INTELIGENTNE OPAKOWANIA

Przemysł opakowaniowy w ostatnich czasach rozwija się bardzo intensywnie, a związane jest to głównie z zaawansowaną technologią, która umożliwia badania nowych typów opakowań na całym świecie. W wyniku tego powstają nowe generacje opakowań, które pozwalają utrzymać a nawet poprawić jakość pakowanego produktu, co jest niezbędnym walorem szczególnie w przemyśle spożywczym. Doskonałym przykładem są opakowania aktywne i inteligentne.

Postęp w dziedzinie technologii żywności, biotechnologii, materiałoznawstwie, towaroznawstwie i technologii opakowań wpływa na potrzebę opracowania nowych opakowań, które odpowiadałyby wymaganiom stawianym zarówno przez producentów, jak i konsumentów. Głównym zadaniem opakowania jest zachęcenie potencjalnego klienta do zakupu. Jednakże coraz częściej mówi się o tzw. opakowaniach funkcjonalnych, które nie tylko informowałyby konsumenta, ale również wyręczałyby go we wszystkich możliwych czynnościach. Dotyczy to głównie dbania o jakość zapakowanego produktu, a więc nowe opakowanie powinno być aktywne i inteligentne. Istotną różnicą między opakowaniami tradycyjnymi a aktywnymi jest ochrona zapakowanego produktu - bariera, jaką było do tej pory opakowanie, przekształciła się w aktywną, umożliwiając tym samym kontrole jakości towaru. Sposoby, za pomocą których opakowanie może interweniować są wielorakie i obejmują szerokie spektrum, np.: od kontroli temperatury podczas gotowania w mikrofali do kontroli dojrzewania owoców. Opakowania aktywne kontrolują także stan jakościowy i ilościowy atmosfery wewnątrz opakowania i za pomocą specjalnych składników są zdolne do usunięcia niepotrzebnych gazów np.: tlenu. Interakcja produkt - opakowanie jest bardzo istotna i stanowi szansą na przedłużenie wysokiej jakości produktu.

Techniki pakowania

Opakowanie aktywne powstało, by spełniać wysokie wymagania konsumentów związane między innymi z przedłużeniem okresu ważności produktu, polepszeniem jego właściwości organoleptycznych oraz ochroną. Aby móc spełnić te zadania, opakowania aktywne zawierają szereg specyficznych dodatków. Pierwsze miejsce zajmują pochłaniacze tlenowe, jednakże lista dodatków stale się powiększa, a wśród nich wyróżnić można: substancje produkujące lub absorbujące CO2, substancje antymikrobiologiczne, regulatory etylenu, regulatory pary wodnej, technologię OTC, absorbery światła, folie zabezpieczające barwę produktu, suspectory.

Pochłaniacze tlenu

Pochłaniacze tlenu stanowią szeroką rodzinę dodatków, których nadrzędnym celem jest kontrola zawartości tlenu wewnątrz opakowania. Ich głównym zadaniem jest redukcja tlenu do takiej ilości, która zapewnia zapakowanemu produktowi najwyższą jakość. W literaturze spotyka się często podobne określenia: antyoksydanty, absorbery czy "przechwytywacze" tlenu. Nie są one jednak synonimami.

Antyutleniacze to związki, które są rozpuszczalne w tłuszczach i reagują z rodnikami lipidowymi lub peroksydowymi. W ten sposób są utleniane i tworzą związki nieszkodliwe. Do klasycznych antyoksydantów lipidowych należą: BHA - hydroksyanizol butylu, BHT - hydroksytoluen butylu i PG - galusan propylu. Oprócz skomplikowanych środków chemicznych stosowane są także na szeroką skalę naturalne związki takie jak: β - karoten, α - tokoferol oraz rozpuszczalny w wodzie kwas askorbinowy i jego pochodne, który jest efektywny w środowisku wilgotnym. Pojęcie absorberów tlenowych powinno być stosowane tylko i wyłącznie dla przechwytywania tlenu podczas reakcji fizycznych. W praktyce jednak fizyczne pochłanianie tlenu jest niemożliwe i przyjęło się stosować to pojęcie dla wszystkich związków, które umożliwiają eliminację tlenu jednocześnie zapobiegając reakcjom utleniania w zapakowanym produkcie.

Trzecie pojęcie przechwytywaczy tlenu jest często mylone z antyutleniaczami. Przechwytywacze jednak działają zanim tlen zdąży dotrzeć do produktu.

Ostatnia grupa - pochłaniacze tlenu - jest najbardziej neutralna i obejmuje wszystkie związki, które mają zdolność usuwania tlenu z opakowania. Zastosowanie pochłaniaczy tlenowych otwiera możliwość zredukowania tlenu do minimum. Na świecie stosowane są różnego rodzaju pochłaniacze, które można zakwalifikować do jednej z pięciu grup: proszki żelazawe, utleniacze glukozowe, związki podsiarczynowe, substancje organiczne typu redukcyjnego i inne.

Efektywność poszczególnych rodzajów pochłaniaczy tlenu zależy także od czynników zewnętrznych takich jak: temperatura czy wilgotność. Im wyższe są te parametry, tym tempo reakcji większości absorberów rośnie. Do tych bardziej trwałych należą głównie związki żelazawe, które zostały wprowadzone na rynek przez japońską

firmę Mitsubishi Gas Chemical Co. pod nazwą AgelessTM.

W ślad za Japonią poszły Stany Zjednoczone, wypuszczając na rynek absorber o nazwie Freshpax (Multisorb Technologies Inc.), Francja - ATCO (Standa Industrie) oraz Finlandia - CIOCA. Wszystkie typy pochłaniaczy mogą być umieszczone w opakowaniu w dwojaki sposób - albo w oddzielnej saszetce zawierającej aktywny proszek, albo połączone z folią opakowaniową. Najnowszym odkryciem są pochłaniacze tlenu umieszczane w postaci małej uszczelki ulokowanej w zamknięciu.

CO2 kontrola

Podczas stopniowego usuwania tlenu z opakowania powstaje podciśnienie, w wyniku którego może nastąpić wgniecenie ścianki opakowania. Wskazane jest zatem, aby przy jednoczesnym zmniejszaniu się ilości tlenu spowodować wydzielenie CO2. Takie zdolności posiadają niektóre absorbery tlenowe (Freshilizer C), które produkuje się na bazie węglanu żelazawego lub mieszaniny kwasu L - askorbinowego z kwaśnym węglanem sodowym. Ten rodzaj opakowania aktywnego stosowany jest do pakowania kawy.

Kontrola etylenu

Usuwanie etylenu z opakowania jest bardzo popularne przy pakowaniu niektórych owoców i warzyw. Owoce i warzywa, które dojrzewają podczas magazynowania są bardzo wrażliwe na obecność etylenu, który przyspiesza ich proces dojrzewania, powodując w efekcie zepsucie. Niektóre z nich mogą wytwarzać etylen samoistnie (np.: jabłka). Z tego względu zawartość etylenu powinna być kontrolowana za pomocą związków chemicznych. Wśród nich ważną rolę odgrywają KMnO4, oraz saszetki silikonowe.

Materiały

Skuteczność działania aktywnych składników opakowania jest ściśle uzależniona od stosowanego materiału. Doświadczenia wykazały, że im większa barierowość materiału opakowaniowego, tym lepsza ochrona przed niepożądanymi gazami wewnątrz opakowania. Materiały dla opakowań aktywnych nie muszą spełniać zbyt wygórowanych wymagań. Najczęściej są to tradycyjnie używane folie lub innego rodzaju opakowania (np. puszki metalowe). Najbardziej odpowiednie są materiały o dobrej barierowości wobec gazów. Trwają liczne badania nad wynalezieniem odpowiedniej bazy technologicznej dla aktywnych folii polimerowych. Takie folie powinny być odpowiednio mocne, nieprzepuszczalne oraz zawierać odpowiednią ilość aktywnych składników z wysoką mobilnością dyfuzyjną i zdolnością do uwalniania się z folii. Ze względu na bardzo dobre właściwości, PVC mógłby odgrywać kluczową rolę, jednakże jego toksyczność skłania producentów do użycia zdrowszych odpowiedników tj., EVOH lub PS.

Bardzo szerokie zastosowanie mają także różnego rodzaju laminaty: PE/PET, OPP/PE pokryty PVDC oraz PET/PE/AF/PE.

Opakowania inteligentne

Równocześnie z opakowaniami aktywnymi rozwinęły się tzw. opakowania inteligentne, czyli indykatorowe. Ich zadaniem jest informowanie potencjalnego nabywcy o stanie jakościowym zapakowanego produktu. Przydatność do spożycia jest monitorowana na wskaźnikach bazujących na zmianie barwy, która może następować w sposób ciągły, np. w przypadku określenia dawki cieplnej, jaką otrzyma produkt podczas transportu i przechowywania lub skokowy, np. w przypadku detekcji powstających nieszczelności.

Firma Mitsubishi Co wprowadziła na rynek najbardziej znany wskaźnik pod nazwą Ageless Eye (nie starzejące się oko). Jego działanie polega na zmianie barwy wraz ze zmianą stężenia tlenu w opakowaniu.

W Polsce opakowania inteligentne nie są dobrze znane. Jednakże stosowanie indykatorów powoli zaczyna odgrywać istotną rolę marketingową dla producentów produktów żywnościowych. Pionierem w tej dziedzinie były Browary Żywiec. Stosując farbę termo-chromową informują posiadaczy butelki z piwem, jaka temperatura jest najwłaściwsza do jego spożycia. W momencie osiągnięcia pożądanej temperatury na białym pasku pojawia się napis „Idealna temperatura do spożycia”. Coraz większe zainteresowanie tymi typami opakowań wykazują przedstawiciele sieci logistycznych, w których za pomocą elektronicznego chipu produkt jest monitorowany 24 h/ dobę.

Zastosowanie

Owoce i warzywa. Ze względu na dużą wrażliwość na warunki atmosferyczne produkty te wymagają specjalnej ochrony przed szkodliwymi gazami. Dużym powodzeniem cieszy się tutaj folia, która zmienia swoją przepuszczalność wraz ze zmianą temperatury (folie sprytne);

Ser żółty. Opakowanie aktywne wytwarza odpowiednie warunki pH i aktywności wodnej. Dzięki temu unika się mikrobiologicznego zepsucia sera. Jednocześnie, stosując pochłaniacze tlenu lub światła można zapobiec zmianom smaku;

Chleb. Ze względu na specyficzne właściwości chleba atmosfera wewnątrz opakowania powinna zapobiegać rozwojowi pleśni. Pomimo, że przemywanie CO2, który ma właściwości bakteriobójcze wykazuje dość dobre efekty, o wiele lepsze wyniki otrzymywane są podczas użycia pochłaniacza tlenu.

Specjalną grupą zastosowań opakowań aktywnych są kuchenki mikrofalowe. Folie są połączone z tzw. suspektorami, które absorbują energię mikrofalową i przekształcają ją w ciepło. W ten sposób produkt pozostaje chrupiący i brązowieje w miejscu zetknięcia się filmu z produktem. Dodatkowo stosuje się systemy samo - otwierające, które regulują wilgotność, eliminując jednocześnie parę wodną.

W ostatnim okresie pojawiła się nowa grupa materiałów i opakowań aktywnych i inteligentnych, która zyskuje na popularności. Opakowania aktywne połączone z inteligentnymi tworzą doskonałe rozwiązanie dla wielu potrzeb w przemyśle spożywczym, powstrzymując wzrost mikroorganizmów i enzymatyczne reakcje. Dzięki temu zepsucie produktów zdarza się bardzo okazjonalnie i wzrasta jakość zapakowanego towaru.

Na rynku światowym istnieje szeroka gama technik pakowania w systemie aktywnym z dużym naciskiem na pochłaniacze tlenowe, jako że tlen jest najbardziej niebezpiecznym gazem dla żywności. Pomimo tego, że koncepcja opakowań aktywnych i inteligentnych jest stosunkowo nowa, przynosi już spore korzyści na całym świecie. Przede wszystkim stwarza wyzwanie dla producentów opakowań, którzy wykorzystują ją, aby zwiększyć udziały w rynku. I choć ciągle istnieją stare metody pakowania, jednakże pomysł aktywnego opakowania jest z pewnością bazą dla nowego trendu w opakowalnictwie.

Specjalną grupą zastosowań opakowań aktywnych są kuchenki mikrofalowe. Folie są połączone z tzw. suspektorami, które absorbują energię mikrofalową i przekształcają ją w ciepło.

FORMOWANIE PRÓŻNIOWE

W procesie formowania próżniowego przetwarza się termoplastyczne folie lub płyty. Proces polega na szybkim i równomiernym ogrzaniu np. folii do stanu półplastycznego oraz nadaniu kształtu przez formę za pomocą ciśnienia atmosferycznego, a ściślej różnicy ciśnień powstających pomiędzy płytą, a gniazdem formy.

Jako elementy pomocnicze przy rozmieszczaniu płyty w gnieździe formy służą: stempel (przy tzw. tłoczeniu głębokim) lub sprzężone powietrze.

Wadą tego procesu jest nierówna grubość ścianek w wyrobie, za to jest to proces stosunkowo tani i bardzo wydajny.

Materiały przeznaczone do kształtowania próżniowego powinny wykazywać podatność do głębokiego kształtowania określana współczynnikiem głębokości formowania H/D gdzie H jest głębokością ciągnienia nienaruszającą stabilności kształtki o średnicy D. Odpowiednie tworzywa to: PCV Twardy, PS Wysoko Udarowy, ABS, PMME, PC.

Rozróżnia się dwie podstawowe metody formowania próżniowego, negatywową i pozytywową.

Metoda negatywowa - gdzie folia jest wsysana do wgłębień formy. Wadą są cienkie ścianki w dolnych narożach.

Metoda pozytywowa - folia jest obciągana na wypukłą formę. Zaletą tej metody jest uzyskanie grubszych naroży kształtki. Metoda pozytywowa może być przeprowadzana w procesie z wstępnym mechanicznym rozciągnięciem materiału. Przeprowadza się to w celu uzyskania równomiernych grubości ścianek.

Formowaniem próżniowym uzyskujemy opakowania naskórkowe, konturowe i pęcherzowe.

ETYKIETY PRODUKTÓW SPOŻYWCZYCH

Zgodnie z rozporządzeniem Ministra Rolnictwa i Gospodarki Żywnościowej w sprawie znakowania środków spożywczych, używek i substancji dodatkowych, od czerwca 1994 roku producenci są zobowiazani umieszczać na opakowaniach swoich wyrobów poniższe informacje. W przypadku wyrobów z importu wymagane jest tłumaczenie etykiet na język polski.

Wymagane informacje na etykietach:

Nazwa

Zakaz używania słów "zdrowy" w przypadku, jeśli wyrób takiej cechy nie posiada. Produktom na etykiecie nie można przypisywać właściwości leczniczych, których nie posiadają. Nie dotyczy produktów dietetycznych i wód mineralnych. Produkt może zawierać przypis - "wyprodukowany metodą naturalną, ekologiczną", jeśli posiada na to potwierdzający atest.

Wykaz występujących w produkcie składników w przypadku produktów mlecznych powinna być podana zawartość tłuszczu. W przypadku napojów alkoholowych powyżej 1,2% alkoholu, musi być podana wartość alkoholu. Przy dietetycznych składnikach produktu, należy podać ich wartości odżywcze: Wartość energetyczną KJ/g - kcal/g, zawartość składników g, zawartość witamin mg.

Produkty zawierające syntetyczne składniki muszą mieć naniesioną o tym informację np. "syntetycznie barwiony, konserwowany chemicznie".

Zawartość wagowa lub ilościowa

Termin przydatności do spożycia

Powinien posiadać pełną nazwę (dzień/miesiąc/rok). W przypadku produktów o masie 50 g dopuszcza się umieszczenie daty na opakowaniu zbiorczym.

Data minimalnej trwałości

Data minimalnej trwałości, czyli termin przed którego upływem produkt nadaje się do spożycia (termin przydatności do spożycia). Datę tą znakuje się "Najlepiej spożyć przed dzień/miesiąc", to dla produktów o trwałości nie przekraczającej 3 miesięcy, a dla produktów o trwałości do 18 miesięcy "Najlepiej spożyć przed końcem miesiąc/ rok".

Data produkcji

Może być ale nie musi, skoro obowiązkiem jest data przydatności do spożycia. Nazwa i adres producenta

Sposób jego użycia lub przyrządzania

Numery i zezwolenia

Klasę jakości i inne godła

POLIAMID

Ważną cechą poliamidu jest jego wysoka chłonność wody do 11 %. Całkowicie wysuszony PA jest kruchy. Wzrost wilgoci zwiększa udarność i elastyczność tworzywa. PA w temperaturze 60 stopni C, ulega starzeniu się poprzez utlenianie co powoduje żółknięcie tworzywa i jego kruchość. Elementy wykonane z PA w środowisku oleju mogą pracować w temperaturze do 130 stopni C. Duża chłonnosć wody, wąski zakres temperatur przetwórstwa oraz duża płynność utrudniają przetwarzanie tego tworzywa.

PA powstaje na drodze:

poliaddycji laktanów PA 6

[-NH-(CH2)5-CO-], polikondensacji odpowiednich aminokwasów PA 11 i PA 12

[-NH-9CH2)10-CO-], [-NH-9CH2)11-CO-]

lub polikondensacji dwuamin kwasów dwukarboksylowych PA 6.6

[-NH-(CH2)6-NH--CO-(CH2)4-CO-].

Metody przetwórstwa: wtrysk, wytłaczanie, nakładanie powłok, polimeryzację w foliach, odlewanie

odśrodkowe.

Włókna PA skręca się z włóknami poliestrowymi, bawełną lub wełną.

TECHNIKI IDENTYFIKACJI CZĘSTOTLIWOŚCI RADIOWEJ RFID

Prawdopodobnie najbardziej interesującą, a zarazem najbardziej "interaktywną" technologią, która obecnie ma ogromny wpływ na świat opakowań i etykiet produktów jest RDID, czyli identyfikacja częstotliwości radiowej.

Istnieje wiele powodów, dla których ta technologia będzie miała istotny, dalekosiężny wpływ na producentów opakowań, dystrybutorów, detalistów i samych klientów.

Po pierwsze, technologia ta wykorzystuje zapotrzebowanie na etykiety zabezpieczające, które odstraszają złodziei sklepowych. Wielkie sieci hipermarketów, takich jak Wal-Mart wymagają od producentów sprzedawanych tam produktów, aby były one zabezpieczone odpowiednimi etykietami przed sprzedażą do sklepu.

W odpowiedzi na tą tendencję utworzono Konsorcjum Producentów Produktów Konsumenckich. Grupa ta, pod przewodnictwem takich producentów jak JOHNSON & JOHNSON czy EASTMAN KODAK i innych dużych producentów, ogłasza program tych producentów oraz chroni ich interesy, które nie zawsze idą w parze z interesami sprzedawców detalicznych.

Istnieje jednak wiele pól działania, a dbanie o bezpieczeństwo produktów i opakowań jest jedną z najważniejszych kwestii, z której pożytek mają obie strony. Wiele mogą też zyskać dystrybutorzy jak i sami konsumenci.

W tym miejscu należy skupić się na rozwoju standardów technicznych dotyczących pakowania, etykietowania oraz metkowania produktów.

Lecz obawy sprzedawców detalicznych są dużo większe niż samo odstraszanie złodziei. Można to wykonać przy pomocy dużych objętościowo przedmiotów z tworzywa sztucznego przyczepianych do wartościowych produktów lub też niewielkich etykiet przylepianych do opakowania mniejszych produktów.

Poza zachowaniem integralności produktu (pewności, czy produkt był używany, czy też nie) oraz odstraszaniem potencjalnych złodziei korzyści z nowych technologii, nad którymi pracują naukowcy dotyczą kontroli zapasów.

Do kontroli zapasów umieszczonych w magazynie mogą służyć dane produktu, które przekazywane są w momencie zakupu.

Technologia RFID jest dużo bardziej skomplikowana i posiada wiele więcej możliwości niż zwykłe włączenie brzęczyka, gdy etykieta zabezpieczająca znajdująca się na produkcie zbliży się do wyjścia. Technologia identyfikacji częstotliwości radiowej umożliwia transmisję setek informacji, takich jak cena detaliczna, koszt, numer serii produkcyjnej, data dostarczenia do magazynu, identyfikator lokalnego dystrybutora i wiele innych.

Firmy zajmujące się badaniem rynku korzystają z tych podstawowych informacji, aby zindywidualizować zakupy oraz określić tendencje na rynku. Łączą one informacje o produkcie z danymi osób płacących za zakupy kartami kredytowymi, kartami debetowymi. Opracowują one także wydajniejsze usługi marketingowe.

Technologia RFID pojawia się w opakowaniach, etykietach jak i w samych produktach. Kilka różnych korporacji prowadzi działy rozwojowe rzeczywistych składników przekazujących informacje, podczas gdy inne opracowują konstrukcję i oprogramowanie, które jest częścią całego systemu.

Niektóre firmy pracują nad technologią opartą na napylaniu anteny na podłożu będącym zwykłym papierem, dodaniu układu elektronicznego nie większego niż ziarnko piasku i przekazywania ponad stu znaków informacji.

Pomimo, że technologia ta jest już dostępna, jej cena zniechęca producentów przed powszechnym stosowaniem tej metody.

Należy oczekiwać, że technologia RFID i wszystkie podobne technologie będą postępowały tą drogą i tak jak opisane przykłady, zrobią wiele dobrego zarówno dla producenta, sprzedawcy oraz kupującego produkt, który znajduje się w opakowaniu.

PREGOWANIE

Jest to bardzo eleganckie wyróżnienie pewnych elementów na powierzchni opakowania poprzez ich wytłoczenie. Ma ono na celu podniesienie jakości opakowania oraz uatrakcyjnienie wizualne zachęcające do zakupu.

Dodatkowym atutem tej atrakcyjnej wizualnie techniki jest utrudnienie podrabiania opakowania ze względu na skomplikowany proces produkcji wymagający drogich maszyn i precyzyjnej obsługi.

Prawidłowo wykonane tłoczenia mają tą samą głębokość w każdym opakowaniu w serii oraz zawsze pokrywają się z elementem drukowanym czy to logiem firmowym czy też napisem lub kształtem który chcemy uwidocznić.

Do wykonania tłoczeń potrzebna jest matryca i patryca wykonuje się je najczęściej z fotopolimerów, które są bardzo ekonomicznym materiałem. Można również wykonać matryce ze stopów metali, są one droższe, mają jednak wielokrotnie większą trwałość.

ZALETY OPAKOWAŃ SZKLANYCH

Na bezpieczeństwo zdrowotne i jakość produktu ogromny wpływ ma rodzaj zastosowanego opakowania. Niekwestionowanym liderem jest tutaj szkło nazywane też "zdrowym" lub "ekologicznym" opakowaniem.

Podczas licznych badań nad oddziaływaniem opakowań na produkt stwierdzono, że najistotniejszymi czynnikami decydującymi o jakości przechowywanych produktów są:

- MIGRACJA: przedostawanie się substancji zawartych w opakowaniu do żywności,

- PRZENIKANIE: przedostawanie się substancji z otoczenia, przez opakowanie do żywności,

- ADSORBCJA: przedostawanie się substancji zawartych w żywności do opakowania.

Szkło jest substancją całkowicie nieprzepuszczalną i nierozpuszczalną w żadnym środku chemicznym. Oznacza to, że butelka szklana stanowi obojętne dla produktu opakowanie, które nie przepuszcza z otoczenia żadnych substancji do produktu, nie wchodzi w reakcje z wyrobem, a także z otoczeniem. Zagrożenia takie odnoszą się do opakowań z tworzyw sztucznych i tzw. kartonów (wielowarstwowych opakowań w skład których wchodzi aluminium, tworzywa sztuczne i karton). Powszechnie wiadomo, że tworzywa sztuczne odznaczają się wysoką przenikalnością, mogą wchodzić w reakcje ze składnikami produktu, powodując zmianę zapachu, smaku i składu chemicznego. Jest to wynikiem migracji niskocząsteczkowych składników tworzyw sztucznych do produktu.

Właściwości szkła zabezpieczają produkt przed zanieczyszczeniem metalami ciężkimi, co jest częstym problemem przy opakowaniach metalowych np. puszkach aluminiowych.

Odporność szkła na wysokie temperatury umożliwia rozlew soków i napojów na gorąco w temperaturze pasteryzacji, w której giną drobnoustroje. Dzięki temu produkt jest bezpieczny mikrobiologicznie, a jednocześnie unika się dodatku konserwujących substancji chemicznych. Konserwanty są natomiast niezbędne przy produkcji klasycznych napojów w opakowaniach z tworzyw sztucznych, gdyż w tym przypadku rozlew na gorąco nie jest możliwy.

Obok bezpieczeństwa zdrowotnego, innym, stanowiącym o wyższości szkła aspektem jest jego ekologiczny charakter. Ustawodawstwo Unii Europejskiej w Dyrektywie 94/62/EC określa politykę dotyczącą opakowań i odpadów opakowaniowych, której głównym celem jest zapobieganie powstawaniu zagrożeń dla środowiska i ograniczenie zasięgu problemów już występujących. Celem jest odzyskiwanie z odpadów surowców i energii oraz wtórne przetwarzanie odzyskanych surowców (recycling). Jednym z podstawowych wymagań jakie Dyrektywa stawia opakowaniom jest: projektowanie, wytwarzanie i użytkowanie w sposób zapewniający ich przyszłą utylizację lub wielokrotne użycie, minimalizację substancji, które mogą stwarzać zagrożenie w czasie utylizacji i składowania. Wymagania te spełniają opakowania szklane.

Podsumowując można stwierdzić, że szkło jest jedynym, nieszkodliwym materiałem opakowaniowym, zapewniającym najwyższą jakość produktu, rozumianą jako bezpieczeństwo zdrowotne, a także jako zachowanie naturalnych walorów zapachowo-smakowych produktu. Nie bez znaczenia jest fakt, że szkło stanowi surowiec ekologiczny, pozwalający na powtórne przetworzenie. Wybierając produkty w szklanych butelkach przyczyniamy się do ochrony środowiska

POLIMERY DO WYTWARZANIA BIODEGRADOWALNYCH MATERIAŁÓW OPAKOWANIOWYCH

Podstawowe rodzaje polimerów nowej generacji stosowane do wytwarzania biodegradowalnych materiałów opakowaniowych.

Polimery wytwarzane z surowców naturalnych:

1. Materiały na bazie skrobii

a) Poliolefiny ze skrobią jako wypełniaczem

b) Skrobia termoplastyczna

c) Kompozycje polimerowo-skrobiowe

- Skrobia termoplastyczna i kopolimer E/AA

- Skrobia i kopolimery PAL

- Skrobia i alifatyczne poliestry

2. Biopolimery na bazie PHB, PHV, PHB/V, PLA

3. Materiały na bazie celulozy, np. octan celulozy

Polimery wytwarzane z surowców petrochemicznych

Poliestry np. PCL

Poliestroamidy

Kopoliestry

PVAL i kopolimery PVAL

MASZYNY DO PAKOWANIA W TOREBKI Z FOLII I LAMINATÓW

Pakowanie w torebki z folii i laminatów - metodą formowania, napełniania i zamykania przez zgrzewanie.

Maszyny pionowe do formowania torebek z folii jednorodnych i powlekanych oraz laminatów giętkich, metodą zgrzewania są najczęściej spotykanymi urządzeniami do formowania opakowań w wielofunkcyjnych systemach pakujących dla produktów żywnościowych.

Torebki wykonywane w maszynach formujących, napełniających i zamykających opakowania, są formowane w różny sposób, w zależności od stosowanych materiałów i pakowanych produktów. Podstawowy podział sposobów formowania tego typu torebek można określić jako:

- pionowe formowanie opakowań kartonowych i torebek metodą „rękawa",

- pionowe formowanie torebek czterostronnie zgrzewanych.

Zasadą jest skokowy przesuw folii realizowany przez ruchome szczęki zgrzewające i odcinające torebki. Nowoczesne maszyny tego typu mają możliwość uzyskiwania różnych form opakowań, a także ewakuację powietrza z wnętrza torebki przed jej zamknięciem lub wprowadzanie gazów obojętnych. Wydajności tych maszyn, w zależności od wielkości opakowań i materiału opakowaniowego wynoszą od 600 do 3600 i więcej opakowań na godzinę.

Stosowane są przy pakowaniu produktów sypkich i drobnych uformowanych (mleko w proszku, mąka kartoflana, sól, cukier puder i kryształ, kawa mielona i ziarnista, kasze, snaksy, chipsy, cukierki, drobne pieczywo cukiernicze, mro-żonki owocowe i warzywne oraz frytki, mrożone półfabrykaty i dania gotowe, jak flaki, bigos itp.), a także płynnych (mleko spożywcze, napoje mleczne, soki i napoje owocowe lub warzywne).

Maszyny poziome do pakowania w folie i laminaty niekurczliwe są powszechnie stosowane do pakowania produktów uformowanych ze względu na ciągły sposób pracy (flow-pack). Podawanie produktu i folii odbywa się równocześnie. W trakcie tego procesu torebka jest formowana wokół produktu, a następnie zgrzewana i odcinana. Produkowane są także maszyny poziome do pakowania z napełnianiem mieszaniną gazów.

Nowoczesne maszyny są wyposażone w układy mikroprocesorowe umożliwiające szybkie zaprogramowanie kilkudziesięciu różnych wielkości opakowań i pełna synchronizację o małej bezwładności reakcji elementów roboczych. Pozwala to na uzyskiwanie wysokich wydajności. Maszyny uzyskują wydajności do 15 000 opakowań na godzinę. Są stosowane do pakowania pieczywa i wyrobów cukierniczych, chleba, warzyw liściastych, a także mydeł, zabawek, konfekcji, wyrobów papierniczych oraz produktów żywnościowych, higienicznych i technicznych na tackach

RADIOWY KOD KRESKOWY

Radiowy kod kreskowy - nowa technologia, budząca już dziś ogromne zainteresowanie potencjalnych użytkowników, niesie za sobą nieograniczone korzyści w procesie zarządzania łańcuchem dostaw.

Radiowy Kod Kreskowy wprowadza zmianę medium z kodu kreskowego na fale radiowe oraz daje nowe, niespotykane dotąd możliwości opisu produktu.

W nowej technologii nie tyle radio jest istotne, ile sposób zapisu danych w mikrochipie. Termin RFID [ang. Radio Frequency Identification] może wprowadzać w błąd, gdyż to nie fala jest identyfikatorem danych, lecz mikrochip. Fala radiowa jest jedynie medium umożliwiającym odczyt i przekazującym informacje do czytnika i dalej do komputera.

Dowolne wykorzystanie potencjału bitowego w mikrochipie niewiele da, jeśli nie zostanie objęte standardami. Na szczęście równolegle z pracami prowadzonymi nad aspektami fizycznymi nowej technologii, realizowane są prace związane z unifikacją podziału pamięci mikrochipa. Ściśle określoną jego część zajmuje 96 bitowy Elektroniczny Kod Produktu [EPC - ang. Electronic Product Code], globalny numer identyfikacyjny, kompatybilny z powszechnie używaną numeracją międzynarodowego Systemu GS1 (wcześniejsza nazwa systemu: EAN.UCC).

W celu zapewnienia dalszego rozwoju utworzona została organizacja EPCglobal Inc., wprowadzająca na rynek i adaptująca w skali globalnej technologię opartą na elektronicznym kodzie produktu. Sieć EPCglobal to połączenie dwóch technologii: identyfikacji poprzez częstotliwość radiową (Radio Frequency Identification - RFID) i Internetu, które umożliwiają widoczność jednostki w całym łańcuchu dostaw w czasie rzeczywistym.

DOBRA JAKOŚĆ PRODUKTU - OPAKOWANIE AKTYWNE I INTELIGENTNE

Do ponad 90% produktów rynkowych potrzebne są opakowania. Dotyczy to szczególnie opakowań w branży spożywczej. Dlatego też w ostatnich czasach najbardziej dynamiczny rozwój opakowań przypada właśnie na tę branżę. Generalnie opakowania muszą spełniać szereg różnych funkcji, aby były atrakcyjne dla kupujących. Zatem funkcja marketingowa, użytkowa czy logistyczna opakowań jest bardzo istotna przy sprzedaży produktów, jednakże pierwotnym i głównym celem opakowań jest ochrona zapakowanego produktu przed mikrobiologicznym i chemicznym zepsuciem. Tak, więc odpowiednia funkcja ochronna opakowania, która gwarantuje jakość produktu, jest w dzisiejszych czasach bardzo ważnym atutem.

W myśl przysłowia, iż „potrzeba jest matką wynalazku”, na rynku pojawiają się coraz to nowe materiały opakowaniowe, nowe konstrukcje i technologie pakowania. Do takich rozwiązań w dziedzinie opakowań stosowanych do produktów spożywczych można zaliczyć [1]:

- opakowania z czujnikami - znacznikami informacji o stanie produktu (wskaźniki wilgotności, temperatury i optymalnej temperatury do spożycia);

- środki ochrony produktów (absorbery tlenu, indykatory tlenu, laminaty zawierające silikony jako środki suszące, metalizowane pojemniki z PP, ośmiowarstwowy pojemnik do wody i napojów alkoholowych itp.);

- zamknięcia w nowoczesnych opakowaniach (chroniące przed niepożądanym otwarciem przez dzieci, dostosowane do użytku przez osoby starsze, zamknięcia wskaźnikowe, zamknięcia Dri-Top wyposażone w filtr, który w trakcie otwierania przemieszcza się do wnętrza puszki, umożliwiając ujście na zewnątrz znajdujących się tam gazów, opakowania metalowe, których zdolność korozyjna została w istotny sposób ograniczona poprzez zastosowanie blach o niskiej zawartości zanieczyszczeń metalami szkodliwymi oraz dwustronnym lakierowaniem, opakowania z podwójnie rekrystalizowanego aluminium i stali, umożliwiające uzyskanie cienkościenności;

- butelki (butelki szklane ze stłuczki szklanej, cienkościenne, butelki z tworzyw sztucznych PET, wielowarstwowe, butelki pięciowarstwowe z wysoką barierowością i odpornością na podwyższoną temperaturę).

Coraz większym zainteresowaniem cieszą się opakowania aktywne i inteligentne, które stanowią szeroką rodzinę opakowań. W literaturze spotyka się różne definicje dotyczące opakowań aktywnych. Ogólnie jednak można przyjąć, iż opakowania aktywne są opakowaniami produktów żywnościowych, które posiadają dodatkowe funkcje oprócz podstawowej ochrony produktu przed wpływem czynników zewnętrznych.

Główną zasadą działania opakowań aktywnych jest ich współdziałanie z zapakowanym produktem. Koncepcja opakowań aktywnych opiera się na zmianie warunków wewnątrz opakowania i tym samym na przedłużeniu trwałości produktów. Zmiana właściwości organoleptycznych czy poprawa bezpieczeństwa produktu jednocześnie zapewnia utrzymanie dobrej jego jakości podczas przechowywania.

Bardzo często do opakowań aktywnych dołączane są różnego rodzaju indykatory, które informują klienta np.: o jakości zapakowanego produktu (tzw. opakowania czy etykiety inteligentne).

Szeroką rodzinę opakowań aktywnych można podzielić na 2 główne kategorie ze względu na sposób funkcjonowania.

Pierwsza z nich to duża grupa pochłaniaczy.

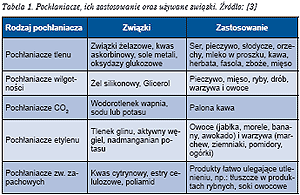

Przykłady zastosowań różnych pochłaniaczy i stosowanych związków przedstawia tabela 1.

Rolą pochłaniacza jest trwałe usunięcie szkodliwych gazów, co jest równoznaczne z zabezpieczeniem produktu przed zepsuciem. Między pochłaniaczem a produktem nie następuje bezpośrednia migracja, a jedynie poprawa warunków wewnątrz opakowania, co przedłuża czas trwałości produktu. Oprócz dobrze znanych pochłaniaczy tlenu (oxygen scavengers) warto również wymienić pochłaniacze etylenu, regulatory wilgotności, pochłaniacze dwutlenku węgla oraz absorbery zapachów (amin i aldehydów). Usunięcie takich gazów, jak tlen czy etylen jest bardzo istotne dla wielu produktów spożywczych, utrzymując ich jakość na odpowiednim poziomie.

Historia pochłaniaczy tlenowych sięga lat 20. ubiegłego stulecia. Jednakże dopiero w 1974 r. pierwsze pochłaniacze zostały z sukcesem wprowadzone na rynek japoński. Były to związki żelazawe umieszczane tylko w osobnych saszetkach. Dzisiaj te związki cieszą się dużą popularnością i coraz częściej spotyka się je wkomponowywane w materiał opakowaniowy.

Obecnie istnieją 4 rodzaje grup związków usuwających tlen, a różniących się jedynie sposobem działania [2]. Należą do nich przeciwutleniacze, „przechwytywacze”, absorbery i typowe pochłaniacze.

Przeciwutleniacze, czyli antyoksydanty, to związki, które w momencie kontaktu z wolnymi rodnikami lub pojedynczymi atomami tlenu ulegają utlenieniu, tworząc nieszkodliwe dla produktu związki. Przechwytywacze są bardzo często mylone z antyoksydantami, gdyż także zostają utlenione, zanim tlen dotrze do produktu. Ich działanie polega jednak na blokowaniu niekorzystnego działania tlenu w powietrzu w bardzo wczesnym etapie.

Określenie „absorber tlenu” powinno być używane tylko dla związków, które w sposób fizyczny usuwają tlen . Jednakże ze względu na małą ilość takich związków coraz częściej absorbery tlenu stanowią synonim pochłaniacza tlenu, który w sposób chemicznie efektywny eliminuje tlen ze środowiska wewnątrz opakowania.

Drugi niekorzystny gaz - etylen może być usunięty za pomocą szeregu związków chemicznych, takich jak: nadmanganian potasu, aktywny wę- giel czy ozon. Zastosowanie pochłaniaczy etylenu jest szczególnie istotne przy przechowywaniu owoców czy warzyw, z których jedne wytwarzają etylen samoistnie (np.: jabłka), a drugie w jego obecności szybciej dojrzewają, a tym samym szybciej ulegają zepsuciu (np.: banany).

Drugą grupą opakowań aktywnych są tzw. emitery. Tego rodzaju opakowania zawierają lub wytwarzają substancje zdolne do migracji wewnątrz opakowania i zahamowania niekorzystnych procesów. Za pomocą emiterów w opakowaniach można regulować zawartość wilgotności (opakowania warzyw), zahamować wzrost niekorzystnych mikroorganizmów, w tym patogennych (emitery CO2, SO2, etanolu) oraz zapobiegać zepsuciom bakteryjnym (środki przeciwbakteryjne).

Największą grupę wśród emiterów stanowią środki przeciwbakteryjne, których działanie może być dwojakie: jedne z nich migrują na powierzchnię produktu i tworzą na nim barierę ochronną, inne zaś posiadają działanie antybakteryjne bez potrzeby migracji do produktu [2, 3]. Coraz częściej spotyka się folie opakowaniowe, które zawierają środki antybakteryjne jako jedną, nierozłączną całość. W Japonii kilka takich folii wprowadzono z sukcesem na rynek.

Wśród nich na uwagę zasługuje syntetyczny zeolit, którego cześć jonów sodowych została zastąpiona jonami srebra, ze względu na ich inhibitujące działanie w stosunku do bakterii. W porównaniu z innymi jonami metali jony srebra są najefektywniejsze. W momencie pojawienia się bakterii wewnątrz opakowania jony srebra wydzielane są powoli, hamując ich wzrost.

Wadą zeolitów srebrowych jest ich dość wysoka cena, dlatego są używane w postaci bardzo cienkiej warstwy w laminatach (rzędu 3-6 mm) [2]. Na diagramie 1 przedstawiono antymikrobiologiczny efekt działania zeolitu srebrowego japońskiej firmy, występującego pod nazwą handlową Zeomic ® połączonego z folią PE (PE_Ag) w porównaniu z tradycyjną folią polietylenową.

Innym znanym środkiem antybakteryjnym jest etanol, który zapobiega wytwarzaniu pleśni i patogennych drobnoustrojów podczas przechowywania suszonych towarów lub produktów piekarniczych. Jest on często stosowany zamiast tradycyjnych dodatków do żywności, które coraz częściej uważane są za szkodliwe.

Wydzielanie etanolu w opakowaniu polega na uprzednim umieszczeniu w opakowaniu saszetki z proszkiem z zaabsorbowanym alkoholem. W opakowaniu proszek wchłania wilgoć z produktu, wydalając jednocześnie etanol przez odpowiednio przepuszczalny materiał. Opakowania, które zawierają etanol, muszą jednak być odpowiednio oznakowane, ze względu na specyficzne predyspozycje niektórych konsumentów (względy religijne bądź przy nadużyciach alkoholowych).

Rynek opakowań aktywnych daje wiele nowych możliwości. Opakowania aktywne są w fazie ciągłego rozwoju. Na rynku pojawiają się koncepcje, które trudno zakwalifikować do wyżej wymienionych grup, jednakże ze względu na aktywną interakcję z produktem należą także do opakowań aktywnych.

Przykładem takiego specyficznego opakowania jest tzw. hot-pot czyli samopodgrzewająca się puszka z jedzeniem [3]. To specyficzne opakowanie składa się z dwóch warstw, między którymi znajdują się dwa związki chemiczne. Aktywność puszki jest uruchamiana w momencie otwarcia - wtedy następuje wymieszanie się związków z wydzieleniem energii cieplnej, która ogrzewa żywność.

W przypadku takich opakowań wymagane są jednak dokładne badania bezpieczeństwa, gdyż czynniki ogrzewające nie mogą mieć kontaktu z podgrzewanym jedzeniem. Reakcje zachodzące wewnątrz opakowań są bardzo często niezauważalne gołym okiem przez potencjalnego nabywcę.

Aby uwidocznić jakość zapakowanych produktów, na rynku opakowań pojawiły się tzw. etykiety lub opakowania inteligentne, które zawierają odpowiednie czujniki pomiarowe lub barwne indykatory. Indykatory występują wewnątrz opakowania lub na jego powierzchni, dając informację o stanie jakościowym produktu lub warunkach jego przechowywania.

Na rynku istnieje kilka rodzajów wskaźników. Do najpopularniejszych należą wskaźniki czasu i temperatury (TTI), wskaźniki świeżości oraz wskaźniki tlenu.

Wskaźniki TTI (Time and Temperature Indicators) wykorzystywane są w szerokim zakresie w logistyce, wskazując każde odejście od temperatury optymalnej. Barwna zasada działania najbardziej popularnych TTI opiera się albo na chemicznej reakcji polimeryzacji (LifeLine™), albo na enzymatycznej hydrolizie tłuszczów (Vitsab®)albo na efekcie fizycznej dyfuzji roztworu o zmienionej chemicznie barwie (3M Monitor Mark®) [4]. TTI w większości przypadków są umieszczone na zewnętrznej stronie opakowania i nie mają kontaktu z żywnością.

Indykatory świeżości są przeznaczone dla wykrycia m.in. takich związków, jak CO2, diacetyl, aminy, etanol, jak również mikrobiologicznego zepsucia produktu. Interesujące i ważne są również badania nad detektorami toksyn patogennych bakterii i pleśni.

Najbardziej znaną etykietą inteligentną wskazującą zawartość tlenu wewnątrz opakowania jest Ageless Eye. W obecności tlenu zachodzi reakcja redox, a odpowiedni wskaźnik wskazuje wynik. Duża zawartość tlenu może sugerować nieszczelność opakowania, jak również możliwość zanieczyszczenia bakteryjnego. Opakowanie inteligentne może także pełnić funkcję kontrolera opakowania aktywnego, wskazując na odpowiednią pracę czynnika aktywnego, np.: pochłaniacza tlenu.

W Polsce zastosowanie indykatorów jest coraz bardziej widoczne, zwłaszcza w branży piwnej. Browary Żywiec, a także Browary Lech jako chwyt marketingowy stosują etykietę inteligentną działającą na zasadzie zmiany koloru farby termochromowej. W momencie osiągnięcia pożądanej temperatury na etykiecie pojawia się informacja, iż temperatura jest optymalna do spożycia.

Opakowania aktywne i inteligentne posiadają inne zamierzone funkcje w porównaniu z tradycyjnymi opakowaniami. Aktywna forma ingerowania w jakość produktu wydaje się być skuteczniejsza w porównaniu z tradycyjnym pasywnym materiałem. Należy jednak zauważyć, iż ocena bezpiecznego stosowania aktywnych i inteligentnych opakowań jest bardzo złożona. Podstawowe badania materiałów opakowaniowych dotyczące limitu migracji składników opakowania do żywności oraz oceny stopnia ochrony produktu stanowią punkt wyjścia do dalszych badań. W stosunku do aktywnych składników wskazane są badania toksykologiczne oraz rozszerzone badania migracji do zapakowanego produktu, a także badania w kierunku określenia ich efektywności.

WŁAŚCIWOŚCI BARIEROWE TWORZYW SZTUCZNYCH I METODY ICH OCENY

Znajomość parametrów tworzyw sztucznych opisujących przepuszczalność par i gazów jest istotna zarówno przy projektowaniu opakowań, jak i w wielu zastosowaniach przemysłowych. Badania prowadzi się z wykorzystaniem cienkich folii.

Wprowadzenie

Przepuszczalność pary wodnej (wg DIN 53 122-1,2) to ilość pary, określona w gramach, która dyfunduje przez powierzchnię 1 m2 badanej folii w czasie 1 doby, przy 85% wilgotności, w temperaturze 20°C. Porównywalne wyniki otrzymuje się, wykorzystując folie o tej samej grubości. Przepuszczalność gazu (wg DIN 53 380) to ilość gazu, sprowadzona do warunków normalnych, która w przeciągu 1 doby przenika przez 1 m2 folii w określonej temperaturze i przy określonej różnicy ciśnień. Metodę badania przepuszczalności gazów opisuje również amerykańska norma ASTM D1434-82(2003) - Standard Test Method for Determining Gas Permeability. Characteristics of Plastic Film and Sheeting. Metoda odnosi się do pomiaru przepuszczalności gazów dla tworzyw sztucznych w postaci folii, płyt i laminatów oraz papieru lub tkaniny powlekanej tworzywem. Przepuszczalność pary wodnej i gazów rośnie wraz ze wzrostem temperatury podczas badania. Barierowość materiału oznacza jego zdolność do ograniczania wielkości przepuszczalności par i gazów.

2. Właściwości barierowe tworzyw sztucznych

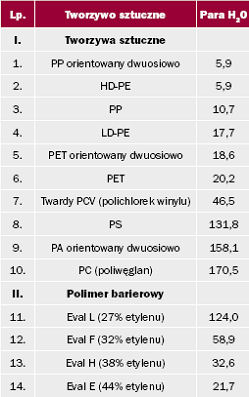

W tabeli 1 przedstawiono informacje o przepuszczalności gazów wybranych tworzyw sztucznych. Wśród tworzyw sztucznych stosowanych w produkcji opakowań zwraca uwagę wyraźnie wyższa barierowość poliamidu oraz PET dla tlenu w porównaniu z polietylenem, polipropylenem czy polistyrenem.

Tabela. 1. Przepuszczalność gazów dla wybranych tworzyw sztucznych (wartości podane są w cm3/m2 dla 24 godzin i ciśnienia 0,1 MPa i określone w temperaturze 23°C dla materiałów w postaci folii o grubości 25 μm). Oznaczenia: PA - poliamid, PET - politereftalan etylenu, HD-PE - polietylen wysokiej gęstości, LD-PE - polietylen niskiej gęstości, PP - polipropylen, PS - polistyren, Eval - EVOH (wg Technical Bulletin No. 110 - Gas barrier properties of resins, EVAL Company of America)

Ostatnie trzy pozycje odnoszą się do kopolimeru o wysokich cechach barierowych, przewyższających wielokrotnie charakterystyki typowych, masowo stosowanych tworzyw sztucznych. Eval to handlowa marka kopolimeru etylenu i alkoholu winylowego (EVOH). Kopolimery te zapewniają świetne cechy barierowe w przypadku ich stosowania w kontakcie z produktami gazowymi, takimi jak tlen, azot, dwutlenek węgla czy hel. Polimer cechuje wyjątkowo niska przepuszczalność gazów, ale zwiększona chłonność (do 6% przy wilgotności względnej otoczenia 85%) i przepuszczalność pary wodnej. Równowagowa zawartość wody w EVOH (w określonych warunkach wilgotności i temperatury otoczenia) ustala się po ok. 24 godzinach. Do mniej popularnych polimerów barierowych zaliczane są: fluoropolimery PCTFE, kopolimery nitrylowe AN-MA, poliamidy, termoplastyczne poliestry i polichlorek winylidenu PVDC.

Polimer cechuje wyjątkowo niska przepuszczalność gazów, ale zwiększona chłonność (do 6% przy wilgotności względnej otoczenia 85%) i przepuszczalność pary wodnej. Równowagowa zawartość wody w EVOH (w określonych warunkach wilgotności i temperatury otoczenia) ustala się po ok. 24 godzinach. Do mniej popularnych polimerów barierowych zaliczane są: fluoropolimery PCTFE, kopolimery nitrylowe AN-MA, poliamidy, termoplastyczne poliestry i polichlorek winylidenu PVDC.

Tabela 2 przedstawia przepuszczalność pary wodnej dla wybranych polimerów. Ponieważ kilkuprocentowa zawartość wody zmienia znacznie cechy barierowe tworzywa, EVOH stosowany jest w materiałach wielowarstwowych między warstwami takich tworzyw, jak: polietylen (PE), polipropylen (PP), poliamid (PA) bądź politereftalan etylenu (PET). Empiryczne wzory pozwalają określić zmiany przepuszczalności pary wodnej w modelowej strukturze warstwowej. Dobór rodzajów i kolejności polimerów oraz ilości i grubości poszczególnych warstw dla folii bądź płyty umożliwia uzyskanie materiałów wielowarstwowych o wymaganych cechach użytkowych. Szeroką gamę urządzeń do badania przepuszczalności tworzyw sztucznych dla gazów oraz cieczy oferuje amerykańska firma PMI.

Tabela 2. Przepuszczalność pary wodnej dla wybranych tworzyw sztucznych (wartości podane w g/m2 dla 24 godzin i określone w temperaturze 40°C i wilgotności 90%, dla materiałów w postaci folii o grubości 25 μm) (wg Technical Bulletin No. 110 - Gas barrier properties of resins, EVAL

JOGGING

Fogging to termin który określa zjawisko kondensacji pary wodnej na powierzchni folii w postaci małych kropel. Zjawisko foggingu następuje w sytuacji kiedy zamkniemy pewną porcję powietrza zawierającego parę wodną i ochłodzimy do temperatury poniżej jej punktu rosy. Punkt rosy jest to temperatura, w której przy danym ciśnieniu gazu lub mieszaniny gazów rozpoczyna się proces skraplania. Dla pary wodnej w powietrzu jest to temperatura, w której para wodna zawarta w powietrzu staje się przesycona (przy zastanym ciśnieniu) i skrapla się lub resublimuje. Zjawisko zamglenia na powierzchni polimeru jest w przede wszystkim zależne od temperatury i wilgotności zamkniętego powietrza jak i temperatury powierzchni polimeru z którym się styka. Przekroczenie maksymalnej wilgotności (np. w wyniku obniżenia temperatury powietrza) powoduje skraplanie się pary wodnej.

Powyższe zjawisko łatwo możemy zaobserwować w przypadku żywności, która przechowywana jest w lodówce. Żywność pakowana jest w folię w temperaturze pokojowej. Jeżeli włożymy ją do lodówki w temperaturze 4°C to powietrze zamknięte w takiej powierzchni ulegnie ochłodzeniu. W takich warunkach para wodna nie może dalej występować w fazie gazowej ale musi ulec skropleniu. Skroplenie pojawia się w postaci małych kropli na powierzchni polimeru. Taki efekt jest absolutnie niepożądany z kilku powodów. Po pierwsze zapakowany produkt może być nie widoczny dla kupującego. Ponadto krople wody wewnątrz opakowania sprawiają mało estetyczne wrażenie, a i sam produkt może ulec zepsuciu

Jak wybrać odpowiedni antyfogging?

Bardzo trudno zaprojektować idealny układ folia/ antyfog tak aby był aktywny w danym okresie czasu. Wiele czynników wpływa na funkcjonalność takiej mieszaniny:

- stężenie środka,

- grubość folii,

- fluktuacja temperatury (duże różnice między temperaturą na zewnątrz i wewnątrz),

- struktura folii (jedno, wielowarstwowa),

- wymagany czas działania środka (sezonowość ).

Ponad to projektując taką folię należy pamiętać o:

- regulacjach prawnych odnośnie środków mających kontakt z żywnością,

- stabilności temperatury podczas procesu wytłaczania,

- wpływie na transparentność folii,

- potencjalnej możliwości odbarwień (zażółcenie folii),

- migracji środka mogącej być przyczyną problemów z drukowaniem na folii,

- ewentualnych problemach z uwalnianiem się nieprzyjemnego zapachu.

Antyfogi mogą być stosowane w dwojaki sposób. Po pierwsze jako środki o działaniu zewnętrznym, poprzez natryskiwanie folii. Tak działający środek daje krótki czasowo efekt antyfoggingu i rzadko jest stosowany na skalę przemysłową. Inna bardziej popularna metoda to stosowanie atyfogów wewnętrznych o mechanizmie działania migracji powierzchniowej. Komercyjnie najczęściej stosujemy takie związki chemiczne jak:

- estry gliceryny np. monooleinian gliceryny,

- estry poliglicerynowe,

- ester nonylofenolowy,

- estry heksanoheksanolu.

8

Wyszukiwarka