PODSTAWY ROBOTYKI

PR W 9

Metodyka wprowadzania robotów do przemysłu

1

SPIS TREŚCI

1. Wprowadzenie _________________________________________________________________________ 3

2.

Aspekty organizacyjno - techniczne przedsięwzięcia robotyzacyjnego_Błąd: Nie znaleziono źródła odwołania

2. 1. Techniczno-organizacyjna metodyka przedsięwzięcia robotyzacyjnego_______Błąd: Nie znaleziono źródła

odwołania

2. 2. Podatność procesu produkcyjnego na robotyzację _____________________________ _______________7

2. 2. 1. Podatność gospodarcza_________

_________________________________________________7

2. 2. 2. Wymagania organizacyjno-techniczne produkcji_____________Błąd: Nie znaleziono źródła odwołania

2. 2. 3. Robotyzacja na różnych etapach rozwoju techniki produkcyjnej_Błąd: Nie znaleziono źródła odwołania

2. 2. 3. 1. Produkcja jednostkowa i małoseryjna____________________Błąd: Nie znaleziono źródła odwołania

2. 2. 3. 2. Produkcja seryjna____________________________________Błąd: Nie znaleziono źródła odwołania

2. 2. 3. 3. Komputerowe systemy wytwarzania______________________Błąd: Nie znaleziono źródła odwołania

2. 2. 4. Podatność organizacyjno-techniczna_______________________Błąd: Nie znaleziono źródła odwołania

2. 3. Techniczno-organizacyjne przygotowanie robotyzacji___________Błąd: Nie znaleziono źródła odwołania

2. 3. 1. System roboczy________________________________________Błąd: Nie znaleziono źródła odwołania

2. 3. 2. System transportowy i urządzenia zasobnikowe______________Błąd: Nie znaleziono źródła odwołania

2. 3. 3. Wybór maszyny manipulacyjnej___________________________Błąd: Nie znaleziono źródła odwołania

2. 3. 4. Plan organizacyjny robotyzowanego procesu _____________________________________________ 27

2. 3. 5. Bezpieczeństwo pracy z maszynami manipulacyjnymi_________Błąd: Nie znaleziono źródła odwołania

3. Aspekty ekonomiczne przedsięwzięcia robotyzacyjnego____________Błąd: Nie znaleziono źródła odwołania

3. 1. Katalog składników oceny efektywności ekonomicznej___________Błąd: Nie znaleziono źródła odwołania

3. 2. Składniki kosztów produkcji________________________________Błąd: Nie znaleziono źródła odwołania

3. 2. 1. Produkcja konwencjonalna______________________________Błąd: Nie znaleziono źródła odwołania

3. 2. 2. Produkcja zrobotyzowana________________________________Błąd: Nie znaleziono źródła odwołania

3. 3. Składniki efektu ekonomicznego produkcji zrobotyzowanej_______Błąd: Nie znaleziono źródła odwołania

3. 4. Kryteria oceny efektywności ekonomicznej____________________Błąd: Nie znaleziono źródła odwołania

3. 5. Wskaźniki oceny efektywności ekonomicznej ________________________________ 37

3. 5. 1. Oszczędność pracy żywej ______________________________________________ 37

3. 5. 2. Oszczędność kosztu wytwarzania________________________________________________________38

3. 5. 3. Efektywność nakładów inwestycyjnych_____________________Błąd: Nie znaleziono źródła odwołania

2

1. Wprowadzenie

Dzisiejsze czasy nastawione są na wysoki rozwój i wydajność oraz dodatni wynik

ekonomiczny. Tym samym kładzie się duży nacisk na usprawnienie procesów produkcyjnych.

Naprzeciw tym potrzebom wychodzi automatyka i robotyka. Jednakże samo zagadnienie i

celowość wprowadzania zaproponowanych rozwiązań jest dość skomplikowana pod względem

analizy techniczno-ekonomicznej.

Początki rozwoju techniki robotyzacyjnej często spotykały się z przypadkami nieudanych

wdrożeń maszyn manipulacyjnych. Był to efekt braku doświadczania zarówno ze strony

producentów, jak i przede wszystkim użytkowników. Nie wystarczy bowiem rozwiązać

pomyślnie problemów techniczno–organizacyjnych wprowadzenia maszyny manipulacyjnej do

procesu produkcyjnego, ale również przedstawić dowody dodatnich efektów ekonomicznych. Z

kolei pozytywny rezultat analizy ekonomicznej nie jest równoznaczny z techniczno-

organizacyjną możliwością robotyzacji, nie mówiąc już o warunkach akceptacji nowej techniki

przez załogi przedsiębiorstw. Stan taki wynika z kilku przyczyn. Pierwszą i najbardziej istotną

jest pojmowanie samego słowa “robot” przez społeczeństwo. Mimo sporej już liczby wdrożeń

w przemyśle nadal często, zwłaszcza w przypadkach pierwszych wdrożeń, mylnie zakłada się,

że maszyna manipulacyjna po dostawieniu do istniejącego stanowiska przejmie całość zadań

wykonywanych przez człowieka. W praktyce bowiem niezbędne są działania przygotowawcze

robotyzacji. Obejmują one właściwie wszystkie systemy procesu wytwarzania, szczególnie

system roboczy, transportowy oraz kontroli i nadzoru przebiegu procesu. Działania racjona-

lizacji przedrobotyzacyjnej wiążą się oczywiście z koniecznością poniesienia nakładów

finansowych. Zawierają się one w zakresie od części kosztu maszyny manipulacyjnej, aż po

kilkakrotną jej wartość, w odniesieniu do pojedynczego stanowiska produkcyjnego. Działania

przygotowawcze są tym większe, im mniej zracjonalizowany (zmechanizowany, zautomatyzo-

wany) jest sam proces produkcyjny. Faza realizacyjna i eksploatacyjna również wymaga

pewnych dodatkowych działań np. zmiana stanu zatrudnienia i poziomu wykształcenia tej

części załogi, która ma obsługiwać robotyzowany proces oraz działania zapewniające

bezpieczeństwo pracy maszynami manipulacyjnymi. Sam proces automatyzacji polega przede

wszystkim na zastępowaniu pracy “żywej" — fizycznej człowieka i nie jest zasadniczo

niezbędny do optymalizacji procesu produkcyjnego w rozumieniu np. istotnych zmian jakości

produktu, oszczędności energii i materiałów, wyraźnego zwiększenia produkcji czy

wprowadzenia nowych metod wytwarzania. Niektóre z wymienionych działań mogą być wręcz

3

sprzeczne z koncepcją robotyzacji, jak np. oszczędność energii lub łatwiej osiągalne przez inne

działania modernizacyjne: technologiczne, organizacyjne i techniczne, wykorzystujące nadal

pracę człowieka.

Ograniczenie czynnika ludzkiego w pracy produkcyjnej umożliwiają nie tylko maszyny

manipulacyjne, ale także konwencjonalnie zautomatyzowane maszyny i urządzenia

technologiczne oraz specjalne urządzenia transportowo-robocze o stałym programie pracy, jak

np. linio obróbkowe złożone z obrabiarek zespołowych czy linie montażowe karoserii

samochodowych. Kryterium wyboru jest zmienność programu produkcyjnego, a więc

“sztywność" i “elastyczność" sposobu produkowania, związana z wielkością i seryjnością

produkcji.

Wprowadzanie i upowszechnianie nowych technik i technologii w istotny sposób

wpływa na ekonomiczne i socjalne aspekty działalności człowieka. Obok zjawisk pozytywnych

ujawniają się również efekty negatywne, zmniejszające na ogół korzyści płynące z

wprowadzenia nowości. Niestety wraz ze wzrostem nakładów na nową technologię maleją

możliwości jej wycofania w przypadku niekorzystnego rozwoju wydarzeń, a skompensowanie

negatywnych wpływów wymaga dalszych nakładów. Nie zawsze jednak możliwe jest

zniwelowanie strat, szczególnie gdy problemy mają znaczenie socjalne. Dlatego wszystkie

duże projekty produkcyjno-technologiczne wymagają dokładnej analizy systemowej

możliwych następstw już w fazie wstępnego planowania.

2. Aspekty organizacyjno - techniczne przedsięwzięcia robotyzacyjnego

Decyzja o wprowadzeniu robotów do danego segmentu przemysłu zawsze powinna być

poprzedzona dogłębna analizą możliwości jej realizacji. Znaczącymi aspektami decydującymi

o powodzeniu danego przedsięwzięcia są zagadnienia organizacyjno – techniczne.

2. 1. Techniczno-organizacyjna metodyka przedsięwzięcia robotyzacyjnego

Przedsięwzięcie robotyzacyjne można podzielić na trzy fazy: decyzyjną, inwestycyjną i

eksploatacyjną.

Faza decyzyjna obejmuje:

1) analizę konwencjonalnie prowadzonego lub nowo projektowanego procesu produkcyjnego

pod kątem podatności robotyzacyjnej, w tym: gospodarczej, organizacyjno-technicznej,

manipulacyjnej obiektów i urządzeń technologicznych, oraz obciążeń człowieka w produkcji

konwencjonalnej;

2) studium projektowe oparte na wykonanej analizie, obejmujące określenie sposobu

4

współdziałania systemu roboczego produkcji z systemem transportowym półproduktów,

materiałów i narzędzi, systemem kontroli i nadzoru, odprowadzania odpadów i zasilania w

energię, z uwzględnieniem możliwości robotyzacji systemu manipulacyjnego; winno ono

uwzględniać kolejno analizowane:

a) rozwiązania organizacyjne, w tym:

— określenie sposobu realizacji programu produkcyjnego,

— wybór schematu organizacyjnego,

b) rozwiązania techniczne, w tym:

— określenie wymagań manipulacyjnych (wybór maszyn manipulacyjnych),

— określenie wymagań na obiekt manipulacji (produkt oraz półprodukt w jego kolejnych

fazach produkcyjnych),

— określenie wymagań technicznych na maszyny i urządzenia (technologiczne) systemu

roboczego procesu,

— określenie wymagań technicznych na urządzenia pozostałych systemów procesu,

szczególnie urządzenia transportowo-magazynujące oraz kontrolno-nadzorujące,

— określenie sposobu i zakresu sterowania centralnego i cząstkowego (stanowisk

względnie poszczególnych grup maszyn i urządzeń),

— określenie sposobu zabezpieczenia obsługi stanowisk zrobotyzowanych i załogi

produkcyjnej przed zagrożeniami powodowanymi przez maszyny manipulacyjne;

3) decyzje o realizacji przedsięwzięcia robotyzacyjnego.

Faza inwestycyjna obejmuje:

1) projekt techniczno-organizaeyjny:

a) założenia organizacyjne robotyzowanego procesu, w tym wydzielenie operacji, stanowisk

lub ciągów produkcyjnych prowadzonych w sposób konwencjonalny i zrobotyzowany,

b) projekt zmian konstrukcyjnych i technologicznych produktu pod kątem wytwarzania go

w procesie robotyzowanym,

c) plan przestrzenny poszczególnych robotyzowanyeh stanowisk i ciągów produkcyjnych,

ze szczególnym uwzględnieniem miejsca ustawienia maszyn manipulacyjnych względem

maszyn i urządzeń produkcyjnych i pomocniczych,

d) projekty zmian konstrukcyjnych i sterowniczych maszyn i urządzeń procesu w celu

przystosowania ich do współpracy z maszynami manipulacyjnymi.

e) projekty specjalnych urządzeń robotyzowanego procesu, w tym chwytaków, narzędzi,

interfejsu sterującego, urządzeń i układów sensorycznych,

5

f) projekt centralnego systemu sterowania procesem oraz układów sterowania grupami

stanowisk, maszyn i urządzeń procesu lub założenia wykorzystania do tego celu układów

sterowania maszyn manipulacyjnych,

g) projekt urządzeń i systemów zabezpieczających obsługę stanowisk zrobotyzowanych i

załogę produkcyjną przed zagrożeniami ze strony zrobotyzowanych stanowisk,

h) projekty układów i sieci zasilających w energię i media pomocnicze (np. w wodę

chłodzącą) maszyny manipulacyjne i urządzenia pomocnicze;

2) przygotowania techniczne i kadrowe przedsięwzięcia składające się z:

a) zamówienia maszyn manipulacyjnych, handlowych maszyn i urządzeń pomocniczych,

układów sterujących, pomiarowych, zasilających, narzędzi itd.,

b) zlecenia wykonania specjalnych urządzeń, układów, zespołów, chwytaków, narzędzi itp.,

c) oprzyrządowania maszyn i urządzeń technologicznych procesu w układy napędowe,

pomiarowe i sterujące w celu przystosowania ich do współpracy z maszynami

manipulacyjnymi i urządzeniami pomocniczymi,

d) kompletacji maszyn manipulacyjnych oraz handlowych i specjalnych maszyn i urządzeń

pomocniczych (próby, odbiory),

e) wytypowania i szkolenia personelu operatorskiego ze szczególnym uwzględnieniem

programowania, bieżącej obsługi i nadzoru maszyn manipulacyjnych,

f) przeszkolenia personelu naprawczego w zakresie budowy, przeglądów i napraw maszyn

manipulacyjnych i urządzeń pomocniczych,

g) przeszkolenia i przesunięcia zbędnej w robotyzowanym procesie części załogi

produkcyjnej na inne miejsca pracy,

h) przeszkolenia załogi produkcyjnej procesu lub załogi stykającej się z procesem w

zakresie bezpieczeństwa pracy z maszynami manipulacyjnymi,

3) realizację techniczną przedsięwzięcia obejmującą:

a) wykonanie fundamentów pod maszyny manipulacyjne, urządzenia pomocnicze oraz w

przypadku ewentualnej zmiany miejsca ustawienia pod maszyny i urządzenia

technologiczne w robotyzowanych stanowiskach i ciągach produkcyjnych,

b) zabudowę i montaż maszyn manipulacyjnych, urządzeń pomocniczych, układów

sterowania, sieci zasilających i pomiarowo-sterujących itp. w robotyzowanych

stanowiskach i ciągach produkcyjnych,

c) rozruch, próby i odbiory poszczególnych zrobotyzowanych stanowisk i ciągów

produkcyjnych;

4) odbiór inwestycji — podjęcie decyzji o uruchomieniu eksploatacji produkcyjnej.

6

Faza eksploatacyjna obejmuje:

1) przygotowanie przezbrojenia jednostek kinematycznych maszyn manipulacyjnych,

technologicznych i urządzeń pomocniczych oraz zaprogramowanie maszyn manipulacyjnych,

centralnego systemu sterowania procesem i układów sterowania grupami stanowisk, maszyn i

urządzeń dla każdego kolejno uruchamianego programu produkcyjnego;

2) rejestrację nastaw oraz uzupełnianie biblioteki programów po każdorazowo uruchomionym

nowym programie produkcyjnym w celu skracania czasu przezbrajania przy przyszłych

zmianach programu produkcyjnego;

3) analizowanie parametrów jakościowych produktów i parametrów ekonomicznych procesu

dla ewentualnego wprowadzenia korekt nastaw i programów sterowania maszyn

manipulacyjnych, technologicznych i urządzeń pomocniczych;

4) wykonywanie nakazanych przez producenta bieżących czynności obsługowych maszyn

manipulacyjnych i urządzeń pomocniczych, prowadzenie rejestracji przeglądów, uszkodzeń,

napraw i remontów.

Szczególnie istotny wpływ na wielkość efektów przedsięwzięcia robotyzacyjnego mają

działania w fazie decyzyjnej.

Do działań uważanych za podstawowe dla powodzenia robotyzacji zalicza się :

— analizy podatności procesu na robotyzację;

— studium projektowe adaptacji urządzeń i maszyn technologicznych dla pracy w układzie

zrobotyzowanym oraz dodatkowych urządzeń, oprzyrządowania procesu oraz wyboru

koncepcji i techniki sterowania zrobotyzowanym stanowiskiem lub ciągiem produkcyjnym

— studium projektowe organizacji robotyzowanego procesu ze szczególnym uwzględnieniem

problematyki wyboru maszyny manipulacyjnej, przestrzennego ukształtowania (planu)

robotyzowanego stanowiska lub ciągu produkcyjnego oraz zabezpieczenie obsługi procesu i

załogi produkcyjnej przed zagrożeniami ze strony maszyn manipulacyjnych.

2. 2. Podatność procesu produkcyjnego na robotyzację

2. 2. 1. Podatność gospodarcza

Podatność gospodarcza danego procesu produkcyjnego na robotyzację jest tym większa,

im większy jest potencjał gospodarczy gałęzi przemysłu, z którym proces ten jest związany, a

tym samym większe są możliwości finansowania przedsięwzięć robotyzacyjnych i im mniejsza

jest efektywność ekonomiczna produkcji wytworzonej przez jednego zatrudnionego, tzn. im

większe mogą być potencjalne korzyści wynikające z przesunięcia zatrudnionych w tymże

7

procesie (przedsiębiorstwie, wydziale produkcyjnym) do innych procesów (przedsiębiorstw,

wydziałów produkcyjnych) charakteryzujących się większą efektywnością wytwarzania.

Uwzględniając potencjalne możliwości finansowania przedsięwzięć robotyzacyjnych i

korzyści mogące stąd wyniknąć, godnymi penetracji pod kątem poszukiwania zastosowań

maszyn manipulacyjnych winny być w kraju procesy produkcyjne związane z przemysłami:

1) węglowym, włókienniczym, drzewnym, odzieżowym, materiałów budowlanych, skórzanym,

wyrobów metalowych powszechnego użytku, wyrobów metalowych dla przemysłu, maszyn i

urządzeń energetycznych, wyrobów elektrotechnicznych,

2) odlewniczym, elektronicznym, szklarskim, obrabiarkowym, okrętowym i energetycznym.

Należy pamiętać, że decyzji o rozpoczynaniu robotyzacji procesów produkcyjnych w

danej gałęzi przemysłu nie można opierać wyłącznie na podstawie obserwowanych postępów

robotyzacji tej gałęzi w innym systemie gospodarczym. Postępowanie takie może być

obarczone poważnym błędem, wynikającym z nieuwzględnienia różnic sytuacji gospodarczej

branego pod uwagę przemysłu w obydwu porównywanych systemach. Tezę tę wspierają także

analizy procentowego nasycenia maszynami manipulacyjnymi tych samych procesów

produkcyjnych w różnych krajach o zaawansowanej technice robotyzacyjnej. Różnice te

wynikają przede wszystkim ze zróżnicowanej gospodarczej podatności na robotyzację

przemysłów, z którymi w danym kraju związane są wymieniono procesy produkcyjne.

2. 2. 2. Wymagania organizacyjno-techniczne produkcji

Proces produkcyjny jest uporządkowanym zgodnie z technologią wytwarzania zbiorem

operacji roboczych. W ich wyniku przy użyciu narządzi i energii materiały produkcyjne ulegają

przemianom pod względem kształtu i właściwości. Część z nich zostaje usunięta jako odpad

produkcyjny, pozostała staje się półproduktem o stopniowo wzbogacanej formie i wreszcie

końcowym produktem procesu.

W każdej z elementarnych czynności składających się na operację roboczą można

wyróżnić trzy fazy: spostrzeganie (działania sensualne), decydowanie (działanie intelektualne)

oraz lokomocję – manipulację – obróbkę (działania energetyczne). Zaangażowanie maszyn

oraz ludzi do czynności wykonywanych ręcznie w procesie produkcyjnym jest obecnie bardzo

zróżnicowane. Udział tych czynników zależy zarówno od ogólnego stopnia racjonalizacji

procesu, jak i rodzaju operacji roboczej w konkretnym ciągu produkcyjnym. Dotychczas

mechanizacji i automatyzacji uległy czynności produkcyjne o zdecydowanej nierównowadze

wymienionych trzech typów działań. Możliwe były dwa przypadki:

1) gdy w operacji roboczej przeważały lub, co korzystniejsze, występowały wyłącznie tylko

8

działania o charakterze informacyjnym lub energetycznym; następstwem była np.

komputeryzacja sfery przygotowania produkcji, automatyzacja systemów regulacji i sterowania

sfery wytwarzania, mechanizacja systemu roboczego;

2) gdy z bloku czynności operacji roboczej udało się wydzielić te, które charakteryzują się

jednorodnością działania, a więc także łatwością automatyzacji, a pozostałe zintegrować w

samodzielną operację roboczą lub połączyć z innymi operacjami, nadal wykonywanymi

ręcznie.

Czynności produkcyjne charakteryzujące się równowagą spostrzegania, decydowania

oraz kształtowania złożonych ruchów lokomocyjno-manipulacyjnych, a więc nie rozdzielnym

spleceniem działań informacyjnych i energetycznych, pozostały domeną pracy człowieka.

Działania informacyjne mogą decydować często na równi z działaniem energetycznym i

czynnościami lokomocyjno-manipulacyjnymi o stopniu trudności robotyzacji danej operacji

roboczej.

Cechą charakterystyczną współczesnej produkcji przemysłowej jest występowanie w

zasadzie wszystkich etapów rozwoju techniki produkcyjnej, od jednostkowej, rękodzielniczej,

przez seryjną, aż do systemów komputerowego wytwarzania. Różnicuje to odpowiednio

zadania, jakie powinna przejąć maszyna manipulacyjna.

2. 2. 3. Robotyzacja na różnych etapach rozwoju techniki produkcyjnej

2. 2. 3. 1. Produkcja jednostkowa i małoseryjna

Na najniższym rozwojowo etapie produkcji, w produkcji jednostkowej i małoseryjnej o

typie rękodzielniczym (produkty jednostkowe, modele, serie prototypów, specjalne narzędzia

itp.), ciąg technologiczny czynności roboczych prowadzących do wytworzenia wyrobu jest

wykonywany przez jednego robotnika lub grupę współpracujących ze sobą robotników w obrę-

bie najczęściej jednego lub rzadziej kilku stanowisk roboczych. Niezbędne do wykonywania

wyrobu są czynności:

— lokomocyjno–transportowe — pobranie i przetransportowanie w obrębie stanowiska

roboczego materiałów, narzędzi, usunięcie odpadów produkcyjnych i odtransportowanie

gotowego wyrobu;

— manipulacyjne — przemieszczanie i pozycjonowanie obrabianego przedmiotu i narzędzi w

przestrzeni roboczej maszyn i urządzeń technologicznych;

— obróbkowe — osiągnięcie podstawowego celu procesu, tzn. przekształcenie formy prostszej

wyrobu w formę wzbogaconą;

— kontrolno–pomiarowe — sprawdzenie poprawności wykonania czynności obróbkowych z

9

reguły przez kontrolę założonych parametrów wyrobu w trakcie lub po wykonaniu

wymienionych czynności;

— nadzorcze — ogólna kontrola stanu oraz funkcjonowania narzędzi, urządzeń i maszyn

technologicznych, włączając czynności nastawiania, uzupełniania materiałów

eksploatacyjnych itp.

Każda z wymienionych grup czynności technologicznych wymaga jednoczesnego

zaangażowania działań o charakterze sensualnym, intelektualnym oraz energetycznym.

Niektóre z czynności technologicznych są wykonywane bezpośrednio, za pomocą

nieuzbrojonych rąk, zmysłów i intelektu robotnika, który spełnia rolę uniwersalnego

obserwatora, decydenta, źródła energii, środka ruchu i narzędzia (np. wyszukiwanie i

chwytanie właściwych elementów w kontenerze transportowym, większość czynności

przemieszczania, pozycjonowania i mocowania przedmiotów obróbki w przestrzeni roboczej

stanowiska i urządzeń technologicznych, czynności obróbkowe i montażowe); inne czynności

wykonywane są pośrednio, tzn. za pomocą uniwersalnych i specjalnych narzędzi, ale ruchy

robocze tych narzędzi lub przedmiotu obróbki napędzane są siłą mięśni robotnika (np. kucie,

spawanie, zgrzewanie, malowanie, skręcanie śrubami), którego działanie ograniczone zostaje

do roli uniwersalnego obserwatora, decydenta, źródła energii i środka ruchu; pozostałe

czynności wykonywane są także pośrednio, ale przy użyciu zmechanizowanych maszyn i

urządzeń technologicznych, sterowanych przemieszczeniami dźwigni, przycisków i

przełączników (np. przeważająca część procesów obróbki skrawaniem, odlewanie ciśnieniowe,

wytłaczanie), co jeszcze bardziej ogranicza działania człowieka, sprowadzając jego rolę

głównie do uniwersalnego obserwatora, decydenta i środka ruchu;

Użytkowe działania energetyczne człowieka, związane z wykonywaniem czynności

technologicznych w tym typie produkcji mają charakter zarówno lokomocyjno–transportowy

(ruchy globalne), jak i manipulacyjno–wysięgnikowy (ruchy regionalne i lokalne) o silnie

zróżnicowanej wartości energii mechanicznej niezbędnej do ich realizacji.

Powyższa analiza wskazuje, iż maszyna, która byłaby zdolna do przejęcia działań

człowieka w produkcji jednostkowej i małoseryjnej typu rękodzielniczego, a więc w przypadku

ekstremalnym zadań “uniwersalnego obserwatora, decydenta, źródła energii, środka ruchu i

narzędzia", musiałyby być maszyną o charakterze antropomorficznym. Jest to podstawowe

ograniczenie i przeszkoda w pełnej robotyzacji tego typu produkcji.

Nie wyklucza to jednak celowości wprowadzenia do produkcji jednostkowej i

małoseryjnej ręcznie sterowanych maszyn manipulacyjnych, serwo- i teleoperatorów. Maszyny

te mają zapewnioną, przez włączenie człowieka w ich sterowanie, autonomię działań

10

sensualnych i intelektualnych, a zadaniem ich byłoby wspomaganie działań energetyczno--

ruchowych człowieka lub odsuniecie go od strefy zagrożenia zdrowia lub życia.

2. 2. 3. 2. Produkcja seryjna

W produkcji seryjnej poszczególne operacje obróbkowe procesu produkcyjnego są

wykonywane na wyspecjalizowanych stanowiskach ułożonych w ciąg technologiczny systemu

roboczego. Przepływy materiałów i narzędzi w ciągu stanowisk systemu roboczego zapewnia

wydzielony system transportowy produkcji. Do podstawowych zadań tego systemu należy:

— dostarczenie niezbędnych do wytwarzania na danym stanowisku materiałów produkcyjnych,

eksploatacyjnych i narzędzi;

— przemieszczanie, zgodnie z technologią wytwarzania, półproduktów między

poszczególnymi stanowiskami produkcyjnymi;

— odprowadzenie powstających w procesie wytwarzania odpadów produkcyjnych,

eksploatacyjnych oraz zużytych narzędzi.

Oba systemy, tzn. roboczy i transportowy, sprzęga w jednolity system wytwarzania system

manipulacyjny. Inne czynności produkcyjne, jak np. kontrolno-pomiarowe czy nadzorczo-

eksploatacyjne, w zależności od stopnia organizacji systemu wytwarzania, przejęły systemy

równie wyspecjalizowane jak wymienione, bądź zostały pozostawione do realizacji na

poszczególnych stanowiskach obróbkowych. W pierwszym przypadku część z tych zadań,

najczęściej kontrolno-pomiarowe, wykonywana jest na stanowiskach włączonych w ciąg

technologiczny systemu roboczego, zorganizowanych całkowicie analogicznie jak stanowiska

obróbkowe.

W konwencjonalnym systemie seryjnego wytwarzania zadania systemu

manipulacyjnego wypełnia człowiek. Dzięki wprowadzeniu oddzielnego systemu

transportowego i przejęciu przez niego czynności transportowo-lokomocyjnych, realizacja tych

zadań jest umiejscowiona w przestrzeni roboczej stanowiska produkcyjnego i wymaga od

człowieka lub maszyny mającej robotyzować jego działalność wypełnienia funkcji w zasadzie

wyłącznie wysięgnikowo-manipulacyjnych (ruchy regionalne i lokalne). Ograniczone funkcje

lokomocyjne niezbędne są tylko w działaniach pomocniczych, np. obsługi kilku przestrzennie

odległych urządzeń produkcyjnych lub jako ruch synchronizacyjny w stosunku do

przemieszczającego się w obrębie stanowiska produktu.

11

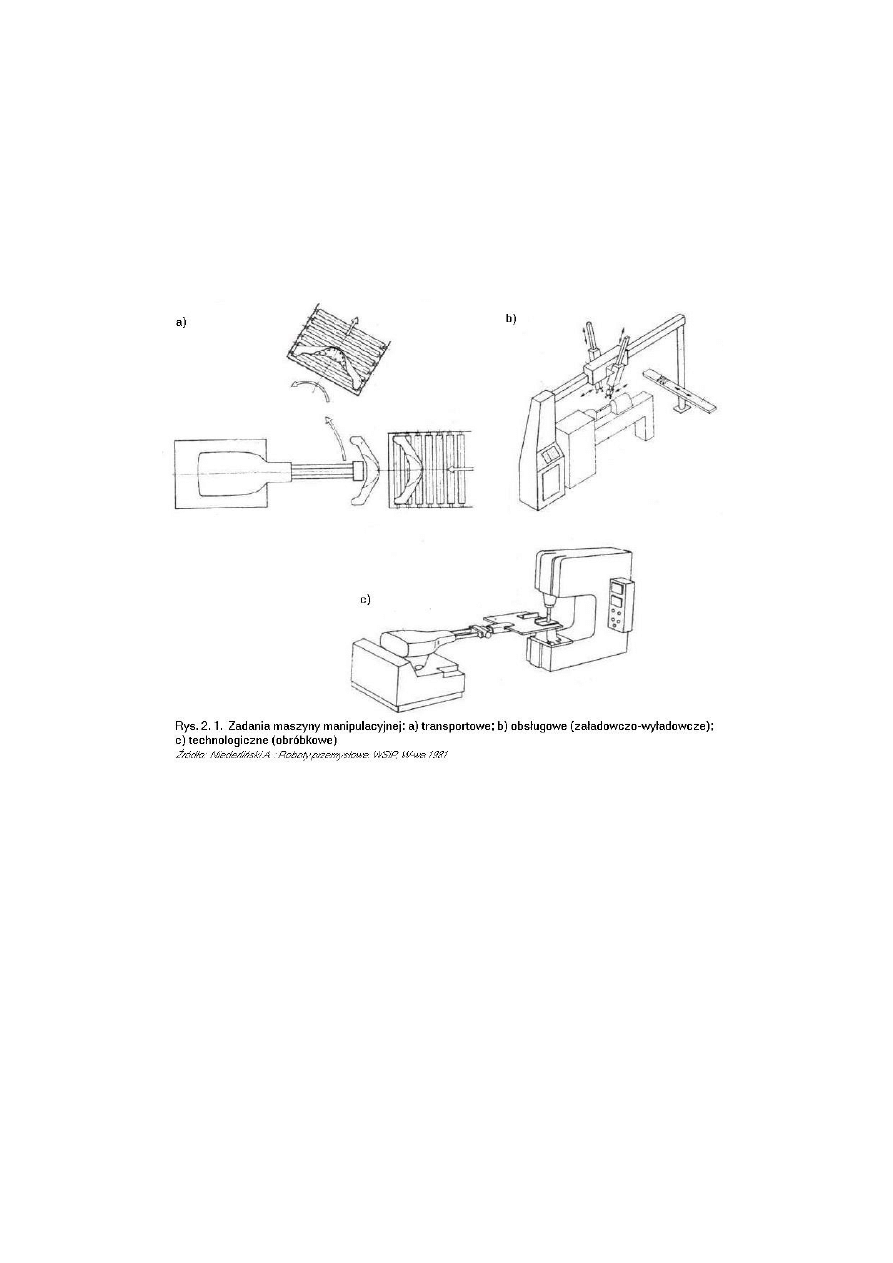

Zadania systemu manipulacyjnego w produkcji seryjnej mogą mieć trojaki charakter (rys. 2.1): transportowy (rys.

2.1a), obsługowy (załadowczo-wyładowczy, rys. 2.1b), technologiczny (obróbkowy, rys. 2.1c). W pierwszym

przypadku zadania systemu są identyczne jak pewne wybrane funkcje systemu transportowego, np. sprzęganie

różnych ciągów systemu transportowego lub systemu transportowego z innymi systemami produkcji, także z

właściwym dla danego stanowiska produkcyjnego systemem manipulacyjnym.

Zadanie systemu manipulacyjnego ma charakter technologiczny, jeśli podstawowe

operacje obróbkowe w konwencjonalnym systemie seryjnego wytwarzania są wykonywane na

danym stanowisku ręcznie. W przypadku robotyzacji stanowiska, maszyna manipulacyjna

przejmuje zadania systemu roboczego. Zadania te mogą być wykonywane przez maszyny

manipulacyjną w dwojaki sposób:

— jako operacja przedmiotem obróbki względem rozmieszczonych w przestrzeni roboczej

stanowiska narzędzi lub urządzeń technologicznych;

— jako operacja narzędziem względem zamocowanego lub przemieszczanego w kontrolowany

sposób w przestrzeni roboczej stanowiska przedmiotu obróbki.

W obydwu przypadkach, tzn. manipulacji przedmiotem lub narzędziem, maszyna może

wykonywać zarówno główne, jak i pomocnicze ruchy robocze, co oczywiście narzuca

określone wymagania energetyczno-wytrzymałościowe na jednostkę kinematyczną, bądź też

ograniczać się do wykonywania tylko ruchów pomocniczych, podczas gdy ruchy główne będą

wykonywane przez urządzenia technologiczne stanowiska.

W stosunku do zadań typu transportowego i technologicznego, zadanie obsługowe ma

12

charakter wtórny. W zadaniu tym występują w odpowiednich proporcjach zarówno pierwiastki

transportowe, jak i technologiczne. Typowe zadanie obsługowe maszyn i urządzeń

składających się na stanowisko produkcyjne obejmuje właściwie dwie grupy czynności

produkcyjnych:

— załadowczo–wyładowcze (o charakterze transportowym), sprzęgające system transportowy

produkcji z systemem roboczym.

— nadzorczo–synchronizacyjne (o charakterze technologicznym) pracy maszyn i urządzeń

systemu roboczego (np. uruchamianie czynności mocujących, obróbkowych, kontrolnych),

sterowania stanem pracy maszyn i urządzeń technologicznych linii lub gniazda

produkcyjnego oraz stanem pracy urządzeń systemu transportowego.

W produkcji seryjnej, na jej współczesnym etapie zorganizowania i oprzyrządowania,

zadania manipulacyjne nie są w rzeczywistości wyłącznie zadaniami podstawowymi, tzn.

transportowymi lub technologicznymi. Są to w większości przypadków zadania o charakterze

obsługowym, których punkt ciężkości zależnie od technologii wytwarzania i konkretnej

operacji roboczej na danym stanowisku produkcyjnym może przesuwać się od zadania

transportowego, a więc zbliżonego lub uzupełniającego działanie systemu transportowego, do

zadania technologicznego, a więc identycznego z czynnościami realizowanymi przez maszyny

i urządzenia technologiczne systemu roboczego.

Zawartość działań energetycznych i informacyjnych określa możliwości maszynowej

realizacji zadania manipulacyjnego. Istotnym elementem tej charakterystyki, określającym

podstawowe właściwości układu ruchu, sterowania i zasilania maszyny manipulacyjnej, jest

klasa i parametry energetyczne występujących w zadaniu manipulacyjnym przemieszczeń

obiektów.

Podział przemieszczeń na klasy, traktując zadanie manipulacyjne jako ciąg

elementarnych, jednostkowych przemieszczeń manipulowanych obiektów, umożliwia

podobieństwo ruchów w obrębie pewnych grup czynności współczesnej produkcji seryjnej.

Podobieństwa te narzucają dwa czynniki:

— funkcje i ograniczenia fizjologiczne człowieka;

— technologia i technika wytwarzania, obejmujące zarówno narzędzia, urządzenia i maszyny

technologiczne, jak też geometryczne ukształtowanie i funkcjonalne powiązanie wszystkich

elementów tworzących środowisko produkcyjne, ukształtowane pod bezpośrednim

wpływem wspomnianych funkcji i ograniczeń fizjologicznych człowieka.

Jednocześnie ruchy należące do tej samej klasy, a więc o podobnym lub nawet identycznym

charakterze kinematycznym, ale związane z wykonywaniem różnych czynności

13

technologicznych, mogą się różnić pod wzglądem wartości energii mechanicznej niezbędnej do

ich realizacji oraz działań informacyjnych towarzyszących danemu ruchowi.

Wyróżnikami informacyjnymi elementarnych przemieszczeń w zadaniu manipulacyjnym są:

— położenie przemieszczanych obiektów w stacji załadowczej (pobranie - początek ruchu) i

wyładowczej (oddanie — koniec ruchu),

— tor ruchu przemieszczanego obiektu.

Niezdeterminowane położenie wielu takich samych lub różnych obiektów w stacji

początkowej i końcowej ruchu jest przypadkiem spotykanym najczęściej w zadaniu

obsługowym o stosunkowo słabo zracjonalizowanej produkcji mało- i średnioseryjnej. Jest to

przypadek, w którym system transportowy przekazuje obiekty (przedmioty obróbki) systemowi

manipulacyjnemu stanowiska roboczego w sposób nieuporządkowany, przeważnie w skrzynce

— zasobniku, przez transporter taśmowy lub bezpośrednio na stół magazynowy stanowiska.

Przy pobieraniu obiektu układ sensoryczny maszyny manipulacyjnej musi wykazywać

umiejętności wizyjnego lub taktylnego rozpoznania zbioru obiektów, zidentyfikowania,

wyboru oraz określenia współrzędnych położenia potrzebnego obiektu, a jednostka ki-

nematyczna — uchwycenia wybranego obiektu w określonym technologią miejscu i z zadaną

dokładnością. Wymagania takie są oczywiście niepotrzebne przy odkładaniu obiektu.

W przypadku zdeterminowanego położenia obiektów manipulacji system transportowy

produkcji musi być wyposażony w podajniki kontenerowe lub paletowe, w których każdy z

obiektów jest umiejscowiony z określoną tolerancją w znanym, względem bazy podajnika,

położeniu. W tym przypadku maszynie manipulacyjnej stawiane są mniejsze wymagania; tylko

pamiętanie wzoru zapełnienia podajnika oraz umiejętność zgodnego z tym wzorem pobierania

(odkładania) obiektów.

Szczególnym przypadkiem omówionej sytuacji jest przemieszczanie tylko jednego

obiektu o ściśle określonym położeniu wyjściowym. Przypadek taki ma miejsce, gdy:

1) maszyna manipulacyjna realizuje tylko zadanie technologiczny i obiekt (narzędzie) jest

związany z maszyną oraz gdy system transportowy dostarcza obiekt (przedmiot obróbki) w

sposób zdeterminowany do przestrzeni roboczej maszyny manipulacyjnej,

2) maszyna manipulacyjna realizuje zadaniu transportowe (rys. 2.1a) albo obsługowe, a

specjalne urządzenie podająco–pozycjonujące bądź współpracujące z systemem

transportowym, bądź wyposażone w magazyn obiektów, zapewnia podanie pojedynczego

obiektu w określonym położeniu lub obiekty są pobierane z urządzeń mocujących maszyn

obróbkowych po zakończonej przez nie operacji roboczej bez pośrednictwa systemu

transportowego.

14

Drugi z wymienionych przypadków występuje zwykle w zracjonalizowanych procesach

produkcji wielkoseryjnej oraz masowej i w stosunkowo najmniejszym stopniu obciąża maszynę

manipulacyjną.

Przemieszczenia o niezdeterminowanym i nieograniczonym wewnątrz całej przestrzeni

roboczej systemu manipulacyjnego torze ruchu są w praktyce przypadkiem bardzo rzadkim.

Mogą mieć miejsce tylko wtedy, gdy przestrzeń robocza maszyny nie koliduje z innymi

urządzeniami stanowiska i dotyczy np. ruchów jałowych.

Typowym dla znacznej części zadań transportowych i obsługowych jest przypadek

przemieszczania po torze zdeterminowanym przez podanie wybranych punktów podporowych,

przez które z pewną dokładnością musi przejść manipulowany obiekt. Pozostałe odcinki toru

nie są zdeterminowane. Takie częściowe zdeterminowanie jest charakterystyczne dla prze-

mieszczeń, gdy;

— przestrzeń robocza maszyny manipulacyjnej koliduje z urządzeniami stanowiska

produkcyjnego;

— transportowany obiekt musi w określony sposób wniknąć (lub być. usuniętym) w

ograniczoną i przenikającą się z przestrzenią roboczą maszyny manipulacyjnej, przestrzeń

roboczą maszyny obróbkowej (typowe zadanie obsługowe maszyn technologicznych — rys.

2.1b);

— operacje technologiczne są wykonywane w określonych punktach przestrzeni roboczej

maszyny manipulacyjnej i nie jest istotny tor ruchu narzędzia między tymi punktami

(typowe zadanie technologiczne maszyn manipulacyjnych — np. zgrzewanie punktowe,

nitowanie — rys. 2.1c).

Ten rodzaj przemieszczeń wymaga co najmniej, aby układ sterowania maszyny manipulacyjnej pamiętał położenie

kolejnych punktów podporowych oraz wygenerował sygnały sterujące jednostką kinematyczną tak, aby

manipulowany obiekt znalazł się oraz przebywał w ich pobliżu z określoną dokładnością przez określony czas, a

układ pomiarowy położeń potwierdzał osiągnięcie kolejnego celu.

Pewna część zadań technologicznych przejmowanych przez maszyny manipulacyjne

wymaga jednak przemieszczeń toru w pełni, tzn. w czasie i przestrzeni zdeterminowanym. Są

to dwa przypadki:

— gdy określenie toru przemieszczania wymaga wieloletniego produkcyjnego doświadczenia

obsługującego proces człowieka, tak jak np. w procesach malowania natryskowego,

piaskowania, polerowania; opis analityczny toru jest trudny bądź wręcz niemożliwy do

otrzymania ze wzglądu na specyfikę procesu wytwarzania.

— gdy jest konieczne prowadzenie obiektu manipulacji w narzuconych względami

15

technologicznymi warunkach (dokładnością, prędkością, przyspieszeniem) wzdłuż ściśle

określonej linii toru, np. w niektórych procesach odpowiedzialnego spawania łukowego,

obróbki skrawaniem, także w przypadkach synchronizacji ruchu obiektu z

przemieszczającymi się innymi obiektami lub narzędziami maszyny manipulacyjnej

Realizacja opisanych klas przemieszczeń stawia zdecydowanie wyższe niż dla

przemieszczeń niezdeterminowanych wymagania jednostce kinematycznej i układowi

sterowania maszyny manipulacyjnej. Jednostka kinematyczna musi realizować ruchy

pozycjonowane ciągle lub dyskretnie, układ sterowania odpowiednio ciągle lub dyskretnie

określać, zapamiętywać, odtwarzać i przetwarzać żądane parametry ruchu w sygnały sterujące

z określoną jakością statyczną i dynamiczną jednostką kinematyczna maszyny. Są to

wymagania analogiczne do stawianych obrabiarkom sterowanym numerycznie.

Parametry energetyczne ruchu, drugi wskaźnik charakteryzujący zadanie

manipulacyjne, są związane przede wszystkim z rodzajem zadania manipulacyjnego. Wartość

niezbędnej mocy użytecznej do realizacji zadania o charakterze transportowym i parametrach

ruchu zbieżnych z parametrami pracy ręcznej człowieka, tzn. przy masach przemieszczanych

do 50 kg i prędkościach ok. 0,8 m/s, nie przekracza kilkuset watów (w danym przypadku ok.

0,4 kW). Wartość ta może ulec zmianie w zależności od narzuconej masy transportowanej i

parametrów ruchu. Przy realizacji zadań technologicznych wartość mocy użytecznej musi

odpowiadać mocom napędów maszyn obróbkowych — a więc około kilka do kilkanaście kW

Chcąc dokonać opisu modelu maszyny manipulacyjnej zdolnej do przejęcia działań człowieka

w produkcji seryjnej, należy przyjąć następujące dwa założenia:

1) maszyna nie musi, jak to miałoby miejsce w produkcji jednostkowej i małoseryjnej typu

rękodzielniczego, pełnić roli “uniwersalnego obserwatora, decydenta, źródła energii, środka

ruchu i narzędzia” — nie potrzebny staje się antropomorfizm modelu;

2) specjalizacja zadań manipulacyjnych w produkcji seryjnej prowadzi, przy uwzględnieniu

racjonalności rozwiązania technicznego i ekonomicznego maszyny manipulacyjnej, do silnego

zróżnicowania właściwości funkcjonalnych jej układów składowych w zależności od

konkretnego przeznaczenia.

W produkcji seryjnej ruchy lokomocyjne są w większości operacji roboczych zbędne

lub zredukowane do ruchu pomocniczego. Ograniczona liczba ruchów regionalnych i

lokalnych, typowa dla zadania manipulacyjnego w produkcji seryjnej, pozwala na odpowiednie

ograniczenie liczby stopni ruchliwości jednostki kinematycznej maszyny manipulacyjnej: prze-

ciętnie 2-6. W przypadku zadań o niezdeterminowanym torze ruchu przemieszczeń zbędna jest

kontrola pracy układów napadowych w trakcie ruchu między punktami podporowymi toru.

16

W zależności od seryjności produkcji (częstości zmian algorytmu pracy) oraz od klasy

elementarnych przemieszczeń występujących w zadaniu manipulacyjnym i zakresu współpracy

ze środowiskiem produkcyjnym, układ sterowania maszyny manipulacyjnej może być

rozwiązany jako:

— stałoprogramowy —w produkcji wielkoseryjnej i masowej, w przypadku zdeterminowanego

położenia manipulowanego obiektu;

— programowany ręcznie — w produkcji od średnioseryjnej do wielkoseryjnej i przy

zdeterminowanym położeniu manipulowanego obiektu;

— programowany przez obwiedzenie toru — poczynając od produkcji małoseryjnej i w

przypadku przemieszczenia obiektu (narzędzia) po torze

— programowany przez nauczanie — także od produkcji małoseryjnej, ale dla złożonych

wymagań współpracy ze środowiskiem, np. ścisłe określonego toru ruchu,

niezdeterminowanych położeń obiektów (przy wyposażeniu w urządzenia sensoryczne),

synchronizacji pracy wielu maszyn obróbkowych, sytuacjach decyzyjnych, awaryjnych.

2. 2. 3. 3. Komputerowe systemy wytwarzania

Uwagi o wymaganiach produkcji seryjnej w stosunku do systemu manipulacyjnego

podane w poprzednim punkcie odnoszą się w zasadzie w całości do systemów komputerowego

wytwarzania (CAM - Computer Aided Manufacturing). Różnica polega na zmianie zakresu

zadań systemu transportowego produkcji, z odpowiednimi konsekwencjami w stosunku do

zadań maszyny manipulacyjnej w procesie.

Centralnie sterowany system transportowy w komputerowych systemach wytwarzania

przejmuje większość bądź wszystkie zadania systemu manipulacyjnego z produkcji

konwencjonalnej, dostarczając materiały i półprodukty w sposób całkowicie zdeterminowany

na miejsce obróbki w poszczególnych maszynach i urządzeniach technologicznych lub stacjach

roboczych ciągu produkcyjnego. Transport ten może być realizowany:

— bezpośrednio, np. za pomocą układu jezdno–wysięgnikowego o budowie portalowej lub

suwnicowej,

— za pośrednictwem zunifikowanych w całym systemie produkcyjno–transportowym palet,

wózków itp., umożliwiających zarówno jednoznaczne zamocowanie obiektu, jak i osadzenie

całości w miejscu obróbki.

Konsekwencją zastosowania centralnie sterowanego systemu transportowego jest

prawie całkowite zredukowanie zadań transportowych i obsługowych na korzyść zadań

technologicznych (obróbkowych), jakie w systemach CAM może wypełnić maszyna

17

manipulacyjna. Przy transporcie bezpośrednim rola maszyny manipulacyjnej ograniczać się

będzie do wypełnianiu zadań pomocniczych bądź w samym systemie transportowym, np. jako

plastyczny element sprzęgający różne ciągi systemu transportowego, bądź między systemem

transportowym i urządzeniami technologicznymi procesu. Zadania technologiczne maszyn

manipulacyjnych w systemach CAM są zadaniami zbieżnymi z zadaniami numerycznie

sterowanych maszyn i urządzeń produkcyjnych.

2. 2. 4. Podatność organizacyjno-techniczna

Obszarem penetracji techniki robotyzacyjnej na jej współczesnym etapie rozwoju

winny być przede wszystkim procesy produkcyjne o średnim stopniu racjonalizacji techniki

produkcyjnej, tzn. konwencjonalnie zmechanizowanej i zautomatyzowanej produkcji seryjnej.

Twierdzenie to opiera się na porównaniu dwóch obszarów

— maksymalnego efektu oszczędności pracochłonności, wyznaczonego jako graniczna wartość

stosunku czasu pomocniczego do maszynowego;

— ekonomicznej zasadności robotyzacji, wyznaczonej jako graniczna wartość nakładów

inwestycyjnych na robotyzację.

Rozpatrując procesy produkcyjne o różnym stopniu racjonalizacji organizacyjno-

technicznej stwierdza się, że początkowym efektem racjonalizacji jest zwiększenie, a następnie

zmniejszenie względnego udziału pracochłonności manipulacji w ogólnie zmniejszającym się

czasie jednostkowym operacji wykonywanych na danym wyrobie. Większość czynności

manipulacyjnych należy do grupy czynności pomocniczo–przygotowawczych do właściwej

operacji maszynowej. Udział tych czynności jest większy w tych typach produkcji, w których

proces wytwarzania dzielony jest na elementarne operacje i tym samym większe są zadania

transportu między operacyjnego, mniejszy zaś, gdy procesy maszynowe koncentrowane są na

mniej licznych (najlepiej pojedynczych) stanowiskach lub centrach produkcyjnych.

Koszt inwestycyjny robotyzacji maleje wraz ze zwiększającym się stopniem

racjonalizacji technicznej i organizacyjnej produkcji. Zmniejszają się bowiem wymagania

stawiane maszynie manipulacyjnej (wobec przesunięcia większości zadań transportowych,

technologicznych, kontrolnych i sterowniczych ze sfery podporządkowanej człowiekowi do

sfery zautomatyzowanych maszyn i urządzeń technologicznych).

Jednym z efektów robotyzacji powinno być podniesienia wydajności produkcji dzięki

zwiększeniu prędkości ruchu przemieszczanych całkowicie maszynowo przedmiotów obróbki i

narządzi.

Organizacyjno-techniczna podatność produkcji na robotyzację wzrasta ze zwiększeniem

18

seryjności produkcji, tym samym warunki wprowadzania robotyzacji w Polsce są gorsze niż w

krajach o podobnym potencjale gospodarczym. W latach siedemdziesiątych średni krajowy

stosunek czasu maszynowego do czasu pomocniczego i przygotowawczo-zakończeniowego w

przemyśle maszynowym, głównym odbiorcy techniki robotyzacyjnej, wynosił jak 1 : 4 — są to

proporcje charakterystyczne dla produkcji jednostkowej i małoseryjnej. Oznacza to, że etap

prac związanych bezpośrednio z robotyzacją musi być poprzedzony intensywną racjonalizacją

techniczno-organizacyjną produkcji; nasyceniem w środki mechanizacji i konwencjonalnej

automatyzacji z równoczesnym działaniem w kierunku zwiększenia seryjności.

Dla określenia podatności organizacyjno-technicznej konkretnego stanowiska

produkcyjnego niezbędne jest przeprowadzenie szczegółowej analizy, której kierunki i zakres

zależą od trzech podstawowych wariantów wprowadzenia techniki robotyzacyjnej do

produkcji:

— modernizacji stanowisk lub ciągu produkcyjnego bez wymiany maszyn i urządzeń

technologicznych.

— modernizacji procesu produkcyjnego połączonego z częściową lub całkowitą wymianą

maszyn i urządzeń technologicznych,

— wyposażenia nowo projektowanego oddziału produkcyjnego w zestawy maszyn i urządzeń

technologicznych, transportowych i manipulacyjnych.

Podstawą analiz są z reguły ankiety przygotowywane przez producentów maszyn lub instytucje

(np. biura projektowe) i przedsiębiorstwa zajmujące się projektowaniem, kompletacją i

wdrażaniem nowych rozwiązań produkcyjnych.

Według Budy i Kovaća (CIRP) analiza podatności organizacyjno-technicznej procesu

na robotyzację może obejmować:

1) ustalenie wymagań stawianych maszynie manipulacyjnej w procesie, w tym:

— identyfikacje, czynności manipulacyjnych przez określenie klasy przemieszczeń,

— określenie liczby stopni ruchliwości chwytaka lub narzędzia (liczby zespołów ruchu części

lokalnej jednostki kinematycznej),

— określenie kształtu i parametrów geometrycznych przestrzeni roboczej,

— określenie udźwigu,

— określenie sposobu sterowania przemieszczeniami,

— określenie rodzaju i liczby kroków programu;

2) określenie charakterystyki technicznej maszyn i urządzeń procesu, w tym:

— oprzyrządowania procesu w urządzenia pomocnicze i ich właściwości,

— określenie stopnia automatyzacji maszyn i urządzeń produkcyjnych,

19

— możliwości podłączenia maszyn i urządzeń produkcyjnych do centralnego systemu

sterowania,

— określenie przestrzeni roboczej i kanałów dostępu do maszyn i urządzeń produkcyjnych,

— zorientowania obiektów manipulacji w poszczególnych fazach procesu technologicznego,

— wymagań kontrolno-nadzorczych maszyn i urządzeń produkcyjnych;

3) określenie charakterystyki obiektów manipulacji, w tym;

— podatności manipulacyjnej przedmiotu obróbki lub narzędzia,

— seryjności i częstości zmian programu produkcyjnego,

— sposobu transportowania, podawania do stanowiska roboczego, magazynowania i

pozycjonowania obiektu manipulacji,

— sposobu usuwania odpadów i sposobu podawania materiałów eksploatacyjnych (np. płyny

smarujące i chłodzące) i technologicznych (np. wymiana narzędzi w maszynach

technologicznych):

4) określenie warunków eksploatacyjnych maszyny manipulacyjnej i urządzeń pomocniczych,

w tym:

— powierzchni osadzenia maszyny manipulacyjnej i urządzeń pomocniczych,

— warunków energetycznych zasilania.

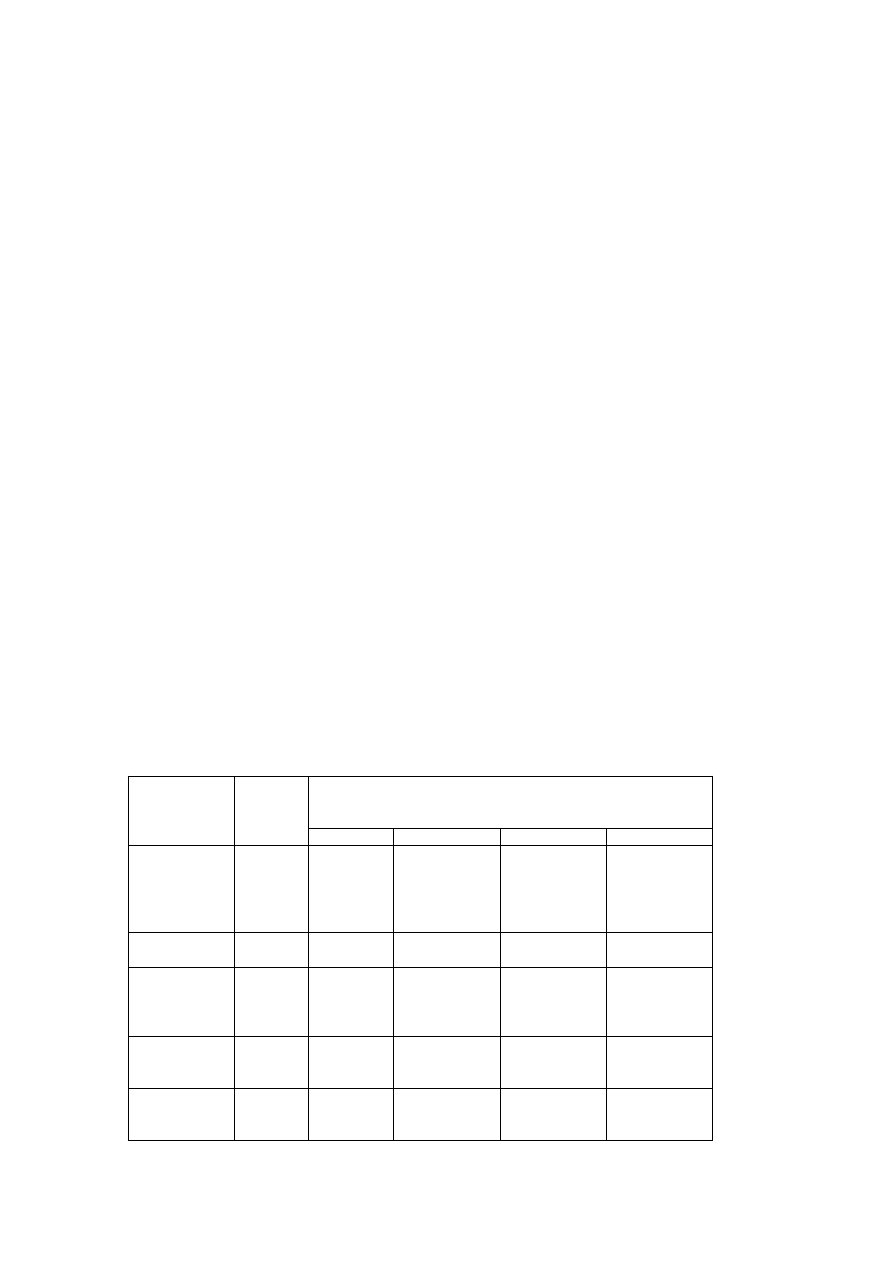

Tablica 2.1. przedstawia kryteria podatności procesu produkcyjnego na robotyzację.

Każdemu z nich przyporządkowany jest odpowiedni współczynnik, który mnożony jest przez

uzyskaną ocenę punktową. Im większy wynik stanowiący sumę omówionych iloczynów, tym

proces jest bardziej podatny na robotyzację.

TABLICA 2.1. Krytera podatności procesu produkcyjnego na robotyzację

Kryterium

oceny

Współ-

czynnik

kryterium

Ocena punktowa

0

1

2

3

Możliwość

rezygnacji z

obecności

człowieka w

procesie

5

brak

możliwość

odciążenia

częściowa

pełna

Wielkość serii

produkcyjnej

4

jednostkow

a

masowa

wielkoseryjna

średnia

i

małoseryjna

Automatyczny

przebieg

procesu

produkcyjnego

4

brak

trudna

realizacja

łatwa

realizacja

istnieje lub jest

niepotrzebny

Odprowadzeni

e wiórów,

odpadów

3

–

ręczne

częściowo

automatyczne

automatyczne

lub

niepotrzebne

Odporność

procesu na

zakłócenia

3

brak

niewielka

średnia

duża

20

Czas

przezbrajania

procesu

2

duży

średni

niewielki

brak

Konieczność

postoju

w

każdym takcie

roboczym

3

tak

Według

potrzeby

nie

–

Podobieństwo

stanowisk

roboczych

1

żadne

niewielkie

duże

identyczne

Chwytak

maszyny

manipulacyjnej

2

skompliko

wany

—

typowe

rozwiązanie

prosty

Dopuszczalna

liczba miejsc

uchwycenia

obiektu

manipulacji

3

1

2

> 2

–

Automatyczne

urządzenia

mocujące

3

brak

trudna

realizacja

łatwa

realizacja

niepotrzebne

Ciężar obiektu

manipulacji

3

bardzo

duży

duży

średni

mały

Możliwość

uporządkowani

a

i

zorientowania

obiektów

manipulacji

5

nie istnieje

bardzo trudna

łatwa

Przedmioty

uporządkowan

e

lub

pojedyncze

2. 3. Techniczno-organizacyjne przygotowanie robotyzacji

Istnieje sześć zasad techniczno-organizacyjnego przygotowania przedsięwzięcia

robotyzacyjnego:

1) zasada optymalnego ujęcia procesu manipulacyjnego — należy, uwzględniając lub

optymalizując zadania technologiczne systemu roboczego, podzielić zadania systemu

manipulacyjnego na skończoną liczbę elementarnych, powtarzających się cyklicznie czynności

(kroków) — zasada ta warunkuje wykorzystanie maszyny manipulacyjnej jako środka

automatyzacji procesu produkcyjnego;

2) zasadę równoczesności — należy doprowadzić do równoczesnej pracy maszyn i urządzeń

technologicznych systemu roboczego i systemu manipulacyjnego — zasada ta umożliwi

skrócenie czasów wykonywania operacji roboczych do ich niezbędnego, technologicznego

minimum;

3) zasadę ekonomiczności — należy, przez odpowiednie przygotowania konstrukcyjne maszyn

i urządzeń technologicznych systemu roboczego, transportowego oraz kontrolnego, a także

przez ich przestrzenne usytuowanie względem współpracującej z nimi maszyny

21

manipulacyjnej, zmniejszyć do minimum liczbę, czynności manipulacyjnych oraz

wyeliminować w możliwie największym zakresie działania sterownicze, nadzorcze i kontrolne

— zasada ta pozwala zwiększyć współczynnik zamienności pracy żywej i maszynowej, a tym

samym poprawić wskaźniki ekonomiczne przedsięwzięcia robotyzacyjnego;

4) zasadę synchronizacji — należy ustalić kolejność wykonywania zadań technologicznych,

manipulacyjnych i pomocniczych w obrębie stanowisk wielomaszynowych, ciągów lub linii

produkcyjnych tak, aby doprowadzić do możliwie najlepszego czasowo wykorzystania maszyn

i urządzeń produkcyjnych — zasada ta umożliwia zwiększenie wydajności produkcji;

5) zasadę optymalnego ustawienia maszyny manipulacyjnej — należy tak usytuować maszynę

manipulacyjną w stosunku do współpracujących z nią maszyn i urządzeń produkcyjnych, aby

optymalnie wykorzystać przestrzeń roboczą maszyny, zwłaszcza zapewnić najmniejsze

przemieszczenia jej jednostki kinematycznej i w możliwie minimalnym stopniu zająć

powierzchnię produkcyjną — przestrzeganie tej zasady pozwoli na skrócenie czasów

wykonywania czynności manipulacyjnych oraz zmniejszy koszt wykorzystania powierzchni

produkcyjnej, a tym samym poprawi wskaźniki ekonomiczne produkcji;

6) zasadę zgodności — należy dla danego procesu produkcyjnego wybrać maszynę

manipulacyjną o parametrach kinematycznych, sterowniczych, sensorycznych i energetycznych

zgodnych, ale nie przewyższających w niepotrzebnym zakresie odpowiednich wymagań

procesu — zasada ta pozwoli na zmniejszenie kosztu inwestycji przedsięwzięcia

robotyzacyjnego i kosztu eksploatacji zrobotyzowanego procesu.

Odpowiednio do omówionych zasad działania techniczno-organizacyjnego

przygotowania robotyzacji winny koncentrować się na:

— racjonalizacji rabotyzacyjnej systemu roboczego produkcji robotyzowanej;

— racjonalizacji systemu transportowego pod kątem współpracy z robotyzowanymi

stanowiskami produkcyjnymi — przygotowaniu urządzeń pośredniczących, zasobnikowych

itp.;

— wyborze maszyny manipulacyjnej;

— wyborze wariantu przestrzennego usytuowania maszyn i urządzeń technologicznych,

transportowych i kontrolnych oraz maszyn manipulacyjnych w stanowiskach, ciągach lub

liniach produkcyjnych (plan organizacyjny robotyzowanego procesu);

— przygotowaniu urządzeń i układów eliminujących zagrożenie powodowane przez maszyny

manipulacyjne w stosunku do obsługi i załogi produkcyjnej.

22

2. 3. 1. System roboczy

W zakresie przedsięwziąć odnoszących się do systemu roboczego produkcji,

przygotowanie techniczne robotyzacji winno zapewnić:

— możliwie najwyższy stopień automatyzacji przebiegu czynności roboczych maszyn i

urządzeń technologicznych, w tym zwłaszcza urządzeń mocujących przedmiot obróbki,

— automatyzację kontroli stanu narzędzi oraz, jeśli to możliwe, przyholowanie urządzeń do

automatycznej ich wymiany,

— redukcję, automatyzację lub przesunięcie na stanowiska obsługiwane konwencjonalnie

czynności pomocniczych procesu,

— automatyzację kontroli i nadzoru przebiegu procesu.

Zastosowanie maszyn manipulacyjnych ułatwia, a niekiedy wręcz dopiero umożliwia,

osiągnięcie takiego stopnia automatyzacji maszyn i urządzeń technologicznych, przy którym

zarówno przedmiot obróbki, jak i jednostki robocze urządzeń produkcyjnych, przed i po

każdym cyklu roboczym (obróbkowym, wytwórczym itp.) znajdują się w ściśle określonym

miejscu i jednoznacznym położeniu, a wszystkie czynności robocze między zamocowaniem a

odmocowaniem przedmiotu przebiegają automatycznie.

Niezbędna do realizacji dużej części procesów obróbkowych zmiana narzędzi przebiega

w większości współczesnych obrabiarek automatycznie (np. głowice rewolwerowe). Natomiast

wymiana zużytych narzędzi jest wykonywana nadal ręcznie. Powodowane jest to przede

wszystkim różnym czasem zużywania się narzędzi, a sam moment konieczności wymiany oce-

nia obsługujący na podstawie pomiarów obrobionego przedmiotu, sygnałów dźwiękowych lub

kontroli optycznej. W przypadku robotyzacji procesu obróbkowego niezbędny staje się

automatycznie działający system kontroli i wymiany narzędzi (w praktyce przemysłowej

jeszcze dość rzadki), określenie średniego czasu używania narzędzi lub w ostateczności

pozostawieniu zadania kontroli i wymiany operatorowi procesu.

Napędy osłon miejsc obróbki powinny być sprzężone ze sterowaniem maszyny

manipulacyjnej, podobnie jak sterowanie urządzeń pomocniczych i towarzyszących. Liczba

sygnałów dwustanowych niezbędnych do realizacji tych działań w produkcji seryjnej w

odniesieniu do jednego stanowiska nie przekracza kilku do kilkunastu sygnałów, z reguły 6-8

sygnałów sterujących i kontrolnych. Trudne z reguły usuwanie odpadów z miejsca obróbki

może być rozwiązane jako aktywne (np. wydmuchiwanie lub podsycanie małych wiórów i

pyłów) lub pasywne — przez samoczynne wypadanie odpadów na transporter (np. przy

niekonwencjonalnym usytuowaniu przestrzennym obrabiarki, narzędzia i przedmiotu obróbki).

Inne czynności pomocnicze, jak np.: kontrola wymiarów, obróbka wykańczająca

23

główną operację roboczą, np. poprawki malarskie polakierowanych powierzchni,

przygotowanie operacji następnych, itp. mycie, oczyszczanie, składanie półwyrobów, winny

być również przesunięte do stanowisk procesu obsługiwanych ręcznie.

W większości współczesnych procesów produkcyjnych człowiek obsługujący proces

wizualnie, w niektórych przypadkach słuchowo lub nawet dotykowo, kontroluje i nadzoruje

przebieg procesu. Tylko nieliczne funkcje kontrolno-nadzorcze przebiegają automatycznie (np.

zabezpieczenie przed przeciążeniem silników elektrycznych). W przypadku wprowadzenia ro-

botyzacji zabezpieczenie przed następstwami uszkodzeń urządzeń procesu wymaga:

— budowy automatycznie działającego centralnego systemu kontroli

— budowy operatorskiego systemu diagnozowania uszkodzeń,

— pozostawienia kontroli i nadzoru zrobotyzowanych stanowisk w gestii obsługi operatorskiej

lub załóg stanowisk pracy ręcznej.

W dziedzinie automatyzacji czynności pomocniczych procesu, sprzyjającej wprowadzeniu

maszyn manipulacyjnych, jest jeszcze sporo problemów do rozwiązania, gdyż stopień

automatyzacji tych czynności jest niski. Na przykład praktycznie całkowicie w gestii

pracowników obsługi procesu pozostaje kontrola i wymiana zużytych narzędzi oraz kontrola i

nadzór procesu.

2. 3. 2. System transportowy i urządzenia zasobnikowe

Ocenia się, że rozwiązanie połączenia systemu transportowego i roboczego produkcji

decyduje o powodzeniu większości przedsięwzięć robotyzacyjnych. Pozostawienie w

przypadku robotyzacji produkcji konwencjonalnego systemu transportowego musi bowiem

prowadzić w większości przypadków do znacznego rozszerzenia działań sensorycznych ze

względu na niezdeterminowane położenie obiektów manipulacji w stacji początkowej ruchu

oraz pozostawienie człowieka jako elementu sprzęgającego oba systemy. Oba przypadki

prowadzą do pogorszenia efektywności ekonomicznej robotyzacji lub nawet postawienia pod

znakiem zapytania jej celowość.

System transportowy w zrobotyzowanym procesie produkcyjnym może opierać się na:

— dostarczaniu obiektów manipulacji (przedmiotów obróbki) w zasobnikach o jednoznacznie

wyznaczonym położeniu obiektów (np. zasobniki paletowe, kasetowe, przenośniki

łańcuchowe) i zdeterminowanym położeniu lub ruchu zasobnika albo obiektu względem

maszyny manipulacyjnej,

— wyposażeniu stanowisk zrobotyzowanych w zasobniki magazynowo-podające,

zapewniające pracę stanowiska bez ingerencji człowieka przez dłuższy czas, najlepiej co

24

najmniej jedną zmianę roboczą, nadające zorientowane położenie wyjściowe obiektów

manipulacji,

— ustawieniu maszyn technologicznych lub stanowisk w linie tak, aby kolejne położenia

wyjściowe obiektów manipulacji były wyznaczane przez urządzenia mocujące, a całość

zadań systemu transportowego przejęły maszyny manipulacyjne.

Przyjęcie konkretnego rozwiązania systemu transportowego nie pozostaje bez wpływu

na wybór wariantu organizacyjnego procesu produkcyjnego, zwłaszcza stanowisk

obsługiwanych konwencjonalnie (ręcznie) oraz jego wskaźników wydajnościowych, tym

samym efektywności ekonomicznej wytwarzania. Zasobniki magazynowo-podające

przystosowane do współpracy z maszynami manipulacyjnymi dzieli się ze względu na;

1) możliwości ruchu samego zasobnika, rozróżniając zasobniki:

— stacjonarne,

— ruchome, w tym; transportowalne, jezdne i samojezdne,

2) możliwości ruchu obiektu w zasobniku, rozróżniając zasobniki;

— aktywne — zmieniające w każdym cyklu roboczym położenie swej zawartości tak, że w

stacji wyjściowej znajduje się jeden gotowy do pobrania przedmiot, bądź zapewniona jest

możliwość odłożenia jednego przedmiotu, np. zasobnik łańcuchowo-drabinkowy, zasobniki

przenośnikowo-paletowe, ześlizgowe,

— częściowo aktywne — zmieniające położenie całych grup przedmiotów, np. osadzonych na

pozycjonowanych płaszczyznach magazynowych tak, że maszyna manipulacyjna musi mieć

możliwość pamiętania wzoru zapełnienia poszczególnej grupy,

— bierne — np. stoły o układanych w określonych miejscach przedmiotach, co wymaga od

układu sterowania maszyny manipulacyjnej zapamiętania informacji o początkowym

położeniu i stanie zapełnienia zasobnika oraz prowadzenia bilansu zawartości.

Podstawowymi wskaźnikami jakości zasobników magazynowych są: pojemność

zasobnika, gęstość upakowania zawartości na jednostkę, objętości lub powierzchni oraz czas

przezbrajania albo przetransportowywania.

2. 3. 3. Wybór maszyny manipulacyjnej

Przy wyborze maszyny manipulacyjnej należy bezwzględnie przestrzegać zasady

zgodności wymagań procesu i możliwości kinematycznych, sterowniczych i energetycznych

maszyny jako środka automatyzacji procesu. Zakup maszyn o możliwościach znacznie

przewyższających potrzeby, np. maszyn uniwersalnych, podnosi niepotrzebnie koszty

inwestycji i eksploatacji robotyzowanego procesu produkcyjnego.

25

Stosowane są dwie metody określania parametrów technicznych dobieranych do

wymagań procesu maszyn manipulacyjnych:

1) przez przyjęcie i uśrednienie dla danego procesu produkcyjnego (stanowisk, linii

produkcyjnych) wartości parametrów technicznych już wykorzystywanych w praktyce maszyn

manipulacyjnych;

2) przez wykorzystanie analizy podatności organizacyjno-technicznej robotyzowanego procesu,

nie biorąc pod uwagę; właściwości konkretnej maszyny, ale uwzględniając pewne wspólne dla

poszczególnych grup rozwiązań parametry techniczne.

Przy analizie wymagań procesu szczególną uwagę należy zwrócić na możliwe

precyzyjne określenie zakresu i przebiegu czynności zadania manipulacyjnego na

poszczególnym stanowisku pracy w konwencjonalnie prowadzonym procesie produkcyjnym

(identyfikacja wymagań manipulacyjnych). Uwzględnić należy:

— podział zadania manipulacyjnego na elementarne czynności, łącznie z określeniem

przemieszczeń oraz zakresów, parametrów i dokładności,

— sposób oraz parametry chwytania i orientowania obiektu manipulacji,

— potrzeby synchronizacji (czasowej, ruchowej) poszczególnych czynności manipulacyjnych i

technologicznych oraz maszyn systemu roboczego, kontrolnego itd.,

— warunki blokad czynności manipulacyjnych w stosunku do sytuacji w systemie roboczym.

Z analizy tej wynikną:

— wymagania kinematyczne odnoszące się do części regionalnej i lokalnej, ewentualnie

globalnej jednostki kinematycznej,

— wymagania energetyczne w stosunku do jednostki kinematycznej maszyny manipulacyjnej,

— wymagania sterownicze i sensoryczne odnoszące się do układu sterowania oraz urządzeń i

układów sensorycznych maszyny manipulacyjnej,

— podanie, które z czynności roboczych, pomocniczych i manipulacyjnych mogą być

realizowane w stanowisku zrobotyzowanym, a które muszą być przejęte przez stanowiska

obsługiwane konwencjonalnie (ręcznie).

Dokonanie wyboru maszyny manipulacyjnej jest zadaniem trudnym, wymagającym

uwzględnienia wzajemnych relacji co najmniej kilkudziesięciu parametrów technologicznych,

wymiarowych, funkcjonalnych oraz technicznych maszyn i urządzeń stanowiska roboczego.

Wyboru maszyny manipulacyjnej należy dokonywać równolegle z tworzeniem planu

organizacyjnego robotyzowanego procesu, posługując się komputerową technika

wspomagającą prace projektowe.

26

2. 3. 4. Plan organizacyjny robotyzowanego procesu

Przygotowanie organizacyjne przedsięwzięcia robotyzacyjnego musi zawierać

rozwiązanie dwóch podstawowych zagadnień:

— wyboru i schematu organizacyjnego robotyzowanego procesu w rozumieniu linii lub

wydziału produkcyjnego, ze szczególnym uwzględnieniem wzajemnych relacji systemów

procesu: roboczego, transportowego, manipulacyjnego i kontrolnego oraz podziału procesu

na ciągi i stanowiska produkcyjne zrobotyzowane i prowadzone konwencjonalnie,

— planu przestrzennego zagospodarowania poszczególnych zrobotyzowanych stanowisk

produkcyjnych, ze szczególnym uwzględnieniem wyboru, sposobu i miejsca osadzenia

maszyny manipulacyjnej i urządzeń towarzyszących w stosunku do maszyn i urządzeń

produkcyjnych.

Zadania manipulacyjne, w szczególności obsługowe i technologiczne, mogą być

wykonane w różnych układach organizacyjnych stanowisk procesu produkcyjnego. Do

podstawowych należą:

— pojedynczo, równolegle do systemu transportowego obiektów ułożone maszyny

technologiczne lub maszyny manipulacyjne roboty żujące działania robocze;

— linia maszyn systemu roboczego, sprzęgnięta systemem manipulacyjnym w ciąg

technologiczny wytwarzania produktu, niezależny od konwencjonalnego systemu

transportowego i dodatkowo obsługiwana (transport materiałów, odpadów, narzędzi) przez

pomocniczy system manipulacyjny, współpracujący z kolei z głównym systemem trans-

portowym;

— gniazdo kilku maszyn systemu roboczego, tworzące jedno stanowisko produkcyjne

obsługiwane przez system manipulacyjny sprzęgający stanowisko z systemem

transportowym oraz synchronizujący pracę maszyn i urządzeń stanowiska,

— układ mieszany o liniowo-gniazdowym rozmieszczeniu maszyn systemu roboczego, obsługiwanych przez

system manipulacyjny sprzęgający dane stanowisko z systemem transportowym i z innymi stanowiskami linii

produkcyjnej.

Przy wyborze i sporządzaniu planu przestrzennego zagospodarowania poszczególnego

robotyzowanego stanowiska produkcyjnego należy uwzględnić:

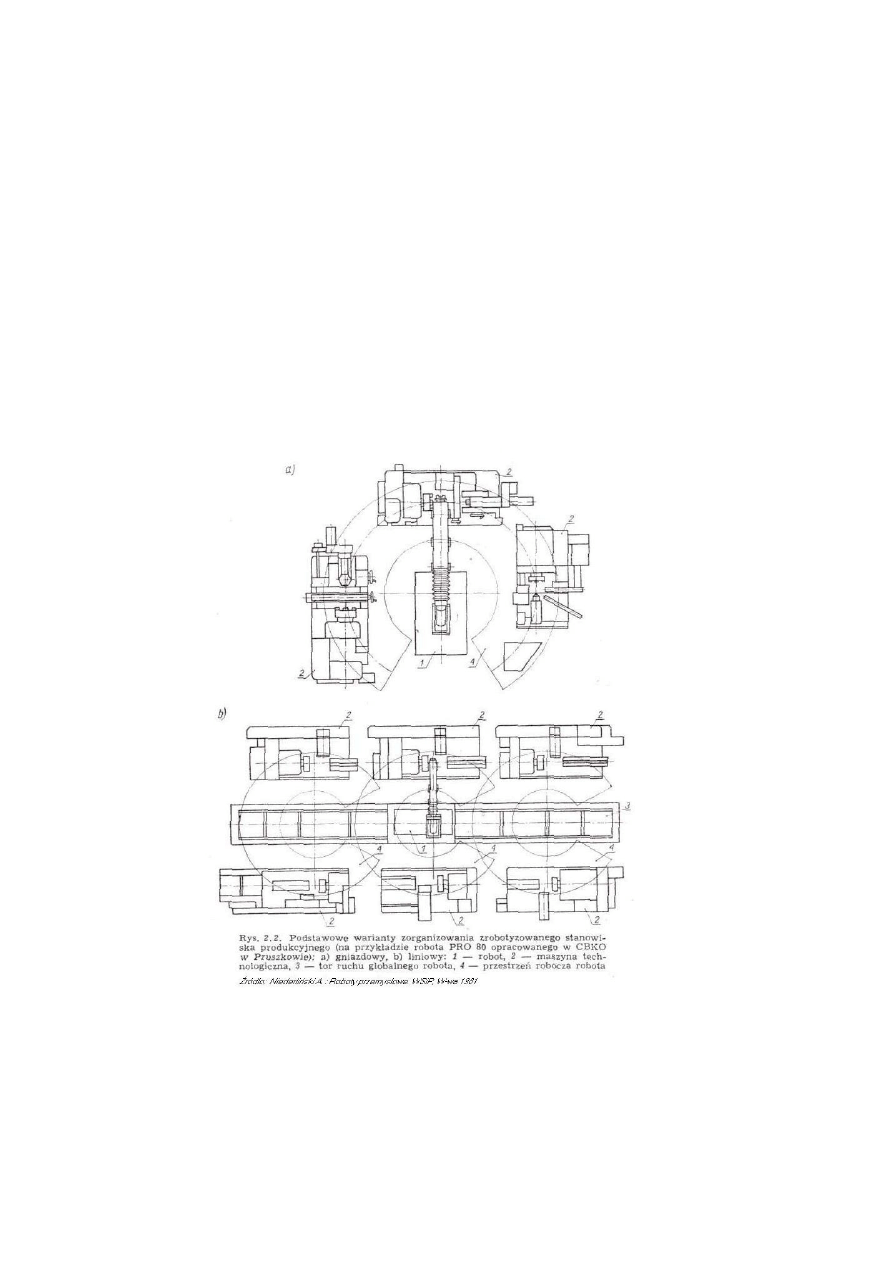

1) wybór wariantu konfiguracji maszyn roboczych i maszyny manipulacyjnej, przy dwóch wariantach

podstawowych; gniazdowym (rys. 2.2a) oraz liniowym (rys. 2.2b), wymagającym z reguły wyposażenia jednostki

kinematycznej w zespół ruchu globalnego;

2) konstrukcyjną możliwość lub celowość zintegrowania maszyny manipulacyjnej z

maszynami i urządzeniami produkcyjnymi stanowiska, np. przez zastosowanie maszyn

specjalizowanych lub modułowych;

27

3) zabezpieczenie kanałów dostępu, którymi, uwzględniając możliwości kinematyczne branej

pod uwagę maszyny manipulacyjnej, chwytak (narzędzie) wraz z przedmiotem musi się

przedostać do miejsca obróbki;

4) wykorzystanie powierzchni produkcyjnej — oszczędne, ale uwzględniające:

— dostęp do maszyny manipulacyjnej i maszyn produkcyjnych dla programowania,

przeglądów i konserwacji, przy czym możliwe tu są także dwa warianty osadzenia maszyny

manipulacyjnej: podłogowy i sufitowy, zawieszony ponad stanowiskiem,

— lokalizację stacji zasilania maszyn technologicznych i maszyny manipulacyjnej,

— lokalizację szaf układów sterowania maszyn technologicznych i maszyny manipulacyjnej,

— wyposażenie stanowiska w urządzenia służące bhp.

Rozwiązanie problemu organizacji stanowiska produkcyjnego jest ogólnie znane, ale tylko przy

uwzględnieniu człowieka jako uniwersalnego i elastycznego elementu manipulacyjnego. Dla

optymalnego rozmieszczenia obiektów procesu, w którym ma być zastosowany o wiele mniej

podatny element, jakim jest maszyna manipulacyjna, jedynym racjonalnym rozwiązaniem jest

użycie komputerowych programów i systemów projektowania, zwłaszcza konwersacyjnych z

terminalami graficznymi. Takie systemy komputerowo wspomaganego projektowania

28

zrobotyzowanych stanowisk produkcyjnych są intensywnie rozwijane w krajach o

zaawansowanej technice robotyzacyjnej. Systemy takie umożliwiają:

— w przypadku modernizacji procesu — wybór właściwej maszyny manipulacyjnej przy

podanych założeniach konfiguracji i wymiarach maszyn i urządzeń stanowiska oraz kanałów

dostępu do miejsc obróbki,

— w przypadku projektowanego procesu — wybór konfiguracji wzajemnej wszystkich

elementów stanowiska, a więc zarówno maszyn i urządzeń produkcyjnych, jak i maszyny

manipulacyjnej.

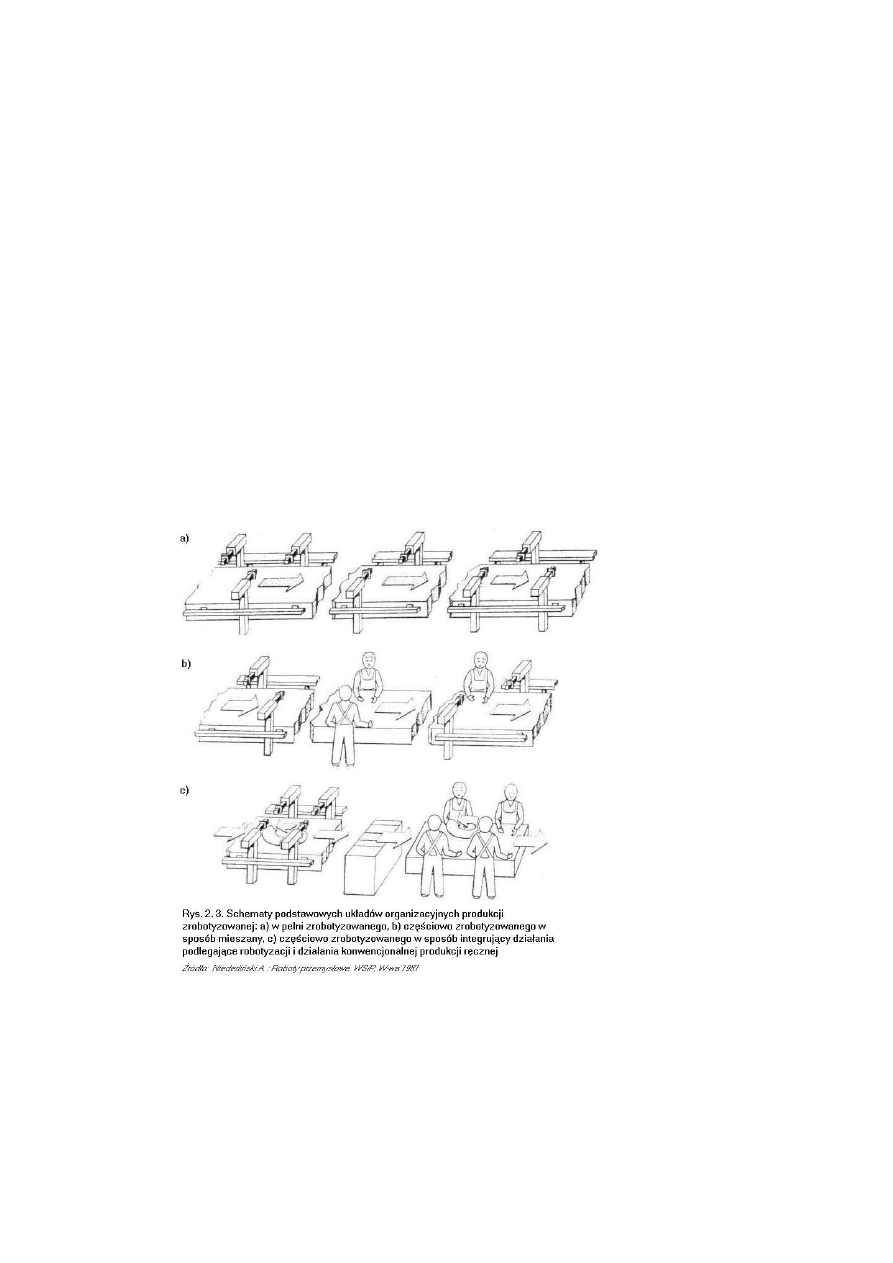

Na rysunku 2. 3. Przedstawione są podstawowe układy stanowisk zrobotyzowanych i

prowadzonych konwencjonalnie w linii produkcyjnej procesu:

— w pełni zrobotyzowanego (rys. 2. 3a) – przekazywanie przedmiotu obróbki odbywa się za

pośrednictwem systemu transportowego,

częściowo zrobotyzowanego (rys. 2. 3b, c) w sposób mieszany (b) oraz integrujący działania

podlegające robotyzacji i działania konwencjonalne prowadzone ręcznie.

2. 3. 5. Bezpieczeństwo pracy z maszynami manipulacyjnymi

Jednym z powodów stosowania techniki robotyzacyjnej jest ochrona zdrowia i życia

człowieka pracującego w przemyśle. Należy jednak pamiętać, że niewłaściwie zaprojektowane

zrobotyzowane stanowisko produkcyjne może stanowić źródło licznych zagrożeń (przede

wszystkim mechanicznych) zarówno dla obsługi operatorskiej, jak i pozostałej załogi

29

produkcyjnej. Zagrożenia te, jak wskazuje praktyka, mogą przyczynić się w początkowym

okresie stosowania techniki robotyzacyjnej nawet do wzrostu wypadkowości przy pracy.

Przyczynami tych zagrożeń są specyficzne różnice w sposobie pracy maszyn manipulacyjnych

i maszyn technologicznych, niespodziewane dla osób przyzwyczajonych do pracy z

konwencjonalnymi urządzeniami produkcyjnymi. Różnice te polegają głównie na:

— dużych wymiarach przestrzeni roboczej maszyn manipulacyjnych, kilkakrotnie większej od

samej maszyny, podczas gdy w maszynach technologicznych przestrzeń robocza znajduje

się z reguły wewnątrz maszyny;

— prędkościach ruchu mechanizmu dochodzących do kilku m/s, zmiennych w prawie całym

zakresie, przy kilkakrotnie mniejszych prędkościach posuwowych maszyn

technologicznych;

— zmiennym torze ruchu, podczas gdy ruch narzędzi maszyn jest z reguły określony;

— możliwościach wyrzucenia z dużymi przyspieszeniami obiektów manipulacji z chwytaków

(przed tego typu awariami maszyny technologiczne chronione są pokrywami, osłonami itp.).

W celu zapewnienia bezpieczeństwa pracy z maszynami manipulacyjnymi stosowane są

urządzenia i układy:

— ochrony bezpośredniej — uniemożliwiające przebywanie człowieka w przestrzeni

niebezpiecznej podczas pracy maszyny,

— ochrony pośredniej — polegające na sygnalizowaniu przekroczenia granicy strefy

niebezpiecznej i wywołaniu odpowiedniej reakcji maszyny.

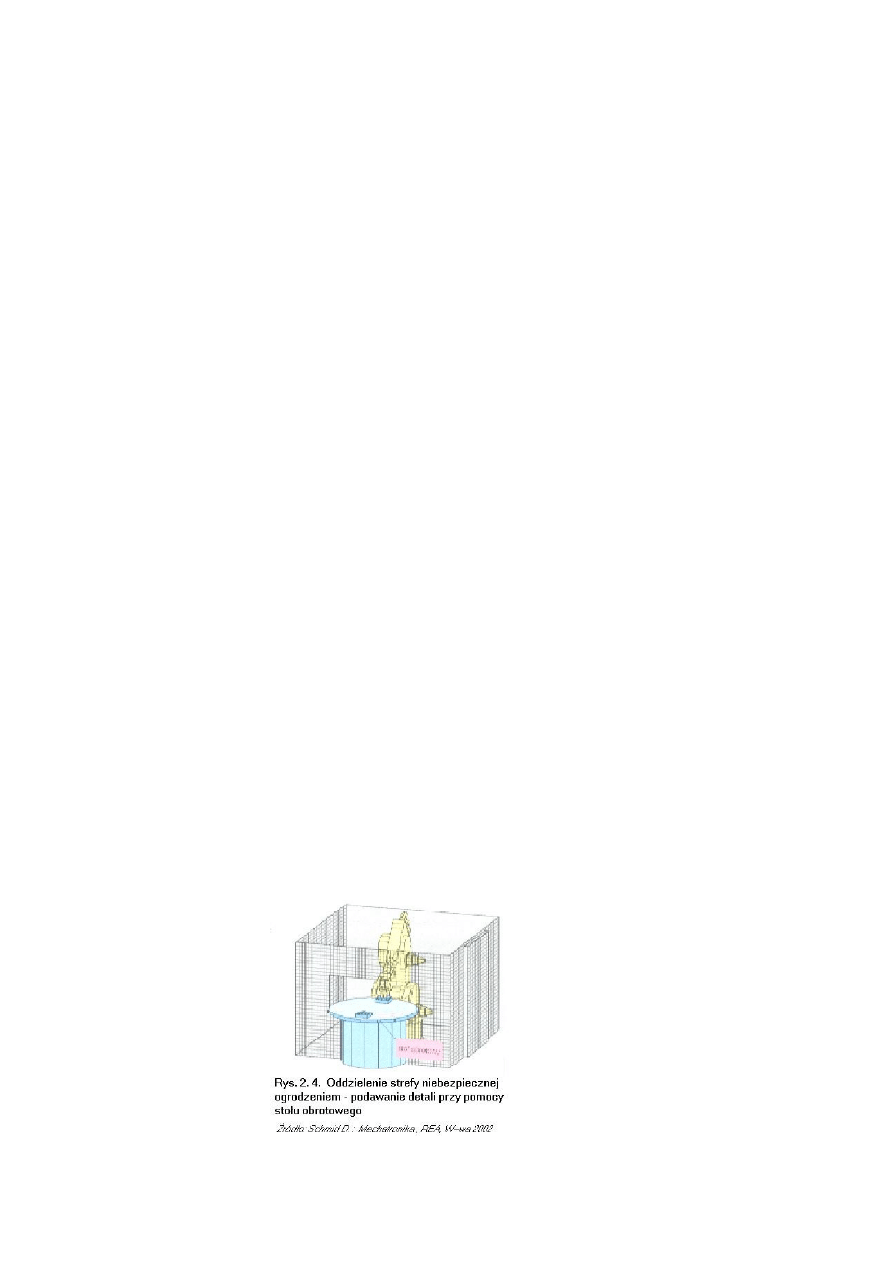

Praktyka przemysłowa wykazała, że najbardziej pewnym i niezawodnym urządzeniem ochronnym jest zagroda

siatkowa (rys. 2.4.). Zabezpiecza ona nie tylko przed niepożądanym dostępem z zewnątrz, ale i chroni środowisko

zewnętrzne przed wyrzucanymi z chwytaka obiektami manipulacji. Furtki w zagrodzie, oprócz blokady

mechanicznej, zaopatrywane są w wyłączniki uruchamiane przez naciśnięcie klamki lub otwarcie drzwi oraz

niekiedy dodatkowo w łańcuchowe złącza bezpiecznikowe.

Równie dobrym, choć droższym urządzeniem ochronnym są zagrody wykonane z płyt. W chwili obecnej coraz

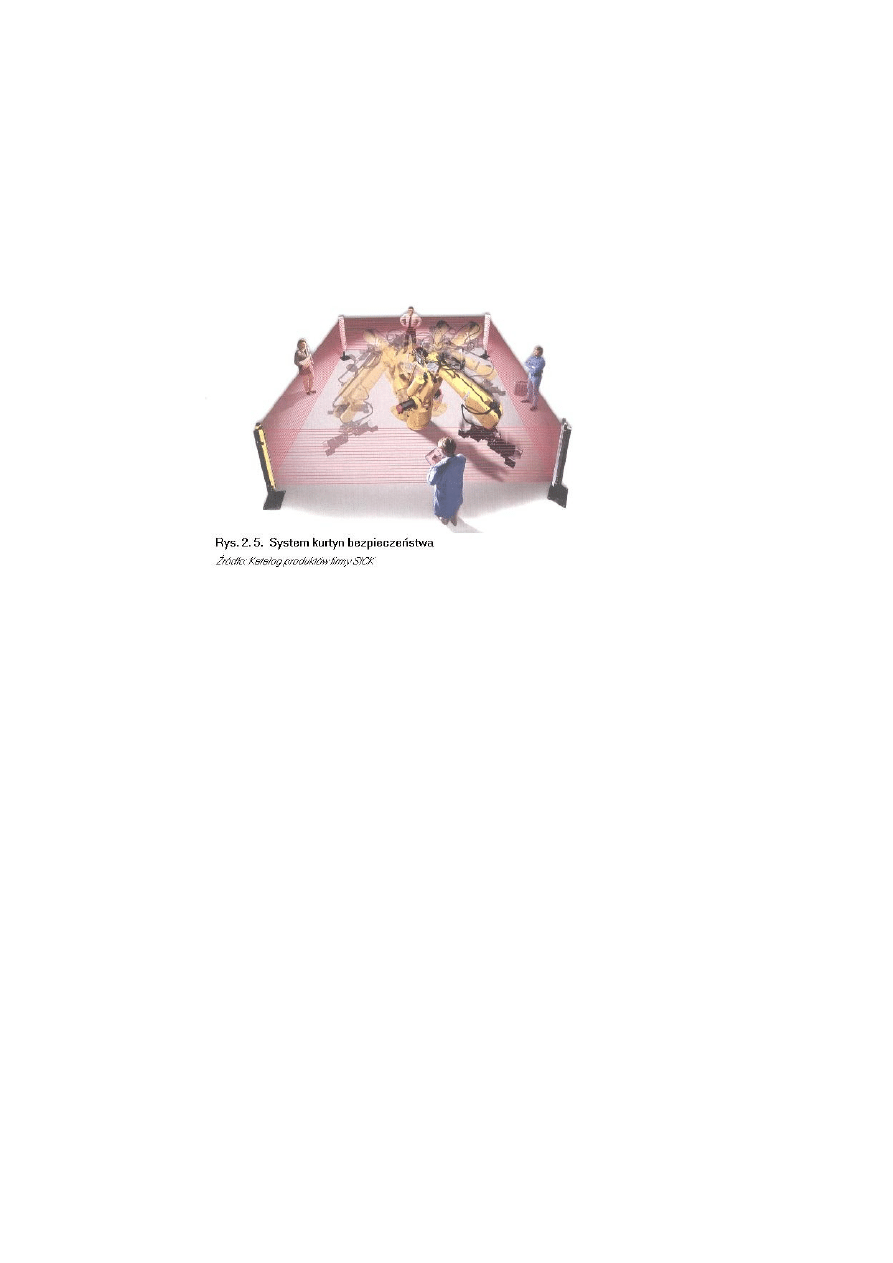

popularniejsze stają się optoelektroniczne systemy bezpieczeństwa. W ich skład wchodzą:

30

— skanery laserowe – zaprojektowane do użytku jako czujniki stacjonarne dla ochrony

niebezpiecznych obszarów lub jako czujniki mobilne dla ochrony będących w ruchu

bezobsługowych pojazdów,

— kurtyny – nadzorowanie strefy / punktu, zaprojektowane do użytku przy niebezpiecznych

maszynach (rys. 2.5.),

zamki blokujące – nadzorowanie dostępu.

Do środków ochrony pośredniej należą: układy fotoelektryczne, podłogowe płyty naciskowe

oraz układy sterowania dwuręcznego, znane z konwencjonalnej automatyki.

Zdecydowanie trudniejszym zadaniem niż ochrona przed niepożądanym wejściem w

strefę zagrożenia, jest ochrona obsługi operatorskiej w czasie programowania maszyny i w

sytuacjach awaryjnych, grożących zupełnie nie dającymi się przewidzieć przemieszczeniami

mechanizmu maszyny. Jedynym właściwie zabezpieczeniem jest zapewnienie przez producenta

tzw. bezpiecznej dla obsługi konstrukcji maszyny (np. nie powodującej po wyłączeniu zasilania

tzw. “opadnięcia” zespołów ruchu jednostki kinematycznej, co występuje w maszynach z

napadami hydraulicznymi) oraz wyodrębnienie w stanowisku specjalnych, bezpiecznych

miejsc dla obsługi.

3. Aspekty ekonomiczne przedsięwzięcia robotyzacyjnego

Efektywność ekonomiczną robotyzacji, podobnie jak każdego innego przedsięwzięcia

inwestycyjnego związanego z wdrażaniem postępu technicznego, określa się na podstawie

relacji między nakładami i kosztami użytkowania a uzyskanymi dzięki niej efektami. Obydwa

składniki tej relacji muszą być przedstawione w tych samych jednostkach, a pozytywny wynik

ekonomiczny wystąpi wtedy, gdy efekty przewyższą nakłady.

31

Badania efektywności robotyzacji procesów przemysłowych są działaniami dość

niejednoznacznymi, a ich wyniki mogą być ze sobą porównywane tylko na płaszczyźnie

identycznych stosunków społeczno–ekonomicznych, branż przemysłowych, przedsiębiorstw, a

w obrąbie poszczególnych przedsiębiorstw — wydziałów i poszczególnych stanowisk

produkcyjnych. Porównanie efektywności ekonomicznej na tych poszczególnych stopniach

może wykazywać diametralnie różne oceny – efektywność robotyzacji może być np.

pozytywna w sensie ogólnospołecznym i równocześnie negatywna w odniesieniu do

wdrażającego ją zakładu produkcyjnego. Ta sprzeczność jest nie tyle rzeczywista, ile pozorna

(zakład produkcyjny jest też instytucją społeczną) i polega na zróżnicowaniu, wynikającym z

reguły z istniejących stosunków i przepisów finansowo-prawnych, użytych w obydwu

przypadkach elementów katalogu składników tworzących nakłady i uzyskane efekty. Z tego też

powodu sama analiza oraz w jej następstwie otrzymana ocena efektywności ekonomicznej

robotyzacji muszą być ściśle zdefiniowane, zarówno w sensie ogólnym, jak i użytych

składników katalogu ocen.

Współczesne metody i środki automatyzacji produkcji przemysłowej wymagają dużych

nakładów początkowych. Dotyczy to także elastycznie zautomatyzowanej produkcji. Praktyka

wykazuje, że koszt projektu ESP w większości przypadków wynosi od 2 mln do 20 mld

dolarów, a koszt najbardziej rozpowszechnionych robotów — od 40 do 100 tys. dolarów.

Zrozumiałe jest, że przy tak dużych nakładach oczekuje się odpowiednich korzyści.

3. 1. Katalog składników oceny efektywności ekonomicznej

Wiarygodność oceny efektywności ekonomicznej robotyzacji zależy zarówno od

pełności katalogu składników nakładów, o co zwykle łatwiej, oraz od określenia uzyskanych

efektów w wariancie z robotyzownnym produkcji, co jest zadaniem już znacznie trudniejszym.

Efekty te są bowiem odnoszone do wariantu konwencjonalnej produkcji, w którym zadania sy-

stemu manipulacyjnego wykonuje człowiek, a więc powinny uwzględniać nie tylko uchwytne

finansowo różnice kosztów stałych i zmiennych wytwarzania, ale także, i to w możliwie

największym zakresie, zawierać bezpośrednia nieuchwytne koszty poprawy warunków pracy,

zabezpieczenia zdrowia i życia, zmian jakości produktu itp.

Próby stworzenia możliwie pełnego katalogu składników oceny efektywności

ekonomicznej robotyzacji były czynione już w początkowym okresie wprowadzania maszyn

manipulacyjnych do przemysłu i nadal są intensywnie prowadzone.

32

3. 2. Składniki kosztów produkcji

3. 2. 1. Produkcja konwencjonalna

Do zbioru kosztów w produkcji konwencjonalnej, mających podstawowe znaczenie w

ocenie efektywności stosowania maszyn manipulacyjnych, zaliczono:

— koszt robocizny bezpośrednio produkcyjnej K

pr

,

— koszt obsługi technicznej procesu produkcyjnego K

ep

,

— koszt przyuczenia nowych pracowników K

np

,

— koszt użytkowania powierzchni produkcyjnej K

upk

,

— koszt przezbrajania urządzeń i przestawiania procesu produkcyjnego K

pp

,

— wydatki na bezpieczeństwo i higienę pracy K

bhp

.

Wymienione koszty składają się łącznie na koszt, który można nazwać umownie kosztem

wytwarzania w produkcji konwencjonalnej K

k

. Tworzy go koszt opłaconej pracy ludzkiej,

zaangażowanej w działania konwencjonalnego systemu produkcyjnego: produkowania, obsługi

procesu, przygotowania kadry oraz urządzeń procesu i zapewnienia odpowiednich warunków

pracy (K

pr

+K

ep

+K

np

). Zestaw ten może być rozszerzony o inne koszty, jak np.: koszt

użytkowania powierzchni produkcyjnej, niezbędnego przezbrajania procesu przy zmianach

wytwarzanego produktu oraz bezpieczeństwa i higieny pracy (K

upk

+K

pp

+K

bhp

).

3. 2. 2. Produkcja zrobotyzowana

Katalog składników (rocznych) kosztów produkcji zrobotyzowanej tworzą:

— nakłady kapitałowe na zakup i zainstalowanie maszyny manipulacyjnej I

a

,

— nakłady kapitałowe na zakup (budowę) dodatkowych urządzeń technologicznych i

pomocniczych procesu Z

a

,

— nakłady kapitałowe na zakup (budowę) urządzeń zapewniających bezpieczeństwo obsługi i

pracy maszyny manipulacyjnej Z

bhp

,

— koszt zmian konstrukcyjnych produktów, spowodowanych wprowadzaniem maszyny

manipulacyjnej K

zk

,

— koszt zaprogramowania maszyny manipulacyjnej i maszyn produkcyjnych przy zmianach

wytwarzanego produktu K

p

,

— koszt obsługi technicznej maszyny manipulacyjnej i procesu produkcyjnego K

ea

,

— koszt robocizny bezpośrednio-produkcyjnej tej czyści produkcji, która jest nadal

33

obsługiwana przez robotników K

pa

,

— koszt użytkowania powierzchni produkcyjnej K

upa

,

— koszt zużycia energii przez maszynę manipulacyjną i urządzenia towarzyszące K

en

,

— koszt przezbrajania urządzeń i przestawiania procesu produkcyjnego oraz przezbrajania i

przeprogramowywania maszyny manipulacyjnej K

mp

.