Kraking katalityczny

Rozwój procesu krakingu katalitycznego (KK) wynika ze wzrostu zapotrzebowania na

benzyny silnikowe. Kraking katalityczny wraz z reformingiem benzyn stanowi we

współczesnej rafinerii dwie podstawowe instalacje dostarczaj ce składników do

komponowania benzyn. Dla sprostania zmieniaj cym si wymaganiom stawianym

współczesnym benzynom silnikowym, obie te technologie podlegaj ci głemu rozwojowi tak,

e współczesne instalacje znacznie ró ni si od rozwi za jeszcze niedawno stosowanych w

rafineriach.

W pocz tkowym okresie, dla stosowano KK ale dopiero wprowadzenie stałych

katalizatorów przyczyniło si do gwałtownego jako ciowego i ilo ciowego rozwoju tej

technologii. Procesy katalityczne s dzisiaj zasadniczymi procesami przetwarzania ropy

naftowej w ka dej rafinerii. Poza destylacj , co najmniej 80% procesów stosowanych w

rafineriach to procesy katalityczne.

Dla przykładu, na pocz tku roku 1995 zdolno przetwórcza istniej cych w wiecie instalacji

wynosiła (milion ton/r):

USA

Unia Europejska

Azja i

Pacyfik

Destylacja

766

592

721

Procesy termiczne

97

83

36

Procesy katalityczne

919

562

502

w tym:

reforming

182

94

71

kraking katalityczny

266

93

103

hydrokraking

62

26

25

hydrorafinacja i uwodornienie

513

316

284

alkilacja

53

25

14

izomeryzacja aromatów

43

25

14

Nie przedstawiono tu wszystkich procesy katalityczne np. izomeryzacja parafin (intensywny

rozwój w ostatnich latach), dealkilacja i inne.

Zdolno przetwórcza w procesach katalitycznych mo e by wi ksza ni zdolno

przerabiania ropy naftowej, poniewa niektóre frakcje bywaj kilkakrotnie przetwarzane

zanim otrzyma si z nich po dane produkty handlowe. Np. benzyna jest odsiarczana przed

reformowaniem natomiast wydzielane z produktów reformowania w glowodory aromatyczne

C8 s poddawane izomeryzacji a toluen dealkilacji.

Pierwsze badania przemian w glowodorów w obecno ci katalizatorów były

prowadzone ju ponad 100 lat temu (N.D.Zieli ski), natomiast rozwi zania, które mo na

nazwa krakingiem katalitycznym badał w 1923 francuski in ynier Eugene Houdry, a w 1936

roku w USA powstała pierwsza instalacja przemysłowa. Instalacja ta posiadała katalizator

stacjonarny. Współczesne rozwi zania stosuj katalizator ruchomy, w zło u fluidalnym

(FCC). Nazwa ta jest myl ca, nie ma tu klasycznego zło a fluidalnego: kontakt katalizatora z

surowcem zachodzi w tak zwanym „rajzerze” – rurze, w której pary surowca transportuj

katalizator do zespołu separatorów – cyklonów. Jednak nazwa, a wła ciwie skrót akronim –

FCC pozostała i jest stosowana powszechnie w odniesieniu do instalacji KK.

2

Mechanizm krakingu katalitycznego

Kraking katalityczny surowców naftowych polega na zrywaniu wi za C-C w

cz steczce surowca z powstawanie produktów o mniejszej masie cz steczkowej. Jest to

proces jest katalizowany przez stałe kwasy. W wyniku oddziaływania pomi dzy cz steczk

w glowodoru a centrum kwasowym katalizatora powstaj po rednie, nietrwałe zwi zki – jony

karbeniowe (karbokationy).

• Olefiny przył czaj proton z centrum Broensteda,

• Alkany s mało reaktywne i reaguj dopiero w wysokiej temperaturze w obecno ci silnych

kwasów.

Jak powiedziano zastosowanie w procesie krakingu katalizatorów wykazuj cych

wła ciwo ci kwasowe powoduje, e na powierzchni katalizatora tworz si jony, najcz ciej

jony karbeniowe. Uprzywilejowanym jest tworzenie si karbokationu przy w glu

trzeciorz dowym.

CH3

CH3 - C +

CH3

W porównaniu do krakingu termicznego, produkty KK zawieraj wi cej

rozgał zionych parafin i cykloparafin, a tak e w glowodorów aromatycznych ni produkty

krakingu termicznego. Równie jest wi cej butanów i butenów a mniej metanu, etanu i

etylenu.

Jony karbeniowe nie powstaj na skutek rozerwania wi zania w giel-w giel.

Rozerwanie ła cucha z utworzeniem karbokationu i anionu wymaga dostarczenia energii

1080 kJ/mol podczas gdy utworzenie rodników tylko około 330 kJ/mol. Jony karboniowe

powstaj albo na skutek doł czenia protonu do olefiny na centrach protono-donorowych

Broensteda (uwodniony glinokrzemian) albo poprzez odł czenie jonu wodorkowego od

w glowodoru na centrum z niedoborem pary elektronowej, centrum Lewisa'a (glinokrzemian

bezwodny). Na ogół uwa a si , e do reakcji krakingu potrzebne s przede wszystkim centra

Brönsteda. W temperaturze powy ej 580°C (853 K) centra protonowe ulegaj odwodnieniu

(do centrów Lewisa) i powy ej tej temperatury katalizatory trac aktywno . Karbokationy

ró ni si pomi dzy sob stabilno ci i szybko podlegaj przemianom prowadz cym do

utworzenia bardziej stabilnej struktury. Trwało karbokationów wzrasta według nast puj cej

kolejno ci:

metylowy < etylowy < pierwszorz dowy < drugorz dowy < trzeciorz dowy

Jon karbeniowy ma tendencje przesuwania si do rodka ła cucha (ze wzgl dów

termodynamicznych) daj c odpowiednie izomery olefin i ła cuchów.

Jony karbeniowe mog reagowa z olefinami i parafinami -utworzenie takiego jonu

daje pocz tek ła cuchowi reakcji z jego udziałem:

H

R — CH = CH

2

+ H

+

R — C

+

— CH

3

b d

+

C — CH

2

— R

H

H

3

H

R — CH

2

— CH

3

+ H

+

R — C

+

— CH

3

R — C

+

— H

3

+ H

2

H H

H

Jon, powstaj cy w wyniku przył czenia protonu i zawieraj cy pi ciokrotnie skoordynowany

w giel, nazywany jest jonem karboniowym; szybko ulega on dekompozycji z utworzeniem

karbokationu i wydzieleniem cz steczki wodoru. W przemianach karbokationów dominuje

cie ka reakcyjna prowadz ca do transferu anionu wodorkowego H

-

do jonu karbeniowego:

H

R

1

— CH

2

— C — CH

2

— R

2

+ CH

3

— C

+

— CH

2

— CH

2

— CH

3

H

CH

3

R

1

— CH

2

— C

+

— CH

2

— R

2

+ CH

3

— CH — CH

2

— CH

2

— CH

3

H

CH

3

Główn reakcj jonu karbeniowego jest jego rozpad poł czony z p kaniem wi za C-C:

R

2

R

2

R

1

— C

+

— CH

2

— C — R

4

R

1

— C = CH

2

+

+

C — R

4

CH

3

R

3

CH

3

R

3

W wyniku reakcji powstaj mniejsze karbokationy oraz olefiny według nast puj cych

prawideł:

• ła cuchy krótsze ni C

7

s krakowane w niewielkim stopniu lub wcale,

• zrywanie wi zania zachodzi w pozycji do umiejscowienia ładunku „+”,

• powstaj 1-alkeny.

4

Jon karbeniowy mo e ulec rozerwaniu ła cucha z utworzeniem olefiny i nowego jonu

karbeniowego. Wa n cech takiego rozpadu jest fakt, e ulega zerwaniu wi zania

β w

stosunku do poło enia znaku „+”, powoduje to, e najkrótsz powstaj c olefin jest propen.

+

+

CH3-CH-CH2-CH2-R→CH3-CH=CH2+CH2-R

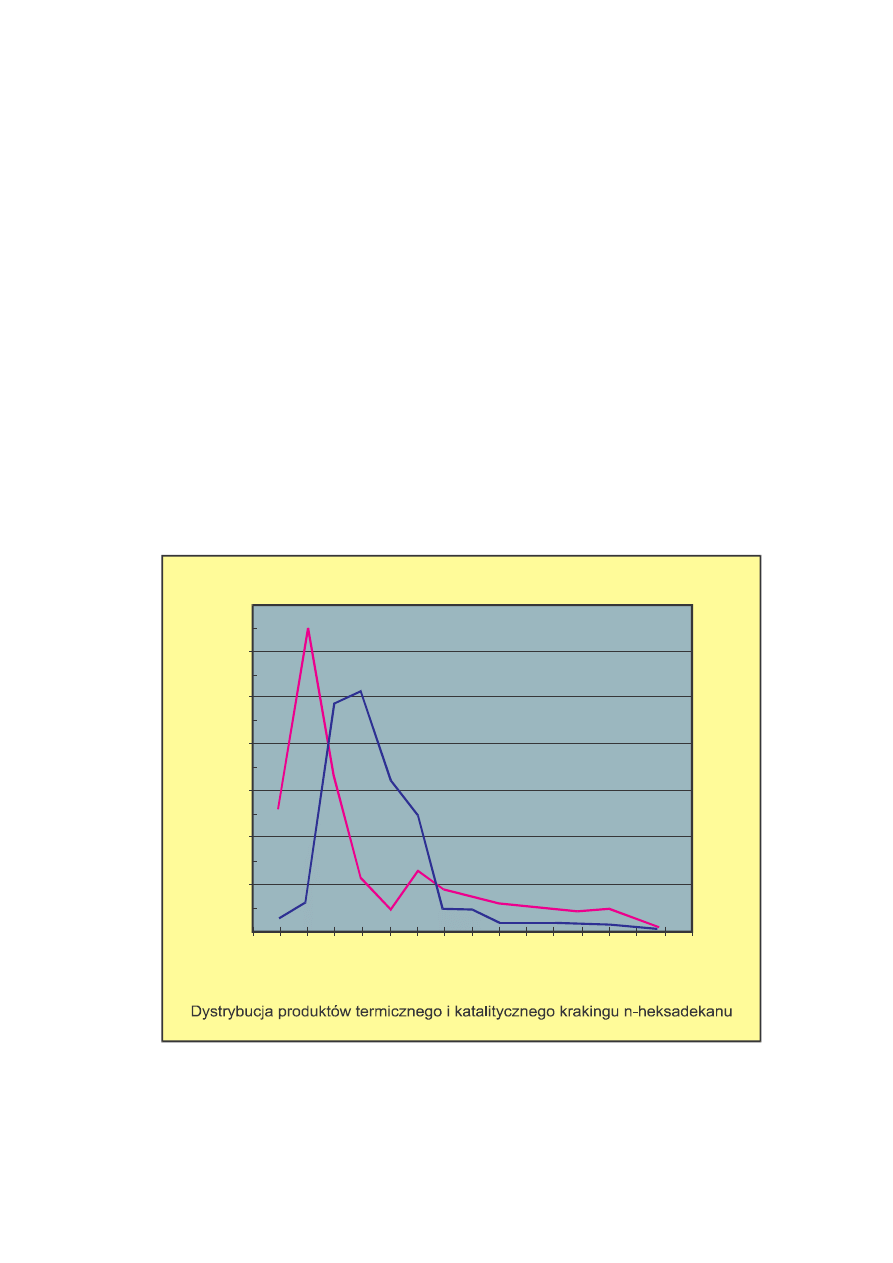

Z powy szego mechanizmu wynika dlaczego KK jest bardziej preferowany ni

kraking termiczny: w tym ostatnim zrywanie wi za jest przypadkowe, w krakingu

katalitycznym jest ono bardziej uporz dkowane i dlatego selektywne co prowadzi do bardziej

korzystnej dystrybucji produktów (rys. 1).

W warunkach krakingu katalitycznego istnieje wiele cie ek reakcyjnych

prowadz cych do powstawania koksu. Wa nymi reakcjami s cyklizacja alkynów oraz di- i

polialkenów po czym nast puje aromatyzacja i kondensacja. Cyklizacja (i aromatyzacja)

mo e zachodzi dzi ki wewn trznej migracji jonu karboniowego (i wodoru). Nie wydaje si

aby cykloalkany ulegały izomeryzacji przed krakingiem, daj one jednak zwłaszcza o ilo ci

w gli 9 i wi kszej znacznie ilo ci w glowodorów aromatycznych. Alkilobenzeny ju poni ej

500°C (773 K) ulegaj dealkilacji do benzenu. Jednak e pier cienie benzenowe podstawione

dwiema lub wi cej grupami metalowymi ulegaj dysproporcjonowaniu i izomeryzacji daj c

tylko bardzo mało benzenu (by mo e poprzez toluen). W wyniku tych reakcji tych reakcji

powstaj zwi zki poliaromatyczne – opisywane jako koks. Osadzaj si one na powierzchni

katalizatora powoduj c jego dezaktywacj .

Termiczny

Katalityczny

Liczba atomów w gla

0

1 2 3 4

5 6 7 8 9 10 11 12 13 14 15 16

0

20

40

60

80

100

120

140

M

oli

n

a

10

0

m

ol

sk

ra

ko

wa

ne

go

n

-C

16

Rys. 1. Porównanie składu produktów KK i krakingu termicznego n-heksadekanu.

Katalizatory krakingu katalitycznego

5

Zasadniczym czynnikiem wpływaj cym na przebieg reakcji KK jest katalizator. Jego

skład i forma zmieniły si zasadniczo w trakcie rozwoju technologii. Katalizatorem mog by

ró ne substancje o charakterze kwa nym, posiadaj ce odpowiednio silne centra kwasowe

(Broensteda b d Lewisa). W przeszło ci stosowano roztwory chlorku glinu co oczywi cie

prowadziło do tworzenia du ych ilo ci odpadów oraz korozji aparatury. Obecnie stosowane

s wył cznie katalizatory stałe s to ró ne glinokrzemiany. Ju w pierwszym procesie

Houdry'ego były to naturalne glinokrzemiany, formowane np. w pier cienie lub walce.

Aktywowano je poprzez traktowanie kwasami. Naturalne glinokrzemiany (zwykle

bentonitów, montmorylonitów, haloizytów o przybli onym składzie Al2O3 x 4SiO2 x H2O)

zawierały niewielkie ilo ci wapnia magnezu i innych składników alkalicznych oraz elaza,

powoduj cego powstanie du ej ilo ci gazów. Do glinokrzemianów dodawano nikiel, kobalt,

mangan i inne. Pó niej wprowadzono syntetyczne bezpostaciowe glinokrzemiany,

charakteryzuj ce si lepsz wytrzymało ci termiczn i odporno ci na cieranie, wy sz

aktywno ci katalityczn oraz korzystniejsz struktur porów. Glinokrzemiany zawieraj

centra kwasowe typu Broensteda i Lewisa (rys. 2) i charakteryzuj si znacznie wy sz

kwasowo ci ni sam (czysty) tlenek glinu czy ditlenek krzemu. Wysoka kwasowo

glinokrzemianów wynika z faktu, e po oddaniu protonu, ładunek ujemny jest

zdelokalizowany na tetraedrze {AlO

4

} (rys. 2).

Krzemionka:

Si

Si

O

O

Si – O – Si – O H

↔

Si – O – Si – O

-

+ H

+

O

O

Si

Si

Glinokrzemian:

Si

Si

O

O

Si – O – Al – O H

↔ Si – O – Al – O + H

+

O

O

Si

Si

Rys. 2. Schemat budowy centrum kwasowego na krzemionce i w glinokrzemianie.

6

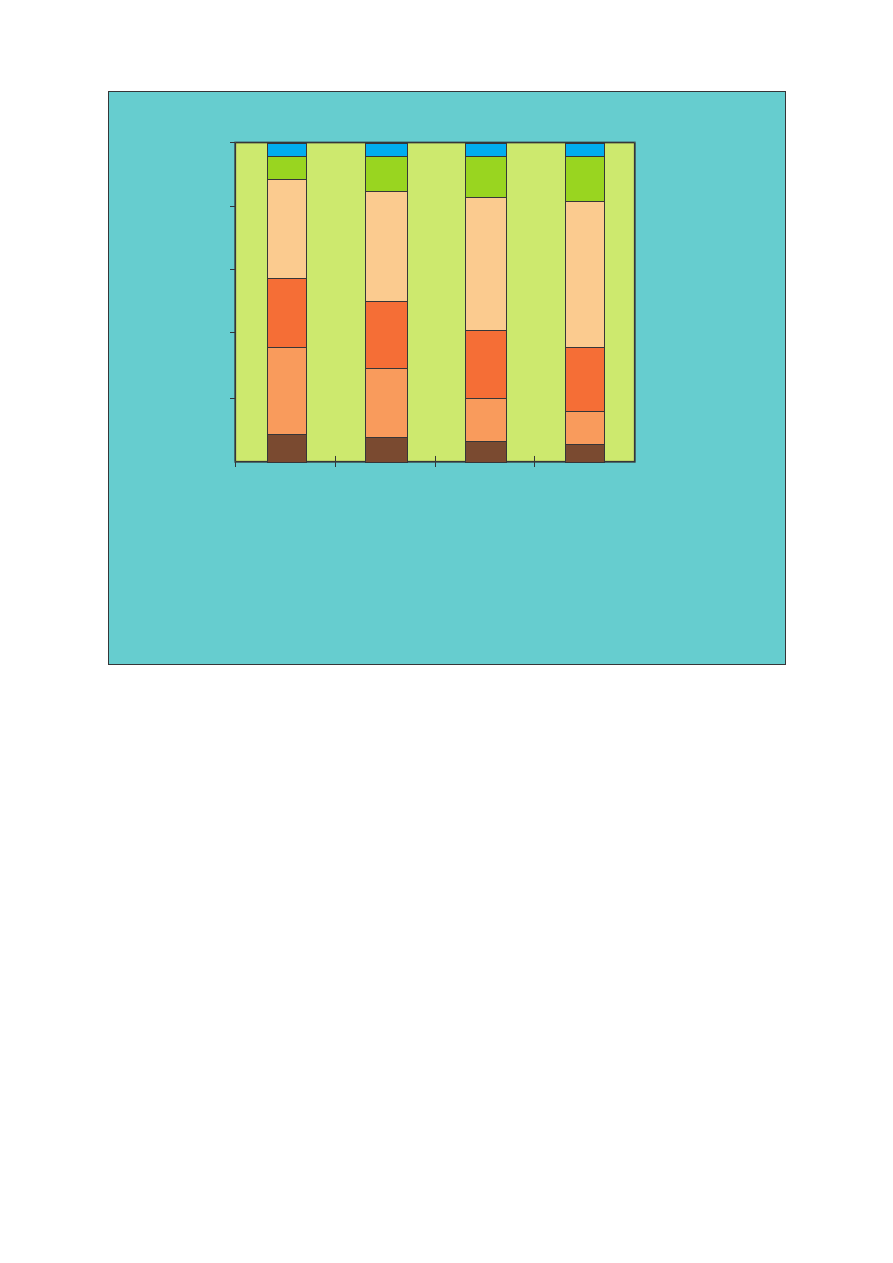

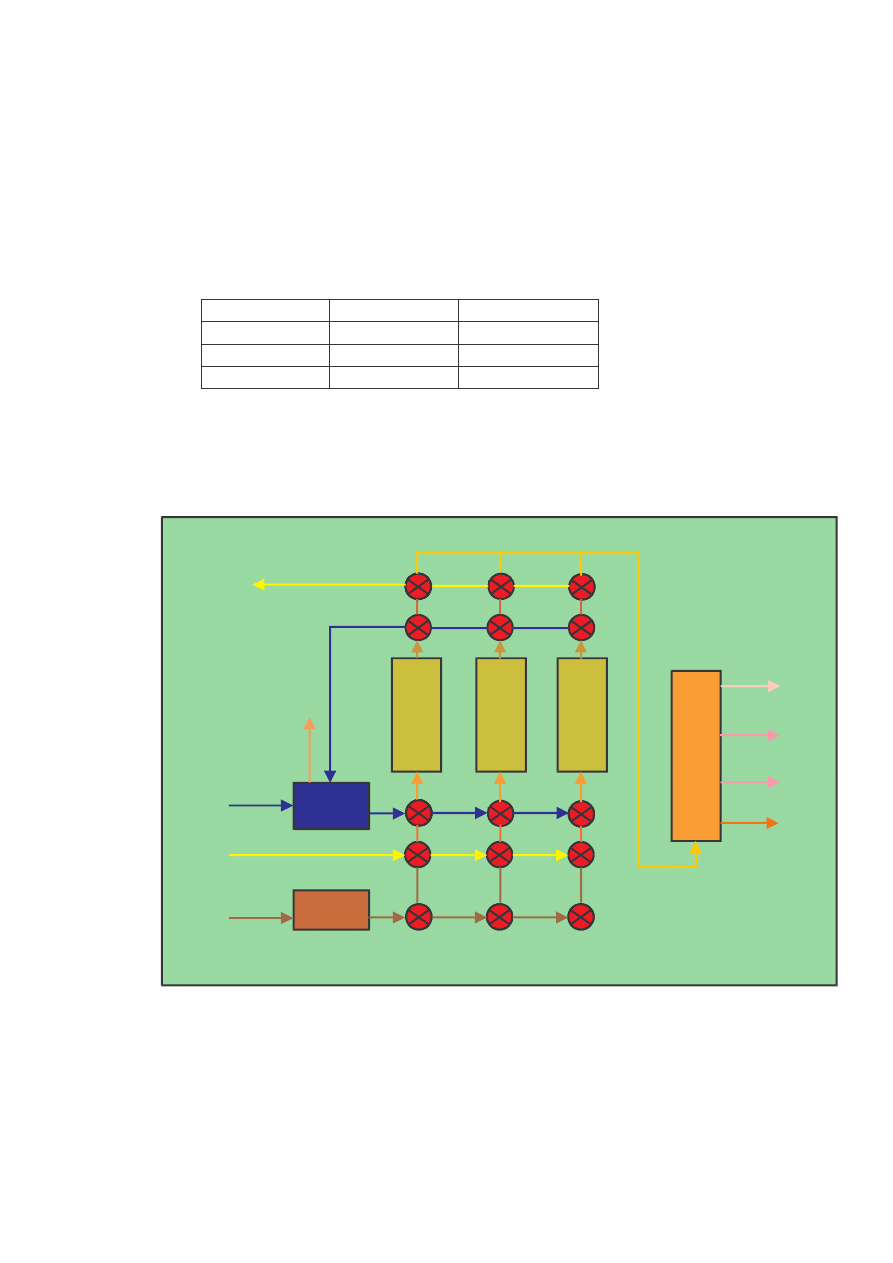

Wielkim przełomem w technologii KK okazało si wprowadzenie krystalicznych

glinokrzemianów – zeolitów – jeszcze bardziej aktywnych i stabilnych katalizatorów.

Historycznie rzecz bior c, w rozwoju katalizatorów FCC mo na wyró ni dwa okresy

(rys. 3): „glinokrzemianów amorficznych” oraz „glinokrzemianów krystalicznych

(zeolitów)”. Wła nie wprowadzenie zeolitów doprowadziło do przekształcenia procesu do

postaci, w której trwaj cy kilka sekund kontakt z surowcem zachodzi w rajzerze. To

rozwi zanie było najwa niejszym etapem w rozwoju technologii katalizatorów FCC, obecny

post p dotyczy stopniowego udoskonalania technologii dla obni enia kosztów, zwi kszenia

liczby oktanowej benzyn czy zmniejszenia uci liwo ci pracy FCC dla rodowiska.

W przeciwie stwie do amorficznych glinokrzemianów, których kwasowo zawiera

si w szerokim przedziale mocy, zeolity charakteryzuj si ci le okre lon siln

kwasowo ci .

Współczesne katalizatory KK składaj si z cz stek o rednim rozmiarze 60-75 mikronów

i z reguły zawieraj cztery składniki:

- zeolit,

- matryc ,

- substancje wi

c ,

- wypełniacz.

Zeolit (fojazyt (naturalny), zeolit Y (syntetyczny)) jest zasadniczym składnikiem

aktywnym katalizatora KK, inne zeolity stosowane w KK to X (mało stabilny) oraz ZSM-5.

Zeolit decyduje o selektywno ci katalizatora. rednica porów zeolitu Y wynosi ~ 0.8 nm a

jego powierzchnia wła ciwa ~ 600 m

2

/g. Zeolit Y jest stosowany zwykle, po usuni ciu cz ci

atomów glinu i po traktowaniu par wodna w wysokiej temperaturze jako ultrastabilny zeolit

USY. Zeolity do katalizatorów krakingowych stosowane s zwykle po wymianie jonów

sodowych na jony metali ziem rzadkich. Wymiana jonowa do formy kwasowej oraz usuni cie

sodu do najmniejszego mo liwego poziomu zapewniaj wysok stabilno termiczn i

hydrotermaln . Ilo i rodzaj jonów metali ziem rzadkich w sieci zeolitu w decyduj cym

stopniu determinuj aktywno i selektywno gotowego katalizatora.

7

100

80

60

40

20

0

1950

1960

1970

1980

Amorficzne

Zeolity

mało Al

du o Al

REY

USY

Gaz

LPG

Beznzyna

LCO

HCO/szlam

%

w

ag

. S

ur

ow

ca

Koks

Wpływ katalizatora na skład produktów krakingu katalitycznego

Rys. 3. Zwi zek pomi dzy typem katalizatora KK a składem produktów tego procesu.

Matryca – czasami matryc nazywa si wszystko to, co nie jest matryc . Wg innych

kryteriów jest to niezeolitowy składnik katalizatora posiadaj cy wysok aktywno w

reakcjach krakingu. Matryce s to zwykle syntetyczne amorficzne glinokrzemiany, ziemie

naturalne aktywowane kwasem lub tlenki glinu.

Substancja wi

ca – jej zadaniem jest zespolenie wszystkich składników katalizatora i

nadanie mu odpowiedniej wytrzymało ci mechanicznej. Substancje te mog ale nie musz

by aktywne katalitycznie.

Wypełniacz – ma za zmniejszy zbyt du aktywno katalizatora. Zwykle jest to glina,

kaolin.

Dodatki:

-

do katalizatorów wprowadza si dodatki dla poprawy ich stabilno ci termicznej i

wytrzymało ci mechanicznej (np. substancje wi

ce),

-

dla ułatwienia regeneracji katalizatora stosuje si dodatek np. Pt (300-800 ppm) – ułatwia

to utlenianie CO do CO

2

,

-

zwi kszenie odporno ci na zatrucie metalami (V, Ni) uzyskuje si dodatki soli Sb, Bi.

Neutralizuj one wpływ Ni zwi kszaj cego tworzenie koksu i gazu. Dodatek Sn

neutralizuje wpływ V, który jako kwas wanadowy reaguje z zeolitami niszcz c je,

-

dodatek zeolitu ZSM-5 zwi ksza selektywno katalizatora (posiada on kanały o

mniejszej rednicy ni zeolit Y i umo liwia selektywny kraking długoła cuchowych

parafin i olefin, zwi ksza udział izoparafin, olefin (izobuten) w produkcie), zwi ksza

8

wydajno benzyn i ich LO. Jest to szczególnie widoczne dla surowców o wysokiej

zawarto ci parafin i w niskich temperaturach reakcji. Zwykle dodaje si 2-5% ZSM-5.

W ziarnie katalizatora wyst puj kostki zeolitu wielko ci ~ 1 mikrona, płytki kaolinu

(gliny) o długo ci ~ 1 mikrona, płytki tlenku glinu o podobnej wielko ci i zgrupowania zolu o

cz stkach ~ 0.01 mikrona.

Typowe udziały składników:

Udział, % mas.

Powierzchnia, m

2

/g

Zeolit

20-45

600

Tlenek glinu

10-25

200-400

Substancja wi

ca

5-25

30-200

Wypełniacz (glina)

5-55

10-40

Obj to porów, cm

3

/g

0.2 – 0.5

rednice porów, nm:

Zeolit

1

Matryca

2-100

Aktywno katalizatora jest zwykle proporcjonalna do jego powierzchni (zawarto ci

zeolitu).

Zawarto sodu, zale na od stopnia wymiany, wpływa niekorzystnie na aktywno i

stabilno katalizatora powoduj c stopniowe zniszczenie struktury krystalicznej zeolitu. Sód

blokuje równie centra aktywne kwa ne przez co obni a liczb oktanow benzyny.

Do katalizatorów wprowadza si ró ne substancje dla poprawy ich stabilno ci

termicznej, ułatwiania regeneracji, zwi kszenia odporno ci na zatrucie oraz podwy szenia

wytrzymało ci mechanicznej. Katalizatory musz by odporne na cieranie, szoki termiczne,

działanie powietrza, dwutlenku w gla, pary wodnej i zwi zków azotu; musz zawiera pewn

ilo wody zwi zanej chemicznie (grupy hydroksylowe), musz mie odpowiedni

porowato i rozkład porów, od niej zale y aktywno , selektywno , energia aktywacji i

odporno na trucizny. Syntetyczne bezpostaciowe glinokrzemiany zawieraj ce zwykle 10-15

% Al2O3, stosowane s ostatnio równie katalizatory zawieraj ce ok. 25 % Al2O3.

Metale znajduj ce si w surowcu osadzaj si na powierzchni katalizatora, głównie

wanad, nikiel, elazo i mied zmieniaj c jego aktywno i selektywno (zwłaszcza wanad

zatruwa centra kwasowe i powoduje zniszczenie struktury zeolitów). Wzrost zawarto ci

metali zwi ksza osadzanie koksu na katalizatorze, obni a wydajno benzyny oraz butanu i

butenu, zwi ksza produkcj wodoru.

Zawarto metali ci kich w katalizatorze równowagowym jest zgodna z zale no ci :

Me = (W x M

f

)/C

a

Me zawarto metalu w katalizatorze równowagowym, ppm

W – szybko podawania surowca, ton/h,

M

f

– zawarto metali w surowcu, ppm,

C

a

– szybko podawania katalizatora wie ego, ton/h

Produkty krakingu katalitycznego

9

W KK podobnie jak w krakingu termicznym zasadnicz reakcj jest rozerwanie wi zania

w giel-w giel z utworzeniem zwi zków o mniejszej masie cz steczkowej. Surowcami mog

by ró ne frakcje ropy od ci kiej benzyny do pozostało ci atmosferycznych. Zwykle jednak

s to destylaty pró niowe. Głównym produktem s benzyny, obok nich otrzymuje si znaczne

ilo ci gazów oraz destylaty olejowe lekkie (dodawane do olejów nap dowych) i ci kie.

Frakcja benzynowa zawiera du e ilo ci olefin, charakteryzuje si wysok liczb oktanow i

jest cennym komponentem benzyn. Problemy mog stwarza zwi zki siarki zawarte w

surowcu KK. Dlatego du o korzystniej jest poddawa hydrorafinacji surowiec KK ni

usuwa zwi zki siarko-organiczne z nienasyconego produktu.

Frakcja olejowa zawiera du e ilo ci w glowodorów aromatycznych (niska liczba

cetanowa) i dlatego musi by zdearomatyzowana o ile ma by u yta jako komponent oleju

nap dowego. W Tab. 1 zestawiono warto ci liczby cetanowej niektórych grup

w glowodorów, jak wida olej cyrkulacyjny z KK (odpowiadaj cy frakcji ON) wykazuje

wyj tkowo nisk warto tego wska nika.

Ci ki olej obiegowy z KK zawiera szlam katalizatora. Powstaje te koks, który jest

wypalany przy regeneracji katalizatora. Regeneracja (wypalanie koksu) katalizatora jest

ródłem energii (ciepła) dla realizacji KK (silnie endotermiczna reakcja).

Oprócz reakcji prowadz cych do zrywania wi za C-C, w procesie KK zachodz

równie reakcje:

• izomeryzacji,

• polimeryzacji,

• cyklizacji i kondensacji (mog prowadzi do tworzenia koksu),

• alkilacji.

Tab. 1. Typowe zakresy liczby cetanowej ró nych grup w glowodorów oraz frakcji –

komponentów oleju nap dowego

Grupa w glowodorów

Liczba cetanowa

n-heksadekan (cetan)

100

n-alkany

100-110

izo-alkany

30-70

Alkeny

40-60

Nafteny

40-70

alkilobenzeny

20-60

naftaleny

0-20

-metylonaftalen

0

frakcja ON z destylacji pierwotnej

40-50

olej obiegowy z FCC

0-25

frakcja ON z krakingu termicznego

30-50

frakcja ON z hydrokrakingu

55-60

Przewiduje si , e w przyszło ci w puli produktów procesu KK b dzie malał udział

benzyn, natomiast wzrasta b dzie udział lekkich olefin. Zwi zane jest to z ograniczaniem

zawarto ci olefin w składzie benzyn oraz rosn cym zapotrzebowaniem na olefiny C

3

-C

4

(produkcja eterów MTBE, ETBE, alkilacja, petrochemia). Zwi kszenie udziału lekkich olefin

w puli produktów KK mo na osi gn dodaj c niewielkie ilo ci zeolitu ZSM-5 do

katalizatora KK. W porównaniu do konwencjonalnego zeolitu USY, zeolit ZSM-5 posiada

w sze pory dost pne tylko dla w glowodorów liniowych (b d słabo rozgał zionych) dzi ki

czemu spełnia on rol katalizatora selektywnego ze wzgl du na kształt cz steczek reagenta.

Oznacza to, e na ZSM-5 krakowane s przede wszystkim w glowodory o niskiej liczbie

10

okatanowej (alkiloaromaty oraz rozgał zione w glowodory nie mieszcz si w w skich

porach ZSM-5).

Procesy przemysłowe krakingu katalitycznego

Typowe warunki pracy przemysłowych instalacji KK zestawiono w tabeli 2. Proces

krakingu katalitycznego zachodzi w temperaturach 470-525°C przy ci nieniu bliskim

atmosferycznemu (maksymalnie 1.5 bar nadci nienia).

Tab. 2. Typowe warunki pracy FCC

Reaktor (rajzer) Regenerator

Temperatura, K 775

973

Ci nienie, bar

1

2

Czas pobytu

1-5 s

Minuty (do 0.5 h)

Pierwszy przemysłowy proces KK opracowany przez Houdry'ego był procesem z

katalizatorem w zło u stałym i kilkoma reaktorami naprzemian pracuj cymi w procesie lub

regenerowanymi (rys. 4). Surowiec w postaci par przechodził przez katalizator w

temperaturze około 450°C (723 K).

PARA

SUROWIEC

POWIETRZE

GAZ

ODLOTOWY

Turbokompresor

POWIETRZE

PARA

WODNA

PRODUKTY

PODGRZEWACZ

GAZ

BENZYNA

RECYKL

REAKTORY

K - 4

Rys. 4 . Schemat procesu KK ze stałym zło em katalizatora(Houdry).

Intensywne koksowanie katalizatora i wynikaj ca z tego konieczno cz stych

regeneracji doprowadziły do opracowania procesu z ruchomym zło em katalizatora.

Przykładem takiego procesu jest Thermofor Catalytic Cracking (TCC). Surowiec (rys. 5)

razem z zsypuj cym si katalizatorem przechodzi przez reaktor. Katalizator razem z par

wodn przechodzi do pieca (jednego z dwóch) i nast pnie po regeneracji strumieniem

powietrza transportowany jest do zasobnika nad reaktorem.

11

ZREGENEROWANY

KATALIZATOR

SUROWIEC

PARY

PARA WODNA

POWIETRZE

GAZ

ODLOTOWY

DO

FRAKCJONOWANIA

POWIETRZE

R

E

A

K

TO

R

P

IE

C

ZB

IO

R

N

IK

P

IE

C

K - 5

Rys. 5. Schemat ideowy procesu TCC.

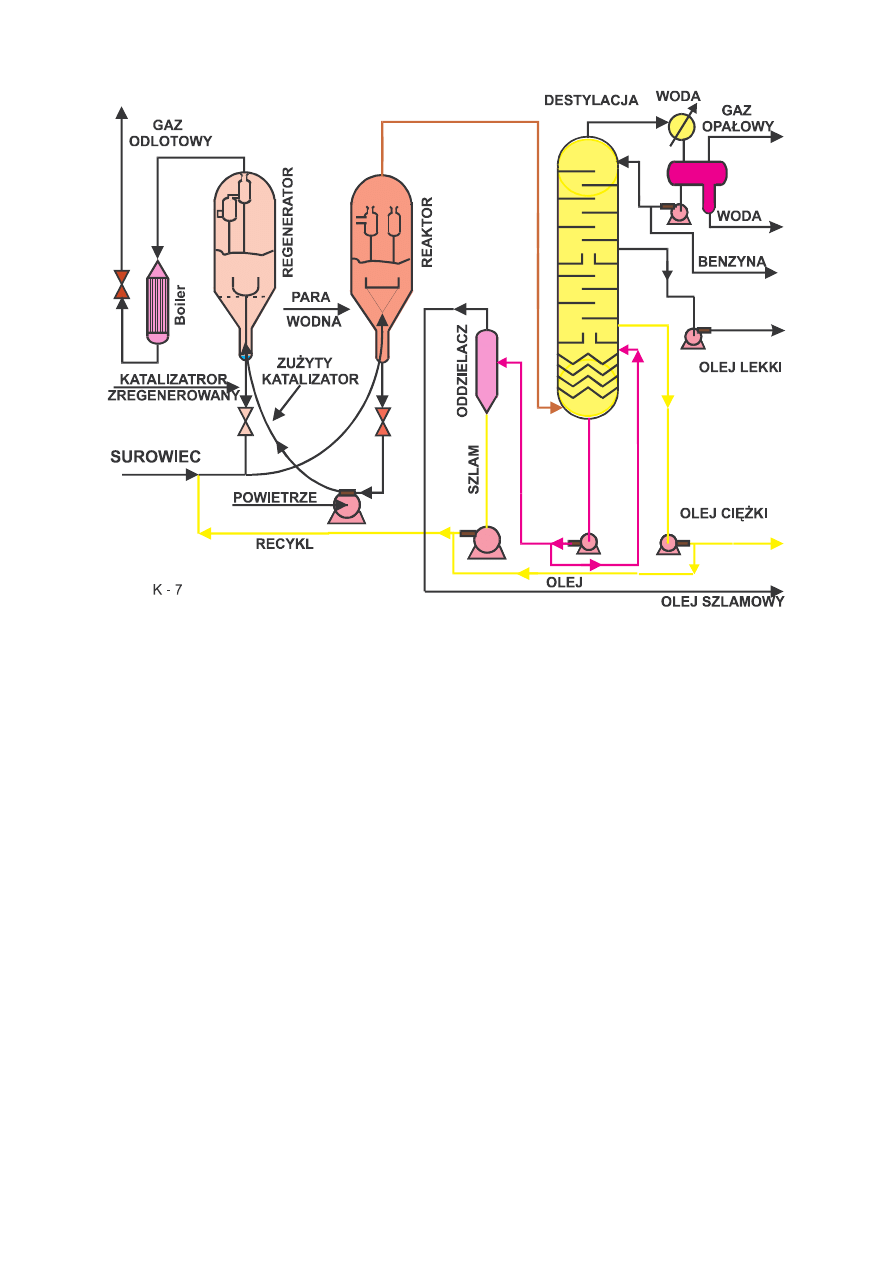

Opisane procesy maj znaczenie historyczne. Zostały zast pione procesami

fluidalnymi, FCC. Drobnoziarnisty katalizator jest fluidyzowany parami surowca. Pary

przechodz przez cyklony na szczycie reaktora i id do sekcji frakcjonowania na gazy,

benzyn , lekki i ci ki olej krakingowy, natomiast zakoksowany katalizator wyprowadzany

jest w sposób ci gły z reaktora i transportowany do reaktora – regeneratora (powietrzem lub

innym gazem) gdzie równie na warstwie fluidalnej zachodzi wypalenie koksu. Katalizator

zregenerowany spływa do linii zasilania surowca, podgrzewa surowiec do około 510°C (780

K) i wchodzi z surowcem do reaktora. Jest to ogólny schemat, istnieje wiele rozwi za

przemysłowych.

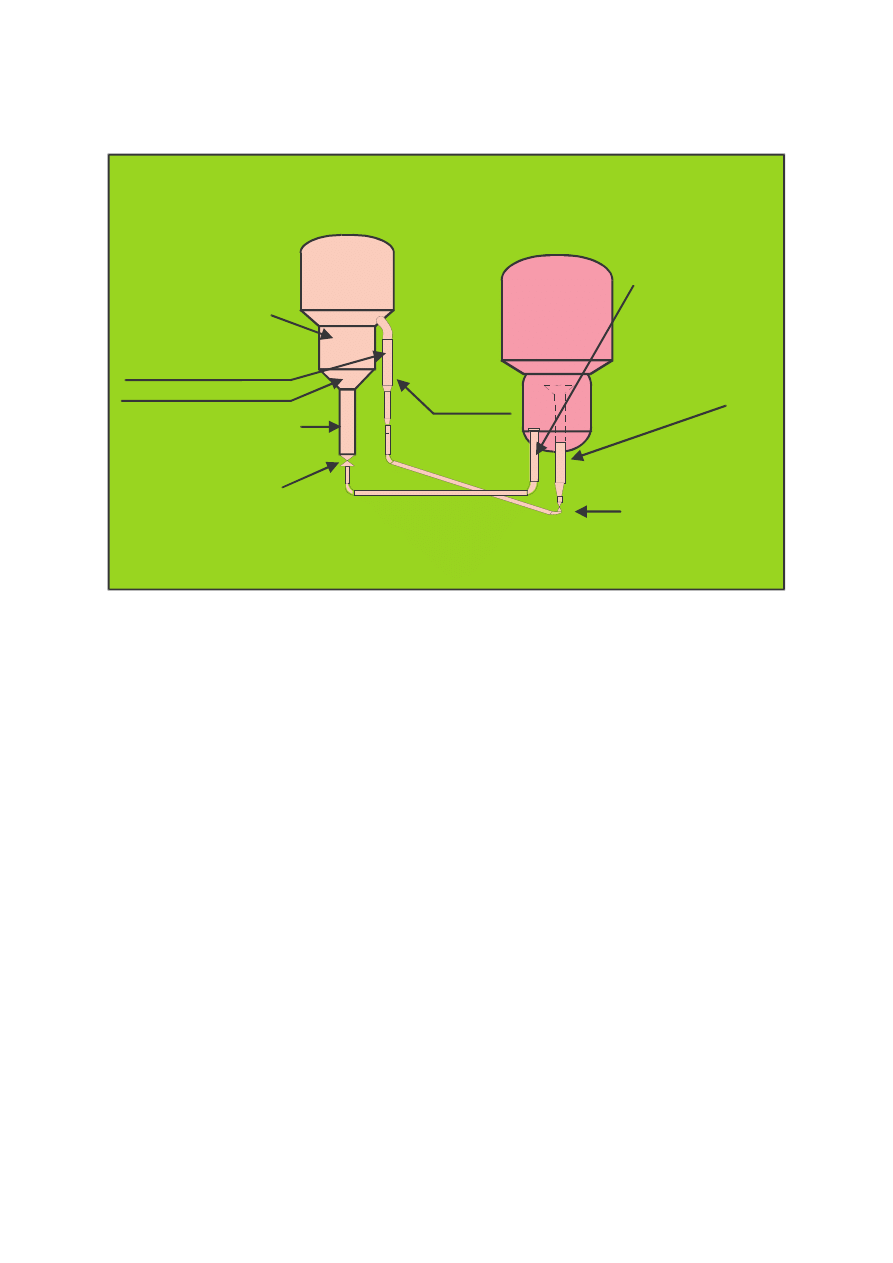

W przeszło ci opracowano i wdro ono szereg rozwi za zalicza KK w fazie fluidalnej

(FCC), opisywanych kolejnymi cyframi rzymskimi. Na rysunku 6 przedstawiono dla

przykładu ogólny schemat stosowany w modelu IV FCC (1952 r.). Instalacja ma kształt litery

U z półokr głymi przewodami przesyłaj cymi katalizator z reaktora do regeneratora i z

powrotem. Dzi ki temu zmniejszono erozj cian w wyniku cierania przez pył katalizatora.

Inne rozwi zania z omawianej grupy to modele Ortohoflow A, B i C, gdzie reaktor i

regenerator stanowi jeden zło ony aparat. W modelu A i C reaktor jest ponad regeneratorem

a w modelu B reaktor poni ej regeneratora pomi dzy reaktorem i regeneratorem jest sekcja

przeparowania katalizatora (konieczna równie ze wzgl dów bezpiecze stwa).

12

Rys. 6. FCC model IV – schemat ideowy.

W obecnie stosowanych procesach reakcja krakingu nie zachodzi w zło u fluidalnym -

katalizator jest transportowany pneumatycznie w strumieniu par surowca i wła nie wówczas

zachodz reakcje krakingu. Niemniej jednak nadal utrzymuje si nazw FCC chocia

naprawd w zło u fluidalnym prowdzona jest tylko regeneracja katalizatora. Nowoczesne

instalacje s wyposa ane w podno nik pneumatyczny (ang. riser). Nazwa ta - "raizer" -

przyj ła si w mi dzynarodowej gwarze naftowej. W typowej instalacji jest pionowa rura o

rednicy około 1 m i wysoko ci do ok. 30 m. Stanowi ona wła ciwy reaktor, czas

przebywania surowca i katalizatora w podno niku wynosi około 1 sek. (Tab. 2). W tych

warunkach wa na jest budowa zako czenia "raizera". Wyst puj tam du e siły i erozja

zwi zane ze zmian kierunku ruchu.

Przykładem współczesnych rozwi za mo e by Flexicraking IIIR opracowany przez

firm Exxon (rys. 7), jest ono zbli one do modelu IV. Przed wej ciem do "raizera", surowiec

poprzez specjalny system wstrzykuj cy jest kontaktowany z katalizatorem transportowanym

strumieniem pary wodnej. Górne zako czenie "raizera" stanowi sprz one cyklony

oddzielaj ce katalizator od produktu, s dwa stopnie oddzielania pyłu. Katalizator opada

poprzez zasuw dławi c do regeneratora. Po drodze jest przeparowywany aby usun

zaadsorbowane w glowodory i mie zmniejszy ilo koksu w katalizatorze. Para wodna

odcina przestrze z palnymi parami w glowodorów od cz ci gdzie jest podawane powietrze

do regeneracji. Na wypadek niebezpiecze stwa s mechaniczne zawory odcinaj ce.

Regenerator stanowi jedno naczynie z urz dzeniami zapewniaj cymi ci gło długotrwałego

ruchu. Mo na prowadzi wypalanie całkowite lub cz ciowe. Z regeneratora mo na

otrzymywa gaz opałowy. Jest on odpylany w cyklonach i myty w skruberach. W instalacji

13

mo na przetwarza destylaty pró niowe, ekstrakty z olejów smarowych, oleje odasfaltowane

i (lub) pozostało ci.

REGENERATOR

CYKLON - STRIPER

STRIPER

“RAJZER” REAKTORA

STO EK STRIPERA

ZU YTY

KATALIZATOR

ZAWÓR

REGULUJ CY

“RAJZER”

REGENERATORA

KATALIZATOR

ZREGENEROWANY

ZAWÓR

REGULUJ CY

SUROWIEC

K-11

Rys. 7. Flexicraking IIIR – schemat ideowy reaktora i regeneratora.

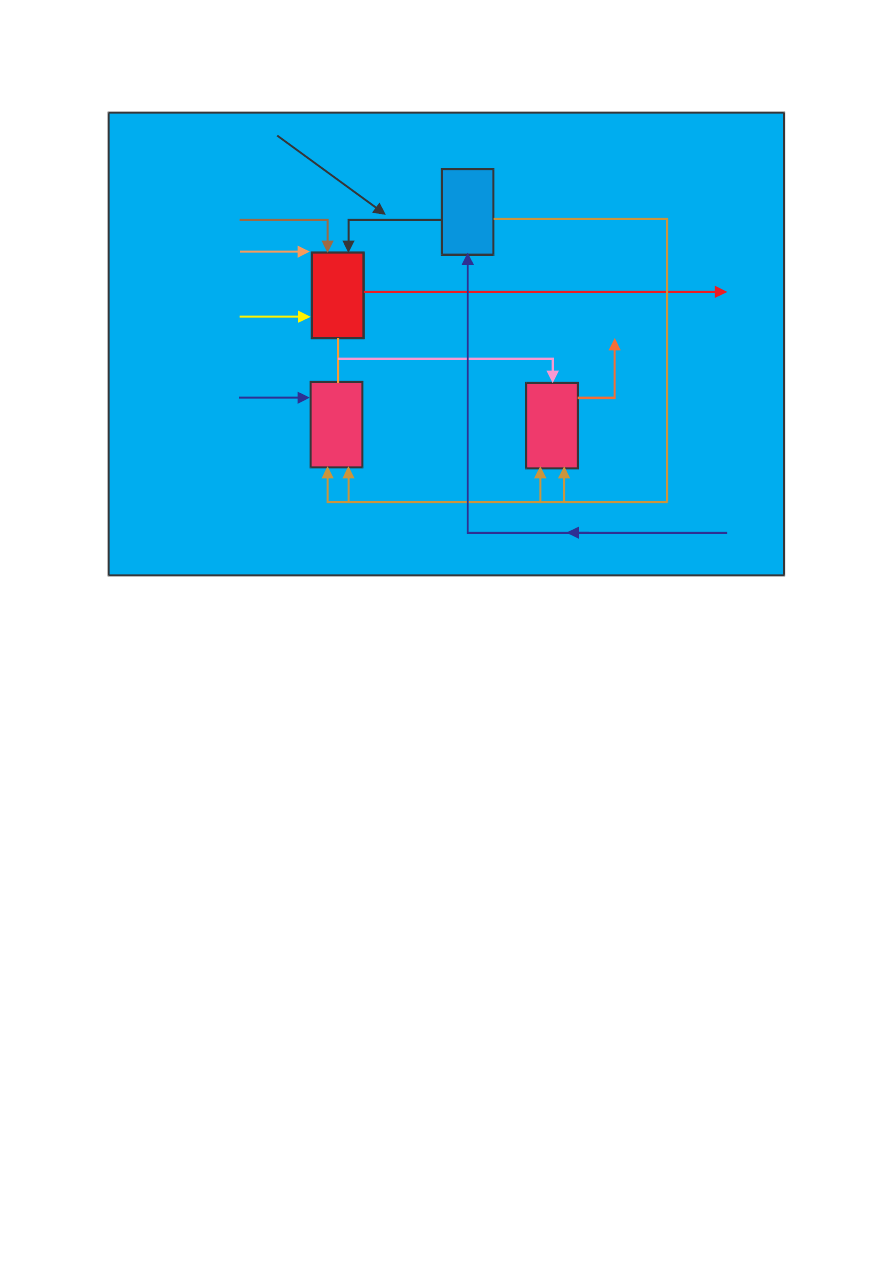

Zbli one rozwi zanie opracowała firma Texaco wspólnie z ABB Lummus Crest (rys.

8). Surowiec jest wstrzykiwany u dołu "raizera" przez specjalny system dysz i nast pnie

transportuje katalizator. U szczytu "raizera" znajduje si system sprz onych cyklonów

oddzielaj cych katalizator. Pary produktu id do rozdestylowania. Katalizator z cyklonów

spada do naczynia, u dołu którego znajduje si stripper parowy. Pary w glowodorów s

kierowane ze stripera do rozdestylowania poprzez specjalne upusty w pomieszczeniu

cyklonów. Katalizator z przeparnika poprzez reguluj cy zawór dławi cy zsypuje si do

dystrybutora katalizatora, który rozprowadza katalizator równomiernie w regeneratorze. Koks

z katalizatora mo e by wypalony kompletnie doprowadzanym tam powietrzem. Powstaj cy

gaz poprzez cyklony idzie do systemu odzysku ciepła i oczyszczania gazu. Gor cy katalizator

jest odprowadzony poprzez zewn trzny szyb odbieraj cy. Ten szyb pozwala na uzyskanie

odpowiedniej g sto ci katalizator w pionowej rurze z katalizatorem regenerowanym, tak aby

na zasuwie dławi cej był maksymalny spadek ci nienia co zabezpiecza stabilny dopływ

katalizatora do cz ci zasysaj cej raizera.

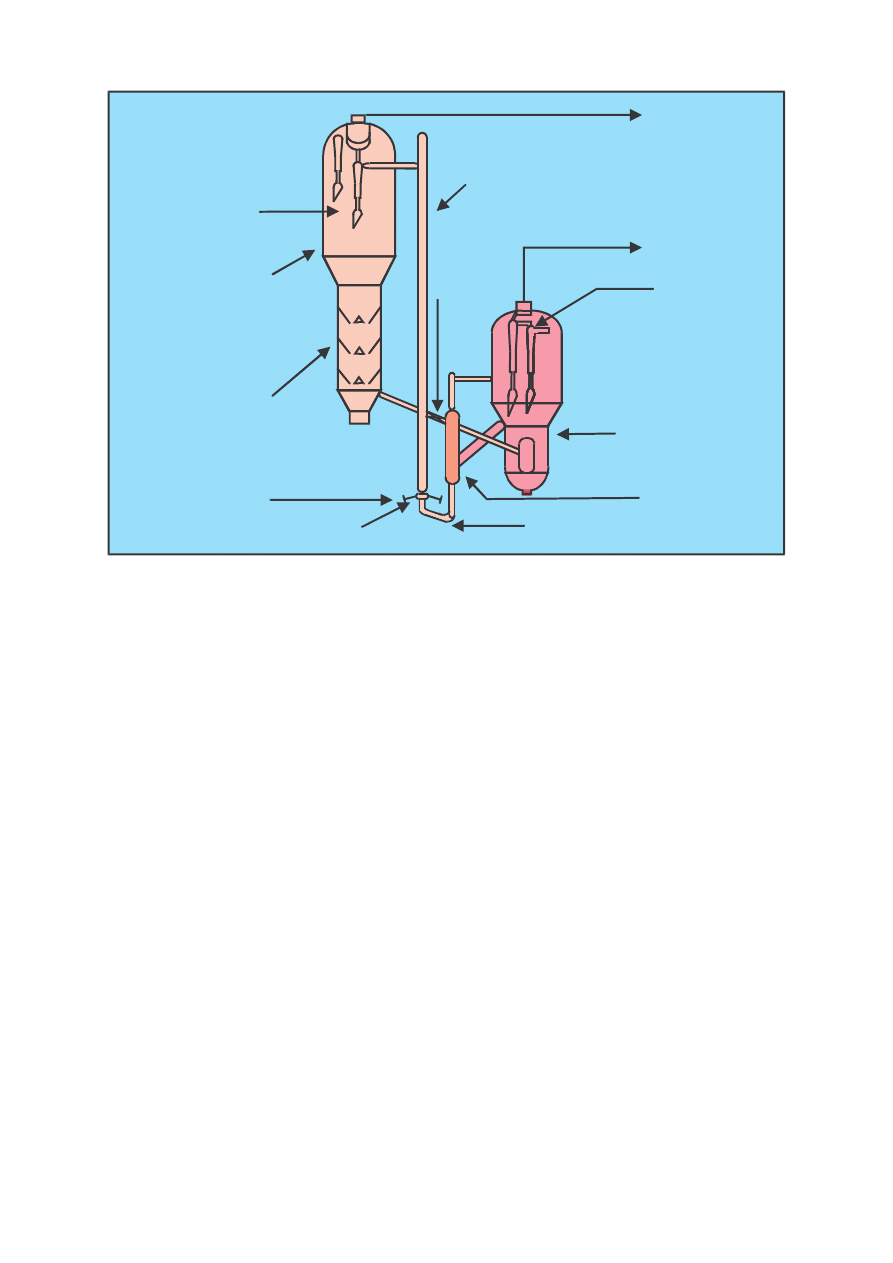

Podobne jest rozwi zanie opracowane przez Stone & Webster (wspólnie z IFP).

Surowiec (rys. 9) jest wprowadzany u dołu "raizera" wychodzi poprzez odpowiednie

urz dzenia oddzielaj ce katalizator. Pary produktu s chłodzone aby obni y ilo

powstaj cego gazu i zwi kszy produkcj benzyny a nast pnie wychodz do

rozfrakcjonowania. Katalizator opada do stripera i przechodzi do regeneratora gdzie jest

wypalony koks w strumieniu powietrza. Katalizator poprzez zewn trzny szyb wraca do spodu

"raizera". Specjalny system regulacji temperatury pozwala na optymaln prac raizera.

14

GAZ ODLOTOWY

DO FRAKCJONOWANIA

SUROWIEC

K-12

CYKLONY

REGENERATOR

KATALIZATOR

ZREGENEROWANY

ZASUWA DŁAWI CA

DYSZE

PRZEPARNIK

REGENERATOR

CYKLONY

ZAWÓR

DŁAWI CY

RAJZER “

Rys. 8. Rozwi zanie ABB Lummus – Texaco, schemat ideowy regeneratora i reaktora.

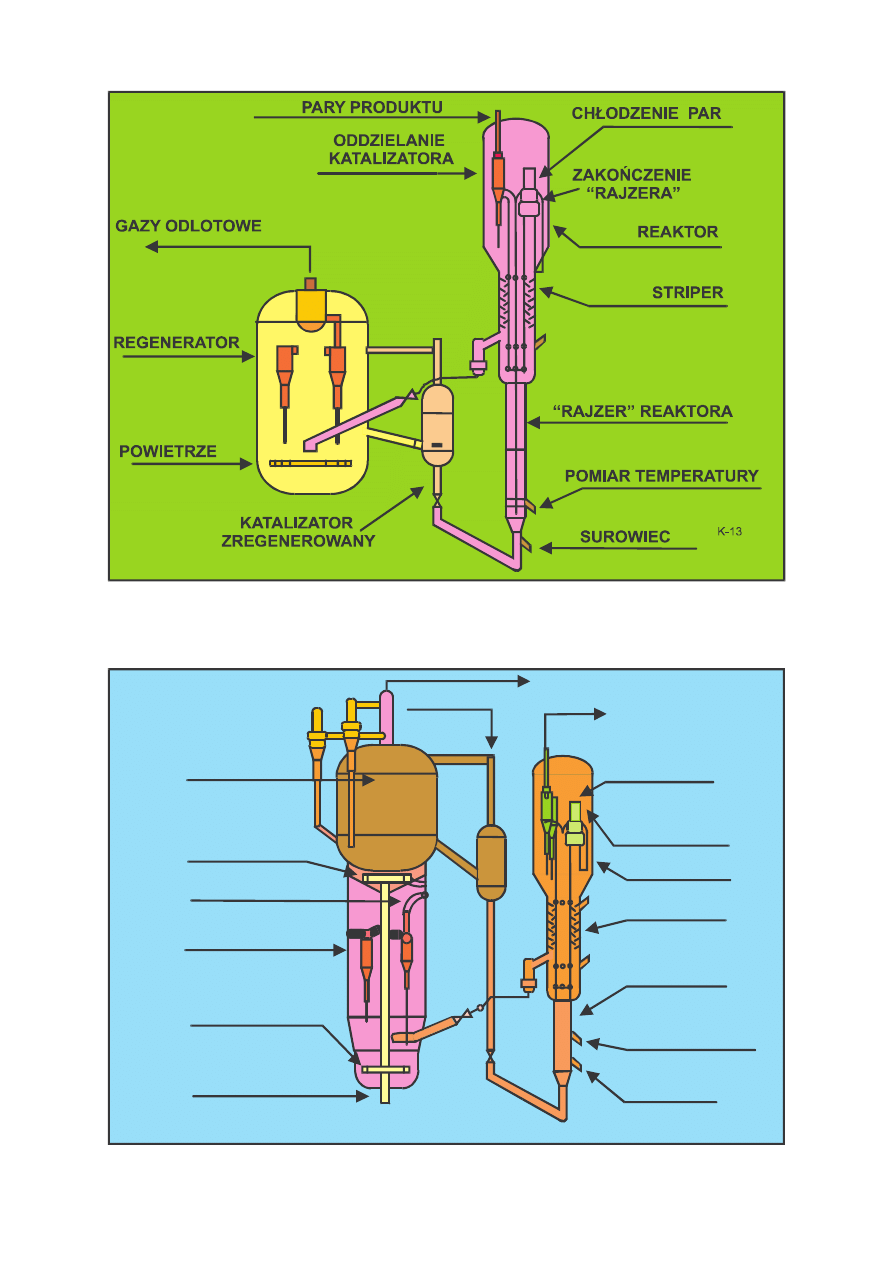

Te same firmy maj specjalne (rys. 10) rozwi zanie dla krakingu pozostało ci ropnych

(Resid Catalytic Cracking). Poniewa przy przetwarzaniu pozostało ci powstaj wi ksze

ilo ci koksu regeneracja jest prowadzona w dwóch stopniach co pozwala na gł bokie

usuni cie koksu i zabezpiecza przed przegrzaniem i dezaktywacj katalizatora. Konstrukcja

jest taka aby ciany reaktora i innych naczy roboczych były zimne co obni a koszty

inwestycji (gatunki stali).

15

Rys. 9. Rozwi zanie Stone & Webster oraz IFP, reaktor i regenerator – schemat ideowy.

GAZ ODLOTOWY

REGENERATOR II st.

PRODUKT

ZAKO CZENIE

“RAJZERA”

CHŁODZENIE

REAKTOR

STRIPER

“RAJZER” REAKTORA

SYSTEM POMIARU

TEMPERATURY

POWIETRZE

PIER CIE

POWIETRZNY

REGENERATOR I st.

GAZ ODLOTOWY

ODPROWADZENIE

PIER CIE

POWIETRZNY

SUROWIEC

K-14

16

Rys. 10. Schemat ideowy reaktora i regeneratora procesu Resid Catalytic Cracking.

FCC a rodowisko

Instalacje krakingu katalitycznego nale w rafinerii do tych, które w najwi kszym

stopniu obci aj rodowisko. W trakcie regeneracji katalizatora z siarki zawartej w osadach

koksu powstaj tlenki siarki. Dodatkowo, tworz si znaczne ilo ci tlenków azotu. W

zale no ci od lokalnych uwarunkowa , niezb dnym mo e by odsiarczanie (deSOx) i

odazotowanie (deNOx) spalin z regeneratora. Oprócz tego, w zale no ci od skuteczno ci

pracy cyklonów, ró ne ilo ci pyłu katalizatora (zawieraj cego metale ci kie) równie mog

by emitowane.

Siarka zawarta w surowcu trafia do produktów ciekłych reakcji, tworzy H

2

S

zanieczyszczaj cy lekkie gazy krakingowe oraz osadza si z koksem na katalizatorze.

Przykład dystrybucji siarki w produktach FCC (surowiec – 2%

mas

S)

Produkt FCC

cz

„S” zawartej w surowcu, %

H

2

S

50 ± 10

Produkty ciekłe

43 ± 5

Koks SO

x

7 ± 3

Hydrorafinacja surowca do procesu FCC zmniejsza zawarto siarki we wszystkich

produktach krakingu, poprawiaj c w ten sposób ich jako . Emisj tlenków siarki z instalacji

FCC zmniejsza si b d to typowymi metodami odsiarczania spalin b d specyficzn

(stosowan tylko w procesie FCC) metod polegaj c na adsorpcji tlenków siarki na

odpowiednio dobranych tlenkach metali (komponentach katalizatora krakingu katalitycznego)

a nast pnie wydzieleniu siarki w formie st onego strumienia siarkowodoru. Szczegóły tej

metod opisano poni ej.

Usuwanie tlenków siarki podczas regeneracji katalizatora FCC

Proces polega na absorpcji tlenków siarki (SO

2

, SO

3

) przez tlenki metali (MeO) w

regeneratorze FCC. Sorbent jest regenerowany w reaktorze i w striperze FCC poprzez

redukcj utworzonych siarczanów i siarczynów i wydzielenie H

2

S. Istotne znaczenie ma

dobór odpowiedniego sorbenta. W tym przypadku stosuje si tlenki Mg, Ce i Al. W

regeneratorze, w reakcji z SO

x

tworz one sól (MeSO

3

, MeSO

4

) stabiln w panuj cych tam

warunkach (atmosfera utleniaj ca), natomiast w rajzerze (atmosfera redukcyjna), sól ta ulega

rozkładowi:

Regenerator

2 SO

2

+ O

2

2 SO

3

SO

2

+ MeO MeSO

3

SO

3

+ MeO MeSO

4

(trwały w regeneratorze)

Rajzer

MeSO

4

+ H

2

MeSO

3

+ H

2

O

(nietrwały w rajzerze)

MeO + H

2

S

H

2

MeSO

3

MeS + H

2

O

Striper

17

MeS + H

2

O MeO + H

2

S

Utworzony H

2

S jest usuwany z gazów poprzez absorpcj i kierowany do instalacji

Clausa. Sorbent mo e by jednym ze składników katalizatora b d te mo e by stosowany

oddzielnie. W przypadku oddzielnego dodawania sorbentu, jego ilo mo na regulowa w

zale no ci od zawarto ci S w surowcu, ale wówczas potrzebny jest osobny reaktor do jego

regeneracji. W ten sposób mo na usun około 80% siarki zawartej w regenerowanym

katalizatorze.

Literatura uzupełniaj ca:

1. R. Sadeghbeigi; Flid Catalytic Cracking Handbook. Gulf Publishing Company,

Houston, Texas, 1995.

2. J. Biwas, I.E. Maxwell; Applied Catalysis,

63 (1990), 197-258.

3. J. Bousquet, M. Valais; Applied Catalysis,

134 (1996) N8-N18

Wyszukiwarka

Podobne podstrony:

kataliza id 233134 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

Misc3 id 302777 Nieznany

cw med 5 id 122239 Nieznany

D20031152Lj id 130579 Nieznany

więcej podobnych podstron