Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

49

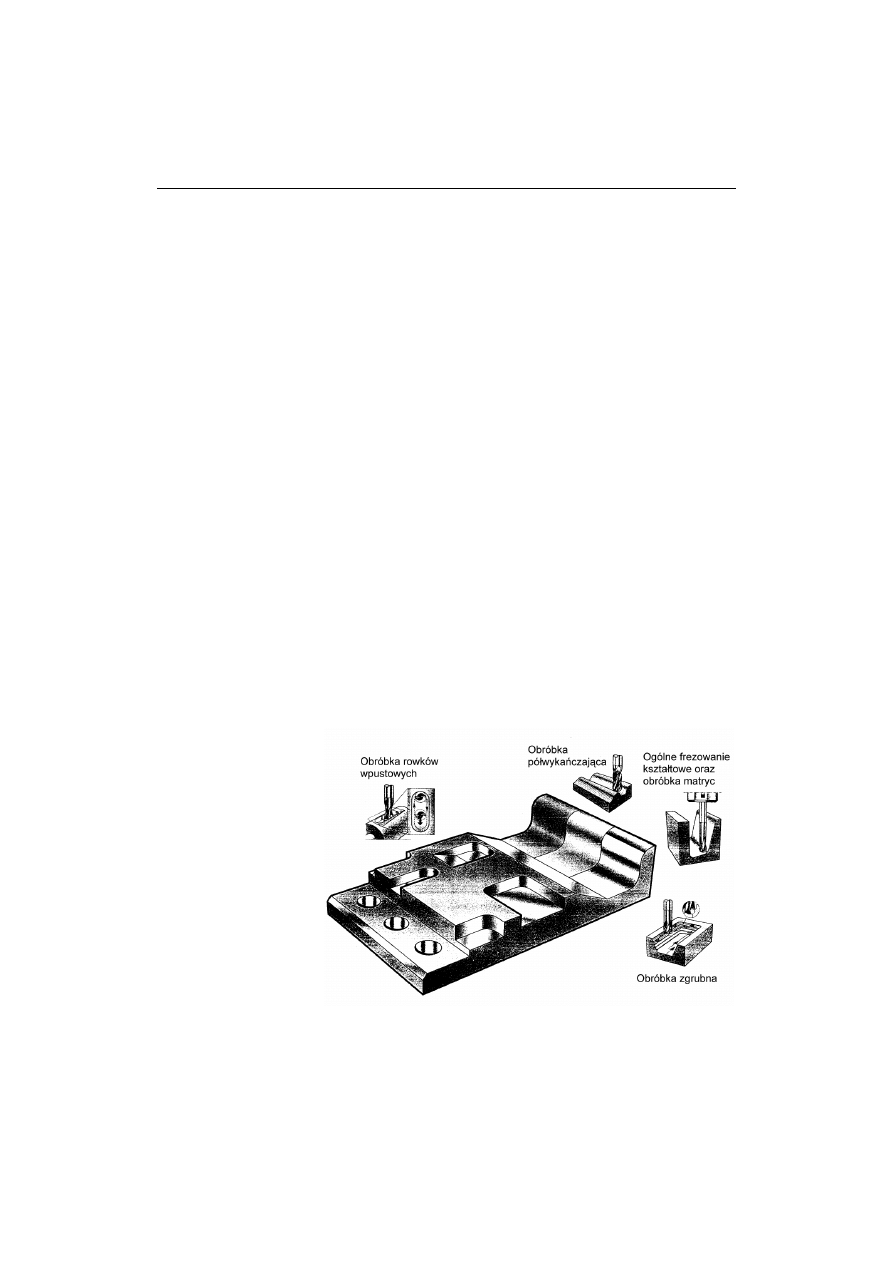

7. MOŻLIWOŚCI KSZTAŁTOWANIA POWIERZCHNI

FREZOWANIEM

7.1. WIADOMOŚCI PODSTAWOWE

7.1.1. Rodzaje powierzchni kształtowanych frezowaniem

Frezowaniem obrabia się powierzchnie płaskie, powierzchnie kształtowe

symetryczne i niesymetryczne, rowki o różnych kształtach, wielowypusty, gwinty oraz

uzębienia. Obróbką zgrubną można uzyskać klasy dokładności IT 10 do 14 oraz

chropowatość Ra

20

m, natomiast obróbką wykańczającą klasy dokładności IT 6 do

8 oraz chropowatość Ra

1,25

10

m.

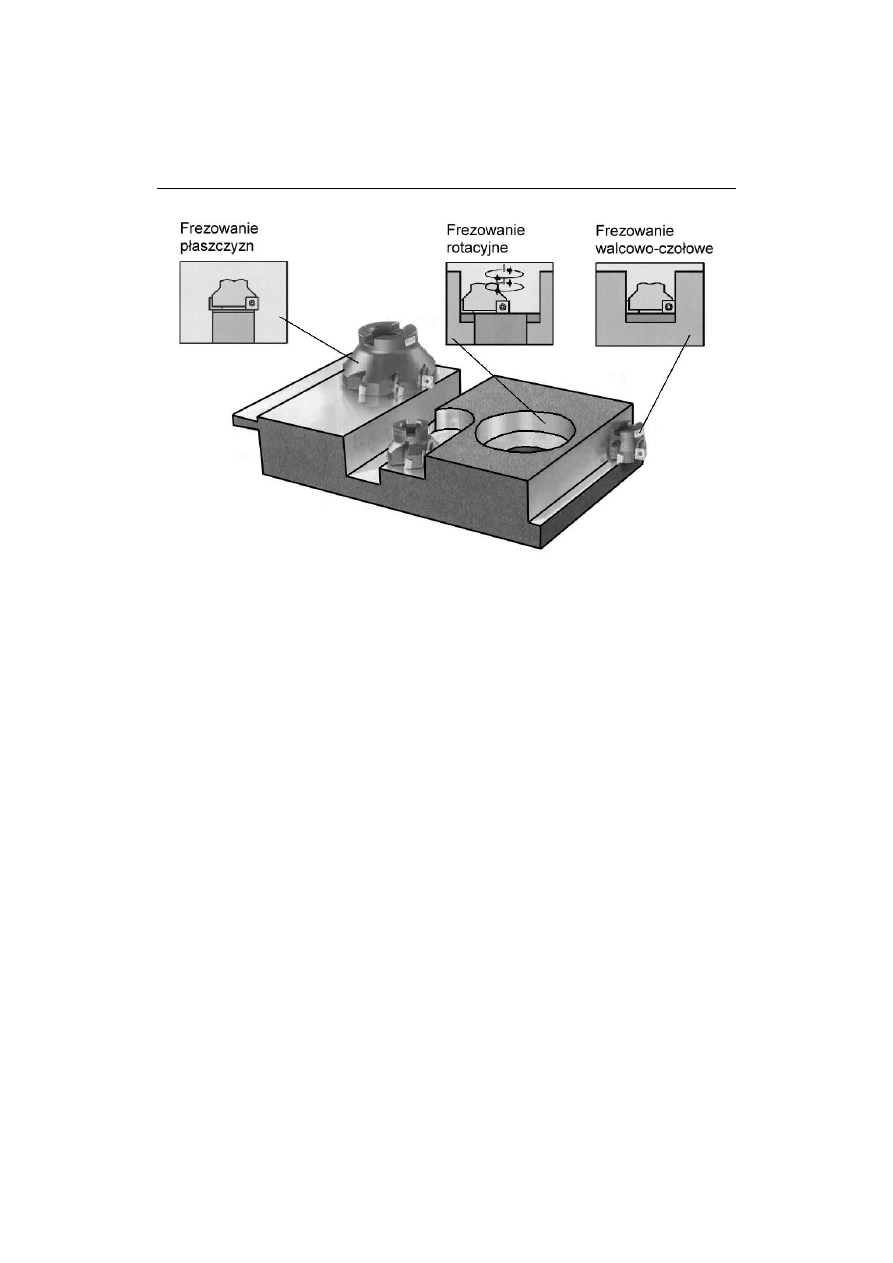

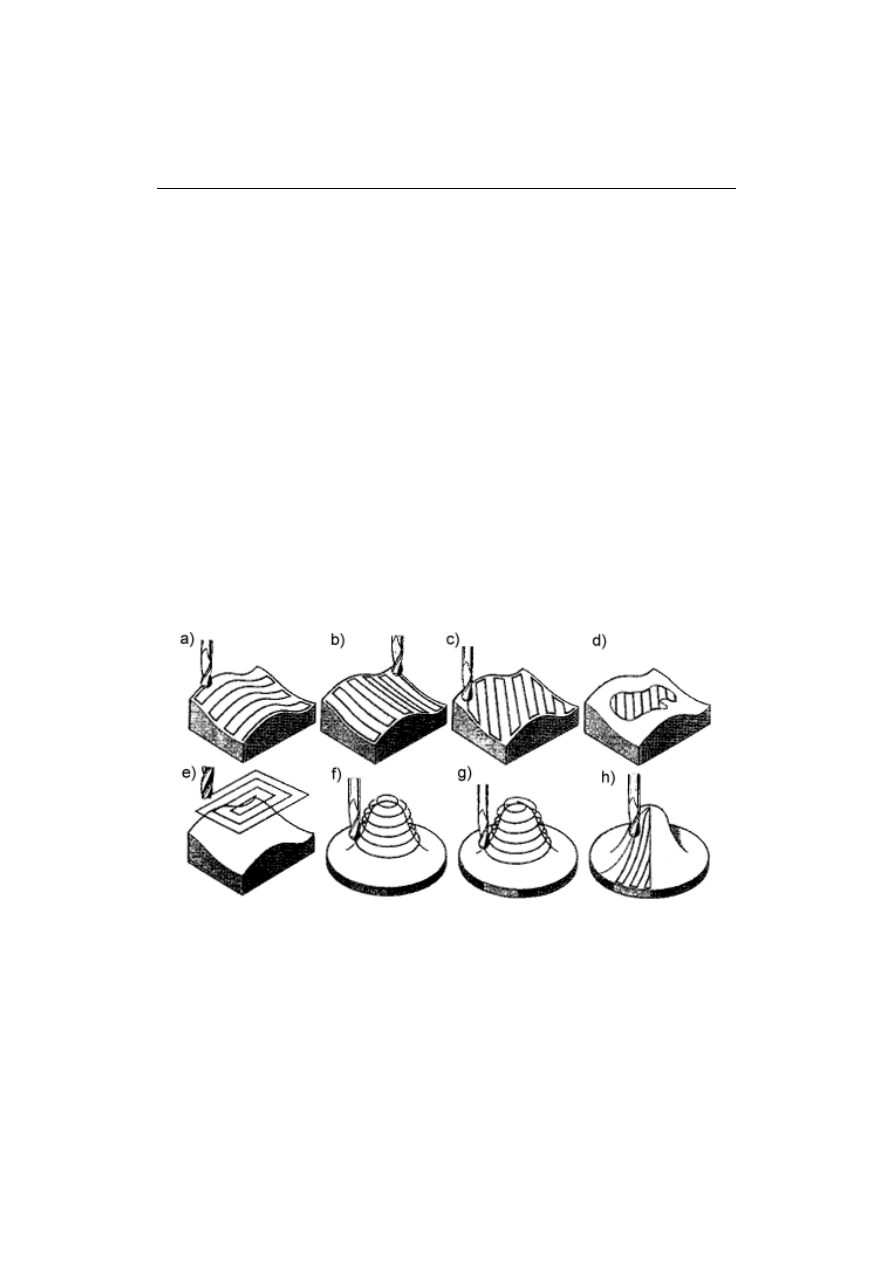

Na rysunku 7.1 przedstawiono możliwości kształtowania powierzchni frezami

trzpieniowymi (palcowymi), a na rysunku 7.2 przykład frezowania powierzchni za

pomocą głowic frezowych.

Rys.7.1. Możliwości

kształtowania powierzchni

frezami trzpieniowymi

(wg Sandvik)

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

50

Rys.7.2. Przykłady frezowania powierzchni za pomocą głowic frezowych (wg Sandvik)

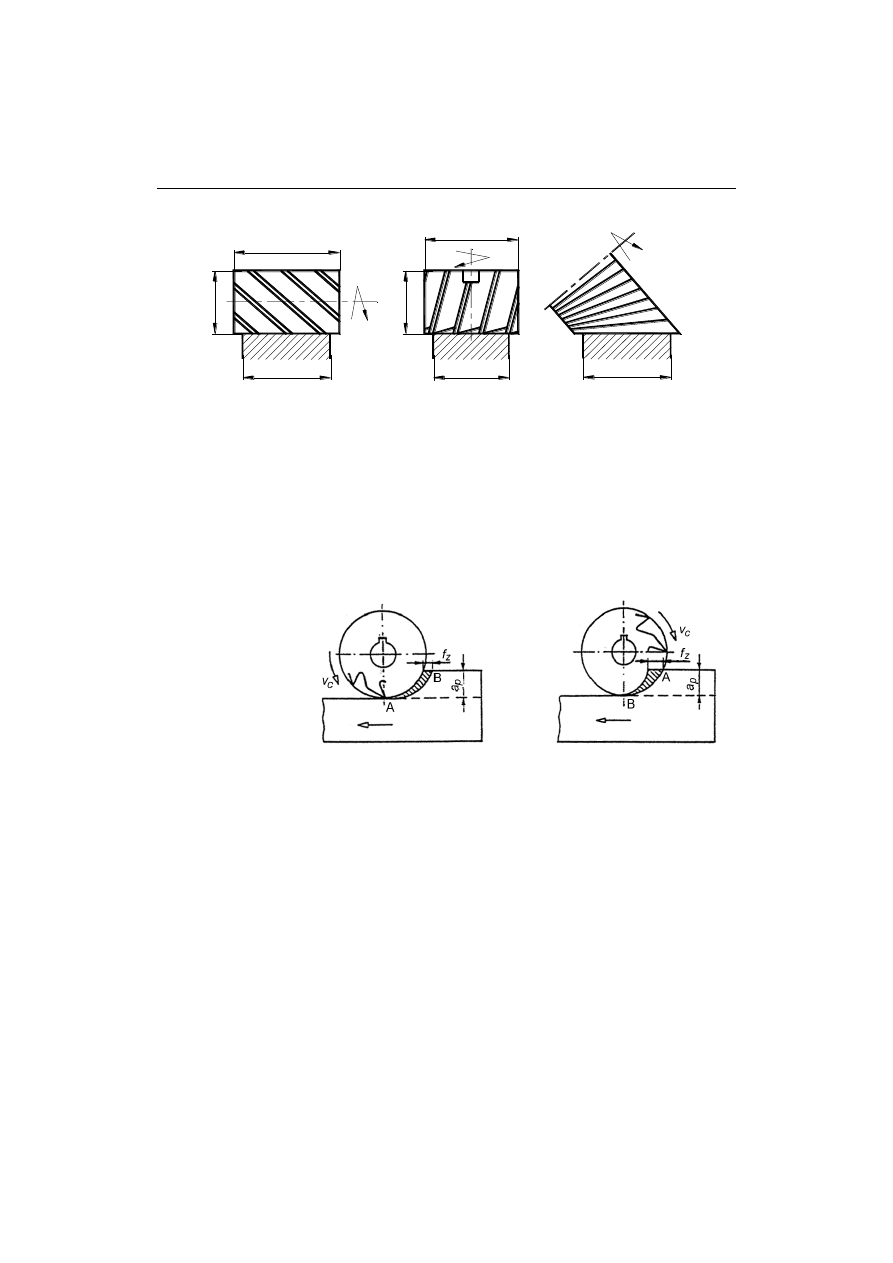

7.1.2. Zasada frezowania

Sposób obróbki skrawaniem nazywany frezowaniem odbywa się narzędziami

wieloostrzowymi – frezami – na frezarkach. Zazwyczaj narzędzie wykonuje ruch

główny obrotowy, natomiast przedmiot obrabiany ruch posuwowy prostoliniowy lub

krzywoliniowy. Cechą charakterystyczną frezowania jest cykliczna nieciągłość

skrawania, to znaczy że ostrza freza pracują z przerwami.

Wyróżnia się następujące odmiany frezowania [7.3]:

frezowanie obwodowe (walcowe),

frezowanie czołowe,

frezowanie skośne,

frezowanie obwiedniowe.

Frezowaniem obwodowym nazywa się takie frezowanie, w którym oś obrotu

freza jest równoległa do powierzchni obrabianej (rys.7.3a). Frezowaniem czołowym

nazywamy takie, w którym oś obrotu freza jest prostopadła do powierzchni obrabianej

(rys.7.3b). Natomiast frezowanie skośne występuje zazwyczaj podczas stosowania

frezów kątowych (rys.7.3c), oś obrotu freza jest usytuowana pod kątem do obrabianej

powierzchni.

Frezowanie obwiedniowe jest zazwyczaj stosowane do nacinania kół

zębatych, wielowypustów itp. (rys.10.20).

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

51

L

L

d

d

n

n

n

b

D

b

D

b

D

a)

b)

c)

Rys.7.3. Odmiany frezowania: a) frezowanie obwodowe, b) frezowanie czołowe,

c) frezowanie skośne

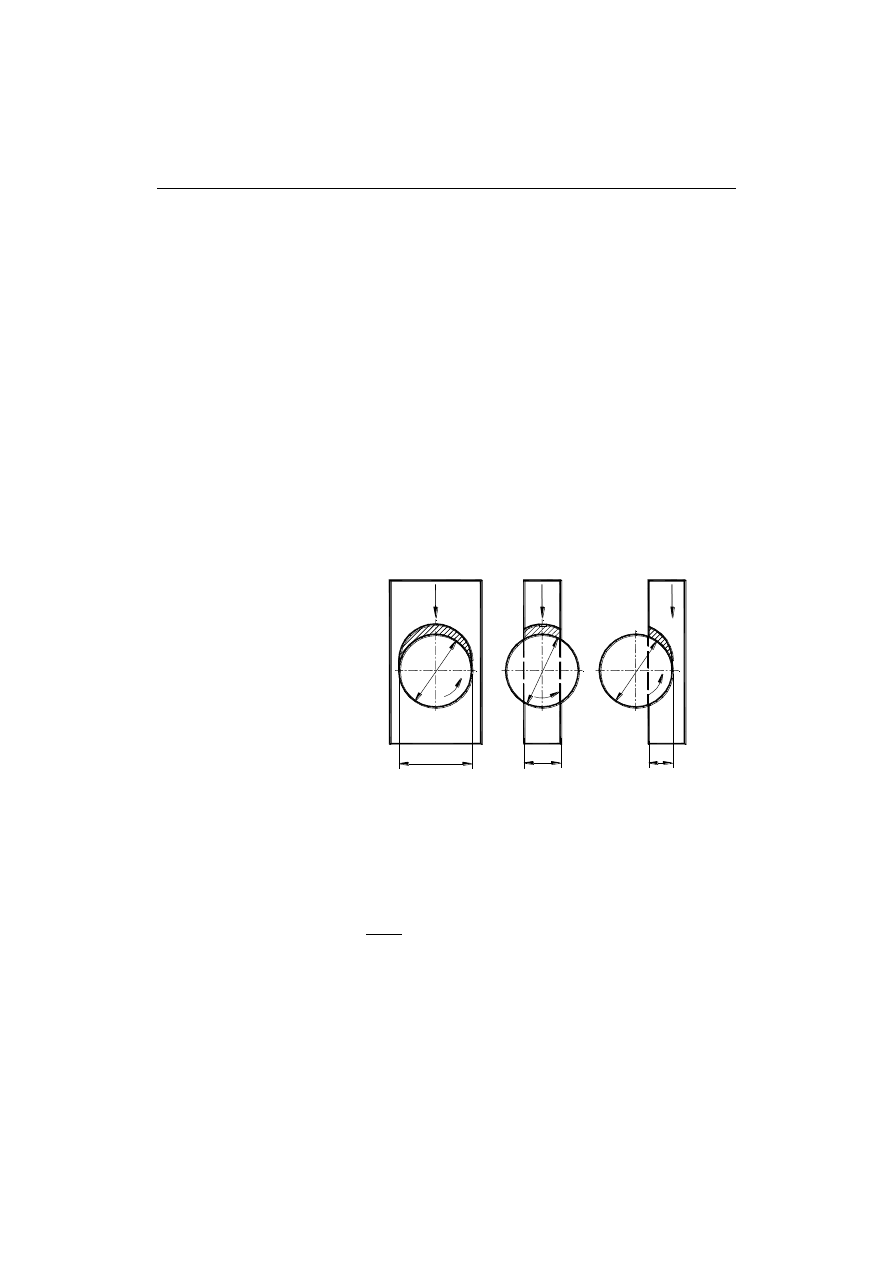

Pod względem kinematycznym frezowanie obwodowe można podzielić na:

frezowanie przeciwbieżne, w którym przedmiot obrabiany wykonuje ruch

posuwowy w kierunku przeciwnym do kierunku wektora prędkości

obwodowej freza (rys.7.4a),

frezowanie współbieżne, w którym przedmiot obrabiany wykonuje ruch

posuwowy w kierunku zgodnym z kierunkiem wektora prędkości obwodowej

freza (rys.7.4b).

Rys.7.4. Frezowanie

obwodowe:

a) przeciwbieżne,

b) współbieżne

v

f

v

f

Podczas frezowania przeciwbieżnego każde ostrze freza skrawa warstwę

materiału o grubości zmiennej, teoretycznie od grubości równej zeru (w momencie

zetknięcia ostrza z materiałem), do pewnej maksymalnej wartości w chwili wybiegu

ostrza. Luz między nakrętką a śrubą pociągową napędu posuwu ulega skasowaniu, co

zapewnia spokojną pracę. Ten sposób frezowania jest korzystny w przypadku

istnienia na powierzchni obrabianej utwardzonej warstwy, np. w postaci naskórka

odlewniczego lub kuźniczego, bowiem ostrza skrawają go od spodu, przez co mniej

zużywają się. We frezowaniu przeciwbieżnym frez oddziałuje na przedmiot obrabiany

starając oderwać go od stołu frezarki, dlatego zamocowanie przedmiotu obrabianego

powinno być szczególnie sztywne i pewne.

Podczas frezowania współbieżnego grubość warstwy skrawanej zmienia się od

wartości maksymalnej do zera. Frezowanie współbieżne jest na ogół korzystniejsze

niż przeciwbieżne. Na podstawie doświadczeń można stwierdzić, że podczas obróbki

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

52

stali frezowanie współbieżne zapewnia 2-3 krotnie większą trwałość ostrzy narzędzia

niż frezowanie przeciwbieżne. Również chropowatość obrotowej powierzchni jest

lepsza. Także zapotrzebowanie mocy napędu ruchu posuwowego jest 3-4 krotnie

mniejsze niż podczas frezowania przeciwbieżnego.

Frezowanie współbieżne nie daje określonych korzyści podczas frezowania

materiałów o dużej twardości, a także materiałów kruchych, mało podatnych na zgniot

obróbkowy. Ten sposób obróbki wymaga obrabiarki o dobrym stanie technicznym.

Pożądane jest by obrabiarka charakteryzowała się brakiem luzów między nakrętką

a śrubą pociągową stołu frezarki.

Frezowanie czołowe, z uwagi na różne położenie freza względem przedmiotu

obrabianego, można podzielić na:

frezowanie czołowe pełne, w którym szerokość freza b

D

jest równa średnicy

freza d (rys.7.5a),

frezowanie czołowe niepełne symetryczne, gdy szerokość frezowania b

D

jest

mniejsza od średnicy freza d, a położenie narzędzia jest symetryczne

w stosunku do przedmiotu obrabianego (rys.7.5b),

frezowanie czołowe niepełne niesymetryczne (rys.7.5c).

Rys.7.5. Odmiany frezowania

czołowego: a) pełne,

b) niepełne symetryczne,

c) niepełne niesymetryczne

b

D

b

D

b

D

d

d

d

a)

b)

c)

7.1.3. Parametry stosowane we frezowaniu

Do najważniejszych parametrów skrawania należy zaliczyć prędkość

skrawania. We frezowaniu jest to prędkość obwodowa freza v

c

, którą obliczyć można

z zależności

1000

dn

v

c

[m/min]

(7.1)

w której: n – prędkość obrotowa wrzeciona frezarki, obr/min; d - średnica freza, mm.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

53

Zalecane prędkości frezowania zależą od wielu czynników. W głównej mierze

od rodzaju materiału obrabianego i narzędzia. Przeciętne wartości prędkości

skrawania podczas frezowania stali i żeliwa wynoszą: dla frezów ze stali szybkotnącej

10-30 m/min, dla narzędzi z ostrzami z węglików spiekanych 50

200 m/min, a dla

ostrzy ceramicznych 200

500 m/min.

We frezowaniu zgrubnym należy dążyć do możliwie największej głębokości

frezowania, w celu usunięcia całego naddatku w jednym przejściu. Natomiast podczas

frezowania wykańczającego głębokość frezowania zawiera się w przedziale a

p

=0,1

0,4

mm.

We frezowaniu rozróżniamy:

posuw na ostrze (ząb) fz,

posuw na obrót freza f , przy czym:

z

f

f

z

[mm/obr]

(7.2)

gdzie: z - liczba ostrzy freza.

Posuw minutowy (prędkość posuwu) v

f

- jest wartością przesunięcia przedmiotu

obrabianego względem freza w czasie jednej minuty

n

z

f

n

f

v

z

f

[mm/min]

(7.3)

gdzie: n - prędkość obrotowa freza, obr/min.

Szerokość frezowania B określana jest szerokością powierzchni obrabianej.

7.1.4. Frezy do obróbki powierzchni płaskich i kanałków

W zależności od powierzchni, na której są wykonane ostrza skrawające,

rozróżnia się frezy walcowe, czołowe oraz walcowo-czołowe.

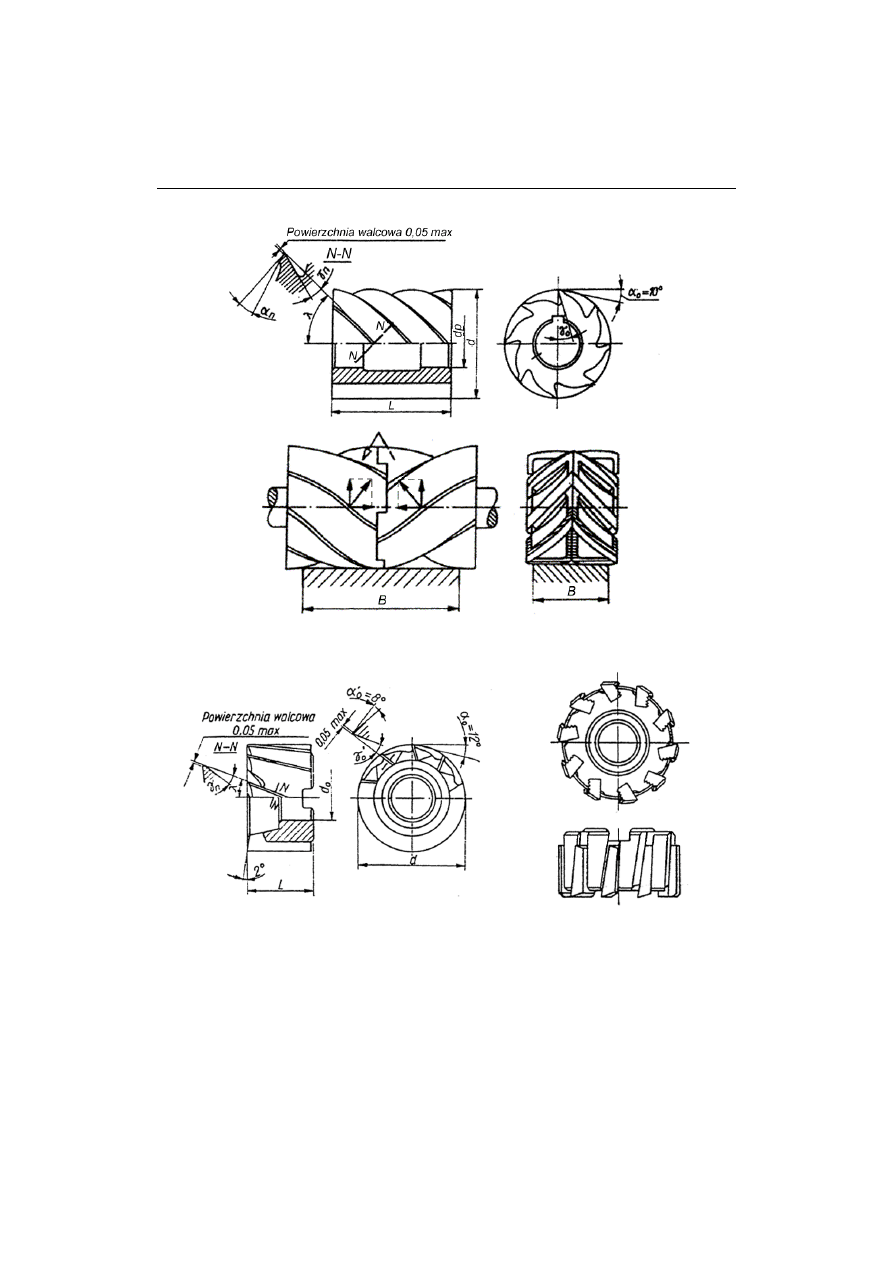

Frezy walcowe (rys.7.6) mają ostrza tylko na powierzchni walcowej. Długość

freza L dobierana jest w zależności od szerokości frezowanej płaszczyzny B.

Frezy walcowe mają ostrza śrubowe o dużym kącie pochylenia (najczęściej

45

o

), co zapewnia równomierną pracę narzędzia. Frezy walcowe do obróbki szerokich

płaszczyzn lub do dużych głębokości frezowania wykonuje się jako frezy zespołowe

(rys.7.6b), składające się z dwóch części o przeciwnej zwojności ostrzy na obu

częściach. Zaletą stosowania takich frezów jest wzajemne znoszenie się sił

poosiowych występujących na obu częściach skrawających.

Frezy walcowo-czołowe (rys.7.7) mają ostrza na powierzchni obwodowej i na

jednej z obu powierzchni czołowych. Służą one do frezowania jednostronnie

ograniczonych płaszczyzn lub do obróbki wąskich płaszczyzn swobodnych.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

54

a)

b)

c)

Rys.7.6. Frezy walcowe: a) prawozwojny, b) zespołowy, c) zespołowy ze wstawionymi ostrzami

a)

b)

Rys.7.7. Frezy walcowo-czołowe: a) prawozwojny, b) ze wstawionymi ostrzami

Ostrza na powierzchni obwodowej freza są śrubowe i mają pochylenia

=15

o

,

20

o

lub 30

o

. Normalne frezy walcowo-czołowe wykonywane są o średnicach 40

125

mm, długościach 32

56 mm i liczbie ostrzy 6

16.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

55

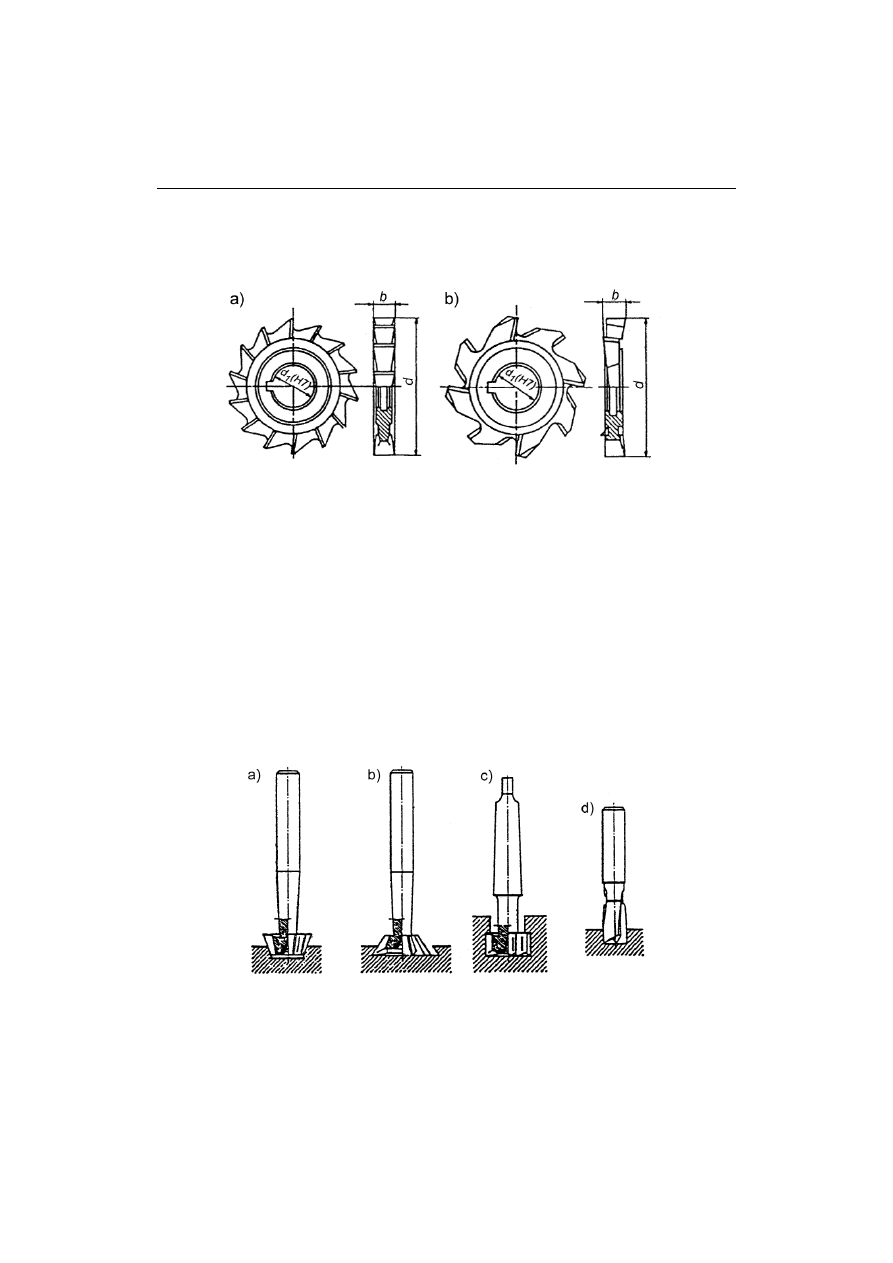

Frezy tarczowe mają ostrza skrawające rozłożone zarówno na obwodzie jak i na

ściankach bocznych. Istnieje wiele odmian frezów tarczowych, niektóre z nich

przedstawiono przykładowo na rys.7.8.

Rys.7.8. Frezy tarczowe trzystronne z ostrzami: a) prostymi, b) na przemian skośnymi

Frezy tarczowe trzystronne (rys.7.8a) mają ostrza proste na powierzchni

obwodowej oraz na obu powierzchniach czołowych. Szerokość freza dobierana jest

w zależności od szerokości frezowanego rowka. Frezy te wykonywane są o średnicach

50

125 mm i szerokościach 4

28 mm. Są stosowane do frezowania stosunkowo

płytkich rowków z małymi posuwami na ostrze freza.

Frezy tarczowe trzystronne na przemian skośne (rys.7.8b) mają ostrza na

obwodzie i obu powierzchniach czołowych. Frezy te stosowane są do frezowania

głębokich rowków, z dużymi posuwami na ostrze.

Frezy trzpieniowe przedstawiono na rysunku 7.9. Frezy kątowe o małych

średnicach (16

40 mm) są stosowane do frezowania rowków trapezowych

(rys.7.9a,b). Frezami trzpieniowymi można wykonywać również rowki teowe i rowki

prostokątne (rys.7.9c,d).

Rys.7.9. Frezy trzpieniowe: a), b) do rowków trapezowych, c) do rowków teowych,

d) do rowków prostokątnych

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

56

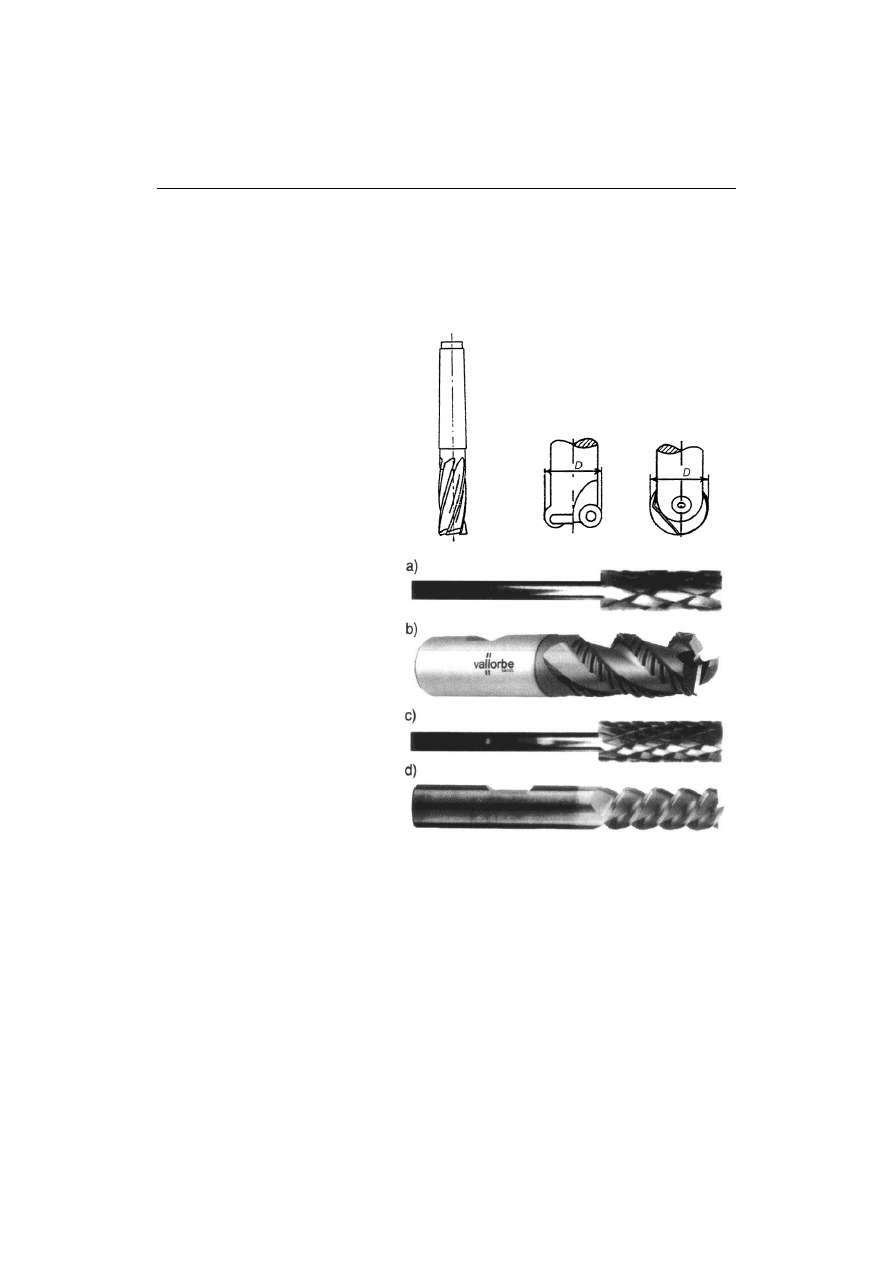

W procesie wytwarzania matryc i form najczęściej stosowane są frezy

trzpieniowe (rys.7.10).

Do frezowania z dużymi prędkościami (HSM) stosuje się frezy monolityczne

z węglików spiekanych lub z wymiennymi płytkami z azotku boru CBN. Na rysunku

7.11 pokazano frezy palcowe z węglików spiekanych.

Rys.7.10. Schematyczne przedstawienie

frezów trzpieniowych: a) frez walcowo-

czołowy, b) frez torusowy, c) frez kulisty

a)

c)

b)

Rys.7.11. Frezy palcowe z węglików

spiekanych do obróbki zgrubnej – firmy

a) RITZ, b) VALLORBE i obróbki

wykańczającej - firmy c) RITZ,

d) ROBB JACK

7.2. FREZARKI

7.2.1. Frezarki wspornikowe

Frezarki odznaczają się uniwersalnością zastosowania i, po tokarkach, są

obrabiarkami najbardziej rozpowszechnionymi. Stosowanie narzędzi wieloostrzowych

oraz wysokich parametrów skrawania czyni frezarki obrabiarkami o dużej

wydajności.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

57

Ruch główny obrotowy wykonuje wrzeciono z zamocowanym w nim frezem,

ruch posuwowy, zazwyczaj prostoliniowy, wykonuje stół frezarki z zamocowanym na

nim przedmiotem obrabianym. Napęd posuwów (wzdłużnego i poprzecznego) we

frezarkach jest najczęściej niezależny od napędu wrzeciona i realizowany jest

odrębnym silnikiem.

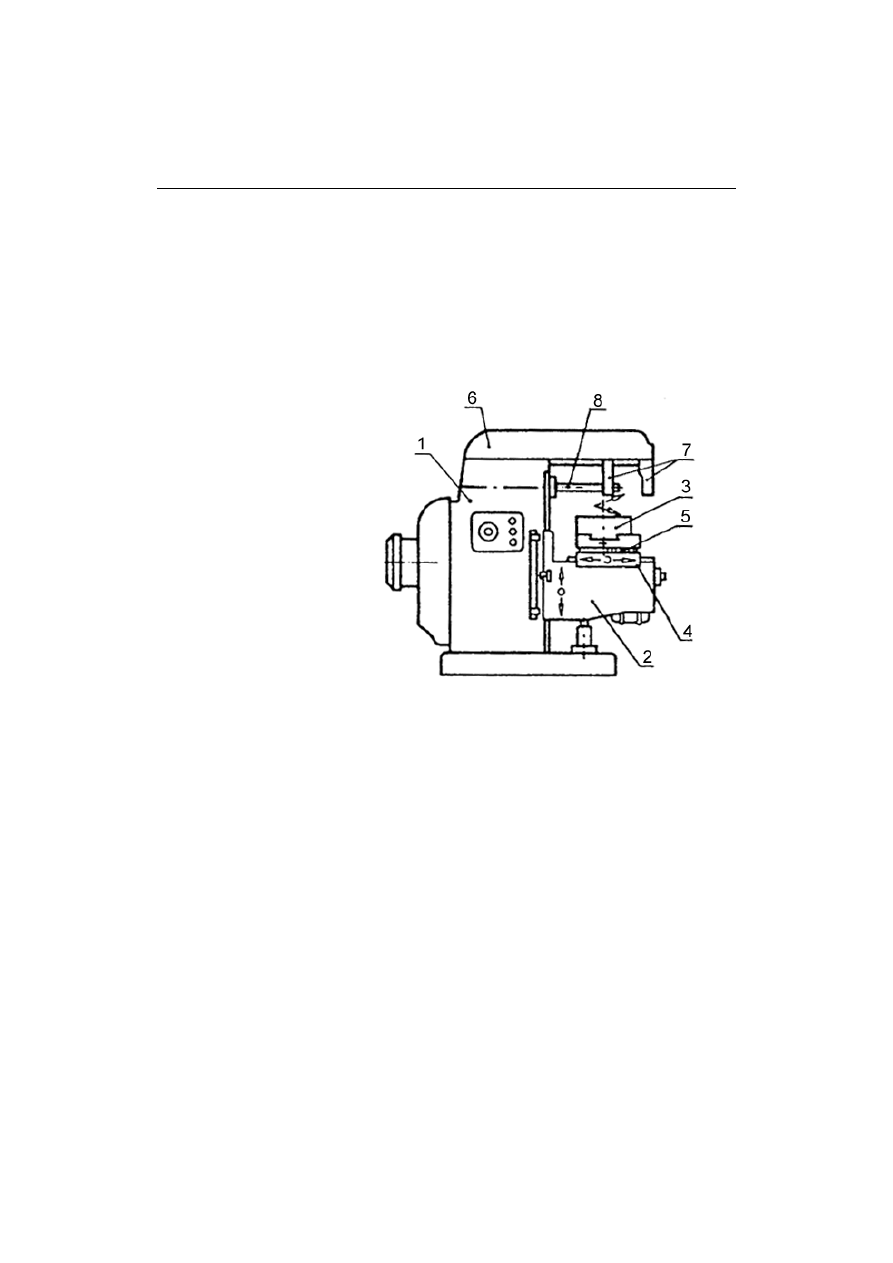

Najbardziej rozpowszechnione są frezarki wspornikowe, tzw. konsolowe [7.6].

Frezarki te mogą mieć oś wrzeciona usytuowaną poziomo lub pionowo. Frezarki

wspornikowe poziome mają wrzeciono o poziomej osi (rys.7.12).

Rys.7.12. Frezarka wspornikowa

pozioma:

1-korpus,

2-wspornik,

3-stół,

4-sanie poprzeczne,

5-obrotnica,

6-belka wspornikowa,

7-podtrzymki,

8-trzpień frezarski

Na prowadnicach korpusu 1 przesuwa się pionowo wspornik 2 zwany konsolą,

na którym umieszczony jest stół krzyżowy 3 lub krzyżowo-skrętny na saniach

poprzecznych 4. W górnej części znajduje się belka wspornikowa 6 z podtrzymkami 7

do podpierania trzpieni frezarskich 8. Frez lub zespoły frezów walcowych osadza się

na trzpieniu frezarskim, którego jeden koniec mocuje się w wrzecionie a drugi

podpiera w łożysku podtrzymki 7, złączonej przesuwnie z belką wspornika 6.

Frezarki wspornikowe pionowe mają oś wrzeciona usytuowaną pionowo lub

skrętnie wokół osi poziomej (rys.7.13). Frezarki pionowe są przeznaczone do obróbki

powierzchni płaskich za pomocą głowic frezowych oraz do frezowania rowków

o różnych kształtach. Jeżeli w napędzie w trzech kierunkach posuwów występują

sprzęgła elektromagnetyczne to frezarka może pracować w cyklu automatycznym.

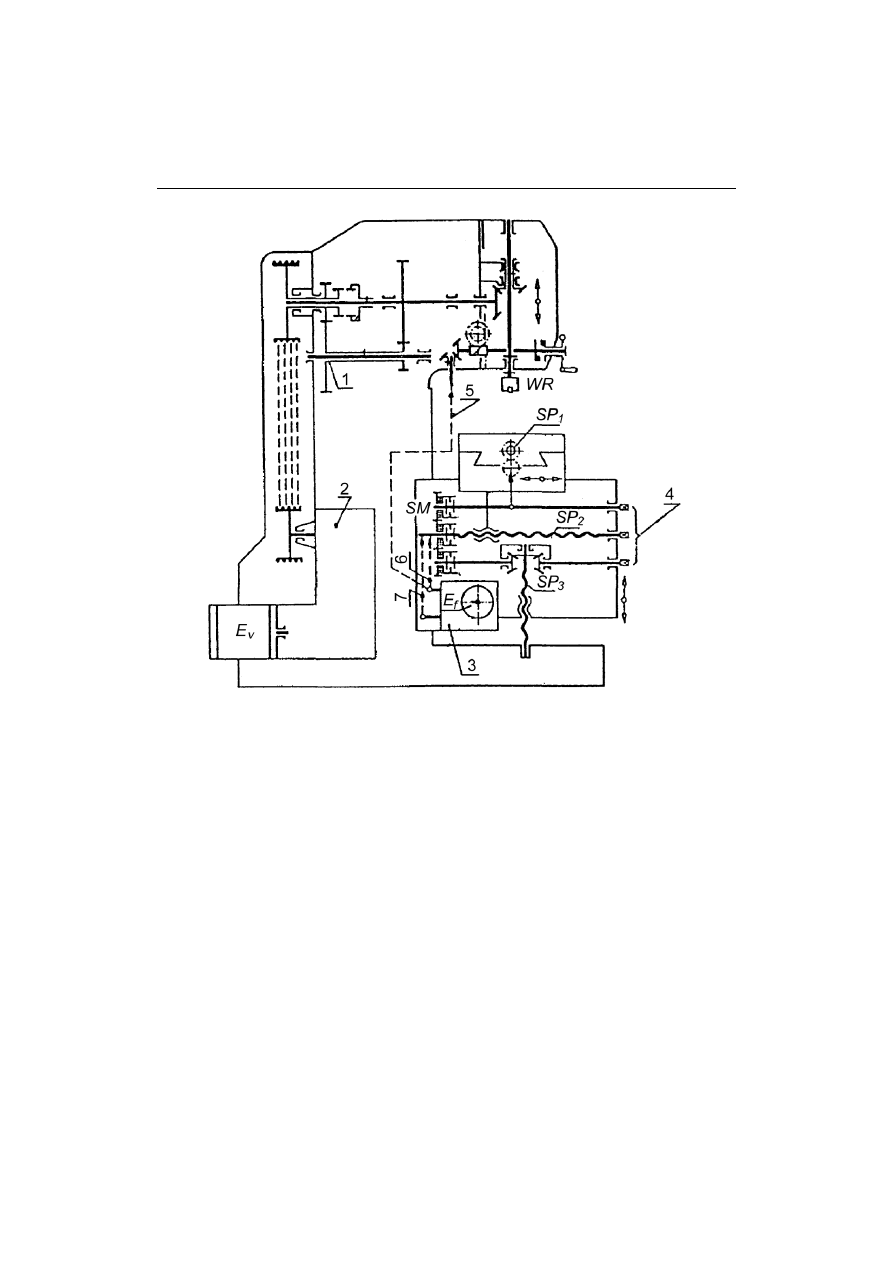

W przedstawionym schemacie kinematycznym do napędu posuwów roboczych

i przyspieszonych służy oddzielny silnik E

f

. Frezarka ta ma możliwości napędu stołu

w trzech kierunkach. W układzie napędu ruchu głównego, w celu zwiększenia liczby

prędkości obrotowych wrzeciona, zastosowano odboczkę.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

58

Rys.7.13. Schemat kinematyczny frezarki wspornikowej pionowej: SP1, SP2, SP3-śruby pociągowe do

przemieszczania stołu, WR-wrzeciono, SM-sprzęgło elektromechaniczne, E

v

, E

f

-silniki napędu ruchu

głównego i posuwowego; 1-odboczka, 2-skrzynka prędkości, 3-skrzynka posuwów, 4-napęd ręczny,

5-posuw główny, 6-posuwy robocze, 7-szybkie przesuwy

7.2.2. Frezarki sterowane numerycznie

Obecnie coraz częściej stosuje się w przemyśle frezarki sterowane numerycznie

CNC (Computer Numerical Control). W budowie sterowań CNC stosuje się układy

mikroprocesorowe. Układy te mogą wykonywać różne funkcje sterowania,

realizowane przez odpowiednio oprogramowane systemy.

Nowoczesną konfiguracją układów CNC stosowanych w obrabiarkach i innych

urządzeniach, jest wielomikroprocesorowa struktura mieszana, oparta na

mikroprocesorach 32 lub 64 bitowych.

Zasadniczym elementem architektonicznym układu jest centralna magistrala

systemowa. Realizuje połączenie między poszczególnymi modułami układu.

Komunikacja między modułami jest realizowana za pośrednictwem trzech grup linii

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

59

sygnałowych, które tworzą tzw. szyny. Występuje więc szyna adresowa, szyna danych

i szyna sterująca.

Podstawowym modułem systemu jest procesor centralny, posiadający własną

pamięć operacyjną, podstawowe układy wejścia/wyjścia oraz system przerwań.

Obróbka na współczesnych frezarkach sterowanych numerycznie przynosi wiele

korzyści technicznych i ekonomicznych. Możliwa jest obróbka bardzo dokładnych

powierzchni płaskich i otworów oraz dokładnych powierzchni krzywoliniowych.

Proces przebiega z określonym następstwem zabiegów, według z góry ustalonego

programu.

W zależności od zastosowań technologicznych sterowanie numeryczne

obrabiarek dzieli się na:

punktowe,

odcinkowe,

kształtowe.

Nowoczesne obrabiarki CNC pracują wyłącznie na zasadzie elektronicznej. Na

ogół obrabiarki sterowane numerycznie muszą być sztywniejsze niż porównywalne

obrabiarki konwencjonalne. Z uwagi na dużą kapitałochłonność, obrabiarki CNC

powinny być wykorzystywane w pracy wielozmianowej. Jeden ze systemów CAM

stosowanych w CNC umożliwia szeroki zakres strategii programowania toru

narzędzia w kilku osiach. Na rysunku 7.14 pokazano przykładowe strategie

frezowania powierzchni oparte na wierszowaniu.

Rys.7.14. Przykładowe strategie frezowania oparte na wierszowaniu: a) w osi X, b) w osi Y,

c) pod dowolnym kątem, d) wewnętrznym pod dowolnym kątem, e) tarasowym, f) kołowym,

g) spiralnym, h) promieniowym [7.5]

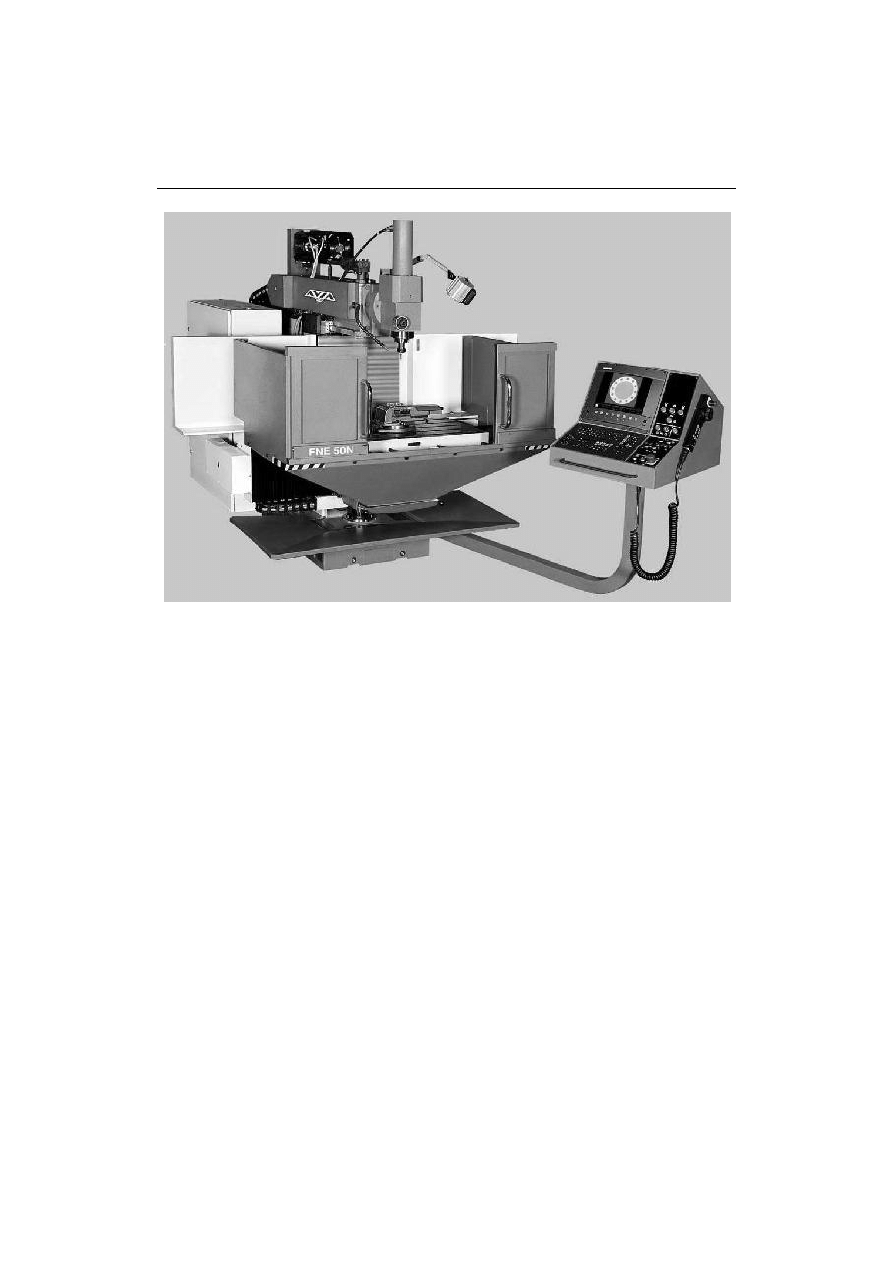

Na rysunku 7.15 pokazano widok frezarki sterowanej numerycznie FNE50

firmy AVIA.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

60

Rys.7.15. Frezarka sterowana numerycznie FNE50

7.3. MOCOWANIE NARZĘDZI I MATERIAŁU OBRABIANEGO

7.3.1. Mocowanie frezów

Mocowanie frezów zależy od ich konstrukcji. Do tego celu stosuje się różne

trzpienie i oprawki. Stożki w gnieździe wrzeciona frezarki (o zbieżności 7:24) służą

do środkowania trzpienia, który jest mocowany śrubą przechodzącą przez wrzeciono.

Moment obrotowy na trzpień jest przenoszony przez kamienie zabierakowe

umieszczone na powierzchni czołowej końcówki wrzeciona. Są to tzw.

konwencjonalne złącza SK. Do zalet tych złącz można zaliczyć:

proste wykonanie,

symetryczną konstrukcję,

zdolność samocentrowania.

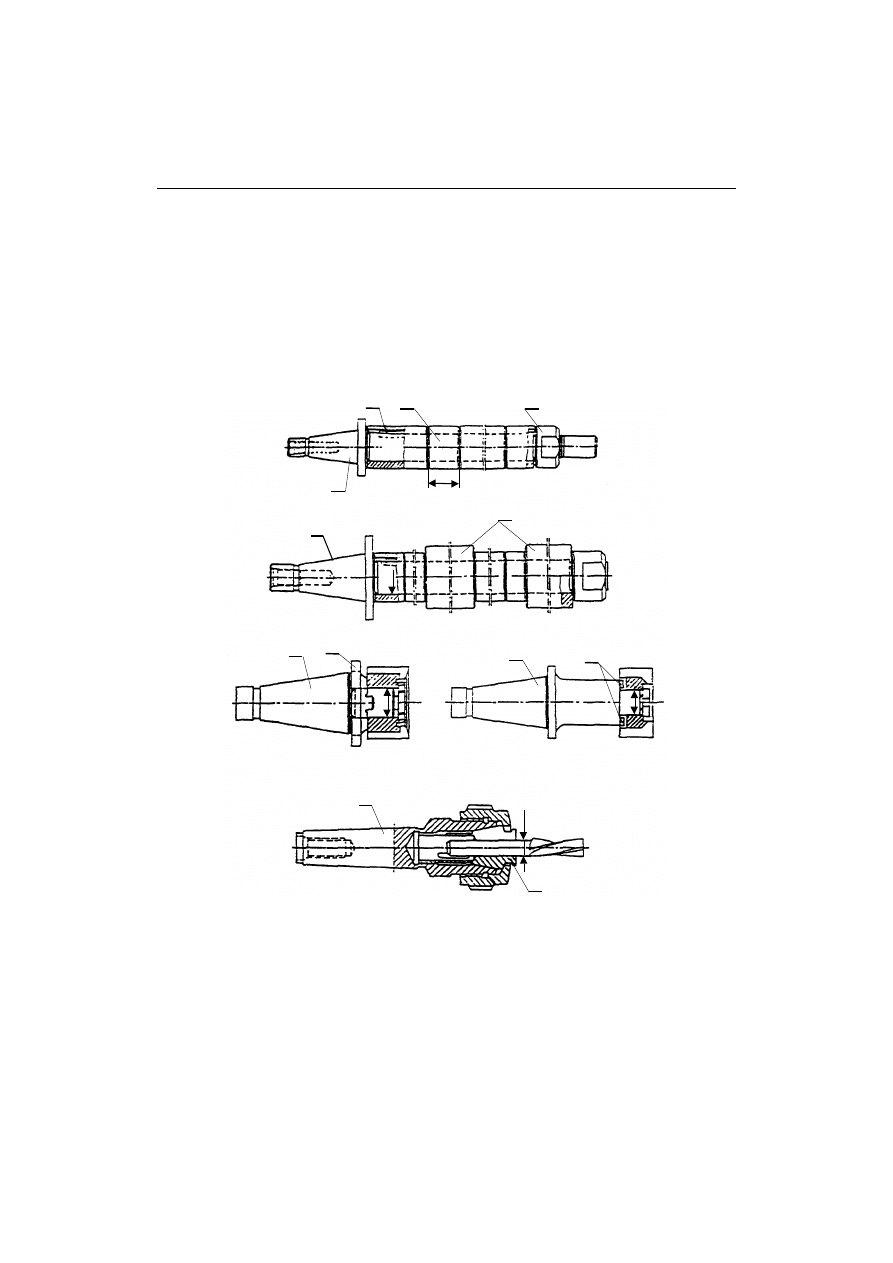

Frezy walcowe i inne frezy nasadzane, z wzdłużnym rowkiem wpustowym

w otworze, są mocowane na trzpieniach (rys.7.16).

Rozróżnia się trzpienie z końcowym podparciem (rys.7.16a), mające na końcu

czop 4 do podparcia trzpienia w podtrzymce stałej frezarki, oraz trzpienie

z podparciem tylko na tulejkach prowadzących 5 (rys.7.16b). Trzpienie drugiej

odmiany nie mają na końcu czopa. Podparcie ich odbywa się na tulejkach

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

61

prowadzących w najbardziej dogodnych miejscach, na podtrzymce stałej i ruchomej.

Zmniejsza się w ten sposób ugięcie trzpienia. Do mocowania frezów walcowo-

czołowych służą trzpienie frezarskie zabierakowe. Rozróżnia się trzpienie zwykłe

(rys.7.16c) i wydłużone (rys.7.16d). W trzpieniach zwykłych moment obrotowy

przenoszony jest z wrzeciona frezarki na frez za pośrednictwem zabieraka (6),

natomiast w trzpieniach wydłużonych za pośrednictwem wkładek zabierakowych (7).

Frezy trzpieniowe z chwytem walcowym mocowane są w oprawkach zaciskowych

(rys.7.16e). Oprawki te mają chwyt stożkowy o zbieżności 7:24.

a)

1

b

2

3

4

b)

d

5

c)

d

1

6

d)

d

1

7

e)

8

d

1

1

Rys.7.16. Trzpienie frezarskie i oprawka zaciskowa: a,b) trzpienie długie; c,d) trzpienie zabierakowe, e)

oprawka zaciskowa; 1-chwyt stożkowy o zbieżności 7:24, 2-wpust, 3-tulejki dystansowe,

4-nakrętka, 5-tulejki prowadzące, 6-zabierak, 7-wkładki zabierakowe, 8-tulejka zaciskowa

W przypadku frezowania z dużymi prędkościami (HSM), stosowane dotychczas

złącza SK nie zapewniają zadowalających rezultatów mocowania. Wynika to stąd, że

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

62

dla dużej prędkości obrotowej wrzeciona dochodzi do większego oddziaływania siły

odśrodkowej na stożkowe gniazdo wrzeciona niż na stożek narzędzia (adaptera). To

powoduje, że gniazdo stożkowe rozszerza się w większym stopniu niż stożek

narzędzia i narzędzie pod działaniem mocującej siły wciągającej może zostać osiowo

przestawione. Aby zapobiec tym niedogodnościom, jak i zwiększyć wybór złącz,

skonstruowano nowe złącza HSK (rys.7.17). Znajduje ono coraz szersze zastosowanie

w obecnie produkowanych obrabiarkach. Złącza te charakteryzują się lekko

stożkowym konturem zewnętrznym (stożek 1:10) i wewnętrznym wydrążonym

otworem.

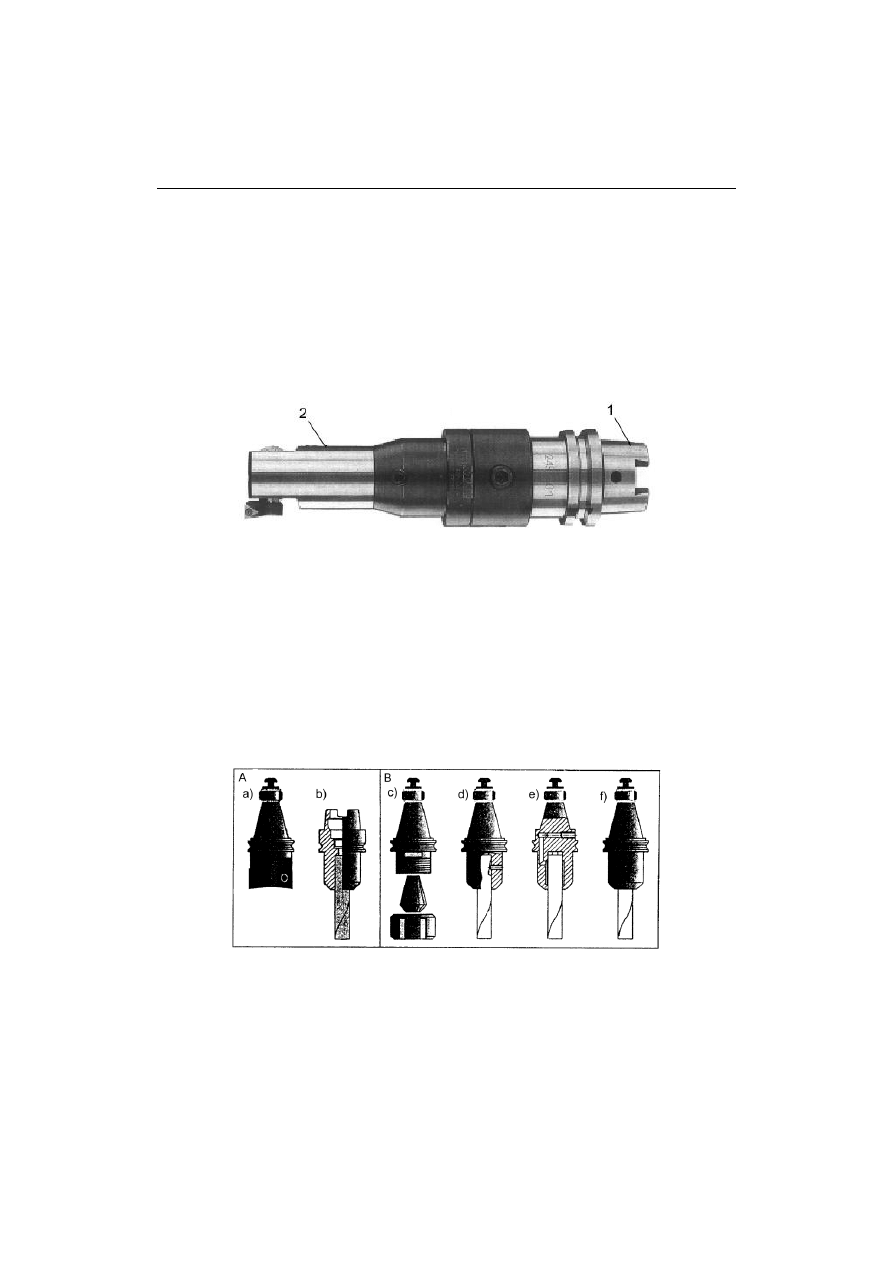

Rys.7.17. Mocowanie narzędzia za pomocą złącza HSK: 1-złącze HSK, 2-narzędzie skrawające

Konstrukcja złącza HSK zapewnia idealne połączenie narzędzia z wrzecionem

przy mocowaniu automatycznym, a także przy mocowaniu ręcznym. Zalety takiego

mocowania są następujące:

wysoka sztywność statyczna i dynamiczna,

pewność zamocowania dla dużych prędkości obrotowych wrzecion,

zdolność przenoszenia dużych momentów,

bardzo duża dokładność i powtarzalność pozycjonowania,

krótki czas wymiany narzędzia.

Rys.7.18. Złącza systemów narzędzi zespolonych; A-złącza wrzeciono-adapter: a) stożek

niesamohamowny (o dużej zbieżności), b) krótki stożek z wydrążonym chwytem (HSK); B-złącza

adapter-narzędzie obróbkowe: c) chwyt w tulei zaciskowej, d) zamocowanie Weldona, e) hydrauliczny

uchwyt zaciskowy, f) uchwyt skurczowy o zacisku równomiernym

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

63

7.3.2. Mocowanie przedmiotów obrabianych

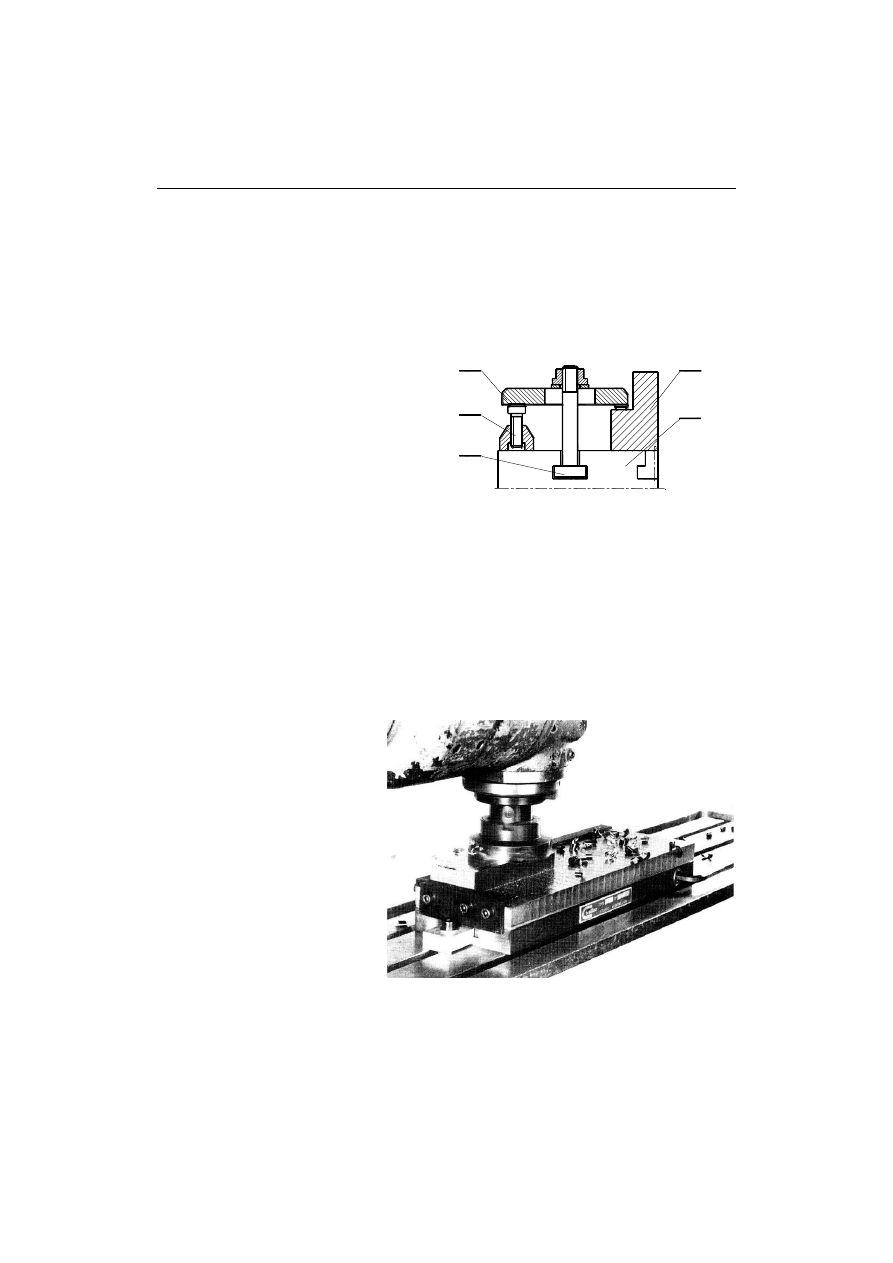

Sposób zamocowania przedmiotu obrabianego na frezarce zależy od kształtu

i wymiarów przedmiotu, wielkości produkcji (jednostkowa, seryjna) oraz rodzaju

wykonywanej operacji. Duże przedmioty, jak odlewy i odkuwki o prostych kształtach,

w produkcji małoseryjnej mocuje się bezpośrednio do stołu frezarki za pomocą

docisków (rys.7.19).

Rys.7.19. Zamocowanie przedmiotu do stołu

frezarki: 1 - przedmiot obrabiany, 2 - stół

frezarki,3 - śruba mocująca, 4 - docisk,

5 - śruba regulacyjna

4

5

3

1

2

Przedmioty małych rozmiarów mocuje się zwykle w imadle maszynowym,

przymocowanym do stołu frezarki. Imadła maszynowe mogą być: stałe, obrotowe

i pochylne. W pozostałych przypadkach przedmioty mogą być mocowane:

na stołach dwupozycyjnych, mających dwa uchwyty doprowadzone kolejno

wraz z przedmiotem obrabianym w strefę skrawania,

w uchwytach frezarskich specjalnych wieloprzedmiotowych,

w kłach podzielnicy i podstawki ustawionej na stole frezarki,

w uchwycie samocentrującym, osadzonym na wrzecionie podzielnicy.

Na rysunku 7.20 przedstawiono mocowanie płyty w uchwycie magnetycznym.

Rys.7.20. Frezowanie płyty

w uchwycie magnetycznym

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

64

7.4. CHROPOWATOŚĆ POWIERZCHNI FREZOWANYCH

Chropowatość przedmiotu obrabianego frezowaniem zależy od:

posuwu na ostrze,

prędkości skrawania,

właściwości obrabianego materiału,

odmiany frezowania,

dokładności położenia poszczególnych ostrzy freza względem części

chwytowej,

bicia promieniowego i osiowego wrzeciona obrabiarki,

zakłóceń procesu np. drgania obrabiarki itp.

7.4.1. Teoretyczna chropowatość powierzchni po frezowaniu walcowym

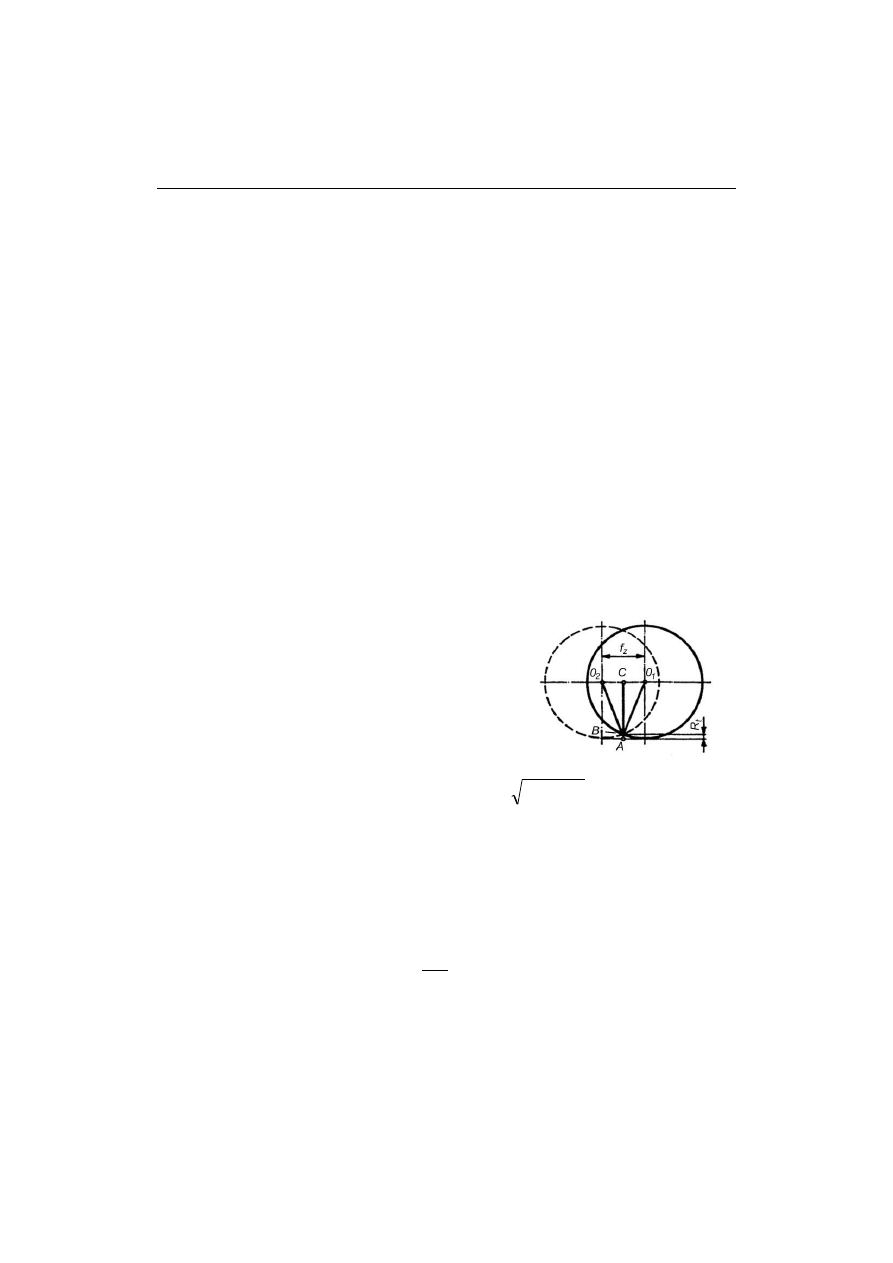

Teoretyczna wysokość chropowatości podczas frezowania walcowego zależy

od posuwu na ostrze. Jeżeli przedstawić dwa położenia freza O

1

i O

2

, odpowiadające

przesunięciu o wartość posuwu na ostrze, to teoretyczną wysokość chropowatości

można obliczyć na podstawie prostych geometrycznych zależności wynikających

z rysunku 7.21.

Rys.7.21. Rysunek pomocniczy do wyznaczenia teoretycznej

wysokości chropowatości podczas frezowania walcowego

frezem, którego krawędzie ostrzy są równoległe do osi obrotu

2

2

5

,

0

z

t

f

D

D

CB

AC

R

(7.4)

gdzie: R

t

- teoretyczna wysokość chropowatości, D - średnica freza, f

z

- posuw na

ostrze.

Wykonując przekształcenia wzoru (7.4), otrzymujemy zależność na teoretyczną

chropowatość powierzchni obrobionej frezowaniem walcowym

D

f

R

z

t

4

2

(7.5)

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

65

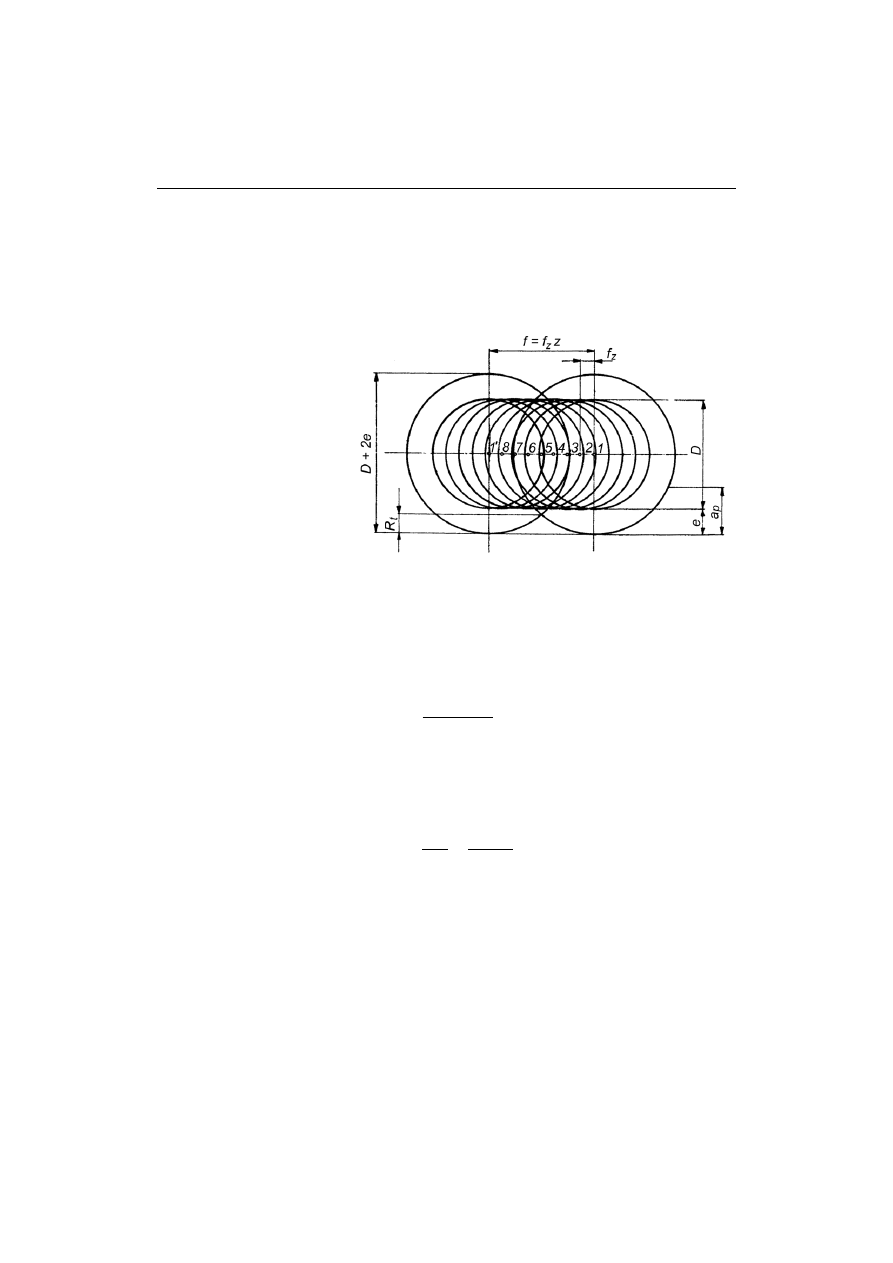

Zależności (7.4) i (7.5) nie uwzględniają promieniowego bicia ostrzy freza,

które praktycznie zawsze występuje i spowodowane jest niedokładnością wykonania

narzędzia, błędami zamocowania freza, ugięciami trzpienia frezarskiego itp. Jeżeli

jedno z ostrzy freza jest wysunięte w kierunku promieniowym w stosunku do

pozostałych to występuje tzw. bicie promieniowe e (rys.7.22).

Rys.7.22. Rysunek pomocniczy

do wyznaczenia teoretycznej

wysokości chropowatości

podczas frezowania walcowego

W przedstawionych warunkach teoretyczna wysokość chropowatości

powierzchni będzie wyznaczana przecięciem się dwóch okręgów kół (zakreślonych

najbardziej wysuniętym ostrzem) o średnicy (D+2e) przesuniętych o wartość posuwu

na jeden obrót freza. Z rozważań tych otrzymujemy zależność na teoretycznie

obliczoną wartość nierówności R

t

e

D

f

R

t

2

4

2

(7.6)

Wartość 2e jest znacznie mniejsza od średnicy freza (rys.7.22) więc możemy ją

pominąć, otrzymujemy wtedy

e

D

z

f

D

f

R

z

t

4

4

2

2

(7.7)

Rzeczywiste wartości wysokości nierówności powierzchni R

rz

są większe od

wartości teoretycznych wyznaczonych ze wzoru (7.7). Różnica między nimi jest tym

mniejsza, im większa jest wartość posuwu na jeden obrót freza. W przypadku

posuwów większych od około 2 mm/obr można przyjąć że

t

rz

R

R

4

,

1

(7.8)

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

66

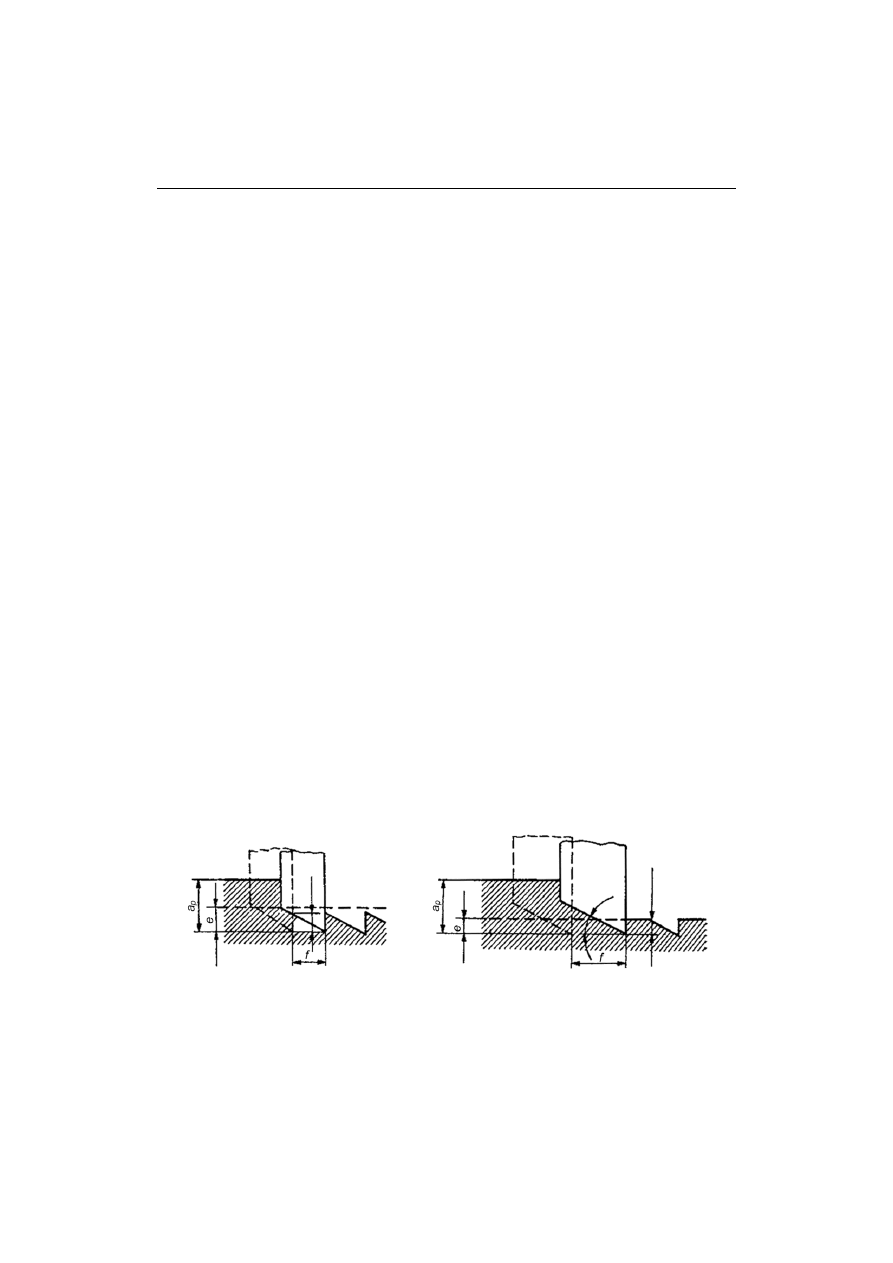

7.4.2. Teoretyczna chropowatość powierzchni po frezowaniu czołowym

Teoretyczna wysokość chropowatości powierzchni po frezowaniu czołowym

zależy od geometrii ostrza, posuwu oraz od czołowego bicia ostrzy freza. Rozrzut

położeń ostrzy freza spowodowany jest błędami ostrzenia lub błędami mocowania

płytek wieloostrzowych oraz zależy od nieprawidłowego ustawienia narzędzia

w stosunku do obrabianej powierzchni [7.2].

W zależności od wartości bicia ostrzy freza i zadanego posuwu można

wyróżnić dwa przypadki kształtowania powierzchni. Dla uproszczenia przedstawione

one będą dla czołowego frezowania ostrzami o kącie przystawienia

r

= 90

o

.

Pierwszy przypadek, gdy wartość czołowego (osiowego) bicia ostrzy e spełnia

nierówność (rys.7.23a)

'

tg

r

f

e

(7.9)

to teoretyczna wysokość chropowatości wynosi

'

tg

r

t

f

R

(7.10)

gdzie: f - posuw na jeden obrót freza,

r

- pomocniczy kąt przystawienia.

Drugi przypadek, gdy bicie czołowe freza spełnia nierówność

'

tg

r

f

e

(7.11)

to wówczas teoretyczna wysokość chropowatości odpowiada wartości bicia e (rys.7.23b),

tj.

e

R

t

(7.12)

e<ftg

’

r

e>ftg

’

r

’

r

R

t

R

t

=

e

a)

b)

Rys.7.23. Rysunek pomocniczy do wyznaczenia teoretycznej chropowatości powierzchni podczas

frezowania czołowego w warunkach gdy jedno z ostrzy jest przesunięte w kierunku osiowym

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

67

w stosunku do pozostałych: a) przy małych posuwach, b) przy dużych posuwach

Z badań wynika, że rzeczywista wysokość chropowatości R

rz

uzyskiwana

podczas frezowania czołowego jest większa niż teoretyczna wartość wyznaczona na

podstawie zależności (7.12). W przybliżeniu można przyjąć, że praktyczna

chropowatość powierzchni wynosi

t

rz

R

R

7

,

1

(7.13)

Po frezowaniu wykańczającym uzyskuje się powierzchnie, których średnia

wysokość nierówności Ra zawiera się w przedziale 5

1,25

m.

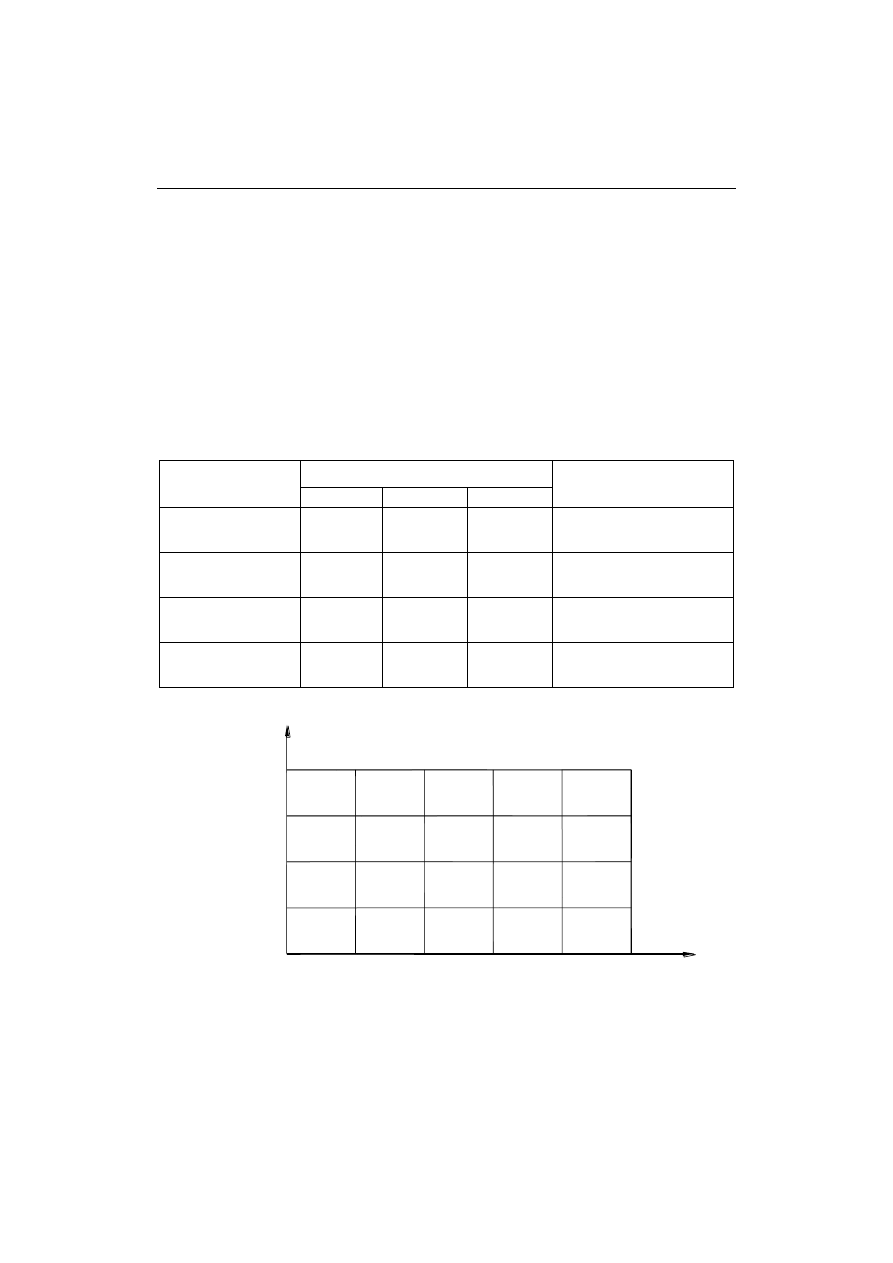

Tabela wyników pomiarów

Parametry zmienne

Parametry stałe

Chropowatość

powierzchni Ra [

m]

a

p

[mm]

v

c

[m/min]

materiał

f

z1

[mm/ostrze]

f

z2

[mm/ostrze]

f

z3

[mm/ostrze]

f

z4

[mm/ostrze]

Rys.7.24. Wpływ posuwu na chropowatość powierzchni

f

z

[mm/ostrze]

Ra

[µm]

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

3

3

:

:

M

M

O

O

Ż

Ż

L

L

I

I

W

W

O

O

Ś

Ś

C

C

I

I

K

K

S

S

Z

Z

T

T

A

A

Ł

Ł

T

T

O

O

W

W

A

A

N

N

I

I

A

A

P

P

O

O

W

W

I

I

E

E

R

R

Z

Z

C

C

H

H

N

N

I

I

F

F

R

R

E

E

Z

Z

O

O

W

W

A

A

N

N

I

I

E

E

M

M

68

7.5. PRZEBIEG ĆWICZENIA

1. Prezentacja komputerowa procesu frezowania oraz narzędzi i obrabiarek.

2. Zaprezentowanie przedmiotów obrabianych metodą frezowania.

3. Przygotowanie frezarki do pracy:

a) zamocowanie przedmiotu obrabianego,

b) zamocowanie głowicy frezowej we wrzecionie frezarki,

c) dobór parametrów do frezowania powierzchni płaskiej,

d) przeprowadzenie próby frezowania powierzchni płaskiej dla różnych prędkości

posuwu na ostrze f

z

.

4. Wyznaczenie zależności Ra=f(f

z

) po frezowaniu czołowym niepełnym

symetrycznym:

a) pomiar chropowatości obrobionej powierzchni (tabela wyników pomiarów),

b) wykonanie wykresu Ra=f(f

z

) (rys.7.24).

5. Frezowanie przeciwbieżne i współbieżne:

a) zamocowanie freza trzpieniowego,

b) przeprowadzenie próby frezowania przeciwbieżnego, a następnie

współbieżnego na bocznej powierzchni próbki.

6. Frezowanie rowka prostokątnego i rowków kształtowych:

a) wykonanie rowka prostokątnego,

b) wykonanie rowka teowego,

c) wykonanie rowka trapezowego,

d) wykonanie rowka kątowego.

7. Omówienie rezultatów prób.

8. Kartkówka.

7.6. LITERATURA UZUPEŁNIAJĄCA

[7.1]

KOCH J.: Systemy wytwarzania. Wydawnictwo Politechniki Wrocławskiej, Wrocław 1977.

[7.2]

DMOCHOWSKI J., UZAROWICZ A.: Obróbka skrawaniem i obrabiarki. PWN, Warszawa

1980.

[7.3]

PRACA ZBIOROWA: Poradnik inżyniera, Obróbka skrawaniem. Tom 1. WNT, Warszawa

1991.

[7.4]

PRITSCHOW G.: Technika sterowania obrabiarkami i robotami przemysłowymi. Oficyna

Wydawnicza Politechniki Wrocławskiej, Wrocław 1995.

[7.5]

OCZOŚ K.: Obróbka z dużymi prędkościami. Mechanik, nr 3, 1998.

[7.6]

FILIPOWSKI R., MARCINIAK M.: Technika obróbki mechanicznej i erozyjnej. Oficyna

Wydawnicza Politechniki Warszawskiej, Warszawa 2000.

Wyszukiwarka

Podobne podstrony:

gwintowanie skrypt 2008

drążenie elektroerozyjne skrypt 2008

obróbka ścierna skrypt 2008

Protologia skrypt 2008, Teologia dogmatyczna(1)

teologia dogmatyczna - charytologia - skrypt(2008), teologia

edukacja osób z niepełnosprawnością, Edukacja religijna niepeł. intelekt. Skrypt 2008, ¬

gwintowanie skrypt 2008

Skrypt 2008

Jabłońska Bonca J Wstęp do prawoznawstwa Skrypt [2008]

18 2008 01 17 15 01 46 Klasyczne zdania kategoryczne, skrypty

ppm skrypt, Prawo, prawo administracyjne, sesja letnia 2008 psa ppm

Skrypt- Religie a Polityka cz.I 2008(2), religia a polityka

Finanse publiczne i prawo finansowe - skrypt H. Dzwonkowski 2008-2009, Prawo finansowe(11)

więcej podobnych podstron