✔

Odkształcenie plastyczne – odkształcenie trwałe pozostające w materiale po zdjęciu obciążenia.

✔

Cele obróbki plastycznej – nadanie kształtu, a więc wywołanie odkształceń, bez naruszanie

spójności materiału.

✔

Stan naprężenia – jest określany przez 6 składowych – 3 normalne + 3 styczne.

✔

Warunek uplastyczniający – gdy naprężenia zredukowane są większe od naprężeń stycznych ( τ

max = 0,5σ max

✔

Powierzchnia plastyczności – powierzchnia otrzymana w wyniku przekształcenia hipotezy

Hubera = napr. Uplast.

✔

Warunek stałości objętości dla odkształceń – e1+e2+e3=0

✔

Powiązanie stanów naprężenia z przebiegiem odkształcenia umożliwiają trzy prawa

1)prawo współosiowości kierunków głównych

2)prawo plastycznego płynięcia

3)prawo umocnienia

✔

Praca odkształcenia – Lp=V*λ*ε*σplast ( λ – wsp. wypełnienia wykresu )

✔

Założenia do wyznaczenia odkształceń na podstawie znanych wymiarów -

1)odkształcenie całęgo materiału jest jednorodne

2)odkształcenie materiału zachodzi pod wpływem odkształcenia prostego

Odkształcenie plastyczne:

Zachodzi ono w wyniku wzajemnego przemieszczania się warstw atomów. Atomy zajmują nowe

położenia, które są położeniami równowagi, przez to materiał zachowuje trwale nadany mu kształt.

Wyróżnia się dwa główne mechanizmy odkształcenia plastycznego: poślizg dyslokacyjny i

bliźniakowanie. Poślizg jest to przemieszczenie się jednej części kryształu względem drugiej wzdłuż

tzw. płaszczyzn poślizgu, bez zmiany budowy krystalicznej obu części kryształu.Duże odkształcenia

plastyczne, jakie są konieczne do realizowania procesów obróbki plastycznej, uzyskuje się przede

wszystkim przez poślizg, bliźniakowanie bowiem pozwala otrzymać znacznie mniejsze odkształcenia.

Wpływ odkształceń na strukturę materiału:

Proces wzrostu naprężenia wraz z odkształceniem nazywa się umocnieniem odkształceniowym

materiału. Wzrost naprężenia uplastyczniającego wraz ze zwiększeniem gęstości dyslokacji jest

spowodowane przede wszystkim wzajemnym oddziaływaniem dyslokacji oraz ich blokowaniem na

granicach ziaren, różnych wydzieleniach i wtrąceniach. Podczas odkształcania, oprócz wzrostu gęstości

dyslokacji, rozdrobnienia ziaren i powstania podziaren dochodzi, do powstania tekstury odkształcenia.

Tekstura oznacza taką budowę materiału, dla której poszczególne ziarna mają zbliżoną orientację

krystalograficzną. Tekstura materiału powoduje anizotropowość jego własności tj uzależnienie ich od

kierunku badania.

Wzory:

Odkształcenie logarytmiczne ( rzeczywiste ) Odkształcenie względne Współczynnik odkształcenia

Anizotropia blachy – blacha wykazuje szczególną anizotropię, ze względu na jej walcowanie.

Współczynnik anizotropii blachy :

Rodzaje anizotropii blach:

1)płaska – wartości leżące w płaszczyźnie arkusza są różne

2)normalna – wartości leżące w płaszczyźnie prostopadłej do arkusza są różne

Współczynnik średniej anizotropii normalnej:

Zdrowienie polega na:

–

anihilacji defektów punktowych

–

anihilacji dyslokacji o znakach przeciwnych

–

poligonizacja, czyli powstawanie określonych układów tworzących granice wąskokątowe.

Rekrystalizacja – utworzenie nowych ziaren zawierających o wiele mniejszą gęstość dyslokacji. Tak

jak i zdrowienie powoduje spadek naprężeń uplastyczniających. Tr można określić w przybliżeniu, w

zależności od temperatury topnienia Tt ze wzoru: Tr=(0,35 – 0,6) TT

Starzenie odkształceniowe – dyfuzja w kierunku dyslokacji atomów pierwiastków rozpuszczonych w

metalu odkształconym. Prowadzi to do wzrostu naprężeń uplastyczniających.

Czynniki wpływające na wartość naprężenia uplastyczniającego

–

przebieg odkształcenia

–

odkształcenie ( krzywe odkształcenia )

–

temperatura odkształcenia

–

prędkość odkształcenia

–

struktura

Obróbka na zimno (0,3 Tt)

–

wpływ umocnienia na granicę plastyczności

–

wpływ naprężeń własnych na wytrzymałość wyrobu – naprężenia własne wszystkich trzech

rodzajów powodują wzrost wytrzymałości, gdy obciążenia pierwotne i wtórne są ze Sobą zgodne, a

spadek wytrzymałości, gdy obciążenia te mają znaki przeciwne.

Własności użytkowe – zmiany wprowadzone przez obróbkę na zimno są wynikiem

1)powstania włóknistego układu ziaren i zanieczyszczeń

2)umocnienie materiału wyniku odkształcenia

3)powstanie pola naprężeń własnych

4)utworzenie mikropęknięć

–

nośność – przy odpowiednio przeprowadzonej obróbce rośnie

–

stabilność wymiarowa – spada dzięki naprężeniom własnym

–

wytrzymałość zmęczeniowa – przy odpowiednio przeprowadzonej obróbce rośnie

–

odporność na korozję – spada dzięki wzrostowi energii wewnętrznej

–

odporność na ścieranie – wzrasta dzięki poprawionej twardości

Zakres stosowania :

–

odkształcenia nie mogą przekroczyć wartości granicznych ze względu na utratę stateczności lub

pękanie

–

naciski nie mogą przekroczyć granicznych wartości ( ok. 2500 MPa ) ze względu na zużycie

narzędzi

–

ograniczona twardość półwyrobów

–

ograniczenie wymiarów półwyrobów

Obróbka na gorąco 0.6Tt < T< 0.7Tt

Stosuje się ją w celu:

–

zmniejszenia nacisków niezbędnych do kształtowania

–

zwiększenia wartości odkształcenia pękania materiału

Dobór temp. - orientacyjnie można przyjąć, że wynosi ona 0,6-0,9 Tt

Ograniczenia z góry – utlenianie, rozrost ziaren, odwęglanie, rektystalizacja wtórna, kruchość na

gorąco

Ograniczenie z dołu – opory plastyczne, zgniot krytyczne

Struktura : materiał wyżarzony o stosunkowo drobnym ziarnie. Rozdrobnienie jest wynikiem

procesów odkształcenia i rekrystalizacji. Rekrystalizacja dynamiczna występuje stosunkowo rzadko,

gdyż proces odkształcenia musiał by trwać dostatecznie długo. Podczas odkształcania najczęściej

występuje zdrowienie dynamiczne, natomiast rekrystalizacja ma charakter statyczny.

Wady obróbki na gorąco:

–

utlenianie powierzchni

–

konieczność stosowania naddatków na obróbkę

–

straty związane z technologią procesu ( np. materiał na wypływkę )

Obróbka na półgorąco : jej stosowanie ma na celu wyeliminowanie takich wad obróbki plastycznej na

gorąco jak intensywne utlenianie i mała ich dokładność wymiarowa, przy jednoczesnym zachowaniu

małych oporów plastycznego kształtowania w porównaniu z wytrzymałością narzędzi. 0.3Tt< T< 0.5Tt

Obróbka cieplna materiałów odkształconych – stosuje się wyżarzanie odprężające lub rekrystalizujące.

Kształtowanie blach:

Podstawowy podział – dzielenie blach na mniejsze kawałki lub plastyczne kształtowanie wyrobów.

Wytłoczki rozwijalne otrzymuje się za pomocą różnych operacji gięcia, w których zmianę kształtu

przedmiotu opisuje zmiana kształtu pewniej linii leżącej w płaszczyźnie gięcia.

Rozróżniamy trzy zasadnicze metody :

–

kształtowanie za pomocą dwu narzędzi, z których co najmniej jedno wykonuje ruch prostoliniowo

zwrotny

–

kształtowanie materiału za pomocą narzędzi wykonujących ruch obrotowy

–

kształtowany materiał ślizga się po powierzchni nieruchomego narzędzi

Cięcie – proces kształtowania przedmiotu polegający na oddzielaniu jednej części materiału od drugiej.

W celu przecięcia materiału należy doprowadzić do dostatecznej koncentracji naprężeń w jednym

przekroju. Cięcie może odbywać się za pomocą jednego lub dwóch elementów tnących.

Podział metod – cięcie, wykrawanie, okrawanie, wygładzanie, cięcie nożowe, przebijanie otworów.

Przebieg procesu : odkształcenia sprężyste → odkształcenia sprężysto –> plastyczne → plastyczne

płynięcie → pękanie → podział

Luz – różnica wymiarów otworu płyty tnącej i stempla.

Wpływ luzu na powierzchnię rozdzielenia :

–

Luz optymalny – pęknięcia wychodzące od obu krawędzi tnących spotykają się

–

Luz mniejszy od optymalnego – pęknięcia występują wzdłuż dwóch przesuniętych względem

Siebie powierzchni.

–

Luz większy od optymalnego – występuje znaczne wygięcie brzegów ciętego materiału.

Przedmioty mają gruby zadzior

Trzeba pamiętać, że przy cięciu z luzem mniejszym od optymalnego występują duże odkształcenia

plastyczne poprzedzające pękanie materiału, co wymaga dużych sił wykrawania a to w sposób znaczny

obniża trwałość narzędzi. Zmniejszenie siły wykrawania uzyskać można przez zwiększenie luzu ponad

wartość optymalną, ale to z kolei powoduje wyginanie wyrobów. Biorąc powyższe informacje tyczące

luzu po uwagę narzędzie do cięcia wykonywane są z luzem normalnym.

Siła i praca cięcia :

Cięcie na nożycach – rozróżniamy następujące metody : gilotynowe ( w – trudność zachowania

równoległości, zadzior po obu stronach elementu ) , krążkowe o osiach równoległych ( z – dowolnie

długa linia cięcia ; w – skrzywienie materiału ), wielokrążkowe, krążkowe z pochylonum dolnym lub

oboma krążkami ( z – uniwersalne ; w – wyciąganie materiału przez krążki ), skokowe ( z – nie

wciągają mat. ; można uzyskać małe promienie krzywizn )

Cięcie na wykrojnikach – Wykrojnictwo obejmuje operacje cięcia blach za pomocą tłoczników

mocowanych na prasach. Tłoczniki przystosowane do cięcia nazywamy wykrojnikami. Wykrwanie

umożliwia otrzymanie płaskich przedmiotów o różnych kształtach i otworach. Stosuje się je przy

produkcjach wielkoseryjnych gdyż ich koszt jest znaczny. Za ich pomocą można wykonywać operacje :

Wycinania, dziurkowania, odcinania, przycinania, nacinania, okrawania, rozcinania i wygładzania

Rozróżniamy wykrojniki proste, pochyłe, naprzemienne, złożone, wielorzędowe ... i tak dalej aż do

usranej śmierci.

–

na wykrojniku dwukartowym (do wykonywania kilku zabiegów na 1 wykrojniku )

–

na wykrojniku jednoczesnym (do wyk. kilku zabiegów na jednym wykrojniku, duże wymagania

dotyczące powtarzalności wzajemnego położenia wykrojników, blachy o małej grubości

–

z dociskiem materiału (do dokładnego wykrawania blach o małej grubości. Do wykrawania blach o

większej grubości stosuje się dociskacze z granią, zastosowanie przeciwstępla)

Wygładzanie – stosujemy, gdy konieczne jest otrzymanie wyrobu o dokładnych wymiarach i gładkiej

prostopadłej powierzchni bocznej. Wygładzanie za pomocą wykrojników polega na ścięciu

niewielkiego naddatku materiału przy zastosowaniu małego luzu.

Sposoby zmniejszenia siły cięcia:

–

cięcie stopniowe

–

za pomocą wykrojnika lub matryc ukosowanych

–

za pomocą stempli o różnej długości w przypadku równoczesnego wycinania kilku otworów

–

podgrzewanie ciętego materiału, co powoduje zmniejszenie wartości Rt

Powyższe sposoby dają zmniejszenie od 10-60% siłę cięcia.

Wykrawanie dokładne pozwala na uzyskanie przedmiotu o dobrej jakości powierzchni. Najprostsza

metoda pozwala na sprowadzeniu do minimum luzu i lekkiego zaokrąglenia krawędzi płyty tnącej.

Najbardziej rozpowszechnionym sposobem wykrawania dokładnego jest cięcie ze ściskaniem

materiału. Ma ono na celu przeciwdziałanie pękania materiału. Stan taki uzyskuje się przez

zastosowanie dociskaczy i przeciwstempli.

Konstrukcja wyrobów – podstawowe zasady:

–

zarys zewnętrzny powinien być tak zaprojektowany, aby ułatwiał wykonanie wykrojników

–

podczas projektowania występów i wcięć na obrzeżach należy pamiętać, że możliwość ich

wykonania zależą od wymiarów h i b

–

wymiary wycinanych otworów nie mogą być mniejsze od pewnych wartości granicznych

związanych z wytrzymałością stempli.

–

Odległości między krawędziami otworów lub przedmiotów nie mogą być zbyt małe

Gięcie – jest to proces nadawania materiałowi ( najczęściej blasze ) pożądanego kształtu przy pomocy

momentu gnącego bez utraty spójności materiału.

Metody gięcia:

1)gięcie na prasach – narzędzie wykonuje prostoliniowozwrotne ruchy

2)gięcie za pomocą wałków – charakteryzuje się obrotowym ruchem narzędzi kształtujących

3)gięcie przez przeciąganie

–

wyginanie ( materiał położony na matrycy odkształca się poprzez dociśnięcie go do niej stemplem )

–

zginanie ( materiał jest stale dociskany do czołowej powierzchni stempla za pomocą dociskacza,

przedmiot ulega zaginaniu wskutek ruchu szczęk gnących )

–

zwijanie ( siła skierowana jest wzdłuż płaszczyzny blachy, jej zakrzywienie następuje wskutek

ślizgania się jej po wewnętrznej powierzchni walcowej narzędzia )

–

owijanie ( jeden koniec materiału jest zamocowany w przyżądzie, pozostałą część kształtuje

wzornik )

–

gięcie blachy za pomocą 3 walców

–

gięcie rur z ruchomym wzornikiem

–

walcowanie wzdłużne ( dla taśm )

–

zwijanie taśmy poprzez przeciągania

Długość wyjściową materiału określa się za pomocą warstwy neutralnej a ona zależy od kąta gięcia,

promienia gięcia, siły dogniatania, siły tarcia. Owalizacja – zależy od promienia gięcia, sposobu

gięcia, stosunku grubości ścianki do średnicy. Promień gięcia zależy od: rodzaju i stanu materiału,

położenia linii gięcia w stosunku do linii walcowania, stanu powierzchni.

Wyznaczanie wymiarów wyjściowych: Położenie warstwy zerowego wydłużenia zależy od rodzaju

materiału, jego grubości i parametrów gięcia. Zaliczyć do nich możemy przede wszystkim kąt gięcia,

promień gięcia, siłę dogniatania oraz siłę tarcia.

Zjawisko zmiany kształtu po odciążeniu nazywa się sprężynowaniem lub powrotnym odkształceniem

sprężystym. Z tego też względu, w celu otrzymania żądanego kształtu, należy części robocze narzędzi

kształtujących odpowiednio skorygować. Ze względu na dużą liczbę czynników wpływających w

sposób istotny na kąt sprężynowania, teoretyczne ustalenie jego wartości jest mało precyzyjne.

Dokładne wartości kąta sprężynowania należy ustalić w sposób doświadczalny. Dla gięcia z

rozciąganiem sprężynowanie materiału może praktycznie nie występować. Należy pamiętać, że

decydujący wpływ na kąt sprężynowania materiału ma promień gięcia. Im większy promień gięcia tym

większe jest sprężynowanie.

Fazy wyginania – gięcie sprężyste – zakrzywianie – owijanie - dotłaczania

Związek między momentem gnącym a krzywizną :

Praca gięcia :

Własności przedmiotów giętych

–

wzrost nośności ( chyba, że przedmiot podlega rozginaniu, wtedy następuje spadek )

–

zmiana kształtu przekroju

Konstrukcja wyrobów giętych – najważniejsze czynniki, które należy uwzględnić

1) promień wewnętrznej powierzchni giętego przedmiotu powinien być większy od wartości

krytycznej. Wartość ta zależy od : skłonności materiału do utraty spójności, położenia linii

gięcia, stanu powierzchni

2) wysokość zagiętego ramienia

3) poszerzenie przedmiotu w miejscu zagięcia

4) zaginanie ramion niesymetrycznych wymaga działania różnych sił po obu stronach przedmiotu

5) wykrawanie otworów w przedmiotach giętych jest trudne

Wytłaczanie – proces w którym przy płaskim stanie naprężenia ( naprężenia działające w kierunku

normalnym do blachy są małe ). Naprężenia 1 i 2 mogą mieć różne znaki. W wytłoczkach obrotowych

występują dwa takie obszary – w części kołnierzowej jest to ciągnienie, dennej jest to rozciąganie.

–

ciągnienie – w kierunku obwodowym występuje ściskanie, w kierunku promieniowym rozciąganie

–

rozciąganie – w kierunku promieniowym i obwodowym występuje rozciąganie

Kształtowanie poprzez rozciąganie realizujemy podczas – kształtowania zagłębień, gdy brzegi są

umocowane progami, za pomocą stempla sztywnego, cieczy, bardzo dużych mocy, rozpychania,

obciąganie, miejscowego poszerzania średnicy za pomocą rolki.

Na przebieg procesu kształtowania wytłoczek poprzez rozciągania znaczny wpływ wywierają siły

tarcia występujące między stemplem a blachą. Całkowite wyeliminowanie tych sił ma miejsce podczas

kształtowania za pomocą cieczy.

Własności użytkowe

–

nierównomierna grubość ścianek ( zmniejszenie grubości w porównaniu do blachy )

–

dobra stabilność wymiarowa

–

możliwość uzyskania gładkiej powierzchni wewnętrznej bez fałd i rys

Kształtowanie poprzez ciągnienie realizujemy podczas – używania sztywnych narzędzi, formowania

hydraulicznego zewnętrznego, hydraulicznego wewnętrznego, wybuchowego oraz

elektromagnetycznego. Najczęściej stosuje się to pierwsze.

Na przebieg procesu wytłaczania naczyń cylindrycznych zasadniczy wpływ ma wartość stosunku

średnicy krążka do średnicy wytłoczki. Od wartości tych zależą bowiem opory związane z plastycznym

płynięciem kołnierza, a więc również największa siła tłoczenia.

Przebieg procesu – kształtowanie wgłębienia o średnicy d, plastyczne płynięcie kołnierza, płynięcie

kołnierza i rozciąganie dna, końcowa faza płynięcia kołnierza przy malejącej sile.

Zjawiska ograniczające :

–

pękanie obwodowe ścianki ( należy obniżyć tarcie, ograniczyć docisk dociskacza, wykonać

możliwie duże promienie zaokrąglenia stempla )

–

fałdowanie kołnierza ( pomaga zastosowanie dociskacza )

–

przedwczesne zużycie narzędzi ( pęknięcie stempla )

–

określone wady wytłoczki ( rysy, zatarcia )

Wytłaczanie swobodne – wytłacanie bez dociskacza

Tłoczność – zdolność do plastycznego kształtowania wytłoczek bez powstawania wad.

Przetłaczanie – proces w wyniku którego wstępnie uformowaną wytłoczkę poddaje się dalszemu

odkształceniu. Zabieg ten stosuje się w celu uniknięcia obwodowego pękania wyrobu. Stosuje się

przetłaczanie swobodne ( najbardziej popularne ), przewijanie oraz przetłaczanie hydrauliczne.

Przebieg procesu – Obszar plastycznego płynięcia obejmuje jedynie stożek kształtujący. Pozostałe

obszary wytłoczki są w stanie sprężystym. Siła przetłaczania osiąga największą wartość pod koniec

procesu. Po osiągnięciu maksimum szybko spada do wartości Pt potrzebnej do pokonania oporów

tarcia obrzeża wytłoczki.

Zjawiska ograniczające :

–

obwodowe rozdzielenie w pobliżu dna spowodowane przekroczeniem wytrzymałości bocznej

ścianki

–

fałdowanie ścianki wywołane obwodowym naprężeniem ściskającym

–

wzdłużne pęknięcie będące wynikiem nadmiernego umocnienia i naprężeń własnych

Zmiany kształtu :

–

odchylenie ścianki bocznej od kształtu cylindrycznego

–

nie okrągłość przekrojów poprzecznych

–

nierówność obrzeża

–

wypukłość dna

Jakość powierzchni – chropowatość zewnętrzna powierzchni nie jest jednakowa. Na denku jest taka

sama, jak blachy wejściowej. Na promieniu zaokrąglania wzrasta. Najmniejszą chropowatość ma

ścianka boczna. Chropowatość wewnętrznej powierzchni bocznej jest zależna od wielkości szczeliny.

Przy szczelinie większej od grubości blachy chropowatość ta wzrasta. Natomiast przy pocienieniu

ścianki wzrost jest nieznaczny.

Wyoblanie – polega na kształtowaniu wirującego krążka lub wytłoczki przez wywieranie miejscowego

nacisku narzędzia. Element kształtujący narzędzia może toczyć się lub ślizgać po powierzchni blachy.

Podczas wyoblania grubość blachy zmienia się najczęściej tylko w niewielkim zakresie.

Zginanie obrotowe – wyoblanie obrotowe, podczas którego zachodzi zarówno zmiana kształtu wyrobu

jak i grubość ścianki.

Kształtowanie obrzeży :

Wywijanie – w tym procesie występują obwodowe naprężenia rozciągające. Powodują one wzrost

średnicy obrzeża kosztem zmniejszania grubości ścianki. Wywijanie obrzeża może być realizowane

poprzez wyoblanie lub tłoczenie.

Obciskanie – występują obwodowe naprężenia ściskające. Powodują one zmniejszenie średnicy

obrzeża i pewien wzrost grubości ścianki.

Urządzenia produkcyjne w tłoczni :

–

prasy ( uniwersalne lub specjalizowane ) ( o napędzie mechanicznym – korbowe, śrubowe,

krzywkowe ; lub hydrauliczne ( tłokowe )

Do podstawowych urządzeń mechanizujących produkcje należą : bębny odwijające, urządzenia

prostujące, podajniki, obcinaki, urządzenia transportujące

Dobór maszyn zależy od rodzaju produkcji. Rozróżniamy :

–

tłoczenie jedno zabiegowe

–

tłoczenie wielobiegowe ( jednoczesne/wielotaktowe )

Kształtowanie brył – rozróżniamy cztery zasadnicze podgrupy

–

wydłużanie ( zwiększanie długości kosztem innych wymiarów )

–

wgłębianie ( kształtowanie zagłębień )

–

nagniatanie ( miejscowa zmiana kształtu przedmiotu lub umocnienie wywołane plastycznymi

odkształceniami )

–

spęczanie ( zmniejszanie długości przy jednoczesnym powiększaniu wymiarów poprzecznych )

Wydłużanie – przegląd metod

1) wyprężanie ( jednoosiowe rozciąganie )

2) ciągnienie ( przeciąganie materiału w postaci pręta bądź rury przez zwężający się otwór zwany

ciągadłem )

3) wyciąganie ( zwiększanie wysokości wytłoczki kosztem grubości ścianki )

4) przepychanie ( wydłużanie materiału w stożkowym otworze narzędzia zachodzi pod wpływem

nacisku wywieranego na nieodkształconą część wyrobu )

5) wyciskanie współbieżne ( materiał umieszczony w grubościennej tulei zamkniętej z jednej

strony przez stempel, z drugiej przez matrycę z otworem kształtującym, pod wpływem nacisku

materiał wypływa uzyskując wymagany kształt i rozmiar )

6) młotkowanie ( wydłużanie na kowarkach – polega na jednoczesnym wywieraniu nacisku przez

trzy lub cztery szczęki kształtujące, wykonujące niewielkie ruchy posuwisto zwrotne w

kierunku promieniowym, przy przesuwaniu przedmiotu podczas rozsuwania się szczęk )

7) walcowanie wklęsłymi powierzchniami ( szczęki napędzane wałkami mimośrodowymi,

materiał osiowo przesuwa się w czasie gdy traci on kontakt z powierzchniami kształtującymi )

8) walcowanie wzdłużne ( wywoływanie nacisku przez dwa obracające się walce )

9) kucie swobodne ( odkształcanie na prasach lub młotach materiału nagrzanego do odpowiedniej

temperatury, bez matryc )

10) kucie pół swobodne ( tak jak podczas swobodnego, jednak z odpowiednio uformowanymi

kowadłami )

Z warunku zachowania stałej objętości wynika, że jednocześnie musi nastąpić zmniejszenie

przynajmniej jednego z pozostałych wymiarów przedmiotów.

Przebieg procesu wydłużania zależy od stosunku szerokości strefy zetknięcia narzędzia z materiałem

do grubości materiału. Stosunek ten wpływa na wymiary obszaru uplastycznionego jak również na

wartość nacisków jednostkowcyh potrzebnych do uplastycznienia materiału. Podczas wydłużania

prętów za pomocą kucia swobodnego szerokość kowadeł nie powinna być zbyt mała ani też zbyt duża.

Optymalne warunku wydłużania można uzyskać, gdy szerokość kowadeł jest w przybliżeniu równa

grubości pręta. Szczególnie ważne jest to przy procesie walcowania wzdłużnego. Duże walce

zwiększyły by powierzchnię styku, a więc i naciski. Dlatego stosuje się małe walce dociskane przez

duże.

Ciągnienie :

Przy ciągnieniu jeżeli kąt ciągadła jest zbyt duży następuje płynięcie materiału wstecz ( podobne do

skrawania ) co jest zjawiskiem niekorzystnym. Aby temu zapobiec zmniejsza się ten kąt co powoduje

uplastycznienie materiału w żądanych obszarach.

Ciągnienie jest stosowane również do produkcji rur. Materiałem wyjściowym są rury bez szwu

uzyskane przez prasowanie lub walcowanie na gorąco lub rury zwijane z taśmy i spawane. Ciągnienie

na zimno powoduje polepszenie własności oraz pozwala na uzyskanie dokładniejszych wymiarów i

lepszej gładkości powierzchni. Wadą jest konieczność przewlekania przez ciągadło początkowego

odcinka materiału. Sposoby ciągnienia rur – na długim trzpieniu, na krótkim trzpieniu, na

swobodnym trzpieniu, bez trzpienia.

Własności wyrobów ciągnionych :

–

wyroby mają takie same właściwości na całej długości

–

zmiana właściwości w kierunku promieniowym

Ciągnienie stosowane jest głównie do otrzymywania:

✔

prętów okrągłych i kształtowych o dużych przekrojach, charakteryzujących się wysokimi

właściwościami mechanicznymi, dużą dokładnością wymiarów oraz wysoką jakością

powierzchni

✔

prętów kształtowych o małych i bardzo małych przekrojach

✔

drutów cienkich o średnicach mniejszych niż 4 mm

✔

rur o różnych kształtach i przekrojach

✔

rur cienkościennych o małych i bardzo małych średnicach (średnice poniżej 1mm i grubości

ścianki rzędu dziesiętnych części milimetr

W procesie ciągnienia drutu można wyróżnić następujące fazy:

• zaostrzanie drutu, czyli ścienianie jego końca w celu przełożenia go przez ciągadło;

• zaciąganie drutu, czyli przeprowadzenie drutu przez urządzenia kierujące go do ciągadła, przesunięcie

drutu przez ciągadło, uchwycenie drutu za ciągadłem łańcuchem ciągarskim i przymocowanie tego

łańcucha do bębna nawijającego ciągarki, przeciągnięci kilku metrów drutu, regulując prędkość

ciągnienia, naciąg i przeciwciąg, odczepienie łańcucha ciągarskiego i przymocowanie drutu

bezpośrednio do bębna ciągarki;

• przeciąganie drutu poprzez uruchomienie ciągarki i ustawienie jej pracę automatyczną;

• łączenie kręgów drutu, polegające na zgrzewaniu końca drutu kręgu kończącego się z początkiem

drutu kręgu następnego i na usunięciu nadmiaru materiału z miejsca zgrzewania, tzw. rąbka oraz

warstewki tlenków

Zasadniczym narzędziem do ciągnienia jest ciągadło. Ciągadła wykonuje się ze stali narzędziowych, z

węglików spiekanych oraz diamentów. Ze względu na budowę, ciągadła dzieli się na:

• ciągadła monolityczne, nazywane także oczkowymi,

• ciągadła składane, nazywane segmentowymi,

• ciągadła rolkowe. ze względu na liczbę gniotów realizowanych w jednym ciągu:

• ciągadła jednostopniowe

• ciągadła wielostopniowe ze względu na wykonywanie ruchy w czasie pracy

• stałe

• ruchome ze względu na wspomaganie ciśnienia smaru

• ciągadła o smarowaniu hydrostatycznym

• ciągadła o smarowaniu hydrodynamicznym.

Stożkowe Wklęsłe Łukowe

Sigmoidalne

W praktyce ciągarskiej najczęściej stosuje się ciągadła o strefie zgniatania w kształcie stożka do

ciągnienia drutu o średnicy większej od 0,5 mm. Natomiast do drutów bardzo cienkich o średnicy

mniejsze niż 1 mm, ciągnionych z małymi gniotami częściowymi, stosuje się ciągadła ze strefą

zgniatającą o kształcie łukowym. Pozostałe ciągadła stosowane są bardzo rzadko.

Ciągadła wykonuje się ze stali narzędziowych, z węglików spiekanych oraz diamentów. Ze względu na

budowę, ciągadła dzieli się na :

Smary ciągarskie w zależności od stanu skupienia w warunkach normalnych, dzieli się na:

• stałe (suche),

• półpłynne,

• płynne,

Ze względu na skład chemiczny środki dzieli się na:

• mydła na bazie olejów roślinnych, tłuszczów zwierzęcych lub roślinnych,

• węglowodory twarde (parafina),

• oleje roślinne i tłuszcze zwierzęce,

• oleje mineralne,

Ciągarki można podzielić na dwie zasadnicze grupy:

• Ciągarki ławowe - przeznaczone do ciągnienia prostych odcinków prętów, kształtowników i rur o

długościach dochodzących do kilkudziesięciu metrów. Ciągarki ławowe można podzielić w zależności

od sposobu przyłożenia siły ciągnienia na: łańcuchowe, linowe, zębatkowe lub hydrauliczne.

• Ciągarki bębnowe - przeznaczone do ciągnienia w kręgach drutów oraz rur o małych wymiarach

przekrojów poprzecznych i o praktycznie dowolnych długościach. Dla drutów o średnicy < 6mm,

stosuje się ciągarki wielostopniowe tzw. wielociągi, w których drut ciągniony jest przez kilka lub

kilkanaście ciągadeł jednocześnie.

Wyciąganie :

Własności wyrobów wyciąganych :

–

wyciąganie umożliwia kształtowanie wytłoczek i wyprasek o grubości ścianki znacznie różniącej

się od grubości dna

–

występuje duża różnica między właściwościami dna i wyrobu ciągnionego ( dno nie jest

odkształcane )

–

właściwości mechaniczne ścianek są niezmienne na całej długości

–

poprawa gładkości

–

ujednorodnienie struktury

–

duża dokładność wymiarowa

Przepychanie – różni się od ciągnienia tym, że kształtowanie materiału następuje pod wpływem

osiowej siły ściskającej, działającej na nieodkształcony odcinek pręta.

–

podobne własności jak dla wyrobów ciągnionych

–

wykorzystywane przy stożkach o kątach różnych od optymalnych

–

zazwyczaj temu zabiegowi poddaje się tylko część wyrobu

Wyciskanie jest procesem obróbki plastycznej, w którym za pomocą tłoczyska lub stempla wywierany

jest nacisk na materiał umieszczony w pojemniku (recypient) lub matrycy zmuszając go do

wypływania przez otwór matrycy, lub szczelinę między stemplem a ściankami recypienta.

–

współbieżne ( gdy materiał płynie w kierunku zgodnym z ruchem stempla )

–

przeciwbieżne ( gdy materiał płynie w kierunku przeciwnym do ruchu stempla )

–

wyciskanie dwukierunkowe ( gdy materiał płynie w kierunku zgodnym i przeciwnym )

–

wyciskanie poprzeczne ( gdy materiał płynie w kierunku prostopadłym do ruchu stempla )

Wyciskanie na gorąco znalazło powszechne zastosowanie w produkcji rur i prętów z materiałów

nieżelaznych i niektórych gatunków stali.

Podział ze względu na temp:

–

na zimno:do wyciskania gotowych części maszyn, dobre własności mechaniczne, duża dokładności

wymiarowo-kształtowa, dobra jakości i gładkości powierzchni, odpowiednia struktura

–

na ciepło: niewiele niższa jakości powierzchni i dokładności, większa plastyczność metalu

mniejsza wartość siły wyciskania możliwość zastosowania znacznie większych odkształceń.

–

na gorąco: gorsze własności mechaniczne i jakością powierzchni, licznie wady

Metody hydrostatyczne: wywieranie na materiał nacisku za pośrednictwem cieczy. Obniżenie siły

tarcia wyciskanego materiału o ścianki tulei i matrycy, a przez to również i siłę wyciskania. Większa

prędkość wyciskania. CONFORM: ciśnienie jest wywierane przez koło cierne. Wahadłowo

zamocowany szabot dociskając materiał do koła ciernego powoduje jego przesuw i wyciskanie przez

matryce KOBO: polega na technologicznej idei zewnętrznego wymuszenia zlokalizowanego

plastycznego płynięcia w pasmach ścinania, poprzez nałożenie na jednokierunkowe, robocze

oddziaływanie siłowe narzędzi kształtujących, dodatkowego, cyklicznie zmiennego oddziaływania.

Drobna struktura. Materiały trudno odkształcalne, wyroby o złożonej geometrii.

Współczynnik wydłużenia: λ do 300, najczęściej ok. 50.

Prędkość wypływu: prędkość wyciskania Vp( prędkość tłoczyska), prędkość wypływu Vk (prędkość

wypływającego materiału oraz prędkość odkształcania się materiału różną w każdym punkcie

wyciskanego materiału)

Głównymi parametrami charakteryzującymi proces wyciskania są: siła i praca wyciskania.

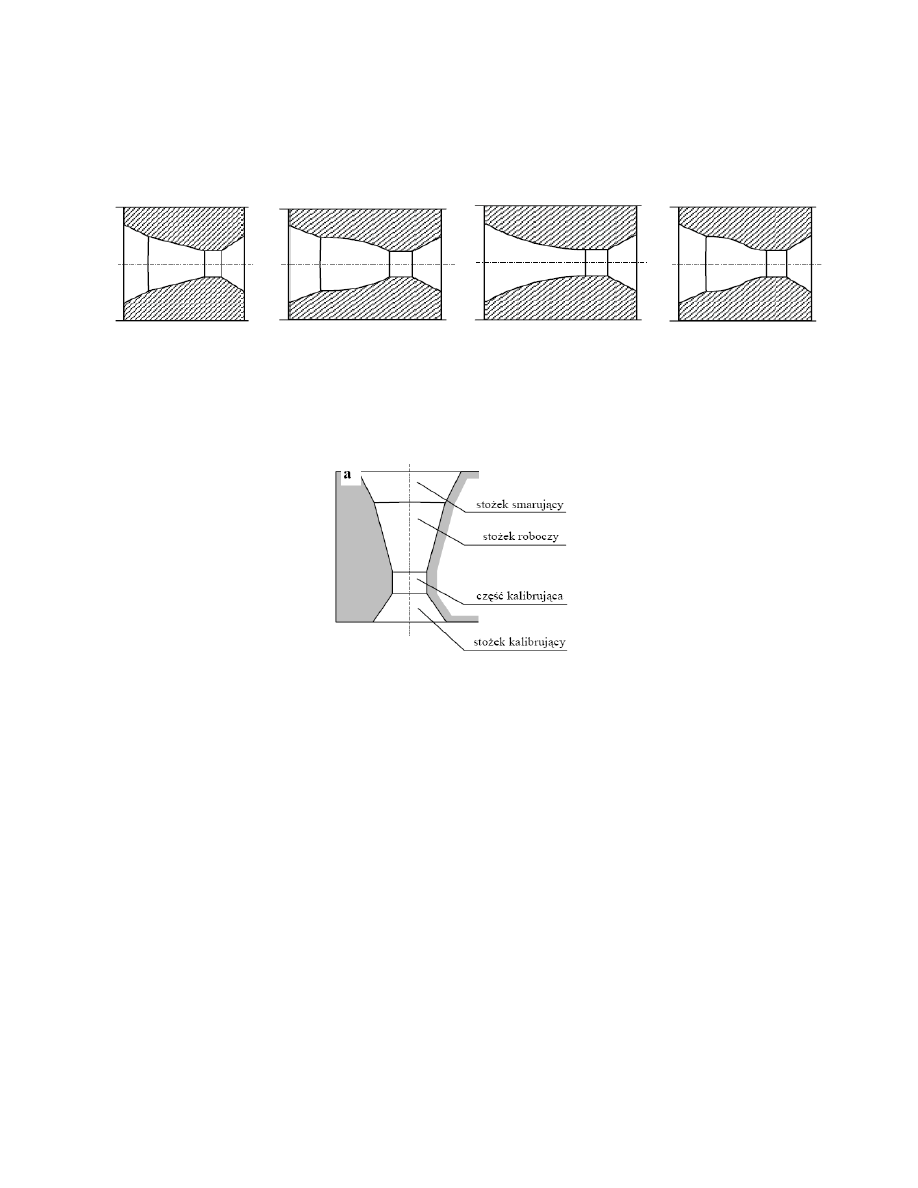

1. Narastanie siły aż do momentu osiągnięcia lokalnego maksimum. 2. Część wykresu o prawie stałej

wartości siły charakteryzująca stacjonarną fazę procesu. 3. Ostatnia część wykresu charakteryzująca się

gwałtownym przyrostem siły.

Czynniki wpływające na proces:

–

Własności wyciskanego materiału : materiał (żelazo, miedź, aluminium oraz ich stopu), skład

chemiczny, struktura wsadu.

–

Stopień przerobu

–

Odkształcenie materiału w procesie wyciskania określane jest przez zaistniałe zmiany wymiarów.

=ln(L0/L1)

–

Długość wsadu: Wymiary wsadu o kształcie cylindrycznym, który określa się stosunkiem jego

długości do średnicy. Do wyciskania prętów, rur i kształtowników należy stosować wsad o długości

od 1,5 do 3 średnic

–

Temperatura wyciskania: il.c. dostarczona przez nagrzany wsad, il.c odprowadzoną przez

pojemnik, il.c. odprowadzoną przez matrycę, il.c. dostarczoną w wyniku tarcia materiału o ścianki

tulei i matrycy, il.c. dostarczoną w przez pracę odkształcenia plastycznego

–

Przygotowanie i smarowanie wsadu: odtłuszczany, wytrawiany, pokrywany warstewkami

specjalnych związków chemicznych

–

Konstrukcja i kształt matryc: część wejściowa, kalibrująca, wyjściowa

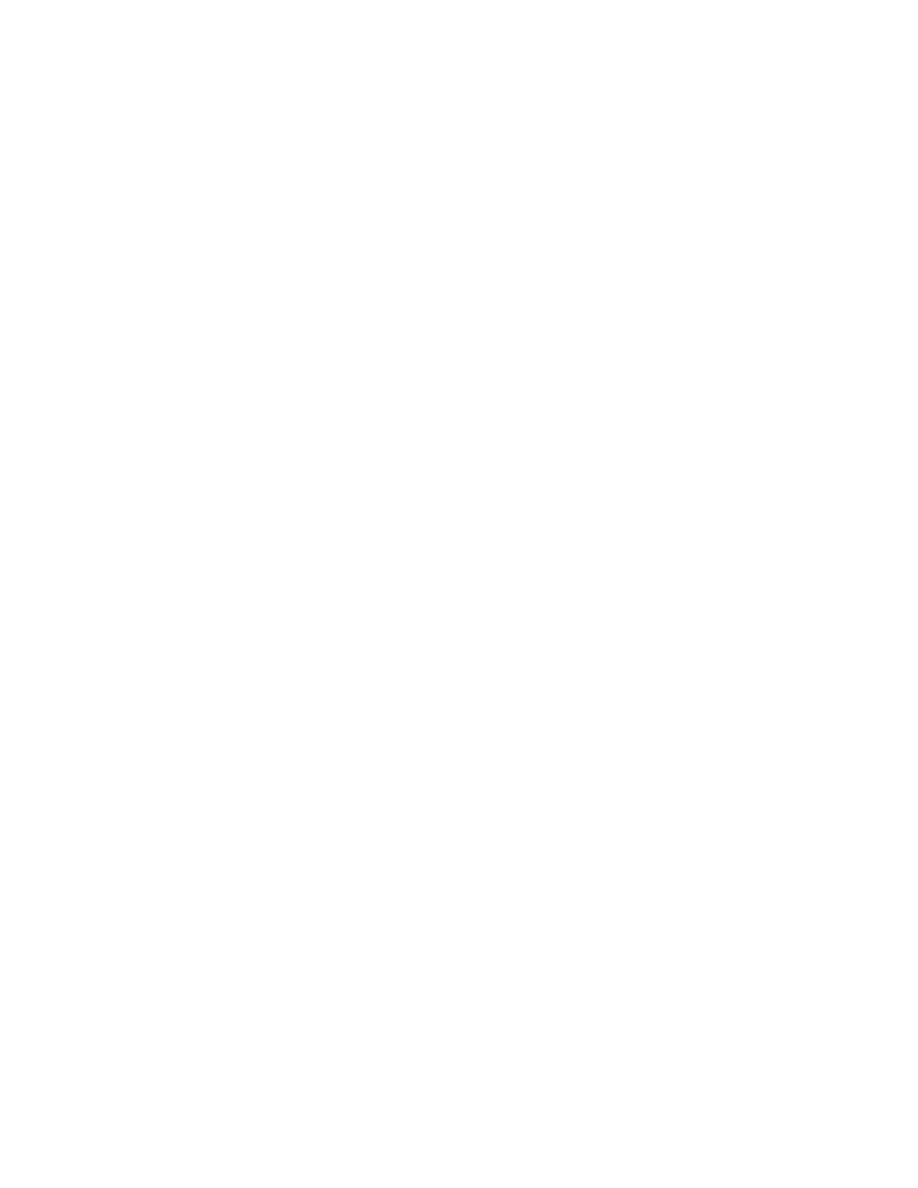

Kształt matryc do wyciskania: a) matryca płaska, b) matryca stożkowa, c) matryca płasko-stożkowa,

d) matryca podwójnie stożkowa, e) matryca łukowa. Optymalne kąty stożka matrycy zamieniają się w

granicach 45-30 stopni.

Własności wyrobów:

–

rozkład własności na długości zależy od temperatur między początkiem i końcem procesu

–

duże odkształcenia sprzyjają rozdrobnieniu struktury

–

wysokie temperatury powodują wzrotst ziarna

–

struktura włóknista

–

zewnętrzne warstwy ze względu na szybsze chłodzenie mają lepsze właściwości

–

pręty wyciskane na gorąco wymagają prostowania

–

pręty wyciskane na zimno charakteryzują się silnym, niejednorodnym umocnieniem materiału

Spęczanie : rozróżniamy dwie zasadnicze metody

–

swobodne ( materiał przemieszcza się swobodnie w kierunku prostopadłym do ruchu narzędzia )

–

w matrycy ( przemieszczanie w końcowej fazie procesu jest ograniczone ściankami matrycy )

Sposoby – swobodne krótkich odcinków, spęczanie końców, spęczanie obrzeża, spęczanie poprzez

wyciskanie, miejscowe spęczanie długich odcinków wyrobów, spęczanie na gorąco w otwartej

matrycy, spęczanie w zamkniętej matrycy.

Wpływ tarcia : tarcie powoduje iż średnice w styku z powierzchnią powiększają się wolniej od tych

bardziej od niej oddalonych co nadaje kształt beczułkowaty spęczanemu przedmiotowi.

Do spęczania cienkich przedmiotów należy stosować duże naciski. Robi się to metodą spęczania na

prasie z wahającą matrycą. Górny stół prasy, do którego przymocowany jest stempel o stożkowej

powierzchni, ma oś odchyloną od pionu o pewien kąt. Oś stołu zatacza w przestrzeni powierzchnię

stożkową przy czym wierzchołek tego stożka pokrywa się z wierzchołkiem powierzchni roboczej. W

wyniku wychylenia stempla przylega on do materiału nie na całej powierzchni, lecz tylko na jego

części.

Podczas spęczania na gorąco w matrycach otwartych materiał przed ich dokładnym wypełnieniem

zaczyna wypływać w płaszczyźnie podziału co uniemożliwia ich domknięcie. Aby tego niknąć stosuje

się rowek na wypływkę.

Wpływ prędkości odkształcenia : wzrost prędkości odkształcenia powoduje wzrost naprężenia

uplastyczniającego a co za tym idzie wzrost temperatury. Zmiany temperatur występujące podczas

spęczania na zimno z małymi prędkościami nie wpływają w sposób znaczący na przebieg procesu.

Podczas obróbki na gorąco, nawet podczas kucia na młotach, straty ciepła przez przewodnictwo i

promieniowanie są najczęściej tak znaczne, że wydzielanie ciepła wskutek odkształcania materiału nie

jest w stanie ich równoważyć. Temperatura odkuwki podczas jej wykonywania obniża się, tym

bardziej, że kształtowanie jest trwa zazwyczaj dość długo. Zwiększenie prędkości kształtowania obniża

stygnięcie, jednak ujemnie wpływa na trwałość narzędzi.

Przy dużych prędkościach odkształcania obserwuje się również wpływ siły bezwładności. W chwili

zetknięcia się górnej matrycy, mającej dużą prędkość, z nieruchomym materiałem następuje nie tylko

pokonanie oporów plastycznego kształtowania materiału, ale również nadanie mu odpowiednich

przyspieszeń. Powstają wówczas siły bezwładności skierowane przeciwnie do kierunku ruchu matrycy

które sprzyjają jej wypełnianiu, utrudniają natomiast wypełnianie dolnej matrycy. Dlatego też

zagłębienia o bardziej złożonych kształtach powinny znajdować się w górnej matrycy.

Przebieg spęczania mogą zakłócić :

–

plastyczne wyboczenie ( aby zapobiec należy spęczać w stemplu )

–

pęknięcie na zewnętrznej powierzchnia

Własności :

–

dużo lepsze niż w wypadku wyrobów skrawanych

–

dobre umocnienie i korzystny układ włókien

Dogniatanie – zabieg ten polega na nieznacznym spęczaniu wyrobu aby nadać mu ostateczne wymiary

oraz zwiększyć gładkość.

Wgłębianie – rozróżniamy dwie podstawowe metody

–

wgłębianie swobodnego

–

wgłębianie w matrycy ( przemieszczanie materiału w kierunku prostopadłym do ruchu stempla jest

ograniczone ścianką matrycy )

Kucie - W procesie kucia materiał jest odkształcany trwale na gorąco lub na zimno pod działaniem

uderzeń młota, nacisku prasy lub walców. W chwili uderzenia bijaka o metal (pomijając straty energii)

energia kinetyczna bijaka jest zamieniana na pracę odkształcenia plastycznego. Wyrób uzyskany w

wyniku kucia nazywa się odkuwką, jeżeli proces kucia jest wykonywany w kilku operacjach to

odkuwka po pierwszym kuciu nazywa się przedkuwką w drugiej operacji (w kolejnych jest tak samo).

Odkuwki charakteryzują się:

• kształtem i wymiarami zbliżonymi do gotowej części,

• drobnoziarnistą strukturą,

• włóknistym rozkładem zanieczyszczeń,

• podwyższonymi własnościami mechanicznymi w stosunku do materiału wyjściowego.

Kształtowanie w matrycach – może być prowadzone na zimno lub gorąco.

Matrycowanie na zimno można prowadzić w matrycach zamkniętych ( konieczne jest podawanie

materiału o ściśle określonej objętości ) lub otwartych. Wyroby takie mają dużą dokładność

wymiarową, gładką powierzchnią, poprawioną wytrzymałość, nie wymagają dalszej obróbki poza

usunięciem wypływki.

Matrycowanie na gorąco ( kucie matrycowe ) stosujemy, gdy :

–

w temp. Otoczenia materiał ma wysoką granicę plastyczności i małą zdolność do odkształceń

–

przedmiot ma złożony kształt

–

wymiary przedmiotu są duże

Przegląd metod : kucie na młotach i prasach, kucie na kuźniarkach, walcowanie wzdłużne,

walcowanie poprzeczne.

–

Kucie swobodne w kowadłach płaskich

–

Kucie swobodne w kowadłach kształtowych ( swobodne wydłużenie metalu , rozszerzanie jest

częściowo ograniczone bocznym naciskiem ścianek narzędzia )

–

Kucie w matrycach otwartych ( rozszerzanie materiału jest częściowo ograniczone bocznym

naciskiem ścianek na narzędzia )

–

Kucie w matrycach zamkniętych ( rozszerzanie materiału jest ograniczone ściankami narzędzia )

Matryce

–

Matryca otwarta jednowykrojowa ( do prostych kształtów oraz produkcji małoseryjnej odkuwek o

kształtach bardziej złożonych )

–

Matryca otwarta wielowykrojowa ( jest stosowana do kucia dużej serii odkuwek o złożonych

kształtach )

–

Matryca otwarta wielokrotna ( do kucia wielkoseryjnego odkuwek o stosunkowo prostych

kształtach i wymiarach. Metoda ta polega na jednoczesnym wykonaniu z jednej przedkuwki kilku

mniejszych odkuwek o takich samych lub różniących się kształtach. Oddzielenie odkuwek odbywa

się przez okrawanie )

–

Matryca zamknięta jednowykrojowa (rys. 17 b) tzw. bezwypływkowa jest podobna do matrycy

otwartej jednowykrojowej. Różnica polega na wcześniejszym zamknięciu wykroju matrycy, co

uniemożliwia wypływanie materiału na zewnątrz. Zaletą tej matrycy jest duża oszczędność

materiału, wadą natomiast konieczność stosowania materiału wyjściowego o ściśle określonej

objętości oraz pras o większych naciskach.

Własności – Zalety - korzystny układ włókien. Wady – takie jak przy obróbce na gorąco.

Nagniatanie – wywoływanie odkształceń plastycznych tylko w warstwie zewnętrznej przedmiotu.

Pozostała część odkształca się tylko sprężyście. Rozróżnia się nagniatanie w celu poprawienia

własności powierzchni lub nadania im pożądanego kształtu.

Rozróżniamy dwie metody – dynamiczną ( w wyniku uderzeń ) i statyczną ( narzędzie nie

przemieszcza się )

Własności :

–

rośnie gładkość

–

rośnie wytrzymałość

–

powstaje siatka mikropęknięć

–

dobrze nagniatać w karbie

–

podnosi to odporność na zużycie

Kształtowanie warstwy zewnętrznej :

Metody – punktowanie, wybijania, rysowanie, nagniatanie, radełkowanie.

Stosowane sprzęty – młoty parowo-powierzne ; młoty przeciwbieżne ; prasy korbowe typu maxi ;

kuźniarki.

Wyszukiwarka

Podobne podstrony:

Program kola plastycznego id 39 Nieznany

30 plastyka id 34550 Nieznany

Plastyk 2 id 362091 Nieznany

Program kola plastycznego id 39 Nieznany

Laboratorium plastycznosci id 2 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

więcej podobnych podstron