___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Lidia Mnich

Użytkowanie maszyn, urządzeń i narzędzi kuśnierskich

743[02].Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Jadwiga Rudecka

mgr inż. Ewelina Śmiszkiewicz

Opracowanie redakcyjne:

inż. Lidia Mnich

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 743[02].Z2.02

„Użytkowanie maszyn, urządzeń i narzędzi kuśnierskich”,

zawartego w programie nauczania

dla zawodu kuśnierz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1.

Maszyny i urządzenia stosowane w kuśnierstwie

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

19

4.1.3. Ćwiczenia

20

4.1.4. Sprawdzian postępów

23

4.2.

Narzędzia i przybory stosowane w kuśnierstwie

24

4.2.1. Materiał nauczania

24

4.2.2. Pytania sprawdzające

26

4.2.3. Ćwiczenia

27

4.2.4. Sprawdzian postępów

28

4.3.

Technika szycia ręcznego

29

4.3.1. Materiał nauczania

29

4.3.2. Pytania sprawdzające

37

4.3.3. Ćwiczenia

37

4.3.4. Sprawdzian postępów

39

5. Sprawdzian osiągnięć 40

6. Literatura 44

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej użytkowania maszyn,

urządzeń i narzędzi stosowanych w kuśnierstwie

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

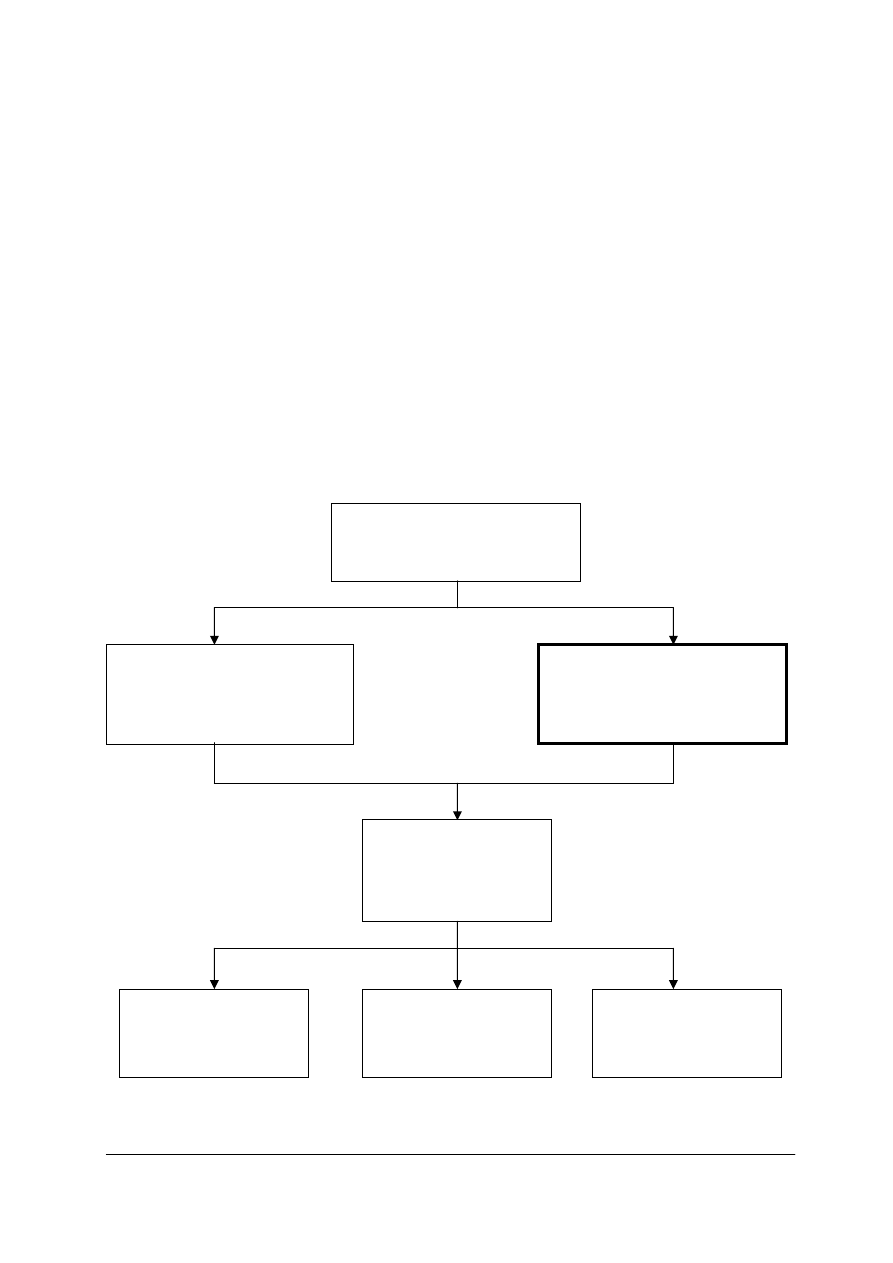

Schemat układu jednostek modułowych

743[02].Z2

Technologia wytwarzania

wyrobów futrzarskich

743[02].Z2.01

Dobieranie skór do produkcji

wyrobów

futrzarskich

743[02].Z2.02

Użytkowanie maszyn,

urządzeń, i narzędzi

kuśnierskich

743[02].Z2.03

Wykonywanie

błamów

ze skór futerkowych

743[02].Z2.04

Wykonywanie odzieży

futrzanej

743[02].Z2.05

Wykonywanie

galanterii futrzanej

743[02].Z2.06

Wykonywanie usług

kuśnierskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej powinieneś umieć:

−−−−

posługiwać się podstawowymi pojęciami z zakresu mechaniki

i wytrzymałości materiałów,

−−−−

klasyfikować maszyny i urządzenia stosowane w kuśnierstwie,

−−−−

wyjaśniać budowę i zasadę działania maszyn szwalniczych: kuśnierskiej,

−−−−

określać podstawowe i specjalne wyposażenie maszyn,

−−−−

określać parametry techniczne maszyn stosowanych w kuśnierstwie,

−−−−

charakteryzować instalacje elektryczne oraz zabezpieczenia przeciwporażeniowe,

−−−−

określać podstawowe mechanizmy w maszynie kuśnierskiej i stębnowej,

−−−−

odczytywać schematy kinematyczne maszyn,

−−−−

określać rodzaje i zastosowanie napędów,

−−−−

rozróżniać dodatkowe oprzyrządowanie maszyn szwalniczych,

−−−−

charakteryzować maszyny o przeznaczeniu specjalnym,

−−−−

charakteryzować urządzenia stosowane w kuśnierstwie,

−−−−

charakteryzować maszyny do rozkroju skór,

−−−−

charakteryzować maszyny do kosmetyki wyrobów futrzarskich,

−−−−

charakteryzować maszyny i urządzenia do warstwowania materiałów,

−−−−

rozróżniać maszyny do krojenia nakładów i wykrawania materiałów wykończeniowych,

−−−−

rozróżniać rodzaje pras do klejenia materiałów wzmacniających i usztywniających,

−−−−

określać rolę zabezpieczeń stosowanych w maszynach i urządzeniach,

−−−−

planować czynności związane z obsługą maszyn i urządzeń stosowanych w kuśnierstwie,

−−−−

dokonywać regulacji maszyn i urządzeń,

−−−−

określać zasady wypełniania dokumentacji eksploatacyjnej maszyn i urządzeń,

−−−−

określać zasady przeprowadzania okresowych przeglądów maszyn i urządzeń,

−−−−

określać zasady czyszczenia i bieżącej konserwacji maszyn i urządzeń,

−−−−

korzystać ze źródeł informacji technicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−−−−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−−−−

określić podstawowe funkcje maszyn, urządzeń i narzędzi stosowanych w kuśnierstwie,

−−−−

dokonać podziału maszyn szwalniczych ze względu na rodzaj tworzonego ściegu,

−−−−

scharakteryzować budowę i zasady działania maszyn: szwalniczej, kuśnierskiej

i stębnowej,

−−−−

określić kryteria doboru maszyn szwalniczych,

−−−−

dobrać narzędzia, maszyny i urządzenia do poszczególnych operacji technologicznych,

−−−−

dobrać maszyny o przeznaczeniu specjalnym,

−−−−

posłużyć się dokumentacją techniczno

−

ruchową, instrukcjami obsługi maszyn i urządzeń,

−−−−

wyjaśnić zasady doboru igieł i nici maszynowych do rodzaju zszywanych skór,

−−−−

dobrać narzędzia i przybory do wykonywania określonych prac kuśnierskich,

−−−−

posłużyć się narzędziami i przyborami do obróbki ręcznej materiałów,

−−−−

scharakteryzować ściegi ręczne podstawowe, specjalne i ozdobne,

−−−−

wykonać ściegi ręczne,

−−−−

przygotować maszyny i urządzenia do pracy,

−−−−

obsłużyć maszyny i urządzenia stosowane w kuśnierstwie,

−−−−

dokonać regulacji maszyn i urządzeń,

−−−−

wykonać szwy maszynowe zgodnie z normą,

−−−−

wykonać szycie maszynowe po liniach wzoru o zróżnicowanym stopniu trudności,

−−−−

ocenić stan techniczny maszyn i urządzeń,

−−−−

dokonać podstawowej konserwacji maszyn i urządzeń,

−−−−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

podczas użytkowania maszyn, urządzeń i narzędzi stosowanych w kuśnierstwie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Maszyny i urządzenia stosowane w kuśnierstwie

4.1.1. Materiał nauczania

Organizacja maszynowych stanowisk pracy

Wyposażenie stanowiska pracy w maszyny i urządzenia jest warunkiem koniecznym do

wykonywania określonych operacji. Kształty maszyn i urządzeń powinny być przystosowane

do pełnienia określonej funkcji technologicznej, z uwzględnieniem wymiarów i budowy

anatomicznej kończyn człowieka, odpowiednio do wymagań ergonomii i estetyki

przemysłowej.

Maszyny i urządzenia powinny być prawidłowo rozmieszczone na stanowisku

z uwzględnieniem kolejności ich stosowania i w zasięgu rąk pracownika.

W zależności od rodzaju operacji, kształtu i wymiarów elementów odzieży są przydatne

dodatkowe urządzenia o odmiennej konstrukcji, ułatwiające wykonywanie zabiegów oraz

pozwalające na eliminowanie zbędnych ruchów rąk, nóg i tułowia. Ponadto sprzęt

pomocniczy powinien być dobierany indywidualnie do poszczególnych stanowisk,

z uwzględnieniem rodzaju odzieży, powiązania organizacyjnego operacji, kształtu

obrabianych elementów i kierunku ich przekazywania.

Powierzchnia stanowiska roboczego powinna zapewnić nie tylko miejsce na maszyny

i urządzenia, ale również wolną przestrzeń umożliwiającą swobodną pracę i bezkolizyjne

przejścia. W przepisach bhp przewiduje się, że powierzchnia użytkowa, nie zajęta przez

maszyny i urządzenia techniczne, powinna wynosić nie mniej niż 2m² na jedno stanowisko

robocze.

Rys. 1. Postawa przy szyciu: a) nieprawidłowa b) prawidłowa [4, s. 76]

−

dostęp do maszyny i jej bezpośrednie otoczenie powinno być wolne od obcych sprzętów,

−

stwierdzić wzrokowo czy maszyna, przewody elektryczne, osłony itp. nie mają usterek.

w przypadku ich zauważenia zgłosić przełożonemu,

−

w czasie pracy nie dotykać poruszających się części

−

po zakończeniu pracy maszynę i miejsce pracy doprowadzić do porządku.

Dobór, obsługa maszyn i urządzeń kuśnierskich

Praca kuśnierza wymaga stosowania bardziej lub mniej skomplikowanych mechanizmów,

które umownie można podzielić na maszyny i urządzenia. Do powszechnie stosowanych

w zawodzie kuśnierza maszyn należą: maszyny szwalnicze, kuśnierskie, do pikowania,

wysuwania, trzepania, prasowania itp. Do urządzeń zalicza się stoły do dobierania, krojenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

nabijania i suszenia skór, suszarnie, przenośniki. Do urządzeń pomocniczych zaliczamy

stojaki, manekiny itp.

Do maszyn powszechnie stosowanych przy konfekcjonowaniu skór futerkowych należą:

−−−−

maszyny kuśnierskie – szyjące ściegiem łańcuszkowym, jednoigłowym, jednonitkowym,

służą do zszywania skór futerkowych w elementy wyrobu i elementów w całość wyrobu.

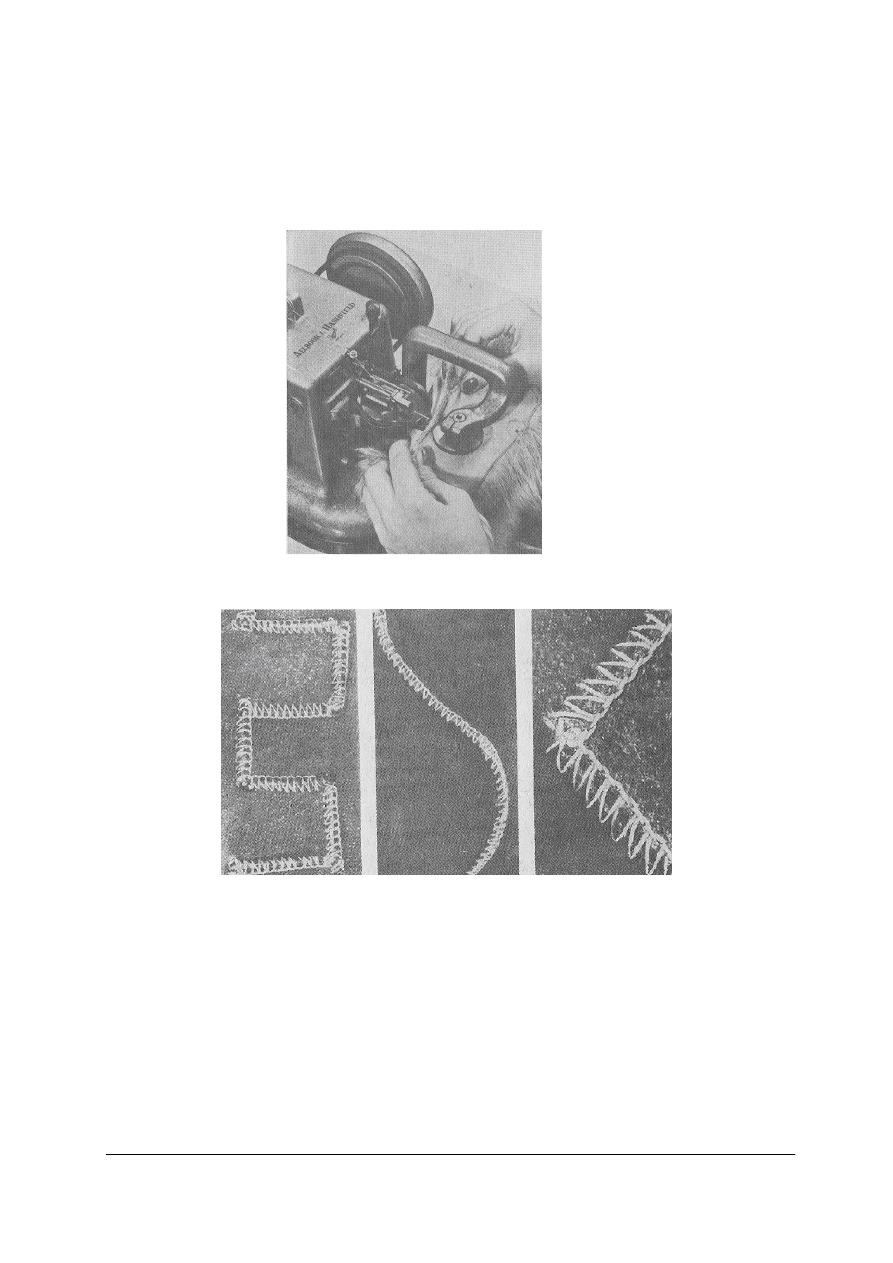

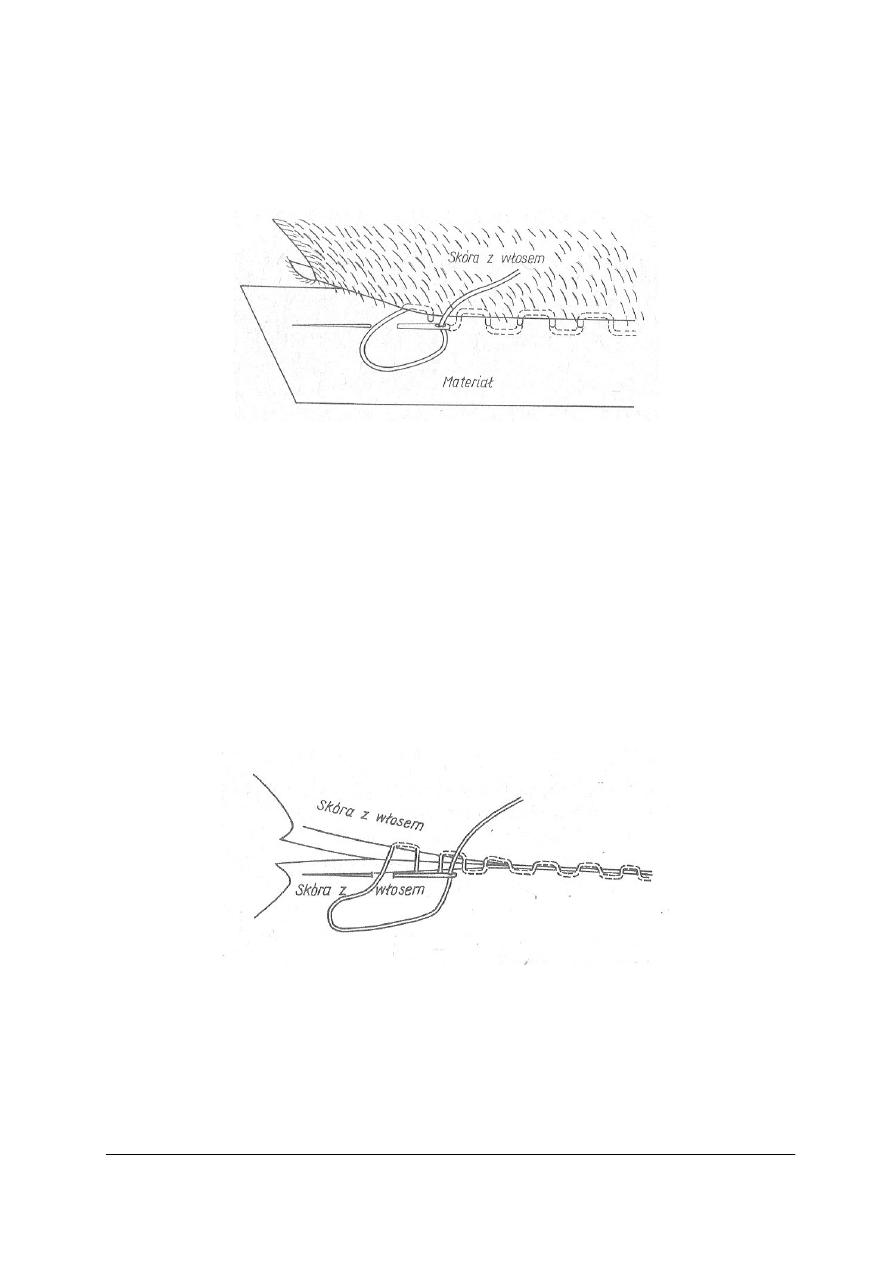

Rys. 2. Maszyna kuśnierska − zszywanie skór futerkowych [4, s. 60]

Rys. 3. Ściegi i szwy wykonane na maszynie kuśnierskiej [4, s. 60]

−−−−

maszyny stębnowe – szyjące ściegiem stębnowym jednoigłowym, dwunitkowym, służą

do

zszywania

materiałów

wykończeniowych

(dodatków),

stosowanych

przy

konfekcjonowaniu wyrobów kuśnierskich oraz szycia wyrobów ze skór welurowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

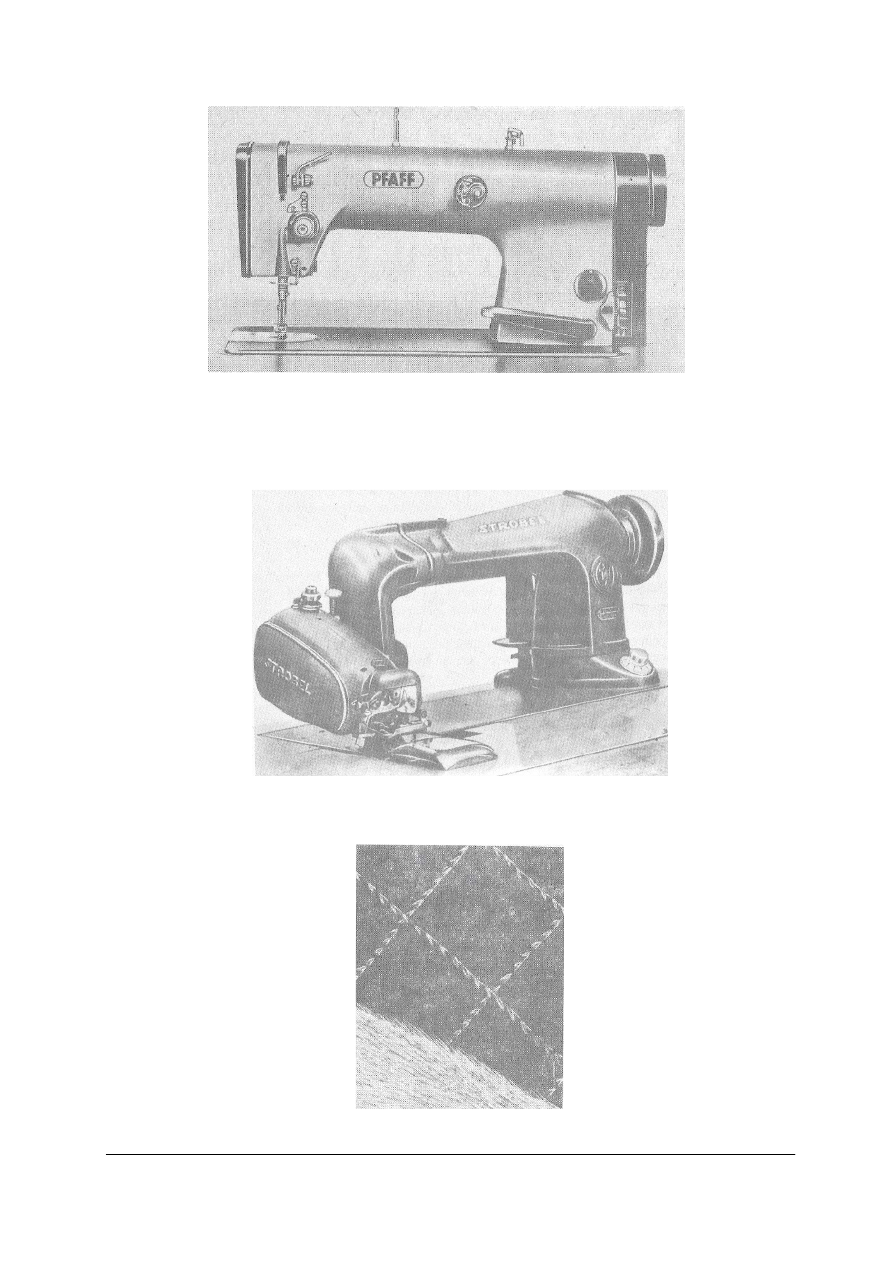

Rys. 4. Maszyna stębnowa [ 4, s. 69]

Coraz szersze zastosowanie w kuśnierstwie mają maszyny specjalnie, pomocnicze – do nich

należą:

−−−−

pikówka – do przyszywania tkaniny wzmacniającej i watoliny do tkanki skórnej,

Rys. 5. Maszyna do pikowania. [4, s. 64]

Rys. 6.Wycinek futra z przypikowaną watoliną [4, s. 65]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−−−−

dziurkarka – do robienia dziurek w wyrobach gdzie skórę futerkową łączy się z innymi

materiałami np. skórą licową, skajem lub materiałami tekstylnymi itp.

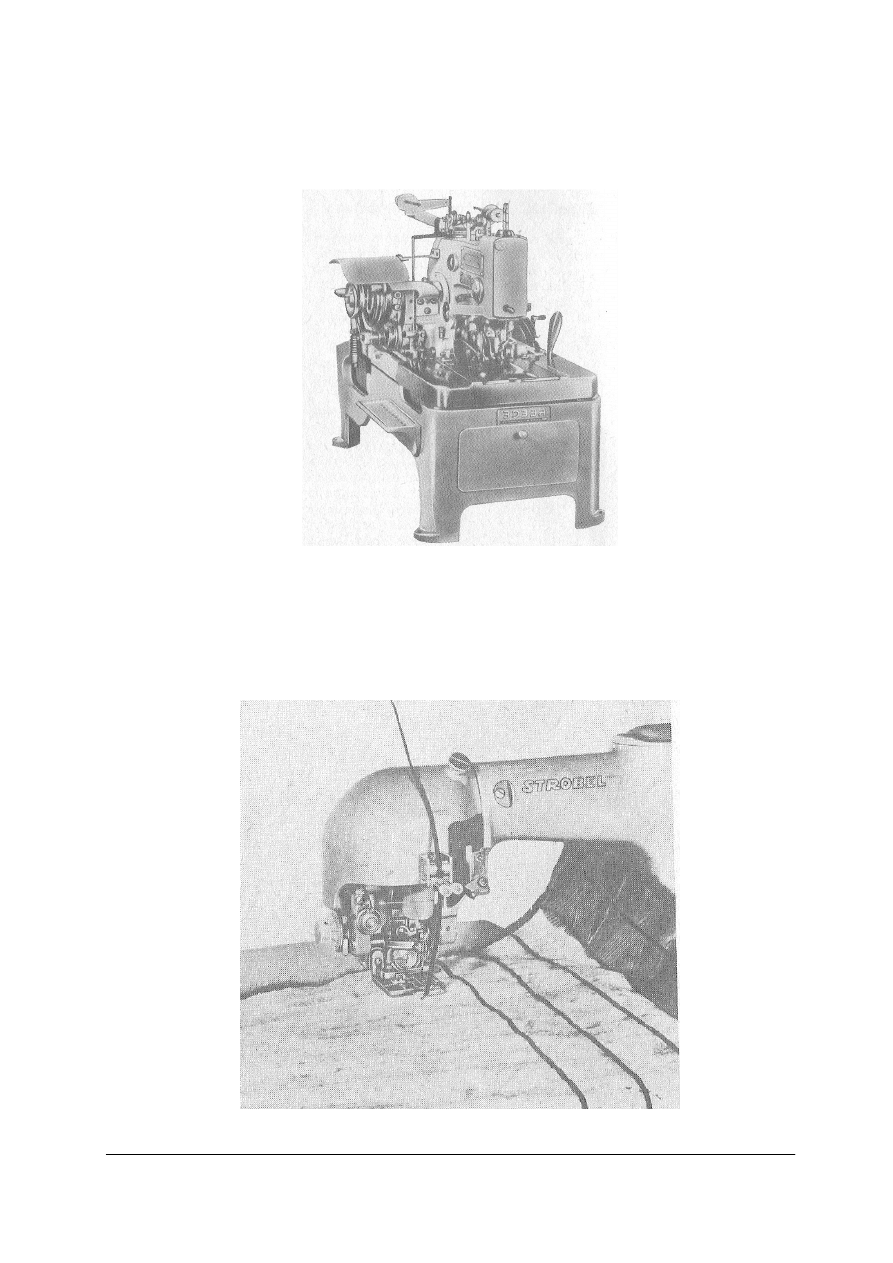

Rys. 7. Maszyna dziurkarka [4, s. 66]

−−−−

maszyna do tasiemkowania – służy do obszywania brzegów elementów wyrobów

futrzarskich taśmą konfekcyjną oraz ich wzmacniania na całej powierzchni, szczególnie

przy elementach wykonanych ze skór wysuwanych. Maszyna zastępuje bardzo

pracochłonne operacje ręczne.

Rys. 8. Maszyna do tasiemkowania [4, s. 68]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−−−−

maszyna do przyszywania podszewki – przy jej zastosowaniu możliwe jest jednoczesne

podszycie i obszycie brzegów podszewki ozdobną taśmą,

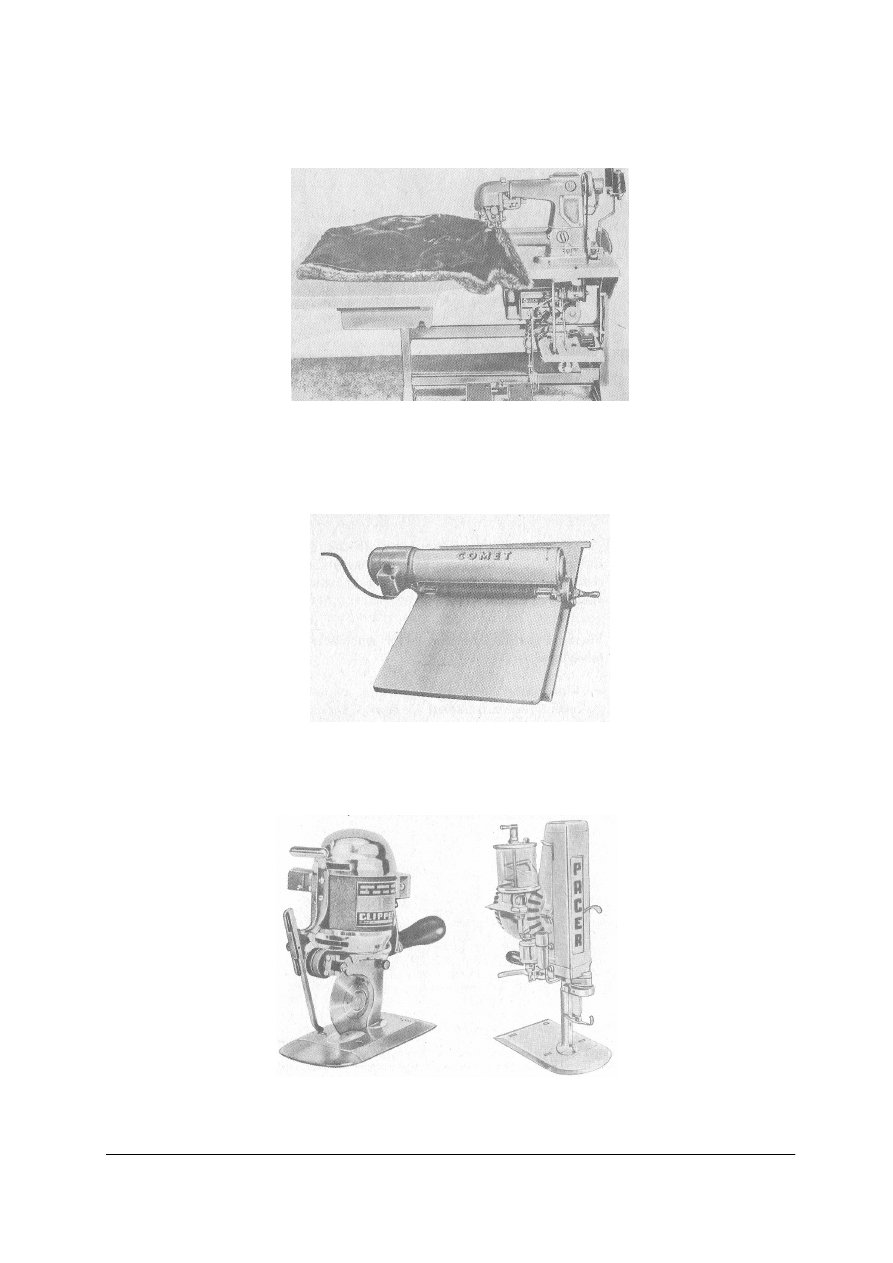

Rys. 9. Maszyna do przyszywania podszewki do futra [4, s. 68]

−−−−

maszyna krojąca do wysuwania – służy do ukośnego przecinania skór na paski, powstałe

w ten sposób paski zszywane są na maszynie kuśnierskiej po odpowiednim przesunięciu

względem siebie,

Rys. 10. Maszyna krojąca skóry do wysuwania [4, s. 71]

−−−−

maszyna do rozkroju tkanin – służy do rozkroju warstw materiału nożem tarczowym lub

taśmowym,

Rys. 11. Maszyny do rozkroju tkanin [4, s. 71]

−−−−

maszyna (zwana prasą termiczną) – służy do łączenia skóry z materiałami tekstylnymi,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

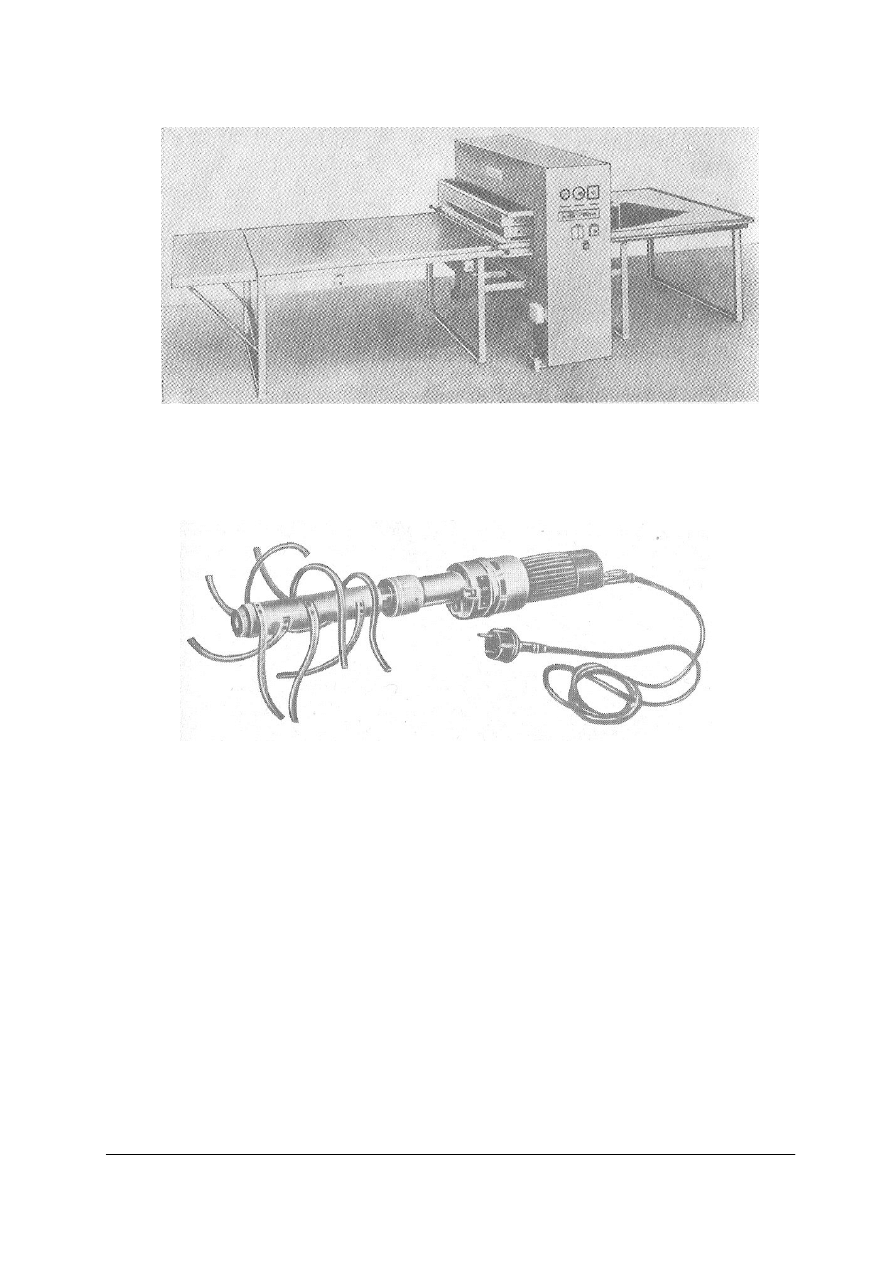

Rys. 12. Maszyna do łączenia skóry z materiałem tekstylnym [4, s. 72]

−−−−

maszyny do kosmetyki wyrobów futrzarskich – maszyny do trzepania, prasowania

i czesania.

Rys. 13. Ręczna maszyna do trzepania skór i elementów [4, s. 73]

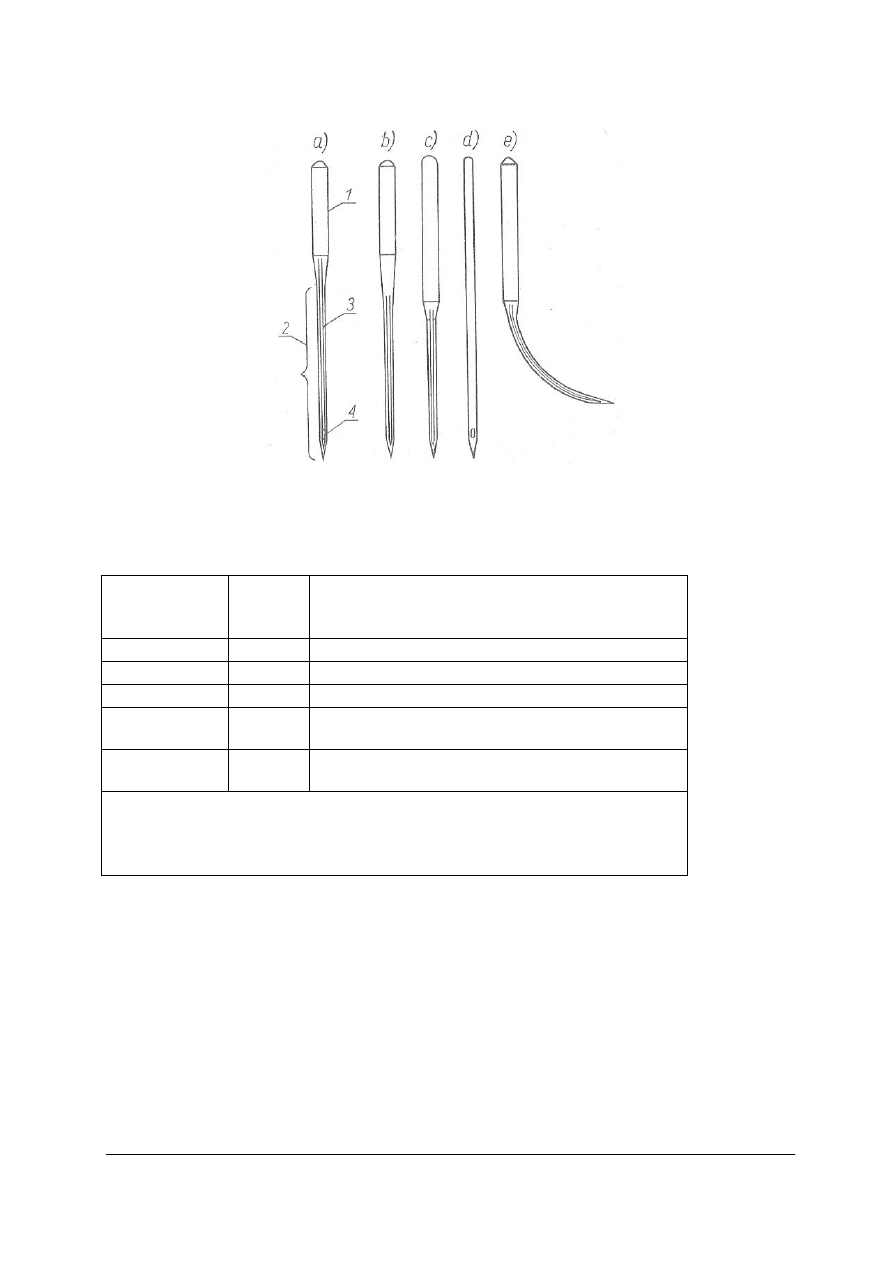

Igły stosowane do maszyn szwalniczych

Rodzaj i grubość używanych igieł zależy od rodzaju zszywanych materiałów i rodzaju

maszyny. Rozróżniamy igły proste i wygięte. Igły różnią się między sobą długością, średnicą

kształtem ostrza, kształtem kolby i wielkością rowków. Rozróżnia się 25 typów igieł, a każdy

typ dzieli się na grupy w zależności od budowy i długości całkowitej. Długości igieł są bardzo

zróżnicowane i wahają się od 32,2 do 77,7 mm. Przemysł odzieżowy klasyfikuje igły wg

firmy Singer. Według tej klasyfikacji igły dzieli się na klasy, podklasy i odmiany.

W danej klasie numer podklasy oznacza grubość igły, a numer odmiany – kształt i długość

ostrza.

Należy ściśle przestrzegać, aby do danego typu maszyny używać prawidłowych igieł.

Niezastosowanie się do powyższego wskazania może doprowadzić do złamania igły lub

uszkodzenia zszywanej tkaniny. W tabeli 1 podano dobór numeracji igieł i nici do tkaniny

i innych materiałów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 14. Igły maszynowe a) igła płaska kolbą i dłuższym rowkiem, b) igła z kolbą i krótszym rowkiem, c) igła

o przekroju okrągłym, d) igła bez kolby, e) igła do pikowania. 1 – uchwyt, 2 – ostrze, 3 – rowek, 4

−

otwór

na nici. [4, s. 54]

Tabela1. Dobór igieł i nici do tkanin i innych materiałów [3, s. 54]

Nr igły

metryczny

Nr nici

Zastosowanie do tkaniny i materiałów

60

−

70

120

−

100 Bardzo cienkie tkaniny – szyfon, żorżeta, batyst

90

−

90

100

−

80

Jedwabie i cienkie płótna

90

−

100

80

−

60

Cienkie tkaniny – płótna popelinowe, satyna itp.

100

−

110

60

−

40

Grubsze tkaniny jedwabne, bawełniane lniane,

wełniane i wełno podobne

110

−

120

40

−

30

Grubsze tkaniny, płótna, tkaniny tapicerskie,

tworzywa sztuczne, skór itp.

Uwaga: Grubość igieł maszynowych jest oznaczona jednolitym systemem

metrycznym. Numer igły oblicza się mierząc średnicę igły (w miejscu

roboczym) i wynik mnoży przez 100 (np. numer igły 110 oznacza – średnicę

1,1mm x 100 = 110)

Przygotowanie maszyn do szycia

Do czynności przygotowawczych należy: dobranie i włożenie igły, założenie nici

i wyregulowanie jej naciągu, wyregulowanie długości ściegu, wyregulowanie mechanizmów

maszyny.

Do maszyn kuśnierskich dobiera się igły w zależności od rodzaju maszyny, od rodzaju

i grubości zszywanej skóry oraz stosowanych nici.

Stopień naciągu nici przy szyciu zależy od grubości i wytrzymałości skóry na rozciąganie.

Nacisk uważa się za prawidłowy, jeżeli brzegi zszywanych materiałów nie rozsuwają się na

boki, lecz ściśle przylegają do siebie. Naciąg nici reguluje się nakrętką. Przy obracaniu

nakrętki w kierunku ruchu wskazówek zegara, naciąg nici wzrasta i odwrotnie –

w kierunku przeciwnym słabnie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Skok ściegu, czyli odległość pomiędzy dwoma sąsiednimi otworami w skórze

przekłutymi igłą, ustala się zależnie od grubości i wytrzymałości tkanki skórnej zszywanych

skór. Przy cienkiej tkance skórnej stosuje się mniejszy, przy grubszym zaś większy skok

ś

ciegu. Wielkość skoku ściegu reguluje się w pewnych granicach głowicą zębatego kółka

regulatora.

W celu właściwego wyregulowania mechanizmów maszyny należy przede wszystkim

zsynchronizować pracę haczyka i igły, tzn. haczyk powinien dochodzić do igły przy początku

jej ruchu powrotnego, tak aby w momencie utworzenia pętli mógł pochwycić ją noskiem.

Brak synchronizacji może spowodować opuszczenie ściegu. Konieczne jest również

współdziałanie mechanizmu posuwu zszywanych skór i wodzika. Zszywane skóry powinny

przesuwać się dopiero wtedy, gdy igła zostanie z nich wyciągnięta. Nieprzestrzeganie tego

warunku może spowodować rozdarcie skór lub złamanie igły, jak również powstawanie

nierównego szwu. Siłę docisku tarczy reguluje się odpowiednio do rodzaju zszywanego

materiału.

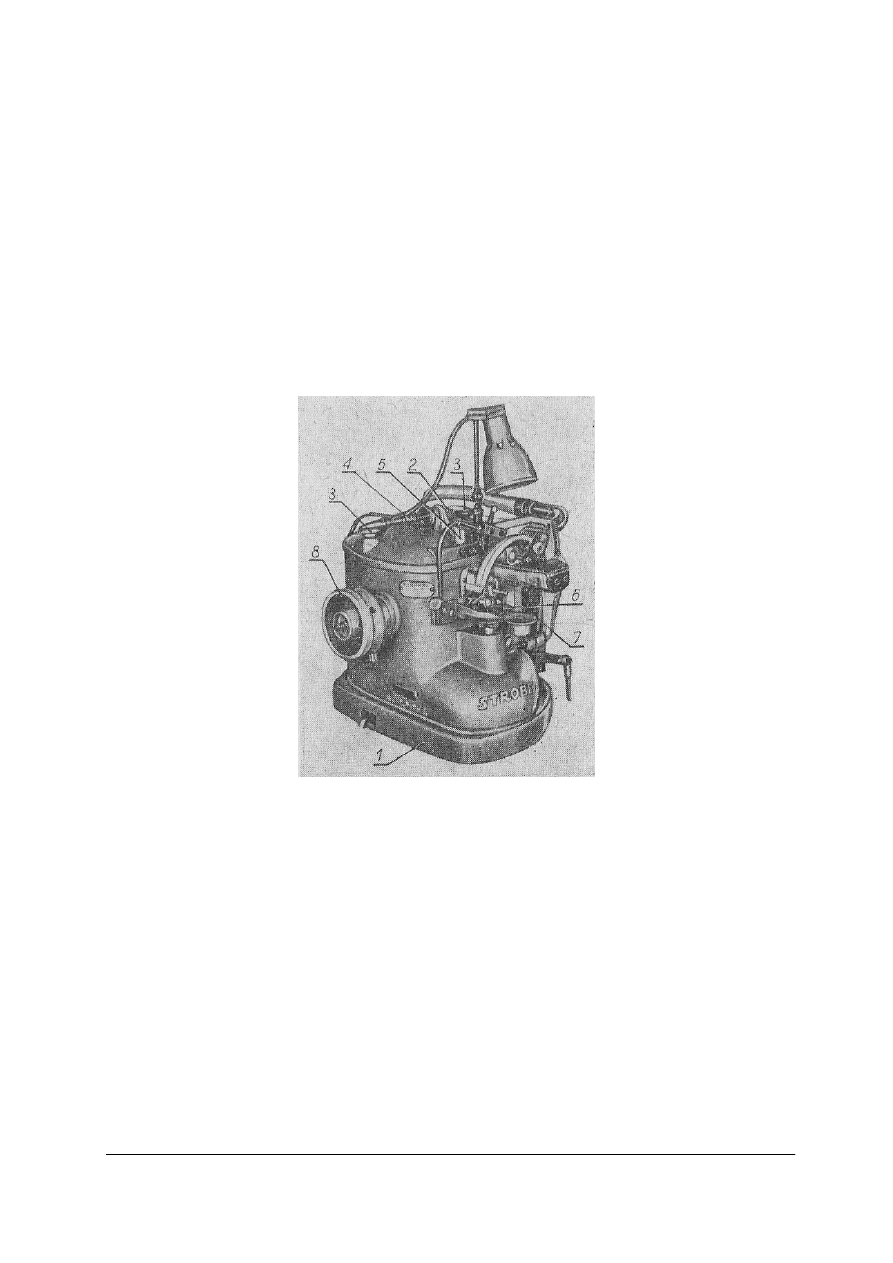

Rys. 15. Maszyna kuśnierska firmy Strobel,1

−

korpus maszyny,2

−

wziernik smarowania,3

−

ś

ruby dociskowe

pokrywy, 4

−

regulacja naciągu nici, 5

−

prowadzenie nici, 6

−

haczyk, 7

−

tarcza dociskowa, 8

−

koło

zamachowe [3, s. 150]

Przed uruchomieniem maszyny należy sprawdzić poziom oleju służącego do centralnego,

automatycznego smarowania maszyny podczas pracy. Ilość oleju należy kontrolować przez

szkło wziernikowe przy różnych obrotach maszyny. Jeżeli stwierdzi się, że ilość oleju jest

niedostateczna, należy go uzupełnić. W tym celu przez specjalny otwór, po uprzednim

odkręceniu śruby zabezpieczającej, nalewa się olej do poziomu zaznaczonego kreską.

W przypadku nowej maszyny, oleju należy dodać po ok. 600 h pracy. Po dotarciu maszyny

zapas oleju wystarcza na kilka tysięcy godzin pracy.

Przeznaczone do szycia skóry wprowadza się między tarczki dociskowe rozsunięte za

pomocą dźwigni kolanowej. Igła musi znajdować się wtedy w tylnym położeniu. Po

dociśnięciu tarczek i włączeniu maszyny, rozpoczynamy szycie starając się, aby skóry były

złożone równo do krawędzi i żeby wystawały minimalnie nad tarczki. W czasie szycia należy

włos wpychać dokładnie między zszywane krawędzie. Czynność tę wykonujemy ręcznie

metalowym pręcikiem lub też przy maszynie istnieje pneumatyczne urządzenie, które wciska

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

włos do wewnątrz. Po zakończonym szyciu ucinamy nici przy tylnym położeniu igły, przy

rozsuniętych tarczach.

Maszyna kuśnierska wyposażona jest w jedną igłę i szyje ściegiem obrzuconym

łańcuszkowym. Ścieg łańcuszkowy powstaje w następujący sposób: igła w czasie ruchu

postępowego przekłuwa zszywane skóry i przeciąga przez nie nić. Podczas ruchu powrotnego

nić tworzy pętelkę, w tym samym czasie haczyk ustawia się nad tarczką dociskową po prawej

stronie igły. Przy następnym ruchu igły haczyk chwyta pętelkę, powiększa ją i podnosi wraz

z igłą do położenia wyjściowego. W momencie powrotnego ruchu igły, wycofaniu się jej

z tarczy dociskowej, następuje przesuwanie zszywanych skór o jeden ścieg. Ostatni etap

ś

ciegu jest zsynchronizowany z następnym postępowym suwem igły, w czasie którego haczyk

wraz z pętelką podchodzi do tarczy napędzającej, stawiając pętlę na drodze igły, która

przechodzi przez pętlę rozpoczynając równocześnie cykl następnego ściegu.

Konserwacja maszyny

Obsługujący maszynę powinien każdorazowo po zakończeniu pracy oczyścić

zewnętrzne części maszyny i smarować maszynę w miejscach określonych instrukcją obsługi.

Okresowe przeglądy i naprawy maszyn kuśnierskich, jak również wymiana oleju

powinny być wykonywane przez wykwalifikowanego pracownika.

Najczęściej występujące usterki w pracy maszyn kuśnierskich i ich przyczyny.

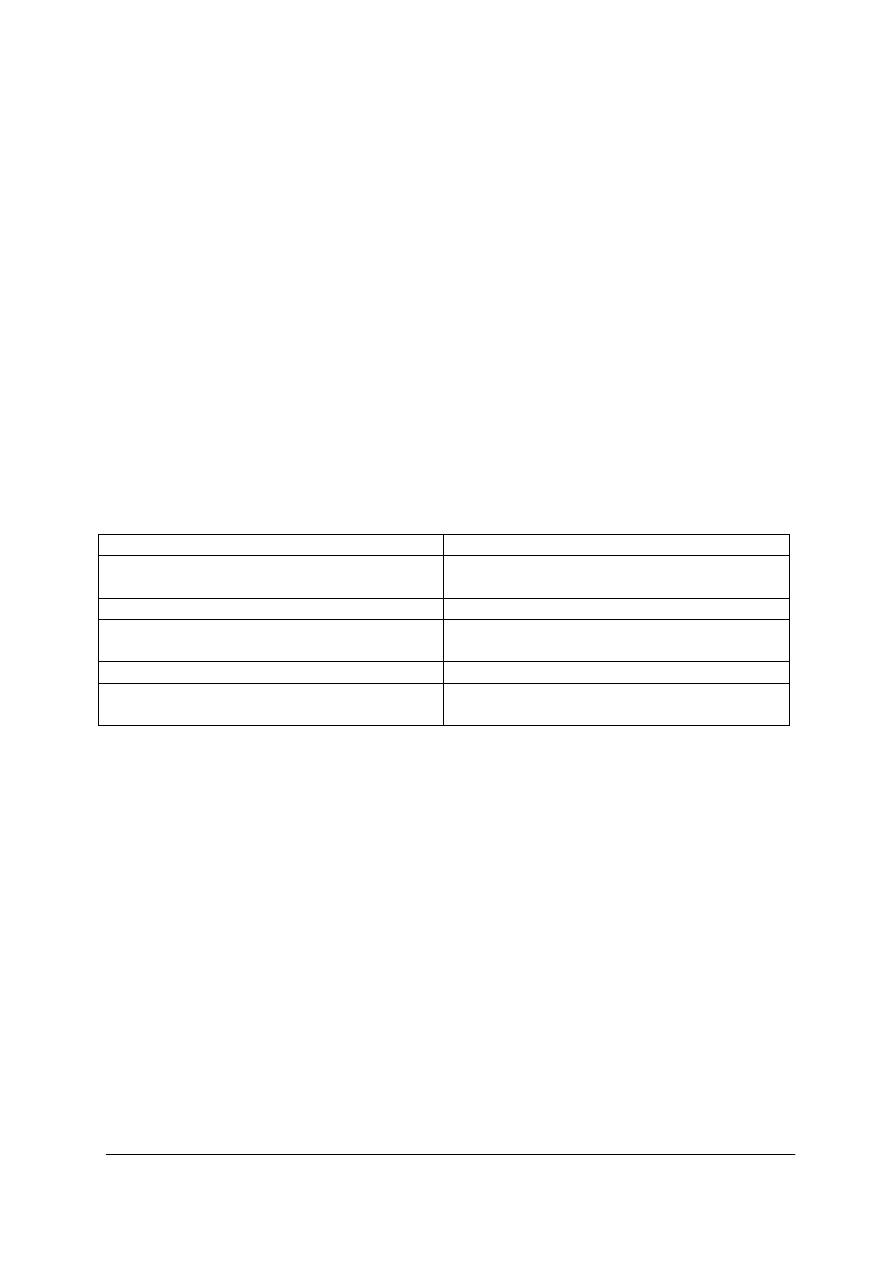

Tabela 2. Usterki w pracy maszyny kuśnierskiej przyczyny ich powstawania [3, s. 63]

Rodzaj usterki

Przyczyna występowania usterki

zrywanie nici

zbyt mocny naciąg nici, brak współdziałania

mechanizmu posuwu skór i wodzika,

rozchodzenie się zszytych krawędzi skór

zbyt słaby naciąg nici

przerywanie się zszytych skór wzdłuż ściegu

zbyt gęsty ścieg, nieodpowiednia grubość

igły

opuszczanie ściegów

brak synchronizacji między haczykiem i igłą

rozdzieranie się skór w czasie szycia,

złamanie igły lub nierówny szew

przesuwanie się zszywanych skór przed

wyciągnięciem z nich igły

Czynności przy obsłudze maszyny szwalniczej

Koło napędowe obracamy ręką, aż igielnica zajmie najwyższe położenie, wtedy

odkręcamy wkręt uchwytu, wsuwamy igłę w rowek do oporu prostopadle do czoła maszyny

i ustawiając rowek podłużny w igle na lewą stronę, mocno przykręcony wkręt uchwytu igły.

Określenie skrętu nici. Nić przechodząca przez igłę powinna być lewoskrętna, a nić

w bębenku może być lewo – lub prawoskrętna. Dlatego też musimy znać sposób na

określenie skrętu nici. W tym celu kawałek badanej nici ujmujemy palcami i skręcamy ją

prawą ręką do siebie. W przypadku, gdy nić jest prawoskrętna, poszczególne nitki

ulegają rozluźnieniu, w przeciwnym razie mamy do czynienia z nicią lewoskrętną.

Zakładanie nici górnej. Nić górną prowadzimy od szpuli, przez prowadnik górny do

naprężenia nici, następnie przez sprężynkę, oczko dźwigni i dwa dalsze prowadniki do oczka

igły.

Zakładanie nici dolnej. Bębenek wyjmujemy, gdy igielnica znajduje się w najwyższym

położeniu. Z bębenka wyjmujemy szpuleczkę i zakładając ja na trzpieniu nawijacza, przez

uruchomienie mechanizmu nawijacza, przewijamy nić ze szpulki głównej. Następnie

nawiniętą szpuleczkę nasuwamy na trzpień bębenka, przeciągając koniec nici przez szczeliny

bębenka. W końcowej fazie bębenek wraz ze szpuleczką zakładamy na trzpień kosza

i dociskamy go za pomocą blaszki dociskowej (skrzydełka).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Regulowanie naprężenia nici górnej. Naprężenie nici górnej można regulować tylko przy

opuszczonej stopce. Regulacja następuje przez pokręcenie nakrętki znajdującej się w lewej

części głowicy. W celu zwiększenia naprężenia, należy nakrętkę pokręcić w prawo, w celu

zmniejszenia – w lewo.

Regulacja naprężenia nici bębenka. W celu wyregulowania naprężenia nici bębenka,

należy zdjąć bębenek wraz z nawinięta szpuleczką i za pomocą wkrętaka pokręcić wkręt,

podtrzymując sprężynkę bębenka, spod której wyprowadzona jest nić. Regulacja naprężenia

nici górnej i nici bębenka jest czynnością szczególnie ważną, gdyż od niej zależy

prawidłowość ściegu.

Ś

cieg prawidłowy pokazano na rys.16a. W przypadku gdy naprężenie nici górnej jest za

duże lub naprężenie nici bębenka za małe, wiązanie ściegu następuje na górnej powierzchni

zszywanych materiałów (rys. 16.b), natomiast gdy za małe jest naprężenie nici górnej lub zbyt

duże naprężenie nici bębenka, wiązanie ściegu ułoży się na dolnej powierzchni zszywanych

materiałów (rys 16.c).

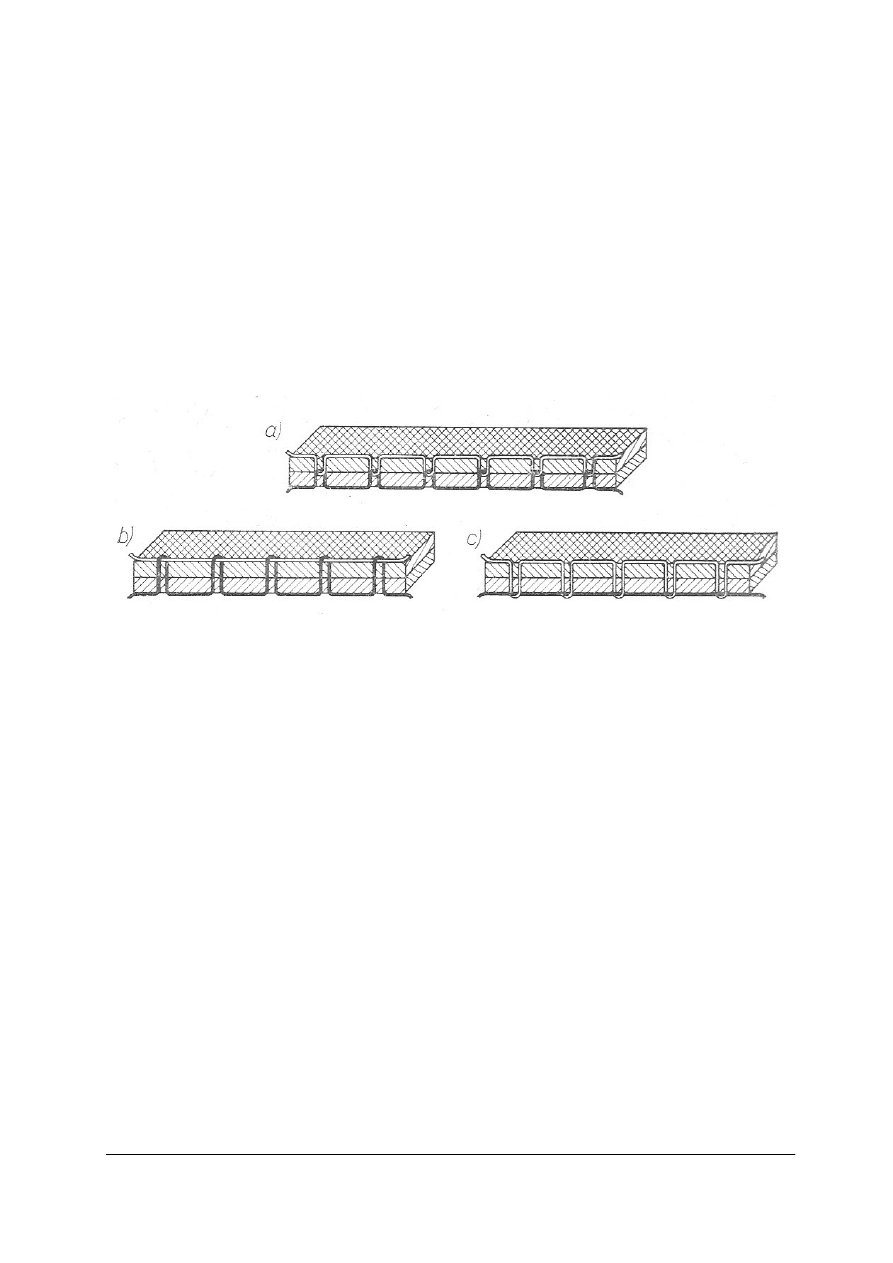

Rys. 16. Ściegi maszynowe: a) prawidłowy, b), c) nieprawidłowe [4, s. 56]

Regulacja skoku ściegu. Skok ściegu ustala się przez odpowiednie ustawienie uchwytu

regulatora ściegu na tabliczce z podziałką długości ściegu.

Nacisk na tkaninę. Do regulacji nacisku na tkaninę służy tuleja gwintowana. W celu

zmniejszenia nacisku tuleję odkręcamy.

Uruchomienie maszyny. Uruchamiając maszynę, należy obracać koło napędowe zawsze

w kierunku do szyjącego. Maszyny nie wolno uruchamiać w chwili, gdy stopka spoczywa na

płytce ściegowej lub ząbkach, a nie na tkaninie. Dobrze funkcjonująca maszyna podaje

tkaninę sama, bez pomocy szyjącego. W czasie pracy maszyny, zasuwka powinna być

dosunięta do płytki ściegowej. Po umieszczeniu tkanin pod stopką, należy stopkę opuścić

i rozpocząć szycie włączając sprzęgło przez naciśnięcie pedału. Po zakończeniu szycia,

doprowadzić igielnicę do najwyższego położenia i dopiero wtedy podnieść stopkę, odciągnąć

zszyte tkaniny lekko w tył i uciąć nić tuż przy tkaninie.

Urządzenia stosowane w kuśnierstwie

Do typowych urządzeń stosowanych w kuśnierstwie zaliczamy: stoły do dobierania skór,

krojenia, zwilżania, suszenia skór i kompletów oraz deski do nabijania skór i kompletów,

stojaki i manekiny.

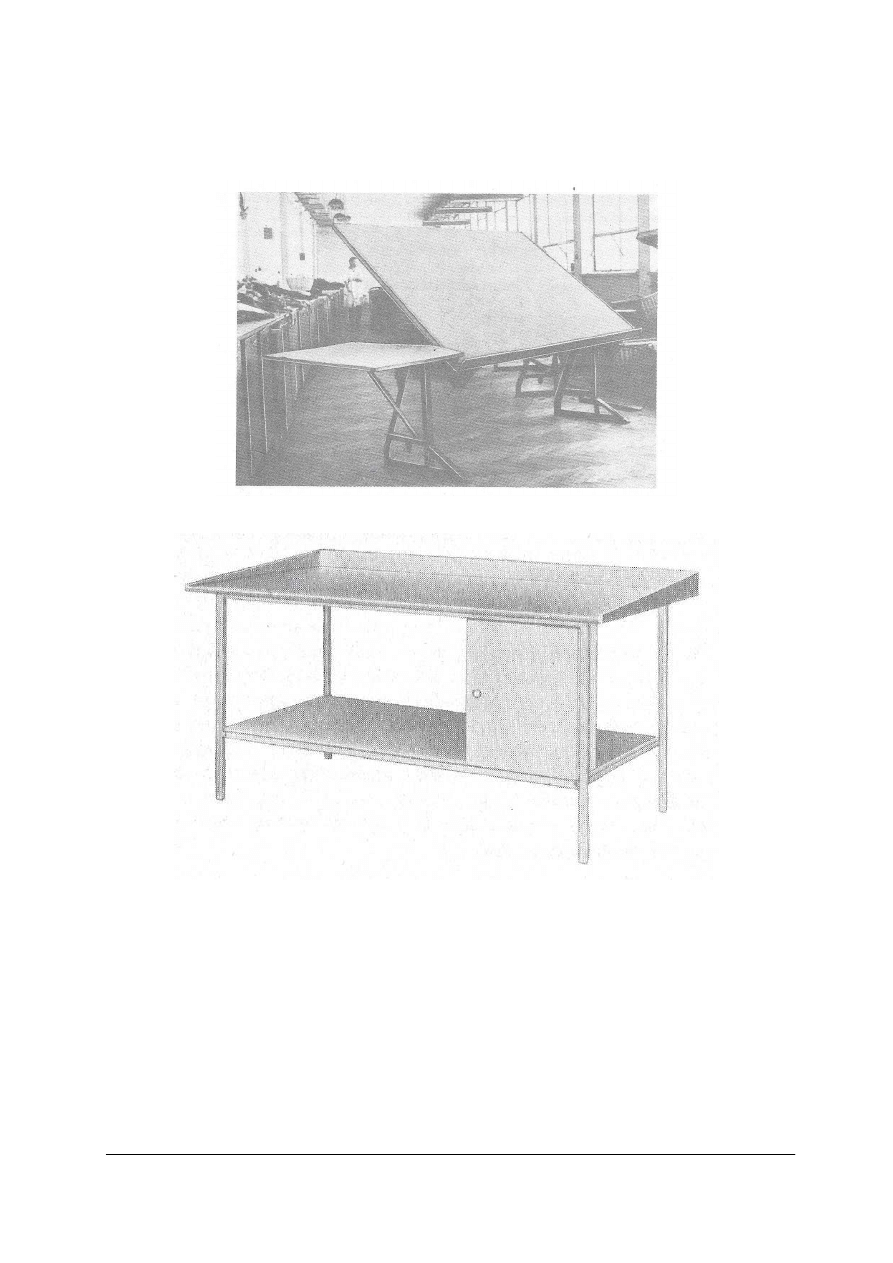

Stół do dobierania skór (rys.17) składa się z metalowej podstawy i drewnianego blatu.

Na blacie jest naklejona warstwa filcu o grubości około 1cm, do której przyczepia się skóry

szpilkami – dzięki czemu nie zsuwają się one po podniesieniu blatu i ustawieniu pod kątem –

w celu oceny prawidłowości doboru skór pod względem koloru i połysku. Stół jest

wyposażony w urządzenie ręczne lub nożne do zmiany kąta nachylenia blatu. Istnieją różne

odmiany opisanego stołu. Wszystkie są bardzo do siebie podobne, różnią się szczegółami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Bardzo często pod blatem stołu, pomiędzy bocznymi metalowymi podstawami, znajdują się

dodatkowo szafki do przechowywania skór. Z prawej strony stołu znajduje się blat oparty na

wsporniku i służący do układania skór przeznaczonych do dobierania.

Rys. 17. Stół do dobierania skór [4, s. 23]

Rys. 18. Stół do krojenia skór [4, s. 23]

Stół do krojenia skór (rys.18) składa się z blatu drewnianego o wymiarach 120x180x90

cm. Przestrzeń między nogami jest zazwyczaj zabudowana szafkami i szufladami,

przeznaczonymi do przechowywania skór, skrojonych kompletów oraz narzędzi. Pozwala to,

przy zachowaniu funkcjonalności stołu, na ekonomiczne wykorzystanie miejsca w krojowni.

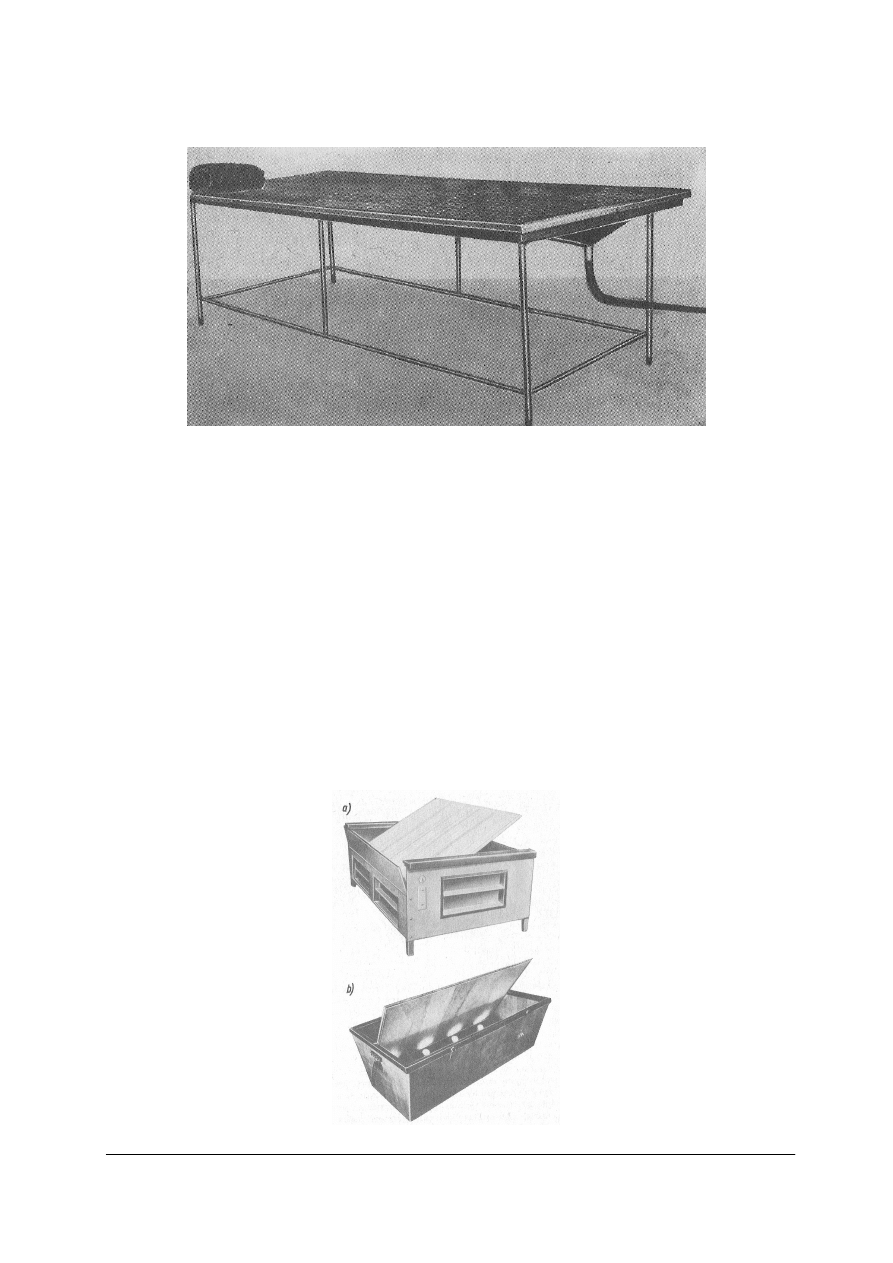

Stół do zwilżania skór (rys.19) składa się z perforowanego blatu o wymiarach

100x180x90 cm, umieszczonego na metalowej podstawie. Od spodu blatu znajduje się

metalowa rynienka z odprowadzeniem wody. Zasada funkcjonowania stołu jest prosta,

nadmiar wody powstały po zwilżeniu skór (ew. elementów kompletu) ścieka przez

perforowany blat stołu i za pośrednictwem rynienki zostaje odprowadzony do rury ściekowej

lub zlewu. Prawidłowe odprowadzanie wody jest bardzo ważne, gdyż przy zwilżaniu mizdry

należy unikać zwilżania okrywy włosowej, co byłoby nie do uniknięcia, gdyby blat stołu nie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

był perforowany. Z tego też względu szczeliny lub dziurki w blacie stołu muszą być często

czyszczone, aby zapobiec ich zatkaniu.

Rys.19. Stół do nawilżania skór [4,s. 25]

Stół do suszenia skór i elementów wyrobu. Elementy wyrobu po nabiciu na deskę są

suszone w odpowiedniej temperaturze i przy zachowaniu właściwej wilgotności powietrza.

Jednym ze sposobów suszenia, poza stosowanymi coraz powszechniej suszarniami

ramowymi, jest suszenie przybitych kompletów na specjalnych stołach. Dwa rodzaje stołów

pokazano na rysunku 20. Stół do nabijania i suszenia składa się ze skrzynki, w której na dnie

są zainstalowane lampy wysyłające gorące promienie podczerwone. Pokrywę stołu stanowi

obrotowy blat, który może być obustronnie wykorzystany. Wyposażenie stołu stanowi

urządzenie do wyłączania części promienników oraz system wentylacyjny; pozwala to na

regulowanie temperatury wewnątrz stołu. Stół, co jest bardzo ważne, jak każde zresztą

urządzenie pracujące pod napięciem prądu elektrycznego, musi być uziemiony. Wadą stołu do

suszenia jest możliwość zbytniego przesuszenia tkanki skórnej, co może wpłynąć

niekorzystnie na właściwości wytrzymałościowe dermy. Dlatego skór o zbyt delikatnej

dermie nie należy suszyć tą metodą.

Deski służące do nabijania skór i kompletów przeznaczonych do suszenia, powinny mieć

wymiary pozwalające, przy obustronnym wykorzystaniu, na nabicie wszystkich elementów

danego wyrobu.

Rys. 20. Dwa rodzaje stołów do nabijania i suszenia skór i kompletów [4, s. 26]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Materiał, z którego deski są wykonane, powinien być mocny, a jednocześnie niezbyt

twardy, aby wbijanie gwoździ nie było bardzo utrudnione. Najczęściej do tego celu stosuje się

deski wykonane z drewna miękkiego (lipy, osiki, topoli) lub w ostateczności z płyt

paździerzowych. Czasami, w celu dodatkowego wzmocnienia, okleja się powierzchnię deski

mocnym płótnem. Elementy nabija się na deskę ściśle wg wyrysowanego na niej szablonu, co

daje gwarancję uzyskania prawidłowych proporcji gotowego wyrobu i wyznaczonego

rozmiaru. Deski przeważnie są ustawione na dwóch koziołkach.

Przyrząd do nabijania elementów działa na zasadzie młotka pneumatycznego, który przez

naciśnięcie dźwigienki w uchwycie wbija klamerki w krawędź naciągniętego elementu.

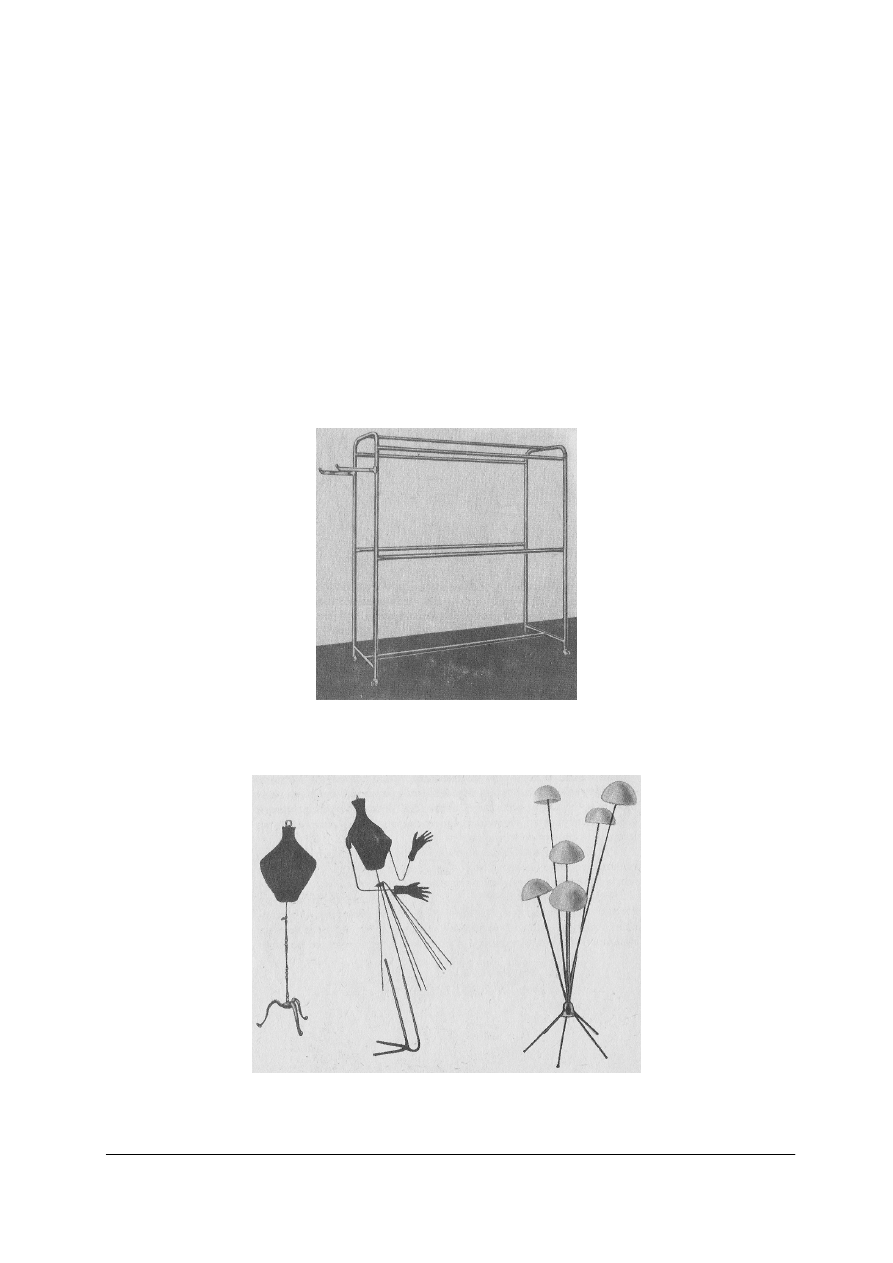

Stojaki. Na rysunku 21 i 22 przedstawiono różne typy stojaków służących jednocześnie

do wieszania konfekcji futrzarskiej i do jej transportu w stanie wiszącym. Stojaki pokazane na

rysunku 22 mają regulację wysokości górnej części, co pozwala na zastosowanie ich do

konfekcji o różnej długości. Oprócz stojaków do wieszania futer i kurtek są również stojaki

do wieszania czapek i kapeluszy futrzanych, będących jednocześnie elementem

dekoracyjnym pomieszczeń, sal targowych i wystawowych.

Rys. 21. Stojak do wieszania i przewożenia futer [4, s. 27]

Rys. 22. Stojaki do różnych rodzajów okryć futrzarskich [4, s. 28]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

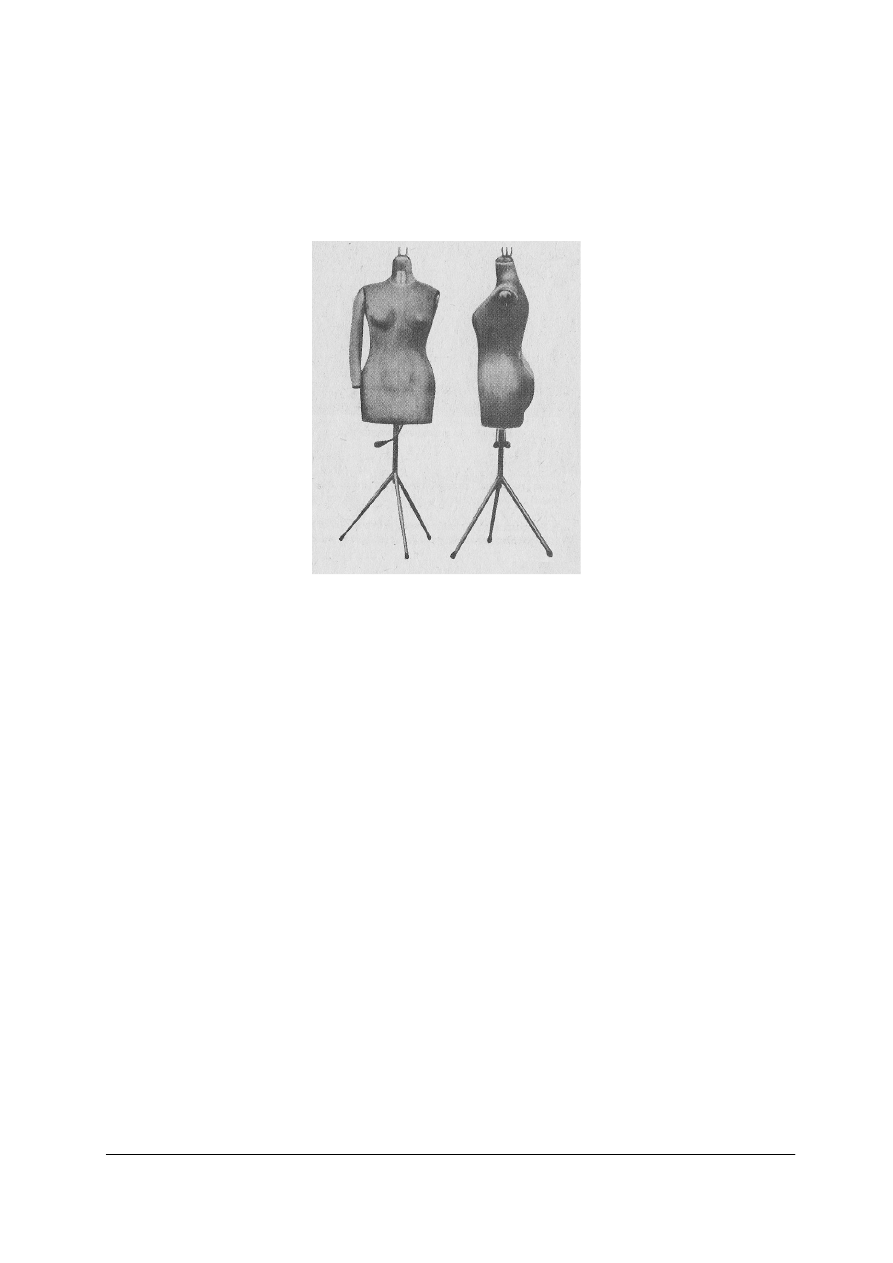

Manekiny (rys. 23) służą do modelowania oraz dokonywania przymiarek półproduktu

i gotowej konfekcji, zastępując klienta. Po nałożeniu futra na manekin możemy ocenić

prawidłowość wykonania futra, zauważyć wady popełnione podczas produkcji, przede

wszystkim konstrukcyjne, ale i inne jak, nieniewłaściwy dobór skór, nierówne ich połączenie

itp. Oczywiście podstawowym warunkiem jest, aby rozmiar manekina odpowiadał

rozmiarowi futra lub kurtki.

Rys. 23. Manekiny dla różnych rodzajów okryć futrzarskich [4, s. 29].

Kijki do trzepania skór i wyrobów stosuje się przy przerobei skór lisów i norek itp.

Wykonane są one z elastycznego drewna o długości ok. 1m. Kijkami uderza się w skórę lub

wyrób od strony okrywy włosowej. W ten sposób usuwa się zanieczyszczenia okrywy

włosowej oraz powoduje „powstanie” włosów, co wpływa dodatnio na wygląd skór

i wyrobów.

Pojemniki i wózki do przewożenia mogą być wykonane z drewna lub metalu. Kółka pod

pojemnikiem umożliwiają jego wysuwanie ze stałej obudowy, tworzącej stół do sortowania.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

1.

Jakie są podstawowe wymagania organizacji pracy?

2.

Jakie są zasady bezpiecznej pracy na maszynach szyjących?

3.

Jakie maszyny stosuje się w kuśnierstwie?

4.

Jakie urządzenia stosuje się w kuśnierstwie?

5.

Jakie cechy zszywanych materiałów brane są pod uwagę przy doborze igieł i nici

maszynowych?

6.

Jakie są podstawowe czynności przy obsłudze maszyny stębnowej?

7.

Jakie podstawowe czynności należy wykonać przy obsłudze maszyny kuśnierskiej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.1.3. Ćwiczenia

Ćwiczenie 1

Wypisz w zeszycie mechanizmy tworzenia ściegu w maszynie stębnowej i kuśnierskiej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiale nauczania treści dotyczących budowy i działania wskazanych

maszyn,

2)

wypisać mechanizmy tworzenia ściegu maszyny stębnowej,

3)

wypisać mechanizmy tworzenia ściegu maszyny kuśnierskiej,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

zeszyt,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 2

Przygotuj maszynę stębnową do pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dobrać narzędzia i przybory potrzebne do wykonania ćwiczenia,

2)

zaplanować kolejność czynności przygotowujących maszynę stębnową do szycia,

3)

przygotować maszynę stębnową do szycia,

4)

uruchomić maszynę,

5)

wykonać próbny szew,

6)

dokonać samooceny.

Wyposażenie stanowiska pracy:

−

maszyna stębnowa,

−

przybory i narzędzia do obsługi maszyny,

−

poradnik dla ucznia,

−

instrukcja obsługi maszyny stębnowej,

−

normy szwów, klasyfikacji i oznaczenia szwów,

−

resztki tkanin do wykonywania próbnego szycia,

−

literatura z rozdziału 6.

Ćwiczenie 3

Przygotuj maszynę kuśnierską do szycia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dobrać narzędzia i przybory potrzebne do wykonania ćwiczenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

2)

zaplanować kolejność czynności przygotowujących maszynę do szycia,

3)

przygotować maszynę kuśnierską do szycia ,

4)

uruchomić maszynę,

5)

wykonać próbny szew,

6)

dokonać samooceny.

Wyposażenie stanowiska pracy:

−

maszyna kuśnierska,

−

przybory i narzędzia do obsługi maszyny,

−

poradnik dla ucznia,

−

instrukcja obsługi maszyny kuśnierskiej,

−

normy szwów,

−

odpad ze skór futerkowych do wykonywania próbnego szycia,

−

literatura z rozdziału 6.

Ćwiczenie 4

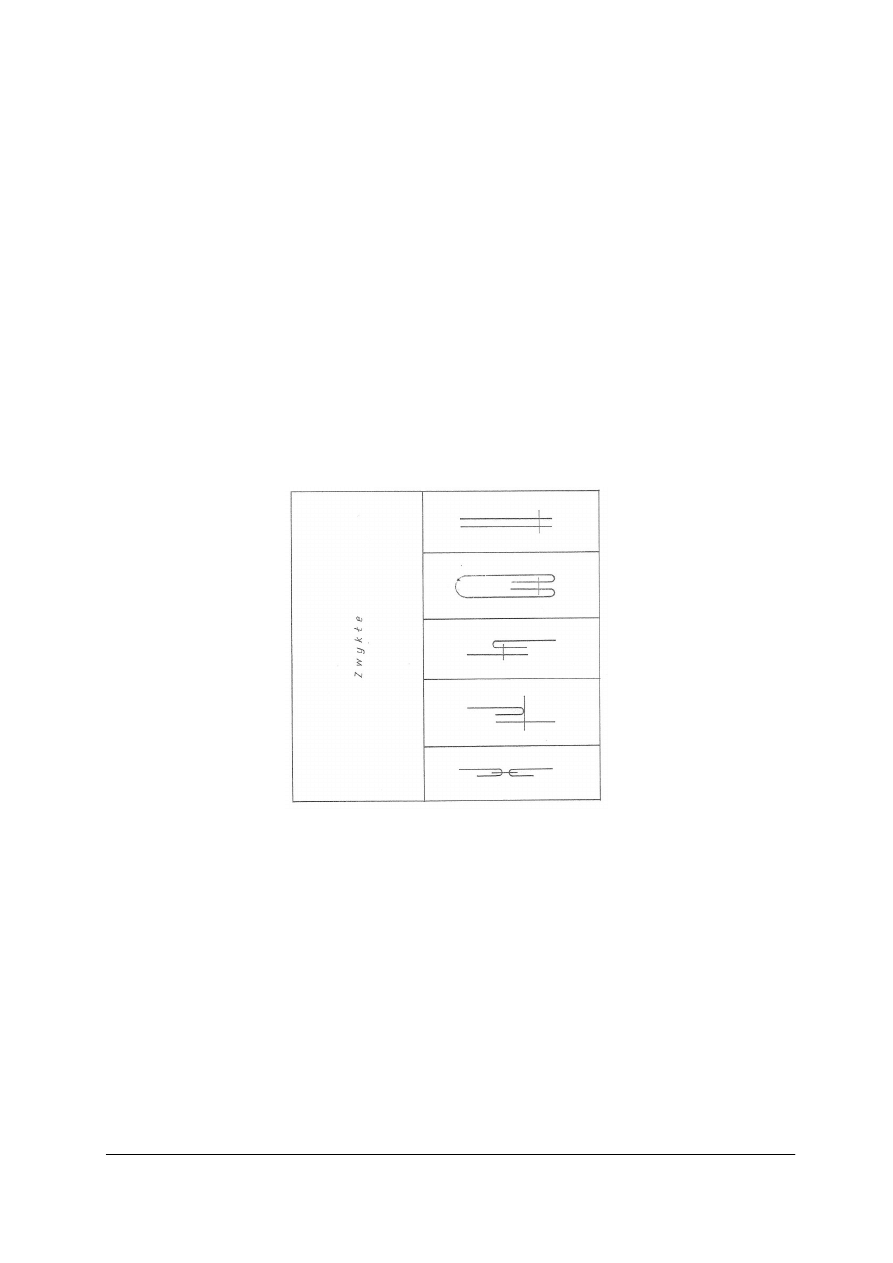

Wykonaj na maszynie stębnowej próbki dwóch dowolnie wybranych szwów zwykłych.

Wyboru dokonaj z poniżej przedstawionych schematów szwów.

Rys. do ćwiczenia 3

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

zapoznać się z normami szwów,

3)

wybrać dwa szwy zwykłe,

4)

przerysować z norm do zeszytu schematy wybranych szwów,

5)

wykonać próbki szwów maszynowych,

6)

zaprezentować wykonanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

maszyna stębnowa,

−

normy szwów,

−

resztki tkanin z przeznaczeniem wykonania próbek szwów,

−

przybory krawieckie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

−

przybory do rysowania i pisania,

−

literatura z rozdziału 6.

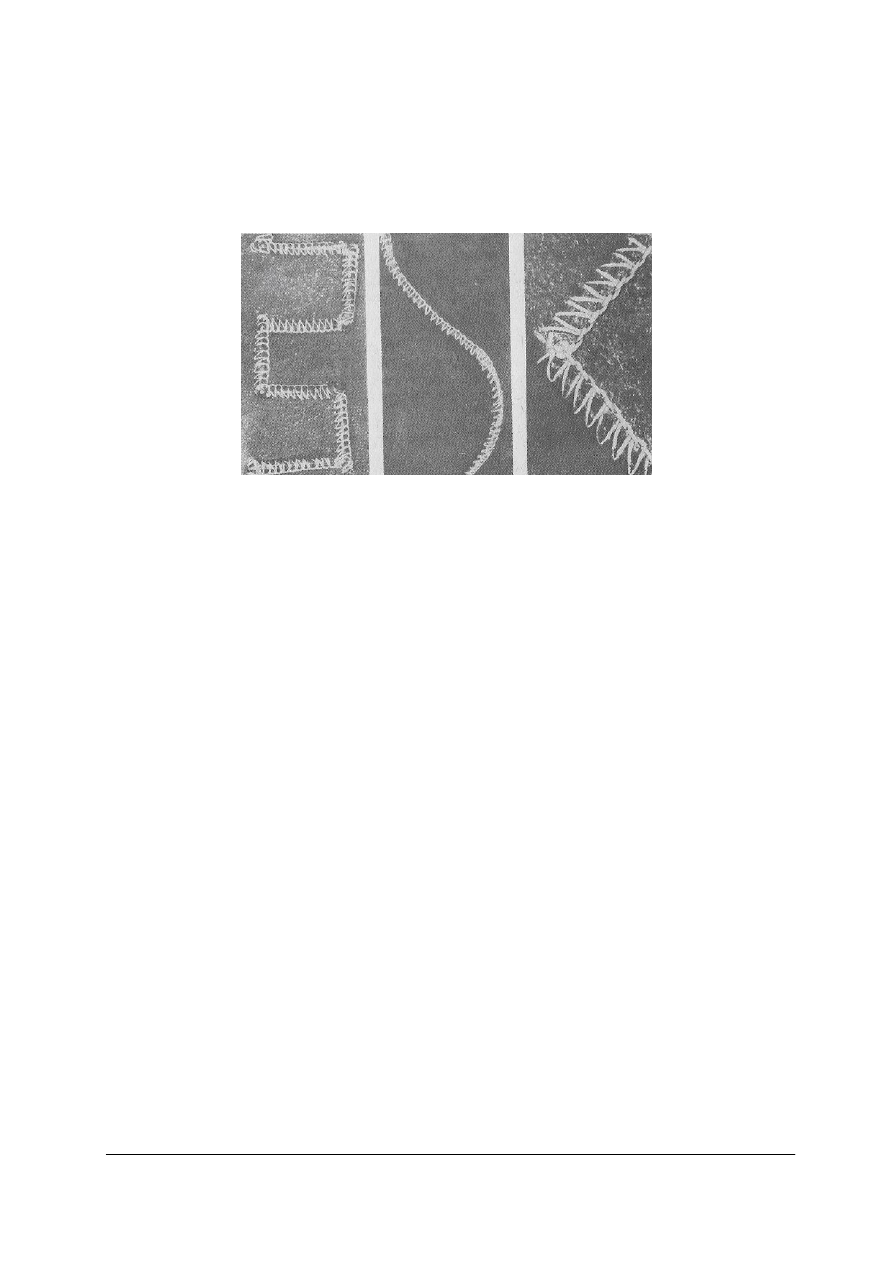

Ćwiczenie 5

Zszyj odpad ze skór futerkowych na maszynie kuśnierskiej po liniach prostych, falistych,

łamanych według rysunku.

Rysunek do ćwiczenia 4

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii,

2)

przygotować odpad ze skór futerkowych do zszywania – obrównać odpad zgodnie

z wymogami ćwiczenia,

3)

pozszywać odpad,

4)

dokonać samooceny wykonywanych szwów,

5)

przedstawić wnioski i spostrzeżenia,

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

maszyna kuśnierska,

−

odpad ze skór futerkowych,

−

nóż kuśnierski, nożyczki,

−

literatura z rozdziału 6.

Ćwiczenie 6

Oczyść i przeprowadź podstawową konserwację maszyny kuśnierskiej i stębnowej po

zakończonej pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się kolejność instrukcją obsługi maszyn,

2)

oczyścić zewnętrzne części maszyn,

3)

nasmarować maszyny zgodnie z instrukcją obsługi,

4)

zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

−

maszyna kuśnierska,

−

maszyna stębnowa,

−

instrukcje obsługi maszyn,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić zasady bhp przy pracy na maszynach?

2)

wymienić i scharakteryzować maszyny stosowane w kuśnierstwie?

3)

wymienić i scharakteryzować urządzenia kuśnierskie?

4)

rozróżniać części maszyn?

5)

obsłużyć maszynę kuśnierską?

6)

obsłużyć maszynę stębnową?

7)

zszyć odpad ze skór futerkowych według różnych linii?

8)

oczyścić i zakonserwować maszyny kuśnierskie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2. Narzędzia i przybory stosowane w kuśnierstwie

4.2.1. Materiał nauczania

Narzędzia kuśnierskie

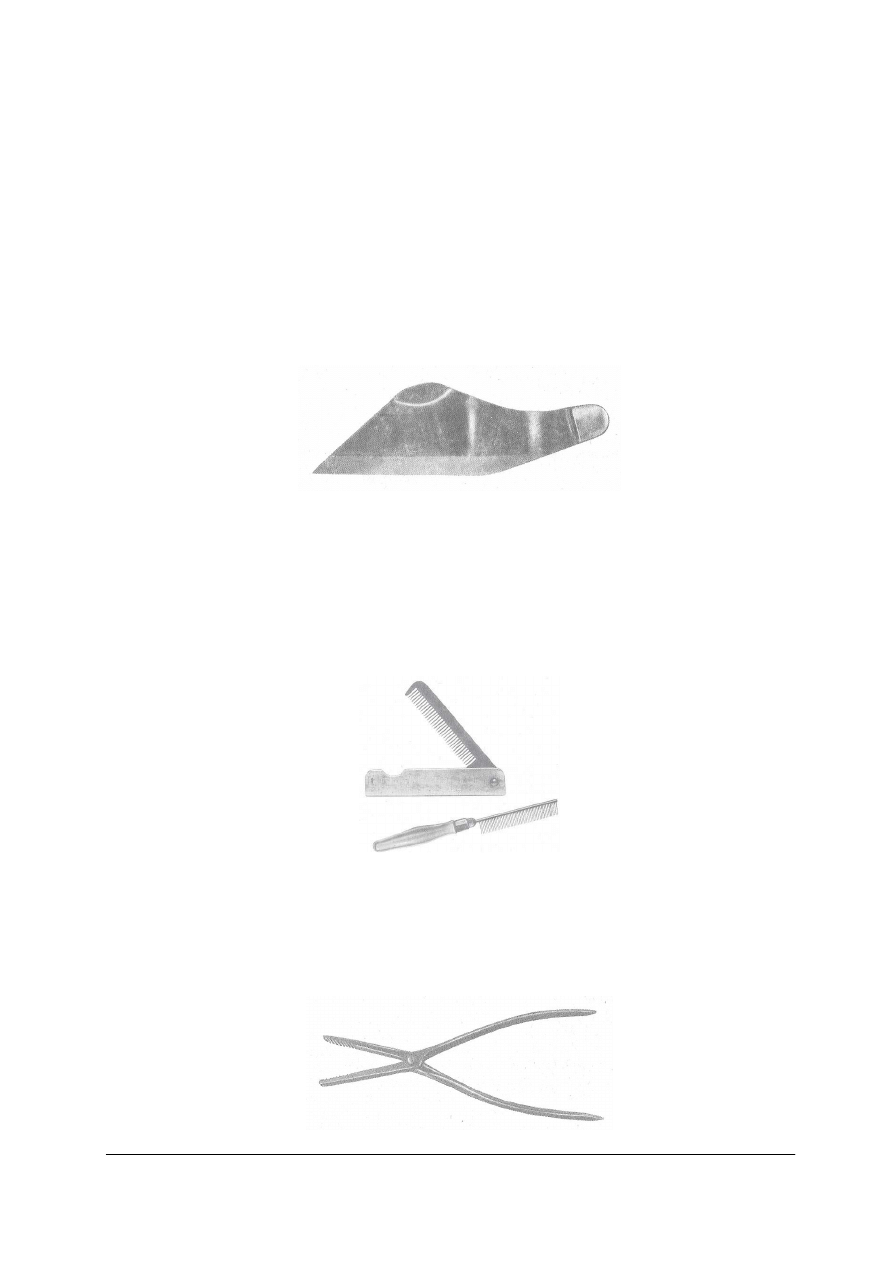

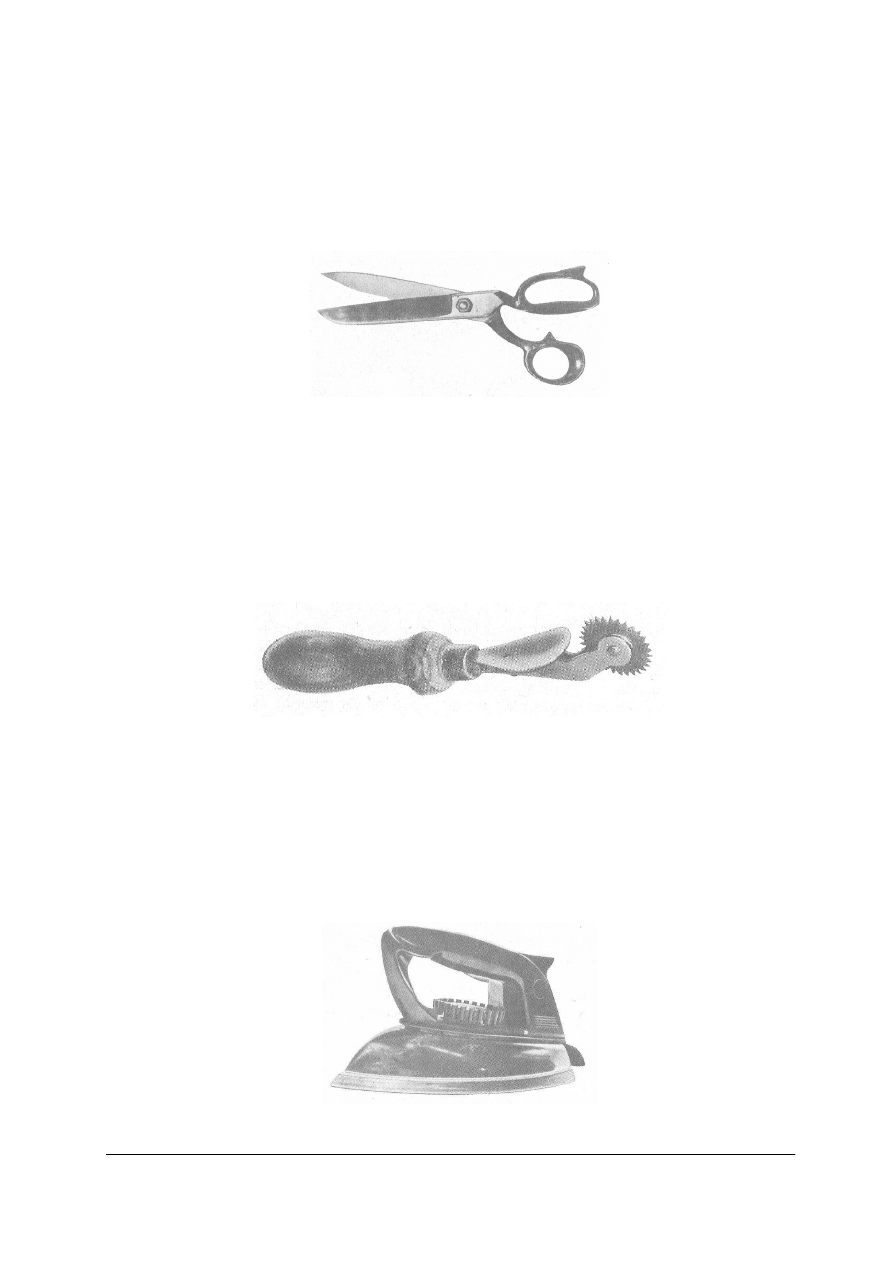

Do narzędzi stosowanych w kuśnierstwie zaliczamy: noże kuśnierskie, grzebienie,

kleszcze, nożyce, radełka, żelazka do prasowania, szczotki, szablony.

Nóż kuśnierski służy do przykrawania skór dobranych na dany element, obcinania

zbędnych części oraz wycinania uszkodzonych miejsc. Nóż kuśnierski ma wyraźnie

zarysowaną, obustronnie obłożoną metalem kolorowym piętkę służącą do zaznaczania nacięć,

które krojczy wykonuje w celu właściwego wyprofilowania skóry.

Rys. 24. Nóż kuśnierski [4, s. 17]

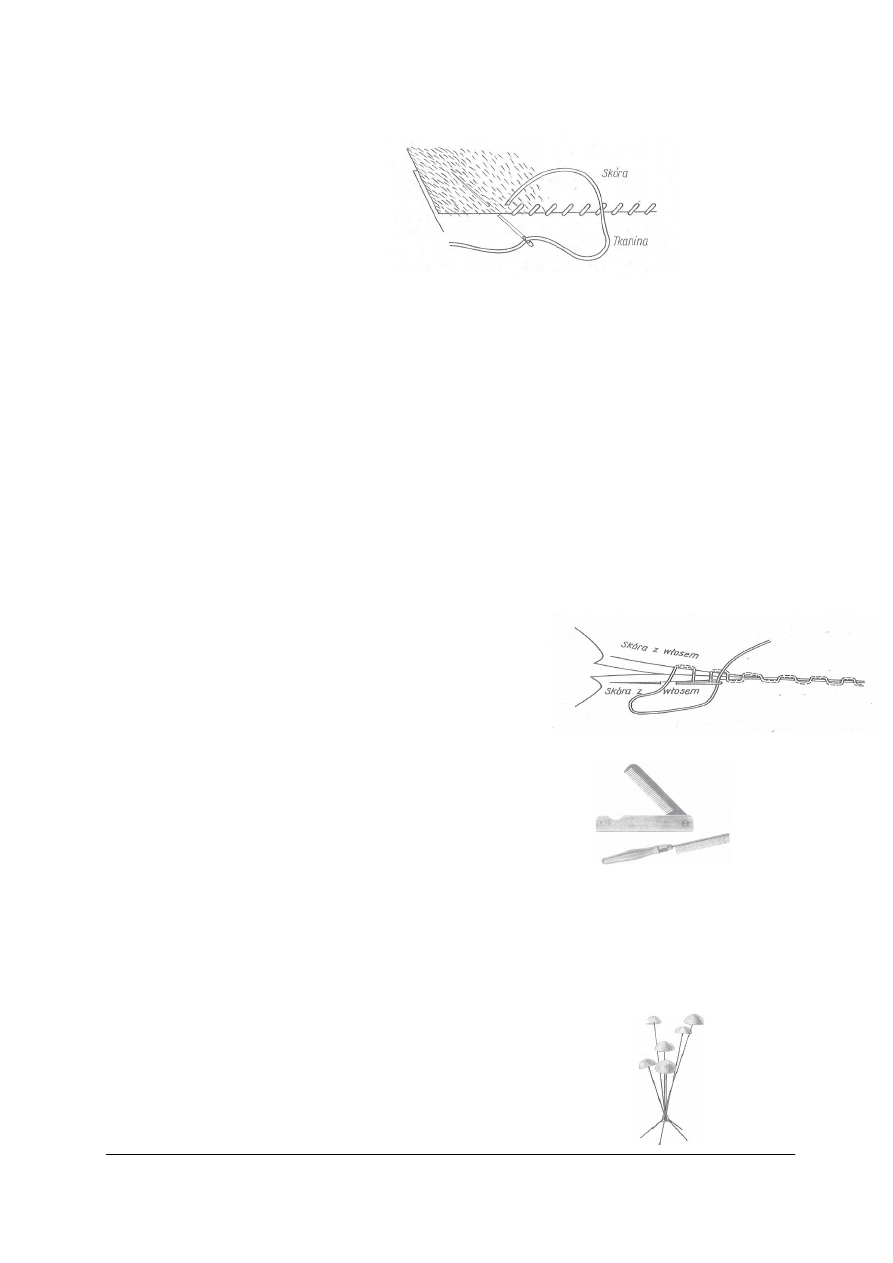

Grzebień kuśnierski służy do czesania okrywy włosowej w celu nadania jej estetycznego

wyglądu oraz wyczesywania z okrywy włosowej włosów spilśnionych, ewentualnie obcych

ciał mechanicznych, najczęściej trocin. Grzebień może być stały lub składany. Grzebień,

którego uzębiona część po złożeniu chowa się w metalową pochewkę, jest wygodniejszy

w użytkowaniu i może być schowany do kieszeni, bez obawy skaleczenia się lub uszkodzenia

odzieży. Grzebienie najczęściej są wykonane z blachy stalowej. Używane są również

grzebienie, w których twarde stalowe pręciki pełnią rolę zębów.

Rys. 25. Grzebień kuśnierski [4, s. 18]

Kleszcze służą do wbijania i wyciągania gwoździ przy nabijaniu i zdejmowaniu

elementów konfekcji z desek. Ostatnio coraz częściej stosuje się wstrzeliwanie metalowych

klamerek pneumatycznych pistoletem.

Rys. 26. Kleszcze kuśnierskie [4, s. 18]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Nożyce służą do przycinania okrywy włosowej w celu jej wyrównania między

poszczególnymi elementami, na zawinięciach, krawędziach itp. miejscach, gdy wymaga tego

dbałość o estetyczny wygląd wyrobu. Nożyce są również używane przy czynnościach

wykończeniowych, gdzie mamy do czynienia z materiałami tekstylnymi, nićmi, tasiemkami

i innymi materiałami pomocniczymi.

Rys. 27. Nożyce[4, s. 19]

Radełko służy do kopiowania i wyznaczania linii, po których następnie dokonujemy cięć

niezbędnych przy pracach kuśnierskich. Składa się ono z uchwytu, na przedłużeniu którego

znajduje się kółeczko z kolcami na obwodzie. Kółeczko jest osadzone na osi i przez

prowadzenie go po powierzchni, jest wprowadzone w ruch obrotowy. Kolce poruszające się

po powierzchni (w naszym przypadku po skórze) zostawiają trwały ślad. Zamiast radełka

używa się również przyrządu ze zbiorniczkiem, w którym jest sproszkowana kreda. Podczas

obracania się kółeczka, kreda wysypuje się, pozostawiając ślady na skórze.

Rys. 28. Radełko [4, s. 19]

ś

elazko służy do wygładzania zmiętych powierzchni materiałów tekstylnych,

wykonanych z włókien sztucznych lub naturalnych. Ze względu na różną odporność

materiałów na temperaturę żelazko powinno być wyposażone w regulator temperatury.

Należy unikać lub gdy to konieczne zachować maksymalną ostrożność przy prasowaniu np.

podszewki wszytej już do futra. Skóra ma stosunkowo niską odporność na wyższe

temperatury – w skórach futerkowych odporność ta z zasady nie przekracza 70°C

i w przypadku jej przekroczenia może nastąpić zniszczenie tkanki skórnej (dermy) albo jej

znaczne uszkodzenie.

Rys. 29. śelazko elektryczne [4, s. 20]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Szczotki z włoskiem naturalnym lub sztucznym służą do zwilżania skór przed rozkrojem,

do zwilżania elementów konfekcji przed nabijaniem na deski, a także do wygładzania lub

zmywania okrywy włosowej wyrobów futrzarskich, którą to czynność wykonuje się w czasie

ostatniej fazy produkcji, jaką jest kosmetyka gotowej konfekcji.

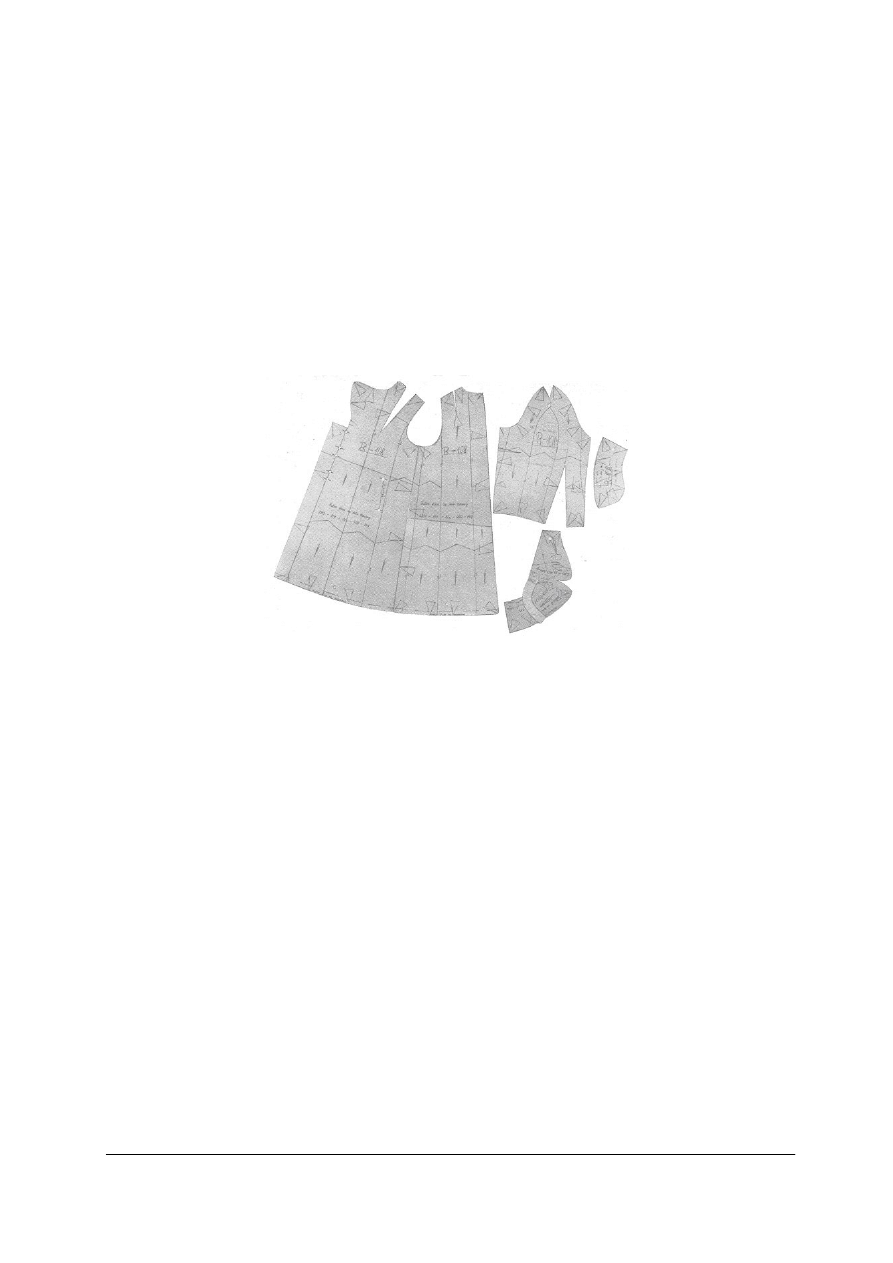

Szablony są potrzebne we wszystkich fazach produkcji i w znacznym stopniu decydują

o tym, czy gotowy wyrób został wykonany zgodnie z ustaloną uprzednio konstrukcją, czy ma

ustalony uprzednio wymiar i czy wymiary poszczególnych elementów zachowały prawidłowe

proporcje. Ze względu na to, że szablony są bardzo intensywnie użytkowane, powinny być

wykonane z trwałych materiałów. Najczęściej stosowanym materiałem jest preszpan. Próby

zastosowania folii nie powiodły się, ponieważ szablony z folii zwijały się, co znacznie

utrudniało ich użytkowanie. Szablony są wykonywane na każdą wielkość konfekcji,

z uwzględnieniem dodatkowej powierzchni na konieczne zawinięcie krawędzi.

Rys. 30. Szablony poszczególnych elementów futra [4, s. 21]

Przybory

Naparstek (bez denka) jest nieodłącznym przyborem każdego krawca i osoby

zatrudnionej przy wykończeniu konfekcji futrzarskiej. Funkcja naparstka jest ogólnie znana

i powszechnie wiadomo, że służy on do zabezpieczenia palca przed ukłuciem igłą. Palec

,,uzbrojony w naparstek”, łatwo przepycha igłę przez materiał.

Taśma metryczna, linie, ekierki, krzywiki, skalówki, kreda, szpilki itp. są również

ogólnie znanymi pomocniczymi przyborami używanymi do mierzenia, kreślenia linii

prostych, zakrzywionych, rysowania kątów, spinania itp.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie znasz przybory kuśnierskie?

2.

Jakie znasz narzędzia kuśnierskie?

3.

Jakie narzędzia i przybory potrzebne są przy szyciu ręcznym?

4.

Jakie narzędzia i przybory stosuje się przy krojeniu skór?

5.

Jakie narzędzia służą do kosmetyki wyrobów kuśnierskich?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.2.3. Ćwiczenia

Ćwiczenie 1

Obrównaj odpad ze skór owczych według określonego szablonu (prostokąt o wymiarach

60 mm x 40 mm), posługując się nożem kuśnierskim.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii,

2)

wykonać szablon do obrównywania odpadu,

3)

dobrać odpad,

4)

obrysować szablon na odpadzie, zwracając uwagę na ekonomiczne wykorzystanie

powierzchni odpadu,

5)

przygotować nóż kuśnierski,

6)

wykroić odrysowane elementy,

7)

dokonać samooceny,

8)

przedstawić wnioski i spostrzeżenia.

Wyposażenie stanowiska pracy:

−

nóż kuśnierski,

−

przybory do rysowania na skórach,

−

tektura lub preszpan do wykonania wzornika,

−

stół do krojenia,

−

odpad ze skór owczych kl. II,

−

literatura z rozdziału 6.

Ćwiczenie 2

Nabij skóry królicze, posługując się narzędziami i przyborami do nabijania skór.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do nabijania skór futerkowych zgodnie z zasadami bhp

i ergonomii,

2)

wyznaczyć w skórach pręgę grzbietową,

3)

nawilżyć skóry i złożyć do odleżenia,

4)

nabić skóry zgodnie z zasadami technologicznymi,

5)

dokonać samooceny wykonania ćwiczenia,

6)

przedstawić wnioski i spostrzeżenia,

7)

odstawić skóry do suszenia.

Wyposażenie stanowiska pracy:

−

narzędzia i przybory do nabijania skór,

−

stół do nabijania,

−

stół do zwilżania skór,

−

skóry królicze

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Ćwiczenie 3

Wytnij odrysowane na papierze szablony poszczególnych elementów futra, posługując

się nożycami.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować stanowisko pracy

zgodnie z zasadami bhp i ergonomii,

2)

odrysować na papierze szablony futra,

3)

wyciąć szablony posługując się nożycami, szczególną uwagę zwrócić na dokładne

wycinanie po liniach wklęsłych (np. podkrój pachy)i wypukłych (np. kula rękawa),

4)

dokonać samooceny wykonanego ćwiczenia,

5)

przedłożyć pracę do oceny.

Wyposażenie stanowiska pracy:

−

stół kuśnierski,

−

szablony futra,

−

papier,

−

nożyce,

−

przybory do rysowania

−

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

stosować zasady bhp przy posługiwaniu się narzędziami

i przyborami kuśnierskimi?

2)

rozróżniać narzędzia i przybory kuśnierskie?

3)

dobrać odpowiednie narzędzia kuśnierskie do wykonywanych

czynności?

4)

posłużyć się przyborami kuśnierskimi?

5)

posłużyć się narzędziami kuśnierskimi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3. Technika szycia ręcznego

4.3.1. Materiał nauczania

Organizacja stanowiska pracy szycia ręcznego

Prace związane z szyciem ręcznym są wykonywane na stole, którego wysokość

w przypadkach pracy w pozycji stojącej powinna być dostosowana do wzrostu pracującego.

W stole powinny znajdować się szuflady na przybory i narzędzia potrzebne podczas pracy.

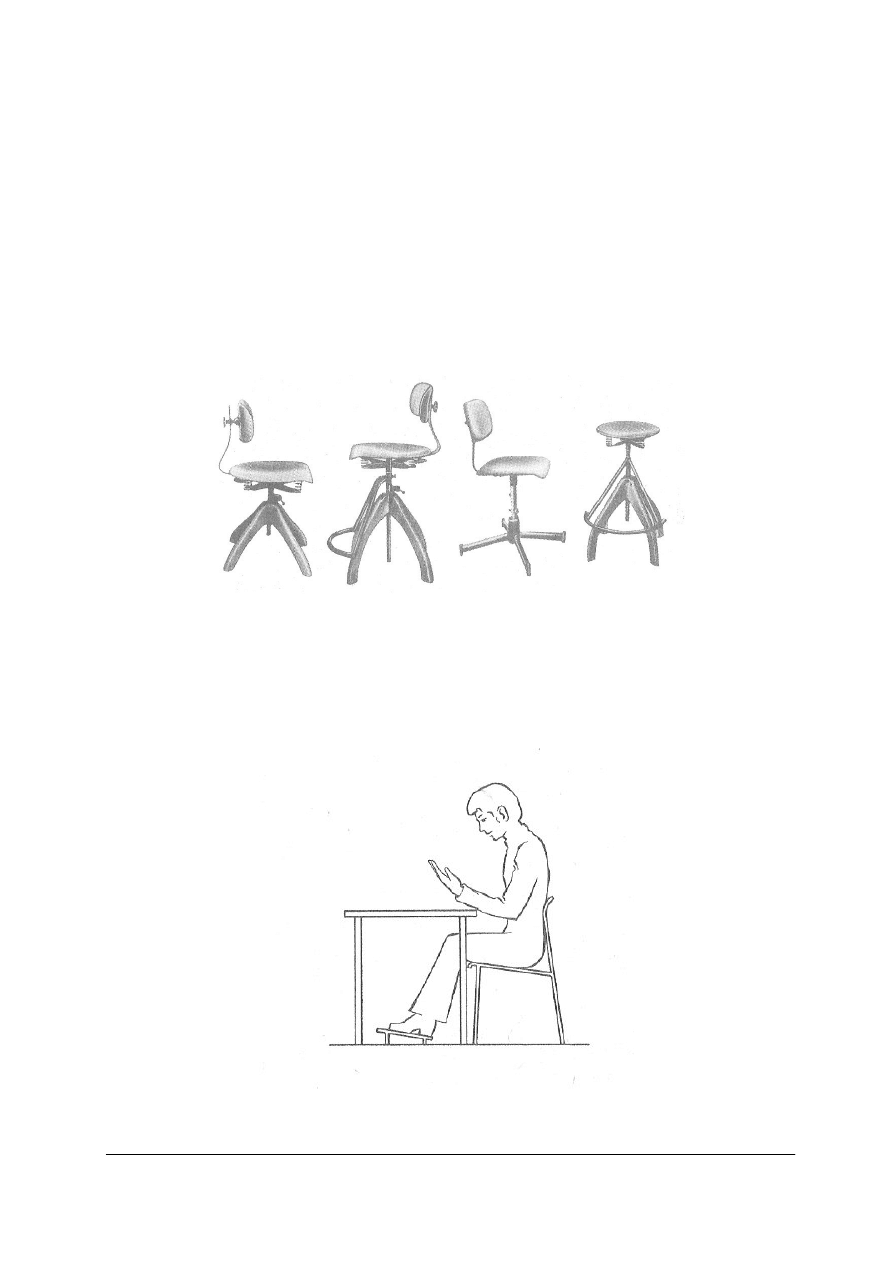

Przy pracach w pozycji siedzącej używa się stołka obrotowego z oparciem i regulowaną

wysokością (rys. 31)

celowe jest również

zastosowanie podnóżka z regulacją wysokości do

opierania nóg.

Rys. 31. Różne typy stołków z regulacją wysokości [4, s. 31]

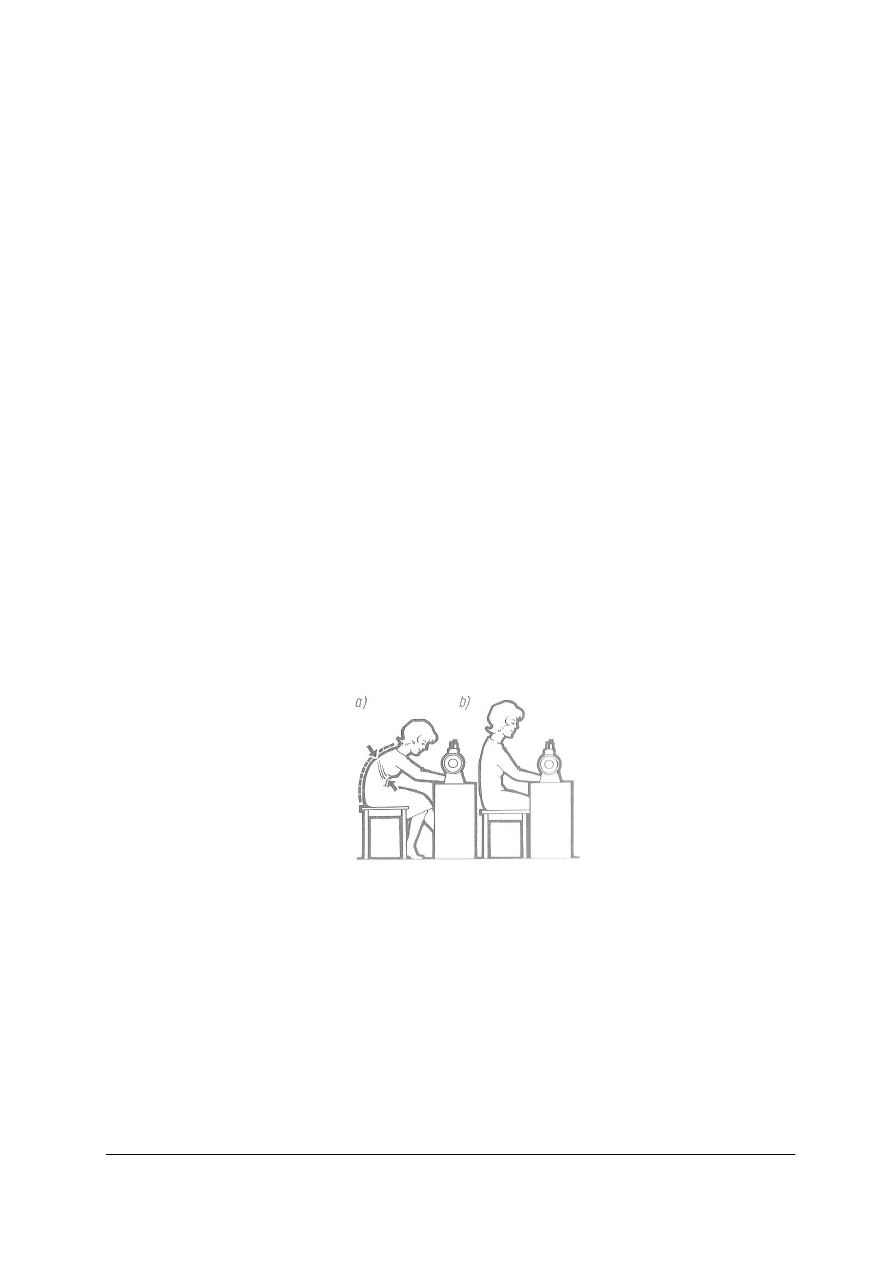

Postawa przy szyciu ręcznym

Prawidłowa postawa przy wykonywaniu pracy, a w tym również i szycia, ma duży

wpływ na uczucie zmęczenia, wydajności pracy i zdrowia pracownika. Jest to szczególnie

ważne w odniesieniu do uczniów. Prawidłową pozycje pracownika pokazano na rysunku 32.

Nogi pracownik opiera o podnóżek.

Rys. 32. Prawidłowa pozycja pracownika przy szyciu ręcznym [4, s. 32]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Posługiwanie się igła i naparstkiem

Podczas szycia ręcznego używa się igły i naparstka bez dna. Naparstek, dopasowany

wielkością do grubości palca, nakłada się na środkowy palec prawej ręki, tak aby był

widoczny czubek paznokcia i palca.

Igłę trzyma się dwoma palcami, kciukiem i palcem wskazującym. Palec środkowy

z naparstkiem podtrzymuje igłę i ułatwia jej przepchnięciem przez zszywaną skórę. Podczas

gdy prawa ręka wykonuje właściwą czynność szycia, lewa ręka ułatwia wykonanie tej

czynności, np. przez właściwe trzymanie lub dociskanie, względnie podsuwanie zszywanych

warstw. Szycie ręczne w kuśnierstwie to nie tylko zszywanie skór. Podczas

konfekcjonowania futer zużywa się wiele dodatków i tzw. materiałów pomocniczych. Są to

więc podszewki, tkaniny bawełniane, płótna sztywne (lub różne syntetyczne sztywniki),

watolina, taśmy konfekcyjne itp., które są łączone ze skórami.

Do szycia tkanin i wszelkiego typu dzianin, bądź tworzyw sztucznych używanych

w kuśnierstwie, są stosowane takie same ściegi i szwy jak w krawiectwie. Są to ściegi

podstawowe. Natomiast elementy skórzane są łączone tylko niektórymi ze ściegów

krawieckich i ściegami specjalnymi.

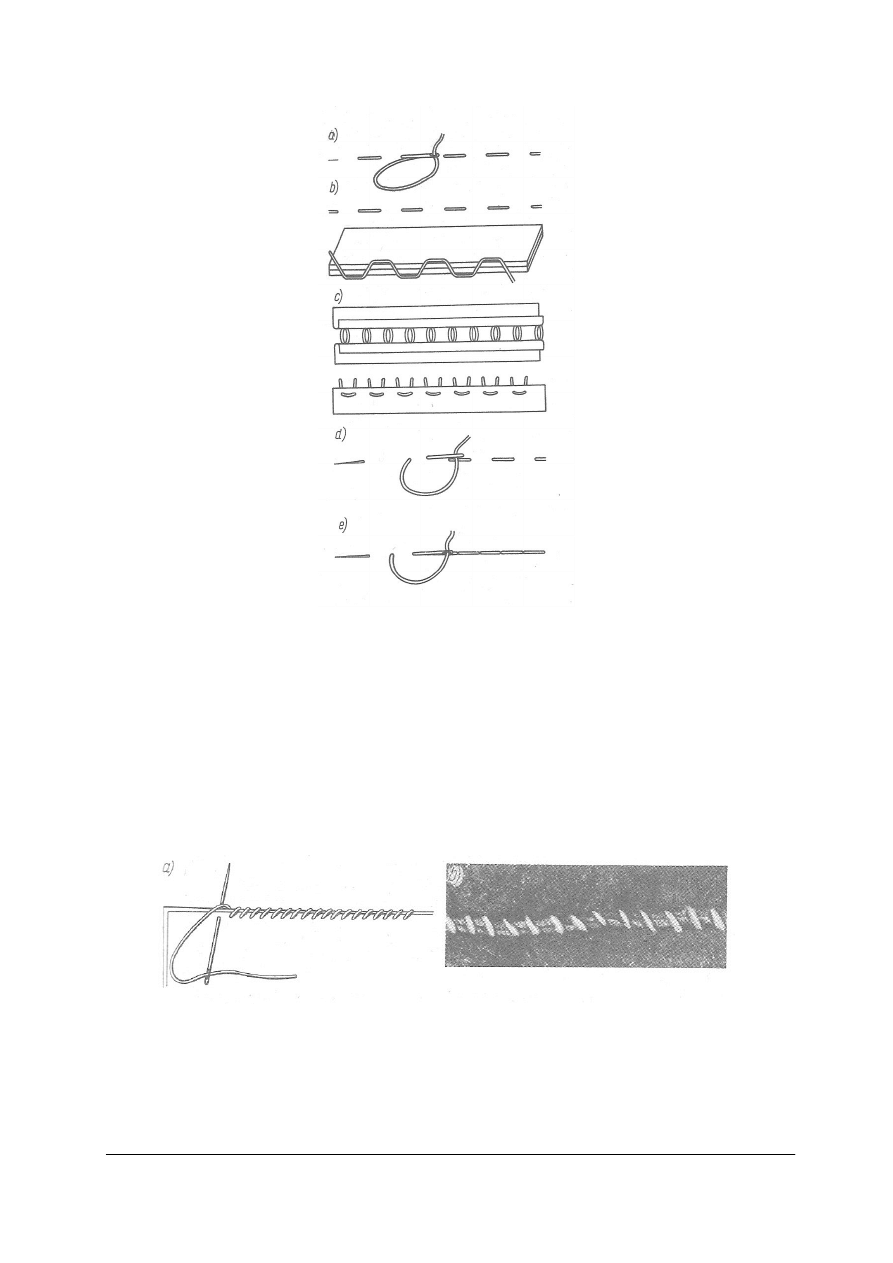

Ściegi ręczne podstawowe

Ś

cieg przed igłą (rys.33a) polega na najprostszym przewlekaniu nici za pomocą igły

przez tkaninę i ewentualnie przez skórę. Wygląd ściegu po stronie prawej i lewej jest taki

sam. Długość ściegów równa się odstępom między ściegami. Wykonuje się je od ręki prawej

ku lewej. Ścieg przed igłą stosuje się do oznaczenia i marszczenia ręcznego. Może również

służyć jako ścieg ozdobny przy zszywaniu ze sobą krawędzi elementów skórzanych np.

w rękawiczkach.

Ś

cieg fastrygowy (rys. 33b) jest odmianą ściegu przed igłą. Różnica polega na tym, że

ś

cieg fastrygowy nie ma równych odstępów między ściegami. Długość waha się w granicach

1 – 10 cm, zależnie od zastosowania. Stosuje się go w przypadkach chwilowego łączenia,

np. podszewki ze skórą do wykończenia itp. oraz do oznaczenia linii.

Ś

cieg pętelkowy (rys. 33c), zwany inaczej kopiowym, wykonuje się podobnie jak ścieg

przed igłą, z tym że od strony wierzcha nie dociąga się nici, zostawiając pętelki. Stosuje się

go do oznaczenia konturów form z jednej warstwy tkaniny na drugą, np. w pelisach

i kożuchach krytych.

Ś

cieg za igłą (rys. 33d) wykonuje się od prawej strony do lewej, wracając igła w prawą

stronę po każdym wykonanym ściegu. Ściegi na wierzchu nie łączą się i odstępy między nimi

są równe długości ściegu, natomiast pod spodem są trzykrotnie dłuższe niż na wierzchu.

Ś

cieg stębnowy (rys. 33e) jest odmianą ściegu za igłą. Stosuje się go w różnych

przypadkach, np. w szwach, które trudno jest wykonać maszynowo. Wykonuje się go

przeciągając igłę od strony prawnej i wbijając igłę w miejsce, gdzie nić poprzednio przebiła

zszywane warstwy (tkaninę, skórę).W rezultacie otrzymuje się ścieg podobny z prawej strony

do ściegu maszynowego. Ścieg ten pod spodem jest dwa razy dłuższy niż na wierzchu. Liczba

ś

ciegów zależy od gęstości tkaniny, grubości lub zwięzłości dermy i grubości nici.

W praktyce waha się w granicach 3 – 4 ściegów na 1 cm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 33. Ściegi podstawowe: a) ścieg przed igłą, b) ścieg fastrygowy, c) ścieg pętelkowy, d) ścieg za igłą,

e) ścieg stębnowy [4, s. 34]

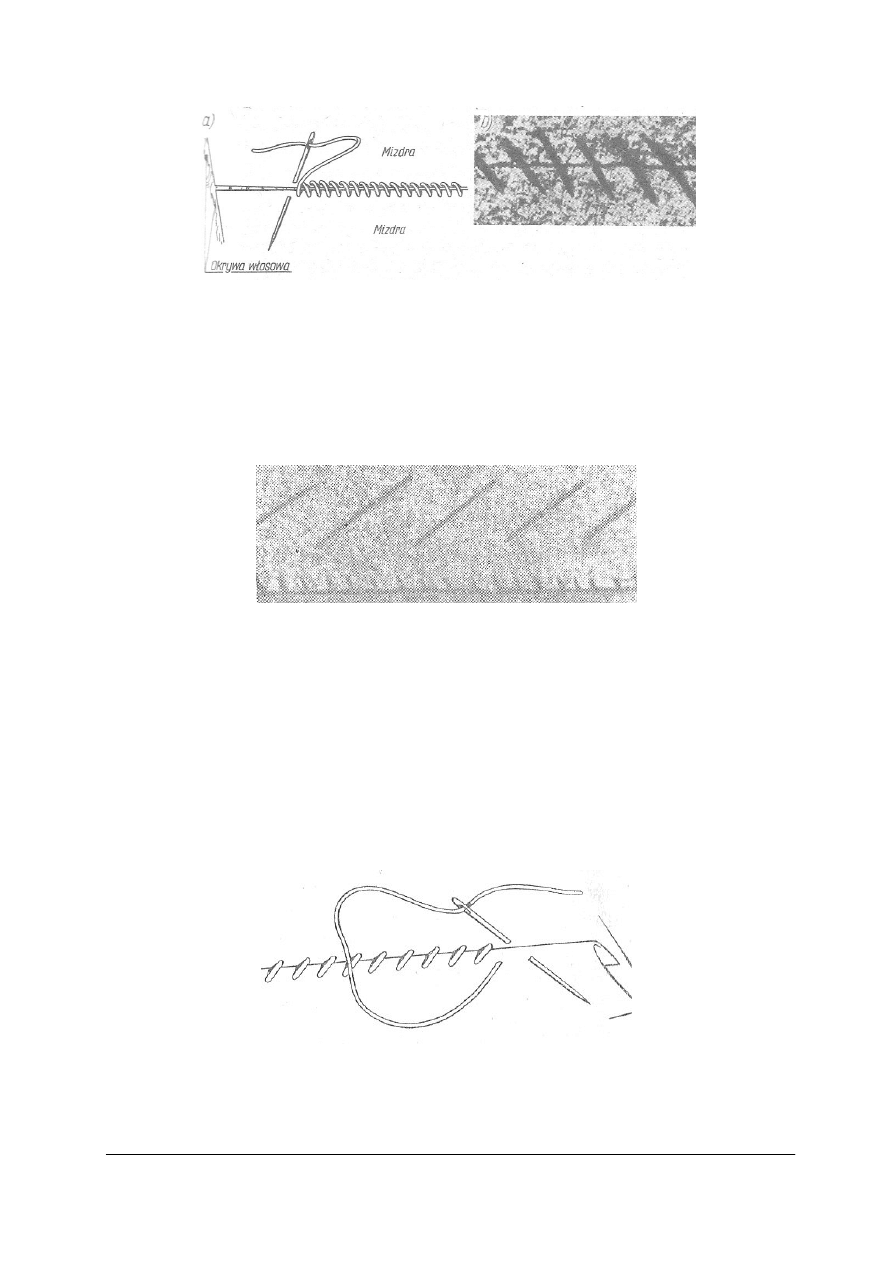

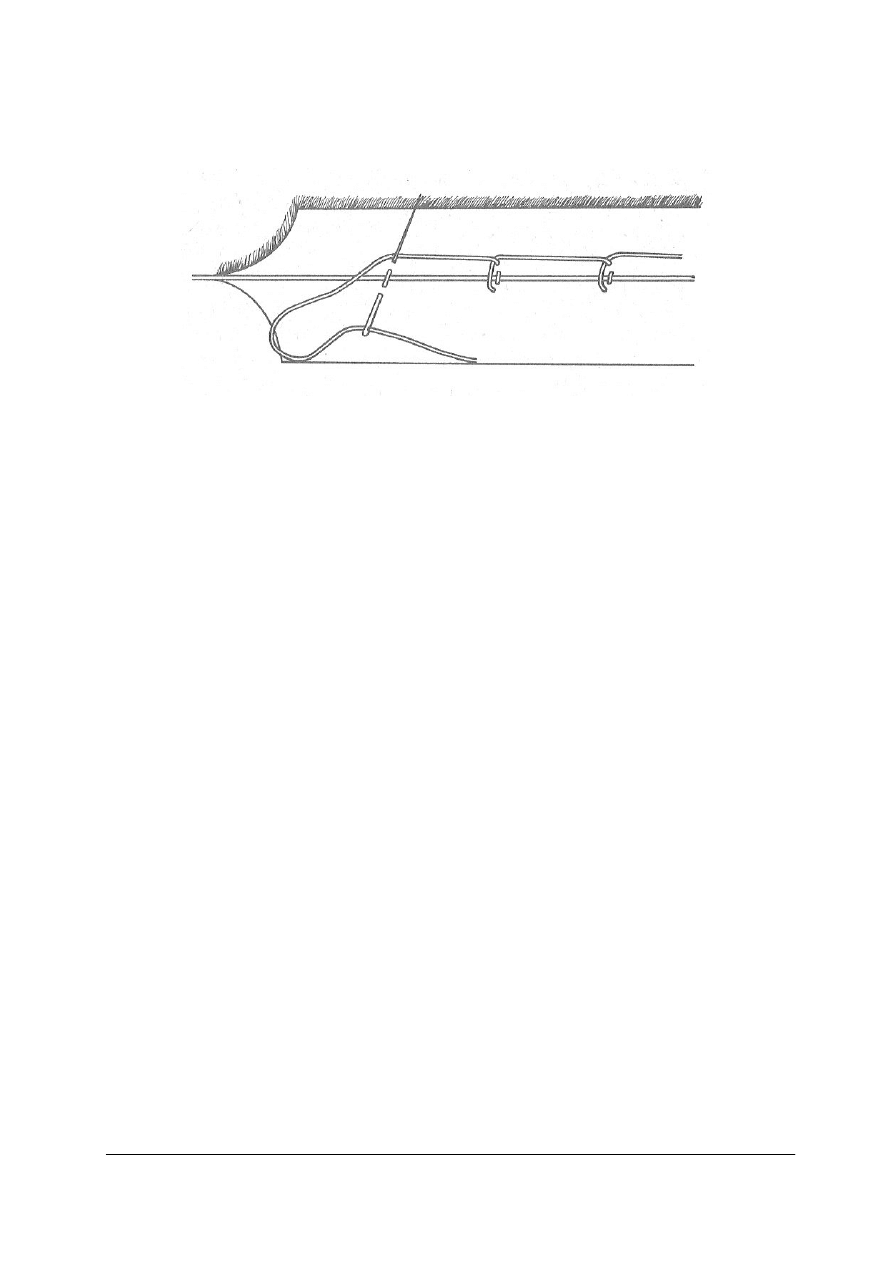

Ś

cieg okrętkowy (rys. 34) wykonuje się od strony prawej do lewej. Brzegi dwóch

zszywanych ze sobą skór składa się włosem do siebie, tak żeby włos podczas zszywania był

niewidoczny. Igłą należy przebijać obydwie skóry w kierunku do siebie. Po wyciągnięciu igły

po przeciwnej stronie przekłada się ja i wbija znów po stronie od siebie w równych odstępach.

Gęstość ściegów i głębokość nakłuć zależy od grubości dermy. Drobne różnice w długościach

włosa dwóch zszywanych z sobą skór mogą być wyrównane przez wysunięcie do góry

krawędzi skóry z dłuższym włosem. Ścieg przy tym musi być szczególnie mocno dociągany.

Rys. 34. Ścieg okrętkowy: a) sposób wykonania b) widok szwu wykonanego ściegiem okrętkowym [4, s. 35]

Ś

cieg stykowy (rys. 35)

jest jakby odmianą ściegu okrętkowego. Łączone brzegi skór po

zetknięciu kładzie się na wskazującym palcu lewej ręki, a kciukiem przytrzymuje od

wierzchu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 35. Ścieg stykowy: a) sposób wykonania b) widok szwu wykonanego ściegiem okrętkowym [4, s. 35]

Włos zszywanych skór powinien biec w jednym kierunku – do dłoni i praktycznie w tym

układzie zlewa się jednolicie. Podczas wykonywania ściegu od strony prawej do lewej, na

palcu wskazującym podsuwa się w kierunku do siebie. Gdy w zszywanych elementach

występują znaczne różnice w długości włosa, praktykuje się nakładanie jednego brzegu skóry

nad drugi. Na rysunku 36 pokazano ścieg stykowy z nadkładaniem.

Rys. 36. Odmiana ściegu stykowego z nakładaniem [4, s. 36]

Nałożony brzeg jest dodatkowo przychwycony od spodu rzadkim ściegiem okrętowym.

Ś

ciegi stykowe są stosowane do zszywania skór o leżącej płaskiej i równocześnie rzadkiej

okrywie włosowej (np. skóry źrebaków, cieląt, brajtszwance, łapki brajtszwancowe lub

karakułowe itp.)

Ś

cieg obrzucany (rys. 37) jest również odmianą ściegu okrętowego. Wykonuje się go od

strony lewej do prawej. Różni się jednak od dwóch poprzednich mniej dbałym wykonaniem.

W praktyce ściegi te wykonuje się rzadko – w zależności od potrzeby, w odstępach 5– 20mm.

Ś

cieg ten najczęściej służy do obrzucania brzegów w futrach, przy łączeniu watoliny podczas

wykończenia itp.

Rys. 37. Ścieg obrzucany (obrębkowy) [4, s. 36]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

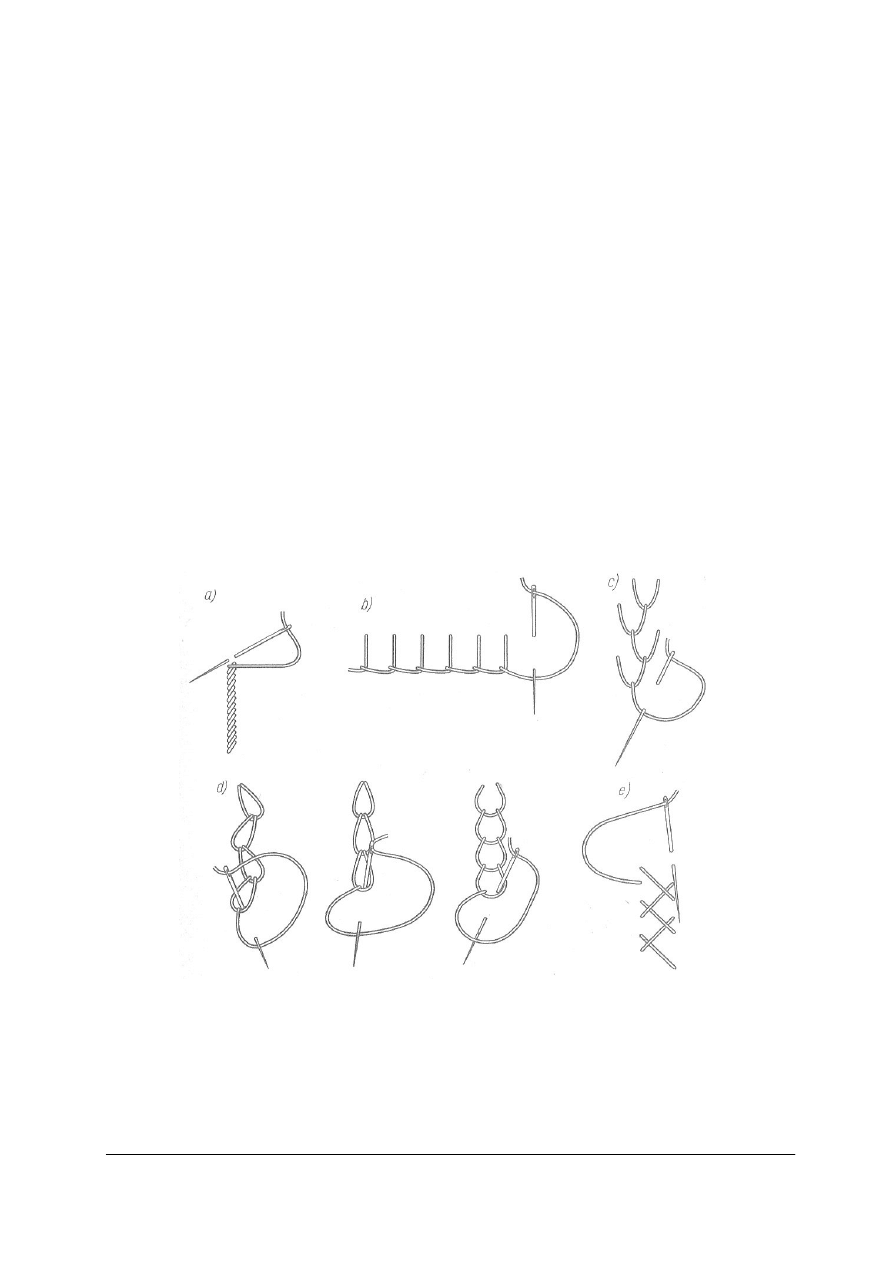

Ściegi ozdobne

Ś

cieg sznureczkowy wodny (rys. 38a) wykonuje się od strony lewej do prawej. Każdy

ś

cieg powinien zaczynać się w połowie długości ściegu poprzedniego. Nić należy układać

zawsze z jednej strony ściegu; długość ściegu powinna być jednakowa.

Ś

cieg dziergany (rys. 38b) wykonuje się od strony lewej do prawej, wbijając igłę od

wierzchu do spodu i wyciągając ją przy równoczesnym podłożeniu pod nią nici wychodzącej

z wierzchu tkaniny. Ścieg ten jest stosowany do dziergania dziurek

Ś

cieg gałązkowy (rys. 38c) jest odmianą ściegu dzierganego. Powstaje przez dzierganie

nici na przemian raz z lewej, a raz z prawej strony osi ściegu. W ściegu tym można

wprowadzić różne odmiany przez zmianę kierunku ściegu. Stosowany do ozdabiania

podszewek w futrach i haftowania.

Ś

cieg łańcuszkowy (rys. 38d) jest odmianą ściegu dzierganego. Ścieg wykonuje się od

strony prawej do lewej lub z góry na dół. Może mieć ogniwa zamknięte, otwarte lub ukośne.

Łańcuszek o zamkniętych ogniwach powstaje z pętelek wychodzących jedna z drugiej,

dzierganych w kierunku prawie prostopadłym. Przy dzierganiu wbija się igłę w tkaninę

w kierunku prostopadłym do brzegu ogniwa. Liczba ściegów na 1 cm zależy od rodzaju

zastosowania. Łańcuszek – drabinka powstaje przez rozstawienie ogniw łańcuszka (igłę

należy wbijać skośnie). Ścieg łańcuszkowy służy w podszewkach futer do ozdabiania.

Ś

cieg zakopiański (rys. 38e) wykonuje się od strony lewej do prawej, po oznaczeniu

szerokości i kierunku ściegu. Po lewej stronie tworzą się małe ściegi przed igłą, na przemian

u góry i u dołu szerokości ściegu. Po prawej stronie powstaje skrzyżowanie nici. Stosowany

do haftowania kożuszków, ozdobienia podszewek w futrach.

Rys. 38. Ściegi ozdobne: a) sznureczkowy wodny, b) dziergany, c) gałązkowy, d) łańcuszkowy, e) zakopiański

[4, s. 37]

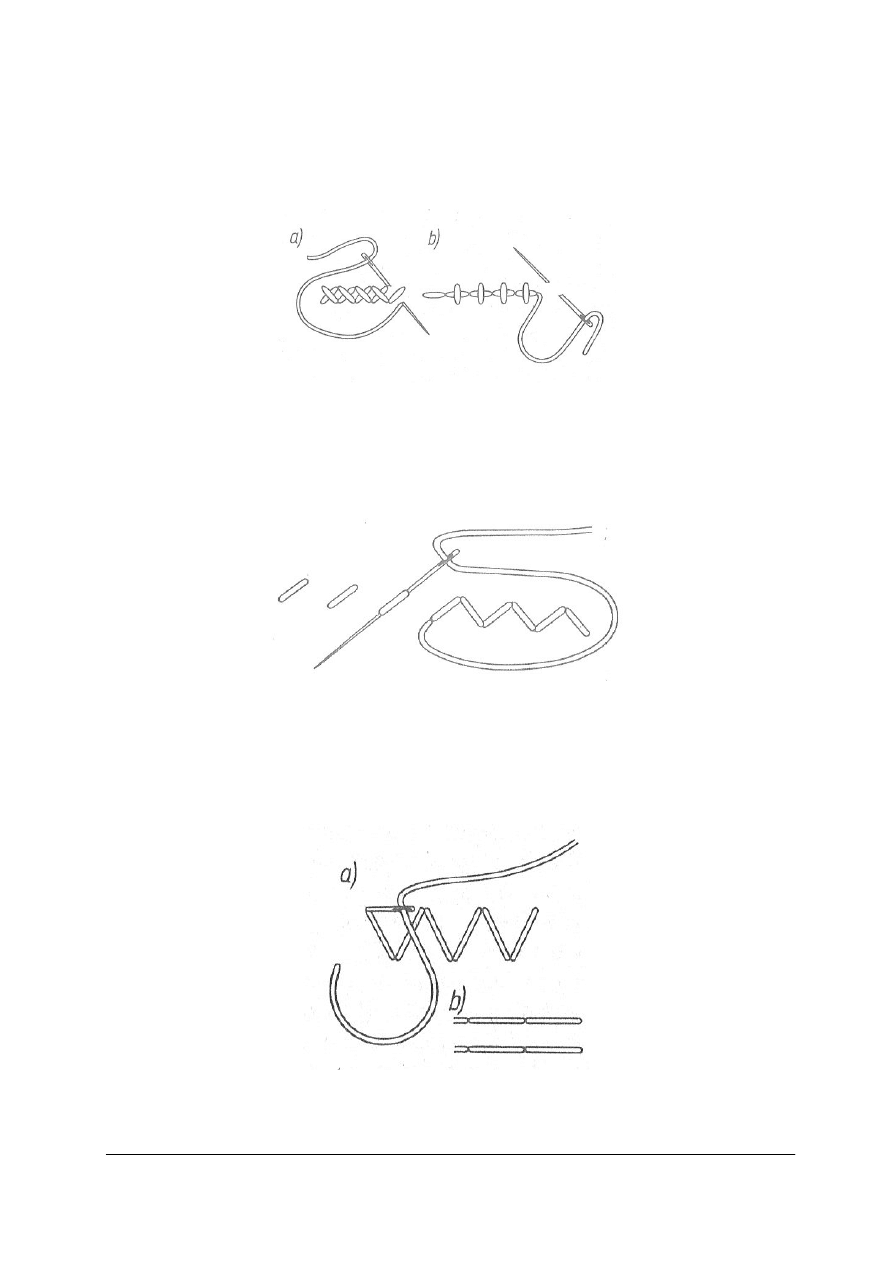

Ś

cieg krzyżowy jest odmianą ściegu zakopiańskiego. Nazwa krzyżyka powstała od

skrzyżowania dwóch nici pod kątem prostym. Prawidłowy krzyżyk musi być zawsze kryty

jednokierunkowo, tzn. że wszystkie krzyżyki muszą mieć kierunek skosu zawsze jednakowy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

prawy albo lewy. Krzyżyki można wykonać, robiąc od razu cały krzyżyk od strony lewej

ku prawej dwoma sposobami:

−−−−

po przekątnej splotu materiału lub oznaczonej linii (rys. 39a),

−−−−

wzdłuż materiału lub oznaczonej linii (rys. 39b).

Rys. 39. Sposoby wykonywania krzyżyków: a) po przekątnej, b) wzdłuż materiału [4, s. 37]

Ś

cieg piłeczka (rys. 40) wykonuje się najpierw od strony lewej ku prawej, potem od

strony prawej ku lewej, pamiętając, że igłę wkłuwa się w te same miejsca. Obie strony ściegu

są jednakowe.

Rys. 40. Ścieg piłeczka [4, s. 39]

Ś

cieg kurpiowski (rys. 41) jest to prosty ścieg, podobny do piłeczki składający się z tzw.

półkrzyżyków ukośnych. Wykonuje się go od strony prawej ku lewej. Wysokość ściegu i jego

nachylenie zależy od potrzeby i grubości nitki. Po wierzchniej stronie wykonanego haftu

powstają ściegi ukośne (rys. 40a), a pod spodem dwa równoległe rzędy stębnówki (rys. 40b).

Rys. 41. Ścieg kurpiowski: a) strona prawa, b) strona lewa [4, s. 39]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Ściegi specjalne

Ś

cieg polski (rys. 42) jest to ścieg kuśnierski. Wykonuje się go od strony prawej ku lewej.

Brzegi dwóch zszywanych ze sobą skór składa się okrywą włosową do siebie. Igłą należy

przebijać obie warstwy skóry i po przeciągnięciu nici wbić igłę w to samo miejsce po raz

drugi. Następny ścieg wykonuje się w pewnym odstępie od pierwszego. Kolejność jest

następująca: dwa razy wbijanie igły i przewlekanie nici z jednej strony od siebie i dwa razy

wbijanie i przewlekanie z drugiej strony do siebie. I tak na przemian. Ścieg ten jest stosowany

do zszywania skór i miejsc w skórach o rozchodzącej się w przeciwne strony okrywie

włosowej (np. tył kołnierza), czasem stosowany z równoczesnym podłożeniem i przeszyciem

podwójnie złożonych pasemek watoliny lub flaneli. Grubość nici dobiera się odpowiednio do

grubości i elastyczności dermy; zawsze jednak nici powinny być mocne.

Rys. 42. Ścieg polski [4, s. 40]

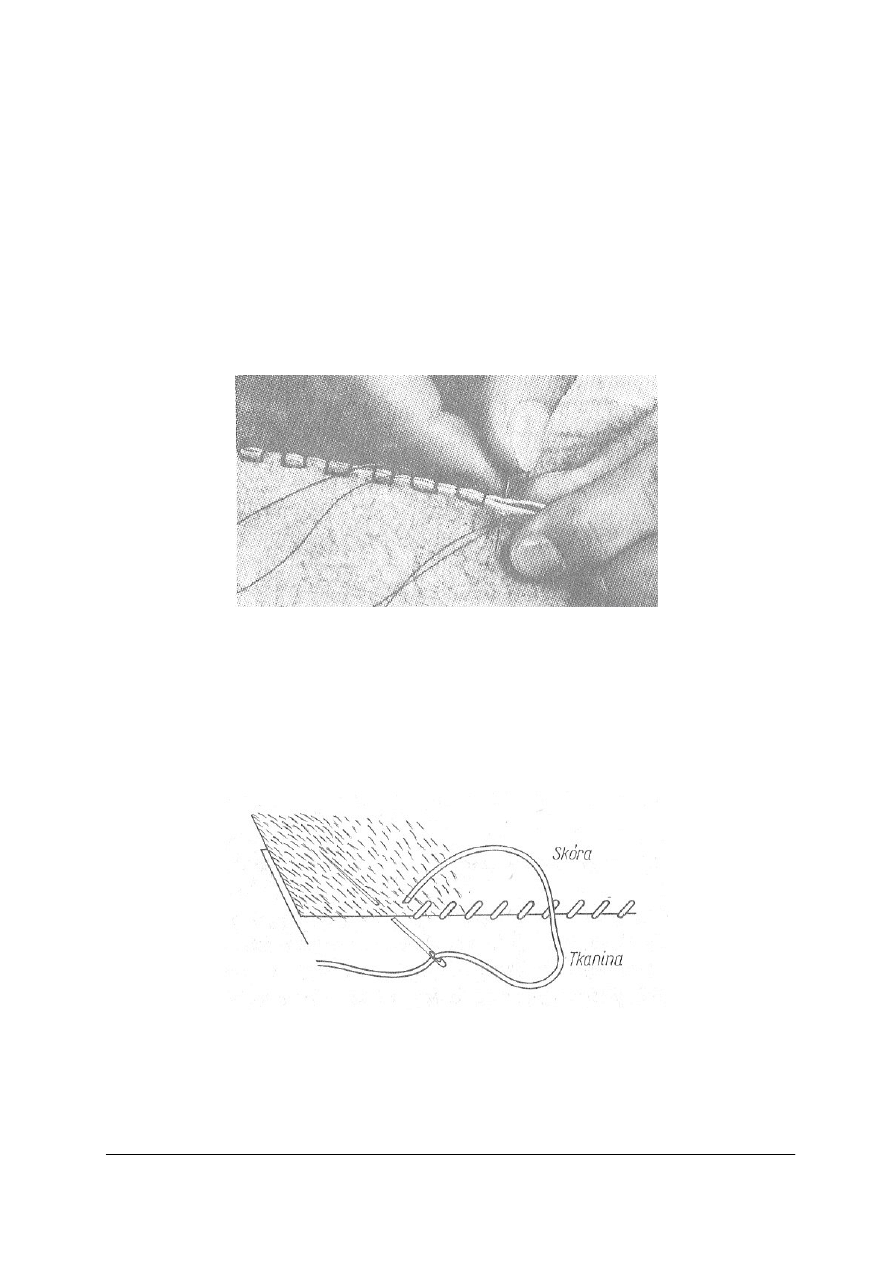

Ś

cieg podszyciowy (rys.43) jest podobny do ściegu obrzucanego (obrębkowego) od

siebie. Wykonuje się go od siebie, od strony prawej do lewej, lewą ręką przytrzymując skórę

przed jej przesunięciem, a jednocześnie palcem wskazującym odchylając włosy. Odstępy

ś

ciegów 0,2 – 0,4 cm. Stosuje się go przy wykończaniu dołów pelis, ponieważ w tym miejscu

nie można skóry podwijać

Rys. 43. Ścieg podszyciowy [4, s. 40]

Ś

cieg zaciskający, podbiciowy (rys. 44) zawiera w sobie elementy ściegu przed igłą. Jest

stosowany przy wykończeniu pelis – do zszycia skóry z tkaniną. Szyje się go mocną, śliską

nicią. Ścieg wykonuje się od strony prawej do lewej kolejno: nakłuwa się tkaninę i przeciąga

nić tak samo jak przy ściegu przed igłą, po czym nakłuwa się w ten sam sposób skórę od

strony okrywy włosowej w odległości około 0,5cm od krawędzi. Następnie wykonuje się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

ś

cieg w tkaninie, poczym ponownie ścieg w skórze. Po wykonaniu dwóch ściegów w skórze

i trzech ściegów w tkaninie ściąga się nić, pomagając sobie kciukiem do podwinięcia się

krawędzi skóry. Jeśli i kolejne ściegi będą następowały dokładnie blisko po sobie, a nici

łączące skórę z materiałem będą przed zaciągnięciem prostopadłe, podwinięta krawędź skóry

będzie dokładnie przylegać do tkaniny. W przeciwnym razie nici będą częściowo widoczne.

Rys. 44. Ścieg zaciągający, odbiciowy [4, s. 41]

Ś

cieg zaciągający, prawdziwy (rys. 45) służy do zszywania krawędzi skór od strony

okrywy włosowej w sposób kryty, w warunkach, kiedy dostęp od spodu jest utrudniony, np.

szwy barkowe w pelisach, łapki lisów, wszywanie kawałków podczas reperacji, zszywanie

pęknięć od wierzchu itp. Wykonuje się go od strony prawej do lewej nićmi śliskimi

i mocnymi. Ścieg powstaje przez przebicie warstwy skóry ze spodu, od strony mizdry do

wierzchu, następnie dokładnie naprzeciw w drugiej krawędzi przebija się dermę od strony

okrywy włosowej do spodu i wykonuje ścieg przed igłą. Po wyciągnięciu igły, ponownie

wykonuje się taki sam ścieg w pierwszej krawędzi. Po wykonaniu kolejnych 3

−

4 ściegów nić

ś

ciąga się mocno, pomagając sobie równocześnie kciukiem lewej ręki w podwinięciu

krawędzi. Powstaje w ten sposób szew w spodzie, z wierzchu niewidoczny. Następnie od

nowa zaczyna się wykonywanie kilku ściegów i ich zaciąganie. Długość ściegów zależy

w praktyce od rodzaju dermy i roli, jaką ma spełniać szew i wynosi 3

−

6mm.

Rys. 45. Ścieg zaciągający, prawdziwy [4, s. 43]

Ś

cieg rygujący (rys. 46) jest podobny do ściegu dzierganego. Służy do luźnego łączenia

ze sobą dwóch warstw skóry, np. wewnątrz kołnierza, w celu zabezpieczenia ich przed

przesunięciem.

Wykonuje się go od strony prawej do lewej i z powrotem w odwrotnej kolejności. Wbijając

igłę, przekłuwa się jednocześnie mizdrę jednej i części drugiej warstwy (np. części wierzchnie

i spodnie kołnierza), a przy wyciąganiu igły podkłada się nić, jak przy dzierganiu. Otrzymana

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

w ten sposób pętelka uniemożliwia przesuwanie się elementów kołnierza względem siebie.

Zależnie od potrzeby stosuje się różne odstępy 3–5cm.

Rys. 46. Ścieg rygujący [4, s. 43]

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak powinno być zorganizowane stanowisko pracy do szycia ręcznego zgodnie

z przepisami bhp i ergonomią pracy?

2.

W jaki sposób posłużysz się igłą i naparstkiem przy szyciu ręcznym?

3.

Jakie są rodzaje ściegów podstawowych i gdzie się je stosuje przy wykonywaniu

wyrobów kuśnierskich?

4.

Jakie są rodzaje ściegów ozdobnych i jakie mają zastosowanie w wyrobach kuśnierskich?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dobierz przybory kuśnierskie do szycia ręcznego, zademonstruj posługiwanie się nimi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

przyjąć prawidłową postawę przy szyciu,

3)

zademonstrować sposób posługiwania się igłą i naparstkiem,

4)

powtórzyć wielokrotnie czynność wbijania igły w skórę przy pomocy naparstka.

Wyposażenie stanowiska pracy:

−

przybory kuśnierskie: igła, naparstek,

−

skrawki skór futerkowych,

−

stanowisko do szycia ręcznego,

−

literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj ściegi ręczne podstawowe na skrawkach skór lub materiałów włókienniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy zgodnie z przepisami bhp i ergonomii,

2)

przygotować próbki skór lub materiałów do wykonania ćwiczenia,

3)

wypisać ściegi podstawowe w zeszycie ćwiczeń,

4)

wykonać ściegi podstawowe,

5)

dokonać samooceny wykonanych ściegów,

6)

przedłożyć pracę do oceny.

Wyposażenie stanowiska pracy:

−

stół do szycia ręcznego,

−

przybory i narzędzia do szycia ręcznego,

−

kawałki skór lub materiałów włókienniczych,

−

nici do szycia ręcznego,

−

poradnik ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 3

Wykonaj ściegi ręczne specjalne na skrawkach skór futerkowych i sporządź rysunki

ś

ciegów w zeszycie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy zgodnie z przepisami bhp i ergonomii,

2)

przygotować próbki skór

3)

wypisać rodzaje ściegów specjalnych w zeszycie ćwiczeń,

4)

wykonać ściegi specjalne,

5)

sporządzić rysunki ściegów w zeszycie,

6)

dokonać samooceny wykonanych ściegów,

7)

przedłożyć pracę do oceny.

Wyposażenie stanowiska pracy:

−

stół do szycia ręcznego,

−

przybory i narzędzia do szycia ręcznego,

−

kawałki skór lub materiałów włókienniczych,

−

nici do szycia ręcznego,

−

przybory do rysowania,

−

poradnik ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 4

Wykonaj ściegi ręczne ozdobne na skrawkach skór lub materiałów włókienniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy zgodnie z przepisami bhp i ergonomii,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

2)

wypisać ściegi ozdobne w zeszycie ćwiczeń,

3)

przygotować próbki skór lub materiałów włókienniczych,

4)

wykonać ściegi ozdobne,

5)

dokonać samooceny wykonanych ściegów,

6)

przedłożyć pracę do oceny.

Wyposażenie stanowiska pracy:

−−−−

stół do szycia ręcznego,

−

przybory i narzędzia do szycia ręcznego,

−

kawałki skór lub materiałów włókienniczych

−

nici,

−

poradnik ucznia,

−

literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zorganizować stanowisko pracy szycia ręcznego zgodnie przepisami

bhp?

2)

posłużyć się igłą i naparstkiem przy szyciu ręcznym?

3)

rozróżnić ściegi ręczne stosowane w kuśnierstwie?

4)

wykonać ściegi podstawowe?

5)

wykonać ściegi specjalne?

6)

wykonać ściegi ozdobne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1.

Przeczytaj uważnie instrukcję.

2.

Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3.

Zapoznaj się z zestawem zadań testowych.

4.

Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5.

Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6.

Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7.

Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

8.

Na rozwiązanie testu masz 45 minut.

Powodzenia!

Materiały dla ucznia:

−−−−

instrukcja,

−−−−

zestaw zadań testowych,

−−−−

karta odpowiedzi.

ZESTAW ZADAŃ TESTOWYCH

1.

Skóry futerkowe zszywamy na maszynie

a)

stębnowej.

b)

pikówce.

c)

kuśnierskiej.

d)

zygzakowej.

2.

Urządzenie do dobierania skór to stół

a)

z uchylnym blatem.

b)

z blatem perforowanym.

c)

z blatem szklanym.

d)

z blatem laminowanym.

3.

Do nabijania skór służy

a)

radełko.

b)

grzebień.

c)

młotek.

d)

kleszcze kuśnierskie.

4.

Maszyna kuśnierska szyje ściegiem

a)

zygzakowym.

b)

stębnowym.

c)

łańcuszkowym.

d)

niewidocznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

5. Przy zszywaniu skór na maszynie kuśnierskiej należy

a)

włos wykładać na zewnątrz krawędzi.

b)

włos wpychać dokładnie pomiędzy zszywane krawędzie.

c)

wycinać włos.

d)

zszywać skóry z minimalnie wystającym włosem ponad krawędzie.

6. Po zakończonym szyciu na maszynie kuśnierskiej ucinamy nić przy

a) igle wbitej w zszywane krawędzie skór.

b) podniesionej stopce.

c) cofniętym położeniu igły i rozsuniętych tarczach.

d) igle cofniętej i zaciśniętych tarczach.

7. Podczas krojenia nożem kuśnierskim występuje zagrożenie

a)

poparzeniem.

b)

stłuczeniem.

c)

skaleczeniem.

d)

zatruciem.

8. Rozchodzenie się zszytych krawędzi skór spowodowane jest

a)

zbyt mocnym naciągiem nici.

b)

zbyt słabym naciągiem nici.

c)

zastosowaniem zbyt grubej nici.

d)

zastosowaniem zbyt cienkiej nici.

9. Maszyny specjalne stosowane do kosmetyki wyrobów to

a)

zgrzewarki.

b)

maszyny do trzepania.

c)

krajarki.

d)

pikówki.

10.

Maszyna stębnowa w kuśnierstwie służy do

a)

zszywania skór futerkowych.

b)

zszywania materiałów włókienniczych.

c)

wykonywania dziurek.

d)

wszywania kołnierzy do futer.

11.

Naparstek służy do ochrony palca

a)

ś

rodkowego ręki przy szyciu ręcznym.

b)

kciuka ręki przy szyciu ręcznym.

c)

ś

rodkowego przy nabijaniu gwoździ.

d)

kciuka przy wyjmowaniu gwoździ.

12. Ostrze igły kuśnierskiej ręcznej jest

a)

okrągłe.

b)

zakończone kulką.

c)

w kształcie grotu.

d)

w kształcie stożka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

13. Na rysunku przedstawiono ścieg

a)

maszynowy.

b)

podszyciowy.

c)

zaciągający podbiciowy.

d)

polski.

14. Ścieg okrętkowy służy do

a)

zszywania skór.

b)

przyszywania tkaniny wzmacniającej.

c)

tasiemkowania brzegów wyrobu.

d)

przyszywania watoliny.

15. Do grupy ściegów ozdobnych należy ścieg

a)

okrętkowy.

b)

dziergany.

c)

polski.

d)

fastrygowy.

16. W przypadku zauważenia usterek w pracy maszyny należy

a)

odłączyć maszynę od prądu i wezwać przełożonego.

b)

usunąć usterkę.

c)

wykonać przegląd maszyny.

d)

wyjąć bębenek.

17. Na rysunku przedstawiono sposób wykonywania ściegu

a)

okrętkowego.

b)

polskiego.

c)

zaciągającego prawdziwego.

d)

rygującego.

18. Przedstawione na rysunku narzędzia służą kuśnierzowi do

a)

rozprzestrzeniania skór.

b)

rozczesywania włosa.

c)

strzyżenia włosa.

d)

wyciągania gwoździ.

19. Zbyt mocny naciąg nici może być przyczyną

a)

zrywania nici.

b)

opuszczania ściegów.

c)

rozchodzenia się zszytych krawędzi.

d)

pętelkowania ściegu.

20. Urządzenie przedstawione na rysunku służy do

a) wieszania czapek i kapeluszy.

b) wieszania futer i kurtek.

c) modelowania nakryć głowy.

d) nabijania czapek i kapeluszy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

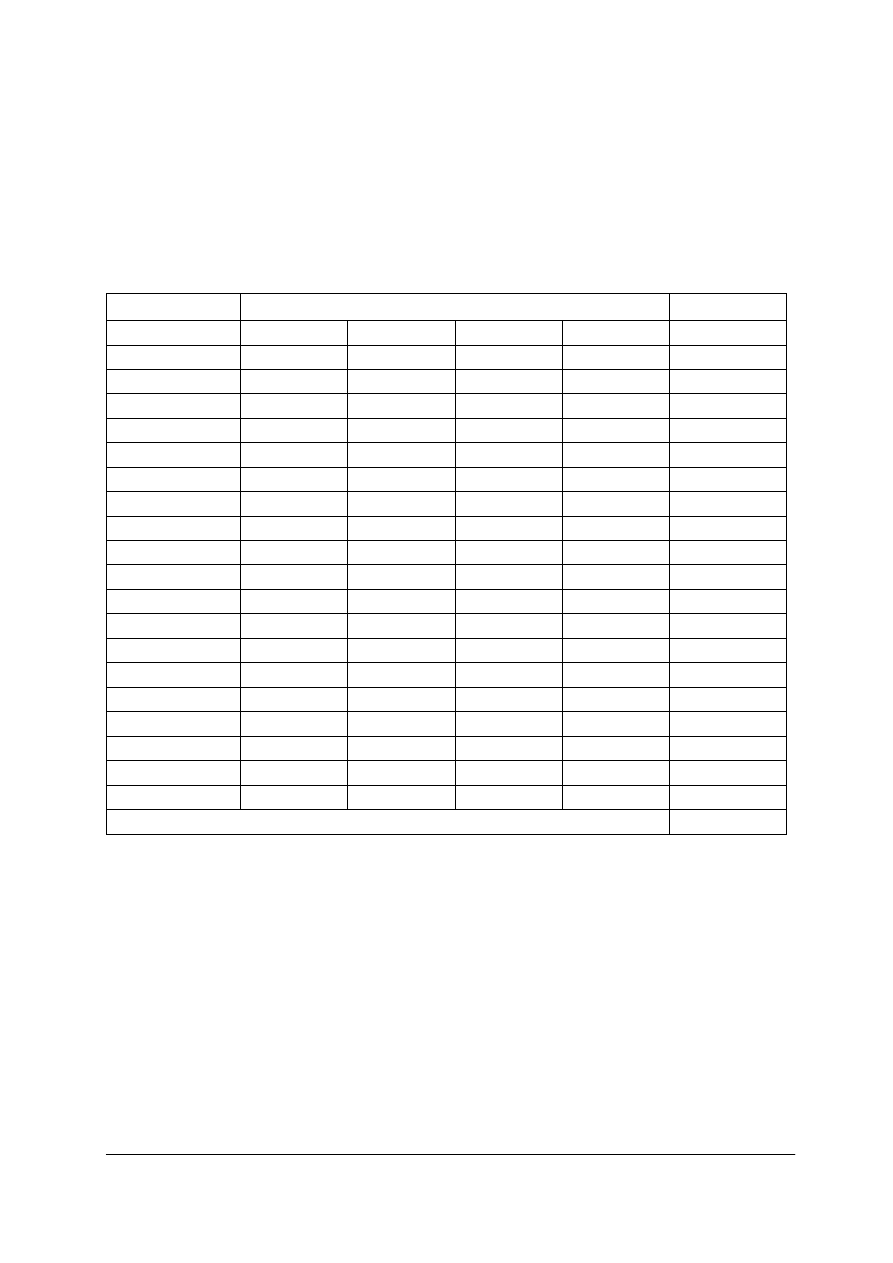

KARTA ODPOWIEDZI

Imię i nazwisko ...........................................................................................................................

Użytkowanie maszyn, urządzeń i narzędzi kuśnierskich

Zakreśl poprawną odpowiedź

Nr zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

6. LITERATURA

1.

Białczak B.: Maszyny i urządzenia w przemyśle odzieżowym. Podręcznik dla ZSZ. WSiP,

Warszawa1995

2.

Buczyńska L., Burzyński Cz.: Kuśnierstwo. WSiP, Warszawa 1986.

3.

Burzyński Cz., Dzieża R., Suliga A., Duda J.: Kuśnierstwo. WNT, Warszawa 1986

4.

Burzyński Cz., Suliga A.: Kuśnierstwo. Część 1. WSiP, Warszawa 1986

5.

Czyżewski H.: Krawiectwo. WSiP, Warszawa1992

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron