23.04.2012

Sprawozdanie

Cykl 2 temat 1:

„Badanie sekwencyjnego układu sterowania siłownikami

pneumatycznymi”

Grupa C5

Grupa ćwiczeniowa C2

Drzewiecki Dominik

Gembicki Jacek

Celiński Patryk

Słabik Ewa

Warda Paulina

Kozak Marta

Walczak Justyna

Cel ćwiczenia

Celem ćwiczenia była realizacja zamkniętego układu sekwencyjnego sterowania

siłownikami pneumatycznymi dwustronnego działania w różnych procesach

technologicznych. Rozważano 3 układy z krótkimi sekwencjami ruchów siłowników

(np. jednoczesne wysuwanie i wsuwanie obu siłowników, lub wysuwanie i chowanie

naprzemienne), i 1 układ o dłuższej sekwencji ruchów służącej do kapslowania

butelek na linii produkcyjnej.

Programy sterujące pisano w kompilatorze programu Turbo Pascal.

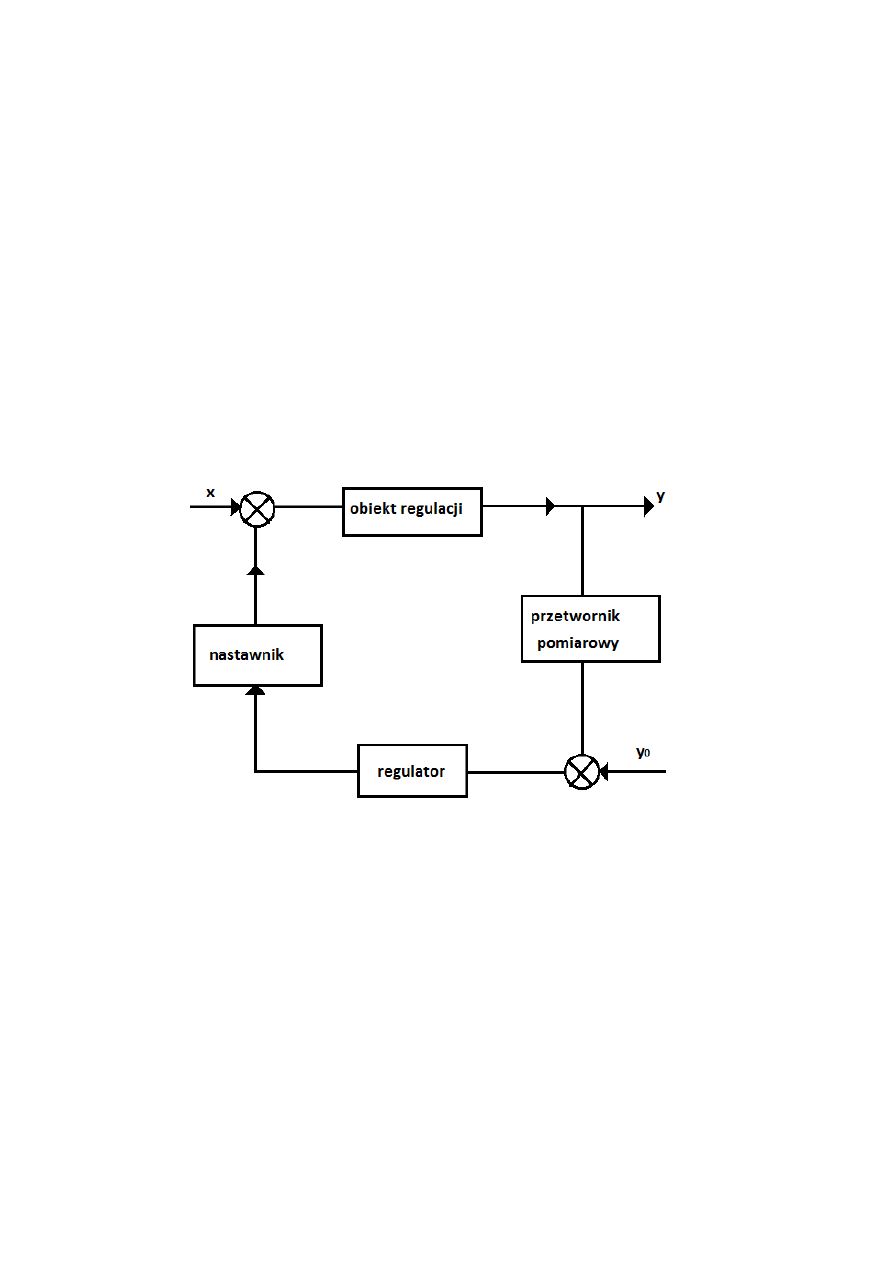

Schemat układu sterowania sekwencyjnego siłownikami pneumatycznymi

Obiektami regulacji są tu siłowniki. Regulatorami są zawory połączone z siłownikami,

sterownikiem jest specjalny program. Sygnałem wejściowym będzie ciśnienie

wylotowe na zaworze, y to sygnał regulowany czyli sygnał cyfrowy wysyłany przez

kontaktronowe czujniki obecności tłoka. Yo to sygnał odniesienia (wartość zadana

wielkości regulowanej), który porównywany jest z wielkością przetwarzania Ym . Od

regulatora do nastawnika biegnie sygnał regulacyjny, mówiący jakie trzeba jeszcze

przyłożyć ciśnienie, aby siłownik dotarł do wyznaczonego punktu. Od nastawnika

biegnie sygnał nastawczy, bezpośrednio oddziałujący na obiekt.

Ćwiczenie 1

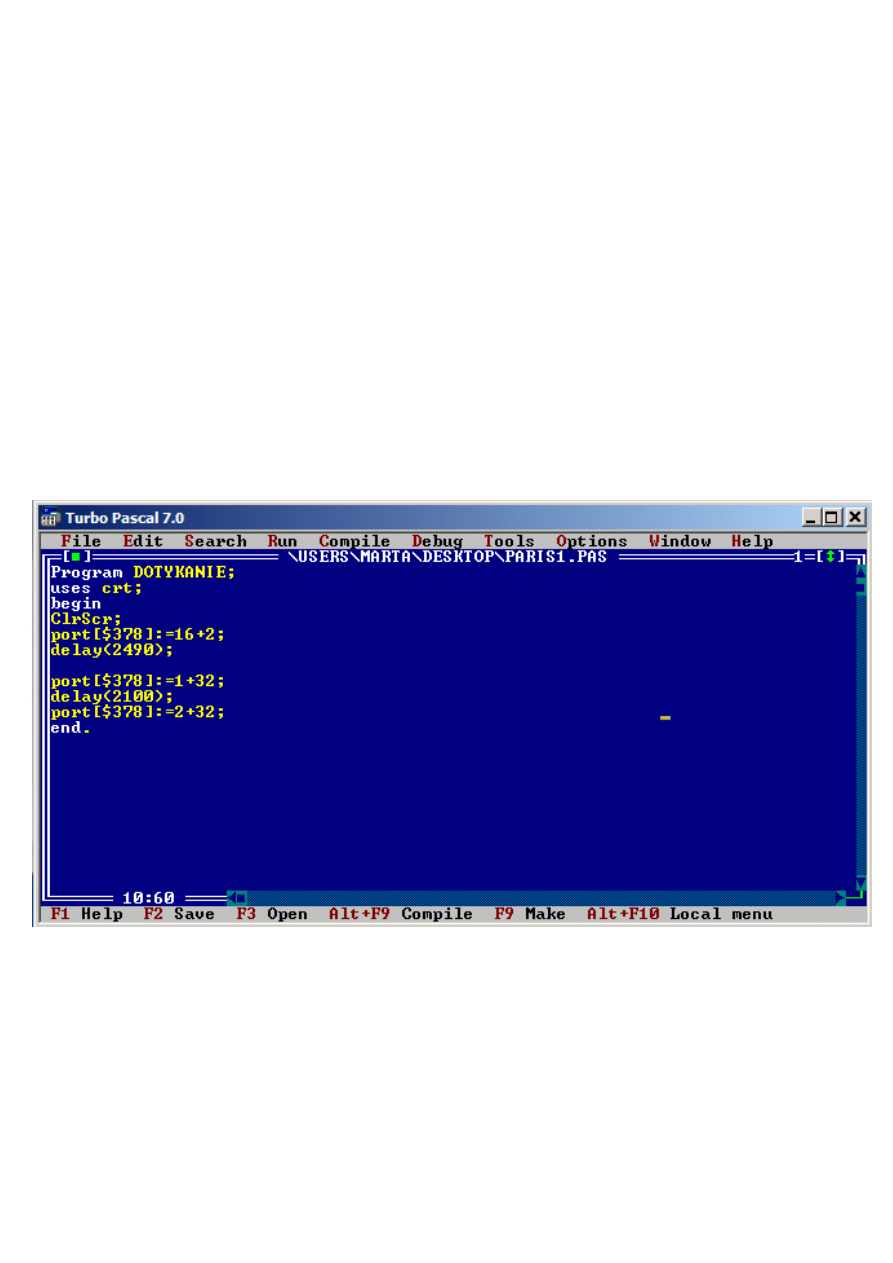

Pierwszy program „dotykanie” realizował naprzemienne wsuwanie i wysuwanie się

siłowników. Najpierw wysuwał się górny siłownik, zatrzymywał po określonej

długości, potem cofał się i tą samą czynność wykonywał drugi siłownik, przy czym

drugi siłownik zaczynał wysuwanie wtedy, gdy pierwszy cofał się do pozycji

początkowej. Program nie pracował w pętli więc nie był dość efektywny, po każdym

cyklu pracy trzeba było wczytywać go od nowa. Program zmodyfikowano tak, aby

siłowniki wysuwały się na tą samą odległość – w tym celu przy komendzie delay

zmieniano numer, który kodował wysunięcie siłownika. Numer ten to czas w ms i dla

górnego siłownika wynosił 1630, a dla dolnego 1100. Różnica w wartościach wynika z

tego, iż górny zawór ma podczas wypychania powietrza poruszającego tłokiem

większą pracę do wykonania. Spowodowane to jest m.in. smarowaniem, tarciem,

lepkością smaru, zużyciem materiału siłownika.

Algorytm działania:

1. Otwórz lewy górny zawór (siłownik górny rozpoczyna wysuwanie)

2. Czekaj 1630 ms (siłownik dotyka powierzchni)

3. Otwórz prawy górny zawór (siłownik górny cofa się)

4. Otwórz lewy dolny zawór (siłownik dolny wysuwa się)

5. Czekaj 1100 ms (siłownik dolny dotyka powierzchni)

6. Otwórz dolny prawy zawór (siłownik dolny cofa się)

7. Koniec

Ćwiczenie 2

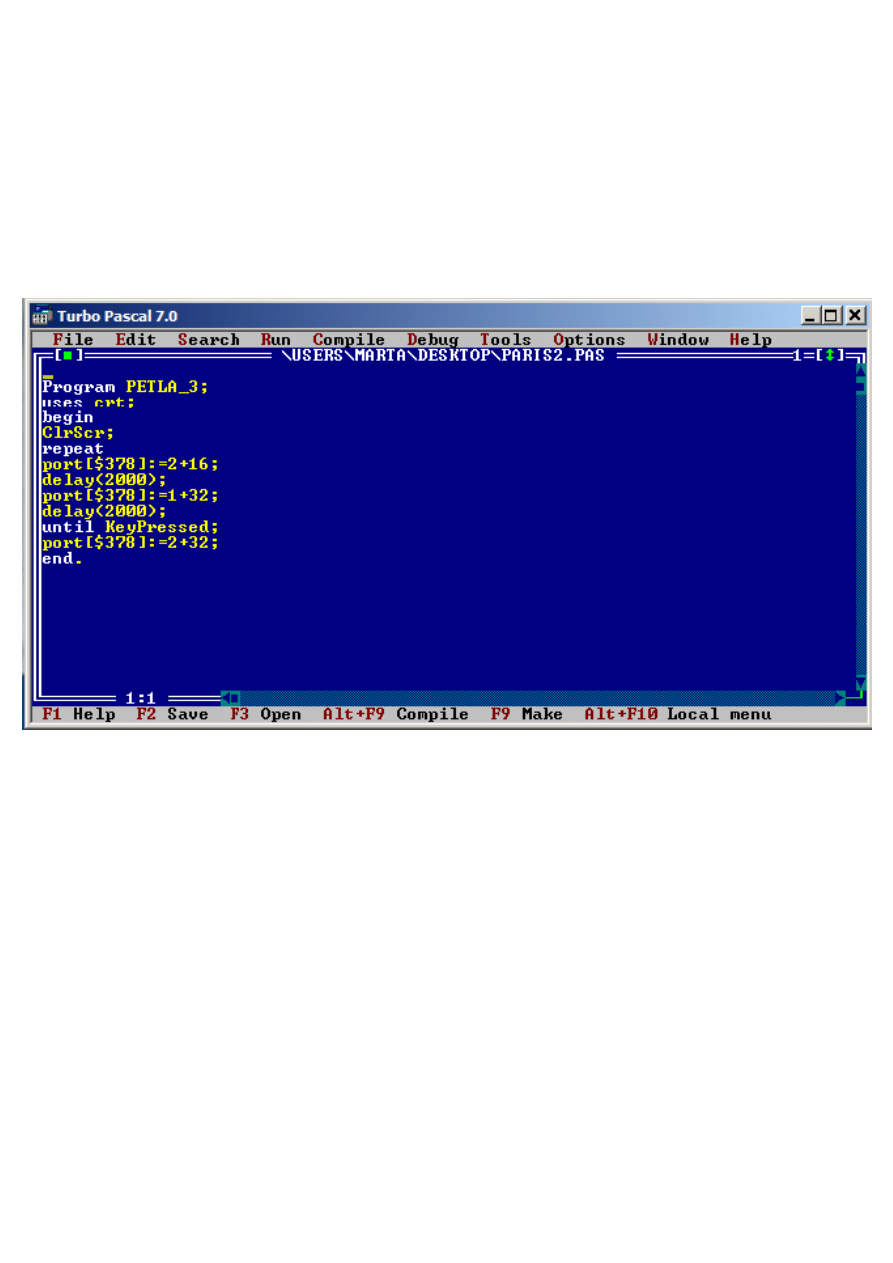

Drugi program „pętla” realizował czynności takie jak w programie „dotykanie”, ale został

zapętlony tak, aby siłowniki realizowały ciągły ruch posuwisto-zwrotny. Podczas pracy

zaobserwowano fakt, iż siłowniki łatwiej wysuwały się niż cofały (rozpoczęcie cofania

zajmowało więcej czasu niż rozpoczęcie wysuwania). Wynika to z faktu, iż łatwiej wypychać

siłownik, gdyż przy cofaniu otwiera się prawy elektrozawór i tłoczysko zasłania część

powierzchni , na którą działa ciśnienie.

Algorytm działania:

1. Początek pętli

2. Otwórz lewy górny zawór (siłownik górny rozpoczyna wysuwanie)

3. Czekaj 2000 ms (siłownik górny dotyka powierzchni)

4. Otwórz prawy górny zawór (siłownik górny cofa się)

5. Otwórz lewy górny zawór (siłownik dolny zaczyna wysuwanie)

6. Czekaj 2000 ms (siłownik dolny dotyka powierzchni)

7. Otwórz dolny prawy zawór (siłownik dolny cofa się do określonego portu)

8. Skocz na początek pętli

Ćwiczenie 3

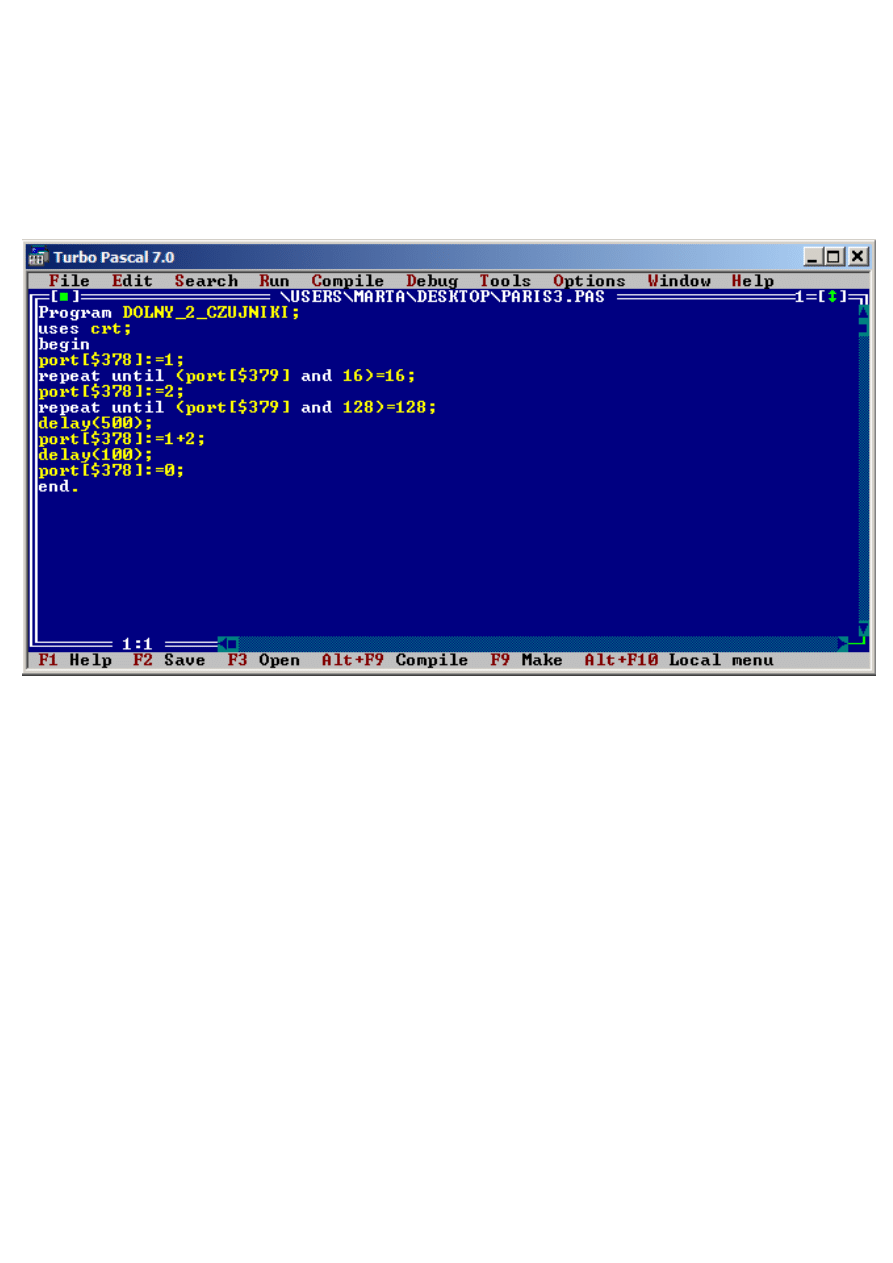

Program „dolny_czujniki” realizował wysuwanie i cofanie się tylko dolnego czujnika.

Długość reguluje się poprzez zmianę numerów (wysuwania w wierszu 4 i cofania w wierszu

6) oznaczających porty czujników. Program w czasie działania siłownika będzie cały czas

testował jego położenie aż do momentu, gdy dotrze do zaznaczonych wcześniej portów.

Algorytm działania:

1. Początek pętli 1

2. Otwórz dolny lewy zawór (dolny siłownik wysuwa się)

3. Początek pętli 2 (pusta pętla)

4. Koniec pętli 2 (dolny siłownik wysunie się do portu 16)

5. Otwórz dolny prawy zawór (dolny siłownik cofa się)

6. Początek pętli 3 (pusta pętla)

7. Koniec pętli 3 (dolny siłownik cofnie się do portu 128)

8. Ewentualne dodatkowe określenie opóźnienia 500 i 100 ms

9. Koniec pętli 1

10. Skocz na początek pętli 1

Ćwiczenie 4

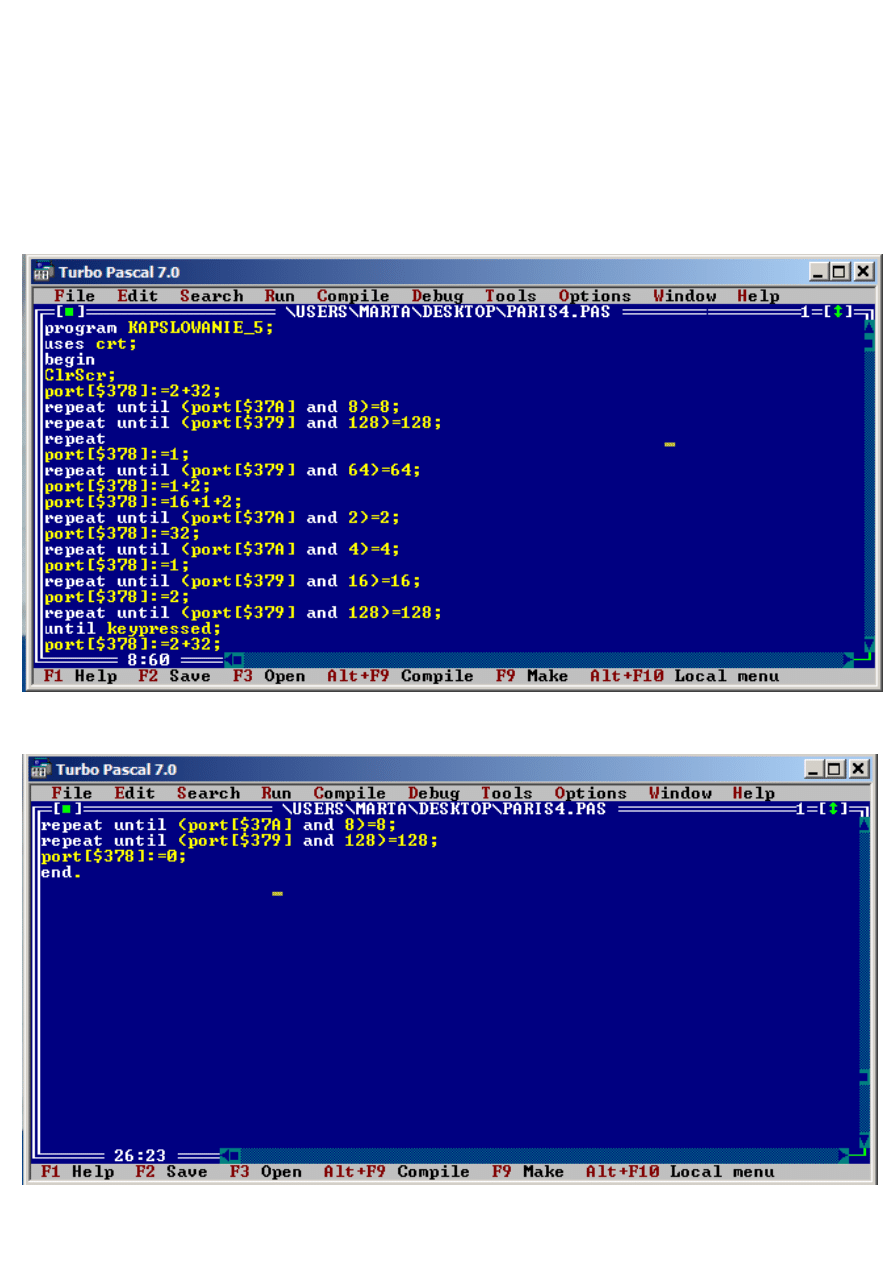

Program ”kapslowanie” służy do kapslownia butelek znajdujących się na linii produkcyjnej.

Siłownik dolny podsuwa butelkę na stanowisko kapslowania, siłownik górny nakłada i

zaciska kapsel na szyjce, potem siłownik dolny przesuwa ją dalej na taśmociąg.

Algorytm działania:

1. Początek pętli

2. Chowaj oba siłowniki

3. Czekaj aż wsunie się górny (sprawdzanie położenia do osiągnięcia portu 8)

4. Czekaj aż wsunie się dolny (sprawdzanie położenia do osiągnięcia portu 128)

5. Otwórz dolny lewy zawór (wysuwanie dolnego siłownika)

6. Czekaj (sprawdzanie położenia do osiągnięcia portu 64)

7. Otwórz górny lewy zawór (wysuwanie górnego siłownika)

8. Czekaj (sprawdzanie położenia do osiągnięcia portu 2)

9. Otwórz górny prawy zawór (cofanie górnego siłownika)

10. Czekaj ( sprawdzanie położenia do osiągnięcia portu 4)

11. Otwórz dolny lewy zawór (wysuwanie dolnego siłownika)

12. Czekaj (sprawdzanie położenia do osiągnięcia portu 16)

13. Otwórz dolny prawy zawór (cofanie dolnego siłownika)

14. Czekaj (sprawdzenie położenia do osiągnięcia portu 128)

15. Skocz na początek pętli (powtórz n razy 5-14)

16. Chowaj oba siłowniki

17. Czekaj aż cofnie się górny (sprawdzanie położenia do osiągnięcia portu 8)

18. Czekaj aż cofnie się dolny (sprawdzenie położenia do osiągnięcia portu 128)

19. Zamknij elektrozawory

Wnioski

- Pneumatycznymi elementami i urządzeniami wykonawczymi ( np. siłowniki i zawory)

możemy sterować bezpośrednio – bez elementów wzmacniających.

- Urządzenia pneumatyczne sterowane układami sekwencyjnymi mogą być efektywnie

wykorzystywane w różnych procesach technologicznych, gdyż posiadają lekkość konstrukcji,

wykazują się dobrą szybkością działania, są mało wrażliwe na trudne warunki pracy

(wahania temperatury, drgania, wstrząsy, zapylenie). Także plusem jest względnie niewielka

wrażliwość na parametry czynnika roboczego ( zanieczyszczenie, wilgotność, wahania

ciśnienia). Programy sterujące są stosunkowo łatwe w obsłudze i dają zwiększenie

efektywności działania.

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron