„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Mirosław Sulejczak

Projektowanie i wykonywanie prostych obwodów

drukowanych 725[01].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Anna Topolska.

mgr inż. Zbigniew Miszczak

Opracowanie redakcyjne:

mgr inż. Danuta Pawełczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 725[01].Z1.02

„Projektowanie i wykonywanie prostych obwodów drukowanych”, zawartego w modułowym

programie nauczania dla zawodu monter elektronik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Techniki wytwarzania obwodów drukowanych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

13

4.2. Metody wykonywania obwodów drukowanych

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

19

4.2.3. Ćwiczenia

20

4.2.4. Sprawdzian postępów

21

4.3. Zasady projektowania obwodów drukowanych

22

4.3.1. Materiał nauczania

22

4.3.2. Pytania sprawdzające

26

4.3.3. Ćwiczenia

27

4.3.4. Sprawdzian postępów

28

4.4. Obsługa programu do projektowania obwodów drukowanych

29

4.4.1. Materiał nauczania

29

4.4.2. Pytania sprawdzające

46

4.4.3. Ćwiczenia

47

4.4.4. Sprawdzian postępów

50

5. Sprawdzian osiągnięć

51

6. Literatura

58

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu projektowania

i wykonywania prostych obwodów drukowanych.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

–

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte

w rozdziałach,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć – przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej,

–

literaturę uzupełniającą.

Z rozdziałem „Pytania sprawdzające” możesz zapoznać się:

–

przed przystąpieniem do rozdziału „Materiał nauczania” – poznając wymagania

wynikające z zawodu, a po przyswojeniu wskazanych treści, odpowiadając na te pytania

sprawdzisz stan swojej gotowości do wykonywania ćwiczeń,

–

po opanowaniu rozdziału „Materiał nauczania”, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości z zakresu projektowania i wykonywania obwodów drukowanych.

Wykonując ćwiczenia przedstawione w poradniku lub zaproponowane przez nauczyciela,

będziesz poznawał techniki wytwarzania obwodów drukowanych, sposoby wykonania

prostych obwodów drukowanych, zasady oraz narzędzia do projektowania obwodów

drukowanych.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując

„Sprawdzian postępów”.

Odpowiedzi Nie wskazują luki w Twojej wiedzy, informują Cię również, jakich

zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są

dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami

testowymi.

W poradniku jest zamieszczony „Sprawdzian osiągnięć”, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu i przykładową kartę odpowiedzi, w której w przeznaczonych miejscach zakreśl

właściwe odpowiedzi spośród zaproponowanych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

725[01].Z1.01

Wykonywanie montażu elementów

i podzespołów układów elektronicznych

725[01].Z1.02

Projektowanie i wykonywanie prostych

obwodów drukowanych

725[01].Z1

Montaż układów elektronicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

posługiwać się komputerem w zakresie podstawowym,

–

rozpoznawać elementy i podzespoły na podstawie wyglądu oraz symboli,

–

odczytywać schematy montażowe i ideowe,

–

oceniać jakość i estetykę wykonanej pracy,

–

porządkować stanowisko pracy,

–

wybierać elementy i podzespoły do projektu na podstawie danych katalogowych lub

innych źródeł,

–

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

–

przewidywać zagrożenia dla życia i zdrowia w pracy z wykorzystaniem narzędzi

i urządzeń elektrycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

rozróżnić techniki wykonywania płytek drukowanych,

–

obsłużyć program komputerowego do projektowania płytek drukowanych,

–

przygotować płytkę do druku,

–

wykonać obwód drukowany,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

–

przewidzieć zagrożenia dla życia i zdrowia w czasie wykonywania płytek drukowanych,

–

dobrać środki ochrony osobistej podczas wykonywania obwodów drukowanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Techniki wytwarzania obwodów drukowanych

4.1.1. Materiał nauczania

Projektując urządzenie elektroniczne często zastanawiamy się w jaki sposób wykonać

prototyp tego urządzenia: na płytce uniwersalnej łącząc wyprowadzenia elementów za

pomocą przewodów, czy wykonać płytkę drukowaną. Jeżeli nasz projekt jest na

początkowym etapie i prawdopodobnie będzie wymagał mniejszych lub większych poprawek,

to oczywiście lepiej jest zrealizować go na płytce uniwersalnej. Dzięki temu mamy

możliwość szybkich i łatwych zmian w projekcie, zmieniając połączenia wykonane za

pomocą przewodów. Natomiast gdy jest to już końcowa wersja warto wykonać projekt płytki

i zrealizować ją własnymi metodami, zanim zlecimy realizację tej płytki firmie zajmującej się

seryjną produkcją obwodów drukowanych. Oczywiście można ominąć ten etap i od razu

zlecić firmie wykonanie prototypu, ale wiąże się to ze znacznie większymi kosztami

i dłuższym czasem wykonania. Normalny czas oczekiwania wynosi dwa tygodnie,

a skrócenie tego czasu wiąże się ze wzrostem ceny wykonania tej płytki. Jeżeli trzeba będzie

dokonać poprawek i jeszcze raz wykonać prototyp przed wykonaniem serii, wtedy jest to już

duży problem. Dlatego warto wyposażyć się w niezbędne akcesoria i nauczyć się wykonywać

samodzielnie obwody drukowane.

Techniki wytwarzania obwodów drukowanych

Techniki wytwarzania obwodów drukowanych są różne, począwszy od prostych

z użyciem specjalnych pisaków, a skończywszy na technikach naświetlania emulsji

światłoczułej. Zacznijmy jednakże od sprecyzowania, co rozumie się pod pojęciem obwód

drukowany. A więc podstawą każdego obwodu drukowanego jest płytka z materiału

izolacyjnego, na której znajdują się cienkie paski folii miedzianej (zwane ścieżkami), łączące

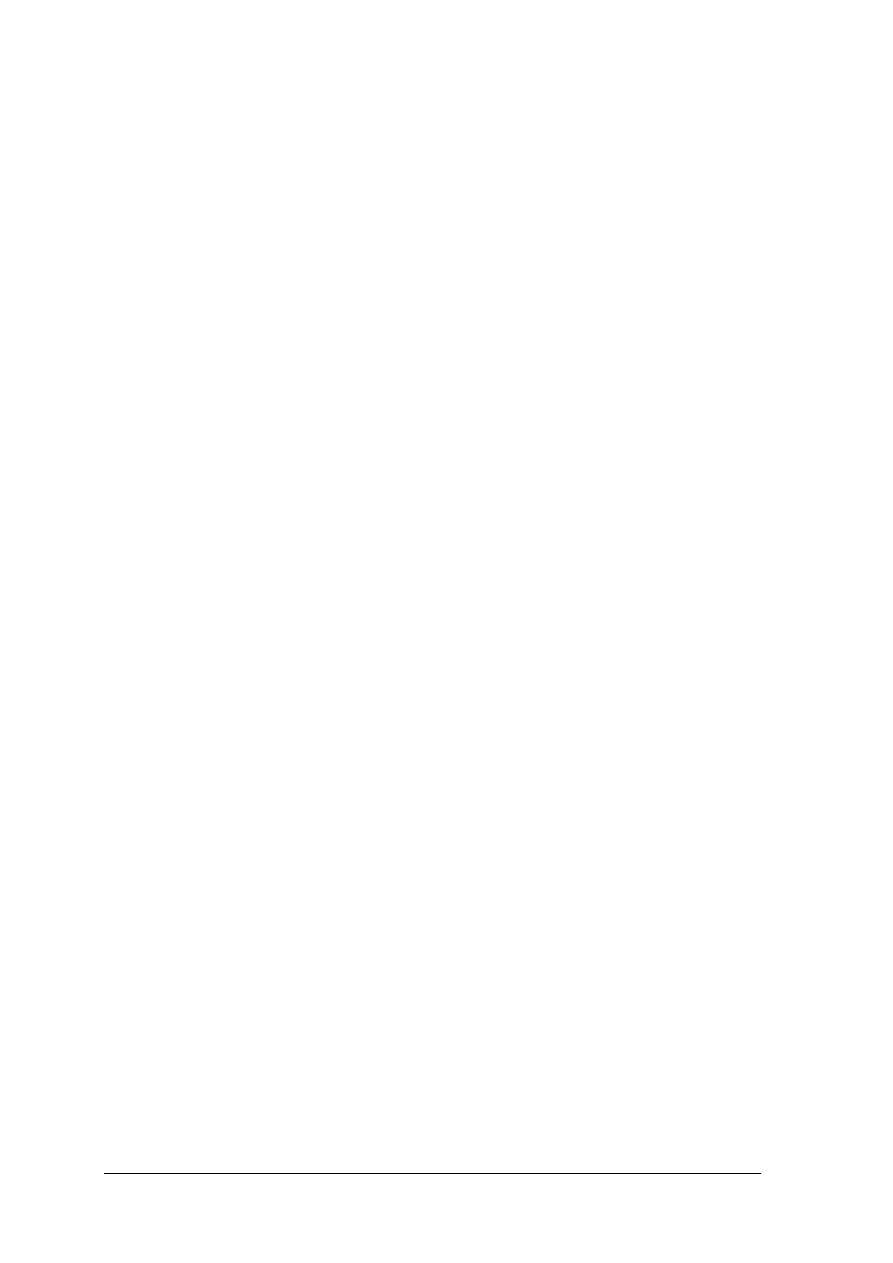

odpowiednie wyprowadzenia elementów tworząc sieć połączeń rysunek 1a.

a)

b)

Rys. 1. a) płytka drukowana b) laminat typu FR–4 pokryty folią miedzianą [7]

Aby wykonać taką sieć połączeń, należy:

-

wziąć płytkę wykonaną z materiału, którym najczęściej jest laminat epoksydowo–szklany

typu FR–4 (o grubości 1,6 mm) pokryty folią miedzianą (o standardowej grubości

70

µ

m), rysunek 1b;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

-

nanieść warstwę ochronną w miejscach gdzie mają być ścieżki, uchroni to przed

wytrawieniem miedzi w tych miejscach;

-

miejsca odsłonięte wytrawić za pomocą np. roztworu chlorku żelaza.

Powyżej opisano w dużym skrócie jakie są kolejne etapy wytwarzania obwodów

drukowanych. Wszystkie techniki wytwarzania obwodów drukowanych różnią się tylko

rodzajem i sposobem nanoszenia warstwy ochronnej na płytkę laminatu pokrytej folią

miedzianą.

Najprostszą techniką wytwarzania obwodów drukowanych jest namalowanie mozaiki

ścieżek przy pomocy specjalnych mazaków kwasoodpornych lub lakieru do paznokci

bezpośrednio na płytce laminatu z folią miedzianą. Jest to praca wymagająca dużej precyzji

i nadaje się jedynie do prostych obwodów. Przeprowadzenie ścieżki pomiędzy Padami układu

scalonego jest prawie niemożliwe, nie mówiąc o wykonaniu Padów dla elementów SMD.

Ponadto wykonanie każdej kolejnej płytki wiąże się z ponownym malowaniem mozaiki na

płytce, co przy wykonywaniu wielu płytek tego samego obwodu, wymaga dużego nakładu

pracy w porównaniu z innymi metodami.

Kolejne techniki wytwarzania obwodów drukowanych wykorzystują maski pozytywowe

lub negatywowe, które można następnie wielokrotnie użyć do wykonania tych samych płytek

drukowanych. Maska pozytywowa jest to folia przezroczysta, na której są nadrukowane,

lub wyklejone ścieżki, które tworzą nieprzezroczysty element folii i które chronią przed

naświetleniem fotolakieru. Maska negatywowa jest po prostu negatywem maski

pozytywowej. Aby wykonać takie maski, można posłużyć się różnymi technikami.

W przypadku projektowania prostych układów elektronicznych model sieci połączeń

można wykonać ręcznie, używając do tego celu nieprzezroczystych wyklejek i taśm

naklejanych na przezroczystym kawałku folii poliestrowej. Mając do dyspozycji schemat

danego układu najpierw wykonujemy szkic rozmieszczenia elementów oraz połączeń między

nimi za pomocą ołówka. Na podstawie tego rysunku wykonujemy właściwy projekt sieci

połączeń, poprzez precyzyjne naklejanie na powierzchnię folii poliestrowej kształtek pól

drukowanych, do których będą lutowane końcówki elementów (ang. Pad), oraz pasków taśmy

imitujących ścieżki miedziane łączące pola lutownicze (Pady). Dzięki normalizacji wymiarów

większości elementów elektronicznych dostępnych na rynku, możliwe jest użycie gotowych,

standardowych zespołów kształtek np. układów scalonych (obudowy DIP), tranzystorów,

standardowych złącz. W celu zwiększenia dokładności wykonanych połączeń, oraz

zapobieganiu zmęczenia wzroku szkice oraz model sieci połączeń zwykle sporządza się

w skali 2:1, a następnie za pomocą procesu fotograficznego otrzymuje się diapozytyw

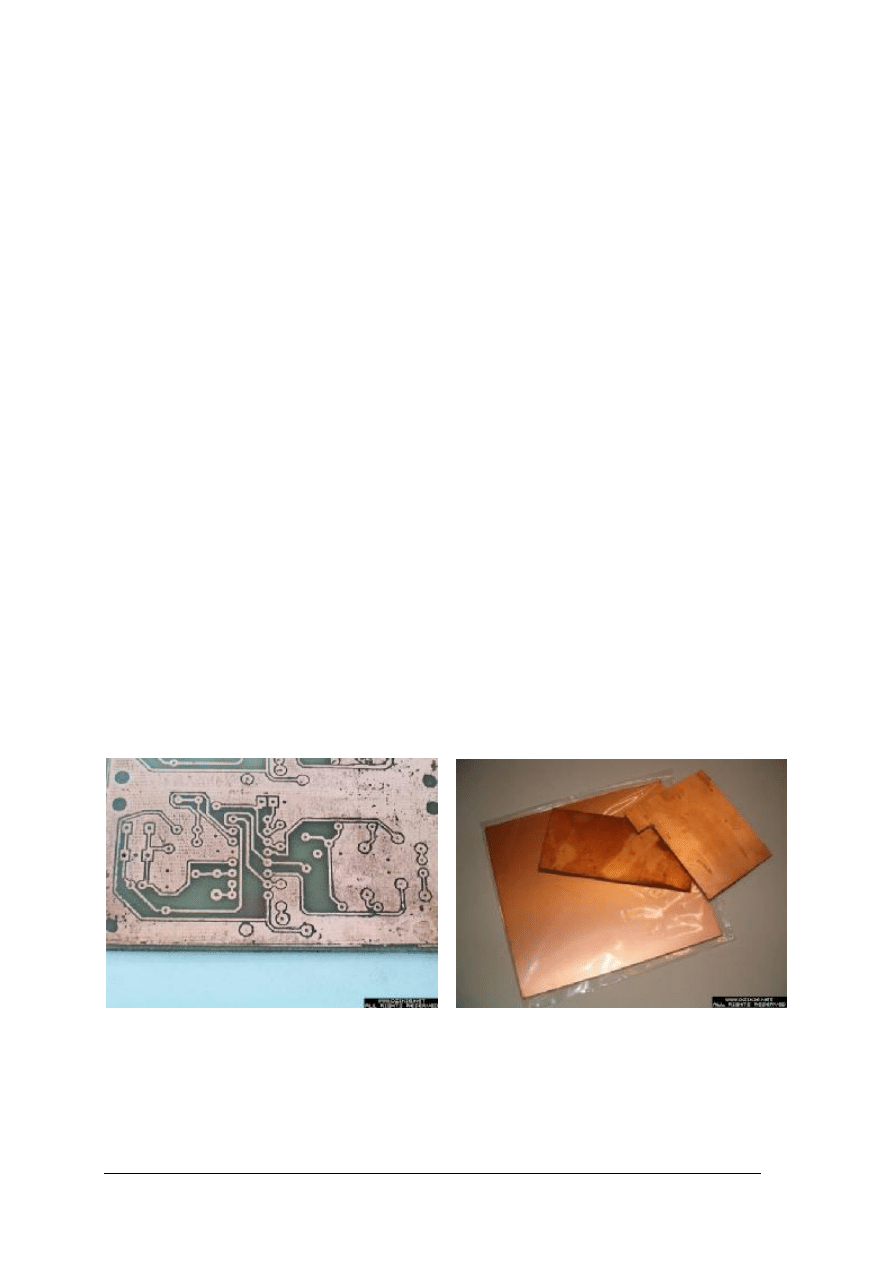

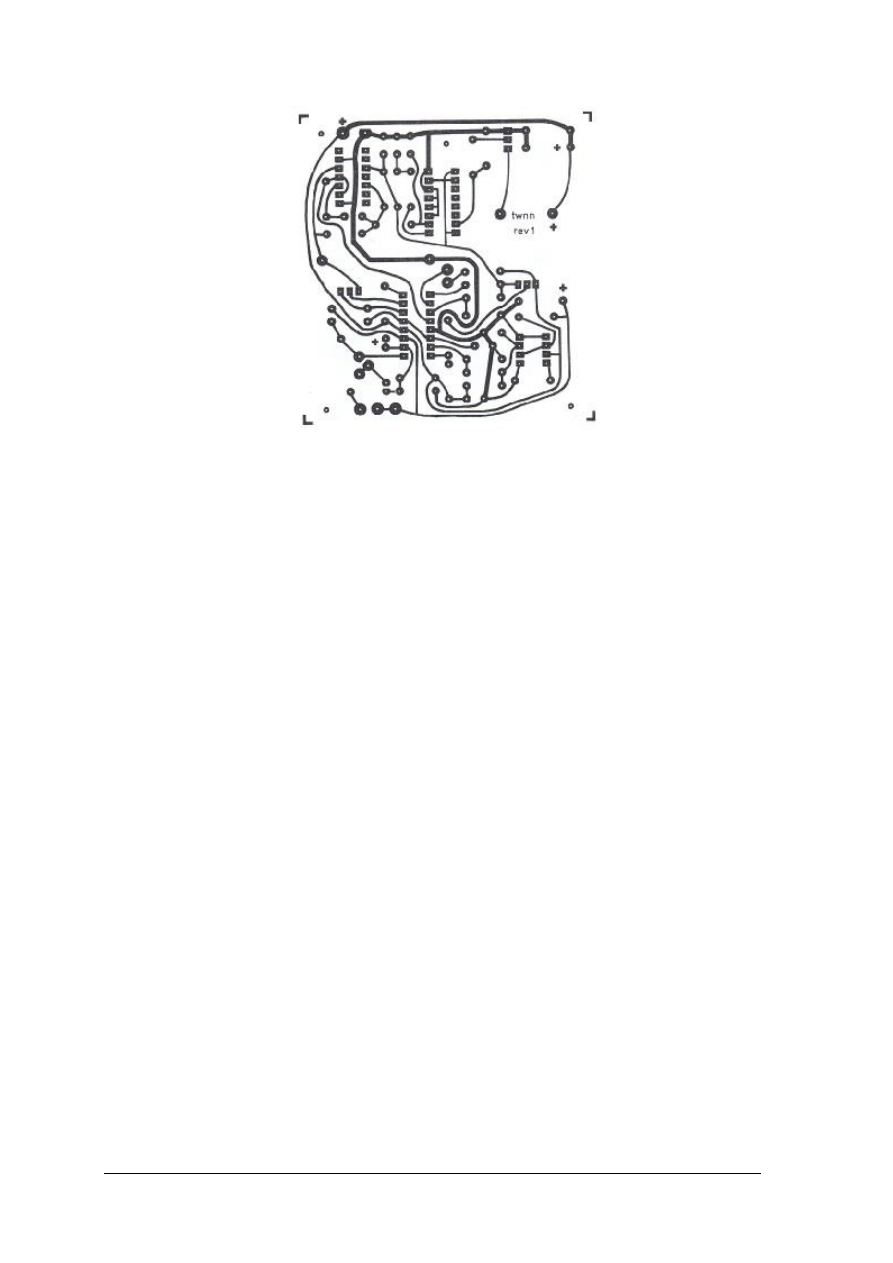

o właściwych wymiarach (w skali 1:1). Na rysunku 2 umieszczono maskę pozytywową

prostej płytki drukowanej, wykonanej metodą fotograficzną z dwukrotnie większej wyklejki

na przeźroczystej folii poliestrowej.

Opisane powyżej techniki nadają się do wykonania prostych obwodów jednostronnych

tzn. takich, na których wyróżniamy warstwę elementów i warstwę połączeń drukowanych.

W momencie gdy poprowadzenia ścieżki jest niemożliwe (ścieżki się krzyżują), można

posłużyć się niewielką liczbą połączeń drutowych zwanych „mostkami”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

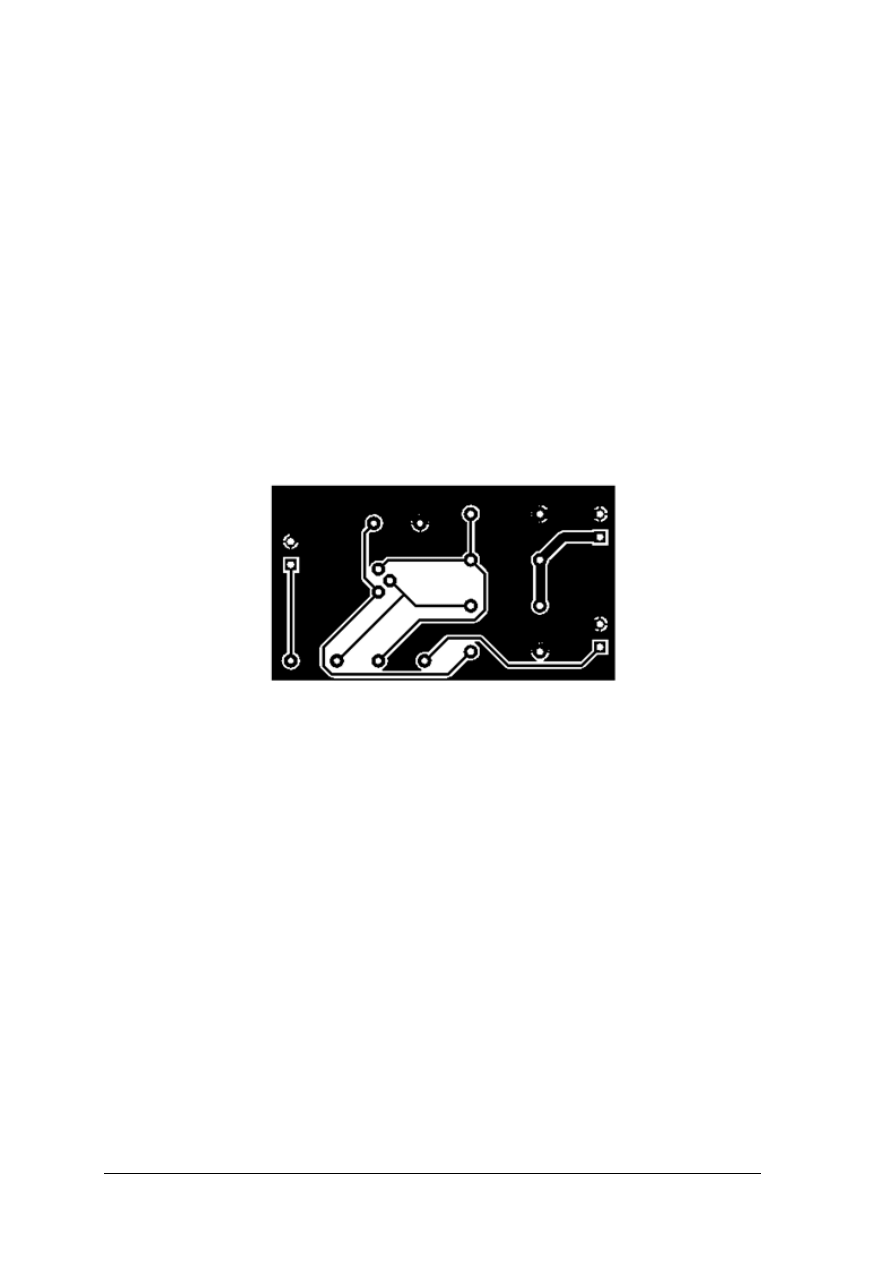

Rys. 2. Maska pozytywowa zrealizowana metodą wyklejania [2]

Jeżeli obwód zawiera elementy SMD i dużą gęstość ścieżek wtedy pozostaje nam metoda

wykonania

kliszy

przy

pomocy

specjalnego

oprogramowania.

Dzięki

takiemu

oprogramowaniu możemy zrealizować płytki wielowarstwowe, tzn. ścieżki są prowadzone na

więcej niż jednej warstwie laminatu, a połączenia pomiędzy ścieżkami na różnych warstwach

wykonuje się za pomocą tzw. przelotek (ang. Via). Przelotka jest to otwór, którego ściany są

pokryte w procesie metalizacji materiałem przewodzącym. Dzięki przelotkom możemy

zmienić warstwę, na której prowadzona jest ścieżka w momencie gdy dochodzi do

krzyżowania się ścieżek. Dodatkowo każdy Pad elementu przewlekanego także jest

metalizowany i posiada połączenia na wszystkich warstwach obwodu drukowanego. Przelotki

różnią się od Padów tym, że do przelotek nie jest przylutowana żadna końcówka elementu.

Obecnie stosuje się 2–, 4–, 6–, 8 – warstwowe płytki. Warstwy wewnętrzne służą

głównie do rozprowadzania napięć zasilających, chociaż coraz częściej pojawiają się na nich

także ścieżki sygnałowe. Projektowanie obwodu drukowanego za pomocą specjalnego

oprogramowania jest procesem wieloetapowym, na końcu którego otrzymujemy plik PCB

z siecią połączeń na wielu warstwach. Kolejnym krokiem jest wydrukowanie na kliszach

fotograficznych lub folii, za pomocą fotoplotera lub drukarki laserowej, każdej z warstw

osobno. Należy przy tym pamiętać, że warstwy spodnie płytki muszą być wydrukowane jako

odbicie lustrzane.

Niezależnie od sposobu uzyskania diapozytywów w skali 1:1, na omawianym etapie

otrzymuje się maski pozytywowe zawierające sieci połączeń, które mają znaleźć się na płytce

drukowanej. W tym miejscu zostanie opisany proces produkcji płytek drukowanych

w oparciu o diapozytywy, który jest stosowany w zakładach specjalizujących się

w wytwarzaniu obwodów drukowanych. W następnym rozdziale zostanie opisany bardzo

szczegółowo sposób wykonania płytki metodą „domową”, zbliżoną do tej stosowanej

w profesjonalnych zakładach.

Opis produkcji płytki drukowanej [2]

Pierwszym krokiem produkcyjnym jest wywiercenie otworów używając wzornika lub

automatycznej wiertarki, zaprogramowanej według modelu sieci połączeń, uzyskanego

w postaci diapozytywu z fotoplotera lub wyklejonego na folii poliestrowej. Następnie,

w trudnym, wielostopniowym procesie metalizacji, ścianki otworów są pokrywane warstwą

miedzi, w wyniku czego otrzymuje się przewodzące ścieżki, łączące jedną stronę płytki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

drukowanej z jej drugą stroną. Kolejny krok to nałożenie na obie strony laminatu pokrytego

folią miedzianą emulsji ochronnej (ang. resist).

Wykonuje się to w następujący sposób:

1. Wybraną powierzchnię płytki pokrywa się emulsją światłoczułą (zwykle stosuje się

samoprzylepną „suchą” folię światłoczułą).

2. Naświetla się emulsję poprzez maskę pozytywową metodą stykową.

3. Wywołuje się chemicznie naświetloną emulsję (jak w zwykłym procesie

fotograficznym), otrzymując trwałe zmiany w miejscach naświetlonych.

4. W procesie zbliżonym do fotograficznego utrwalania, usuwa się nie naświetlone

fragmenty emulsji, odkrywając folię miedzianą w tych miejscach, gdzie mają być

zrealizowane połączenia drukowane.

5. Płytkę selektywnie pokrytą emulsją ochronną zanurza się w kąpieli do metalizacji

cynowo–ołowiowej, w wyniku czego powierzchnia folii miedzianej, nie osłonięta

emulsją ochronną, łącznie z miedzianym pokryciem ścianek otworów, pokrywa się

stopem lutowniczym (stop cyny i ołowiu).

6. Teraz usuwa się chemicznie emulsję ochronną, odkrywając te fragmenty folii miedzianej

które mają być usunięte z płytki. Zanurzenie płytki w roztworze trawiącym miedź

sprawia, że po pewnym czasie zbędne fragmenty folii miedzianej znikają z powierzchni

płytki i pozostaje na niej tylko pożądana sieć połączeń miedzianych pokrytych stopem

lutowniczym, wraz z metalizowanymi otworami. W tym momencie ważne jest

wykonanie następnej czynności, tzw. przetopienie powłoki lutowniczej, polegające na

podgrzaniu płytki do takiej temperatury, aby nastąpiło upłynnienie cienkiej warstwy

metalizacji cynowo–ołowiowej. Zapobiega to tworzeniu maleńkich pasków metalu

(fragmentów nawisu pojawiającego się w wyniku podtrawienia miedzi w czasie

trawienia), które mogą stać się przyczyną powstawania mostków zwierających sąsiednie

ścieżki. Przetopienie warstwy metalizacji poprawia również lutowność gotowej płytki

drukowanej, po tej operacji płytka jest gotowa do „obsadzenia” elementami.

7. Następną czynnością w procesie produkcji płytki drukowanej jest elektrochemiczne

pokrycie pasków stykowych złącza krawędziowego warstwą złota. Ostatnim procesem

przy wytwarzaniu płytki drukowanej jest pokrycie całej powierzchni płytki, z wyjątkiem

pól lutowniczych, warstwą twardego lakieru, czyli tzw. maską lutowniczą (ang.

soldermask). Warstwa ta znacznie zmniejsza prawdopodobieństwo tworzenia się

mostków z lutowia, zwierających sąsiednie ścieżki w procesie lutowania. Powoduje

również, że płytka staje się odporna na działanie wilgoci i na uszkodzenia mechaniczne

(zadrapania). Maskę lutowniczą można wykonać metodą sitodruku (maska mokra) lub

metodą nakładania emulsji fotoczułej (maska sucha), taką samą, jaką stosuje się do

wykonywania sieci połączeń. Jej istnienie rozpoznaje się po ciemnozielonym kolorze

płytki drukowanej oraz po tym, że jest ona praktycznie nieusuwalna. Przy przemysłowym

wytwarzaniu obwodów drukowanych, w otwory gotowej płytki drukowanej wtyka się

elementy, stosując do tego odpowiednie automaty, a następnie w ciągu kilku sekund

wykonuje się wszystkie połączenia lutowane za pomocą tzw. lutowania na fali. Możliwe

jest także ręczne obsadzanie płytki elementami i ręczne lutowanie połączeń.

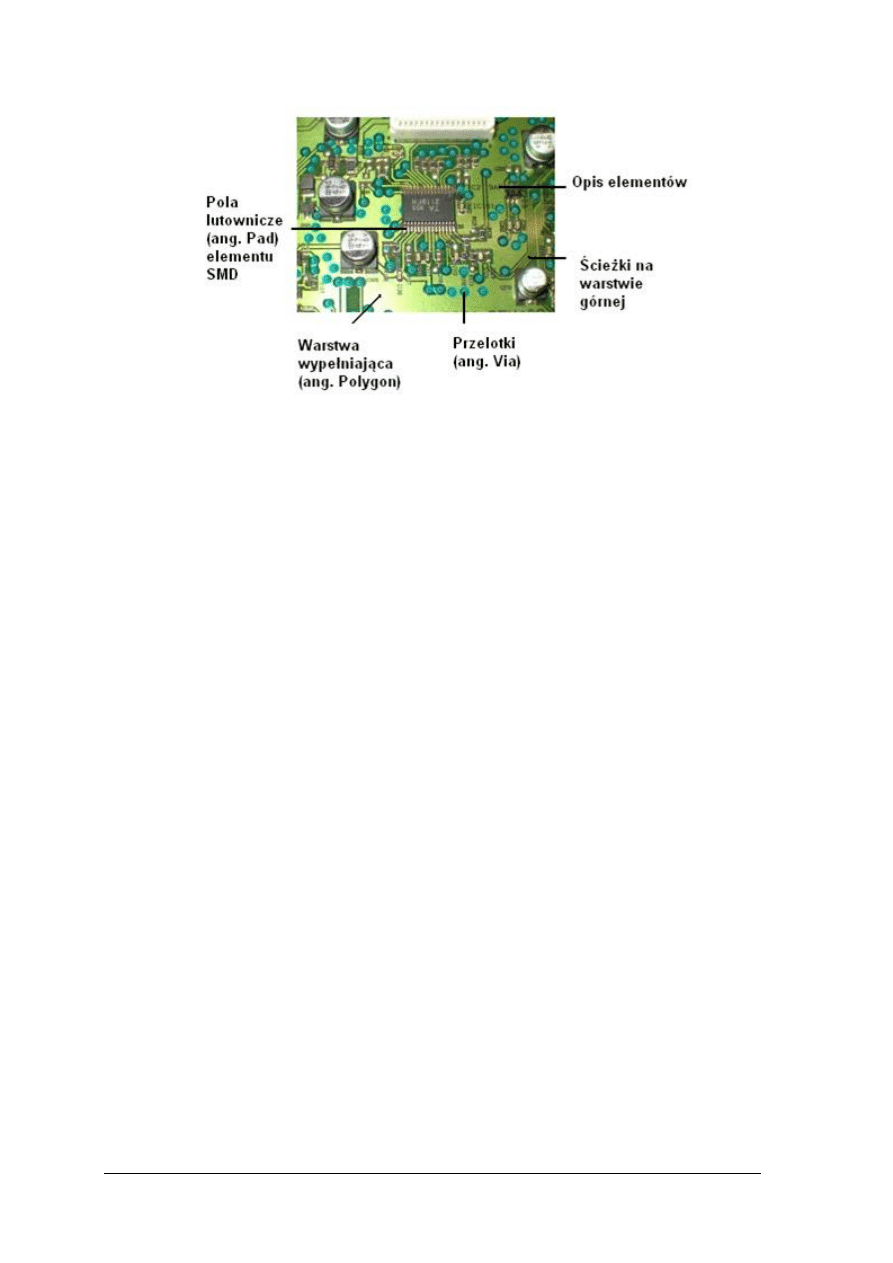

Na rysunku 3 przedstawiono obwód drukowany, który jest obwodem dwustronnym.

Można na nim zauważyć omawiane wcześniej elementy: przelotki, ścieżki, Pady.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 3. Obwód dwustronny z widoczną warstwą górną (ang. TopLayer) pokryty zielonym lakierem

(ang. Soldermask) i zaznaczonymi elementami tego powodu (przelotki, ścieżki, pola lutownicze,

opis elementów i warstwa wypełniająca)[7]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest obwód drukowany?

2. Co przemawia za realizacją własnej płytki drukowanej?

3. Jakie są, najogólniej rzecz ujmując, etapy wytwarzania obwodów drukowanych?

4. Jakie są techniki wytwarzania obwodów drukowanych?

5. Co to są maski pozytywowe i negatywowe?

6. W jaki sposób uzyskujemy maski pozytywowe?

7. Dlaczego szkic oraz model sieci połączeń metodą wyklejania wykonujemy w skali 2:1?

8. Jakie są kolejne etapy wykonania płytki drukowanej w zakładach produkujących płytki

drukowane?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj na dwustronnej płytce drukowanej następujące elementy: ścieżki, Pady,

przelotki, soldermaskę, warstwę górną i dolną, obudowy elementów typu SMD i THMD.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować informacje zawarte w rozdziale 4.1 poradnika dla ucznia,

2) odszukać wymienione elementy na płytce dostarczonej przez nauczyciela,

3) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

płytka drukowana dostarczona przez nauczyciela,

−

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Ćwiczenie 2

Poukładaj chaotycznie zapisane zdania według kolejności wykonywania czynności

podczas produkcji płytki drukowanej w zakładach produkujących obwody drukowane.

Wywołanie chemiczne naświetlonej emulsji, w celu otrzymania trwałych zmian w miejscach

naświetlonych.

Przetopienie powłoki lutowniczej – cynowo ołowiowej.

Wykonanie masek pozytywowych.

Pokrycie płytki drukowanej za wyjątkiem pól lutowniczych warstwą lakieru.

Pokrycie ścieżek i ścian otworów stopem lutowniczym w kąpieli do metalizacji cynowo–

ołowiowej.

Wywiercenie otworów w płytce.

Całkowite usunięcie emulsji ochronnej z płytki.

Wielostopniowy proces metalizacji otworów.

Usuwanie nie naświetlonych fragmentów emulsji ochronnej (światłoczułej) w procesie

zbliżonym do fotograficznego utrwalania.

Proces trawienia miedzi.

Naświetlenie emulsji światłoczułej poprzez maskę pozytywową.

Nałożenie na płytkę z laminatu pokrytej folią miedzianą emulsji ochronnrj (światłoczułej).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować informacje zawarte w rozdziale 4.1 poradnika dla ucznia,

2) przeanalizować zdania i odpowiednio je poukładać według kolejności wykonywania

czynności podczas produkcji płytki drukowanej,

3) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

zeszyt, przybory do pisania,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 3

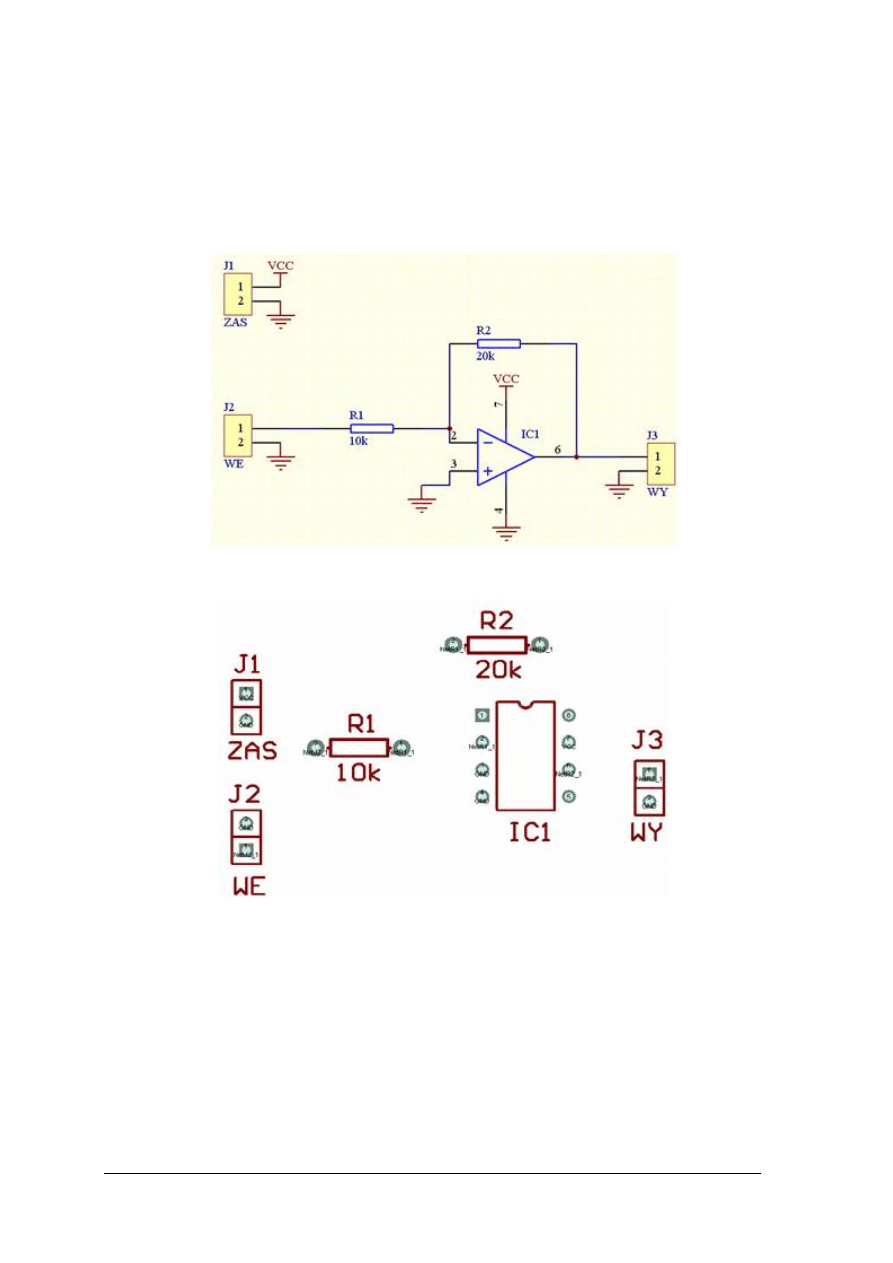

Wykonaj szkic sieci połączeń na papierze milimetrowym w skali 1:1 dla układu

przedstawionego na schemacie 1. Sieć połączeń powinna być przewidziana dla płytki

jednostronnej, ewentualnie można przewidzieć połączenia „mostki” tam, gdzie jest to

niezbędne. W celu dobrania odpowiednich układów scalonych i ich obudów należy posłużyć

się katalogiem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

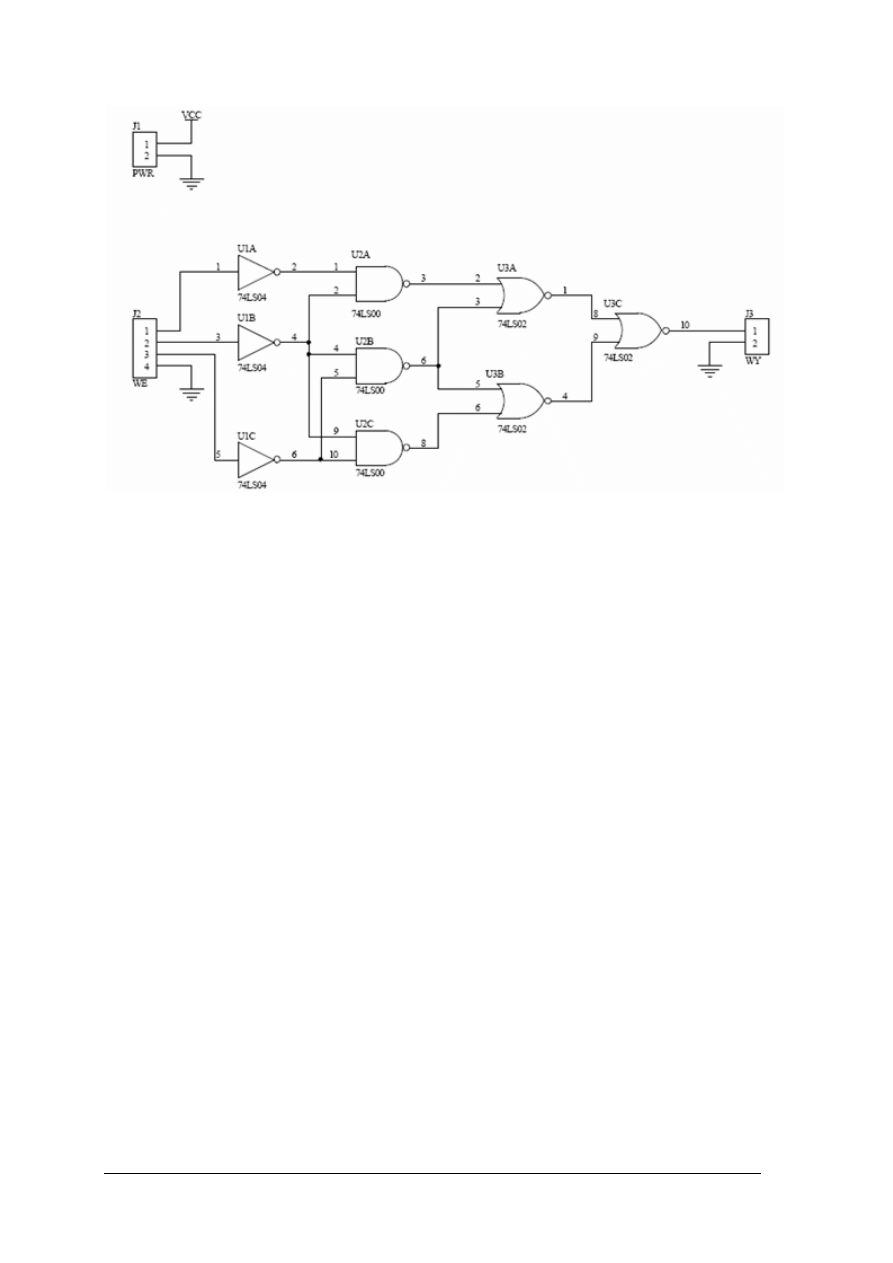

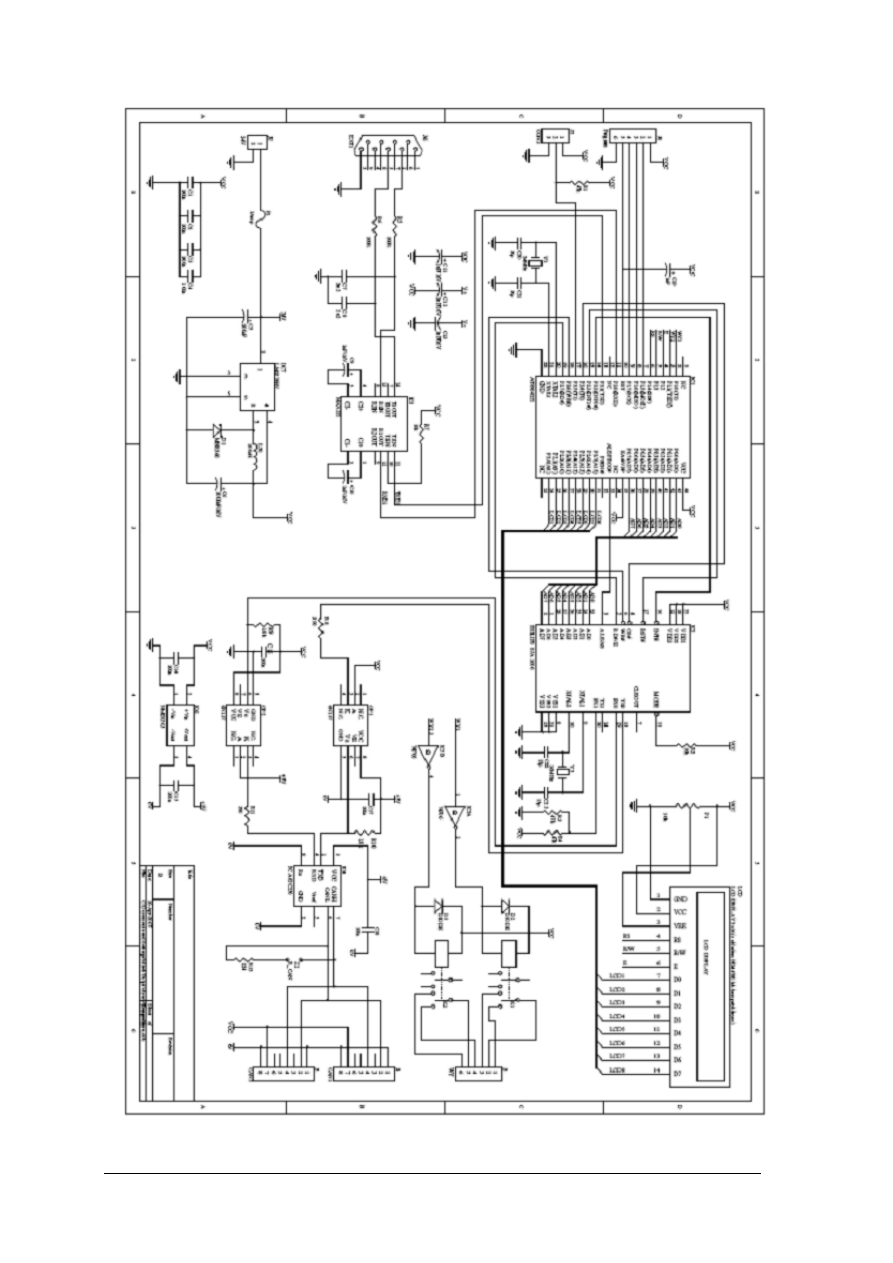

Schemat 1. do ćwiczenia 3

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać obudowy układów scalonych na podstawie katalogów,

2) rozmieścić elementy (Pady i obrys obudów) na kartce papieru milimetrowego

i narysować krawędzie płytki,

3) zrealizować sieć połączeń na papierze milimetrowym według schematu – druk

jednostronny,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

katalog elementów,

−

papier milimetrowy,

−

literatura wskazana przez nauczyciela.

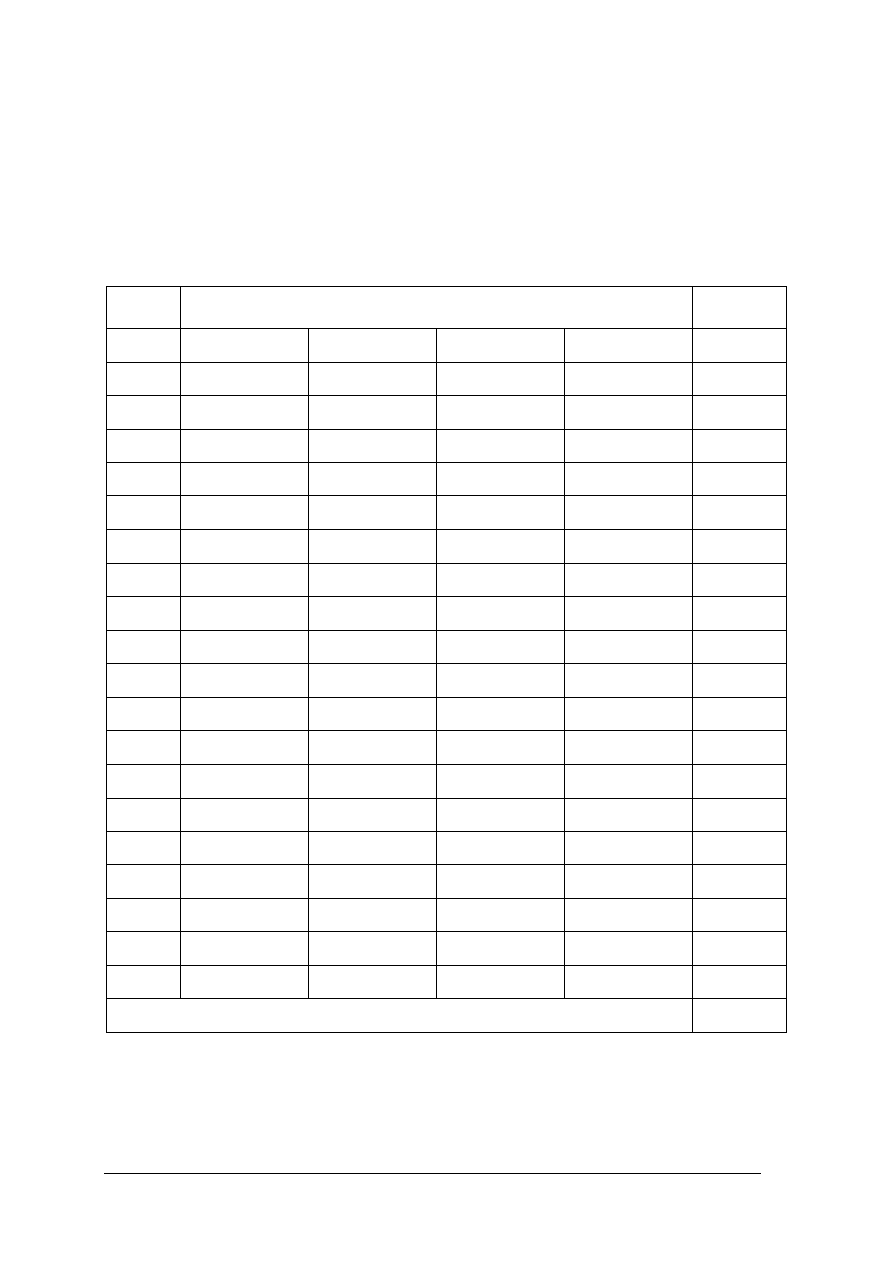

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić techniki wytwarzania obwodów drukowanych?

2) opisać techniki wytwarzania obwodów drukowanych?

3) wskazać elementy obwodu drukowanego?

4) zapisać algorytm wytwarzania obwodów drukowanych?

5) ocenić i dobrać odpowiednią technikę wytwarzania obwodu

drukowanego?

6) dobrać odpowiednie obudowy elementów za pomocą schematu

i katalogu?

7) wykonać szkic sieci połączeń obwodu drukowanego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Metody wytwarzania obwodów drukowanych

4.2.1. Materiał nauczania

W poprzednim rozdziale opisano powszechnie stosowane techniki wytwarzania

obwodów drukowanych, począwszy od tych prostych, za pomocą pisaków kwasoodpornych,

a skończywszy na tych złożonych stosowanych w zakładach produkcyjnych. W tym rozdziale

przedstawiono szczegółowe techniki wytwarzania obwodów drukowanych metodami

„domowymi”. Najlepsze rezultaty uzyskuje się stosując metodę naświetlania wykorzystującą

fotolakiery lub termotransferu. Metoda naświetlania fotolakieru jest najbardziej zbliżona do

tej, stosowanej w zakładach zajmujących się produkcją obwodów drukowanych. Obie metody

umożliwiają uzyskanie ostrych krawędzi, oraz cienkich i równych ścieżek co jest nie możliwe

w przypadku rysowania ścieżek bezpośrednio na płytce, za pomocą pisaków

kwasoodpornych. Ponadto ponowne wykonanie tej samej płytki nie wymaga ponownego

rysowania sieci połączeń na płytce i mamy możliwość łatwego powielania płytek. Za pomocą

tych metod możemy wykonać płytkę na podstawie wydruków płytek w czasopismach dla

elektroników lub wydruków z programów do projektowania obwodów drukowanych.

W przypadku termotransferu wystarczy wydrukować za pomocą drukarki laserowej sieć

połączeń na kartce a następnie przenieść wydruk na płytkę laminatu, natomiast metoda

naświetlania wymaga użycia specjalnego fotolakieru. Najpopularniejszym fotolakierem

dostępnym na polskim rynku jest produkt firmy KONTAKT CHEME – POSITIV 20. Poniżej

w punktach opisane zostaną szczegółowo te dwie metody. Należy zwrócić szczególną uwagę

na zasady bezpieczeństwa i higieny pracy podczas wykonywania poszczególnych etapów tego

procesu i stosować się do zaleceń używania środków ochronnych. Ważne jest także

stosowanie się do dokładnych wskazań co do staranności wykonania i wskazówek, co do

ilości, proporcji itd. Ma to istotny wpływ na końcowy efekt, czyli jakość wykonanego

obwodu drukowanego.

I.

Metoda naświetlania fotolakieru.

1) Oczyszczenie płytki.

Przed przystąpieniem do nałożenia fotolakieru na płytkę z laminatu pokrytej folią

miedzianą, należy wpierw dokładnie oczyścić powierzchnię miedzi. Jeżeli powierzchnia

miedzi jest bardzo zanieczyszczona, należy zacząć od wyszlifowania papierem ściernym

o grubości numer 320 pod kranem z bieżącą wodą (na mokro). Następnie należy użyć

jakiegoś detergentu aby całkowicie odtłuścić powierzchnię płytki na której będzie

nanoszony lakier. Jeżeli płytka jest całkowicie odtłuszczona, wtedy woda na jej

powierzchni tworzy jednolity film wodny, nie ma suchych plam. Po dokładny umyciu

powierzchni płytki należy ją osuszyć np. za pomocą papierowego ręcznika absorbującego

wodę. Od tego momentu należy odpowiednio chwytać płytkę, aby nie pozostawić

tłustych plam.

Uwaga: nie należy stosować do czyszczenia rozpuszczalników.

2) Nałożenie fotolakieru.

Jest to kolejny ważny krok, który decyduje o powodzeniu całego procesu, najistotniejsze

jest, aby fotolakier był naniesiony w sposób równomierny na całej powierzchni płytki.

Do nakładania fotolakieru wymagane jest przyciemnione pomieszczenie lub oświetlone

czerwoną świetlówką, wolne od zanieczyszczeń i kurzu. Aby równomiernie nanieść

fotolakier, należy ułożyć płytkę w pozycji poziomej i poprowadzić strumień w odległości

ok. 20–30 cm serpentynowymi liniami. Bardzo dobre rozprowadzenie lakieru

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

uzyskujemy stosując urządzenie wirujące na której umieszczamy płytkę i nanosimy

fotolakier podczas jej obracania się (wirowania).

Uwaga: od tej pory nie możemy pozwolić, aby płytka z naniesionym fotolakierem była

narażona na działanie światła.

3) Suszenie.

Suszenie należy przeprowadzić w zaciemnionym pomieszczeniu i jego czas zależy od

temperatury w której ten proces zachodzi. W przypadku temperatury pokojowej suszenie

trwa około 24 godzin. Aby przyśpieszyć ten proces należy wstępnie poddać płytkę

suszeniu w temperaturze pokojowej na około od 30 do 60 minut, a następnie umieścić

w piecyku z termostatem zwiększając powoli temperaturę do 70 stopni Celsjusza. W tej

temperaturze suszymy płytkę przez 20 minut.

Uwaga: zbyt gwałtowne zwiększanie temperatury oraz przekroczenie 70 stopni Celsjusza

powoduje uszkodzenie powierzchni lakieru. Opary wydzielane podczas suszenia

lakieru są łatwopalne i toksyczne, dlatego należy zachować ostrożność.

4) Przygotowanie diapozytywu.

Diapozytyw (kliszę pozytywową) przygotowujemy jako rysunek pozytywowy w skali 1:1

kopiując z wcześniej przygotowanego rysunku pozytywowego lub bezpośrednio drukując

z programu do projektowania obwodów drukowanych. Ksero lub wydruk za pomocą

drukarki laserowej wykonany jest na folii o dobrej jakości i nie zatłuszczonej tak, aby

zaczernienie ścieżek było wystarczająco intensywne. Zamiast folii można użyć zwykłej

kartki do wykonania ksero lub wydruku, a następnie nawilżyć kartkę z wydrukiem

preparatem o nazwie TRANSPARENT. Preparat ten powoduje, że kartka staje się

przezroczysta dla promieni UV i jedynie wydruk w postaci ścieżek nie przepuszcza

promieni. Po nawilżeniu kartki tym preparatem należy odczekać aż wyschnie i będzie

miała wygląd zatłuszczonej kartki.

5) Naświetlanie płytki poprzez kliszę pozytywową.

Wykonaną kliszę pozytywową nakładamy na wcześniej wysuszoną płytkę z foto–

lakierem tak, aby dobrze przylegała do płytki. Można docisnąć kliszę za pomocą szyby

przepuszczającej promienie UV (szyba kwarcowa). Jako źródło promieniowania UV

można użyć lampy typu LPR lub świetlówki stosowanej w kasownikach eepromów

i testerach bankomatów. Jeżeli nie dysponujemy tego typu lampami, możemy posłużyć

się zwykłą lampą halogenową. Czas naświetlania zależy od rodzaju użytej lampy

i odległości płytki od lampy. Stosując lampy z promieniowanie UV czas ekspozycji przy

odległości 30–50 cm wynosi od 30 do 120 sekund, natomiast gdy stosujemy lampy

halogenowe przy tej samej odległości czas się wydłuża do 20 minut. Lamp

halogenowych się nie poleca, ponieważ wydzielane przez nie ciepło może powodować

odkształcenie klisz.

Uwaga: podczas naświetlania promieniowanie UV należy stosować okulary ochronne

wyposażone w filtr UV.

6) Wywołanie.

Kolejną czynością jest wywołanie, które nadal wykonujemy w zaciemnionym

pomieszczeniu. Można do tego celu użyć specjalnych wywoływaczy Seno4007 lub

samemu przygotować roztwór poprzez rozpuszczenie 7 gram wodorotlenku potasu (soda

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

kaustyczna) w 0,5 litra wody. W trakcie wywoływania należy poruszać płytką, a nawet

delikatnie przecierać szmatką lub gąbką. Czas wywołania wynosi od 2 do 3 minut. Po

upływie tego czasu wyłoni się na płytce obraz ścieżek i po jego wywołaniu należy

natychmiast umyć płytkę w wodzie, aby proces trawienia lakieru nie postępował nadal.

Uwaga: wodorotlenek potasu jest substancją żrącą, dlatego należy zachować środki

ostrożności w trakcie przygotowywania roztworu jak i wywołania, w postaci

odzieży roboczej, rękawic i okularów.

7) Wytrawienie nieosłoniętych powierzchni miedzi.

Do rozpuszczenie nieosłoniętych powierzchni folii miedzianej na płytce z laminatu

najczęściej stosowany jest trójchlorek żelaza FeCl

3

. W tym celu należy przygotować

roztwór w płaskim naczyniu do którego zmieści się nasza płytka (najlepiej kuweta

fotograficzna rys. 4), poprzez wsypanie 200 g kryształków chlorku na jeden litr ciepłej

wody i mieszając do całkowitego rozpuszczenia. Przygotowany roztwór powinien mieć

temperaturę około 40 stopni Celsjusza. Do tak przygotowanego roztworu wkładamy

naszą płytkę na około 5 minut i delikatnie poruszamy płytką, i kontrolujemy proces

trawienia.

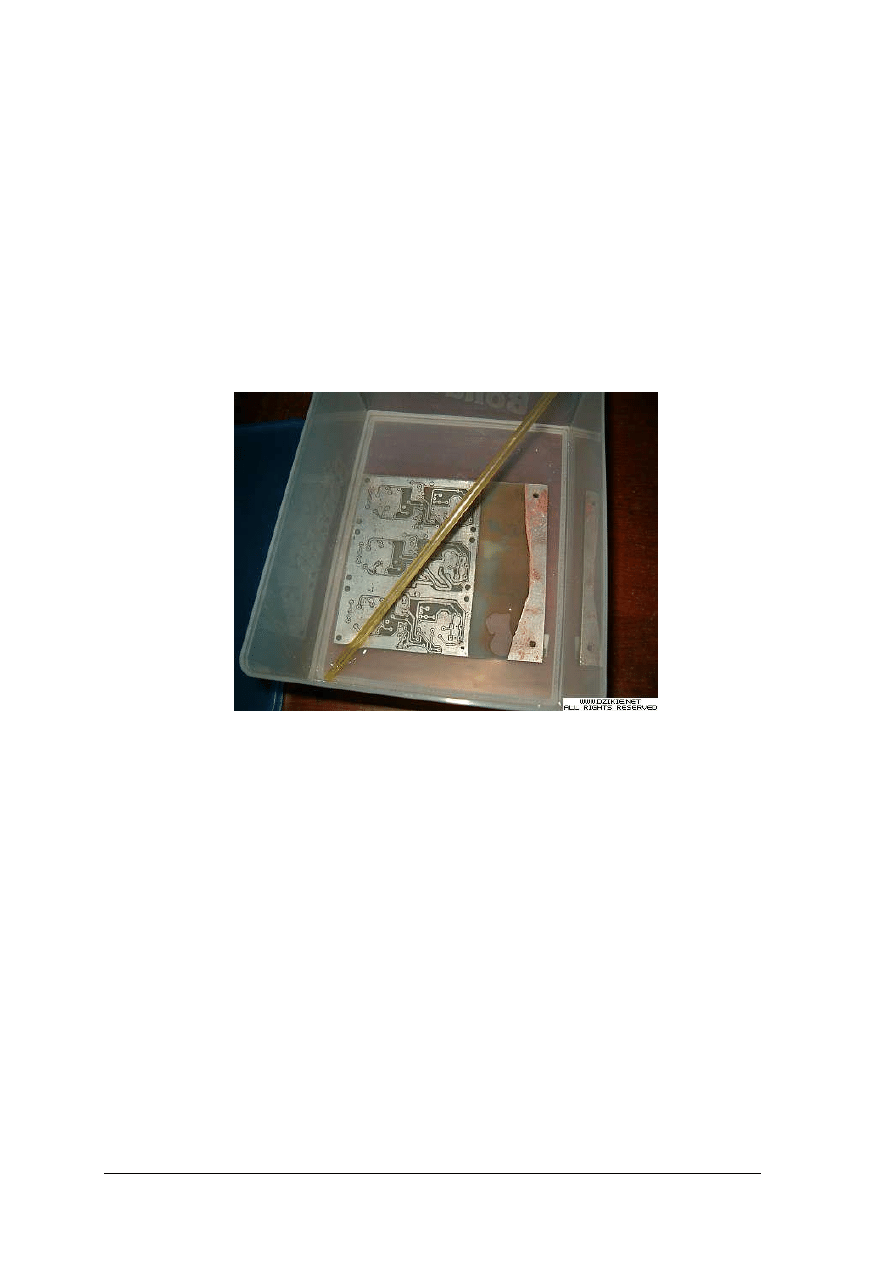

Rys. 4. Kuweta wykorzystywana do trawienia płytek drukowanych [7]

Do trawienia można użyć innych roztworów składających się z kwasu solnego

i nadtlenku wodoru (perhydrolu) oraz roztworów kwasu azotowego, ale tego typu

roztwory odradza się stosować, ponieważ te związki chemiczne są toksyczne i zagrażają

zdrowiu i środowisku. Często polecanym preparatem do trawienia jest środek trawiący

o nazwie B327. Główną jego zaletą jest dużo krótszy czas trawienia, aniżeli za pomocą

chlorku żelaza. Jeżeli roztwór utrzymywany jest w temperaturze bliskiej 50 stopni

Celsjusza, podczas trawienia, to czas trawienia wynosi od 20 do 90 minut.

Uwaga: podczas przygotowywania roztworu należy zwrócić szczególną uwagę na ręce

i oczy które należy chronić srosując rękawice ochronne i okulary. Plamy

powstałe na skutek rozlania się chlorku są nie do usunięcia. Do mieszania

roztworu i wyciągania płytki nie stosujemy narzędzi metalowych, ponieważ

zostaną one zniszczone, a ponadto osłabi to roztwór. Proces trawienia nie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

powinien przebiegać zbyt gwałtownie (poprzez podgrzewanie roztworu),

ponieważ grozi to podtrawieniem ścieżek.

8) Zakończenie procesu wytwarzania obwodu drukowanego.

Gdy płytka jest już wytrawiona należy ją wypłukać w wodzie i wysuszyć. Następnie

należy zmyć fotolakier z powierzchni ścieżek za pomocą rozpuszczalnika NITRO.

Kolejna czynnością jest wywiercenie otworów i zabezpieczenie przed utlenianiem się

miedzi. Utlenienie miedzi powoduje, że są trudności z lutowaniem do zaśniedziałego

Padu, a przez to nagrzewamy Pad zbyt długo i grozi to odparowaniem Padu od laminatu.

Najprostszym zabezpieczeniem przed utlenianiem jest pokrycie ścieżek miedzianych

kalafonią rozpuszczoną w spirytusie. Można także zastosować preparat do bezprądowego

cynowania SENO–3211, jak pokazano to na rysunku 5. Po wyschnięciu powłoki

ochronnej mamy gotową płytkę drukowaną, do której możemy lutować elementy.

Rys. 5. Bezprądowe cynowanie płytki drukowanej, przeciwdziałajace utlenianiu się miedzi [7]

II. Metoda termotransferu

Druga z metod z pewnością wymaga mniejszego nakładu finansowego, ponieważ odpada

zakup fotolakieru oraz lampy UV. Ponadto warunki, w których się wykonuje tą płytkę, nie są

tak wymagające, ponieważ proces wytwarzania płytki nie wymaga zaciemnionych

pomieszczeń. Co do szczegółów, to opisany zostanie jedynie sposób naniesienia warstwy

ochronnej tworzącej mozaikę obwodu drukowanego, ponieważ pozostałe czynności takie jak:

czyszczenie płytki, trawienie i końcowe zabiegi są takie same jak w metodzie opisanej wyżej.

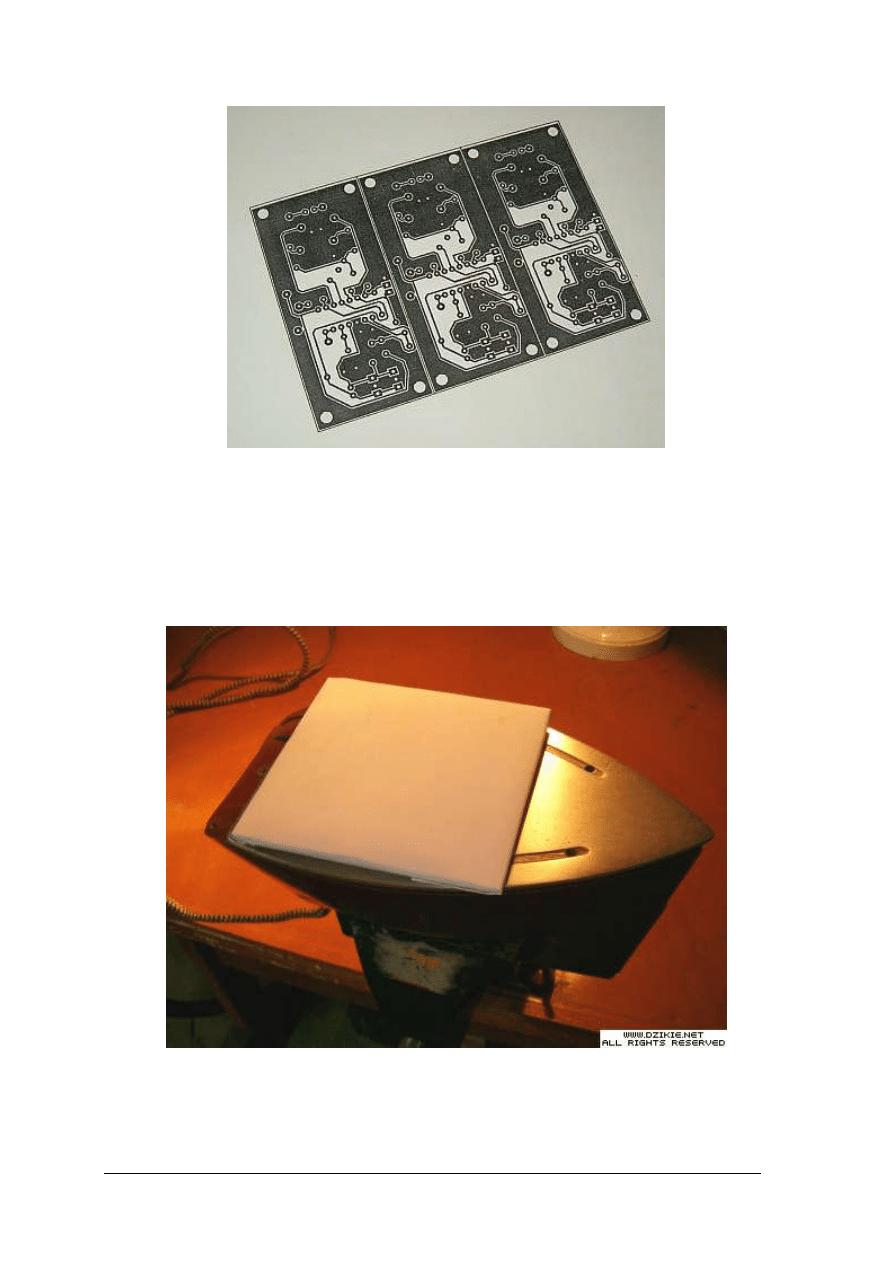

Na papierze lub folii drukujemy odwrócony obraz tego, co chcemy uzyskać na miedzi

(odbicie lustrzane). Na rysunku 6 jest pokazany wydruk na papierze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 6. Wydruk na papierze za pomocą drukarki laserowej, mozaiki obwodu w lustrzanym odbiciu [7]

Wydruk musi być wykonany drukarką laserową lub zrobione ksero o jak największym

zaczernieniu, tak aby jak najwięcej proszku z tonera tworzyło mozaikę obwodu drukowanego.

Następnie na nagrzane i unieruchomione żelazko kładziemy płytkę laminatu, folią miedzianą

do góry. Po nagrzaniu się płytki kładziemy na górę naszą folię lub papier z wydrukiem

i dociskamy w taki sposób, aby nie powstały pęcherze powietrza (rys. 7).

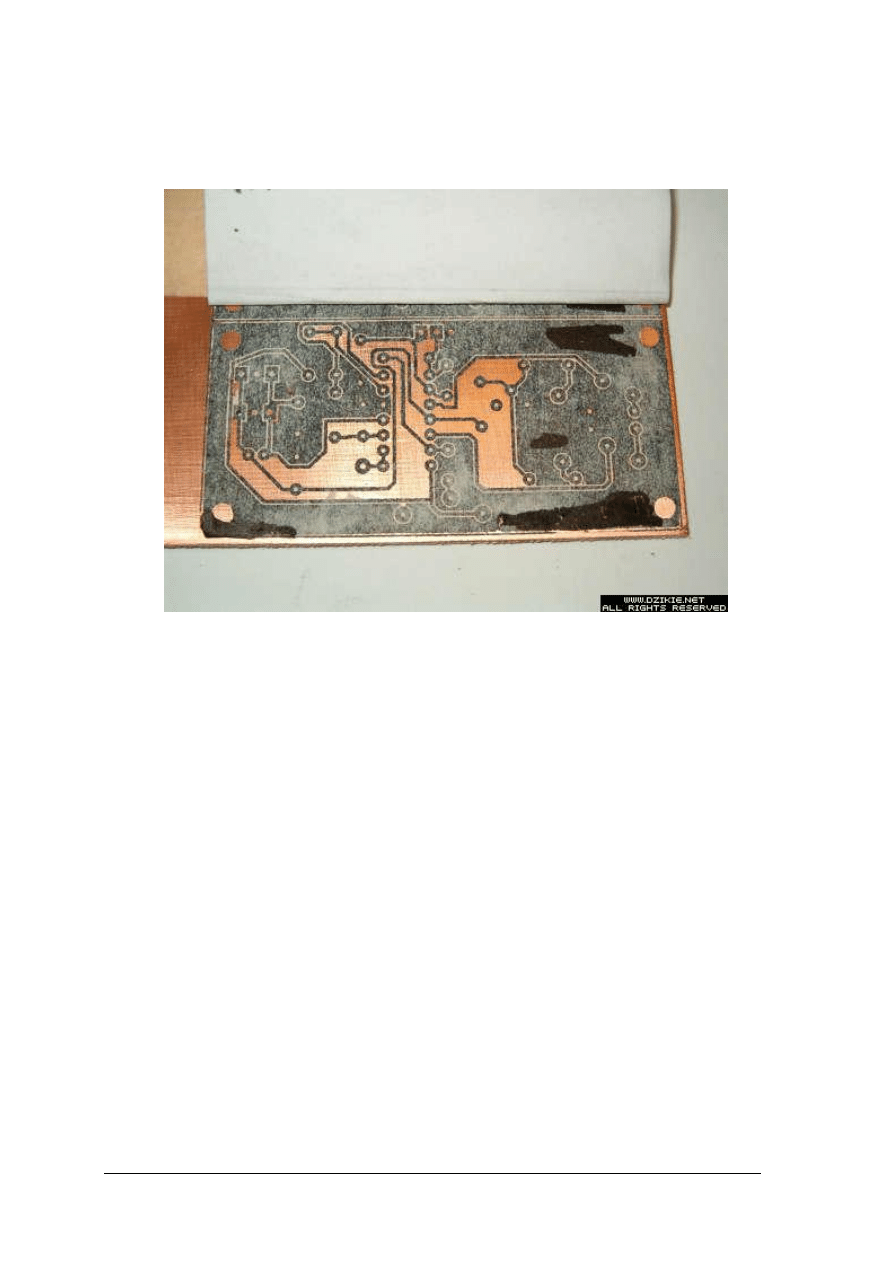

Rys. 7. Przeniesienie wydruku z papieru na płytkę laminatu pokrytej folią miedzianą za pomocą żelazka [7]

Nagrzewanie powinno trwać około minuty. Po upływie tego czasu zdejmujemy płytkę

z żelazka i jeżeli użyliśmy folii to delikatnie ją odrywamy. W przypadku papieru należy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

umieścić laminat pod strumieniem wody i namoknięty papier stopniowo ścierać uważając,

aby nie zetrzeć przeniesionego tonera. Po takiej operacji płytka powinna wyglądać jak na

rysunku 8 i jest gotowa do trawienia.

Rys. 8. Płytka laminatu z folią miedzianą na którą naniesiono wydruk [7]

Opisane powyżej metody wymagają precyzji i dlatego pierwsze próby wykonania płytki

często nie dają oczekiwanych rezultatów. Obwody te mogą mieć poprzerywane ścieżki,

podtrawione lub zwarte elementy mozaiki. Nie należy się jednak zrażać, ponieważ kolejne

próby z pewnością przyniosą znacznie lepsze rezultaty.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do

wykonania ćwiczeń.

1. Jakie są kolejne etapy procesu wytwarzania płytki drukowanej metodą naświetlania

fotolakieru?

2. Czy jesteś w stanie scharakteryzować każdy z etapów wytwarzania płytki drukowanej

metodą naświetlania fotolakieru?

3. Na jakich etapach tego procesu należy zwrócić szczególną uwagę na bezpieczeństwo

i higienę pracy, jakie środki ochronne należy zastosować?

4. Jakie są istotne czynniki wpływające na jakość uzyskanej płytki drukowanej metodą

naświetlania fotolakieru?

5. W co powinno być wyposażone stanowisko do wykonywania obwodów drukowanych?

6. Co to jest fotolakier?

7. Jakiej maski używamy podczas naświetlania fotolakieru i jak ją uzyskujemy?

8. Jakiego roztworu używamy do wywoływania fotolakieru po naświetleniu?

9. Które etapy są podobne, a które różne w metodach naświetlania fotolakieru

i termotransferu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

10. W jaki sposób uzyskujemy warstwę ochronną odzwierciedlającą mozaikę ścieżek

w metodzie termotransferu?

11. Jakiego roztworu używamy do wytrawienia powierzchni miedzi?

12. Przed czym, dlaczego i w jaki sposób chronimy płytkę z wytrawionymi ścieżkami?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj płytkę na podstawie pozytywu w skali 1:1 dostarczonego przez nauczyciela,

metodą naświetlania fotolakieru.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z opisaną w materiale nauczania metodą wytwarzania płytki drukowanej,

2) sprawdzić, czy wszystkie niezbędne narzędzia i materiały znajdują się na stanowisku do

wykonywania płytki drukowanej,

3) przygotować płytkę z laminatu pokrytą folią miedzianą poprzez oczyszczenie,

4) nanieść fotolakier na płytkę i poddać procesowi suszenia,

5) przygotować kliszę pozytywową poprzez skserowanie pozytywu na folię,

6) przeprowadzić proces naświetlania fotolakieru poprzez kliszę,

7) wywołać naświetloną płytkę,

8) wytrawić odsłonięte powierzchnie miedzi,

9) nanieść warstwę ochronną w postaci kalafonii,

10) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

pomieszczenie umożliwiające zasłonięcie okien lub wyposażone w czerwoną świetlówkę,

–

okulary i rękawice ochronne,

–

dostęp do bieżącej wody, oraz możliwość podgrzania wody,

–

detergent do mycia płytki,

–

fotolakier w sprayu np. POSITIV 20,

–

piecyk z termostatem do wygrzewania płytki,

–

kserokopiarka z foliami,

–

lampa emitująca promienie UV,

–

kuweta fotograficzna,

–

soda kaustyczna,

–

chlorek żelaza,

–

rozpuszczalnik Nitro,

–

rozpuszczona kalafonia,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Wykonaj płytkę na podstawie pozytywu w skali 1:1 dostarczonego przez nauczyciela,

metodą termotransferu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokładnie zapoznać się z opisaną w materiale nauczania metodą wytwarzania płytki

drukowanej,

2) sprawdzić, czy wszystkie niezbędne narzędzia i materiały znajdują się na stanowisku do

wykonywania płytki drukowanej,

3) przygotować płytkę z laminatu pokrytą folią miedzianą poprzez oczyszczenie,

4) przygotować kliszę pozytywową poprzez skserowanie pozytywu na papier,

5) rozgrzać żelazko z płytką laminatu, a następnie umieścić na nim wydruk na papierze,

6) po odczekaniu około minuty, zdjąć płytkę z żelazka i oderwać papier w taki sposób, aby

nie zdrapać wydruku z płytki,

7) wytrawić odsłonięte powierzchnie miedzi,

8) nanieść warstwę ochronną w postaci cyny,

9) zaprezentować wykonanie ćwiczenie.

Wyposażenie stanowiska pracy:

–

okulary i rękawice ochronne,

–

dostęp do bieżącej wody, oraz możliwość podgrzania wody,

–

detergent do mycia płytki,

–

kserokopiarka,

–

stanowisko do nagrzewania płytki (żelazko),

–

kuweta fotograficzna,

–

chlorek żelaza,

–

rozpuszczalnik Nitro,

–

preparat do bezprądowego cynowania,

–

literatura wskazana przez nauczyciela.

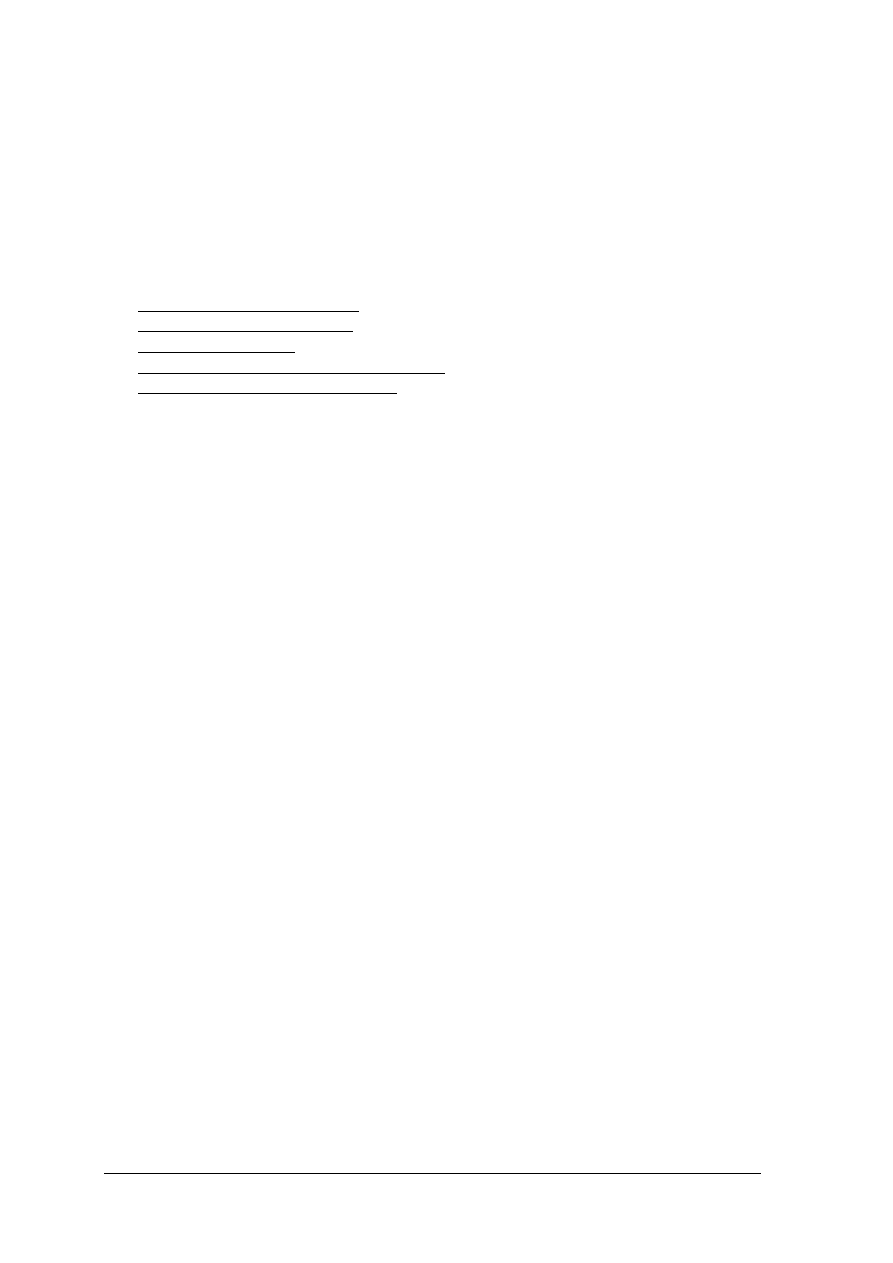

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować wszystkie etapy procesu wytwarzania obwodu

drukowanego?

2) zachować środki bezpieczeństwa i higieny pracy podczas procesu

wytwarzania obwodu drukowanego?

3) przygotować płytkę do naniesienia fotolakieru?

4) nanieść równomiernie lakier na płytkę?

5) odpowiednio wysuszyć fotolakier?

6) przygotować diapozytyw?

7) odpowiednio

naświetlić

i

wywołać

płytkę

z

naniesionym

fotolakierem?

8) przenieść proszek z wydruku wykonanego drukarką laserową lub

kserokopiarką na płytkę z folią miedzianą metodą termotransferu?

9) wytrawić płytkę drukowaną?

10) zabezpieczyć ścieżki miedziane przed utlenianiem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3. Zasady projektowania obwodów drukowanych

4.3.1. Matriał nauczania

Projektując obwód drukowany musimy przestrzegać pewnych reguł, które uchronią nas

przed niemiłą niespodzianką, tzn. prawidłowo zaprojektowany układ, złożony na płytce

uniwersalnej działa prawidłowo, a po zaprojektowaniu obwodu drukowanego według tego

samego schematu okazuje się, że nie działa tak jak powinien.

Na przestrzeganie reguł szczególną uwagę powinno się zwrócić w przypadku

projektowania obwodów drukowanych dla układów analogowych, układów z przetwornikami

A/C, ale także dla układów cyfrowych działających z dużą częstotliwością. Poniżej

omówione są reguły i przedstawione są konkretne przypadki, w których należy tych reguł

przestrzegać. Dla układów pracujących z małą częstotliwością istotnymi parametrami

obwodów drukowanych są:

−

rezystancja ścieżek,

−

dopuszczalna obciążalność ścieżek,

−

odporność izolacji na przebicie.

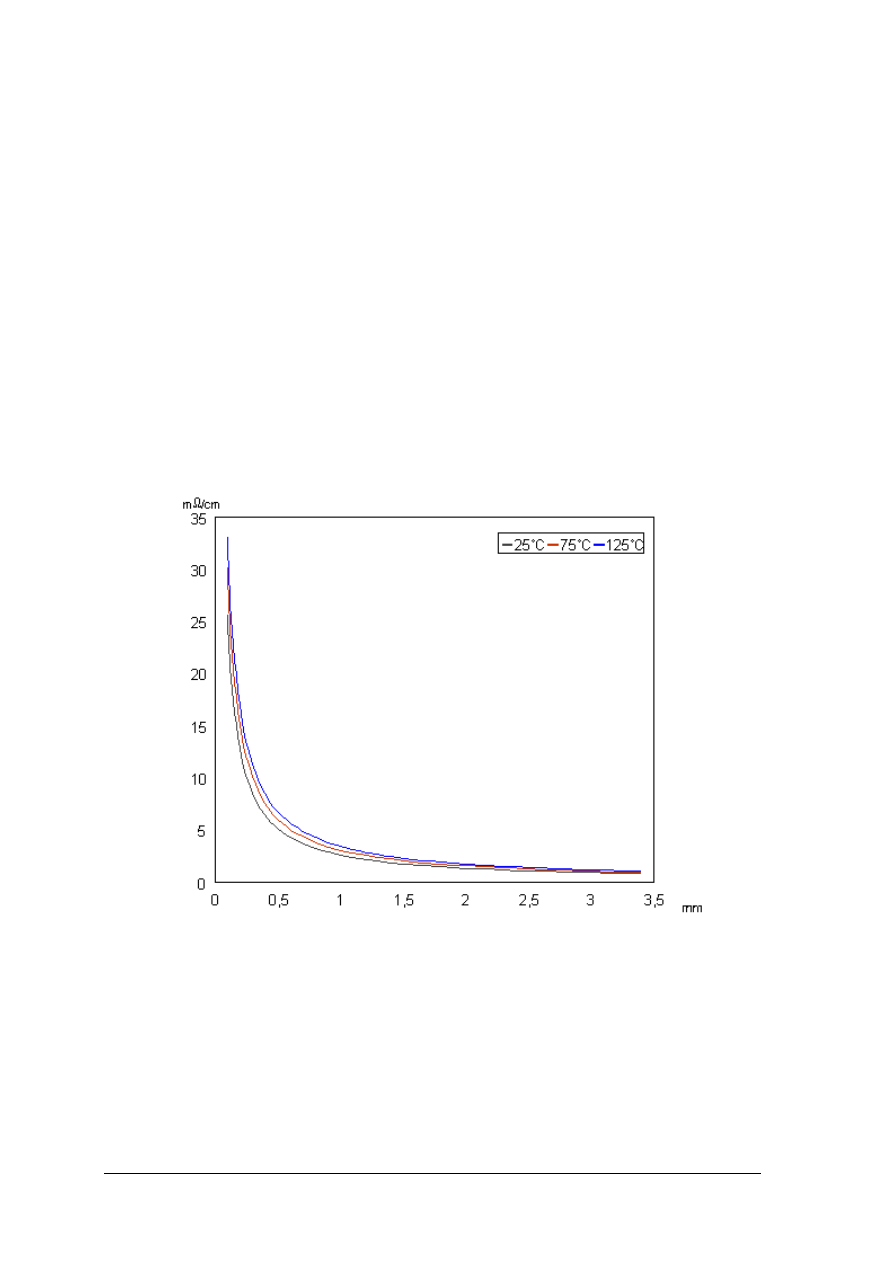

Rys. 9. Wykres przedstawiający zależność rezystancji ścieżki o długości 1 cm od jej szerokości

dla trzech różnych temperatur [8]

Na rysunku 9 przedstawiono zależność rezystancji ścieżki o długości 1 cm od jej

szerokości dla trzech różnych temperatur. Jak widać są to nie wielkie wartości bo podawane

w mΩ, jednakże dla układów małosygnałowych mogą one mieć znaczenie, wprowadzając

istotny błąd do układu. Mając na uwadze rezystancję ścieżek dla układów małosygnałowych

należy odpowiednio prowadzić ścieżki aby spadek na rezystancji ścieżek nie powodował

zafałszowania użytecznego sygnału. Szczegółowo zostanie to opisane przy problemie

prowadzenia masy w układzie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Kolejnym wymienionym parametrem jest dopuszczalna obciążalność ścieżek co wiąże

się ściśle z jej rezystancją tzn. im większa rezystancja ścieżki, tym większa wydzielana moc

przy tym samym prądzie obciążenia. Najczęściej, większość ścieżek w układach, są to ścieżki

przewodzące sygnały o bardzo małych prądach, wtedy obciążalność nie jest brana pod uwagę,

a minimalne grubości ścieżek zależą jedynie od możliwości technicznych w procesie

wytwarzania obwodu drukowanego. Jeżeli jednak mamy do czynienia z układami zasilania

lub wzmacniaczami mocy wtedy parametr ten jest istotny i należy przyjąć że dla ścieżki

1 mm obciążalność prądowa wynosi 3 A. Oczywiście jeżeli warunki nam na to pozwalają

należy ścieżki robić jak najgrubsze.

Trzecim wymienionym parametrem jest wytrzymałość na przebicie i tu tak samo jak

w przypadku obciążalności prądowej wszystko zależy od tego z jakimi sygnałami mamy do

czynienia, a konkretnie z wielkością napięcia. Od wielkości napięcia zależy, jakie

powinniśmy zachować bezpieczne odległości pomiędzy ścieżkami. W przypadku sygnałów o

małych napięciach (np. układy cyfrowe), odległość między ścieżkami znowu bardziej zależy

od względów technologicznych, niż od wytrzymałości na przebicie. Natomiast gdy mamy do

czynienia z układami, gdzie ścieżki są podłączone bezpośrednio do sieci energetycznej 230 V,

należy w takim przypadku zachować minimalną odległość między ścieżkami równą 3 mm.

W obwodach, w których mamy do czynienia z dużymi częstotliwościami, dodatkowo

dochodzi nam zjawisko fali długiej. Fala długa jest to połączenie pomiędzy dwoma

elementami (w naszym przypadku wyprowadzeniami elementów), o długości porównywalnej

z długością fali, widma sygnału przesyłanego tym połączeniem. Sytuacja taka ma miejsce

przy przesyłaniu sygnałów o wielkich częstotliwościach lub impulsów prostokątnych o

bardzo stromych zboczach. Minimalne długości przewodów, które można traktować już jako

linie długie, dla przykładowych częstotliwości wynoszą:

-

50 Hz (częstotliwość sieci energetycznej) – 954 km,

-

225 kHz (I PR) – 212 m,

-

96 MHz (przykładowe fale radiowe FM ) – 49,7 cm,

-

1 GHz (częstotliwość pracy współczesnych procesorów) – 4,77 cm.

W przypadku przesyłania sygnałów cyfrowych czas narastania zbocza impulsu jest

bardziej istotnym parametrem niż częstotliwość sygnału (zbocza impulsu zawierają

harmoniczne o bardzo dużych częstotliwościach). Jeżeli założyć, że czas propagacji sygnału

przez przewód wynosi t

p

, to linią długą nazywamy takie połączenie pomiędzy układami,

w którym czas propagacji sygnału jest większy niż połowa średniego czasu trwania zbocza

przenoszonego sygnału t

T

, czyli t

p

>0.5 t

T

. W przypadku szybkich układów cyfrowych, dla

których czas trwania zbocza jest mniejszy niż 1 ns, linią długą jest ścieżka obwodu

drukowanego o długości ok. 9 cm.

W przypadku linii transmisyjnych takich jak np. kabel łączący antene z wejściem

odbiornika telewizyjnego, realizuje się dopasowanie impedancyjne pomiędzy impedancja

wejściową i wyjściową a impedancją przewodu, aby nie dopuścić do szkodliwych odbić

sygnałów. W przypadku obwodów drukowanych należy zadbać o to, aby ścieżki przewodzące

sygnały o dużych częstotliwościach były jak najkrótsze i nie tworzyły linii długiej.

Kolejnym problemem, jaki należy rozważyć podczas projektowania obwodów

drukowanych jest sposób prowadzenia masy. W przypadku gdy mamy do czynienia

z układami małosygnałowymi, sposób prowadzenia masy jest bardzo istotny. Nieprzemyślane

prowadzenie ścieżek z masą może spowodować, że prądy powrotne płynące ścieżką masy

spowodują spadek napięcia na ich rezystancji o wartości porównywalnej z napięciem

wejściowym, powodując zakłócenie informacji wejściowej. W układach zawierających

jednocześnie układy analogowe i cyfrowe, należy rozdzielić prądy powrotne (ścieżki

doprowadzające sygnał masy), które mają szczególny wpływ na czułe wejścia analogowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Przykładowo jeżeli mamy przetwornik A/C 12 bitowy o kwancie 2,5 mV, to na wskutek złego

prowadzenia ścieżki z masą o rezystancji 0,1 m

Ω

prąd powrotny o wartości 100 mA

spowoduje spadek napięcia 10 mV ograniczając rozdzielczość tego przetwornika do 10 bitów.

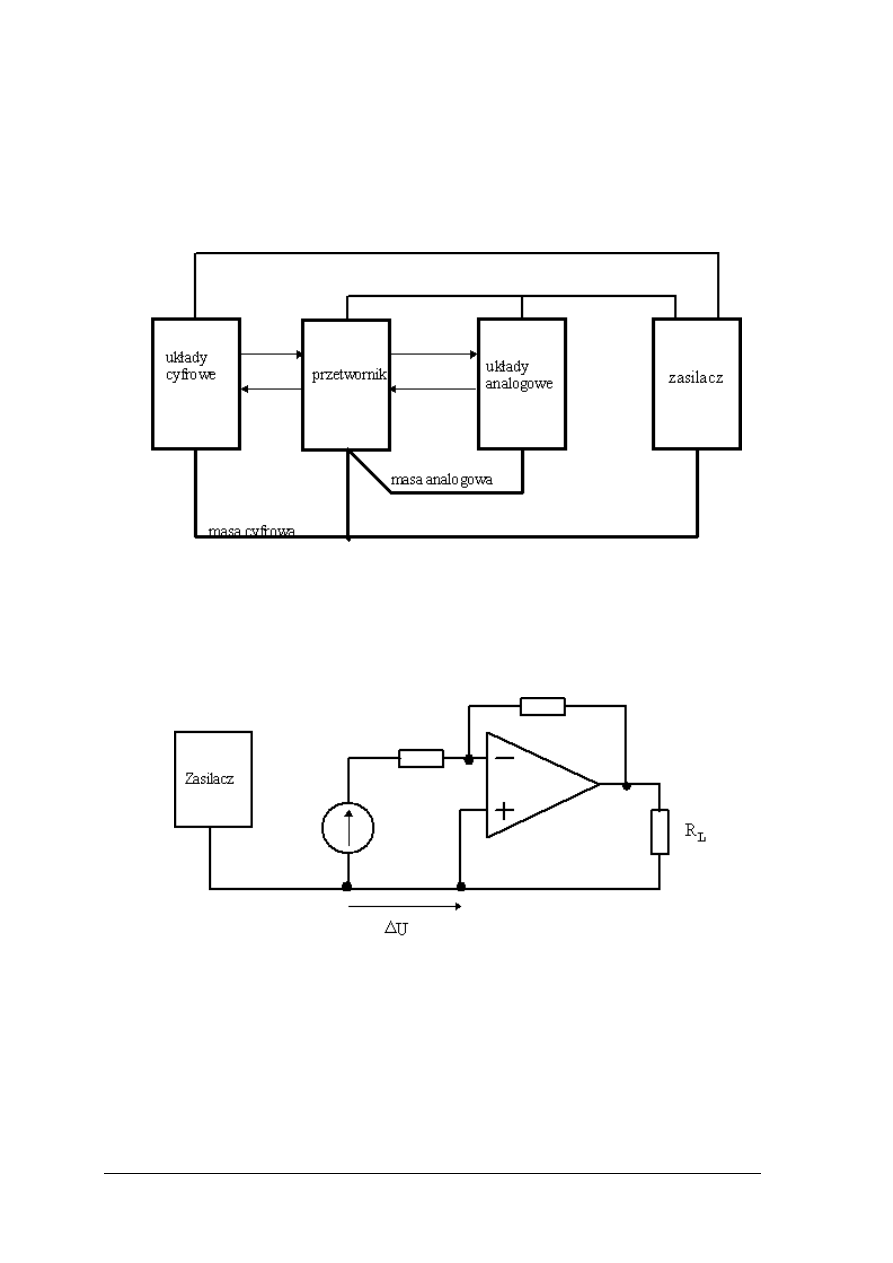

Aby uniknąć takich problemów należy prowadzić oddzielnie ścieżki masy dla części

analogowych i odrębnie dla części cyfrowej i połączyć je ze sobą tylko w jednym miejscu na

płytce drukowanej co obrazuje rysunek 10.

Rys. 10. Schemat blokowy układu składającego się z części analogowej i cyfrowej,

w którym masa tych dwóch części została połączona tylko w jednym miejscu [8]

Opisany problem nie dotyczy tylko obwodów zawierających jednocześnie układy

cyfrowe i analogowe. Występuje on także w przypadku łączenia ścieżek masy wejść i wyjść

układów i tutaj także należy zadbać o ich rozdzielenie.

Rys. 11. Schemat obrazujący złe prowadzenia masy w układzie

o wejściach małosygnałowych i dużym wzmocnieniu [8]

Rysunek 11 obrazuje przykład złego prowadzenia masy, ponieważ prąd powrotny

płynący ścieżką masy od wyjścia wzmacniacza do zasilania powoduje spadek napięcia na

rezystancji ścieżki pomiędzy wejściami wzmacniacza ΔU. Przy napięciach wejściowych

rzędu mV, spadek napięcia na rezystancji ścieżki ΔU, który wchodzi w skład oczka obwodu

wejściowego, może zakłócać sygnał wejściowy. Przykładowo dla wzmacniacza

o wzmocnieniu napięciowym 1000 V/V aby uzyskać maksymalne napięcie na wyjściu

wzmacniacza równe 10 V należy na wejście doprowadzić napięcie równe 10mV. Natomiast

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

rezystancja 5 cm ścieżki o szerokości 1,5mm wynosi 8,5 mΩ, to przy prądzie 200 mA daje

spadek napięcia ΔU=1,7mV co już znacząco wpływa na sygnał wejściowy. Rozwiązaniem

tego problemu jest rozdzielenie ścieżek masy łączących wejście i wyjście układu jak to

pokazano na rysunku 12

Rys. 12. Schemat układu z rysunku 11 z poprawnie poprowadzonym sygnałem masy [8]

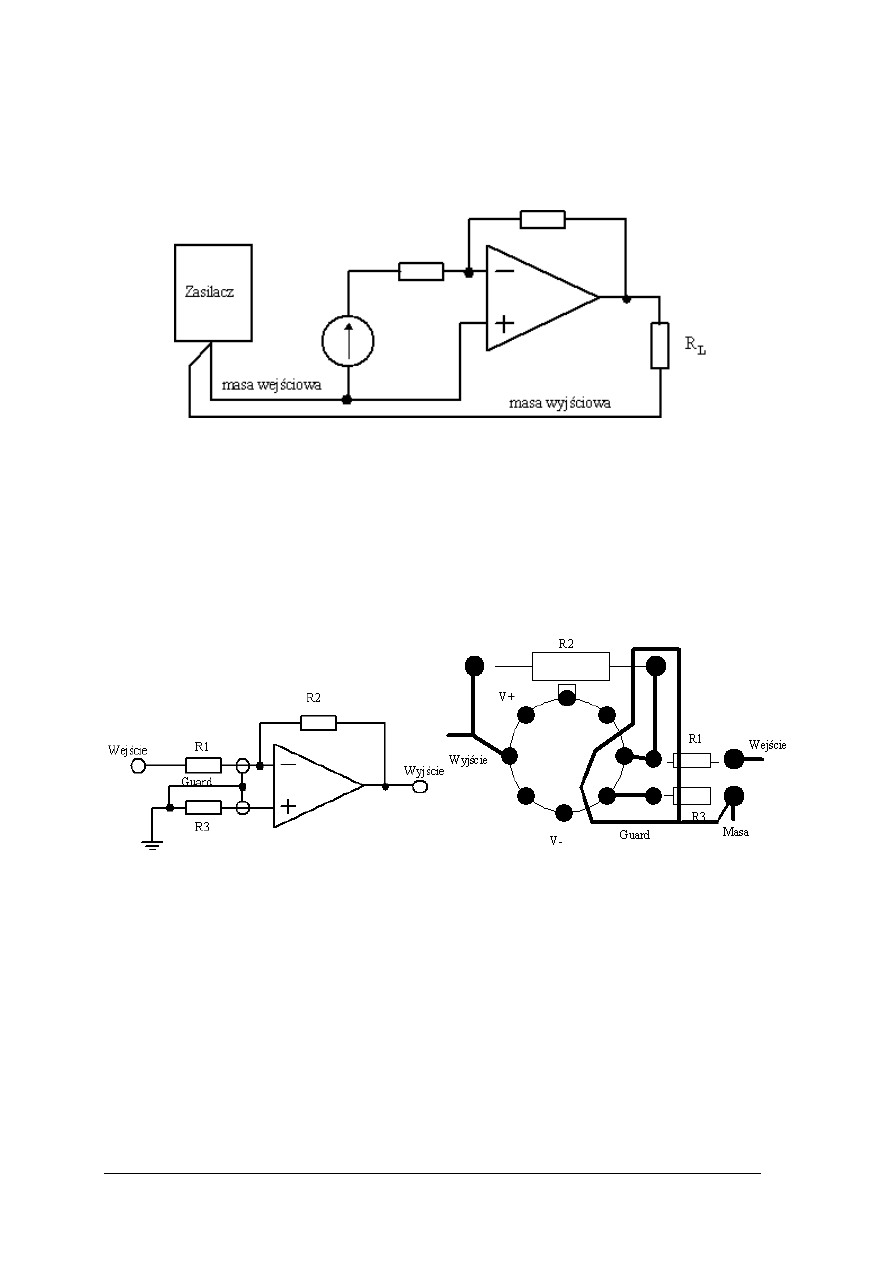

W układach o bardzo małych prądach wejściowych rzędu nA, które występują

w układach z wejściami typu FET i MOSFET, dużą rolę zaczyna odgrywać rezystancja

dielektryka płytki drukowanej. Poprzez tę rezystancję przepływają prądy pasożytnicze

z punktów obwodu o wyższym potencjale np. zasilania układów. Aby nie dopuścić do

przenikania prądów pasożytniczych do wejść układów o bardzo małych prądach stosuje się

pętle ekranujące odprowadzającą te prądy do masy. Sposób ekranowania przedstawiono na

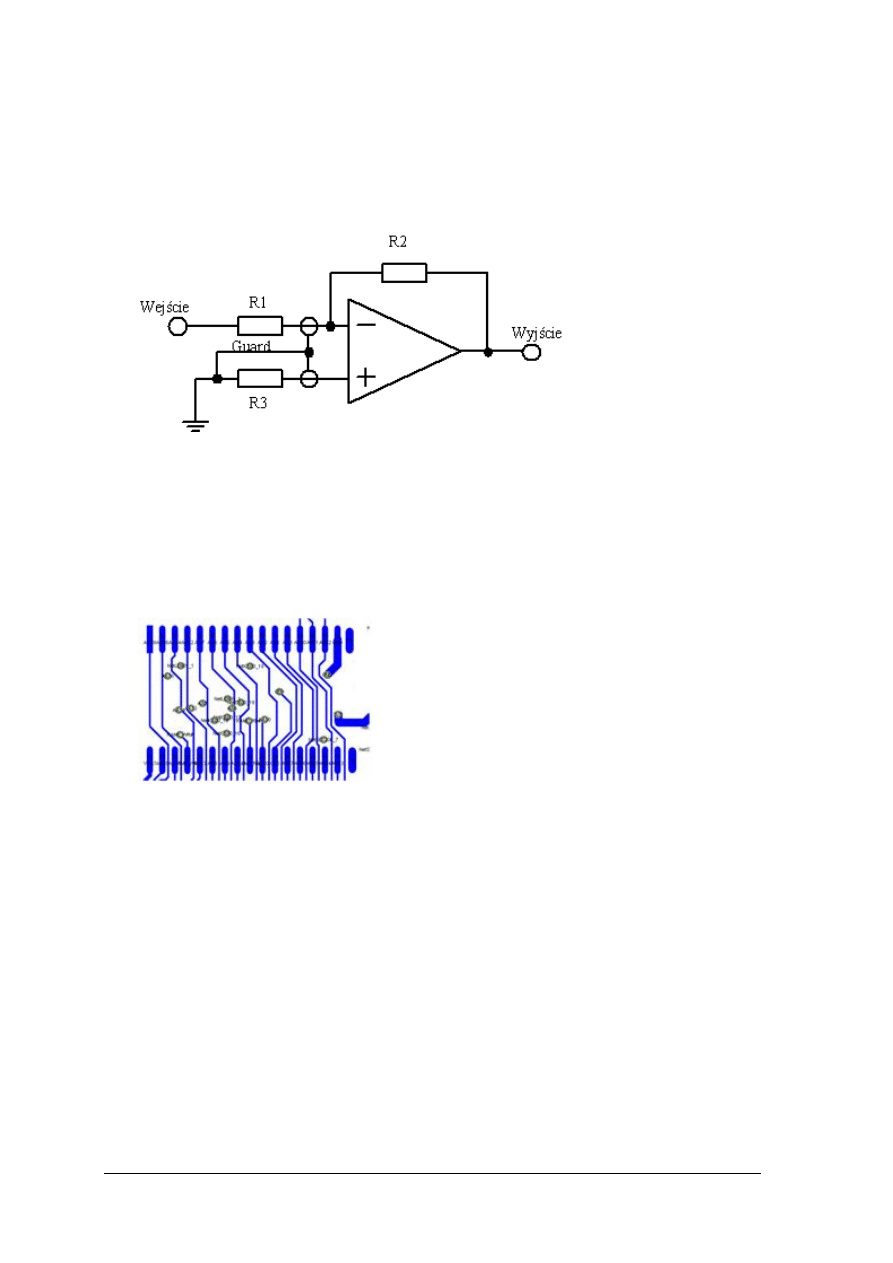

rysunku 13 a i b.

a)

b)

Rys. 13. Układ o bardzo małych prądach wejściowych, w którym zastosowano pętlę ekranującą (ang. guard):

a) schemat układu, b) realizacja na płytce drukowanej [8]

Przestrzeganie odpowiednich zasad podczas projektowania obwodów drukowanych, ma

na celu nie tylko uchronienie nas przed błędnym działaniem układów, ale także usprawnienie

procesu montażu seryjnego oraz ułatwia serwisowanie. Do takich zasad należy:

-

właściwie rozmieszczenie elementów, aby był łatwy dostęp do nich podczas wymiany,

-

należy przewidzieć punkty pomiarowe w istotnych punktach układu elektronicznego, aby

był łatwy dostęp za pomocą sondy pomiarowej, bez ryzyka zwarcia nóżek układu,

-

należy na płytce umieścić punkty odniesienia, które są bardzo pomocne w procesie

wiercenia lub automatycznego rozmieszczenia elementów za pomocą maszyny,

-

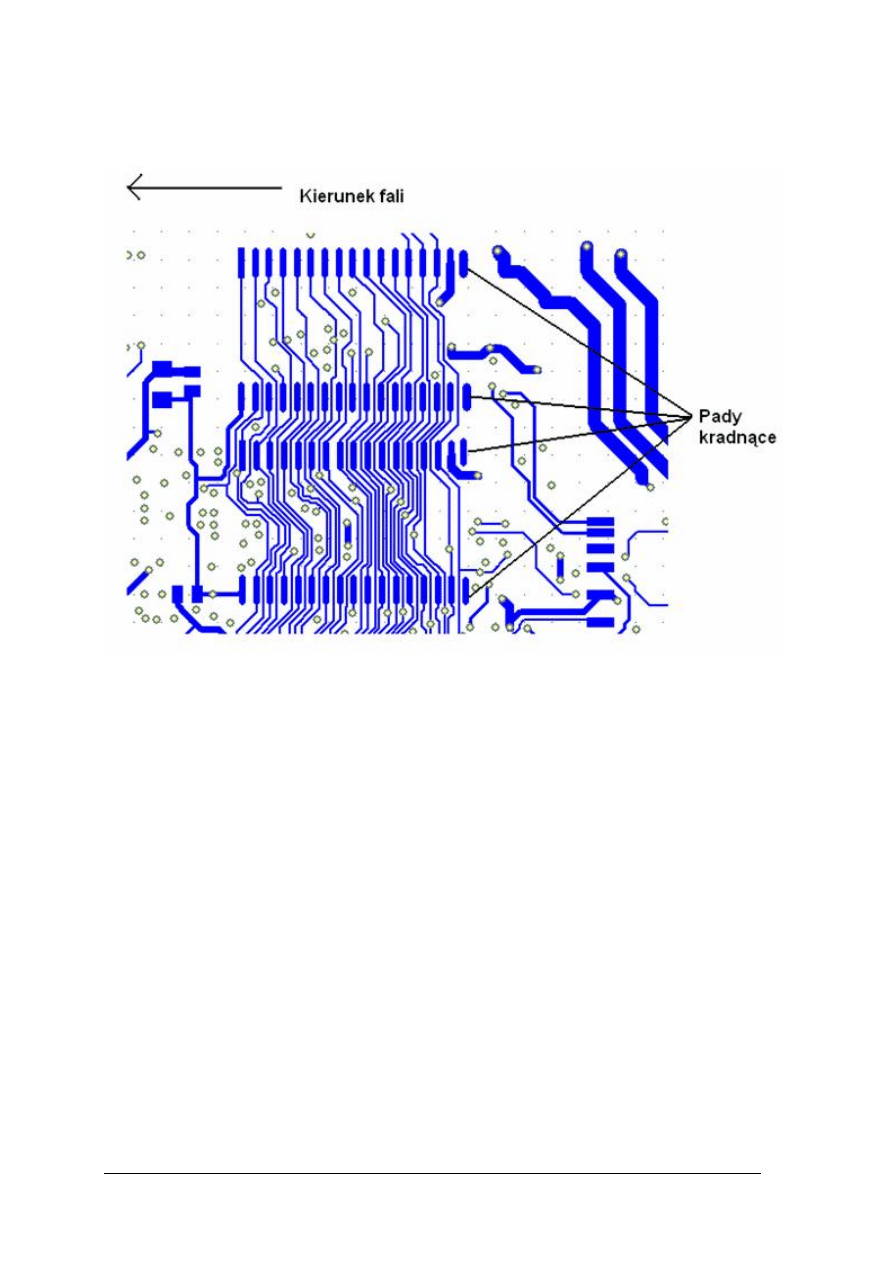

jeżeli przewiduje się lutowanie na fali, należy konieczne wszystkie elementy SMD

rozmieścić w jednym kierunku, zgodnym z kierunkiem fali, ponadto dla układów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

scalonych należy przewidzieć tzw. Pady kradnące, które przeciwdziałają zwarciu

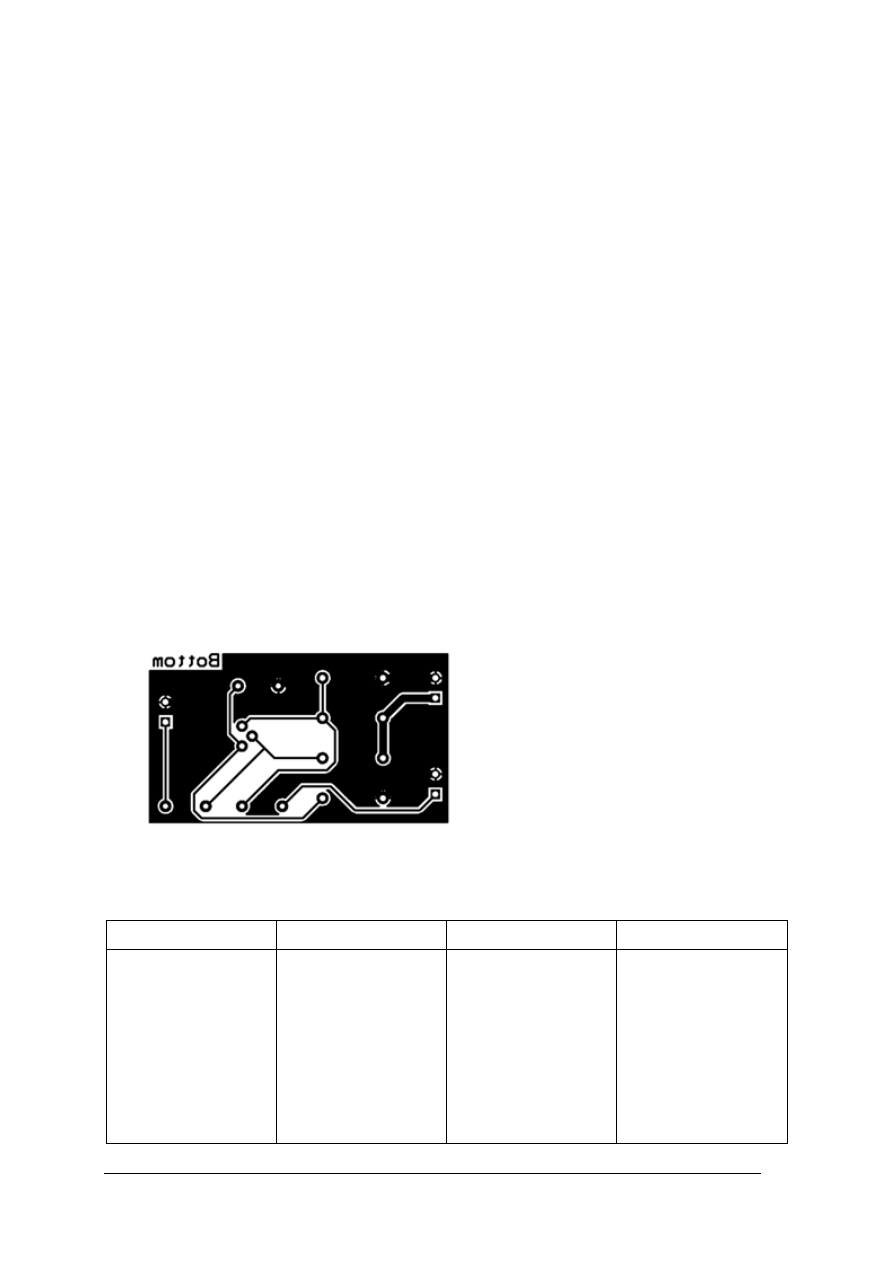

sąsiednich Padów na końcach układu (rysunek 14),

Rys. 14. Fragment warstwy dolnej płytki drukowanej (BottomLayer) płytki drukowanej przeznaczonej

do lutowania na fali. Na rysunku zaznaczono kierunek fali i Pady kradnące.

-

nie należy prowadzić ścieżek na samych krawędziach płytki, ponieważ maszyny do

automatycznego montażu mogą powodować, podczas uchwytu płytki, ich uszkodzenie.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie parametry obwodów drukowanych są istotne dla układów pracujących z małą

częstotliwością?

2. Co to jest zjawisko fali długiej?

3. Kiedy mamy do czynienia z falą długą w przypadku układów cyfrowych?

4. Dlaczego dla układów małosygnałowych sposób prowadzenia masy jest tak istotny?

5. Jak powinno prowadzić się masę w układach małosygnałowych?

6. W jakim celu ekranuje się wejścia układów o bardzo małych prądach wyjściowych?

7. Jakie elementy wprowadzone podczas projektowania płytki drukowanej ułatwiają montaż

i serwisowanie układu?

8. O co należy zadbać jeżeli płytka przeznaczona jest do montażu na fali?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3.3. Ćwiczenia

Ćwiczenie 1

Mając do dyspozycji schemat układu i projekt płytki z wstępnie rozmieszczonymi

elementami, poprowadź połączenia pomiędzy wyprowadzeniami elementów. Przedstawiony

układ jest wzmacniaczem małosygnałowym o dużym wzmocnieniu.

Schemat 1. do ćwiczenia 1

Schemat do ćwiczenia 1.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania odnośnie zasad projektowania obwodów

drukowanych,

szczególnie

ze

sposobem

prowadzenia

masy

w

układach

małosygnałowych,

2) przeanalizować schemat według którego należy naszkicować połączenia na papierze

z rozmieszczonymi obudowami elementów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

3) naszkicować połączenia pomiędzy wyprowadzeniami na kartce z rozmieszczonymi

elementami, (Pady o kształcie kwadratu oznaczają wyprowadzenie numer 1 w elemencie),

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

wydruk z rozmieszczonymi elementami, na którym należy naszkicować połączenia,

–

ołówek i linijka,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Rozmieść elementy na płytce drukowanej w programie Protel 99SE, zwracając

szczególną uwagę na ułożenie elementów na warstwie spodniej (ang. Bottom), ponieważ

przewidziane jest lutowanie na fali. Należy także zabezpieczyć płytkę przed sklejaniem się

ostatnich pinów układów scalonych podczas lutowania na fali.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania zwracając szczególną uwagę na zasady

rozmieszczania elementów dla układów przewidziany do lutowania na fali,

2) wysłuchać wskazówek prowadzącego na temat podstawowych zasad edycji w programie

Protel 99SE, pozwalających na rozmieszczenie elementów i dodawania Padów,

3) zapoznać się z projektowanym układem,

4) rozmieścić elementy na płytce,

5) dodać Pady zabezpieczające przed zwieraniem pinów podczas lutowania na fali,

6) zaprezentować zrealizowane zadanie.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

stanowisko komputerowe z programem Protel 99SE,

–

przygotowany plik PCB z chaotycznie rozmieszczonymi elementami na warstwie górnej

i dolnej,

–

literatura wskazana przez nauczyciela.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) oszacować dozwoloną długość ścieżek?

2) poprowadzić ścieżki z sygnałem masy dla układów małosygnałowych?

3) połączyć sygnał masy dla układu zawierającego układy analogowe

i cyfrowe oraz przetwornik A/C?

4) rozmieścić elementy na warstwie dolnej dla płytki przeznaczonej do

lutowania na fali?

5) stosować zasady projektowania obwodów drukowanych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4. Obsługa

programu

do

projektowania

obwodów

drukowanych

4.4.1. Materiał nauczania

Ogólna charakterystyka programów do projektowania obwodów drukowanych

Realizacje masek pozytywowych lub negatywowych tradycyjną metodą, tzn. metodą

wyklejania za pomocą odpowiednich kształtek w skali 2:1, miało sens kilkadziesiąt lat temu.

Dzisiaj z pomocą przychodzą projektantowi techniki CAD/CAM (ang. Computer Aided

Design/Computer Aidede Manufacture – projektowanie/produkowanie wspomagane

komputerem). Są to specjalistyczne programy, które wspomagają pracę projektanta na

każdym etapie tworzenia obwodu drukowanego. Dodatkowo umożliwiają weryfikację

projektu i symulację komputerową układu. Programy tego typu są stosunkowo drogie, ale

producenci udostępniają okrojone wersje w celu zapoznania się z danym oprogramowaniem

lub nawet do zastosowań komercyjnych. Przykładowo, omawiany w tym rozdziale Protel

99SE, udostępniony jest w wersji trial z ograniczeniem czasowym równym 30 dni, bez

możliwości zastosowania komercyjnego. Innym przykładem może być program CADSTAR

firmy Quantum, który udostępnia wersje CADSTAR Express za darmo z ograniczeniem do

50 elementów i 300 pinów, co daje już niemałą płytkę. W takiej sytuacji argument

przemawiający za wykonywaniem masek za pomocą wyklejania z powodu zaoszczędzanie

pieniędzy jest nieaktualny.

Chcąc dokładnie omówić obsługę programu do projektowania obwodów drukowanych

musimy się skupić na konkretnym programie. Wybór padł na wspomniany wcześniej program

o nazwie Protel 99SE, ze względu na dużą popularność na rynku polskim. Wszystkie

programy tego typu mają podobną funkcjonalność i proces projektowania obwodu

drukowanego przebiega w podobny sposób. Różnice tkwią jedynie w szczegółowych

implementacjach oraz dodatkowych funkcjach takich jak np. symulacja układu, wizualizacja

3D, programowanie układów programowalnych PLD itd.

Kolejne etapy projektowania płytki drukowanej (takie same dla obu programów):

1) Tworzenie schematu elektrycznego

Projektowanie płytki drukowanej rozpoczynamy od narysowania schematu

w edytorze schematów, korzystając z biblioteki standardowych symboli elektrycznych

danego elementu. Programy umożliwiają tworzenie własnej biblioteki symboli

elektrycznych. Na schemacie każdy element reprezentowany przez symbol elektryczny

powinien być opisany unikatową nazwą różniący się przynajmniej numerem przy nazwie

np. U1, U2 itd. Połączenia pomiędzy wyprowadzeniami układu można etykietować,

dzięki czemu nie trzeba prowadzić linii na schemacie pomiędzy sygnałami opatrzonymi

tą samą etykietą (łączenie poprzez nawę). Programy są na tyle zaawansowane, że

umożliwiają hierarchiczną budowę projektu tzn. schemat umieszczony na samym

szczycie tej hierarchii składa się z połączonych między sobą bloków, których zawartość

(implementacja) umieszczona jest na schematach będących niżej w tej hierarchii.

2) Weryfikacja schematu i wygenerowanie listy połączeń

Po zrealizowaniu schematu należy każdemu z elementów przydzielić odpowiednią

obudowę, tym razem korzystając z biblioteki obudów PCB (ang. footprint – obudowa).

Następnie należy przeprowadzić weryfikacje poprawności wykonania schematu.

Rezultatem takiej weryfikacji jest wskazanie przez program ewentualnych błędów np.

wyjścia połączone do masy, zwarcie wyjść, nie podłączone wyprowadzenia itp. Po

dokonanej weryfikacji i poprawieniu ewentualnych błędów należy włączyć opcję

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

generowania listy połączeń (ang. netlist). Netlista jest to lista wszystkich sygnałów

z wyszczególnieniem wszystkich końcówek elementów, do których dany sygnał jest

doprowadzony.

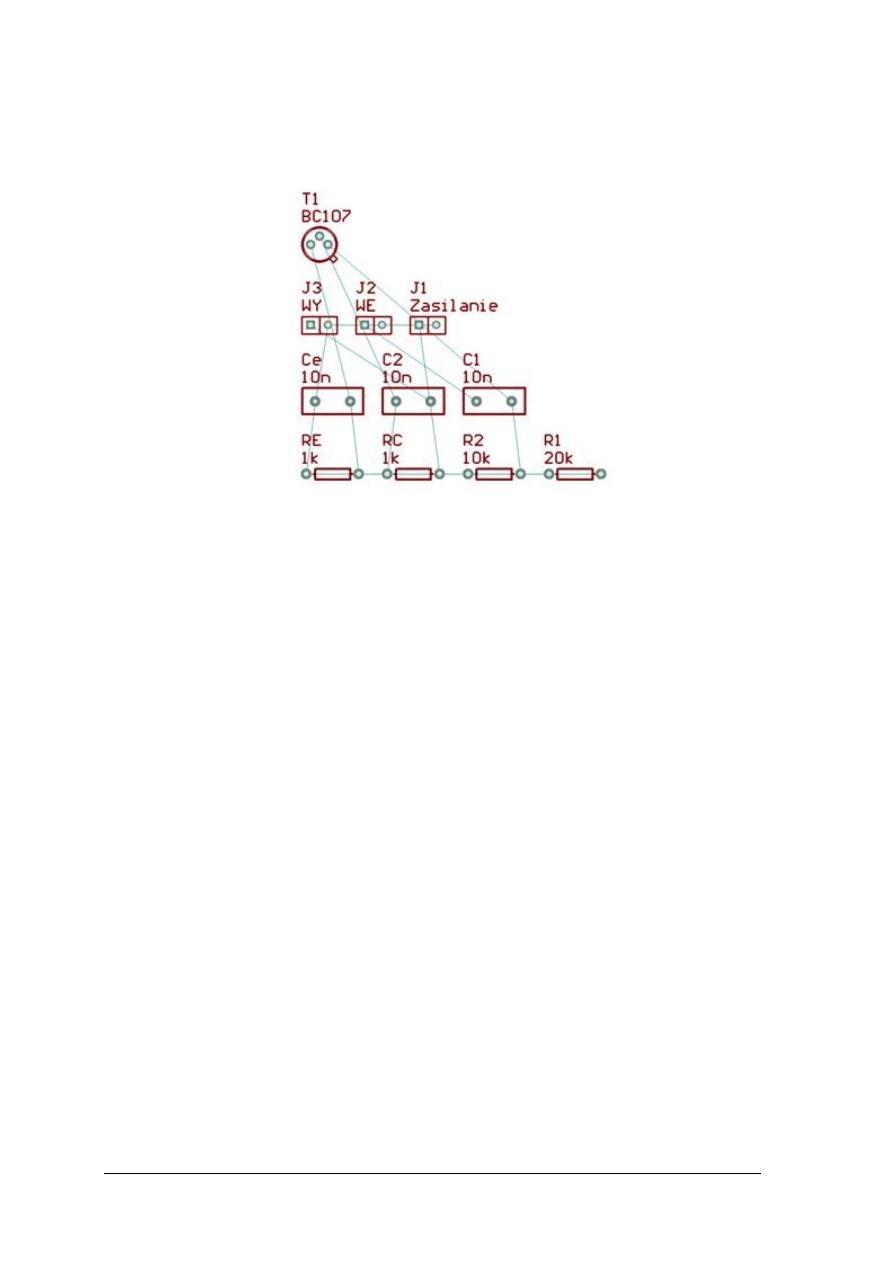

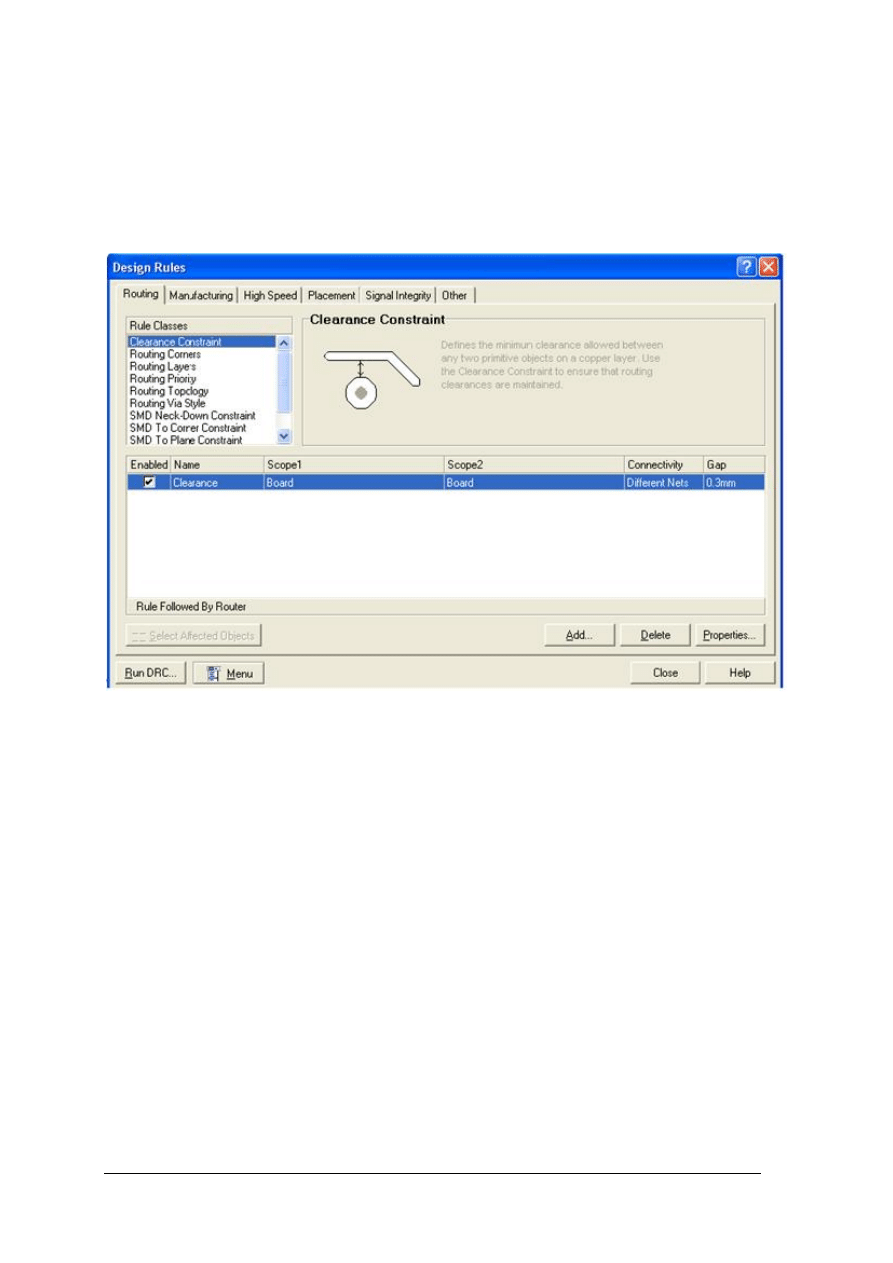

3) Załadowanie listy połączeń do pliku PCB

Uważa się, że największą zaletą programów CAD/CAM jest automatyczne

generowanie listy połączeń (netlisty) na bazie wprowadzonego schematu układu.

Kolejnym krokiem jest więc załadowanie takiej netlisty do pliku PCB, w którym będzie

realizowana płytka drukowana. Na podstawie tej netlisty do edytora obwodu

drukowanego (pliku z rozszerzeniem .pcb), załadowane są elementy zawarte na

schemacie w postaci rzeczywistych obudów tych elementów, ze zdefiniowanymi

połączeniami w postaci pojedynczych odcinków linii. Po załadowaniu takiej netlisty

pojawia się nam mnóstwo obudów ze zdefiniowanymi połączeniami tworzącymi

pajęczynę. Kolejnym krokiem jest narysowanie konturów płytki i właściwe

rozmieszczenie tych elementów.

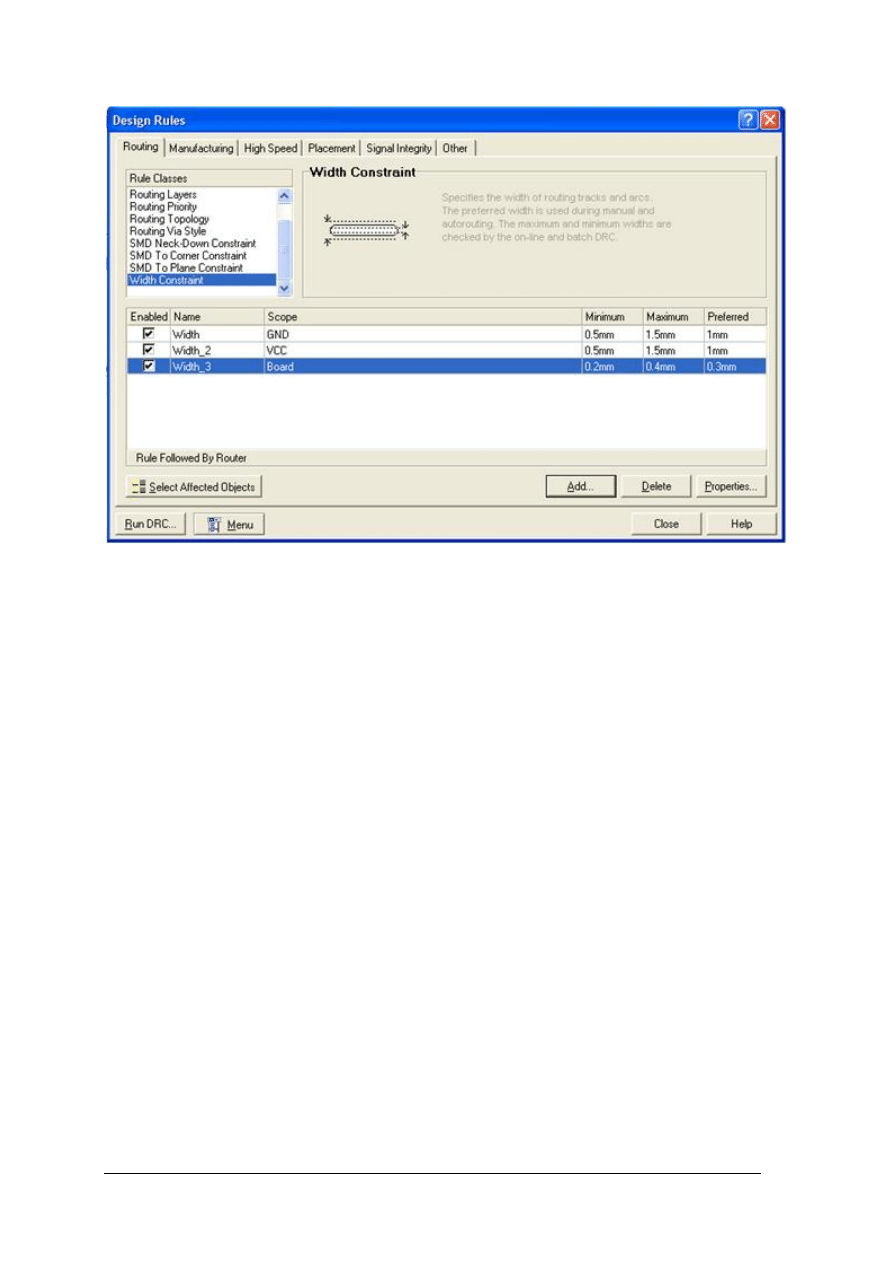

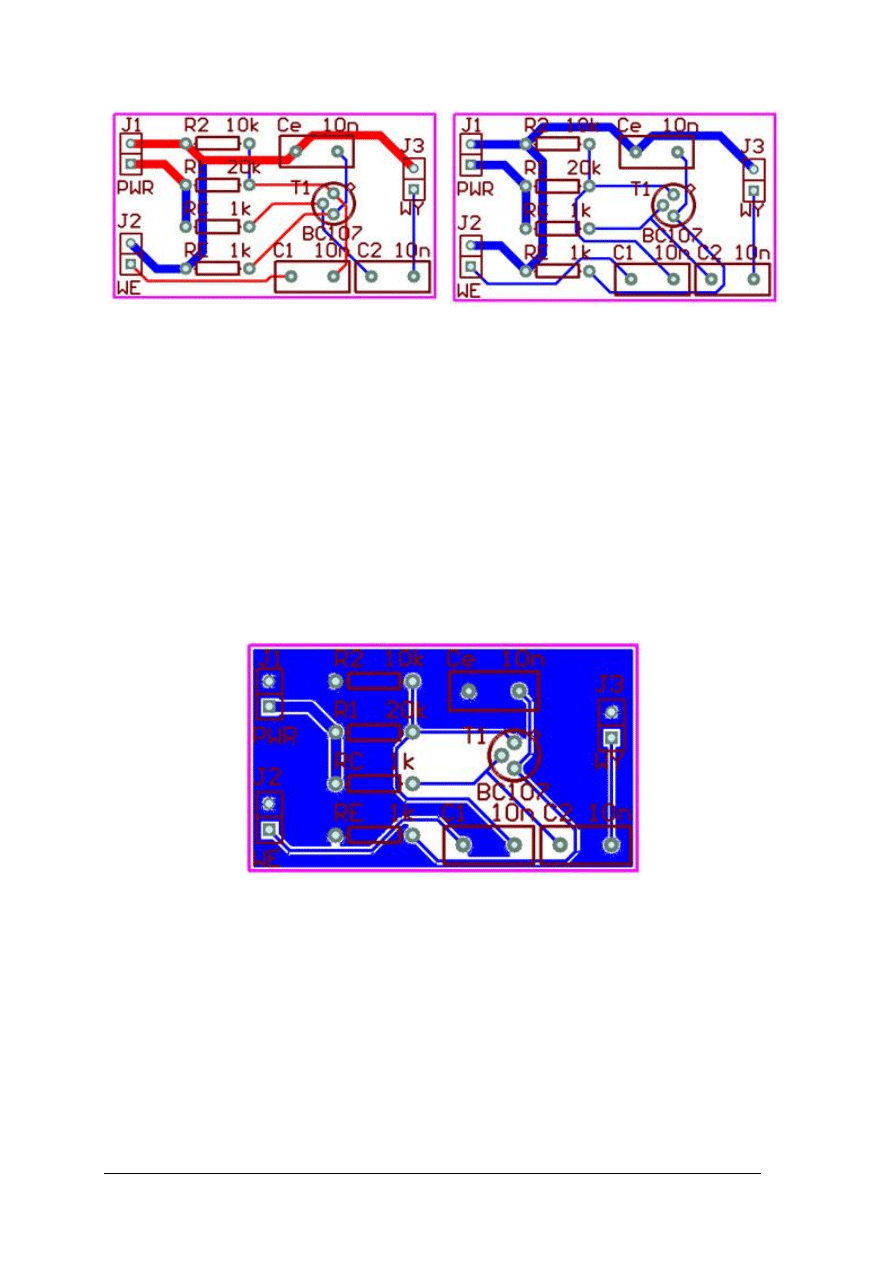

4) Rozmieszczenie elementów i prowadzenie ścieżek

Prawie wszystkie programy umożliwiają rozmieszczenie automatyczne elementów,

jednakże, większość nie robi tego w sposób satysfakcjonujący. Najlepszym rozwiązaniem

w tym przypadku jest ręczne rozmieszczenie elementów. W trakcie rozmieszczania

elementów, niejednokrotnie zauważamy że zmiana rozmieszczenia wyprowadzeń

w znacznym stopniu ułatwiłaby prowadzenie ścieżek i wtedy, jeżeli jest taka możliwość,

(taka zmiana jest w praktyce dozwolona) możemy jej dokonać. Program po zmianie

wyprowadzeń w pliku pcb, daje nam możliwość automatycznej zmiany tych połączeń na

schemacie projektowanego układu (ang. update schematic). Kolejnym mechanizmem

ułatwiającym życie projektantowi obwodów drukowanych, oprócz generowania netlisty,

jest automatyczna realizacja połączeń (ang. autorouting). Współczesne autoroutery są to

zaawansowane narzędzia, które umożliwiają automatyczne łączenie ścieżek według wielu

założeń. Począwszy od tych podstawowych jak grubość ścieżek i odległość między

ścieżkami, a skończywszy na bardzo zaawansowanych jak: priorytety sygnałów

(kolejność wykonywania ścieżek), ilość przelotek (ang. Via), kąty załamania ścieżek itd.

Autorouter jest tym elementem oprogramowania, które w dużej mierze świadczy

o jakości całego oprogramowania. Głównie tą część bierze się pod uwagę oceniając

oprogramowanie i jedne programy mają lepsze inne gorsze to narzędzie. Faktem jest

jednak, że po automatycznym łączeniu, wymagane jest, aby projektant ręcznie poprawił

część połączeń.

5) Dokumentacja potrzebna do realizacji obwodu drukowanego

Ostatnim elementem jest wykonanie dokumentacji płytki drukowanej, na podstawie

której zakład produkujący płytki będzie w stanie ją wykonać. Jeżeli sami robimy płytki

metodą naświetlania fotolakieru, wtedy wystarczy wydrukować na folii za pomocą

drukarki laserowej każdą z warstw, pamiętając że warstwa spodnia (ang. bottom) musi

być wydrukowane jako lustrzane odbicie. W innym przypadku należy zakładowi

produkcyjnemu dostarczyć dokumentacje zapisaną według odpowiednich formatów. Pliki

z zakodowaną siecią połączeń, niezbędne do wykonania fotomasek wykonuje się

w formacie Gerbera, tak samo maski do wykonania napisów na powierzchni płytki

metodą sitodruku. Dodatkowo należy dostarczyć pliki wierceń, w którym znajdują się

informacje o średnicach otworów oraz ich rozmieszczeniu.

Protel 99SE – wprowadzenie

Protel 99SE to nie pojedynczy program, ale zbiór pakietów odpowiedzialnych za różne

zadania tworzących jedną całość. W skład takiego programu wchodzą nie tylko pakiety ściśle

związane z projektowaniem obwodów drukowanych jak:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

−

Schematic – edytor schematów,

−

Schematic Library – narzędzie do tworzenia własnych bibliotek,

−

PCB – edytor graficzny do tworzenia płytki drukowanej,

−

PCB Library – narzędzie do tworzenia własnych obudów (footprintów),

ale także:

−

Simulation – narzędzie do symulowania zaprojektowanego układu na bazie schematu,

−

Waveform – edytor przebiegów, na którym możemy zobaczyć wynik symulacji,

−

PLD – narzędzie do programowania układów programowalnych,

−

Spred Sheet – prosty arkusz kalkulacyjny umożliwiający przeprowadzenie kalkulacji

kosztów na bazie listy elementów wygenerowanej na bazie schematu.

Przedstawiona lista pakietów obrazuje, jak duży jest to program, a więc omówienie go

w całości pociągało by za sobą konieczność napisania pokaźnych rozmiarów książki. Dlatego

w materiale nauczania skupiono się na najistotniejszych elementach programu, których

opanowanie umożliwi zaprojektowanie prostego obwodu drukowanego.

W programie Protel Design Explorer 99SE wszystkie dokumenty przechowywane są

w jednej strukturze zwanej Design Database. Dodatkowo program umożliwia zapisywanie

wszystkich dokumentów w osobnych plikach.

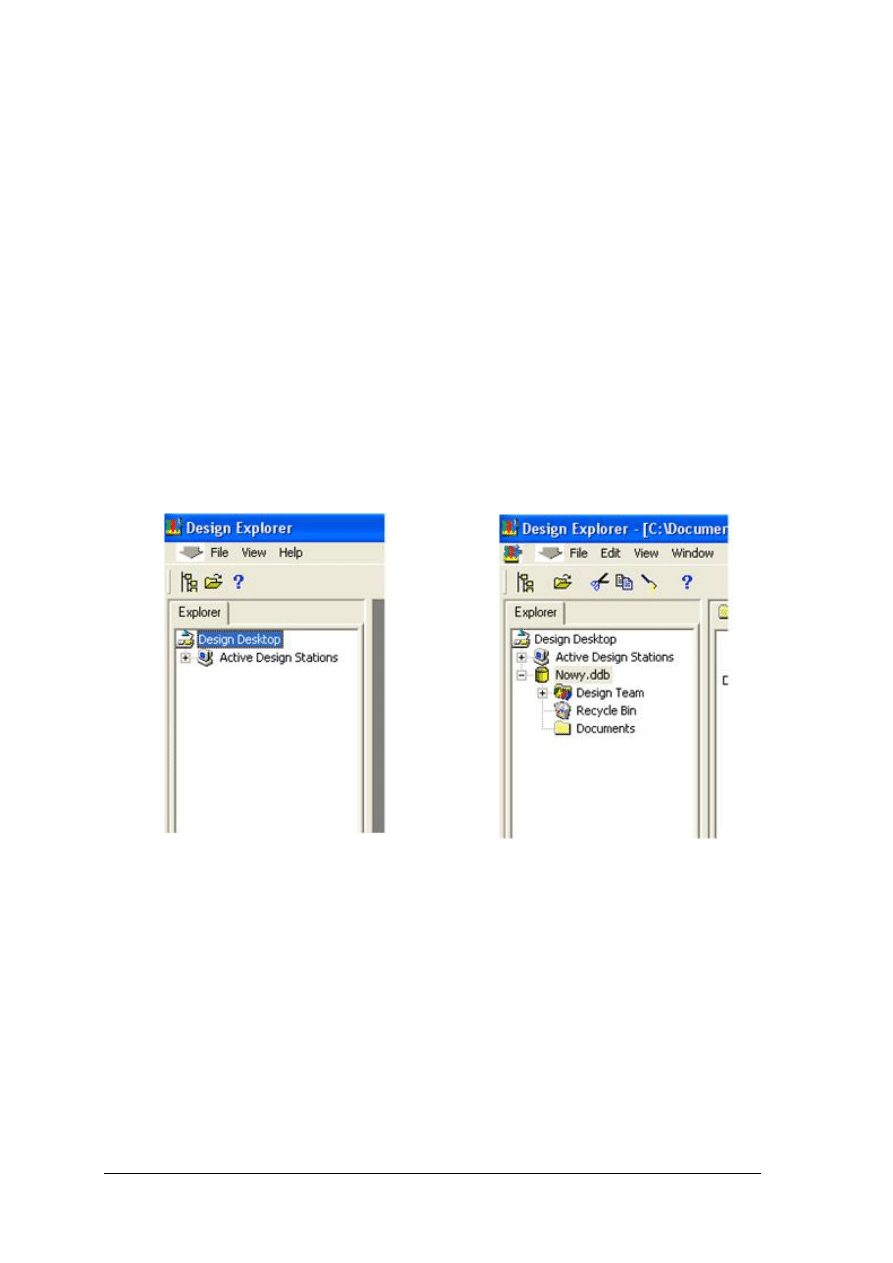

a)

b)

Rys. 15. Okienko Menadżera projektu (ang. Design Manager) w programie Protel 99SE:

a) przed stworzeniem nowego projektu, b) po stworzeniu nowego projektu o nazwie „Nowy”

Po uruchomieniu programu otwiera się standardowe okno aplikacji, którego istotnym

elementem jest okienko menadżera projektu (ang. Design Manager) widoczny na rysunku

15 na zakładce Explorer. W okienku tym przedstawiona jest struktura drzewiasta, w której

będą pojawiały się załadowane do programu projekty. Aktualnie nie ma żadnego projektu,

a jedynym elementem jest Active Design Stations – praca nad projektem w sieci

komputerowej.

W celu otworzenia nowego projektu wybieramy Menu/File/New i pojawia nam się okno,

do którego wpisujemy nazwę projektu, koniecznie z rozszerzeniem .ddb, oraz możemy

zmienić lokalizację naszego projektu na dysku naciskając Browse. Po zatwierdzeniu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

pojawiasię w oknie Design Manager nazwa naszego projektu oraz trzy foldery należące do

tego projektu:

Design team – ustawienia przy pracy grupowej nad projektem,

RecycleBin – kosz systemowy,

Documents – folder, w którym będą pojawiały się pliki przechowujące nasze schematy (pliki

z rozszerzeniem .sch), projekty płytek drukowanych (pliki z rozszerzeniem .pcb)

itp.

Projekt jest otwarty, więc możemy rozpocząć pracę nad stworzeniem płytki drukowanej.

Pierwszym krokiem jest narysowanie schematu przy pomocy symboli elektrycznych

dostępnych w bibliotece, w edytorze schematów. Aby otworzyć edytor schematów

wybieramy Menu/File/Menu, wtedy pojawia się okno z ikonami, wybieramy ikonę Schematic

document. W oknie Design Manager w folderze Documents naszego projektu pojawia się

nowa ikona reprezentująca plik z rozszerzeniem .sch (program nada jej domyślną nazwę, ale

my możemy ją zmienić). Po dwukrotnym kliknięciu na tą ikonę pojawia się, w polu

roboczym, edytor schematu (rys.16), pojawiają się także dodatkowe paski narzędzi, zmianie

ulega Menu oraz Design Manager, w którym pojawia się nowa zakładka Browse Sch.

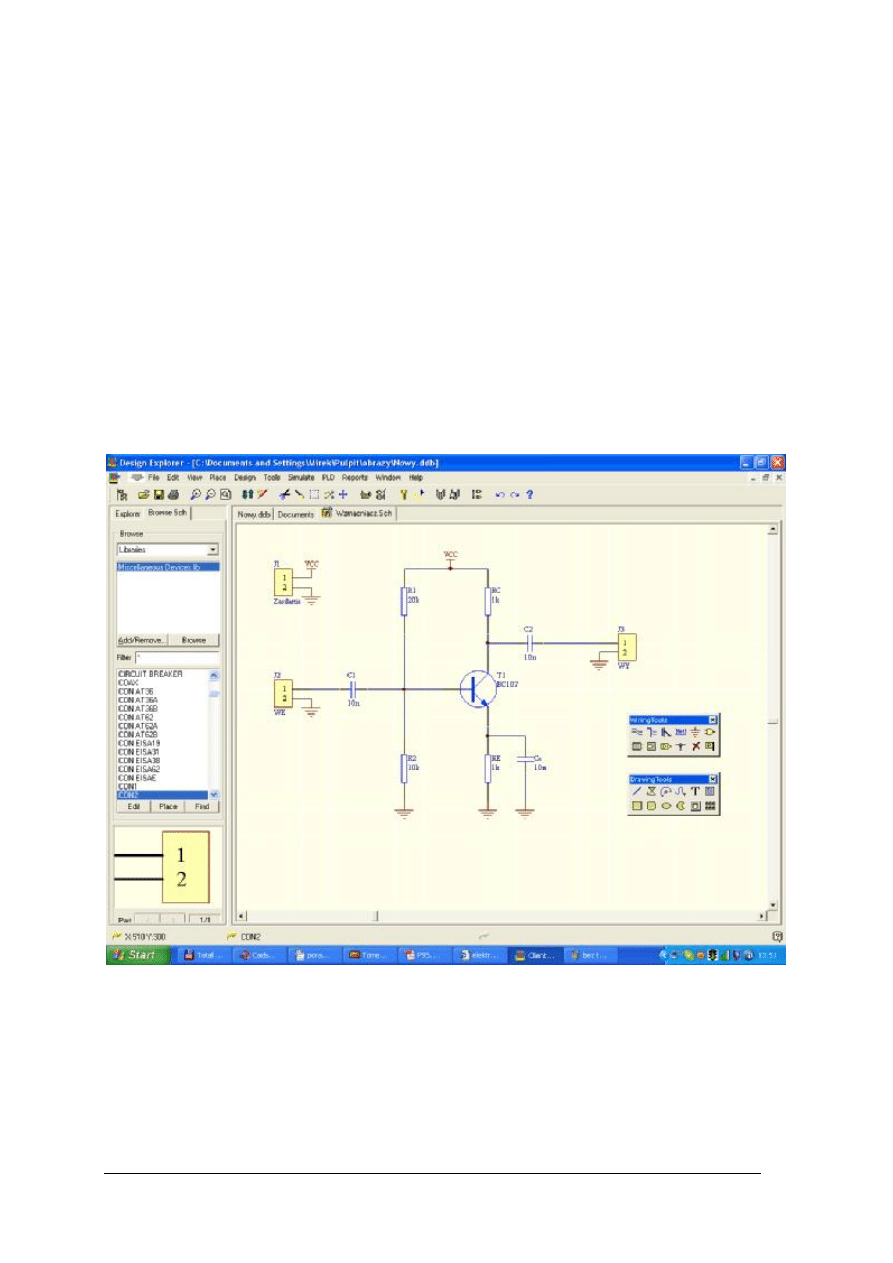

Rys. 16. Okno edytora schematu w programie Protel 99SE

Praca w edytorze schematu

Pierwszym krokiem podczas rysowania schematu jest załadowanie bibliotek z symbolami

elektrycznymi elementów. Aby dodać biblioteki należy przejść, w oknie Design Manager, na

zakładkę Browse Sch, wybrać w polu wyboru (jeżeli nie jest wybrany) Libraries i nacisnąć

przycisk Add/Remove (dodawanie lub usuwania bibliotek). Po naciśnięciu przycisku pojawia

się nam okno Change Library File List, w którym wybieramy interesujące nas biblioteki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Biblioteki te są to pliki z rozszerzeniem .ddb tak, jak nasz projekt, bo rzeczywiście są to

projekty zawierające biblioteki elementów. Jak zauważymy, nazwy tych bibliotek, a tym

samym ich zawartość jest pogrupowana według nazw producentów oraz rodzajów układów

np. „Producent Analog.ddb”, „Producent Logic.ddb” itd. Są też uniwersalne biblioteki i taką

biblioteką, którą warto na początek wybrać jest „Miscellaneous Devices.ddb”. Po wyborze

odpowiednich projektów z bibliotekami i zatwierdzeniu przyciskiem OK w pierwszym oknie

Design Manager pojawią się wybrane biblioteki tym razem z rozszerzeniem .lib. Poniżej jest

pole edycyjne o nazwie Filter i jeżeli wpisany jest znak „*” w to pole, w oknie poniżej,

wymienione są z nazwy wszystkie elementy w zaznaczonej aktualnie bibliotece. Po wybraniu

konkretnego elementu i dwukrotnym naciśnięciu lewym klawiszem myszki lub naciśnięciu na

przycisk Place poniżej okna, wraz z kursorem pojawia się symbol wybranego elementu, który

możemy umieścić na schemacie w dowolnym miejscu. Podczas umieszczania elementów na

edytorze schematów bardzo przydatnymi skrótami klawiszowymi są PageUp i PageDown

powodujące powiększanie, i pomniejszanie schematu, oraz Space powodująca obrót elementu

o 90 stopni, w momencie gdy dany element jest złapany przez kursor.

Do narysowania schematu potrzebne nam są konkretne elementy z bibliotek, oraz

narzędzia do edycji schematu. Narzędzia te są zgrupowane w pasku narzędziowym o nazwie

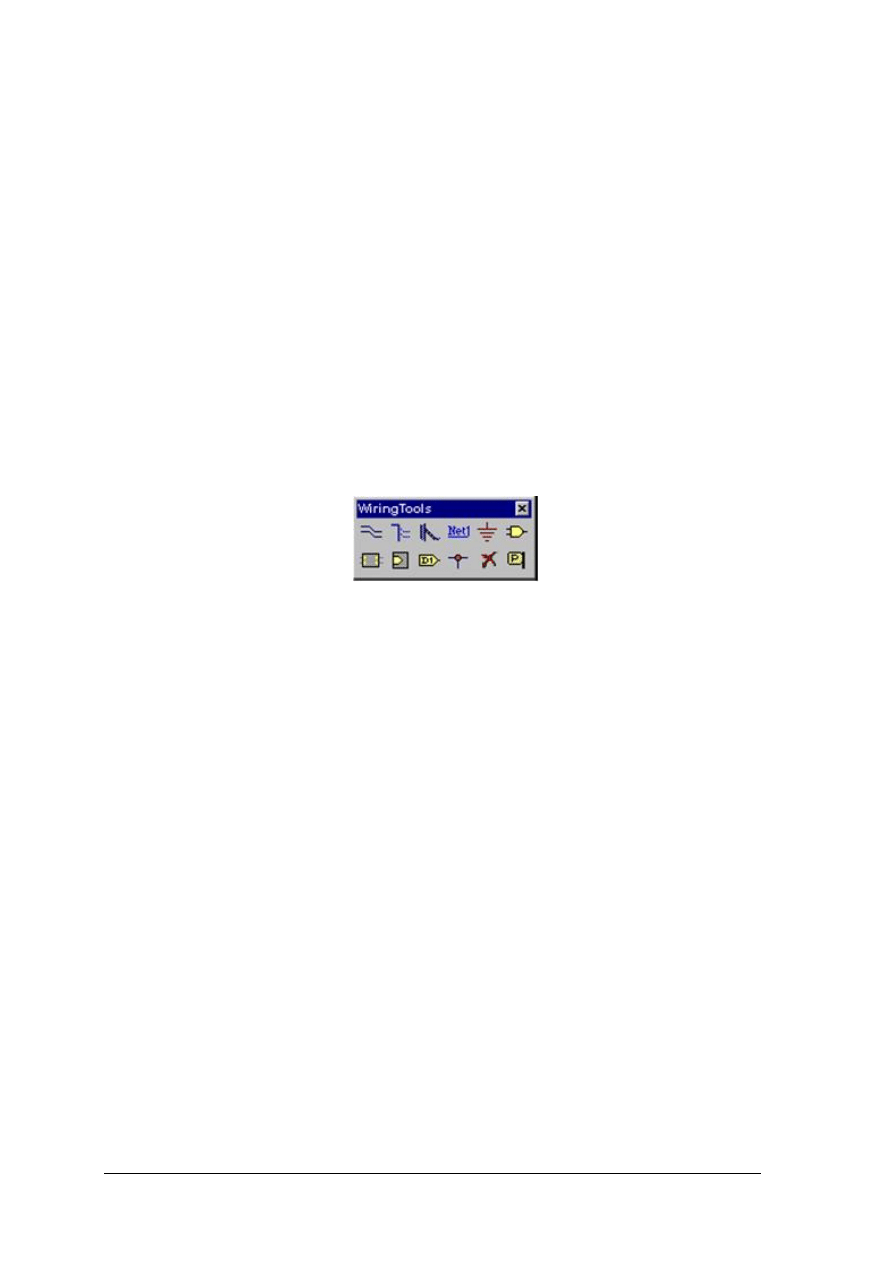

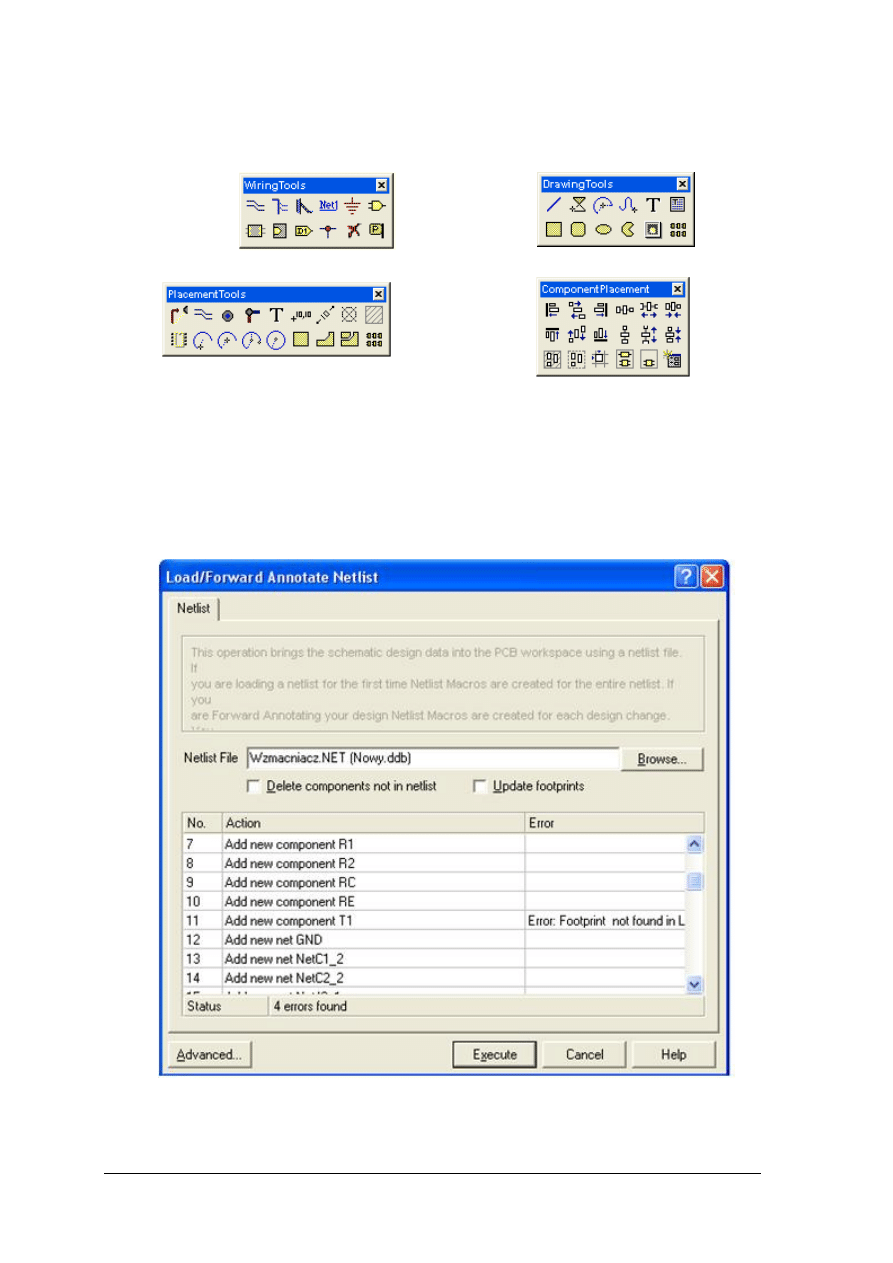

Wiring Tools przedstawionym na rysunku 17.

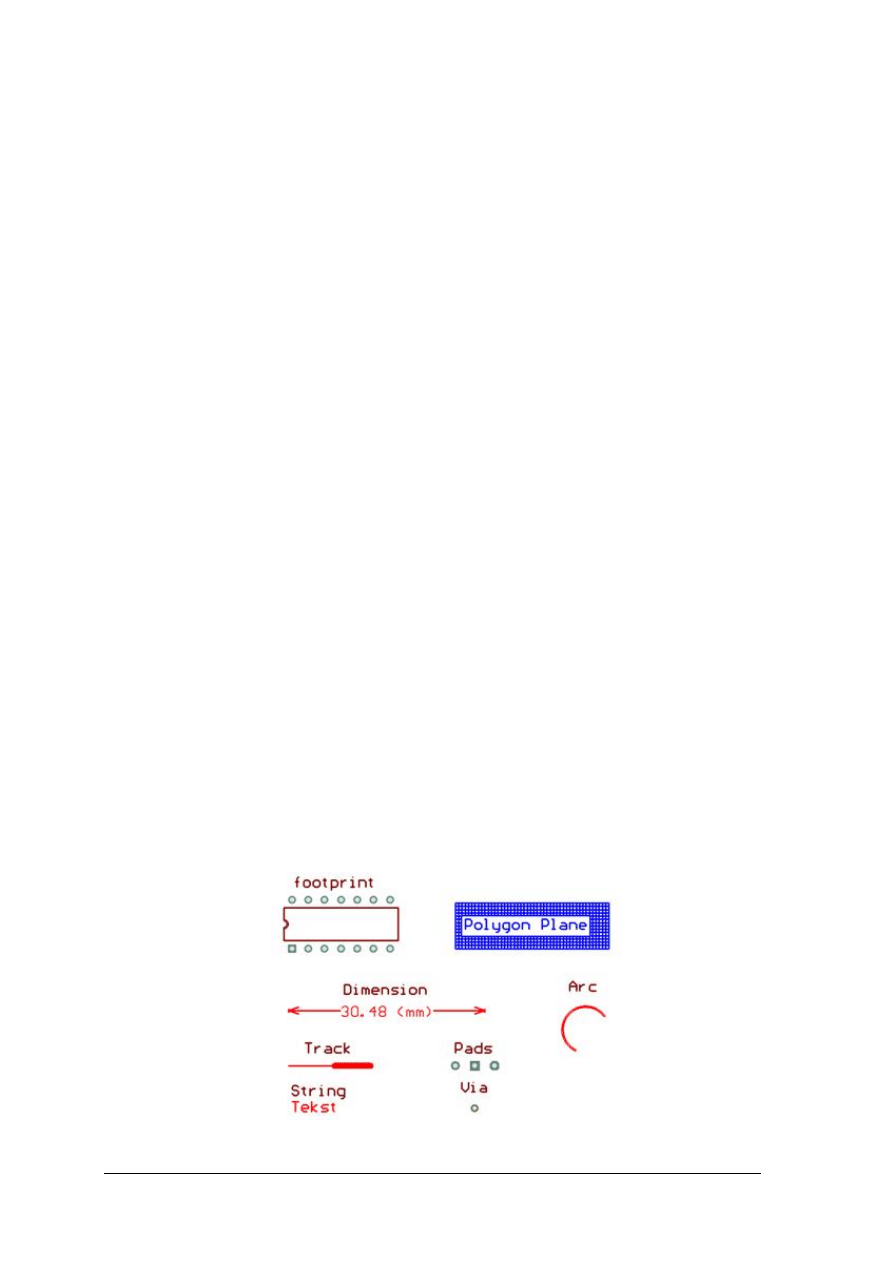

Rys. 17. Pasek narzędziowy o nazwie WiringTools służący do tworzenia mozaiki obwodu drukowanego

Narzędzia przedstawione są w postaci symboli, ale po najechaniu na odpowiedni symbol

pojawia się nam nazwa tego elementu. Poniżej znajduje się krótki opis najważniejszych

narzędzi z tego zbioru.

PlaceWire – Narzędzie przeznaczone do prowadzenia połączenia pomiędzy dwoma lub

wieloma wyprowadzeniami (ang. Wire – drut). W tym miejscu należy zwrócić uwagę na dwie

rzeczy, które są powodem wielu błędów. Pierwsza to, aby nie mylić linii PlaceWire z linią

z PlaceLine z paska narzędziowego DrawingTools, ponieważ to są dwie różne linie

i poprowadzenie połączeń linią PlaceLine powoduje, że program nie widzi tego jako

połączenie elektryczne. Druga rzecz to zwrócenie uwagi na właściwe połączenie PlaceWire

z wyprowadzeniami elementów. Aby mieć pewność, że połączenie to jest dobrze

zrealizowane, należy zwracać uwagę na pojawiającą się kropkę na kursorze w momencie

styku lini PlaceWire z wyprowadzeniem elementu.

PlaceBus – umieszcza na schemacie magistralę danych. Jeżeli jest konieczność

połączenia dużej ilości końcówek kilku układów np. magistrala danych lub adresowa, to aby

nie doprowadzić do nieczytelności schematu, poprzez połączenie tych końcówek za pomocą

PlaceWire wykorzystujemy PlaceBus. PlaceBus jest pojedyncza, pogrubioną linią, do której

podłącza się końcówki układów za pomocą PlaceBusEntry i dodatkowo każde

wyprowadzenie opisuje się za pomocą PlaceNetLabel. Fizycznie połączone są ze sobą te

wyprowadzenia, które mają tą samą nazwę nadaną przez PlaceNetLabel.

PlaceBusEntry – są tzw. „odczepy” od magistrali, poprzez które podłącza się pośrednio

końcówki układu a bezpośrednio połączenia (Wire).

PlaceNetLabel – nadanie nazwy wybranemu połączeniu. Służy głównie do opisania

wyprowadzeń z magistrali, ale nie tylko. Dowolne połączenia, które nie są połączone za

pomocą PlaceWire ale mają nadaną tą samą nazwę za pomocą PlaceNetLabel, są tak samo

traktowane przez program jakby były połączone (połączenie poprzez nazwę).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

PlacePowerPort – umieszcza na schemacie symbol elementu zasilania układu (zwykle

VCC lub GND) Wszystkie elementy tego typu są traktowane jakby były połączone przy

pomocy PlaceWire.

PlaceJunction – to narzędzie służy do połączenia ze sobą dwóch krzyżujących się linii

PlaceWire (węzeł).

Gdy już narysujemy schemat przy pomocy elementów z biblioteki i narzędzi z paska

WiringTools, pozostaje nam jedynie ustalić parametry elementów. Aby przejść do okna

edycji właściwości danego elementu, musimy dwukrotnie kliknąć na symbol danego

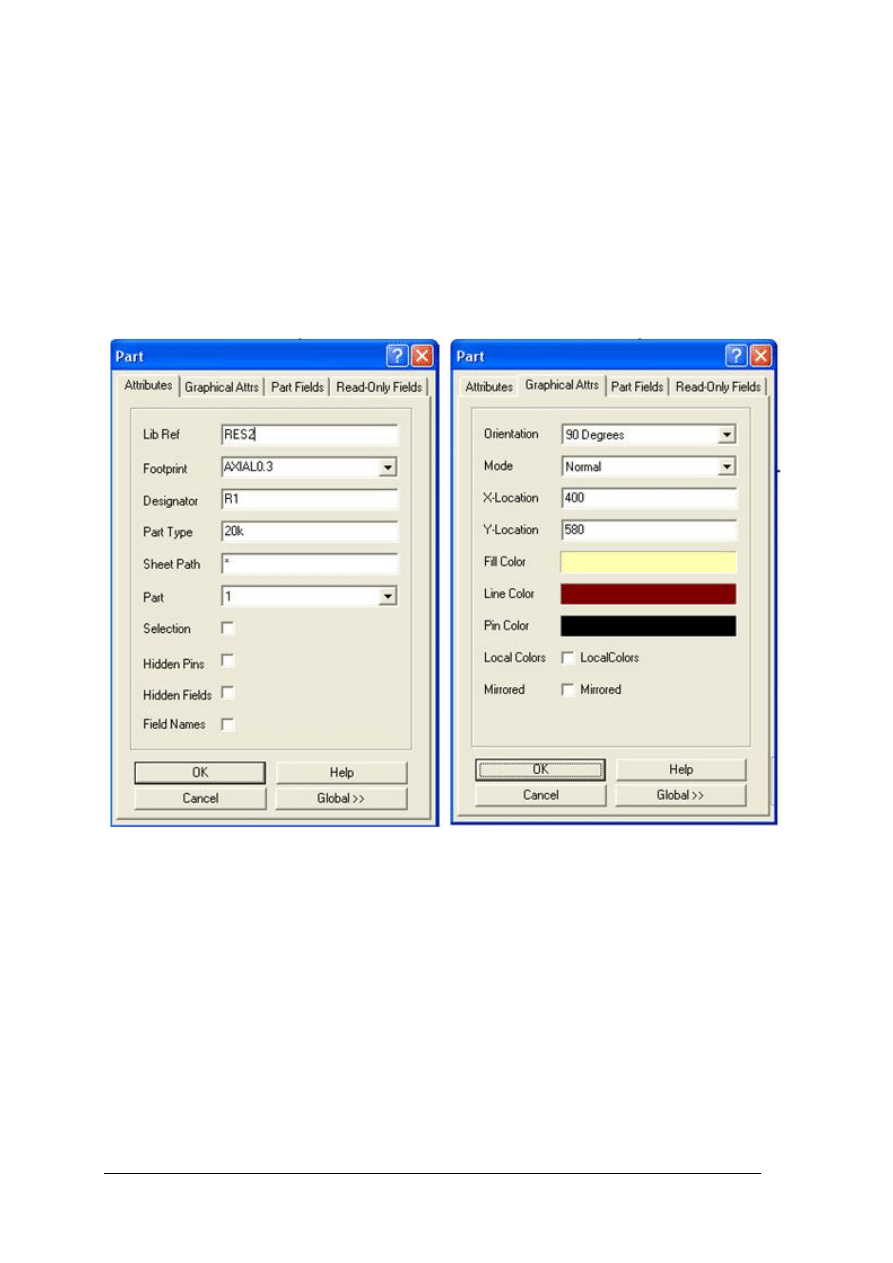

elementu. Okno właściwości zawiera wiele zakładek, na rysunkach 18a i 18b

przedstawionodwie z nich Attributes i Graphical Attrs które są najistotniejsze.

a)

b)

Rys. 18. Okno właściwości elementu składające się z wielu zakładek. Do najważniejszych należą:

a) zakładka Attributes i b) Graphical Attrs

Poniżej znajduje się krótki opis najważniejszych pół w tych oknach. W zakładce

Attributes znajdują się pola związane z parametrami technicznymi elementu i należą do nich:

Lib Ref – nazwa grupy elementów.

Footprint – nazwa modelu fizycznego rozkładu nóżek elementu, oraz obrys tego

elementu. Nazwami tymi są nazwane elementy w bibliotece PCB reprezentujące właśnie te

modele fizyczne (obudowy) i tam należy szukać nazw właściwych obudów dla naszych

elementów. Dzięki właściwemu wpisaniu nazwy obudowy w to pole, po transferze schematu

do pliku PCB, symbol na schemacie zostanie zastąpiony obudową reprezentującą już fizyczny

element elektroniczny w edytorze graficzny reprezentującym poszczególne warstwy obwodu

drukowanego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Designator – symbol identyfikujący element na schemacie. Wartościami domyślnymi

wpisanymi w to pole są R? dla rezystorów, C? dla kondensatorów itd. Należy zadbać żeby

nazwy elementów się nie powtarzały, zazwyczaj elementy tego samego typu rozróżnia numer

np. dla kilku rezystorów mamy R1, R2, R3 itd.

Part Type – typ konkretnego elementu, dla elementów dyskretnych mogą to być

wartości np. 10 nF, 10 k itp.

Part – jeżeli w układzie mamy kilka elementów tego samego typu np. w układzie

logicznym 7400 mamy cztery bramki NAND, wtedy w bibliotece nie jest umieszczony cały

układ z wszystkimi jego elementami, tylko jeden z nich. W takim przypadku wszystkie

elementy są ponumerowane i my bezpośrednio wyciągamy z biblioteki tylko pierwszy

element. Do każdego innego elementu mamy dostęp poprzez pole wyboru Part, zmieniając

jego numer z dostępnej puli. Jeżeli na schemacie mamy więcej niż jeden element z tego

samego układu wtedy wszystkie elementy z tego samego układu mają ten sam Designator,

a program sam dołoży na końcu każdej nazwy litery rozróżniające te elementy np. w pisując

do każdego U1 na schemacie uzyskamy U1A, U1B, U1C itd.

Hidden Pins – znacznik czy na schemacie mają być wyświetlane ukryte nóżki

elementów. Zazwyczaj wyprowadzenia zasilania są ukryte. Jeżeli ukryta noga nazywa się tak

jak użyty na schemacie PowerPort wtedy wyprowadzenie to zostanie połączone do tego

sygnału poprzez nazwę. Problem jest wtedy, jeżeli jest różnica w nazewnictwie pomiędzy

PowerPort i ukrytymi wyprowadzeniami, dlatego należy sprawdzać za każdym razem nazwy

ukrytych pinów.

Na zakładce Graphical Attrs mamy natomiast dwa istotne pola:

Orientation – Każdy element może być obrócony o pewien kąt,

Mirrored – Na schemacie wyświetlane jest lustrzane odbicie.

Oprócz właściwości elementów pochodzących z biblioteki, trzeba jeszcze wpisać

właściwości w dla elementu PowerPort głównie w polach:

Net – Nazwa połączenia. Wszystkie połączenia za pomocą PowerPort, które mają w polu Net

wpisane tą samą nazwę są domyślnie połączone tak, jakby były połączone za pomocą

PlaceWire.

Style – Graficzne przedstawienie elementu.

Biblioteka Sch

Czasami bywa tak, że nie możemy znaleźć elementu w standardowych bibliotekach

programu Protel 99SE, wtedy musimy stworzyć własną bibliotekę. Bibliotekę tworzymy

poprzez wybranie z menu głównego File/New a następnie klikając na ikonę Schematic

Library Document. Możemy ją stworzyć w nowym projekcie lub w tym, w którym robimy

aktualnie projekt. W projekcie, w którym tworzymy bibliotekę powstanie nowy plik

z domyślną nazwą Schlib1.Lib, którą możemy zmienić pozostawiając jedynie rozszerzenie.

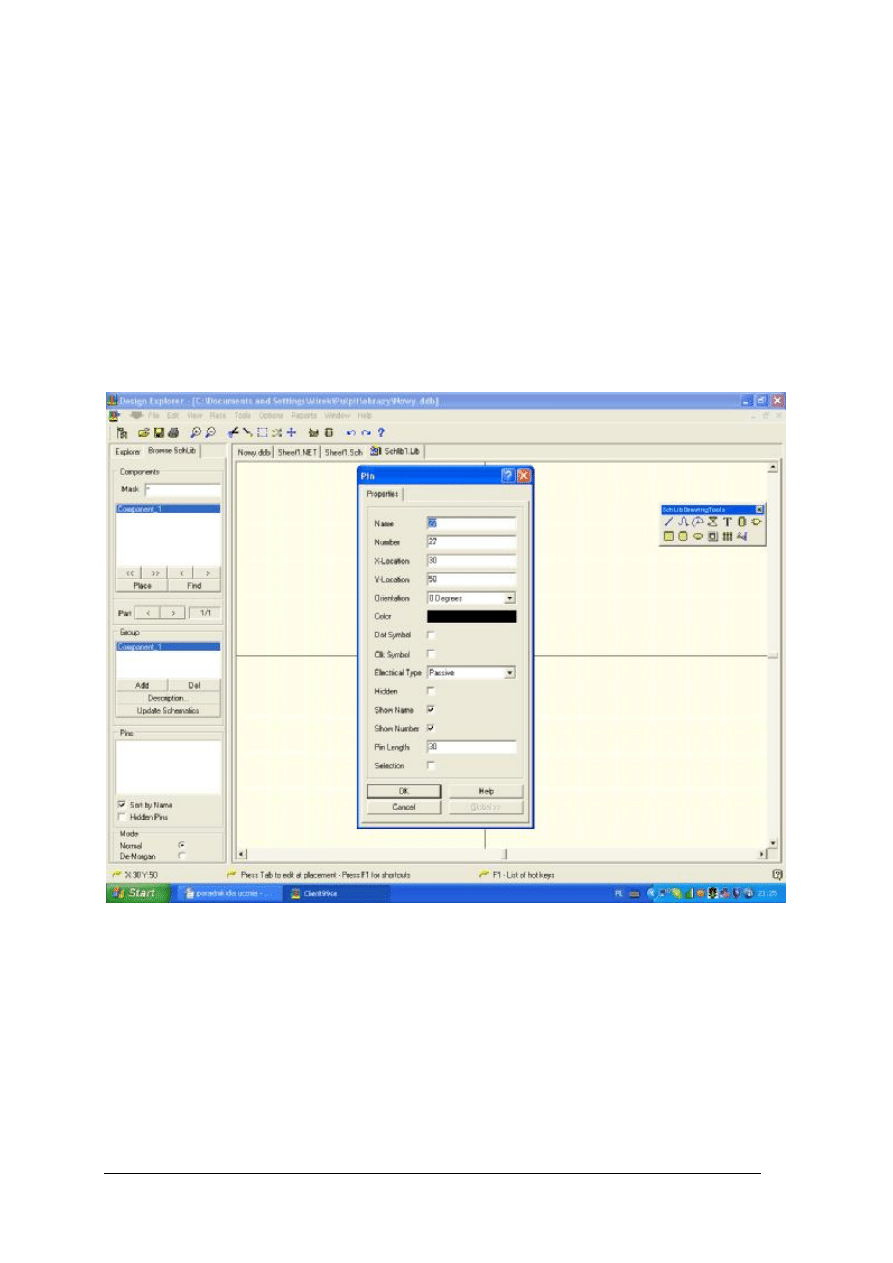

Otwierając ten plik w oknie menadżera projektu pojawia się nowa zakładka Browse

SchLib, w którym znajduje się okno z nazwami komponentów znajdujących się w bibliotece.

Po pierwszym uruchomieniu, w oknie tym jest domyślna nazwa Component_1, którą można

w każdej chwili zmieniając zgodnie z nazwą tworzonego symbolu. Większość operacji

tworzonych na komponentach biblioteki, znajdują się w menu głównym Tools, jak choćby

wspomniana zmiana nazwy, poprzez wybranie Tools/Rename Component lub tworzenie

nowego komponentu – Tools/New Component.

Pozostałe elementy to obszar roboczy edytora symboli, oraz pasek narzędziowy

SchLibDrawingTools. Na tym pasku najważniejszym narzędziem jest PlacePin do wstawiania

pinów na symbolach elementów. Pozostałe narzędzia, oprócz Create Component służą

głownie do obróbki graficznej symbolu i są bez znaczenia dla tworzenia późniejszej sieci

połączeń. A więc tak naprawdę realizacja symbolu danego elementu sprowadza się do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

właściwego wstawienia i opisania pinów elementów. Tworzenie elementu w bibliotece

rozpoczynamy od narysowania jego wyglądu za pomocą narzędzi graficznych, a następnie

umieszczamy piny za pomocą narzędzia PlacePin. Wybierając to narzędzie na kursorze

pojawia się pin i wtedy możemy nacisnąć na klawisz TAB na klawiaturze i po pojawieniu się