„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Stanisław Stopka

Diagnozowanie i naprawa układów napędowych pojazdów

723[03]Z2.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Piotr Nowak

mgr inż. Marek Rudziński

Opracowanie redakcyjne:

inż. Stanisław Stopka

Konsultacja:

mgr inż. Andrzej Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 723[03].Z2.04

,,Diagnozowanie i naprawa układów napędowych pojazdów”, zawartego w programie

nauczania dla zawodu mechanik-operator pojazdów i maszyn rolniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1.

Przepisy bhp stosowane podczas naprawy układów napędowych.

Przygotowanie sprzętu do demontażu

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Budowa i zasady działania mechanizmów w układzie przeniesienia napędu

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

32

4.2.3. Ćwiczenia

32

4.2.4. Sprawdzian postępów

33

4.3. Obsługa, regulacja, ocena stanu technicznego oraz naprawa sprzęgieł

34

4.3.1. Materiał nauczania

34

4.3.2. Pytania sprawdzające

39

4.3.3. Ćwiczenia

39

4.3.4. Sprawdzian postępów

41

4.4. Obsługa, ocena stanu technicznego oraz naprawa skrzyń przekładniowych

i mostów napędowych

42

4.4.1. Materiał nauczania

42

4.4.2. Pytania sprawdzające

48

4.4.3. Ćwiczenia

48

4.4.4. Sprawdzian postępów

50

5. Sprawdzian osiągnięć

51

6. Literatura

55

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o diagnostyce i naprawie

układów przeniesienia napędu pojazdów.

W poradniku zostały zamieszczone:

–

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś już posiadać, aby w jak

największym stopniu móc skorzystać z tego poradnika,

–

cele kształcenia, jakie powinieneś osiągnąć w czasie zajęć edukacyjnych z tym

poradnikiem,

–

materiał nauczania, czyli wiadomości dotyczące diagnostyki, naprawy oraz regulacji

podzespołów w układzie przeniesienia napędu takich jak sprzęgła, skrzynie biegów,

wzmacniacze momentu, mosty napędowe, zwolnice, półosie i WOM. Wiadomości te są

niezbędne do osiągnięcia założonych celów kształcenia i opanowania umiejętności z tego

zakresu,

–

zestaw pytań, które pomogą Ci sprawdzić stopień opanowania materiału nauczania,

–

ćwiczenia, które zweryfikują Twoją wiedzę teoretyczną oraz w dużym stopniu pomogą

Ci nabyć praktycznych umiejętności,

–

sprawdzian osiągnięć, czyli przykładowy zestaw pytań, który potwierdzi Twoje

opanowanie materiału z tego zakresu,

–

literaturę, z której zawsze możesz skorzystać celem lepszego zrozumienia zagadnień

zawartych w tym poradniku.

W razie napotkania problemów możesz zwrócić się o pomoc do nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

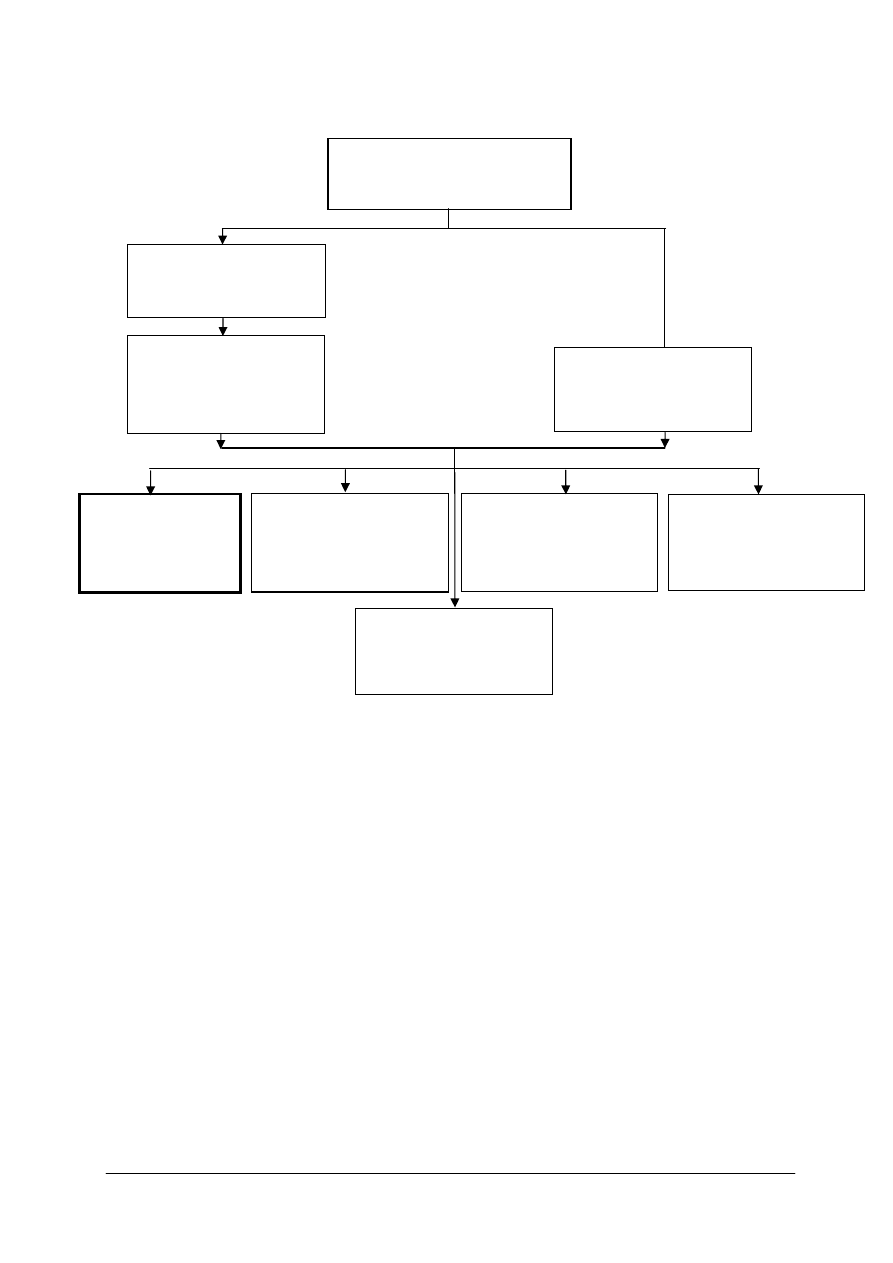

Schemat układu jednostek modułowych

723[03].Z2

Eksploatacja pojazdów rolniczych

723[03].Z2.01

Stosowanie przepisów ruchu

drogowego

723[03].Z2.07

Diagnozowanie i naprawa

układów elektrycznych

w pojazdach i maszynach

723[03].Z2.04

Diagnozowanie

i naprawa układów

napędowych

pojazdów

723[03].Z2.05

Diagnozowanie i naprawa

układów kierowniczych,

jezdnych, zawieszenia

i hamulcowych

723[03].Z2.08

Wykonywanie przeglądów

technicznych i obsługi

sezonowej

723[03].Z2.06

Diagnozowanie i naprawa

układów hydraulicznych,

pneumatycznych

i urządzeń zaczepowych

723[03].Z2.02

Stosowanie technik

kierowania pojazdem

i wykonywanie czynności

kontrolno-obsługowych

723[03].Z2.03

Diagnozowanie

i naprawa układów silnika

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

identyfikować podstawowe przekładnie napędowe,

–

rozróżniać podstawowe rodzaje sprzęgieł,

–

rozpoznawać podzespoły i elementy na rysunkach i schematach,

–

posługiwać się instrukcjami obsługi i naprawy sprzętu,

–

stosować nazewnictwo techniczne,

–

posługiwać się narzędziami pomiarowymi,

–

wykonywać wszystkie czynności zgodnie z przepisami bezpieczeństwa i higieny pracy,

przeciwpożarowymi oraz ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

–

określić zadania i różnice w budowie mechanizmów napędowych w ciągnikach

rolniczych i pojazdach samochodowych,

–

wyjaśnić

zasady

działania

i

obsługi:

sprzęgieł

wielostopniowych,

skrzyń

przekładniowych,

wzmacniaczy

momentu,

mostów

napędowych,

przekładni

zwalniających,

–

wyjaśnić zasadę działania i obsługi półosi i wałów napędowych,

–

ocenić stan techniczny mechanizmów i zespołów układów napędowych,

–

wykryć usterki w układzie napędowym pojazdów i maszyn samobieżnych,

–

wykonać podstawowe regulacje i naprawy w układach przeniesienia napędu pojazdów

rolniczych,

–

wykonać naprawy główne układów napędowych pojazdów,

–

zastosować przepisy bhp podczas diagnozowania i naprawy układów napędowych

w pojazdach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Przepisy bhp stosowane podczas naprawy układów

napędowych. Przygotowanie sprzętu do demontażu

4.1.1 Materiał nauczania

Bardzo ważnym zagadnieniem podczas wykonywania napraw jest przestrzeganie

przepisów BHP i ochrony przeciwpożarowej. Przestrzeganie przepisów i zasad

bezpieczeństwa i higieny pracy jest podstawowym obowiązkiem pracownika. Zgodnie

z Kodeksem pracy, pracownik jest obowiązany:

– znać przepisy i zasady bezpieczeństwa i higieny pracy, brać udział w szkoleniu

i instruktażu z tego zakresu oraz poddawać się wymaganym egzaminom sprawdzającym,

– wykonywać pracę w sposób zgodny z przepisami i zasadami bezpieczeństwa i higieny

pracy oraz stosować się do wydawanych w tym zakresie poleceń i wskazówek

przełożonych,

– dbać o należyty stan maszyn, urządzeń i sprzętu oraz o porządek i ład w miejscu pracy,

– stosować środki ochrony zbiorowej, a także używać przydzielonych środków ochrony

indywidualnej oraz odzieży i obuwia roboczego, zgodnie z ich przeznaczeniem,

– poddawać się wstępnym, okresowym i kontrolnym oraz innym zaleconym badaniom

lekarskim i stosować się do wskazań lekarskich,

– niezwłocznie zawiadomić przełożonego o zauważonym w zakładzie pracy wypadku albo

zagrożeniu życia lub zdrowia ludzkiego oraz ostrzec współpracowników, a także inne

osoby znajdujące się w rejonie zagrożenia, o grożącym im niebezpieczeństwie,

– współdziałać z pracodawcą i przełożonym w wypełnianiu obowiązków dotyczących

bezpieczeństwa i higieny pracy.

Szczególną uwagę należy zwrócić na to, aby demontowany pojazd był odpowiednio

unieruchomiony. Zdjęte części, zwłaszcza ciężkie, układa się w taki sposób, aby nie mogły

spaść z regałów lub przewrócić się. Należy unikać rozlewania olejów, gdyż może to być

przyczyną upadków, zwłaszcza w czasie przenoszenia ciężkich przedmiotów. Specjalną

uwagę trzeba zwracać na przestrzeganie przepisów przeciwpożarowych, zwłaszcza w czasie

mycia części materiałami łatwopalnymi. Podczas przemieszczania cięższych części lub

zespołów należy posługiwać się wózkami lub innymi środkami transportowymi. Konieczne

jest przestrzeganie czystości i ładu na stanowisku pracy.

Do prac demontażowych trzeba używać wyłącznie sprawnie działających narzędzi

i urządzeń. Używanie narzędzi zastępczych nie tylko prowadzi do uszkadzania części, ale jest

najczęściej bezpośrednią przyczyną nieszczęśliwych wypadków. Innym źródłem zagrożenia

jest prąd elektryczny. Prąd o napięciu ponad 50 V jest niebezpieczny dla organizmu

ludzkiego. Niebezpieczeństwo porażenia jest szczególnie duże w pomieszczeniach

wilgotnych. Zabezpieczenie przed tym zagrożeniem polega na utrzymywaniu w stanie

zgodnym z przepisami, wszelkich urządzeń i instalacji elektrycznych. Oświetlenie stanowiska

powinno odpowiadać ogólnym przepisom. Stałe punkty świetlne powinny zapewniać

możliwie bezcieniowe oświetlenie i muszą być zabezpieczone przed uszkodzeniami

mechanicznymi oraz dostępem wilgoci. Lampy przenośne, zasilane napięciem 24 V, powinny

być wyposażone w izolowane uchwyty, szkło i siatki ochronne.

Śliska podłoga wskutek rozlania oleju, porozrzucane przedmioty, wiszące bez

zabezpieczenia ciężary mogą być przyczyną groźnych w skutkach następstw. Należy zwracać

uwagę na stan osłon, zabezpieczeń i poręczy; przestrzegać noszenia odzieży ochronnej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

dobrane do rodzaju pracy oraz właściwych rozmiarów. Ubrania robocze nie powinny być zbyt

luźne, a wszelkie paski powinny być ściśle zapięte. Nie wolno lekceważyć zakazów palenia

tytoniu. Niedopuszczalne jest wykonywanie jakichkolwiek prac przez pracowników będących

pod wpływem alkoholu.

Pomieszczenia stacji obsługi oraz poszczególne stanowiska pracy powinny być

wyposażone w odpowiednią ilość sprzętu przeciwpożarowego oraz w sprawny system

alarmowy. Każde pomieszczenie powinno mieć przynajmniej jedne drzwi otwierane na

zewnątrz i zapewniony dojazd dla samochodów straży pożarnej (system dróg pożarowych).

Sprzęt przeciwpożarowy (gaśnice, hydranty) powinien być systematycznie kontrolowany.

W widocznym miejscu winny być wywieszone instrukcje postępowania na wypadek pożaru.

Czyszczenie i mycie to czynności poprzedzające wszelkiego rodzaju obsługę i naprawę

pojazdów. Ciągnik przyjęty do naprawy należy starannie umyć, a po demontażu umyć

również każdy zespół lub część. Dlatego w każdym warsztacie lub stacji obsługi konieczne

jest urządzenie do mycia wodą i środkami chemicznymi. Jako urządzenie myjące można

zalecić myjnię typu MB. Za pomocą tych myjni ciągniki mogą być myte wodą o temperaturze

od 20 do 80°C i ciśnieniem 1,5 – 2 MPa. Stanowisko mycia powinno być wyposażone

dodatkowo w następujące urządzenia:

–

pistolet do wody niskiego ciśnienia,

–

końcówkę do mycia wodą wysokiego ciśnienia,

–

instalację (sprężarkę) do przedmuchiwania sprężonym powietrzem.

Mycie wodą pozwala na usunięcie błota, kurzu i piasku. W przypadku zanieczyszczeń

olejami i smarami, przed myciem wodą należy zastosować emulsyjne środki myjące,

rozpuszczone w wodzie. Przed rozpoczęciem mycia ciągnika należy zakryć wylot rury

wydechowej, osłonić tablice rozdzielczą i odpowietrzanie silnika. Mycie części naftą lub

olejem napędowym za pomocą pędzla jest metodą mało wydajną, lecz szeroko stosowaną

w punktach konserwacyjnych, w stacjach obsługi i małych warsztatach. Do mycia tą metodą

może służyć wanna do mycia części Stanowiska do mycia ręcznego powinny zapewniać

wygodny dostęp zarówno do nadwozia, jak do podwozia pojazdu. W tym celu wyposaża się

je w różnego rodzaju pomosty, podnośniki lub kanały. Powierzchnie, na których ustawia się

pojazd do mycia, powinny być tak ukształtowane, aby zużyta woda miała odpływ do

studzienek ściekowych, zapobiegających tworzeniu się kałuży. Umyty pojazd należy

wysuszyć sprężonym powietrzem. Naprawy układów przeniesienia napędu łączą się

z demontażem przynajmniej części pojazdu jak to jest w przypadku pojazdów

samochodowych, do niemal całkowitego demontażu na podzespoły w przypadku ciągników,

ponieważ kołowe ciągniki rolnicze mają konstrukcję bezramową, samonośną. Elementami

zespolonymi w jednolitą konstrukcyjnie całość są: kadłub silnika wraz z obudową sprzęgła,

skrzynia biegów i tylny most. Przed demontażem ciągnika spuszcza się płyn chłodzący

z chłodnicy i bloku cylindrowego, olej ze skrzyni biegów, z obudowy zwolnic i mechanizmu

kierowniczego oraz z miski olejowej silnika. Opróżnia się ponadto zbiornik paliwa. Jeśli

ciągnik wyposażony jest w kabinę kierowcy, zdejmuje się ją.

Do przenoszenia zdemontowanych zespołów ciągnika o większym ciężarze stosuje się

różnego rodzaju żurawie przenośne, podnośniki, wciągarki i suwnice. W celu ułatwienia prac

demontażowych nieodzowne jest stosowanie specjalnych wózków demontażowych tak

skonstruowanych, aby mogły one być stosowane do demontażu kilku typów ciągników.

Demontaż układu drążków mechanizmu kierowniczego przeprowadza się rozłączając je

w połączeniach przegubowych. Odłącza się oś przednią i ustawia na specjalnym stojaku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

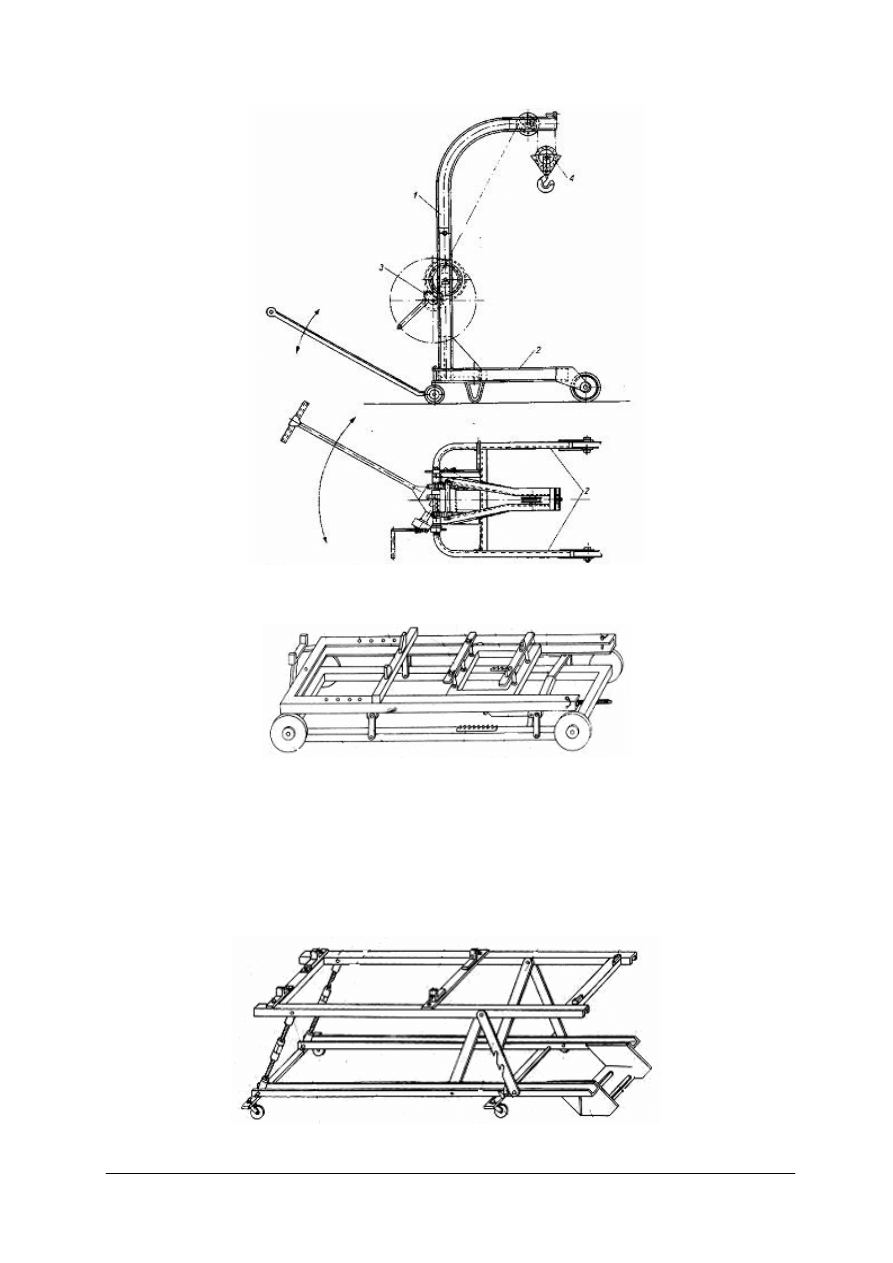

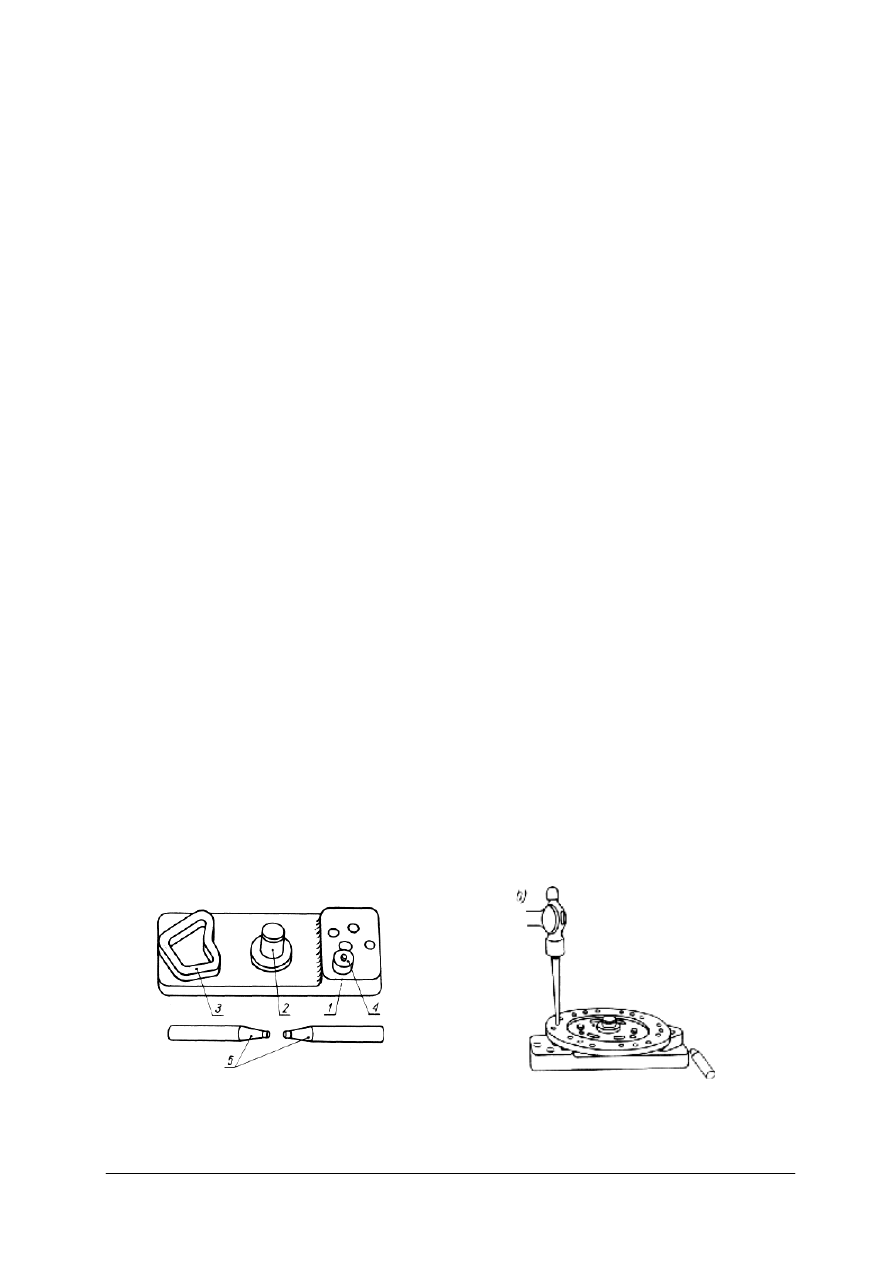

Rys. 1. Żuraw przewoźny: 1) belka nośna, 2) belka podstawowa z kółkami, 3) przekładnia zębata

z mechanizmem zapadkowym, 4) hak zaczepowy [3, s. 202]

Rys. 2. Wózek-stojak do demontażu i montażu ciągnika kołowego [3, s. 203]

Przed ustawieniem ciągnika na wózkach demontażowych wymagane jest zdemontowanie

układu dźwigni podnośnika hydraulicznego i obciążników kół. Po ustawieniu ciągnika na

wózku zdejmuje się wszystkie koła jezdne i błotniki, odłączając je od tylnego mostu. Odłącza

się silnik od skrzyni biegów z obudową sprzęgła i od koła zamachowego odkręca się

sprzęgło. Po odjęciu pedałów i pomostu przystępuje się do demontażu zwolnic, następnie

demontuje się pochwy przymocowane do tylnego mostu.

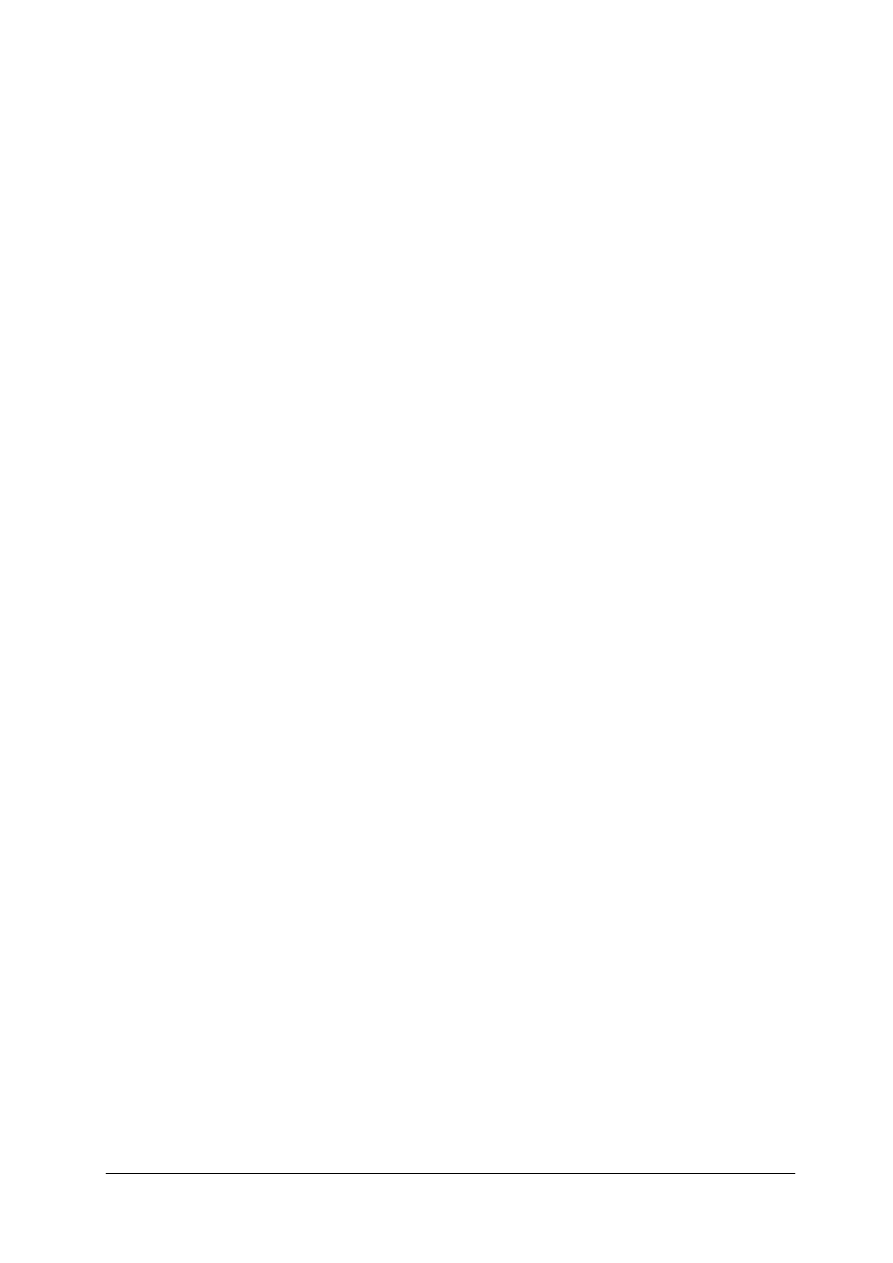

Rys. 3. Wózek - stojak do demontażu i montażu skrzyni tylnego mostu ciągnika kołowego [3, s. 203]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Odłączenie korpusu tylnego mostu od skrzyni biegów jest najczęściej poprzedzone

demontażem podnośnika hydraulicznego i haka pociągowego. Czynnością końcową przy

demontażu ogólnym jest odłączenie korpusu mechanizmu kierowniczego od skrzyni biegów.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie czynności poprzedzają naprawę i obsługę pojazdu?

2. Jakim napięciem powinno być zasilane oświetlenie w kanałach naprawczych i lampach

przenośnych?

3. W jaki sposób unieruchomisz pojazd na stanowisku roboczym?

4. Jakimi konsekwencjami grozi używanie niesprawnych narzędzi?

5. Jakich urządzeń użyjesz do demontażu ciągnika?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj mycie ciągnika przeznaczonego do demontażu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treść rozdziału 4.1 Poradnika dla ucznia,

2) przeanalizować instrukcję napraw sprzętu,

3) przygotować stanowisko do mycia sprzętu zgodnie z wymogami ochrony środowiska,

4) zgromadzić sprzęt myjący i aparaturę do przedmuchiwania sprężonym powietrzem

i sprawdzić jego działanie,

5) sprawdzić jeśli jest to myjnia zamknięta –stan instalacji elektrycznej,

6) wykonać dokładne mycie ciągnika,

7) osuszyć pojazd sprężonym powietrzem.

Wyposażenie stanowiska pracy:

−

ciągnik Ursus C330,

−

instrukcja napraw sprzętu,

−

myjka na wodę wysokociśnieniowa,

−

środki chemiczne do mycia sprzętu,

−

węże ciśnieniowe,

−

sprężarka powietrza lub instalacja pneumatyczna.

Ćwiczenie 2

Przygotuj umyty ciągnik Ursus C330 do demontażu w celu wymiany tarczy sprzęgłowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treść rozdziału 4.1 Poradnika dla ucznia,

2) przeanalizować instrukcję bhp,

3) przeanalizować instrukcję naprawy ciągnika Ursus C330,

4) przygotować stanowisko do demontażu ciągnika,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

5) opróżnić układ chłodzenia z płynu chłodzącego i zbiornik z paliwa,

6) ustawić ciągnik na wózku do demontażu,

7) zabezpieczyć ciągnik.

Wyposażenie stanowiska pracy:

−

ciągnik Ursus C330,

−

instrukcja naprawy ciągnika Ursus C330,

−

podstawowe narzędzia warsztatowe,

−

wózek do demontażu ciągnika,

−

kliny pod koła, podstawki,

−

naczynia na płyny eksploatacyjne,

−

środki do utrzymania czystości na stanowisku pracy (wióry lub trociny, czyściwo).

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zastosować środki ochrony osobistej?

2) określić wymogi dla kanału naprawczego?

3) zachować się właściwie na wypadek zaistnienia pożaru?

4) udzielić pierwszej pomocy w razie wypadku przy pracy?

5) przygotować ciągnik do demontażu zgodnie z wymogami bhp?

6) dobrać narzędzia do określonego rodzaju naprawy?

7) obsłużyć różnego typu gaśnice?

8) określić obowiązki pracownika?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2.

Budowa i zasady działania mechanizmów w układzie

przeniesienia napędu

4.2.1. Materiał nauczania

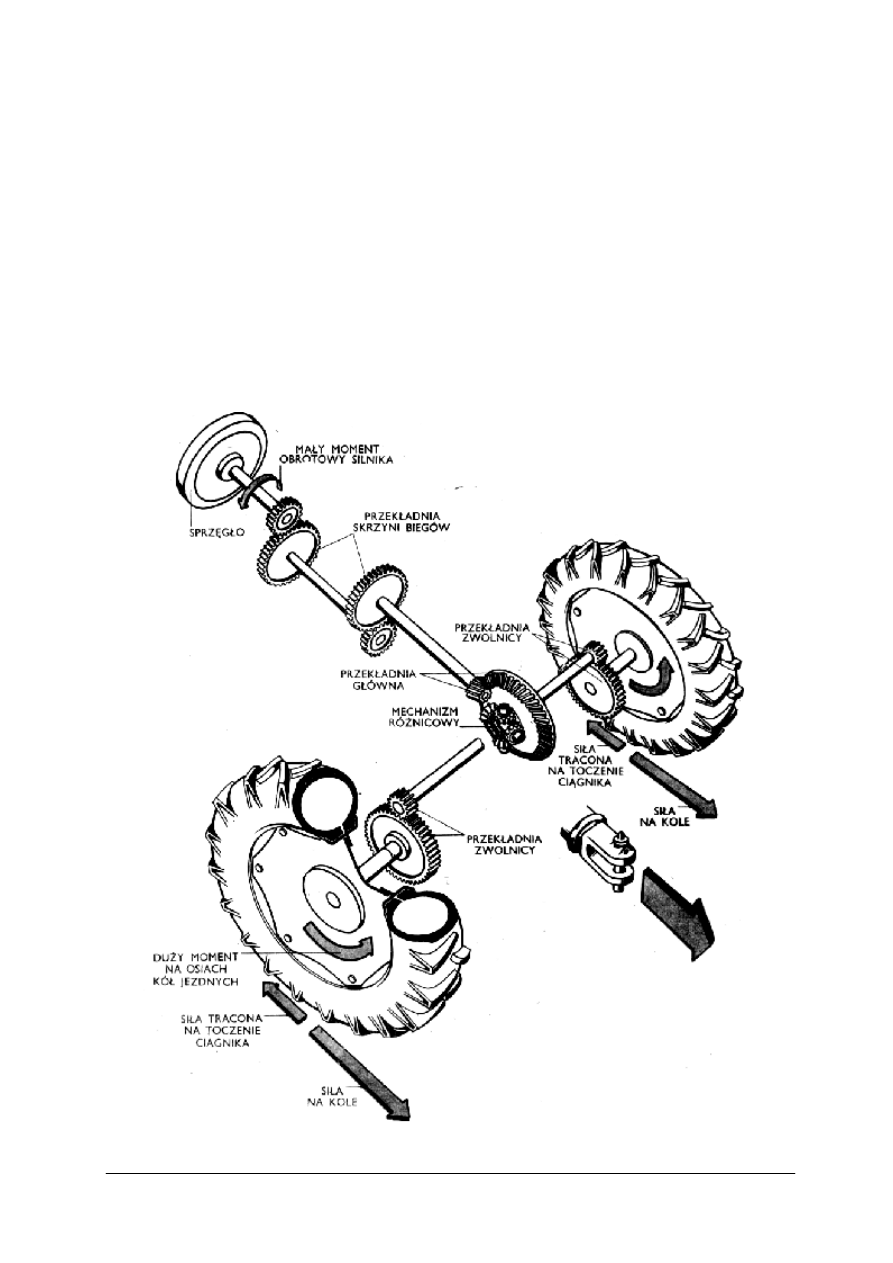

Zadaniem mechanizmów napędowych ciągnika rolniczego jest przeniesienie napędu

i mocy z silnika na koła napędowe ciągnika oraz inne mechanizmy pomocnicze. Niektóre

z tych mechanizmów pomocniczych mogą napędzać współpracujące maszyny rolnicze.

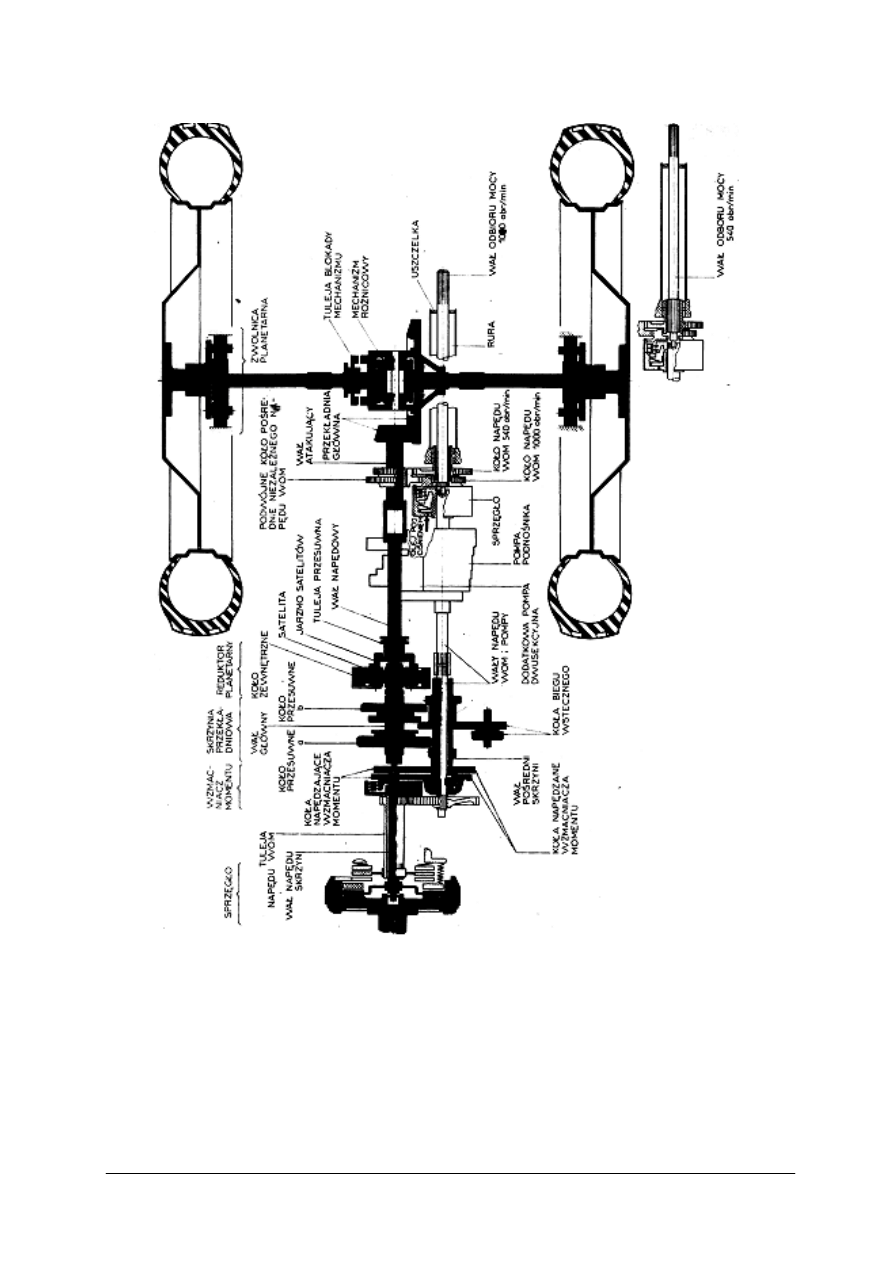

Napęd na koła ciągnika jest przenoszony z silnika za pośrednictwem sprzęgła, skrzyni

biegów, przekładni głównej mechanizmu różnicowego oraz przekładni zwolnic (rys. 4

i rys. 5). Wszystkie, zespoły przenoszenia napędu oprócz sprzęgła, stanowią układ przekładni

zębatych zwalniających i dlatego koła napędowe ciągnika obracają się znacznie wolniej niż

wał korbowy silnika.

Rys. 4. Mechanizmy napędowe ciągnika [6, s. 118]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 5. Schemat napędu ciągnika licencyjnego Ursus [6, s. 123]

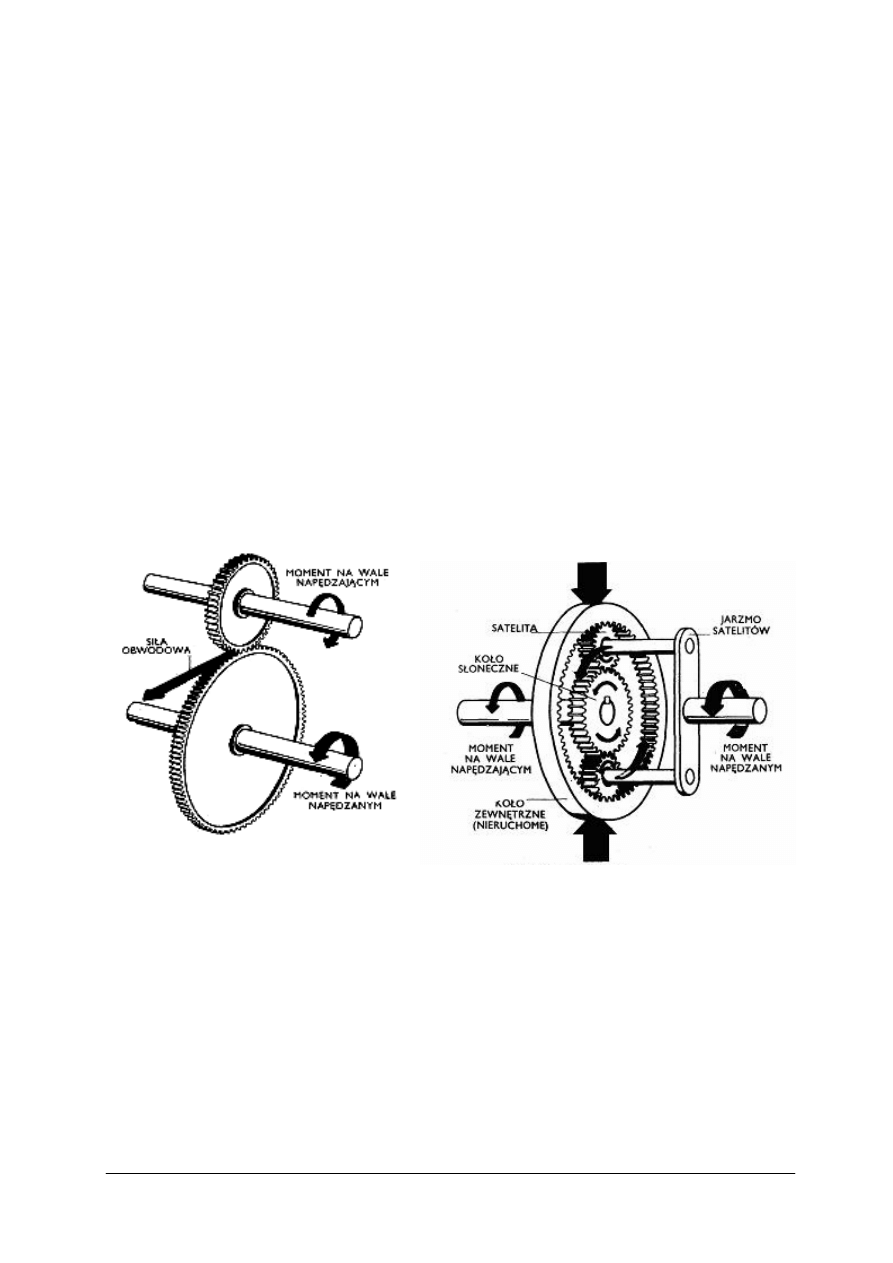

Zmniejszenie prędkości obrotowej powoduje zwiększenie momentu obrotowego.

Wyjaśnia to analiza pracy pojedynczej przekładni walcowej (rys. 6). Koło napędzające

(górne) ma dwa razy mniejszą średnicę niż koło napędzane (dolne) i dwa razy mniejszą liczbę

zębów. W czasie pracy koło dolne obraca się więc dwa razy wolniej niż koło górne.

Dwukrotnie wzrasta natomiast moment potrzebny do zahamowania koła dolnego, ponieważ ta

sama siła obwodowa, występująca na styku obu kół zębatych, w drugim wypadku działa na

ramieniu dwa razy dłuższym. Im większe są różnice średnic kół zębatych przekładni

walcowej, tym wolniej obraca się koło napędzane i tym bardziej wzrasta jego moment

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

obrotowy. W obecnie produkowanych ciągnikach rolniczych stosuje się inny typ przekładni

zwalniającej, którą nazywa się planetarną lub obiegową. Zasada działania takiej przekładni

jest przedstawiona na (rys. 7).

Na wale napędzającym przekładni planetarnej osadzone jest koło zębate, tzw. koło

słoneczne. Koło to jest zazębione z dwoma lub z trzema kołami zębatymi, zwanymi

satelitami. Satelity obracają się na osiach połączonych ze sobą za pośrednictwem jarzma

osadzonego na wale napędzanym przekładni. Zęby satelitów współpracują jednocześnie

z wewnętrznym zazębieniem nieruchomego koła zewnętrznego. Gdy koło słoneczne obraca

się np. w lewo (jak pokazują strzałki), satelity obracają się na swych osiach w kierunku

przeciwnym, w prawo. Ponieważ jednak satelity toczą się jednocześnie po wewnętrznym

zazębieniu koła zewnętrznego, ich osie, a także jarzmo i wał napędzany są zmuszone do

ruchu obrotowego w lewo. Satelity, obracając się na swych osiach w prawo, obiegają zatem

jednocześnie koło słoneczne w lewo, podobnie jak planety dookoła słońca stąd nazwa

przekładni. Główną zaletą przekładni planetarnej w porównaniu z przekładnią walcową jest

możliwość większego zmniejszenia prędkości obrotowej (i dalszego zwiększenia momentu)

przy mniejszych jej wymiarach. Moment obrotowy na osiach kół napędowych jest tyle razy

większy od momentu obrotowego silnika, ile razy prędkość obrotowa łych kół jest mniejsza

od prędkości obrotowej silnika. Stosunek prędkości obrotowej silnika do prędkości obrotowej

kół napędowych nazywa się całkowitym przełożeniem ciągnika. Równolegle do napędu kół,

moc jest przekazywana do wałka odbioru mocy i pompy podnośnika hydraulicznego, co

umożliwia pracę tych podzespołów zarówno w czasie jazdy jak i postoju ciągnika.

Rys. 6. Pojedyncza przekładnia walcowa

[6, s. 113]

Rys. 7. Przekładnia planetarna [6, s. 113]

Sprzęgło

Sprzęgło jest to urządzenie, które służy do rozłączania oraz płynnego łączenia

obracającego się wału korbowego silnika z pozostałymi podzespołami napędowymi pojazdu.

Ze względu na zasadę działania rozróżniamy dwa rodzaje sprzęgieł - sprzęgła cierne

i sprzęgła hydrauliczne. Zasada działania sprzęgieł ciernych polega na wykorzystaniu siły

tarcia, która powstaje między tarczami ciernymi. W celu uzyskania możliwie dużej siły tarcia

tarcze sprzęgieł są zaopatrzone w okładziny cierne. W sprzęgłach hydraulicznych (rys. 9)

moment obrotowy silnika jest przenoszony na mechanizmy napędowe ciągnika lub

samochodu za pośrednictwem cieczy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

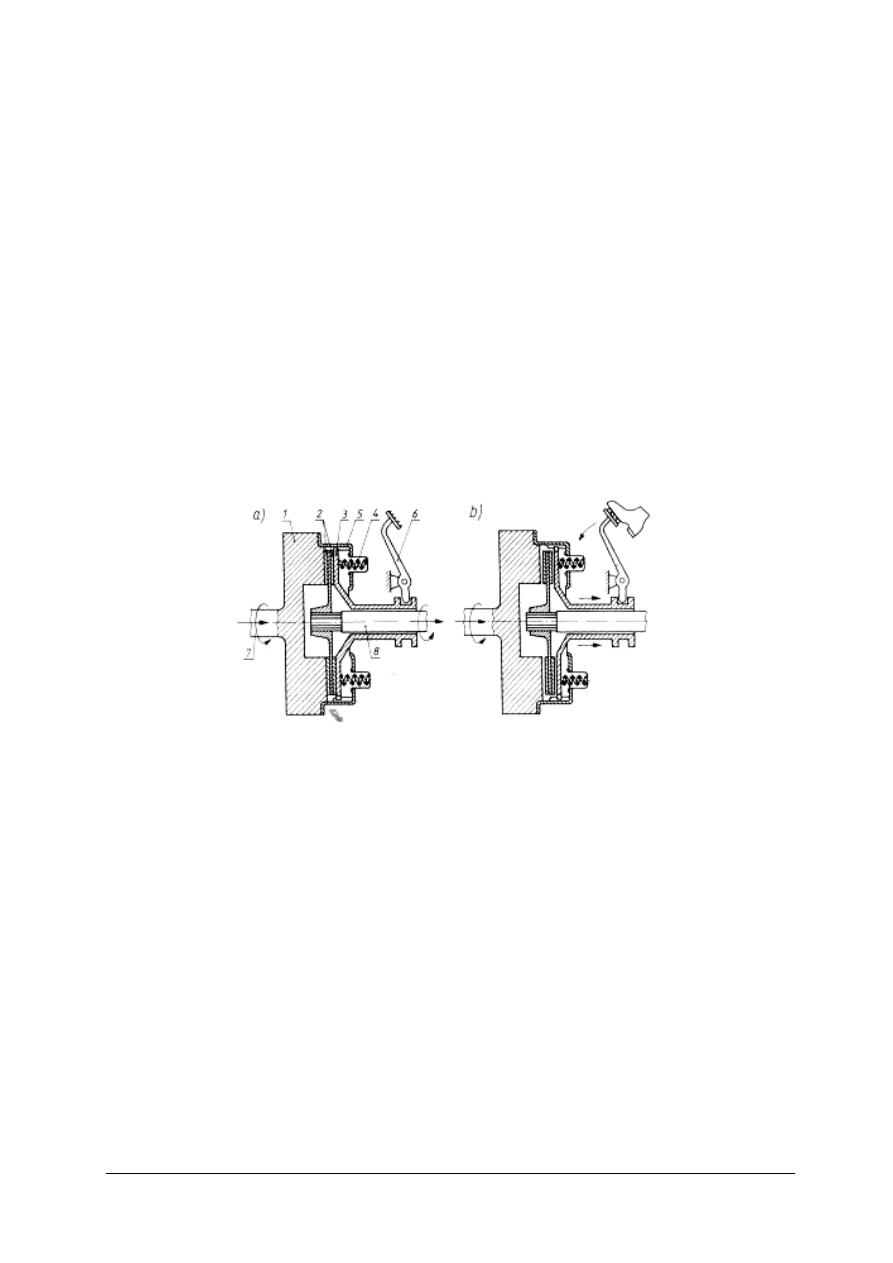

Rys. 8. Zasada działania sprzęgła ciernego: a) sprzęgło wyłączone, b) sprzęgło włączone [6, s. 124]

W pojazdach samochodowych i ciągnikach rolniczych najszersze zastosowanie znalazły

sprzęgła cierne tarczowe. Są to sprzęgła suche jednotarczowe lub dwutarczowe. Siła tarcia

pomiędzy kołem zamachowym i tarczą sprzęgła oraz pomiędzy tarczą dociskową i tarczą

sprzęgła powoduje, że tarcza obraca się wraz z kołem zamachowym i tarczą dociskową. Ten

ruch obrotowy przenoszony jest przez tarczę cierną i wałek sprzęgłowy do skrzyni

przekładniowej. Zasadę działania tarczowego sprzęgła ciernego przedstawia (rys. 8).

Rys. 9. Sprzęgło hydrokinetyczne: a) schemat działania, b) przekrój sprzęgła hydrokinetycznego zespolonego ze

sprzęgłem ciernym; 1) wał korbowy silnika, 2) obudowa, 3) pompa, 4) łopatki pompy, 5) turbina,

6) łopatki turbiny, 7) wał sprzęgłowy, 8) wlew oleju, 9) wieniec zębaty rozrusznika, 10) sprzęgło cierne

[3, s. 297]

Aby ruszyć z miejsca pojazdem należy po uruchomieniu silnika wyłączyć sprzęgło,

a następnie za pomocą dźwigni zmiany biegów włączyć bieg tj. zazębić ze sobą odpowiednią

parę kół zębatych w skrzyni przekładniowej. W momencie, kiedy pojazd stoi wykonanie tej

czynności bez wyłączenia sprzęgła byłoby niemożliwe, gdyż jedno koło zębate połączone

z silnikiem obraca się, a drugie połączone z kołami jest nieruchome. Doprowadziłoby to do

uszkodzenia kół zębatych. Sprzęgło pozwala, na odłączanie silnika od mechanizmów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

napędowych, ale równocześnie na zmianę biegów bez uszkodzenia elementów skrzyni

biegów. Wyłączenie sprzęgła pozwala także zatrzymać pojazd bez konieczności wyłączania

silnika. Bardzo ważnym zadaniem sprzęgła jest także możliwość łagodnego ruszania

pojazdem z miejsca oraz ochrona mechanizmów napędowych przed przeciążeniem (następuje

wtedy poślizg sprzęgła). Ze względu na sposób działania rozróżniamy sprzęgła otwarte

i zamknięte (stale włączone). Ten drugi rodzaj sprzęgieł stosowany jest powszechnie

w pojazdach kołowych. Charakteryzuje się ono tym, że każde zwolnienie pedału sprzęgła

powoduje jego samoczynne włączenie poprzez działanie sprężyn.

Sprzęgło jednostopniowe

Budowę takiego sprzęgła przedstawia (rys. 10). Wewnątrz koła zamachowego silnika

ułożyskowany jest jeden koniec wałka sprzęgłowego skrzyni przekładniowej. Na wałku tym

nacięty jest wielowypust, po którym może przesuwać się piasta tarczy ciernej. Do tarczy

sprzęgła przynitowane są okładziny cierne wykonane z odpornego na ścieranie sztucznego

tworzywa trudno ślizgającego się po metalu. Tarcza cierna sprzęgła jest dociskana do

powierzchni koła zamachowego tarczą dociskową, na którą z kolej działają sprężyny, napięte

między powierzchnią tarczy, a kapturkiem wytłoczonym w pokrywie sprzęgła przykręconej

do koła zamachowego.

Rys. 10. Zasada działania sprzęgła, tarczowego: a) sprzęgło włączone, b) sprzęgło wyłączone : 1) koło

zamachowe, 2) tarcza sprzęgłowa, 3) tarcza dociskowa, 4) sprężyna, 5) obudowa sprzęgła, 6) dźwignia

wyłączająca, 7) wał korbowy, 8) wałek sprzęgłowy [7, s. 124]

Do wyłączania sprzęgła służy pedał. Naciśnięcie pedału powoduje za pośrednictwem

układów dźwigniowych przesunięcie w lewo łożyska wyciskowego, osadzonego w obudowie,

która może przesuwać się po prowadnicy w kształcie tulei. Nacisk obudowy łożyska na końce

wirujących dzwigieniek wyłączających powoduje ich obrót, ugięcie sprężyn i odciągnięcie

tarczy dociskowej od tarczy ciernej. Tarcza cierna nie dociskana do koła zamachowego

przestaje się obracać. Po zwolnieniu nacisku na pedał, nacisk obudowy łożyska na dzwignie

ustaje, a tarcza cierna sprzęgła zostaje zaciśnięta sprężynami między tarczą dociskową,

a kołem zamachowym i zaczyna obracać się wraz z wałem przenosząc napęd z silnika na

skrzynie przekładniową. Napięcie sprężyn jest tak dobrane, że w razie nagłego przeciążenia

następuje poślizg tarczy ciernej po powierzchni koła zamachowego.

Rozwiązanie takie zabezpiecza mechanizmy napędowe i silnik przed ewentualnymi

uszkodzeniami. Łagodne ruszanie ciągnikiem możliwe jest dzięki stopniowemu zwalnianiu

nacisku na pedał sprzęgła. W pierwszej chwili na skutek niepełnego nacisku sprężyn tarcza

sprzęgła ślizga się po powierzchni koła zamachowego i obroty jej są znacznie wolniejsze niż

obroty wału korbowego. W miarę dalszego zwalniania pedału tarcza jest dociskana do koła

zamachowego coraz silniej, poślizgi jej są coraz mniejsze, obroty rosną i ciągnik łagodnie

zwiększa prędkość. W czasie pracy dzwignie wyłączające nie powinny stykać się z obudową

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

łożyska wyciskowego, ponieważ tarcza sprzęgła nie jest wtedy dociskana do koła

zamachowego całą siłą sprężyn i następuje stały poślizg sprzęgła. Powoduje to nadmierne

ścieranie i grzanie się okładzin ciernych , a w wyniku tego ich zniszczenie. W czasie

normalnej eksploatacji po pewnym okresie pracy tarcza sprzęgła ściera się i grubość jej

stopniowo maleje. W związku z tym końce dźwigienek wyłączających są coraz bliżej

obudowy łożyska wciskowego. W wyniku tego maleje luz wyczuwalny na pedale sprzęgła.

Aby zapewnić właściwą pracę sprzęgła, między dźwigienkami, a obudową łożyska

wyciskowego należy utrzymać luz zgodnie z wartościami zamieszczonymi w instrukcjach

obsługi danego pojazdu.

Sprzęgło dwustopniowe

W ciągnikach rolniczych stosowane są sprzęgła dwustopniowe, które umożliwiają

wyłączenie napędu kół jezdnych bez jednoczesnego zatrzymania wału odbioru mocy. Pedał

do wyłączania sprzęgła ma w tych ciągnikach dwa położenia. Przesunięcie pedału w pierwsze

położenie wstrzymuje tylko przekazywanie napędu na koła ciągnika, a dopiero dalsze

wyciskanie sprzęgła do drugiego położenia pedału zatrzymuje także wał odbioru mocy.

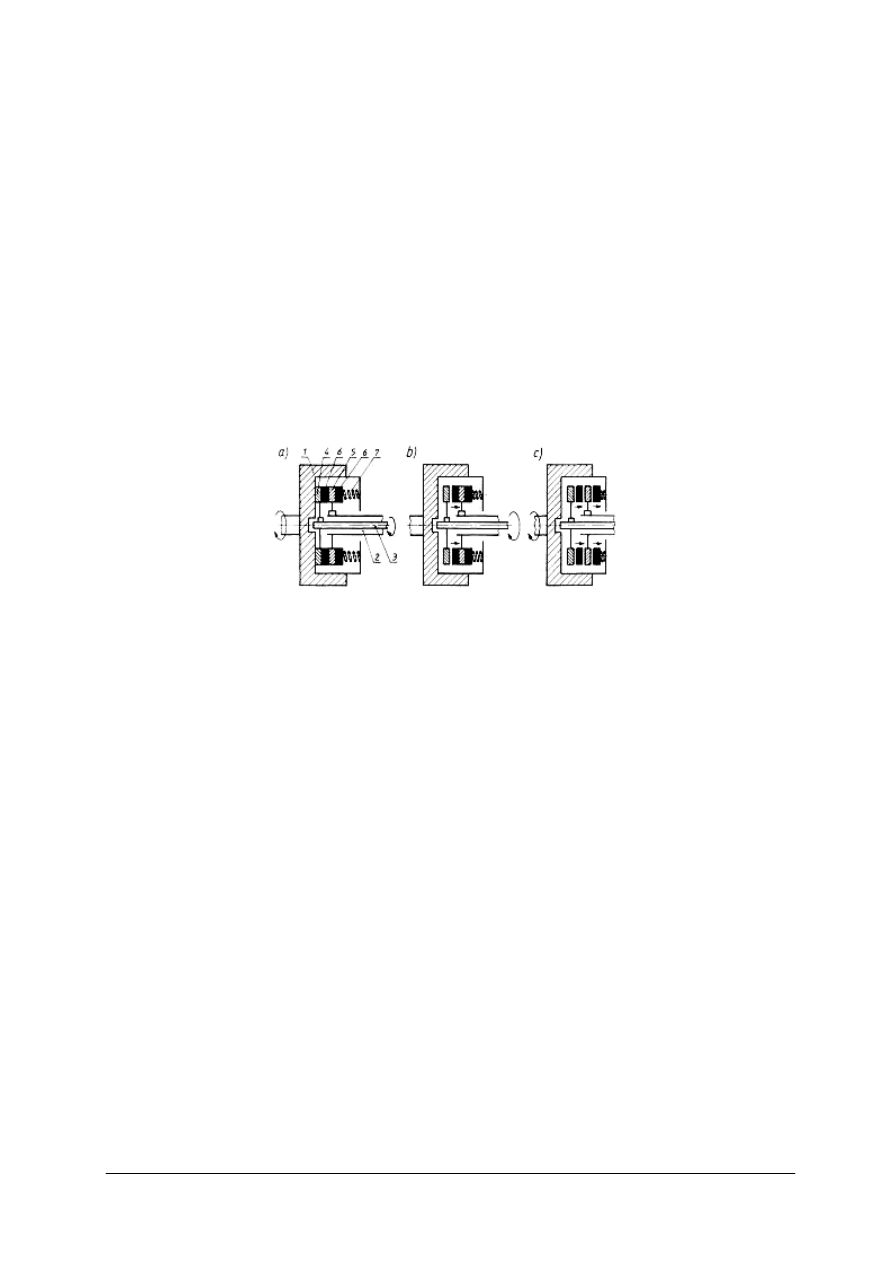

Rys. 11.

Zasada działania sprzęgła dwustopniowego: a) sprzęgło włączone, b) pierwszy stopień rozłączony,

c) obydwa stopnie rozłączone: 1) koło zamachowe, 2) tuleja sprzęgłowa napędu WOM, 3) wałek

sprzęgłowy,4) tarcza sprzęgłowa pierwszego stopnia, 5) tarcza sprzęgłowa drugiego stopnia, 6) tarcza

dociskowa, 7) sprężyna dociskowa [7, s. 125]

Sprzęgła dwustopniowe są bardzo przydatne przy pracy ciągnika z maszynami

napędzanymi wałem odbioru mocy. Urządzenie takie umożliwia rozpędzanie wirujących

części, np. bębnów sieczkarni polowych, na postoju i rozpoczęcie koszenia dopiero po

uzyskaniu odpowiedniej prędkości zespołów roboczych. Budowę takiego sprzęgła

przedstawia rys. 11.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

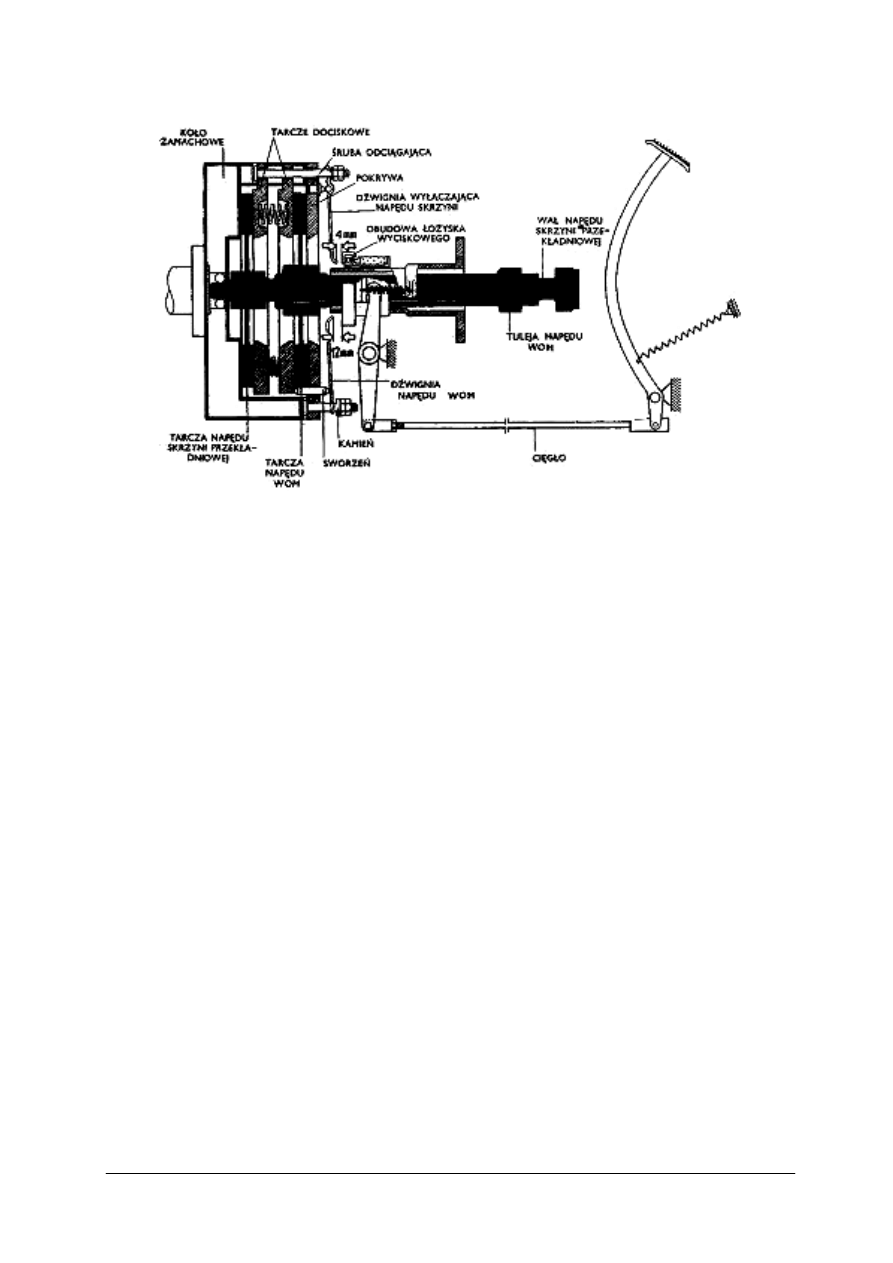

Rys. 12.

Sprzęgło dwustopniowe ciągnika rolniczego Ursus [6, s. 127]

Skrzynia przekładniowa

Skrzynia przekładniowa (skrzynia biegów) umożliwia zmiany prędkości jazdy oraz jazdę

do tyłu. Ustawienie skrzyni przekładniowej na luzie umożliwia pracę silnika na postoju nawet

przy włączonym sprzęgle. Zmiana prędkości jazdy powoduje zmianę siły uciągu, co jest

bardzo ważne zwłaszcza w pojazdach rolniczych. Składa się ona z zespołu co najmniej

dwóch, ale zazwyczaj więcej par przekładni zwalniających. Stosowane w samochodach

i ciągnikach skrzynie przekładniowe można podzielić na stopniowe i bezstopniowe.

Stopniowymi nazywają się skrzynie przekładniowe o określonej liczbie przełożeń (stopni)

między wałem korbowym silnika a wałem napędowym samochodu. Stopniowość uzyskuje się

za pomocą zazębiania odpowiednich par kół zębatych różnych wielkości.

Bezstopniowymi lub progresywnymi przekładniami nazywamy takie skrzynie

przekładniowe za pomocą których można uzyskać nieskończenie dużą liczbę przełożeń, przy

czym zmiana przełożenia odbywa się w sposób ciągły. Znalezienie odpowiedniego w danych

warunkach przełożenia odbywa się w większości wypadków samoczynnie, w zależności od

chwilowych warunków jazdy. Bezstopniowe przekładnie mogą być mechaniczne, elektryczne

lub hydrauliczne. W większości skrzynie przekładniowe stosowane w ciągnikach

i samochodach są skrzyniami stopniowymi. Zależnie od budowy możemy je podzielić na:

−

skrzynie przekładniowe z kołami zębatymi przesuwnymi,

−

skrzynie przekładniowe z kołami zębatymi stale zazębionymi,

−

skrzynie przekładniowe planetarne.

Zależnie od sposobu przełączania biegów skrzynie przekładniowe dzielą się na:

−

skrzynie z ręczną zmianą biegów,

−

skrzynie z samoczynną zmianą biegów.

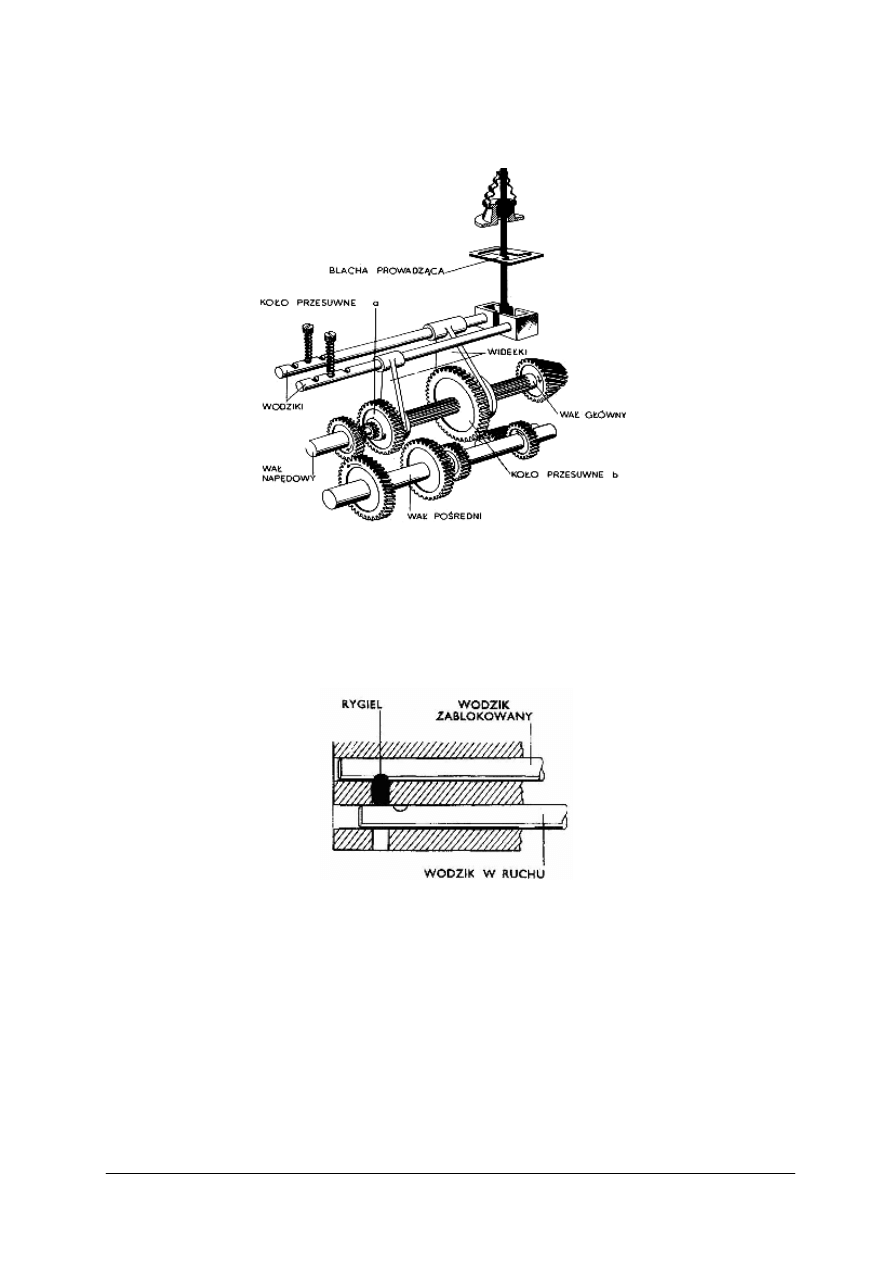

Przekładnia z kołami przesuwnymi zostaje włączona lub rozłączona na skutek

przesunięcia koła zębatego na wałku głównym. Do przesuwania kół skrzyni przekładniowej

służy dźwignia zmiany biegów zakończona kulą osadzoną w wycięciach wodzików. Na

wodzikach osadzone są widełki obejmujące kołnierze przesuwanych kół zębatych. Po

włączeniu biegu odpowiednie koła zębate muszą być przesunięte tak, aby całkowicie się

zazębiły i nie mogły samoczynnie przesunąć i rozłączyć. W tym celu skrzynie zaopatrzone są

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

w zatrzaski, które podtrzymują wodziki w odpowiednim położeniu. Każda skrzynia

przekładniowa ma zabezpieczenie przed jednoczesnym przesunięciem dwóch wodzików,

czyli włączeniem dwóch biegów jednocześnie.

Rys. 13.

Zasada budowy skrzyni przekładniowej [6, s. 133]

Elementy te znajdują się w otworach między wodzikami i nazywają się ryglami (rys. 14).

Przesunięcie jednego wodzika powoduje wciśnięcie rygla w drugi wodzik, co powoduje jego

unieruchomienie. Łożyska i koła zębate skrzyń przekładniowych muszą być smarowane,

dlatego obudowy wypełnione są do określonego poziomu olejem przekładniowym. Koła

zębate obracając się w oleju rozbryzgują go, smarując wszystkie elementy znajdujące się

wewnątrz skrzyni.

Rys. 14.

Zabezpieczenie przed jednoczesnym włączeniem dwóch biegów [6, s. 134]

Ilość wlewanego oleju określona jest wskaźnikami poziomu oleju. W przekładniach

z kołami stale zazębionymi przeniesienie napędu odbywa się w inny sposób, poprzez sprzęgła

zębate. W czasie zazębiania elementów obracają się one z różną prędkością, co powoduje

uderzenia elementów o siebie. Aby zapobiec ich uszkodzeniu stosuje się synchronizatory,

których zadaniem jest wyrównanie prędkości obrotowej zazębianych ze sobą elementów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 15.

Zasada działania sprzęgła zębatego:

1) wałek

sprzęgłowy, 2) widełki, 3) wałek główny,

4) łożysko ślizgowe, 5) wpust, 6) wałek

[7, s. 131]

Rys. 16. Przekrój synchronizatora ciernego:

1) wałek główny, 2) koło zębate wałka

sprzęgłowego, 3) koło zębate na wałku

głównym, 4) piasta synchronizatora,

5) przesuwka, 6) wieniec sprzęgła

zębatego, 7) sprzęgło cierne stożkowe,

8)

sprężyna

zatrzasku,

9) kulka

zatrzasku [7, s. 131]

Wzmacniacze momentu

Zmiana przełożenia przy pomocy skrzyni przekładniowej ma dość istotną wadę. W czasie

zmiany biegu chwilowo przestaje być dostarczana moc na koła jezdne poprzez wyłączenie

sprzęgła. Jeśli wykonujemy prace polowe, w której prędkość jazdy jest niewielka powoduje to

zatrzymanie się ciągnika. W warunkach słabej przyczepności do podłoża kół napędowych

może wystąpić problem z ruszeniem z miejsca. Dlatego w ciągnikach rolniczych stosowane

są mechanizmy zwane wzmacniaczami momentu. Są to dodatkowe reduktory o niewielkim

przełożeniu, umieszczone między sprzęgłem, a skrzynią biegów i tak zbudowane, że można je

włączać bez zatrzymywania ciągnika oraz wyłączania sprzęgła. Pozwala to zredukować

prędkość i zwiększyć siłę uciągu ciągnika. Jest to jednocześnie podwojenie ilości biegów.

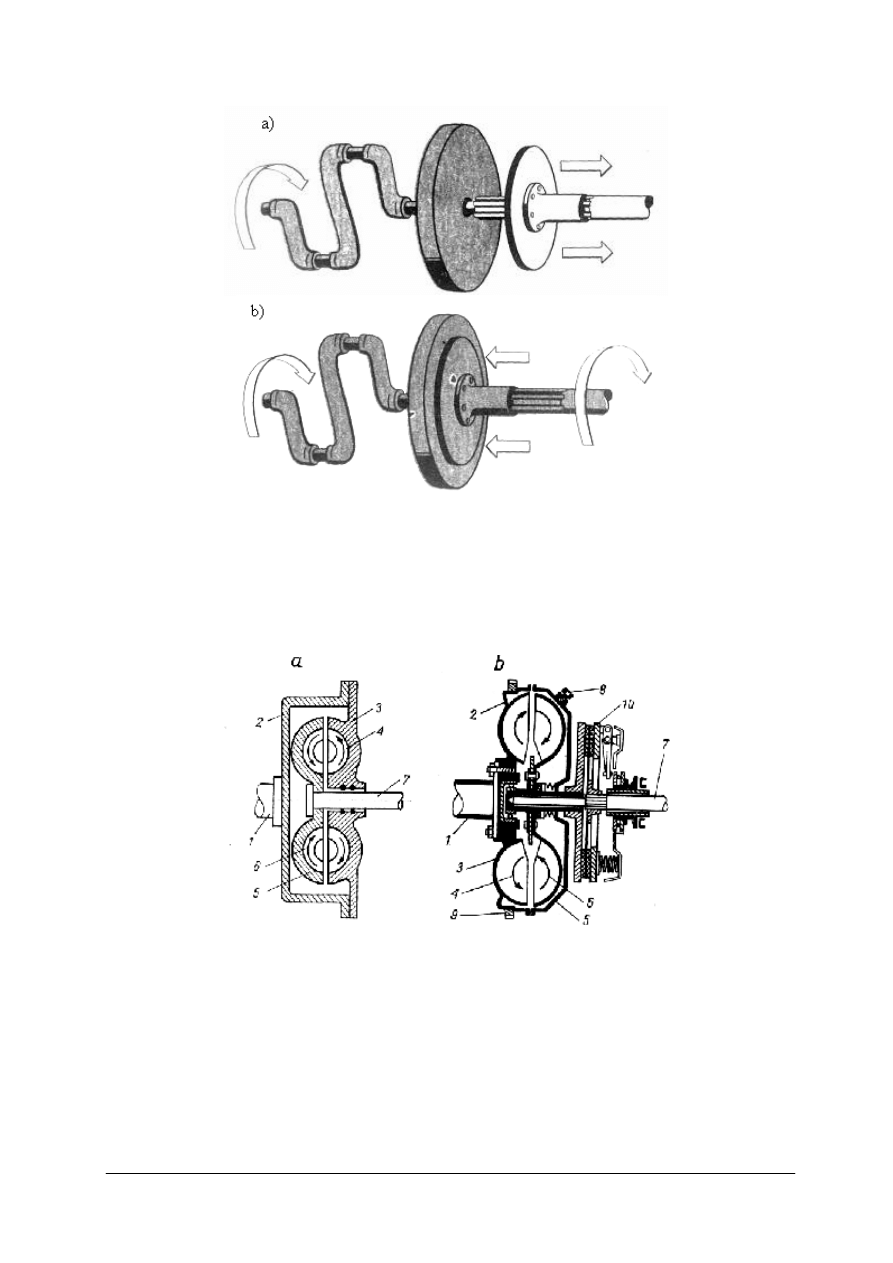

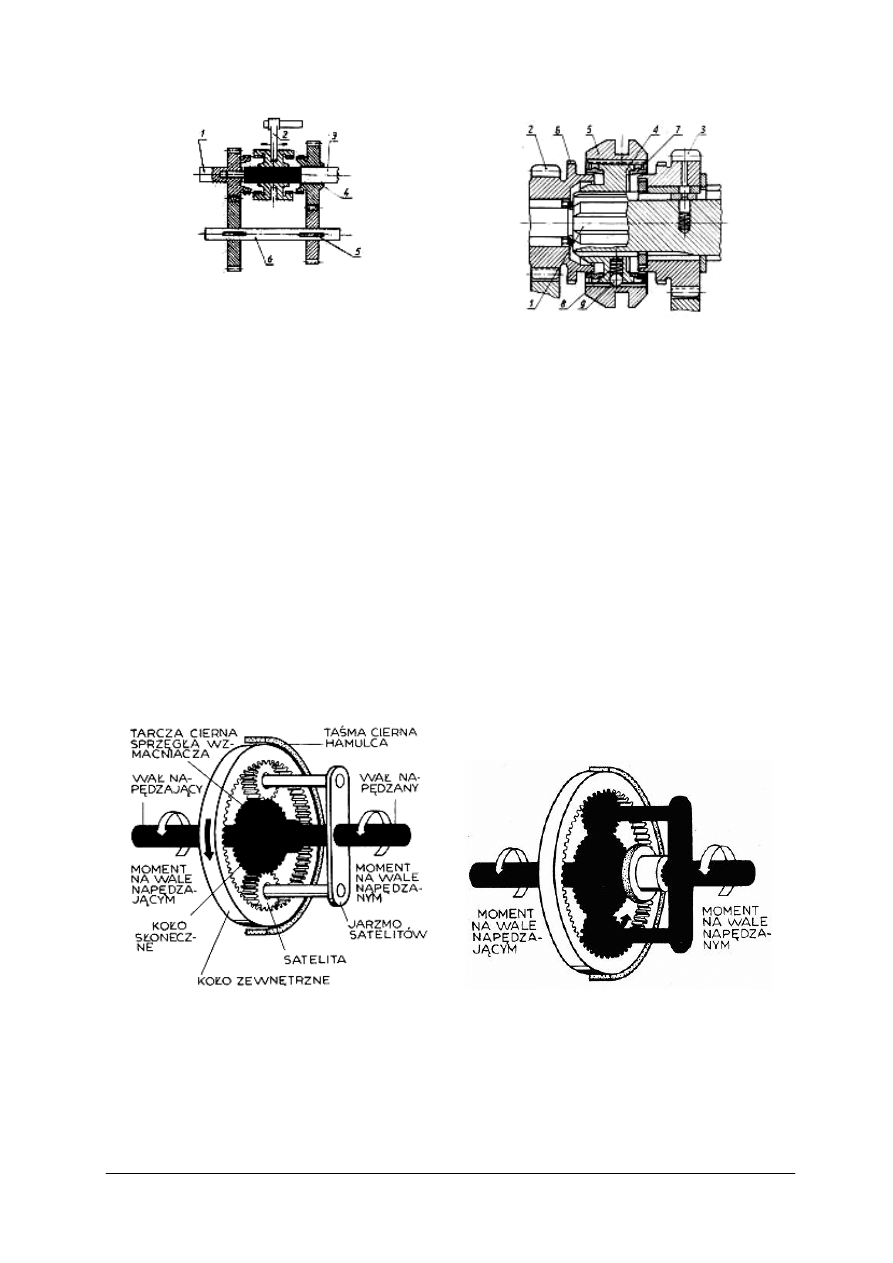

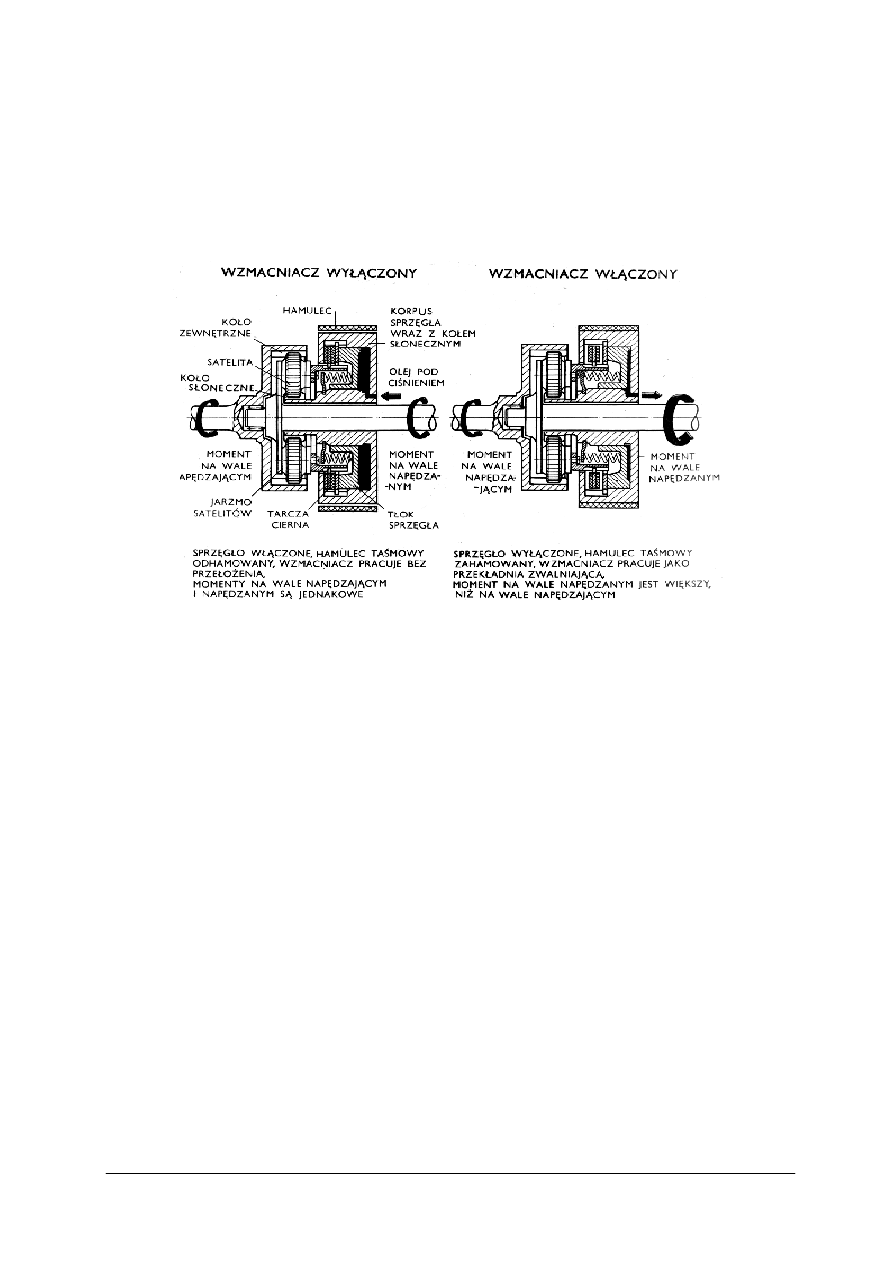

Zasada działania najprostszego planetarnego wzmacniacza momentu jest przedstawiona na

rys. 17 i 18.

Rys. 17.

Wzmacniacz momentu wyłączony [6, s. 144]

Rys. 18. Wzmacniacz momentu włączony [6, s. 133]

Po wielowypuście naciętym na wale napędzanym przesuwa się tarcza cierna sprzęgła.

Tarcza ta może być dociskana do płaszczyzny koła słonecznego, łącząc w ten sposób wał

napędzający z napędzanym. Na pierwszym rysunku taśma hamulca nie jest zaciśnięta na

obwodzie koła zewnętrznego, a tarcza cierna sprzęgła jest dociskana do powierzchni czołowej

koła słonecznego łącząc oba wały. Wały te, a wraz z nimi jarzmo satelitów (nieruchomych na

swych osiach) oraz koło zewnętrzne, obracają się z taką samą prędkością i wzmacniacz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

pracuje bez przełożenia. Momenty na obu wałach są jednakowe. Jeżeli tarcza cierna sprzęgła

zostanie odsunięta w prawo, a jednocześnie taśma hamulca zaciśnięta na obwodzie koła

zewnętrznego, przekładnia zacznie pracować jako przekładnia zwalniająca. Koło słoneczne

obracając się w lewo zmusi do obrotu (w prawo) satelity na ich osiach, a te tocząc się po

wewnętrznym zazębieniu koła zewnętrznego wymuszają obrót jarzma, a wraz z nim i wału

napędzanego w lewo, przy czym wał ten będzie obracał się tym razem wolniej niż wał

napędzający. Moment na wale napędzanym będzie, zatem większy niż na wale napędzającym.

Rys. 19. Wzmacniacz momentu ze sprzęgłem [6, s. 144]

Odsuwanie tarczy ciernej sprzęgła od czołowej powierzchni koła słonecznego oraz

zaciskanie taśmy ciernej hamulca na obwodzie koła zewnętrznego zachodzi we

wzmacniaczach momentu stopniowo podobnie jak w sprzęgle głównym ciągnika. Elementy

te, tj. taśma hamująca i tarcza sprzęgła, mogą przez pewien okres pracować z poślizgiem.

Daje to możliwość łagodnej zmiany przełożenia po włączeniu wzmacniacza. Wzmacniacze

momentu ze względów ekonomicznych są montowane w ciągnikach o mocy powyżej 30 kW.

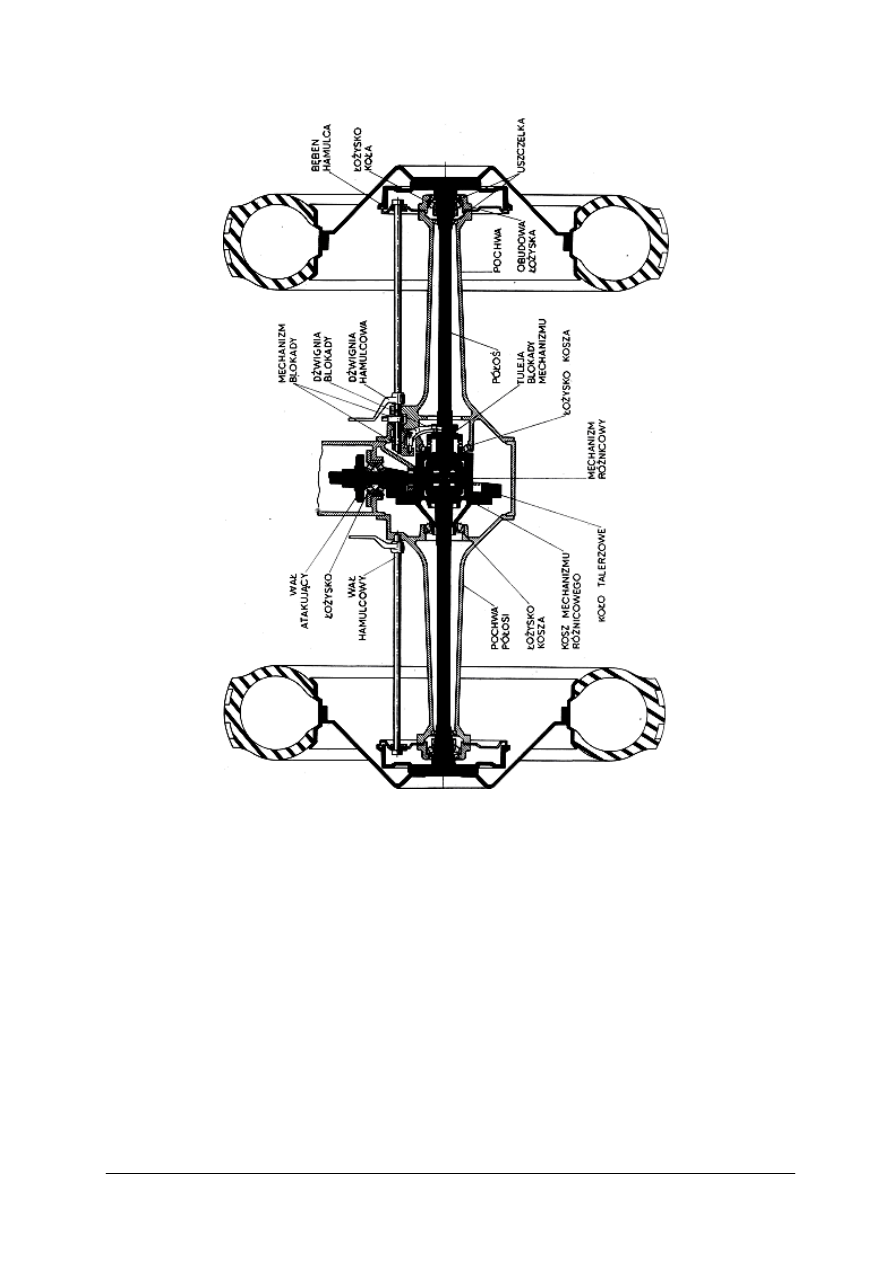

Mosty napędowe, mechanizmy różnicowe, półosie, zwolnice

W układzie przeniesienia napędu ciągnika kolejnym podzespołem znajdującym się za

skrzynią przekładniową jest tylny most napędowy, w którym znajduje się przekładnia główna

oraz mechanizm różnicowy. W celu zwiększenia siły uciągu, niektóre ciągniki z napędem na

tylne koła są wyposażone w dodatkowy napęd kół przednich. Stosowanie tego dodatkowego

napędu jest, pomimo wzrostu ceny ciągnika z tym urządzeniem, bardzo opłacalne. Uzyskuje

się w czasie wykonywania prac uprawowych na glebach ciężkich ok. 30-procentowy wzrost

wydajności i ok. 20-procentowy spadek zużycia paliwa na jednostkę obrabianej powierzchni.

Ponadto, ciągnik z dodatkowym napędem kół przednich może pracować w warunkach

o podwyższonej wilgotności, w których praca ciągnika z napędem wyłącznie kół tylnych jest

niemożliwa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 20. Tylny most napędowy ciągnika [6, s. 149]

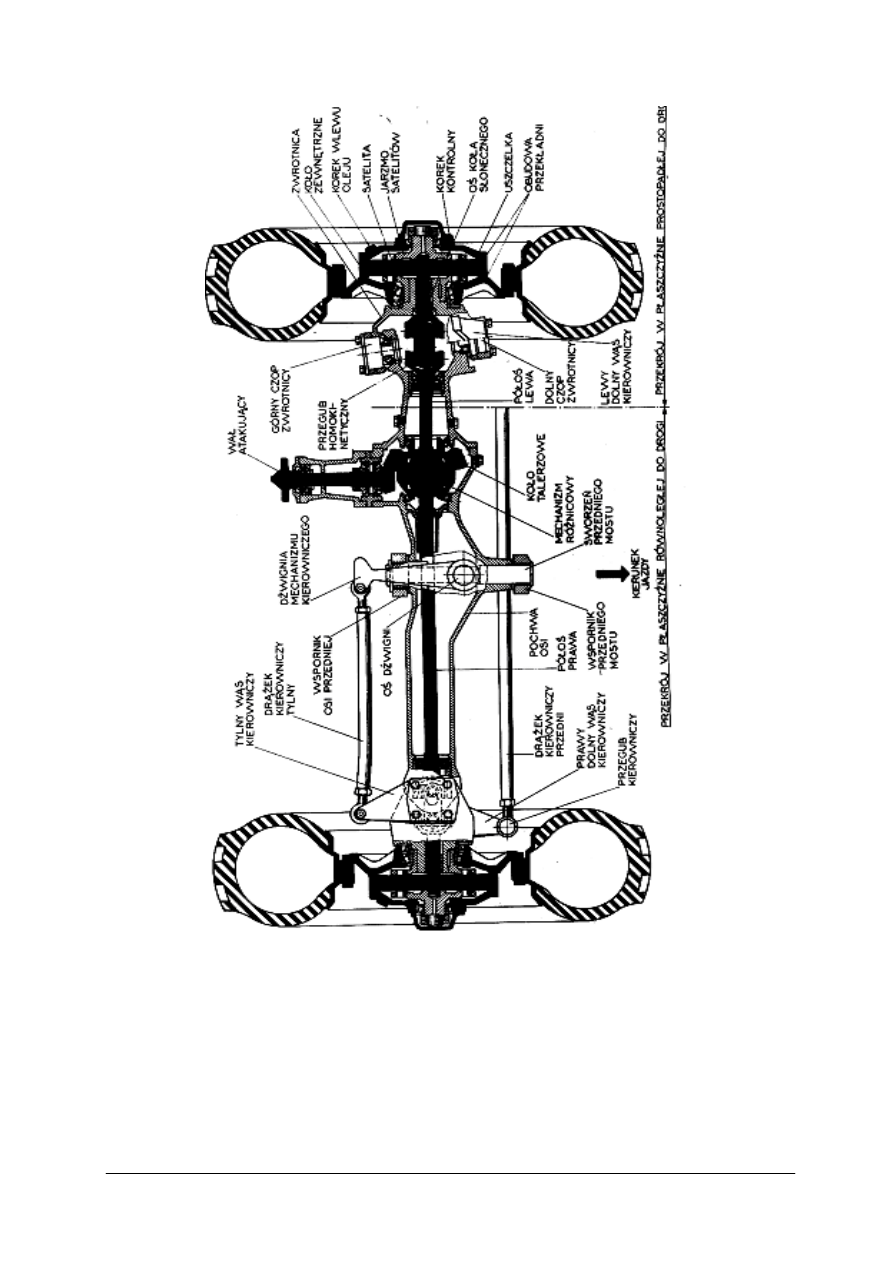

W ciągnikach z dodatkowym napędem kół przednich w miejsce osi przedniej montuje się

przedni most napędowy wyposażony, tak jak most tylny, w stożkową przekładnię główną.

Przedni most napędowy ciągników ciężkich Ursus jest przedstawiony na (rys. 21).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 21. Przedni most napędowy ciągnika ciężkiego Ursus [6, s. 154]

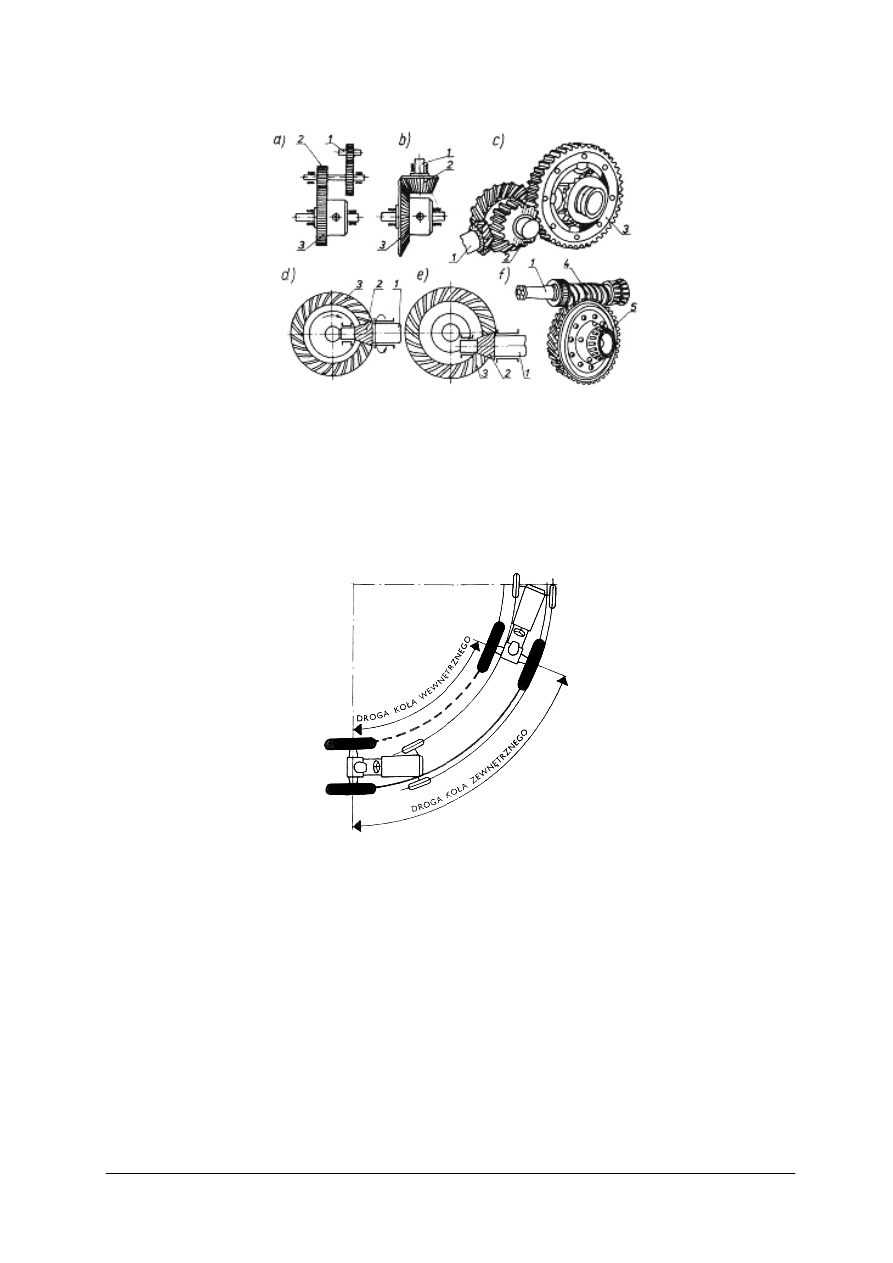

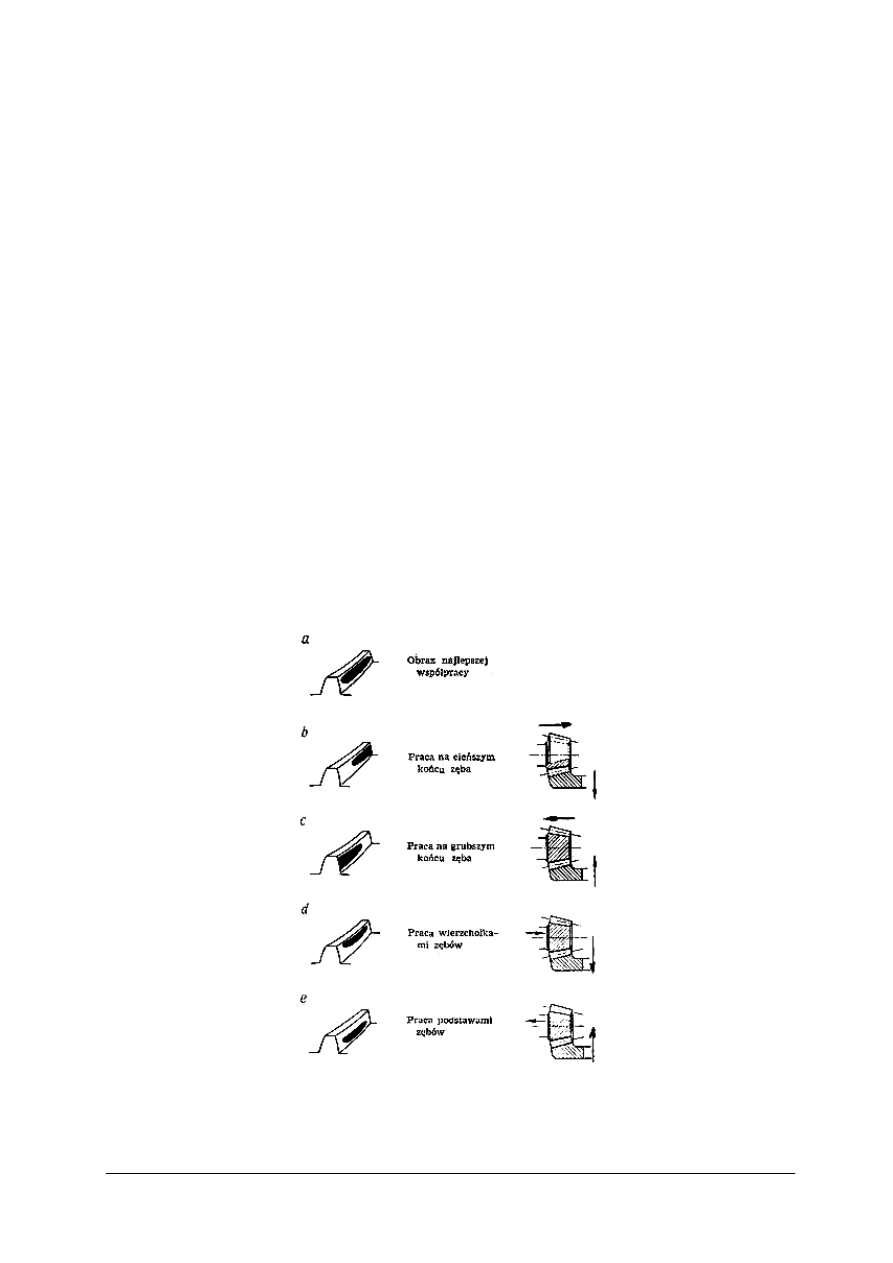

Przekładnie główne są to najczęściej przekładnie kątowe, których zadaniem jest zmiana

kierunku przeniesienia napędu. W skład przekładni głównej wchodzi najczęściej para kół

stożkowych, a mianowicie wałek atakujący o uzębieniu stożkowym i koło talerzowe.

Przekładnia główna jest przekładnią zwalniającą. Przykłady najczęściej spotykanych

przekładni głównych przedstawia rys. 22.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 22. Przykłady przekładni głównych: a) przekładnia czołowa, b) przekładnia stożkowa, c, d) przekładnie

o zębach łukowych, e) przekładnia hipoidalna, f) przekładnia ślimakowa: 1) wałek atakujący, 2) zębnik,

3) koło talerzowe, 4) ślimak, 5) ślimacznica [7, s. 136]

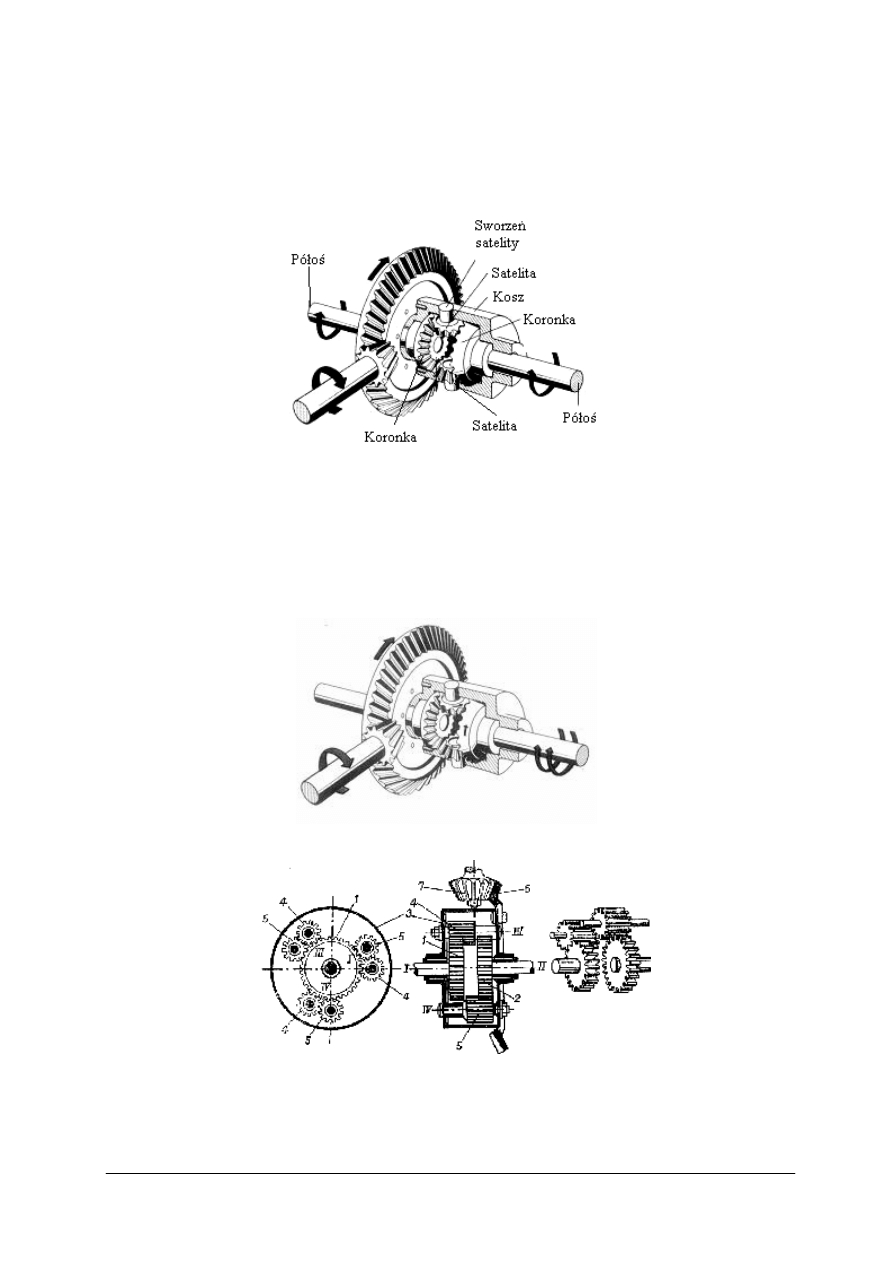

Mechanizm różnicowy

Umożliwia on obracanie się kół napędowych z różnymi prędkościami obrotowymi. Taka

możliwość jest konieczna, kiedy koła napędowe w tym samym czasie muszą pokonać różną

drogę.

Rys. 23.

Sytuacja zadziałania mechanizmu różnicowego [6, s. 152]

Dzieje się tak podczas skrętu pojazdu, gdy koło zewnętrzne pokonuje dłuższą drogę,

a wewnętrzne krótszą lub, gdy jedno koło jedzie po płaskim terenie, a drugie koło po

nierównościach.

Mechanizm różnicowy jest zbudowany z czterech kół zębatych stożkowych i obudowy

(kosza), która jest przymocowana do koła talerzowego przekładni głównej. Dwa koła

stanowią satelity obrotowo umocowane na sworzniu umocowanym w obudowie mechanizmu.

Pozostałe dwa koła są umocowanie na końcach półosi napędzających koła jezdne. Zasadę

działania mechanizmu różnicowego przedstawiają rys. rys. 24 i 25. Podczas jazdy na wprost

lewe i prawe koła pojazdu napotykają jednakowe opory, półosie obracają się, więc

z jednakową prędkością. Nacisk na przeciwległe zęby satelitów jest jednakowy, dlatego nie

obracają się one na sworzniach. Satelity tworzą jedynie rodzaj sprzęgła przenoszącego ruch

obrotowy z kosza mechanizmu na półosie. Obroty obu półosi są takie same, jak obroty kosza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

mechanizmu różnicowego. Jeżeli pojazd skręca, jego koło wewnętrzne lewe, przebywając

krótszą drogę, obraca się wolniej niż koło zewnętrzne. Niejednakowy nacisk na zęby

satelitów zmusza je do obracania się na sworzniu i powoduje przyspieszenie obrotów drugiej

półosi. W tej sytuacji lewa półoś będzie obracała się wolniej, a prawa szybciej niż kosz

mechanizmu.

Rys. 24. Zasada działania mechanizmu różnicowego: Jednakowe drogi kół napędowych i jednakowe opory na

kołach (jazda na wprost). Obie półosie obracają się z taką samą prędkością [6, s. 152]

Mechanizm różnicowy ma również wadę. W warunkach nierównej przyczepności do

podłoża kół napędowych umożliwia poślizg koła, które ma gorszą przyczepność. Koronka

zahamowanej półosi nie obraca się wtedy, natomiast obracają się satelity i zmuszają koronkę

drugiej półosi do obrotów dwukrotnie szybszych niż obroty koła talerzowego. Powoduje to

zatrzymanie pojazdu.

Rys. 25. Zasada działania mechanizmu różnicowego: Prawe koło ślizga się lewe stoi w miejscu [6, s. 152]

Rys. 26. Schemat budowy mechanizmu różnicowego o walcowych kołach zębatych: I, II- półosie kół

napędowych, III, IV- osie satelitów; l,2) koła zębate półosi, 3) obudowa, 4, 5) satelity, 6) koło

talerzowe, 7) koło atakujące głównej przekładni [3, s. 330]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

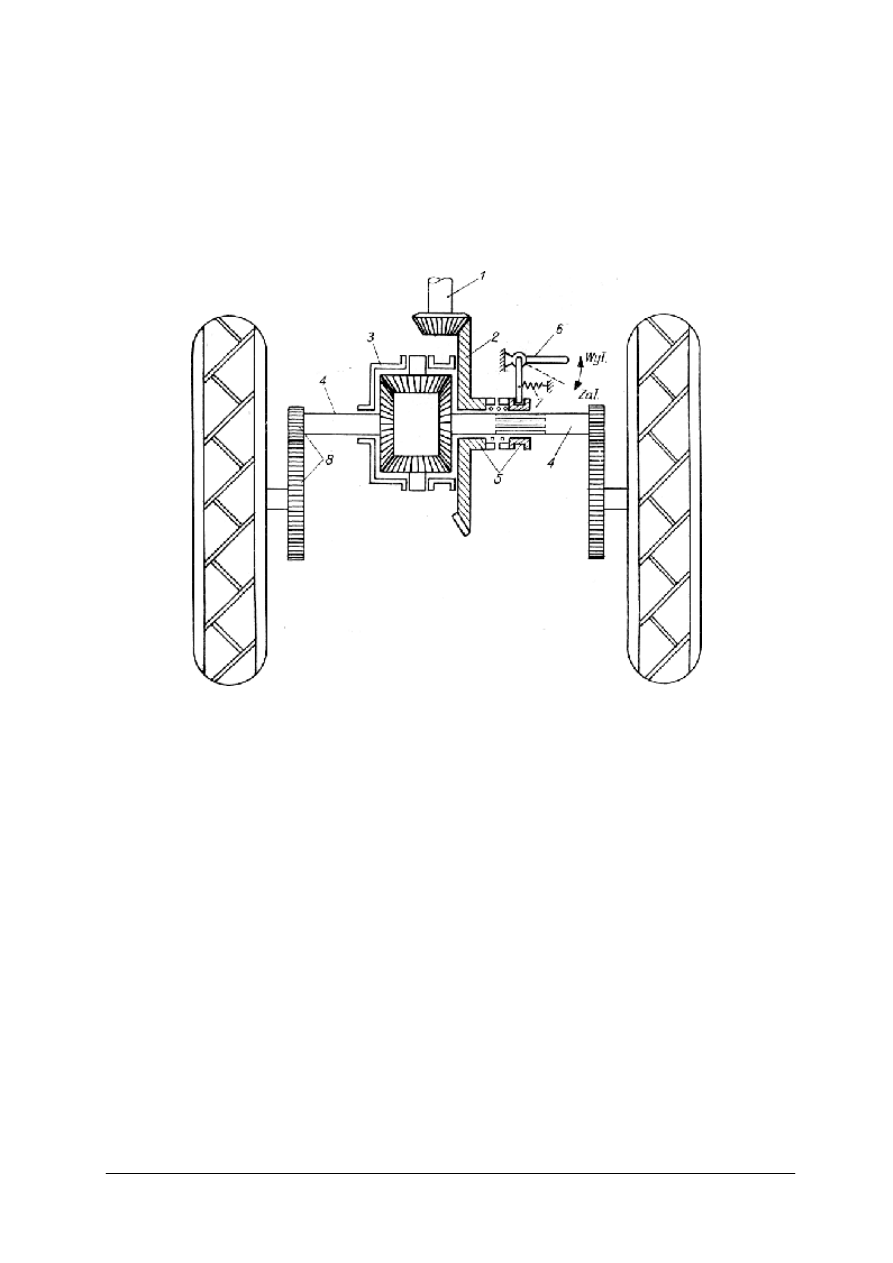

Aby temu zapobiec ciągniki rolnicze zostały wyposażone w blokadę mechanizmu

różnicowego. Blokowanie polega na sztywnym połączeniu jednej półosi napędowej z koszem

mechanizmu różnicowego. Na rys. 27 przedstawiono schemat urządzenia do blokowania

mechanizmu różnicowego. Na jednej z półosi, po wieloklinie, może przesuwać się sprzęgło

kłowe. Gdy przesuniemy to sprzęgło za pomocą dźwigni w prawo do zazębienia z kłami na

obudowie mechanizmu, otrzymamy sztywne połączenie półosi z obudową, wskutek czego

zostanie uniemożliwiony obrót drugiej półosi względem obudowy i pierwszej półosi, a tym

samym mechanizm różnicowy zostanie zablokowany.

Rys. 27. Schemat działania urządzenia do blokowania mechanizmu różnicowego ciągnika Ursus C-330:

1) wał napędowy, 2) koło talerzowe, 3) obudowa mechanizmu różnicowego, 4) półosie, 5) sprzęgło

kłowe urządzenia do blokowania mechanizmu różnicowego, 6) dźwignia do włączania blokowania,

7) sprężyna powrotna, 8) zwolnica [3, s. 329]

Należy bezwzględnie przestrzegać zasady, aby blokada mechanizmu różnicowego była

włączona tylko przy jeździe na wprost. Jazda z dużą prędkością przy włączonym

mechanizmie blokady grozi nieszczęśliwym wypadkiem!

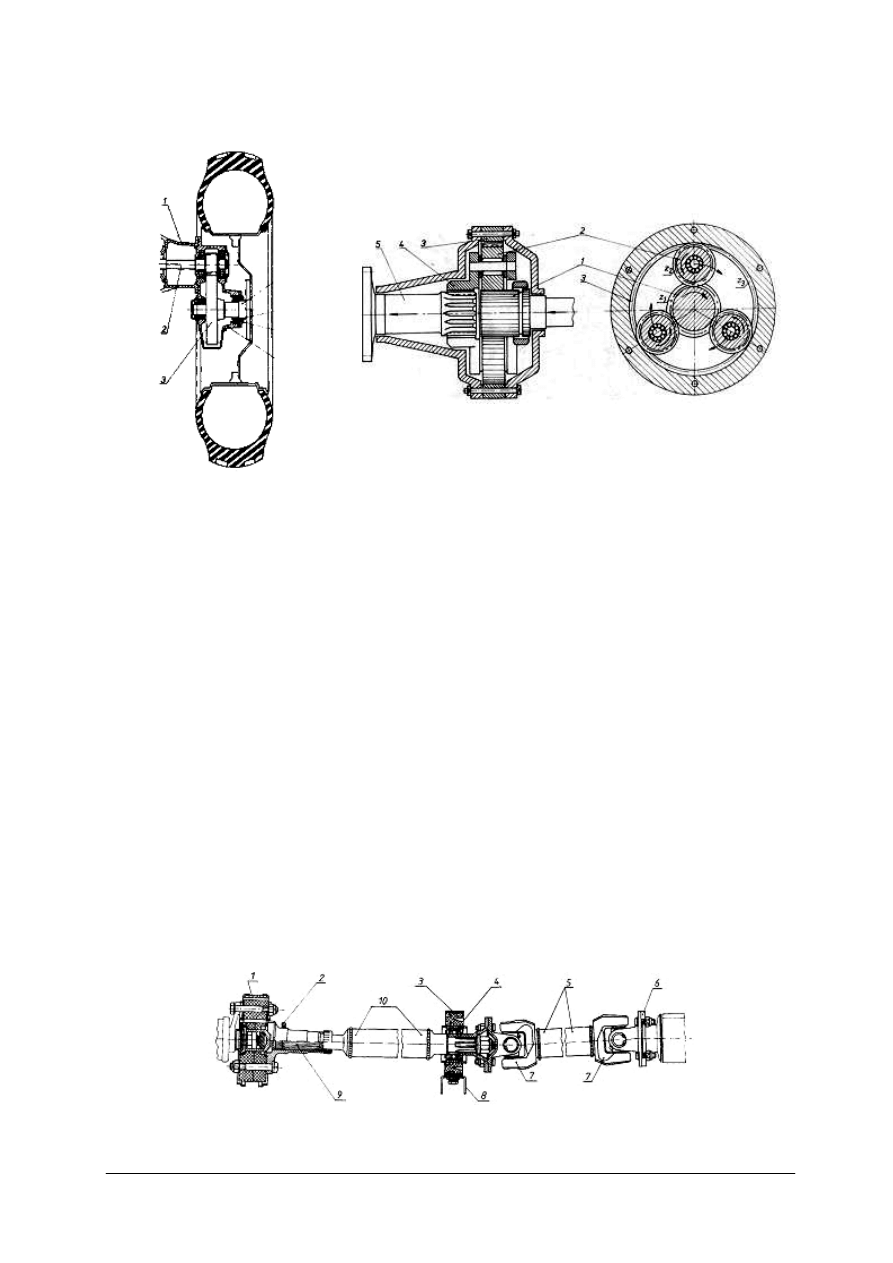

Półosie

Półosie przekazują napęd z mechanizmu różnicowego na końcowe przekładnie

zwalniające nazywane zwolnicami. Przekładnie te stosowane w ciągnikach rolniczych mogą

być jako przekładnie zębate walcowe (rys. 28) lub przekładnie planetarne. Zwolnice

wbudowuje się za mechanizmem różnicowym. Mieszczą się one zwykle w oddzielnych

obudowach przymocowanych do korpusu tylnego mostu lub pochwy półosi. W niektórych

ciągnikach zwolnice są zmontowane wewnątrz korpusu tylnego mostu. Zwolnice zewnętrzne

rozmieszczone po obu stronach tylnego mostu umożliwiają zwiększenie prześwitu

w ciągnikach kołowych. Takie rozwiązanie stosowano w ciągnikach Ursus C-330 i C-360.

Zwolnica stanowi ostatnie przełożenie układu napędowego ciągnika. Przekładnie końcowe

mogą się składać z jednej lub dwóch par kół zębatych walcowych z prostymi zębami.

W przypadku przekładni pojedynczej złożonej z jednej pary kół zębatych koło napędzające

jest osadzone na wielowypuście półosi mechanizmu różnicowego Koło napędzane (duże) jest

zamocowane na wale koła napędowego. W przekładniach końcowych podwójnych napęd jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

przekazywany przez dwie pary kół zębatych, co umożliwia uzyskanie większego przełożenia

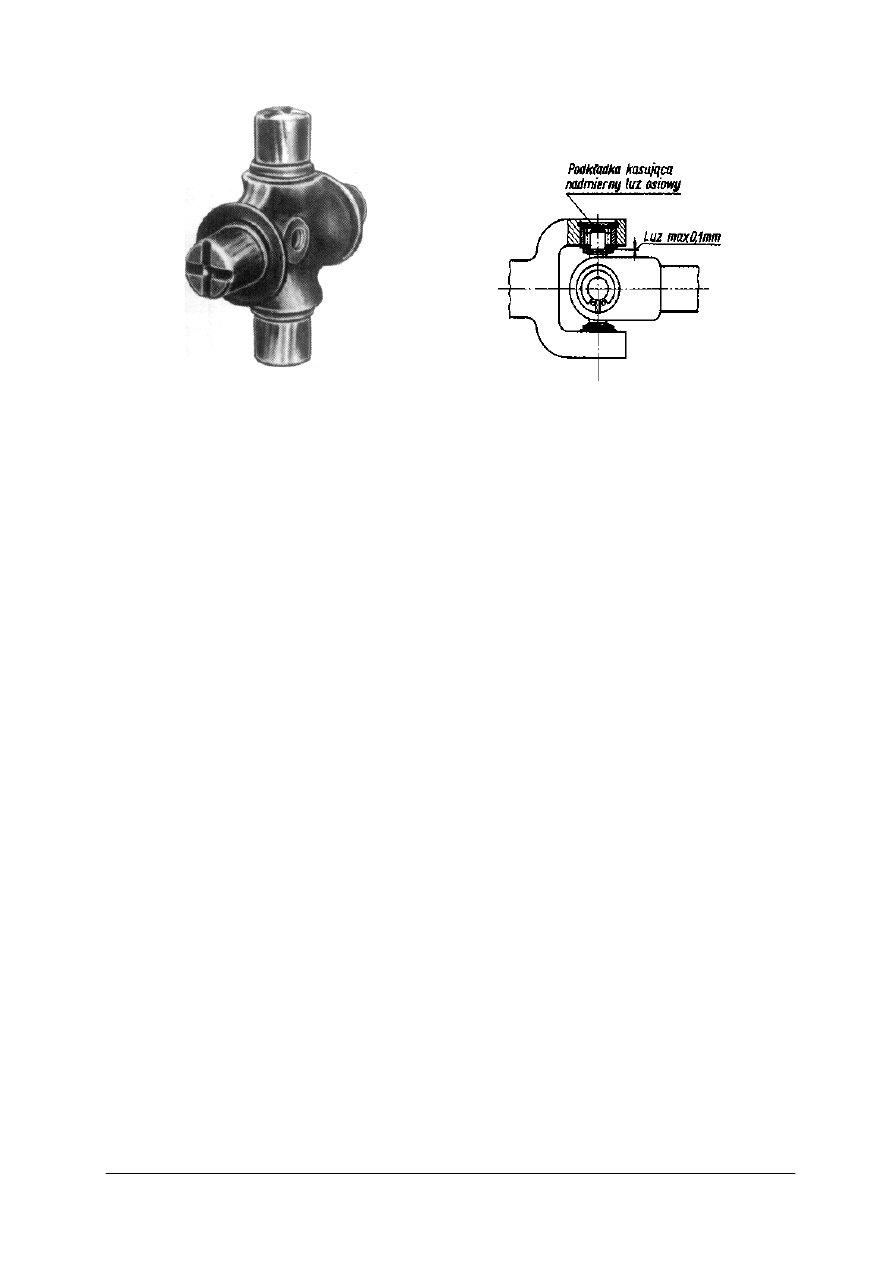

niż w przekładni pojedynczej.

Rys. 28. Zwolnica walcowa: 1) pochwa

półosi, 2) półoś, 3) zwolnica,

4) oś

koła

jezdnego,

5) łożysko,

6)

uszczelka,

7) korpus zwolnicy [7, s. 139]

Rys. 29. Zwolnica planetarna: 1) koło słoneczne, 2) satelity, 3) koło

pierścieniowe, 4) kosz satelitów, 5) półoś [7, s. 139]

W obecnie produkowanych ciągnikach licencyjnych Ursus jako przekładnie końcowe

zastosowano przekładnie planetarne. Ich zasada działania przedstawia się następująco. Na

końcu półosi jest zamocowany kosz satelitów 4 (rys. 29). Koło pierścieniowe 3 jest

przymocowane do nieruchomej obudowy całej przekładni, a koło słoneczne l jest osadzone na

osi koła jezdnego. Napęd jest dostarczany na kosz satelitów 4. Ponieważ koło

pierścieniowe 3

jest nieruchome, więc satelity 2, tocząc się wewnątrz koła pierścieniowego, obracają się

wokół swoich osi i wprawiają w ruch koło słoneczne 1. Zaletą takiej przekładni końcowej jest

większa sztywność mostu.

W układzie przeniesienia napędu mogą występować jeszcze inne podzespoły.

W pojazdach, które posiadają napęd na więcej niż jedną oś lub w pojazdach, gdzie silnik

znajduje się z przodu pojazdu, a napędzana jest oś tylna stosuje się wał napędowy.

Wał napędowy

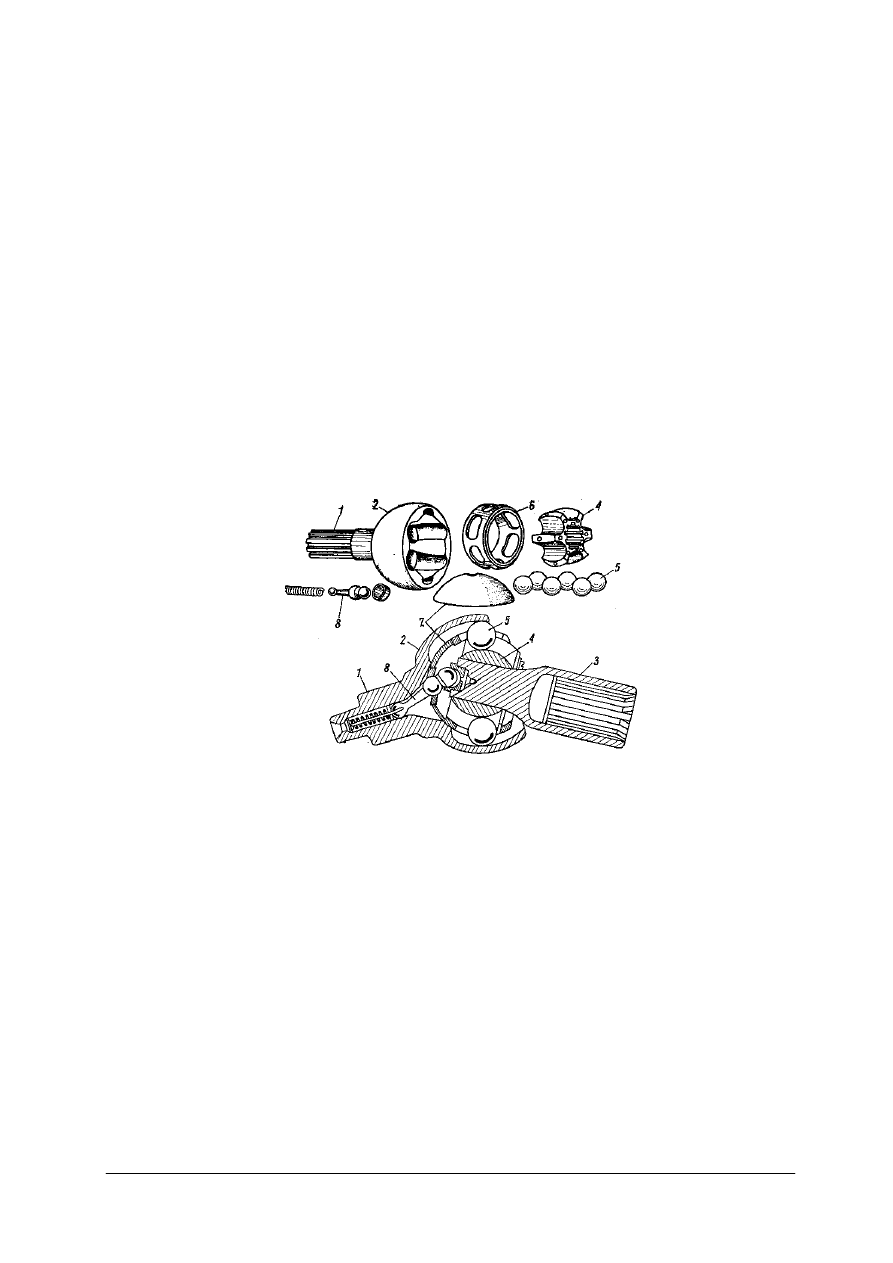

Wał napędowy składa się z jednego lub dwóch odcinków w zależności od odległości

pomiędzy zespołami napędowymi. Na końcach wału znajdują się przeguby, gdyż zespoły

napędowe mogą zmieniać swoje położenie względem siebie. Ponieważ od długości wału

zależy dopuszczalna prędkość obrotowa, z jaką wał może pracować, przy większych

odległościach pomiędzy zespołami napędowymi zamiast wałów pojedynczych stosuje się

wały dzielone

Rys. 30. Wał napędowy dzielony: 1) przegub elastyczny, 2) smarowniczka, 3) wkładka elastyczna, 4) łożysko

wspornika, 5) rura, 6) złącze kołnierzowe, 7) przegub krzyżakowy, 8) wspornik, 9) złącze

wielowypustowe [7, s. 143]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

W celu zapewnienia właściwej pracy wału napędowego, w którym zastosowano przeguby

krzyżakowe, krzyżaki na końcach wału muszą być ustawione w jednej płaszczyźnie.

Wałek odbioru mocy

Wałek odbioru mocy (WOM) służy do przekazywania napędu maszynom

współpracującym z ciągnikami. Może on być wykorzystany również do napędu maszyn

w czasie postoju, lecz głównym jego zadaniem jest napęd mechanizmów maszyn

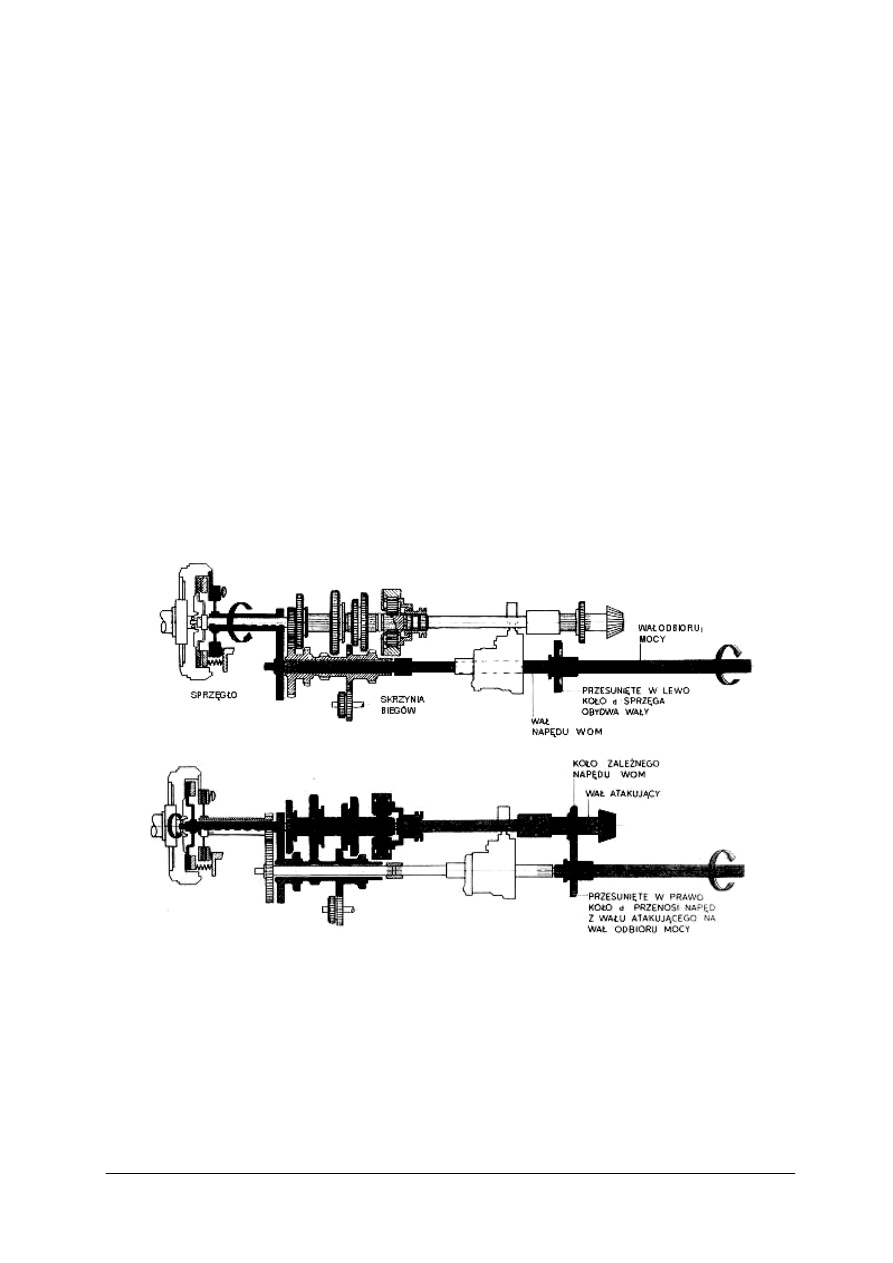

zawieszanych lub ciągnionych. WOM może być napędzany bezpośrednio od silnika (rys. 31a)

lub za pośrednictwem skrzyni przekładniowej (rys. 31b).

W pierwszym przypadku mówimy o tzw. obrotach niezależnych, gdyż prędkość

obrotowa wałka jest niezależna od tego jaki bieg jest włączony. W drugim przypadku

prędkość obrotowa wałka odbioru mocy zależna jest od włączonego biegu. Wymóg ten

dotyczy niektórych maszyn, gdzie istnieje ścisła zależność między pracą elementów

roboczych, a pokonywaną przez nie drogą. Jeśli jest to maszyna zawieszana, to napęd WOM

musi mieć prędkość obrotową dokładnie zsynchronizowaną z prędkości jazdy ciągnika.

W celu zapewnienia współpracy maszyn i ciągników wyprodukowanych w różnych krajach

ustanowiono międzynarodową normę na prędkość obrotową WOM. Podstawowa prędkość

obrotowa WOM wynosi 540 obr/min. Taką prędkość obrotową WOM powinien uzyskiwać

przy nominalnej prędkości obrotowej silnika. Jeżeli jest inaczej, to na pulpicie sterowniczym

musi być wyraźnie podana prędkość obrotowa silnika, przy której WOM uzyskuje

znormalizowaną prędkość obrotową. W miarę wzrostu mocy stosowanych w ciągnikach

silników pojawia się możliwość przekazywania większej mocy do współpracujących maszyn.

a)

b)

Rys. 31. Napęd wałka odbioru mocy ciągników licencyjnych Ursus: a) napęd niezależny, b) napęd zależny

[6, s. 157]

Przy stałej prędkości obrotowej wartość przekazywanej mocy jest ograniczona wartością

momentu obrotowego. Dlatego w ciągnikach ciężkich dopuszczono drugą znormalizowaną

prędkość WOM, która wynosi 1020 obr/min. Niedopuszczalne jest pomyłkowe włączenie

nieodpowiedniej prędkości obrotowej WOM. Do sterowania mechanizmami przeniesienia

napędu w ciągniku rolniczym służą dźwignie sterownicze, a mianowicie: dźwignia zmiany

biegów, dźwignia reduktora, pedał sprzęgła, dźwignia sterowania WOM, dźwignia sterowania

zaworem rozdzielczym, dźwignia przełącznika szybkości reakcji, pedał blokady mechanizmu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

różnicowego, mechanizm sterowania podnośnikiem, dźwignia włączania biegów pełzających

(jeśli występuje). Wszystkie w/w dźwignie znajdują się w kabinie ciągnika i są w zasięgu

kierowcy – operatora.

Nowoczesne rozwiązania układu przeniesienia napędu

W nowoczesnych, produkowanych współcześnie ciągnikach w układach przeniesienia

napędu zostały wprowadzone najnowsze osiągnięcia techniki. Wszystkie podzespoły tego

układu spełniają taką samą rolę, co w ciągnikach produkowanych wcześniej, lecz posiadają

o wiele więcej funkcji. Poszczególne elementy całego układu, sterowane są elektrycznie lub

elektronicznie. Sterowanie urządzeniami zamiast mechanicznymi dźwigniami, odbywa się za

pomocą jednego przycisku, co w znacznym stopniu ułatwia pracę operatorowi. Kontrolę nad

działaniem całości urządzeń sprawuje układ elektroniczny, który na bieżąco informuje

obsługującego pojazd o jego stanie i warunkach pracy na ciekłokrystalicznym ekranie.

Udoskonalenia te w dużym stopniu pozwalają zwiększyć wydajność pracy, przy znacznym

obniżeniu zużycia paliwa. W związku z tym, że posiadamy kontrolę nad poszczególnymi

mechanizmami, w czasie pracy możemy ograniczyć ich awaryjność, co ma bardzo duże

znaczenie w eksploatacji pojazdu. Taki system pozwala również na błyskawiczne wykrycie

poszczególnych usterek i awarii.

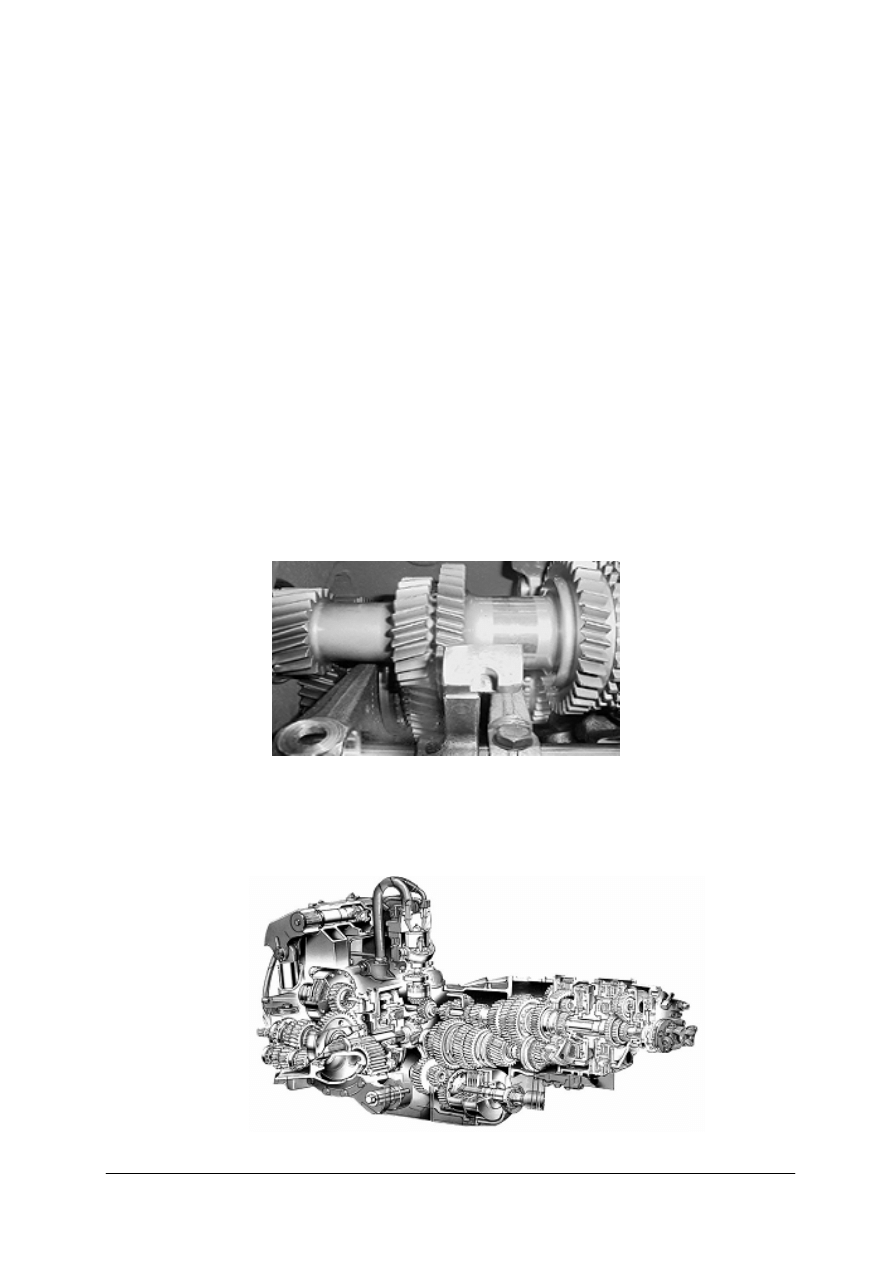

Ponieważ układ przeniesienia napędu to przede wszystkim przekładnie zębate, tu

wprowadzono najwięcej ulepszeń. Zmiana dotyczy między innymi kształtów zębów kół

zębatych. Stosowane obecnie są koła o nacięciach epicykloidalnych, dzięki czemu uzyskuje

się większą powierzchnię zazębienia (Rys. 32). Zęby takie zużywają się o wiele wolniej.

Rys. 32.

Przekładnia o zębach epcykloidalnych [9]

W większości są to już przekładnie synchronizowane dzięki czemu zmiana biegów

odbywa się bezzgrzytowo. Przekładnię taką przedstawia (rys. 33).

Rys. 33.

Przekrój skrzyni przekładniowej nowoczesnego ciągnika John Deere [9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

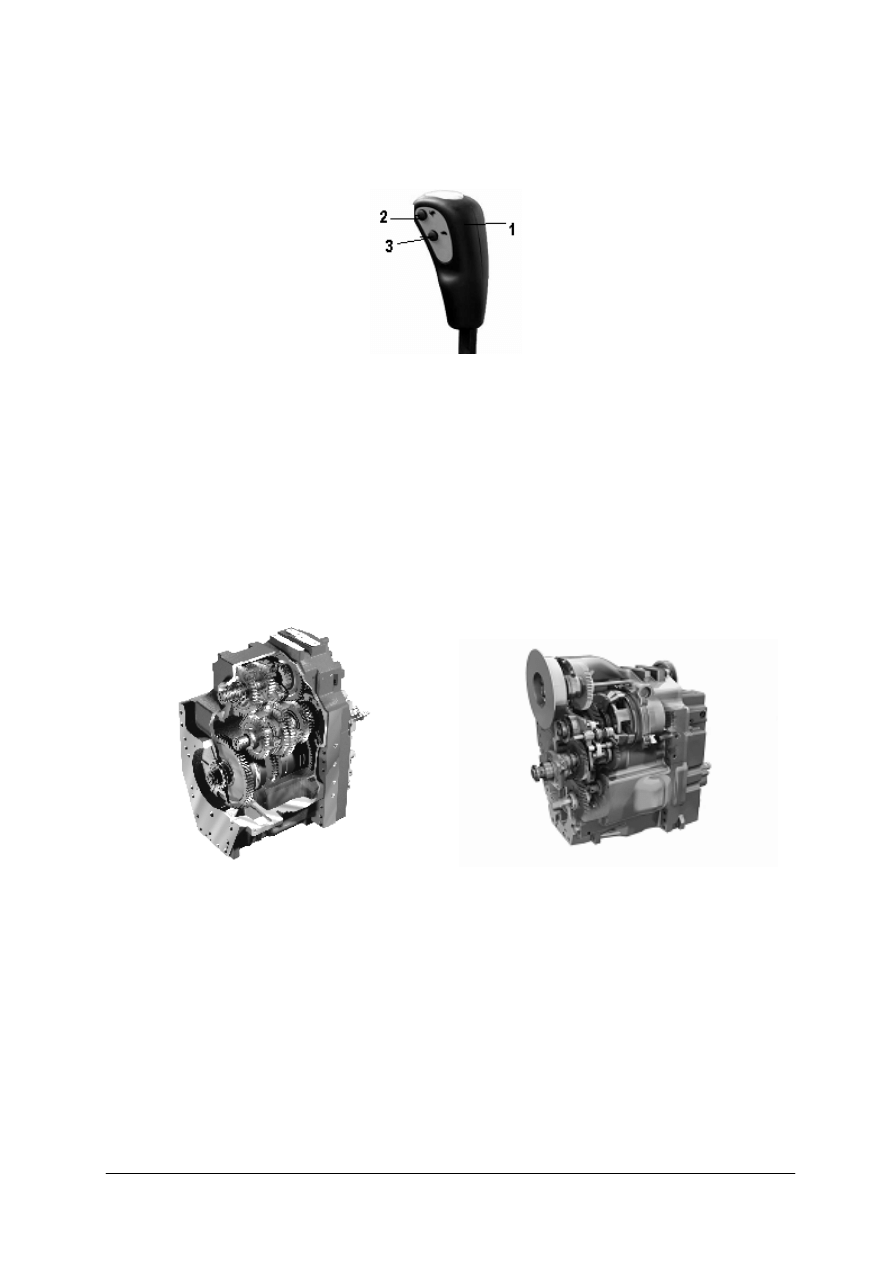

Nowoczesne przekładnie napędowe posiadają wiele dodatkowych funkcji. Jedną z nich

jest skrzynia przekładniowa z elektrohydrauliczną funkcją „Dual Command”. Jest to

2-biegowa przekładnia tzw. „Power Shift”.

Rys. 34.

Dźwignia zmiany biegów z funkcją „Dual Command” ciągnika John Deere [9]

Dźwignia biegów (1) na rys. 34 jest wyposażona w dwa przyciski (2 i 3), które służą do

włączania funkcji „Dual Command”. Przekładnia napędowa jest wyposażona w dwa sprzęgła

elektrohydrauliczne, które pozwalają operatorowi wybierać zredukowane przełożenie,

podczas jazdy ciągnika na dowolnym biegu do przodu lub do tyłu. Funkcja ta umożliwia

podwojenie ilości biegów zarówno do przodu, jak i do tyłu. Przykładowo w niektórych typach

ciągników, po włączeniu tego urządzenia uzyskujemy 24 biegi do przodu i 24 biegi do tyłu.

Przełączanie pomiędzy HI (biegi szybkie), a LO (biegi wolne) i odwrotnie odbywa się bez

konieczności używania pedału sprzęgła, ponieważ wysprzęglanie odbywa się przy pomocy

sprzęgieł hydraulicznych. Sterowane są one elektrycznie przez dwa przyciski (2 i 3). Coraz

częściej stosowane są w ciągnikach przekładnie automatyczne (rys. 35) lub bezstopniowe.

Rys. 35.

Automatyczna skrzynia biegów „Automatic

PowerShift” ciągnika John Deere [9]

Rys. 36.

Bezstopniowa skrzynia biegów „AutoPower”

ciągnika John Debre [9]

Bezstopniowa skrzynia biegów tzw. „Auto Power” (rys. 36) umożliwia dobór idealnej

prędkości roboczej do każdego rodzaju pracy. Komputerowo wybieramy wymaganą prędkość

roboczą dla określonego narzędzia lub maszyny, ustawiamy tryb pracy, a przekładnia utrzyma

obroty silnika na poziomie idealnym do wykonywanego zabiegu, nawet przy zmiennych

warunkach obciążenia. Uzyskuje się w ten sposób bezstopniową zmianę prędkości i dowolną

prędkość w zakresie od 0,05 km/h do ponad 40 km/h.

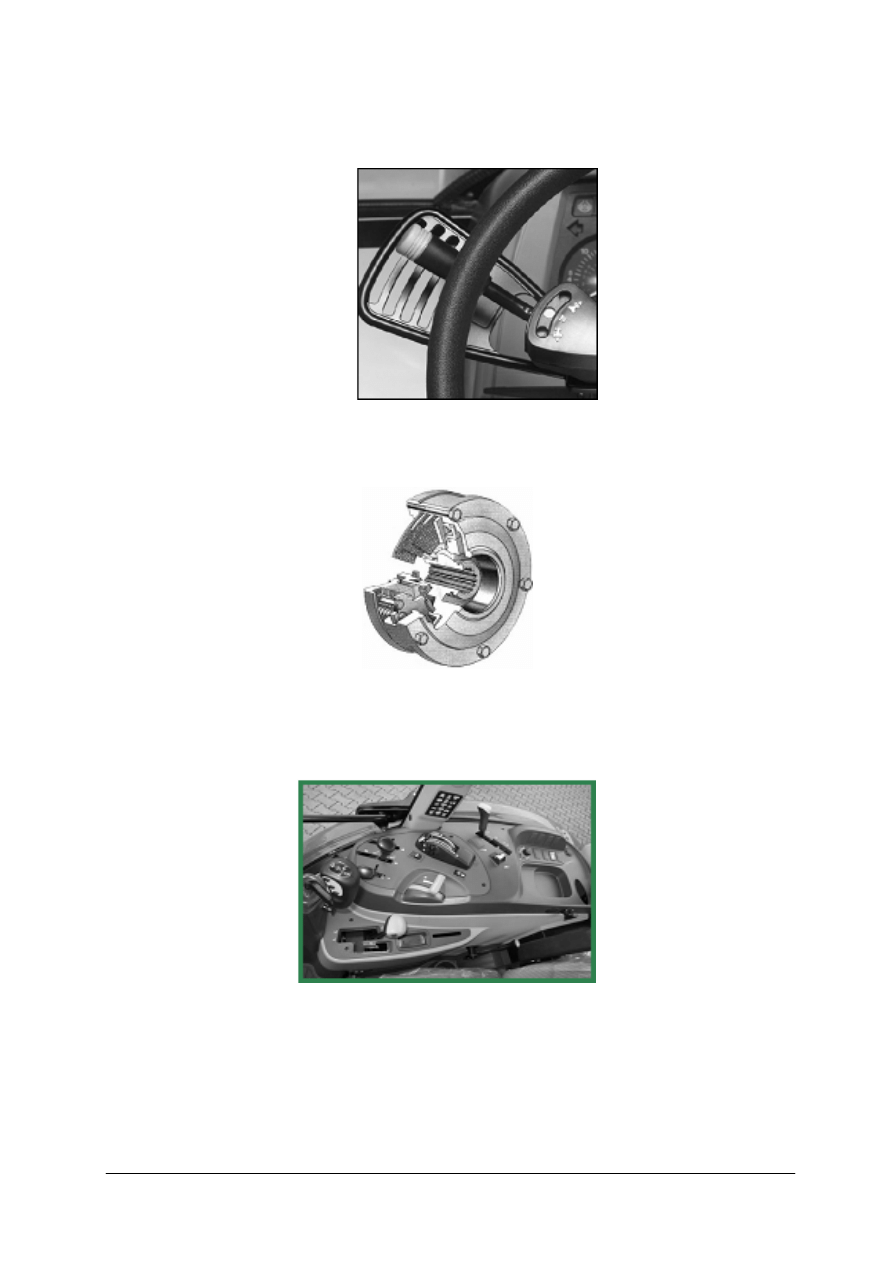

Kolejnym urządzeniem stosowanym w układzie przeniesienia napędu jest tzw. „Power

Reverser”. Jest to elektrohydrauliczne urządzenie służące do zmiany kierunku jazdy. Aby

wybrać kierunek jazdy (gdy wsprzęglone jest dane przełożenie biegu), należy unieść dźwignię

do góry i przesunąć do przodu, aby jechać do przodu, bądź przesunąć do tyłu, aby jechać do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

tyłu (rys.37). Kierunek jazdy można wybrać bez naciskania pedału sprzęgła. Odbywa się to

jedynie przez przesunięcie dźwigni do przodu lub do tyłu.

Rys. 37. Dźwignia sterowania napędem „Power Reverser” [9]

Zmiany dotyczą także konstrukcji samych sprzęgieł. Jednym z przykładów

nowoczesnego sprzęgła jest „Perma Cluth”, które przedstawia rys. 38.

Rys. 38. Przekrój sprzęgła typu „Perma Cluth” stosowane w ciągniku John Deere [9]

Są to nie wymagające konserwacji, bezobsługowe, samozałączające się sprzęgła mokre

o dużych, chłodzonych olejem tarczach. Żywotność ich jest bardzo duża.

Rys. 39. Pulpit sterowniczy mechanizmami przeniesienia napędu ciągnika John Deere [9]

Zostały tu opisane tylko niektóre urządzenia ze stosowanych, w obecnie produkowanych

ciągnikach. Urządzenia te zwiększają cenę nowego pojazdu, lecz również w dużym zakresie

poprawiają także niezawodność sprzętu. Pozwala to zwiększyć jego wydajność oraz obniżyć

koszty eksploatacji, poprzez zmniejszenie kosztów napraw oraz mniejsze zużycie paliwa. Jest

to szczególnie istotne przy uprawie wielkoobszarowych gospodarstw.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Naprawa tych podzespołów odbywa się w wyspecjalizowanych Autoryzowanych

Stacjach Obsługi, przygotowanych do obsługi tego rodzaju podzespołów.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich podzespołów składa się układ przeniesienia napędu ciągnika rolniczego?

2. Jakie znasz rodzaje sprzęgieł?

3. Z jakich elementów składa się sprzęgło jednotarczowe suche?

4. Jakie znasz przekładnie zwalniające?

5. Jak zbudowany jest most napędowy ciągnika?

6. Jakie jest zadanie mechanizmu różnicowego?

7. Jakie prędkości obrotowe może mieć WOM?

8. Jakie jest zadanie synchronizatora w skrzyni biegów?

9. Na czym polega działanie blokady mechanizmu różnicowego?

10. Z jakich elementów zbudowana jest skrzynia przekładniowa?

11. Jakie jest zadanie wzmacniacza momentu?

12. Jakie znasz rodzaje skrzyń przekładniowych?

13. Jakie zadanie ma wał napędowy?

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj dźwignie sterujące mechanizmami przeniesienia napędu znajdujące się

w kabinie ciągnika licencyjnego Ursus 3512. Opisz, do czego służą oraz zademonstruj ich

włączanie podczas pracy silnika.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść rozdziału 4.1 Poradnika dla ucznia,

2) zapoznać się z instrukcją obsługi ciągnika Ursus 3512,

3) wykonać obsługę codzienną ciągnika,

4) odnaleźć dźwignie do sterowania mechanizmami przeniesienia napędu: dźwignię zmiany

biegów, dźwignię reduktora, pedał sprzęgła, dźwignię, sterowania WOM, dźwignię

sterowania zaworem rozdzielczym, dźwignię przełącznika szybkości reakcji, pedał

blokady mechanizmu różnicowego, mechanizm sterowania, podnośnikiem, dźwignia

włączania biegów pełzających (jeśli występuje),

5) nazwać poszczególne dźwignie używając nazewnictwa technicznego,

6) uruchomić silnik i zademonstrować działanie poszczególnych mechanizmów.

Wyposażenie stanowiska pracy:

−

ciągnik Ursus 3512,

−

instrukcja obsługi ciągnika Ursus 3512,

−

podstawowe narzędzia do wykonania obsługi codziennej,

−

literatura zgodna z punktem 4 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Ćwiczenie 2

Rozpoznaj rodzaje sprzęgieł stosowanych w pojazdach samochodowych i ciągnikach

rolniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treść rozdziału 4.1 Poradnika dla ucznia,

2) przeanalizować materiał dotyczący budowy i rodzajów sprzęgieł,

3) rozróżnić poszczególne rodzaje sprzęgieł,

4) określić różnice w budowie sprzęgieł.

Wyposażenie stanowiska pracy:

−

foliogramy,

−

plansze,

−

model sprzęgła dwustopniowego ciągnika,

−

model sprzęgła samochodu osobowego,

−

model sprzęgła hydraulicznego.

Ćwiczenie 3

Rozpoznaj poszczególne elementy wzmacniacza momentu ciągnika Ursus 3512 używając

nazewnictwa technicznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treść rozdziału 4.1 Poradnika dla ucznia,

2) wyszukać informacji na temat budowy wzmacniaczy momentu,

3) wskazać elementy omawianego w ćwiczeniu wzmacniacza momentu,

4) nazwać części zgodnie z nazewnictwem technicznym.

Wyposażenie stanowiska pracy:

−

model wzmacniacza momentu ciągnika licencyjnego Ursus,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić zasadę działania sprzęgła dwustopniowego ciągnika

rolniczego?

2) wytłumaczyć zasadę działania mechanizmu różnicowego?

3) określić zadania poszczególnych przekładni w układzie przeniesienia

napędu?

4) rozróżnić poszczególne elementy skrzyni przekładniowej?

5) wytłumaczyć na czym polega napęd zależny i niezależny WOM?

6) scharakteryzować zasadę działania wzmacniacza momentu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.3.

Obsługa, regulacja, ocena stanu technicznego oraz naprawa

sprzęgieł

4.3.1. Materiał nauczania

Eksploatacja i obsługa sprzęgła

Długotrwałą pracę sprzęgieł zapewnia prawidłowa ich eksploatacja i obsługa. Łagodne

ruszanie pojazdem z miejsca uzyskuje się puszczając powoli pedał sprzęgła. Tarcze są wtedy

stopniowo dociskane do koła zamachowego i w pierwszej chwili pracuje z poślizgiem.

Chwilowy poślizg spowodowany koniecznością łagodnego ruszania pojazdem nie jest groźny,

chociaż powoduje stopniowe ścieranie tarczy. Jeżeli sprzęgło pracuje przez dłuższy czas

z poślizgiem, to powierzchnie okładzin ciernych nagrzewając się nadmiernie mogą ulec

spaleniu i utracić swoje właściwości cierne. Sprzęgło ślizga się wtedy pomimo pełnego

docisku sprężyn przy całkowitym puszczeniu pedału i nie może przenosić pełnego momentu

obrotowego silnika. Należy unikać pracy sprzęgła z poślizgiem poza okresem łagodnego

puszczania pedału podczas ruszania z miejsca.

Badanie stanu technicznego sprzęgła

Podstawowym sprawdzianem prawidłowości działania sprzęgła jest określenie skoku

jałowego pedału sprzęgła. Skok jałowy jest to droga, jaką pokonuje pedał zanim łożysko

wyciskowe zostanie dosunięte do dźwigienek wyłączających. Czynność tą wykonujemy

w czasie postoju pojazdu, lecz z włączonym silnikiem. Naciskamy powoli pedał sprzęgła, aż

do wyczucia delikatnego oporu. W zależności od rodzaju pojazdu skok ten wynosi 20 do

50mm. Podczas przeprowadzania tego badania nie powinno być słychać żadnych dźwięków.

Jeśli wystąpią, świadczą o zużyciu bądź uszkodzeniu elementów sprzęgła. Dotyczy to łożyska

wyciskowego, dźwigienek wyłączających, sprężyn lub tarcz sprzęgłowych.

Pozostałe czynności oceny stanu technicznego sprzęgła wykonujemy w czasie próby

drogowej. Jej celem jest stwierdzenie, czy w sprzęgle nie występują niesprawności:

−

ślizganie się sprzęgła,

−

głośna praca sprzęgła,

−

niemożność płynnego włączania i wyłączania (szarpanie sprzęgła),

−

zgrzytanie kół zębatych przy zmianie biegów,

−

nadmierne zużywanie się tarcz ciernych i przegrzewanie się elementów sprzęgła.

Poślizg sprzęgła jest szczególnie szkodliwy dla jego pracy, gdyż powoduje szybkie

zużywanie się okładzin ciernych, a nawet całkowite ich zniszczenie pod wpływem wysokiej

temperatury występującej w czasie poślizgu. Poślizg ten może być spowodowany

niewłaściwą regulacją sprzęgła, uszkodzeniem sprężyn dociskowych, zużyciem okładzin

ciernych lub ich zaolejeniem. Występuje to w przypadku uszkodzenia bądź zużycia

uszczelniacza wału korbowego silnika lub uszczelek wałka sprzęgłowego skrzyni biegów lub

tulei napędu WOM. W takim przypadku uszczelki należy wymienić, a całe sprzęgło

dokładnie umyć benzyną.

Głośna praca sprzęgła słyszalna jest szczególnie w czasie pracy ciągnika bez obciążenia.

Hałasy te mogą występować przy wyłączonym sprzęgle i włączonym lub tylko przy jednym

z tych położeń. Spowodowane to może być luźnym osadzeniem piasty tarczy na wałku

wielowypustowym lub brakiem współosiowości ustawienia silnika względem skrzyni biegów.

Ten rodzaj przyczyn hałaśliwej pracy sprzęgła występuje wtedy, gdy sprzęgło jest włączone.

Natomiast hałasy występujące przy wyłączonym sprzęgle mogą być spowodowane przede

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

wszystkim zużyciem łożyska wyciskowego lub jego zacinaniem oraz tarciem dźwigni

zwalniających piastę tarczy podczas wyciskania pedału sprzęgłowego.

Szarpanie sprzęgła może być spowodowane zanieczyszczeniem okładzin ciernych olejem

lub smarem oraz nadmiernym ich zużyciem, a także uszkodzeniem się części sprzęgła.

Uszkodzeniu ulec mogą oprócz okładzin ciernych, tarcze dociskowe i sprężyny dociskowe.

Przyczyną szarpania sprzęgła przy równoczesnych trudnościach całkowitego jego wyłączenia,

może być zwichrowanie tarczy sprzęgła lub tarczy dociskowej i obluzowanie się nitów

mocujących tarcze cierne. Zjawisko szarpania sprzęgła może być spowodowane zacinaniem

się tarcz sprzęgła przesuwających się na wałku wielowypustowym.

Nadmierne zużywanie się okładzin ciernych spowodowane jest niewłaściwym

posługiwaniem się sprzęgłem przez kierowcę, który przez nieuwagę lub złe przyzwyczajenie

po włączeniu sprzęgła nie zdejmuje nogi z pedału i zmniejsza tym samym działanie sprężyn

dociskowych. Powoduje to zbędny poślizg tarcz ciernych, a tym samym grzanie się ich

i przedwczesne zużywanie. Powolne zwalnianie pedału również wzmaga proces zużywania

się okładzin ciernych. Przyczyną omawianego uszkodzenia może być także nieodpowiedni

docisk sprężyn spowodowany utratą sprężystości lub złamaniem sprężyn, niewłaściwa

regulacja cięgieł pedału lub ich zacinanie się spowodowane brakiem smarowania. Jeżeli

któraś z wyżej wymienionych usterek występuje możemy spróbować usunąć ją poprzez

regulację skoku jałowego pedału sprzęgła. Zagadnienie to będzie opisane w dalszej części

rozdziału. Jeśli poprzez regulację usterek tych nie można usunąć należy pojazd rozmontować

i określić niezbędny zakres naprawy.

Naprawa sprzęgła

W większości pojazdów samochodowych jak również i w ciągnikach stosuje się

tarczowe, suche sprzęgła cierne. W sprzęgłach tego typu elementami ulegającymi

normalnemu eksploatacyjnemu zużyciu są: okładziny cierne tarcz sprzęgłowych, dźwigienki

wyłączające, łożysko wyciskowe, łożyskowanie dźwigni mechanizmu sterowania sprzęgła.

Zużyciu ulegają również powierzchnie wielowypustów na wałku sprzęgłowym i na piaście

tarczy sprzęgłowej. W sprzęgłach ze sprężyną talerzową zużyciu ulegają powierzchnie

sprężyny współpracujące z łożyskiem wyciskowym.

Do częstych uszkodzeń sprzęgła należą również pęknięcia sprężyn tłumików drgań

skrętnych, pęknięcia sprężyn dociskowych, uszkodzenia lub poluzowania nitów łączących

poszczególne części tarczy sprzęgłowej, a także pęknięcia tarczy sprzęgłowej. W przypadku

nadmiernego zużycia, popękania lub zapieczenia okładziny cierne lub kompletne tarcze

wymienia się na nowe.

Nadmierne zużycie okładzin powoduje ocieranie nitów o powierzchnię tarczy dociskowej

sprzęgła lub koła zamachowego silnika, w związku z czym zachodzi niekiedy konieczność

przetoczenia lub przeszlifowania tych powierzchni.

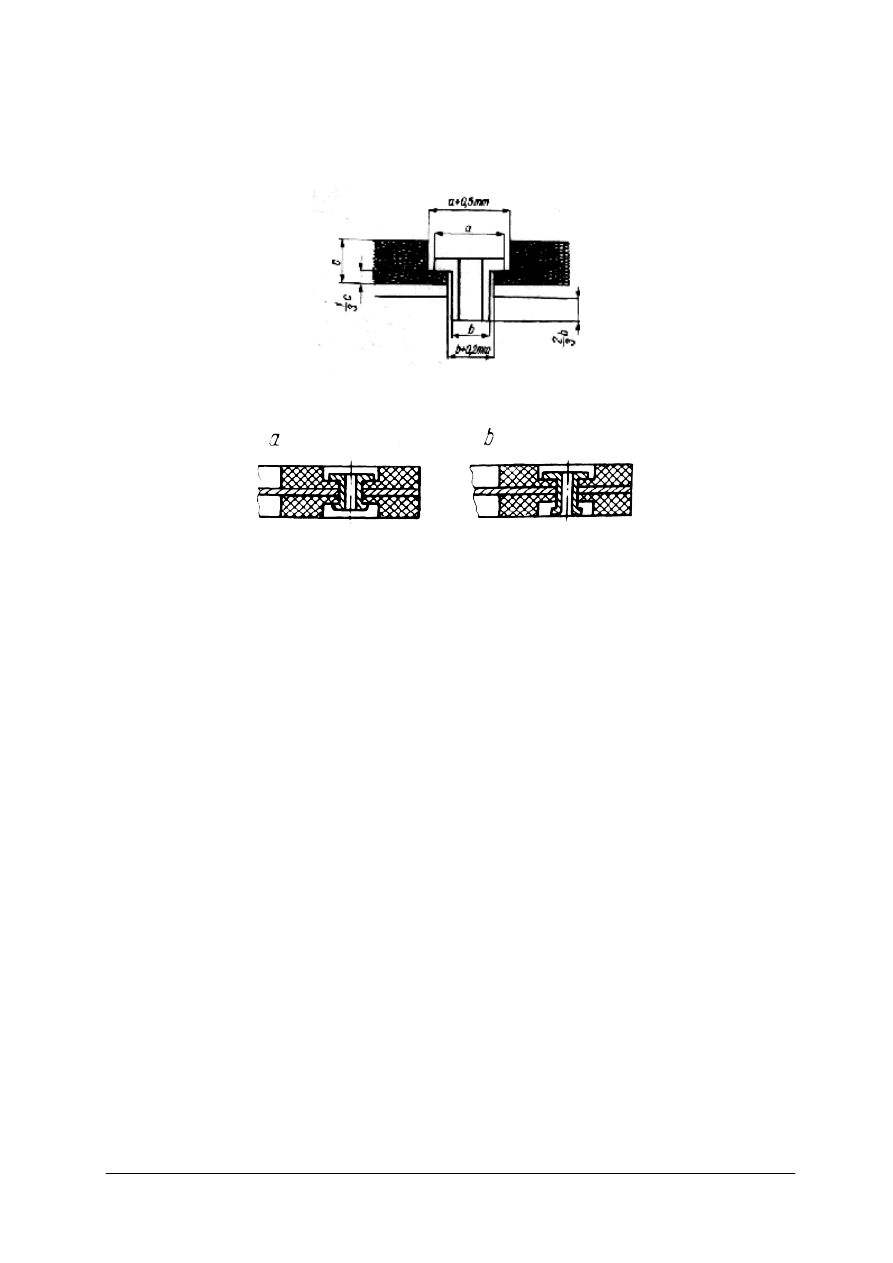

Rys. 40.

Przyrząd do zdejmowania i nitowania okładzin ciernych: a) widok ogólny, b) sposób posługiwania się

przyrządem 1) płyta, 2) trzpień, 3) podparcie tarczy, 4) trzpień wymienny, 5) nitowniki [5, s. 281]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Wymiana okładzin ciernych polega na wybiciu lub rozwierceniu starych nitów

i usunięcia zużytej okładziny. Następnie tarczę sprzęgłową należy oczyścić papierem

ściernym po czym można przystąpić do nitowania nowych okładzin. Nitowanie wykonujemy

za pomocą specjalnego przyrządu (rys.40) , stosując nity rurkowe miedziane lub aluminiowe.

Rys. 41.

Zasada nitowania okładzin ciernych nitami drążonymi a) średnica łba nitu, b) średnica trzonu nitu,

c) grubość okładziny ciernej [3, s. 213]

Rys. 42. Przykład wykonanego nitowania: a) właściwie, b) niewłaściwie [3, s. 213]

Inną metodą naprawy (wymiany) okładzin ciernych jest ich klejenie do tarczy

sprzęgłowej. W niektórych pojazdach sprzęgła są fabrycznie wyrównoważanie łącznie

z wałami korbowymi silnika. Mają one wówczas wybite znaki wzajemnego ustawienia

sprzęgła i koła zamachowego. Przy zakładaniu sprzęgła należy zwracać na to uwagę.

W przypadku nadmiernego zużycia wielowypustów na wałku sprzęgłowym oraz w piaście

tarczy sprzęgła elementy te wymienia się na nowe. Regeneracja tych części jest nieopłacalna.

Sprężyny dociskowe sprzęgła nie nadają się do dalszego użytku wówczas, gdy uległy

odpuszczeniu w wyniku przegrzania lub gdy są pęknięte. Oznaką przegrzania się sprężyn jest

najczęściej charakterystyczna niebieska barwa. Sprężyny takie wymienia się na nowe.

Objawem zużycia sprężyn wskutek zmęczenia materiału - obok częściowej utraty

sprężystości - są drobne powierzchowne mikroskopijne pęknięcia. Sprężyny takie łatwo

odkształcają się trwale i zmniejszają swoją długość. Dźwigienki sprzęgłowe zużywają się

w miejscu zetknięcia z łożyskiem wyciskowym oraz w miejscu ich ułożyskowania.

Stosowane w małych sprzęgłach dźwigienki tłoczone z blachy z reguły wymienia się na

nowe. Sprężyny talerzowe stosowane w sprzęgłach nie podlegają naprawie. W razie

stwierdzenia uszkodzeń lub nadmiernego zużycia powierzchni współpracujących z łożyskiem

wyciskowym sprężynę wymienia się na nową. Zużyte bądź uszkodzone łożyska wyciskowe

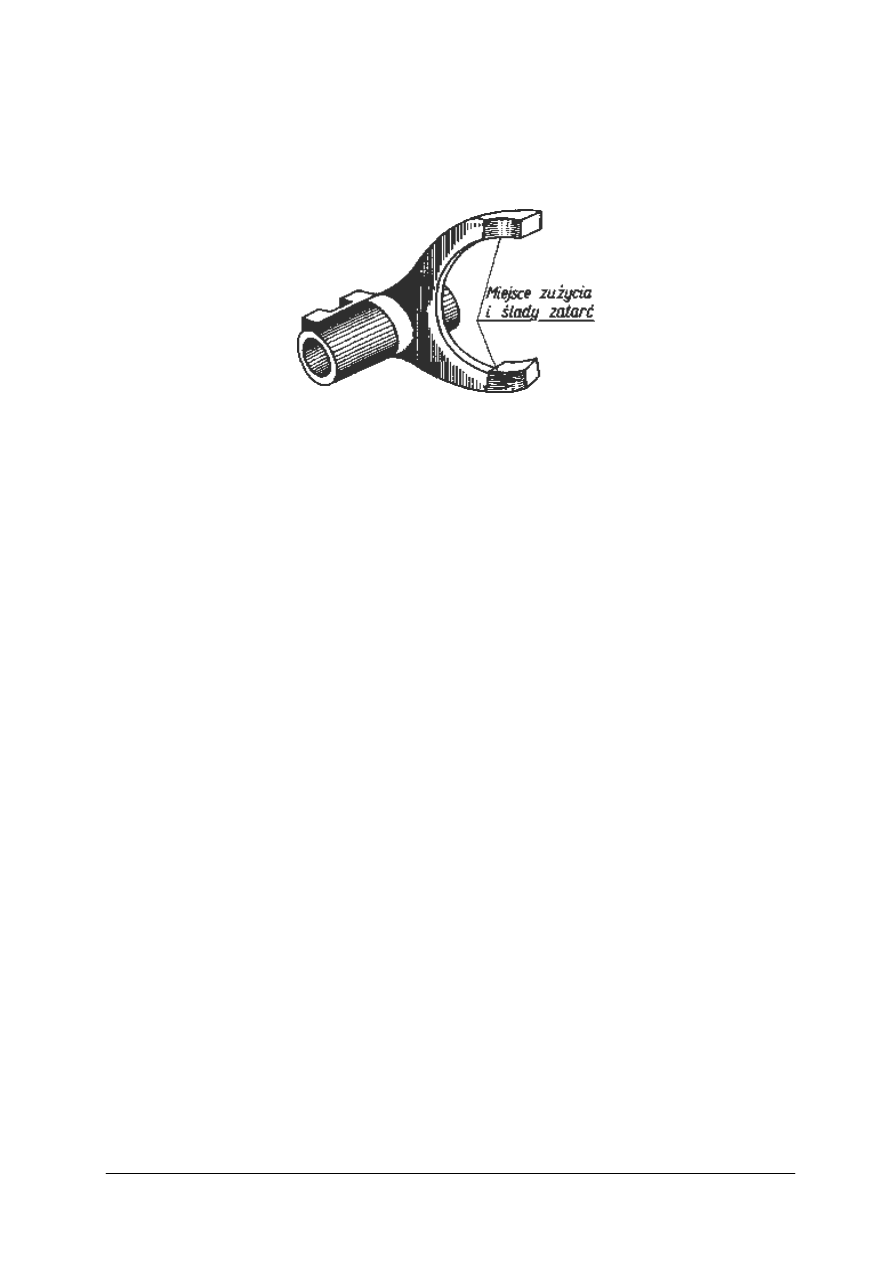

wymienia się na nowe. Widełki wyciskowe można naprawiać przez napawanie twardą

elektrodą, a następnie szlifowanie.

W układzie sterowania sprzęgła pojazdów samochodowych najczęściej zużyciu lub

uszkodzeniu ulegają stalowe linki, które wymienia się na nowe. W ciągnikach jako pierwsze

zużyciu ulegają łożyska osi dźwigni wyłączających. Naprawa łożyskowania polega na

wymianie tulejek i szlifowaniu sworzni lub na rozwiercaniu tulejek i wymianie sworzni.

W hydraulicznych układach, sterujących podobnie jak w układach hamulcowych zużyciu

podlegają cylinderki pompek i siłowników. W czasie weryfikacji sprawdza się stan

powierzchni wewnętrznych cylindrów pompy i siłownika. Jeżeli zużycie jest niewielkie,

naprawa polega na polerowaniu. Poważniejsze uszkodzenia powierzchni kwalifikują element

do wymiany. Wymianie podlegają także uszkodzone sprężyny, pierścienie uszczelniające

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

i osłony gumowe. Podczas montażu sprzęgła wszystkie dźwigienki należy ustawić w jednej

płaszczyźnie wykorzystując do tego płytę montażową. Dotyczy to sprzęgieł, których nie ma

możliwości wyregulowania w pojeździe. Dzięki temu łożysko wyciskowe będzie

w jednakowym stopniu wywierać nacisk na wszystkie dźwigienki wyłączające. Po

zakończonej naprawie uszkodzonych elementów przystępuje się do montażu i regulacji

sprzęgła. Montując tarcze dociskowe i sprzęgłowe zwraca się uwagę, aby zachowały one po

zmontowaniu swoje pierwotne położenie. Można posłużyć się w tym celu znakami

informacyjnymi sporządzonymi przed demontażem sprzęgła. Jeżeli sprężyny dociskowe mają

zróżnicowane średnice, jak to np. ma miejsce w ciągniku Ursus C-330, rozmieszcza się je

w gniazdach odpowiadających średnicom sprężyn. Po ułożeniu osłony sprzęgła przykręca się

ją do koła zamachowego. Warunkiem sprawnej pracy sprzęgła jest zachowanie

współosiowości z tymi zespołami, z którymi ono współpracuje, tzn. z kołem zamachowym

silnika i skrzynią przekładniową. Przy zmontowanym sprzęgle współosiowość tę ustala wałek

sprzęgłowy. W czasie montażu nie można się nim jednak posługiwać, ponieważ wałek ten

zostaje wymontowany wraz ze skrzynią biegów. Dlatego zachodzi w tym czasie potrzeba

posłużenia się trzpieniem zastępczym. W przypadku braku takiego narzędzia można się

posłużyć wałkiem sprzęgłowym wymontowanym z uszkodzonej skrzynki biegów.

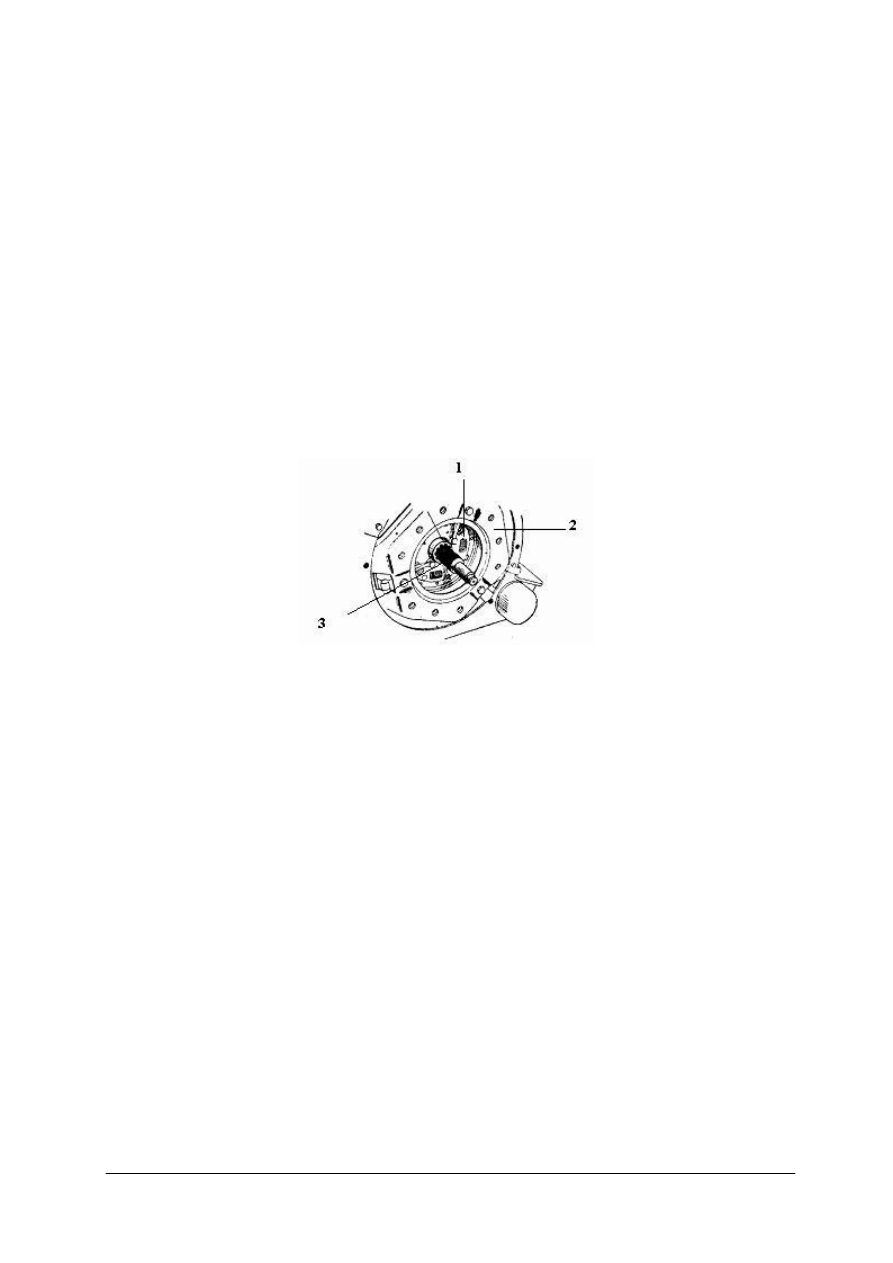

Rys. 43. Zakładanie sprzęgła z zastosowaniem trzpienia ustalającego: 1) tarcz sprzęgłowa, 2) pokrywa sprzęgła,

3) trzpień ustalający [3, s. 215]

Po wykonaniu czynności montażowych trzpień wyjmuje się, a tarcze pozostają we

właściwym położeniu dzięki dociskowi wywołanemu działaniem sprężyn. Bardzo ważną

czynnością jest wyregulowanie sprzęgła po jego ostatecznym zmontowaniu. W zależności od

rozwiązania konstrukcyjnego pojazdu, dźwigienki wyłączające sprzęgło są różnie połączone

z pedałem sprzęgła. Mimo że dźwigienki zostały prawidłowo ustawione w czasie montażu, to

luz między ich końcówkami, a płaszczyzną oporową łożyska wyciskowego zależeć będzie od

wyregulowania dźwigni łączących je z pedałem.

W pojazdach samochodowych, gdzie najczęściej sprzęgło wyłączane jest przy pomocy

linki regulujemy po prostu jej długość. Inaczej wygląda to w przypadku ciągników

rolniczych, gdzie regulację luzu wykonuje się za pomocą nakrętek śrub odciągających.

W sprzęgłach podwójnego działania przeprowadza się dodatkowo regulację niezależnego

napędu WOM. Luz między łbami śrub i wkrętami dociskowymi powinien wynosić

w zależności od typu ciągnika 2 do 4 mm. Po zakończeniu regulacji konieczne jest

zabezpieczenie nakrętek przed odkręceniem za pomocą zawleczek lub przeciwnakrętek.

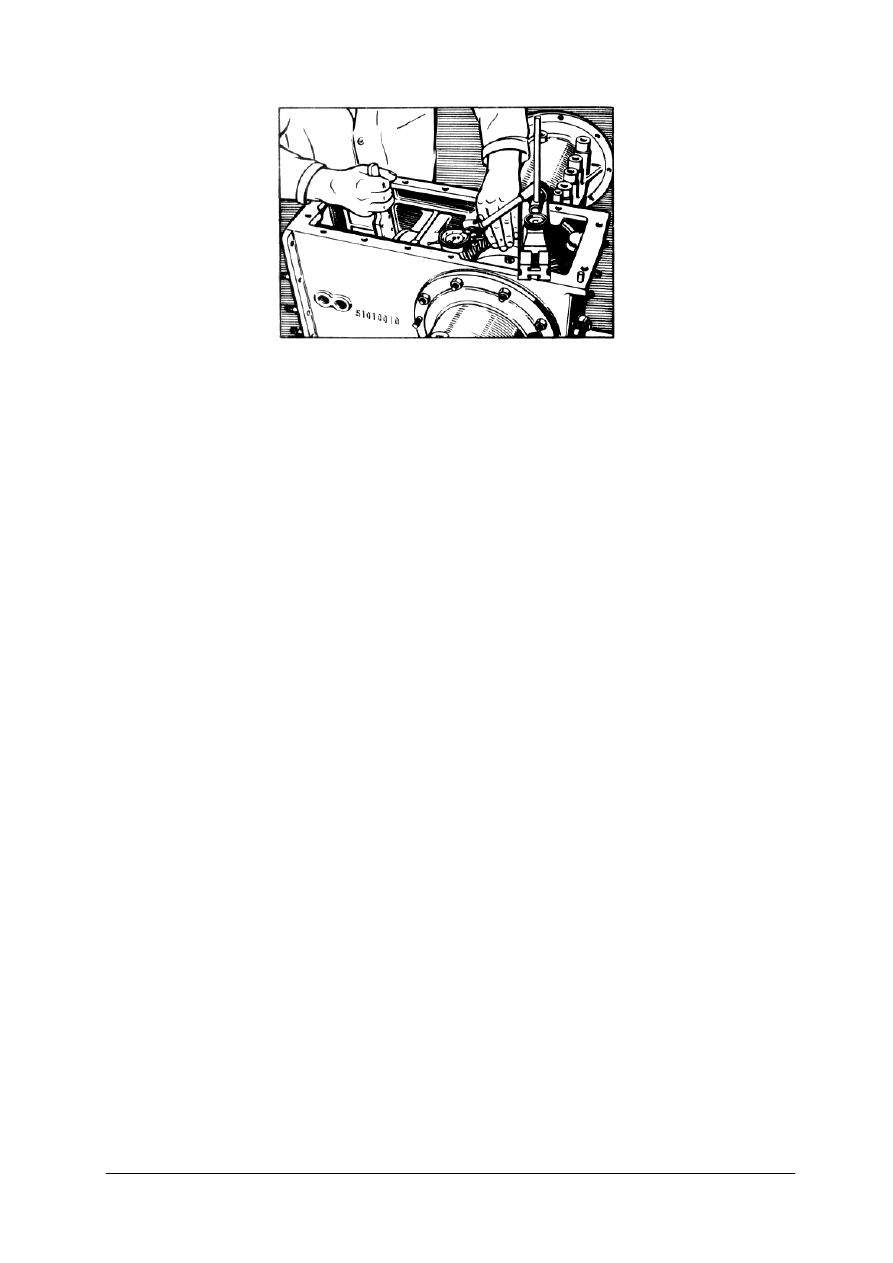

Czynności te wykonujemy przez specjalne okienka w obudowie sprzęgła. W ciągnikach

licencyjnych Ursus regulacja sprzęgła I stopnia ogranicza się do regulacji skoku jałowego

pedału sprzęgła (rys. 44). W celu wykonania regulacji należy:

−

włożyć przetyczkę w otwór na końcu wałka widełek wyciskowych i obracać w prawo do

momentu wyczucia oporu,

−

poluzować śrubę zaciskową mocującą dźwignię pedału z wałkiem,

−

ustawić odległość między przednią powierzchnią ramienia pedału sprzęgła i zderzakiem

na obudowie skrzyni biegów na wymiar 11 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

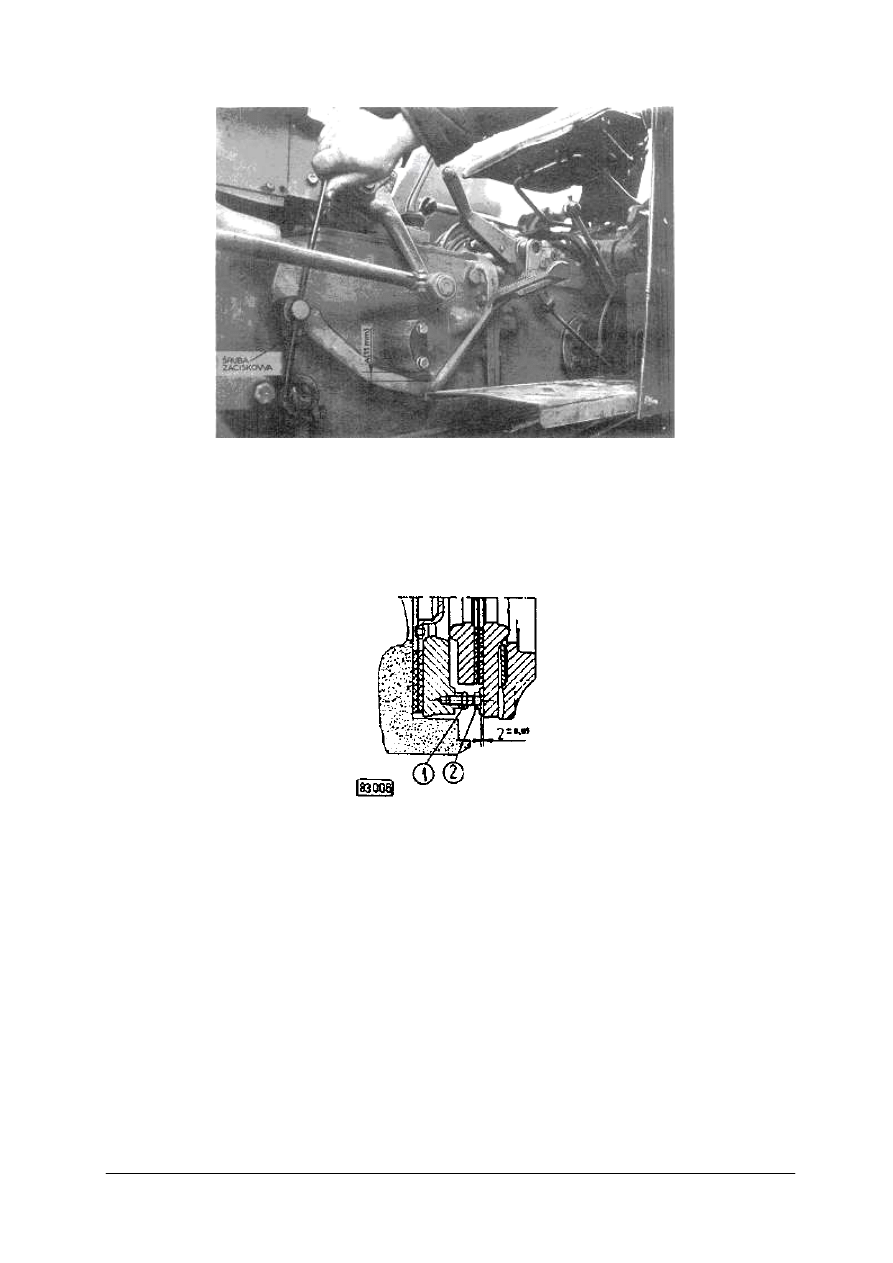

Rys. 44. Regulacja skoku jałowego pedału sprzęgła [5, s. 129]

W czasie eksploatacji skok jałowy pedału sprzęgła na wskutek zużywania się tarczy

sprzęgła ulega stopniowemu zmniejszaniu się. Jeżeli wymiar ten zmniejszy się do wartości

poniżej 6 mm, następuje poślizg sprzęgła, co prowadzi do szybkiego jego zniszczenia. Skok

jałowy pedału sprzęgła można również mierzyć na stopce pedału sprzęgła. Powinien on

wynosić 20-25 mm.

Rys. 45. Regulacja II stopnia sprzęgła: l) przeciwnakrętka 2) śruba regulacyjna [5, s. 129]

Kolejność czynności przy regulacji II stopnia sprzęgła napędu WOM (rys. 45) jest

następująca:

−

odkręcić dwie śruby mocujące pokrywkę okienka kontrolnego pod obudową sprzęgła,

−

ostrożnie pokręcać kołem zamachowym, aż do ustawienia się śruby regulacyjnej w polu

widzenia okienka kontrolnego,

−

szczelinomierzem o grubości 2 mm sprawdzić ustawienie sprzęgła II stopnia przez

włożenie go pomiędzy łeb śruby regulacyjnej a tarczę dociskową sprzęgła. Jeżeli luz jest

za mały, zluzować przeciwnakrętkę (l) i wkręcić śrubę (2), aż do uzyskania właściwego

luzu, a następnie dokręcić przeciwnakrętkę,

−

w taki sam sposób wykonać regulację pozostałych dwóch śrub regulacyjnych,

−

zamocować pokrywę okienka kontrolnego.

Należy pamiętać, że wielkości regulacyjne są zawarte w instrukcjach naprawczych

poszczególnych rodzajów pojazdów i należy je ściśle przestrzegać. Obsługa sprzęgła

hydraulicznego polega na okresowym sprawdzeniu, czy nie ma wycieków oraz na utrzymaniu

właściwej ilości płynu w jego obudowie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są objawy niepoprawnej pracy sprzęgła?

2. Co powoduje niepożądany poślizg sprzęgła?

3. Co się dzieje ze skokiem jałowym pedału sprzęgła w miarę zużywania się okładzin

ciernych tarczy sprzęgłowej?

4. W jaki sposób są mocowane okładziny cierne do tarcz sprzęgłowych?

5. W jaki sposób reguluje się sprzęgła?

6. W jaki sposób sprawdzić poślizg sprzęgła?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dokonaj montażu sprzęgła jednotarczowego suchego. Sprawdź prawidłowość montażu

oraz statyczne wyrównoważenie sprzęgła.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treść rozdziału 4.1 Poradnika dla ucznia,

2) przeanalizować wiadomości na temat budowy sprzęgieł,

3) przymocować sprzęgło do koła zamachowego,

4) sprawdzić w zmontowanym sprzęgle dokręcenie nakrętek i ustawienie tarczy sprzęgłowej

względem koła zamachowego,

5) zmierzyć położenie końców dźwigienek wyłączających w stosunku do powierzchni

ciernej koła zamachowego przy pomocy czujnika zegarowego ze statywem. W razie

potrzeby przeprowadzić regulację,

6) włożyć w wielowypustowy otwór tarczy sprzęgłowej dokładnie obrobiony trzpień

i ustawić sprzęgło na pryzmach lub podporach nożowych,

7) sprawdzić wyrównoważenie sprzęgła – sprzęgło powinno znajdować się w stanie

równowagi w każdym położeniu,

8) określić w przypadku stwierdzenia niewyrównoważenia jego wartość posługując się

w tym celu np. plasteliną.

Wyposażenie stanowiska pracy:

−

zdemontowane sprzęgło samochodowe z regulowanymi dźwigienkami,

−

koło zamachowe,

−

czujnik ze statywem,

−

pryzmy lub podpory nożowe do wyrównoważania statycznego,

−

waga uchylna,

−

komplet kluczy i narzędzi monterskich,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Dokonaj badania sprawności sprzęgła w pojeździe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować samochód do jazdy próbnej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

2) sprawdzić skok jałowy sprzęgła, który powinien wynosić 25-30 mm,

3) wyregulować w razie potrzeby luz,

4) nagrzać silnik tak aby temp. cieczy chłodzącej wynosiła 70-85˚C,

5) wyłączyć sprzęgło naciskając pedał do oporu. Przy wyłączonym sprzęgle nie powinno być

słychać innych odgłosów oprócz charakterystycznych dla pracy silnika. Gwizdy, wycie,

szumy, piski oraz zmniejszenie prędkości obrotowej silnika świadczą, o uszkodzeniu lub

zużyciu łożyska wyciskowego,

6) włączać i wyłączać przy wyłączonym sprzęgle kilkakrotnie poszczególne biegi.

Włączanie powinno odbywać się płynnie bez zgrzytów. Zgrzyty świadczą

o niecałkowitym wyłączaniu się sprzęgła.

Wyposażenie stanowiska pracy:

−

samochód osobowy,

−

narzędzia do regulacji sprzęgła,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 3

Sprawdź poślizg sprzęgła w ciągniku Ursus 3512. Jeśli poślizg występuje określ

przyczyny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować samochód do jazdy próbnej,

2) nagrzać silnik tak aby temp. Cieczy chłodzącej wynosiła 70-85˚C,

3) sprawdzić skok jałowy sprzęgła, który powinien wynosić 25-30 mm. Ćwiczyć

wykonywanie regulacji,

4) zaciągnąć ręczny hamulec,

5) włączyć przedostatni bieg,

6) zwalniać powoli pedał sprzęgła i jednocześnie stopniowo naciskając pedał przyspiesznika

obserwować zachowanie się pojazdu,

7) zapisać przyczyny poślizgu.

Wyposażenie stanowiska pracy:

−