ROLA AUDYTU

W RACJONALIZACJI POTENCJAŁU LOGISTYCZNEGO

W ŁAŃCUCHU DOSTAW

PROCEDURY ANALITYCZNE Z PRZYKŁADEM

Janusz Fijałkowski

Moje pojmowanie logistyki od 40 lat

Sztuka, wiedza i umiejętności

LOGISTYKI

STOSOWANEJ są narzędziem racjonalnego, tj.

lepszego i tańszego, gospodarowania, gdyż

koordynuje wcześniej rozdzielone i rządzące się

własnymi kryteriami funkcje związane z

przepływem ładunków i informacji: transport,

magazynowanie, zaopatrzenie, dystrybucja, a

tym samym pozwala osiągać optimum ogólne,

które jest zawsze większe od sumy optimów

cząstkowych.

Porządek wystąpienia

•

Procedury audytu logistycznego z kryteriami dla oceny

wyników.

•

Potencjał logistyczny z wyróżnieniem potencjału

magazynowego.

•

Rozkład kosztów w elementach punktowych i liniowych

łańcucha dystrybucyjnego.

•

Przykład zastosowania procedur analitycznych audytu do

racjonalizacji technologii magazynowania ze względu na

potencjał statyczny

.

Audyt logistyczny

rozumiany tu jest jako ”profesjonalne

badanie przepływu buforowania strumieni ładunków i

związanych z nimi strumieni informacji obszarze systemu

logistycznego firmy, w celu sprawdzenia czy są one poprawne

ze względu na przyjęte kryteria”

Profesjonalizm

wymaga od „audytora logistycznego” wiedzy i

umiejętności oraz długoletniego doświadczenia w zakresie analizy i

projektowania systemów logistycznych.

Badanie

przepływu materiałów (ładunków) obejmuje: przemieszczanie w

transporcie wewnętrznym, przeładunki, transport zewnętrzny (daleki) i

szeroko pojęte magazynowanie.

Obszar

systemu logistycznego firmy może być bardzo różny. Począwszy

od prostego magazynu, ograniczonego bramami: wejściową i wyjściową, a

skończywszy na dużym obszarze geograficzno-branżowym wielkiego

koncernu.

Proce

dury audytu logistycznego

Procedury audytu logistycznego

Stwierdzenie poprawności działania systemu logistycznego

w firmie, obejmujące zadanie logistyczne

i jego rozwiązanie ,

może być dokonywane dwojako:

- w branżach dysponujących bankiem wskaźników

technologiczno-organizacyjnych i kosztowych, wystarczy

obliczyć w firmie, ustalone w kryteriach oceny, wskaźniki oraz

porównać je ze wskaźnikami standardowymi,

- w innych przypadkach (brak wskaźników

standardowych) trzeba zaprojektować optymalny dla

zadania logistycznego firmy system logistyczny, który

będzie bazą dla porównania i oceny stanu istniejącego

(bardzo pracochłonny i kosztowny audyt logistyczny).

Zawiera szczegółowe programy ilościowe i jakościowe dla wszystkich funkcji logistycznych w firmie.

Procedury audytu logistycznego

Procedury audytu logistycznego wynikają z ustalanych

każdorazowo kryteriów oceny stanu badanego

systemu logistycznego, tzn. czego zlecający chce się

dowiedzieć o swoim systemie logistycznym lub tylko o

jego elemencie.

Ustalony w ramach układu wartości dla

wielokryterialnej i kompleksowej oceny systemu

logistycznego, lub jego elementu np. magazynu,

zestaw kryteriów został podzielony na: wymierne

kryteria techniczne i ekonomiczne oraz kryteria

subiektywne, na ogół trudnomierzalne.

PAL

KRYTERIA W UKŁADZIE WARTOŚCI DLA OCENY ROZWIĄZAŃ PROJEKTOWYCH

Wejście

strumienia

ładunków do łańcucha

logistycznegoo

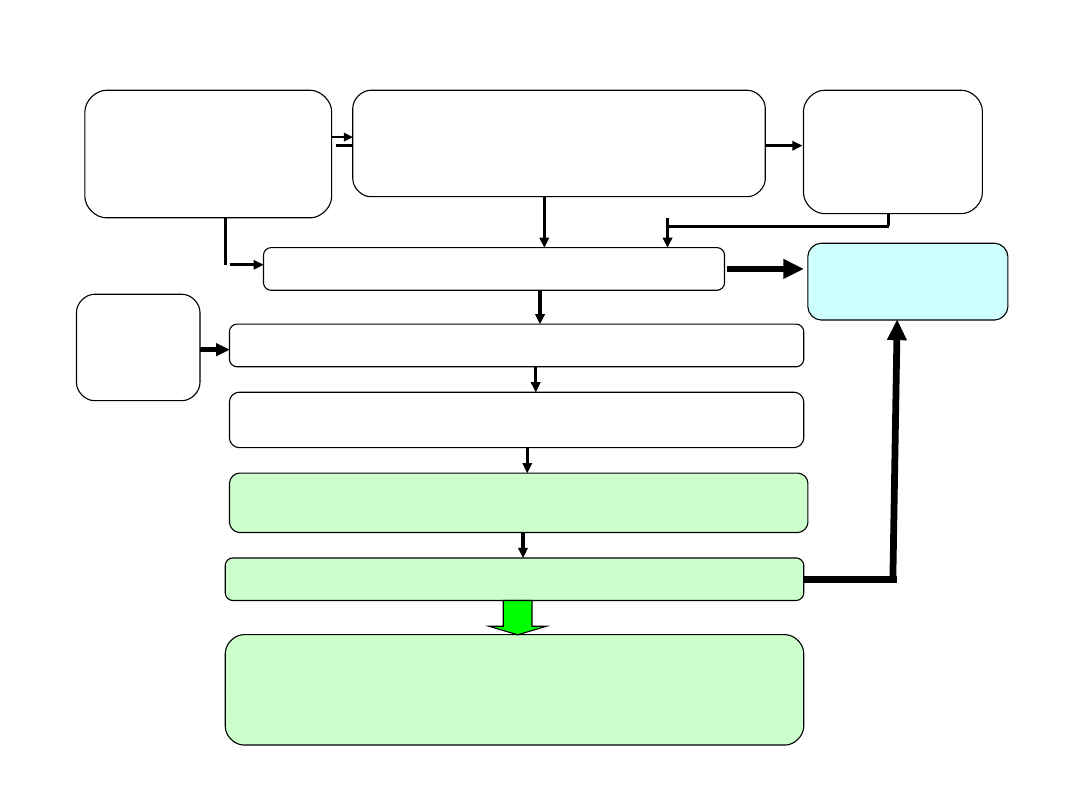

P R O C E D U R Y

O P T Y M

A L I Z A C

Y J N E

Ł A Ń C U C Z A

L O G I S T Y C Z N

E

G O

Zadanie logistyczne

zakres przekształceń strumieni ładunków

i informacji w łańcuchu

logistycznym

Wyjście

strumienia

ładunków z

łańcucha

logistycznego

Rozwiązanie zadania logistycznego

Opis techniczno-ekonomiczny wariantów projektowych

KRYTERIA – Wybór - Wyważanie

Parametry, mierniki i czynniki trudnomierzalne

Ograniczenia

w zakresie

urządzeń

oraz

przestrzeni

P r o c e d u r y

h e u r y s t y c z n e :

- porównania wariantów,

- oceny wariantów,

- wyboru najlepszego (suboptymalnego) wariantu

Warianty projektowych łańcucha logistycznego

Procedury audytu logistycznego

Parametry techniczne:

miernik

kubaturowy

Dobowa pracochłonność sprowadzona:

-

ze względu na pracę ludzi:

- ze względu na pracę urządzeń:

Sprowadzona liczba potrzebnych pracowników:

Sprowadzona liczba potrzebnych urządzeń:

∑

⋅

∑

=

=

=

p

L

L

l

L

j

L

L

L

L

n

i

j

i

D

i

p

j

B

j

D

L

t

k

k

R

1

1

λ

∑

⋅

∑

=

=

=

r

U

U

U

U

j

U

U

U

U

n

i

j

i

D

i

r

j

B

j

D

U

t

k

k

R

1

1

λ

∑

⋅

∑

=

=

=

p

L

L

L

L

L

L

j

L

L

L

L

n

i

j

net

z

i

j

i

D

i

p

j

B

j

L

t

t

k

k

n

1

.

1

λ

∑

⋅

∑

=

=

=

r

U

U

U

U

U

U

j

U

U

U

U

n

i

j

net

z

i

j

i

D

i

r

j

B

j

U

t

t

k

k

n

1

.

1

λ

p

M

M

Z

V

=

β

Procedury Audytu Logistycznego

Kryteria ekonomiczne

Nakładu na system logistyczny:

Roczne koszty eksploatacyjne:

Roczne koszty utrzymania:

Roczne koszty pracy ludzkiej

Roczne koszty operacyjne :

S

T

W

B

N

N

N

N

N

+

+

+

=

R

L

R

U

R

E

K

K

K

+

=

R

US

R

UT

R

UW

R

UB

R

U

K

K

K

K

K

+

+

+

=

L

L

L

i

L

L

L

p

L

L

j

L

j

j

R

j

i

p

j

n

i

D

i

R

L

k

d

t

K

⋅

⋅

⋅

∑ ∑

=

=

=

1

1

0

λ

j

L

j

p

j

kz

j

Lo

R

L

n

g

k

K

⋅

⋅

+

⋅

=

∑

=

)

1

(

1

γ

Procedury audytu logistycznego

Kryteria ekonomiczne c.d.

Miernik statyczny nakładów:

Miernik dynamiczny nakładów

Miernik kosztu przejścia przez system:

Miernik organizacyjny:

U

U

U

i

U

U

U

r

U

U

j

U

j

j

R

j

i

r

j

n

i

D

i

R

U

k

d

t

K

⋅

⋅

⋅

∑ ∑

=

=

=

1

1

0

λ

p

Ns

Z

N

=

γ

R

WE

Nd

P

N

=

γ

R

WE

R

E

kp

P

K

=

γ

R

L

R

US

R

UT

R

org

K

K

K

K

+

+

=

0

γ

Procedury audytu logistycznego

Kryteria subiektywne-trudnomierzalne

NF

ZO

MR

Niezawodność funkcjonowania systemu

logistycznego lub jego elementu -

Elastyczność systemu logistycznego

lub jego elementu -

, mierzona zdolnością

urządzeń i pracowników do realizacji różnych

czynności w różnych obszarach pracy.

.

Możliwość rozbudowy przestrzennej lub

funkcjonalnej (intensyfikacja procesów)

systemu logistycznego lub jego elementu -

Procedury audytu logistycznego

Statyczny miernik nakładów oraz miernik kosztu przejście w magazynie

regałowym w funkcji parametrów pierwotnych:

+

+

⋅

⋅

⋅

+

⋅

⋅

⋅

+

⋅

⋅

⋅

+

⋅

⋅

=

=

p

R

A

G

mp

p

Ns

h

k

h

b

B

m

l

n

m

k

n

n

Z

N

(

)

2

(

)

6

{[(

2

)

1

(

1

γ

+

+

⋅

⋅

⋅

⋅

⋅

+

⋅

+

)]

1

(

2

[

)]

0

k

k

m

n

n

k

h

mp

R

mp

V

}

1

]

)

(

2

)

1

(

[

.

0

znet

c

z

WY

WE

mp

T

t

t

N

m

k

n

n

N

⋅

⋅

+

⋅

⋅

⋅

+

⋅

⋅

⋅

+

ϕ

ϕ

+

+

⋅

⋅

⋅

+

⋅

⋅

⋅

+

⋅

⋅

⋅

⋅

+

⋅

⋅

=

=

p

R

A

G

r

mp

z

R

WE

R

U

kp

h

k

h

b

B

m

l

n

d

m

k

n

n

N

P

K

(

)

2

(

)

6

{[(

]

2

)

1

(

[

γ

⋅

⋅

+

+

⋅

+

⋅

⋅

⋅

⋅

⋅

+

⋅

⋅

+

0

)

[(

]

)

1

(

2

[

)]

0

T

b

a

W

R

mp

B

v

N

k

k

m

n

n

k

h

mp

γ

γ

γ

γ

]}

1

)

)

(

2

)

1

(

(

.

znet

c

z

WY

WE

mp

t

t

N

m

k

n

n

⋅

⋅

+

⋅

⋅

⋅

+

⋅

⋅

⋅

ϕ

ϕ

zł/mp

zł/jłp

Potencjał logistyczny z wyróżnieniem potencjału

magazynowego

• Pojęcie potencjału logistycznego (PL) związane

jest ściśle z przekształcaniem strumieni

ładunków i związanych z nimi strumieni

informacji, ze względu na przestrzeń (transport),

czas (magazynowanie) oraz postać

(przeładunki, rozdział, kompletacja, konsolidacja)

• W pojęciu potencjał logistyczny można rozróżnić:

• - potencjał logistyczny przedsiębiorstwa

produkcyjnego czy dystrybucyjnego,

zorganizowany w ramach zakładowego systemu

logistycznego, który będzie się składać z

potencjału magazynowego (PM), potencjału

transportu wewnętrznego i przeładunkowego

(PTWP) oraz w niektórych przypadkach

potencjału transportu zewnętrznego (PTZ),

Potencjał logistyczny z wyróżnieniem potencjału

magazynowego

- potencjał logistyczny koncernu czy branży,

zorganizowany w ramach międzyzakładowych

systemów logistycznych, będzie miał strukturę

podobną do poprzedniego, lecz PTZ będzie

występował zawsze,

- potencjał logistyczny kraju, zorganizowany w

ramach krajowego systemu logistycznego,

będzie obejmował wymienione wyżej elementy,

tj. PM, PTWP, PTZ wraz z pełną ich

infrastrukturą i centralnym zarządzanie lub tylko

koordynacją.

Potencjał logistyczny z wyróżnieniem potencjału

magazynowego

Potencjał magazynowy (PM) można podzielić na:

- potencjał magazynowy statyczny (PMS), który

odniesiony jest do funkcji buforowych realizowanych

głównie w strefach składowania magazynu, mierzony

pojemnością tej strefy (zdolności buforowe),

- potencjał magazynowy dynamiczny (PMD)

odniesiony do przepływu strumieni ładunków przez

magazyn, a w szczególności do funkcji: wyładunkowych,

przyjęcia, przemieszczania międzystrefowego,

przemieszczania w strefach, rozdzielania,

kompletowania, konsolidacji oraz wydawania i

załadunku; miarą PMD jest natężenie przepływu

strumienia ładunków liczone w jednostkach ładunkowych

na zmianę, dobę czy rok.

Potencjał logistyczny z wyróżnienie potencjału

magazynowego

Potencjał statyczny, czyli zdolności buforowe stref

składowania mogą być mierzone dwojako:

- dla obudowanych przestrzeni bez wyposażenia

technologicznego miarą jest kubatura V

S

[m3] ,

wynikająca z powierzchni F

S

[m2] i wysokości H [m],

- dla obudowanych przestrzeni z wyposażeniem

technologicznym (np. z regałami i urządzeniami do ich

obsługi) miarą jest pojemność liczona w miejscach

paletowych [mp], którą można uzyskać w kubaturze V

S

;

miernikiem efektu rozwiązania przestrzenno –

technologicznego jest wartość wskaźnika wykorzystania

kubatury .

p

S

Z

V

=

β

Potencjał logistyczny z wyróżnieniem potencjału

magazynowego

Potencjał dynamiczny mierzony jest wydajnościami

procesów przekształcających strumienie ładunków ze

względu na postać (rozdział, kompletowanie,

konsolidacja), liczonymi w jednostkach ładunku na

jednostkę czasu, najczęściej na dobę roboczą (np.

jłp/dobę) oraz, potrzebnymi do dokonywania operacji,

powierzchniami stref operacyjnych odpowiednio F

M

i F

WZ

.

Wydajności procesów uwarunkowane są od przyjętego w

projekcie magazynu wyposażenia technologicznego i

organizacji pracy.

λ

Potencjał logistyczny z wyróżnieniem potencjału

magazynowego

Podana wyżej miara statycznego potencjału magazynowego nie jest

na ogół stosowana. Powszechnie określa się stan posiadania

czy zapotrzebowanie w m

2

powierzchni magazynu. Np. Gazeta

Wyborcza z 9.11. br. oraz referent na Konferencji podali, że

powierzchnia magazynowa w Polsce wynosi około 6.500.000 m

2

.

Łatwo można oszacować rozbieżności w odczytaniu tej informacji.

Jeżeli przyjmie się niekorzystny, z punktu widzenia użytkownika,

przypadek, że średnia wysokość budynków magazynowych wynosi

7,20 m, a średni wskaźnik wykorzystania

kubatury obiektu

β

=

11,4

m3/jł (tradycyjna technologia i duże powierzchnie stref

przyjęcia, wydania i komisjonowania), to uzyska się pojemność

magazynu równą: 6 500 000x7,2:11,4= 4 105 263 mp.

Potencjał logistyczny z wyróżnieniem potencjału

magazynowego

Jeżeli przyjmie się korzystny przypadek, że średnia

wysokość budynków magazynowych wynosi 9,60 m, a

średni wskaźnik wykorzystania kubatury obiektu β =

6,8 m3/ jł (racjonalna technologia oraz antresole nad

strefami przyjęć, wydań i komisjonowania), to uzyska się

pojemność magazynu równą:

6 500 000 x 9,6 : 6,8 = 9 176 470 mp.

Potencjał logistyczny z wyróżnieniem potencjału

magazynowego

Przykład kłopotów, spowodowanych powierzchniową miarą

magazynów, miał miejsce kilka lat temu. Poważny operator

logistyczny wynajmował firmie handlowo-dystrybucyjnej magazyn o

powierzchni „X” m2 , na której można było składować „Z

p

”

jednostek ładunkowych. W umowie ustalono zapłatę liczoną od

wielkości wynajmowanej powierzchni. Po kilku latach operator

wybudował nowoczesny wysoki magazyn, w którym zmieścił zapas

Z

p

na powierzchni 0,35 X m2. Firma handlowa długo nie mogła

zrozumieć dlaczego operator chciał podwyższyć stawkę za 1 m2

trzykrotnie. Po długich pertraktacjach nowa umowa nie dotyczyła

już X m2 , lecz Z

p

miejsc paletowych miejsca paletowego, ze stawką

liczoną od mp.

Rozkład kosztów w podsystemach

punktowych i liniowych

łańcucha

dystrybucyjnego.

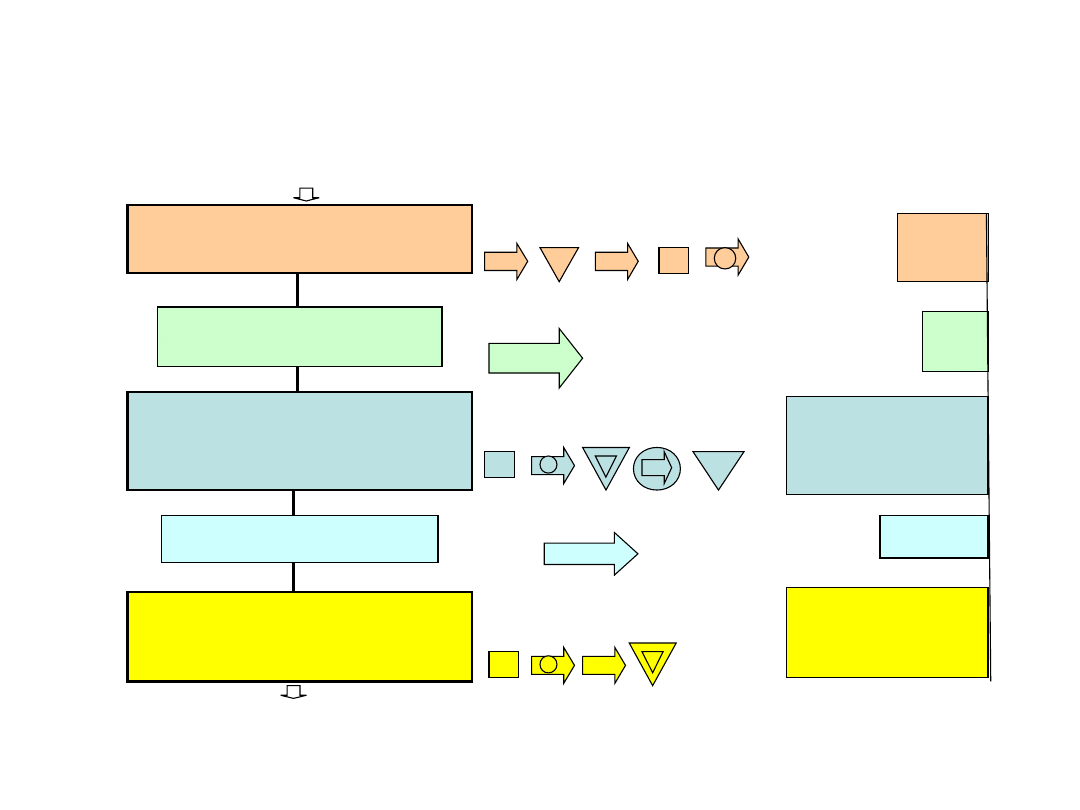

Struktura łańcucha dystrybucyjnego.

Łańcuch dystrybucyjny, jako szczególny przypadek

łańcucha logistycznego, składa się z podsystemów

liniowych i podsystemów punktowych.

Podsystemami liniowymi łańcucha logistycznego są

różnego rodzaju transporty dalekie (kolejowy, drogowy,

wodny, powietrzny) z charakterystycznymi dla nich:

infrastrukturą, wyposażeniem i organizacją. W

podsystemie tym dokonywane są przekształcenia

strumieni ładunków ze względu na p r z e s t r z e ń .

Rozkład kosztów w podsystemach punktowych i liniowych

łańcucha dystrybucyjnego

Podsystemami punktowymi są w łańcuchu: pierwotni nadawcy

(najczęściej producenci), docelowi odbiorcy (najczęściej handel) oraz

pośrednie bazy dystrybucji hurtowej, centra logistyczne czy inni

operatorzy logistyczni. W podsystemach tych strumienie ładunków są

przekształcane ze względu na c z a s (magazynowanie) i p o s t a ć

(rozdział, kompletacja, konsolidacja).

Obliczone, według podanych wcześniej wzorów, wskaźniki kosztu przejścia

jednostki ładunkowej przez podsystemy i elementy łańcucha dystrybucyjnego,

poprzedzono ukształtowaniem procesów przepływu i ich zwymiarowaniem ze

względu na wydajność.

Rozkład kosztów w podsystemach punktowych i liniowych łańcucha

dystrybucyjnego

Schemat łańcucha dystrybucyjnego Koszt przejścia zł/jłpj

PODSYSTEM

LOGISTYCZNY NA

WYJŚCIU Z PRODUKCJI

TRANSPORT

ZEWNĘTRZNY

(MAKRO)

MAGAZYNY HURTU

SKŁADOWANIE

KOMISJONOWANIE

TRANSPORT

DOSTAWCZY

SPRZEDAŻ DETALICZNA

PODSYSTEM LOGISTYCNY

NA WEJŚCIU

OFEROWANIE, SPRZEDAŻ

„PLWYPR”

„TZDMRF”

„DHMRF”

„TDSDF”

„DDSDF”

32,84

24,25

75,43

75,67

16,14

Dane o przepływach

strumienia ładunków

JEDNOSTKI ŁADUNKOWE PALETOWE

JEDNORODNE (JŁPJ)

SAMOCHÓD CIĘŻAROWY + JŁPJ

25 i 250 km

JŁPJ,

JEDNOSTKI ŁADUNKOWE PALETOWE

SKOMPLETOWANE (JŁPK)

SAMOCHÓD DOSTAWCZY +JŁPJ

+

JŁPK +OZ

25 km i 10 km

OPAKOWANIA JEDNOSTKOWE (OJ)

OPAKOWANIA ZBIORCZE (OZ)

JŁPK, JŁPJ,

OREROWANIE

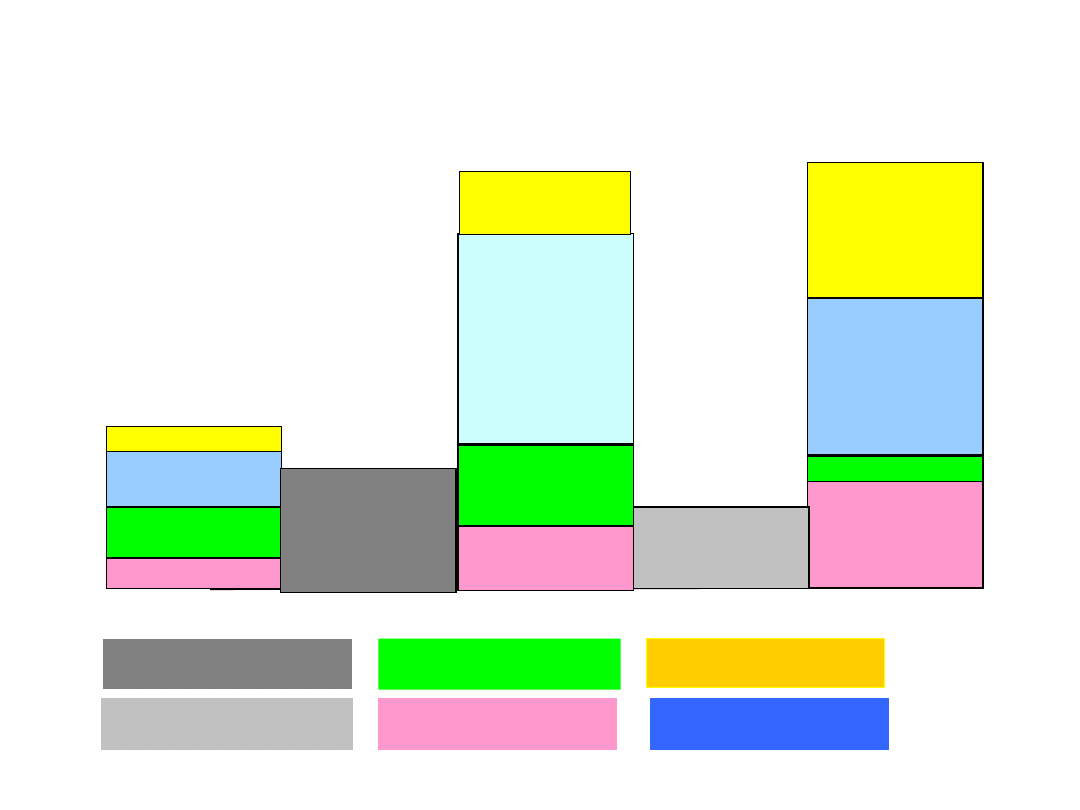

Rozkład kosztów w podsystemach łańcucha dystrybucyjnego

75,67 zł/jłpj;

33,7 %

32,84

zł/jłpj

14,7% 24,25

zł/jłpj

10,8

%

16,14

zł/jłpj

7,2

%

24,00 zł/jłpj

31,8 %

12,18 zł/jłpj

37,0 %

11,58 zł/jłpj

35,3 %

6,40 zł/jłpj; 19,5 %

27,35 jłpj

36,2 %

1,66 zł/jłpj; 2,2 %

22,66 zł/jłpj

30,0 %

32,26 zł/jłpj

42,8 %

17,06 zł/jłpj

22,6 %

12,38 zł/jłpj

16,4 %

N = ( PLWYPR TZDMRF DHMRF TDSDF DDSDF)

WYPOSAŻENIE

TECHNOLOGICZNE

PRACA LUDZKA

(INFORMACJE)

TRANSPORT- SAMOCHODY

CIĘŻAROWE

PRACA LUDZKA

(ŁADUNKI)

INFRASTRUKTURA

TRANSPORT-SAMOCHODY

DOSTAWCZE

2,69 zł/jłpj; 8,2 %

13,73 zł/jłpj

18,2%

75,43 zł/jłpj; 33,6%

∑

=

N

KP

33

,

224

γ

Rozkład kosztów w podsystemach łańcucha dystrybucyjnego

Wnioski z uzyskanych wyników

Głównymi czynnikami (zmiennymi) przy badaniu wskaźników kosztu

przejścia i ich struktury są:

- dla podsystemów liniowych odległości przewozu i ładowność środka

transportowego oraz odpowiednia liczba racjonalnych modeli

łańcuchów logistycznych, a w pogłębionych badaniach, przy obliczaniu

wartości dla określonego zadania logistycznego w podsystemie,

konieczna będzie miarodajna dla praktyki liczba i rodzaj tych

zmiennych,

- dla podsystemów punktowych ceny gruntów, technologie budowlane,

technologie: składowania, rozdziału, kompletacji i konsolidacji oraz, z

uwagi na znaczne (46%) koszty przekształcania strumieni informacji,

technologie informacyjne i informatyczne.

-

Rozkład kosztów w podsystemach łańcucha dystrybucyjnego

Szczególnej uwagi wymagać będzie uwzględnienie, przy korzystaniu

ze wskaźników, pojemności buforów (np. liczba miejsc paletowych w

strefie składowania) w podsystemach punktowych, które obciążają

koszty nie powiększając przepływu ładunków przez podsystem.

Już pierwsze wyrywkowe wyniki kształtowania oraz obliczeń

kosztów

i wskaźników wskazują na duże zróżnicowanie kosztów w

podsystemach o elementach łańcucha logistycznego.

Na szczególną uwagę zasługuje fakt, że wskaźniki kosztów przejścia

jednostki ładunku przez podsystemy punktowe są znacznie wyższe niż

w podsystemach liniowych. Osłabia to rolę przewozów w łańcuchach

logistycznych.

Rozkład kosztów w podsystemach łańcucha dystrybucyjnego

• Duży udział kosztów pracy ludzkiej, zarówno w

procesach przekształcania strumieni ładunków

jak i strumieni informacji, powinien

wymuszać działania racjonalizatorskie w

projektowaniu procesowym (technologia i

organizacja).

• W racjonalizacji projektowania technologiczno-

organizacyjnego przychodzą niekiedy w sukurs

rozwiązania przestrzenne (załącznik 4).

Przykład zastosowania procedury

do racjonalizacji projektu

W ramach procedury wykonano:

1/ zidentyfikowano zadanie logistyczne dla magazynu, w

zakresie pojemności strefy składowania,

2/ rozwiązano zadanie logistyczne wg projektu

pierwotnego,

3/ rozwiązano zadanie logistyczne wg projektu

racjonalizatorskiego,

4/ porównano rozwiązania i dokonano oceny efektów

racjonalizacji,

5/ sformułowano wnioski.

Przykład zastosowania procedury do racjonalizacji projektu

Zadanie logistyczne:

- ustalono potrzebną pojemność strefy składowania Z

P

na około 38 000 - 40 000 mp.,

- ustalono warunek dla strefy składowania:

(1)

gdzie: - liczba korytarzy międzyregałowych,

realizacji procesu urządzeń

przemieszczających palety w strefie składowania.

(Niespełnienie warunku 1 wymaga przekonstruowania

układu regałowego strefy składowania).

j

u

R

R

n

m

≥

R

m

j

g

z

lz

z

j

c

p

j

u

R

l

t

N

t

Z

n

ϕ

ϕ

⋅

⋅

⋅

⋅

⋅

⋅

=

2

-liczba potrzebnych do

Przykład zastosowania procedury do racjonalizacji projektu

Rozwiązanie zadania logistycznego wg projektu

pierwotnego.

Zlokalizowano na działce o powierzchni około 76 000 m2

obiekt magazynowy o wymiarach 254,0x96,0x15,0 m. i

powierzchni zabudowy około 25.000 m2, co daje kubaturę

magazynu m

3

i pozostawia wolną

powierzchnię działki około 16 000 m

2.

Wybrany wózek podnośnikowy czołowy z wysuwnym

masztem typu MF, umożliwiający uzyskanie składowania

w sześciu poziomach do wysokości 10,0 m. i wymagający

korytarza międzyregałowego o szerokości 2,9 m.

365760

15

96

254

=

⋅

⋅

=

M

V

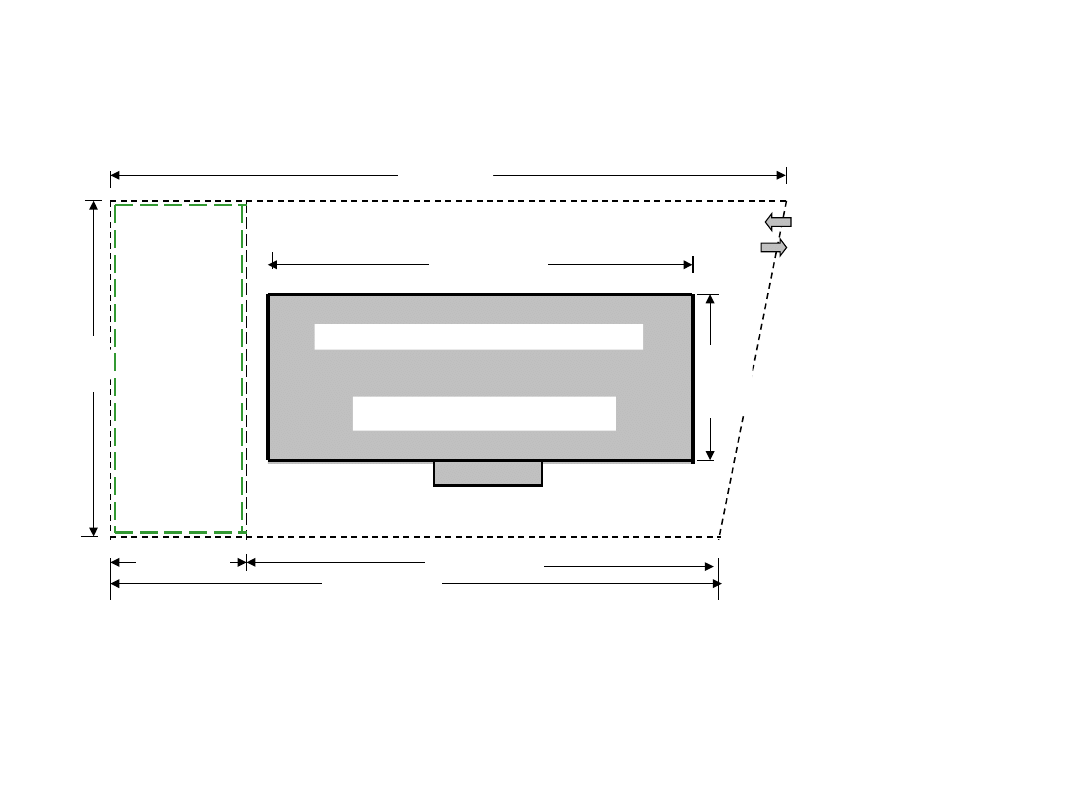

Przykład zastosowania procedury do racjonalizacji projektu

Rozwiązanie pierwotne

400,0

356,0

80,0

276,0

Całkowita powierzchnia działki ~76 000 m

2

Wykorzystana powierzchnia działki ~60 000 m

2

Powierzchnia

pozostała do

dyspozycji

~

16 000

m

2

254,0

96

,0

Powierzchnia zabudowy magazynu ~25 000 m

2

Układ konstrukcyjny hali wg

rys.4

2

02

,0

Przykład zastosowania procedury do racjonalizacji projektu

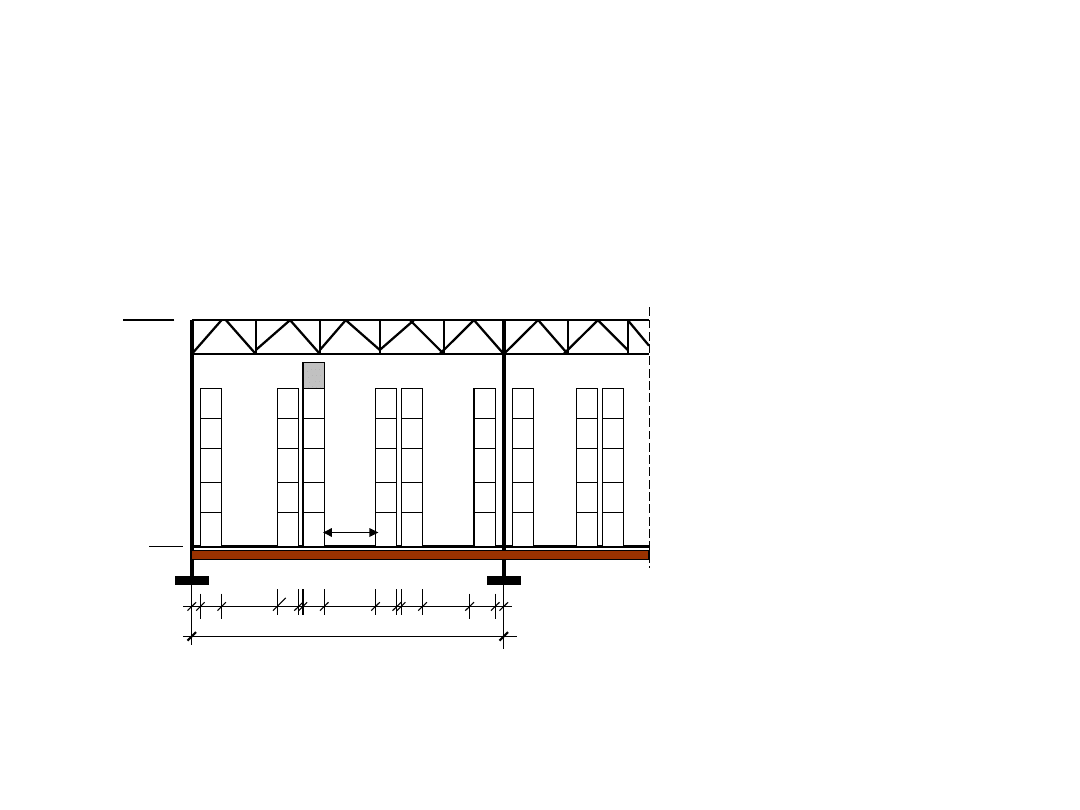

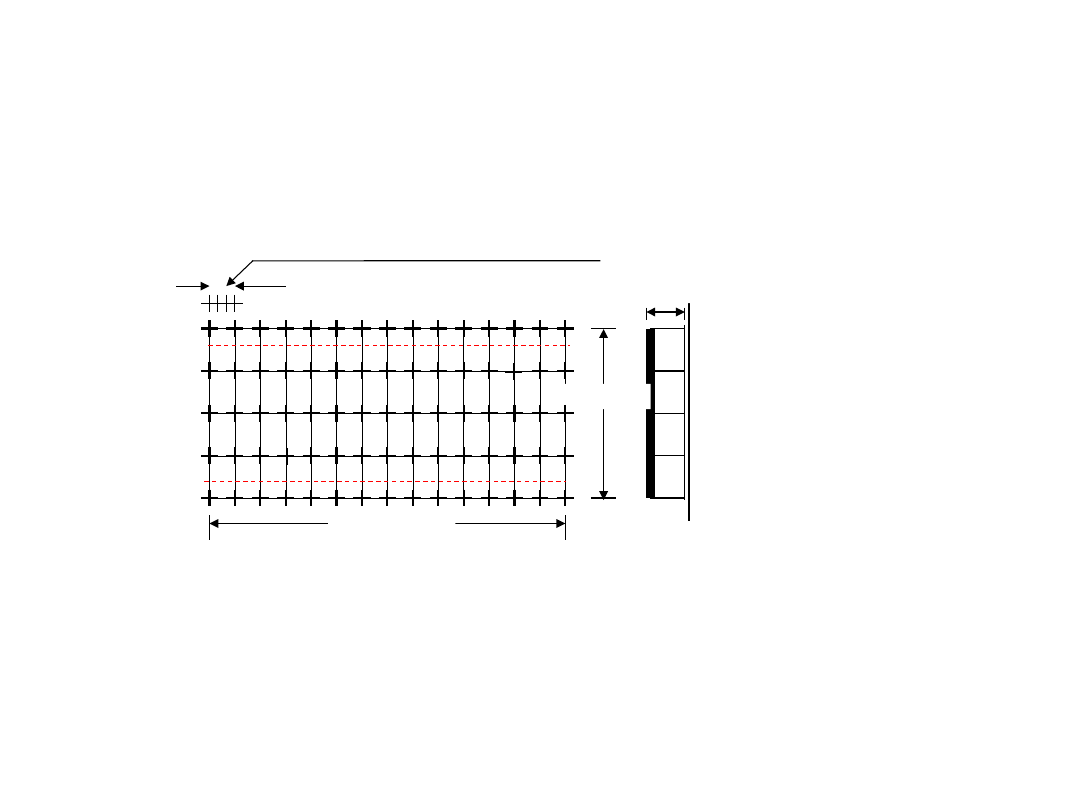

Rozwiązanie pierwotne – hala o wymiarach 253,4 x 96,0 m

18,1 m

2,9 m

15,0 m

PRZEKRÓJ POPRZECZNY MODUŁU MAGAZYNU

Przykład zastosowania procedury do racjonalizacji projektu

Ustalono schemat konstrukcyjny i funkcjonalno-

przestrzenny magazynu z wymiarami osiowymi, w którym

uzyskano 14 podłużnych modułów konstrukcyjnych, po 3

korytarze międzyregałowe w każdym module, co daje

liczbę korytarzy międzyregałowych ,oraz

po 25 trzy-paletowych gniazd regałowych w każdym z

dwóch sześciopoziomowych rzędów w korytarzu.

Wynikiem ustaleń są:

- schemat konstrukcyjne magazynu,

- pojemność strefy składowania

42

3

14

=

⋅

=

R

m

800

.

37

6

3

25

2

3

14

=

⋅

⋅

⋅

⋅

⋅

=

p

Z

Przykład zastosowani procedury do racjonalizacji projektu

Rozwiązanie pierwotne

Trzy korytarze regałowe (6,25+5,60+6,25=18,1)

14x18,1=253,4

96,0

15,0

Szkic konstrukcyjny

Przykład zastosowania procedury do racjonalizacji projektu

Dane do wymiarowania rozwiązania pierwotnego:

- średni czas cyklu paletowego ,

- inne dane: N

Z

=30 dni; l

z

=2; t

lz

=8 h; φ=1,45; φ

g

=0,85x0,9x1,0=0,765;

nakłady na 1 m

3

hali k

B

=100 zł/m

3

; nakłady na jedno

urządzenie k

T

=115 000 zł/szt.

Wzory do obliczenia: β=V

M

:Z

P

;

Sprawdzenie warunku 1:

h

t

p

j

c

045

,

0

=

p

T

j

U

g

R

B

M

N

Z

k

n

k

V

:

)

(

⋅

+

⋅

=

γ

42

14

765

,

0

2

8

30

045

,

0

45

,

1

37800

2

=

<

≅

⋅

⋅

⋅

⋅

⋅

⋅

=

R

p

j

R

m

n

Wyniki ustaleń oraz obliczenia wskaźników zamieszczono w tablicy, w wierszu 1.

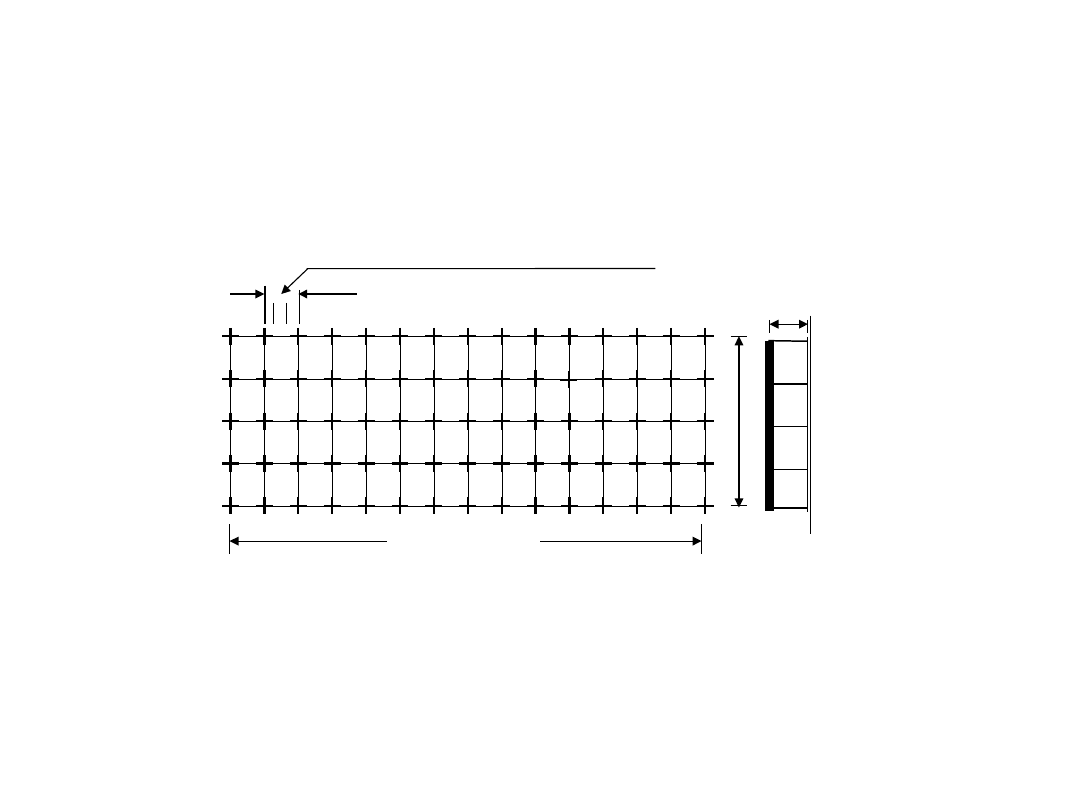

Przykład zastosowania procedury do racjonalizacji projektu

Racjonalizacja projektu pierwotnego

Podstawowe ustalenia projektowe:

- wybrano wózek podnośnikowy boczny z widłami teleskopowymi typ

MQ, umożliwiający uzyskanie składowania w sześciu poziomach do

wysokości 10,0 m. i wymagający szerokości korytarza

międzyregałowego 1,4 m.; wynik tych ustaleń to zamienny przekrój

poprzeczny modułu magazynu; wyraźny jest na nim zmniejszony

wymiar modułu konstrukcyjnego z 18.1 m do 13,1 m, (czyli o około

28%), w którym mieszczą się również 3 korytarze regałowe, z ich

dotychczasową pojemnością,

- ustalono schemat konstrukcyjny i funkcjonalno-przestrzenny

magazynu , w którym uzyskano podobnie jak w wersji pierwotnej

miejsc paletowych

37800

=

p

Z

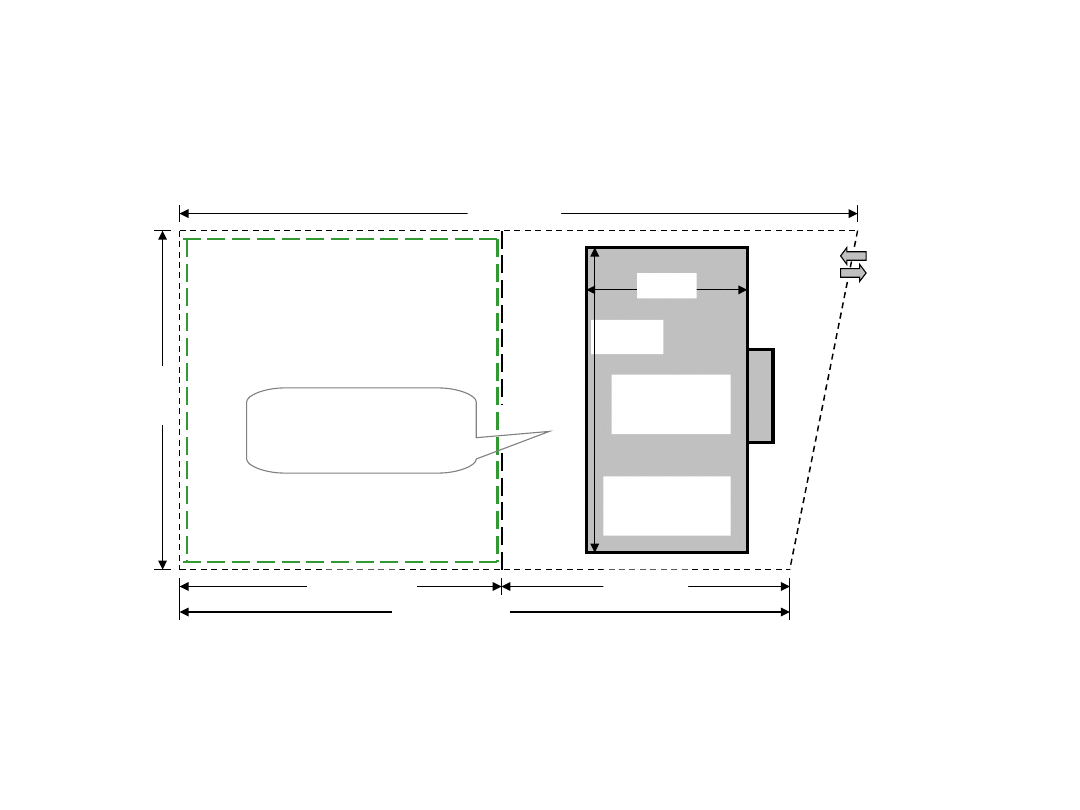

Przykład zastosowania procedury dla racjonalizacji projektu

Rozwiązanie po racjonalizacji

15,0 m

13,1 m

1,4 m

PRZEKRÓJ POPRZECZNY MODUŁU MAGAZYNU PO RACJONALIZACJI

Przykład zastosowania procedury do racjonalizacji projektu

Rozwiązanie po racjonalizacji

4x

2

4,0

=9

6,0

14x13,1=183,4

15,0

Trzy korytarze regałowe (4,50+4,10+4,50=13,1)

Szkic konstrukcyjny magazynu po racjonalizacji

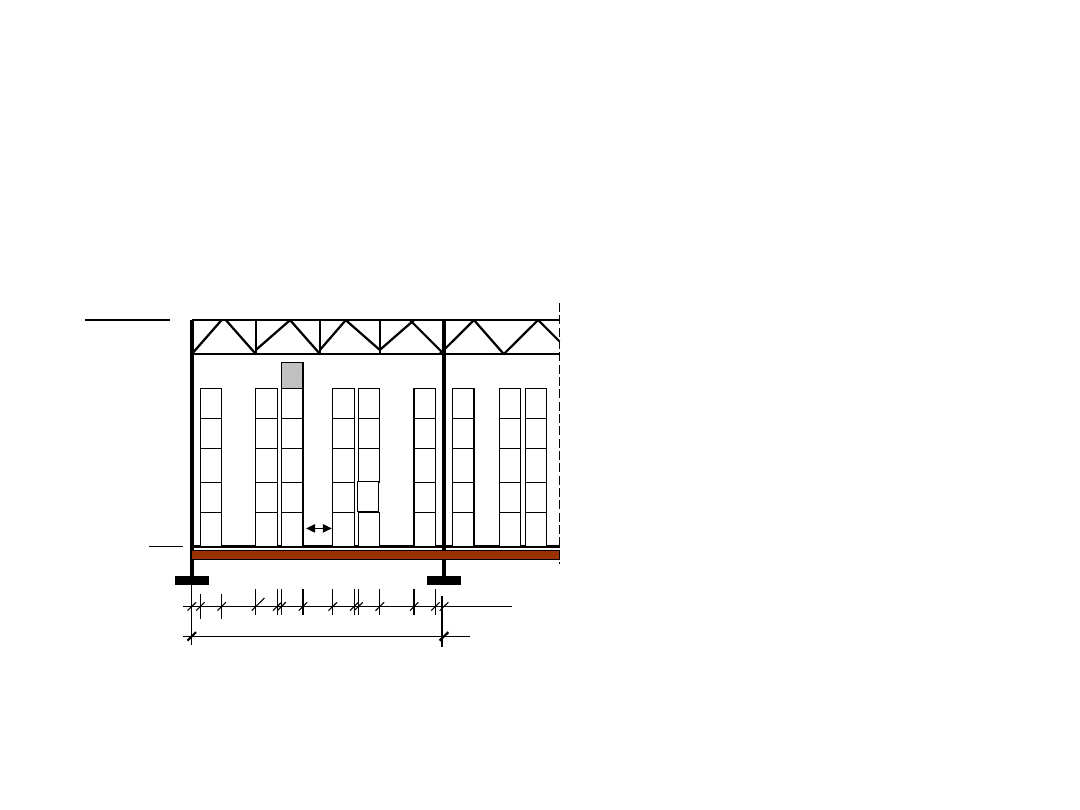

Przykład zastosowania procedury do racjonalizacji projektu

Rozwiązanie po racjonalizacji

Zlokalizowano na działce obiekt magazynowy o wymiarach w

planie 184,0x96,0x15,0 m i powierzchni zabudowy około

700 m2 , o kubaturze magazynu:

m

3

,

z pozostawioną wolną powierzchnią działki około 38 000 m2.

264960

15

96

184

=

⋅

⋅

=

M

V

Przykład zastosowania procedury do racjonalizacji projektu

ROZWIĄZANIE PO RACJONALIZACJI

400,0

20

2

,0

356,0

~190,0

~166,0

Całkowita powierzchnia działki ~76 000

m

2

Powierzchnia pozostała do

dyspozycji 38 000 m

2

Układ

konstrukcyjny

hali wg rys

Powierzchnia

zabudowy

~18.000 m

2

184

,0

96,0

Szkic sytuacyjny magazynu po racjonalizacji

Potrzebna

powierzchnia działki

tylko ~38 000 m2

Przykład zastosowania procedury do racjonalizacji projektu

Rozwiązanie po racjonalizacji

Dane do wymiarowania projektu po racjonalizacji:

- średni czas cyklu wózka MQ w strefie składowania

- cena urządzenia (wózka MQ) zł/sztukę.

Wyniki ustaleń projektowych i obliczenie wskaźników zamieszczono w

tablicy, w wierszu drugim.

Efekty rzeczowe racjonalizacji (na podstawie danych z tablicy):

- obniżenie wskaźnika o 28%,

- obniżenie wskaźnika nakładów na 1.miejsce paletowe o 20% i 15%,

- zmniejszenie powierzchni działki o 29%.

h

t

r

j

c

0375

,

0

=

300000

=

Tr

k

Przykład zastosowania procedury do racjonalizacji projektu

Efekty kosztowe racjonalizacji wg danych z tablicy

Oszczędności oszacowane:

- w nakładach na kubaturę magazynu

(1 o11 – 811)x37 800= 7 560 000 zł,

- w nakładach na działkę pod magazyn

(38 000-16 0000)x430 = 9 460 000 zł

- Razem w nakładach około 17000 000 zł.

Oszczędności w rocznych kosztach utrzymania, oszacowane

wskaźnikiem dla obiektów magazynowych 0,w stosunku do

nakładów bez gruntu 7 560 000 x 0,08 = 604 800

zł/rok.

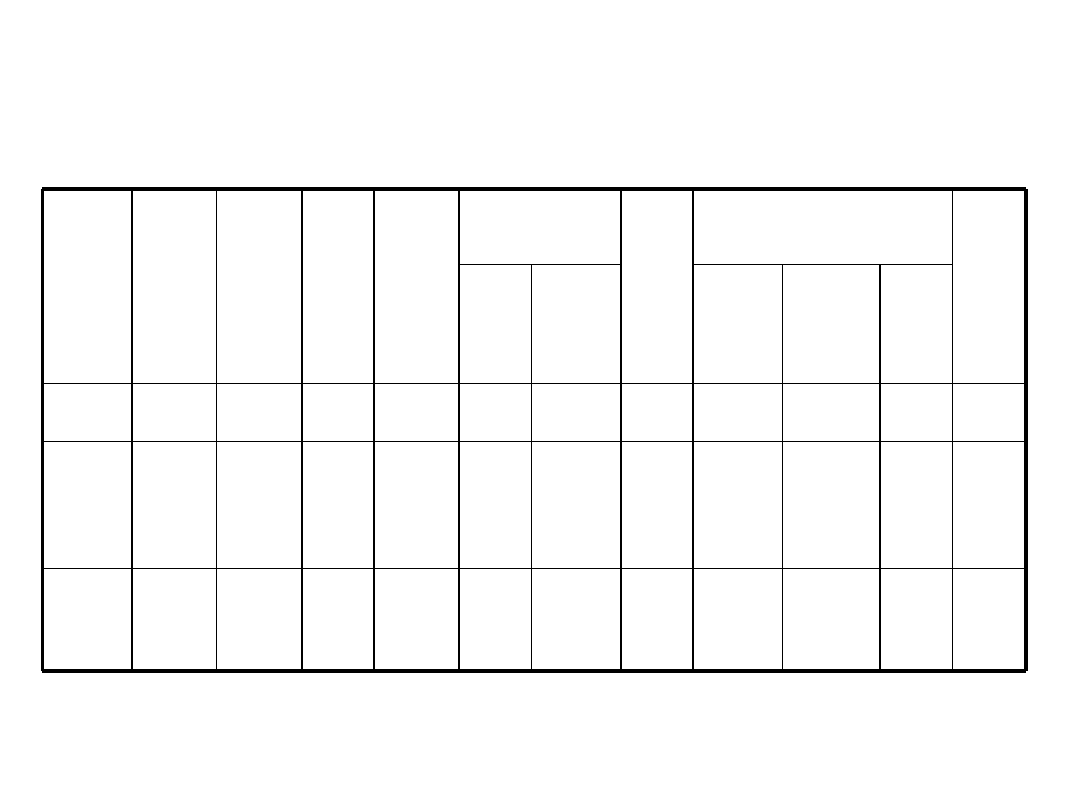

Przykład zastosowania procedury do racjonalizacji projektu

7,00

9,69

Wynik

audytu

(3:4)

5

Wskaź

nik

kubatur

owy

β

[m

3

/mp]

1

miejsce

paletow

e

[zł/mp]

1 m

3

hali

[zł/m

3

]

Wska

źnik

γ

N

[zł/mp

]

Na

wszystki

e

urządzen

ia

Na

jedno

urządze

nie

[zł]

811

876

111

167

4200000

6300000

300000

14

21

700

100

37800

264960

1,4

Rozwiąz

anie po

racjonali

zacji

1011

1032

43

64

1610000

2415000

115000

14

21

968

100

37800

365760

2,9

Rozwiąz

anie

pierwotn

e

(7+11)

12

(10:4)

11

(8x9)

10

9

8

(5x6)

7

6

4

3

2

1

Nakła

dy

razem

na 1

mp

[zł/mp

]

Nakłady na urządzenia

Liczb

a

urząd

zeń

[szt}

Nakłady

budowlane na:

Liczb

a

miejs

c

paleto

wych

Z

p

Kubatur

a

magazy

nu

V

M

[m

3

]

Szerok

ość

korytar

za

regałow

ego

A

st

[m]

Wariant

rozwiąz

ania

ZESTAWIENIE WYNIKÓW DLA OCENY EFEKTÓW RACJONALIZACJI

Przykład zastosowania procedury do racjonalizacji projektu

W n i o s k i

1. Wydawać się może, że omówione w referacie zagadnienie racjonalizacji jest tak

proste, że aż banalne. Biorąc jednak pod uwagę fakt, że 95% z tych 6.500.000 m2

potencjału magazynowego w Polsce wyposażanych jest wg technologii pierwotnej,

to nabiera ono poważnego znaczenia.

3 Dalszy rozwój i racjonalizacja potencjału magazynowego powinny

być poprzedzane szczegółowymi badaniami stanów istniejących,

oraz koncepcjami intensyfikacji potencjału statycznego i

dynamicznego, w pierwszy rzędzie w ramach istniejących

obudowanych przestrzeni magazynowych. Dopiero po wyczerpaniu

się tych rezerw można planować, w miarę potrzeb rozbudowę

nowych, już racjonalnych obiektów.

2. Znaczenie wyników podkreśla również fakt, że przedstawiona

procedura racjonalizacji rozwiązania projektowego magazynu

oraz jego parametry zostały zaczerpnięte z obiektu

zrealizowanego i funkcjonującego od kilku lat.

Wyszukiwarka

Podobne podstrony:

Na wyk ad id 312279 Nieznany

Analiza 26 10 (Wyk ad) id 59803 Nieznany

Na wyk ad id 312279 Nieznany

Eek Mat Wyk 5 6 2015 id 150708 Nieznany

JPPO Wyk nr 2 id 228829 Nieznany

Higiena wyk ad 1 id 201425

2 3 PodTel wyk ad SSB VSBid 2 Nieznany

IO wyk Petri id 554305 Nieznany

6 1 PodTel wyk ad Podstawy Mod Nieznany (2)

Mat Bud wyk 05 id 282293 Nieznany

Mat Bud wyk 12 id 282298 Nieznany

Bud wyk 16 id 93928 Nieznany

Doti dokumenty wyk 11 id 674369 Nieznany

PIO wyk wersjonowanie id 556187 Nieznany

JPPO Wyk nr 4 id 228831 Nieznany

Podstawy logistyki wyk 3 id 367 Nieznany

past con 1 id 350170 Nieznany

więcej podobnych podstron