-1-

mgr inż. Maciej Molik

dr inż. Jan Tryburcy

Tampotechnika Jan Tryburcy

00-132 Warszawa, ul. Grzybowska 9, e-mail: tampo@tampotechnika.com.pl

„Niewidzialne” problemy występujące przy lakierowaniu,

zdobieniu i znakowaniu tworzyw sztucznych

1

Wstęp....................................................................................................................1

2

Sposoby poprawy przyczepności farb, lakierów i klejów do przedmiotów

wykonanych z tworzyw sztucznych. .........................................................................1

2.1

Sposoby przygotowania powierzchni przedmiotów z tworzyw

sztucznych............................................................................................................... 3

2.1.1

Wyładowanie koronowe........................................................................ 3

2.1.2

Płomieniowe przygotowanie powierzchni przedmiotów z poliolefin 5

2.1.3

Metody chemiczne................................................................................. 6

2.2

Sposoby oceny skuteczności przygotowania powierzchni ...................... 7

2.3

Uwagi ogólne ................................................................................................ 8

3

Sposoby eliminacji problemów związanych z elektryczonścią statyczną

w przetwórstwie tworzyw sztucznych....................................................................... 9

1 Wstęp

Przy barwieniu, zdobieniu i znakowaniu wyrobów z tworzyw sztucznych natrafiamy

często na problemy technologiczne, które ujemnie wpływają na jakość wyrobu

końcowego. Przyczyny tych problemów wydają się być niemożliwe do zdefiniowania,

a podejmowane środki zapobiegawcze nie dają jednoznacznych i stałych rezultatów.

Nasze opracowanie ma na celu przedstawienie przyczyn występowania dwóch

podstawowych problemów :

-

niedostatecznej przyczepności farb, lakierów i klejów do niektórych tworzyw

sztucznych,

-

pogorszenia jakości druku, pokrywania się kurzem, sklejania wyrobów.

Oczywiście przedstawimy również zasady zapobiegania tym zjawiskom.

2 Sposoby poprawy przyczepności farb, lakierów i klejów do przedmiotów

wykonanych z tworzyw sztucznych.

Grupą tworzyw sztucznych, których ilość zastosowań dynamicznie rośnie są

poliolefiny. Są one wykorzystywane do produkcji opakowań do kosmetyków i chemii

gospodarczej, sprzętu medycznego, artykułów gospodarstwa domowego, części

i akcesoriów motoryzacyjnych, sprzętu instalacyjnego. Poliolefiny są przetwarzane

metodą wtrysku, rozdmuchu i wytłaczania. Problem powstaje, gdy wyrób

z polietylenu, czy polipropylenu chcemy polakierować (zderzaki samochodowe),

-2-

oznakować (przewody instalacji wodnej), czy ozdobić nadrukiem bezpośrednim

(opakowania, sprzęt medyczny, AGD).

Okazuje się bowiem, że pokrycia wykonane farbami lub lakierami, które sprawdzają

się w wielu innych zastosowaniach, nie wykazują tu dostatecznej przyczepności.

Przyczyną tego jest chemiczna odporność poliolefin na substancje zawarte w farbie

i stosowanych rozcieńczalnikach oraz w fakcie, że poliolefiny są trudno zwilżane –

farba wysycha na powierzchni wyrobu bez jej zwilżenia, nie zachodzi adhezja farby

do podłoża, nie ma sił przylegania.

Przyjmuje się, że niezbędny poziom adhezji, (związany z dostatecznym zwilżaniem

powierzchni), wymaga, aby energia powierzchniowa podłoża (materiału

pokrywanego) była większa od napięcia powierzchniowego cieczy (farby, kleju) co

najmniej o 2 do10 mN/m.

Tabela 1 przedstawia zestawienie wartości napięcia powierzchniowego rozmaitych

tworzyw sztucznych z napięciem powierzchniowym farb i klejów.

Napięcie powierzchniowe jest miarą energii związanej z istnieniem sił

międzycząsteczkowych. Napięcie powierzchniowe powoduje, że ciecz w kontakcie

z podłożem dąży do zawarcia swojej objętości w bryle o najmniejszej powierzchni

styku z tym podłożem.

Tabela 1. Energia powierzchniowa niektórych tworzyw sztucznych, a napięcie powierzchniowe cieczy

stosowanych do drukowania, lakierowania i klejenia

Energia powierzchniowa podłoża

(mN/m)

Napięcie powierzchniowe cieczy

(mN/m)

PTFE

PP

EPDM

PE

PS

PC

PVC

ABS

PET

18–20

29–31

30–33

30–31

33–38

34–46

33–39

35–46

41–44

Farba rozcieńcz. 1 i 2 składnikowa

Klej UV

1 i 2 składnikowy klej

Powłoki lakiernicze

Klej na bazie wody

Farba drukarska UV

Wodna farba drukarska

36-38

40-50

44-48

44-48

44-50

50-56

54-56

Przyczyną problemów związanych z brakiem przyczepności farb i klejów jest więc

niska energia powierzchniowa wyrobów z poliolefin, a rozwiązaniem jest fizyczna

zmiana własności tej powierzchni związana ze wzrostem energii powierzchniowej.

W celu uzyskania dobrej przyczepności powierzchni, konieczne jest zmodyfikowanie

właściwości tej powierzchni poprzez zerwanie wiązań molekularnych. W ten sposób

zwiększa się napięcie powierzchniowe, a w konsekwencji stopień przyczepności, nie

naruszając właściwości tworzywa.

-3-

2.1

Sposoby przygotowania powierzchni przedmiotów z tworzyw sztucznych

2.1.1 Wyładowanie koronowe

Istnieją trzy rozmaite metody przygotowania powierzchni wykorzystujące zjawisko

wyładowania koronowego:

-

wyładowanie elektryczne,

-

tłumione wyładowanie elektryczne,

-

oddziaływanie plazmy.

W każdym przypadku efektem jest utlenianie powierzchni przez zastępowanie

wodoru znajdującego się w wiązaniach cząsteczkowych przez tlen. Powoduje to

wzrost energii powierzchniowej materiału, w przez to zwiększa możliwość jego

zwilżania.

Koroną nazywamy obszar zjonizowanej atmosfery, widoczny czasami w postaci

niebieskiej mgiełki, występujący wokół urządzeń elektrycznych funkcjonujących pod

wysokim napięciem. Korona powoduje powstawanie ozonu, który jest nadzwyczaj

agresywną postacią tlenu.

Wyładowanie elektryczne

Urządzenie do wytwarzania wyładowania elektrycznego składa się z generatora

wysokiej częstotliwości, transformatora wysokiego napięcia i układu elektrod.

Wyładowanie elektryczne pomiędzy elektrodami powoduje jonizację otaczającej

atmosfery. Oddziaływanie zjonizowanych cząstek na powierzchnię

przygotowywanego materiału powoduje utlenianie tej powierzchni. Miarą stopnia

przygotowania powierzchni jest ilość energii przekazanej przez zjonizowane cząstki.

Energia ta jest proporcjonalna do wyjściowej mocy generatora, zależy od szczeliny

pomiędzy elektrodami i od czasu oddziaływania.

Wyładowanie koronowe stosowane jest głównie do przygotowania materiałów

płaskich i dość cienkich (przede wszystkim folie). Przygotowanie przedmiotów

trójwymiarowych wymaga stosowania elektrod kształtowych. Przedmioty cylindryczne

są wkładane na przewodzące trzpienie i obracane podczas oddziaływania

wyładowania elektrycznego.

Równomierne wyładowanie umożliwiające przygotowanie powierzchni przedmiotów

trójwymiarowych zapewnia również urządzenie z wirującymi zespołami elektrod, pod

którymi przemieszczają się przedmioty przygotowywane. Przeciwelektrodę stanowi tu

płyta znajdująca się pod taśmą przenośnika.

Rys. 1. Urządzenie z wirującymi elektrodami do przygotowania powierzchni przedmiotów

trójwymiarowych

-4-

Innym, prostym wariantem tej metody jest wykorzystanie urządzenia TANTEC SPOT

GENERATOR. Wyładowanie pomiędzy elektrodami umieszczonymi w ceramicznej

głowicy powoduje jonizację atmosfery. Regulowany nawiew powoduje

„zdmuchiwanie” zjonizowanych cząstek na powierzchnię przedmiotu

przygotowywanego, który może się przesuwać lub obracać z określoną prędkością.

Rys. 2. Przygotowanie powierzchni obudowy z PP za pomocą głowicy TANTEC SPOT GENERATOR

Rys. 3. Zintegrowane stanowisko druku na przedmiotach z PP wykonujące w cyklu pracy

przygotowanie powierzchni, nadruk tamponowy w dwóch kolorach i suszenie IR

Tłumione wyładowanie elektryczne

Dwa zestawy elektrod w postaci płyt są zasilane wysokim napięciem. Elektrody są

pokryte perforowanymi ekranami z materiału nieprzewodzącego dla zapewnienia

równomiernego wyładowania. Różnica potencjałów na elektrodach jest dostateczna

do wyładowania elektrycznego i zjonizowania atmosfery pomiędzy elektrodami.

Zestawy są przesunięte względem siebie o 90

0

tworząc tunel z poziomym

i pionowym przepływem zjonizowanych cząstek. Przedmioty trójwymiarowe

przesuwające się w tym tunelu będą poddane równomiernemu oddziaływaniu

praktycznie na całej powierzchni.

-5-

Oddziaływanie plazmy

Przedmioty aktywowane umieszcza się w komorze próżniowej wypełnianej następnie

gazem obojętnym np. helem, lub argonem. Gaz zostaje pobudzonym elektrycznie

prądem wysokiej częstotliwości tworząc plazmę. Cząstki plazmy poruszają się

swobodnie w całej przestrzeni komory docierając do całej powierzchni

przygotowywanego przedmiotu oddziałując na nią tak jak opisano poprzednio.

Podczas procesu produkty reakcji są wypompowywane, a na ich miejsce wtłaczany

jest świeży gaz.

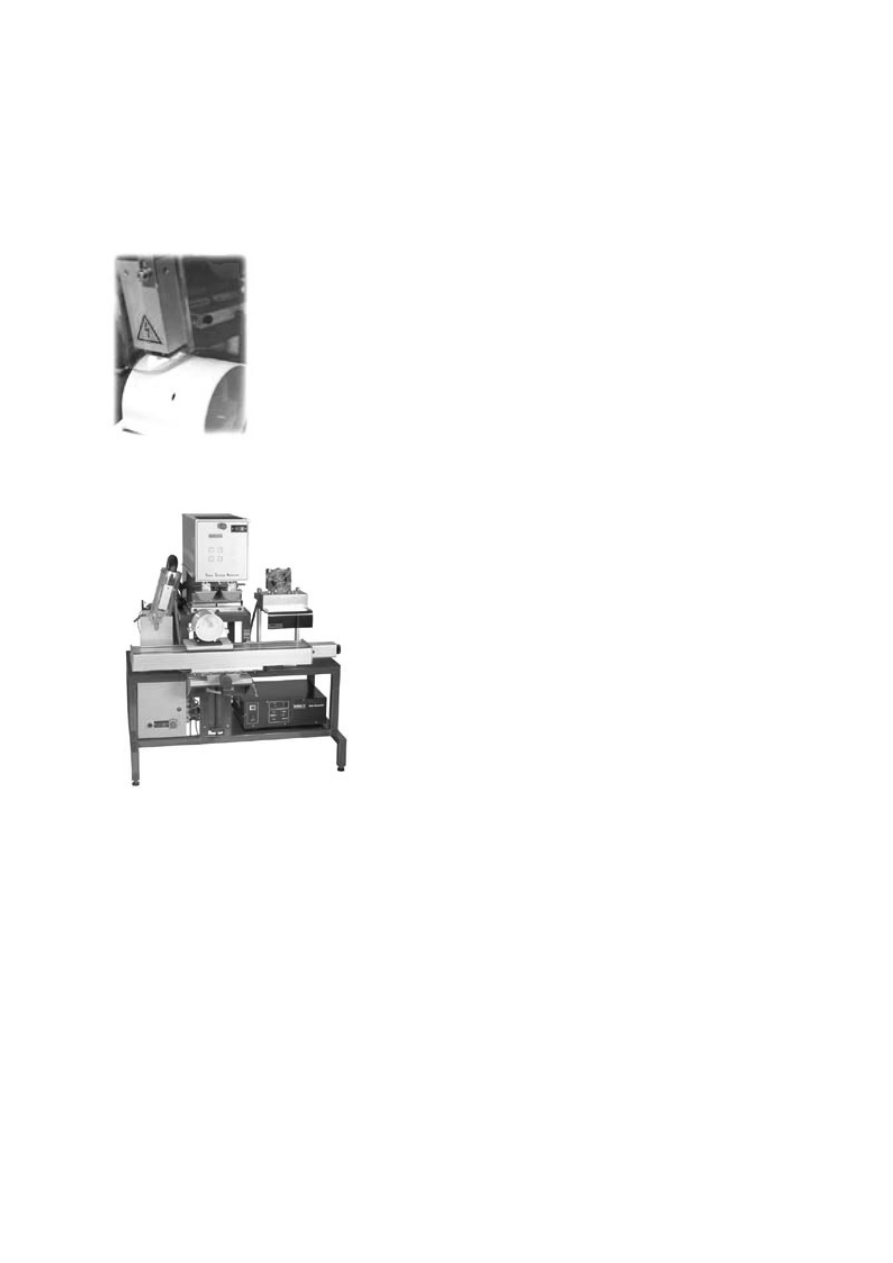

Rys. 4. Urządzenie TANTEC do plazmowego przygotowania powierzchni (widoczna komora

próżniowa, generator, sterownik)

2.1.2 Płomieniowe przygotowanie powierzchni

Najszerzej stosowaną metodą przygotowania przedmiotów z tworzyw sztucznych do

druku bezpośredniego, klejenia czy lakierowania jest metoda utleniania za pomocą

płomienia gazowego.

W wysokiej temperaturze płomienia gazowego cząstki tlenu rozpadają się na wolne

atomy tlenu, ponadto gazy spalinowe zawierają aktywne molekuły węgla i azotu,

swobodne elektrony, dodatnio naładowane jony. Powstała plazma gazowa posiada

mniejszą gęstość i energię elektronów, w porównaniu do wyładowania koronowego,

lecz jej przepływ masowy jest znacznie większy.

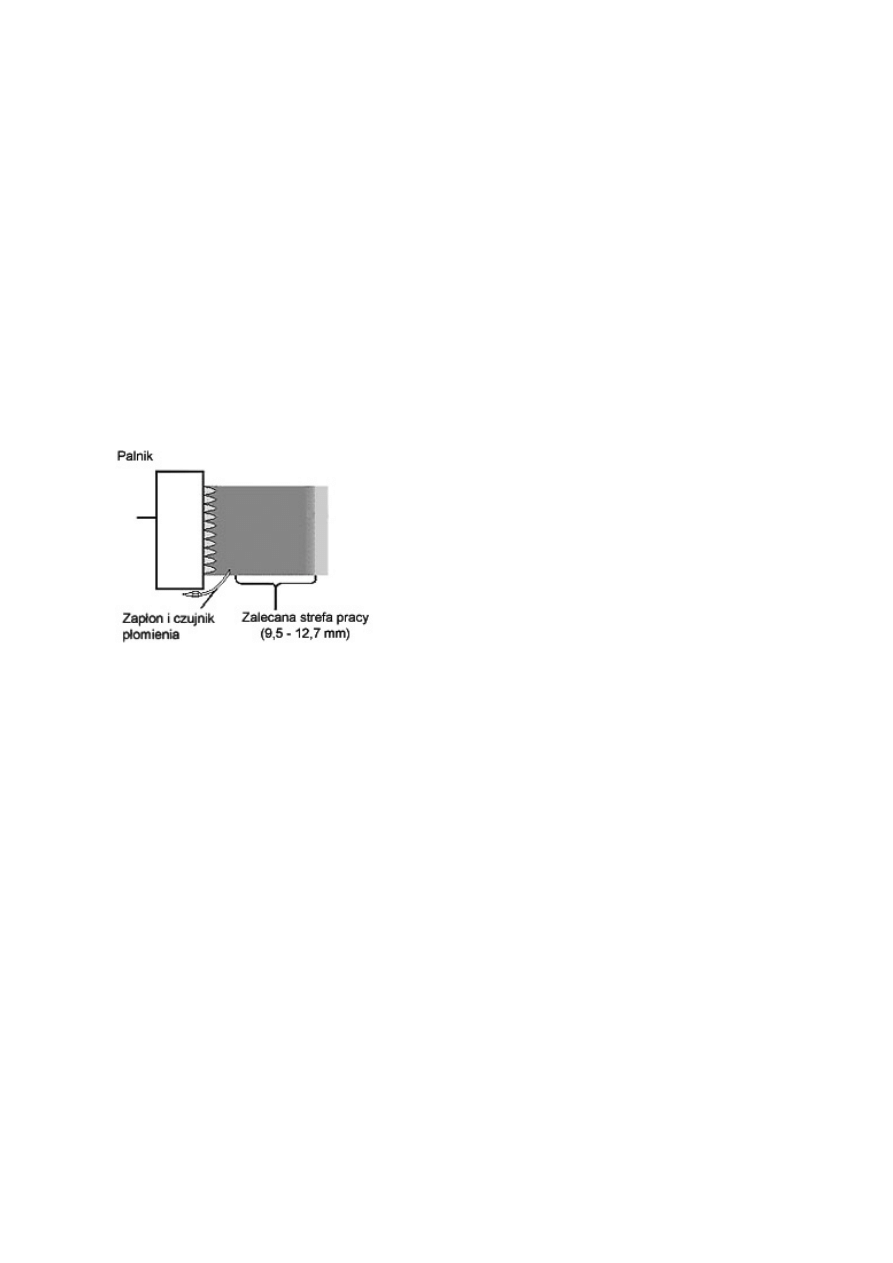

Rys. 5. Palnik do płomieniowego przygotowania powierzchni

-6-

Oddziaływanie płomienia jest określone czterema parametrami, których właściwy

dobór zapewni najlepszy rezultat aktywacji:

•

skład mieszanki - stosunek ilości powietrza do ilości gazu

Aby płomień gazu posiadał własności utleniające, spalanie powinno odbywać się

z nadmiarem powietrza („uboga” mieszanka). Nadmiar powietrza powinien wynosić

3-5%.

•

moc cieplna palnika

Moc cieplna palnika jest ściśle związana z jego konstrukcją i składem mieszanki –

zbyt mała moc palnika może prowadzić do konieczności zbyt wolnego

przemieszczania przedmiotu, co może powodować jego przegrzanie.

•

odległość przygotowywanej powierzchni do czynnej części palnika

Strefa najsilniejszego oddziaływania zawiera się pomiędzy 9,5 a 12,7 mm od

jasnoniebieskich wierzchołków płomienia. Zwiększenie tej odległości to wejście

w strefę słabszego oddziaływania. Zetknięcie przygotowywanej powierzchni

z jasnoniebieskimi wierzchołkami płomienia spowoduje pogorszenie efektu.

Rys. 6. Zalecane ustawienie palnika

•

czas oddziaływania

Czas oddziaływania powinien być możliwie krótki. Zbyt długi czas oddziaływania

może prowadzić do uszkodzeń powierzchni przedmiotu. Powierzchnia błyszcząca

może ulec zmatowieniu, a powierzchnia matowa – wybłyszczeniu.

2.1.3 Metody chemiczne

Chemiczne sposoby przygotowania powierzchni przedmiotów z poliolefin stanowią

znaczne zagrożenie dla obsługi i środowiska naturalnego.

Stosowanie płynów podkładowych

Płyn podkładowy jest roztworem polipropylenu w rozpuszczalnikach organicznych.

Po naniesieniu cienką warstwą i odparowaniu stwarza powierzchnię aktywną

zapewniającą dostateczną przyczepność farb i klejów. Płyn podkładowy nanosi się

najczęściej przez przetarcie powierzchni nasyconą szmatką, stosuje się również

nanoszenie podkładu jako pierwszego koloru w wielokolorowych drukarkach

tamponowych. Płyn podkładowy stosuje się zwykle w produkcji mało-

i średnioseryjnej.

-7-

Kąpiel w kwasie chromowym

Kwas chromowy uzyskuje się przez zmieszanie kwasu siarkowego (800ml), wody

destylowanej (460ml) i dwuchromianu sodu (92g). Przygotowywany przedmiot należy

umieścić na kilka minut w podgrzanej kąpieli, następnie spłukać wodą i osuszyć

sprężonym powietrzem.

Metoda USM

Przedmiot zanurza się w roztworze 5% fenolu w chlorku metylenu. Po wysuszeniu

przedmiot poddaje się działaniu światła UV (lampa rtęciowa o mocy ok. 100 W/cm)

na czas kilku sekund. Parowanie fenolu powoduje powstanie swobodnych

cząsteczek związanych z powierzchnią materiału. Wzrost napięcia

powierzchniowego jest stopniowy – proces może trwać nawet tydzień. Musi to być

uwzględnione w procesie produkcyjnym.

2.2

Sposoby oceny skuteczności przygotowania powierzchni

Tabela 2. Sposoby oceny skuteczności przygotowania powierzchni przedmiotów z tworzyw

sztucznych.

Metoda testowania

Procedura

Sposób pomiaru

Rozpływanie się

wody

Taka sama ilość wody

destylowanej jest

umieszczana na materiale

przed i po przygotowaniu

powierzchni

Stopień przygotowania jest

oceniany jako stosunek

powierzchni pokrytych

wodą

Pomiar kąta styku

Kropla wody destylowanej

jest umieszczana na

materiale

Mierzony jest kąt pomiędzy

styczną do powierzchni

kropli, a podłożem

Przechylanie

powierzchni

Kropla wody destylowanej

jest umieszczana na

materiale umocowanym

poziomo

Mierzony jest kąt, przy

którym kropla zaczyna

spływać

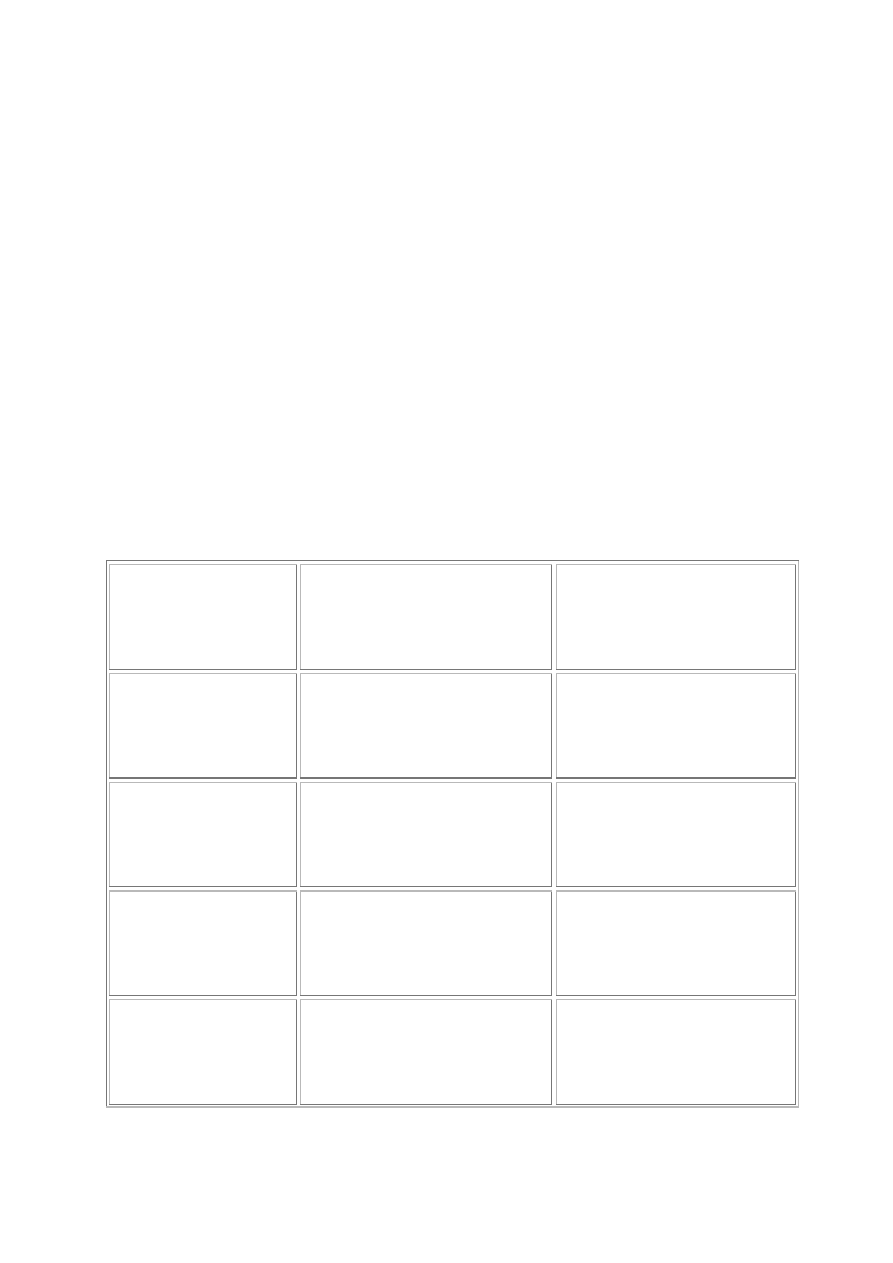

Testery o rozmaitym

napięciu

powierzchniowym

Należy zwilżyć cieczą

testową powierzchnię

materiału

Jeżeli przygotowanie jest

dostateczne, ciecz testowa

o danym napięciu

powierzchniowym nie

zbiegnie się

-8-

Pomiar względny

adhezji

(ASTM D-2141-63R)

Jednakowe kawałki taśmy

lepiącej są przyklejane z tą

samą siłą do materiału

przygotowanego

i nieprzygotowanego

Porównywana jest siła

niezbędna do oderwania

taśmy w obu przypadkach

Sprawdzenie

przyczepności farby

Po naniesieniu farby i jej

utwardzeniu przykleja się

kawałek taśmy lepiącej

Sprawdza się ilość farby

oderwanej od powierzchni

materiału przy oderwaniu

taśmy

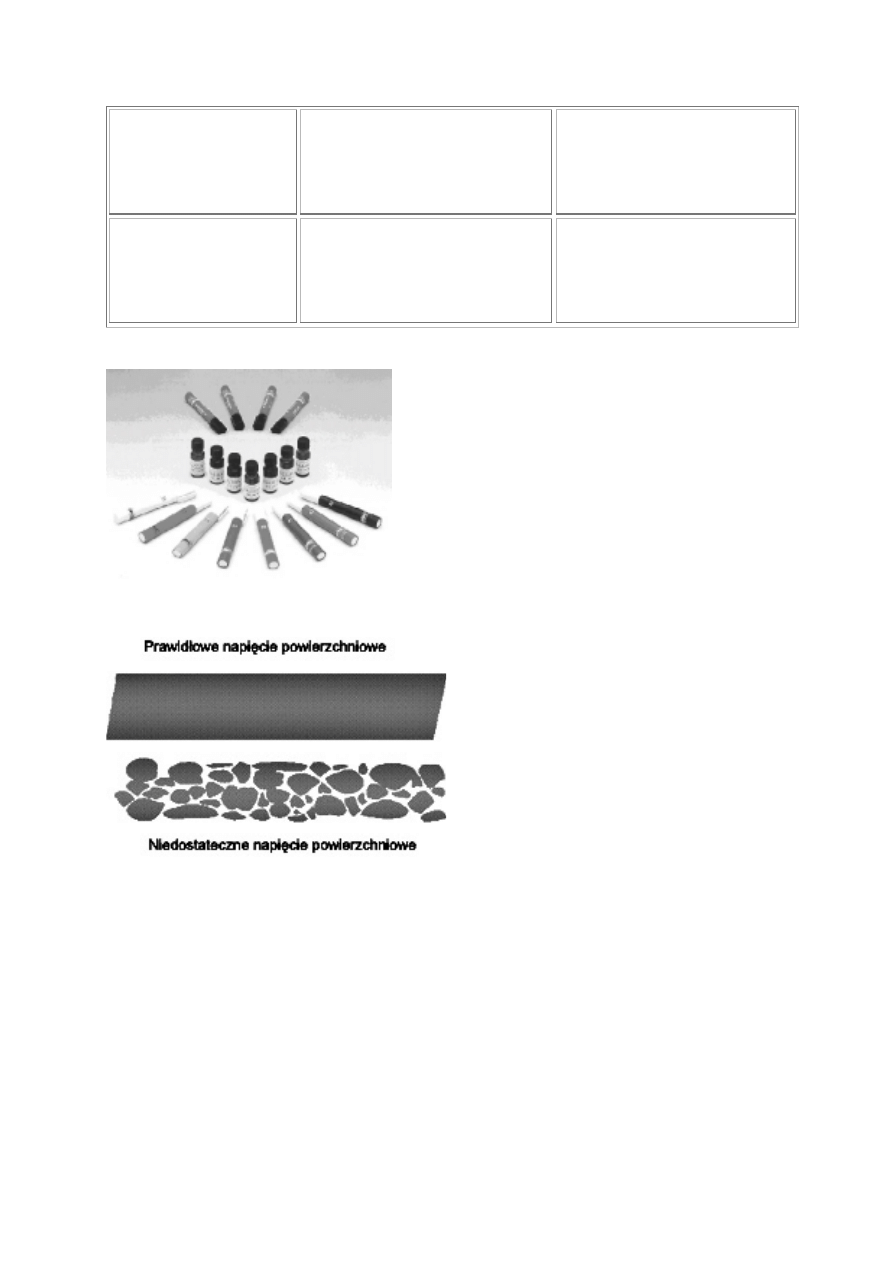

Rys. 7. Testery do sprawdzania skuteczności przygotowania powierzchni

Rys. 8. Ocena przygotowania powierzchni za pomocą testera

2.3 Uwagi

ogólne

Efektywność przygotowania powierzchni przedmiotów z poliolefin jest trudna do

oceny.

Zasadniczy wpływ wywiera na nią moment przeprowadzenia operacji:

Im mniej czasu upłynie od chwili przetworzenia materiału (wtrysku, rozdmuchu,

wytłaczania), tym mniej energii wystarczy do właściwego przygotowania

powierzchni i efekt dłużej będzie skuteczny.

Jeżeli od wyprodukowania przedmiotu minęło dużo czasu, jeśli do materiału dodano

przemiał, dodatki przeciwutleniające, smarujące, antystatyczne, dostateczne

przygotowanie powierzchni może okazać się niemożliwe.

-9-

Podobnie negatywny wpływ wywierają substancje rozdzielające znajdujące się

w formie wtryskowej, pot i tłuszcz z rąk operatora (rękawiczki bawełniane!!!), kurz.

Jeżeli przygotowane przedmioty są zakurzone, należy je czyścić tylko przy użyciu

nawiewu zjonizowanego powietrza lub wodą. Przedmioty spłukiwane wodą powinny

wyschnąć, wycieranie ich usunie efekt przygotowania powierzchni.

Problemy może stwarzać przygotowanie koronowe przedmiotów z polipropylenu

barwionego na czarno, własności przewodzące stosowanej tu sadzy prowadzą do

poważnych uszkodzeń powierzchni.

Subtelność problemu uzyskania właściwego wyniku przy lakierowaniu, zdobieniu, czy

klejeniu wyrobów z poliolefin, zmusza do ciągłego monitorowania wpływu

stosowanych tworzyw, procesu przetwarzania, operacji przygotowania powierzchni,

operacji nanoszenia farby oraz jej jakości.

Nie ma idealnej metody przygotowania powierzchni:

-

metody koronowe związane są z emisją ozonu, szkodliwego w większym

stężeniu dla ludzi i działającego korozyjnie, wymaga to często stosowania

dodatkowych filtrów i katalizatorów,

-

metody koronowe i płomieniowe niosą ze sobą niebezpieczeństwo pożaru,

-

metody chemiczne wymagają zabezpieczeń obsługi i środowiska.

Uzyskanie dobrych efektów przygotowania powierzchni poliolefin przy zachowaniu

bezpieczeństwa pracy wymaga wysokiej kultury technicznej i nadzwyczajnej

staranności.

3 Sposoby eliminacji problemów związanych z elektrycznością statyczną

w przetwórstwie tworzyw sztucznych

Obecność elektryczności statycznej obserwujemy często w życiu codziennym,

przeważnie sprawia ona nam kłopot, powodując wstrząs przy zdejmowaniu

wełnianego swetra, czy wysiadaniu z samochodu i powodując gromadzenie się kurzu

na przedmiotach z drewna czy tworzyw.

W przemyśle tworzyw sztucznych elektryczność statyczna jest również zwykle

źródłem problemów powodując np. "sklejanie" się arkuszy i taśm z tworzyw,

nadmierne osadzanie się kurzu na przedmiotach przeznaczonych do malowania,

efekty tzw. „włoskowania” w druku bezpośrednim (druk tamponowy i sitodruk) czy

przykre dla operatorów maszyn wstrząsy elektryczne. W pewnych warunkach

wyładowanie elektryczne spowodowane elektrycznością statyczną może być źródłem

wybuchu i pożaru.

Pozytywne wykorzystanie elektryczności statycznej polega na jej świadomym

wprowadzeniu w celu kontrolowanego łączenia przedmiotów, np. w celu uzyskania

przylegania folii ochronnej do podłoża, czy etykiety do powierzchni formy wtryskowej

w technologii IMD (In Mold Labelling).

Elektryczność statyczna powstaje przez tarcie pomiędzy dwoma powierzchniami lub

pod wpływem bliskiego pola elektrostatycznego. Jeżeli dwa przedmioty stykają się ze

sobą, po rozdzieleniu jeden z nich będzie posiadał nadmiar jonów ujemnych, drugi -

nadmiar jonów dodatnich. Przy wzroście docisku i częstości zetknięć i rozdzieleń

powstają ładunki elektryczne nawet ponad 25 kV.

-10-

Rys. 9. Zasada powstawania ładunków elektrycznych

Elektryczność statyczna sprawia problemy w materiałach zwanych izolatorami

(dielektrykami). Praktycznie wszystkie tworzywa sztuczne są izolatorami.

W materiałach tych ruch elektronów jest niewielki, ładunki pozostają na powierzchni

materiału, a usunięcie efektu naelektryzowania wymaga zastosowania urządzeń

jonizujących, powodujących rozpad cząstek powietrza na jony dodatnie i ujemne

w pobliżu neutralizowanego materiału. Naelektryzowany materiał przyciągnie

odpowiednią ilość jonów dodatnich lub ujemnych, które zneutralizują ładunek

elektryczny materiału.

W materiałach przewodzących ruch elektronów jest znaczący i do ich "rozładowania"

wystarczy uziemienie.

Warunki zewnętrzne mają duży wpływ na powstawanie ładunków elektrycznych

w procesach produkcyjnych.

Im wyższa wilgotność względna, tym mniejsze problemy – wilgoć z atmosfery tworzy

warstwę przewodzącą na powierzchni tworzywa będącego izolatorem. Hydrofobowe

własności niektórych tworzyw powodują, że efekt ten jest mniej wyraźny np.

w przypadku ABS.

Wpływ temperatury – wzrost temperatury zwiększa ruchliwość ładunków

elektrycznych zmniejszając oporność powierzchni, ale jednocześnie obniża

pozytywny efekt wilgotności.

Urządzenia jonizujące

Jonizatory bierne – nad przesuwającym się materiałem należy umieścić równolegle

w odległości 5 – 13 mm szereg przewodzących ostrzy skierowanych do materiału

i skutecznie uziemionych (druty, szczotki, sprężyny, szych choinkowy). Jonizator

bierny zapewnia „zbieranie” jonów dodatnich z powierzchni materiału. Skuteczność

tego prostego rozwiązania jest ograniczona i zależy od prawidłowej instalacji oraz

regularnego czyszczenia ostrzy.

Czynne urządzenia jonizujące/neutralizujące wykorzystują w swoim działaniu

jonizację powietrza w polu wysokiego napięcia (do 7 kV) pomiędzy ostrzami elektrod

i punktem zerowym. Ruch jonów może być samoczynny lub wspomagany

przepływem powietrza. Pomimo występowania wysokich napięć urządzenia nie

stanowią zagrożenia dla obsługi.

-11-

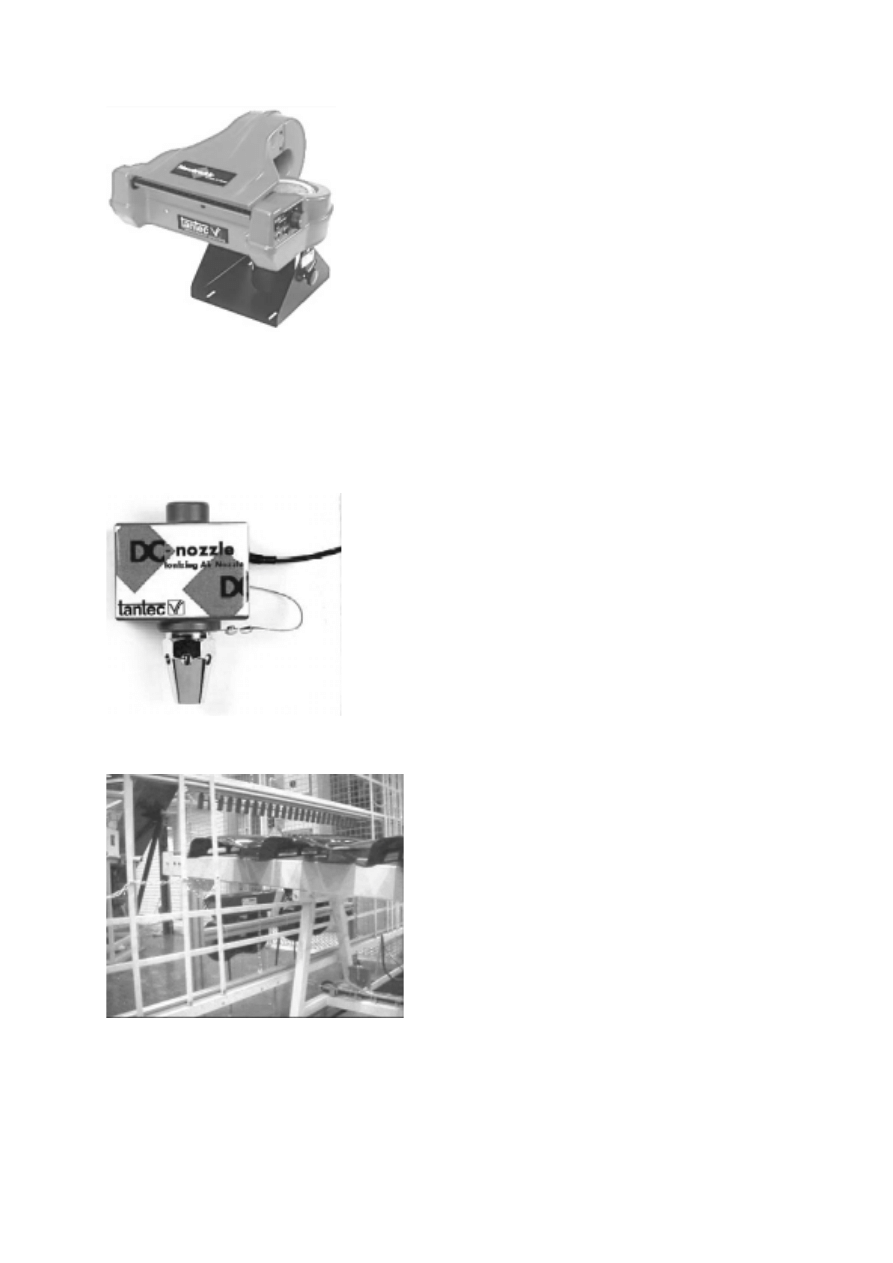

Rys. 10. TurboClean firmy TANTEC – jonizator czynny wspomagany nawiewem

Jonizatory czynne prądu stałego (DC) – ostrza elektrod zasilanych napięciem stałym

wysokiej częstotliwości „wypychają„ jony, jeśli znajdą się w dostatecznej odległości

od naładowanego materiału. Jony te neutralizują ładunki przeciwne na powierzchni

materiału.

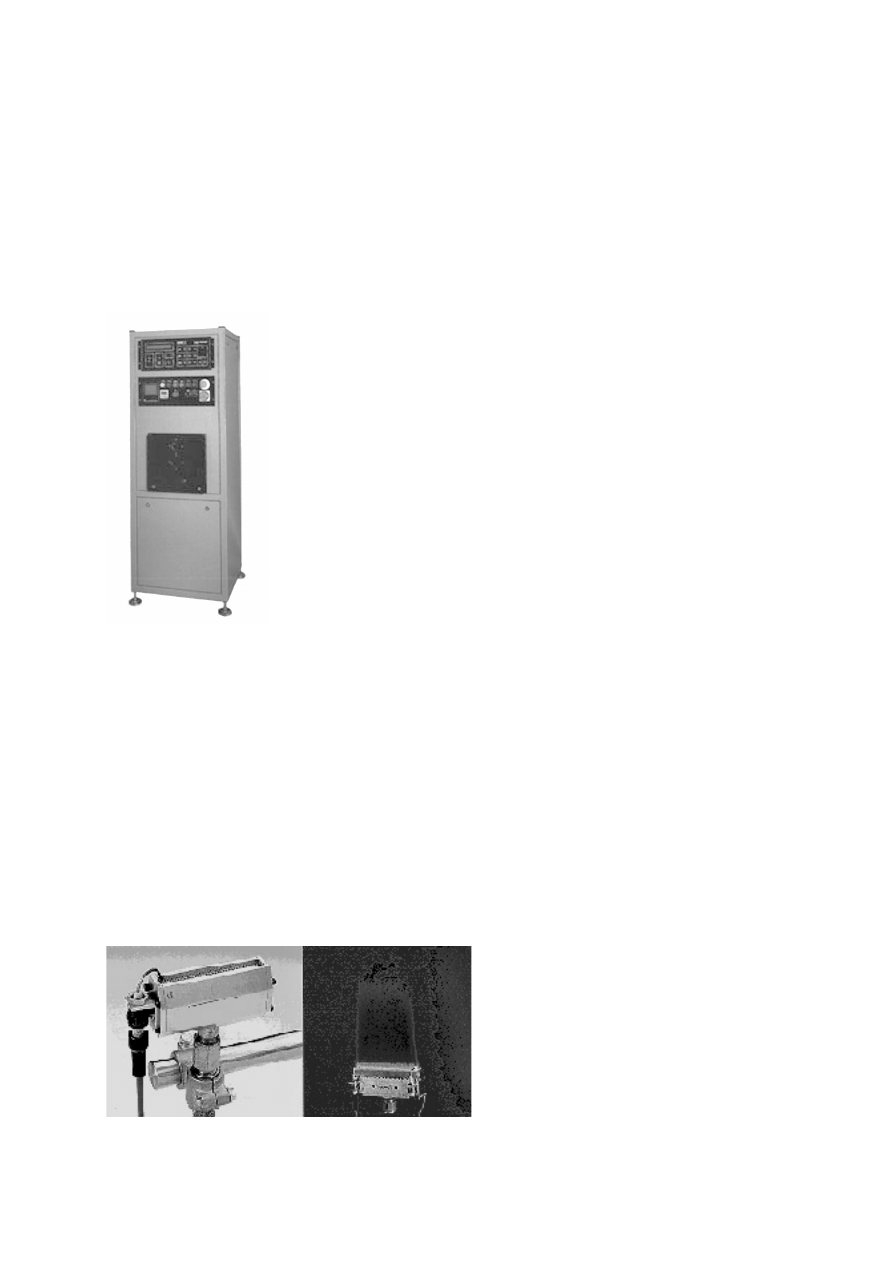

Rys. 11. Dysza jonizująca

Rys. 12. Instalacja złożona z szeregu dysz jonizujących do usuwania ładunków elektrostatycznych i

kurzu z powierzchni elementów karoserii przed malowaniem

Jonizatory czynne prądu zmiennego (AC) – charakteryzują się działaniem

„przyciągającym” (w odróżnieniu od DC), jony powstające na ostrzach jonizatora są

-12-

przyciągane przez naładowany materiał powodując neutralizację znajdujących się na

nim ładunków.

Ponieważ ładunki elektryczne nie mogą być określane przy pomocy naszych

zmysłów (chyba, że w postaci wstrząsu elektrycznego) podstawowym narzędziem

niezbędnym przy doborze i instalacji jonizatorów jest miernik pola elektrostatycznego.

Rys. 13. Miernik pola elektrostatycznego

Wyszukiwarka

Podobne podstrony:

Instrukcja bhp przy obsłudze wtryskarek do tworzyw sztucznych, BHP, Instrukcje BHP, Przemysł ciężki

Instrukcja BHP przy obsłudze wtryskarek do tworzyw sztucznych

Lakiernik tworzyw sztucznych 71 Nieznany

instrukcja bhp przy obsludze prasy do makulatury opakowan z tworzyw sztucznych i aluminium

Zebranie odpowiedzi na pytania oraz problemy występujące w projektach

Zachowanie tworzyw sztucznych przy obciążeniach niszczących

Poradnik Tworzywa sztuczne i ich lakierowanie

instrukcja bhp przy obsludze zgrzewarki elektrycznej do tworzyw sztucznych

ZESTAWIENIE NIEPRAWIDŁOWOŚCI WYSTEPUJACYCH PRZY MASZYNACH, MINIMALNE WYMAGANIA MASZYN

Zagrożenia występujące przy odśnieżaniu dachów, BHP, BHP dla dekarzy

Instrukcja BHP przy obsłudze młynka do tworzyw

Lakierowanie wyrobów z tworzyw sztucznych i ich rodzaje

Lakiernik tworzyw sztucznych 71 Nieznany

instrukcja bhp przy obsludze prasy do makulatury opakowan z tworzyw sztucznych i aluminium

więcej podobnych podstron