Przewodnik

po specyfikacjach nowoczesnych

przetworników ciśnienia

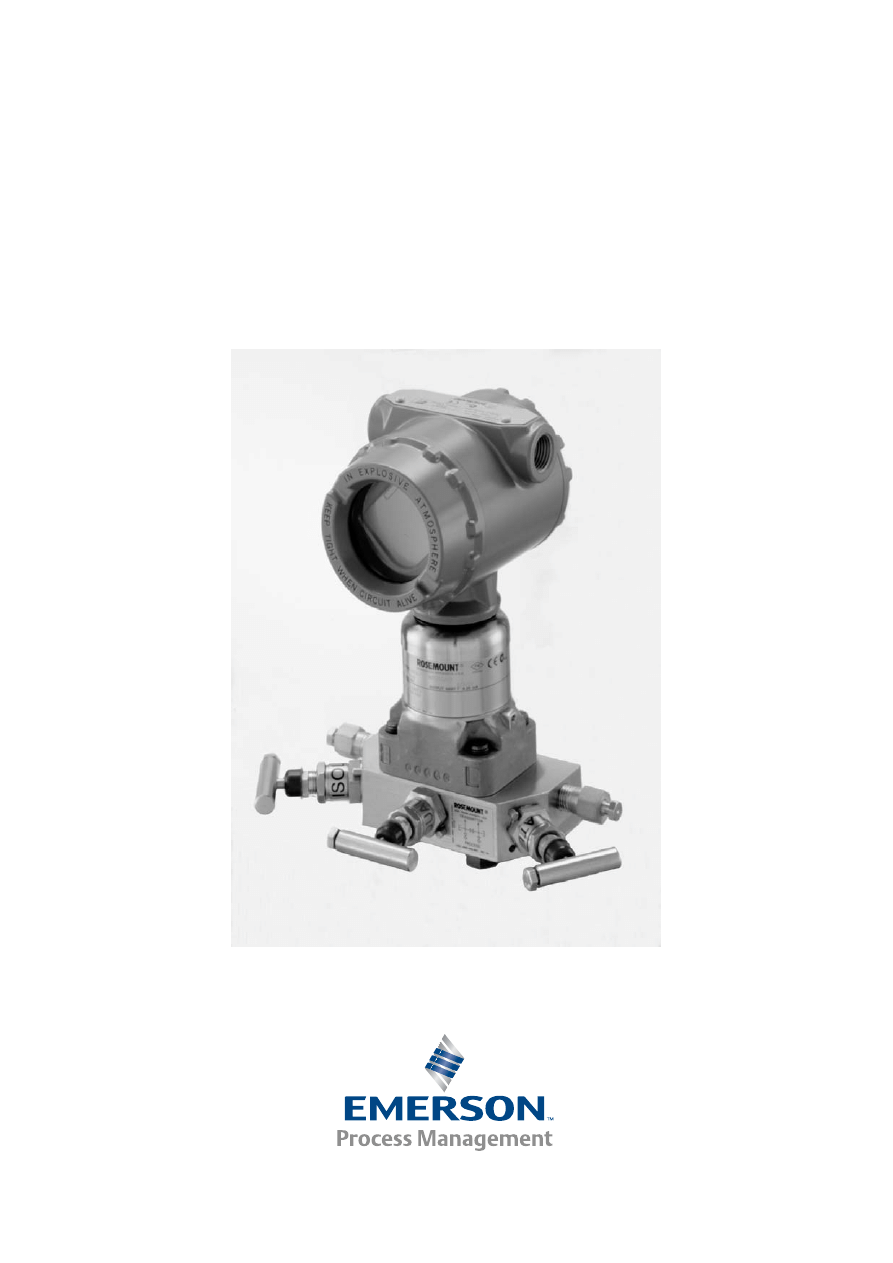

Przy dzisiejszym stanie techniki nowoczesne przetworniki powinny

spełniać następujące wymagania:

Wymagania dla dostawców

Każde urządzenie mierzące ciśnienie powinno być

sprawdzone na stanowisku kalibracyjnym spełniającym

uznane normy jakości. Producent powinien dostarczyć

wiarygodne wyniki dokumentujące Średni

Międzyawaryjny Czas Pracy (MTBF – Mean Time Between

Failure). Nowoczesne przetworniki ciśnienia powinny

cechować się co najmniej 200 letnim MTBF z poziomem

ufności co najmniej 95% czyli 2

δ

.

Producent powinien posiadać uwierzytelniony certyfikat

produkcji zgodny z międzynarodową normą ISO9001,

certyfikaty do pracy w obszarach zagrożonych wybuchem

ATEX, Kopalnie Doświadczalnej Barbara, Wyższego

Urzędu Górniczego.

Wymagania środowiskowe

Dopuszczalna temperatura pracy przetworników ciśnienia

powinna zawierać sie w przedziale nie mniejszym niż

–40

°

C do +85

°

C, przy względnej wilgotności do 100%.

Przy zastosowaniu lokalnego wyświetlacza przedział ten

powinien być nie mniejszy niż -20

°

C do +80

°

C. Dużą

zaletą byłoby, gdyby czujnik ciśnienia i elektronika

skojarzona z podstawowym przetwarzaniem wielkości

mierzonej były zamknięte w hermetycznej obudowie ze

stali nierdzewnej. Przetwornik powinien mieć możliwość

zamontowania zabezpieczenia przeciwprzepięciowego

zgodnie ze standardem IEEE standard 587 kategoria B i

IEEE standart 472.

Dla szczególnie niebezpiecznych mediów, mogących

skazić środowisko przy rozszczelnieniu należy wyposażyć

przetworniki w najwyższej klasy zblocza zaworowe.

W przypadku pracy w trudnych warunkach posiadanie

klasy ochrony IP67 jest także dużą zaletą.

Wymagania odnośnie specyfikacji

Zgodność rzeczywistych parametrów metrologicznych z

podanymi w kartach katalogowych powinna osiągać

poziom ufności 3

δ

, co oznacza, że 99,7% przetworników

posiada parametry co najmniej tak dobre, jak podane w

specyfikacji.

Specyfikacja metrologiczna

Parametry dokładności pomiarowej powinny być

określone w rzeczywistych warunkach pracy.

•

Standardem dla przetworników ciśnienia powinien

być błąd referencyjny nie większy niż ± 0,075%

szerokości kalibrowanego zakresu pomiarowego,

natomiast dla bardziej wymagających aplikacji

±0,04%.

•

Przetworniki powinny posiadać całkowity błąd

pomiarowy nie większy niż +/-0,125% szerokości

kalibrowanego zakresu pomiarowego. Wówczas błąd

całkowity obliczany jest dla zmian temperatury o

±28

°

C, ciśnienia statycznego o 6,9 MPa oraz dla

zakresowości 1:1 do 5:1 (w załączeniu

przedstawiono przykład konkretnych obliczeń błędu).

Stabilność pomiarowa powinna być również określona dla

rzeczywistych warunków pracy.

•

Przetworniki powinny posiadać stabilność co najmniej

0,2% szerokości zakresu pomiarowego na 10 lat, w

odniesieniu do zmian temperatury o ±28

°

C i

ciśnienia statycznego o 6,9 MPa.

Przy podejmowaniu decyzji o wyborze przetwornika

niezbędne jest porównanie powyższych parametrów dla

rzeczywistych warunkach pracy.

•

Przetworniki powinny charakteryzować się dobrą

dynamika, szczególnie potrzebną w obwodach

regulacji; czas odpowiedzi na skokową zmianę

sygnału wejściowego nie powinien być większy niż

150 ms.

•

Zakresowość przetwornika powinna być lepsza niż

100:1, aby umożliwić elastyczne dopasowanie

zakresu pomiarowego przetwornika do aplikacji.

•

Dużą zaletą byłaby zgodność przetwornika z coraz

powszechniej akceptowaną Europejską Dyrektywę

Ciśnieniową (Pressure Equipment Directive - PED).

Specyfikacja funkcjonalna

Alarmy ustawiane w przetworniku powinny posiadać

konfigurowalne wartości poziomów jako: wysoki, niski

lub definiowalny przez użytkownika zgodnie ze

stosownym standardem.

Przetworniki powinny mierzyć ciśnienie w całym zakresie

pomiarowym. Kiedy mierzone ciśnienie przekracza

wartość graniczną skalibrowanego zakresu pomiarowego,

to na wyjściu analogowym powinien pojawić się wybrany

sygnał alarmowy. Wartości ciśnienia powinny być jednak

nadal dostępne na wyjściu cyfrowym.

Przetworniki pracujące w aplikacjach

wysokotemperaturowych powinny posiadać możliwość

ustawienia progów ostrzegawczych i alarmów

temperatury.

Komunikacja

Cyfrowa komunikacja z innymi urządzeniami powinna być

realizowana przy wykorzystaniu otwartych protokołów

komunikacyjnych, takich jak HART

, FOUNDATION

Fieldbus. Należy unikać stosowania specyficznych

protokołów komunikacyjnych producentów

niegwarantujących unifikacji lub integracji z obecnymi

standardami komunikacji.

Inteligentne urządzenia pomiarowe powinny posiadać

możliwość komunikacji z przenośnym komunikatorem i z

systemami zarządzania aparaturą obiektową.

Przetworniki powinny umożliwiać uaktualnianie

oprogramowania (upgrade).

Oprogramowanie

Przetworniki powinny posiadać możliwość skalowania

sygnału wyjściowego w jednostkach definiowanych przez

użytkownika, np. natężenie przepływu w m

3

/godz,

objętość w litrach i poziom w metrach.

Ze względów bezpieczeństwa przetworniki muszą mieć

sprzętową oraz programową blokadę zapisu konfiguracji.

Blokada sprzętowa ma priorytet nad blokadą

programową.

Każde urządzenie powinno posiadać zapisaną w stałej,

niekasowalnej pamięci kalibrację fabryczną. Możliwy

powinien być powrót do ustawień fabrycznych.

Dodatkowe funkcje przetwornika i wyposażenie

dodatkowe

Dużą zaletą przetwornika jest posiadanie funkcji detekcji

niedrożności rurek impulsowych.

Przetworniki różnicy ciśnień pracujące jako

przepływomierze powinny także posiadać konfigurowany

punkt przerwania pomiaru dla małych natężeń przepływu

(punkt odcięcia). Przetwornik ciśnienia powinien być

wyposażony w integralnie montowane 2-, 3- lub 5-cio

drogowe zblocze zaworowe. Przetwornik ze zbloczem

powinien być testowany dla maksymalnego ciśnienia

pracy i posiadać odpowiedni certyfikat producenta.

Dla pomiarów natężenia przepływu z wykorzystaniem

przetworników różnicy ciśnień celowe jest zastosowanie

zintegrowanych elementów wytwarzających spadek

ciśnienia, na przykład zintegrowanej kryzy oraz annubar.

Przy pomiarach natężenia przepływu dla średnic rur

poniżej DN 100 wygodne jest stosowanie zintegrowanej

kryzy ze zbloczem wielozaworowym do montażu

pomiędzy standardowymi kołnierzami.

W przypadku zastosowań wysokotemperaturowych oraz

mediów agresywnych przetworniki powinny mieć

możliwość montażu zdalnych oddzielaczy z użyciem

kapilar. Dla aplikacji próżniowych system przetwornik z

oddzielaczem powinny być całkowicie spawane.

Wyświetlacz

Wyświetlacz powinien posiadać możliwość wyświetlania

ciśnienia w postaci cyfrowej w wybranych jednostkach

oraz wartości 0-100% zakresu w postaci słupkowej.

Możliwe powinno być ustawienie wyświetlania więcej niż

jednego parametru (ciśnienie, temperatura, natężenie

przepływu), a także wyświetlanie wybranych parametrów

w sposób sekwencyjny. Dodatkowo powinny być

wyświetlane alarmy i komunikaty.

Przetwornik powinien umożliwiać zdalne podłączenie

wyświetlacza.

Dokładność rzeczywista a dokładność

referencyjna

Do niedawna doboru przetworników dokonywało się na

podstawie analizy klasy dokładności definiowanej dla

warunków laboratoryjnych. Przetworniki w warunkach

obiektowych (pod wysokim ciśnieniem statycznym i w

zmiennej temperaturze otoczenia) wykazują znacznie

gorsze parametry pomiarowe niż wynika to z ich klasy

dokładności. Dodatkowo zjawisko dryftu powoduje

pogorszenie jakości pomiarów w czasie. Z powyższych

powodów coraz bardziej popularnym parametrem

określającym własności metrologiczne przetworników

staje się błąd całkowity pomiaru. Błąd ten obliczany jest

podanego wzoru uwzględniającego wpływ warunków

obiektowych.

2

2

2

Re

Ps

To

TPE

+

+

=

TPE – Błąd całkowity pomiaru (w warunkach

obiektowych)

Re – Błąd referencyjny

To – Błąd wynikający ze zmiany temperatury

Ps – Błąd wynikający z obecności ciśnienia statycznego

Obliczony w ten sposób błąd całkowity pomiaru, po

dodaniu błędu Dr dryftu, określa rzeczywistą dokładność

pomiaru w warunkach obiektowych.

Dane konieczne do obliczenia błędu rzeczywistego

powinny być dostępne w kartach katalogowych

przetworników. Przy podejmowaniu decyzji o zakupie

nowego przetwornika warto zrobić taką kalkulację, aby w

czasie eksploatacji nie narazić się na rozczarowanie jego

rzeczywistą dokładnością pomiaru.

Stabilność

Wyznacznikiem jakości sprzętu pomiarowego, który staje

się obecnie nawet ważniejszy niż dokładność pomiaru,

jest stabilność w czasie. Wysoka stabilność pomiarów

pozwala bowiem na zminimalizowanie kosztów obsługi

technicznej i gwarantuje stałą jakość pomiaru.

Dobre przetworniki powinny posiadać co najmniej 5-cio

letnią stabilność pomiaru. Umożliwia to ograniczenie

częstotliwości kalibracji, zmniejszając znacznie koszty ich

eksploatacji.

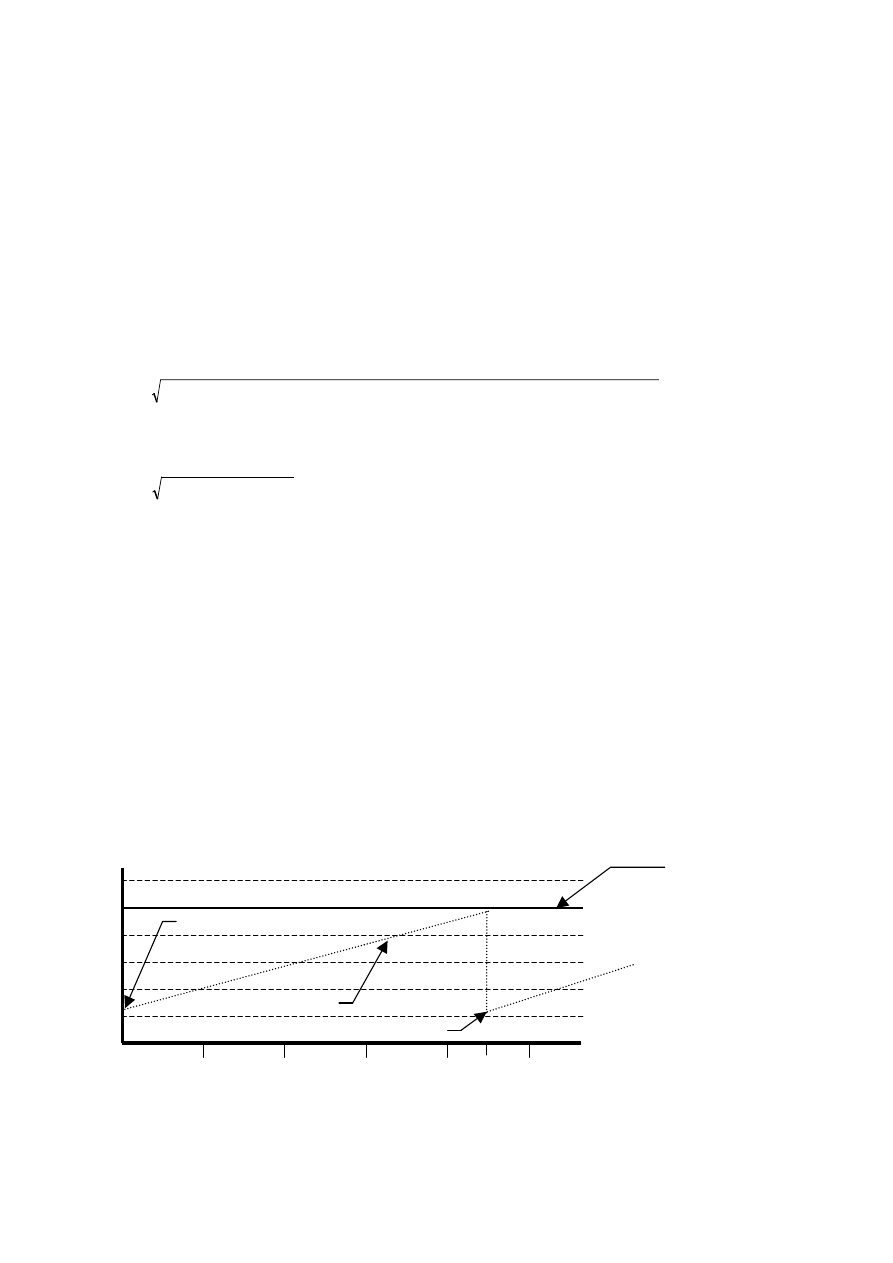

Jak obliczyć częstotliwość kalibracji przetwornika?

Poniższa procedura pozwala określić częstotliwość wykonywania kalibracji spełniającą wymagania

konkretnego zastosowania

Krok 1: Określenie wymaganej dokładności działania przetwornika

Wymagana dokładność 0,50% szerokości zakresu pomiarowego w warunkach obiektowych

Krok 2: Określenie warunków procesowych

Przetwornik model 3051S1 CD, zakres 2 (URL – górna wartość zakresu pomiarowego = 62 kPa)

Skalibrowany zakres pomiarowy = 37 kPa

Zmiana temperatury otoczenia =

±

28

°

C

Ciśnienie statyczne = 3,5 MPa

Krok 3: Obliczenie błędu całkowitego (TPE)

2

2

2

o)

statyczneg

ci

śnienia

(Wplyw

ry)

temperatu

(Wplyw

na)

referencyj

Dokladno

ść

(

+

+

=

TPE

Dokładność referencyjna =

±

0,04 szerokości zakresu pomiarowego.

Wpływ temperatury otoczenia =

±

[(0,009% x URL)/(szerokość zakresu pomiarowego) + 0,04] na 28

°

C =

=

±

0,055% szerokości zakresu pomiarowego.

Wpływ ciśnienia statycznego =

±

0,1% szerokości zakresu pomiarowego.

2

2

2

1

0

055

0

04

0

,

,

,

+

+

=

TPE

TPE = 0,125% szerokości zakresu pomiarowego

(UWAGA!. Wpływ ciśnienia statycznego na zero przetwornika można usunąć, kalibrując przetwornik

w obecności tego ciśnienia.)

Krok 4: Obliczanie miesięcznej stabilności przetwornika

Stabilność =

±

[(0,2% x URL)/(szerokość zakresu pomiarowego)] % szerokości zakresu pomiarowego przez

10 lat = 0,334 % szerokości zakresu pomiarowego na 10 lat =

±

0,0028% szerokości zakresu

pomiarowego na miesiąc.

Krok 5: Obliczanie częstotliwości wykonywania kalibracji

Częstotliwość kalibracji = [(Żądana dokładność – TPE)/(stabilność miesięczna)] =

= (0,5%- 0,125%)/0,0028 = 134 miesiące.

Krok 1: Określenie warunków procesowych:

Przetwornik = Model 3051S1CD zakres 2

(URL – górna wartość zakresu pomiarowego = 62 kPa)

Skalibrowany zakres pomiarowy = 37 kPa

Zmiana temperatury otoczenia =

±

28

°

C

Ciśnienie statyczne = 3,5 MPa

Wybór przetwornika 3051S Ultra spełniającego powyższe wymagania daje w efekcie

urządzenie, które można kalibrować raz na 134 miesiące (ponad 11 lat!), przy

WYMAGANEJ DOKŁADNOŚCI 0.5% szerokości zakresu pomiarowego!

Krok 2: Wymagana dokładno

ść = 0,50% szerokości zakresu pomiarowego

Dokładno

ść

pomiarowa

0,10 --

0,20 --

0,30 --

0,40 --

0,50 --

0,60 --

0,00 --

0,125

Krok 3: Obliczenie TPE

Krok 4: Obliczenie stabilno

ści

Krok 5: Cz

ęstotliwość wykonywania kalibracji

134

Miesi

ące pracy przetwornika

30

60

90

120

150

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron