„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Urszula Ran

Wykonywanie montażu mechanicznego w urządzeniach

elektronicznych

725[01].O2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Jerzy Gremba

dr inż. Zdzisław Kobierski

Opracowanie redakcyjne:

mgr inż. Danuta Pawełczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 725[01].O2.02

„Wykonywanie montażu mechanicznego w urządzeniach elektronicznych”, zawartego

w modułowym programie nauczania dla zawodu monter elektronik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Montaż i demontaż dźwigni, przekładni i wałków

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

14

4.1.4. Sprawdzian postępów

15

4.2. Wymiana sprężyn i śrub

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

23

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

24

4.3. Mechaniczny montaż złączy, gniazd, wyłączników, potencjometrów,

styczników i przekaźników

25

4.3.1. Materiał nauczania

25

4.3.2. Pytania sprawdzające

34

4.3.3. Ćwiczenia

35

4.3.4. Sprawdzian postępów

37

4.4. Montaż transformatorów i radiatorów

38

4.4.1. Materiał nauczania

38

4.4.2. Pytania sprawdzające

44

4.4.3. Ćwiczenia

44

4.4.4. Sprawdzian postępów

47

4.5. Montaż złącz zaciskowych

48

4.5.1. Materiał nauczania

48

4.5.2. Pytania sprawdzające

51

4.5.3. Ćwiczenia

51

4.5.4. Sprawdzian postępów

52

4.6. Budowa i eksploatacja urządzeń elektronicznych

53

4.6.1. Materiał nauczania

53

4.6.2. Pytania sprawdzające

55

4.6.3. Ćwiczenia

55

4.6.4. Sprawdzian postępów

56

5. Sprawdzian osiągnięć

57

6. Literatura

63

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu wykonywania montażu

mechanicznego w urządzeniach elektronicznych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte

w rozdziałach,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć – przykładowy zestaw zadań i pytań; pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

literaturę uzupełniającą.

Z rozdziałem „Pytania sprawdzające” możesz zapoznać się:

−

przed przystąpieniem do rozdziału „Materiał nauczania” – poznając wymagania

wynikające z zawodu, a po przyswojeniu wskazanych treści, odpowiadając na te pytania

sprawdzisz stan swojej gotowości do wykonywania ćwiczeń,

−

po opanowaniu rozdziału „Materiał nauczania”, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości z zakresu wykonywania montażu mechanicznego w urządzeniach elektronicznych.

Wykonując ćwiczenia przedstawione w poradniku lub zaproponowane przez nauczyciela,

będziesz poznawał zasady montażu i demontażu dźwigni, przekładni i wałków, wymiany

sprężyn i śrub, montażu mechanicznego złączy, gniazd, wyłączników, potencjometrów,

styczników, przekaźników, transformatorów, radiatorów i złącz zaciskowych w urządzeniach

elektronicznych, a także budowę i eksploatację urządzeń elektronicznych.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując

„Sprawdzian postępów”.

Odpowiedzi Nie wskazują luki w Twojej wiedzy, informują Cię również, jakich

zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są

dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami testowymi.

W poradniku jest zamieszczony sprawdzian osiągnięć, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu i przykładową kartę odpowiedzi, w której, w przeznaczonych miejscach zakreśl

właściwe odpowiedzi spośród zaproponowanych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy, instrukcji przeciwpożarowych oraz ochrony środowiska,

wynikających z rodzaju wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

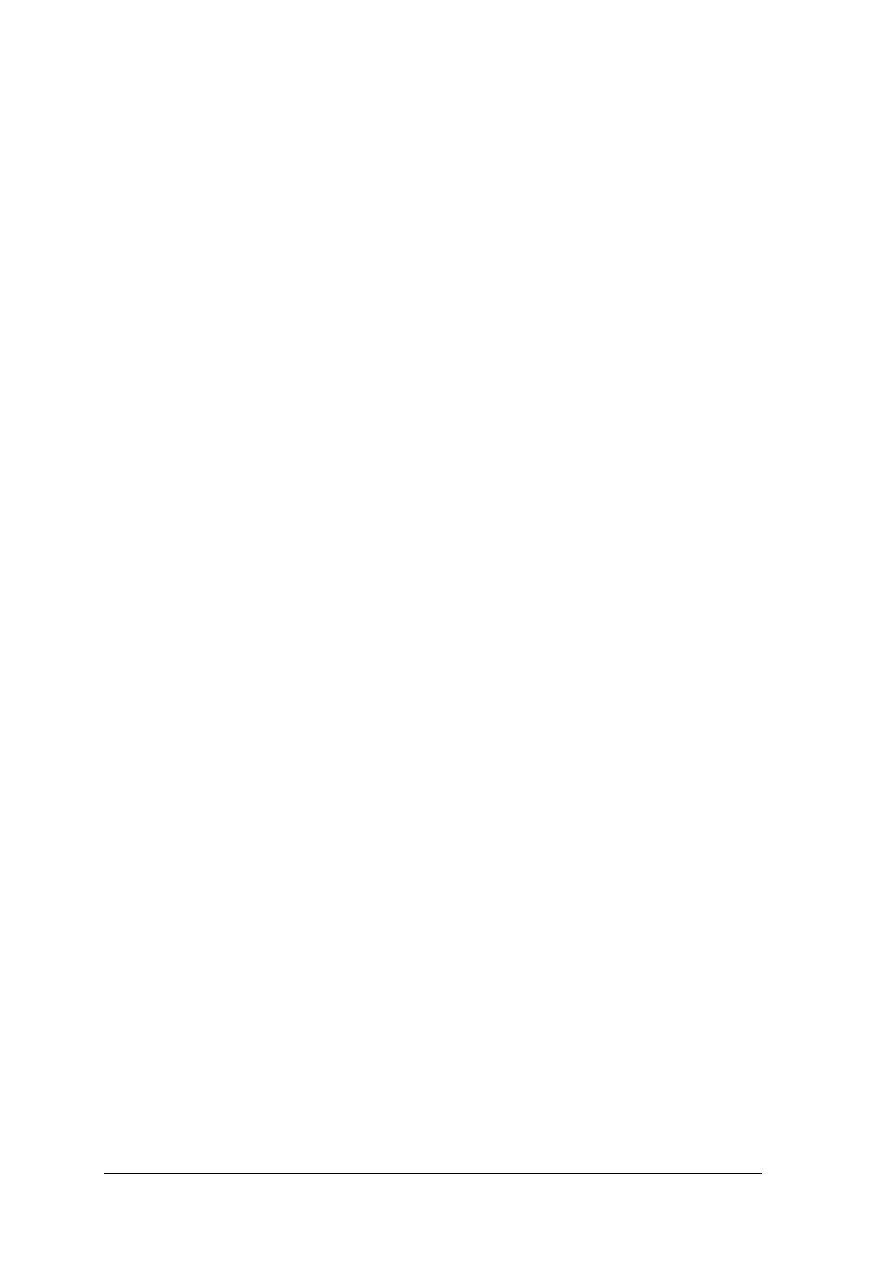

725[01].O2

Proste prace montażowe

725[01].O2.01

Wykonanie prostych prac z zakresu

obróbki ręcznej

725[01].O2.02

Wykonywanie montażu

mechanicznego

w urządzeniach elektronicznych

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżniać elementy i podzespoły elektroniczne na podstawie oznaczeń i wyglądu,

−

rozróżniać metody łączenia elementów maszyn i urządzeń,

−

wykonywać pomiary warsztatowe,

−

wykonywać proste operacje obróbki ręcznej,

−

wykonywać bruzdy, otwory w różnego typu podłożach,

−

obsługiwać wiertarkę ręczną i elektryczną,

−

utrzymywać porządek na stanowisku pracy,

−

korzystać z różnych źródeł informacji,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

stanowiska pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

odczytać instrukcje obsługi i eksploatacji urządzeń elektronicznych,

−

odczytać proste rysunki techniczne, schematy montażowe i ideowe,

−

sklasyfikować urządzenia elektroniczne,

−

wskazać podstawowe elementy i podzespoły urządzeń elektronicznych,

−

przygotować bezpieczne stanowisko pracy,

−

dobrać i obsłużyć urządzenia pomiarowe,

−

zmontować proste konstrukcje mechaniczne,

−

zmontować dźwignie, sprężyny obudowy i inne elementy mechaniczne w urządzeniach

elektronicznych,

−

zmontować transformatory,

−

zamocować transformatory, radiatory, wyłączniki, potencjometry, gniazda, bezpieczniki,

styczniki i przekaźniki,

−

zmontować złącza zaciskowe,

−

zdemontować i zamontować wymienne elementy i podzespoły w urządzeniach

elektronicznych,

−

zademonstrować poprawne wykonanie zadania,

−

ocenić jakość wykonanej pracy,

−

skorzystać z katalogów i norm,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Montaż i demontaż dźwigni, przekładni i wałków

4.1.1. Materiał nauczania

Montaż to zestawienie przedmiotu niejednolitego z jego części składowych wykonanych

oddzielnie. Liczba części zależy od rodzaju przedmiotu i jego funkcji po zmontowaniu.

W każdym urządzeniu elektronicznym możemy rozróżnić elementy oraz połączenia

elementów, proste lub złożone.

Połączenia proste, które spełniają w całej konstrukcji tylko jedną funkcję, nazywamy

podzespołami. Bardziej złożone połączenia podzespołów i elementów stanowią zespół

odpowiedniego rzędu, i tak, zespół I rzędu składa się z zespołów II rzędu, ten zaś z zespołów

III rzędu, itd. Połączenie proste stanowi zespół ostatniego rzędu.

Zespoły wchodzące w skład urządzenia elektronicznego w całości i spełniające określoną

funkcję nazywają się układami.

W urządzeniach elektronicznych montaż elementów konstrukcyjnych i podzespołów

mechanicznych i elektronicznych odbywa się za pomocą połączeń. Połączenia możemy

podzielić na nierozłączne (np. lutowanie, owijanie, klejenie) i rozłączne, które charakteryzują

się możliwością wielokrotnego rozłączania i ponownego łączenia. Dzielimy je ze względu na

zastosowanie na połączenia mechaniczne i elektryczne. Połączenia mechaniczne służą do

łączenia w sposób mechaniczny dwóch lub więcej części, elektryczne zaś do łączenia części

z równoczesną możliwością przepływu prądu elektrycznego.

Podstawą montażu jest rysunek techniczny zestawieniowy oraz plan montażu. Wszystkie

części urządzenia i podzespoły przygotowane do montażu mechanicznego powinny być

czyste, a powierzchnie pasowane nie powinny mieć żadnych zadrapań, uszkodzeń, itp.

Proces montażu podzespołów składa się z:

−

przygotowania części do montażu,

−

dopasowania części łączonych,

−

łączenie tych części,

−

regulowania i sprawdzenia zmontowanego podzespołu.

Po zmontowaniu przedmiotu prostego lub podzespołu należy sprawdzić jakość montażu.

W tym celu sprawdza się, czy powierzchnie nie uległy uszkodzeniu, skaleczeniom oraz czy

części łączone nie uległy zgięciu, skrzywieniu itp. Następnie sprawdza się, np. czy wkręty,

nakrętki i śruby są dobrze dokręcone i zabezpieczone, czy elementy o połączeniu ruchowym

przesuwają się z właściwym im luzem lub oporem, czy połączenie jest szczelne i czy montaż

odpowiada warunkom technicznym odbioru podzespołu.

Demontaż urządzeń, podzespołów – to rozbieranie ich na elementy składowe. Jest to

więc proces odwrotny do montażu i przebiega w odwrotnej kolejności. Podobnie jak przy

montażu należy sporządzić plan demontażu oraz przygotować potrzebne narzędzia

monterskie.

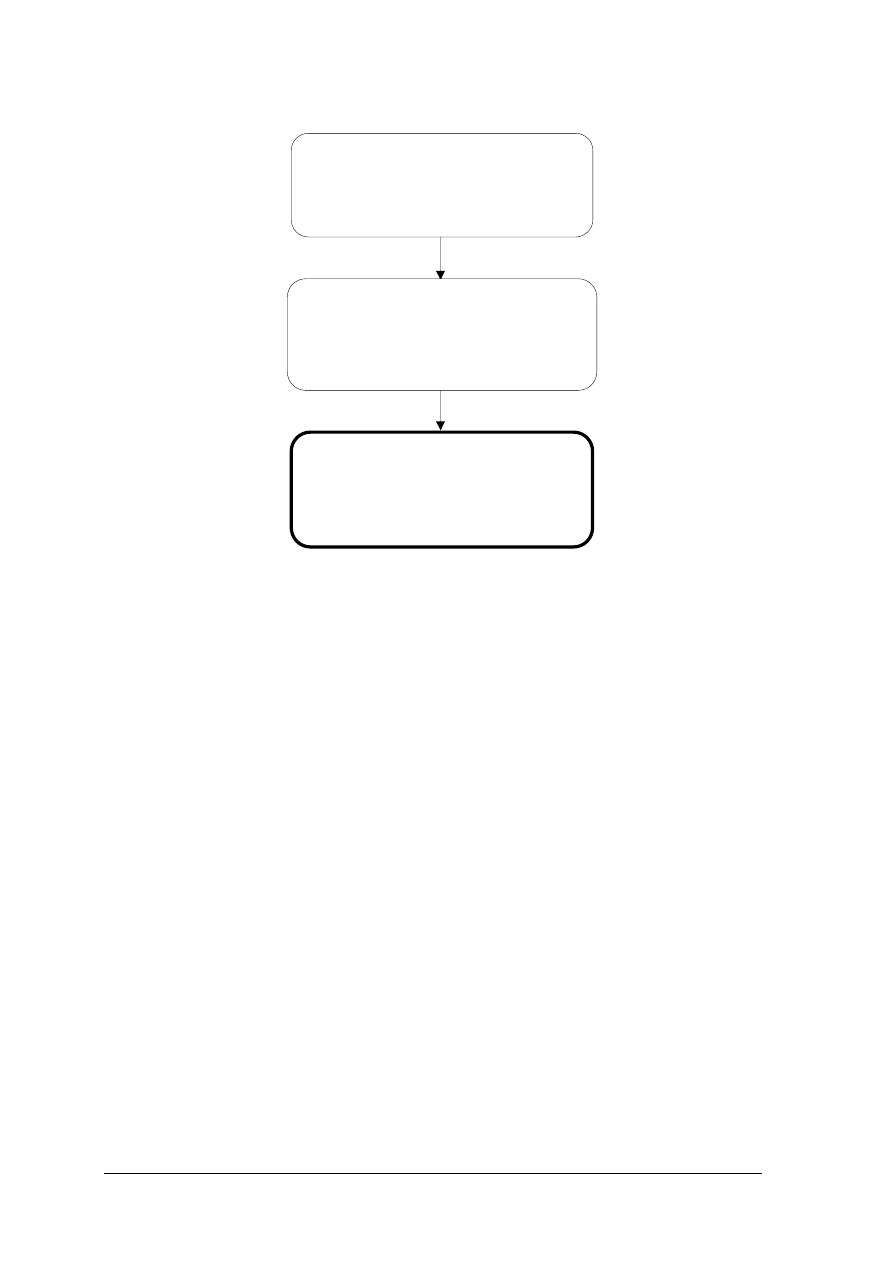

Dźwignie połączone przegubami lub wodzikami stanowią tzw. mechanizmy dźwigniowe.

Znajdują one szerokie zastosowanie ze względu na łatwość wykonania elementów oraz małej

straty energii. Mechanizm czworoboku przegubowego przedstawiony schematycznie na

rys. 1. składa się z czterech członów a, b, c, d połączonych przegubowo w punktach A, B, C

i D. Zamienia on ruch obrotowy jednego członu na takiż ruch drugiego. Człon d jest

unieruchomiony i stanowi podstawę mechanizmu. Człon a, który może wykonywać ruch

obrotowy w nieograniczonym zakresie, nazywa się korbą. Człon c, który może wykonywać

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

ruch obrotowy w zakresie kątowym mniejszym niż 180°, nazywa się wahaczem. Łączący

korbę z wahaczem człon b nazywa się łącznikiem.

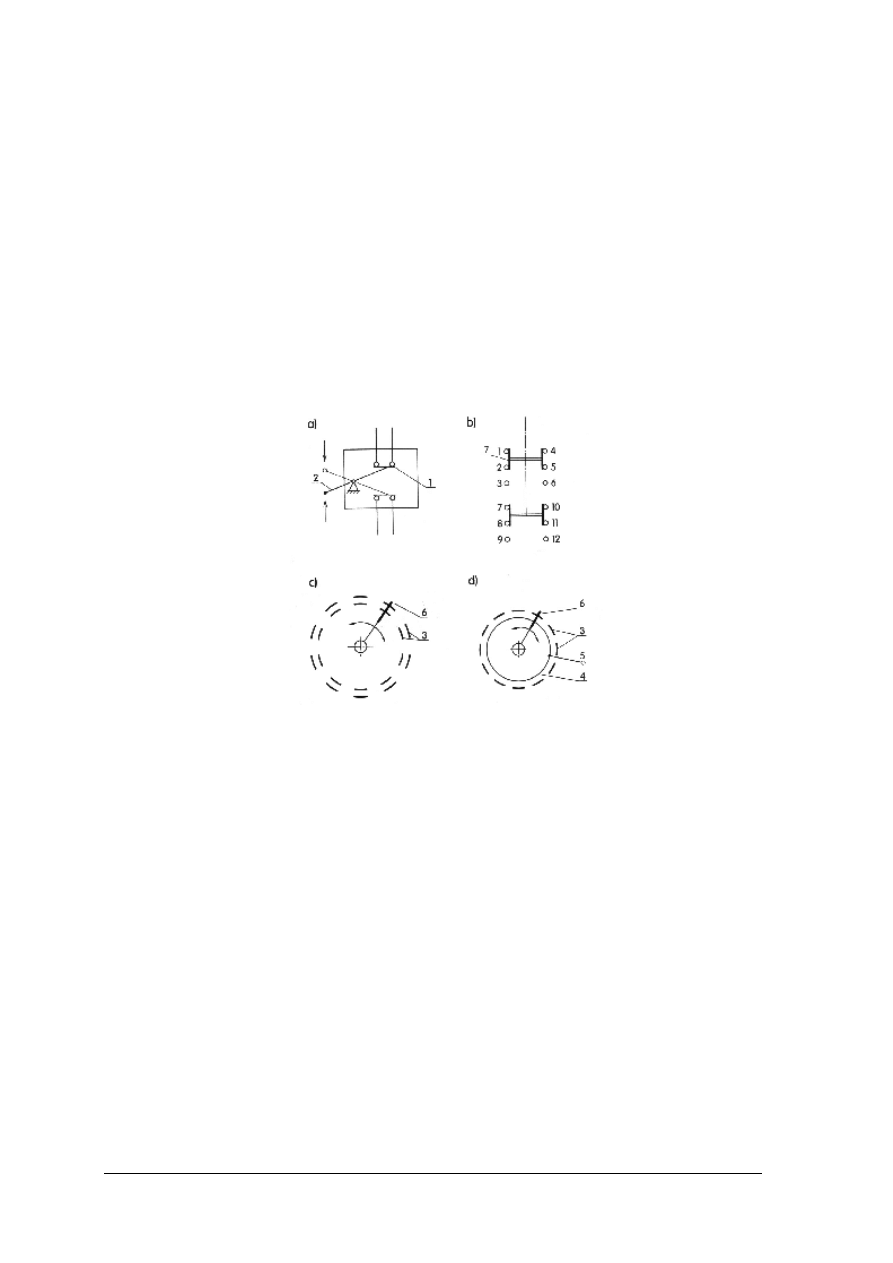

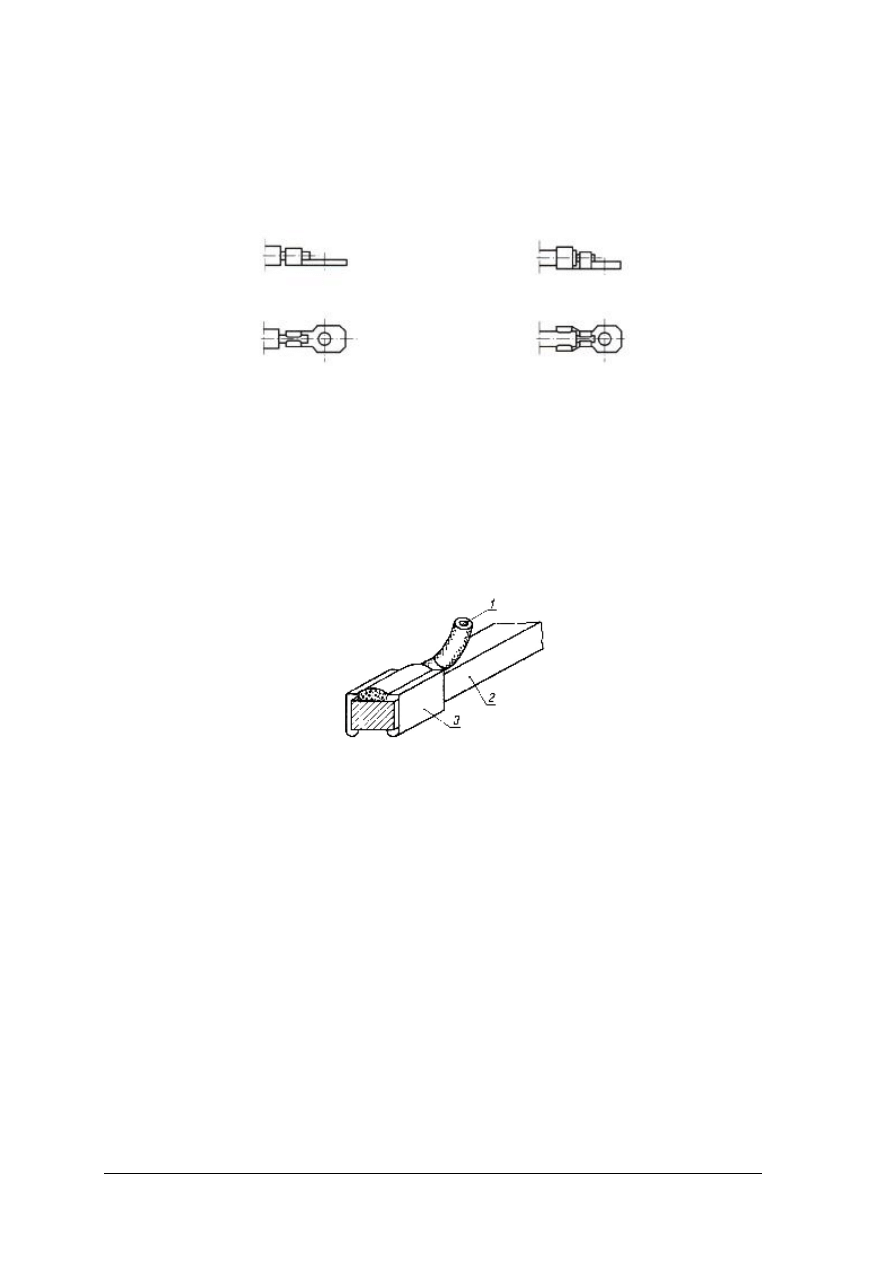

Rys. 1. Schemat czworoboku przegubowego: a – korba, b – łącznik, c – wahacz, d – podstawa [9, s. 171]

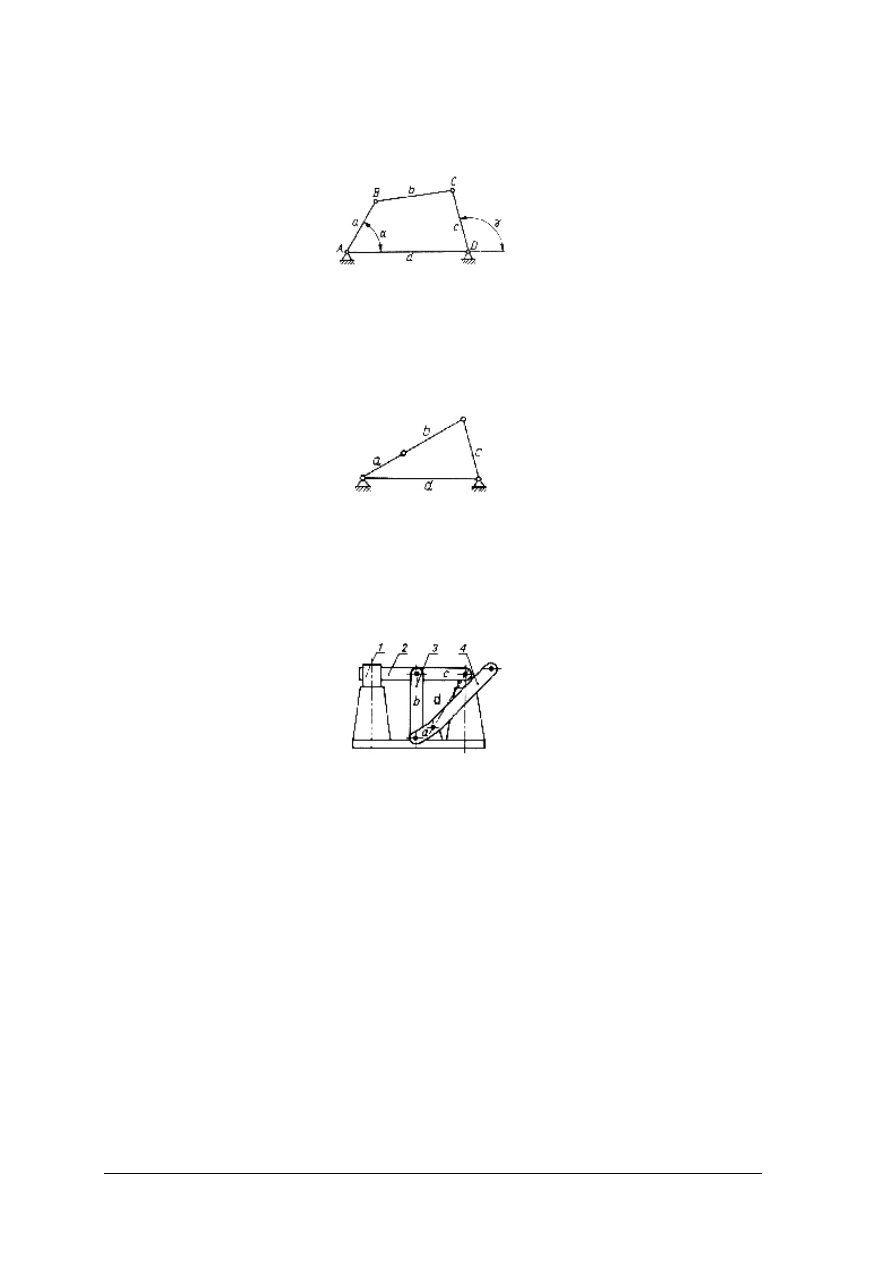

Dowolnemu położeniu kątowemu α korby odpowiada określone położenie kątowe

γ wahacza. W położeniu martwym przy napędzie od wahacza c łącznik b znajduje się

w jednej linii z korbą a (rys. 2).

Rys. 2. Położenie martwe czworoboku przegubowego przy napędzie od wahacza c [9, s. 172]

Mechanizm czworoboku przegubowego jest stosowany w wielu aparatach i urządzeniach.

Rys. 3 przedstawia konstrukcję odłącznika nożowego, w którym mechanizm czworoboku

przegubowego wykorzystano do napędu odłącznika.

Rys. 3. Mechanizm czworoboku jako napęd odłącznika: 1 – styk szczękowy, 2 – wtyk nożowy, 3 – cięgno

izolacyjne, 4 – dźwignia [9, s.172]

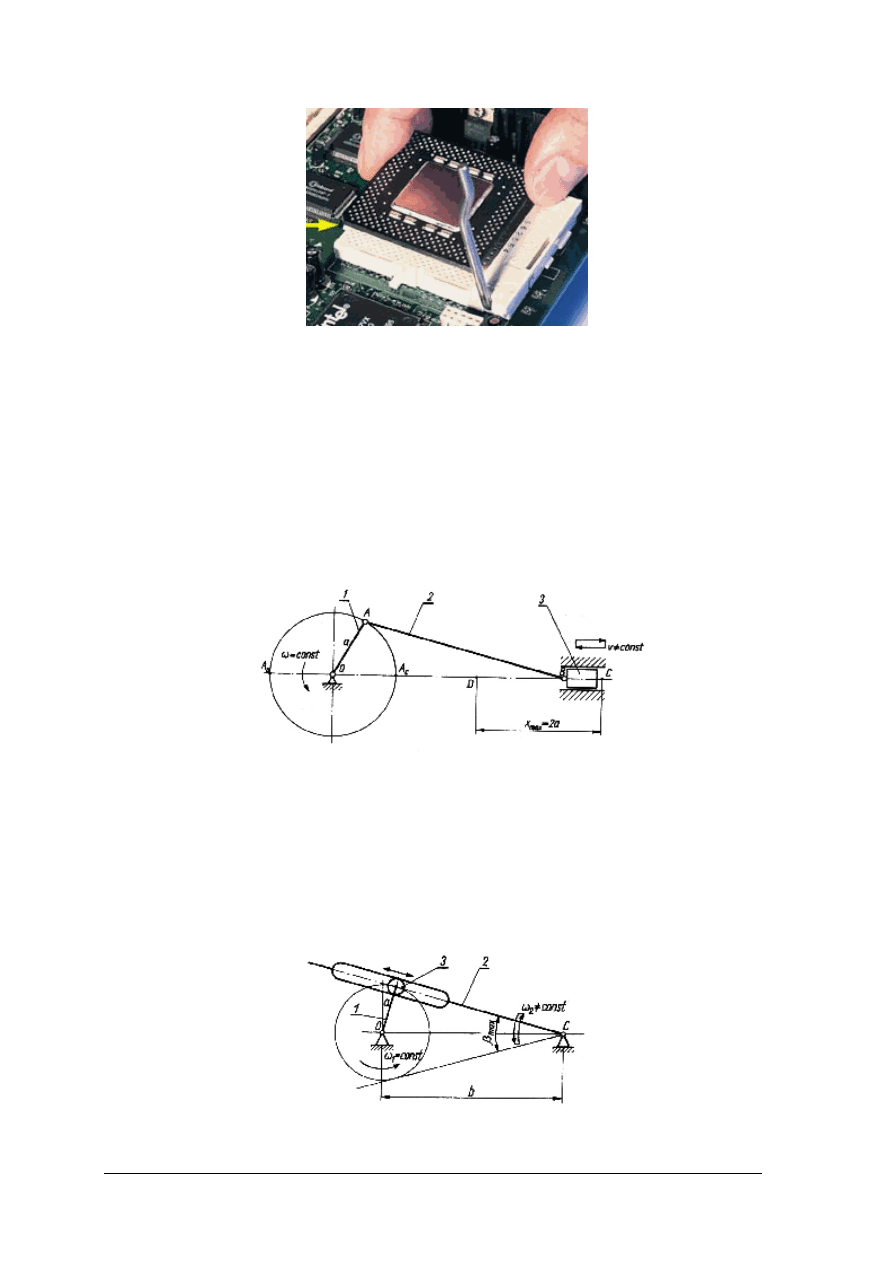

Mechanizm dźwigni jest wykorzystywany w gniazdach typu ZIF Socket (gniazdo

z zerowym naciskiem wstawiania, które stosuje się do mocowania drogich układów scalonych

(np. procesora na płycie głównej komputera). Gniazdo takie umożliwia zamontowanie

procesora bez użycia siły nacisku (nacisk mógłby spowodować uszkodzenie układu)

i specjalnych narzędzi. Aby zamontować procesor należy najpierw podnieść dźwignię

umiejscowioną z boku gniazda do pozycji pionowej (rys. 4), następnie delikatnie umieścić

w gnieździe procesor (sposób ułożenia wyprowadzeń na spodzie układu uniemożliwia

nieprawidłowe wetknięcie procesora w złącze). Następnie blokuje się procesor przez

przestawienie dźwigni do pozycji poziomej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 4. Montaż procesora w gnieździe ZIF Socket [15]

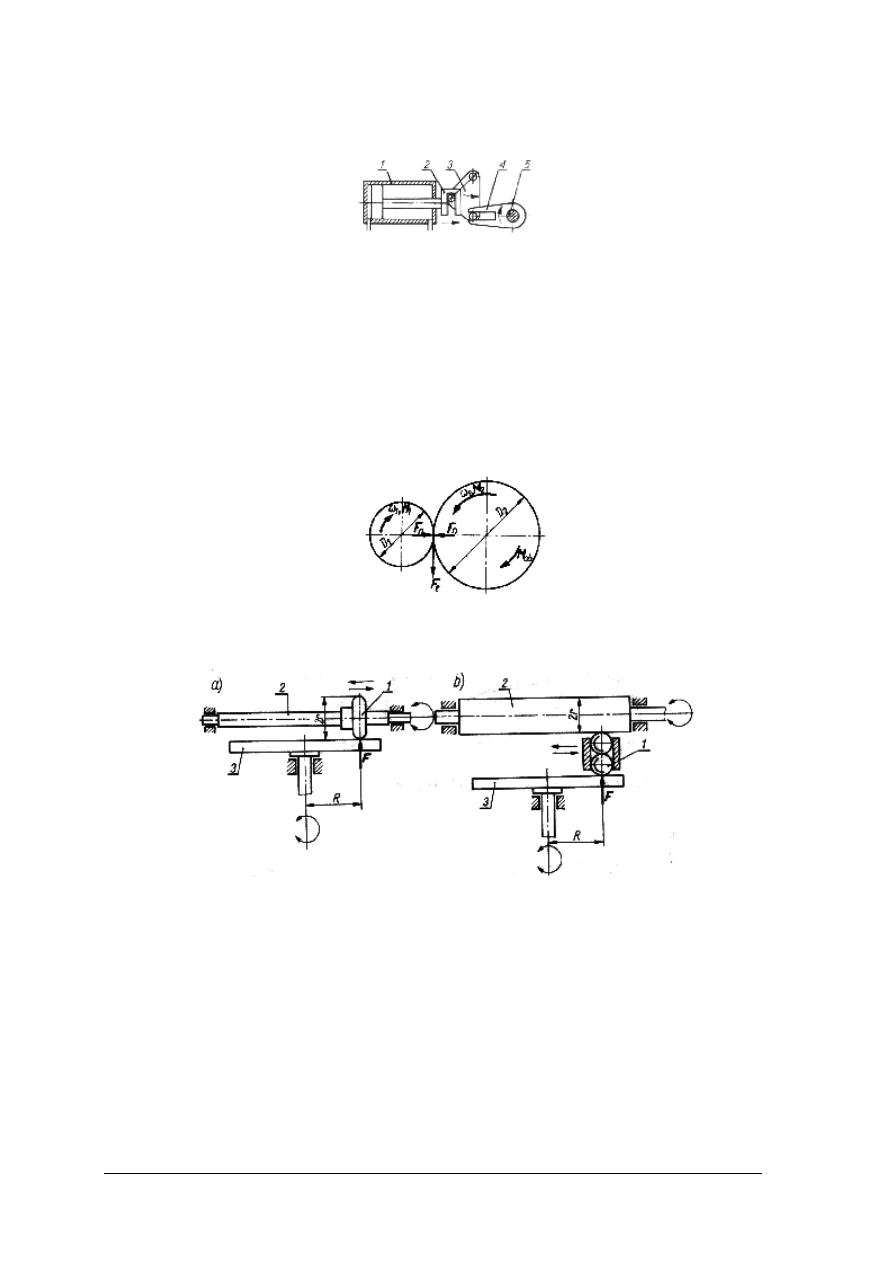

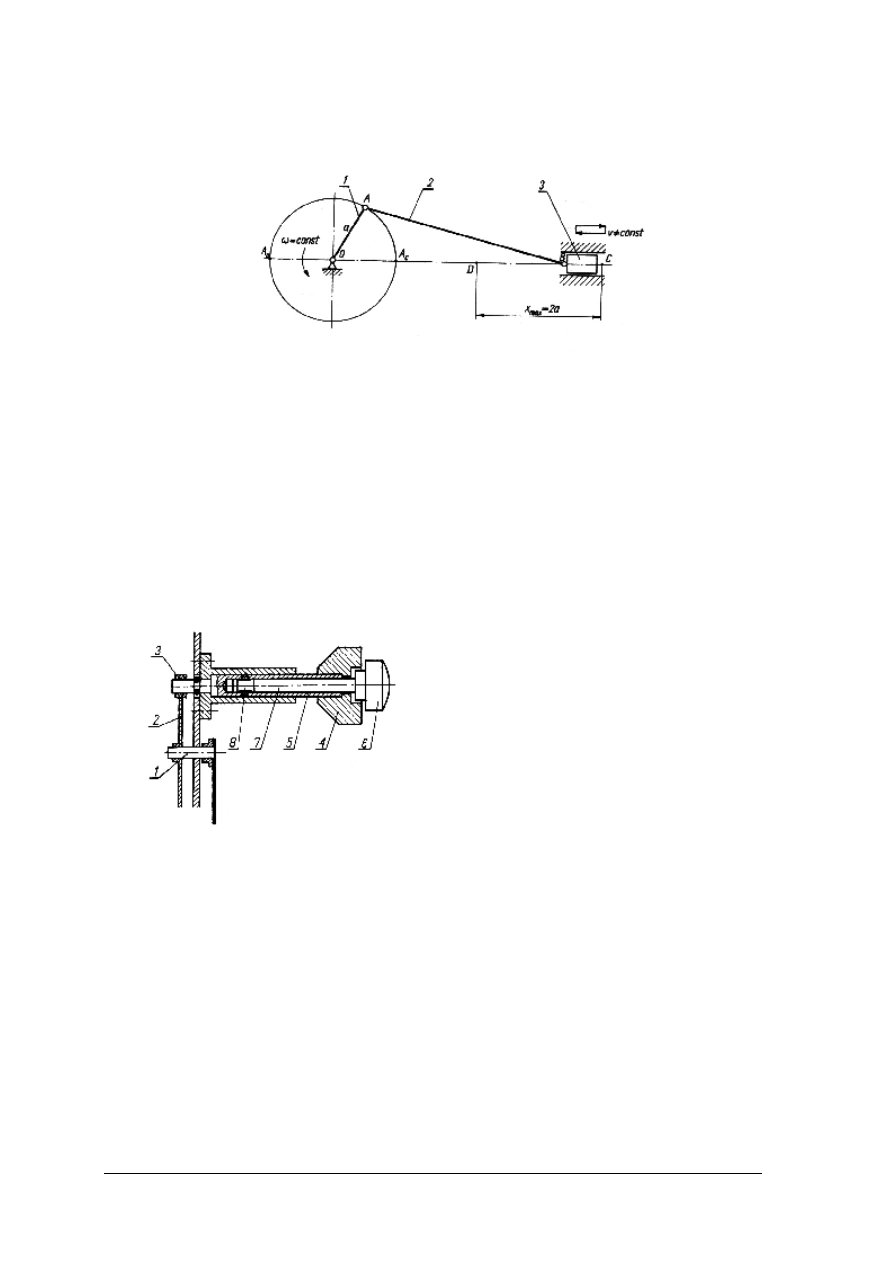

Mechanizm korbowy (rys. 5) zmienia ruch obrotowy na liniowy zwrotny

(lub odwrotnie). Składa się z korby 1, połączonej przegubem A z korbowodem 2. Korbowód

jest związany przegubem B z wodzikiem 3. Podczas obrotu korby wokół osi O, wodzik

przemieszcza się liniowo w prowadnicach. Wodzik maksymalnie przemieści się gdy korba

obróci się o kąt 180º. Natomiast dalszy obrót korby o kąt 180

º

spowoduje powrót wodzika do

punktu C. Przy stałej prędkości kątowej ω korby prędkość liniowa ν wodzika jest zmienna.

W punkach C i D, w których następuje zmiana kierunku ruchu wodzika, prędkość liniowa jest

równa zero. Położenie martwe występuje przy napędzie od wodzika, gdy korbowód lub jego

przedłużenie przechodzi przez oś obrotu korby.

Rys. 5.

Mechanizm korbowy: 1 – korba, 2 – korbowód, 3 – wodzik [8, s.110]

Mechanizm korbowy znajduje zastosowanie w różnych przyrządach i urządzeniach, np.

w łącznikach elektrycznych do napędu zestyków.

Mechanizm jarzmowy (rys. 6) zmienia ruch obrotowy na obrotowy zwrotny

(wahadłowy). Składa się on z korby 1 z wodzikiem 3 oraz jarzma 2. Podczas obrotu korby

wokół osi 0 wodzik przesuwa się w prowadnicy jarzma, powodując jego obrót. Kąt β

max

(zależny od stosunku wymiarów a i b) wyznacza maksymalne wychylenie jarzma.

Rys. 6.

Mechanizm jarzmowy: 1 – korba, 2 – jarzmo, 3 – wodzik [8, s.110]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Mechanizm jarzmowy znalazł zastosowanie w odłączniku elektrycznym napędzanym

przez siłownik pneumatyczny (rys. 7).

Rys. 7.

Mechanizm pneumatycznego napędu łącznika elektrycznego: 1 –siłownik, 2 – jarzmo, 3 – korba

podwójna, 4 – jarzmo, 5 – wał łącznika [9, s.173]

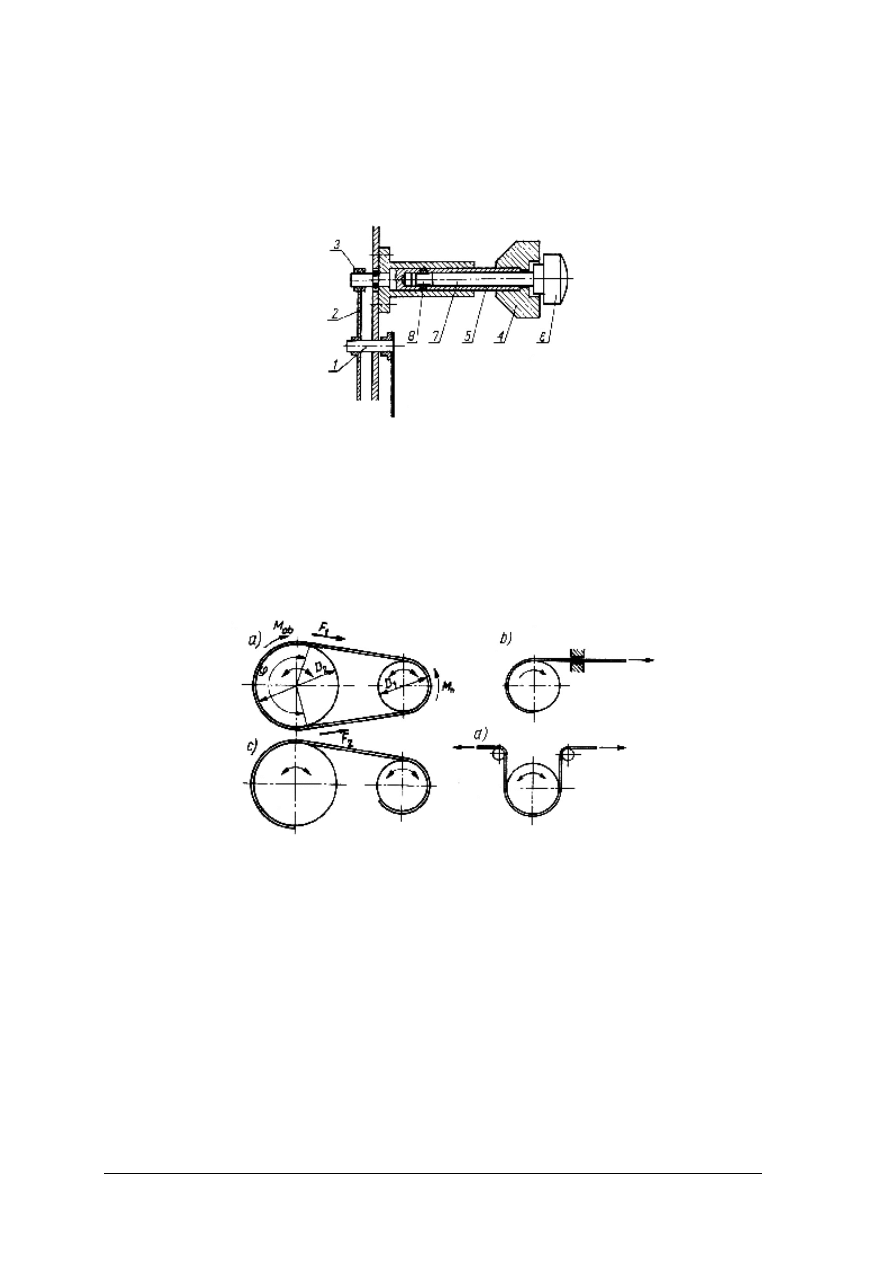

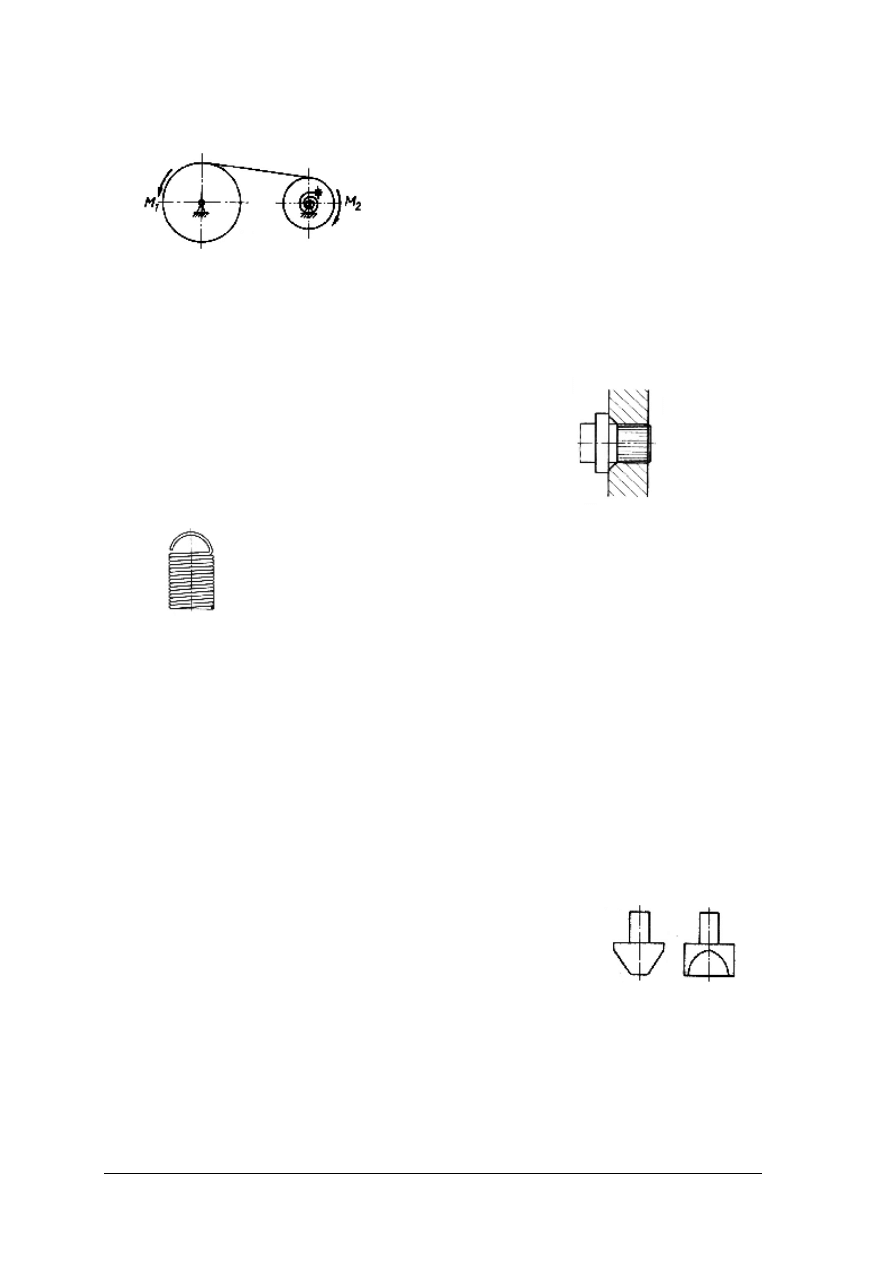

Przekładnie mechaniczne umożliwiają przenoszenie energii ruchu obrotowego z wałka

napędzającego na wałek napędzany, z jednoczesną zmianą prędkości kątowej oraz

przenoszonego napędu. W urządzeniach elektronicznych najczęściej stosowane są przekładnie

mechaniczne: cierne, zębate oraz cięgnowe – pasowe lub łańcuchowe.

Przekładnie cierne charakteryzują się tym, że moment jest przenoszony z elementu

czynnego na element bierny za pomocą tarcia występującego w miejscu wzajemnego docisku

tych elementów. Przekładnie cierne dzielimy na przekładnie o przełożeniu stałym (rys. 8)

i zmiennym (rys. 9).

Rys. 8. Schemat przekładni ciernej o przełożeniu stałym: F

t

– siła styczna do kół, F

n

– siła docisku kół,

M

ob

– moment obciążenia, M

2

– moment przekazywany na koło bierne [8, s. 90]

Rys. 9. Schematy przekładni ciernych o przełożeniu zmiennym: a) talerzowa z rolką, b) talerzowa z kulkami;

1 – rolka (kulka), 2 – wałek, 3 – talerz, F – siła dociskająca [8, s. 91]

Na skutek występowania poślizgów między współpracującymi powierzchniami

rzeczywiste przełożenie przekładni ciernej jest mniejsze od teoretycznego. Z tego względu nie

są stosowane jako przekładnie pomiarowe, natomiast często są stosowane jako przekładnie

nastawcze.

Na rys. 10. jest przedstawiona przekładnia cierna o stałym przełożeniu służąca do

dokładnego nastawiania kondensatora strojeniowego, który jest osadzony na wałku 1.

Przekładnię cierną napędzającą wałek stanowią koła 2 i 3. Zgrubne nastawienie kondensatora

polega na obracaniu pokrętła 4 osadzonego na tulei 5, na której końcu znajduje się koło 3.

Dokładne nastawienie kondensatora, za pomocą tzw. precyzera polega na naciśnięciu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

i obracaniu pokrętła 6, osadzonego na wałku 7. Kulki 8 przekazują tarciowo ruch obrotowy

z wałka 7 na tuleję 5. Między wałkiem a tuleją uzyskuje się przełożenie i > 1.Obrót pokrętła

4 przy nastawieniu zgrubnym nie powoduje obrotu pokrętła 6 (nie jest ono wciśnięte),

ponieważ nie występuje siła dociskająca kulki 8 do wałka 5 i tulei 5.

Rys. 10. Przekładnia cierna do nastawiania kondensatora strojeniowego (przekładnia z precyzerem):

1 – wałek kondensatora, 2, 3 – koła, 4, 6 – pokrętła, 5 – tuleja, 7 – wałek, 8 – kulka [8, s. 96]

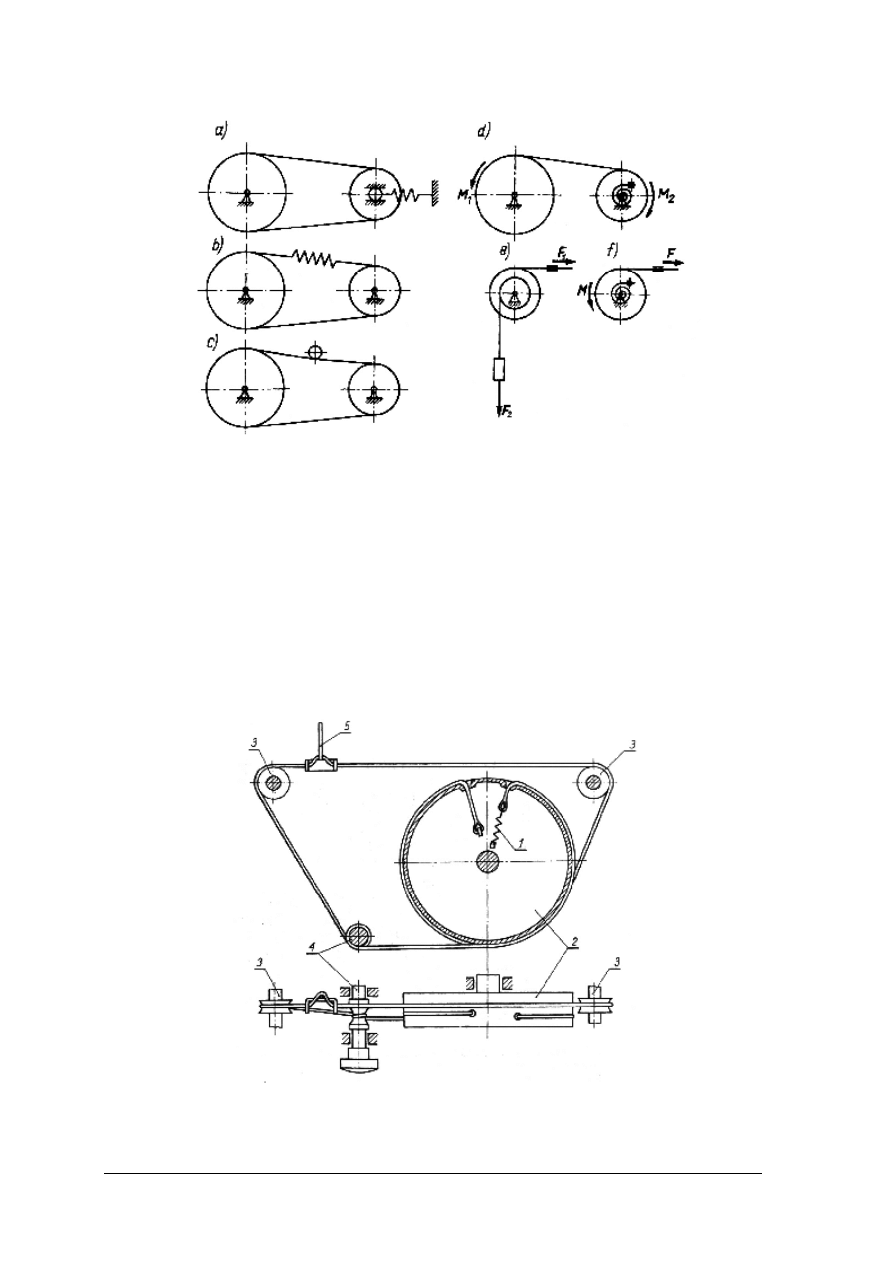

Przekładnie cięgnowe służą do przenoszenia napędu na znaczne odległości, dzięki

zastosowaniu długiego pośredniego cięgna, stanowiącego element o małej podatności na

rozciąganie, a dużej – na zginanie. W przekładni cięgnowej oba człony – napędzający

i napędzany mogą wykonywać ruch obrotowy (rys. 11 a, c) lub postępowy (rys. 11 d), albo

jeden człon może wykonywać ruch obrotowy, a drugi – postępowy (rys.11 b).

Rys. 11. Schematy przekładni cięgnowych: a) i c) oba człony – napędzający i napędzany - wykonują ruch

obrotowy, b) jeden człon wykonuje ruch obrotowy, a drugi – postępowy, d) oba człony wykonują ruch

postępowy [8, s. 92]

Przekładnia cięgnowa pracuje poprawnie tylko wtedy gdy cięgno jest napięte (rys. 12).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 12. Przykłady napinania cięgna w przekładni cięgnowej: a), b) i c) – przez naprężacz w postaci

sprężyny lub rolki napinającej, d), e) i f) – przez przyłożenie momentu lub siły, pochodzących od

sprężyny, obciążnika lub działających w kierunku przeciwnym do kierunku ruchu roboczego [8, s. 92]

W sprzęcie elektronicznym najczęściej stosuje się cięgna gibkie (w kształcie płaskich

taśm, strun lub sznurków), wykonane z metali, gumy lub tworzyw sztucznych.

Przykład wykorzystania przekładni cięgnowej w odbiorniku radiowym przedstawia rys.

13. Służy ona do przesuwu wskaźnika 5 wzdłuż skali długości fali ruchem postępowym.

Cięgno ślizgające się na rolkach prowadzących 3 przenosi ruch obrotowy wałka napędowego

4 na koło 2 osadzone na (wspólnym z kondensatorem strojeniowym) wałku. Ruch cięgna

napiętego sprężyną 1 ustanie, gdy kondensator znajdzie się w położeniu krańcowym, gdyż

wskutek wzrostu sił oporu zostanie wywołany poślizg wałka napędowego po cięgnie.

Rys. 13. Przekładnia cięgnowa do napędu wskaźnika długości fali w odbiorniku radiowym: 1 – sprężyna,

2 – koło, 3 – rolka prowadząca, 4 – wałek napędowy, 5 – wskaźnik [8, s. 97]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

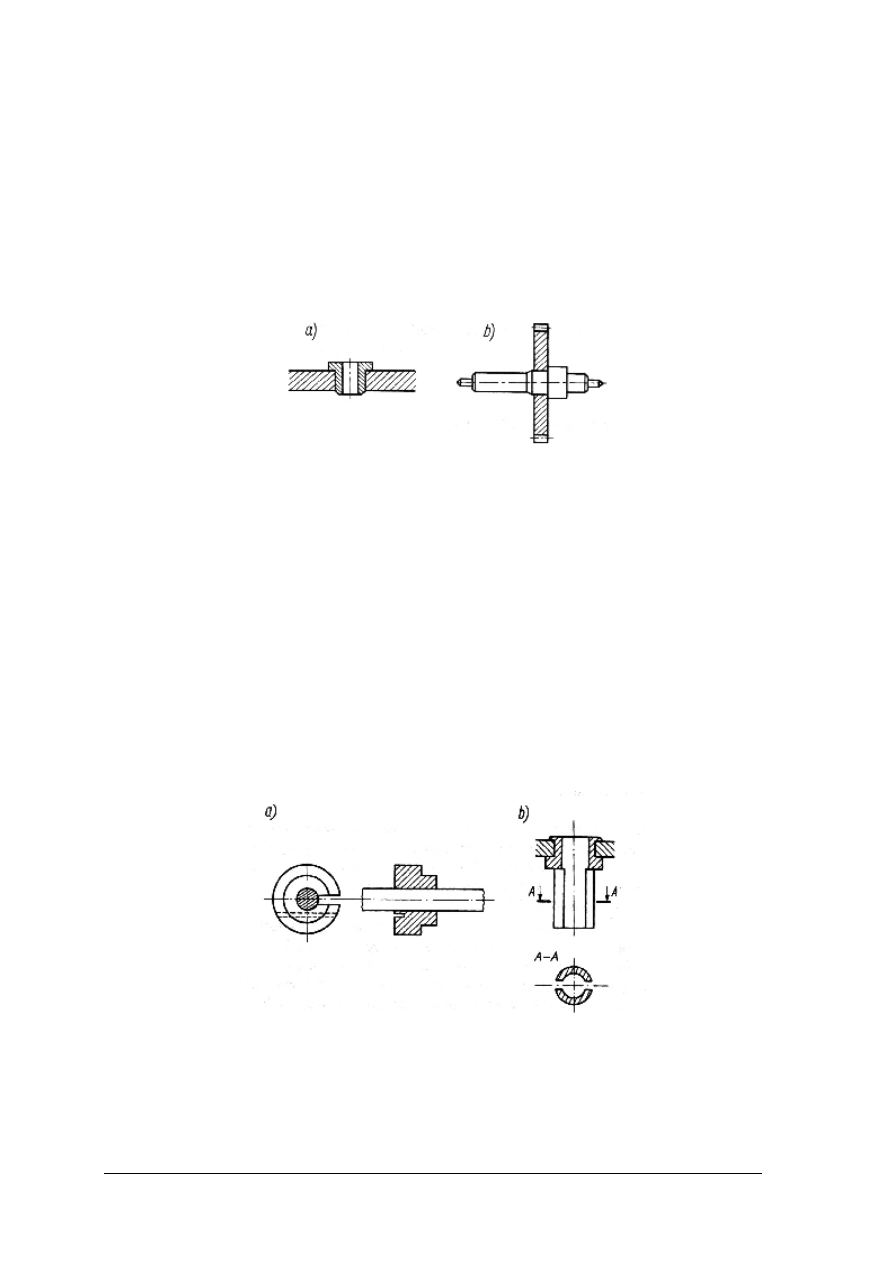

Połączenia wtłaczane powstają przez wzajemne wtłoczenie części łączonych. Część

obejmująca ma otwór o wymiarach nieco mniejszych niż wymiary elementu wtłaczanego.

Występują dwa rodzaje połączeń wtłaczanych: cierne i kształtowo–cierne, różniące się

sposobem zabezpieczenia części łączonych przed obrotem. W połączeniach ciernych (rys. 14)

siły są przenoszone przez tarcie wywołane sprężystym dociskiem odkształconych elementów.

Odkształcenie może powstać wskutek wciśnięcia walcowego lub stożkowego czopa w otwór

lub wskutek skurczu, albo rozszerzalności cieplnej, a także przez napięcie łączników

gwintowych. W połączeniach kształtowo–ciernych części łączone zabezpiecza się przed

obrotem przez radełkowanie wałka.

Rys. 14. Połączenia wtłaczane cierne: a) mocowanie tulejki łożyskowej w płycie, b) mocowanie koła zębatego

na wałku [8, s. 40]

Jeżeli w połączeniach ciernych występuje część wykonana z materiału kruchego (np.

ceramika, szkło, proszki spiekane, itp.), to należy stosować wcisk nie wywołujący

przekroczenia granicy proporcjonalności tego materiału, aby nie dopuścić do uszkodzenia tej

części. W związku z powyższym prowadzi to do zawężenia tolerancji wykonawczych części

łączonych. Jeśli części łączone są wykonane z materiałów plastycznych, to możemy stosować

duży wcisk, przy którym następuje nie tylko przekroczenie granicy proporcjonalności, ale

nawet granicy plastyczności. W porównaniu z poprzednimi połączeniami, połączenia takie są

bardzo pewne i znacznie tańsze, a to ze względu na możliwość rozszerzenia tolerancji

wykonywanych części.

W przypadku, gdy moment obrotowy przenoszony przez połączenie jest mały, stosuje się

wtłaczanie rozciętych tulejek (rys.15). Połączenie takie jest łatwo rozbieralne. Stosowane jest

do mocowania, m.in. wskazówek w miernikach, rolek włosowych na wałkach, gałek na

wałkach potencjometrów.

Rys. 15. Połączenie przez wtłaczanie rozciętych tulejek: a) mocowanie rolki włosowej, b) tulejki wskazówki

[8, s. 40]

W połączeniach kształtowo–ciernych (rys. 16) wałek o średnicy D

1

po radełkowaniu ma

zwiększoną średnicę D

z

. Średnica D

2

otworu może być nieco większa od średnicy D

1

wałka

przed radełkowaniem. Podczas wtłaczania wierzchołki ząbków radełkowanego wałka wcinają

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

się w obwód otworu. Wałek jest wykonany z materiału twardszego niż część, w którą jest

wtłaczany.

Rys. 16. Połączenia kształtowo–cierne: a), b), c) przykłady połączeń, d) połączenie w przekroju [8, s. 40]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie połączenia występują pomiędzy elementami konstrukcyjnymi i podzespołami

w urządzeniach elektronicznych?

2. Jaka rolę spełniają połączenia mechaniczne, a jaką elektryczne?

3. Jak działa mechanizm korbowy?

4. Do czego służy dźwignia w gnieździe ZIF Socket?

5. Jakie są sposoby napinania cięgna w przekładni cięgnowej?

6. Jak wykonuje się połączenie kształtowo–cierne?

7. Które połączenie cierne zaliczamy do łatwo rozbieralnych i dlaczego?

8. Kiedy można stosować duży wcisk podczas montażu połączenia wtłaczanego ciernego?

9. Z czego wykonuje się cięgna gibkie stosowane w sprzęcie elektronicznym?

10. Do czego służy przekładnia cięgnowa stosowana w odbiornikach radiowych?

4.1.3. Ćwiczenia

Ćwiczenie 1

W danym sprzęcie elektronicznym odszukaj przykłady poznanych połączeń

mechanicznych, wymień je oraz opisz jaką funkcję spełniają w danym urządzeniu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować bezpieczne stanowisko pracy,

2) zapoznać się ze sprzętem elektronicznym,

3) dokonać demontażu obudów,

4) zidentyfikować połączenia,

5) opisać je,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

przykładowe urządzenia elektroniczne np. zasilacz, wzmacniacz, odbiornik radiowy,

mierniki wskazówkowe, przekaźniki, styczniki,

−

komplet narzędzi monterskich,

−

poradnik dla ucznia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

−

zeszyt, przybory do pisania,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Określ, na podstawie prezentacji, jakie typy mechanizmów występują w konstrukcji

komputera PC. Opisz ich zasadę działania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać określone treści z poradnika dotyczące połączeń mechanicznych oraz

mechanizmów występujących w sprzęcie elektronicznym,

2) rozpoznać typy mechanizmów zaprezentowane podczas demontażu komputera,

3) opisać zasadę ich działania korzystając z różnych źródeł informacji,

4) wykonać rysunki poszczególnych mechanizmów,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

komputer PC demonstracyjny,

–

komputer z dostępem do Internetu,

–

zeszyt, przybory do pisania,

–

literatura wskazana przez nauczyciela.

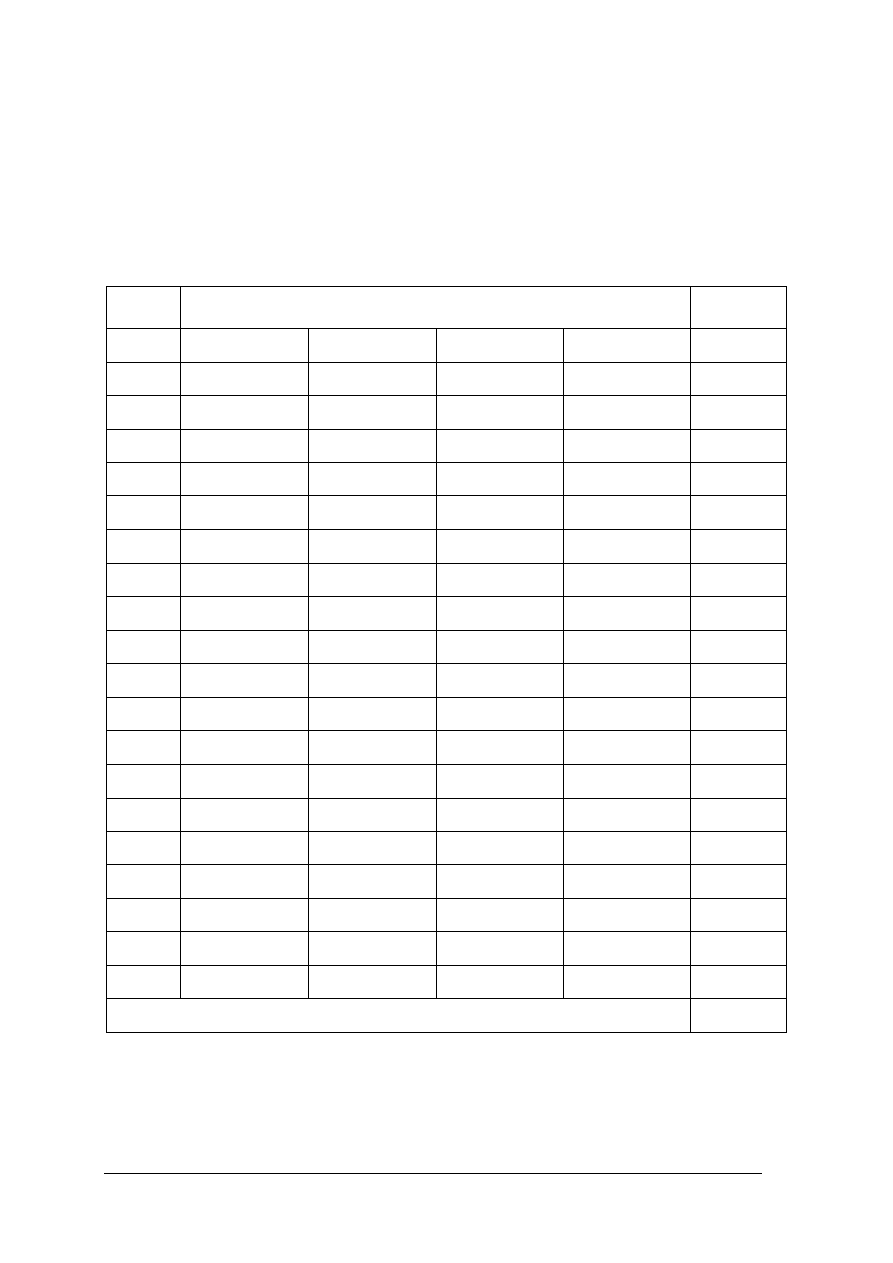

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać

poszczególne

rodzaje

połączeń

mechanicznych

w urządzeniach elektronicznych?

2) przygotować bezpieczne stanowisko pracy do demontażu?

3) dokonać demontażu obudowy urządzenia elektronicznego?

4) wykonać montaż procesora w gnieździe typu ZIF Stocket z dźwignią?

5) scharakteryzować sposób napięcia cięgna w przekładni do napędu

wskaźnika długości fali w odbiorniku radiowym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2. Wymiana sprężyn i śrub

4.2.1. Materiał nauczania

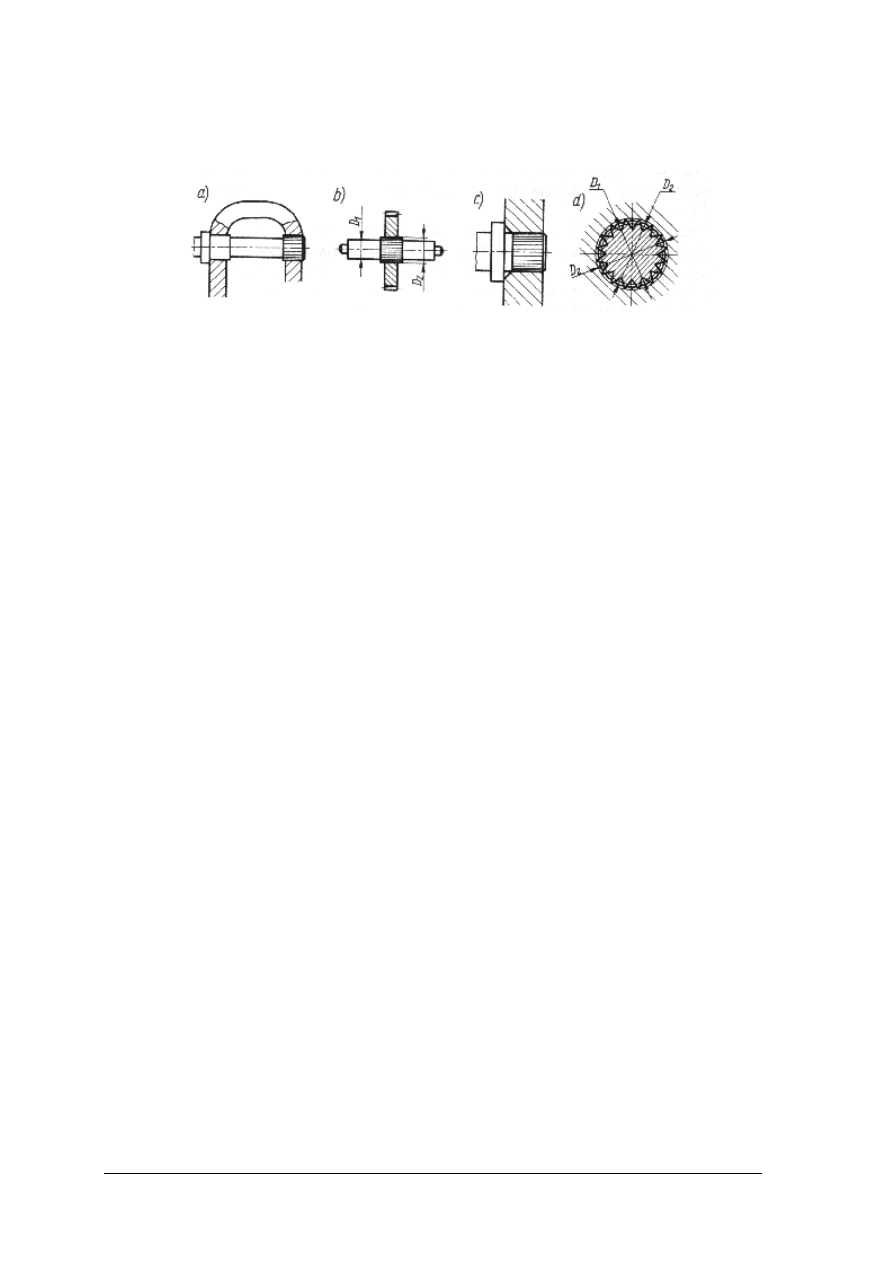

Sprężyny to elementy konstrukcyjne, które pod wpływem obciążeń odkształcają się

znacznie w stosunku do swoich wymiarów.

Sprężyny służą najczęściej do wywierania siły lub momentu sił oraz magazynowania

energii odkształcenia sprężystego, łagodzenia uderzeń i tłumienia drgań, pomiarów sił

i momentów, a pośrednio i innych parametrów.

W sprzęcie elektronicznym stosowane są najczęściej sprężyny śrubowe, stykowe,

włosowe, termobimetalowe.

Najczęściej stosowanymi sprężynami o naprężeniach skręcających są sprężyny śrubowe

naciskowe i naciągowe wykonane z drutu o przekroju kołowym (rys. 17).

Rys. 17. Sprężyny śrubowe: a) naciskowa, b) naciągowa, c) skrętna (obciążona momentem M lub parą sił F),

d – średnica drutu, D – średnia średnica nawinięcia sprężyny [8, s. 57]

Sprężyna naciągowa jest obciążona osiową siłą F ściskającą, przy której drut sprężyny

jest poddawany głównie skręceniu momentem M = 0,5 FD (gdzie: D – średnia średnica

nawinięcia sprężyny). Oprócz znajomości obciążenia sprężyny należy znać również jej

odkształcenie wywołane tym obciążeniem (skrócenie). Odkształcenie to nazywane jest

strzałką ugięcia f sprężyny. Zależność strzałki ugięcia f od obciążenia F, jest przedstawiana

wykreślnie jako tzw. charakterystyka sprężyny (rys.18).

F = f · C = f · tgα,

gdzie: f – strzałka ugięcia sprężyny,

C – sztywność sprężyny,

F – obciążenie sprężyny.

Rys. 18. Charakterystyka sprężyny śrubowej naciskowej [8, s. 57]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Sprężyna naciskowa pod obciążeniem zmniejsza swą długość, dlatego strzałkę ugięcia

sprężyny podaje się ze znakiem „–” Odkształcenie sprężyny naciskowej jest ograniczone

dopuszczalnymi naprężeniami oraz odległością między zwojami w stanie nieobciążonym

(swobodnym) sprężyny. Należy tak dobrać sprężynę, aby nie doszło do jej zblokowania.

Przyjmuje się, że przy maksymalnym obciążeniu sprężyny, odległość pomiędzy zwojami

powinna wynosić 0,1d.

Długie, o niewielkiej średnicy śrubowe sprężyny naciskowe, pod wpływem obciążenia

mają tendencję do wyboczenia się. Należy prowadzić je na trzpieniu lub w tulei.

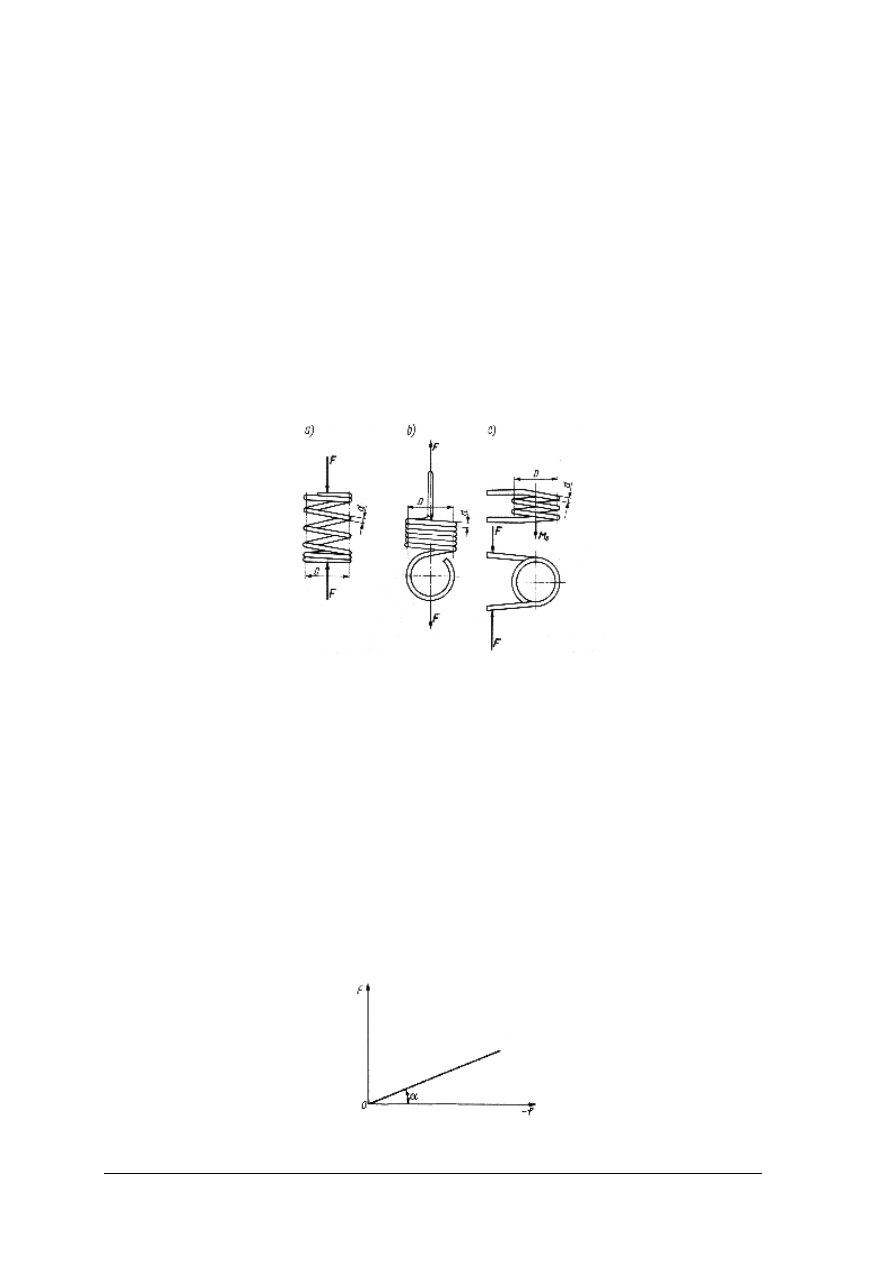

Na rys. 19 przedstawiono najczęściej stosowane zakończenia sprężyn naciskowych

i naciągowych. Sprężyny mogą stykać się z płaszczyzną prostopadłą do osi sprężyny tylko

w jednym punkcie (rys. 19a) lub na całym obwodzie (dzięki dociśnięciu do siebie ostatnich

dwóch zwojów i zeszlifowaniu na płasko – rys. 19b).

Rys. 19. Przykłady zakończeń sprężyn naciskowych (a, b) i naciągowych (c, d, e) [8, s. 61]

Gdy istnieje konieczność ciągłej regulacji siły sprężyny naciągowej przy montażu

mechanizmu, w którym zastosowano taką sprężynę, można odginać element będący jej

zaczepem, wkręcać sprężynę w płytkę z otworami lub na wkręt (rys.20).

Rys. 20. Przykłady regulacji początkowej siły sprężyny naciągowej: a) przez odgięcie zaczepu, b) przez

wkręcenie sprężyny w płytkę z otworami, c) przez wkręcenie sprężyny na wkręt [8, s. 62]

Sprężyny śrubowe znalazły zastosowanie we wszelkiego rodzaju przełącznikach,

zatrzaskach i elementach ustalających nastawiane położenie zespołów, w przekaźnikach

z kasowanymi luzami itp.

Podczas montażu konieczne jest stosowanie uchwytów ściskających sprężyny do

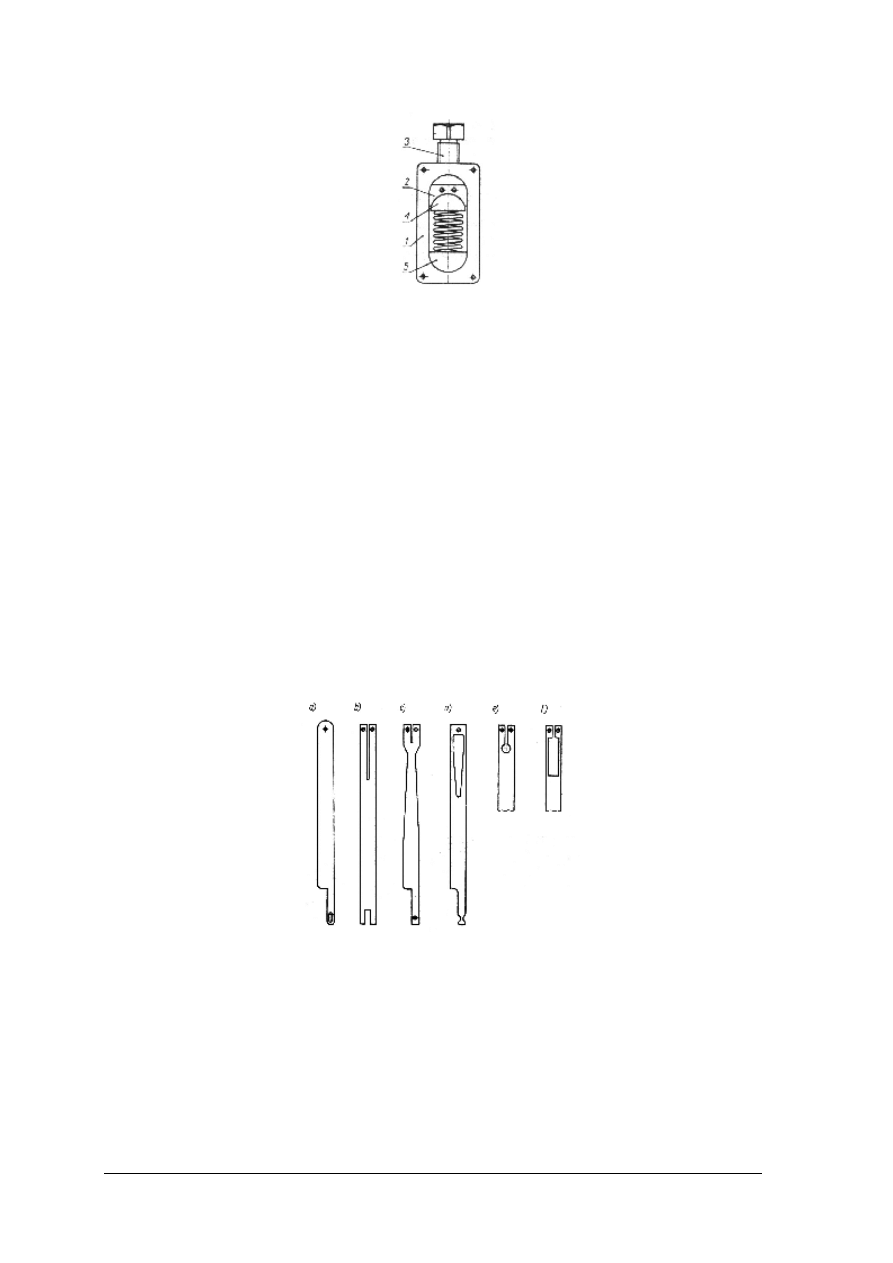

odpowiedniej długości. Na rys. 21 przedstawiono przyrząd do ściskania i zakładania sprężyn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

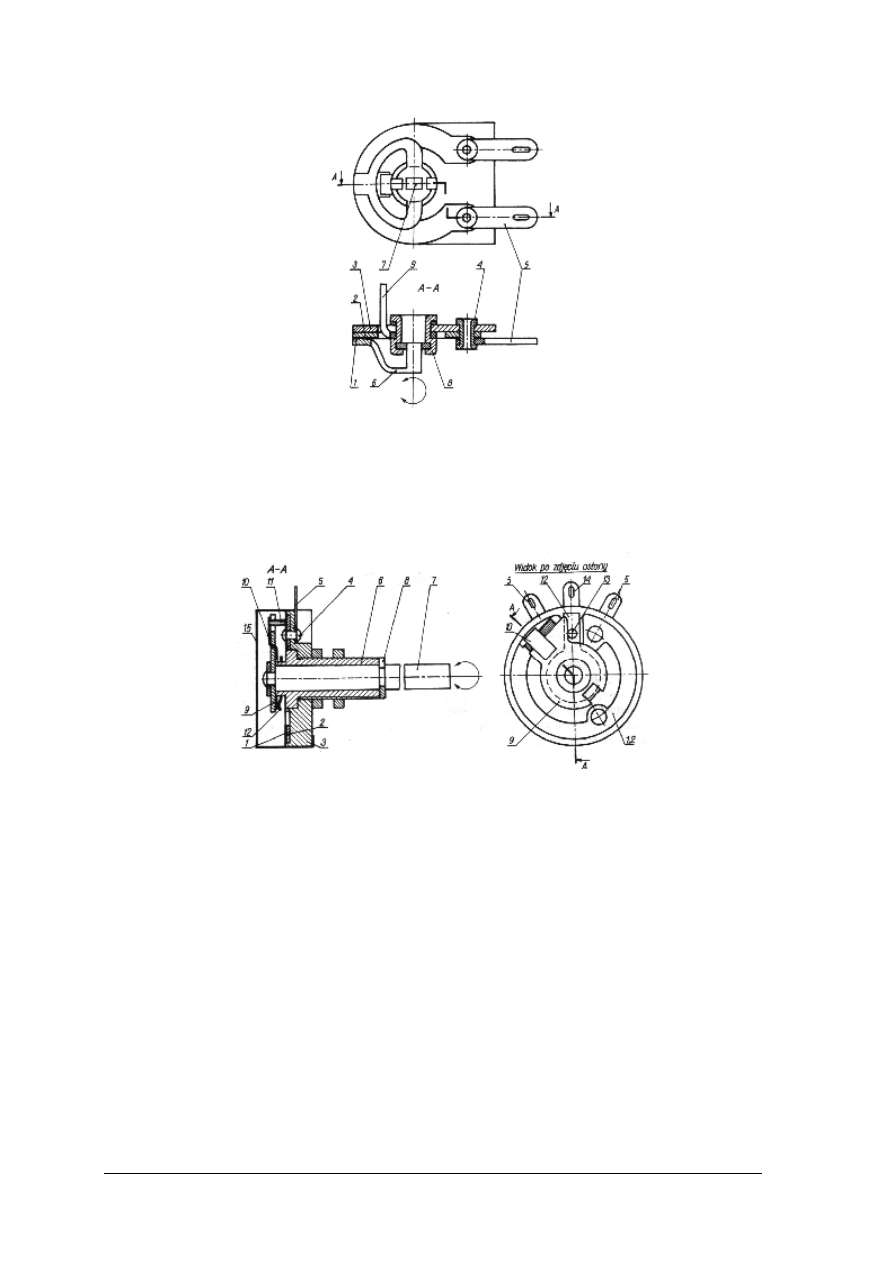

Rys. 21. Uchwyt do zakładania sprężyn: 1 – ramka, 2 – wkładka, 3 – śruba, 4 – wahliwa końcówka wkładki,

5 – dolna końcówka osadzona wprost w ramce [12, s. 1301]

Uchwyt składa się z ramki 1, w której umieszczono przesuwnie wkładkę 2 poruszaną

śrubą 3. Wkładka 2 zaopatrzona jest w wahliwą końcówkę 4. Dolna końcówka 5 osadzona

wprost w ramce 2, jest też wahliwa. Po ściśnięciu sprężyny do odpowiedniej długości, wsuwa

się ramkę do montowanego zespołu, po czym wysuwa się sprężynę na miejsce jej pracy

w mechanizmie. Uchwyt ten stosowany jest do silniejszych sprężyn. Do sprężyn małych

używa się zazwyczaj odpowiednio ukształtowanych szczypców lub dwóch naparstków

zakładanych na palec duży i wskazujący. Naparstki te są zaopatrzone w odpowiednie gniazda

do sprężyn i ułatwiają ich zakładanie.

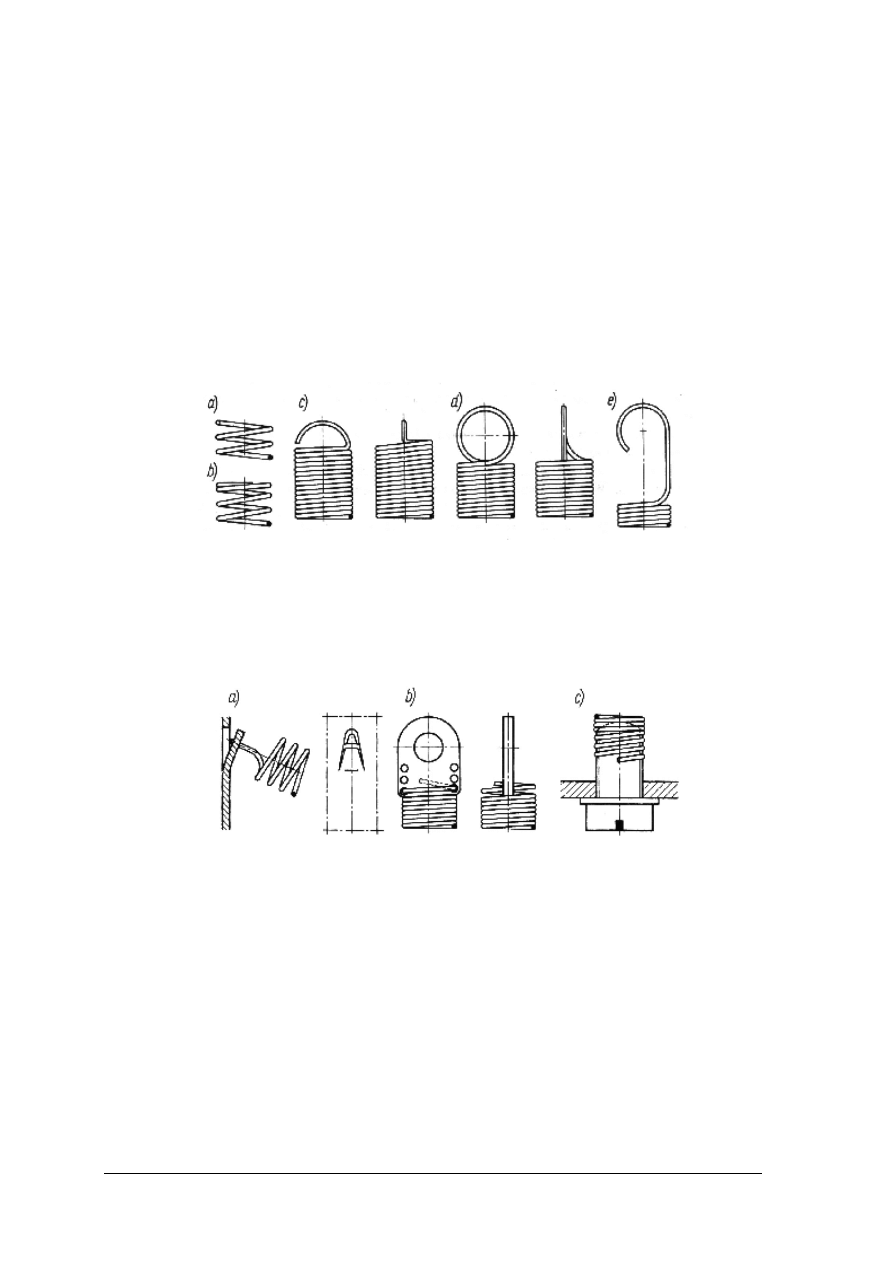

Sprężyny stykowe są stosowane w urządzeniach elektronicznych do zamykania,

otwierania i przełączania obwodów elektrycznych małej mocy. Najprostszy układ stykowy

składa się z dwóch sprężyn i przymocowanych do nich styczek. Zadaniem sprężyn jest

wytworzenie nacisku stykowego umożliwiającego przepływ prądu między styczkami.

Sprężyny mogą mieć jedną styczkę lub dla zwiększenia pewności działania – dwie styczki

( w tym przypadku koniec sprężyny jest rozcięty - rys. 22). Styczki są mocowane do sprężyn

przez nitowanie, lutowanie, zgrzewanie.

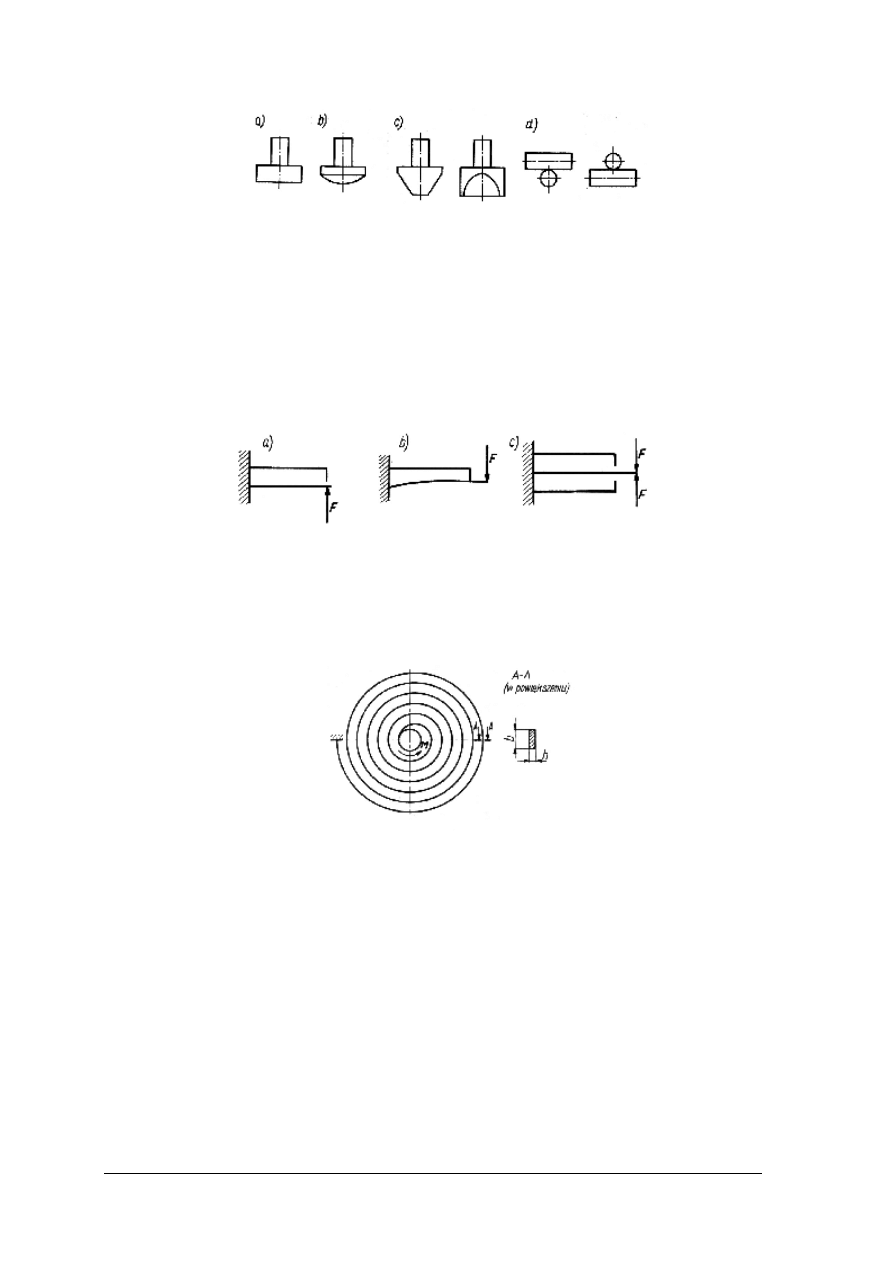

Rys. 22. Przykłady kształtów sprężyn stykowych: a) i d) z jedną styczką, b), c), e) i f) z dwiema styczkami

[8, s. 63]

W celu uzyskania jak najkorzystniejszego charakteru styczności współpracującym

styczkom nadaje się różne kształty (rys. 23).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 23. Styczki: a) walcowa, b) kulista, c) walcowa ścięta, d) beleczkowa [8, s. 63]

Sprężyny wykonuje się z taśm lub blach – najczęściej z brązu i nowego srebra, a styczki

– najczęściej ze srebra, przy małych naciskach – ze stopów złota ze srebrem lub platyny,

a gdy wymagana jest duża liczba zadziałań – z wolframu lub rodu. W urządzeniach

zabezpieczających styczki wykonuje się z grafitu, aby zapobiec ich zgrzewaniu.

Układy stykowe dzieli się na zamykające (zwierne), otwierające (rozwierne)

i przełączające (rys. 24).

Rys. 24. Schematy układów stykowych: a) zamykający, b) otwierający, c) przełączający [8, s. 64]

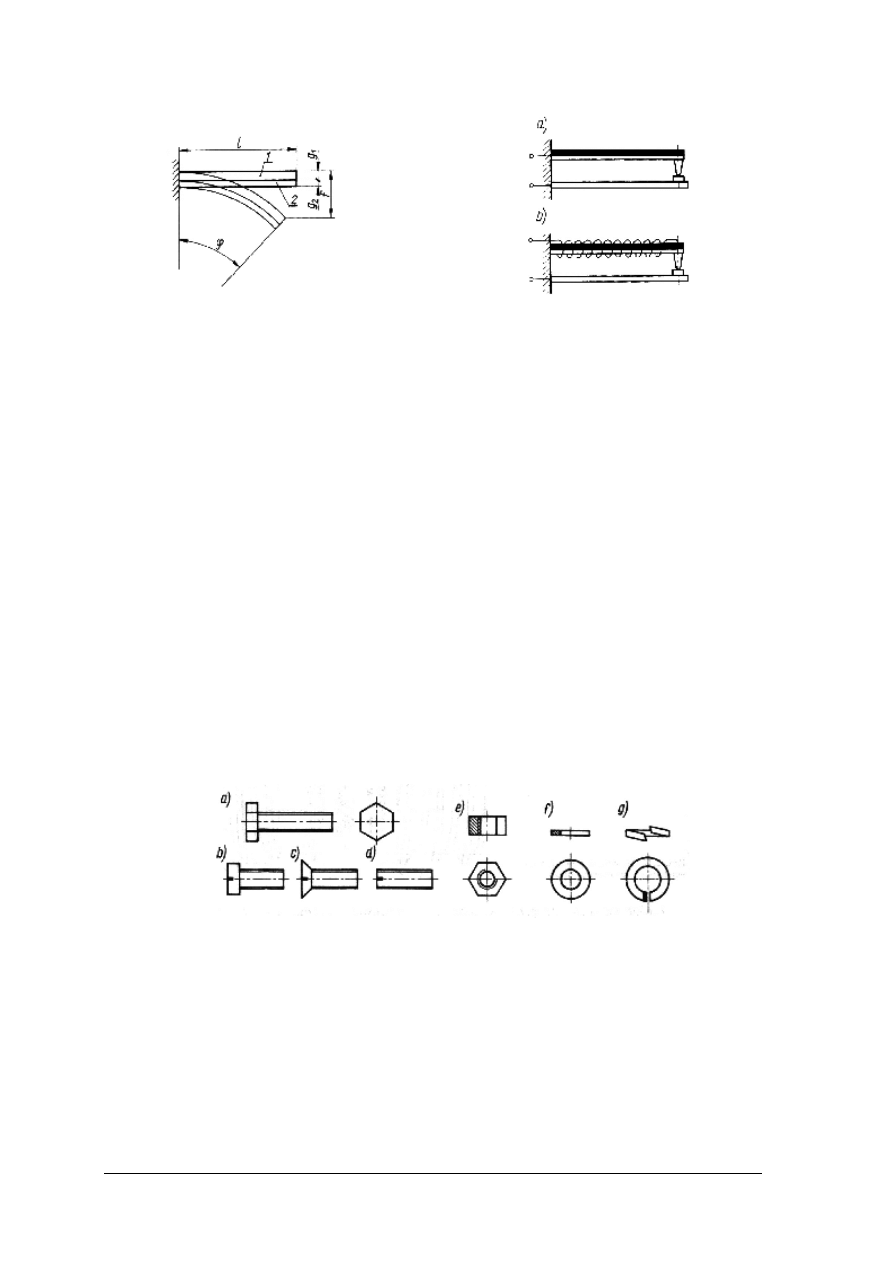

Sprężyny włosowe to sprężyny spiralne wykonywane z taśmy metalowej o przekroju

prostokątnym (rys. 25). Podczas pracy zwoje sprężyny nie powinny się stykać ze sobą.

Rys. 25. Sprężyna włosowa [8, s. 65]

W urządzeniach elektronicznych sprężyny włosowe stosowane są jako sprężyny

pomiarowe, zwrotne kasujące luz oraz doprowadzające prąd do części ruchomych. Niekiedy

jedna sprężyna włosowa pełni funkcję równocześnie dwóch, a nawet trzech wymienionych

sprężyn: pomiarowej, kasującej luz i doprowadzającej prąd.

Sprężyny termobimetalowe wykonane są w kształcie płytek lub taśm, składających się

z dwóch warstw metali o różnych współczynnikach rozszerzalności cieplnej, połączonych

trwale przez: zgrzewanie, zlutowanie lub zwalcowanie (rys. 26).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 26. Termobimetal: 1 – warstwa czynna,

Rys. 27. Przykłady termobimetali

2 – warstwa bierna [8, s. 67]

zastosowanych w urządzeniach

nadmiarowo–prądowych: a) nagrzewany

bezpośrednio przez przepływ prądu,

b) nagrzewany pośrednio [8, s. 67]

Termobimetale stosuje się, m.in. do pomiaru temperatury, w urządzeniach

termoregulacyjnych jako czujniki temperatury, w układach kompensujących, np. zmiany

długości, siły czy ciśnienia, spowodowane zmianami temperatury, w zabezpieczeniach

nadmiarowo–prądowych (rys. 27). W celu zwiększenia odkształcenia elementom

termobimetalowym nadaje się różne kształty. Najczęściej temobimetale wykonuje się

z inwaru (warstwa bierna) i mosiądzu lub tombaku (warstwa czynna). Najważniejsze zalety

termobimetali: są tanie, mają małą bezwładność cieplną, są lekkie, zajmują mało miejsca, są

odporne na wstrząsy. Główną wadą jest skomplikowana produkcja blach i taśm

termobimetalowych.

Połączenia gwintowe stanowią podstawową grupę połączeń rozłącznych. Otrzymuje się

je wkręcając element z gwintem zewnętrznym wykonanym na wałku (wkręt, śruba)

w element z gwintem wewnętrznym wykonanym w otworze (nakrętka).

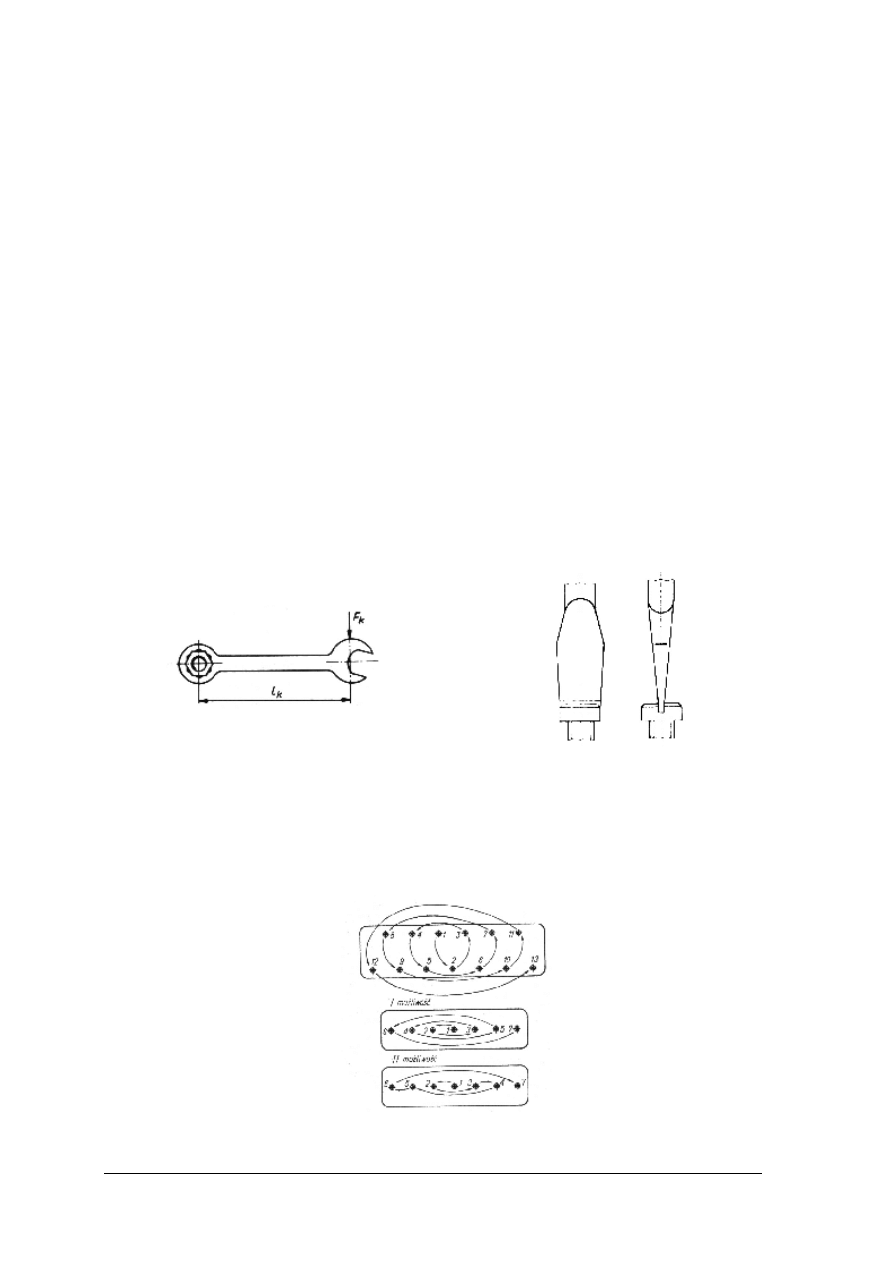

Gwintowe elementy złączne (łączniki gwintowe): śruby, wkręty, nakrętki oraz podkładki

(rys. 28) są znormalizowane. Normy określają ich kształty i wymiary oraz z jakich są

wykonane materiały. Różnorodność kształtów i wymiarow produkowanych łączników

gwintowych umożliwia projektowanie połączeń łatwych w montażu oraz odpowiednich do

warunków, w jakich będą pracowały.

Rys. 28. Przykłady znormalizowanych gwintowych elementów złącznych: a) śruba z łbem sześciokątnym,

b) wkręt z łbem walcowym, c) wkręt z łbem stożkowym, d) wkręt dociskowy, e) nakrętka

sześciokątna, f) podkładka okrągła, g) podkładka sprężysta [8, s. 42]

W śrubie wyróżnia się: łeb śruby przeznaczony do przenoszenia momentu obrotowego,

część walcową z gwintem oraz zakończenie, które może być kuliste, soczewkowe, płaskie,

stożkowe, stożkowe ścięte lub przechodzące w czop. Łeb śruby może być: sześciokątny,

sześciokątny niski, czworokątny, mały czworokątny, kulisty, stożkowy, młoteczkowy,

w kształcie oczka lub skrzydełka (śruba skrzydełkowa motylkowa), radełkowany itp.

Wkręty wytwarzane są o średnicy 1÷16 mm i o różnym kształcie łba: walcowym,

walcowym soczewkowym, grzybkowym, kulistym, stożkowym soczewkowym oraz bez łba.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Nakrętki wykonuje się jako sześciokątne, kwadratowe, skrzydełkowe, radełkowane,

okrągłe otworowe, rowkowe itp

Podkładki wykonuje się jako gładkie, sprężyste oraz odginane. Podkładki okrągłe są

zakładane pod łby wkrętów i śrub oraz pod nakrętki w celu zabezpieczenia powierzchni

elementów łączonych przed uszkodzeniem podczas dokonywania połączenia. Podkładki

sprężyste i odginane są stosowane w celu zabezpieczenia elementów gwintowych przed

samoczynnym odkręcaniem się pod wpływem drgań.

Połączenia gwintowe stanowią 15÷30% ogólnej liczby połączeń montażowych. Jakość

połączenia gwintowego zależy od prawidłowości dokręcenia nakrętki, dokładności gwintu.

prostopadłości i stanu powierzchni czoła nakrętki. Bardzo niebezpieczne jest skręcenie

nakrętki będące główną przyczyną wypadków urwania śrub.

Montażu połączeń gwintowych dokonuje się wkręcając śrubę lub nakręcając nakrętkę

ręką aż do styku z powierzchnią oporową, a następnie dokręcając kluczem (rys. 29). Śruby

i nakrętki obraca się normalnym kluczem z rękojeścią nie dłuższą niż 15–krotna średnica

gwintu. (mają one w tym celu odpowiednio ukształtowane łby), a wkręt – wkrętakiem

wprowadzanym w nacięcie łba (rys. 30). Wkrętaki elektrotechniczne powinny mieć

izolowaną rękojeść oraz koszulkę izolacyjną nałożoną na trzpień. Dla gwintów o małej

średnicy stosunek długości rękojeści klucza do średnicy gwintu powinien być mniejszy. Do

łbów i nakrętek sześciokątnych wskazane jest używanie kluczy oczkowych lub nasadowych

z otworami sześciokątnymi lub dwunastozębnymi. Klucze te mniej niszczą łby i nakrętki niż

klucze płaskie współpracujące tylko z dwoma narożami.

M

k

= F

k

l

k

Rys. 29. Klucz do śrub i nakrętek: M

k

– moment

wywołany przez klucz, F

k

– siła dokręcania,

l

k

– długość klucza [9, s. 118]

Rys. 30. Prawidłowe ukształtowanie zakończenia

wkrętaka [9, s. 119]

Na rys. 31 przedstawiono kolejność dociągania nakrętek. Najpierw dokręca się nakrętki

środkowe, a następnie przestrzega się kolejności dociągania metodą spirali wg kolejności

podanej na rysunku.

Rys. 31. Kolejność dociągania nakrętek [12, s. 1306]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Nakrętki należy dokręcać stopniowo, tzn. najpierw należy dokręcić wszystkie nakrętki na

jedną trzecią przewidzianej siły zacisku, następnie na dwie trzecie i wreszcie na pełny zacisk.

Nie wolno dokręcać całkowicie jednej nakrętki po drugiej, ponieważ może to spowodować

skrzywienie i odkształcenie zamocowanej części. Warunki techniczne montażu

odpowiedzialnych połączeń gwintowych zawierają graniczne wartości momentu obrotowego,

którym powinny być dokręcane nakrętki lub śruby. Ograniczenie momentu przy dociąganiu

nakrętki można uzyskać przy użyciu kluczy specjalnych: granicznych i dynamometrycznych.

Klucze graniczne (rys. 32) wyłączają się samoczynnie po osiągnięciu określonego momentu

dociągania, klucze dynamometryczne (rys. 33) zaś wskazują w sposób ciągły wartości

momentu przy dociąganiu.

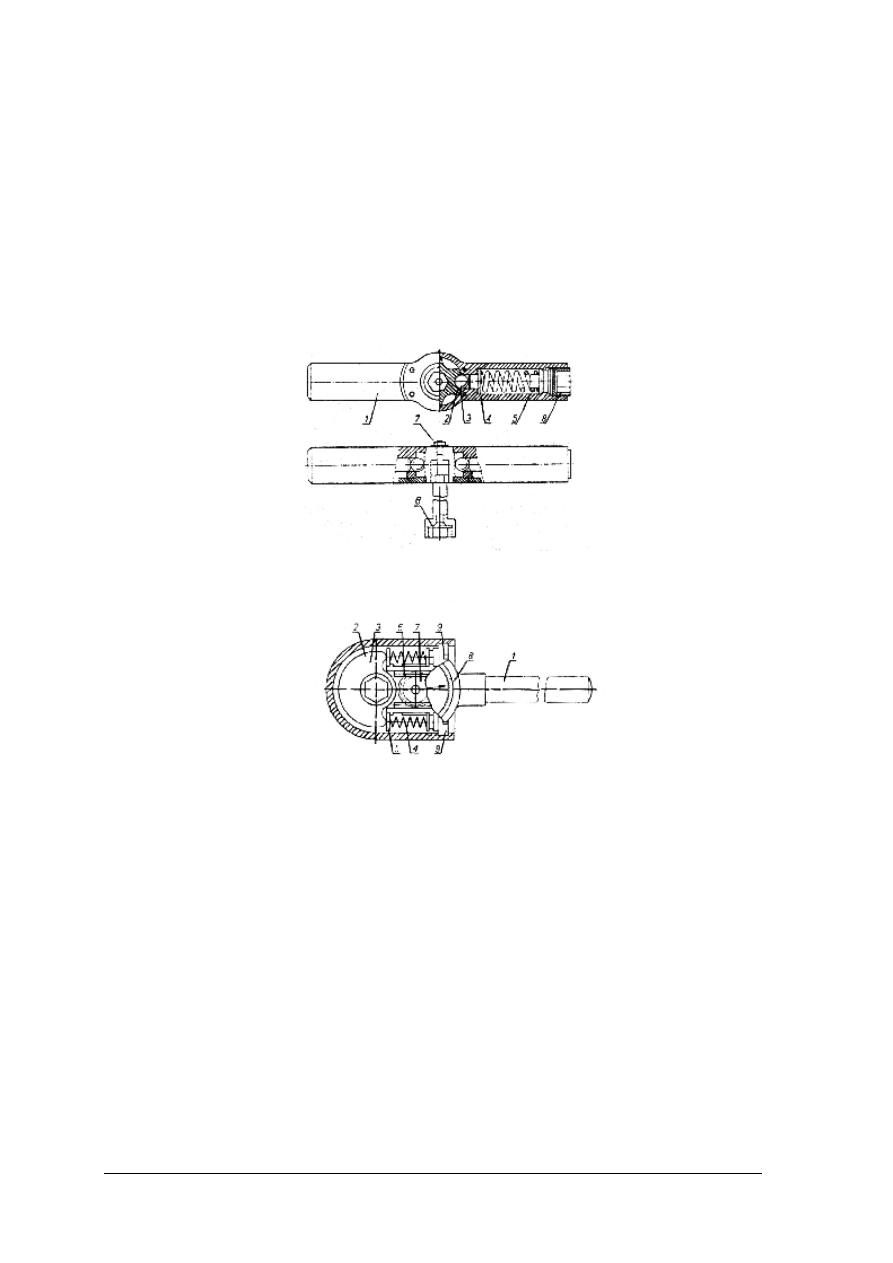

Rys. 32. Klucz graniczny: 1 – rękojeść, 2 – koło gwiazdkowe, 3 – kulki, 4 – sworznie, 5 – sprężyny,

6 – nasadka klucza, 7 – nakrętka, 8 – wkręt regulujący nastawienie sprężyny [12, s. 1307]

Rys. 33. Klucz dynamometryczny ze wskaźnikiem momentu: 1 – rękojeść, 2 – korpus klucza,

3 – krzywka z otworem dostosowanym do wymiarów dokręcanej nakrętki, 4 – sprężyny,

5 – podkładki, 6 – zębatki, 7 – koło zębate, 8 – wkręty regulujące montowanie sprężyn [12, s. 1307]

Odkręcanie gwintów jest często trudniejsze niż dokręcanie, ponieważ opory przy

odkręcaniu są zwykle większe, spowodowane np. przez korozję. Do demontażu należy użyć

narzędzi w bardzo dobrym stanie, niecelowe jest używanie przy tym kluczy

dynamometrycznych. Gdy opory przy odkręcaniu są bardzo duże, należy je zmniejszyć przez:

−

zwilżenie połączenia środkiem penetrującym (czas przenikania może wynosić kilka

godzin) lub rozpuszczającym rdzę,

−

nagrzanie nakrętki lub odkształcenie jej sprężyście przez uderzenie z boku z przeciwnej

strony dużą masą.

Gwinty uszkodzone podczas demontażu należy przed ponownym połączeniem poprawić za

pomocą gwintowników lub narzynek, a krańcowe zwoje można poprawić pilnikiem

trójkątnym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie sprężyny najczęściej są stosowane w sprzęcie elektronicznym?

2. Co to jest strzałka ugięcia sprężyny?

3. W jaki sposób są montowane małe sprężyny?

4. Na jakiej zasadzie działają sprężyny bimetalowe?

5. Jakie są sposoby zmniejszenia w trakcie demontażu bardzo dużych oporów przy

odkręcaniu gwintów?

6. Za pomocą jakich narzędzi dokonuje się montażu połączeń gwintowych?

7. Jakie zasady obowiązują przy dokręcaniu nakrętek?

8. Jaka jest różnica w działaniu kluczy: dynamometrycznego i granicznego?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj czynności konserwująco-czyszczących urządzenia elektronicznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać określone treści z poradnika dotyczące połączeń gwintowych oraz zasad

obowiązujących podczas montażu i demontażu połączeń gwintowych,

2) przygotować bezpieczne stanowisko pracy,

3) zapoznać się z urządzeniem elektronicznym i instrukcją dotyczącą jego eksploatacji,

4) dokonać demontażu obudowy,

5) wyczyścić elementy, podzespoły oraz wnętrze obudowy,

6) zamontować obudowę,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

urządzenie elektroniczne (np. zasilacz laboratoryjny, miernik laboratoryjny, wzmacniacz,

generator itp.),

–

instrukcja eksploatacji urządzenia,

–

narzędzia monterskie,

–

gwintowniki, narzynki, pilniki,

–

płyn czyszczący,

–

pędzelek, wata, szmatka,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Dokonaj demontażu oraz powtórnego montażu sprężyn stykowych oraz styków

ruchomych w styczniku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać określone treści z poradnika dotyczące montażu i demontażu sprężyn,

2) przygotować bezpieczne stanowisko pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

3) zapoznać się z instrukcją dot. eksploatacji stycznika,

4) dokonać demontażu obudowy stycznika,

5) zdemontować sprężyny stykowe elektromagnesu oraz styki ruchome stycznika,

6) wyczyścić elementy oraz wnętrze stycznika,

7) zamontować sprężyny,

8) zmontować stycznik,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

stycznik,

–

instrukcja,

–

narzędzia monterskie,

–

pędzelek lub szmatka,

–

benzyna,

–

pilnik gładzik,

–

literatura wskazana przez nauczyciela.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać rodzaje styków i ich styczek?

2) wymienić styki ruchome w stycznikach?

3) dokonać wymiany sprężyn w urządzeniach elektronicznych?

4) skorzystać

z

instrukcji

wytwórcy

w

trakcie

zabiegów

konserwacyjnych?

5) wykonać montaż i demontaż połączeń gwintowych zgodnie

z zasadami?

6) naprawić uszkodzony gwint?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Mechaniczny

montaż

złączy,

gniazd,

wyłączników,

potencjometrów, styczników i przekaźników

4.3.1. Materiał nauczania

Złącza

W sprzęcie elektronicznym występuje konieczność wielokrotnego łączenia przewodów

elektrycznych. Do tego celu służą złącza wtykowe, które muszą spełniać określone warunki:

−

dobre właściwości elektryczne,

−

odporność na wpływy środowiska,

−

niezawodność pracy i trwałość,

−

łatwość użytkowania.

Złącze składa się z wtyku i gniazda. Zarówno w części wtykowej, jak i w gnieździe

wyróżnia się komplementarnie ukształtowane elementy podstawowe:

−

styki przeznaczone do przesyłania przez złącze energii zasilającej lub sygnału,

−

obudowę

utrzymującą

we

właściwej

pozycji

elementy

stykowe,

elementy

naprowadzające

zapewniające

poprawną

współpracę

obu

łączonych części

i jednoznaczne ich połączenie,

−

elementy mocujące uniemożliwiające samoczynne rozłączenie,

−

inne elementy zapewniające bezpieczną pracę dla użytkownika złącza.

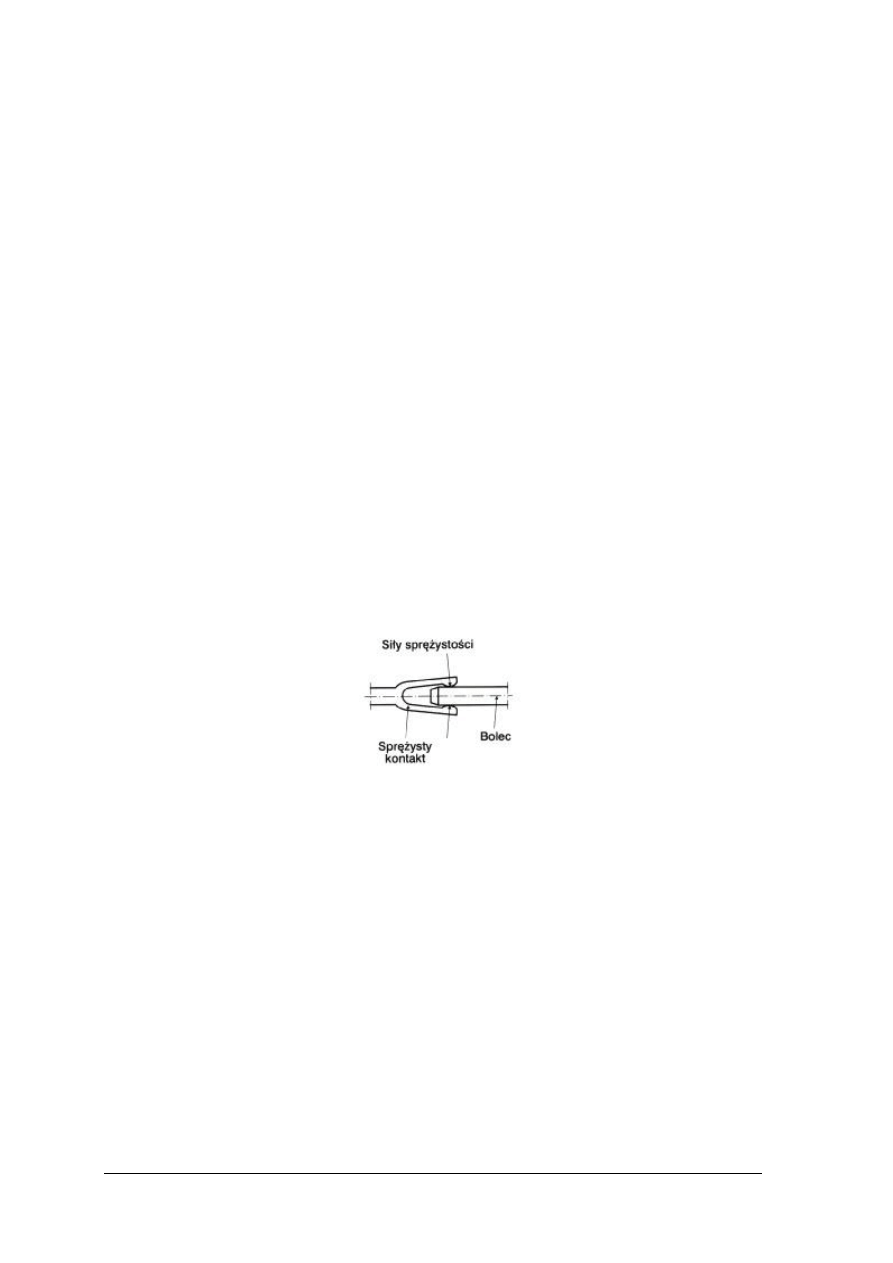

W połączeniach rozłącznych niezbędne jest do przepływu prądu naprężenie stykowe

powstające w wyniku odkształcenia sprężystego obu łączonych części i działania sił

sprężystości (rys. 34).

Rys. 34. Idea połączenia rozłącznego wykorzystującego siły sprężystości [4, s. 41]

Ze względu na przeznaczenie złącza dzielimy na:

−

złącza modułowe,

−

złącza kablowe.

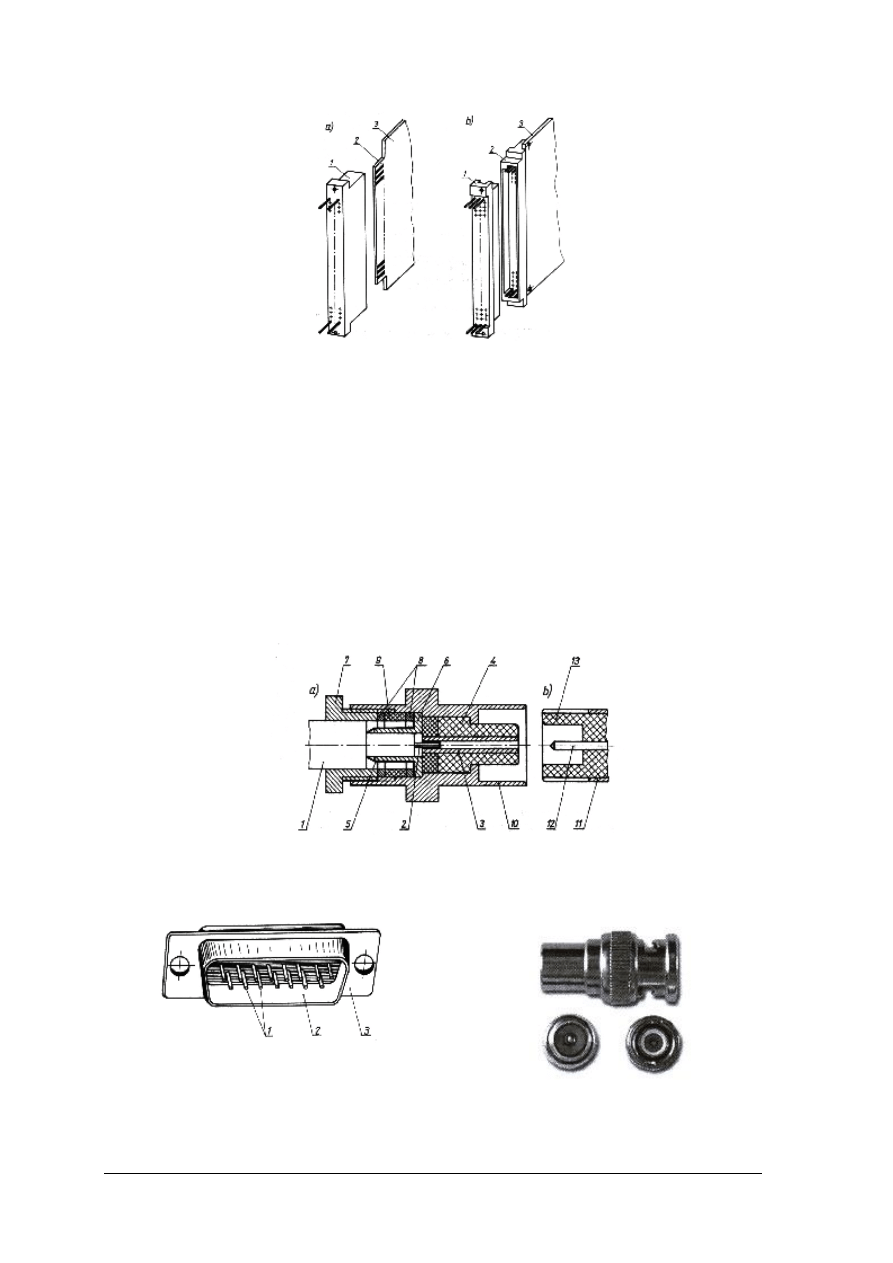

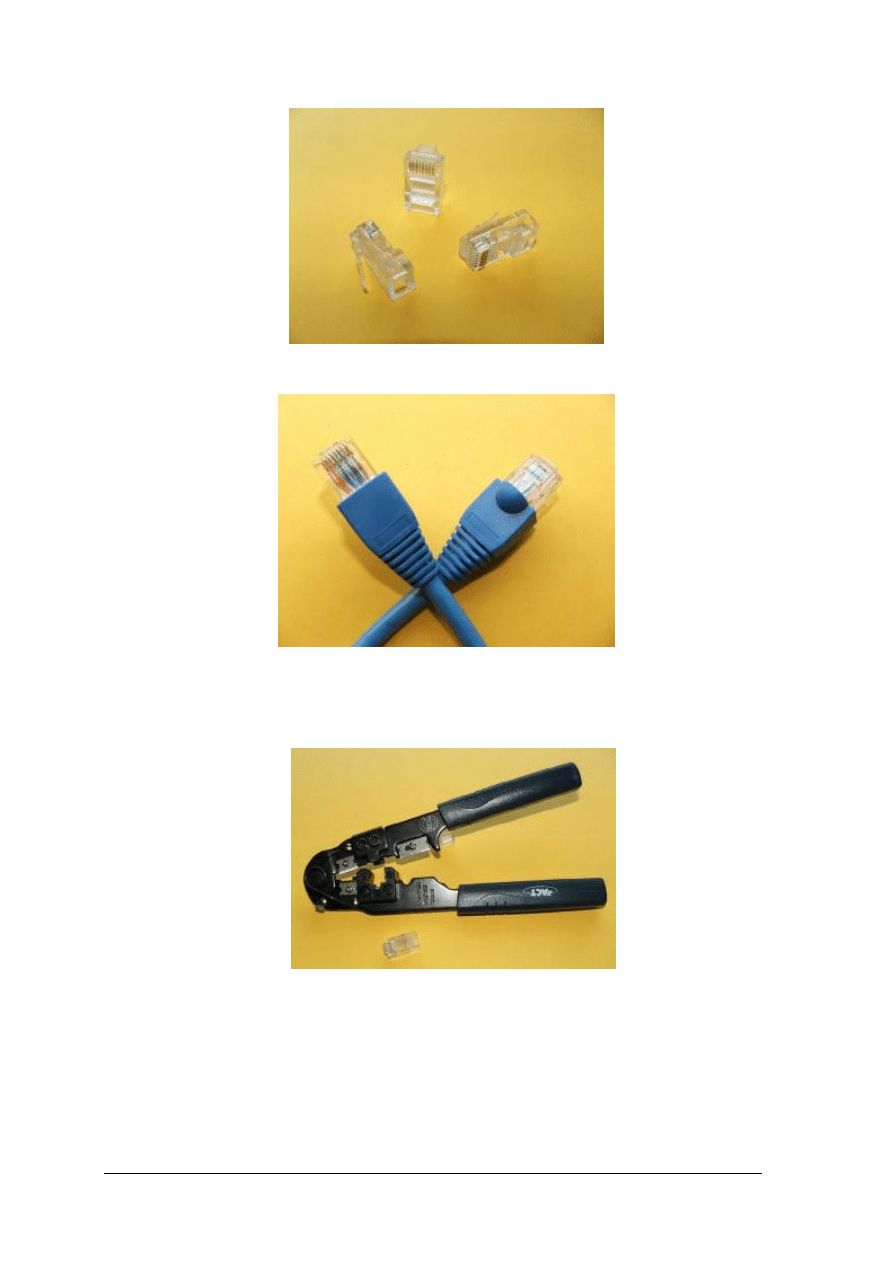

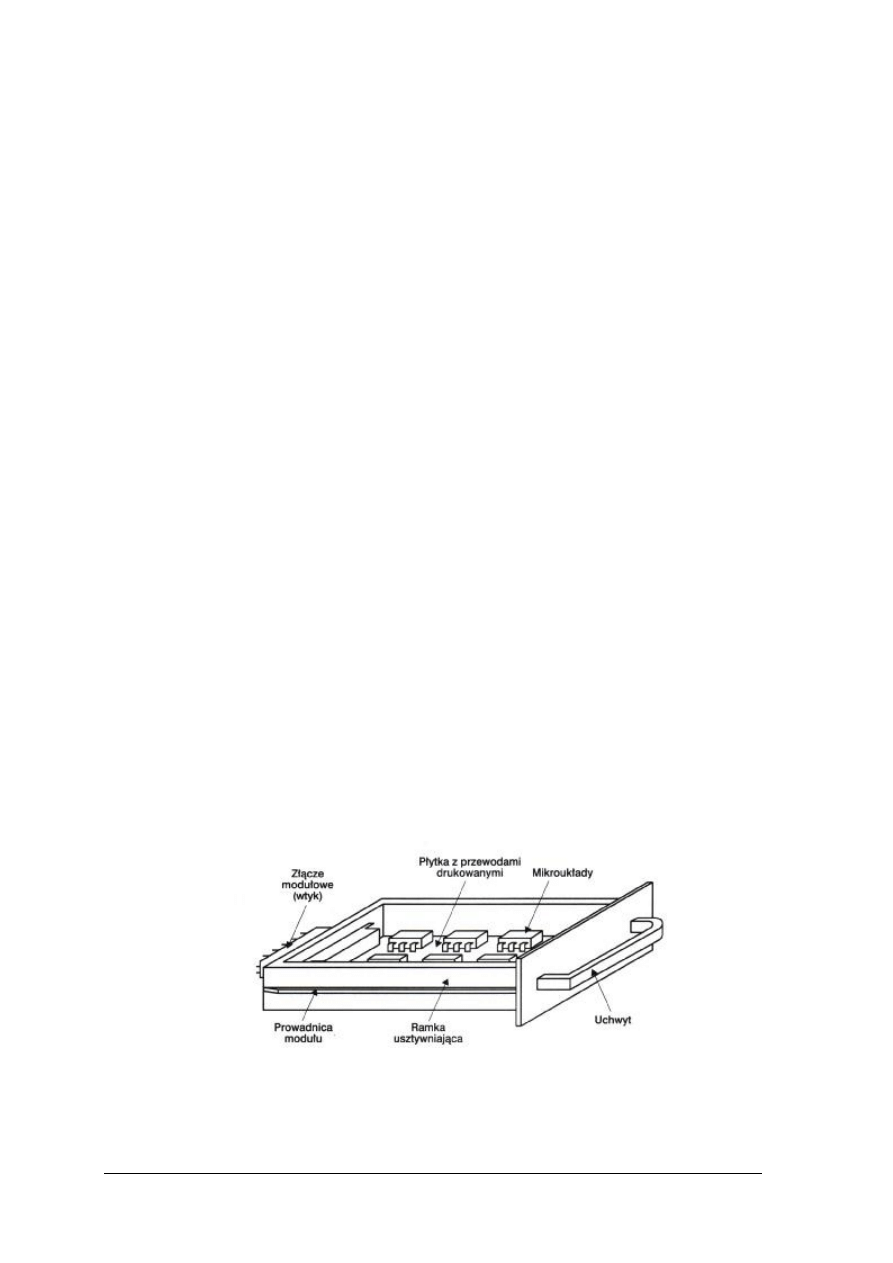

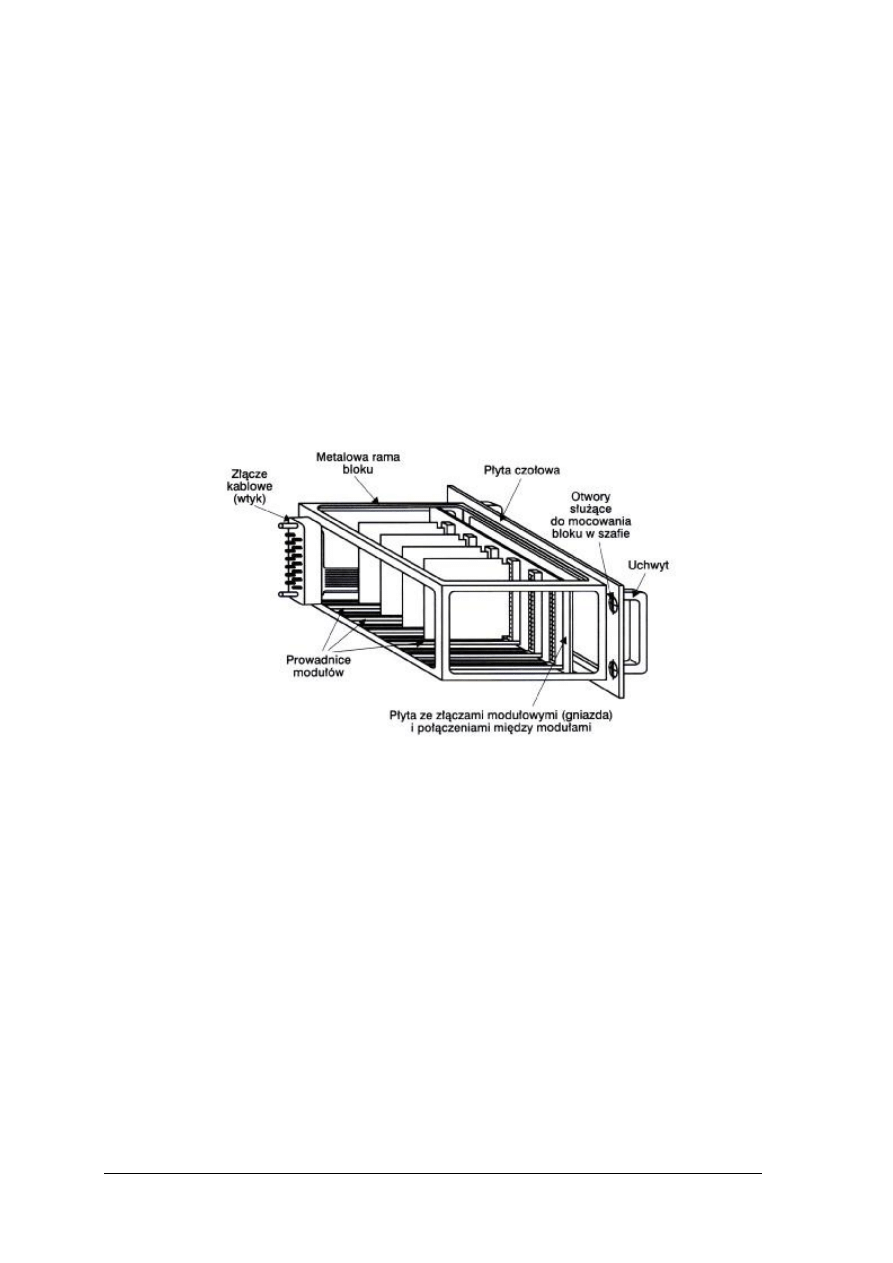

Złącza modułowe (rys. 35) służą do łączenia obwodów funkcjonalnych zmontowanych

na płytkach drukowanych z elementami zasilania oraz przesyłania sygnałów, natomiast złącza

kablowe służą do łączenia oddzielnych konstrukcyjnie zespołów i bloków ze źródłem

zasilania urządzenia lub elementami przesyłania sygnałów. Jeżeli styki w złączach

modułowych są wykonane bezpośrednio na płytce drukowanej – jest to złącze modułowe

bezpośrednie (krawędziowe), a jeżeli styki są osadzone w oddzielnej obudowie – jest to

złącze pośrednie. Złącza bezpośrednie, ze względu na małe wymiary stosuje się

w urządzeniach pracujących w warunkach laboratoryjnych, a złącza pośrednie stosuje się

w sprzęcie narażonym na wstrząsy i drgania. Złącza pośrednie w porównaniu

z krawędziowymi mają większą niezawodność, są bardziej uniwersalne, lecz jednocześnie

droższe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 35. Złącze modułowe: a) bezpośrednie, b) pośrednie; 1 – gniazdo, 2 – wtyk, 3 – płytka drukowana

[8, s. 117 ]

Złącza kablowe służą do łączenia wiązek przewodów. Ze względu na konstrukcję

i przeznaczenie możemy je podzielić na:

−

złącza okrągłe (rys. 36) stosowane do łączenia poszczególnych bloków urządzenia

elektronicznego,

−

złącza prostokątne szufladowe (rys. 37) stosowane do łączenia wiązek przewodów lub

podzespołów elektronicznych,

−

złącza współosiowe (rys. 38) służące do przesyłania sygnałów wielkiej częstotliwości,

−

złącza do płaskich kabli giętych (rys. 39).

Rys. 36. Złącze koncentryczne: a) gniazdo, b) wtyk; 1 – kabel, 2 – przewód, 3, 6 – tulejki metalowe,

4, 13 – tulejki izolacyjne, 5 – osłona ekranująca, 7 – nakrętka, 8 – podkładki metalowe, 9 – pierścień

gumowy, 10, 11 – osłony, 12 – końcówka wtyku [8, s. 118]

Rys. 37. Wtyk złącza szufladowego: 1 – kontakty

obejmowane, 2 – osłona, 3 – korpus

[8, s. 119]

Rys. 38. Wygląd przykładowego złącza

współosiowego [4, s. 44]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

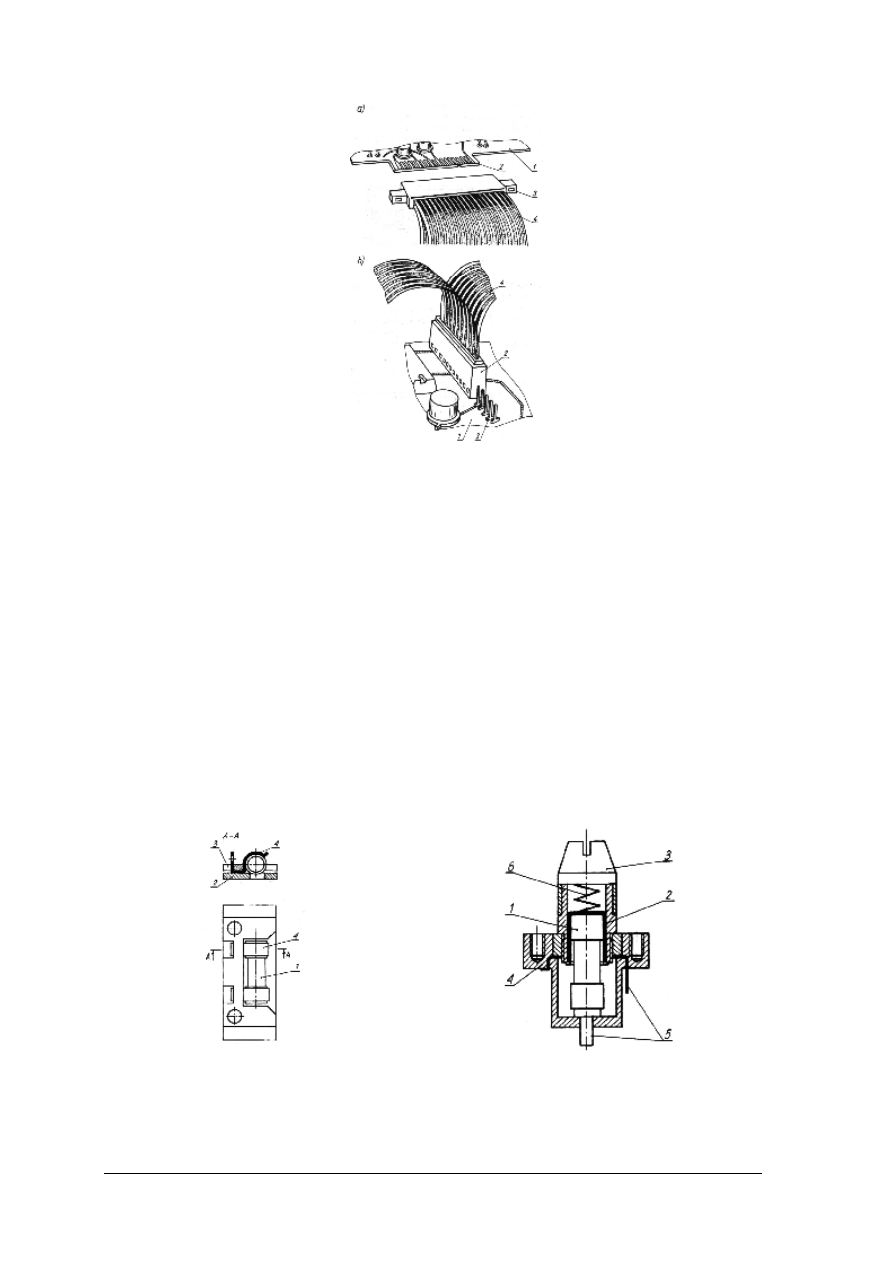

Rys. 39. Złącza do płaskich kabli giętych: a) krawędziowe, b) szufladowe; 1 – moduł, 2 – wtyk, 3 – gniazdo,

4 – kabel [8, s. 120]

Bezpieczniki służą do zabezpieczenia elementów urządzeń elektronicznych przed

przeciążeniem prądowym przy nadmiernych obciążeniach i zwarciach, ponieważ przerywają

obwód elektryczny, w którym prąd przekracza dopuszczalną wartość w określonym czasie.

Bezpieczniki topikowe i bimetaliczne działają na zasadzie wydzielania ciepłą pod wpływem

prądu płynącego przez drut topikowy lub blaszkę bimetalową.

Oprawy bezpieczników muszą gwarantować pewne mocowanie, możliwość szybkiej ich

wymiany oraz łatwe doprowadzenie prądu elektrycznego. Wewnątrz urządzenia bezpiecznik

mocuje się w oprawie przedstawionej na rys. 40. Bezpiecznik 1 – po wsunięciu w wycięcie

płytek 2 i 3 – jest ustalany sprężynami 4, które służą jednocześnie jako końcówki lutownicze,

doprowadzające prąd do metalowych zakończeń bezpiecznika. Oprawa przedstawiona na

rys. 41 służy do mocowania bezpiecznika na płycie czołowej. Bezpiecznik 1 – po osadzeniu

w tulejce 2 i po wkręceniu oprawy 3 w korpus 4 – jest dociskany do dolnej końcówki

lutowniczej 5 przez sprężynę 6. Oprawę mocuje się do płyty czołowej wkrętami wkręcanymi

w otwory wykonane w korpusie.

Rys. 40. Oprawa bezpiecznika do montowania

we wnętrzu urządzenia:

1 – bezpiecznik, 2, 3 – płytki,

4 – sprężyna [8, s. 124]

Rys. 41. Oprawa bezpiecznika do montowania na płycie

czołowej:

1 – bezpiecznik, 2 – tulejka, 3 – oprawa,

4 – korpus, 5 – końcówki lutownicze, 6 –

sprężyna [8, s. 124]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Wyłączniki są łącznikami ręcznymi obwodów elektrycznych, tzn. że stan styków tych

elementów można zmieniać ręcznie przez przesuwanie odpowiedniej dźwigni lub naciskanie

przycisku. Dzielimy je na jedno– i dwubiegunowe. Wyłącznik jednobiegunowy (rys. 42)

składa się z dwóch styków zwieranych na przemian za pomocą zwory 1, przemieszczanej za

pomocą dźwigni 2. Dźwignia ma dwa położenia stabilne dzięki mechanizmowi

sprężynowemu, który dociska zworę do zwieranej w danej chwili pary styków i utrzymuje

dźwignię w jednym z jej skrajnych położeń stabilnych. Położenie dźwigni można zmieniać

tylko z zewnątrz przez przesuwanie wystającego końca dźwigni. Wyłącznik dwubiegunowy

posiada cztery pary styków i dwie zwory. Dzięki temu umożliwia jednoczesne odłączenie lub

włączenie obu biegunów źródła zasilającego. Wyłącznik jednobiegunowy umożliwia

wyłączenie tylko jednego bieguna, przez co nie gwarantuje należytych warunków

bezpieczeństwa obsługi urządzenia (przerywa pracę urządzenia, które nadal jest pod napięcie,

gdyż przewód fazowy nie jest odłączony).

Rys. 42. Zasada działania wyłącznika jednobiegunowego: 1 – zwora, 2 – dźwignia [5, s. 216]

Potencjometry to rezystancyjne dzielniki napięcia elektrycznego, służące do regulacji

napięcia w obwodzie elektrycznym. W potencjometrze rezystorem jest drut oporowy lub

warstwa węgla, a ruchomy styk poruszający się po rezystorze umożliwia podział napięcia.

Miniaturowy potencjometr obrotowy przedstawiony na rys. 43 przeznaczony jest do

bezpośredniego mocowania na płytkach drukowanych. Rezystorem jest warstwa węgla 1,

naniesiona na płytkę 2, która jest przymocowana do płytki 3 za pomocą dwóch nitów 4. Nity

te umożliwiają mocowanie końcówek lutowniczych 5 do końców przewodnika. Styk ruchomy

6 można obracać, np. wkrętakiem wprowadzonym przez otwór 7. Styk ten jest ułożyskowany

w nicie 8, który także służy do mocowania końcówki lutowniczej 9.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 43. Miniaturowy potencjometr obrotowy: 1 – warstwa węgla, 2, 3 – płytki, 4 – nit, 5 – końcówka,

lutownicza, 6 – styk ruchomy, 7 – otwór, 8 – nit, 9 – końcówka lutownicza [8, s. 134]

Na rys. 44 przedstawiony jest potencjometr obrotowy mocowany do płyty urządzenia.

Jest on osłonięty obudową, a rezystorem jest tu także warstwa węgla.

Rys. 44. Potencjometr obrotowy: 1 – warstwa węgla, 2 – płytka, 3 – korpus, 4 – nit, 5 – końcówka lutownicza,

6 – tuleja, 7 – wałek, 8 – podkładka, 9 – płytka, 10 – talerzyk, 11 – styk ruchomy, 12 – płytka, 13 – nit,

14 – końcówka lutownicza, 15 – obudowa [8, s. 133]

Styczniki elektromagnetyczne

Styczniki pod względem zdolności łączenia zaliczają się do rozłączników. Wyposażone

w przekaźniki termobimetalowe mogą samoczynnie przerywać obwód przy przeciążeniu.

W obwodach ze stycznikami prądy zwarciowe są przerywane przez odpowiednio dobrane

bezpieczniki topikowe lub wyłączniki samoczynne. Jeśli cewka elektromagnesu zasilana jest

napięciem obwodu głównego stycznika, to cewka spełnia rolę zabezpieczenia

podnapięciowego. Gdy napięcie w sieci zaniknie to wtedy obwód zostanie przerwany. Ze

zworą elektromagnesu są sprzęgnięte styki pomocnicze tworzące zestyki zwierne i rozwierne,

które mogą być wykorzystane do zasilania stycznika w układzie z samopodtrzymaniem,

w obwodach cewek innych styczników jako zestyki uzależniające, w układach sygnalizacji,

itp. Styki pozwalają przełączać większe prądy w warunkach silnego iskrzenia, ponieważ

stosuje się komory gaszące łuk lub umieszcza się stycznik w oleju. W konstrukcji styczników

stosuje się dodatkowe uzwojenia w cewce zapobiegające drganiom zwory przy przechodzeniu

strumienia przez zero.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

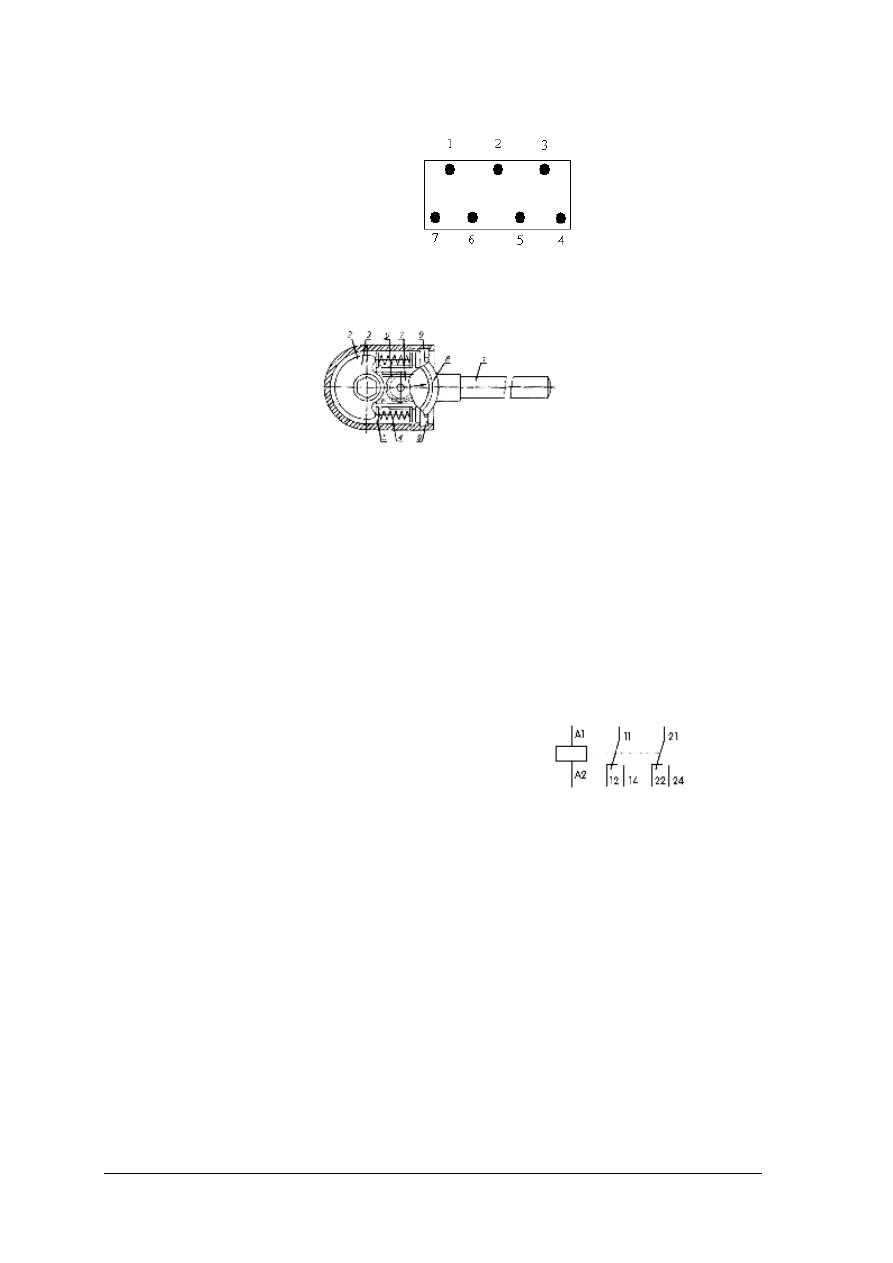

Najczęściej stosowanymi urządzeniami w układach sterowania są styczniki. Rozróżnia

się styczniki główne i styczniki pomocnicze.

Styczniki główne (robocze) stosuje się do łączenia głównych torów prądowych urządzeń

elektrycznych i silników. Włączanie i wyłączanie stycznika odbywa się w pomocniczym

obwodzie sterowania. Styczniki dzielimy na trójbiegunowe styczniki prądu przemiennego

i dwubiegunowe styczniki prądu stałego. Cewki styczników są zasilane napięciem stałym lub

przemiennym o różnych wartościach znamionowych (12 V, 24 V, 48 V, 110 V, 230 V).

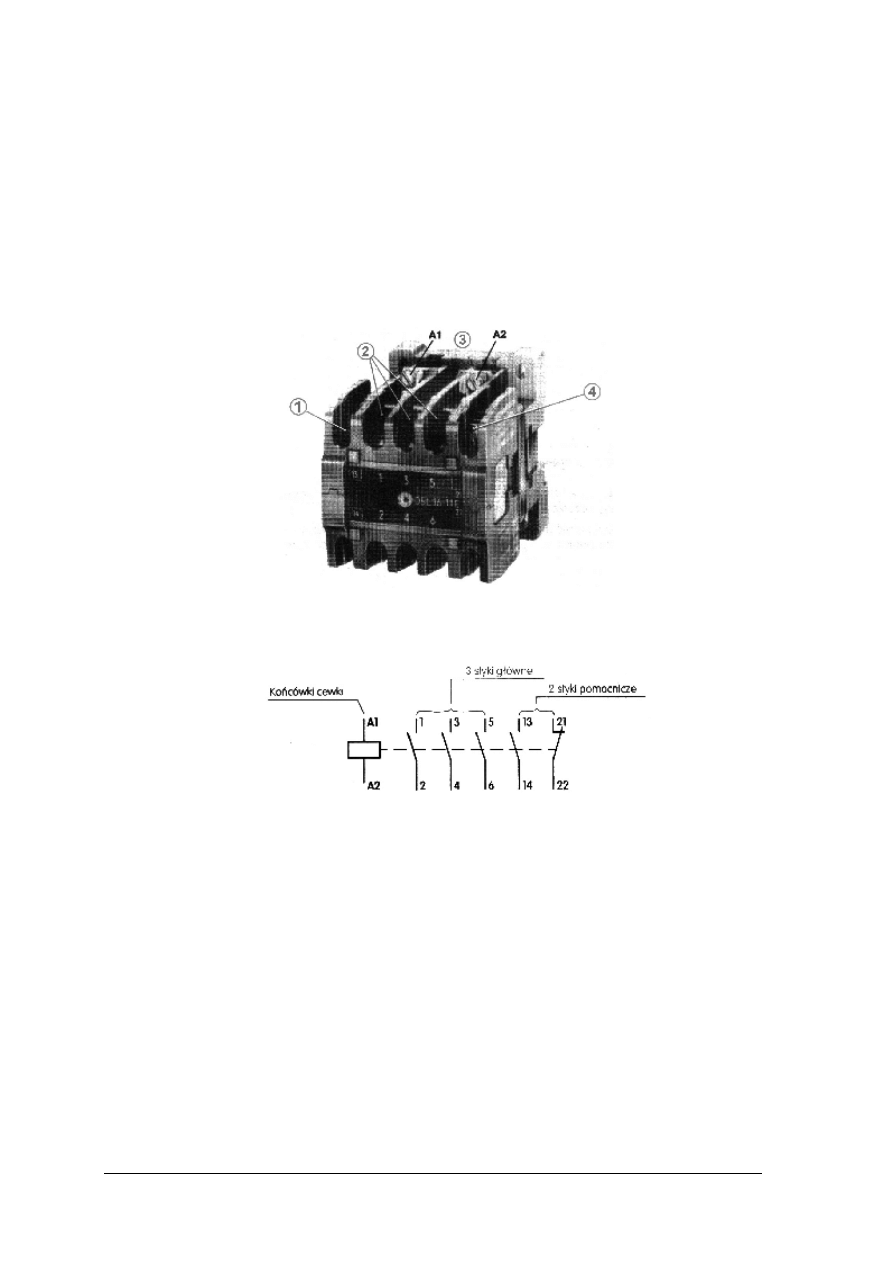

Stycznik główny (rys. 45 ) oprócz styków głównych posiada również styki pomocnicze

(przynajmniej jeden styk zwierny i jeden rozwierny). Styki pomocnicze mogą być

wykorzystywane w obwodzie sterowania.

Rys. 45. Stycznik główny: 1 – styk zwierny, 2 –trzy styki główne, 3 – końcówki cewki A1–A2, 4 – styk

rozwierny [2, s. 14]

Rys. 46. Oznaczenia końcówek stycznika głównego z rys. 45 [2, s. 14]

Końcówki stycznika głównego oznacza się w następujący sposób (rys. 46):

−

końcówki cewki: A1–A2;

−

styki główne mają jednocyfrowe oznaczenia: 1–2, 3–4, 5–6, itd.;

−

styki pomocnicze oznacz się tak jak styki stycznika pomocniczego.

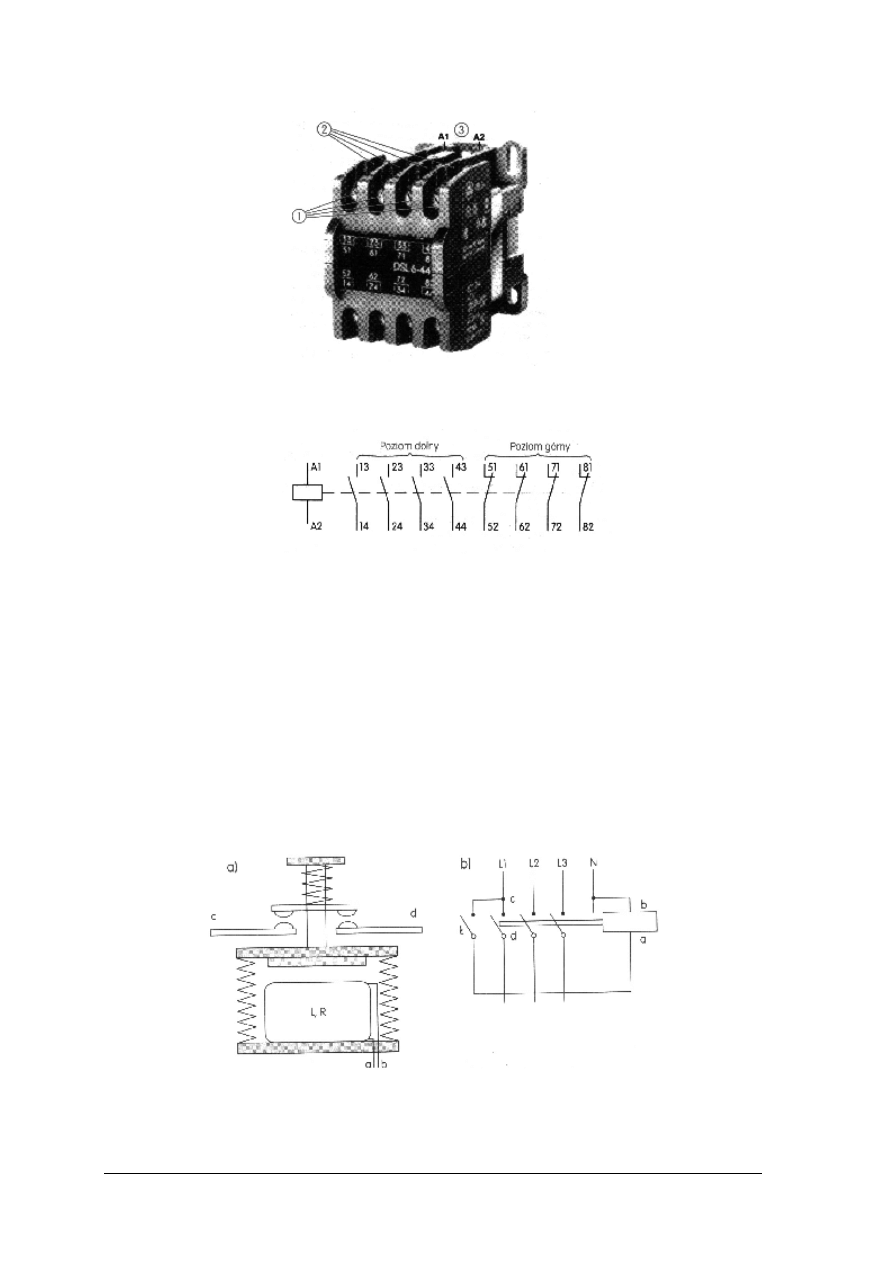

Konstrukcja styczników pomocniczych (sterowniczych) jest w zasadzie taka sama jak

styczników głównych. Styczniki pomocnicze są przeznaczone do łączenia prądów

sterowniczych, dlatego obciążalność prądowa ich styków jest mniejsza niż styków

w stycznikach roboczych. Styczniki pomocnice mogą mieć różną liczbę styków. Najczęściej

spotyka się styczniki z czterema lub ośmioma stykami (w tym przypadku są one podzielone

na dwie grupy po cztery styki i umieszcza się je na dwóch poziomach – rys. 47). Cewki

styczników pomocniczych mogą być zasilane napięciem przemiennym lub stałym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 47. Stycznik pomocniczy: 1 – cztery styki rozwierne w dolnym poziomie, 2 – cztery styki zwierne

w górnym poziomie [2, s. 15]

Rys. 48. Oznaczenia styków stycznika pomocniczego z rys. 47 [2, s. 15]

Końcówki stycznika pomocniczego oznacza się w następujący sposób (rys. 48):

−

cewka stycznika A1–A2,

−

styki pomocnicze mają dwucyfrowe oznaczenia XY–XZ,

przy czym druga cyfra Y, Z oznaczenia określa rodzaj styków (rozwierne lub zwierne),

pierwsza cyfra X – umiejscowienie styków w styczniku. Numery styków zwiększają się od

lewej ku prawej stronie stycznika. Jeżeli styki są podzielone na dwie grupy, to obok numerów

styków górnego poziomu podaje się numery styków poziomu dolnego (rys. 47).

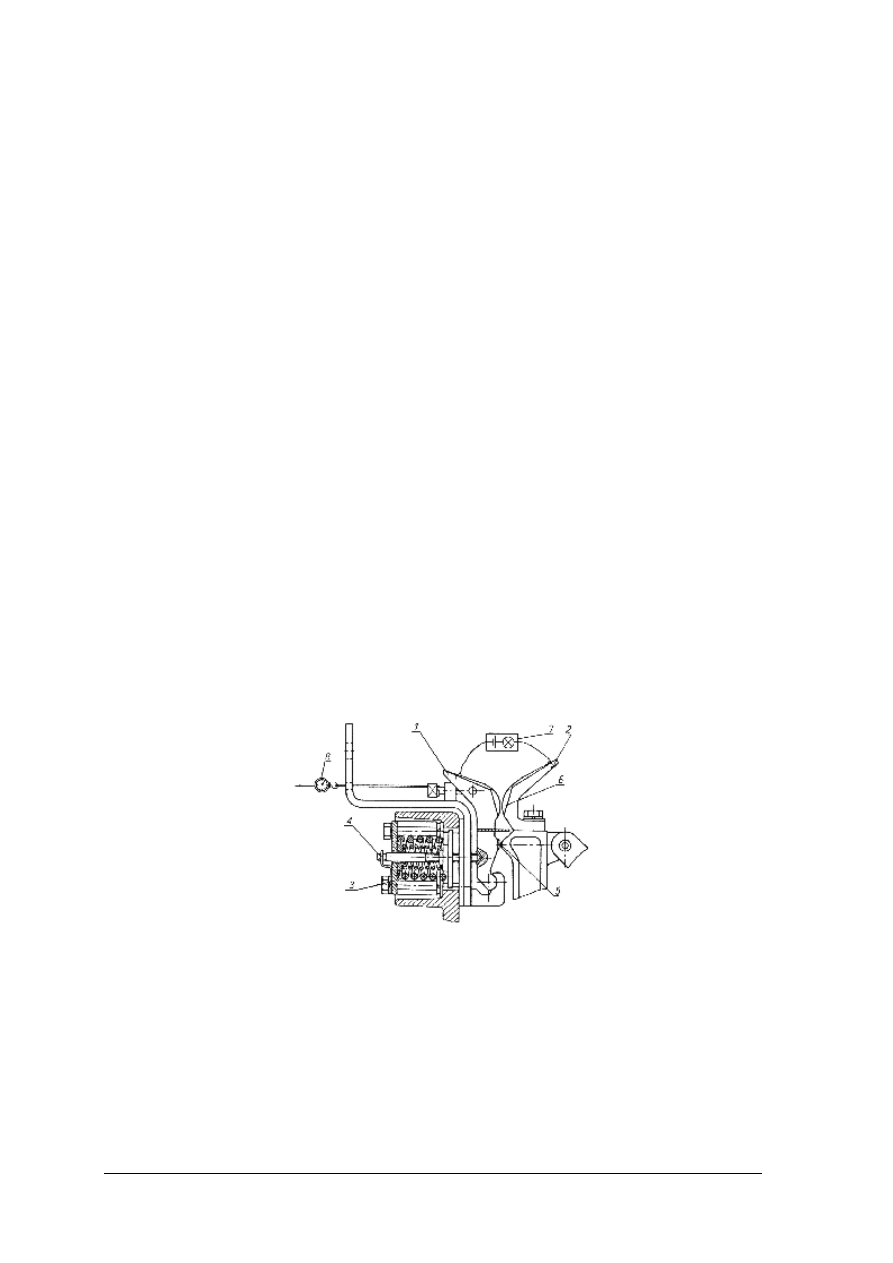

Konstrukcja stycznika przedstawiona na rys. 49 zapewnia silny i równomierny docisk

oraz pewne rozłączenie styków. Cewka jest dołączona między fazę i przewód zerowy poprzez

łącznik jednobiegunowy Ł stale zamknięty podczas pracy odbiornika.

Rys. 49. Stycznik: a) konstrukcja; b) sposób wykorzystania [6, s. 155]

Styczniki prądu przemiennego dla mniejszych wartości prądu są wykonywane jako

dwuprzerwowe (z dwoma zestykami) w każdym biegunie. Styczniki prądu stałego mają

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

najczęściej komory magnetowydmuchowe z elektromagnesem wytwarzającym pole

magnetyczne, który włączony jest szeregowo w tor prądowy łącznika.

Produkowane

są

różne

rodzaje

styczników,

np.:

olejowe,

suche,

nisko–

i wysokonapięciowe.

Przekaźniki elektromagnetyczne

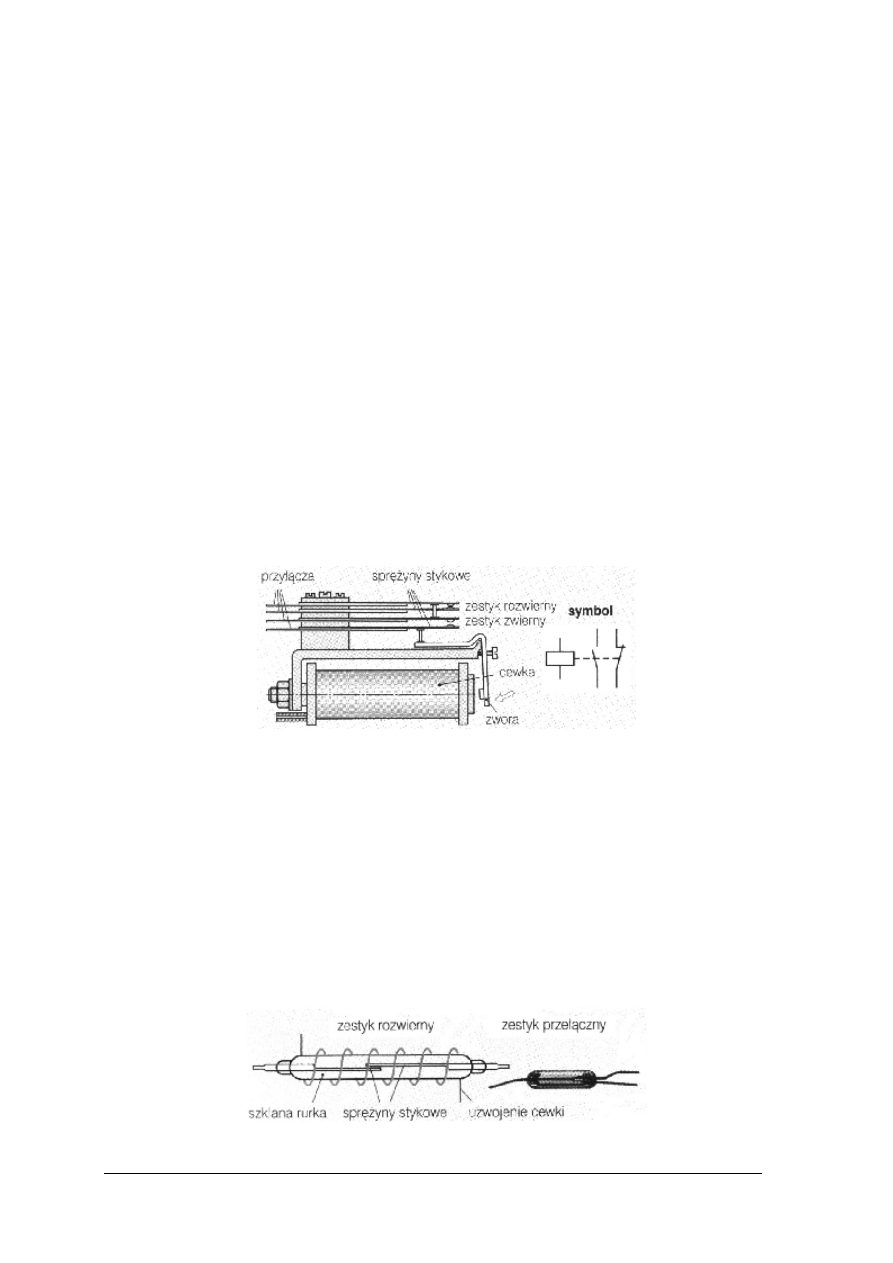

Przekaźnik wykonuje w zasadzie takie same zadania jak stycznik pomocniczy.

Konstrukcja przekaźnika jest jedna nieco inna (rys. 50). Mniejsza odległość między zestykami

powoduje, że przełączanie przekaźnika trwa krócej niż stycznika.

Najczęściej

stosowanymi

w

urządzeniach

elektronicznych

są

przekaźniki

elektromagnetyczne (rys. 50), w których ruchomą zworę i związane z nią zestyki porusza

elektromagnes, zapewniając przy tym minimalną reluktancję (opór magnetyczny) obwodu

magnetycznego.

Przepływ prądu przez cewkę nawiniętą na rdzeniu ferromagnetycznym powoduje

przyciągnięcie zwory, która jest przedłużona sprężystą blaszką zakończoną stykiem

ruchomym. Drugi styk, zwany nieruchomym umieszczony jest na wsporniku umocowanym

do podstawy przekaźnika. Przekaźnik może mieć styki zwierne (normalnie otwarte),

rozwierne (normalnie zamknięte) oraz najczęściej – przełączne (jest to para styków zwiernych

i rozwiernych mających jeden wspólny zestyk).

Przyciągnięcie zwory do rdzenia elektromagnesu powoduje zwarcie styków zwiernych,

rozwarcie styków rozwiernych i przełączenie styków przełącznych.

Rys. 50. Przekaźnik elektromagnetyczny [13, s. 22]

Styki przekaźników muszą być wykonane z materiałów o dużej wytrzymałości

mechanicznej i odpornych na korozję. Dlatego styki wykonuje się ze stopów srebra,

a w przekaźnikach miniaturowych – ze stopów platyny i złota. W jednej z odmian

przekaźników miniaturowych tzw. kontaktronach (rys. 51) stosuje się styki wykonane

w postaci sprężystych blaszek wykonanych z materiału ferromagnetycznego miękkiego ze

złoconymi końcami, które są zatopione w szklanej bańce o kształcie rurki. Bańka wypełniona

jest gazem obojętnym. Zwarcie styków przekaźnika kontaktronowego następuje pod

wpływem zewnętrznego pola magnetycznego wytworzonego przez uzwojenie nawinięte na

rurce zawierającej styki. Przekaźniki kontaktronowe charakteryzują się dużą niezawodnością

i trwałością.

Rys. 51. Przekaźnik kontaktronowy [13, s. 22]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Istnieje olbrzymia różnorodność przekaźników, dlatego przy projektowaniu należy

posługiwać się katalogami. Podstawowe dane, na które dobieramy przekaźniki to napięcie

zasilania cewki i obciążalność styków. Przekaźniki przeznaczone do montażu w obwodach

drukowanych mają z reguły mniejsze wymiary i końcówki przystosowane do lutowania.

Fabrycznie nowe aparaty zawierające części ruchome instaluje się na podstawie

wskazówek w instrukcji fabrycznej (jeśli były częściowo rozmontowane na czas transportu

należy je najpierw zmontować). Jeśli wytwórca nie oznaczył normalnego położenia pracy, to

można je ustalić pamiętając, ze:

−

aparaty są na ogół przystosowane do mocowania na pionowych konstrukcjach

wsporczych i rozmieszczenie otworów mocujących bądź wycięć na szynę instalacyjną

jest już wstępną informacją,

−

w normalnych warunkach pracy fabryczne napisy na obudowie powinny wypaść

w pozycji ułatwiającej ich odczytanie,

−

w łącznikach, np. w których występuje obrotowy ruch styków – oś obrotu na ogół

znajduje się u dołu, przerwa zestykowa zaś u góry i wydmuch łuku następuje ku górze,

−

w stycznikach przy otwieraniu zwora elektromagnesu przesuwa się tak, że nie pokonuje

siły ciężkości.

W trakcie eksploatacji łączników należy zwracać uwagę na te części, które najbardziej

narażone są na zużycie i uszkodzenie. Są to styki łączeniowe i zaciski, elektromagnesy

i zamki wyłączników.

Styki należy czyścić benzyną bądź miękką szczoteczką stalową. W miarę zużywania się

styków (pod działaniem łuku elektrycznego, na skutek ścierania się), sprężyny stykowe coraz

mniej uginają się przy zamykaniu łącznika, maleje docisk zestykowy (prawidłowa wartość

docisku podana jest przez wytwórcę). Do mierzenia docisku zestykowego zamkniętego

zestyku stosuje się dynamometr, który zaczepia się w miejscu wskazanym przez wytwórcę

równocześnie odciągając styk wyposażony w sprężynę stykową. Miarą docisku zestykoweg

jest najmniejsza siła, przy której można swobodnie wyciągnąć pasek bibułki wsunięty między

styk lub gdy gaśnie lampka kontrolna jak to pokazano na rys. 52.

Rys. 52. Pomiar docisku zestykowego w wyłączniku APU–30 (docisk powinien wynosić 304 ÷343 N):

1 – styk nieruchomy, 2 – styk ruchomy, 3 – sprężyna stykowa, 4 – śruba do regulacji docisku

zestykowego, 5 – zestyk podstawowy, 6 – zestyk opalny, 7 – lampka kontrolna, 8 – dynamometr

[6, s. 186]

Do oceny stopnia zużycia styków służy pomiar przechyłu styku (rys. 53). Jest to

szczelina, która powstaje przy zamykaniu łącznika, pomiędzy ramieniem styku

wyposażonego w sprężynę a powierzchnią oparcia, ograniczającą jego ruch. Styki uważa się

za zużyte, gdy przechył zmaleje do 20% wartości początkowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 53. Pomiar przechyłu styków w styczniku S.C - 100 (przechył powinien wynosić 1,5÷2,0 mm):

1 – wkręt do regulacji przechyłu styków [6, s. 186]

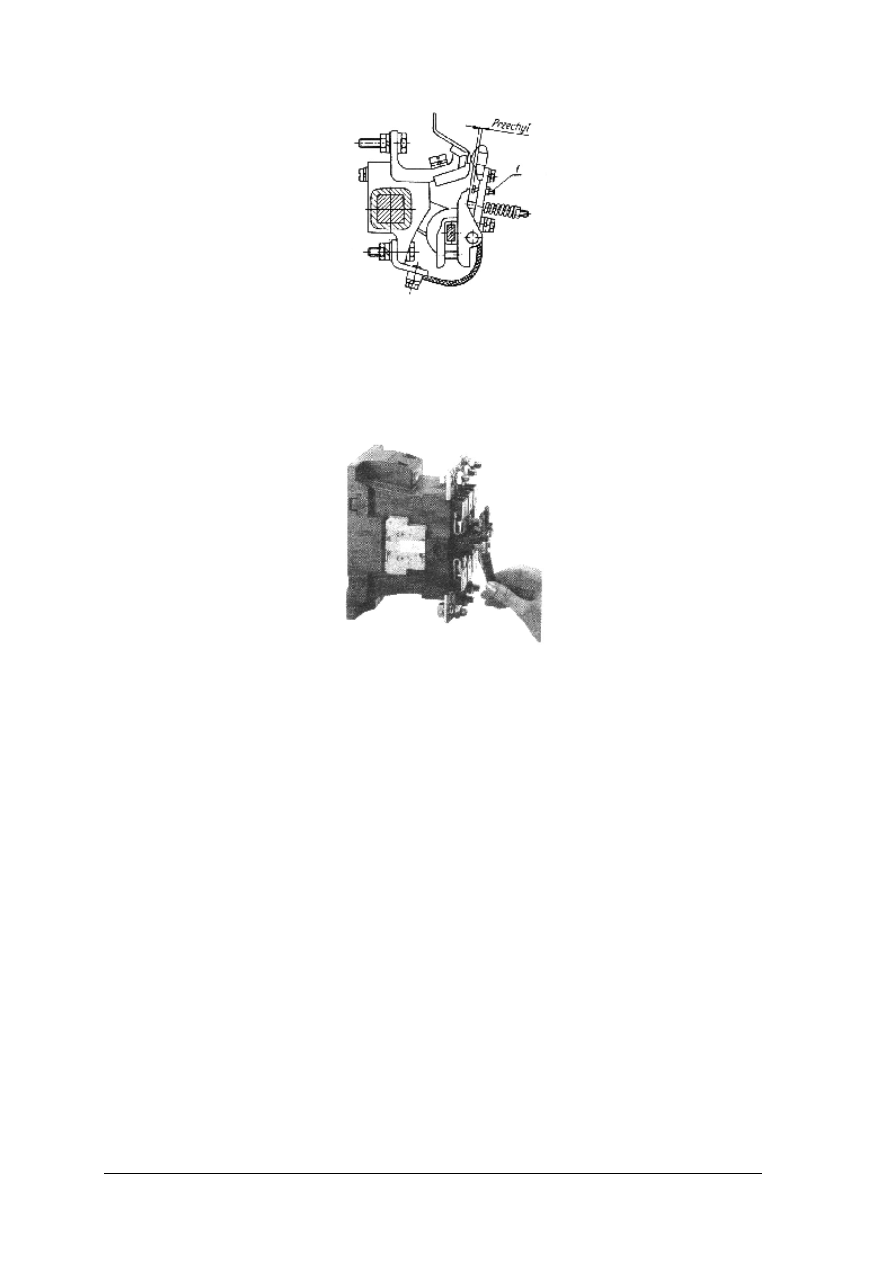

W wielu stycznikach styki ruchome można wymieniać bez użycia narzędzi, wysuwając je

po zdjęciu komory gaszeniowej (rys. 54).

Rys. 54. Wymiana styku ruchomego stycznika [6, s. 186]

Najczęstszym uszkodzeniem elektromagnesów jest przepalenie cewek wskutek

przepływu nadmiernego prądu, nadmiernej temperatury lub przebicia izolacji.

Mechanizmy mniejszych łączników, łącznie z łożyskami metal – tworzywo sztuczne, nie

wymagają zabiegów konserwacyjnych. Zabiegi konserwacyjne zgodnie z instrukcją

wytwórcy, mogą okresowo wymagać mechanizmy większych wyłączników (czyszczenie

twardym pędzelkiem zwilżonym benzyną oraz nałożenie nowej warstwy smaru).

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Do czego służy złącze modułowe?

2. Jakie zalety posiada złącze bezpośrednie, a jakie pośrednie?

3. Jakie złącza służą do łączenia wiązek przewodów a jakie do przesyłania sygnałów

wielkiej częstotliwości?

4. Co powinny umożliwiać oprawy bezpiecznikowe?

5. Dlaczego wyłącznik jednobiegunowy nie zapewnia bezpiecznej pracy urządzeń

elektronicznych?

6. Jakie styki może mieć przekaźnik?

7. Jaka jest zasada działania przekaźnika kontaktronowego?

8. Jak oznacza się końcówki stycznika głównego a jak stycznika pomocniczego?

9. W jaki sposób mierzy się docisk zestykowy w łącznikach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.3.3. Ćwiczenia

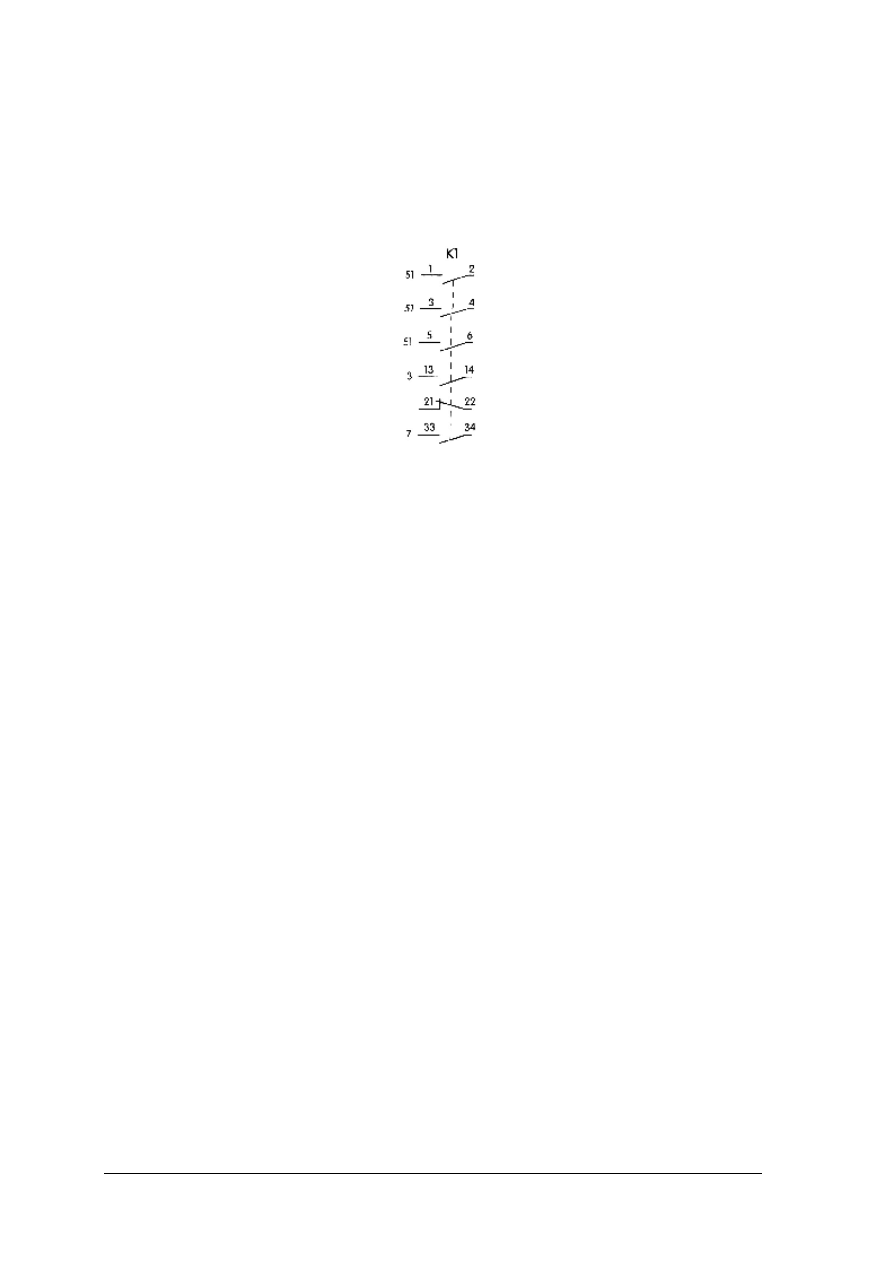

Ćwiczenie 1

Na podstawie schematu styków stycznika przedstawionego na rysunku poniżej, określ typ

stycznika oraz opisz funkcje poszczególnych styków.

Rysunek 1 do ćwiczenia 1

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać określone treści z poradnika dotyczące oznaczania styków styczników,

2) przeanalizować schemat styków stycznika podany na rysunku,

3) określić typ stycznika,

4) opisać funkcje jego styków,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

zeszyt, przybory do pisania,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Narysuj schematy podanych niżej urządzeń i podaj oznaczenia ich styków:

a) stycznika głównego z dwoma stykami pomocniczymi rozwiernymi i dwoma zwiernymi,

b) stycznika pomocniczego z sześcioma stykami zwiernymi i dwoma rozwiernymi,

c) przekaźnika z czterema stykami przełączanymi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać określone treści z poradnika dotyczące oznaczania styków stycznika

roboczego, stycznika pomocniczego oraz przekaźnika,

2) przeanalizować opisy poszczególnych urządzeń,

3) narysować odpowiednie schematy styków,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

–

zeszyt, przybory do pisania,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 3

W celu zapoznania się z budową stycznika, rozłóż go na części. Rozpoznaj je i podaj ich

nazwy oraz jakie spełniają zadania w konstrukcji stycznika. Następnie złóż go ponownie.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową styczników,

2) wykonać demontaż stycznika,

3) rozpoznać części składowe stycznika,

4) złożyć stycznik,

5) sprawdzić poprawność wykonania złożenia stycznika,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

styczniki,

–

rzutnik pisma,

–

slajdy przedstawiające budowę stycznika,

–

komputer PC,

–

prezentacja multimedialna o stycznikach,

–

zestaw narzędzi monterskich,

–

literatura wskazana przez nauczyciela,

–

materiały i przybory do pisania.

Ćwiczenie 4

Wykonaj montaż mechaniczny wybranego stycznika na szynie TH – 35.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować instrukcję montażu stycznika,

2) dobrać narzędzia potrzebne do wykonania montażu,

3) zamontować stycznik na szynie,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

styczniki,

−

szyna TH – 35,

−

instrukcja,

−

zestaw narzędzi monterskich,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 5

Wykonaj montaż mechaniczny w płycie czołowej oraz wewnątrz urządzenia opraw

bezpiecznikowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową opraw bezpiecznikowych,

2) zapoznać się z instrukcją montażu opraw,

3) wykonać otwory w płycie zgodnie z instrukcją montażu,

4) zamontować oprawy,

5) sprawdzić poprawność wykonania montażu,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

oprawy bezpiecznikowe do montażu wewnątrz urządzenia oraz na płycie czołowej,

–

płyta metalowa,

–

zestaw narzędzi monterskich,

–

wiertarka,

–

literatura wskazana przez nauczyciela.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) czytać schematy styków styczników i przekaźników?

2) zdemontować i powtórnie złożyć stycznik?

3) zamontować stycznik na listwie TH – 35?

4) dobrać stycznik do konkretnego rozwiązania?

5) wykonać montaż oprawek bezpiecznikowych?

6) zamontować potencjometr obrotowy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.4. Montaż transformatorów i radiatorów

4.4.1. Materiał nauczania

Transformator jest to elektromagnetyczny przetwornik energii, ponieważ zachodzi

w nim zmiana (przetwarzanie), przy tej samej częstotliwości, wartości napięcia z niższego na

wyższe lub z wyższego na niższe. Podczas zmian wartości napięcia następuje równoczesna

zmiana wartości prądów. Zasadę zmian wartości napięcia i prądu wyjaśnia równanie mocy

S = U

1

· I

1

= U

2

· I

2

w którym: U

1

, I

1

– wartości napięcia i prądu przed zmianą; U

2

, I

2

– wartości napięcia

i prądu po zmianie.

Zmiana wartości napięcia następuje podczas przetwarzania energii elektrycznej za

pośrednictwem strumienia magnetycznego, który przechodzi przez rdzeń wykonany

z cienkich nakrzemionych blach stalowych zwanych transformatorowymi. Transformator

może pracować tylko przy zasilaniu go ze źródła napięcia przemiennego, bo tylko ciągła

zmienność w czasie napięć, prądów i strumieni jest podstawą indukowania się napięcia

w układzie nieruchomym.

W układach elektronicznych i urządzeniach sterowania automatycznego stosowane są

powszechnie transformatory małej mocy. Są to głównie transformatory jednofazowe

o mocach od 2 do 500 VA i częstotliwości zasilania od kilkudziesięciu do setek tysięcy

herców.

Zasada budowy każdego transformatora jest taka sama: musi on mieć rdzeń stanowiący

obwód magnetyczny oraz dwa obwody elektryczne – uzwojenie górne i uzwojenie dolne.

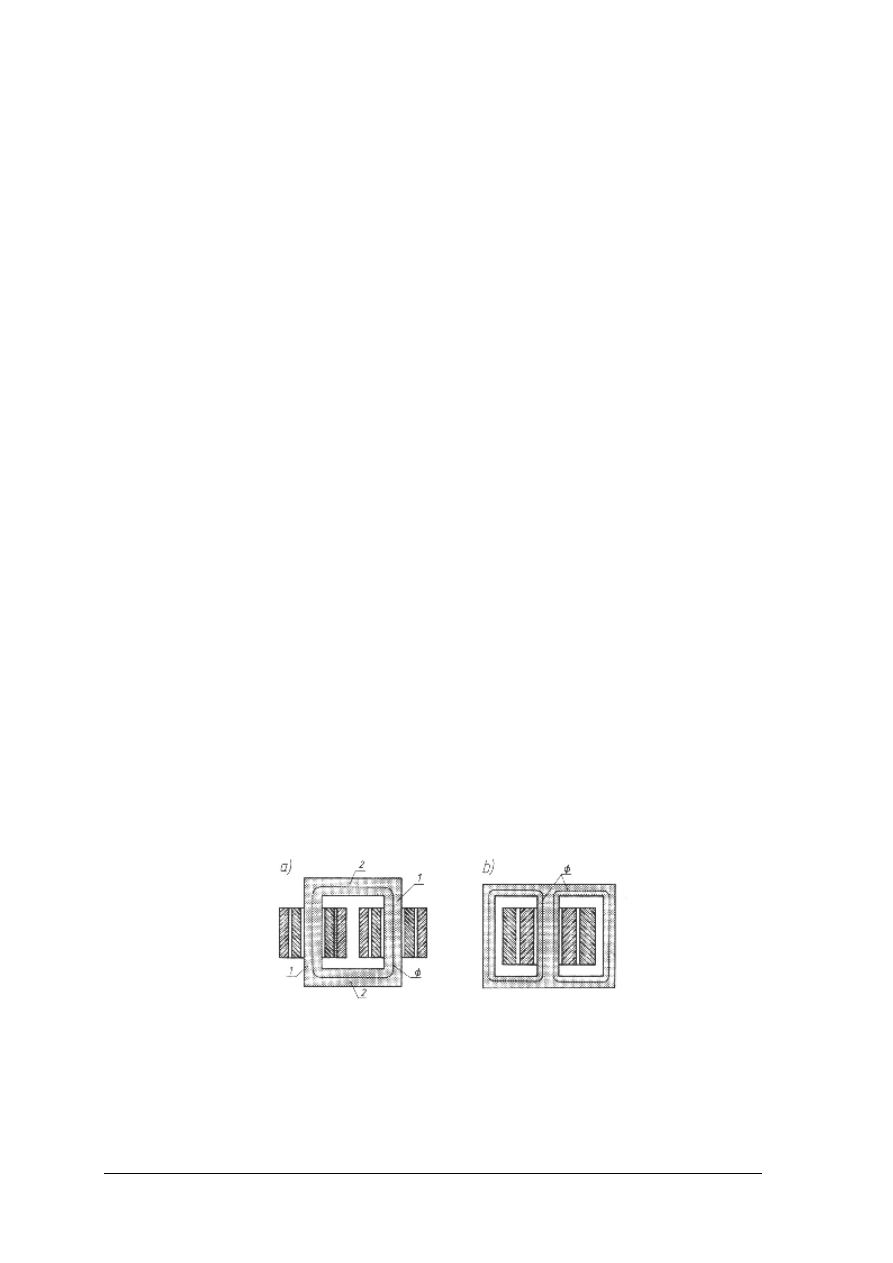

Transformatory jednofazowe występują w dwóch rodzajach: jako transformatory rdzeniowe

oraz transformatory płaszczowe (rys. 55). Części rdzenia, na których są umieszczane

uzwojenia nazywamy słupami lub kolumnami, a części łączące kolumny – jarzmami.

Przestrzeń zawarta między kolumną a jarzmem nazywa się oknem. W jednofazowym

transformatorze rdzeniowym uzwojenie pierwotne i wtórne są dzielone na połówki

i umieszczane na obu kolumnach (pola przekroju kolumn i jarzm są jednakowe).

W transformatorze płaszczowym uzwojenie pierwotne i wtórne są umieszczane tylko na

środkowej kolumnie (pole przekroju tej kolumny jest około dwukrotnie większe niż pola

przekroju kolumn zewnętrznych i jarzm).

Rys. 55. Zasada budowy transformatora jednofazowego: a) rdzeniowego, b) płaszczowego; 1 – kolumny,

2 – jarzma [1, s. 82]

Rdzenie transformatorów małej mocy są wykonane z materiałów magnetycznie miękkich

np. z blach żelazokrzemowych walcowanych na zimno i na gorąco, z blach ze stopów

żelazoniklowych, z ferrytów (stopów niemetalicznych) – manganowo–cynkowych i niklowo–

cynkowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Blachy i taśmy są produkowane o grubości od 0,1 do 0,35 mm. Ferryty są stosowane do

budowy rdzeni transformatorów pracujących w szerokim zakresie częstotliwości.

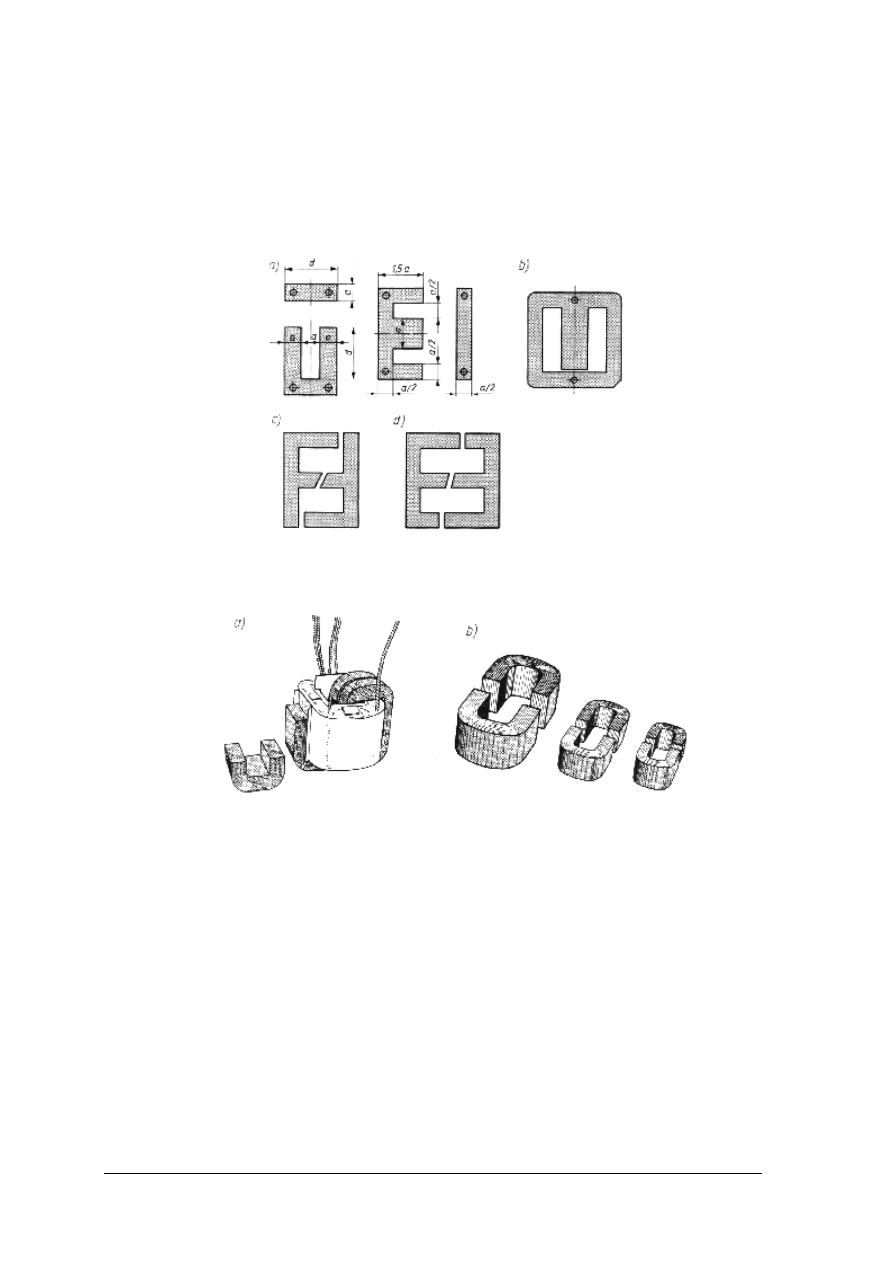

Rdzenie (magnetowody) transformatorów małej mocy mogą mieć kształt:

–

kwadratowy lub prostokątny – rdzenie kształtkowe (rys. 56),

–

zbliżony do prostokąta – rdzenie zwijane (rys. 57),

–

okrągły – rdzenie ferrytowe.

Rys. 56. Kształtki rdzeniowe: a) typu U–1 i E–1, b) typu M, c) typu 2F, d) typu EE [1, s. 91]

Rys. 57. Transformator o rdzeniu zwijanym (taśmowym): a) widok, b) cięte rdzenie taśmowe [1, s. 91]

Blachy, z których składa się rdzenie, izoluje się przez pokrycie ich powierzchni warstwą

tlenków lub lakierów izolacyjnych. Na rdzeń po złożeniu nakłada się obejmę, której zadaniem

jest wzmocnienie konstrukcyjne transformatora. Rdzenie zwijane uzyskuje się przez

zwinięcie taśmy magnetycznej na zasadzie sprężyny zegarowej. Zwijanie odbywa się na

specjalnych szablonach, następnie są wyżarzane i klejone, a na końcu odpowiednio

przecinane. Otrzymane w ten sposób dwie połówki rdzenia umożliwiają oddzielne nawijanie

uzwojeń na korpusach, do których wkłada się rdzeń ściskany przez obejmę i obudowę.

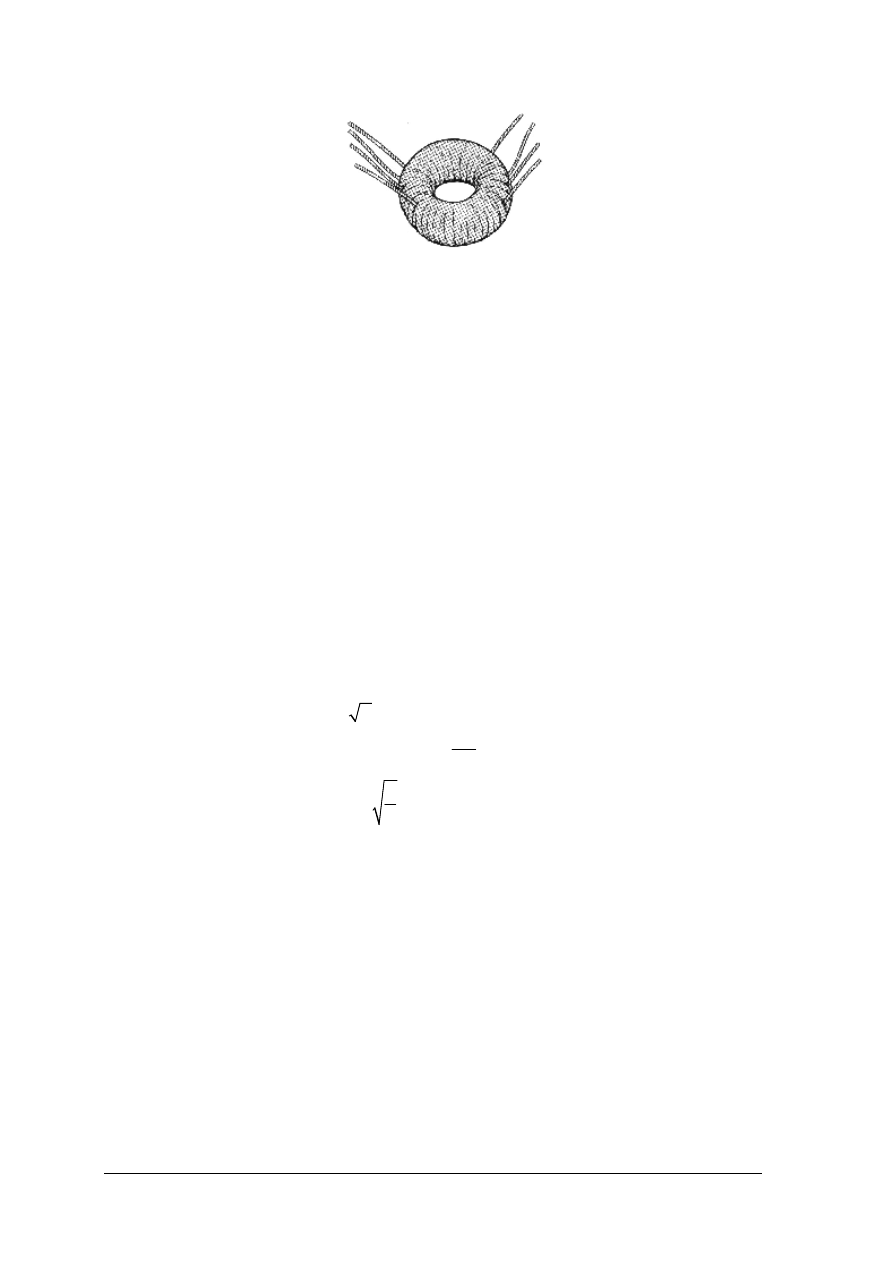

Transformatory o rdzeniach pierścieniowych (okrągłych – rys. 58) nie mają szczeliny

powietrznej, a uzwojenie jest nawinięte bezpośrednio na rdzeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys. 58. Transformator o rdzeniu pierścieniowym (toroidalnym) [1, s. 92]

Uzwojenia transformatorów małej mocy wykonuje się z drutu miedzianego o przekroju

kołowym. Drut ten pokrywa się materiałami izolacyjnymi (emalia lub żywice syntetyczne:

poliestrowe i epoksydowe lub izolacja: emalia – jedwab). Uzwojenia nawija się na korpus

(karkas), który może być wykonany z papieru bakelizowanego, tkaniny bakelizowanej

(korpusy składane) albo z tworzywa termoutwardzalnego lub termoplastycznego (korpusy

prasowane). Każdą warstwę uzwojenia izoluje się (tzw. izolacja międzywarstwowa) papierem

kondensatorowym, nasyconym impregnatem lub ceratką izolacyjną. Uzwojenie dolne i górne

także są przedzielone warstwą izolacji (izolacja międzyuzwojeniowa) w postaci papieru

nasyconego, ceratki lub tkaniny bakelizowanej lub szklanej. Tak wykonane uzwojenie jest

izolowane (izolacja główna) żywicą utwardzalną.

Projekt transformatora małej mocy (uproszczony)

Projektując transformator małej mocy należy dobrać typ kształtki i przekrój rdzenia

S oraz obliczyć liczbę zwojów N i średnicę przewodów. W tym celu należy znać warunki

chłodzenia, wartość indukcji B w rdzeniu oraz gęstość prądu w uzwojeniach. Przedstawiony

poniżej sposób projektowania umożliwia w sposób szacunkowy wyznaczyć trzy niezbędnei

wystarczające dane do obliczenia transformatora. Obliczenia te opierają się na wzorach

empirycznych i mają postać:

–

pole przekroju rdzenia S

Fe

= P [cm

2

, VA],

–

liczba zwojów przypadających na 1 V N =

Fe

45

S

[zwojów],

–

średnica drutu nawojowego d =

I

2

[mm, A],

gdzie: S

Fe

– pole przekroju rdzenia,

P – moc,

N – liczba zwojów,

I – napięcie prądu,

d – średnica drutu nawojowego.

Przykład [1, s. 159]

Transformator o napięciach 230/6,3/4 V ma dwa uzwojenia wtórne, jedno na napięcie

6,3 V i prąd I

2

= 3A; drugie na napięcie 4 V i prąd I

3

= 1A. Obliczyć podstawowe dane dla

tego transformatora.

Obliczenia:

Łączna moc P = 6,3 · 3 + 4 · 1 = 23 VA

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Transformator pobiera z sieci moc P

in

większą niż moc P, gdyż wystepują straty. Załóżmy, że

sprawność wynosi η = 0,7 wówczas

P

in

= P/η = 23/0,7 = 33 VA

Pole przekroju rdzenia:

=

=

=

33

P

S

FE

5,7 cm

2

≈

6 cm

2

Liczba zwojów na 1 V: N = 45/S

Fe

= 45/6 = 7,5 zwojów

Pierwsze uzwojenie wtórne powinno mieć: N

2

= N · 6,3 = 7,5 · 6,3 = 48 zwojów

Drugie uzwojenie wtórne powinno mieć: N

3

= N · 4 = 7,5 · 4 = 30 zwojów

Uzwojenie pierwotne powinno mieć: N

1

= N · 230 = 7,5 · 230 = 1725 zwojów

Następnie, aby wykonać uzwojenia, należy dobrać z tablic druty o przekrojach

dostosowanych do wartości prądów w tych uzwojeniach.

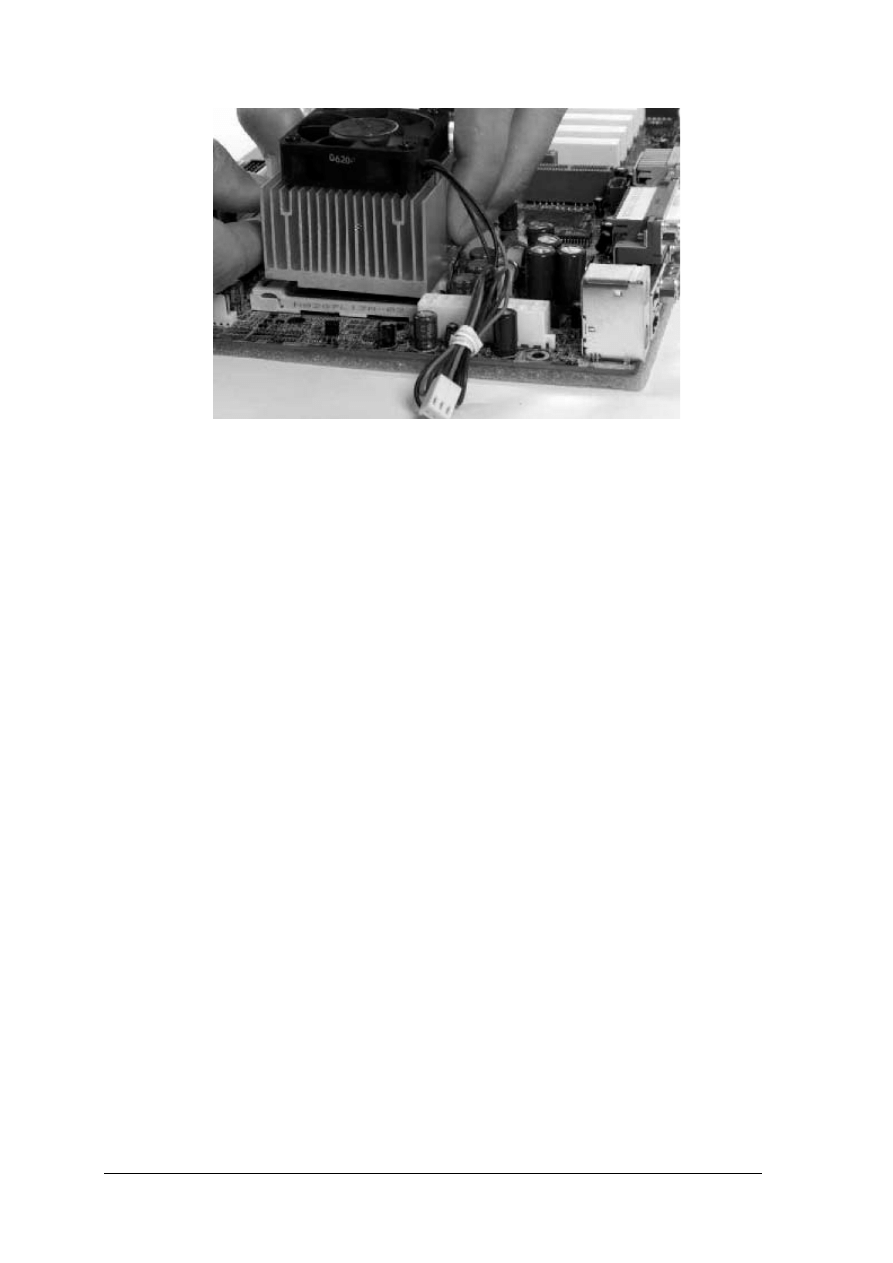

Radiatory powietrzne służą do odprowadzania energii cieplnej wytwarzanej w czasie

pracy przyrządu elektronicznego do otoczenia. Współpracują one z diodami, tyrystorami,

tranzystorami, modułami, mostkami prostowniczymi, przekaźnikami itp. Podstawową zasadą

prawidłowego montażu przyrządu półprzewodnikowego na radiatorze jest uzyskanie

nominalnej rezystancji cieplnej przejścia: obudowa – radiator. W tym celu należy:

–

zapewnić odpowiednio gładkie i czyste powierzchnie styku zarówno radiatora jak

i przyrządu (bezpośrednio przed montażem przemyć je alkoholem lub acetonem),

–

zastosować odpowiedni smar złączowy w miejscu styku w celu polepszenia

przewodności cieplnej (cienką warstwę smaru rozprowadzić na podstawie przyrządu

półprzewodnikowego, a następnie po przyłożeniu go do radiatora wykonać obrót

elementu, aby dokładnie rozprowadzić smar po powierzchni styku, z kolei po dokręceniu

przyrządu do powierzchni radiatora należy nadmiar smaru usunąć watą zmoczoną

w alkoholu),

–

zapewnić, zgodnie z wymaganiami katalogowymi, odpowiednią siłę dociskającą przyrząd

półprzewodnikowy do radiatora (zbyt mały docisk zwiększa nadmiernie rezystancje

przejścia, zbyt duży – może spowodować mechaniczne uszkodzenie przyrządu

półprzewodnikowego).

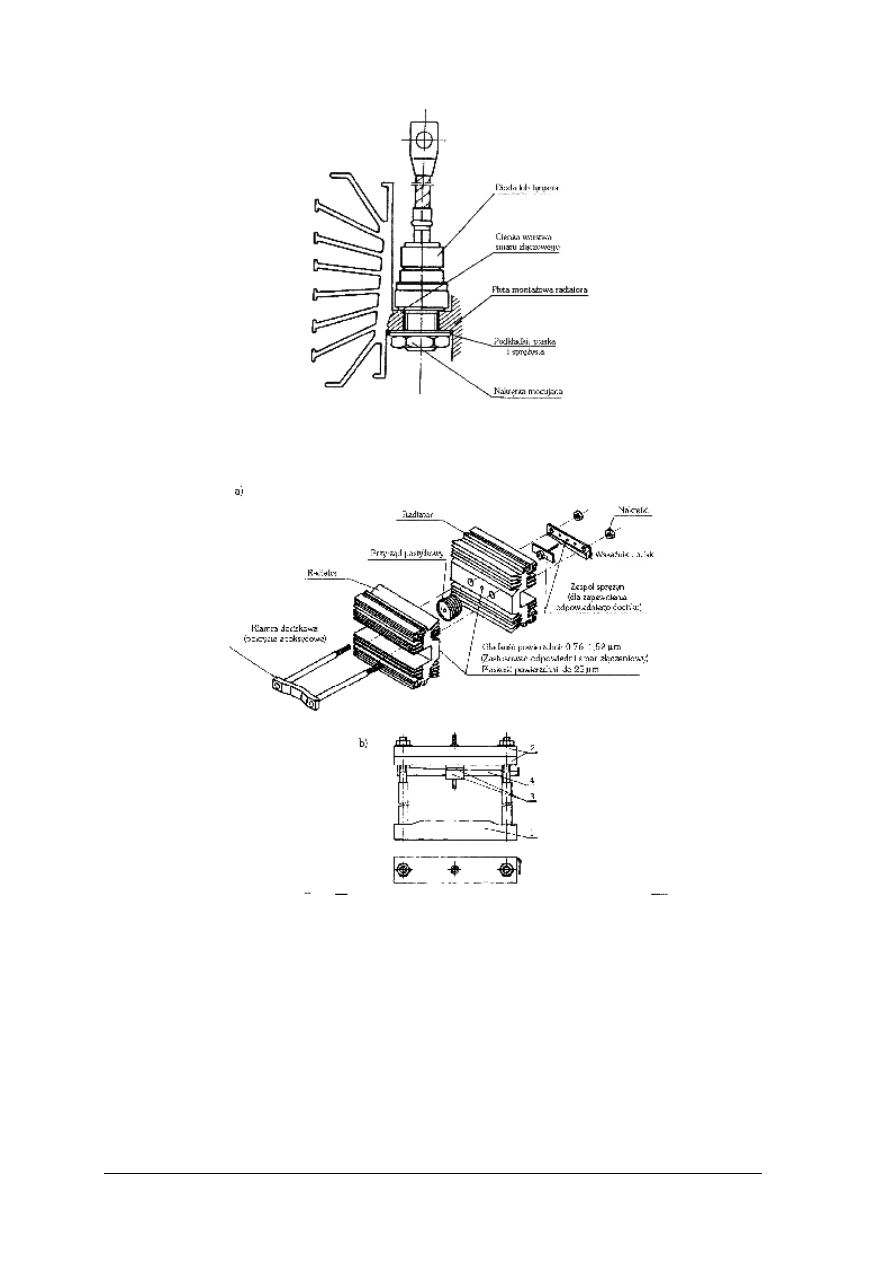

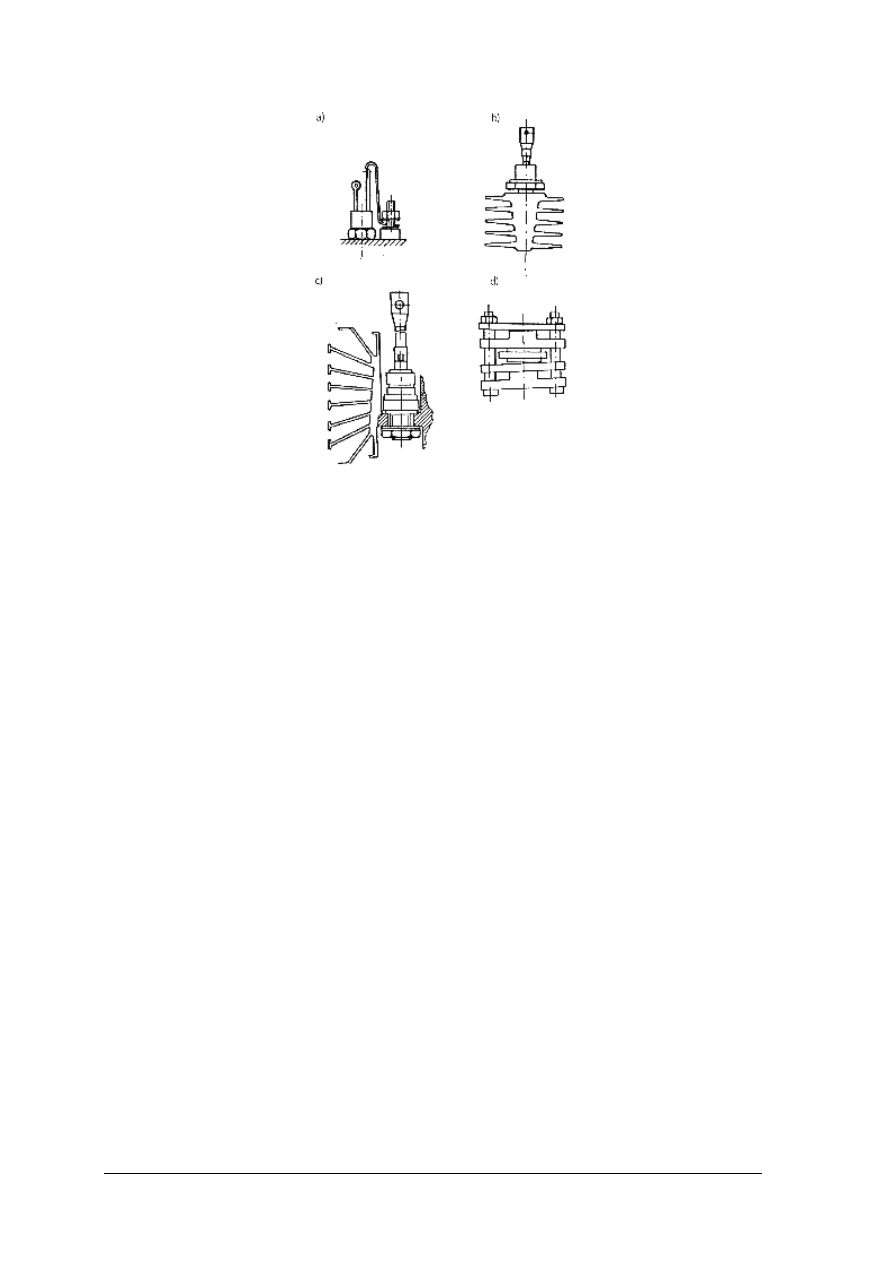

Sposób montażu zależy od konstrukcji przyrządu półprzewodnikowego. Przyrządy

półprzewodnikowe w obudowie z trzpieniem nagwintowanym przykręca się do radiatora lub

wkręca w radiator (rys. 59). Natomiast przyrządy o konstrukcji pastylkowej są przystosowane

do mocowania między dwustronnymi radiatorami powietrznymi (rys. 60).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Rys. 59. Zestaw przyrządu półprzewodnikowego z trzpieniem nagwintowanym z radiatorem [3, s. 244]

Rys. 60. Zasada montażu przyrządu pastylkowego w radiatorze: a) radiator z dwustronnym chłodzeniem

powietrznym, b) zespół klamry dociskowej; 1 – belka stalowa z pokryciem elektroizolacyjnym,

2 – sprężyna dociskająca, 3 – przegub kulisty, 4 – wskaźnik docisku [3, s. 245]

Niewłaściwy sposób montażu przyrządów półprzewodnikowych na radiatorach

powodujący wzrost rezystancji cieplnej przejścia: obudowa – radiator przedstawia rys. 61.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

Rys. 61. Przykład wadliwego montażu przyrządów półprzewodnikowych na radiatorach: a) niewłaściwe

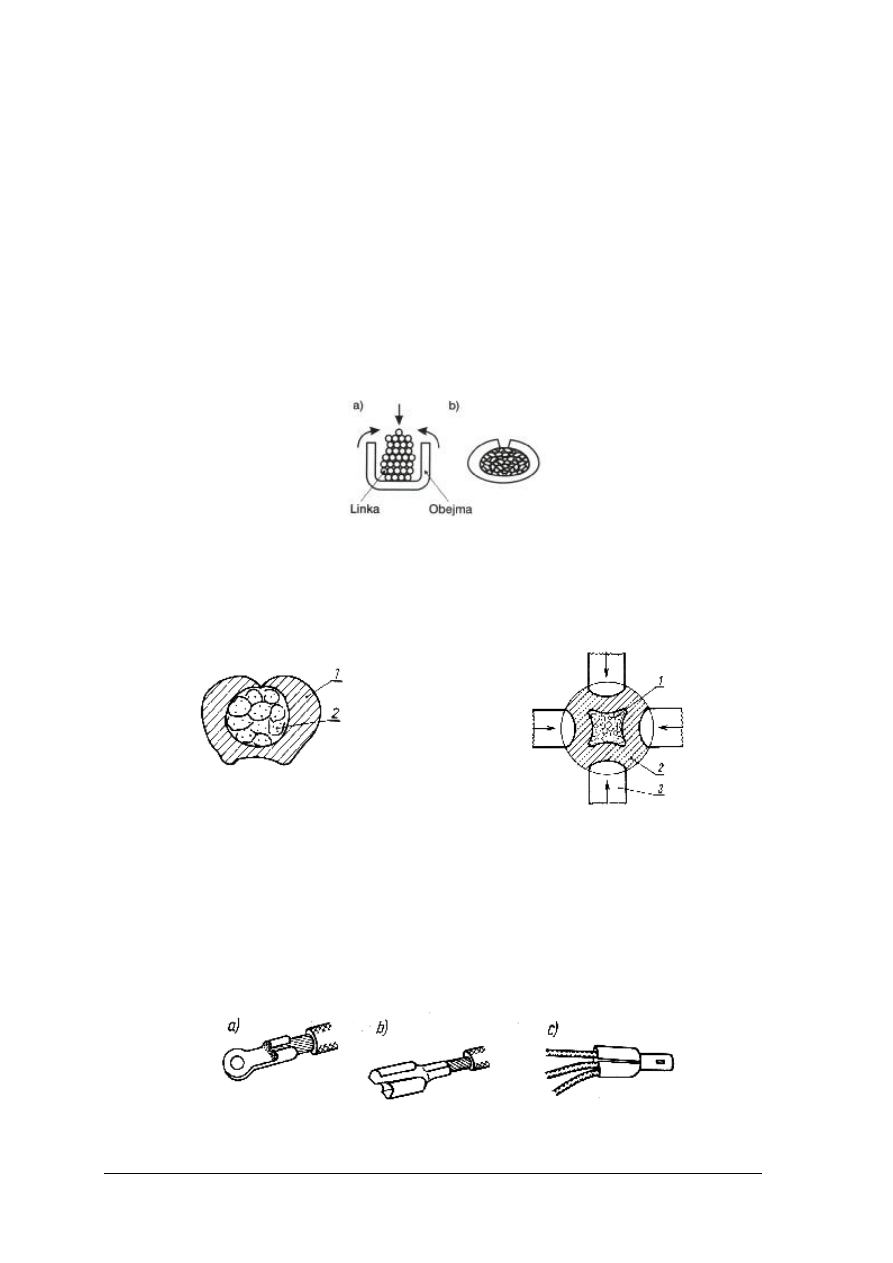

zamocowanie górnego doprowadzenia prądowego powodujące jego uszkodzenie wskutek dokręcenia