Obróbka cieplna stopów

ż

elaza

Zgodnie z PN-93/N-01200 „Obróbka cieplna metali i stopów. Terminologia” możemy

uwzględnić następujący podział procesów technologicznych (rys. 1).

Obróbka cieplna może być realizowana w procesie kształcenia półwyrobów hutniczych i

wówczas jest określana jako „obróbka cieplna wstępna”, albo w procesie wykonywania

gotowych części maszyn i wtedy określana jest jako „obróbka cieplna ostateczna”.

Obróbka cieplna

Obróbka

cieplna

zwykła

Obróbka

cieplno-

chemiczna

Obróbka

cieplno-

plastyczna

Obróbka

cieplno-

magnetyczna

Rys. 1. Odmiany obróbki cieplnej

Obróbka cieplna zwykle jest to proces technologiczny, w wyniku którego uzyskuje się

zmiany właściwości metali i stopów będące funkcją temperatury

i czasu [13].

Do podstawowych przemian zachodzących podczas obróbki cieplnej należą:

Przemiana eutektoidalna

Przemiana izotermiczna

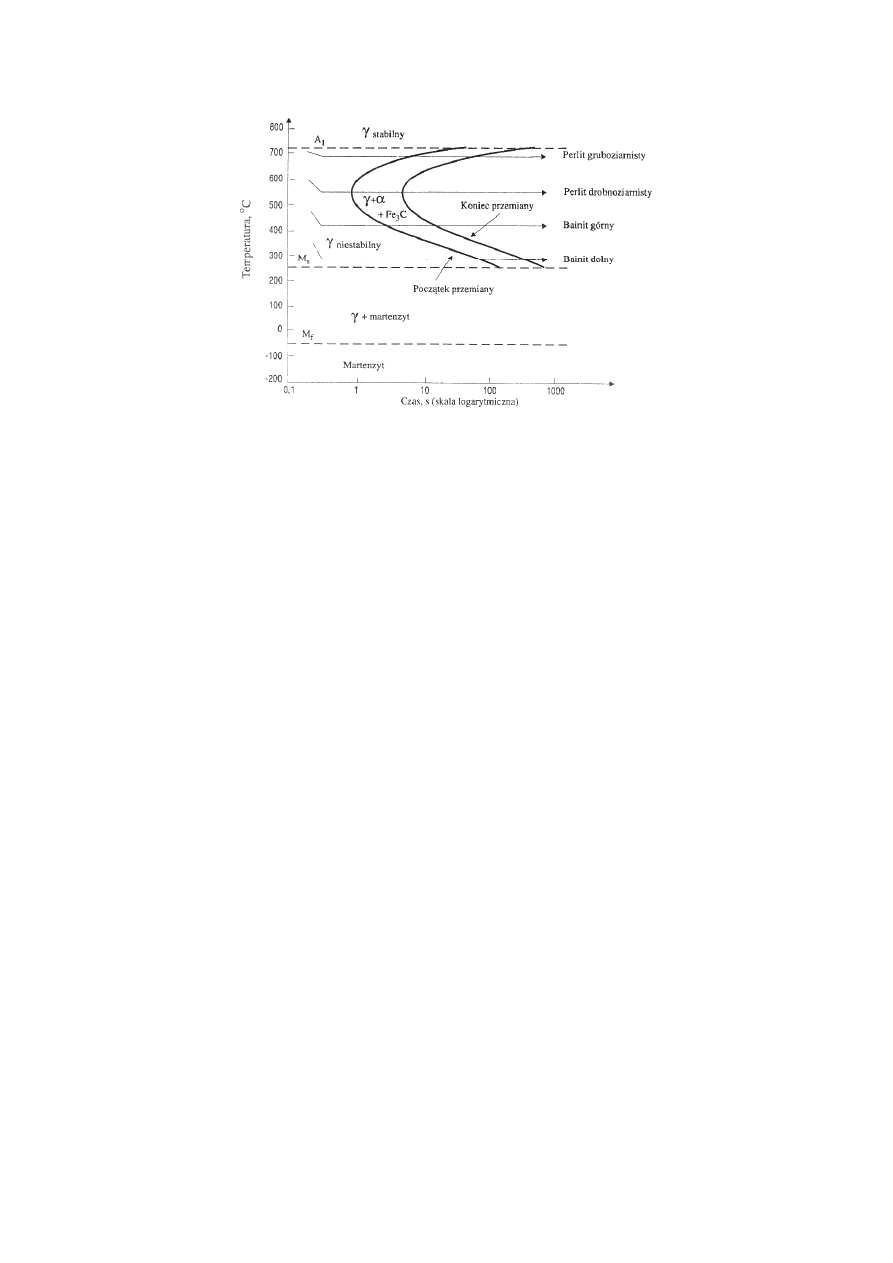

Badania nad rozpadem austenitu przy stałej temperaturze po raz pierwszy przeprowadził

Davenport i Bain w 1930 r. W wyniku tych badań otrzymano wykres izotermicznej

przemiany austenitu, nazywany wykresem CTP (czas, temperatura, przemiana) lub krzywych

C. Typowy wykres CTP dla stali eutektoidalnej podano na rys. 2. Wykres ten powstaje z

badań prowadzonych na małych, cienkich próbkach. Próbkę nagrzewa się do zakresu

austenitu i tak długo przetrzymuje, aby nastąpiło rozpuszczenie się węglików i przejście

węgla do roztworu. Następnie próbkę przenosi się bardzo szybko do kąpieli solnej o

temperaturze poniżej A

1

, w której przetrzymywana jest przez określony czas. Po tym czasie

próbkę chłodzi się gwałtownie w zimnej wodzie do temperatury pokojowej. Po

wypolerowaniu i wytrawieniu zgładu próbki, na podstawie obserwacji przy użyciu

mikroskopu świetlnego określa się zmiany zaszłe w strukturze. Próby powtarza się

wielokrotnie zmieniając temperaturę kąpieli solnej i czas przetrzymywania w niej próbki.

Rys. 2. Wykres izotermicznej przemiany austenitu dla stali eutektoidalnej

Na wykresie, krzywa z lewej strony oznacza początek przemiany. Wskazuje ona czas – zależnie od

stopnia przechłodzenia – w ciągu którego przemiana jeszcze się nie zaczęła (tzw. okres inkubacji,

czyli czas przygotowywania się do przemiany). Ten okres inkubacji w danej temperaturze wyraża

odcinek między osią rzędnych a krzywą. Druga krzywa, z prawej strony, wskazuje czas potrzebny do

całkowitej przemiany austenitu w strukturę perlityczną w danej temperaturze.

Tworzenie się perlitu polega na jednoczesnym powstawaniu ferrytu (α) i cementytu (Fe

3

C).

Przemiana zaczyna się przy granicach ziaren austenitu. Płytki obu faz rosną ku wnętrzu

ziarna. Zachodzi przy tym segregacja węgla, jak to pokazano na rys. 3. Węgiel dyfunduje z

eutektoidalnego austenitu o zawartości 0,8% C do tworzącego się cementytu o zawartości

6,67% C. Zarodki płytek cementytu powstają z lokalnych koncentracji atomów węgla w

austenicie. Dyfuzja węgla powoduje rozrastanie się płytki. Otaczająca płytkę osnowa

austeniczna ubożeje w węgiel, co umożliwia zajście przemiany alotropowej sieci A1 w A2 i

powstaje ferryt. Tak więc, w przemianie eutektoidalnej austenitu w perlit zachodzi przemiana

alotropowa i dyfuzja atomów węgla.

Przy niewielkim stopniu przechłodzenia austenitu, tzn. nieco poniżej temperatury

eutektoidalnej A

1

(723°C) przemiana trwa bardzo długo, węgiel może dyfundować na większe

odległości i powstaje perlit gruboziarnisty (grube płytki cementytu i ferrytu). Obniżenie

temperatury przemiany skraca czas przemiany, dyfuzja węgla zachodzi na mniejszych

odległościach, powstaje więcej (i cieńszych) płytek. Jest to perlit drobnoziarnisty, którego

płytki ferrytu i cementytu dają się rozróżnić tylko przy użyciu mikroskopu elektronowego

skaningowego. Tak więc zarówno perlit gruboziarnisty jak i drobnoziarnisty są strukturami

tego samego typu, składającymi się z ferrytu i cementytu różniącymi się tylko stopniem

dyspersji obu tych faz.

Poniżej przegięcia krzywych C, ale powyżej temperatury M

s

(jak widać z rys. 2 przegięcie

krzywych C odpowiada temperaturze ok. 550°C), czas przemiany znowu się wydłuża, a

produktem przemiany jest struktura zwana bainitem (od nazwiska uczonego Baina).

Rozróżnia się bainit górny, powstały w wyższej temperaturze, nieco poniżej przegięcia

krzywych C oraz bainit dolny, powstały w niższej temperaturze, bliższej temperaturze M

s

.

Bainit jest również mieszaniną ferrytu i cementytu jak perlit, ale mechanizm jego tworzenia

jest inny.

Rys. 3. Powstawanie perlitu

Przypuszcza się, że najpierw tworzą się płytki ferrytu, a dopiero później wydziela się w nich

cementyt. Czynnikiem kontrolującym przemianę eutektoidalną jest tu szybkość dyfuzji

atomów żelaza z austenitu, konieczna do utworzenia płytek ferrytu, podczas gdy czynnikiem

kontrolującym szybkość reakcji perlitycznej jest dyfuzja atomów węgla doprowadzająca do

wydzielenia się płytek cementytu, a dopiero w zubożałych w węgiel, otaczających ją

obszarach austenitu, powstaje ferryt. Bainit tworzy płytki lub igły, które zachowują swój

kształt po zakończeniu przemiany.

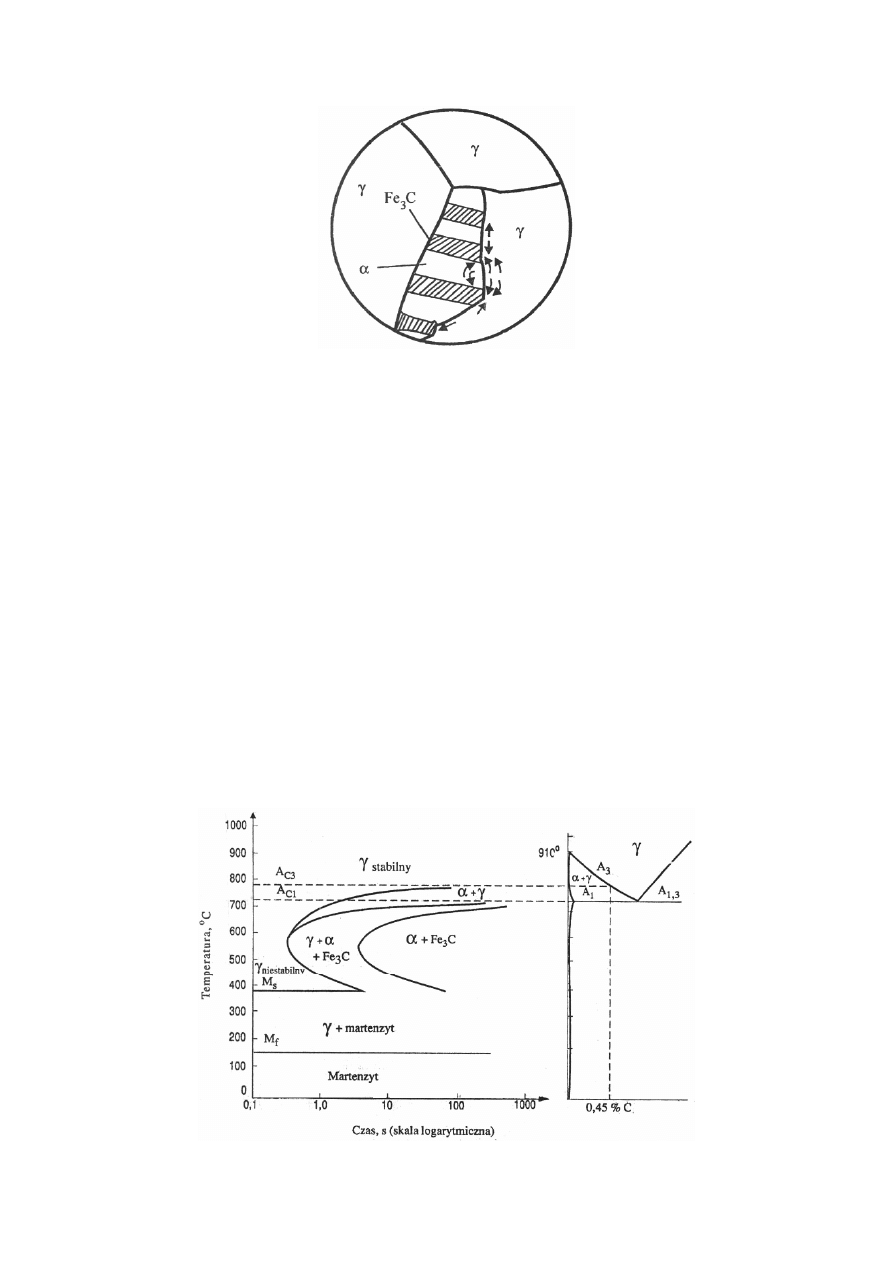

Powyżej omawiano przemianę eutektoidalną na przykładzie stali eutektoidalnej (0,8% C),

kiedy nie zachodzi wcześniejsze wydzielanie się ferrytu (lub cementytu) z austenitu, przed

jego przemianą w perlit (α + Fe

3

C). Na rys. 4a przedstawiono wykres CTP dla stali

podeutektoidalnej o zawartości 0,45% C. W stali tej podczas chłodzenia austenitu przed

przemianą eutektoidalną wydziela się najpierw ferryt, co wynika z wykresu równowagi Fe–

Fe

3

C zamieszczonego na rys. 4b. Należy również zaznaczyć, iż w stali tej przemiana austenitu

w perlit zaczyna się wcześniej (krzywe C przesunięte w lewo) w porównaniu do czasu

potrzebnego do rozpoczęcia przemiany w stali eutektoidalnej. Wynika to z faktu, że im

większa zawartość węgla w stali, tym przemiana austenitu w perlit zaczyna się później;

krzywe C przemieszczają się w prawo wraz ze wzrostem zawartości węgla. Natomiast

obniżenie zawartości węgla w stali przyspiesza przemianę – krzywe C przemieszczają się w

lewo.

a)

b)

Rys. 4. a – wykres izotermicznej przemiany austenitu dla stali podeutektoidalnej (0,45% C),

b – fragment wykresu Fe–Fe

3

C

Opóźnienie przemiany powodują również dodatki stopowe do stali. Ponieważ prawie

wszystkie pierwiastki stopowe stali takie, jak: Cr, Ni, Si, Mn, Mo, Ti, W, V itd. wolniej

dyfundują w żelazie niż węgiel, to krzywe C dla stali stopowych przesunięte są w prawo.

Również wielkość ziarna austenitu ma wpływ na przemianę perlityczną. Wynika to z faktu, o

którym już wcześniej wspomniano, iż ferryt i cementyt zaczynają się tworzyć przy granicach

ziaren austenitu. W stali o drobniejszym ziarnie austenitu jest więcej granic ziaren na

jednostkę objętości, stąd występuje większa ilość możliwych zarodków ferrytu i cementytu

niż w stali gruboziarnistej. Dlatego też stale o drobnym ziarnie austenitu mają krzywe C

przesunięte w lewo, a stale o grubym ziarnie austenitu – w prawo. Wpływ wielkości ziarna

austenitu na przemianę jest jednak mniejszy niż wpływ związany z zawartością węgla, czy

dodatków stopowych w stali.

Przemiana przy chłodzeniu ci

ą

głym

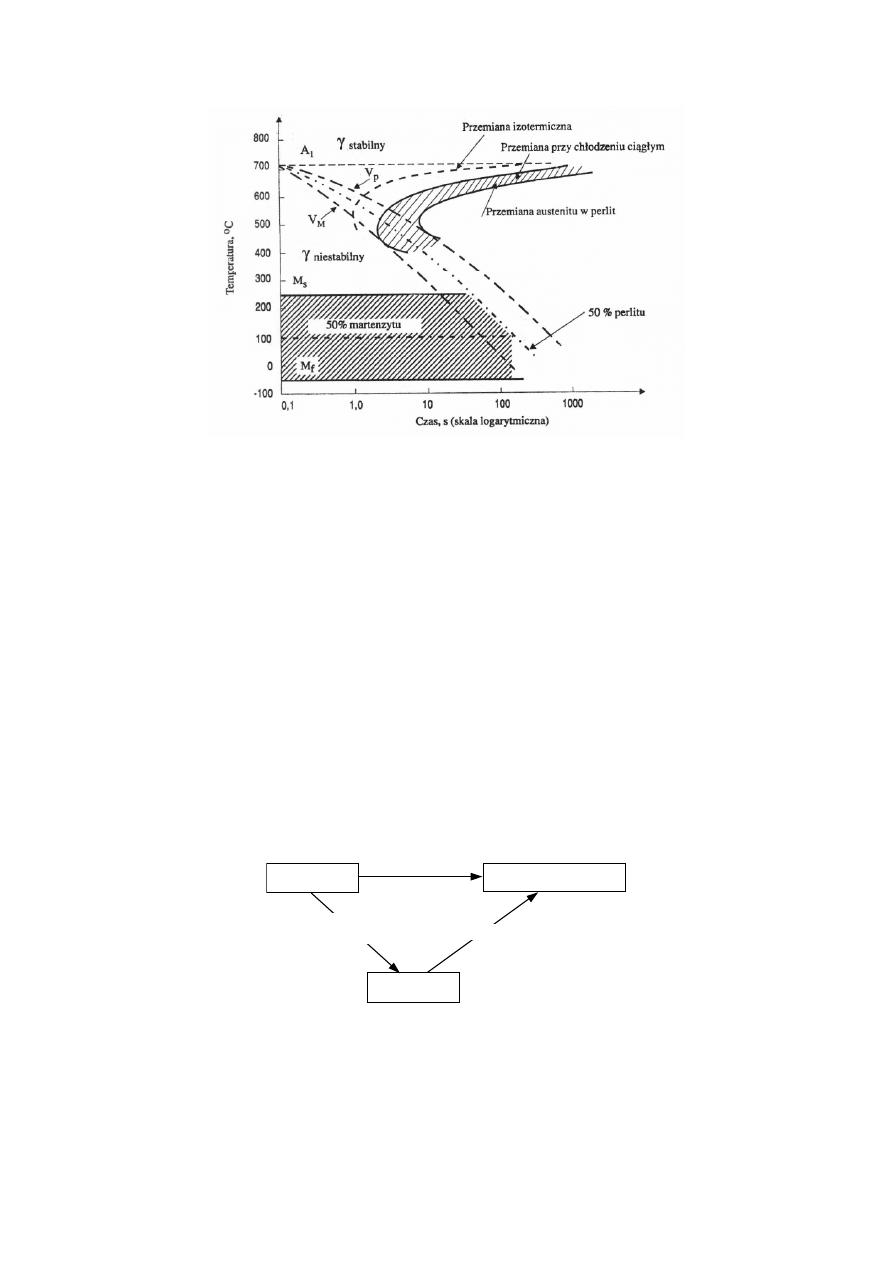

Wykresy izotermicznych przemian austenitu są wygodne do interpretacji, gdyż przemiana

austenitu odbywa się w stałej temperaturze, a zmienny jest tylko czas. W praktyce najczęściej

napotyka się na chłodzenie ciągłe: nagrzane elementy stalowe po wyjęciu z pieca są

chłodzone w powietrzu lub w wodzie.

W żadnym z tych sposobów chłodzenia nie ma stałej temperatury w czasie powstawania

struktury (α + Fe

3

C).

W celu dokładniejszego poznania przemian zachodzących przy temperaturach zmieniających

się w sposób ciągły, opracowuje się wykresy CTP dla chłodzenia ciągłego stali. Aby

sporządzić taki wykres, chłodzi się nagrzane do zakresu austenitu próbki stali z różnymi

szybkościami. Dla każdej z nich określa się temperatury początku i końca przemiany. W

układzie współrzędnych czas – temperatura wykreśla się krzywe chłodzenia, zaznacza na nich

temperatury przemian (początku i końca) i łączy punkty wyznaczające zakresy temperatur

odnoszące się do przemiany tego samego typu, przy różnych szybkościach chłodzenia. Czas

rozpoczęcia przemiany przy chłodzeniu ciągłym jest większy

i temperatura przemiany jest niższa niż w przypadku przemiany izotermicznej, gdyż ta

ostatnia w dłuższym czasie zachodzi w wyższej temperaturze, gdzie przebiega bardzo powoli.

Tak więc krzywe C przemiany izotermicznej austenitu są przesunięte ku dołowi i w prawo dla

przemiany przy ciągłym chłodzeniu

(rys. 5).

Rys. 5. Wykres przemiany austenitu przy chłodzeniu ciągłym stali eutektoidalnej; V

M

– minimalna szybkość chłodzenia do

otrzymania 100% martenzytu, V

p

– maksymalna szybkość chłodzenia do otrzymania 100% perlitu

Na wykresie przemiany austenitu przy chłodzeniu ciągłym są dwie ważne krytyczne

szybkości chłodzenia. Pierwsza, to szybkość chłodzenia V

M

, przy której oraz szybkościach

większych od niej powstaje martenzyt. Druga, to szybkość V

p

, przy której oraz szybkościach

mniejszych od niej powstaje tylko perlit. Przy pośrednich szybkościach chłodzenia między V

M

i V

p

powstaje martenzyt i bardzo drobny perlit. Krytyczne szybkości zależą od zawartości

węgla i pierwiastków stopowych w stali i maleją ze wzrostem tych składników.

Przemiana martenzytyczna

Przy powolnym chłodzeniu austenit rozkłada się na ferryt i cementyt (α + Fe

3

C), kiedy to jest

czas na dyfuzję i koncentrację węgla, dzięki czemu powstaje cementyt, a opuszczone przez

węgiel obszary austenitu zamieniają się na ferryt. Jeżeli austenit zostanie gwałtownie

przechłodzony (z szybkością co najmniej V

M

), to powstanie metastabilna (nietrwała) faza

zwana martenzytem (od nazwiska niemieckiego uczonego Martensa), która zawsze będzie

miała tendencję do rozpadu na równowagowe fazy: ferryt i cementyt, co można przyspieszyć

przez podgrzewanie (odpuszczanie). Tak więc, różne drogi prowadzą do struktury

perlitycznej, bezpośrednia z austenitu i pośrednia z przejściowej fazy martenzytycznej, co

można następująco przedstawić:

Austenit (rśc)

Martenzyt (tpc)

Ferryt (rpc) + cementyt

Wolne

chłodzenie

Odpuszczanie

Chłodzenie

szybkie

Podczas chłodzenia austenitu z szybkością równą i większą od V

M

, przemiany równowagowe

są zahamowane, nie ma dyfuzji węgla, a zachodzi jedynie gwałtowna zamiana sieci rśc

austenitu w sieć tetragonalną przestrzennie centrowaną (tpc) martenzytu na drodze

mechanizmu ścinania. Tworzące się zarodki martenzytu rosną z szybkością dźwięku w

metalach, dopóki nie natrafią na przeszkodę. W stalach niskowęglowych tworzący się

martenzyt ma formę płytek (tzw. martenzyt listwowy), a w stalach o wyższej zawartości

węgla (powyżej około 0,6% C) – kształt igieł.

Komórka elementarna martenzytu tpc jest podobna do rpc, ale ma jedną krawędź dłuższą od

pozostałych, przy czym stopień tetragonalności, tj. stosunek

a

c

w sieci martenzytu jest

większy od jedności

>

1

a

c

. Tetragonalność sieci martenzytu jest następstwem obecności

węgla w roztworze, gdyż martenzyt jest międzywęzłowym roztworem stałym

przesyconym węgla w żelazie α.

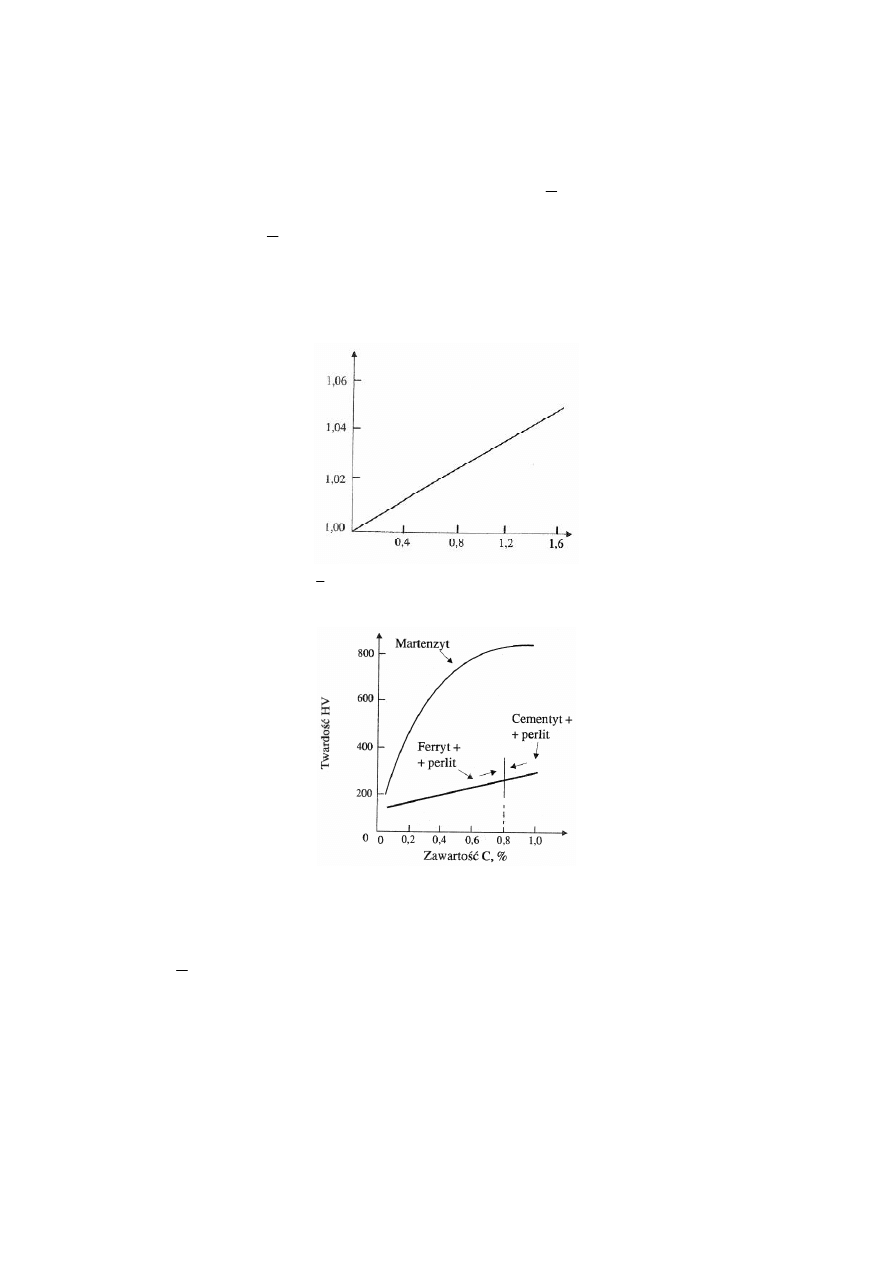

Rys. 6. Zmiana

a

c

komórki krystalicznej martenzytu w funkcji zawartości węgla

Rys. 7. Twardość stali w stanie wyżarzonym (α + Fe

3

C) i hartowanym (martenzyt)

w funkcji zawartości węgla

Bezwęglowy martenzyt ma sieć rpc, natomiast w miarę wzrostu zawartości węgla rośnie

stosunek

a

c

(rys. 6). Ze wzrostem zawartości węgla wzrasta twardość, wytrzymałość, alei

kruchość martenzytu. Rysunek 7 przedstawia wpływ zawartości węgla na twardość

martenzytu i dla porównania ma twardość stali

w stanie wyżarzonym.

Na skutek tetragonalności sieci martenzytu linie dyfrakcyjne odpowiadające płaszczyznom

krystalograficznym sieci są rozdzielone dla danej postaci płaszczyzn, które w przypadku

regularnej sieci ferrytu są pojedyncze (np. płaszczyzny postaci {200} dają jeden prążek dla

sieci ferrytu oraz dwa prążki o postaci {002} i postaci {200}).

Zawartość C, %

S

to

su

n

ek

c

/a

Typową strukturę martenzytu iglastego w stali o zawartości 1% C pokazano na rys. 8. Między

igłami martenzytu w postaci jasnych pól widoczny jest austenit szczątkowy. Jest to austenit,

który istnieje w temperaturze pokojowej obok martenzytu. Ilość austenitu szczątkowego

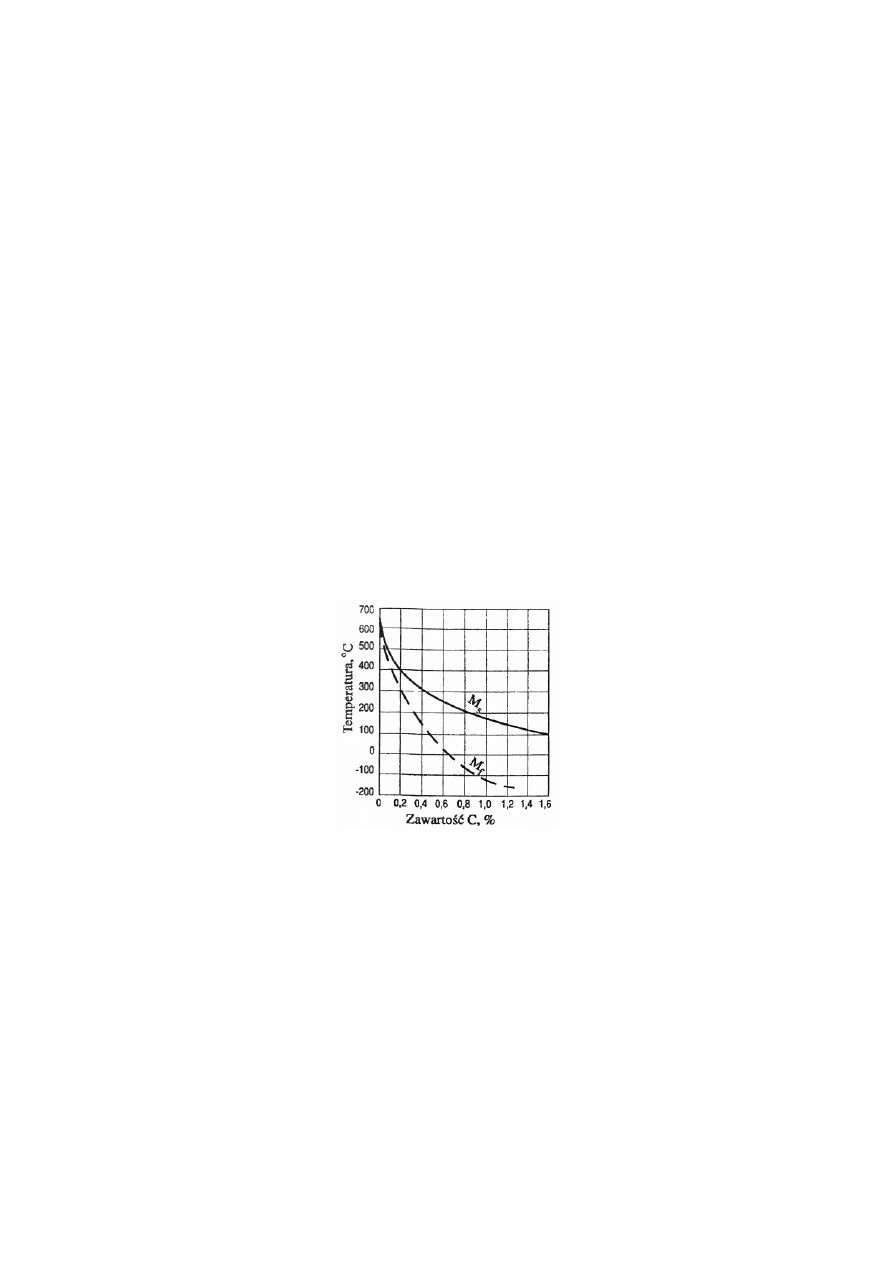

pozostająca w stali po hartowaniu zależy od wartości temperatur M

s

i M

f

, między którymi

zachodzi przemiana martenzytyczna. Im niższe są te temperatury, tym więcej jest austenitu

szczątkowego. Wartości temperatur M

s

i M

f

zależą głównie od zawartości węgla

(w stalach stopowych również wpływają pierwiastki stopowe, szczególnie mangan i chrom).

Im większa zawartość węgla w stali, tym niższe są temperatury M

s

i M

f

, jak to przedstawiono

na rys. 9. Oznaczenia temperatur pochodzą od: M

s

– martenzyt starts (początek przemiany

martenzytycznej) i M

f

– martenzyt finishes (koniec przemiany martenzytycznej).

Rys. 8. Martenzyt iglasty w stali o zawartości 1% C; pow. 800×

Rys. 9. Zależność temperatury M

s

i M

f

od zawartości węgla

Martenzyt jako metastabilna faza nie występuje na wykresie równowagi faz żelazo – węgiel.

Po pewnym czasie w temperaturach poniżej temperatury eutektoidalnej (A

1

) dąży do bardziej

stabilnej struktury ferrytu i węgliku żelaza. Proces taki zachodzi podczas nagrzewania

przedmiotu po zahartowaniu do temperatury poniżej A

1

. Taką obróbkę nazywa się

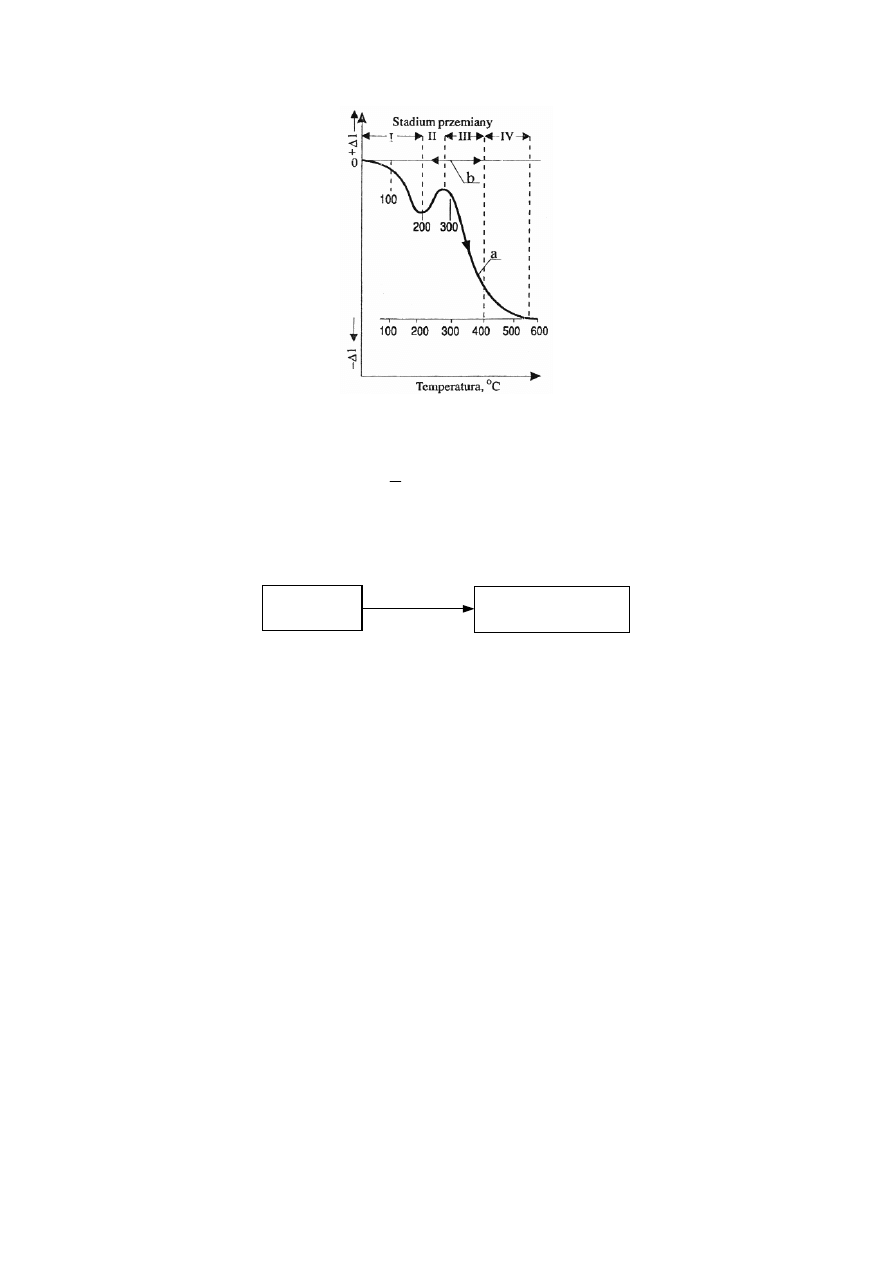

odpuszczaniem. Przemiany zachodzące podczas odpuszczania przedstawia krzywa

dylatometryczna (rys. 10). W dylatometrze różnicowym można śledzić przemiany zachodzące

w zahartowanej stali eliminując zmiany wywołane rozszerzalnością cieplną (stal wyżarzona

daje linię poziomą (b) – nie ma przemian; stal zahartowana daje krzywą (a) – są przemiany

struktury).

Rys. 10. Krzywa dylatometryczna podczas odpuszczania stali niestopowej (1,2% C)

W pierwszym stadium odpuszczania, tj. w zakresie temperatur 80 ÷ 170°C zmniejsza się

parametr c sieci martenzytu i stosunek

a

c

maleje do wartości zbliżonej do jedności.

Zawartość węgla w martenzycie zmniejsza się, gdyż wydzielają się bardzo drobne węgliki

ż

elaza o składzie chemicznym zbliżonym do wzoru Fe

2

C. Martenzyt taki nazywa się

martenzytem odpuszczonym i powstaje według schematu:

M

(Martenzyt)

α

+ węglik żelaza (Fe

2

C)

(Martenzyt odpuszczony)

Odpuszczanie

Przypuszcza się, iż węgliki w martenzycie odpuszczonym są tego samego rodzaju, jak

bainicie dolnym powstającym z austenitu.

Płytki węglika Fe

2

C są koherentne z martenzytem. Koherencja ta polega na sprzężeniu sieci

węglika z siecią martenzytu wzdłuż określonej płaszczyzny krystalograficznej, czyli

graniczna warstewka atomów należy zarówno do martenzytu, jak i do węglika.

W drugim stadium odpuszczania, przebiegającym w zakresie temperatur 200 ÷ 300°C,

austenit szczątkowy rozkłada się na mieszaninę ferrytu i węglika żelaza Fe

2

C. Jest to proces

dyfuzyjny i mieszanina ta jest bainitem dolnym. Przemiana austenitu szczątkowego pociąga

za sobą wzrost objętości (ok. 3%), co wywołuje wzrost naprężeń wewnętrznych (spada

odporność na działanie karbu).

W trzecim stadium odpuszczania zachodzącym między 300°C a 400°C następuje

przekształcenie się węglika Fe

2

C w płytki cementytu (Fe

3

C) leżące w osnowie ferrytycznej.

Objętość właściwa zmniejsza się, zanikają naprężenia. Powstałą strukturę nazywa się

trustytem, który jest mieszaniną ferrytu i cementytu o bardzo jeszcze dużej dyspersyjności

tych faz, opewnym już stopniu koagulacji fazy cementytowej.

W miarę dalszego podgrzewania, w IV stadium odpuszczania, w granicach temperatur 400°C

– A

1

, następuje dalsza koagulacja cementytu w osnowie ferrytycznej i tworzy się struktura

zwana sorbitem.

Przy dalszym nagrzewaniu w temperaturach, bliskich 700°C, cementyt rozkłada się tworząc

duże, kuliste wydzielenia. Strukturę ferrytu z takim cementytem nazywa się sferoidytem. Siła

napędowa powodująca zmianę kształtu na kulisty i wzrost kuleczek cementytu pochodzi z

obniżania się ogólnej powierzchni granic ziaren, któremu towarzyszy obniżanie się energii

układu.

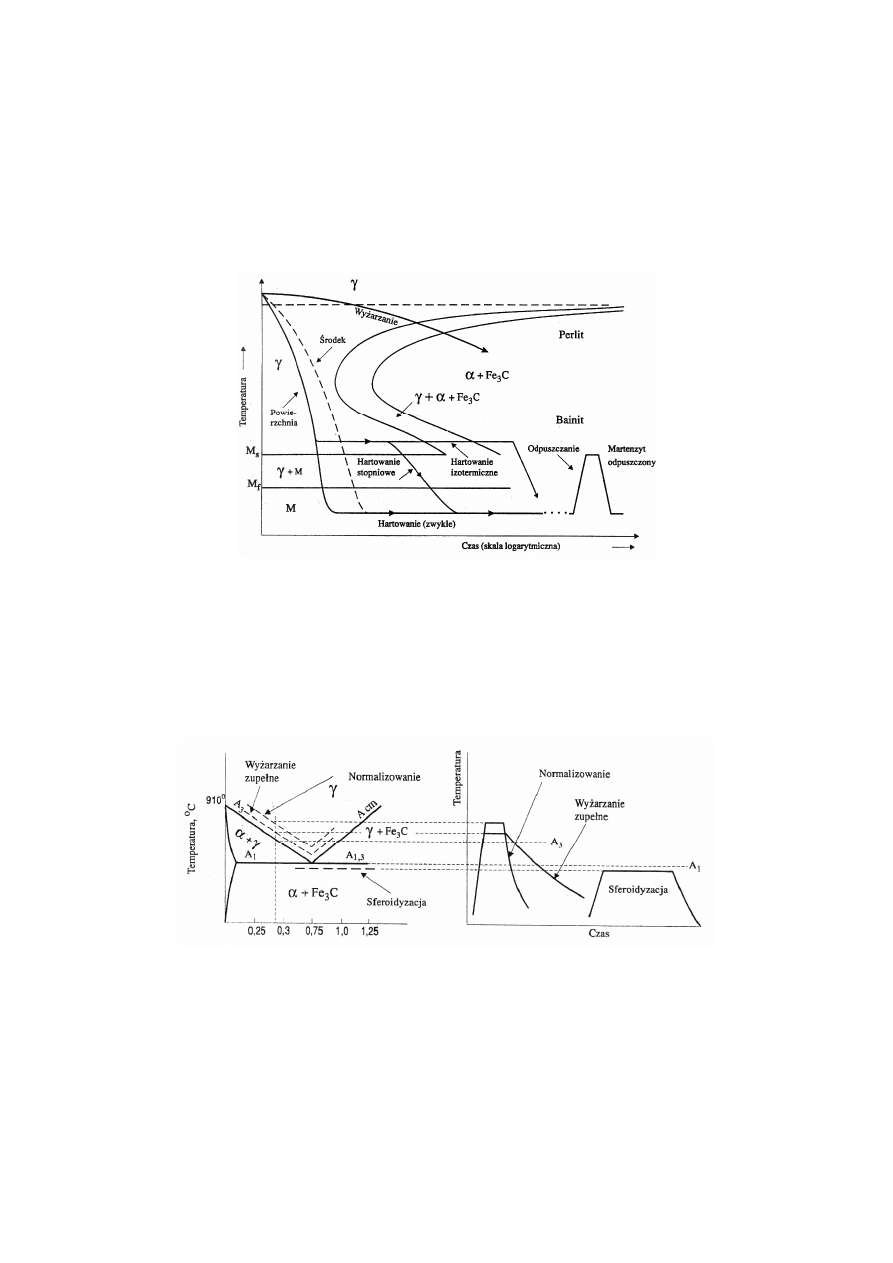

Dzięki różnym przemianom austenitu istnieje szereg praktycznych zabiegów cieplnych

kształtujących strukturę, a więc i właściwości stali. Należą do nich: wyżarzanie, hartowanie,

hartowanie stopniowe, odpuszczanie, hartowanie izotermiczne, które schematycznie

przedstawiono na rys. 11.

Rys. 11. Schemat przedstawiający różne rodzaje obróbki cieplnej stali

Wy

ż

arzanie

Wyżarzanie polega na nagrzaniu stali do odpowiedniej temperatury i następnym powolnym

chłodzeniu. Do najczęściej stosowanych odmian wyżarzania należą: zupełne, normalizujące

(normalizowanie), zmiękczające (sferoidyzacja). Temperatury wyżej wymienionych wyżarzeń i

schematy tych procesów przedstawia rys. 12.

a)

b)

Rys. 12. Temperatura (a) i schematy przebiegu procesów różnych rodzajów wyżarzania (b)

Wyżarzanie zupełne i normalizowanie przeprowadza się z zakresu austenitu (głównie dla stali

podeutektoidalnych), z tym, że temperatura wyżarzania zupełnego wynosi 25 ÷ 30°C powyżej

temperatury równowagowej A

3

(względnie A

cm

dla stali nadeutektoidalnych), a temperatura

normalizowania jest nieco wyższa, tj. 50 ÷ 60°C powyżej tych temperatur. Różnica jest

również w chłodzeniu. Przy wyżarzaniu zupełnym materiał chłodzi się powoli, razem z

piecem, a przy normalizowaniu – na powietrzu.

Po wyżarzaniu zupełnym w stali występuje perlit gruby. Stal jest miękka i dobrze się

skrawa. Jest to stosunkowo kosztowna operacja związana z długim czasem przebywania

materiału w piecu.

Celem normalizowania jest uzyskanie dobrego perlitu w stali, polepszenie właściwości

wytrzymałościowych i przygotowanie struktury przed ostateczną obróbką cieplną.

Wyżarzanie zmiękczające (sferoidyzację) stosuje się w celu otrzymania sferoidu, czyli

perlitu, w którym znajduje się cementyt kuleczkowy. Dzięki temu zwiększa się plastyczność

stali, a tym samym udarność. Stosowane jest do stali wysokowęglowych (np. stali na łożyska

toczne). Wyżarzanie zmiękczające przeprowadza się w temperaturze nieco poniżej

temperatury A

1

(ok. 700°C) wygrzewając w czasie 16 ÷ 24 godzin, jeśli strukturą wyjściową

jest perlit płytkowy.

Natomiast jeśli zmiękczamy stal zahartowaną o strukturze martenzytycznej, czas wyżarzania

jest krótszy i wynosi 1 ÷ 2 godzin. Kształt ziaren cementytu w postaci płytek utrudnia

odkształcenie ferrytu bardziej niż cementyt kuleczkowy w sferoidycie. Znajduje to swoje

odbicie w różnicy twardości, która jest funkcją powierzchni granic ziaren. Im większa ta

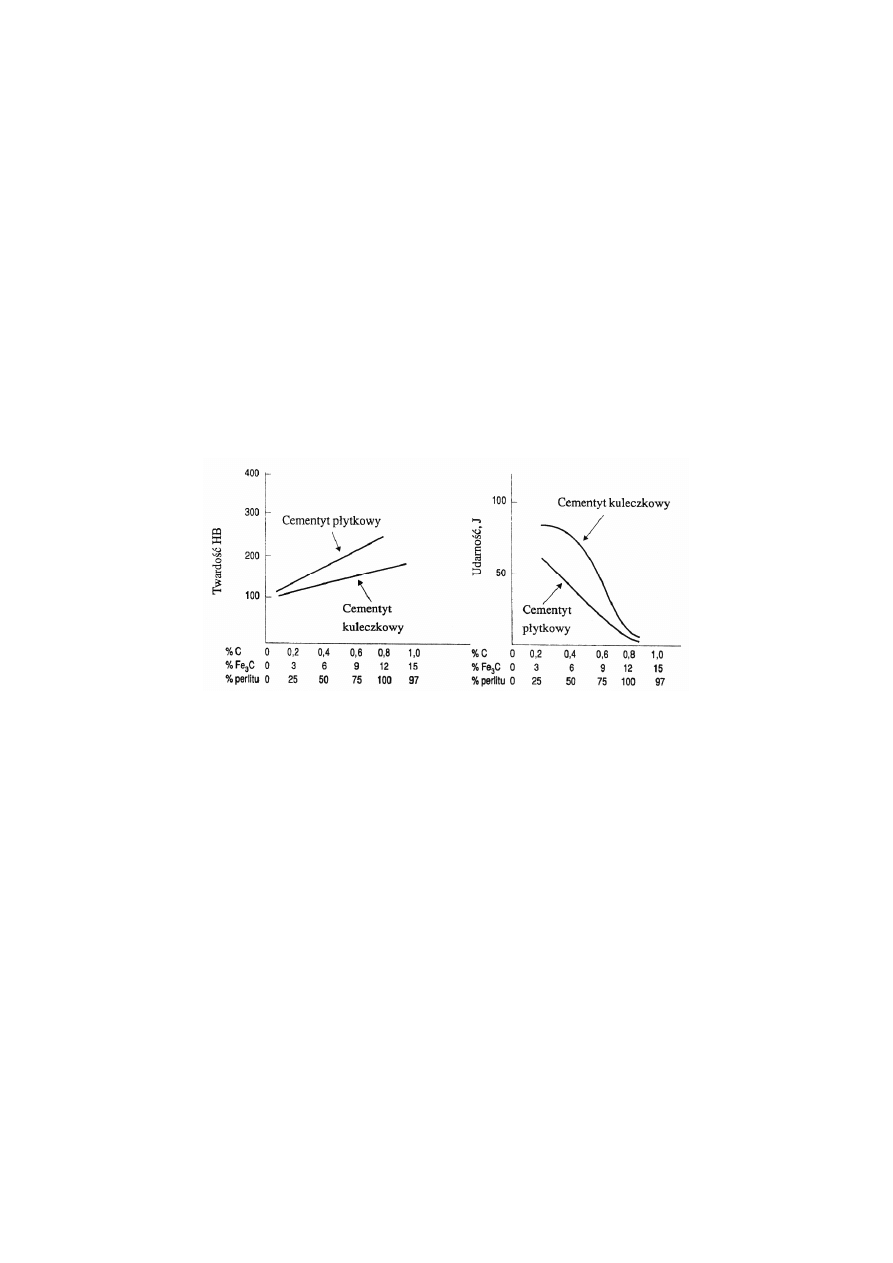

powierzchnia, tym większe umocnienie ferrytu, a więc mniejsza plastyczność (rys. 13).

a)

b)

Rys. 13. Wpływ cementytu płytkowego w perlicie i cementytu kuleczkowego w sferoidycie

na twardość (a) i udarność (b) stali. Zawartości cementytu i perlitu podane są w procentach

objętościowych

Przy tej samej ilości cementytu jego postać kuleczkowa daje mniejszą powierzchnię granic

ziaren niż w przypadku postaci płytkowej i dlatego sferoid jest bardziej miękki niż perlit oraz

ma większą udarność i odporność na pękanie. Aby pęknięcie się przemieszczało, potrzebna

jest większa energia w przypadku jego rozprzestrzeniania się w osnowie ferrytycznej

sferoidytu aniżeli perlitu. Tak więc większa energia jest absorbowana i większa jest

odporność na pękanie. Strukturę sferoidytu (ferrytu i cementytu o kształcie kuleczek)

pokazano na rys. 14.

Rys. 14. Sferoidyt: kuleczki cementytu na tle ferrytu w stali o zawartości 1,2% C; pow. 600×

Hartowanie zwykłe

Hartowanie zwykłe jest najprostszym sposobem hartowania. Odbywa się przez nagrzanie

przedmiotu do zakresu austenitu i następnie zanurzenie

w ośrodku chłodzącym aż do zupełnego ochłodzenia. Przy tym sposobie chłodzenia

występują duże różnice w temperaturze warstwy powierzchniowej

i rdzenia przedmiotu. Warstwy powierzchniowe o niższej temperaturze dążą do kurczenia się,

czemu przeciwdziałają warstwy rdzenia o wyższej temperaturze. W wyniku tego powstają

naprężenia rozciągające o warstwie powierzchniowej

i ściskające w warstwach środkowych przedmiotu. Naprężenia te mogą powodować pęknięcia

hartowanych wyrobów. Zasadniczo ten sposób hartowania stosuje się do przedmiotów o

kształcie prostym, nieskomplikowanym i niewielkim przekroju. Stale węglowe chłodzi się w

wodzie (przedmioty ze stali węglowej o małych wymiarach o średnicy mniejszej niż 2 do

5 mm chłodzi się w oleju), a stale stopowe w oleju.

Hartowanie stopniowe

Przy tym sposobie hartowania najpierw przedmiot szybko chłodzi się w kąpieli hartowniczej

mającej temperaturę wyższą od temperatury M

s

danej stali. Po wytrzymaniu przez pewien

czas w tej kąpieli (czas ten nie może być za długi, nie może dojść do przemiany γ → α +

Fe

3

C), przedmiot powinien mieć jednakową temperaturę w rdzeniu i warstwie

powierzchniowej. Po tym czasie następuje wolne chłodzenie w drugim ośrodku chłodzącym,

podczas którego zachodzi przemiana austenitu w martenzyt. Dzięki takiemu chłodzeniu w

przedmiocie powstają mniejsze naprężenia i unika się pęknięć hartowniczych.

Przy chłodzeniu powolnym w zakresie przemiany γ → M stal wykazuje plastyczność (w ogóle

metale w chwili, gdy zachodzą w nich przemiany fazowe, wykazują dużą plastyczność), co

wykorzystuje się w procesach prostowania wyrobów.

Z uwagi jednak na gorące (tzn. o temperaturze powyżej M

s

), a zatem wolno chłodzące kąpiele

niemożliwe jest osiągnięcie krytycznej szybkości hartowania dla grubszych przedmiotów.

Dlatego też, hartowanie stopniowe stosuje się do przedmiotów o średnicy nie większej niż 10

÷ 12 mm wykonanych ze stali węglowej i nie większej niż 20 ÷ 30 mm – ze stali stopowej.

Odpuszczanie

Martenzyt jest bardzo twardy, ale i bardzo kruchy, tym bardziej, im więcej zawiera węgla.

Twardość i ciągliwość są przeciwstawne sobie, im większa twardość, tym mniejsza

ciągliwość. W przypadku odpuszczania martenzytu

w większym stopniu rośnie ciągliwość i udarność niż maleje twardość i wytrzymałość.

Martenzyt odpuszczony ma stosunkowo dużą wytrzymałość i dobrą udarność, jeżeli jest

odpowiednio obrobiony cieplnie (odpuszczony). Następuje to dzięki rozdrobnieniu twardych

wydzieleń węglikowych wewnątrz ciągliwej ferrytycznej osnowy. Wydzielenia węglikowe

utrudniają ruch dyslokacji, a tym samym poślizg i umacniają stop. Z odpuszczaniem wiąże się

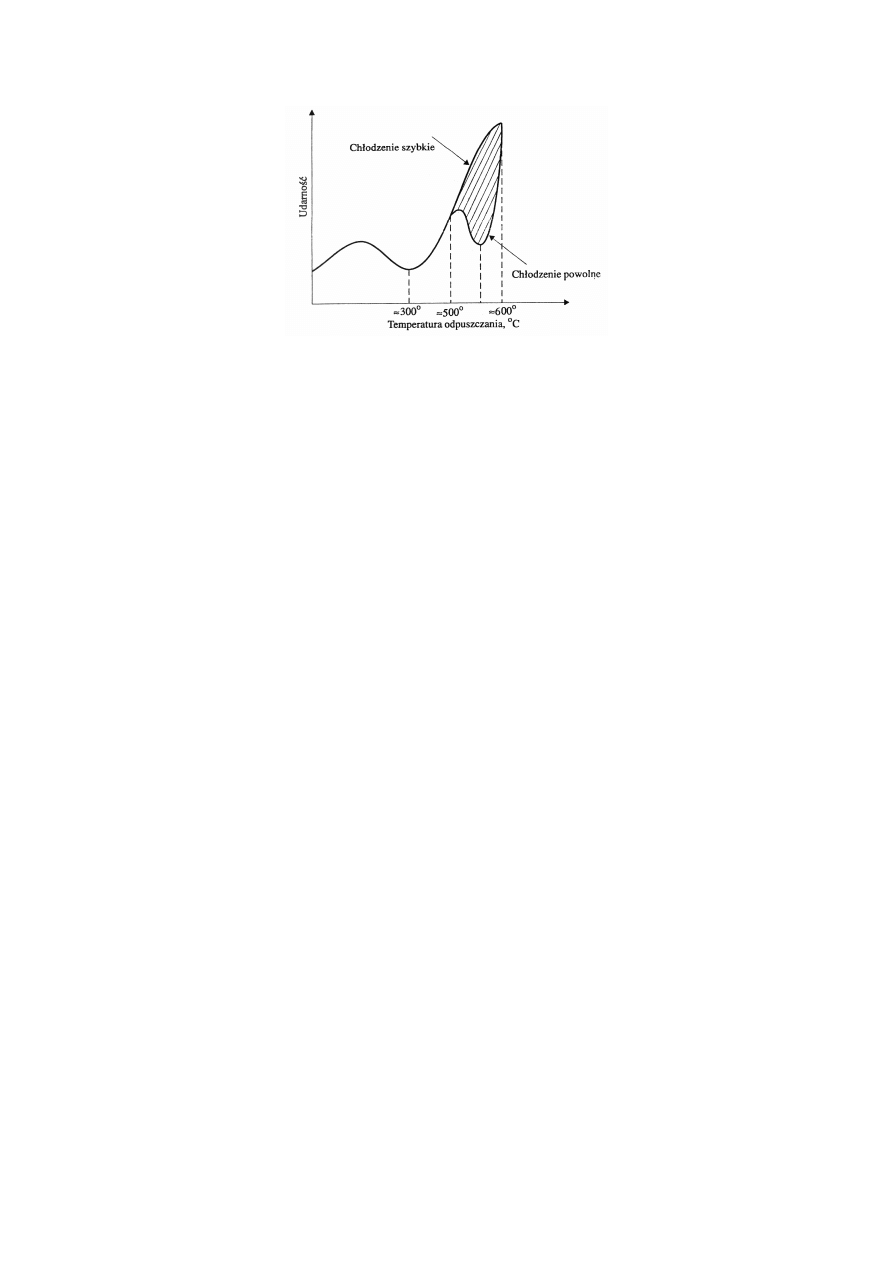

zjawisko kruchości odpuszczania. Związane jest ono z temperaturą odpuszczania i szybkością

chłodzenia w zakresie: temperatura odpuszczania – temperatura otoczenia (rys. 15).

Rys. 15. Zależność udarności od temperatury odpuszczania i szybkości chłodzenia

Rozróżnia się dwa rodzaje kruchości odpuszczania.

1.

Kruchość odpuszczania pierwszego rodzaju powstaje podczas odpuszczania przy ok.

300°C we wszystkich stalach, niezależnie od ich składu chemicznego i szybkości

chłodzenia przy odpuszczaniu. Prawdopodobnie przyczyną tej kruchości jest

nierównomierność w procesie rozkładu martenzytu odpuszczonego, który

najintensywniej przebiega na granicach ziaren w temperaturach 250 ÷ 350°C. Z tego

powodu warstwy przy granicach ziaren mają mniejszą wytrzymałość, stają się miejscem

koncentracji naprężeń, co prowadzi do kruchego pękania.

2.

Kruchość odpuszczania drugiego rodzaju ujawnia się przy powolnym chłodzeniu z temperatury

odpuszczania 500 ÷ 600°C stali stopowych zawierających nikiel, chrom i mangan.

Prawdopodobnie

wiąże

się

ona

z

bardziej

intensywnym

procesem

tworzenia

się

węglików

manganu

i chromu przy granicach niż w samych ziarnach. Zubożenie warstw przygranicznych w

pierwiastki węglikotwórcze (tj. Mn i Cr) wywołuje dyfuzję fosforu do tych stref, który

wykazuje dążność do dyfuzyjnego przemieszczenia atomów do obszarów uboższych w wyżej

wymienione pierwiastki (zjawisko dyfuzji wstępującej). Przy temperaturach 500 ÷ 600°C

ruchliwość dyfuzyjna atomów fosforu jest dostatecznie duża. Wydzielenia fosforu osłabiają

połączenie ziaren. Wygrzanie ponowne w temperaturze nieco powyżej 600°C i szybkie

chłodzenie w wodzie usuwa kruchość, gdyż nie zachodzi segregacja fosforu. Kruchości

odpuszczania drugiego rodzaju można uniknąć również przez dodanie do stali 0,5% molibdenu.

W praktyce przyjęto dzielić odpuszczanie stali węglowej w zależności od temperatury

wygrzewania na:

1)

odpuszczanie w niskiej temperaturze w zakresie 150 ÷ 250°C, które ma na celu

usunięcie, a przynajmniej zmniejszenie naprężeń hartowniczych przy nieznacznym

polepszeniu plastyczności z jednoczesnym zachowaniem wysokiej twardości i

wytrzymałości;

2)

odpuszczanie w średniej temperaturze w zakresie 250 ÷ 500°C, które ma na celu

uzyskanie wysokiej sprężystości przy dostatecznej udarności oraz utrzymanie wysokiej

wytrzymałości;

3)

odpuszczanie w wysokiej temperaturze w zakresie 500°C ÷ A

c1

, które ma na celu

uzyskanie bardzo wysokiej udarności przy możliwie jeszcze dobrej wytrzymałości.

Hartowanie połączone z następnym odpuszczaniem w wysokich temperaturach (500 ÷ 670°C)

przyjęto nazywać ulepszaniem cieplnym. Celem jego jest, przez rozdrobnienie budowy,

uzyskanie wysokich własności wytrzymałościowych przy optymalnych własnościach

plastycznych. Stosuje się je w hutach do wyrobów gotowych (blach, prętów, odkuwek) lub w

zakładach budowy maszyn, jako wstępną, a czasem ostateczną obróbkę cieplną przed obróbką

mechaniczną przez skrawanie.

Tak zwane częściowe odpuszczanie uzyskuje się przez miejscowe nagrzewanie części

przedmiotu uprzednio zahartowanego.

Hartowanie izotermiczne

Przy hartowaniu izotermicznym następuje przemiana austenitu na ferryt i węglik w stałej

temperaturze, powyżej temperatury M

s

, ale poniżej przegięcia krzywych C. Wymaga to

szybkiego ochłodzenia austenitu do tej temperatury w celu uniknięcia przemiany austenitu w

perlit. Jak już wcześniej wspomniano, przy omawianiu izotermicznej przemiany austenitu, w

temperaturze powyżej M

s

, a poniżej przegięcia krzywych C, izotermiczna przemiana austenitu

odbywa się poprzez ścinanie i dyfuzję prowadząc do powstania ferrytu i wydzielonych w nim

drobnych węglików – bainitu. Wyroby o tej strukturze są wytrzymałe, twarde i pozbawione

pęknięć dzięki stałej temperaturze w czasie przemiany. Bainit jest podobny do martenzytu

odpuszczonego i właściwości fizyczne tych dwu mikrostruktur są zbliżone.

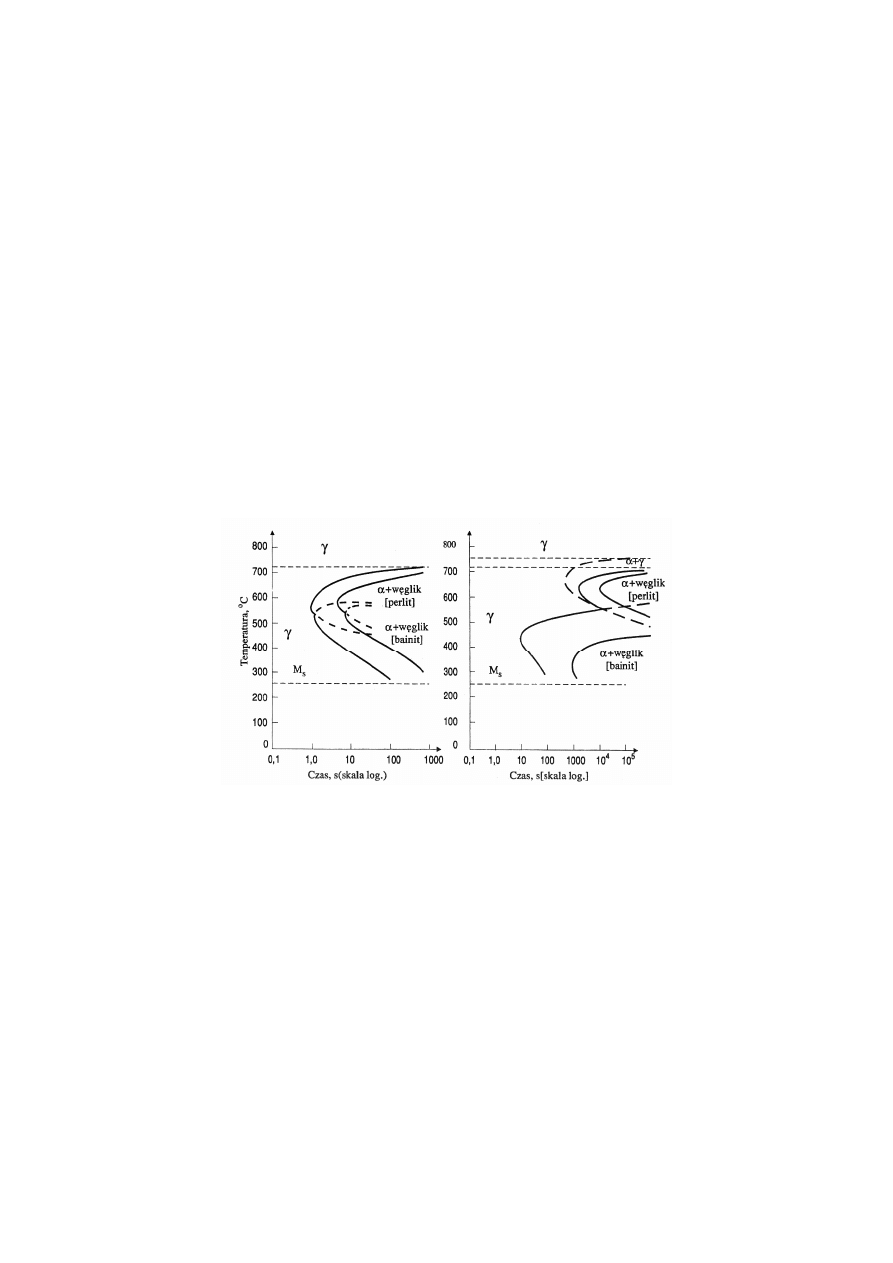

Badania wykazują, iż krzywe C składają się z dwu krzywych, tak jak to pokazano na rys. 16a

dla stali eutektoidalnej, które się ze sobą stykają. W tym przypadku nie można otrzymać

bainitu podczas chłodzenia ciągłego, ponieważ zawsze pierwszy będzie powstawał perlit.

Natomiast w stalach stopowych krzywe C dla perlitu i bainitu są przesunięte w czasie i

temperaturze, co ilustruje rys. 16b. W tego typu stalach bainit może być otrzymany przy

ciągłym chłodzeniu, ponieważ powstawanie perlitu jest opóźnione przez dodatki stopowe

bardziej niż powstawanie bainitu.

a)

b)

Rys. 16. Przemiana perlityczna i bainityczna: a) w stali węglowej o zawartości 0,80% C; b) w stali niskostopowej o

zawartości 0,40% C (1,65 ÷ 2,00)% Ni; (0,40 ÷ 0,90)% Cr; (0,20 ÷ 0,30)% Mo

Hartowno

ść

Hartowność jest miarą podatności stali do tworzenia w 100% struktury martenzytycznej

podczas hartowania. Stal, w której austenit szybko zamienia się na ferryt i węglik ma małą

hartowność. Natomiast jeśli w stali przemiana austenitu w ferryt i węglik przebiega bardzo

wolno – ma dużą hartowność.

Hartowność nie jest związana z twardością powstającego martenzytu, a jedynie zależy od

krytycznej szybkości chłodzenia, koniecznej do uzyskania 100% martenzytu. Przy czym, jak

to przedstawiono wcześniej na rys. 7, sam martenzyt ma różną twardość, zależną od

zawartości węgla w stali.

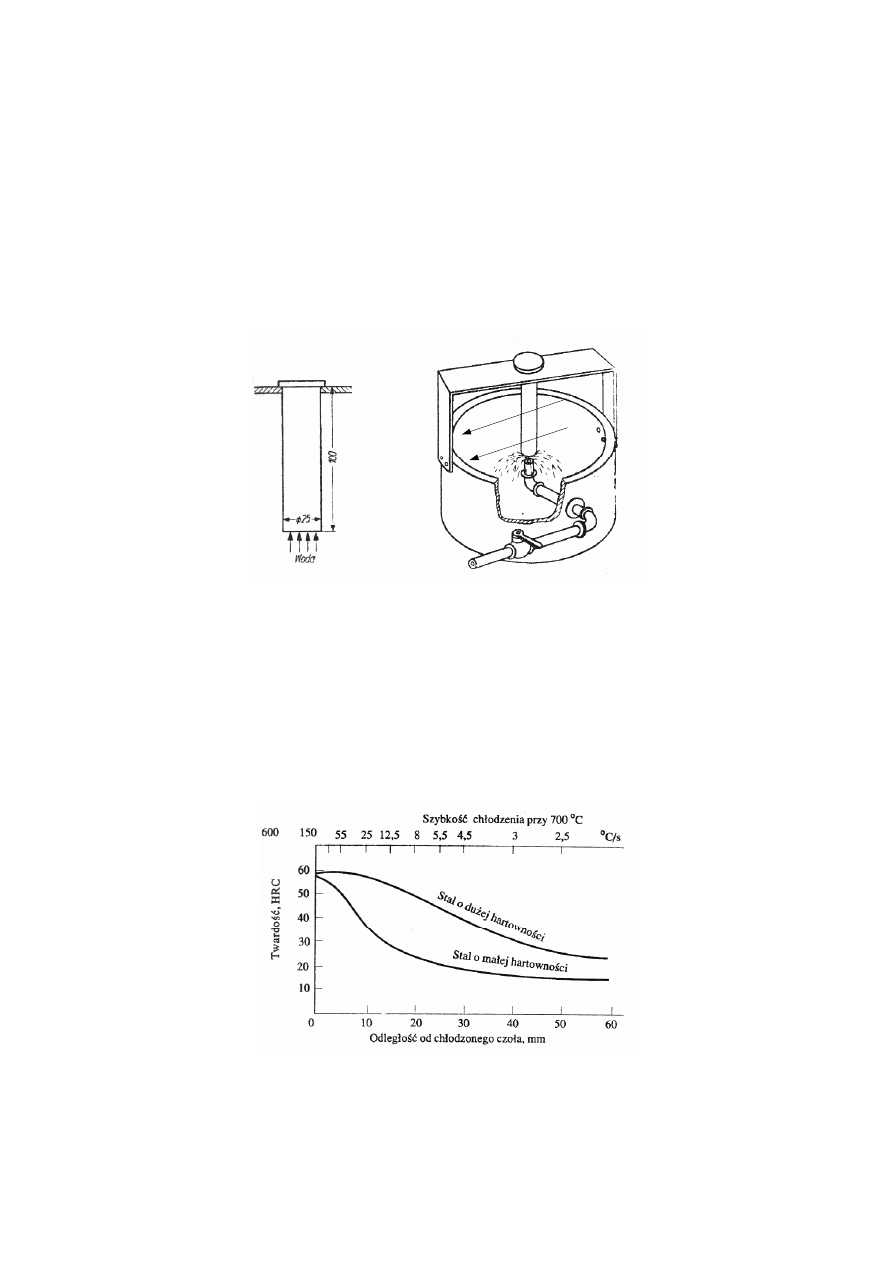

a)

b)

Rys. 17. Próba hartowania od czoła wg Jominy’ego; a – wymiary próbki i schemat urządzenia,

b – badanie hartowności [2]

Najpowszechniej stosowaną metodą badania hartowności jest próba hartowania od czoła według

Jominy’ego. W próbce tej pręt o określonych wymiarach, po nagrzaniu do austenitu, jest od czoła

chłodzony strumieniem wody o odpowiedniej szybkości wypływu i ciśnienia, jak to pokazano na rys.

17. Po ochłodzeniu próbki zeszlifowuje się warstwę o grubości 0,4 mm z jej powierzchni bocznej,

mierzy twardość wzdłuż tworzącej i przedstawia graficznie w układzie współrzędnych: twardość –

odległość od czoła (rys. 18). Określone odległości od czoła, nanosi się na górną oś odciętych (na rys.

18 określone są szybkości chłodzenia dla temperatury 700°C).

Rys. 18. Krzywa hartowności Jominy’ego

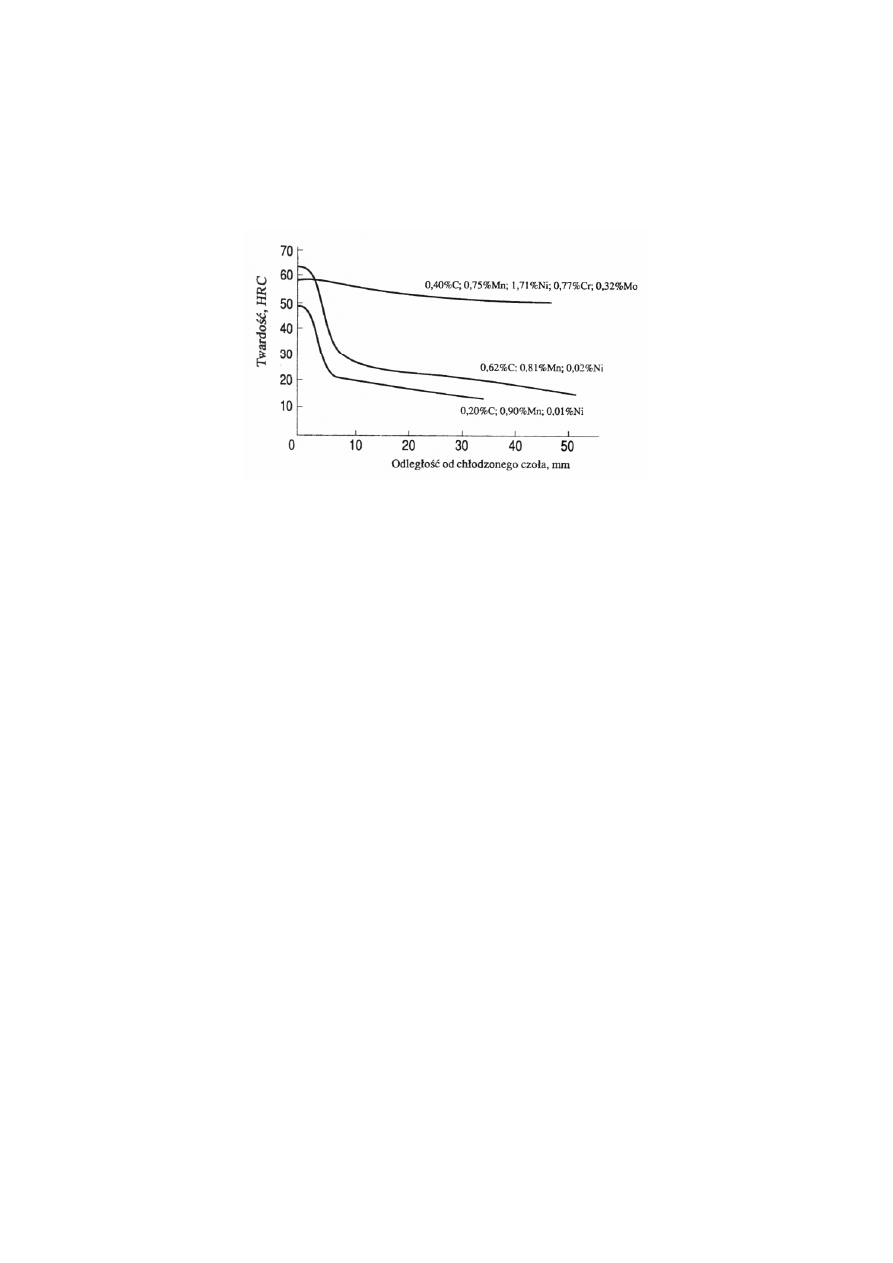

Hartowność stali węglowej jest mała. W miarę wzrostu dodatków stopowych w stali

hartowność rośnie (rys. 19). Również ze wzrostem ziarna w stali hartowność rośnie, co

wynika z mniejszej szybkości rozkładu austenitu na ferryt i węgliki, gdyż zarodki krystalizacji

próbka

woda

powstają głównie na granicach ziaren austenitu, a więc im większe ziarno, tym mniejsza

łączna długość granic ziaren i mniejsza liczba zarodków.

W ten sposób, przy danej szybkości chłodzenia, gruby austenit wytwarza więcej martenzytu

niż drobnoziarnisty.

Rys. 19. Krzywe hartowności stali o różnym składzie chemicznym

Wyszukiwarka

Podobne podstrony:

Obróbka cieplna stopów żelaza

10c Obrobka cieplna stopow zelaza

Obróbka cieplna stopów żelaza, WIEDZA, BHP, peaca 2, metal

10a Obrobka cieplna stopow zelaza

OBRÓBKA CIEPLNA STOPÓW ŻELAZA

frydman,materiałoznawstwo, Podstawy obróbki cieplnej stopów żelaza

Hartowność stali i obróbka cieplna stopów żelaza formatka

Obróbka cieplna stopów żelaza

Obróbka cieplna stopów Fe z C

sprawozdanie z metali-obróbka cieplna stopów metali nieżelaz, Studia, Materiałoznastwo, Metaloznastw

Obróbka cieplna stopów nieżelaznych

Obróbka cieplna stopów nieżelaznych, Studia Politechnika Poznańska, Semestr III, OCiS, Sprawozdania

ćw 4 obróbka cieplna stopów metali

+Materiałoznawstwo(obróbka cieplna stopów miedzi) - 2 Rok V+, Materialoznawstwo

OCiSzyszka, OCiS Obróbka Cieplna stopów niezelaznych

więcej podobnych podstron