„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Masłoń

Określanie właściwości materiałów konstrukcyjnych

311[15].O1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Janusz Makówka

dr inż. Sylwester Rajwa

Opracowanie redakcyjne:

mgr inż. Danuta Pawełczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[15]O1.02

„Określanie właściwości materiałów konstrukcyjnych”, zawartego w modułowym programie

nauczania dla zawodu technik górnictwa podziemnego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Materiały stosowane w budowie maszyn. Właściwości metali i ich stopów

7

4.1.1.

Materiał nauczania

7

4.1.1.

Pytania sprawdzające

18

4.1.3.

Ćwiczenia

18

4.1.4.

Sprawdzian postępów

20

4.2. Metalurgia stali i metali nieżelaznych oraz technologia proszków

21

4.2.1.

Materiał nauczania

21

4.2.2.

Pytania sprawdzające

33

4.2.3.

Ćwiczenia

33

4.2.4.

Sprawdzian postępów

34

4.3. Stopy techniczne

35

4.3.1.

Materiał nauczania

35

4.3.2.

Pytania sprawdzające

43

4.3.3.

Ćwiczenia

43

4.3.4.

Sprawdzian postępów

44

4.4. Materiały niemetalowe

45

4.4.1.

Materiał nauczania

45

4.4.2.

Pytania sprawdzające

56

4.4.3.

Ćwiczenia

56

4.4.4.

Sprawdzian postępów

57

4.5. Obróbka cieplna i cieplno-chemiczna

58

4.5.1.

Materiał nauczania

58

4.5.2.

Pytania sprawdzające

64

4.5.3.

Ćwiczenia

64

4.5.4.

Sprawdzian postępów

65

4.6. Korozja metali i ochrona przed korozją

66

4.6.1.

Materiał nauczania

66

4.6.2.

Pytania sprawdzające

69

4.6.3.

Ćwiczenia

70

4.6.4.

Sprawdzian postępów

71

5.

Sprawdzian osiągnięć

72

6.

Literatura

77

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o podstawowych układach

sterowania i regulacji automatycznej i kształtowaniu umiejętności montowania i sprawdzania

układów automatyki.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

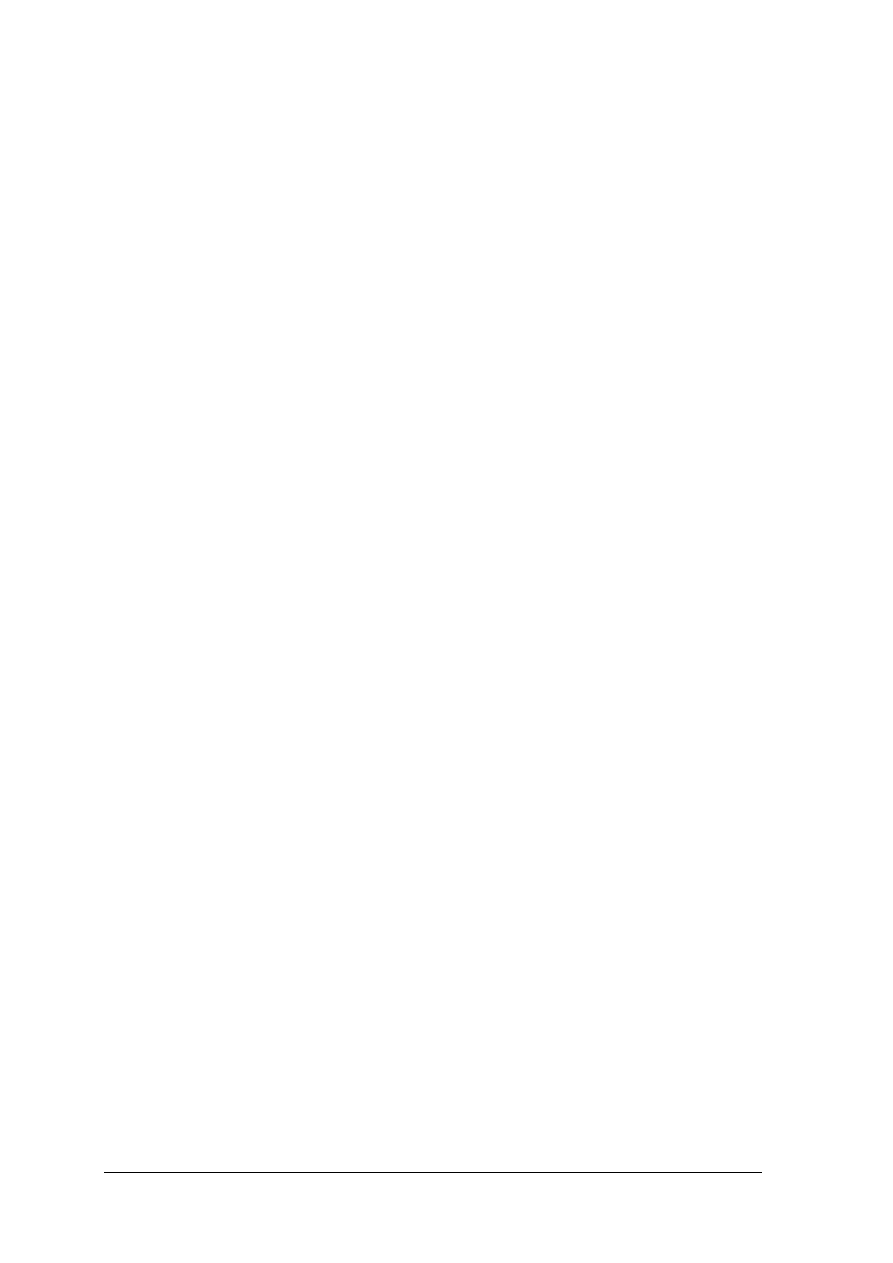

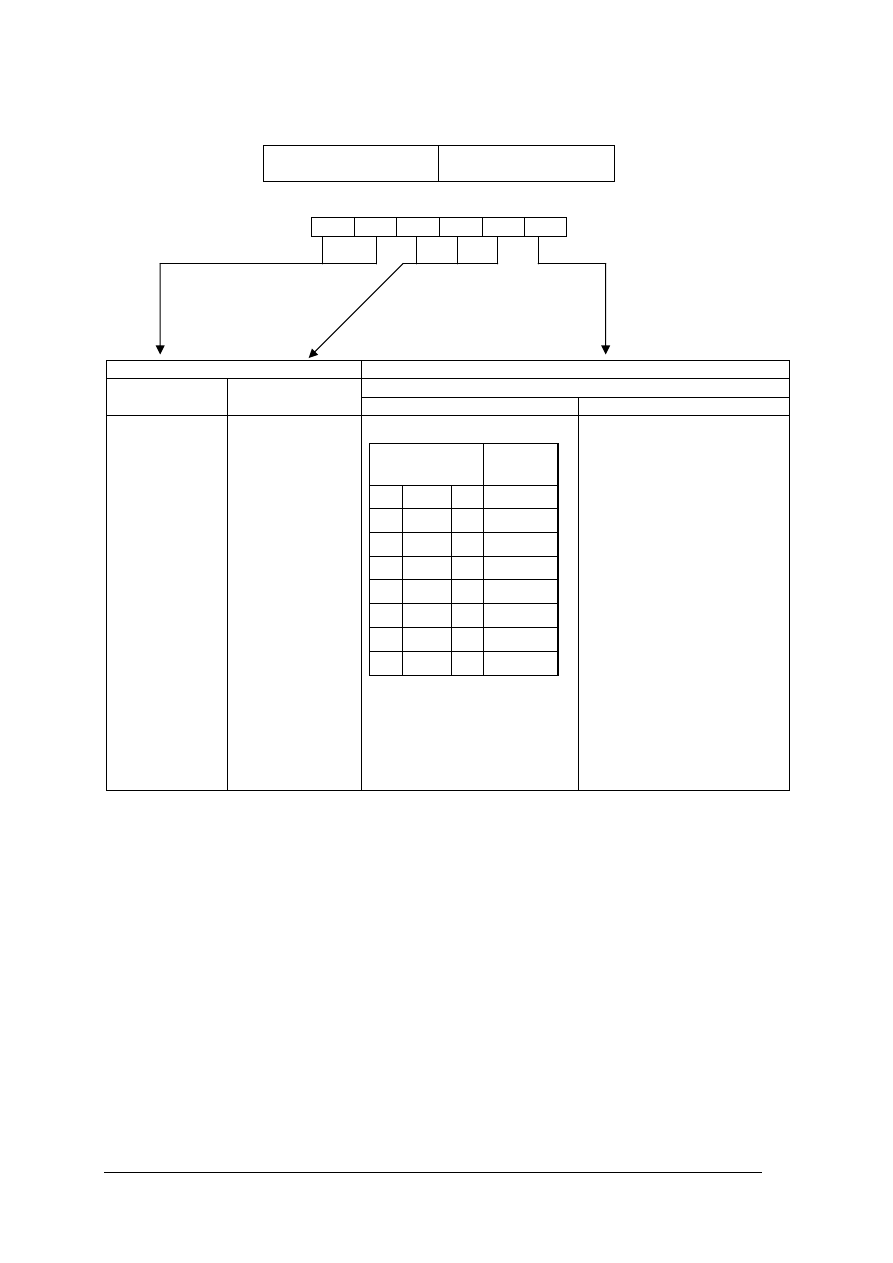

Schemat układu jednostek modułowych

311[15].O1

Podstawy konstrukcji mechanicznych

311[15].O1.01

Stosowanie przepisów Kodeksu pracy,

Prawa geologicznego i górniczego

311[15].O1.02

Określanie właściwości

materiałów

konstrukcyjnych

311[15].O1.03

Wykonywanie rysunków

części maszyn

311[15].O1.04

Wykonywanie obliczeń w układach

statycznych, dynamicznych i kinetycznych

311[15].O1.05

Projektowanie części maszyn

i połączeń

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

stosować jednostki układu SI,

−

przeliczać jednostki,

−

przekształcać wzory,

−

korzystać z różnych źródeł informacji,

−

posługiwać się podstawowymi pojęciami z zakresu mechaniki,

−

rozróżniać podstawowe wielkości mechaniczne i ich jednostki,

−

odczytać dane z układu współrzędnych,

−

odczytać podstawowe równania reakcji chemicznych,

−

obsługiwać komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

wyjaśnić podstawowe pojęcia z zakresu technologii metali i materiałoznawstwa,

−

określić właściwości metali i ich stopów

−

rozróżnić gatunki stali, staliwa, żeliwa, metali nieżelaznych i ich stopów,

−

określić gatunki materiałów konstrukcyjnych na podstawie oznaczenia,

−

scharakteryzować metody otrzymywania stali, staliwa, żeliwa, metali nieżelaznych i ich

stopów,

−

określić właściwości materiałów niemetalowych,

−

określić przeznaczenie materiałów niemetalowych,

−

zastosować materiały konstrukcyjne uwzględniając warunki eksploatacji i wpływ na

trwałość urządzenia,

−

dobrać materiał na wskazane części maszyn,

−

rozróżnić rodzaje obróbki cieplnej i cieplno-chemicznej,

−

zanalizować zmiany właściwości w zależności od rodzaju obróbki cieplnej i cieplno-

-chemicznej,

−

dobrać rodzaj obróbki cieplnej i cieplno-chemicznej do żądanych właściwości,

−

rozpoznać zjawiska korozyjne i ich skutki,

−

ocenić stosowane sposoby ochrony przed korozją w procesach wytwarzania i eksploatacji,

−

dobrać sposoby ochrony przed korozją.

−

posłużyć się: tablicami, normami, poradnikami i inną literaturą techniczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Materiały stosowane w budowie maszyn. Właściwości metali

i ich stopów

4.1.1. Materiał nauczania

Materiałami w pojęciu technicznym nazywane są ciała stałe o własnościach

umożliwiających ich stosowanie przez człowieka do wytwarzania produktów. Materiałami

inżynierskimi natomiast, nazywamy materiały konstrukcyjne, które są wykorzystywane do

budowy maszyn i urządzeń.

Najogólniej wśród materiałów o znaczeniu technicznym można wyróżnić: materiały

naturalne, wymagające jedynie nadania kształtu, do technicznego zastosowania Materiały

inżynierskie, nie występujące w naturze, lecz wymagające zastosowania złożonych procesów

wytwórczych do ich przystosowania do potrzeb technicznych, po wykorzystaniu surowców

dostępnych w naturze.

Przykładami materiałów naturalnych są:

1)

drewno,

2)

niektóre kamienie,

3)

skały,

4)

minerały.

Do podstawowych grup materiałów inżynierskich tradycyjnie zaliczamy: metale i ich stopy,

polimery i materiały ceramiczne. Istotną rolę odgrywają również materiały kompozytowe.

Właściwości metali i ich stopów

Metale to materiały, które w stanie stałym charakteryzują się następującym

właściwościami: są to przede wszystkim: połysk, zwany metalicznym, dobra plastyczność,

nieprzezroczystość oraz dobra przewodność cieplna i elektryczna (malejąca ze wzrostem

temperatury).

Metale w stanie stałym i ciekłym przewodzą prąd elektryczny za pośrednictwem

elektronów. W stanie ciekłym i stałym atomy substancji znajdują się w bliskim ze sobą

sąsiedztwie, a elektrony walencyjne (wartościowości) mogą przemieszczać się swobodnie

w obrębie fazy metalicznej tworząc gaz elektronowy. Atomy pozbawione pewnej liczby

swobodnych elektronów stają się jonami dodatnimi (rdzeniami atomowymi). Dodatnie jony

w stanie stałym są w określony sposób rozmieszczone względem siebie, tworząc sieć krystaliczną.

Wzajemne oddziaływanie elektrodynamiczne rdzeni atomowych i swobodnych elektronów

utrzymuje w stanie spójności fazę metaliczną. Podobnie utrzymywana jest w stanie spójności faza

ciekła. Jednakże wówczas rdzenie atomowe nie mają określonych położeń względem siebie

i z tego powodu nie tworzą sieci krystalicznej. W licznych przypadkach metale w stanie

stałym wykazują dobrą plastyczność, umożliwiając zmianę kształtu przedmiotu pod wpływem

działania na niego sił zewnętrznych. Zespół cech charakterystycznych metali określa się

mianem cech stanu metalicznego, a o pierwiastkach wykazujących cechy metaliczne mówi się,

że znajdują się one w stanie metalicznym. Za główną przy tym cechę stanu metalicznego uznaje się

przewodnictwo elektryczne o malejącym współczynniku temperaturowym. W stanie stałym

rozłożenie atomów jest ściśle określone. Tworzą one sieci przestrzenne wyznaczone przez środki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

ciężkości atomów, stanowiących ich węzły. W przypadkach struktur bardziej skomplikowanych

węzły sieci przestrzennej są utworzone przez środki ciężkości większego ugrupowania atomów, np.

cząsteczki.

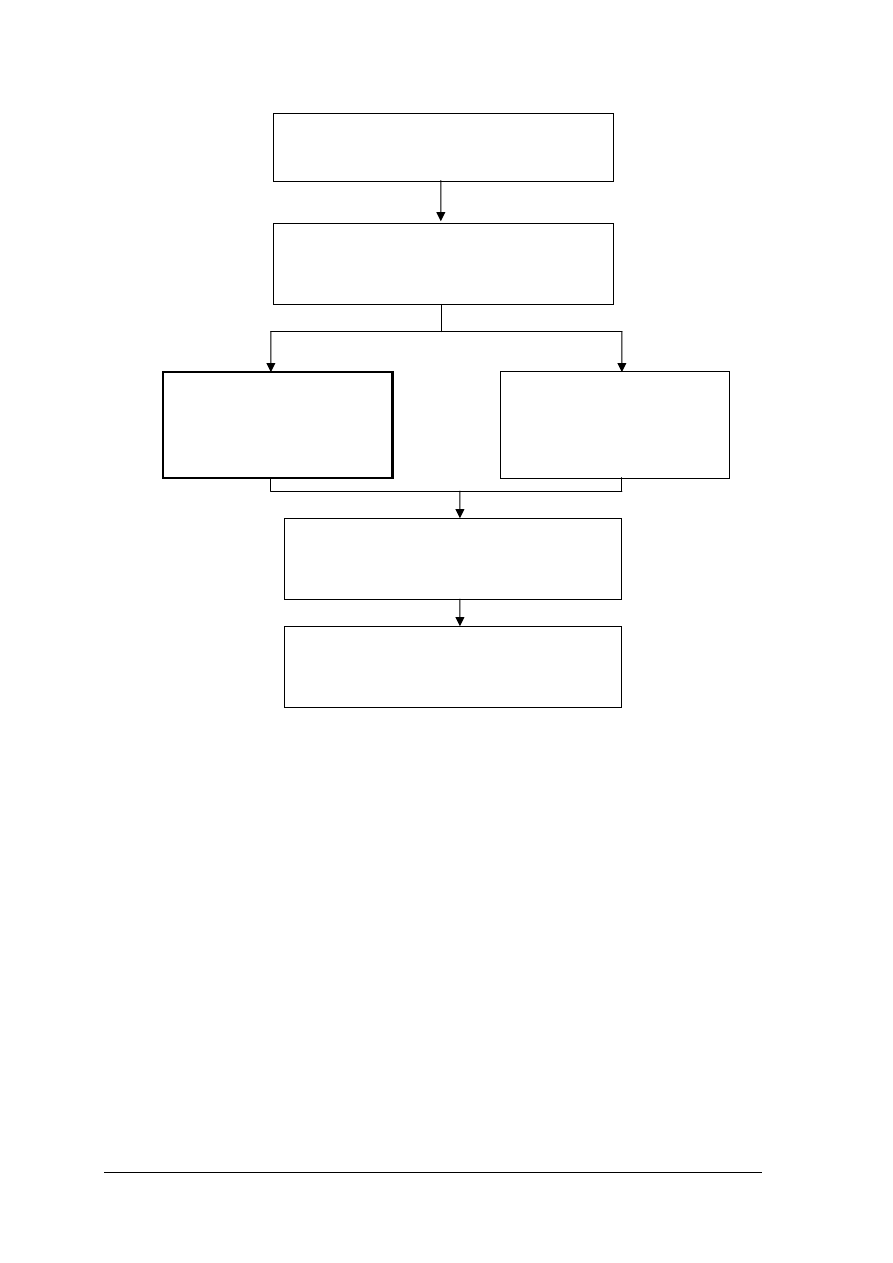

Najczęściej występujące komórki strukturalne metali: przedstawiono na rys. 1. Są to:

−

komórka strukturalna sieci regularnej płasko centrycznej – rys. 1a,

−

komórka strukturalna sieci regularnej przestrzennie centrycznej – rys. 1b,

−

komórka strukturalna sieci heksagonalnej zwarcie wypełnionej – rys. 1c.

Rys. 1 Komórki strukturalne metali [1, s. 195]

Niektóre substancje, zależnie od warunków, mogą występować w różnych postaciach

krystalicznych różniących się budową i własnościami. Są to odmiany alotropowe tej samej

substancji. Z takimi odmianami ma się często do czynienia w praktyce. Na przykład żelazo, które

do temperatury 9IO°C występuje w układzie regularnym przestrzennie centrycznym, powyżej

tej temperatury zmienia swą sieć na regularną płasko centryczną. Również inne metale

przechodzą przemiany alotropowe, np. kobalt, cyna, mangan i tytan.

Własności mechaniczne metali i ich stopów

Własności mechaniczne stanowią zespół cech określających odporność metali na

działanie na nie sił zewnętrznych. Mają one podstawowe znaczenie dla trwałości wszelkich

konstrukcji oraz stanowią podstawę wyboru najwłaściwszych metod obróbki materiału w celu

uzyskania zaprojektowanego wyrobu. Poznanie cech metali, występujących w ustalonych

warunkach, nie jest wystarczające do oceny przydatności tych materiałów do określonego celu.

Niezbędne jest tu jeszcze poznanie wpływu różnych czynników, np. temperatury, sposobu

i wielkości obciążenia oraz kształtu i wymiarów przedmiotu na zmiany tych własności.

Dla celów technicznych wykonuje się różne próby, określone normami, które

umożliwiają sprawdzenie, czy badany materiał odpowiada ustalonym warunkom. Najczęściej

bada się: wytrzymałość na rozciąganie, wytrzymałość na ściskanie, wytrzymałość na pełzanie,

wytrzymałość zmęczeniową, twardość i udarność.

Wytrzymałość na rozciąganie

W próbie rozciągania badany materiał mający kształt pręta o stałym przekroju S, poddaje

się działaniu siły rozciągającej F, skierowanej wzdłuż osi pręta. Wówczas w dowolnym

przekroju prostopadłym do kierunku działania siły powstają naprężenia rozciągające

σ (sigma), których wartość wyraża się wzorem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

0

S

F

σ

=

σ – naprężenie rozciągające, F – siła rozciągająca, S

0

– przekrój poprzeczny próbki

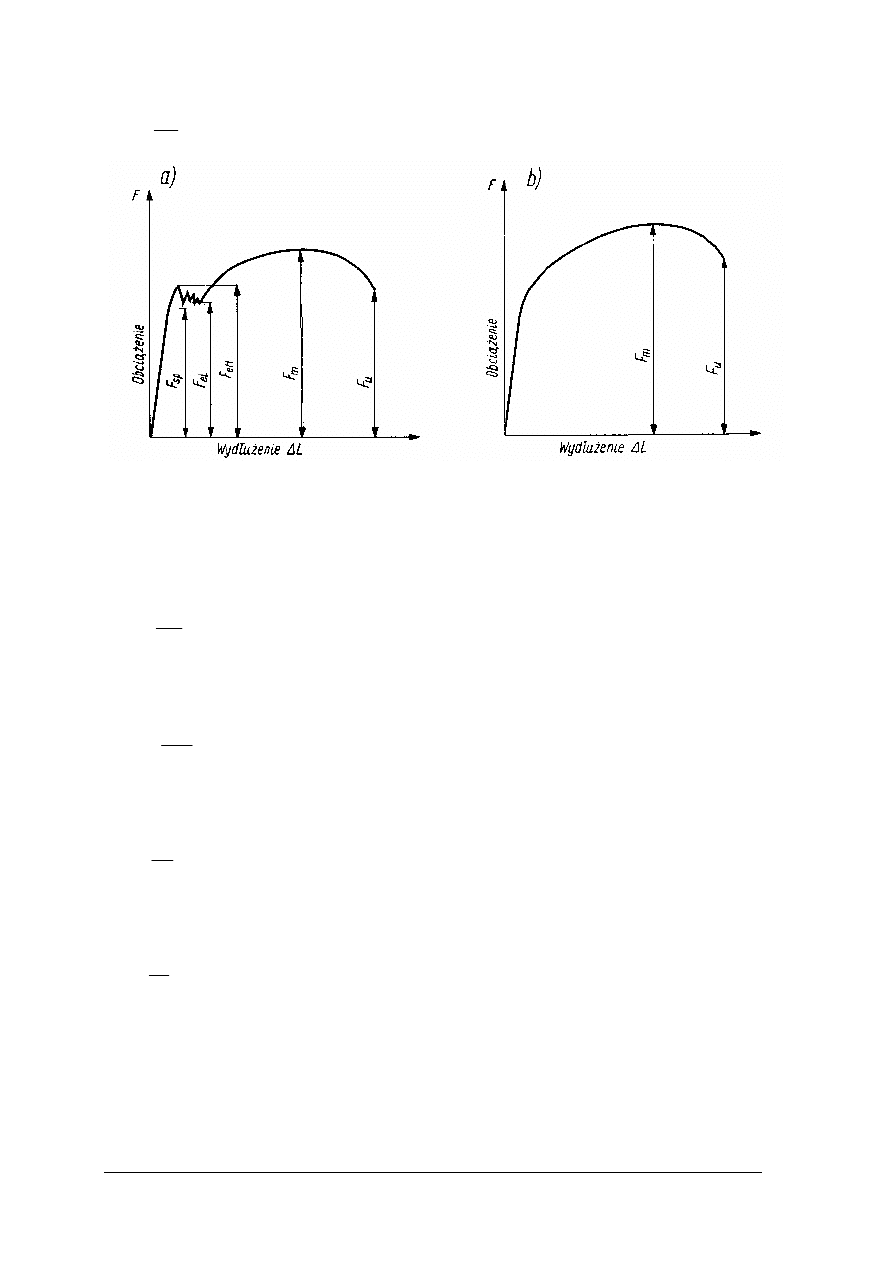

W początkowym okresie próby obserwuje się znaczny wzrost siły rozciągania przy

nieznacznym przyroście długości. Odkształcenia te mają charakter sprężysty, to znaczy że po

usunięciu siły powodującej wydłużenie próbka wróci do poprzednich wymiarów. Jeżeli jednak

siła wzrośnie ponad pewną wartość, to odkształcenia będą trwale, czyli po usunięciu siły

działającej na próbkę pewne odkształcenia pozostaną. Mówi się wówczas, że została

przekroczona granica sprężystości i że powstały w materiale odkształcenia trwałe, czyli

plastyczne. Poczynając od pewnej wartości siły, przyrostowi długości próbki ze stali miękkiej nie

towarzyszy dalszy wzrost siły. Przeciwnie, czasem obserwuje się nawet jej zmniejszenie. Tylko

niektóre materiały dają na wykresach rozciągania gwałtowne załamanie krzywej. Wiele

materiałów daje wykresy, na których zmiany pochylenia krzywej następują łagodnie, bez

ostrych załamań. Dalej więc wydłużenie próbki wzrasta szybko, mimo że przyrosty siły nie są

wielkie. W pewnej chwili siła osiąga największą wartość. Od tego momentu jej wartość maleje

do chwili, gdy nastąpi zerwanie próbki. Podczas rozciągania próbka wydłuża się kosztem

równomiernego zmniejszania się średnicy. Po osiągnięciu największego obciążenia w pewnym

miejscu próbki zaczyna się tworzyć przewężenie, zwane szyjką. Dalsze rozciąganie powoduje

szybkie wydłużenie się próbki w miejscu zwężenia i następnie jej rozerwanie.Zgodnie

z PN–91/H–04310 w celu scharakteryzowania zachowania się metalu pod wpływem

obciążenia rozciągającego wyznacza się m.in. następujące parametry: wydłużenie A

p

,

wydłużenie równomierne Ą

r

. przewężenie Z, górną granicę plastyczności R

eH

i dolną R

eL

,

umowną granicę plastyczności R

0.2

, umowną granicę sprężystości R

0

,

05

wytrzymałość na

rozciąganie R

m

, naprężenie rozrywające R

u

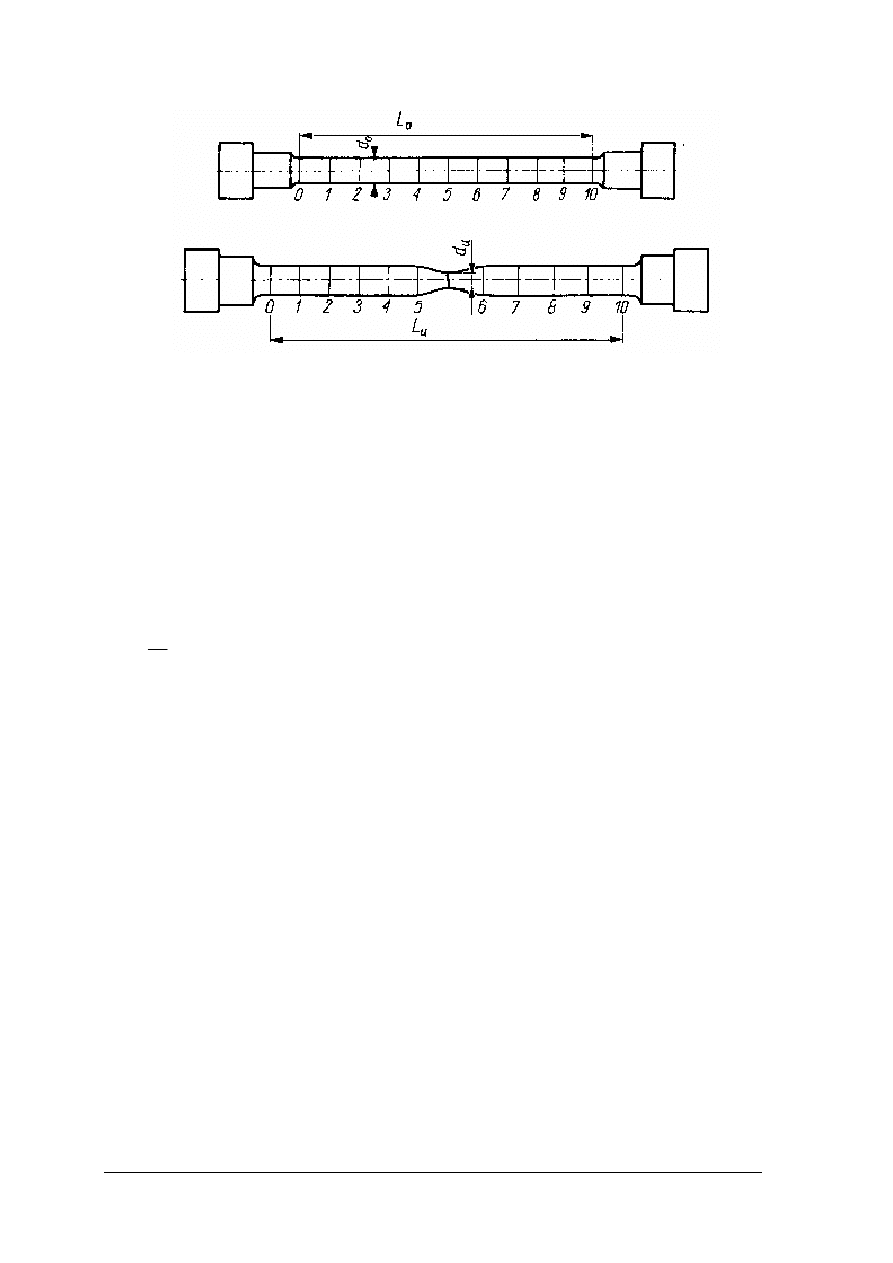

Wydłużenie A

p

to stosunek trwałego wydłużenia ∆L, próbki po rozerwaniu do długości

pomiarowej L

0

, próbki, wyrażony w procentach

100%

L

∆L

A

0

p

⋅

=

gdzie: L

0

– początkowa długość pomiarowa próbki. ∆L – przyrost długości próbki po

rozerwaniu

.

Przewężenie Z to zmniejszenie pola powierzchni przekroju poprzecznego próbki, odniesione

do pola jej pierwotnego przekroju.

100%

d

d

d

100

S

S

S

Z

2

0

2

u

2

0

0

u

0

⋅

−

=

⋅

−

=

gdzie: S

0

– pole powierzchni przekroju poprzecznego próbki przed rozerwaniem,

S

u

– pole powierzchni przekroju poprzecznego próbki w miejscu rozerwania.

d

0

– początkowa średnica próbki (przed rozerwaniem),

d

u

– średnica najmniejszego przekroju poprzecznego próbki po rozerwaniu.

Górna granica plastyczności R

eH

to naprężenie rozciągające w chwili nagłego wydłużenia, od

której następuje krótkotrwały spadek wartości siły rozciągającej

0

eH

eH

S

F

R

=

Dolna granica plastyczności R

eL

jest to najmniejsze naprężenie rozciągające, występujące

po przekroczeniu górnej granicy plastyczności .

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

0

eL

eL

S

F

R

=

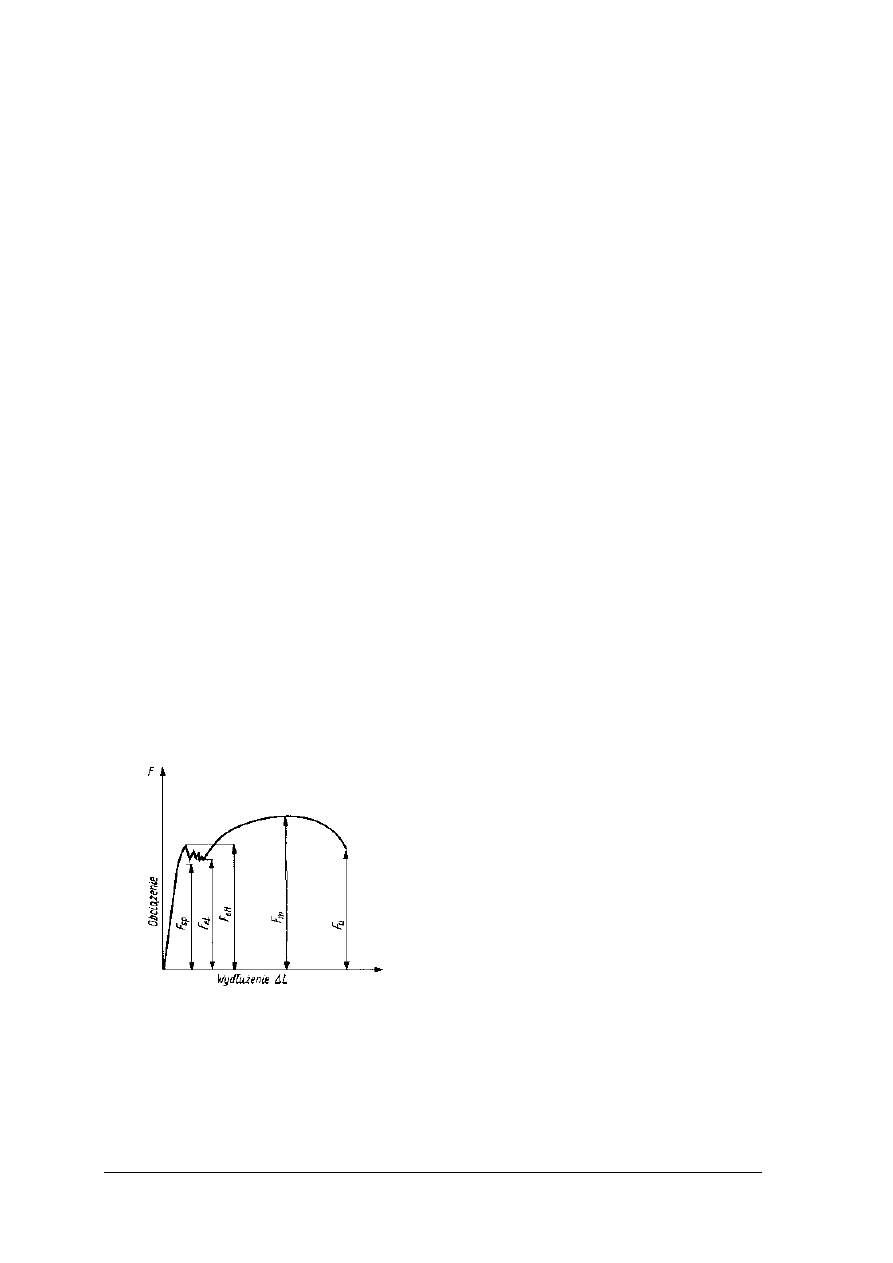

Rys. 2. Krzywe rozciągania metali a) z wyraźną granicą plastyczności

b) bez wyraźnej granicy plastyczności [1, s. 208]

Umowna granica plastyczności R

0.2

to naprężenie rozciągające wywołujące w próbce umowne

wydłużenie trwałe 0,2%

0

0,2

0,2

S

F

R

=

Umowna granica sprężystości R

0.05

to naprężenie rozciągające wywołujące w próbce wydłużenie

trwałe 0,05%

0

0,05

0,05

S

F

R

=

Wytrzymałość na rozciąganie R

m

to naprężenie rozciągające odpowiadające największej sile

obciążającej uzyskanej w czasie próby

0

m

m

S

F

R

=

Naprężenie rozrywające R

u

to naprężenie rzeczywiste występujące w przekroju poprzecznym

próbki S

u

w miejscu przewężenia w chwili rozerwania

u

u

u

S

F

R

=

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 3. Próbka przed i po zerwaniu. [1, s. 209]

Próbę rozciągania wykonuje się na maszynach zwanych zrywarkami. Obecnie najczęściej

są używane maszyny wytrzymałościowe, które mogą służyć do wykonywania różnych prób

wytrzymałościowych , oprócz próby rozciągania, również prób ściskania, zginania i ścinania.

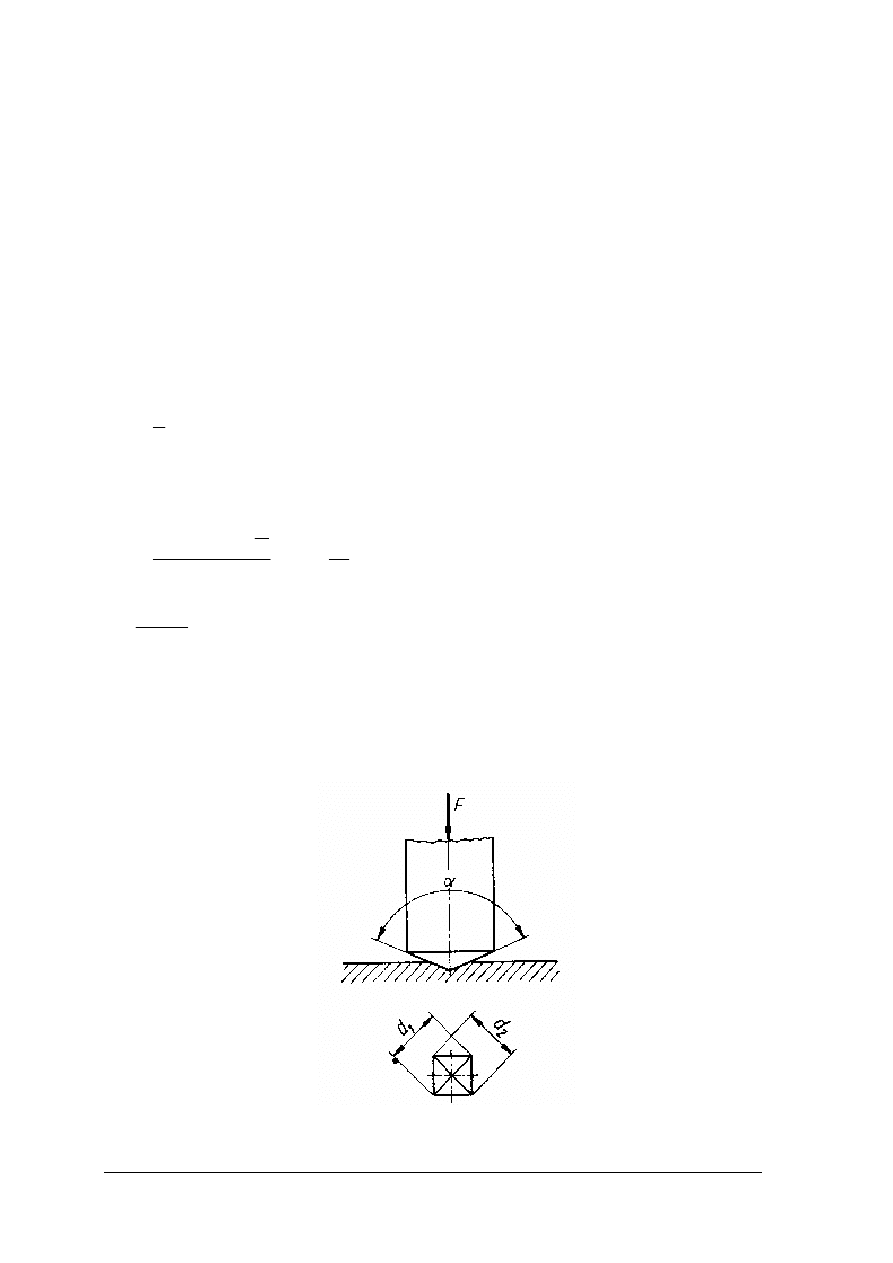

Wytrzymałość na ściskanie

Wytrzymałość na ściskanie wyznacza się głównie dla materiałów kruchych, np. żeliwa.

Próbka w kształcie walca lub sześcianu jest poddawana działaniu siły w kierunku

prostopadłym do przekroju poprzecznego. Po przekroczeniu pewnego obciążenia próbka

ulega zniszczeniu. Obciążenie to R

0

, zwane wytrzymałością na ściskanie, wyraża się zależnością

0

c

0

S

F

R

=

F

c

– najmniejsza siła powodująca zniszczenie próbki

S

0

– pole początkowego przekroju próbki

Kształt próbki wpływa na wartość wytrzymałości i z tego powodu próba ściskana jest

wykonywana na próbkach, których kształt i wymiary określają normy. Najczęściej stosuje się

próbki walcowe, których wysokość jest 2,5 raza większa od średnicy próbki.

Wytrzymałość na pełzanie

Wytrzymałość metali i stopów w podwyższonej temperaturze zależy od szybkości narastania

obciążenia. Z doświadczeń wynika, że wytrzymałość jest tym mniejsza, im dłuższe jest

działanie siły. Zerwanie materiału w podwyższonej temperaturze może nastąpić nawet wówczas,

gdy naprężenia w materiale są mniejsze od naprężeń określonych jako wytrzymałość na

rozciąganie w takiej samej temperaturze.

Podczas długotrwałego działania siły materiał pod jej wpływem bardzo wolno ulega

wydłużeniu. Jest

to pełzanie, prowadzące zazwyczaj do pęknięcia materiału po dłuższym czasie.

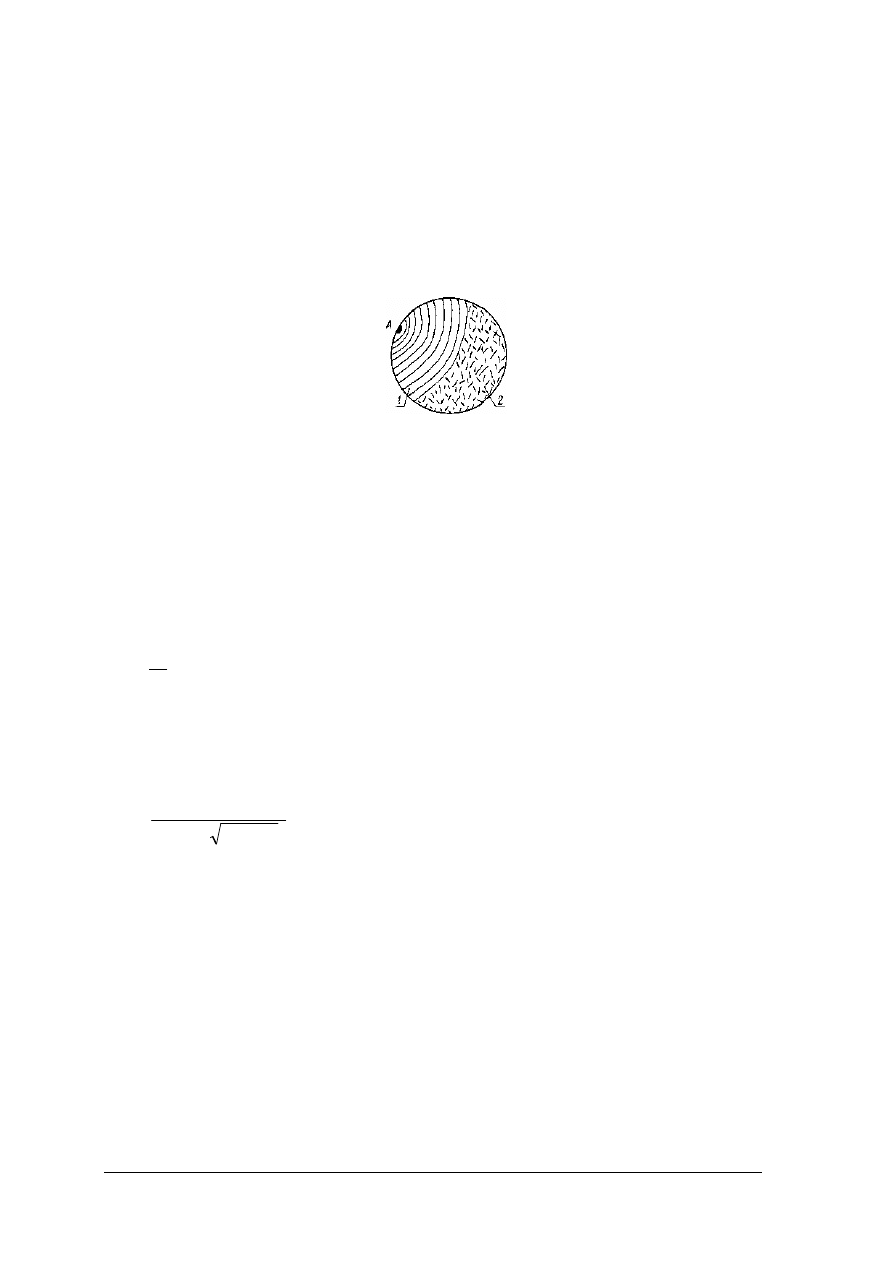

Wytrzymałość zmęczeniowa

Jeżeli na materiał działają siły zmieniające swą wartość okresowo w czasie, to

w materiale tym mogą powstać pęknięcia, chociaż naprężenia nie osiągnęły nigdy wartości,

które przy stałym obciążeniu mogłyby spowodować zniszczenie materiału. Naprężenia

powstające w takich warunkach nazywa się zmęczeniowymi. Pęknięcia są zazwyczaj

spowodowane w mniejszym lub większym stopniu działaniem karbu. Zjawisko karbu powstaje

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

w konstrukcjach, w których występują ostre podcięcia lub wycięcia. Pęknięcia zaczynają się

w pewnym punkcie przekroju zwykle przy powierzchni, i z wolna postępują w głąb materiału.

Ponieważ przekrój zostanie w ten sposób dostatecznie osłabiony, następuje nagle pękniecie

obciążonego

elementu.

Pęknięcia

wywołane

naprężeniami

zmęczeniowymi

mają

charakterystyczny przełom. Jedna cześć przełomu ma wygląd muszlowy gładki – 1, a druga –

krystaliczny 2 (rys. 4).

Określenie wytrzymałości zmęczeniowej odbywa się na znormalizowanych próbkach

poddawanych obciążeniom okresowo zmiennym.

Rys. 4. Przełom zmęczeniowy [1, s. 212]

Twardość

Twardością nazywa się odporność materiału na odkształcenia trwałe powstające wskutek

wciskania weń wgłębnika. Do pomiaru stosuje się najczęściej metody: Brinella, Rockweila,

i Vickersa.

Pomiar twardości metodą Brinella (PN–9I/H–04350) polega na wgniataniu w badany materiał

pod obciążeniem F kulki hartowanej o średnicy D. Miarą twardości w tej metodzie jest

stosunek siły F do pola powierzchni S trwałego odcisku, który w postaci czaszy kulistej utworzy

się na powierzchni metalu.

S

F

HB

=

S – pole odcisku [mm

2

]; F – siła obciążająca [N]

Po podstawieniu wzoru na powierzchnię odcisku

)

d

D

πD(D

2F

0,102

HB

2

2

−

−

⋅

=

D – średnica wgniatanej kulki, [mm]; d – średnica odcisku, [mm]; F – siła obciążająca, [N]

Do pomiaru twardości metodą Brinella służy twardościomierz. Jest to w zasadzie ręczna

prasa hydrauliczna, za pomocą której można wywrzeć na próbkę nacisk o określonej wartości.

Następnie za pomocą lupy pomiarowej należy zmierzyć średnicę odcisku i określić twardość,

posługując się wzorem lub tablicami dołączonymi do twardościomierza Brinella. Twardość

Brinella jest wielkością bezwymiarową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

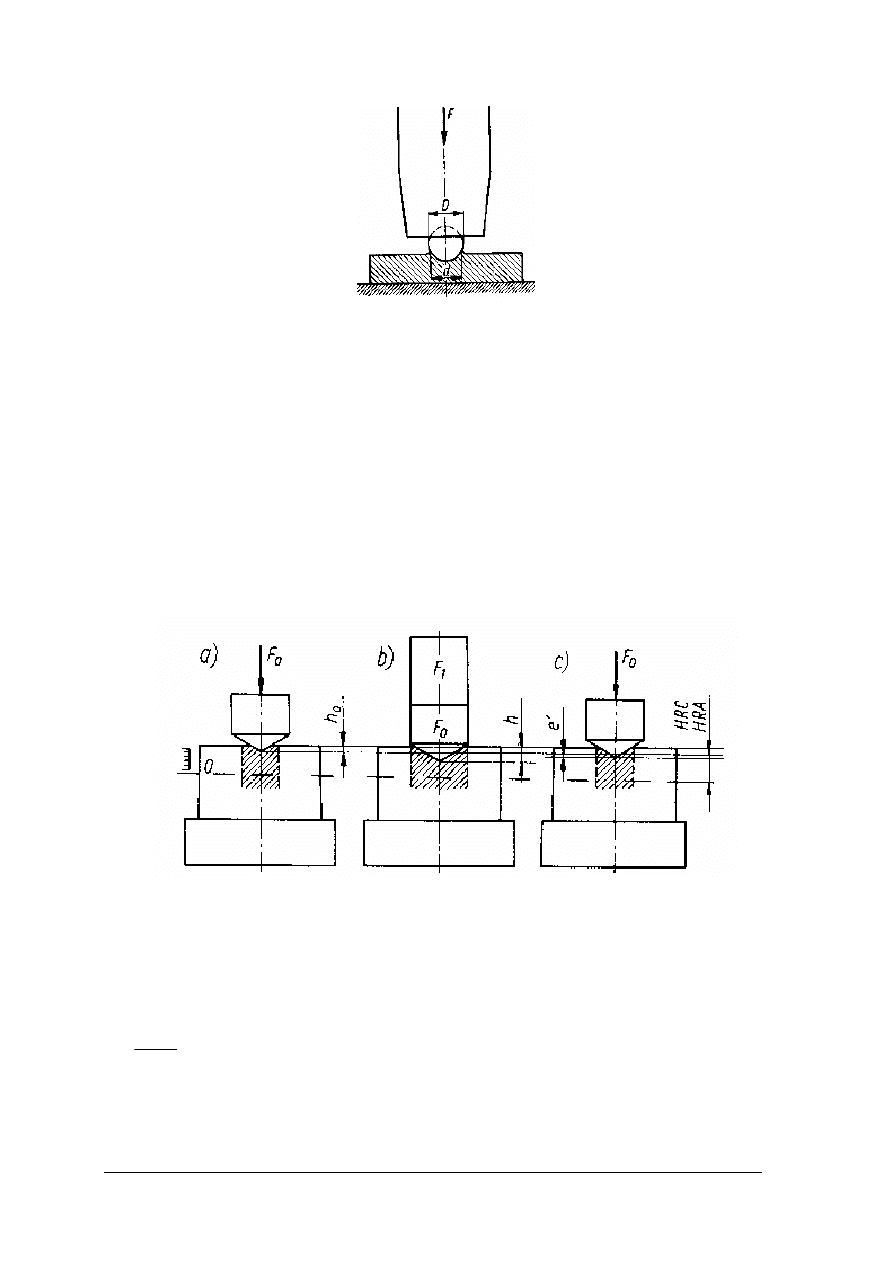

Rys. 5. Twardościomierz Brinella [1, s. 213]

Twardość metodą Rockwella (PN–91/H–043 55) określa się na podstawie głębokości

odcisku powstałego w materiale w wyniku wciskania diamentowego stożka o kącie rozwarcia

120° lub kulki stalowej hartowanej o średnicy 1,5875 mm. Obciążenie dwustopniowe wgłębnika

stosuje się w celu zmniejszenia błędów pomiaru i wyeliminowania wpływu stanu powierzchni

próbki. Zasadę pomiaru twardości metodą Rockwella wyjaśnia rys. 6. W położeniu pierwszym

wgłębnik obciążony obciążeniem wstępnym F

0

= 98 N wgłębia się na głębokość h

0

(rys. 6a)

i ustawia się czujnik pomiarowy w położenie zerowe. W położeniu na rys. 6b, wgłębnik, obciążony

wstępnie siłą F

0

i siłą główną F

1

wgłębia się na głębokość h. W położeniu trzecim (rys. 6c), po

usunięciu obciążenia głównego F

1

wgłębnik podnosi się (zostają usunięte sprężyste odkształcenia

materiału) i w tym położeniu odczytuje się wskazania czujnika, który określa odkształcenia trwałe

e' mm wywołane obciążeniem wstępnym F

0

(rys. 6c).

Rys. 6. Zasada pomiaru twardości metodą Rockwella [1, s. 214]

Bezpośrednie wskazania czujnika nie mogą być miarą twardości, gdyż twardszym materiałom

odpowiadałyby mniejsze twardości. Z tego powodu twardość wg RockweJla oznacza się jako różnicę

między stałą wartością K a wartością trwałego przyrostu głębokości odcisku e, wyrażoną

w jednostkach równych 0,002 mm.

0,002

e

e

,

=

Do pomiaru za pomocą stożka używa się skal C i A o 100 działkach, a twardość mierzoną wg tych

skal oznacza się symbolami HRC i HRA. Do pomiaru za pomocą kulki używa się skal B i F o 130

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

działkach, a twardość mierzoną wg nich oznacza się symbolami HRB i HRF. Przy pomiarze

stożkiem twardość Rockwella w skalach C i A wynosi:

HRC = 100 – e

a przy pomiarze kulką w skalach B i F.

HRB = 130 – e

i jest wielkością bezwymiarową.

Pomiar twardości metodą Vickersa polega na wciskaniu w badany materiał diamentowego

ostrosłupa przy obciążeniu 9,8 N i większym (rys. 7). Miarą twardości Vickersa jest stosunek siły

F, wciskającej diament, do powierzchni S pobocznicy trwałego odcisku

S

F

HV

=

Dla siły

F w [N] wzór ten przybierze postać

2

2

d

F

189

,

0

d

2

sin

F

2

0,102

HV

≈

⋅

⋅

=

α

d – średnia wartość przekątnej [mm]

S

d

+

d

d

2

1

=

α – kąt wierzchołkowy między przeciwległymi powierzchniami pobocznicy odcisku

(α = 136°), odpowiadający kątowi między przeciwległymi ścianami diamentowego ostrosłupa.

Znając siłę i przekątną, twardość Vickersa można bezpośrednio odczytać z tablic

stanowiących wyposażenie przyrządu.

Rys. 7. Pomiar twardości metodą Vickersa [1, s. 215]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

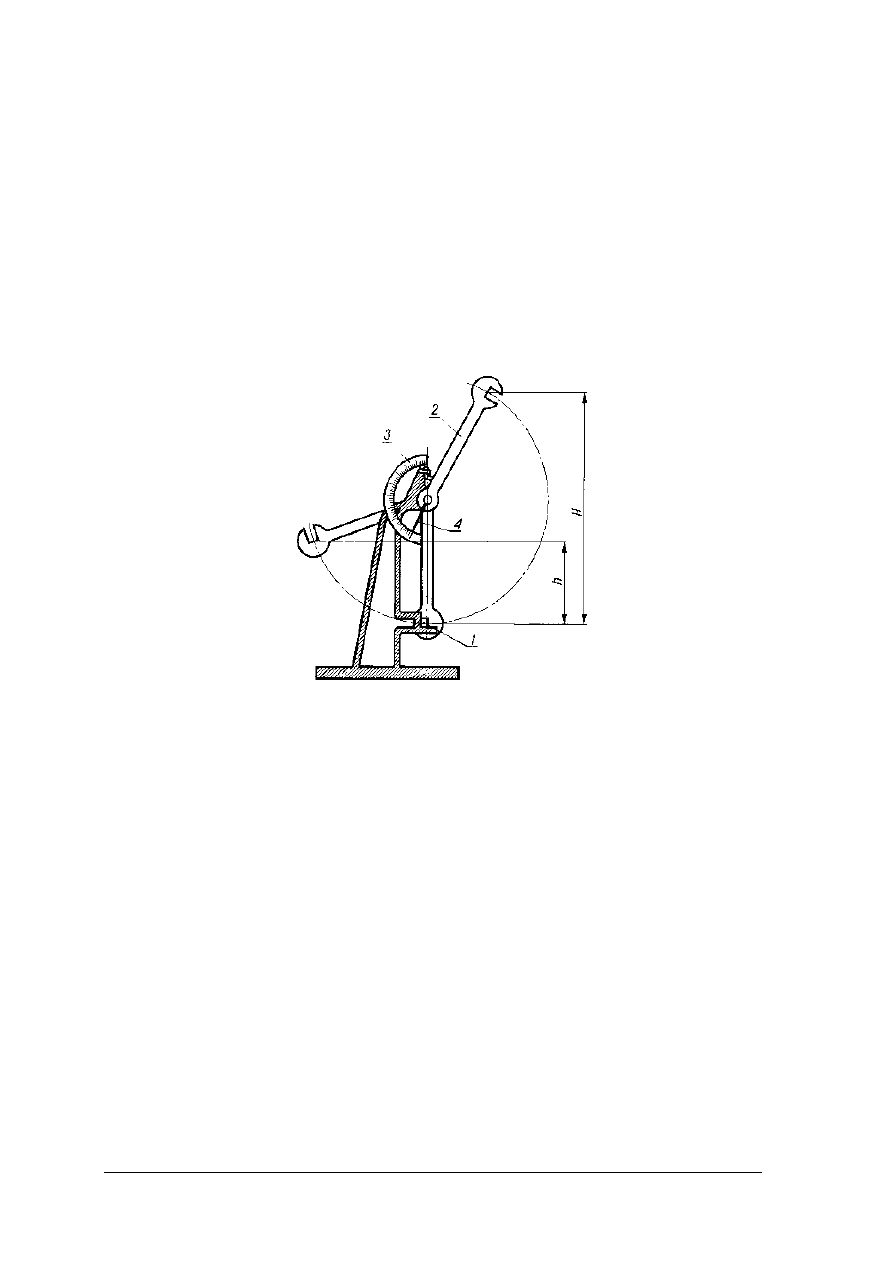

Udarność

Na podstawie badania wytrzymałości materiałów pod obciążeniem powoli wzrastającym nie

możemy określić, jak będą się one zachowywać wówczas, gdy obciążenie będzie wzrastać bardzo

szybko. Na to pytanie dają odpowiedź próby, w których obciążenie materiału wzrasta gwałtownie,

uderzeniowo.

Odporność na uderzenie, czyli udarność, zależy od rodzaju materiału, temperatury oraz kształtu

próbki, którą poddano badaniu. Zwykle stosuje się próbki w postaci prętów o przekroju

kwadratowym. Na jednym z boków próbki jest nacięty karb, który ma za zadanie ułatwienie

i zlokalizowanie pęknięcia próbki w czasie badania. Przyrząd używany do określania udarności

nazywa się młotem udarnościowym. Najczęściej stosuje się młot typu Charpy (czyt. Szarpi),

przedstawiony na rys. 8.

Rys. 8. Młot Charpy’ego: 1 – próbka, 2 – wahadło, 3 – podziałka kątowa, 4 – wskaźnik, [1, s. 216]

W celu wykonania pomiaru umieszcza się próbkę na podporach, a wahadło podnosi się na

wysokość H. Opuszczone z tej wysokości uderza ono w próbkę, a po jej zniszczeniu unosi się

jeszcze na wysokość h mniejszą od H. Jeżeli ciężar wahadła wynosi G, to w położeniu górnym

energia potencjalna młota L

1

wynosi

L

1

= G · H

Po złamaniu próbki wahadło ma jeszcze energię, dzięki której mogło się wznieść na wysokość h.

Energia ta L

2

wynosi

L

2

= G · h

Energia zużyta na zniszczenie (złamanie) próbki L wynosi

L = L

1

– L

2

= G · ( H – h )

Jeżeli pole powierzchni przekroju poprzecznego próbki mierzone przed próbą wynosi S

0

cm

2

,

to praca jednostkowa zużyta na złamanie wynosi

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

0

0

S

h)

G(H

S

L

KC

−

=

=

Wartość KC jest miarą udarności materiału.

Własności technologiczne metali i ich stopów

Pojęcie własności technologicznych zawiera w sobie zespół cech materiału

charakteryzujących jego zachowanie się w czasie procesów produkcyjnych. Z tego powodu przy

doborze materiału należy uwzględnić nie tylko jego cechy eksploatacyjne, lecz również jego

podatność na wpływ określonych procesów technologicznych. Podstawą oceny własności

technologicznych są próby materiału wykonane w warunkach zbliżonych do stosowanych

w procesach obróbkowych, mających na celu wytworzenie określonego produktu

z zastosowaniem najbardziej racjonalnych metod produkcji. Najczęściej bada się własności

odlewnicze, skrawalność, własności plastyczne oraz zgrzewalność i spawalność.

Własności odlewnicze

Podstawowymi własnościami charakteryzującymi przydatność metalu lub stopu do celów

odlewniczych są lejność, czyli zdolność do wypełniania form, oraz skurcz metalu podczas

stygnięcia. Lejność zależy od płynności materiału w temperaturze zalewania formy i decyduje

nie tylko o łatwości wypełnienia formy, lecz ma również wpływ na makrostrukturę odlewu.

Miarą lejności jest odległość, na jaką popłynie ciekły metal w znormalizowanej formie,

mającej kształt pręta lub spirali i ustawionej poziomo. Skurcz metalu podczas odlewania ma

wpływ na powstawanie w przedmiocie naprężeń mogących spowodować jego pęknięcie lub

odkształcenia. Ponadto jest on przyczyną powstawania jam skurczowych, porowatości itp.

Skrawalność

Podatność materiału do obróbki skrawaniem nazywa się skrawalnością. Określa się ją na

podstawie kilku wskaźników (zużycia narzędzia, sił i energii skrawania, jakości warstwy

wierzchniej, wydajności skrawania, rodzaju i łatwości usuwania wiórów). Dobrą skrawalnością

najczęściej charakteryzują się materiały, które nie odznaczają się dobrymi własnościami

mechanicznymi. Stal wykazująca dobrą skrawalność ma mniejszą od innych wytrzymałość na

rozciąganie oraz odznacza się kruchością, którą powoduje zawartość siarki i fosforu. Cechą

podobną do skrawalności jest ścieralność; określa ona skłonność materiału do zużywania się

wskutek tarcia. Miarą ścieralności jest zmniejszenie masy badanej próbki powodowane tarciem

twardej tarczy o badany materiał. Próbę ścieralności stosuje się do badania elementów, które

w czasie pracy są szczególnie narażone na ścieranie.

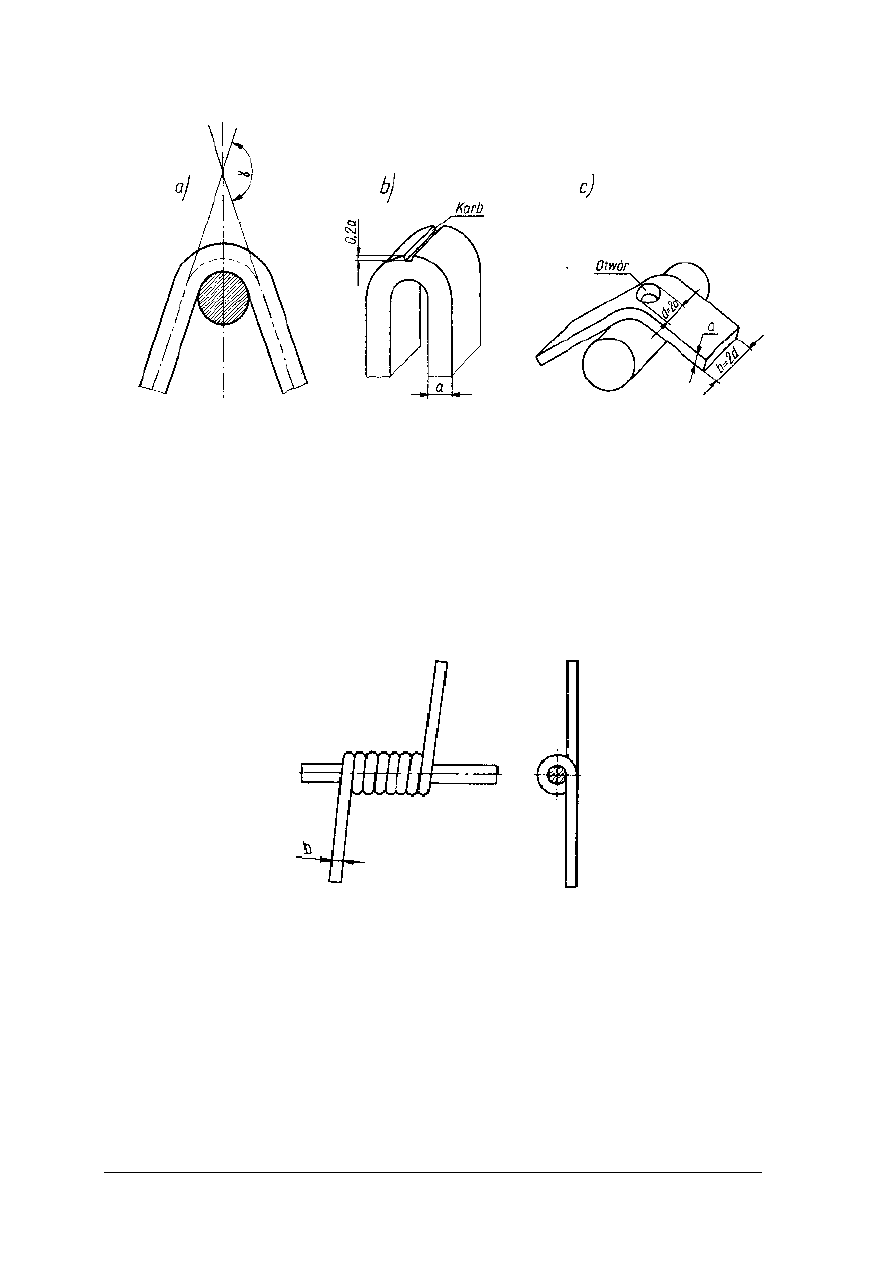

Własności plastyczne

Oceny technologicznych własności plastycznych dokonuje się na podstawie prób

mających wykazać podatność materiału na odkształcenia trwałe, niezbędne do nadania

właściwych kształtów produktom, przy czym jako najważniejsze należy wymienić: próbę

zginania, próbę nawijania drutu oraz próbę tłoczności.

Próbę zginania wykonuje się na prętach o przekrojach kołowym, kwadratowym lub

prostokątnym. Polega ona na powolnym zginaniu próbki wokół innego pręta, którego

wymiary określają przepisy (rys. 9a). W niektórych przypadkach stosuje się obostrzoną próbę

zginania. Poddaje się wówczas zginaniu płaskowniki z naciętym piłką karbem (rys. 9b) lub

płaskowniki z wywierconym w nich otworem o średnicy równej podwójnej grubości próbki

(rys. 9c). W próbie zginania miarą plastyczności jest wartość kąta, o jaki próbkę można zgiąć

bez spowodowania pęknięcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 9. Próba zginania [1, s. 219]

Materiały bardzo plastyczne poddaje się próbie wielokrotnego przeginania. Miarą

plastyczności jest liczba określonych przegięć, wykonanych do chwili pojawienia się pierwszych

pęknięć.

Próbę nawijania stosuje się do drutów o średnicach mniejszych od 6 mm. Określa się

własności plastyczne drutu oraz umożliwia wykrycie niejednorodności materiału. Próba polega

na nawinięciu drutu na trzpień o określonej średnicy (rys. 10). Sposób nawinięcia, liczbę

zwojów oraz średnice trzpienia określają właściwe przepisy odbiorcze.

Rys. 10. Próba nawijania drutu [1, s. 219]

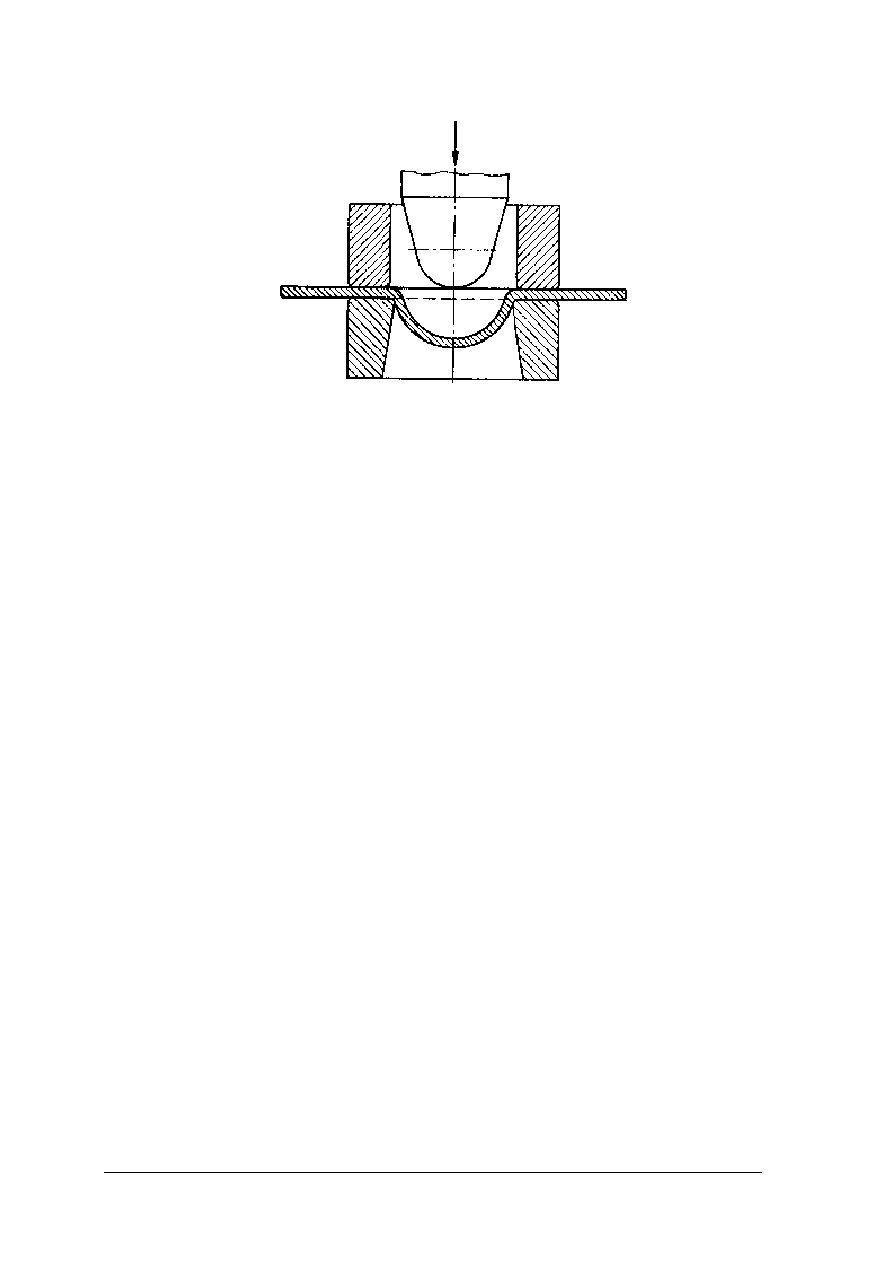

Próbę tłoczności cienkich blach i taśm wykonuje się metodą Erichsena. Polega ona na

powolnym wtłaczaniu kulisto zakończonego stempla stalowego lub kulki w próbkę z blachy

umocowanej w odpowiednio ukształtowanej matrycy (rys. 11). Miarą tłoczności jest

głębokość wytłoczonego w blasze wgłębienia do chwili wystąpienia w niej pęknięcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 11. Próba tłoczności [1, s. 219]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie znasz własności mechaniczne metali i ich stopów?

2.

Jakie znasz własności technologiczne metali i ich stopów?

3.

Co nazywamy twardością materiałów konstrukcyjnych?

4.

Co nazywamy udarnością metali iich stopów?

5.

Na czym polega rozciąganie materiałów?

6.

Jakie znasz metody badania twardości?

7.

Jakie parametry można wyznaczyć w metalu pod wpływem obciążenia rozciągającego?

8.

Na czym polega proces pełzania?

9.

Co nazywamy wytrzymałością na zmęczenie?

10.

Jakie są różnice między twardością HRB i HRC?

11.

Co to jest lejność?

12.

Co powoduje skurcz podczas odlewania metalu?

13.

Co to jest skrawalność?

14.

Jakim próbom poddaje się metale i stopy w celu określenia ich własności plastycznych?

15.

Na czym polega próba zginania?

16.

Na czym polega próba nawijania drutu?

17.

Na czym polega próba tłoczenia?

4.1.3. Ćwiczenia

Ćwiczenie 1

Oblicz wydłużenie i przewężenie próbki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zmierzyć długość i średnicę początkową próbki w ustalonych jednostkach miary,

2)

zapisać wyniki pomiaru:

długość L

0

....................

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

średnica początkowa d

0

.................

3)

zmierzyć długość i średnicę próbki po zerwaniu,

4)

zapisać wyniki pomiaru:

długość próbki po zerwaniu L

u

....................

średnica próbki po zerwaniu d

u

.................

5)

obliczyć przyrost długości próbki ∆L,

6)

obliczyć wydłużenie próbki A

p

,

7)

obliczyć pole przekroju początkowego S

0

i po zerwaniu S

u

,

8)

obliczyć przewężenie Z,

9)

zapisać otrzymane wyniki i wnioski.

Wyposażenie stanowiska pracy:

−

próbki do rozciągania,

−

zrywarka,

−

suwmiarka uniwersalna.

Ćwiczenie 2

Określ twardość próbek metodą Brinella.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wykonać badanie twardościomierzem,

2)

zmierzyć średnicę odcisku w dwóch prostopadłych do siebie kierunkach (d

1

i d

2

):

zapisać wyniki,

pierwszy pomiar d

1

,

drugi pomiar d

2

.

3)

obliczyć wartość średnią średnicy odcisku d = (d

1

+ d

2

)/2:

zapisać wynik,

średnica pomiarowa d,

4)

obliczyć twardość HB dla wszystkich próbek,

5)

porównać wyniki i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

twardościomierz Brinella,

−

próbki do badania twardości,

−

suwmiarka uniwersalna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

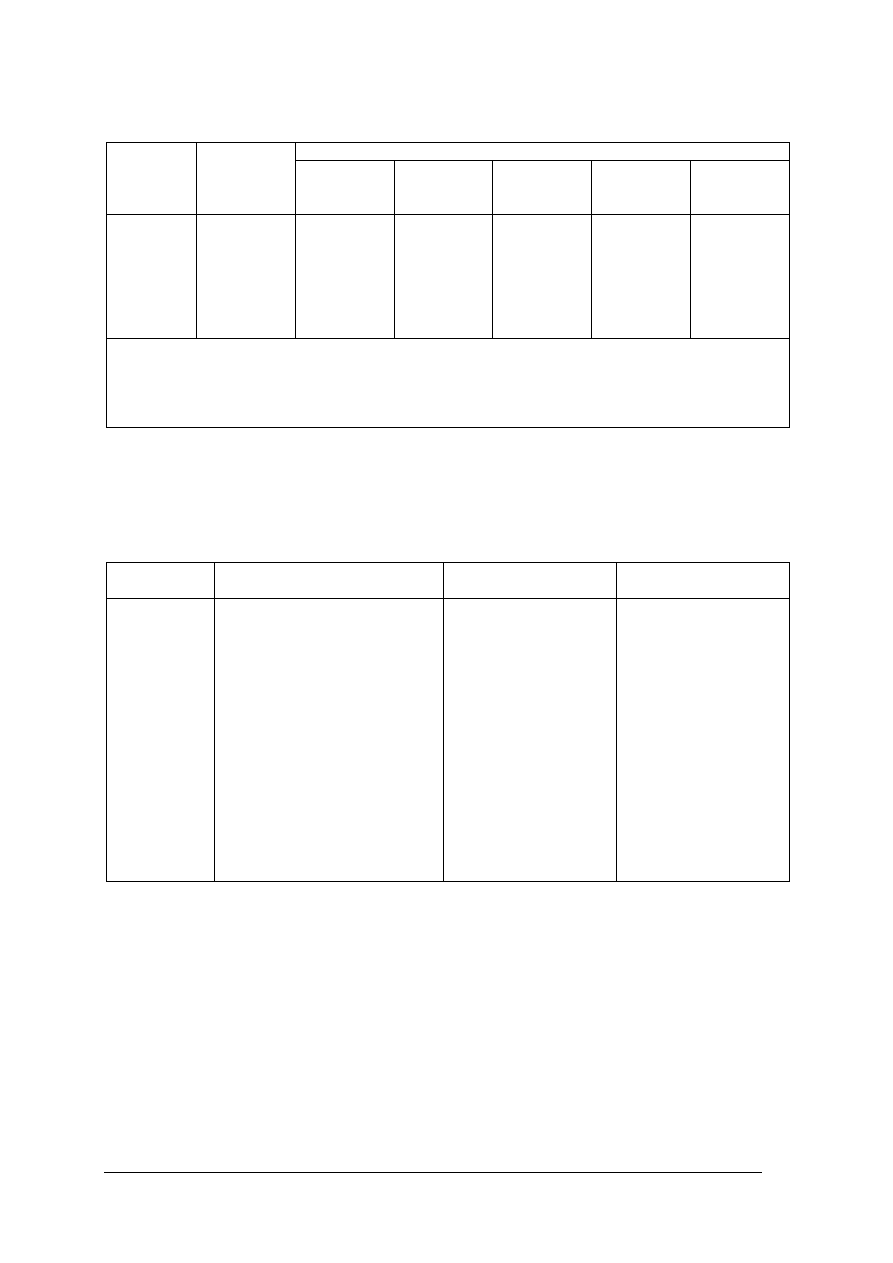

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić własności fizyczne metali?

2)

wymienić własności mechaniczne metali?

3)

wymienić własności technologiczne metali?

4)

wyjaśnić pojęcie wytrzymałość na rozciąganie?

5)

wyjaśnić pojęcie wytrzymałość na ściskanie?

6)

wyjaśnić pojęcie twardość?

7)

wyjaśnić pojęcie udarność?

8)

wyjaśnić pojęcie wytrzymałość zmęczeniowa?

9)

wyjaśnić pojęcie plastyczność?

10)

sklasyfikować metody badania własności technologicznych?

11)

określić własności metalu na podstawie przeprowadzonych badań?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.2. Metalurgia stali i metali nieżelaznych

oraz technologia

proszków

4.2.1. Materiał nauczania

Metalurgia żelaza

Produkcja stali to proces dwustopniowy. Pierwszy etap polega na redukcji rudy. W jej

wyniku otrzymuje się surówkę zawierającą znaczne ilości domieszek i zanieczyszczeń. W drugim

etapie otrzymuje się stal pozbawioną częściowo zanieczyszczeń. Proces redukcji rud żelaza odbywa

się w wielkim piecu, do którego ładuje się rudę, koks i topniki oraz tłoczy powietrze niezbędne

do spalania paliwa. Materiały te nazywamy materiałami wsadowymi. Proces utleniania odbywa się

w konwertorach lub piecach martenowskich.

Rudy żelaza

Wszystkie rudy są w mniejszym lub większym stopniu są zanieczyszczone. W procesie

wytwarzania surówki trzeba zredukować związki żelaza i usunąć zanieczyszczenia. Skład

chemiczny skały płonnej ma duże znaczenie dla procesu metalurgicznego. Jeżeli w skale

płonnej przeważa krzemionka (SiO

2

), to ruda jest kwaśna. Jeżeli przeważają składniki

zasadowe (CaO, MgO), to ruda jest zasadowa. Do rud kwaśnych dodajemy topniki zasadowe,

a do zasadowych – topniki kwaśne. Większość rud występujących w przyrodzie jest kwaśna

i wymaga znacznych ilości topników zasadowych. Niektóre związki chemiczne znajdujące się

w rudzie mogą i przechodzić w czasie procesu wielkopiecowego do surówki. Zależnie od ich

wpływu na własności surówki rozróżniamy domieszki pożyteczne, jak mangan, chrom, krzem,

oraz zanieczyszczenia szkodliwe, jak siarka, fosfor i arsen.

Rudami, które mają największe znaczenie przemysłowe, są:

−

magnetyt lub żelaziak magnetyczny (Fe

3

O

4

– tlenek żelaza II – żelaza III), zawierający

zwykle ok. 70% Fe;

−

hematyt lub żelaziak czerwony (Fe

2

O

3

– tlenek żelaza III), zawierający 50÷60% żelaza;

−

limonit lub żelaziak brunatny (2Fe

2

O

3

· 3H

2

O – uwodniony tlenek żelaza III), zawierający

średnio 30 ÷

52% żelaza (bywa barwy żółtej, brunatnej, a nawet czarnej),

−

syderyt lub żelaziak szpatowy (FeCO

3

– węglan żelaza II), zawierający średnio 30÷40% żelaza

(bywa barwy żółtawoszarej lub żółtawobrunatnej).

Koks

W procesie wytapiania surówki zadaniem koksu jest dostarczenie ciepła oraz zredukowanie

tlenków żelaza.

Topniki

Zadaniem topników jest stopienie skały płonnej i oddzielenie zanieczyszczeń metalowych od

żelaza. Skład chemiczny topników zależy od składu chemicznego skały płonnej towarzyszącej

rudzie. Do rud kwaśnych należy stosować topniki zasadowe najczęściej węglan wapnia

(CaCO

3

). Do rud zasadowych stosuje się topniki kwaśne. Najczęściej są to ubogie rudy kwaśne,

lub żużel kwaśny pochodzący z procesów stalowniczych.

Wielki piec

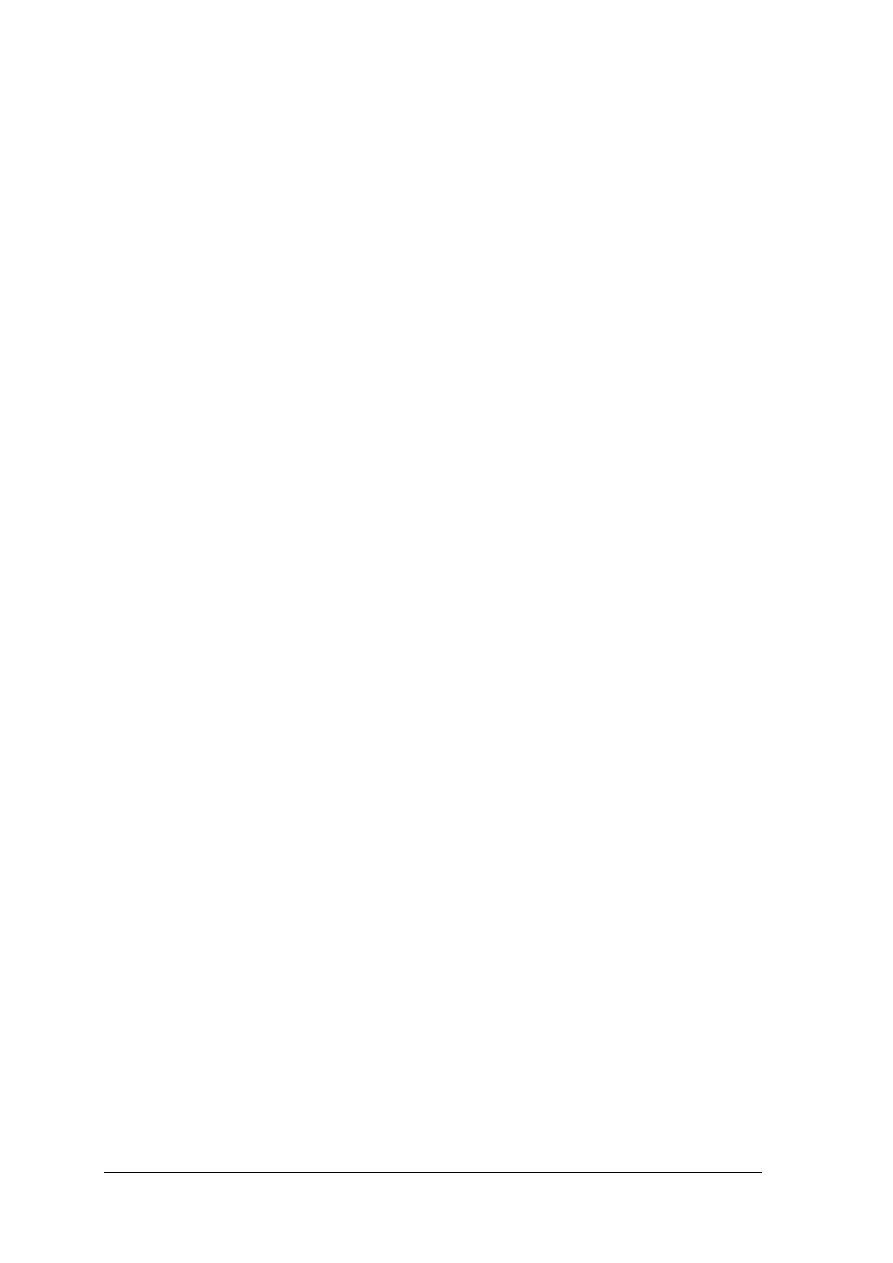

Schemat wielkiego pieca przedstawia (rys. 12). Materiały wsadowe ładowane są do

wielkiego pieca górnym otworem. Dzięki rozszerzonemu szybowi mogą łatwo przesuwać się

w dół, mimo że objętość ich początkowo wzrasta. Poniżej przestronu objętość wsadu maleje,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

ponieważ następuje tutaj topnienie skały płonnej oraz żelaza. Z tego powodu spadki zwężają się

u dołu. Stopione produkty wielkiego pieca zbierają się w garze i stąd są okresowo pobierane.

Rys. 12. Schemat wielkiego pieca [1, s. 64]

Wnętrze wielkiego pieca jest wykonane z cegieł ogniotrwałych. Dolne części pieca, tzn.

trzon, gar i spadki, powinny być wykonane z cegieł, które oprócz odporności na działanie

wysokiej temperatury muszą być odporne na chemiczne działanie roztopionego żelaza. Wielki

piec jest osłonięty płaszczem stalowym.. Wielki piec jest chłodzony wodą przepływającą

kanałami w ścianach pieca.

Gar i spadki tworzą całość i spoczywają na trzonie pieca. Pozostałe części są oddzielone od

poprzednich tzw. szczeliną dylatacyjną. Umożliwia to niezależne rozszerzanie się części pieca

podczas ogrzewania ich do różnych temperatur.

W dolnej części garu znajduje się otwór służący do spuszczania surówki. Podczas wytopu

otwór surówkowy jest zalepiony gliną ogniotrwałą. Odbija się ją co kilka godzin w celu

dokonania spustu surówki. Nieco wyżej znajduje się drugi otwór – do spuszczania żużla.

W górnej części garu na jego obwodzie znajdują się dysze doprowadzające gorące

powietrze do pieca. z nagrzewnic. Od góry wielki piec jest zamknięty urządzeniem

umożliwiającym załadunek materiałów wsadowych. Wydajność wielkich pieców wynosi do

2000 ton surówki na dobę.

Proces wielkopiecowy

Głównym procesem chemicznym jest redukcja tlenków żelaza za pomocą tlenku węgla lub

węgla. Procesom chemicznym towarzyszą procesy fizyczne, jak parowanie wilgoci, topienie

żelaza, topienie skały płonnej.

Proces redukcji przebiega zgodnie z reakcjami

3Fe

2

O

3

+ CO = 2Fe

3

O

4

+ CO

2

Fe

3

O

4

+ CO = 3FeO + CO

2

FeO + CO = Fe + CO

2

Nazywamy je redukcją pośrednią.

W miarę przesuwania się w dół ruda dochodzi w pobliże dysz i tu redukuje się bezpośrednio węglem

wg reakcji

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

FeO + C = Fe + CO

Ten etap nazywamy redukcją bezpośrednią.

Z materiałów wsadowych w wyniku procesów wielkopiecowych otrzymuje się jako główny

produkt surówkę ,a ponadto żużel oraz gazy wielkopiecowe.

Wytopiona w wielkim piecu surówka zawiera do 4,5% węgla i pewne ilości krzemu, manganu,

siarki oraz fosforu. Znaczna zawartość domieszek, zwłaszcza węgla, powoduje kruchość surówki.

Podczas przerobu surówki na stal składniki domieszkowe ulegają częściowemu wypalaniu.

Proces wypalania domieszek nazywa się świeżeniem. Otrzymany po wypaleniu domieszek produkt

użyty na odlewy to staliwo, a przerobiony plastycznie – stal. Zawartość węgla w staliwie i w stali

nie przekracza teoretycznie 2%. W praktyce jest zwykle znacznie mniejsza. Odlewnicze stopy

żelaza z węglem i innymi dodatkami zawierające 2,06–6,67% węgla, najczęściej do 4,3%,

nazywamy żeliwami. śeliwo otrzymuje się przez przetopienie surówki po raz wtórny ze

złomem żeliwnym lub stalowym i dodatkami.

Współcześnie do wyrobu stali stosuje się metody: konwertorowe, Siemensa-Martina oraz do

oczyszczania, czyli rafinacji stali – metodę elektryczną.

Metody konwertorowe

Wytapianie stali metodami konwertorowymi polega na przedmuchiwaniu utleniającego

gazu (powietrza lub tlenu) przez roztopioną surówkę. Utleniają się wówczas krzem, mangan

i węgiel, zawarte w surówce, oraz niekiedy siarka i fosfor.

Reakcje utleniające mają charakter egzotermiczny – wydzielające się ciepło umożliwia

utrzymanie zawartości konwertora w stanie ciekłym.

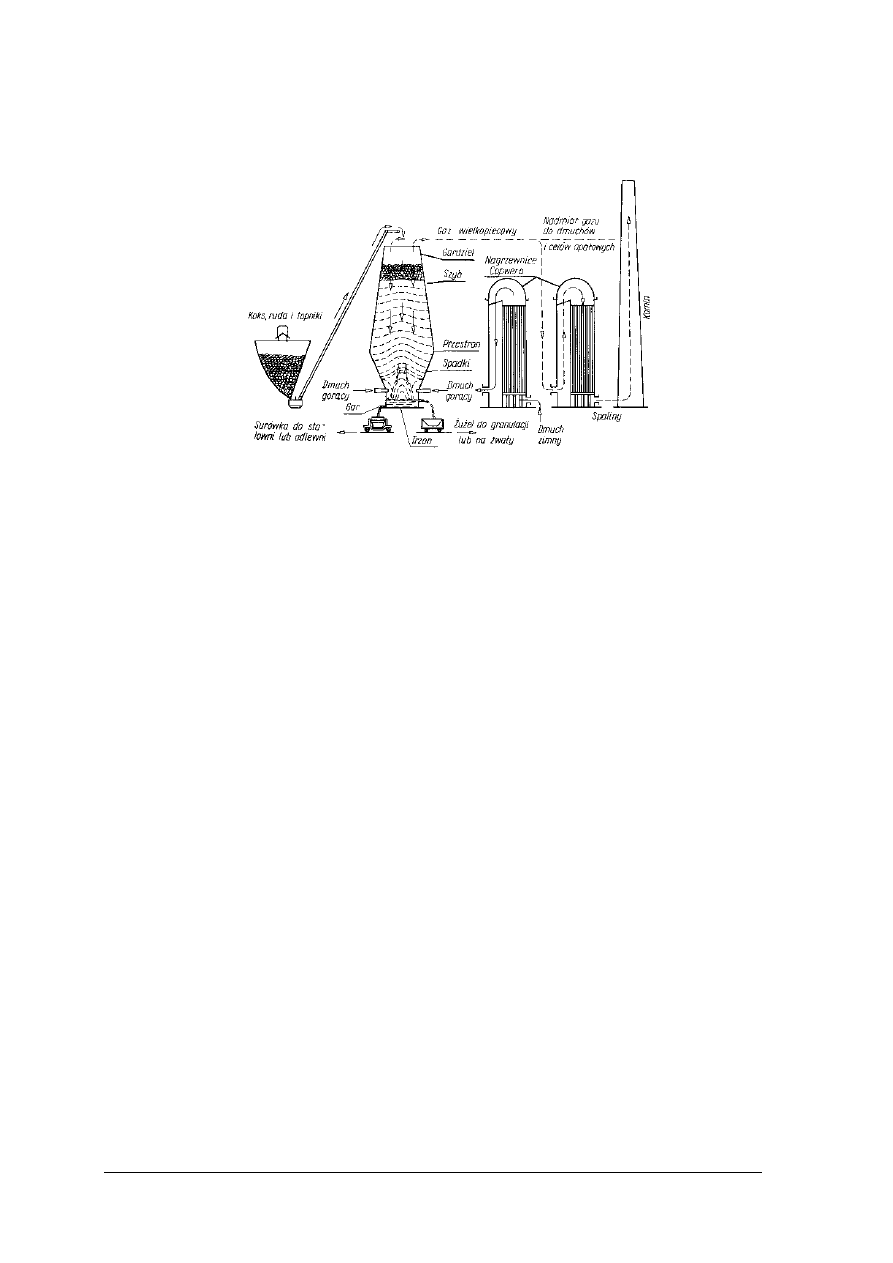

Schematy konwertorów przedstawiono na rys. 13. W konwertorach pokazanych na

rys. 13a i b gazem utleniającym jest powietrze, a w konwertorze z rys. 13c – tlen.

Konwertory składają się ze stalowego płaszcza oraz wyłożenia ogniotrwałego kwaśnego

lub zasadowego.

Rys. 13. Doprowadzanie gazu do konwertora [1, s. 68]

Metoda Bessemera

Pierwszy opracowany przez Henryka Bessemera (l856 r.) proces był procesem kwaśnym.

Do przerobu w konwertorze Bessemera nadają się surówki zawierające do: 2% krzemu, 1,5%

manganu. 0,05% siarki i 0,1% fosforu. Zawartość węgla wynosi 3,5 + 4,5%.

Do rozgrzanego konwertora doprowadza się ciekłą surówkę, w której pod wpływem

dmuchu powietrza dostarczanego od spodu utleniają się domieszki Reakcje utleniania są

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

źródłem ciepła. W procesie Bessemera nie można przerabiać surówek zawierających

znaczniejsze ilości fosforu, gdyż pozostaje on w stali po świeżeniu i powoduje jej kruchość.

Metoda Thomasa

Zmiany, jakie w konwertorze Bessemera wprowadził w 1878 r. inny Anglik – S.G. Thomas,

usunęły tę wadę. Ulepszenie polegało na wprowadzeniu wyłożenia zasadowego. Zasadowe

wyłożenie umożliwia doprowadzenie do konwertora wapna, które w końcowej fazie świeżenia

wiąże się z fosforem.

W konwertorze Thomasa przerabia się surówki zawierające 3–4% węgla. 0,4–1,5%

manganu, 0,2–0,6% krzemu, 1,7–2,5% fosforu i mniej niż 0,l % siarki. Surówka przeznaczona

do przeróbki w procesie Thomasa zawiera znacznie więcej fosforu i znacznie mniej krzemu niż

besemerowska.

Przebieg procesu świeżenia w tej metodzie jest podobny do świeżenia w metodzie Bessemera.

Metoda konwertorowo-tlenowa (LD)

Doprowadzenie dmuchu od góry umożliwia zastosowanie do świeżenia czystego tlenu,

dzięki czemu nie wprowadza się do stali azotu i nie zwiększa zużycia wyłożenia konwertora.

Metoda ta. polega ona na wdmuchiwaniu do konwertora tlenu w celu wykonania

świeżenia. Tlen doprowadza się do konwertora o wyłożeniu zasadowym przez gardziel rurą

intensywnie chłodzoną wodą. Dzięki spalaniu węgla zawartego w surówce w konwertorze

osiąga się temperaturę przekraczającą I700°C. Umożliwia to przerabianie tą metodą surówek

o dowolnym składzie chemicznym. Proces świeżenia trwa 12–15 min.

Wydajność metody LD jest znacznie większa niż innych i wynosi do 400 ton na godzinę.

Wytwarzanie stali w piecach martenowskich

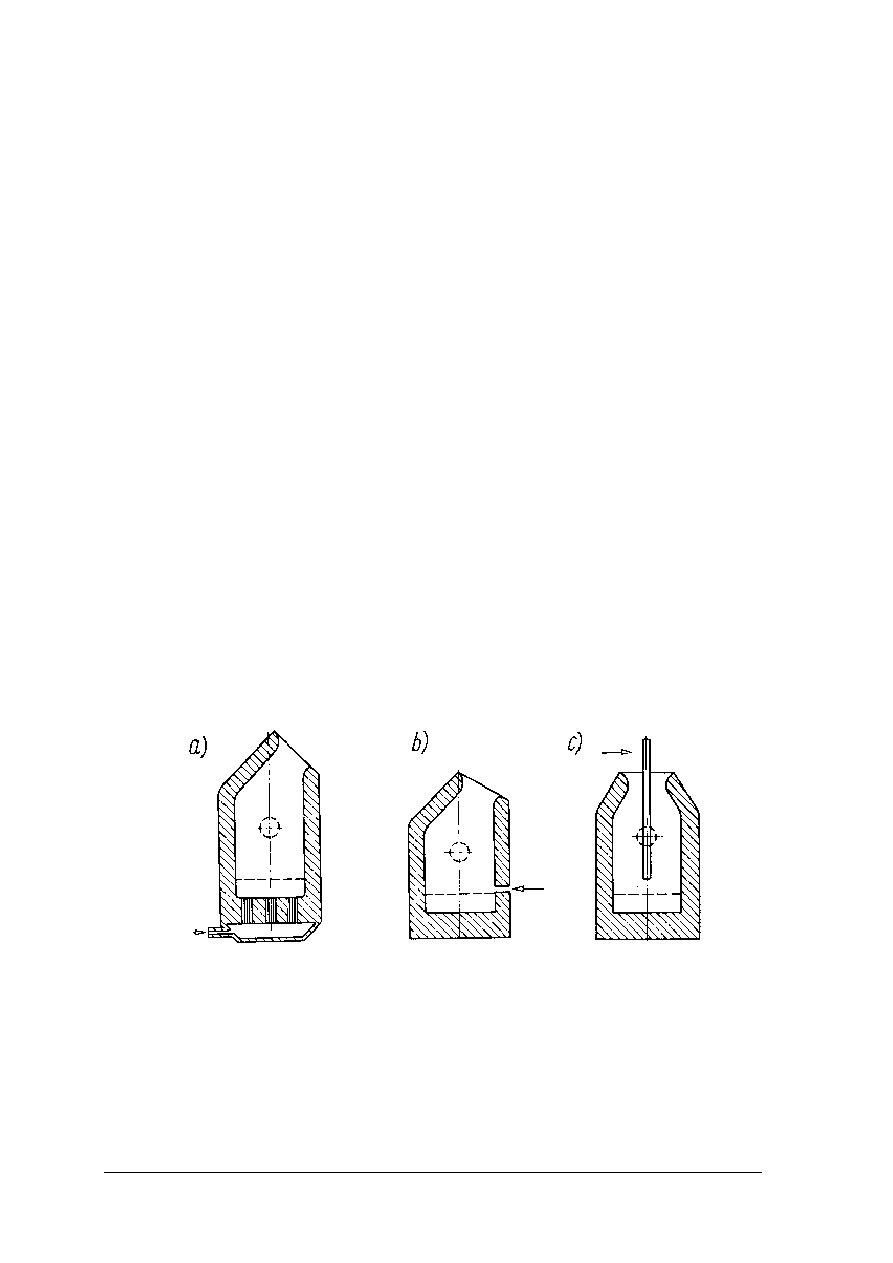

Piec martenowski (rys. 14) składa się z przestrzeni roboczej 1, głowic 2, kanałów 3,

komór żużlowych 4, regeneratorów 5 i zaworów rozrządczych 6. Przestrzeń robocza jest

ograniczona od spodu trzonem pieca – z boków – głowicami oraz ścianą przednią i ścianą tylną,

a od góry – sklepieniem. Materiały, z których jest zbudowany piec muszą mieć dużą odporność

na działanie temperatury i na chemiczne działanie metalu. W połowie ściany tylnej znajduje

się otwór spustowy, zatykany materiałem ogniotrwałym na czas wytopu stali. W ścianie

przedniej znajdują się okna wsadowe. Przez te okna doprowadza się do pieca materiały do

wytopu stali.

Głowice pieców martenowskich służą do doprowadzenia do przestrzeni roboczej paliwa

i powietrza oraz odprowadzania spalin. Regeneratory służą do odzyskiwania części ciepła, które

zawierają uchodzące spaliny. Urządzenie rozrządcze ma za zadanie okresową zmianę kierunku

przepływu powietrza i gazu oraz spalin w regeneratorach.

W piecu martenowskim przerabia się surówkę i złom. Jako materiały pomocnicze są

jeszcze używane topniki, ruda oraz żelazostopy. Surówka używana do przerobu w piecu

martenowskim zawiera 3,8–4,2% węgla, ponad 0,75–1,5% krzemu, l,5–2,5% manganu, do

0.5% fosforu oraz do 0,06% siarki. Można ją dostarczać w stanie ciekłym lub w stanie

stałym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 14. Schemat pieca martenowskiego [1, s. 71]

Przebieg wytopu w piecu martenowskim

Zasadowy proces martenowski dzieli się na następujące okresy:

1)

naprawa pieca,

2)

ładowanie pieca,

3)

topienie wsadu,

4)

świeżenie, odfosforzanie i odsiarczanie metalu,

5)

odtlenianie,

6)

spust stali.

Rafinacja stali w piecach elektrycznych

Wytopiona w piecu martenowskim stal zawiera jeszcze pewne ilości siarki i fosforu.

Dalsze oczyszczanie odbywa sic w piecach elektrycznych. Najczęściej stosuje się do tego celu

piece elektrodowe (łukowe). Oprócz pieców elektrodowych używa się pieców indukcyjnych.

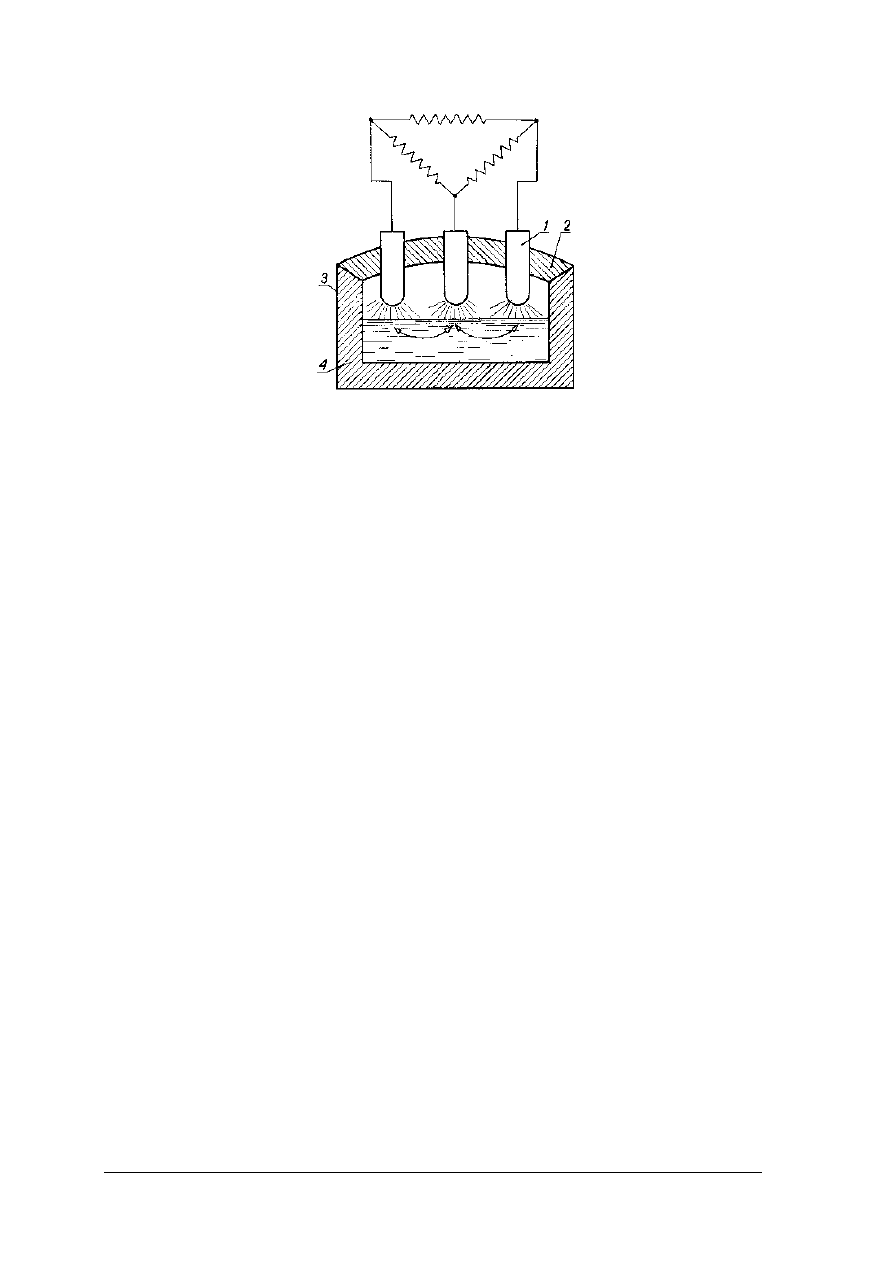

Schemat pieca elektrodowego typu Heroulta (czytaj Herulta) stosowanego w hutnictwie

przedstawiono na rys. 15. Są wyposażone w trzy elektrody grafitowe 1, wprowadzone do

przestrzeni roboczej przez sklepienie pieca 2. Płaszcz pieca 3 jest wykonany z grubej blachy

stalowej. Wyłożenie pieca 4 może być kwaśne lub zasadowe. Spust stali następuje przy

przechylaniu pieca. Najczęściej piece elektrodowe służą do rafinacji stali wytopionej

uprzednio np. w piecu martenowskim.

Po rafinacji zawartość siarki i fosforu w stali jest mniejsza niż 0,03%. Po zakończeniu

odsiarczania stal odtlenia się za pomocą żelazomanganu lub żelazokrzemu i następnie zlewa

do kadzi odlewniczej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 15. Piec Heroulta [1, s. 73]

Metalurgia aluminium

Aluminium jest metalem mającym duże zastosowanie techniczne. Podstawowym

surowcem do produkcji aluminium jest minerał zwany boksytem. Zawiera on do 60%

wodorotlenku aluminium A1(OH)

3

oraz zanieczyszczenia takimi tlenkami, jak Fe

2

O

3

, CaO,

SiO

2

. Produkcja aluminium przebiega w dwu odrębnych procesach. Pierwszym z nich jest

otrzymywanie czystego tlenku aluminium, drugim – otrzymywanie aluminium metodą

elektrolityczną.

Wytwarzanie tlenku aluminium

Istnieje wiele sposobów otrzymywania tlenku aluminium. Najbardziej rozpowszechniony

jest sposób K.J. Bayera. Jest on szeroko stosowany w przemyśle światowym w przypadku

surowców nie zawierających większych ilości krzemionki. Metoda Bayera polega na

oddziaływaniu roztworem wodorotlenku sodu na rozdrobniony boksyt.

Proces rozpuszczania wodorotlenku aluminium w wodorotlenku sodu odbywa się

w zamkniętych naczyniach, zwanych autoklawami, pod ciśnieniem kilkuset kPa

w podwyższonej temperaturze. W celu oddzielenia osadu od roztworu przepuszcza się go

przez filtry pracujące pod ciśnieniem. Z oczyszczonego roztworu wydziela się przez

krystalizację, czysty wodorotlenek aluminium Otrzymany wodorotlenek aluminium jest

prażony w temperaturze około I200°C.

Uzyskany czysty tlenek glinu jest materiałem wyjściowym do produkcji aluminium

metodą elektrolizy.

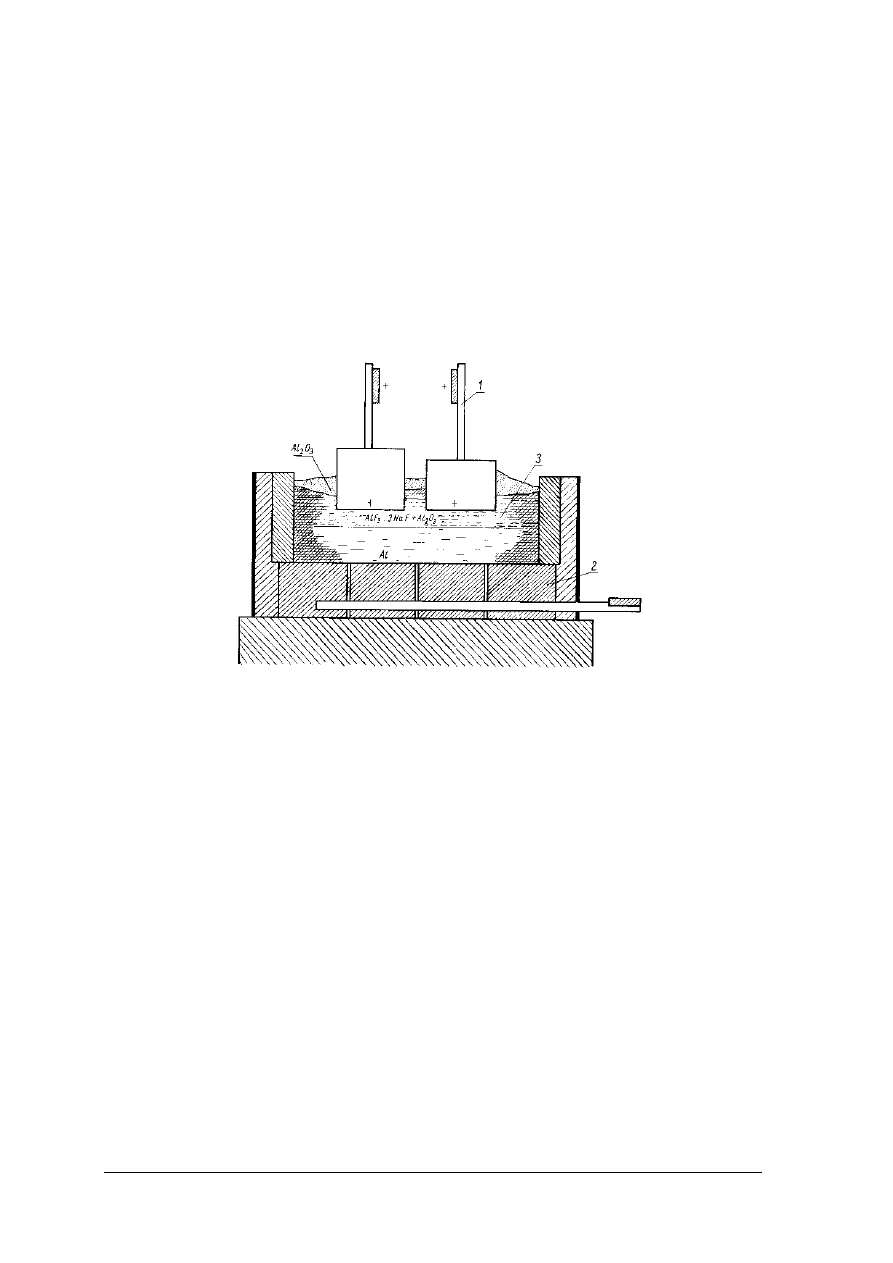

Elektroliza tlenku aluminium

Metaliczne aluminium otrzymuje się metodą elektrolizy stopionego tlenku aluminium

(A1

2

O

3

) z kriolitem (A1F

3

• 3 NaF) w elektrolizerze. Elektrolizer (rys. 16) to metalowa

wanna wyłożona materiałem ogniotrwałym.. Na warstwie szamotowej wspiera się warstwa

węglowa, która jest elektrodą ujemną, (katodą) 2. Prąd jest doprowadzany do tej elektrody

prętami metalowymi wprasowanymi w masę węglową. Nad elektrolizerem znajduje się

kilkanaście węglowych elektrod dodatnich zasilanych prądem przez metalowe pręty.

Elektrody węglowe nad wanną są anodą l elektrolizera.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wydzielające się na katodzie aluminium jest od czasu do czasu spuszczane z wanny.

Proces elektrolizy odbywa się w temperaturze 950°C pod napięciem około 4,5V.

W wyniku elektrolizy otrzymujemy aluminium hutnicze zawierające do 1%

zanieczyszczeń. Zanieczyszczenia wpływają niekorzystnie za własności aluminium i z tego

powodu aluminium hutnicze jest poddawane oczyszczaniu, czyli rafinacji.

Rafinacja aluminium polega na przepuszczaniu chloru przez stopiony metal. Powstające

chlorki zanieczyszczeń wypływają na powierzchnię metalu w postaci żużla. Drugi sposób to

elektroliza aluminium stopionego z miedzią.

Rafinacja aluminium metodą elektrolityczną zmniejsza ilość zanieczyszczeń do 0,1%,

niekiedy nawet do 0,01%.

Rys. 16. Elektrolizer; 1 – anoda, 2 – katoda, 3 – elektrolit [1, s. 77]

Metalurgia cynku

Cynk znalazł on zastosowanie w wielu stopach technicznych, takich jak mosiądz, stopy

cynku z aluminium i innych. Cynk jest także stosowany do powlekania warstwą ochronną

przedmiotów stalowych narażonych na korozję.

Głównym surowcem do produkcji cynku jest blenda cynkowa (ZnS) zawierająca zwykle

liczne zanieczyszczenia siarczkami żelaza, kadmu i ołowiu oraz niekiedy związkami arsenu,

antymonu i miedzi.

Wzbogacanie rud cynku

Zawartość cynku w rudach – w porównaniu z zanieczyszczeniami – jest niewielka

i dlatego są poddawane wzbogacaniu. Rudy siarczkowe wzbogaca się najczęściej metodą

flotacji a rudy węglanowe wzbogaca się przez prażenie.

Redukcja cynku

Otrzymane w procesie wzbogacania rud koncentraty cynkowe są przerabiane na

metaliczny cynk metodą ogniową lub elektrolityczną.

W metodzie ogniowej koncentraty cynku, zawierające głównie tlenek cynku

zanieczyszczony niewielkimi ilościami różnych krzemianów, siarczków, ulegają redukcji.

Redukcja tlenku cynku jest wykonywana obecnie w piecach szybowych (podobnych do

wielkiego pieca).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Cynk surowy zawiera niekiedy do 2,5% zanieczyszczeń, takich jak ołów. kadm, żelazo

oraz arsen, antymon i inne. Tak znaczna ilość zanieczyszczeń pogarsza własności cynku

i z tego powodu poddaje się go rafinacji. Pozostałe produkty procesu zawierają jeszcze

znaczne ilości cynku i inne cenne składniki. Dlatego przerabia się je metodą rektyfikacji lub

hydrometalurgiczną w celu odzyskania wchodzących w ich skład metali.

Rektyfikacja cynku

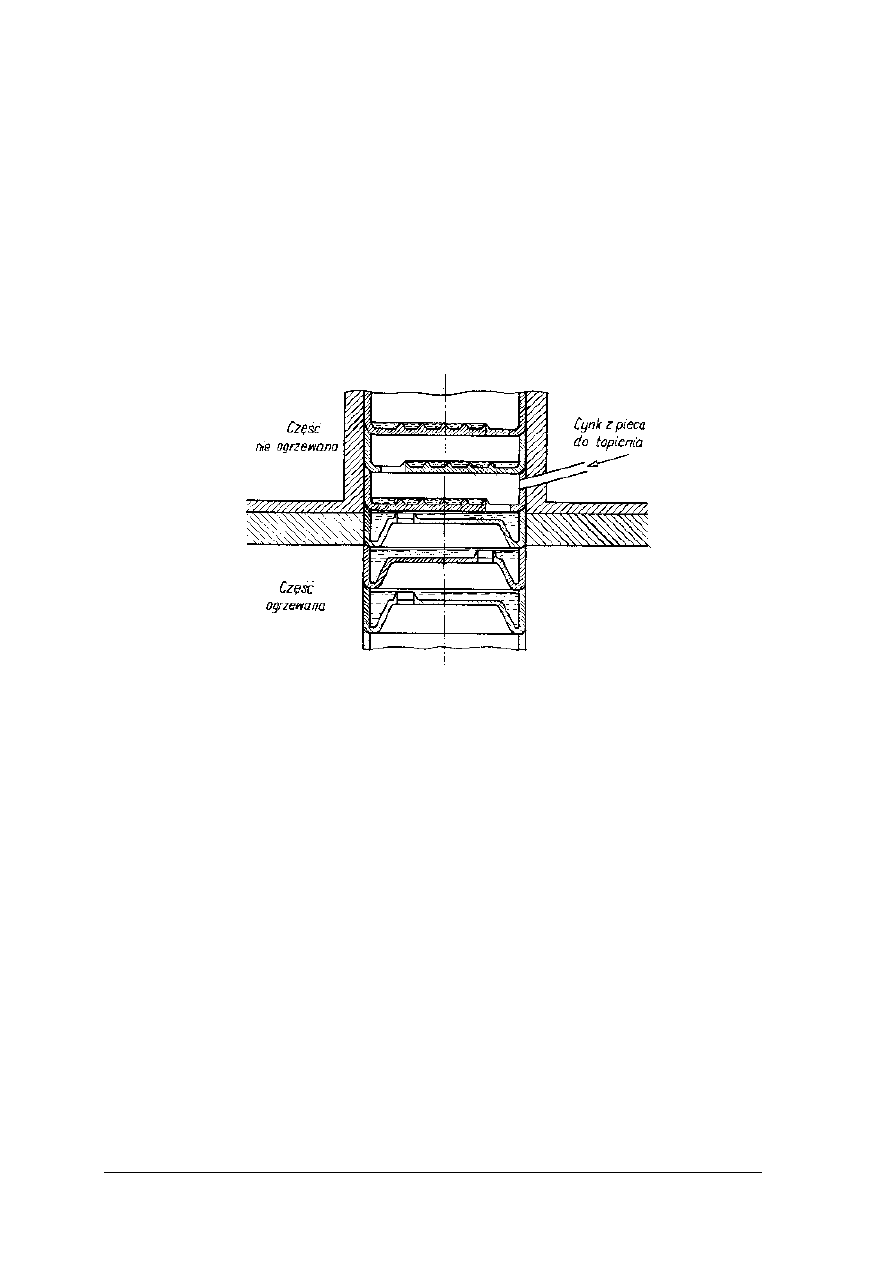

Rektyfikacja cynku przebiega w kolumnie rektyfikacyjnej. Kolumna taka (rys. 17) składa

się z szeregu skrzynek wykonanych z karborundu (węglika krzemu), ustawionych szczelnie jedna na

drugiej. W dnach skrzynek znajdują się otwory przelewowe zestawione niewspółosiowo ze sobą.

Dolna część kolumny jest ogrzewana.

Rys. 17. Kolumna rektyfikacyjna [1, s. 81]

Jeżeli zanieczyszczony cynk po stopieniu wprowadzimy przez odpowiedni otwór

kolumny, zacznie on wypełniać wgłębienia w skrzynkach. Po wypełnieniu jednej skrzynki

otworem przelewowym cynk zacznie ściekać na niższe piętra znajdujące się już w ogrzewanej

części pieca. Tutaj najbardziej lotne składniki zaczną parować i otworami w dnach skrzynek

przedostawać się do wyższej części kolumny, gdzie ulegną skropleniu. Tam wypełnią

skrzynki górnych pięter oraz spowodują ściekanie w dół składników o wyższej temperaturze

parowania. W taki sposób następuje oddzielanie składników lotnych, zbierających się

w górnej części kolumny, od składników mniej lotnych, które będą spływać ku dołowi

kolumny. Na tej zasadzie następuje oddzielanie prawie wszystkich zanieczyszczeń cynku. Po

rektyfikacji cynk zawiera jeszcze zanieczyszczenia w ilości nie przekraczającej 0,01%.

Metalurgia miedzi

Miedź jest jednym z najstarszych metali znanych człowiekowi. Odegrała ona doniosłą

rolę w rozwoju kultury i cywilizacji ludzkości. W starożytności służyła w stanie czystym lub

w stopach z cyną do wyrobu broni oraz wszelkiego rodzaju ozdób. Obecnie ma zupełnie inny

zakres zastosowań. Najczęściej wykorzystujemy jej doskonałą przewodność elektryczną

i cieplną w urządzeniach elektrycznych oraz do budowy aparatury w przemyśle chemicznym

i spożywczym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Miedź występuje w skorupie ziemskiej najczęściej w postaci związków z siarką lub tlenem.

Niekiedy jednak można ją spotkać w postaci wolnej, jako tzw. miedź rodzimą. Zawartość

miedzi w rudach wynosi średnio około 3%. Często przerabia się również rudy uboższe,

w których zawartość miedzi nie przekracza 1%.

Miedź do celów przemysłowych wytwarza się metodą ogniową przez prażenie i wytapianie

lub metodą elektrolityczną. W celu otrzymania lepszych gatunków miedzi poddaje się ją

dalszemu oczyszczaniu.

Rafinację miedzi wykonuje się metodą ogniową lub elektrolityczną. Bardzo czyste gatunki

miedzi otrzymuje się przez przetapianie jej w próżni.

Wzbogacanie rud miedzi

Ubogie rudy siarczkowe miedzi wzbogaca się najczęściej, podobnie jak rudy cynku, przez

flotację. Uzyskuje się wówczas koncentraty, w których zawartość miedzi wynosi 15–30%.

Koncentraty miedzi zawierające oprócz siarczków miedzi również siarczki żelaza są

poddawane prażeniu.

Proces wytapiania kamienia miedziowego ma na celu dalsze wzbogacenie produktu

w miedź. Odbywa się on w piecu szybowym o konstrukcji podobnej do wielkiego pieca.

Paliwem jest w nim koks i siarka zawarta we wsadzie. Powietrze niezbędne do spalenia paliwa

jest doprowadzane, podobnie jak w wielkim piecu, za pomocą dysz.

Załadowane do pieca materiały wsadowe ulegają stopnieniu pod wpływem wysokiej

temperatury. Zachodzą wówczas między składnikami skomplikowane reakcje chemiczne,

w których wyniku powstają siarczki miedzi i tlenki żelaza

Otrzymany w tych reakcjach siarczek miedzi i pozostały siarczek żelaza zbierają się na

dnie pieca. Dolna warstwa po wypuszczeniu z pieca krzepnie, tworząc kamień miedziowy,

w którym zawartość miedzi wynosi około 40%. Kamień miedziowy jest przerabiany następnie

w konwertorach na miedź surową.

Wytwarzanie miedzi surowej

Wytwarzanie miedzi surowej polega na świeżeniu. Świeżenie odbywa się w konwertorze.

Do konwertora wlewa się roztopiony kamień miedziowy oraz doprowadza krzemionkę w celu

wytworzenia żużla. Wskutek usunięcia z kamienia siarczków żelaza zmienia się jego

zabarwienie. Powstaje tzw. biały kamień miedziowy zawierający wyłącznie czysty siarczek

miedziawy Cu

2

S.

W drugim okresie, po usunięciu siarczków żelaza, powstaje w trakcie dalszego świeżenia

miedź surowa, zawiera średnio 99% Cu.

Rafinacja miedzi

Miedź rafinuje się metodą ogniową lub elektrolityczną. Rafinacja ogniowa odbywa się

w poziomych piecach płomieniowych. Polega ona na utlenianiu zanieczyszczeń i usuwaniu ich

wraz z żużlem. Po usunięciu zanieczyszczeń należy zmienić charakter chemiczny procesu

i spowodować redukcję tlenku miedziawego. W tym celu wykonuje się tzw. żerdziowanie,

tj. mieszanie miedzi drągami ze świeżo ściętego drzewa. Po żerdziowaniu posypuje się

powierzchnię metalu węglem drzewnym, który redukuje zawarte w metalu tlenki.

W wyniku tych zabiegów otrzymuje się miedź rafinowaną, którą odlewa się następnie we

wlewki. Rafinacja elektrolityczna odbywa się w elektrolizerach, w których elektrolitem jest

wodny roztwór siarczanu miedzi (CuSO

4

). Pod wpływem napięcia elektrycznego następuje

w elektrolicie dysocjacja siarczanu miedzi. Jony miedzi wędrują następnie do katody i tam się

osadzają, tworząc zwartą, pogrubiającą się powłokę. Tymczasem z anody w obecności SO

4

przechodzi do elektrolitu równoważna ilość miedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Domieszki wchodzące w skład zanieczyszczonej miedzi przechodzą do elektrolitu lub

w postaci szlamu opadają na dno wanny elektrolitycznej. Oczyszczona miedź wydzielona na

katodzie zawiera powyżej 99,5% Cu. Po wyjęciu z elektrolizera poddaje się katody

przetopieniu i odlewa z nich wlewki różnych kształtów w zależności od celu, któremu ma

służyć.

Technologia proszków

Metodę wytwarzania metali z ich proszków, bez przechodzenia przez stan ciekły,

nazywamy metalurgią proszków. Połączenie ze sobą oddzielnych ziarn proszków w jednolitą

masę następuje podczas wygrzewania silnie sprasowanych kształtek w atmosferze redukującej

lub obojętnej.

Najczęściej spiekanie proszków stosuje się wtedy, gdy metody topnienia i odlewania

zawodzą. Z tego powodu metodami metalurgii proszków wytwarzamy:

−

metale trudno topliwe, jak wolfram, molibden, tantal, iryd, ponadto spiekane węgliki

wolframu, tytanu i inne,

−

spieki metali, czasem i niemetali, które wykazują znaczne różnice temperatury topnienia,

jak,

−

materiały na styki elektryczne z wolframu i srebra lub szczotki do maszyn elektrycznych

z grafitu i miedzi,

−

materiały porowate na łożyska samosmarujące,

−

materiały, które w stanie ciekłym są gęstopłynne i trudne do odlewania, jak materiały na

specjalne magnesy trwałe.

Dzięki zastosowaniu spiekania proszków można otrzymywać materiały o ściśle określonym

składzie chemicznym i wysokim stopniu czystości. Produkcja spieków dzieli się na trzy etapy:

1)

wytwarzanie proszków metali,

2)

prasowanie,

3)

spiekanie.

Metody wytwarzania proszków metali

Zależnie od przeznaczenia proszków i rodzaju surowców wyjściowych stosuje się różne

sposoby wytwarzania, które dzieli się zasadniczo na dwie grupy:

−

mechaniczne sposoby wytwarzania, polegające na rozdrobnieniu materiałów przez

mielenie, piłowanie, rozpylanie itp.;

−

procesy chemiczne i fizykochemiczne, jak kondensacja par metalu, redukcja chemiczna

tlenków, elektroliza itp.

Niejednokrotnie stosuje się metody mieszane, np. proszki uzyskane metodą chemiczną

mogą być jeszcze rozdrobnione mechanicznie lub proszki wykonane mechanicznie mogą

w dalszym ciągu podlegać oczyszczaniu chemicznemu .

Własności proszków metali

Proszki metali stosowane do wyrobu przedmiotów użytkowych powinny się odznaczać

znaczną czystością. Rodzaj i postać zanieczyszczeń są uzależnione od czystości surowców

wyjściowych

oraz

metody

wytwarzania

proszków.

Najczęściej

spotykanymi

zanieczyszczeniami są: tlen. węgiel, żelazo, mangan, krzem, czasem siarka i fosfor.

Bardzo drobne proszki ze względu na dużą powierzchnię wykazują zwiększoną skłonność

do utleniania się, które czasem przebiega gwałtownie. Dla pojedynczych ziaren

charakterystyczne są kształt i wielkość. Masę ziaren określa się rozkładem wielkości ziaren,

objętością zasypu, objętością zasypu z usadem, gęstością zasypu z usadem, sypkością,

prasowalnością i stopniem zagęszczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

W zależności od rodzaju metalu i metody wytwarzania ziarna proszków metali mogą

mieć różne kształty. Metodami mechanicznymi w młynach, otrzymuje się ziarna płytkowe

o brzegach zaokrąglonych lub ostrych. Przy rozpylaniu uzyskuje się ziarna kuliste. Proszki

wytwarzane metodami chemicznymi mają zwykle ziarna o ostrych krawędziach. Metoda

kondensacji par metali i metoda karbonylkowa dają ziarna o kształcie kulistym. Metodą zaś

elektrolityczną wytwarza się proszki iglaste i dendrytyczne.

Wielkość ziarna wyznacza się przez bezpośredni pomiar za pomocą mikroskopu,

analizą sitową itp.

Objętość zasypu V określa się przez luźne nasypanie do cylindra pomiarowego

ustalonej ilości (100 g) proszku. Objętość zasypu odczytuje się bezpośrednio na podziałce

w cm

3

.

Objętość zasypu z usadem V

u

określa się w podobny sposób, z tą różnicą, że proszek

zostaje zagęszczony za pomocą wstrząsania ręcznego lub mechanicznego.

Gęstość zasypu

V

m

d

=

i gęstość zasypu z usadem

u

u

V

m

d

=

oblicza się w obu przypadkach jako stosunek masy proszku do jego objętości i wyraża się

w g/cm

3

.

Sypkość jest określana jako stosunek ilości proszku wysypanego przez znormalizowany

otwór z naczynia o pochylonych ścianach do czasu wysypywania. Pomiar ten ma znaczenie przy

obliczaniu automatycznych urządzeń do napełniania proszkiem matryc przed prasowaniem.

Prasowalność proszków to zdolność do zachowania trwałych krawędzi i kształtów nadanych

w czasie prasowania w matrycach pod ustalonym ciśnieniem.

Stopień zagęszczenia to stosunek gęstości kształtki do gęstości metalu litego, wyznaczany

w procentach. Rozkład wielkości ziaren ma duży wpływ na stopień zagęszczenia proszków.

Proszek o jednolitej ziarnistości – niezależnie od wielkości ziaren – wykazuje większą

porowatość niż proszki o różnej ziarnistości. W tych ostatnich mniejsze ziarna wypełniają

przestrzenie utworzone między ziarnami większymi.

Prasowanie proszków metali

Czyste, pozbawione powłok tlenkowych i dostatecznie płaskie ziarna mogą łączyć się

w temperaturze pokojowej. W praktyce nie daje się zrealizować takich warunków, nawet przy

największych ciśnieniach, wskutek czego łączenia proszków dokonuje się w innych

warunkach.

Wytrzymałość wykonywanych w taki sposób kształtek jest jednak niewielka. Wyniki

procesu prasowania są uzależnione od wielu właściwości proszku oraz od sposobu

prasowania i kształtu matryc. Ciśnienie wywierane na proszek – na skutek znacznego tarcia

ziarn o siebie i matryce – nie rozchodzi się równomiernie w całej masie proszku, co powoduje

również nierównomierny rozkład gęstości w kształtce i jest przyczyną nierównomiernego

skurczu w czasie spiekania. Skurcz liniowy, zależnie od warunków technologicznych

przygotowania spieku, dochodzi do 30%, a objętościowy – do 50%.

W celu zmniejszenia różnic gęstości dodaje się do prasowanych mas składniki

zmniejszające tarcie w ilościach nie przekraczających 1% oraz stosuje się prasowanie

dwustronne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

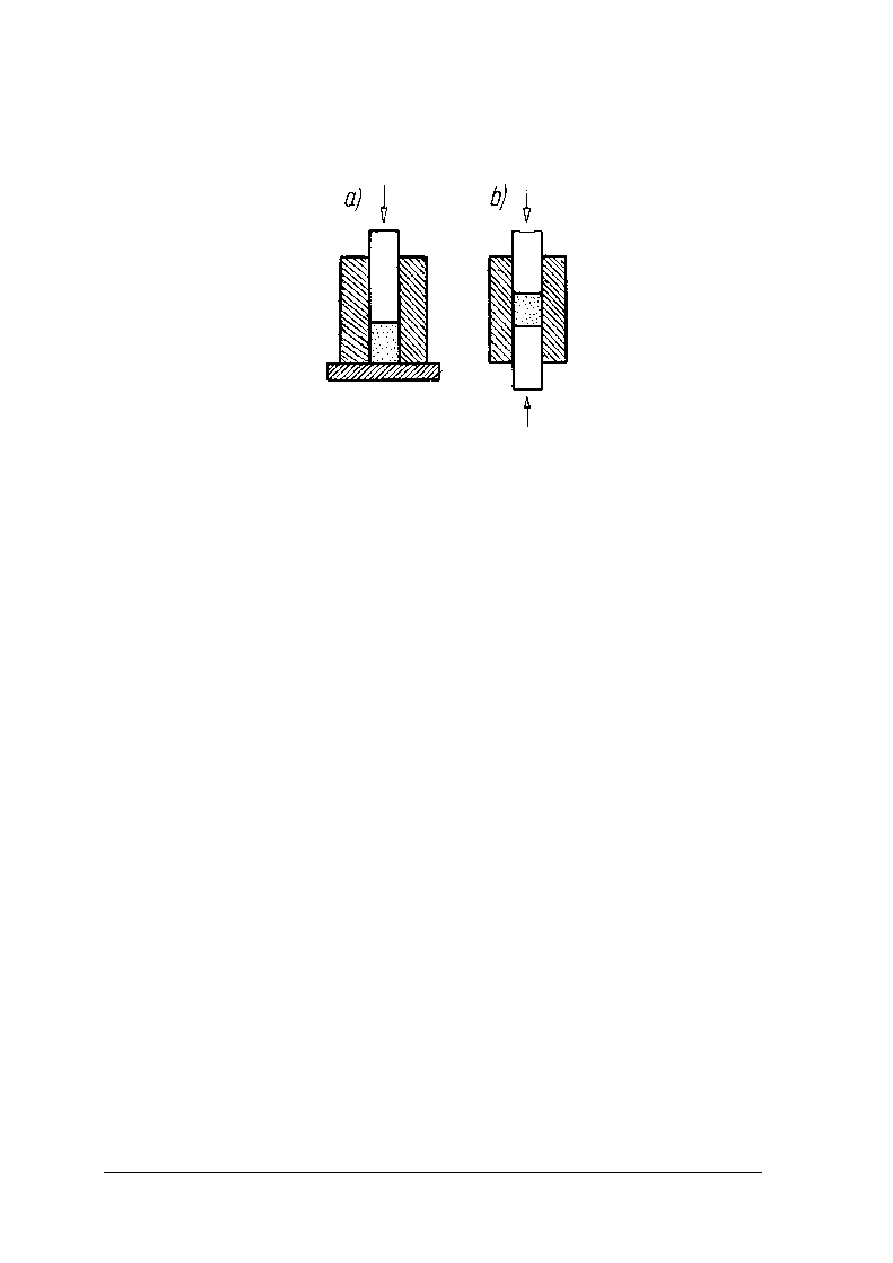

Z proszków formuje się kształtki – najczęściej za pomocą pras, pod znacznym ciśnieniem.

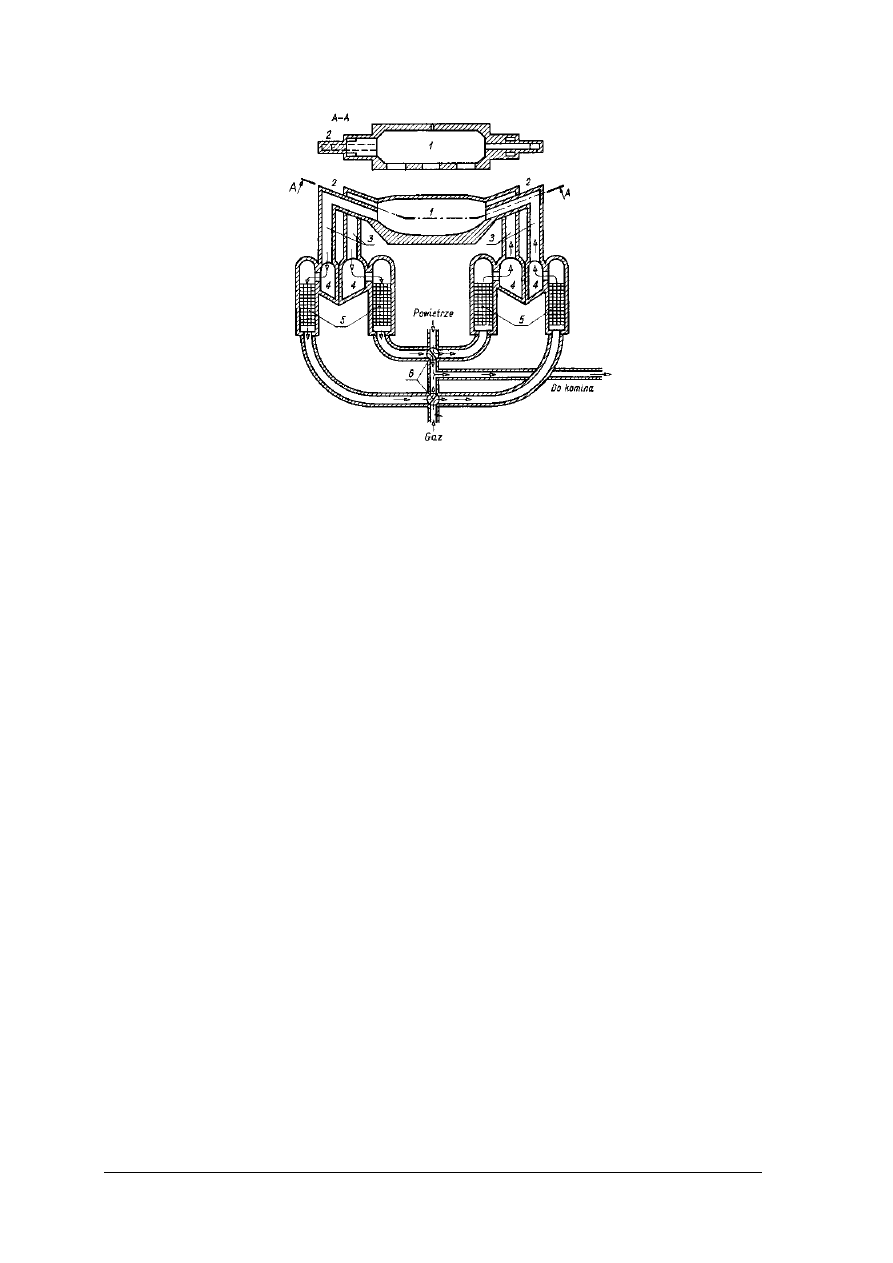

Rozróżniamy przy tym prasowanie jednostronne (rys. 18a) i dwustronne (rys. 18b).

Rys. 18. Prasowanie proszków metali; a – jednostronne, b – dwustronne [1, s. 93]

W celu określenia własności proszków w zależności od warunków prasowania dokonuje się

pomiarów gęstości, twardości, przewodności elektrycznej itp.

Proszki metali podlegają bezpośrednio przed procesem zagęszczania zabiegom polepszającym

stan ich powierzchni, a nawet zmniejszającym stopień zanieczyszczeń, np. przemywa sieje wodą

destylowaną i następnie redukuje wodorem w podwyższonej temperaturze. Przygotowane

w taki sposób proszki przechodzą następnie operacje mechanicznego mieszania

w mieszalnikach lub młynach kulowych. Uzyskuje się wtedy, w przypadku kilku składników,

masy o jednorodnym składzie. Operacja taka jest długotrwała, a czas jej trwania może

dochodzić do kilku dni.

Ciśnienie stosowane w procesach technologicznych wynosi zwykle 100 ÷ 1000 MPa,

czasem dochodzi do 1500 MPa, jednak wysokie ciśnienie prasowania jest przyczyną szybkiego

zużywania się matryc.

Spiekanie proszków metali

Uformowane w matrycach kształtki poddaje się obróbce cieplnej, mającej na celu trwałe

powiązanie poszczególnych ziarn proszku słabo dotychczas ze sobą zespolonych. Proces taki

nazywa się spiekaniem.

Układy jednoskładnikowe spiekają się w temperaturze wynoszącej 2/3 ÷ 4/5 bezwzględnej

temperatury topnienia. Łączenie ziarn następuje bez przechodzenia przez fazę ciekłą.

Układy wieloskładnikowe można spiekać bez udziału fazy ciekłej lub z jej udziałem.

Ważnym warunkiem dobrego spiekania jest dobór atmosfery ochronnej, w której

przeprowadza się proces.

W celu uproszczenia i przyspieszenia procesów technologicznych w pewnych

przypadkach łączy się prasowanie i spiekanie w jedną operację. Jest to prasowanie

w podwyższonej temperaturze lub spiekanie pod ciśnieniem. Uzyskany w taki sposób materiał

jest w małym stopniu porowaty, a jego własności fizyczne i wytrzymałościowe są znacznie

lepsze niż w przypadku stosowania rozdzielnych operacji prasowania i spiekania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

W jakim celu stosuje się topniki do wsadu wielkopiecowego?

2.

Jaki jest główny proces chemiczny zachodzący w wielkim piecu?

3.

Jakie procesy fizyczne zachodzą w wielkim piecu?

4.

Jaki główny produkt otrzymuje się w wyniku procesu wielkopiecowego?

5.

Co nazywamy świeżeniem?

6.

Na czym, polega metoda konwertorowo-tlenowa?

7.

Do czego służą regeneratory w piecu martenowskim?

8.

Na czym polega rafinacja stali?

9.

W jakim procesie otrzymuje się aluminium hutnicze?

10.

Na czym polega rektyfikacja cynku?

11.

Co to jest miedź surowa?

12.

Dlaczego stosujemy metalurgię proszków?

13.

Jakie materiały uzyskujemy stosując metalurgię proszków?

14.

Jak przebiega spiekanie kształtek?

4.2.3.

Ćwiczenia

Ćwiczenie 1

Opisz proces otrzymywania surówki. Zastosuj wiadomości nabyte na temat procesu

wielkopiecowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

narysować i opisać schemat wielkiego pieca,

2)

wypisać materiały wsadowe,

3)

napisać reakcje redukcji pośredniej,

4)

napisać reakcje redukcji bezpośredniej,

5)

opisać produkty procesu wielkopiecowego,

6)

zapisać wnioski.

Wyposażenie stanowiska pracy:

−

schemat wielkiego pieca

−

poradnik dla ucznia,

Ćwiczenie 2

Przyporządkuj produkty do procesów, w wyniku których powstają. Zastosuj wiadomości

nabyte na temat metalurgii. Do dyspozycji masz następujące produkty: surówka, stal, stal

pozbawiona zanieczyszczeń, aluminium hutnicze, miedź surowa, staliwo, żeliwo.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wypisać wymienione produkty w punktach od 1 do 7,

2)

wyszukać w poradniku dla ucznia wiadomości na temat metalurgii,

3)

wypisać znane procesy metalurgii,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4)

przyporządkować procesy do podanych produktów,

5)

sprawdzić poprawność wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

opisać proces otrzymywania surówki?

2)

rozróżnić metody konwertorowe?

3)

wyjaśnić różnice między surówką besemerowską i tomasowską?

4)

opisać proces martenowski?

5)

rozróżnić metody wzbogacania rud?

6)

wyjaśnić pojęcie świeżenia?

7)

wyjaśnić pojęcia: rafinacja i rektyfikacja?

8)

wyjaśnić pojęcia: rafinacja ogniowa i rafinacja elektrolityczna?

9)

opisać etapy metalurgii aluminium?

10)

opisać etapy metalurgii cynku?

11)

opisać etapy metalurgii miedzi?

12)

opisać proces prasowania proszków?

13)

opisać proces formowania kształtek?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.3. Stopy techniczne

4.3.1. Materiał nauczania

Stopy żelaza z węglem

Stopy żelaza z węglem są podstawowymi stopami od dawna stosowanymi w technice.

Dlatego są one przedmiotem licznych badań i to zarówno własności, jak i budowy.

Stopy żelaza z węglem tworzą układ równowagi, który został opracowany dla stopów

zawierających do 6,67% węgla. śelazo, będące podstawą tych stopów, występuje w dwóch

odmianach alotropowych. Jedna z nich, trwała do 910°C, jest tzw. żelazem α o sieci regularnej

przestrzennie centrycznej. śelazo α w temperaturze 910°C przechodzi przemianę alotropową. Jego

sieć regularna przestrzennie centryczna zmienia się na regularną płasko centryczną. Tę nową

odmianę nazywamy żelazem γ. Odmiana żelaza γ jest trwała do temperatury 1390°C. W tej

temperaturze żelazo zmienia się ponownie w żelazo α, trwałe do temperatury topnienia.

W praktyce ta odmiana, oznaczana także symbolem δ, nie ma istotnego znaczenia

W żelazie w stanie stałym rozpuszcza się węgiel. Roztwór stały węgla w żelazie α nazywa się

ferrytem. Największa rozpuszczalność węgla w żelazie α nie przekracza 0,02% C. Jest to prawie

czyste żelazo, odznaczające się dobrą plastycznością. Roztwór węgla w żelazie γ nazywa się

austenitem. W płasko centrycznej sieci żelaza γ może się zmieścić znacznie więcej węgla n i ż

w sieci γ. Największa procentowa zawartość węgla w austenicie wynosi 2,06%.

Temperatura powstawania austenitu zależy od zawartości węgla. Jej najniższą wartość

723°C osiąga się w stopie o zawartości 0,80% C .

Stopy żelaza dzielimy na stale, staliwa i żeliwa. Własności stali zależą od jej składu

chemicznego i charakteru budowy. Stale zawierające mniejsze ilości węgla odznaczają się

większą plastycznością i mniejszą wytrzymałością. W miarę wzrostu zawartości węgla

plastyczność stali maleje, a wzrasta wytrzymałość.

Stal jest przerobionym plastycznie stopem żelaza z węglem oraz innymi pierwiastkami,

zawierającym do 2% węgla i otrzymywanym w procesach stalowniczych w stanie ciekłym.

Takie stopy przed obróbką plastyczną, a więc tylko odlane, nazywamy staliwami. Staliwo

znajduje zastosowanie na odlewy niektórych części maszyn i urządzeń.

Gatunek stali określa się na podstawie składu chemicznego. W niektórych przypadkach nie

jest to wystarczające i wtedy do określenia gatunku podaje się, oprócz składu chemicznego,

również własności wytrzymałościowe, chemiczne oraz fizyczne.

Podstawa klasyfikacji stali

Przyjmując jako podstawę podziału skład chemiczny, wszystkie stale można podzielić na

dwie zasadnicze grupy – stale niestopowe (węglowej) i stale stopowe.

Do stali węglowych zalicza się takie, w których zawartość poszczególnych pierwiastków

stopowych nie osiąga umownych ilości. Dla poszczególnych pierwiastków ustalono

następujące wartości, poniżej których stale zalicza się do węglowych: Mn 0,8%, Si – 0,4%, Ni

– 0,3%, Cr – 0,3%, W – 0,2%, Co – 0,2%, Cu – 0,2%, A1 – 0,1%, Mo – 0,05%, V – 0,05%

i Ti – 0,05%. Stale niestopowe nie powinny ponadto zawierać innych celowo wprowadzonych

składników.

Jeżeli zawartość przynajmniej jednego składnika stopowego w stali osiągnie podaną wyżej

umowną graniczną wartość lub ją przekroczy, taką stal nazywamy stopową Jeżeli w stali

oprócz węgla występują jeden lub więcej składników stopowych, znajduje to odpowiedni wyraz

w nazwie stali, np. stal chromowa, stal niklowa, stal niklowo-chromowa, stal manganowo-

-chromowa lub stal manganowo-chromowo-krzemowa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

W zależności od zastosowania rozróżnia się stale:

−

konstrukcyjne (węglowe i stopowe);

−

narzędziowe (węglowe i stopowe);

−

szczególnych własnościach (stopowe).

Do stali konstrukcyjnych zaliczamy tylko te gatunki, które są przeznaczone do wyrobu

części maszyn i urządzeń pracujących w zwykłych warunkach, tj. w temperaturze nie

wywołującej zmiany własności wytrzymałościowych (zwykle około 200°C) oraz

w środowiskach nie działających szkodliwie na materiał ich części.

Stali konstrukcyjnych węglowych używa się zwykle w stanie surowym lub obrobionym

cieplnie albo cieplnochemicznie. Natomiast do stali konstrukcyjnych stopowych stosuje się

zawsze obróbkę cieplną lub cieplnochemiczną.

Wpływ różnych zabiegów cieplnych umożliwia zmianę własności stali w bardzo

szerokich granicach. Ta cecha stali jest w praktyce szeroko wykorzystywana do uzyskania

najbardziej pożądanych własności stali, zapewniających możliwość długotrwałej eksploatacji

urządzeń z nich wykonanych.

Rola składników chemicznych w stali

Różne składniki występujące w stali w różnym stopniu wpływają na jej własności. Jedne

z nich poprawiają własności wytrzymałościowe, inne polepszają plastyczność, inne znowu czynią

stal odporną na korozyjne działanie agresywnych czynników, wreszcie niektóre składniki nadają

stali określone własności elektryczne lub magnetyczne albo wpływają na warunki obróbki

cieplnej.

Określony składnik wprowadzony do stali może wywierać równocześnie wpływ na różne

własności. Wpływ ten może być dodatni we wszystkich przypadkach oddziaływania lub

dodatni na niektóre własności stali, a na inne – ujemny.

Główny składnik stali – węgiel – wpływa na polepszenie własności wytrzymałościowych, np.

wytrzymałości stali na rozciąganie, twardości i granicy plastyczności. Węgiel wpływa na

podwyższenie wytrzymałości na rozciąganie stali wyżarzonej tak długo, dopóki jego zawartość

nie przekracza 1%. Zwiększenie ilości węgla ponad tę wartość powoduje wprawdzie dalszy

wzrost granicy plastyczności i twardości, lecz wytrzymałość na rozciąganie zaczyna maleć.

Niektóre składniki umożliwiają zmniejszenie szybkości hartowania, dzięki czemu uzyskuje się

warstwę zahartowaną o większej grubości.

Wprowadzenie niektórych składników stopowych w większych ilościach wpływa na

poprawę własności wytrzymałościowych oraz w pewnych przypadkach może wpływać na

zwiększenie odporności stali na działanie podwyższonej temperatury. Ma to istotne znaczenie

w stalach nagrzewających się podczas pracy.

Składniki stopowe decydują również o twardości. Spośród wszystkich składników najczęściej

występujących w stali krzem i mangan mają największy wpływ.

Składniki stopowe, których wpływ objawiał się znacznym polepszeniem własności

wytrzymałościowych, powodują jednocześnie pogorszenie własności plastycznych, np. przewężenia.

Stale konstrukcyjne

Większość stali stanowią stale węglowe stosowane w przemyśle w stanie surowym. Niewielka

procentowo ilość stali niestopowych i stale stopowe konstrukcyjne są poddawane obróbce

cieplnej, zmierzającej do poprawy ich własności wytrzymałościowych. Stale konstrukcyjne –

zgodnie z wymaganiami polskich norm – dzieli się na:

−

stale węglowe konstrukcyjne zwykłej jakości,

−

stale węglowe konstrukcyjne wyższej jakości,

−

stale konstrukcyjne stopowe do nawęglania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

−

stale konstrukcyjne do azotowania,

−

stale konstrukcyjne stopowe do ulepszania cieplnego,

−

stale sprężynowe (resorowe),

−

stale na łożyska toczne.

Stale narzędziowe

Stale te dzieli się na węglowe i stopowe. Podziału stali węglowych dokonuje się

w zależności od ich właściwości, a stali stopowych – od ich zastosowania. Materiały

przeznaczone na narzędzia powinny odznaczać się odpowiednią wysoką twardością. Duża

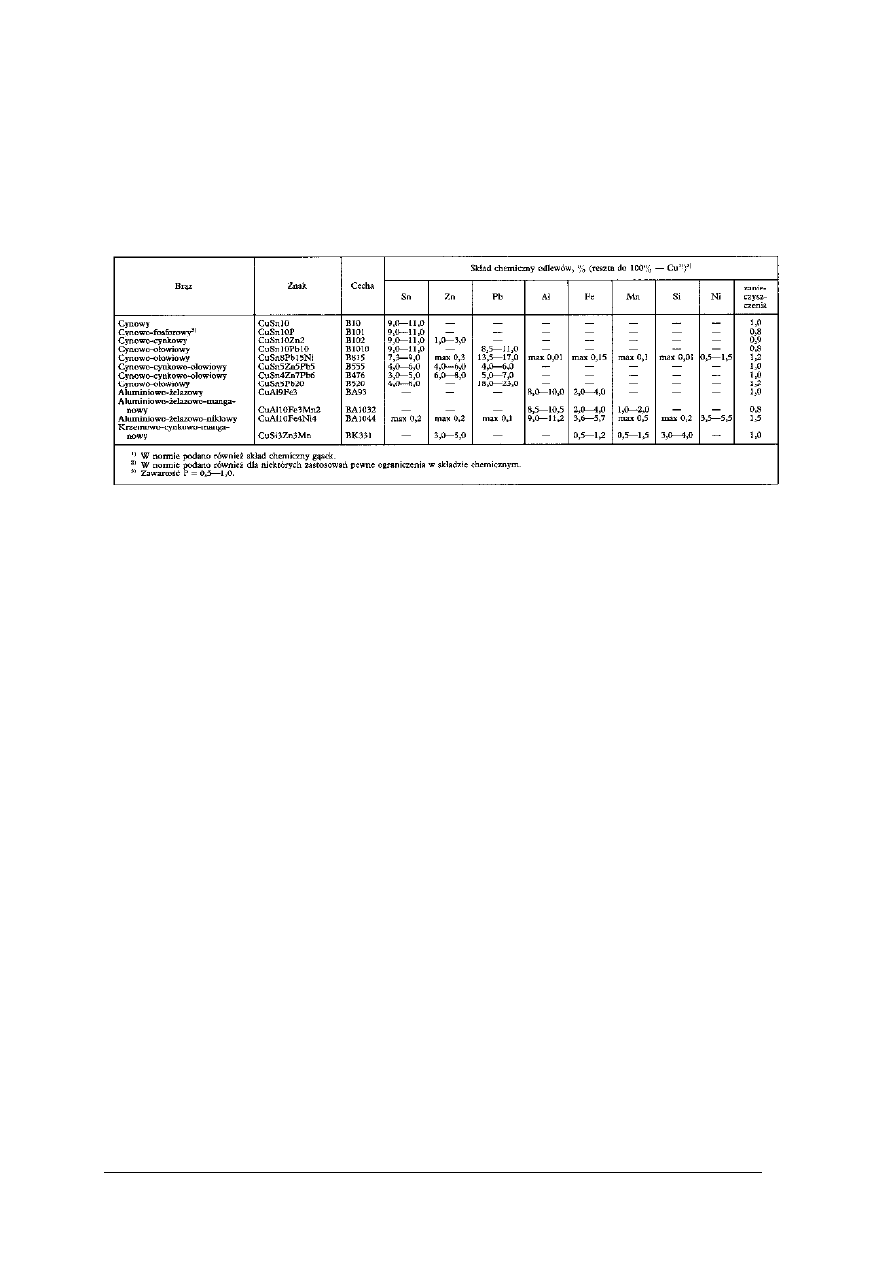

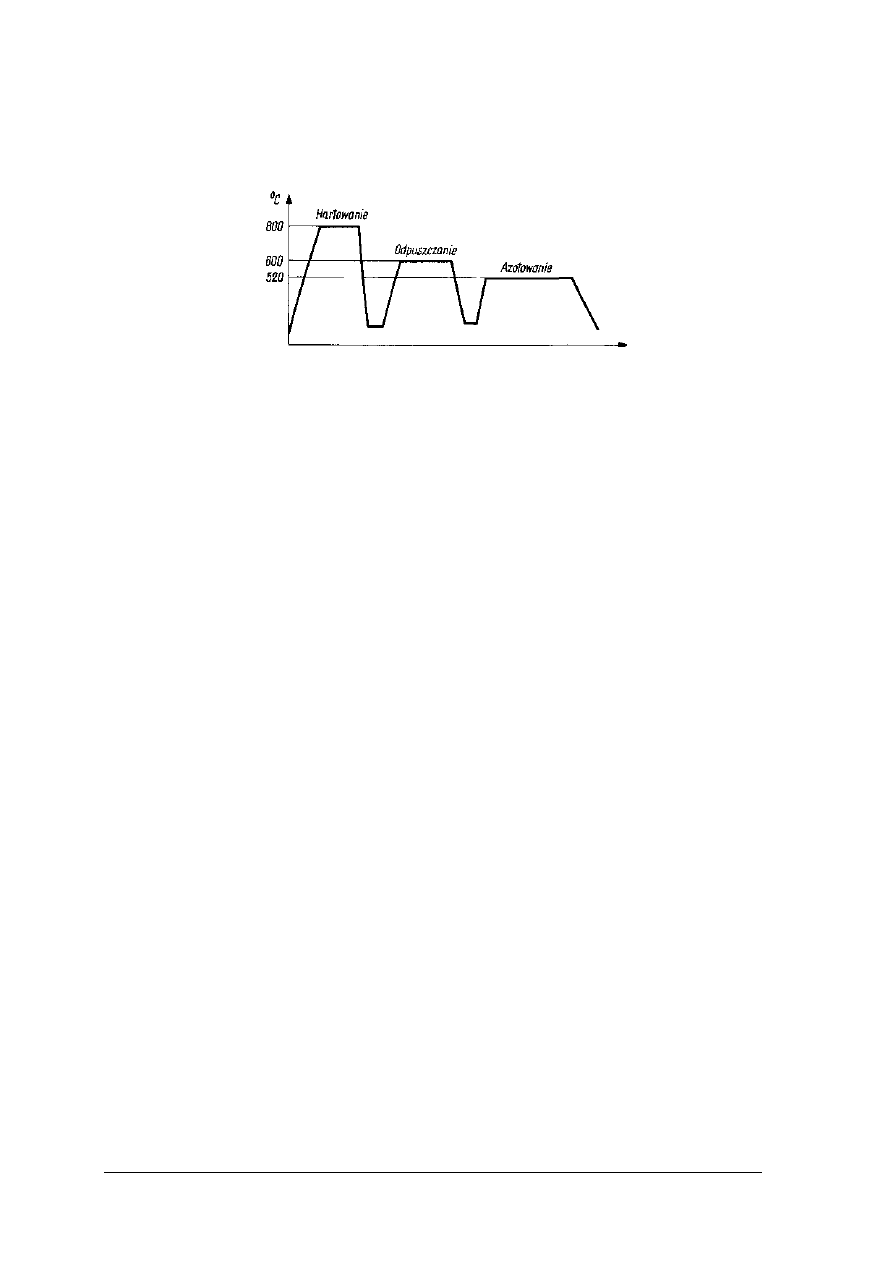

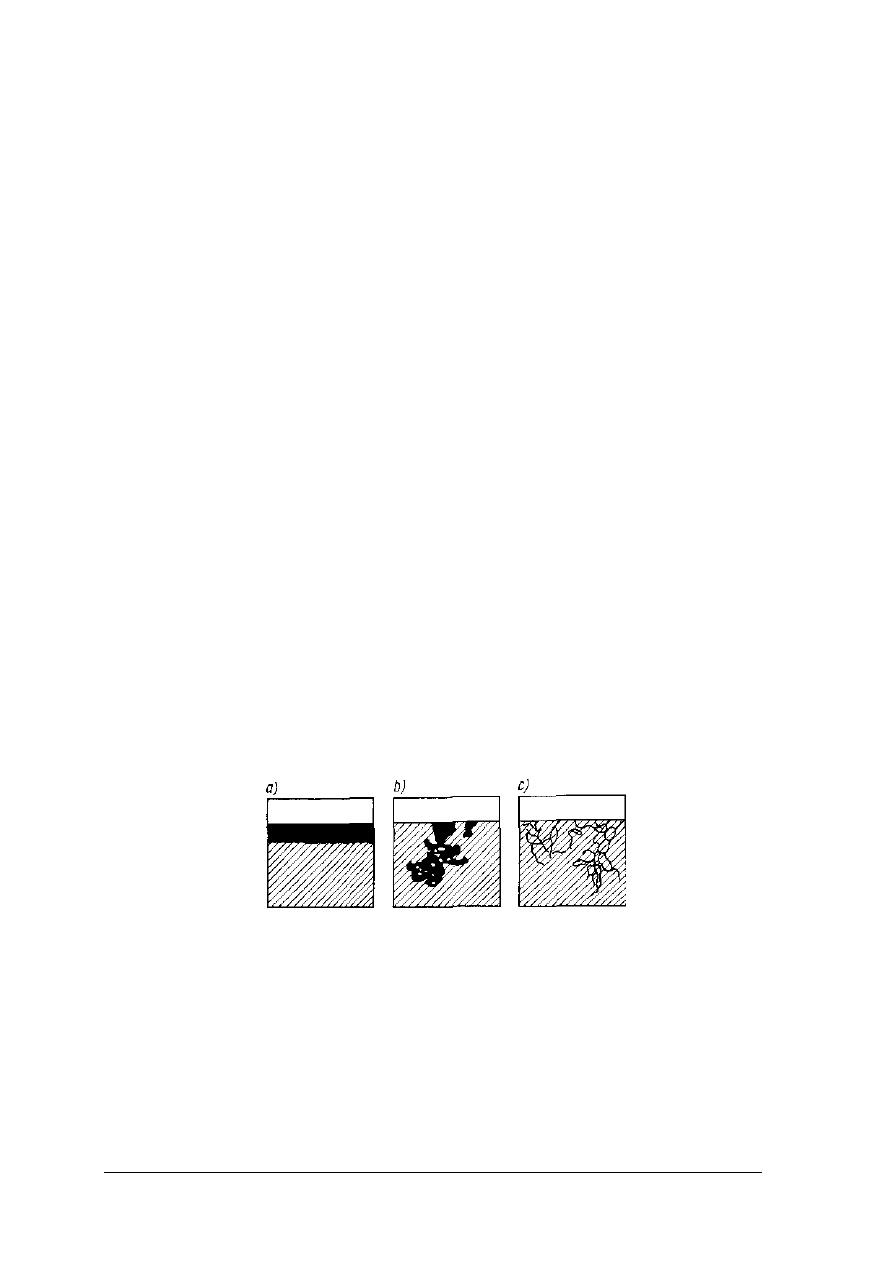

twardość uzyskiwana w wyniku obróbki cieplnej wiąże się jednak zwykle ze wzrostem