Nazwa kwalifikacji: Projektowanie i programowanie urządzeĔ i systemów mechatronicznych

Oznaczenie kwalifikacji: E.19

Numer zadania: 01

Instrukcja dla zdającego

1. Na pierwszej stronie arkusza egzaminacyjnego wpisz w oznaczonym miejscu swój numer PESEL

i naklej naklejkĊ z numerem PESEL i z kodem oĞrodka.

2. Na KARCIE OCENY w oznaczonym miejscu przyklej naklejkĊ z numerem PESEL oraz wpisz:

–

swój numer PESEL*,

–

symbol cyfrowy zawodu,

–

oznaczenie kwalifikacji,

–

numer zadania,

–

numer stanowiska.

3. KARTĉ OCENY przekaĪ zespoáowi nadzorującemu czĊĞü praktyczną egzaminu.

4. SprawdĨ, czy arkusz egzaminacyjny zawiera 9 stron i nie zawiera báĊdów. Ewentualny brak stron

lub inne usterki zgáoĞ przez podniesienie rĊki przewodniczącemu zespoáu nadzorującego czĊĞü

praktyczną egzaminu.

5. Zapoznaj siĊ z treĞcią zadania oraz stanowiskiem egzaminacyjnym. Masz na to 10 minut. Czas ten nie

jest wliczany do czasu trwania egzaminu.

6. Czas rozpoczĊcia i zakoĔczenia pracy zapisze w widocznym miejscu przewodniczący zespoáu

nadzorującego.

7. Wykonaj samodzielnie zadanie egzaminacyjne. Przestrzegaj zasad bezpieczeĔstwa i organizacji pracy.

8. JeĪeli w zadaniu egzaminacyjnym wystĊpuje polecenie „zgáoĞ gotowoĞü do oceny przez podniesienie

rĊki”, to zastosuj siĊ do polecenia i poczekaj na decyzjĊ przewodniczącego zespoáu nadzorującego.

9. Po zakoĔczeniu wykonania zadania pozostaw rezultaty oraz arkusz egzaminacyjny na swoim

stanowisku lub w miejscu wskazanym przez przewodniczącego zespoáu nadzorującego.

10. Po uzyskaniu zgody zespoáu nadzorującego moĪesz opuĞciü salĊ/miejsce przeprowadzania egzaminu.

Powodzenia!

* w przypadku braku numeru PESEL – seria i numer paszportu lub innego dokumentu potwierdzającego toĪsamoĞü

EGZAMIN POTWIERDZAJĄCY KWALIFIKACJE W ZAWODZIE

Rok 2014

CZĉĝû PRAKTYCZNA

E.19-01-14.05

Czas trwania egzaminu:180 minut

Uk

áad graficzny

© CKE 2013

Numer PESEL zdającego*

Wypeánia zdający

Arkusz zawiera informacje prawnie chronione

do momentu rozpoczĊcia egzaminu

Miejsce na naklejkĊ

z numerem PESEL i z kodem

oĞrodka

Zadanie egzaminacyjne

W przedsiĊbiorstwie przetwórczym, elementem ciągáej linii produkcyjnej jest urządzenie do sortowania

detali. W celu zwiĊkszenia efektywnoĞci linii naleĪy zmodernizowaü mechanizm sterowniczy urządzenia

do sortowania poprzez dodanie dodatkowej pĊtli sterowania prĊdkoĞcią ruchu przenoĞników taĞmowych.

Twoim zadaniem jest:

1. sporządzenie w jĊzyku SFC (Grafcet) algorytmu procesu sortowania aktualnie dziaáającego

urządzenia,

2. wypeánienie tabeli przyporządkowania,

3. napisanie programu sterującego urządzeniem sortującym, przesáanie programu do sterownika,

przetestowanie programu na modelu mechanizmu sterowniczego urządzenia oraz sformuáowanie

wniosków dotyczące jego poprawnoĞci,

4. opracowanie schematu blokowego obrazującego proces decyzyjny zmiany prĊdkoĞci ruchu

przenoĞników w zmodernizowanym urządzeniu do sortowania detali.

Zadanie wykonaj na przygotowanym stanowisku egzaminacyjnym wyposaĪonym w sterownik PLC

i komputer z zainstalowanym oprogramowaniem. Do symulacji stanu przycisków S1 i S2 oraz czujników

B1 i B2 wykorzystaj symulator stanów logicznych, podáączony do wejĞü cyfrowych sterownika

(przeáączniki sterownicze). Dziaáanie silników oraz cewek elektrozaworów sygnalizowane jest lampkami

sygnalizacyjnymi oznaczonymi odpowiednio M1, M2, Y1, Y2.

Wykonaj zrzut ekranu napisanego programu.

UWAGA:

Zrzut z ekranu umieĞü w dokumencie edytora tekstu (format A4 o orientacji pionowej). KaĪdą stronĊ

podpisz swoim numerem PESEL.

Plik dokumentu zapisz na pulpicie w folderze, którego nazwą jest Twój numer PESEL, folder skopiuj do

pamiĊci USB i poproĞ przewodniczącego ZNCP o wydrukowanie pliku.

Arkusz egzaminacyjny wraz dokumentem zawierającym zrzut z ekranu pozostaw na stanowisku

egzaminacyjnym.

Czas przeznaczony na wykonanie zadania wynosi 180 minut.

Ocenie podlegaü bĊdzie 5 rezultatów:

− algorytm procesu technologicznego,

− tabela przyporządkowania,

− program sterowniczy, sterujący aktualnie dziaáającym urządzeniem sortującym,

− wnioski dotyczące poprawnoĞci napisanego programu,

− schemat blokowy obrazujący proces decyzyjny zmian prĊdkoĞci ruchu przenoĞników.

Strona 2 z 9

Zaáącznik 1.

Dokumentacja techniczna urządzenia do sortowania detali

(fragmenty)

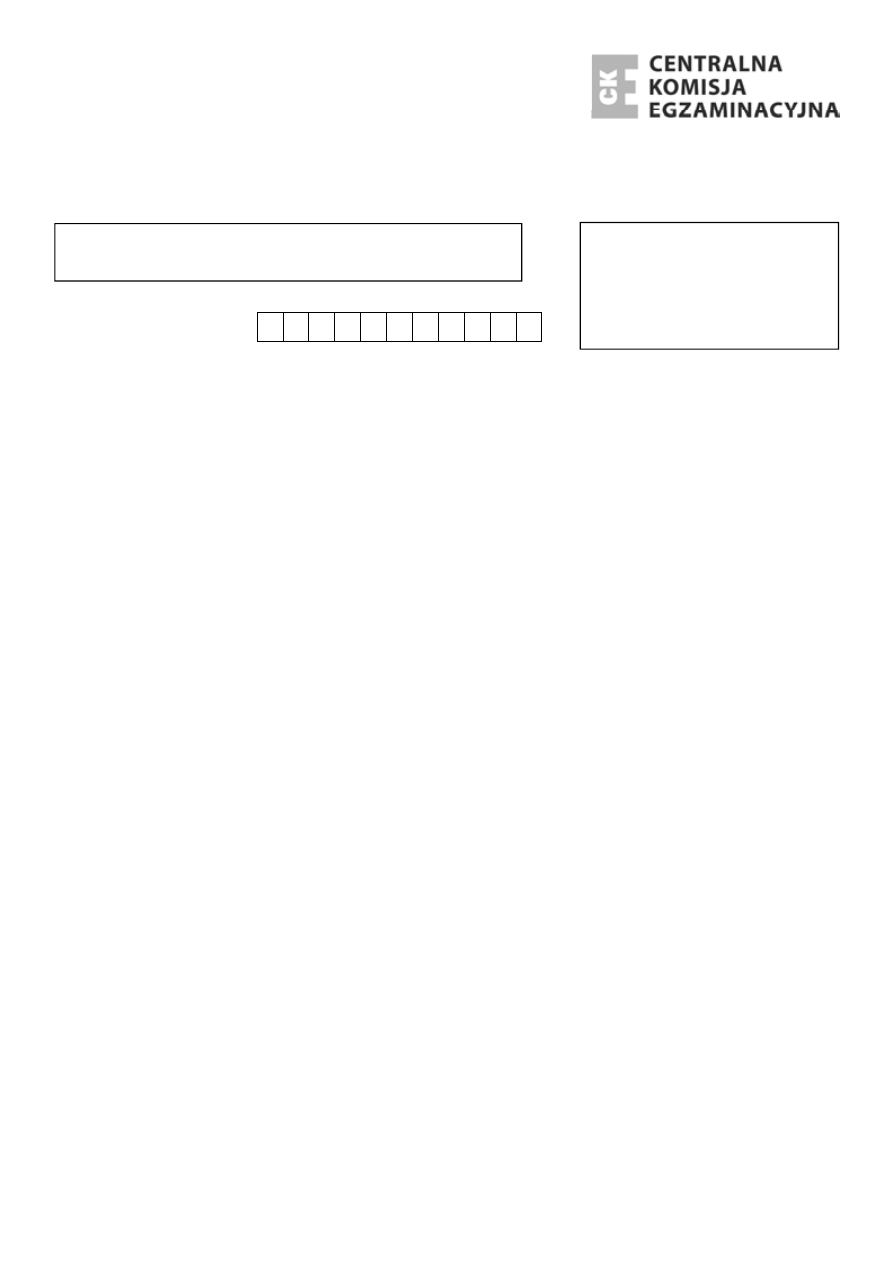

Urządzenie sortujące wáączane jest przyciskiem zwiernym S1 (przycisk NO z samoczynnym powrotem)

i wyáączane przyciskiem rozwiernym S2 (przycisk NC z samoczynnym powrotem). PoáoĪenie zwrotnicy

urządzenia sortującego zmienia siĊ w zaleĪnoĞci od sygnaáów pochodzących z czujników B1 (styk zwierny

NO) i B2 (styk zwierny NO).

WciĞniĊcie przycisku S1 uruchamia urządzenie do sortowania detali. Wirniki silników M1 i M2 zaczynają

obracaü siĊ ze staáymi prĊdkoĞciami. W przypadku wykrycia dowolnego detalu zadziaáa czujnik

B2 – pojemnoĞciowy. Mechanizm sterowniczy urządzenia do sortowania ustawia táoczysko siáownika tak,

aby detale metalowe byáy skierowane do pojemnika (táoczysko wysuniĊte – aktywny dodatkowo czujnik

B1), a detale z tworzywa sztucznego na przenoĞnik taĞmowy napĊdzany silnikiem elektrycznym

M2 (táoczysko wsuniĊte – aktywny tylko czujnik B2).

Po wciĞniĊciu przycisku S2 silniki napĊdzające przenoĞniki taĞmowe wyáączają siĊ, a táoczysko siáownika

zatrzymuje siĊ w pozycji wsuniĊtej.

Ponowne uruchomienie urządzenia nastĊpuje po naciĞniĊciu przycisku S1.

Urządzenie do sortowania detali

Modernizacja urządzenia do sortowania detali

W celu poprawy jakoĞci funkcjonowania linii produkcyjnej rozwaĪana jest koncepcja dodania,

w mechanizmie sterowniczym urządzenia, pĊtli sterowania prĊdkoĞcią obrotową silników M1 i M2. Jako

element pomiarowy proponuje siĊ zastosowanie analizatora jakoĞci funkcjonowania linii produkcyjnej

o jednym wyjĞciu cyfrowym. (Tabela 1.).

Tabela 1. Wykaz stanów wyjĞcia analizatora jakoĞci

A – wyjƑcie analizatora

Stan jakoƑci funkcjonowania linii produkcyjnej

0 WartoƑđ wskaǍnika jakoƑci funkcjonowania linii zmniejszyųa siħ

1 WartoƑđ wskaǍnika jakoƑci funkcjonowania linii zwiħkszyųa siħ

Strona 3 z 9

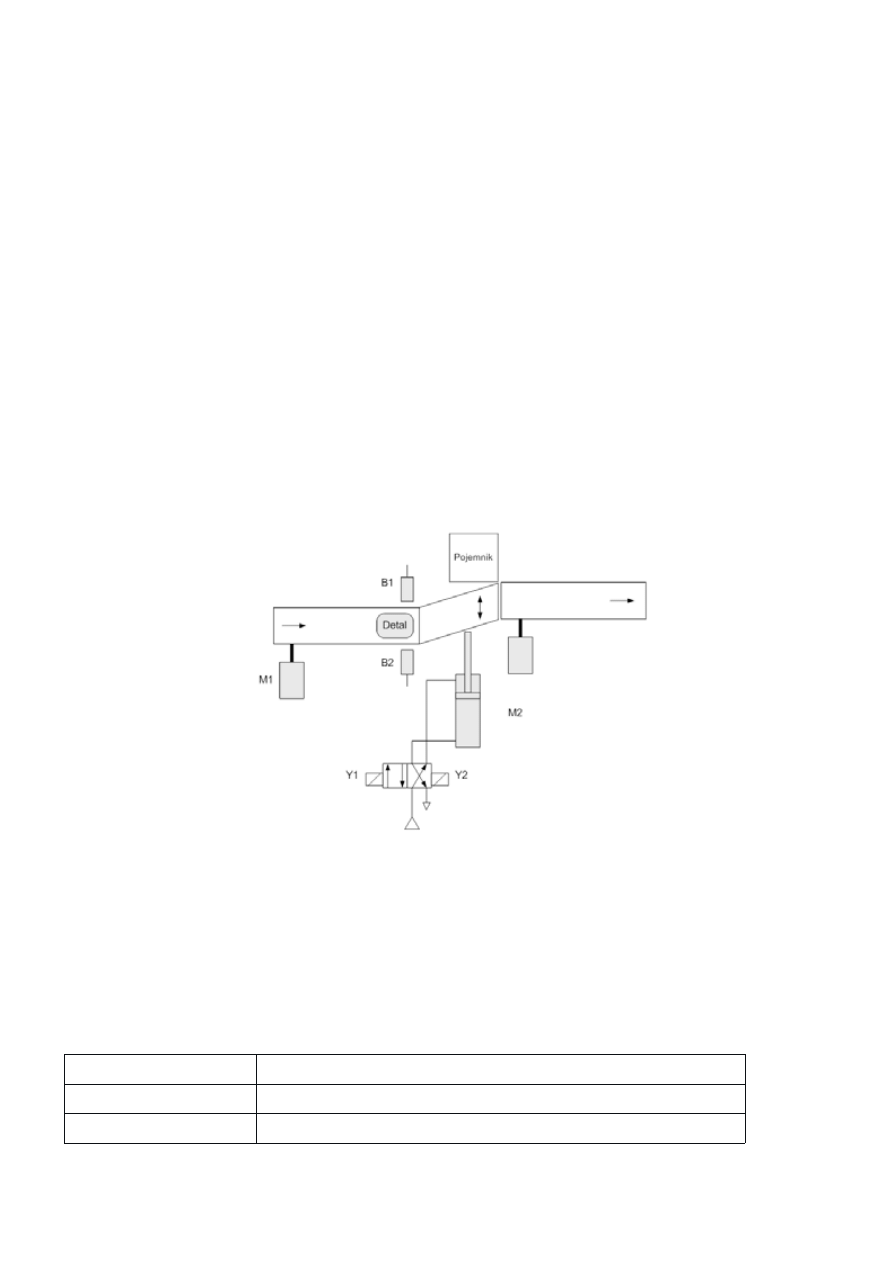

Jak wykazaáy wstĊpne badania, jakoĞü funkcjonowania linii produkcyjnej zaleĪy, miedzy innymi, od

prĊdkoĞci obrotowej silników M1 i M2 i jest funkcją z jednym maksimum, którego poáoĪenia na osi

odciĊtych zmienia siĊ w zaleĪnoĞci od wielu czynników traktowanych jako zakáócenia (Rys. 1.).

Rys. 1. WartoĞü wskaĨnika jakoĞci funkcjonowania linii produkcyjnej

w zaleĪnoĞci od prĊdkoĞci taĞmociągu.

Zadaniem mechanizmu sterowniczego jest taka zmiana prĊdkoĞci taĞmociągu (silników M1 i M2), aby

maksymalizowaü jakoĞü funkcjonowania linii. NaleĪy podkreĞliü, Īe zmiana poáoĪenia na osi odciĊtych

maksimum wartoĞci wskaĨnika jakoĞci funkcjonowania linii produkcyjnej w stosunku do zmian prĊdkoĞci

taĞmociągu przez mechanizm sterowniczy jest procesem wolnozmiennym.

Wynik analizy funkcjonowania linii produkcyjnej odczytywany jest z wyjĞcia analizatora jakoĞci po

aktywacji czujnika B2 przez kaĪdy parzysty element umieszczony na przenoĞniku taĞmowym.

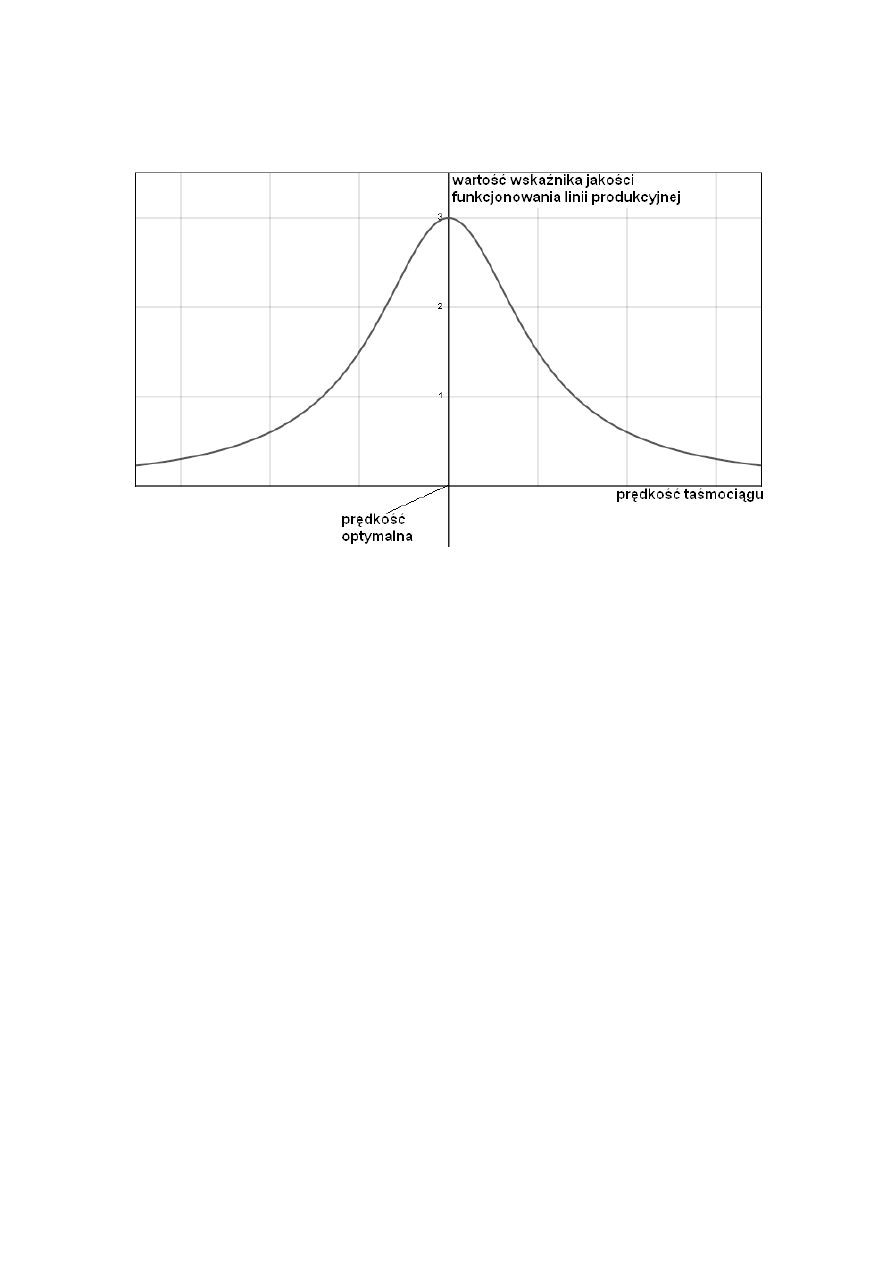

Do zmiany prĊdkoĞci silników wykorzystana jest przetwornica czĊstotliwoĞci Fal1 (Rys. 2.).

Uruchomienie silników M1 I M2 nastĊpuje poprzez odpowiednie wysterowanie wejĞcia FWD

przetwornicy.

Uwaga: po kaĪdym zaáączeniu silników, ich prĊdkoĞü ustawiana jest na 50% maksymalnej wartoĞci.

Strona 4 z 9

Rys. 2. Przetwornica czĊstotliwoĞci silnika M1 i M2

WejĞcie przetwornicy reaguje na zbocze sygnaáu (Tabela 2.). Zmiana prĊdkoĞci silnika M1 i M2 nastĊpuje

poprzez podanie na wejĞcia UP lub DN przetwornicy czĊstotliwoĞci sygnaáu wysokiego na czas 0,2 s.

Tabela 2. Wykaz stanów wejĞü przetwornicy czĊstotliwoĞci silników M1 i M2

Mechanizm sterowniczy zmienia prĊdkoĞü silników M1 i M2 krokowo co 2% wartoĞci maksymalnej.

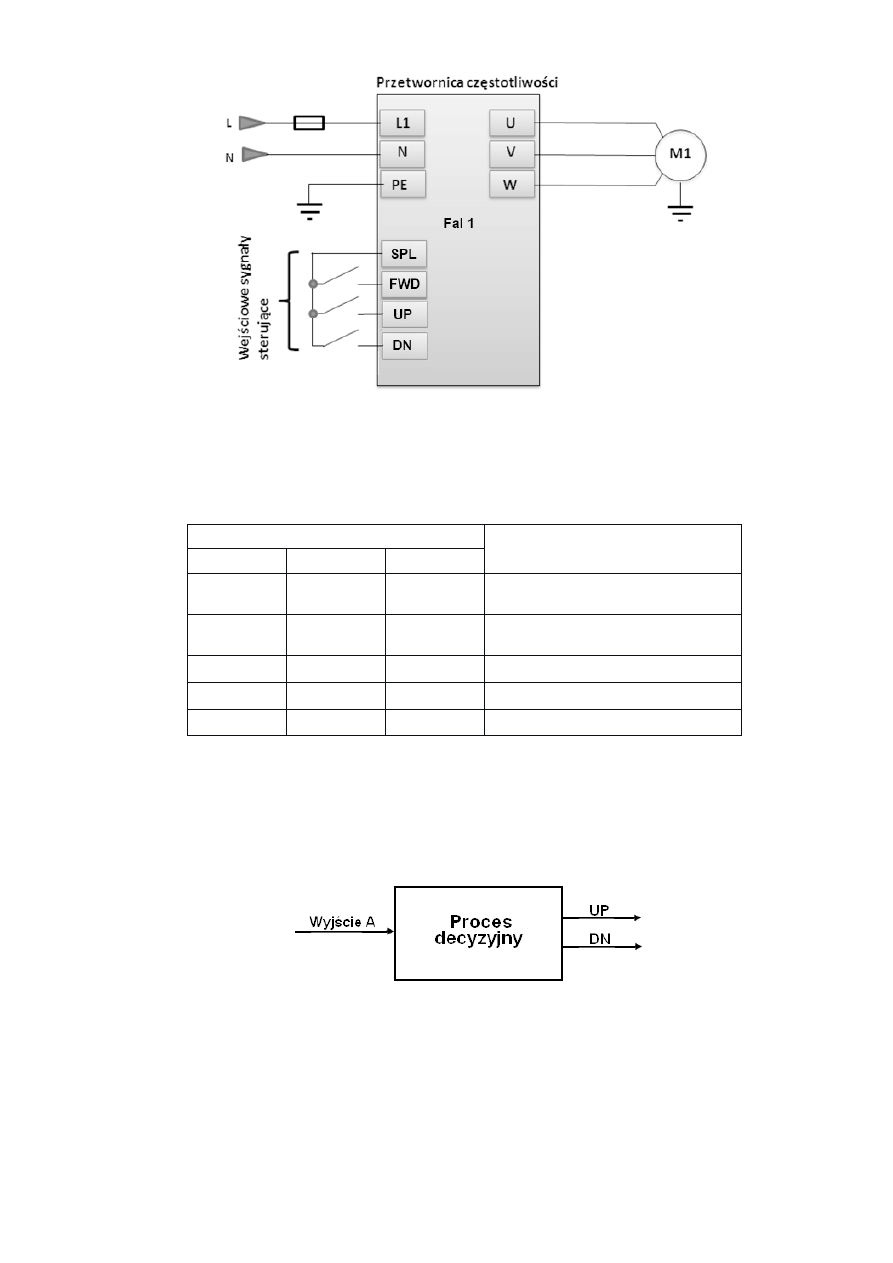

Zadanie polega na opracowaniu, w jĊzyku schematów blokowych, procesu decyzyjnego (algorytmu)

obejmującego odczytywanie wyjĞü A analizatora i przetwarzanie na sygnaáy wejĞciowe UP i DN falownika

Fal1 w taki sposób, aby maksymalizowaü wartoĞü wskaĨnika jakoĞci funkcjonowania linii produkcyjnej.

WEJ_CIE

FUNKCJA

UP

DN

FWD

0

0

→ 1

1

Zmniejszenie prħdkoƑci obrotowej

silników

0

→ 1

0 1

Zwiħkszenie prħdkoƑci obrotowej

silników

0

0

1 PrħdkoƑđ obrotowa bez zmian

x x

1

→ 0

Zatrzymanie silników

x x

0

→ 1

Uruchomienie silników

Strona 5 z 9

Algorytm procesu sortowania

Strona 6 z 9

Tabela przyporządkowania

Wnioski dotyczące poprawnoĞci napisanego programu

..........................................................................................................................................................................

..........................................................................................................................................................................

..........................................................................................................................................................................

..........................................................................................................................................................................

..........................................................................................................................................................................

..........................................................................................................................................................................

..........................................................................................................................................................................

..........................................................................................................................................................................

..........................................................................................................................................................................

..........................................................................................................................................................................

..........................................................................................................................................................................

..........................................................................................................................................................................

..........................................................................................................................................................................

Typ sterownika ………………………………………………………….

IloƑđ wejƑđ cyfrowych ……………….

IloƑđ wyjƑđ cyfrowych ……………….

Lp.

Operand

absolutny

Operand

symboliczny

Opis

1.

S1

Przycisk zwierny NO

2.

S2

Przycisk rozwierny NC

3.

B1

Czujnik indukcyjny

4.

B2

Czujnik pojemnoƑciowy

5.

M1

Silnik elektryczny 24V DC

6.

M2

Silnik elektryczny 24V DC

7.

Y1

Cewka elektrozaworu 24V DC

8.

Y2

Cewka elektrozaworu 24V DC

Strona 7 z 9

Schemat blokowy (algorytm) procesu decyzyjnego zmiany prĊdkoĞci silników M1 i M2

Strona 8 z 9

Brudnopis

Strona 9 z 9

Wyszukiwarka

Podobne podstrony:

M 19 2014 05 01

m 19 2014 05 X k

M 19 2014 05 X

b 35 2014 05 01

z 13 2014 05 01

e 24 2014 05 01 praktyczny

e 14 2014 05 01

z 13 2014 05 01 ko

e 12 2014 05 01 ko

e 07 2014 05 01 praktyczny

e 13 2014 05 01 ko

e 12 2014 05 01

b 34 2014 05 01

e 13 2014 05 01

e 08 2014 05 01 praktyczny id 1 Nieznany

e 14 2014 05 01 ko

b 35 2014 05 01

więcej podobnych podstron