„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Michał Sylwestrzak

Wykonywanie montażu wyrobów 722[03].Z1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jolanta Bednarska

mgr inż. Krzysztof Wejkowski

Opracowanie redakcyjne:

mgr inż. Michał Sylwestrzak

Konsultacja:

mgr inż. Andrzej Zych

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[03].Z1.05

„Wykonywanie montażu wyrobów”, zawartego w modułowym programie nauczania dla zawodu

ślusarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Wiadomości wstępne na temat montażu

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

18

4.2. Połączenia gwintowe

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające

35

4.2.3. Ćwiczenia

35

4.2.4. Sprawdzian postępów

40

4.3. Połączenia nitowe i klejone

41

4.3.1. Materiał nauczania

41

4.3.2. Pytania sprawdzające

48

4.3.3. Ćwiczenia

48

4.3.4. Sprawdzian postępów

54

4.4. Montowanie typowych mechanizmów stosowanych w budowie maszyn

55

4.4.1. Materiał nauczania

55

4.4.2. Pytania sprawdzające

72

4.4.3. Ćwiczenia

72

4.4.4. Sprawdzian postępów

74

5. Sprawdzian osiągnięć ucznia

75

6. Literatura

81

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiadomości i umiejętności dotyczących

wykonywania montażu wyrobów.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

aby bez problemów opanować treści nauczania w ramach jednostki modułowej

„Wykonywanie montażu wyrobów”,

−

cele kształcenia, czyli wykaz umiejętności, jakie powinieneś nabyć podczas zajęć

w ramach tej jednostki modułowej,

−

materiał nauczania, czyli niezbędne minimum wiadomości teoretycznych, wymaganych

do opanowania treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś wymagane treści nauczania,

−

ćwiczenia, w których będziesz doskonalił umiejętności praktyczne w oparciu o wiedzę

teoretyczną, zaczerpniętą z poradnika i innych wskazanych źródeł,

−

sprawdzian osiągnięć, czyli przykładowy zestaw zadań i pytań; pozytywny wynik

sprawdzianu potwierdzi, że dobrze wykorzystałeś zajęcia i nabyłeś niezbędną wiedzę

oraz umiejętności z zakresu tej jednostki modułowej,

−

wykaz literatury uzupełniającej.

Poradnik ten ma być przewodnikiem, który wprowadzi Cię w tematykę jednostki

modułowej, określi jej zakres i wskaże szczegółowe treści, z którymi powinieneś się

zapoznać. Nie zastępuje on ani podręczników, katalogów czy innych źródeł, ani wskazówek,

instrukcji i informacji udzielanych przez nauczyciela.

Na wcześniejszych etapach nauki nabyłeś umiejętności w zakresie, m.in., posługiwania

się dokumentacją techniczną, wykonywania pomiarów warsztatowych, trasowania

i wykonywania półwyrobów za pomocą przecinania i wycinania, wykonywania wyrobów za

pomocą obróbki ręcznej skrawaniem oraz wykonywania otworów okrągłych. Wszystkie one

są niezbędne dla opanowania umiejętności w tym ważnym, ze względu na charakter Twoich

przyszłych zadań zawodowych, module.

W poradniku zostały przedstawione, jako odrębne tematy:

−

wiadomości wstępne na temat montażu,

−

połączenia gwintowe,

−

połączenia nitowe i klejone,

−

montowanie typowych mechanizmów stosowanych w budowie maszyn.

Na końcu każdego tematu znajdują się pytania sprawdzające. Odpowiadając na nie

sprawdzisz stan opanowania danej partii materiału. Jeżeli stwierdzisz, że czegoś nie pamiętasz

lub nie rozumiesz, powinieneś wrócić do materiału nauczania i tam odszukać odpowiedzi

na pytania, które sprawiły Ci kłopot.

Wykonanie ćwiczeń, zarówno przykładowych z poradnika, jak i z pewnością wielu

innych, zaproponowanych przez nauczyciela, pozwoli Ci lepiej zrozumieć i utrwalić nabytą

wiedzę przez praktyczne działanie.

Podsumowanie tematu stanowi sprawdzian postępów. Odpowiadaj uczciwie na

postawione w nim pytana. Znajomość własnych słabych stron jest kluczem do nadrobienia

braków.

Przykładowy sprawdzian osiągnięć powinien być dobrym treningiem przed

zaplanowanym przez nauczyciela sprawdzianem, podsumowującym poziom wiadomości

i umiejętności nabytych przez Ciebie w ramach realizacji tej jednostki modułowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

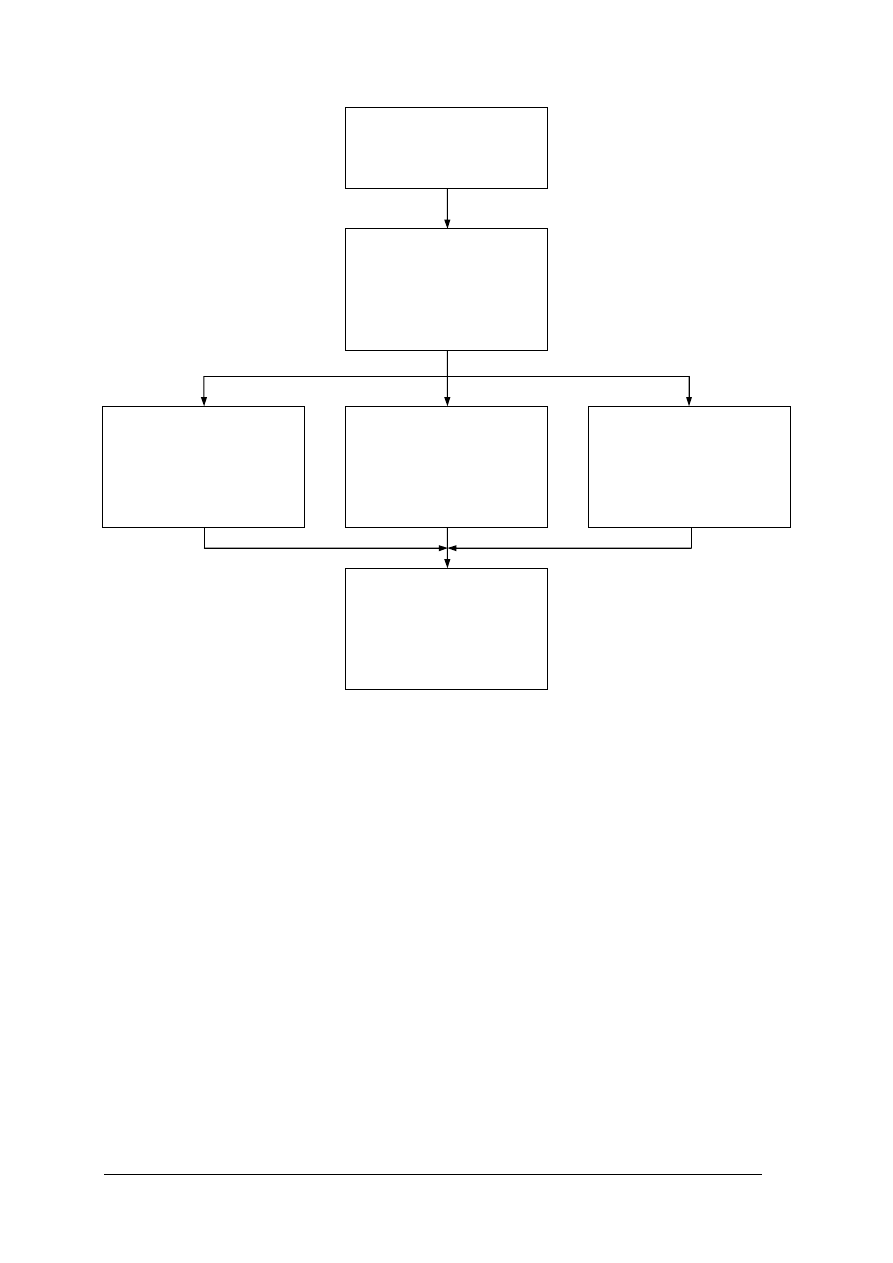

Schemat układu jednostek modułowych

722[03].Z1

Technologia ślusarstwa

722[03].Z1.03

Wykonywanie

przedmiotów za pomocą

obróbki ręcznej

skrawaniem

722[03].Z1.02

Wykonywanie

przedmiotów za pomocą

gięcia

722[03].Z1.04

Wykonywanie otworów

okrągłych

722[03].Z1.05

Wykonywanie

montażu wyrobów

722[03].Z1.01

Wykonywanie

półwyrobów

metalowych za pomocą

przecinania i wycinania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

posługiwać się dokumentacją techniczną,

−

wykonywać prostą dokumentacje techniczną,

−

wykonywać pomiary warsztatowe,

−

rozpoznawać materiały konstrukcyjne, narzędziowe i eksploatacyjne,

−

rozpoznawać elementy maszyn i mechanizmów,

−

trasować części,

−

wykonywać półwyroby metalowe za pomocą operacji przecinania i wycinania,

−

wykonywać przedmioty za pomocą operacji gięcia,

−

wykonywać przedmioty za pomocą obróbki ręcznej skrawaniem,

−

wiercić, rozwiercać i pogłębiać otwory okrągłe,

−

korzystać z różnych źródeł informacji,

−

korzystać z komputera,

−

współpracować w grupie,

−

rozpoznawać i przewidywać zagrożenia bezpieczeństwa, występujące w środowisku

pracy,

−

organizować stanowisko zgodnie z zasadami ergonomii i bezpiecznej pracy,

−

dobierać odzież ochronną oraz sprzęt ochrony osobistej do rodzaju wykonywanej pracy,

−

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska,

−

udzielać pierwszej pomocy osobom poszkodowanym w wypadkach przy pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować istotę oraz zasady, sposoby i metody montażu,

–

odczytać dokumentację technologiczną montażu,

–

zaplanować kolejność operacji i zabiegów podczas procesu technologicznego montażu,

–

zorganizować stanowisko do wykonania operacji montażu,

–

przygotować części i dobrać narzędzia do wykonania montażu,

–

scharakteryzować połączenia gwintowe,

–

wykonać gwintowanie trzpieni, otworów i rur,

–

wykonać montaż połączeń gwintowych zespołów maszynowych i rurociągów,

–

scharakteryzować i wykonać połączenia nitowe,

–

scharakteryzować i wykonać połączenia klejone,

–

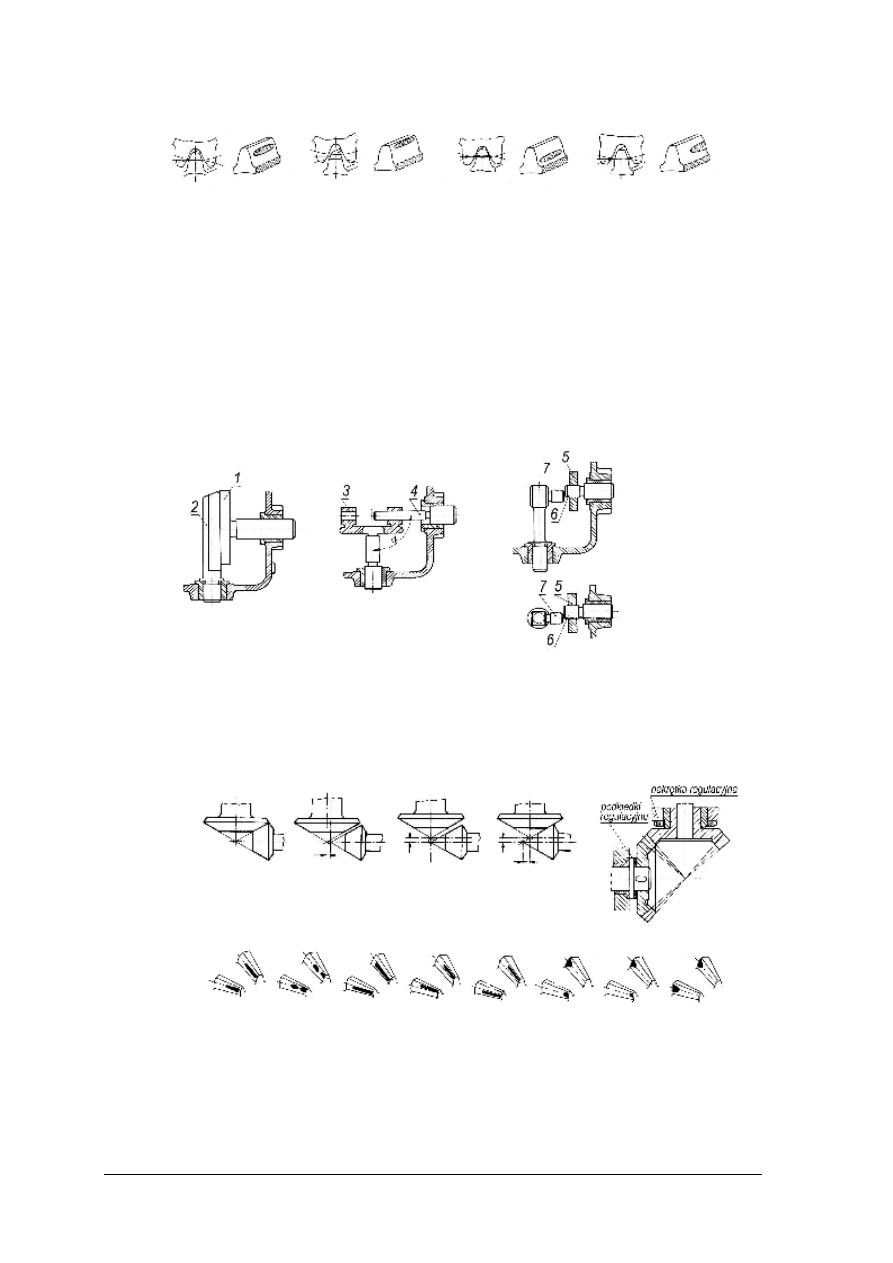

scharakteryzować i wykonać połączenia wpustowe, wielowypustowe, kołkowe,

sworzniowe i klinowe,

–

wykonać montaż łożysk ślizgowych i tocznych,

–

wykonać montaż wałów i osi,

–

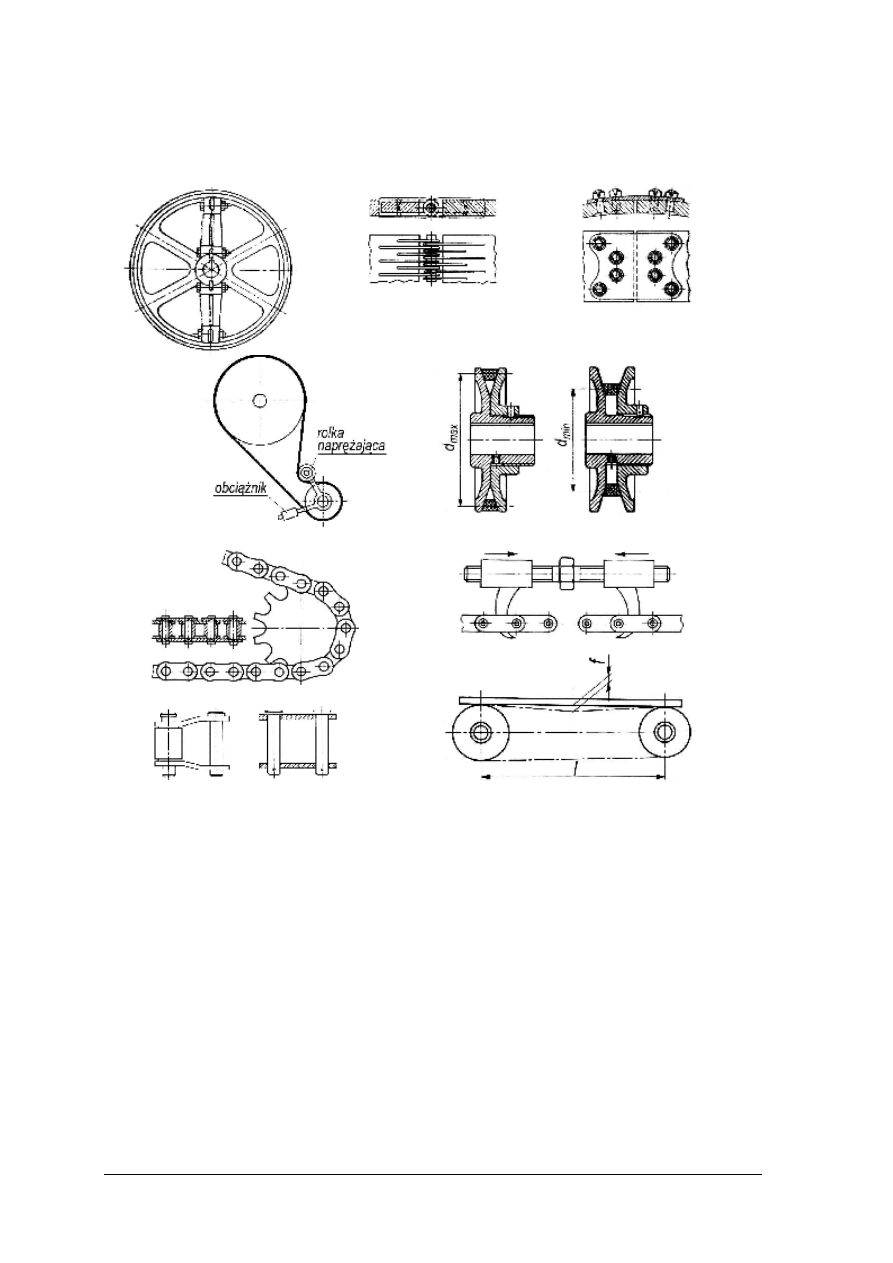

wykonać montaż napędów pasowych, łańcuchowych i z paskami zębatymi,

–

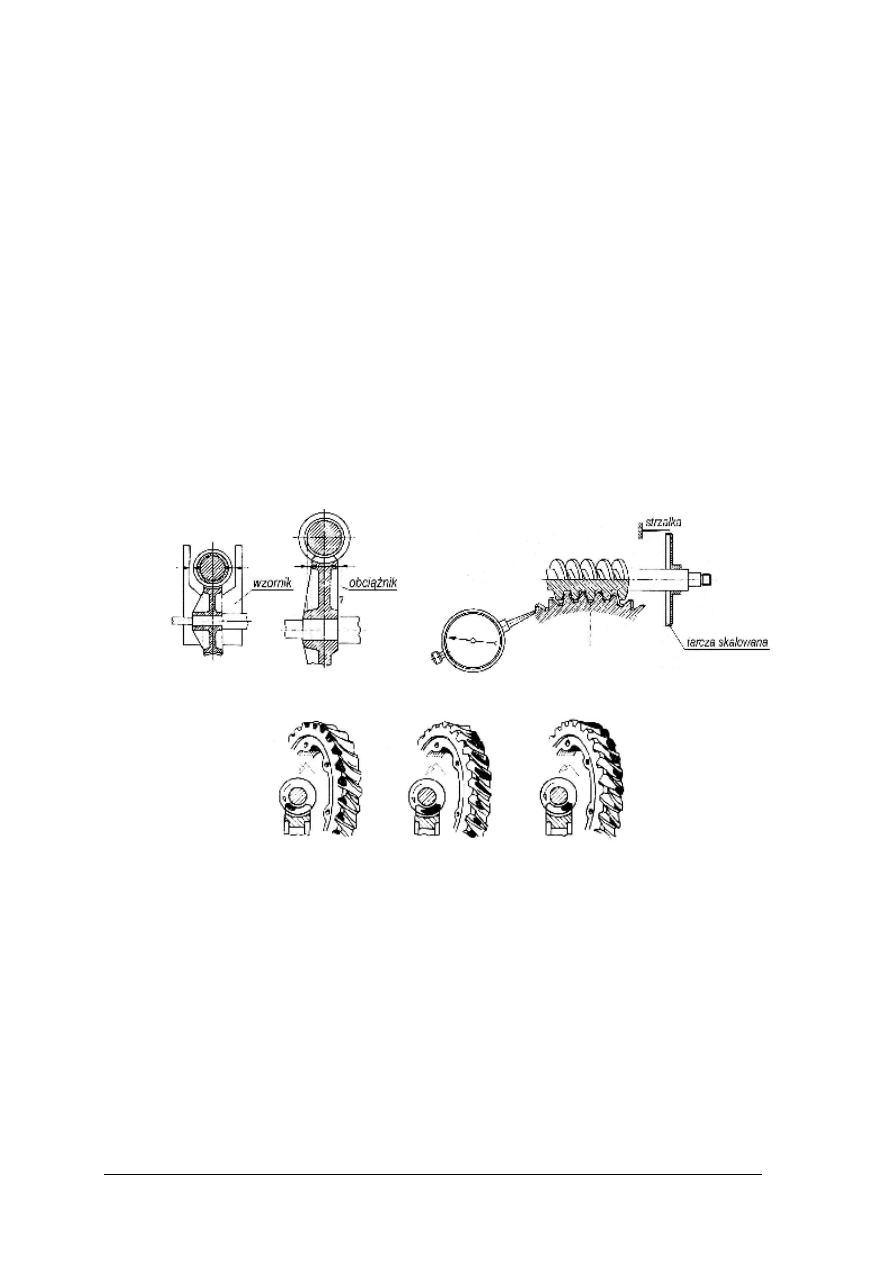

wykonać montaż przekładni zębatych,

–

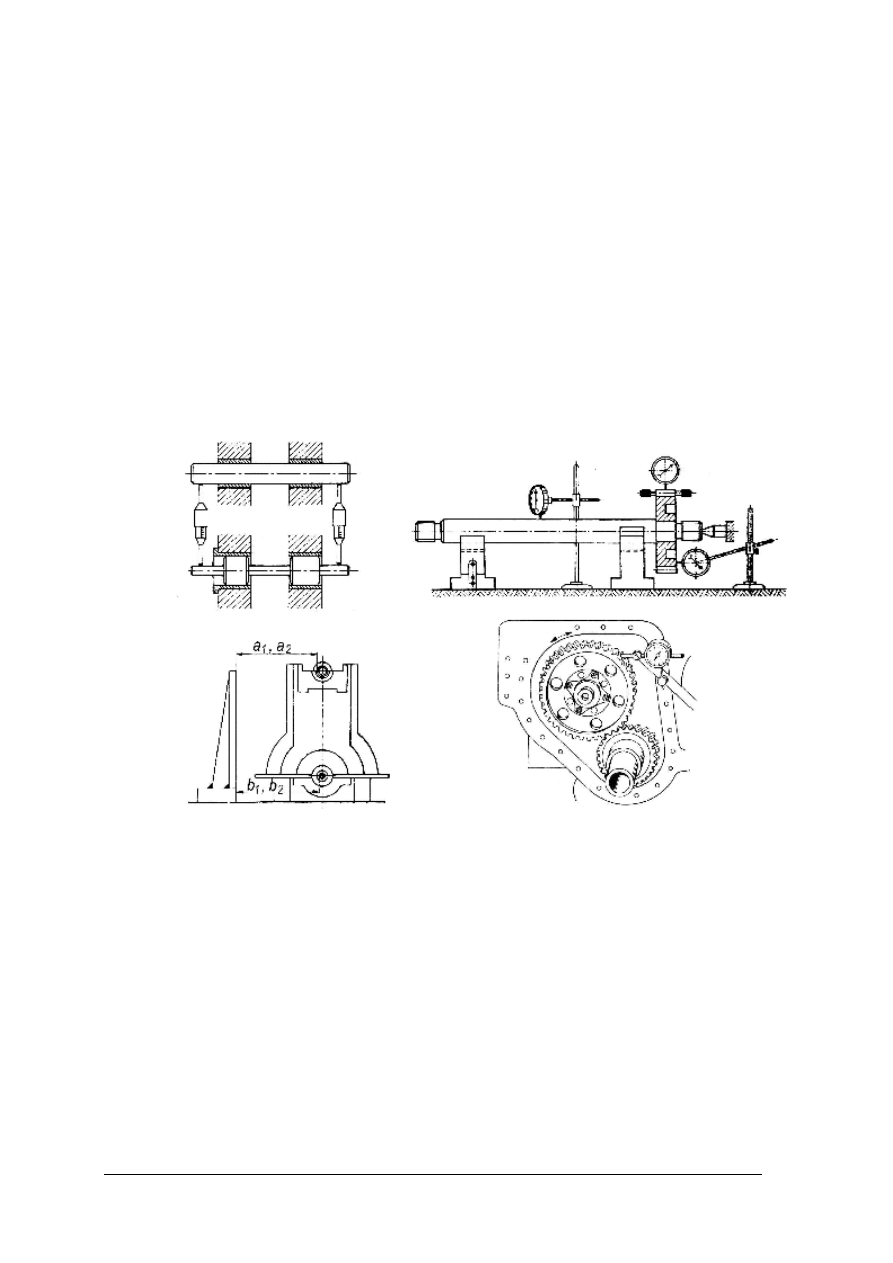

wykonać montaż prowadnic,

–

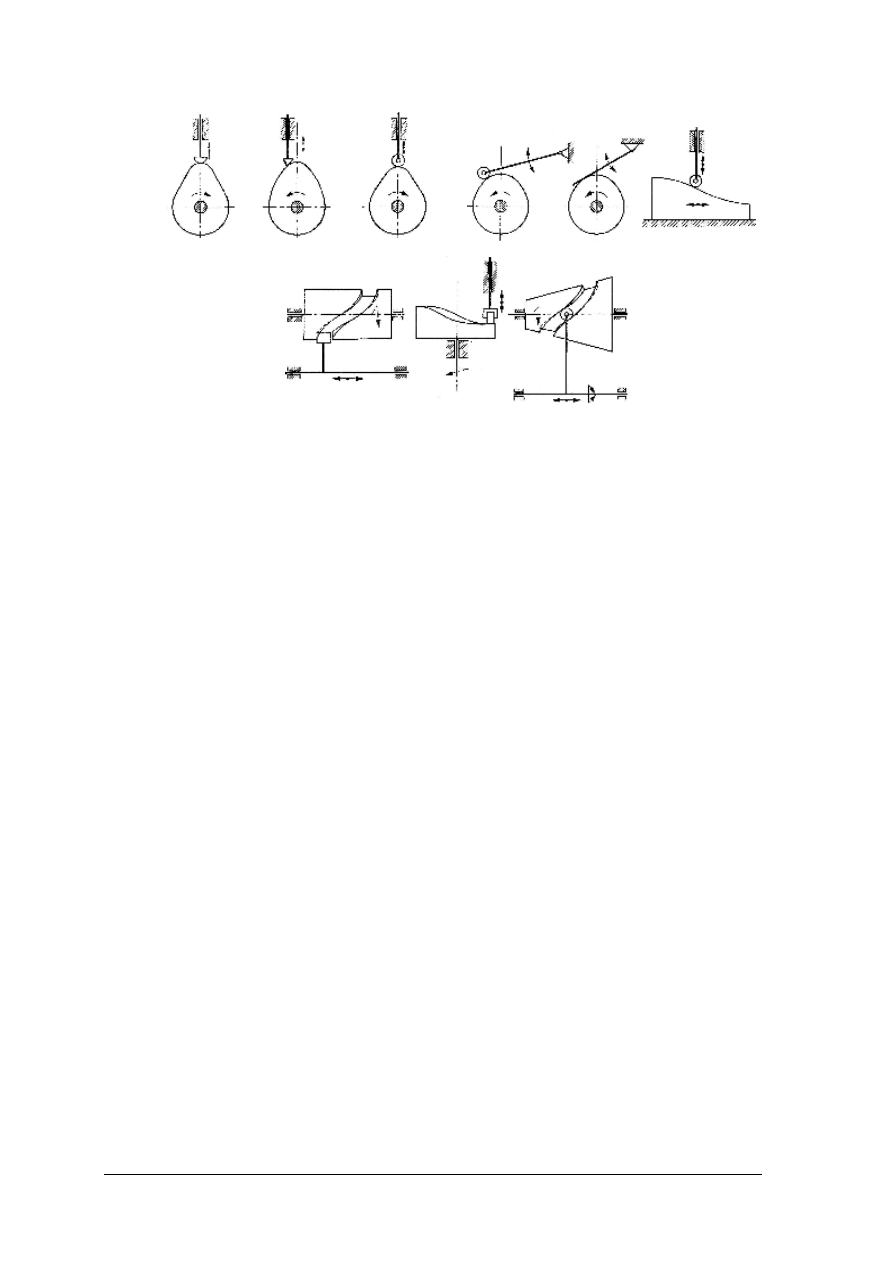

wykonać montaż mechanizmów ruchu postępowego: mimośrodowych, krzywkowych

korbowych i jarzmowych,

–

dopasować części za pomocą technologii ślusarskich i przeprowadzić regulację

zmontowanych mechanizmów,

–

sprawdzić jakość wykonania montażu w oparciu o dokumentację technologiczną oraz

ocenę poprawności działania mechanizmów,

–

wykonać prace montażowe przy użyciu właściwie dobranych narzędzi montażowych,

w sposób znamionujący wysoką kulturę techniczną,

–

posłużyć się dokumentacją techniczną, normami, katalogami i innymi źródłami

informacji,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska podczas wykonywania operacji i zabiegów montażowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Wiadomości wstępne na temat montażu

4.1.1. Materiał nauczania

Montaż stanowi końcową fazę procesu produkcyjnego i polega na łączeniu części

w jednostki montażowe, a następnie jednostek montażowych w gotowy wyrób.

Częścią nazywamy składnik wyrobu wykonany z jednego kawałka materiału lub kilku

kawałków, połączonych ze sobą w sposób nierozłączny. Jednostkami montażowymi są

najczęściej zespoły danego wyrobu. Zespołem nazywamy taki zbiór połączonych ze sobą

części, który stanowi pewną całość i spełnia w wyrobie określoną funkcję (np. skrzynka

przekładniowa obrabiarki). Oprócz zespołów w maszynach i urządzeniach występują również

układy. Układ jest to zbiór części który również spełnia ściśle określoną funkcję, ale nie

stanowi odrębnej całości podczas montażu (np. układy: chłodzenia, smarowania,

hydrauliczny, których elementy składowe są w urządzeniu rozproszone, wchodząc w skład

różnych jednostek montażowych, i podlegają połączeniu przewodami hydraulicznymi

w końcowej fazie montażu). Wyróżnia się jednostki montażowe i zespoły różnych rzędów.

Gotowy wyrób składa się z jednostek montażowych (zespołów) I rzędu, te z kolei z jednostek

montażowych (zespołów) II rzędu itd. Zespoły wyższych rzędów nazywane bywają

podzespołami.

Zbiór wszystkich części, wchodzących w skład jednostki montażowej, nosi nazwę

kompletu.

Dla każdej jednostki montażowej określa się część bazową, od której rozpoczyna się

montaż danej jednostki, oraz bazę montażową, czyli punkt, linię lub powierzchnię, służące do

określenia położenia części lub jednostek montażowych wyższego rzędu w danej jednostce

lub gotowym wyrobie.

Wyrób stanowi końcowy efekt procesu produkcyjnego danego wytwórcy. Wyrobami

mogą być kompletne maszyny lub urządzenia (wyroby finalne) np. samochód, jak również

zespół (np. silnik, skrzynia biegów),w przypadku, gdy wyrób finalny powstaje w wyniku

kooperacji wielu wytwórców.

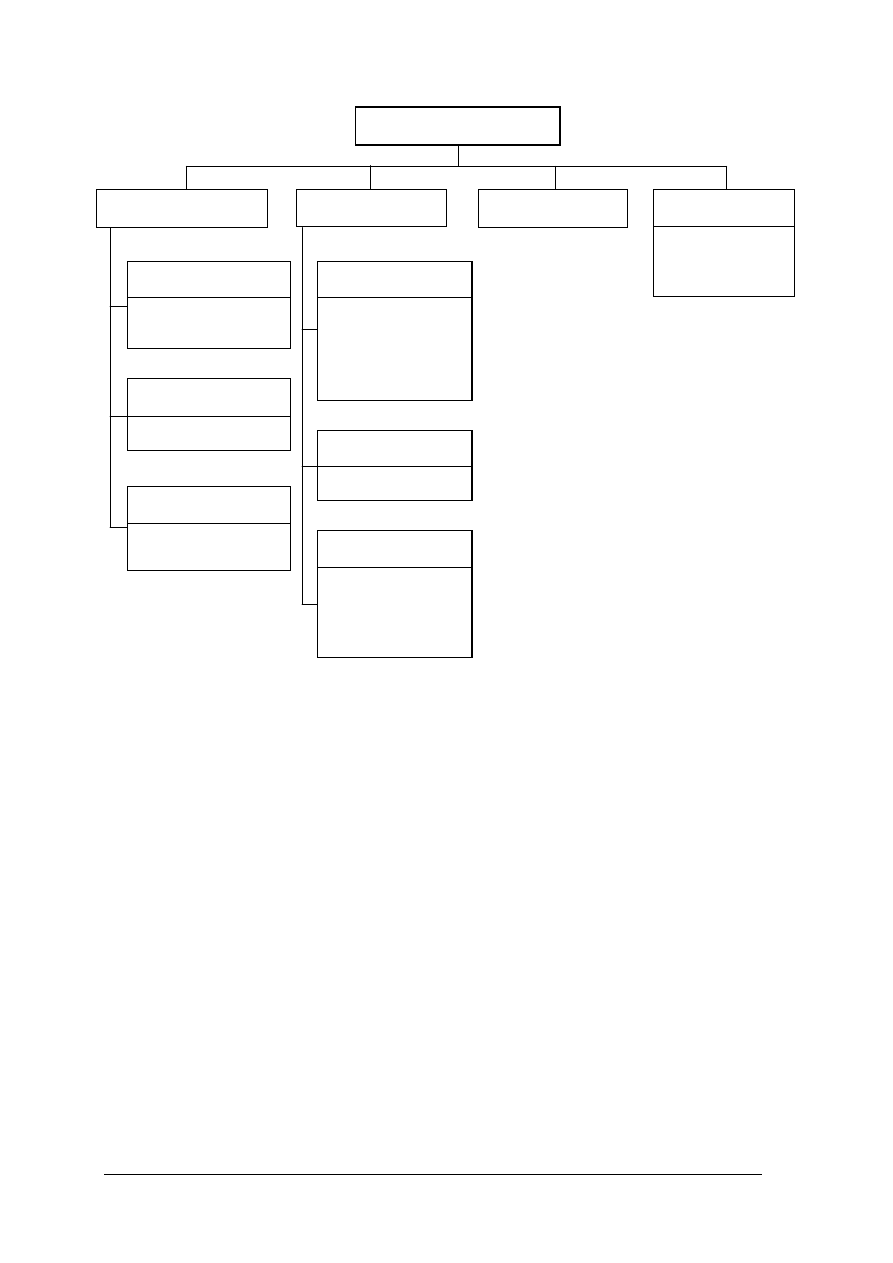

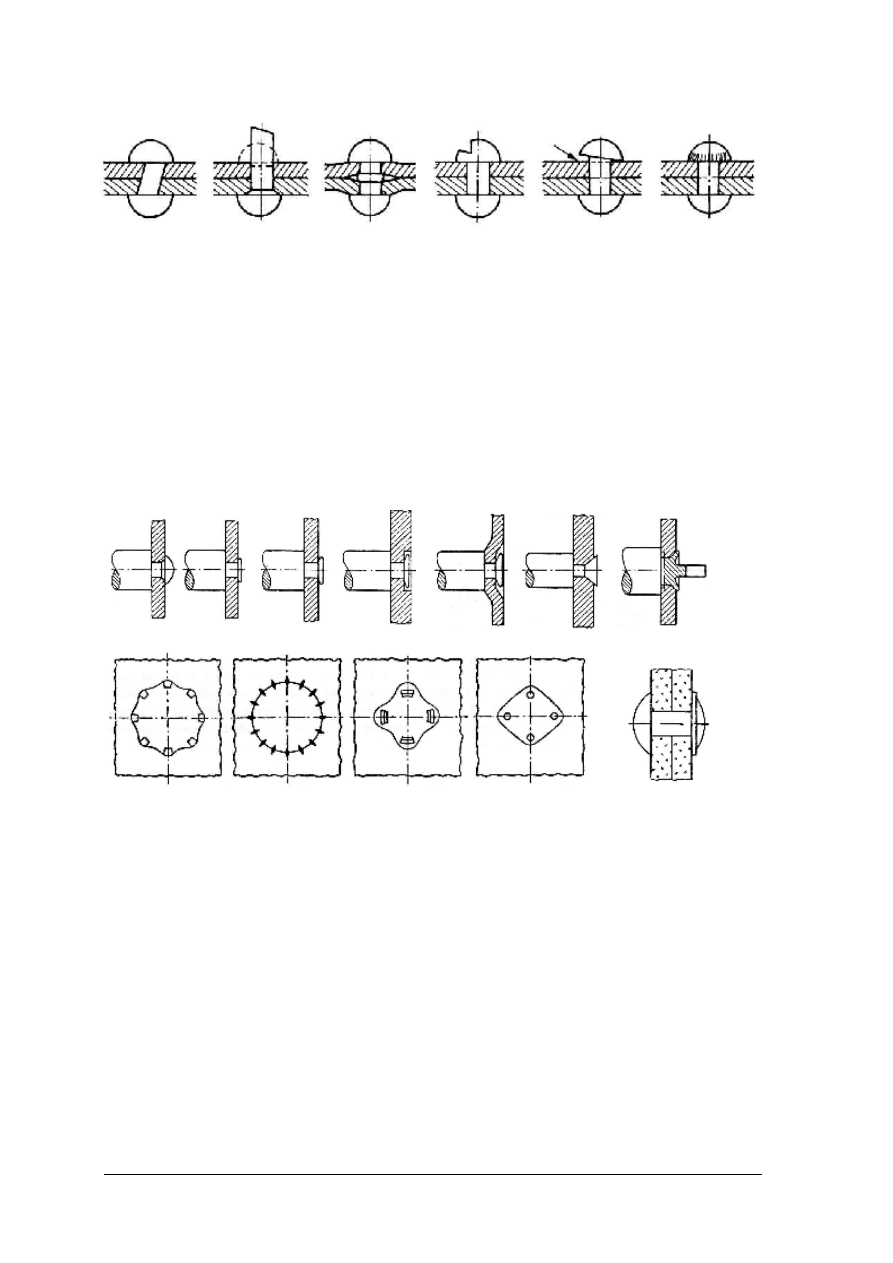

Klasyfikacja połączeń

Istotą montażu jest wykonywanie połączeń. Rodzaj zastosowanych połączeń ma

decydujący wpływ na przebieg procesu technologicznego montażu.

Połączenia dzielą się na dwie podstawowe grupy:

– nierozłączne, których nie można rozłączyć bez uszkodzenia wchodzących w ich skład

elementów,

– rozłączne, które można dowolną ilość razy łączyć i rozłączać bez uszkodzenia elementów

składowych.

Oprócz powyższych grup, można wyodrębnić również połączenia sprężyste i rurowe, dla

podkreślenia ich specjalnych zadań w budowie maszyn.

Dalszego podziału dokonuje się, przyjmując jako kryterium sposób powstawania sił,

przeciwstawiających się rozłączeniu połączenia. W połączeniach spójnościowych rozłączeniu

części przeciwstawiają się siły spójności materiału, w połączeniach ciernych – siła tarcia,

natomiast w połączeniach kształtowych – kształt łączonych elementów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

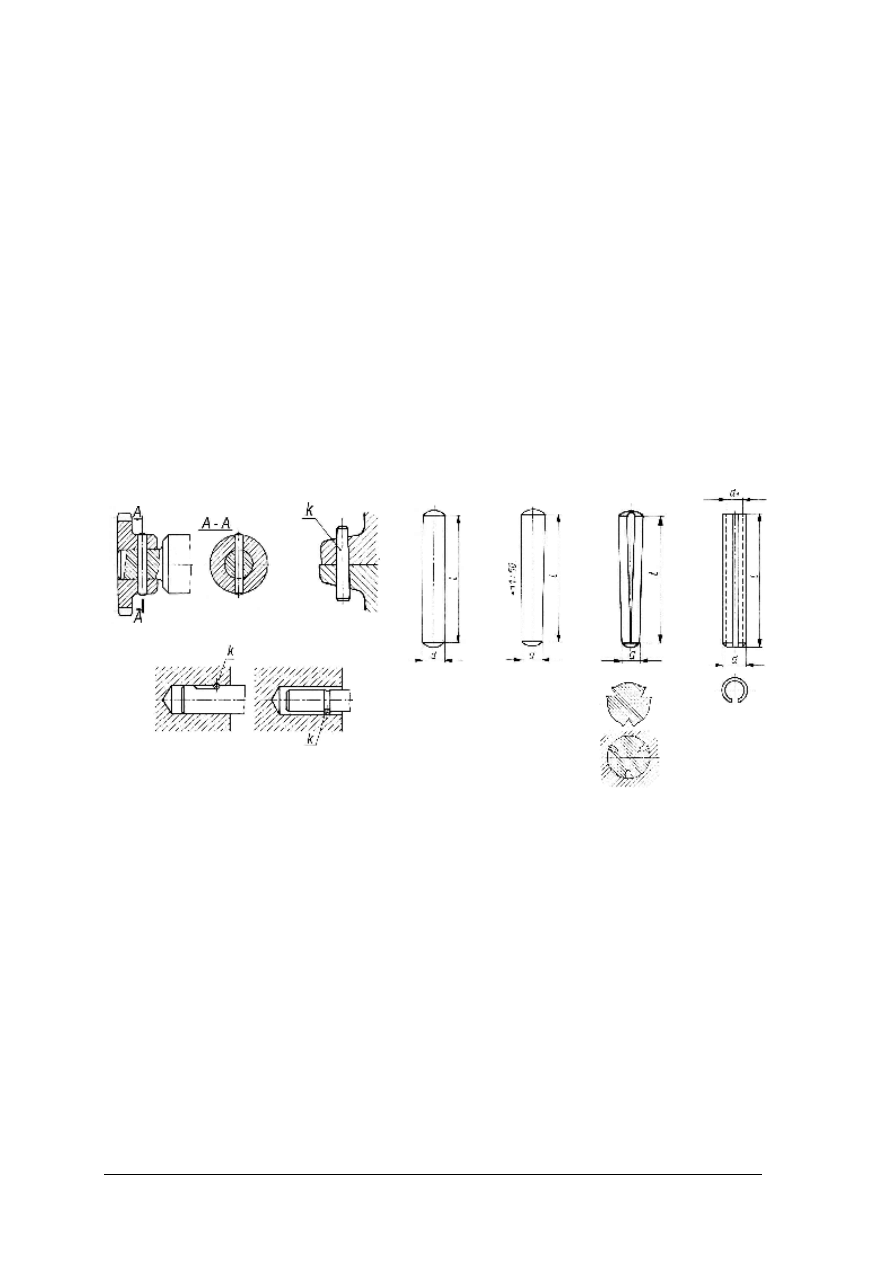

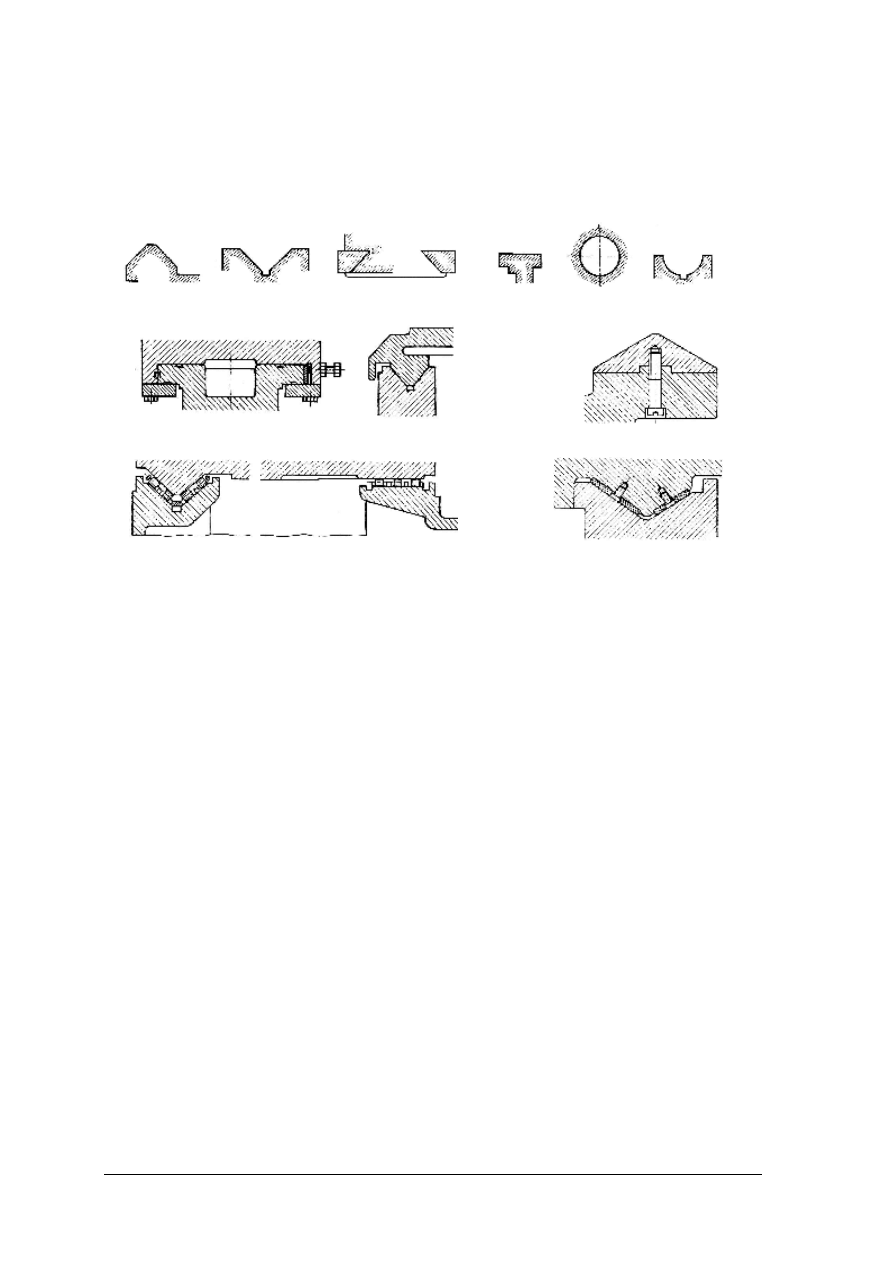

Rys. 1. Klasyfikacja połączeń

Połączenia dzielą się ponadto na:

–

bezpośrednie, gdy łączeniu podlegają bezpośrednio odpowiednio ukształtowane

elementy,

–

pośrednie, wykonywane za pośrednictwem dodatkowych elementów, czyli łączników.

Typ produkcji a proces technologiczny montażu

W zależności od ilości produkowanych wyrobów, określa się następujące typy produkcji:

–

jednostkową,

–

małoseryjną,

–

seryjną,

–

wielkoseryjną,

–

masową.

Przy produkcji jednostkowej wytwarzanie jednego lub wielu wyrobów następuje

jednorazowo lub powtarza się w nieokreślonych (przypadkowych) odstępach czasu; przy

produkcji seryjnej wyroby produkuje się partiami lub seriami, powtarzającymi się w ściśle

określonych odstępach czasu, natomiast produkcja masowa polega na wytwarzaniu wyrobów

w sposób nieprzerwany, często przez kilka lat.

po

łączenia

kształtowo-cierne

−

klinowe

spójnościowe

− zgrzewane

− spawane

− lutowane

− klejone itp.

kształtowe

− gwintowe (śrubowe)

− wpustowe

− wielowpustowe

− sworzniowe

− kołkowe

sprężyste

rurowe

− gwintowe

− kielichowe

− kołnierzowe itp.

nierozłączne

kształtowo-cierne

− nitowe

cierne

− skurczowe

− wtłaczane

kształtowe

− przez zagięcie

− przez rozwalcowanie itp

.

rozłączne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Typ produkcji ma istotny wpływ na, między innymi:

–

zasady montażu,

–

sposoby montażu,

–

metody montażu,

–

postać dokumentacji technologicznej montażu.

Zamienność części i zasady montażu

Montaż może być wykonywany według różnych zasad, pozwalających na utrzymanie

wymiarów montażowych w wymaganej tolerancji, czego efektem jest uzyskanie wyrobu

spełniającego wymagania zawarte w dokumentacji technicznej.

Przyjęcie konkretnej zasady związane jest z typem produkcji i ma ścisły związek

z tolerancją wykonania poszczególnych części.

Wyróżnia się montaż według następujących zasad:

–

całkowitej zamienności,

–

częściowej zamienności,

–

selekcji,

–

dopasowania,

–

regulowania (kompensacji).

W montażu według zasady całkowitej zamienności żądaną dokładność osiąga się zawsze,

bez konieczności doboru lub dopasowania części składowych. Zasada ta wymaga wykonania

części w wąskich tolerancjach, co podnosi koszty, ale z kolei upraszcza i przyspiesza proces

montażu. Montaż według zasad całkowitej zamienności stosuje się w produkcji

wielkoseryjnej i masowej. Upraszcza on ponadto wykonanie napraw oraz remontów maszyn

i urządzeń przy zastosowaniu części zamiennych.

Montaż według zasady częściowej zamienności polega na tym, że części wykonuje się

z mniejszą dokładnością, dopuszczając, że w pewnym określonym procencie przypadków nie

osiągnie się żądanej dokładności montażu i część zmontowanych zespołów zostanie uznanych

jako braki. Częściową zamienność stosuje się w przypadku montażu połączeń nierozłącznych

oraz zespołów nienaprawialnych.

Montaż według zasady selekcji poprzedzony jest podziałem części, wykonanych

w stosunkowo szerokich tolerancjach, na grupy o wąskim zakresie tolerancji. Do montażu

dobiera się elementy z tych grup, które zapewnią właściwe odchyłki montażowe. Koszt

wykonania części jest niższy niż przy pełnej zamienności, ale proces produkcji wydłuża

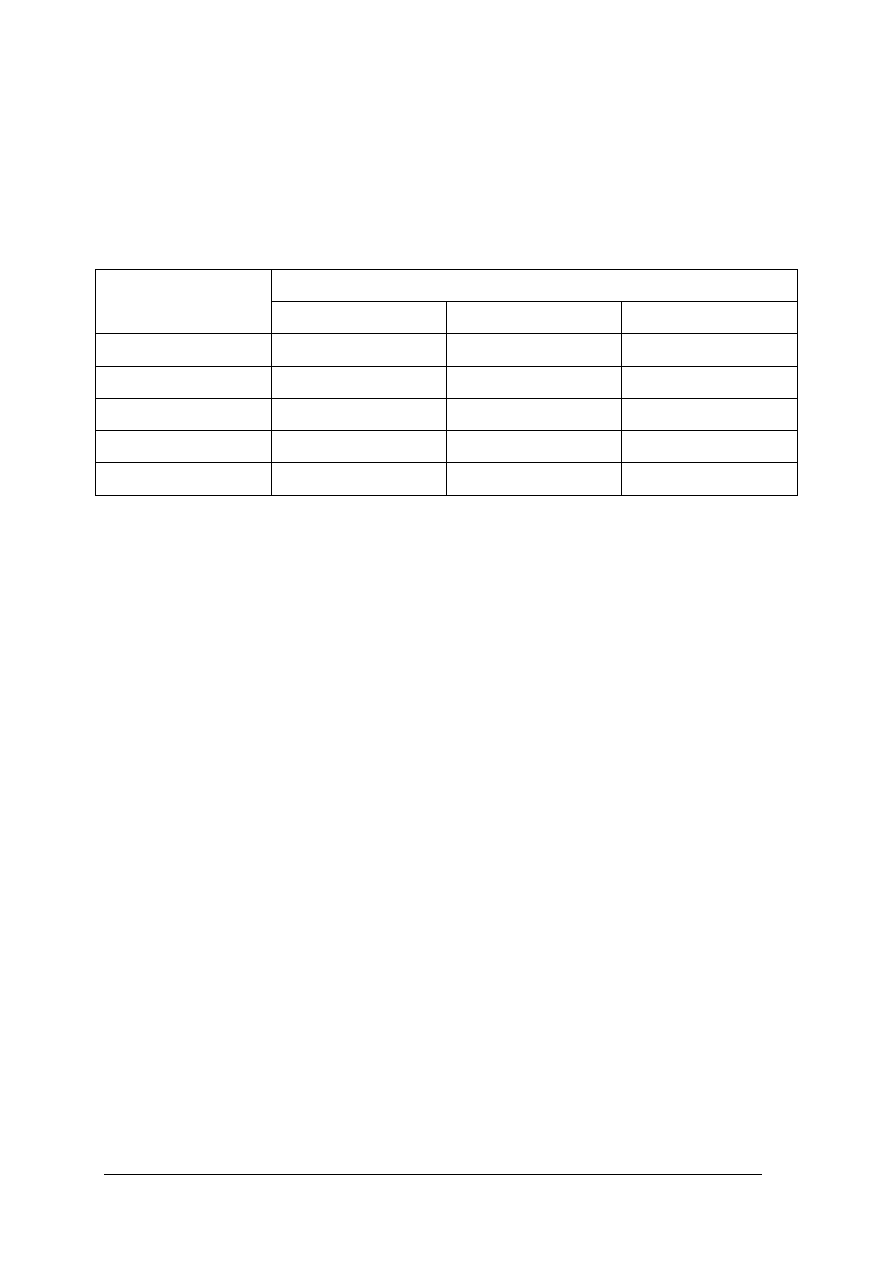

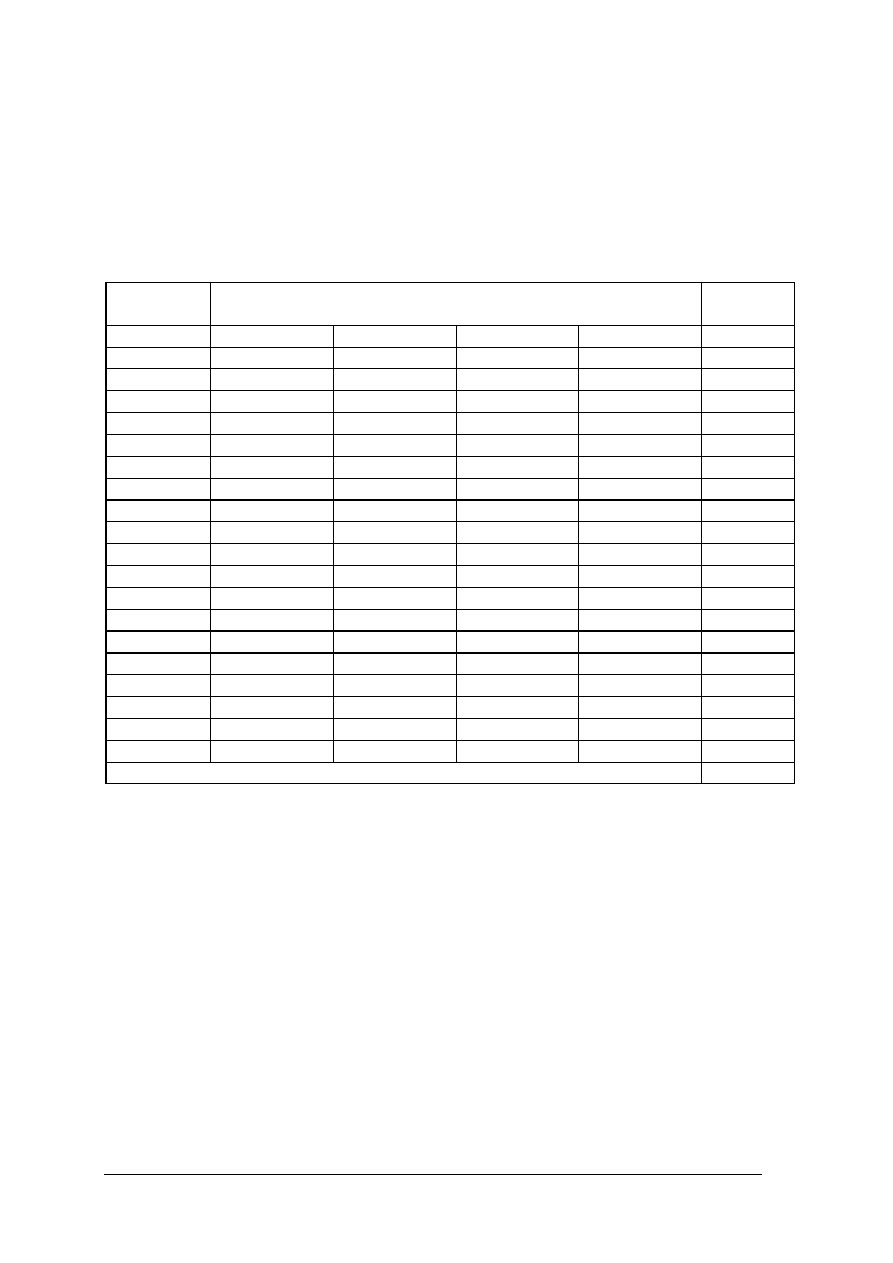

Tabela 1. Orientacyjna liczba wyrobów dla różnych typów produkcji [6]

Liczba produkowanych wyrobów w ciągu roku

Typ produkcji

ciężkich

średnich

lekkich

jednostkowa

do 5

do 10

do 100

małoseryjna

5–100

10–200

100–500

seryjna

100–300

200–500

500–5 000

wielkoseryjna

300–1 000

500–5 000

5 000–50 000

masowa

powyżej 1 000

powyżej 5 000

powyżej 50 000

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

i podraża wykonanie pomiarów, grupowanie i znakowanie części. Metoda ta jest stosowana

w produkcji seryjnej i masowej, zwłaszcza wówczas, gdy wymiary montażowe mają bardzo

wąskie przedziały tolerancji.

W montażu według zasady dopasowania, wymaganą dokładność wymiaru montażowego

osiąga się przez dopasowanie jednej z części składowych, czyli jej obróbkę podczas montażu.

Jest to tzw. kompensacja technologiczna. Części wykonuje się w dużych tolerancjach,

natomiast dopasowanie wydłuża i podnosi koszt operacji montażu. Zasadę taką stosuje się

powszechnie w produkcji jednostkowej oraz, niekiedy, w produkcji małoseryjnej.

Montaż według zasady regulowania (kompensacji) polega na zastosowaniu w łańcuchu

wymiarowym elementu wyrównawczego (części kompensacyjnej). Może być to element

wyrównawczy stały (np. tulejka, podkładka itp.) lub regulowany (np. śruba). Ten rodzaj

kompensacji nosi nazwę kompensacji konstrukcyjnej. Montaż według tej zasady ma

zastosowanie w różnych typach produkcji.

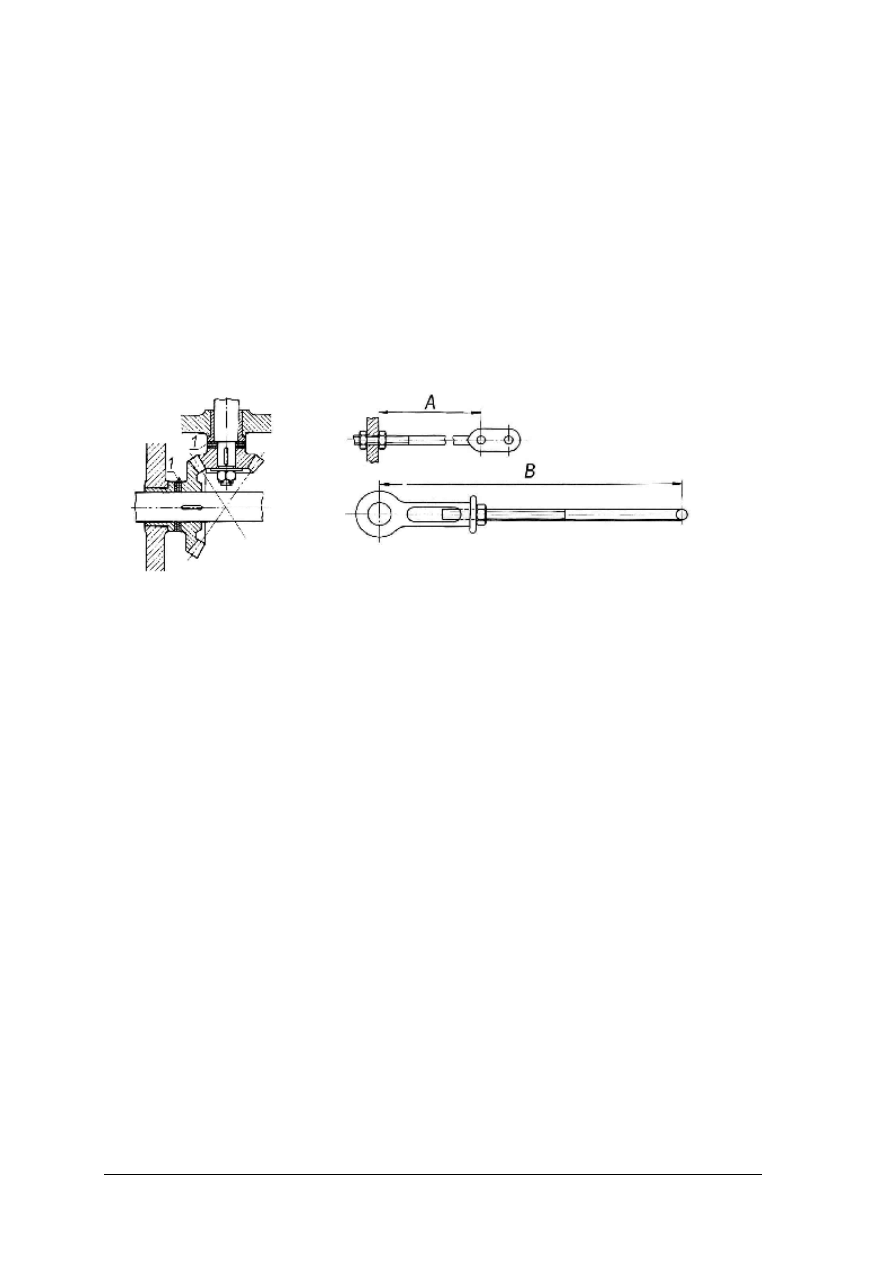

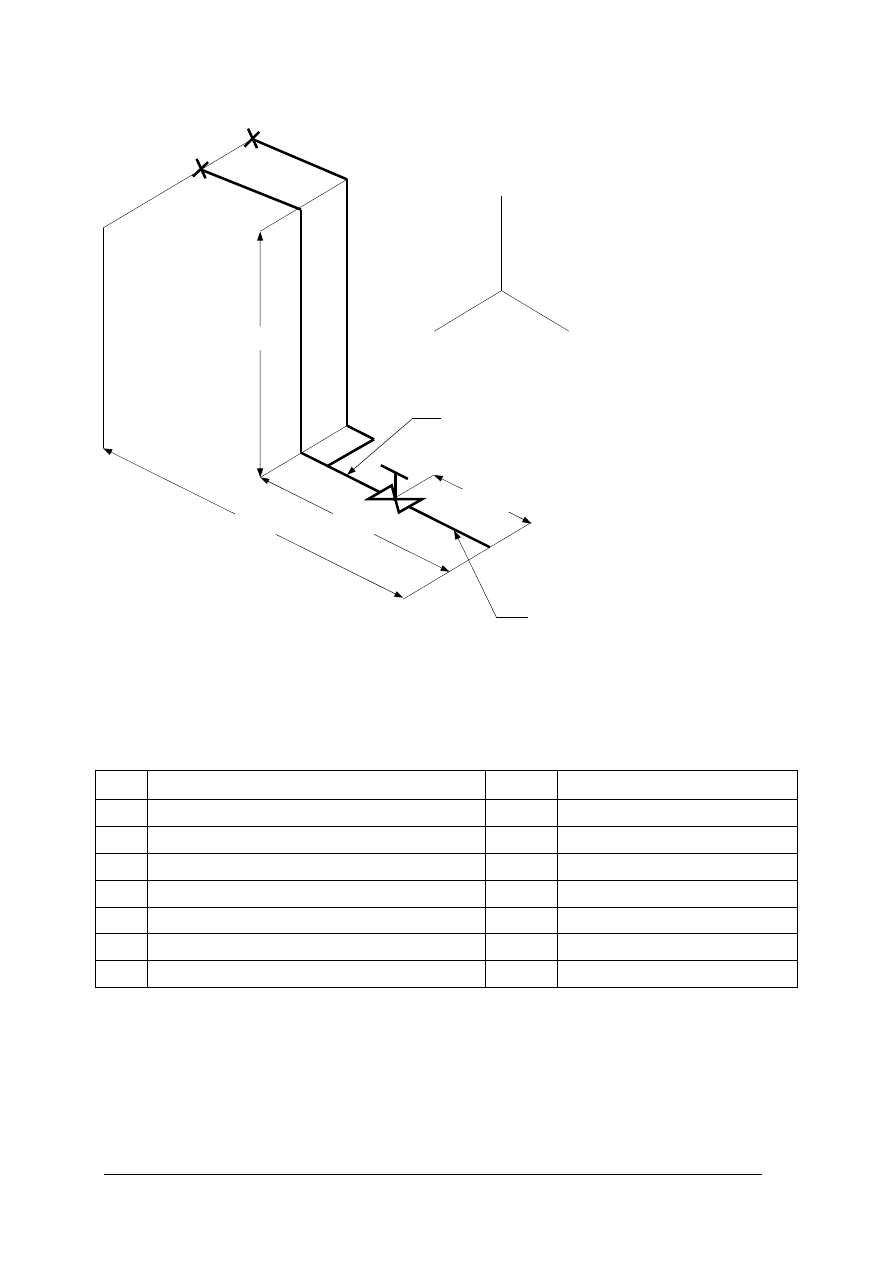

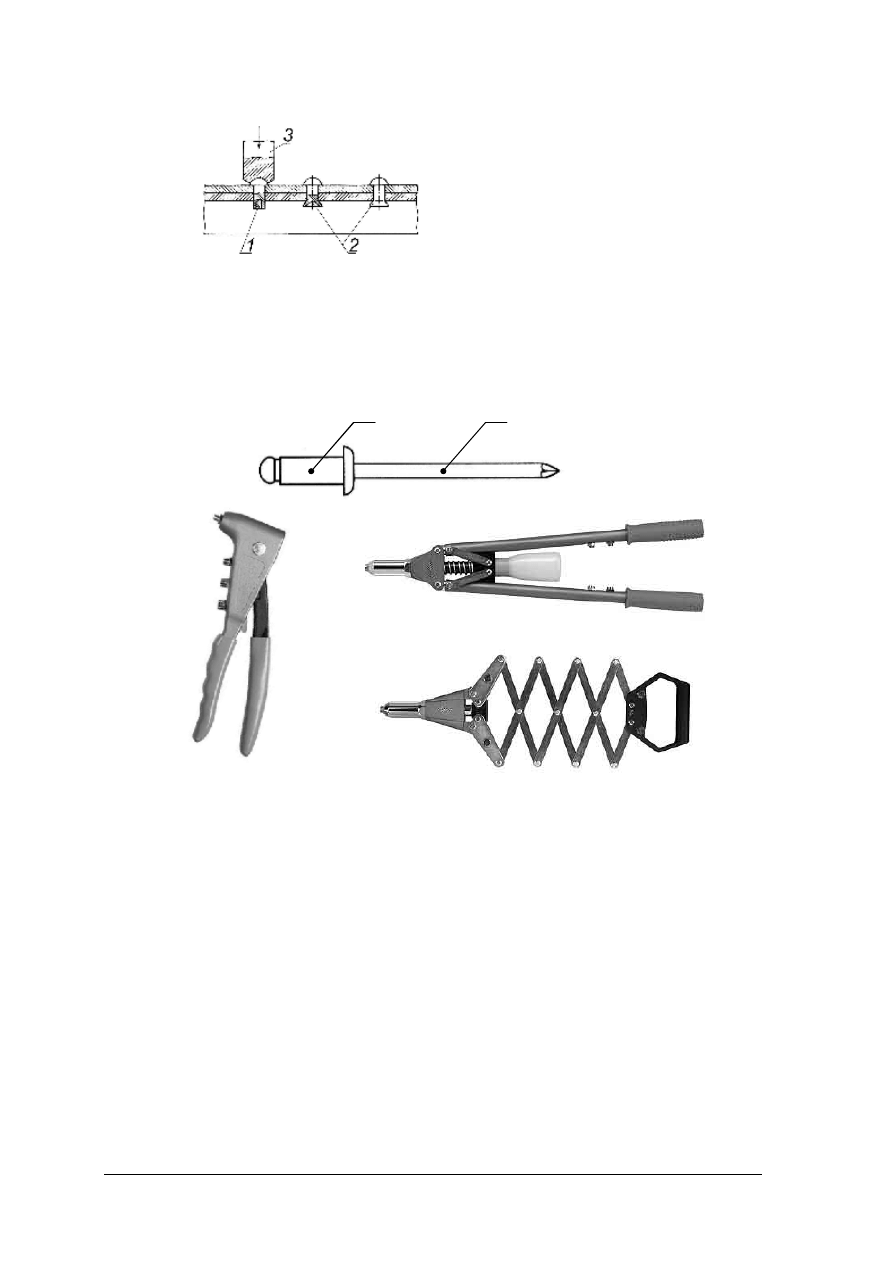

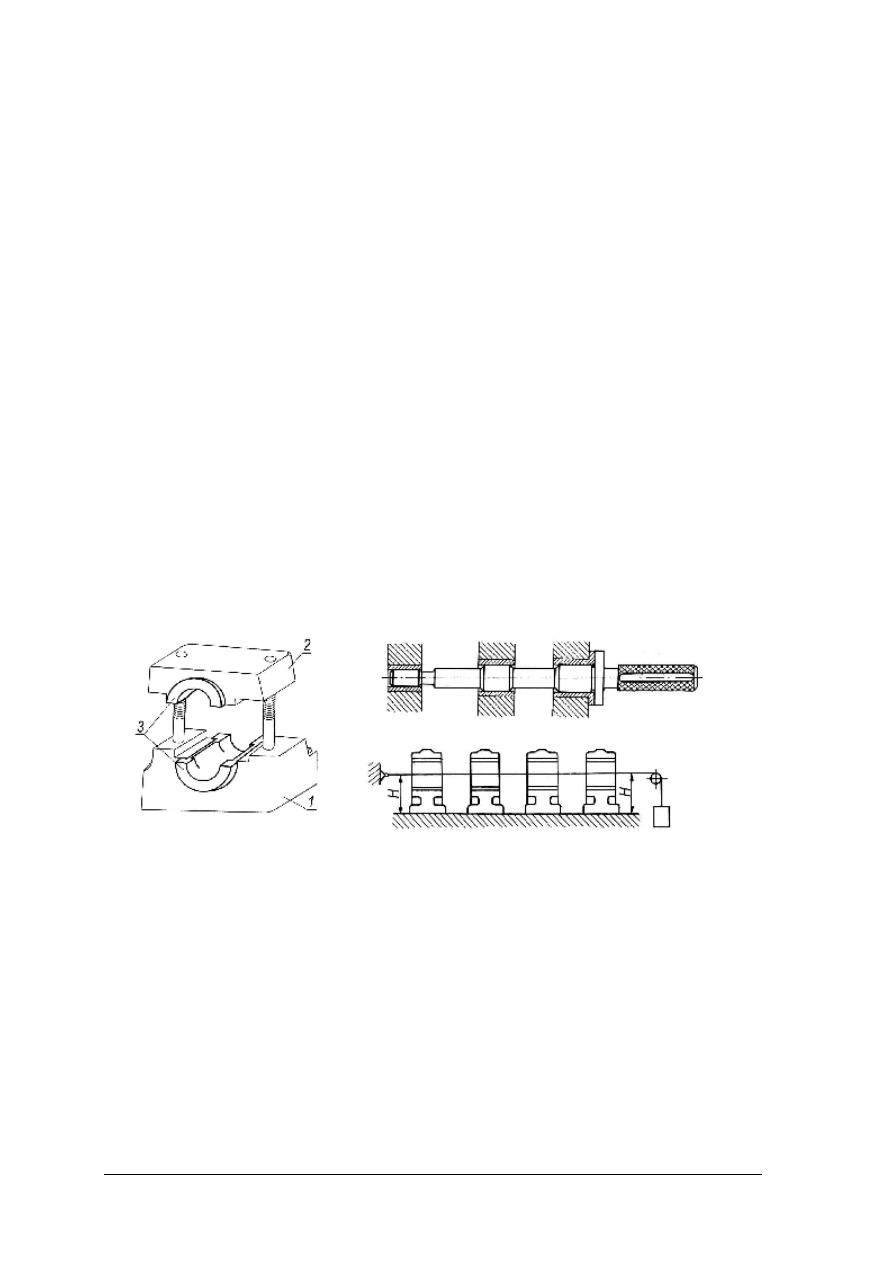

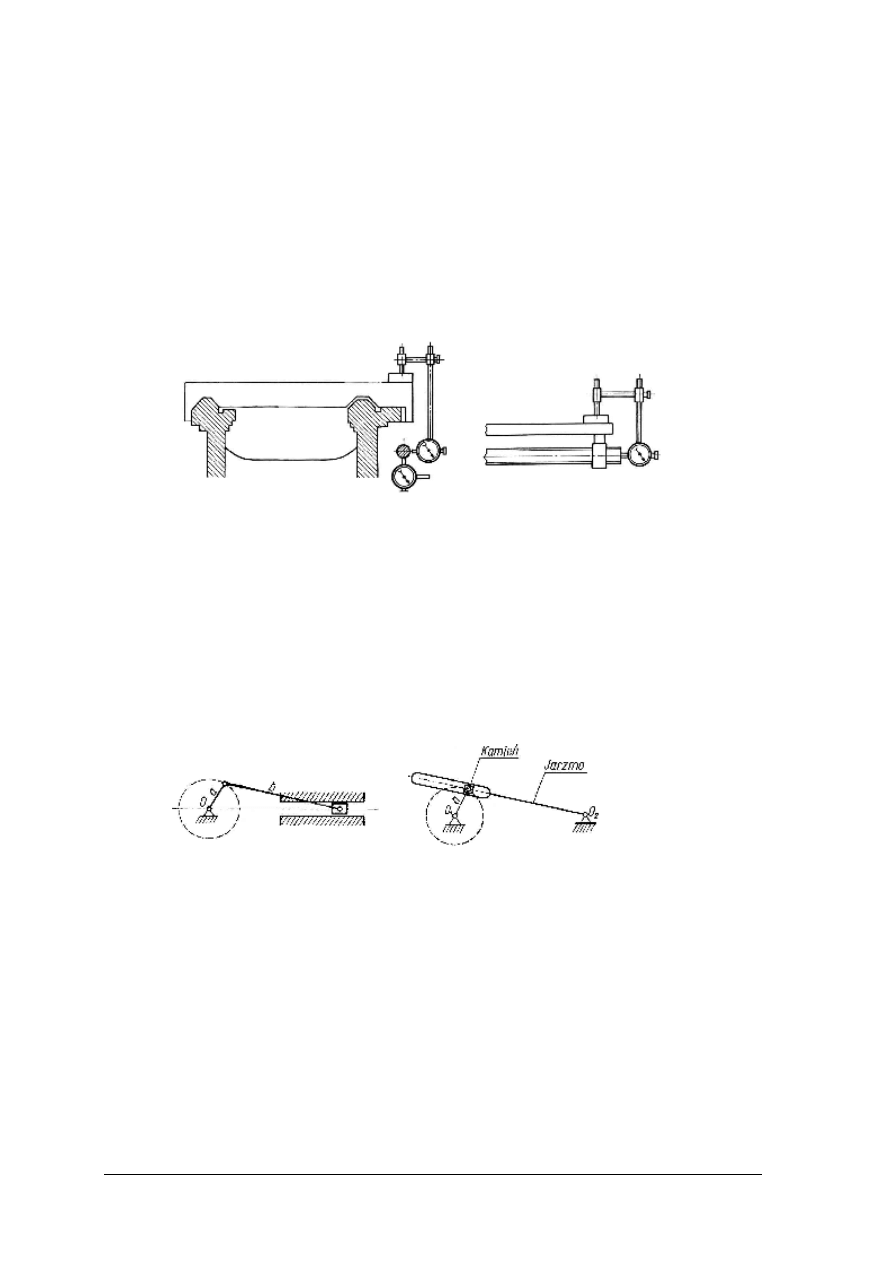

Rys. 2. Montaż według zasady regulowania: a) zastosowanie elementów wyrównawczych

stałych w postaci podkładek (1), b) zastosowanie elementów wyrównawczych

regulowanych (gwintowanych), dla uzyskania wymiarów montażowych A, B [6]

Sposoby i metody montażu

Rozróżnia się dwa sposoby montażu:

–

stacjonarny, w którym wyrób montowany jest na jednym stanowisku montażowym,

typowy dla produkcji jednostkowej, stosowany również w produkcji seryjnej,

–

ruchowy, w którym wyrób jest przemieszczany kolejno przez wiele stanowisk

montażowych, charakterystyczny dla produkcji seryjnej, a przede wszystkim masowej.

Niezależnie od powyższego podziału, rozróżnia się trzy metody montażu:

–

montaż wykonywany przez pojedynczego montera lub jedną brygadę montażową

o bardzo wysokich kwalifikacjach – jest to metoda stosowana przy produkcji

jednostkowej i małoseryjnej sposobem stacjonarnym; montaż taki wykonywany jest

najczęściej według zasady dopasowania lub kompensacji, przy zastosowaniu narzędzi

uniwersalnych,

–

montaż wykonywany przez kilku monterów lub brygad montażowych, przy zastosowaniu

ścisłego podziału zakresu obowiązków – jest to metoda stosowana przy produkcji

seryjnej, sposobem stacjonarnym lub ruchowym, pozwalająca na osiągnięcie wyższej

wydajności dzięki specjalizacji monterów; w metodzie tej znajdują zastosowanie

specjalne narzędzia, przyrządy i urządzenia montażowe,

–

montaż zróżnicowany, w którym każdy z monterów wykonuje ściśle określoną operację

montażową – metoda ta stosowana jest w produkcji wielkoseryjnej oraz masowej

i występuje wyłącznie w połączeniu z montażem ruchowym; jest to metoda wymagająca

najniższych kwalifikacji monterów, ale przy tym najwydajniejsza, z uwagi na ścisłą

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

specjalizację pracowników oraz wysoki stopień zmechanizowania i zautomatyzowania

procesu montażu.

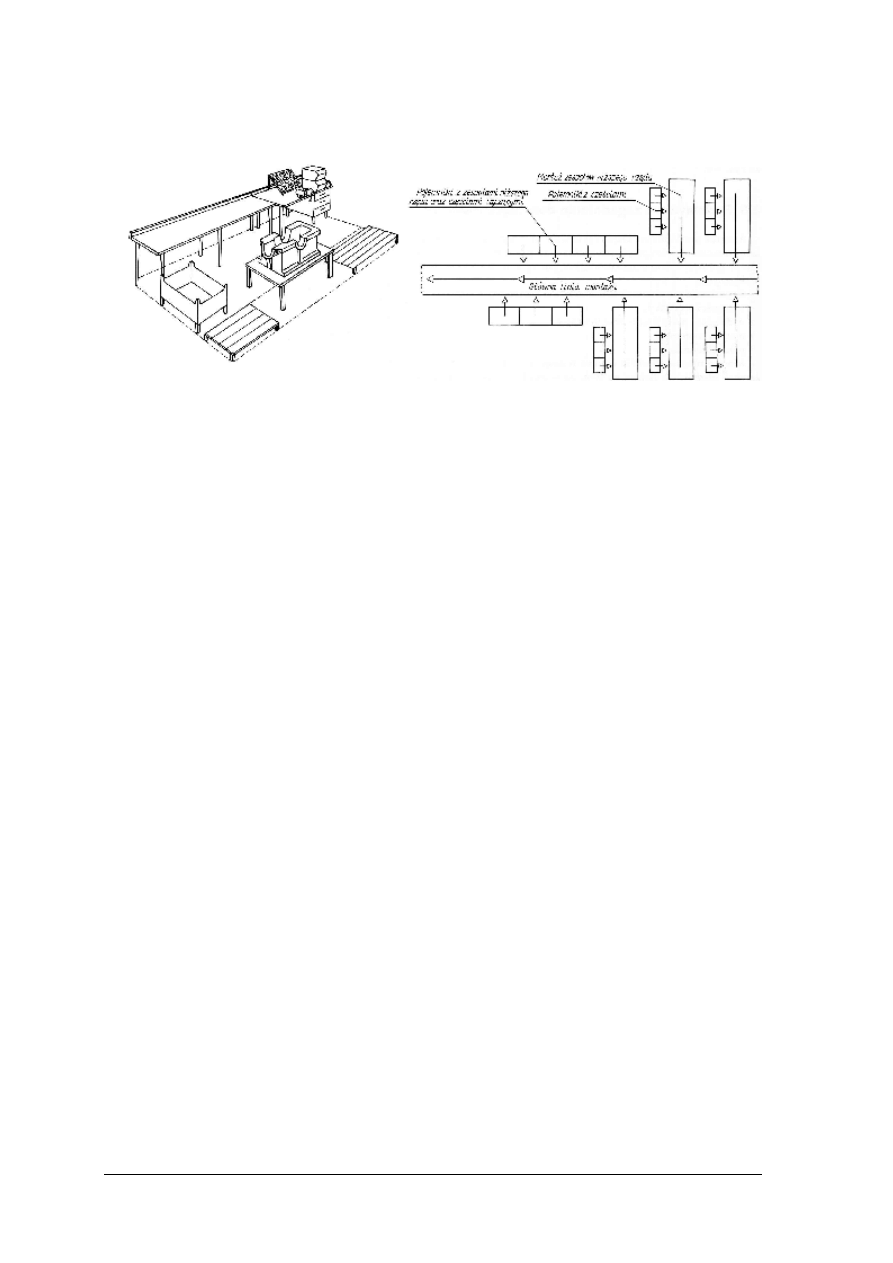

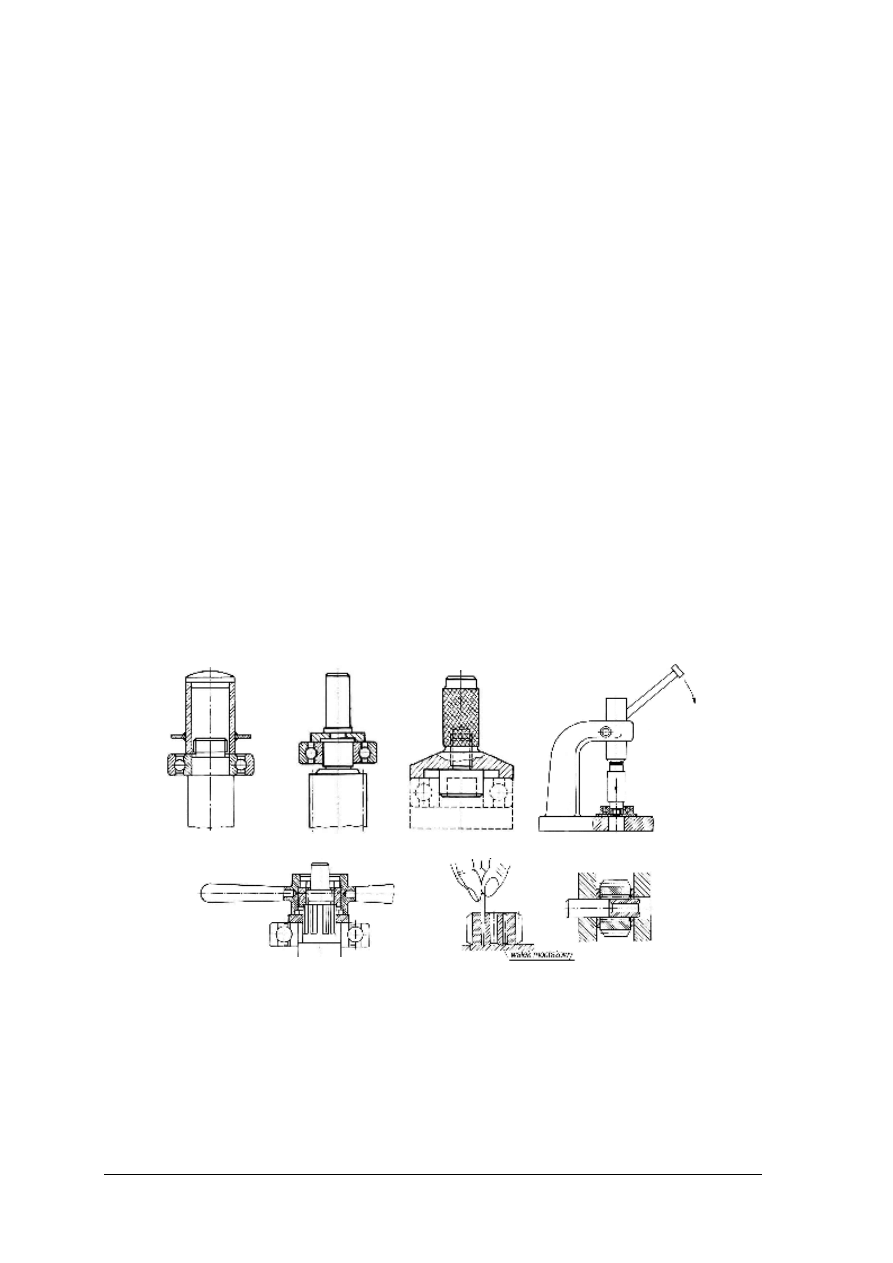

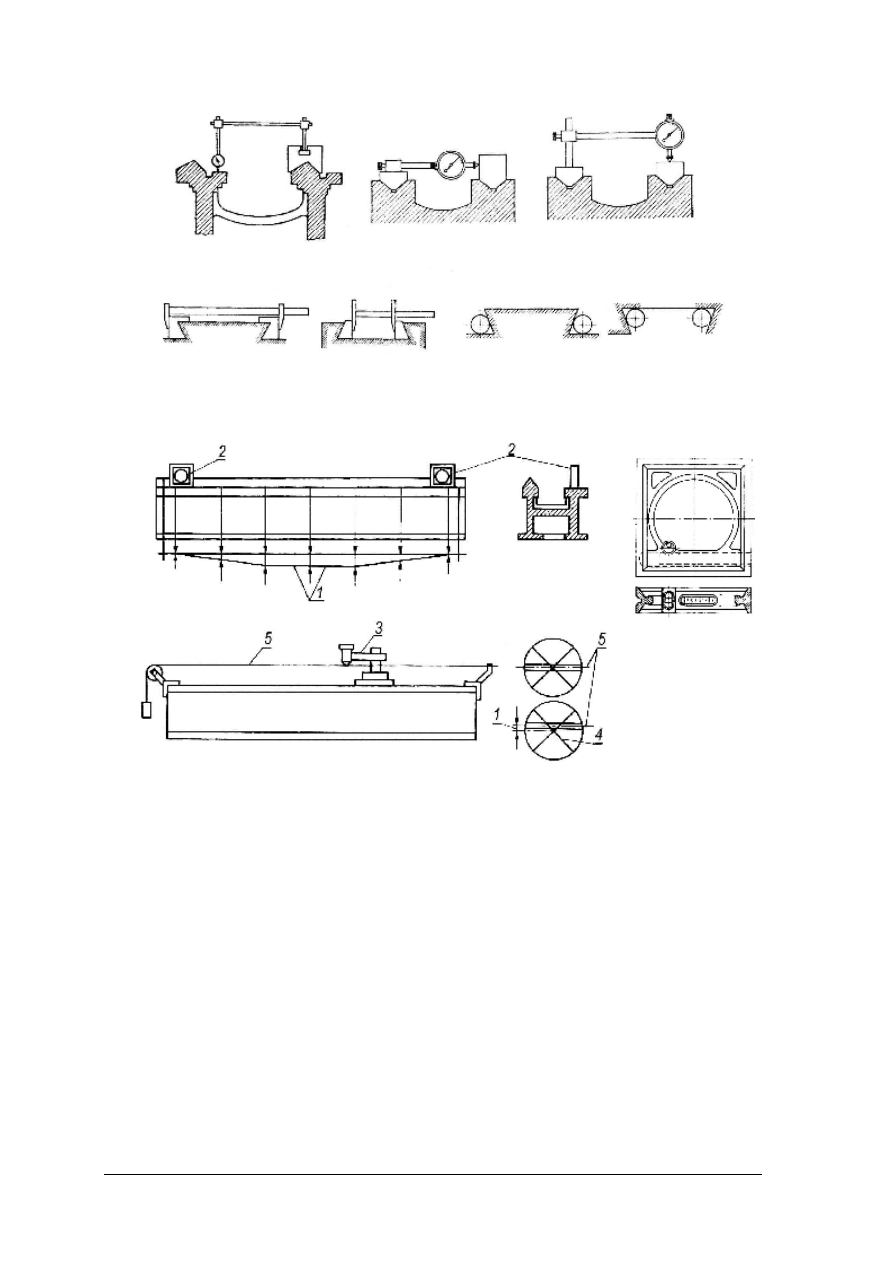

Rys. 3. a) Stanowisko do montażu stacjonarnego wyrobów średniej wielkości. b) Schemat montażu

dzielonego ruchowego [6]

Do montażu zróżnicowanego zalicza się montaż potokowy, charakteryzujący się:

– związaniem poszczególnych operacji z konkretnymi stanowiskami pracy,

– rozmieszczeniem stanowisk montażowych w kolejności odpowiadającej kolejnym

operacjom,

– synchronizacją czasu wykonania poszczególnych operacji na stanowiskach (czas ich

trwania musi być równy taktowi montażu lub jego wielokrotności, przy czym taktem

nazywa się czas pomiędzy zejściem z linii montażu dwóch kolejnych wyrobów),

– zmechanizowanym ruchem montowanego wyrobu między kolejnymi stanowiskami.

Proces technologiczny montażu zespołów

Proces technologiczny montażu składa się z operacji, wykonywanych na jednym

stanowisku przez jednego montera lub brygadę montażową, na określonych jednostkach

montażowych.

Do podstawowych operacji montażowych należą:

–

mycie i rozkonserwowanie części, celem usunięcia z ich powierzchni pozostałości po

obróbce – opiłków, resztek czyściwa i środków konserwujących; czyszczenie wykonuje

się przez nadmuch sprężonym powietrzem, natomiast mycie przeprowadza się w myjkach

przy użyciu rozpuszczalników, kąpieli alkalicznych i metodą ultradźwiękową; operację

mycia wykonuje się ręcznie lub automatycznie,

–

dopasowanie części; w przypadku montażu według zasady dopasowania podczas

montażu wykonywane są operacje ślusarskie, którymi są najczęściej: piłowanie,

skrobanie, docieranie, wiercenie, rozwiercanie i gwintowanie; skrobanie towarzyszy

montażowi prowadnic, zaś docieranie montażowi części, od których wymagana jest

szczelność (np. zaworów); wspólne wiercenie części stosuje się celem późniejszego ich

połączenia za pomocą połączeń gwintowych, natomiast wiercenie i rozwiercanie

poprzedza osadzanie kołków łączących lub ustalających,

–

wykonywanie połączeń spoczynkowych nierozłącznych,

–

wykonywanie połączeń spoczynkowych rozłącznych,

–

wykonywanie połączeń ruchowych,

–

regulowanie mechanizmów,

–

próby i badania.

W skład operacji montażu właściwego (polegających na wykonywaniu połączeń)

wchodzą zabiegi montażowe, polegające na dołączeniu do określonej jednostki montażowej

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

jednakowych części lub jednakowych jednostek montażowych. Zabiegom montażowym

towarzyszą czynności pomocnicze, takie jak np. mocowanie części i jednostek montażowych,

oraz czynności kontrolne i pomiarowe, służące ocenie jakości wykonania poszczególnych

zabiegów lub operacji.

Dokumentacja montażowa

W produkcji jednostkowej i małoseryjnej podstawowym dokumentem technologicznym,

według którego wykonuje się montaż, jest rysunek złożeniowy, który może dotyczyć

pojedynczego zespołu, jak i całego wyrobu. W przypadku prostych wyrobów rysunek

złożeniowy jest wystarczający dla określenia budowy i zasady działania zespołu lub wyrobu.

Części na rysunkach złożeniowych przedstawiane są w sposób uproszczony, zgodnie

z zaleceniami szczegółowo określonymi w Polskiej Normie. Tabliczka rysunku złożeniowego

zawiera wykaz części. Jako jeden z podstawowych sposobów ustalania numeracji części,

przyjętej na rysunku złożeniowym, jest zalecana kolejność ich montażu (numerem 1 oznacza

się wówczas część bazową danego zespołu).

Rysunek montażowy jest to rodzaj rysunku złożeniowego, uzupełniony o informacje

dotyczące:

– wspólnej obróbki części po zmontowaniu,

– wymiarów, które powinny zostać uzyskane podczas montażu,

– dopuszczalnych

odchyłek

równoległości,

prostopadłości,

współosiowości

itp.

powierzchni określonych części.

W przypadku zespołów bardzo prostych, zwłaszcza w produkcji jednostkowej, wykonuje

się jedynie rysunek zestawieniowy, na którym podane są wymiary wszystkich części,

wymagania dotyczące ich obróbki cieplnej, chropowatości itp. W takim wypadku nie jest

konieczne tworzenie rysunków wykonawczych poszczególnych części, natomiast pełne

przedstawienie wszystkich wymiarów wymaga zazwyczaj kilku rzutów i pewnej ilości

przekrojów. Rysunek traci przez to na przejrzystości.

Analizując dokumentację rysunkową montażu, należy zwrócić szczególną uwagę na

wszystkie wskazówki, zapisane zarówno w postaci symbolicznej, jak i w formie dodatkowych

uwag, znajdujących się pod rysunkiem.

Jeżeli wyrób jest stosunkowo prosty, rysunek złożeniowy może być również zastąpiony

poglądowym rysunkiem montażowym, pokazującym wzajemne położenie części i zalecaną

kolejność montażu.

W produkcji seryjnej i masowej stosowane są:

– schematy montażowe (plany montażu),

– karty technologiczne montażu,

– karty instrukcyjne.

Schemat montażowy w sposób symboliczny określa kolejność prowadzenia montażu od

części bazowej do gotowego zespołu (wyrobu), ukazując jednocześnie kolejność montażu

jednostek montażowych niższego rzędu oraz rodzaj i zakres zabiegów pomocniczych.

Karty technologiczne montażu są opracowywane dla poszczególnych jednostek

montażowych. Zawierają one, między innymi, wyszczególnienie i krótki opis operacji

z rozbiciem na kolejne zabiegi, wyszczególnienie części, narzędzi i przyrządów stosowanych

w danej operacji, szkic montowanej jednostki oraz tolerancje wymiarów montażowych.

Karty instrukcyjne stanowią załączniki do kart technologicznych i zawierają opis

trudniejszych zabiegów i niezbędne szkice. W szczególności karty instrukcyjne sporządza się

dla operacji kontroli, określając sprawdzane parametry i ich tolerancje, metody pomiaru,

narzędzia i pomoce pomiarowe oraz ilustrując za pomocą szkiców miejsce pomiarów.

Z kolei w dokumentacji techniczno-ruchowej lub w instrukcjach naprawczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

i serwisowych zamieszcza się rysunki zespołów w układzie montażowym, w sposób

przystępny przedstawiające składniki kompletu montażowego oraz kolejność prowadzenia

montażu.

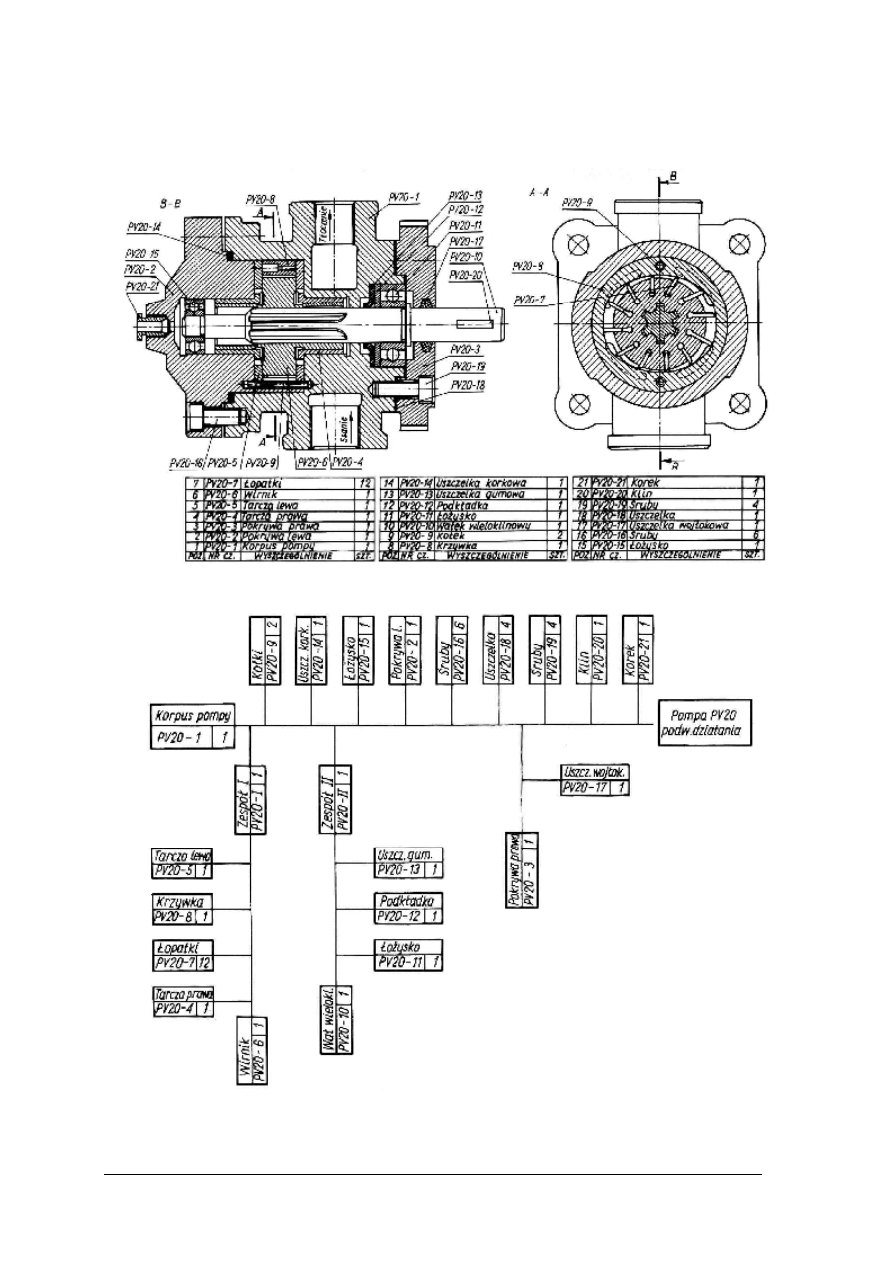

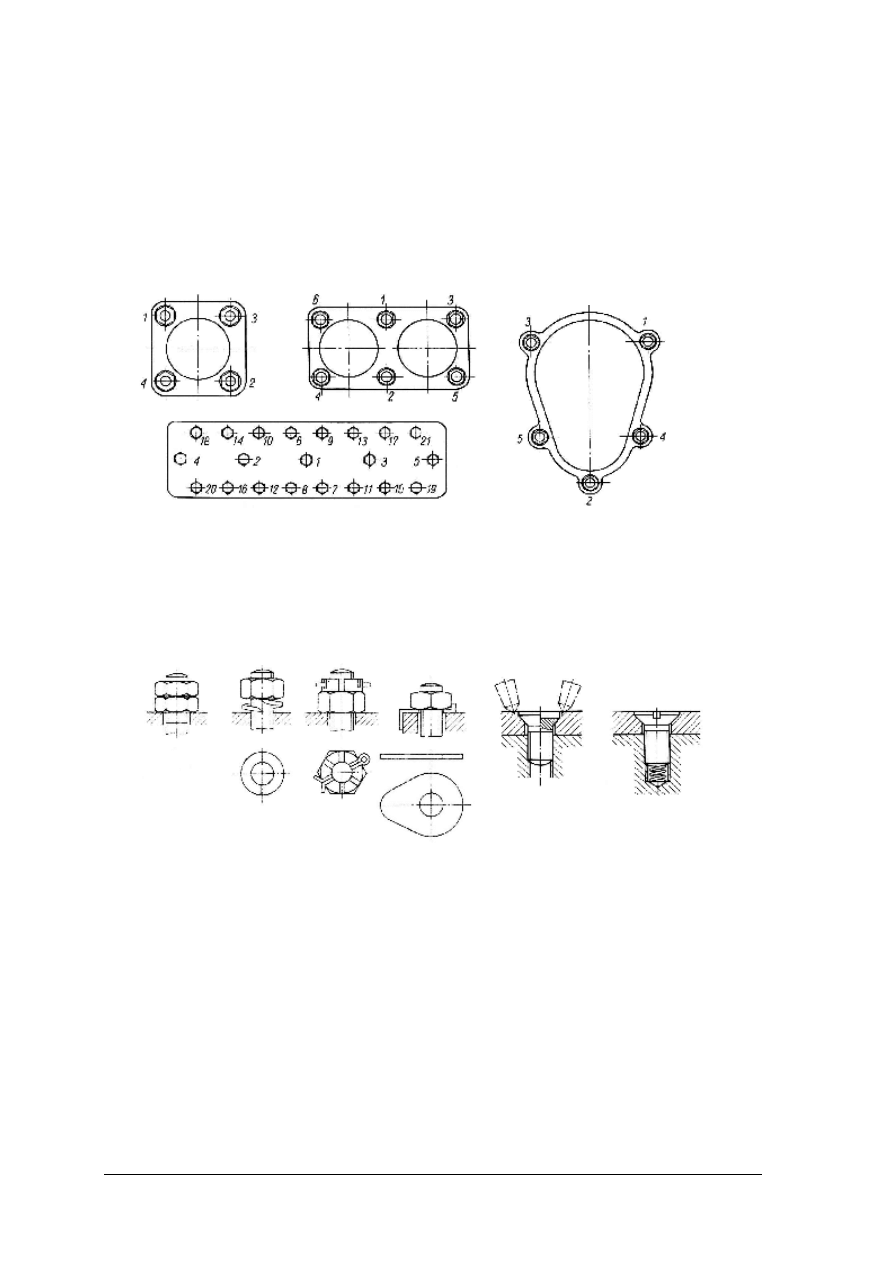

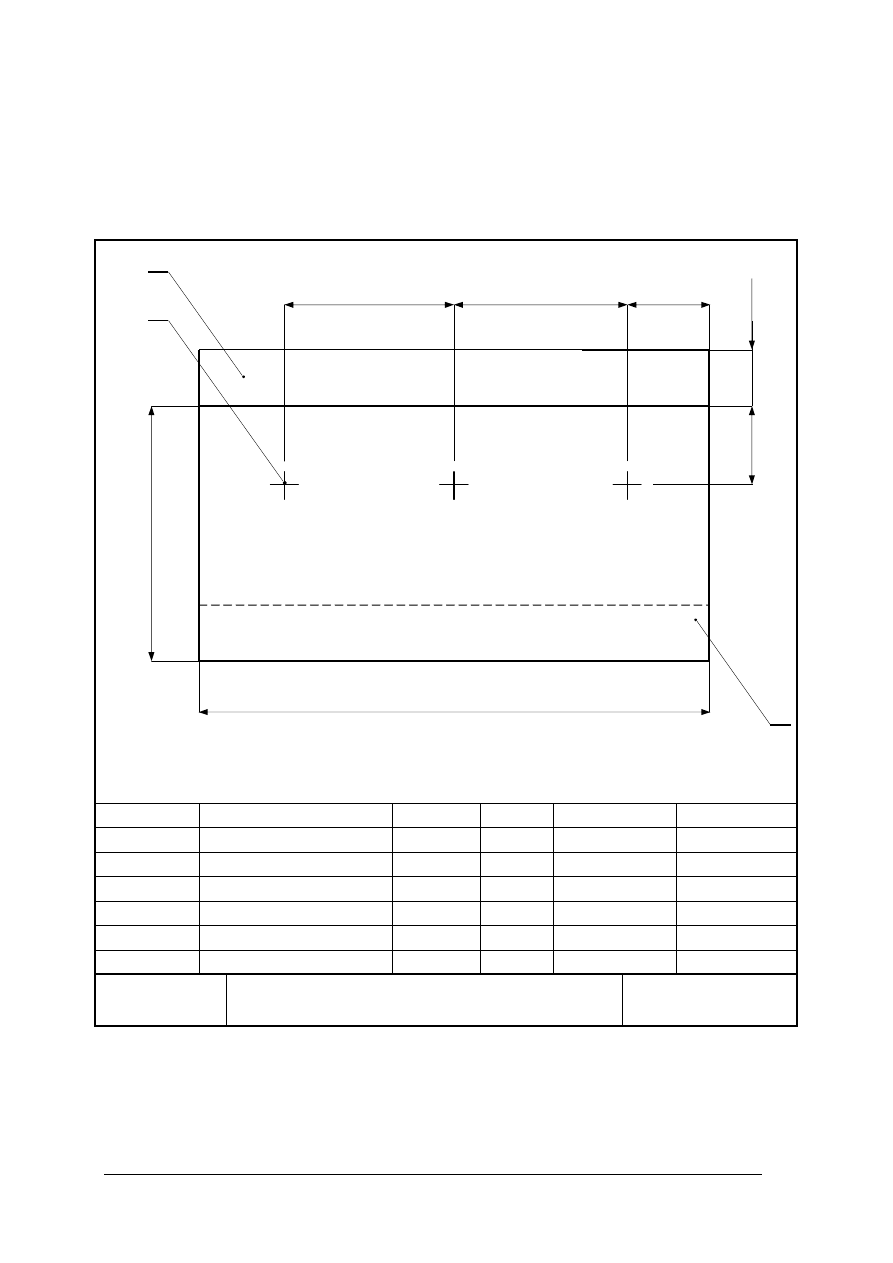

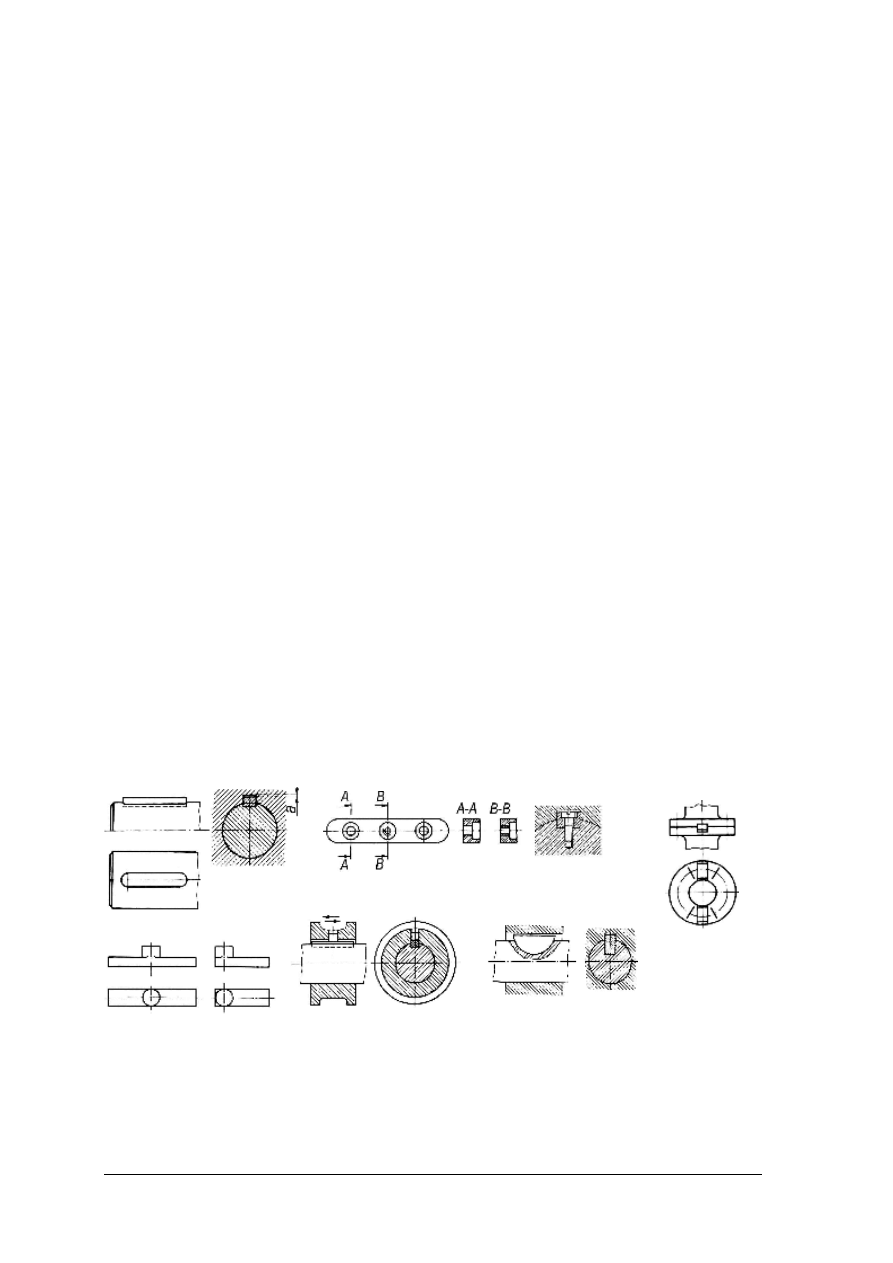

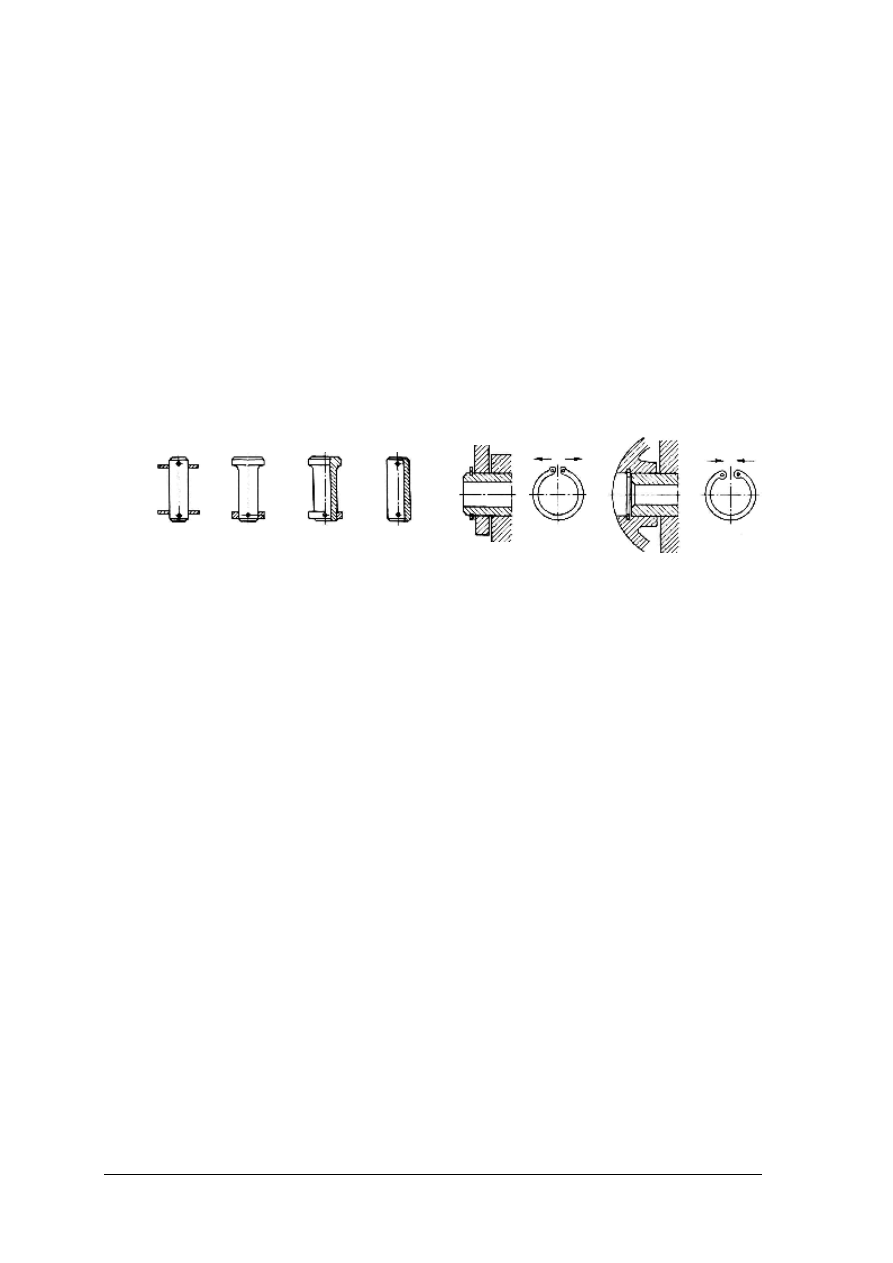

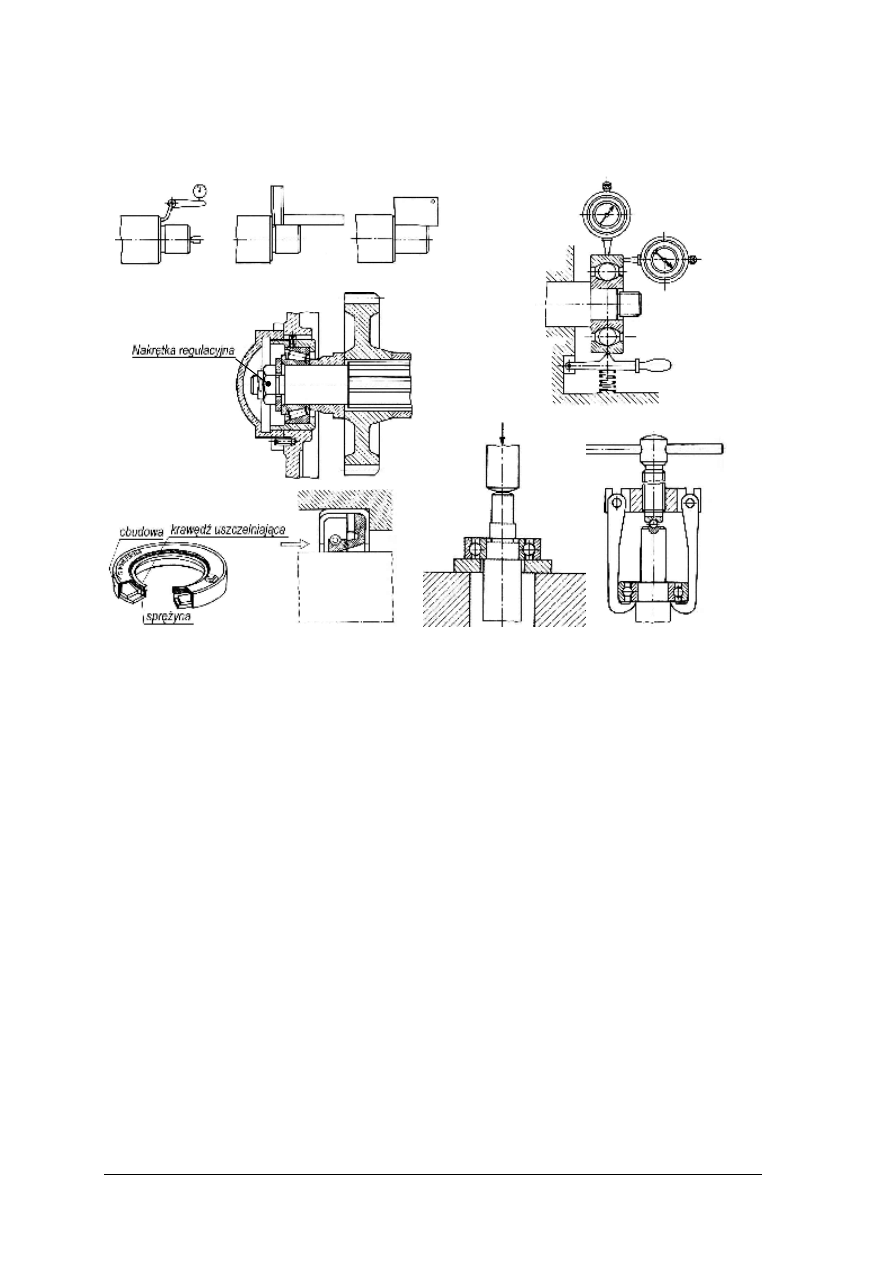

Rys. 4. Dokumentacja montażowa (na przykładzie pompy łopatkowej): a) rysunek złożeniowy, typowy dla

produkcji jednostkowej, b) schemat montażowy, typowy dla produkcji seryjnej i masowej [6]

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

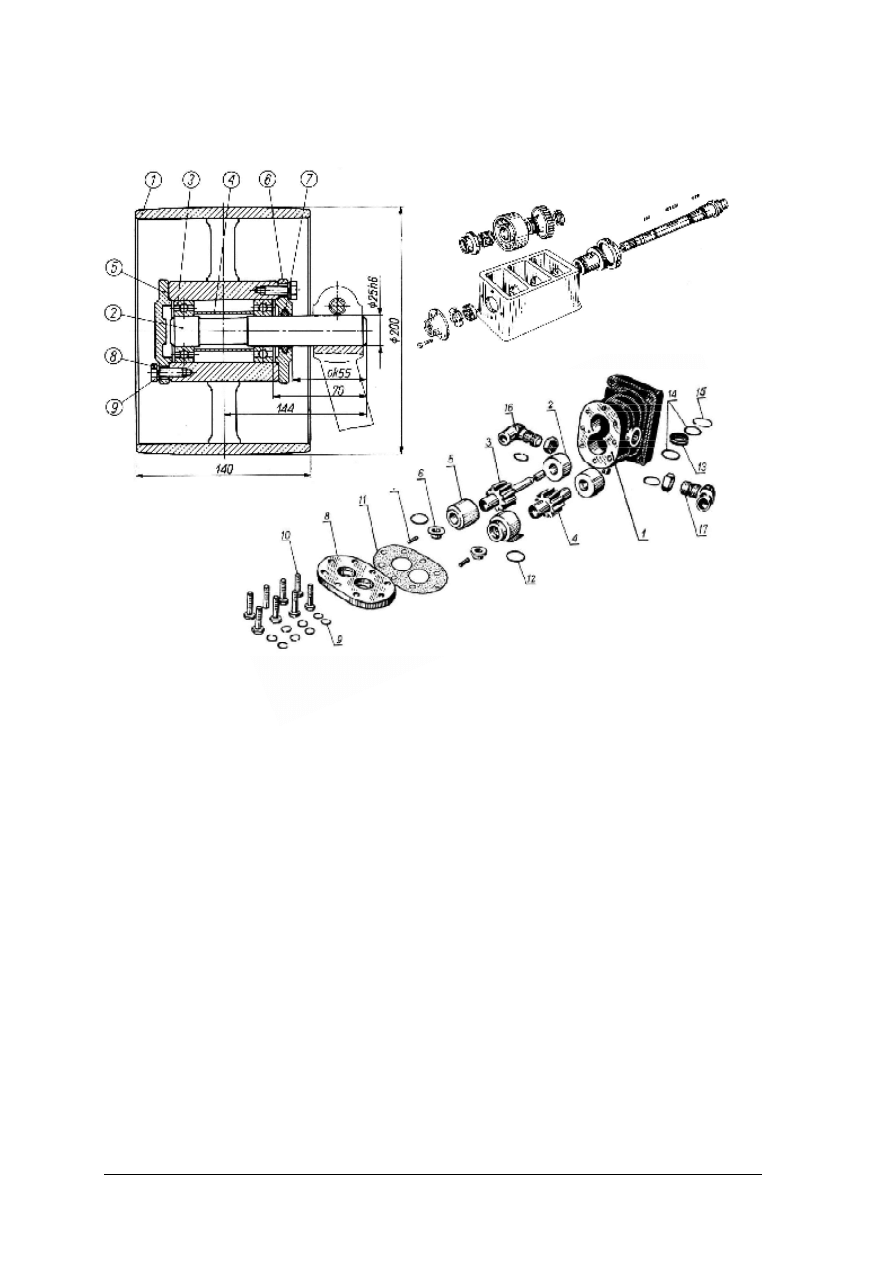

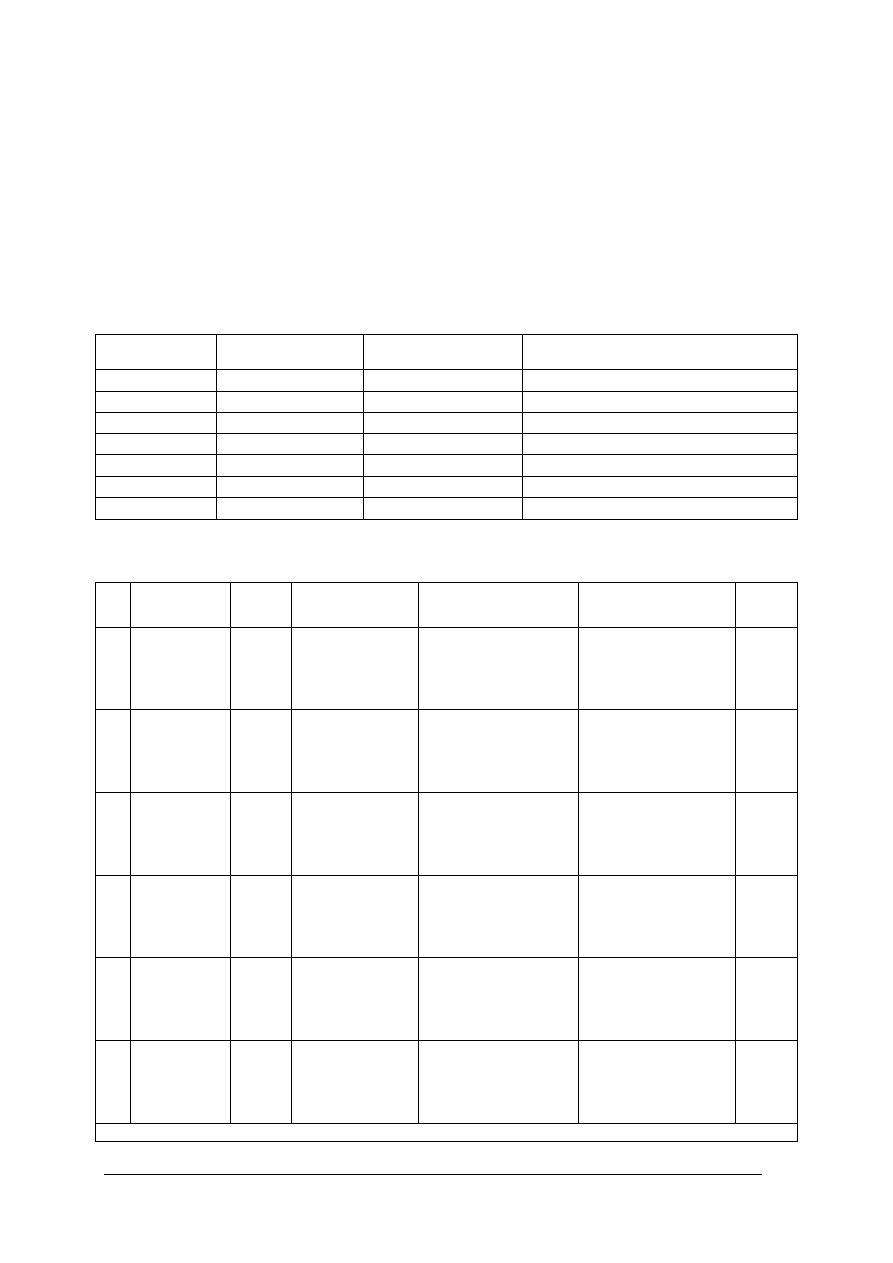

Rys. 5. Przykłady dokumentacji montażowej: a) rysunek montażowy z podaniem wymiarów montażowych

i pasowań, b) poglądowy rysunek montażowy, c) rysunek zespołu w układzie montażowym,

typowy dla instrukcji naprawczych [3, 6]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest jednostka montażowa?

2. Na czym polega różnica między zespołem a układem?

3. Czym charakteryzują się połączenia rozłączne, a czym nierozłączne?

4. Jakie rodzaje połączeń zalicza się do połączeń spójnościowych?

5. Czym charakteryzują się połączenia bezpośrednie, a czym pośrednie?

6. Co to jest produkcja jednostkowa?

7. Na czym polega montaż według zasady częściowej zamienności?

8. Czym charakteryzuje się montaż potokowy?

9. Z jakich zasadniczych operacji składa się proces technologiczny montażu?

10. Na czym polega zabieg montażowy?

11. Jakie informacje zawiera karta technologiczna montażu?

b)

c)

a)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.3. Ćwiczenia

Ćwiczenie 1

Na

podstawie

otrzymanego

szkicu

wykonaj

rysunek

złożeniowy

sprzęgła

membranowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na kartce z bloku technicznego narysować ramkę i tabliczkę rysunkową rysunku

złożeniowego,

2) nakleić na kartkę otrzymany szkic i dorysować linie odniesienia,

3) przeanalizować na podstawie literatury budowę i działanie zilustrowanego sprzęgła

membranowego,

4) określić rodzaje zastosowanych połączeń,

5) określić kolejność zabiegów montażowych, umożliwiającą wykonanie wszystkich

połączeń,

6) ponumerować części na rysunku w kolejności montażu,

7) zidentyfikować i nazwać poszczególne części sprzęgła; odczytać z rysunku wymiary

części znormalizowanych i określić na podstawie poradnika lub norm sposób ich

oznaczania,

8) wypełnić tabliczkę rysunkową,

9) zgłosić zakończenie wykonania ćwiczenia,

10) oddać rysunek do oceny.

Wyposażenie stanowiska pracy:

—

szkic sprzęgła (załącznik 1),

—

blok techniczny,

—

materiały piśmienne i przybory kreślarskie,

—

zeszyt przedmiotowy, poradnik dla ucznia i literatura będąca na wyposażeniu pracowni.

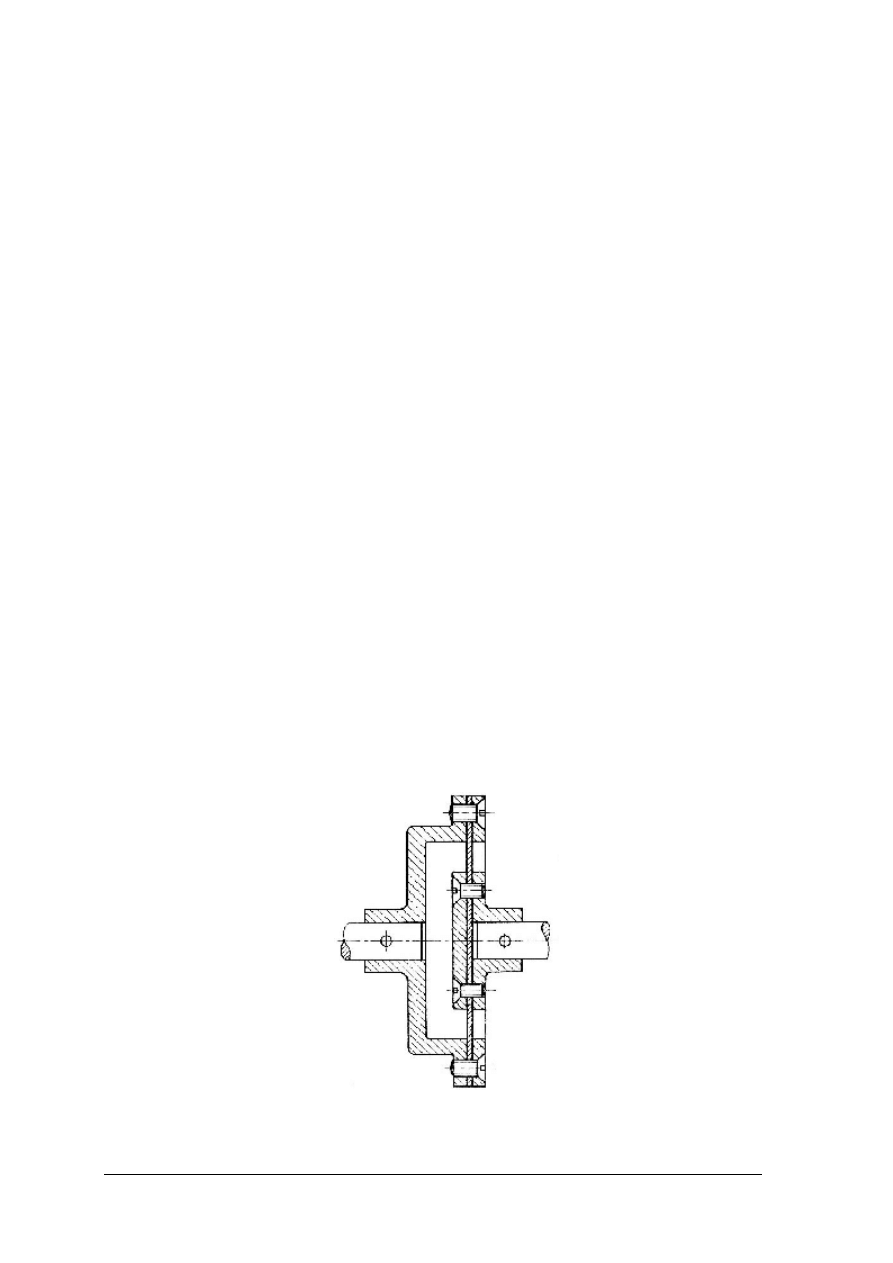

Załącznik 1

Podziałka 1:1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

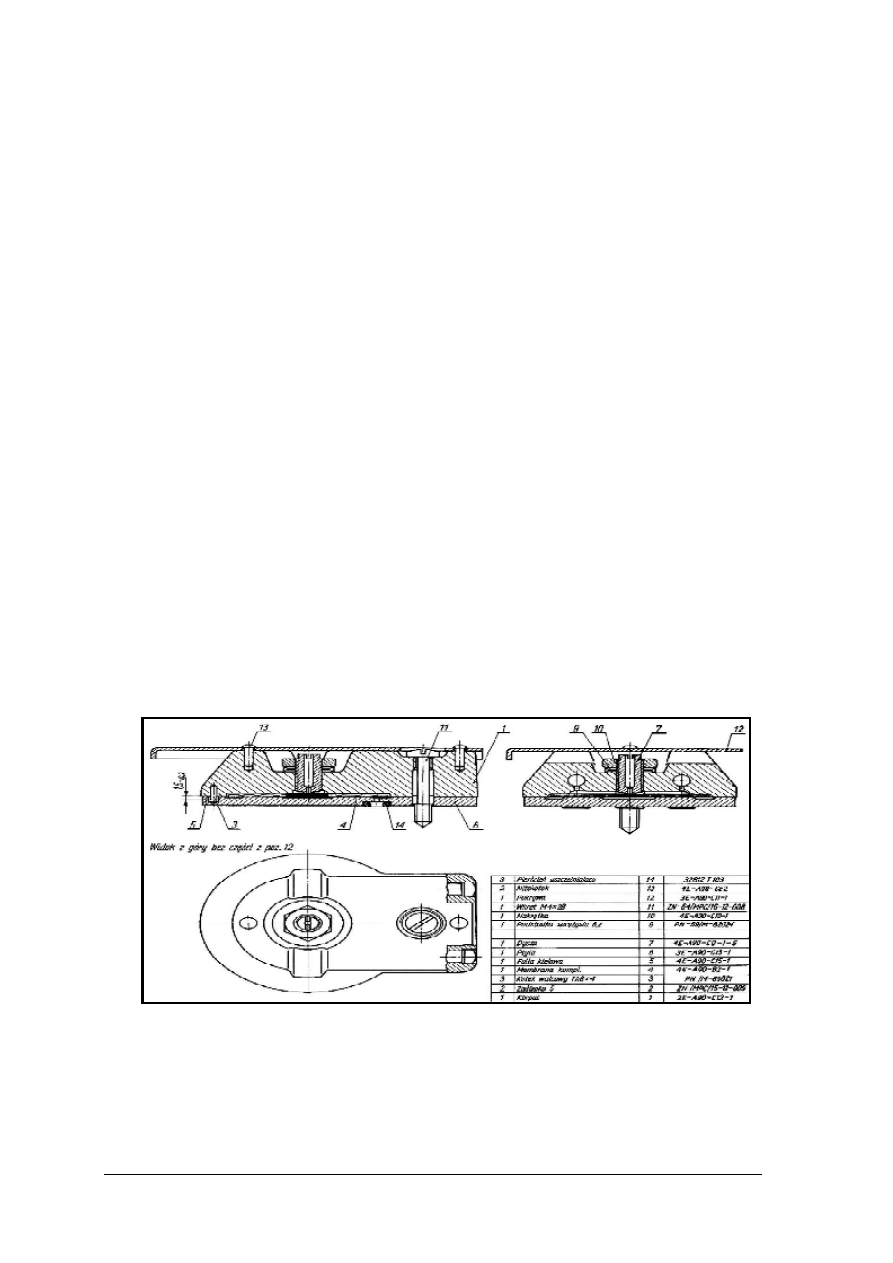

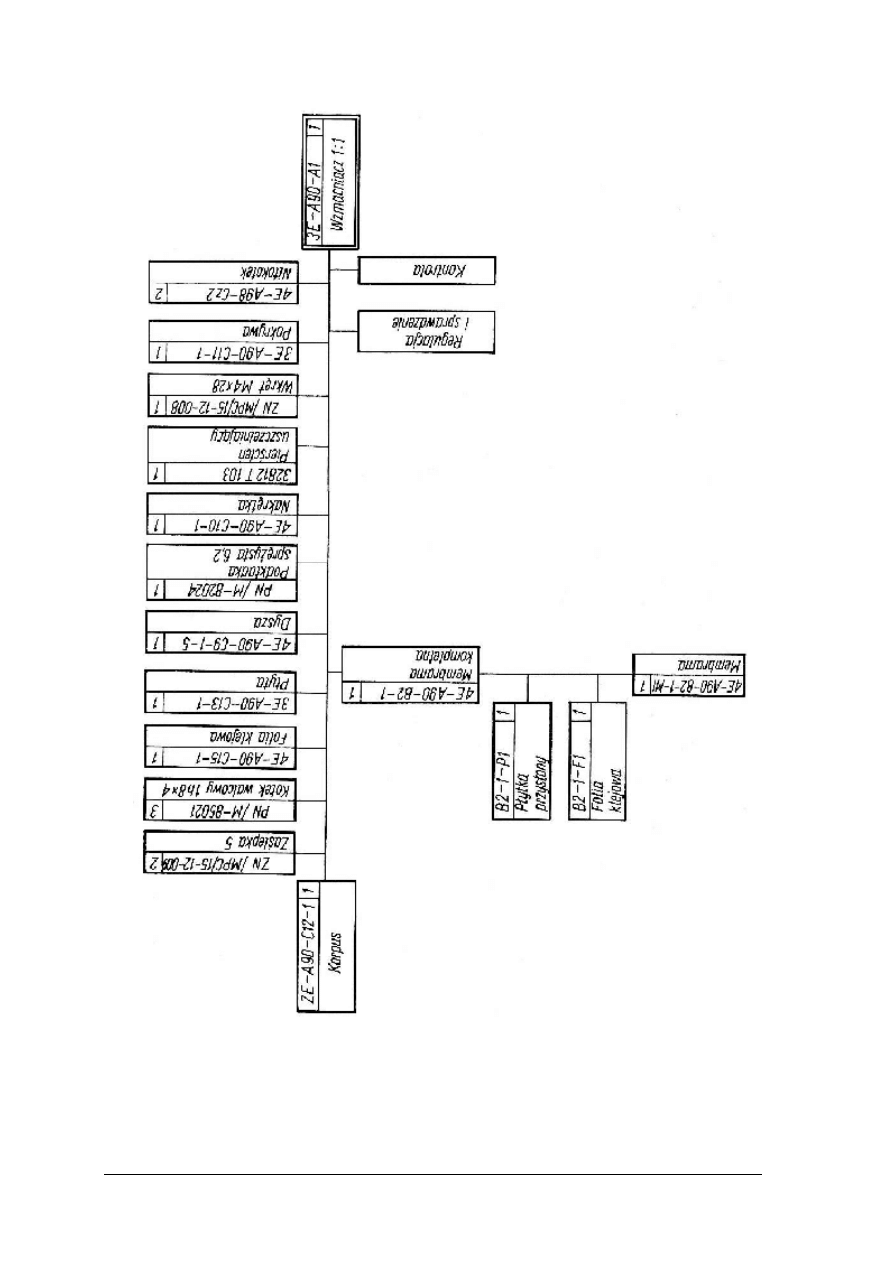

Ćwiczenie 2

Na podstawie rysunku sporządź schemat montażowy zespołu wzmacniacza

pneumatycznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zawarte w poradniku dla ucznia przykłady rysunku złożeniowego

i schematu montażowego,

2) określić część bazową wzmacniacza pneumatycznego i ustalić kolejność wykonania

zabiegów montażowych, w sposób zgodny z ogólnymi zaleceniami dotyczącymi

wykonywania montażu i umożliwiający wykonanie wszystkich połączeń,

3) narysować na kartce z bloku technicznego schemat montażowy wzmacniacza,

z uwzględnieniem operacji regulacji i kontroli,

4) zgłosić zakończenie wykonania ćwiczenia,

5) porównać narysowany schemat montażowy z zaprezentowanym na foliogramie,

6) zaprezentować sposób wykonania ćwiczenia, oceniając, czy stwierdzone różnice

pomiędzy rozwiązaniami: własnym i modelowym mają istotny wpływ na przebieg

procesu montażu,

7) oddać sporządzony schemat montażowy do oceny.

Wyposażenie stanowiska pracy:

—

rysunek montażowy (załącznik 1),

—

schemat montażowy (załącznik 2) w postaci foliogramu,

—

grafoskop,

—

blok techniczny,

—

materiały piśmienne i przybory kreślarskie,

—

zeszyt przedmiotowy, poradnik dla ucznia i literatura będąca na wyposażeniu pracowni.

Załącznik 1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Za

łą

cz

n

ik

2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) scharakteryzować pojęcia części, zespołu, układu, jednostki montażowej?

2) dokonać rozróżnienia rodzaju połączeń?

3) scharakteryzować zasady montażu?

4) scharakteryzować sposoby i metody montażu?

5) określić wpływ wielkości produkcji na stopień zmechanizowania

i zautomatyzowania procesu montażu?

6) określić kolejność wykonywania zasadniczych operacji podczas procesu

technologicznego montażu?

7) odczytać informacje zawarte na rysunkach złożeniowych, montażowych

i zestawieniowych?

8) odczytać informacje zawarte na schematach montażowych i poglądowych

rysunkach montażowych?

9) zaplanować kolejność wykonywania zabiegów montażowych na podstawie

analizy dokumentacji montażowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Połączenia gwintowe

4.2.1. Materiał nauczania

Połączenia gwintowe są połączeniami rozłącznymi kształtowymi o niezwykle szerokim

zakresie zastosowań. W większości przypadków są to połączenia spoczynkowe.

Z kolei połączenia gwintowe ruchowe stosowane są w mechanizmach śrubowych,

znajdujących zastosowanie jako śruby pociągowe obrabiarek, elementy podnośników

śrubowych, precyzyjnych mechanizmów nastawczych itp.

Wykorzystuje się zarówno połączenia gwintowe pośrednie, za pomocą szerokiej gamy

łączników gwintowych (śrub, nakrętek i wkrętów, wraz z towarzyszącymi im podkładkami),

jak i bezpośrednie. W przypadku połączeń gwintowych bezpośrednich, montaż połączenia

poprzedzony jest operacją obróbkową – nacinaniem gwintu, czyli gwintowaniem.

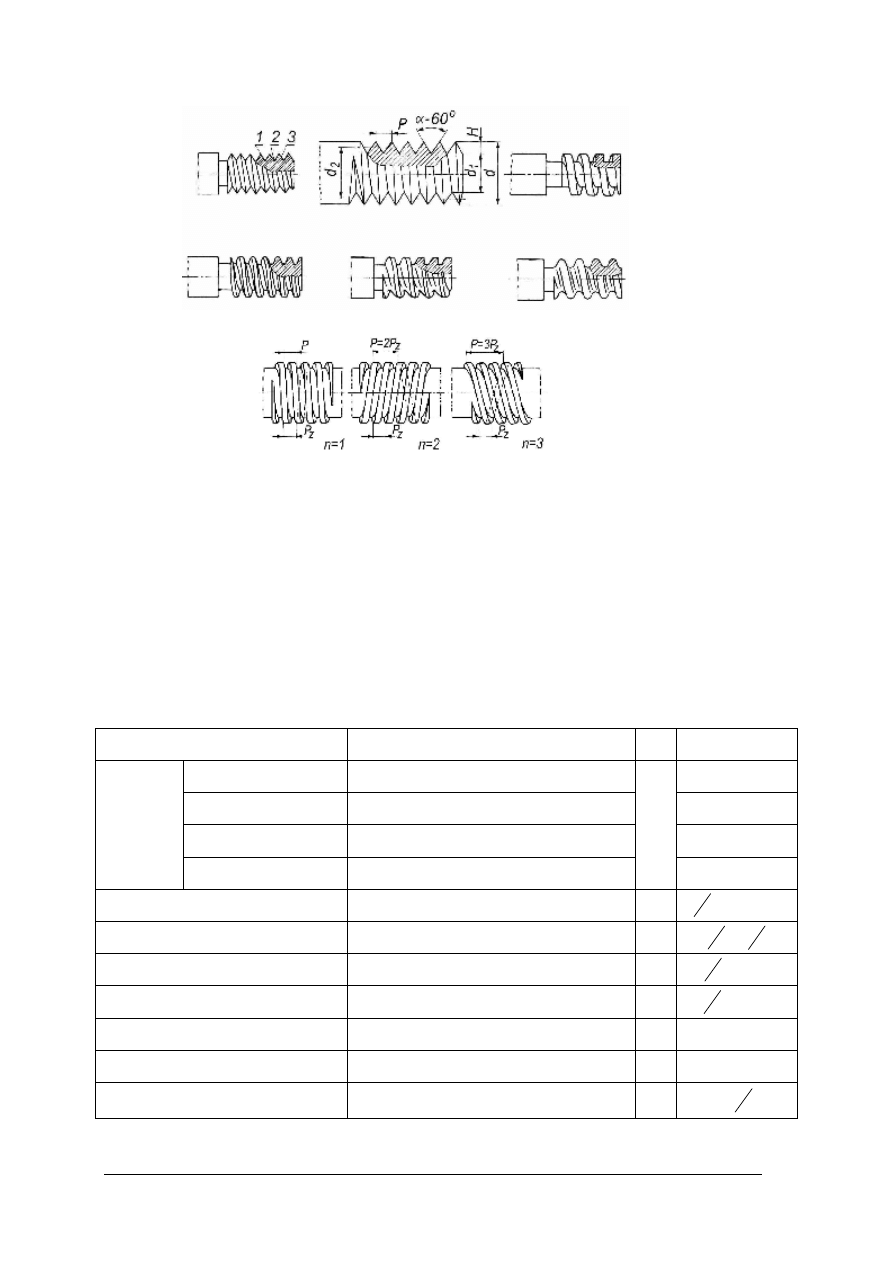

Geometria i klasyfikacja gwintów

Gwinty dzieli się według zarysów i systemów.

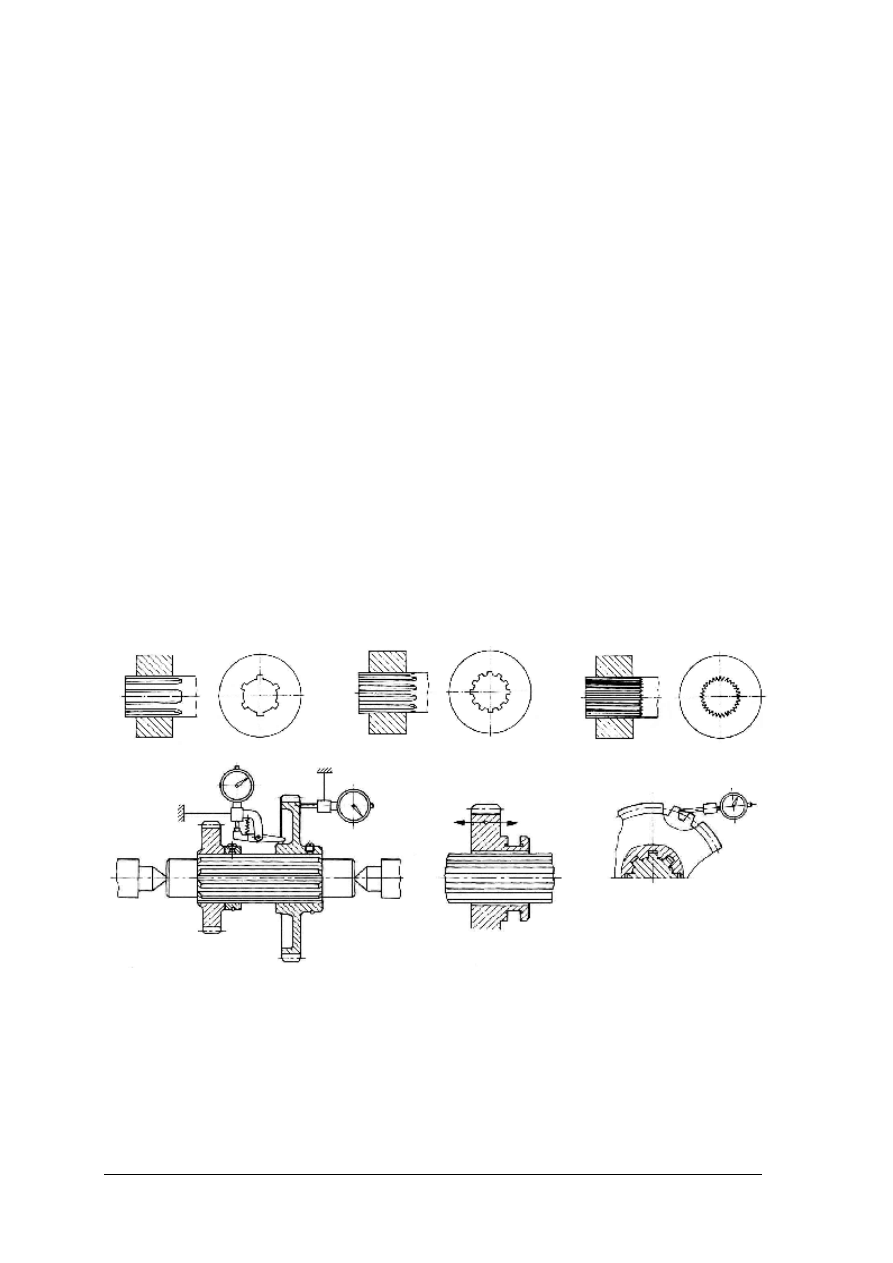

Ze względu na zarysy w płaszczyźnie przechodzącej przez oś gwintu, gwinty dzielą się

na:

–

trójkątne,

–

rurowe walcowe i stożkowe,

–

prostokątne,

–

trapezowe symetryczne i niesymetryczne,

–

okrągłe.

Ze względu na systemy, gwinty dzielą się na:

–

metryczne,

–

calowe (Whitwortha),

–

inne.

Do wykonywania połączeń spoczynkowych (jako gwinty złączne) stosuje się wyłącznie

gwinty o zarysie trójkątnym.

Ponadto, ze względu na kierunek nacięcia, gwinty dzielą się na:

–

prawe (prawozwojne),

–

lewe (lewozwojne);

natomiast ze względu na ilość naciętych równolegle bruzd, na:

–

jednokrotne,

–

wielokrotne (dwukrotne, trzykrotne itd.).

W geometrii gwintu wyróżnia się: zarys, występ, bruzdę i kąt gwintu. Kąt gwintu

α

w gwincie metrycznym wynosi 60°, natomiast w gwincie calowym 55°.

Podstawowymi wielkościami charakteryzującymi gwinty są:

–

skok P,

–

podziałka P

z

,

–

średnica rdzenia śruby d

1

,

–

średnica podziałowa śruby d

2

,

–

średnica zewnętrzna gwintu śruby d, dla gwintów walcowych równa średnicy

znamionowej,

–

średnica otworu nakrętki D

1

,

–

średnica podziałowa nakrętki D

2

,

–

średnica zewnętrzna gwintu nakrętki D.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

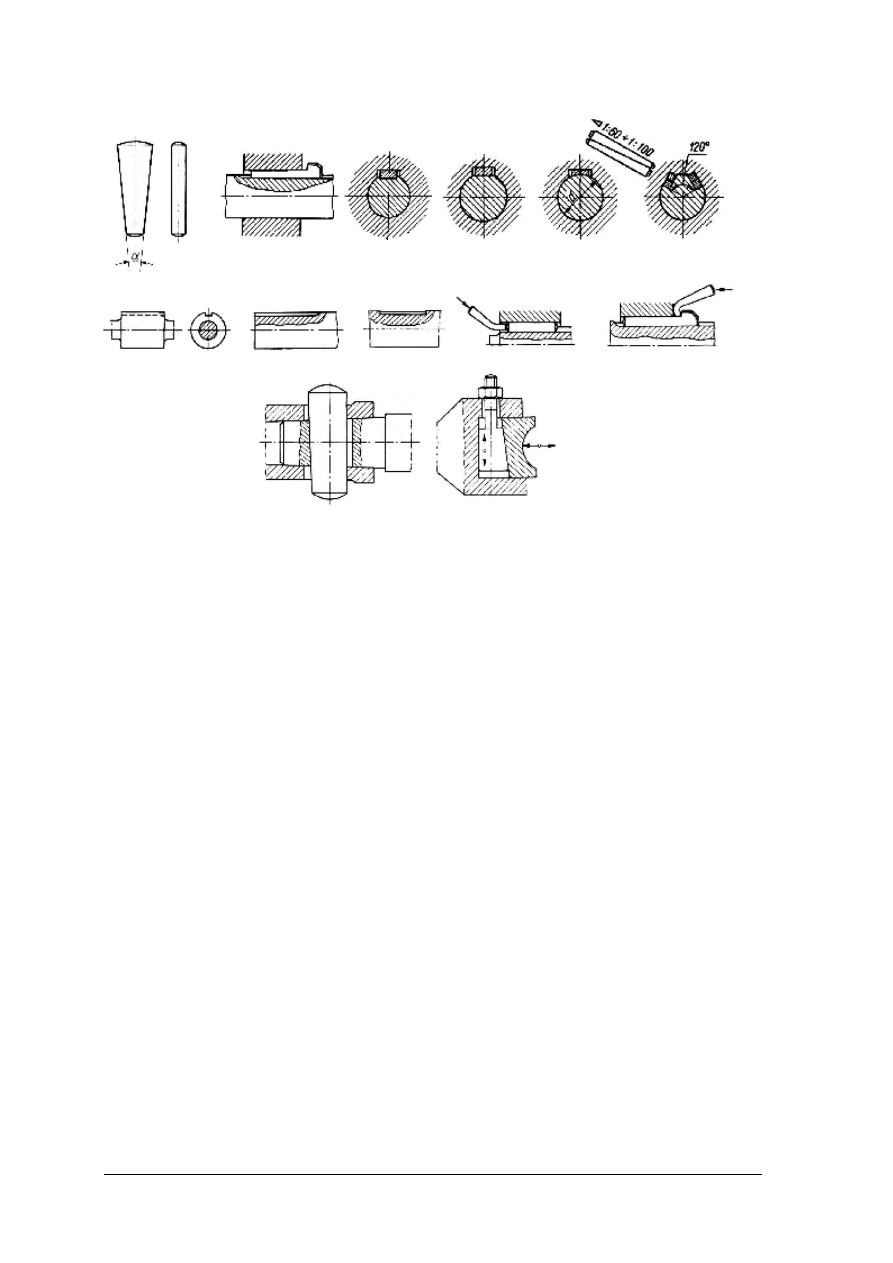

Rys. 6. Rodzaje gwintów: a) trójkątny, b) prostokątny, c) trapezowy symetryczny, d) trapezowy

niesymetryczny, e) okrągły, f) gwinty: pojedynczy prawy, dwukrotny lewy, trzykrotny

prawy. 1 – występ, 2 – bruzda, 3 – zarys gwintu, d – średnica zewnętrzna gwintu,

d

1

– średnica wewnętrzna gwintu, d

2

– średnica podziałowa gwintu, H – wysokość, P – skok,

P

z

– podziałka,

α

– kąt gwintu, n – krotność gwintu [4,5]

Dla każdego rodzaju gwintu normy określają podstawowy szereg gwintów normalnych

(zwykłych), o wzajemnie powiązanych wartościach średnicy d (lub D) i skoku P. Gwinty

o skoku mniejszym od skoku zwykłego noszą nazwę drobnozwojnych, a o skoku większym –

grubozwojnych. Ponadto normy wskazują gwinty zalecane do stosowania w pierwszej

kolejności.

Tabela 2. Oznaczenia gwintów [1]

Rodzaj gwintu

Wymiary podawane w oznaczeniu

znak przykład

zwykły

średnica zewnętrzna śruby w mm

M12

drobnozwojny

średnica zewnętrzna śruby × skok w mm

M12×1

lewy

jak dla gwintów prawych

M12LH

Metryczny

wielokrotny

jak dla gwintów pojedynczych

M

2

−

krotny M12

Calowy

(

Whitwortha)

średnica zewnętrzna śruby w calach

−

"

2

1

Calowy drobnozwojny

średnica zewnętrzna śruby × skok w calach

W

W

"

2

1

×

16

1

Rurowy calowy walcowy

średnica wewnętrzna rury w calach

G

G

"

2

1

Rurowy calowy stożkowy (Briggsa)

średnica wewnętrzna rury w calach

R

R

"

2

1

Trapezowy symetryczny

średnica zewnętrzna śruby × skok w mm

Tr

Tr20×4

Trapezowy niesymetryczny

średnica zewnętrzna śruby × skok w mm

S

S24×5

Okrągły

średnica zewnętrzna śruby w mm × skok w

calach

Rd

Rd32×

"

8

1

a)

b)

c)

d)

e)

f)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Normy określają tolerancje wykonania gwintów metrycznych w trzech klasach

dokładności:

–

dokładnej, dla gwintów stosowanych w urządzeniach precyzyjnych,

–

średnio dokładnej, dla gwintów ogólnego przeznaczenia,

–

zgrubnej, dla gwintów o obniżonej dokładności

oraz pasowania, które mogą być:

–

luźne,

–

suwliwe,

–

ciasne,

–

mieszane.

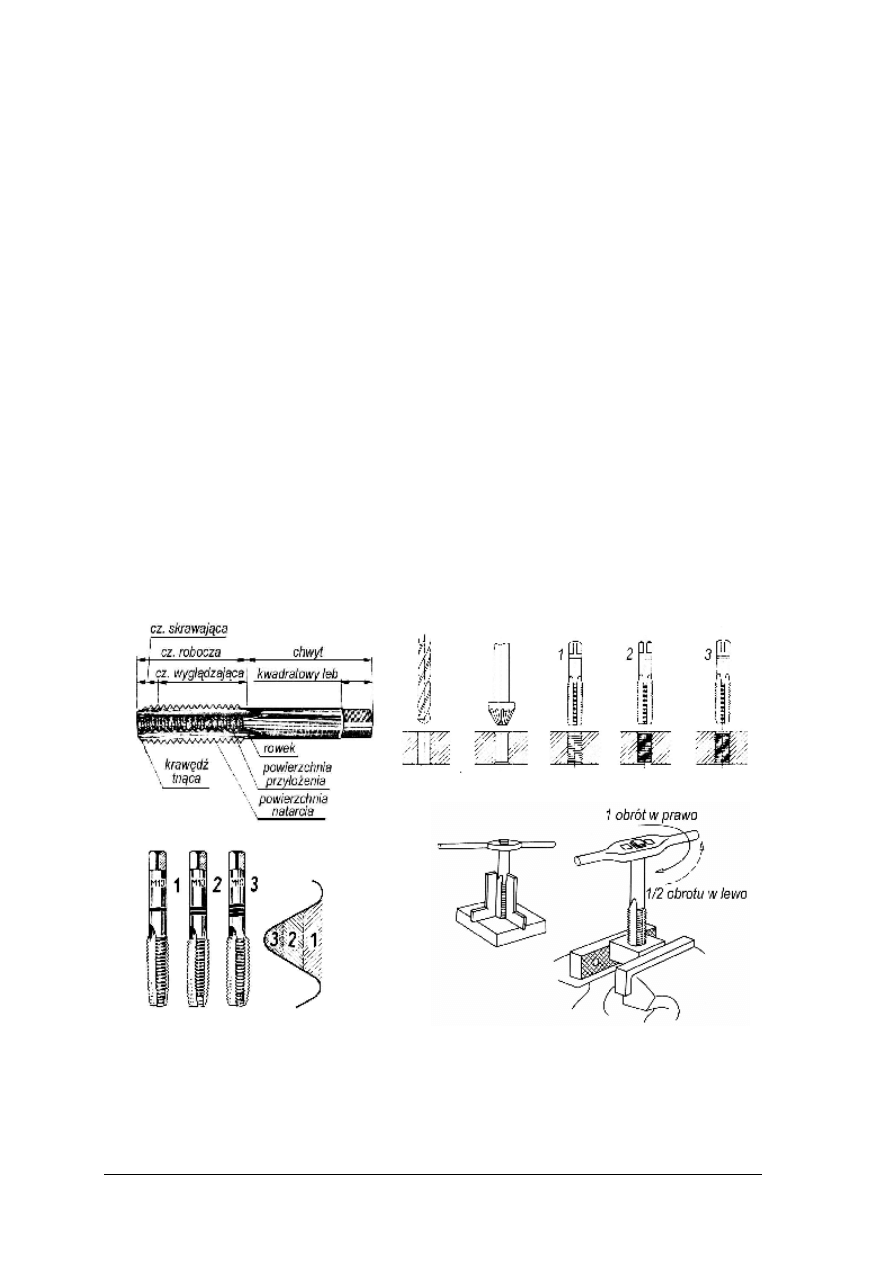

Nacinanie gwintów wewnętrznych

Nacinanie gwintów wewnętrznych wykonuje się ręcznie lub maszynowo.

Do gwintowania ręcznego służą gwintowniki.

Część robocza gwintownika ma kształt śruby o stożkowym zakończeniu i naciętych na

powierzchni podłużnych rowkach, tworzących krawędzie tnące i służących do odprowadzenia

wiórów. Chwyt gwintownika ma kwadratowe zakończenie, umożliwiające nałożenie pokrętki.

Gwintowanie wykonuje się stopniowo, używając kolejno trzech gwintowników

wchodzących w skład kompletu: gwintownika wstępnego, zdzieraka i wykańczaka,

oznaczonych na chwycie odpowiednio jedną, dwiema i trzema rysami. Gwinty drobnozwojne,

z uwagi na mniejszą głębokość bruzd (a więc również mniejsze opory skrawania) wykonuje

się za pomocą kompletu dwóch gwintowników lub pojedynczych narzędzi.

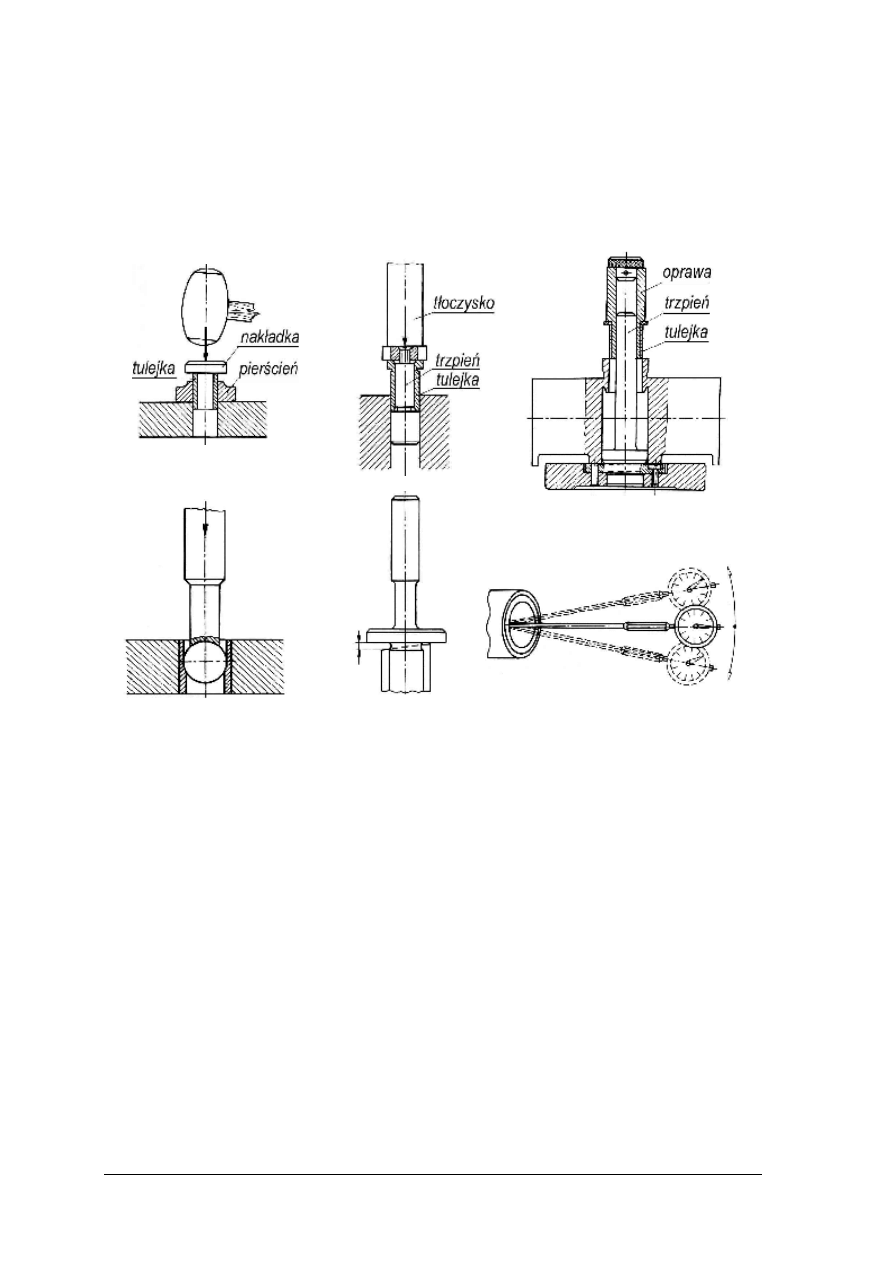

Rys. 7. Nacinanie gwintów wewnętrznych: a) części składowe gwintownika, b) kolejne czyności,

wykonywnane podczas procesu gwintowania: wiercenie, pogłębianie czoła otworu

oraz gwintowanie zgrubne, pośrednie i wykańczające, c) komplet gwintowników, ich oznaczenia

i kolejne zarysy wykonywane przy ich pomocy, d) sposób sprawdzania prostopadłego ustawienia

gwintownika (kątownikiem w dwóch prostopadłych płaszczyznach) i sposób pokręcania

gwintownika [4, 5]

a)

b)

c)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Otwór pod gwint wierci się na ściśle określoną średnicę. Średnicę tę dobiera się według

tablic zawartych w poradnikach, w zależności od rodzaju i średnicy gwintu oraz rodzaju

materiału. W przypadku wywiercenia otworu o średnicy mniejszej niż zalecana, na skutek

oporu skrawania nastąpi złamanie gwintownika lub zerwanie nitki wykonywanego gwintu,

natomiast w przypadku wywiercenia otworu o średnicy większej niż zalecana, uzyskuje się

gwint o niepełnym zarysie (zbyt płytki), niezapewniający poprawnego połączenia.

Głębokość otworów pod gwint nieprzelotowy powinna być większa od wymaganej

długości gwintu o długość stożka skrawającego gwintownika wykańczaka.

Następnie krawędź otworu należy sfazować, najlepiej za pomocą pogłębiacza

stożkowego o kącie wierzchołkowym 90°.

Przystępując do gwintowania przedmiot obrabiany należy zamocować. Po nałożeniu na

gwintownik wstępny (nr 1) pokrętki, smarujemy jego część roboczą i wkładamy go w otwór,

sprawdzając kątownikiem jego prostopadłość względem powierzchni przedmiotu.

Wywierając lekki i równomierny nacisk osiowy na ramiona pokrętki, obracamy gwintownik

w prawo aż do momentu, gdy na powierzchni wewnętrznej otworu powstanie bruzda

i gwintownik zacznie zagłębiać się samoczynnie. Po niewielkim zagłębieniu się gwintownika,

ponownie sprawdzamy kątownikiem jego prostopadłość. Następnie gwintujemy otwór na

całej długości, wykonując na przemian pełen obrót pokrętki w prawo i pół obrotu w lewo,

celem łamania wiórów.

Gwintując otwory w przedmiotach z metali miękkich, a także otwory długie

i nieprzelotowe, należy gwintownik co pewien czas wykręcić, oczyścić otwór i rowki

gwintownika z wiórów, a gwintownik nasmarować. Podobnie postępujemy w przypadku

napotkania nadmiernego oporu podczas gwintowania. Pod żadnym pozorem nie wolno

ułatwiać sobie gwintowania przez przedłużanie ramion pokrętki, gdyż skutkuje to złamaniem

gwintownika lub zerwaniem wykonywanego gwintu.

Po nagwintowaniu otworu gwintownikiem nr 1, wykonujemy dalszą obróbkę

gwintownikami nr 2 i 3, ostrożnie wkręcając kolejne narzędzia we wcześniej uformowany

gwint.

Złamany gwintownik można usunąć z gwintowanego otworu przez wykręcenie, po

wcześniejszym opiłowaniu wystającej części w sposób umożliwiający jej uchwycenie.

W przypadku, gdy złamanie nastąpiło poniżej czoła otworu, do wykręcania stosuje się

specjalny przyrząd. Próbę wykręcania złamanego gwintownika należy poprzedzić możliwie

najdokładniejszym oczyszczeniem gwintowanego otworu z wiórów.

Gwintowanie maszynowe wykonuje się na wiertarkach, tokarkach rewolwerowych lub

gwinciarkach.

Gwintowanie na wiertarkach wykonuje się za pomocą gwintowników maszynowych.

Charakteryzują się one długą częścią roboczą, której kolejne odcinki odpowiadają za obróbkę

Tabela 3. Ciecze chłodząco-smarujące stosowane przy gwintowaniu [2]

Materiał

Ciecz chłodząco-smarująca

Aluminium

Woda z mydłem, nafta

Brąz

Olej rzepakowy

Miedź

Terpentyna

Mosiądz

Olej rzepakowy

Stal

Olej rzepakowy

Żeliwo

Łój, olej rzepakowy, nafta

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

wstępną, zgrubną i wykańczającą gwintu, ponieważ gwintowanie maszynowe, w odróżnieniu

od ręcznego, wykonuje się za pomocą jednego narzędzia. Wyposażone są również w długi

walcowy chwyt o średnicy mniejszej niż średnica wewnętrzna nakrętki, dzięki czemu można

gwintować

całą serię nakrętek, które kolejno nakręcają się na gwintownik. Chwyt zakończony jest

kwadratowym trzpieniem. W wrzecionie wiertarki gwintownik mocuje się za pośrednictwem

trzpienia stożkowego, zaopatrzonego w kwadratowe gniazdo.

Przedmiot obrabiany należy zamocować na stole wiertarki w sposób umożliwiający duży

wybieg narzędzia. Gwintowanie wykonujemy z posuwem ręcznym, wywierając leki nacisk

w czasie nacinania dwóch pierwszych zwojów gwintu. Następnie nacisk zwalniamy,

opuszczając wrzeciono w tempie odpowiadającym samoczynnemu zagłębianiu się

gwintownika w otworze (kwadratowy trzpień mocujący umożliwia przesuw gwintownika

względem uchwytu).

Gwintowanie otworów nieprzelotowych wymaga zastosowania specjalnego uchwytu

samowyłączającego. Po oparciu się czoła gwintownika o dno otworu, następuje wyłączenie

uchwytu i gwintownik przestaje się obracać. Zmieniając kierunek obrotów wrzeciona należy

wówczas wykręcić gwintownik z nagwintowanego otworu.

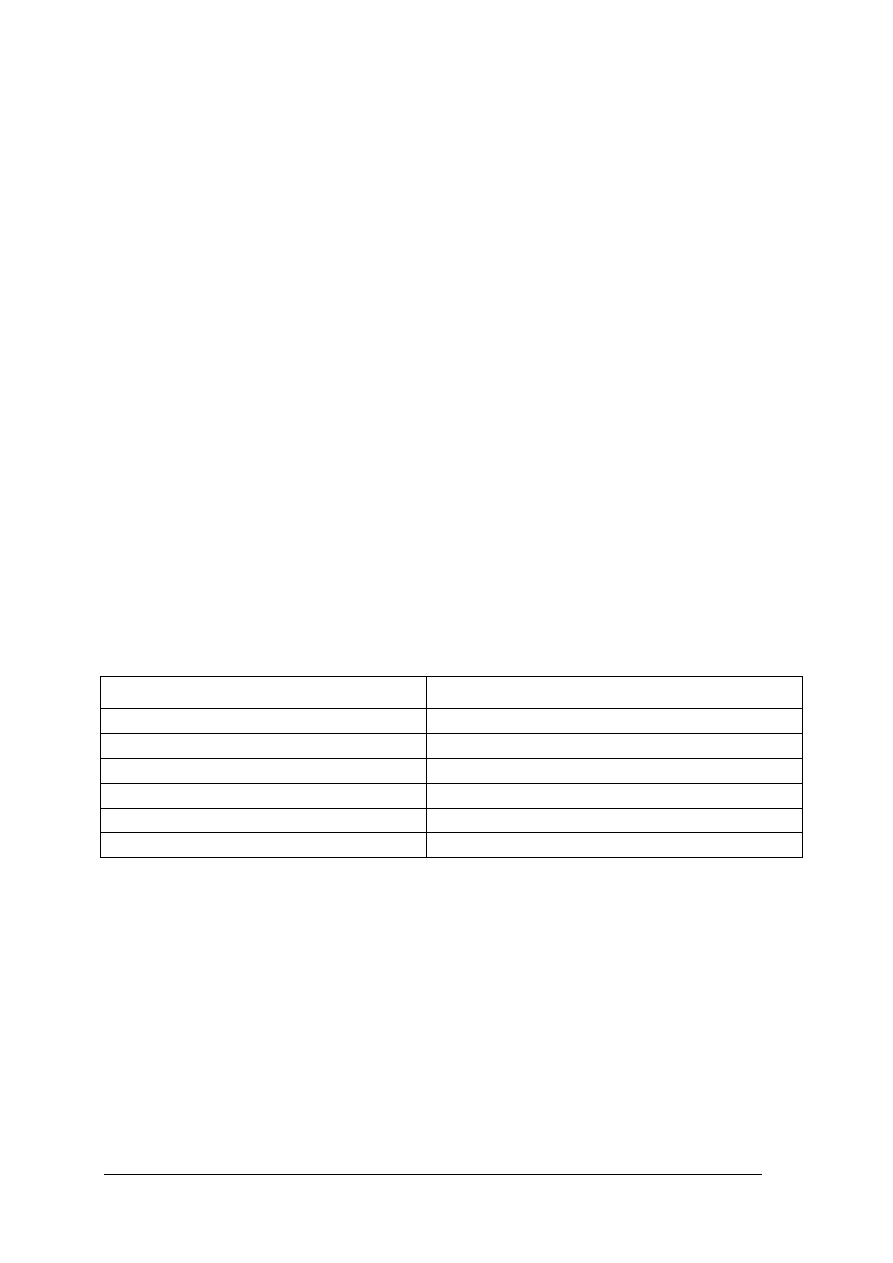

Nacinanie gwintów zewnętrznych

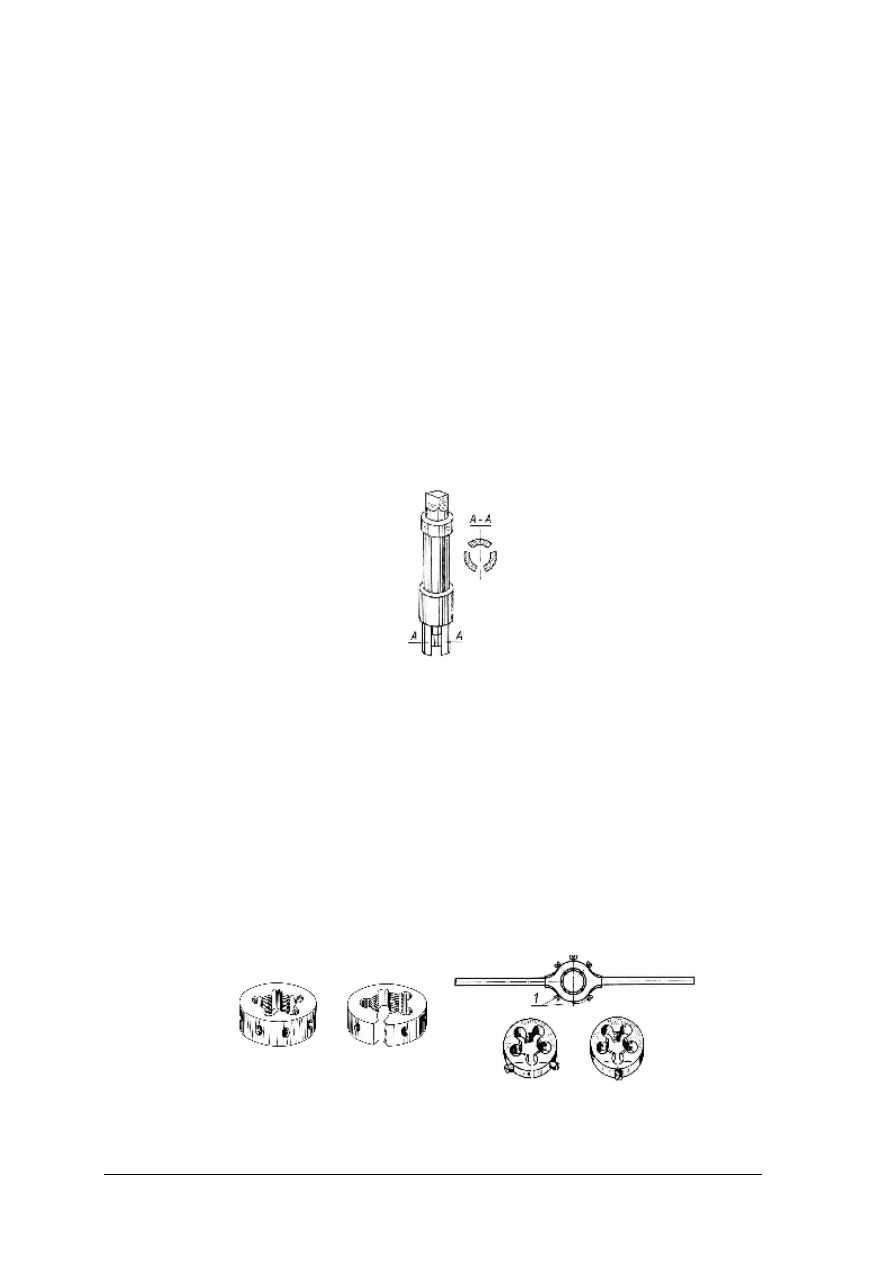

Gwinty zewnętrzne nacina się ręcznie za pomocą narzynek.

Narzynka okrągła jest stalowym pierścieniem z gwintowanym otworem oraz

dodatkowymi (w liczbie zależnej od wielkości narzynki) otworami tworzącymi krawędzie

tnące i służącymi jednocześnie do odprowadzenia wiórów. Część skrawająca narzynki jest od

strony obu czół ukształtowana stożkowo i nacinając gwint o niepełnym zarysie służy do

obróbki wstępnej, natomiast część środkowa służy do obróbki wykańczającej gwintu.

Narzynki okrągłe wykonywane są jako pełne i przecięte. Narzynki pełne są

dokładniejsze, natomiast narzynki przecięte, dzięki możliwości niewielkiej regulacji średnicy

nacinanego gwintu, pozwalają na wykonanie gwintu w kilku przejściach oraz korektę wpływu

zużycia narzędzia (ścierania się krawędzi) na średnicę wykonywanego gwintu.

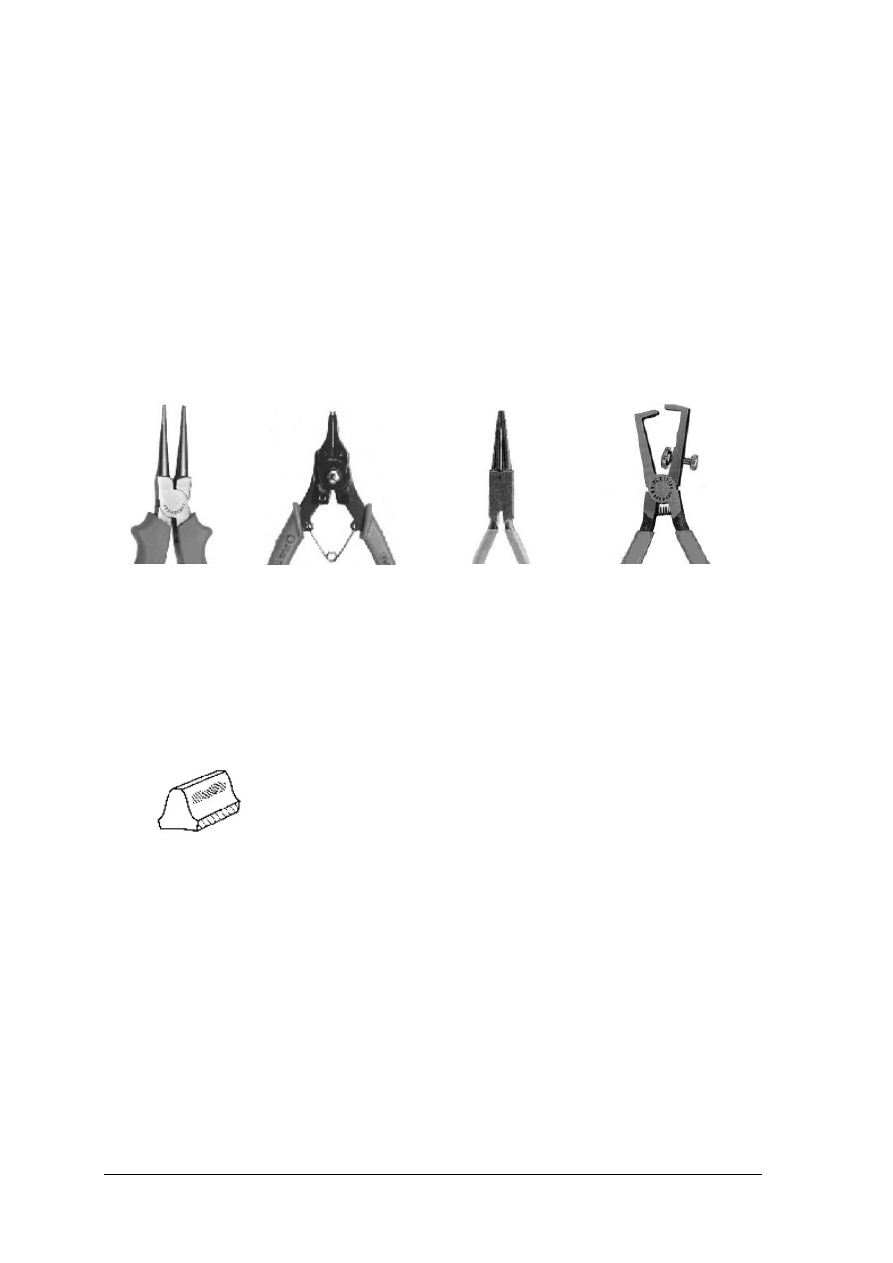

Rys. 9. Narzynki okrągłe: a) pełna, b) przecięta, c) oprawka z pokrętką do narzynek

okrągłych, d) regulacja zmniejszająca i zwiekszająca średnicę nacinanego gwintu

przez dokręcanie wkrętów regulacyjnych. 1 – wkręty regulacyjne [5]

Rys. 8. Przyrząd do usuwania załamanych gwintowników z otworu [1]

a)

c)

d)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Narzynki okrągłe przeznaczone są do współpracy z oprawką do narzynek. Narzynkę

umieszcza się w oprawce, kontrolując jej przyleganie do powierzchni oporowej i zabezpiecza

od obrotu za pomocą wkrętów rozmieszczonych na obwodzie oprawki.

Oprócz narzynek okrągłych stosowane są narzynki dzielone, złożone z dwóch części,

umieszczonych przesuwnie w prowadnicach specjalnej oprawki. Narzynką dzieloną gwintuje

się w kilku przejściach, po każdym przejściu dosuwając połówki narzynki. Gwintowanie

wykańczające wykonuje się przy zetkniętych połówkach.

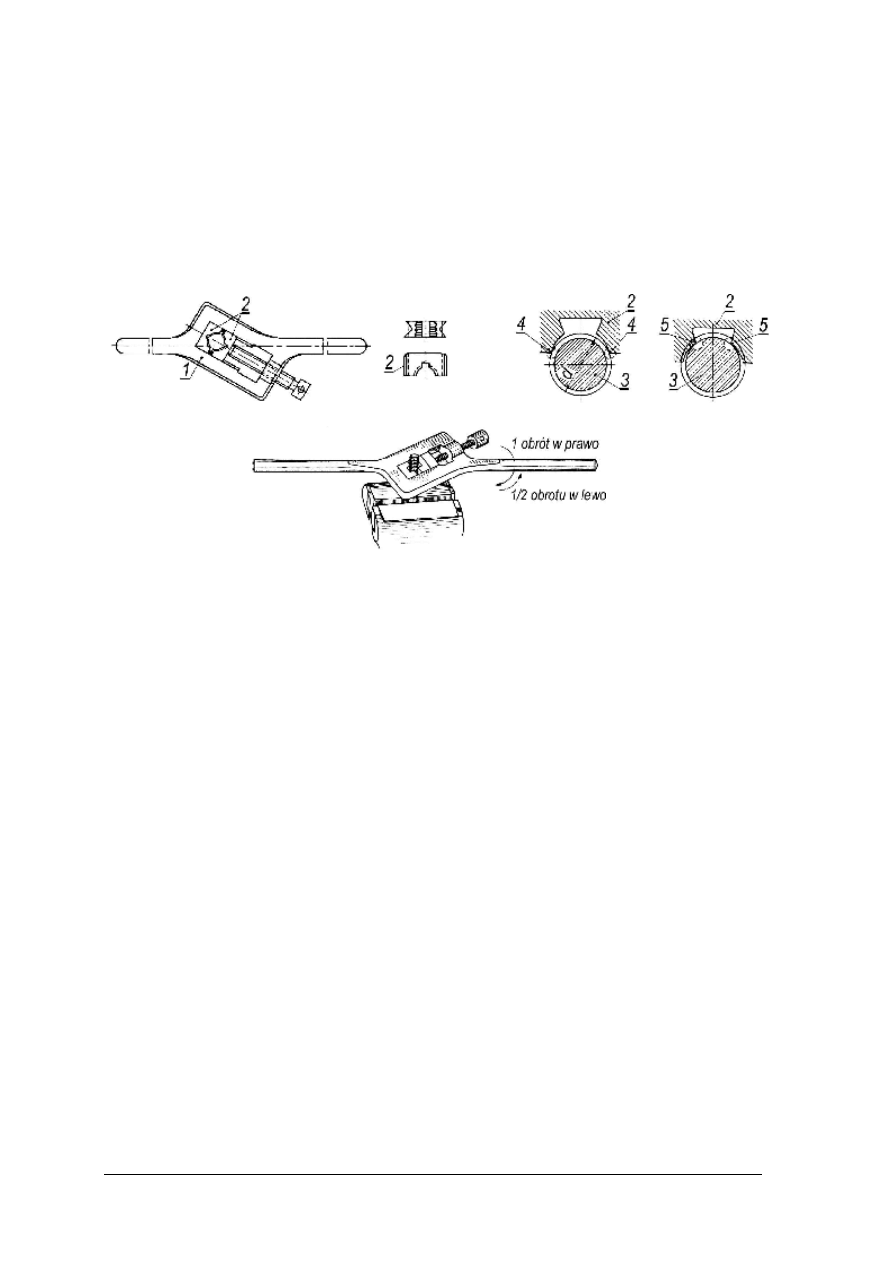

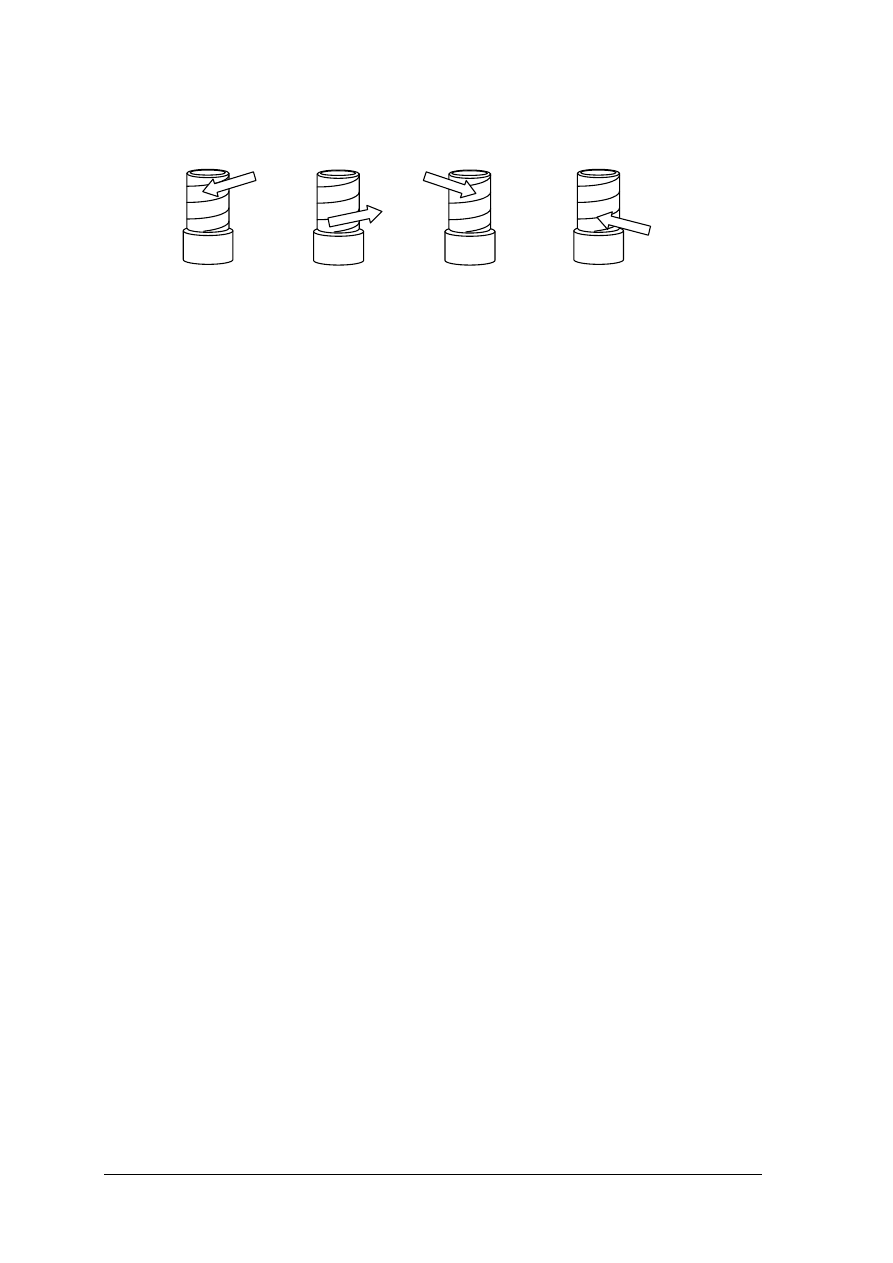

Rys. 10. a) Narzynka dzielona w oprawce: b) przebieg nacinania gwintu za pomocą narzynki

dzielonej, c) sposób pokręcania narzynki podczas gwintowania. 1 – oprawka,

2 – narzynka, 3 – gwintowany sworzeń, 4 – początek nacinania gwintu, 5 – koniec

nacinania gwintu [5]

Wymiary sworznia pod gwint dobiera się w zależności od średnicy i rodzaju gwintu.

Zakończenie sworznia należy sfazować na tokarce lub ręcznie pilnikiem. Czoło sworznia

powinno być prostopadłe do jego osi.

Następnie sworzeń należy w sposób pewny zamocować (np. w imadle o szczękach

z nakładkami pryzmowymi) i nasmarować cieczą chłodząco-smarującą.

Rozpoczynając gwintowanie należy zwrócić szczególną uwagę na prostopadłe ustawienie

narzynki względem osi sworznia, warunkujące poprawne wykonanie gwintu. Wywierając

lekki i równomierny nacisk pokręcamy narzynkę w prawo. Od momentu, gdy narzynka

zaczyna być prowadzona samoczynnie w bruzdach powstającego gwintu, należy nacisk

zwolnić. Następnie gwintujemy sworzeń na pozostałej długości, wykonując na przemian

1–1,5 obrotu w prawo i ¼–½ obrotu w lewo, w celu łamania wiórów. W przypadku

znacznego wzrostu oporów gwintowania należy narzynkę wykręcić i oczyścić oraz powtórzyć

smarowanie sworznia.

Istnieje wiele metod maszynowego nacinania gwintów zewnętrznych:

–

toczenie nożem na tokarce; zarys gwintu jest wykonywany w kilku przejściach noża

tokarskiego, przy precyzyjnym powiązaniu posuwu z ruchem obrotowym wrzeciona

w ten sposób, że posuw narzędzia na jeden obrót jest równy skokowi gwintu; jest to

metoda mało wydajna, stosowana w produkcji jednostkowej i małoseryjnej do obróbki

gwintów dokładnych,

–

gwintowanie głowicą gwinciarską na gwinciarkach; głowice gwinciarskie o różnej

konstrukcji zawierają 4 noże, obrabiające jednocześnie gwint,

–

frezowanie frezem tarczowym na frezarce do gwintów; metodą taką wykonuje się gwinty

długie, a frez tarczowy kształtuje bruzdę stopniowo (przelotowo), podobnie jak ma to

miejsce przy toczeniu,

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

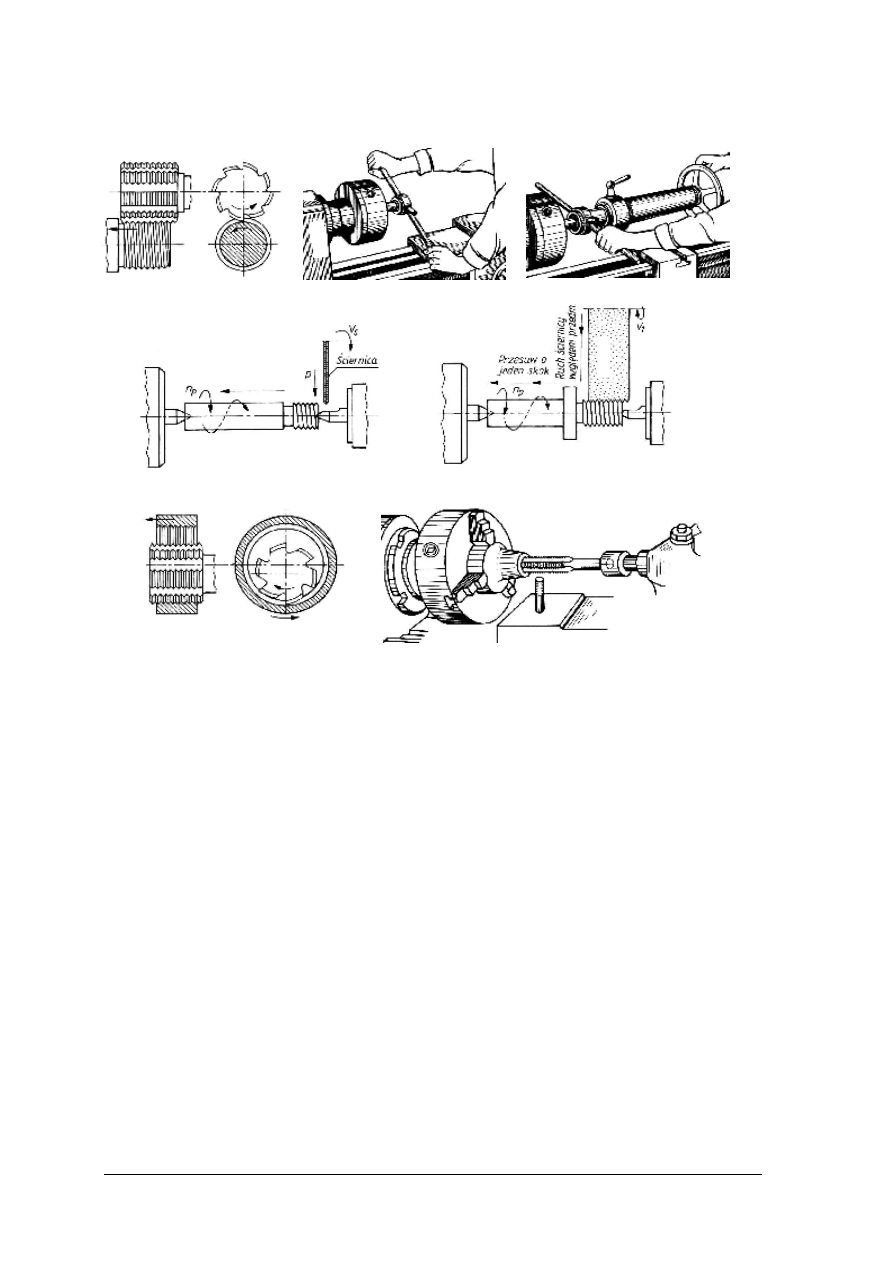

Rys. 11. Obróbka maszynowa gwintów: a) frezowanie gwintu zewnętrznego krótkiego na frezarce do

gwintów (wszystkie bruzdy gwintu są nacinane jednocześnie), b) nacinanie gwintu zewnętrznego

na tokarce za pomocą narzynki w oprawie opartej o suport, c) nacinanie gwintu zewnętrznego na

tokarce za pomocą narzynki w oprawie opartej o tuleję konika, d) przelotowe szlifowanie gwintu

ściernicą jednorowkową, e) wgłębne szlifowanie gwintu ściernicą wielorowkową, f) frezowanie

gwintu wewnętrznego krótkiego za frezarce do gwintów, g) nacinanie gwintu wewnętrznego na

tokarce za pomocą gwintownika, osadzonego w uchwycie dwuszczękowym, mocowanym w tulei

konika [5]

–

frezowanie frezem walcowym wielokrotnym na frezarkach do gwintów krótkich; przy

gwincie krótszym niż długość części roboczej freza, jednoczesnej obróbce podlega gwint

na całej długości, co znacznie skraca czas obróbki,

–

frezowanie obiegowe głowicą frezerską z 4 nożami, przesuwającą się wzdłuż osi

obrabianej śruby,

–

szlifowanie; prowadzi się w sposób podobny do frezowania, a gwint wykonywany jest za

pomocą ściernicy jednoprofilowej (tarczowej) lub wielorowkowej; jest to metoda

stosowana do obróbki krótkich gwintów w stali hartowanej,

–

walcowanie; jest to najwydajniejsza metoda stosowana w masowej produkcji śrub

i wkrętów; w kolejnych taktach całkowicie automatycznego cyklu obróbkowego

następuje przycięcie pręta, uformowanie łba i uformowanie gwintu przez obróbkę

plastyczną.

a)

b)

c)

d)

e)

f)

g)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

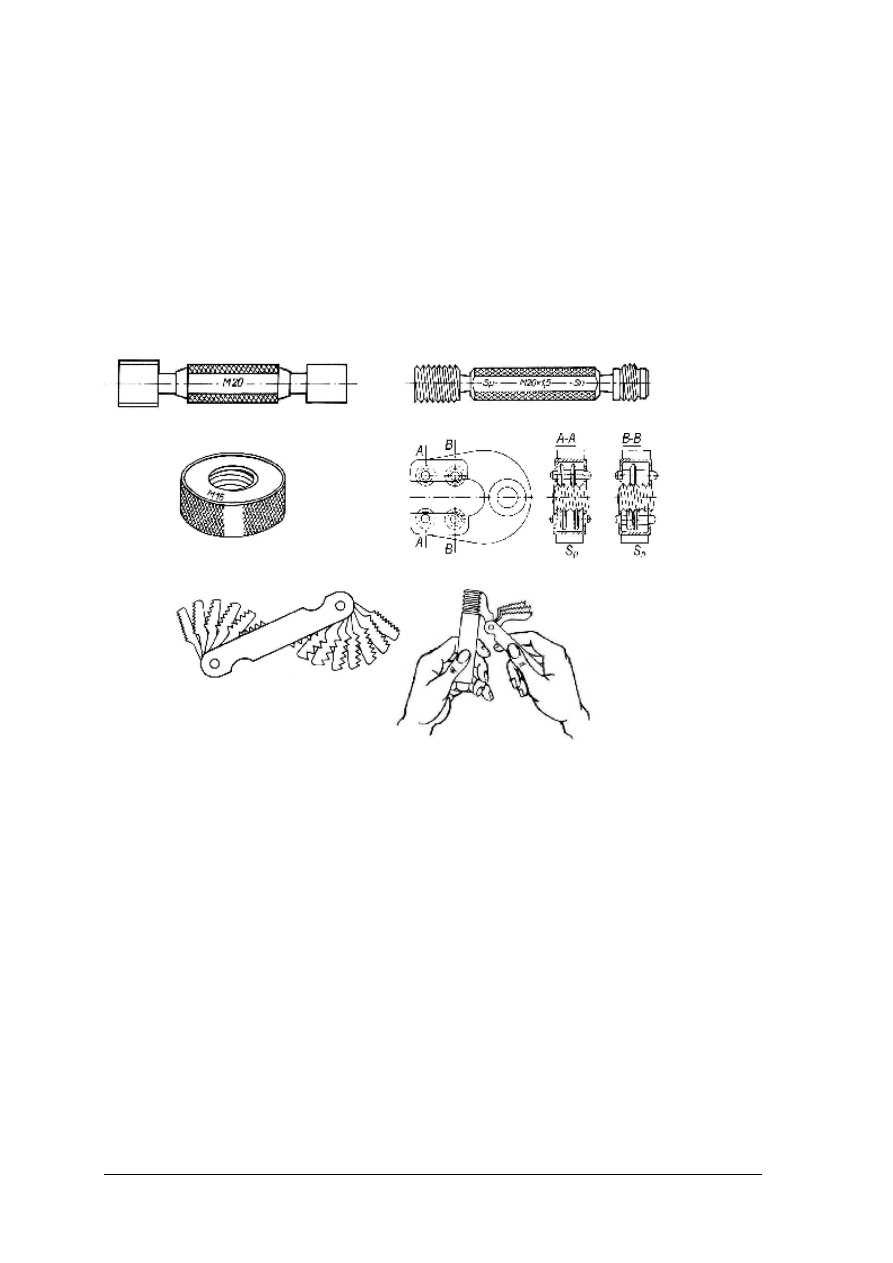

Sprawdzanie gwintów

Do średnio dokładnego pomiaru średnicy zewnętrznej gwintów stosuje się suwmiarki.

Pomiaru należy dokonywać płaskimi, nieukosowanymi powierzchniami szczęk. Dokładne

pomiary gwintów wykonuje się za pomocą mikrometrów i średnicówek z wymiennymi

końcówkami o zarysie gwintu. Najdokładniejsze pomiary gwintów zewnętrznych

przeprowadzić można za pomocą mikroskopu lub projektora pomiarowego.

Do szybkiego sprawdzania prawidłowości zarysu gwintu i jego skoku stosuje się

wzorniki. Posługujemy się nimi w ten sposób, że obserwujemy pod światło prześwit między

wzornikiem a zarysem gwintu. Wzorniki służą również do identyfikacji gwintów – w celu

rozpoznania gwintu przykładamy do niego kolejne wzorniki z kompletu.

Rys. 12. Sprawdzanie i identyfikacja gwintów: a) sprawdzian jednograniczny do gwintów wewnętrznych,

b) sprawdzian jednograniczny do gwintów zewnętrznych, c) sprawdzian dwugraniczny do

gwintów wewnętrznych, d) sprawdzian dwugraniczny do gwintów zewnętrznych, e) zestaw

wzorników grzebykowych. Sp – strona przechodnia, Sn – strona nieprzechodnia sprawdzianu

[4]

Do dokładniejszego sprawdzania gwintów w warunkach warsztatowych stosuje się

sprawdziany. Dzielą się one na sprawdziany do gwintów zewnętrznych i wewnętrznych oraz

jednograniczne i dwugraniczne.

Sprawdzian jednograniczny do gwintów zewnętrznych jest to nakrętka, która powinna

nakręcać się lekko na poprawnie wykonany gwint.

Sprawdzian jednograniczny tłoczkowy do gwintów wewnętrznych ma dwie części

z jednej strony część walcową do sprawdzania otworu nakrętki (powinna ona swobodnie

wchodzić w otwór), natomiast z drugiej – część nagwintowaną do sprawdzania gwintu

(powinna ona wkręcać się w gwint lekko, ale bez nadmiernego luzu).

Sprawdzian dwugraniczny do gwintów zewnętrznych składa się z dwóch nakrętek,

z których jedna powinna nakręcać się lekko na sprawdzany gwint, natomiast druga oznaczona

rowkiem

−

nie powinna się na gwint nakręcać.

Spośród sprawdzianów dwugranicznych do gwintów wewnętrznych stosuje się

najczęściej dwa ich rodzaje. Pierwszy z nich to sprawdzian tłoczkowy, podobny do

sprawdzianu jednogranicznego, jednak ma po obu stronach części nagwintowane o różnej

d)

b)

c)

a)

e)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

długości. Dłuższa z nich stanowi stronę przechodnią, natomiast krótsza (o 2 lub 3 zwojach)

stronę nieprzechodnią. Drugi rodzaj sprawdzianu dwugranicznego to sprawdzian szczękowy,

który ma dwie pary specjalnych rolek. Para rolek znajdująca się na końcu szczęk stanowi

stronę przechodnią, zaś położona głębiej – stronę nieprzechodnią sprawdzianu.

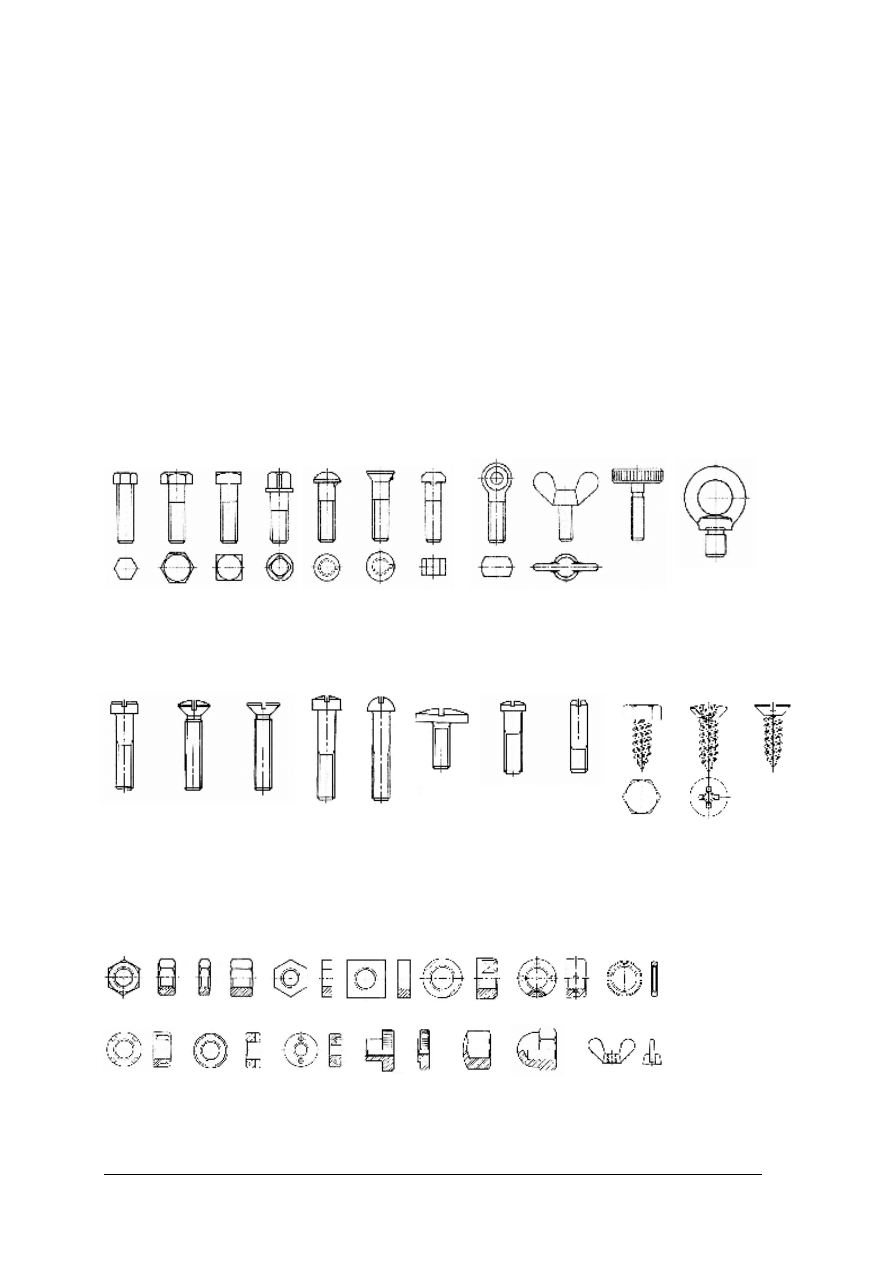

Łączniki gwintowe

Do łączników gwintowych, stosowanych w połączeniach części metalowych, zalicza się:

–

śruby o różnych kształtach łba, przeznaczone do dokręcania kluczami,

–

wkręty z łbem lub bez łba, przeznaczone do dokręcania wkrętakami,

–

nakrętki, przeznaczone do współpracy ze śrubami i wkrętami,

–

śruby i wkręty samogwintujące do blach (blachowkręty), które nacinają gwint podczas

dokręcania,

–

podkładki, służące do zmniejszenia nacisku między łącznikami i łączonymi częściami

oraz zabezpieczają łączniki przed odkręceniem się.

Rys. 13. Śruby: a) z łbem sześciokątnym, b) z łbem sześciokątnym niskim, c) z łbem czorokątnym,

d) wieńcowa z łbem czworokątnym małym, e) noskowe, z łbem kulistym, płaskim

i młoteczkowym, f) oczkowa, g) skrzydełkowa, h) radełkowana z łbem niskim, i) z uchwytem

[4]

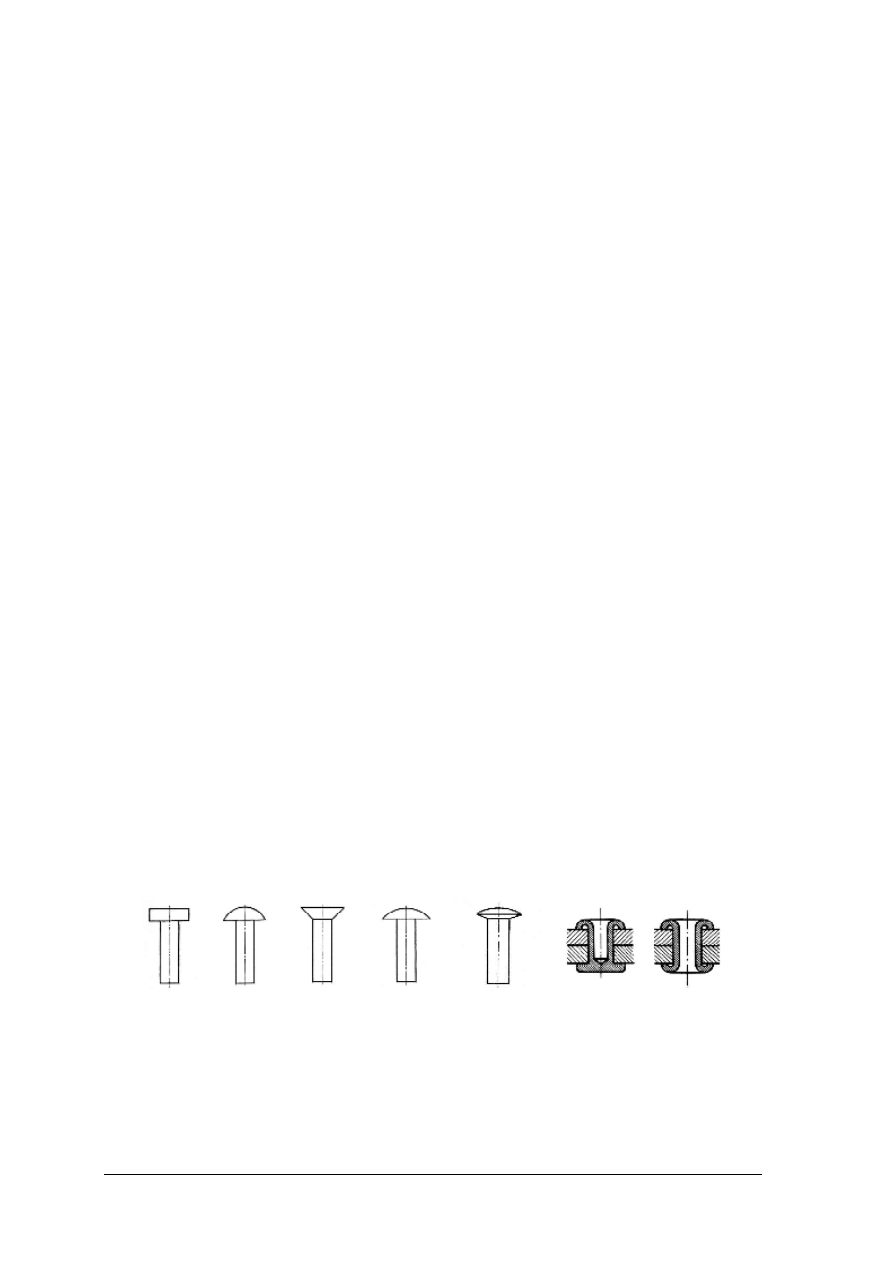

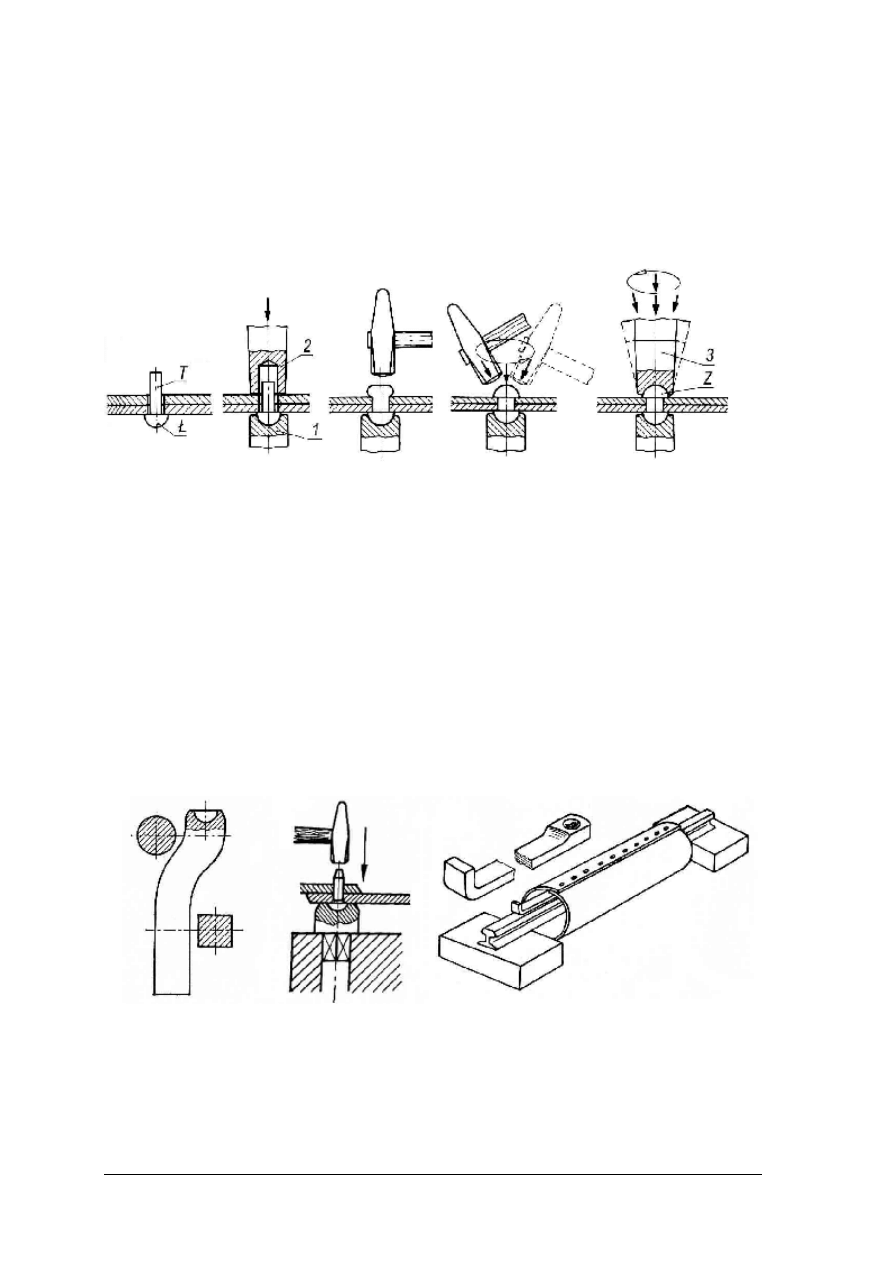

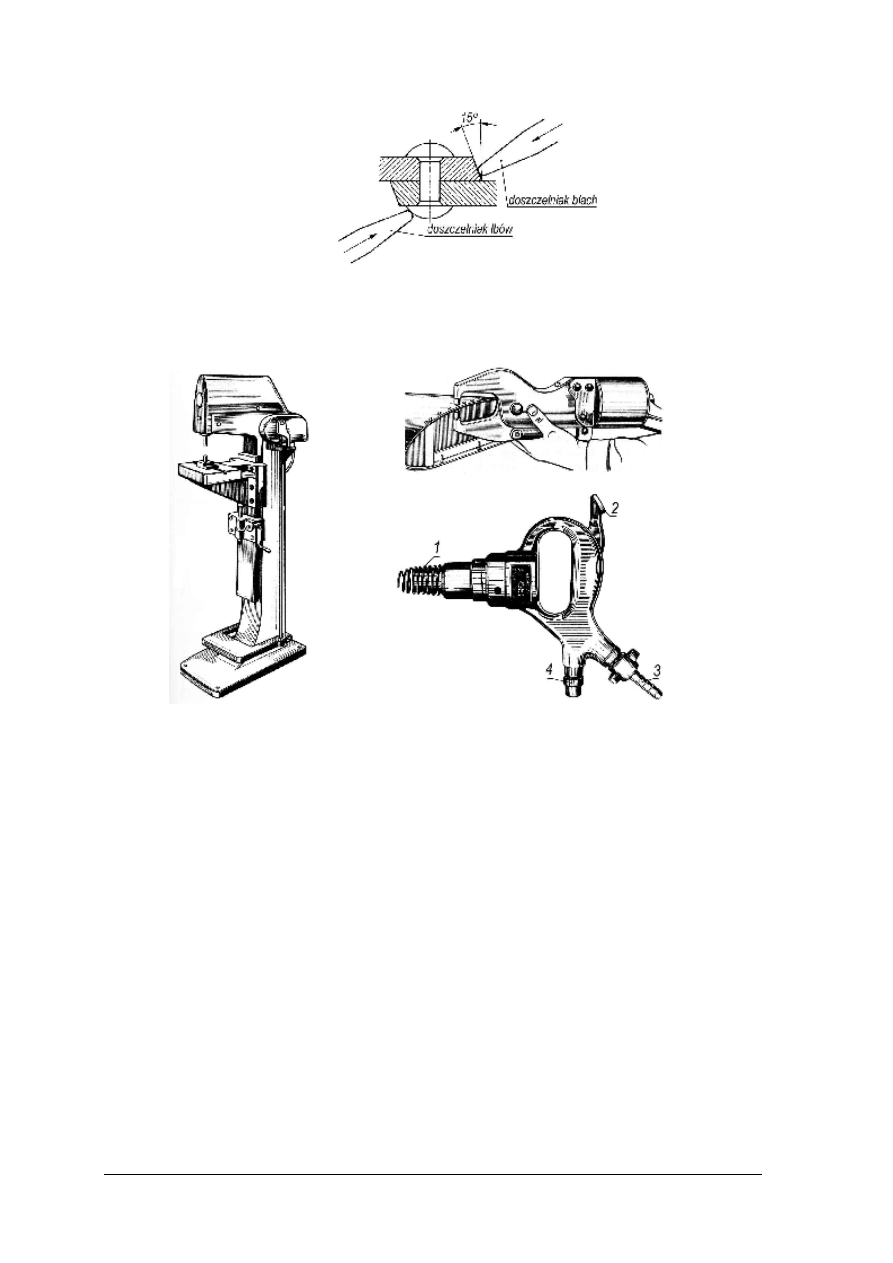

Rys. 14. Wkręty: a) z łbem walcowym, b) z łbem soczewkowym, c) z łbem stożkowym, d) z łbem

walcowym soczewkowym, e) z łbem kulistym, f) z łbem walcowym soczewkowym

powiększonym, g) z łbem walcowym soczewkowym zmniejszonym, h) bez łba, i) wkręty

samogwintujące do blachy [4, 14]

Rys. 15. Nakrętki: a) sześciokątne dokładne: zwykła, niska i wysoka, b) sześciokątna niska zgrubna,

c) czworokątna niska zgrubna, d) okrągła niska dwuścienna, e) okrągła otworowa niska,

f) okrągła niska rowkowa, g) okrągła rowkowa, h) okrągła czołowa rowkowa, i) okragła

czołowa otworowa, j) radełkowane: wysoka i niska, k) ślepa, l) kołpakowa,

a)

b)

c)

d)

e)

f)

h)

g)

i)

a)

b)

c)

g)

h)

i)

d)

e)

f)

j)

k)

l)

m)

a)

b)

c)

d)

e)

f)

g)

h)

i)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

m) skrzydełkowa [14]

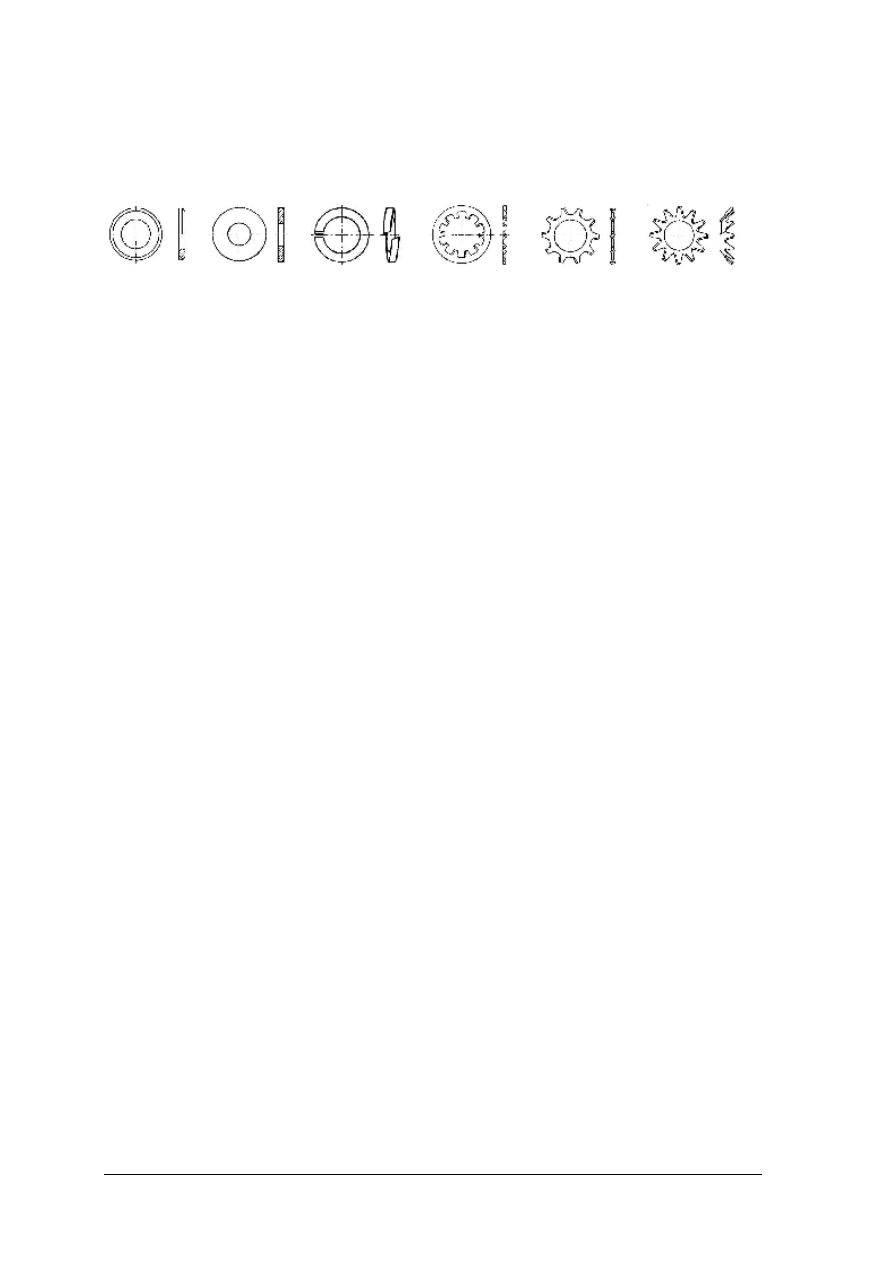

Rys. 16. Podkładki: a) okrągła dokładna, b) okrągła zgrubna powiększona, c) sprężysta zwykła, d) sprężysta

ząbkowana wewnętrznie, e) sprężysta ząbkowana zewnętrznie, f) sprężysta stożkowa ząbkowana

zewnętrznie [14]

Stosowana jest szeroka gama łączników gwintowych znormalizowanych (opisanych

w Polskich

Normach),

jak

również

innych,

wytwarzanych

według

standardów

wprowadzonych przez poszczególnych producentów i opisanych szczegółowo w ich

katalogach.

Łączniki znormalizowane określa się poprzez podanie: nazwy, wymiaru, materiału oraz

oznaczeń dodatkowych (np. rodzaju pokrycia powierzchni), a także przywołanie numeru

normy lub katalogu.

Narzędzia i przyrządy do montażu połączeń gwintowych

Montaż połączeń gwintowych może być wykonywany ręcznie lub mechanicznie.

Istnieje ogromna ilość narzędzi do montażu ręcznego połączeń gwintowych.

Wyróżniamy wśród nich:

– klucze zwykłe, nastawne i dynamometryczne,

– wkrętaki,

– narzędzia wielofunkcyjne i zestawy narzędzi wielofunkcyjnych,

– narzędzia i przyrządy do wkręcania śrub dwustronnych.

Dobór klucza zależy od kształtu i rozmiaru łba śruby (lub kształtu i rozmiaru nakrętki)

oraz od tego, jaki jest dostęp do łącznika i możliwość pokręcania klucza.

Kluczem nastawnym można zastąpić kilka kluczy płaskich, ale zwykle wymagają one

łatwego dostępu do łba śruby. Nakładając klucz nastawny na łeb śruby należy zorientować go

tak, aby na skutek momentu dokręcania (lub odkręcania) następowało jego dodatkowe

zaciśnięcie (nacisk powinien być wywierany na szczękę stałą).

Klucze dynamometryczne służą do dokręcania połączeń szczególnie odpowiedzialnych,

z określonym w dokumentacji technicznej momentem obrotowym. Podczas dokręcania klucze

te umożliwiają odczyt wartości tego momentu.

Wkrętaki dobieramy przede wszystkim ze względu na kształt końcówki, ale również długość

i ukształtowanie rękojeści. Podczas szczególnie trudnych prac demontażowych, gdy zachodzi

konieczność lekkiego pobijania zapieczonych wkrętów, używamy masywnych wkrętaków

ślusarskich, zaopatrzonych w stalowy bijak. Prawidłowo dobrana szerokość ostrza wkrętaka

zwykłego (płaskiego) powinna być nieco mniejsza od długości rowka w łbie wkręta. Używanie

wkrętaków zbyt wąskich prowadzi do pokaleczenia rowka i nie gwarantuje właściwego

dokręcenia.

Zestawy narzędzi wielofunkcyjnych różnią się zawartością. Najprostsze zestawy kluczy

zawierają najczęściej rękojeść z mechanizmem zapadkowym (grzechotką), umożliwiającym

dokręcanie bez przekładania klucza, zaopatrzoną w kwadratowy trzpień ½”, na który nałożyć

można szereg nasadek do śrub z łbem sześciokątnym.

Proste zestawy do dokręcania wkrętów zawierają rękojeść z szeregiem wymiennych

końcówek, tzw. bitów (do wkrętów płaskich, krzyżowych, gwiazdkowych itp.) o chwycie

wtykowym (sześciokątnym) ¼”.

a)

b)

c)

d)

e)

f)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rozbudowane zestawy są przeznaczone do wkręcania zarówno śrub jak i wkrętów,

zawierają kilka rękojeści i dodatkowe przedłużacze, tak proste jak i przegubowe itp.,

umożliwiając zestawienie narzędzia najlepiej dopasowanego do konkretnych potrzeb.

Rys. 17. Narzędzia do montażu połączeń gwintowych: a) klucz płaski widlasty dwustronny, b) klucz płaski

widlasty z bijakiem, c) klucz hakowy, d) klucz oczkowy odsadzony, e) klucz nasadowy fajkowy,

f) klucz zapadkowy, g) klucz nasadowy potrójny, h) komplet kluczy imbusowych (ampulowych),

i) klucz dynamometryczny, wyposażony w wymienną głowicę zapadkową oraz komplet

wymiennych końcówek widlastych o różnej rozwartości, j) rękojeść grzechotkowa z trzpieniem ½”

i nasadka sześciokątna, k) klucz nastawny, l) wkrętak ślusarski

Należy jednak zwrócić w tym miejscu uwagę, że do wykonywania powtarzalnych

czynności montażowych (np. w warunkach produkcyjnych) najlepsze są narzędzia proste,

cechujące się przede wszystkim większą trwałością.

d)

b)

c)

a)

h)

f)

g)

e)

k)

j)

l)

i)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

W narzędziach i przyrządach do wkręcania śrub dwustronnych stosowane są różne

rozwiązania. Spotyka się wśród nich narzędzia do wkręcania śrub o jednym lub wielu

wymiarach gwintu oraz do wkręcania śrub długich.

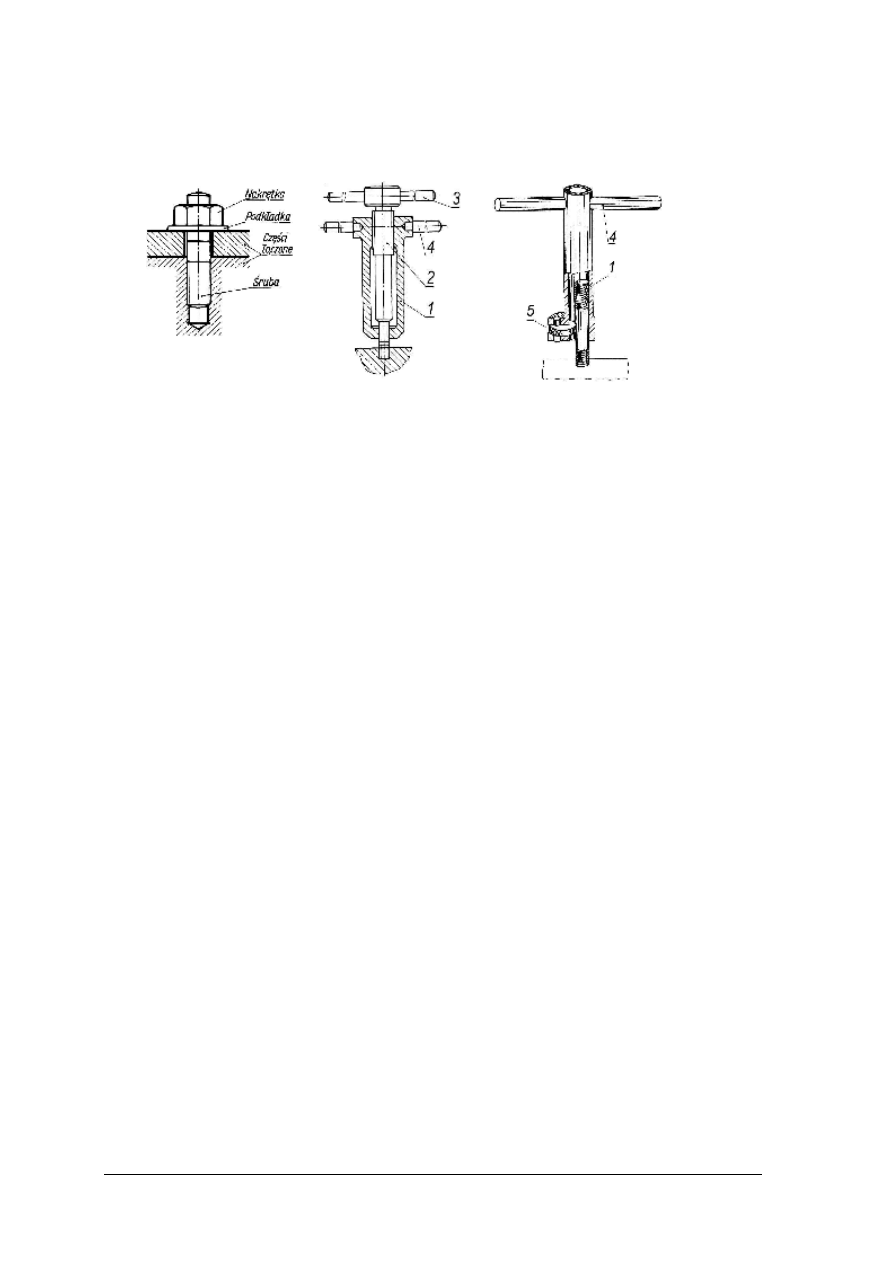

Rys. 18. a) Połaczenie za pomocą śruby dwustronnej. b) Prosty przyrząd do wkręcania śrub

dwustronnych o jednym wymiarze gwintu. Korpus klucza (1) wkręca się na wystającą

część śruby, i po dokręceniu śruby dociskowej (2) pokrętłem (3), wkręca się śrubę za

pomocą pokrętła (4). c) Przyrząd do wkręcania śrub długich. Obrót pokrętła

(4) powoduje obracanie, a następnie zaciśnięcie mimośrodowej radełkowanej rolki

(5) na niegwintowanej części śruby dwustronnej. Przy dalszym pokręcaniu śruba

zaczyna obracać się wraz z korpusem (1) [6]

Do zmechanizowanego wykonywania połączeń gwintowych używa się wkrętaków

i wkrętarek elektrycznych (akumulatorowych) oraz wkrętaków i kluczy pneumatycznych.

Posługując się nimi należy zwrócić uwagę na ustawienie właściwego momentu dokręcania

(o ile jest on regulowany), oraz pożądanego kierunku obrotów.

Montaż połączeń gwintowych

Przed połączeniami gwintowymi stawia się jedno lub kilka z poniższych wymagań:

–

zapewnienie właściwego położenie łączonych części,

–

usztywnienie połączenia, aby uniemożliwić wzajemne przesuwanie się części,

–

uszczelnienie połączenia, aby uniemożliwić wyciek cieczy lub gazów,

–

zapewnienie możliwości wzajemnej regulacji położenia łączonych części.

Wykonując połączenia gwintowe, należy do oporu nakręcać nakrętki lub wkręcać śruby

czy też wkręty palcami, gdyż jest to sposób najszybszy, a poza tym pozwala na wyczucie, czy

połączenie jest wykonywane poprawnie i nie grozi zerwanie gwintu. Przy pomocy narzędzi

jedynie dociągamy łączniki.

Warunkiem poprawnego wykonania połączeń gwintowych jest:

–

staranne oczyszczenie powierzchni gwintów,

–

dobór właściwych narzędzi; użyte klucze powinny być ściśle dobrane do konkretnych

śrub i nakrętek; jak wcześniej wspomniano, ostrza wkrętaków płaskich powinny mieć

szerokość i grubość dopasowaną do rowków wkrętów; równie starannie należy dobierać

ostrza wkrętaków krzyżowych; bardzo poważnym błędem jest stosowanie do dokręcania

śrub i nakrętek szczypiec płaskich lub uniwersalnych; działanie takie niemal zawsze

kończy się pokaleczeniem łączników,

–

dobry stan techniczny narzędzi; szczęki stosowanych kluczy nie powinny nosić śladów

uszkodzeń, wkrętaki powinny być proste, zaś ich ostrza nie powinny być zużyte;

regeneracja ostrzy wkrętaków przez szlifowanie jest działaniem mało skutecznym,

ponieważ oryginalne ostrze ma specjalnie utwardzoną powierzchnię,

–

przyjęcie właściwej kolejności dokręcania; przy montażu części mocowanych za pomocą

wielu łączników, najpierw należy połączenia skręcić lekko, a następnie dociągać

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

w kolejności zapewniającej możliwie równomierny rozkład naprężeń w montowanej

części,

–

zachowanie właściwego momentu dokręcania; rękojeści narzędzi ukształtowane są w ten

sposób, że właściwy moment dokręcania uzyskujemy przy użyciu przeciętnej siły;

dopuszczalny moment, po przekroczeniu którego może nastąpić zerwanie nitki gwintu

(czyli jego „przekręcenie”), zależy przede wszystkim od średnicy gwintu, stąd klucze

o różnej rozwartości mają rękojeści różniące się długością; z tego powodu

niedopuszczalne jest przedłużanie kluczy za pomocą rurek, zastępowanie oryginalnych

pokrętek pokrętkami dłuższymi itp.,

Rys. 19. Poprawna kolejność dokręcania łączników gwintowych [6]

– abezpieczenie łączników przed samoodkręceniem się; na skutek wibracji i wstrząsów,

towarzyszących pracy maszyn i urządzeń, łączniki gwintowe mają tendencję do

samoodkręcania; podczas montażu należy zatem zastosować wszystkie zabezpieczenia,

przewidziane w dokumentacji technicznej.

Rys. 20. Przykłady zabezpieczeń łączników gwintowych przed samoodkręceniem: a) za pomocą

przeciwnakrętki, b) za pomocą podkładki sprężystej, c) za pomocą nakrętki koronowej

i zawleczki, d) za pomocą podkładki odginanej, e) przez zapunktowanie wkręta na końcach

rowka, f) przez podparcie wkręta sprężyną w otworze nieprzelotowym [4, 6]

Sprawdzenie jakości montażu połączeń gwintowych obejmuje: oględziny zewnętrzne,

w celu oceny kompletności połączeń oraz pomiary prawidłowości wzajemnego położenia

łączonych części, za pomocą przyrządów pomiarowych takich jak: suwmiarki, czujniki

zegarowe, kątomierze itp., natomiast stopień przylegania części sprawdza się za pomocą

szczelinomierzy.

a)

b)

c)

d)

e)

f)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Usuwanie złamanych śrub lub wkrętów

Jeżeli podczas montażu i demontażu przestrzegane są zalecenia dotyczące wykonania

połączeń gwintowych, do złamania śrub, a zwłaszcza wkrętów, dochodzi bardzo rzadko,

jedynie w przypadku ukrytych wad materiałowych łączników.

Częściej przed koniecznością wykonania takiego zabiegu stajemy przy okazji

prowadzenia napraw i remontów maszyn i urządzeń.

Do usunięcia złamanych śrub lub wkrętów z otworów można zastosować jedną

z poniższych metod:

–

w zerwanej śrubie wiercimy otwór, w który wbijamy kołek w kształcie ostrosłupa

ściętego o podstawie kwadratowej lub kołek stożkowy uzębiony; następnie pokręcając

kołkiem wykręcamy zerwaną śrubę,

–

w zerwanej śrubie wiercimy otwór i wkręcamy w niego usuwacz do śrub; jest to

narzędzie o lewym gwincie, tak, że po wkręceniu go do oporu, przy dalszym pokręcaniu

następuje wykręcenie zerwanej śruby z otworu,

–

jeżeli zerwana śruba wystaje z otworu, można ją wykręcić po wcześniejszym

przyspawaniu do niej nakrętki,

–

zerwane śruby stalowe możemy usunąć z przedmiotów wykonanych ze stopów

aluminium, wytrawiając je roztworem kwasu solnego; po usunięciu śruby otwór należy

dokładnie oczyścić i poprawić zarys gwintu gwintownikiem wykańczającym; śruba

wkręcana w miejsce zerwanej powinna mieć nieco większą średnicę podziałową.

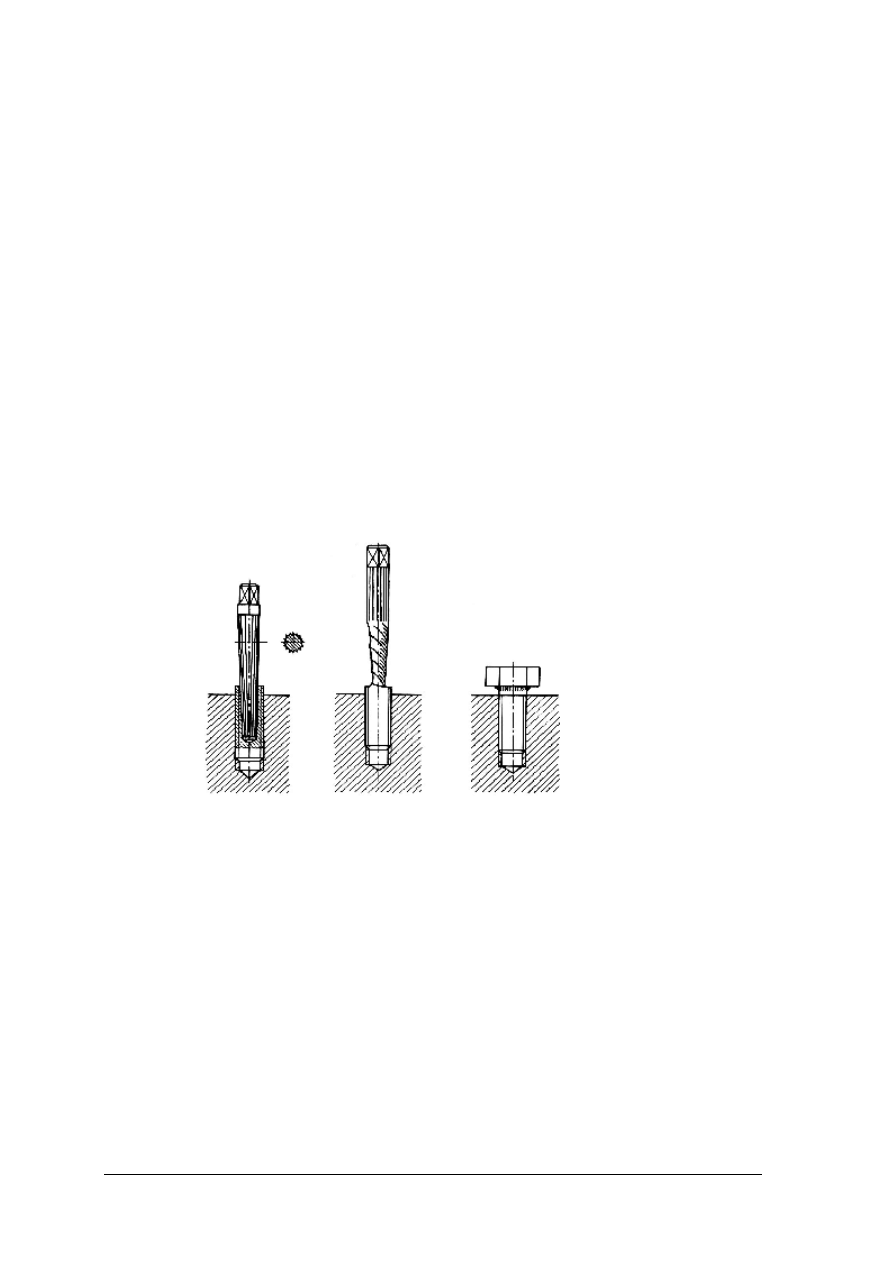

Rys. 21. Sposoby usuwania zerwanych śrub z otworów: a) za pomocą uzębionego

wałka stożkowego, wbitego w otwór nawiercony w śrubie, b) za pomocą

usuwacza śrub, c) za pomocą przyspawanej nakrętki [6]

Połączenia gwintowe rur

Połączenia gwintowe stosuje się do łączenia stalowych przewodów rurowych wodnych,

gazowych, parowych i powietrznych o średnicy do 80 mm, a niekiedy 150 mm.

Wykonywanie połączeń polega na gwintowaniu odcinków rur odpowiedniej długości

i łączeniu ich za pomocą łączników o gwintach wewnętrznych.

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

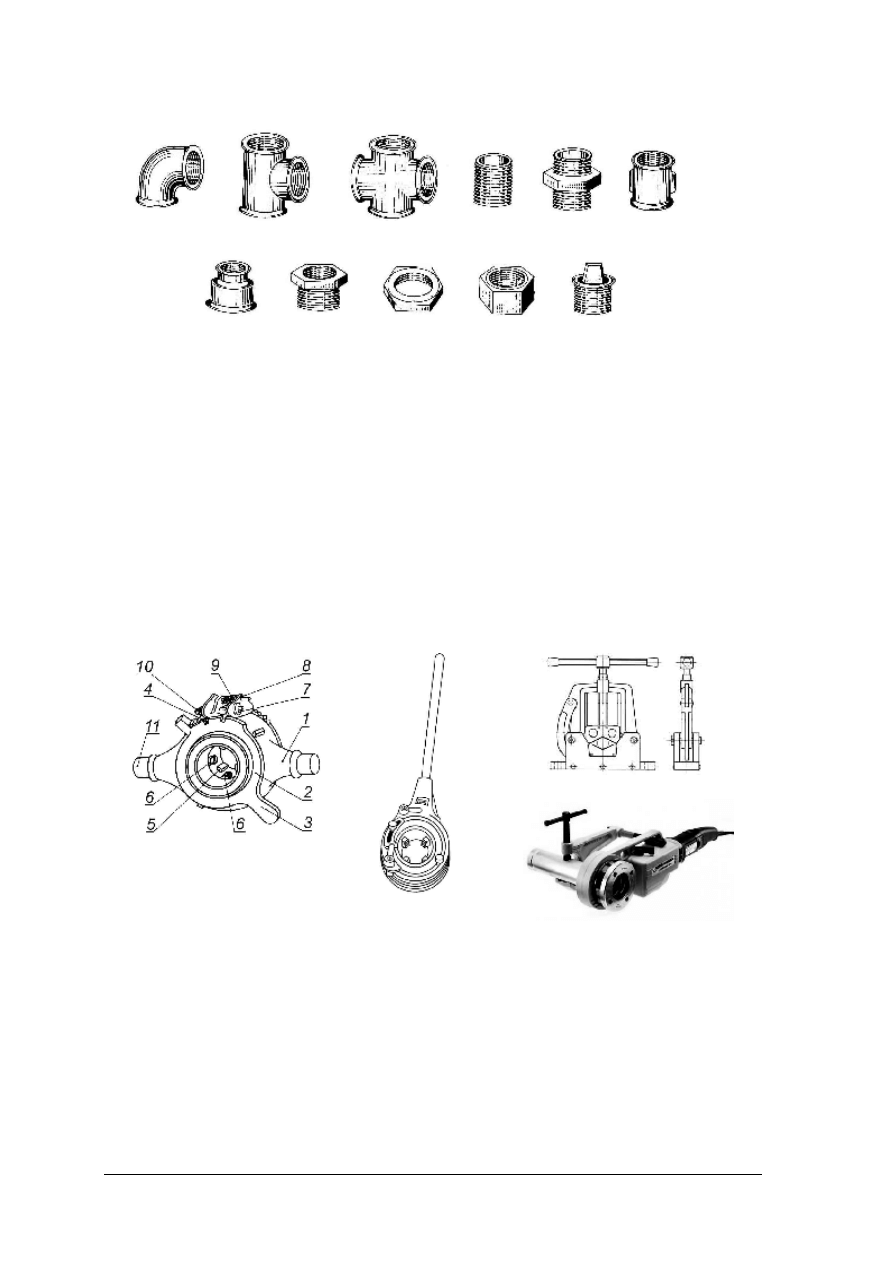

Rys. 22. Przykłady łączników gwintowych do rur: a) kolanko, b) trójnik, c) czwórnik, d) złącze

śrubowe, e) nypel, f) mufka, g) zwężka zewnętrzna, h) zwężka wewnętrzna, i) nakrętka

niska, j) nakrętka zwykła, k) korek [6]

Podstawowym narzędziem do gwintowania rur jest gwintownica uniwersalna. Jest ona

wyposażona w wymienne narzynki (dla różnych skoków gwintu) oraz mechanizm zmiany

położenia narzynek, pozwalający na ustawienie ich na określony wymiar, dzięki czemu

można za jej pomocą gwintować rury różnych średnic.

Końcówkę rury przeznaczonej do gwintowania należy oczyścić z nalotu korozji, np. za

pomocą szczotki stalowej. Czoło rury powinno być płaskie, pozbawione zadziorów

i prostopadłe do jej osi. W razie konieczności należy je obrobić pilnikiem. Po zaciśnięciu rury

w specjalnym imadle do rur, smarujemy jej zakończenie i nakładamy na nie gwintownicę

ustawioną do gwintowania rury o wymaganej średnicy. Gwintownicę obraca się za pomocą

rączek lub, o ile jest wyposażona w zapadkę, poprzez wahadłowy ruch rączki. Po nacięciu

gwintu na odpowiedniej długości, wycofuje się narzynki i zdejmuje gwintownicę.

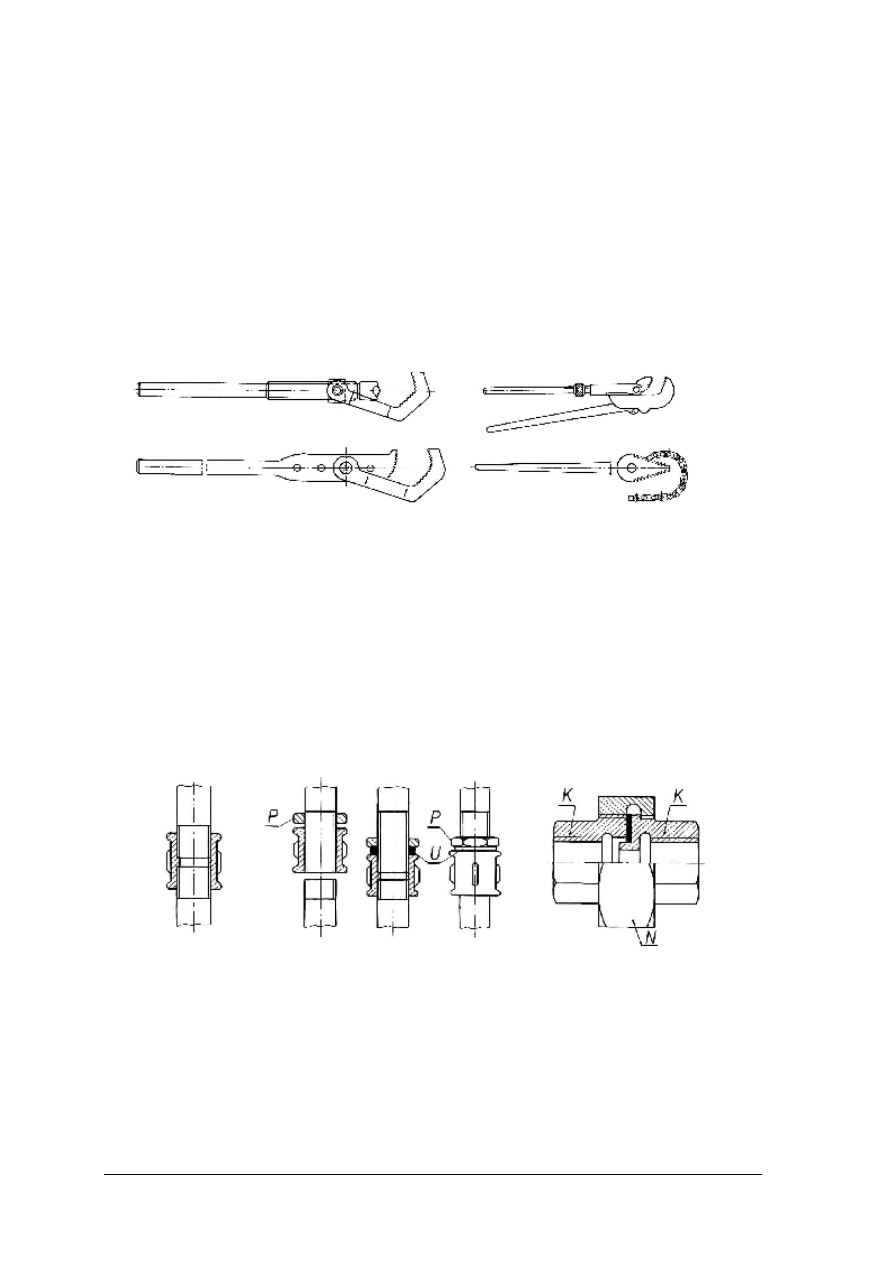

Rys. 23. a) Gwintownica uniwersalna z wymiennymi narzynkami. b) Gwintownica uniwersalna

z mechanizmem zapadkowym. c) Imadło do rur. d) Gwintownica elektryczna. 1 – korpus,

2 – tarcza, 3 – rękojeść tarczy, 4 – wycięcie tarczy, 5 – prowadnica, 6 – narzynki,

7 – przeciwnakrętka, 8 – zapadka, 9 – ślimak, 10 – śruba z łbem, 11 – rączka [4]

Do gwintowania można użyć również gwintownic elektrycznych, działających na

zasadzie podobnej jak gwintownice ręczne.

Połączenia rurowe wymagają uszczelnienia. Do uszczelniania stosuje się:

–

pakuły lniane lub konopne, nasycone minią lub kredą rozrobioną pokostem albo

specjalnymi pastami uszczelniającymi,

–

pasty na bazie żywic syntetycznych, wiążące się pod wpływem kontaktu z metalem,

d)

b)

c)

a)

a)

b)

d)

c)

e)

f)

g)

h)

k)

i)

j)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

–

taśmę teflonową o grubości do 0,1 mm (taśmy przeznaczone do uszczelniania rur

wodnych są białe, a gazowych – żółte).

Pakuły lub taśmę nawija się równomiernie na nacięty gwint rury, równolegle do zwojów

gwintu i w kierunku przeciwnym do kierunku skręcania połączenia. Kierunek nawijania

szczeliwa jest bardzo ważny, ponieważ gdy jest on niepoprawny, szczeliwo podczas skręcania

połączenia będzie z niego wypychane i nie spełni swojej funkcji. Z tego samego powodu

podczas skręcania połączeń nie należy ich luzować.

Podczas montażu stosuje się specjalne klucze (np. hakowo-śrubowe, nastawne,

łańcuchowe), których konstrukcja zapewnia zaciskanie się na rurze lub walcowej powierzchni

złączki. Uzyskanie efektu zaciskania klucza wymaga nałożenia go w odpowiednią stronę.

Ponadto skręcając kolejno rury i łączniki należy zawsze przytrzymywać drugim kluczem

ten element, do którego dokręca się następny.

Rys. 24. Klucze do skręcania połączeń rurowych: a) hakowo-śrubowy, b) i c) nastawne, d) łańcuchowy [6]

Stosuje się trzy metody wykonywania połączeń gwintowych rurociągów:

– na gwint krótki,

– na gwint długi,

– za pomocą dwuzłączek (tzw. śrubunków).

Wykonując połączenie na gwint krótki, na rurę nakręca się złączkę do połowy jej

długości, a następnie wkręca w złączkę kolejny odcinek rury. Takie proste połączenia

wykonujemy wtedy, gdy istnieje możliwość obracania jednej z rur. Wadą takiego połączenia

jest to, że w przypadku konieczności wymontowania środkowego odcinka rury, trzeba

zdemontować cały rurociąg.

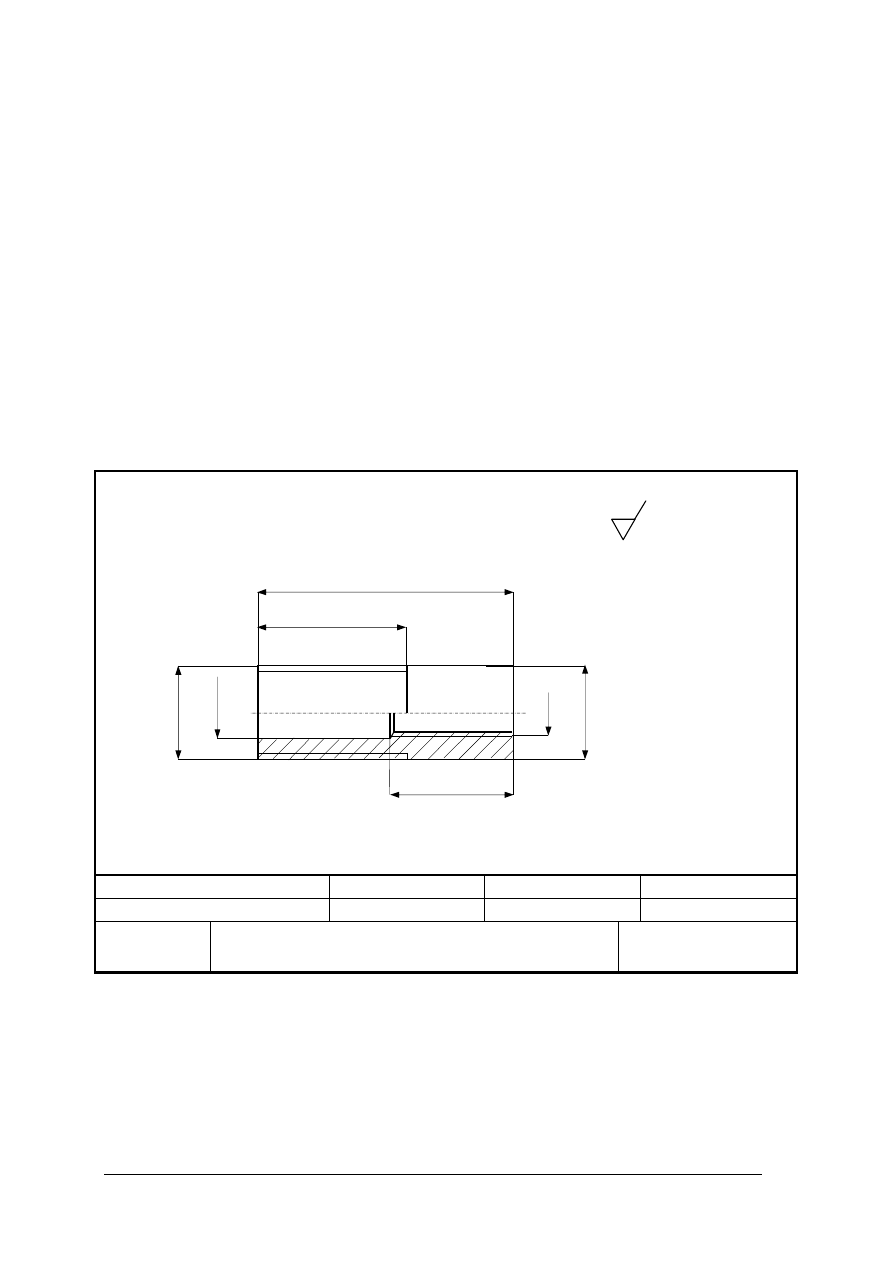

Rys. 25. Sposoby skręcania rurociągów: a) połączenie na krótki gwint, b) połączenie na długi gwint

(pierwsza faza skręcania połączenia oraz połączenie gotowe w przekroju i widoku), c) za pomocą

dwuzłączki. P – przeciwnakrętka, U – uszczelnienie, K – końcówka dwuzłączki, N – nakrętka

dwuzłączki [6]

Aby wykonać połączenie na długi gwint, gwintuje się jedną z rur na długości półtora razy

dłuższej, niż długość złączki. Najpierw nakręca się na długi gwint przeciwnakrętkę i złączkę

na całej jej długości, następnie zbliża się czoła łączonych rur i łączy je przez pokręcanie

samej złączki. Na koniec dociąga się połączenie za pomocą przeciwnakrętki, uszczelniając

a)

b)

c)

a)

b)

c)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

przestrzeń pomiędzy przeciwnakrętką a złączką. Połączenie takie umożliwia wymontowanie

środkowego odcinka rury bez demontażu sąsiednich odcinków.

Połączenie za pomocą dwuzłączki wykonujemy w ten sposób, że końcówki dwuzłączki

nakręcamy na gwinty łączonych rur, a następnie dociągamy połączenie za pomocą

zewnętrznej nakrętki, obejmującej końcówki dwuzłączki. Połączenie uszczelnia uszczelka

znajdująca się między czołami końcówek.

Sprawdzenie jakości montażu połączeń rurowych wykonuje się w pierwszym rzędzie

przez oględziny. Wyciek gazów można stwierdzić pokrywając złącze warstewką płynu,

najlepiej specjalnego testera produkowanego w pojemnikach ciśnieniowych – nieszczelności

towarzyszy pojawienie się na złączu pęcherzyków gazu. Do dokładnego sprawdzenia stosuje

się elektroniczne wykrywacze gazu oraz ultradźwiękowe testery szczelności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest gwint drobnozwojny?

2. W jaki sposób oznacza się gwint metryczny lewy?

3. W jakich klasach dokładności wykonuje się gwinty?

4. Jak się nazywają i jak są oznaczane poszczególne gwintowniki wchodzące w skład

kompletu?

5. Jaka ciecz chłodząco-smarująca jest zalecana przy gwintowaniu wyrobów stalowych?

6. W jaki sposób łamie się wiór podczas gwintowania ręcznego?

7. Jak wykonuje się gwintowanie za pomocą narzynki dzielonej?

8. W jaki sposób sprawdza się jakość nacięcia gwintu?

9. Do czego służy klucz dynamometryczny?

10. Jaka zasada obowiązuje przy posługiwaniu się kluczami nastawnymi?

11. Jaka zasada obowiązuje przy doborze wkrętaków?

12. Na czym polega prawidłowa kolejność dokręcania połączeń gwintowych?

13. Jak zabezpiecza się połączenia gwintowe przed samoodkręceniem?

14. Jakimi metodami usuwa się zerwane śruby z otworów?

15. W jaki sposób uszczelnia się połączenia gwintowe rur?

16. W jaki sposób wykonuje się połączenie rur na długi gwint?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj, za pomocą wiercenia i gwintowania ręcznego, obróbkę tulei według załączonej

dokumentacji technicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją techniczną do ćwiczenia,

2) określić, na podstawie literatury źródłowej, średnicę wiercenia otworu pod gwint M12

oraz dopuszczalne odchyłki wymiarów nietolerowanych,

3) sporządzić wykaz operacji, zapisując poszczególne operacje w kolejności ich wykonania,

narzędzia skrawające i parametry skrawania,

4) pobrać półwyrób i sprawdzić zgodność jego wykonania z dokumentacją techniczną,

wykonać trasowanie i punktowanie,

5) przygotować wiertarkę do pracy, pobrać wyposażenie do wykonania otworu i sprawdzić

jego stan techniczny,

6) zgłosić gotowość do rozpoczęcia obróbki mechanicznej elementu

7) po uzyskaniu akceptacji wykonać wiercenie otworu, przestrzegając zasad bezpiecznej

pracy podczas prowadzenia operacji wiercenia i pogłębiania,

8) oczyścić wiertarkę i jej otoczenie, oczyścić i zdać pobrane wyposażenie,

9) pobrać wyposażenie do przeprowadzenia gwintowania ręcznego,

10) wykonać zaplanowane operacje nacinania gwintów,

11) oczyścić i zdać narzędzia, uporządkować stanowisko,

12) oczyścić element,

13) sprawdzić zgodność wykonania tulejki z dokumentacją techniczną (do sprawdzenia

gwintów użyć sprawdzianów) i wypełnić kartę kontroli wyrobu,

14) zgłosić zakończenie wykonania ćwiczenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

15) dokonać prezentacji, oceniając jakość wykonania elementu i szczegółowo omawiając

wskazaną operację obróbkową lub kontrolną albo czynność pomocniczą.

Wyposażenie stanowiska pracy:

—

rysunek wykonawczy (załącznik 1),

—

wykaz operacji (załącznik 2) i karta kontroli wyrobu (załącznik 3),

—

półwyrób do obróbki,

—

wiertarka z wyposażeniem do mocowania narzędzi i przedmiotu,

—

wiertła kręte i pogłębiacze stożkowe,

—

stół ślusarski z imadłem ślusarskim,

—

gwintowniki i narzynki ręczne,

—

zestaw pilników,

—

przyrządy pomiarowe i narzędzia traserskie,

—

materiały piśmienne, kalkulator,

—

zeszyt przedmiotowy, poradnik dla ucznia i literatura będąca na wyposażeniu pracowni.

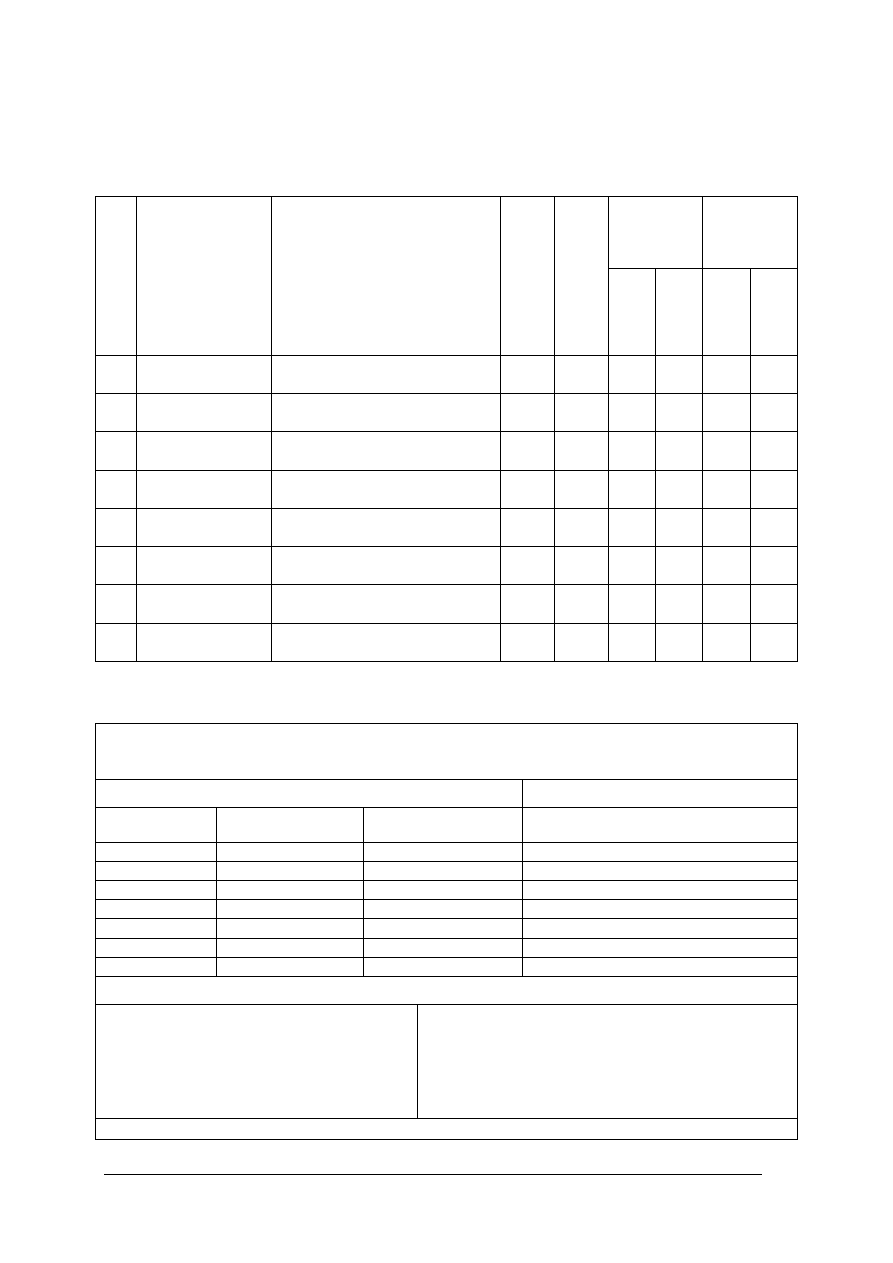

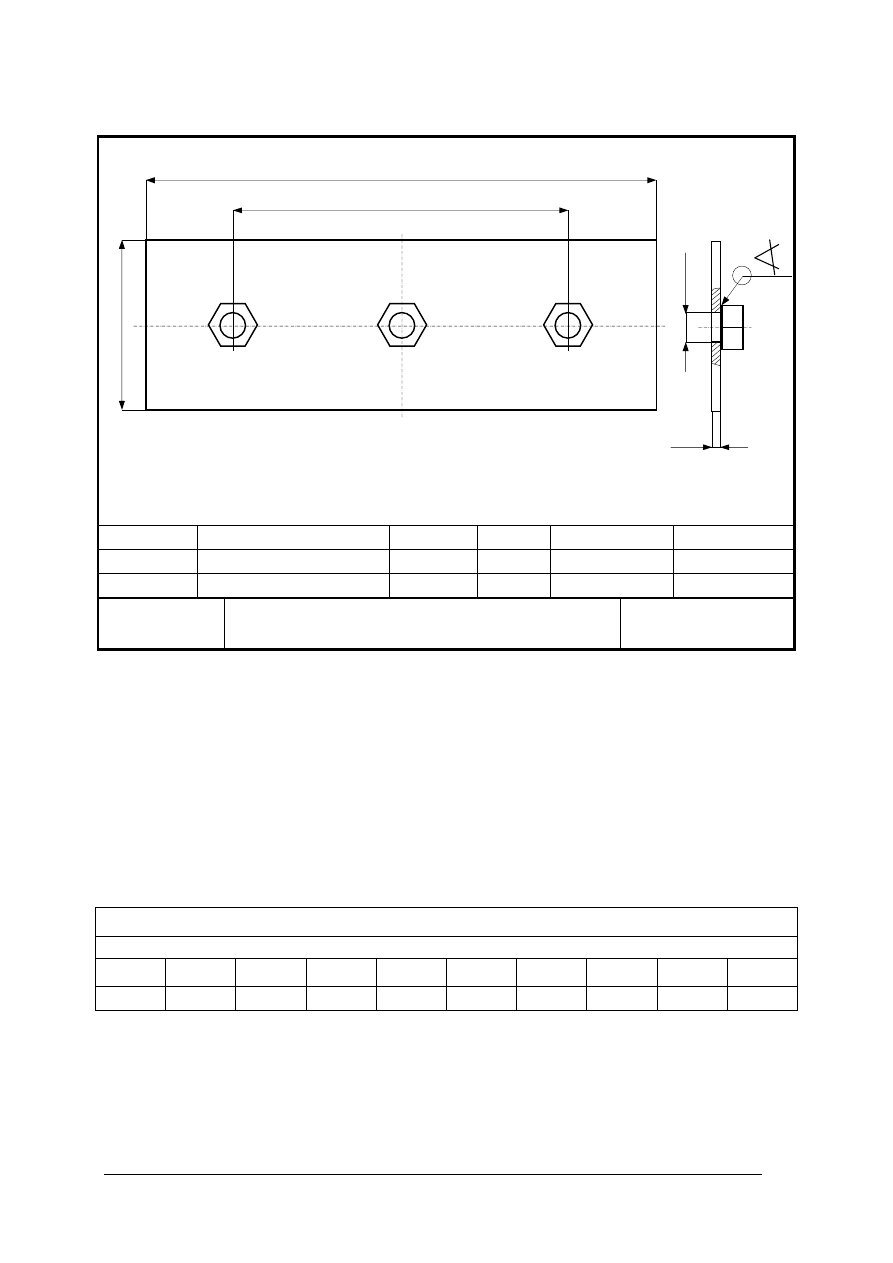

Załącznik 1

1. Wymiary nietolerowane wykonać wg IT14,

2. ostre krawędzie fazować 0,5x45°.

Materiał

Gatunek

Norma

∅

22

× 64

St3S

PN-88/H-93202

Podziałka

Nazwa przedmiotu

Nr rysunku

1:1

Tuleja gwintowana

Z1.05 – 2 – 1

64

∅

12

,5

35

30

M

22

×

1,5

∅

22

M1

0

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

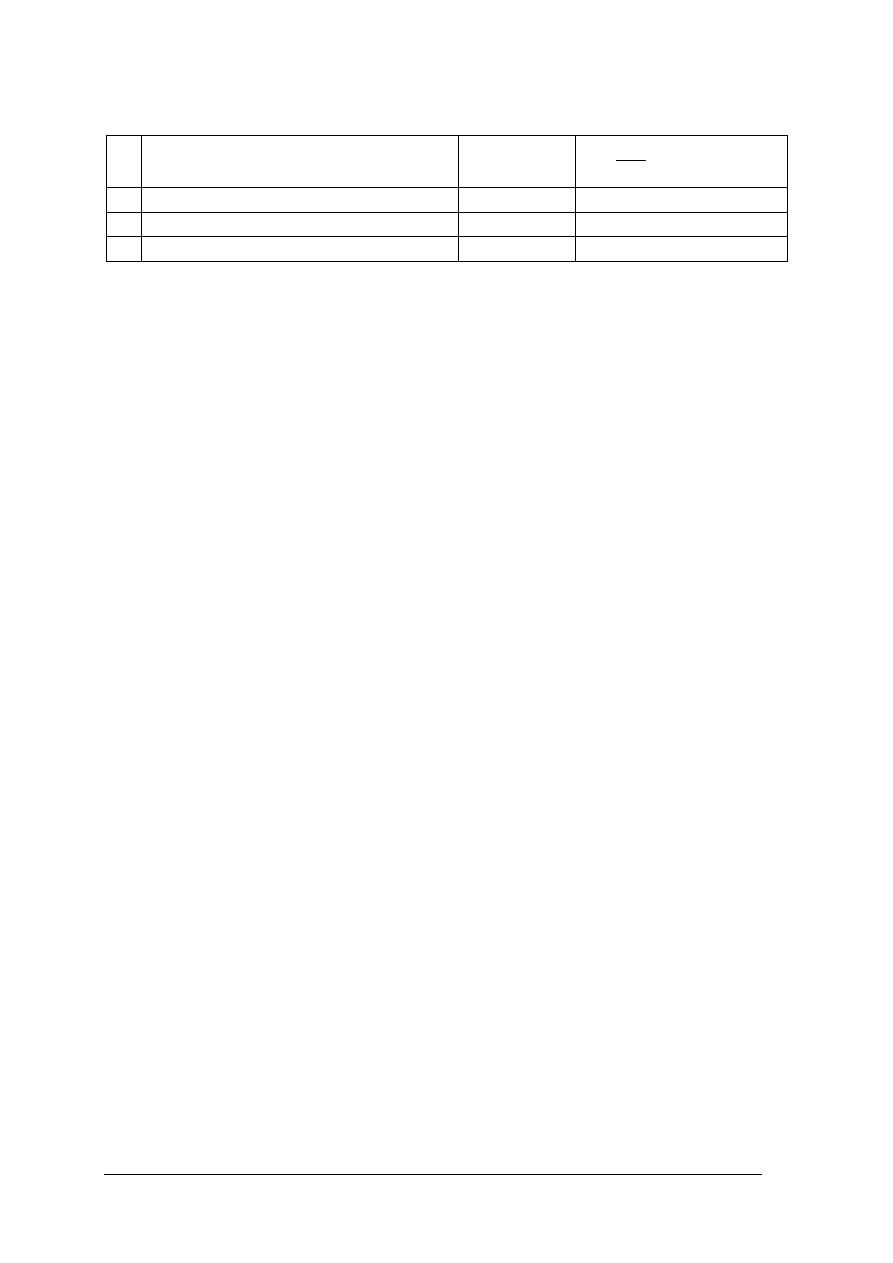

Załącznik 2

Imię i nazwisko ……………………………….

Wykaz operacji

Prędkość

obrotowa

wrzeciona

[obr/min]

Posuw

[mm/obr]

Lp.

Nazwa operacji

Wyposażenie

stanowiska

do

wykonania operacji

(urządzenia, narzędzia, przyrządy,

uchwyty, pomoce)

Śr

e

dn

ic

a n

a

rz

ęd

zi

a

[mm]

Pr

ędko

ść

skr

a

w

a

n

ia

[m

/mi

n]

ob

li

cz

o

na

u

sta

w

io

na

za

le

ca

ny

u

sta

w

io

ny

Załącznik 3

………………….., dnia …………………

Karta kontroli wyrobu

Nazwa wyrobu

Rysunek

Wymiar

nominalny

Wymiary graniczne

(dolny – górny)

Wymiar zmierzony

Zgodność wymiaru z dokumentacją

(wpisać tak lub nie)

Stwierdza się, że wyrób jest zgodny/niezgodny* z wymaganiami zawartymi w dokumentacji technicznej.

Narzędzia i przyrządy pomiarowe:

1)

2)

3)

4)

5)

Wykonał:

…………………………………………………..

(imię i nazwisko)

………………………………

(podpis)

* niepotrzebne skreślić

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Ćwiczenie 2

Wykonaj prefabrykację fragmentu instalacji wodnej według otrzymanego szkicu.

Zastosuj połączenia gwintowe, umożliwiające demontaż zaworu kulowego bez demontażu

rurociągu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się ze szkicem do ćwiczenia,

2) zapoznać się z przygotowanym do ćwiczenia zestawem kształtek i armatury oraz dobrać

z niego niezbędne elementy,

3) obliczyć długość poszczególnych odcinków rur i przedstawić wyniki obliczeń celem

zatwierdzenia,

4) wypełnić druk kalkulacji materiałowej,

5) dobrać odcinki rur do cięcia i wykonać trasowanie, przedstawić wytrasowane rury do

zatwierdzenia,

6) wykonać cięcie rur za pomocą szlifierki kątowej, przestrzegając zasad bezpiecznej pracy

przy cięciu mechanicznym i szlifowaniu,

7) przygotować końce rur do gwintowania,

8) nagwintować rury za pomocą gwintownicy uniwersalnej,

9) dobrać narzędzia do montażu rurociągu i sprawdzić ich stan techniczny,

10) przygotować materiały uszczelniające,

11) opracować plan montażu,

12) wykonać montaż rurociągu,

13) przeprowadzić kontrolę wymiarową wykonanego odcinka rurociągu,

14) oczyścić i zdać narzędzia, uporządkować stanowisko,

15) zgłosić zakończenie wykonania ćwiczenia,

16) zaprezentować wykonanie ćwiczenia, przedstawiając wyniki kontroli wymiarowej

i oddać sporządzoną kalkulację do oceny,

17) wykonać próbę szczelności rurociągu według wskazówek nauczyciela.

Wyposażenie stanowiska pracy:

—

szkic do ćwiczenia (załącznik 1),

—

druk kalkulacji materiałowej (załącznik 2),

—

zawory kulowe ½”, kształtki ½” i ¾”, rury stalowe ze szwem ½” i ¾”,

—

szlifierka kątowa,

—

gwintownica uniwersalna,

—

klucze do skręcania połączeń rurowych,

—

narzędzia ślusarskie i traserskie, przyrządy pomiarowe,

—

materiały uszczelniające,

—

materiały piśmienne,

—

zeszyt przedmiotowy, poradnik dla ucznia i literatura będąca na wyposażeniu pracowni.