Podstawy konstrukcji maszyn

- zajęcia projektowe -

- 2 -

Spis treści

1. Dobór cech konstrukcyjnych wału maszynowego. ................................................................ 3

1.1. Wstępne określenie średnicy wewnętrznej łożysk ........................................................ 4

1.2. Wstępne określenie rozstawu łożysk............................................................................. 5

1.3. Wyznaczenie sił działających na łożyska...................................................................... 6

1.4. Nośność łożysk.............................................................................................................. 9

1.4.1. Łożysko po stronie lewej (podpora przesuwna) ................................................... 9

1.4.2. Łożysko po stronie prawej (podpora stała) .......................................................... 9

1.5. Weryfikacja poprawności doboru łożysk .................................................................... 10

1.6. Dobór pozostałych wymiarów wału............................................................................ 11

1.6.1. Osadzenie prawego łożyska ............................................................................... 11

1.6.2. Zaokrąglenia przy zmianie średnicy................................................................... 12

1.6.3. Osadzenie lewego łożyska.................................................................................. 13

- 3 -

1. Dobór cech konstrukcyjnych wału maszynowego.

Treść zadania:

Dobierz cechy konstrukcyjne (średnice, długości poszczególnych części) wału

uzębionego (zębnika) przekładni zębatej walcowej jednostopniowej. Dobierz także łożyska

toczne dla rozpatrywanego wału. Załóż, że łożysko po stronie prawej (patrz rys. 1) będzie

przenosiło obciążenie wzdłużne i poprzeczne, natomiast łożysko po stronie lewej wyłącznie

obciążenie poprzeczne.

Narysuj rysunek złożeniowy wału i elementów na nim osadzanych. Narysuj także

rysunek wykonawczy wału.

Dane:

Przenoszona moc [kW]

N

Prędkość obrotowa zębnika [obr/min]

n

Liczba zębów zębnika

z

Moduł normalny [mm]

m

Kąt pochylenia linii zęba [°]

β

Względna szerokość zębnika

ϕ = L

z

/ d = 0.8 ÷ 1.2

Kat zarysu (kąt przyporu) [°]

α = 20º

Naprężenie dop. na skręcanie

k

sj

= 80 MPa

Wymagana trwałość łożysk

L

h

= 20 000 h

Odległość między łożyskiem a zębnikiem L

dL

= L

dP

= 8 ÷ 15 mm

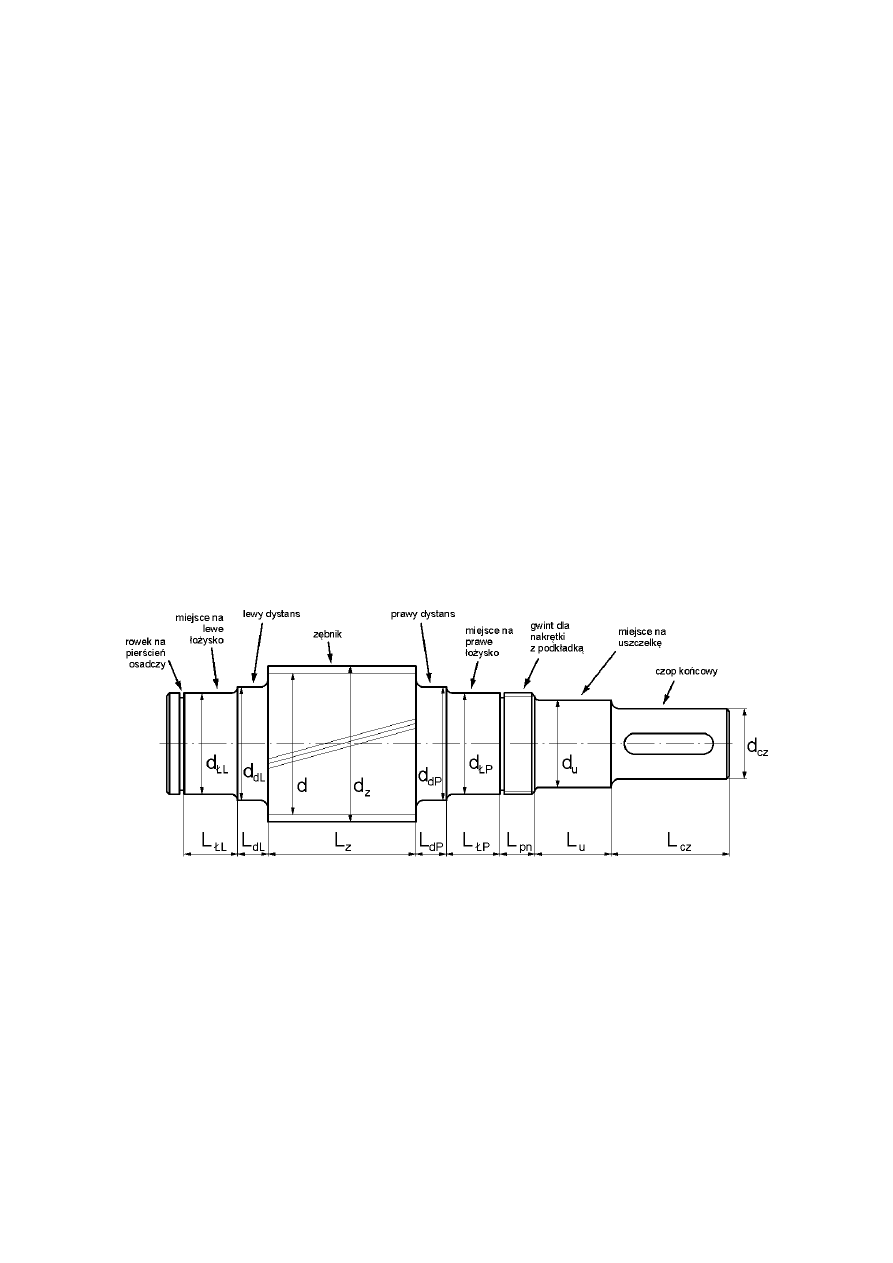

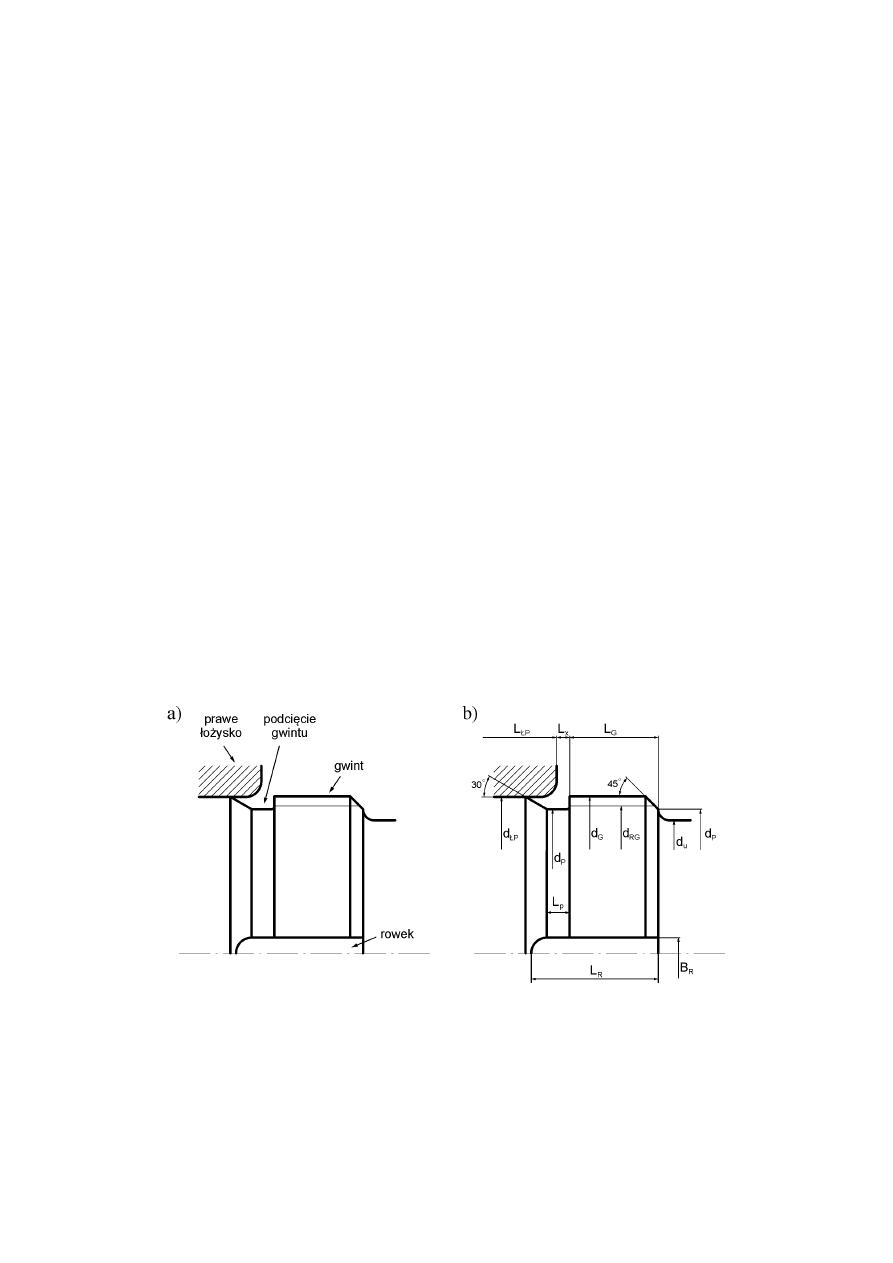

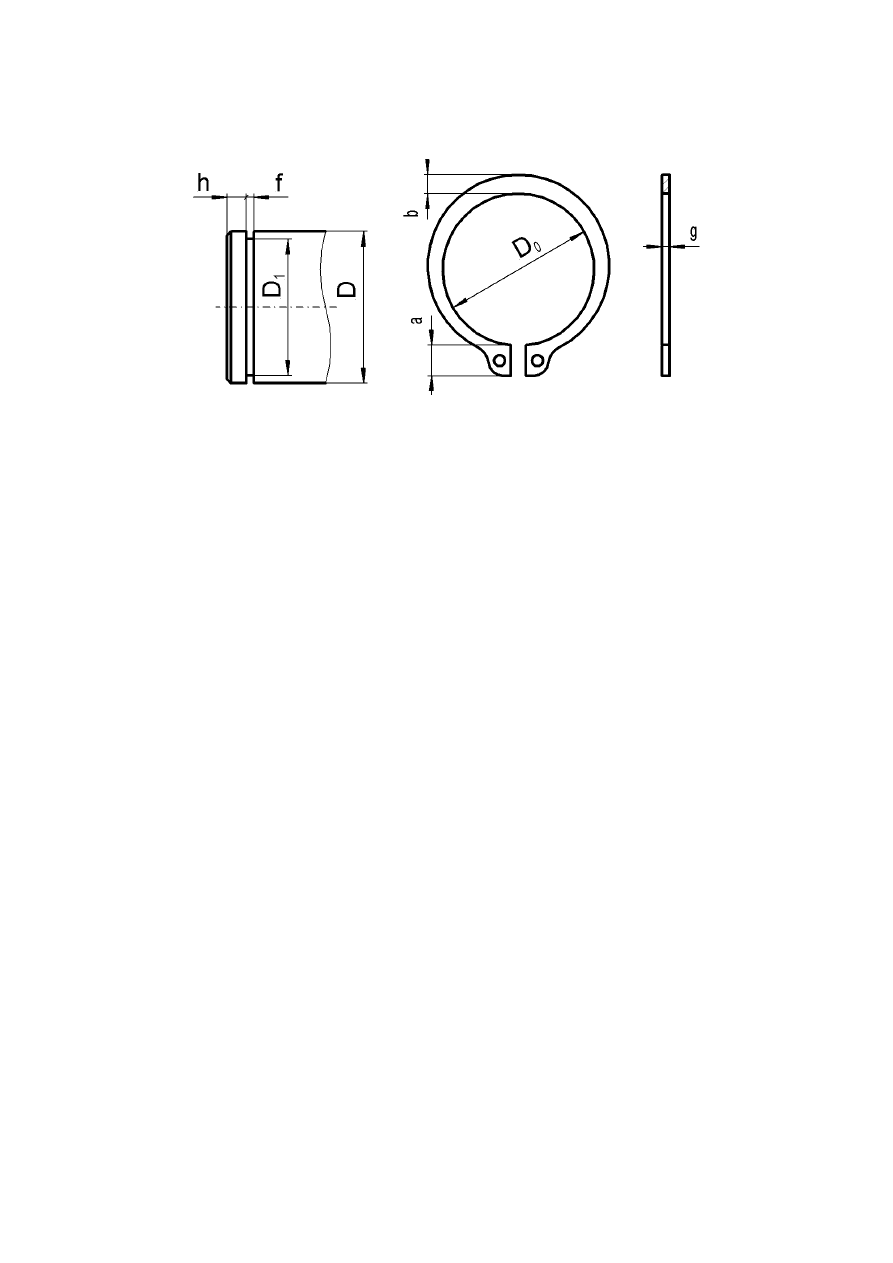

Rys. 1 Charakterystyczne wymiary

Etapy rozwiązania zadania:

1. Wstępne określenie średnicy wewnętrznej łożysk.

2. Wstępne określenie rozstawu łożysk.

3. Wyznaczenie sił działających na łożyska (reakcji podporowych).

4. Obliczenie wymaganej nośności łożysk.

5. Weryfikacja łożysk i ewentualna korekta ustalonych wcześniej wymiarów.

6. Dobór pozostałych wymiarów wału.

7. Przygotowanie wymaganych rysunków.

- 4 -

1.1. Wstępne określenie średnicy wewnętrznej łożysk

Pierwszy etap rozwiązania zadania wymaga określenia wymiarów poszczególnych

fragmentów wału (patrz rys. 1). Wymiary tych fragmentów zależą od wymiarów elementów

osadzanych na wale, które z kolei są znormalizowane. Dobór wymiarów rozpocznij od czopu

końcowego.

Na czop końcowy działa wyłącznie moment skręcający, który wynika z przenoszonej

na wale mocy:

n

N

30

M

π

=

(1)

W powyższym wzorze po podstawieniu mocy (N) w kilowatach i prędkości obrotowej

w obrotach na minutę uzyskuje się wartość momentu w kiloniutonometrach (kNm). Średnicę

czopa można obliczyć z warunku wytrzymałości:

sj

3

cz

k

16

d

M ≤

π

(2)

skąd po przekształceniu:

3

sj

cz

k

M

16

d

π

≥

(3)

Ostateczną długość średnicy dobierz wykorzystując tabelę 1 (wybierz „wykonanie

krótkie”). Średnica czopa dobrana z tabeli powinna być nie mniejsza, niż wartość obliczona z

powyższego wzoru. Wybranej średnicy odpowiada długość czopa (L

cz

) podana również w

tabeli 1.

Średnicę części wału przeznaczonej do współpracy z uszczelką osadzoną w obudowie

wyznacz wstępnie dodając do średnicy czopa 8 mm:

d

u

= d

cz

+ 8 mm

(4)

Następnie ustal dokładną wartość średnicy d

u

korzystając z tabeli 2. Średnica

wewnętrzna uszczelki (d z tabeli 2) jest równocześnie średnicą wału w części przeznaczonej

do współpracy z uszczelką (d

u

). Średnica wybrana z tabeli 2 nie może być mniejsza, niż

wartość wyznaczona z równania 4. Ustalonej ostatecznie średnicy odpowiadają konkretne

wymiary uszczelki: jej średnica zewnętrzna i grubość.

Długość części wału przeznaczonej do współpracy z uszczelką zostanie ustalona

później.

Średnicę części wału przeznaczonej dla osadzenia łożyska wyznacz wstępnie dodając

8 mm do średnicy wewnętrznej uszczelki:

d

ŁP

= d

u

+ 8 mm

(5)

Załóż, że średnica wewnętrzna łożyska po lewej stronie jest taka sama, jak średnica

wewnętrzna łożyska po prawej stronie, czyli:

- 5 -

d

ŁL

= d

ŁP

(6)

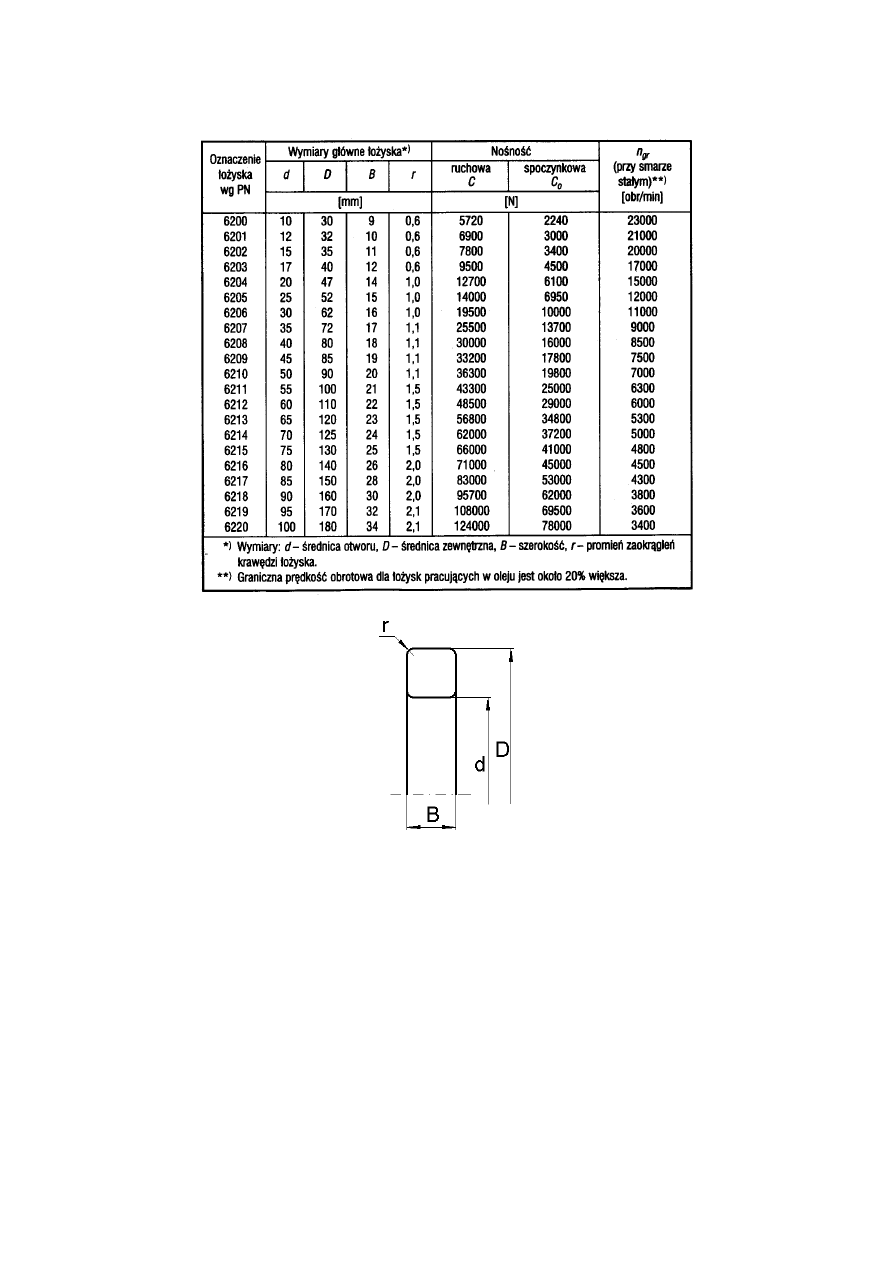

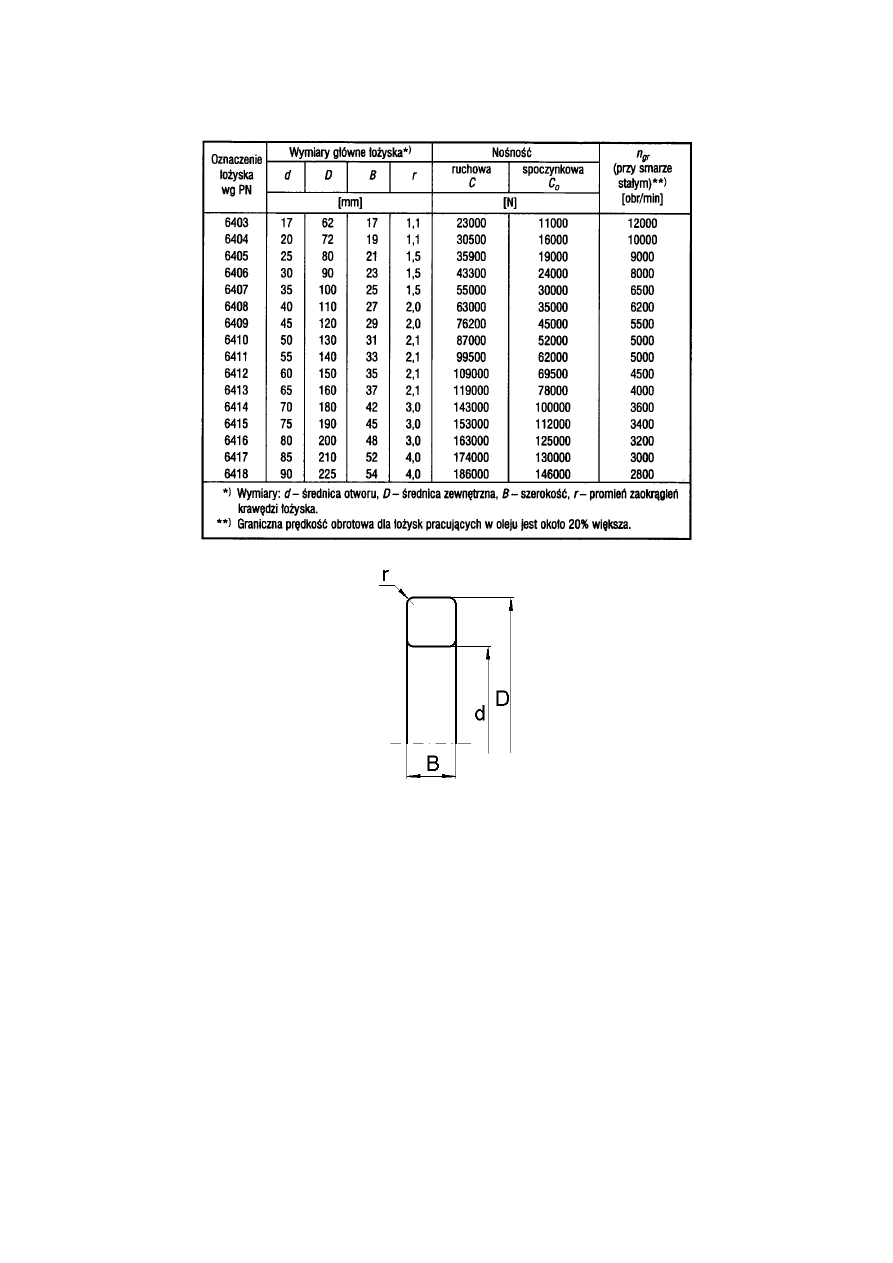

Dobierz wstępnie łożysko z tablicy 3. Średnica wewnętrzna łożyska wybranego z

tablicy powinna być nie mniejsza od średnicy wyznaczonej z równania (5). Średnica wału w

miejscu osadzenia łożyska (d

ŁL

, d

ŁP

) jest taka sama, jak średnica wewnętrzna łożyska z tabeli

3 (d). Długość odcinka wału (L

ŁL

, L

ŁP

) jest taka sama, jak grubość łożyska (B w tabeli 3).

Załóż, że łożysko po prawej stronie będzie unieruchomione osiowo nakrętką

łożyskową i podkładką, natomiast łożysko po lewej stronie zostanie zablokowane

pierścieniem osadczym. Średnica gwintu pod nakrętkę łożyskową jest taka sama, jak średnica

wału w miejscu osadzenia łożyska.

1.2. Wstępne określenie rozstawu łożysk

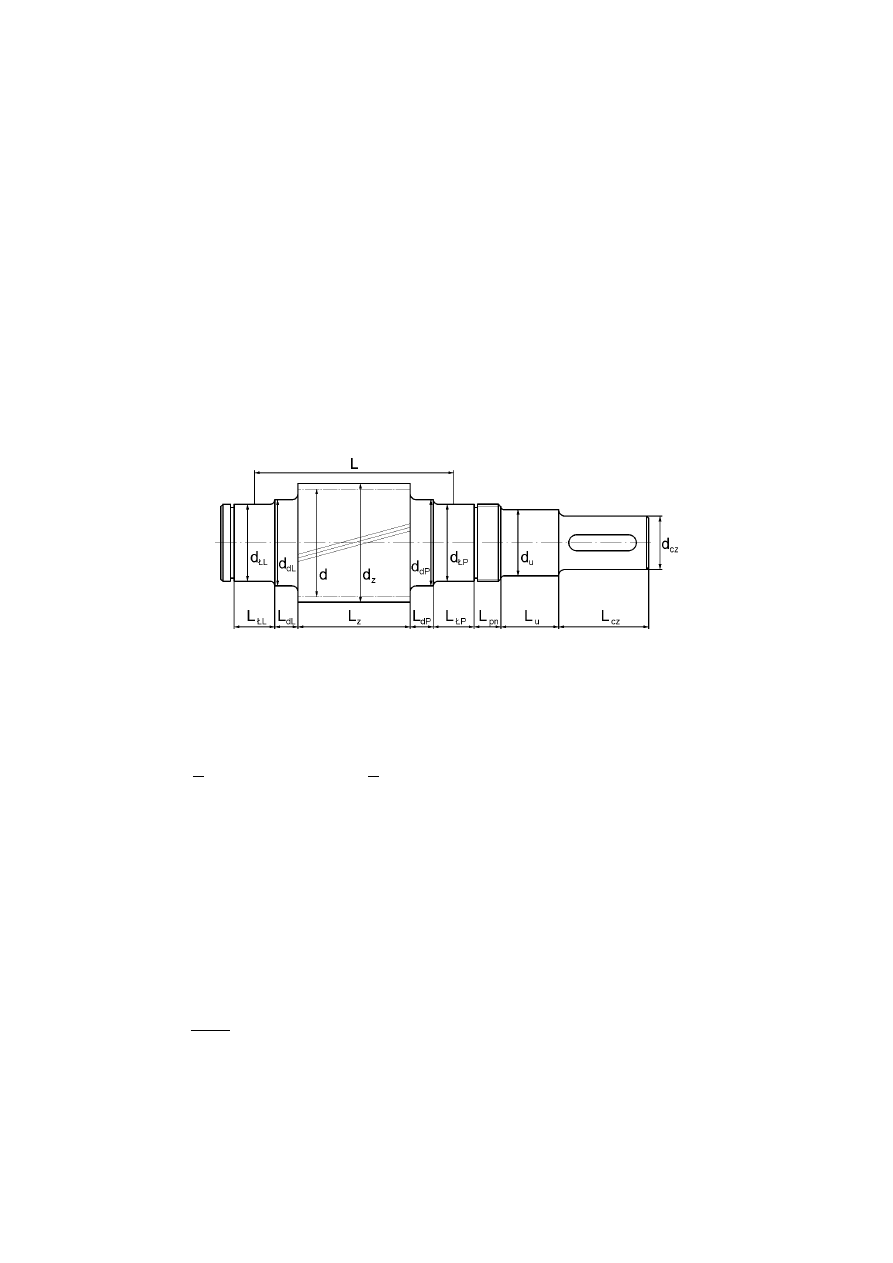

Rozstaw łożysk (L) to odległość pomiędzy środkami łożysk. Odcinek ten został

oznaczony na rysunku 2.

Rys. 2. Rozstaw łożysk

Zgodnie z rysunkiem rozstaw łożysk można obliczyć jako sumę następujących

odcinków:

ŁP

dP

z

dL

ŁL

L

2

1

L

L

L

L

2

1

L

+

+

+

+

=

(7)

Szerokości łożysk (L

ŁL

i L

ŁP

) zostały wybrane w poprzednim punkcie z tabeli 3.

Zgodnie z treścią zadania długości L

dL

i L

dP

powinny zawierać się w granicach 8 ÷ 15 mm.

Wstępnie można dobrać te długości jako:

L

dL

= L

dP

=10 mm

(8)

Do wyznaczenia szerokości zębnika potrzebna jest wartość średnicy podziałowej,

którą można wyznaczyć ze wzoru:

β

=

cos

z

m

d

(9)

Zgodnie z treścią zadania stosunek średnicy podziałowej zębnika i jego szerokości L

z

/

d powinien zawierać się w przedziale 0.8 ÷ 1.2. Wstępnie możesz założyć, że stosunek ten

wynosi 1. Dlatego:

- 6 -

L

z

= d

(10)

Wyznaczoną w ten sposób szerokość zębnika zaokrąglij do najbliższej wartości

parzystej wyrażonej w milimetrach. Dla tak określonych długości możesz teraz wyznaczyć

rozstaw łożysk z równania (7).

1.3. Wyznaczenie sił działających na łożyska

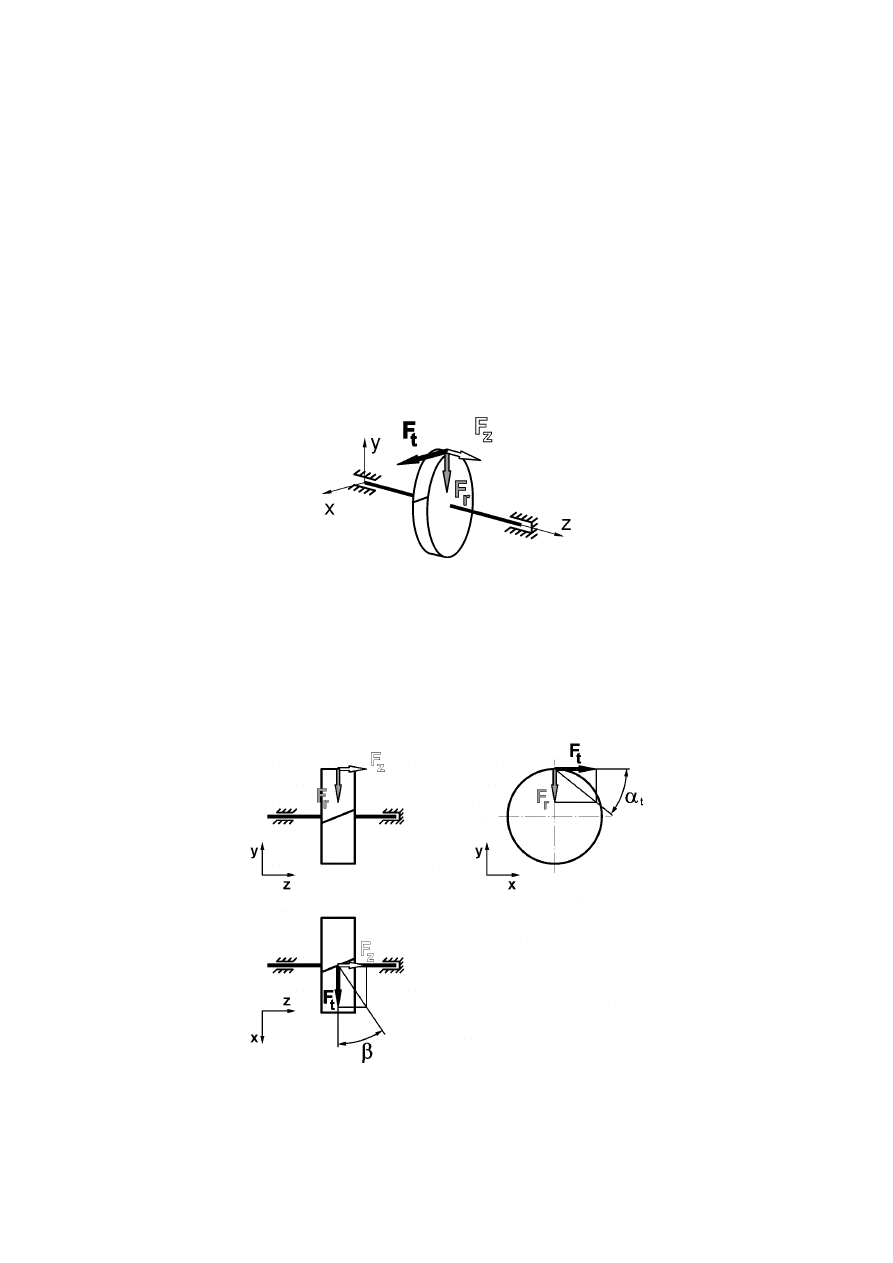

Obciążenie łożysk wynika z sił działających na zębnik. Siły te są z kolei związane z

wzajemnym oddziaływaniem kół zębatych w przekładni. W analizie wału rozpatrywanego w

zadaniu wzajemne oddziaływanie między kołami zębatymi można przedstawić jako siły

zewnętrzne działające w punkcie zębnika pokazanym na rys. 3.

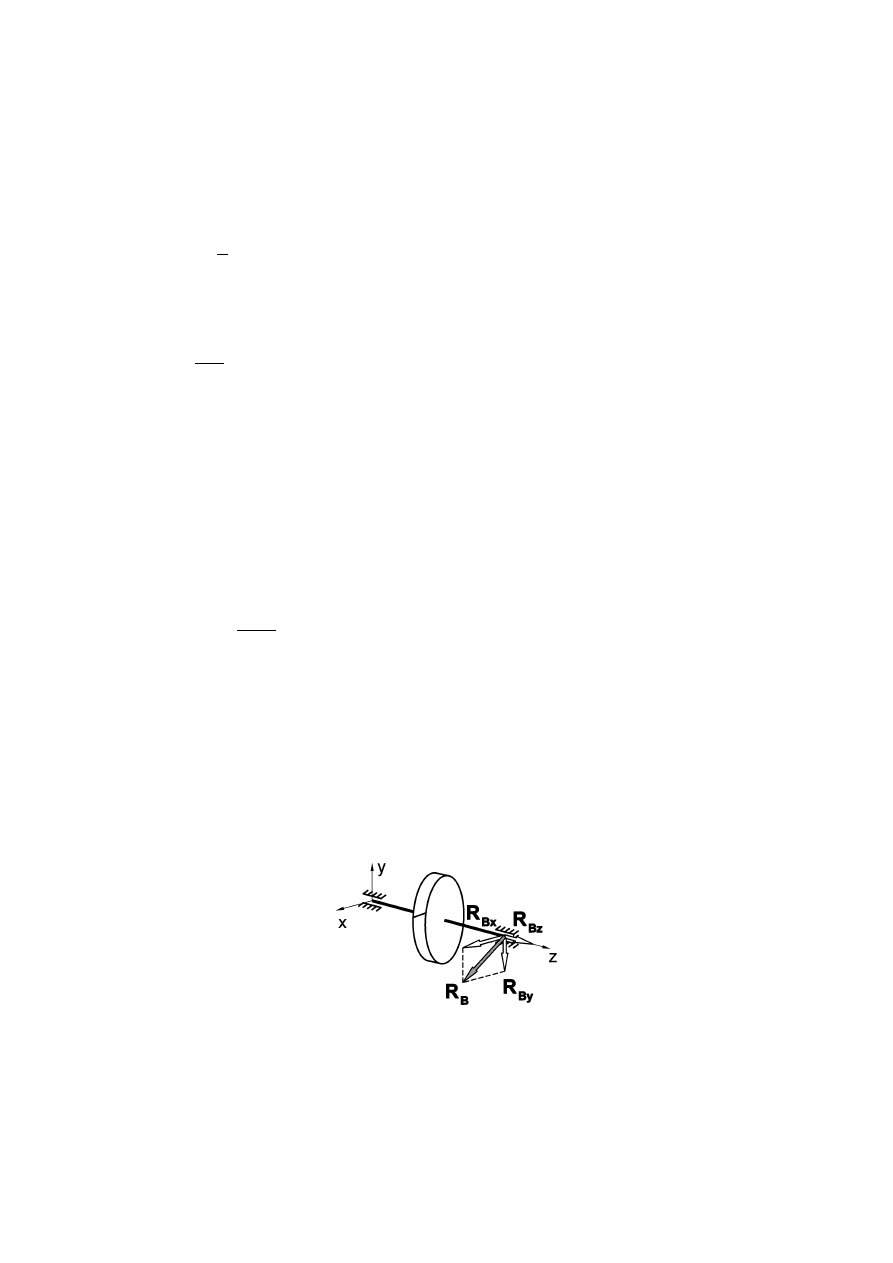

Rys. 3. Siły zewnętrzne działające na wał

wynikające ze współpracy kół zębatych w przekładni

Na rys. 3 wał został przedstawiony w sposób umowny w postaci wąskiej belki

osadzonej w podporach-łożyskach z zębnikiem w formie krążka. Założono przy tym, że lewa

podpora jest przesuwna, a prawa - stała. Siły zewnętrzne pokazane na rys. 3 są rozłożone na

trzy składowe: promieniową F

r

, styczną F

t

i osiową F

z

.

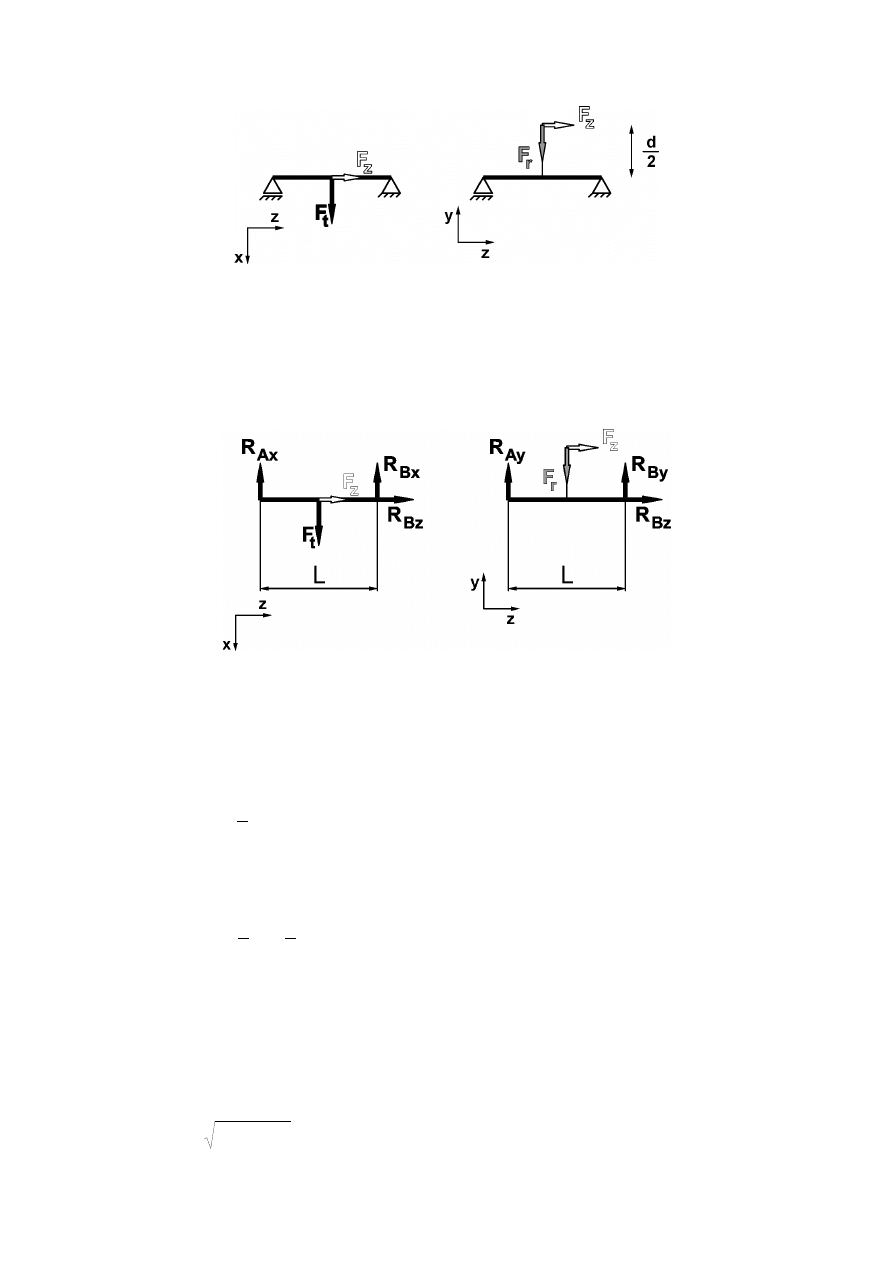

Rys. 4. Składowe obciążenia zewnętrznego w rzutach prostokątnych

- 7 -

Rysunek 4 przedstawia składowe obciążenia zewnętrznego w trzech rzutach

prostokątnych zgodnie z układem współrzędnych z rys. 3 (zwróć uwagę na osie układu

współrzędnych na obydwu rysunkach!).

Składowa styczna (F

t

) jest związana z momentem przenoszonym na wale obliczonym

wcześniej z zależności (1):

d

2

1

F

M

t

=

(11)

skąd po przekształceniu można wyznaczyć składową styczną:

d

M

2

F

t

=

(12)

Pozostałe składowe można wyznaczyć z zależności trygonometrycznych dla

odpowiednich trójkątów z rys. 4 jako:

β

=

tg

F

F

t

z

(13)

t

t

r

tg

F

F

α

=

(14)

gdzie:

β

α

=

α

cos

tg

arctg

t

(15)

Wymienione składowe reprezentujące siły zewnętrzne wywołują w czopach

łożyskowych obciążenie. Obciążenie to można wyznaczyć tak samo, jak reakcje podporowe

dla belki poddanej zginaniu. Składowe reakcji dla łożyska-podpory po prawej stronie

przedstawiono na rys. 5. Dla dalszych obliczeń nośności łożyska potrzebne są wartości dwóch

sił dla każdego łożyska: poprzecznej i wzdłużnej. W przypadku łożyska po prawej stronie

(podpora stała) siłą poprzeczną jest wypadkowa R

B

stanowiąca sumę geometryczną dwóch

reakcji: R

Bx

i R

By

. Siłą wzdłużną jest reakcja R

Bz

. Z kolei dla łożyska po lewej stronie siłą

poprzeczną jest wypadkowa R

A

, zaś siła wzdłużna jest równa zero.

Rys. 5. Składowe reakcji dla łożyska po prawej stronie

W celu wyznaczenia reakcji należy rozpatrzyć dwie belki stanowiące model wału w

dwóch prostopadłych płaszczyznach. Belki te pokazano na rys. 6, na którym łożyska zostały

przedstawione jako podpory.

- 8 -

Rys. 6. Model wału do analizy sił gnących

Podpory muszą następnie zostać zastąpione reakcjami zgodnie z zasadami znanymi z

mechaniki i wytrzymałości materiałów. Zgodnie ze wcześniejszymi założeniami łożysko po

prawej stronie to podpora sztywna, po lewej - przesuwna. Reakcje podporowe dla

rozpatrywanych belek pokazano na rys. 7.

Rys. 7. Reakcje podporowe

Dla przedstawionych belek można rozpisać następujące równania równowagi dla sił i

momentów:

• dla belki w układzie współrzędnych x-z:

0

L

2

1

F

L

R

t

Ax

=

−

(16)

0

F

R

R

t

Bx

Ax

=

−

+

(17)

• dla belki w układzie współrzędnych y-z:

0

L

2

1

F

2

d

F

L

R

r

z

Ay

=

−

+

(18)

0

F

R

R

r

By

Ay

=

−

+

(19)

0

F

R

z

Bz

=

+

(20)

W efekcie otrzymuje się układ pięciu równań z pięcioma niewiadomymi: R

Ax

, R

Bx

,

R

Ay

, R

By

oraz R

Bz

. Po rozwiązaniu układu równań należy wyznaczyć składowe poprzeczne

reakcji z następujących zależności:

2

Ay

2

Ax

A

R

R

R

+

=

(21)

- 9 -

2

By

2

Bx

B

R

R

R

+

=

(22)

Ostatecznie na lewe łożysko, traktowane jak podpora przesuwna, działa wyłącznie siła

poprzeczna R

A

, natomiast na prawe łożysko działa siła poprzeczna R

B

i wzdłużna R

Bz

.

1.4. Nośność łożysk

Dobór łożysk polega na określeniu wymaganej nośności i porównaniu jej z wartością z

katalogu. Łożysko jest poprawnie dobrane jeżeli katalogowa wartość nośności jest wyższa od

wymaganej.

1.4.1. Łożysko po stronie lewej (podpora przesuwna)

Dla łożyska po lewej stronie oblicz nośność korzystając z zależności:

q

1

6

h

A

obl

10

L

n

60

R

C

=

(23)

W powyższym równaniu prędkość obrotową n należy podstawić w obrotach na minutę

(obr/min), a trwałość L

h

w godzinach. Współczynnik q dla łożysk kulkowych wynosi:

q = 3

(24)

Nośność łożyska ma wymiar siły. Jeśli do wzoru (23) wartość reakcji zostanie

podstawiona w kiloniutonach (kN), to obliczona nośność będzie również miała wymiar

kiloniutonów.

1.4.2. Łożysko po stronie prawej (podpora stała)

Dla łożyska po prawej stronie ciąg obliczeń jest nieco dłuższy. Najpierw oblicz

stosunek obciążenia wzdłużnego i poprzecznego:

B

Bz

R

R

a =

(25)

oraz stosunek obciążenia wzdłużnego i nośności spoczynkowej:

0

Bz

C

R

(26)

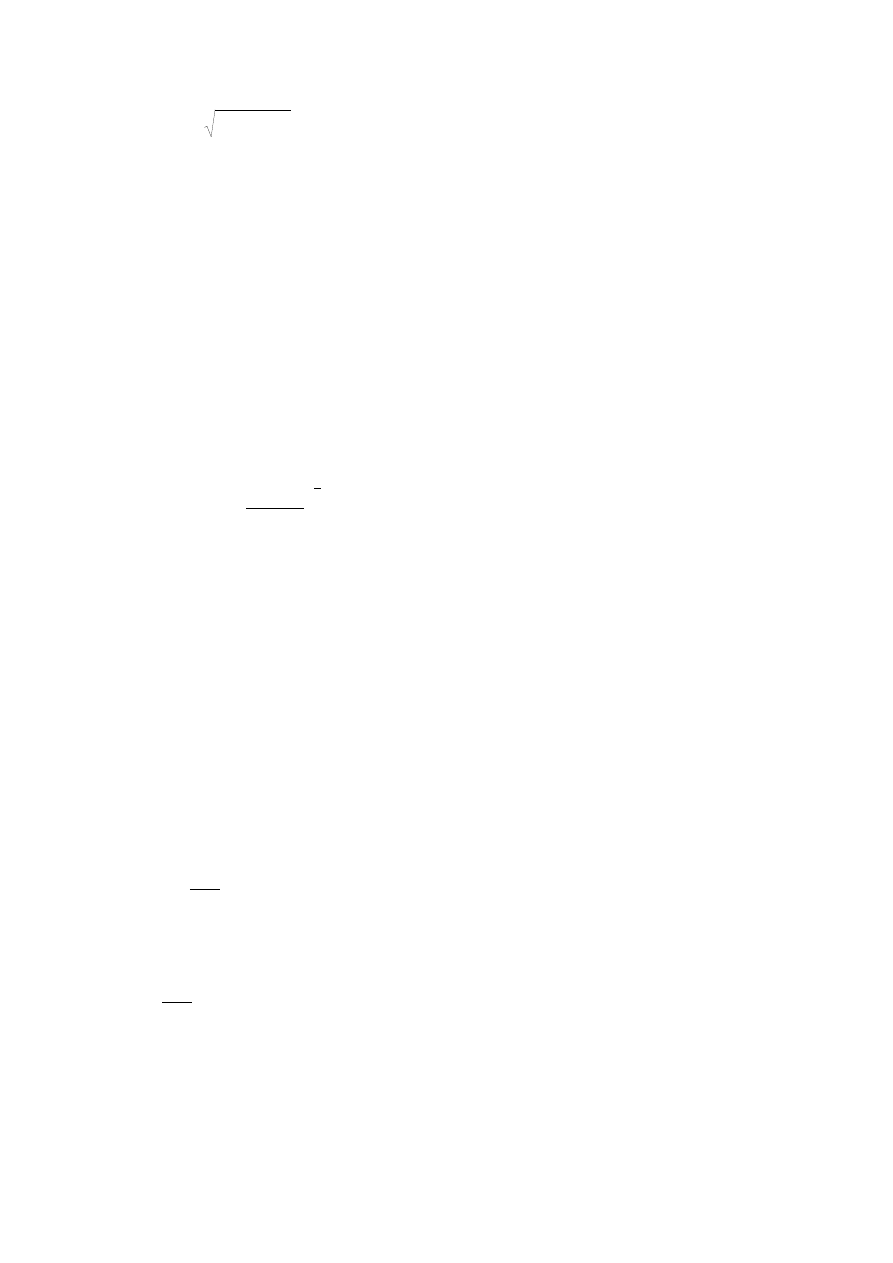

Nośność spoczynkowa określona jest w tablicy 3 dla wybranego wcześniej (w punkcie

1.1.) łożyska. Dla obliczonego stosunku obciążenia wzdłużnego i nośności spoczynkowej

wyznacz parametr e korzystając z wykresu przedstawionego na rys. 8a. Następnie porównaj

wartości współczynnika e i stosunku obciążenia wzdłużnego i poprzecznego.

- 10 -

• Jeżeli a ≤ e to możesz pominąć w obliczeniach obciążenie wzdłużne. Nośność łożyska po

prawej stronie wyznacz tak samo jak dla łożyska po stronie lewej podstawiając

odpowiednią wartość reakcji poprzecznej:

q

1

6

h

B

obl

10

L

n

60

R

C

=

(27)

• Jeżeli a > e to musisz wyznaczyć współczynniki dla zastępczego obciążenia łożyska:

− dla łożysk kulkowych współczynnik X wynosi 0.56,

− współczynnik Y możesz odczytać z wykresu przedstawionego na rys. 8b dla

obliczonego wcześniej stosunku siły wzdłużnej i nośności spoczynkowej (R

Bz

/C

0

).

Następnie oblicz nośność łożyska z następującej zależności:

(

)

q

1

6

h

Bz

B

obl

10

L

n

60

R

Y

R

X

C

+

=

(28)

0

0.2

0.4

0.6

0.1

0.2

0.3

0.4

0.5

e

R

Bz

/C

0

0

0.2

0.4

0.6

1

1.2

1.4

1.6

1.8

Y

R

Bz

/C

0

a)

b)

Rys. 8. Wartości parametru e i współczynnika Y.

1.5. Weryfikacja poprawności doboru łożysk

Poprawnie dobrane łożyska mają katalogową wartość nośności większą od

obliczonych w punkcie 1.4. Jeżeli ten warunek jest zachowany dla obydwu łożysk, to możesz

przejść do ustalenia pozostałych wymiarów wału. Jeżeli warunek nie jest zachowany dla

któregokolwiek z łożysk, należy zastąpić je innym, bardziej wytrzymałym łożyskiem. Mając

na uwadze wartości nośności obliczonych w punkcie 1.4. z zależności (23) i (27) lub (28)

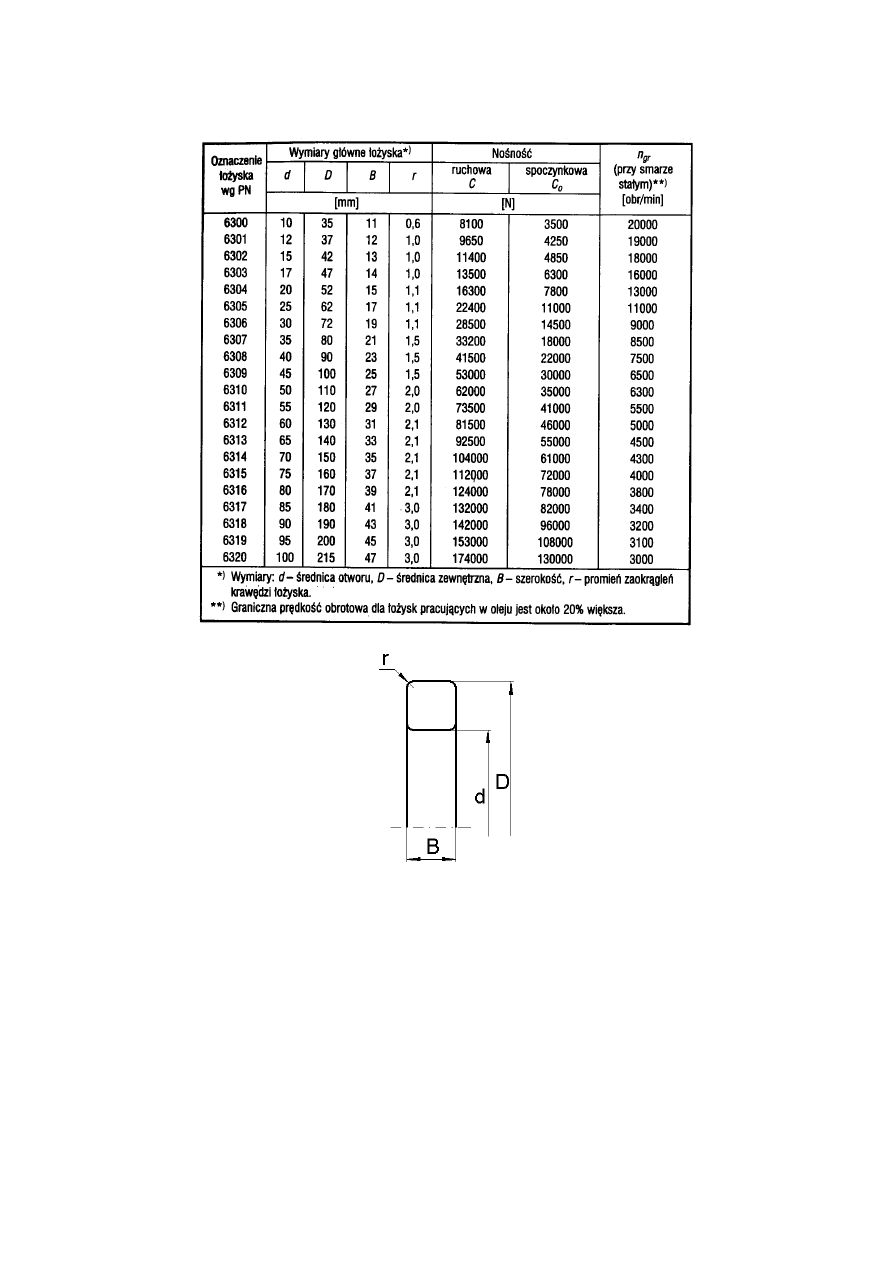

dobierz łożysko o takiej samej średnicy wewnętrznej, jak wcześniej, lecz z tabeli 4 lub 5.

Zauważ, że tabele 4 i 5 opisują łożyska, które cechują się większymi nośnościami, niż

łożyska z tabeli 3. Łożyska te są również szersze. Oznacza to, że zmiana łożyska pociągałaby

za sobą zmianę rozstawu łożysk (L) wyznaczonego z zależności (7), co z kolei

spowodowałoby zmianę reakcji wyznaczanych z równań (16) - (22). Aby zachować obliczone

wcześniej wartości reakcji załóż, że rozstaw łożysk jest taki sam, zaś po ostatecznym doborze

łożysk zostanie zmieniona szerokość zębnika (L

z

). Stosunek szerokość zębnika do jego

- 11 -

średnicy podziałowej musi jednak znajdować się w przedziale 0.8 ÷ 1.2 zgodnie z warunkami

określonymi w treści zadania.

Jeżeli nośności łożysk z tabel 3, 4 i 5 okażą się za małe w stosunku do obliczonych

obciążeń, to należy dobrać łożyska innego typu z katalogów łożysk. Proponowane typy

łożysk:

•

łożysko walcowe na stronę lewą,

•

łożysko kulkowe skośne w układzie szeregowym lub rozbieżnym (łożysko podwójne) na

stronę prawą.

1.6. Dobór pozostałych wymiarów wału

1.6.1. Osadzenie prawego łożyska

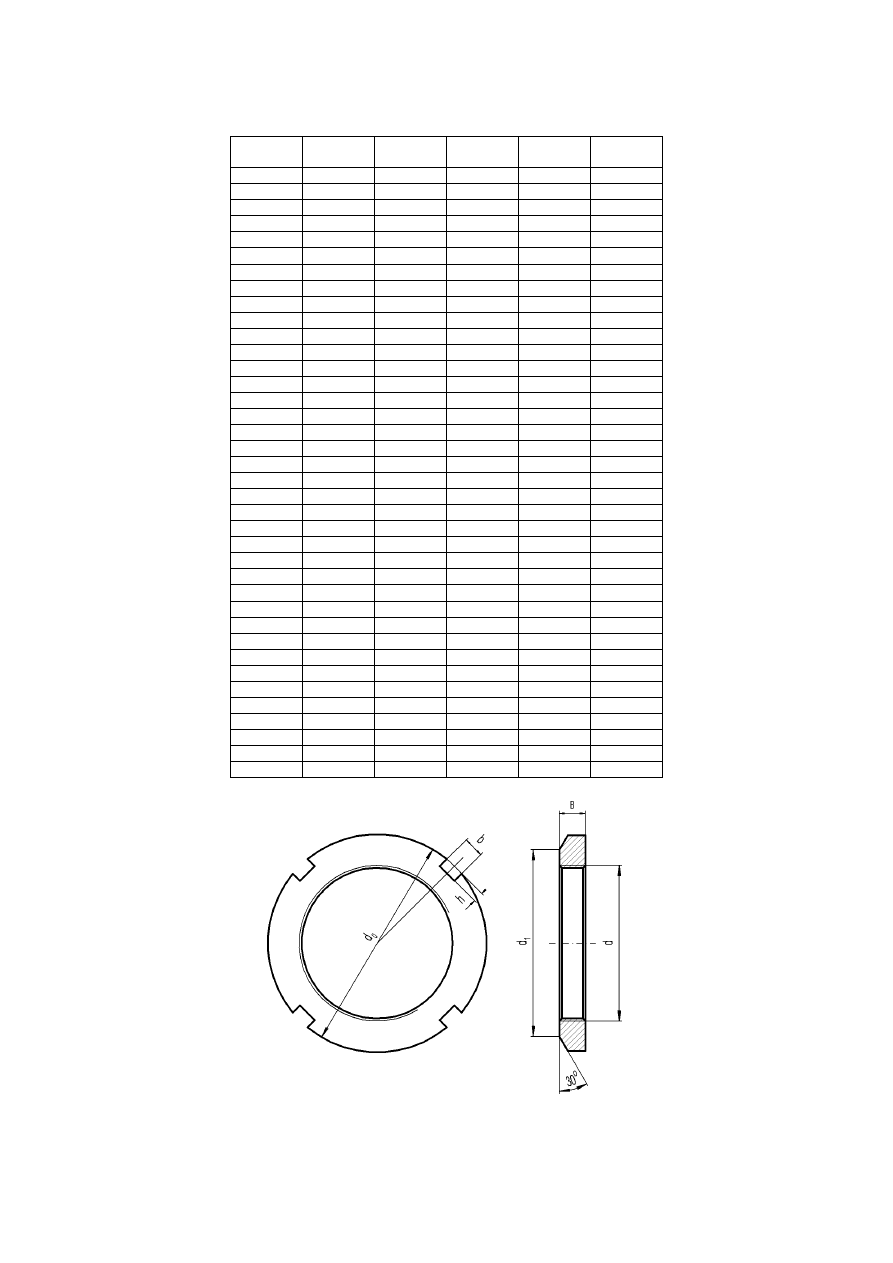

Zgodnie z treścią zadania łożysko po prawej stronie musi zostać unieruchomione w

kierunku osiowym względem wału z wykorzystaniem podkładki i nakrętki. Nakrętkę

łożyskową wybierz z tabeli 6. dokonaj wyboru na podstawie średnicy gwintu wewnętrznego

nakrętki: średnica tego gwintu (oznaczona jako d w tabeli 6) jest taka sama, jak średnica

wewnętrzna dobranego wcześniej łożyska (d

ŁP

).

Każdej średnicy gwintu odpowiada tzw. podziałka oznaczana symbolem P. Wartość

podziałki wyrażona w milimetrach podana jest razem z średnicą d gwintu w tabeli 6. Na

przykład symbol M60x2 oznacza gwint o średnicy 60 mm z podziałką 2 mm.

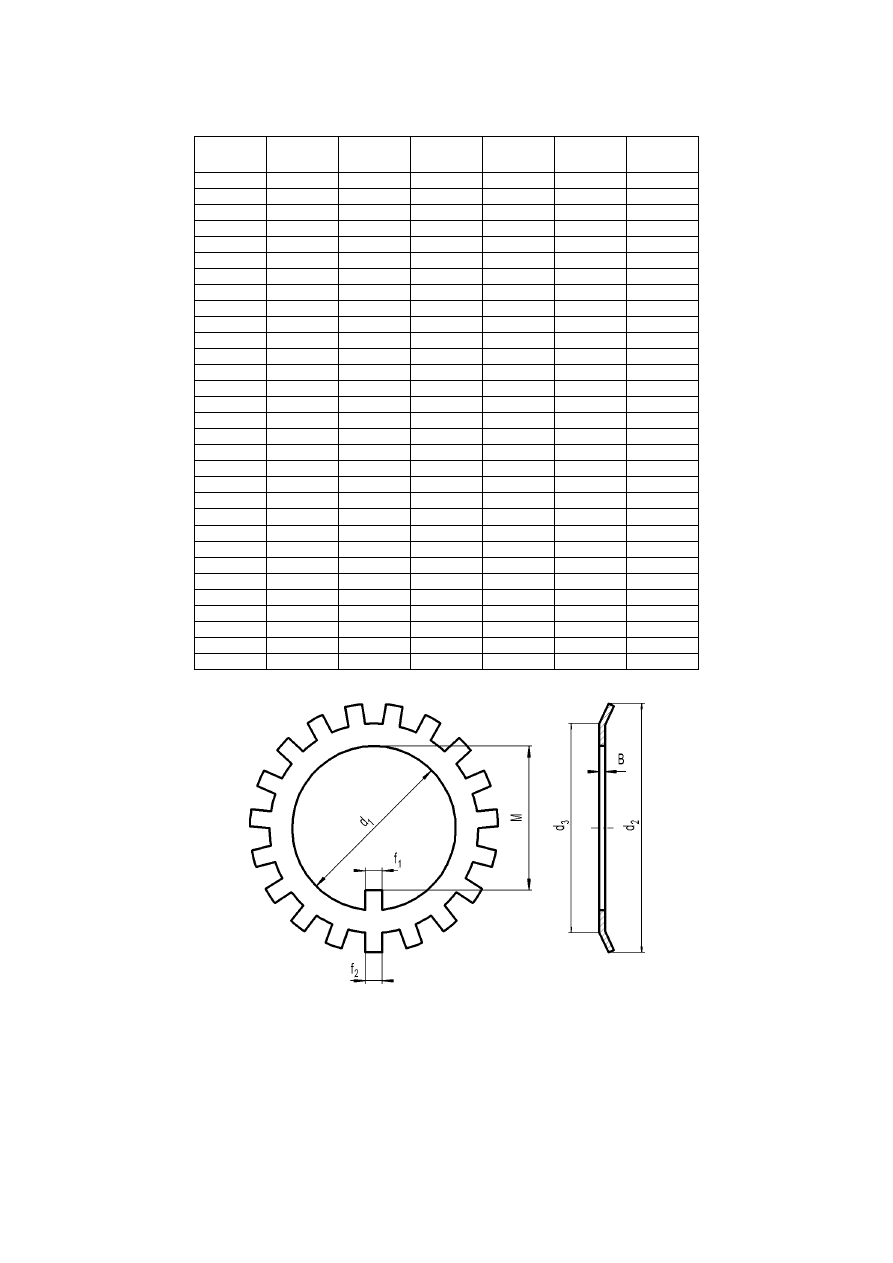

W analogiczny sposób dobierz podkładkę zębatą z tabeli 7. Średnica wewnętrzna

podkładki (d

1

w tabeli 7) jest równa średnicy wewnętrznej łożyska (d

ŁP

).

Fragment wału z gwintem przeznaczonym dla nakrętki łożyskowej z podkładką

przedstawiono na rys. 9a. Charakterystyczne wymiary (rys. 9b) ustal według zasad podanych

poniżej. Zwróć uwagę na położenie na rysunku wymiaru L

ŁP

(szerokości łożyska). Porównaj

ten rysunek z rys. 1.

Rys. 9. Gwint pod nakrętkę z podkładką (a) i jego charakterystyczne wymiary (b)

Średnica zewnętrzna gwintu:

d

G

= d

ŁP

(29)

- 12 -

Średnica podcięcia:

1

2

3

P

d

d

G

p

−

−

=

(30)

gdzie P to podziałka gwintu. Długość średnicy podcięcia obliczoną z powyższej zależności

zaokrąglij w dół do najbliższej wartości wyrażonej w pełnych milimetrach. Zauważ, że

wartość d

p

dotyczy dwóch wymiarów na rys. 9.

Odległość między prawym łożyskiem i gwintem:

PZ

x

B

2

1

L =

(31)

gdzie B

PZ

to szerokość podkładki zębatej (wymiar B z tabeli 7).

Szerokość podcięcia:

L

p

= L

x

+ 1 mm

(32)

Długość gwintu:

P

2

B

B

2

1

L

N

PZ

G

+

+

=

(33)

gdzie:

B

PZ

- szerokość podkładki zębatej,

B

N

- szerokość nakrętki łożyskowej,

P - podziałka.

Szerokość rowka dla podkładki zębatej (B

R

na rys. 9b) można przyjąć za równą

szerokości wewnętrznego zęba podkładki (f

1

z tabeli 7.).

Długość rowka dla podkładki zębatej:

R

G

p

R

B

2

1

L

L

L

+

+

=

(34)

Pozostałe wymiary fragmentu wału z gwintem (pochylenie ścięć wału, zaokrąglenie

rowka pod podkładkę zębatą) przyjmij zgodnie z rys. 9b.

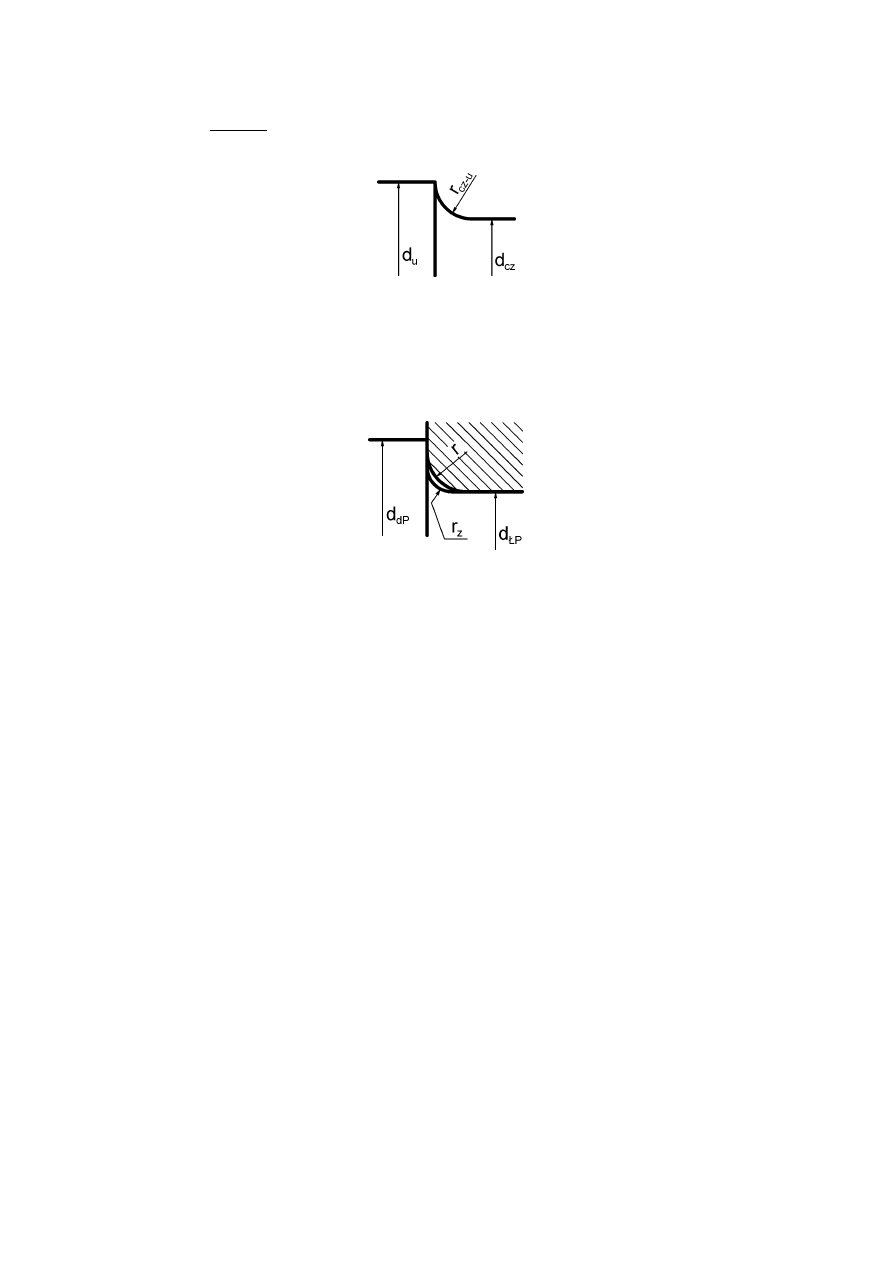

1.6.2. Zaokrąglenia przy zmianie średnicy

Każda zmiana średnicy powoduje spiętrzenie naprężeń w wale. Zjawisko to można

złagodzić stosując zaokrąglenia przy przejściach pomiędzy fragmentami wału o różnej

średnicy. W miarę możliwości stosuj zasadę, iż promień zaokrąglenia stanowi połowę różnicy

długości średnic rozpatrywanych fragmentów wału. Na przykład zaokrąglenie przy przejściu

z czopa końcowego wału na fragment przeznaczony pod uszczelkę (rys. 10) można

wyznaczyć z zależności:

- 13 -

2

d

d

r

cz

u

u

cz

−

=

−

(35)

Rys. 10. Zaokrąglenie przy zmianie średnicy

Przyjmij, że zaokrąglenia przy łożyskach są mniejsze o 0.5 mm od zaokrągleń samych

łożysk (promień r z tabel 3, 4 lub 5). W efekcie fragment wału ze skokiem średnicy przy

prawym łożysku może wyglądać jak na rys. 11.

Rys. 11. Zaokrąglenie wału przy prawym łożysku

Zaokrąglenia przy zębniku przyjmij jako równe połowie długości dystansu pomiędzy

zębnikiem a łożyskiem (L

dP

i L

dL

na rys. 1).

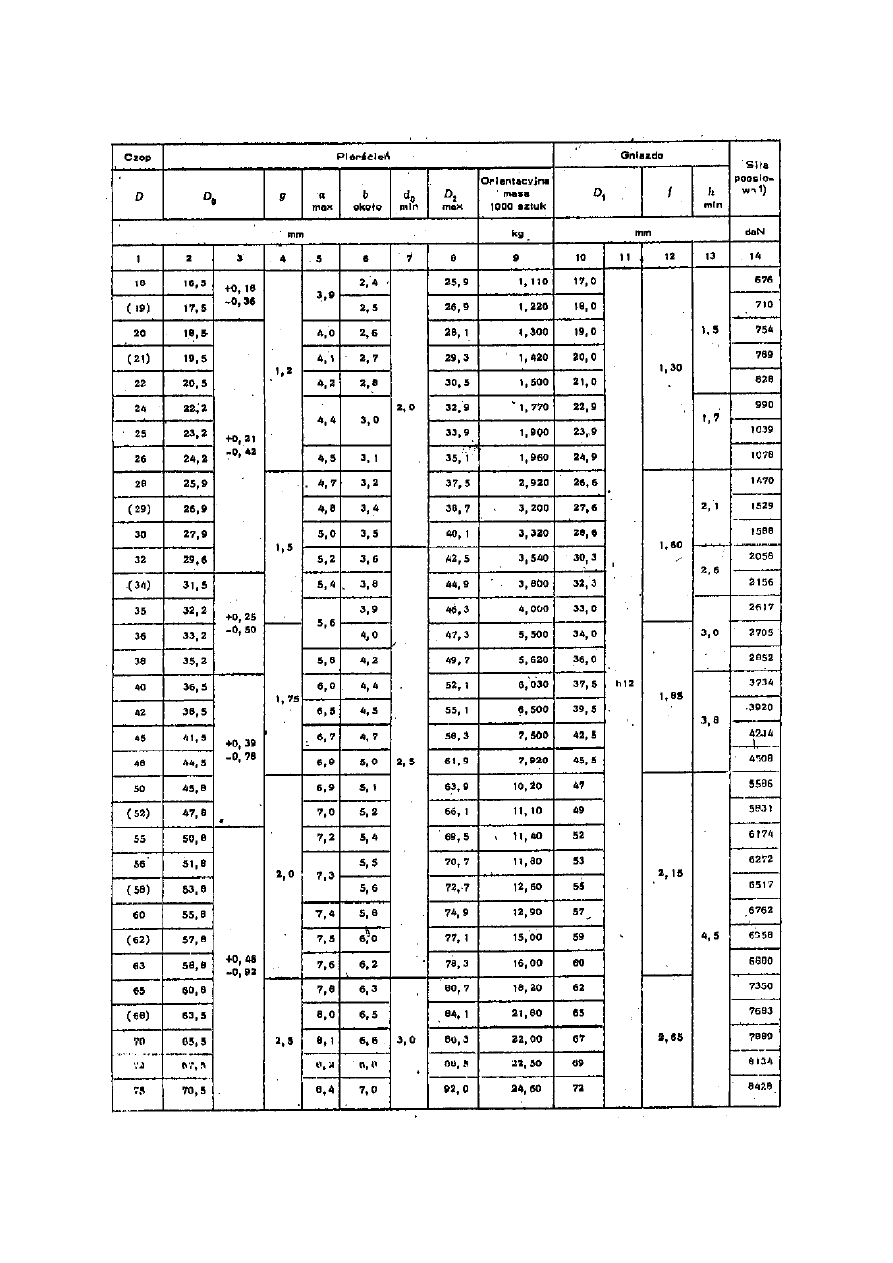

1.6.3. Osadzenie lewego łożyska

Zgodnie z treścią zadania łożysko po prawej stronie musi zostać unieruchomione w

kierunku osiowym względem wału z wykorzystaniem pierścienia osadczego. Wymiary

pierścienia dobierz z tabeli 8. Średnica D czopa z tabeli 8 musi być równa średnicy

wewnętrznej lewego łożyska (d

ŁL

z rys. 1) dobranego wcześniej. Tabela 8 obejmuje także

wymiary gniazda pod pierścień osadczy.

- 14 -

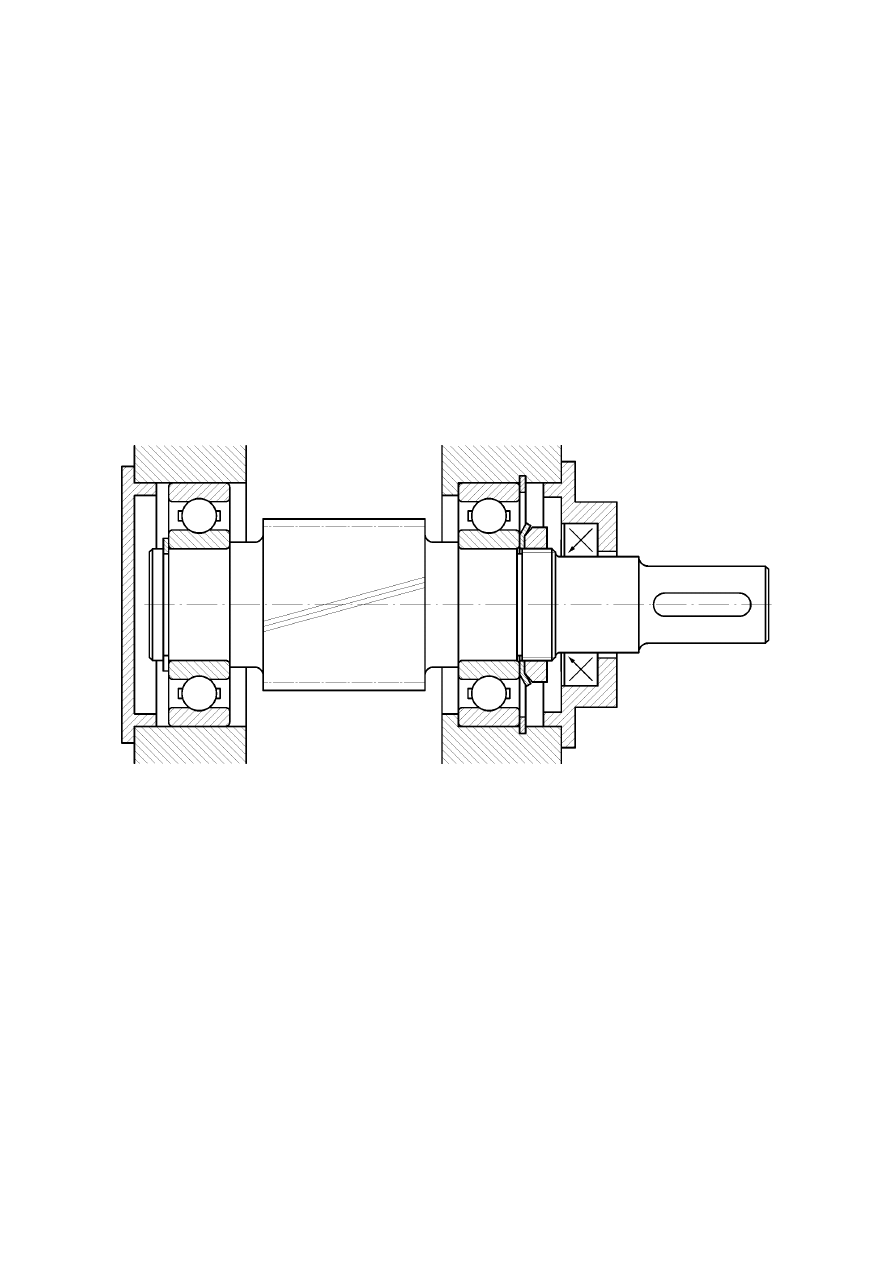

1.7. Zapis konstrukcji

Zapis przygotowanej konstrukcji obejmuje rysunek złożeniowy i wykonawczy. Na

rysunku złożeniowym powinny znaleźć się następujące elementy:

• wał,

• łożyska,

• nakrętka łożyskowa z podkładką,

• pierścień osadczy,

• uszczelnienie,

• fragment obudowy przekładni zębatej, w której osadzone są łożyska wraz z pokrywami

zamykającymi obudowę.

Przykład rozwiązania konstrukcyjnego osadzenia wału przedstawiono na rys. 12.

Wymiary elementów, które nie zostały opisane w poprzednich punktach niniejszego

opracowania możesz dobrać według własnego uznania.

Rys. 12. Rozwiązanie konstrukcyjne osadzenia wału maszynowego

Oprócz rysunku złożeniowego przygotuj także rysunek wykonawczy samego wału.

Rysunek wykonawczy opisuje wszystkie wymiary elementu.

- 15 -

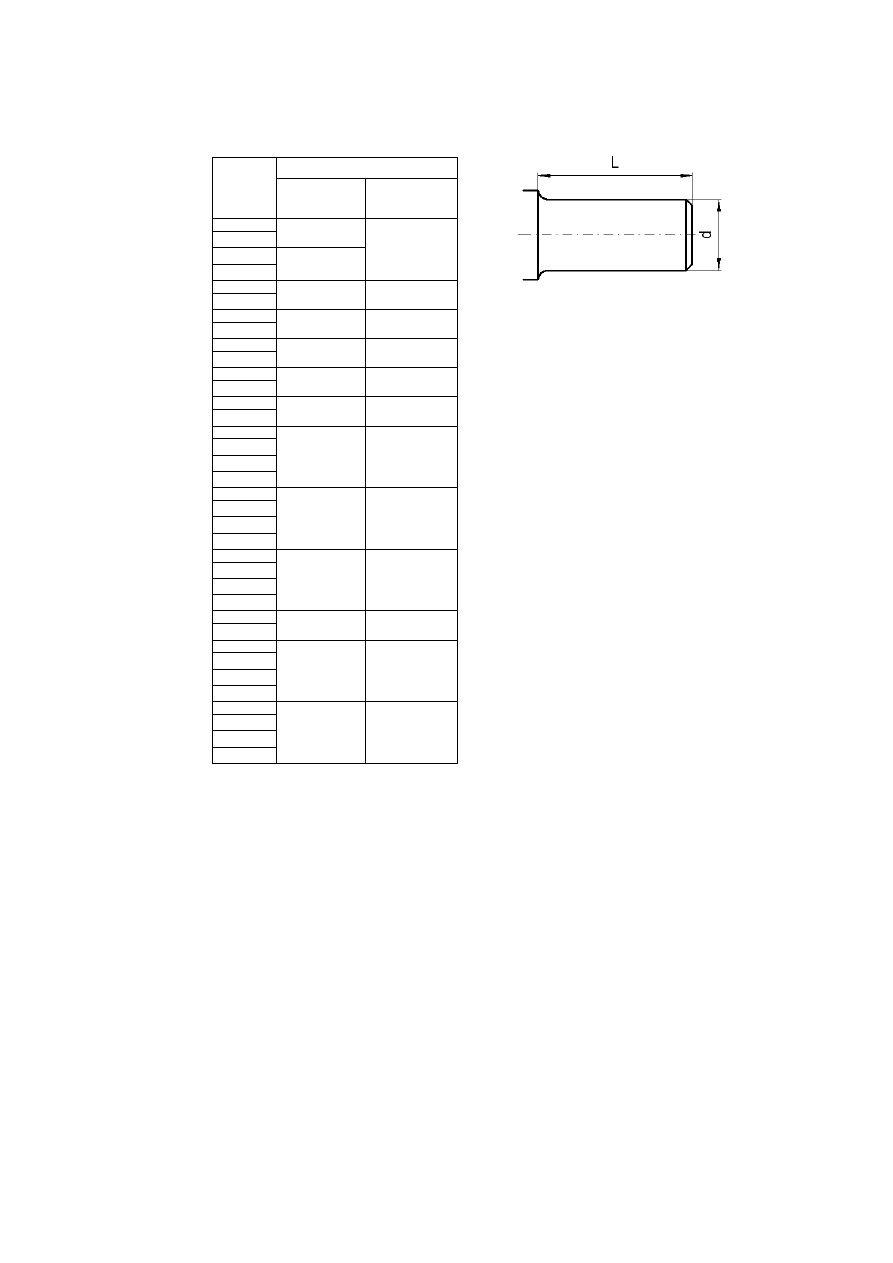

Tabela 1. Czopy końcowe walcowe

długość L

cz

średnica d

cz

wykonanie długie wykonanie krótkie

6

7

16

8

9

20

-

10

11

23

20

12

14

30

25

16

18

40

28

20

22

50

36

25

28

60

42

30

32

35

36

80

58

40

45

50

55

110

82

60

63

70

71

140

105

80

90

170

130

100

110

125

140

210

165

160

180

200

220

300

240

- 16 -

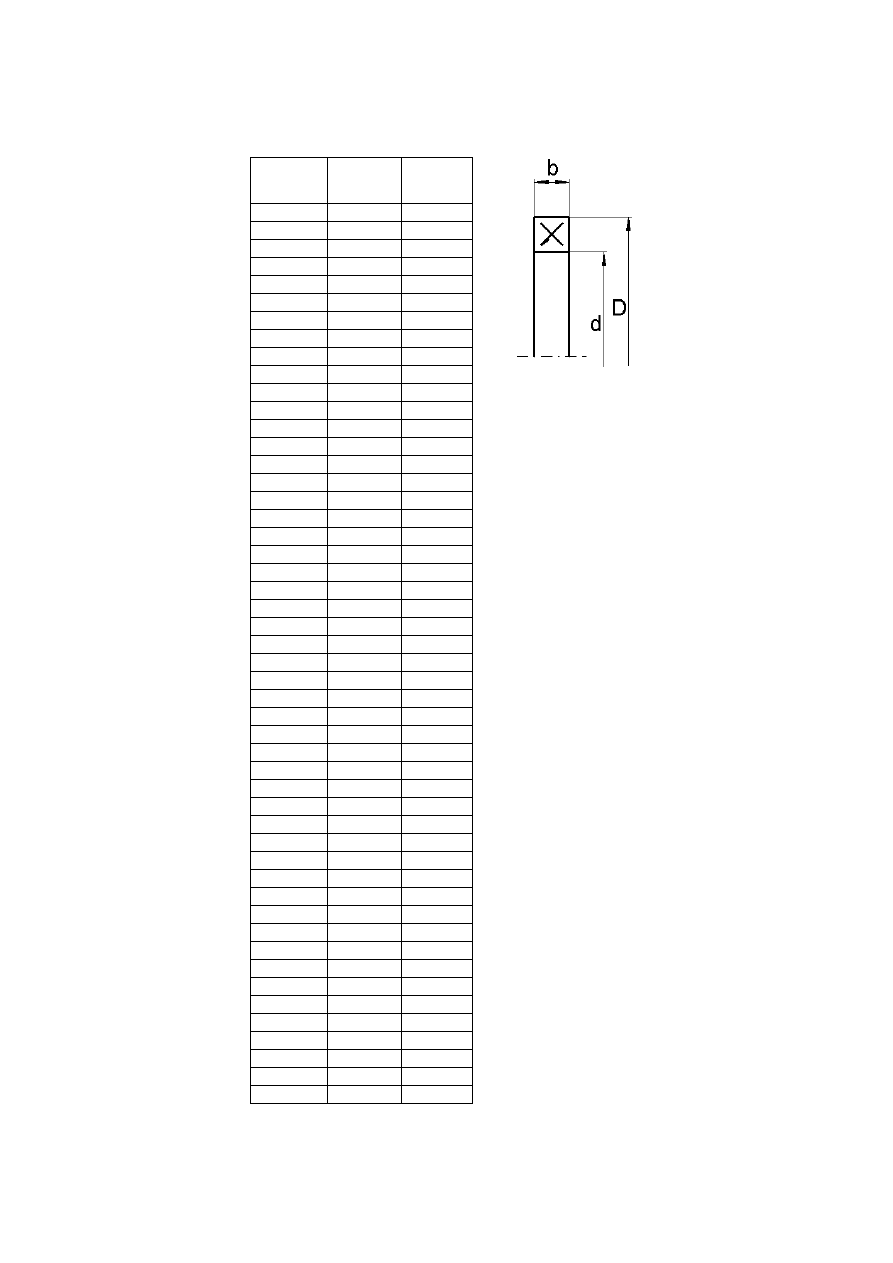

Tabela 2. Pierścienie uszczelniające wałków z metalową wkładką usztywniającą

średnica

wewnętrzna

d [mm]

średnica

zewnętrzna

D [mm]

wysokość

pierścienia

b [mm]

11

25

7

12

28

7

14

28

7

15

30

7

16

30

7

17

32

7

18

35

7

20

40

10

22

40

10

24

40

10

25

42

10

26

45

10

28

47

10

30

52

10

32

52

10

35

55

10

38

56

10

40

60

10

42

62

10

45

65

10

48

70

10

50

72

10

52

75

10

55

80

10

58

80

10

65

90

10

70

95

10

75

100

10

80

105

10

85

110

12

90

115

12

95

120

12

100

125

12

105

130

12

110

140

12

115

140

12

120

150

12

125

155

12

130

160

15

140

170

15

150

180

15

160

190

15

180

220

15

190

230

15

200

240

15

210

250

15

220

260

15

230

270

15

240

280

15

250

290

15

- 17 -

Tabela 3. Łożyska kulkowe poprzeczne, seria 62

- 18 -

Tabela 4. Łożyska kulkowe poprzeczne, seria 63

- 19 -

Tabela 5. Łożyska kulkowe poprzeczne, seria 64

- 20 -

Tabela 6. Nakrętki łożyskowe

d

d

0

d

1

B

b

h

M10x0.75

18

13.5

4

3

2

M12x1

22

17

4

3

2

M15x1

25

21

5

4

2

M17x1

28

24

5

4

2

M20x1

32

26

6

4

2

M25x1.5

38

32

7

5

2

M30x1.5

45

38

7

5

2

M35x1.5

52

44

8

5

2

M40x1.5

58

50

9

6

2.5

M45x1.5

65

56

10

6

2.5

M50x1.5

70

61

11

6

2.5

M55x2

75

67

11

7

3

M60x2

80

73

11

7

3

M65x2

85

79

12

7

3

M70x2

92

85

12

8

3.5

M75x2

98

90

13

8

3.5

M80x2

105

95

15

8

3.5

M85x2

110

102

16

8

3.5

M90x2

120

108

16

10

4

M95x2

125

113

17

10

4

M100x2

130

120

18

10

4

M105x2

140

126

18

12

5

M110x2

145

133

19

12

5

M115x2

150

137

19

12

5

M120x2

155

138

20

12

5

M125x2

160

148

21

12

5

M130x2

165

149

21

12

5

M135x2

175

160

22

14

6

M140x2

180

160

22

14

6

M145x2

190

171

24

14

6

M150x2

195

171

24

14

6

M155x3

200

182

25

16

7

M160x3

210

182

25

16

7

M165x3

210

193

26

16

7

M170x3

220

193

26

16

7

M180x3

230

203

27

18

8

M190x3

240

214

28

18

8

M200x3

250

226

29

18

8

- 21 -

Tabela 7. Podkładki zębate

d

1

d

3

d

2

f

1

M

f

2

B

10

21

13.5

3

8.5

3

1

12

25

17

3

10.5

3

1

15

28

21

4

13.5

4

1

17

32

24

4

15.5

4

1

20

36

26

4

18.5

4

1

25

42

32

5

23

5

1.25

30

49

38

5

27.5

5

1.25

35

57

44

6

32.5

5

1.25

40

62

50

6

37.5

6

1.25

45

69

56

6

42.5

6

1.25

50

74

61

6

47.5

6

1.25

55

81

67

8

52.5

7

1.5

60

86

73

8

57.5

7

1.5

65

92

79

8

62.5

7

1.5

70

98

85

8

66.5

8

1.5

75

104

90

8

71.5

8

1.5

80

112

95

10

76.5

8

1.8

85

119

102

10

81.5

8

1.8

90

126

108

10

86.5

10

1.8

95

133

113

10

91.5

10

1.8

100

142

120

12

96.5

10

1.8

105

145

126

12

100.5

12

1.8

110

154

133

12

105.5

12

1.8

115

159

137

12

110.5

12

2

120

164

138

14

115

12

2

125

170

148

14

120

12

2

130

175

149

14

125

12

2

135

185

160

14

130

14

2

140

192

160

16

135

14

2

145

202

171

16

140

14

2

150

205

171

16

145

14

2

- 22 -

Tabela 8. Pierścienie osadcze sprężynujące

- 23 -

Pierścienie osadcze sprężynujące

Wyszukiwarka

Podobne podstrony:

2005 01 podst id 381826 Nieznany (2)

laboratorium 01 py id 261468 Nieznany

83 Nw 01 Galwanotechnika id 475 Nieznany

gk 01 wstep id 191745 Nieznany

ProjektKKa 01 Koncepcja id 4003 Nieznany

Cw 01 szablon id 121348 Nieznany

Kolokwium nr 2 25 01 13 id 2407 Nieznany

e 03 2015 01 15 id 148697 Nieznany

mat fiz 2007 01 08 id 282355 Nieznany

Bsi 01 lab id 93517 Nieznany (2)

mat fiz 2003 01 25 id 282348 Nieznany

LUDNOSC 01 odpowiedzi id 273718 Nieznany

Egzamin 24 01 2013 id 151911 Nieznany

proj ust o kierujacych id 39751 Nieznany

niedziela 09 01 v2 id 318627 Nieznany

pkm 04 01 id 359735 Nieznany

więcej podobnych podstron