Nr oprac.

11.007-PW-102.E.OT

Rew.

0

Strona/stron

1/20

Zamawiaj

ą

cy:

Zadanie inwestycyjne:

Układ Naw

ę

glania Zewn

ę

trznego

Obiekt:

Instalacja Naw

ę

glania

Faza opracowania:

Projekt Wykonawczy

Tytuł opracowania:

Wózek wygarniaj

ą

cy

Opis techniczny

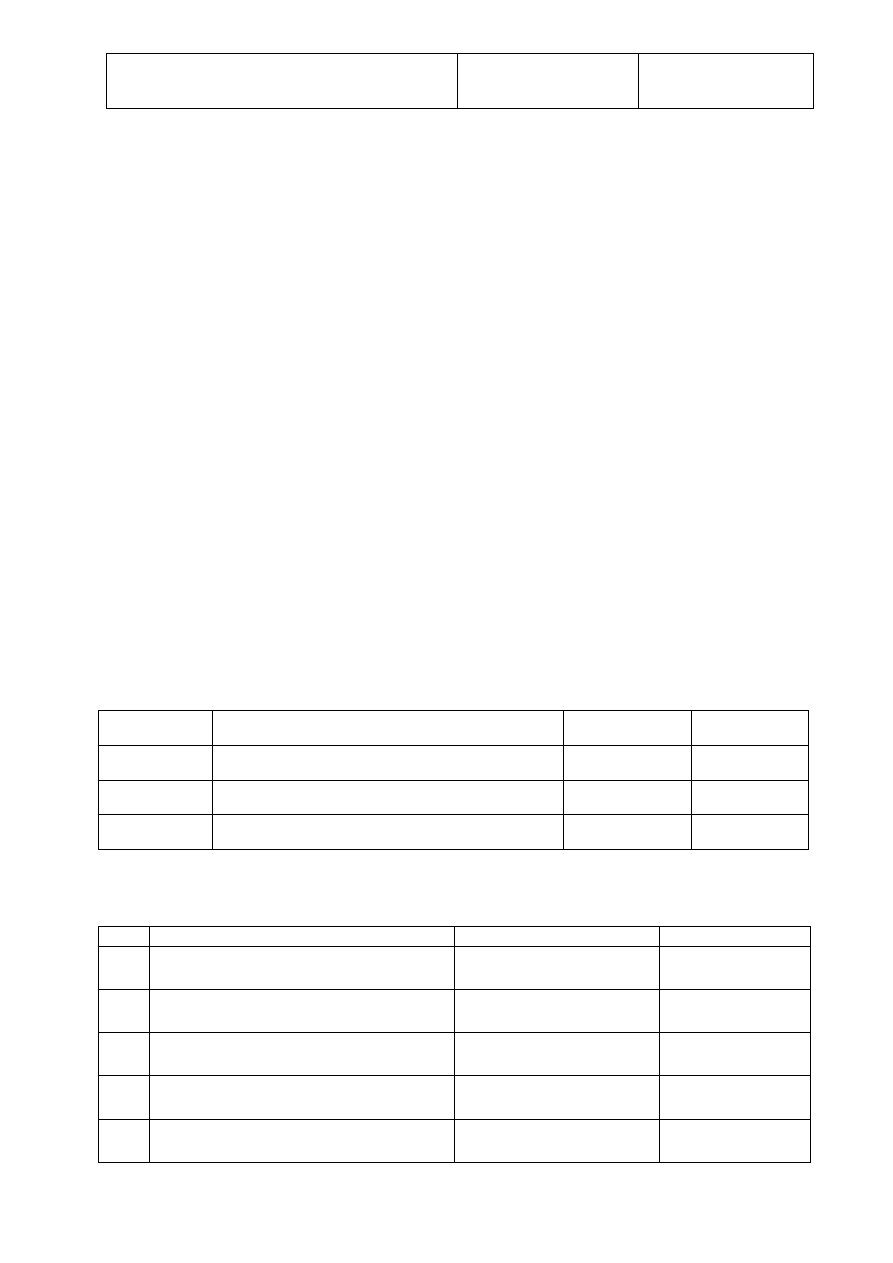

Spis Zawarto

ś

ci

L.p.

Wyszczególnienie

Nr

Strona

CZ

ĘŚĆ

OPISOWA

1

Strona tytułowa

1

2

Spis zawarto

ś

ci

2

3

Strona rewizji

3

4

Strona opinii

4

Rewizja:

0

Strona:

2/20

CZ

ĘŚĆ

TECHNICZNA

5

Opis Techniczny

11.007-PW-102.E.OT

5÷22

6

Zestawienie dokumentacji

11.007-PW-102.E

7

8

Rewizja:

0

Strona:

3/20

Opis techniczny

Spis tre

ś

ci

1.

PROJEKTY I OPRACOWANIA ZWI

Ą

ZANE............................................................................4

2.

PARAMETRY ELEKTRYCZNE ...............................................................................................4

2.1

Napi

ę

cia...........................................................................................................................4

2.2

Moce................................................................................................................................4

2.3

Sie

ć

zasilania ...................................................................................................................5

2.4

Ochrona przeciwpora

ż

eniowa ..........................................................................................5

2.5

Ochrona przeciwprzepi

ę

ciowa .........................................................................................5

3.

ZASILANIE I UKŁAD ELEKTROENERGETYCZNY MASZYNY..............................................5

3.1

Zasilanie maszyny ...........................................................................................................5

3.2

Rozdzielnia Elektryczna ...................................................................................................5

3.3

Nap

ę

dy ............................................................................................................................6

3.4

Zabezpieczenia................................................................................................................7

4.

Zakres i granice projektu.......................................................................................................7

5.

OCHRONA PRZECIWPORA

ś

ENIOWA ..................................................................................7

6.

SYSTEM STEROWANIA I SYGNALIZACJA...........................................................................7

6.1

Stanowisko sterownicze lokalne.......................................................................................8

6.2

Panel operatorski .............................................................................................................8

6.3

Magistrale przesyłu danych sterownika............................................................................8

6.4

Komunikacja z nadrz

ę

dnym systemem sterowania ........................................................10

7.

System telewizji przemysłowej ...........................................................................................10

8.

POMIARY PARAMETRÓW ELEKTRYCZNYCH ...................................................................11

9.

OBWODY BEZPIECZE

Ń

STWA.............................................................................................11

9.1

Wył

ą

czenie zasilania za wył

ą

cznikiem głównym ............................................................11

9.2

Wył

ą

czenie zasilania za stycznikiem głównym ...............................................................11

9.3

Blokady..........................................................................................................................12

10.

OPIS AWARII ........................................................................................................................12

11.

TRYBY PRACY .....................................................................................................................12

11.1

Tryb pracy – PRACA LOKALNA ....................................................................................12

11.1.1

Sterowanie .............................................................................................................13

11.2

Tryb pracy – PRACA ZDALNA.......................................................................................13

11.2.1

Sterowanie .............................................................................................................13

11.3

Tryb pracy – PRÓBY .....................................................................................................14

11.3.1

Sterowanie .............................................................................................................14

11.4

Tryb pracy – REMONT...................................................................................................14

11.4.1

Sterowanie .............................................................................................................14

12.

OBWODY i MECHANIZMY ROBOCZE MASZYNY...............................................................15

12.1

Obwody zasilania głównego /=0.....................................................................................15

12.1.1

Blokady ..................................................................................................................15

12.1.2

Pomiary..................................................................................................................15

12.2

Mechanizm koła wygarniaj

ą

cego /=1 ............................................................................16

12.2.1

Blokady ..................................................................................................................16

12.2.2

Pomiary..................................................................................................................16

12.3

Mechanizm jazdy /=4 .....................................................................................................17

12.3.1

Blokady ..................................................................................................................17

12.3.2

Pomiary..................................................................................................................17

Rewizja:

0

Strona:

4/20

12.4

Mechanizm wysuwu koła wygarniaj

ą

cego /=5 ................................................................18

12.4.1

Blokady ..................................................................................................................18

12.4.2

Pomiary..................................................................................................................18

12.5

Mechanizm ta

ś

my odbieraj

ą

cej /=40, .............................................................................18

12.5.1

Blokady ..................................................................................................................18

12.5.2

Pomiary..................................................................................................................18

12.6

Obwody pomocnicze /=11..............................................................................................19

12.6.1

O

ś

wietlenie ............................................................................................................19

12.6.2

Ogrzewanie ............................................................................................................19

12.6.3

Elementy sygnalizacji przedstartowej .....................................................................19

13.

SMAROWANIE......................................................................................................................19

14.

PRODUCENCI I DOSTAWCY APARATURY ELEKTRYCZNEJ ...........................................20

1. PROJEKTY I OPRACOWANIA ZWI

Ą

ZANE

Projektami zwi

ą

zanymi z niniejszym opracowaniem jest dokumentacja techniczno-ruchowa

cz

ęść

maszynowo-hydrauliczna.

Uwaga:

Ze wzgl

ę

du na prac

ę

wygarniacza z palnymi i wybuchowymi pyłami w

ę

gla kamiennego w

strefach 20 i 21 zagro

ż

enia wybuchem wymaga si

ę

, aby urz

ą

dzenie poddane zostało procedurom

oceny zgodno

ś

ci urz

ą

dze

ń

w wykonaniu przeciwwybuchowym przeprowadzonym zgodnie z

dyrektyw

ą

ATEX.

2. PARAMETRY ELEKTRYCZNE

2.1 Napi

ę

cia

Napi

ę

cie zasilania

400/230V, 50Hz, AC, TN-S

Napi

ę

cie odbiorników i nap

ę

dów 3-fazowych

400/230V, 50Hz AC

Napi

ę

cie odbiorników 1-fazowych i o

ś

wietlenia

230V, 50Hz, AC

Napi

ę

cie sterowania

230V, 50Hz, AC

24V, DC

Układ sieci na maszynie 400/230V, 50Hz, AC, TN-S

W celu zapewnienia prawidłowej pracy urz

ą

dze

ń

układ zasilania powinien zapewni

ć

nast

ę

puj

ą

cy

poziom napi

ę

cia:

- przed rozruchem:

U

n

÷

U

n

+ 5%

- w czasie rozruchu:

U

n

÷

U

n

- 10%

- w czasie pracy:

U

n

±

5%

- cz

ę

stotliwo

ść

:

49,5÷50,5Hz

2.2 Moce

Ł

ą

czna moc zainstalowana:

P=19 kW

Moc jednoczesna:

P=15 kW

Moc najwi

ę

kszego odbioru: (koło wygarniaj

ą

ce)

P=11 kW

Współczynnik mocy:

cos

ϕ

= 0,80

Rewizja:

0

Strona:

5/20

2.3 Sie

ć

zasilania

Układ sieci rozdzielczej:

400/230V, 50Hz, TN-C

Układ sieci odbiorczej:

400/230V, 50Hz, TN-S

Układ sieci na maszynie:

400/230V, 50Hz, TN-S

2.4 Ochrona przeciwpora

ż

eniowa

Sie

ć

NN szybkie wył

ą

czenie

2.5 Ochrona przeciwprzepi

ę

ciowa

Poziom 1500V B+C

3. ZASILANIE I UKŁAD ELEKTROENERGETYCZNY MASZYNY

3.1 Zasilanie maszyny

Maszyna zasilana jest energi

ą

elektryczn

ą

o napi

ę

ciu 400/230V, 50Hz. Zasilanie odbywa

si

ę

przez przewody zawieszone na firance kablowej. Przewody te uj

ę

te w jedn

ą

wspóln

ą

wi

ą

zk

ę

zawieszone s

ą

na wózkach kablowych w regularnych, mog

ą

cych porusza

ć

si

ę

po prowadnicy

przymocowanej do stropu zasobnika wzdłu

ż

całej trasy jazdy wygarniacza. W czasie jazdy

maszyny nast

ę

puje samoczynne przesuwanie wózków kablowych które dostosowuj

ą

odpowiednio

uło

ż

enie kabla. Z kabla firanki energia doprowadzona jest do szafy zasilania zabudowanej na

maszynie, gdzie odbywa si

ę

rozdział na poszczególne mechanizmy.

3.2 Rozdzielnia Elektryczna

Na maszynie znajduje si

ę

rozdzielnia elektryczna z wyposa

ż

eniem rozdzielczo-

sterowniczym dla poszczególnych nap

ę

dów i odbiorników. Rozdzielnia i szafy elektryczne

posiadaj

ą

stopie

ń

ochrony IP65 i przystosowane s

ą

do strefy 20 zagro

ż

enia wybuchem pyłu

w

ę

glowego.

Cyfry w oznaczeniu schematowym umieszczone przed okre

ś

leniem literowym poprzedzone

znakiem „=” klasyfikuj

ą

zastosowane elementy do przynale

ż

nych obwodów elektrycznych.

Cyfry poprzedzone znakiem „+” okre

ś

laj

ą

miejsce zainstalowania (lokalizacj

ę

) aparatu.

Litery w oznaczeniu schematowym po znaku „-” charakteryzuj

ą

rodzaj zastosowanego elementu

wyposa

ż

enia elektrycznego, a liczby podane za literowym okre

ś

leniem precyzuj

ą

jego funkcje.

Rozdzielnia elektryczna:

+10 – Rozdzielnia elektryczna R1

+10F1 – pole obwodów: =0

– zasilanie główne, (z wył

ą

cznikiem głównym =0-Q01),

=1

– koło wygarniaj

ą

ce,

=2

– wsuw i wysuw koła wygarniaj

ą

cego

=4

– jazda wózka,

Rewizja:

0

Strona:

6/20

=11

– obwody pomocnicze.

+10F2 – pole obwodów: =PLC

– sterownik PLC.

3.3 Nap

ę

dy

Na maszynie zabudowano nap

ę

dy elektrohydrauliczne.

Wszystkie nap

ę

dy wyposa

ż

ono w silniki indukcyjne klatkowe 3-fazowe niskiego napi

ę

cia 3x400V,

50Hz. Rozruch silników odbywa si

ę

w sposób bezpo

ś

redni.

Rewizja:

0

Strona:

7/20

3.4 Zabezpieczenia

Wszystkie odbiory siłowe zabezpieczone s

ą

bezpiecznikami topikowymi i przeka

ź

nikami

termicznymi lub wył

ą

cznikami silnikowymi wzgl

ę

dnie instalacyjnymi. Silniki chronione s

ą

przez

wył

ą

czniki lub bezpieczniki, mog

ą

te

ż

posiada

ć

indywidualne zabezpieczenia termiczne. Obwody

główne kontrolowane s

ą

bezpiecznikami oraz przeka

ź

nikami kontroli faz powoduj

ą

cymi wył

ą

czenie

lub blokad

ę

zał

ą

czenia nap

ę

du w przypadku zaniku fazy lub asymetrii w którejkolwiek z faz

napi

ę

cia zasilaj

ą

cego.

Obwody o

ś

wietlenia, ogrzewania, sterowania i sygnalizacji zabezpieczone s

ą

wył

ą

cznikami

instalacyjnymi.

4. Zakres i granice projektu

Zakres i granice projektu w bran

ż

y elektrycznej i AKPiA:

Zakres projektu:

•

wykonanie projektu nowego wózka wygarniaj

ą

cego wraz z wewn

ę

trznymi instalacjami

elektrycznymi i AKPiA.

•

wykonanie projektu telewizji przemysłowej na wózku wygarniaj

ą

cym z podgl

ą

dem w

nastawni naw

ę

glania.

Granica projektu:

•

skrzynki przył

ą

czeniowe na cz

ęś

ci stałej od firanki kablowej.

•

kable i przewody poł

ą

czeniowe od skrzynki PZ1 do rozdzielni zasilaj

ą

cej.

5. OCHRONA PRZECIWPORA

ś

ENIOWA

Dla zabezpieczenia obsługi maszyny przed pora

ż

eniem pr

ą

dem elektrycznym zastosowano

ochron

ę

podstawow

ą

oraz dodatkow

ą

. Jako dodatkow

ą

ochron

ę

przeciwpora

ż

eniow

ą

w sieci

400/230V i 230V zastosowano urz

ą

dzenia szybkiego samoczynnego wył

ą

czenia zasilania oraz

zabezpieczenia ró

ż

nicowo-pr

ą

dowe.

Wszystkie korpusy i obudowy odbiorów elektrycznych s

ą

poł

ą

czone galwanicznie z przewodem

ochronnym. Sie

ć

uziemiaj

ą

ca na maszynie jest poł

ą

czona z uziomami poprzez

ż

yły uziemiaj

ą

ce

obwodu zasilania oraz przez koła maszyny do uziemionych szyn jezdnych, których poszczególne

odcinki poł

ą

czono galwanicznie. Przewodem

ż

ółto-zielonym lub bednark

ą

wykonano równie

ż

tzw.

poł

ą

czenia wyrównawcze wszystkich podzespołów maszyny, które s

ą

zespolone przegubowo lub

skr

ę

cane.

6. SYSTEM STEROWANIA I SYGNALIZACJA

System sterowania, sygnalizacji i blokad oparto na sterowniku programowalnym PLC

produkcji SIEMENS S7 300. Do wej

ść

sterownika przył

ą

czono przyciski, wył

ą

czniki, czujniki itp., a

do zacisków wyj

ś

ciowych cewki przeka

ź

ników, styczników, lampki sygnalizacyjne itp. Wszystkie

Rewizja:

0

Strona:

8/20

zale

ż

no

ś

ci, zwi

ą

zane ze sterowaniem, sygnalizacj

ą

, smarowaniem i blokadami, realizowane s

ą

przez program sterownika.

Dla ułatwienia pracy przy obsłudze maszyny i grupie utrzymania ruchu zastosowano panel

operatorski, który wy

ś

wietla główne parametry pracy maszyny oraz informacje tekstowe

(komunikaty i alarmy) o zagro

ż

eniach i powstałych awariach. Istnieje jednak mo

ż

liwo

ść

pojawienia

si

ę

awarii, której sterownik nie b

ę

dzie mógł konkretnie zaklasyfikowa

ć

, dlatego na panelu

wy

ś

wietlane s

ą

alarmy najbardziej powi

ą

zane ze zdarzeniem.

Układ centralnego smarowania mechanizmów roboczych maszyny jest kontrolowany przez

sterownik PLC.

Obwody sterowania i pomocnicze, tj. o

ś

wietlenie, ogrzewanie i smarowanie, zasilane s

ą

niezale

ż

nie od pozostałych obwodów, tj. sprzed stycznika głównego. Pozostałe obwody, cewki

styczników, nap

ę

dy dla poszczególnych mechanizmów zasilane s

ą

z redundantnego układu

stycznika głównego zło

ż

onego z dwóch styczników =0–K0.1 -K0.2. Zał

ą

czenie tych styczników

głównych jest warunkiem rozpocz

ę

cia pracy na maszynie i jest mo

ż

liwe tylko wtedy, gdy parametry

zasilania s

ą

prawidłowe oraz nie wyst

ę

puj

ą

awarie mog

ą

ce wpłyn

ąć

na prawidłow

ą

prac

ę

maszyny.

Maszyna mo

ż

e by

ć

sterowana lokalnie lub zdalnie.

- do sterowania lokalnego maszyn

ą

słu

ż

y pulpit sterowniczy.

- zdalne sterowanie maszyny odbywa si

ę

z głównego systemu sterowania zakładu.

Rodzaj relacji pracy maszyny okre

ś

la operator maszyny.

Powi

ą

zanie sterowania maszyny z dyspozytorni

ą

realizowane jest przez kabel komunikacyjny z

protokołem PROFIBUS. Sygnał bezpiecze

ń

stwa przesyłane b

ę

d

ą

odr

ę

bnym kablem.

6.1 Stanowisko sterownicze lokalne

Stanowisko sterownicze zabudowano w zewn

ę

trznej cz

ęś

ci szafy zasilania, nap

ę

dów i

obwodów pomocniczych 10F1. Stanowisko składa si

ę

z odpowiednio zaprogramowanego panelu

operatorskiego, przeł

ą

cznika wyboru trybu sterowania (Lokalne/Zdalne) oraz lampki

sygnalizacyjnej wyboru trybu sterowania.

6.2 Panel operatorski

Panel operatorski jest integraln

ą

cz

ęś

ci

ą

systemu sterowania wózkiem wygarniaj

ą

cym.

Panel operatorski jest urz

ą

dzeniem ułatwiaj

ą

cym operatorowi obsług

ę

maszyny, zwłaszcza

podczas wyst

ą

pienia awarii. Przekazuje on informacje o awariach wyst

ę

puj

ą

cych w systemie

sterowania oraz przedstawia warto

ś

ci mierzone (np. temperatura, pr

ą

d pobierany przez nap

ę

d

itd.). Za pomoc

ą

panelu operatorskiego dokonuje si

ę

wyboru trybu pracy, steruje mechanizmami

maszyny oraz diagnozuje jej awarie. Obsługa ekranów informacyjnych i sterowniczych jest w

j

ę

zyku polskim, natomiast komunikaty tzw. systemowe panelu operatorskiego wy

ś

wietlane s

ą

w

j

ę

zyku angielskim.

6.3 Magistrale przesyłu danych sterownika.

Rewizja:

0

Strona:

9/20

Wewn

ę

trzny system sterowania maszyn

ą

oparty jest o przesył danych protokołem

komunikacyjnym Profibus. Komunikacj

ę

protokołem Profibus zrealizowano pomi

ę

dzy:

- sterownikiem PLC i panelem operatorskim,

- sterownikiem PLC i enkoderem wysuwu koła,

Do komunikacji sterownika maszyny z nadrz

ę

dnym systemem sterowania wydzielono

odr

ę

bn

ą

sie

ć

Profibus z przypisaniem priorytetu SLAVE dla maszyny.

Rewizja:

0

Strona:

10/20

6.4 Komunikacja z nadrz

ę

dnym systemem sterowania

Powi

ą

zanie sterowania maszyny z systemem centralnego sterowania realizowane jest

przez kabel komunikacyjny z protokołem PROFIBUS

- z dyspozytorni do maszyny,

- z maszyny do dyspozytorni.

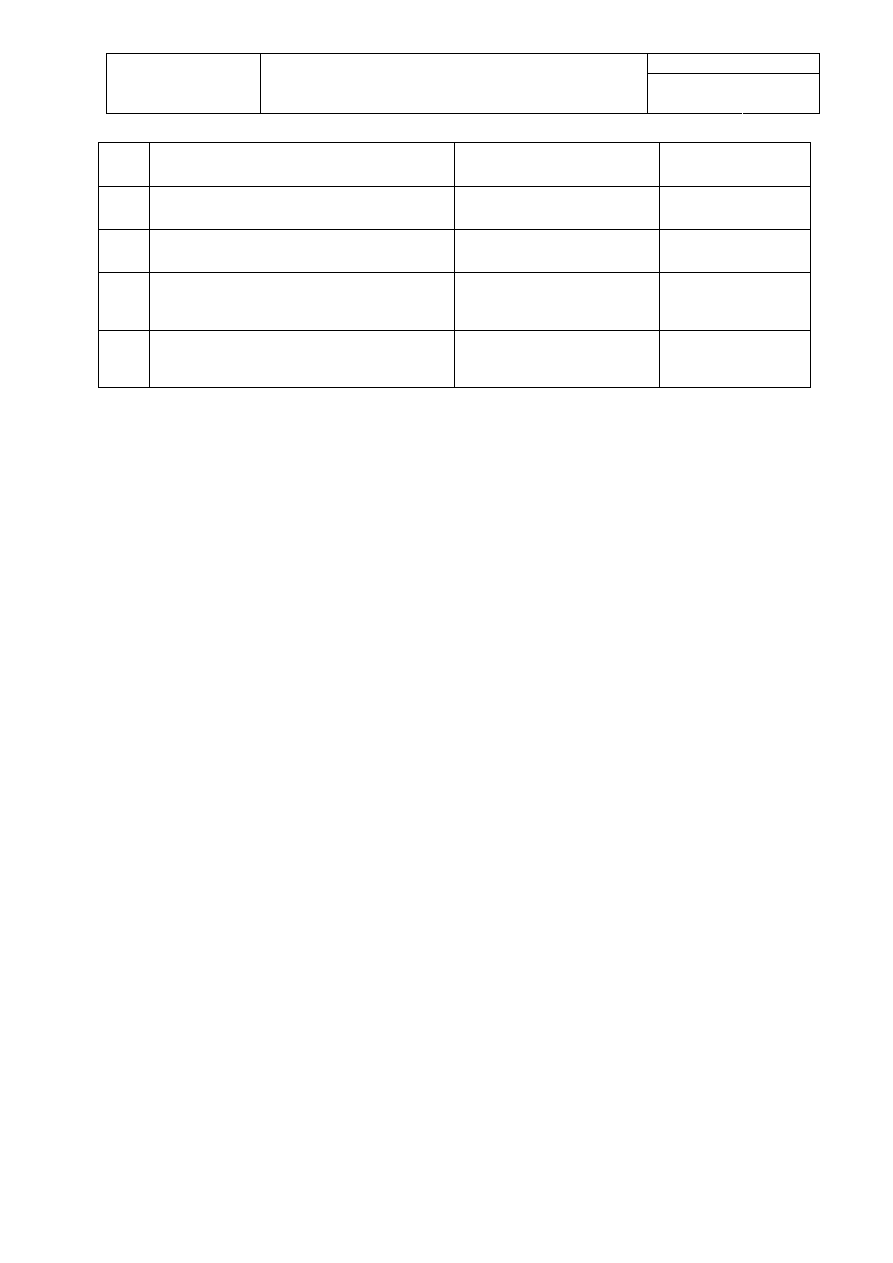

Sygnały przekazywane poprzez protokół PROFIBUS

Z nastawni do maszyny :

PRACA

STOP (z wycofaniem koła)

STOP awaryjny

STOP – wyłączenie zasilania maszyny

Wydajność

- 1 bit

- 1 bit

- 1 bit

- 1 bit

- 1 Bajt

– polecenie

– polecenie

– polecenie

– polecenie

– polecenie

Z maszyny do nastawni :

tryb PRACA Zdalna

tryb PRACA Lokalna

tryb PRÓBY

tryb REMONT

PRACA - potwierdzenie

STOP - zasilanie maszyny wyłączone

STOP - praca

Awaria maszyny

Wydajność mierzona na pompie

Aktualna prędkość jazdy

Aktualna zagłębienie koła

Koniec drogi jazdy z lewej

Koniec drogi jazdy z prawej

Maksymalne zagłębienie koła

Maksymalne wysunięcie koła

Przekroczone ciśnienie pompy

Awaria maszyny

Kontrola komunikacji

- 1 bit

- 1 bit

- 1 bit

- 1 bit

- 1 bit

- 1 bit

- 1 bit

- 1 bit

- 1Bajt

- 1Bajt

- 1Bajt

- 1 bit

- 1 bit

- 1 bit

- 1 bit

- 1 bit

- 1 bit

- 1 bit

– informacja

– informacja

– informacja

– informacja

– informacja

– informacja

– informacja

– informacja

– informacja

– informacja

– informacja

– informacja

– informacja

– informacja

– informacja

– informacja

– informacja

– informacja

7. System telewizji przemysłowej

Na maszynie zainstalowano 2 kamery telewizji przemysłowej do stałego monitorowania

punktów istotnych dla pracy maszyny, tj. obszaru pracy koła wygarniaj

ą

cego i ilo

ś

ci nosiwa na

przeno

ś

niku odbieraj

ą

cym.

Rewizja:

0

Strona:

11/20

Obraz z dwóch kolorowych kamer przesyłany zostaje do nastawni naw

ę

glania wyposa

ż

onej w 19

calowy monitor LCD oraz dzielnik obrazu umo

ż

liwiaj

ą

cy jednoczesne wy

ś

wietlenie obrazu z

czterech kamer.

8. POMIARY PARAMETRÓW ELEKTRYCZNYCH

Wszystkie pomiary wykonywane w trakcie pracy maszyny przekazywane s

ą

do centralnego

sterownika. Po ich przetworzeniu wysyłane s

ą

w postaci komunikatów zwrotnych do panelu

operatorskiego, na którym mog

ą

zosta

ć

wy

ś

wietlone w zale

ż

no

ś

ci od potrzeb.

Dost

ę

pne pomiary:

Parametry zasilania:

−

pomiar napi

ę

cia przed wył

ą

cznikiem głównym,

−

pomiar parametrów sieci zasilaj

ą

cej za wył

ą

cznikiem głównym,

−

pomiar pr

ą

du koła wygarniaj

ą

cego.

Parametry techniczne:

−

pomiar drogi wysuwu koła wygarniaj

ą

cego,

−

kontrola wszystkich skrajnych poło

ż

e

ń

cz

ęś

ci ruchomych mechanizmów technologicznych

maszyny.

Motogodziny:

−

licznik godzin pracy mechanizmu koła wygarniaj

ą

cego,

−

licznik godzin pracy stycznika głównego,

−

licznik godzin pracy mechanizmu jazdy,

−

licznik godzin pracy pomp smarowania maszyny.

9. OBWODY BEZPIECZE

Ń

STWA

Instalacja elektryczna maszyny wyposa

ż

ona jest w obwody bezpiecze

ń

stwa, których

zadaniem jest zapewnienie obsłudze mo

ż

liwo

ś

ci szybkiego wył

ą

czenia napi

ę

cia w obwodach

elektrycznych i tym samym zatrzymanie cz

ęś

ci ruchomych maszyny.

Zastosowano dwa poziomy wył

ą

czenia w obwodach bezpiecze

ń

stwa.

9.1 Wył

ą

czenie zasilania za wył

ą

cznikiem głównym

Na rozdzielni elektrycznej +10F1 oraz na skrzynce +PZ2 umieszczono przyciski awaryjne "STOP".

W obwód "STOP" wł

ą

czony został zestyk NC (normalnie zamkni

ę

ty) sterowany przez sterownik

PLC. Zadziałanie któregokolwiek z przycisków lub rozwarcie styku NC sterowanego przez PLC

powoduje wył

ą

czenie wył

ą

cznika głównego, czyli odci

ę

cie napi

ę

cia 0,4kV z obwodów zasilania

maszyny za wył

ą

cznikiem głównym.

Ponowne zał

ą

czenie jest mo

ż

liwe tylko przez r

ę

czne zał

ą

czenie wył

ą

cznika głównego w rozdzielni

zasilania głównego po uprzednim usuni

ę

ciu przyczyny wył

ą

czenia oraz ustawieniu wszystkich

manipulatorów maszyny w poło

ż

eniach neutralnych "0".

UWAGA!

Po wył

ą

czeniu wył

ą

cznika głównego obwody zasilane sprzed wył

ą

cznika głównego

pozostaj

ą

pod napi

ę

ciem.

9.2 Wył

ą

czenie zasilania za stycznikiem głównym

Rewizja:

0

Strona:

12/20

Na maszynie tj.: przy kole wygarniaj

ą

cym, przy agregacie hydraulicznym oraz przy wej

ś

ciu

na maszyn

ę

umieszczono grzybkowe przyciski awaryjne "STOP ". Dodatkowo w obwodzie "STOP"

wł

ą

czony został styk NO sterowany przez PLC. Zadziałanie któregokolwiek z przycisków lub

rozwarcie styku NO sterowanego przez PLC powoduje wył

ą

czenie stycznika głównego, czyli

odci

ę

cie napi

ę

cia 0,4kV z obwodów siłowych nap

ę

dów technologicznych maszyny (zadziałanie

któregokolwiek z przycisków sygnalizowane jest na panelu operatorskim odpowiednim

komunikatem wraz z okre

ś

leniem lokalizacji zał

ą

czonego przycisku). Pozostałe obwody

(sterownicze, pomocnicze) pozostaj

ą

nadal pod napi

ę

ciem. Ponowne zał

ą

czenie jest mo

ż

liwe po

naci

ś

ni

ę

ciu przycisku POTWIERDZENIE na ekranie ZASILANIE, po uprzednim usuni

ę

ciu

przyczyny wył

ą

czenia oraz ustawieniu wszystkich manipulatorów maszyny w poło

ż

eniach

neutralnych "0".

9.3 Blokady

Mechanizmy maszyny s

ą

wyposa

ż

one w blokady:

−

skrajnych poło

ż

e

ń

,

−

technologiczne mi

ę

dzy mechanizmami,

−

z przeno

ś

nikiem odbieraj

ą

cym.

Blokady te zrealizowane s

ą

za po

ś

rednictwem sygnałów z wył

ą

czników kra

ń

cowych, czujników,

itp. przekazywane do szaf sterowniczych i przetwarzane przez program sterownika PLC.

10. OPIS AWARII

Wszystkie obwody maszyny wyposa

ż

one s

ą

w kontrol

ę

prawidłowej pracy. Wi

ę

kszo

ść

mo

ż

liwych do wyst

ą

pienia awarii jest wykrywana przez główny sterownik maszyny i po

przetworzeniu przekazywana do panelu sterowania w pulpicie sterowniczym.. Awarie wy

ś

wietlane

s

ą

na panelu w postaci skróconych komunikatów tekstowych opisuj

ą

cych w prostych słowach

mo

ż

liw

ą

przyczyn

ę

awarii.

Wszystkie sygnalizowane awarie nale

żą

do grupy awarii instalacji elektrycznej i w przypadku ich

wyst

ą

pienia wymagana jest interwencja uprawnionych osób z obsługi technicznej.

Uwaga!

Zabrania si

ę

operatorowi samodzielnego usuwania awarii w obwodach elektrycznych!

11. TRYBY PRACY

Maszyna mo

ż

e pracowa

ć

w nast

ę

puj

ą

cych trybach pracy:

−

AUTO,

−

PRÓBY,

−

REMONT,

Wybór rodzaju trybu pracy podejmuje operator maszyny.

Zał

ą

czenie maszyny w wybranym trybie pracy odbywa si

ę

przez naci

ś

ni

ę

cie odpowiedniego

przycisku w pulpicie sterowniczym.

11.1 Tryb pracy – PRACA LOKALNA

Tryb przeznaczony jest do sterowania lokalnego maszyn

ą

z pulpitu sterowania lokalnego.

Umo

ż

liwia okre

ś

lenie parametrów i zał

ą

czenie maszyny w trybie pracy automatycznej.

Rewizja:

0

Strona:

13/20

W tym trybie aktywne s

ą

blokady własne maszyny oraz blokady i powi

ą

zania z

dyspozytorni

ą

.

11.1.1 Sterowanie

Sterowanie maszyny odbywa si

ę

z tylko z pulpitu sterowniczego zabudowanego na

maszynie.

W tym trybie aktywne s

ą

blokady własne maszyny oraz blokady i powi

ą

zania z

dyspozytorni

ą

.

11.2 Tryb pracy – PRACA ZDALNA

Tryb przeznaczony do zdalnego sterowania maszyn

ą

z głównej nastawni.

Umo

ż

liwia okre

ś

lenie parametrów i zał

ą

czenie maszyny w trybie pracy automatycznej.

11.2.1 Sterowanie

Wszystkie mechanizmy na maszynie s

ą

sterowanie tylko z pulpitu z głównej nastawni.

W tym trybie aktywne s

ą

blokady własne maszyny oraz blokady i powi

ą

zania z

dyspozytorni

ą

.

Rewizja:

0

Strona:

14/20

11.3 Tryb pracy – PRÓBY

W tym trybie aktywne s

ą

blokady własne maszyny, brak blokad i powi

ą

za

ń

z dyspozytorni

ą

.

Uwaga!

Zabrania si

ę

w tym trybie pracy z nosiwem i podawania go na przeno

ś

nik odbieraj

ą

cy.

11.3.1 Sterowanie

Sterowanie w trybie ‘PRÓBY’ realizowane jest tylko przez operatora maszyny z pulpitu

sterowniczego.

11.4 Tryb pracy – REMONT

Tryb REMONT przeznaczone jest do sterowania zespołami nap

ę

dowymi w czasie prób i

remontów. Charakteryzuje si

ę

brakiem powi

ą

za

ń

mi

ę

dzy mechanizmami. W tym trybie działaj

ą

tylko blokady od skrajnych poło

ż

e

ń

mechanizmów; brak blokad i powi

ą

za

ń

z dyspozytorni

ą

.

11.4.1 Sterowanie

Sterowanie mo

ż

e by

ć

realizowane tylko z pulpitu sterowniczego.

Rewizja:

0

Strona:

15/20

12. OBWODY i MECHANIZMY ROBOCZE MASZYNY

12.1

Obwody zasilania głównego /=0

Obwody zasilania głównego obejmuj

ą

aparatur

ę

zabezpieczaj

ą

c

ą

, sterownicz

ą

i

pomiarow

ą

.

Rozdzielaj

ą

zasilanie na poszczególne grupy:

−

zasilanie obwodów sterowania,

−

zasilanie obwodów pomocniczych,

−

zasilanie obwodów mechanizmów.

Obwody sterownicze posiadaj

ą

wył

ą

cznik umo

ż

liwiaj

ą

cy ich odł

ą

czenie.

Dla bezpiecze

ń

stwa obsługi maszyny do sterowanie zasilania głównego podł

ą

czono

przyciski „STOP”. Zał

ą

czenie któregokolwiek z tych przycisków na maszynie powoduje wył

ą

czenie

stycznika głównego, a przez to równie

ż

zasilania obwodów wymienionych powy

ż

ej, z wyj

ą

tkiem

zasilania obwodów pomocniczych.

12.1.1 Blokady

Podstawowe blokady od:

−

wył

ą

cznika głównego,

−

przeka

ź

nika przepi

ę

ciowego,

−

przeka

ź

nika kontroli faz,

−

poprawno

ś

ci działania styczników i zabezpiecze

ń

.

12.1.2 Pomiary

Układ mechanizmu wyposa

ż

ono w pomiar:

−

pomiar napi

ę

cia zasilania głównego,

−

analizator parametrów zasilania.

Rewizja:

0

Strona:

16/20

12.2

Mechanizm koła wygarniaj

ą

cego /=1

Mechanizm wyposa

ż

ony jest w nap

ę

d hydrauliczny zasilany przez zespól nap

ę

dowy

zabudowany na agregacie hydraulicznym. Zespól nap

ę

dowy nap

ę

dzany jest silnikiem indukcyjnym

klatkowym, którego rozruch i zasilanie realizowane jest w sposób bezpo

ś

redni.

Pr

ę

dko

ść

obrotowa koła wygarniaj

ą

cego regulowana jest od 0 do warto

ś

ci nominalnej poprzez

pomp

ę

o zmiennym wydatku z kart

ą

sterownicz

ą

sterowan

ą

sygnałem analogowym ze sterownika

PLC.

12.2.1 Blokady

Podstawowe blokady od:

−

przeka

ź

nika kontroli faz,

−

poprawno

ś

ci działania styczników i zabezpiecze

ń

,

−

braku ruchu.

12.2.2 Pomiary

Układ mechanizmu wyposa

ż

ono w pomiar:

−

pr

ą

d zasilania.

Rewizja:

0

Strona:

17/20

12.3

Mechanizm jazdy /=4

Mechanizm wyposa

ż

ony jest w nap

ę

d hydrauliczny zasilany przez zespół nap

ę

dowy

zabudowany na agregacie hydraulicznym. Zespól nap

ę

dowy jest wspólny dla nap

ę

du wysuwu koła

wygarniaj

ą

cego, nap

ę

dzany jest silnikiem indukcyjnym klatkowym, którego rozruch i zasilanie

realizowane jest w sposób bezpo

ś

redni.

Pr

ę

dko

ść

jazdy maszyny regulowana jest od 0 do warto

ś

ci nominalnej poprzez pomp

ę

o zmiennym

wydatku z kart

ą

sterownicz

ą

sterowan

ą

sygnałem analogowym ze sterownika PLC.

12.3.1 Blokady

Podstawowe blokady od:

−

przeci

ąż

enia nap

ę

dów, wentylatorów,

−

poprawno

ś

ci działania styczników i zabezpiecze

ń

(równie

ż

od hamulców i wentylatorów współpracuj

ą

cych z mechanizmem jazdy),

−

skrajnych poło

ż

e

ń

maszyny na torze jezdnym.

12.3.2 Pomiary

Układ mechanizmu wyposa

ż

ono w:

−

brak.

Rewizja:

0

Strona:

18/20

12.4 Mechanizm wysuwu koła wygarniaj

ą

cego /=5

Mechanizm wyposa

ż

ony jest w nap

ę

d hydrauliczny zasilany przez zespół nap

ę

dowy

zabudowany na agregacie hydraulicznym. Zespół nap

ę

dowy jest wspólny dla nap

ę

du jazdy,

nap

ę

dzany jest silnikiem indukcyjnym klatkowym, którego rozruch i zasilanie realizowane jest w

sposób bezpo

ś

redni.

12.4.1 Blokady

Podstawowe blokady od:

−

przeci

ąż

enia nap

ę

dów, wentylatorów i zwalniaków,

−

poprawno

ś

ci działania styczników i zabezpiecze

ń

,

−

skrajnych poło

ż

e

ń

wysuwu koła.

12.4.2 Pomiary

Układ mechanizmu wyposa

ż

ono w:

−

brak.

12.5

Mechanizm ta

ś

my odbieraj

ą

cej /=40,

Maszyna współpracuje z ta

ś

m

ą

odbieraj

ą

c

ą

nosiwo. Przeno

ś

nik ten nale

ż

y do odr

ę

bnego systemu

sterowania, lecz jest powi

ą

zany z maszyn

ą

blokadami technologicznymi. Na panelu operatorskim

wy

ś

wietlana jest informacja o prawidłowej pracy przeno

ś

nika. Sygnał ten jest podstawowym

warunkiem w systemie blokad technologicznych dla relacji ‘AUTO’.

12.5.1 Blokady

Podstawowe blokady od:

−

blokady technologiczne układu sterowania przeno

ś

ników.

12.5.2 Pomiary

Układ mechanizmu wyposa

ż

ono w:

−

czujniki ruchu – sygnał zewn

ę

trzny z nadrz

ę

dnego układu sterowania.

Rewizja:

0

Strona:

19/20

12.6

O

BWODY POMOCNICZE

/=11

Maszyna wyposa

ż

ona jest w obwody pomocnicze. Obwody te s

ą

zasilane przed

stycznikiem głównym. Nale

żą

do nich: o

ś

wietlenie, ogrzewanie rozdzielni elektrycznej R1.

12.6.1 O

ś

wietlenie

Szafy elektryczne maszyny wyposa

ż

ono w zestaw o

ś

wietlenia miejscowego umo

ż

liwiaj

ą

cy

przeprowadzenie niezb

ę

dnych prac kontrolnych, konserwacyjnych lub usuni

ę

cie zaistniałych awarii

lub usterek. Zał

ą

czenie o

ś

wietlenia dokonuje si

ę

ł

ą

cznikiem zabudowanym w obudowie lampy.

12.6.2 Ogrzewanie

Szafy elektryczne maszyny wyposa

ż

one s

ą

w instalacj

ę

ogrzewania zapewniaj

ą

c

ą

utrzymanie optymalnej temperatury pracy aparatury elektrycznej. Zał

ą

czanie poszczególnych

obwodów ogrzewania i wentylacji jest sterowane termostatami.

12.6.3 Elementy sygnalizacji przedstartowej

Maszyn

ę

wyposa

ż

ono w dwa zestawy optyczno – akustycznej

sygnalizacji przedstartowej umieszczone na skrajnych elementach konstrukcji. Zał

ą

czenie

sygnalizacji przedstartowej nast

ę

puje z wyprzedzeniem ok. 6 sekund od momentu zał

ą

czenia

pracy maszyny.

13. SMAROWANIE

Maszyna wyposa

ż

ona jest w układ centralnego smarowania mechanizmów.

Smarowanie odbywa si

ę

w dwóch trybach:

- automatycznym,

- r

ę

cznym

W trybie automatycznym układ ten zał

ą

cza si

ę

automatycznie w cyklach:

1. Podczas pracy maszyny – co 200 godzin.

2. Podczas postoju maszyny – co 300 godzin.

(Podane wy

ż

ej orientacyjne warto

ś

ci czasu zał

ą

czania układu centralnego smarowania nale

ż

y

skorygowa

ć

po uruchomieniu maszyny)

Rewizja:

0

Strona:

20/20

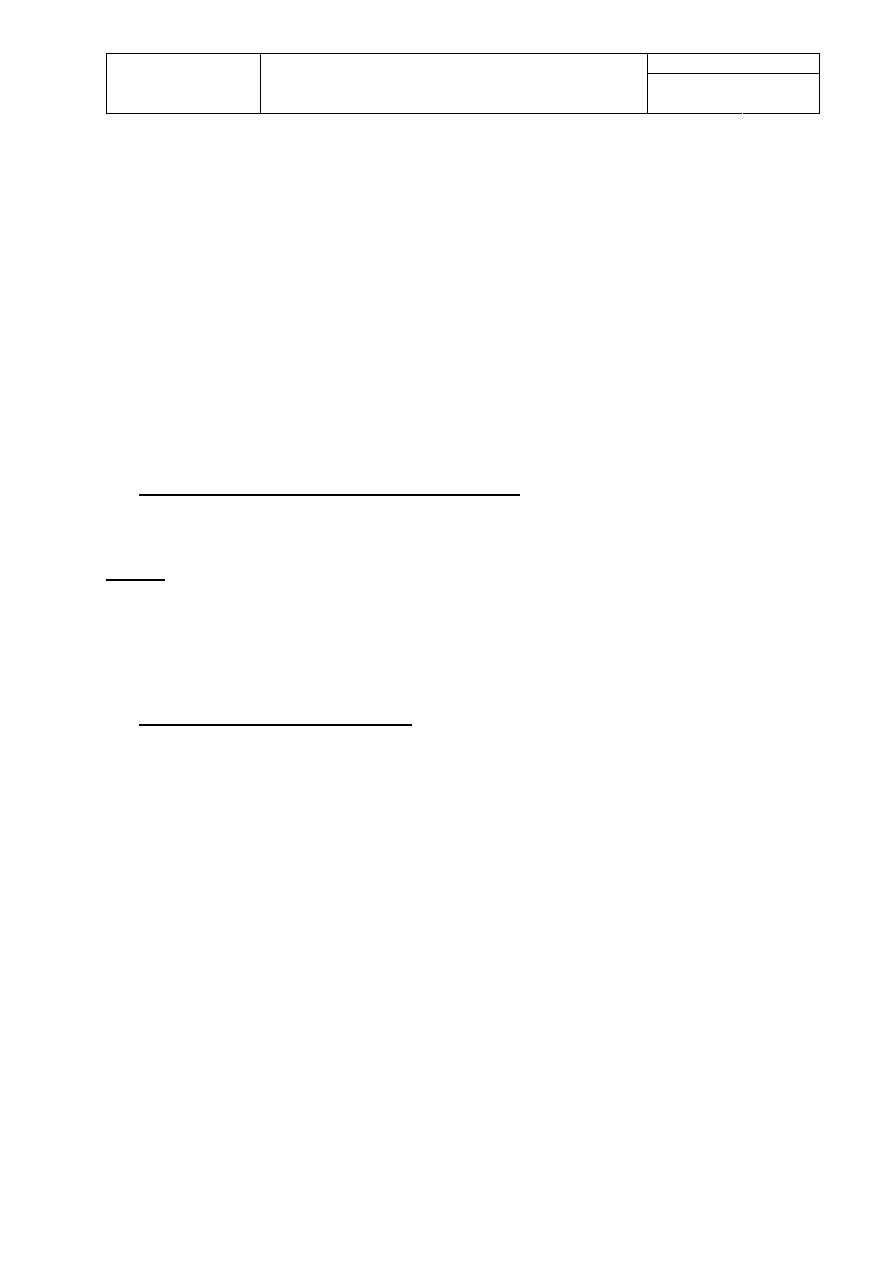

14. PRODUCENCI I DOSTAWCY APARATURY ELEKTRYCZNEJ

Ze wzgl

ę

du na prac

ę

wygarniacza z palnymi i wybuchowymi pyłami w

ę

gla kamiennego w

strefach Ex 20 i 21 zagro

ż

enia wybuchem, aparatura i urz

ą

dzenia elektryczne poł

ą

czone

bezpo

ś

rednio i po

ś

rednio z wygarniaczem zainstalowano na wygarniaczu w wykonaniu do strefy

zagro

ż

enia wybuchem.

•

silniki elektryczne

CELMA, INDUKTA, TAMEL, BESEL

•

przetwornice częstotliwości

SCHNEIDER

•

sterownik programowalny PLC SIEMENS

•

czujniki i łączniki krańcowe

TELEMECANIQUE, SELS, KŰBLER,

GIOVENZANA, SCHMERSAL, TURCK,

•

aparatura rozdzielczo-sterownicza

APENA, APATOR, LEGRAND, LUMEL,

zabezpieczająca

PROMET, MOELLER

•

aparatura oświetleniowa

FAMOR, FAREL, MAWEL

•

przewody elektryczne

HELUKABEL, LAPPKABEL, UNILIFT, KFK

•

stanowisko sterownicze

RADIOSTER, PIX

•

sygnalizacja świetlna i dźwiękowa

WERMA

•

skrzynki przyłączeniowe

HENSEL, FIBOX, SAREL, ZUGIL

Wyposażenie do pracy w strefie Ex 20/21, 2 D ASE GDAŃSK

Wyszukiwarka

Podobne podstrony:

Opis techniczny PW burger king Chrzšstów

Schemat blokowy PW 102 E do oferty

opis techniczny do rysunkow

OPIS TECHNICZNY do projektu budowlano

6082 PW{ TORY opis techniczny??z T3

Opis techniczny do projektu, Politechnika Śląska

Opis techniczny do projektu, Politechnika Śląska

Opis techniczny do krytej pływalni

PROJEKT BUDOWLANY DOMKU, OPIS TECHNICZNY DO PROJEKTU DOMKU JEDNORODZINNEGO

Opis techniczny do koncepcji1 - Kopia

Opis techniczny do projektu (2)

PW Budynek Dozoru Parkingu Opis techniczny

6082 PW 7B TORY opis techniczny e2

Opis techniczny do projektu technologicznego modernizacji węzła cieplnego w budynku wydziału Budowni

DROGA KB opis techniczny do projektu, II rok +

więcej podobnych podstron