Politechnika Wrocławska Rok akademicki 2013/2014

Wydział Inżynierii Środowiska

Kierunek Ochrona Środowiska

Technologie oczyszczania gazów

Projekt

Część A: Odpylanie

Wykonanie:

Zuzanna Chudyk

Nr albumu 191802

Prowadzący:

Dr hab. inż. Anna Musialik-Piotrowska

Spis treści

na wlocie do komory. …...................................................................................................9

4.3 Strumień masy pyłu frakcji <60

4.5 Udział masowy frakcji ziarnowej <60

Obliczenie długości komory bezpółkowej................................................

.......................................................

5.3 Obliczenie liczby przestrzeni międzypółkowej

.........................................................................................

Wymiary zasobnika na pył......................

.................................................................................................

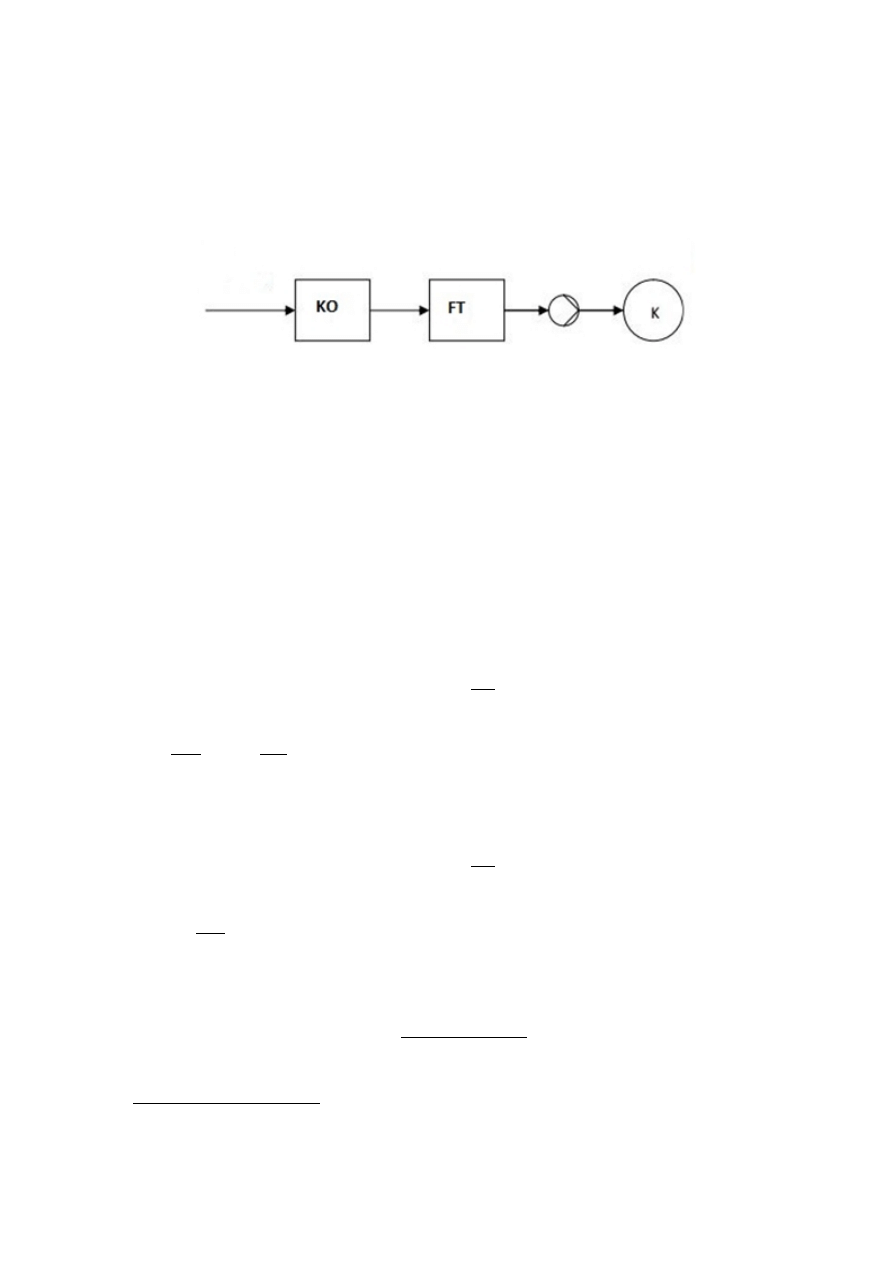

1. Koncepcja technologiczna instalacji

Instalacja odpylająca składa się kolejno z :

- komory osadczej

- filtra tkaninowego

- wentylatora

- komina

Rys 1. Schemat technologiczny instalacji odpylającej

2. Przeliczenie wszystkich parametrów na warunki rzeczywiste

2.1. Temperatura

T

rz

=

t+273

T

rz

=

124+273=397 K

2.2. Stężenie pyłu

Sp

rz

=

Sp

0

⋅

T

0

T

rz

Sp

rz

=

6,7⋅

273

397

=

4,607

g

m

n

3

2.3. Strumień objętości gazów

Vg

o

rz

=

Vg

o

⋅

T

rz

T

0

Vg

o

rz

=

16500⋅

397

273

=

23995 m

n

3

/

h=6,6653 m

n

3

/

s

2.4. Gęstość gazów w warunkach normalnych

ρ

0

=

(

1+x) p

(

0,622+ x) R

w

⋅

T

0

ρ

0

=

(

1+0,045)101300

(

0,622+0,045)461,5⋅273

=

1,2597 kg /m

n

3

2.5. Gęstość gazów w warunkach rzeczywistych

ρ

rz

=

ρ

0

⋅

T

o

T

tz

ρ

rz

=

1,2597⋅

273

397

=

0,8662 kg / m

rz

3

2.6. Dynamiczny współczynnik lepkości

μ

rz

=

μ

0

⋅

T

0

+

C

T

rz

+

C

⋅(

T

rz

T

0

)

1,5

μ

rz

=

17,08⋅10

−

6

⋅

273+112

397+112

⋅(

397

273

)

1,5

=

22,835⋅10

−

6

kg /m⋅s

2.7. Określenie składu granulometrycznego pyłu na wlocie do odpylacza (na podstawie

podanego w temacie udziału masowego skumulowanego)

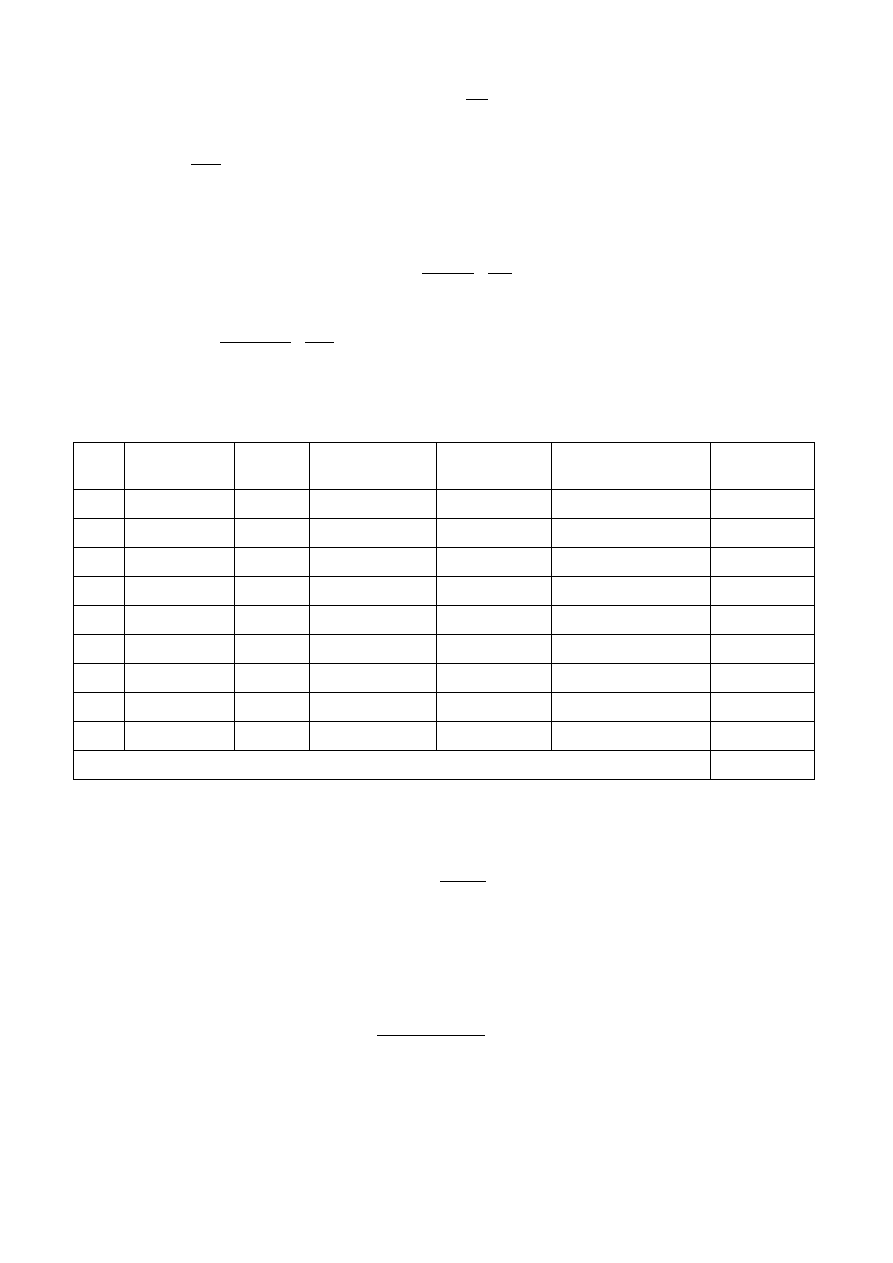

Nr

frakcji

Rozmiar ziaren,

μ

m

Zakres

Średnia średnica,

μ

m

Główna granica

zakresu,

μ

m

Udział masowy

skumulowany,

A

j

, %

Udział masowy,

a

j

1

< 2

0-2

1

2

4

0,04

2

< 5

2-5

3,5

5

10

0,06

3

< 10

5-10

7,5

10

21

0,11

4

< 20

10-20

15

20

33

0,12

5

< 40

20-40

30

40

49

0,16

6

< 60

40-60

50

60

66

0,17

7

<100

60-100

80

100

75

0,09

8

< 150

100-150

125

150

89

0,14

9

> 150

>150

-

-

100

0,11

Σ =

1

Tabela 1. Skład granulometryczny pyłu na wlocie do odpylacza

3. Obliczanie niezbędnej skuteczności odpylania całej instalacji

η

c

=

U −E

U

- U =S

pw

⋅

V

g

o

,

U =4,607⋅23995=110544,965 g /h=30,707 g / s

- E=S

po

⋅

V

g

o

,

E=0,040⋅23995=959,8 g /h=0,267 g /h

η

c

=

30,707−0,267

30,707

=

0,9913

η

c

=

99,13 %

4. Obliczenia komory osadczej

•

Ziarna mają kształt kulisty

•

Ziarna nie zderzają się ze sobą ani ze ściankami komory

•

Przepływ gazu jest jednorodny i jednakowy w całym przekroju komory

•

Prędkość gazu w przewodach 15-18 (20),

•

Prędkość gazu w komorze osadczej0,5-15,

•

Średnica ziarna granicznego 60 lub 40

4.1. Obliczanie prędkości opadania ziarna granicznego.

u

pg

=

R e⋅μ

rz

d

pg

⋅

ρ

rz

–

przybliżona liczba Reynoldsa R e

pg

dla ziarna granicznego

R e

pg

=

Ar

pg

18+0,61( Ar

pg

)

0,5

, gdzie Ar

pg

=

d

pg

⋅

ρ

rz

⋅(

ρ

p

−

ρ

rz

)⋅

g

μ

rz

2

Ar

pg

=

(

0,6⋅10

−

4

)

3

⋅

0,8662⋅(1990−0,8662)⋅9,81

(

22,835⋅10

−

6

)

2

=

7,0017

R e

pg

=

7,0017

18+0,61(7,0017)

0,5

=

0,357

Ruch laminarny bo Re << 2

R e=

Ar

18

=

7,0017

18

=

0,389

u

pg

=

0,389⋅22,835⋅10

−

6

0,6⋅10

−

4

⋅

0,8662

=

0,1709 m/ s

4.2. Strumień masy pyłu frakcji < 60

μ

m

na wlocie do komory

m

.

wi

=

m

.

w

⋅

a

wi

m

.

w6

=

30,707⋅0,17=5,22 g / s

4.3. Strumień masy pyłu frakcji < 60 μ m zatrzymany w komorze

m

.

zi

=

m

.

wi

⋅

η

i

gdzie:

η

i

=

u

pi

u

pg

Obliczenia u

pi

:

Ar

pg

=

(

0,5⋅10

−

4

)

3

⋅

0,8662⋅(1990−0,8662)⋅9,81

(

22,835⋅10

−

6

)

2

=

4,05

R e

pg

=

4,05

18+0,61(4,05)

0,5

=

0,211

Ruch laminarny bo Re << 2

R e=

4,05

18

=

0,225

u

p6

=

0,225⋅22,835⋅10

−

6

0,5⋅10

−

4

⋅

0,8662

=

0,119 m/ s

η

i

=

0,119

0,1709

=

0,7

m

.

z6

=

m

.

w6

⋅

η

6

=

5,22⋅0,07=0,366 g /s

4.4. Strumień masy pyłu frakcji < 60 μ m na wylocie z komory

m

.

o6

=

m

.

w6

−

m

.

z6

=

5,22−0,366=4,85 g / s

4.5. Udział masowy frakcji ziarnowej < 60 μ m pyłu opuszczającego komorę

a

oi

=

m

.

o6

Σ

m

.

o6

=

4,85

25,724

=

0,1885

4.6. Stężenie pyłu w gazie opuszczającym komorę

S=

m

.

o

V

.

g

=

15,123

23995

=

6,3026⋅10

−

4

g /m

3

=

0,063026 mg /m

3

4.7. Całkowita skuteczność

η

KO

=

Σ

a

wi

⋅

η

i

=

0,1623=16,23

%

Lp.

Rozmia

r ziaren

μ

m

Średnica

średnia

μ

m

Ar

R e

pi

R e

i

u

pi

m/s

η

i

a

wi

η

i

⋅

a

wi

m

.

wi

g/s

m

.

zi

g/s

m

.

oi

g/s

a

oi

1

< 2

1

0,0000324

0,000001800

5

0,0000018

0,0000474744 0,000277791 0,04

0,0000111116 1,22828 0,000341 1,227939 0,081195

2

< 5

3,5

0,001389803 0,000077114 0,000077211

0,000581561 0,003402934

0,06

0,000204176 1,84242

0,00627

1,83615 0,121412

3

< 10

7,5

0,013675177

0,00075673

0,000759732

0,002670435 0,015625717

0,11

0,001718829 3,37777

0,05278

3,32499 0,219859

4

< 20

15

0,109401412

0,006010484 0,006077856

0,01068174

0,062502867

0,12

0,007500344 3,68484 0,230313 3,454527 0,228424

5

< 40

30

0,8752113

0,047128683

0,04862285

0,04272696

0,250011468

0,16

0,040001835 4,91312 1,228336 3,684784 0,24365

6

< 60

50

4,051904166

0,210730569 0,225105787

0,118686

0,6944763

0,17

0,118060971 5,22019 3,625298 1,594892 0,105459

7

<100

80

16,59659946

0,810180093 0,922033303

0,303836159

1

0,09

0,09

2,76363

2,76363

0

0

8

< 150

125

63,31100259

2,770278376 3,517277922

0,741787498

1

0,14

0,14

4,29898

4,29898

0

0

9

> 150

150

109,4014125

4,487286838 6,077856249

1,068173997

1

0,11

0,11

3,37777

3,37777

0

0

suma

1

0,507497266 30,707 15,58372 15,12328

1

Tabela 2. Parametry frakcji pyłu

5. Obliczanie wymiarów komory osadczej.

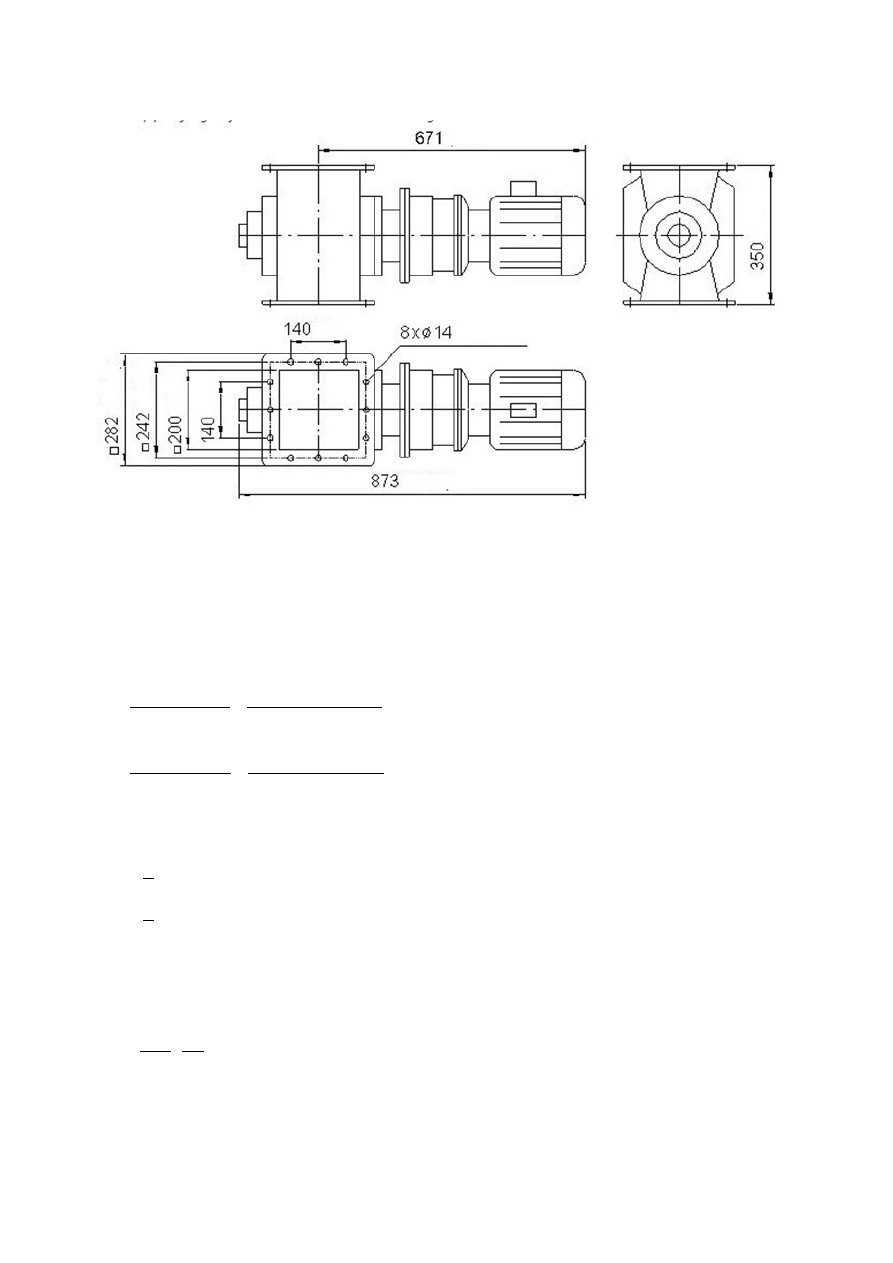

Rysunek 2 Komora osadcza - rysunek poglądowy

5.1. Obliczanie szerokości i wysokości komory.

B=H =

√

V

.

grz

w

g

gdzie:

V

.

grz

-rzeczywisty strumień objętości gazów m

3

/

s

w

g

- założona prędkość przepływu gazu przez komorę

m/ s

. Przyjęto 1,2

m/ s

B=H =

√

6,6653

1,2

=

2,356 m

5.2. Obliczanie długości komory bez półek

L=

H⋅w

g

u

pg

L=

2,356⋅1,2

0,1709

=

16,543 m

5.3. Obliczanie przestrzeni pomiędzy półkami:

n=

L

H

=

16,543

2,356

=

7,022

teoretyczna liczba półek (n-1)= 6,022

przyjęto liczbę półek: 6

5.4. Obliczanie wysokości przestrzeni między półkowej

h=

H

n

h=

H

n

=

2,356

7,022

=

0,336 m

5.5. Wyznaczanie skorygowanych rzeczywistych wymiarów komory:

- długość rzeczywista:

L

rz

=(

1,1−1,15)

L

n

przyjęto: 1,1

L

rz

=

1,1⋅L

n

=

1,1⋅16,543

7,022

=

2,591 m

–

wysokość rzeczywista:

H

rz

=

H +(n−1)⋅0,002

przyjęto grubość blachy: 2mm

H

rz

=

2,356+(7,022−1)⋅0,002=2,368 m

B

rz

=

B+4z

przyjęto szerkość przestrzeni zsypowej (z): 50mm

B

rz

=

2,356+4⋅0,05=2,556 m

B> 1200mm

przyjęto 2 rzędy półek.

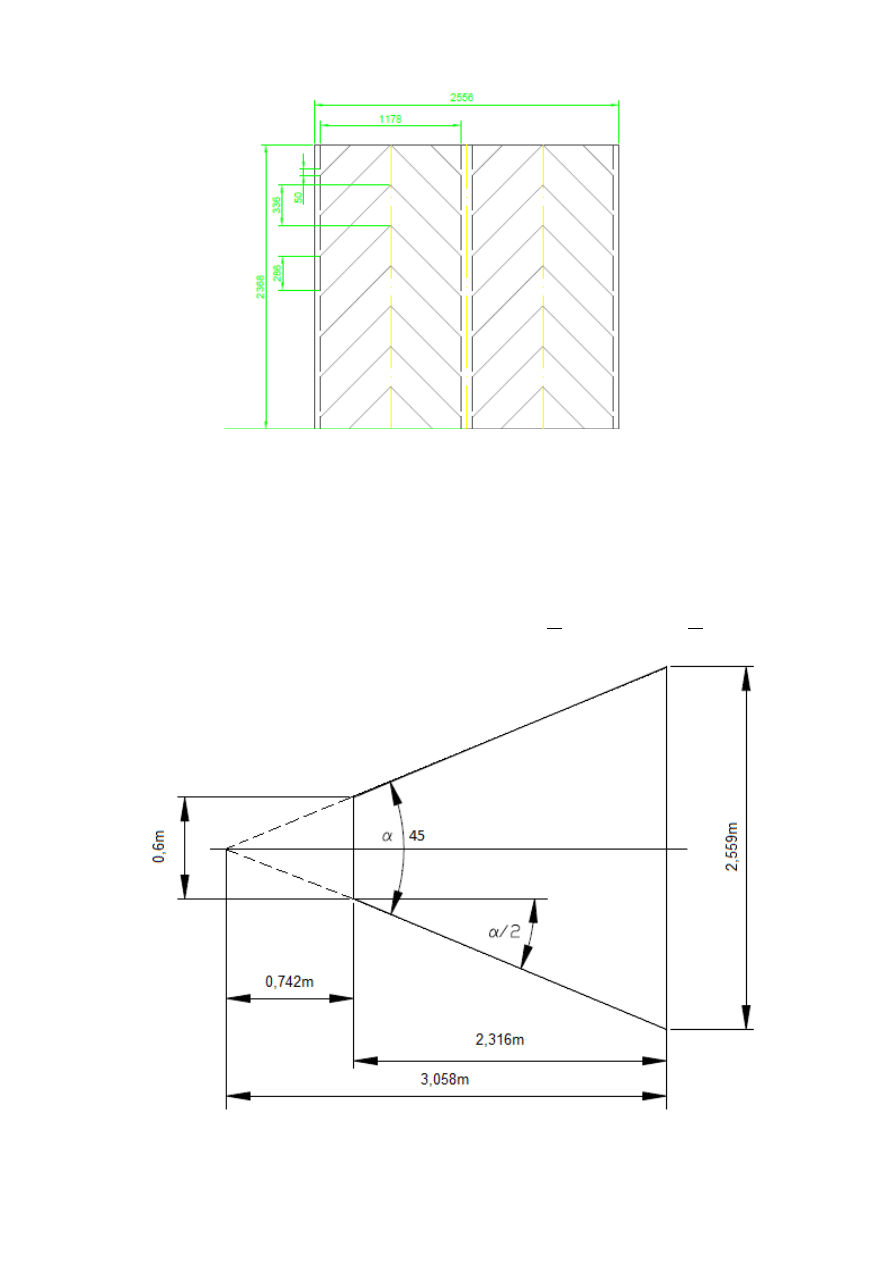

Rys 3 Wymiary komory osadczej z półkami

5.6. Dyfuzor i konfuzor

–

kąt rozwarcia w płaszczyźnie poziomej 45°C

–

prędkość gazu na wlocie do dyfuzora w

g

=

15−18(20)

m

s . Przyjęto

17

m

s .

Rys 4. Rozmiary dyfuzora

A

d

=

V

g

w

gpow

=

6,6653

17

=

0,3921 m

3

b

d

=

√

A

d

=

√

0,3921=0,6262 m

–

przyjęto wymiar przewodu prostoktnego 600mm x 600mm

A

drz

=

0,6⋅0,6=0,36 m

2

w

gporz

=

V

g

A

drz

=

6,6653

0,36

=

18,515

m

s

l=

0,5⋅b

d

tg22,5

=

0,6 /2

0,4242

=

0,742 m

0,5b

d

l

=

0,5 B

rz

L

L=

0,5 B

rz

⋅

l

0,5b

d

=

3,058 m

l

d

=

L−l=3,058−0,742=2,316 m

Przjęto konfuzor o takich samych parametrach

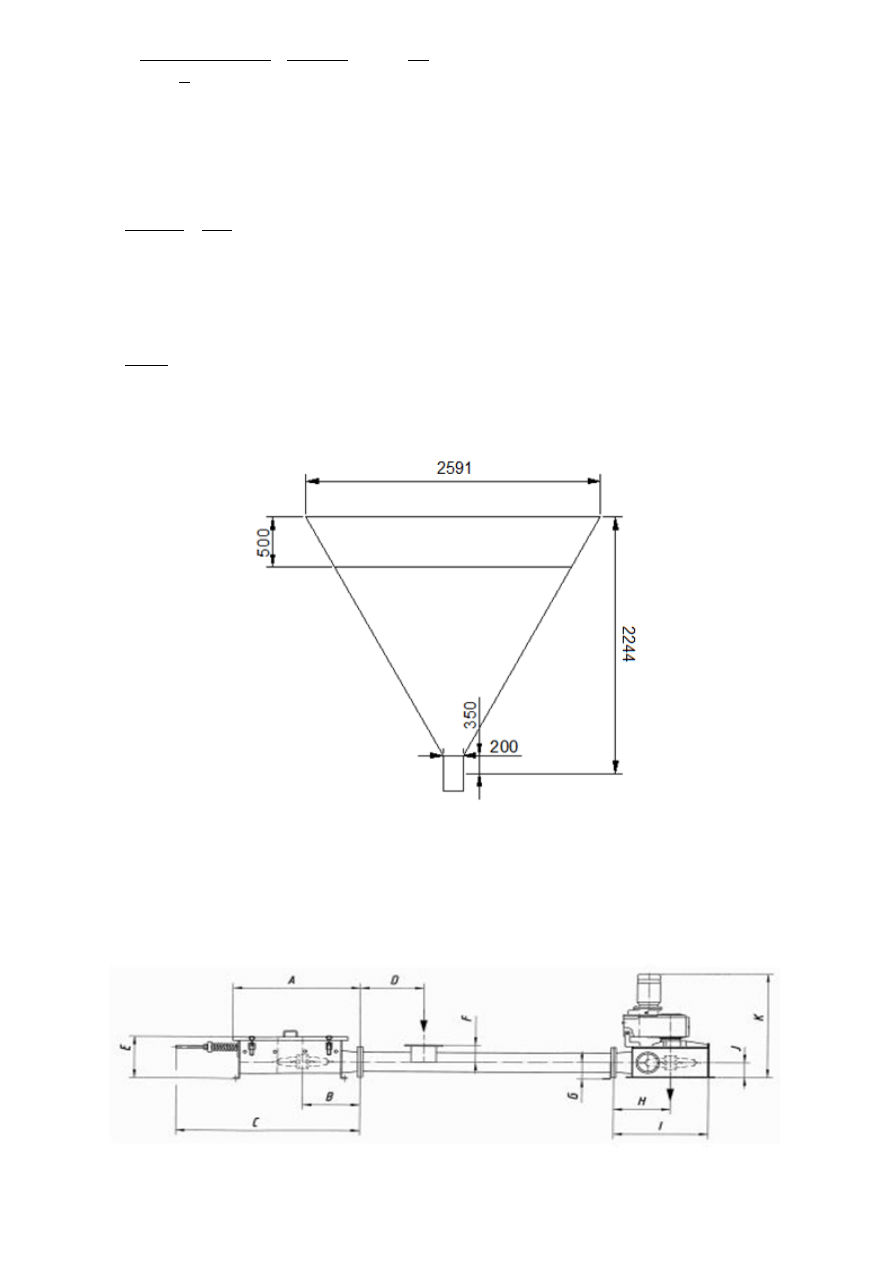

5.7. Wymiary zasobnika na pył

Założenia:

- wymiary górnych krawędzi zasobnika L

rz

x B

rz

- kąt nachylenia ścian względem poziomu γ ≥60

o

•

Obliczenie wymiarów zasobnika na pył według dłuższego boku komory odpylania

B

rz

=

2559mm

L

rz

=

2591mm

B

rz

<

L

rz

•

Ze wzoru na wysokość trójkąta równobocznego została obliczona wysokość H

H =

L

rz

⋅

√

3

2

=

2591⋅

√

3

2

=

2244 mm

h=

200⋅

√

3

2

=

173 mm

Przyjęto wymiary dozownika celkowego 200mm x 200mm.

Przyjęto dozownik celkowy firmy KOWENT Końskie.SA B200

Rys 5. Dozownik celkowy- rysunek poglądowy

Objętość czynną liczymy odejmując 500 mm od góry zasobnika.

Wymiary X1 oraz X2, czyli wymiary niezbędne do obliczenia V

zas

wyliczone zostały z Twierdzenia

Talesa.

x

1

=

L

rz

⋅(

H −500)

H

=

2591⋅(2244−500)

2244

=

2014 mm

x

2

=

B

rz

⋅(

H −500)

H

=

2559⋅(2244−500)

2244

=

1989 mm

•

Objętość czynna zasobnika

V

zas

=

1

3

⋅(

x

1

⋅

x

2

⋅(

H −500)−200⋅200⋅h)

V

zas

=

1

3

⋅(

2014⋅1989⋅(2244−500)−200⋅200⋅173)=2326425141mm

3

=

2,326 m

3

•

Strumień objętości pyłu zatrzymanego na komorze

V

pz

=

m

z

ρ

pus

,

m

3

s

, gdzie

ρ

pus

– gęstość usypowa pyłu

m

z

– zatrzymany strumień masy pyłu

V

pz

=

15,58⋅3600⋅0,001

1

3

⋅

1990

=

56,088

663,333

=

0,089

m

3

h

•

Czas gromadzenia pyłu w zasobniku

τ =

V

zas

⋅

ρ

us

m

z

=

V

zas

V

pz

, h , gdzie

V

zas

-

objętość czynna zasobnika – część zasobnika, w której może być gromadzony pył

τ =

2,614

0,089

=

29,4 h (1 dzień 5h)

Na podstawie czasu gromadzenia pyłu w zasobniku przyjęto opróżnianie zbiornika co 1 dobę.

Rys 6. Wymiary zasobnika na pył

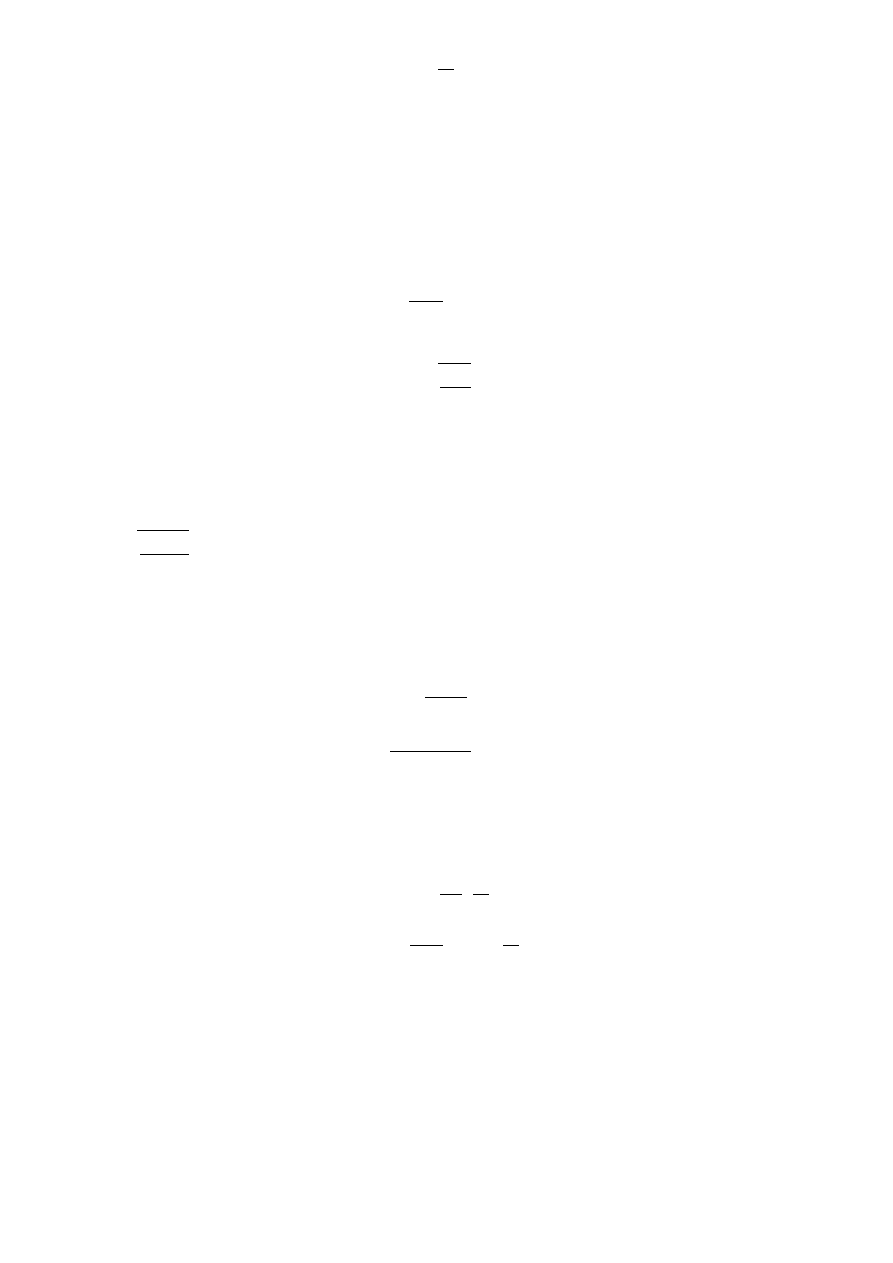

5.8.

Odbiór pyłu z zasobnika

Pył będzie odbierany z zasobnika przenośnikiem rurowo-łańcuchowym o poziomym układzie rur typ 160

firmy DEDRIC TECHNIK s.c.

Rys 7. Schemat przenośnika pyłu

6. Dobór odpylacza II stopnia

η

c

=

1−(1−η

1

)(

1−η

2

)

gdzie

η

c

- całkowia wymagana skuteczność odpylania, 99,13%

η

1

- skuteczność odpylania komory osadczej, η

1

= 50,7 %

η

2

- skuteczność odpylania odpylacza drugiego stopnia

η

2

=

1

1−η

c

1=η

1

η

2

=

1−

1−0,991

1−0,507

=

0,982

η

2

> 95%

Przyjęto pulsacyjny filtr tkaninowy

6.1. Dobór filtra tkaninowego na podstawie KOWENT S.A w Końskich- filtry

Strumie objętości gazów:

Vg

o

rz

=

16500⋅

397

273

=

23995 m

n

3

/

h

Przyjęto filtr pulsacyjny typu PI-A-048-111-254

Filtr PI-A, czterokomorowy, ośmiozaworowy, izolowana komora filtracyjna, izolowany zsyp, z

konstrukcją wsporczą, z dachem, dysze aluminiowe, worki filtracyjne o długości 2,5m, włóknina

I/PE-5213.

Przepustowość filtra: 24200

m

3

/

h

7. Komin

Średnica komina musi być tak dobrana, aby prędkość przepływu gazów mieściła się w zakresie

( 10 m/s -12 m/s) . Przyjęto 11 m/s

A=

V

o

w

, m

2

gdzie

A- pole przekroju komina, m

2

V- strumień objętości gazów,

m

3

/

h

w- prędkość przepływu gazu w kominie, m/s

A=

6,67

11

=

0,61 m

2

D=

√

A⋅4

π

, m

gdzie

D- średnica komina, m

A- pole przekroju komina, m

2

D=

√

0,61⋅4

3,14

=

0,78 m przyjmujemy: 0,8m

Średnica komina wynsi 0,78 m, zatem pole przekroju można obliczyć ze wzoru:

A=

π⋅

D

2

4

, m

2

A=

3,14⋅(0,8)

2

4

=

0,5 m

2

Prędkość rzeczywista:

w

g

=

V

g

A

,

m

s

w

g

=

6,67

0,5

=

13,34

m

s

Wysokość komina wynosić będzie:

H

k

=

8,62+5=13,62 m

8. Wentylator

8.1 Wyznaczanie całkowitych oporów przepływu

Δ

p

c

=

Σ Δ

p

m

+

Σ Δ

p

l

+

Σ Δ

Z −

Δ

p

kom

gdzie:

Σ Δ

p

m

-suma oporów miejscowych ( Δ p

m

=

ζ

w

g

2

⋅

ρ

g

2

)

Σ Δ

p

l

- suma oporów liniowych ( Δ p

l

=

λ⋅

l

d

g

⋅

w

g

2

⋅

ρ

g

2

)

λ =

0,0032+

0,221

R e

0,237

R e=

w

g

⋅

d

z

⋅

ρ

μ

g

d

z

- średnica zastępcza przewodu,

l- długość odcinka przewodu (można sumować przewody o takich samych wymiarach)

•

Prędkość gazu w przewodzie o przekroju 600 x 600 mm

w

g

=

V

o

p

F

, m/ s

gdzie

V

o

p

- strumień objętości gazu; = 6,67

F- pole przekroju poprzecznego przeowdu,

m

2

w

g

=

6,67

(

0,6)

2

=

18,53 m/s

•

Dyfuzor II

Prędkość gazu w przewodzie o przekroju 510 x 1510 mm

w

g

=

6,67

0,51⋅1,51

=

8,66 m/s

ζ =(

1−

F

1

F

2

)

2

=(

1−

0,6⋅0,6

0,51⋅1,51

)

2

=

0,28

Δ

p

m

=

0,28

8,66

2

⋅

0,866

2

=

9,09 Pa

•

Rozgałęzienie I (α = 30°)

w

g

=

18,53 m/ s

V

1

V

2

=

0,5 => ζ =0,25

Δ

p

m

=

0,25

18,53

2

⋅

0,866

2

=

37,17 Pa

•

Łuk (α = 30°) o przekroju 600x600

R= 786,5mm

α =

600mm

R

D

=

1,31 => ζ

1

=

0,2

α = 30° => e =0,46

ζ

2

=

ζ

1

⋅

e

ζ

2

=

0,2⋅0,46=0,09

Δ

p

m

=

0,09

18,53

2

⋅

0,866

2

=

13,38 Pa

Instalacja zawiera 2 łuki o tych samych wymiarach. Łuk x 2 = 26,76 Pa

•

Łuk (α = 90°) o przekroju 600x600

R= 1265mm

α

=

600mm

R

D

=

2,1 => ζ

1

=

0,15

α = 90° => e =1,0

ζ

2

=

ζ

1

⋅

e

ζ

2

=

0,15⋅1,0=0,15

Δ

p

m

=

0,15

18,53

2

⋅

0,866

2

=

22,3 Pa

Instalacja zawiera 2 łuki o tych samych wymiarach. Łuk x 2 = 44,6 Pa

•

Suma strat miejscowych

Σ

p

m

=

9,09+37,17+26,76+44,6=117,6 Pa

2)

Δ

p

l

- opory liniowe, Δ p

l

=

λ⋅

l

d

z

⋅

w

g

2

⋅

ρ

g

2

λ −

współczynnik tarcia

λ =

0,0032+

0,221

R e

0,237

Re=

w

g

⋅

d

z

⋅

ρ

μ

g

Re=

18,53⋅0,6⋅0,866

22,835⋅10

−

6

=

421642

λ =

0,0032+

0,221

421642

0,237

=

0,0135

d

z

−

średnica zastępcza przewodu ,0,6 mm

l- dlugość odcinka przewodu

Przewód 600x 600 mm

Suma przewodów l= 7,923m

Δ

p

l1

=

0,0135⋅

7,923

0,6

⋅

18,53

2

˙

0,866

2

=

26,5 Pa

Komin średnica: 0,8m

Długość komina l= 13,62m

Prędkość gazu w przewodzie o średnicy 800mm

w

g

=

6,67

3,14⋅0,4

2

=

13,28 m/ s

Re =

w

g

⋅

d

z

⋅

ρ

μ

g

=

13,28⋅0,8⋅0,866

22,835⋅10

−

6

=

402907

λ =

0,0032+

0,221

402907

0,237

=

0,0136

Δ

p

l2

=

0,0136⋅

13,62

0,8

⋅

13,28

2

⋅

0,866

2

=

17,68 Pa

Suma oporów liniowych:

Δ

p

l

=

26,5+17,68=44,18 Pa

Δ

Z −opory na urządzeniach

, przyjęto opór na komorze osadczej, dyfuzorze i konfuzorze 100Pa,

natomiast na filtrze 1300Pa.

Δ

Z =1300+100=1400 Pa

Δ

p

kom

−

ciąg kominowy wspomagający pracę wentylatora

Δ

p

kom

=

h⋅g (ρ

pow

−

ρ

g

)

gdzie:

h−geometryczna wysokość komina , m

g − przyspieszenie ziemskie , 9,81

m

s

2

ρ

pow

−

gęstość powietrza na wylocie z komina. Przyjęto1,25

kg

m

3

ρ

g

−

gęstość gazów odlotowych na wylocie z komina , 0,866

kg

m

3

Δ

p

kom

=

13,62⋅9,81(1,25−0,866)=52Pa

Całkowite opory przepływu:

Δ

p

c

=

117,6+44,18+1400−52=1509,8 Pa

8.2. Dobór wentylatora

Q=6,67

m

3

s

Opory przepływu:

1509,8 Pa⋅1,1=1660,8 Pa

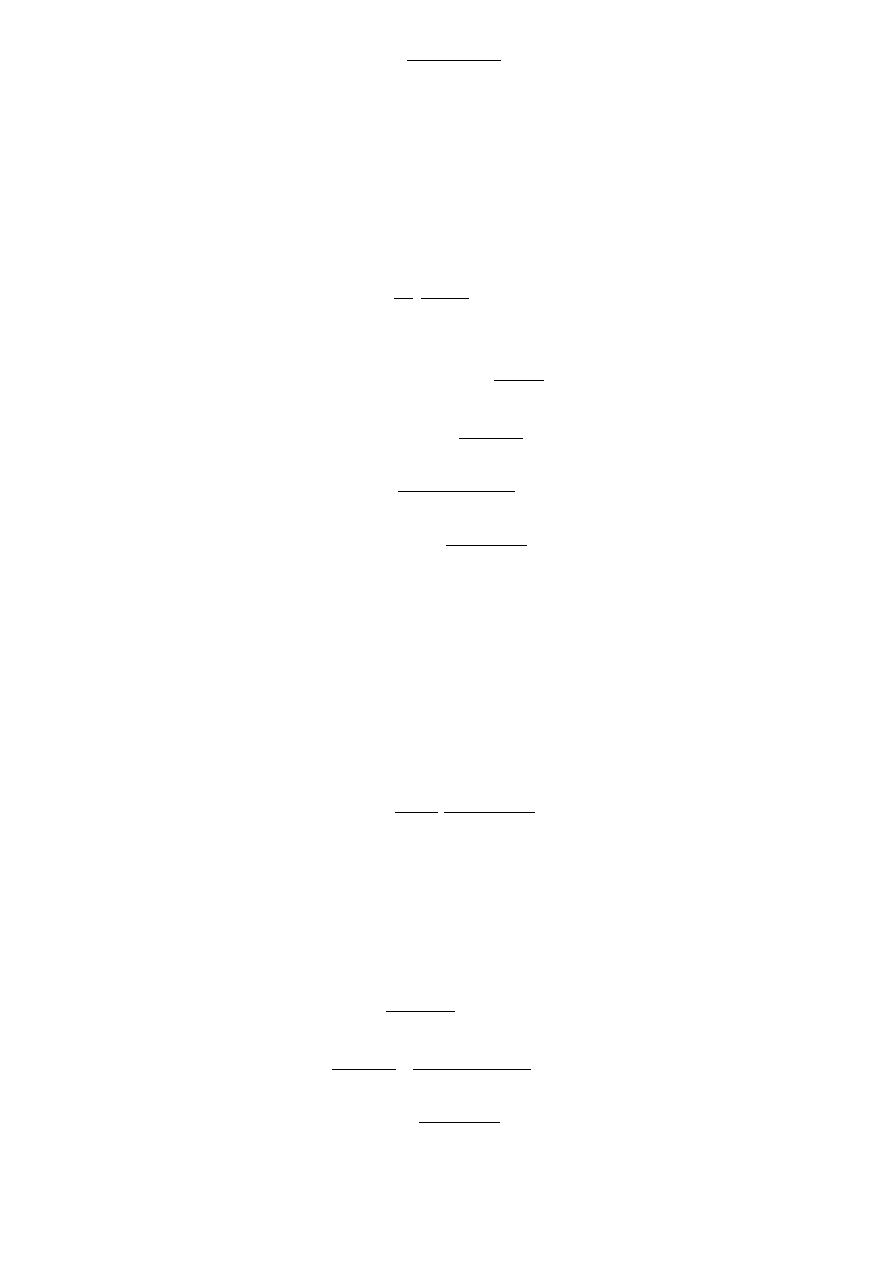

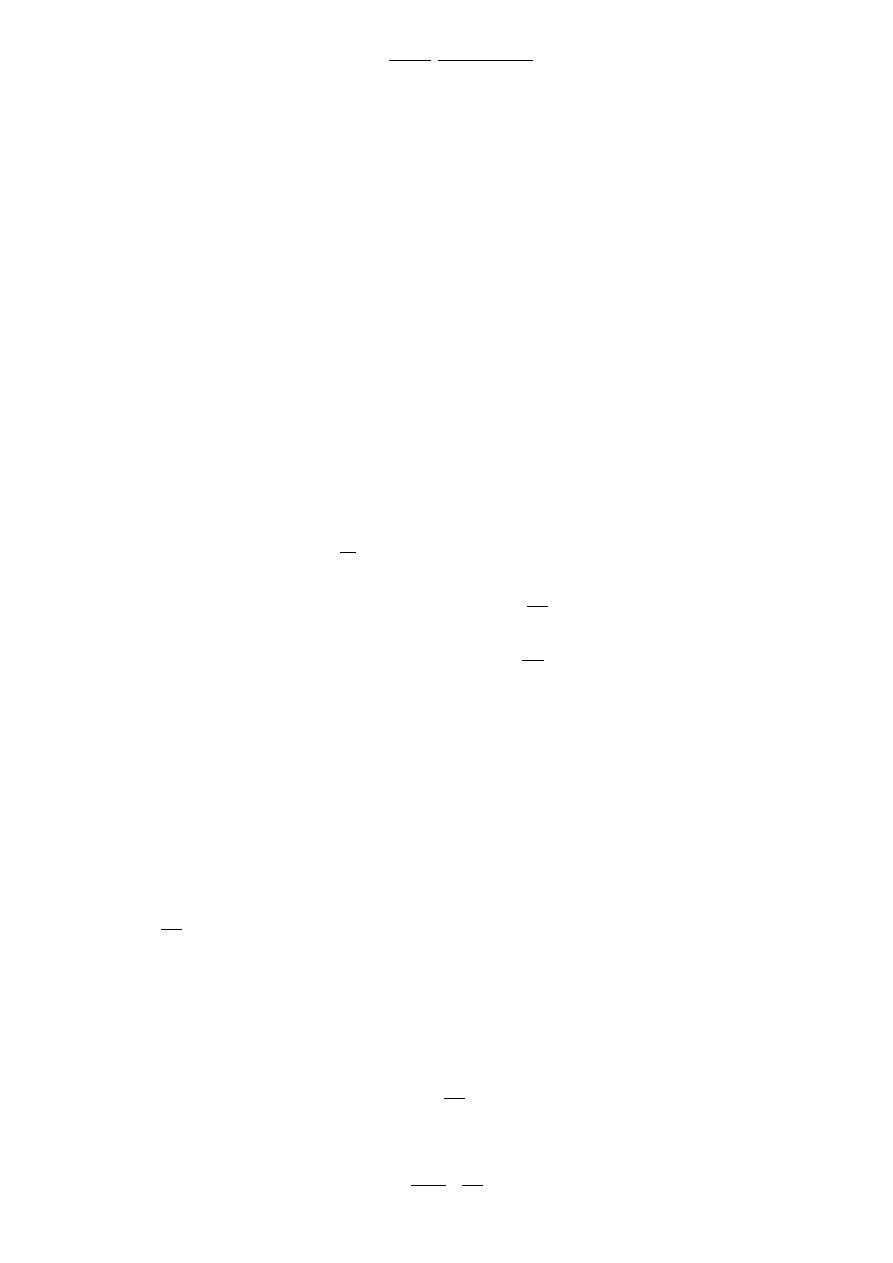

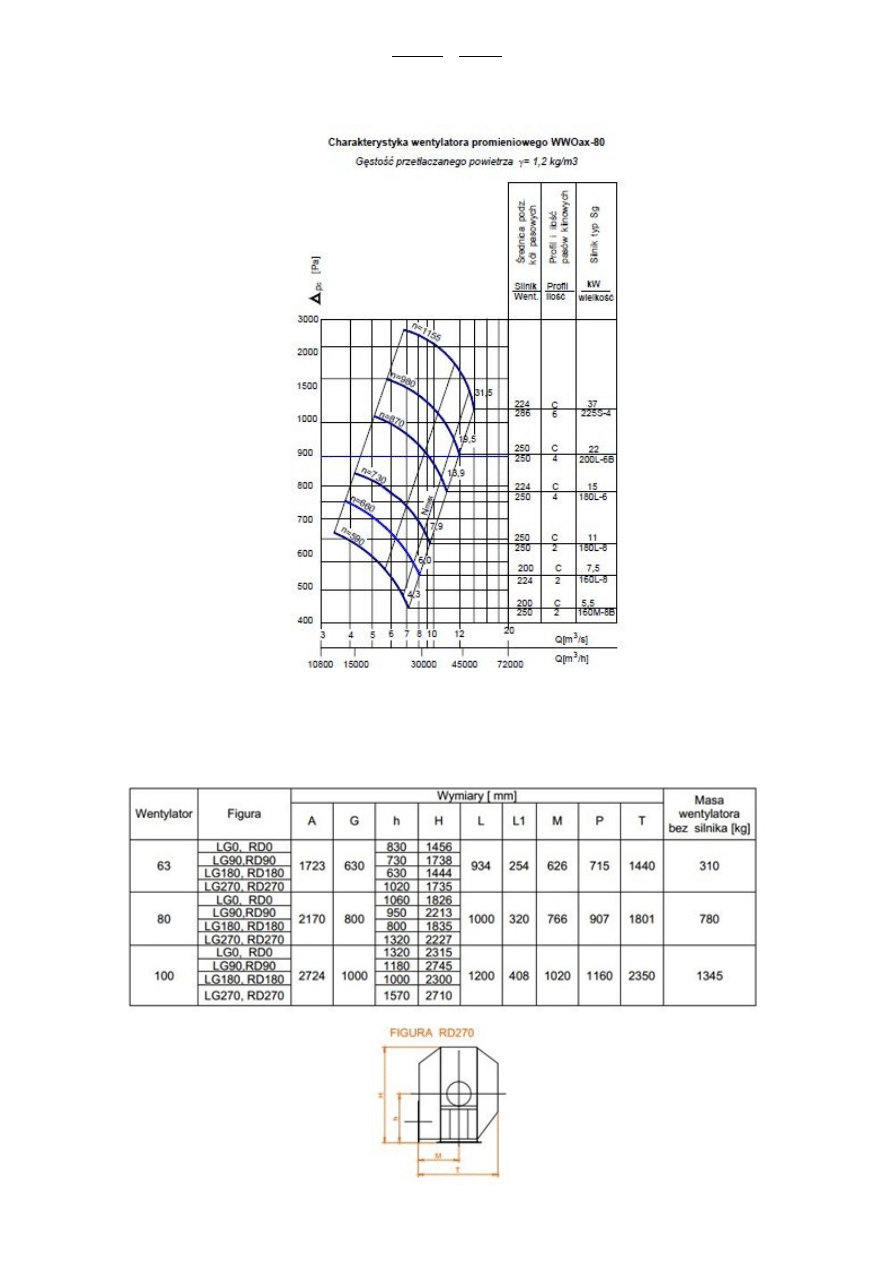

Przyjęto wentylator promieniowy WWOax-80,1155, napęd pasowy, RD270, K

Przeliczenie oporów przepływu dla gęstości 1,2

kg

m

3

:

Δ

p

1

Δ

p

2

=

ρ

1

ρ

2

1660,8

Δ

p

2

=

0,866

1,2

Δ

p

2

=

2301,34 Pa

Rys 8: Nomogram doboru wentylatora

Rys 9: Schemat wentylatora z wymiarami

9. Opis techniczny

Zaprojektowano dwustopniową instalację odpylającą. Układ ma za zadanie oddzielić cząstki

stałe od fazy gazowej tak aby stężenie na wlocie do instalacji o wartości 4607 mg/ m

3

zostało

zredukowane do wartości poniżej 40 mg/m

3

.

W pierwszym stopniu odpylania komora osadcza z samooczyszczającymi się półkami,

która oczyszcza gaz głównie z frakcji pyłu powyżej 60 . Skuteczność odpylania wynosi 16,23 %.

Pod komorą osadczą zaprojektowano zasobnik pyłu, który wymaga opróżniania co 1 dobę. Pył z

zasobnika transportowany będzie przenośnikiem rurowo-łańcuchowym o poziomym układzie rur

typ 160 firmy DEDRIC TECHNIK s.c. do zbiornika o większej objętości wspólnego dla komory

osadczej i filtra. Następnie pył będzie wywożony pojazdami transportowymi do dalszego

zagospodarowania.

Jako drugi stopień odpylania przewidziano zastosowanie filtra pulsacyjnego typu PI-A-048-

111-254 firmy KOWENT S.A. o przepustowości 24200 . Skuteczność odpylania filtra z frakcji

poniżej 60 wyniesie 98,1 %, natomiast całkowita skuteczność odpylania instalacji wyniesie 98,2 %.

Na podstawie obliczonych oporów przepływu wynoszących 1509,8 Pa dobrano wentylator

promieniowy WWOax-80,1155,napęd pasowy,RD270,K. Będzie się znajdował za odpylaczem

drugiego stopnia i jego zadaniem będzie przetłoczenie gazu o strumieniu objętości 6,66 . Na końcu

instalacji znajdować się będzie komin, czyli emitor o średnicy 0,8m i wysokości 13,62m.

Document Outline

Wyszukiwarka

Podobne podstrony:

gazy Zuza projekt

gazy Zuza projekt obliczenia

projekt ost[1]

geochemia projekt 1 ost

Projekt Zuza kanały3

OST-2007, Politechnika Krakowska, IV Semestr, Nawierzchnie drogowe, Projekt, materialy, Nawierzchnie

OST wydane w 2004-2007 r, Politechnika Krakowska, IV Semestr, Nawierzchnie drogowe, Projekt, materia

projekt zuza

mury projekt spr nośności filara śc zew ost kond

projekt o narkomanii(1)

!!! ETAPY CYKLU PROJEKTU !!!id 455 ppt

Wykład 3 Dokumentacja projektowa i STWiOR

Projekt nr 1piątek

Projet metoda projektu

34 Zasady projektowania strefy wjazdowej do wsi

więcej podobnych podstron