___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Lidia Mnich

Ocenianie jakości wyrobów futrzarskich

743[02].Z3.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Jadwiga Rudecka

inż. Jolanta Górska

Opracowanie redakcyjne:

inż. Lidia Mnich

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 743[02].Z3.02

„Ocenianie jakości wyrobów futrzarskich”, zawartego w programie nauczania dla zawodu

kuśnierz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Kontrola jakości surowców i półfabrykatów kuśnierskich

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Kontrola jakości gotowego wyrobu futrzarskiego

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

25

5. Sprawdzian osiągnięć

26

6. Literatura

31

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej oceny jakości wyrobów

futrzarskich.

W poradniku znajdziesz:

– wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

– cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

– literaturę uzupełniającą.

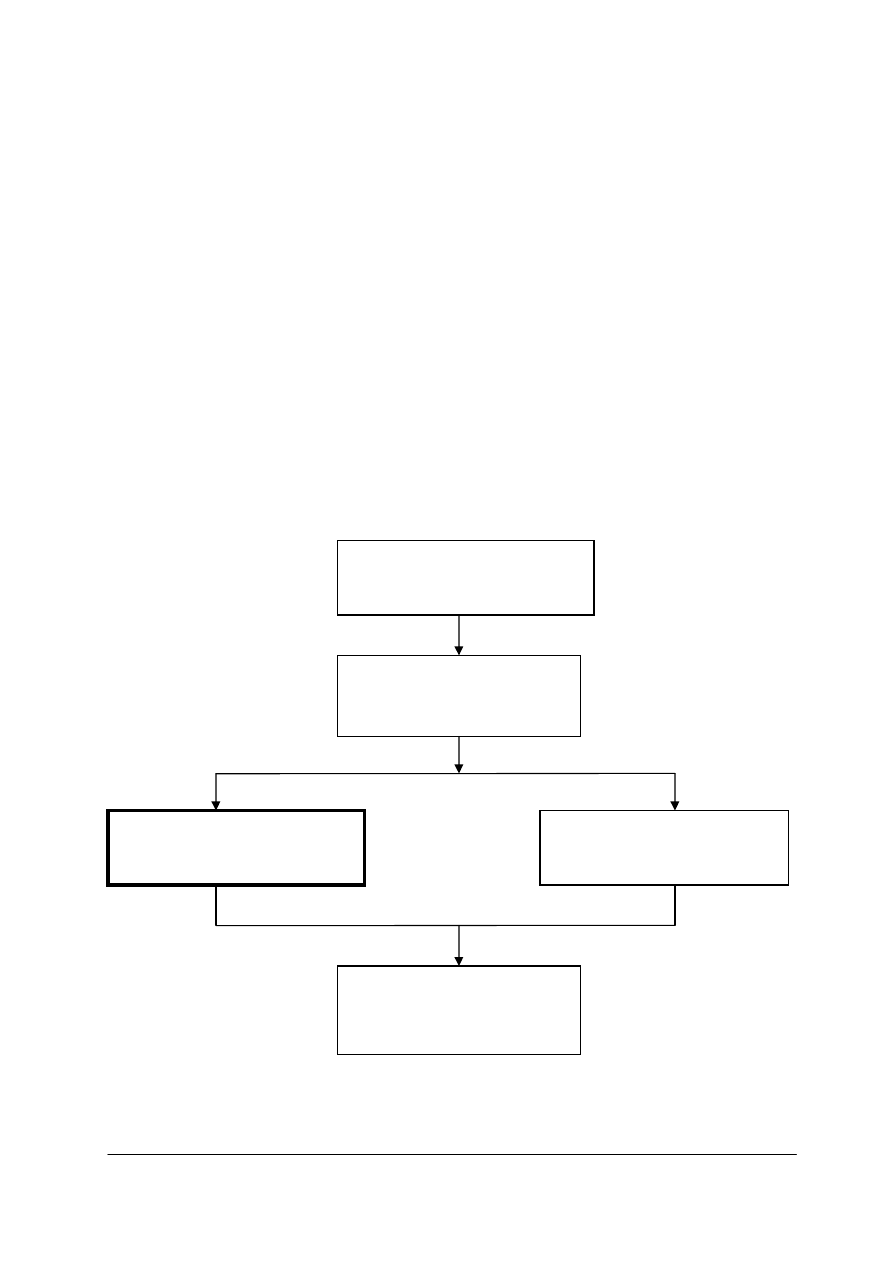

Schemat układu jednostek modułowych

743[02].Z3.01

Organizowanie procesu

wytwarzania wyrobów futrzarskich

743[02].Z3.02

Ocenianie jakości wyrobów

futrzarskich

743[02].Z3.03

Pakowanie, magazynowanie

i transport wyrobów futrzarskich

743[02].Z3.04

Prowadzenie działalności

gospodarczej

743[02].Z3

Organizacja produkcji kuśnierskiej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej powinieneś umieć:

−

określać budowę włosa i okrywy włosowej w układzie topograficznym skóry,

−

wyjaśniać pojęcia – zmienność osobnicza, zmienność wzrostowa, zmienność sezonowa,

−

charakteryzować poszczególne rodzaje włosów wchodzących w skład okrywy włosowej,

−

określać wpływ budowy okrywy włosowej na jakość wyrobów futrzarskich,

−

wyjaśniać cel wyprawy i uszlachetniania skór,

−

rozróżniać podstawowe rodzaje skór futerkowych wyprawionych w stanie naturalnym,

−

rozróżniać podstawowe rodzaje skór futerkowych wyprawionych i uszlachetnionych,

−

oceniać jakość okrywy włosowej

−

barwę, połysk, gęstość, długość, miękkość,

sprężystość, siłę osadzenia włosa, zdolność do filcowania,

−

oceniać jakość tkanki skórnej

−

wygląd mizdry, grubość, miękkość, pulchność

i ciągliwość,

−

wyjaśniać cel i metody badania właściwości skór wyprawionych,

−

określać sposób pobierania i przygotowania próbek skór do badań,

−

określać jakość tkanki skórnej

−

powierzchnię i ciężar skór, grubość tkanki skórnej

w różnych częściach topograficznych, luźność, ścieralność tkanki, wytrzymałość na

rozciąganie i rozdzieranie, stopień wydłużenia,

−

rozróżniać rodzaje skór futerkowych,

−

klasyfikować wady skór,

−

identyfikować wady i uszkodzenia skór uszlachetnionych,

−

wyjaśniać system punktacji wad i uszkodzeń okrywy włosowej,

−

określać wielkość skór futerkowych,

−

rozróżniać imitacje skór.

−

charakteryzować surowce włókiennicze naturalne, sztuczne i syntetyczne,

−

charakteryzować właściwości użytkowe materiałów włókienniczych,

−

rozpoznawać skóry odzieżowe naturalne miękkie

−

licowe, welurowe, nubukowe,

−

rozpoznawać rodzaje podszewek,

−

odczytywać rysunki techniczne prostych wyrobów futrzarskich,

−

interpretować rysunek żurnalowy,

−

odczytywać dokumentację techniczną wyrobu futrzarskiego,

−

odczytywać informacje znajdujące się na rysunkach odzieżowych,

−

posługiwać się przyborami i narzędziami kuśnierskimi,

−

korzystać z dokumentacji technicznej wyrobów odzieżowych w procesie produkcji,

−

określać etapy procesu wytwarzania wyrobu futrzarskiego,

−

korzystać z różnych źródeł informacji zawodowej.

−

charakteryzować grupy rodzajowe skór i asortymenty wyrobów futrzarskich,

−

wyjaśniać zasady doboru skór futerkowych na różnego rodzaju wyroby futrzarskie,

−

posługiwać się obowiązującymi normami,

−

rozpoznawać i oznaczać wady i uszkodzenia skór,

−

określać sposoby reperacji skór futerkowych pospolitych i szlachetnych,

−

organizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−

dobierać materiały podstawowe i pomocnicze do produkcji odzieży futrzanej,

−

określać zasady wykończania wyrobów,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić sposoby przeprowadzania kontroli jakości skór futerkowych, materiałów,

pomocniczych i dodatków,

−

określić sposoby przeprowadzania kontroli międzyoperacyjnej,

−

posłużyć się przyrządami do pomiaru elementów wyrobu,

−

dokonać kontroli międzyoperacyjnej,

−

wykonać badania organoleptyczne elementów wyrobów oraz określić ich zgodność

z dokumentacją techniczno – technologiczną i obowiązującymi normami,

−

rozpoznać błędy powstałe w trakcie wykonywania wyrobu,

−

określić przyczyny powstawania błędów w procesie konfekcjonowania wyrobów

futrzarskich,

−

dokonać podziału gotowych wyrobów futrzarskich na rodzaje i grupy asortymentowe,

−

określić sposoby przeprowadzania kontroli gotowego wyrobu futrzarskiego,

−

określić podstawowe wskaźniki klasyfikacji gotowych wyrobów futrzarskich,

−

określić zasady klasyfikacji gotowych wyrobów futrzarskich,

−

dokonać kontroli i klasyfikacji gotowych wyrobów futrzarskich,

−

określić wyposażenie stanowiska pracy kontrolera jakości wyrobów,

−

wyjaśnić zasady zarządzania przez jakość – normy serii ISO 9000.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Kontrola jakości surowców i półfabrykatów kuśnierskich

4.1.1 Materiał nauczania

Zadania zakładu produkcyjnego w zakresie kontroli jakości.

Każde przedsiębiorstwo powinno wytwarzać wyroby najwyższej jakości. Przestrzeganie

tej zasady oznacza lepsze zaspokojenie potrzeb społeczeństwa, a dla przedsiębiorstwa

zmniejszenie kosztów ponoszonych z tytułu przekwalifikowania wyrobów do niższych

gatunków, naprawy wyrobów wadliwie wykonanych, płacenia kar dla odbiorców za

dostarczenie wyrobów niższej jakości niż deklarowana. Obniżka kosztów wpływa

bezpośrednio na zwiększenie dochodów przedsiębiorstwa, a tym samym stwarza możliwości

uzyskania wyższych zarobków dla załogi w postaci premii, funduszu zakładowego itp.

Dlatego o wysoką jakość produkcji powinien troszczyć się każdy pracownik. Przez jakość

produkcji należy rozumieć właściwości fizykochemiczne wyrobu, które stanowią o jego

wartości użytkowej. W celu zapewnienia właściwej jakości wyrobów potrzebą gospodarki

narodowej każde przedsiębiorstwo produkcyjne jest zobowiązane do zorganizowania systemu

organizacji kontroli. Elementami składowymi tego systemu kontrolnego powinny być:

−

samokontrola – polegająca na sprawdzeniu przez pracowników wykonanych przez siebie

prac i usuwaniu zauważonych wad,

−

kontrola – sprawowana przez aparat kontroli zorganizowany w specjalnie wyodrębnionej

komórce organizacyjnej pod nazwą Kontrola Jakości.

Ustalony w przedsiębiorstwie system kontroli jakości powinien obejmować wszystkie

ogniwa w pełnym cyklu produkcyjnym. W przedsiębiorstwie odzieżowym będzie to kontrola:

−

dokumentacji technicznej,

−

materiałów,

−

produkcji w toku,

−

wyrobów gotowych,

−

opakowania i transportu.

Rodzaje i metody kontroli jakości produkcji

Rodzaje i metody kontroli zależą od charakteru produkcji. W przedsiębiorstwie odzieżowym

występują trzy rodzaje kontroli:

−

kontrola surowca

−

kontrola międzyoperacyjna,

−

kontrola ostateczna

W przemyśle odzieżowym stosuje się najczęściej dwie metody badań jakościowych, tj.

metodę organoleptyczną i laboratoryjną. Metoda organoleptyczna polega na sprawdzeniu

jakości wyrobów lub surowca za pomocą zmysłów i porównaniu cech jakościowych

badanych przedmiotów z obowiązującymi normami.

Metodą laboratoryjną sprawdza się cechy fizyczno

– chemiczne za pomocą aparatów

i urządzeń laboratoryjnych. Badania laboratoryjne przeprowadza komórka metrologii

pracująca w ramach działu kontroli jakości.

Podstawą do przeprowadzania badań i oceny jakości produkcji są normy przedmiotowe

określające parametry techniczne i użytkowe przedmiotów oraz dokumentacja techniczno

-

technologiczna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Klasyfikacja jakościowa skór futerkowych

Każda skóra gotowa poddawana jest ocenie mającej na celu ustalenie jej wielkości

i jakości. Ocena taka przeprowadzana jest w oparciu o przedmiotowe normy lub warunki

techniczne. Ważnym elementem oceny skór futerkowych jest system punktacji wad

i uszkodzeń. Normy przedmiotowe lub warunki techniczne przewidują, jakim warunkom

powinna odpowiadać okrywa włosowa i tkanka skórna skór. Ponadto precyzują one

wymagania odnośnie profilu skóry oraz właściwości fizycznych i chemicznych. Jeśli skóry

nie odpowiadają tym wymaganiom, otrzymują punkty karne. Do punktów karnych,

wynikających z ogólnej jakości okrywy włosowej i tkanki skórnej dolicza się punkty za wady

dopuszczalne punktowane indywidualnie.

Przed przystąpieniem do ustalenia gatunku skóry, należy najpierw stwierdzić, czy dana

skóra spełnia:

−

wymagania ogólne dotyczące okrywy włosowej,

−

wymagania ogólne dotyczące tkani skórnej,

−

wymagania ogólne w zakresie profilu skóry,

−

wymagania w zakresie właściwości fizycznych i chemicznych skóry.

O zaliczeniu skór do określonego gatunku decyduje spełnienie wymagań ogólnych oraz suma

punktów karnych.

Wymagania ogólne dotyczące okrywy włosowej to:

−

okrywa włosowa powinna mieć wygląd charakterystyczny dla danego rodzaju zwierzęcia,

powinna być dobrze oczyszczona z tłuszczu, brudu, pyłu, trocin i innych zanieczyszczeń,

−

barwa i długość włosów powinny być naturalne bądź odpowiadać wzorcowi

uszlachetnienia, czy imitacji.

Wymagania ogólne dotyczące tkanki skórnej to:

−

tkanka skórna powinna być pulchna, miękka i ciągliwa,

−

mizdra powinna być oczyszczona z warstwy podskórnej,

−

skóry nie powinny mieć otartych cebulek włosowych,

−

wychwyty, rozdarcia, zacięcia, dziury powinny być wyreperowane.

Wymagania ogólne w zakresie profilu skóry to:

−

prawidłowy profil charakterystyczny dla danego rodzaju i wielkości skóry,

−

w przypadku naruszenia prawidłowego profilu, powinien być określony ubytek

powierzchni skóry

Wymagania w zakresie właściwości fizycznych i chemicznych powinny być zgodne ze

wskaźnikami zawartymi w normach przedmiotowych.

Skóra zaliczana do gatunkowych nie może mieć wad niedopuszczalnych, do których

zalicza się: rozdwajanie się tkanki skórnej, łamliwość włosa, brak części skóry powyżej 20%

powierzchni, nieprawidłowe natłuszczenie dermy, pękanie warstwy licowej, zanieczyszczenie

okrywy włosowej.

Po stwierdzeniu, że skóra odpowiada wszystkim wyżej wymienionym wymaganiom,

zalicza się ją do odpowiedniego gatunku, porównując sumę punktów karnych z tabelą

zawartą w normie. Skóry, które mają liczbę punktów karnych większą niż przewiduje norma

w najniższej klasie oraz skóry z wadami niedopuszczalnymi, zaliczane są do niestandardów.

Wielkość skóry

Po określeniu gatunku skóry ustala się jej wielkość, przez ustalenie długości

w centymetrach mierzonej wzdłuż linii grzbietu od czubka nosa do nasady ogona.

W przypadku skór, których nosek usuwa się w trakcie wyprawy, długość mierzy się od linii

otworów ocznych do nasady ogona. W przypadku skór dużych jak: skóry owcze, jagnięce,

cielaki, źrebaki, kozy dokonuje się pomiaru ich powierzchni wyrażonej w dm².

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Technika wykonywania oceny skór futerkowych

Oceny skór dokonuje się na stole sorterskim, dobrze oświetlonym, znajdującym się

w pomieszczeniu, którego ściany powinny być pomalowane na kolor uspakajający wzrok

i zapobiegający szybkiemu jego zmęczeniu.

Aby dokonać oceny skóry futerkowej, należy ująć ją za ogon i łeb, potrząsnąć

kilkakrotnie i obserwować zachowanie się włosa. Jeśli włosy oddzielają się od siebie

i równomiernie układają, dowodzi to dobrej jakości skóry. Następnie skórę kładzie się na stół

i przeciąga dłonią kilkakrotnie pod włos. Po przesunięciu ręką, włos powinien wracać do

pierwotnego stanu, równomiernie się układać i nie tworzyć schodków. Pod ręką powinno

wyczuwać się pełność i gęstość okrywy włosowej. Włos watowaty, słabo rozwinięty i rzadki,

zwykle układa się po przesunięciu dłoni w sposób schodkowy. Włosy skóry niebarwionej

powinny mieć barwę odpowiadającą danemu rodzajowi skóry futerkowej. Wszelkie

odchylenia w kierunku barwy rdzawej, rudej i płowej zmniejszają wartość skóry. Skóry

barwione powinny mieć barwę jednolitą, zdecydowaną, bez plam i o równym zabarwieniu

włosów pokrywowych. Skóry uszlachetniane od strony tkanki skórnej (welury,

weluropodobne) powinny mieć mizdrę bez uszkodzeń, jednolitą i intensywną barwę bez plam

i zacieków.

Kontrola materiałów wykończeniowych i dodatków kuśnierskich

Zadaniem kontroli jest sprawdzenie przeznaczonych do produkcji materiałów. Dokonują

jej brakarze surowców. W przypadku materiałów wykończeniowych i dodatków kontrola

może być pełna lub reprezentatywna, tj. wyrywkowa. Przeważnie stosuje się kontrolę pełną,

tzn. sprawdza się pod względem jakościowym wszystkie bele materiału i ocenia się:

−

długość i szerokość beli materiału,

−

błędy tkackie i inne uszkodzenia fizyczne, takie jak: plamy, rozdarcia,

−

kolor i deseń materiału.

Czynności te wykonuje się ręcznie na stołach albo maszynowo przy użyciu przeglądarek.

Czasami jednak, np. przy kontroli dodatków krawieckich, najbardziej odpowiednia jest

kontrola wyrywkowa. Nie bada się wówczas np. wszystkich przysłanych przez dostawcę

guzików, a tylko wybrane (w sposób losowy) pudełka guzików lub nawet poszczególne

sztuki i na tej podstawie ocenia się jakość całej partii dostarczonych guzików.

Samokontrola

Istnieje kilka sposobów sprawdzania, czy procesy technologiczne są wykonywane przez

pracowników prawidłowo. Obowiązek takiego nadzoru mają mistrzowie i brygadziści,

a także pracownicy kontroli jakości.

Głównym jednak czynnikiem mającym istotny wpływ na jakość powstającego wyrobu

jest pracownik – rzemieślnik. Aby ten człowiek mógł dobrze pracować, powinien mieć

kwalifikacje zgodne z wykonywaną pracą, zdolności, osobiste zaangażowanie, uczciwość,

rzetelność i samokontrolę.

Pracownik powinien wykonywać powierzoną pracę dokładnie, zgodnie ze swoimi

umiejętnościami i fachowo. Kontrolować sam prawidłowość przebiegu procesów

technologicznych, w wyniku czego będzie miał mniej poprawek lub nie będzie miał ich

wcale. W efekcie osiągnie lepsze wyniki ekonomiczne (zarobki) i cieszyć się będzie opinią

dobrego fachowca.

Kontrola międzyoperacyjna

Podstawowym zadaniem kontroli międzyoperacyjnej jest wychwycenie i usunięcie

wszelkich pomyłek i niedokładności, jakie mogą powstawać i często mają miejsce w całym

cyklu produkcyjnym, od pojedynczej skóry do gotowego wyrobu futrzarskiego włącznie.

Stąd też konieczność sprawdzania dokładności i zgodności z wzorcami, szablonami czy

opisem technologicznym każdej czynności, której niewłaściwe wykonanie obniża jakość

wyrobu gotowego. W praktyce kuśnierskiej kontrola międzyoperacyjna ma miejsce przede

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

wszystkim w następujących etapach cyklu produkcyjnego: po dobieraniu, po zszyciu

skrojonych skór na elementy, po nabijaniu, po wykroju wg szablonów oraz po wykończeniu

i kosmetyce. Tę ostatnią można też nazwać kontrolą ostateczną, której celem jest nie tylko

wychwycenie i ewentualne usunięcie wad i niewłaściwości procesu, ale także ustalenie

jakości gotowego produktu wg obowiązujących norm przedmiotowych.

Kontrola międzyoperacyjna odgrywa bardzo ważną rolę w procesie produkcji i powinna

być przeprowadzana przez osoby fachowe, skrupulatnie i na bieżąco. Często wymiana skóry,

naprawa golizny itp., nie tylko podnosi estetykę produkowanych wyrobów, ale także ma

istotny wpływ na ekonomikę produkcji. Nie ma bowiem żadnych proporcji pomiędzy

kosztami wymiany skóry na inną, która w danym elemencie wyrobu byłaby właściwsza,

a różnicą ceny pomiędzy gatunkami gotowego wyrobu. Przez niewłaściwie bowiem

umieszczenie choćby jednej źle dobranej skóry np. w futrze, musi się je zaklasyfikować do

gatunku niższego.

Ponieważ między dobraniem skór na daną jednostkę konfekcyjną a gotowym wyrobem

ma miejsce wiele różnych zabiegów i czynności wykonywanych przez wielu pracowników

i maszyny kolejno – od czynności do czynności, bardzo skuteczną jest samokontrola. Należy

podkreślić, że wszelkie formy kontroli produkcji w toku mają na celu uzyskanie wysokiej

jakości produkowanych wyrobów i dlatego czynności te powinny być wykonywane

dokładnie i na bieżąco.

Brakarz

przeprowadza

kontrolę

międzyoperacyjną

posługując

się

normami

przedmiotowymi, dokumentacją techniczno-technologiczną lub wzorem wyrobu. Na ich

podstawie sprawdza sposób wykonania wyrobu w poszczególnych etapach cyklu

produkcyjnego.

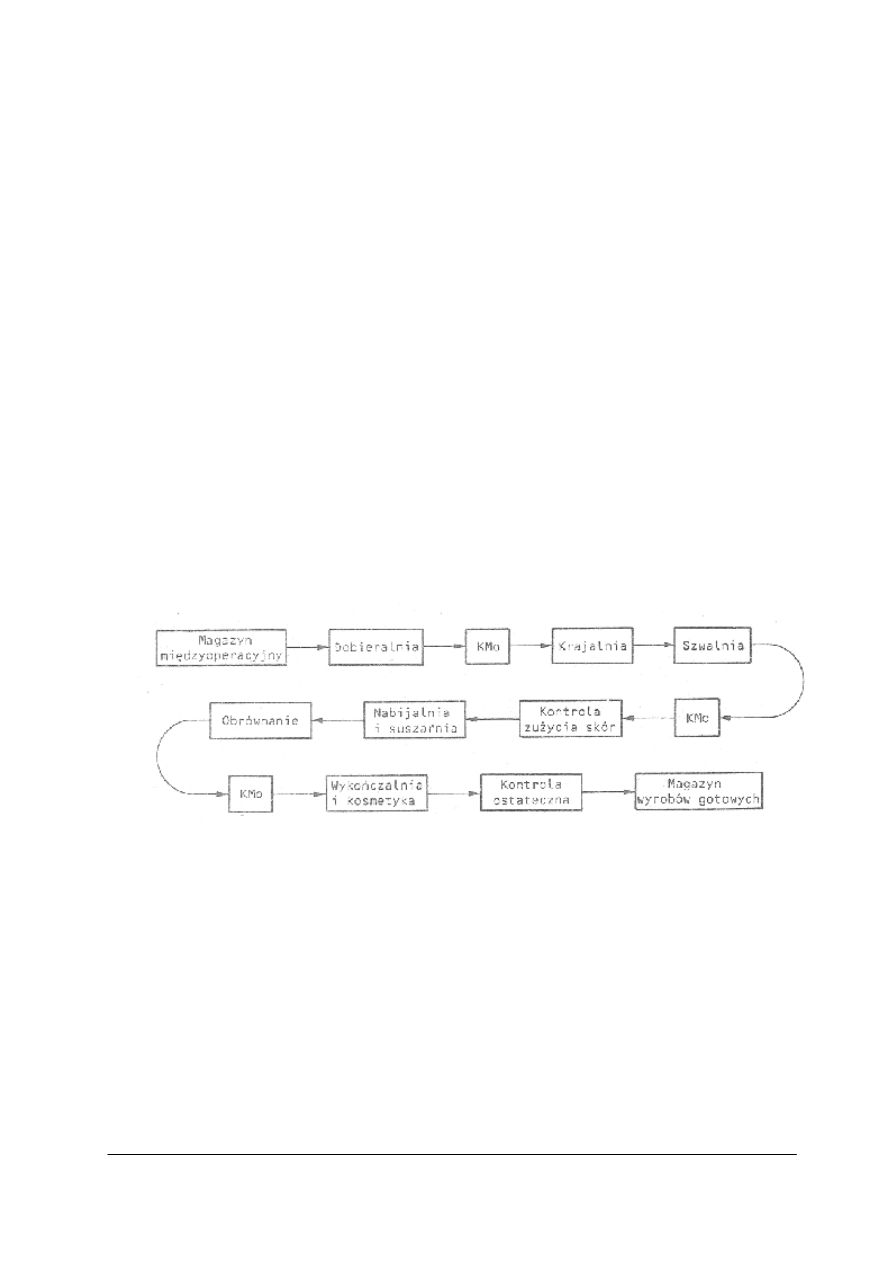

Rys.1. Schemat organizacji pracy w wydziale konfekcjonowania (KMo – kontrola międzyoperacyjna)

[2, s. 370]

4.1.2 Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są zadania przedsiębiorstwa w zakresie kontroli jakości?

2. Co to jest jakość produkcji?

3. Jakie są rodzaje kontroli jakości w zakładzie produkcyjnym?

4. Jakie są zasady klasyfikacji jakościowej skór futerkowych?

5. Jak określa się wielkość skóry futerkowej?

6. Jak dokonuje się oceny skór futerkowych?

7. Jak dokonuje się kontroli materiałów wykończeniowych i dodatków kuśnierskich?

8. Na czym polega samokontrola w toku produkcji?

9. Jakie są zasady przeprowadzania kontroli międzyoperacyjnej?

10. Po jakich fazach produkcji przeprowadza się kontrolę międzyoperacyjną?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj pomiaru długości kilku skór lisów oraz nutrii i na podstawie norm

przedmiotowych na skóry wyprawione, zalicz poszczególne skóry do odpowiednich

wielkości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z normami przedmiotowymi skór wyprawionych,

2) zmierzyć długość skór,

3) porównać pomiary danych skór z normami przedmiotowymi,

4) zaliczyć poszczególne skóry do odpowiednich wielkości,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

poradnik ucznia,

−

normy przedmiotowe skór wyprawionych,

−

skóry lisów i nutrii,

−

taśma centymetrowa,

−

literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj oceny organoleptycznej jakości skór króliczych przeznaczonych na kołnierz.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeprowadzić badania organoleptyczne,

2) określić niedopuszczalne wady okrywy włosowej,

3) określić niedopuszczalne wady tkanki skórnej,

4) określić wielkość skór,

5) dokonać oceny jakości skór,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

poradnik ucznia,

−

skóry królicze,

−

normy przedmiotowe skór wyprawionych,

−

taśma centymetrowa,

−

literatura z rozdziału 6.

Ćwiczenie 3

Dokonaj kontroli międzyoperacyjnej jednego z wyrobów wykonywanych w warsztatach

szkolnych. Porównaj wyniki przeprowadzonej kontroli z dokumentacją techniczno –

technologiczną wyrobu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją techniczno – technologiczną,

2) przeprowadzić kontrolę międzyoperacyjną wyrobu kuśnierskiego,

3) porównać wyniki przeprowadzonej kontroli z dokumentacją i normami,

4) dokonać analizy ewentualnych błędów,

5) zaproponować sposób ich usunięcia.

Wyposażenie stanowiska pracy:

−

poradnik ucznia,

−

normy przedmiotowe,

−

dokumentacja techniczno-technologiczna,

−

przybory kontrolera jakości (kreda, taśma centymetrowa, szpilki),

−

przyrządy do przeprowadzenia kontroli (stół, manekin),

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić zadania zakładu kuśnierskiego w zakresie kontroli jakości?

2) określić jakość produkcji?

3) rozróżnić rodzaje kontroli jakości?

4) określić zakres prac kontroli jakości?

5) wymienić metody kontroli stosowane przy ocenie jakości wyrobów?

6) określić zasady klasyfikacji jakościowej skór futerkowych?

7) dokonać kontroli jakości skór futerkowych?

8) określić sposób przeprowadzania kontroli materiałów

wykończeniowych i dodatków?

9) określić znaczenie samokontroli podczas pracy?

10) określić znaczenie kontroli międzyoperacyjnej?

11) wymienić fazy produkcji, po których należy przeprowadzić kontrolę

międzyoperacyjną?

12) dokonać kontroli międzyoperacyjnej wyrobu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Kontrola gotowego wyrobu futrzarskiego

4.2.1 Materiał nauczania

Wymagania ogólne klasyfikacji jakościowej wyrobów futrzarskich

Podstawą klasyfikacji jakościowej i odbioru jakościowego wszelkich wyrobów

futrzarskich są normy przedmiotowe. Oceny jakości dokonuje się przede wszystkim metodą

organoleptyczną.

Ogólnie należy stwierdzić, że wyroby futrzarskie powinny być wykonane ze skór

jednakowych pod względem rodzaju, barwy i odcienia, miękkości rzemienia (tkanki skórnej),

połysku oraz wysokości i sprężystości okrywy włosowej, a w przypadku skór o lokowej

okrywie włosowej – wg charakteru i jakości loków. Własności tych skór powinny

odpowiadać wymogom odpowiednich norm przedmiotowych, mówiących o własnościach

fizycznych i chemicznych. Dopuszcza się stosowanie dowolnych gatunków skór oraz innych

rodzajów skór w danym wyrobie o niejednolitej barwie lub odcieniu, zgodnie z

zatwierdzonym wzorcem lub wg uzgodnienia pomiędzy dostawcą, a odbiorcą. Do wyrobów o

wysokiej wartości należy dobierać odpowiednio wartościowy surowiec.

Skóry przed rozkrojeniem powinny być dokładnie naprawione bez ujemnego wpływu na

jakość i estetykę gotowego wyrobu.

Wykroje skór wchodzące w zestaw wyrobu futrzarskiego powinny być łączone zgodnie

ze wzorem przez zszywanie proste, półkoliste, w ząbki, faliste i inne.

Zszywanie wykrojów skór powinno być wykonane maszynowo, bez przerwanych nici,

a szwy powinny być wyprostowane. W zależności od rodzaju użytej skóry futerkowej

i grubości tkanki skórnej, numer nici oraz liczba ściegów na określonej długości szwu przy

szyciu maszynowym powinny odpowiadać wymaganiom podanym w tabeli 1.

Przy szyciu ręcznym liczba ściegów powinna wynosić 15÷20 na 5cm długości szwu.

Sztywne płótno, tkanina bawełniana i watolina powinny być przypikowane do tkanki skórnej

ręcznie lub maszynowo.

Przy maszynowym przyszywaniu podszewki liczba ściegów na 5cm długości szwu

powinna wynosić 15÷20, a przy ręcznym 12÷15. Podszewka, nici i zapięcia powinny być

dobrane pod względem barwy i jakości oraz harmonizować z barwą okrywy włosowej

wyrobu. Przy wyrobach konfekcjonowanych ze skór całych bez rozcięcia, z zachowaniem

łebka i ogona, nie dopuszcza się stosowania skór mających wady obniżające wartość i wygląd

estetyczny wyrobu.

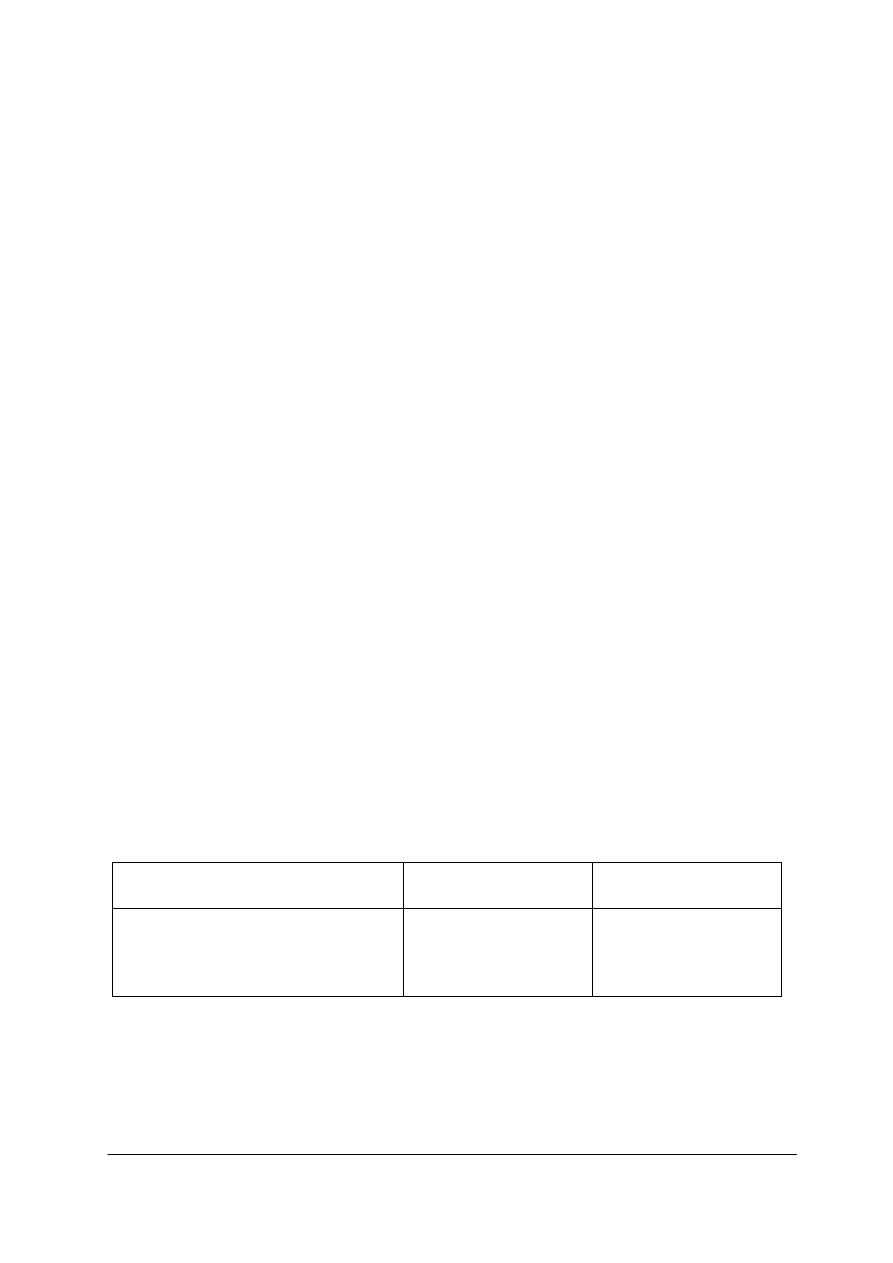

Tabela 1. Wymagania odnośnie nici i gęstości ściegów zależnie od rodzaju skór futerkowych [2, s. 392]

Wyroby ze skór

Numer handlowy nici

Liczba ściegów na 5cm

Dużych (owca, cielak, źrebak)

Średnich (królik, karakuł itp.)

Małych (popielica, kret)

20, 30

30, 40

40, 50

20

−

25

25

−

30

25

−

30

Wykonany wyrób powinien być tak wykończony, aby nie pozostawały końce nici,

zawinięta i zaszyta okrywa włosowa w miejscach łączeń, rażące ślady naprawy skór,

ściągnięcia w miejscach zszywania skóry i innych materiałach oraz nierówno zawinięte

i wystające krawędzie wyrobu, deformujące jego kształt i obniżające wygląd estetyczny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Zapięcia, wieszaki i znaki firmowe powinny być wykonane i przyszyte w miejscach

ustalonych na wzorze wyrobu, w sposób trwały i estetyczny. Tkaniny użyte do pokrycia

kożuchów i innych wyrobów futrzarskich oraz podszewki powinny być przeprasowane.

Normy klasyfikacji wyrobów futrzarskich, rodzaje norm

Działalność przedsiębiorstwa dotycząca spraw związanych z produkcją, a więc

surowcami, półfabrykatami i wyrobami, warunkami technicznymi dla poszczególnych

wzorów, podlega kontroli jakości.

Kontrola jakości w swej działalności opiera się na obowiązujących normach

jakościowych i dokumentacjach techniczno-technologicznych. W tym zakresie obowiązują

Polskie Normy, ustanawiane przez Polski Komitet Normalizacyjny.

Produkcja odzieży futrzanej opiera się na dokumentacji techniczno-technologicznej.

Dokumentację techniczno – technologiczną opracowuje w przedsiębiorstwie produkcyjnym

w 4 egzemplarzach dział przygotowania produkcji przy współudziale innych działów

przedsiębiorstwa, jak np. działy: wzornictwa, normowania, ekonomiczny i planowania,

zaopatrzenia, magazyny wzorów i dodatków.

Dokumentację techniczną zatwierdza dyrektor przedsiębiorstwa lub upoważniony przez

niego zastępca.

Dokumentacja techniczno – technologiczna powinna zawierać:

−

fotografię modelu (wzoru) wyrobu,

−

kartę informacyjną,

−

zatwierdzoną normę zużycia surowca podstawowego (skór futrzarskich i skór

odzieżowych),

−

tabele wymiarów dla produkowanych wyrobów,

−

fotografię lub rysunek techniczny elementów futra, zawierający układ i krój skór

(elementy futra po obrównaniu),

−

opis techniczno – technologiczny konfekcjonowania,

−

normy zużycia na materiały i dodatki pomocnicze,

−

układy szablonów na wykrój materiałów pomocniczych. Układ sporządza się dla każdej

szerokości tkaniny (lub dzianiny np. watoliny) osobno. Jest to rysunek, fotografia lub

odbitka kserograficzna w skali,

−

wykaz części składowych (szablonów) futra, z powierzchnią szablonów netto dla każdej

wielkości,

−

formularz z rozkroju skór na wzór futra lub powtórzenia,

−

wzornik surowców i materiałów podstawowych, materiałów pomocniczych i dodatków,

−

szablon pierwowzoru; jako podstawa do stopniowania na rozmiary kontraktowane przez

handel, jest załącznikiem w jednym egzemplarzu dokumentacji, przechowywanym

w dziale przygotowania produkcji lub oddziale dokumentacji technicznej. Natomiast,

komplet szablonów z preszpanu (na skóry i dodatki) w rozmiarach zakontraktowanych

otrzymuje wydział produkcji futer, tzw. kuśniernia.

Sprawdzanie właściwości wyrobów gotowych

Przy odbiorze jakościowym wyrobów futrzarskich sprawdza się wiele ich właściwości.

Te badania dzieli się na badania podstawowe i uzupełniające. Badania podstawowe wykonuje

się przy bieżącej kontroli jakości każdej sztuki wyrobu. Badania uzupełniające natomiast

należy wykonać w przypadku zakwestionowania jakości skór użytych do wyrobu

futrzarskiego; badania te wykonywane są wg obowiązujących norm w odpowiednich

laboratoriach. Badania podstawowe obejmują:

−

oględziny zewnętrzne,

−

sprawdzenie wielkości wyrobów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

−

sprawdzenie wielkości poszczególnych elementów składowych i ich układu w wyrobie

gotowym,

−

sprawdzenie gęstości i sprężystości okrywy włosowej,

−

sprawdzenie wysokości okrywy włosowej,

−

sprawdzenie siły osadzenia włosa w tkance skórnej,

−

sprawdzenie wytrzymałości tkanki skórnej na rozciąganie,

−

sprawdzenie odporności wybarwień okrywy włosowej na tarcie suche i mokre,

−

sprawdzenie odporności wybarwień tkanki skórnej na tarcie mokre i suche (w welurach),

−

sprawdzenie prawidłowości strzyżenia okrywy włosowej,

−

sprawdzenie sztywności skóry.

Stanowisko pracy kontrolera jakości wyrobów gotowych powinno być umiejscowione

w widnym pomieszczeniu o naturalnym oświetleniu, z oknami skierowanymi na północ,

chociaż dopuszcza się też oświetlenie sztuczne o natężeniu 20÷30 luksów, zbliżone do

światła naturalnego. Stanowisko powinno być wyposażone w komplet manekinów

o rozmiarach wynikających z kontraktowanych przez handel futer, stół zwykły i wahadłowy,

taśma centymetrowa, grzebień, przybory do znaczenia i pisania (szpilki, kredki itp.), normy

przedmiotowe, PN i dokumentacje techniczne. Ponadto w razie potrzeby kontrola jakości

dokonuje porównania (dodatkowo) wyrobów gotowych z zatwierdzonym wzorem (wzór futra

przez okres produkowania konfekcji oraz po jej zaniechaniu, jeszcze przez 2 lata powinien

pozostawać do dyspozycji kontroli jakości).

Oględziny zewnętrzne polegają na sprawdzeniu zgodności z wymaganiami dotyczącymi

skór futerkowych użytych do wykonania ocenionego wyrobu, wszelkich dodatków,

prawidłowości ich doboru, zestawienia i wykończenia. Sprawdzenie to wykonuje się okiem

nieuzbrojonym po uprzednim położeniu wyrobu na stole lub jego włożeniu na manekin.

Oględziny zewnętrzne należy przeprowadzić najpierw z bliska, a następnie z odległości

ok. 2m w celu wychwycenia wszelkich niewłaściwości w doborze skór czy

konfekcjonowaniu. Podczas odbioru jakościowego (klasyfikacji) gotowych wyrobów

futrzarskich przeprowadza się podstawowe badania, które obejmują:

−

sprawdzenie wielkości wyrobu i jego układania się,

−

oględziny zewnętrzne, pod względem doboru kolorystycznego skór,

−

sprawdzenie symetryczności kroju i rozmieszczenia skór,

−

sprawdzenie gęstości i sprężystości okrywy włosowej oraz jej prawidłowej wysokości,

−

sprawdzenie wysokości i równości strzyżenia (w skórkach strzyżonych),

−

sprawdzenie siły osadzenia włosa w tkance skórnej,

−

sprawdzenie elastyczności i wytrzymałości tkanki skórnej na rozciąganie i rozerwanie,

−

sprawdzenie trwałości wybarwienia okrywy włosowej na tarcie suche i mokre,

a w wyrobach welurowych dodatkowo sprawdzenie trwałości wybarwień rzemienia od

strony mizdry.

Powyższe badania wykonuje się zgodnie z wymogami i wskazaniami norm i warunkami

technicznymi zawartymi w dokumentacjach technicznych oraz w instrukcjach, które

dokładnie precyzują dokonanie badań i czynności kontrolnych. Kontroler jakości musi umieć

dokonać tych czynności w celu wydania trafnej oceny co do jakości gotowego wyrobu.

Jest to zadanie odpowiedzialne i trudne, z tego też powodu do kontroli jakości powinno

się wybierać dobrych fachowców, na ogół spośród pracowników posiadających długoletnie

doświadczenie.

Sprawdzenie wielkości wyrobu dokonuje się przez pomiary i porównanie zgodności

z danymi

zawartymi

w

tabelach

rozmiarowzrostów

i

wymaganiami

podanymi

w odpowiednich

normach

przedmiotowych.

Podobnie

sprawdza

się

wielkości

poszczególnych elementów składowych wyrobu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wymiary futer, kurtek, kożuchów, wiatrówek lub wdzianek ustala się wymiarami

zasadniczymi w cm, wyrażonymi liczbowo dla wzrostu i dla obwodu klatki piersiowej

użytkownika oraz długości wyrobu.

W szczegółowych wymaganiach dla poszczególnych wyrobów dopuszczalne jest

podawanie wymiarów podlegających sprawdzeniu.

Gotowy wyrób wymiarujemy z dokładnością do 0,5cm. Sposób wymiarowania odzieży

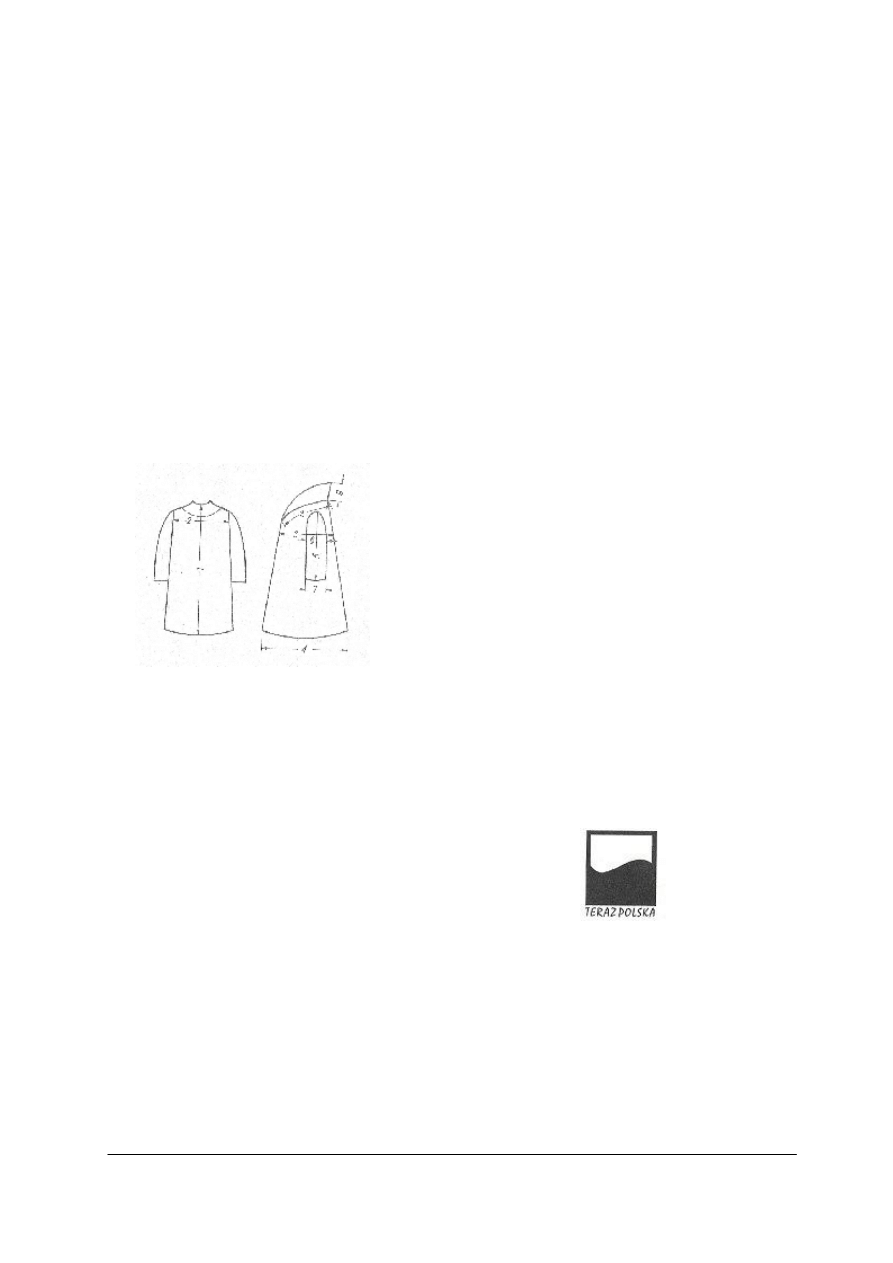

futrzanej podany jest na rys. 2 – wymiarowanie futra i na rys. 3 – wymiarowanie kożucha.

Linie ze strzałkami oznaczają miejsce i kierunek wymiarowania, a cyfry i cyfry z literami –

konkretne wymiary, które są wyszczególnione w tabelach gotowego wyrobu. Tabele

gotowego wyrobu są niezbędne do oceny wyrobu w końcowej fazie produkcji. Opracowuje

się je na podstawie pierwowzoru wyrobu.

Miejsce i sposób pomiaru

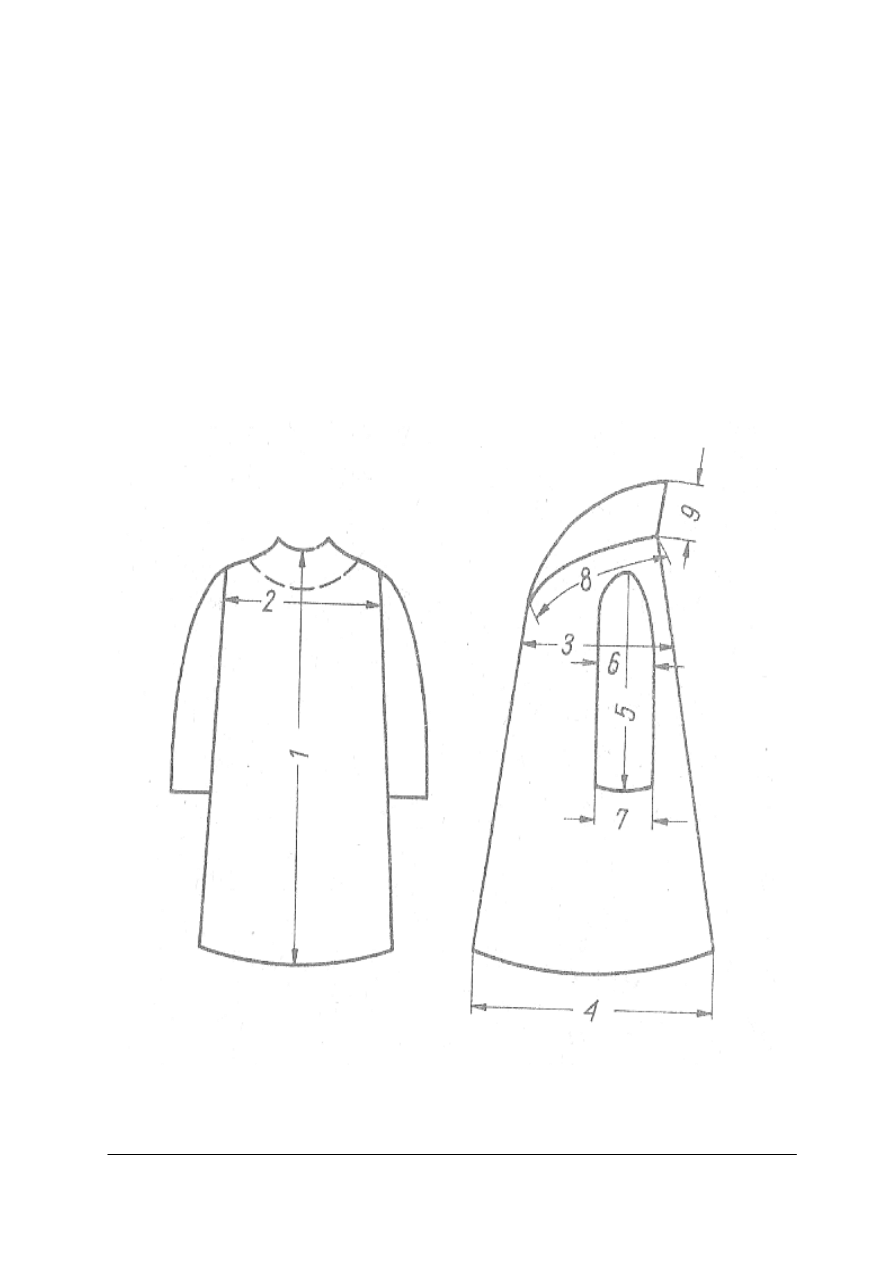

Długość tyłu (1) należy mierzyć od wszycia kołnierza do dolnej krawędzi.

Szerokość pleców (2) należy mierzyć na wysokości szwów barkowych.

Długość przodu należy mierzyć od szwu barkowego przy kołnierzu do dolnej krawędzi.

Rys. 2. Wymiary futra: 1 – długość futra, 2 – szerokość pleców, 3 – obwód futra, 4 – szerokość u dołu,

5 –długość rękawa, 6 – szerokość rękawa, 7 – szerokość rękawa u dołu, 8 – długość kołnierza, 9 – szerokość

kołnierza [2, s. 381]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Obwód wyrobu (3) należy mierzyć pod pachą od krawędzi lewego do krawędzi prawego

przodu.

Obwód u dołu (4) należy mierzyć wzdłuż dolnego brzegu krawędzi lewego do krawędzi

prawego przodu.

Długość rękawa (5) należy mierzyć wzdłuż rękawa od wszycia kulki do dolnej krawędzi,

w rękawach reglanowych zaś – od wszycia kołnierza do dolnej krawędzi.

Szerokość rękawa (6) należy mierzyć pod pachą i u dołu (7); określając połowę wymiaru.

Inne wymiary, jak: rodzaj zapięć, liczba i odległość zapięć od krawędzi przodu, odległość

pomiędzy zapięciami, należy mierzyć zgodnie ze szczegółowymi wymaganiami technicznymi

dla wzoru.

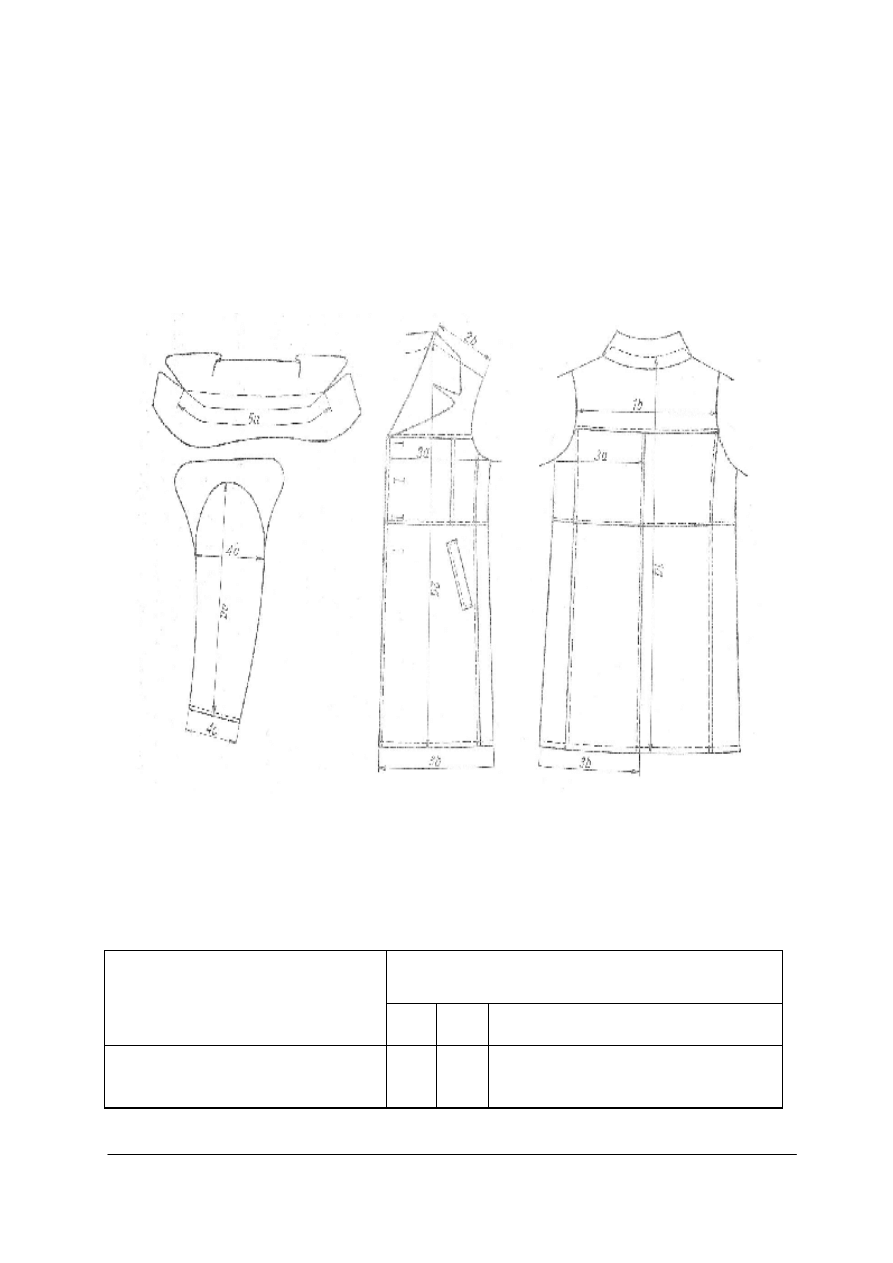

Rys. 3. Wymiarowanie kożucha [1, s. 278]

Wielkość błamów ustala się wymiarami wyrażonymi liczbowo dla długości i szerokości

wyrobu w cm. Kształt błamu i miejsca pomiaru pokazano na rys.4. Wielkości błamów

zestawiono w tabeli 2.

Tabela 2. Wymiary produkowanych błamów [2, s. 394]

Nazwa wyrobu

Wymiary określające wielkość wyrobu w cm

1

2

3

Błamy męskie i damskie

Błamy chłopięce i dziecięce

130

100

150

120

105, 110, 115

85

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 4. Wymiary błamu: 1 – szerokość u góry, 2 - szerokość u dołu, 3 – długość błamu [2, s 382]

Wielkość podpinek ustala się wymiarami wyrażonymi liczbowo dla długości wyrobu

i obwodu klatki piersiowej użytkownika w centymetrach. Kształt podpinek i miejsca

pomiarów podano na rys. 5.

Rys. 5. Wymiary podpinki 1 - długość, 2 - obwód w klatce piersiowej [2, s. 383]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wielkość kombinezonów i śpiworów oznacza się liczbowo w cm dla wzrostu oraz

obwodu w pasie i klatki piersiowej użytkownika. Wielkości uzgadnia się pomiędzy

producentem i odbiorcą.

Wielkość kołnierzy ustala się wymiarami wyrażonymi liczbowo w cm dla połowy

długości kołnierza, mierzonej po zewnętrznej krawędzi oraz dla jego szerokości mierzonej

pośrodku kołnierza. Dodatkowo podaje się wielkość powierzchni kołnierza w dm

2

. Kształt

kołnierza powinien być uzgodniony pomiędzy dostawcą a odbiorcą.

Wielkość szala mierzy się w cm długości szala wzdłuż osi oraz szerokości w połowie.

Wielkość określa się umownie symbolem przyjętym dla określonego wzoru wyrobu.

Wielkość szali ustala się wg porozumienia pomiędzy producentem a odbiorcą.

Wielkość etoli i pelerynek określa się w cm ich długości, mierzonej od środka wszycia

kołnierza do dolnej krawędzi wzdłuż linii pokrywającej się ze środkiem pleców oraz długość

obwodu krawędzi dolnej.

Wielkość czapek, beretów, pilotek i kapeluszy określa się przez pomiar długości

wewnętrznego obwodu w cm (pokrywającego się z obwodem głowy), który przyjmuje się

jako numer wielkości nakrycia głowy.

Oznaczenie wielkości różnych obszyć polega na podaniu symboli umownych, zależnych

od powierzchni wyrobu.

We wszystkich wymiarach wyrobów futrzarskich, z wyjątkiem rękawic, dopuszcza się

odchyłki ± 2%.

Sprawdzenie gęstości i sprężystości okrywy włosowej wykonuje się przez kilkakrotne

przeciąganie dłonią po okrywie włosowej pod włos, w różnych miejscach, na długości ok.

30cm. Wyrób w tym czasie powinien być wyprostowany i ułożony na twardym podłożu.

Gęstość i sprężystość okrywy włosowej uważa się za odpowiednią, jeżeli w czasie badania

okrywy włos odchyla się równo bez skoków i widocznych rozrzedzeń oraz bez pozostawiania

śladów schodkowania. Im szybciej włos powraca do pierwotnego położenia, tym lepsza jest

sprężystość okrywy włosowej. W czasie tego badania sprawdza się, czy nie występują

sfilcowania, skłębienia, brak włosów, wychwyty, łamliwość włosa i zanieczyszczenia

w okrywie włosowej. Przy wyrobach ze skór epilowanych sprawdza się dokładność

epilowania, czy w okrywie nie pozostają strzyże i nieusunięte włosy ościste. Przy wyrobach

o włosie krótkim i ostrym (cielak, źrebak, karakuł) należy dokonać oględzin kształtu włosa

i wyglądu okrywy włosowej. Włos powinien być sprężysty, jedwabisty, a loki powinny być

dobrze zawinięte.

Sprawdzenie wysokości okrywy włosowej wykonuje się przez pomiar długości włosów

przymiarem liniowym z podziałką milimetrową, z dokładnością do ± 1 mm, mierząc od

miejsca wyrastania włosów do ich końców i porównując z wymaganą wysokością podaną

w odpowiednich normach przedmiotowych na poszczególne wyroby futrzarskie.

Sprawdzenie siły osadzenia włosa w tkance skórnej wykonuje się przez próbę

podniesienia wyrobu za uchwycony pęczek włosów z powierzchni ok. 1cm

2

. Przy

sprawdzaniu wyrobów o bardzo małym ciężarze (nakrycia głowy, szale, kołnierze, rękawice)

norma dopuszcza próbę lekkiego dwukrotnego pociągnięcia za uchwycony pęczek włosów.

Jeżeli większość włosów z uchwyconego pęczka oddziela się od tkanki skórnej pod ciężarem

wyrobu lub przy pociągnięciu pęczka włosów, uznaje się, że wyrób nie ma wymaganej siły

osadzenia włosa. W przypadku oddzielania się uchwyconego pęczka włosów wraz z licem

skóry, uznaje się, że wyrób nie ma wymaganej minimalnej wytrzymałości tkanki skórnej na

rozciąganie. W takim przypadku zleca się wykonanie badania przez specjalistyczne

laboratorium.

Sprawdzenie odporności wybarwień okrywy włosowej na tarcie na sucho i mokro polega

na pocieraniu okrywy włosowej białą bawełnianą szmatką lub tamponem waty, tam

i z powrotem 10

−

krotnie na długości 10cm lekko przy tym dociskając. W przypadku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

nietrwałości tampon lub tkanina zabarwiają się. W przypadku badania na mokro, tkaninę lub

tampon waty należy zamoczyć w wodzie, nadmiar wycisnąć i pocierać 10

−

krotnie jak

poprzednio.

Sprawdzenie prawidłowości strzyżenia okrywy włosowej do określonej wysokości należy

wykonać wzrokowo przez przyłożenie płaszczyzny okrywy włosowej do wysokości oczu

i wzdłuż linii patrzenia. Widoczne nierówności na powierzchni okrywy włosowej wyrobu

uważa się za nieprawidłowe ostrzyżenie okrywy włosowej.

Sprawdzenie sztywności (blachowatości) skóry w wyrobach dokonuje się „chwytem przez

próbę zginania skóry na pół w różnych jej miejscach i naciskiem palcami w miejscach zgięć

oraz wyczuwanie stawianego oporu przy zginaniu skóry. Wyczuwanie dużego stawianego

oporu skóry przy „chwycie”, normalnie nie występującego przy skórach miękkich, oraz

stwierdzenie szeleszczenia skóry przy zginaniu należy przyjąć za blachowatość skóry.

W przypadku

stwierdzenia

pękania

skóry

przy

zginaniu,

należy

taki

wyrób

zdyskwalifikować.

Podstawy klasyfikacji jakościowej

Według nowo wprowadzonych norm przedmiotowych, dotyczących klasyfikacji

jakościowej odzieży futrzanej, wszystkie gotowe wyroby futrzarskie dzieli się na zgodne

z wymaganiami norm lub poza wyborem. Zlikwidowano więc obowiązujący do tej pory

system klasyfikacji wyrobów gotowych na dwa lub trzy gatunki, zależnie od rodzaju, ilości

i wielkości wad i uszkodzeń. Jest to uproszczenie problemu i złagodzenie wymogów w tym

zakresie.

Tak więc, według tych norm podstawowe wyroby gotowe futrzarskie dzieli się na odzież

futrzaną z okrywą włosową:

−

na zewnątrz,

−

do wewnątrz, niekrytą innymi materiałami.

Za wyrób zgodny z wymaganiami normy uznawany jest ten, w którym podczas

klasyfikacji jakościowej nie stwierdzono ani jednej wady materiałowej czy błędu wykonania.

Wszelkie wady materiałowe i błędy wykonania podzielono na:

−

wady okrywy włosowej,

−

wady tkanki skórnej i strony zewnętrznej skór,

−

błędy wykonania.

Do podstawowych, niedopuszczalnych wad materiałowych okrywy włosowej należą:

−

łamliwość włosów z wyjątkiem skór króliczych,

−

łysiny i molowatość na klapach i kołnierzu, a w pozostałych częściach wyrobu wyraźnie

widoczne,

−

nierównomierne epilowanie wyraźnie widoczne,

−

nierównomierne strzyżenie wyraźnie widoczne,

−

nierównomierność barwy wyraźnie widoczna, niezamierzona,

−

nietrwałość osadzenia włosów,

−

nietrwałość wybarwienia na tarcie na sucho i mokro,

−

niewyraźny druk wyraźnie widoczny,

−

plamy i zacieki wyraźnie widoczne,

−

różnice w charakterze włosa między elementami tego samego wyrobu wyraźnie

widoczne, z wyjątkiem wyrobów ze skór karakułów i karakułopodobnych,

−

ślady reperacji wyraźnie widoczne,

−

zatłuszczenie okrywy włosowej.

Do podstawowych, niedopuszczalnych wad tkanki skórnej i strony zewnętrznej skór

(z podziałem na welury, weluropodobne i ze sztucznym licem) przy odzieży z okrywą

włosową do wewnątrz należą:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−

dwojenie się tkanki skórnej – warstwy licowej od warstwy siatkowej,

−

dziury,

−

kruchość sztucznego lica,

−

lepkość sztucznego lica, okrywy włosowej wyraźnie widoczna w porównaniu z wzorem,

−

sfilcowanie wyraźnie widoczne,

−

nierównomierność barwy wyraźnie widoczna, nie zamierzona,

−

nieprawidłowe natłuszczenie,

−

nierównomierny połysk, sztucznego lica, wyraźnie widoczny,

−

nietrwałość apretury lub barwy,

−

odstawanie sztucznego lica,

−

pękanie sztucznego lica,

−

plamy i naloty nieusuwalne,

−

skupione miejscowe zrogowacenia i blizny (ślady pochorobowe), powodujące punktowe

zmiany barwy,

−

sztywność elementów lub całego wyrobu wyraźnie wyczuwalna,

−

wysokie włókno welurów nie zamierzone, poza miejscami niewidocznymi

w użytkowaniu wyrobu,

−

zacięcia lub wychwyty do ¼ grubości tkanki poza miejscami niewidocznymi

w normalnym użytkowaniu wyrobu,

−

żebrowatość wyraźnie widoczna.

Do podstawowych, niedopuszczalnych błędów wykonania należą:

−

nieprawidłowe zszycie elementów lub ściągnięcie szyciem powodujące deformację lub

obniżające estetykę wyrobu,

−

niestaranne wykończenie dziurek i zapięć, obniżające estetykę,

−

niezgodne z wzorem rozmieszczenie guzików, zapięć i ozdób, uniemożliwiające

normalne użytkowanie wyrobu,

−

podklejenia i inne reperacje od strony okrywy włosowej na łącznej powierzchni ponad

5 cm

2

w miejscach widocznych,

−

przerwy i niedoszycia powyżej 3 ściegów w jednym miejscu,

−

różnice grubości i elastyczności tkanki skórnej poszczególnych elementów wyrobu,

wyraźnie wyczuwalne,

−

różnice odcienia koloru między elementami wyraźnie widoczne,

−

skrzywienie linii szycia wyraźnie widoczne,

−

skrzywienie krawędzi przodu linii dołu wyraźnie widoczne.

Rodzaje błędów, które powstają podczas konfekcjonowania wyrobów futrzarskich oraz

sposoby ich usuwania, zostały omówione w jednostce modułowej Z2.06.

W przypadku gdy oceniany wyrób ma wady lub błędy wykonania nie wymienione w normie,

a obniżające cechy użytkowe albo estetykę, o zakwalifikowaniu wyrobu, decyduje producent

w porozumieniu z odbiorcą.

Tryb i forma zgłaszania i postępowania reklamacyjnego

Tryb i formę zgłaszania oraz załatwiania reklamacji dotyczących jakości wyrobów

określają odpowiednie akty normatywne (przepisy) wydawane przez centralne władze

państwowe. Podstawowymi dokumentami są: Kodeks Cywilny i Ogólne Warunki Umów

Sprzedaży.

Aparat kontroli jakości w przedsiębiorstwie odzieżowym jest obowiązany przeprowadzić

postępowanie reklamacyjne w dwóch przeciwstawnych przypadkach: kiedy przedsiębiorstwo

występuje w roli dostawcy wyrobów oraz kiedy przedsiębiorstwo jest odbiorcą i reklamuje

jakość dostarczonych mu materiałów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Odbiorca ma prawo reklamowania towaru, jeżeli jego jakość jest niższa niż jakość

deklarowana przez dostawcę. Reklamację sporządza się na odpowiednim druku, na którym

wyszczególnia się między innymi liczbę reklamowanych materiałów oraz powód zgłoszonej

reklamacji.

Po otrzymaniu reklamacji obowiązkiem dostawcy jest ustosunkować się w terminie 2–

tygodniowym do żądań odbiorcy. W tym celu dostawca wysyła swego przedstawiciela, aby

stwierdził faktyczny stan towaru reklamowanego i na tej podstawie zdecydował, czy

reklamacje uznać, czy nie. W każdym z tych dwóch przypadków upoważnieni

przedstawiciele dostawcy i odbiorcy spisują specjalny protokół. Jeżeli przedstawiciel

dostawcy uznaje żądania zgłoszone przez odbiorcę, dotyczące np. przeklasyfikowania

wyrobów odzieżowych i tkanin do niższych gatunków, albo wymiany towaru wadliwego na

towar bez wad, to wówczas, po spisaniu protokołu, postępowanie reklamacyjne uznaje się za

zakończone w tym zakresie, jaki dotyczy obowiązków kontroli jakości. Pozostają tylko

czynności techniczne związane z wyliczeniem wartości obniżki ceny towaru, kar wadialnych,

kara wadialna jest to kwota, którą dostawca jest obowiązany zapłacić odbiorcy z tytułu

dostawy towaru z wadami, a jej wysokość jest ustalona procentowo w odpowiednich

przepisach w stosunku do wartości reklamowanego towaru).

Jeżeli strony nie mogą dojść do porozumienia, przedstawiciele ich muszą podać

i uzasadnić w protokole swoje stanowisko. W przypadku, gdy odbiorca chce nadal dochodzić

swoich praw, oddaje sprawę do zbadania przez rzeczoznawcę, który wydaje orzeczenie

w spornej kwestii i przesyła do zainteresowanych stron. Od wydanego orzeczenia przysługuje

jeszcze dostawcy prawo odwołania się do komisji rzeczoznawców.

Komisje rzeczoznawców branży odzieżowej i włókienniczej mają swoją siedzibę w Łodzi. Są

one najwyższą instancją do rozstrzygania sporów dotyczących jakości dostaw wyrobów

włókienniczych i odzieżowych.

Instytucje działające na rzecz kontroli jakości produkcji

Koordynatorem prac związanych z podwyższeniem poziomu jakości produkcji w skali

kraju jest Polski Komitet Normalizacyjny. Przeprowadza on badania i kontrolę jakości

wyrobów w sposób kompleksowy, tzn. najpierw bada jakość surowca, z którego został

wyprodukowany, a następnie technologię jego obróbki. W przypadku przemysłu

odzieżowego kompleksowe badania i kontrola jakości wyrobów obejmuje: badanie jakości

tkanin i dodatków krawieckich użytych do wyrobu odzieżowego oraz odpowiedni ich dobór

pod względem kolorystycznym, funkcjonalnym itp. oraz sposób konfekcjonowania, który

powinien być zgodny z obowiązującymi normami.

Jakość produkcji bada Biuro Znaku Jakości, które ma uprawnienia do oznaczania wyrobów

znakiem najwyższej jakości. Znak jakości otrzymuje wyrób wówczas, gdy przeprowadzone

badania wykażą, iż spełnia on warunki użytkowe określone normami przedmiotowymi.

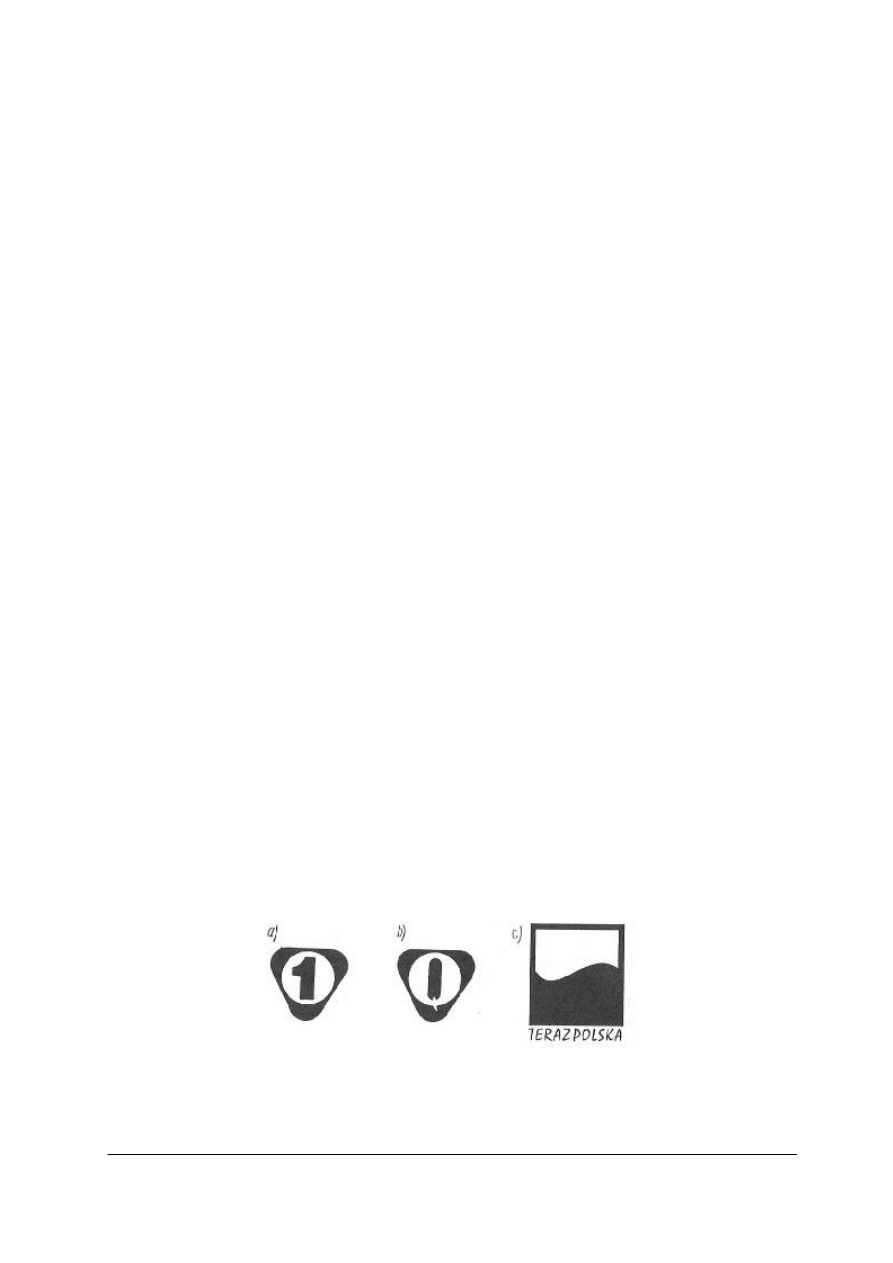

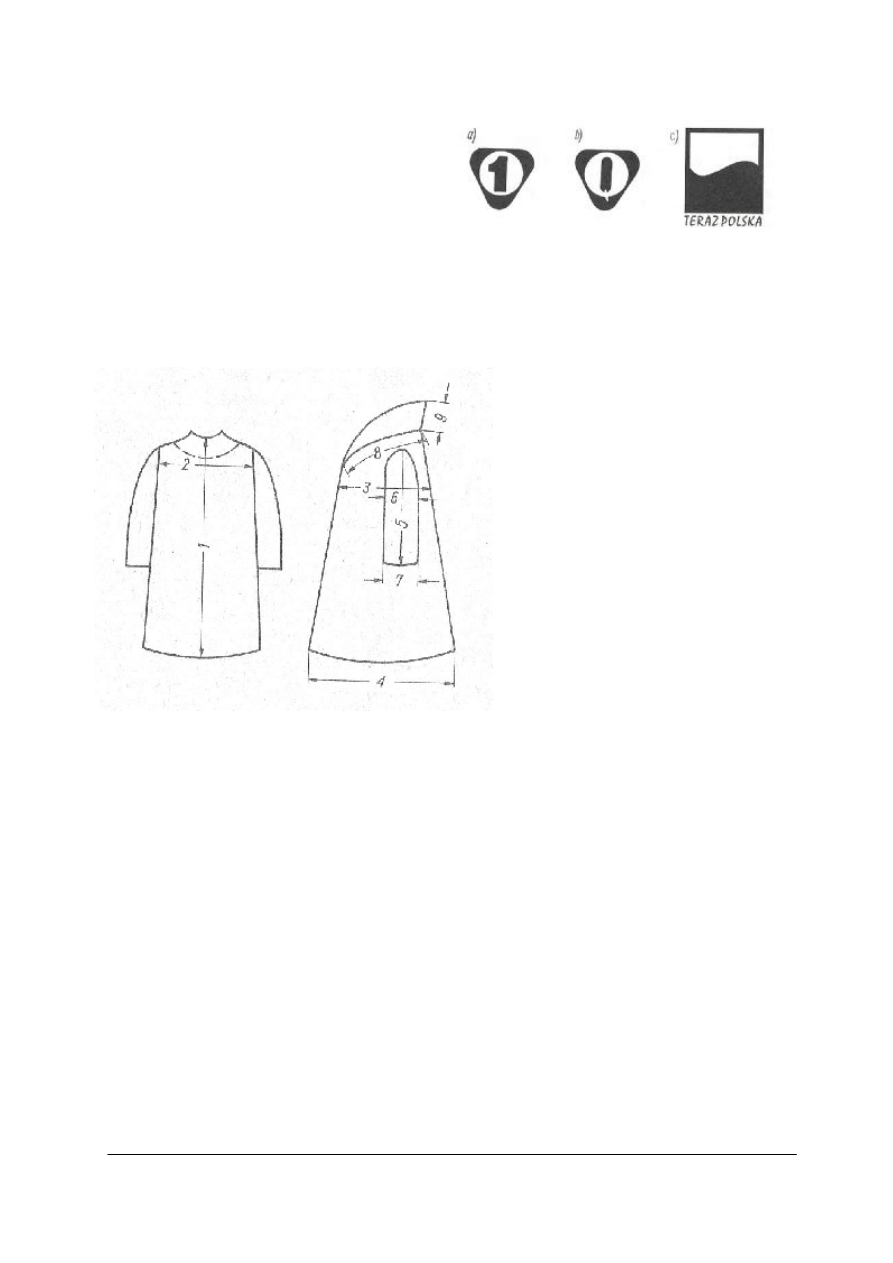

Jakość wyrobów można porównywać w skali kraju lub w skali międzynarodowej. Dlatego

mamy krajowe i międzynarodowe znaki najwyższej jakości (rys. 7).

Rys. 6. Polskie znaki jakości: a) znak dla wyrobów o wysokim poziomie jakości, b) znak dla wyrobów

reprezentujących najwyższy poziom jakości, c) znak nadawany w konkursie promocyjnym

polskich towarów [4, s. 168]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Instytucją o zasięgu ogólnokrajowym, która również zajmuje się kontrolą jakości

wyrobów, jest Państwowa Inspekcja Handlowa. Kontroluje ona jakość wyrobów

i prawidłowość ustalonych na te wyroby cen. Głównym zadaniem działalności PIH jest

ochrona konsumenta przed nabywaniem towarów niższej jakości niż jest deklarowana przez

producentów.

Jakość produkcji jest nadzorowana i kontrolowana w trybie administracyjnym przez jednostki

nadrzędne przedsiębiorstw przemysłowych, takie jak ministerstwa.

Zarządzanie przez jakość − normy ISO 9000

W końcu lat siedemdziesiątych zrodziła się potrzeba uporządkowania w skali

międzynarodowej norm dotyczących zapewnienia jakości. W latach 1978 i 1979 wydane

zostały pierwsze normy państwowe: kanadyjska i brytyjska dotyczące zapewnienia jakości.

W 1979 r. na wniosek strony niemieckiej powołany został Komitet Techniczny ISO/TC 179

Zapewnienie jakości. W wyniku prac tego komitetu, w 1986 r. ustanowiona została norma

terminologiczna ISO 8402, a następnie w 1987 r. seria norm ISO 9000 dotycząca systemów

zapewnienia jakości.

Normy ISO serii 9000 wraz z normą terminologiczną ISO 8402 opracowane zostały

w celu harmonizacji wymagań odnośnie do systemów jakości w skali międzynarodowej

i certyfikacji prowadzonych przez jednostki niezależne, tzw. strony trzecie. Normy te były

przewidziane przede wszystkim do wykorzystania w kontraktach zawieranych pomiędzy

dostawcami i odbiorcami.

System zapewnienia jakości według norm ISO serii 9000 określa podział

odpowiedzialności osób i ich kompetencji w realizacji priorytetów wyrażonych w polityce

jakości. Bierze on pod uwagę wszystkie fazy tworzenia wyrobu lub usługi od marketingu

i zawierania kontraktów, poprzez projektowanie i sterowanie produkcją aż do serwisu

i dyspozycji po okresie użytkowania wyrobu. Wymaga przy tym dokumentowania istotnych

procedur postępowania i rejestracji wszystkich istotnych wyników kontroli, przeglądów

i ocen. System ten stwarza zrozumiałą dla obu stron płaszczyznę współpracy z dostawcami

i klientami zewnętrznymi.

Normy ISO serii 9000, w krótkim okresie po ich ustanowieniu, zostały przyjęte jako normy

państwowe w ponad 50 państwach, w tym w krajach europejskich jako normy serii

EN 29000.

W marcu 1993 r. Polski Komitet Normalizacji Miar i Jakości (od 1994 r. – Polski

Komitet Normalizacyjny) ustanowił normę PN – EN 29000 (ISO 9000) i normy pozostałe

z tej serii [84] jako normy obowiązujące od 1 X 1993 r. Są to tłumaczenia norm serii EN

29000 i mają taki sam status, jak wersje oficjalne.

W 1994 r. nastąpiła zmiana numeracji norm w UE: Norma EN 29000 otrzymała numer

EN

−

ISO 9000 itp. Taka numeracja utrzymuje się dotychczas. Polskie Normy tej serii mają

numery PN ISO 9000 itp.

4.2.2 Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są wymagania ogólne klasyfikacji jakościowej wyrobów futrzarskich?

2. Jakie kwalifikacje powinien posiadać kontroler jakości?

3. Jak powinno być zorganizowane stanowisko kontrolera jakości?

4. Jak według norm dzieli się gotowe wyroby futrzarskie?

5. Jak dzieli się błędy występujące w wyborach?

6. Jak należy przeprowadzić oględziny zewnętrzne wyrobu?

7. Jak wymiaruje się gotowy wyrób futrzarski?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

8. Jakie są niedopuszczalne wady okrywy włosowej?

9. Jakie są niedopuszczalne wady tkanki skórnej?

10. Jakie są niedopuszczalne błędy wykonania?

11. Jaki jest tryb postępowania reklamacyjnego?

12. Jakie instytucje działają na rzecz kontroli jakości wyrobów gotowych.

4.2.3 Ćwiczenia

Ćwiczenie 1

Zorganizuj stanowisko pracy kontrolera jakości wyrobów gotowych w zakładzie

kuśnierskim.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować wyposażenie stanowiska kontrolera,

2) zorganizować stanowisko kontrolera jakości,

3) zaprezentować wykonanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

poradnik ucznia,

−

urządzenia do przeprowadzenia kontroli jakości (stół, manekiny),

−

przybory kontrolera jakości (taśma centymetrowa, szpilki, kreda, grzebień),

−

normy przedmiotowe,

−

dokumentacja techniczno – technologiczna,

−

literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj podziału błędów, najczęściej występujących w wyrobach futrzarskich,

w oparciu o materiał nauczania i treści zawarte w jednostce modułowej Z2.06. dotyczące

błędów futrzarskich. Ćwiczenie wykonaj w zeszycie w formie tabeli.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale nauczania treści dotyczących błędów w wyrobach futrzarskich,

2) dokonać podziału błędów występujących w wyrobach futrzarskich,

3) wypisać w zeszycie błędy wyrobów w tabeli,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

zeszyt,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Ćwiczenie 3

Wypisz w zeszycie główne przyczyny powstawania błędów konfekcyjnych w wyrobach

futrzarskich w oparciu o treści zawarte w jednostce modułowej Z2.06.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale nauczania treści dotyczących błędów w wyrobach futrzarskich,

2) wypisać w zeszycie przyczyny powstawania błędów wyrobach futrzarskich,

3) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

zeszyt,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 4

Wymierz futro damskie w miejscach mających wpływ na pasowanie wyrobu. Porównaj

wymiary z dokumentacją techniczno – technologiczną wyrobu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacja techniczno – technologiczną wyrobu,

2) przeprowadzić pomiary futra,

3) porównać otrzymane wyniki z dokumentacją techniczno – technologiczną,

4) zaprezentować wykonanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

poradnik ucznia,

−

dokumentacja techniczno-technologiczna,

−

futro damskie,

−

taśma centymetrowa,

−

literatura z rozdziału 6.

Ćwiczenie 5

Dokonaj oceny jakości wyrobu kuśnierskiego w oparciu o dokumentację techniczno –

technologiczną wyrobu i normy przedmiotowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją techniczno – technologiczną,

2) zapoznać się z normami przedmiotowymi,

3) przeprowadzić badania organoleptyczne wyrobu,

4) ocenić jakość skór w wyrobie,

5) ocenić jakość zastosowanych dodatków,

6) ocenić jakość wykonania wyrobu,

7) porównać wyniki przeprowadzonej kontroli z dokumentacja i normami,

8) dokonać oceny jakości wyrobu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Wyposażenie stanowiska pracy:

−

poradnik ucznia,

−

wyroby kuśnierskie,

−

przybory do przeprowadzenia kontroli jakości (taśma centymetrowa, szpilki, grzebień),

−

normy przedmiotowe gotowych wyrobów futrzarskich,

−

dokumentacja techniczno – technologiczna,

−

literatura z rozdziału 6.

4.2.4 Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) określić wymagania ogólne klasyfikacji jakościowej wyrobów

futrzarskich?

2) określić sposób sprawdzania właściwości wyrobów gotowych?

3) podzielić wyroby futrzarskie na grupy asortymentowe?

4) dokonać podziału błędów występujących w wyrobach?

5) przeprowadzić oględziny zewnętrzne gotowego wyrobu

futrzarskiego?

6) zwymiarować gotowy wyrób futrzarski?

7) dokonać podziału błędów występujących w wyrobach?

8) określić niedopuszczalne wady okrywy włosowej?

9) określić niedopuszczalne wady tkanki skórnej?

10) określić niedopuszczalne błędy wykonywania wyrobu?

11) określić tryb i formę postępowania reklamacyjnego?

12) wymienić instytucje działające na rzecz kontroli jakości?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 45 minut.

Powodzenia!

Materiały dla ucznia:

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

ZESTAW ZADAŃ TESTOWYCH

1. Jakość wyrobu to

a) właściwości fizykochemiczne wyrobu i wartość użytkowa.

b) właściwości i cena wyrobu.

c) właściwości materiałów i cena wyrobu.

d) cena materiałów i cena wyrobu.

2. Zadania kontroli jakości dotyczą kontroli

a) surowca , półfabrykatów, wyrobów gotowych.

b) materiałów, maszyn, urządzeń.

c) materiałów, maszyn, wyrobów gotowych.

d) maszyn, stanowisk pracy, urządzeń.

3. Kontrolę międzyoperacyjną przeprowadza się

a) na początku cyklu produkcyjnego.

b) na końcu cyklu produkcyjnego.

c) w trakcie cyklu produkcyjnego: po dobraniu, po szyciu, po obrównaniu.

d) tylko po dobraniu.

4. Kontrola międzyoperacyjna jest przeprowadzona przez

a) pracownika dobieralni.

b) brakarza.

c) kierownika.

d) szwacza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

5. Stanowisko pracy kontrolera powinno być usytuowane w pomieszczeniu

a) o dobrymi oświetleniu z oknami na północ.

b) z oknami na południe.

c) z oknami przyciemnionymi.

d) słabo oświetlonym.

6. Kontrolę jakości przeprowadza się w oparciu o

a) dokumentację techniczną i normy zużycia.

b) dokumentację techniczno – technologiczną i normy przedmiotowe.

c) doświadczenie kontrolera.

d) projekt plastyczny wyrobu.

7. Komplet manekinów należy do wyposażenia stanowiska pracy

a) krojczego.

b) dobieracza.

c) kontrolera jakości.

d) szwaczki.

8. Sprawdzenie pod względem jakościowym każdej sztuki odzieży futrzanej to kontrola

a) pełna.

b) wyrywkowa.

c) międzyoperacyjna.

d) samokontrola.

9. Kontrola wyrywkowa w zakładzie kuśnierskim dotyczy kontroli

a) wyrobów gotowych.

b) dodatków kuśnierskich.

c) półfabrykatów.

d) produkcji w toku.

10. Sprawdzenie wyrobów za pomocą zmysłów to badania

a) organoleptyczne.

b) laboratoryjne.

c) fizyczne.

d) chemiczne.

11. Poprawność układania się wyrobu brakarz sprawdza na

a) manekinie.

b) wieszaku.

c) stole uchylnym.

d) stojaku do wieszania i przewożenia futer.

12. Poprzez przeciąganie dłonią po okrywie włosowej pod włos sprawdza się

a) wysokości włosa.

b) gęstości i sprężystości okrywy włosowej.

c) odporności wybarwienia włosa.

d) siłą osadzenia włosa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

13. Pękająca tkanka skórna w wyrobie gotowym jest powodem do

a) sklasyfikowania go poza wyborem.

b) oddania wyrobu do naprawy.

c) zdyskwalifikowania wyrobu.

d) zaliczenia wyrobu do niższego gatunku.

14. Przez pocieranie okrywy włosowej białą szmatka na sucho i na mokro sprawdza się

a) odporność wybarwienia włosa.

b) siłę osadzenia włosa.

c) sprężystości włosa.

d) miękkości włosa.

15. Na rysunku cyfrą 1 oznaczono pomiar

a) szerokość pleców.

b) długość pleców.

c) długość tyłu.

d) długość stanu.

16. Przy sprawdzaniu wielkości wyrobów futrzarskich tolerancja pomiarów wynosi

a) 10%.

b) 2%.

c) 5%.

d) 0,5%.

17.Rysunek przedstawia znak nadawany dla wyrobów

a) w konkursie promocyjnym polskich towarów.

b

)

o wysokim poziomie jakości.

c

)

o średnim poziomie jakości.

d

)

o europejskim poziomie jakości.

18.Wady materiałów z których został wykonany wyrób, nazywa się błędami

a) konfekcyjnymi.

b) surowcowymi.

c) wykonania.

d) konstrukcyjnymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

19.Rysunek przedstawia znaki

a) jakości.

b) kontroli technicznej.

c) rozpoznawcze brakarza.

d) rozpoznawcze zakładu produkcyjnego.

20. Na rysunku cyfrą 8 oznaczono pomiar

a) długość kołnierza.

b) szerokość kołnierza.

c) obwód kołnierza.

d) obwód futra górą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

KARTA ODPOWIEDZI

Imię i nazwisko ............................................................................................................................

Ocenianie jakości wyrobów futrzarskich

Zakreśl poprawną odpowiedź

Nr zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

6. LITERATURA

1. Buczyńska L., Burzyński Cz.: Kuśnierstwo 2. WSiP, Warszawa 1986

2. Burzyński Cz., Dzieża R., Suliga A., Duda I.: Kuśnierstwo. WNT, Warszawa 1986

3. Burzyński Cz., Suliga A.: Kuśnierstwo cz.1. WSiP, Warszawa 1986

4. Karpiel Ł., Skrzypek M.: Towaroznawstwo ogólne. Wydawnictwo Akademii

Ekonomicznej, Kraków 2000

5. Kazik R, Krawczyk J: Technologia odzieży. WSiP, Warszawa 1998

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron