ORGANIZACJA PRODUKCJI BUDOWLANEJ

Pojęcia podstawowe

Procesy budowlane

Współczesne wykonawstwo budowlane polega na wykonaniu różnych procesów

budowlanych, które są wykonywane na budowie według określonych technologii i wzajemnej

zależności. Wyróżnia się procesy zasadnicze i pomocnicze w realizacji budowy. Do

zasadniczych zaliczane są wszystkie procesy realizowane na budowanym obiekcie. Procesy

pomocnicze związane są z przygotowaniem ogólnym budowy, przygotowaniem materiałów i

konstrukcji, transportem, itp. Proces budowlany jest połączeniem powiązanych ze sobą robót

o różnym stopniu złożoności. Terminem tym określa się zarówno wykonanie całego obiektu

budowlanego, czy etapu budowy (np. wykonanie fundamentów), jak i prace powierzone do

wykonania jednej brygadzie lub robotnikowi. Pod tym względem wyróżnia się:

przedsięwzięcia budowlane, złożone procesy budowlane i podstawowe procesy

budowlane. Podstawowe procesy budowlane angażują jeden stały (niezmienny w czasie

realizacji procesu) zestaw środków pracy (ludzi i maszyn). Są więc jednostkami najniższymi

w hierarchii struktury procesowej przedsięwzięć – dla ich realizacji projektuje się skład i

wyposażenie zespołów wykonawczych. Projektowanie wykonawstwa złożonych procesów

budowlanych i przedsięwzięć polega na określeniu sposobu realizacji procesów

podstawowych i określeniu systemu organizacyjnego w ramach rozpatrywanego planu.

Technologia

Podstawą do projektowania wykonawstwa procesu budowlanego jest jego

technologia. Określa się w niej podział procesu na czynności (procesy proste) i kolejność ich

wykonania, potrzebne środki pracy, zasady ich użycia, nakłady pracy, warunki

bezpieczeństwa. Jest to więc kompendium wiedzy technicznej (sztuka budowlana) o procesie

budowlanym, zawierającym jednak informacje o potrzebnych środkach mechanizacji,

konstrukcji pomocniczych, przygotowania robotników budowlanych; mających bezpośredni

wpływ na organizację prac.

Organizacja

Organizacja prac jest pochodną technologii. Organizując prace należy określić

przestrzenną (gdzie?) i rzeczową (co?) strukturę procesu budowlanego oraz przyjętą bądź

zaprojektowaną czasową strukturę wykorzystywanego potencjału wykonawczego (kto?,

czym?, w jakim czasie?).

Technologia i organizacja prac jest we wzajemnym związku. Technolog bowiem musi

uwzględniać osiągnięcia organizacji (możliwe na danym etapie rozwoju formy organizowania

pracy). Organizator zaś ocenia technologie po efektach - rzeczowych (jakościowych) i

wykonawczych (nakładach na osiągnięcie celu). Stąd powstaje problem doskonalenia

rozwiązań technologicznych, wyboru technologii do realizacji procesów w danych

warunkach, projektowania technologii nowych dla procesów i warunków odmiennych od

typowych.

Technologiczność

Współcześnie dobór sposobów realizacji procesów budowlanych powinien być

podporządkowany wymaganiom technologiczności rozwiązań budowlanych [Jaworski].

Rozumie się przez to dążenie do sprawnego oraz efektywnego wykonania budowli lub

procesów budowlanych, bez szkody dla rozwiązań funkcjonalno-konstrukcyjnych i jakości

wykonania, przez pryzmat następujących wymagań:

−

minimalizacji nakładów robocizny – konieczność poszukiwania i stosowania rozwiązań

o małej pracochłonności (inicjowanie nowych metod budowania, stosowanie sprawnych

systemów organizacyjnych, ograniczanie przeładunków materiałów budowlanych);

−

maksymalizacji mechanizacji procesów produkcyjnych – wykorzystywanie maszyn i

urządzeń do realizacji procesów budowlanych w celu ograniczenia pracy ręcznej,

podniesienia jakości i sprawności ich wykonania;

−

racjonalizacji wykorzystania środków i urządzeń transportowych – przygotowanie

zespołów konstrukcyjnych, jednostek ładunkowych, środków za- i wyładowczych oraz

systemów montażowych, jak i ograniczenie przeładunków materiałów, powinno być

podporządkowane efektywności wykorzystania transportu budowlanego;

−

bezpieczeństwa robót – izolacji między sobą różnych stanowisk pracy, ergonomii pracy

na stanowiskach, zapewnienie bezpieczeństwa konstrukcji, stosowanie zabezpieczeń

technologicznych i urządzeń bhp;

−

ograniczenia wpływy wykonawstwa budowlanego na środowisko – eliminowanie

czynników degradujących środowisko, izolowanie placu budowy od otoczenia,

zapewnienie odtworzenia naturalnych warunków środowiska i infrastruktury w rejonie

budowy;

−

sprawności wykonania – dążenie do krótkich cykli realizacji procesów budowlanych

przy racjonalnym zatrudnieniu ludzi i maszyn, synchronizacja wykonania procesów

budowlanych w całym procesie budowy.

W organizowaniu budowy jakichkolwiek obiektów ważne jest zidentyfikowanie

warunków budowy oraz twórcze stosowanie techniki budowlanej (mechanizacji), zasad i

metod organizowania pracy [2]. Wynikają one ze współczesnych zwyczajów w

budownictwie, nowoczesności stosowanych rozwiązań technologicznych i osiągnięć nauki –

teorii organizacji i zarządzania.

Stosowanie mechanizacji w budownictwie jest nieodzowne. Coraz to nowocześniejsze,

wydajniejsze i droższe maszyny wymagają przemyślanego zastosowania. Chodzi tu głównie o

dopasowanie wydajności różnych współpracujących ze sobą maszyn oraz dobór ich wielkości

w stosunku do zakresu robót. Kryterium efektywności rozwiązań projektowych, to w głównej

mierze koszt realizacji robót. W wielu sytuacjach jednak dążenie do skrócenia cyklu realizacji

budowy, poprawa jakości robót, będzie nadrzędnym celem, niezależnie od kosztów.

Zasady organizacji pracy

W planowaniu budowy istotne są naukowe zasady organizacji pracy. Podają one

zależności między przebiegiem działań a ich wynikiem. Spośród dużej ilości opisywanych w

literaturze zasad, najważniejsze w projektowaniu realizacji budowy są:

−

reguła zorganizowanych sił i środków – racjonalne połączenie środków pracy (ludzi i

maszyn) ma większą wartość użytkową od ich sumy arytmetycznej;

−

zasada stosowania badań i doświadczeń – usprawnianie organizacji jest możliwe

poprzez stosowanie badań i doświadczeń realizowanych uprzednio działań;

−

zasada normalizacji pracy – powtarzalne procesy pracy należy standaryzować poprzez

ustalenie racjonalnej organizacji ich wykonania i opracowanie normy nakładów

rzeczowych, w celu usprawniania projektowania technologiczno-organizacyjnego;

−

zasada podziału pracy i specjalizacji – przedsięwzięcia należy dzielić na procesy proste

i powierzać do wykonania wyspecjalizowanym, odpowiednio wyposażonym zespołom;

−

zasada koncentracji pracy – należy dążyć do koncentracji sił – w celu sprawnego

wykonania zadania (przedsięwzięcia), lub do koncentracji produkcji – celem efektywnego

przygotowania (produkowania) określonych wyrobów budowlanych;

−

zasada harmonizacji pracy - : ”... jeżeli praca wykonywana jest przez kilka jednostek

lub zespołów, to otrzymuje się tym lepszy skutek im dokładniej dobrane są do siebie

współpracujące jednostki lub zespoły i dokładniej uzgodnione są czasy ich działania”;

−

zasada ekonomizacji działania – dążyć należy do osiągnięcia maksymalnych efektów w

danych warunkach i przy danych zasobach lub do minimalizacji nakładów (rzeczowych i

finansowych) na osiągnięcie określonego celu (efektu);

−

zasada równomierności i rytmiczności pracy – realizowana przez dążenie do

równomierności wysiłku ludzi i maszyn oraz zatrudnienia na budowie;

−

zasada stosowania rezerw – w celu zapewnienia zharmonizowanej, ciągłej,

równomiernej i rytmicznej pracy, należy stosować zapasy czasu w planowaniu i rezerwy

ś

rodków pracy.

Jedną z głównych zasad naukowej organizacji pracy jest zasada normalizacji [3], według

której „warunki i czynniki niesprecyzowane muszą być możliwie ściśle określane oraz

dostosowane do konkretnych zasobów, środków i parametrów środowiska, w jakim realizuje

się konkretne działania”. Oznacza ona, że wszelkie procesy pracy powinny mieć ustalone

sposoby wykonania (technologię i organizację) wraz ze zużyciem nakładów (czasu pracy

ludzi i maszyn oraz niezbędnych materiałów i konstrukcji pomocniczych). Znormalizowane

procesy mogą być łączone w złożone działania w ramach planowania (projektowania)

organizacyjnego. Katalogi ujmujące te zagadnienia są wykonane dla dających się przewidzieć

zadań podstawowych

Drugą podstawową zasadą planowania organizacji robot jest zasada podziału pracy i

specjalizacji. Oznacza ona w naszym przypadku konieczność podziału sił i środków i

przypisania im jednoznacznie określonych zadań. W myśl tej zasady niewskazane jest

„odwoływanie” sił i środków w toku wykonania jednego procesu, dla wykonania innego

procesu pracy lub wyznaczanie dla środka (zadania) współpracy z dwoma, trzema innymi

ś

rodkami pracującymi oddzielnie (kierowanych przez różnych ludzi). Spełnienie w praktyce

zasady podziału pracy i specjalizacji jest dość trudne, a to z uwagi na różnorodność

wykonywanych zadań i najczęściej ustalony (co do rodzaju i wydajności) zbiór dostępnych

maszyn. W wielu sytuacjach występuje więc „niedopasowanie” współpracujących maszyn;

zapas wydajności jednych lub niewystarczająca wydajność drugich. Podejmujemy wtedy

decyzję o łączeniu maszyn w większe zespoły o różnej ilości maszyn dużych i małych.

Ważną w planowaniu zasadą organizacji pracy jest zasada dostosowania procesów

logistycznych do procesów zasadniczych. Procesy te obejmują różnego rodzaju dostawy

materiałów konstrukcyjnych i eksploatacyjnych zapewniających ciągłość pracy środków i

ciągłość technologiczną procesu budowy. Zasada ta prosta i zrozumiała z pozoru, może być

trudna do spełnienia. Przyczyną takiego stanu rzeczy może być niedopasowanie sprzętu (np.

ś

rodków transportowych do możliwości załadowczych lub potrzeb zaopatrywania). W

praktyce organizacji działań z przestrzegania tej zasady wynika obowiązek szczegółowego

rozpatrzenia potrzeb zasilania rejonów realizacji prac i ustalenia takiego systemu

zaopatrywania, aby zasadniczy proces budowlany (decydujący o tempie budowy) był

realizowany bez przestojów.

Dla organizacji budowy zasadniczym elementem jest czas i efektywność budowy. Są

to dwa główne kryteria oceny rozwiązań technologiczno-organizacyjnych.

Metody organizacji prac na budowie

Prace budowlane możemy organizować równolegle, szeregowo lub równomiernie

(potokowo). Może też wystąpić system mieszany. Każda z tych metod organizacji pracy ma

swoje zalety, wady i zastosowania.

Metoda równoległego wykonania polega na równoczesnym prowadzeniu prac na

przygotowanych frontach robót. Metodą tą mogą być wykonywane prace czasochłonne,

których wykonanie możemy przyśpieszyć jedynie poprzez zatrudnienie wielu jednorodnych

brygad. Wadą takiego rozwiązania jest trudność wykorzystania brygad w dłuższym

horyzoncie czasu, szczególnie wtedy gdy nie jest możliwe utrzymanie jednolitego czasu pracy

brygad na frontach robót.

Metoda kolejnego (szeregowego) wykonania polega na kolejnym wykonywaniu

procesów budowlanych przez brygadę kompleksową. Stosowana jest w realizacji małych

obiektów budowlanych, przy wąskich frontach robót. W systemie tym występują trudności w

synchronizacji pracy różnych brygad realizujących prace w czasie całego procesu

budowlanego oraz nie jest zapewniona ciągłość wykorzystania maszyn i urządzeń

budowlanych.

Metoda pracy równomiernej

1

polega na podziale ogólnego frontu robót na tzw. działki

robocze, o jednakowej lub bardzo zbliżonej pracochłonności, i skierowaniu do prac na tych

działkach specjalistycznych brygad. Brygady wykonują dla siebie przeznaczone prace

przechodząc w ustalonej kolejności z działki na działkę. Istotny dla tej metody jest rytm pracy

równomiernej, który określa ilość czasu jaka powinna upłynąć od wejścia na działkę jednej

brygady do wejścia na tę samą działkę następnej (w kolejności technologicznej) brygady.

Czas realizacji robót na działce przez brygadę powinien być równy wartości rytmu lub jego

wielokrotności (porównaj rysunek 1.a i b). Metoda jest adaptacją (dla budownictwa) metody

taśmowej produkcji przemysłowej. Ponieważ obiekt obrabiany jest produktem nieruchomym

– „uruchomiono” stanowiska pracy (brygady specjalistyczne).

1

Metoda została wprowadzona do teorii i praktyki organizacji budowy przez A. Dyżewskiego.

Metody organizacji pracy

Metody organizacji pracy

Charakterystyka

Metoda równoległego wykonania

Zalety:

−

szybkość wykonania zbioru zadań;

Wady:

−

konieczny szeroki front robót i spiętrzone

potrzeby zasilania budowy,

−

duże zatrudnienie przy jednoczesnym słabym

wykorzystaniu niektórych środków.

Metoda kolejnego wykonania

Zalety:

−

małe zatrudnienie środków pracy,

−

małe wymagania do frontu robót i zasilania

budowy;

Wady:

−

długi czas wykonania zbioru zadań.

Metoda pracy równomiernej

Zalety:

−

możliwość pełnego wykorzystania

specjalizowanych środków pracy,

−

równomierne zapotrzebowanie logistyczne;

Wady:

−

czas realizacji zbioru zadań zależny jest od

czasu rozwijania i kończenia poszczególnych

potoków (oczekiwania kolejnych zespołów na

dostępność pierwszego frontu robót oraz czasu

„schodzenia” z ostatniego frontu robót).

Czas zrealizowania prac na zbiorze działek roboczych metodą pracy równomiernej można

obliczyć ze wzoru:

)

1

(

−

⋅

+

⋅

=

m

r

n

t

T

,

gdzie:

t – czas realizacji robót przez brygadę na pojedynczej działce roboczej, n – liczba

działek,

r – rytm pracy równomiernej, m – liczba brygad.

Biorąc pod uwagę, że:

)

,...,

2

,

1

(

K

k

k

r

t

=

⋅

=

możemy wyrazić czas

T jako funkcję

rytmu pracy równomiernej:

).

1

(

−

+

⋅

⋅

=

m

n

k

r

T

Wartość rytmu zależy od wielkości działek i wymagań technologicznych. Im mniejszy

rytm tym większe nasycenie frontu robót środkami realizacji, a tym samym szybsze

zrealizowanie całego zakresu prac.

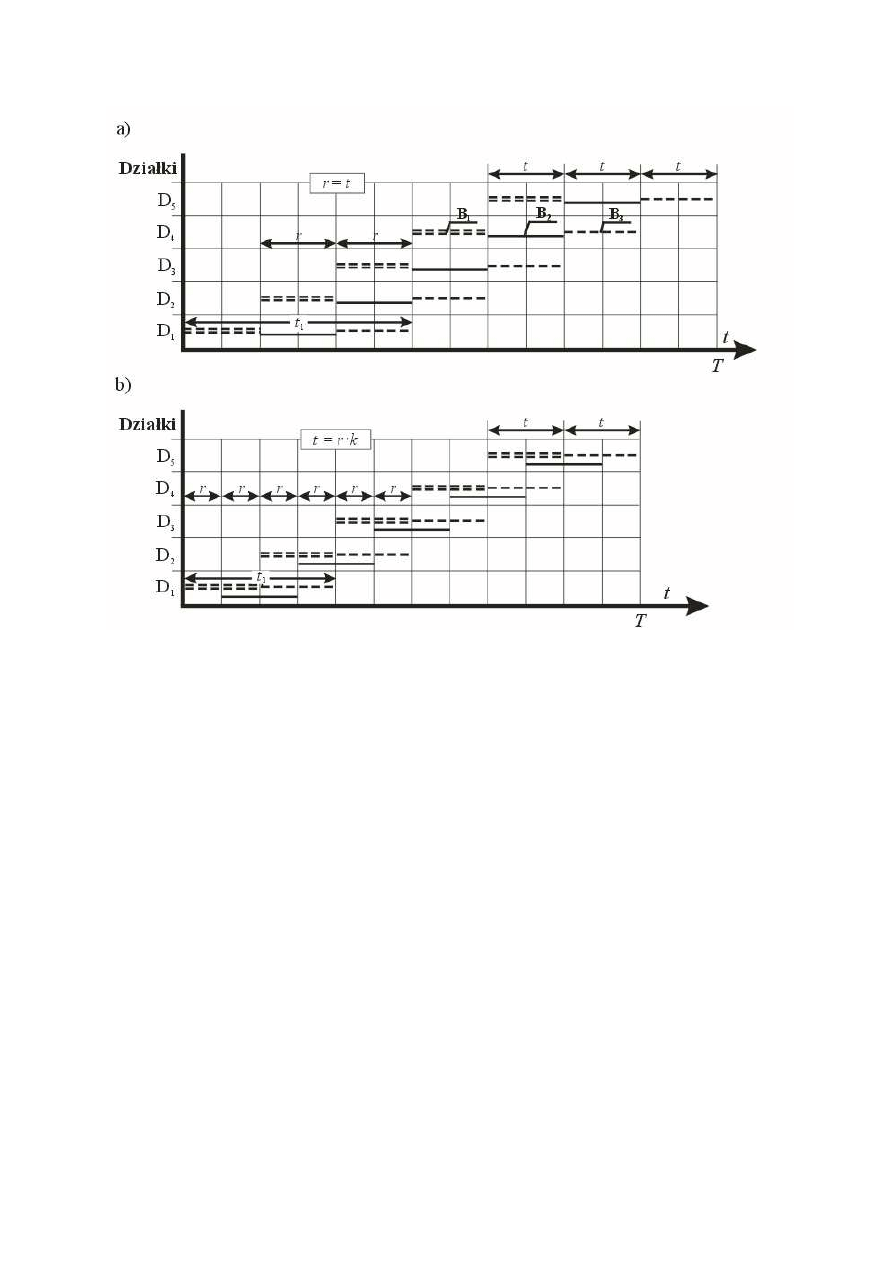

Rys.1.Graficzna interpretacja realizacji robót metodą pracy równomiernej

Istotą metody pracy równomiernej jest ciągłość zatrudnienia (w ramach ogólnego frontu

robót) i równomierność zapotrzebowania na zasoby. Zespoły wykonując tą samą ilość pracy i

rodzaj robót na poszczególnych działkach, potrzebują stałą ilość środków (materiałów,

prefabrykatów, urządzeń), posługują się ciągle tymi samymi narzędziami, maszynami.

Ułatwia to więc organizację dostaw, zasilanie budowy, stwarza ogólny porządek, ład

organizacyjny.

W zastosowaniach praktycznych metody występują problemy z doprowadzeniem systemu

realizacyjnego do prezentowanego modelu pracy równomiernej. Trudności występują w

określeniu jednotypowych działek roboczych, jak również w ustaleniu takich składów brygad,

aby realizowały prace w jednym rytmie. Wydajność brygad często uwarunkowana jest

wydajnością maszyn budowlanych i nie może być modyfikowana w sposób ciągły. Dlatego

też, najczęściej tempo przechodzenia brygad z działki na działkę jest różne, co implikuje

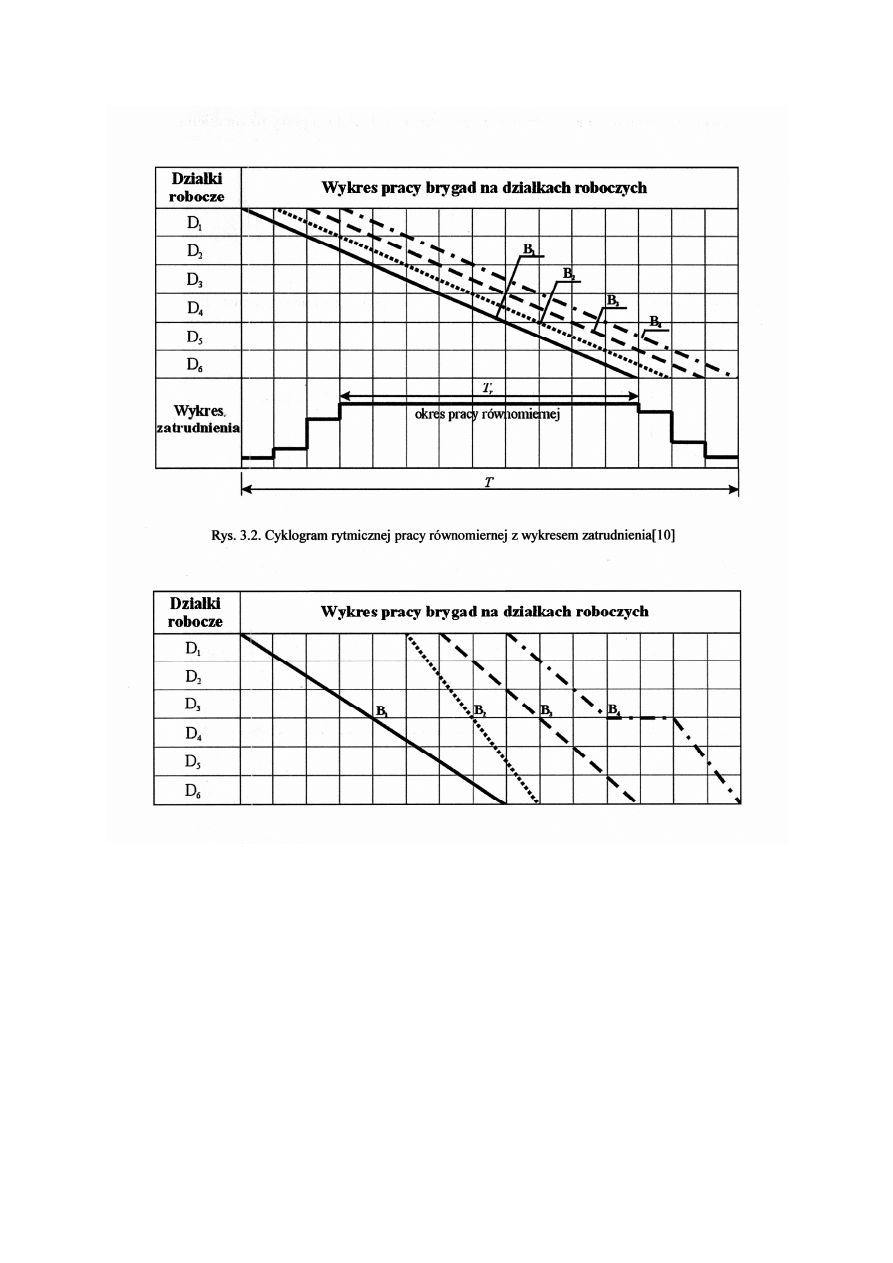

zachwianie rytmu pracy równomiernej. Na rys.3.2. przedstawiono wyidealizowany wykres

pracy (cyklogram) równomiernej wraz z wykresem zatrudnienia. Z kolei, rys 3.3. przedstawia

cyklogram realizacji robót przez brygady realizujące prace na działkach w różnym rytmie.

Rys. 3.3. Cyklogram realizacji robót przez brygady pracujące w różnym tempie.

Metoda pracy równomiernej może być stosowana w realizacji obiektów (frontów robót)

jednorodnych pod względem technologii. Przykładem mogą tu być nawierzchnie dróg,

placów, pasów startowych lotnisk, budowy rurociągów, podzielone na odcinki długości lub

powierzchnie jako działki robocze. W obiektach tych na poszczególnych działkach mamy do

wykonania te same procesy technologiczne przez specjalizowane zespoły. W budownictwie

kubaturowym metodę pracy równomiernej można zastosować w realizacji robót

wykończeniowych, remontach oraz w realizacji poszczególnych rodzajów robót (ziemnych,

betonowych, murowych, itd.) na rozległym froncie (o dużym zakresie robót).

Podstawowym warunkiem stosowania metody pracy równomiernej jest możliwość

podzielenia ogólnego frontu robót na odpowiednio dużą liczbę działek roboczych. Z

przedstawionego na rys 3.2. wykresu zatrudnienia wynika, że okres ustabilizowanej pracy

równomiernej T

r

jest zależny od liczby działek, rytmu pracy równomiernej i liczby brygad:

)

1

(

)

1

(

2

m

n

k

r

m

r

T

T

r

−

+

⋅

⋅

=

−

⋅

⋅

−

=

.

Okres ten będzie większy od zera (wystąpi zjawisko równomierności pracy) jeżeli spełniony

będzie warunek:

1

+

⋅

<

n

k

m

.

Idealistyczne założenia metody pracy równomiernej zostały złagodzone

w systemie pracy

potokowej. Zrezygnowano w nim z rytmu pracy równomiernej i dopuszczono

niejednorodność czasu pracy brygad na działkach roboczych. Podstawą planowania

organizacyjnego jest macierz czasów realizacji procesów (przez brygady specjalistyczne) na

poszczególnych działkach roboczych (zwane często frontami robót lub obiektami):

[ ]

m

n

j

i

t

x

,

=

T

, w której

t

i,j

określa czas realizacji robót przez

j-tą brygadę na i-tej działce

roboczej. Wprowadzono też możliwości definiowania całego szeregu ograniczeń, zwiększając

tym samym możliwości zastosowania metody w praktyce. Planowanie realizacji robót w tym

systemie polega na wyznaczeniu harmonogramu pracy – terminów rozpoczynania i kończenia

pracy przez brygady na poszczególnych działkach. Pod względem analizy planistycznej

metoda została oprogramowana (analizy „ręczne” są w tym systemie praktycznie nie do

wykonania), a teoretyczne jej podstawy można znaleźć w [

Błąd! Nie można odnaleźć źródła

odwołania.].

W złożonych działaniach występuje potrzeba łączenia metod organizacji pracy i badania

współzależności technologiczno-czasowej procesów roboczych na harmonogramach.

Uwidaczniają się wtedy „wąskie gardła” i ciągi czynności decydujące o efektywności

wykonania przedsięwzięcia. Użyteczne w tym zakresie są ciągle rozwijane techniki

harmonogramowania przedsięwzięć budowlanych [

Błąd! Nie można odnaleźć źródła

odwołania., Błąd! Nie można odnaleźć źródła odwołania.]

Zasady projektowania kompleksowej mechanizacji

procesów budowlanych

Istota mechanizacji kompleksowej

Pojęcie mechanizacji kompleksowej [Ciołek] oznacza taką metodę organizacji

procesów budowlanych, w której wykorzystuje się do ich wykonania, w jak najwyższym,

ekonomicznie uzasadnionym, stopniu zestawy środków mechanizacji. Środki te powinny być

zsynchronizowane pod względem wydajności, sposobu pracy, zapewniając ciągłość i

rytmiczność realizacji robót.

Podstawowym problemem w projektowaniu kompleksowej mechanizacji procesu

budowlanego jest ustalenie optymalnego zestawu maszyn i urządzeń. Rozwiązanie tego

problemu polega na ustaleniu rodzaju i ilości maszyn wiodących i środków maszyn

współpracujących. Dążyć przy tym należy do pełnego wykorzystania zdolności technicznych

maszyn i ich wydajności. W każdym procesie budowlanym biorą udział inne zestawy maszyn.

Są jednak znane pewne zasady ogólne i techniki analizy organizacyjnej w projektowaniu

mechanizacji robót.

Wydajność maszyn budowlanych

W celu zharmonizowania pracy zestawu maszyn niezbędne jest określenie ich

wydajności. Rozróżnia się trzy rodzaje wydajności maszyn:

-

wydajność teoretyczną,

-

wydajność techniczną,

-

wydajność eksploatacyjną (roboczą i właściwą).

Wydajność teoretyczna maszyn jest wynikiem analizy parametrów maszyny przy

założeniu ich pełnego wykorzystania przy działaniu bez obciążenia. Wydajność ta nie jest

osiągana w praktyce, jej znajomość jest niezbędna przy projektowaniu konstrukcyjnym

maszyny i jej organów roboczych.

Podstawową charakterystyką maszyny jest jej wydajność techniczna. Jest to

wydajność jaką w rzeczywistości może osiągnąć maszyna pracując pod obciążeniem w

warunkach normowych. Wydajność tą określają producenci maszyn i, z uwagi na odniesienie

jej do warunków normowych, wydajność ta pozwala porównywać maszyny między sobą..

Wydajność eksploatacyjna jest to wydajność, którą rzeczywiście osiąga maszyna w

okresie jej eksploatacji. Rozróżnia się wydajność eksploatacyjną roboczą i wydajność

eksploatacyjną właściwą. Wydajność eksploatacyjna właściwa jest wydajnością, jaką może

uzyskać maszyna w ciągu roku. Jest to parametr maszyny określony przez producentów

maszyn.

Podstawowe znaczenie dla organizacji robót ma wydajność eksploatacyjna robocza.

Wydajność ta powinna uwzględniać warunki rzeczywiste w miejscu wykonywania pracy

przez maszynę, przekładające się na:

-

niepełne wykorzystanie parametrów (geometrycznych) technicznych maszyny

-

niepełne wykorzystanie wydajności maszyny ze względu na utrudnienia

spowodowane właściwościami procesu roboczego (np. kategoria gruntu, konsystencja

mieszanki betonowej, ciężar podnoszonych elementów, odległość przemieszczania

gruntu, itp.)

-

niepełne wykorzystanie czasu pracy maszyny – spowodowane przyczynami

organizacyjnymi (brak frontu pracy, brak ludzi, brak materiału) oraz stanem

technicznym maszyny (konieczność konserwacji, obsługi).

Wydajność eksploatacyjną roboczą W

e

oblicza się wg wzoru:

2

1

w

w

n

t

e

S

S

S

W

W

⋅

⋅

⋅

=

gdzie:

W

t

– wydajność techniczna maszyny,

S

n

– współczynnik wykorzystania geometrycznych parametrów maszyny (tzw

współczynnik napełnienia)

S

w1

– współczynnik wykorzystania wydajności technicznej maszyny zależny od

charakterystyki warunków realizacji procesu roboczego,

S

w2

– współczynnik wykorzystania czasu pracy maszyny, wyznaczany według zależności:

c

p

c

w

T

T

T

S

−

=

2

w której: T

c

– całkowity czas przebywania maszyny w pracy, T

p

– czas trwania przerw w

pracy maszyny spowodowany przyczynami organizacyjnymi i stanem technicznym maszyny.

Jak z powyższego wynika wydajność eksploatacyjna danej maszyny jest różna dla

różnych warunków środowiska pracy tej maszyny. Niektórzy producenci maszyn podają w

katalogach wydajności eksploatacyjne maszyn jednak są to charakterystyki średnie i powinny

być skorygowane przynajmniej współczynnikiem S

w2

.

Projektowanie mechanizacji kompleksowej

Projektowanie mechanizacji kompleksowej polega na podziale procesu budowlanego

na etapy i specjalizowane procesy robocze i doborze dla nich zestawów maszyn. Dobór ten

należy dokonywać wg kryteriów technicznych i ekonomicznych. Wybrana maszyna musi

spełniać wszechstronne wymagania, jakie w procesie technologicznym stawia jej realizowana

konstrukcja, przyjęta metoda realizacji, oraz warunki, w jakich przebiegać będzie

wykonywanie prac. Każdy rodzaj prac, każda realizacja, niesie specyficzne wymagania

techniczne dla maszyn budowlanych, stąd charakterystykę ich podamy w omawianiu

poszczególnych rodzajów robót budowlanych.

Kryteria techniczne mogą być spełnione przez pewien zbiór maszyn tego samego typu,

jednak o różnej wielkości i wydajności, nowoczesności i koszcie eksploatacji. Ostateczny

wybór zestawu maszyn do wykonania procesu roboczego powinien być dokonany przez

pryzmat kosztów. Należy przy tym uwzględnić:

-

koszty jednorazowe, związane z zainstalowaniem (dostarczeniem) maszyn w miejsce

robót,

-

koszty za czas pracy maszyn,

-

koszty za przebywanie maszyn na budowie (w sytuacji wymuszonych przerw w pracy

maszyn),

-

ryzyko awaryjności zestawu maszyn, związane z poniesieniem dodatkowych kosztów

bez efektywnej pracy.

Koszty należy liczyć w odniesieniu do całego procesu budowlanego, bowiem optymalne

rozwiązania lokalne (dotyczące wielu specjalizowanych procesów roboczych) nie zapewniają

optymalizacji globalnej.

Ogólna metodyka tworzenia zestawów maszyn jest następująca:

1.

Podział procesu budowlanego na operacje robocze przewidziane do wykonania

oddzielnymi maszynami. Ustalenie kryteriów technicznych doboru maszyn.

2.

Określenie dla każdej operacji roboczej zbioru maszyn spełniających kryteria

techniczne. W zbiorze maszyn powinny być jedynie te maszyny, którymi dysponuje

(lub może dysponować) wykonawca robót.

3.

Określenie (zidentyfikowanie) struktury maszyn współpracujących ze sobą. Ustalenie

wariantów zestawów maszyn, które współpracując ze sobą, są w stanie wykonywać

proces budowlany lub jego części (procesy robocze).

3.1. Ustalenie procesów roboczych realizowanych zestawami maszyn.

3.2. Dla każdego procesu roboczego ustalenie maszyny wiodącej (zasadniczej) – ze

zbioru maszyn spełniających kryteria techniczne.

3.3. Dobór maszyn zabezpieczających ciągłość pracy maszyny wiodącej (ustalenie ich

rodzaju i ilości)

4.

Opracowanie schematu współpracy maszyn dla całego procesu budowlanego w kilku

wariantach różniących się rodzajem użytych maszyn i strukturą organizacyjną ich

współpracy.

5.

Określenie kosztów wykonania procesu budowlanego, przy zaangażowaniu maszyn wg

poszczególnych wariantów technologiczno-organizacyjnych. Wybór optymalnego

wariantu.

W metodyce tej kryterium wyboru zestawu maszyn są koszty. W niektórych sytuacjach

realizacji robót budowlanych celem może być maksymalne skrócenie cyklu realizacji robót.

Wtedy analiza powyższa powinna być podporządkowana temu celowi. Należy więc określać

maksymalne nasycenia frontów robót maszynami i ustalać liczbę zestawów maszyn

współpracujących ze sobą, zapewniając przy tym sprawną realizację prac.

Projektowanie realizacji procesów budowlanych

W praktyce planowania budowy rozpatruje się wykonanie poszczególnych rodzajów robót

i cały system realizacji obiektu budowlanego. System realizacji obiektu jest projektowany w

postaci harmonogramu ogólnego i organizacji zaplecza (placu) budowy, po ustaleniu

sposobów wykonania poszczególnych robót. Mogą one być mniej lub bardziej złożone w

danym procesie realizacji budowy, jednak zawsze mają swoje właściwości wykonania i

wymagają szczegółowego zaprojektowania. W szczególności dotyczy to, np. w budownictwie

kubaturowym, takich procesów budowlanych jak:

−

roboty ziemne i transportowe,

−

fundamenty i podłoża,

−

roboty betonowe i towarzyszące im roboty zbrojarskie i ciesielskie,

−

roboty montażowe,

−

roboty murowe, ślusarskie, ciesielskie i dekarskie,

−

roboty instalacyjne i wykończeniowe.

Projektowanie tych robót polega głównie na sformułowaniu wymagań technicznych

wykonania i odbioru robót oraz przyjęciu i przedstawieniu w opisie i na schematach, sposobu

wykonania prac. Punktem wyjścia jest wybór technologii wykonania i przedmiar robót,

ustalający rodzaj i zakres prac.

Wybór technologii wykonania procesu dokonywany jest dwukrotnie. Pierwszy raz – na

etapie projektowania technicznego budowy, gdzie decyduje się o rozwiązaniach materiałowo-

konstrukcyjnych i metodzie wykonania. Drugi natomiast, w czasie rozpatrywania

szczegółowego sposobu wykonania – na etapie projektowania organizacji robót – gdzie

decyduje się o zastosowanych środkach mechanizacji robót. Pierwszy wybór jest podstawą do

sformułowania wymagań technicznych wykonania i odbioru robót.

Wymagania techniczne wykonania i odbioru robót powinny być określone przez

projektanta w tzw. Specyfikacji wykonania i odbioru robót budowlanych lub w opisie

technicznym projektu architektoniczno-budowlanego (lub dokumentacji wykonawczej) z

przywołaniem odpowiednich norm technicznych. Powinny one ustalać:

−

zakres robót,

−

właściwości wykorzystywanych materiałów i wymagania dotyczące ich transportu i

składowania,

−

wymagania technologiczne dotyczące samego procesu budowlanego, w tym

mechanizacji procesu,

−

system kontroli jakości i odbioru robót (badania, kontrole, odbiory częściowe, odbiór

końcowy),

−

procedury uzgodnień i dokumentowania wykonawstwa.

Zawartość i forma specyfikacji technicznych

Definicję, szczegółowy zakres i formę specyfikacji technicznych wykonania i odbioru

robót zawiera rozporządzenie Ministra Infrastruktury z dnia 2 września 2004r.

Specyfikacje techniczne wykonania i odbioru robót budowlanych stanowią opracowania

zawierające w szczególności zbiory wymagań, które są niezbędne do określenia standardu i

jakości wykonania robót, w zakresie sposobu wykonania robót budowlanych, właściwości

wyrobów budowlanych oraz oceny prawidłowości wykonania poszczególnych robót.

Specyfikacje techniczne zawierają co najmniej:

1.

część ogólną, która powinna obejmować:

a)

nazwę nadaną zamówieniu przez zamawiającego,

b)

przedmiot i zakres robót budowlanych,

c)

wyszczególnienie i opis prac towarzyszących i robót tymczasowych,

d)

informacje o terenie budowy, zawierające wszystkie niezbędne dane istotne z punktu widzenia:

−

organizacji robót budowlanych,

−

zabezpieczenia interesów osób trzecich,

−

ochrony środowiska,

−

warunków bezpieczeństwa pracy,

−

zaplecza dla potrzeb wykonawcy,

−

warunków dotyczących organizacji ruchu,

−

ogrodzenia,

−

zabezpieczenia chodników i jezdni,

e)

w zależności od zakresu robót budowlanych objętych przedmiotem zamówienia - nazwy i kody:

grup robót, klas robót i kategorii robót,

f)

określenia podstawowe, zawierające definicje pojęć i określeń nigdzie wcześniej

niezdefiniowanych, a wymagających zdefiniowania w celu jednoznacznego rozumienia zapisów

dokumentacji projektowej i specyfikacji technicznej wykonania i odbioru robót;

2.

wymagania dotyczące właściwości wyrobów budowlanych,

3.

wymagania dotyczące sprzętu i maszyn,

4.

wymagania dotyczące środków transportu,

5.

wymagania dotyczące wykonania robót budowlanych,

6.

opis działań związanych z kontrolą, badaniami oraz odbiorem wyrobów i robót

budowlanych,

7.

wymagania dotyczące przedmiaru i obmiaru robót,

8.

opis sposobu odbioru robót budowlanych,

9.

opis sposobu rozliczenia robót tymczasowych i prac towarzyszących,

10.

dokumenty odniesienia - dokumenty przywoływane w specyfikacji

Sformułowanie warunków wykonania i odbioru robót budowlanych jest podstawą

projektowania organizacji wykonania prac. Prace projektowe rozpoczynamy od określenia

koncepcji organizacji robót, w której ustalamy środki mechanizacji, system organizacji

pracy, zakładaną wydajność (czas zrealizowania robót) i potrzeby logistyczne. Ustalenie

ś

rodków mechanizacji polega na doborze maszyn zasadniczych, zapewniających techniczne

wykonanie prac, i współpracujących, zapewniających właściwe wykorzystanie maszyn

zasadniczych. System organizacji pracy powinien rozstrzygać o przygotowaniu ogólnego

frontu robót, jego ewentualnym podziale na działki robocze, nasyceniu środkami

mechanizacji i schemacie pracy maszyn oraz o przegrupowaniu środków pracy

pomiędzy wydzielonymi działkami w toku realizacji prac. Na tym etapie weryfikujemy

(udokładniamy) przedstawiony w projekcie przedmiar robót, ujmując w nim wszystkie prace,

które trzeba będzie wykonać w realizacji projektowanych robót (prace zabezpieczające,

pośrednie, pomocnicze, itp). Koncepcję organizacji robót przedstawiamy na schematach

technologiczno-organizacyjnych z opisem.

Zakres robót i koncepcja organizacji prac jest podstawą do szczegółowego zaplanowania

przebiegu robót w czasie i określenia potrzebnych sił i środków (ludzi, maszyn, konstrukcji

pomocniczych, itp.). Na tym etapie projektowania ustala się organizację zespołów roboczych

(brygad) do wykonania poszczególnych prac wraz z kalkulacją czasu wykonania oraz

sporządza się harmonogram robót, dostosowując czas wykonania do wymagań terminowych.

Sporządza się też (w sytuacjach złożonych) szczegółowe zestawienia potrzeb i schematy

wykonania robót na działkach.

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron