KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

POMIARY OTWORÓW

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

POMIARY OTWORÓW

Ś

rednicę otworu – definiujemy jako długość cięciwy otworu przechodzącej przez jego oś.

Do pomiaru otworów stosuje się następujące przyrządy pomiarowe:

•

suwmiarkowe: suwmiarka jednostronna (pomiary otworów od 10 mm), suwmiarka

dwustronna (pomiary otworów od kilku milimetrów) na głębokościach nie większych niż

15 mm.

•

mikrometryczne: mikrometrami szczękowymi mierzy się otwory w zakresie 5 do 55 mm,

•

ś

rednicówki czujnikowe / mikrometryczne umożliwiają pomiar średnic od 50 do 200 mm

stopniowane co 25 mm, przy użyciu przedłużaczy zakres pomiarowy wzrasta do 1500 mm.

Ś

rednicówki z trójpunktowym stykiem dają możliwość pomiaru średnic w zakresie od

2 do 300 mm. Natomiast Średnicówki czujnikowe posiadają zakresy pomiarowe od

2 do 315 mm, pomiar odbywa się metodą porównawczo-różnicową.

•

mikroskopy pomiarowe (warsztatowe lub uniwersalne) pomiary metodą bezstykową

(pomiary obrazy otworu w okularze goniometrycznym lub okularze z podwójnym obrazem),

lub metodą stykową średnic większych od 3mm,

•

długościomierze poziome, metodą stykową mierzy się średnice w zakresie 1-100 mm,

•

projektory,

•

maszyny pomiarowe.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

POMIARY PRZY UśYCIU ŚREDNICÓWKI MIKROMETRYCZNEJ

Ś

rednicówka mikrometryczna – jest to przyrząd mikrometryczny do mierzenia wymiarów

wewnętrznych, a w szczególności otworów. Wartość działki elementarnej wynosi 0,01 mm,

natomiast błąd wskazania przyjmuje wartości od ±2 µm (dla małych średnic) do ±30 µm (dla

ś

rednic przekraczających 1000 mm).

Można wyróżnić dwa typy średnicówek mikrometrycznych:

•

stałe: o zakresach pomiarowych 50-62 mm, 62-75 mm i 75-200 mm stopniowane co 25 mm,

•

składane: o zakresie pomiarowym do 1500 mm (uzyskanym dzieki zastosowaniu

przedłużaczy.

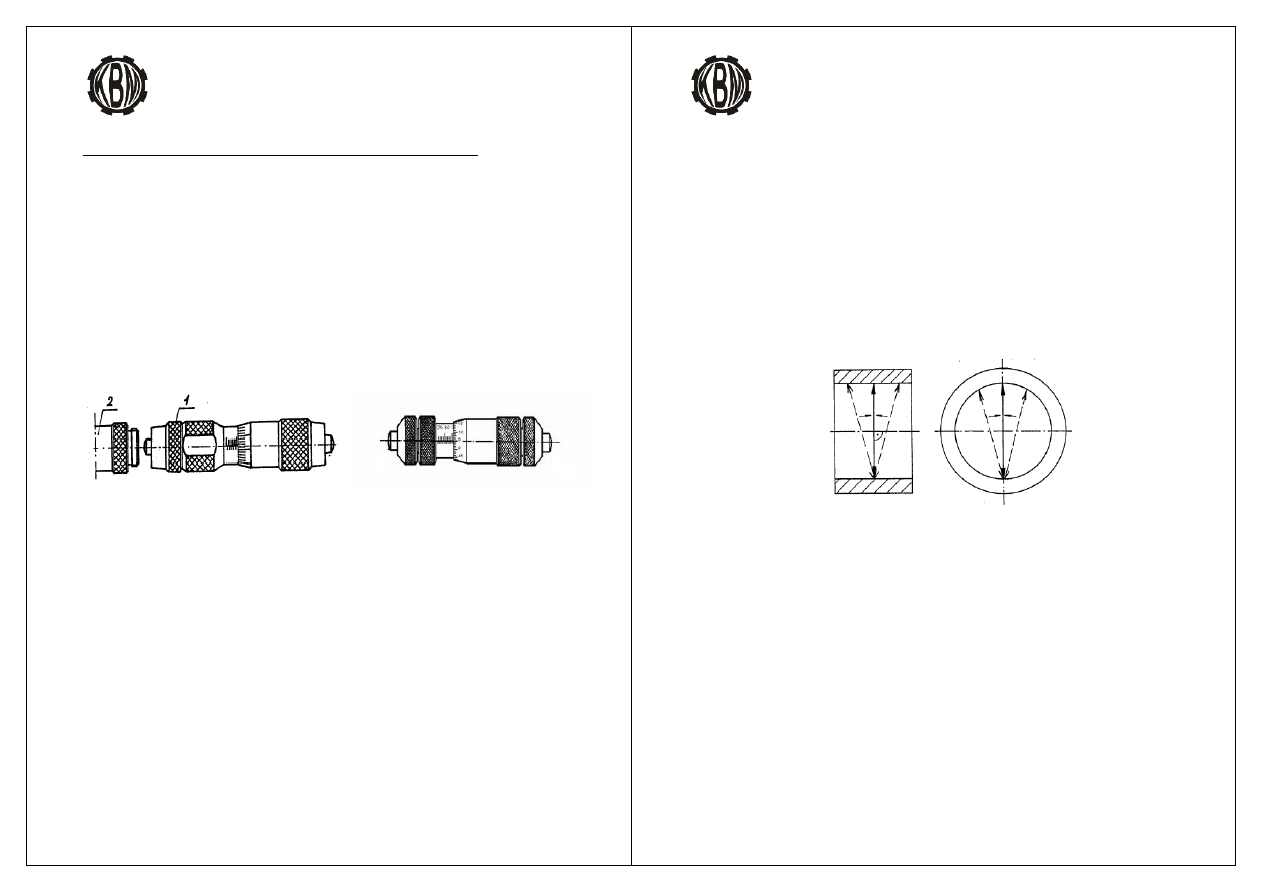

Widok ogólny średnicówki mikrometrycznej przedstawiono na rysunku 1.

Rys.1. Budowa średnicówki mikrometru (1-średnicówka mikrometryczna, 2-przykładowy

przedłużacz)

Pomiar średnicówką mikrometryczną odbywa się poprzez obrót bębna, który powoduje

przesuwanie się ruchomej końcówki mierniczej i zwiększenie lub zmniejszenie wymiaru

długościowego średnicówki. Wymiar mierzony odczytuje się, podobnie jak w przypadku

mikrometru, korzystając z podziałki na tulei (pełne i połówki milimetrów) oraz na bębnie (setne

części milimetra).

Pewne utrudnienie stanowiące jednocześnie wadę średnicówek mikrometrycznych stanowi brak

sprzęgła, co znacznie utrudnia przeprowadzenie pomiarów i wpływa na zwiększenie błędów.

Procedura pomiaru przy użyciu średnicówki mikrometrycznej obejmuje:

•

dobrać stałą końcówkę (przedłużacz) do wymiaru mierzonego otworu,

•

ustawić średnicówkę na wymiar nieco mniejszy od średnicy mierzonego otworu (przez

obrót bębna średnicówki),

•

wprowadzić średnicówkę do otworu,

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

•

zmierzyć średnicę otworu. W trakcie pomiaru oś średnicówki w trakcie pomiaru powinna

być prostopadła do osi otworu i pokrywać się z jego średnicą. Właściwe ustawienie

ś

rednicówki osiąga się przez dociśnięcie jedną ręką końcówki stałej do ścianki otworu

i wykonywanie lekkich ruchów (wychyleń) w dwu prostopadłych kierunkach (rys.2). W

trakcie w trakcie regulacji należy równocześnie obracać bębnem średnicówki należy

osiągnąć takie rozstaw końcówek, aby przy prawidłowym położeniu średnicówki względem

osi otworu między powierzchniami mierniczymi a ścianką otworu uzyskać kontakt

(delikatny) zetknięcie (bez luzu). Pomiar należy w minimalnym zakresie zrealizować w dwu

przekrojach i dwu kierunkach wzajemnie prostopadłych.

Rys.2. Zasada pomiaru średnicówką mikrometryczną

•

po stwierdzeniu prawidłowego ustawienia narzędzia pomiarowego w otworze wyjąć ją

z mierzonego otworu i odczytać wymiar (uwzględniając długość użytych przedłużaczy).

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

POMIARY PRZY UśYCIU ŚREDNICÓWKI CZUJNIKOWEJ

Ś

rednicówka czujnikowa – jest to przyrząd czujnikowy składający się z czujnika pomiarowego

sprzężonego z końcówkami do pomiaru średnic otworów metodą porównawczo-różnicową.

Dokładność pomiaru średnicy otworu przy użyciu średnicówki czujnikowej zależy od rodzaju

zastosowanego czujnika (0,01 mm lub 0,001 mm) oraz od przebiegu samego pomiaru

(np. ustawienia narzędzia w mierzonym otworze).

Można rozróżnić następujące typy średnicówek czujnikowych:

•

z rozprężnymi końcówkami pomiarowymi (zakresy pomiarowe 4-18 mm),

•

z przesuwną końcówką pomiarową (zakresy pomiarowe 18 – 315 mm; do pomiaru średnic

powyżej 30 mm stosuje się przedłużacze).

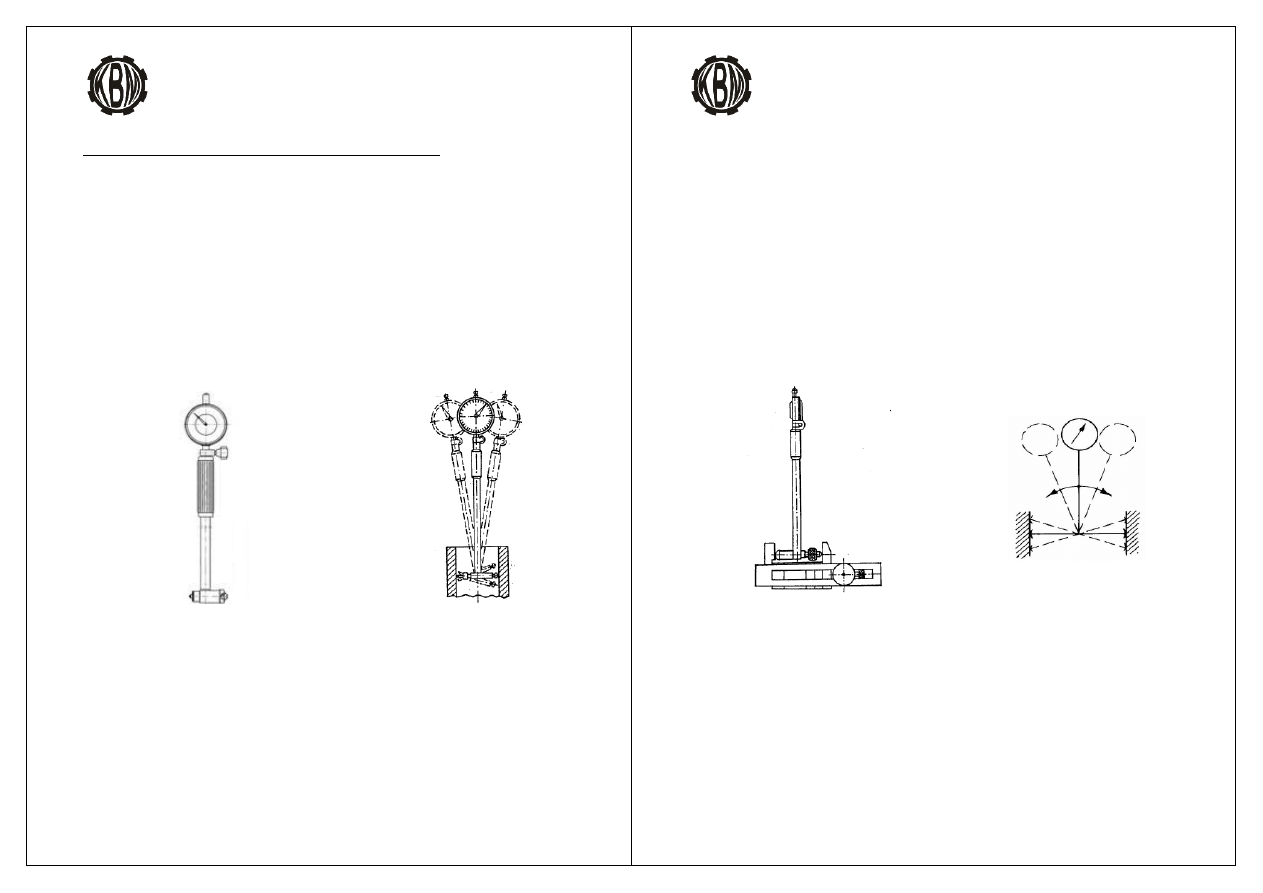

Rys.3. Widok ogólny i zasada pomiaru średnicówką czujnikową

Pomiar średnicówką czujnikową realizowany jest przez kontakt końcówek (stałej i ruchomej) z

powierzchnią mierzonego otworu. Obie końcówki zamontowane są w korpusie średnicówki w

jednej osi. Wymianie podlega końcówka stała dobrana w zależności od wartości nominalnej

wymiaru mierzonego otworu. Dodatkowo po obu stronach końcówki ruchomej znajdują się ramiona

kołyski, która zapewnia ustawienie średnicówki wzdłuż średnicy.

Procedura pomiaru przy użyciu średnicówki czujnikowej obejmuje:

•

określenie wymiaru nominalnego sprawdzanego otworu, na który należy złożyć stos płytek

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

wzorcowych (rys.4) i następnie zamocować go wraz z wkładkami płasko-równoległymi

(lub płasko-ściętymi), w uchwycie do płytek. Tak zmontowany uchwyt należy zamocować

w podstawie do mikrometru.

•

dobrać odpowiednią końcówkę stałą (zakresu pomiarowy),

•

zmontować średnicówkę (wkręcić końcówkę stałą, zamontować czujnik zegarowy),

•

ustawić średnicówkę na wymiar nominalny - wprowadzić końcówki średnicówki między

szczęki, w pierwszej kolejności doprowadzając do zetknięcia końcówki ruchomej

z wkładką, następnie należy ją wcisnąć, i wprowadzić końcówkę stałą. Lekko zwalniamy

nacisk i obserwujemy wskazanie czujnika, jeżeli wymiar wykracza poza jego zakres

pomiarowy należy przesunąć czujnik w oprawce mocującej.

Rys.4. Ustawienie średnicówki na wymiar

nominalny

Rys.5. Prawidłowe ustawienie średnicówki

podczas pomiaru

Ustawiając średnicówkę na wymiar należy przytrzymując końcówkę stałą przy wkładce,

wychylać średnicówkę w płaszczyźnie pionowej dla uchwycenia położenia zwrotnego.

W skrajnym położeniu przytrzymać średnicówkę i obrotem skali czujnika ustalić wskazanie

zerowe. Następnie wychylać średnicówkę w płaszczyźnie poziomej B-B. Jeżeli punkt

zwrotny nie przypada na zero, to ponownie ustawić zero na tarczy. Czynności należy

powtarzać w obu płaszczyznach, do uzyskania tego samego punktu zwrotnego. Po

ustawieniu średnicówki wyjąć ją z uchwytu,

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

•

wprowadzić średnicówkę do otworu sprawdzanego. Zmierzyć średnice otworu wychylając

podczas pomiaru średnicówkę w płaszczyźnie pionowej i odczytując jej wskazanie

w położeniu zwrotnym,

•

wyjąć średnicówkę z mierzonego otworu,wciskając najpierw końcówkę ruchomą,

POMIARY PRZY UśYCIU ŚREDNICÓWKI TRZYPUNKTOWEJ

Ś

rednicówka trzypunktowa – jest przyrządem mikrometrycznym przeznaczonym do pomiaru

ś

rednicy otworu metodą bezpośredniego porównania. Zasada działania i pomiaru jest zbliżona do

przyrządów mikrometrycznych. Obrót bębna mikrometrycznego powoduje przesuw wrzeciona

które zakończone jest stożkiem (rys.6). Przemieszczenie liniowe stożka powoduje rozsuniecie, lub

zsunięcie końcówek mierniczych, które wchodzą w kontakt z mierzoną powierzchnią otworu.

Rys.6. Widok ogólny i budowa średnicówki trzypunktowej

Podobnie jak w mikrometrach obrót wrzeciona średnicówki powinien być realizowany za

pomocą sprzęgła. Odczytu zmierzonego wymiaru dokonuje się dokładnie tak samo jak w przypadku

mikrometru. Dodatkowo z uwagi na rozmieszczenie punktów pomiarowych (końcówek

mierniczych) co 120° średnicówkami trzypunktowymi nie można ustalić owalności otworu, jednak

nadają się one do wykrycia wielołukowości mierzonej średnicy.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

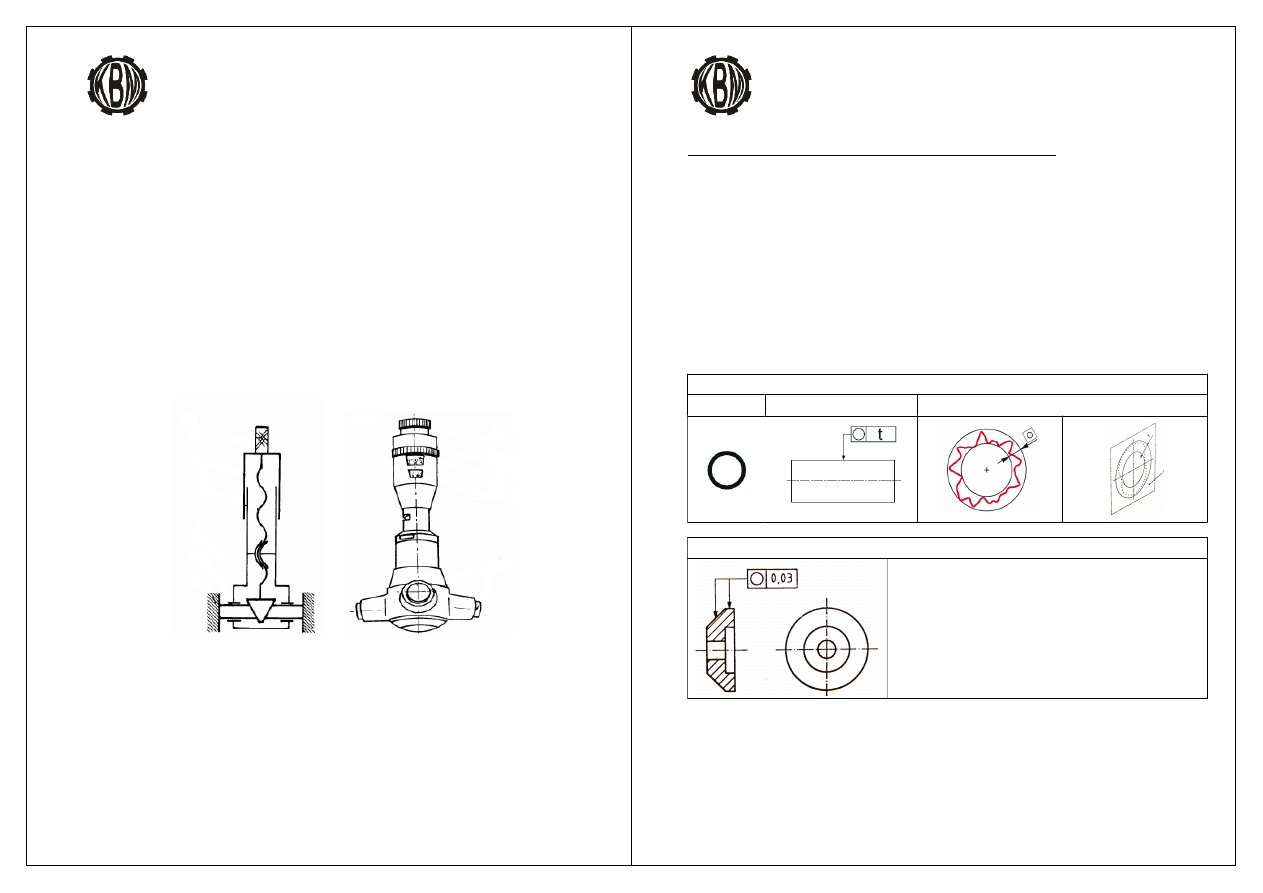

TOLERANCJE KSZTAŁTU – OKRĄGŁOŚCI I WALCOWOŚCI

Aktualnie obowiązującą normą w zakresie tolerancji kształtu jest Międzynarodowa Norma

EN ISO 1101:2005 w wersji polskiej: Specyfikacja geometrii wyrobów (GPS) – Tolerancje

geometryczne – Tolerancje kształtu, kierunku, położenia i bicia.

W normie tej wyszczególniono tolerancje kształtu, kierunku, położenia i bicia. Do tolerancji

kształtu zalicza się tolerancje: prostoliniowości, płaskości, okrągłości, walcowości, kształtu

wyznaczonego zarysu, kształtu wyznaczonej powierzchni.

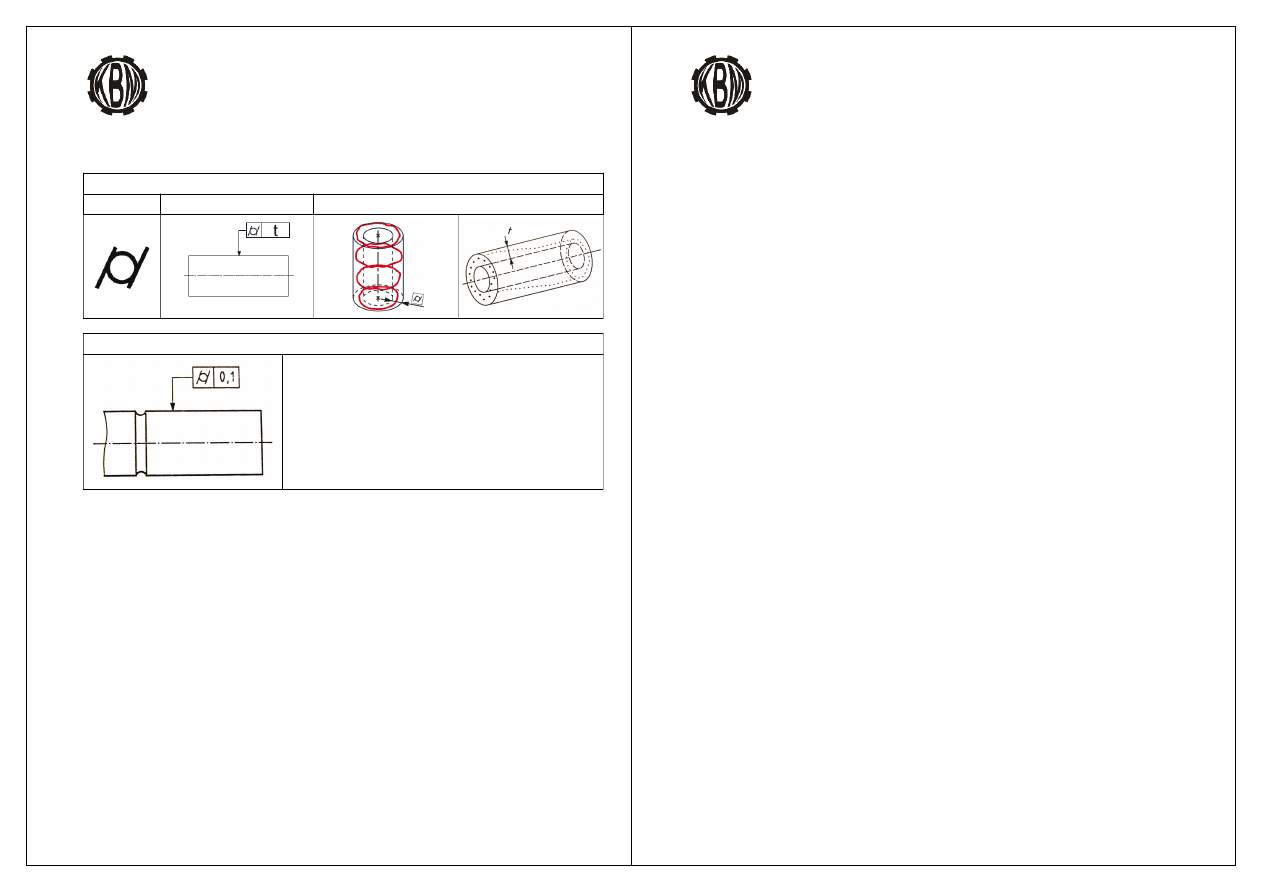

Tolerancję okrągłości definiujemy jako pole tolerancji wyznaczone w rozważanym (dowolnym)

przekroju, które jest ograniczone przez dwa współśrodkowe okręgi o różnicy promieni t. Tolerancja

okrągłości nie wymaga bazy względem której ją wyznaczamy.

TOLERANCJA OKRĄGŁOŚCI

Symbol

Sposób oznaczenia

Sposób wyznaczenia

Przykład 1

Linia obwodowa zaobserwowana/rzeczywista, w dowolnym

przekroju powierzchni walcowej oraz stożkowej, powinna

zawierać się pomiędzy dwoma, leżącymi na jednej

płaszczyźnie, okręgami współśrodkowymi o różnicy

promieni 0,03 mm.

Tolerancję walcowości definiujemy jako pole tolerancji ograniczone przez dwa walce

współosiowe o różnicy promieni t. Tolerancja walcowości nie wymaga bazy względem której ją

wyznaczamy.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

TOLERANCJA WALCOWOŚCI

Symbol

Sposób oznaczenia

Sposób wyznaczenia

Przykład 1

Powierzchnia

walcowa

zaobserwowana/rzeczywista

powinna zawierać się pomiędzy dwoma walcami

współosiowymi o różnicy promieni 0,1 mm.

ODCHYŁKI KSZTAŁTU – OKRĄGŁOŚCI I WALCOWOŚCI

ODCHYŁKA KSZTAŁTU – stanowi miarę błędu kształtu, czyli stanowi największą odległość

punktów powierzchni lub zarysu rzeczywistego od powierzchni lub zarysu przylegającego w

kierunku normalnym do powierzchni lub zarysu przylegającego. Powierzchnią przylegającą może

być płaszczyzna lub walec, natomiast zarys przylegający może reprezentować prosta lub okrąg.

Wśród odchyłek kształtu możemy wyróżnić między innymi odchyłki: okrągłości i walcowości.

Odchyłka okrągłości – stanowi największą różnicę pomiędzy okręgiem przylegającym a zarysem

okręgu rzeczywistego. Okrąg przylegający jest to okrąg o najmniejszej średnicy opisany na zarysie

rzeczywistym przekroju poprzecznego wałka lub o największej średnicy wpisany w otwór.

Odchyłka walcowości – stanowi największą odległość między walcem przylegającym a zarysem

rzeczywistym powierzchni walcowej na danej długości. Walec przylegający jest to walec o

najmniejszej średnicy opisany na przedmiocie walcowym, lub walec o największej średnicy

wpisany w otwór walcowy.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Zadanie 1 – Pomiar średnicy otworu za pomocą średnicówki czujnikowej.

Zmierzyć średnicę otworu za pomocą średnicówki czujnikowej oraz wyznaczyć jego błędy

kształtu. W oparciu o przeprowadzone pomiary określić wartości odchyłek: okrągłości

i walcowości, oraz ocenić zgodność ze specyfikacją.

Wykaz sprzętu niezbędnego do realizacji ćwiczenia:

•

ś

rednicówka czujnikowa o odpowiednim zakresie pomiarowym,

•

uchwyt/podstawka do mikrometru,

•

zestaw uchwytów do płytek wzorcowych,

•

zestaw płytek wzorcowych.

Przebieg realizacji zadania:

1. Sprawdzić stan techniczny narzędzia pomiarowego.

2. Zestawić stos płytek wzorcowych na wymiar nominalny kontrolowanej średnicy.

3. Umieścić stos płytek wzorcowych wraz z odpowiednimi szczękami (umożliwiającymi

zamianę wymiaru zewnętrznego stosu płytek na wymiar wewnętrzny niezbędny do

ustawienia średnicówki na wymiar nominalny) w dedykowanym uchwycie.

4. Zmontować średnicówkę czujnikową, dobierając końcówkę w taki sposób aby zakres

pomiarowy obejmował wymiar nominalny mierzonej średnicy. Zamontować także

czujnik zegarowy, nadając mu wstępny nacisk (środek zakresu pomiarowego lub

minimum dwa obroty dużej wskazówki).

5. Wykonać czynności niezbędne do nastawienia średnicówki czujnikowej na wskazanie

zerowe, odpowiadające mierzonemu wymiarowi nominalnemu (odwzorowanemu przez

stos płytek). W tym celu umieszczamy końcówki średnicówki pomiędzy szczękami

uchwytu z płytkami wzorcowymi. Następnie należy wychylać średnicówkę o niewielki

kąt od położenia pionowego w celu uchwycenia położenia zwrotnego dużej wskazówki.

W punkcie zwrotnym ustawiamy wskazanie zerowe tarczy czujnika. W celu sprawdzenia

poprawności ustawienia średnicówki wykonujemy niewielkie obroty zwrotne

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

(wychylenia średnicówki w płaszczyźnie poziomej). W przypadku zmiany wskazań

należy skorygować położenie tarczy czujnika. Korekty realizujemy do momentu w który

uzyskamy to samo zwrotne położenie wskazówki czujnika w płaszczyznach poziomej i

pionowej.

6. Przystąpić do realizacji pomiarów kontrolowanej średnicy. W tym celu należy

ś

rednicówkę umieścić w otworze i dokonać pomiaru odczytując odchyłki względem

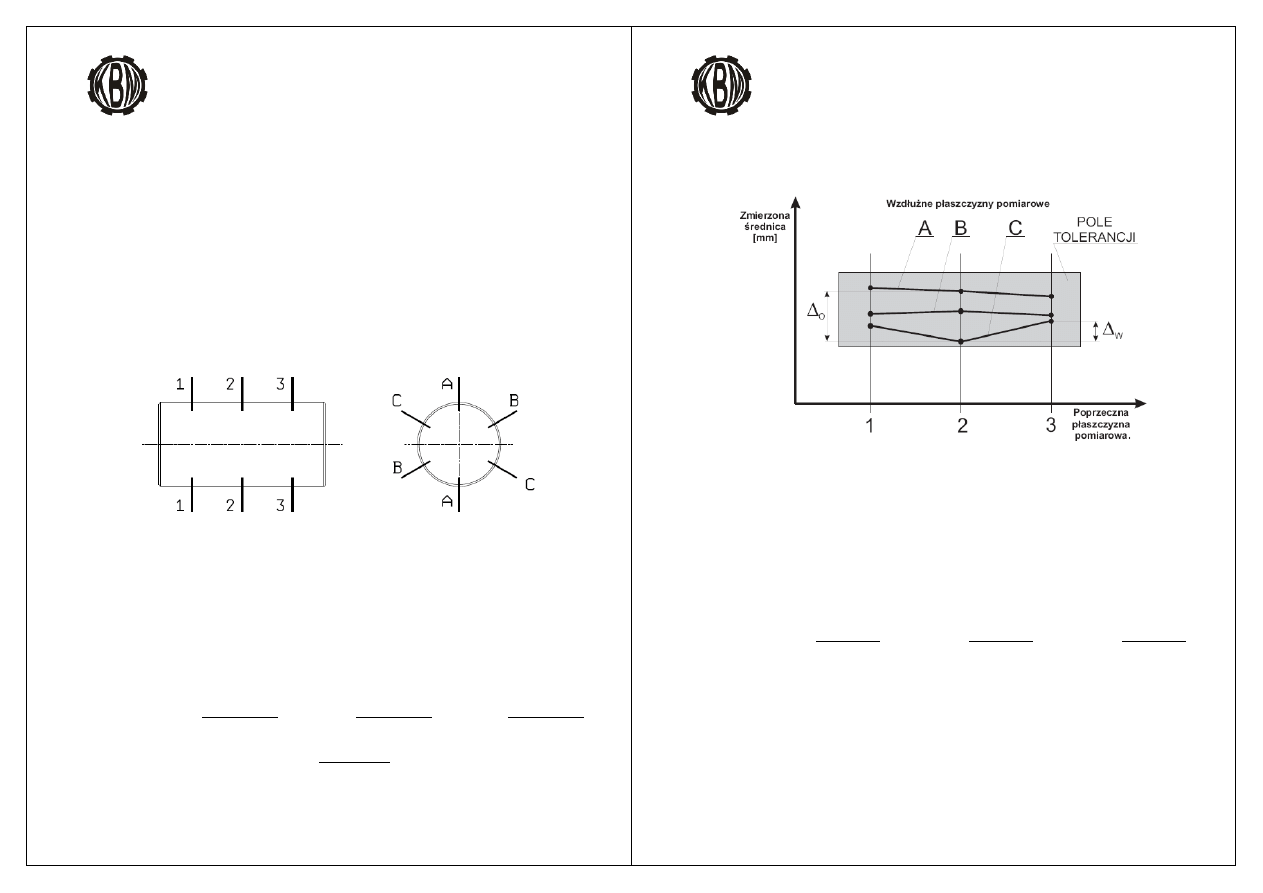

wymiaru nominalnego zgodnie ze schematem przedstawionym na rys.1.1. Pomiar

w każdym położeniu powtarzamy trzykrotnie zapisując wyniki (odchyłki z odpowiednim

znakiem algebraicznym) w protokole pomiarowym. W trakcie realizacji pomiaru

mierzony otwór (detal) powinien znajdować się na płycie pomiarowej.

Rys.1.1. Oznaczenie płaszczyzn pomiarowych wałka/otworu

7. Wyniki pomiarów w postaci odchyłek zestawić w protokole pomiarowym.

8. Wyznaczyć wartości średnie odchyłek dla każdego położenia i w oparciu o nie

wyznaczyć wartości średnie mierzonych średnic otworu.

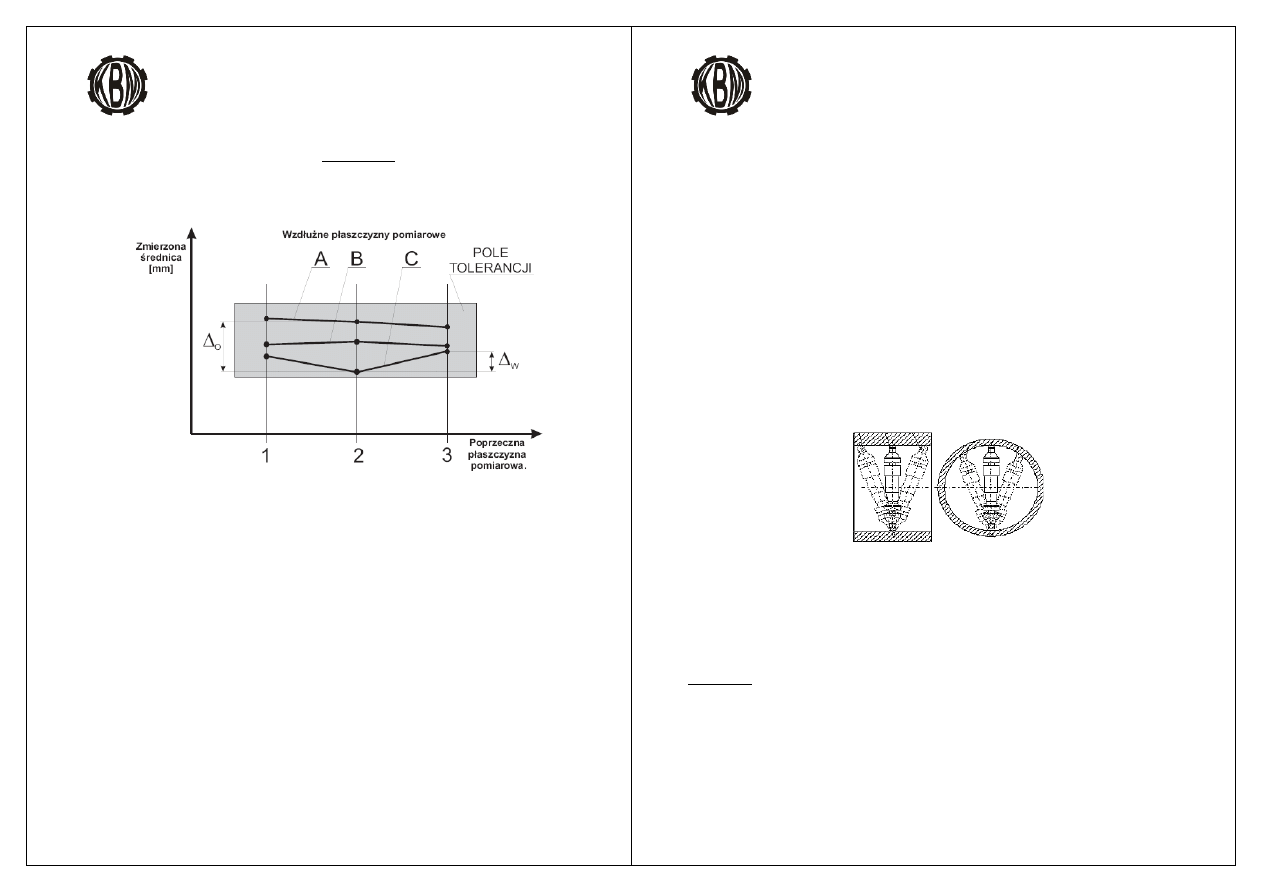

9. Wyniki pomiarów przedstawić w formie graficznej (rys.1.2.).

10. W oparciu o wyniki zamieszczone w protokole pomiarowym wyznaczyć:

•

ś

rednicę mierzonego otworu:

d

1

=

d

A

d

B

d

C

3

;

d

2

=

d

A

d

B

d

C

3

;

d

3

=

d

A

d

B

d

C

3

d =

d

1

d

2

d

3

3

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Rys.1.2. Wyniki pomiarów zestawione w formie graficznej

•

odchyłkę okrągłości:

W pierwszej kolejności należy w każdej z analizowanych poprzecznych płaszczyzn

pomiarowych 1, 2, 3 wyznaczyć wartości maksymalną d

max

i minimalną d

min

zmierzonych średnic we wzdłużnych płaszczyznach pomiarowych A, B, C. Następnie

należy wyznaczyć wartości odchyłek okrągłości w każdej z analizowanych

poprzecznych płaszczyzn pomiarowych.

o1

=

d

max

−d

min

2

;

o2

=

d

max

−d

min

2

;

o3

=

d

max

−d

min

2

Odchyłkę okrągłości dla kontrolowanej cechy wałka stanowi wartość maksymalna z

wyznaczonych odchyłek okrągłości w rozpatrywanych poprzecznych płaszczyznach.

o

=wartość maksymalna[

o1

,

o2

,

o3

]

•

odchyłkę walcowości:

Odchyłkę walcowości stanowi różnica maksymalnej i minimalnej średnicy wałka.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

w

=

d

MAX

−d

MIN

2

Rys.1.2. Wyniki pomiarów zestawione w formie graficznej

11. Przedstawić wnioski końcowe.

Zadanie 2– Pomiar średnicy otworu przy użyciu średnicówki mikrometrycznej.

Zmierzyć wskazaną średnicę otworu za pomocą średnicówki mikrometrycznej w czterech

dowolnych położeniach. W oparciu o przeprowadzone pomiary określić zgodność wymiaru ze

specyfikacją.

Wykaz sprzętu niezbędnego do realizacji ćwiczenia:

•

ś

rednicówka mikrometryczna,

•

uchwyt do mocowania mikrometru,

•

wzorzec kontrolny do sprawdzenia średnicówki mikrometrycznej.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Przebieg realizacji zadania:

1. Sprawdzić stan techniczny narzędzia, dokonując kontroli wskazania zerowego w oparciu

o wzorzec.

2. Zmontować średnicówkę mikrometryczną korzystając z niezbędnej liczby przedłużaczy,

tak aby kontrolowany wymiar znajdował się w zakresie pomiarowym narzędzia.

3. Ustawić średnicówkę mikrometryczną na wymiar nieznacznie mniejszy od

kontrolowanego.

4. Wprowadzić średnicówkę do otworu dociskając nieruchomą jej część do ścianki otworu,

i następnie kręcąc bębnem wykonywać jednocześnie niewielkie ruchy wychylne

w dwóch prostopadłych do siebie płaszczyznach, doprowadzając do takiej pozycji

w której średnicówka zajmie położenie prostopadłe do osi otworu oraz znajdzie się na

jego średnicy.

Rys.2.1. Pomiar przy użyciu średnicówki mikrometrycznej

5. Po poprawnym ustawieniu średnicówki w otworze zablokować ją za pomocą zacisku

(śruba zaciskowa), wyciągnąć z otworu i odczytać wymiar zmierzonej średnicy.

6. Pomiar powtórzyć w kilku położeniach. Otrzymane wyniki zestawić w protokole.

7. Przedstawić wnioski końcowe.

Zad

anie 3

– Pomiar średnicy otworu przy użyciu średnicówki trzypunktowej.

Zmierzyć wskazaną średnicę otworu za pomocą średnicówki trzypunktowej zgodnie z

schematem pomiaru przedstawionym na rysunku 1.1 (UWAGA – pomiar przeprowadzić w dwóch a

nie trzech powierzchniach A i B). W oparciu o przeprowadzone pomiary określić zgodność

sprawdzanego wymiaru ze specyfikacją.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Wykaz sprzętu niezbędnego do realizacji ćwiczenia:

•

ś

rednicówka trzypunktowa (analogowa lub cyfrowa),

•

wzorzec kontrolny (pierścień wzorcowy) do sprawdzenia średnicówki.

Przebieg realizacji zadania:

1. Sprawdzić stan techniczny narzędzia.

2. Przeprowadzić kontrolę wskazania zerowego w oparciu o pierścień kontrolny (określając

wartość poprawki, lub „zerując narzędzie cyfrowe).

3. Ustawić średnicówkę mikrometryczną na wymiar nieznacznie mniejszy od

kontrolowanego.

4. Wprowadzić średnicówkę do otworu i dokonać pomiaru (w pozycjach wskazanych na

rys.1.1.) poprzez obrót bębna średnicówki. W celu zapewnienia odpowiedniej siły

docisku należy korzystać ze sprzęgła.

5. Po poprawnym ustawieniu średnicówki odczytać wartość zmierzonej średnicy.

6. Pomiar powtórzyć w określonych położeniach. Otrzymane wyniki zestawić w protokole.

7. Wyniki zestawić w protokole pomiarowy.

8. Przedstawić wnioski końcowe.

.

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron