BADANIA ZMĘCZENIOWE DŹWIGARÓW STALOWYCH

STOSOWANYCH W NISKOWODNYCH

MOSTACH WOJSKOWYCH

Artur DUCHACZEK

*

, Zbigniew MAŃKO

**

*

) Wyższa Szkoła Oficerska Wojsk Lądowych im. gen. T. Kościuszki we Wrocławiu

**

) Centrum Naukowo-Badawcze MOSTAR we Wrocławiu, Politechnika Wrocławska

1. WSTĘP

Wielu inżynierów i naukowców działających w środowisku stalowych

konstrukcji cywilnych dość często błędnie utożsamia pojęcie tymczasowości

wojskowych obiektów mostowych z brakiem ich odpowiedniej wytrzymałości

zmęczeniowej. Z tego też względu autorzy prac [1], [2], [3], [4] zwrócili uwagę

na potrzebę uwzględniania procesów zmęczeniowych podczas projektowania i

eksploatacji stalowych przęseł mostów wojskowych. W mostach tych występuje

dość znaczna liczba połączeń (przegubów) elementów konstrukcyjnych

umożliwiających ich szybki montaż i demontaż. Niestety luzy montażowe

występujące w takich połączeniach zwiększają dynamiczny charakter obciążeń,

co powoduje większą ich podatność na pojawianie się pęknięć o charakterze

zmęczeniowym.

Autorzy niniejszej pracy od kilku lat poszukują możliwości wykorzystania

zasad i reguł mechaniki pękania do oceny trwałości zmęczeniowej stalowych

mostów wojskowych. W latach 2005–2007 w Wyższej Szkole Oficerskiej

Wojsk Lądowych we Wrocławiu zrealizowano cykl prac naukowo-badawczych

[5], w których przedmiotem rozważań były różne wojskowe konstrukcje mostów

niskowodnych, ze szczególnym uwzględnieniem rozwiązań konstrukcyjnych

dotyczących połączeń dźwigarów głównych z elementami stężeń za pomocą

śrub (rys. 1), zaproponowanych w ramach projektu [6].

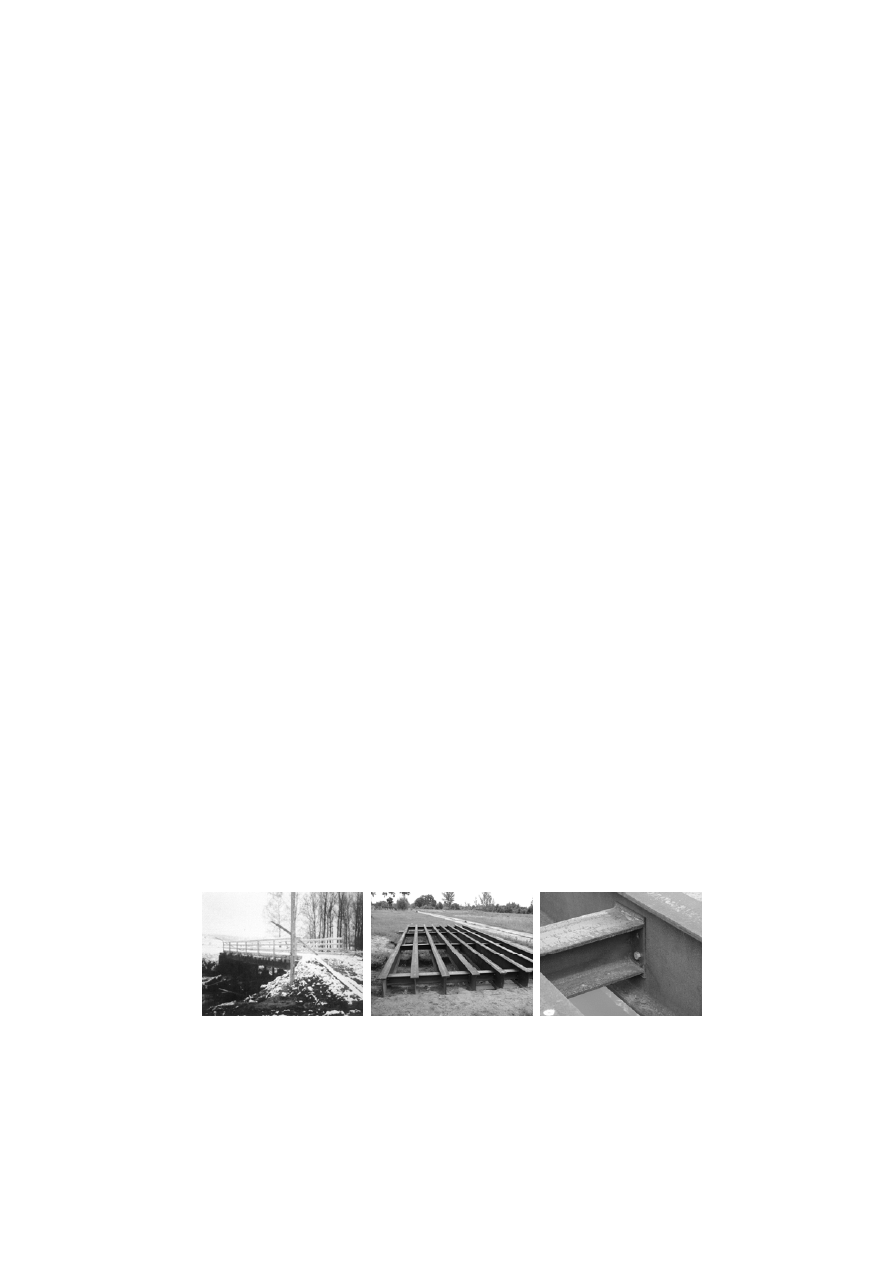

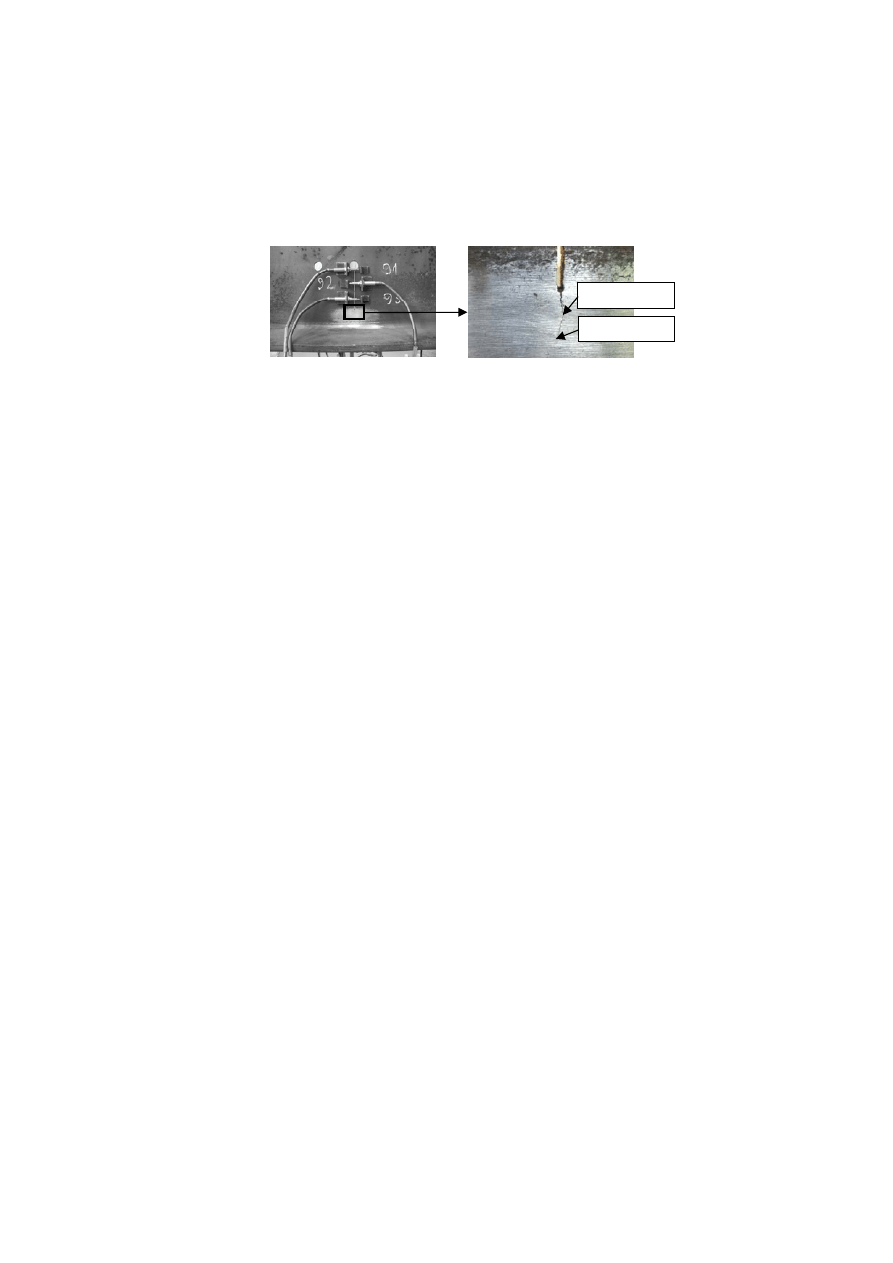

a) b) c)

Rys. 1. Widok: a) mostu niskowodnego, b) jego konstrukcji nośnej,

c) połączenia śrubowego

W pracy przedstawiono część wyników z badań doświadczalnych i

obliczeń MES uzyskanych w trakcie realizacji projektu naukowo-badawczego

prowadzonego w latach 2005–2007 [5].

2. BADANIA DOŚWIADCZALNE

Rozwój hipotetycznie powstałego pęknięcia zmęczeniowego analizowany był

przy założeniu, że otwory montażowe wykonane w rozciąganej strefie środnika

dźwigarów głównych, mimo że położone stosunkowo blisko osi obojętnej

przekroju, są elementami narażonymi na powstanie w nich uszkodzeń

zmęczeniowych, na co istotny wpływ ma sama technologia wykonania tych

otworów, zwłaszcza dokonana w warunkach poligonowych.

Głównym celem przeprowadzonych badań zmęczeniowych było

sprawdzenie, czy dźwigar główny przęsła mostu niskowodnego mający już

uszkodzenia o ustalonych wymiarach przeniesie bezpiecznie podczas jego

dalszej eksploatacji określoną w obliczeniach zmęczeniowych liczbę cykli

obciążenia o zadanej charakterystyce (rys. 2).

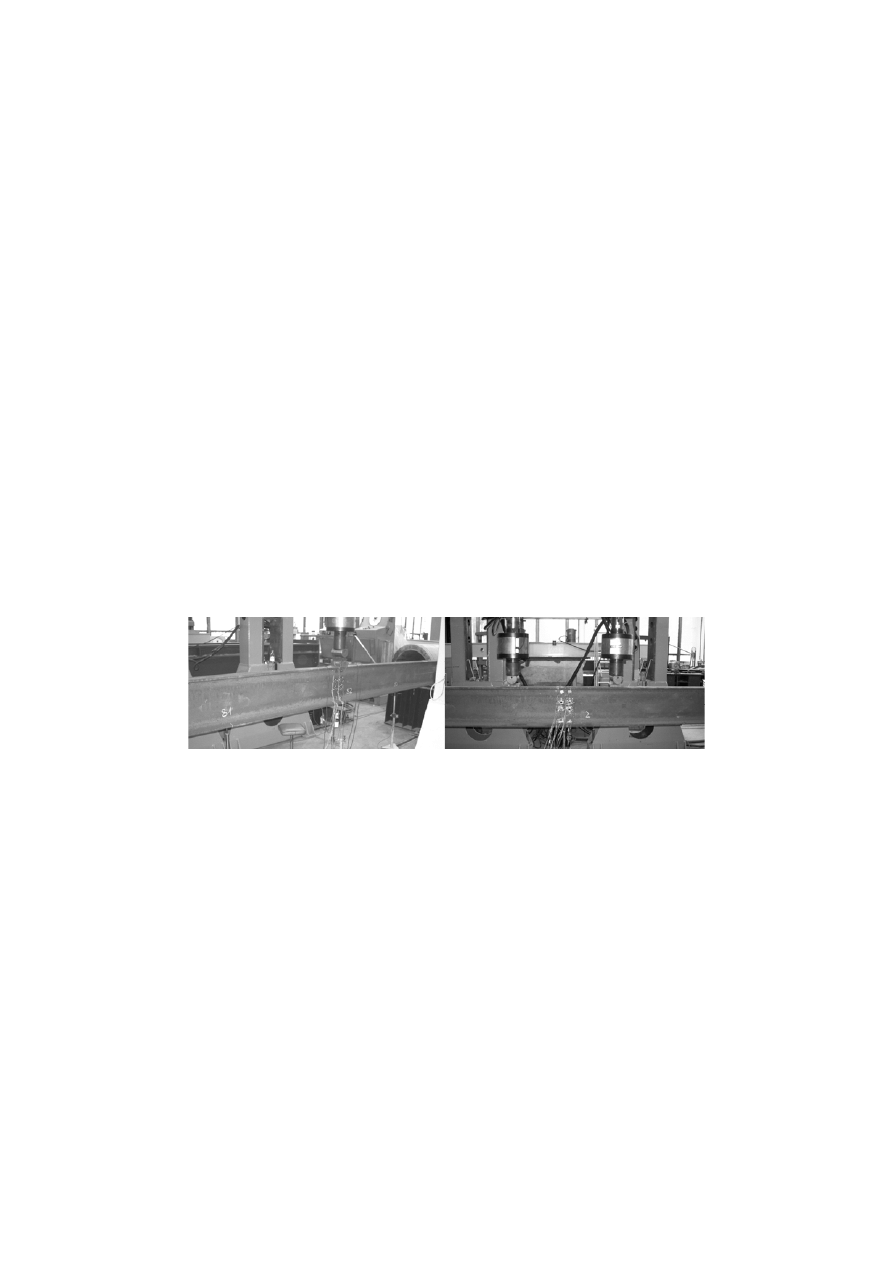

a)

b)

Rys. 2. Widok stanowiska badawczego (wraz z dźwigarem stalowym) zbudowanego

dla dwóch różnych schematów obciążenia w Instytucie Budownictwa Politechniki

Wrocławskiej w roku: a) 2006 (1 × 320 kN), b) 2007 (2 × 200 kN)

Jednym z głównych elementów przeprowadzonych badań laboratoryjnych

był pomiar prędkości rozwoju pęknięcia zmęczeniowego powstałego i

rozwijającego się w środniku dźwigara. Określenie rozwoju omawianego

pęknięcia realizowane było jednocześnie metodą bezpośrednią, tj. za pomocą

obserwacji przy wykorzystaniu lunetki powiększającej oraz metodami

pośrednimi m.in. poprzez analizę linii ugięcia tego dźwigara, obserwację

rozwarcia wykonanego nacięcia oraz pomiary wartości odkształceń

jednostkowych uzyskanych bezpośrednio z tensometrów elektrooporowych

umieszczonych pod wierzchołkiem analizowanej szczeliny oraz na pasach

badanego kształtownika.

W badaniach testowano dwuteownik zwykły IPN 400 wykonany ze stali

gatunku S235JRG2. Założono, że w warunkach polowych osoba (dowódca)

odpowiedzialna za prawidłową eksploatację obiektu mostowego może

stwierdzić wystąpienie pęknięcia dźwigara głównego, jedynie wówczas, gdy

jego długość będzie na tyle duża, że będzie wystawać poza obszar przykryty

blachą czołową (lub węzłową) stężenia poprzecznego (rozpórki, itp.). Stąd do

badań doświadczalnych dźwigara przyjęto uszkodzenie, w postaci wykonanego

nacięcia w jego środniku, o długości 85 mm.

W trakcie badań doświadczalnych zrealizowanych w roku 2006 [5] jako

obciążenie graniczne przyjęto obciążenie pojedynczą siłą skupioną o wielkości

1 × 320 kN ustawioną w połowie długości dźwigara (rys. 2a). Przebieg

obciążania podzielono na dwie zasadnicze części. W I etapie badań (tj. do około

6000 cykli obciążeń) dokonano inicjacji pęknięcia, natomiast w głównym II

etapie badań obserwowano już rozwój powstałego uszkodzenia w środniku

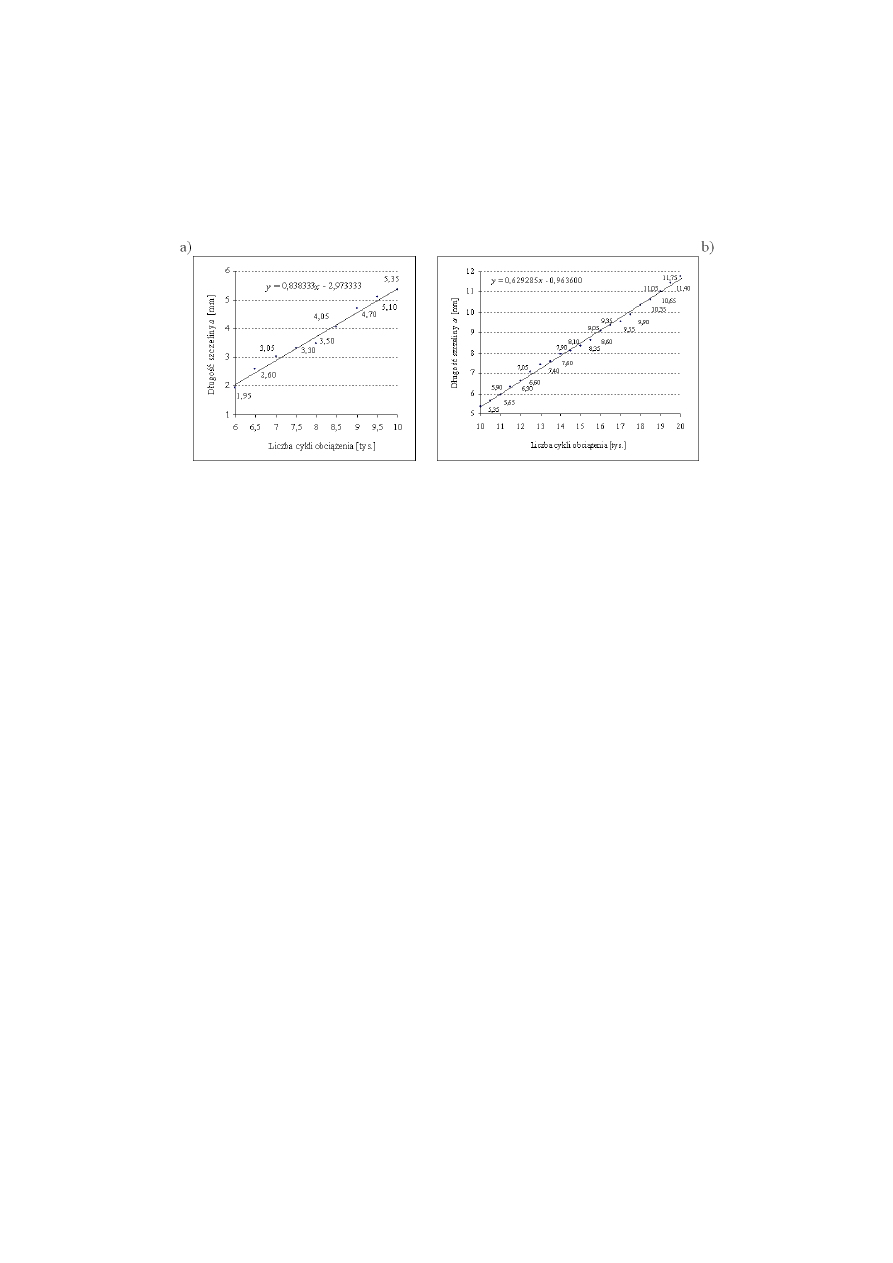

dwuteownika. Wyniki zaobserwowanego wzrostu pęknięcia zmęczeniowego

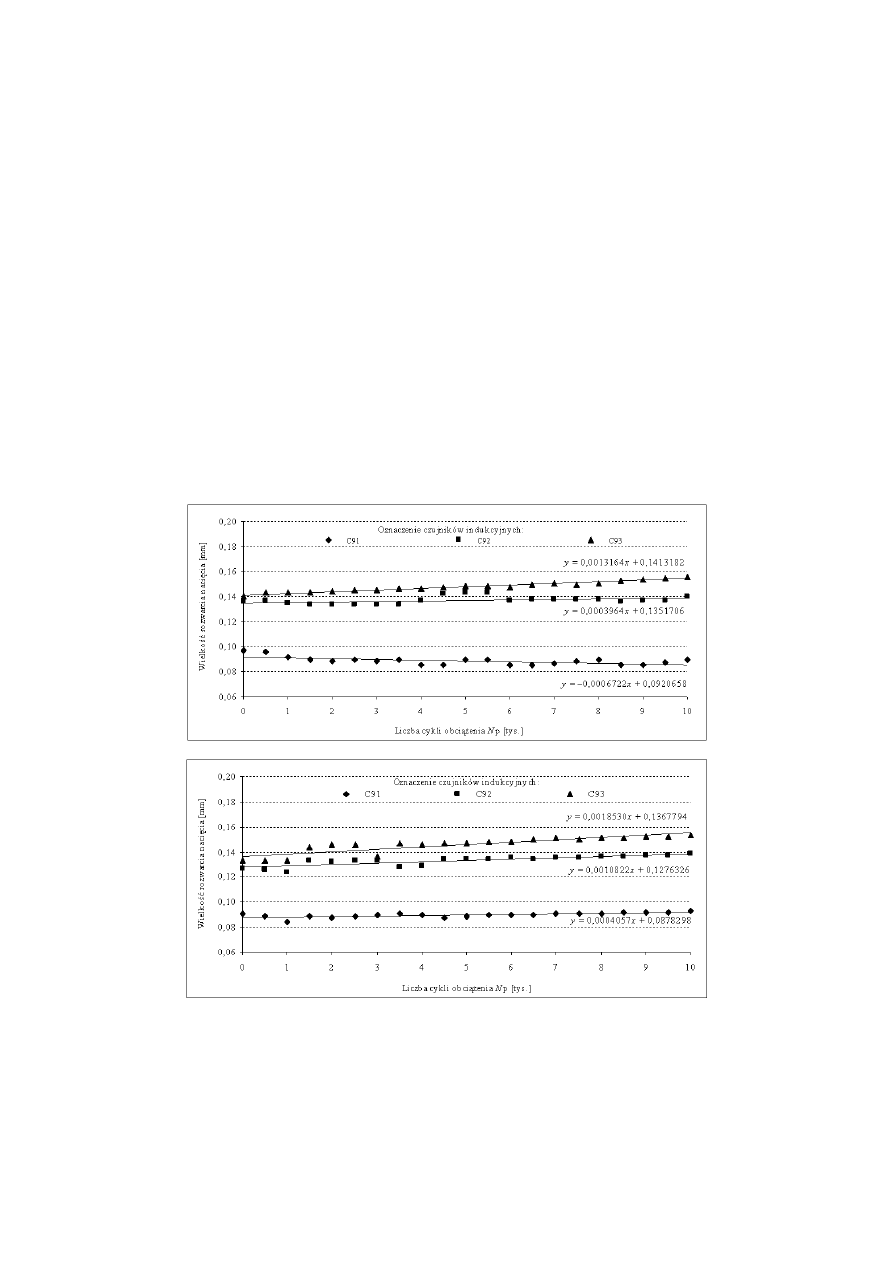

zlokalizowanego w środniku tego dźwigara przedstawiono na rys. 3a.

Aby sprawdzić wpływ przykładanej siły skupionej (a przez to

występowanie znacznych sił tnących w analizowanym przekroju) na prędkość

rozwoju wielkości pęknięcia zmęczeniowego, postanowiono w badaniach

wykonanych w roku 2007 [5] zmienić zasadniczy schemat obciążenia

zewnętrznego, tj. na obciążenie w postaci dwóch sił skupionych, każda po 200

kN, rozstawionych między sobą w odległości 1,00 m (rys. 2b).

Stąd na rys. 3b zaprezentowano wykresy wzrostu długości szczeliny

zmęczeniowej zlokalizowanej w środniku dźwigara przez okres realizacji 10 tys.

cykli obciążeń dla tak przyjętego schematu obciążenia. Jego przyjęcie

powodowało jednocześnie wystąpienie w połowie długości konstrukcji

dwuteownika podobnych wartości momentów zginających jak dla obciążenia

pojedynczą siłą skupioną o wielkości 1 × 320 kN oraz likwidowało bezpośredni

wpływ siły skupionej na rozwój szczeliny zmęczeniowej (błąd rzędu 1,61%).

Rys. 3. Wzrost długości szczeliny zmęczeniowej obserwowany w czasie badań

doświadczalnych przeprowadzonych w roku: a) 2006, b) 2007

Wartość minimalnego obciążenia przyjęto na poziomie 1 × 10 kN w I

etapie oraz 2 × 7 kN w II etapie badań doświadczalnych. Przyjęcie takich

wielkości obciążeń wynikało z faktu, że na ciężar stały mostu niskowodnego

składa się oprócz podstawowego ciężaru dźwigarów głównych, tylko ciężar

pokładu drewnianego oraz stężeń poprzecznych (rozpórek). Przyjęte obciążenia

wywoływały w skrajnych rozciąganych włóknach pasa dolnego dźwigara

średnie wielkości naprężeń w zakresie

σ

min

= 10 MPa i

σ

max

= 285 MPa, a zatem

zakres zmienności naprężeń

Δ

σ

w skrajnych włóknach pasa wynosił około 275

MPa. Zakres ten nie przekracza półtorakrotnej wartości wytrzymałości

obliczeniowej stali, tj. 1,5 × 295 = 442,5 MPa, co jest zgodne zarówno z

zapisami PN-90/B-03200 [7], jak i EN 1993-1-9 [8].

Ustalona doświadczalnie prędkość rozwoju wielkości pęknięcia

zmęczeniowego w środniku dźwigara różniła się znacznie od prędkości

uzyskanej z obliczeń (niemal 100 razy) [3]. Wpływ na tak duże zróżnicowanie

uzyskanych wyników mogły mieć przede wszystkim przyjęte wartości

współczynników materiałowych C

F

i m

F

(stałe Formana) obliczone z zależności

podanych w pracach [9], [10] i [11], a uzależnionych wyłącznie od właściwości

wytrzymałościowych materiału (stali) oraz wystąpienie tzw. zjawiska zamykania

się pęknięcia [9].

Określone w powyższy sposób wartości współczynników C

F

i m

F

przewidziane są dla materiałów o znacznie większych grubościach, a więc dla

płaskiego stanu odkształceń, stąd w tym przypadku należało dodatkowo do

obliczeń wprowadzić wzory (2.1), zaprezentowane m.in. w pracy [11],

uwzględniające niewielkie grubości środników dwuteowników g:

4

Ic

2

Ic

C

4

1

1

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

+

=

e

R

K

g

,

K

K

lub

4

0

2

C

5

2

,

gR

,

K

K

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

=

e

1,8

Ic

, (2.1)

gdzie R

e

jest granicą plastyczności, a K

C

stanowi odporność na pękanie materiału

w konkretnych warunkach obciążenia.

Wartości odporności na pękanie stali K

C

otrzymane z obu równań (2.1)

dawały bardzo rozbieżne wyniki. Do dalszych obliczeń przyjmowano z reguły

wielkość średnią z otrzymanych wartości, co również w istotny sposób

wpływało na końcową wielkość obliczeniową prędkości propagacji powstałej

szczeliny.

Podczas wykonanych obliczeń związanych z określeniem współczynnika

intensywności naprężeń K, nie uwzględniano znacznych odkształceń

plastycznych, które pojawiały się bezpośrednio pod wierzchołkiem szczeliny

zmęczeniowej [3], których występowanie jednoznacznie stwierdzono jednak

podczas badań doświadczalnych [5].

Analiza obu wykresów zaprezentowanych na rys. 3 wykazała znaczny, bo

wynoszący około 25%, wpływ sposobu (schematu) obciążenia konstrukcji

dwuteownika na prędkość rozwoju pęknięcia zmęczeniowego. Przyjęcie w

trakcie badań w roku 2006 [5] stosunkowo dużej wartości obciążenia w postaci

jednej siły skupionej, zmieniało w dość zasadniczy sposób rozkład naprężeń w

połowie rozpiętości teoretycznej dźwigara, czego nie uwzględniano w

pierwotnie przyjętych modelach obliczeniowych, w których założono

występowanie jedynie naprężeń normalnych (pomijając dość istotny wpływ

naprężeń ścinających).

Dokładny opis prowadzonych badań, analiz numerycznych oraz

wyciągnięte z nich szczegółowe wnioski końcowe, dotyczące prędkości rozwoju

rozpatrywanej szczeliny zmęczeniowej, zaprezentowano m.in. na IX

Międzynarodowej Konferencji Naukowej „Computer Aided Engineering” w

Szklarskiej Porębie w dniach 25–28 czerwca 2008 r. [2].

Równolegle z pomiarem wzrostu wielkości szczeliny zmęczeniowej

analizowano również wzrost rozwarcia wykonanego nacięcia w środniku

dźwigara. Widok rozmieszczenia czujników indukcyjnych użytych podczas

badań doświadczalnych w celu określenia wielkości rozwarcia szczeliny

przedstawiono na rys. 4. Dokładność pomiarowa zastosowanych czujników

wynosiła 0,001 mm.

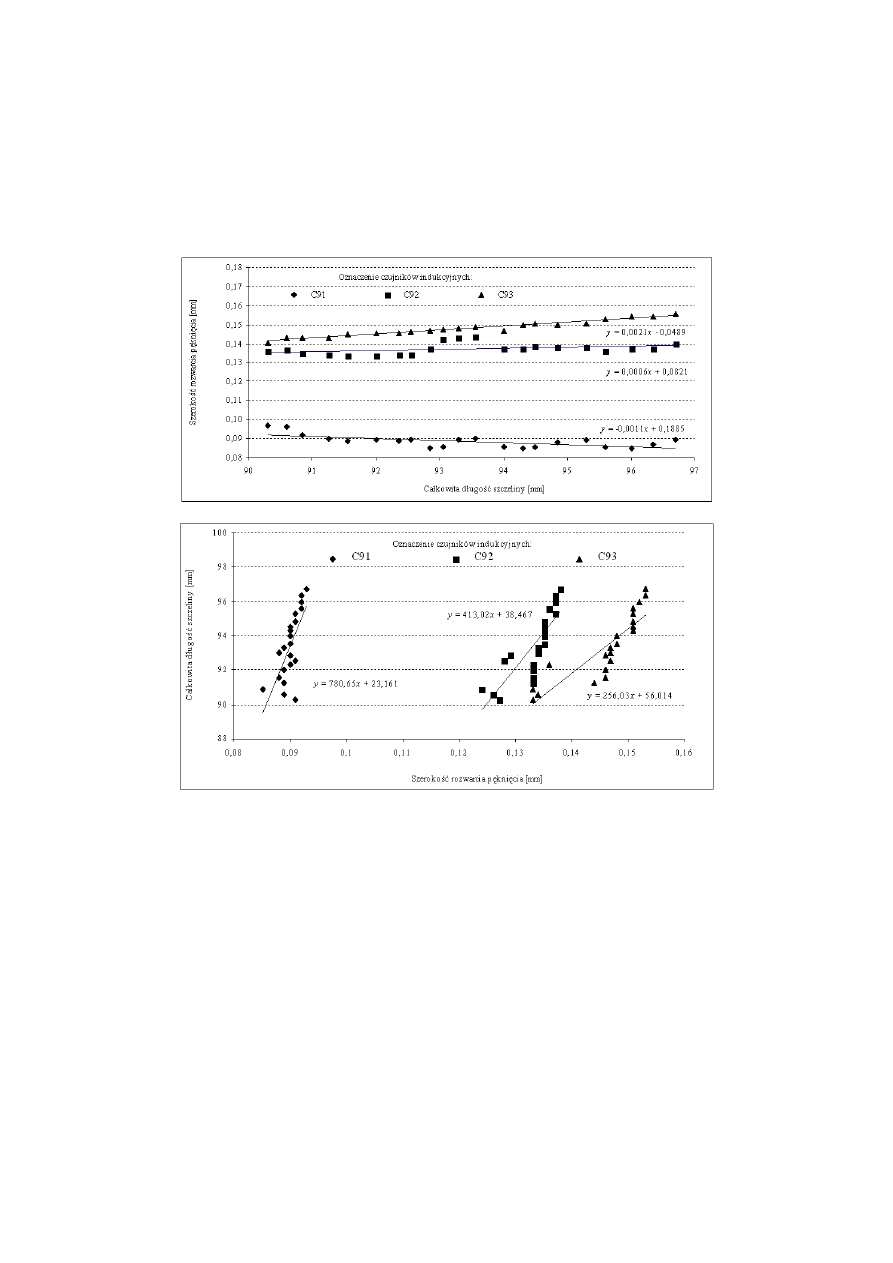

Przebiegi wartości rozwarcia wykonanego nacięcia w środniku dźwigara w

zależności od liczby cykli obciążenia N

p

dla schematu złożonego z dwóch sił

skupionych 2 × 200 kN w formie wykresów przedstawiono na rys. 5a dla

rozwarcia całkowitego (z uwzględnieniem odkształceń trwałych) oraz na rys. 5b

dla przyrostu rozwarcia, czyli dla rozwarcia sprężystego (tj. po odjęciu od

wielkości rozwarcia całkowitego wielkości odkształceń trwałych).

Analizując wykresy przedstawione na rys. 5a należy zwrócić szczególną

uwagę na wskazania czujnika indukcyjnego nr C91, na którym stwierdzono

(podobnie zresztą jak w I etapie badań [5]), że całkowite rozwarcie szczeliny, tj.

uwzględniające również powstałe odkształcenia trwałe, zlokalizowane na

wysokości krawędzi otworu montażowego było znacznie mniejsze niż w

połowie i na końcu jej długości (czyli na dwóch pozostałych czujnikach nr C92 i

C93). Można było zatem przyjąć, że analizowana szczelina przyjmowała kształt

a) b)

Rys. 4. Widok na: a) czujniki indukcyjne umieszczone na środku dźwigara oraz

b) powiększenie szczeliny zmęczeniowej, po zakończeniu badań doświadczalnych

I etap badań

II etap badań

C 91

C 93

C 92

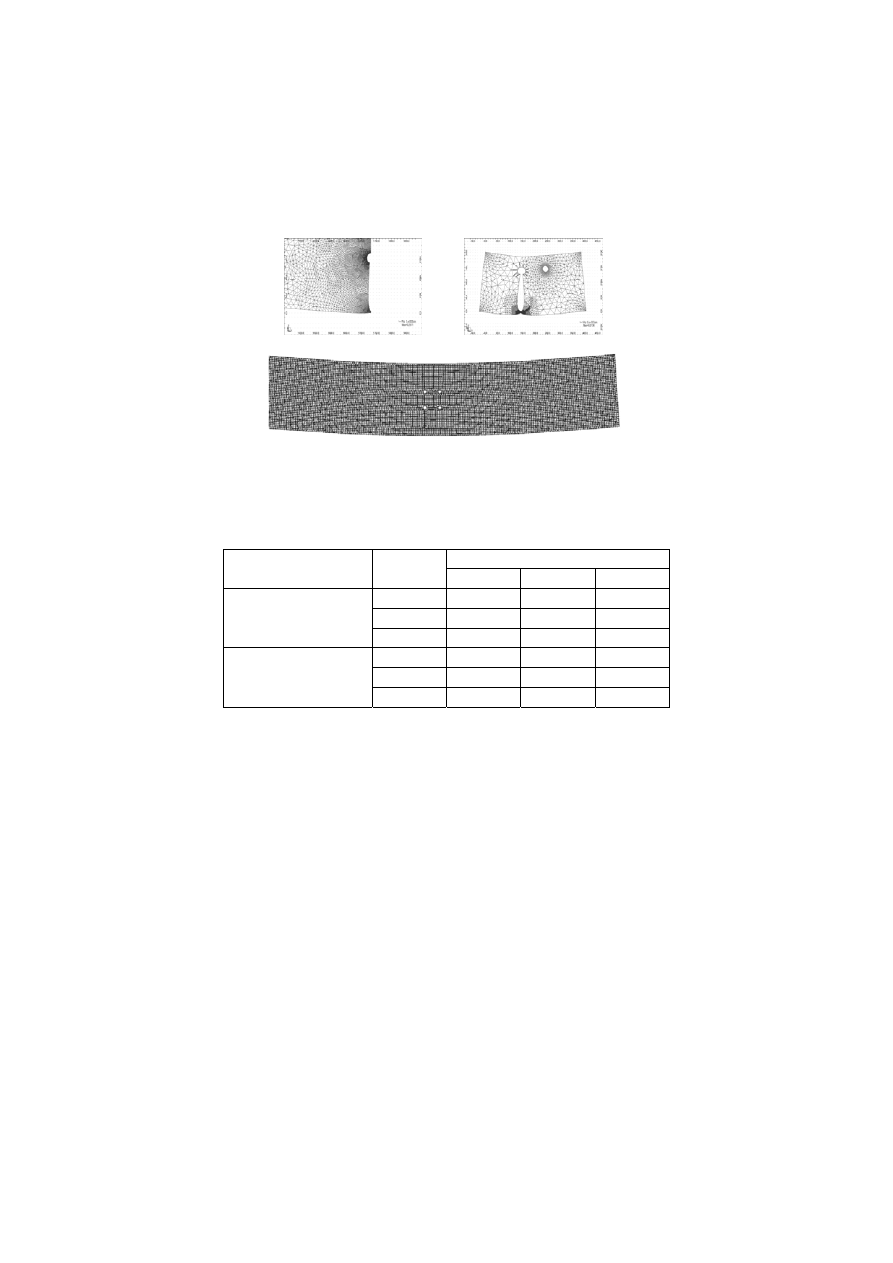

kropli, tj. z charakterystycznym przewężeniem w górnej strefie, co prawie

całkowicie pokrywało się z wynikami uzyskanymi z obliczeń MES

przeprowadzonymi za pomocą programu ROBOT, używając trzech różnych

modeli obliczeniowych środnika dźwigara (rys. 6). Co więcej, wraz z upływem

czasu trwania badań doświadczalnych kształt ten uwypuklał się, tzn.

przewężenie zmniejszało się, a w połowie długości nacięcie rozszerzało się [5].

W tabeli 1 przedstawiono zestawienie przemieszczeń w wybranych

węzłach, które znajdowały się na krawędzi pęknięcia na wysokości

zamocowanych czujników indukcyjnych. Kierunek przemieszczeń był zgodny z

kierunkiem rozwarcia szczeliny. Ponieważ zaprezentowane wyniki dotyczą

trzech modeli obliczeniowych (rys. 6), uwzględniają one zatem analizowane

dwa rodzaje (typy) obciążeń dwuteownika. Obliczeń dokonano dla szczeliny o

długości 90 mm.

a)

b)

Rys. 5. Przebiegi wartości rozwarcia wykonanego nacięcia w środniku dźwigara

w zależności od liczby cykli obciążenia N

p

o wielkości 2 × 200 kN:

a) całkowitego, b) sprężystego (po uwzględnieniu odkształceń trwałych)

a)

b)

Rys. 5. Przebiegi wartości rozwarcia wykonanego nacięcia w środniku dźwigara

w zależności od liczby cykli obciążenia N

p

o wielkości 2 × 200 kN:

a) całkowitego, b) sprężystego (po uwzględnieniu odkształceń trwałych)

Tabela 1. Zestawienie przemieszczeń wybranych węzłów znajdujących się na wysokości

czujników indukcyjnych, nr C91

−C93 w rozpatrywanych modelach obliczeniowych

(w [mm])

Schemat obciążenia

[kN]

Nr

czujnika

Model obliczeniowy

I II III

1 × 320

C91 –0,011 – 0,0387

C92 –0,015 – 0,0639

C93 –0,016 – 0,0726

2 × 200

C91 – –0,011

0,0402

C92 – –0,017

0,0745

C93 – –0,018

0,0869

Z analizy wykresów pokazanych na rys. 5b zauważa się, że w tym

przypadku trzy linie przebiegu prezentowanej wielkości wskazują na ich wzrost

(o czym świadczy znak przy zmiennej x), co oznacza wprost proporcjonalny do

długości pęknięcia przyrost odkształceń sprężystych na każdym z

rozpatrywanych czujników indukcyjnych. Na tym rysunku można również

zaobserwować charakterystyczne przewężenie obserwowane na czujniku nr C91

Analizując dane zawarte w tabeli 1, należy mieć na uwadze, że są to

wielkości przemieszczeń odpowiednich węzłów, a zatem ich wielkości nie

można bezpośrednio porównywać z wielkościami rozwarcia szczeliny

zarejestrowanych na odpowiednich czujnikach. Wielkości przemieszczeń

wybranych węzłów umożliwiają jednak zobrazowanie kierunku deformacji

powstałej szczeliny. Różnice w wartościach między I i II oraz III modelem

obliczeniowym MES wynikają z umiejscowienia osi (środka) układu

współrzędnych, jaki został przyjęty w trakcie wykonywania obliczeń oraz z

wielkości analizowanych modeli środnika, jednakże wyniki przedstawione w

tabeli 1 oraz w sposób graficzny na rys. 7 również potwierdzają występowanie

charakterystycznego przewężenia obserwowanego na czujniku nr C91.

a)

b)

c)

Rys. 6. Kształt siatki elementów skończonych środnika dźwigara po uwzględnieniu jej

deformacji w: a) I, b) II oraz c) III, modelu obliczeniowym

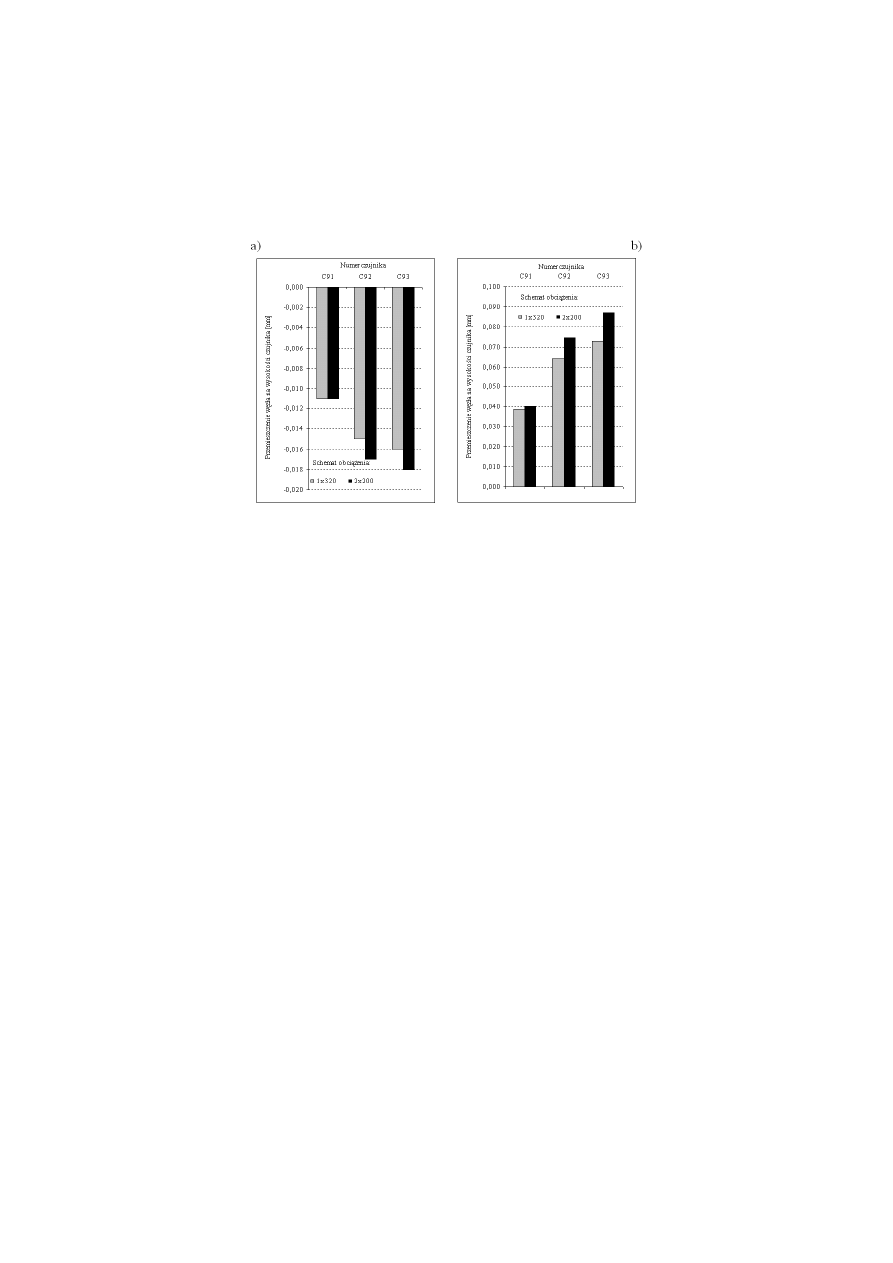

Ponadto na rys. 8 przedstawiono porównanie całkowitej długości

pęknięcia i szerokości rozwarcia szczeliny zmęczeniowej zarejestrowanych na

poszczególnych czujnikach indukcyjnych nr C91–C93.

3. ZNISZCZENIE DŹWIGARA POD OBCIĄŻENIEM

STATYCZNYM

Po zakończeniu badań zmęczeniowych dźwigara stalowego obejmujących ponad

20000 cykli obciążeń zdecydowano się dokonać jego zniszczenia pod

obciążeniem statycznym. Głównym zamierzeniem było sprawdzenie, w jaki

sposób ulegnie zniszczeniu dźwigar, mający już pęknięcie zmęczeniowe,

poddany obciążeniu statycznemu powodującemu przekroczenie granicy

plastyczności stali w najbardziej wytężonych włóknach dwuteownika.

Zniszczenia dźwigara dokonano stale zwiększając równomiernie wielkość

obciążenia na obu siłownikach jednocześnie. Obciążenie zwiększano w zakresie

od 0 do 200 kN ze skokiem co 20 kN oraz od 200 do 250 kN ze skokiem co 10

kN. Dalsze obciążanie dwuteownika było niemożliwe, ponieważ przy obciąże-

niu o wielkości wynoszącej około 260 kN, na wskutek zbytniego zwichrzenia

środnika dźwigara uwolnił się on z uchwytów i wypadł z podpór (łożysk).

Na rysunku 9 zaprezentowano kilka widoków rozwoju szczeliny

zmęczeniowej zlokalizowanej w środniku badanego dźwigara pod zadanym

obciążeniem w zakresie 400–500 kN. Analiza przedstawionych obrazów

wykazuje jednoznacznie, że przy obciążeniu statycznym o wielkości 210 kN

Rys. 7. Wykresy przemieszczeń

(w

[mm])

wybranych węzłów znajdujących się na wysokości

czujników indukcyjnych nr C91

−C93 w: a) I i II oraz c) III modelu, obliczeniowym

przypadającym na pojedynczy siłownik (rys. 9b), nie stwierdzono jeszcze

wyraźnego odkształcenia plastycznego w wierzchołku szczeliny zmęczeniowej.

Należy jednak wyjaśnić, że stalowy most niskowodny używany w wojsku

nigdy nie jest eksploatowany w zakresie trwałej wytrzymałości zmęczeniowej,

bo jest przede wszystkim przeznaczony do przeniesienia określonej liczby cykli

obciążeń.

Tak, więc po wykryciu pęknięcia w jego elemencie konstrukcyjnym

należy bezwzględnie sprawdzić, czy wytrzyma on założoną jeszcze liczbę cykli

obciążeń. Mimo to, jednak dla celów poznawczych podjęto próbę sprawdzenia

a)

b)

Rys. 8. Porównanie zależności całkowitej długości pęknięcia i szerokości rozwarcia szczeliny

zmęczeniowej w środniku dźwigara zarejestrowanych na poszczególnych czujnikach

indukcyjnych nr C91–C93, w układzie: a) szerokość rozwarcia pęknięcia od długości

szczeliny, oraz b) długości szczeliny od szerokości rozwarcia powstałego pęknięcia

również jak zachowa się uszkodzony dźwigar mostu niskowodnego pod

obciążeniem przekraczającym znacznie jego zasadniczą nośność.

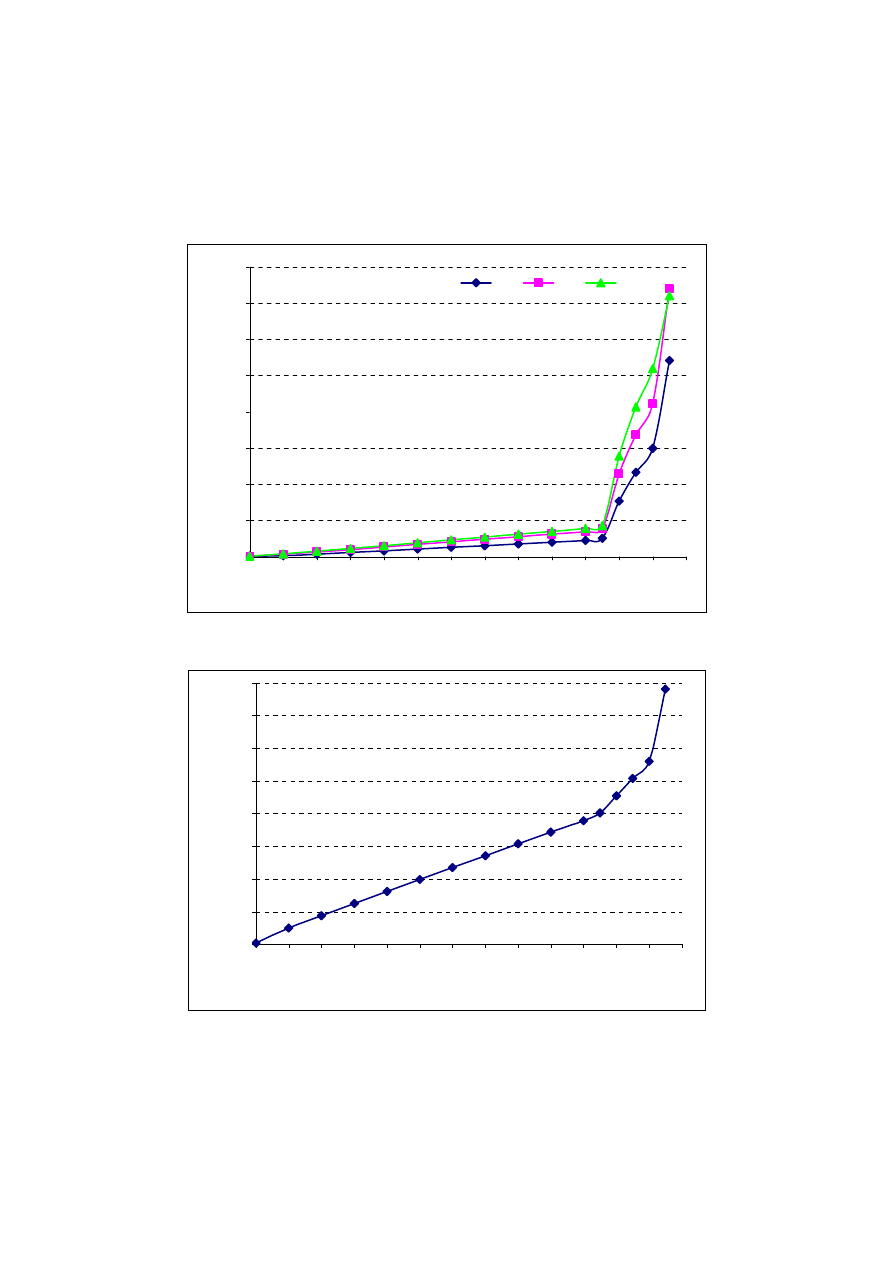

Na rysunku 10 przedstawiono wykresy przebiegów wielkości rozwarcia

szczeliny w zależności od wielkości przyłożonego obciążenia statycznego. Z

analizy zaprezentowanych wykresów wynika, że do wielkości obciążenia 210

kN na pojedynczy siłownik (tj. łącznie 420 kN) dźwigar zachowywał się w

sposób sprężysty, i nie stwierdzono żadnego znacznego odkształcenia

plastycznego w obszarze wykonanego koncentratora naprężeń, tzn. nacięcia w

środniku badanego dźwigara.

Po przekroczeniu jednak obciążenia zewnętrznego o wielkości 2 × 210 kN

dźwigar w obrębie pęknięcia zmęczeniowego występującego w środniku zaczął

się znacznie plastycznie deformować. Obciążenie o łącznej wielkości 420 kN

było również wyraźną granicą, zauważalną także na rys. 11, na którym

przedstawiono ugięcie badanego dźwigara w funkcji wzrastającego obciążenia

statycznego. Przy tym obciążeniu stwierdzono już niekontrolowane „płynięcie”

dźwigara, spowodowane jego trwałym odkształceniem.

a) b) c)

d) e) f)

Rys. 9. Widok pękniętej szczeliny zmęczeniowej pod obciążeniem statycznym:

a) 2 × 200 kN, b) 2 × 210 kN, c) 2 × 220 kN, d) 2 × 230 kN, e) 2 × 240 kN, f) 2 × 250 kN

0

5

10

15

20

25

30

35

40

0

40

80

120

160

200

240

280

320

360

400

440

480

520

Całkowite obciążenie dźwigara P [kN]

Ugi

ęci

e d

źwi

ga

ra

[mm

]

Rys. 11. Przebieg wielkości ugięcia w połowie dźwigara w funkcji obciążenia

zewnętrznego P

Numery czujników indukcyjnych:

0,0

0,2

0,4

0,6

0,8

1,0

1,2

1,4

1,6

0

40

80

120

160

200

240

280

320

360

400

440

480

520

Całkowite obciążenie dźwigara P [kN]

Rozw

ar

ci

e s

zczel

in

y

zm

ęczen

io

w

ej

[

m

m

C91

C92

C93

Rys. 10. Wykresy rozwarcia szczeliny zmęczeniowej w zależności od wielkości

przyłożonego obciążenia statycznego P

a)

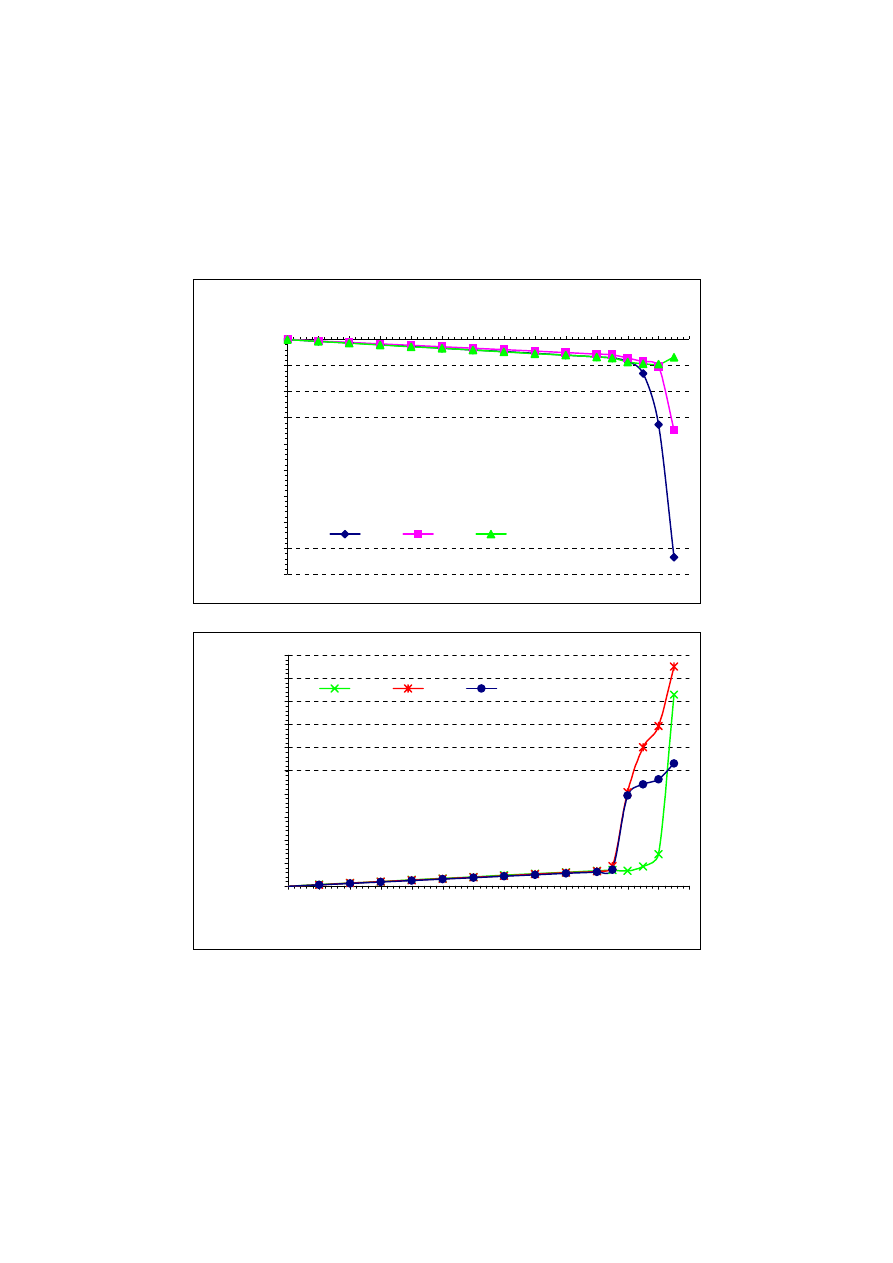

Numery tensometrów:

-18000

-16000

-14000

-12000

-10000

-8000

-6000

-4000

-2000

0

0

40

80

120 160 200 240 280 320 360 400 440 480 520

Całkowie obciążenie dźwigara P [kN]

Odkszta

łcenia jednostkowe wzgl

ędne

ε

[μ

m/m]

T0

T1

T2

b)

Numery tensometrów:

0

2000

4000

6000

8000

10000

12000

14000

16000

18000

20000

0

40

80

120 160 200 240 280 320 360 400 440 480 520

Całkowite obciążenie dźwigara P [kN]

Odkszta

łcenia jednostkowe wzgl

ędne

ε

[μ

m/m]

T21

T22

T23

Rys. 12. Wykresy wartości odkształceń jednostkowych względnych na wybranych

tensometrach rozmieszczonych na: a) górnym ściskanym pasie dwuteownika (T0, T1,

T2), b) dolnym rozciąganym pasie dwuteownika (T21, T22, T23), w zależności od

wielkości przyłożonego obciążenia zewnętrznego P

Próbę statycznego zniszczenia dźwigara przerwało niekontrolowane

uszkodzenie stanowiska pomiarowego. Aby je wyjaśnić przeanalizowano

wykresy zaprezentowane na rysunku 12, na których zaprezentowano przebiegi

przedstawiające wartości odkształceń względnych uzyskanych na tensometrach

elektrooporowych rozmieszczonych na górnym (ściskanie) i dolnym

(rozciąganie) pasie dwuteownika w zależności od przyłożonego obciążenia

zewnętrznego w zakresie statycznym.

Analiza wykresów przedstawionych na rys. 12a, wskazuje jednoznacznie

na fakt nierównomiernego odkształcania się górnego pasa dwuteownika

wynikający z jego nadmiernej deformacji. Spowodowało to obsunięcie się

siłownika z górnego pasa badanego kształtownika i równoczesne spadnięcie

dźwigara z podpór (łożysk).

Generalnie jednak analiza wykresów przedstawionych na rysunkach 10

(rozwarcie szczeliny), 11 (ugięcie) oraz 12 (odkształcenia jednostkowe)

wskazuje jednoznacznie, że przyjęte do badań zmęczeniowych obciążenie

statyczne o wielkości 2

×

200 kN (tj. 400 kN) zapewniało pracę (zachowanie)

dwuteownika w obszarze sprężystym. Oczywiście wykonany koncentrator

naprężeń (nacięcie) w środniku dźwigara, będący jednocześnie inicjatorem

pęknięcia zmęczeniowego, powodował miejscowe występowanie naprężeń

przekraczających granicę plastyczności stali.

4. WNIOSKI KOŃCOWE

Bezpośrednia obserwacja i rejestracja szerokości rozwarcia szczeliny

zlokalizowanej w środniku dźwigara dokonana podczas badań doświadczalnych

w zależności od liczby cykli obciążeń zmęczeniowych N

p

umożliwiła także

pośrednią obserwację wzrostu długości tej szczeliny. Liniowy charakter krzywej

wzrostu opisujących wielkości rozwarcia szczeliny zarejestrowany na

czujnikach indukcyjnych ulokowanych w środkowej jej strefie świadczy

zarówno o powstałych tam odkształceniach, jak i również o wzroście długości

analizowanej szczeliny, co można zaobserwować wyraźnie na wykresach

pokazanych na rys. 8.

Ze względu na niewielkie wartości przyrostu wielkości szczeliny

otrzymane podczas dotychczas zrealizowanych badań zmęczeniowych, tj. około

12 mm [5] (rys. 3), uzyskane wyniki nie oddają w pełni charakteru powstałego

pęknięcia. Stąd, wydaje się, że wykonanie szczeliny o większej długości

przyczyniłoby się w jeszcze bardziej wiarygodny sposób do oddania jej

właściwego charakteru, i tym samym bardziej odpowiadające rzeczywistym

warunkom, co jednak związane jest z koniecznością poniesienia dość znacznych

nakładów finansowych niezbędnych do pełnej realizacji, tak szeroko

zaplanowanych, badań doświadczalnych w zakresie obciążeń zmęczeniowych.

Prowadzenie wszechstronnie zaplanowanych badań doświadczalnych w

zakresie obciążeń zmęczeniowych na tak dużych obiektach inżynierskich, jakimi

są rzeczywiste konstrukcje mostowe, jest często, nie tylko ze względów

ekonomicznych, ale i technicznych, niemożliwe. Inżynierom i dowódcom

pozostają zatem często do stosowania jedynie nowoczesne metody numeryczne

szacowania ich trwałości zmęczeniowej, których wiarygodność i poprawność

wyników wzrasta wraz ze zwiększeniem liczby przyjętych różnych modeli

obliczeniowych opartych na nowoczesnych metodach i sposobach analizy oraz

umiejętnością wykorzystania istniejących już wyników z badań laboratoryjnych,

takich jak prezentowane w niniejszej pracy lub np. w pracach [12], [13].

LITERATURA

1. Duchaczek A., Mańko Z.: Ocena trwałości eksploatacyjnej dźwigarów stalowych mostów

niskowodnych

. IV Ogólnopolska Konferencja Mostowców nt. „Konstrukcja i

Wyposażenie Mostów”, Wisła, 12–14 października 2005, s. 53–62.

2. Duchaczek A., Mańko Z.: Zastosowanie metod numerycznych do oceny trwałości

eksploatacyjnej dźwigarów stalowych w mostach wojskowych

. Górnictwo

Odkrywkowe, 2008, nr 4–5, s. 55–61.

3. Duchaczek A., Mańko Z.: Ocena trwałości eksploatacyjnej dźwigarów stalowych w

mostach wojskowych

. V Ogólnopolska Konferencja Mostowców nt. „Konstrukcja

i Wyposażenie Mostów”, Wisła, 5–6 listopada 2008, s. 87–94.

4. Duchaczek A., Kamyk Z.: Uwzględnienie procesów zmęczeniowych podczas

projektowania i eksploatacji mostów wojskowych

. W: Mosty stalowe, Wrocław:

Dolnośląskie Wydawnictwo Edukacyjne (DWE), Seminarium Wrocławskie Dni

Mostowe, Wrocław, 27–28 listopada 2008, s. 265–274.

5. Duchaczek A., Mańko Z.: Wyznaczanie trwałości eksploatacyjnej mostów

wojskowych

. Praca naukowo-badawcza ID/831, Etapy I

−III, Wyższa Szkoła

Oficerska Wojsk Lądowych im. gen. T. Kościuszki, Wrocław, 2005–2007.

6. Mańko Z., Kamyk Z., Duchaczek A.: Racjonalizacja wykorzystania materiałów

miejscowych do budowy mostów niskowodnych

. Praca naukowo-badawcza WIW/439,

Etapy I

−III, Wyższa Szkoła Oficerska im. T. Kościuszki, Wrocław, 2001–2003.

7. PN-90/B-03200.: Konstrukcje stalowe. Obliczenia statyczne i projektowanie.

8. ENV 1993–1–9.: Eurocode 3. Desigin of Steel Structures, European Committee for

Standardisation, Brussels, 2005.

9. Kocańda S., Szala J., Podstawy obliczeń zmęczeniowych. Wydawnictwo Naukowe PWN,

Warszawa, 1997.

10. Neimitz A.: Mechanika pękania. Wydawnictwo Naukowe PWN, Warszawa, 1998.

11. Rykaluk K.: Pęknięcia w konstrukcjach stalowych. Dolnośląskie Wydawnictwo

Edukacyjne (DWE), Wrocław, 2000.

12. Rykaluk K., Wichtowski B.: Wytrzymałość konstrukcji mostowej z pęknięciami w

spawanych złączach czołowych

. Materiały z XLIII Konferencji Naukowej Komitetu

Inżynierii Lądowej i Wodnej PAN i Komitetu Nauki PZITB, Poznań – Krynica, 1997, s.

133–140.

13. Wichtowski B., Wodniak Z.: Badania właściwości stali zlewnej kratownicowego

mostu kolejowego

. V Krajowa Konferencja Naukowo-Techniczna nt. „Problemy

Projektowania, Budowy oraz Utrzymania Mostów Małych i Średnich Rozpiętości”,

Wrocław, 2–3 grudnia 2004, s. 410–417.

FATIGUE TESTS OF STEEL GIRDERS IN THE MILITARY LOW-WATER

BRIDGES

Summary

The paper is presented the results of the analyses obtained during

conducting a research project relating to fatigue tests of steel I-beams employed

to construct military low-water bridge spans (main girders) and supports and

performing the computer FEM calculations. As one a basic part of laboratory

tests was the measurement of the speed of development with which a fatigue

crack found in the web of a girder it was performed. It is also done in this paper

the comparison of the results of the crack development obtained with the use of

a direct method, i.e. by the observations with a magnifier, and an indirect one, by

observing the divergence of the cut made in a web by using the inductive

gauges.

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron