„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Mirosław Muraszkowski

Dobieranie materiałów, narzędzi i urządzeń do

wykonywania odlewów

731[06].Z3.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

Antoni Korsak

Piotr Korsak

Opracowanie redakcyjne:

Jerzy Laskowski

Konsultacja:

Zenon W. Pietkiewicz

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej „Dobieranie

materiałów, narzędzi i urządzeń do wykonywania odlewów” 731[06].Z3.02 zawartego

w modułowym programie nauczania dla zawodu złotnik-jubiler.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Materiały, narzędzia i urządzenia do wykonywania form gumowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Materiały, narzędzia i urządzania do wykonywania modeli woskowych

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

16

4.2.4. Sprawdzian postępów

17

4.3. Materiały, narzędzia i urządzenia formierskie

18

4.3.1. Materiał nauczania

18

4.3.2. Pytania sprawdzające

21

4.3.3. Ćwiczenia

21

4.3.4. Sprawdzian postępów

21

4.4. Stopy. Urządzenia i narzędzia używane podczas topienia stopów i zalewania form

stopem

22

4.4.1. Materiał nauczania

22

4.4.2. Pytania sprawdzające

26

4.4.3. Ćwiczenia

27

4.4.4. Sprawdzian postępów

27

5. Sprawdzian osiągnięć

29

6. Literatura

34

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy niezbędnej do doboru materiałów,

narzędzi i urządzeń do wykonywania odlewów.

Poradnik ten zawiera:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę.

Bezpieczeństwo i higiena pracy

Podczas wykonywania czynności w pracowni należy stosować się do regulaminu, przepi-

sów bhp oraz instrukcji przeciwpożarowych wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych w module 731[06].Z3 „Technologia odlewania

wyrobów jubilersko-złotniczych”.

731.[06].Z3

Technologia odlewania wyrobów

jubilersko-złotniczych.

731[06].Z3.02

Dobieranie materiałów, narzędzi

i urządzeń do wykonywania

odlewów.

731[06]Z3.01

Stosowanie przepisów bhp przy

wykonywaniu odlewów.

731[06].Z3.03

Wykonywanie odlewów metodą

wytapianych modeli.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

rozpoznawać wyroby złotnicze pochodzące z różnych okresów historycznych,

−

przestrzegać przepisów bhp, ochrony przeciwpożarowej oraz ochrony środowiska,

−

rozpoznawać podstawowe materiały stosowane w złotnictwie i jubilerstwie,

−

posługiwać się dokumentacją techniczną,

−

projektować wyroby złotniczo-jubilerskie,

−

rozróżniać maszyny i urządzenia stosowane w złotnictwie i jubilerstwie,

−

wykonywać prace z zakresu obróbki ręcznej,

−

stosować

przepisy

bhp

przy

montażu

i

obróbce

wykańczającej

wyrobów

złotniczo-jubilerskich,

−

montować wyroby złotnicze,

−

oprawiać kamienie jubilerskie,

−

stosować mechaniczne metody obróbki wykańczającej,

−

stosować chemiczne i elektrochemiczne metody obróbki wykańczającej,

−

naprawiać wyroby złotniczo-jubilerskie,

−

stosować przepisy bhp przy sporządzaniu stopów, wykonywaniu wyrobów walcowanych,

ciągnionych, kutych i tłoczonych,

−

sporządzać stopy do obróbki plastycznej,

−

walcować blachy i profile,

−

ciągnąć drut i profile,

−

kuć i tłoczyć blachę,

−

stosować przepisy bhp przy wykonywaniu odlewów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

rozróżnić materiały na modele odlewnicze i matryce,

−

rozróżnić materiały formierskie,

−

rozróżnić narzędzia stosowane do odlewania metodą wytapianych modeli,

−

wyjaśnić budowę i zasadę działania urządzeń stosowanych do odlewania metodą

wytapianych modeli,

−

określić zasady użytkowania narzędzi i urządzeń wykorzystywanych w procesie

odlewania metodą wytapianych modeli,

−

określić stan techniczny, zasady konserwacji i regeneracji narzędzi i urządzeń,

−

określić zasady bhp obowiązujące podczas eksploatacji narzędzi i urządzeń

stosowanych do odlewania metodą wytapianych modeli,

−

posłużyć

się

narzędziami

i

obsłużyć

urządzenia,

zgodnie

z

wymogami

technologicznymi i przepisami bhp,

−

wykonać bieżące konserwacje narzędzi i urządzeń,

−

zastosować PN i BN.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Materiały, narzędzia i urządzenia do wykonywania form

gumowych

4.1.1. Materiał nauczania

Guma wulkanizacyjna

Guma wulkanizacyjna jest tworzywem używanym do wykonywania form gumowych. Pod

wpływem obróbki termicznej bądź reakcji chemicznych uzyskuje ona zdolność

odwzorowywania znajdującego się w niej modelu.

Głównymi parametrami charakteryzującymi to tworzywo są:

−

stopień elastyczności,

−

kurczliwość,

−

zdolność powrotu do stanu wyjściowego po odkształceniu (tak zwana „pamięć”).

Oprócz gumy tradycyjnej, głównie teraz znajdują zastosowanie gumy silikonowe

o konsystencji zbliżonej do plasteliny.

Zaletami ich są:

−

wysoka rozciągliwość,

−

odporność na przetarcie,

−

łatwiejsze wyzwalanie modeli,

−

mniejsze ubytki tworzywa podczas wykonywania formy.

Gumy mają różne kolory w zależności od zastosowania i producenta.

Podstawowe kolory to:

−

biały: uniwersalna guma na bazie lateksu kauczukowego,

−

żółty: guma do wykonywania form wyrobów o skomplikowanych kształtach,

−

różowy: najpopularniejsza; woski wykonane w tej gumie mają rozmiar identyczny

z oryginałem.

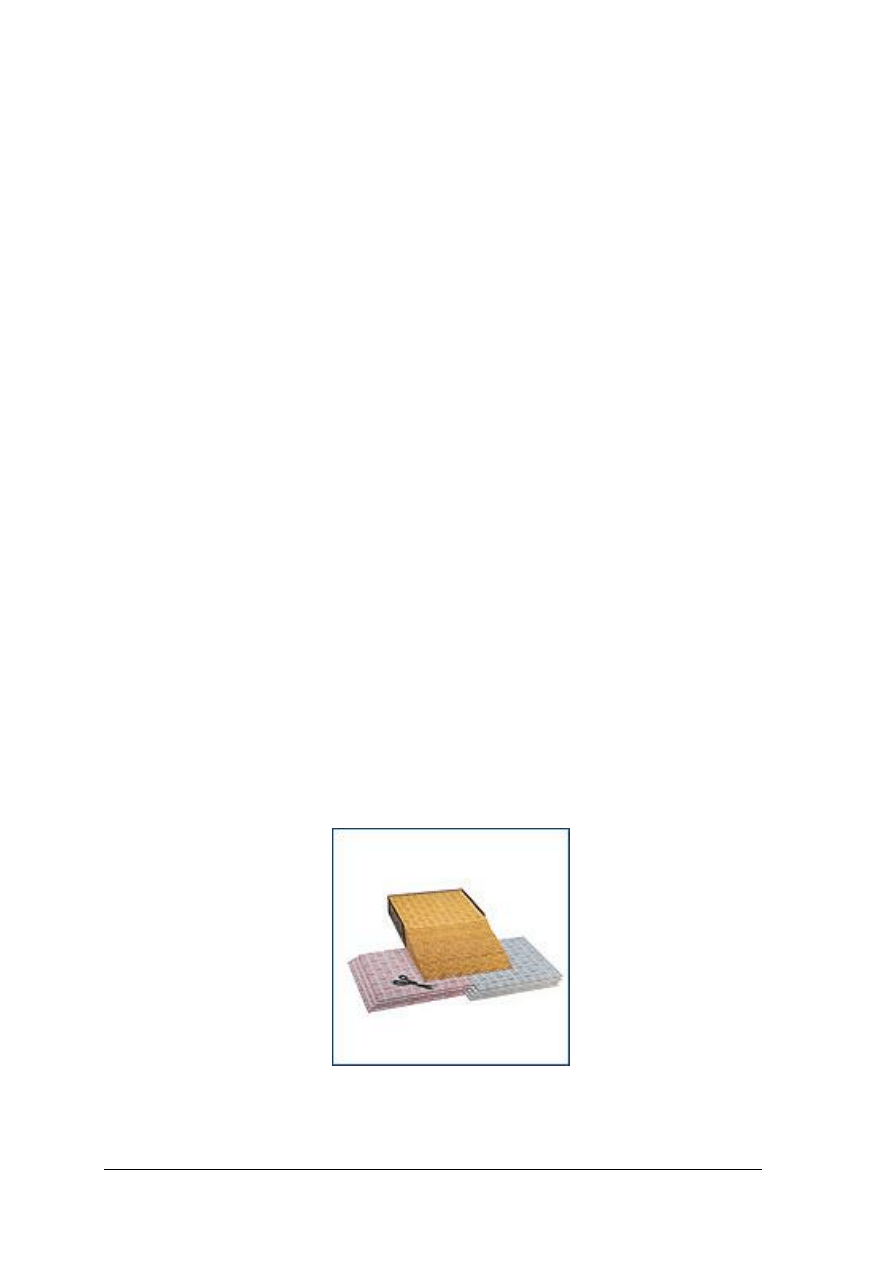

Gumy sprzedawane są w arkuszach, z których wycinamy kawałki odpowiadające wielkością

ramce, w której będziemy wykonywali formę.

Rys. 1. Arkusze gumy wulkanizacyjnej [internet]

Do wykonywania form z modeli nieodpornych na wysokie temperatury stosuje się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

preparaty dwuskładnikowe, które po wymieszaniu wulkanizują w temperaturze pokojowej.

Tworzywa do wykonywania form należy przechowywać w oryginalnych opakowaniach,

w foliach zabezpieczających. Ponieważ niektóre gumy mogą zawierać komponenty, które

działają katalitycznie podczas wulkanizacji, zaleca się przechowywanie ich w zaciemnionym

pomieszczeniu, w temperaturze poniżej 20

o

C; w żadnym razie nie mogą one być narażone na

bezpośrednie działanie światła słonecznego oraz innych źródeł ciepła.

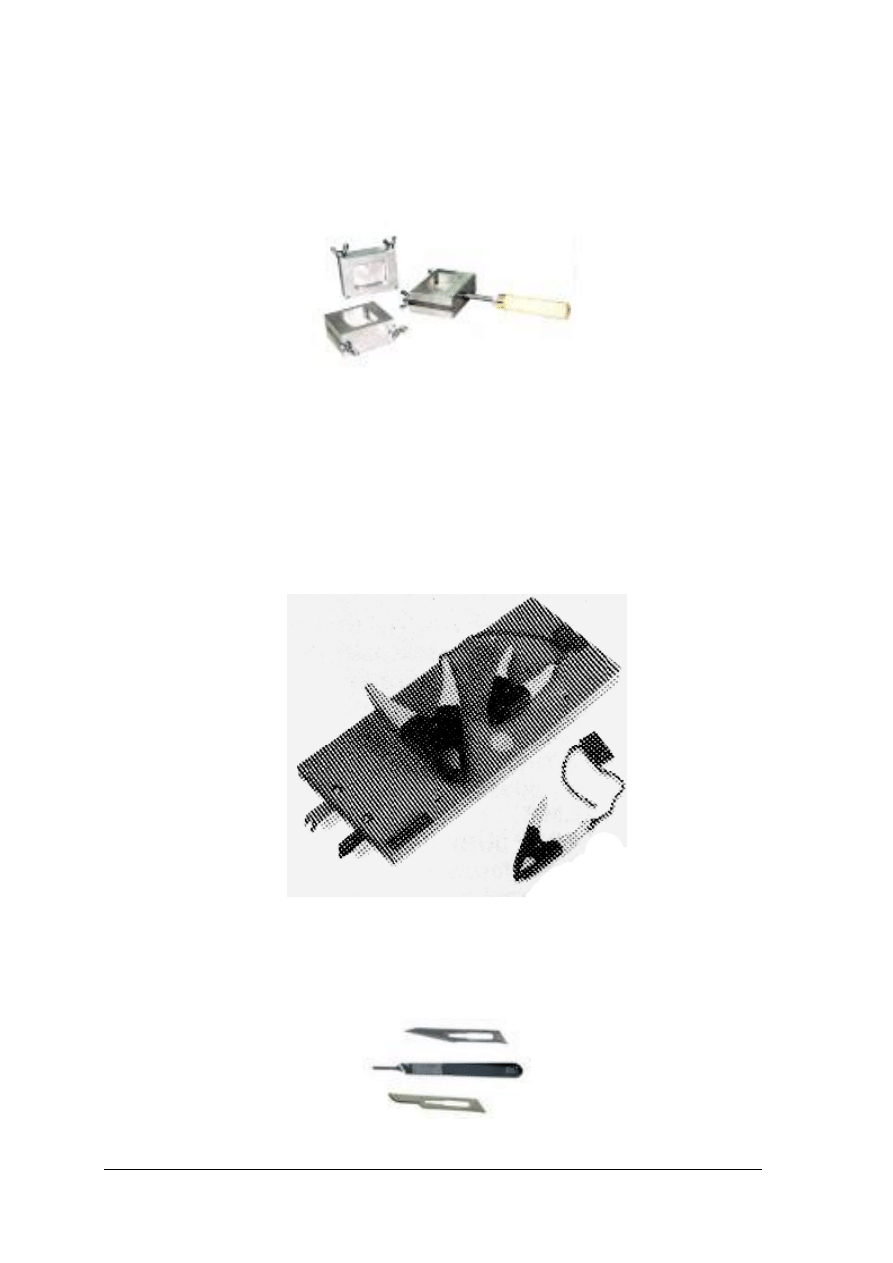

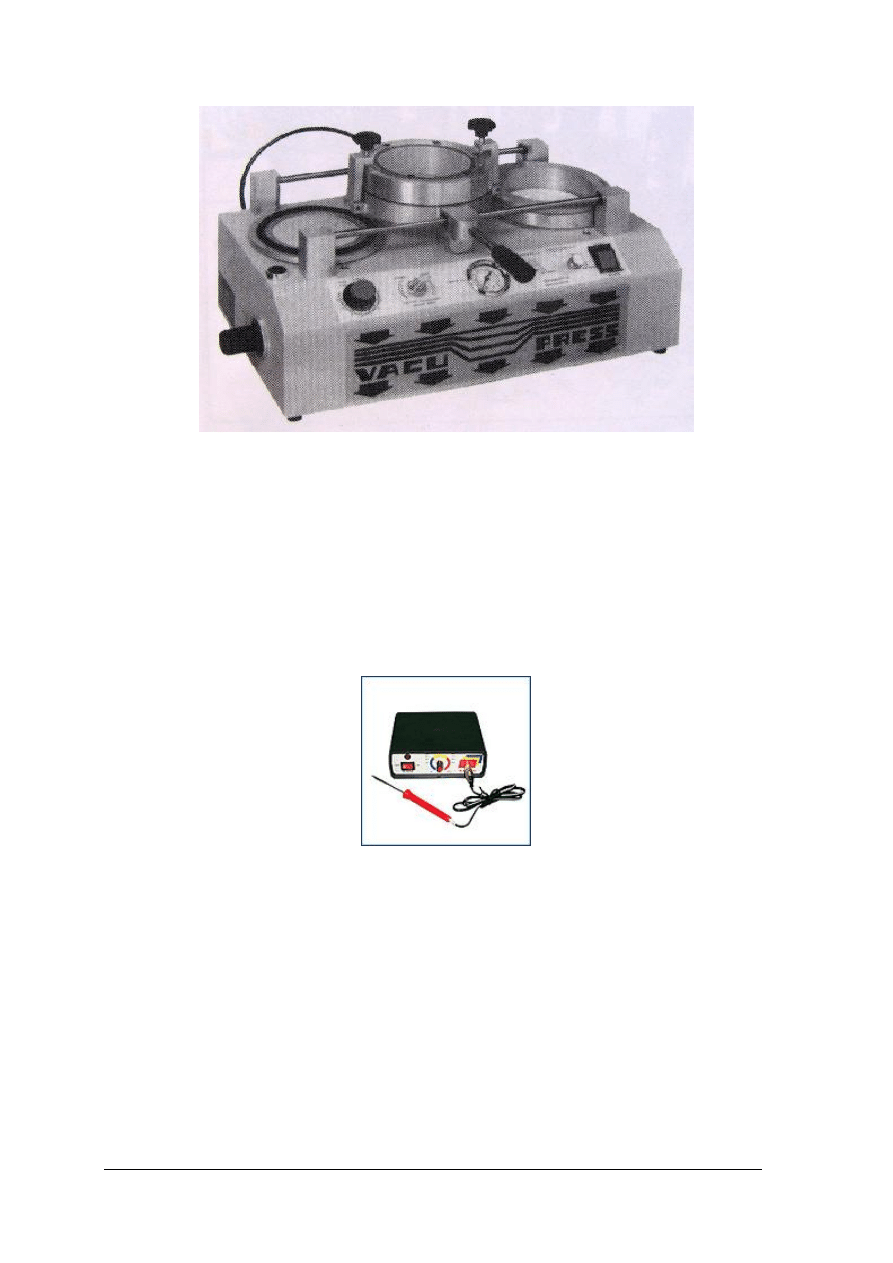

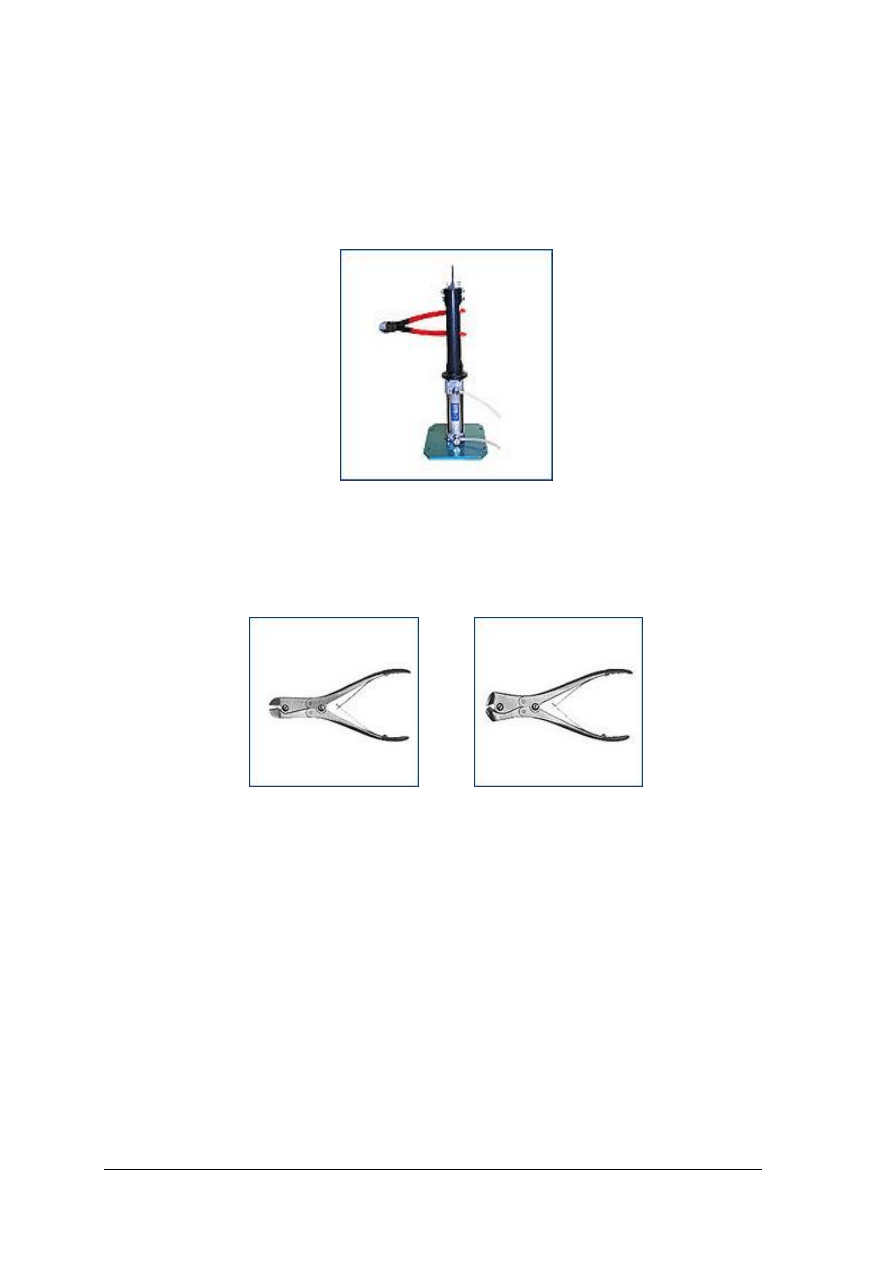

Prasa wulkanizacyjna

Prasa wulkanizacyjna służy do wulkanizowania form gumowych. Urządzenie składa się

z dwóch płyt grzejnych umieszczonych poziomo, równolegle do siebie. Jedna z płyt

zaopatrzona jest w śrubę dociskową. Urządzenie posiada regulatory temperatury zazwyczaj

oddzielne dla każdej z płyt.

Rys. 2. Prasa wulkanizacyjna

Proces wulkanizowania formy przebiega w ramce umieszczonej i ściśniętej pomiędzy

dwoma płytami grzejnymi. Temperaturę i czas przeprowadzania wulkanizacji ustawiamy

według parametrów podanych przez producenta gumy. Zwykle temperatura wynosi

150˚C–180˚C, a czas 7–15 minut.

Przyrządy i narzędzia do wykonywania form gumowych

•

Ramka do wykonywania form gumowych

Ramka do wykonywania form gumowych jest przyrządem, w którym odbywa się proces

wulkanizowania formy gumowej. Wykonana jest z lekkich stopów dobrze przewodzących

ciepło. Składa się z dwóch skręcanych ze sobą części tworzących komorę, w której następuje

wulkanizowanie. Komora ta przykrywana jest od góry płytką dociskową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Zależnie od gabarytów modeli, które wykorzystujemy do wykonania formy, używa się

ramek o różnych wielkościach.

Rys. 3. Ramki do wykonywania form gumowych [internet]

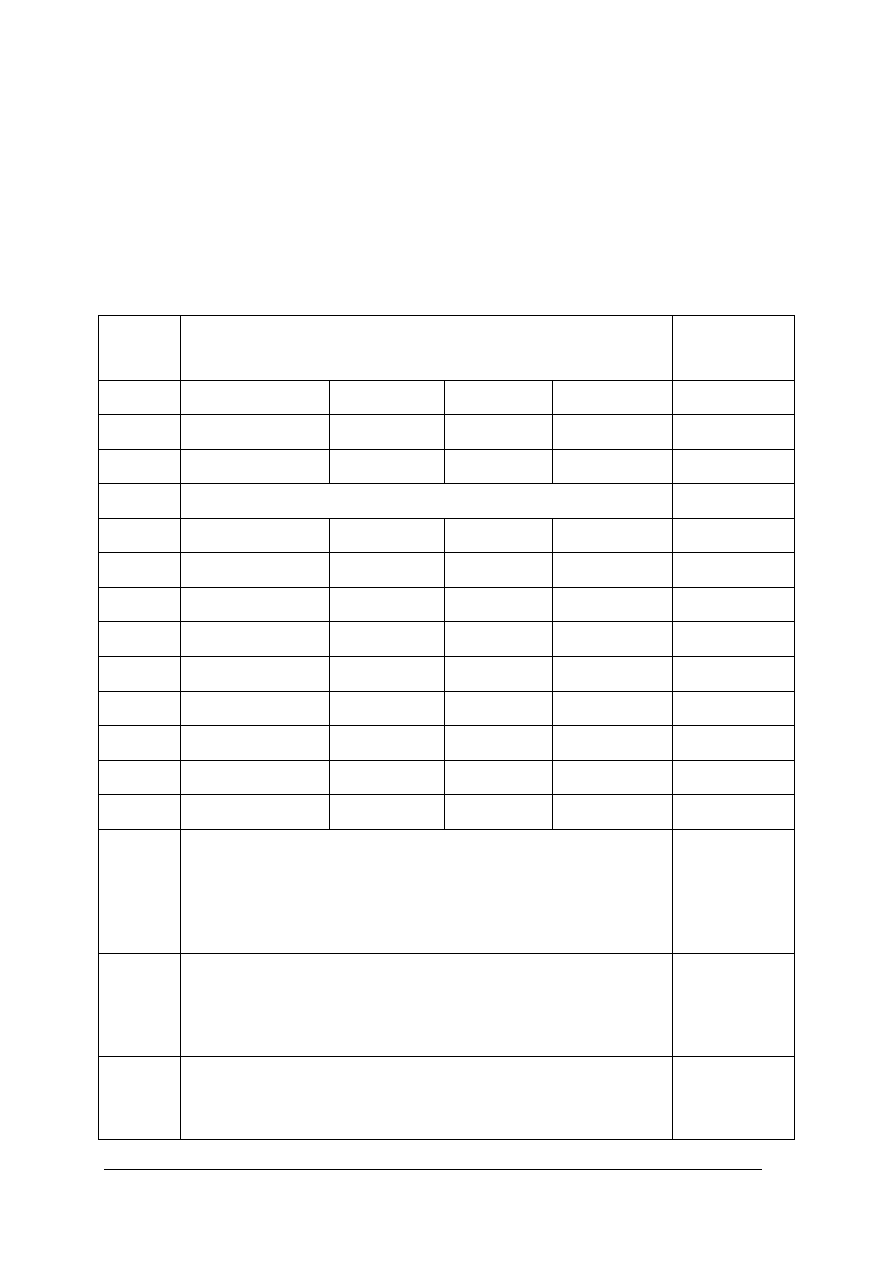

•

Rozciągarka

Rozciągarka jest przyrządem używanym podczas rozcinania formy gumowej. Składa się

on z pary kleszczy, w które chwyta się dwa płaty rozcinanej formy. Kleszcze połączone

z mechanizmem naciągającym, zapobiegając zwieraniu się płatów formy, umożliwiają

swobodne operowanie skalpelem.

Rys. 4. Rozciągarka, płytka do rozcinania gum [7]

•

Skalpel

Skalpel to rodzaj ostrego nożyka używanego do rozcinania form gumowych. Wymienne

ostrze osadzone jest w uchwycie. Zależnie od wielkości i kształtu modelu stosuje się ostrza

o różnych kształtach.

Rys. 5. Skalpele

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakich narzędzi używa się do wykonywania form gumowych?

2. Jakie materiały potrzebne są do wykonywania form gumowych?

3. Jakie jest zastosowanie narzędzi i materiałów w procesie wykonywania form gumowych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozróżnij przyrządy i narzędzia używane w procesie wykonywania form gumowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wymienić przyrządy i narzędzia stosowane w procesie wykonywania formy gumowej,

2) spośród znajdujących się w pracowni przyrządów i narzędzi wybrać te stosowane

w procesie wykonywania formy gumowej,

3) zaprezentować wybrane przyrządy i narzędzia,

4) omówić konstrukcję wybranych przyrządów i narzędzi,

5) opisać sposób funkcjonowania wybranych przyrządów i narzędzi,

6) zaprezentować sposób posługiwania się wybranymi przyrządami i narzędziami,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

narzędzia i urządzenia używane w procesie odlewniczym.

Ćwiczenie 2

Sporządź zapotrzebowanie materiałowe na wykonanie formy gumowej do modelu

pierścionka.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić wymiary pierścionka,

2) dobrać odpowiednią ramkę,

3) zmierzyć wymiary wewnętrzne ramki,

4) określić potrzebne wymiary gumy wulkanizacyjnej,

5) zaprezentować sposób posługiwania się wybranymi przyrządami i narzędziami,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

ramki do wykonywania form gumowych,

−

suwmiarka,

−

zeszyt,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować materiały do wykonywania form gumowych?

2) opisać różne rodzaje gum?

3) opisać konstrukcję prasy wulkanizacyjnej?

4) podać nazwy przyrządów i narzędzi używanych do wykonywania form

gumowych?

5) wyjaśnić, do czego służy guma wulkanizacyjna?

6) określić, jakie podstawowe parametry charakteryzują gumę wulkanizacyjną?

7) określić, do czego służy prasa wulkanizacyjna?

8) określić, do czego używa się skalpela?

9) określić, do czego służy ramka wulkanizacyjna?

10) podać, do czego służy rozciągarka?

11) określić, jakie czynniki mogą wpłynąć niekorzystnie na gumę wulkanizacyjną

podczas jej składowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Materiały, narzędzia i urządzania do wykonywania modeli

woskowych

4.2.1. Materiał nauczania

Wosk

Wosk służy do wykonywania modeli. Rozróżnia się wiele typów wosków. Dwa

podstawowe rodzaje to wosk wtryskowy i wosk do obróbki skrawaniem.

Wosk wtryskowy używany jest do otrzymywania modeli poprzez jego wtrysk z woskarki

do formy gumowej. Zależnie od stopnia skomplikowania modelu stosuje się wosk wtryskowy

o różnym stopniu elastyczności. Niekiedy polepszenie parametrów wosku wtryskowego

(w celu płynności i lejności lub też zminimalizowania zjawiska nierównomiernego rozgrzania

wosku w woskarce) stosuje się specjalne dodatki do wosków. Woski w procesie wypalania z

form gipsowych wypalają się całkowicie nie pozostawiając popiołu. W zależności od

przeznaczenia producenci wosków nadają im różne kolory; najczęściej używane woski są:

−

jasnozielone: do modeli o skomplikowanej budowie, do filigranów, bardzo elastyczne,

−

zielone: uniwersalne, do dużych i płaskich modeli, elastyczne i wolnostygnące,

−

czerwone: uniwersalne, do formowania różnych modeli, szybkoschnące, średnio elastyczne,

−

żółte: do forowania modeli o dużych gabarytach, twarde i mało elastyczne.

Wosk sprzedawany jest w postaci: płatków, małych kawałków, tabletek.

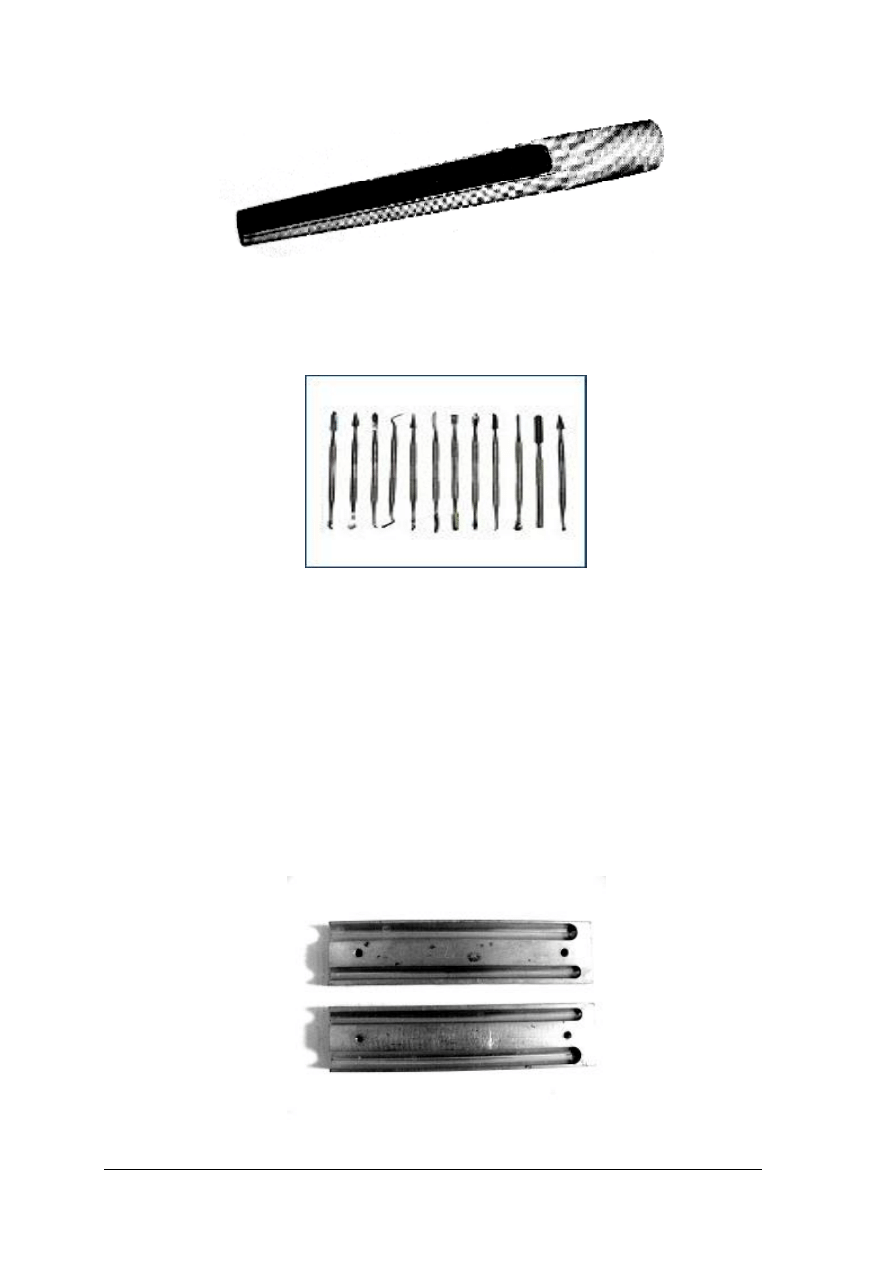

Woski do wykonywania modeli za pomocą obróbki skrawaniem są twardsze i bardziej

kruche. Aby ułatwić wytwarzanie z nich modeli, a także zminimalizować straty wosku podczas

skrawania, produkuje się go w bryłach o różnych kształtach.

W celu łatwiejszego rozróżniania rodzaju wosków, producenci nadają odmienne barwy

woskom o różnych właściwościach i przeznaczeniu.

Rys. 6. Tuby woskowe do wykonywania modeli [internet]

Woskownik

Woskownik służy do wtryskiwania roztopionego wosku do formy gumowej. Składa się

z podgrzewanego pojemnika na wosk wyposażonego w urządzenie wytwarzające w nim

ciśnienie, zawór którym wosk jest wtryskiwany do formy, miernik ciśnienia oraz regulator

temperatury w cylindrze.

Najprostsze

woskowniki

mają

ręczną

pompkę, którą wytwarzamy ciśnienie

w hermetycznej komorze i regulator temperatury o zakresie regulacji od 70˚C do 90˚C.

Lepsze modele mają automatycznie włączającą się pompkę, utrzymującą stałe ciśnienie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

i cyfrowy wskaźnik temperatury o zakresie regulacji do 0,5˚C. Ciśnienie robocze reguluje się

w zależności od kształtu i wielkości modelu. Wosk umieszcza się w hermetycznie zamkniętej

komorze i po osiągnięciu zaplanowanej temperatury naciskając na zawór wprowadza wosk do

formy.

Zaawansowane technologicznie woskowniki mają w pełni zautomatyzowany system

sterowania. Posiadają możliwość zapamiętywania do 200 programów precyzyjnie

powielających zadane parametry wtrysku, które są wyświetlane na ciekłokrystalicznym

ekranie. Wyposażone są w kompaktowe podajniki form gumowych, w których umieszcza się

formę, a dalszy ciąg procesu przeprowadzany jest automatycznie. Dodatkowo przed podaniem

wosku, z formy odsysane jest powietrze. W calu łatwiejszego oddzielania się modelu od

gumowej formy, spryskujemy ją preparatem silikonowym w sprayu. Czynność tę wykonujemy

co kilka, kilkanaście wtrysków.

a)

b)

Rys. 7. Woskowniki a) automatyczny [internet] b) ręczny z pompką

Wytłaczarka

Wytłaczarka to urządzenie do odwzorowania konturów wszelkiego rodzaju wzorów

metalowych, szklanych, porcelanowych, z tworzyw sztucznych. Specjalna termokurczliwa folia

obciągana jest na wzorze. Następnie po dociśnięciu folia ta spełnia rolę modelu woskowego.

W efekcie można otrzymać dwie cienkościenne połówki, które po odlaniu będą wyglądać jak

przedmiot

korpusowy.

Folia

jest

kształtowana

podciśnieniowo

z

dołu

i nadciśnieniowo z góry. Siła docisku jest regulowana. Przekaźnik z podziałem sekundowym

i dźwiękowy sygnał końcowy pozwala na dobranie czasu plastyfikowania formy w zależności

od jej grubości i rodzaju wzoru. Wytłaczarka wyposażona jest też w system powietrznego

chłodzenia ukształtowanej folii i wzoru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 8. Wytłaczarka [10]

Narzędzia i przyrządy do obróbki i modelowania wosku

•

Elektryczny nożyk

Elektryczny nożyk do wosku przeznaczony jest do kształtowania, łączenia lub naprawy

modeli woskowych Posiada metalowy grot rozgrzewany prądem elektrycznym zamocowany

w uchwyt izolacyjny. Współpracuje z zasilaczem z możliwością regulacji temperatury. Przy

pracach odlewniczych najczęściej używa się go do mocowania modeli woskowych na trzpieniu

podczas konstruowania zestawu modeli.

Rys. 9. Elektryczny nożyk do wosku [internet]

•

Lutownica woskowa na gorące powietrze

Lutownica służy do podobnych prac, jak nożyk do wosku – do naprawy modeli,

kształtowania zestawów i wykonywania modeli.

•

Przyrząd do cięcia

Przyrząd do cięcia wosku na plastry, tuby i pręty umożliwia zachowanie równoległych

powierzchni i równych brzegów materiału na modele woskowe.

•

Rygiel rozmiarowy

Rygiel rozmiarowy do wosku stosowany jest do powiększania rozmiaru modelu

pierścionka lub obrączki. Trzpień wykonany jest z twardego drewna. Zawiera stalowe ostrze

wzdłuż całej długości części miarowej rygla. W celu powiększenia rozmiaru, model należy

założyć na rygiel, a następnie delikatnie nim obracać. Ostrze zeskrobuje wówczas wewnętrzną

ściankę szyny powiększając otwór do rozmiaru, który jest zaznaczony na podziałce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 10. Rygiel rozmiarowy [10]

•

Szpatuły

Szpatuły do wosku służą do kształtowania modeli woskowych poprzez wykrawanie

w nich zagłębień.

Rys. 11. Szpatułki [internet]

•

Pilniki

Pilniki do wosku służą do obróbki powierzchni modeli woskowych.

•

Frezy

Frezy do wosku służą do skrawania mechanicznego powierzchni modeli woskowych.

Montowane są do prostnicy z napędem.

•

Palnik do podgrzewania narzędzi

Palnik do podgrzewania narzędzi napełniany jest gazem do zapalniczek. Wyposażony może

być w piezoelektryczny zapalnik i trójnóg do podgrzewania niedużych naczyń.

•

Wlewak na trzpienie woskowe

Wlewak na trzpienie woskowe jest formą wykonaną z lekkiego stopu metalu, do której

wtryskuje się wosk w celu otrzymania trzpienia, do którego następnie kontuje się pojedyncze

modele woskowe. Otrzymuje się w ten sposób zestaw modeli woskowych (tzw. choinkę).

Rys. 12. Wlewak na trzpienie woskowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

•

Gumowa podstawka

Gumowa podstawka na modele woskowe ma kształt krążka z kołnierzem w który

wpasowuje się tuleję. W środku podstawki znajduje się otwór na trzpień woskowy, do którego

mocowane są modele.

Rys. 13. Podstawka na trzpienie [internet]

•

Statyw na podstawkę gumową

Statyw na podstawkę gumową jest uchwytem, w którym mocuje się gumową podstawkę z

woskowym trzpieniem podczas prac związanych z wykonywaniem woskowego modelu

zbiorczego.

Rys. 14. Statyw na podstawkę gumową [internet]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Do czego służy wosk?

2. Jakie są dwa podstawowe rodzaje wosków (podział ze względu na sposób wykonywania

z nich modeli)?

3. Co to jest woskarka?

4. Co to jest wytłaczarka?

5. Do czego służy nożyk elektryczny?

6. Jaka jest zasada funkcjonowania rygla rozmiarowego do wosku?

7. Do czego służą szpatuły?

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozróżnij przyrządy i narzędzia używane w procesie wykonywania modeli woskowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wymienić narzędzia i urządzenia stosowane w procesie wykonywania modeli woskowych,

2) spośród znajdujących się w pracowni przyrządów i narzędzi wybrać te stosowane

w procesie wykonywania modeli woskowych,

3) zaprezentować wybrane przyrządy i narzędzia ,

4) omówić konstrukcję wybranych przyrządów i narzędzi,

5) opisać sposób funkcjonowania wybranych przyrządów i narzędzi,

6) zaprezentować sposób posługiwania się wybranymi przyrządami i narzędziami,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

narzędzia i urządzenia niezbędne do procesu odlewniczego.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować materiały do wykonywania modeli woskowych?

2) opisać konstrukcję woskarki?

3) opisać sposób działania wytłaczarki?

4) wymienić narzędzia i przyrządy używane w procesie produkcji modeli

woskowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.3. Materiały narzędzia i urządzenia formierskie

4.3.1. Materiał nauczania

Masa formierska

Po wymieszaniu z wodą używa się jej do wykonania form gipsowych. Podstawowe

parametry określające sposób jej użycia to: proporcje proszku i wody, czas obróbki

warsztatowej (czas potrzebny na: wymieszanie, usunięcie powietrza z płynnej masy,

wypełnienie masą tulei, odessanie powietrza po wypełnieniu i związanie masy po odstawieniu

formy) i proces wyżarzania. Są one określane w instrukcji dołączanej przez producenta i aby

uzyskać formy gipsowe o pożądanych właściwościach (odpowiednie relacje trwałości formy do

jej przepuszczalności), należy ich bezwzględnie przestrzegać.

Zazwyczaj wagowe proporcje wody do proszku wynoszą około 40:100 i podlegają

nieznacznym modyfikacjom zależnie od rodzaju proszku, rodzaju odlewarki i gabarytów

odlewanych elementów.

Masa formierska jest preparatem higroskopijnym co oznacza, że absorbuje wodę

z otoczenia. Powinna być więc przechowywana w suchym miejscu w szczelnie zamykanych

pojemnikach. Ilość masy potrzebna do wykonania frmy zależna jest od wielkości tulei

i wymiarów zestawu modeli.

Tuleje (kuwety)

Tuleje służą do wykonywania form gipsowych. Pełnią rolę metalowych pojemników,

w których umieszczana jest konstrukcja woskowych modeli, a następnie zalewana masą

formierską. Tuleje mają kształt rury otwartej z obu stron. Zależnie od wielkości bądź ilości

wyrobów, które należy odlać tuleje mogą mieć różne wymiary. Do odlewarek odśrodkowych

zazwyczaj używa się tulej o ściankach z blachy litej, natomiast w odlewarkach w których siły

działające na stop podczas odlewania są mniejsze, w celu zwiększenia przepuszczalności

formy, stosuje się tuleje perforowane.

Rys. 15. Tuleje (kuwety) [internet]

Mieszalnik masy formierskiej

Mieszalnik masy formierskiej, to urządzenie, w którym funkcja odpowietrzania jest łączona

z mieszaniem i zalaniem formy. W mieszalnikach nowszej generacji proces mieszania odbywa

się w próżni. Urządzenia zaopatrzone są w stół wibracyjny i komorę do zalewania tulej. Proces

odpowietrzania odbywa się w trzech fazach (przed połączeniem wody i gipsu, po ich

wymieszaniu oraz po zalaniu tulej. Istnieje możliwość płynnej regulacji prędkości mieszania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 16. Mieszalnik masy formierskiej [10]

Stół wibracyjny z komorą próżniową

Stół wibracyjny z komorą próżniową służy do odpowietrzania masy formierskiej. Jest to

płyta połączona z generatorem drgań o pewnej częstotliwości, na której umieszcza się

pojemnik z masą formierską bądź tuleje zalane masą, przykrywa się kloszem i odsysa

powietrze.

Rys. 17. Stół wibracyjny z komora próżniową.

Parownik do wytapiania wosku

Parownik do wytapiania wosku służy do usuwania wosku z form gipsowych. Jest to

zamykana komora z rusztem, pod którym umieszczona jest łaźnia parowa. Na ruszcie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

umieszcza się formę gipsową wlewem do dołu. Wytworzona przez łaźnię para wytapia wosk.

Parownik może być wyposażony w wyłącznik czasowy i termostat z odczytem temperatury.

Rys. 18. Parownik do wytapiania wosku [10]

Piec do wyżarzania form gipsowych

Piec do wyżarzania służy do obróbki termicznej form gipsowych. Bardzo często wytapia

się w nim wosk z form pomijając tę czynność w parowniku. Posiada komorę roboczą

z grzałkami elektrycznymi. Wyposażony jest w sterownik z możliwością zaprogramowania

kilku programów do 10 odcinków czasowych (cykli) każdy. Komora robocza zaopatrzona jest

w kanał wentylacyjny W celu bardziej równomiernego rozkładu temperatury, wykonuje się

piece z komorami w kształcie walca z obrotowym rusztem. Proces technologiczny

programujemy według wskazań producenta. Tygle wkładamy do pieca, stawiając obok siebie

do dołu stroną, z której zdjęliśmy gumową podstawkę do dołu. Piec musi być podłączony do

wentylacji wywiewnej. Wentylator powinien być wykonany z materiałów odpornych na

wysokie temperatury.

Rys. 19. Piec do wyżarzania form gipsowych [internet]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczenia.

1. Jakie znasz narzędzia formierskie?

2. Jakie materiały potrzebne są do wykonania form gipsowych?

3. Jakie jest zastosowanie narzędzi i materiałów w procesie wykonywania form gipsowych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Rozróżnij urządzenia, przyrządy i narzędzia używane w procesie wykonywania form

gipsowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wymienić urządzenia i narzędzia stosowane w procesie wykonywania form gipsowych,

2) spośród znajdujących się w pracowni urządzeń, przyrządów i narzędzi wybrać te

stosowane w procesie wykonywania form gipsowych,

3) zaprezentować wybrane urządzenia, przyrządy i narzędzia ,

4) omówić konstrukcję wybranych urządzeń, przyrządów i narzędzi,

5) opisać sposób funkcjonowania wybranych urządzeń, przyrządów i narzędzi,

6) zaprezentować sposób posługiwania się wybranymi urządzeniami, przyrządami

i narzędziami,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

narzędzia i urządzenia niezbędne do procesu odlewniczego.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) opisać materiały używane do produkcji form gipsowych?

2) opisać sposób przechowywania mas formierskich?

3) opisać konstrukcję narzędzi formierskich?

4) podać, jakie funkcje spełnia mieszalnik masy?

5) podać, jakie funkcje spełnia stół wibracyjny z komorą próżniową ?

6) opisać konstrukcję pieca do wyżarzania tulej?

7) podać, jaki proces przeprowadzany jest w parowniku?

8) podać, do czego służą masa formierska i tuleje?

9) podać, w jakich odlewarkach należy zastosować tuleje z perforowanymi

ściankami?

10) podać, do czego służy mieszalnik masy formierskiej?

11) podać, do czego służy stół wibracyjny z komorą próżniową?

12) podać, jak skonstruowany jest parownik do wytapiania wosku?

13) podać, w jakim celu wykonuje się piece do wyżarzania tulej, z komorą

w kształcie walca i obracanym rusztem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.4.

Stopy. Urządzenia i narzędzia używane podczas topienia

stopów i zalewania form stopem

4.4.1. Materiał nauczania

Stopy odlewnicze

Aby zminimalizować ryzyko wystąpienia wad w odlewach, do sporządzenia stopów

odlewniczych, należy używać wyłącznie metali szlachetnych po rafinacji (o wysokiej czystości

w granicach 0,999–0,9999).

Jako dodatków zaleca się stosowanie gotowych ligur sporządzanych przez

wyspecjalizowanych producentów. Zawierają one składniki poprawiające parametry

odlewnicze stopu poprzez:

−

poprawę lejności,

−

poprawę lepkości,

−

rozszerzenie tolerancji temperatury odlewania,

−

zmniejszenie współczynnika rozszerzalności cieplnej,

−

zwiększenie napięcia powierzchniowego takie jak właściwości mechanicznych,

−

zmniejszenie porowatości,

−

zabezpieczenie przed utlenianiem.

Wszystko to wpływa na dokładniejsze wypełnienie formy. Użycie gotowych ligur poprawia

również właściwości mechaniczne stopu. Ligurę dobieramy w zależności od rodzaju i próby

oraz barwy stopu, jaki chcemy uzyskać. Mając czysty metal i odpowiednią ligurę, obliczamy

właściwe proporcje składników w stopie.

Do kolejnego cyklu odlewniczego nie należy używać więcej niż 20% – 25% stopu

użytego uprzednio.

Piece do topienia

W procesie odlewania metodą wytapianych modeli w piecach do topienia sporządza się

stopy odlewnicze oraz topi stopy w celu zalania nimi formy. Ze względu na sposób

wytwarzania temperatury rozróżnia się dwa podstawowe rodzaje pieców:

−

piece oporowe,

−

piece indukcyjne.

W piecach oporowych temperatura wytwarzana jest przez oporową spiralę grzejną, przez

którą przepływa prąd elektryczny.

W piecach indukcyjnych prąd dodatkowo indukowany jest bezpośrednio w stopie, co

znacząco przyśpiesza proces topienia, a generowane impulsy mogą wpływać na lepsze

wymieszanie stopu.

Piece różnią się też sposobem przemieszczania stopu do formy. Rozróżnia się pod tym

kątem piece:

−

tyglowe,

−

dolnospustowe.

Po stopieniu stopu w tradycyjnym piecu tyglowym, zależnie od jego konstrukcji, bądź

wyjmuje się tygiel, z którego przelewa się go do formy, bądź też zalewa się formę przechylając

piec wraz z tyglem (piec kuflowy).

Piece dolnospustowe stanowią zazwyczaj integralny element odlewarki. Spust stopu

następuję bezpośrednio do znajdującej się pod piecem formy, po uniesieniu zatyczki otworu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

spustowego, znajdującego się w denku tygla. Zaletą tego sposobu zalewania jest to, że

zanieczyszczenia znajdujące się na wierzchu stopu nie spływają do formy, a ponadto dzięki

zamkniętej konstrukcji istnieje możliwość topienia w osłonie gazu neutralnego.

Rys. 20. Piece tyglowe [internet]

Wszystkie piece wyposażone są w programator na którym ustalamy temperaturę pracy.

Ilość topionego materiału zależna jest od wielkości tygla. Ilość materiału do zalania formy

ustalamy w zależności od rodzaju stopu. W czasie procesu wykonania formy ważymy

podstawkę, następnie podstawkę z zestawem modeli woskowych i obliczamy masę samego

zestawu. Ilość metalu do zalania formy w przypadku stopu złota próby 0,585 to około

13-krotność masy zestawu modeli z wosku. W przypadku stopu srebra próby 0,925 to

10-krotność masy zestawu modeli z wosku.

Odlewarka

Odlewarka to urządzenie służące do zalewania formy gipsowej stopem metalu. Najczęściej

używanymi rodzajami urządzeń do wypełniania form stopem są odlewarki:

−

odśrodkowe,

−

próżniowe,

−

nadciśnieniowo-próżniowe.

Odlewarka odśrodkowa posiada ramię obrotowe, na którym umieszczana jest forma

gipsowa oraz tygiel ze stopionym stopem. W celu wypełnienia formy stopem ramie, należy

wprawić w ruch obrotowy, a siła odśrodkowa powoduje przemieszczenie stopu do formy.

Rys. 21. Odlewarka odśrodkowa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Odlewarka próżniowa działa na zasadzi podciśnienia. Powietrze zalegające w formie jest

odsysane, a w to miejsce wprowadzany jest stop. Najważniejszym elementem odlewarki

próżniowej jest pompa wytwarzająca podciśnienie. W komorze do której wstawiamy tuleję,

pozwalają wytworzyć próżnię rzędu 99,9% .

Rys. 22. Odlewarka próżniowa [internet]

Obsługa odlewarki polega na umieszczeniu odpowiedniej ilości metalu w tyglu,

a nagrzanej tulei w komorze. Należy również zaprogramować cykl odlewniczy. Sposób

programowania i dobór cyklu opisany jest szczegółowo przez każdego producenta

w instrukcji obsługi. Gaz ochronny podłączamy z butli z gazem technicznym. W przypadku

odlewarek wyposażonych w układ chłodzenia wodą, należy sprawdzić prawidłowość jego

działania.

Odlewarka nadciśnieniowo-próżniowa posiada dwie oddzielne komory: na tygiel i na

tuleję odlewniczą. W trakcie, gdy w tej pierwszej odbywa się topienie metalu w atmosferze

gazu obojętnego (na przykład hel, argon) w drugiej, znajdującej się poniżej tygla umieszczona

jest forma gipsowa. Zainicjowanie procesu topienia metalu powoduje jednoczesne pojawienie

się próżni w obu komorach i następuje całkowite odpowietrzenie i hermetyzacja tulei.

W momencie odlewania w komorze kuwety jest próżnia, a w komorze tygla wytwarza się

nadciśnienie gazem neutralnym.

Rys. 23. Odlewarka nadciśnieniowo-próżniowa z piecem oporowym dolnospustowym, komory na tygiel

i na tuleję odlewniczą [internet]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

W odlewarkach współpracujących z pompami próżniowymi (odlewarka próżniowa,

odlewarka nadciśnieniowo-próżniowa), konieczne jest okresowe czyszczenie filtrów oraz

wymiana oleju w pompie. Każdy producent podaje ilość cykli, po których czynności te należy

wykonywać.

Wysokociśnieniowa myjka do tulej

Wysokociśnieniowa myjka do tulej to urządzenie służące do usuwania pozostałości masy

formierskiej z odlewu. Proces czyszczenia odbywa się w komorze roboczej, do której poprzez

dyszę doprowadzona jest woda pod wysokim ciśnieniem. Komora posiada otwory na ręce

oraz szybę służącą do obserwacji czyszczenia. Myjka może być zaopatrzona w regulację

ciśnienia strumienia wody oraz wysokości dyszy. W urządzeniu może też znajdować się

zbiornik, w którym masa jest oddzielana od wody i usuwana przez zawór w dnie zbiornika,

a także mieszadło nie dopuszczające do scalenia się masy.

Rys. 24. Komora robocza wysokociśnieniowej myjki do tulej.

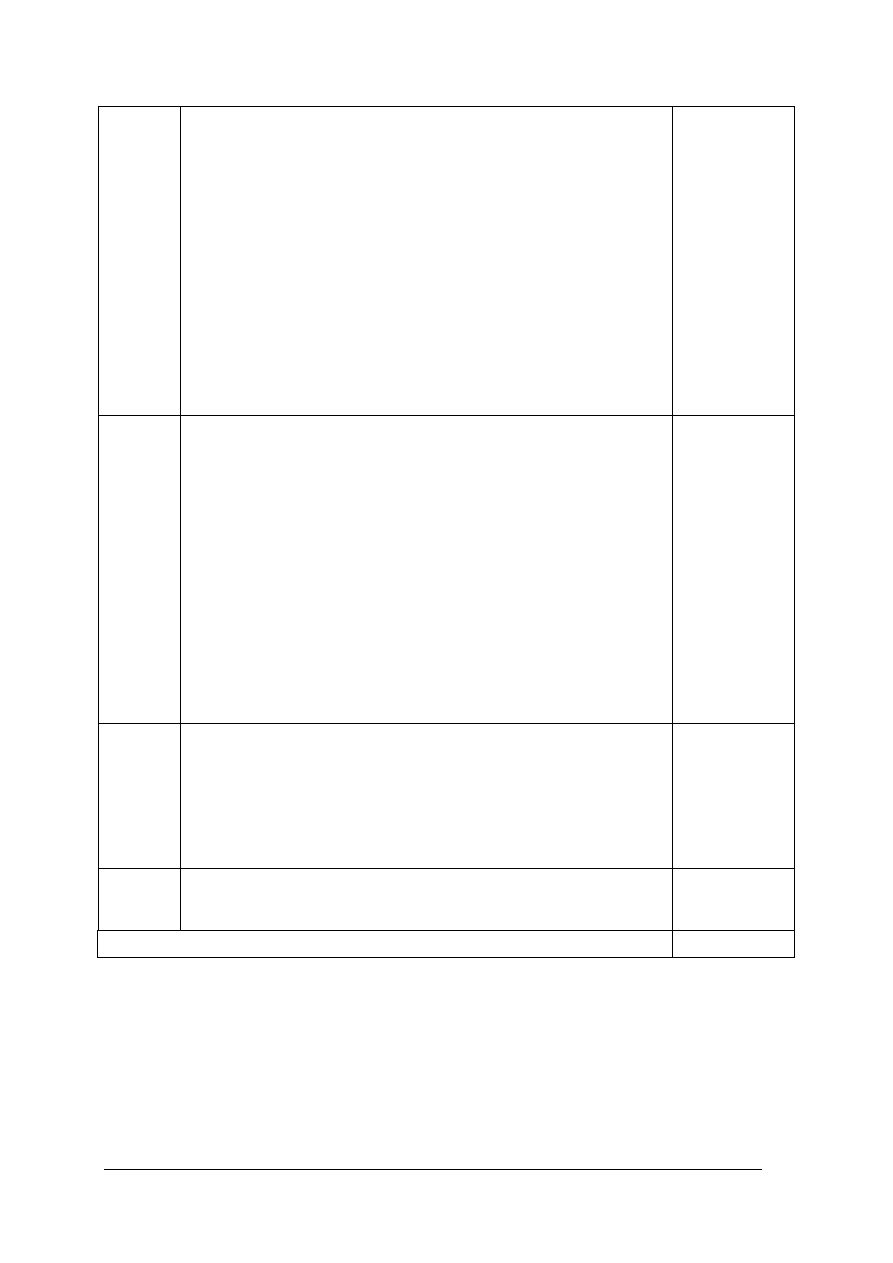

Kleszcze do tulej

Kleszcze do tulej służą do przenoszenia wyżarzonych form gipsowych z pieca do

odlewarki oraz, po zalaniu form stopem, z odlewarki na stanowisko studzenia wstępnego,

a następnie do pojemnika z woda w celu wystudzenia końcowego. Jest to para szczęk

połączonych nożycowo zakończonych, długimi ramionami. Wydłużone ramiona służą

zdystansowaniu osoby wyjmującej tuleje z pieca od wysokiej temperatury oraz zwiększeniu

siły uchwytu.

Rys. 25. Kleszcze do przenoszenia tulei [internet]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Nożyce i obcinaki

Nożyce z napędem pneumatycznym służą do odcinania poszczególnych modeli

z zestawu. W urządzeniu montujemy specjalne nożyce i naciskając pedał, powodujemy ruch

roboczy. Urządzenie to wymaga podłączenia do kompresora.

Rys. 26. Nożyce z napędem pneumatycznym [internet]

Najczęściej stosowane do odcinania modeli są odcinaki boczne i czołowe różnych wielkości,

zależnie od grubości kanału wlewowego i sposobu uformowania zestawu modeli. Odcinanie

wykonujemy w rękawicy skórzanej i okularach ochronnych.

Rys. 27. Odcinaki boczne i czołowe [internet]

Wszystkie narzędzia używane w procesie odlewania wymagają oczyszczenia po zakończonej

pracy. Woskownik, nożyki, formy i pozostałe narzędzia używane do pracy z woskiem

czyścimy z jego resztek. Ramkę wulkanizacyjną oczyszczamy z resztek gumy. Tuleje,

podstawki modeli z gipsu, stół wibracyjny, komorę próżniową i mieszalnik oczyszczamy

z resztek gipsu.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie narzędzia służą do odlewania metali?

2. Jakie urządzenia są niezbędne w procesie odlewania?

3. Jakie jest zastosowanie narzędzi i materiałów stosowanych w procesie odlewania?

4. W jaki sposób obliczamy potrzebną do odlania ilość stopu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4.3.Ćwiczenia

Ćwiczenie 1

Rozróżnij urządzenia stosowane w procesie topienia metali i zalewania form stopem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wymienić urządzenia stosowane w procesie topienia metali i zalewania form stopem,

2) spośród znajdujących się w pracowni urządzeń wybrać te stosowane w procesie topienia

metali i zalewania form stopem,

3) zaprezentować wybrane urządzenia,

4) omówić konstrukcję wybranych urządzeń,

5) opisać sposób funkcjonowania wybranych urządzeń,

6) zaprezentować sposób obsługi wybranych urządzeń,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

narzędzia i urządzenia stosowane procesie odlewniczym.

Ćwiczenie 2

Sporządź zapotrzebowanie materiałowe ma stop do wykonania odlewu wiedząc, że

zestaw modeli ważył 30 gram i wykonujemy odlewy ze stopu złota próby 0,585.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) ułożyć równanie do wykonania obliczeń,

2) wykonać obliczenia,

3) zaprezentować sposób obsługi wybranych urządzeń,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

zeszyt,

−

przybory do pisania.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) opisać, jakimi cechami powinien charakteryzować się stop odlewniczy?

2) wymienić rodzaje pieców do topienia stopów?

3) scharakteryzować rodzaje pieców do topienia?

4) wymienić rodzaje odlewarek ?

5) opisać zasadę działania wysokociśnieniowej myjki do tulei ?

6) określić narzędzia używane w procesie zalewania formy stopem?

7) podać, jakie parametry stopu używanego do odlewania powinien poprawiać

dodatek stopowy (ligura)?

8) podać, jakie są dwa podstawowe rodzaje pieców do topienia (podział ze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

względu na sposób uzyskiwania temperatury)?

9) podać, jak dzielimy piece do topienia ze względy na sposób zalewania formy

stopem?

10) opisać, do czego służy odlewarka?

11) podać, jakie są najczęściej stosowane odlewarki?

12) podać, co myje się w wysokociśnieniowej myjce?

13) podać, jakiego narzędzia używa się do przenoszenia rozgrzanych tulej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

5. SPRAWDZIAN OSIĄGNIĘĆ

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Wpisz imię i nazwisko na kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań dotyczących dobierania materiałów, narzędzi i urządzeń do

wykonywania odlewów.

5. Zadania: 1, 3, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 są to zadania wyboru wielokrotnego i

tylko jedna odpowiedź jest prawidłowa; zadanie 14 to zadanie z luką, w zadaniach 15, 16,

17, 18, 19, 20 należy udzielić krótkiej odpowiedzi. Zadanie 16 to zadanie matematyczne.

6. Zadania rozwiązuj tylko na załączonej karcie odpowiedzi:

−

w zadaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić

odpowiedź prawidłową),

−

w pytaniach z krótką odpowiedzią wpisz odpowiedź w wyznaczone miejsce,

−

w zdaniach do uzupełnienia wpisz brakujące wyrazy.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Test składa się z dwóch części o różnym stopniu trudności:

I część – poziom podstawowy – (pytania 1–14),

II część – poziom ponad podstawowy – (pytania 15–20).

9. Jeśli udzielenie odpowiedzi na któreś pytanie będzie Ci sprawiało trudność, to odłóż jego

rozwiązanie na później i rozważ ponownie, gdy zostanie Ci czas wolny.

10. Na rozwiązanie testu masz 90 min.

Powodzenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

ZESTAW ZADAŃ TESTOWYCH

1. Materiał, z którego wykonana jest forma gumowa, to:

a) guma odlewnicza,

b) guma formierska,

c) guma wulkanizacyjna,

d) guma kauczukowa.

2. Proces wulkanizacji formy gumowej przeprowadza się przy użyciu:

a) prasy wulkanizacyjnej,

b) pieca wulkanizacyjnego,

c) parownika wulkanizacyjnego,

d) grzałki wulkanizacyjnej.

3. Formę gumową rozcinamy:

a) piłką,

b) skalpelem,

c) nożycami,

d) rozciągarką.

4. Do wykonania modelu, przy użyciu formy gumowej, stosuje się wosk:

a) formierski,

b) wtryskowy,

c) odlewniczy,

d) chemoutwardzalny.

5. Wosk produkowany jest w bryłach o różnych kształtach w celu:

a) łatwiejszego składowania,

b) odróżnienia rodzaju wosku,

c) ułatwienia wytwarzanie z nich modeli i zminimalizowania strat wosku,

d) bardziej efektywnego wypełnienia woskarki.

6. Urządzeniem służącym do wypełniania formy gumowej woskiem jest:

a) wlewak na trzpienie woskowe,

b) wytłaczarka,

c) woskownik,

d) parownica do wytapiania wosku.

7. Rozmiar modelu woskowego pierścienia bądź obrączki można powiększyć za pomocą:

a) powiększarki rolkowej,

b) pierścieni rozmiarowych,

c) rygla rozmiarowego,

d) stożka rozmiarowego.

8. Trzpień zbiorczych modeli woskowych (choinek) mocowany jest bezpośrednio do:

a) statywu,

b) podstawki gumowej,

c) tulei,

d) wlewaka na trzpienie woskowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

9. Modele woskowe zalewa się masą formierską w:

a) misie formierskiej,

b) tulei,

c) gipsowniku,

d) parowniku do wytapiania wosku.

10. Która czynność nie jest wykonywana w mieszalniku:

a) odpowietrzania,

b) zalewania formy stopem,

c) zalewania formy masą formierską,

d) mieszania masy formierskiej.

11. Formy gipsowe wyżarza się:

a) przy użyciu palnika do wyżarzania form gipsowych,

b) w piecu do wyżarzania form gipsowych,

c) na ruszcie żarowym parownika,

d) w piecu tyglowym.

12. Piece do wyżarzania form gipsowych wykonuje się z komorami w kształcie walca

i obrotowym rusztem w celu:

a) łatwiejszego wyjmowania form,

b) bardziej równomiernego rozkładu temperatury,

c) większej siły odśrodkowej przy zalewaniu formy stopem,

d) lepszej obserwacji procesu wyżarzania.

13. Piece do topienia stopów, w których spust następuje przez otwór znajdujący się w dnie

pieca, nazywa się piecami:

a) dolnospustowymi,

b) kuflowymi,

c) tyglowymi,

d) indukcyjnymi.

14. Odlewarka wykorzystująca podczas zalewania formy stopem jedynie ……………………

to odlewarka próżniowa.

15. Opisz zasadę działania odlewarki nadciśnieniowo-próżniowej.

16. Opisz zasadę działania odlewarki odśrodkowej.

17. Opisz zasadę działania pieca indukcyjnego.

18. Na jakie parametry ma wpływ dodawanie specjalnych ligur odlewniczych do stopu?

19. Objaśnij zasadę działania wytłaczarki.

20. Oblicz, jaką ilość stopu srebra próby 0,925 należy przygotować do odlewania, jeżeli

zestaw modeli ma masę 39,200 gram.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

KARTA ODPOWIEDZI

Imię i nazwisko

:...............................................

„Dobieranie materiałów, narzędzi i urządzeń do wykonywania odlewów”

Zakreśl poprawną odpowiedź lub wpisz brakujące części zdania

Numer

pytania

Odpowiedź

Punktacja

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

15

16

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

17

18

19

20

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

6. LITERATURA

1. Knobloch M.: Złotnictwo. WNT, Warszawa 1977

2. Knobloch M.: Metaloplastyka. WNT, Warszawa 1976

3. Knobloch M.: Polska biżuteria. ZN imienia Ossolińskich, Wrocław 1980

4. Poradnik egzaminacyjny w rzemiośle złotnictwo. Centralny Związek Rzemiosła,

Warszawa 1981

5. Zastawniak F. Złotnictwo i probiernictwo. WPLiS, Warszawa 1957

6. Materiały handlowe firmy Rodent

7. Materiały handlowe firmy W. Kociuba

8. Materiały handlowe firmy Avalon

9. Materiały handlowe firmy Profilex

10. Materiały handlowe firmy PAT

Internet

Strona aktualna na dzień 30 maja 2006:

−

Wyszukiwarka

Podobne podstrony:

zlotnik jubiler 731[06] z3 02 n

zlotnik jubiler 731[06] o1 02 n

zlotnik jubiler 731[06] z1 02 u

zlotnik jubiler 731[06] z2 02 u

zlotnik jubiler 731[06] z2 02 n

zlotnik jubiler 731[06] o1 02 u

zlotnik jubiler 731[06] z3 03 u

zlotnik jubiler 731[06] z1 02 n

zlotnik jubiler 731[06] z3 03 n

zlotnik jubiler 731[06] z3 01 n

zlotnik jubiler 731[06] z1 04 u

zlotnik jubiler 731[06] o1 01 n

zlotnik jubiler 731[06] o1 04 u

zlotnik jubiler 731[06] z1 04 n

zlotnik jubiler 731[06] o1 06 n

zlotnik jubiler 731[06] o1 07 n

zlotnik jubiler 731[06] o1 07 u

więcej podobnych podstron