1

Nie ka

ż

dy grunt rodzimy nadaje si

ę

jako podło

ż

e w budownictwie drogowym. Od podło

ż

a gruntowego

wymagana jest przede wszystkim odpowiednia no

ś

no

ść

oraz odporno

ść

na zmiany no

ś

no

ś

ci podczas zawilgacania

lub zamarzania. Z tego powodu, w przypadku wyst

ę

powania gruntów słabszych lub o nieodpowiedniej no

ś

no

ś

ci,

nale

ż

y wykona

ć

odpowiednie zabiegi podwy

ż

szaj

ą

ce parametry podło

ż

a. Mo

ż

na to wykonywa

ć

albo przez

wymian

ę

gruntu (usuni

ę

cie istniej

ą

cego słabego gruntu i dowiezienie nowego, dobrego) albo przez ulepszenie

istniej

ą

cego. Ze wzgl

ę

du na olbrzymie koszty dowozu nowego gruntu oraz trudno

ś

ci z jego znalezieniem, metoda

ulepszenia (stabilizacji) na miejscu jest dzi

ś

powszechnie stosowana.

Dalej przedstawiono w skrócie podstawowe informacje o stabilizacjach gruntów i podbudów drogowych.

Szczegółowe informacje i wymagania znale

źć

mo

ż

na w odno

ś

nych normach.

Stabilizacj

ą

gruntów nazywamy stosowanie odpowiednich metod trwałego wzmacniania i utrwalania

gruntów w celach budowlanych.

Grunty mo

ż

na stabilizowa

ć

przez:

-ulepszanie ich uziarnienia dodatkami innych gruntów (mieszanki optymalne),

-stosowanie domieszek cementu, wapna, aktywnych popiołów lotnych (zwi

ę

kszenie no

ś

no

ś

ci gruntu),

-stosowanie domieszek asfaltu,

-stosowanie specjalnych zwi

ą

zków chemicznych w celu zwi

ę

kszania no

ś

no

ś

ci gruntu.

Nieodzownym warunkiem pomy

ś

lnego stosowania ka

ż

dej z metod stabilizacji jest odpowiednie zag

ę

szczanie

stabilizowanego gruntu.

Wybór metody stabilizacji zale

ż

y od:

-warunków gruntowo-wodnych,

-dost

ę

pnych materiałów,

-oszacowania kosztów,

-dost

ę

pnego czasu na wykonanie pracy.

Roboty stabilizacyjne składaj

ą

si

ę

z nast

ę

puj

ą

cych etapów:

-wybór metody stabilizacji i okre

ś

lenie zawarto

ś

ci materiałów stabilizuj

ą

cych,

-przygotowanie (rozdrobnienia) gruntu,

-wyrównanie i zawałowanie,

-rozło

ż

enie lub dozowanie "stabilizatora",

-mieszanie,

-zag

ę

szczenie (najcz

ęś

ciej w wilgotno

ś

ci optymalnej),

-piel

ę

gnowanie do czasu stwardnienia mieszanki gruntu z dodatkami.

2

Stabilizacja i ulepszanie gruntów cementem (PN-S-96012:1997)

Dodatek cementu umożliwia wykonanie:

•

ulepszenia podłoża gruntowego,

•

podbudowy z gruntu stabilizowanego cementem.

Ulepszenie podłoża gruntowego cementem

Proces stabilizacji cementem polega na zmieszaniu rozdrobnionego gruntu z optymalną ilością

cementu i wody oraz zagęszczeniu takiej mieszanki, której wytrzymałość na ściskanie po 7 i 28

dniach mieści się w wyznaczonych normowo granicach.

Proces mieszania gruntu z cementem może być wykonywany:

•

bezpośrednio na drodze,

•

w stacjonarnych mieszarkach (betoniarkach) o odpowiedniej wydajnosci.

Istotne jest bardzo dobre rozdrobnienie i wymieszanie gruntu z cementem, tak aby nie związane z

cementem cząstki gruntu nie stanowiły bryłek rozsadzających cementogrunt w przypadku

zamoczenia lub zamrożenia.

Dodatek cementu powoduje zmniejszenie nasiąkliwości cząsteczek iłowych (o wielkości <0.002 mm)

i powstawanie szkieletu nośnego w gruncie na skutek krystalizacji cementu między cząstkami.

Zawartość cementu:

•

Małe dodatki cementu ulepszają grunt, zwiększają jego spójność , i jednocześnie zmniejszają jego

nasiąkliwość oraz plastyczność.

•

Ilość cementu potrzebna do stabilizacji zależy od uziarnienia gruntu, jego aktywności, porowatości

i od wymagań stawianych cementogruntowi.

•

Stosowanie cementu w ilościach 3-4% powoduje ulepszenie gruntu i zwalnia z potrzeby

zastosowania bardziej kłopotliwego odziarniania innymi gruntami. Wyższe ilości cementu, 5-15%

(wagowo) powodują znaczne zwiększenie wytrzymałości gruntu, w niektórych przypadkach zbliżone

do słabszych betonów budowlanych.

•

Według normy zawartości cementu powinna wahać się w granicach 4-10% wagowo liczonych w

stosunku do masy suchego gruntu, zależnie od rodzaju i uziarnienia gruntu, klasy cementu oraz

rodzaju warstwy i kategorii ruchu. Górne granice zawartości cementu przedstawia tablica 1.

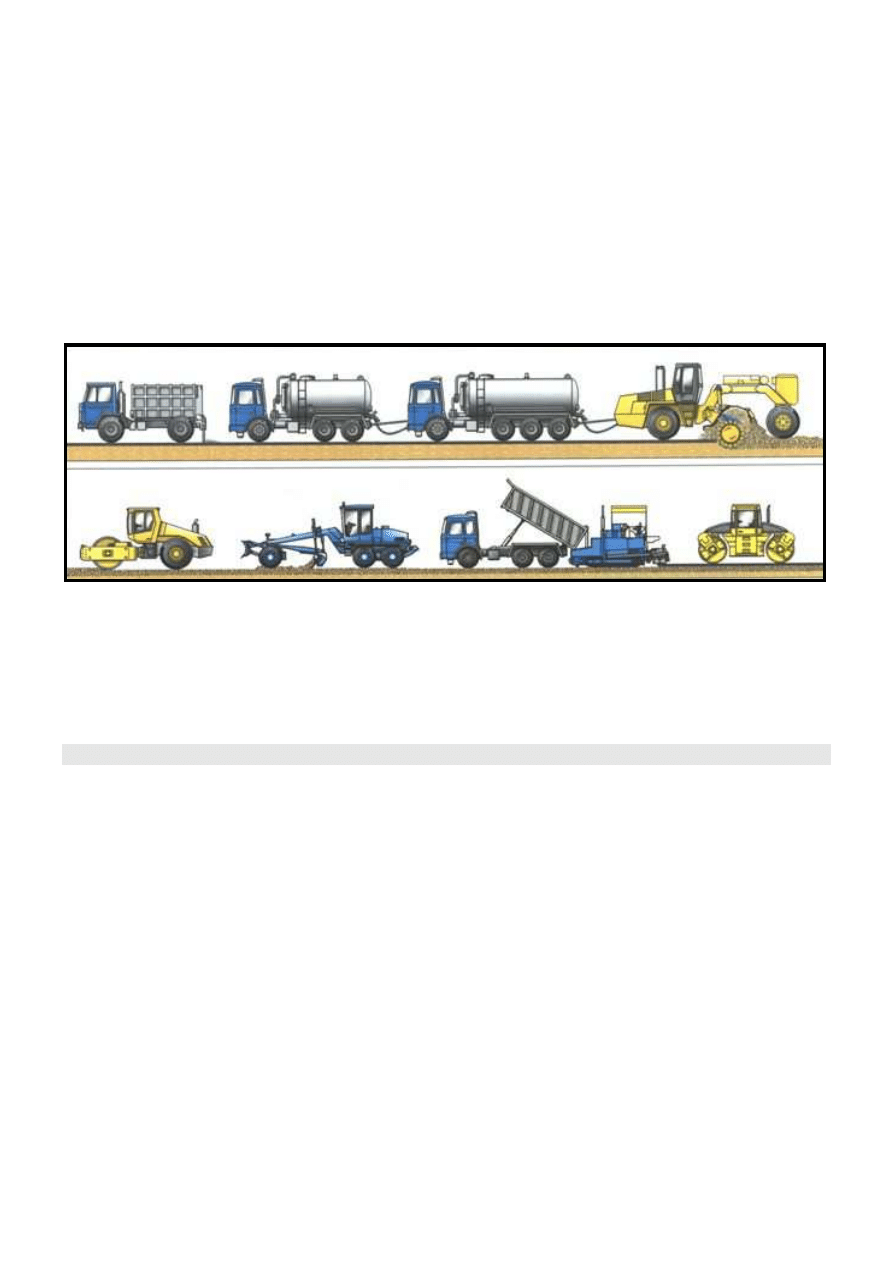

Fazy wykonywania stabilizacji gruntu cementem bezpośrednio na drodze (wg Principles Of Pavement

Design):

Faza 1: Na przygotowane podłoże (wyrównane i spulchniane) wjeżdża sprzęt rozkładający cement, a

następnie gruntomieszarki mieszające cement z gruntem.

Faza 2 : Po wymieszaniu cementu z gruntem następuje dozowanie wody i powtórne mieszanie. Po

wymieszaniu rozpoczyna się zagęszczanie walcami. Zagęszczenie powinno nastąpić zanim

rozpocznie się proces wiązania cementu.

Faza 3 : Po lekkim zwilżeniu wodą i spulchnieniu koronie drogi nadaje się ostateczny profil (spadki

itp.) oraz ostatecznie zagęszcza.

W przypadkach, kiedy możliwe jest wymieszanie gruntu lub kruszywa w otaczarce, na budowę

przywozi się ciężarówkami gotową mieszankę rozkładaną następnie maszynowo.

3

Prawidłowe zagęszczanie gruntu oraz wykonanej stabilizacji wymaga osiągnięcia tzw. wilgotności

optymalnej. Także po wykonaniu stabilizacja wymaga odpowiedniej pielęgnacji np. przez zraszanie

wodą.

Dostępny obecnie sprzęt umożliwia wymieszanie gruntu z dodatkami na głębokość 40-60 cm.

Stabilizacje podłoża spoiwami umożliwiają skuteczną walkę z powstaniem przełomów nawierzchni

(pękaniem nawierzchni na wiosnę na skutek pęcznienia podłoża) oraz eliminują stosowanie warstw

filtracyjnych z piasku w zagłębionych korytach.

Podbudowy stabilizowane cementem

Podbudowy z gruntu stabilizowanego cementem:

•

podbudowy pomocniczej (dolnej warstwy podbudowy, o mniejszej nośności),

•

podbudowy zasadniczej (górnej warstwy podbudowy, o większej nośności).

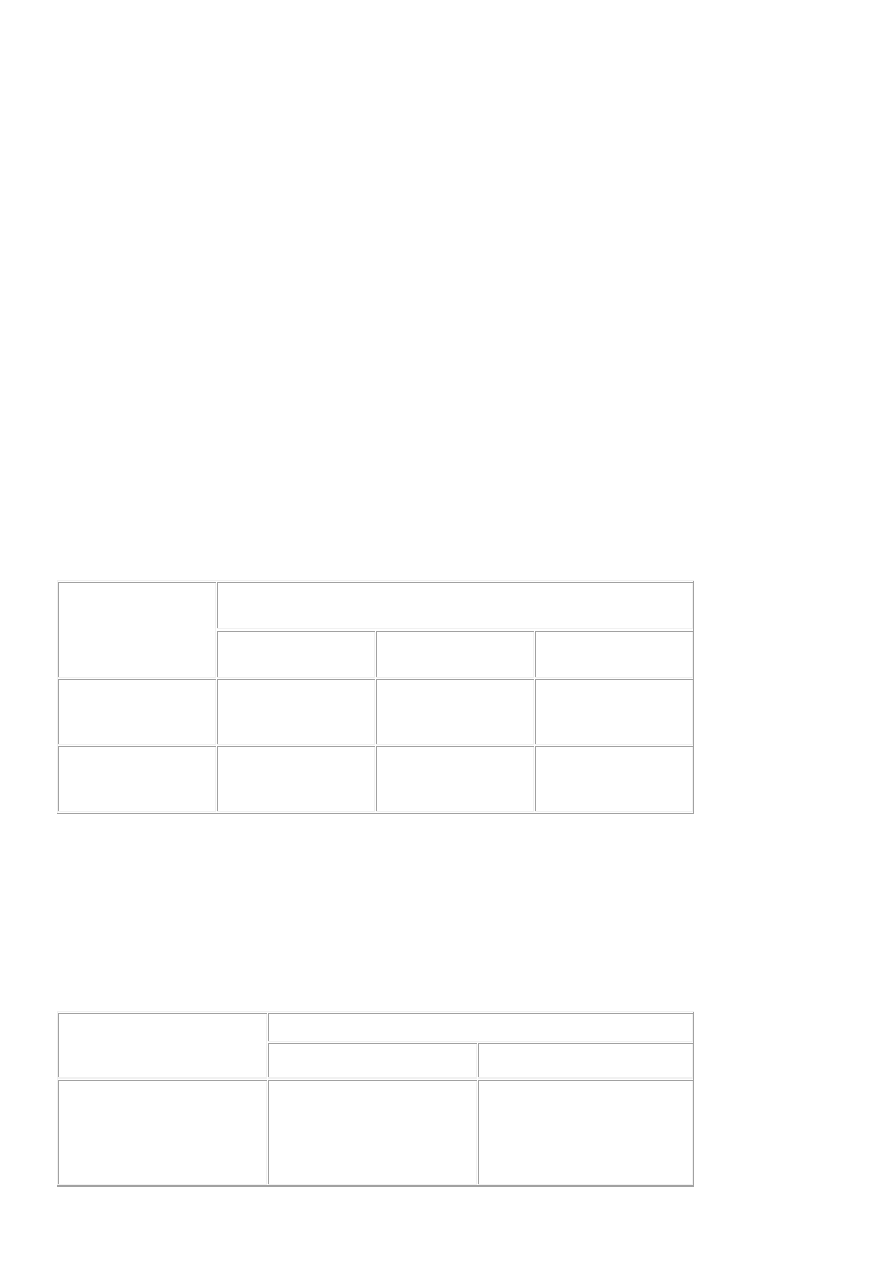

Tablica 1. Zawartości cementu w warstwach podłoża i podbudowy

Kategoria ruchu

Maksymalna zawartość cementu, w stosunku do masy

suchego gruntu, [% m/m]

podbudowa

zasadnicza

podbudowa

pomocnicza

ulepszone podłoże

KR 1 do KR 3

(ruch <335 osi 10

tonowych na dobę)

8

10

10

KR 4 do KR 6

(ruch >335 osi 10

tonowych na dobę

6

6

8

W zależności od rodzaju warstwy w konstrukcji nawierzchni (podłoże, podbudowa), różne są

wymagania wobec wytrzymałości. przedstawia je tablica nr. 2

Tablica 2. Wytrzymałości na ściskanie próbek

Rodzaje warstwy w

konstrukcji nawierzchni

drogowej

Wytrzymałość na ściskanie próbek nasyconych wodą

R

7

R

28

- podbudowa zasadnicza

dla ruchu KR1

- podbudowa pomocnicza

dla ruchu KR 2-6

1,6 – 2,2

2.5 – 5,0

4

- górna część warstwy

ulepszonego podłoża

1,0 – 1,6

1,5 – 2,5

- dolna część warstwy

ulepszonego podłoża

-

0,5 – 1,5

Należy pamiętać, że wykonywanie podbudów stabilizowanych cementem nie jest takim

uniwersalnym rozwiązaniem, jak się wydaje:

•

nie każdy materiał nadaje się do wykonania stabilizacji cementem, istotne jest m.in. jego

uziarnienie,

•

stosowanie dużych zawartości cementu lub „przedawkowanie” jego zawartości w podbudowie

prowadzi do powstawania spękań skurczowych w podbudowie, które na pewno z czasem zostaną

przeniesione na leżące powyżej warstwy bitumiczne – w ten sposób powstaną osławione spękania

odbite,

•

zgodnie z zapisami z Katalogu Typowych Konstrukcji Nawierzchni Podatnych i Półsztywnych

(GDDP 1997), stosując w konstrukcji podbudowę ze spoiwem hydraulicznym należy zastosować

odpowiednią membranę przeciwspękaniową (geokompozyt, geowłókninę itp.),

•

decydując się więc na podbudowę stabilizowaną cementem należy rozważyć, czy rachunek zysków

i strat jest pozytywny:

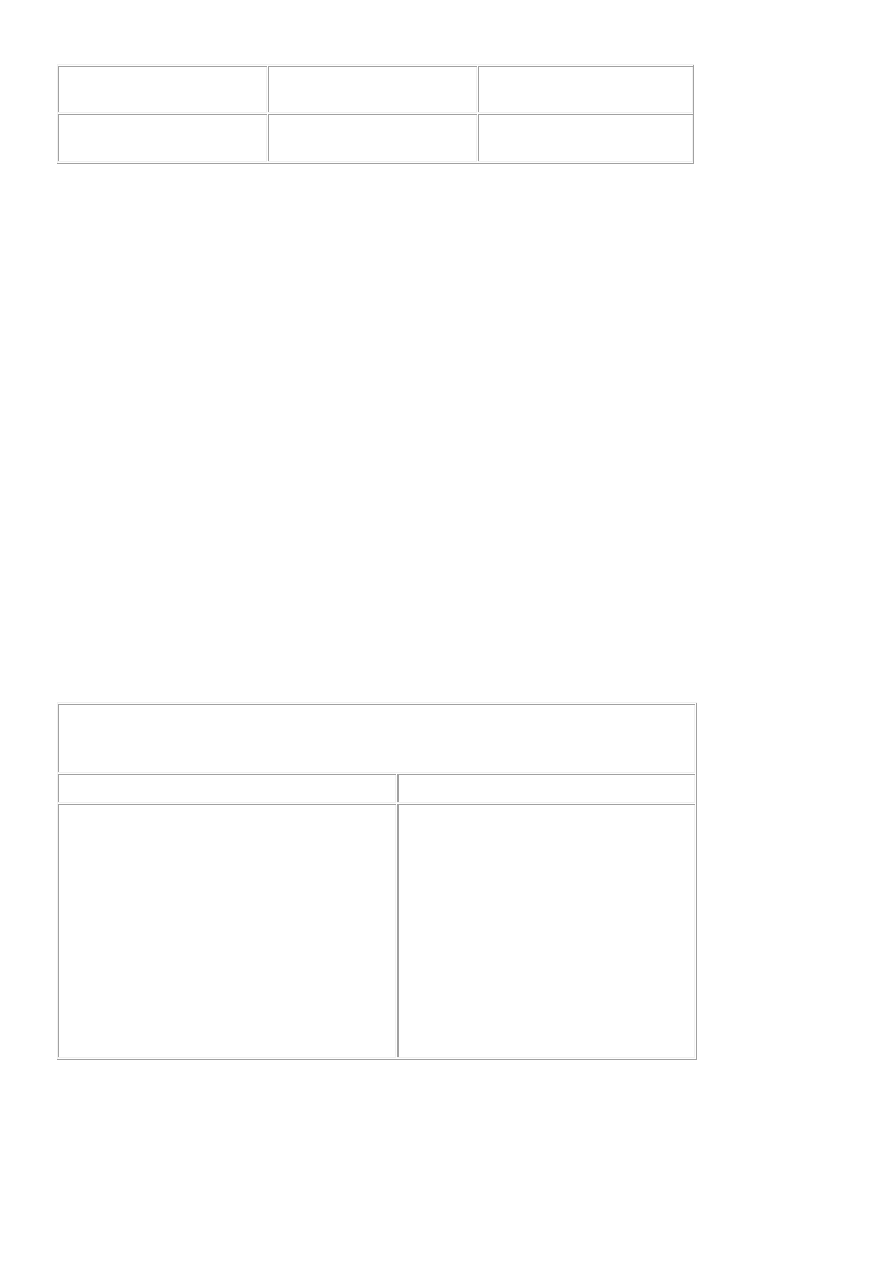

Podbudowa stabilizowana cementem

bilans zalet i wad

Zalety

Wady

możliwość wykorzystania materiału

miejscowego (niski koszt),

relatywnie duża wytrzymałość i nośność

podbudowy aż do wystąpienia spękań,

duża nośność podbudowy pozwala na

zmniejszenie grubości warstw

bitumicznych na podbudowie (obniżenie

kosztów)

nieuniknione spękania skurczowe

podbudowy lub konieczność

stosowania specjalnych technik

(„pre-cracking”),

konieczność stosowania membran

przeciwspękaniowych (wysoki koszt),

w przypadku braku skutecznych

membran konieczność naprawy

głębokich spękań poprzecznych

sięgających aż do dna podbudowy

(bardzo wysoki koszt)

Decyzję o zastosowaniu tego rodzaju podbudowy należy podjąć mając świadomość, że koszt jej

wykonania jest niski na etapie budowy (bez membran przeciwspękaniowych), natomiast wysoki jest

koszt napraw spękań poprzecznych odbitych.

5

Podbudowy z kruszyw stabilizowanych mechanicznie

zamiast podbudów z tłucznia klinowanego

Przez wiele lat w polskim drogownictwie stosowano do podbudów popularne "tłuczniówki" - podbudowy

wykonywane z tłucznia klinowanego kli

ń

cem. Jakkolwiek ten typ podbudowy był bardzo popularny, to jednak

posiada on wiele wad, w

ś

ród których mo

ż

na na przykład wymieni

ć

kłopoty z uzyskaniem poprawnego

zag

ę

szczenia warstwy. Jak wspominaj

ą

starzy praktycy, "czasami trzeba było dorzuci

ć

do tłucznia troch

ę

gliny

ż

eby osi

ą

gn

ąć

po

żą

dane zag

ę

szczenie i dobry stopie

ń

stabilno

ś

ci podbudowy".

Inn

ą

wad

ą

takich podbudów jest utrata zdolno

ś

ci do przenoszenia obci

ąż

e

ń

na skutek "rozje

ż

d

ż

ania si

ę

" tłucznia

pod wpływem działaj

ą

cych sił pionowych. Rozwi

ą

zanie alternatywnym, znanym ju

ż

od wielu lat, były podbudowy z

mieszanek mineralnych o ci

ą

głym uziarnieniu, stabilizowanych mechanicznie. Krzywe graniczne takich mieszanek

mo

ż

na było znale

źć

na przykład w fundamentalnym dziele "Zarys geotechniki" Z.Wiłuna.

Jakie s

ą

cechy i zalety podbudów z mieszanek o ci

ą

głym uziarnieniu:

- ich uziarnienie jest ci

ą

głe, wi

ę

c zawiera równomiernie stopniowany udział ka

ż

dej frakcji kruszywa, najcz

ęś

ciej

łamanego,

- w mieszance konieczna jest obecno

ść

ziaren poni

ż

ej 0,075 mm (min. 2% m/m) - ziarna te razem z wod

ą

tworz

ą

w

mieszance "smar" konieczny do prawidłowego zag

ę

szczenia mieszanki,

- mieszank

ę

układa si

ę

w optymalnej wilgotno

ś

ci,

- otrzymana podbudowa jest warstw

ą

całkowicie podatn

ą

, niegeneruj

ą

c

ą

sp

ę

ka

ń

skurczowych (i dalej odbitych),

- w zale

ż

no

ś

ci od krzywej uziarnienia i rodzaju kruszywa, podbudowa charakteryzuje si

ę

dobr

ą

lub bardzo dobr

ą

no

ś

no

ś

ci

ą

.

Mimo oczywistych zalet i przewagi tego rodzaju podbudów nad tłuczniem, "tłuczniówki" trzymaj

ą

si

ę

mocno. A

szkoda! Bo od 5 lat mamy bardzo dobr

ą

polsk

ą

norm

ę

na mieszanki mineralne do podbudów.

6

Norma PN-S-06102:1996

"Drogi samochodowe. Podbudowy z kruszyw stabilizowanych mechanicznie."

Norma ta zast

ą

piła norm

ę

BN-64/8933-02. Dla wyja

ś

nienia, w normie podano definicje:

- stabilizacja mechaniczna - proces technologiczny polegaj

ą

cy na odpowiednim zag

ę

szczeniu, w optymalnej

wilgotno

ś

ci, kruszywa o wła

ś

ciwie dobranym uziarnieniu,

- podbudowa stabilizowana mechanicznie - warstwa lub warstwy konstrukcyjne nawierzchni słu

żą

ce do

przenoszenia obci

ąż

e

ń

od ruchu na podło

ż

e.

Podstawowe zalecenia normy:

- mieszanka kruszyw powinna charakteryzowa

ć

si

ę

krzyw

ą

uziarnienia (ci

ą

głego) mieszcz

ą

c

ą

si

ę

mi

ę

dzy krzywymi

granicznymi pól dobrego uziarnienia (rys. poni

ż

ej),

- jako składniki mieszanki mo

ż

na stosowa

ć

: kruszywa łamane,

ż

wir i mieszanki, kruszywa z

ż

u

ż

la wielkopiecowego

kawałkowego (sezonowanego),

- uziarnienie mieszanek: 0/32,5 mm i 0/63 mm,

- wymiar najwi

ę

kszego ziarna kruszywa nie powinien przekracza

ć

2/3 grubo

ś

ci warstwy podbudowy układanej

jednorazowo,

- materiały do wykonywania podbudowy powinny spełnia

ć

wymagania dotycz

ą

ce nieprzenikania cz

ą

stek mi

ę

dzy

podbudow

ą

a podło

ż

em,

- minimalna grubo

ść

warstw podbudowy powinna wynosi

ć

:

- dla kruszyw łamanych i

ż

u

ż

li: 10 cm

- dla kruszyw naturalnych: 12,5 cm

- dla mieszanek kruszyw: 11 cm

- w normie podano tak

ż

e definicj

ę

, wzór obliczania i metod

ę

badania wska

ź

nika no

ś

no

ś

ci Wno

ś

.

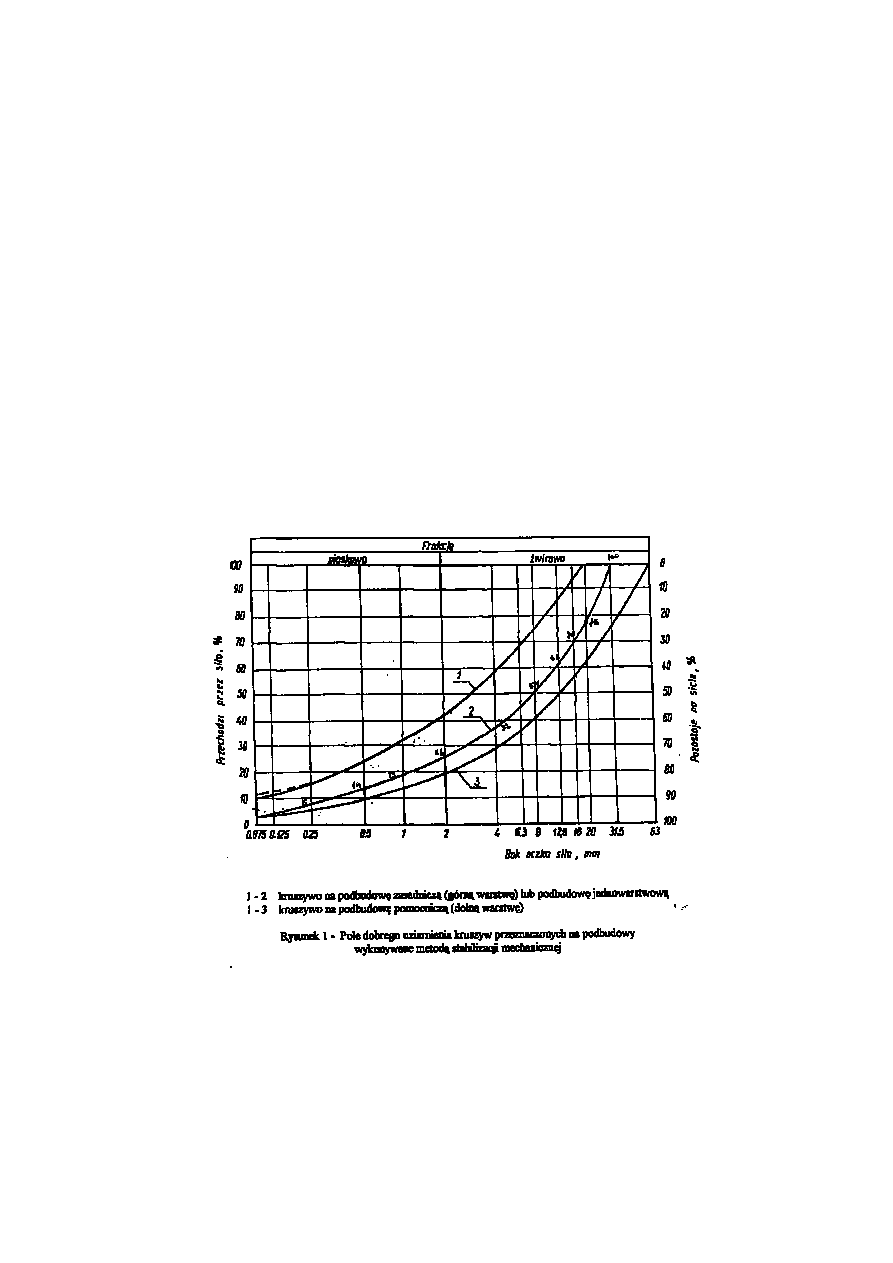

Rys. Krzywe graniczne pola dobrego uziarnienia wg normy

Katalog Typowych Konstrukcji Nawierzchni Podatnych i Półsztywnych GDDP z 1997 r. stosowany do okre

ś

lania

układu, grubo

ś

ci i rodzaju warstw nawierzchni w zale

ż

no

ś

ci od kategorii ruchu, zawiera w wariancie A rozwi

ą

zania

z podbudow

ą

mineraln

ą

. Warto zauwa

ż

y

ć

,

ż

e podbudow

ę

tłuczniow

ą

dopuszczono tylko dla kategorii ruchu

KR1-KR2, natomiast podbudow

ę

z kruszywa łamanego stabilizowanego mechanicznie - do wszystkich

kategorii ruchu.

Warto wi

ę

c stosowa

ć

now

ą

norm

ę

, tym bardziej,

ż

e wielu dostawców kruszyw oferuje w sprzeda

ż

y gotowe

mieszanki.

7

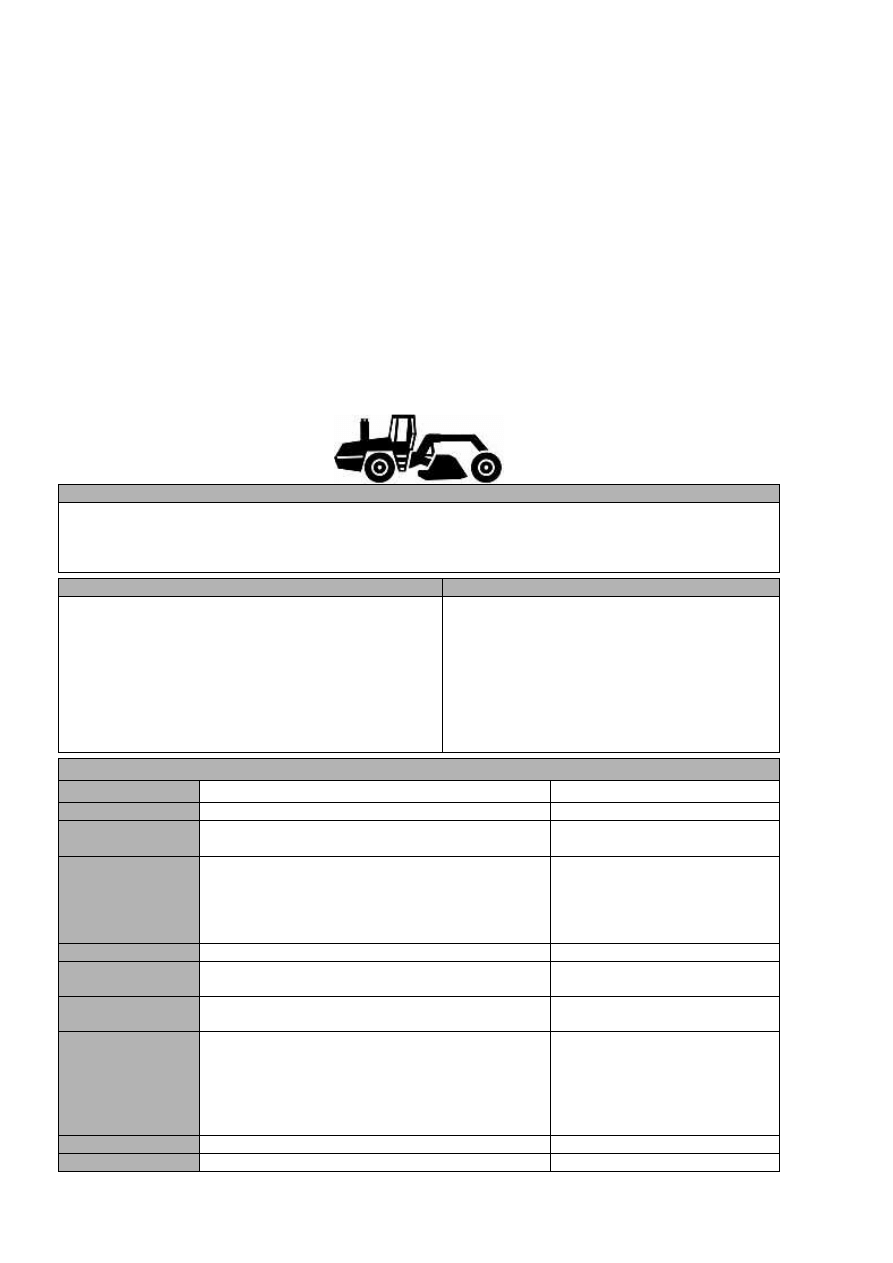

MASZYNY

F

REZARKA DO ASFALTU

/

STABILIZATOR PODŁOŻA

B

OMAG

MPH

122-2

zastosowanie

MPH można stosować jako frezarkę lub stabilizator podłoża. Podczas użytkowania jako frezarka stare uszkodzone

czarne nawierzchnie asfaltowe mogą być zerwane, rozdrobnione i zmieszane z materiałem wiążącym. Podczas pracy

jako stabilizator podłoża używany jest przeważnie do mieszania wapna, popiołu lotnego i cementu z przewidzianym

materiałem, do polepszania podłoża i jego wzmacniania na warstwach nasypowych, mrozoochronnych i nośnych.

wyposażenie standardowe

wyposażenie dodatkowe

hydrostatyczny napęd jazdy na wszystkie koła

hydrostatyczny napęd rotora z automatyczną regulacją mocy

hydrostatyczny układ łamany, kierowana oś tylna

hydraulicznie ustawiany kąt pochylenia rotora

kabina operatora z podwójną dźwignią jazdy, 2 kierownicami

kabina operatora z przestawianym fotelem

wyświetlacz funkcji roboczych, oświetlenie robocze

uchwyt z drążkiem holowniczym

ogrzewana kabina z klimatyzacją

ROPS/FOPS, system dozowania wody

rotor 2530 mm z głębokością roboczą 420 mm

rotor z wymiennymi uchwytami 2530mm

rotor z frezami łopatkowymi 2330mm

układ dozujący emulsję

układ dozujący do spienionego bitumu

hydrauliczne przyłącze pod instalację do bitumu

ogumienie typu EM, specjalny lakier, radio

rotor z wymiennymi uchwytami 2330mm

dane techniczne

waga

ciężar roboczy

20.950 kg

wymiary

promień zawracania wewnątrz/zewnątrz

3.500/6.300 mm

właściwości jezdne

prędkość jazdy (1)

prędkość jazdy (2)

0 - 2,7 km/h

0 - 12,0 km/h

napęd

producent silnika i typ silnika

chłodzenie i ilość cylindrów

moc przy obrotach

rodzaj napędu

napędzane koła

Deutz TCD 2015 V06

ciecz/6

360 kW przy 2.100 obr/min

hydrostatyczny

wszystkie

opony

rozmiar opon przednich/tylnych

28LR26 / 620/75R26

hamulce

hamulec roboczy

hamulec postojowy

hydrostatyczny

akumulacyjny

układ kierowniczy

rodzaj układu

włączanie układu

łamany plus tylna oś

hydrauliczny

rotor

szerokość/zewnętrzna średnica rotora

liczba obrotów rotora

kąt wahania rotora +/-

kierunek obrotu

maksymalna głębokość robocza

liczba zębów, wysokość zębów

2.330/1.225 mm

100-170 obr/min

5º

przeciwnie do kierunku jazdy

500 mm

192 sztuki, 200 mm

wymiary

szerokość x wysokość x długość

2.810 x 3.420 x 9.050 mm

objętości

pojemność zbiornika paliwa

750 l

8

wzmacnianie piaszczystego i żwirowego podłoża cementem i wapnem

grubość warstwy

cm

20

30

50

wydajność powierzchniowa

m2/dziennie

12.000-15.000

8.000-13.000

5.000-8.000

wzmacnianie drobnoziarnistego i mieszanego podłoża wapnem

grubość warstwy

cm

20

30

50

wydajność powierzchniowa

m2/dziennie

8.000-13.000

6.000-9.000

4.000-6.000

rozdrabnianie gliny podczas budowy składowisk

grubość warstwy

cm

20

30

40

wydajność powierzchniowa

m2/dziennie

6.000-9.500

5.000-8.000

4.000-7.000

recykling wzmocnień bitumowanych, standardowa całkowita głębokość frezowania 25-35cm

grubość asfaltu/całkowita

cm

5/45

10/40

15/35

wydajność powierzchniowa

m2/dziennie

6.000-9.000

4.000-6.000

1.500-4.000

F

REZARKA DO ASFALTU

/

STABILIZATOR PODŁOŻA

B

OMAG

MPH

125

zastosowanie

MPH można stosować jako frezarkę lub stabilizator podłoża. Podczas użytkowania jako frezarka stare uszkodzone

czarne nawierzchnie asfaltowe mogą być zerwane, rozdrobnione i zmieszane z materiałem wiążącym. Podczas pracy

jako stabilizator podłoża używany jest przeważnie do mieszania wapna, popiołu lotnego i cementu z przewidzianym

materiałem, do polepszania podłoża i jego wzmacniania na warstwach nasypowych, mrozoochronnych i nośnych.

wyposażenie standardowe

wyposażenie dodatkowe

hydrostatyczny napęd jazdy na wszystkie koła

hydrostatyczny napęd rotora z automatyczną regulacją mocy

hydrostatyczny układ łamany, kierowana oś tylna

hydraulicznie ustawiany kąt pochylenia rotora

hydrauliczna klapa tylna z pozycją pływającą

hydrauliczne przyłącze pod instalację do wody/bitumu

kabina operatora ROPS/FOPS z pozycjami roboczą

i transportową, obracanym i przesuwanym wielofunkcyjnym

stanowiskiem roboczym, poręcze

wyświetlacz funkcji roboczych

oświetlenie robocze

uchwyt z drążkiem holowniczym

kompresor na sprężone powietrze

przyłącze do narzędzi pracujących pod ciśnieniem

zamykana skrytka

centralne smarowanie

ogrzewana kabina z klimatyzacją

system dozowania wody

specjalny lakier

rotor 2530 mm (inna głębokość robocza!)

rotor z wymiennymi uchwytami 2530mm

rotor z wymiennymi uchwytami 2330mm

rotor z frezami łopatkowymi 2330mm

system dozowania emulsji

system dozowania spienionego bitumu

ogumienie typu EM

radio

kogut

pneumatyczne urządzenie do wymiany frezów

dane techniczne

waga

ciężar roboczy

24.500 kg

wymiary

promień zawracania wewnątrz/zewnątrz

3.750/6.750 mm

właściwości jezdne

prędkość jazdy (1)

prędkość jazdy (2)

0 - 3,0 km/h

0 - 12,0 km/h

napęd

producent silnika i typ silnika

chłodzenie i ilość cylindrów

moc przy obrotach

rodzaj napędu

napędzane koła

Deutz TCD 2015 V08

ciecz/8

440 kW przy 1.900 obr/min

hydrostatyczny

wszystkie

opony

rozmiar opon przednich/tylnych

28LR26

hamulce

hamulec roboczy

hamulec postojowy

hydrostatyczny

akumulacyjny

układ kierowniczy

rodzaj układu

włączanie układu

łamany plus tylna oś

hydraulicznie

rotor

szerokość/zewnętrzna średnica rotora

liczba obrotów rotora

kąt wahania rotora +/-

kierunek obrotu

maksymalna głębokość robocza

liczba zębów, wysokość zębów

2.330/1.1416 mm

90-130 obr/min

5º

przeciwnie do kierunku jazdy

550 mm

208 sztuki, 200 mm

wymiary

szerokość x wysokość x długość

2.850 x 3.700 lub 3.100 x 9.990 mm

objętości

pojemność zbiornika paliwa

1.030 l

9

Rosnące obciążenie ruchem drogowym, niepodejmowanie środków mających na celu

utrzymywanie nawierzchni w dobrym stanie i coraz bardziej zmniejszające się fundusze finansowe

doprowadziły do powstania znacznych uszkodzeń warstwy powierzchniowej i nośnej w sieci dróg na

całym świecie: do deformacji, nierówności, załamań i powstawania rys. Metoda recyklingu typu mix-in-

place opracowana przez firmę Bomag oferuje interesujące rozwiązanie do przywracania nośności i

bezpieczeństwa w ruchu drogowym wzmocnieniom ulic i drogom wymagających renowacji.

Metoda recyklingu mix-in-place do odnawiania wzmocnień dróg wymagających renowacji opracowana przez firmę Bomag.

Korzyści wynikające z metody recyklingu mix-in-place

- odnawiana jest nie tylko warstwa wierzchnia, ale cała konstrukcja drogi,

- wyraźna obniżka kosztów w porównaniu do konwencjonalnych metod budowy,

- jest łatwa do przeprowadzenia i pozwala na wcześniejsze włączenie do użytku,

- oszczędza surowce i energię, bo znajdujący się materiał budowlany wykorzystywany jest ponownie.

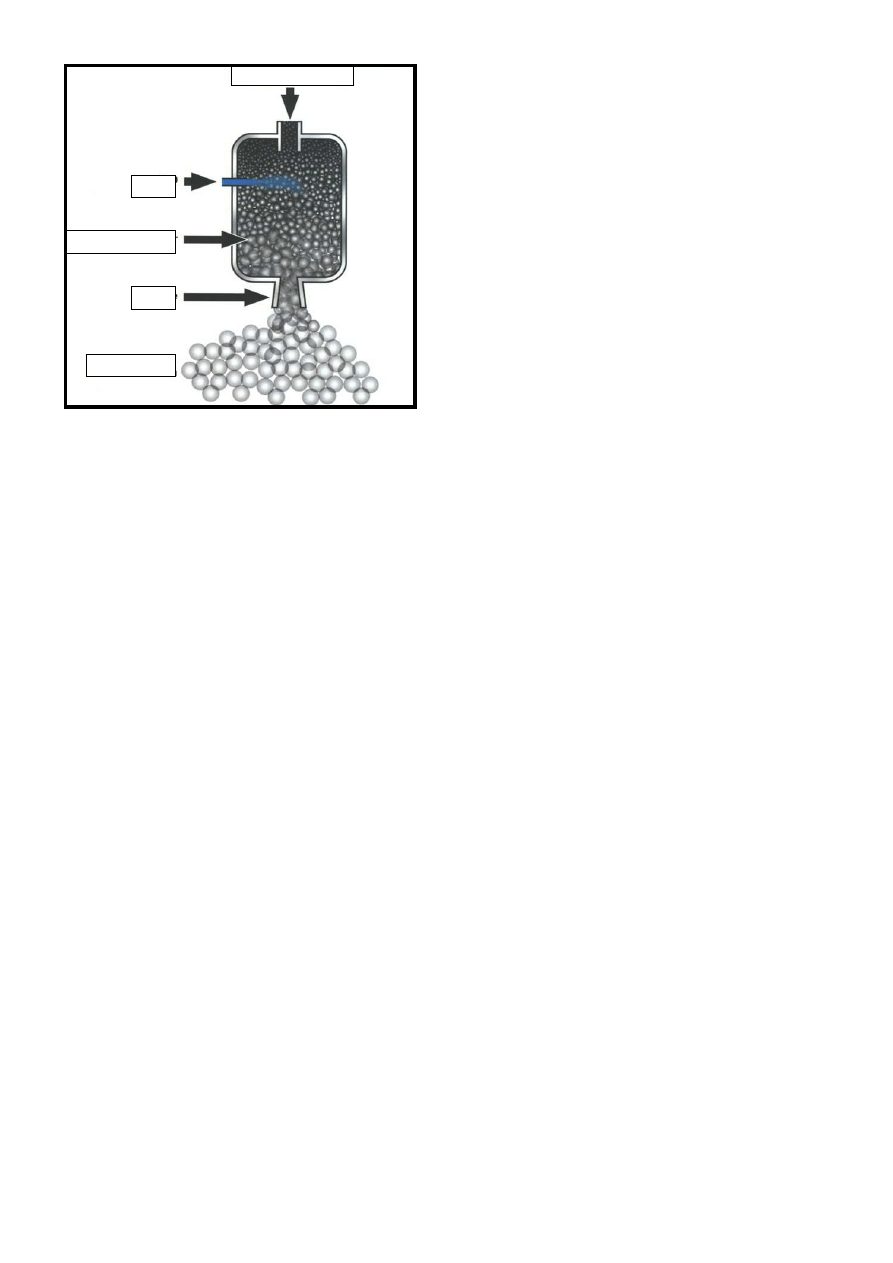

Środek wiążący – spienione masy bitumiczne

Powstawanie spienionych mas bitumicznych w belce spryskującej w MPH

Dzięki dodaniu niewielkiej ilości wody

(od 1,5% do 3,5%) można spowodować pienie-

nie się gorącego bitumu. Dochodzi od 10-cio do

20-krotnego powiększenia objętości.

Proces pienienia odbywa się w komorach

ekspansji, które są wstępnie otwarte w stosunku

do otworów wyjściowych dla bitumu w belkach

spryskujących. Bitumy i woda są równocześnie

sprężane w komorach ekspansji. Piana bitumicz-

na naciska na dysze w komorze mieszalnej

pokrywy rotora frezującego. Pozostający krótko-

trwały przyrost objętości i odbywający się przy

tym proces mieszania doprowadzają do oblepie-

nia mieszanki mineralnej.

Podczas ostatecznego intensywnego za-

gęszczania wzmocnienia ze spienionego bitumu

wykazują dobre właściwości nośne i elastycz-

ność, jak również wyraźnie zmniejszoną podat-

ność na powstawanie rys. Celem przyśpieszenia

procesu zastygania, względnie aby zwiększyć

udział wypełnienia, sensowne jest dodanie 1-2%

hydraulicznego środka wiążącego (wapna lub

cementu).

10

Gorący bitum 160-180°C

woda

Komora ekspansji

dysza

Bitum pienisty

Powstawanie spienionego bitumu w belce spryskującej w

MPH.

11

Korzyści płynące ze spienionego bitumu

- nadają się do prawie wszystkich mieszanek materiałów mineralnych, wzgl. materiałów powstałych w

procesie recyklingu starych konstrukcji dróg i ulic,

- mają zdecydowanie większą warstwę wierzchnią niż normalne gorące bitumy,

- mają mniejszą lepkość,

- mają bardzo dobre właściwości oblepiania zimnych i wilgotnych mieszanek budowlanych,

- wytwarzane są z dostępnych w handlu bitumów ulicznych B60-B200,

- w dużym stopniu odporne na opady.

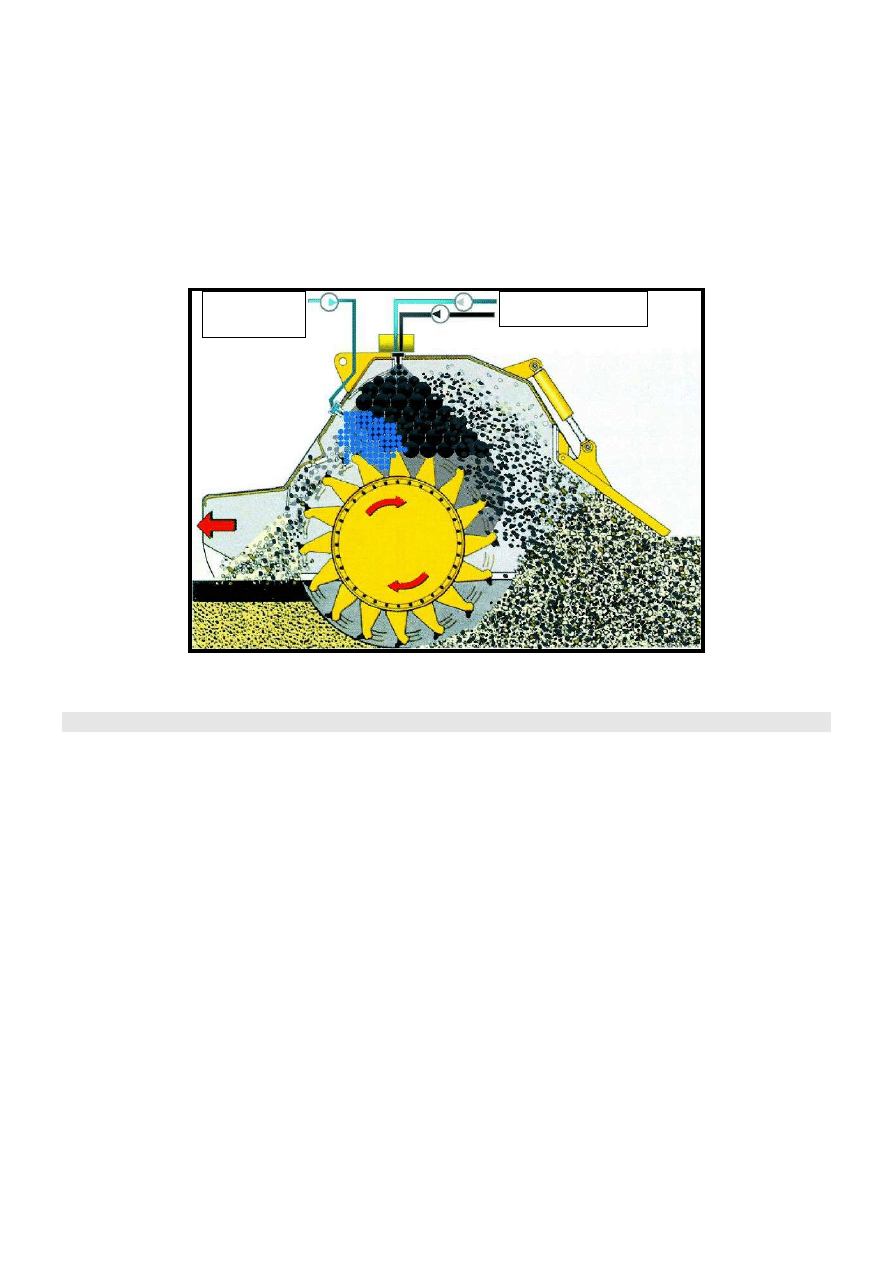

Woda do mieszanki

mineralnej z

podłożem

Woda do procesu pienienia

Gorący bitum

Pokrywa frezująca rotora z belkami do spienionego bitumu i belkami spryskującymi.

Zagęszczenie i kontrola zagęszczania

12

Wszystko zależy od zagęszczenia

Przy odnawianiu umocnienia drogi z zastosowaniem bitumów pienistych podstawowe

znaczenie celem osiągnięcia pożądanej sztywności gotowej warstwy ma dobre zagęszczenie.

Zagęszczać należy stosując ciężkie walce wibracyjne. Przy grubościach warstw do 30 cm

zalecane są walce do robót ziemnych w klasie od 12 do 19 ton. Do materiału łatwo podatnego

na zagęszczanie i warstw o grubości do 20 cm nadają się także tandemowe walce wibracyjne

o ciężarze roboczym od 10 do 14 ton.

W uzupełnieniu do walców do robót ziemnych, względnie do ciężkich walców tandemowych,

można stosować walce ogumione 20-24 tony zamykające bardzo korzystnie prace z warstwą

wierzchnią.

Zagęszczanie z najnowocześniejszą

technologią

Maszyny firmy Bomag z systemem Variocontrol wyposażone są w inteligentny system

zagęszczania. Amplituda zagęszczania jest automatycznie dopasowywana do danych

warunków pracy.

Korzyści

- wysoka wydajność zagęszczania,

- lepsza równomierność zagęszczania,

- stałe dopasowanie do grubości warstwy i warunków podłożowych,

- kontrola zagęszczenia dzięki regulacji sztywności.

Kontrola zagęszczenia i dokumentacja

Zagęszczenie może być oceniane, kontrolowane i udokumentowane na każdym torze jazdy

systemem pomiarowym firmy Bomag Terrameter BTM 05. System dokumentacyjny BTM 03

oferuje jako uzupełnienie graficzną wizualizację danych pomiarowych na kolorowym

wyświetlaczu, jak również liczne powierzchniowe możliwości przedstawiania i dokumentacji.

13

WZMACNIANIE PODŁOŻA GRUNTOWEGO METODĄ INIEKCJI

ROZPYCHAJĄCEJ (COMPACTION GROUTING)

Iniekcja rozpychająca systemu Kellera polega na pompowaniu w podłoże gruntowe

stabilnego materiału wypełniającego, który doprowadza do zagęszczenia gruntów

niespoistych lub wzmocnienia gruntów spoistych i organicznych. Wprowadzanie wypełniacza

w podłoże odbywa się pod ciśnieniem do ok. 4 MPa w czasie podciągania rury wiertniczej.

Zasadnicze znaczenie dla przebiegu i skuteczności tego typu iniekcji ma umiejętność

właściwego doboru wszystkich parametrów procesu, w tym szczególnie składu, ilości

i sposobu wtłaczania wypełniacza. Ponadto konieczne są wnikliwe obserwacje przemieszczeń

obiektu i podłoża oraz interaktywne projektowanie.

Iniekcja rozpychająca może być wykonana w różnych rodzajach gruntu i dla różnych celów.

Najczęstsze zastosowania obejmują między innymi:

•

zagęszczanie luźnych gruntów niespoistych (iniekcja zagęszczająca),

W przypadku gruntów sypkich i nieznacznie zapylonych wprowadzenie w podłoże pod

ciśnieniem mineralnych wypełniaczy powoduje zmniejszenie porowatości gruntu a tym

samym zwiększenie jego stopnia zagęszczenia.

•

wzmacnianie gruntów spoistych,

W przypadku gruntów spoistych i pylastych wprowadzany w podłoże pod ciśnieniem

wypełniacz powoduje wyciskanie wody z porów gruntu oraz, w przypadku używania

zaprawy, dodatkowo stabilizuje podłoże za pomocą siatki "kolumn".

•

iniekcję w strefę kontaktu budowli z gruntem (iniekcja kontaktowa),

Iniekcja kontaktowa ma zastosowanie w przypadku występowania pod fundamentami lub

płytami strefy rozluźnionego gruntu lub nawet pustek, które wypełnia się stabilnym

materiałem wypełniacza w celu poprawienia nośności i zahamowania osiadania. Możliwe jest

także, w ograniczonym zakresie, kontrolowane podnoszenie fundamentów.

Do zalet tej nowoczesnej technologii wzmacniania gruntu można zaliczyć:

•

trwałość osiąganego efektu wzmocnienia (zagęszczenia) gruntu, przy stosunkowo

niskim koszcie wykonania w porównaniu do innych metod (m.in. Soilcrete,

mikropale),

•

wykorzystanie stosunkowo lekkich i małych maszyn (nie stosuje się wysokich

ciśnień),

•

łagodne wiercenie, bez wibracji i w większości przypadków bez udaru,

•

niemal całkowity brak urobku,

•

nie używa się wody do rozluźnienia gruntu,

•

w wielu przypadkach możliwe jest wykonanie robót z zewnątrz budynku, bez

ograniczania jego eksploatacji,

14

•

wzmocnienie podłoża można wykonać tylko pod wybraną częścią budynku, bez

niebezpieczeństwa nadmiernego przesztywnienia podparcia w stosunku do

pozostałych jego części.

Przykładem zastosowania w przypadku gruntów sypkich są prace wykonane na terenie

zbiornika wodnego w Cedzynie. Na obiekcie tym prowadzono zagęszczanie ziemnej zapory

czołowej metodą wibroflotacji, na odcinku 250 m i do głębokości 10 m. W rejonie przepustu

zachodziła jednak obawa o stateczność wysokich żelbetowych ścian jazu, obciążonych

parciem gruntu, których grubość wynosiła jedynie około 60 cm. Z tego powodu nasyp

bezpośrednio sąsiadujący z jazem zagęszczono za pomocą iniekcji rozpychającej, stosując

bardzo gęstą zaprawę. Wykonane sondowania wykazały osiągnięcie zakładanego stopnia

zagęszczenia ID=0,75.

Innym przykładem są roboty wykonane przy naprawie posadzki hali przemysłowej firmy

Philips w Kętrzynie. Ze względu na zalegające w podłożu namuły i torfy oraz słabe grunty

nasypowe konstrukcję hali posadowiono na palach, zaniedbując jednak sprawę posadzki,

która w ciągu kilkunastoletniej eksploatacji obiektu osiadła miejscami do 30 cm. W ramach

naprawy i modernizacji hali zastosowano iniekcję rozpychającą. Pod istniejącą płytę posadzki

wtłaczano betonową zaprawę, która wypełniła zaobserwowane pustki oraz zagęściła luźne

nasypy. W obszarze torfów i namułów rozepchnięto grunty organiczne, powodując

wyciskanie wody z porów, oraz zredukowano ściśliwość warstw słabych układem

betonowych "kolumn". Po zakończeniu prac iniekcyjnych na starej płycie ułożono nową

posadzkę ze zbrojeniem rozproszonym.

WZMACNIANIE PODŁOŻA GRUNTOWEGO METODĄ INIEKCJI

ROZPYCHAJĄCEJ (COMPACTION GROUTING)

Iniekcja rozpychająca systemu Kellera polega na pompowaniu w podłoże gruntowe

stabilnego materiału wypełniającego, który doprowadza do zagęszczenia gruntów

niespoistych lub wzmocnienia gruntów spoistych i organicznych. Wprowadzanie wypełniacza

w podłoże odbywa się pod ciśnieniem do ok. 4 MPa w czasie podciągania rury wiertniczej.

Zasadnicze znaczenie dla przebiegu i skuteczności tego typu iniekcji ma umiejętność

właściwego doboru wszystkich parametrów procesu, w tym szczególnie składu, ilości

i sposobu wtłaczania wypełniacza. Ponadto konieczne są wnikliwe obserwacje przemieszczeń

obiektu i podłoża oraz interaktywne projektowanie.

Iniekcja rozpychająca może być wykonana w różnych rodzajach gruntu i dla różnych celów.

Najczęstsze zastosowania obejmują między innymi:

•

zagęszczanie luźnych gruntów niespoistych (iniekcja zagęszczająca),

W przypadku gruntów sypkich i nieznacznie zapylonych wprowadzenie w podłoże pod

ciśnieniem mineralnych wypełniaczy powoduje zmniejszenie porowatości gruntu a tym

samym zwiększenie jego stopnia zagęszczenia.

•

wzmacnianie gruntów spoistych,

W przypadku gruntów spoistych i pylastych wprowadzany w podłoże pod ciśnieniem

wypełniacz powoduje wyciskanie wody z porów gruntu oraz, w przypadku używania

zaprawy, dodatkowo stabilizuje podłoże za pomocą siatki "kolumn".

15

•

iniekcję w strefę kontaktu budowli z gruntem (iniekcja kontaktowa),

Iniekcja kontaktowa ma zastosowanie w przypadku występowania pod fundamentami lub

płytami strefy rozluźnionego gruntu lub nawet pustek, które wypełnia się stabilnym

materiałem wypełniacza w celu poprawienia nośności i zahamowania osiadania. Możliwe jest

także, w ograniczonym zakresie, kontrolowane podnoszenie fundamentów.

Do zalet tej nowoczesnej technologii wzmacniania gruntu można zaliczyć:

•

trwałość osiąganego efektu wzmocnienia (zagęszczenia) gruntu, przy stosunkowo

niskim koszcie wykonania w porównaniu do innych metod (m.in. Soilcrete,

mikropale),

•

wykorzystanie stosunkowo lekkich i małych maszyn (nie stosuje się wysokich

ciśnień),

•

łagodne wiercenie, bez wibracji i w większości przypadków bez udaru,

•

niemal całkowity brak urobku,

•

nie używa się wody do rozluźnienia gruntu,

•

w wielu przypadkach możliwe jest wykonanie robót z zewnątrz budynku, bez

ograniczania jego eksploatacji,

•

wzmocnienie podłoża można wykonać tylko pod wybraną częścią budynku, bez

niebezpieczeństwa nadmiernego przesztywnienia podparcia w stosunku do

pozostałych jego części.

Przykładem zastosowania w przypadku gruntów sypkich są prace wykonane na terenie

zbiornika wodnego w Cedzynie. Na obiekcie tym prowadzono zagęszczanie ziemnej zapory

czołowej metodą wibroflotacji, na odcinku 250 m i do głębokości 10 m. W rejonie przepustu

zachodziła jednak obawa o stateczność wysokich żelbetowych ścian jazu, obciążonych

parciem gruntu, których grubość wynosiła jedynie około 60 cm. Z tego powodu nasyp

bezpośrednio sąsiadujący z jazem zagęszczono za pomocą iniekcji rozpychającej, stosując

bardzo gęstą zaprawę. Wykonane sondowania wykazały osiągnięcie zakładanego stopnia

zagęszczenia ID=0,75.

Innym przykładem są roboty wykonane przy naprawie posadzki hali przemysłowej firmy

Philips w Kętrzynie. Ze względu na zalegające w podłożu namuły i torfy oraz słabe grunty

nasypowe konstrukcję hali posadowiono na palach, zaniedbując jednak sprawę posadzki,

która w ciągu kilkunastoletniej eksploatacji obiektu osiadła miejscami do 30 cm. W ramach

naprawy i modernizacji hali zastosowano iniekcję rozpychającą. Pod istniejącą płytę posadzki

wtłaczano betonową zaprawę, która wypełniła zaobserwowane pustki oraz zagęściła luźne

nasypy. W obszarze torfów i namułów rozepchnięto grunty organiczne, powodując

wyciskanie wody z porów, oraz zredukowano ściśliwość warstw słabych układem

betonowych "kolumn". Po zakończeniu prac iniekcyjnych na starej płycie ułożono nową

posadzkę ze zbrojeniem rozproszonym.

SOILCRETE - INIEKCJA STRUMIENIOWA

16

Nabywając podstawową licencję iniekcji strumieniowej i wprowadzając w roku 1979

w Niemczech technologię Soilcrete (nazywaną też Jet Grouting) do praktyki budowlanej

firma Keller wkroczyła w nowy obszar technicznych możliwości wzmacniania i uszczelniania

podłoża gruntowego

Soilcrete, od połączenia angielskich słów soil=grunt i concrete=beton, określa stwardniałą

mieszaninę gruntu i zaczynu cementowego, a więc cementogrunt jaki powstaje w podłożu w

wyniku zastosowania nowej technologii wzmacniania gruntu

Iniekcje klasyczne a iniekcja strumieniowa

Pomiędzy iniekcją strumieniową a klasycznymi technikami iniekcji zachodzi zasadnicza

różnica. W iniekcji strumieniowej działający dynamicznie strumień wody lub zaczynu

cementowego rozcina i rozdrabnia grunt, by po wymieszaniu z zaczynem cementowym

i związaniu cementu stworzyć bryłę tzw. cementogruntu. W iniekcjach klasycznych

substancje iniekujące wypełniają wolne przestrzenie w gruncie poprzez działanie wysokiego

ciśnienia, grawitacji lub lepkości cieczy, ale odbywa się to w sposób statyczny.

Soilcrete wykonuje się w trzech podstawowych wariantach. Warunki

gruntowe, geometria bryły i wymagania jakościowe decydują o wyborze

najodpowiedniejszego wariantu technologii.

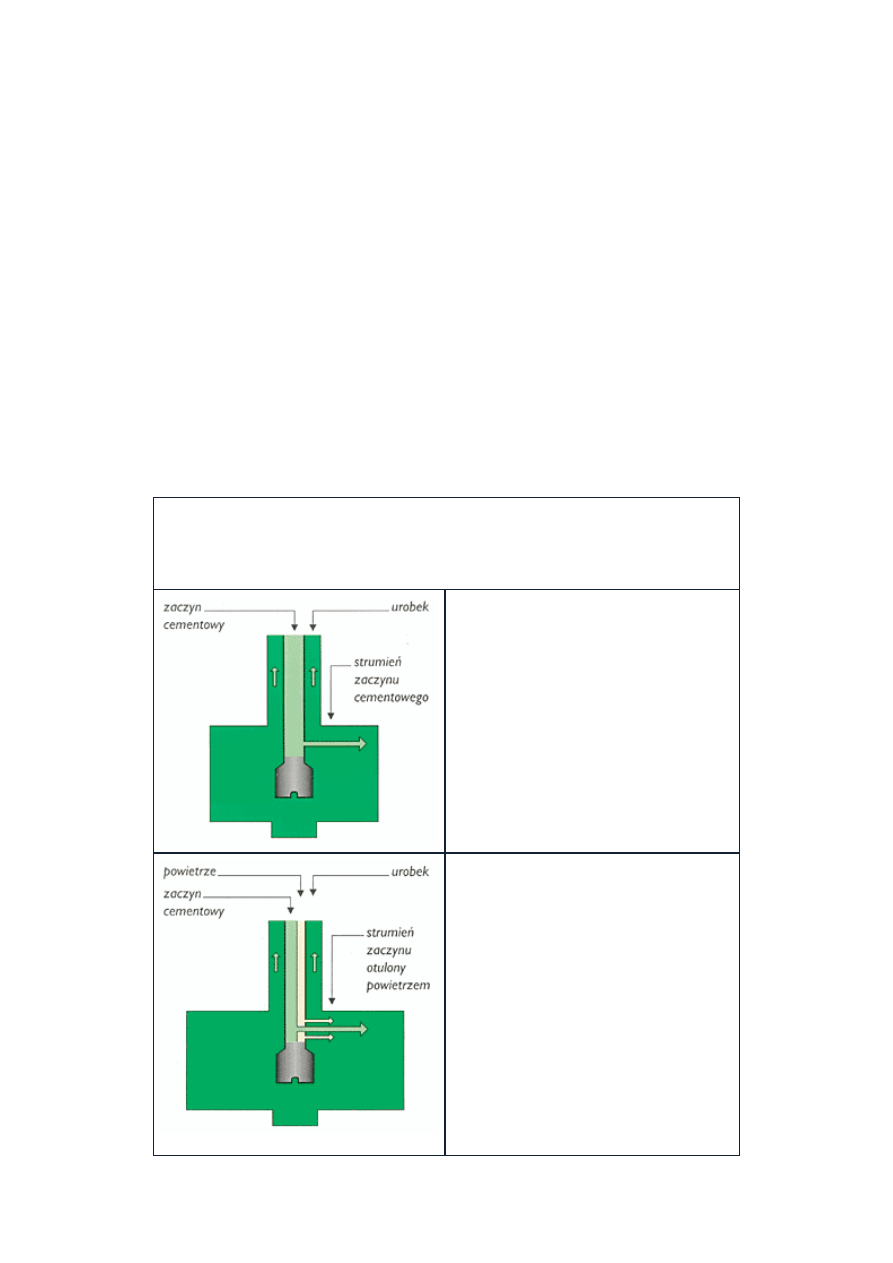

Soilcrete - S

Wariant pojedynczy - bezpośredni

(ang. single) wykorzystuje strumień

zaczynu cementowego bez otuliny

powietrznej, o prędkości wypływu co

najmniej 100 m/s, do równoczesnego

rozluźnienia i wymieszania gruntu.

Wariant S stosuje się przy małych

i średnich przekrojach kolumn.

Soilcrete - D

Wariant podwójny - bezpośredni (ang.

double) wykorzystuje strumień

zaczynu cementowego, o prędkości

wypływu co najmniej 100 m/s, do

równoczesnego rozluźnienia

i wymieszania gruntu. Dla zwiększenia

zasięgu oddziaływania strumień

zaczynu otulony jest powietrzem,

które wydostaje się pod ciśnieniem

z pierścieniowej dyszy.

Wariant D stosuje się głównie do

17

wykonania wąskich ścian, przy

podchwytywaniu fundamentów i do

poziomych ekranów uszczelniających.

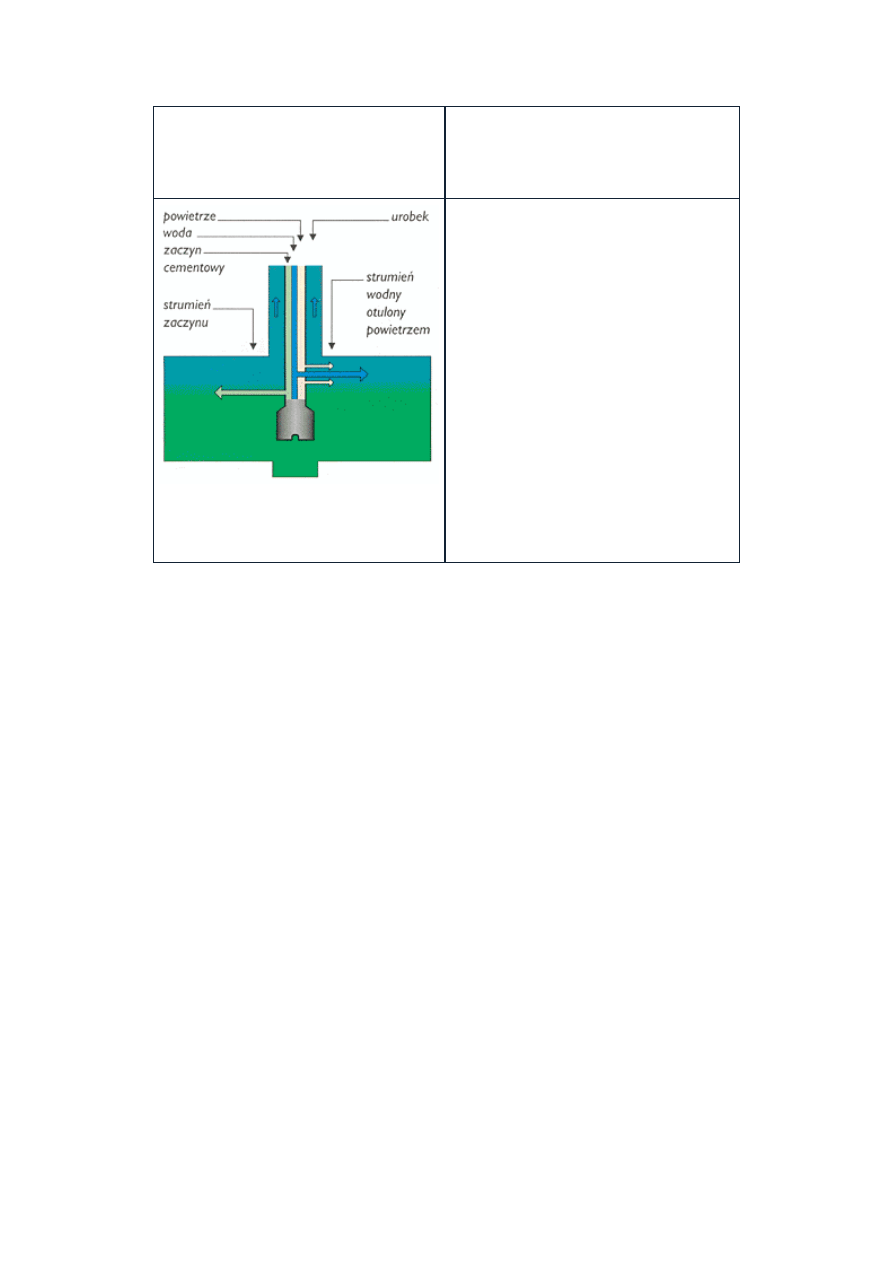

Soilcrete - T

Wariant potrójny - rozdzielony (ang.

triple) wykorzystuje do rozluźnienia

gruntu strumień wody otulony

sprężonym powietrzem, o prędkości

wypływu ponad 100 m/s. Przez

dodatkową dyszę, usytuowaną poniżej

dyszy wodnej, wypływa równocześnie

zaczyn cementowy pod ciśnieniem

>_1.5 MPa. Istnieje też wersja bez

otulenia powietrzem.

Wariant T stosuje się do

podchwytywania fundamentów oraz

do ścianek i ekranów

uszczelniających.

Przed przekształceniem w cementogrunt struktura gruntu zostaje rozluźniona w wyniku

oddziaływania silnego strumienia płuczącego, o prędkości przy dyszy wylotowej ponad

100 m/s. Jednocześnie pozostałe cząstki gruntu, wymieszane z zaczynem cementowym, przy

udziale turbulencji, wypełniają wolną przestrzeń w podłożu. Nadwyżka powstałej mieszaniny

wypływa na powierzchnię przez przestrzeń wokół żerdzi wiertniczej. Zasięg oddziaływania

strumienia płuczącego zależy od wariantu technologii i wynosi od 0,6 do 3,5 m, mierząc

w średnicy. Po stwardnieniu cementogrunt uzyskuje odpowiednie właściwości

wytrzymałościowe, które mogą być uwzględnione w obliczeniach statycznych. Jest to zatem

całkowicie nowa technologia, która wykracza poza wszystkie standardowe techniki

iniekcyjne.

18

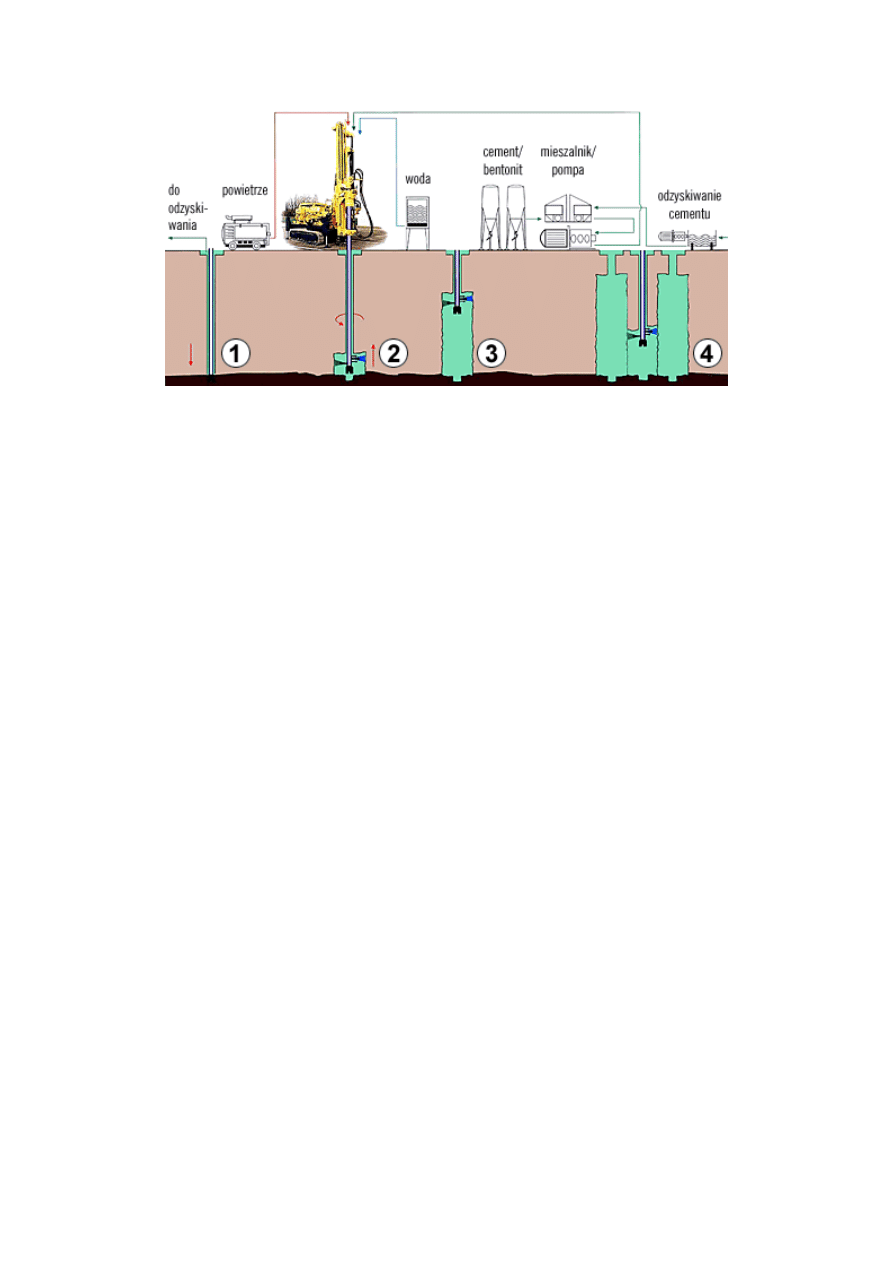

1.

Wiercenie

Ż

erdź wiertnicza z monitorem i koronką zostaje zagłębiona w grunt

do wymaganego poziomu. Wiercenie jest z reguły wspomagane

strumieniem zaczynu cementowego, który zapewnia stateczność

otworu oraz utrzymuje wolną przestrzeń wokół żerdzi dla

odprowadzenia urobku. Do przewiercania murów lub betonu używa

się specjalnych koronek.

2.

Rozluźnianie

Rozluźnianie struktury gruntu za pomocą bardzo silnego strumienia

rozpoczyna się od najgłębszego punktu odwiertu. Nadmiar

mieszaniny gruntowo-wodno-cementowej wydostaje się na

powierzchnię przez pierścieniową przestrzeń wokół żerdzi. Ustalone

parametry produkcyjne są przez cały czas kontrolowane

automatycznie.

3.

Cementowanie

Równocześnie z rozluźnianiem gruntu, we wszystkich wariantach

technologii soilcrete podaje się pod ciśnieniem zaczyn cementowy,

który przy udziale turbulencji optymalnie miesza się z pozostałymi

cząstkami gruntu.

Do czasu stwardnienia cementogruntu w otworze wiertniczym

utrzymuje się hydrostatyczne nadciśnienie zaczynu.

4.

Formowanie brył

Bryły soilcrete dają się dowolnie formować, poszerzać i łączyć,

zarówno w stanie świeżym (świeże w świeże) jak i po stwardnieniu

(świeże w stwardniałe).

Kolejność wykonania dostosowuje się do wymagań oraz specyfiki

podejmowanego przedsięwzięcia budowlanego.

INIEKCJA ROZRYWAJĄCA SOILFRAC

Technologia iniekcji rozrywającej wywodzi się z przemysłu wydobywczego ropy naftowej.

Stosowano ją w celu otwarcia w podłożu kanalików, którymi ropa naftowa przedostawała się

19

do pomp wydobywczych. W latach 60-tych technologia ta znalazła się w centrum

zainteresowania inżynierów firmy Keller, którzy wykorzystali ją do rozwiązania wielu

problemów w specjalistycznym budownictwie podziemnym. Wszędzie tam, gdzie klasyczna

iniekcja służąca do przygotowania podłoża pod posadowienie nowych obiektów lub naprawy

posadowienia obiektów istniejących nie może być zastosowana, lub gdzie niezbędne jest

dokonanie korekty położenia obiektu budowlanych w pionie, iniekcja typu soilfracR daje

nowe możliwości zastosowań. W tej technologii zostają wytworzone w gruncie ścieżki

iniekcyjne (Fracs) w które pompowany jest twardniejący zaczyn na bazie cementu i mączki

wapiennej. W połączeniu ze specjalnie do tego celu rozwiniętą techniką pomiarów oraz

kontroli możliwe jest unoszenie naprawianych obiektów o dziesiątki centymetrów.

Przebieg prac

1.

Faza pierwsza - wbudowanie rur iniekcyjnych.

W podłoże gruntowe podlegające wzmocnieniu wprowadzone zostają specjalne rury

iniekcyjne. Rury te wyposażone są w gęsto rozstawione zaworki o specjalnej

konstrukcji. Umożliwiają one wielokrotną, powtarzalną iniekcję. Przestrzeń pomiędzy

ż

erdzią a gruntem zostaje wypełniona zaczynem cementowym.

2.

Faza druga - "Rozerwanie" podłoża.

W celu dokonania iniekcji, do rury iniekcyjnej wprowadzany jest wąż na końcu

którego umieszczony jest podwójny paker. Dzięki temu pakerowi możliwe jest

zamknięcie rury iniekcyjnej pod i nad wybranym zaworkiem oraz dokonanie przez

niego kontrolowanej iniekcji. W tej fazie wytwarzają się przeważnie poziome ścieżki

iniekcyjne wypełnione twardniejącym iniektem. W grunt wprowadzony zostaje

pewien stan naprężenia.

3.

Faza trzecia - iniekcja wielokrotna.

Poszczególne zaworki, w zależności od celu prac, mogą być wykorzystywane

wielokrotnie. Powtarzana iniekcja powoduje powstanie w gruncie dodatkowych

ś

cieżek iniekcyjnych przebiegających na ogół w pionie i dodatkowe naprężenie

podłoża. Poprzez ściśle określoną ilość pompowanego iniektu, ciśnienie, oraz miejsce

pod budynkiem w który iniekcji się dokonuje, można uzyskać wzmocnienie podłoża

lub doprowadzić do kontrolowanych przemieszczeń pionowych obiektu. Rury

iniekcyjne mogą być przez dłuższy czas (nawet do kilku lat) utrzymywane w stanie

"gotowości" co umożliwia cykliczne powtarzanie zabiegów (np.: w przypadku

powtarzających się szkód górniczych).

Technologia soilfracR znajduje zastosowanie głównie w trzech dziedzinach:

1.

Naprawa posadowienia obiektów budowlanych to dziedzina w której zastosowanie

iniekcji rozrywającej jest bardzo korzystną alternatywę dla innych technik. SoilfracR

stosowany jest wszędzie tam, gdzie występują wymagające zahamowania nadmierne

osiadanie, gdzie pojawiają się naturalne lub sztucznie wywołane odkształcenia

podłoża gruntowego, gdzie mamy do czynienia z wpływami eksploatacji górniczej

oraz w przypadku zalegania pod fundamentami słabych gruntów. Poprzez

wielokrotnie powtarzalną, kontrolowaną iniekcję następuje wzmocnienie podłoża

gruntowego, oraz jego naprężenie. Efektem jest powstrzymanie osiadań i trwałe,

naturalne, zabezpieczenie obiektu. W przypadku wzmacniania podłoża iniekcją

20

rozrywającą, wzmocnieniu ulegają także same fundamenty gdyż wszelkie szczeliny,

pustki i rysy zostają wypełnione zaczynem cementowym.

2.

Podnosząc obiekty budowlane do góry likwiduje się skutki ich nadmiernych osiadań.

W zależności od stanu technicznego w jakim znajduje się dany obiekt oraz od

właściwości podłoża gruntowego ustala się prędkość podnoszenia, maksymalne

odkształcenia jakie jest w stanie znieść podnoszony obiekt oraz odpowiednie

parametry pracy. Cały proces rozkłada się na dość długi okres a dzienne podnoszenia

poszczególnych fragmentów obiektu leżące w zakresie milimetrów sumują się do

dziesiątek centymetrów w skali całego budynku. Wszelkie prace prowadzone są bez

przerywania normalnego użytkowania obiektu.

Doskonałym przykładem zastosowania tej technologii była korekta pionowości

wieżowca GSW w Berlinie. W trakcie prac budowlanych przy jego rozbudowie,

nastąpiło na skutek pewnych błędów wykonawczych, jego nadspodziewanie duże

wychylenia z pionu. Prace przy tym obiekcie rozpoczęto w czerwcu 1996 roku od

przygotowania specjalnych programów komputerowych wspomagających pomiary

oraz założenia układu pomiarowego obejmującego około 70 punktów. Po wykonaniu

pomiarów zerowych wprowadzono do podłoża pod fundamentami zestawu stalowych

rur o sumarycznej długości 1513 mb i przystąpiono do iniekcji. Po około tygodniu

prac stwierdzono zatrzymanie procesu osiadania. Prowadzone dalej intensywne prace

doprowadziły do rozpoczęcia procesu podnoszenia. Proces ten przebiegał na początku

z prędkością 2,5 mm/tydzień, a po ostatecznym ustaleniu wszelkich niezbędnych

parametrów i po stwierdzeniu prawidłowej reakcji budowli na pierwsze ruchy,

zwiększono prędkość do 5,5 mm/tydzień. Prace zakończono po podniesieniu budynku

o 54 mm . Od momentu zakończenia prac obiekt jest cały czas, automatycznie

obserwowany geodezyjnie; do dnia dzisiejszego nie stwierdzono żadnych osiadań.

3.

Ochrona budowli przed osiadaniami wywołanymi budową tuneli jest bardzo ważnym

zastosowanie technologii soilfracR . Pierwsze światowe zastosowanie tej techniki

miało miejsce w zagłębiu Ruhry, w roku 1985, w trakcie budowy metra. W celu

ochrony budowli przed spodziewanymi osiadaniami wynikającymi z budowy tunelu, z

umieszczonej w pobliżu obiektu studni wykonuje się poziome wiercenia i rozmieszcza

pomiędzy stropem przyszłego tunelu a fundamentami układ rur iniekcyjnych w formie

poziomo leżącego wachlarza. W budynki instalowany jest bardzo czuły układ

pomiarowy, który rejestruje osiadania we wszystkich newralgicznych częściach

obiektu. Pierwsza iniekcja służy wzmocnieniu i naprężeniu podłoża pomiędzy

fundamentem a przeszłym tunelem. Prowadzi się ją aż do chwili uzyskania

pierwszych reakcji budowli. Następnie możliwe jest wykonanie podniesienia obiektu

do góry symetrycznego do spodziewanych osiadań. W trakcie drążenia tunelu

prowadzi się bardzo dokładną obserwację geodezyjną obiektu. Wszelkie występujące

osiadania są na bieżąco, całkowicie lub częściowo neutralizowane przez odpowiednie

podnoszenie. Natychmiastowa reakcja na pojawiające się osiadania umożliwia

zminimalizowanie odkształceń obiektu a co za tym idzie znaczną redukcję

pojawiających się naprężeń.

Do najbardziej spektakularnych przykładów tego typu zabezpieczenia obiektów należą

prace wykonane w Lizbonie dla ochrony starego miasta w trakcie budowy tunelu

metra (1998), zabezpieczenie zabytkowego dworca Głównego w Antwerpii w związku

z budową tunelu dla szybkiej kolei (1999/2000) oraz zapobieżenie osiadaniom fabryki

AEG w związku z budową tunelu drogowego w Bielefeld (1989-1991).

Wyszukiwarka

Podobne podstrony:

15 Ulepszone podłoże gruntowe w nawierzchni drogowej

WYTYCZNE TECHNICZNE G 5 4 (1992 Opracowanie dokumentacji wyjściowej do odnowienia ewidencji gruntó

Współczesne sposoby i technologie wzmacniania podłoża gruntowego

G 5 4 OPRACOWANIE DOKUMENTACJI WYJŚCIOWEJ DO ODNOWIENIA EWIDENCJI GRUNTÓW Z ZASTOSOWANIEM TECHNOLOGI

01 Metody odwzorowania, semestr 6, Technologia produkcji i remontu

7 Asortyment, wartość żywieniowa oraz zastosowanie w technologii potraw przetworów mlecznych

7 Osiadanie i konsolidacja podłoża gruntowego

Metody energetyczne zastosowanie twierdzenia Menabre'a Zad 1(1)

Projekt budowlano wykonawczy czesc technologiczna (zal nr 9)

Zastosowania technologii informacyjnej –TI,

Podciśnieniowa konsolidacja podłoża gruntowego

METODY OCHRONY ROŚLIN 2, Technologia Produkcji Roślinnej

Ściągi, Eksploatacja 2, Rozróżniamy następujące metody wykonania wad utajonych: magnetyczne, rentgen

DOKUMENTACJA GEOTECHNICZNA PODŁOŻA GRUNTOWEGO Sprawozdanie z praktyk geotechnicznych 2010 2011

Nowe zastosowania technologii HDD

więcej podobnych podstron