„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Joanna Baran

Wykonywanie operacji techniczno – technologicznych

723[03].O1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Tomasz Jagiełło

mgr inż. Andrzej Kulka

Opracowanie redakcyjne:

mgr inż. Joanna Baran

Konsultacja:

mgr inż. Andrzej Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 723[03].O1.04

„Wykonywanie operacji techniczno – technologicznych” zawartego w modułowym programie

nauczania dla zawodu mechanik – operator pojazdów i maszyn rolniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Części maszyn. Bhp podczas obróbki ręcznej i maszynowej

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

12

4.2. Organizacja stanowiska do obróbki ręcznej

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

15

4.2.3. Ćwiczenia

15

4.2.4. Sprawdzian postępów

16

4.3. Trasowanie, narzędzia i materiały do trasowania

17

4.3.1. Materiał nauczania

17

4.3.2. Pytania sprawdzające

20

4.3.3. Ćwiczenia

21

4.3.4. Sprawdzian postępów

23

4.4. Cięcie metali piłką i nożycami

24

4.4.1. Materiał nauczania

24

4.4.2. Pytania sprawdzające

29

4.4.3. Ćwiczenia

29

4.4.4. Sprawdzian postępów

30

4.5. Gięcie i prostowanie blach, płaskowników, rur i drutów

31

4.5.1. Materiał nauczania

31

4.5.2. Pytania sprawdzające

34

4.5.3. Ćwiczenia

35

4.5.4. Sprawdzian postępów

36

4.6. Piłowanie

37

4.6.1. Materiał nauczania

37

4.6.2. Pytania sprawdzające

40

4.6.3. Ćwiczenia

41

4.6.4. Sprawdzian postępów

42

4.7. Wiercenie, rozwiercanie i pogłębianie otworów. Ręczne nacinanie gwintów.

Organizacja stanowiska do obróbki ręczno – maszynowej

43

4.7.1. Materiał nauczania

43

4.7.2. Pytania sprawdzające

51

4.7.3. Ćwiczenia

52

4.7.4. Sprawdzian postępów

54

4.8. Lutowanie twarde i miękkie

55

4.8.1. Materiał nauczania

55

4.8.2. Pytania sprawdzające

56

4.8.3. Ćwiczenia

56

4.8.4. Sprawdzian postępów

57

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.9. Spawanie elektryczne i gazowe

58

4.9.1. Materiał nauczania

58

4.9.2. Pytania sprawdzające

60

4.9.3. Ćwiczenia

61

4.9.4. Sprawdzian postępów

62

4.10. Zgrzewanie, klejenie, nitowanie

63

4.10.1. Materiał nauczania

63

4.10.2. Pytania sprawdzające

64

4.10.3. Ćwiczenia

64

4.10.4. Sprawdzian postępów

65

4.11. Obróbka cieplna, cieplno – chemiczna i plastyczna metali

66

4.11.1 Materiał nauczania

66

4.11.2. Pytania sprawdzające

68

4.11.3. Ćwiczenia

68

4.11.4. Sprawdzian postępów

69

4.12. Zjawisko tarcia i zużywania materiałów

70

4.12.1. Materiał nauczania

70

4.12.2. Pytania sprawdzające

71

4.12.3. Ćwiczenia

71

4.12.4. Sprawdzian postępów

72

5. Sprawdzian osiągnięć

73

6. Literatura

77

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy oraz kształtowaniu umiejętności

wykonywania podstawowych operacji techniczno – technologicznych.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiadomości, jakie

powinieneś posiadać, aby przystąpić do realizacji tej jednostki modułowej,

−

cele kształcenia, czyli wykaz umiejętności, jakie ukształtujesz podczas pracy

z poradnikiem,

−

materiał nauczania, zawiera niezbędne wiadomości teoretyczne, które ułatwią Ci

przygotowanie się do ćwiczeń,

−

zestaw pytań sprawdzi przed przystąpieniem do ćwiczeń wiedzę, jaką zdobyłeś,

−

ćwiczenia, umożliwią Ci zweryfikowanie wiadomości teoretycznych oraz ukształtowanie

umiejętności praktycznych,

−

sprawdziany postępów, pozwolą Ci zweryfikować stopień opanowanych wiadomości,

−

sprawdzian osiągnięć, jest przykładowym zestawem pytań, który sprawdzi stan

opanowanej przez Ciebie wiedzy i umiejętności z zakresu całej jednostki modułowej,

−

literatura wskaże Ci książki, które pozwolą Ci rozszerzyć wiadomości z zakresu tej

jednostki modułowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

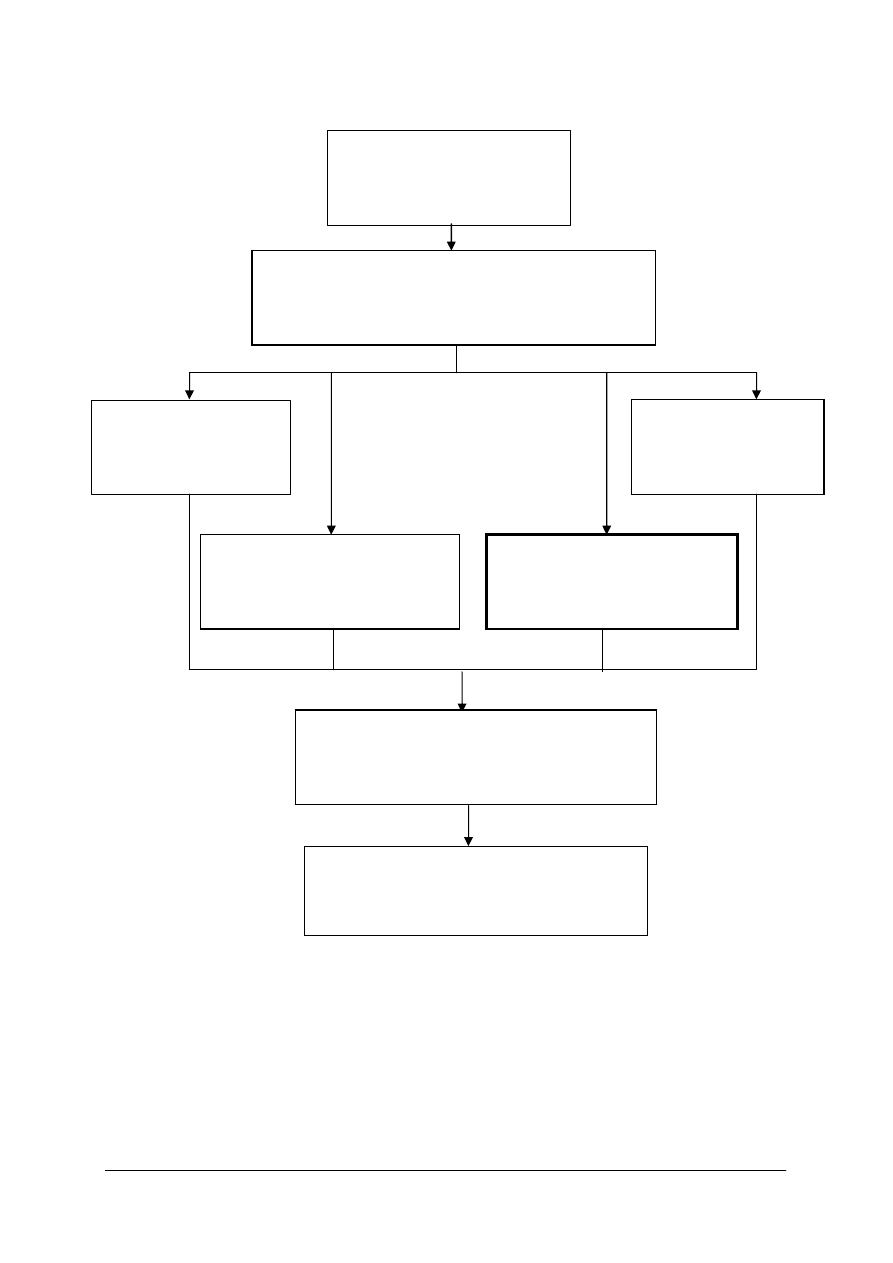

723[03].O1

Podstawy techniki ogólnej

723[03].O1.02

Posługiwanie się

dokumentacją techniczną

723[03].O1.05

Wykonywanie operacji

obróbki skrawaniem

723[03].O1.03

Stosowanie materiałów

konstrukcyjnych i eksploatacyjnych

723[03].O1.04

Wykonywanie operacji

techniczno-technologicznych

723[03].O1.07

Obsługiwanie maszyn i urządzeń elektrycznych

723[03].O1.06

Analizowanie obwodów elektrycznych

i elektronicznych

723[03].O1.01

Stosowanie przepisów bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz ochrony środowiska

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

odczytywać rysunki techniczne,

−

wykonywać proste działania matematyczne,

−

wykonywać proste pomiary warsztatowe,

−

przestrzegać zasady bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić typowe rodzaje części maszyn,

−

scharakteryzować podstawowe techniki wytwarzania elementów maszyn,

−

scharakteryzować proces technologiczny wytwarzania typowych części maszyn,

−

wskazać zastosowanie podstawowych elementów, zespołów i mechanizmów,

−

rozpoznać typowe narzędzia do obróbki ręcznej i określić ich przeznaczenie,

−

wykonać operacje trasowania na płaszczyźnie,

−

wykonać podstawowe prace z zakresu obróbki ręcznej (cięcie, prostowanie, gięcie,

piłowanie, wiercenie, rozwiercanie, gwintowanie),

−

scharakteryzować metody i techniki łączenia metali i materiałów niemetalowych,

−

wykonać typowe połączenia nierozłączne: spawane, zgrzewane, lutowane i klejone,

−

wyjaśnić istotę obróbki cieplnej, cieplno-chemicznej, obróbki plastycznej i procesu

odlewania,

−

wyjaśnić zjawisko tarcia elementów maszyn i urządzeń,

−

wyjaśnić proces zużycia i smarowania elementów maszyn i urządzeń,

−

scharakteryzować procesy starzenia się materiałów oraz metody przeciwdziałania zużyciu

elementów maszyn,

−

odczytać dokumentację obróbkowych, montażowych i naprawczych procesów

technologicznych,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania typowych operacji technicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4.

MATERIAŁ NAUCZANIA

4.1. Części maszyn. Bhp podczas obróbki ręcznej i maszynowej

4.1.1. Materiał nauczania

Podział części maszyn

Części maszyn dzieli się na:

−

proste – wykonane z jednego kawałka materiału np.: koła zębate, śruby, nity,

−

złożone – składające się z kilku części prostych, np.: sprzęgła, łożyska toczne.

Części maszyn, które stanowią zwartą grupę i spełniają określone zadania w maszynie

nazywa się zespołem. Przykładem takiego zespołu części jest silnik spalinowy w ciągniku

rolniczym. W złożonych zespołach z kolei wyróżnia się podzespoły. W silniku spalinowym,

jednym z podzespołów jest tłok z korbowodem. Części maszyn, które są ze sobą połączone

w ten sposób, by po poruszeniu jednej z nich, pozostałe wykonywały określone zadania,

nazywa się mechanizmami (np.: mechanizm korbowy).

Uwzględniajac przeznaczenie części maszyn, można je podzielić na:

−

części o przeznaczeniu specjalnym (lemiesze kopaczki, palce podbieracza),

−

części o przeznaczeniu ogólnym (łożyska toczne)

W większości maszyn można wyodrębnić następujące grupy części maszyn:

−

części złączne (śruby, nity, kliny, sworznie),

−

części umożliwiające ruch obrotowy (wały, osie, łożyska, sprzęgła),

−

części przenoszące napęd i zmieniające prędkość obrotową (przekładnie).

Części maszyn można wytwarzać w różny sposób. Do podstawowych technik należą:

−

odlewanie – jest to technologia polegająca na zalewaniu uprzednio przygotowanej formy

ciekłym materiałem (najczęściej stopem metali). Procesami krzepnięcia i stygnięcia odlewu

należy tak sterować, by otrzymać wyrób o żądanej strukturze i właściwościach.

Technologii odlewnictwa towarzyszą techniki przygotowania form odlewniczych

(formierstwo) oraz obróbki odlanych obiektów,

−

walcowanie – jest to rodzaj obróbki plastycznej metali wykonywany w walcarkach.

Walcowanie polega na kształtowaniu materiału między obracającymi się walcami, tarczami

lub rolkami. Podczas walcowania zmniejsza się grubość materiału, a wzrasta jego długość.

Walcowanie jest podstawową metodą kształtowania wyrobów hutniczych, takich jak

pręty, kształtowniki, blachy itp. Metodami walcowania można również kształtować rury.

Walcowanie może być: wzdłużne, poprzeczne (dotyczy wytwarzania gwintów, kół

zębatych) oraz kuźnicze. Ze względu na temperaturę walcowanego materiału walcowanie

można podzielić na: walcowanie na zimno i walcowanie na gorąco. Natomiast ze względu

na kształt walcowanego przedmiotu walcowanie możemy podzielić na: kształtowe i

płaskie,

−

kucie – jest to proces technologiczny polegający na odkształcaniu materiału za pomocą

uderzeń młota lub nacisku narzędzi. W procesie tym nadaje się kutemu materiałowi

kształt, strukturę i właściwości mechaniczne. Kucie jest wykonywane przy pomocy

młotów, pras hydraulicznych i mechanicznych. Obróbkę tą wykonuje się najczęściej na

gorąco. Wyróżnia się kucie swobodne oraz kucie matrycowe,

−

tłoczenie – jest to rodzaj obróbki plastycznej obejmujący ciecie, kształtowanie oraz

łączenie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

spajanie – jest trwałym łączeniem elementów przez uzyskanie ciągłości materiałowej

w obszarze złącza (w odróżnieniu od łączenia za pomocą elementów konstrukcyjnych, np.

nitów, śrub). Procesy spajania dzieli się na: spawanie, lutowanie i zgrzewanie,

−

obróbka skrawaniem – polega na nadawaniu przedmiotowi obrabianemu żądanego

kształtu, wymiaru i właściwości warstwy wierzchniej przez usunięcie części materiału za

pomocą narzędzia skrawającego.

Rys. 1. Kucie za pomocą młota hydraulicznego [http://pl.wikipedia.org/wiki/kucie]

Rodzaje połączeń

Połączenia rozłączne są to takie połączenia, w których rozłączenie elementów jest

możliwe i nie wiąże się z niebezpieczeństwem zniszczenia elementów łączonych. Do takich

połączeń zalicza się:

−

połączenia spoczynkowe – w których łączone elementy pozostają unieruchomione

względem siebie

,

−

połączenia ruchowe – w których elementy mogą się względem siebie przemieszczać

w pewnym zakresie np.: połączenia wpustowe,

−

połączenia sprężyste – łącznikiem w tym połączeniu jest element sprężysty. Stosuje się je

ze względu na możliwość wzajemnych przesunięć części maszyn oraz równoczesne

kumulowanie nadmiaru energii kinetycznej. Ten rodzaj połączeń najczęściej stosuje się

w formie amortyzatorów, elementów przeciążeniowych lub kompensatorów przesunięć.

Podstawowym parametrem części sprężystej jest sztywność łącznika.

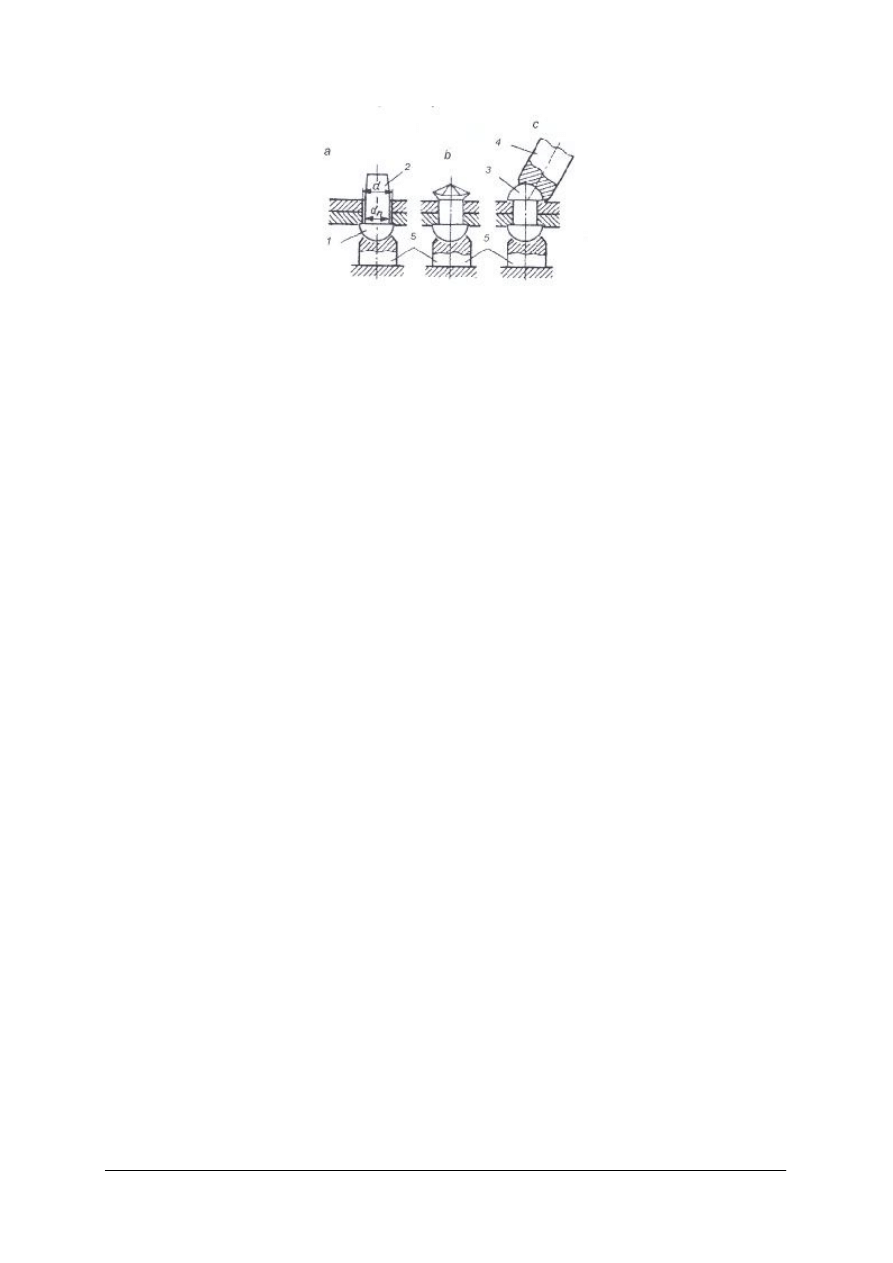

Rys. 2. Połączenia wpustowe: 1) wpust, 2) koło, 3) wałek [http://pl.wikipedia.org/wiki/Grafika:

Polaczenie_wpustowe.png]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Bezpieczeństwo i higiena pracy podczas obróbki ręcznej i maszynowej

Należy pamiętać o tym, że przestrzeganie zasad bhp na stanowisku pracy pozwala uniknąć

wielu wypadków. Przystępując do pracy na stanowisku obróbki ręcznej lub maszynowej,

pracownik powinien być ubrany w ubranie ochronne bez luźnych, zwisających części, a na

głowie mieć czapkę. Ze względu na bezpieczeństwo pracowników podłoga na stanowisku

obróbki ręcznej powinna być wykonana z kostki drewnianej lub mas asfaltowych. Należy

unikać rozlewania oleju lub zanieczyszczenia podłogi smarem, gdyż może to być przyczyną

powstawania wypadków. Na stanowiskach obróbki ręcznej i ręczno-maszynowej powinna

znajdować się instrukcja stanowiskowa, z którą pracownik powinien zapoznać się przed

rozpoczęciem pracy. Podczas pracy na stanowiskach obróbki ręcznej i ręczno-maszynowej

należy przestrzegać następujących przepisów i zasad:

1. Sprzęt i maszyny powinny być obsługiwane przez uprawnionego, odpowiednio

przeszkolonego pracownika.

2. Na widocznym miejscu musi znajdować się instrukcja obsługi urządzenia.

3. Przedmioty obrabiane powinny być prawidłowo i pewnie zamocowane w ten sposób, by

podczas obróbki nie nastąpiło ich przesunięcie i odmocowanie, co może być przyczyną

wypadku.

4. Stanowiska robocze powinno być właściwe oświetlone.

5. Należy pamiętać o porządku na stanowisku pracy, zwłaszcza o sposobie rozmieszczenia

i przechowywania narzędzi.

6. Podczas cięcia nożycami oraz przy pracy piłami należy pamiętać o tym, że często

dochodzi do okaleczeń rąk o zadziory powstające na krawędziach blach. Zadziory te

należy natychmiast usuwać specjalnymi pilnikami lub skrobakami.

7. Należy posługiwać się tylko sprawnymi narzędziami.

8. Pilniki powinny być pewnie osadzone w rękojeści. Nie może być ona pęknięta. Przy

osadzaniu pilnika należy trzymać go w dłoni, a o stół uderzać rękojeścią.

9. Brzeszczoty pił powinny być odpowiednio naprężone.

10. Podczas ostrzenia narzędzi i w czasie pracy na szlifierkach należy bezwzględnie używać

okularów ochronnych. Nie wolno dotykać lub zatrzymywać ręką obracających się części.

11. Wirujące części urządzeń powinny być zabezpieczone osłonami.

12. Narzędzia i urządzenia o napędzie elektrycznym powinny mieć uziemienie.

13. Przewodów z uszkodzoną izolacją lub bez izolacji nie wolno dotykać ręką.

14. Pomieszczenia, w których znajdują się stanowiska do obróbki ręcznej powinny mieć

zapewnioną prawidłową wentylację.

15. Podczas wykonywania klejenia pracownik powinien używać okularów ochronnych.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czy potrafisz wskazać proste części maszyn?

2. Czy potrafisz podać wyróżnić podzespoły w złożonej maszynie?

3. Co to są mechanizmy?

4. Jakie znasz techniki wytwarzania części maszyn?

5. Gdzie mają zastosowanie połączenia sprężyste?

6. Jak powinien być ubrany pracownik podczas wykonywania obróbki ręcznej i ręczno –

mechanicznej?

7. O czym należy pamiętać podczas cięcia nożycami?

8. Jaki powinien być stan narzędzi używanych przez pracowników?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj proces walcowania. Wypisz w punktach jego główne cechy

i zastosowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) zapisać przykłady zastosowania walcowania,

3) zapisać na czym polega walcowanie.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

Ćwiczenie 2

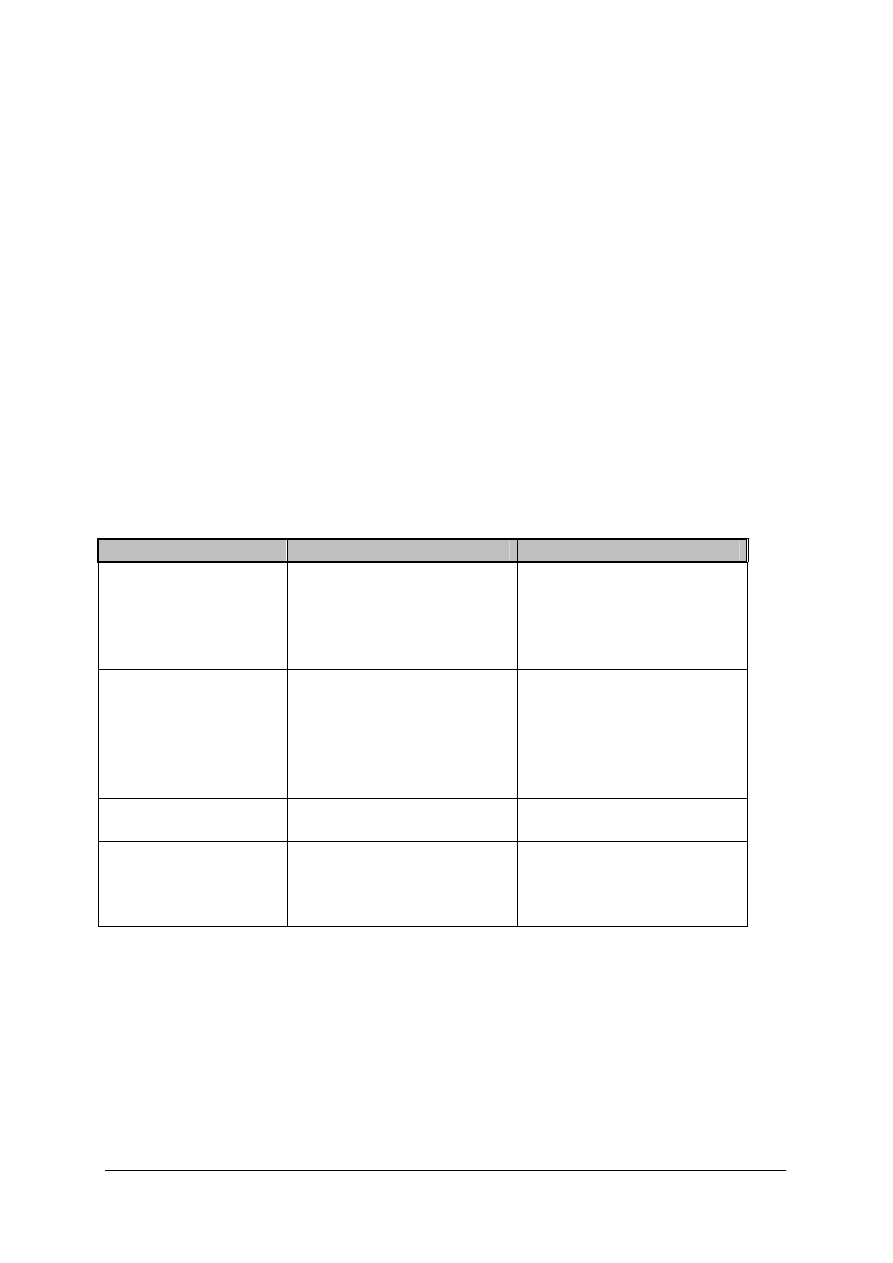

Przeanalizuj tabelkę, w której przedstawione zostały opisy różnych sytuacji zagrażających

zdrowiu pracowników. Określ rodzaj zagrożenia wynikający z przedstawionej sytuacji oraz

podaj sposób rozwiązania problemu.

Opis zagrożenia

Rodzaj zagrożenia

Rozwiązanie problemu

Podczas wykonywania

operacji trasowania

pracownik ma

nieodpowiednio

ustawioną lampę

Pracownik podczas

wykonywania operacji

wiercenia jest ubrany

w luźny strój ze

zwisającymi

mankietami.

Na podłodze jest

rozlany olej.

Przy ostrzeniu narzędzi

pracownik

nie używa okularów

ochronnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) uzupełnić tabelkę.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować podział części maszyn?

2) wyjaśnić na jakie grupy można podzielić części maszyn?

3) wyjaśnić na czym polega kucie?

4) rozróżnić rodzaje połączeń?

5) wyjaśnić zagrożenia na stanowisku obróbki ręczno-maszynowej?

6) zastosować przepisy i zasady bhp na stanowisku pracy?

7) wyjaśnić, jaki powinien być ubrany pracownik podczas wykonywania

prac z zakresu obróbki ręcznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Organizacja stanowiska do obróbki ręcznej

4.2.1. Materiał nauczania

Obróbka ręczna wchodzi w zakres prac ślusarskich. Wykonywana jest w celu nadania

przedmiotom żądanych kształtów i wymiarów a także uzyskania odpowiedniej jakości

powierzchni.

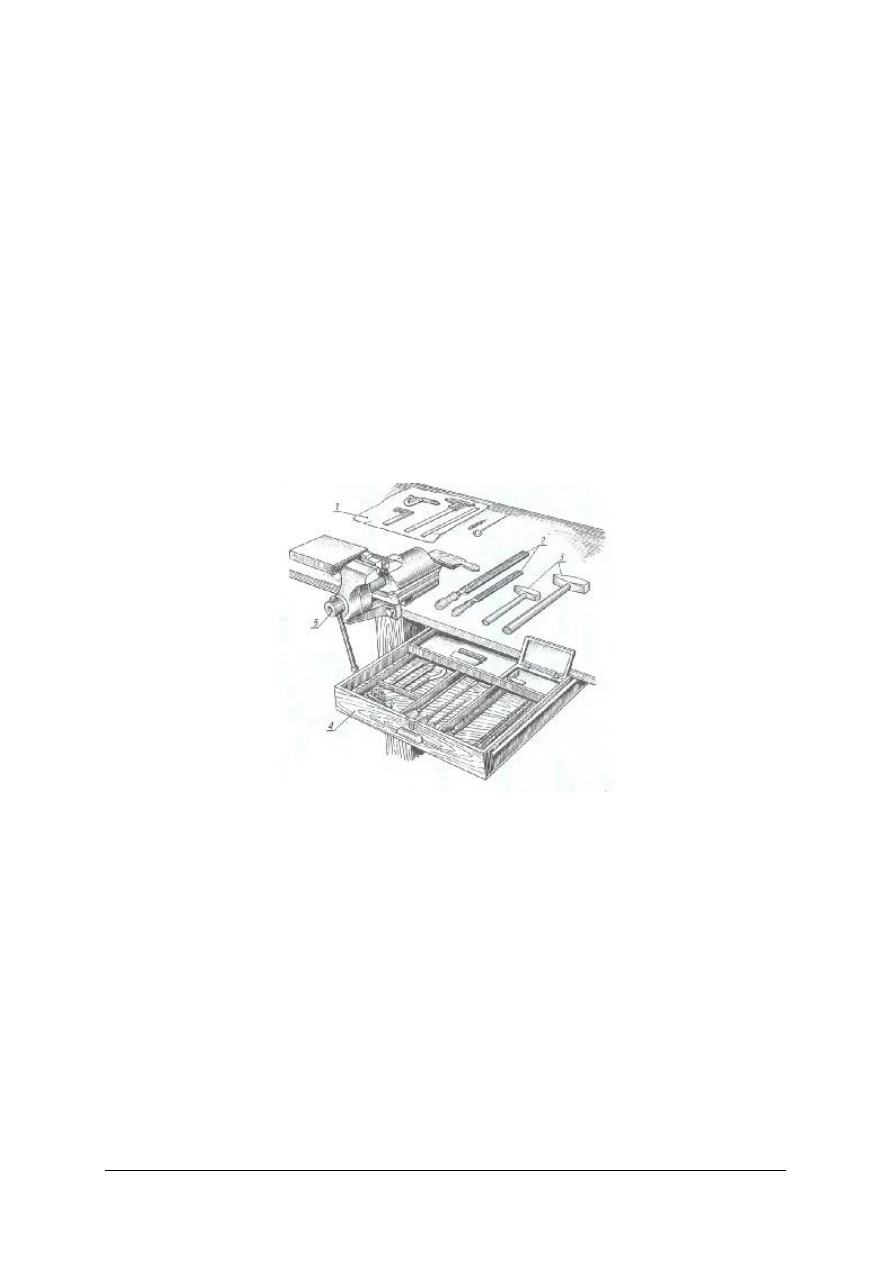

Stanowiskiem roboczym ślusarza jest stół ślusarski z przymocowanym do niego imadłem,

w którym mieści się szuflada z narzędziami oraz innymi przyborami pomocniczymi.

Stanowisko powinno być tak wyposażone, aby ślusarz mógł wykonywać wszystkie zasadnicze

czynności wchodzące w zakres jego pracy bez wysiłku i zbędnych ruchów.

Każde stanowisko ślusarskie powinno być wyposażone w komplet narzędzi pomiarowych

takich jak: przymiar kreskowy, suwmiarka uniwersalna, mikrometr, macki do pomiarów

zewnętrznych i wewnętrznych, głębokościomierz, liniał krawędziowy, kątomierz uniwersalny,

kątownik o kącie 90°, cyrkiel, sprawdziany do wałków, otworów i gwintów. Oprócz narzędzi

pomiarowych wyposażenie stanowiska ślusarskiego powinno być wyposażone w podstawowe

narzędzia ślusarskie: młotki, pilniki, przecinaki, wkrętaki, punktaki, skrobaki, piłki ręczne itp.

Rys. 3. Rozmieszczenie narzędzi na stole ślusarskim: 1 – narzędzia pomiarowe, 2 – pilniki, 3 – młotki,

4 – szuflada, 5 – imadło [4, s. 103]

Ważnym elementem wyposażenia stanowiska ślusarskiego jest imadło warsztatowe. Jest

to przyrząd służący do zamocowania obrabianych przedmiotów. Pod względem

konstrukcyjnym imadła dzielą się na dwie grupy:

–

zawiasowe wykonane ze stali – składa się z dwóch szczęk:stałej i ruchomej, szczęka stała

jest przymocowana do nogi stołu za pomocą klamry, szczeka ruchoma połączona jest ze

szczęką stałą przegubowo za pomocą dwóch nakładek i śruby,

–

równoległe wykonane z żeliwa odpornego na uderzanie – wyposażone jest w dwie szczęki

z których jedna jest ruchoma.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

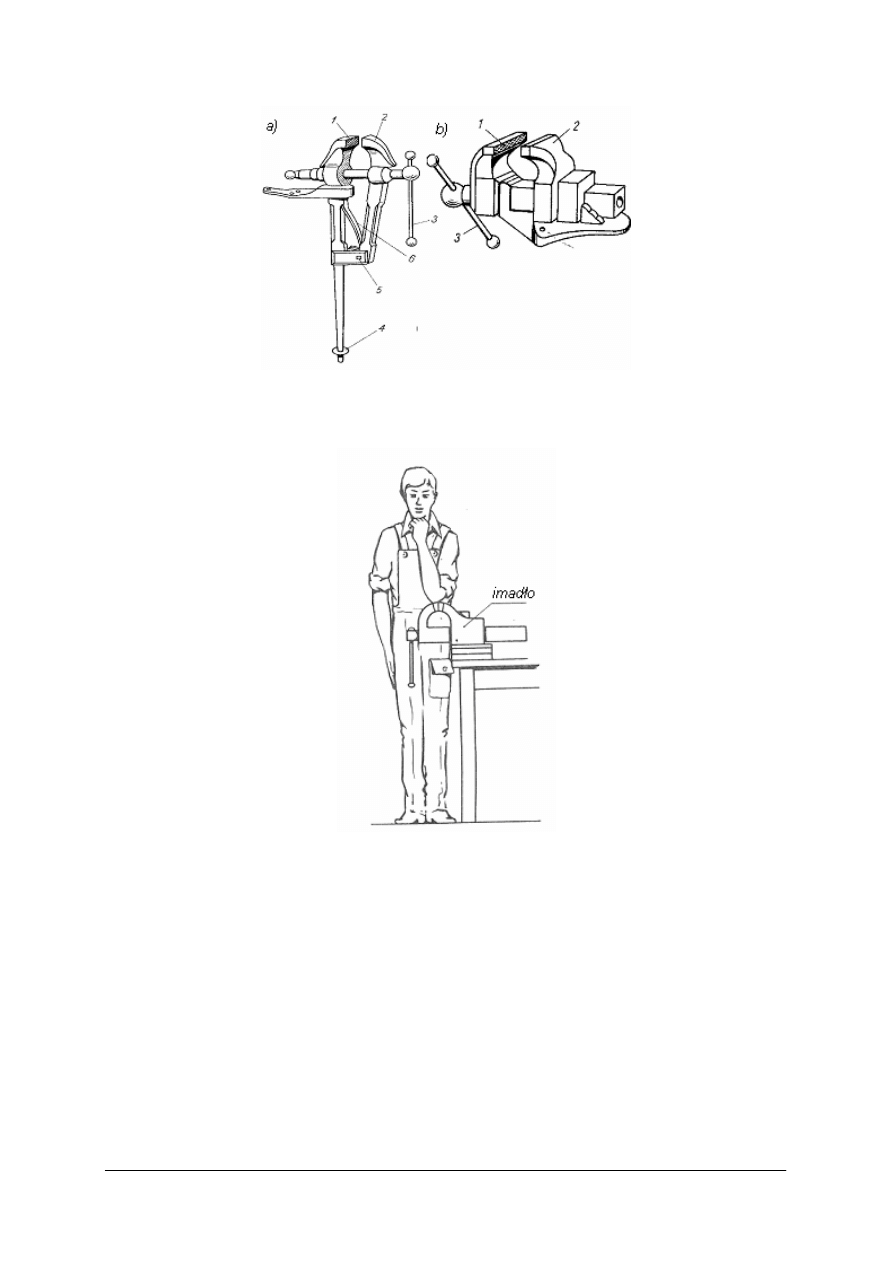

Rys. 4. Imadło: a) zawiasowe: 1 – szczęka stała, 2 – szczęka ruchoma, 3 – pokrętło, 4 – wspornik, 5 – sworzeń,

6 – sprężyna, b) równoległe: 1 – szczęka nieruchoma, 2 – szczęka ruchoma, 3 – pokrętło [2, s. 103]

Imadło powinno być zamocowane na wysokości łokcia pracującego.

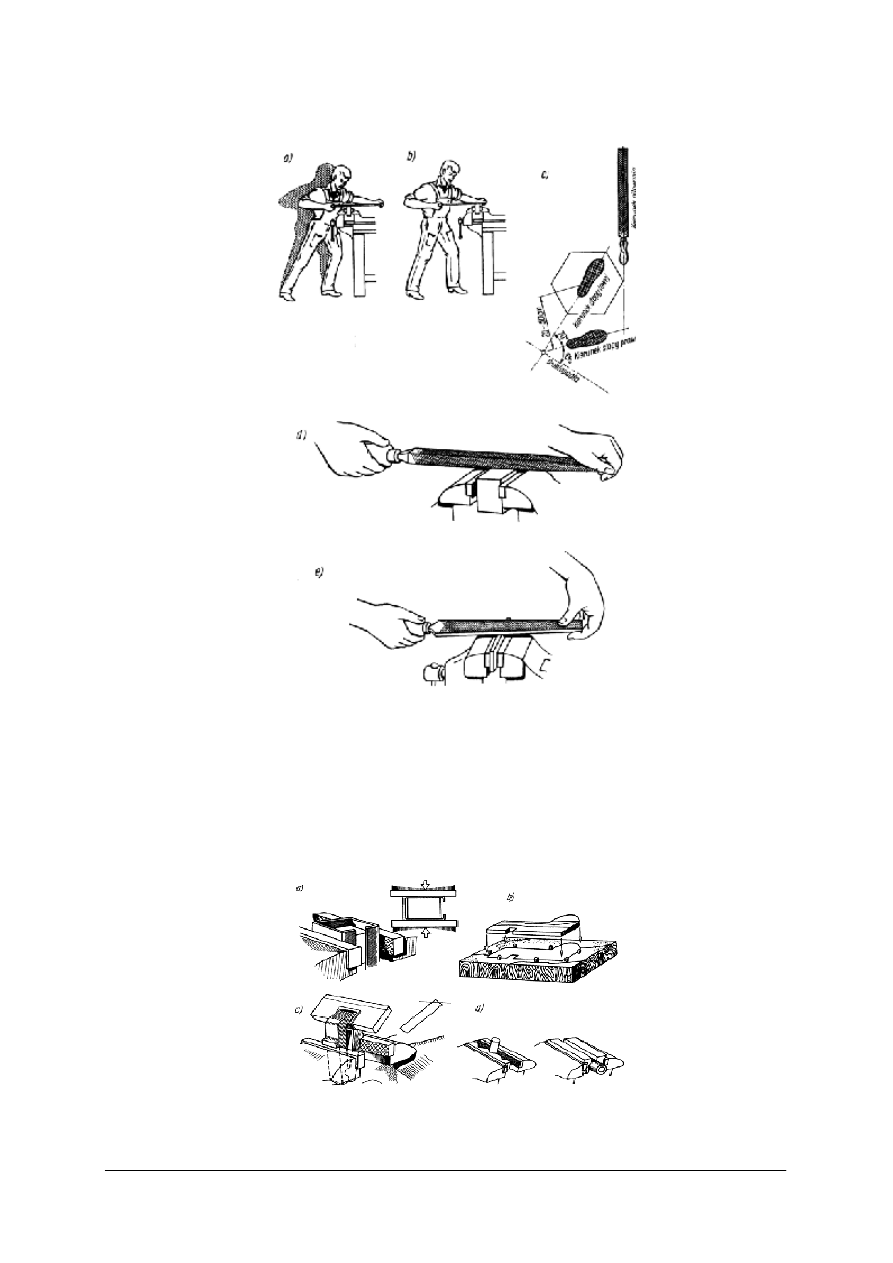

Rys. 5. Sprawdzenie wysokości ustawienia imadła [4, s. 103]

Organizacja pracy na stanowisku roboczym polega na jego przygotowaniu do wykonania

określonych prac, ułożeniu planu pracy, przygotowaniu materiału i narzędzi. Podczas pracy

należy zadbać o utrzymanie stanowiska roboczego w porządku. Dodatkowo należy pamiętać

o właściwym przechowywaniu materiału do obróbki, narzędzi i dokumentacji. Pracując na

stanowisku ślusarskim należy przestrzegać następujące zasady:

–

imadło powinno być sztywno umocowane do stołu, umieszczone na odpowiedniej

wysokości, zależnej od wzrostu pracownika,

–

na stanowisku powinny być ułożone tylko te przedmioty, które są niezbędne do

wykonania określonej pracy,

–

przedmioty trzymane w lewej ręce należy układać na lewo od imadła, a przedmioty

trzymane w prawej ręce na prawo,

–

przedmioty używane częściej należy układać bliżej niż przedmioty używane rzadziej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

–

przed rozpoczęciem pracy należy oczyścić stanowisko; narzędzia i ułożyć je

w odpowiednim porządku,

–

należy zapoznać się z rysunkiem, instrukcją i przygotować plan działania,

–

podczas obróbki przedmiotu należy systematycznie sprawdzać jego wymiary,

–

oświetlenie powinno umożliwiać dobrą widoczność obrabianej powierzchni,

–

ogrzewanie w otoczeniu stanowiska powinno wynosić od 15°C do 20°C,

–

urządzenia przewietrzające, powinny zapewniać dostateczną wymianę powietrza,

–

po skończeniu pracy należy oczyścić narzędzia, zakonserwować je i ułożyć na swoim

miejscu, zgodnie z przeznaczeniem.

Zapewnienie wymienionych warunków ułatwia prawidłową i bezpieczną pracę oraz

umożliwia zwiększenie jej wydajności.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są podstawowe operacje obróbki ręcznej?

2. Co znajduje się na stanowisku roboczym ślusarza?

3. Jakie narzędzia pomiarowe są używane podczas prac ślusarskich?

4. Jakie narzędzia mogą znajdować się na stole ślusarskim?

5. Do czego służy imadło i jakie znasz rodzaje imadeł?

6. Jakim warunkom powinno odpowiadać stanowisko ślusarskie?

4.2.3. Ćwiczenia

Ćwiczenie 1

Z zestawu narzędzi pomiarowych i obróbkowych przygotowanych przez nauczyciela

wybierz te, które stanowią stałe wyposażenie stanowiska roboczego do obróbki ręcznej.

Wyjaśnij zasady prawidłowej organizacji stanowiska do obróbki ręcznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozpoznać narzędzia pomiarowe i obróbkowe stosowane podczas prac na obróbce

ręcznej,

2) rozmieścić odpowiednio narzędzia na stole,

3) wyjaśnić zasady rozmieszczenia narzędzi.

Wyposażenie stanowiska pracy:

−

narzędzia: suwmiarka, mikrometr, średnicówka mikrometryczna, wiertła, młotki, pilniki,

piłki, imadło ślusarskie, wkrętaki, nożyce ręczne.

Ćwiczenie 2

Rozpoznaj jakiego rodzaju imadła znajdują się w pracowni. Sprawdź, czy są one

prawidłowo zamocowane uwzględniając swój wzrost.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

2) przyporządkować znajdujące się w pracowni imadła do odpowiedniej grupy,

3) sprawdzić wysokość ustawienia imadła.

Wyposażenie stanowiska pracy:

−

stół ślusarski,

−

imadło zawiasowe,

−

imadło równoległe.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić, jakie narzędzia mogą znajdować się na stanowisku obróbki

ręcznej?

2) wyjaśnić, do czego służą narzędzia pomiarowe?

3) wyjaśnić, do wykonania jakich prac służy imadło?

4) sprawdzić wysokość ustawienia imadła?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3. Trasowanie, narzędzia i materiały do trasowania

4.3.1. Materiał nauczania

Trasowanie polega na przeniesieniu zasadniczych wymiarów i zarysów przedmiotów

z rysunku technicznego, na półwyrób za pomocą narzędzi traserskich. Trasowanie dzieli się na

dwa rodzaje:

–

trasowanie płaskie – wykonuje się je na płaskich powierzchniach przedmiotów,

np. na płaskownikach, blachach,

–

trasowanie przestrzenne – wykonuje się je na bryłach o dowolnych kształtach

geometrycznych.

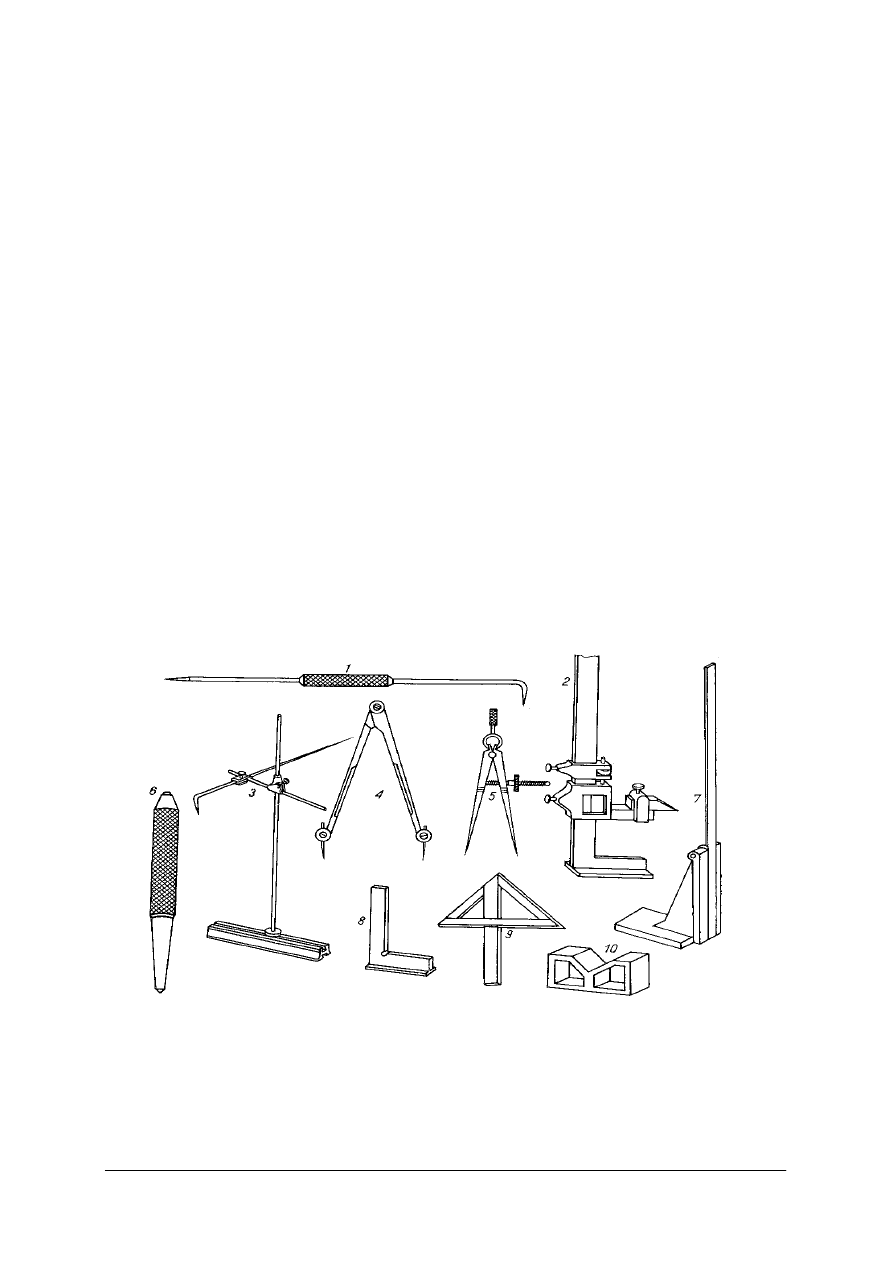

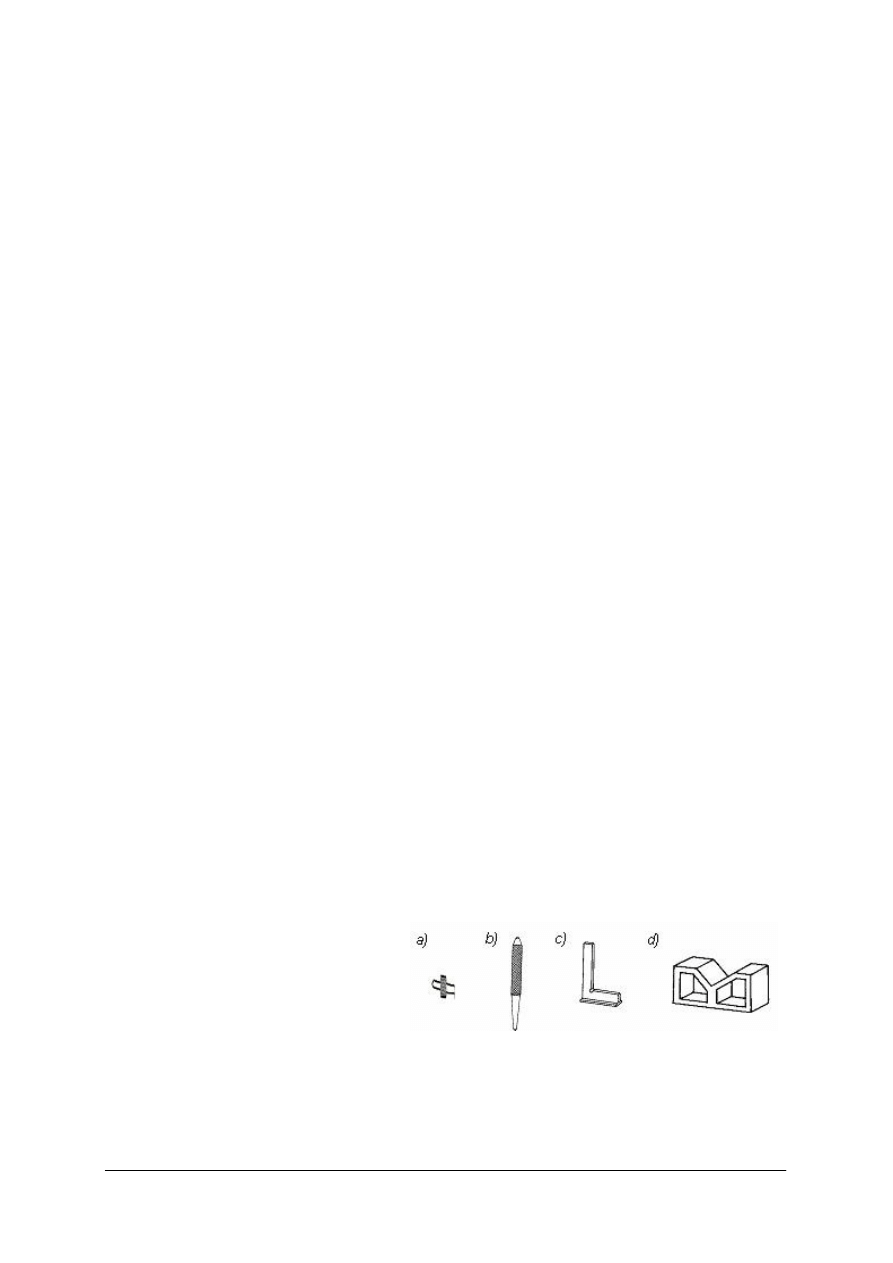

Zestaw podstawowych narzędzi traserskich przedstawia rysunek 6:

–

rysik – używany jest do wykreślania linii na trasowanym przedmiocie, jeden koniec ma

prosty, drugi zagięty,

–

cyrkle – używane są do nanoszenia okręgów i wykonywania geometrycznych konstrukcji

traserskich np. podział linii,

–

punktaki – używane są do punktowania wytrasowanych linii w celu ich utrwalenia,

–

kątownik – używany jest do prowadzenia linii poziomych i pionowych oraz do ustawienia

przedmiotu na płycie traserskiej,

–

środkowniki – używane są do nanoszenia rys na powierzchniach czołowych wałków przy

szukaniu środka,

–

suwmiarka traserska z podstawą – służy do wyznaczania linii poziomych,

–

liniał traserski – używany jest jako przyrząd pomocniczy do rysika i cyrkli,

–

pryzma traserska – używana za podstawę podczas trasowania niektórych przedmiotów

walcowych.

Rys. 6. Narzędzia traserskie: 1 – rysik, 2 – suwmiarka traserska, 3 – ryśnik, 4 i 5 – cyrkle traserskie,

6 – punktak, 7 – liniał traserski, 8 – kątownik, 9 – środkowanik, 10 – pryzma [2, s. 105]

Do wyposażenia traserskiego zaliczamy również: płyty traserskie, młotki, kątomierze

i przymiary kreskowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Miejscem pracy trasera jest stół traserski wyposażony w płytę, której płaszczyzna musi

być równa i bardzo dokładnie obrobiona. Płyty traserskiej nie należy używać do żadnych

innych prac, poza trasowaniem.

Przed przystąpieniem do trasowania należy:

–

sprawdzić jakość i stan materiału przeznaczonego do trasowania, zwracając szczególną

uwagę na porowatość, pęknięcia i inne widoczne usterki,

–

sprawdzić wymiary trasowanego przedmiotu z rysunkiem,

–

dokładnie oczyścić materiał ze zgorzeliny lub resztek piasku formierskiego,

–

sprawdzić prawidłowość naddatków na późniejszą obróbkę,

–

pomalować materiał w celu zwiększenia widoczności trasowanych linii np. kredą

rozrobioną w wodzie z dodatkiem oleju lnianego.

Po przygotowaniu powierzchni wybiera się podstawy traserskie czyli taki punkt, oś lub

płaszczyznę, od której odmierza się wymiary na przedmiocie. Trasowanie rozpoczyna się od

wyznaczenia głównych osi symetrii przedmiotu. Jeśli zarys przedmiotu składa się z odcinków

linii prostych i krzywych, to najpierw wykreśla się linie proste, a następnie łączy się je

odpowiednimi łukami lub krzywymi. Przykład trasowania linii prostych równoległych

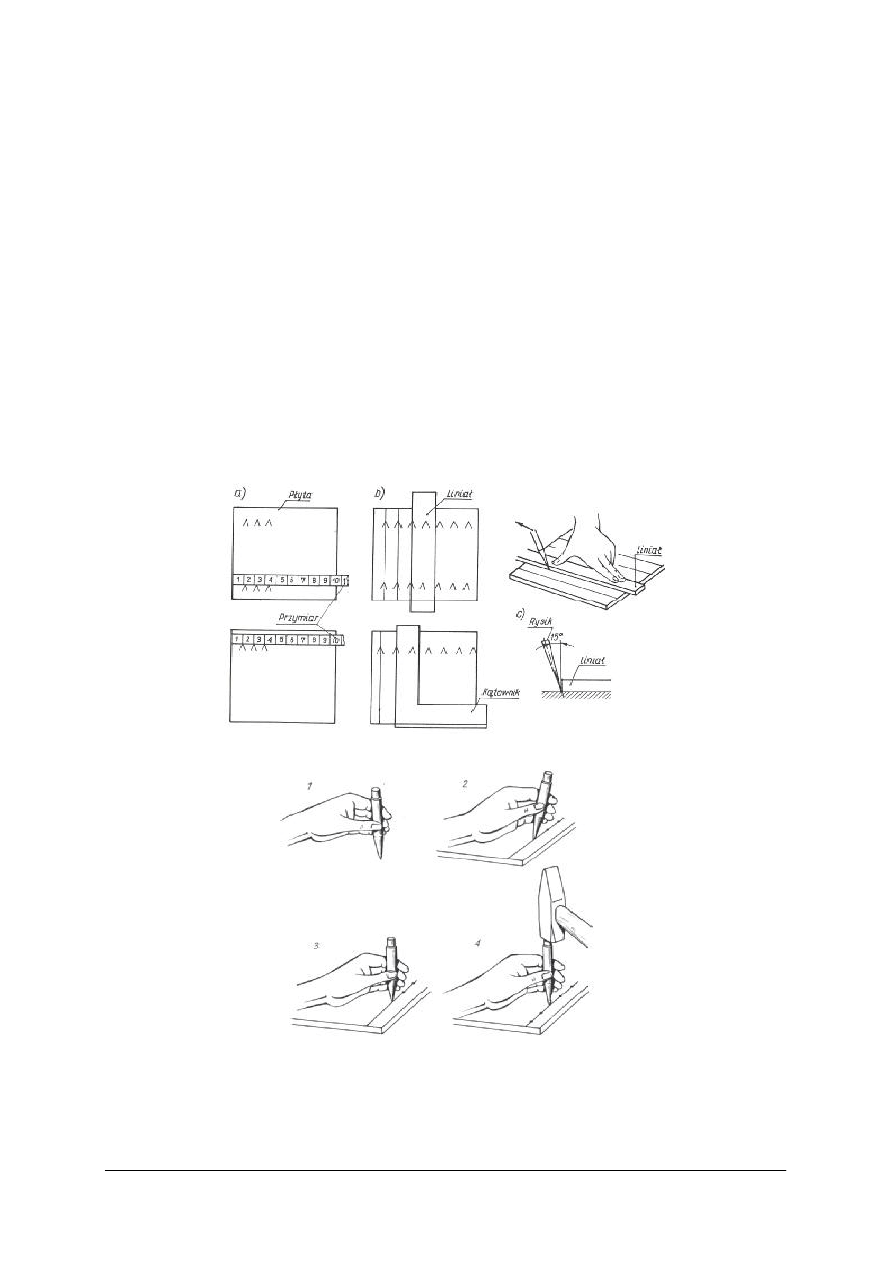

przedstawia rysunek 7.

Rys. 7. Trasowanie linii prostych równoległych: a – odmierzanie odstępów miedzy liniami, wykorzystanie

liniału i kątownika, c – kąt nachylenia rysika podczas nanoszenia linii [4, s. 96]

Rys. 8. Sposób posługiwania się punktakiem [4, s. 97]

Ponieważ rysy w czasie pracy łatwo ulegają starciu i są źle widoczne, przy pomocy

punktaka punktuje się wszystkie przecięcia tych rys i środki okręgów, a także dłuższe łuki,

krzywe i dłuższe rysy w odstępach 20÷50 mm. Na rysunku 8 przedstawiono kolejne fazy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

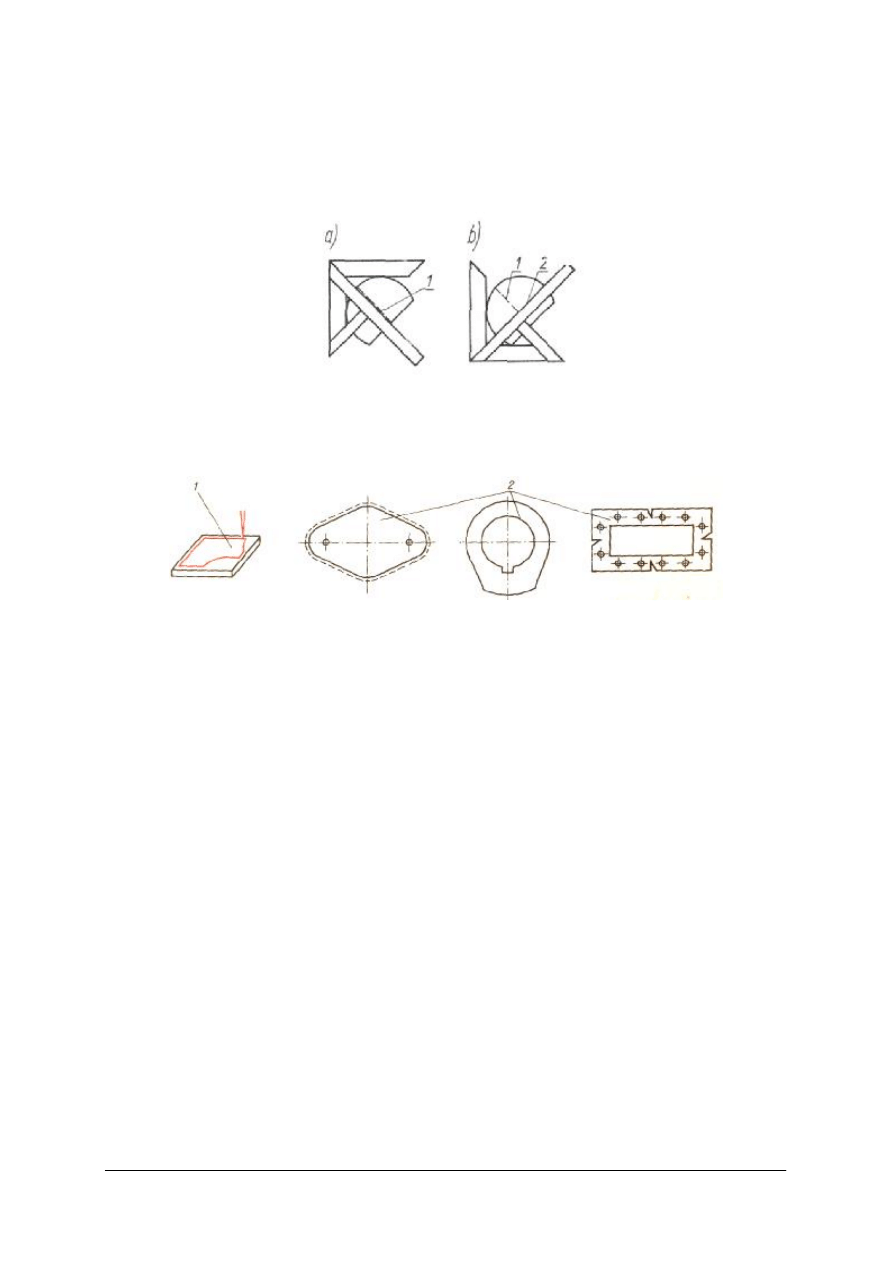

ustawiania punktaka na rysie. Niekiedy istnieje konieczność wyznaczenia środka przedmiotu

okrągłego np. wałka. W tym celu używa się środkownika, który należy przyłożyć do wałka

w ten sposób, by jego ramiona boczne były styczne do okręgu (rys. 9). Wzdłuż ramienia

środkowego wykreśla się rysę 1. Następnie przesuwa się środkownik o kąt 90° i wykreśla się

rysę 2.

Rys. 9. Wyznaczanie osi symetrii wałków: a) wyznaczenie rysy 1, b) wyznaczenie rysy 2 [4, s. 99]

Podczas wykonywania większej liczby jednakowych przedmiotów stosuje się trasowanie

według wzornika. Polega to na przyłożeniu wzornika do płaszczyzny materiału i wyznaczeniu

zarysów przedmiotu przez obrysowanie zarysu wzornika rysikiem.

Rys. 10. Trasowanie według wzornika: 1-wykonanie trasowania, 2-przykłady wzorników [2, s. 106]

Niekiedy zachodzi konieczność trasowania zarysów przedmiotów o złożonych kształtach

np. wielokątów, linii prostopadłych, stycznych do okręgów, rozwinięć brył geometrycznych

itp. Aby wykonać takie trasowanie należy posłużyć się konstrukcjami geometrycznymi. Poniżej

jest przedstawiony przykład trasowania stożka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

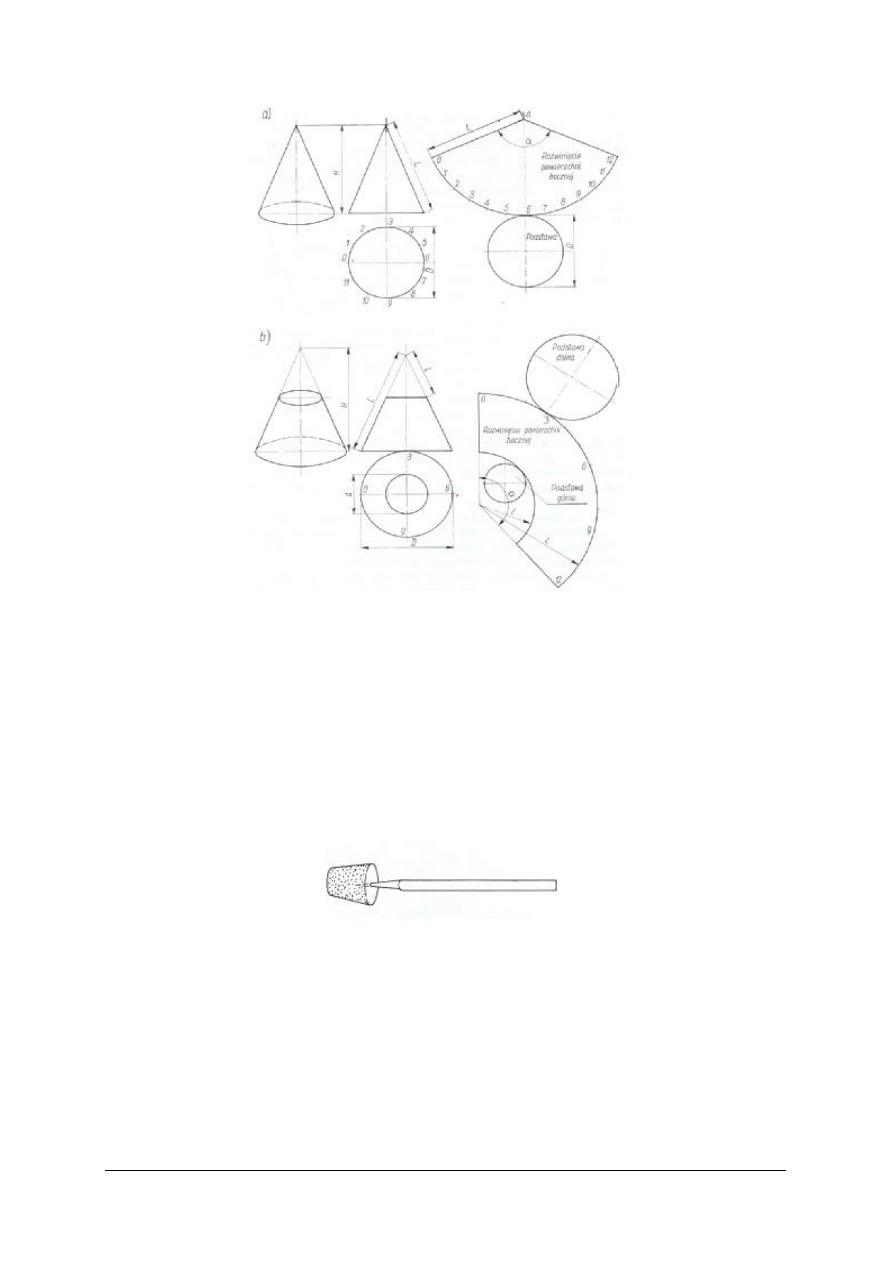

Rys. 11. Trasowanie rozwinięć stożków: a) pełnego, b) ściętego [4, s. 100]

Zasady bezpiecznej pracy podczas trasowania

Podczas wykonywania operacji trasowania należy szczególną uwagę zwrócić na staranne

ustawienie, zamocowanie oraz ostrożne przenoszenie ciężkich przedmiotów. Należy się z nimi

obchodzić w ten sposób, by nie spowodować obrażeń kończyn w razie upadku przedmiotu.

Ważne jest również prawidłowe oświetlenie stanowiska roboczego. Porządek na stanowisku,

a zwłaszcza prawidłowy sposób rozmieszczenia i przechowywania narzędzi traserskich, chroni

pracownika przed skaleczeniami. Na stanowisku traserskim powinny się znajdować tylko te

narzędzia, które są niezbędne do trasowania. Przedmioty przeznaczone do trasowania powinny

być umieszczone w pobliżu stanowiska. Każdym przyrządem należy posługiwać się zgodnie

z jego przeznaczeniem i chronić go przed zabrudzeniem i uderzeniami.

Rys. 12. Zabezpieczenie ostrza rysika przed stępieniem [4, s. 101]

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu wykonujemy trasowanie?

2. Jakie znasz rodzaje trasowania?

3. Wymień poznane narzędzia traserskie?

4. Opisz do czego służy środkownik?

5. Omów przygotowanie płaszczyzny do trasowania?

6.

Jakie czynności należy wykonać celem zwiększenia widoczności rys traserskich?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

7. Na czym polega technika trasowania według wzornika?

8. Jakich zasad należy przestrzegać podczas wykonywania operacji trasowania?

4.3.3. Ćwiczenia

Ćwiczenie 1

Spośród narzędzi które, dostaniesz od nauczyciela wybierz 5, które są używane do

trasowania. Wpisz nazwę narzędzia do tabeli oraz napisz, jakie jest jego przeznaczenie.

Tabela do ćwiczenia 1

Lp.

Nazwa narzędzia

Przeznaczenie

1.

2.

3.

4.

5.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) wybrać 5 narzędzi, które są stosowane do trasowania,

3) nazwać narzędzia traserskie,

4) określić przeznaczenie narzędzi traserskich,

5) wpisać do tabeli odpowiednie informacje.

Wyposażenie stanowiska pracy:

−

młotek,

−

imadło równoległe,

−

rysik,

−

punktak,

−

przecinak,

−

pilnik,

−

pryzma traserska,

−

środkownik,

−

cyrkiel traserski.

Ćwiczenie 2

Na płaskim arkuszu blachy wytrasuj zarys materiału do wykonania walca zamkniętego.

Pamiętaj, że podstawą walca prostego jest koło, a rozwinięciem powierzchni bocznej prostokąt

o podstawie równej obwodowi koła oraz szerokości równej wysokości walca.

Rysunek do ćwiczenia 2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) przygotować narzędzia do trasowania,

3) wybrać płytkę do naniesienia linii traserskich,

4) oczyścić płytkę oraz ją sprawdzić zwracając uwagę na porowatość, pęknięcia,

5) sprawdzić główne wymiary materiału,

6) pomalować materiał z jednej strony,

7) położyć płytkę na płycie traserskiej,

8) wybrać podstawy traserskie,

9) nanieść linie,

10) wypunktować wszystkie przecięcia rys,

11) pamiętać o przestrzeganiu zasad bhp.

Wyposażenie stanowiska pracy:

−

narzędzia traserskie,

−

arkusz blachy,

−

kreda do trasowania.

Ćwiczenie 3

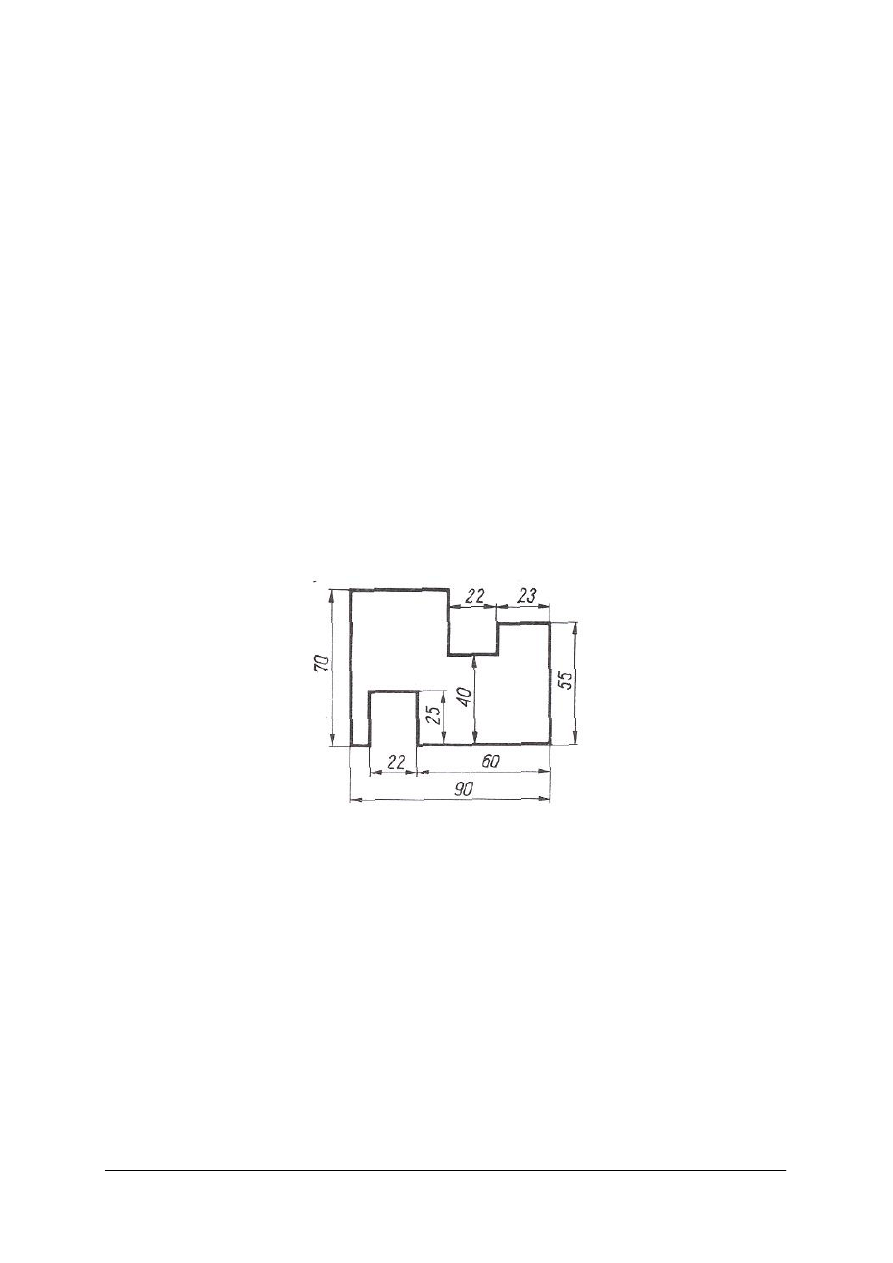

Na stalowej płytce wytrasuj zarysy części przedstawionej na rysunku.

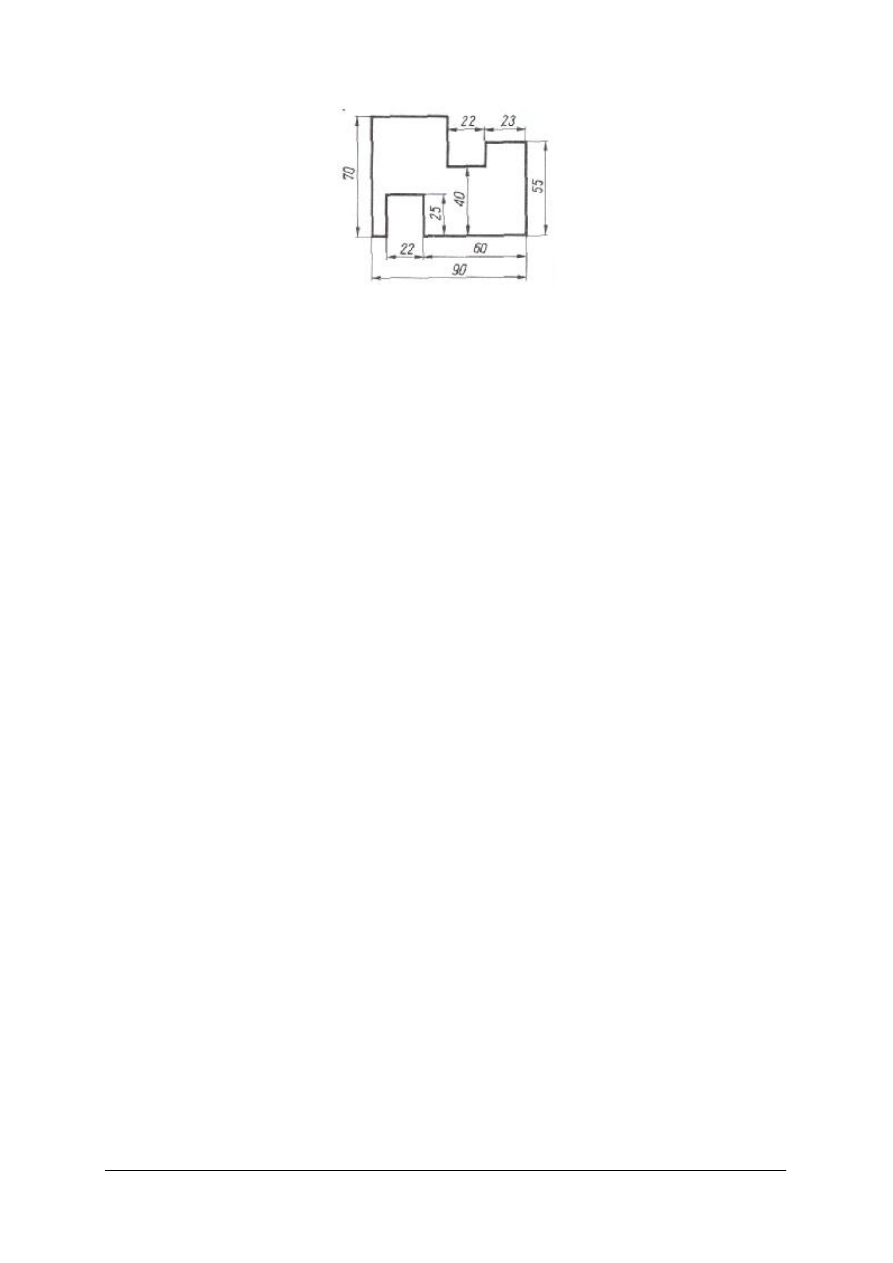

Rysunek do ćwiczenia 3

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) przygotować narzędzia do trasowania,

3) wybrać płytkę do naniesienia linii traserskich,

4) oczyścić płytkę oraz ją sprawdzić zwracając uwagę na porowatość, pęknięcia,

5) sprawdzić główne wymiary materiału,

6) pomalować materiał z jednej strony,

7) położyć płytkę na płycie traserskiej,

8) wybrać podstawy traserskie,

9) nanieść linie,

10) wypunktować wszystkie przecięcia rys,

11) pamiętać o przestrzeganiu zasad bhp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

−

narzędzia traserskie,

−

płytka stalowa,

−

kreda do trasowania.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić przeznaczenie narzędzi traserskich?

2) rozpoznać narzędzia traserskie?

3) wytrasować linie równoległe i prostopadłe w określonej odległości od

siebie?

4) scharakteryzować zasady trasowania?

5) wybrać bazy traserskie?

6) określić zasady bhp podczas trasowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.4. Cięcie metali piłką i nożycami

4.4.1. Materiał nauczania

Do cięcia metali w praktyce warsztatowej wykorzystuje się:

–

piłkę ręczną,

–

nożyce ręczne,

–

nożyce dźwigniowe,

–

nożyce gilotynowe,

–

nożyce krążkowe.

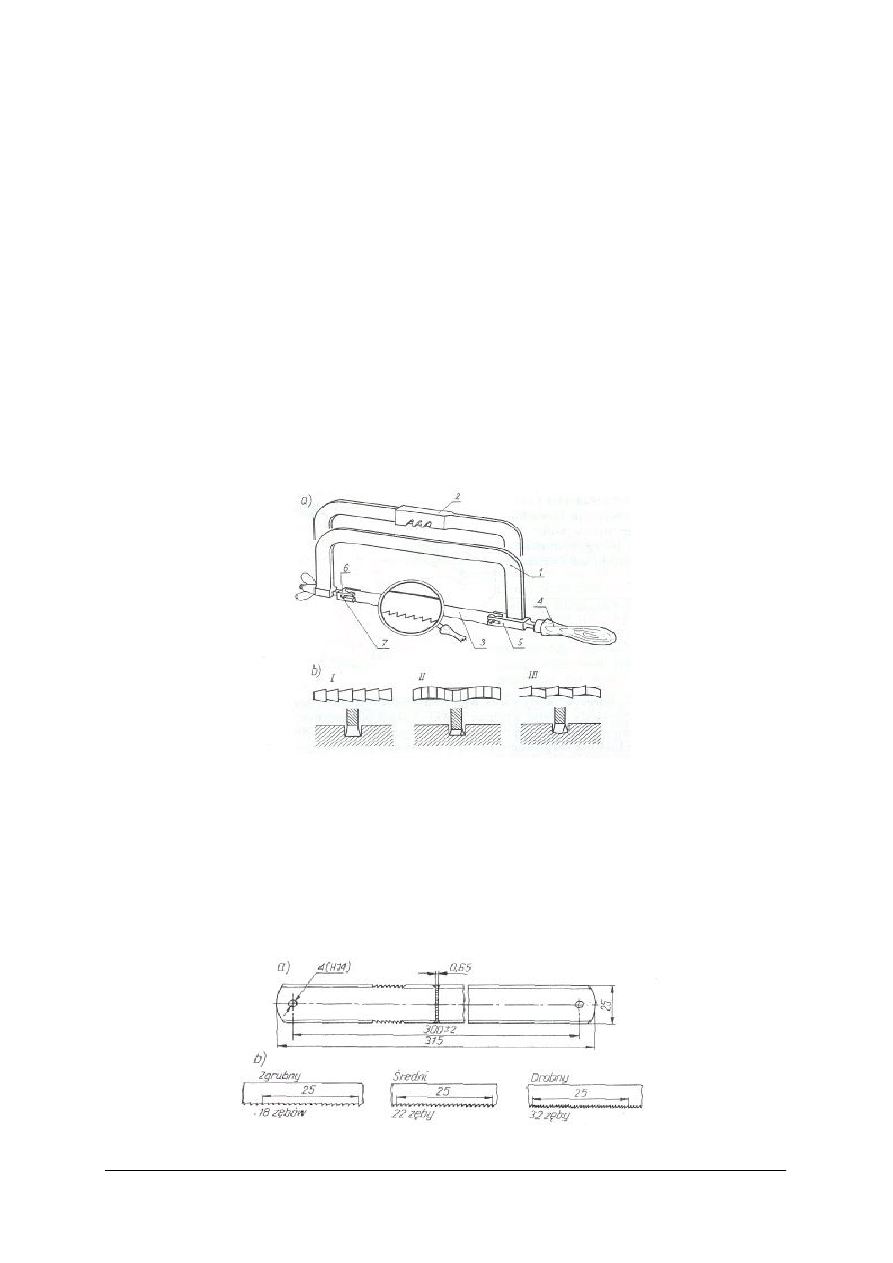

Piłka ręczna

Składa się z oprawki oraz części roboczej zwanej brzeszczotem. Oprawki piłek do metali

mogą być stałe lub nastawne. W oprawkach nastawnych można mocować brzeszczoty

o różnych długościach. Brzeszczot jest wykonany w postaci cienkiej taśmy stalowej

z naciętymi na jednej lub obu krawędziach ostrzami w postaci ząbków. Brzeszczot mocuje się

w ramce w ten sposób, by ostrza ząbków były skierowane od rączki, ponieważ cięcie (ruch

roboczy) odbywa się podczas ruchu piłki „od siebie”.

Rys. 13. Piłka ręczna: a) budowa: 1, 2 – oprawka, 3 – brzeszczot, 4 – rękojeść, 5 – uchwyt do mocowania stały,

6 – uchwyt do mocowania przesuwny, 7 – otwory w uchwytach b) ukształtowanie ostrzy brzeszczotu:

I – zęby zgrubiane, II – zęby rozwierane i falistość brzeszczotu, III – zęby rozwierane [1, s. 34]

Brzeszczoty piłek ręcznych do metali maja wymiary znormalizowane. Brzeszczoty

charakteryzują się określeniem liczby zębów przypadających na 25 mm długości lub podziałką

P, czyli odległością dwóch sąsiednich ostrzy w mm. Produkowane są brzeszczoty o 22 zębach,

jak również o 18 i 32 zębach (ostrzach) na 25 mm długości.

Rys. 14. Brzeszczot dwustronny pił ręcznych do metali: a) wymiary, b) uzębienie [1, s. 35]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

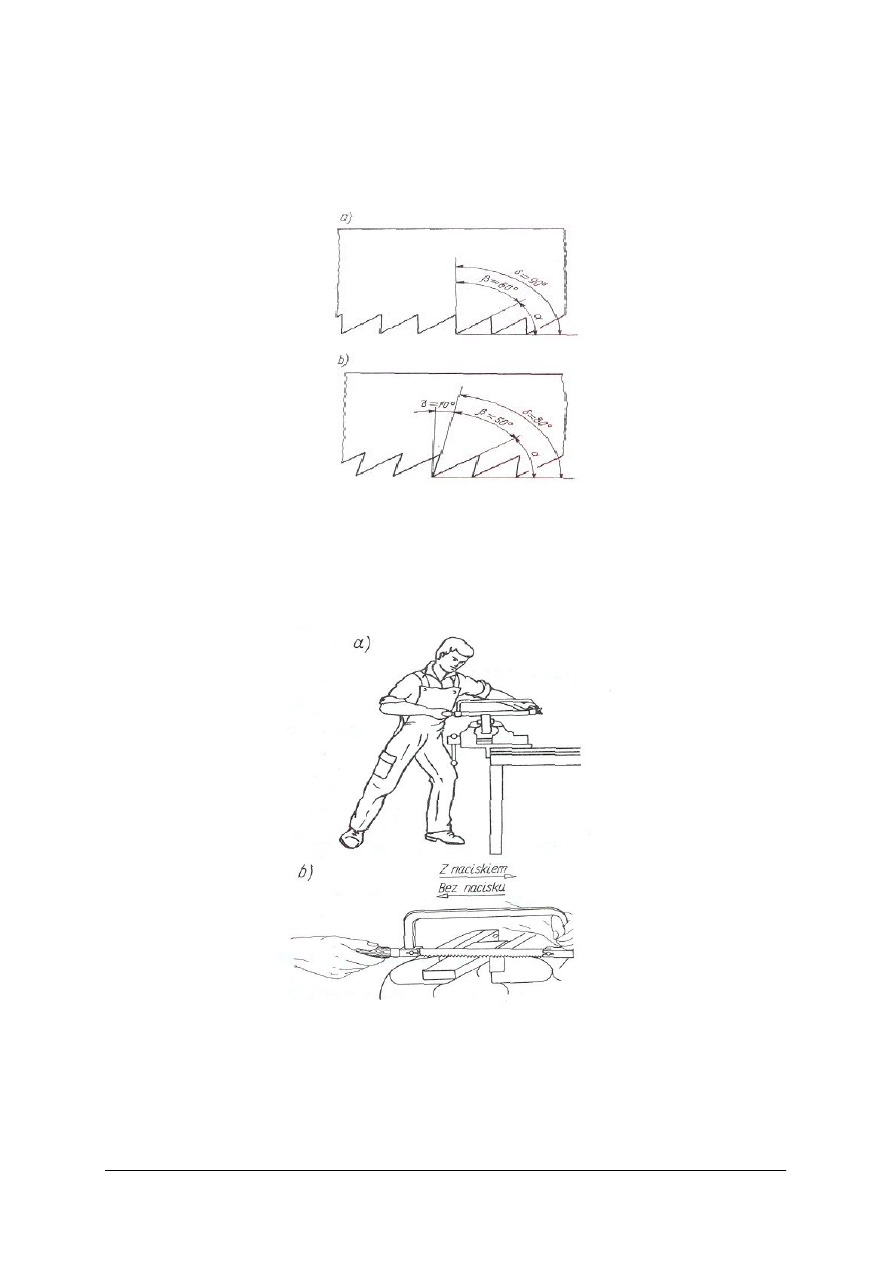

Najczęściej stosowany zarys ząbków brzeszczotu, przedstawia rysunek 15 a. Jest to zarys

zębów do przerzynania metali twardych. Zarys ząbków na rys. 15 b stosuje się na

brzeszczotach służących do przerzynania metali miękkich. uzębienie brzeszczotu jest

rozwierane, zgrubiane lub falowane i dlatego szerokość powstającego przecięcia jest większa

od grubości brzeszczotu, co zapobiega zakleszczaniu się brzeszczotu w materiale.

Rys. 15. Kształt zębów brzeszczotu: a) do metali twardych, b) kształt ząbków do materiałów miękkich α-kąt

przyłożenia, β-kąt ostrza, γ-kat natarcia, δ-kąt skrawania [1, s. 34]

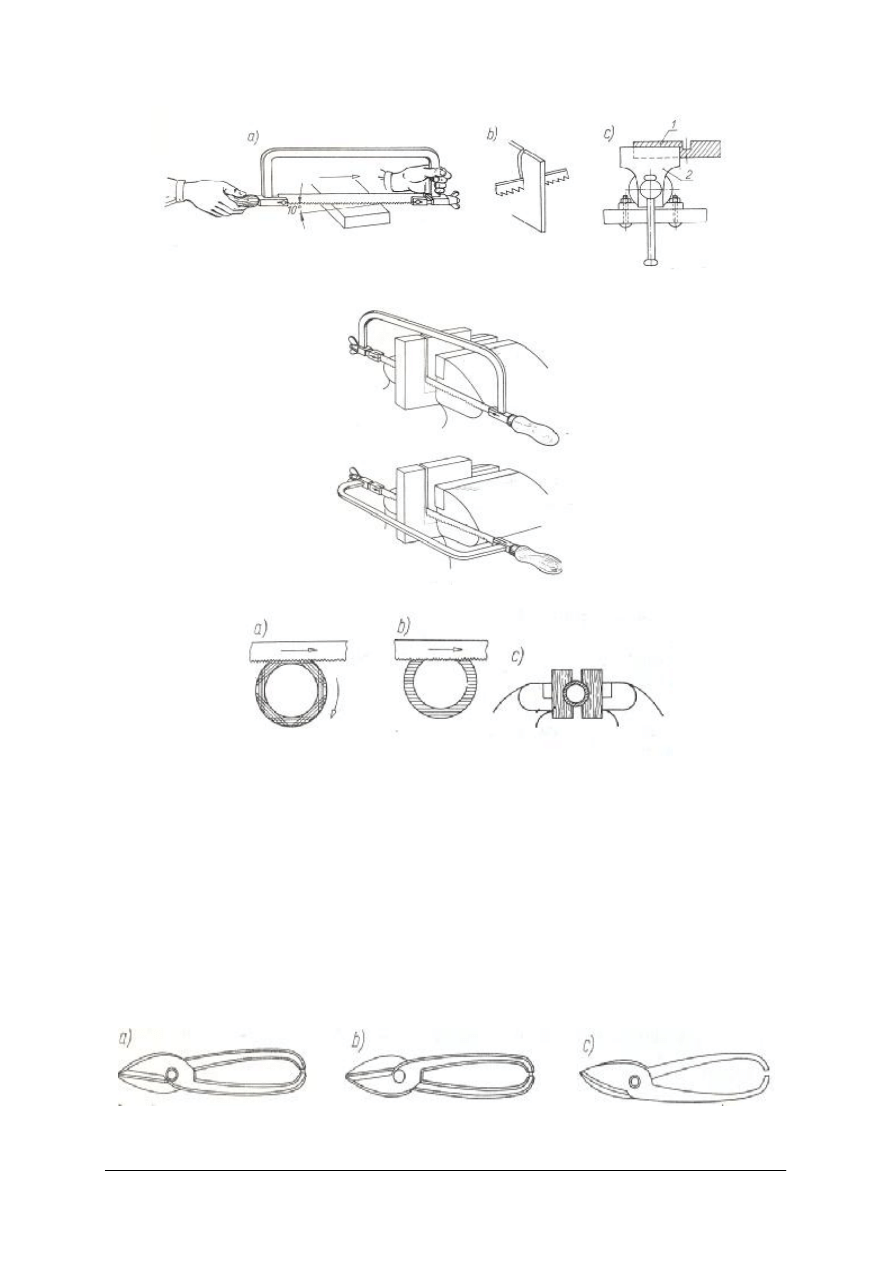

Technika przecinania metali piłką

Nacisk na piłkę wywiera się podczas ruchu roboczego, czyli w kierunku imadła, natomiast

ruch powrotny (jałowy), odbywa się bez nacisku. Ruch piłki powinien być płynny, a jej

przesuw powinien wynosić około 2/3 użytecznej długości brzeszczotu.

Rys. 16. Technika przecinania metali piłką ręczną: a) prawidłowa postawa podczas przecinania, b) prawidłowy

sposób trzymania piłki [1, s. 35]

Przedmioty płaskie przecinamy wzdłuż szerszej krawędzi. Rozpoczynamy przecinanie lekko

odchylona od siebie piłką. Ułatwieniem rozpoczęcia przecinania jest wykonanie małego

wgłębienia trójkątnym pilnikiem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 17. Przecinanie piłką przedmiotów płaskich: a) właściwe, b) niewłaściwe, c) zamocowanie przedmiotu

w imadle [1, s. 36]

Rys. 18. Przecinanie piłką długich przedmiotów [1, s. 36]

Rys. 19. Przecinanie piłka rury: a) prawidłowe, b) nieprawidłowe, c) zamocowanie rury cienkościennej

w drewnianych nakładkach [1, s. 36]

Aby przerznąć rurę mocuje się ją w imadle za pomocą drewnianych nakładek. Podczas

operacji przerzynania, należy ją sukcesywnie obracać. Zapobiega to wyłamaniu się ząbków

piłki.

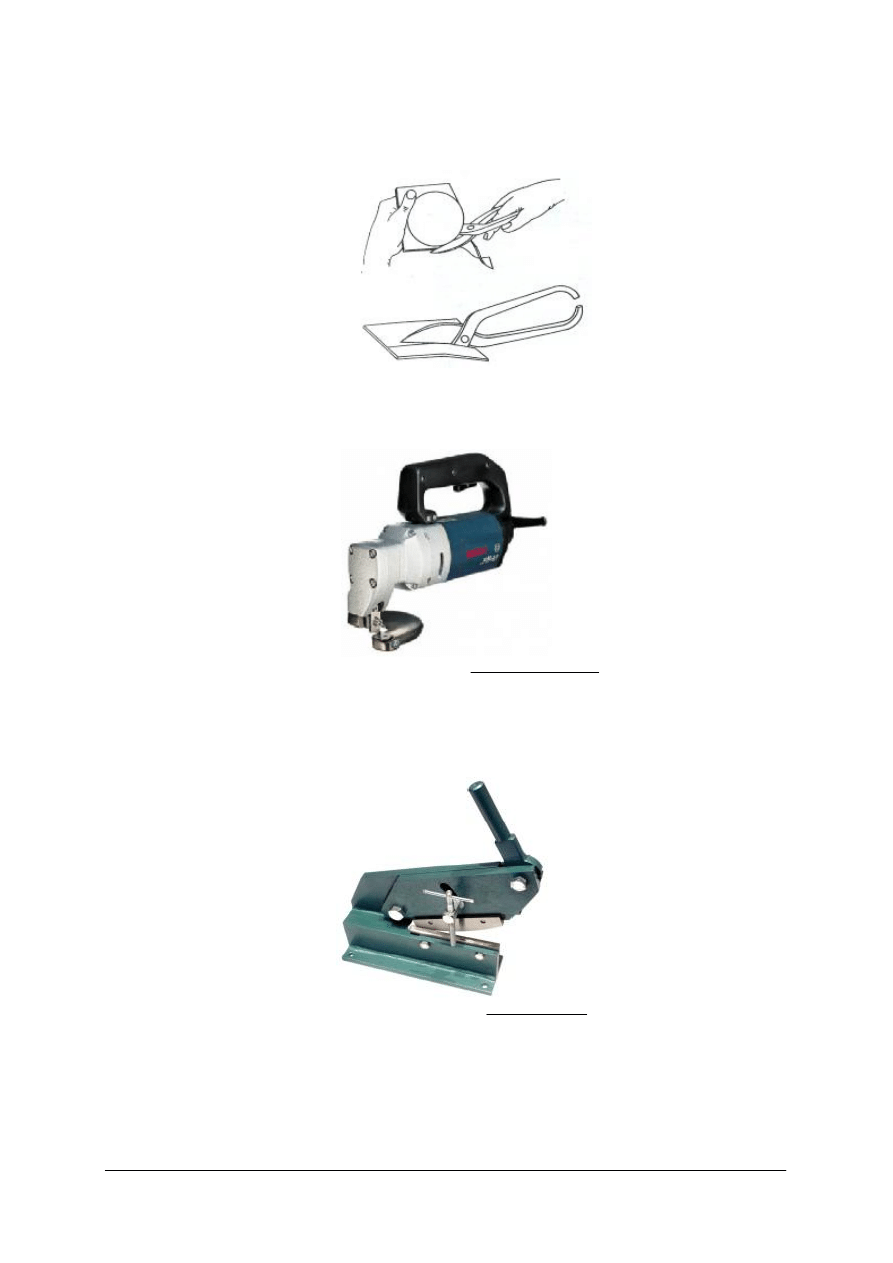

Nożyce ręczne

Do cięcia blach o grubości nie przekraczającej 1 mm używa się nożyc ręcznych. Wyróżnia

się następujące rodzaje nożyc:

–

prawe – górny nóż znajduje z prawej strony,

–

lewe – górny nóż znajduje się z lewej strony,

–

do otworów.

Rys. 20. Nożyce ręczne: a) proste lewe, b) proste prawe, c) do wycinania otworów [1, s. 38]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Przystępując do cięcia należy wytrasować na blasze zarys wycinanego przedmiotu.

Podczas cięcia nożyce powinny być tak ustawione, aby nie zasłaniały wytrasowanych linii

cięcia. Światło powinno padać z prawej strony.

Rys. 21. Cięcie blachy nożycami [1, s. 39]

Do wycinania z blach skomplikowanych kształtów o małych krzywiznach najlepiej użyć

nożyc elektrycznych.

Rys. 22. Nożyce elektryczne [www.narzedziowy.pl]

Nożyce dźwigniowe

Nożyce dźwigniowe służą do przecinania grubych blach i płaskowników. Powierzchnie

noży są nachylone względem płaszczyzny cięcia pod kątem 2÷3°. Nożyce często są

wyposażone w przytrzymywacz, który zapobiega wyginaniu się blach podczas cięcia.

Rys. 23. Nożyce dźwigniowe [www.sciskpol.pl]

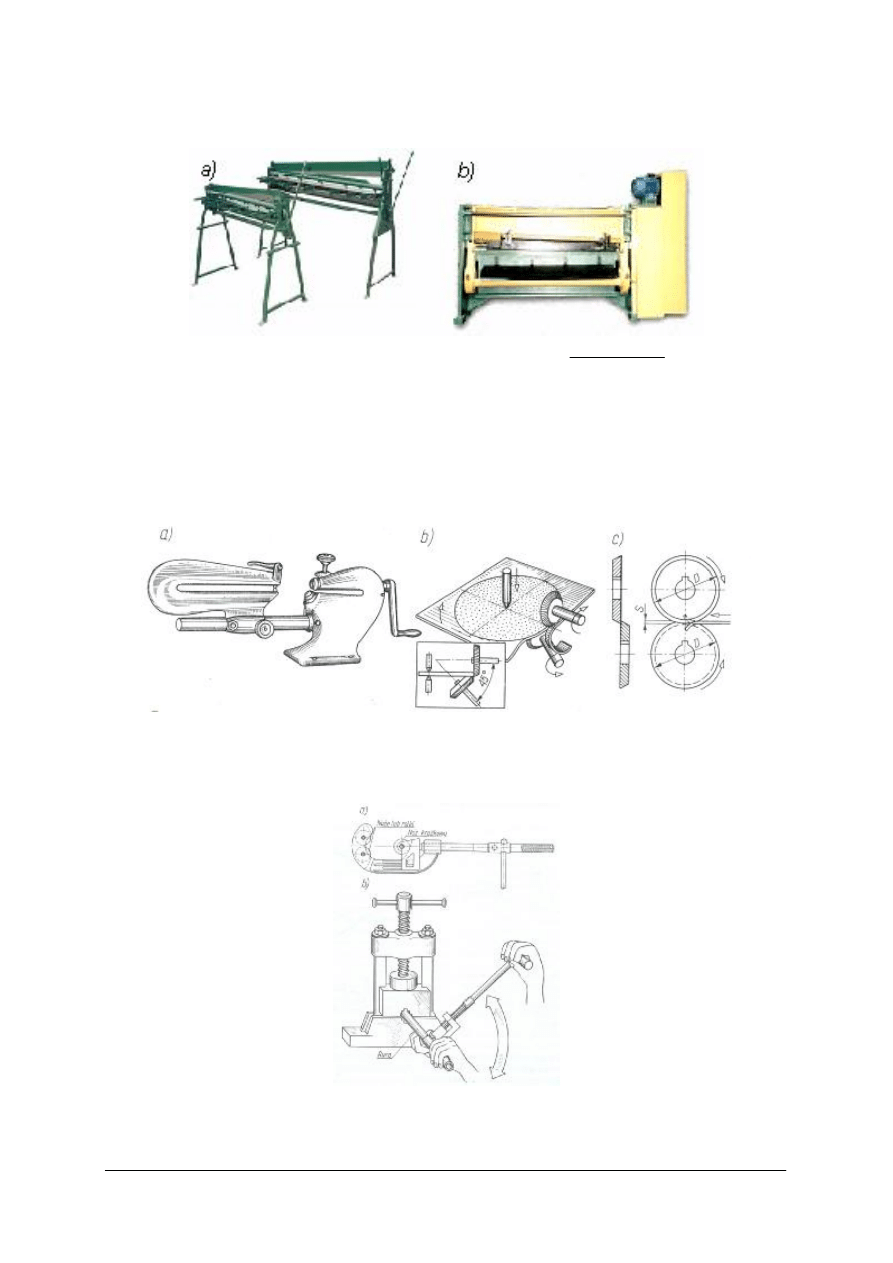

Nożyce gilotynowe

Nożyce gilotynowe służą do ciecia blach wzdłuż linii prostej. Nożyce gilotynowe ręczne

(stołowe) służąc do ciecia długich blach o niewielkiej grubości. Do cięcia dużych arkuszy blach

stosuje się nożyce gilotynowe mechaniczne. W takich nożycach nóż dolny jest mocowany

nieruchomo w dolnej części korpusu, natomiast nóż górny jest zamocowany w korpusie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

suwaka. W czasie pracy suwak przesuwa się w górę i w dół w prowadnicach. Poruszany jest

mechanizmem mimośrodkowym od wału roboczego napędzanego silnikiem elektrycznym.

Rys. 24. Nożyce gilotynowe: a) ręczne, b) mechaniczne [www.logikor.pl]

Nożyce krążkowe

Wyróżnia się nożyce krążkowe do cięcia:

–

po okręgu,

–

wzdłuż linii prostej.

Nożyce tego rodzaju służą do cięcia blach cienkich, po dowolnych liniach krzywych oraz

do cięcia wzdłuż linii prostej. Noże mają kształt krążków o zaostrzonych krawędziach tnących.

Obydwa noże napędzane są i obracają się z jednakową prędkością w przeciwnych kierunkach.

Rys. 25. Nożyce krążkowe: a) widok, b) cięcie na nożycach krążkowych po okręgu, c) cięcie na nożycach

krążkowych wzdłuż linii prostej [1, s. 40]

Przecinanie rur ułatwia obcinak do rur. Wadą tego rodzaju cięcia jest zagnieciona do

środka krawędź zewnętrzna i wewnętrzna rury.

Rys. 26. Przecinanie rur grubościennych: a) obcinak do rur, b) cięcie rury obcinakiem [1, s. 127]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Ostrzenie ostrzy nożyc

Podczas obsługi nożyc do cięcia blach trzeba okresowo sprawdzać ostrza, czy nie uległy

zbytniemu stępieniu. Ostrzenie noży wykonuje się na szlifierkach, zwracając szczególną uwagę

na zachowanie geometrii ostrza.

Zasady bezpiecznej pracy podczas cięcia metali

Przed rozpoczęciem pracy należy sprawdzić stan piły i nożyc. Nigdy nie wolno pracować

niesprawnymi narzędziami. Nożyce powinny posiadać naostrzone ostrza. Nie dopuszczalny jest

zbyt duży luz między szczękami tnącymi. Szczególną uwagę należy zwrócić na powstające

podczas cięcia zadziory. Mogą one spowodować skaleczenie rąk pracownika. Dlatego

powinien on mieć podczas cięcia metali kompletne ubranie ochronne oraz rękawice robocze.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich elementów zbudowana jest piłka ręczna?

2. Co to jest brzeszczot i jakie jest jego zastosowanie?

3. Jakie są wymiary brzeszczotu?

4. W jaki sposób przerzyna się metale piłką ręczną?

5. Jakie znasz rodzaje nożyc ręcznych?

6. W jaki sposób przecina się materiał przy pomocy nożyc ręcznych?

7. Do czego służą nożyce dźwigniowe?

8. Do przecinania jakich materiałów użyjesz nożyc gilotynowych?

9. Do jakiego rodzaju cięcia zastosujesz nożyce krążkowe?

10. W jaki sposób można przeciąć rury?

4.4.3. Ćwiczenia

Ćwiczenie 1

Zamocuj poprawnie brzeszczot w oprawce.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) zamocować poprawnie brzeszczot w oprawie.

Wyposażenie stanowiska pracy:

–

piłka ręczna,

–

brzeszczot.

Ćwiczenie 2

Na rysunku przedstawiony jest przedmiot. Na arkuszu blachy wytrasuj jego zewnętrzne

krawędzie, a następnie dobierz odpowiednie narzędzie do cięcia i wytnij jego kształt.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rysunek do ćwiczenia 2

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) zapoznać się z rysunkiem,

3) przygotować narzędzia do trasowania,

4) wybrać arkusz blachy do naniesienia linii traserskich,

5) oczyścić blachę oraz sprawdzić ją zwracając uwagę na porowatość, pęknięcia,

6) sprawdzić główne wymiary materiału,

7) pomalować materiał z jednej strony,

8) położyć płytkę na płycie traserskiej,

9) wybrać podstawy traserskie,

10) nanieść linie,

11) wypunktować wszystkie przecięcia rys,

12) wybrać narzędzia do cięcia,

13) wyciąć wytrasowany przedmiot,

14) stępić krawędzie po cięciu,

15) sprawdzić wymiary wyciętego przedmiotu,

16) posprzątać stanowisko pracy,

17) pamiętać o przestrzeganiu zasad bhp.

Wyposażenie stanowiska pracy:

–

arkusz blachy,

–

narzędzia traserskie,

−

kreda do trasowania,

−

nożyce ręczne,

−

nożyce dźwigniowe,

−

przymiar kreskowy.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zamocować brzeszczot w oprawce piłki ręcznej?

2) wyciąć wytrasowany przedmiot nożycami ręcznymi?

3) dobrać nożyce ręczne w zależności od kształtu przedmiotu

wycinanego z blachy?

4) ustawić oraz zamocować blachę na nożycach gilotynowych i wykonać

cięcie?

5) przeciąć rurę obcinakiem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.5. Gięcie i prostowanie blach, płaskowników, rur, drutu

4.5.1. Materiał nauczania

Operacje gięcia i prostowania są rodzajem obróbki plastycznej. Dzięki działaniu

odpowiednich sił, nadaje się przedmiotom żądany kształt, bez skrawania materiału.

W zależności od temperatury w której wykonuje się obróbkę plastyczną, może się ona

odbywać na gorąco lub na zimno. Podczas gięcia materiał w miejscu zginania zostaje

odkształcony. Warstwy zewnętrzne materiału z jednej zostają rozciągnięte, a po zakończeniu

gięcia wydłużone na pewnym odcinku. Po stronie wewnętrznej w czasie gięcia materiał zostaje

ściśnięty, a po zakończeniu gięcia skrócony. Warstwy środkowe leżące na linii obojętnej,

przechodzącej przez środek grubości materiału, nie ulegają większemu odkształceniu.

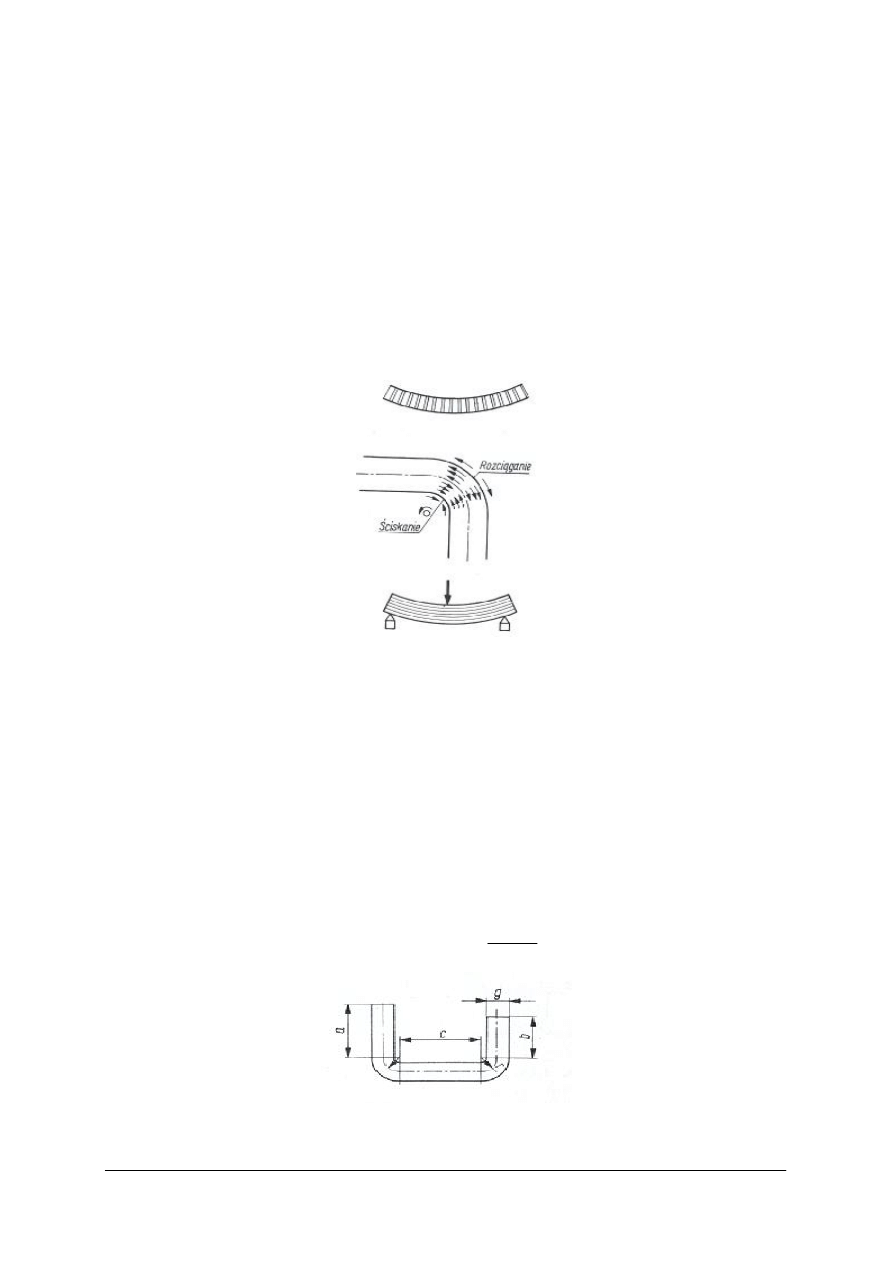

Rys. 27. Gięcie materiału [4, s. 130]

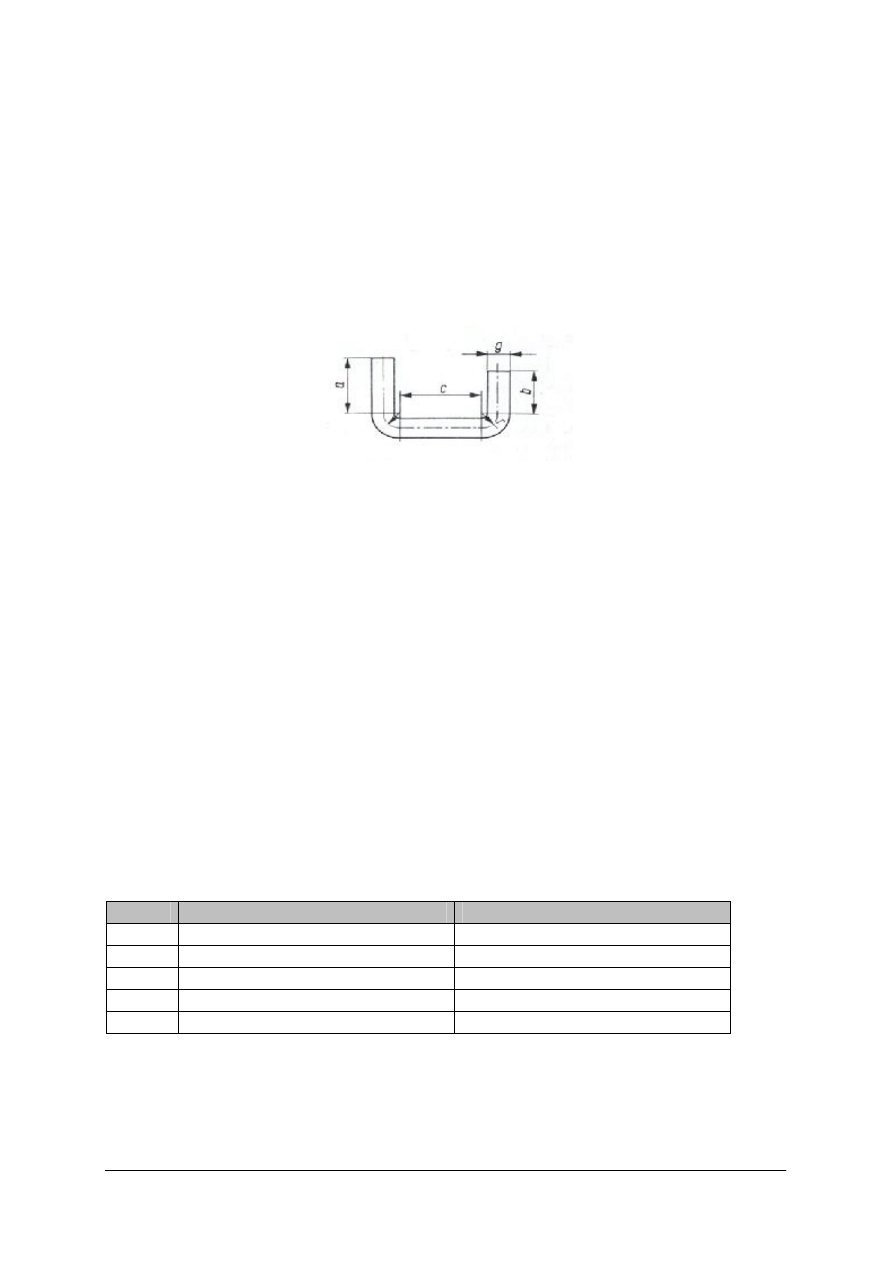

Aby obliczyć długość materiału wyjściowego do wykonania przedmiotu na podstawie

rysunku wykonawczego przedmiotu należy go podzielić na elementarne odcinki, składające się

z linii prostych oraz łuków.

( )

∑ ∑

⋅

+

=

α

r

l

L

i

gdzie:

L – długość materiału wyjściowego [mm],

l

i

– długość odcinka prostego [mm],

r – promień łuku warstwy obojętnej [mm],

α – kąt łuku [rad].

Korzystając z powyższego wzoru, długość materiału wyjściowego dla rysunku 28, można

obliczyć w następujący sposób:

⋅

Π

+

+

+

=

4

2

2

r

c

b

a

L

Rys. 28. Określanie długości materiału do gięcia [4, s. 131]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

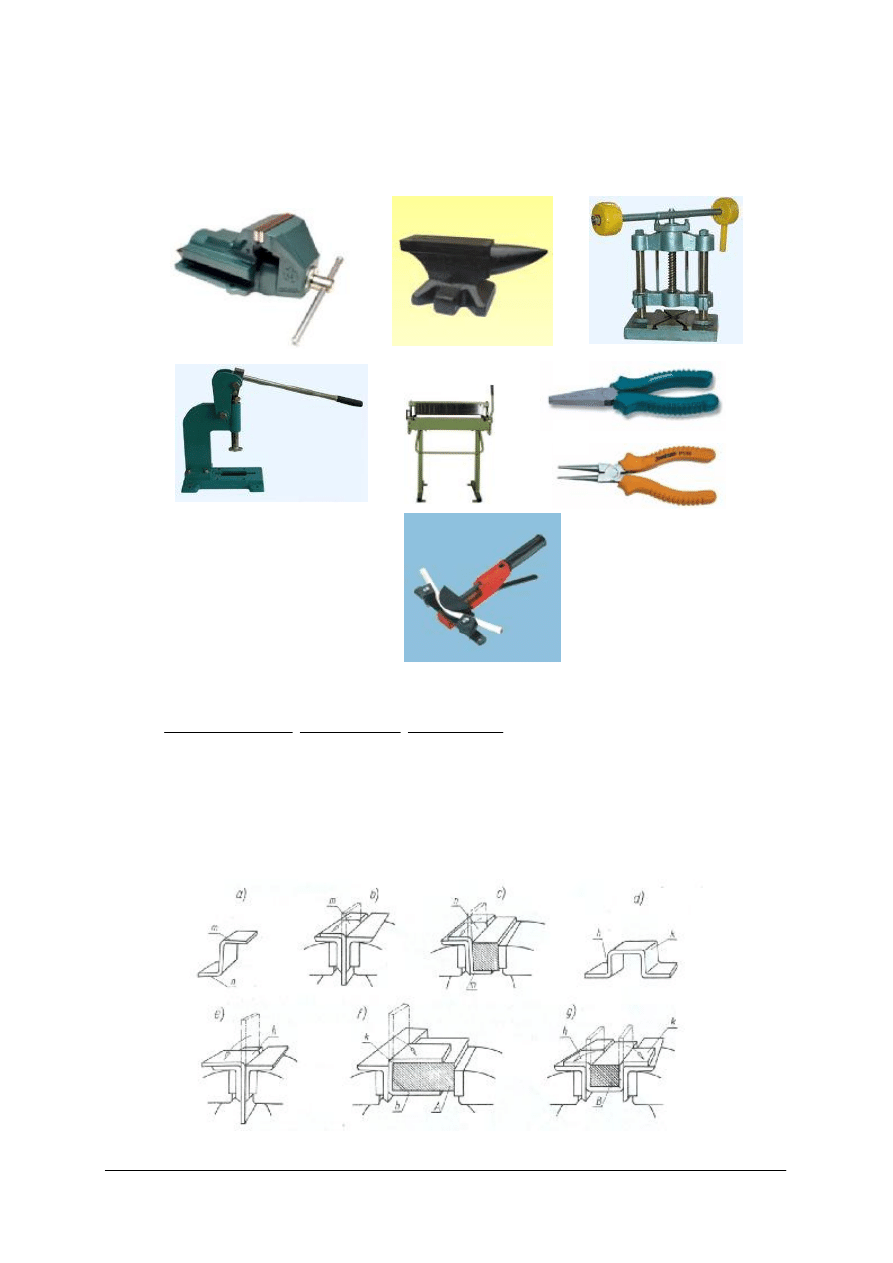

Do gięcia i prostowania używa się najczęściej następujących narzędzi: imadeł, płyt

żeliwnych, kowadeł, pras ręcznych śrubowych i dźwigniowych, zaginarek krawędziowych,

szczypiec okrągłych i płaskich, giętarek do rur itp.

Rys. 29. Urządzenia do gięcia ręcznego: a) imadło, b) kowadło, c) prasa ręczna śrubowa, d) prasa ręczna

dźwigniowa, e) zaginarka krawędziowa, f) szczypce płaskie, g) szczypce okrągłe, h) giętarka do rur

[www.narzedziowy.pl, www.sciskpol.pl, www.logikor.pl]

Gięcie płaskowników najczęściej dokonuje się w szczękach imadła. Natomiast grube

płaskowniki oraz pręty gnie się po nagrzaniu używając pras śrubowych. W przypadku gięcia

przedmiotów w imadle należy zastosować wkładki chroniące zarówno szczęki imadła, jak

i powierzchnię przedmiotu giętego przed uszkodzeniem. Podczas gięcia, na powierzchni

materiału pozostawiane są nieraz ślady po uderzeniu młotkiem. Aby ich uniknąć stosuje się

młotki gumowe lub miedziane.

Rys. 30. Przykłady operacji gięcia płaskownika w imadle [1, s. 49]

a)

b)

c)

d)

e)

f)

g)

h)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 31. Kolejne etapy gięcia półokrągłego przedmiotu w imadle [1, s. 49]

Podczas gięcia blach pod kątem ostrym i o małych promieniach gięcia, należy pamiętać

o kierunku włókien powstałych w blasze podczas jej walcowania. Kierunek tych włókien nie

powinien być zgodny z linią gięcia, ponieważ mogłoby to spowodować pęknięcia na

krawędziach gięcia.

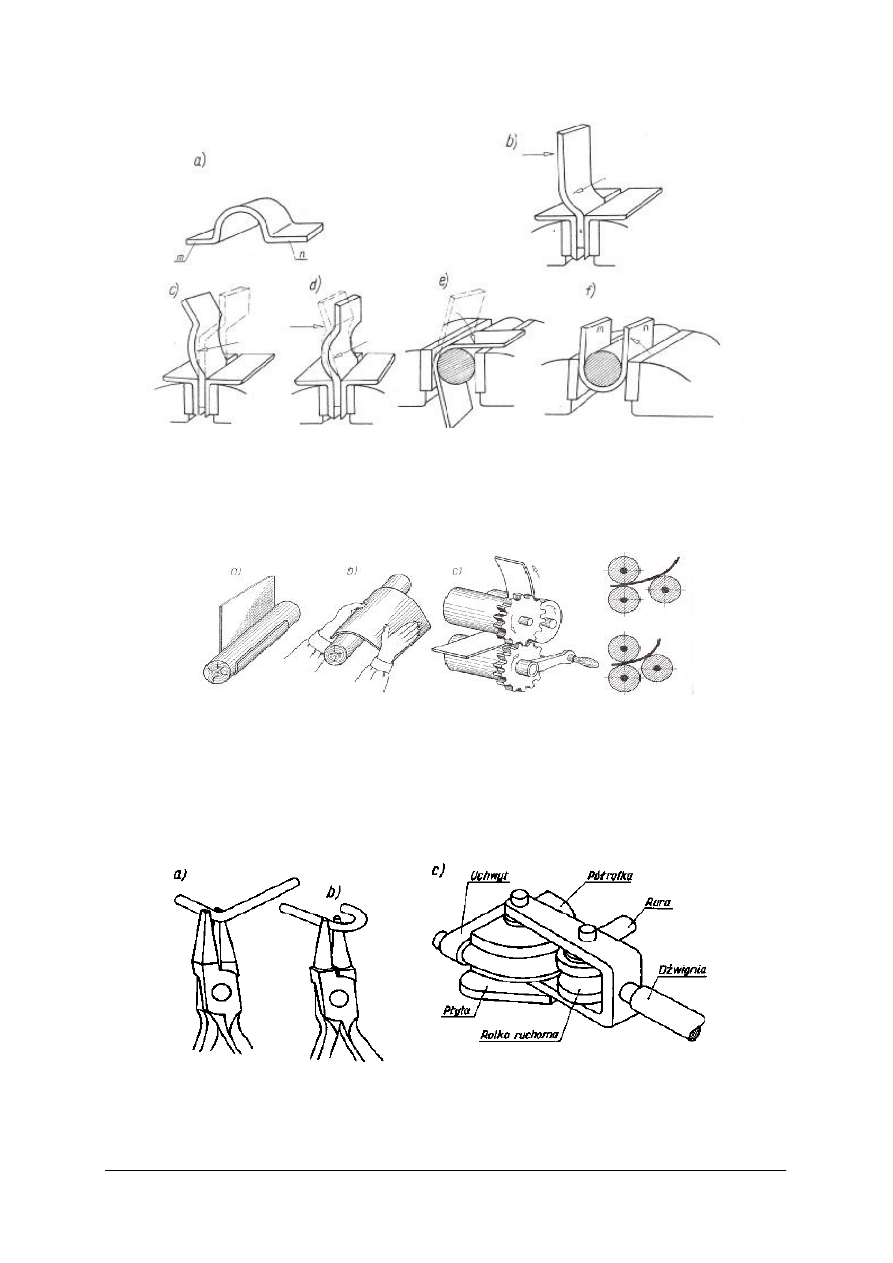

Rys. 32. Zwijanie blachy: a) i b) ręczne, c) na walcach [1, s. 50]

Cienki drut można giąć za pomocą szczypiec okrągłych i płaskich. Pręty stalowe

o grubości do 5 mm wygina się na zimno. Pręty grubsze należy giąć po uprzednim ich

nagrzaniu. Pręty gnie się w imadle lub na kowadle za pomocą młotka. Rury wygina się

w imadle, zazwyczaj przy pomocy wzornika. Często stosuje się do tego celu przyrząd

rolkowy. Zanim przystąpi się do wyginania rury, należy wypełnić ją suchym piaskiem, ołowiem

lub kalafonią. Dokonuje się tego w celu uniknięcia odkształceń w miejscu gięcia.

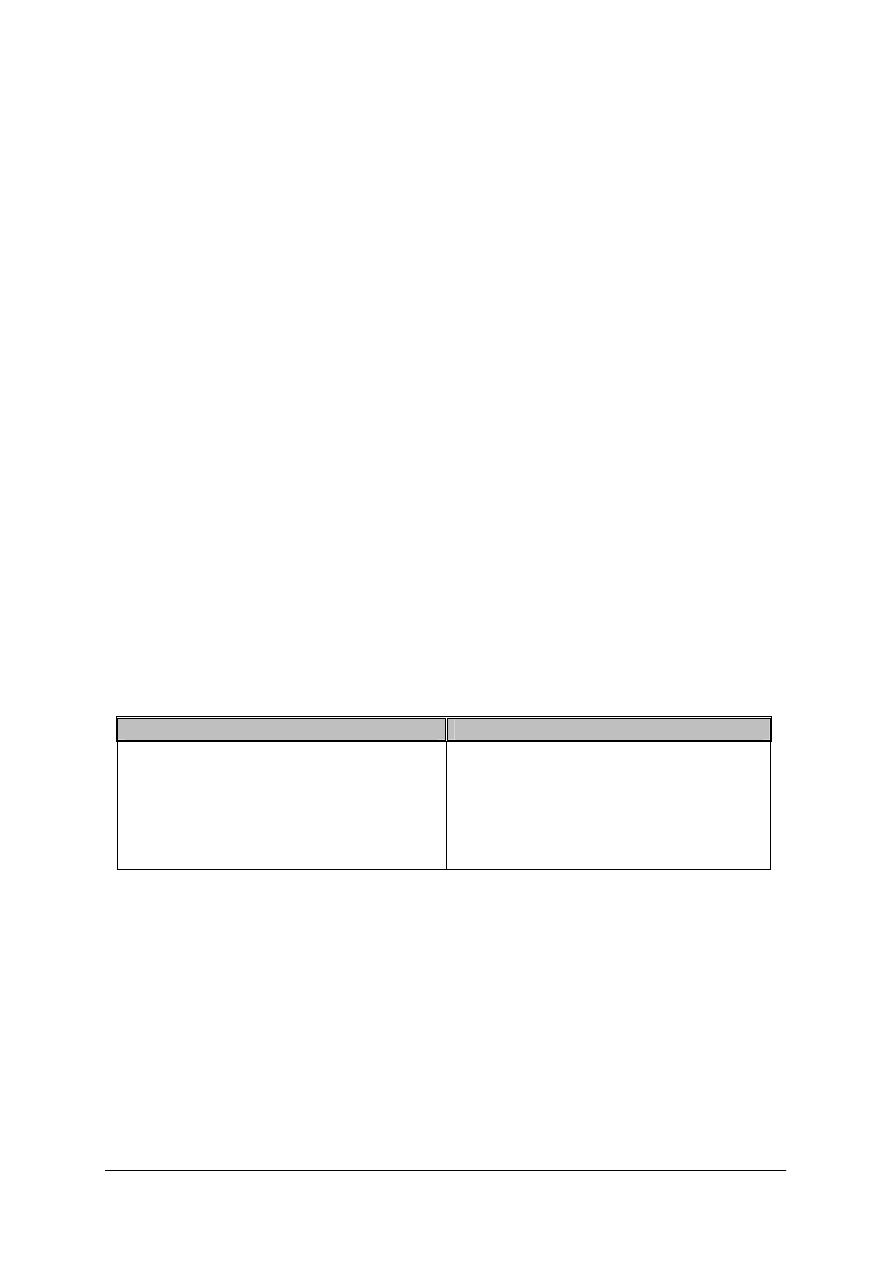

Rys. 33. Gięcie drutu i rury: a) za pomocą szczypiec płaskich, b) okrągłych, c) za pomocą przyrządu rolkowego

[4, s. 135]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Prostowanie to operacja polegająca na przywracaniu pierwotnego kształtu przedmiotów.

Cienkie blachy prostuje się na gładkiej płycie uderzając je drewnianym młotkiem. Do

prostowania grubszych blach używa się młotków stalowych. Prostowanie wypukłości polega

na zastosowaniu serii uderzeń młotkiem według schematu przedstawionego poniżej.

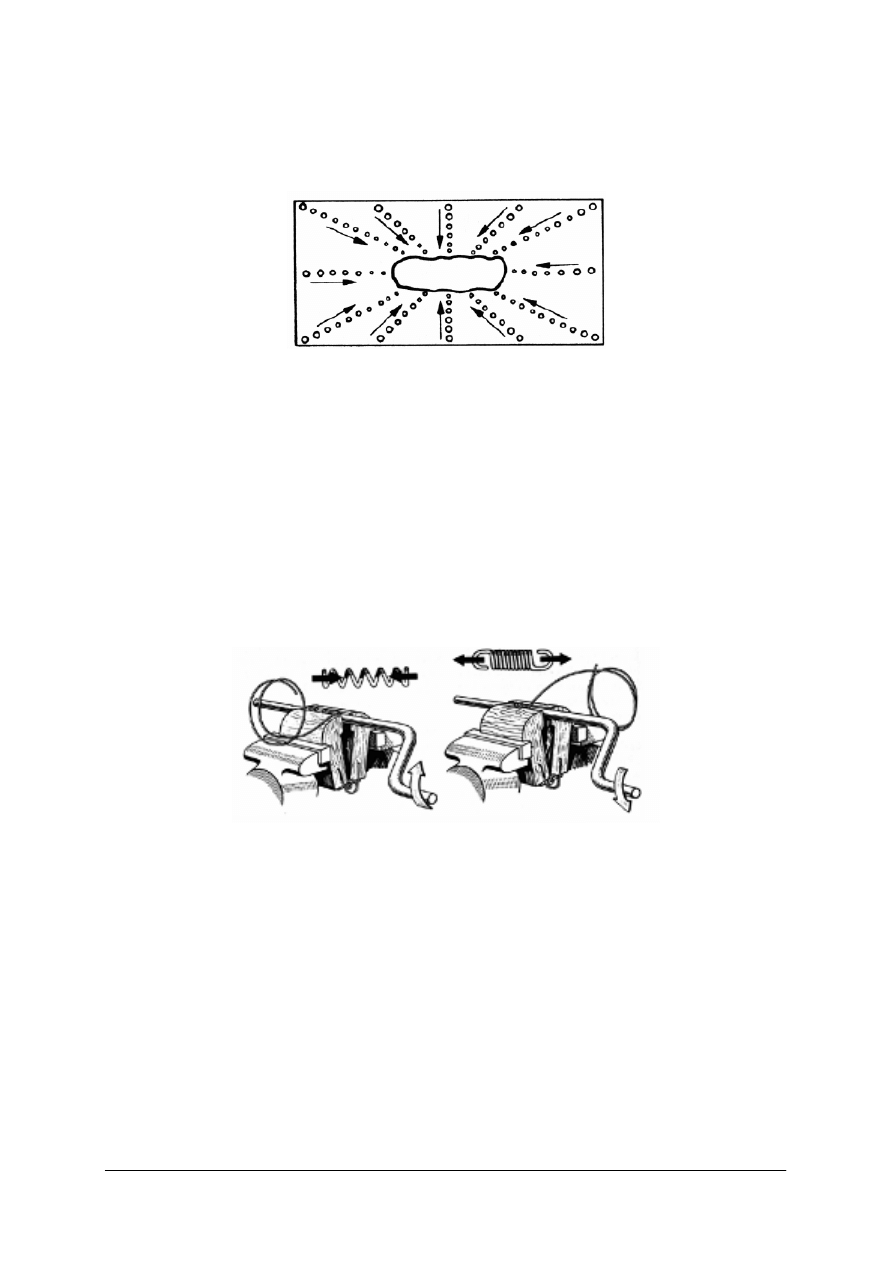

Rys. 34. Schemat uderzeń przy prostowaniu blachy [1, s. 52]

Prostowanie zgiętego pręta lub płaskownika odbywa się wstępnie przez odgięcie

w imadle. Następnie prostuje się poprzez uderzanie młotkiem w wypukłe miejsca przedmiotu

umieszczonego na kowadle, wypukłością do góry.

Odmianą gięcia jest również zwijanie sprężyn. Poniższy rysunek przedstawia ręczne

zwijanie sprężyn w imadle. Przed przystąpieniem do zwijania sprężyn należy obliczyć długość

drutu L potrzebną do jej wykonania, korzystając z wzoru:

n

D

L

⋅

⋅

Π

=

0

w którym:

L – długość drutu,

D

0

– średnia średnica sprężyny,

n – liczba zwojów.

Rys. 35. Zwijanie sprężyn [4, s. 138]

Zasady bezpiecznej pracy podczas gięcia i prostowania

Przez przystąpieniem do pracy należy sprawdzić stan techniczny narzędzi oraz właściwe

zamocowanie przedmiotu w imadle. Podczas gięcia i prostowania blach należy zwrócić

szczególną uwagę, aby nie skaleczyć rąk o ostre krawędzie blach. Podczas gięcia i prostowania

na prasach należy uważać, aby ręce nigdy nie znajdowały się w obszarze pracy suwaka prasy.

Zwijając sprężyny na tokarce , należy zwrócić szczególną uwagę, aby zwijany drut nie zahaczył

o rękaw ubrania roboczego.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co dzieje się z materiałem podczas gięcia?

2. Jakich narzędzi i urządzeń używa się do gięcia i prostowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

3. O czym należy pamiętać podczas gięcia blach pod ostrym kątem?

4. W jaki sposób należy wyginać elementy wykonane z rur lub prętów okrągłych?

5. Jak prostuje się zgięte pręty?

6. W jaki sposób prostuje się blachy?

4.5.3. Ćwiczenia

Ćwiczenie 1

Oblicz długość L materiału wyjściowego części przedstawionej na poniższym rysunku,

uwzględniając wymiary: a = 80 mm, b = 65 mm, c = 120 mm, r = 8 mm.

Rysunek do ćwiczenia 1

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) przeanalizować rysunek,

3) napisać wzór na obliczenie długości materiału do gięcia,

4) podstawić wartości do wzoru,

5) obliczyć wynik,

6) zapisać odpowiedź.

Wyposażenie stanowiska pracy:

−

zeszyt,

–

kalkulator.

Ćwiczenie 2

Spośród narzędzi i urządzeń wskazanych przez prowadzącego wybierz te, które są

używane do gięcia i prostowania metali. Określ ich przeznaczenie. Wpisz nazwy przedmiotów

do tabeli.

Lp.

Nazwa narzędzia

Przeznaczenie

1

2

3

4

5

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

2) zapoznać się z narzędziami,

3) wybrać narzędzia używane do gięcia i prostowania metali,

4) zastanowić się na przeznaczeniem narzędzi,

5) zapisać w tabeli odpowiedź.

Wyposażenie stanowiska pracy:

–

imadło,

–

prasa ręczna dźwigniowa,

–

pilnik,

–

giętarka do rur,

–

nożyce gilotynowe,

–

kowadło,

–

piłka ręczna,

–

szczypce płaskie.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) obliczyć długość materiału wyjściowego?

2) rozróżnić narzędzia i urządzenia do gięcia i prostowania?

3) wyjaśnić w jaki sposób prostujemy zgięte pręty?

4) wyjaśnić jak wyginamy drut przy pomocy szczypiec płaskich?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4.6. Piłowanie

4.6.1. Materiał nauczania

Piłowanie jest to obróbka metali polegająca na skrawaniu warstwy materiał z powierzchni

obrabianego przedmiotu, narzędziem zwanym pilnikiem. Piłowanie może być zgrubne

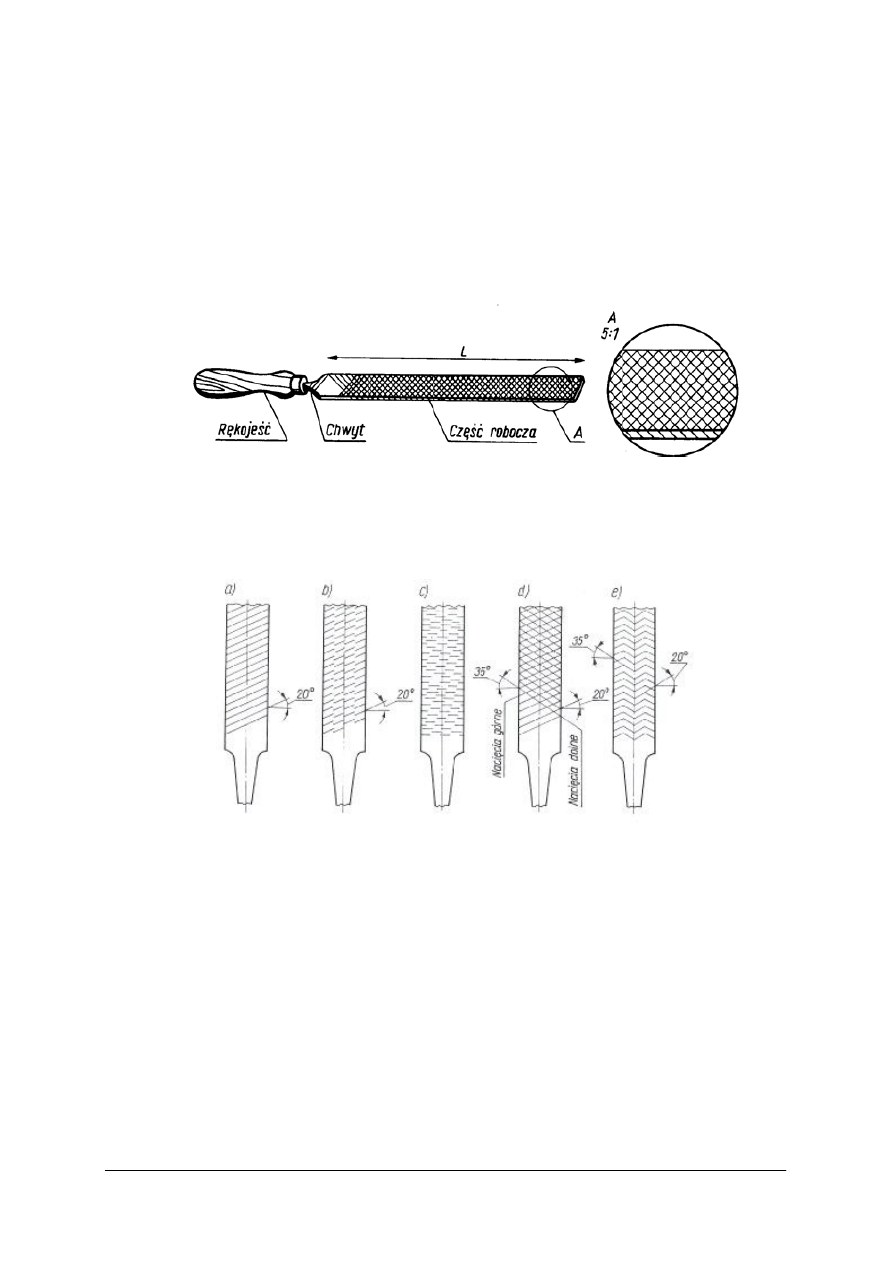

lub wykańczające. Pilnik składa się z części roboczej oraz uchwytu. Podczas piłowania

powstają drobne wiórki, zwane opiłkami.

Rys. 36. Pilnik [4, s. 139]

Rozróżnia się pięć rodzajów nacięć pilników: jednorzędowe jedno- i dwukierunkowe,

wielorzędowe jedno- i dwukierunkowe oraz jednokierunkowe wielorzędowe śrubowe.

Rys. 37. Rodzaje nacięć pilników: a) pojedyncze jednorzędowe, pojedyncze wielorzędowe, c) pojedyncze

wielorzędowe, śrubowe, d) podwójne jednorzędowe, e) podwójne wielorzędowe [4, s. 140]

Pilniki ze względu na liczbę nacięć przypadających na długość 10 mm dzieli się na:

−

nr 0 – zdzieraki – liczba nacięć od 4,5 do 10,

−

nr 1 – równiaki – liczba nacięć od 6,3 do 28,

−

nr 2 – półgładziki – liczba nacięć od 10 do 40,

−

nr 3 – gładziki – liczba nacięć od 14 do 56,

−

nr 4 – podwójne gładziki – liczba nacięć od 25 do 80,

−

nr 5 – jedwabniki – liczba nacięć od 40 do 80.

Liczba nacięć zależy od długości L=50÷500 mm pilnika. Liczba nacięć decyduje

o przeznaczeniu pilnika. Im większa liczba nacięć, tym powierzchnia obrabiana będzie gładsza.

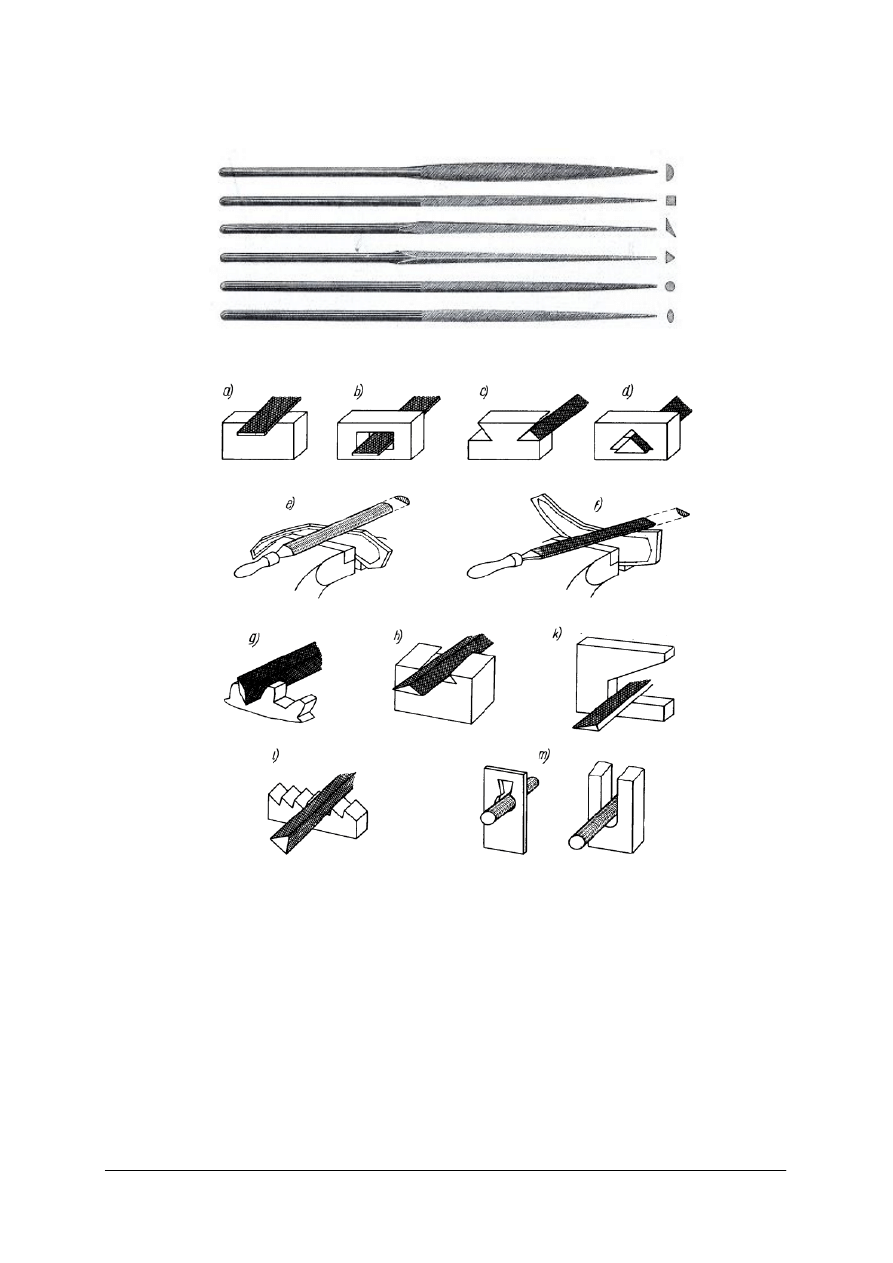

Oddzielną grupą stanowią pilniki igiełkowe. Pilniki te posiadają bardzo drobne nacięcia

i krótkie długości. Są używane do piłowania drobnych powierzchni z dużą dokładnością.

Pilniki igiełkowe biorąc pod uwagę kształt ich przekroju poprzecznego na: płaskie, okrągłe,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

półokrągłe, kwadratowe, trójkątne, równoboczne, płaskie zbieżne, nożowe, owalne,

soczewkowe, mieczowe, trójkątne równoramienne.

Rys. 38. Pilniki igiełkowe [4, s. 141]

Rys. 39. Pilniki różnych kształtach i ich zastosowanie: a), b) płaskie, c), d) trójkątne, e), f) półokrągłe,

g) mieczowe, h) trójkątne spłaszczone, k) nożowe, l) trójkątne do pił, m) okrągłe [4, s. 142]

Pilniki dobieramy w zależności od:

−

wymiaru przedmiotu,

−

kształtu przedmiotu,

−

wymaganej chropowatości powierzchni.

Postawa podczas piłowania

Podczas piłowania zgrubnego, wymagany jest duży nacisk narzędzia na obrabiany

przedmiot. Do wywarcia tego nacisku wykorzystuje się ciężar własnego ciała. Tułów wraz

z ramionami przesuwa się stopniowo do przodu, a pracownik przenosi ciężar ciała z nogi

prawej, na nogę lewą. Podczas piłowania wykańczającego nie ma już potrzeby naciskać całym

ciężarem ciała. Ruchy robocze są wówczas wykonywane tylko przez ramiona.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

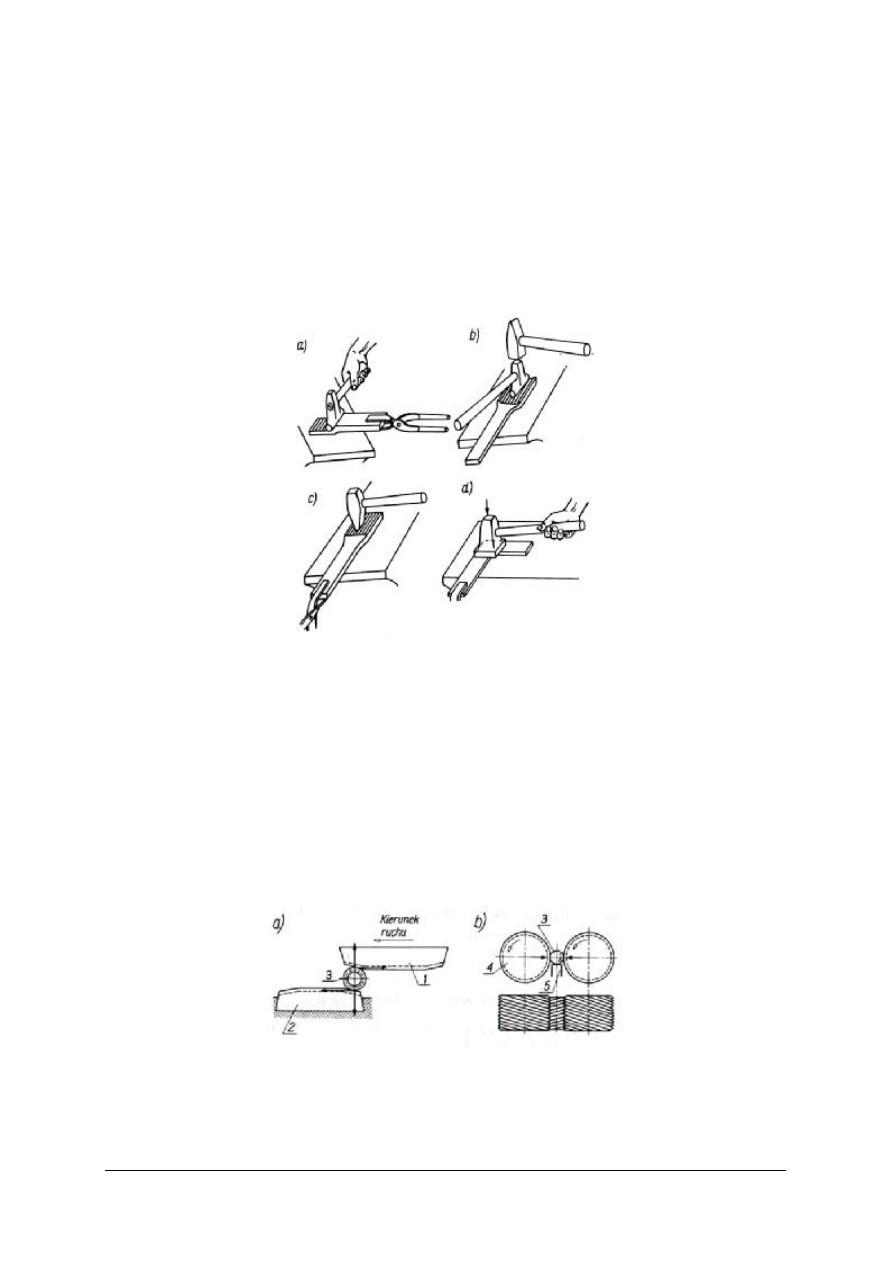

Rys. 40. Prawidłowa postawa przy piłowaniu: a) zgrubnym, b) wykańczającym, c) ustawienie nóg,

d) prawidłowe uchwycenie pilnika, e) sposób trzymania pilnika średniej długości [4, s. 144]

Przedmiot przeznaczony do piłowania umieszcza się w imadle. Przedmiot powinien być

zamocowany całkowicie nieruchomo, w ten sposób, by powierzchnia obrabiana wystawała

ponad szczęki imadła o 5÷10 mm. Jeśli istnieje potrzeba piłowania przedmiotów z lekkich

stopów lub o wcześniej obrobionych płaszczyznach, wtedy w szczęki imadła wkłada się

dodatkowo miękkie nakładki.

Rys. 41. Sposoby mocowania przedmiotów w imadle [4, s. 146]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Do obróbki płaszczyzn używa się pilników płaskich. Powierzchnie kształtowe wypukłe można

obrabiać pilnikami płaskimi, a powierzchnie wklęsłe pilnikami półokrągłymi, okrągłymi,

owalnymi lub soczewkowymi.

Rys. 42. Piłowanie powierzchni kształtowych: a) piłowanie zgrubne powierzchni wypukłej, b) piłowanie

wykańczające, c) piłowanie powierzchni wklęsłej, d) piłowanie powierzchni walcowych [4, s. 148]

Zasady bezpiecznej pracy podczas piłowania

Na stanowisku roboczym należy przestrzegać porządku podczas piłowania. Nie należy:

−

przesuwać rak po ostrych krawędziach obrabianego przedmiotu ani usuwać rękami

opiłków z powierzchni przedmiotu,

−

używać wadliwych pilników,

−

wykonywać gwałtownych ruchów do przodu, aby nie uderzać rękojeścią pilnika

o przedmiot obrabiany,

−

piłować przedmiotu źle zamocowanego w imadle,

−

wkładać ręki w obszar działania pilnika [4, s. 125].

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega piłowanie?

2. Z jakich elementów składa się pilnik?

3. Wymień podział pilników ze względu na liczbę nacięć na długości 10 mm?

4. Jaka liczba nacięć decyduje o tym, że powierzchnia obrabiana jest bardziej gładka?

5. Jakie przeznaczenie mają pilniki igiełkowe?

6. Jakie wyróżniamy pilniki igiełkowe?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

7. W zależności od jakich parametrów dobieramy pilniki do obrabianej powierzchni?

8. Jaka jest prawidłowa postawa podczas piłowania wykańczającego?

9. Jak zabezpieczyć przedmiot przed zniszczeniem w szczękach imadła?

4.6.3. Ćwiczenia

Ćwiczenie 1

Od nauczyciela otrzymasz przedmiot. Zamocuj go w imadle, następnie używając

odpowiedniego pilnika, spiłuj jego krawędzie według wskazówek prowadzącego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) zamocować poprawnie przedmiot w imadle,

3) wybrać rodzaj pilnika,

4) spiłować krawędzie pamiętając o postawie,

5) posprzątać stanowisko pracy,

6) pamiętać o przestrzeganiu zasad bhp.

Wyposażenie stanowiska pracy:

−

imadło,

−

różne rodzaje pilników,

−

obrobiony przedmiot,

−

podkładki.

Ćwiczenie 2

Od nauczyciela otrzymasz przedmiot przedstawiony na poniższym rysunku. Wybierz

odpowiedni pilnik oraz spiłuj wewnętrzną krawędź przedmiotu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) zamocować poprawnie przedmiot w imadle,

3) wybrać odpowiedni rodzaj pilnika,

4) spiłować krawędzie pamiętając o prawidłowej postawie,

5) posprzątać stanowisko pracy,

6) pamiętać o przestrzeganiu zasad bhp.

Rysunek do ćwiczenia 2

Wyposażenie stanowiska pracy:

−

imadło,

−

różne rodzaje pilników,

−

przedmiot.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) przyjąć prawidłową postawę podczas piłowania?

2) zamocować w imadle przedmiot przeznaczony do piłowania

z zastosowaniem podkładek?

3) dobrać pilnik do obrabianej powierzchni?

4) wykonać piłowanie wykańczające?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

4.7. Wiercenie, rozwiercanie i pogłębianie otworów. Ręczne

nacinanie gwintów. Organizacja stanowiska do obróbki

ręczno – maszynowej

4.7.1. Materiał nauczania

Wiercenie otworów

Wiercenie jest to operacja, polegająca na wykonywaniu w materiale okrągłego otworu za

pomocą wiertła wykonującego jednocześnie ruch obrotowy i posuwowy. Najczęściej używa się

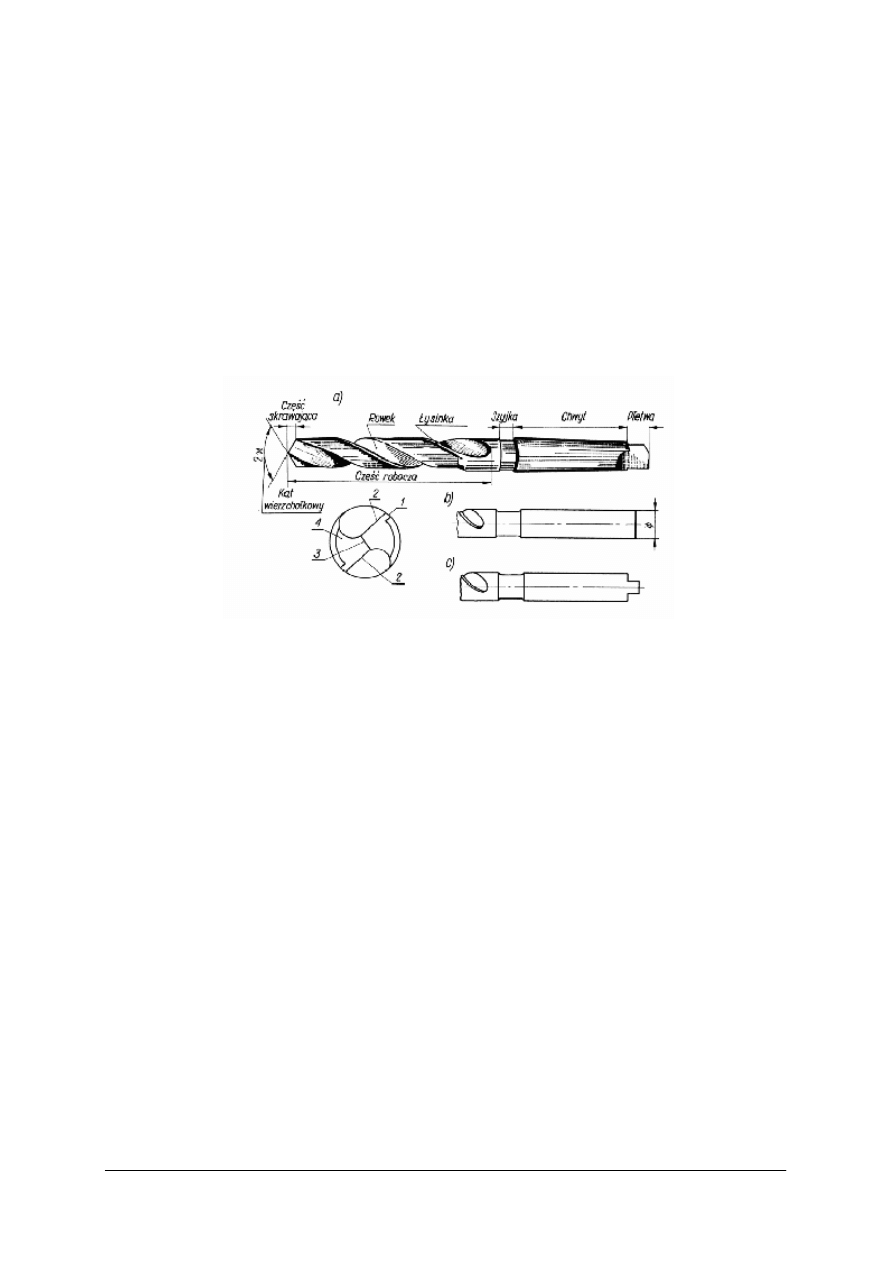

wierteł krętych, które składają się z części roboczej, szyjki i uchwytu.

Rys. 43. Wiertło kręte: a) części składowe, b) chwyt walcowy bez płetwy, c) chwyt walcowy z płetwą

1 – łysinka, 2 – krawędzie tnące, 3 – ścin, 4 – powierzchnia przyłożenia [1, s. 67]

Większość wierteł wykonanych jest ze stali szybkotnącej. Spotyka się również wiertła

z płytkami z węglików spiekanych. Część robocza wiertła składa się z części skrawającej

i części prowadzącej. Chwyt wiertła może być stożkowy z płetwą (stosowany najczęściej

w wiertarkach stacjonarnych) lub walcowy bez płetwy (do wiertarek ręcznych). Część robocza

wiertła ma nacięte na obwodzie dwa przeciwległe rowki, w celu odprowadzenia wióra

z wierconego otworu. Łysinka służy do prawidłowego prowadzenia wiertła w otworze,

natomiast płetwa zapobiega obrotowi wiertła podczas wiercenia. Chwyt pozwala na

mocowanie wiertła we wrzecionie wiertarki. Część skrawającą stanowią dwie proste

krawędzie tnące o jednakowej długości, łączące się ze sobą poprzeczną krawędzią tnącą. Kąt

wierzchołkowy wiertła powinien być dobrany do rodzaju wierconego materiału. Im twardszy

materiał obrabiany, tym mniejszy powinien być kąt wierzchołkowy. Wartości kąta

wierzchołkowego w zależności od obrabianego materiału kształtują się następująco:

−

dla żelaza i stali – 118°,

−

dla mosiądzu, brązu, stopów aluminium – 130÷140°,

−

dla miedzi – 125°,

−

dla tworzyw sztucznych – 85÷90°,

−

dla twardej gumy – 50°.

Narzędzia używane do wiercenia, rozwiercania i pogłębiania otworów nazywa się

wiertarkami. W zależności od sposobu napędu wrzeciona rozróżnia się wiertarki z napędem

ręcznym, elektrycznym lub pneumatycznym. Wiertarki można również podzielić ze względu na

sposób użytkowania. Według tego kryterium rozróżnia się wiertarki przenośne oraz stałe.

Wiertarki elektryczne i pneumatyczne można mocować w specjalnych stojakach. Pełnią

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

wówczas rolę wiertarek stołowych. Są to wiertarki najczęściej wykorzystywane w warsztatach

ślusarskich.

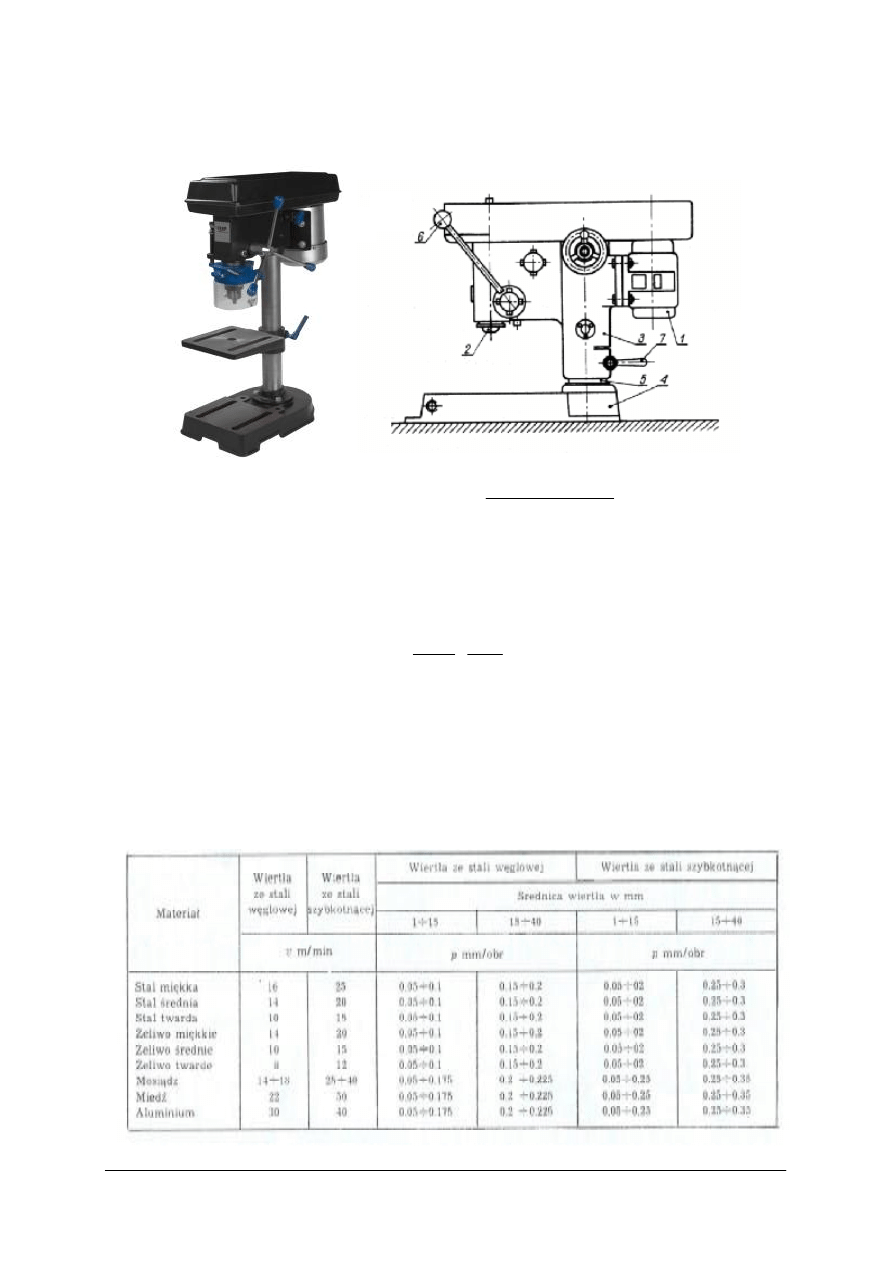

Rys. 44. Wiertarka stołowa: a) wygląd, b) budowa: 1 – silnik elektryczny, 2 – wrzeciono, 3 – korpus,

4 – podstawa, 5 – słup, 6 – dźwignia, 7 – zacisk [a) www.narzedziowy.pl, b) 1, s. 69]

Charakterystycznymi parametrami operacji wiercenia są: posuw i szybkość skrawania.

Posuwem nazywa się odcinek drogi, o jaki przesuwa się wiertło wzdłuż swej osi, podczas

jednego obrotu. Posuw mierzy się w milimetrach na obrót i oznaczamy literą p. Natomiast

szybkość skrawania oznacza się litera ν. Jest to prędkość obwodowa punktu leżącego na

obwodzie wiertła. Wyraża się ją wzorem:

Π

=

min

1000

m

dn

ν

gdzie:

−

n – liczba obrotów wiertła na minutę,

−

d – średnica wiertła w mm.

Niżej zamieszczona tabela przedstawia szybkości skrawania i wartości posuwów dla

różnych materiałów.

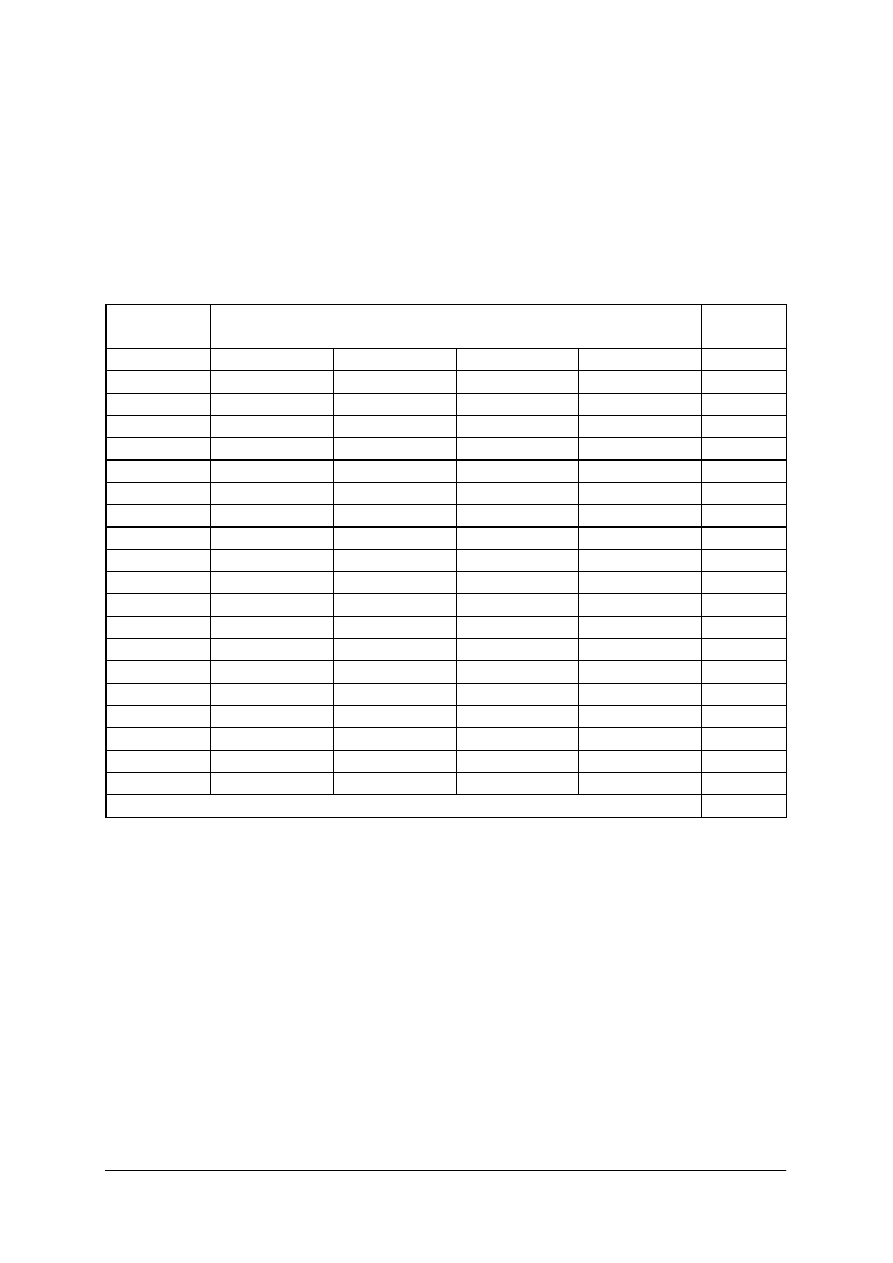

Tabela 1. Szybkość skrawania v i wartości posuwu p podczas wiercenia wiertłami krętymi [4, s. 162]

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

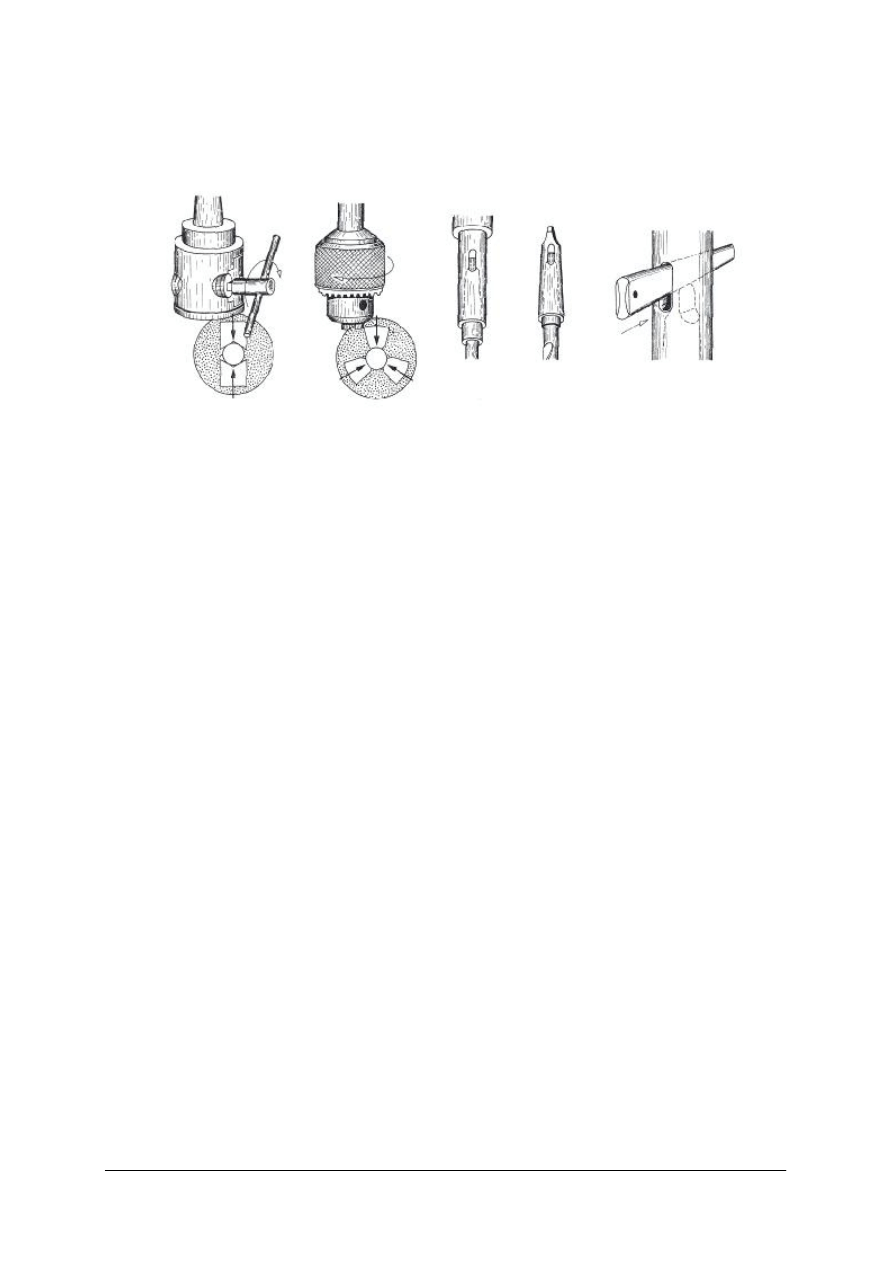

Do mocowania wierteł z chwytem walcowym służą uchwyty trójszczękowe lub

dwuszczękowe znajdujące się na końcówce wrzeciona. Coraz większą popularność zyskują

uchwyty bezkluczykowe.

Rys. 45. Sposoby mocowania wierteł [1, s. 70]

Technika wiercenia:

−

w pierwszej kolejności należy wytrasować oś otworu,

−

następnie należy zaznaczyć punktakiem położenie środka,

−

należy wykonać wiercenie próbne,

−

wykonać wiercenie właściwe,

−

podczas wiercenia głębokich otworów, należy co pewien czas wyjmować wiertło

z otworu, by go oczyścić z wiórów.

Można wiercić otwory przelotowe lub nieprzelotowe. Wykonując wiercenie przelotowe

należy pamiętać o tym, by zastosować z drugiej strony wierconego materiału drewniane

podkładki. Używa się je w celu zabezpieczenia wierconego materiału przed wyrwaniem jego

części w końcowej fazie wiercenia, a wiertła przed ewentualnym uszkodzeniem. Wykonując

wiercenie otworów nieprzelotowych, (o określonej głębokości), należy przed wierceniem

odpowiednio ustawić wskaźnik głębokości. W przypadku braku takiego wskaźnika, głębokość

wierconego otworu należy zaznaczyć na wiertle.

Podczas wiercenia wytwarza się ciepło na skutek tarcia. Podwyższa ono temperaturę

wiertła. Aby nie dopuścić do zbytniego przegrzewania się wierteł, należy stosować ciecze

chłodzące. Posiadają one zarówno właściwości chłodzące, a także i smarujące, co w efekcie

zmniejsza tarcie. Powszechnie są stosowane ciecze wodno – olejowe, czyli tzw. emulsje oraz

ciecze olejowe.

Podczas wykonywania operacji wiercenia krawędzie tnące wierteł ulęgają stępieniu,

dlatego należy je okresowo ostrzyć na szlifierce – ostrzarce. Jest ona wyposażona w specjalny

przyrząd zapewniający właściwe położenie wiertła podczas ostrzenia. Wiertła można również

ostrzyć ręcznie, ale taka operacja wymaga pewnej wprawy. Po naostrzeniu należy sprawdzić

prawidłowość ostrzenia wiertła w specjalnym wzorniku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

Rys. 46. Ostrzenie wiertła [4, s. 164]

Rozwiercanie otworów

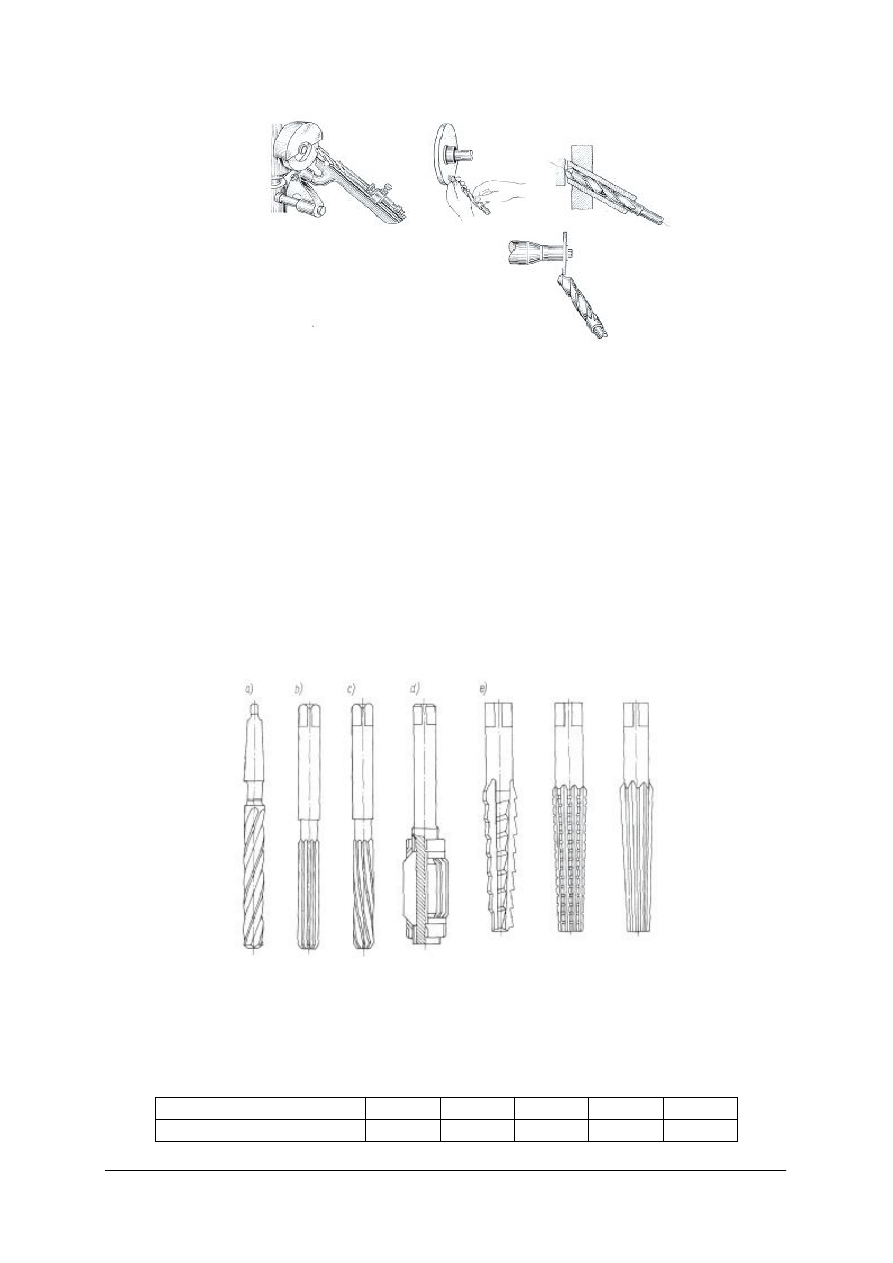

Do rozwiercania otworów stosowane są narzędzia zwane rozwiertakami. Rozwiercanie

otworów wykonuje się w tym celu, by uzyskać dużą dokładność otworu. Rozwiertaki ze

względu na dokładność obróbki dzieli się na:

−

rozwiertaki wstępne,

−

zdzieraki,

−

wykańczaki.

Rozwiertaki można również podzielić ze względu na rodzaj zębów na narzędzia:

−

z zębami prostymi,

−

z zębami śrubowymi.

Rozróżnia się rozwiertaki ręczne i rozwiertaki maszynowe.

Otwory stożkowe o dużej zbieżności, należy obrabiać kolejno trzema rozwiertakami:

wstępnym, zdzierakiem i wykańczakiem.

Rys. 47. Rodzaje rozwiertaków: a) zdzieraki, b) o zębach prostych, c) o zębach śrubowych, d) nastawny,

e) rozwiertaki stożkowe [1, s. 76]

Przed przystąpieniem do rozwiercania należy ustalić: wartość naddatku na rozwiercanie, liczbę

przejść, szybkość skrawania, wielkość posuwu i sposób chłodzenia.

Tabela . Naddatek na rozwiercanie [4, s. 167]

Średnica otworu (mm)

do 25

26÷35

36÷45

46÷55

56÷65

Naddatek

0,5÷1

1÷1,5

1,5÷2

2÷2,5

2,5÷3

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

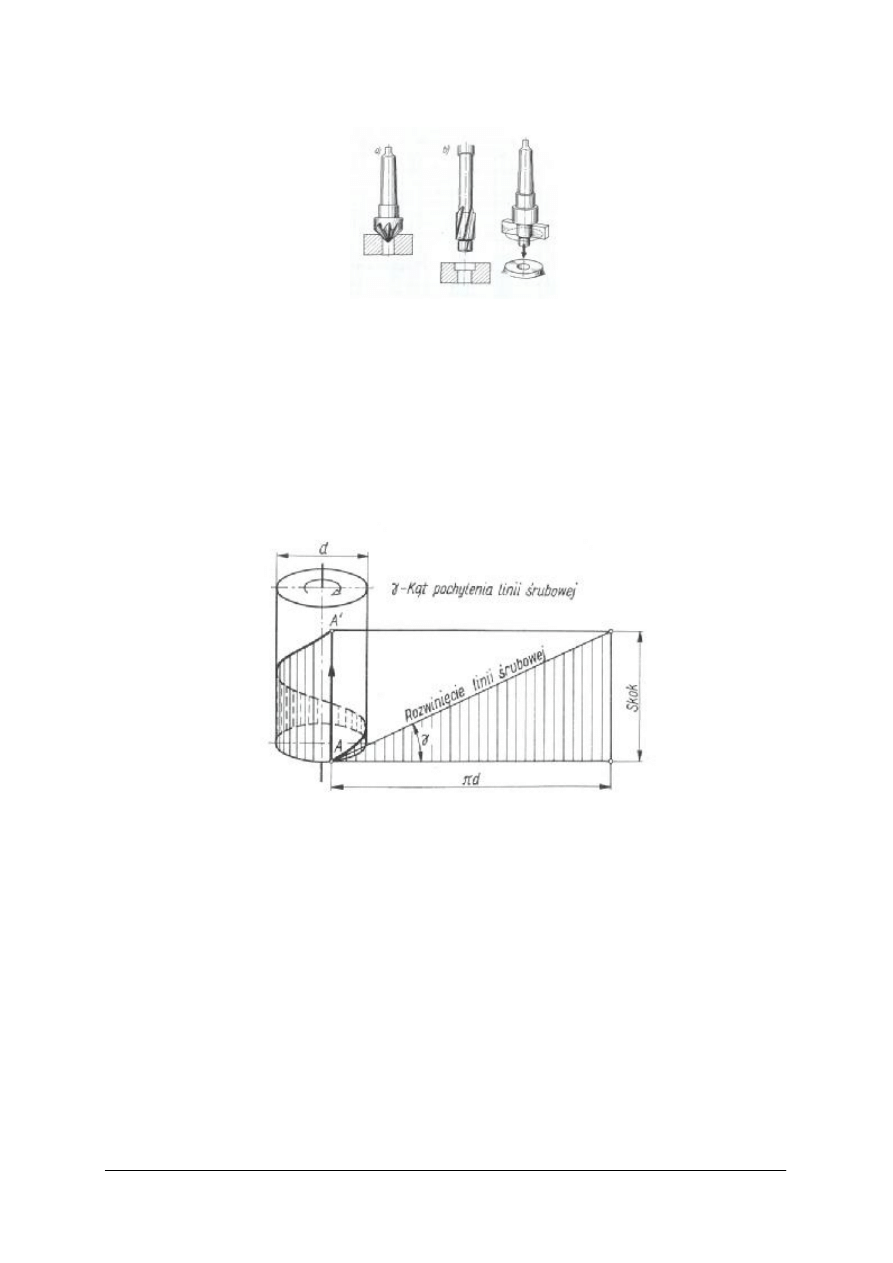

Pogłębianie otworów

Rys. 48. Pogłębiacze: a) stożkowy, b) czołowe [1, s. 75]

Pogłębianie polega na powiększeniu na pewnej długości otworu, w celu ścięcia jego

ostrych krawędzi lub wykonania wgłębienia, na umieszczenie walcowego lub stożkowego łba

wkręta lub nitu. Pogłębianie wykonuje się przy pomocy pogłębiaczy. Wyróżnia się pogłębiacze

stożkowe i czołowe.

Ręczne nacinanie gwintów

Gwintowanie, czyli nacinanie gwintów, polega na wykonaniu na powierzchni wałka lub

otworu specjalnych wgłębień wzdłuż linii śrubowej.

Rys. 49. Powstanie linii śrubowej [4, s. 169]

W gwincie wyróżnia się takie elementy jak:

−

występ,

−

bruzdę,

−

zarys gwintu – (zarys występu i bruzdy w płaszczyźnie przechodzącej przez oś gwintu),

−

kąt gwintu α – (kąt zawarty między bokami zarysu).

W zależności od kierunku nacięcia gwintu rozróżnia się gwint prawy i lewy. Gwinty

charakteryzują

się

następującymi

wielkościami:

średnicą zewnętrzną d, średnica

wewnętrzną d

3

, średnicą podziałową d

2

, skokiem gwintu oraz podziałką p.

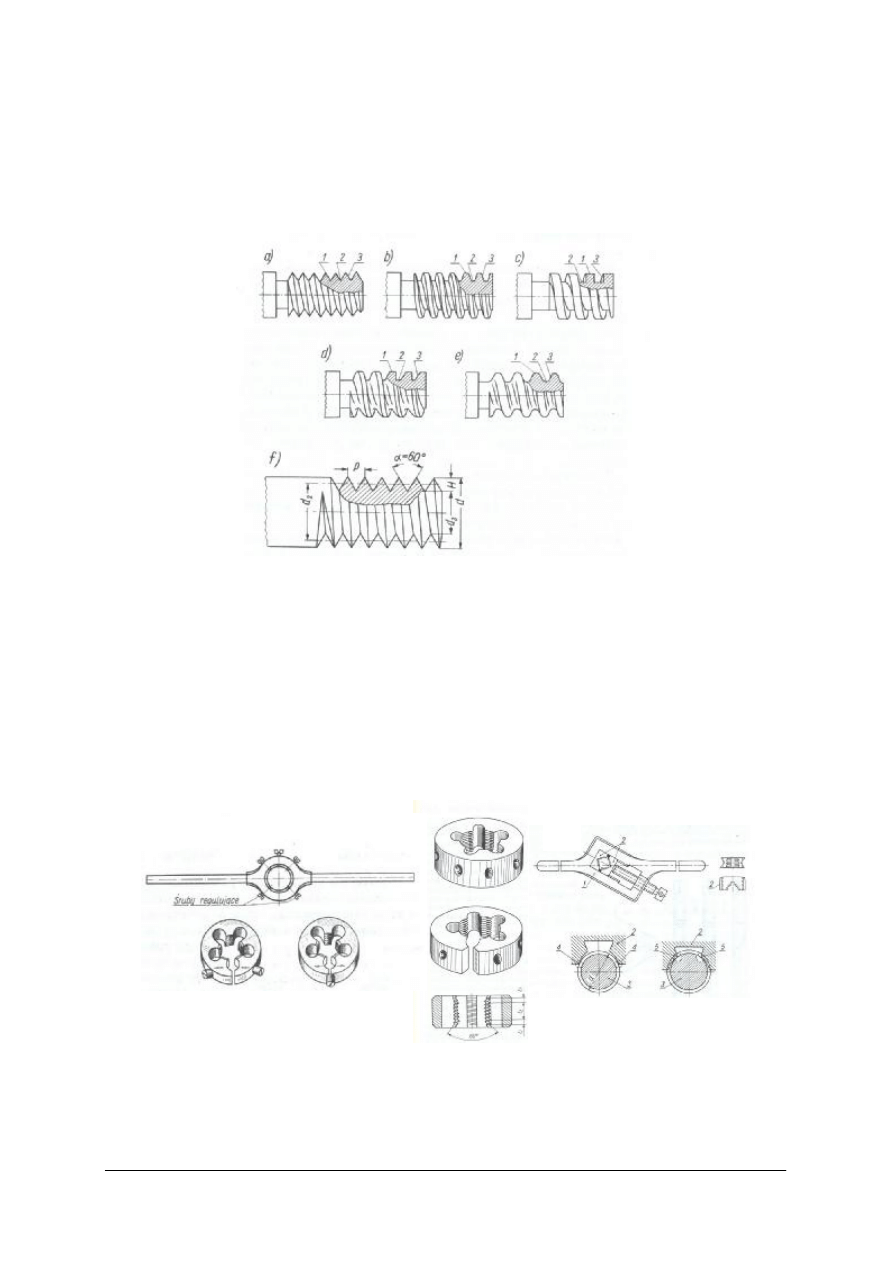

W zależności od zarysu rozróżnia się gwinty: trójkątne, prostokątne, trapezowe (symetryczne

i niesymetryczne) oraz okrągłe. Gwinty trójkątne metryczne omówione są w normie

PN-83/M-02013, natomiast gwinty calowe: PN-75/M-02025 i PN-75/M-02046.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

48

Przykłady oznaczenia gwintów:

M12 – gwint metryczny zwykły,

M12x1,5 – gwint metryczny drobnozwojny,

M16 LH – gwint lewozwojowy,

Tr 48x8 – gwint trapezowy symetryczny,

S 48x8 – gwint trapezowy niesymetryczny.

Rys. 50. Rodzaje gwintów: a) trójkątny, b) trapezowy symetryczny, c) prostokątny, d) trapezowy

niesymetryczny, e) okrągły, f) wielkości charakteryzujące gwint, 1 – wystep, 2 – bruzda, 3 – zarys,

p – podziałka, d

3

– średnica wewnętrzna, d

2

– średnica podziałowa, d – średnica zewnętrzna,

H –wysokość gwintu, α kąt zarysu gwintu [4, s. 168]

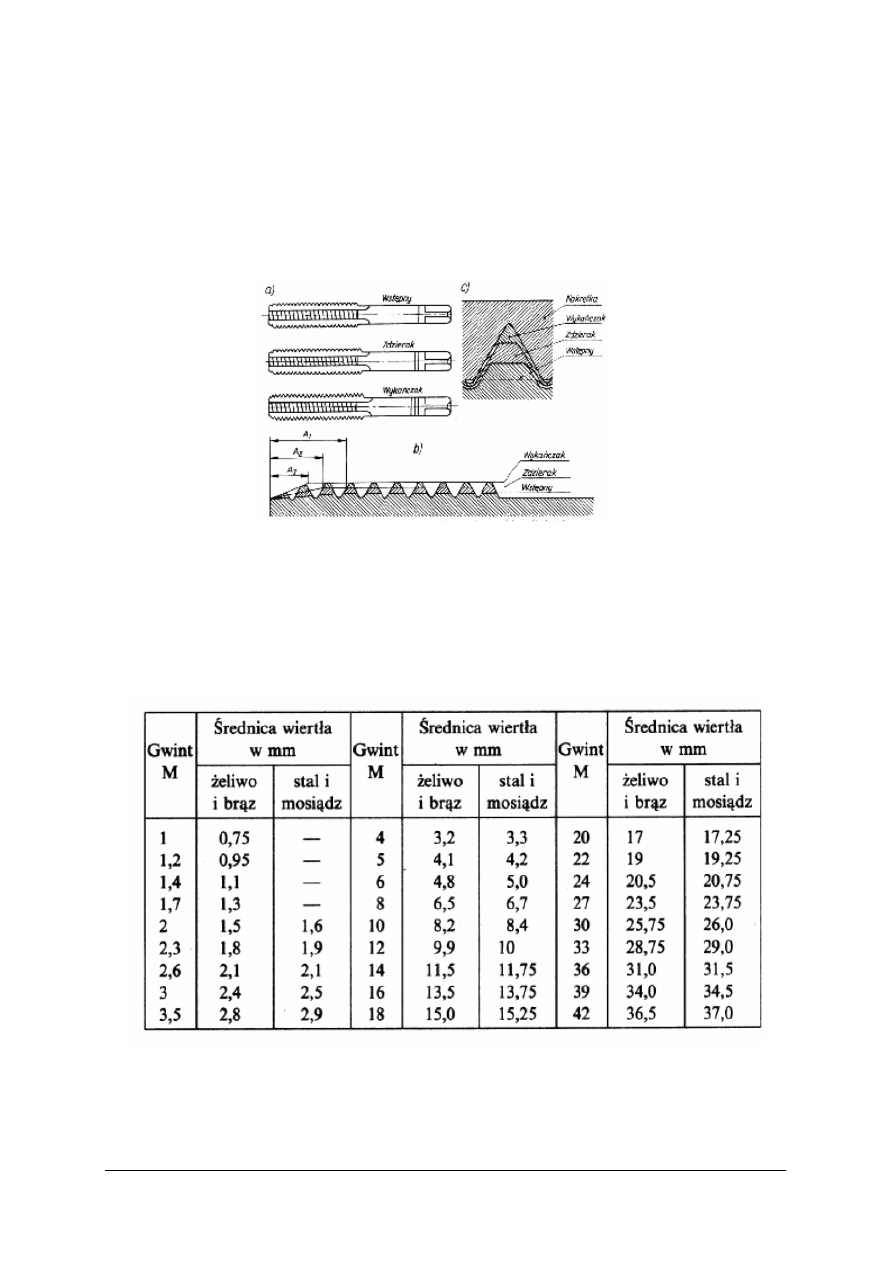

Do nacinania gwintów zewnętrznych (śrub) służą narzynki, natomiast do wykonywania

gwintów wewnętrznych (nakrętek) służą gwintowniki.

Narzynki są to stalowe hartowane pierścienie, wewnątrz nagwintowane, z wywierconymi

otworami, które tworzą krawędzie tnące i jednocześnie służą do odprowadzania wiórów.

Wyróżnia się narzynki:

−

okrągłe pełne i przecięte,

−

dzielone – do nacinania gwintów zewnętrznych.

Rys. 51. Narzynki: a) oprawka z pokrętką do narzynek okrągłych, b) narzynki okrągłe, c) narzynka dzielona

[1, s. 81]

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

49

Gwintownik ma kształt śruby o stożkowym zakończeniu z rowkami wyciętymi na

powierzchni wzdłuż jego osi. Narzędzie składa się z części roboczej i chwytu. Do gwintowania

otworów używa się zwykle kompletu składającego się z trzech gwintowników:

−

wstępnego – do wykonania części zarysu gwintu,

−

zdzieraka – do wykonania pogłębienia zarysu gwintu,

−

wykańczaka – nacina pełny zarys gwintu.

Rys. 52. Gwintowniki ręczne: a) komplet gwintowników, b) kolejne zarysy gwintu wykonane poszczególnymi

gwintownikami, c) rozkład warstw zdejmowanych gwintownikami o długości części skrawających A

1

,

A

2

, A

3

[4, s. 175]

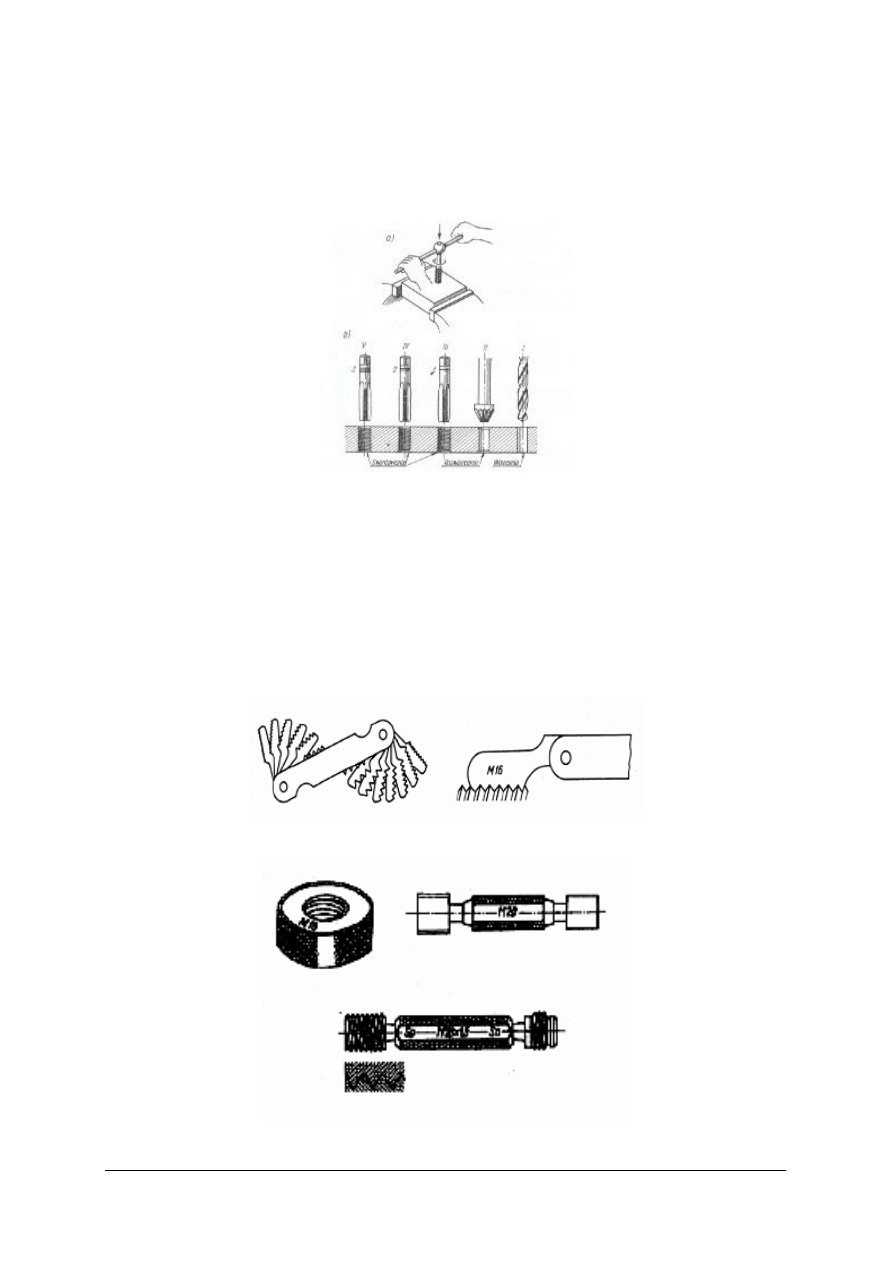

Przed gwintowaniem należy wykonać odpowiedni otwór. Otwór powinien mieć średnicę

mniejszą niż średnica zewnętrzna gwintownika. Dobór średnicy wiertła do wykonania otworu

pod odpowiedni gwint przedstawia poniższa tabela.

Tabela 3. Średnice wierteł do otworów pod gwinty [4, s. 175]

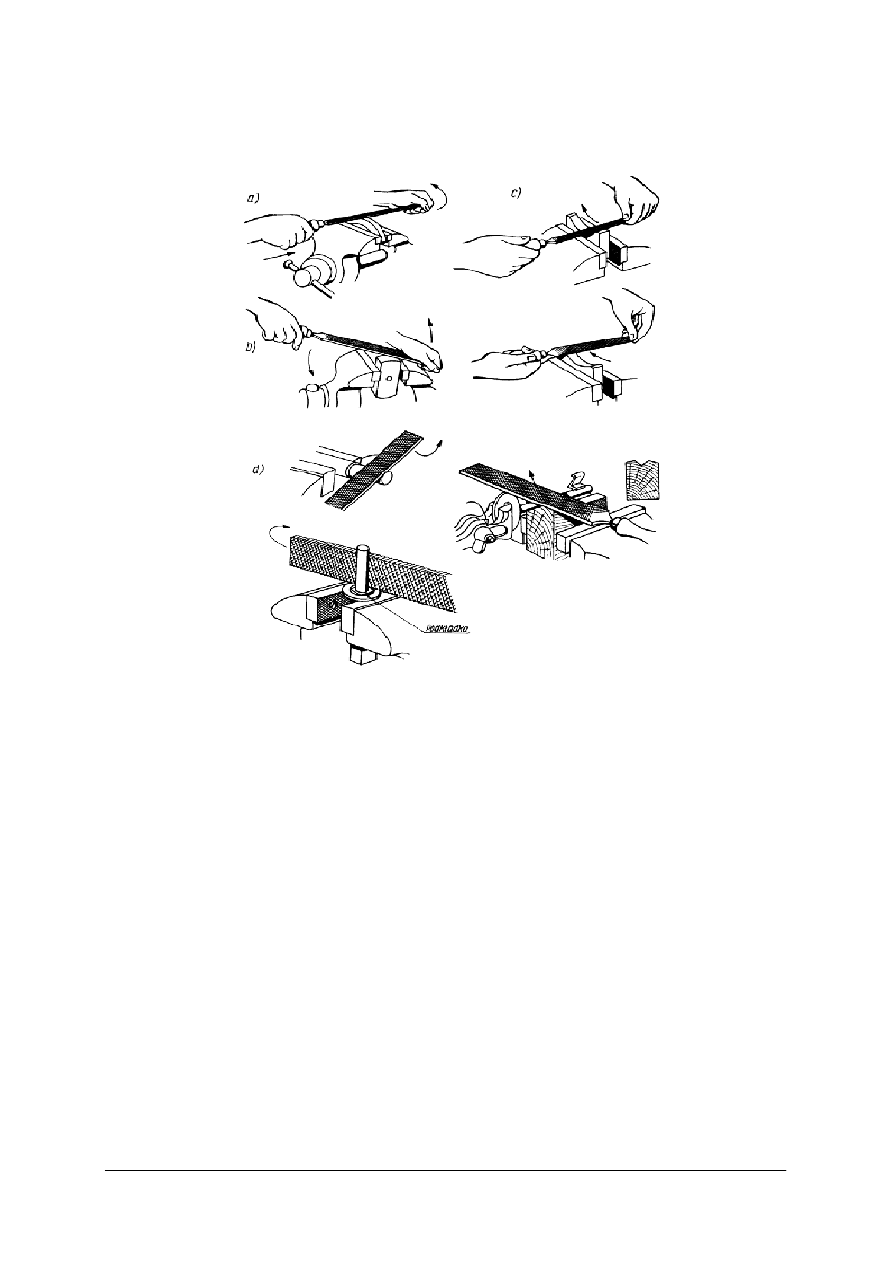

Technika nacinania gwintów wewnętrznych

Przedmiot z wywierconym otworem należy umocować w imadle. W otwór wkłada się

nasmarowany gwintownik. Przed rozpoczęciem nacinania sprawdza się prostopadłość jego

położenia w co najmniej dwóch płaszczyznach. Następnie należy pokręcać gwintownikiem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

50

w prawo do tego momentu, aż powstanie pierwsza bruzda. W dalszym ciągu gwintownik

będzie się wgłębiał samoczynnie, wystarczy jedynie pokręcać go dookoła jego osi. Po

wykonaniu pełnego obrotu gwintownik należy cofnąć o pół obrotu w lewo. Czynności te

należy powtarzać aż do nacięcia całego gwintu.

Rys. 53. Gwintowanie: a) technika gwintowania, b) kolejność wykonywanych czynności [4, s. 176]

Technika nacinania gwintów zewnętrznych

W czasie nacinania gwintu należy zwracać szczególną uwagę na prostopadłe położenie

narzynki względem osi sworznia. Narzynkę nakłada się na koniec sworznia i rozpoczyna się

nacinanie poprzez obrót w prawo. Po wykonaniu pełnego obrotu należy cofnąć narzynkę o pół

obrotu w lewo. Czynności należy powtarzać, aż do nacięcia gwintu.

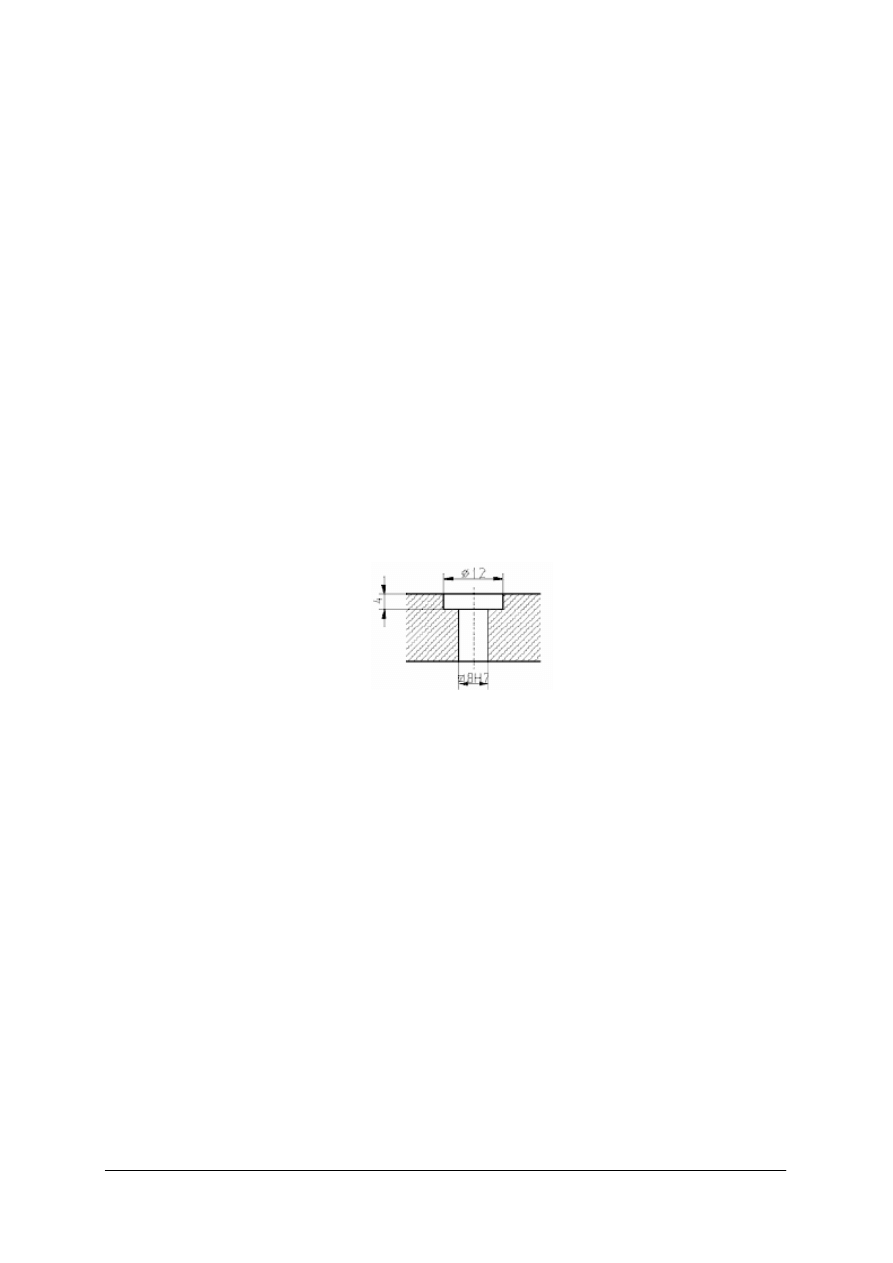

W celu sprawdzenia wykonanego gwintu używa się suwmiarek lub wzorników. Średnicę

zewnętrzną gwintu sprawdza się suwmiarką, natomiast prawidłowość zarysu gwintu oraz skok

sprawdza się wzornikiem. Można sprawdzać gwinty również za pomocą specjalnych

sprawdzianów jedno- i dwugranicznych.

Rys. 54. Wzorniki do gwintów i sposób sprawdzania [4, s. 179]

Rys. 55. Sprawdziany do gwintów [4, s. 178]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

51

Organizacja stanowiska do obróbki ręczno – maszynowej bhp podczas wiercenia

Proces obróbki maszynowo – ręcznej polega na takim posługiwaniu się maszynami

i urządzeniami, w którym udział pracy ręcznej robotnika jest nadal dość widoczny. Robotnicy

w trakcie pracy mogą posługiwać się narzędziami zmechanizowanymi, napędzanymi przez

różnego rodzaju źródła (np. energię elektryczną, sprężone powietrze).

Przygotowując wiertarkę do pracy należy zadbać o właściwe zamocowanie wiertła.

W wiertarkach elektrycznych przed rozpoczęciem pracy należy dokładnie sprawdzić stan

przewodu i wtyczki. Wszystkie obracające się części napędowe wiertarki podczas wiercenia

powinny być zabezpieczone osłonami, a wiertarka uziemiona. Używając wiertarki

pneumatycznej należy przed połączeniem wiertarki z przewodem gumowym przedmuchać

przewód powietrzem, aby usunąć z niego pył i wodę. Przygotowując wiertarkę stołową do

pracy należy solidnie ustawić i przymocować obrabiany przedmiot na stole wiertarki.

Następnie należy ustawić odpowiednią prędkość obrotową wrzeciona i posuw. Nie wolno

zakładać narzędzi podczas pracy ruchu wiertarki. Wióry należy usuwać tylko szczotką i po

wyłączeniu wiertarki. Należy pamiętać o zachowaniu zasad bezpieczeństwa podczas obróbki

ręczno – maszynowej. Podczas gwintowania nie należy używać narzędzi uszkodzonych, oraz

usuwać wiórów palcami. Ubiór pracownika nie może mieć żadnych luźnych i zwisających

części. Mankiety rękawów powinny być obcisłe, a głowa nakryta ochronnym nakryciem.

W czasie pracy nie wolno używać uszkodzonych narzędzi. Należy także pamiętać o tym, by po

skończonej pracy wyłączyć urządzenie.

4.7.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich elementów składa się wiertło kręte?

2. Ile powinna wynosić wartość kąta wierzchołkowego wiertła do obróbki miedzi?

3. Jakie wielkości charakteryzują wiercenie?

4. Od czego zależy prędkość obrotowa podczas wiercenia?

5. Z jakich elementów składa się wiertarka stołowa?

6. O czym należy pamiętać wykonując wiercenie otworów przelotowych?

7. Jaką rolę spełniają płyny podczas wiercenia?

8. W jaki sposób należy ostrzyć wiertła?

9. Jakie znasz rodzaje rozwiertaków?

10. O czym należy pamiętać przed wykonaniem rozwiercania?

11. Na czym polega pogłębianie otworów?

12. Jak powstaje gwint?

13. Jakie znasz rodzaje gwintów w zależności od ich zarysów?

14. Jak na rysunku oznaczamy gwint trapezowy symetryczny?

15. Do czego służy narzynka?

16. Jakie jest przeznaczenie gwintownika?

17. W jaki sposób nacinamy gwint wewnętrzny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

52

4.7.3. Ćwiczenia

Ćwiczenie 1

Dobierz średnicę wiertła do wykonania otworu pod gwint M12 w stalowej pokrywie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) odszukać w poradniku tabelę doboru średnic pod gwintowane otwory,

3) odczytać wartość z tabeli,

4) zapisać średnicę wiertła.

Wyposażenie stanowiska pracy:

−

poradnik ślusarza,

−

suwmiarka,

−

wiertła kręte.

Ćwiczenie 2

Dobierz narzędzia i wykonaj wiercenie, rozwiercanie i pogłębianie, według schematu

przedstawionego na rysunku w stalowej płytce.

Rysunek do ćwiczenia 2

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) zapoznać się z rysunkiem,

3) dobrać odpowiedni wymiar i kształt wiertła krętego, rozwiertaka, pogłębiacza,

4) sprawdzić poprawność działania wiertarki stołowej,

5) zamocować wiertło w uchwycie wiertarskim,

6) zamocować przedmiot,

7) wykonać wiercenie,

8) sprawdzić wymiar otworu,

9) zamocować rozwiertak w uchwycie wiertarskim,

10) wykonać rozwiercenie,

11) sprawdzić wymiary otworu,

12) zamocować pogłębiacz w uchwycie wiertarskim,

13) wykonać pogłębianie,

14) sprawdzić wymiary otworu,

15) pamiętać o przepisach bhp,

16) uporządkować stanowisko pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

53

Wyposażenie stanowiska pracy:

−

wiertła kręte,

−

zestaw rozwiertaków,

−

zestaw pogłębiaczy,

−

wiertarka stołowa,

−

suwmiarka uniwersalna,

−

imadło maszynowe.

Ćwiczenie 3

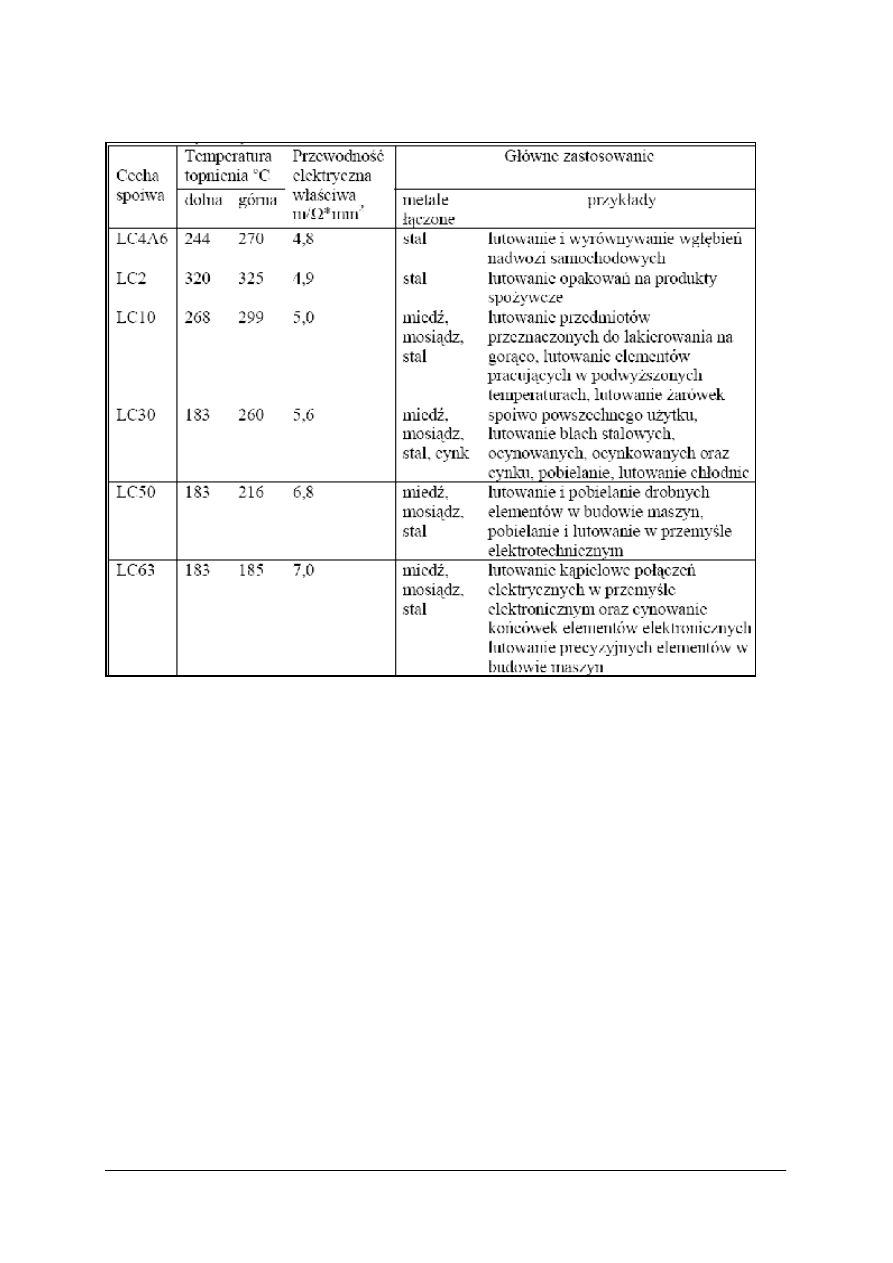

Wykonaj gwint wewnętrzny M12 w otworze przelotowym wykonanym w płytce