„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Joanna Baran

Wykonywanie operacji obróbki skrawaniem 723[03].O1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Tomasz Jagiełło

mgr inż. Andrzej Kulka

Opracowanie redakcyjne:

mgr inż. Joanna Baran

Konsultacja:

mgr inż. Andrzej Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 723[03].O1.05

,,Wykonywanie operacji obróbki skrawaniem”, zawartego w modułowym programie nauczania

dla zawodu mechanik – operator pojazdów i maszyn rolniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Klasyfikacja obróbki skrawaniem. Parametry skrawania

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

11

4.2. Budowa tokarek. Podstawowe operacje tokarskie

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

20

4.2.3. Ćwiczenia

20

4.2.4. Sprawdzian postępów

21

4.3. Budowa frezarek. Podstawowe operacje frezarskie

22

4.3.1. Materiał nauczania

22

4.3.2. Pytania sprawdzające

26

4.3.3. Ćwiczenia

26

4.3.4. Sprawdzian postępów

27

4.4. Budowa, rodzaje, zastosowanie szlifierek oraz ściernic. Operacje szlifowania

28

4.4.1. Materiał nauczania

28

4.4.2. Pytania sprawdzające

33

4.4.3. Ćwiczenia

33

4.4.4. Sprawdzian postępów

33

4.5. Obróbka maszynowa gwintów

34

4.5.1. Materiał nauczania

34

4.5.2. Pytania sprawdzające

36

4.5.3. Ćwiczenia

36

4.5.4. Sprawdzian postępów

36

4.6. Pomiary międzyoperacyjne i końcowe. Przepisy bhp podczas wykonywania

operacji obróbki skrawaniem

37

4.6.1. Materiał nauczania

37

4.6.2. Pytania sprawdzające

38

4.6.3. Ćwiczenia

38

4.6.4. Sprawdzian postępów

39

5. Sprawdzian osiągnięć

40

6. Literatura

44

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy oraz kształtowaniu umiejętności

związanych z operacjami obróbki skrawaniem.

W poradniku zamieszczono:

–

wymagania wstępne, wykaz niezbędnych umiejętności i wiedzy, jakie powinieneś

posiadać, przed przystąpieniem do realizacji tej jednostki modułowej,

− cele kształcenia, wykaz umiejętności jakie ukształtujesz podczas pracy z poradnikiem,

− materiał nauczania, zawiera niezbędne wiadomości teoretyczne, które ułatwią Ci

przygotowanie się do ćwiczeń,

− pytania sprawdzają wiedzę, którą zdobyłeś przed przystąpieniem do ćwiczeń,

− ćwiczenia, które umożliwią Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

− sprawdziany postępów,

− sprawdzian osiągnięć, czyli przykładowy zestaw pytań, sprawdzający stan Twojego

opanowania wiedzy i umiejętności z zakresu całej jednostki modułowej,

–

wykaz literatury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

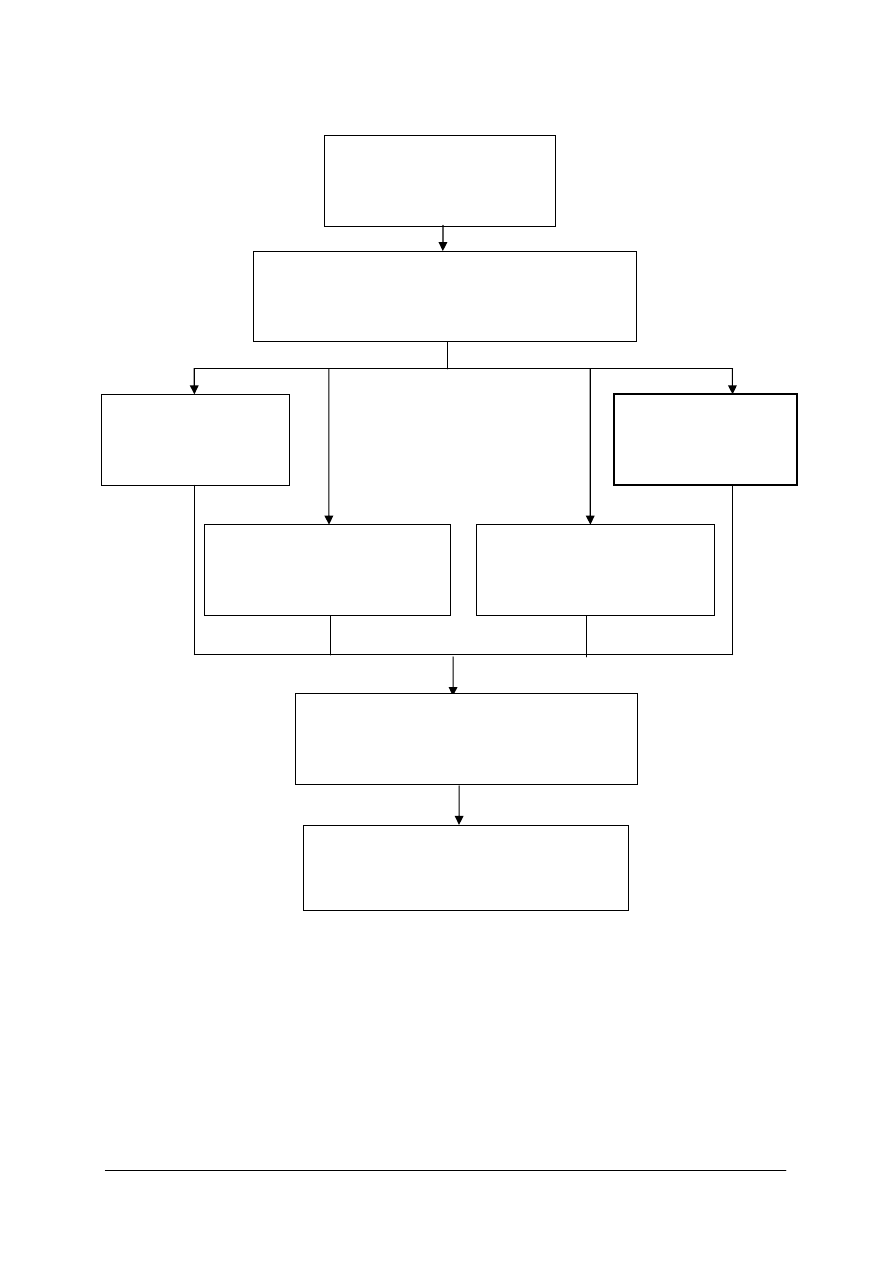

Schemat układu jednostek modułowych

723[03].O1

Podstawy techniki ogólnej

723[03].O1.02

Posługiwanie się

dokumentacją techniczną

723[03].O1.05

Wykonywanie operacji

obróbki skrawaniem

723[03].O1.03

Stosowanie materiałów

konstrukcyjnych i eksploatacyjnych

723[03].O1.04

Wykonywanie operacji techniczno-

technologicznych

723[03].O1.07

Obsługiwanie maszyn i urządzeń elektrycznych

723[03].O1.06

Analizowanie obwodów elektrycznych

i elektronicznych

723[03].O1.01

Stosowanie przepisów bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz ochrony środowiska

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

odczytywać rysunki techniczne,

−

wykonywać proste obliczenia matematyczne,

−

wykonywać proste pomiary warsztatowe,

−

przestrzegać zasad bhp i ochrony przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

sklasyfikować operacje obróbki skrawaniem,

–

scharakteryzować podstawowe rodzaje obróbki skrawaniem (toczenie, frezowanie,

szlifowanie, struganie),

–

wyjaśnić geometrię ostrza skrawającego,

–

dobrać narzędzia skrawające do wykonywania określonego rodzaju obróbki,

–

dobrać parametry do wykonywania operacji obróbki skrawaniem (toczenie, frezowanie,

szlifowanie, struganie),

–

dobrać sposób mocowania przedmiotu i określić bazy obrabianych części maszyn,

–

wykonać operacje toczenia powierzchni zewnętrznych,

–

wykonać operacje toczenia powierzchni wewnętrznych,

–

wykonać operacje nacinania gwintów na tokarkach,

–

wykonać operacje frezowania powierzchni płaskich,

–

wykonać operacje frezowania rowków,

–

wykonać operacje szlifowania powierzchni płaskich i walcowych,

–

wykonać wykańczające operacje obróbki skrawaniem,

–

zastosować przepisy bezpieczeństwa i higieny pracy podczas wykonywania operacji

obróbki skrawaniem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Klasyfikacja obróbki skrawaniem. Parametry skrawania

4.1.1. Materiał nauczania

Obróbka skrawaniem jest to obróbka wiórowa, mająca na celu zmianę wymiarów

przedmiotu przez usunięcie materiału w postaci wiórów. Proces skrawania polega na

wciskaniu ostrza narzędzia skrawającego w obrabiany materiał i ścinaniu warstwy skrawanej.

Warstwa ta jest spychana w kierunku najmniejszego oporu i tworzy wiór. Obróbkę

skrawaniem ze względu na stopień zmechanizowania dzieli się na:

−

obróbkę ręczną – ruch główny i posuwowy narzędzia jest wykonywany za pomocą mięśni

ludzkich,

−

obróbkę ręczno – mechaniczną – ruch główny narzędzia wykonywany jest mechanicznie,

natomiast ruch posuwowy za pomocą mięśni ludzkich,

−

obróbkę mechaniczną – ruch główny i posuwowy narzędzia jest wykonywany

mechanicznie.

Ze względu na geometryczne cechy ruchów występujących podczas skrawania oraz ze

względu na rodzaj użytych narzędzi, wyróżnia się następujące sposoby obróbki skrawaniem:

−

toczenie,

−

frezowanie,

−

struganie,

−

szlifowanie.

Toczenie

Podczas wykonywania operacji toczenia przedmiot obrabiany wykonuje ruch obrotowy,

natomiast nóż tokarski przesuwa się równolegle do osi obrotu przedmiotu, bądź prostopadle

do niej. Toczenie ma zastosowanie w celu otrzymania powierzchni walcowych, stożkowych

lub kulistych.

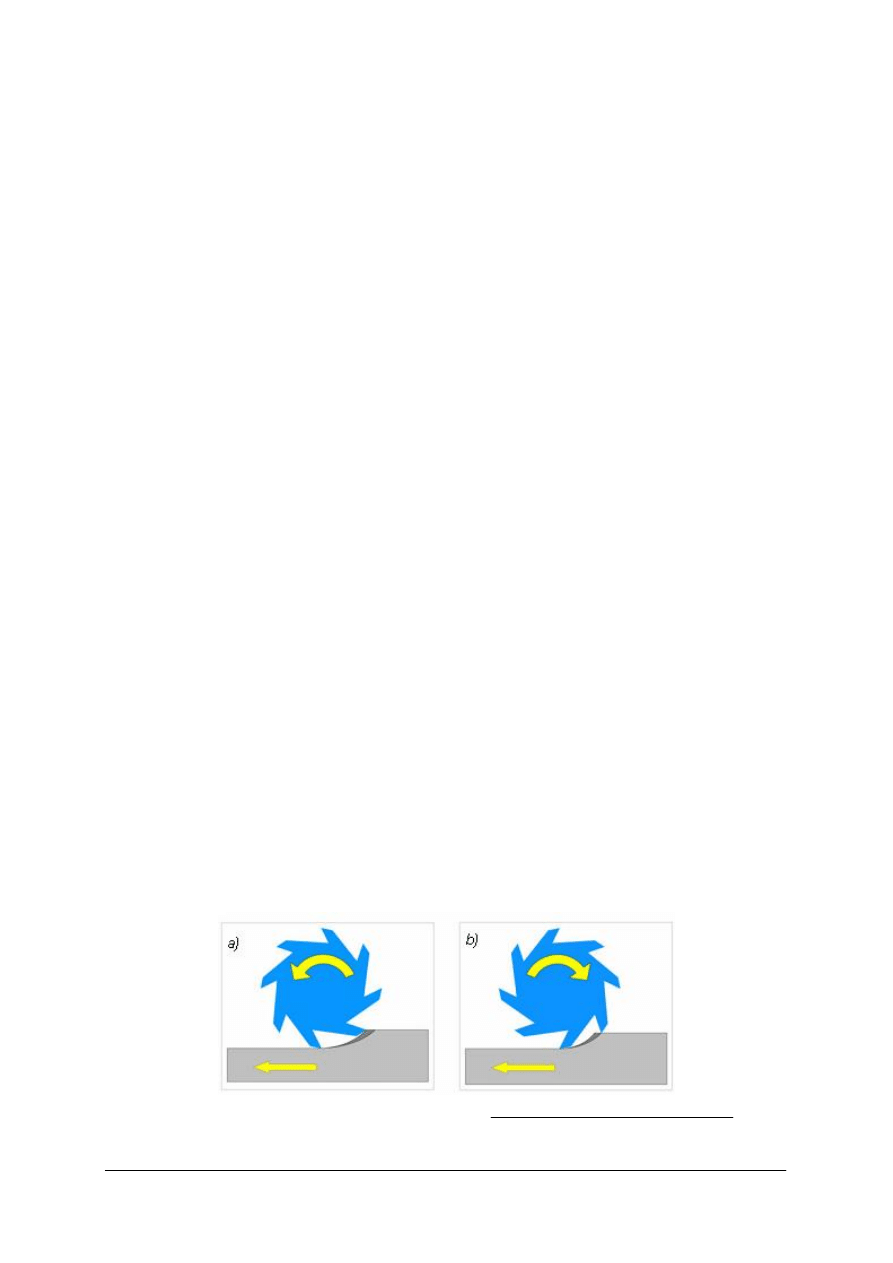

Frezowanie

Podczas frezowania ruch obrotowy narzędzia (freza) jest jednocześnie wykonywany

z ruchem posuwistym przedmiotu obrabianego względem freza (lub freza względem

przedmiotu obrabianego). Frezowanie może być współbieżne, gdy ruch obrabianego

przedmiotu jest zgodny z kierunkiem obrotu freza, lub przeciwbieżne, kiedy kierunki ruchu

przedmiotu i obrotu freza są przeciwne.

Rys. 1. Frezowanie: a) przeciwbieżne, b) współbieżne [http://pl.wikipedia.org/wiki/Frezowanie]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Struganie

Polega na wykonywaniu ruchów prostoliniowych przedmiotu i narzędzia. Struganie jest

stosowane głównie do wykonywania płaszczyzn. Rozróżniamy struganie wzdłużne (ruch

roboczy wykonuje przedmiot obrabiany, a ruch posuwowy narzędzie), oraz struganie

poprzeczne (ruch roboczy wykonuje narzędzie, a ruch posuwowy przedmiot).

Szlifowanie

Podczas szlifowania narzędziem skrawającym jest ściernica. Ten rodzaj obróbki jest

stosowany do obrabiania przedmiotów stalowych hartowanych, do zdzierania warstwy

niewielkiej grubości z przedmiotów walcowych, kutych, tłoczonych lub odlewanych oraz do

obróbki wykańczającej przedmiotów metalowych.

Ze względu na uzyskiwaną dokładność kształtu i wymiarów obrobionej powierzchni

obróbkę skrawaniem dzieli się na:

−

zgrubną,

−

średnio dokładną,

−

dokładną,

−

bardzo dokładną, zwaną wykończającą lub gładkościową.

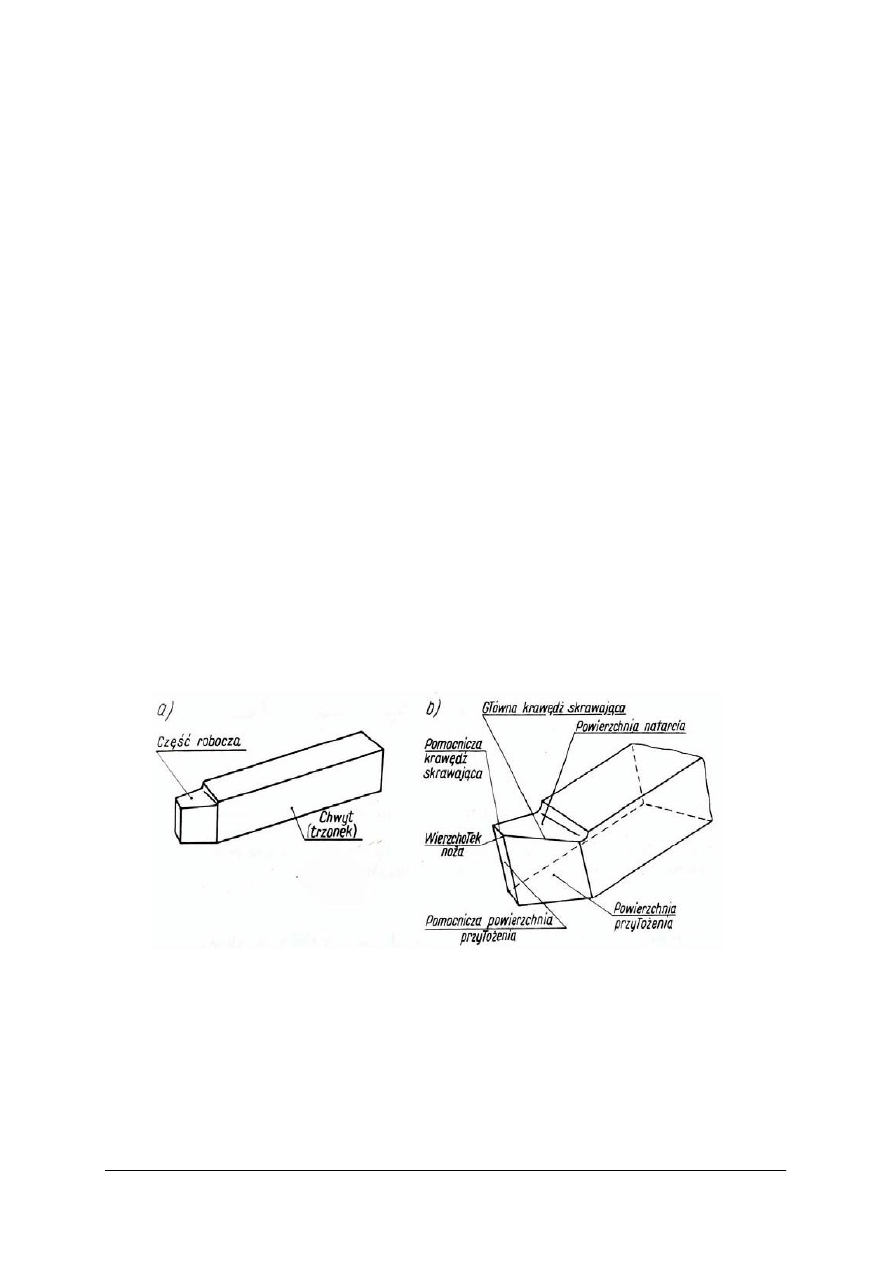

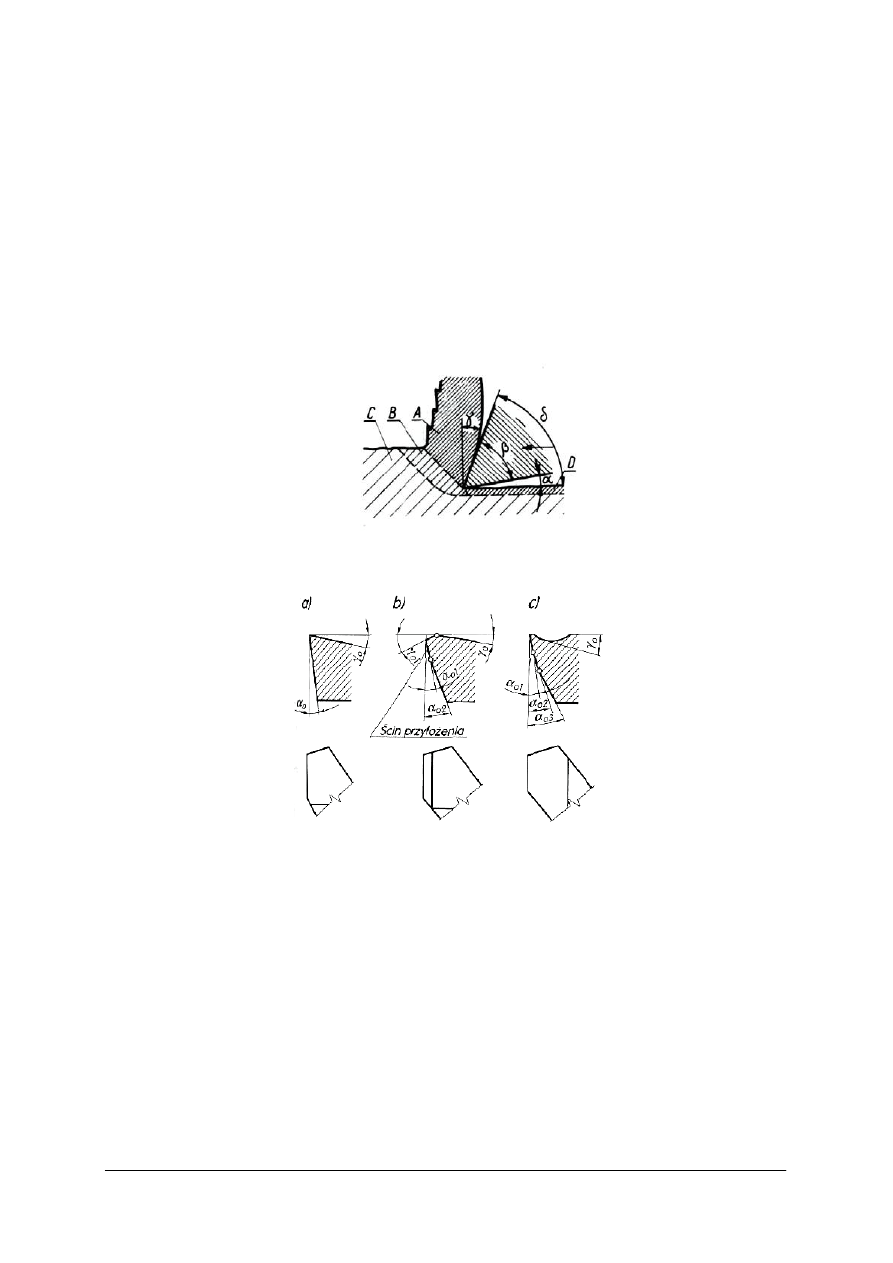

Geometria ostrza skrawającego

Geometrią ostrza opisuje wzajemne położenie powierzchni i krawędzi ostrza narzędzia

skrawającego, względem obrabianej powierzchni. W różnych rodzajach obróbek skrawaniem

stosowane są narzędzia różniące się między sobą wyglądem zewnętrznym. Jednak część

robocza tych narzędzi pracuje na podobnych zasadach, a ich ostrza składają się z podobnych

elementów.

Typowym narzędziem skrawającym jest nóż tokarski. Składa się on z części roboczej oraz

chwytu. Część robocza służy do skrawania materiału, natomiast chwyt do zamocowania noża

w imaku tokarki.

Rys. 2. Nóż tokarski: a) części składowe, b) elementy części roboczej noża tokarskiego [2, s. 233]

Podstawowe pojęcia i wielkości geometryczne występujące w skrawaniu metali:

−

powierzchnia natarcia – powierzchnia narzędzia, po której spływa wiór,

−

powierzchnia przyłożenia – powierzchnia klina zwrócona w stronę materiału,

−

główna krawędź tnąca – jest to przecięcie się powierzchni natarcia z powierzchnią

przyłożenia,

−

powierzchnia skrawania – jest to powierzchnia, która na przedmiocie obrabianym

wytwarza krawędź tnącą,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

płaszczyzna skrawania – jest to płaszczyzna styczna do powierzchni skrawania

i przechodząca przez krawędź tnącą,

−

kąt ostrza β – jest to kąt pomiędzy powierzchniami natarcia i przyłożenia,

−

kąt natarcia γ – jest to kąt pomiędzy powierzchniami natarcia a płaszczyzną prostopadłą do

płaszczyzny skrawania,

−

kąt przyłożenia α – jest to kąt, który ma za zadanie zmniejszenie tarcia narzędzia

o obrobioną powierzchnię,

−

kąt skrawania δ= α+ β – jest to kąt pomiędzy powierzchnią natarcia a płaszczyzną

skrawaniem.

Podczas wykonywania obróbki skrawaniem tworzy się wiór. Proces tworzenia wióra

przestawia poniższy rysunek.

Rys. 3. Proces powstawania wióra: A) warstwa zgnieciona i oderwana, B) warstwa ściskana, C) materiał

jeszcze nie odkształcony, D) warstwa zgnieciona po przejściu noża [2, s. 237]

Rys. 4. Kształty powierzchni natarcia i przyłożenia [2, s. 234]

Parametry skrawania

Do głównych parametrów skrawania zalicza się:

−

szybkość skrawania – jest to droga, którą przebywa krawędź skrawająca noża względem

powierzchni obrabianego przedmiotu w kierunku ruchu głównego roboczego, w jednostce

czasu,

−

głębokość skrawania – jest to grubość warstwy materiału usuwanej podczas skrawania,

−

posuw – jest to ruch narzędzia skrawającego w celu skrawania kolejnych warstw

materiału.

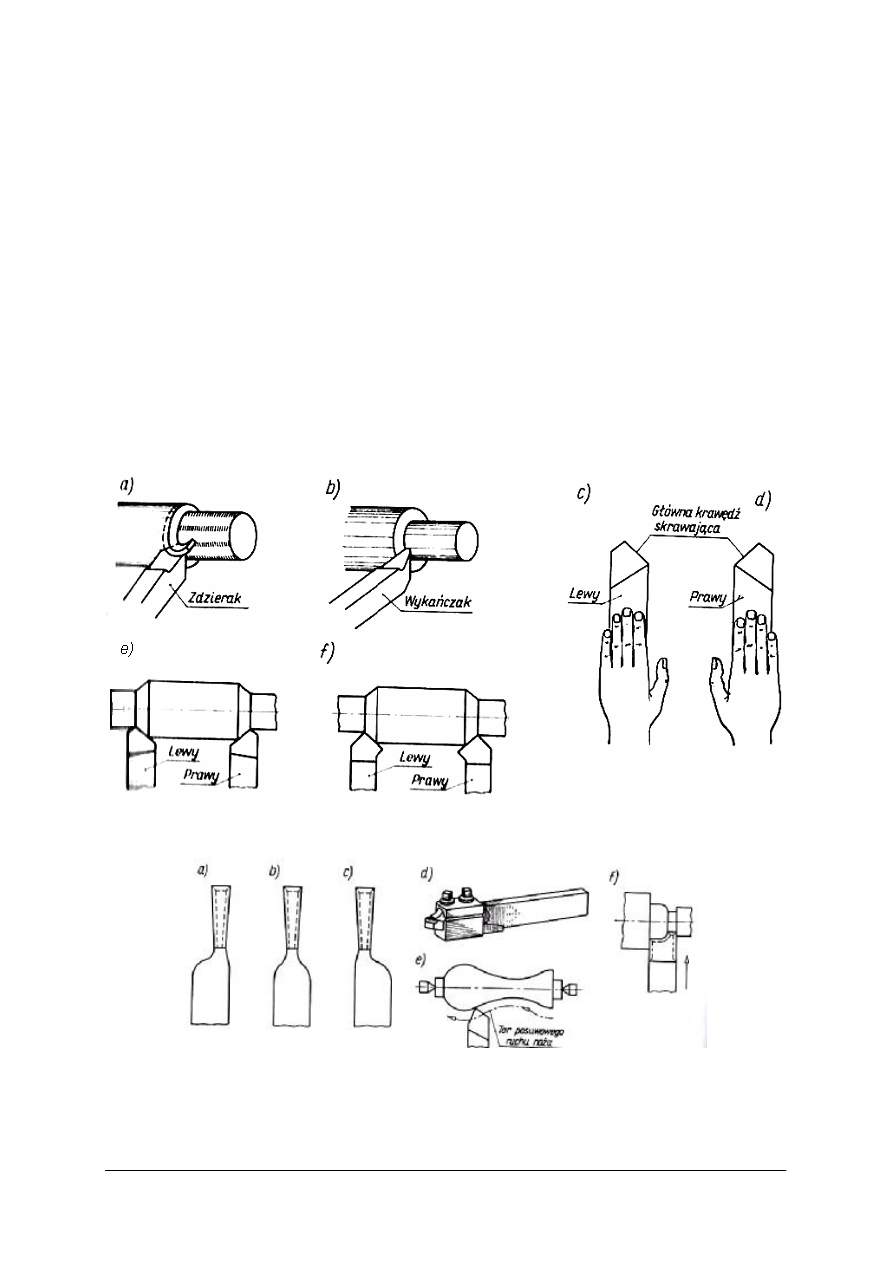

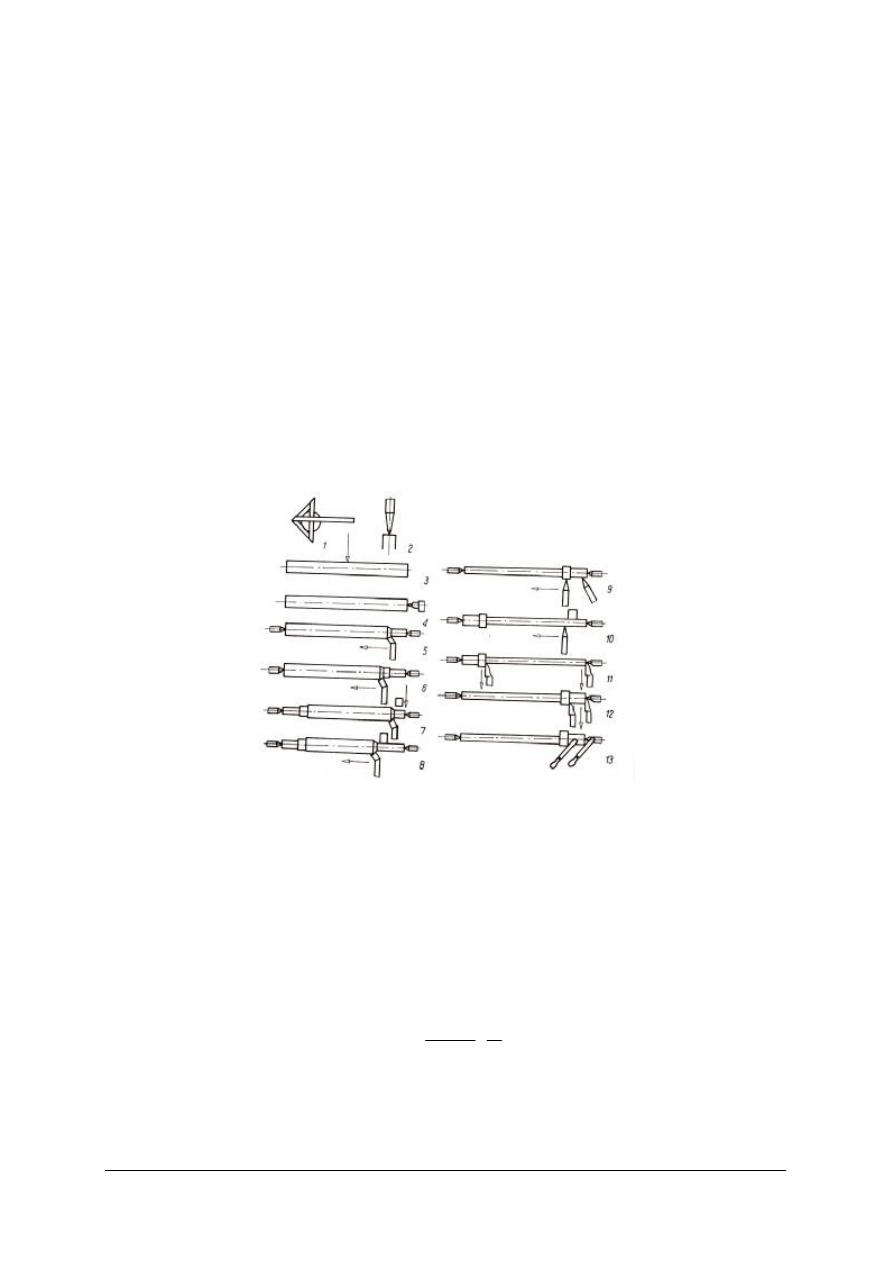

Podział noży tokarskich

Noże tokarskie w zależności od rozpatrywanych kryteriów można podzielić na różne

grupy:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−

ze względu na dokładność obróbki na noże zdzieraki i wykańczaki – zdzieraki stosowane

do obróbki zgrubnej, mają masywną budowę, wykańczaki stosowane do obróbki dokładnej

i wykańczającej, mogą być proste lub wygięte, prawe lub lewe,

−

ze względu na położenie krawędzi tnącej na noże prawe i lewe. W nożach lewych krawędź

tnąca znajduje się po stronie kciuka lewej ręki, gdy dłoń położy się na powierzchni natarcia

palcami w kierunku wierzchołka noża,

−

ze względu na położenie ostrza na noże proste, wygięte i odsadzone (prawe, lewe lub

obustronnie),

−

ze względu na kształt zarysu krawędzi skrawającej na noże zwykłe i kształtowe –

w nożach kształtowych zarys krawędzi skrawającej noża jest taki, jaki ma być zarys części

wykonywanej tym nożem,

−

ze względu na budowę na noże jednolite, z przylutowanymi płytkami lub ze zgrzewanymi

częściami roboczymi.

Noże oprawkowe charakteryzują się małymi wymiarami chwytów, dlatego najpierw są

mocowane w oprawce nożowej, a dopiero później w suporcie.

Rys. 5. Noże tokarskie: a) zdzierak, b) wykańczak, c) lewy, d) prawy, e) proste, f) wygięte [1, s. 231]

Rys. 6. Noże tokarskie: a) lewy odsadzony, b) obustronnie odsadzony, c) prawy odsadzony, d) oprawkowy

zamocowany w suporcie, e) oprawkowy zamocowany w głowicy rewolwerowej, f) kształtowy [1, s. 232]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega toczenie?

2. Na czym polega frezowanie?

3. Jakie narzędzia skrawające są stosowane w obróbce wiórowej?

4. Czy potrafisz scharakteryzować geometrię ostrza skrawającego?

5. Jakie są parametry skrawania?

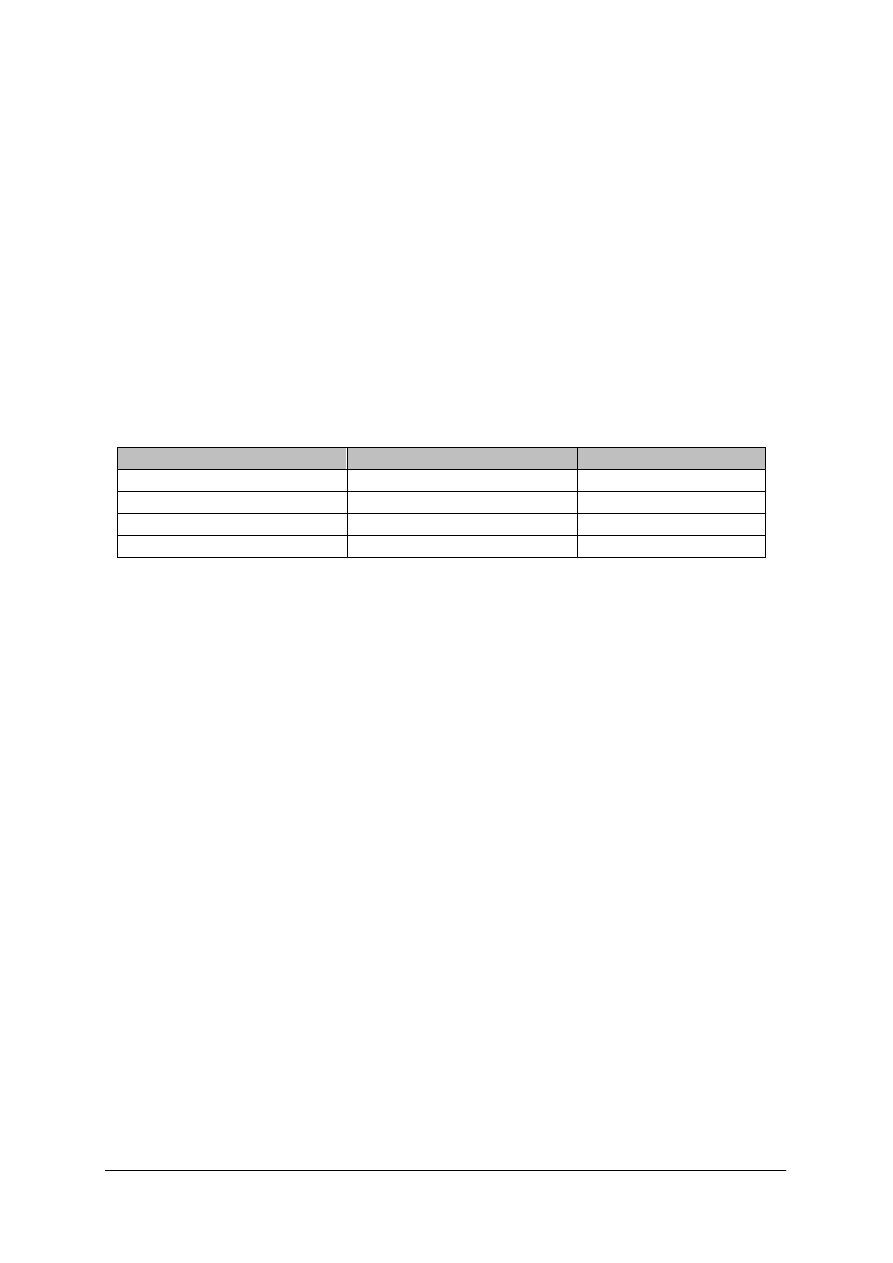

4.1.3. Ćwiczenia

Ćwiczenie 1

W tabeli zostały zapisane podstawowe rodzaje obróbek skrawaniem, dopisz do każdego

rodzaju obróbki cechy wspólne tych obróbek oraz różnice.

Rodzaj obróbki

Cechy wspólne

Różnice

Toczenie

Frezowanie

Struganie

Szlifowanie

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) przeanalizować podobieństwa wymienionych obróbek skrawaniem,

3) przeanalizować różnice, które rozróżniają każdą z obróbek,

4) wypełnić tabelę.

Wyposażenie stanowiska pracy:

−

literatura dotycząca obróbki skrawaniem.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcia toczenia?

2) wyjaśnić różnice między toczeniem a frezowaniem?

3) dokonać podziału noży tokarskich?

4) rozróżnić elementy wchodzące w skład budowy noża tokarskiego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Budowa tokarek. Podstawowe operacje tokarskie

4.2.1. Materiał nauczania

Do toczenia przedmiotów stosowane są obrabiarki skrawające zwane tokarkami.

Podstawowym rodzajem tych urządzeń jest tokarka kłowa, która umożliwia zamocowanie

przedmiotu obrabianego w kłach znajdujących się we wrzecionie i koniku. Tokarki kłowe

dzielą się na:

−

tokarki stołowe – ustawiane na stole, przeznaczone do obróbki małych przedmiotów,

−

tokarki produkcyjne – wykonuje się na nich wszystkie operacje tokarskie oprócz

gwintowania,

−

tokarki pociągowe – wyposażone w wałek pociągowy i śrubę pociągową, umożliwiają

nacinanie gwintu,

−

tokarki ciężkie.

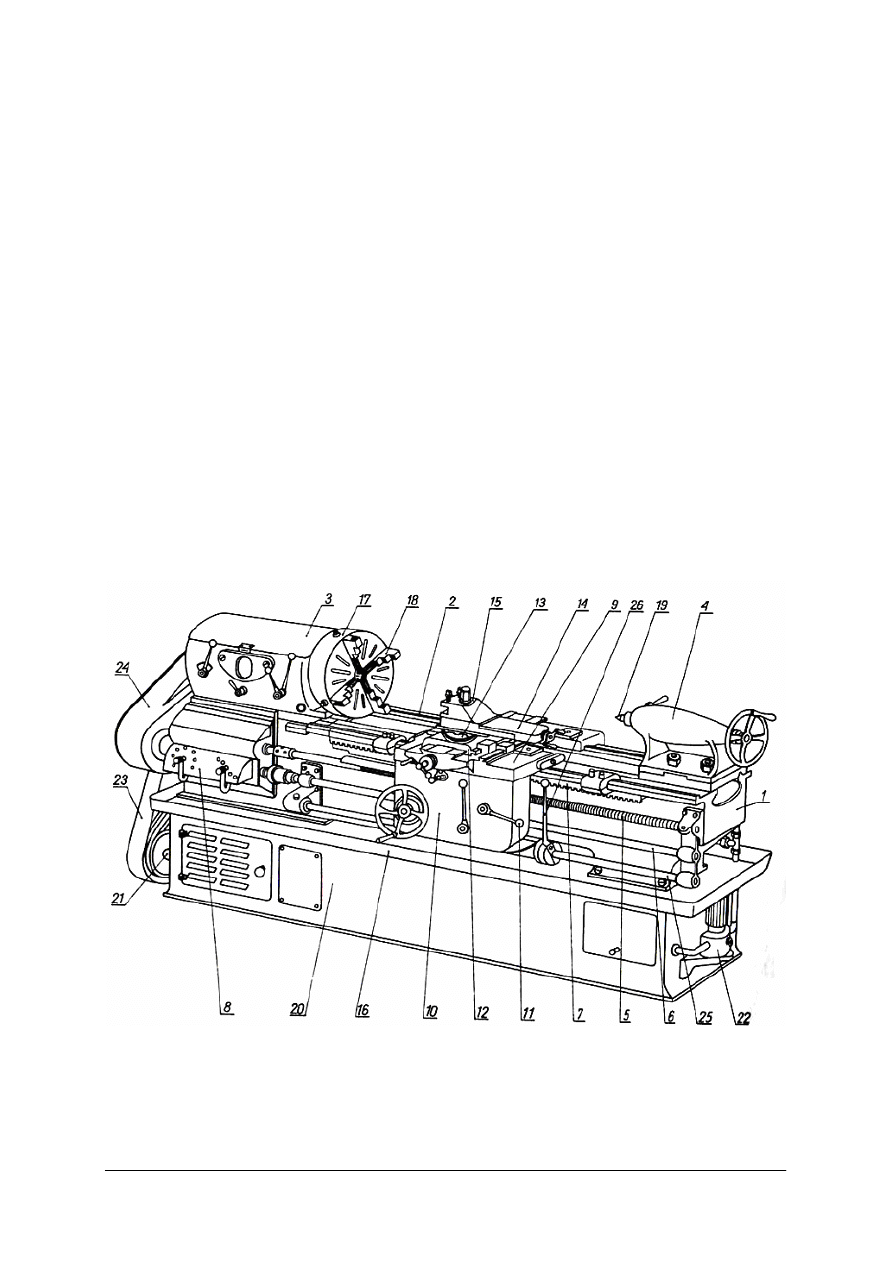

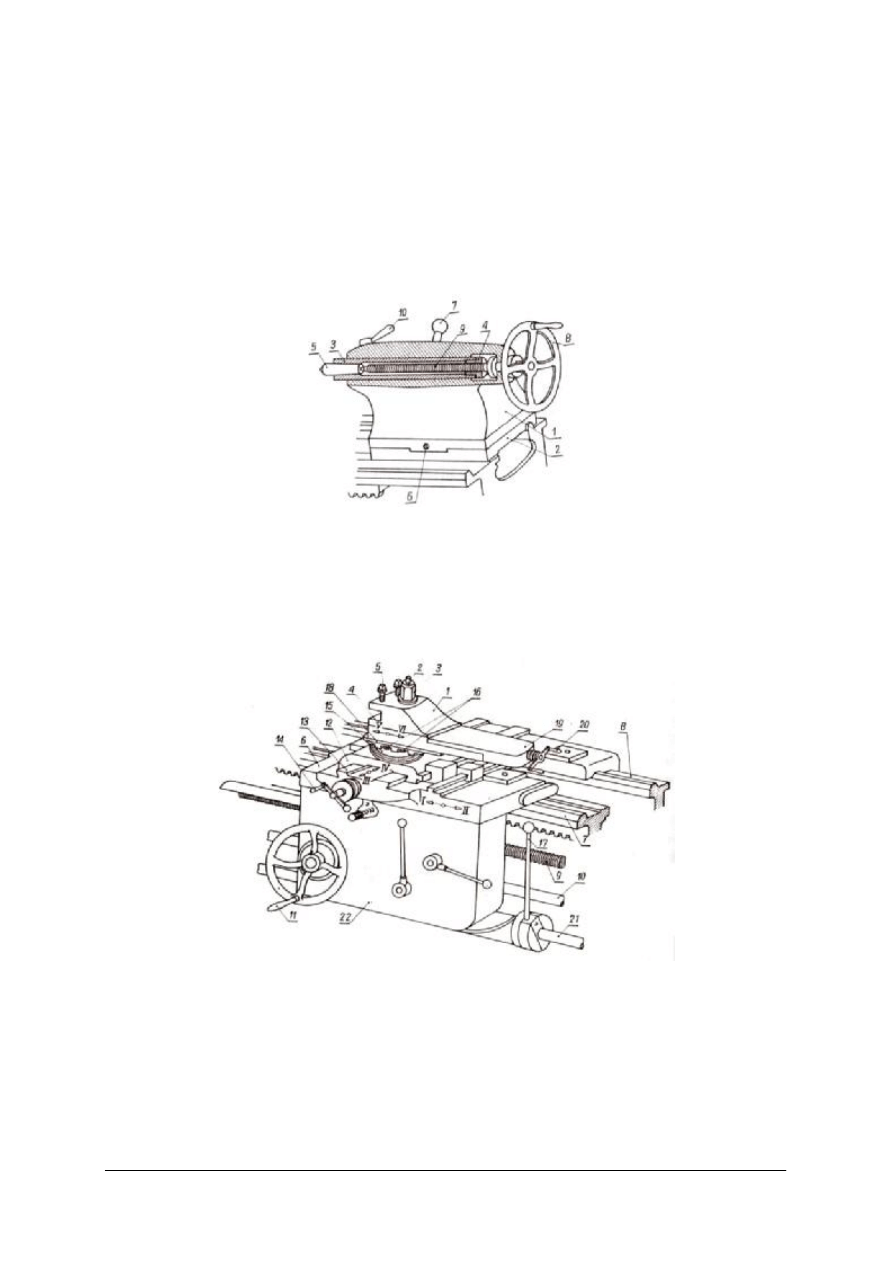

Budowa tokarki pociągowej

Charakterystycznym elementem tokarki pociągowej jest śruba pociągowa wraz z zębatką.

Mechanizm ten służy do napędu suportu tokarki. Suport stanowi zespół konstrukcyjny

obrabiarki umożliwiający wykonanie ruchu posuwowego, w kierunku wzdłużnym lub

poprzecznym, w stosunku do wzdłużnej osi tokarki. Na rys 7. przedstawiono typową tokarkę

pociągową.

Rys. 7. Tokarka kłowa pociągowa [1, s. 234]

Jednym z zasadniczych elementów tokarki jest solidne, wykonane z żeliwa łoże (1),

wyposażone w prowadnice (2). Z jednej strony łoża znajduje się wrzeciennik (3).

We wrzecienniku znajdują się mechanizmy, które przenoszą napęd z silnika na wrzeciono

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

tokarki. Do obracającego się podczas pracy tokarki wrzeciona, mocuje się uchwyt szczękowy

(17), wyposażony w cztery szczeki (18), służące do mocowania materiału podczas obróbki.

Z drugiej strony łoża tokarki znajduje się konik (4) z wysuwanym obrotowym kłem (19).

Z boku tokarki znajduje się śruba pociągowa (5), wałek pociągowy (6), listwa zębata (7) oraz

skrzynka posuwów (8). Przy pomocy tych elementów jest przenoszony napęd na suport (9).

Po specjalnych prowadnicach mogą przesuwać się sanie wzdłużne suportu, które są połączone

ze skrzynką suportową (10). Umieszczona na niej dźwignia (11) służy do włączania posuwu

suportu za pomocą śruby pociągowej. Na saniach wzdłużnych, znajdują się sanie poprzeczne

(12), a na nich obrotnica (13). Dzięki niej sanie narzędziowe (14) mogą być ustawione

w stosunku do obrabianego przedmiotu pod różnym kątem. Sanie narzędziowe są zaopatrzone

w imak narzędziowy (15), który służy do mocowania noży tokarskich. Pod łożem tokarskim

znajduje się blaszana wanna (16), w której w czasie pracy zbiera się płyn cieczy chłodzącej,

a także wióry pochodzące z toczenia. Wanna i pozostałe elementy tokarki spoczywają na

podstawie (20). Napęd tokarki stanowi silnik elektryczny. Przez wałek (21) i przekładnie

pasową napęd z silnika jest przenoszony na wrzeciennik. Przy pomocy dźwigni (26) oraz

wałka (25) można uruchomić lub zatrzymać wrzeciono tokarki. Przekładnie pasowe i zębate są

osłonięte osłonami (23) i (24).

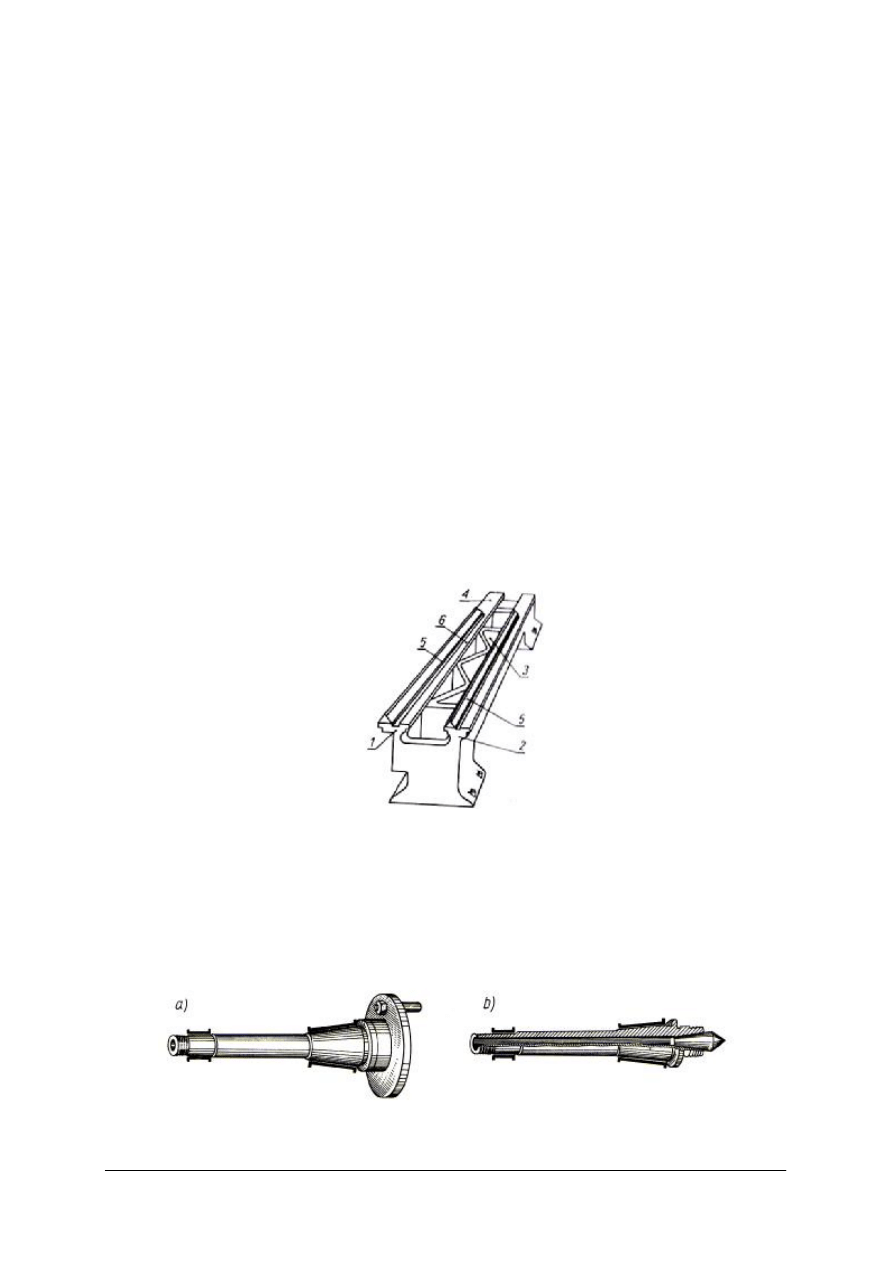

Łoże tokarki jest wykonane jest z żeliwa. Ma kształt dwóch belek (1, 2) z usztywnionymi je

żebrami (3). Górna część łoża stanowi prowadnice (5, 6) dla suportu i konika, natomiast na

części płaskiej (4) umieszcza się wrzeciennik. Suport przesuwa się po prowadnicach

zewnętrznych, natomiast konik po prowadnicach wewnętrznych.

Rys. 8. Łoże tokarskie [1, s.235]

Wrzeciennik tokarki spełnia rolę skrzyni przekładniowej, dzięki której wrzeciono tokarki

może osiągać różne prędkości obrotowe. Wrzeciono tokarki jest ułożyskowanym w dwóch

łożyskach ślizgowych wałem stalowym, posiadającym przelotowy otwór. Końcówka

wrzeciona ma otwór do mocowania kła. Posiada ona również zewnętrzny gwint, na którym

może być mocowana tarcza zabierakowa lub samocentrujący uchwyt tokarski.

Rys. 9. Wrzeciono tokarki: a) z osadzoną tarczą zbierakową, b) z kłem [1, s. 235]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Konik służy do podtrzymywania podczas toczenia długich przedmiotów w kłach. Jest

zbudowany z korpusu (1) osadzonego na podstawie (2). Kieł (5) jest osadzony w stożkowym

otworze tulei (3). W tulei znajduje się śruba konika (9) i nakrętka (4). Razem z ręcznym

pokrętłem (8) służą do wysuwania kła z korpusu konika. Po wysunięciu można zablokować

tuleję przy pomocy zacisku (10). W otworze tulei oprócz kła mogą być również osadzane

różne inne narzędzia, jak np.: wiertła, rozwiertaki lub gwintowniki. Konik jest osadzony na

prowadnicach łoża tokarki. Może być przesuwany i mocowany w dowolnym miejsca łoża przy

pomocy dźwigni mimośrodu (7).

Rys. 10. Konik [2, s. 249]

Suport jest podzespołem, który może występować w tokarkach, strugarkach dłutownicach.

Mocuje się na nim narzędzia skrawające, przeważnie noże. Skrzynkę suportową mocuje się na

saniach wzdłuż suportu. Umożliwia ona przenoszenie napędu od śruby pociągowej na sanie

wzdłużne lub poprzeczne suportu.

Rys. 11. Suport 1) imak narzędziowy, 2), 3) śruba i nakrętka mocująca imak, 4) powierzchnia oporowa, 5)

śruby mocujące nóż, 6) sanie wzdłużne suportu, 7), 8) prowadnice łoża, 9) śruba pociągowa, 10) wałek

pociągowy, 11) pokrętło ręczne, 12) sanie poprzeczne suportu, 13) prowadnice sań poprzecznych, 14)

pokrętło ręczne przesuwu poprzecznego, 15) obrotnica, 16) śruby mocujące obrotnicę, 17) dźwignia

zmiany obrotów i zatrzymywania wrzeciona, 18) prowadnice sań narzędziowych, 19) sanie narzędziowe,

20) pokrętło przesuwu sań narzędziowych, wałek sterujący obrotów wrzeciona, 22) skrzynka suportowa,

[2, s. 250]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Koła zmianowe dobiera się w zależności od tego, jakie przełożenie ma być między

wrzecionem, a suportem. Wielkość ta jest szczególnie istotna podczas nacinania gwintów na

tokarce za pomocą noża. Komplet różnej wielkości kół zmianowych jest dołączany do każdej

tokarki.

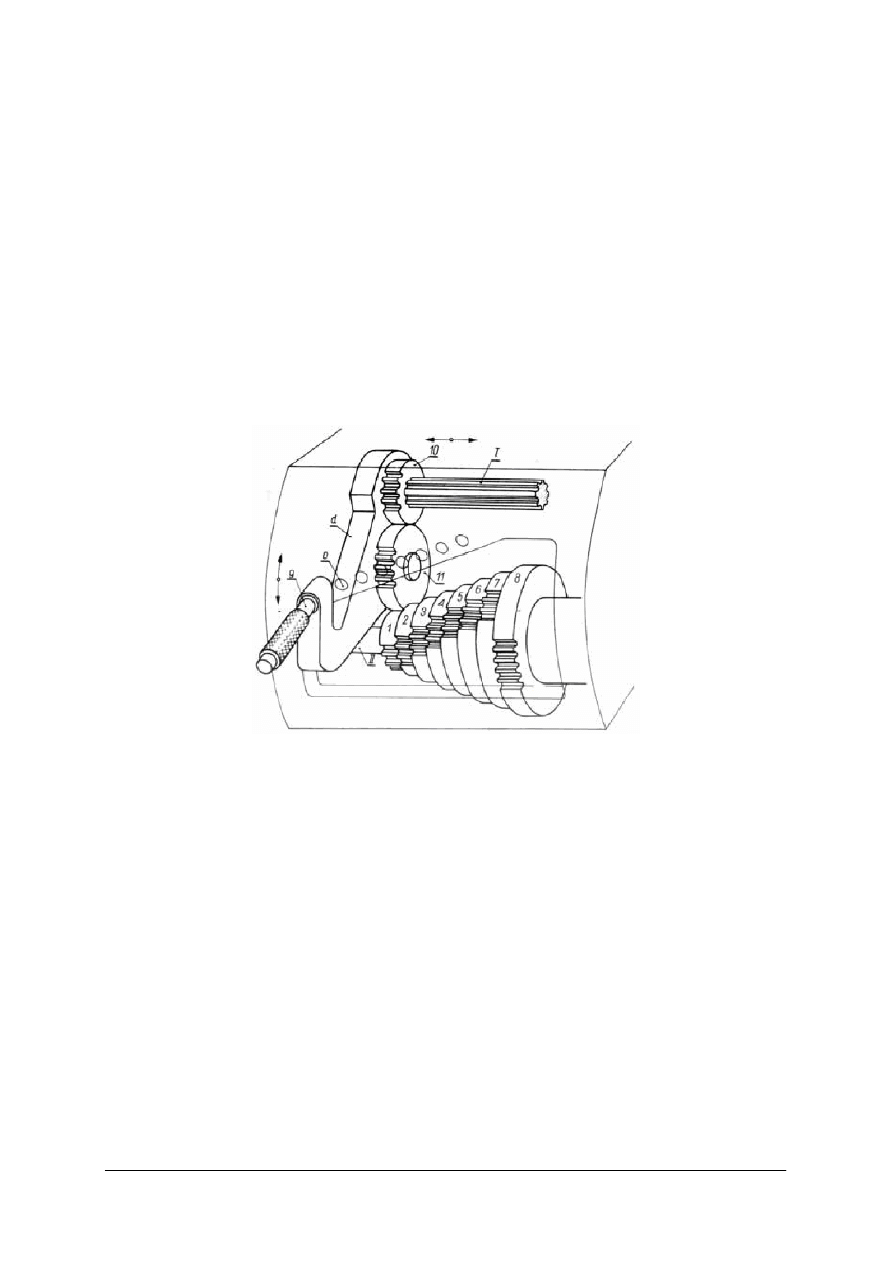

Skrzynka posuwów jest mechanizmem tokarki, który służy do szybkiej zmiany przełożenia.

Napęd jest przenoszony od koła zmianowego na wałek wielowypustowy (I) z kołem

przesuwnym (10). Jest ono osadzone na tym wałku . Koło przesuwne (10) zazębia się z kołem

zębatym (11), którego oś jest umieszczona na dźwigni (d). Dźwignię tą można wychylać

w górę i w dół za pomocą rękojeści (9). W ten sposób wybiera się zazębienie koła (11)

z jednym z kół (1–8), osadzonych na stałe na wałku (II). Po wyborze zazębienia kół dźwignię

(d) zabezpiecza się w danym położeniu, za pomocą sworznia (9) lub zatrzasku. Przekładnia

Nortona umożliwia wybór przełożenia między wrzecionem tokarki, a wałkiem pociągowym

lub śrubą pociągową. Dzięki temu następuje ustalenie wartości posuwu narzędzia w mm na

jeden obrót wrzeciona. Suport jest zespołem konstrukcyjnym wykonującym prostoliniowe

ruchy posuwowe w kierunku równoległym lub prostopadłym do osi wrzeciona.

Rys. 12. Przekładnia Nortona [1, s. 238]

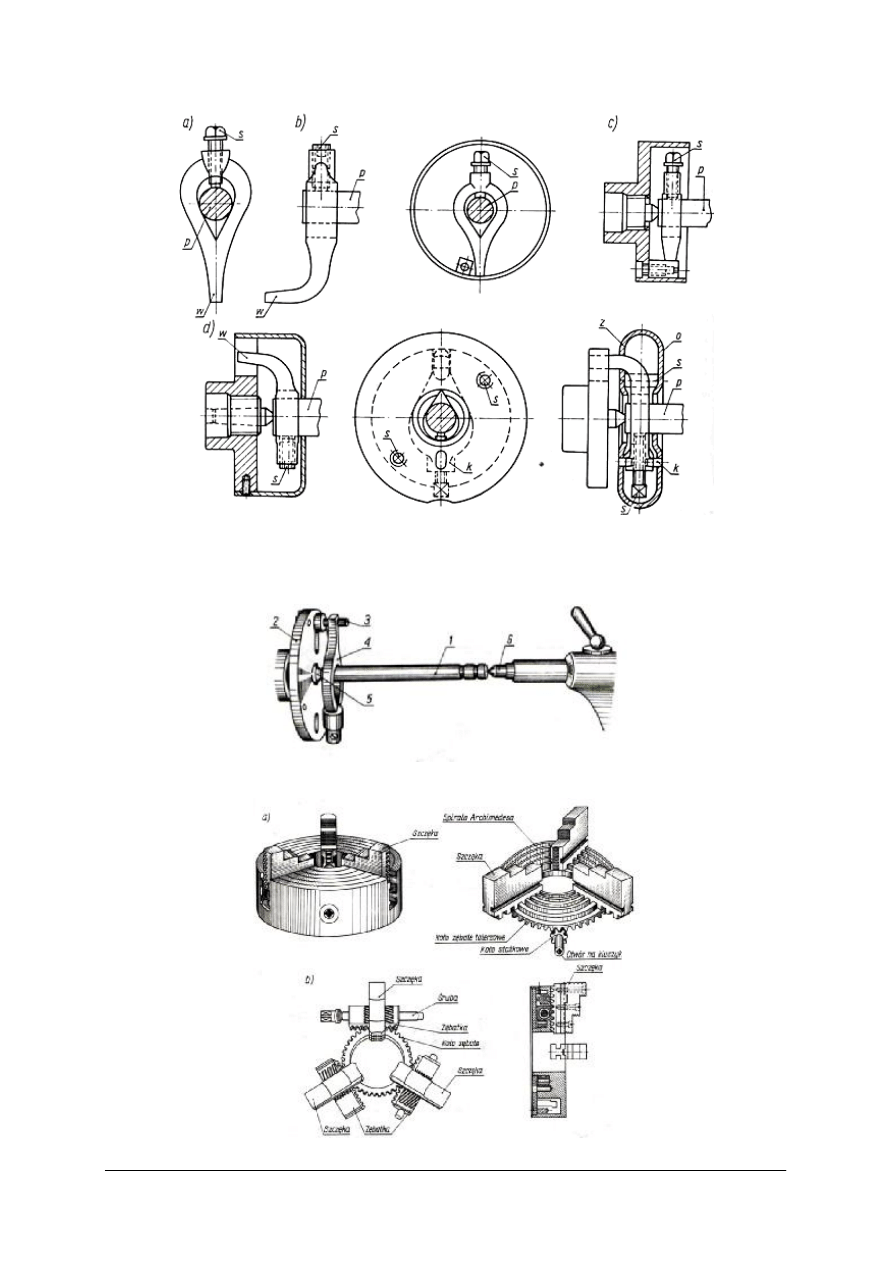

Mocowanie przedmiotu na obrabiarce

Do mocowania długich wałków w tokarce wykorzystuje się kły tokarskie (zwykłe lub

obrotowe). Oprócz kłów do zamocowania wałka niezbędna jeszcze jest tarcza zabierakowa

i zabierak. W przypadku długich wałków, by uniknąć niebezpieczeństwa ugięcia się wałka pod

własnym ciężarem, stosuje się specjalną podporę. Może to być podtrzymka stała mocowana do

łoża tokarki lub podtrzymka ruchoma, mocowana na suporcie.

Uchwyty tokarskie służą do szybkiego mocowania przedmiotu obrabianego

współosiowo z wrzecionem. Do mocowania przedmiotów małych i średniej wielkości stosuje

się uchwyt samocentrujący spiralny. Uchwyty samocentrujące zębatkowe służą do mocowania

większych przedmiotów. Tarcze tokarskie czteroszczękowe służąco mocowania przedmiotów

o kształtach nieregularnych oraz dużych przedmiotów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 13. Zabieraki i tarcze zabierakowe: a) zabierak prosty, b) zabierak hakowy, c) tarcza zabierakowa do

zabieraków prostych, d) tarcza do zabieraków hakowych, s-śruba dociskająca, p-przedmiot, w-palec

zabieraka, k-kołek, o-obudowa [1, s. 240]

Rys. 14. Zamocowanie wałka w kłach [1, s. 241]

Rys. 15. Uchwyty samocentrujące: a) spiralny, b) zębatkowy [1, s. 241]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Podstawowe operacje tokarskie

Do podstawowych operacji tokarskich zalicza się:

−

toczenie zewnętrznych powierzchni walcowych,

−

toczenie stożków,

−

toczenie gwintów.

Toczenie zewnętrznych powierzchni walcowych

Przed przystąpieniem do toczenia należy we właściwy sposób zamocować obrabiany

przedmiot. Jeżeli przedmiot ma być obrabiany w kłach, to najpierw należy wyznaczyć jego oś

obrotu, a następnie wykonać w nim nakiełki. Wykonuje się je na nakiełczarce, wiertarce lub

tokarce. Następnie przedmiot mocuje się dostatecznie silnie miedzy kłami, jednak w ten

sposób, aby mógł się swobodnie obracać dookoła swojej osi. Przed toczeniem należy

odpowiednio dobrać warunki skrawania, czyli określić prędkość skrawania, posuw i głębokość

skrawania. Warunki te podaje się w kartach instrukcyjnych obróbki. Na początku obróbki

zdejmuje się większe partie materiału przy pomocy noży zdzieraków (obróbka zgrubna).

Obróbkę wykańczającą „na wymiar” wykonuje się nożami wykańczakami. Toczenie

poprzeczne wykonuje się obrabiając powierzchnie czołowe.

Rys. 16. Toczenie długich wałków [2, s. 264]

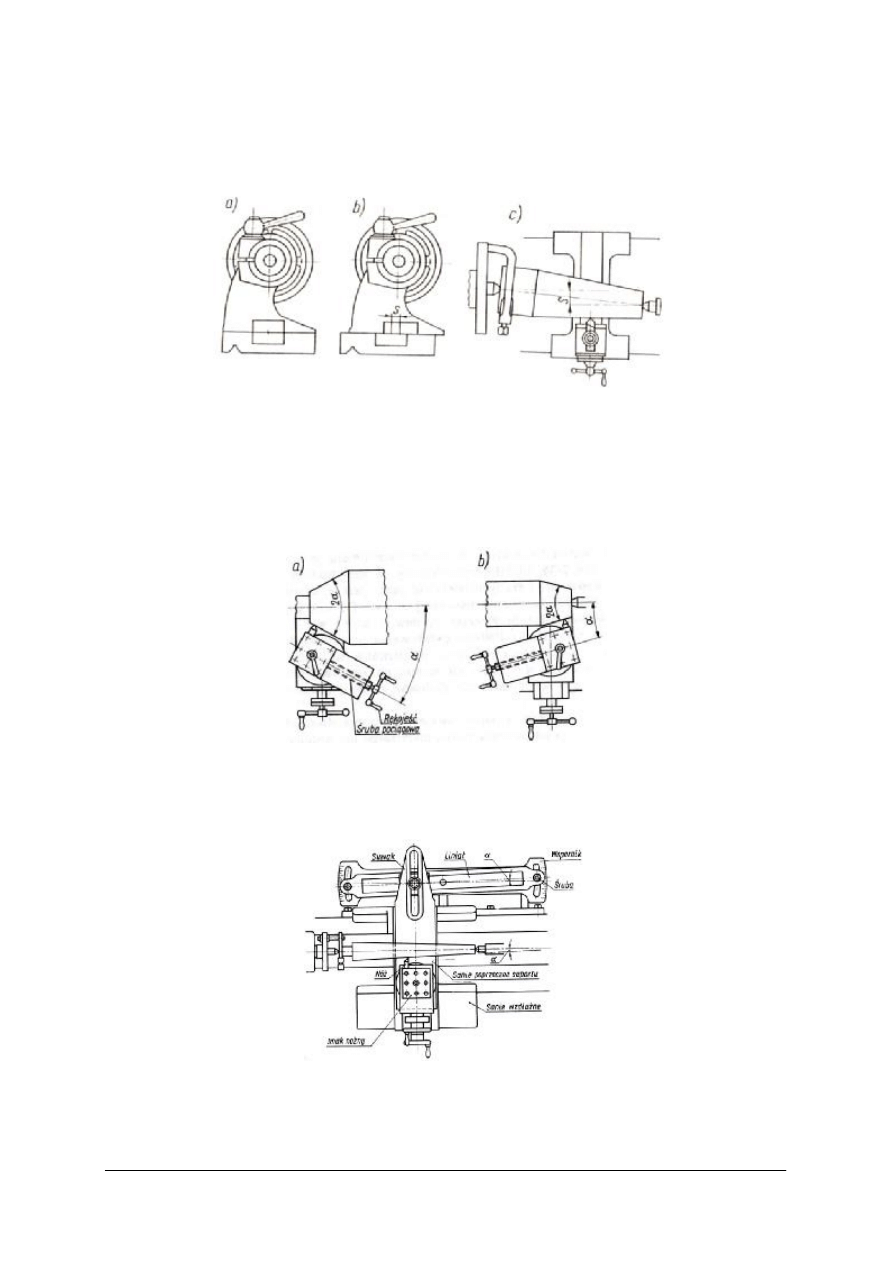

Toczenie stożków

Toczenie stożków może być wykonywane czterema sposobami:

−

z przesuniętym konikiem,

−

ze skręconymi saniami narzędziowymi,

−

z zastosowaniem liniału,

−

z zastosowaniem noży kształtowych.

Toczenie z przesuniętym konikiem stosuje się do obróbki stożków o małej zbieżności. Po

zamocowaniu przedmiotu obrabianego w kłach wrzeciona i konika, przesuwa się korpus

konika w kierunku poprzecznym o wielkość S obliczoną ze wzoru:

l

L

d

D

S

⋅

−

=

2

gdzie:

D-d – średnice stożka (duża i mała) w mm,

L – odległość kłów w mm,

l – wysokość stożka w mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Zaletą tego rodzaju toczenia jest możliwość zastosowania mechanicznego posuwu

wzdłużnego, wadą zaś mała dokładność obróbki i trudność dokładnego przesunięcia konika

o wielkość S.

Rys. 17. Toczenie stożka przy przesuniętym koniku: a) konik przed przesunięciem, b) po przesunięciu,

c) podczas obróbki [2, s. 266]

Toczenie stożków przez skręcenie na obrotnicy stosuje się do stożków krótkich. Dzięki

tej metodzie można ustawić sanie narzędziowe pod różnymi kątami. Posuw noża odbywa się

ręcznie, przez pokręcanie rękojeścią. Zaletą tej metody jest możliwość wykonywania stożków

o dużych i małych kątach. Wadą zaś to, że można obrabiać tylko stożki o wysokości mniejszej

od długości przesuwu sań narzędziowych.

Rys. 18. Toczenie stożka przy skręcaniu obrotnicy: a) zbieżność zwrócona w stronę wrzeciona, b) w stronę

konika [2, s. 267]

Toczenie stożków z zastosowaniem liniału. Stosując liniał można toczyć powierzchnie

stożkowe wewnętrzne i zewnętrzne.

Rys. 19. Toczenie stożka za pomocą liniału [2, s. 267]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Toczenie stożków z zastosowaniem noży kształtowych. Metoda ta polega na toczeniu

stożka nożem, którego krawędź skrawająca jest pochylona do osi wałka pod odpowiednim

kątem. Tą metodą toczone są krótkie stożki.

Radełkowanie (moletowanie) wykonuje się za pomocą umocowanego w oprawce

specjalnego radełka.

Toczenie gwintów

Wykonywanie gwintów na tokarce może się odbywać w następujący sposób:

−

poprzez nacinanie gwintu nożem tokarskim,

−

wykorzystując gwintowniki lub narzynki osadzone w koniku,

−

nacinając gwinty wewnętrzne przy pomocy gwintowników maszynowych.

Gwinty dokładne wykonuje się na tokarkach pociągowych przy pomocy specjalnych noży.

Nóż ustawia się w ten sposób, aby jego wierzchołek znajdował się na wysokości osi kłów, a oś

zarysu noża była prostopadła do osi powierzchni gwintowej. Posuw podczas jednego obrotu

śruby pociągowej musi równać się skokowi gwintu śruby.

Podczas nacinania gwintów zewnętrznych przy pomocy narzynek należy pamiętać o tym,

że średnica nacinanego pręta musi być o 0,1-0,2 mm mniejsza, od średnicy gwintu. Pręt należy

zamocować w uchwycie tokarskim w celu wykonania ukosowania krawędzi. Dzięki temu

będzie łatwiej wprowadzić na gwintowany pręt narzynkę. Kilka zwojów gwintu należy

wykonać ręcznie, potem uruchamia się napęd wrzeciona.

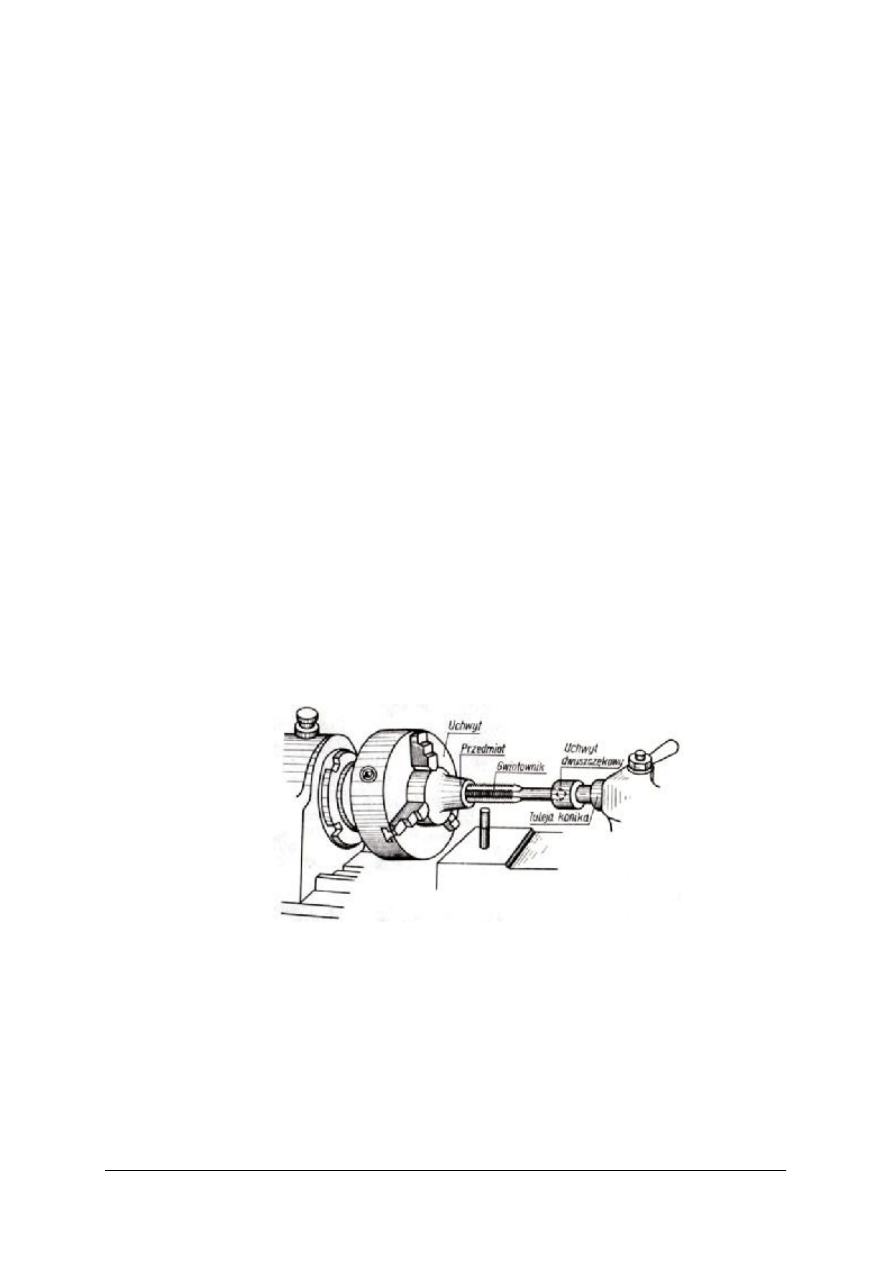

Gwinty wewnętrzne nacina się na tokarce przy pomocy gwintowników. W pierwszej

kolejności należy dobrać wiertło do wykonania otworu pod gwint. Średnicę wiertła dobiera się

z tablic. Przedmiot obrabiany należy zamocować w uchwycie tokarki w ten sposób, by

gwintowany otwór zajął położenie współosiowe z wrzecionem. Gwintownik można mocować

w uchwycie dwuszczękowym i wraz z nim osadzić w tulei konika. Następnie należy uruchomić

napęd wrzeciona i w miarę wykonywania gwintu, przesuwać tuleję konika z gwintownikiem w

kierunku uchwytu.

Rys. 20. Nacinanie gwintu na tokarce z osadzeniem gwintownika w uchwycie dwuszczękowym [2, s. 270]

BHP podczas toczenia

Warunkiem bezpiecznej pracy na tokarce jest:

−

ustawienie tokarki w miejscu zapewniającym wygodne jej użytkowanie, w tym bezpieczny

i swobodny dostęp do wszystkich jej elementów,

−

stosowanie do oświetlenia instalacji o napięciu 24 V,

−

niedopuszczenie do nadmiernego gromadzenia się wiórów w strefie obróbki,

−

stosowanie okularów ochronnych,

−

wyłączenie obrabiarki głównym wyłącznikiem w przypadku przerwy w pracy lub odejścia

użytkownika od tokarki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak jest zbudowana tokarka pociągowa?

2. Co to jest konik i do czego służy?

3. W jaki sposób mocuje się niewielkie przedmioty w obrabiarce?

4. Jakie znasz podstawowe operacje tokarskie?

5. Jakie znasz sposoby toczenia stożków?

6. Jakie są zalety toczenia z przesuniętym konikiem?

7. Na czym polega metoda toczenia stożków z zastosowaniem noży kształtowych?

8. W jaki sposób nacina się gwinty przy pomocy tokarki?

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj narzędzia do obróbki wiórowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zidentyfikować narzędzia do obróbki wiórowej korzystając z katalogów,

2) odczytać parametry narzędzi,

3) zanotować nazwy i parametry.

Wyposażenie stanowiska pracy:

−

zestaw narzędzi do obróbki wiórowej,

−

katalogi.

Ćwiczenie 2.

Dobierz obrabiarkę do wykonania zadanej operacji technologicznej. Od nauczyciela

otrzymasz dokumentacje technologiczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację technologiczną detalu,

2) zidentyfikować potrzebną obrabiarkę,

3) wynotować na podstawie dokumentacji technologicznej wymagane parametry obrabiarki,

4) przeanalizować instrukcję obsługi obrabiarek,

5) określić na podstawie wymaganych parametrów obrabiarkę,

6) uzasadnić dobór.

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna,

−

instrukcje obsługi obrabiarek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

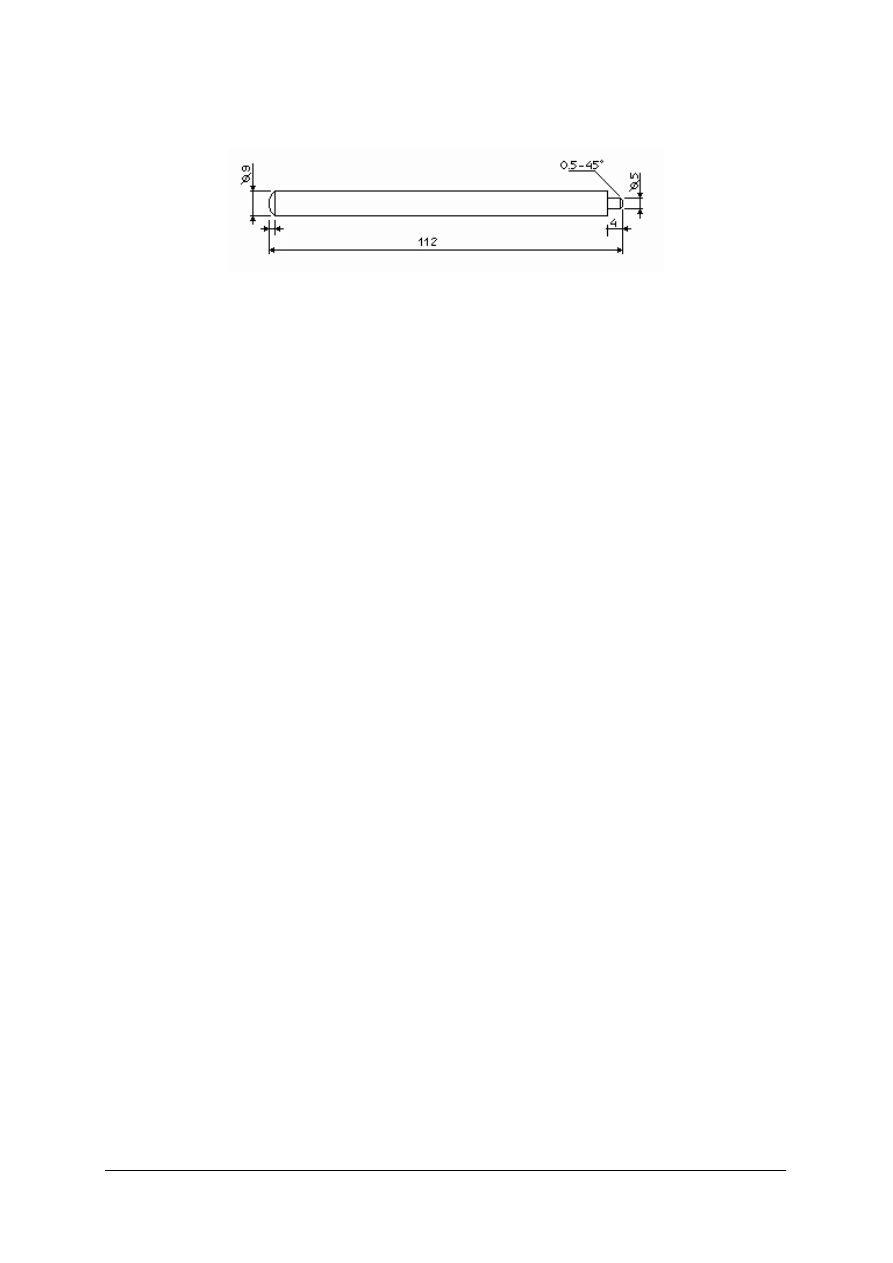

Ćwiczenie 3

Wykonaj toczenie rękojeści do narzynki, według rysunku.

Rys. 1. rysunek do ćwiczenia 3

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zamocować materiał w uchwycie,

2) wykonać nakiełek,

3) wykonać toczenie na zadaną długość oraz średnicę,

4) odciąć obrabiany element,

5) wykonać toczenie wzdłużne na długości 4 mm na średnicę 5 mm,

6) wykonać ukosowanie pod kątem 45°,

7) obrócić materiał i zamocować nóż kształtowy w celu uzyskania kulistej końcówki,

8) uporządkować stanowiska pracy,

9) zastosować przepisy bhp podczas pracy.

Wyposażenie stanowiska pracy:

−

stalowy wałek,

−

tokarka.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) ustalić sposób mocowania przedmiotu w obrabiarce?

2) wyjaśnić budowę tokarki pociągowej?

3) wyjaśnić sposób toczenia powierzchni zewnętrznych walcowych?

4) scharakteryzować sposób nacinania gwintów zewnętrznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3. Budowa frezarek. Podstawowe operacje frezarskie

4.3.1. Materiał nauczania

Frezarki można podzielić następująco:

−

frezarki ogólnego przeznaczenia – wspornikowe i bezwspornikowe,

−

frezarki specjalizowane,

−

frezarki specjalne.

Najbardziej rozpowszechnione są frezarki wspornikowe. Wśród tej grupy maszyn

wyróżnia się: frezarki poziome zwykłe, poziome uniwersalne i pionowe. Frezarki poziome

zwykłe mają oś wrzeciona ustawioną poziomo. Przedmiot zamocowany na stole można

przesuwać w trzech wzajemnie prostopadłych kierunkach. Zmianę położenia wspornika

dokonuje się przy pomocy śruby. We frezarkach poziomych uniwersalnych wrzeciono

ustawione jest poziomo, a przedmiot, który ustawia się na stole, może być przesuwany

w trzech kierunkach. W płaszczyźnie poziomej może być on obracany o pewien kąt. We

frezarkach pionowych wrzeciono jest ustawione pionowo.

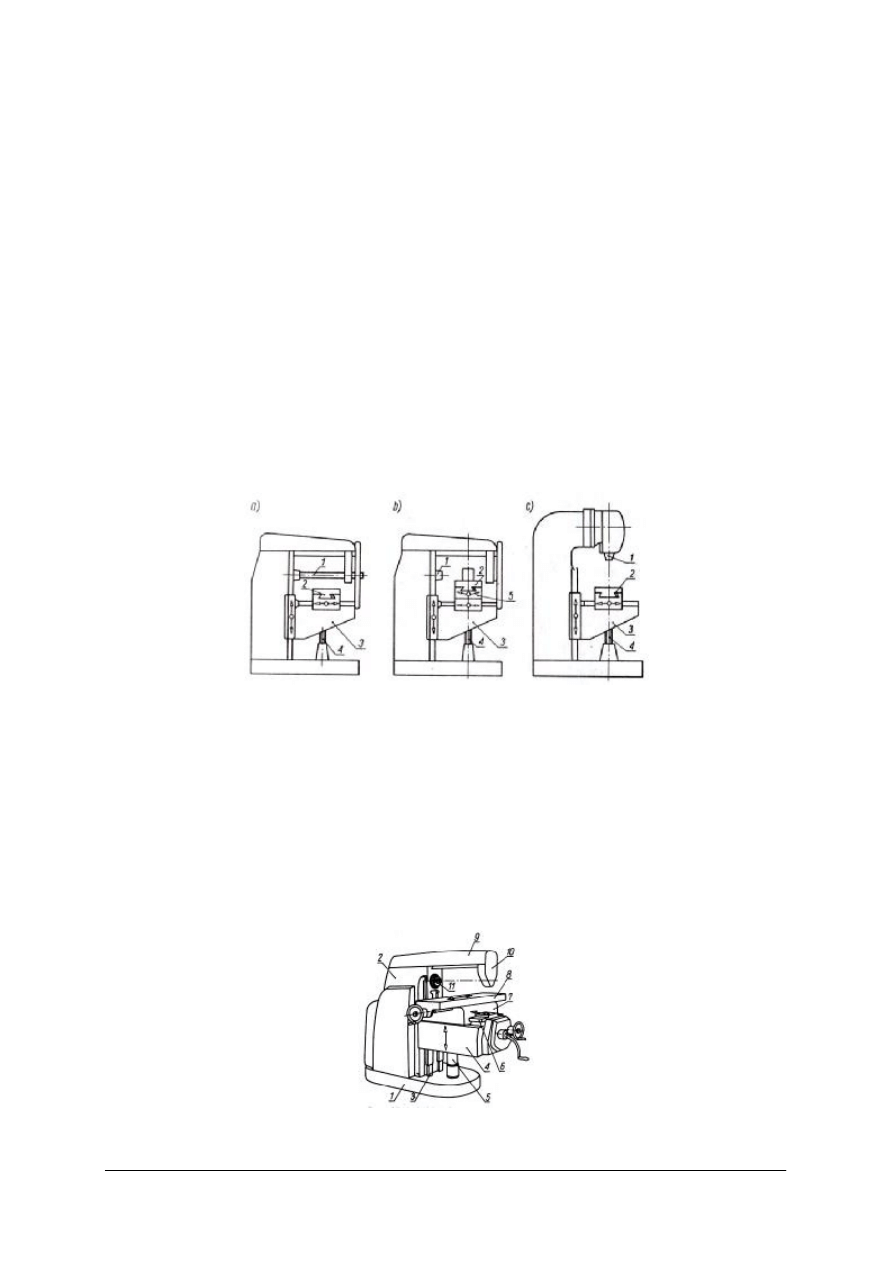

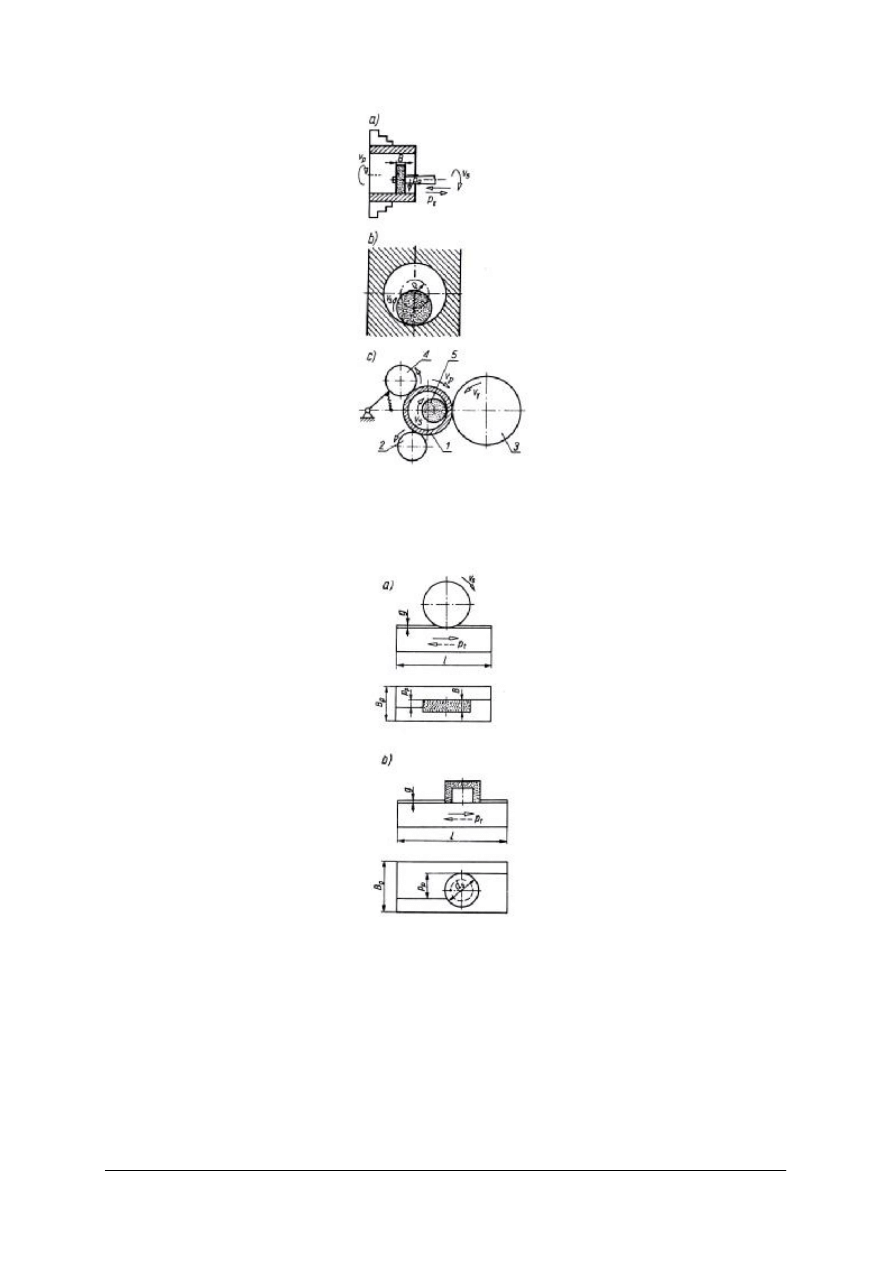

Rys. 21. Różne rodzaje frezarek ogólnego przeznaczenia: a) pozioma zwykła, b) pozioma uniwersalna,

c) pionowa 1) wrzeciono, 2) stół roboczy, 3) wspornik, 4) śruba, 5) obrotnica [2, s. 293]

Na rysunku 22 przedstawiono budowę typowej frezarki wspornikowej. Głównymi

częściami tej maszyny są: podstawa (1), korpus (2), belka usztywniająca (9) oraz wspornik (4).

W korpusie mieszczą się mechanizmy napędów wrzeciona i stołu roboczego. Podtrzymka

trzpienia frezarskiego (10) jest zamocowana w belce usztywniającej. Trzpień frezarski jest

mocowany w stożkowym gnieździe (11) wrzeciona. Po prowadnicach (3) przesuwa się

wspornik (4), wsparty na śrubie (5). Służy ona do podnoszenia i opuszczania wspornika ze

stołem (8). Suport (7) przesuwa się poprzecznie na prowadnicach (6) znajdujących się na

wsporniku. Stół roboczy (8) może się przesuwać prostopadle do osi wrzeciona. Frezarka

napędzana jest silnikiem elektrycznym.

Rys. 22. Frezarka wspornikowa [1, s. 251]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

We frezarkach bezwspornikowych stół może wykonywać tylko ruch wzdłużny

i poprzeczny. Przesuw w kierunku pionowym wykonuje wrzeciennik.

Do prac specjalnych używane są specjalizowane frezarki do gwintów, frezarki do kół

zębatych, frezarki karuzelowe, frezarki do rowków wpustowych, frezarki do krzywek oraz

frezarko – kopiarki.

Zastosowanie frezarek

Frezowanie ma głównie zastosowanie do obróbki płaszczyzn, powierzchni kształtowych,

rowków prostych i śrubowych, wykonywania gwintów, kół zębatych itp.

Frezy

Narzędziem skrawającym służącym do obróbki powierzchni płaskich i kształtowych jest

frez. W czasie pracy wykonuje on ruch obrotowy. Zęby mogą się znajdować na powierzchni

walcowej, czołowej, lub walcowo-czołowej. W zależności od kształtu geometrycznego wśród

frezów wyróżnia się:

−

frezy walcowe,

−

frezy walcowo – czołowe,

−

frezy trzpieniowe,

−

głowice frezowe specjalne.

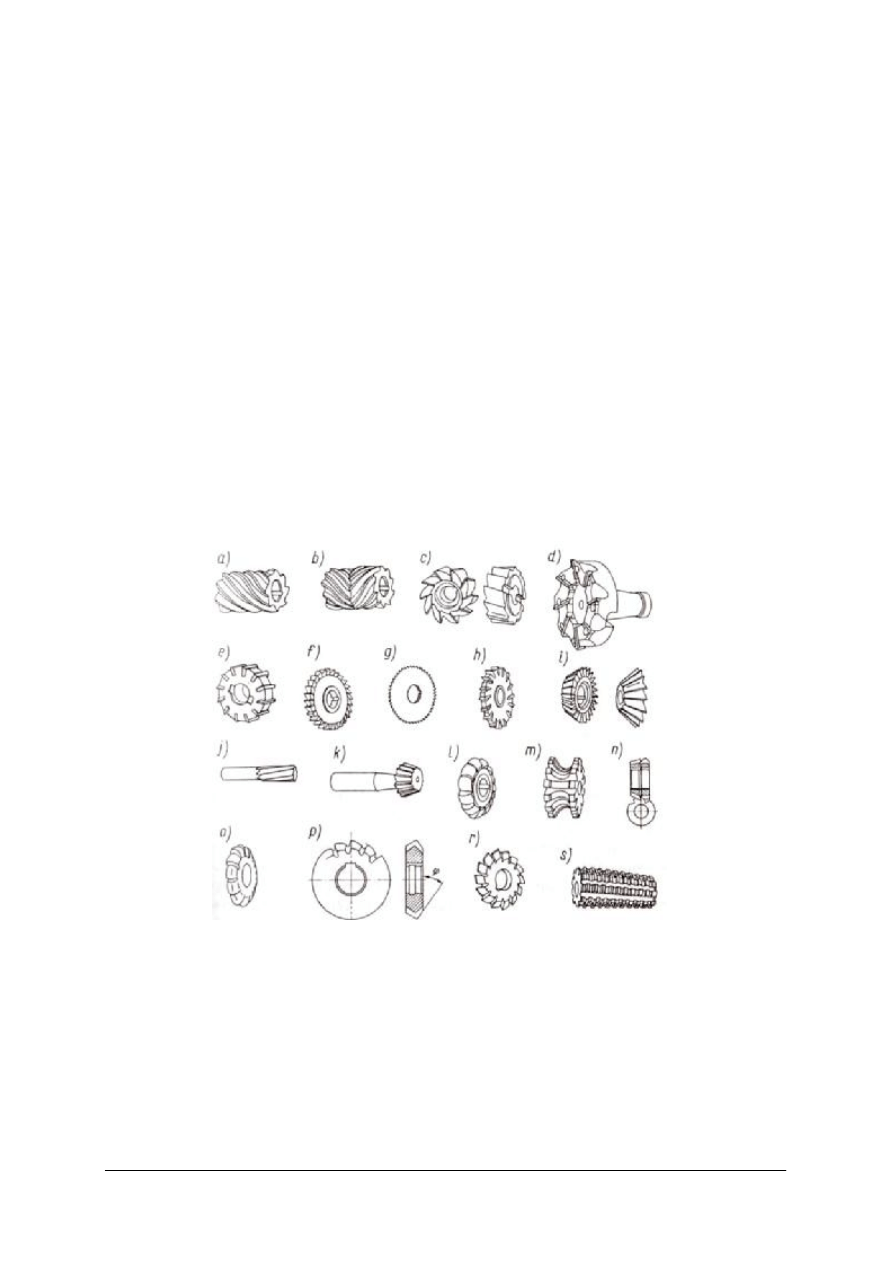

Rys. 23. Rodzaje frezów [2, s. 291]

a)

pojedynczy walcowy,

b)

zespołowy walcowy,

c)

walcowo – czołowy,

d)

głowica trzpieniowa,

e)

głowica nasadzana,

f)

frez tarczowy trzystronny,

g)

frez piłkowy,

h)

frez tarczowy trzystronny,

i)

frez kątowy,

j)

frez palcowy,

k)

frez trzpieniowy,

l)

kształtowy,

m) kształtowy

n)

zespołowy do rozwiertaków,

o)

do gwintowników,

p)

do frezów,

r)

do kół zębatych,

s)

do ślimacznic.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Mocowanie narzędzi i przedmiotów obrabianych na frezarkach

Możliwe są różne sposoby mocowania frezów. Frezy nasadzane mocowane są na trzpieniu

frezarskim. Jego średnica musi odpowiadać średnicy gniazda we frezie. Zarówno frez, jak i

trzpień frezerski posiadają rowek wpustowy. Frezy trzpieniowe mocuje się bezpośrednio w

gnieździe wrzeciona frezarki.

Przedmioty obrabiane mogą być mocowane na stole frezarki za pomocą docisków,

w imadle maszynowym lub w specjalnym przyrządzie. Poniższy rysunek przedstawia sposoby

mocowania przedmiotów na frezarce.

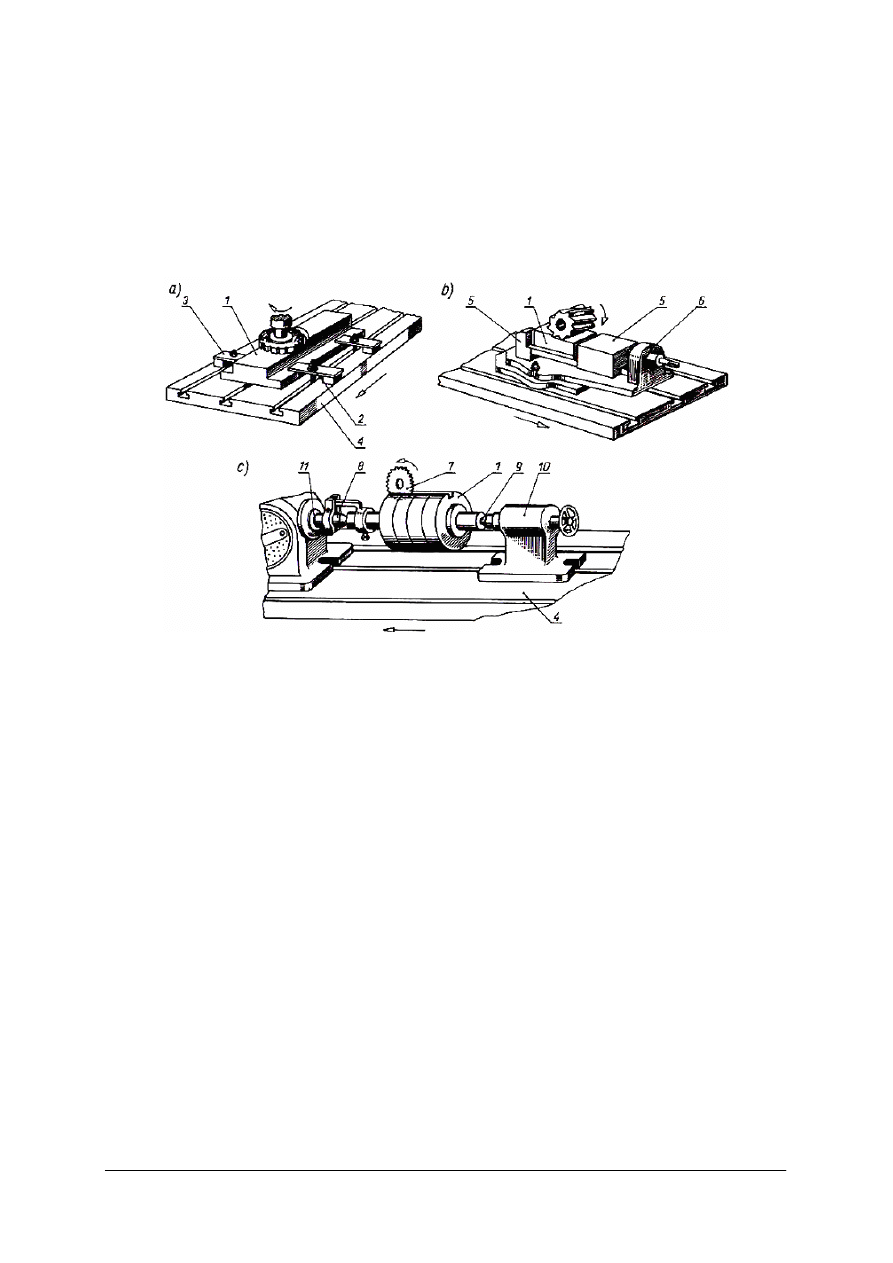

Rys. 24. Mocowanie przedmiotów na frezarce: a) bezpośrednio na stole frezarki, b) zamocowany w szczękach

imadła maszynowego, c) w kłach [1, s. 254]

Mocowanie przedmiotu bezpośrednio na stole dokonuje się przy pomocy zacisków (rys.

24 a). Śruba zacisku (2) jest umieszczona w rowku teowym stołu frezarki (4). Na śrubę

nakłada się płytkę zaciskową (3). Z jednej strony opiera się ona na powierzchni przedmiotu

obrabianego (1), a z drugiej na płytce wyrównującej. Ten sposób mocowania stosuje się do

dużych przedmiotów, których nie można zamocować przy pomocy imadła maszynowego

(rys. 24 b). Imadło maszynowe (5) mocowane jest na stole frezarki przy pomocy zacisków,

a przedmiot frezowany (1) mocowany jest bezpośrednio w imadle. Szczęki imadła są ściskane

śrubą (6). W ten sposób można szybko zamocować przedmioty o niewielkich wymiarach

gabarytowych. Zamiast imadła maszynowego można zastosować mocowanie w kłach

podzielnicy (rys. 24 c). Podzielnica to urządzenie, które służy do podziału obwodu przedmiotu

obrabianego na równe części. Jest ona dodatkowym wyposażeniem frezarki.

Parametry skrawania

Głębokość frezowania:

−

przy obróbce zgrubnej przyjmuje się głębokość możliwie dużą, by zdjąć możliwie jak

największy naddatek materiału w jednym przejściu,

−

podczas frezowania odlewów i odkuwek należy frezować przeciwbieżnie,

−

przy frezowaniu wykańczającym, głębokość zależy od wymaganej chropowatości

powierzchni.

Posuw frezowania:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

−

przy obróbce zgrubnej przyjmuje się możliwie duży posuw, odpowiedni do mocy frezarki

(w tabelach do doboru parametrów podaje się zwykle posuw na ostrze),

−

przy frezowaniu wykańczającym wraz ze zmniejszaniem wielkości posuwu, polepsza się

jakość powierzchni. Trzeba pamiętać o tym, że zbyt mały posuw powoduje powstawanie

poślizgu ostrzy. Posuw winien być nie mniejszy od 0,05 mm na jedno ostrze. Jego wielkość

zależy m.in. od sztywności przedmiotu i maszyny, sposobu mocowania itp.

Prędkość skrawania:

−

dobiera się ją z tabel, w zależności od materiału obrabianego i trwałości ostrzy,

−

przy ustalaniu tego parametru jest największa swoboda, ale należy pamiętać o tym, że

zwiększając prędkość skrawania wydajność obróbki wzrasta, ale tym samym wpływamy na

skrócenie trwałości narzędzia.

Podstawowe operacje frezarskie

Frezowanie płaszczyzn może się odbywać w sposób:

−

walcowy – frez skrawa ostrzami leżącymi na powierzchni walcowej,

−

czołowy – frez skrawa zębami położonymi na powierzchni czołowej.

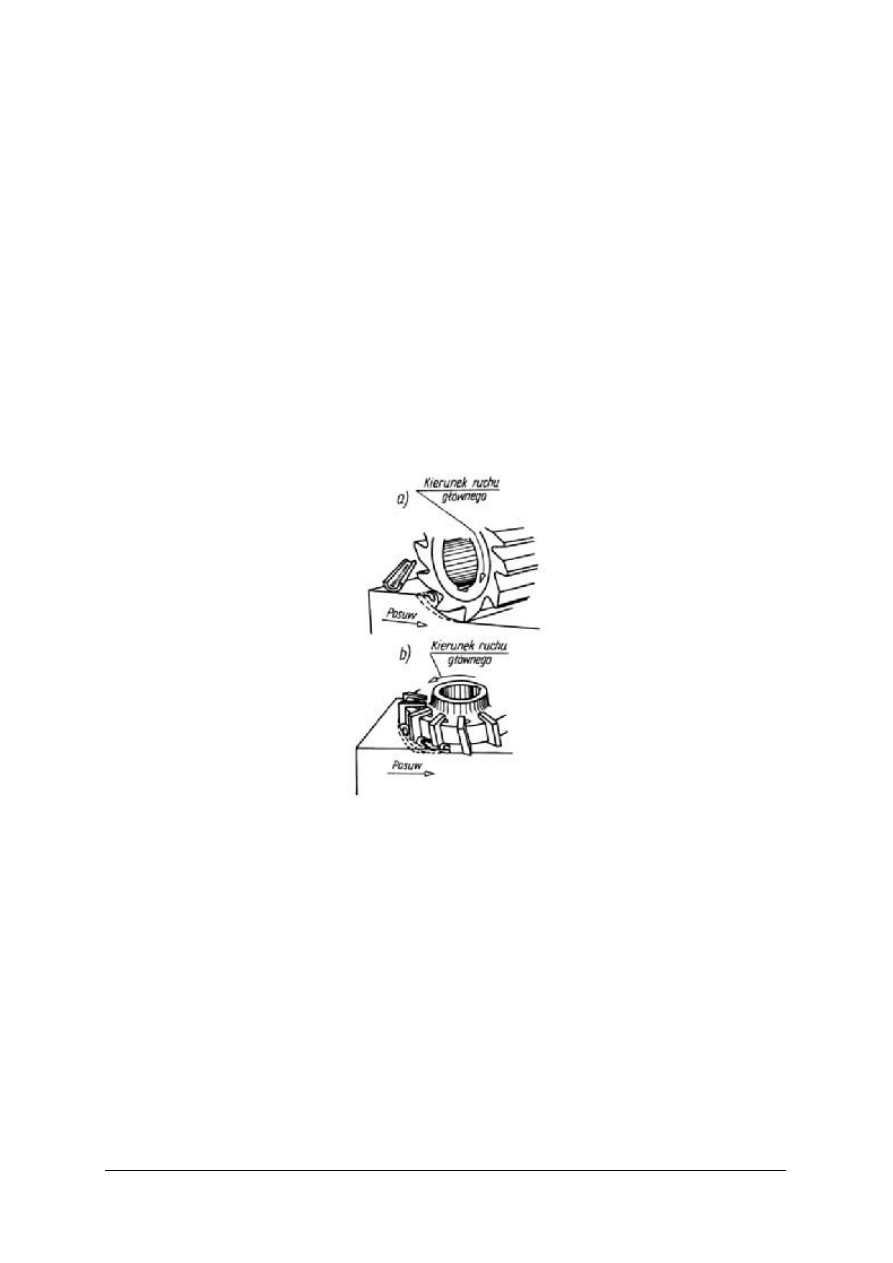

Rys. 25. Frezowanie: a) walcowe, b) czołowe [1, s. 248]

Biorąc pod uwagę kierunek ruchu posuwowy względem freza wyróżnia się:

−

frezowanie przeciwbieżne,

−

frezowanie współbieżne.

Przedmioty o złożonych kształtach można obrabiać przy pomocy:

−

freza kształtowego (frezowanie kształtowe) o takim zarysie, jaki powinien uzyskać

obrabiany przedmiot,

−

frezowania kopiowego – polegającego na nadawaniu przedmiotowi obrabianemu kształtu

według wzornika (stosowane przy wytwarzaniu matryc, wykrojników, łopatek turbin,

krzywek itp.).

Na frezarkach można frezować rowki proste. Do tej operacji używa się frezów tarczowych

trzystronnych o zębach prostoliniowych, frezów tarczowych o zębach naprzemianskośnych lub

frezów trzpieniowych. Rowki teowe frezuje się przy pomocy frezów trzpieniowych

tarczowych. Prowadnice trapezowe lub rowki trapezowe należy frezować za pomocą frezów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

trzpieniowych kątowych, a rowki kątowe wykonuje się za pomocą frezów kątowych

dwustronnych.

Na frezarkach można także nacinać uzębienie kół zębatych. Istnieje kilka sposobów

obróbki uzębień. Jeden z nich polega na wykorzystaniu krążkowych frezów modułowych lub

frezów trzpieniowych. Jest to tak zwana metoda kształtowa, stosowana tam, gdzie nie jest

wymagana duża dokładność uzyskiwanego uzębienia kół. Niedokładności wynikają z trudności

wykonania narzędzi kształtowych oraz niedokładności ustawienia narzędzia na obrabiarce.

Wadą tej metody jest także konieczność posiadania oddzielnych narzędzi do kół zębatych

o różnych parametrach. Frezy modułowe stosuje się zwykle do zębów o modułów mniejszych.

Frezowanie kształtowe stosuje się jedynie w produkcji jednostkowej.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób dzieli się frezarki pod względem budowy?

2. W jaki sposób działa frezarka pozioma uniwersalna?

3. Z jakich elementów składa się frezarka wspornikowa?

4. Jakie prace można wykonać na frezarkach?

5. Jak jest zbudowany frez?

6. Wymień rodzaje frezów?

7. W jaki sposób można mocować przedmioty na frezarce?

8. Wymień podstawowe operacje wykonywane na frezarkach?

4.3.3. Ćwiczenia

Ćwiczenie 1

Twoim zadaniem jest przygotowanie operacji frezowania. W tym celu dobierz narzędzia i

przyrządy do wykonywania pracy na frezarce.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację technologiczną wykonania detalu,

2) zidentyfikować operacje, jakie należy wykonać,

3) dobrać parametry do poszczególnych operacji,

4) dobrać narzędzia,

5) uzasadnić dobór narzędzi i przyrządów.

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna,

−

instrukcja obsługi obrabiarki,

−

karty katalogowe narzędzi,

−

literatura.

Ćwiczenie 2

Od nauczyciela otrzymasz rysunki wykonawcze części maszyn. Twoim zadaniem jest

wykonanie frezowania tych części według rysunku wykonawczego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację technologiczną procesu wytwarzania detalu,

2) przeanalizować z instrukcję obsługi obrabiarki,

3) dobrać narzędzia i przyrządy,

4) dobrać parametry skrawania,

5) zamocować przedmiot na frezarce,

6) wykonać detal,

7) sprawdzić jakość wykonanego detalu,

8) uporządkować stanowisko pracy,

9) zastosować przepisy bhp podczas pracy.

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna,

−

instrukcja obsługi obrabiarki,

−

narzędzia skrawające i przyrządy,

−

obrabiarki skrawające różnego typu,

−

literatura.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wykonać operacje frezowania?

2) zamocować przedmiot na frezarce?

3) rozróżnić rodzaje frezów?

4) wyjaśnić do jakich prac stosuje się frezarki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4.

Budowa, rodzaje, zastosowanie szlifierek oraz ściernic.

Operacje szlifowania

4.4.1. Materiał nauczania

Szlifierka jest to obrabiarka przeznaczona do szlifowania metali oraz innych tworzyw.

Wyróżnia się następujące rodzaje szlifierek:

−

ogólnego przeznaczenia – szlifierki do wałków, szlifierki do otworów, szlifierki do

płaszczyzn,

−

specjalizowane – szlifierki-polerki, szlifierki do gładzenia, szlifierki dogładzarki, szlifierki

docierarki, szlifierko-przecinarki,

−

specjalne – szlifierko-ostrzarki do ostrzenia narzędzi skrawających, szlifierki do wałów

korbowych, szlifierki do pierścieni łożysk tocznych.

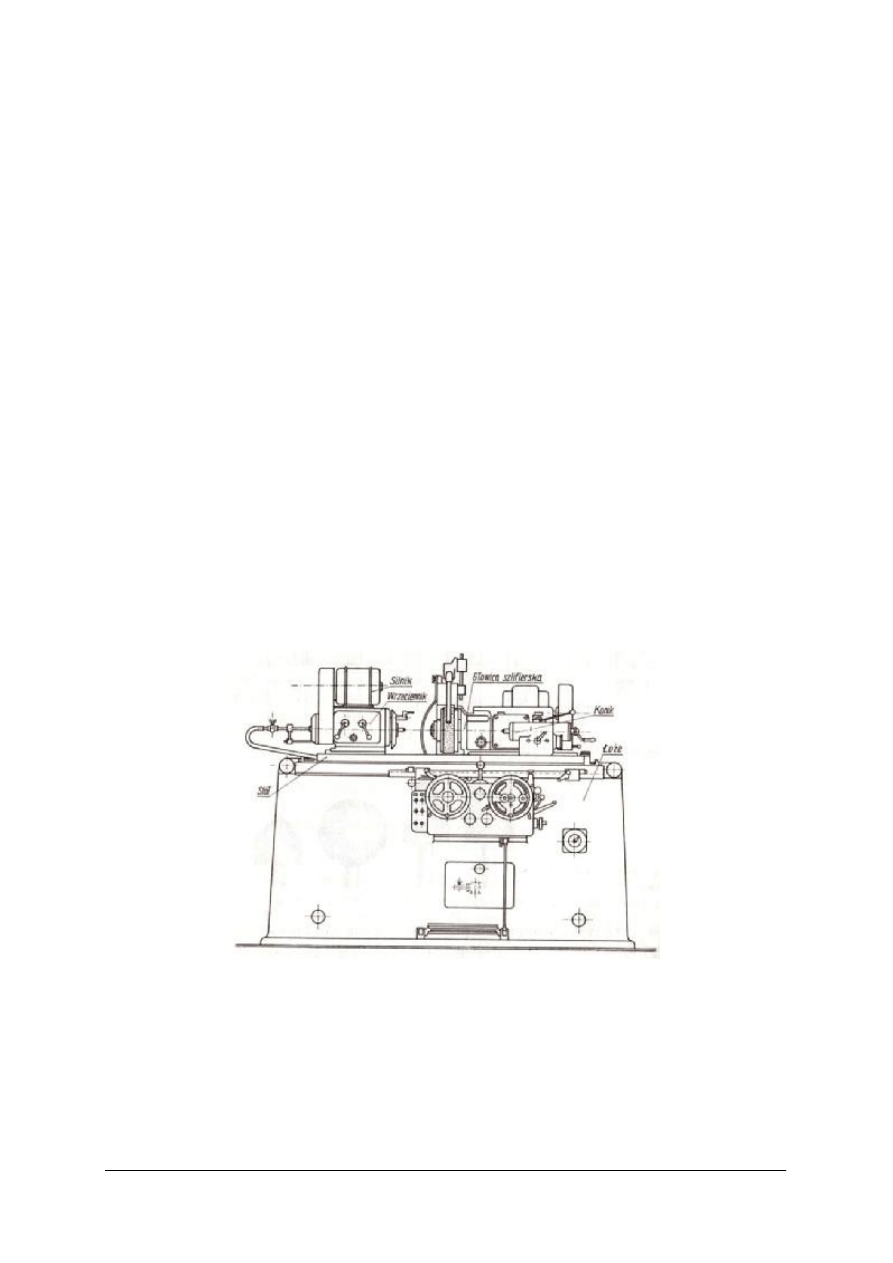

Szlifierki do wałków

Szlifierki do wałków dzielą się na kłowe i bezkłowe. W szlifierkach kłowych przedmiot

mocuje się w kłach wrzeciennika i konika lub w uchwycie szczękowym. Wrzeciono nadaje

obrabianemu przedmiotowi ruch obrotowy za pośrednictwem zbieraka lub uchwytu. Ściernica

jest zamocowana na drugim końcu wrzeciona i również wykonuje ruch obrotowy. Szlifierka

kłowa składa się z następujących elementów: łoża, stołu, wrzeciennika napędzanego silnikiem

elektrycznym, głowicy szlifierskiej napędzanej osobnym silnikiem i konika. Szlifierki kłowe

dzieli się w zależności od sposobu na szlifierki:

−

wzdłużne,

−

wcinające (wgłębne),

−

uniwersalne.

Rys. 26. Szlifierka kłowa do wałków [2, s. 304]

Szlifierki bezkłowe mają dwie ściernice, z których jedna służy do szlifowania (ściernica

robocza), a druga do obracania i przesuwania przedmiotu. Na tej szlifierce wykonuje się

szlifowanie wałków, długich prętów, kul, gwintów, wierteł krętych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Szlifierki do otworów

Szlifierki do otworów można podzielić na:

−

zwykłe – stosowane do szlifowania otworów w przedmiotach, które wykonują ruch

obrotowy,

−

planetarne – stosowane do szlifowania otworów w dużych przedmiotach nie obracających

się w czasie obróbki,

−

bezkłowe – mają takie samo zastosowanie co szlifierki zwykłe.

Szlifierki do płaszczyzn

Szlifierki do płaszczyzn stosuje się do szlifowania płaskich powierzchni zewnętrznych.

Wrzeciona mają ustawione poziomo bądź pionowo. Niezależnie od tego stół szlifierki do

płaszczyzn może wykonywać ruchy postępowo-zwrotne lub obrotowe. Możemy je podzielić

na:

−

szlifierki z poziomą osia wrzeciona i stołem wykonującym ruch postępowo-zwrotny (a),

−

szlifierki z poziomą osią wrzeciona i stołem wykonującym ruch obrotowy (b),

−

szlifierki z pionową osia wrzeciona i stołem wykonującym ruch postępowo-zwrotny (c),

−

szlifierki z pionową osia wrzeciona i stołem wykonującym ruch obrotowy (d).

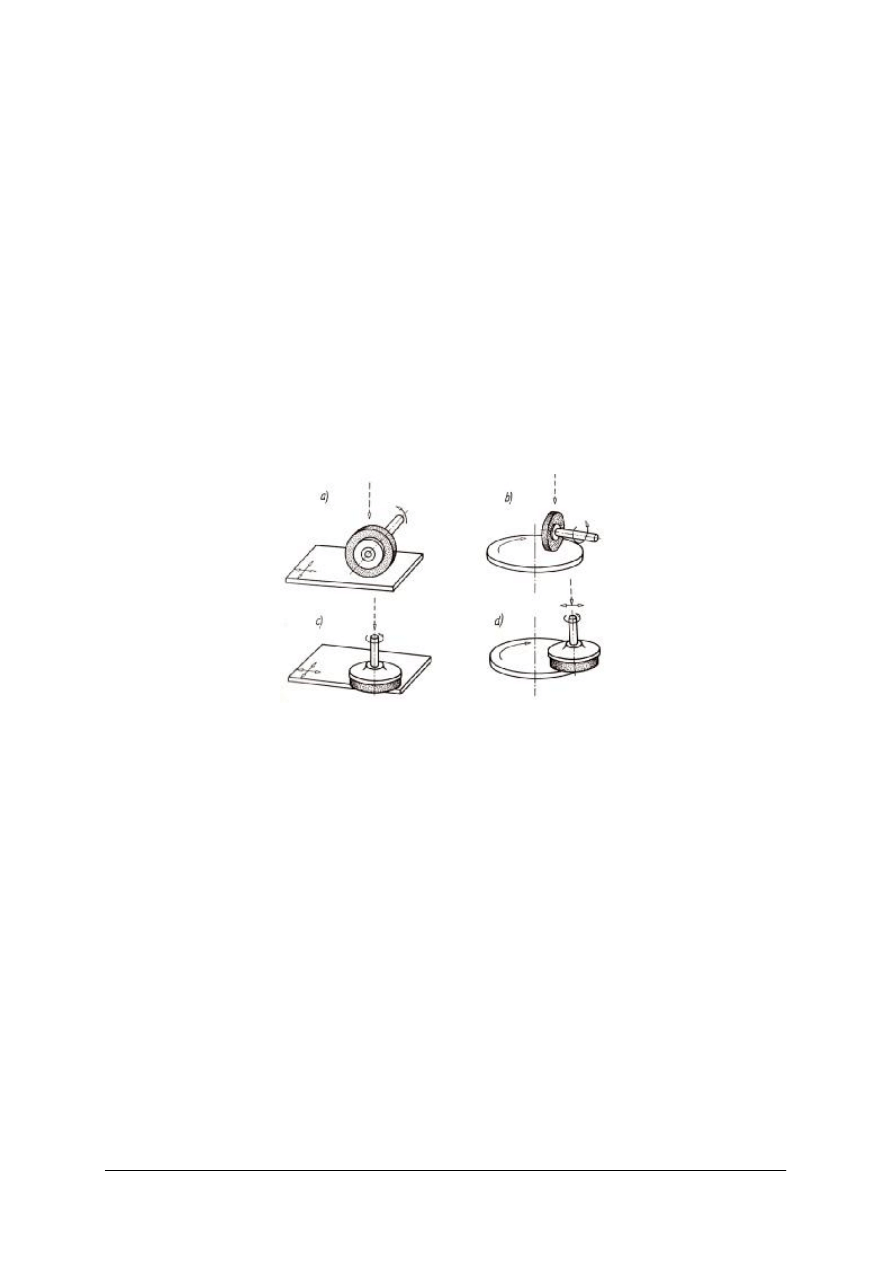

Rys. 27. Najczęściej stosowane układy szlifierek do płaszczyzn [2, s. 305]

Przedmioty obrabiane mogą być mocowane na stałe do szlifierki za pomocą zbieraka,

uchwytów,

trzpieni

szlifierskich

oraz

stołów

i uchwytów elektromagnetycznych

i magnetycznych.

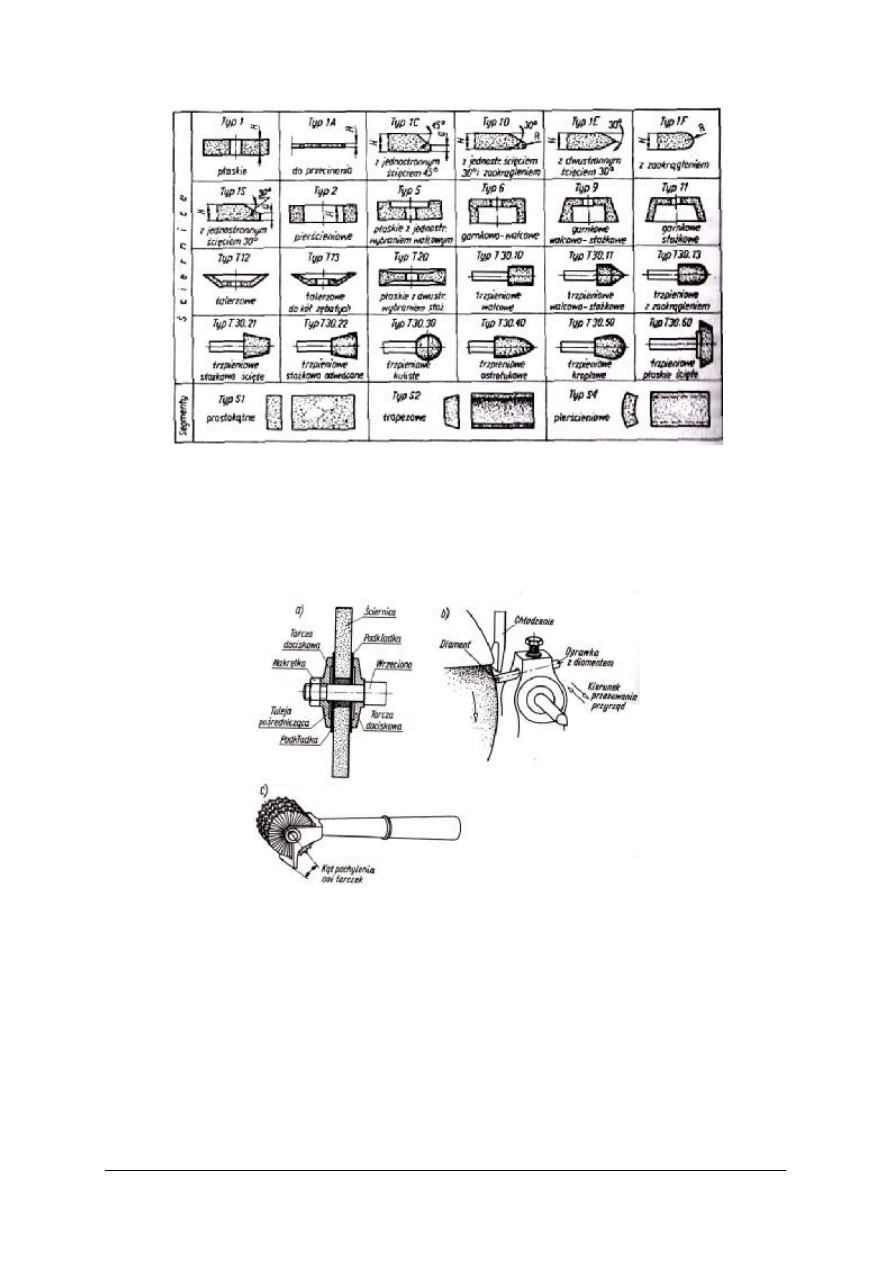

Budowa ściernic

Ściernice są to narzędzia skrawające, zwykle w kształcie regularnej bryły obrotowej,

służące do szlifowania różnych materiałów. Części robocze ściernic są wykonywane

z mieszaniny twardych ziaren ściernych i spoiwa wiążącego je, w określone porowate

struktury. Ostre krawędzie ziarenek są zbiorem ostrzy skrawających, pory odgrywają rolę

rowków wiórowych. Spoiwo nadaje ściernicy określoną wytrzymałość mechaniczną. Ziarna

ścierne są osadzone w spoiwie w sposób przypadkowy. Wartości kątów natarcia ostrzy są

również przypadkowe, z przewagą kątów ujemnych. Szlifowanie jest procesem wysoko

energochłonnym.

Przy

małych

wymiarach ostrzy, przekroje warstw skrawanych

przypadających na poszczególne ostrza są również bardzo małe. Podczas dobierania materiału

ściernicy przyjmuje się zasadę, że materiały twarde szlifuje się miękką ściernicą, a materiały

miękkie szlifuje się ściernica twardą. Ściernice dzieli się na nasadowe i trzpieniowe, a ich

kształt zależy od przeznaczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 28. Rodzaje ściernic [1, s. 278]

Ściernicę na szlifierce dwutarczowej mocuje się w następujący sposób: ściernicę nasadza

się na czop wrzeciona i ściska nakrętką za pośrednictwem tarcz dociskowych i podkładek

z tektury, gumy lub skóry. Tak zamocowaną tarczę należy wyważyć i wyrównać za pomocą

diamentu. Ściernicę oczyszcza się za pomocą specjalnego przyrządu.

Rys. 29. Ściernice: a) zamocowanie ściernicy na wrzecionie, b) wyrównanie ściernic diamentem, c) przyrząd do

czyszczenia ściernicy [2, s. 306]

Operacje szlifowania

Do podstawowych operacji szlifowania można zaliczyć:

−

szlifowanie wałków,

−

szlifowanie otworów,

−

szlifowanie płaszczyzn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

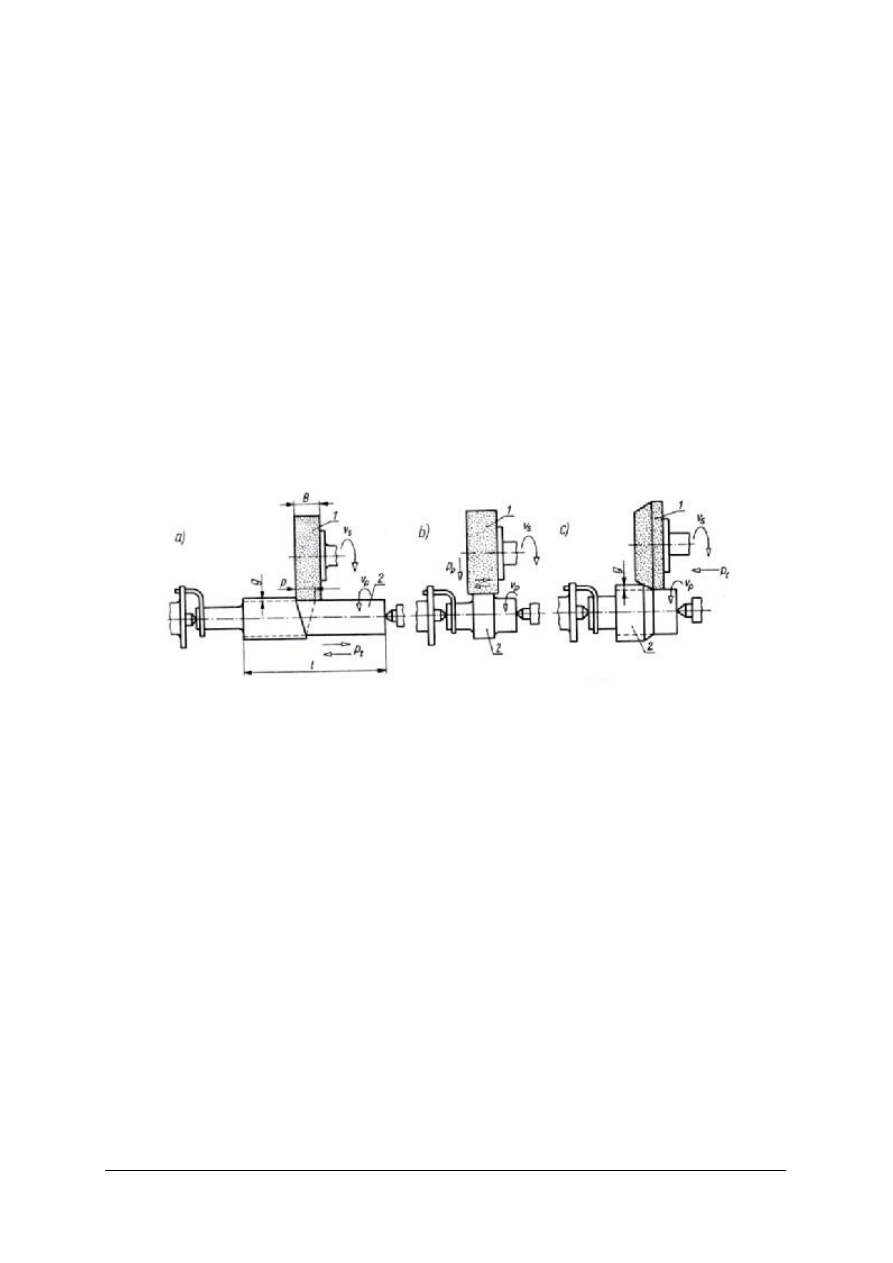

Szlifowanie wałków

Szlifowanie wałków dzieli się na:

−

kłowe – wałek jest wówczas ustalony w kłach. Rozróżnia się szlifowanie: z posuwem

wzdłużnym oraz z posuwem poprzecznym (szlifowanie wgłębne),

−

bezkłowe – stosuje się do szlifowania wałków, trzpieni, rolek.

Szlifowanie z posuwem wzdłużnym

Metoda ta jest powszechnie stosowaną metodą. W zależności od konstrukcji szlifierki

przedmiot bądź ściernica wykonuje ruch wzdłużny w obydwie strony. Poprzeczny posuw

ściernicy występuje w punktach zwrotnych posuwu wzdłużnego. Zderzak steruje

mechanizmem przełączenia kierunku posuwu stołu. Metodą tą szlifuje się szczególnie długie

i gładkie wały.

Szlifowanie z posuwem poprzecznym

Metodą tą obrabia się powierzchnie nie dłuższe niż 200 mm. Posuw poprzeczny w tym

przypadku jest wykonywany ruchem jednostajnym i wynosi w szlifowaniu wstępnym od

0,0025 do 0,02 mm, a w szlifowaniu wykańczającym od 0,001 do 0,12 mm na jeden obrót

wałka.

Szlifowanie głębokie znajduje zastosowanie w usuwaniu grubszych warstw materiału za

jednym przejściem ściernicy. Ściernica jest ścięta na stożek lub ma kilka stopni walcowych.

Rys. 30. Odmiany szlifowania kłowego: a) wzdłużne, b) wgłębne, c) głębokie [1, s. 275]

Szlifowanie otworów

Szlifowanie otworów dzieli się na:

−

zwykłe – przedmiot zamocowany w uchwycie samocentrującym wykonuje ruch obrotowy

dookoła swej osi, a wszystkie pozostałe ruchy wykonuje ściernica,

−

planetarne – przedmiot obrabiany nie wykonuje żadnego ruchu, a wszystkie ruchy robocze

wykonuje ściernica. Tę metodę stosuje się w przypadku obrabiania brył obrotowych,

−

bezuchwytowe – przedmiot obrabiany jest podparty na rolce i dociskany do tarczy

prowadzącej za pośrednictwem drugiej rolki, normalną pracę szlifowania wykonuje

ściernica. Przy pomocy tej metody szlifuje się powierzchnie wewnętrzne pierścieni.

Metodę szlifowania otworów stosuje się przy obróbce przedmiotów twardych. Szlifowanie

takie przeprowadza się w dwojaki sposób:

−

przy obracającym się przedmiocie – stosowane do obróbki niewielkich przedmiotów,

−

przy przedmiocie nieruchomym z zastosowaniem obiegowego, czyli planetarnego ruchu

ściernicy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 31. Szlifowanie otworów: a) zwykłe, b) planetarne, c) bezuchwytowe [1, s. 277]

Szlifowanie płaszczyzn

Wyróżnia się szlifowanie płaszczyzn: obwodową powierzchnia ściernicy tarczowej lub

czołową powierzchnią ściernicy garnkowej.

Rys. 32. Szlifowanie płaszczyzn: a) obwodowe, b) czołowe [1, s. 277]

Obróbka powierzchniowa

Obróbkę powierzchniową powinno się stosować w takich wypadkach, gdy chce się

uodpornić elementy maszyn na zużycie ścierne przy poślizgu, zużycie wskutek tarcia tocznego,

lub też obciążenia udarowe, obciążenia cieplne, korozję atmosferyczną, korozję w wysokiej

temperaturze, korozję chemiczną, erozję. Do podstawowych metod obróbki gładkościowej

zalicza się:

−

gładzenie – stosowane w celu usunięcia błędów po uprzedniej obróbce, przeważnie po

szlifowaniu. Wykonuje się je drobnoziarnistymi pilnikami ściernymi,

−

dogładzanie – stosowane w tym celu, by uzyskać najwyższą gładkość powierzchni,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

−

docieranie – polega na wygładzaniu powierzchni uprzednio obrobionej przez szlifowanie za

pomocą luźnego materiału ściernego,

−

polerowanie – stosuje się w celu wygładzenia obrabianych przedmiotów i nadania im

połysku.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na jakie grupy można podzielić szlifierki?

2. Do czego służy szlifierka?

3. Z jakich elementów składa się szlifierka kłowa?

4. Jakie zastosowanie ma szlifierka zwykła do otworów?

5. Co to jest ściernica?

6. Z czego wykonana jest ściernica?

7. Jakie znasz metody szlifowania?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wykonaj szlifowanie części maszynowej zgodnie z rysunkiem otrzymanym od nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację technologiczną,

2) dobrać kształt ściernicy,

3) zamocować przedmiot,

4) wykonać szlifowanie,

5) uporządkować stanowisko pracy,

6) zastosować przepisy bhp podczas pracy.

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna,

−

instrukcja obsługi obrabiarki,

−

narzędzia skrawające i przyrządy,

−

szlifierka,

−

literatura.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wykonać operacje szlifowania?

2) scharakteryzować podstawowe rodzaje szlifierek?

3) zamocować ściernicę w szlifierce?

4) wymienić metody szlifowania otworów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.5. Obróbka maszynowa gwintów

4.5.1. Materiał nauczania

Gwintowanie maszynowe wykonywane jest na obrabiarkach, metodami skrawania lub

metodami obróbki plastycznej. Wyróżnia się następujące metody maszynowego wykonywania

gwintów:

−

nacinanie gwintów na tokarce,

−

nacinanie gwintów gwintownikiem maszynowym lub narzynką osadzoną w obrabiarce,

−

nacinanie głowicą gwinciarską na gwinciarkach,

−

frezowanie gwintów na specjalnych frezarkach,

−

nacinanie gwintów na frezarce obiegowej,

−

szlifowanie gwintów za pomocą ściernicy wielokrotnej lub pojedynczej na szlifierkach do

gwintów.

Gwinciarki są to obrabiarki do wykonywania średniodokładnych gwintów śrub i nakrętek.

Gwinciarki mogą być do gwintów zewnętrznych lub wewnętrznych. Gwinciarki przeznaczone

są do samoczynnego nacinania gwintów zewnętrznych i wewnętrznych w stali, żeliwie oraz

metalach lekkich i kolorowych. Przy ich pomocy nacina się gwinty metryczne lub calowe.

Odpowiednio dobrany zakres obrotów i posuwów wrzeciona nadaje gwinciarkom dużą

uniwersalność i zapewnia możliwość ekonomicznego ich wykorzystania. Przedmioty obrabiane

ustawia się wprost na stole gwinciarki, lub mocuje się je w przyrządach zamocowanych na

stole. Posuwy wrzeciona zgodne z wielkością skoku narzędzia dla gwintów metrycznych i

calowych uzyskuje się przez wymianę kół zmianowych.

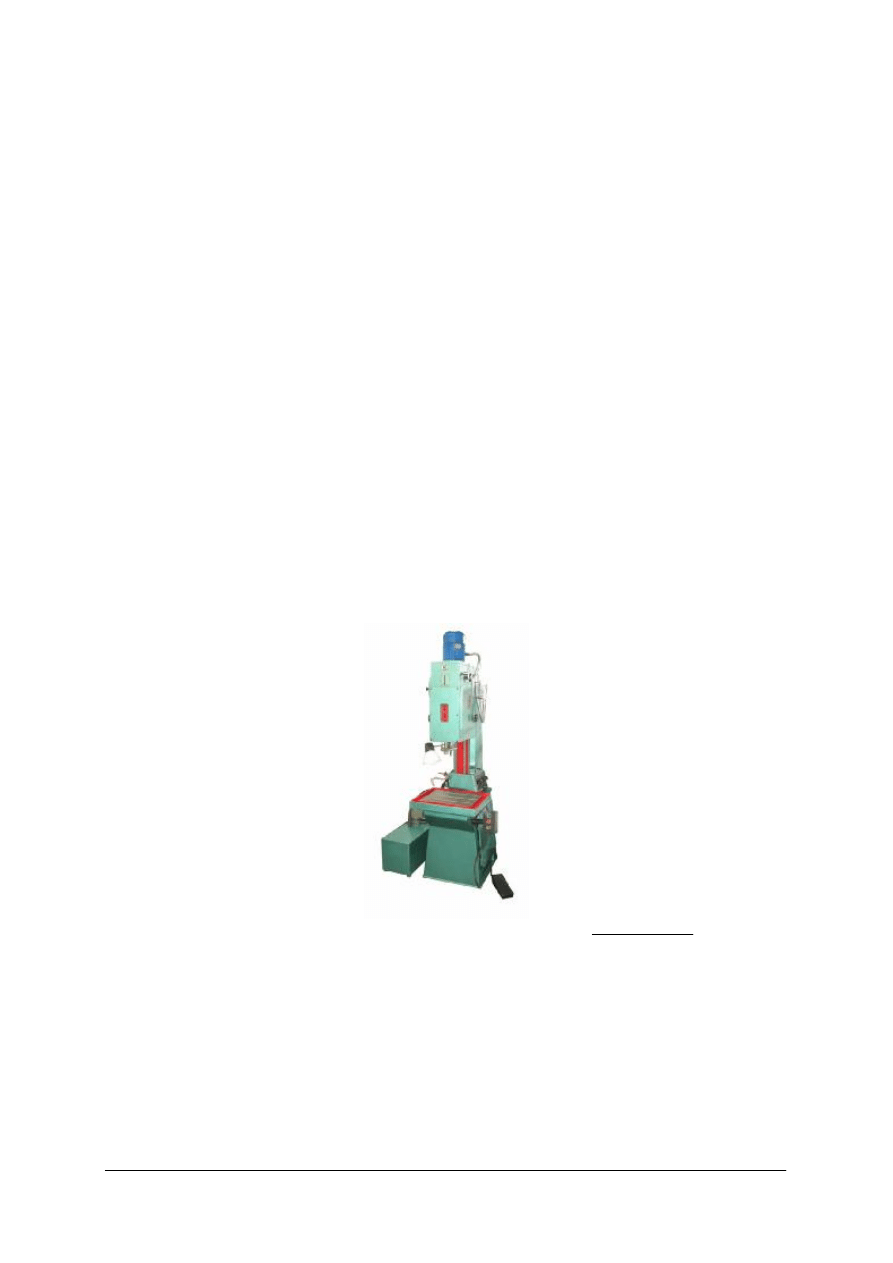

Rys. 33. Gwinciarka do gwintów zewnętrznych i wewnętrznych [http://metalex.pl]

Frezarki do gwintów

Wyróżnia się następujące rodzaje frezarek do wykonywania gwintów:

−

frezarki do gwintów krótkich (śrub, wkrętów, nakrętek),

−

frezarki do zewnętrznych gwintów długich (śrub pociągowych, ślimaków).

Frezarki do gwintów krótkich stosuje się zarówno do obróbki gwintów zewnętrznych jak

i wewnętrznych. Frezarki są wydajniejsze od gwinciarek. Mogą pracować w cyklu

automatycznym, który obejmuje: dosuniecie przedmiotu obrabianego do freza, nacięcie gwintu

podczas jednego obrotu przedmiotu, odsuniecie obrobionego przedmiotu od freza

i zakończenie obróbki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

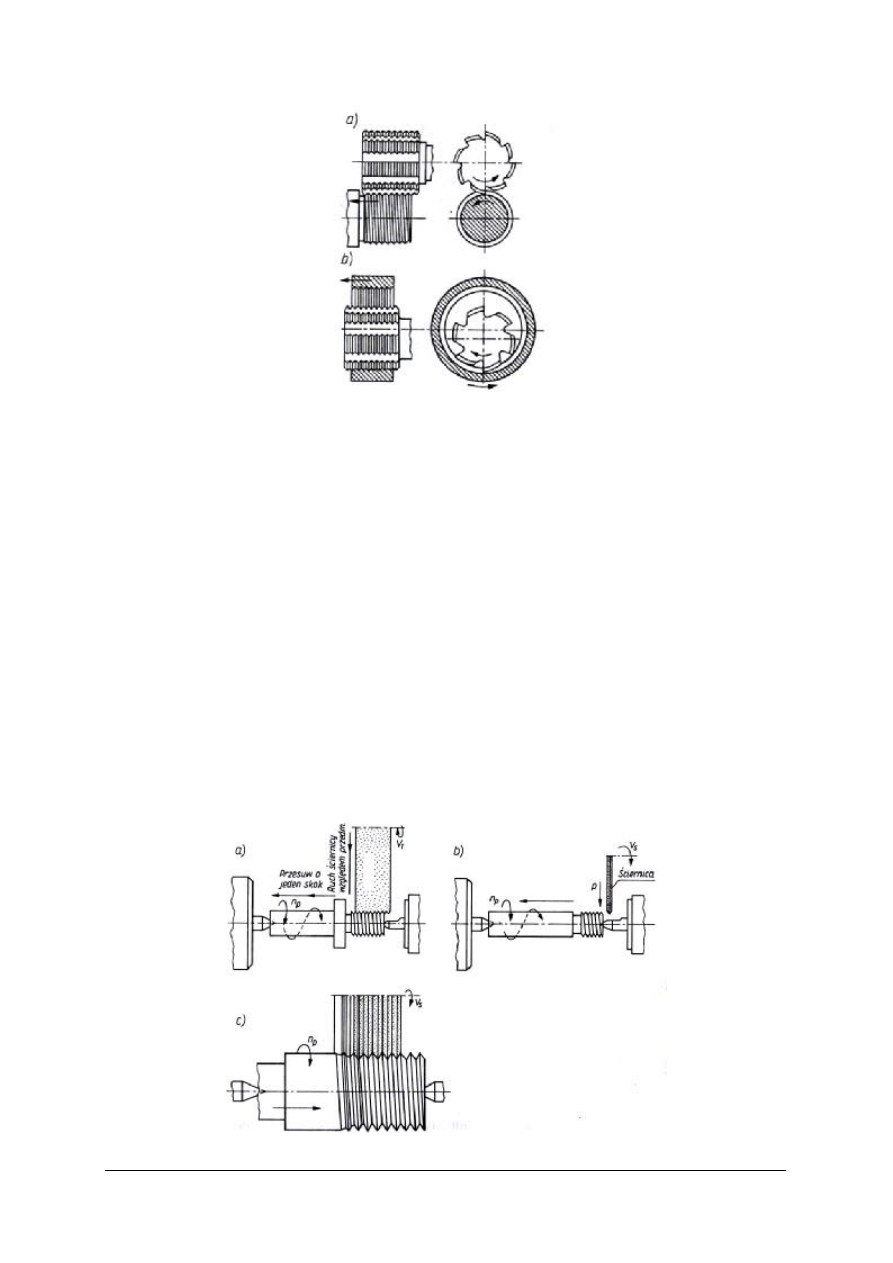

Rys. 34. Zasada frezowania gwintów krótkich: a) zewnętrznego, b) wewnętrznego [1, s. 268]

Szlifowanie gwintów

Szlifowanie gwintów należy do najdokładniejszych sposobów wykonywania gwintów.

Stosuje się ją głównie do wykonywania gwintów dokładnych w pełnym materiale, bądź też

jako operację wykańczającą poprzedzoną innym sposobem wykonywania, oraz do

wykonywania gwintów w stalach hartowanych lub w materiałach o podwyższonej twardości.

Poprawność wymiaru, zarysu, skoku gwintu oraz koszty wykonania zależą głównie od:

−

parametrów szlifowania,

−

ściernicy i sposobu jej obciągania,

−

typu i odmiany szlifierki.

Odmiany szlifowanie gwintów są związane głównie z liczbą zarysów gwintu na ściernicy

oraz kierunkiem posuwu głównego. Wyróżnia się więc:

−

szlifowanie wzdłużne ściernicą o zarysie pojedynczym lub wielokrotnym,

−

szlifowanie wzdłużne lub poprzeczne, zwane też wgłębnym.

Oprócz podziału na odmiany szlifowanie gwintów można wyróżnić rodzaje szlifowania:

zgrubne, wykańczające i wygładzające. Przedmiot do szlifowania może być mocowany

w uchwycie, uchwycie i kle, w kłach lub bezkłowo. Wszystkie odmiany znajdują zastosowanie

do szlifowania gwintów jedno- i wielokrotnych oraz do gwintów wewnętrznych i

zewnętrznych.

Rys. 35. Szlifowanie gwintów [1, s. 268]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz metody gwintowania maszynowego?

2. Do czego służy gwinciarka?

3. Jakie znasz rodzaje frezarek do gwintów?

4.5.3. Ćwiczenia

Ćwiczenie 1

Od nauczyciela otrzymasz rysunek wykonawczy gwintu zewnętrznego. Twoim zadaniem

jest wykonanie tego gwintu na tokarce.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację technologiczną,

2) zamocować przedmiot,

3) wykonać toczenie gwintu,

4) sprawdzić poprawność wykonania zadania,

5) uporządkować stanowisko pracy,

6) zastosować przepisy bhp podczas pracy.

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna,

−

instrukcja obsługi obrabiarki,

−

hala maszyn wyposażona w tokarkę,

−

literatura.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wykonać frezowanie gwintu?

2) ustalić odpowiedni sposób nacinania gwintów?

3) scharakteryzować rodzaje frezarek do gwintów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4.6. Pomiary międzyoperacyjne i końcowe. Przepisy bhp podczas

wykonywania operacji obróbki skrawaniem

4.6.1. Materiał nauczania

Metody pomiarowe

Pomiary warsztatowe wykonuje się w celu sprawdzenia dokładności wykonania

przedmiotu obrabianego zgodnie z rysunkiem technicznym. Sprawdzanie kształtu przedmiotu

polega na pomiarze jego długości, szerokości, średnicy lub pomiarze kątów. Oczywiście każdy

pomiar jest obarczony pewnym błędem. Składają się na to niekorzystne warunki w których

wykonywany jest pomiar, (np. temperatura) lub niedokładności przyrządów pomiarowych.

Wyróżnia się następujące metody pomiarowe w zależności od sposobu otrzymywania

wartości wielkości mierzonej:

−

bezpośrednia – wartość wielkości mierzonej jest otrzymywana wprost, nie musi się, w tym

przypadku wykonywać dodatkowych obliczeń,

−

pośrednia – poszukiwana wartość wielkości mierzonej jest obliczana na podstawie

zależności wiążącej ją z wielkościami, których wartości były mierzone bezpośrednio.

W zależności od sposobu porównywania wartości wielkości mierzonej ze znanymi

wartościami tej wielkości, wyróżnia się następujące metody pomiarowe:

−

bezpośredniego porównania – wartość wielkości mierzonej porównuje się ze znaną

wartością tej samej wielkości,

−

różnicową – gdy mierzy się niewielką różnicę między wartością wielkości mierzonej,

a znaną wartością tej wielkości.

Narzędzia pomiarowe

Do podstawowych narzędzi pomiarowych zalicza się:

−

przymiar kreskowy – służy do wykonywania pomiarów mniej dokładnych,

−

szczelinomierz – służy do określenia wymiaru szczelin lub luzów między sąsiadującymi

powierzchniami,

−

promieniomierz – czyli wzornik do sprawdzania promieni zaokrągleń wypukłych

i wklęsłych,

−

liniał krawędziowy – służy do sprawdzania płaskości powierzchni,

−

kątownik – czyli wzornik do sprawdzania kąta prostego,

−

suwmiarka – służy do pomiaru wymiarów zewnętrznych i wewnętrznych oraz pomiaru

głębokości,

−

mikrometr – służy do pomiaru długości, grubości i średnicy z dokładnością do 0,01 mm,

−

średnicówka mikrometryczna – służy do wyznaczania wymiarów otworów, głównie

średnic w zakresie od 75 do 575 mm,

−

głębokościomierz mikrometryczny – służy do pomiarów głębokości otworów

nieprzelotowych, zagłębień i uskoków.

Więcej informacji na temat pomiarów warsztatowych znajduje się w Poradniku dla

jednostki modułowej 723[03].O1.03.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Przepisy bezpieczeństwa i higieny pracy podczas wykonywania operacji obróbki

skrawaniem

1. Pracownik pracujący przy obrabiarkach, przed podjęciem pracy powinien być

przeszkolony w zakresie obsługi urządzeń skrawających.

2. Ubiór pracownika powinien być obcisły, zapięty na guziki, bez luźnych mankietów,

a głowa powinna być osłonięta czapką.

3. Obrabiarki powinny być wyposażone w osłony chroniące obsługujących przed urazami

powodowanymi przez wióry.

4. Na elementach obrotowych obrabiarek powinny być zamontowane osłony.

5. Przed uruchomieniem obrabiarki, należy zawsze sprawdzić poprawność zamocowanych

narzędzi skrawających i przedmiotów obrabianych.

6. W czasie pracy urządzeń nie wolno:

−

hamować ruchu wrzeciona ręką,

−

dotykać ręką przedmiotu obrabianego,

−

dokonywać pomiarów przedmiotów będących w ruchu,

−

usuwać wiórów ręką,

−

zdejmować osłon zabezpieczających.

7. Nie wolno czyścić obrabiarki sprężonym powietrzem, ponieważ może spowodować to

rozdmuchiwanie wiórów grożąc skaleczeniem oka.

8. Przed rozpoczęciem pracy na szlifierce, należy sprawdzić stan ściernicy, gdyż

w przypadku uszkodzenia może ulec rozerwaniu.

9. Pracownik pracujący przy szlifierce powinien mieć zawsze założone okulary ochronne.

10. Stanowisko pracy powinno być dobrze oświetlone lampami elektrycznymi przeznaczonymi

do bezpośredniego oświetlenia stanowisk pracy.

11. Podczas przerw w pracy obrabiarki, narzędzia skrawające powinny być odsunięte od

obrabianego przedmiotu.

12. W przypadku zakończenia pracy lub unieruchomienia obrabiarki wyłączniki główne

i awaryjne powinny być zablokowane.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są metody pomiarowe?

2. Na czym polega metoda pomiaru bezpośredniego?

3. Jakie znasz narzędzia pomiarowe?

4. Czego nie wolno robić w trakcie pracy na urządzeniach skrawających?

5. Jak powinien być ubrany pracownik obsługujący obrabiarki skrawające?

4.6.3. Ćwiczenia

Ćwiczenie 1

Opisz zagrożenia występujące podczas szlifowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować wyposażenie stanowiska pracy,

2) przeanalizować stanowiskową instrukcją bhp,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

3) przeanalizować instrukcję obsługi obrabiarki,

4) wypisać zagrożenia,

5) dokonać oceny ryzyka zawodowego.

Wyposażenie stanowiska pracy:

−

instrukcje obsługi obrabiarek,

−

instrukcje stanowiskowe bhp,

−

literatura.

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić zagrożenia występujące podczas wykonywania toczenia?

2) określić zagrożenia występujące podczas wykonywania frezowania?

3) określić zagrożenia występujące podczas wykonywania toczenia?

4) zastosować przepisy bhp podczas wykonywania obróbki skrawaniem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Zapoznaj się z zestawem zadań testowych.

3. Test składa się z 20 zadań, do każdego masz 4 możliwości wyboru, tylko jedna jest

prawidłowa. Na karcie odpowiedzi przy odpowiednim zadaniu postaw X, w razie pomyłki

zaznacz kółeczkiem błędną odpowiedź, następnie zaznacz odpowiedź prawidłową.

4. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi.

5. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

6. Pracuj samodzielnie, będziesz miał satysfakcję z wykonanego zadania.

7. Na rozwiązanie masz 35 minut.

Powodzenia !

ZESTAW ZADAŃ TESTOWYCH

1. Obrabiarką nazywamy maszynę do

a) kształtowania przedmiotów.

b) zgrzewania przedmiotów.

c) przewożenia przedmiotów.

d) mierzenia przedmiotów.

2. Do operacji obróbki skrawaniem nie należy

a) toczenie.

b) frezowanie.

c) spawanie.

d) szlifowanie.

3. Kąt ostrza noża to

a) kąt pomiędzy powierzchnią natarcia a płaszczyzną skrawania.

b) kąt pomiędzy powierzchniami natarcia i przyłożenia.

c) kąt pomiędzy powierzchniami natarcia a płaszczyzną prostopadłą do płaszczyzny do

płaszczyzny skrawania.

d) kąt, który ma za zadanie zmniejszenie tarcia narzędzia o obrobioną powierzchnię.

4. Do parametrów skrawania nie zalicza się

a) szybkość skrawania.

b) posuwu.

c) głębokości skrawania.

d) natężenia.

5. Noże wykańczaki są stosowane do obróbki

a) zgrubnej.

b) dokładnej i wykańczającej.

c) wstępnej.

d) podstawowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

6. Konikiem nazywa się zespół tokarki służący do

a) zamocowania przedmiotu.

b) podpierania obrabianych przedmiotów.

c) zwiększania obrotów silnika.

d) zmiany położenia przedmiotów.

7. Toczenie stożków ze skręconymi saniami narzędziowymi stosuje się do obróbki

a) stożków o małej zbieżności.

b) stożków wewnętrznych.

c) stożków zewnętrznych.

d) stożków krótkich.

8. Gwinty wewnętrzne nacina się

a) radełkiem.

b) narzynką.

c) za pomocą gwintowników.

d) wiertarką.

9. Frezowanie walcowe polega na

a) skrawaniu materiału frezem z ostrzami leżącymi na powierzchni walcowej.

b) skrawaniu materiału frezem z ostrzami położonymi na powierzchni czołowej.

c) skrawaniu materiału frezem leżącym na powierzchni stożkowej.

d) skrawaniu materiału frezem leżącym na powierzchni okrągłej.

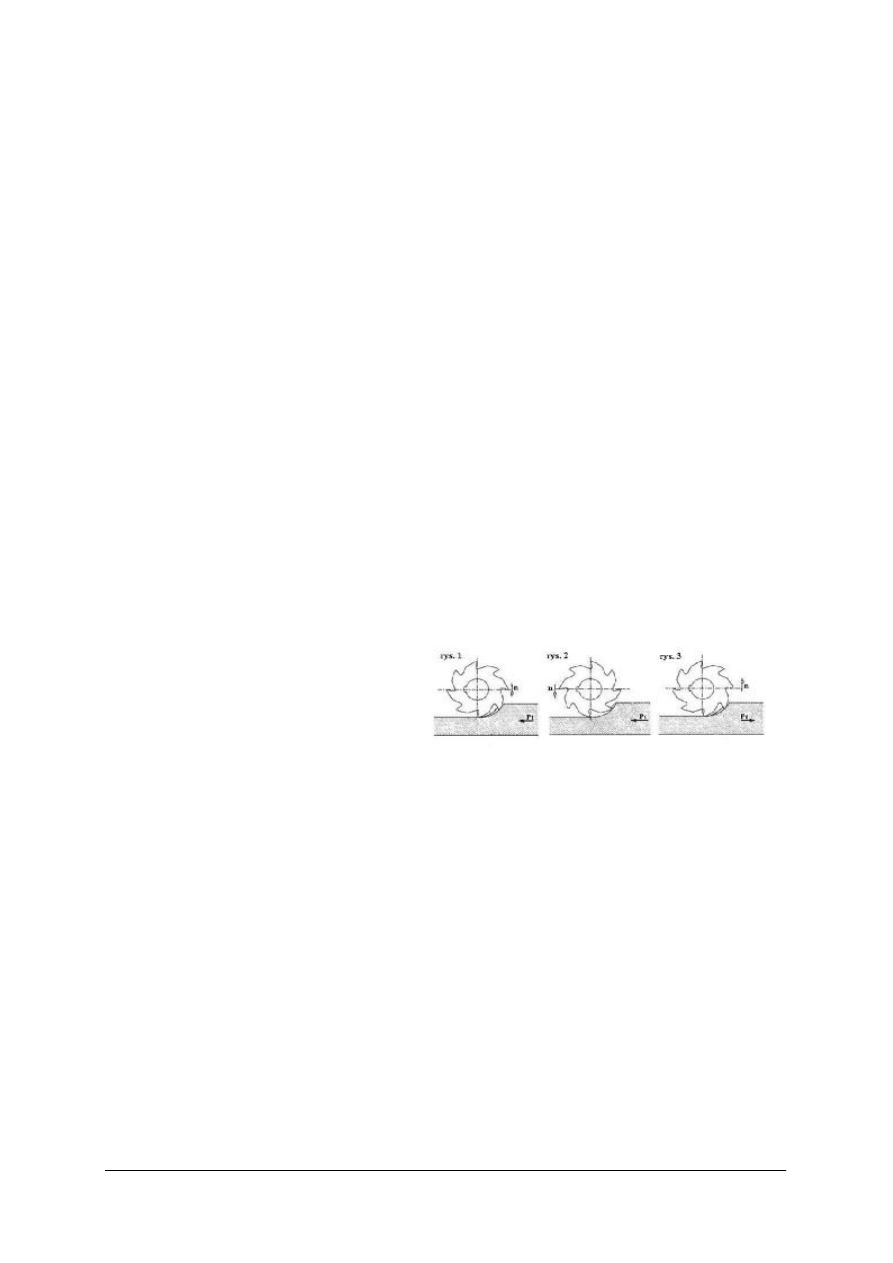

10. Frezowanie przeciwbieżne przedstawia rysunek

a) rys.1

b) rys.2

c) rys.3

d) rys 1., rys 2.

11. Frezy podczas pracy wykonują ruch

a) wahadłowy.

b) postępowo – zwrotny.

c) obrotowy.

d) prostoliniowy.

12. Przy pomocy freza kształtowego wykonuje się

a) koła zębate.

b) rowki pod wpust.

c) wałki.

d) płaszczyzny.

13. Szlifierka planetarna służy do szlifowania

a) wałków.

b) otworów.

c) płaszczyzn.

d) stożków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

14. Dogładzanie wykonuje się w celu

a) wygładzenia i nadania połysku.

b) wygładzenia wcześniej wyszlifowanej powierzchni.

c) uzyskania najwyższej gładkości.

d) usunięcia błędów po wcześniejszej obróbce.

15. Szlifowanie z posuwem poprzecznym stosuje się do obrabiania powierzchni nie dłuższych

niż

a) 100 mm.

b) 150 mm.

c) 200 mm.

d) 250 mm.

16. Pomiary warsztatowe wykonujemy w celu

a) sprawdzenia stanu wykonanego przedmiotu.

b) sprawdzenia wyglądu wykonanego przedmiotu.

c) sprawdzenia chropowatości wykonanego przedmiotu.

d) sprawdzenia dokładności wykonanego przedmiotu.

17. Suwmiarka służy do wykonania

a) pomiarów mniej dokładnych.

b) pomiarów zewnętrznych , wewnętrznych i głębokości.

c) sprawdzenia płaskości powierzchni.

d) sprawdzenia kąta prostego.

18. Szlifowaniem nazywa się sposób obróbki skrawaniem, w którym narzędziem skrawającym

jest

a) wiertło.

b) nóż.

c) frez.

d) ściernica.

19. Szlifierki do wałków korbowych zalicza się do szlifierek

a) podstawowych.

b) specjalnych.

c) specjalizowanych.

d) ogólnego przeznaczenia.

20. W czasie pracy urządzeń należy

a) mieć założone ubranie robocze.

b) dotykać ręką przedmiot obrabiany.

c) usuwać ręką wióry.

d) zdejmować osłony zabezpieczające.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

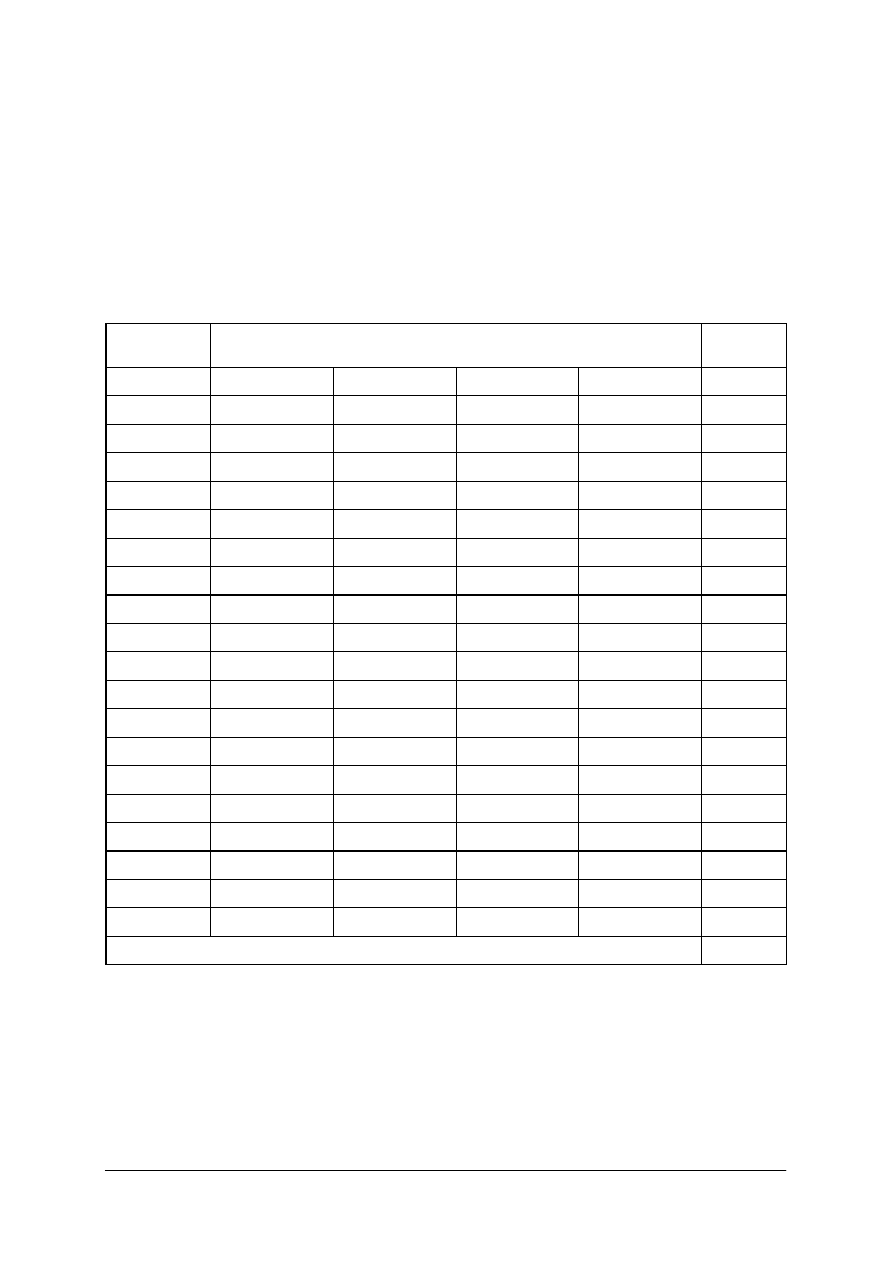

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Wykonywanie operacji obróbki skrawaniem

Zakreśl poprawną odpowiedź

.

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

6. LITERATURA

1. Górecki A.: Technologia ogólna. Podstawy technologii mechanicznych. WSiP, Warszawa

1993

2. Mac S.: Obróbka metali z materiałoznawstwem. WSiP, Warszawa 1992

3. Malinowski J.: Pasowanie i pomiary. WSiP, Warszawa 1991

Wyszukiwarka

Podobne podstrony:

05 Wykonywanie operacji obróbki skrawaniem

05 Wykonywanie zabiegow agrotec Nieznany (2)

19 Wykonywanie operacji technol Nieznany

05 Wykonywanie badan biochemicz Nieznany (2)

05 Wykonywanie podstawowych rob Nieznany

05 Wykonywanie podstawowych pom Nieznany (2)

05 Wykonywanie podstawowych operacji ślusarskich

05 Wykonywanie, odczytywanie i Nieznany

311[10] Z2 05 Wykonywanie pomia Nieznany (2)

sprawozdanie1, Cyfrowa obróbka sygnału polega na wykonywaniu operacji matematycznych na kolejnych pr

05 Wykonywanie podstawowych operacji

713[05] Z1 05 Wykonywanie podkl Nieznany (2)

06 Wykonywanie podstawowych operacji obróbki cieplnej

712[02] Z1 05 Wykonywanie polac Nieznany

05 Wykonywanie podkladow pod po Nieznany (2)

05 Wykonywanie podstawowych operacji ślusarskich

więcej podobnych podstron