ZESTAW 19

1. PROBLEMY PRZY NAPRAWIANIU ZŁ

ĄCZY

NAPRAWA SPOIN SPOSÓB POSTEPOWANIA.

1. Spoiny należy naprawiać wg wskazań kontroli jakości.

2. Naprawa spoin w konstrukcjach powinna być uzgodniona z osobą weryfikującą projekt pod

względem spawalniczym.

3. Spoiny wykazujące pęknięcia, braki przetopu oraz wady niedopuszczalne wg normy należy

całkowicie lub lokalnie wyciąć i ponownie wykonać.

4. Spoiny wykazujące niedopuszczalne wady zewnętrzne należy poprawić przez złagodzenie wad

lub napawanie wg szczegółowych wskazań kontroli jakości.

5. Poprawienie spoiny może wykonywać spawacz o kwalifikacjach wymaganych do wykonania

takiej spoiny.

6. Przebieg poprawiania, wady powinien być saki sam jak przy wykonywaniu spoiny, łącznie z

użyciem tego samego gatunku elektrody.

7. Po naprawieniu spoiny należy dokonać ponownej kontroli spoiny wg wskazań kontroli jakości.

NAPRAWA ZŁĄCZY SPAWANYCH

Procesy składające się na naprawę złączy spawanych, niewiele różnią się od kolejnych etapów przy

spawaniu. Tak samo, należy najpierw przygotować złącze, a następnie przystąpić do wykonania

naprawy właściwej (pospawania). Złącze można naprawiać w całości, wtedy polega to na

wycięciu całego "styku", powtórnym przygotowaniu brzegów do spawania i pospawaniu. Może się

jednak zdarzyć, że po wycięciu złącza np. rurociąg jest za krótki do ponownego pospawania. W

takiej sytuacji należy wyciąć odcinek rury i wstawić tzw. wstawkę, która nie powinna być mniejsza

od trzykrotnej nominalnej średnicy elementu i nie mniejsza niż 100 mm. W wyniku tych zabiegów

mamy niestety dwa złącza zamiast jednego. Jeżeli mamy do czynienia ze złączem o średnicy

powyżej 50 mm, często naprawa może polegać również na wycięciu tylko tych odcinków spoiny,

które są wadliwe. Podczas naprawy należy pamiętać o tym aby dokładnie wyszlifować grań spoiny,

tak aby pozostałości grani nie powodowały kolejnych wad w złączu. Po wykonaniu spoiny

następuje ponowna kontrola złącza.

SPAWANIE ŻELIWA NA GORĄCO

Istota sposobu spawania żeliwa na gorąco polega na stworzeniu warunków do powstania w złączu

struktury żeliwa szarego. Spawanie prowadzi się przy nagrzaniu elementu do temperatury rzędu

700°C, utrzymując tę temperaturę przez cały czas spawania i zapewniając po spawaniu powolne

stygnięcie, z prędkością nie większą niż 50-100°C/h.

Zalecenia technologiczne:

przed przystąpieniem do spawania dokładnie zbadać przebieg i głębokość wady,

pęknięcia należy zabezpieczyć przed dalszym rozprzestrzenianiem się przez nawiercenie na

końcach otworów o średnicy minimum 5 mm, miejsca spawane należy dokładnie oczyścić z rdzy,

smarów, farb i innych zanieczyszczeń utrudniających zwilżanie materiału przez spoiwo, pęknięcia

odlewów w ściankach o grubości do 6 mm spawane są bez ukosowania, grubsze ścianki należy

ukosować na V tworząc rowek spoiny o kącie ok. 70° z progiem o grubości min. 4 mm, uzyskanie

przetopu ułatwia nawiercenie progu wiertłem o średnicy 5-5-6 mm, dla zapobieżenia wyciekom

metalu z płynnego jeziorka stosuje się podkładki lub formy wykonywane z grafitu albo z mas

ognioodpornych.

SPAWANIE ŻELIWA NA ZIMNO

Spawanie żeliwa na zimno wykonywane jest łukiem elektrycznym przy takim doborze warunków

technologicznych, aby nagrzanie metalu w sąsiedztwie spoiny było jak najmniejsze i możliwie

równomierne.

Zalecenia technologiczne:

wiercenie otworów w miejscach zakończenia pęknięć jest niezbędne, całkowite usunięcie oleju i

smarów (wyżarzenie odlewu w piecu w min.300°C w czasie ok. 3 godzin, z następnym wolnym

stygnięciem), elementy, dla których przeprowadzenie tej operacji nie jest możliwe, należy starannie

odtłuścić rozpuszczalnikiem w miejscu łączenia, stosować małą energię liniową spawania

wykonywać krótkie ściegi o długości od 30 do 50 mm, z przerwami umożliwiającymi wystygnięcie

spoiny i przyległego materiału tak, by przed ponownym rozpoczęciem spawania temperatura nie

przekraczała 50-5-60 °C, natychmiast po wykonaniu każdego odcinka spoiny należy go przekuć na

całej długości, w celu rozładowania naprężeń wywołanych skurczem metalu spoiny,

otwory na zakończeniach pęknięć spawa się po całkowitym wykonaniu spoiny, w miarę możliwości

na podkładce miedzianej.

NAPRAWA ODLEWÓW ZE STOPÓW ALUMINIOWYCH

Odlewnicze stopy aluminiowe nagrzane do wysokiej temperatury, bliskiej temperatury topnienia,

charakteryzują się dużą kruchością przy spawaniu należy zwrócić szczególną uwagę na

konieczność uniknięcia dużych naprężeń spawalniczych, które powodują pękanie nagrzanego

metalu.

Najbardziej skutecznym sposobem zabezpieczania się przed powstaniem nadmiernych naprężeń

spawalniczych jest powolne, równomierne nagrzanie całego naprawianego odlewu przed

rozpoczęciem spawania do temperatury 300+350 °C. Temperatura wstępnego podgrzania musi być

tym wyższa, a podgrzanie bardziej równomierne, im większy i bardziej skomplikowany jest

naprawiany odlew. Małe i proste odlewy nie wymagają podgrzania wstępnego. Nagrzany odlew nie

powinien być obracany, przenoszony ani wstrząsany, gdyż stwarza to niebezpieczeństwo powstania

pęknięć. Po zakończeniu spawania odlew powinien być studzony powoli, np. w piecu lub

nagrzanym piasku.

Uszkodzony odlew powinien być odpowiednio przygotowany do spawania. Przede wszystkim

należy usunąć wszelkie zanieczyszczenia jak pozostałości smaru i oleju. Końce pęknięcia

zabezpiecza się przez nawiercenie otworów, a jego krawędzie ukosuje dłutem lub pilnikiem na

kształt "V".

Poważniejsze wgniecenia lub inne podobne uszkodzenia ścianek odlewu należy wyciąć i zastąpić

odcinkiem blachy aluminiowej o odpowiedniej grubości. Miejsce układania spoiny powinno być

oczyszczone do metalicznego blasku.

W celu ułatwienia spawania stosuje się podkładki grafitowe lub stalowe umiesczane pod złączem

podczas przygotowywania odlewu do spawania. Kierunki układania spoiny należy dobrać tak, aby

naprężenia w naprawianym odlewie były jak najmniejsze. Przy naprawie pęknięć wychodzących na

brzeg odlewu spawanie należy rozpocząć od końca pęknięcia, prowadząc spoinę na zewnątrz.

Przy brzegu odlewu, gdzie odprowadzanie ciepła jest słabsze, konieczne jest kilkakrotne

wygaszanie łuku i ponowne zajarzanie oraz dodawanie małych porcji spoiwa, celem uniknięcia

pęknięć w kraterze spoiny. Układanie dłuższych zamkniętych spoin wykonuje się odcinkami.

ZABIEGI CIEPLNE PRZY SPAWANIU I NAPAWANIU

Zabiegi cieplne przy spawaniu i napawaniu części ze stali i staliw o ograniczonej spawalności

obejmują wszelkie procesy nagrzewania i chłodzenia tych części przed napawaniem, w czasie

napawania i po jego zakończeniu, w celu wyeliminowania lub zmniejszenia niekorzystnego wpływu

procesu napawania oraz uzyskania możliwie najlepszych własności eksploatacyjnych napawanych

części. O zabiegach cieplnych decyduje przede wszystkim spawalność materiału rodzimego,

metoda napawania (spawania), wymagania stawiane przez stosowane materiały dodatkowe oraz

warunki odprowadzania ciepła ze strefy spawania (zależne od grubości elementu itd.).

W zależności od metody spawania / napawania zróżnicowane są cykle cieplne. Podstawowymi

parametrami decydującymi o strukturze i własnościach danej strefy są prędkość nagrzewania, czas

przebywania powyżej temperatury początku intensywnego rozrostu ziarna i prędkość stygnięcia

(chwilowa lub średnia) w przedziale temperatur przemiany fazowej metalu przy stygnięciu.

Warunki zabiegów cieplnych (temperaturę wstępnego podgrzania) zapewniające eliminację pęknięć

zimnych w strefie wpływu ciepła oraz dobre własności plastyczne, zabezpieczające ten obszar

przed kruchym pękaniem można ustalić w oparciu o wykresy przemiany austenitu w warunkach

spawalniczych cykli cieplnych (wykresy CTPc-S).

Przy napawaniu regeneracyjnym elementów wykonanych ze stali niestopowych nie obrobionych

cieplnie, o równoważniku węgla nie przekraczającym 0,35%, nie jest wymagane w zasadzie

podgrzewanie wstępne. W przypadku układania grubszych napoin na sztywnym podłożu z tych stali

o równoważnku węgla ok. 0,4% zalecane jest podgrzanie do temperatury ok. 150°C, którą należy

utrzymywać przez cały czas napawania.

2. RODZAJE

ŻELIW

STRUKTURA, WŁASNOŚCI I RODZAJE ŻELIWA

Żeliwo zawiera zwykle od ok. 2 do ok. 4% węgla.

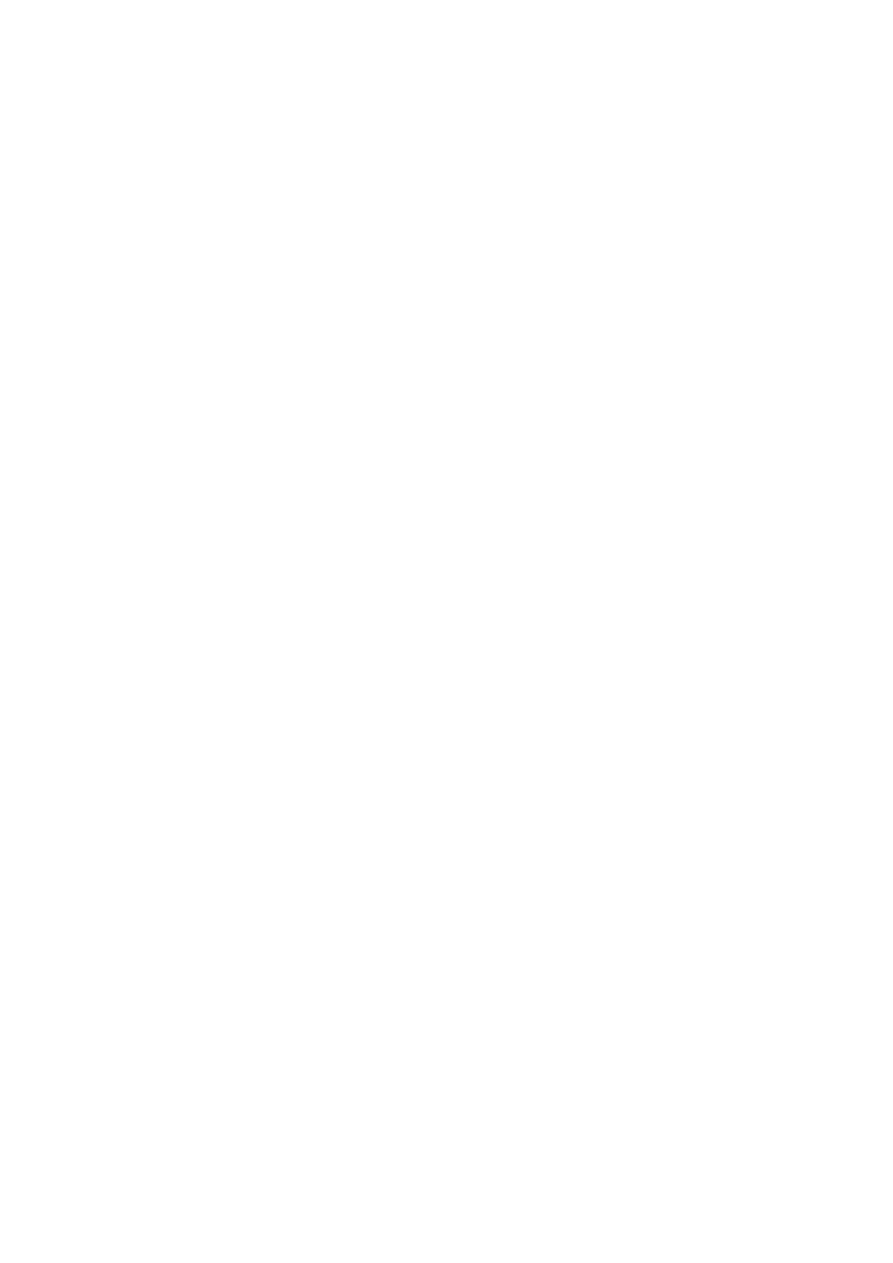

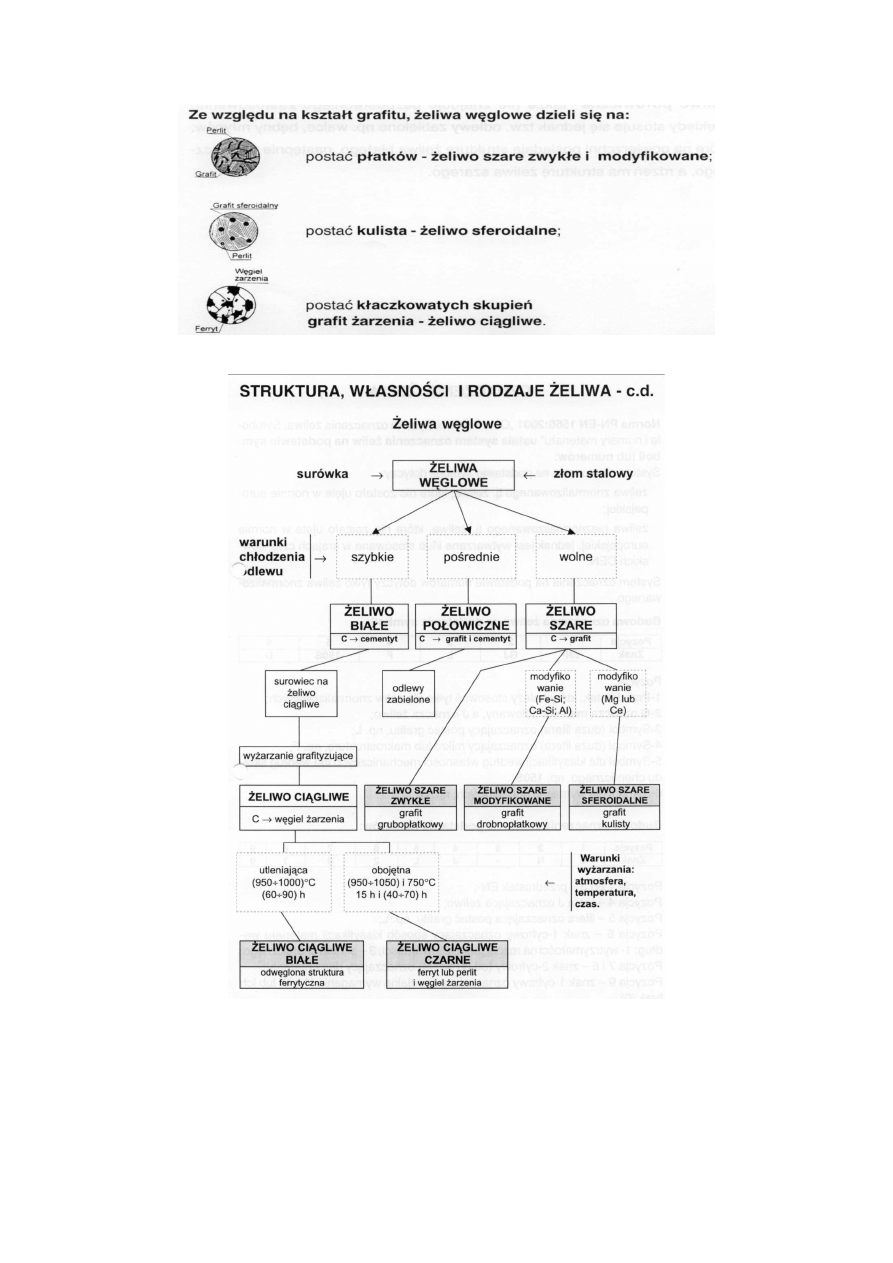

W zależności od postaci, w jakiej występuje węgiel, rozróżnia się żeliwa:

szare, w których węgiel występuje w postaci grafitu;

białe, w których węgiel jest związany w cementycie;

połowiczne (pstre), w których występuje grafit i cementyt.

O rodzaju struktury żeliwa decydują warunki chłodzenia odlewu żeliwnego. Przy szybkim

chłodzeniu powstaje struktura żeliwa białego, a to samo żeliwo studzone powoli krzepnie jako

szare.

Żeliwo białe jest materiałem bardzo twardym, kruchym i trudnoobrabialnym i z tego względu nie

nadaje się na części konstrukcyjne. Stanowi ono produkt wyjściowy do produkcji żeliwa

ciągliwego.

Żeliwo połowiczne także nie znajduje bezpośredniego zastosowania. Niekiedy stosuje się jednak

tzw. odlewy zabielone np. walce, bębny młynów, które na powierzchni posiadają strukturę żeliwa

białego, następnie połowicznego, a rdzeń ma strukturę żeliwa szarego.

Żeliwo szare jest najpowszechniej stosowanym materiałem odlewniczym w budowie maszyn.

Decydują o tym przede wszystkim:

stosunkowo niska cena - żeliwo otrzymuje się wprost z surówki;

niska temperatura topnienia;

mały skurcz odlewniczy;

dobre własności wytrzymałościowe;

dobra skrawalność;

dobre własności ślizgowe;

największą zdolność tłumienia drgań spośród wszystkich stopów żelaza; mała wrażliwość na karby

zewnętrzne; stosunkowo wysoka wytrzymałość zmęczeniowa.

O tych własnościach żeliwa szarego decyduje jego struktura, która składa się z:

osnowy metalicznej (ferryt, perlit lub ich mieszaniny); grafitu w różnych postaciach.

Ilość i kształt grafitu oraz jego rozłożenie wywiera istotny wpływ na własności mechaniczne

żeliwa. Grafit, odmiana alotropowa węgla, jest bowiem bardzo miękki, a jego wytrzymałość jest

bliska zeru.

OZNACZENIE ŻELIW

Norma PN-EN 1560:2001 „Odlewnictwo. System oznaczenia żeliwa. Symbole i numery materiału"

ustala system oznaczenia żeliw na podstawie symboli lub numerów:

Budowa oznaczenia żeliwa na podstawie symboli:

Pozycja

1

2

3

4

5

6

Znak

EN-

GJ

L

F

-150S

D

Pozycje:

1-Przedrostek, który należy stosować tylko dla żeliw znormalizowanych; 2-G oznacza materiał

odlewany, a J oznacza żeliwo; 3-Symbol (duża litera) oznaczający postać grafitu, np. L; 4-Symbol

(duża litera) oznaczający mikro lub makrostrukturę, np. F; 5-Symbol dla klasyfikacji według

własności mechanicznych lub według składu chemicznego, np. 150S; 6-Symbol dla wymagań

dodatkowych, np. D.

Żeliwo ciągliwe- jest otrzymywane z żeliwa białego w wyniku długotrwałej obróbki cieplnej

(wyżarza-nie grafityzujące) w temperaturze ok. (900-1050°C). Żeliwo ciągliwe może być: białe lub

czarne.

Żeliwo ciągliwe białe (odwęglone) - żeliwo odlewane jako żeliwo białe, a następnie poddane

obróbce cieplnej w atmosferze odwęglającej w celu uzyskania materiału częściowo lub całkowicie

odwęglonego. Grafit, o ile występuje w strukturze, ma postać grafitu żarzenia.

Żeliwo ciągliwe czarne (nieodwęglone) - żeliwo odlewane jako żeliwo białe, a następnie poddane

obróbce cieplnej w atmosferze obojętnej, zawierające grafit, który w całości występuje w postaci

grafitu żarzenia.

SPAWALNOŚĆ ŻELIWA

Żeliwo jest materiałem trudno spawalnym ze względu na:

dużą kruchość zwykłych gatunków żeliwa o graficie płatkowym;

dużą skłonność do pękania podczas spawania, wywołaną naprężeniami termicznymi;

niekorzystne zmiany w strefie wpływu ciepła, polegające na powstawaniu bardzo twardego i

kruchego żeliwa białego przy szybkim stygnięciu spoiny;

zwykle duże wymiary gabarytowe odlewów żeliwnych i duże przekroje spawane.

W przypadku naprawy odlewów, uszkodzonych w wyniku eksploatacji, spawalność żeliwa

niejednokrotnie jeszcze się pogarsza ze względu na:

wewnętrzne utlenienie spowodowane eksploatacją w podwyższonych temperaturach lub w

środowiskach utleniających np. spaliny;nasiąkanie olejem lub smarem.

Pomimo powyższych trudności żeliwa modyfikowane, sferoidalne, ciągliwe i niektóre stopowe

można spawać pod warunkiem zastosowania odpowiedniej technologii spawania.

SPAWANIE ŻELIWA

Zastosowanie i metody spawania

Spawanie żeliwa stosuje się do:

usuwania wad w nowo wykonanych odlewach;

naprawy odlewów uszkodzonych podczas eksploatacji;

łączenie odlewów ze sobą lub odlewów z elementami stalowymi w jedną całość konstrukcyjną;

Przygotowanie odlewu do spawania:

rzadzizny i niedolania w nowych odlewach należy oszlifować do "zdrowego" materiału";

pęknięcia należy na całej długości zukosować;

na końcach pęknięcia wywiercić otwory zabezpieczające przed jego dalszym rozprzestrzenianiem

się; miejsce spawania oczyścić z olejów, smarów, rdzy itp.; w trudniejszych przypadkach spawania

odlewów na zimno stosować zbrojenie zukosowanych brzegów za pomocą wkręconych kołków

stalowych.

Metody spawania

żeliwa:

na gorąco*

na zimno

*Niekiedy jest też stosowane określenie spawania żeliwa "na półgorąco". Odlew żeliwny

podgrzewa się wówczas do niższej temperatury wynoszącej 300-400°C, czasem tylko lokalnie, a

proces spawania wykonuje się identycznie jak przy metodzie na gorąco.

Odlewy żeliwne można także naprawiać metodą

Lutospawania

SPAWANIE ŻELIWA NA GORĄCO

Spawanie żeliwa na gorąco polega na spawaniu odlewu podgrzanego do temperatury około 700 °C.

Warunki podgrzewania odlewu przed spawaniem:

bardzo wolno i równomiernie; prędkość podgrzewania około 100 °C/h;

w typowych piecach lub w specjalnych komorach;

tylko małe odlewy można podgrzewać palnikami gazowymi.

Podczas spawania należy:

stosować spoiwo o stopiwie żeliwa;

stosować topnik przy spawaniu gołymi pałeczkami żeliwnymi;

kontrolować temperaturę odlewu;

spawać bez przerw aby odlew zbytnio nie ostygł;

gdy temperatura odlewu obniży się do około 600 °C,przerwać spawanie i dogrzać odlew;

przy dużych odlewach zaangażować dwóch lub więcej spawaczy (spawanie na zmianę) ze względu

na trudne warunki pracy; natychmiast po zakończeniu spawania włożyć odlew do nagrzr nego (ok.

700 °C) pieca.

Warunki chłodzenia odlewu po spawaniu:

jeszcze bardziej wolno i równomiernie; prędkość stygnięcia do około 50 °C/h; zawsze razem z

piecem lub komorą.

Metody spawania

żeliwa na gorąco:

gazowe, palnikiem tlenowo-acetylenowym;

łukowe, elektrodami otulonymi;

łukowe, elektrodą węglową lub wolframową (TIG); łukowe, gołymi prętami na osnowie niklu.

Postać spoiwa: gołe pręty żeliwne do spawania gazowego;

elektrody otulone z rdzeniem żeliwnym,

np. elektroda otulona o symbolu EŻO;

elektrody otulone o stopiwie żeliwa (rdzeń stalowy);

elektrody prętowe na osnowie niklu.

Własności spoin

Spoiny żeliwa wykonane metodą na gorąco posiadają strukturę żeliwa szarego, są szczelne i łatwo

obrabialne poprzez skrawanie.

SPAWANIE ŻELIWA NA ZIMNO

Spawanie żeliwa na zimno wykonuje się bez wstępnego podgrzewania i tylko metodami łukowymi

Przy tej metodzie spawania należy:

spawać możliwie małą energią liniową łuku - stosować małe natężenia prądu;

układać krótkie spoiny aby odlew lokalnie nie nagrzał się powyżej (60-70)°C - ciągle kontrolować

temperaturę odlewu w miejscu spawania; długość jednego odcinka spoiny nie powinna przekraczać

(20+30) mm; pierwszy odcinek spoiny ułożyć na środku pęknięcia, następne na obu końcach

pęknięcia (przy wywierconych otworach) itd. na przemian aż do wykonania całego ściegu;

stosować szerokie ściegi zakosowe, które są łatwiejsze do przekuwania; przy spoinie

wielowarstwowej, każdą następną warstwę wykonywać odcinkami przesuniętymi np. o połowę

długości odcinka, względem warstwy poprzedniej; po ułożeniu każdego odcinka spoiny, przerwać

spawanie a spoinę natychmiast lekko przekuwać; do przekuwania stosować lekki młotek, o masie

do 0,75 kg, z zaokrągloną końcówką o promieniu (3-4)mm; podczas przekuwania uderzać lekko

młotkiem, poczynając od środka lica ściegu, wzdłuż całego odcinka, a kończąc na bokach ściegu;

otwory wykonane na obu końcach pęknięcia spawać na końcu, po wykonaniu całej spoiny;

w przypadku gdy zukosowane brzegi są uzbrojone kołkami stalowymi należy najpierw pojedynczo

przyspawać kołki do ścianek rowka, a dopiero potem rozpocząć właściwe spawanie.

Żeliwo metodą "na zimno" spawa się za pomocą:

elektrod otulonych;

drutów lub prętów litych lub proszkowych (MIG, MAG, TIG).

Elektrody otulone do spawania żeliwa na zimno:

niklowe, np. EŻNi;

niklowo-żelazne, np. EŻS, EŻFeNi;

niklowo-miedziane (monelowe), np. EŻM;

miedziane, np. EŻCu;

o stopiwie stali specjalnej;

połączeniowe, stalowe, zasadowe, np. EB150.

Skład chemiczny spoin wykonywanych metodą na zimno jest całkowicie odmienny od składu

chemicznego żeliwa.

Spoiny wykonane elektrodami niklowymi i ze stopów niklu są:

łatwo obrabialne narzędziami skrawającymi;

zapewniają dobrą szczelność;

różnią się kolorem od żeliwa szarego (błyszczące i jasnosrebrzyste).

Spoiny wykonane elektrodami miedzianymi różnią się zdecydowanie kolorem od żeliwa szarego i

są znacznie trudniejsze do obróbki. Spoiny wykonane elektrodami połączeniowymi, stalowymi są

bardzo twarde, obrabialne tylko za pomocą szlifowania i zwykle posiadają pęknięcia powodujące

nieszczelności.

LUTOSPAWANIE ŻELIWA

Zasada procesu

Wykonywanie połączenia spoiwem na osnowie miedzi o temperaturze topnienia (zwykle do ok.

950°C) zawsze niższej od temperatury topnienia żeliwa, z zastosowaniem nagrzewania palnikiem

tlenowo - acetylenowym i techniki wykonywania połączenia jak przy spawaniu gazowym. Podczas

lutospawania żeliwo nie ulega nadtopieniu (spoiwo zwilża ścianki rowka), a zatem nie występuje

zagrożenie tworzenia się twardej i kruchej warstwy zabielonej.

Materiały dodatkowe:

spoiwa mosiężne, niekiedy z dodatkiem krzemu, niklu, manganu, srebra itp.; topniki typu

boraksowego - jak do lutowania twardego stali niestopowych spoiwami mosiężnymi.

Przygotowanie złącza:

oczyścić uszkodzone miejsce odlewu;

za pomocą obróbki mechanicznej zukosować pęknięcie odlewu żeliwnego jak do spawania;

usunąć grafit z powierzchni ścianek rowka poprzez:

=> wypalenie grafitu płomieniem utleniającym i następnie oczyszczenie

powierzchni szczotką stalową; => piaskowanie i oczyszczenie powierzchni;

=> wytrawienie chemiczne i oczyszczenie z resztek środka trawiącego;

Przebieg procesu:

ścianki rowka pokryć odpowiednim topnikiem;

nagrzać ścianki rowka do temperatury około (750-850)°C - zbliżonej do temperatury topnienia

spoiwa; pobielić powierzchnie rowka spoiwem;

bezpośrednio po pobieleniu wypełnić rowek spoiwem, jednym lub kilkoma ściegami, stosując

technikę spawania gazowego w lewo; po skrzepnięciu lutu wstawić naprawiany odlew do pieca lub

gorącego piasku aby zapewnić wolne stygnięcie.

Zastosowanie:

naprawy uszczelniające odlewów wykonanych z żeliwa szarego lub ciągliwego -wytrzymałość

połączeń lutospawanych jest stosunkowo niska (około 150-250 MPa).

ZALETY I WADY SPAWALNICZYCH TECHNOLOGII NAPRAWY ODLEWÓW ŻELIWNYCH

Spawanie na gor

ąco:

uszkodzony odlew wymaga całkowitego demontażu; duża pracochłonność (wielogodzinne

podgrzewanie i stygnięcie odlewu); przy dużych odlewach zapewnienie wymaganych warunków

podgrzewania i stygnięcia może okazać się bardzo trudne technicznie lub wręcz niemożliwe;

przy odlewach o złożonych kształtach mogą wystąpić odkształcenia i zmiany niektórych

wymiarów;

małe ryzyko ponownego pęknięcia odlewu; tanie materiały dodatkowe do spawania;

dobre własności spoin (połączenia homogeniczne) i łatwe do obróbki mechanicznej;

bardzo trudne warunki pracy spawacza, ze względu na promieniowanie cieplne nagrzanego odlewu.

Spawanie na zimno:

eliminacja pracochłonnego podgrzewania odlewu;

możliwość naprawy korpusu przy tylko częściowym demontażu urządzenia,

a niekiedy nawet bez demontażu;

istnieje ryzyko ponownego pęknięcia odlewu nawet przy stosunkowo niewielkich uchybieniach w

technologii spawania; kolor spoin znacznie różniący się od materiału rodzimego; stosunkowo

drogie materiały dodatkowe, zwłaszcza spoiwa niklowe; praca spawacza żmudna ale warunki pracy

znacznie korzystniejsze niż przy spawaniu na gorąco.

Lutospawanie:

prosty technicznie i stosunkowo tani sposób naprawy odlewu; niska temperatura procesu - żeliwo

nie ulega nadtopieniu; brak zagrożeń charakterystycznych dla spawania żeliwa na zimno;

możliwość naprawy uszkodzeń odlewów nie narażonych na duże obciążenia podczas eksploatacji;

stosunkowo niska wytrzymałość lecz dobra szczelność połączeń; potrzeba lokalnego nagrzania

palnikiem gazowym do temperatury zwilżania ogranicza zastosowanie do naprawy odlewów o

niezbyt złożonych kształtach oraz niewielkiej masie; połączenia bardzo łatwe do obróbki

mechanicznej; kolor połączeń znacznie różniący się od materiału rodzimego.

3. TWORZYWA SZTUCZNE RODZAJE SPOSOBY Ł

ĄCZENIA

PODSTAWOWE INFORMACJE O TWORZYWACH SZTUCZNYCH

Tworzywa sztuczne - mieszaniny związków wielocząsteczkowych, zwanych popularnie polimerami

syntetycznymi, mających dużą liczbę atomów lub grup atomowych w postaci długich łańcuchów

molekularnych rzadko uporządkowanych, ze związkami pomocniczymi tj. wypełniaczami,

pigmentami, barwnikami, plastyfikatorami, stabilizatorami czy środkami zmniejszającymi palność.

PODZIAŁ TWORZYW SZTUCZNYCH

Ze względu na rodzaj przetwórstwa tworzywa sztuczne można podzielić na 3 grupy:

■tworzywa termoplastyczne

■tworzywa termoutwardzalne

■tworzywa chemoutwardzalne

Tworzywa termoplastyczne (nas interesujące) są to substancje wysokopoli-meryczne, które

miękną i stają się plastyczne w podwyższonej temperaturze i w tym stanie mogą przebywać, dając

się kształtować. Po ostudzeniu natomiast zachowują nadane im kształty i odzyskują pierwotne

własności, przy czym cykl uplastycznienia pod wpływem temperatury może być powtarzany

kilkakrotnie.

Polimeryzacja jest polireakcją łańcuchową zachodzącą dzięki obecności wiązań nienasyconych lub

wskutek rozerwania nietrwałego pierścienia monomeru bez wydzielania produktów ubocznych i

bez przegrupowania atomów.

Tworzywa termoutwardzalne charakteryzują się tym, że pod wpływem wzrostu temperatury

następuje najpierw ich ukształtowanie (np. w formie) a następnie utwardzenie. Nie jest możliwe ich

powtórne przetwarzanie. Typowym przykładem takiego tworzywa jest bakelit.

Tworzywa chemoutwardzalne zbudowane są na bazie żywic epoksydowych i włókna szklanego.

Przy ich przetwórstwie zachodzi reakcja chemiczna w wyniku której następuje zestalenie włókna

szklanego z żywicą. Tworzywa te również nie nadają się do powtórnego przetwarzania.

RODZAJE TWORZYW SZTUCZNYCH TERMOPLASTYCZNYCH

Najczęściej stosowane w technice tworzywami termoplastycznymi są:

■polichlorek winylu

PCV

■polietylen

PE

■polipropylen

PP

■polifluorek winilidenu

PVDF

KRÓTKA CHARAKTERYSTYKA WYMIENIONYCH TWORZYW

POLICHLOREK WINYLU (PVC) - tworzywo amorficzne wytwarzane

z gazowego chlorku winylu w procesie polimeryzacji.

Wadą polichlorku winylu jest jego kruchość w niskich temperaturach, stąd np. rurociągi wodne

muszą być prowadzone poniżej przemarzania ziemi. Najczęstsze zastosowania: przewody

nawiewne, wywiewne do odciągania gazów o średnicach >150 mm, doprowadzenia wodne do

nawadniania, uszczelniania budowlane, uszczelniania kanałów, wykładanie ich płytami z

następnym spawaniem, rynny dachowe, w przemyśle motoryzacyjnym deski rozdzielcze, kły

zderzaków, podkładki pod akumulatory, podłokietniki, pod-sufitki, przewody do paliwa i płynu

hamulcowego.

POLIETYLEN (PE) - tworzywo otrzymywane przez polimeryzację etylenu.

Do najważniejszych zalet polietylenu należą: duża wytrzymałość mechaniczna, elastycność,

odporność na większość ciekłych i gazowych substancji chemicznych, eliminacja zabezpieczeń

antykorozyjnych, obojętność fizjologiczna tworzywa, duża odporności na niskie temperatury.

Polietylen jest tworzywem „ekologicznym", nie wprowadza żadnych zanieczyszczeń. Każdy odpad

polietlenowy może być łatwo przerobiony ponownie na inny wyrób.

Najczęstsze zastosowanie LDPE - rury przeznaczone do transportu wody i substancji chemicznych,

MDPE - rury przeznaczone do transportu gazu, wody (zamarzanie wody w rurach wodociągowych

nie powoduje w nich żadnych uszkodzeń),oraz substancji chemicznych, szczególnie na terenach

szkód górniczych, HDPE - rury do transportu gazu wody oraz substancji chemicznych. Opakowania

świeżych artykułów spożywczych. W przemyśle motoryzacyjnym wykonywane są elementy filtrów

powietrza, korki i zakrętki akumulatorów, zbiorniki płynów do czyszczenia szyb, zbiorników płynu

hamulcowego.

POLIPROPYLEN (PP) - otrzymywany przez polimeryzację propylenu.

Zastosowanie:

■instalacje i rurociągi wodne,

■podzespoły, obudowy, kształtki w przemyśle elektrycznym,

■części izolacyjne w przemyśle elektromechanicznym,

■izolacja w przemyśle kablowym, opakowania w przemyśle farmaceutycznym, spożywczym i

medycynie,

■części i podzespoły samochodowe,

■obudowy i podzespoły urządzeń AGD.

POLIFLUOREK WINILIDENU (PVDF) - tworzywo o bardzo szerokim zakresie temperatur

pracy od - 40 0 do +140 °C, posiada dobre własności mechaniczne i wysoką odporność chemiczną.

Jest to materiał bardzo czysty, nie zawierający żadnych dodatków stabilizacyjnych takich jak:

plastyfikatory, środki poślizgowe czy zmniejszające palność materiału. Z uwagi na fakt, że PVDF to

materiał o wysokiej czystości, ale jednocześnie dosyć kosztowny, nie jest stosowany powszechnie,

a jedynie tam, gdzie zachodzi konieczność budowy instalacji o wysokiej czystości.

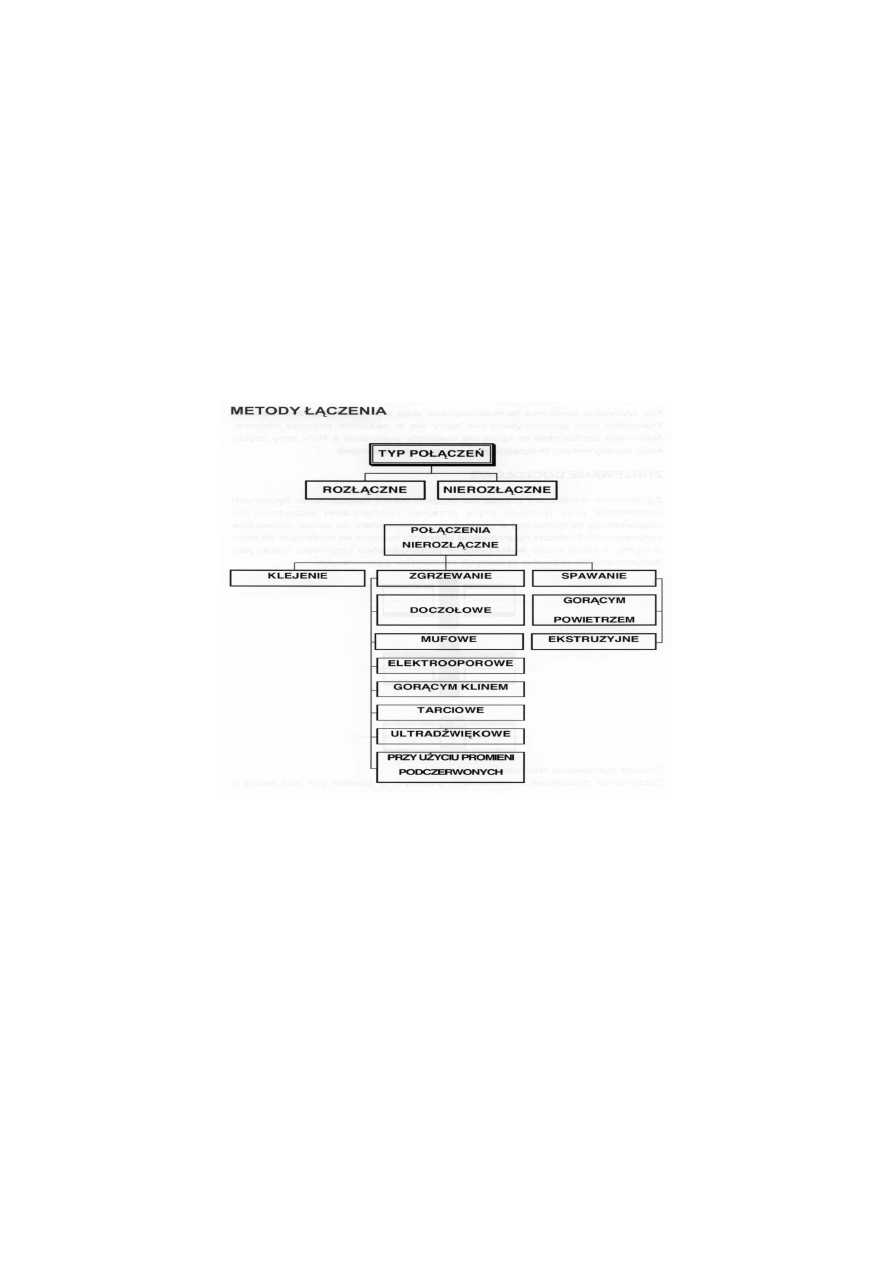

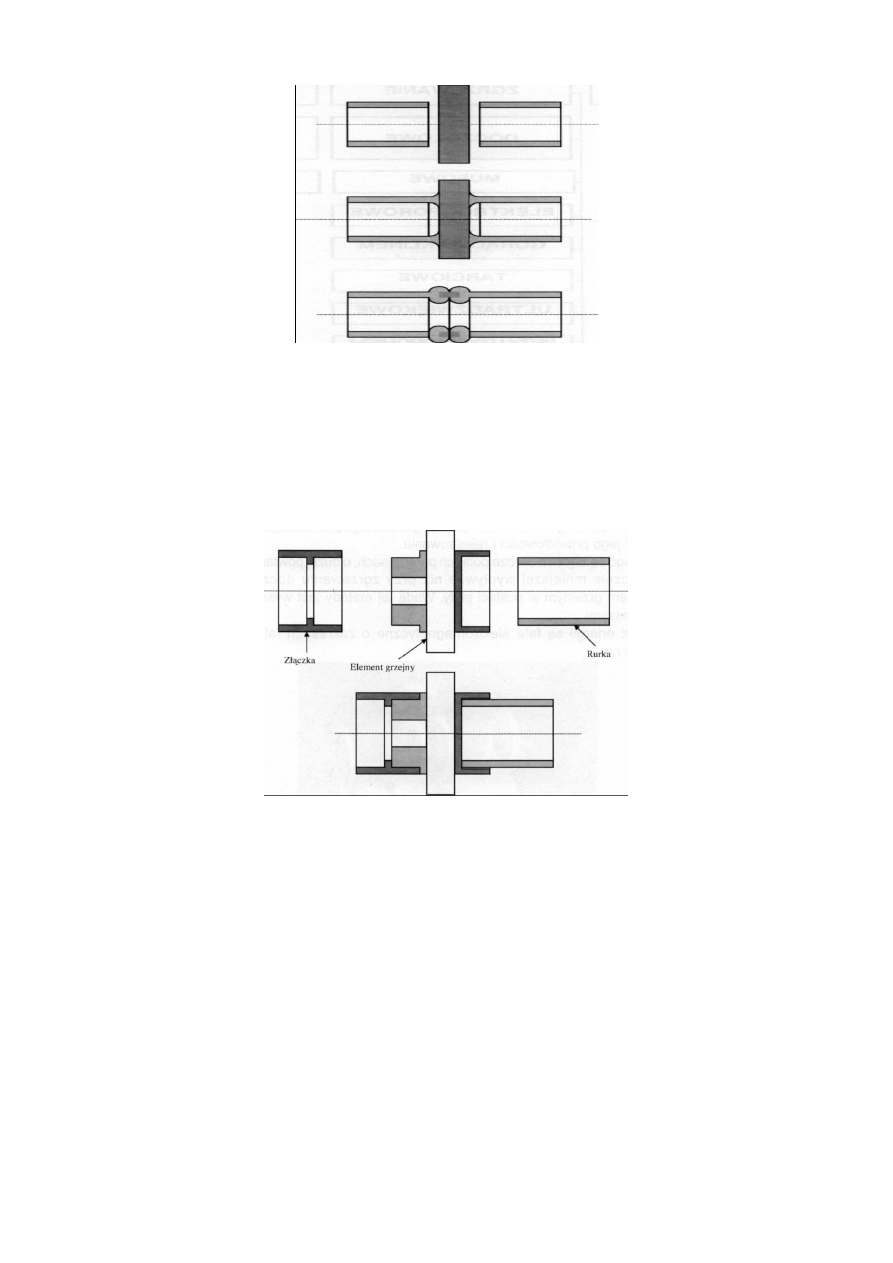

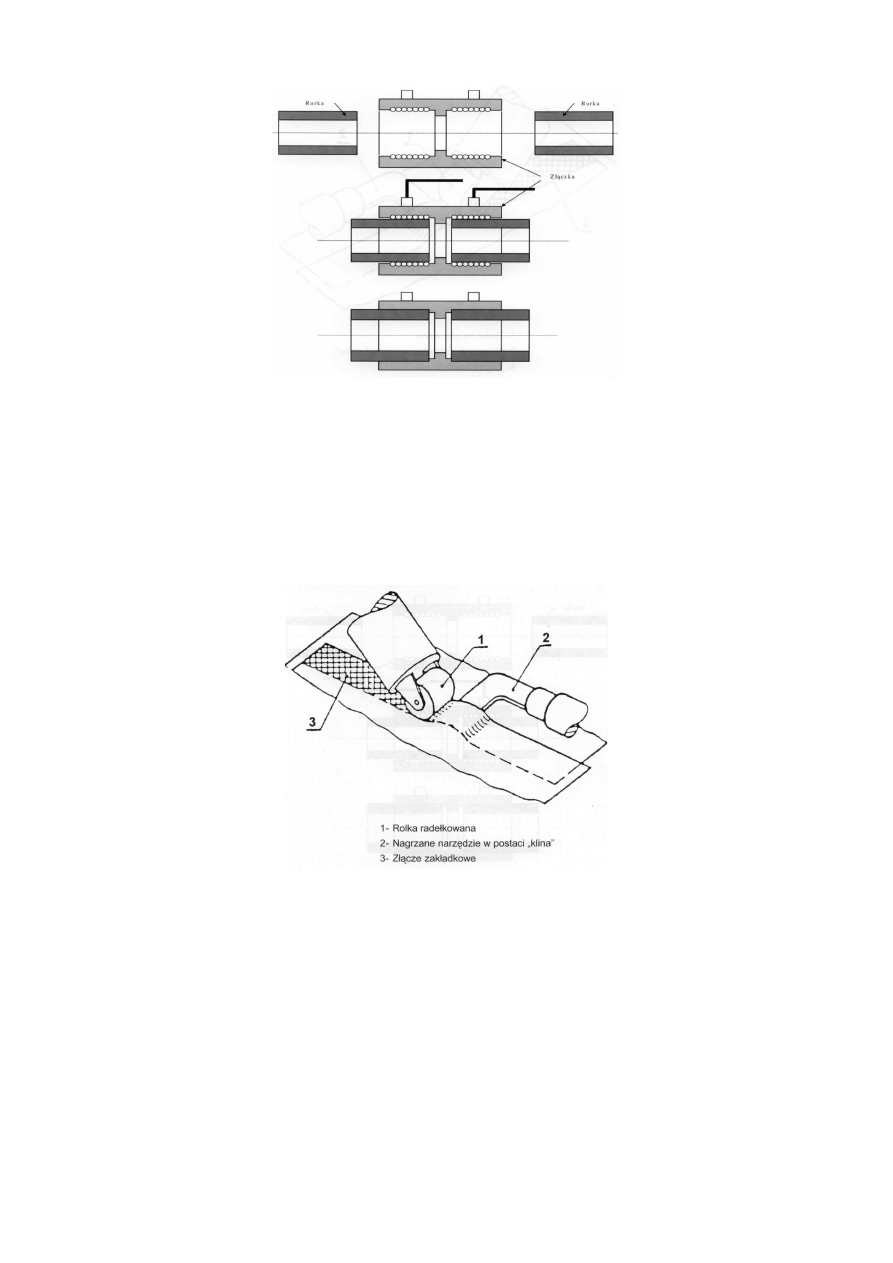

ZGRZEWANIE DOCZOŁOWE

Zgrzewanie doczołowe polega na bezpośrednim nagrzewaniu łączonych elementów przy pomocy

płyty grzejnej (podgrzanej wcześniej do odpowiedniej temperatury) z następnym dociśnięciem do

siebie elementów zgrzewanych. Podczas nagrzewania elementy łączone są dociśnięte do płyty

grzejnej, z której przez wykorzystanie przewodnictwa cieplnego, ciepło jest dostarczane do

brzegów łączonych elementów zgrzewanych.

ZGRZEWANIE POLIFUZYJNE (MUFOWE)

Zasada zgrzewania polifuzyjnego jest przedstawiona na poniższym rysunku. Metoda ta wymaga

starannego przygotowania powierzchni. Wierzchnia warstwa powierzchni rury w miejscu łączenia

musi być usunięta, a średnica rury skalibrowana. Również wysokiej czystości wymaga się od

złączki, którą przed zgrzewaniem przeciera się papierem włóknistym. Metoda stosowana przy

wykonywaniu instalacji wodnych i chemicznych z PP i PVDF. Do średnicy 63 mm realizowana jest

ręcznie, powyżej tej średnicy zgrzewarki wyposaża się w odpowiednie oprzyrządowanie.

ZGRZEWANIE ELEKTROOPOROWE

Element grzejny jest zintegrowany ze złączką w postaci spirali oporowej nawiniętej wewnątrz

złączki. Produkuje się dużą gamę różnego rodzaju złączek, od prostych mufek poprzez trójniki,

redukcje, do specjalnych siodełek. Metoda ma wiele zalet zwłaszcza przy wykonywaniu

gazociągów z PEHD. Główną z nich jest stosunkowo mała zależność od czynnika ludzkiego oraz

możliwość znacznej automatyzacji i rejestracji przebiegu procesu. Wadą tej metody jest wysoki

koszt złączek, a także samych urządzeń.

Metoda zgrzewania elektrooporowego pozwala na łączenie rur do średnicy 400 mm (630 mm).

ZGRZEWANIE GOR

ĄCYM KLINEM

Proces zgrzewania jest prosty i nie nastręczający dużych kłopotów. Metoda stosowana do

wykonywania złączy zakładkowych na elementach o grubości do 2 mm, a szczególnie zalecana do

łączenia folii w zakresie grubości 0,1 - 1,0 mm.

Łączone powierzchnie folii są czyszczone, po czym składane na zakładkę. Między założone

powierzchnie folii wprowadza się nagrzane narzędzie w postaci „klina", który przesuwany jest

wzdłuż zakładki, klin uplastycznia powierzchnie folii. Za nagrzanym narzędziem, prowadzona jest

rolka radełkowana dociskająca do siebie uplastycznione powierzchnie.

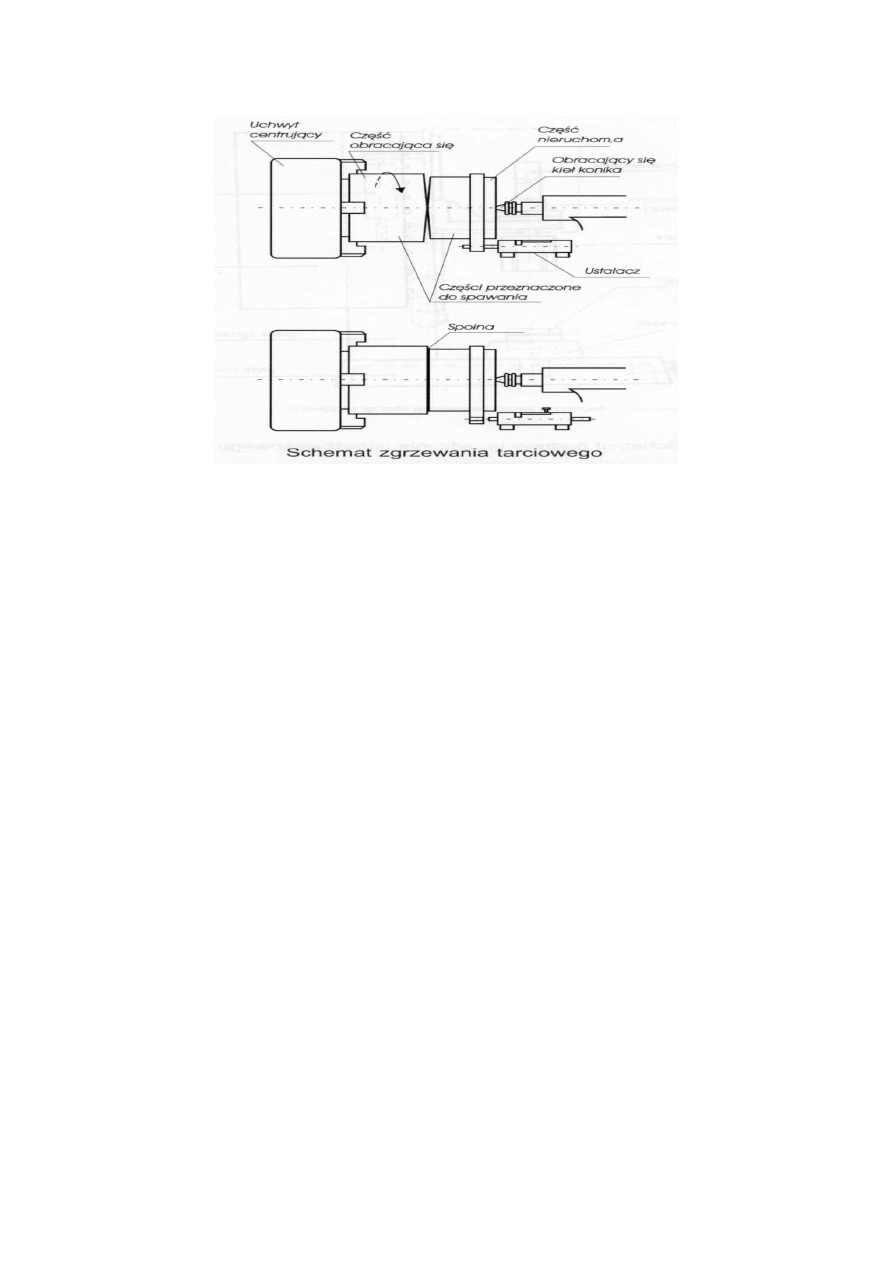

ZGRZEWANIE TARCIOWE

Zgrzewanie tarciowe jest metodą łączenia charakteryzującą się tym, że połączenie elementów

powstaje w wyniku działania docisku na powierzchnie części nagrzanych ciepłem tarcia. Jedna

część umocowana jest w uchwycie na tarczy obrotowej, natomiast druga w uchwycie zaciskowym

stałym. Dosuwając część unieruchomioną do części obracającej się wywołuje się tarcie stykających

się powierzchni, które w miarę wzrastania docisku powoduje podwyższenie temperatury części.

Proces zgrzewania tarciowego kończy się zatrzymaniem procesu tarcia i włączeniem docisku

spęczania. Istotną rzeczą jest nie odmocowywanie części połączonych do momentu ich

ochłodzenia. Metodą tarcia można łączyć części wykonane z: polichlorku winylu (PVC),

polimetakrylanu metylu (PMMA), polistyrenu (PS), polietylenu (PE), polipropylenu (PP),

poliamidu (PA).

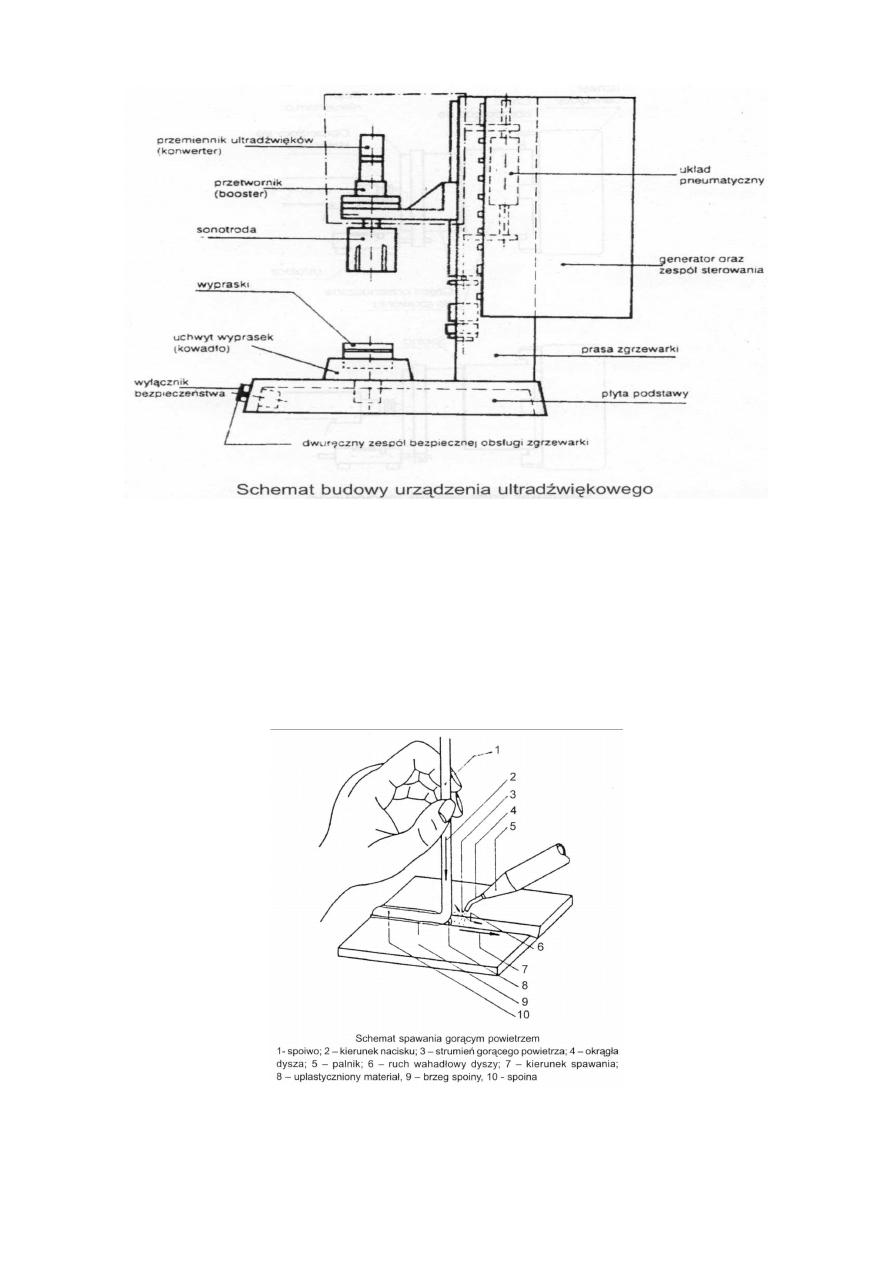

ZGRZEWANIE ULTRAD

ŹWIĘKOWE

Przy zgrzewaniu ultradźwiękowym wypraski w strefie styku ulegają uplastycznieniu pod

działaniem energii drgań ultradźwiękowych. Po uplastycznieniu wywierany jest określony docisk

na elementy łączone. Siła docisku przykładana jest ręcznie lub mechanicznie. Zarówno siła docisku

jak i energia drgań z reguły działają w kierunku prostopadłym do łączonych powierzchni.

Nagrzewanie tworzyw termoplastycznych w strefie złącza odbywa się na drodze przemiany cieplnej

w następstwie zmiennych obciążeń ściskających spowodowanych przez energię przyłożonych drgań

mechanicznych o częstotliwościach w zakresie 20 do 70 kHz oraz przez zjawisko tarcia na

łączonych powierzchniach. Tą metodą zgrzewania wykonuje się np.: wirniki wentylatorów, schowki

w desce rozdzielczej samochodu, przełączniki, koperty do zegarków.

SPAWANIE GOR

ĄCYM POWIETRZEM

Spawanie gorącym powietrzem jest metodą łączenia trudniejszą aniżeli zgrzewanie. Do spawania

używa się spoiwa w postaci „drutu" o właściwościach zbliżonych do właściwości materiału

podstawowego, a brzegi materiału podstawowego są przygotowane poprzez ukosowanie tworząc

tym samym rowek spawalniczy. Zarówno rowek spawalniczy, jak i spoiwo, są nagrzewane gorącym

powietrzem wypływającym z palnika, uplastyczniającym powierzchnie rowka spawalniczego wraz

z materiałem dodatkowym. Spoiwo wtłaczane jest w rowek spawalniczy przy możliwie pionowym

nacisku.

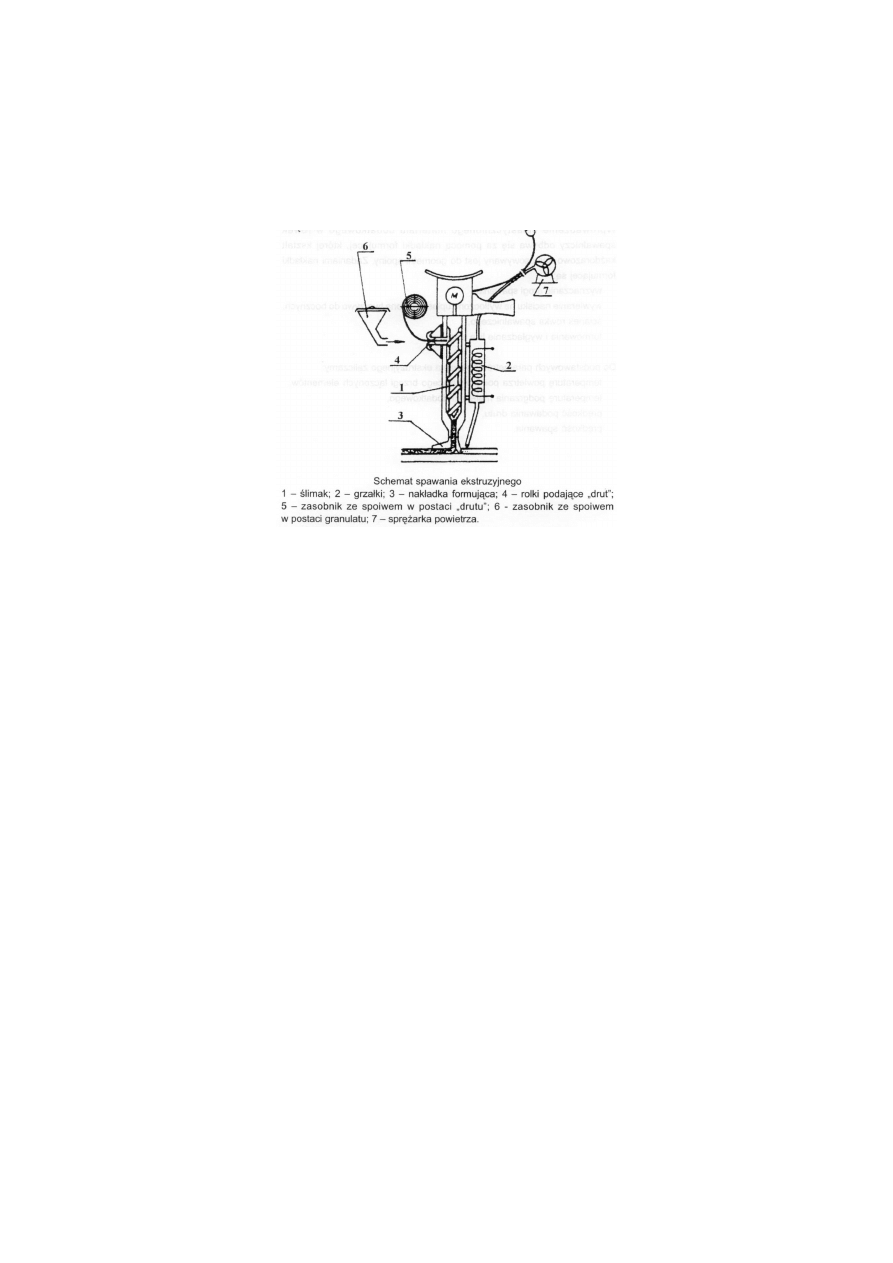

SPAWANIE EKSTRUZYJNE

Metoda pozwala na połączenie w sposób ciągły i szybki elementów konstrukcyjnych z materiałów

o tych samych właściwościach. Do spawania używa się spoiwa w postaci „drutu" lub granulatu.

Brzegi materiału podstawowego są odpowiednio przygotowane przez ukosowanie, aby utworzyć

rowek spawalniczy. Rowek spawalniczy jest podgrzewany ciepłym powietrzem, aby uplastycznić

ścianki boczne rowka, a następnie w podgrzany rowek spawalniczy poprzez nakładkę formującą

zostaje wtłoczone uplastycznione spoiwo wytłoczone z urządzenia ekstruzyjnego. Powietrze

podgrzewające rowek powinno być pozbawione zanieczyszczeń w postaci wilgoci, oleju, tłuszczów

oraz wszelkiego rodzaju wtrąceń.

4. SPAWANIE PRETÓW ZBROJENIOWYCH

Metodą która z powodzeniem może być stosowana do łączenia w warsztacie i warunkach

montażowych jest spawanie elektrodami otulonymi. Do spawania stali niestopowych o małym

współczynniku Ce można stosować elektrody rutylowe, a do stali o ograniczonej spawalności

stosować zasadowe odpowiednio wysuszone. Spawanie metodą MAG można stosować tylko

podczas prac warsztatowych. Nie ma uzasadnienia spawanie drutem proszkowym ze względu na

duży koszt w porównaniu z innymi spoiwami.

Spawanie walcówki i prętów zbrojeniowych należy prowadzić zgodnie z zakwalifikowaną

technologią. Korzystny skład chemiczny (zawartośc węgla poniżej 0,22%, wartośc równoważnika

węgla Ce poniżej 0,40) nie powoduje powstania w warstwie przyspoinowej martenzytu o dużej

twardości co zabezpiecza spoiny przed wystapieniem pęknięć. Najprostszym sposobem

poprawienia spawalności jest zmniejszenie predkości chłodzenia złącza np.przez wstepne

podgrzanie i utrzymywanie podwyższonej temperatury w czasie całego procesu spawania.

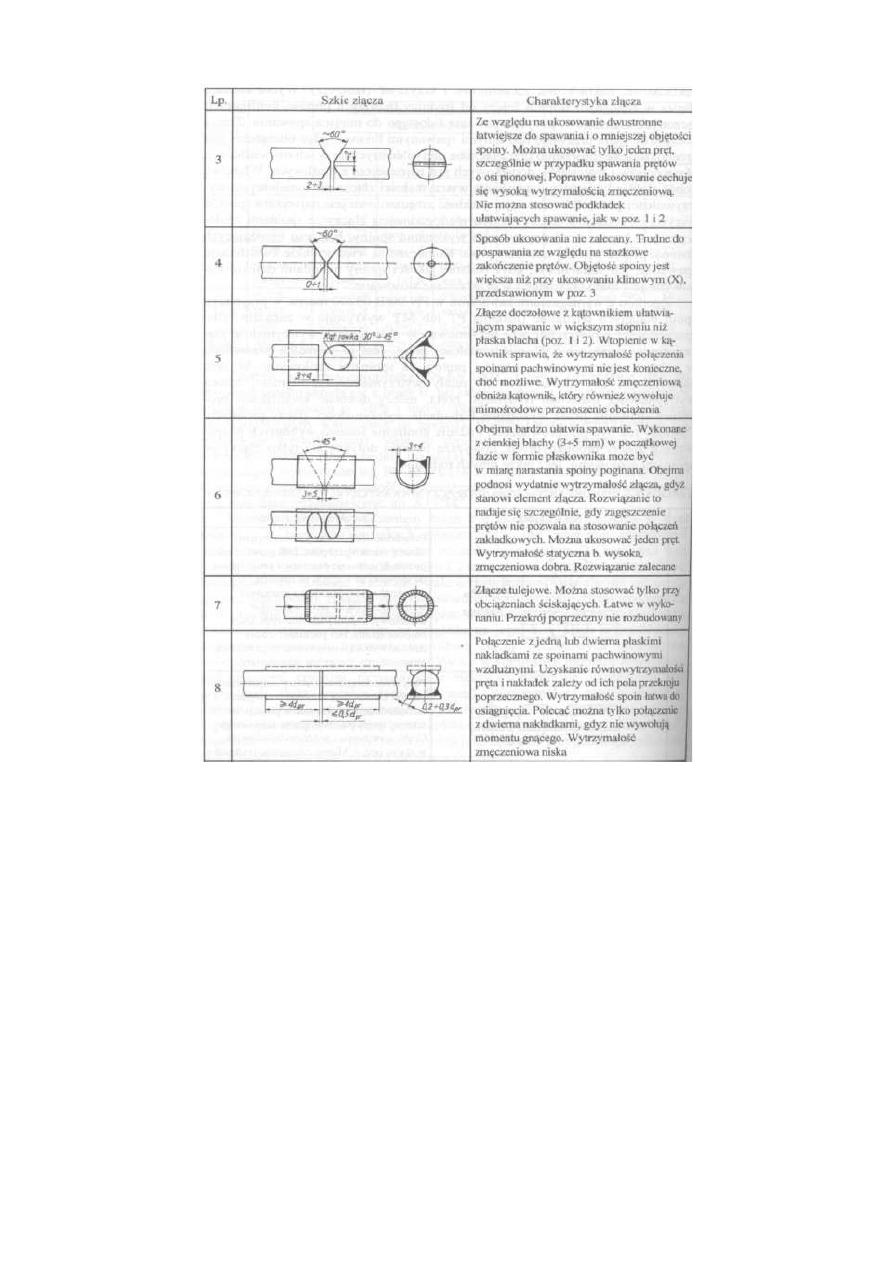

W połączeniach wystepują złącza doczołowe, zakładkowe, nakładkowe, szczelinowe i krzyżowe.

Wybór rodzaju złącza zależy od średnicy łączonych pretów, konfiguracji elementów łączonych,

pozycji spawania i dostepu do miejsca spawania.

Przykładowe złącza.

Zgodnie z PN-89/H-84023/06 stale do zbrojenia dzieli się na 5 klas A-0,A-I, A-II, A-III, A-IIIN;

zależnie od składu chemicznego, właściwości mechanicznych i technologicznych.

Zgodnie z normą PN-EN 10027-1:1994 oznaczenie stali do zbrojenia betonu składa się z litery B,

po której nastepują trzy cyfry okreslające granicę plastyczności w MPa i litery informującej o stanie

obróbki cieplnej np. B500N.

Wyszukiwarka

Podobne podstrony:

19 Mikroinżynieria przestrzenna procesy technologiczne,

Prezentacja1 19

19 183 Samobójstwo Grupa EE1 Pedagogikaid 18250 ppt

19 Teorie porównanie

Sys Inf 03 Manning w 19

19 piątek

19 Emptio venditio ppt

PRCz Wyklady 19 21a

12 19 Life coaching

14 19 (3)

19 Substancje toksyczne

19 rachunek calkowy 5 6 funkcje o wahaniu skonczonym

2015 08 20 08 19 24 01

2002 07 19

19 23

19 zapis binarny systemow analogowych

więcej podobnych podstron