1

Połączenia kołkowe

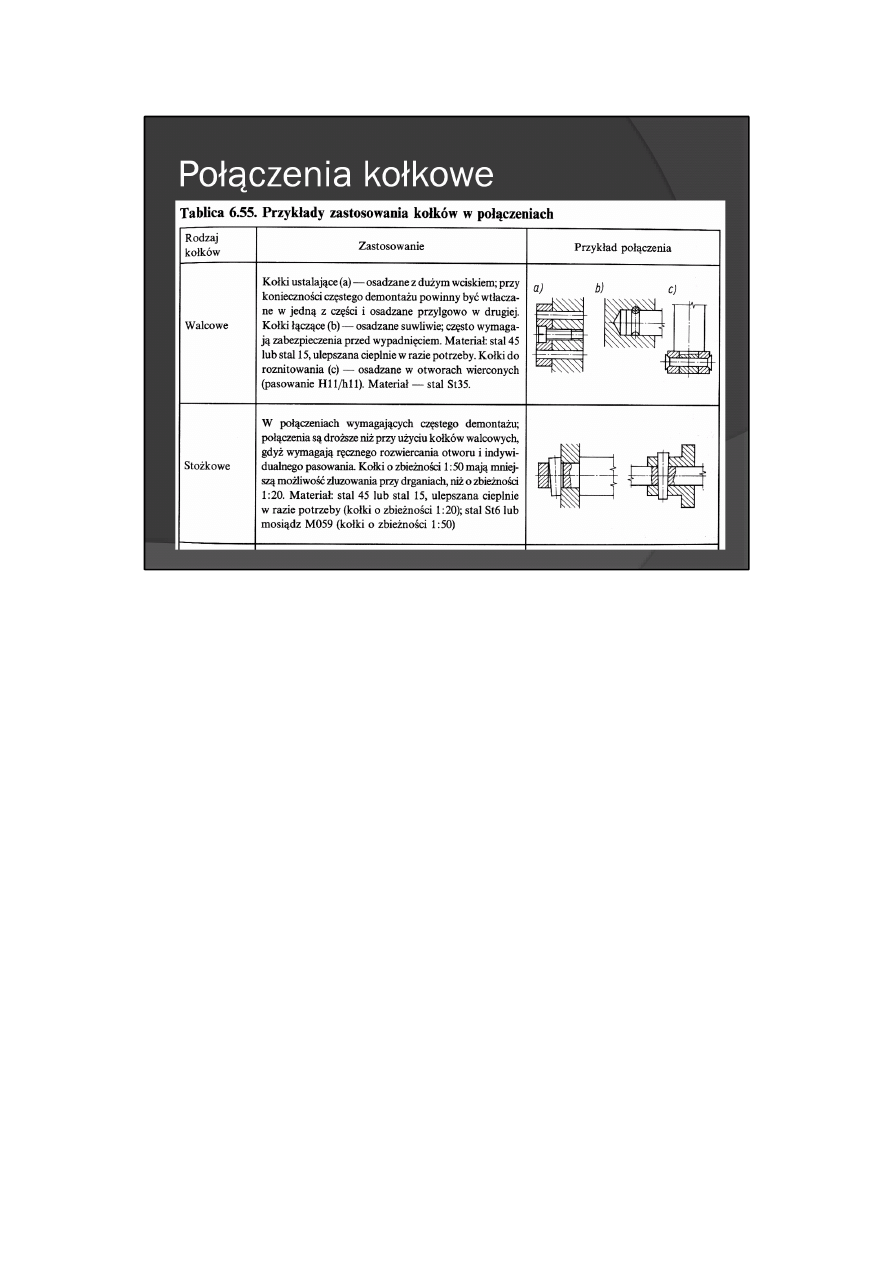

W zależności od przeznaczenia rozróżnia się połączenia z zastosowaniem kołków łączących oraz ustalających. Kolki łączące służą do

połączenia części w celu przeniesienia sił, ustalające zaś — do dokładnego ustalenia położenia względem siebie części, które zwykle

dociska się wzajemnie przy użyciu elementów gwintowych.

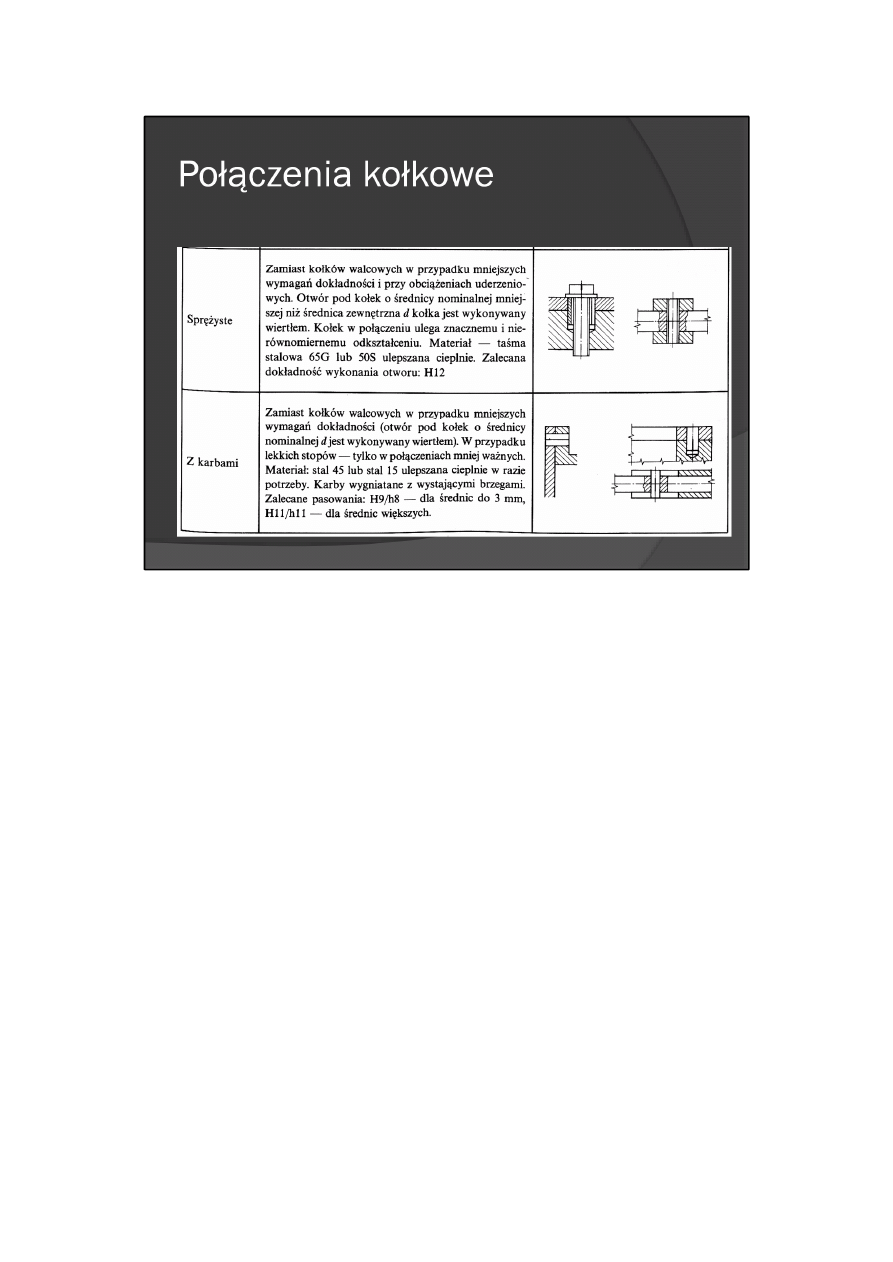

Rozróżnia się kołki walcowe, stożkowe, sprężyste i z karbami..

2

Połączenia z zastosowaniem kołków walcowych i stożkowych są drogie, gdyż wymagają wykonania otworów rozwiercanych. Tańsze

są połączenia z zastosowaniem kołków sprężystych i z karbami, osadzanych w otworach wierconych. Nie zapewniają one jednak zbyt

dokładnego ustalenia wzajemnego położenia łączonych części ze względu na odkształcanie się kołków (lub otworów w częściach

wykonanych z miękkich materiałów).

3

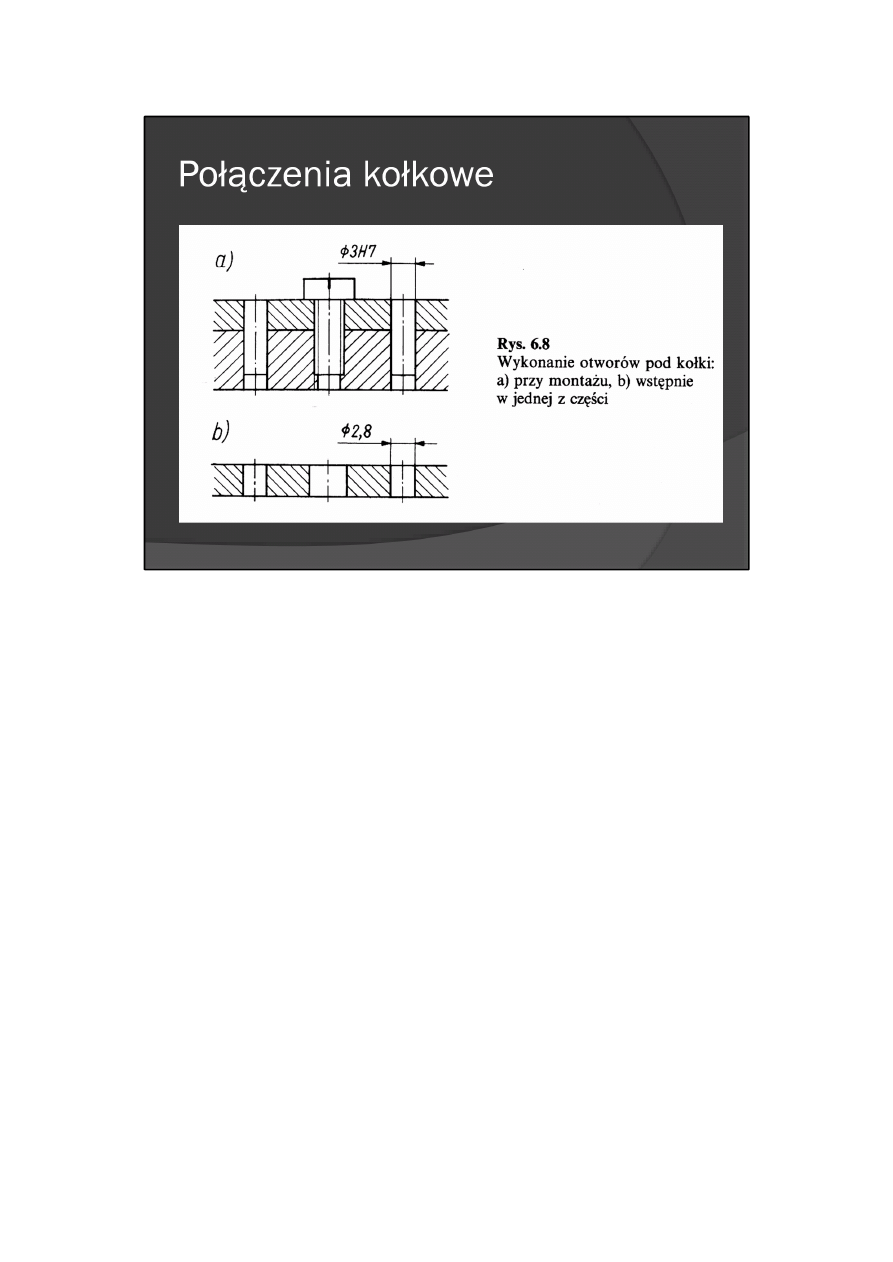

W celu uzyskania prawidłowego połączenia kołkowego otwory pod kołki wykonuje się przy montażu (rys. 6.8a). Po wykonaniu w

jednej z części otworu wstępnego o średnicy mniejszej niż wymagana dla danego kołka (rys. 6.8b) części ustala się w odpowiednim

wzajemnym położeniu, a następnie wykonuje się otwór ostateczny (przez wiercenie oraz w razie potrzeby — rozwiercanie).

4

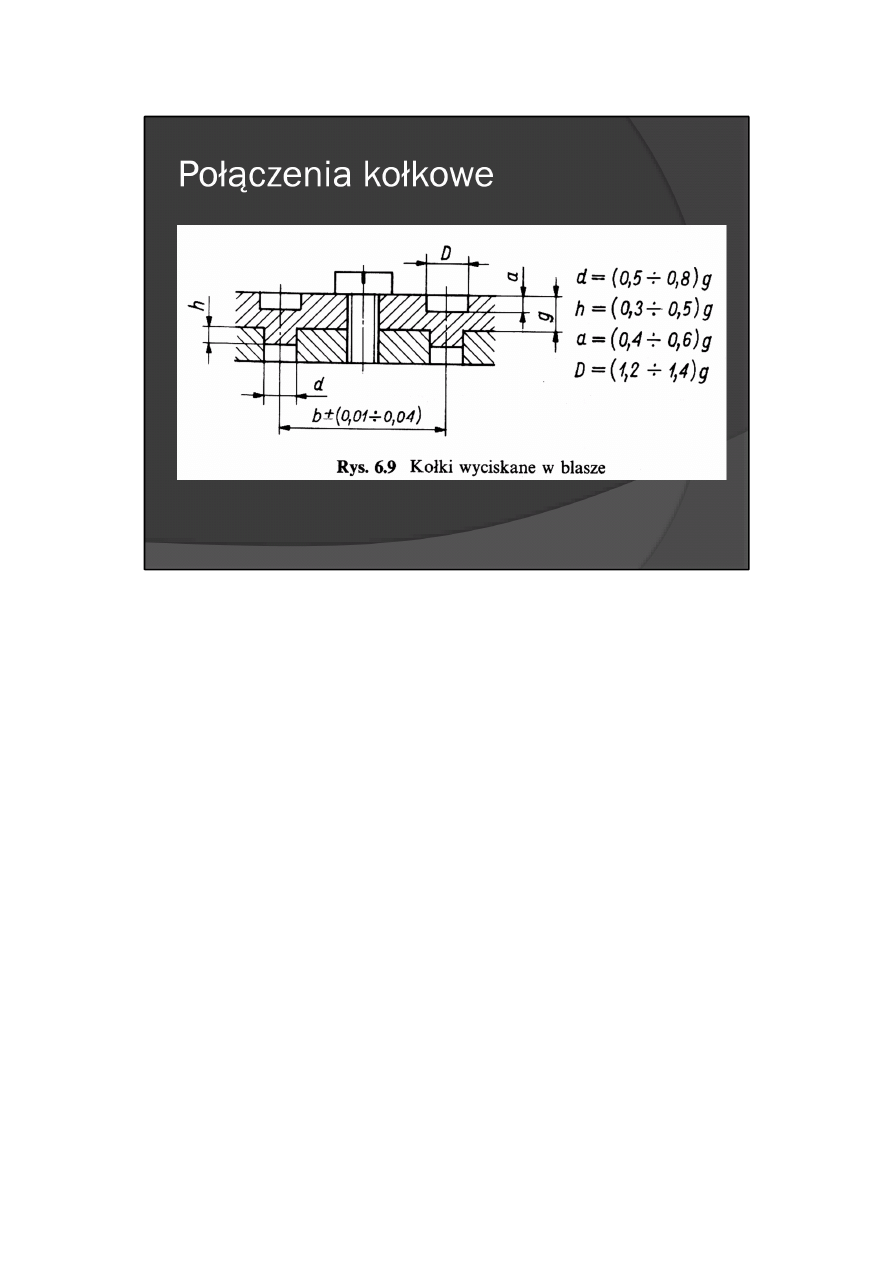

Połączenia kołkowe wykonuje się najczęściej przy użyciu kołków znormalizowanych. W produkcji masowej elementów

wykonywanych z blachy można zastosować zamiast kołków ustalających znormalizowanych kołki wyciskane w blasze, wchodzące w

otwory wykrawane w drugiej części (rys. 6.9):

5

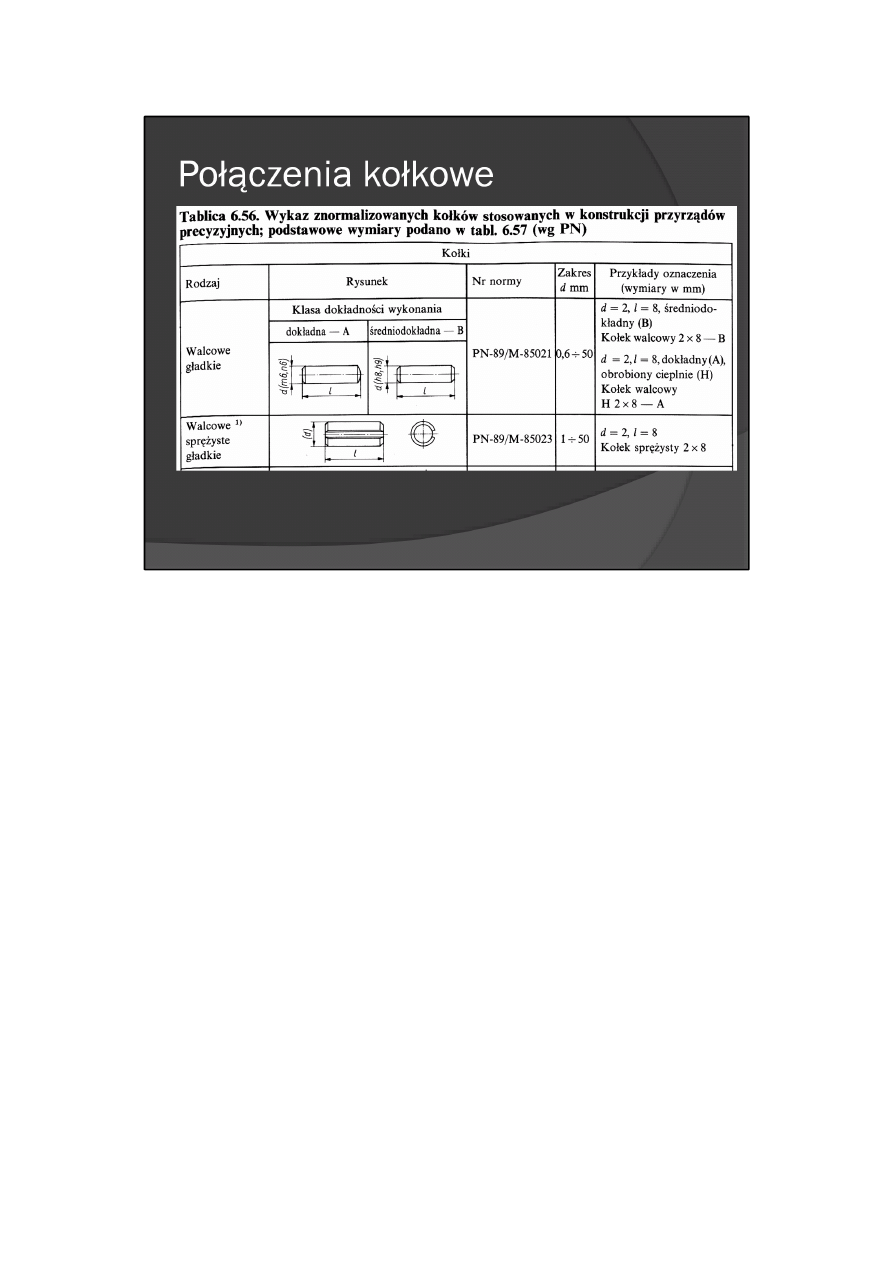

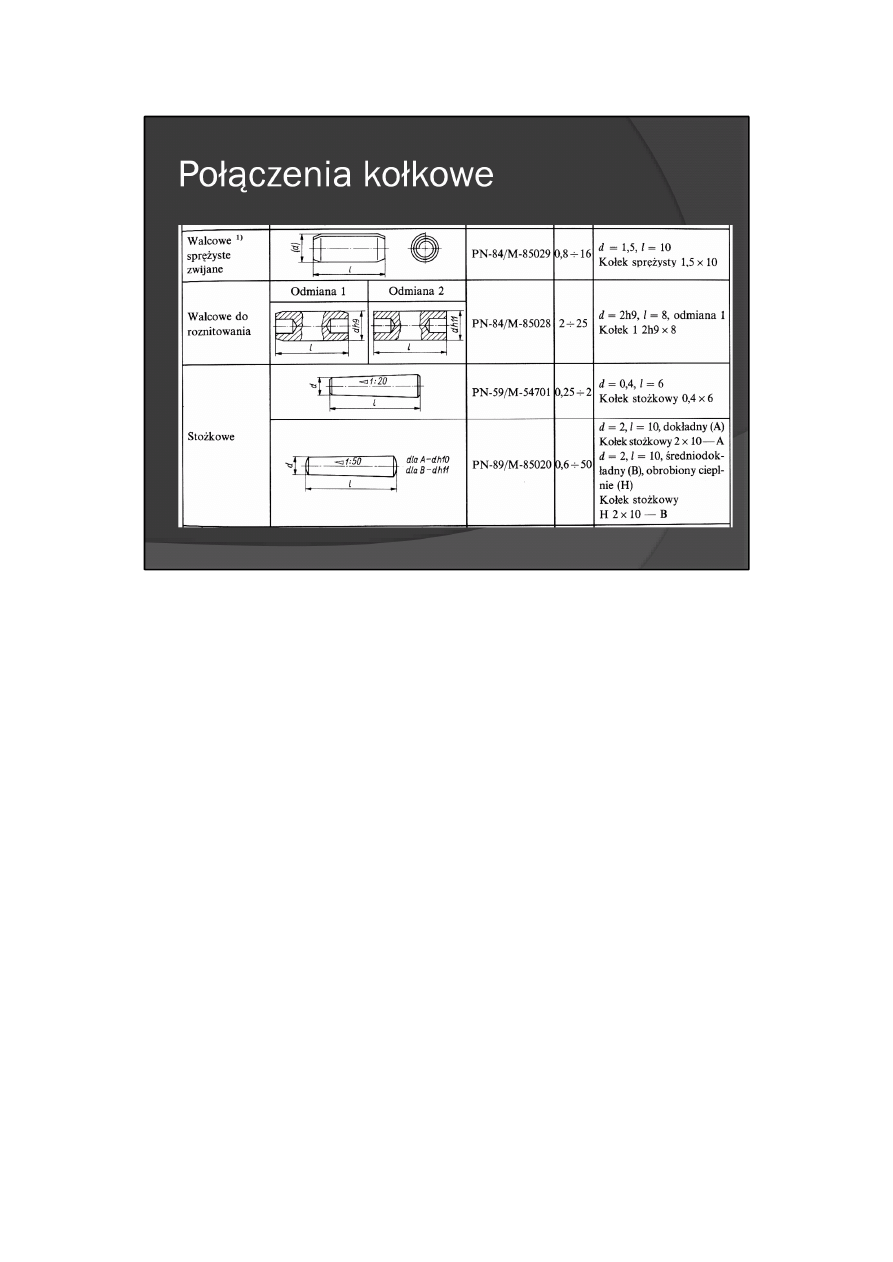

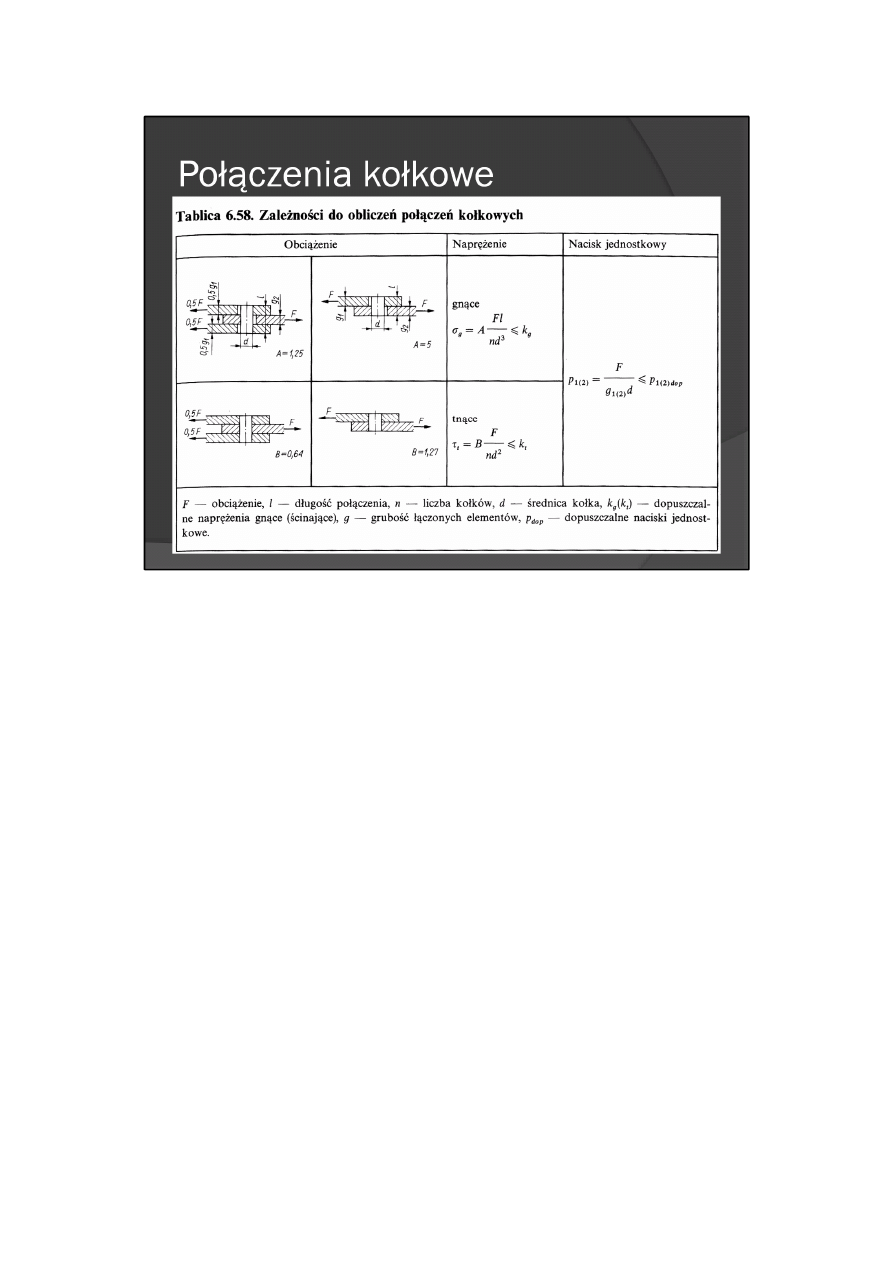

Znormalizowane kołki

W tablicy 6.56 podano wykaz najczęściej stosowanych znormalizowanych kołków wraz z numerami odpowiednich norm oraz

przykładami oznaczania. Oznaczenie kołka zawiera jego nazwę, średnicę nominalną i długość oraz klasę dokładności wykonania, a w

razie potrzeby — oznaczenie: obróbki cieplnej (H), odmiany i postaci kołka. Kołki zwijane mają średnicę większą (o kilka dziesiątych

mm) niż średnica nominalna d (równa średnicy otworu pod kołek). Średnica nominalna kołków z karbami jest równa średnicy otworu

pod kołek.

6

7

Średnica nominalna kołków z karbami jest równa średnicy otworu pod kołek.

8

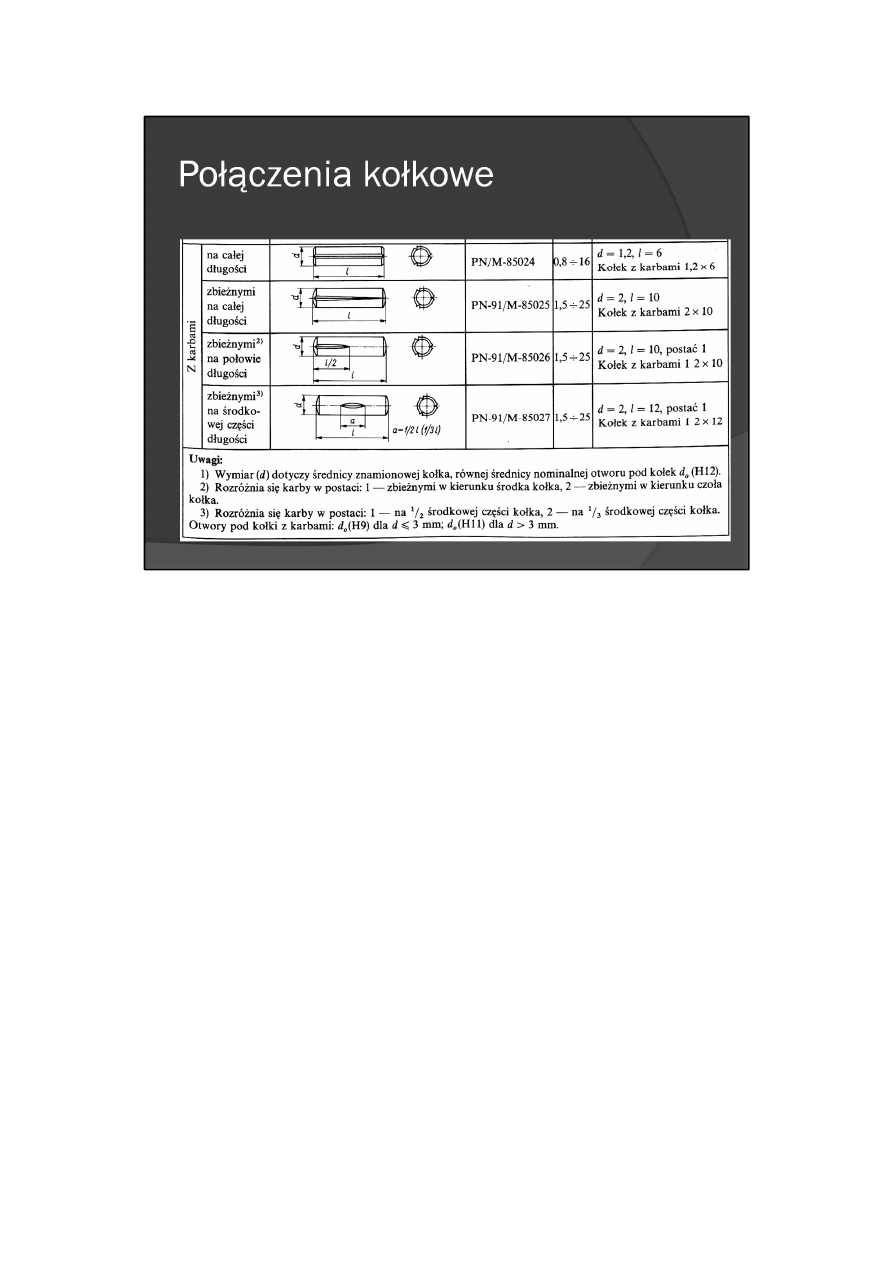

Obliczanie połączeń kołkowych

Połączenia kołkowe przenoszące obciążenia oblicza się na:

- nacisk jednostkowy,

- ścinanie (w połączeniu bezluzowym) lub na zginanie (w połączeniu z luzem). Podstawowe zależności do obliczania połączeń

podano w tabl. 6.58.

9

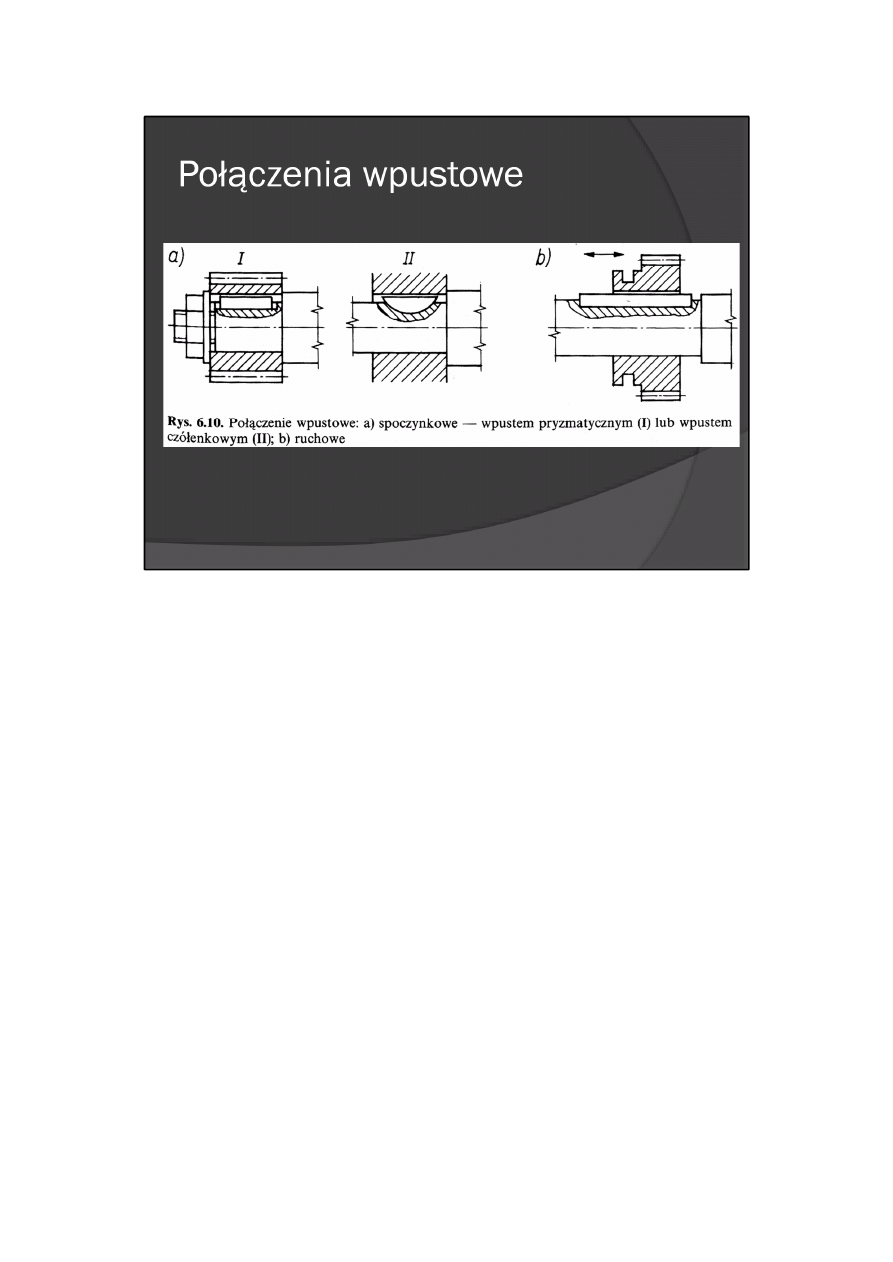

Połączenia wpustowe zapewniają przeniesienie siły obwodowej między wałkiem a osadzoną na nim piastą przez wpust, wpasowany

w rowki wykonane w wałku i w piaście. Między wpustem a dnem rowka w piaście istnieje luz.

Rozróżnia się połączenia wpustowe (rys. 6.10):

-spoczynkowe, w których wałek z piastą należy pasować suwliwie lub z małym wciskiem, szerokość rowków zaś — tolerować

następująco:

przy małych obciążeniach: na wałku — N9, w piaście — Js9, a

przy większych obciążeniach: na wałku i w piaście — P9,

- ruchowe, w których wałek z piastą należy pasować luźno, szerokość rowków zaś tolerować następująco: na wałku — H9, w piaście

— D10.

10

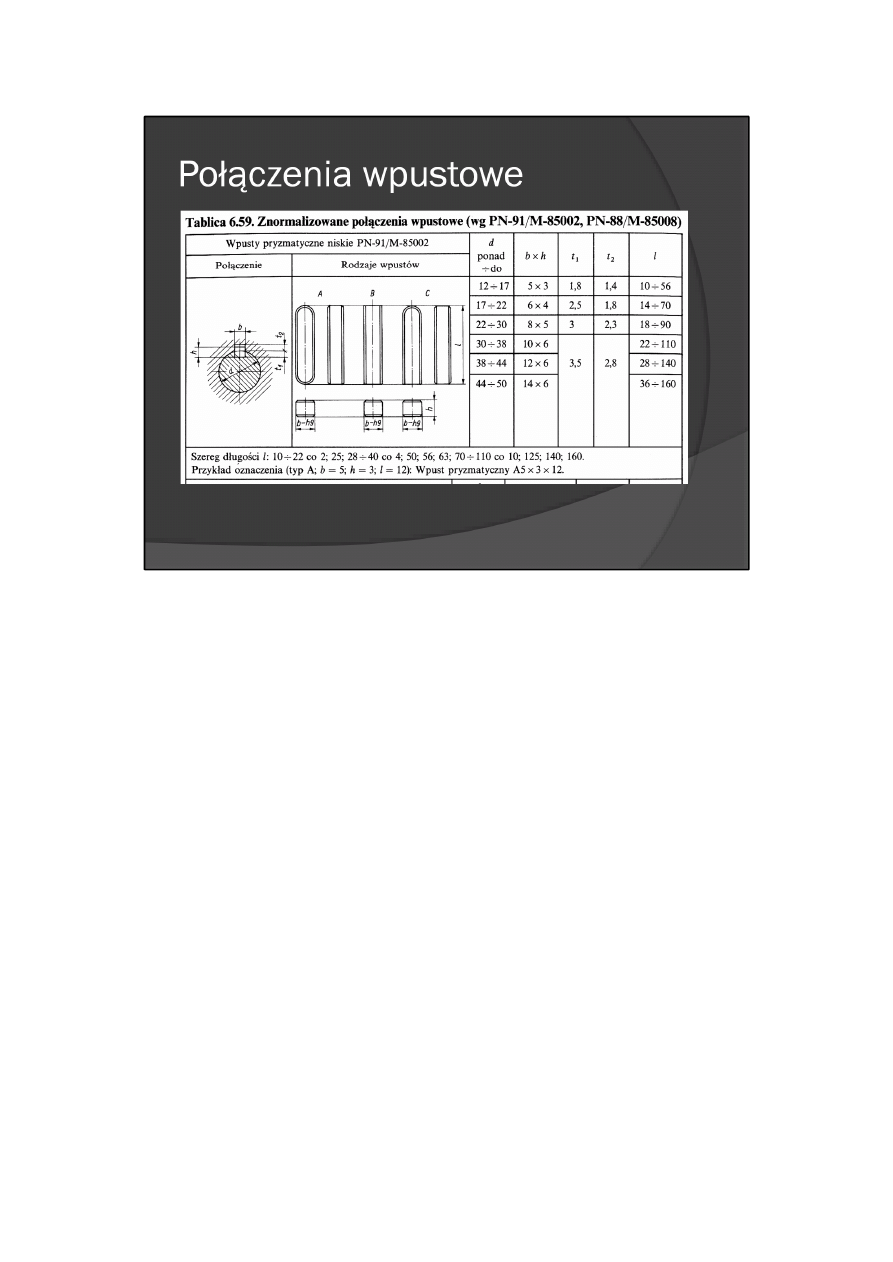

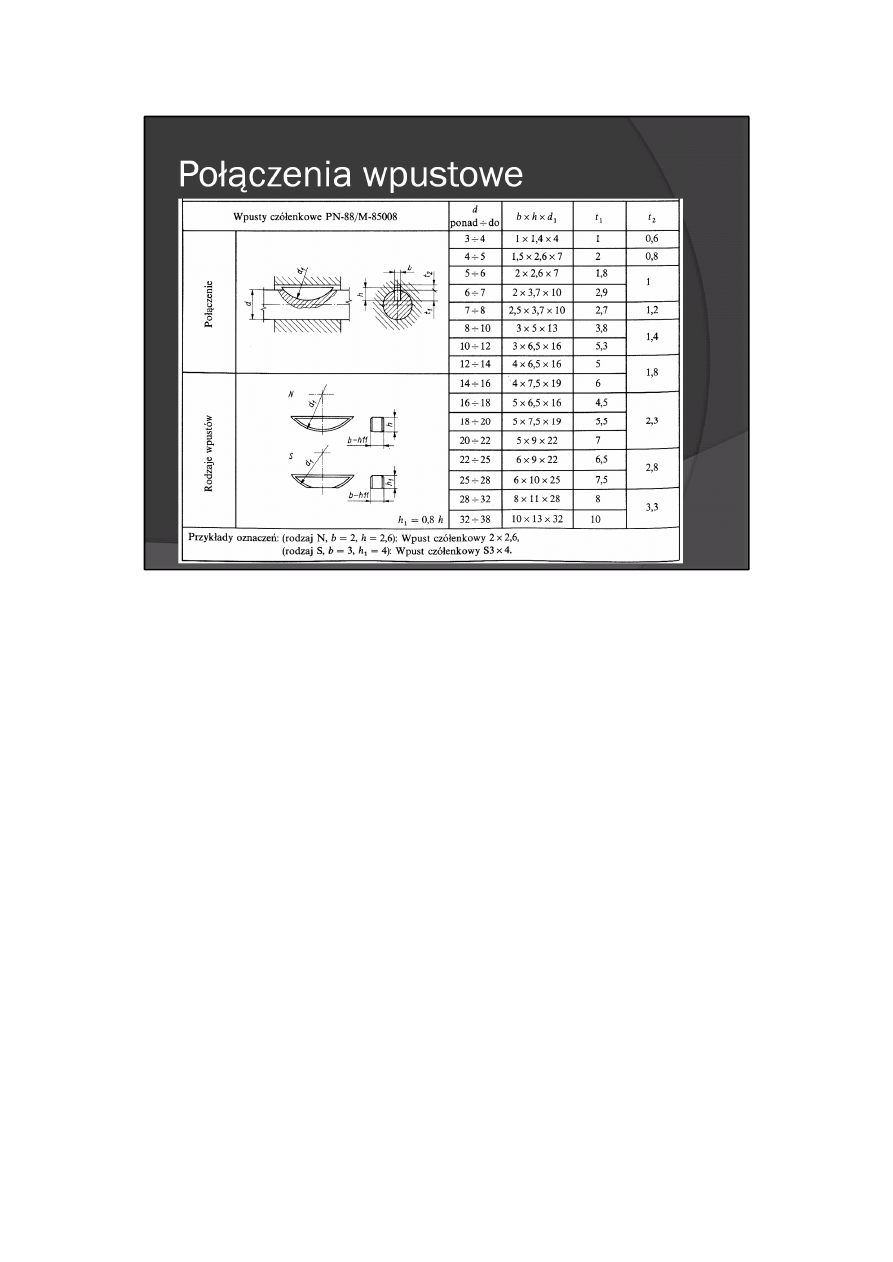

Znormalizowane wpusty

Najczęściej są stosowane wpusty pryzmatyczne pełne do połączeń spoczynkowych i ruchowych oraz wpusty czółenkowe — do

połączeń spoczynkowych. W tablicy 6.59 podano informacje dotyczące wybranych znormalizowanych wpustów oraz wymiarów

rowków pod wpusty. Przy większych średnicach wałków i większych obciążeniach połączenia mogą być stosowane wpusty

pryzmatyczne wysokie (PN-91/M-8500). Wpusty znormalizowane wykonuje się ze stali.

11

12

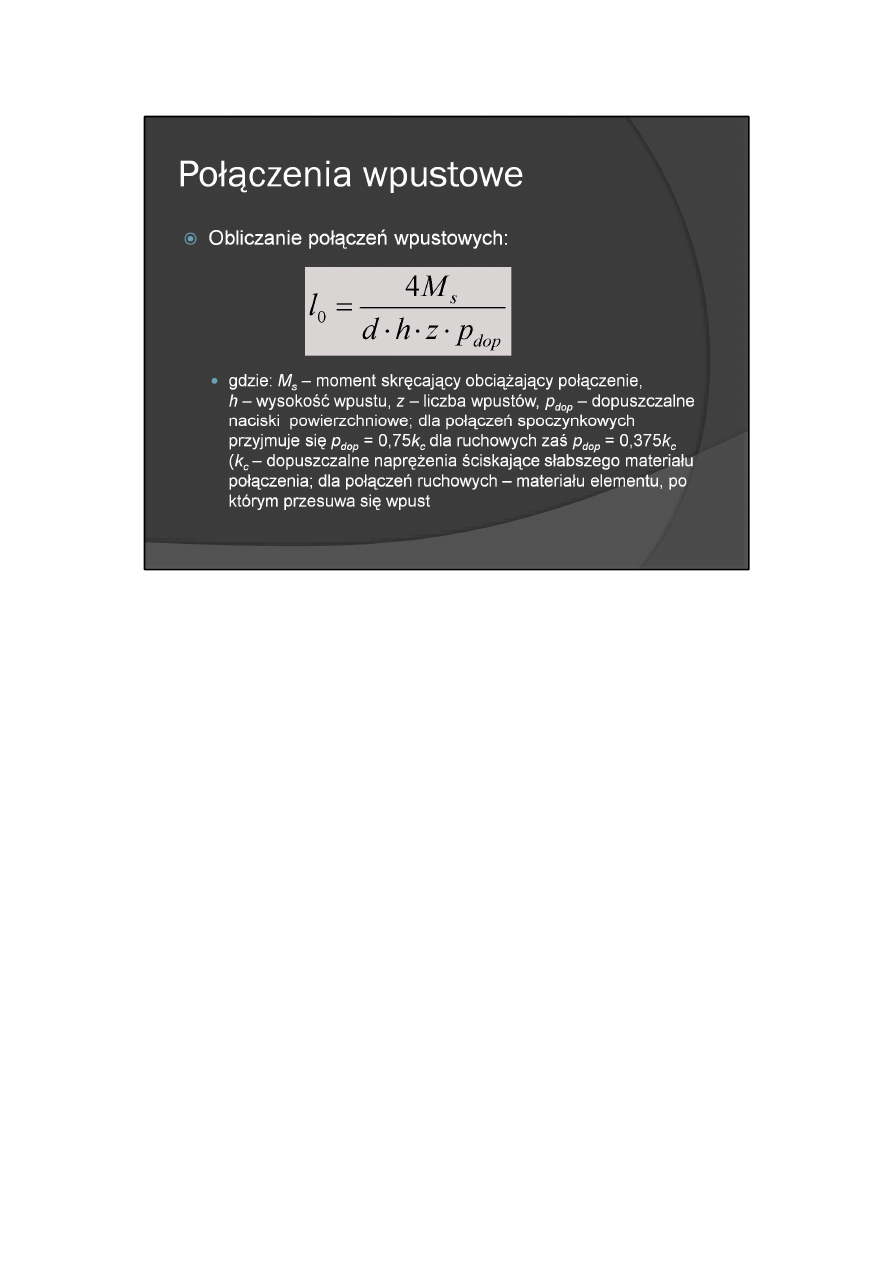

Obliczanie połączeń wpustowych

Wytrzymałość połączenia wpustowego sprawdza się biorąc pod uwagę naciski dopuszczalne na powierzchniach styku wpustu z

rowkiem w wałku i w piaście dla przypadków, gdy długość czynna wpustu l

0

(po uwzględnieniu ścięć i zaokrągleń) jest mniejsza niż

średnica wałka d. Oblicza się wówczas długość wpustu z zależności

gdzie: M

s

– moment skręcający obciążający

połączenie, h – wysokość wpustu, z – liczba

wpustów, p

dop

– dopuszczalne naciski

powierzchniowe; dla połączeń spoczynkowych

przyjmuje się p

dop

= 0,75k

c

dla ruchowych zaś p

dop

= 0,375k

c

(k

c

– dopuszczalne naprężenia ściskające

słabszego materiału połączenia; dla połączeń

ruchowych – materiału elementu, po którym

przesuwa się wpust

13

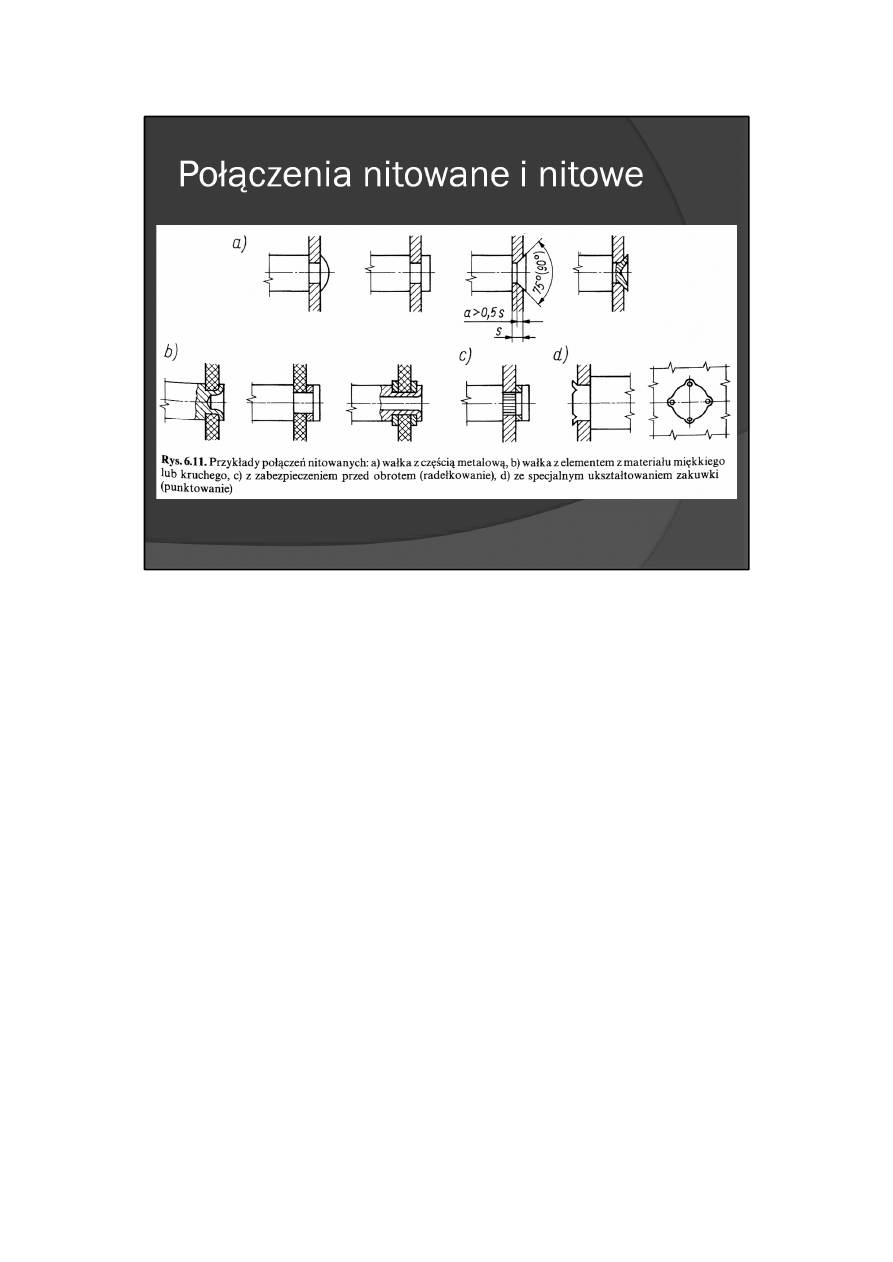

Połączenia nitowane i nitowe

Nitowanie polega na połączeniu elementów za pomocą nitu, którego koniec formuje się w postaci zakuwki. W mechanizmach

drobnych nitowanie wykonuje się z reguły na zimno, maszynowo (przez zgniatanie lub uderzeniowo na prasie) lub — ręcznie.

Zakuwka może mieć kształt walcowy, kulisty, grzybkowy, soczewkowy lub stożkowy.

W połączeniach nitowanych (nitowanie bezpośrednie) nit jest zakończeniem jednej z części łączonych. W połączeniach nitowych

(nitowanie pośrednie) — stosuje się nity znormalizowane.

Na rysunku 6.11 przedstawiono przykłady połączeń nitowanych.

Połączenia nitowane są najczęściej stosowane do mocowania wałków w płytkach oraz kół zębatych na tulejkach, wałkach i

zębnikach. W przypadku płytek metalowych (rys. 6.11a) zwykle roznitowana końcówka wałka jest pełna, niekiedy rozwiercana dla

ułatwienia nitowania. Natomiast przy zastosowaniu płytek z materiałów miękkich lub kruchych (rys. 6.11b) końcówka wałka jest

nawiercana walcowo lub stosuje się dodatkowe podkładki metalowe celem uniknięcia uszkodzenia płytki przy nitowaniu.

Wałek jest zabezpieczony przed obrotem w płytce przez siły tarcia wywołane dociskiem zakuwki. Pewniejsze zabezpieczenie można

uzyskać np. przez radełkowanie końcówki wałka (rys. 6.11c) lub przez specjalne ukształtowanie zakuwki (rys. 6.11d)

14

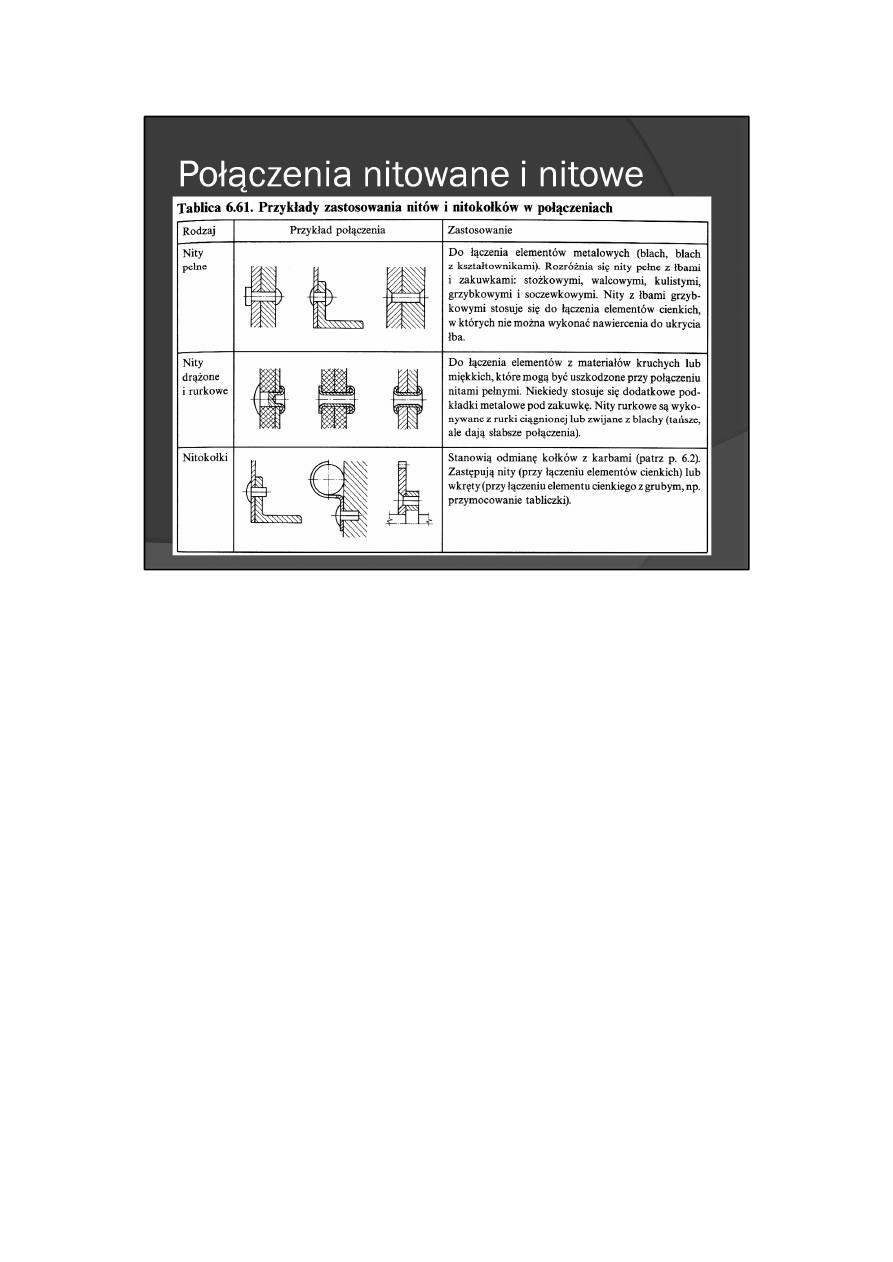

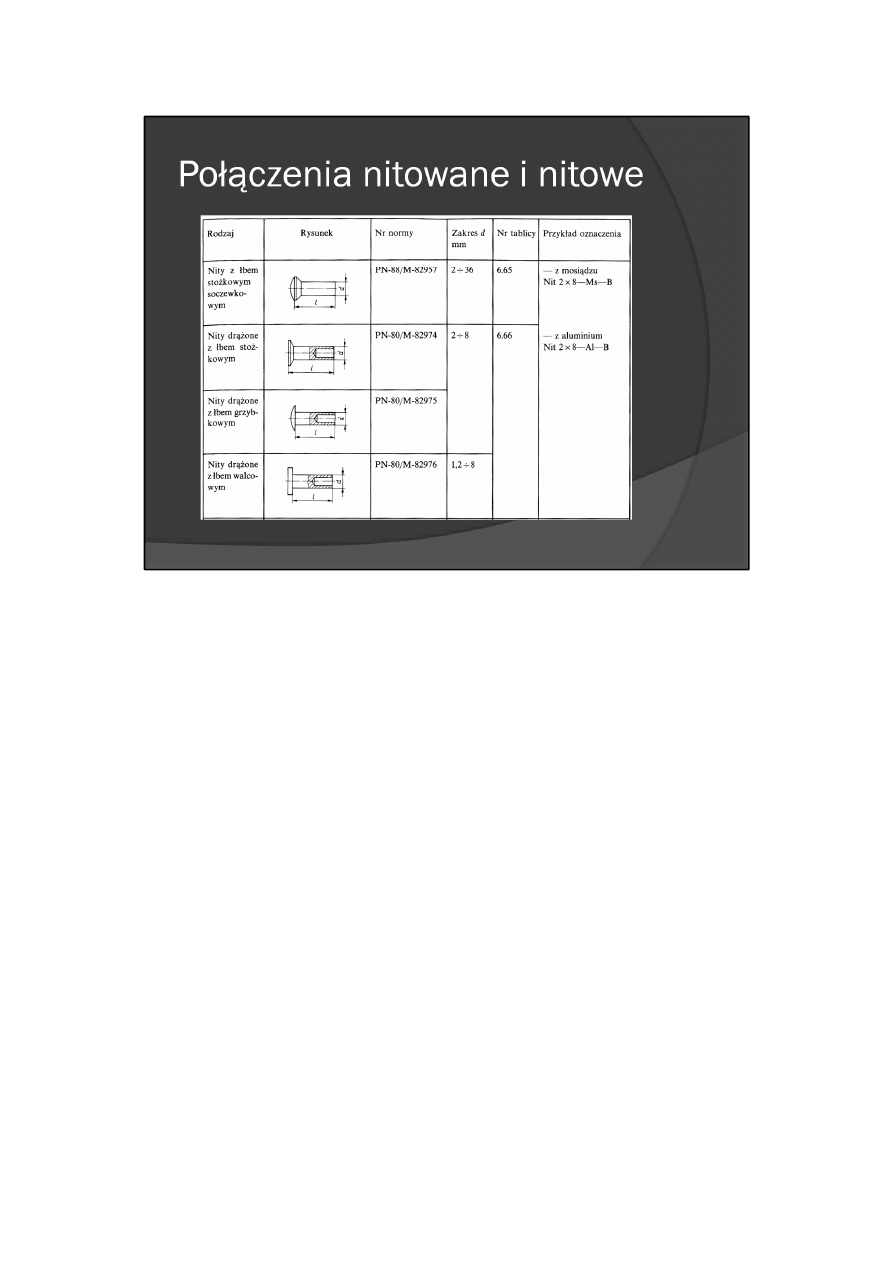

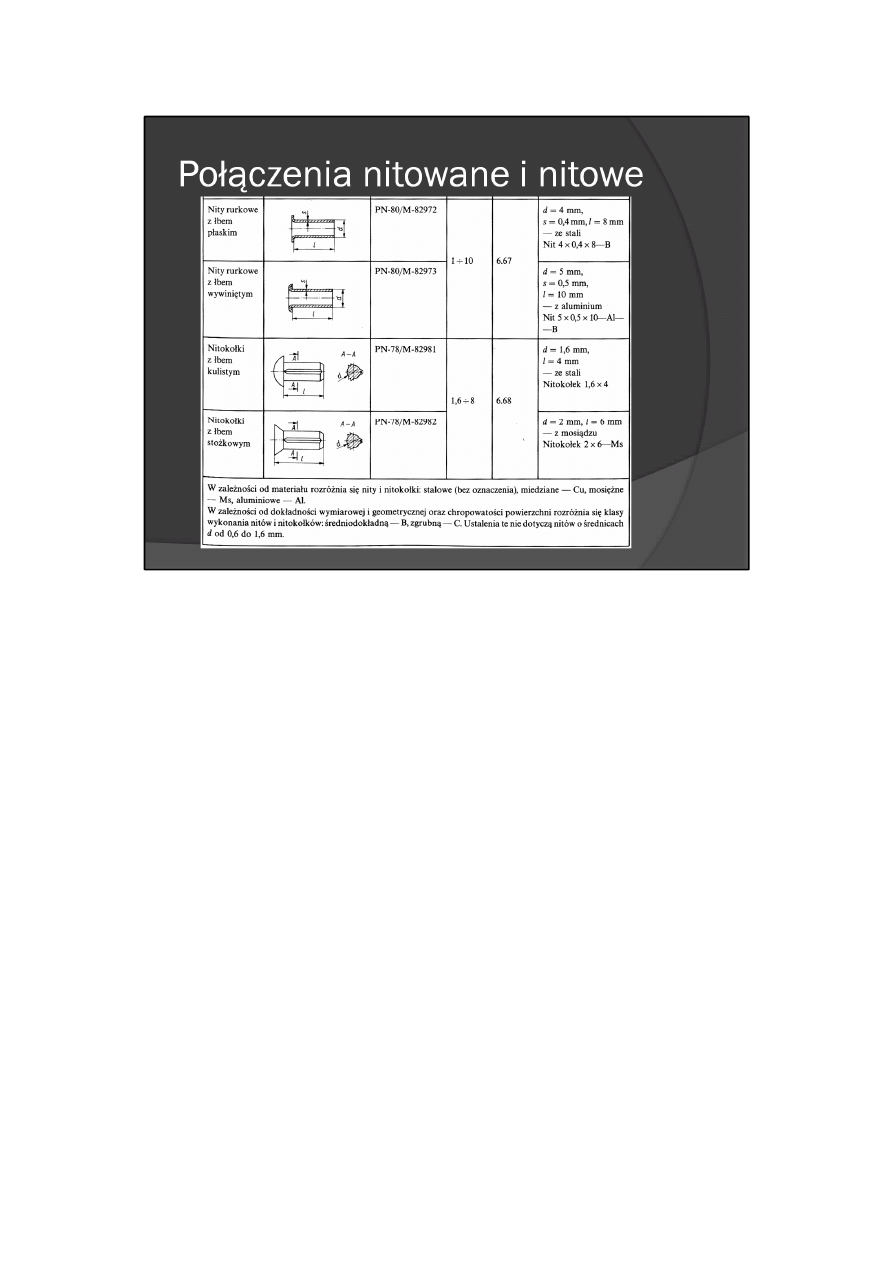

Połączenia nitowe

Połączenia nitowe wykonuje się za pomocą znormalizowanych nitów: pełnych, drążonych i rurkowych oraz nitokołków. Tabela

zawiera przykłady zastosowania nitów i nitokołków

15

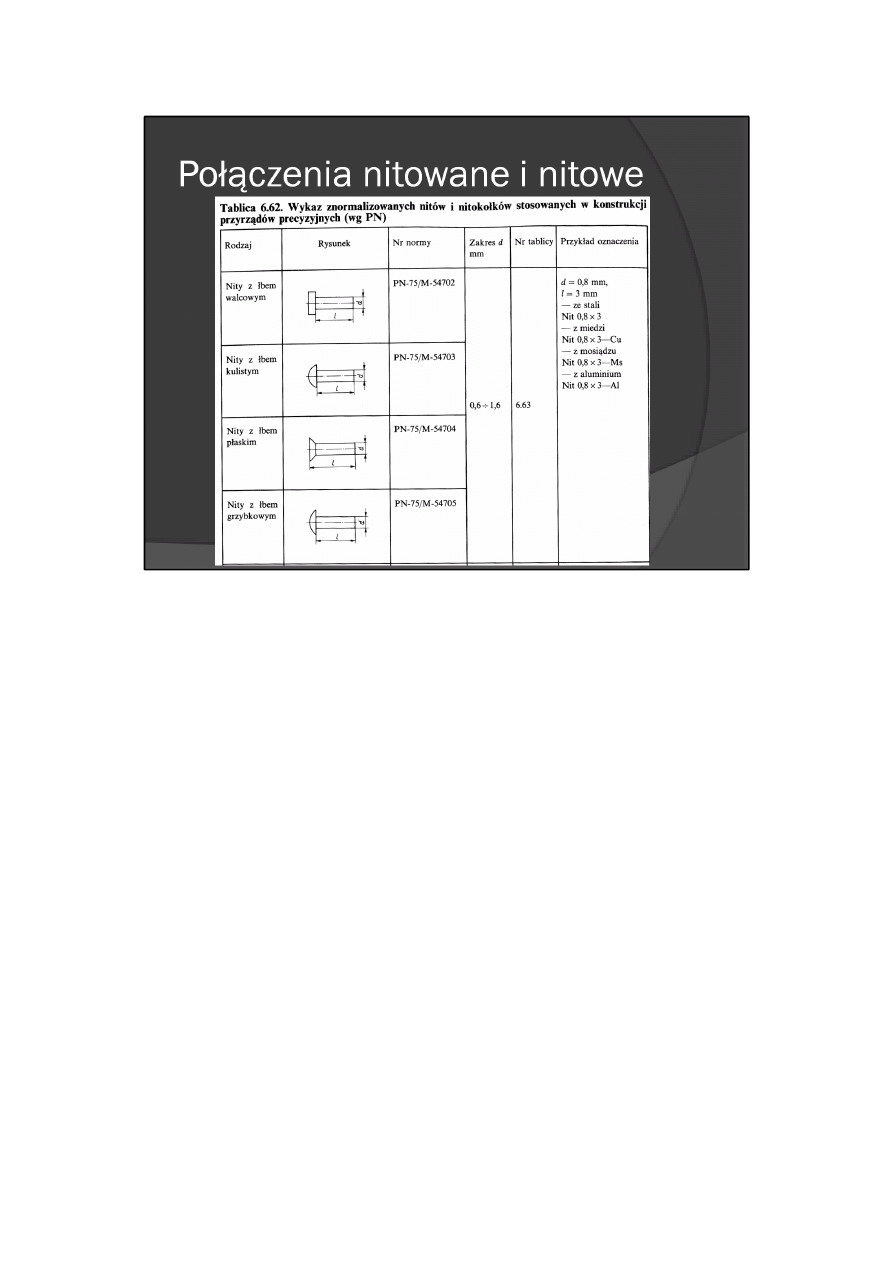

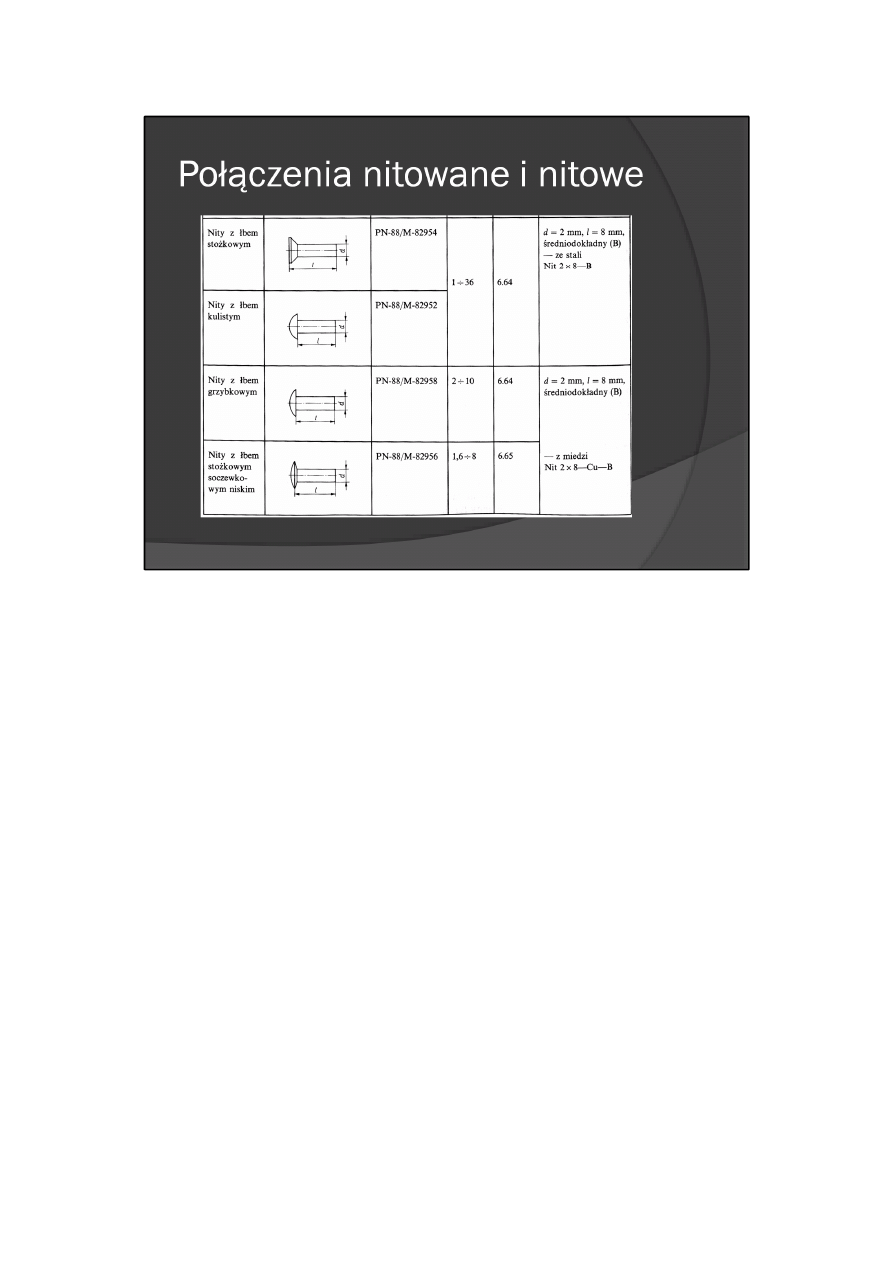

W tablicy 6.62 podano wykaz najczęściej stosowanych nitów i nitokołków wraz z numerami odpowiednich norm oraz przykładami

oznaczania. Oznaczenie wg normy PN-79/M-82903 składa się z następujących członów:

- nazwy (nit, nitokołek),

- oznaczenia wielkości (średnica trzpienia, długość, grubość ścianki),

- oznaczenia symbolu materiału (jeśli jest inny niż stal): z miedzi — Cu, z mosiądzu — Ms, z aluminium — Al,

- symbolu klasy dokładności wykonania (średniodokładna — B, zgrubna — C),

- symbolu powłoki ochronnej — w miarę potrzeby (wg normy PN-79/M--82903).

16

17

18

19

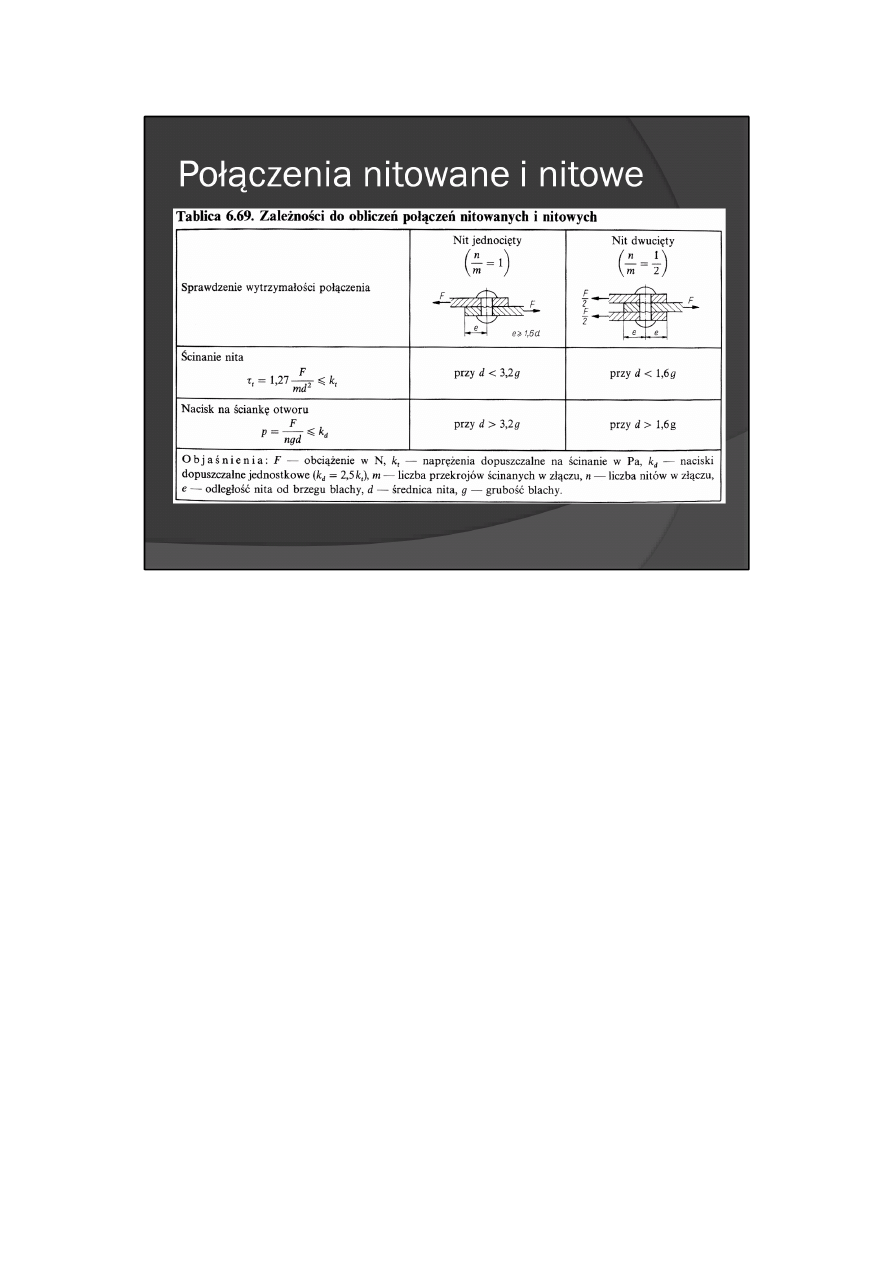

Obliczanie połączeń nitowanych i nitowych

Połączenia nitowane i nitowe przenoszące obciążenia oblicza się, podobnie jak połączenia kołkowe, na ścinanie lub na nacisk

jednostkowy (na ściankę otworu nitowego). Wytrzymałość brzegów blachy na ścinanie zapewnia się przez przyjęcie odpowiedniego

odstępu nitów od brzegu blachy (tabl. 6.69).

20

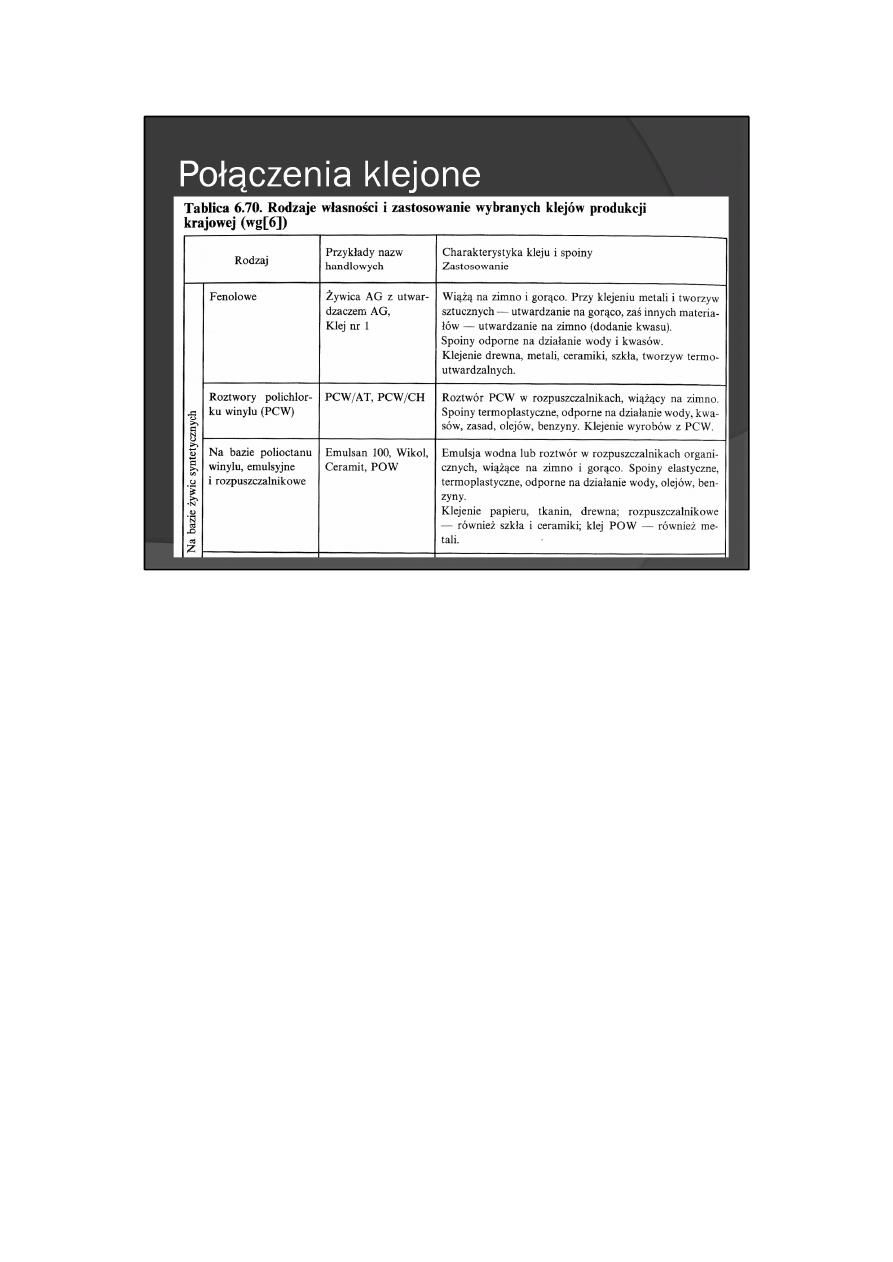

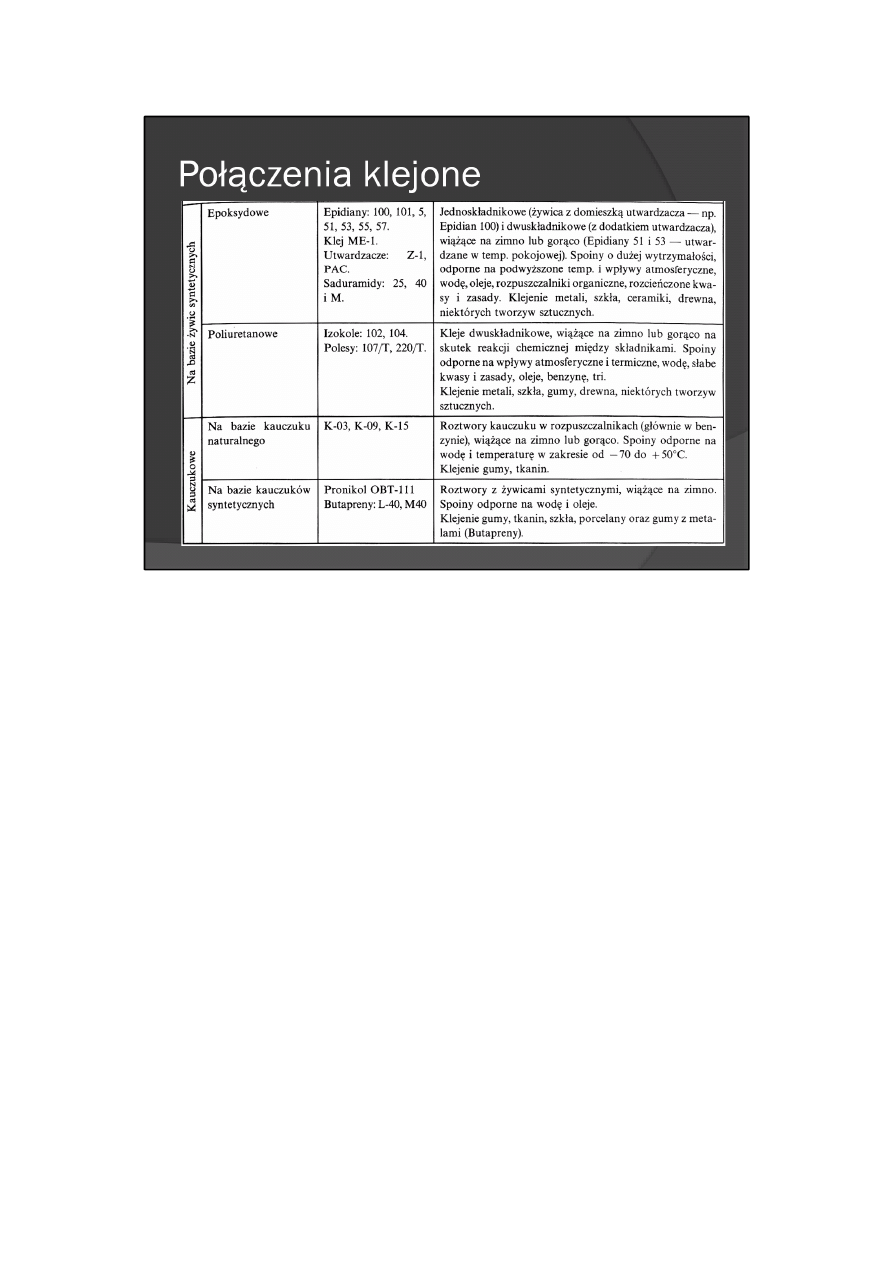

Połączenia klejone

Klejenie polega na wprowadzeniu między powierzchnie elementów kleju (substancji organicznej lub nieorganicznej), który łączy je

dzięki swej przyczepności (adhezji) i wewnętrznej spoistości (kohezji). W zależności od rodzaju kleju jego wiązanie się (przejście w

spoinie ze stanu ciekłego w stały) oraz utwardzenie może następować przez odparowanie rozpuszczalnika lub polimeryzację

składników. Rozróżnia się kleje wiążące na zimno oraz wiążące na gorąco (w temperaturze powyżej 80°C).

Spoiny klejowe są zwykle dobrymi izolatorami ciepła i elektryczności oraz są odporne na korozję.

Przy doborze kleju należy przestrzegać zaleceń podawanych przez producenta, biorąc pod uwagę następujące czynniki:

- dobrą zwilżalność łączonych materiałów przez klej;

- możliwość odparowania rozpuszczalnika przy użyciu klejów rozpuszczalnikowych nie nadają się one do łączenia elementów

nieporowatych (takich jak metale, szkło ceramika);

- zbliżone właściwości mechaniczne spoiny i materiałów części łączonych; spoina powinna być jednak bardziej elastyczna od tych

materiałów;

- niezbyt duży skurcz kleju przy wiązaniu się (dla uniknięcia dodatkowych naprężeń);

- temperatura wiązania kleju powinna być zdecydowanie niższa niż temperatura mięknienia materiałów części łączonych.

21

Uzyskanie połączenia klejowego o wymaganej wytrzymałości zależy od technologii klejenia, na którą składają się następujące

czynności:

- Oczyszczenie powierzchni łączonych elementów: mechaniczne (np. papierem ściernym), chemiczne (w kąpielach odtłuszczających

i trawiących lub przez przemycie rozpuszczalnikami — np. benzyną, tri, acetonem lub alkaliami).

- Przygotowanie jednorodnej masy klejowej o odpowiedniej konsystencji.

- Powleczenie powierzchni klejowych równomierną warstwą kleju (w przypadku powierzchni porowatych — kilkoma warstwami).

- Dociśnięcie powierzchni powleczonych klejem i utrzymanie docisku przez czas wiązania kleju.

- Zachowanie temperatury oraz czasu, wymaganych dla utwardzenia kleju.

- Zachowanie wymaganego czasu sezonowania połączenia celem wyrównania naprężeń wewnętrznych w złączu i osiągnięcia jego

pełnej wytrzymałości.

22

23

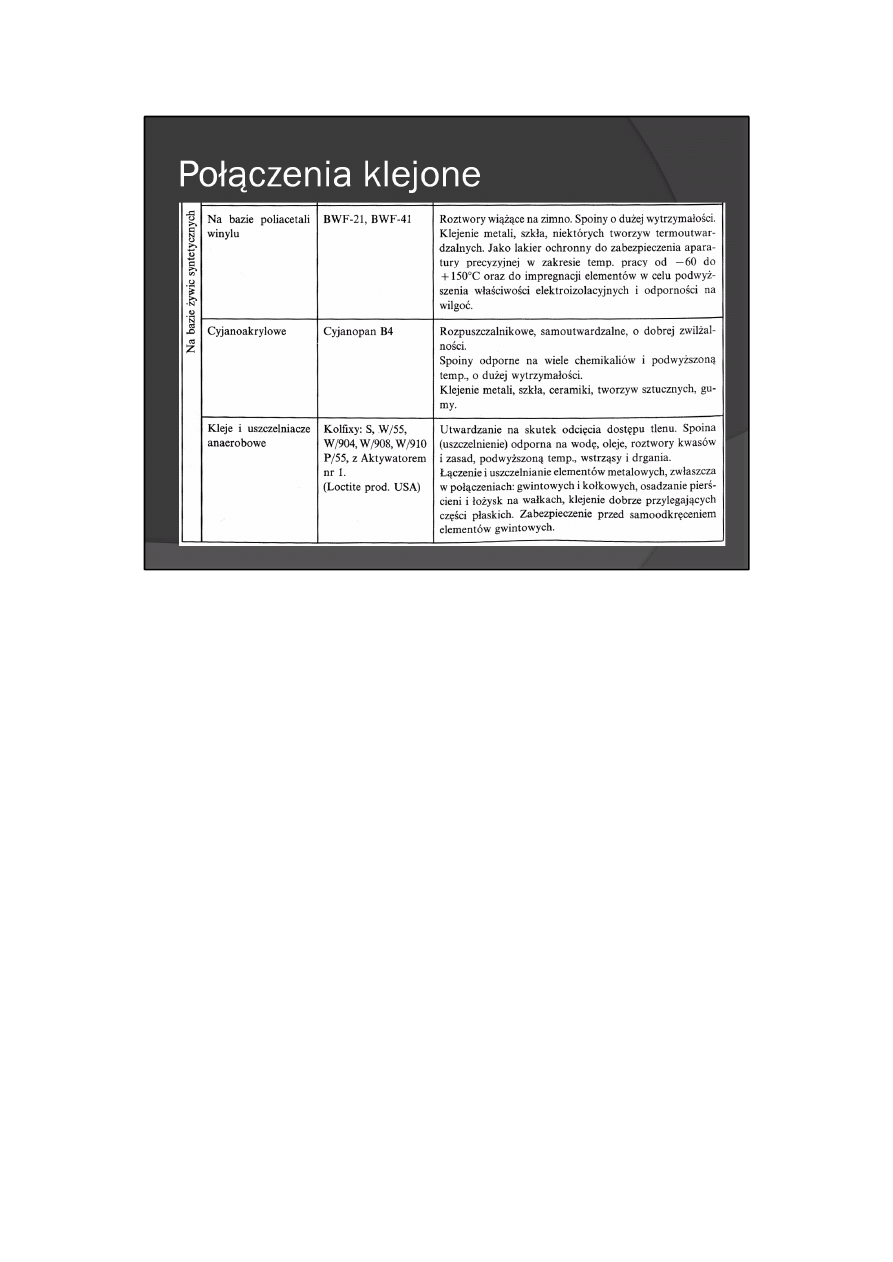

Spośród wyszczególnionych klejów dobre własności użytkowe mają szybkowiążące kleje anaerobowe i cyjanoakrylowe firmy Loctite.

Kleje anaerobowe mogą być stosowane do:

- klejenia elementów wytrzymałych połączeń, np. do mocowania łożysk, tulei, trzpieni (kleje typu 601, 641),

- uszczelniania elementów (kleje typu 510, 573),

- uszczelniania i zabezpieczania połączeń gwintowych (kleje typu 222, 242, 270),

- uszczelniania połączeń hydraulicznych (kleje typu 542, 577).

Kleje cyjanoakrylowe służą do szybkiego klejenia: metali i tworzyw sztucznych (kleje typu 415), metali, gumy i tworzyw sztucznych

(kleje typu 495), metali, szkła i ceramiki (kleje typu 638).

24

25

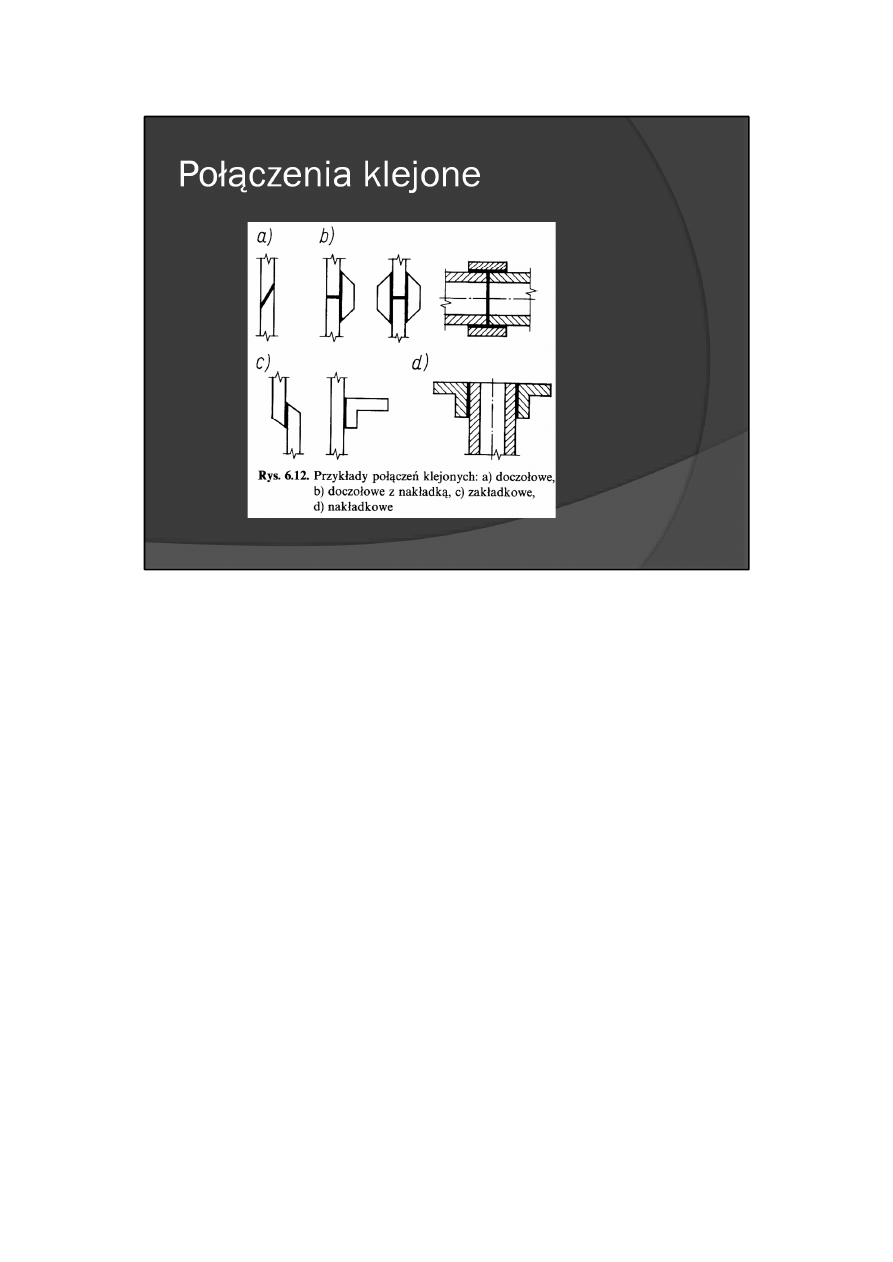

Zasady kształtowania połączeń klejonych

Połączenia klejone należy wykonywać tak, by przy obciążeniu spoina pracowała na ścinanie, a nie na rozciąganie. Spoina powinna

być możliwie cienka (grubość do 0,1 mm), gdyż ma wtedy większą wytrzymałość. Przykłady kształtowania połączeń klejonych

przedstawiono na rys. 6.12. W złączach nakładkowych i zakładkowych korzystne jest zukosowanie brzegów części, ponieważ

powoduje to bardziej równomierny rozkład naprężeń w połączeniu i zwiększa obciążalność złącza.

26

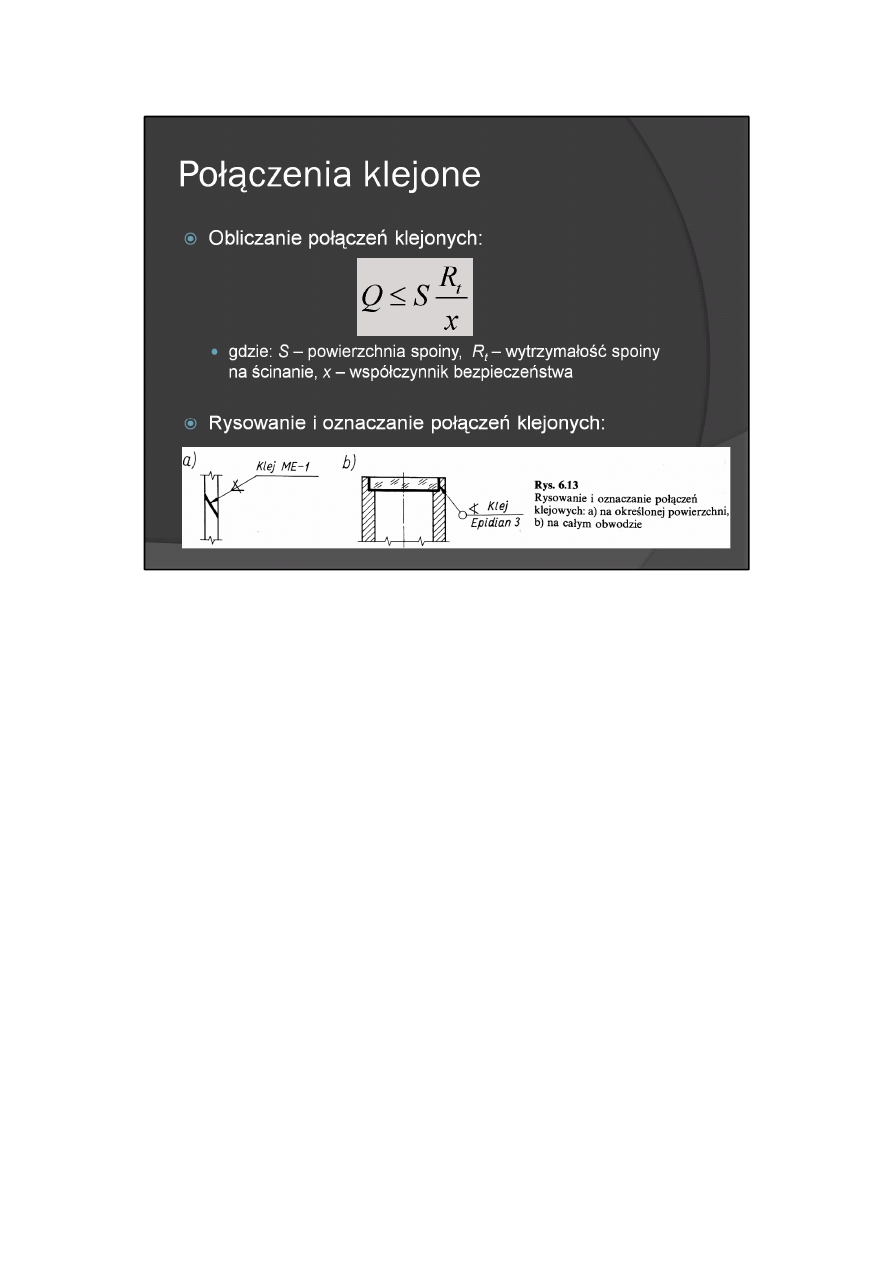

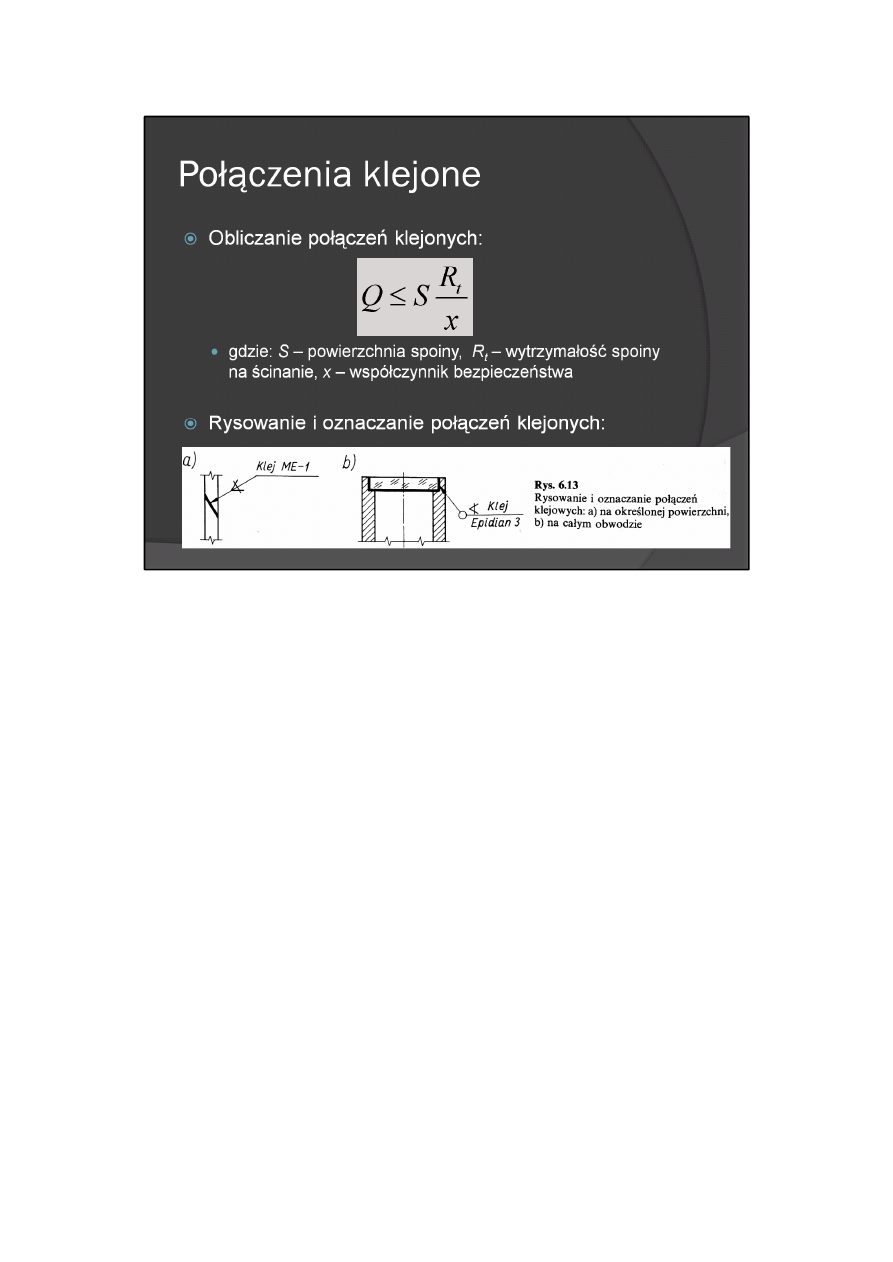

Obliczanie połączeń klejonych

Połączenia klejone oblicza się na ścinanie, wyznaczając siłę tnącą Q

Rysowanie i oznaczanie połączeń klejonych

Połączenia klejone rysuje się w uproszczeniu według normy PN-83/N-01635, zaznaczając spoinę linią ciągłą bardzo grubą oraz

podając na linii odniesienia oznaczenie graficzne i rodzaj kleju (rys. 6.13). Jeśli połączenie jest wykonywane na całym obwodzie, to na

linii odniesienia umieszcza się dodatkowo okrąg wykonany linią cienką, o średnicy 3 - 5 mm (rys. 6.13b).

27

Obliczanie połączeń klejonych

Połączenia klejone oblicza się na ścinanie, wyznaczając siłę tnącą Q

Rysowanie i oznaczanie połączeń klejonych

Połączenia klejone rysuje się w uproszczeniu według normy PN-83/N-01635, zaznaczając spoinę linią ciągłą bardzo grubą oraz

podając na linii odniesienia oznaczenie graficzne i rodzaj kleju (rys. 6.13). Jeśli połączenie jest wykonywane na całym obwodzie, to na

linii odniesienia umieszcza się dodatkowo okrąg wykonany linią cienką, o średnicy 3 - 5 mm (rys. 6.13b).

28

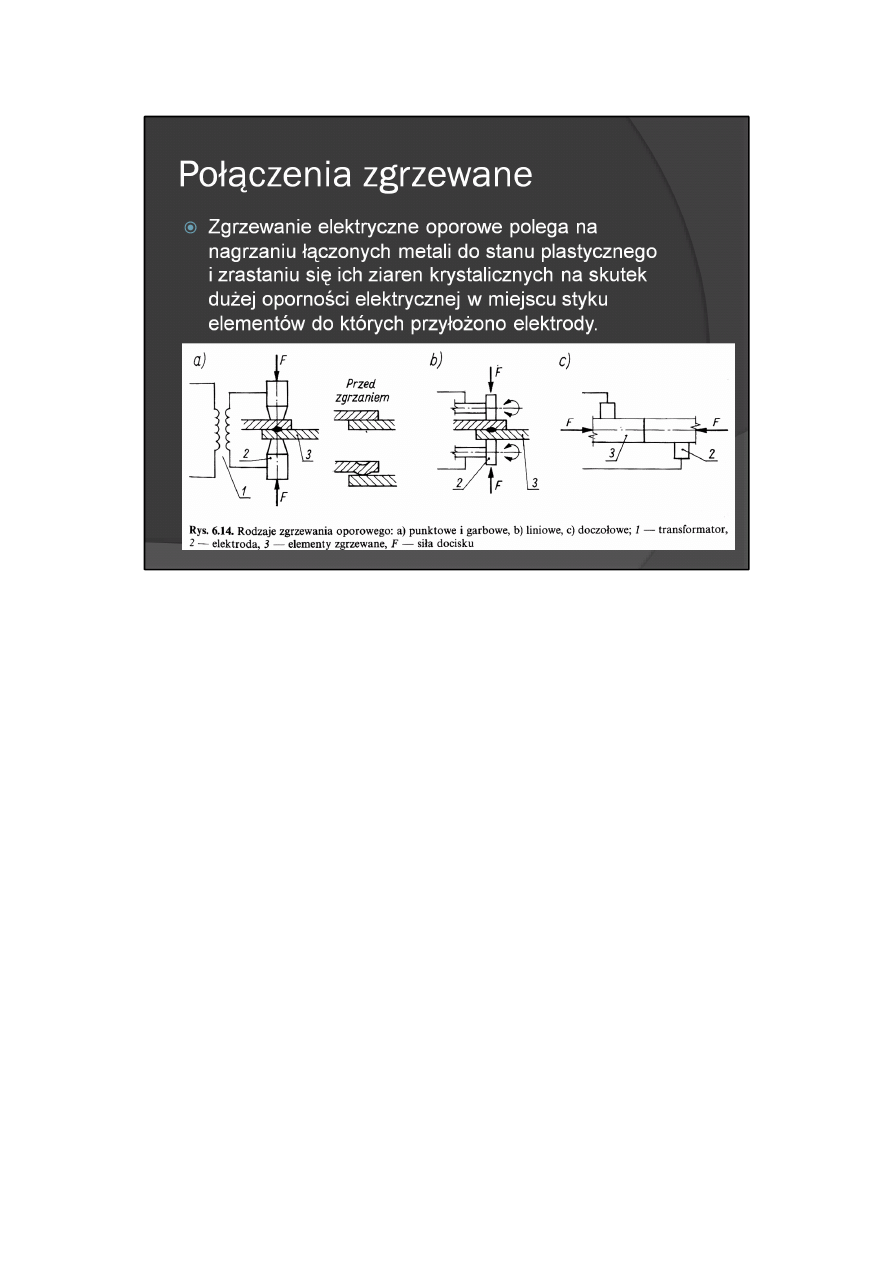

Połączenia zgrzewane

Typową metodą łączenia stosowaną w mechanizmach drobnych jest zgrzewanie elektryczne oporowe elementów metalowych,

dokonywane na zgrzewarce. Elementy ściska się elektrodami zgrzewarki i włącza na określony czas prąd elektryczny o odpowiednim

natężeniu, który wskutek dużej oporności elektrycznej w miejscu styczności elementów powoduje nagrzanie metali do stanu

plastycznego i zrastanie się ich ziaren krystalicznych. Rozróżnia się zgrzewanie (rys. 6.14):

- punktowe oraz garbowe (które jest odmianą zgrzewania punktowego i polega na zgrzaniu blach w miejscach, gdzie cieńsza z blach

ma wytłoczone garby, które po rozgrzaniu i dociśnięciu są spłaszczane); stosowane do łączenia cienkich blach;

- liniowe — za pomocą obracających się elektrod krążkowych i przerywanego przepływu prądu (powstaje zgrzeina złożona z

nakładających się na siebie zgrzein punktowych); stosowane w celu uzyskiwania zgrzein ciągłych i szczelnych;

- doczołowe: zwarciowe (z ciągłym dociskiem elementów przy zgrzewaniu) i iskrowe (z dociskiem w końcowej fazie); stosowane do

łączenia prętów, prętów z blachami, kształtowników.

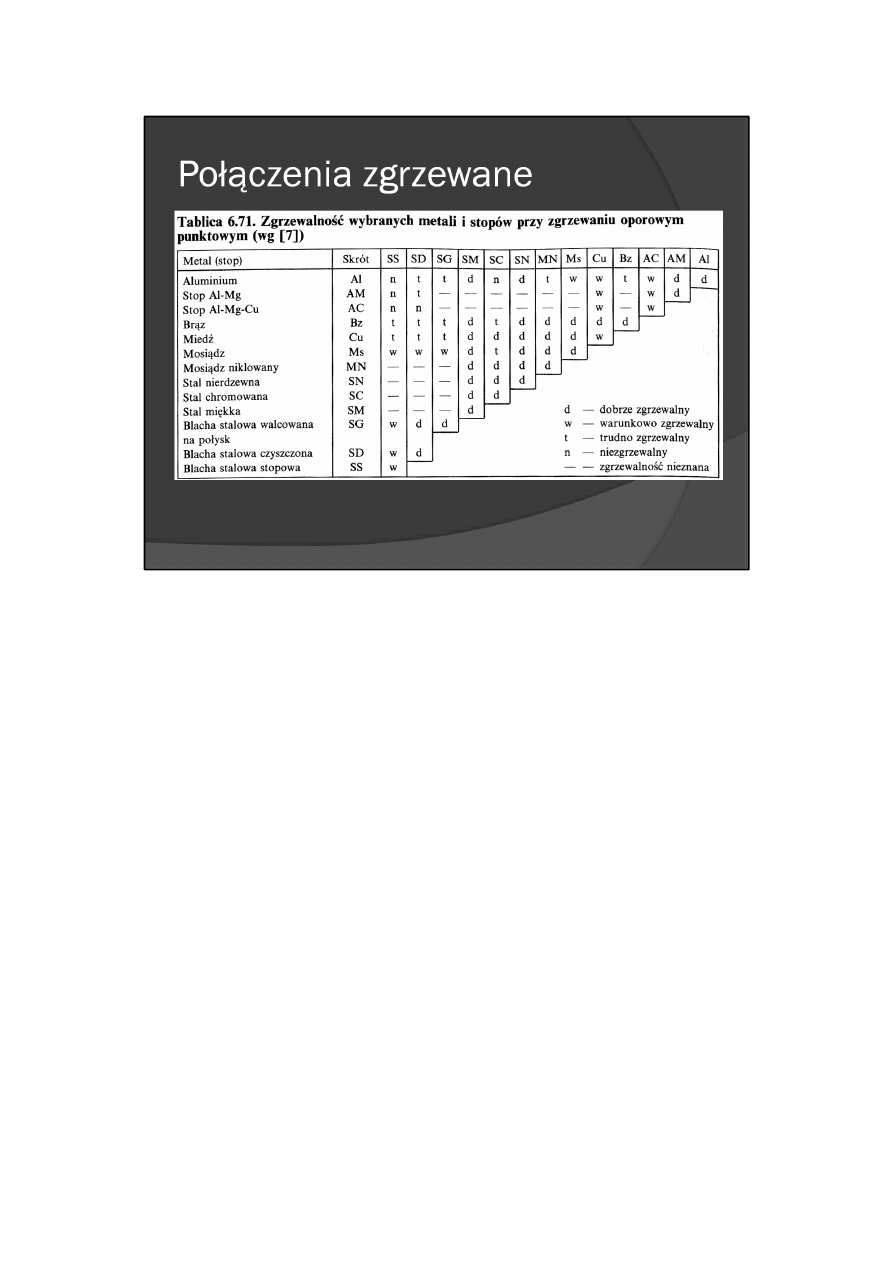

29

W tablicy 6.71 określono zgrzewalność wybranych materiałów przy zgrzewaniu oporowym. Dobrze zgrzewalne są stale, trudno

zgrzewalne — stopy Cu i Al (z powodu małej oporności elektrycznej), które wymagają stosowania specjalnych zgrzewarek.

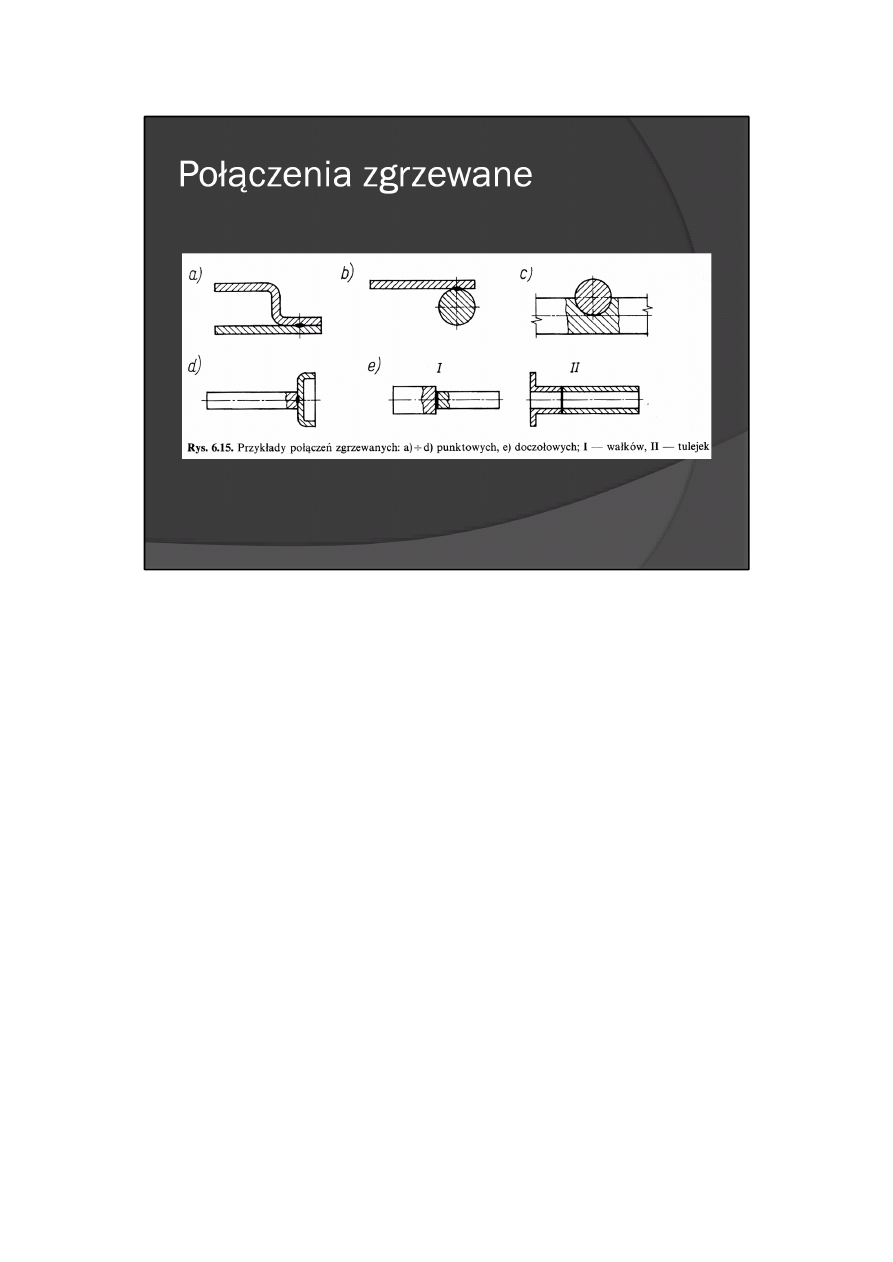

30

Na rysunku 6.15 przedstawiono przykłady połączeń zgrzewanych. Połączenia te przed zgrzewaniem należy tak ukształtować, aby był

łatwy dostęp elektrod zgrzewarki do miejsc zgrzewania. Elementy zgrzewane powinny być możliwie jednakowej grubości, a ich

powierzchnie w miejscach łączenia — obustronnie czyste.

Zgrzewać punktowo można również drut z blachą (rys. 6.15b) lub dwa pręty (rys. 6.15c); w tym ostatnim przypadku następuje w

miejscu łączenia znaczne i trudne do określenia zbliżenie osi elementów.

Elementów zgrzewnych nie należy poddawać obróbce galwanicznej, gdyż na skutek pozostawania resztek kąpieli galwanicznej w

szczelinach ulegają one szybkiej korozji,

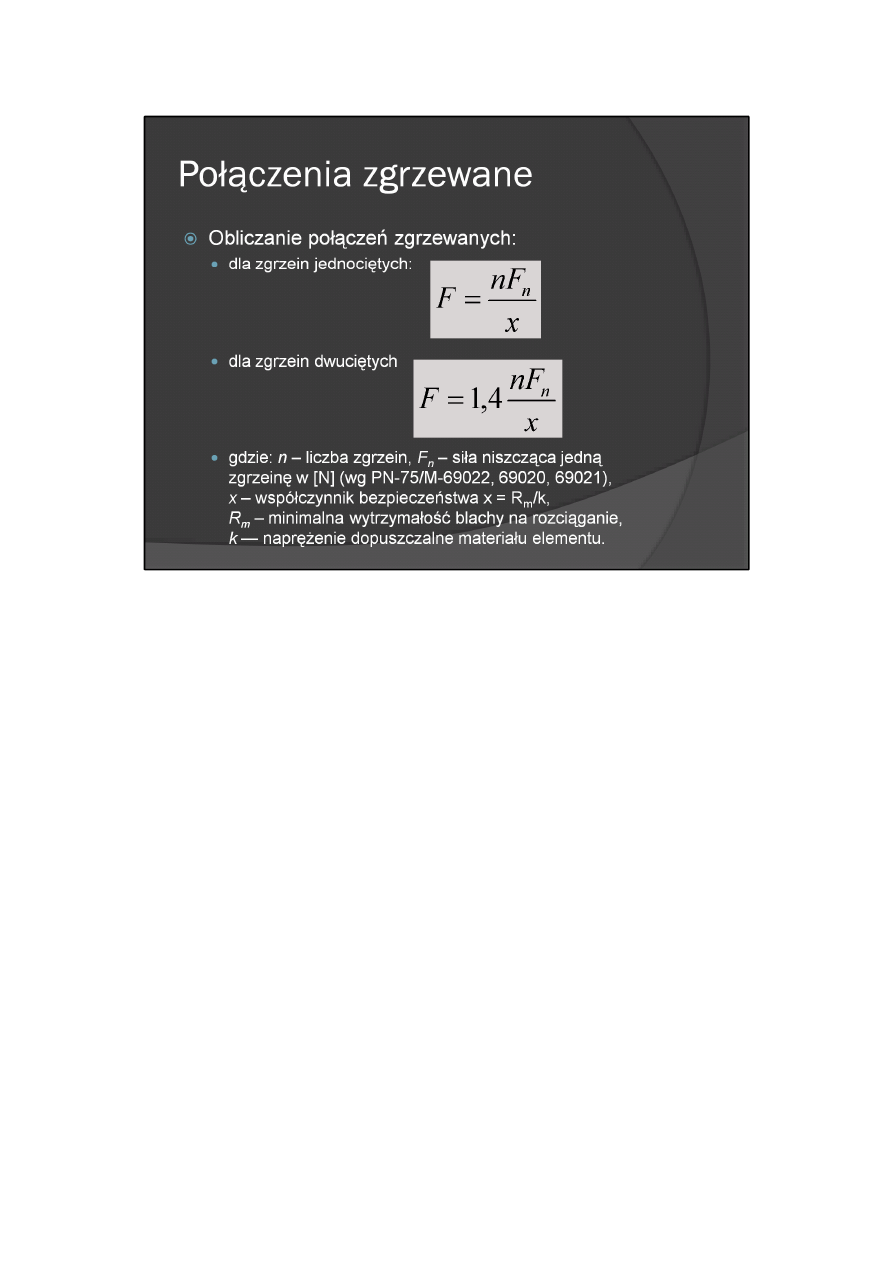

31

Obliczanie połączeń zgrzewanych

Połączenia zgrzewane należy tak projektować, aby zgrzeina pracowała na ścinanie. Dopuszczalne stałe obciążenie złącza F w [N]

wynosi:

dla zgrzein jednociętych:

dla zgrzein dwuciętych

gdzie: n – liczba zgrzein, F

n

– siła niszcząca

jedną zgrzeinę w [N] (wg PN-75/M-69022,

69020, 69021),

x – współczynnik bezpieczeństwa x = R

m

/k,

R

m

– minimalna wytrzymałość blachy na

rozciąganie,

k — naprężenie dopuszczalne materiału

elementu.

Jeśli zgrzeina jest rozciągana, to dopuszczalne stałe obciążenie złącza powinno być 3 – 4-krotnie mniejsze (przy obciążeniach

zmiennych wytrzymałość złącza jest zerowa).

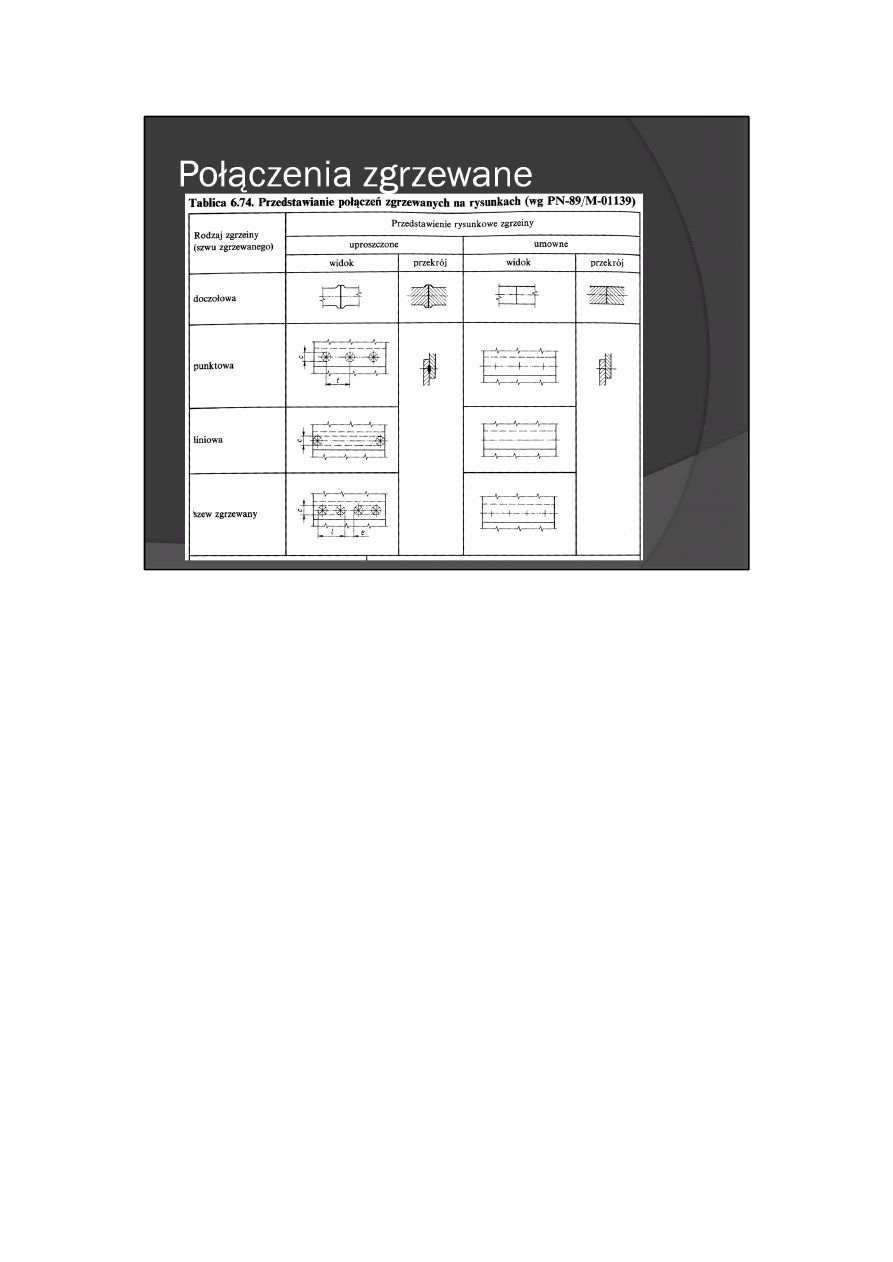

32

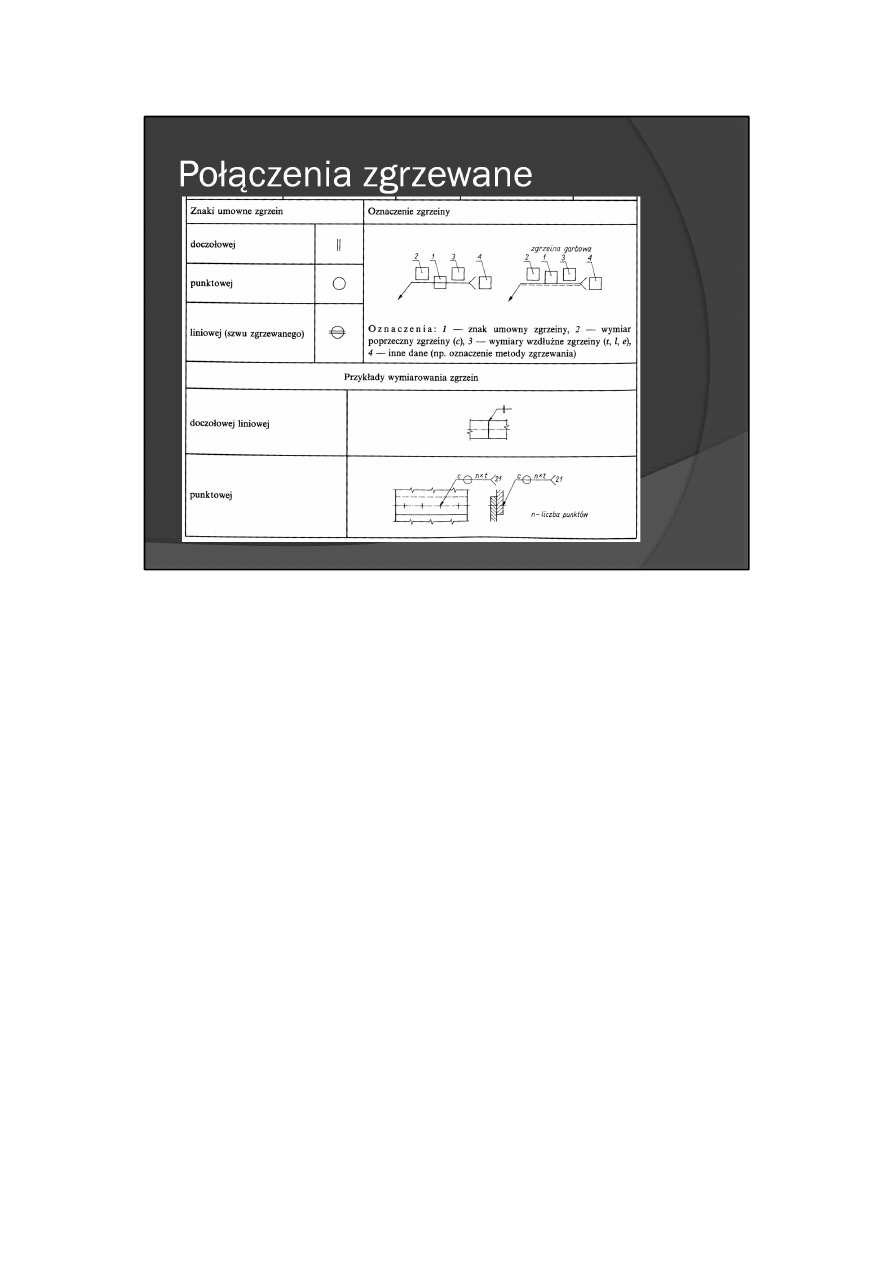

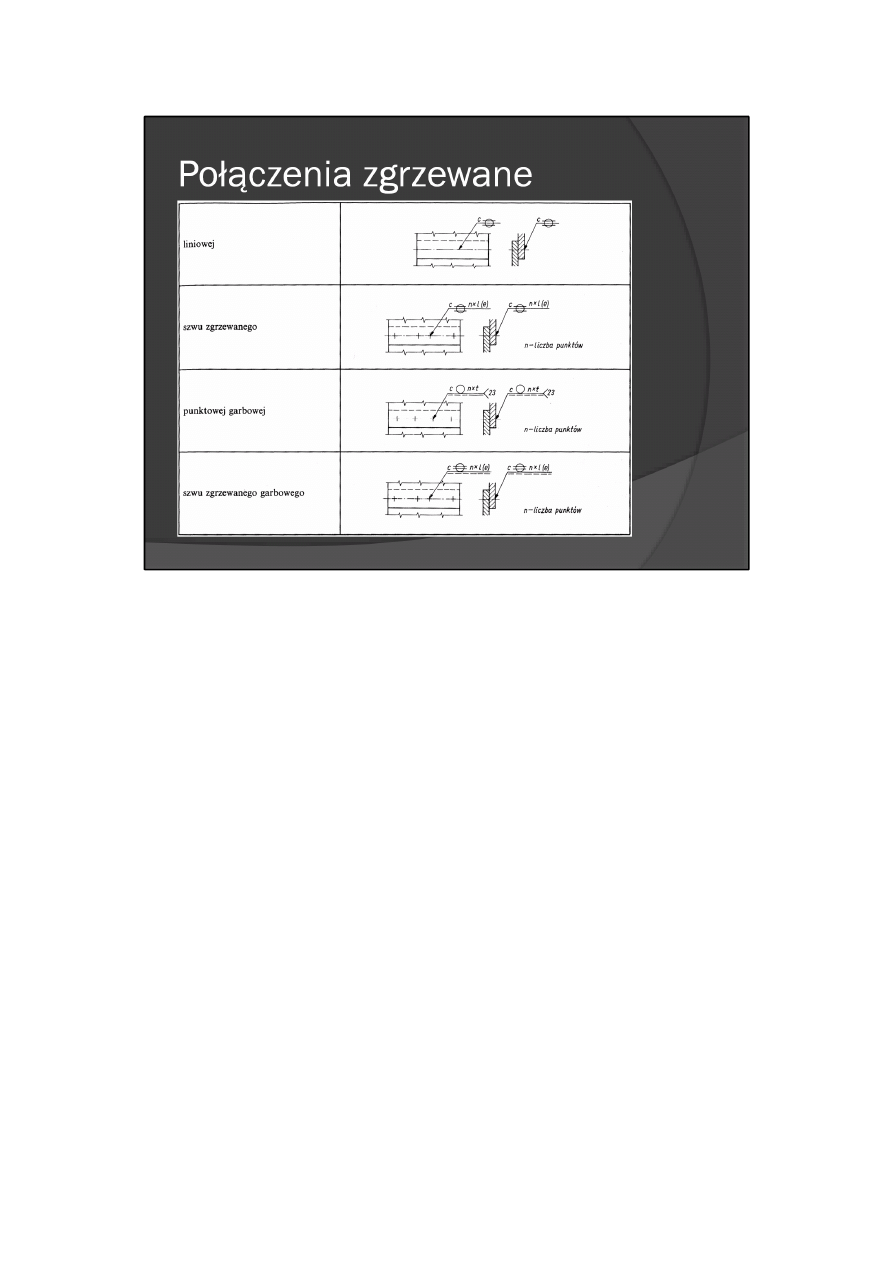

W tablicy 6.74 podano przykłady rysowania, oznaczania i wymiarowania najczęściej stosowanych połączeń zgrzewanych (wg normy

PN-89/M-01139).

33

W oznaczeniu podaje się na linii odniesienia:

- umowny znak zgrzeiny w zależności od jej rodzaju (doczołowa, punktowa, liniowa, garbowa, szew zgrzewany);

- wymiary zgrzeiny;

- inne dane, np. oznaczenie numeryczne metody zgrzewania (np. punktowe — 21, liniowe — 22, garbowe — 23, iskrowe — 24,

zwarciowe — 25).

Przy oznaczaniu zgrzeiny garbowej jest zalecane, by strzałka linii odniesienia wskazywała złącze od strony garbu (wgłębienia).

34

35

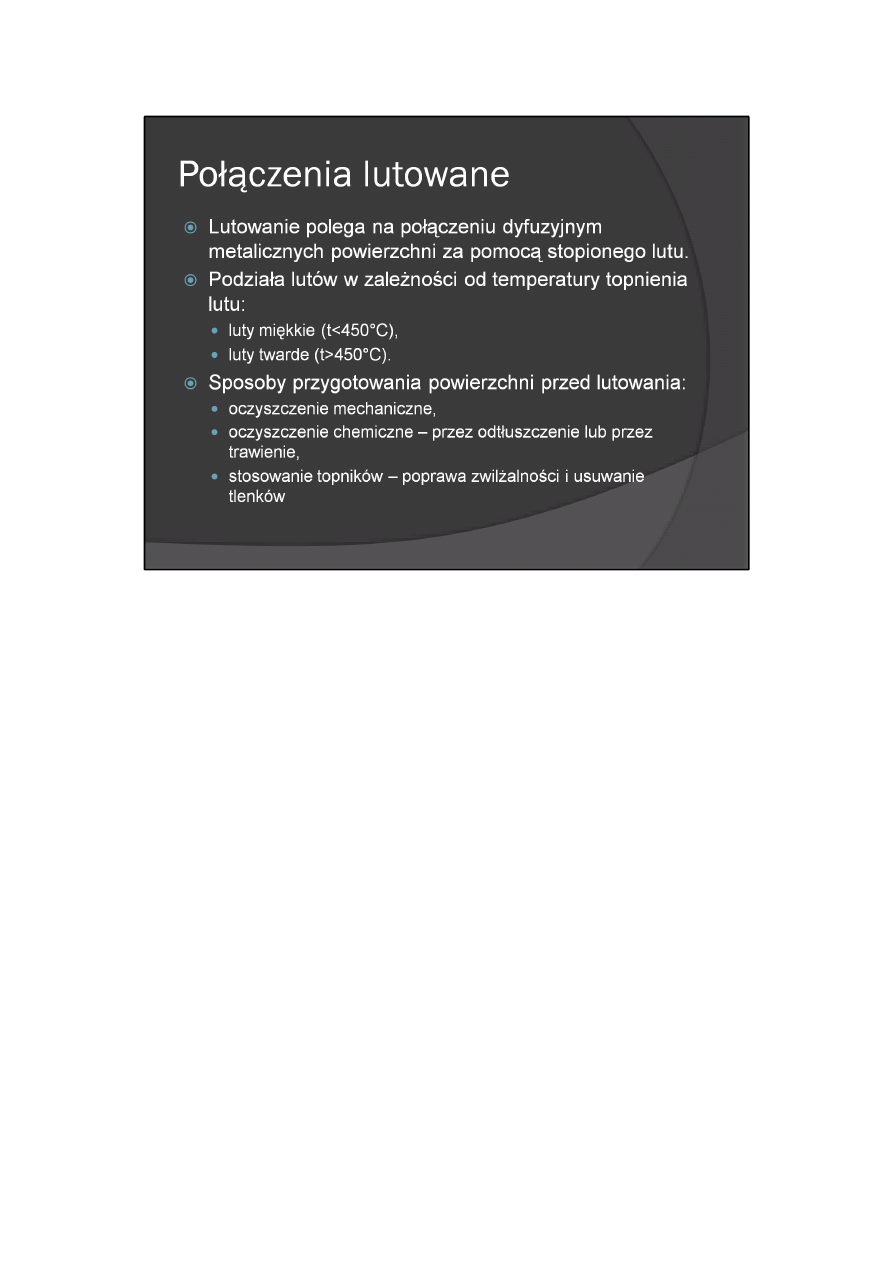

Połączenia lutowane

Lutowanie polega na połączeniu dyfuzyjnym metalicznych powierzchni za pomocą stopionego lutu — metalu lub stopu o niższej

temperaturze topnienia niż metali łączonych.

Trwałość połączenia lutowanego zależy przede wszystkim od odpowiedniego doboru lutu: lutowie (stopiony lut) powinno dobrze

przylegać do łączonych powierzchni, tzn. mieć dobrą zwilżalność. Zwilżalność lutowia polepszają ponadto: podwyższenie jego

temperatury, dokładne oczyszczenie łączonych powierzchni oraz mała szczelina między nimi. Lutowie powinno mieć również

dostateczną wytrzymałość mechaniczną i plastyczność oraz wykazywać odporność na korozję. W połączeniach elektrycznych

wymaga się, aby lutowie cechowała dobra przewodność elektryczna. Zwilżalność i rozpływalność lutowia oraz ochronę powierzchni

przed utlenianiem polepsza jej ocynowanie.

W zależności od temperatury topnienia t luty dzielą się na miękkie (t<450°C) i twarde (t>450°C)

Lutowanie może być przeprowadzane lutownicą (najczęściej elektryczną — do lutowania miękkiego), palnikiem, w piecu, w kąpieli

oraz jako oporowe, łukowe, indukcyjne i ultradźwiękami.

Najczęściej stosuje się luty w postaci drutów, taśmy i folii lub past lutowniczych tzn. zawiesiny drobno sproszkowanego lutu w

topniku. Spotyka się również druty rdzeniowe wypełnione topnikiem, zwykle kalafonią.

Powierzchnie przed lutowaniem powinny być oczyszczone mechanicznie (np. pilnikiem, drucianą szczotką oraz płótnem lub

papierem ściernym), chemicznie — przez odtłuszczanie (rozpuszczalnikami organicznymi, alkalicznie, elektrolitycznie,

ultradźwiękowo) lub przez trawienie (np. wodnymi roztworami kwasów). Ponadto, w celu usunięcia z powierzchni warstwy tlenków

oraz ochrony przed dalszym utlenianiem są stosowane topniki; niektóre z nich polepszają zwilżalność lutowia.

36

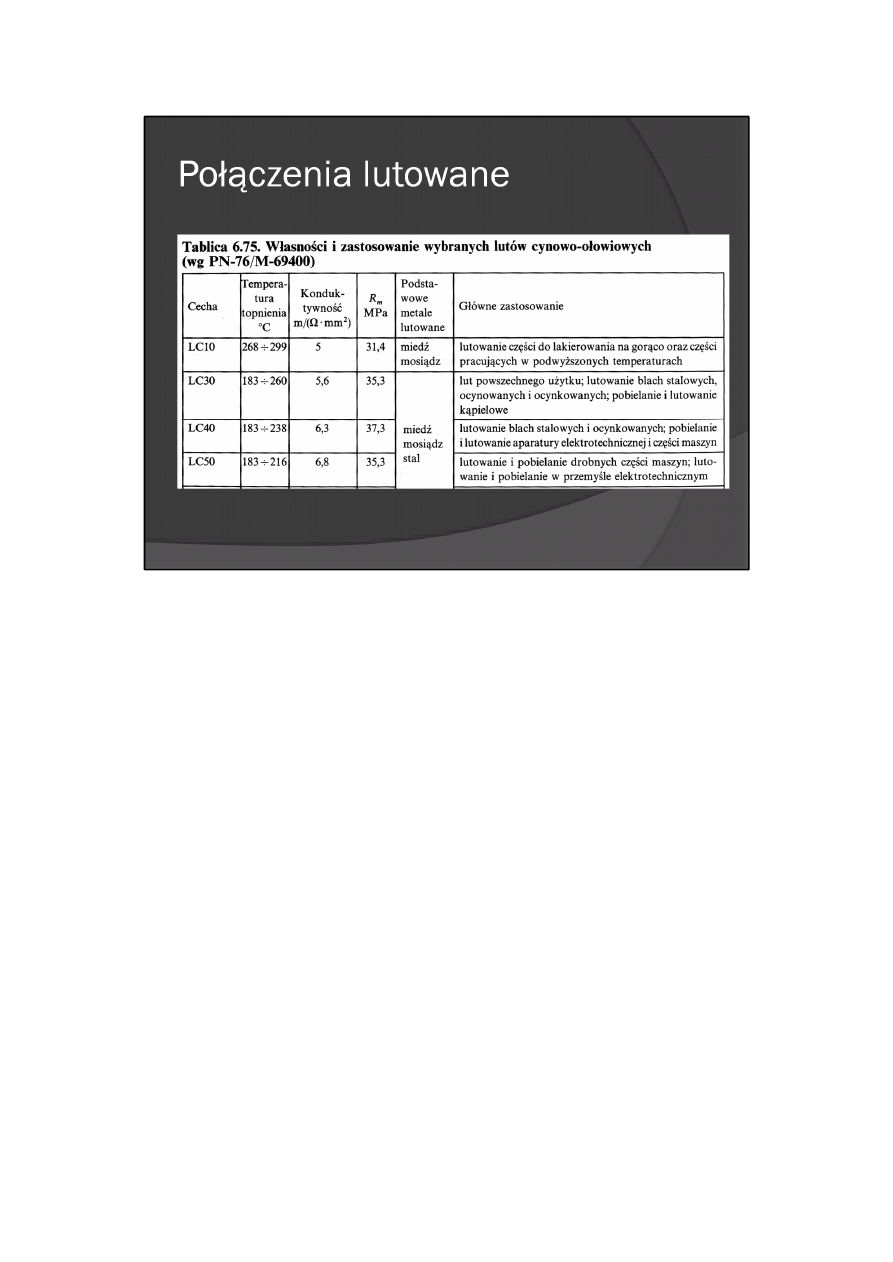

Lutowanie miękkie

Luty miękkie dobrze zwilżają powierzchnie większości metali. Mają one małą twardość, dobrą plastyczność oraz niewielką

wytrzymałość.

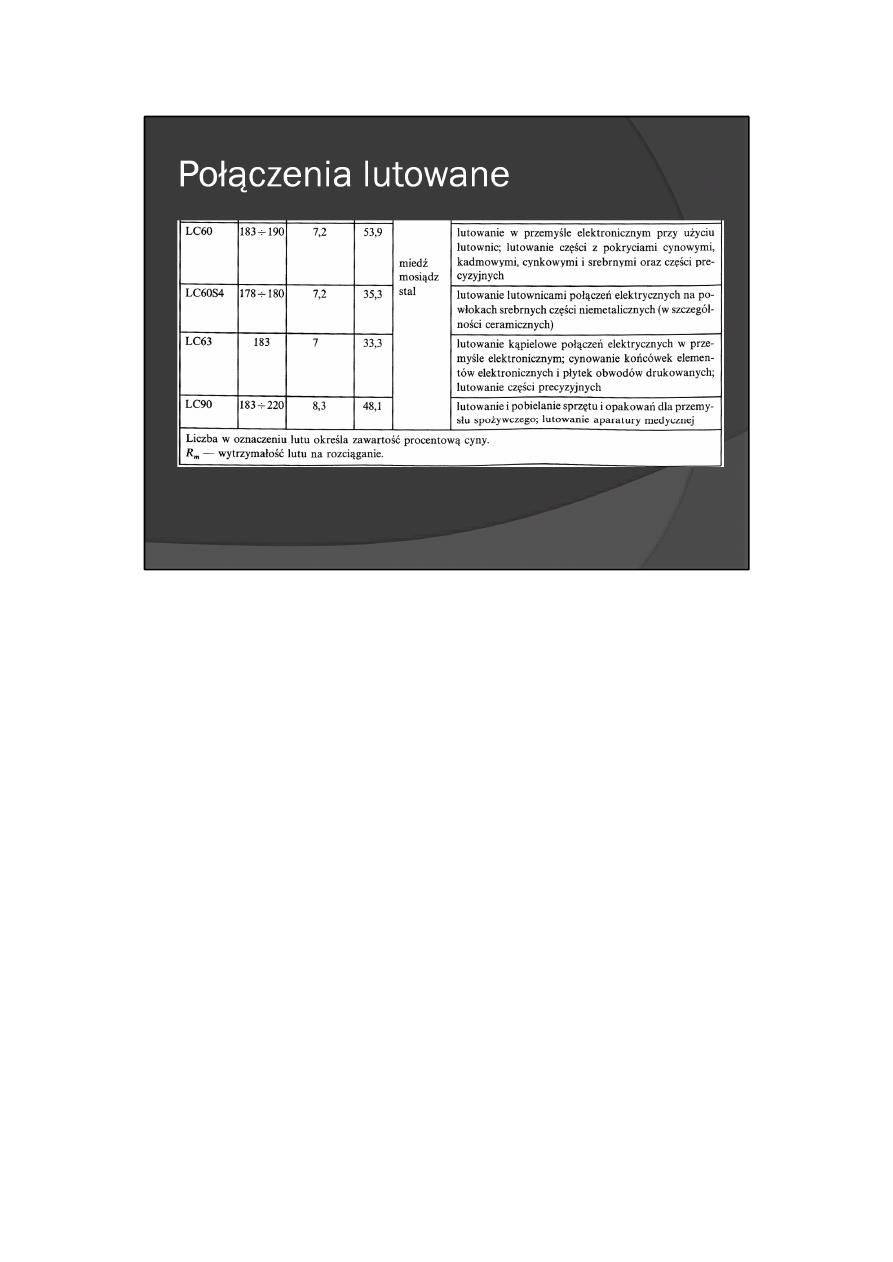

Najczęściej są stosowane luty cynowo-ołowiowe (tabl. 6.75). Zwiększenie zawartości cyny w stopie zwiększa odporność lutowia na

korozję. W podwyższonej temperaturze gwałtownie maleje wytrzymałość oraz wzrasta plastyczność lutowia.

Do lutowania aluminium i jego stopów używa się lutów cynowych bezołowiowych z dodatkiem cynku i (lub) kadmu oraz aluminium,

gdyż ołów obniża trwałość i odporność połączenia na korozję.

37

W zależności od składu chemicznego lutu można uzyskać połączenia o wytrzymałości na rozciąganie do ok. 130 MPa, do pracy w

zakresie od —60 do +150°C.

Oprócz lutów cynowo-ołowiowych spotyka się luty na osnowie:

- ołowiu, który zastępuje drogą cynę; połączenia są jednak przeważnie mniej wytrzymałe i nie tak szczelne, a ołów jest toksyczny;

- cynku — stosowane do połączeń pracujących w wysokiej temperaturze (do 35O°C) oraz do lutowania aluminium i jego stopów;

- kadmu — stosowane do lutowania stopów cynku oraz aluminium;

- bizmutu, indu i galu — stosowane do lutowania w niskich temperaturach dzięki niskiej temperaturze topnienia

38

Lutowanie twarde

Lutowanie twarde stosuje się w połączeniach o wymaganej większej wytrzymałości mechanicznej lub pracujących w wyższych

temperaturach. Własności i zastosowanie częściej stosowanych lutów twardych przedstawiono w tabl. 6.76.

39

40

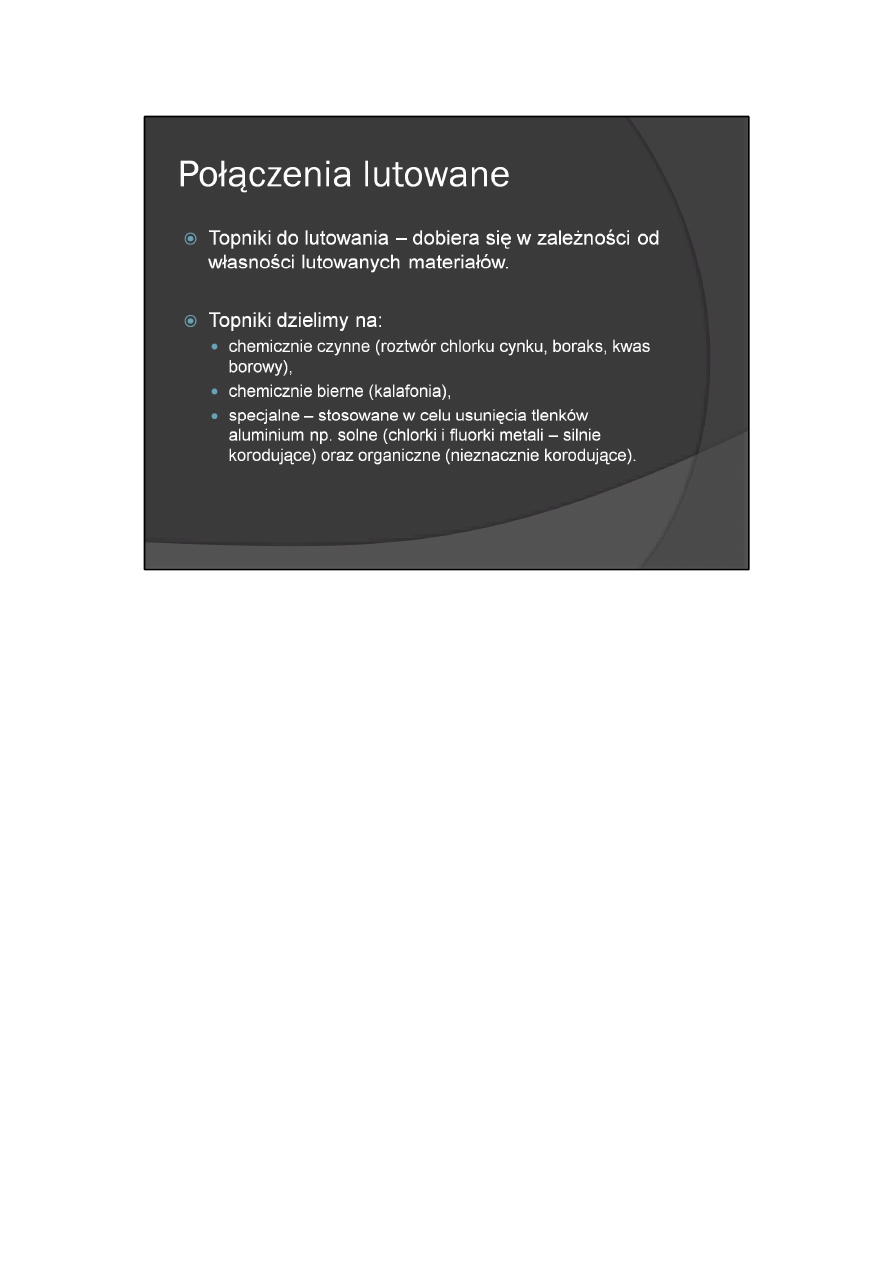

Topniki do lutowania

Dobór odpowiedniego topnika zależy od własności lutowanych metali i lutu oraz od

rodzaju procesu lutowania.

Topniki dzielą się na:

- chemicznie czynne, które dobrze oczyszczają powierzchnie, jednak muszą być po lutowaniu starannie usunięte, aby nie

powodowały korozji złącza;

- chemicznie bierne, zabezpieczające powierzchnie łączonych elementów przed działaniem atmosfery; powierzchnie powinny być

więc wstępnie oczyszczone.

Przy lutowaniu miękkim prawie wszystkich metali i stopów najczęściej stosowanym topnikiem chemicznie czynnym jest wodny

roztwór chlorku cynku, topnikiem chemicznie biernym zaś — kalafonia.

Przy lutowaniu twardym używa się topników chemicznie czynnych, najczęściej boraksu oraz kwasu borowego.

Przy lutowaniu aluminium i jego stopów w celu usunięcia szczelnej i trudno topliwej warstewki tlenków stosuje się topniki specjalne:

solne (chlorki i fluorki metali — silnie korodujące) oraz organiczne (nieznacznie korodujące).

41

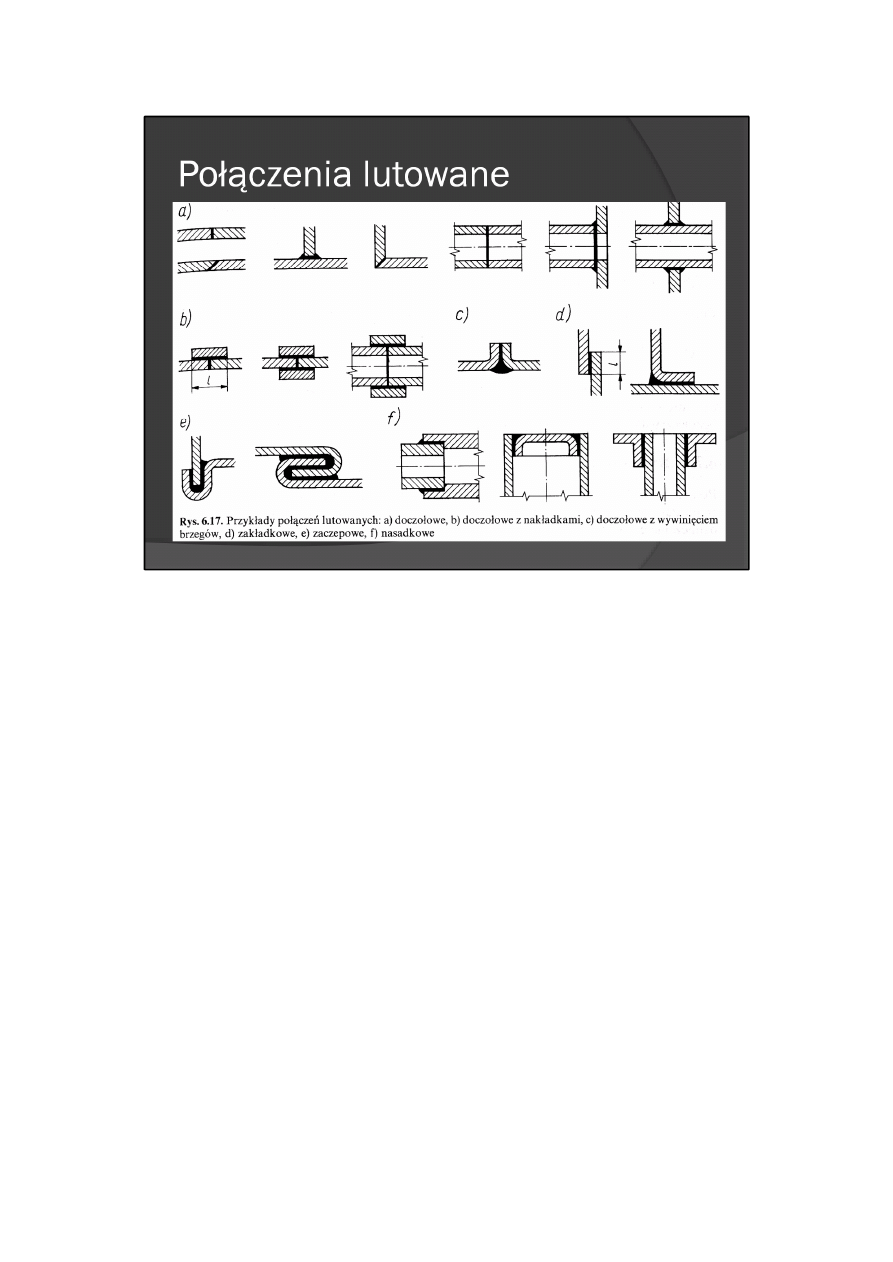

Zasady kształtowania połączeń lutowanych

Od prawidłowej konstrukcji połączeń lutowanych zależą ich własności, jak: wytrzymałość, szczelność czy przewodność elektryczna.

Przykłady kształtowania połączeń lutowanych przedstawiono na rys. 6.17.

Połączenia lutowane, zwłaszcza przy lutowaniu miękkim, należy wykonywać tak, by spoina pracowała przy obciążeniu na ścinanie, a

nie na rozciąganie. Należy więc unikać połączeń doczołowych prostych (rys. 6.17a), zastępując je skośnymi, doczołowymi z

nakładkami (rys. 6.17b) lub zakładkowymi (rys. 6.17d), względnie łączyć części przed lutowaniem kształtowo. Długość Z nakładki lub

zakładki (rys. 6.17b, d) przyjmuje się równą 3~5 grubościom blachy.

Wytrzymałość połączenia zależy również od grubości warstwy lutu, a więc od szerokości szczeliny s między częściami przed

lutowaniem. W przypadku lutowania miękkiego największą wytrzymałość uzyskuje się dla s = 0,1-0,2 mm, natomiast w przypadku

lutowania twardego na osnowie miedzi i srebra dla s = 0,05 - 0,3 mm.

Połączeń lutowanych miękko nie można lakierować na gorąco ani pokrywać galwanicznie.

Złącza szczelne uzyskuje się przez połączenie zaczepowe lub nasadkowe (patrz rys. 6.17e, f). W złączach ceramika-metal (konstrukcje

elektropróżniowe) należy przy lutowaniu unikać naprężeń termicznych przez dobór odpowiedniego materiału lutu.

42

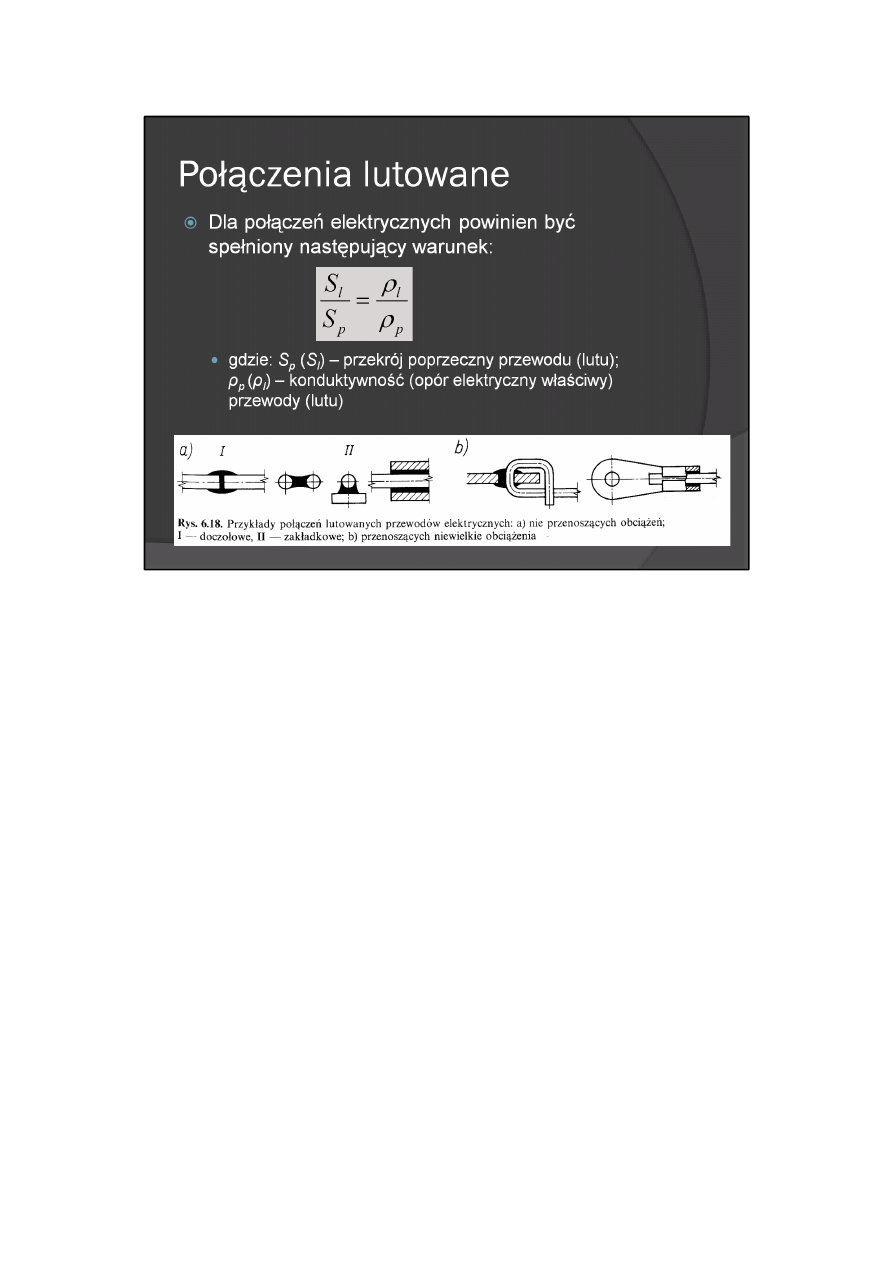

Przy połączeniach lutowanych przewodów elektrycznych (rys. 6.18) należy dążyć do zbliżonych wartości przewodności elektrycznej

metali łączonych i lutu. Dla połączeń doczołowych i zakładkowych (rys. 6.18a) powinien być spełniony warunek

Połączenia doczołowe stosuje się dla małych prądów (cienkich przewodów), zakładkowe zaś — dla prądów średnich i dużych.

Przy występowaniu w połączeniu obciążeń mechanicznych przewód mocuje się kształtowo lub np. zaciska (rys. 6.18b), lut zaś jedynie

unieruchamia połączenie.

43

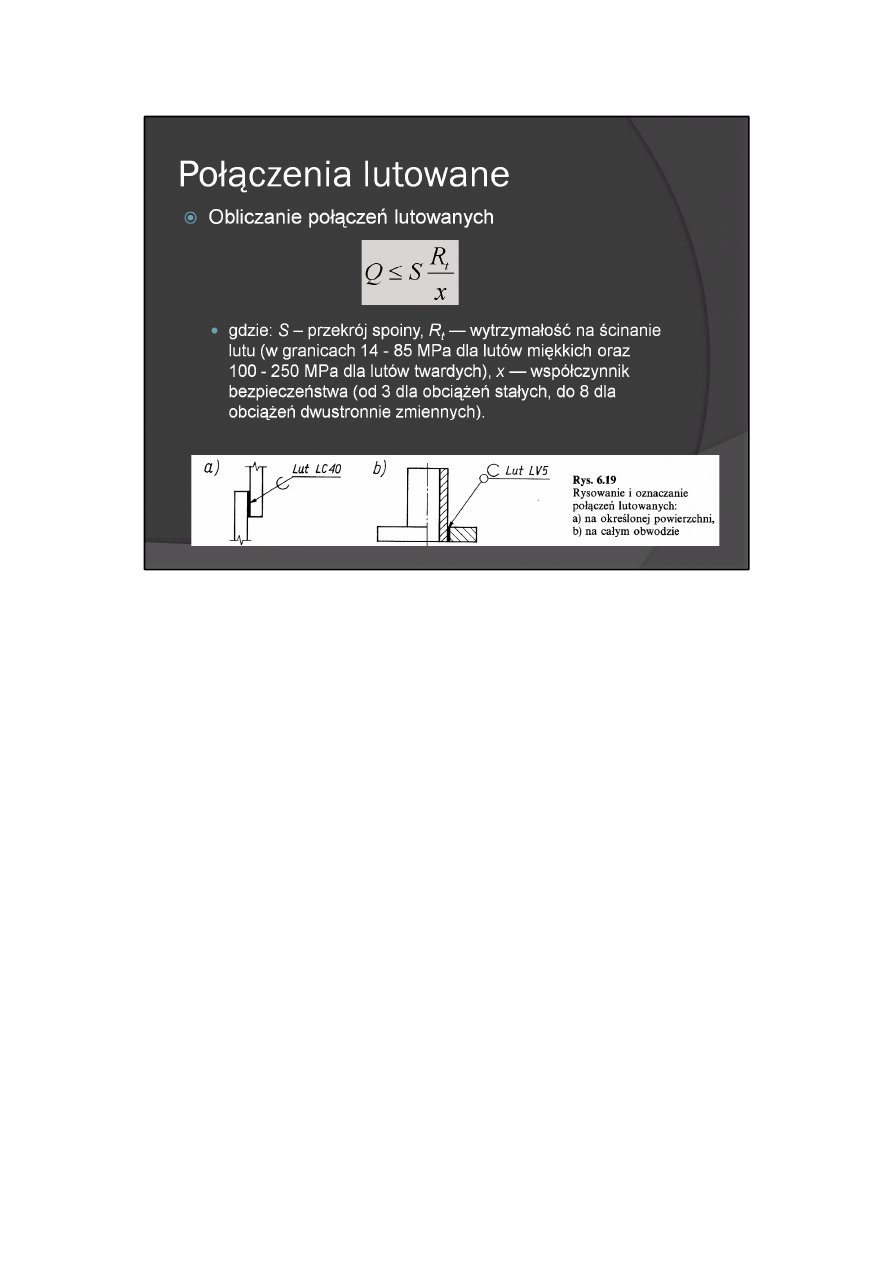

Obliczanie połączeń lutowanych

Połączenia lutowane oblicza się na ścinanie wyznaczając siłę tnącą Q

Rysowanie i oznaczanie połączeń lutowanych

Połączenia lutowane rysuje się w uproszczeniu według normy PN-83/N-01635, zaznaczając miejsce łączenia linią ciągłą bardzo grubą

oraz podając na linii odniesienia oznaczenie graficzne i rodzaj lutu (rys. 6.19). Jeśli połączenie jest wykonywane na całym obwodzie,

to na linii odniesienia umieszcza się dodatkowo okrąg wykonany linią cienką, o średnicy 3 - 5 mm (rys. 6.19b).

44

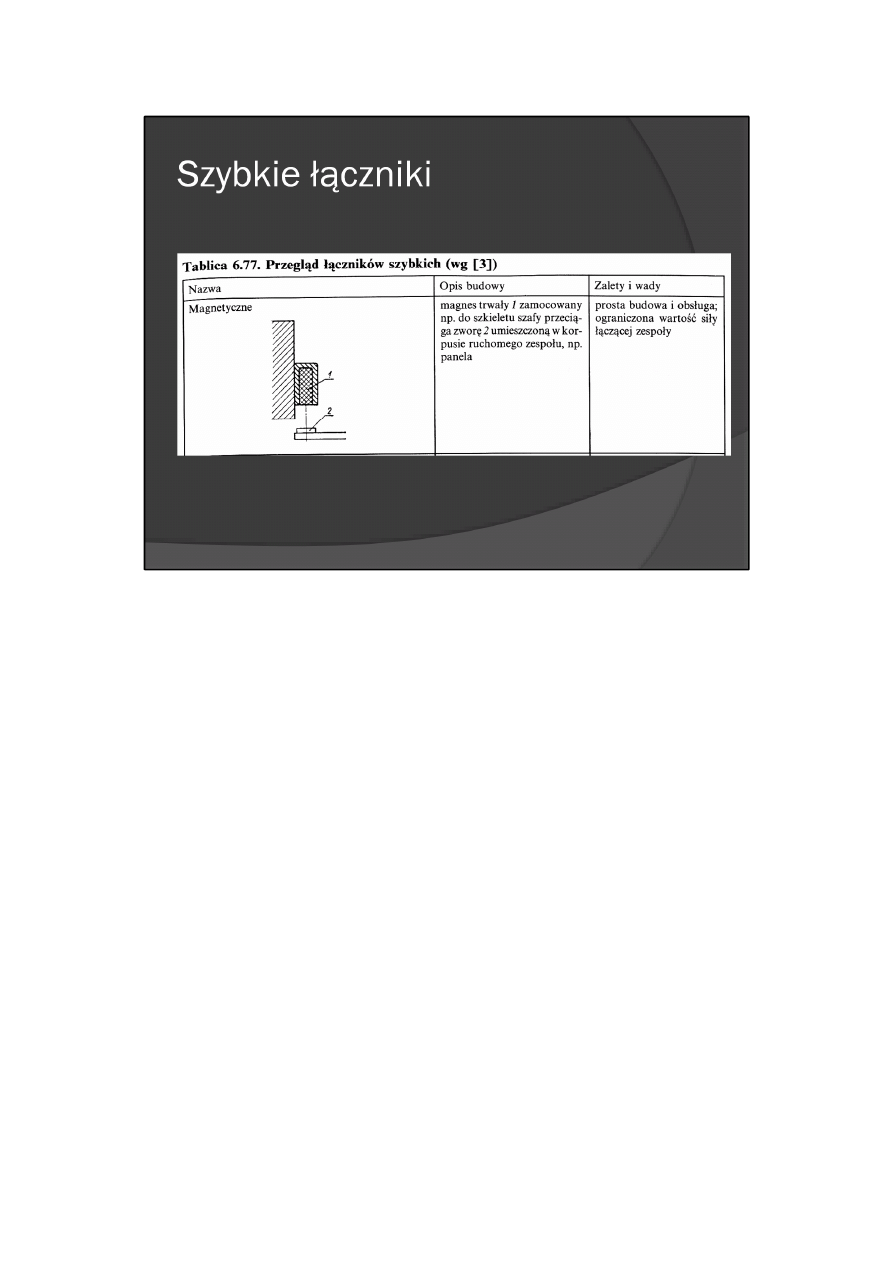

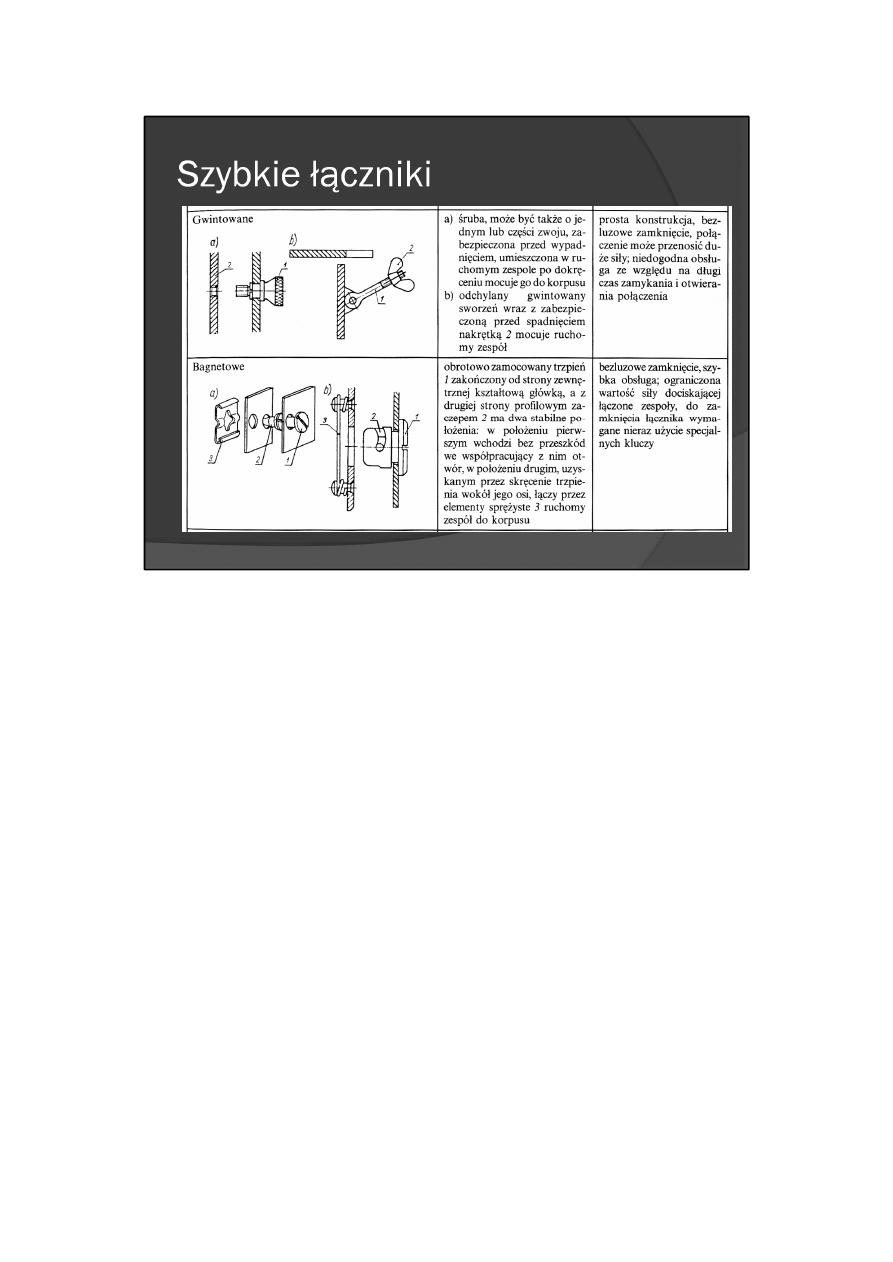

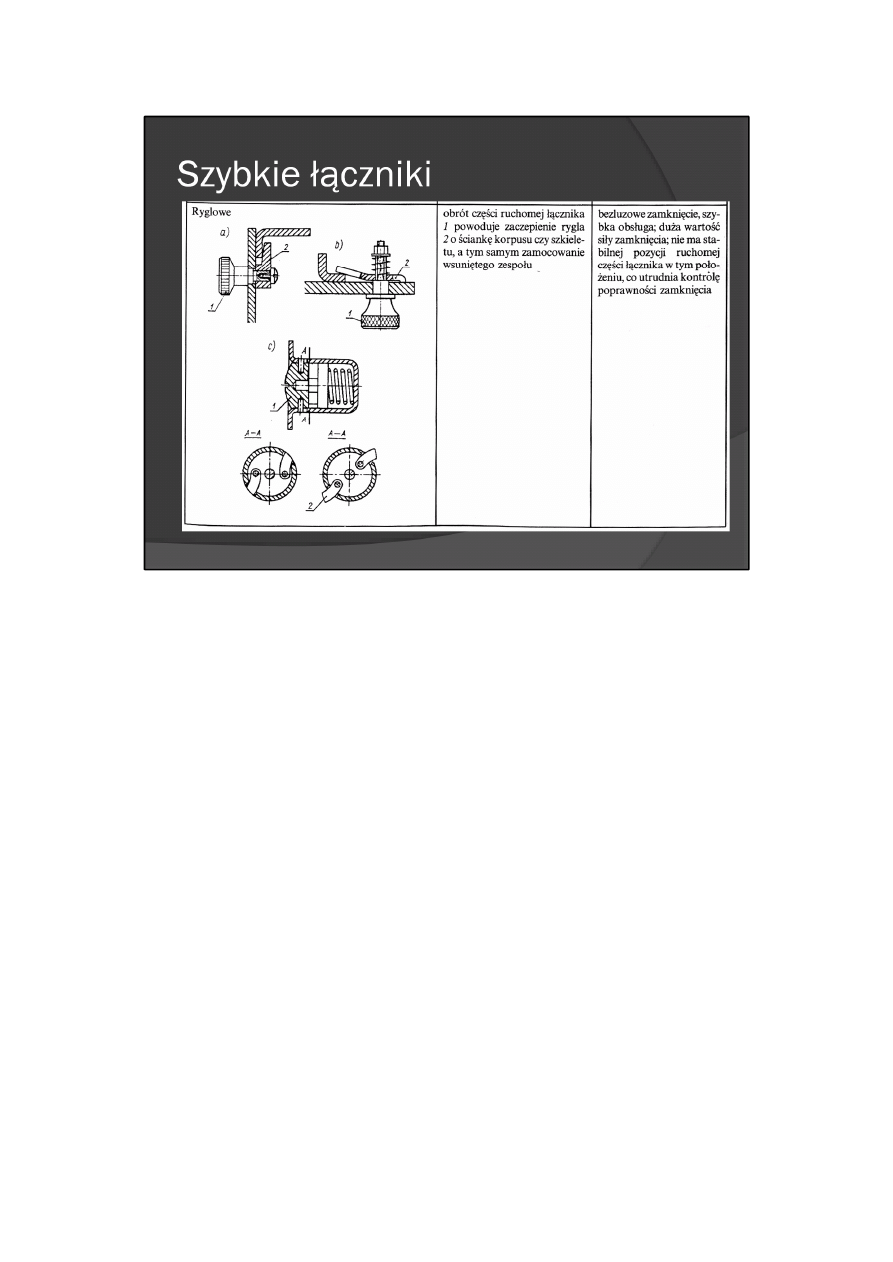

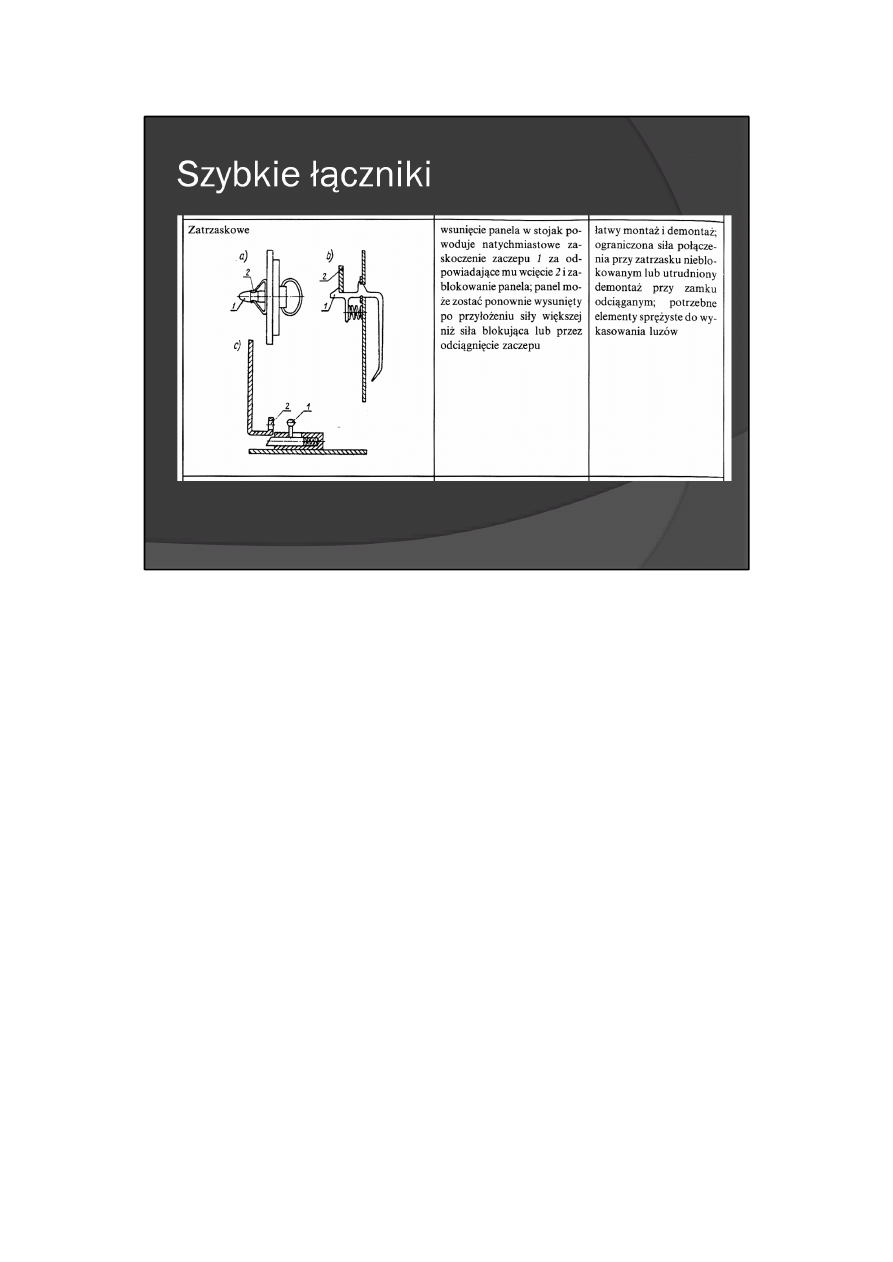

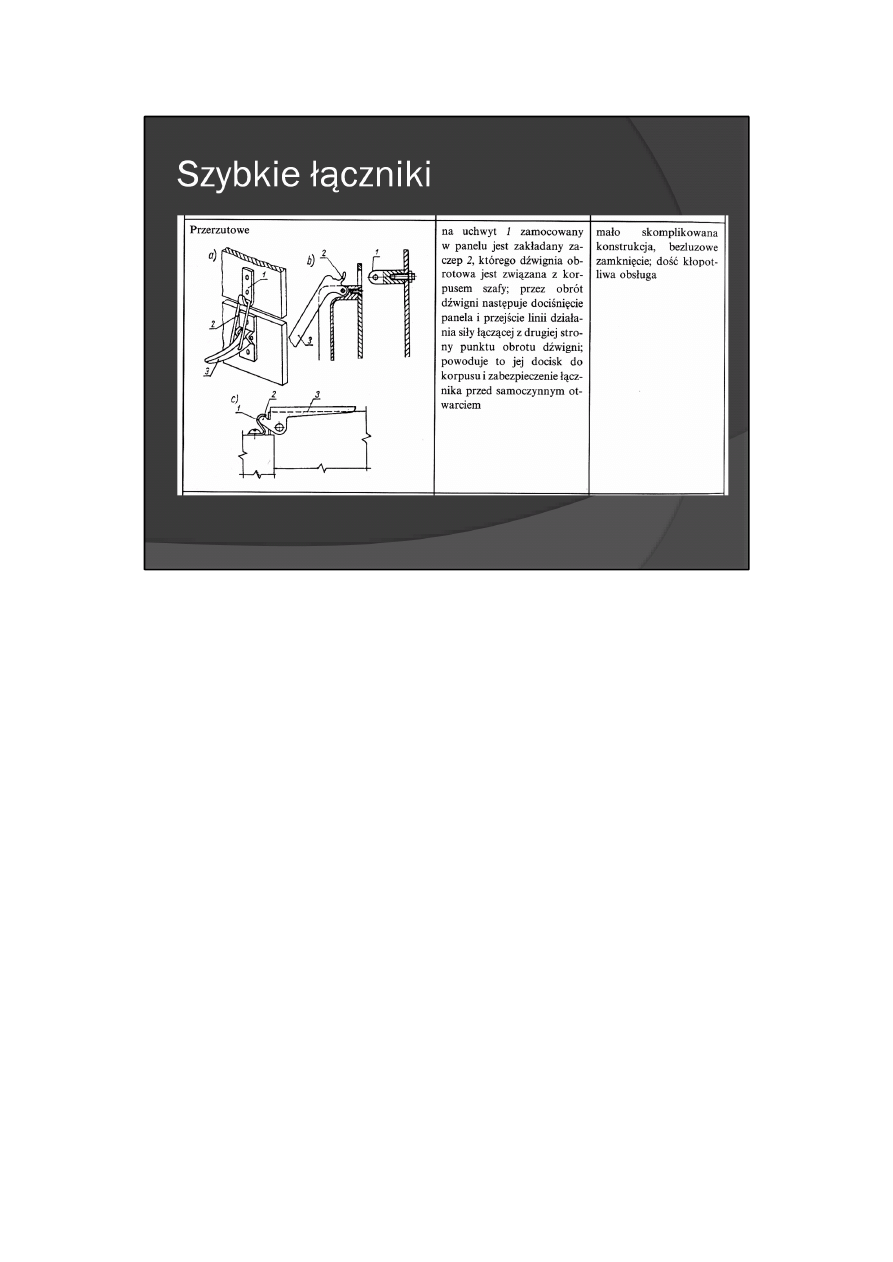

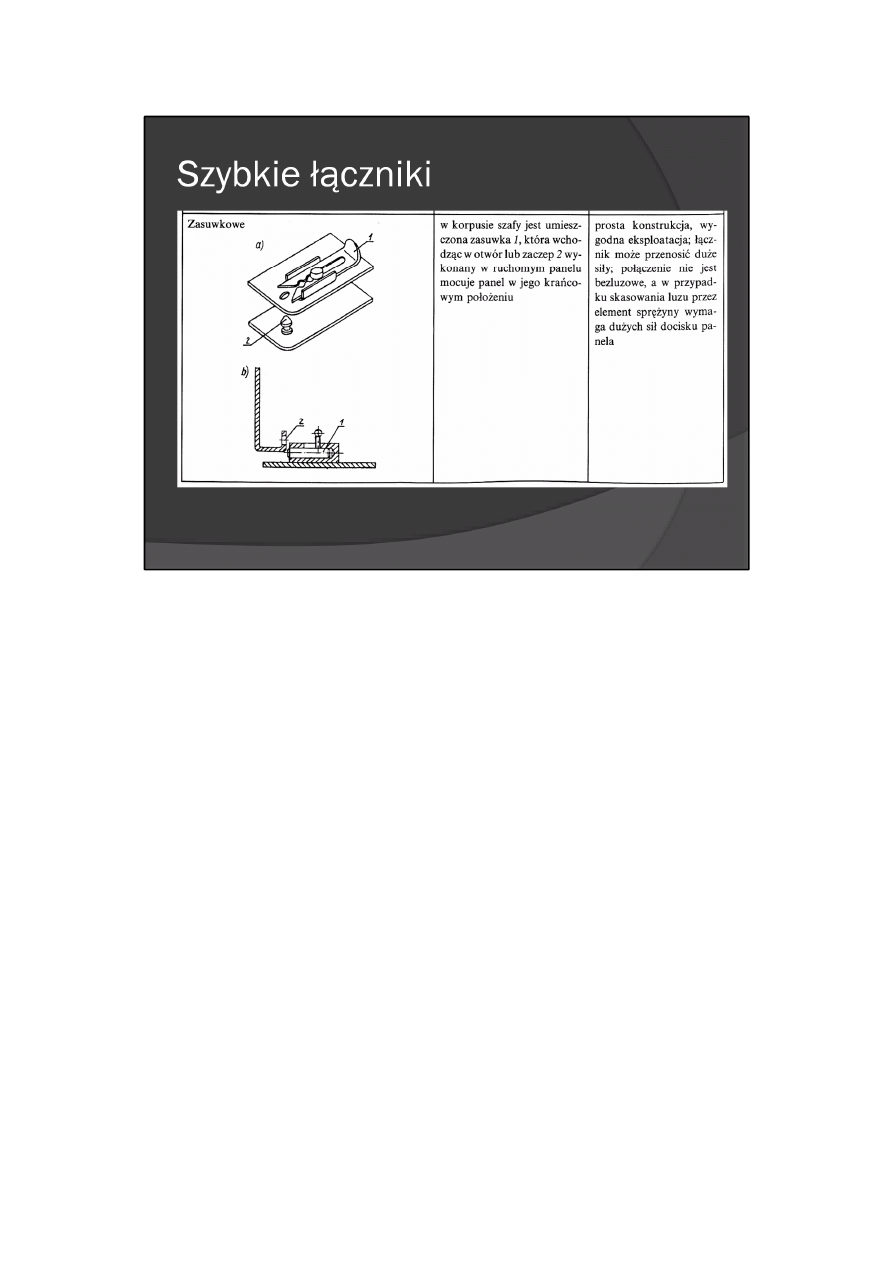

Szybkie łączniku umożliwiają łatwe i szybkie mocowanie zespołów w urządzeniach oraz ich montaż i demontaż. Znajdują one również

zastosowanie jako zamknięcia często otwieranych obudowanych, szafach, osłonach itp..

45

46

47

48

49

50

Wyszukiwarka

Podobne podstrony:

Podstawy konstruowania urządzeń precyzyjnych 05

Podstawy konstruowania urządzeń precyzyjnych 09

Podstawy konstruowania urządzeń precyzyjnych 01

Podstawy konstruowania urządzeń precyzyjnych 11

Podstawy konstruowania urządzeń precyzyjnych 04

Podstawy konstruowania urządzeń precyzyjnych 03

Podstawy konstruowania urządzeń precyzyjnych 10

Podstawy konstruowania urządzeń precyzyjnych 08

Podstawy konstruowania urządzeń precyzyjnych 09

Podstawy konstruowania urządzeń precyzyjnych 11

Podstawy konstruowania urządzeń precyzyjnych 09

Podstawy konstruowania urządzeń precyzyjnych 08

Podstawy konstruowania urządzeń precyzyjnych 01

Podstawy konstruowania urządzeń precyzyjnych 10

Podstawy konstruowania urządzeń precyzyjnych 03

Podstawy konstruowania urządzeń precyzyjnych 04

podstawy konstrukcji urządzeń cyfrowych i mikroprocesorowych

05 Analiza działania podstawowych maszyn i urządzeń

Zadanie 02 2008 05 20, MEiL, [NW 125] Podstawy konstrukcji maszyn II, Kolokwia

więcej podobnych podstron