Laboratorium Podstaw Elektrotechniki i Elektroniki

dla studentów WIP

Temat:

BADANIE APARATURY ŁĄCZENIOWEJ

materiały pomocnicze do laboratorium elektroniki, elektrotechniki i energoelektroniki

wyłącznie do użytku wewnętrznego przez studentów WIP PW

bez prawa kopiowania i publikowania

Zakład Trakcji Elektrycznej

IME PW 2003

1

1. Zestyki elektryczne

Określenia i podział zestyków

Dowolne połączenie w torze prądowym nazywamy zestykiem. Część zestyku należącą do

jednego odcinka toru prądowego nazywamy stykiem.

Zestyki można podzielić z uwagi na sposób pracy, kształt powierzchni styczności oraz sposób

wykonania (budowę).

Ze względu na sposób pracy wyróżniamy zestyki:

— nierozłączne nieruchome, tj. takie, w których miejsca styczności obu styków nie zmieniają

wzajemnego położenia w czasie pracy; zapewnione jest to np. przez skręcenie śrubami,

zespawanie lub sprasowanie;

— nierozłączne ruchome (ślizgowe), tj. takie, w których miejsca styczności obu styków mogą

zmieniać wzajemne położenie bez ograniczenia wartości przewodzonego prądu;

— rozłączne bezłukowe, tj. takie, które przewodzą prąd w stanie zamknięcia oraz mogą być

rozłączane w czasie kiedy prąd nie płynie, a więc kiedy nie występuje łuk elektryczny;

— rozłączne łukowe, tj. takie, które przewodzą prąd w stanie zamknięcia oraz mogą być

rozłączane w czasie przepływu prądu, a więc kiedy występuje łuk elektryczny.

W zależności od kształtu powierzchni styczności rozróżniamy zestyki:

— jednopunktowe, w przypadku styczności np. dwóch kul, kuli z płaszczyzną lub

skrzyżowanych dwóch walców;

— wielopunktowe, w przypadku styczności dwu płaszczyzn;

— liniowe, w przypadku styczności walca z płaszczyzną. Przykłady wymienionych rodzajów

styczności podano na rys.1.1. Wobec znacznej liczby możliwych sposobów wykonania

(konstrukcji) zestyków podano przykładowo jedynie najczęściej stosowane.

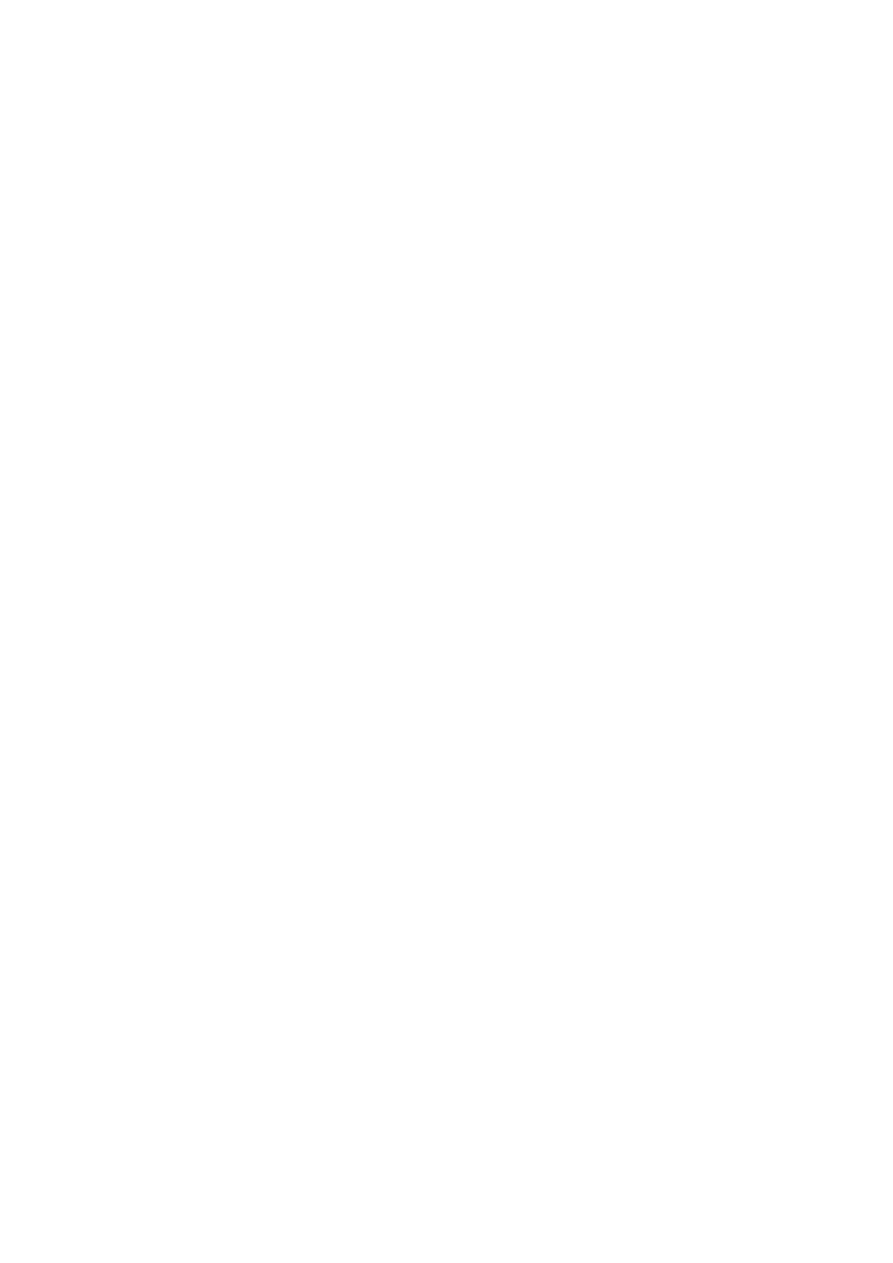

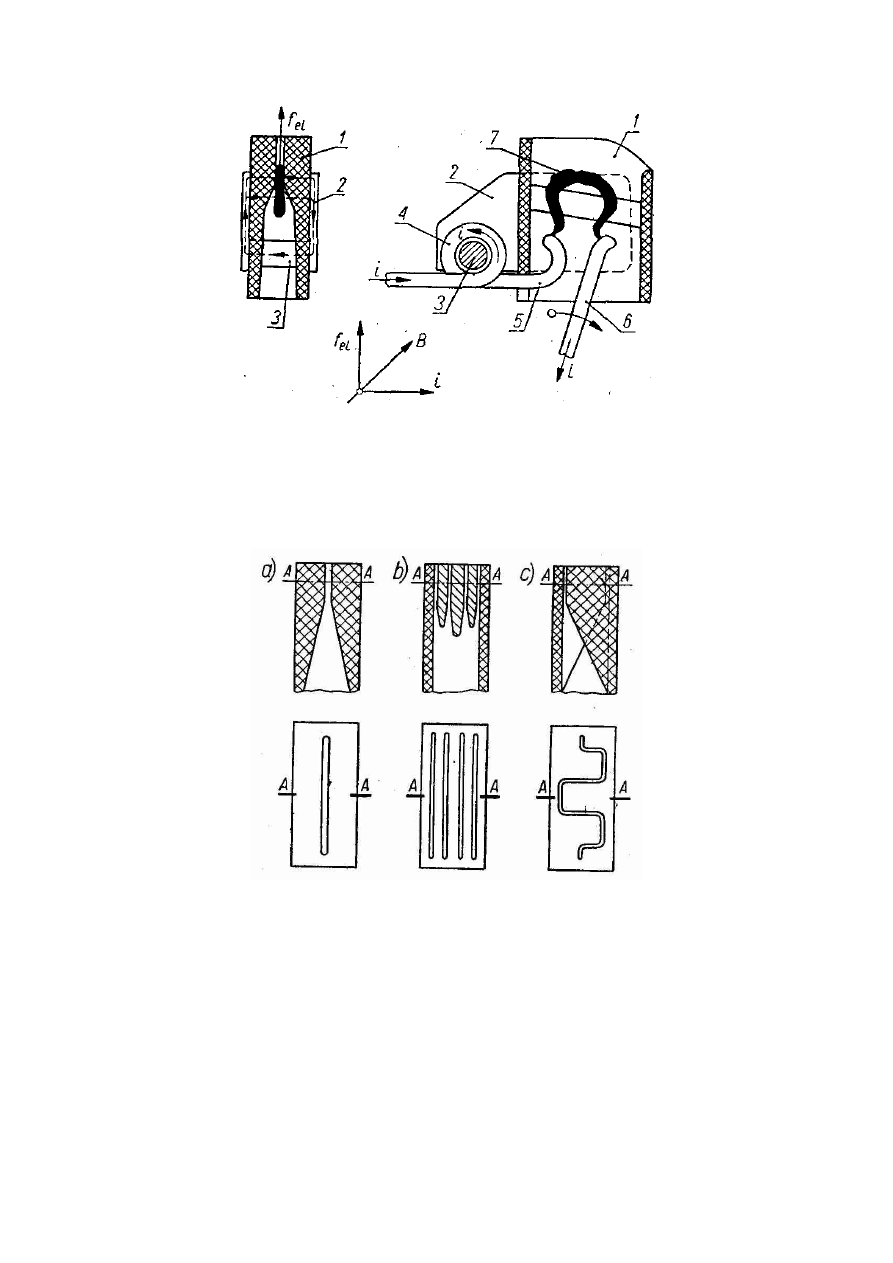

Rys.1.1 Przykłady rodzajów styczności : a) punktowa; b) wielopunktowa; c) liniowa

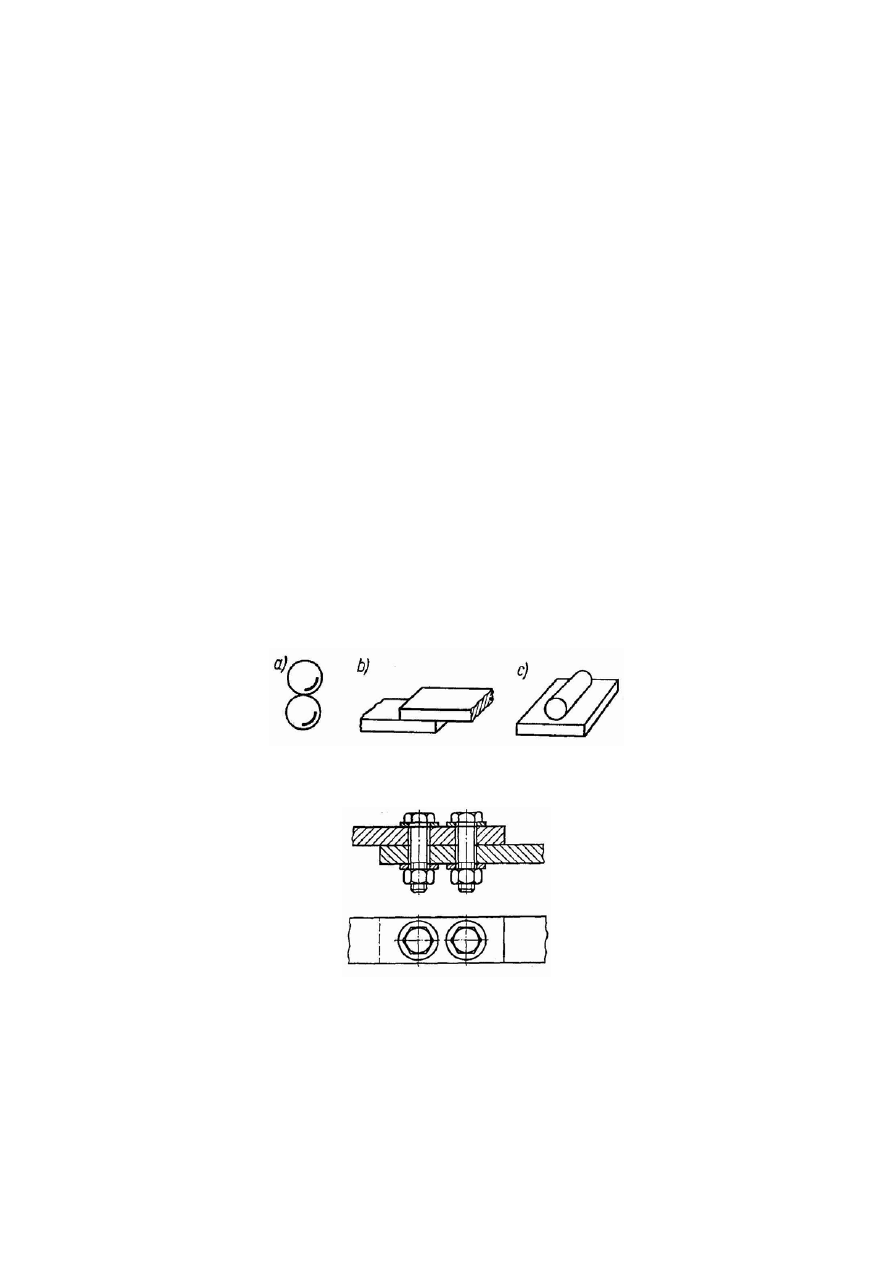

Rys.1.2. Zestyk nierozłączny nieruchomy

Na rys.1.2 pokazano przykład zestyku nierozłącznego, nieruchomego, skręconego śrubami.

Przykład zestyku nierozłącznego ruchomego przedstawia rys.1.3. Jako zestyk rozłączny

bezłukowy stosowany jest najczęściej pokazany na rys.4 zestyk tzw. szczękowy. Na rys.1.5

podano przykład zestyku rozłącznego łukowego, zwanego gniazdowym, który składa się z

nieruchomego gniazda i ruchomego styku walcowego, zwanego wtykiem.

2

Rys.1.3. Zestyk nierozłączny ruchomy (bezłukowy)

J—części nieruchome toru prądowego, 2— część ruchoma toru prądowego (kierunki ruchu

oznaczono strzałkami), 3 — rolki prowadzące, 4—sprężyny dociskowe

Rys.1.4. Zestyk rozłączny bezłukowy

l—część toru prądowego nieruchoma, 2— część toru prądowego ruchoma (obrotowa), 3—oś

obrotu, 4—sprężyny dociskowe

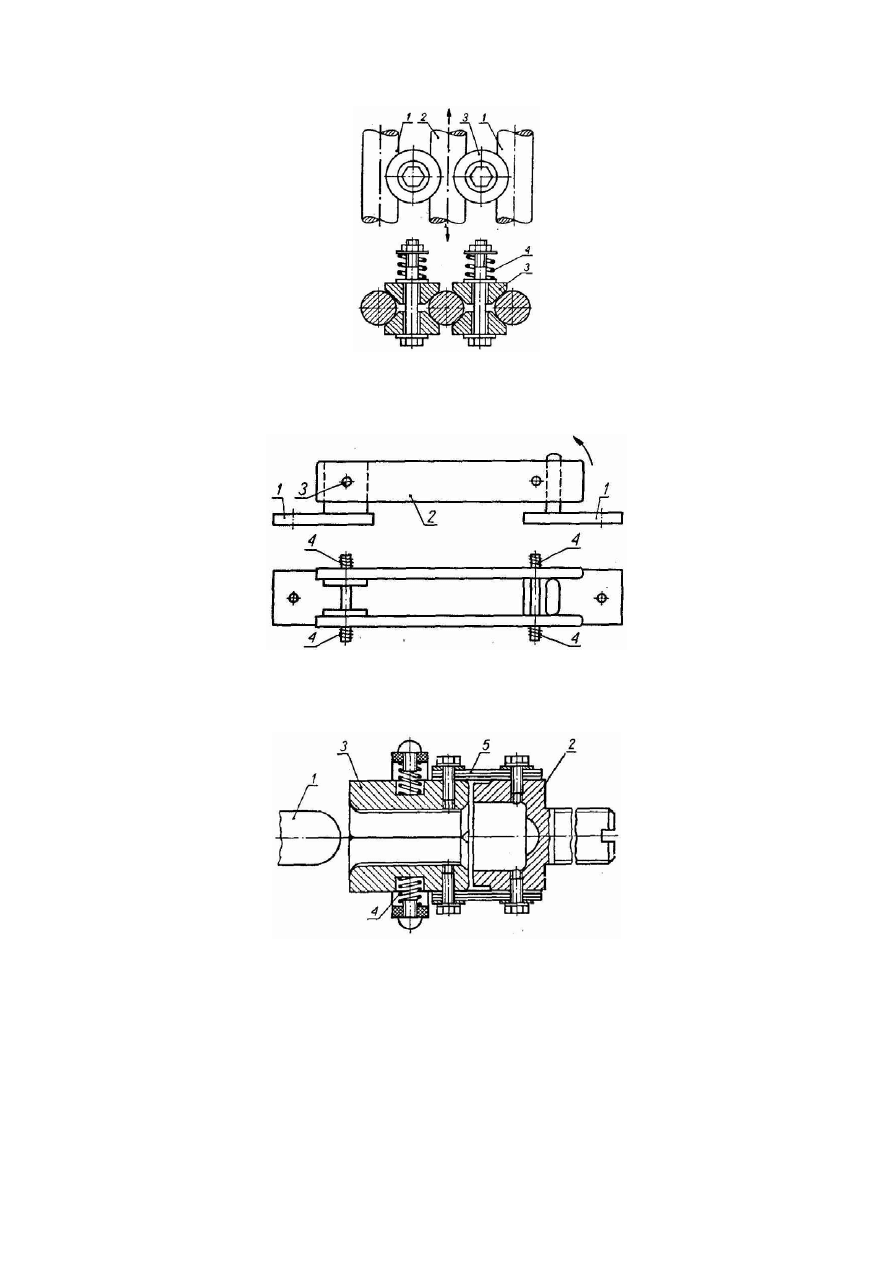

Rys.1.5. Zestyk rozłączny łukowy

l—styk ruchomy (wtyk), 2—styk stały (gniazdo), 3—styczki („lamelki") styku stałego, 4—

sprężyny dociskowe, 5—elastyczne połączenie przewodzące

Wymagania podstawowe

Wymagania stawiane zestykom zależą od rodzaju aparatu lub urządzenia elektrycznego oraz

warunków eksploatacji.

Podczas pracy zestyku występują w obszarze styczności złożone zjawiska fizyczne i

chemiczne jak:

— zjawiska związane z przenoszeniem ładunku elektrycznego;

3

— zjawiska związane z korozją powierzchni styczności (np. utlenianie):

— erozja elektryczna, związana z obecnością wyładowania elektrycznego w obszarze styków;

— erozja mechaniczna, związana z deformacją plastyczną;

— wpływy środowiskowe, związane z temperaturą, wilgotnością i zanieczyszczeniami,

głównie przemysłowymi.

Zjawiska te są przyczyną znacznej zawodności pracy zestyków. Należy mieć na uwadze, że

nawet w prostym urządzeniu elektrycznym występuje co najmniej kilka zestyków, a w

złożonych układach sterowania może ich być już kilkaset tysięcy.

Warunki, które muszą spełniać zestyki, można podzielić na elektryczne, mechaniczne,

środowiskowe, niezawodnościowe.

Do warunków elektrycznych zaliczamy:

— małe straty mocy w zestyku;

— małą i stabilną rezystancję przejścia, zwykle rzędu kilkunastu do kilkuset ohmów, przy

zmianach w czasie tej wartości rzędu 20—30%;

— odporność na erozję od łuku elektrycznego zestyków rozłącznych łukowych (uzyskiwaną

przez taką konstrukcję, aby łuk palił się między miejscami wykonanymi z materiału trudno

topliwego);

— odporność dynamiczną i cieplną na działanie krótkotrwałych prądów przeciążeniowych, a

zwłaszcza prądów zwarciowych;

— brak lub możliwie mała różnica potencjałów elektrochemicznych w zestyku;

— odporność na działanie prądów ciągłych, a w szczególności niewystępowanie temperatur

prowadzących do przegrzania otaczającej zestyk izolacji oraz powodujących utratę

sprężystości sprężyn dociskowych; jako dopuszczalne przyjmuje się temperatury rzędu 100—

150 °C.

Ponadto zestyki układów elektronicznych oraz obwodów pomiarowych i niektórych

sygnalizacyjnych:

— nie powinny wprowadzać siły termoelektrycznej, zmieniającej sygnał roboczy obwodu;

— nie powinny wprowadzać dodatkowych napięć do obwodu od sprzężeń magnetycznych i

pojemnościowych, wynikających z niewłaściwego ekranowania;

— w obwodach dużej częstotliwości powinny umożliwiać pracę przy częstotliwościach rzędu

megaherców i większych.

Warunki mechaniczne powinny zapewniać poprawny stan styków przy pracy urządzenia

rzędu 10 do 25 i więcej lat. Dla urządzeń elektronicznych przyjmuje się krótszy okres

eksploatacji — 12 do 15 lat, przy czasie efektywnej pracy urządzenia do 10 tysięcy godzin.

Wymienione warunki co do czasu pracy wymagają:

— przyjęcia możliwie małych docisków, spełniających jednakże wymagania elektryczne;

należy mieć na uwadze, że zwiększenie docisku zmniejsza niezawodność pracy zestyku przez

zwiększenie możliwości uszkodzeń sprężyn i odkształcenia powierzchni styczności;

— możliwie małych i stabilnych współczynników tarcia; zmniejszenie tarcia zmniejsza

naprężenia w układzie stykowym przy jego otwieraniu lub zamykaniu;

— dużej odporności na erozję mechaniczną, występującą przy włączaniu lub wyłączaniu

(zamykaniu lub otwieraniu zestyku); należy mieć na uwadze, że dla aparatów elektrycznych

wysokiego napięcia wymagana jest trwałość mechaniczna równa 2000 przestawień (włączeń i

wyłączeń), dla aparatów niskiego napięcia wartość przestawień dochodzi, zależnie od

przeznaczenia aparatów, do setek tysięcy, a dla przekaźników nawet do milionów. Dla

zestyków urządzeń elektronicznych wymagana liczba włączeń i wyłączeń określana jest,

zależnie od przeznaczenia, jako równa 300, 500, 1000 i 10000;

— odporności na drgania i udary; częstotliwość drgań własnych zestyku powinna być

znacznie większa niż drgań występujących w pracy urządzenia; udary, określane krotnością

ich przyspieszenia w stosunku do przyspieszenia ziemskiego g, nie powinny powodować

4

uszkodzeń mechanicznych i przypadkowych wyłączeń lub włączeń; można podać

orientacyjnie, że w transporcie morskim drgania mogą być rzędu do 150 Hz i przyspieszenia

do 5 g, w transporcie lotniczym — drgania do 1500 Hz i przyspieszenia 5—10 g, w technice

kosmicznej — drgania do 2000 Hz i przyspieszenia do 50 g; sprzęt domowy stacjonarny

może mieć wibracje rzędu 50 Hz, natomiast przenośny—do 2000 Hz.

Przy eksploatacji zestyków należy mieć na uwadze warunki środowiskowe, jak:

— temperaturę, przy czym w warunkach polskich zmienia się ona od —30 do +40°C—dla

urządzeń napowietrznych i od—5 do +40°C - dla urządzeń wnętrzowych;

— wilgotność, która w urządzeniach wnętrzowych, w klimacie umiarkowanym, w

temperaturze powyżej +20 °C dochodzi do 80%;

— zawartość zanieczyszczeń przemysłowych, głównie związków z siarką jak S0

2

;

— obecność promieni nadfioletowych, głównie w obszarach nadmorskich lub

wysokogórskich.

Wymienione czynniki środowiskowe nie występują jednocześnie, jednakże z uwagi na

tworzenie wielkooporowych warstw nalotowych na stykach (również zamkniętych)

szczególnie niekorzystne jest jednoczesne występowanie podwyższonej temperatury,

wilgotności oraz związków z siarką.

Niezawodność pracy zestyku określona jest odpornością na działanie wszystkich

wymienionych wyżej czynników elektrycznych, mechanicznych i środowiskowych.

Rezystancja przejścia zestyku

Podstawowym parametrem elektrycznym zestyku jest jego rezystancja przejścia. Od

rezystancji przejścia zależy nagrzewanie się zestyku, a więc i dopuszczalny prąd

przepływający przez zestyk. W przypadku zestyku istnieje trudność jednoznacznego

określenia długości odcinka toru prądowego. Orientacyjnie można przyjąć, że jest ona rzędu

kilku do kilkuset

µm. Trudność ta nie występuje jednakże praktycznie, ponieważ rezystancja

przejścia zestyku jest o kilka rzędów większa od rezystancji materiału odcinka toru

prądowego. Dlatego pomierzona rezystancja odcinka toru prądowego z zestykiem w

odległości nawet kilku cm od miejsca połączenia (styczności) jest praktycznie równa

rezystancji przejścia.

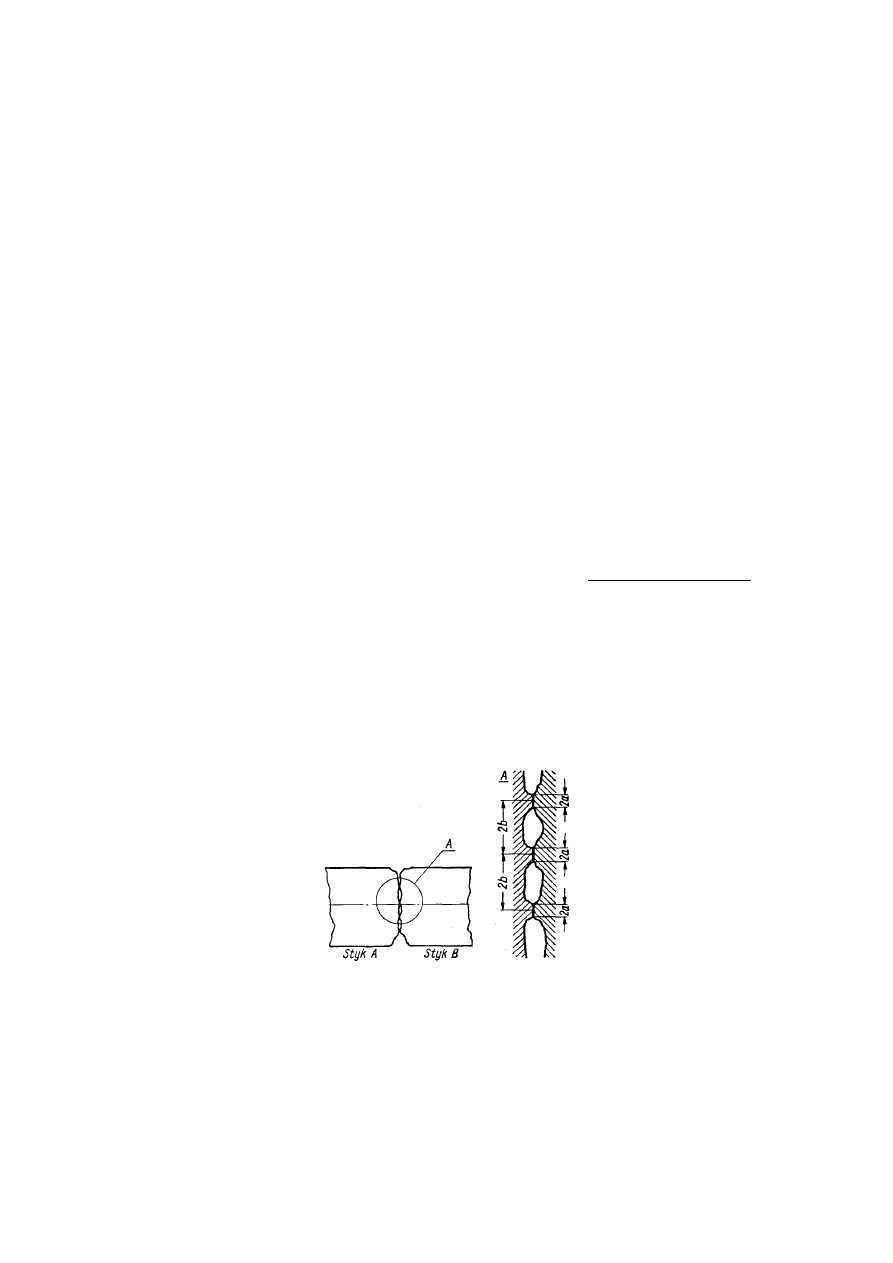

Rys.1.6. Powierzchnia styczności z pokazanymi mikronierównościami

Na rezystancję przejścia zestyku mają wpływ następujące czynniki:

— kształt miejsca styczności, charakteryzujący tzw. rezystancję kształtu;

— wpływ warstwy nalotowej, w skład której wchodzi warstwa gazu adsorbowanego na

powierzchni styczności oraz warstwa korozyjna związków chemicznych materiału styku z

gazem otaczającego środowiska (np. warstwa tlenków, siarczków itp.).

5

Rezystancja kształtu polega na tym, że dwa styki stykają się w rzeczywistości na

mikronierównościach, pokazanych przykładowo na rys.1.6. Obecność tych mikronierówności

jest powodem występowania rezystancji kształtu.

2. Wyłączanie prądu stałego

Z chwilą rozdziału styków łącznika pojawia się w obwodzie łuk elektryczny. Zależnie od

wartości prądu i intensywności gaszenia łuk ten ma określoną charakterystykę napięciowo-

prądową, z której przy znanym przebiegu prądu można wyznaczyć charakterystykę

napięciowo-czasową.

Gaszenie łuku wymaga sprowadzenia prądu do wartości zerowej i niedopuszczenia do

ponownego zapłonu na przerwie stykowej.

Podczas wyłączania prądu stałego uzyskuje się to przez odpowiednie napięcie łuku. Przy

prądzie przemiennym występują naturalne przejścia przez zero, co ułatwia gaszenie.

Z powyższego wynika, że proces wyłączania w wymienionych przypadkach będzie różny. W

obu przypadkach nie powinny występować po wyłączeniu zapłony na stykach łącznika,

wywołane napięciem obwodu, powodujące dalszy przepływ prądu.

Elektryczny łuk łączeniowy

Prąd łuku może być wyznaczony z równania:

l

u

dt

di

L

Ri

E

+

+

=

(2.1)

w którym: R—rezystancja zastępcza obwodu; L—indukcyjność zastępcza obwodu;

u

l

—napięcie łuku, zależne od prądu,

)

(i

f

u

l

=

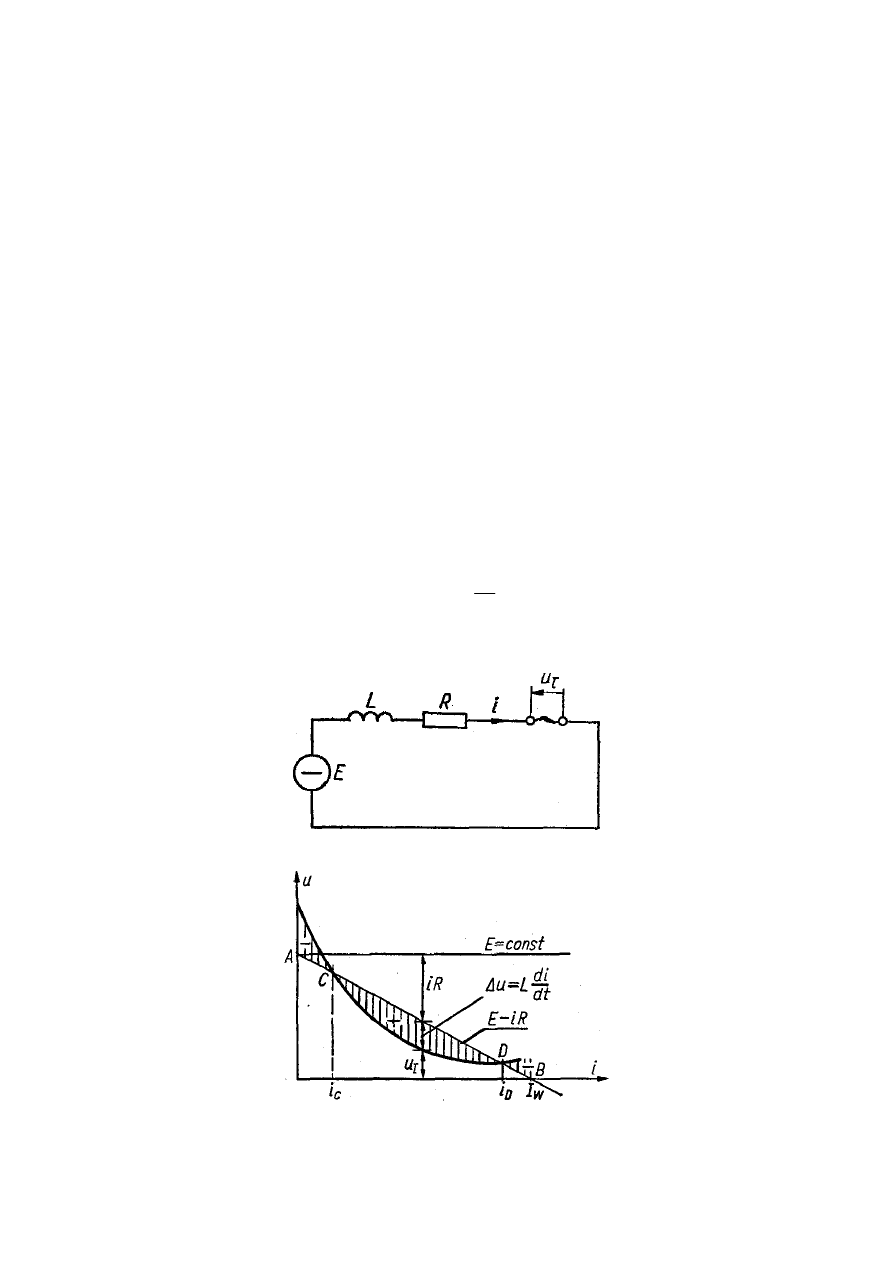

Rys.2.1 Schemat zastępczy obwodu prądu stałego z łukiem elektrycznym

Rys. 2.2 Charakterystyka napięciowo-prądowa łuku i charakterystyka zewnętrz na obwodu

prądu stałego

6

Równanie to przedstawiono graficznie na rys.2.2. Prosta AB przedstawia tzw. charakterystykę

zewnętrzną, wyznaczającą zależność prądu w stanie ustalonym od napięcia w obwodzie o

stałej rezystancji, bez łuku elektrycznego. Na rysunku tym podano również charakterystykę

łuku. Jeżeli charakterystyka łuku przecina się z charakterystyką zewnętrzną, to punkty

przecięcia C i D odpowiadają ustalonym warunkom palenia się łuku przy prądzie

odpowiednio i

c

lub i

D

), ponieważ w tych punktach wartość

dt

di

L

(stąd i = const).

Na rysunku oznaczono obszary, w których spadek napięcia na indukcyjności

dt

di

L

jest

większy od zera (+) lub mniejszy od zera (-).

Jeżeli

dt

di

L

> O, to pochodna

dt

di

> O i prąd wzrasta. Jeżeli zaś

dt

di

L

< O, to pochodna

di/dt< O, a więc prąd maleje.

Przy zmianach prądu w otoczeniu punktu D prąd będzie zwiększał się lub zmniejszał, dążąc

do uzyskania stanu równowagi w punkcie D, w którym łuk pali się stabilnie. Punkt pracy D

nazywamy punktem równowagi stabilnej.

Przy wzroście prądu w otoczeniu punktu C z uwagi na znak pochodnej di/dt wzrośnie on do

wartości odpowiadającej punktowi D. Przy zmniejszeniu prądu w otoczeniu punktu C,

pochodna di/dt< O, tzn. prąd będzie malał do zera. Punkt pracy C nazywamy punktem

równowagi niestabilnej.

Z powyższych rozważań wynika ważny wniosek, że dla zgaszenia łuku prądu stałego musi

być spełnione:

0

<

−

−

=

l

u

Ri

E

dt

di

L

(2.2)

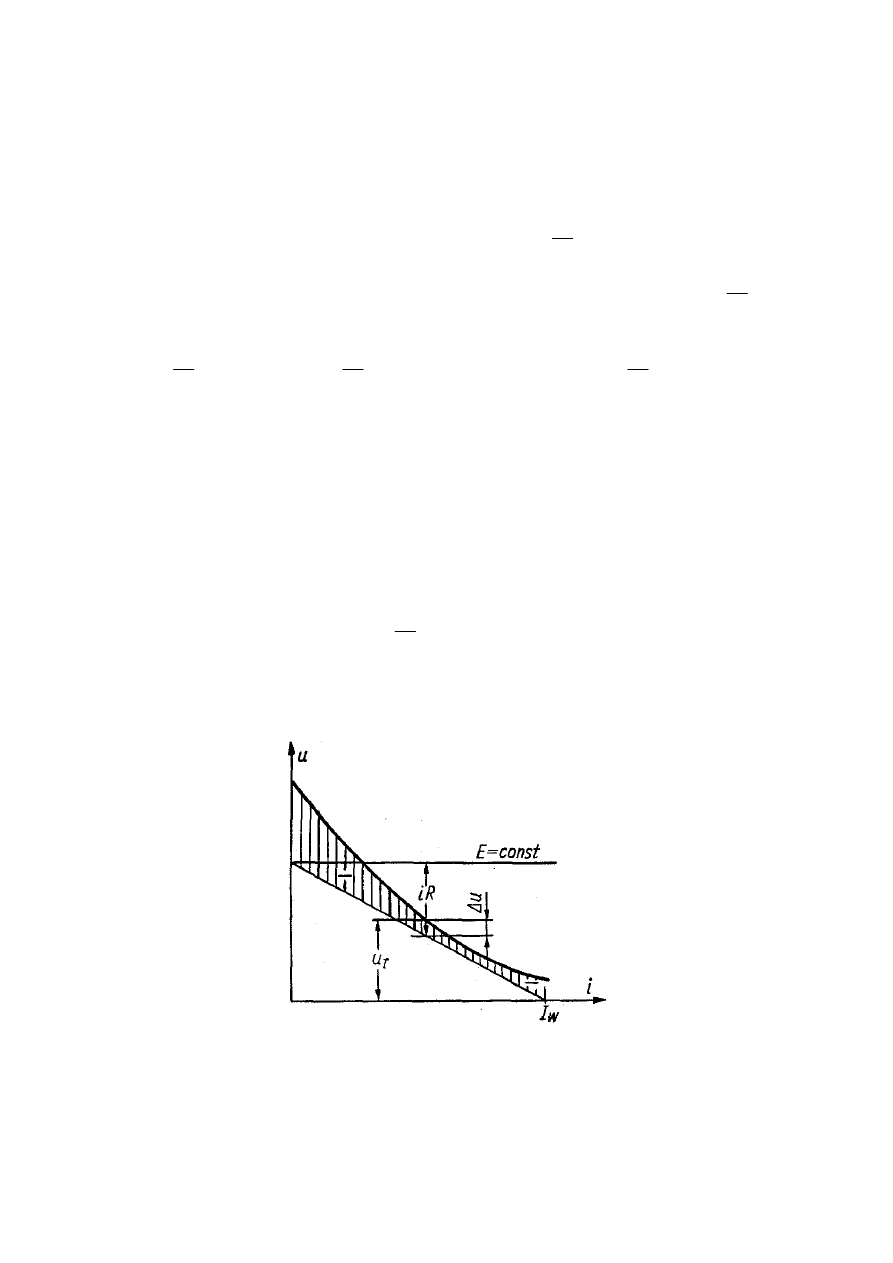

Warunek ten będzie spełniony w całym zakresie zmian prądu, jeżeli charakterystyka łuku nie

przetnie się z charakterystyką zewnętrzną, co pokazano na rys. 2.3.

Rys.2.3 Podniesienie charakterystyki napięciowo-prądowej łuku w stosunku do

charakterystyki zewnętrznej obwodu

Odpowiednie podniesienie charakterystyki łuku uzyskać można przez zwiększenie jego

długości lub zwiększenie gradientu.

7

W praktycznych rozwiązaniach konstrukcyjnych stosuje sią wydłużenie łuku na rożkach,

bardzo często z wydmuchem magnetycznym. W komorach wąsko-szczelinowych

wykorzystywany jest ponadto wpływ materiału komory na gradient łuku.

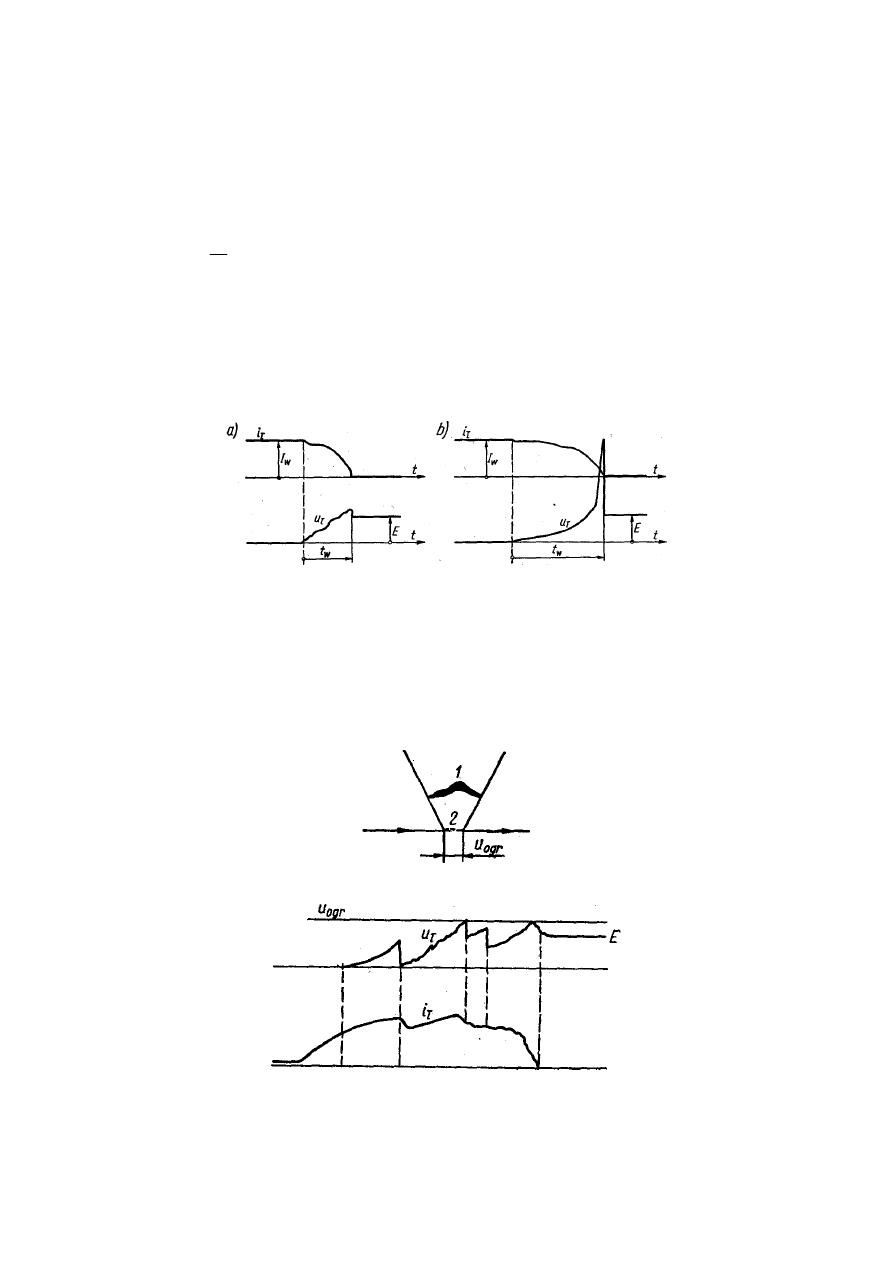

Przy wyłączaniu prądu stałego mogą powstać niebezpieczne przepięcia, zależne od stromości

wyłączanego prądu.

Wyrażenie

dt

di

L

określa spadek napięcia na indukcyjności w czasie zmian prądu. Przy

pominięciu spadku napięcia na rezystancji (co jest praktycznie dopuszczalne, zwłaszcza dla

końcowej fazy gaszenia) napięcie na łuku jest równe napięciu na indukcyjności,

zwiększonemu o napięcie źródła.

Występujące w łuku przepięcie zależy zatem od wartości indukcyjności w obwodzie jak i

szybkości zmian prądu. Na rys. 2.4 podano przykładowo przebiegi prądów i napięć przy

wyłączaniu w obwodach o różnej indukcyjności.

Rys.2.4 Przykłady występowania przepięć przy wyłączaniu obwodów o różnej indukcyjności:

a) bliskiej zeru: b) dużej

Przy znacznym podwyższeniu napięcia łuku mogą w obwodzie wystąpić niebezpieczne dla

izolacji przepięcia. Dla ograniczenia tych przepięć stosuje się odpowiednie ukształtowanie

styków. Korzystny jest tu układ rożkowy, pokazany schematycznie na rys. 2.5. Jeżeli napięcie

łuku przekroczy wytrzymałość przerwy, to nastąpi zapłon łuku na tej przerwie i ograniczenie

przepięcia. Oscylogram wyłączania z zapłonami pokazano na rys. 2.6.

Rys.2.5 Schemat układu rożkowego styków w obwodach prądu stałego: l - łuk, 2 - przerwa

Rys.2.6. Oscylogram wyłączania z zapłonami ograniczającymi przepięcia

8

3. Technika gaszenia łuku elektrycznego

Łuk łączeniowy charakteryzuje się znaczną mocą cieplną. Ograniczenie jej wpływu na

zużycie styków, i komór gaszeniowych oraz czynnika chłodzącego jest możliwe głównie

przez ograniczenie czasu palenia się łuku.

W praktyce dąży się, aby czas występowania łuku przy wyłączaniu prądu przemiennego

zwarciowego zawierał się w granicach 10 - 20 ms, a przy wyłączaniu obciążeń nie

przekraczał 100 ms.

Podobnie przy prądzie stałym czasy łukowe są krótkie i wynoszą zależnie od prądu

wyłączeniowego od kilkudziesięciu do kilkuset ms.

Wymagane tak szybkie zgaszenie łuku pociąga za sobą konieczność ustalenia

najwłaściwszego sposobu odbioru energii, co jest realizowane przez stosowanie różnych

technik gaszeniowych omówionych niżej.

Gaszenie łuku swobodnego w powietrzu atmosferycznym

Swobodny łuk elektryczny może występować w prostych łącznikach elektrycznych bez

komór gaszeniowych lub przy przebiciu izolacji powietrznej. Gaszenie łuku swobodnego jest

uzależnione od jego chłodzenia. Dla stworzenia warunków takiego odbioru mocy z łuku,

ażeby mógł on być zgaszony, konieczne jest jego rozciągnięcie na określoną długość, zwaną

długością krytyczną.

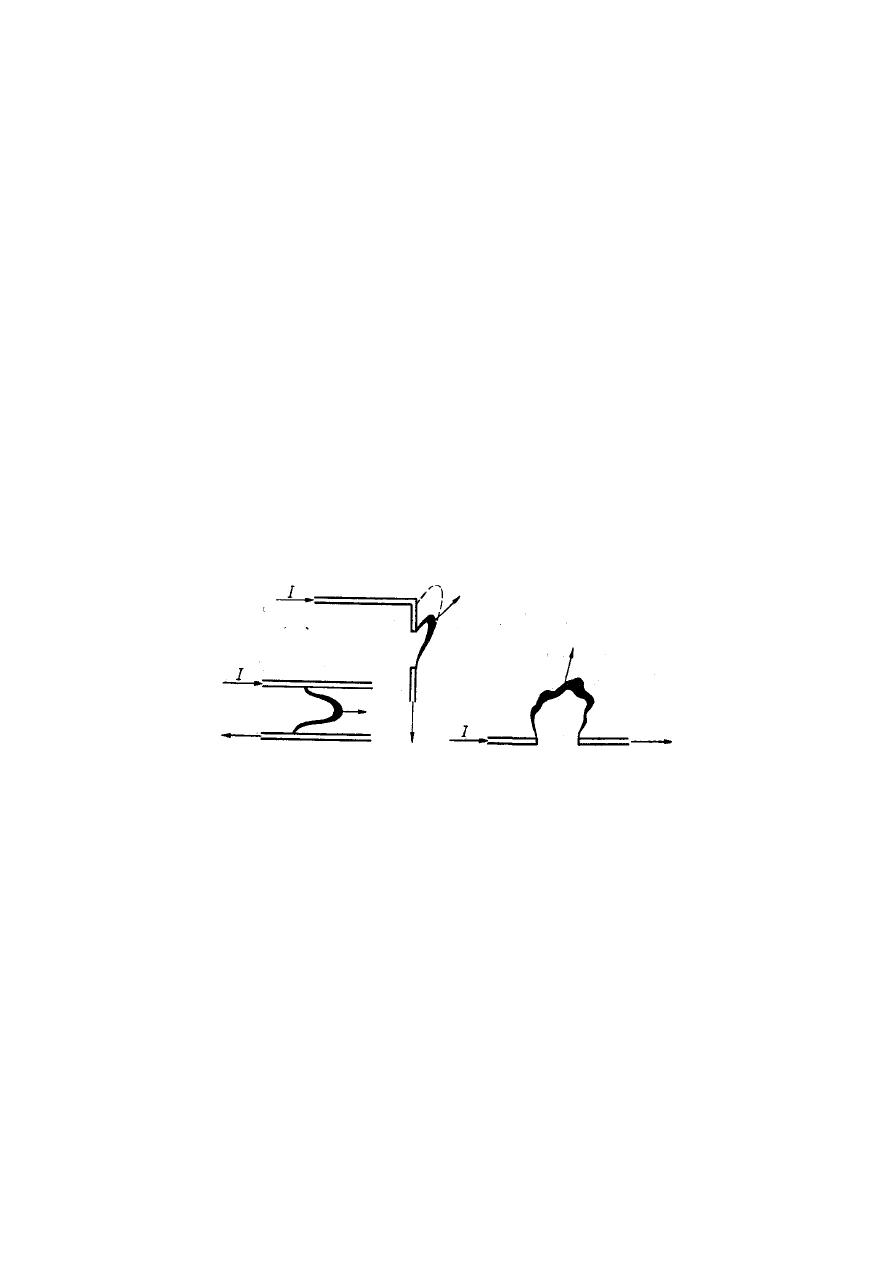

Łuk może być wydłużony siłami pola magnetycznego wytwarzanego przez układ

doprowadzeń prądu (elektrod), jak pokazano przykładowo na rys.3.1.

Rys.3.1. Wydłużanie i ruch łuku pod wpływem sił elektrodynamicznych

w różnych układach elektrod

Siła elektrodynamiczna działająca na element luku o długości

∆x wynosi

x

B

I

F

∆

⋅

⋅

=

(3.1)

gdzie: I - prąd w łuku; B - średnia wartość indukcji magnetycznej w kierunku prostopadłym

do elementu

∆x.

Na wydłużanie łuku może mieć również wpływ ruch nagrzanego otaczającego powietrza.

Ruch łuku wywołany siłami elektrodynamicznymi oraz siłami termicznymi powoduje jego

chłodzenie w nienagrzanym powietrzu. Chłodzenie łuku przy jednoczesnym wydłużeniu

prowadzi do jego zgaszenia.

Przy niskim napięciu (do lkV) przyjmuje się, że wartość prądu wyłączeniowego łuku

swobodnego gaszonego w powietrzu wynosi do ok. 25A.

9

Przy wysokim napięciu długość krytyczną łuku, m, można wyznaczyć ze wzoru

empirycznego

5

.

0

128

.

0

I

U

l

kr

⋅

⋅

≥

(3.2)

w którym: U - napięcie znamionowe sieci, [kV]; I - wartość początkowa prądu

wyłączeniowego [A].

Wobec znacznie większych wymiarów toru prądowego przy wysokim napięciu, na

rozciągnięcie łuku mają większy wpływ siły termiczne niż siły elektrodynamiczne.

Doświadczalnie stwierdzono, że prędkość naturalnego unoszenia nagrzanego powietrza

wynosi ok. l,5 m/s. Prędkość naturalnego unoszenia łuku jest nieco mniejsza i wynosi około

lm/s. Dla danej konfiguracji elektrod można oszacować kształt łuku. Znając prędkość

unoszenia można orientacyjnie określić prędkość wydłużania łuku.

Znając długość krytyczną łuku ze wzoru (3.2) i jego prędkość wydłużania, można obliczyć

czas gaszenia-łuku. Wartość tak obliczonego czasu należy traktować jako orientacyjną,

ponieważ łuk swobodny tworzy pętle, które mogą się zwierać, skracając długość łuku.

Ponadto na długość krytyczną gaszenia łuku mają istotny wpływ warunki atmosferyczne, a

zwłaszcza siła wiatru.

Gaszenie łuku w powietrzu atmosferycznym z wykorzystaniem czynników

zwiększających efektywność gaszenia

Gaszenie swobodnego łuku elektrycznego przy dużych prądach wiąże się z koniecznością

znacznego jego wydłużenia, co jest niekorzystne z uwagi na obecność dużej strefy zajętej

przez zjonizowany gaz, łatwość wystąpienia zwarć doziemnych i międzyfazowych, długi czas

gaszenia, a zatem i znaczne zużycie styków.

Celem wyeliminowania powyższych niekorzystnych czynników celowe jest zwiększenie

efektywności gaszenia oraz ograniczenia i zamknięcia obszaru, w którym łuk jest gaszony.

Jednym ze sposobów zwiększenia skuteczności gaszenia w powietrzu atmosferycznym jest

wykorzystanie płytek ceramicznych. Istotą gaszenia w tym przypadku jest zwiększony odbiór

mocy z łuku przez przewodzenie do ceramicznych ścianek. Łuk jest zmuszany do wydłużenia

ruchu w komorze przez pole magnetyczne, wywołane prądem wyłączeniowym.

Ukształtowanie obwodu magnetycznego, działającego na łuk z siłą wg równania (3.1),

podano na rys.3.2. Raz dobrany właściwy kierunek nawinięcia elektromagnesu zapewnia

wytworzenie siły elektromagnetycznej zmuszającej łuk do wejścia do komory ceramicznej.

Przy zmianie kierunku prądu nastąpi jednocześnie zmiana kierunku pola magnetycznego, co

da ten sam kierunek siły.

Na rys.3.3 podano przykłady ideowych rozwiązań ceramicznych komór gaszeniowych.

Komora wąskoszczelinowa (rys.3.3a) dopuszcza ograniczoną długość łuku, stąd stosowana

jest przy niższych napięciach (do 3 kV prądu stałego i 6 kV prądu przemiennego).

10

Rys.3.2 Schemat gaszenia łuku z zastosowaniem wydmuchu magnetycznego w ceramicznej

komorze gaszeniowej

l — ścianka elektroizolacyjna komory gaszeniowej, 2 — nabiegunnik elektromagnesu

wydmuchowego, 3 — jarzmo elektromagnesu, 4—cewka elektromagnesu, S— styk

nieruchomy, 6 — styk ruchomy, 7 — łuk elektryczny

Rys. 3.3 Przykłady ceramicznych komór gaszeniowych o magnetycznym wydmuchu łuku: a),

b) komory wąskoszczelinowe, c) komora z łukiem falistym.

Dla wydłużenia łuku, a tym samym zwiększenia intensywności Odbioru energii z łuku,

stosuje się komory o ukształtowaniu ścianek ceramicznych wg rys.3.3b.

Przy napięciach 10-20 kV i dużych prądach wyłączeniowych (rzędu kilkunastu kA) konieczne

jest znaczne wydłużenie łuku. Można to uzyskać przez układ komory podany na rys.3.3c.

Płytki ceramiczne komory są umieszczone prostopadle do płaszczyzny styków i mają

dodatkowe elektrody pośrednie, zabezpieczające od wytapiania brzegów płytek.

Gaszenie łuku w komorach ceramicznych jest powszechnie stosowane w łącznikach prądu

stałego i przemiennego niskiego napięcia, przy prądach wyłączeniowych do kilkudziesięciu

kA oraz przy napięciu wysokim stałym do 3 kV i prądach spodziewanych nawet do 50 kA i

przy napięciu przemiennym do 15 k V i prądach do ok. 20 kA.

11

4. Badania aparatury łączeniowej

W elektrotechnice i elektroenergetyce stosowany jest szereg urządzeń służących do

załączania, przełączania i wyłączania sieci zasilających urządzeń elektrycznych, obwodów

sterowania, sygnalizacji i zabezpieczeń tych urządzeń. Urządzenia spełniające wymienione

funkcje nazywane są ogólnie aparaturą łączeniową, dzielą się w zależności od przeznaczenia

na szereg grup bardzo różnych pod względem konstrukcyjnym. Różnice konstrukcyjne wyni-

kają głównie z wartości prądów i napięć obwodów, w których spełniają one funkcje

łączeniowe oraz od tego czy służą do załączania i wyłączania prądów lub też do wyłączania

prądów zwarć. Wyróżnia się następujące podzespoły wchodzące w skład konstrukcji łącznika:

- napęd (elektromagnetyczny, silnikowy, pneumatyczny lub ręczny) służący do

zamykania styków roboczych,

- zespół styku lub styków roboczych,

- napęd służący do otwierania styków roboczych (najczęściej sprężynowy lub ręczny).

Oprócz wymienionych wyżej podzespołów, łącznik w zależności od przeznaczenia może być

wyposażony w szereg dodatkowych urządzeń pozwalających na przerywanie obwodów o

dużych mocach. W skład tego wyposażenia można zaliczyć:

- kominki gasikowe do gaszenia łuku elektrycznego,

- cewki wydmuchowe łuku elektrycznego,

- zespół przełączanych styków pomocniczych (malej mocy) zwiernych, rozwiernych lub

przełączanych,

- wyzwalacze napędu otwierającego (nadmiarowe, termiczne) blokujące napęd

otwierający w stanie załączonym,

- urządzenie blokujące napęd przed ponownym załączeniem przy stanie zwarcia w

obwodzie.

Z punktu widzenia konstrukcyjnego rozróżnia się podział na łączniki prądu stałego i

zmiennego oraz na suche (styki pracują w powietrzu lub innym gazie obojętnym) i mokre

(styki pracują w oleju).

Pod względem zastosowania łączniki dzielimy na grupy wymienione w tabeli 1.

Każdy łącznik poza wyłącznikiem powinien być zabezpieczony bezpiecznikiem

przerywającym prąd zwarcia w obwodzie, ponieważ do przerywania prądów o wartościach

wyższych od roboczych konstrukcyjnie są przystosowane jedynie wyłączniki. Przykładowy

poglądowy widok (w przekroju) konstrukcji stycznika jest pokazany na rys.4.1.

Stycznik i wyłącznik mogą być wyposażone w wyzwalacz termo-bimetaliczny lub

nadmiarowo prądowy zabezpieczający zasilacze urządzenia przed przeciążeniami i

zwarciami. Charakterystyki łączników opisujące stan położenia styków w funkcji wielkości

wymuszającej zadziałania napędu mają przebieg tzw. z opóźnieniem i z histerezą.

Tabela 1

Nazwa

r

ę

c

z

n

y

e

l

e

k

t

r

o

m

a

g.

s

i

l

n

i

k

o

w

y

p

n

e

u

m

a

t

y

cz

n

y

n

a

p.

s

p

r

ę

ż

y

n

o

w

y

k

o

m

i

n

e

k

c

e

w

k

a

w

y

d

m

u

c

h.

s

t

y

k

i

p

o

m

o

c

n.

w

y

z

w

a

l

a

c

z

u

r

z

ą

d

z

e

n

i

e

b

l

o

k

r

o

z

ł.

p

r

ą

d

u

o

b

c.

r

o

z

ł.

p

r

ą

d

ó

w

z

w.

s

u

c

h

y

m

o

k

r

y

z

a

b

e

z

p

i

e

c

z.

b

e

z

p.

Zastosowanie

przycisk

+

-

-

-

-

-

-

-

-

-

+

-

+

-

+

łączenie obwodów o małej mocy:

oświetlenie, sygnalizacja

przekaźnik

-

+

-

+

+

-

-

-

-

-

+

-

+

-

+

łączenie obwodów sterowania i

automatyki

odłącznik

+

+

+

+

1

-

-

+

-

-

-

-2

-

+

-

+

łączenie obwodów dużej mocy bez

obciążenia

stycznik

+

+

+

+

+

+

+

-

+

+

-

-

+

-

+

+

+

łączenie obwodów dużej mocy z

obciążeniem

wyłącznik

+

+

+

+

+

+

+

-

+

+

-

+

-

+

+

+

+

-

łączenie obwodów dużej mocy,

wyłączanie zwarć

1 – jak napęd załączający.

2 – dopuszcza się załączanie nieobciążonych transformatorów.

13

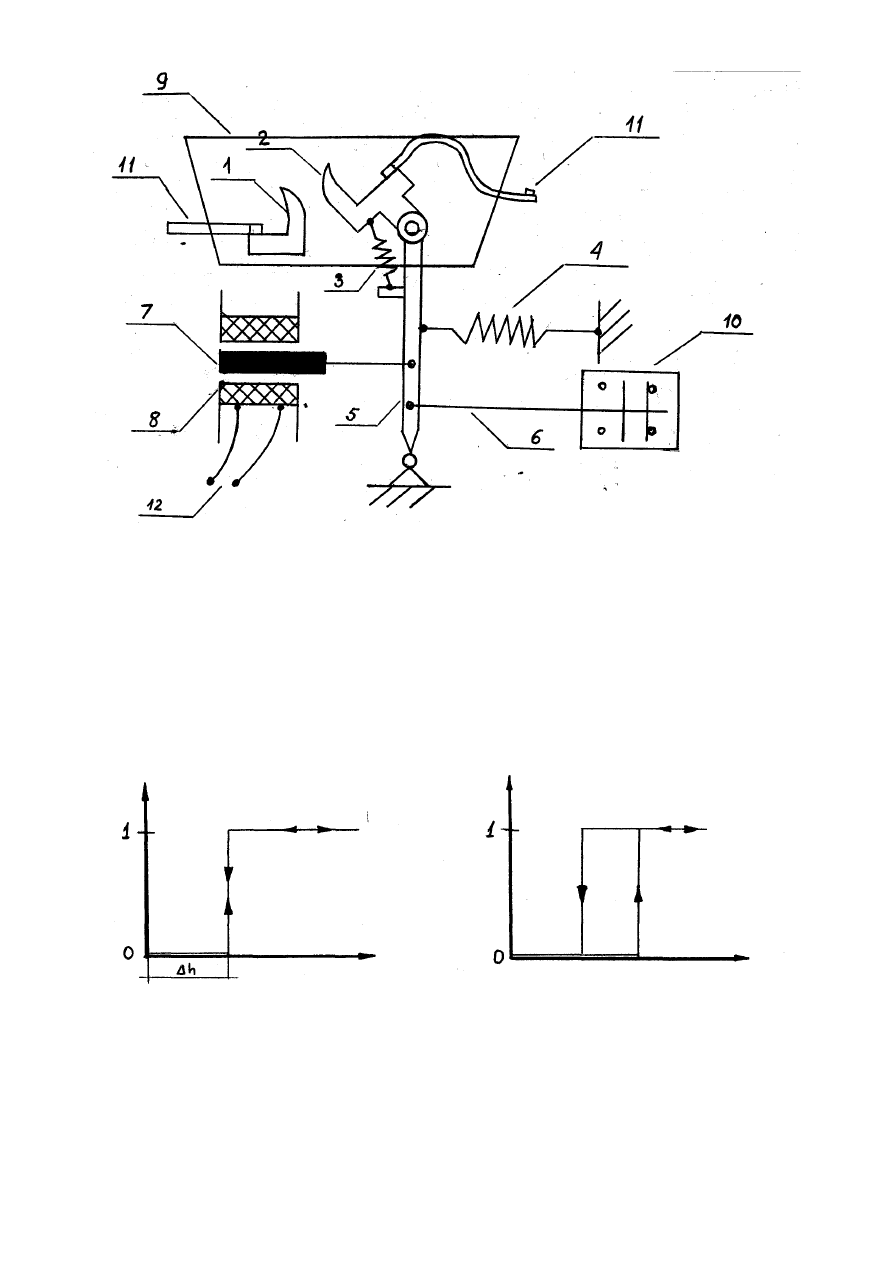

Rys.4.1 Idea konstrukcji stycznika. Oznaczenia: 1 - styk nieruchomy; 2 - styk ruchomy; 3 -

sprężyna odciągająca styk ruchomy w chwili załączenia lub rozłączenia tak, aby łuk elektryczny nie

palił się pomiędzy powierzchniami roboczymi styków; 4 - sprężyna napędu otwierającego; 5 -

dźwignia napędu styku ruchomego; 6 - dźwignia styków pomocniczych; 7 - rdzeń elektromagnesu

napędu załączającego; 8 - cewka elektromagnesu napędu załączającego; 9 - kominek gasikowy; 10

- styki pomocnicze; 11 - przewody łączące styki główne z obwodem roboczym; 12 - przewody

cewki elektromagnesu, (napięcie napędu może być różne od napięcia roboczego).

a) b)

Rys.4.2. Uproszczone charakterystyki łączników.

a) z uwzględnieniem opóźnienia

∆h

b) z uwzględnieniem opóźnienia i histerezy

stan "0" - otwarty; stan "1" - zamknięty.

14

Przekaźniki

Przekaźnikami są urządzeniami pracującymi w dwóch stanach pracy. Przejście z jednego stanu

pracy do drugiego następuje pod wpływem energii dostarczanej z zewnątrz. W zależności od

rodzaju energii, na którą przekaźnik reaguje, rozróżniamy przekaźniki: elektromagnetyczne

obojętne i polaryzowane, magnetoelektryczne, elektrodynamiczne, indukcyjne, elektrostatyczne,

elektroniczne, magnetyczne, fotoelektryczne i inne. Przekaźniki są to najczęściej urządzenia

elektromechaniczne zaopatrzone w styki, za pomocą których mogą łączyć dowolny obwód

elektryczny tub jego część. Stan pracy przekaźnika jest określony położeniem jego styków: ,,styki

zwarte" i ,,styki rozwarte".

Przekaźnik elektromagnetyczny obojętny

Przekaźniki elektromagnetyczne obojętne są najczęściej spotykane w urządzeniach

telekomunikacyjnych, sygnalizacyjnych i zabezpieczeniowych oraz w układach automatycznego

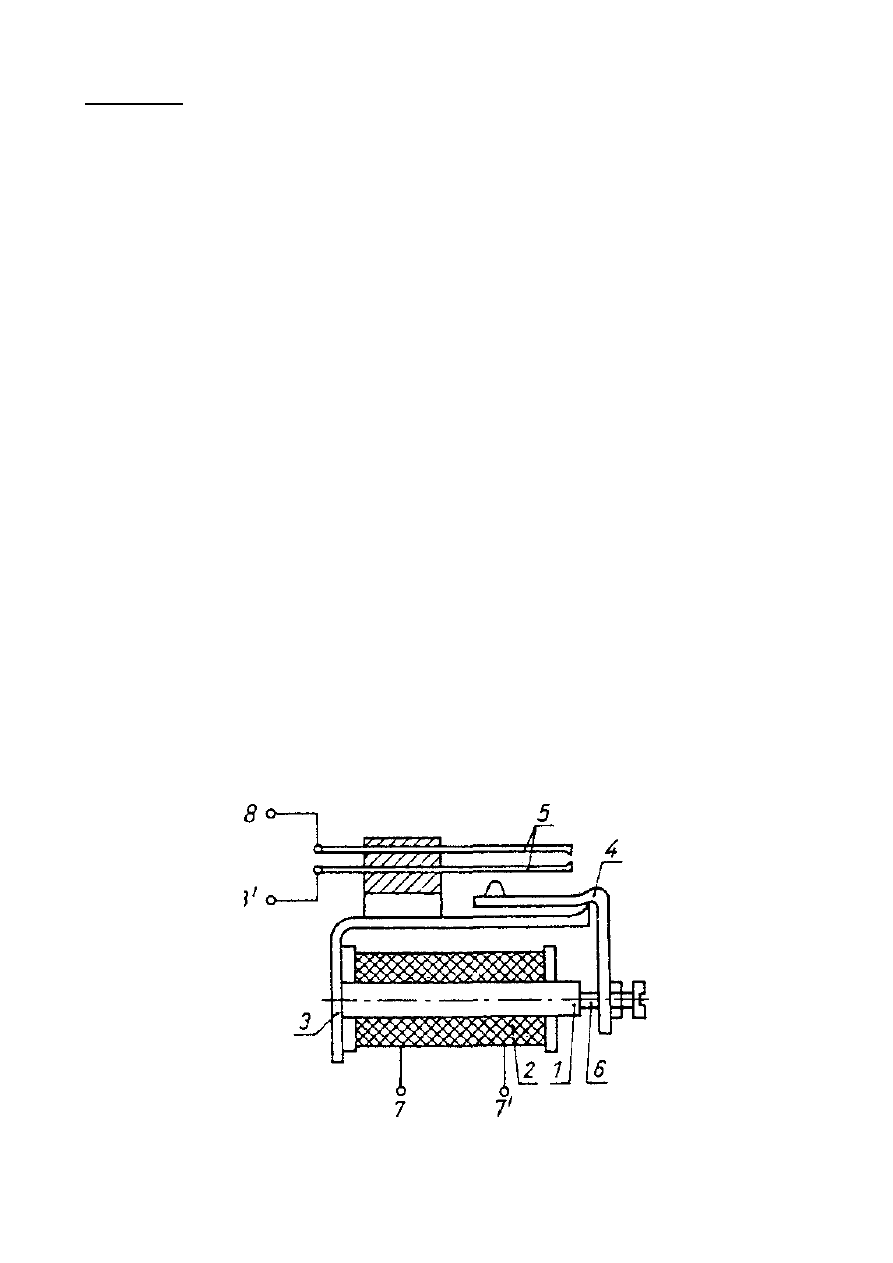

sterowania, Przekaźnik taki (rys.4.3) składa się z rdzenia stalowego I, na który nawinięta jest cewka

2. Końce cewki 7-7' łączy się z obwodem sterującym pracą przekaźnika. Przepływowi prądu przez

cewkę towarzyszy powstanie strumienia magnetycznego, który zamyka się przez jarzmo 3 i

ruchomą kotwice 4. Kotwica (zwora), przywierając do rdzenia na najmniejsza odległość określony

przez regulowaną śrubą przekładkę antymagnetyczną 6, swoją dzwignią zwiera lub rozwiera układ

styków 5. Zaciski 8-8' służą do połączenia styków przekaźnika z obwodem sterowanym.

W praktyce bardzo rzadko przekaźnik ma tylko jedną parę styków. Najczęściej styków tych jest

kilka lub kilkanaście par, a przekaźnik w czasie pracy może jedne styki łączyć i równocześnie

rozłączać pozostałe styki. Takie rozwiązanie zapewnia większą operatywność przekaźnika. Zestyki

(para styków) przekaźnika wykonuje się ze srebra, złota lub platyny. Wymaga się od nich, aby

przy małym docisku zapewniały bardzo dobrą styczność oraz miały dużą wytrzymałość

mechaniczną. Blachy, z których wykonuje się rdzenie przekaźników, wytwarzane są ze stali

magnetycznej miękkiej. Ich wadą jest pozostałość magnetyczna, która jest przyczyną przywierania

kotwicy do rdzenia, nawet przy braku prądu zasilającego cewkę. Aby uniknąć tego szkodliwego

zjawiska stosuje się przekładkę antymagnetyczna, która ogranicza najmniejsza odległość miedzy

rdzeniem i kotwicą powodując jej odpadanie przy braku prądu.

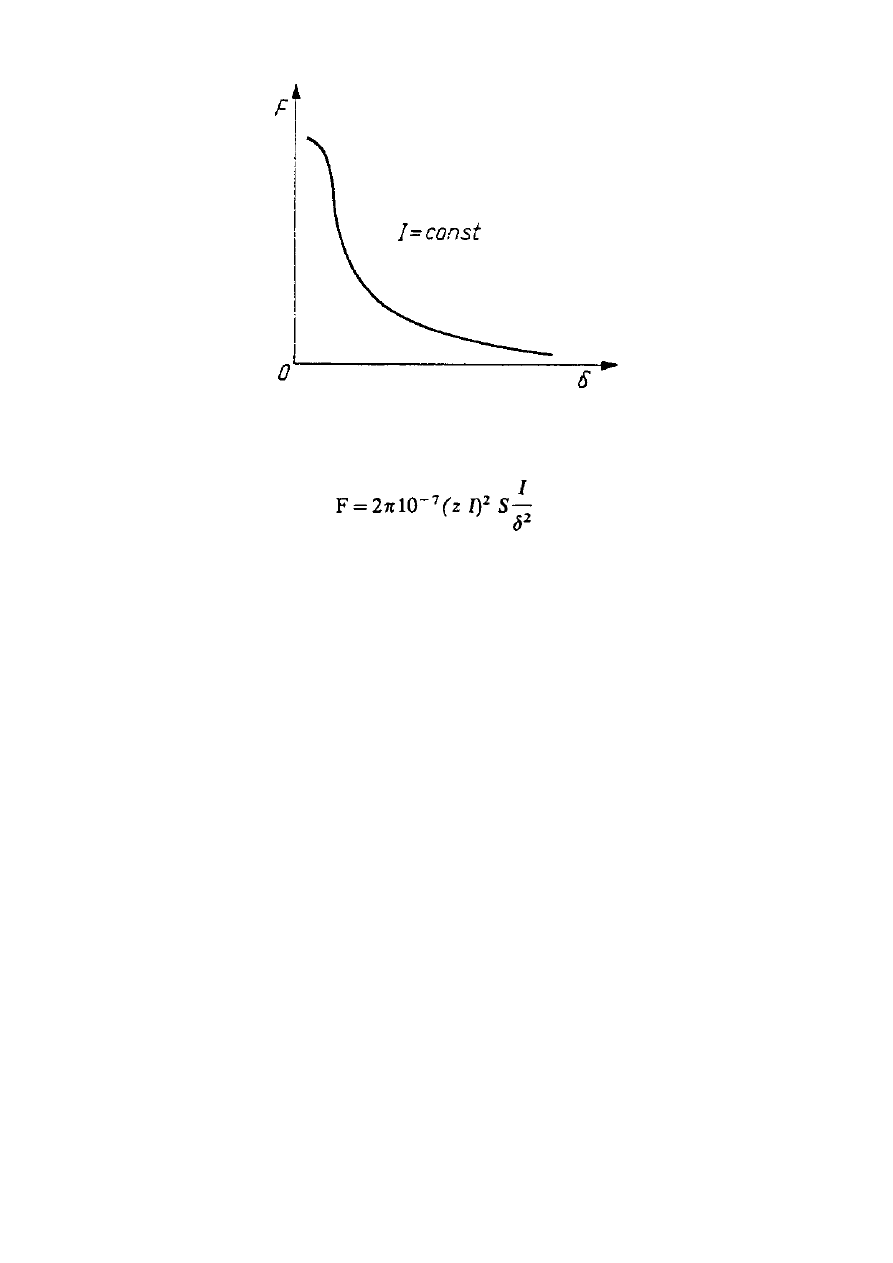

Siła działająca na kotwicę przekaźnika nazywa się siłą elektromechaniczną. Zależy ona od prądu

płynącego przez cewkę przekaźnika o z zwojach i szczeliny powietrznej 6 miedzy rdzeniem i

kotwica.

Rys.4.3. Schemat przekaźnika elektromagnetycznego obojętnego

15

Rys.4.4 Charakterystyka elektromechaniczna przekaźnika elektromagnetycznego

Wzór przybliżony na obliczenie tej siły ma postać:

przy czym: F - siła [N], I - prąd [A], S - szczelina w [m], S - powierzchnia przekroju rdzenia [m

2

].

Zależność siły elektromechanicznej od szczeliny powietrznej nosi nazwę charakterystyki elektro-

mechanicznej przekaźnika (rys.4.4). Przekaźnik powinien być tak zaprojektowany, aby sita

elektromechaniczna działająca na kotwice była zawsze 1,5 do 2 razy większa od siły sprężyn

odciągających te kotwice. Opisany przekaźnik działa przy prądzie stałym. Siła działająca na

kotwice nie zależy od kierunku prądu. Dokonując niewielkich zmian konstrukcyjnych,

przedstawiony przekaźnik można wykorzystać do pracy przy prądzie przemiennym. Przekaźnik,

który reaguje zmianę położenia kotwicy na kierunek prądu płynącego w uzwojeniu sterującym

nazywamy przekaźnikiem polaryzowanym. Przekaźniki polaryzowane oprócz rdzenia, kotwicy,

styków i uzwojeń mają również magnes trwały.

Przekaźniki elektromagnetyczne specjalne

Przekaźnik elektryczny jest przyrządem, który pod wpływem zmiany działającej na niego wielkości

elektrycznej (prądu, napięcia) steruje obwodami elektrycznymi. W zależności od sposobu działania

i celu stosowania rozróżnia się:

• Przekaźniki nadmiarowo-prądowe reagujące na wzrost prądu ponad wartość rozruchowa,

nastawioną na podziałce przekaźnika. Stosuje sieje w celu zabezpieczenia urządzeń od przeciążeń

i zwarć.

• Przekaźniki podnapięciowe reagujące na zmniejszenie się napięcia poniżej wartości rozruchowej

nastawionej na podziałce.

• Przekaźniki pomocnicze reagujące na pojawienie się lub zanik wielkości oddziaływującej. Nie

mają one podziałki.

16

Styczniki

Charakterystyka czasowa przekaźnika termicznego

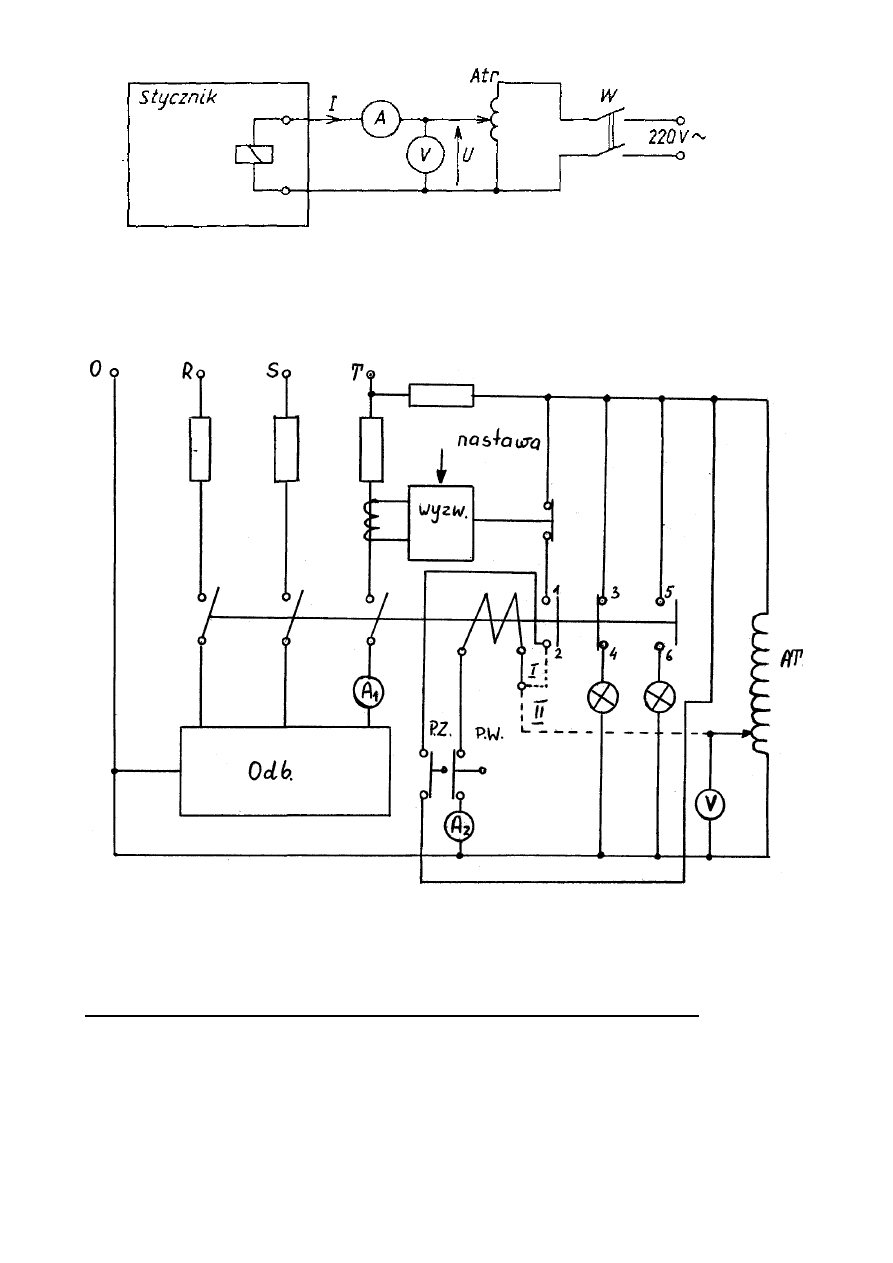

Charakterystykę czasową przekaźnika termicznego wyznacza się w układzie przedstawionym na

rys.4.5.

Przekaźnik termiczny

Rys.4.5 Układ do wyznaczania charakterystyki czasowej przekaźnika termicznego

Za pomocą autotransformatora Atr i rezystora suwakowego R nastawia się prąd / płynący przez

styki główne stycznika tak, aby był on 1,3 razy większy od prądu znamionowego I

N

, I=1,3I

N

. Do

pomiaru tego prądu służy amperomierz elektromagnetyczny A. Po nastawieniu zadanej wartości

prądu wyłącza się stycznik na krótki okres w celu ostudzenia elementów bimetalowych przekaźnika

termicznego, następnie załącza ponownie stycznik do sieci wraz z obciążeniem (rezystor R) i i

mierzy czas, po którym nastąpi wyłączenie stycznika przez przekaźnik termiczny. Po ostudzeniu

elementów bimetalowych stycznika powtarza się pomiary przy kolejnych wartościach prądu

płynącego przez styki główne.

Badanie elektromagnesu napędowego

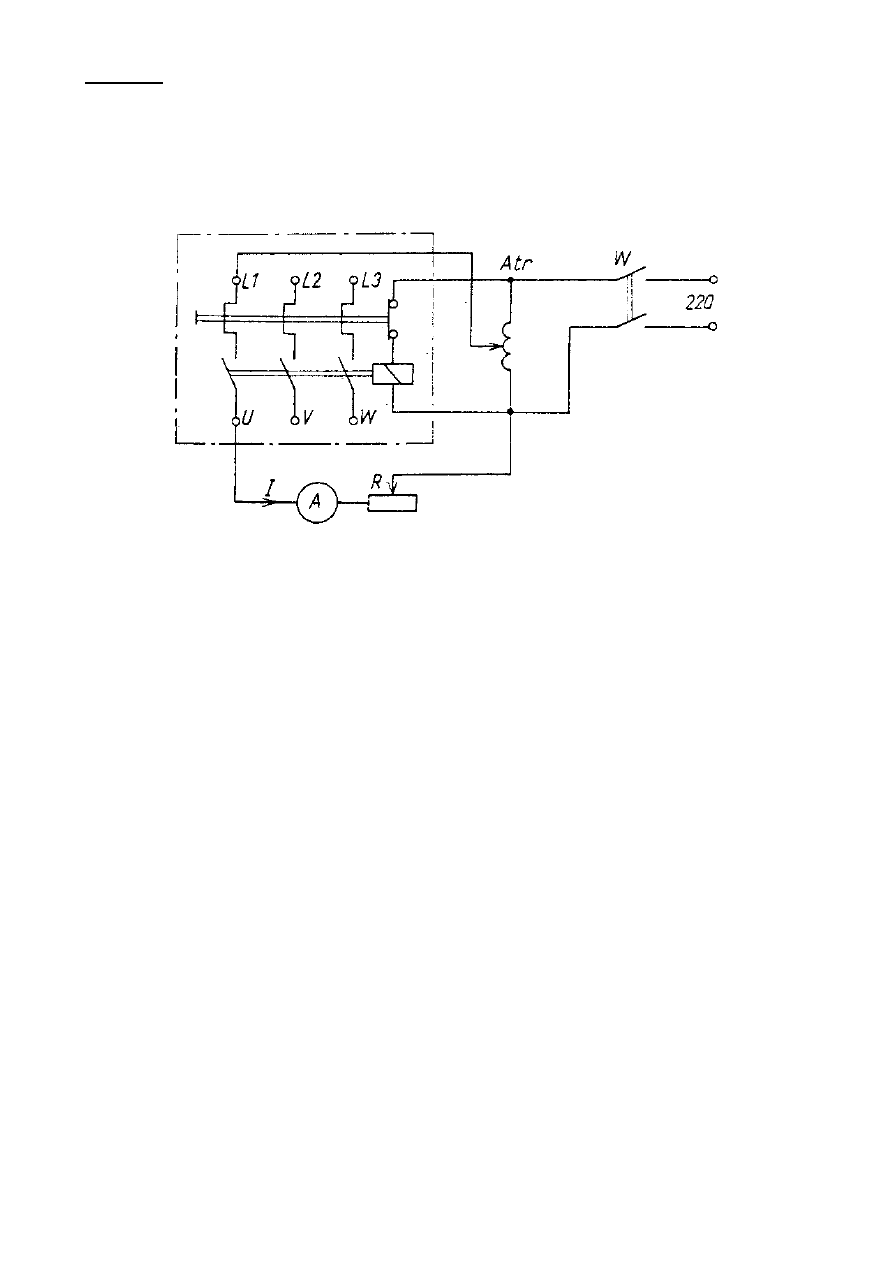

Badanie elektromagnesu napędowego wykonuje się w układzie przedstawionym na rys.4.6.

Pomiary rozpoczyna się od zmierzenia napięcia rozruchowego U

r

, przy którym następuje

przyciągniecie zwory. Wskazuje je woltomierz elektromagnetyczny V. Za pomocą

autotransformatora Atr zwiększa się napięcie do wartości, przy której następuje przyciągniecie

zwory. Pomiary powtarza się trzy razy. Następnie mierzy się napięcie powrotu U, czyli napięcie,

przy którym następuje odpadnięcie zwory stycznika (wyłączenie stycznika). Do cewki stycznika

przykłada się napięcie większe od napięcia rozruchowego zmniejszając je do wartości, przy której

nastąpi odpadnięcie zwory. Pomiar powtarza się trzykrotnie. Amperomierz elektromagnetyczny A

umieszczony w układzie (rys.4.6) służy do pomiaru prądu pobieranego przez elektromagnes

podczas rozruchu i przy przyciągniętej zworze.

17

Rys.4.6 Układ do badania elektromagnesu stycznika

Układ połączeń obwodu stycznika przedstawiony jest na rys.4.7.

Rys.4.7

wariant I - połączenie przy pracy normalnej i skalowaniu wyzwalacza

wariant II - połączenie przy badaniu napędu stycznika.

Rozruch silnika klatkowego przy pomocy przełącznika gwiazda – trójkąt

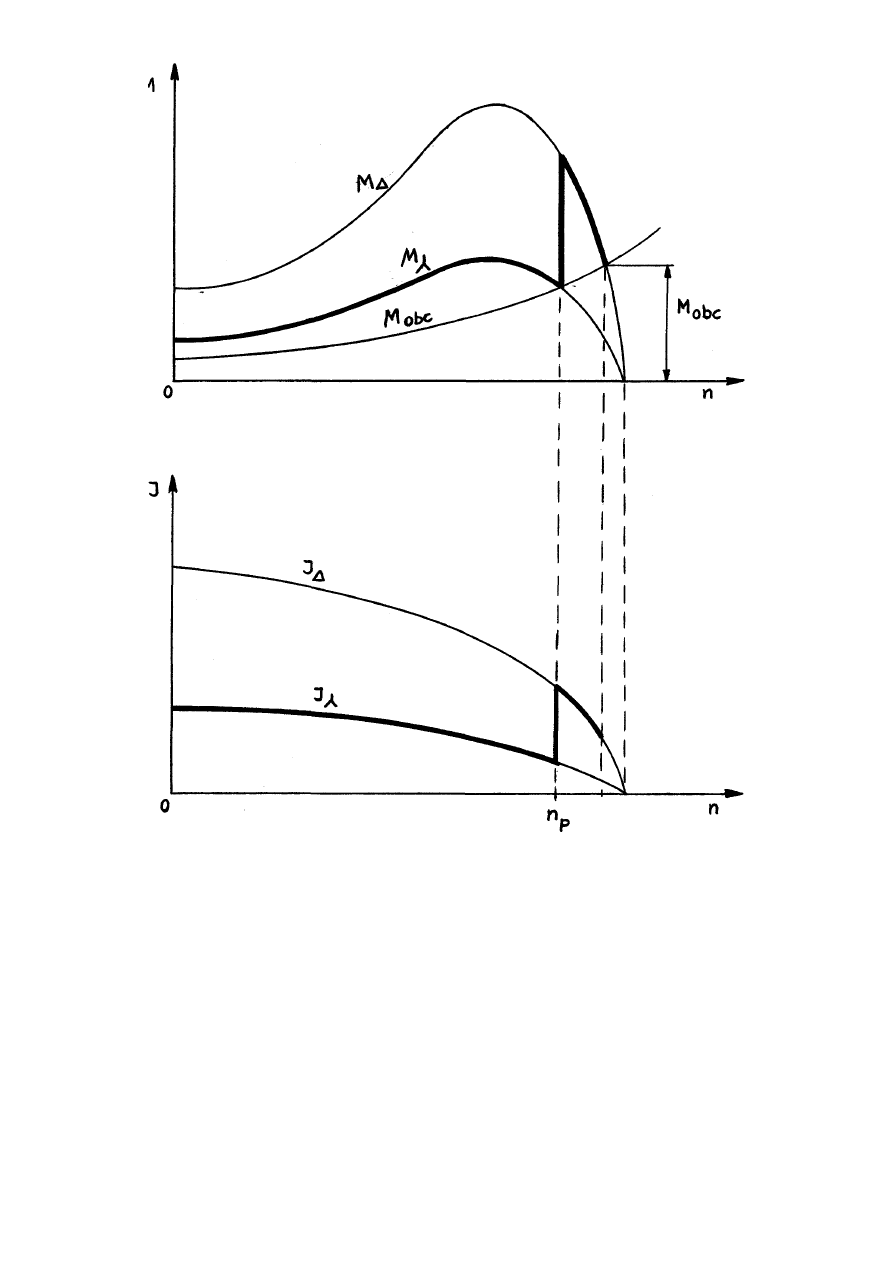

Na rysunku 4.8 pokazane są charakterystyki momentu i prądu silnika klatkowego w funkcji

obrotów przy połączeniu obwodu uzwojeń stojana w układ gwiazdy i układ trójkąta.

Moment obrotowy silnika asynchronicznego (silnik klatkowy należy do silników

asynchronicznych) można opisać równaniem:

18

2

2

2

2

2

2

sX

R

R

cU

M

+

⋅

=

gdzie:

c - stała konstrukcyjna

U - napięcie przyłożone do fazy uzwojenia stojana

R

2

- zastępcza rezystancja wirnika

X

2

- zastępcza reaktancja wirnika

s - poślizg

Powyższe równanie uzależnia wielkość momentu od napięcia (zależność kwadratowa) oraz od

obrotów (poślizg). Zarówno moment jak i prąd przyjmują wartości większe dla połączenia w trójkąt

w stosunku do połączenia w układzie trójkąta. O ile duża wartość momentu jest korzystna, to duże

prądy powodują przede wszystkim konieczność przewymiarowania bezpieczników, co jest bardzo

niekorzystne ze względu na zabezpieczenie przeciwzwarciowe obwodu, przełącznik gwiazda -

trójkąt stosowany jest w celu zmniejszenia wartości prądu rozruchowego. Na wykresach z rysunku

8 liniami pogrubionymi pokazany jest poślizg momentu i prądu silnika z zastosowanym prze-

łącznikiem gwiazda - trójkąt, przełączenie uzwojeń stojana silnika z połączenia w gwiazdę w układ

trójkąta powinno następować przy obrotach n

p

(rys.4.8). Zapewnia się w ten sposób krótki czas

rozruchu przy stosunkowo niewielkim wzroście prądu (duża wartość momentu w chwili

przełączenia).

Przełącznik gwiazda - trójkąt można stosować tylko dla silników o wyprowadzonych na tabliczkę

zaciskową obu końcach każdego z uzwojeń faz stojana i tylko dla silników, które konstrukcyjnie są

przystosowane do pracy w układzie trójkąta dla danego napięcia przewodowego sieci zasilającej,

znaczy to, że napięcie znamionowe każdego uzwojenia fazowego stojana musi być równe napięciu

przewodowemu sieci zasilającej.

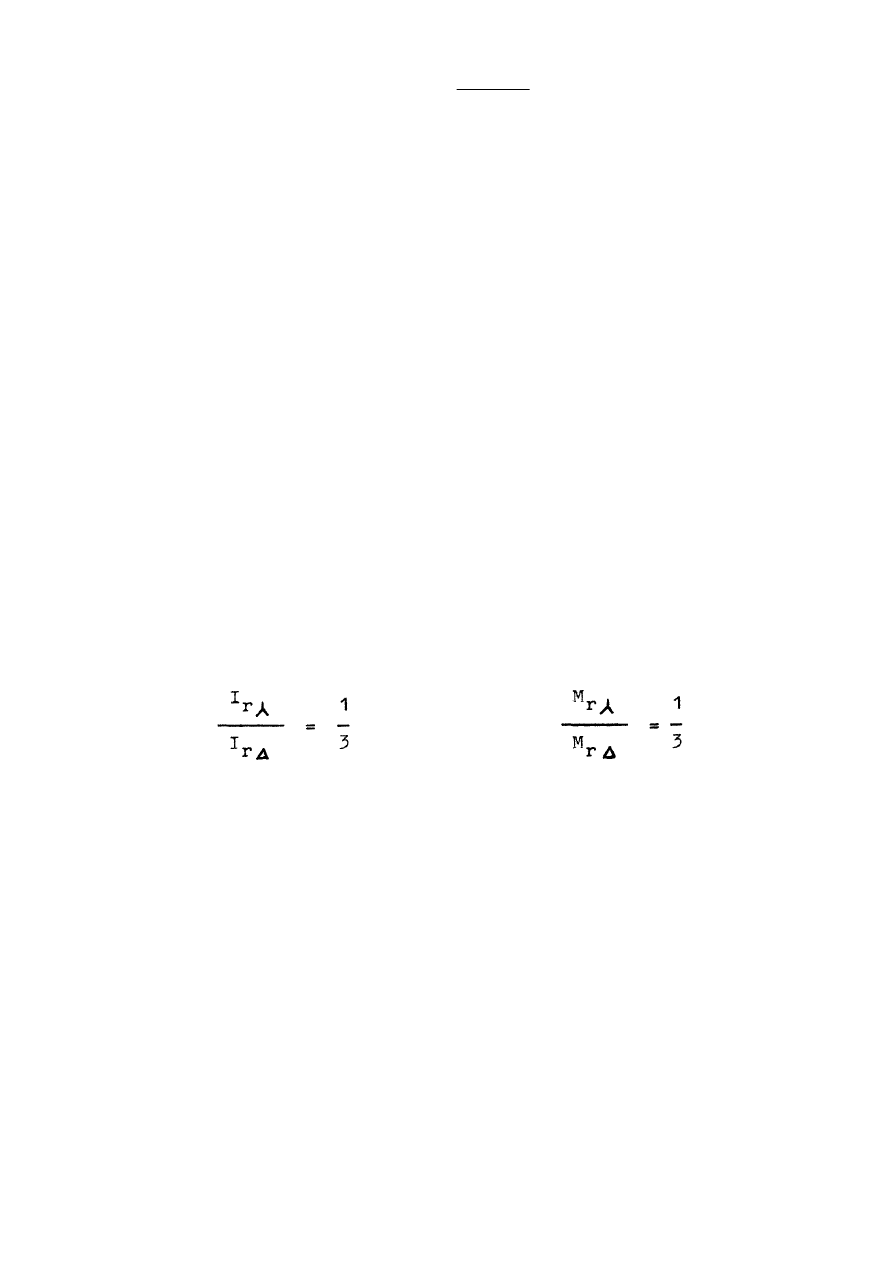

Dla silnika klatkowego obowiązują zależności :

gdzie:

I

r

- prąd rozruchu

M

r

- moment rozruchu

Właściwe operowanie przełącznikiem zapewnia złagodzenie przebiegu prądu rozruchowego. Jak

wspomniano wyżej przełączenie powinno być dokonane przy odpowiedniej wartości obrotów.

Jeżeli silnik napędza urządzenie o stałej charakterystyce momentu oporowego od obrotów, to

można dokonywać przełączenia w określonym czasie od chwili załączenia.

19

Rys.4.8 Rozruch silnika klatkowego przy pomocy przełącznika gwiazda – trójkąt.

Charakterystyki M = f(n) ; I = f(n) silnika klatkowego.

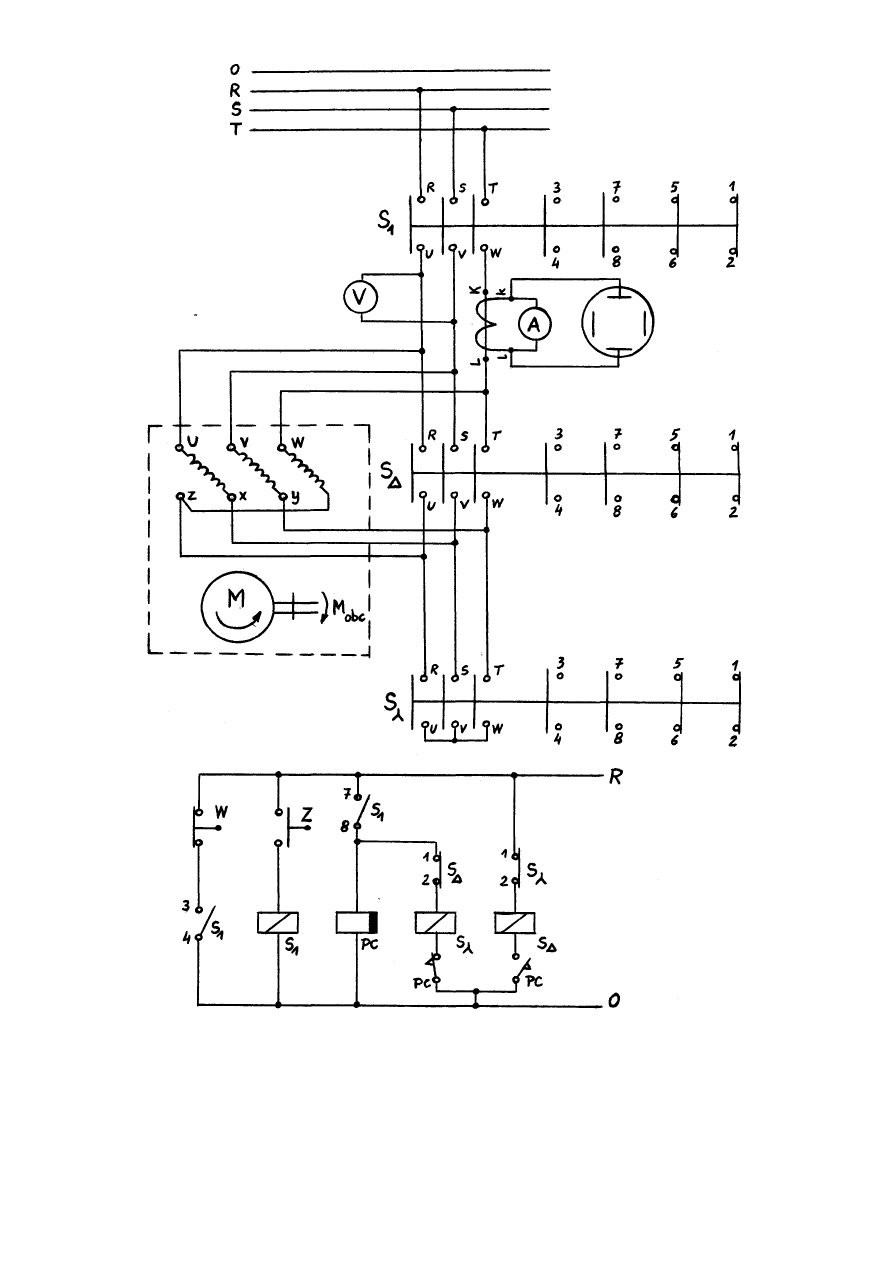

Na rysunku 4.9 pokazany jest schemat układu rozruchowego silnika klatkowego z przełącznikiem

gwiazda - trójkąt sterowanym przez przekaźnik czasowy.

20

Rys.4.9

21

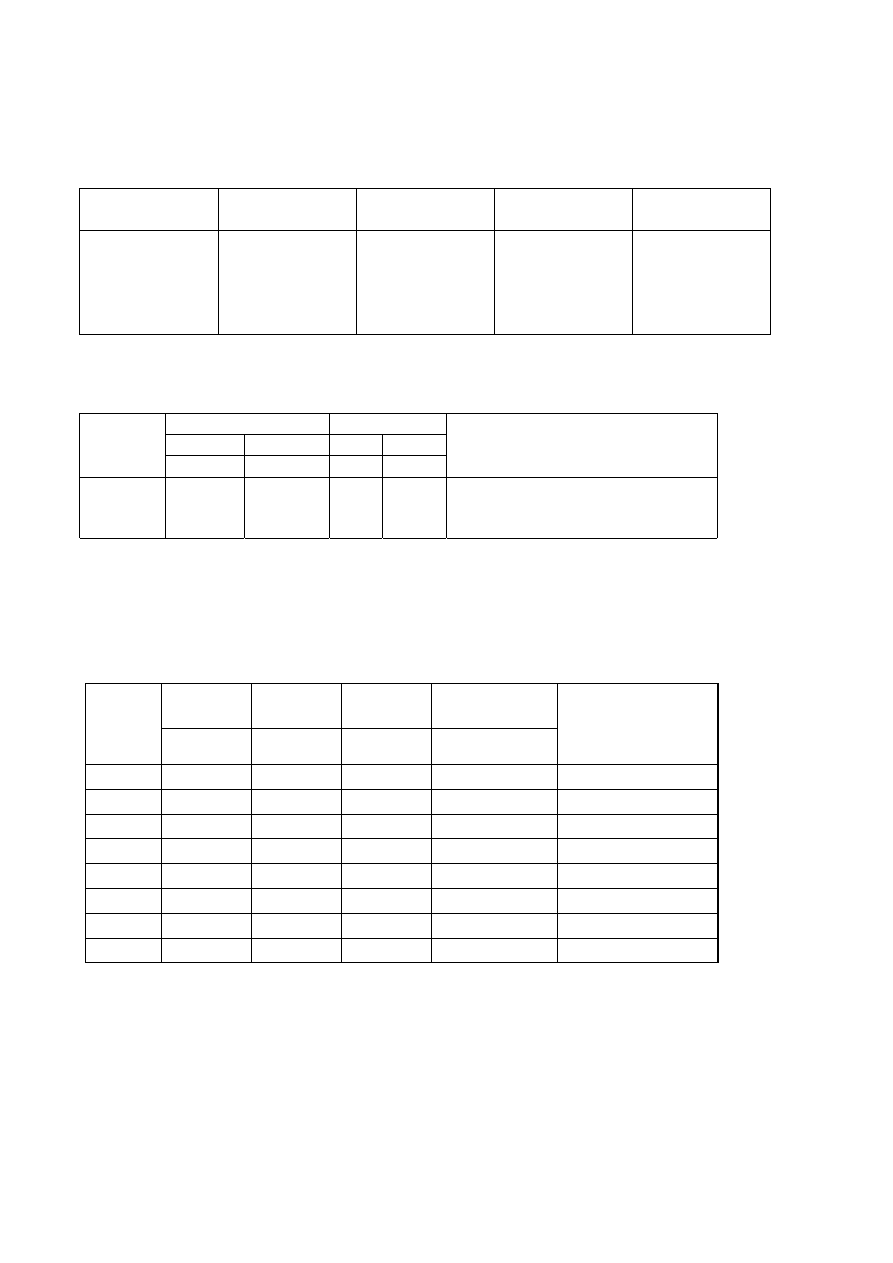

Celem pomiarów jest przebadanie układu napędowego z silnikiem klatkowym wyposażonym w

przełącznik gwiazda - trójkąt oraz dobranie czasu przełączenia przełącznika w zależności od

momentu hamującego.

Pomiary kalibracji wyzwalacza (układ połączeń w wariancie II - rys.4.7)

LP

I

nastA

I

1obcA

t zadziałania

sek

Uwagi

1

2

4

5

6

Pomiar charakterystyki łącznika (układ połączeń w wariancie II - rys.4.7)

Rosnące

Malejące

U

I

2

U

I

2

LP

[V]

[A]

[V]

[A]

Uwagi

Na podstawie otrzymanych wyników należy wykreślić:

- charakterystyką I

nast.

= f(t) dla zadziałania wyzwalacza

- charakterystykę łącznika I

2

w funkcji położenia styków

- charakterystykę I

2

= f(U)

t

I

r(gwiazda)

I

r(trójkąt)

I

rg

/I

rt

LP

sek

A

A

-

Uwagi

1

M

obc

= M

1

2

M

obc

= M

1

3

M

obc

= M

1

4

M

obc

= M

1

1

M

obc

= M

2

2

M

obc

= M

2

3

M

obc

= M

2

4

M

obc

= M

2

Literatura

1. Zofia Majerowska - Laboratorium Elektrotechniki Ogólnej - maszyny elektryczne. WPW, W-wa

1979.

2. Władysław Wasiluk - Maszyny i urządzenia elektryczne. WPW, W-wa 1976.

3. Marek Pilawski - Pracownia elektryczna WSiP, W-wa 1995.

4. Zbigniew Ciok – Procesy łączeniowe w układach elektroenergetycznych WNT1983

Wyszukiwarka

Podobne podstrony:

5 Laczenie gazociagow A B id 40 Nieznany (2)

dzielenie i laczenie kont id 14 Nieznany

LACZENIE AKORDOW id 594977 Nieznany

obsl aparat do ciecia id 328630 Nieznany

Laczenie pierscieni id 101269 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

więcej podobnych podstron