1

Ćwiczenie 6

ZASTOSOWANIE STEROWNIKA PLC W KOMPUTEROWYCH

SYSTEMACH POMIAROWO-DIAGNOSTYCZNYCH

Spis treści

1.

CEL ĆWICZENIA ................................................................................................................................. 2

2.

STEROWNIKI PLC ............................................................................................................................... 2

3.

ELEMENTY STANOWISKA BADAWCZEGO .................................................................................. 3

3.1

S

TEROWNIK

PLC

CQM1-CPU21 ........................................................................................................... 3

3.2

P

ODSTAWOWE PARAMETRY CZUJNIKÓW

................................................................................................ 4

3.3

A

LOKACJA

W

E

/W

Y

................................................................................................................................ 6

4.

OPIS ŚRODOWISKA PROGRAMISTYCZNEGO CX-PROGRAMER VER.5.0 .............................. 6

4.1

E

KRANY ROBOCZE

.................................................................................................................................. 6

4.2

K

OMPILOWANIE

,

URUCHAMIANIE I PRZENOSZENIE PROGRAMU DO STEROWNIKA

PLC ........................... 8

5.

PRZEBIEG ĆWICZENIA ..................................................................................................................... 9

5.1

T

WORZENIE PROSTEGO PROGRAMU STERUJĄCEGO

................................................................................. 9

5.1.1

Tworzenie nowego projektu. Wykonywanie ustawień dla jednostki sterującej PLC ......................... 9

5.1.2

Wprowadzanie styków ..................................................................................................................... 11

5.1.3

Wprowadzanie cewek wyjściowych ................................................................................................. 13

5.1.4

Wprowadzenie pozostałych styków i cewek ..................................................................................... 13

5.2

B

ADANIE WŁAŚCIWOŚCI CZUJNIKÓW

.................................................................................................... 15

6.

WYKONANIE SPRAWOZDANIA ..................................................................................................... 15

6.1

O

PRACOWANIE WYNIKÓW

.................................................................................................................... 15

6.2

P

YTANIA I ZAGADNIENIA

...................................................................................................................... 15

LITERATURA ............................................................................................................................................. 16

2

1.

Cel ćwiczenia

Celem ćwiczenia jest zdobycie podstawowych umiejętności z zakresu programowania

i obsługi systemów sterowania opartych na programowalnych sterownikach PLC. Poznanie

właściwości typowych czujników stosowanych w przemyśle.

2.

Sterowniki PLC

PLC (Programowalny Sterownik Logiczny) (ang. Programmable Logic Controller) –

uniwersalne urządzenie mikroprocesorowe przeznaczone do sterowania pracą maszyny lub

urządzenia technologicznego. Sterownik PLC musi zostać dopasowany do określonego

obiektu sterowania poprzez wprowadzenie do jego pamięci żądanego algorytmu działania

obiektu. Cechą charakterystyczną sterowników PLC odróżniającą ten sterownik od innych

sterowników komputerowych jest cykliczny obieg pamięci programu. Algorytm jest

zapisywany w dedykowanym sterownikowi języku programowania. Istnieje możliwość

zmiany algorytmu przez zmianę zawartości pamięci programu. Sterownik wyposaża się

w odpowiednią liczbę układów wejściowych zbierających informacje o stanie obiektu

i żądaniach obsługi oraz odpowiednią liczbę i rodzaj układów wyjściowych połączonych

z elementami wykonawczymi, sygnalizacyjnymi lub transmisji danych.

Podstawową zasadą pracy sterowników jest praca cykliczna, w której sterownik

wykonuje kolejno po sobie pojedyncze rozkazy programu w takiej kolejności, w jakiej są one

zapisane w programie. Na początku każdego cyklu program odczytuje "obraz" stanu wejść

sterownika i zapisuje ich stany (obraz wejść procesu). Po wykonaniu wszystkich rozkazów i

określeniu (wyliczeniu) aktualnego dla danej sytuacji stanu wyjść, sterownik wpisuje stany

wyjść do pamięci będącej obrazem wyjść procesu a system operacyjny wysterowuje

odpowiednie wyjścia sterujące elementami wykonawczymi. Tak więc wszystkie połączenia

sygnałowe spotykają się w układach (modułach) wejściowych sterownika, a program śledzi

ich obraz i reaguje zmianą stanów wyjść w zależności od algorytmu.

Cykl pracy sterownika można zapisać krokowo:

1.

Autodiagnostyka

2.

Odczyt wejść

3.

Wykonanie programu

4.

Zadania komunikacyjne

5.

Ustawienia wyjść

Firmy produkujące sterowniki programowalne dostarczają zwykle wraz z nimi

ś

rodowisko programistyczne, pozwalające pisać aplikacje w jednym lub kilku językach

programowania. Języki te są zwykle mniej lub bardziej dokładną implementacją zaleceń

normy IEC 61131-3, która to norma definiuje następujące warianty:

•

LD (Ladder Diagram) logika drabinkowa - schemat zbliżony do klasycznego rysunku

technicznego elektrycznego;

•

FBD (Function Block Diagram) - diagram bloków funkcyjnych, sekwencja linii

zawierających bloki funkcyjne;

•

ST (Structured Text) tekst strukturalny - język zbliżony do Pascala;

•

IL (Instruction List) lista instrukcji - rodzaj asemblera;

•

SFC (Sequential Function Chart) sekwencyjny ciąg bloków - sekwencja bloków

programowych z warunkami przejścia.

3

Ś

rodowiska do programowania PLC są albo produktem firm wytwarzających sterowniki albo

też niezależnych firm informatycznych.

Sterowniki PLC składają się z:

•

jednostki centralnej (CPU)

•

bloków wejść cyfrowych

•

bloków wejść analogowych

•

bloków komunikacyjnych

•

bloków wyjść cyfrowych

•

bloków wyjść analogowych

•

bloków specjalnych

•

pamięci ROM, PROM, EPROM, EEPROM

3.

Elementy stanowiska badawczego

Stanowisko badawcze składa się z następujących elementów:

•

Komputer PC z zainstalowanym oprogramowaniem CX-Programmer Ver.5.0

•

Zasilacz 60W 24VDC, Mean Well DR-60-24

•

Sterownik PLC CQM1-CPU21 firmy OMRON

•

Czujniki:

o

pojemnościowy Carlo Gavazzi CA18CLN12PAM

o

ś

wiatłowodowy OMRON E3S-X3CB4

o

indukcyjny IFM Electronic IN5258

o

fotoelektryczny (laserowy) OMRON E3Z-LL83

o

indukcyjny czujnik zbliżeniowy ICZ D8 CN PNP A1 firmy IMPOL-1

o

fotoelektryczny Micro Detectors SSC/DP-0E

o

diody LED - 6 szt.

o

Stojak do badania własności czujników (zasięgu i kąta działania)

o

6 próbek wykonanych z różnego materiału (stal, stal nierdzewna, stal

kwasoodporna, miedź, aluminium, szkło (lustro)).

3.1

Sterownik PLC CQM1-CPU21

W ćwiczeniu został wykorzystany kompaktowy sterownik PLC CQM1-CPU21 firmy

OMRON. Składa się on z zasilacza, szybkiej jednostki obliczeniowej, oraz portów I/O. Jest

wyposażony w port RS-232C umożliwiający bezpośrednie połączenie z komputerem lub

innymi sterownikami PLC.

Główne cechy i funkcje sterowników z rodziny CQM1:

•

Jednostki CPU zapewniają 16 wbudowanych gniazd wejściowych

•

Porty I/O można rozbudowywać w celu zwiększenia ich liczby

•

CQM1 dysponują stosunkowo dużą mocą obliczeniową i szybkością wykonywania

obliczeń

•

Szybkie liczniki są wbudowane

•

Możliwość sterowania wyjściami podczas wykonywania instrukcji (wyjścia

bezpośrednie)

4

3.2

Podstawowe parametry czujników

pojemnościowy Carlo Gavazzi CA18CLN12PAM

Znamionowy zasięg

pracy

3 – 12 mm (fabrycznie

ustawiony na 12 mm)

Temperatura pracy

Od -25°C do +80°C

Histereza

Od 4 do 20% zasięgu pracy

Napięcie znamionowe Od 10 do 40 VDC

Światłowodowy OMRON E3S-X3CB4

Typ

PNP

Napięcie zasilania

12VDC –10% do 24VDC

+10%, pulsacja 10% max.

Pobór prądu

50 mA max.

Napięcie wyjściowe

2 V max.

Czas reakcji (ON,

OFF)

1 ms max.

Temperatura pracy

Od -25°C do +55°C

Ź

ródło światła

Podczerwień, dioda LED

Wrażliwość

Nastawna

Indukcyjny IFM Electronic IN5258

Wykonanie elektryczne

DC PNP/NPN

Napięcie zasilania

10…55 VDC

Wyjście

Normalnie otwarty/zamknięty

programowalne

Spadek napięcia

< 4,6 V

Minimalny prąd obciążenia

4 mA

Prąd znamionowy

400 mA

Zasięg działania

4 mm

Efektywny zasięg działania (Sr)

4 mm ± 10%

5

Gwarantowany zasięg działania

0…3,25 mm

Współczynnik korekcji

Stal (St37) = 1; V2A ok. 0,7;

mosiądz ok. 0,4; Al ok. 0,3; Cu

ok. 0,3

Temperatura pracy

-25°C…80°C

Fotoelektryczny (laserowy) OMRON E3Z-LL83

Zasięg pracy

Ustawiany, Biały papier (100 x 100

mm): 25-300 mm Czarny papier (100

x 100 mm): 25-100 mm

Ś

rednica plamki

0,5 mm przy odległości 300 mm

Błąd czerni/bieli

5% przy 100 mm

Napięcie zasilania

12-24V DC ±10%, pulsacja: maks.

10%

Pobór prądu

Maks. 30 mA

Czas reakcji

Maks. 05, MS

Temperatura pracy

Od -10°C do +55°C

Indukcyjny czujnik zbliżeniowy ICZ D8 CN PNP A1 firmy

IMPOL-1

Napięcie pracy

6-30 V DC

Prąd obciążenia

0-400 mA

Napięcie szczątkowe

< 2 V

Histereza

1,5…15%

Zakres temperatur pracy

Od -25 do +70°C

Znamionowa odległość działania (Sn) 8 mm

Fotoelektryczny Micro Detectors SSC/DP-0E

Nominalny zasięg

4 m z odbłyśnikiem RL 110

6

działania

Emisja

Podczerwień (880 nm)

Napięcie pracy

10 – 30 V DC

Pobór prądu

30 mA

Prąd obciążenia

100 mA

Temperatura pracy

Od -25 do +70°C

3.3

Alokacja We/Wy

W tabeli poniżej przedstawiono adresy podłączonych urządzeń:

Wejścia

Wyjścia

Urządzenie

Adres

Etykieta diody

Adres

OMRON E3S-X3CB4

0.00

Fotolaser

100.00

IMPOL-1 ICZ D8 CN PNP A1

0.01

IND.4

100.01

Micro Detectors SSC/DP-0E

0.02

Foto

100.02

IFM Electronic IN5258

0.03

IND.8

100.03

Carlo Gavazzi CA18CLN12PAM

0.04

Pojem.

100.04

OMRON E3Z-LL83

0.05

Laser

100.05

4.

Opis środowiska programistycznego CX-Programer Ver.5.0

CX-Programer to oprogramowanie narzędziowe (software) służące do tworzenia

programów drabinkowych przeznaczonych m.in. dla modułu CQM1-CPU21. Jest ono częścią

zintegrowanego środowiska CX-One. Oprócz funkcji związanych z programowaniem oferuje

ono także szereg innych funkcji służących do ustawiania i obsługi modułu sterownika PLC,

takich jak np. usuwanie błędów w programach, wyświetlanie adresów i wartości, ustawianie

i monitorowanie sterownika PLC oraz zdalne programowanie i monitorowanie za

pośrednictwem sieci.

4.1

Ekrany robocze

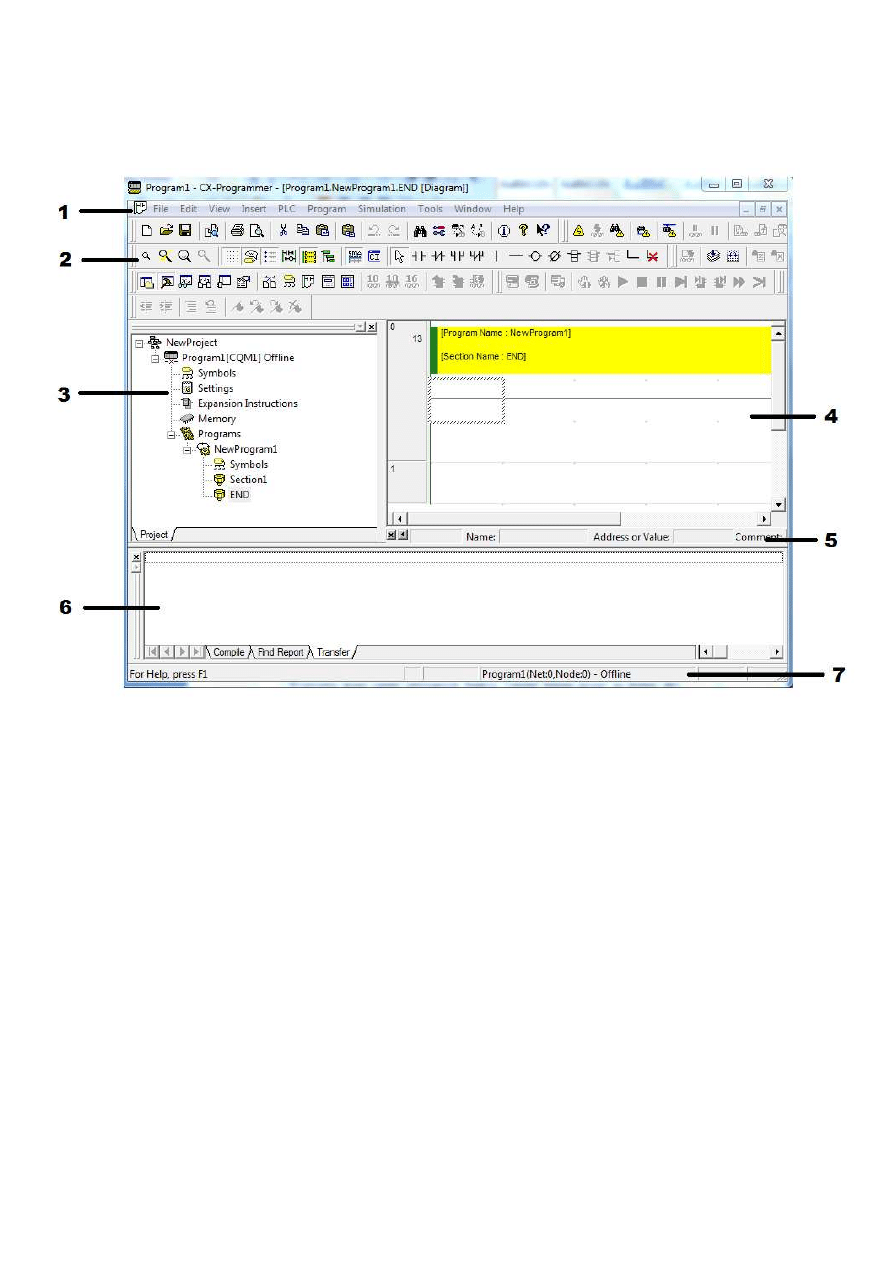

W tym rozdziale przedstawiono i omówiono funkcje dostępne w oknie głównym

aplikacji CX-Programmer.

Na Rys.1. przedstawiono okno główne programu składające się z kilku elementów.

Menu główne (1) służy do wybierania funkcji aplikacji CX-Programmer. Paski narzędzi (2)

zawierają ikony często wybieranych funkcji programu. W obszarze roboczym projektu (3)

znajduje się drzewo projektu. Służy ono do zarządzania programami i ustawieniami. Do

tworzenia i edycji programów drabinkowych służy obszar roboczy diagramu (4). Pasek

komentarzy (5) wyświetla nazwę, adres/wartość i komentarz We/Wy dla zmiennej wybranej

za pomocą kursora myszy. Bardzo ważnym elementem jest okno wyjściowe (6). Pokazuje

ono wyniki kompilacji, błędy, wyniki wyszukiwania styków, instrukcji i cewek. Wyświetla

również błędy powstałe podczas ładowania pliku projektu. Pasek stanu (7) przedstawia

informacje takie jak nazwa sterownika PLC, stan online/offline i pozycja aktywnej komórki.

7

Jeśli w trybie online wystąpi błąd połączenia lub inny i zostanie zarejestrowany w dzienniku

błędów, to wyświetlany będzie migający czerwony komunikat o błędzie.

Rys.1. Okno główne programu roboczego

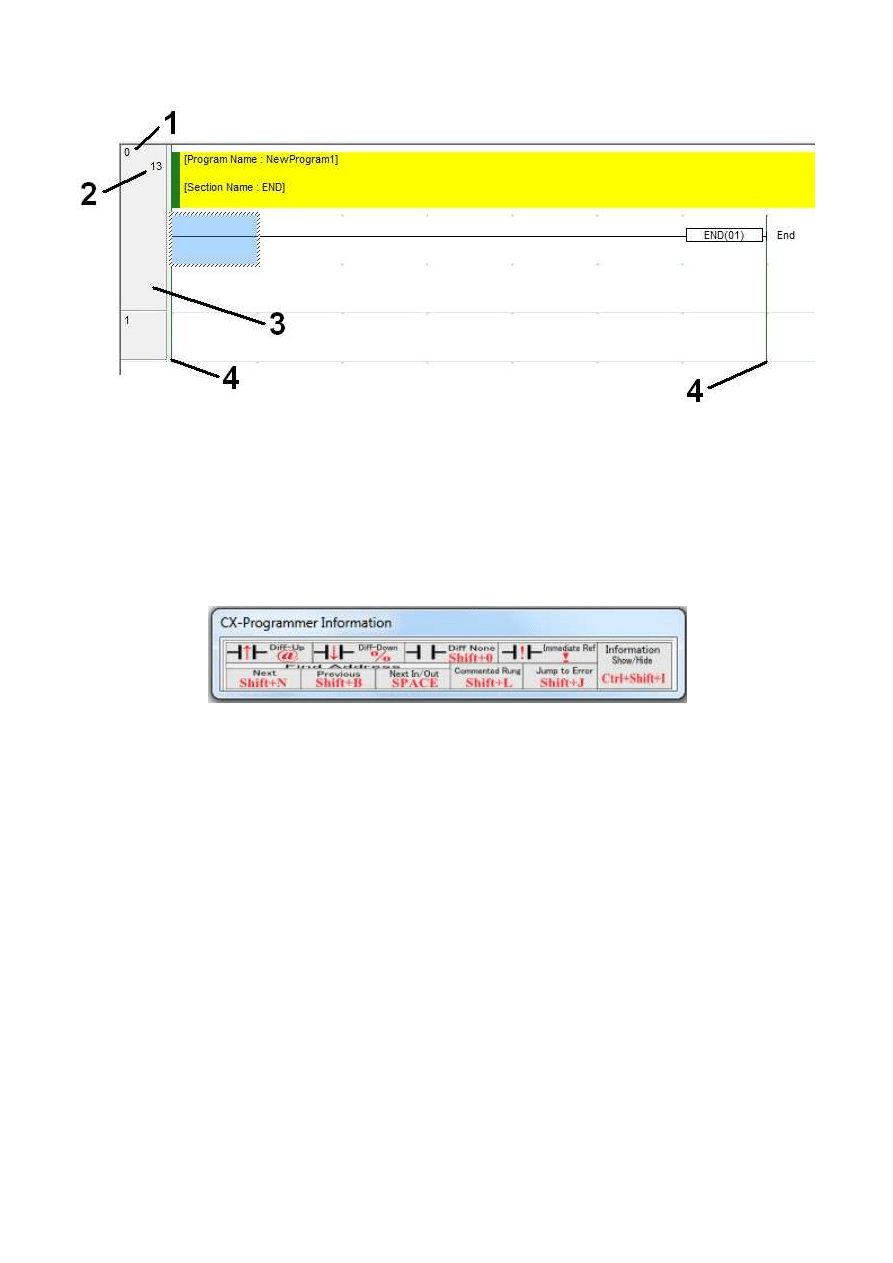

Obszar roboczy diagramu przedstawiono na rys.2. W lewym górnym rogu

umieszczony jest numer linii (1) i adres programu (2). Jeśli dana linia jest niekompletna na

prawo od pola nagłówka tej linii (3) wyświetlane będzie czerwone pole.

8

Rys. 2. Obszar roboczy diagramu. 1- numer linii, 2- adres programu, 3- pole nagłówka linii,

4- pasek magistrali.

Okno informacyjne (rys.3.) wyświetla podstawowe skróty klawiaturowe używane

w aplikacji CX-Programmer. Aby pokazać/ukryć z menu głównego wybierz kolejno [View] –

[Windows] – [Information Window].

Rys.3. Okno informacyjne.

4.2

Kompilowanie, uruchamianie i przenoszenie programu do sterownika PLC

Kompilowanie programu

W trakcie kompilacji można sprawdzić, czy program zawiera błędy. Z menu głównego

wybierz kolejno [Program] – [Compile All PLC Programs]. Rozpocznie się kompilacja. Po jej

zakończeniu wyniki sprawdzania programu zostaną wyświetlone w oknie wynikowym. Jeśli

wykryty został błąd, kliknij podwójnie komunikat o błędzie w oknie wynikowym. Kursor

zostanie przeniesiony do miejsca, w którym wykryty został błąd. Skoryguj program i spróbuj

ponownie.

Aby konfigurować ustawienia modułu CQM1-CPU21, przenosić programy lub je

wykonywać, komputer i moduł CQM1 muszą być najpierw połączone online.

Połączenie online

Z menu głównego wybierz kolejno [PLC] – [Work Online]. Wyświetlone zostanie pole

dialogowe potwierdzenia przejścia w tryb online. Potwierdzamy [Yes]. Jeśli system wszedł

w tryb online, okno sekcji drabinkowej zostanie podświetlone na zielono. Jeśli przejście

systemu w tryb online nie powiedzie się, należy sprawdzić ustawienia typu sterownika PLC

9

i ustawienia komunikacji. W tym celu kliknij podwójnie pozycję [Program1[CQM1] Offline]

w drzewie projektu.

Stan online to taki, w którym komputer i moduł PLC są ze sobą połączone. W celu

zastosowania w module CQM1 programu stworzonego za pomoca aplikacji CX-Programmer

program ten musi zostać przeniesiony.

Zmiana trybu pracy

Z menu głównego wybierz kolejno [PLC] – [Operating Mode] – [Program]. Zostanie

wyświetlone okno dialogowe potwierdzenia zmiany trybu pracy. Tryb pracy zostanie

wyświetlony na pasku tytułu i w drzewie projektu.

Moduł CQM1-CPU21 ma 3 tryby pracy: PROGRAM, MONITOR i RUN. Tryb pracy

należy zmienić stosownie do operacji, jakie mają być wykonywane. Tryb pracy ma wpływ na

cały program użytkownika i jest wspólny dla wszystkich zadań.

•

Tryb PROGRAM – w tym trybie program jest zatrzymany. Tryb ten jest używany do

przygotowania wykonania programu przez dokonanie wstępnych ustawień, takich jak

konfiguracja

PLC,

przeniesienie

programu,

sprawdzenie

i

wymuszone

ustawienie/resetowanie.

•

Tryb MONITOR – w tym trybie program jest uruchomiony. Można przeprowadzić

edycję online, wymuszone ustawienie/resetowanie i zmiany wartości pamięci We/Wy.

Tryb ten jest także używany do dokonywania regulacji w trakcie uruchomień

testowych.

•

Tryb RUN – w tym trybie program jest uruchomiony. Z tego trybu korzysta się

w trakcie normalnej pracy.

5.

Przebieg ćwiczenia

5.1

Tworzenie prostego programu sterującego

W tej części ćwiczenia zajmiemy się wykonaniem prostego programu sterującego.

Pozwoli to na poznanie i zdobycie podstawowych umiejętności z zakresu obsługi

i programowania sterowników PLC przy pomocy aplikacji CX-Programmer. Krok po kroku

zostanie przedstawiony proces zaprogramowania sterownika PLC CQM1-CPU21 w taki

sposób, aby po wykryciu przez czujnik przedmiotu została włączona odpowiednia dioda LED.

Wykaz czujników i odpowiadających im diod LED znajduje się w podrozdziale 2.3 niniejszej

instrukcji.

5.1.1

Tworzenie nowego projektu. Wykonywanie ustawień dla jednostki

sterującej PLC

Przy pierwszym użyciu aplikacji CX-Programmer trzeba utworzyć nowy projekt.

Podczas wykonywania tej czynności należy ustawić typ urządzenia docelowego i typ

jednostki centralnej dla tworzonego programu i danych.

1.

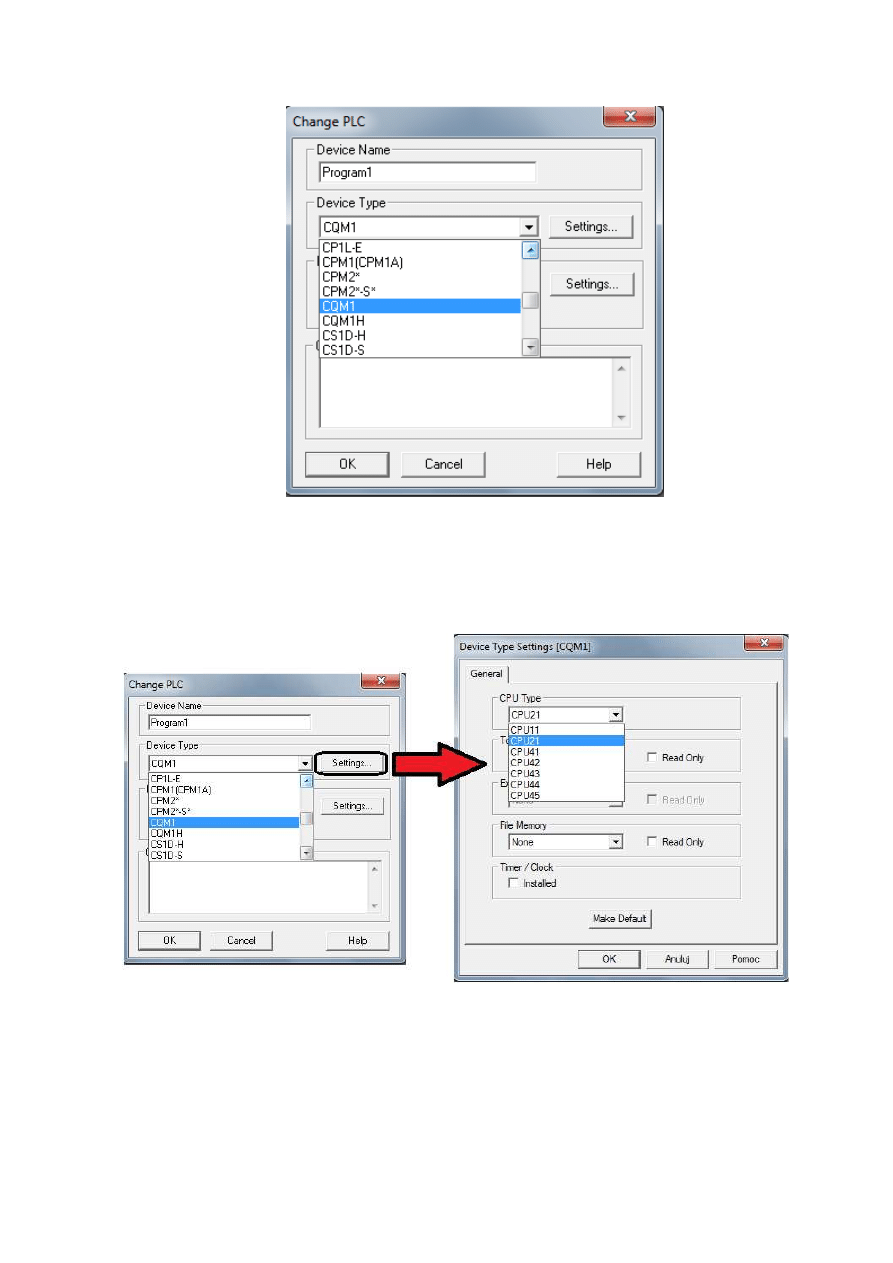

Z menu głównego wybierz kolejno [File] – [New]. Wyświetlone zostanie pole

dialogowe Change PLC (rys.4). W polu „Device Name” wpisz „Program1”. Z listy

rozwijanej w polu „Device Type” wybierz [CQM1].

10

Rys. 4. Pole dialogowe Change PLC.

2.

Kliknij przycisk [Settings]. Wyświetlone zostanie okno dialogowe Device Type

Settings (rys. 5.). Z listy rozwijanej „CPU Type” Wybierz typ jednostki centralnej

„CPU21” i kliknij [OK.].

Rys. 5. Okno dialogowe wyboru typu jednostki sterującej.

3.

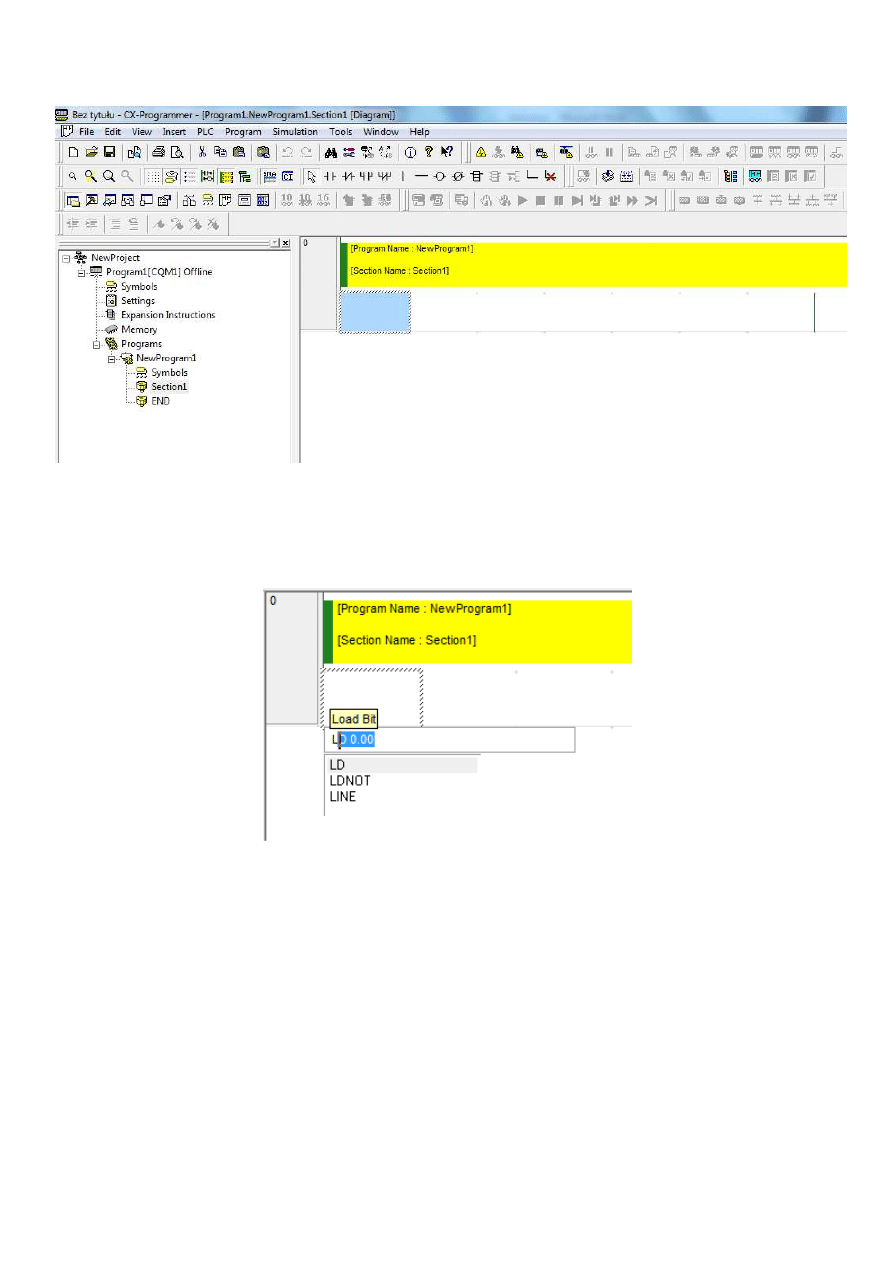

Sprawdź, czy w polu „Network Type” wyświetlona jest pozycja „SYSMAC WAY”

i kliknij [OK]. Okno dialogowe Change PLC zostanie zamknięte. Wyświetlone

zostanie okno główne nowego projektu (rys. 6.).

11

Rys. 6. Okno główne projektu.

5.1.2

Wprowadzanie styków

1.

Naciśnij klawisz [C]. Pojawi się napis „LD 0.00” jak jest to przedstawione na rys. 7.

Rys. 7. Wybór styku początkowego.

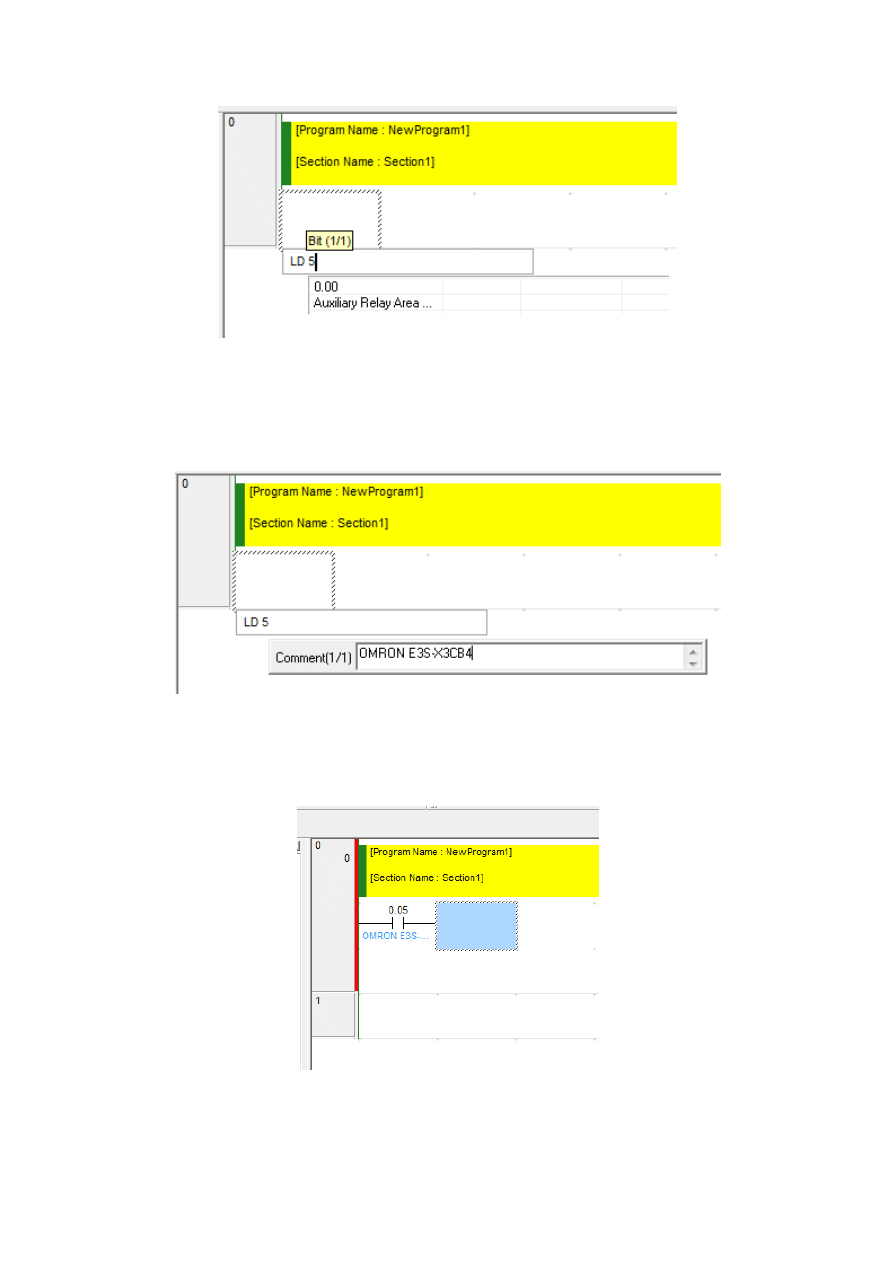

2.

Naciśnij klawisz [Enter]. Pojawi się napis „Bit (1/1)”. Wpisz adres „5” i ponownie

wciśnij [Enter] (rys. 8).

12

Rys. 8. Wprowadzenie adresu styku.

3.

Wyświetlone zostanie okno dialogowe „Comment” przedstawione na rysunku 9. Jako

komentarz wpisz „OMRON E3Z-LL83”, zatwierdź klawiszem [Enter].

Rys. 9. Okno wprowadzania komentarza.

4.

W programie drabinkowym wyświetlony zostanie styk reprezentujący wejście

z czujnika światłowodowego OMRON E3Z-LL83 (Rys. 10.).

Rys. 10. Styk reprezentujący wejście z czujnika światłowodowego.

13

5.1.3

Wprowadzanie cewek wyjściowych

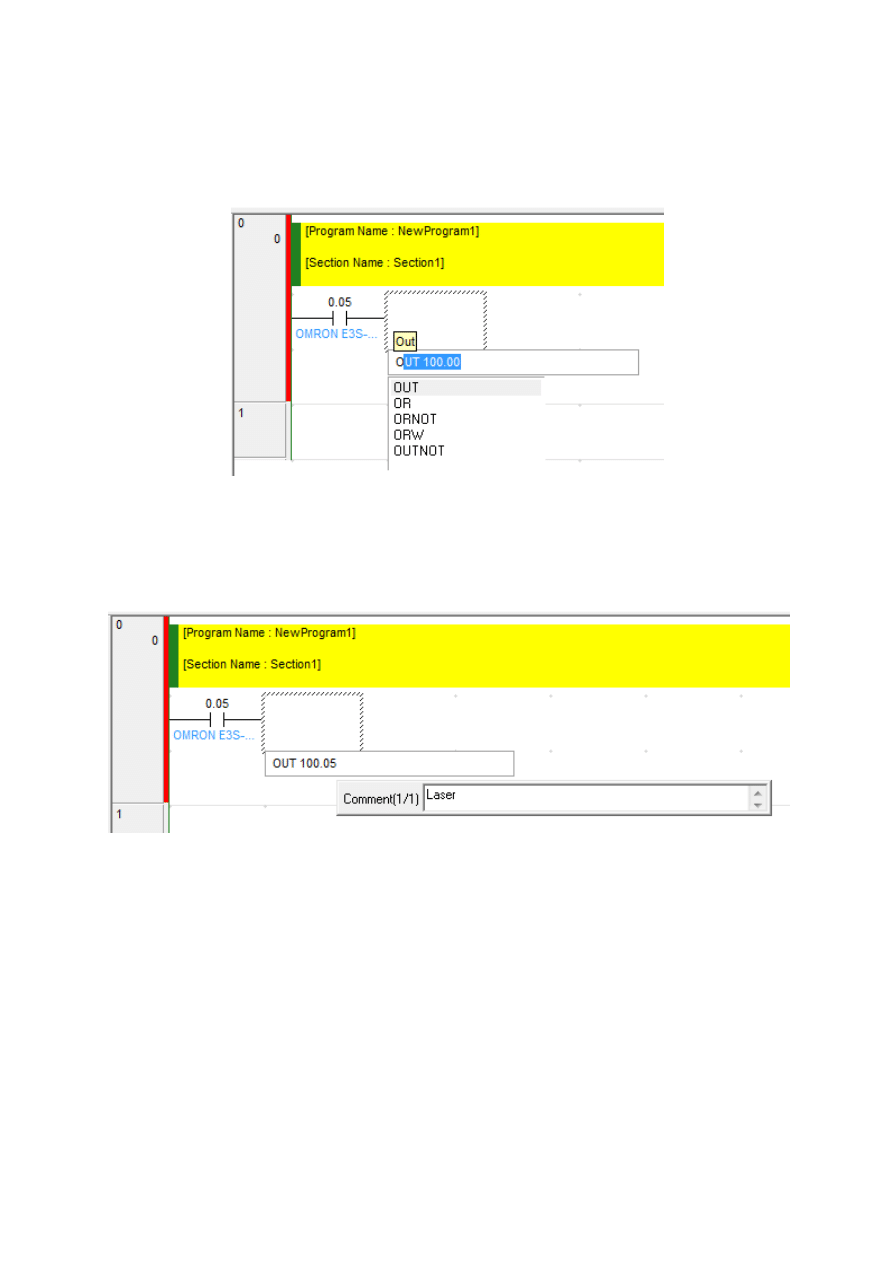

1.

Naciśnij klawisz [O]. Pojawi się napis „OUT 100.00” (rys. 11.).

Rys. 11. Okno wprowadzania cewki wyjściowej.

2.

Naciśnij [Enter]. Pojawi się napis „Bit (1/1)” i adres „100.00” zostanie podświetlony.

Wprowadź adres „100.05”. Potwierdź naciskając [Enter]. Jako komentarz wpisz

„Laser” zatwierdzając ponownie klawiszem [Enter] (rys. 12.).

Rys. 12. Wprowadzanie komentarza cewki wyjściowej.

3.

W programie drabinkowym wyświetlony zostanie styk reprezentujący wyjście na

diodę LED opisaną jako „Laser”, której zapalenie odpowiada wykryciu przedmiotu

przez czujnik światłowodowy OMRON E3Z-LL83.

5.1.4

Wprowadzenie pozostałych styków i cewek

1.

Naciśnij strzałkę „w dół”, aby przejść do kolejnej linii programu tak jak to zostało

przedstawione na rysunku 13.

14

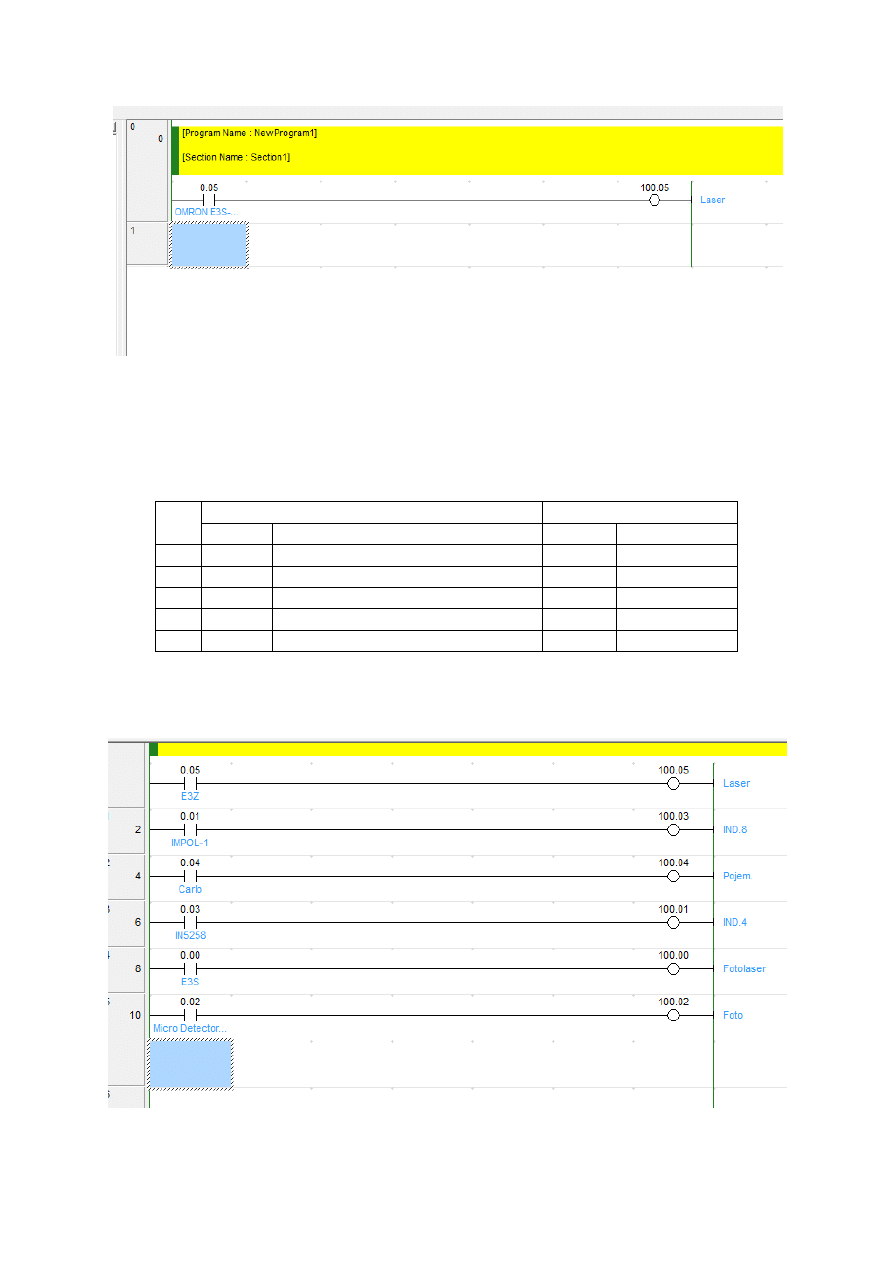

Rys. 13. Kompletna pierwsza linia programu. Kursor znajduje się w drugiej linii.

2.

Wprowadź kolejno następne styki wejściowe oraz cewki wyjściowe zgodnie

z poniższą tabelą. Wprowadzanie styków i cewek opisano w podrozdziałach 4.1.2 oraz

4.1.3 niniejszej instrukcji.

Lp.

Styki wejściowe

Cewki wyjściowy

Adres

Komentarz

Adres

Komentarz

1

0.01

IMPOL-1 ICZ D8 CN PNP A1

100.03

IND.8

2

0.04

Carlo Gavazzi CA18CLN12PAM

100.04

Pojem.

3

0.03

IFM Electronic IN5258

100.01

IND.4

4

0.00

OMRON E3S-X3CB4

100.00

Fotolaser

5

0.02

Micro Detectors SSC/DP-0E

100.02

Foto

3.

Po wprowadzeniu wszystkich styków i odpowiadających im cewek nasz program

drabinkowy powinien wyglądać następująco:

Rys. 14. Kompletny nieuruchomiony program drabinkowy.

15

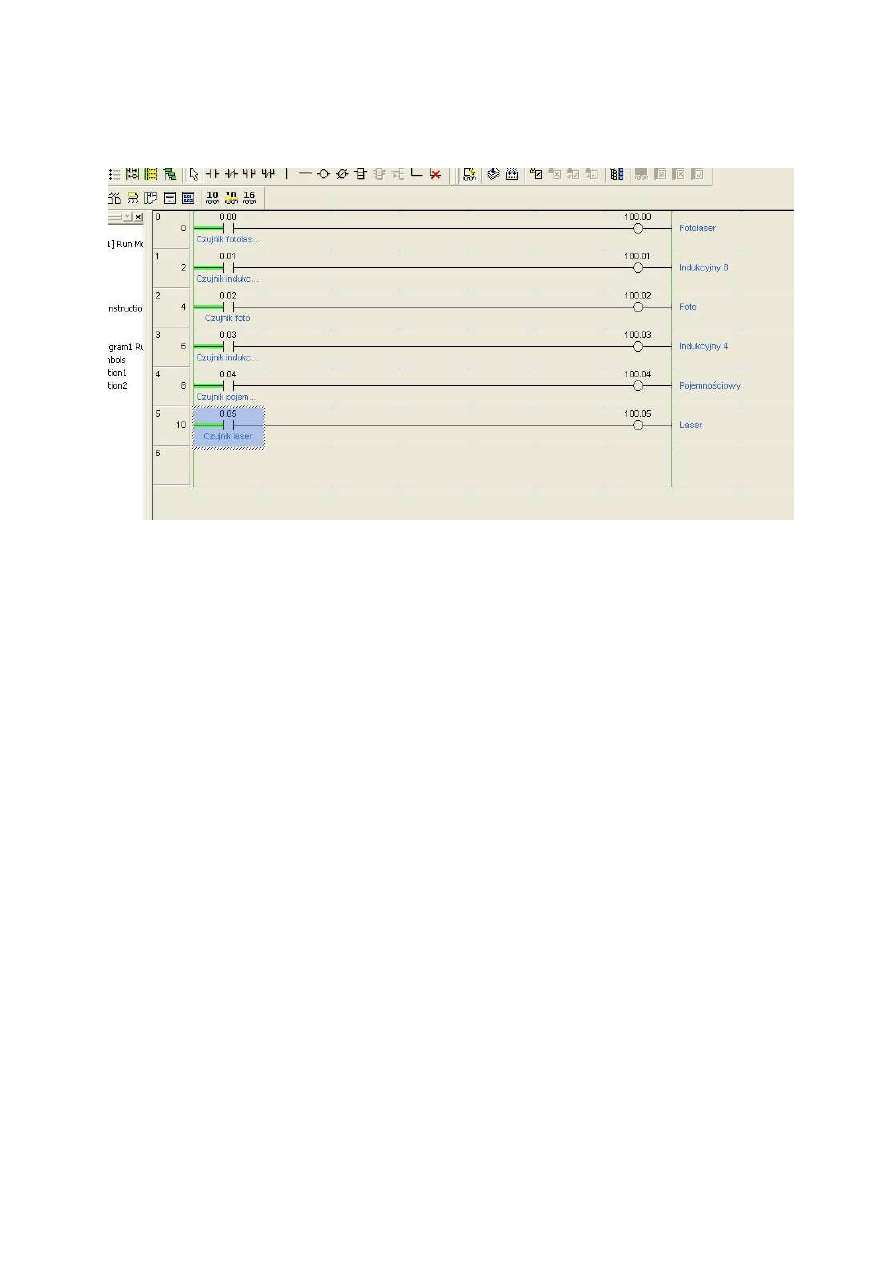

4.

Zapisz i skompiluj program.

5.

Przejdź w tryb pracy Online (rys. 15).

Rys. 15. Program drabinkowy w trybie pracy online.

5.2

Badanie właściwości czujników

Wykorzystując stanowisko do badania właściwości czujników, wykonać pomiary

minimalnego oraz maksymalnego zasięgu działania poszczególnych czujników. Pomiary

wykonać dla wszystkich próbek.

Zbadać maksymalne kąty wykrywania przez czujniki poszczególnych próbek.

6.

Wykonanie sprawozdania

6.1

Opracowanie wyników

1.

Porównać zakresy pracy i kąty z parametrami znamionowymi czujników.

2.

Wykonać charakterystyki porównawcze w zależności od czujnika i rodzaju materiału.

6.2

Pytania i zagadnienia

1.

Omówić środowisko CX-One firmy Omron.

2.

Opisać zasadę działania czujników indukcyjnych. Omówić ich wady i zalety.

3.

Zaprezentować przykłady zastosowań w przemyśle czujników wykorzystanych

w ćwiczeniu.

4.

Przedstawić zasadę działania czujników fotoelektrycznych.

5.

Porównać właściwości ciała doskonale czarnego i ciała białego.

6.

Dokładność pomiaru odległości metodami laserowymi.

7.

Przeanalizować dokładność pomiarową czujników wykorzystywanych w przemyśle

w zależności od temperatury pracy.

8.

Omówić budowę sterowników PLC.

9.

Współczynnik korekcji w czujnikach indukcyjnych.

10.

Przedstawić różnice między czujnikami PNP i NPN.

16

Literatura

[1]

BROEL-PLATER B., Układy wykorzystujące sterowniki PLC. Projektowanie

algorytmów sterowania, PWN, Warszawa 2008;

[2]

FLAGA S., Programowanie sterowników PLC w języku drabinkowym, BTC,

Legionowo 2010;

[3]

LEGIERSKI T., KASPRZYK J., WYRWAŁ J., HAJDA J., Programowanie

sterowników PLC, Wydawnictwo Pracowni Komputerowej Jacka Skalmierskiego,

Gliwice 1998;

[4]

SAŁAT R., KORPYSZ K., OBSTAWSKI P., Wstęp do programowania sterowników

PLC, WKŁ, Warszawa 2010;

[5]

SETA Z., Wprowadzenie do zagadnień sterowania. Wykorzystanie programowalnych

sterowników logicznych, MIKOM, Warszawa 2002;

[6]

W393-E1-13 – Sysmac CJ Series Programmable Controllers. Operational Manual,

OMRON 2008;

[7]

W340-E1-15 – Programmable Controllers. Instructions Reference Manual, OMRON

2008;

[8]

R135-E1-02 – CX-ONE – Introduction Guide, OMRON 2008;

[9]

R132-E1-04 – CX-Programmer – Introduction Guide, OMRON 2008;

[10]

W437-E1-01 – CX-Programmer Ver. 5.0. Operational Manual, OMRON 2004

Wyszukiwarka

Podobne podstrony:

Skrypt - Obsługa przyrządów pomiarowych z wykorzystaniem standardu SCPI, Nauka i Technika, Automatyk

Obsługa aparatury pomiarowej z wykorzystaniem SCPI oraz środowiska VEE PRO, Nauka i Technika, Automa

etzi-zagadnienia do zaliczenia-2016, ELEKTRONIKA I TELEKOMUNIKACJA PRZ - systemy pomiarowe i diagnos

Program Laboratorium Komputerowe systemy pomiarowe Gawędzki KSP

Program Laboratorium Komputerowe systemy pomiarowe Gawędzki KSP

2 Komputerowy system pomiaru nieparzystości odchyłek okroglosci

ANALIZA KOMPUTEROWA SYSTEMÓW POMIAROWYCH — MSE

etzi-zagadnienia do zaliczenia-2016, ELEKTRONIKA I TELEKOMUNIKACJA PRZ - systemy pomiarowe i diagnos

Program Laboratorium Komputerowe systemy pomiarowe Gawędzki KSP

Komputerowy system wspomagania diagnostyki i terapii logopedycznej oferowany przez Gabinet „Demosten

Komputerowy system pomiaru nieparzystych odchyłek okrągłości

KOMPUTEROWE SYSTEMY STEROWANIA Nieznany

szablon ćw.6, PWSZ Nowy Sącz, II semestr, METROLOGIA I SYSTEMY POMIAROWE, Metrologia

Labolatorium projektowania układów i systemów sterowania, Narzędzia komputerowego wspomagania projek

Komputerowy system rejestracji?nych pomiarowych PC Link Plus

więcej podobnych podstron