TECHNOLOGIA MATERIAŁÓW

METALICZNYCH - LABORATORIUM

2010/2011

Gałek Dariusz, Kowaleczko Krzysztof

Rok

III

Grupa 2

Zespół 4

Numer

Ćwiczenia

1

Odkształcenie plastyczne

metali

Ocena

I. Cel ćwiczenia

Praktyczne wyznaczanie podstawowych wielkości charakteryzujących

odkształcenie plastyczne metali takich jak: opór odkształcenia (nacisk jednostkowy),

opór plastyczny, opór tarcia, współczynnik tarcia.

II. Wstęp teoretyczny

1. Plastyczność i odkształcenie

Jedną z najważniejszych własności metali i stopów jest ich zdolność do

trwałego odkształcania się bez naruszenia spójności, zwana plastycznością. Dzięki

plastyczności możliwa jest obróbka plastyczna metali, polegająca m.in. na:

•

walcowaniu,

•

kuciu,

•

prasowaniu,

•

ciągnieniu.

Celem obróbki plastycznej jest uzyskanie gotowych produktów i półproduktów

hutniczych, takich jak:

•

pręty,

•

kształtowniki,

•

rury,

•

druty,

•

blachy,

•

odkuwki.

W zależności od wymaganych własności produktów hutniczych oraz rodzaju

obrabianego metalu lub stopu obróbka plastyczna może odbywać się:

•

na zimno,

•

na gorąco.

Obróbka plastyczna na zimno jest wykonywana w temperaturze niższej od

temperatury rekrystalizacji, a na gorąco – powyżej tej temperatury.

Odkształcenie jest reakcją materiałów na naprężenie. Pod wpływem takich

samych naprężeń sztywne materiały odkształcają się nieznacznie (np. stal), natomiast

miękkie (podatne materiały) odkształcają się w znacznie większym stopniu (np.

polietylen).

2. Stopień gniotu

Wielkość odkształcenia plastycznego charakteryzuje geometryczna zmiana

przekroju przedmiotu obrabianego plastycznie, określana stopniem gniotu G:

G=

H

0

−

H

1

H

0

⋅

100

%

gdzie:

H

0

i H

1

– odpowiednio przekrój poprzeczny przedmiotu przed i po obróbce

plastycznej

W zależności od warunków obróbki plastycznej, tzn. głownie od temperatury i

stopnia gniotu, a także sposobu i szybkości odkształcenia, liczby przepustów i innych

czynników technologicznych, o własnościach metalu obrabianego plastycznie

decydują rożne mechanizmy odkształcenia plastycznego oraz procesy aktywowane

cieplnie, usuwające skutki umocnienia zgniotowego.

3. Klasyfikacja mechanizmów odkształcenia plastycznego

Do mechanizmów odkształcenia plastycznego należą:

•

poślizg dyslokacyjny,

•

bliźniakowanie,

•

pełzanie dyslokacyjne,

•

pełzanie dyfuzyjne,

•

poślizg po granicach ziarn.

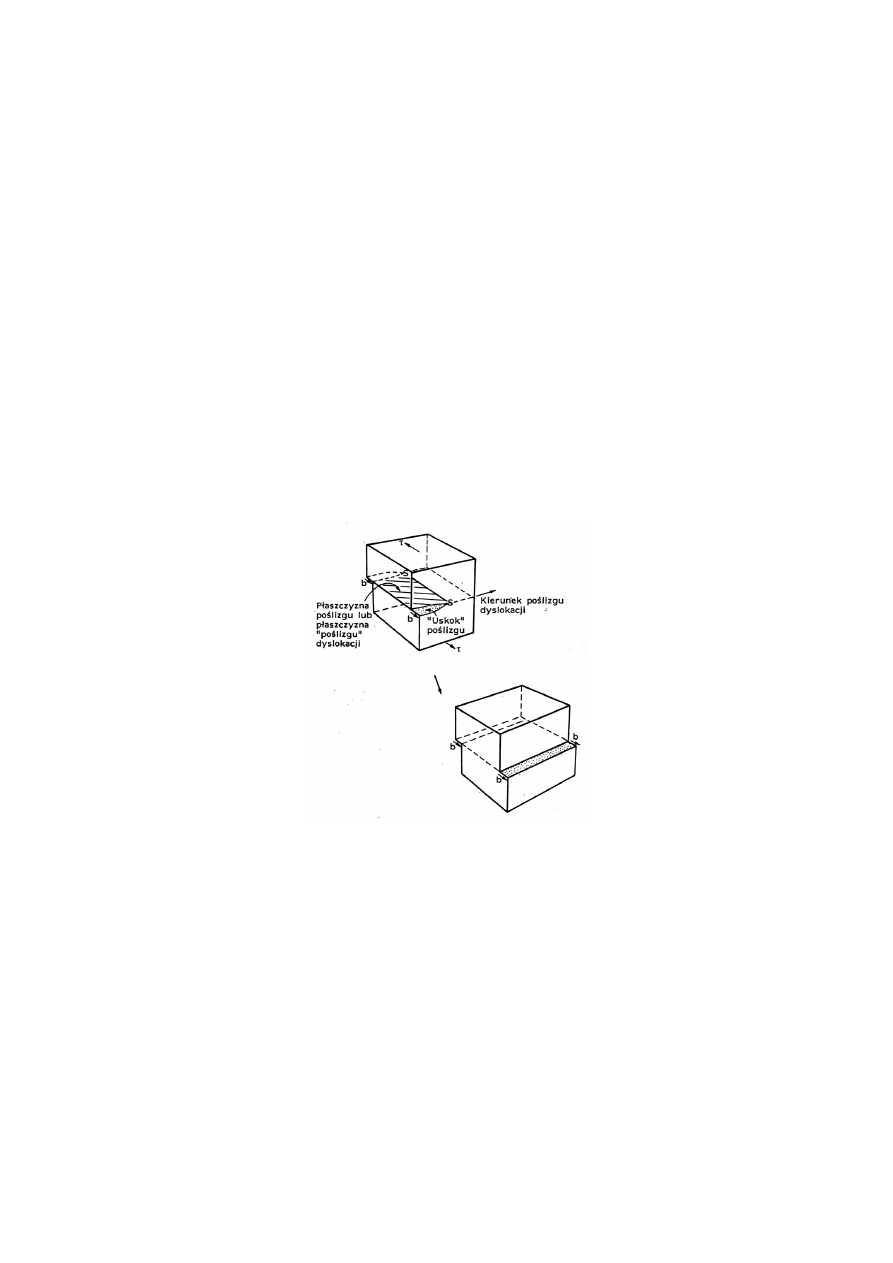

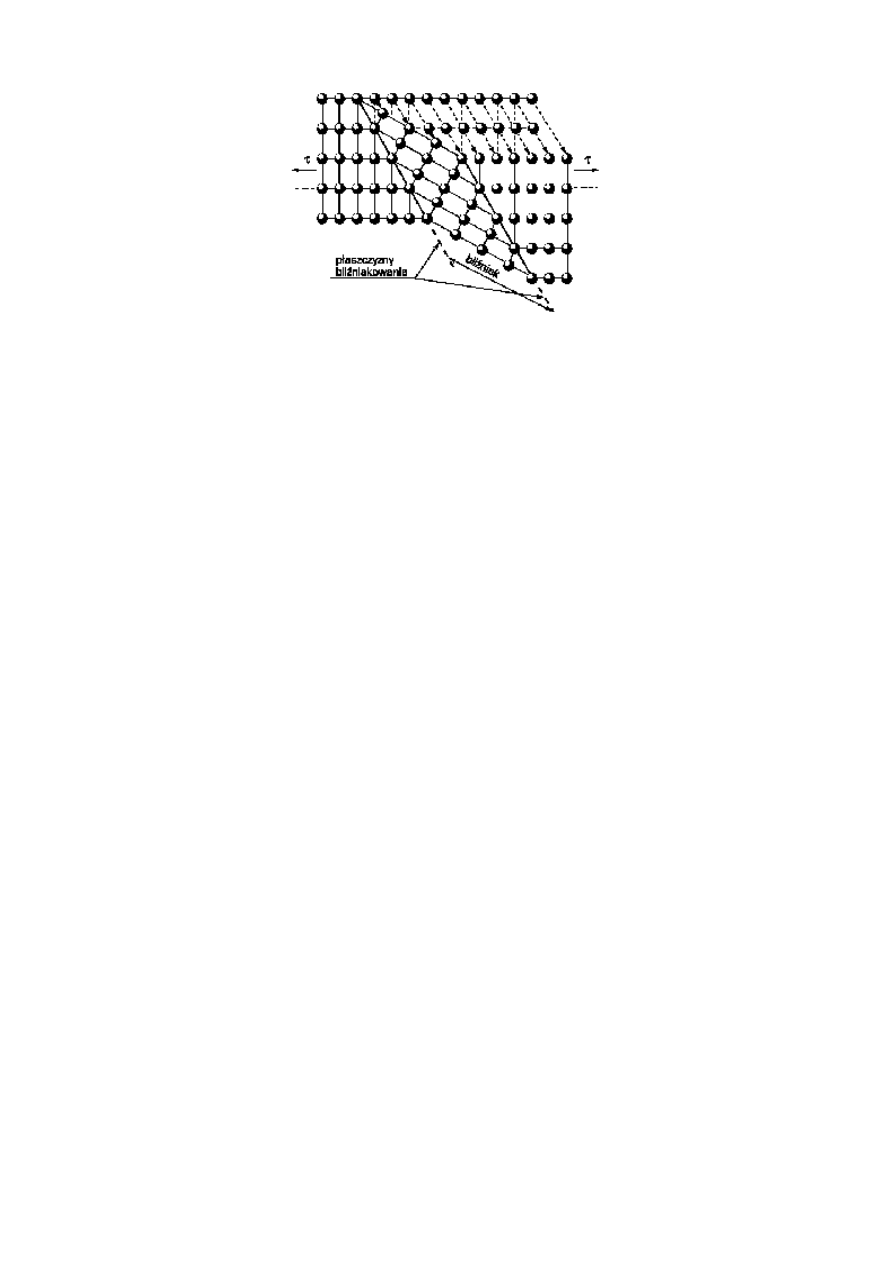

3.1. Mechanizm poślizgu

Podstawowym mechanizmem odkształcenia plastycznego metali jest poślizg

(rys. 1). Polega on na wzajemnym przemieszczaniu się jednej części kryształu

względem drugiej w płaszczyznach poślizgu w wyniku ruchu dyslokacji w kierunku

poślizgu. Budowa krystaliczna obu części kryształu pozostaje niezmieniona.

Rys. 1. Schemat mechanizmu odkształcenia plastycznego metali na zimno przez poślizg

W wyniku poślizgu przemieszczeniu ulegają warstwy metalu oddalone o 10 –

1000 średnic atomowych, tworząc tzw. linie poślizgu. Dalsze odkształcenie

plastyczne jest związane z tworzeniem nowych linii poślizgu, nie zaś z dalszym

poślizgiem wzdłuż linii istniejących. W wyniku odkształcenia plastycznego przez

poślizg w temperaturze podwyższonej powstają pasma poślizgu złożone z kilku do

kilkunastu równoległych linii poślizgu oddalonych od siebie o około 100 średnic

atomowych. W niektórych kryształach, najczęściej o sieci typu A2, występuje

pofałdowanie linii poślizgu, świadczące o jednoczesnym poślizgu w różnych

systemach. W wyniku działania mechanizmu poślizgu następuje odkształcenie

plastyczne metali na zimno i na gorąco. W niskiej temperaturze mechanizm ten jest

ograniczony, przede wszystkim w metalach o sieci typu A2.

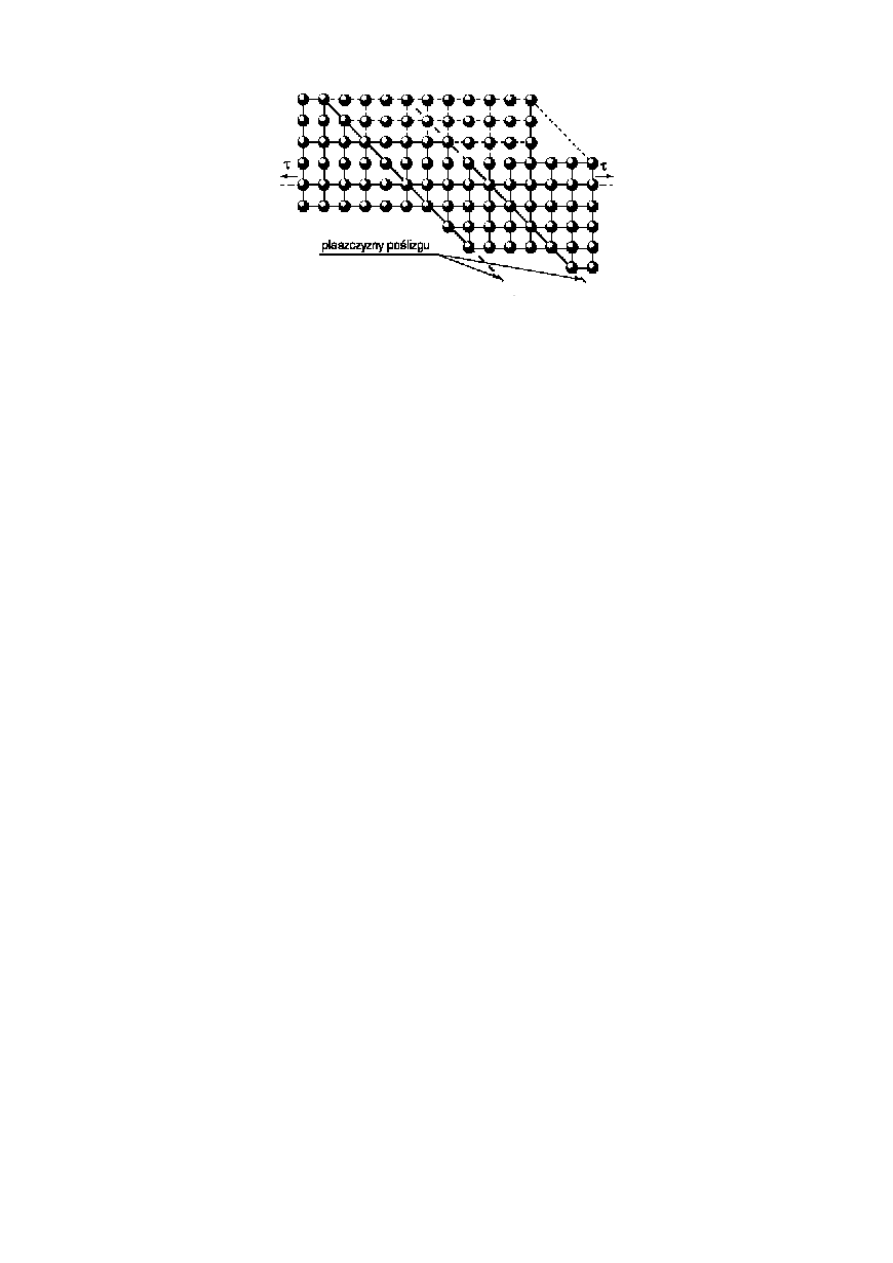

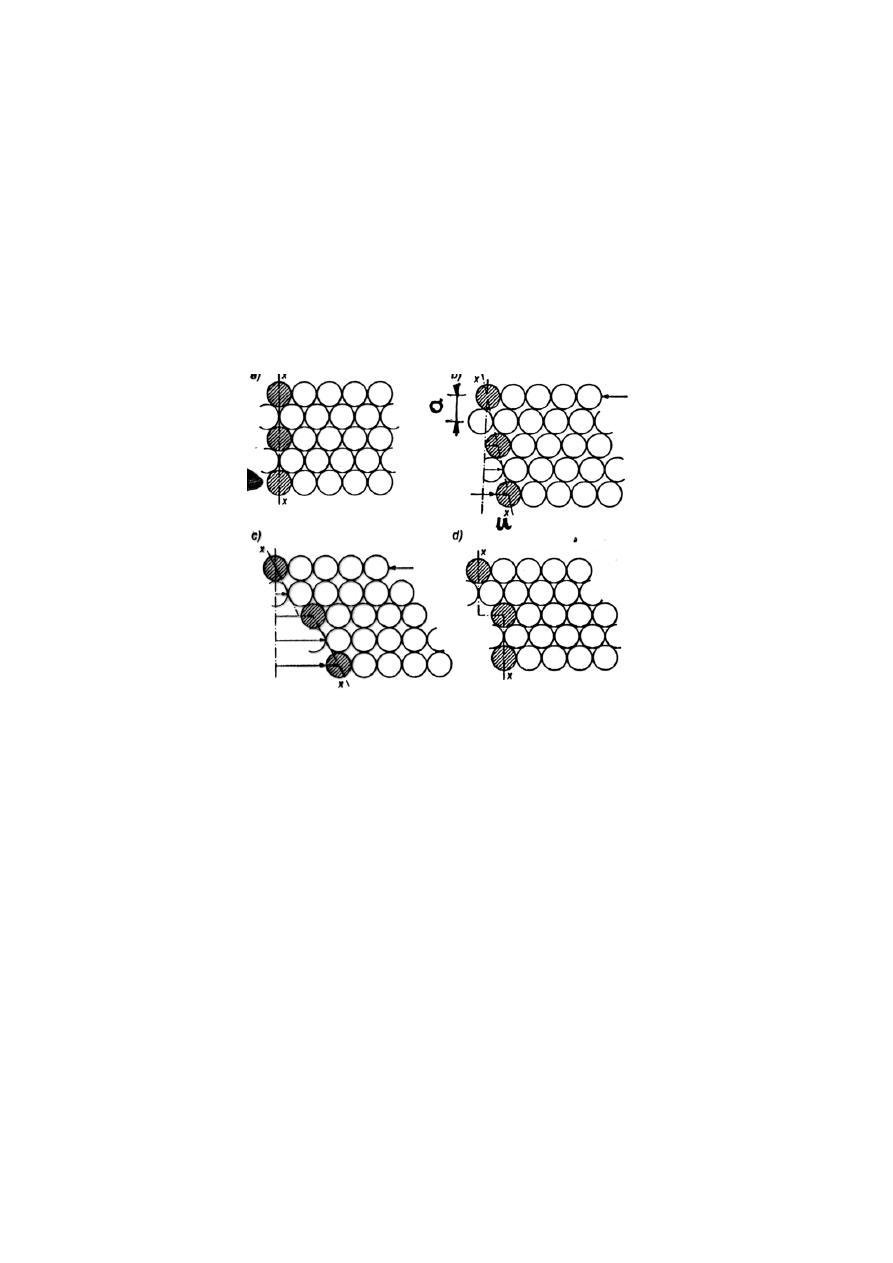

3.2. Mechanizm bliźniakowania

W przypadku zahamowania poślizgu, zwłaszcza w metalach o sieciach A2 i

A3, mechanizmem odkształcenia plastycznego o dużym znaczeniu może być

bliźniakowanie. Bliźniakowanie polega na jednorodnym ścinaniu o wektor

bliźniakowania kolejnych warstw atomów w płaszczyznach bliźniakowania.

Zbliźniaczona część kryształu ulega skręceniu względem części nieodkształconej w

taki sposób, że ich struktury krystaliczne są symetryczne osiowo względem

płaszczyzny bliźniakowania (stanowią odbicie lustrzane).

Rys. 2. Schemat zbliźniaczonego kryształu o sieci regularnej ściennie centrowanej A1

4. Mechanizm odkształcenia plastycznego polikryształów na zimno

Przypadkowa orientacja krystalograficzna ziarn i blokujące działanie granic

ziarn, zwłaszcza szerokokątowych, decydują o jednoczesnym odkształceniu

plastycznym w licznych systemach poślizgu. Odkształcenie plastyczne

polikryształów rozpoczyna się w ziarnach o systemie poślizgu zorientowanym

zgodnie z kierunkiem przyłożenia obciążenia, jeszcze przed osiągnięciem

makroskopowej granicy plastyczności. Przed granicami ziarn następuje wówczas

spiętrzenie dyslokacji jednoimiennych. Powoduje to wytworzenie naprężenia

wstecznego – skierowanego przeciwnie do przyłożonego obciążenia. W wyniku

niejednoczesnego zapoczątkowania odkształcenia plastycznego w ziarnach o różnej

orientacji krystalograficznej krzywa rozciągania poniżej makroskopowej granicy

sprężystości ma charakter paraboliczny. Po osiągnięciu makroskopowej granicy

plastyczności odkształcenie plastyczne następuje we wszystkich ziarnach.

Odkształcenie plastyczne występuje nierównomiernie w wyniku rozprzestrzeniania

się fal plastycznych – tzw. pasm Lüdersa. Wskutek działania odkształcenia

plastycznego spiętrzenia dyslokacji w jednych ziarnach uaktywniają źródła

dyslokacji w ziarnach sąsiednich i wywołują oddziaływanie dyslokacji z błędami

ułożenia i dyslokacjami w innych systemach poślizgu. Wpływa to na zwiększenie

umocnienia zgniotowego. Zwiększenie odkształcenia powoduje nasycenie ziarn

dyslokacjami o dużej gęstości i utworzenie w ziarnach komórkowej podstruktury

dyslokacyjnej, a nawet podziarn.

5. Teoretyczna granica plastyczności

Trwałe odkształcenie materiału następuje w wypadku gdy jeden element

materiału przemieści się pod wpływem naprężeń ścinających względem drugiego

elementu zachowując cały czas spójność materiału.

Rys. 3. Model odkształcenia plastycznego

III. Przebieg ćwiczenia

1. Spęczyć (ścisnąć) próbkę walcową (H

0

) z podcięciami na powierzchniach

czołowych wypełnionymi smarem zmniejszając jej wysokość o połowę. W

trakcie spęczania notować zmianę siły spęczania w funkcji zmiany wysokości

próbki.

2. Spęczyć próbkę walcową (H

0

) – oraz próbki H

01

i H

02

bez podcięć (na sucho) o

połowę wysokości notując zmianę siły w funkcji zmiany wysokości.

IV. Opracowanie wyników

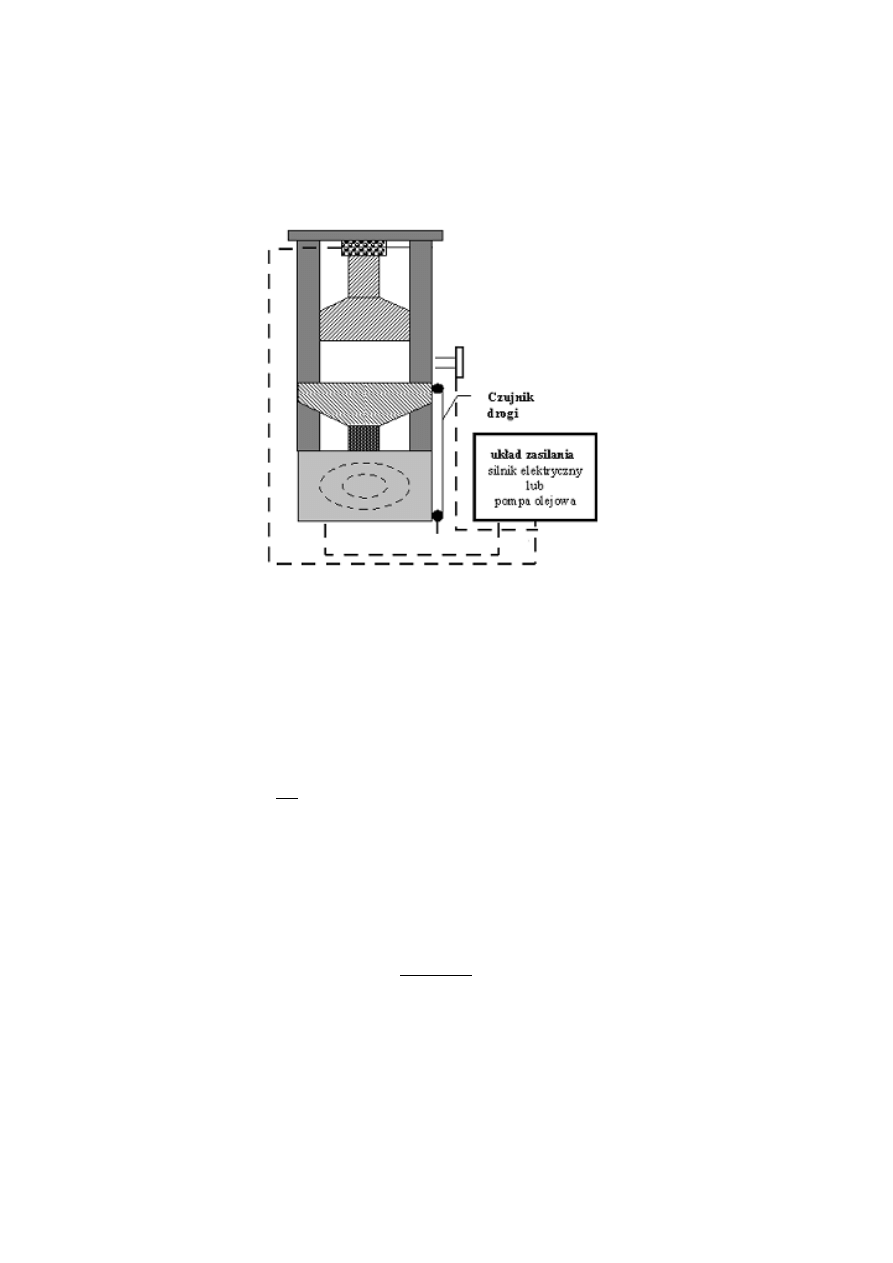

1. Schemat aparatury i urządzeń stosowanych podczas przeprowadzania ćwiczenia

Rys. 4. Schemat maszyny wytrzymałościowej

2. W oparciu o dane doświadczalne wyznaczono:

–

krzywą umocnienia k = f(G),

–

krzywą oporu odkształcenia p = f(G),

–

krzywą p= f

d

H

,

–

współczynnik tarcia

Wartości gniotu obliczono wg. wzoru:

G=

H

0

−

H

1

H

0

⋅

100

%

gdzie:

H

0

i H

1

– odpowiednio przekrój poprzeczny przedmiotu przed i po odkształceniu

Wiedząc, że jednostką oporu odkształcenia p jest paskal, do obliczenia wartości tego

oporu potrzebna jest wartość siły działającej na powierzchnię ściskaną:

S=

d

2

4

[

mm

2

]

p

opór

=

p

siła

S

[

kg⋅m

s

2

]

[

mm

2

]

=

[

N ]

[

mm

2

]

=[

MPa]

Do obliczenia współczynnika tarcia μ, posłużono się wzorem Siebel'a:

p=k 1 1

3

d

H

[

MPa]

przekształcając otrzymujemy:

p

k

=

1 1

3

d

H

q=

k

3

d

H

=

q⋅

3

k

3. Dyskusja wyników

Dla próbki nr 1, w której teoretycznie pominięto opory tarcia odkształca się

łatwiej od próbki nr 2 – obie próbki oczywiście o stosunku

d

h

=

1

. Wartość siły,

przy której próbka uległa odkształceniu (zmniejszona wysokość h) jest większa

(średnio o 2000 N) w przypadku próbki nr 2. Największe wartości siły w stosunku do

odkształcenia osiągano przy próbie ściskania (spęczania) próbki nr 4 – przy sile

równej ok. 39 kN gniot wynosi 40,98%.

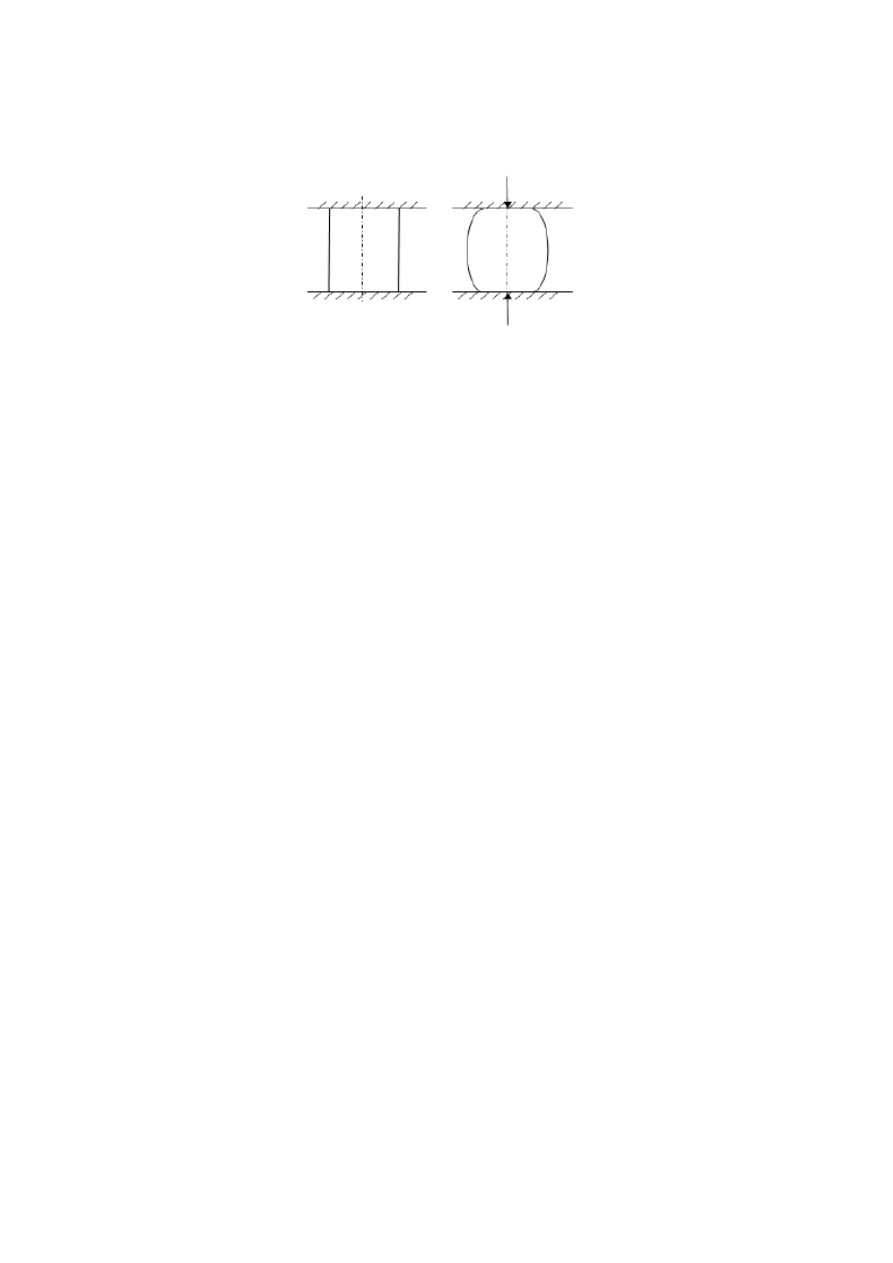

Próbka ściskana musi mieć odpowiednie wymiary długości do przekroju, w

przeciwnym razie może dojść do wyboczenia (jest to stan, gdzie oprócz ściskania siłą

P, powstaje również zginanie próbki momentem gnącym Mg). Ściskając próbkę

między płaskimi uchwytami, w przypadku próbek z materiałów wysoko-

odkształcalnych można zaobserwować, iż próbka zmienia znacznie swój kształt (np.

cylindrycznego na baryłkowaty – Rys. 5.).

Rys. 5. Odkształcenie próbki pod wpływem działania siły

V. Wnioski

Materiał o kształcie walcowym, w wyniku spęczania przyjmuje kształt

baryłkowaty, który jest zależny w znacznej mierze od tarcia występującego miedzy

szczękami maszyny wytrzymałościowej a metalem. Ze wzrostem współczynnika

tarcia baryłkowatość zwiększa się.

Document Outline

Wyszukiwarka

Podobne podstrony:

ćw 1 odkształcenia plastyczne metali wyniki (2)

ćw 1 Odkształcenie plastyczne metali

ćw 1 odkształcenie plastyczne metali

ćw 1 odkształcenie plastyczne metali (2)

ćw 1 odkształcenia plastyczne wyniki i wykresy (G=25)

Odkształcenie plastyczne metali i stopów, Wytrzymałość materiałów(1)

ćw 2,3 odkształcenia plastyczne jednorodne i niejednorodne, umocnienie i rekrystalizacja(1)

ćw 2 odkształcenia plastyczne jednorodne i niejednorodne

ODKSZTAŁCENIE PLASTYCZNE I REKRYSTALIZACJA METALI

Odkształcenie plastyczne i rekrystalizujące metali

Prez Odkształcenie plastyczne i rekrystalizacja metali

3- sprawozdanie odksztalcenie plastyczne i rekrystalizacja tworzyw metalicznych

Wpływ odkształcenia plastycznego i rekrystalizacji na mikrostrukturę i własności mechaniczne metalix

Metaloznawstwo 1. Odksztalcenie plastyczne i rekrystalizacja tworzyw metalicznych, AGH, Semestr II,

ODKSZTAŁCENIE PLASTYCZNE I REKRYSTALIZACJA METALI

Odkształcenie plastyczne i rekrystalizujące metali

więcej podobnych podstron