1

Nazwa urządzenia precyzyjne jest pojęciem umownym. Powszechnie uważa się, że przyrządy i urządzenia precyzyjne służą głównie

do przetwarzania, przekształcania oraz przechowywania informacji. Informację należy rozumieć w szerokim znacznie tego słowa.

Może ona wynikać ze zmiany takich wielkości przemieszczenie, pochodne przemieszczenia względem czasu, siła, ciśnienie, natężenie

prądu elektrycznego, temperatura światłość itp. Informacja ta powinna być przetwarzana nowoczesnymi metodami, a więc

przyrządy i urządzenia precyzyjne, oprócz części mechanicznych, mają zwykle rozbudowaną część elektroniczną, elektryczną,

optyczną, pneumatyczną i hydrauliczną.

W przyrządach i urządzenia precyzyjnych występują na ogół niewielkie obciążenia; ponadto w wielu przypadkach, ze względu na

małe prędkości i przyspieszenia oraz małe ruchome masy, pracę ich można uznać za quasi-statyczną. Dlatego przy konstruowaniu

tych przyrządów i urządzeń względy wytrzymałościowe, inaczej niż w maszynach nie są najważniejszym kryterium wyboru kształtu i

materiału elementów konstrukcyjnych.

Przyrządy przetwarzające informację powinny zapewniać dużą czułość, dokładność i niezawodność. Nawet bardzo mała zmiana

sygnału powinna spowodować oczekiwaną reakcję przyrząd czy urządzenia, a zniekształcenie, powstałe przy przetwarzaniu sygnału

powinno być jak najmniejsze. Duża niezawodność przyrządów i urządzeń technologicznych jest zawsze ich zaletą, lecz w przypadku

przyrządów precyzyjnych (np. użytych do sterowania urządzeń produkcyjnych) jest ona znacznie bardziej istotna niż np. w przypadku

maszyn. Błędne wskazania lub uszkodzenie takich przyrządów mogą być przyczyną strat produkcyjnych, zwykle znacznie

przewyższające koszty wymiany lub naprawy samego przyrządu.

Przyrządy i urządzenia precyzyjne mają z reguły małe lub bardzo małe wymiary. Jakie argumenty przemawiają za małymi

wymiarami? Argumenty te wynikają z podstawowych wymagań stawianych tym konstrukcjom. I, tak uzyskanie dużej czułości i

dokładności będzie ułatwione przy małych stałych czasowych oraz małych oporach ruchu układów pomiarowych (wytwarzających

informację) i przetwarzających sygnał. W przypadkach gdy wstępują ruchome elementy, małe stałe czasowe wiążą się z małymi

masami tych elementów, a małe opory ruchu dodatkowego – z małymi współczynnikami tarcia i promieniami tarcia. Należy tu

wspomnieć, że bardzo często główne obciążenie ułożyskowań i prowadnic układów pomiarowych wynika z ciężaru (a więc z masy)

elementów konstrukcyjnych. W takiej więc sytuacji zmniejszenie masy tych elementów prowadzi do zmniejszenia oporów ich ruchu.

Małe masy oraz małe promienie tarcia mają bezpośredni związek z wymiarami geometrycznymi elementów konstrukcyjnych,

wymiary te powinny być możliwie małe.

2

Przyrządy precyzyjne są najczęściej budowane jako przenośne, niektóre z nich są używane jako przyrządy podręczne (zegarki,

aparaty fotograficzne, odtwarzacze DVD), a inne są montowane w pojazdach, samolotach, spotykane również w medycynie w

postaci implantów zastępujących organy człowieka. W takich zastosowaniach problem małych wymiarów i małej masy staje się

jednym z istotniejszych. Ponadto miniaturyzacja części elektronicznej przyrządu precyzyjnego w naturalny sposób wymusza

miniaturyzację części mechanicznych.

Chcąc sprostać wymaganiom wynikającym z istoty działania przyrządów i urządzeń precyzyjnych, konstruktor powinien dysponować

interdyscyplinarną wiedzą, z której na pierwszy plan wysuwa się problematyka: podstaw konstrukcji przyrządów i urządzeń

precyzyjnych, podstaw technologii przyrządów i urządzeń precyzyjny, inżynierii materiałowej, elektroniki, elektrotechniki,

automatyki i optyki.

3

Do utrudnień wynikających z małych wymiarów elementów i zespołów konstrukcyjnych urządzeń precyzyjnych zalicza się:

•

konieczność wytwarzania elementów o małych wymiarach przy użyciu nie dowolnych, lecz jedynie wybranych technologii,

zapewniających uzyskanie zadowalającej dokładności, istotne problemy technologiczne muszą być rozstrzygane na etapie

projektowania i to z wyraźnym udziałem konstruktora,

•

ograniczenie w wyborze materiałów na elementy konstrukcyjne o małych wymiarach do materiałów umożliwiających wykonanie

tych elementów o żądanej dokładności,

•

duży rozrzut wcisków, luzów i szczelin wynikający z małej dokładności względnej wykonania elementów konstrukcyjnych,

•

niekorzystne warunki pracy węzłów tribologicznych (ograniczony wybór materiałów na te węzły, trudności w uzyskaniu

optymalnych luzów, małe prędkości poślizgów nie zapewniające powstania tarcia płynnego).

4

Konstrukcja przyrządu powinna być dostosowana do możliwości psychofizycznych człowieka obsługującego przyrząd, tj. jego użytkownika. W

przyrządach precyzyjnych, jako urządzeń służących przede wszystkim do przekazywania i przetwarzania informacji, szczególnie ważne jest prawidłowe

zaprojektowanie środków, które służą do komunikowania się człowieka z urządzeniem (są to środki obsługi takie, jak elementy do wprowadzania

informacji oraz wskazujące, sygnalizujące, podające informacje z przyrządu, np. informacje o wykonaniu poleceń, o stanie urządzenia, a zwłaszcza o

stanach awaryjnych). Zasadą jest takie zaprojektowanie przyrządu, aby jego obsługa była wygodna, nie nużąca pracownika fizycznie i psychicznie oraz

aby uniemożliwiała wykonanie czynności nieprawidłowych, a tym bardziej niebezpiecznych dla przyrządu lub sterowanych urządzeń i samego

pracownika.

Środki obsługi powinny być tak rozmieszczone, aby uruchomienie niektórych z nich nie było utrudnione przez pozostałe albo też nie powodowało

przypadkowego uruchomienia sąsiednich. Rozmieszczenie środków obsługi i elementów wskazujących powinno być zatem dobrze przemyślane,

zwłaszcza jeśli w konstruowanym przyrządzie znajduje się znaczna ich liczba.

Do zasad, którymi należy kierować się przy rozmieszczeniu środków obsługi i elementów wskazujących, należą więc:

1) grupowanie funkcjonalne — obok siebie należy umieszczać środki obsługi i elementy dotyczące tej samej funkcji (np. wskaźniki, przyciski,

pokrętła);

2) grupowanie według ważności — najważniejsze środki i elementy ze względu na działanie i bezpieczeństwo umieszcza się w miejscach najwygodniej

szych dla obsługującego (widoczność, łatwość dosięgnięcia);

3) rozmieszczenie zapewniające łatwą obserwację możliwie największej liczby uruchamianych środków i elementów wskazujących (prawidłowa

odległość, ustawienie pod odpowiednim kątem do kierunku wzroku patrzącego);

4) grupowanie według częstości posługiwania się danym środkiem — najczęściej użytkowane należy grupować w jednym miejscu najwygodniejszym dla

obsługującego;

5) grupowanie według najczęściej występujących sekwencji czynności.

Niektóre z tych zasad mogą być wzajemnie sprzeczne. Ale konstruowanie jest sztuką wyboru najkorzystniejszego rozwiązania, kompromisowego

pomiędzy sprzecznymi wymaganiami.

Badania wykazały, że przy nieuporządkowanym umieszczeniu środków obsługi i elementów wskazujących zużywa się kilkakrotnie (nawet pięciokrotnie)

więcej czasu na ich spostrzeżenie czy odczytanie oraz zwiększa się liczba pomyłkowych uruchomień środków obsługi lub błędnych reakcji na wskazania

elementów wskazujących.

5

Rozróżniamy środki obsługi o ruchu prostoliniowym i o ruchu obrotowym.

Środki obsługi o ruchu prostoliniowym. Są to środki naciskowe (klawisze, przyciski, suwaki) i uruchamiane przez wyciąganie (guziki, kółka, haczyki,

elementy uruchamiane palcami i uchwyty uruchamiane dłonią). Środki naciskowe są wygodniejsze w obsłudze (uruchamia się je szybciej) i dlatego są

stosowane znacznie częściej, natomiast środki uruchamiane przez wyciąganie i suwaki mają tę zaletę, że ich przypadkowe, nie zamierzone przez

obsługującego uruchomienie jest praktycznie niemożliwe, co ze względu na bezpieczeństwo może być ważne. Obecnie także coraz częściej stosuje się

suwaki zamiast pokręteł wykonujących ruch obrotowy ze względu na znacznie łatwiejszą, łatwo dostrzegalną, możliwość określenia ich położenia.

Środki obsługi o ruchu obrotowym. Są to guziki, pokrętła, gałki, korby, przełączniki przerzutowe. Przełączniki przerzutowe mają zwykle dwa, rzadziej

trzy położenia ustalone i można nimi posługiwać się szybko, tak jak klawiszami. W porównaniu z klawiszami mają tę zaletę, że ich położenie jest łatwe

do określenia dotykowo i wzrokowo; podobnie jak przy poprzednich jest możliwe uruchomienie ich kilku palcami jednej ręki. Natomiast guziki, pokrętła

i gałki umożliwiają zarówno ustalenie w dwu ustalonych pozycjach (z zatrzaskami), jak i przesuw ciągły. Ich obsługa zajmuje jednak więcej czasu niż

przełączników przerzutowych i klawiszy, a określenie ich położenia jest trudniejsze.

Kierunek ruchu środków obsługi powinien odpowiadać ogólnie przyjętej konwencji: jedynka — włączenie, wzrost wartości wielkości, ruch w prawo

prostoliniowy lub obrotowy, ruch w górę, wciśnięcie, wyciągnięcie; zero — wyłączenie, zmniejszenie wartości wielkości, ruchy w odwrotnych

kierunkach do wyszczególnionych.

6

Oprócz klawiszy mechanicznych, którymi wprowadza się informację przez wywarcie nacisku i ich wciśnięcie sygnalizujące obsługującemu wprowadzenie

informacji, obecnie coraz częściej stosuje się „klawisze" dotykowe. Są to pola, których dotknięcie z wywarciem znikomo małego nacisku, albo bez

nacisku, powoduje wprowadzenie informacji. Są one oparte na różnych elektrycznych zasadach działania. Przy stosowaniu takich „klawiszy" jest

konieczne zastosowanie urządzenia stwierdzającego wprowadzenie informacji. Mogą to być wskaźniki, najczęściej cyfrowe. Stosuje się także sygnał

dźwiękowy powiadamiający o wprowadzeniu informacji.

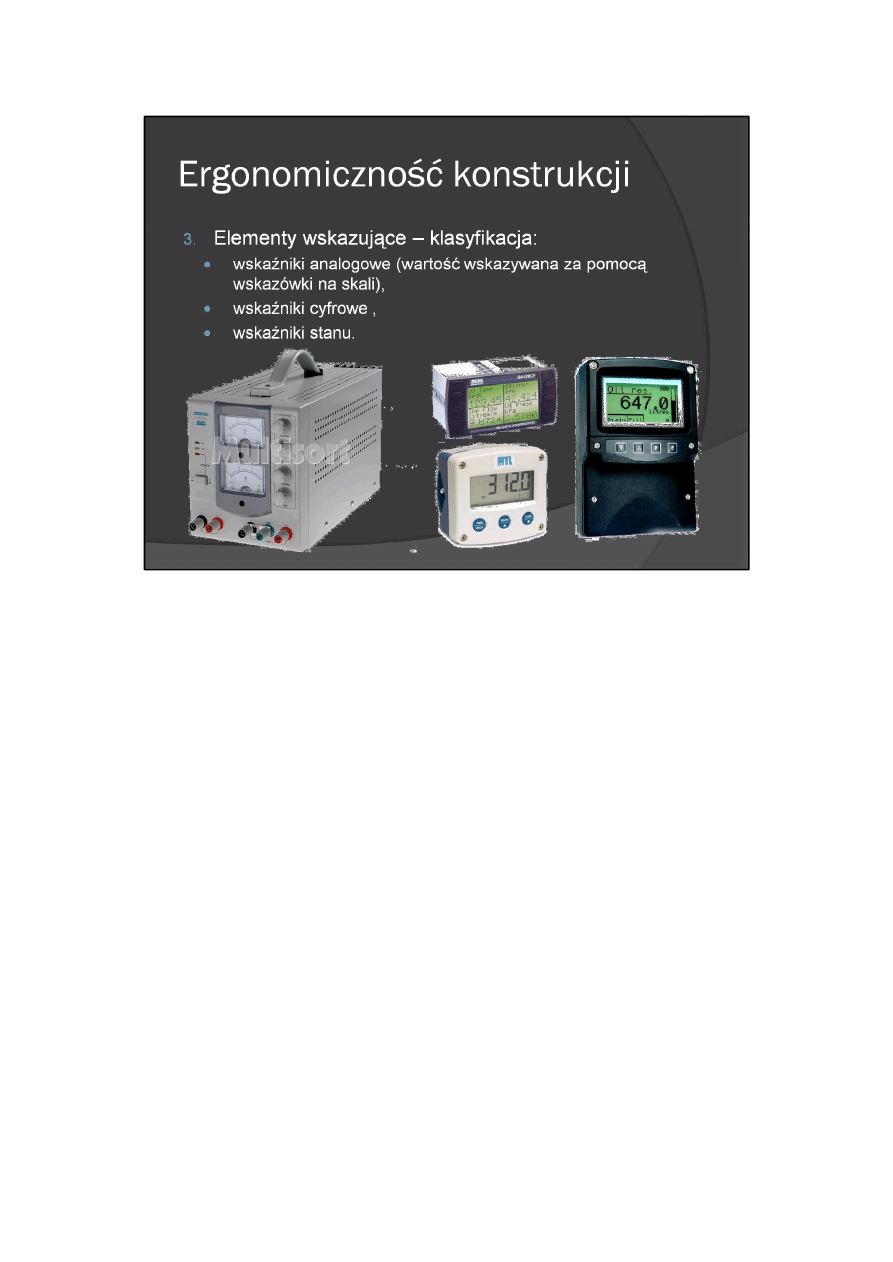

Rozróżniamy następujące elementy wskazujące: wskaźniki analogowe, wskaźniki cyfrowe i wskaźniki stanu.

Wskaźniki analogowe określają najczęściej w sposób ciągły za pomocą wskazówki wartości wskazywane na skali kołowej. Skala nie powinna obejmować

całego okręgu, gdyż sprawia to trudności w identyfikacji zera czy początku skali. Jeśli wskaźnik ma służyć do odczytywania wartości danej wielkości, to

identyfikacja tej wartości na skali jest szybsza i jest mniejsze prawdopodobieństwo błędnego odczytania wartości na wskaźniku cyfrowym niż

analogowym. Jeśli wskaźnik analogowy ma służyć także do stwierdzenia pewnych stanów krytycznych, wówczas należy je zaznaczyć na podzielni

barwnymi znakami lub polami, co znacznie ułatwia i przyśpiesza stwierdzenie przekroczenia dopuszczalnych wartości bez potrzeby ich odczytywania.

Jeśli jest konieczne sygnalizowanie stanów krytycznych (np. awarii), gdy stosuje się wskaźniki cyfrowe, wtedy elementy sygnalizujące to umieszcza się

na płaszczyźnie wskazań wskaźnika, albo na położonych obok wskaźnikach stanu.

Wskaźniki stanu prawie z reguły sygnalizują dwa stany: 0 lub 1 (włączenie zasilania - wyłączenie, normalny stan pracy — awarii itp.). Najczęściej do tego

celu stosuje się wskaźniki świetlne w kształcie otworów przeważnie kołowych o średnicy 5 - 20 mm, przykryte przezroczystym barwnym materiałem i

podświetlane żarówkami, albo diody luminescencyjne. Stany pracy wskaźnika świetlnego powinny być łatwo rozróżnialne w każdych warunkach

oświetlenia zewnętrznego, niezależnie od stanów określanych przez wskaźniki sąsiednie, natomiast stany awarii powinny zwracać na siebie szczególną

uwagę operatora, np. przez zastosowanie ostrego światła czerwonego przerywanego.

Elementy obsługi i wskaźniki wyróżnia się napisami lub symbolami, a ich grupy — kolorami. Napisy powinny być możliwie krótkie, należy stosować

skróty wyrazów i symbole przyjęte w kraju użytkowania.

7

Hałas jest to dźwięk nieprzyjemny lub niepożądany, a niekiedy bardzo szkodliwy dla człowieka. Według obowiązujących przepisów i norm, ze względu na niebezpieczeństwo trwałego uszkodzenia słuchu, dopuszczalna wartość poziomu dźwięku wynosi 85 dB

(decybeli), jednak w przypadku wielu przyrządów precyzyjnych (np. maszyn biurowych) są stawiane znacznie ostrzejsze wymagania (np. 55 dB).

1.3.2. Źródła drgań i metody zmniejszania ich wpływu na hałas

Wentylatory i drogi przepływu powietrza.

W przyrządach chłodzonych przymusowo powietrzem źródłem drgań mogą być wentylatory i niewłaściwie ukształtowane drogi przepływu powietrza. Mniejszy hałas powodują wentylatory wolnobieżne, przy czym przewody, którymi jest doprowadzane powietrze,

powinny mieć duże przekroje, tak aby szybkość powietrza była możliwie mała, nie powinny mieć skokowych zmian przekroju, ostrych załamań, a znajdujące się w nich elementy konstrukcyjne powinny mieć kształt opływowy.

Mechanizmy i zespoły elektryczne.

Najczęstszym źródłem drgań są mechanizmy, rzadziej zespoły elektryczne (transformatory i dławiki, zwłaszcza z wadliwie wykonanymi obwodami magnetycznymi, przekaźniki, silniki elektryczne). W mechanizmach przyrządów precyzyjnych występują dwa rodzaje

źródeł drgań powodujących hałas a mianowicie krótko trwające uderzenia i okresowo zmieniające się siły.

<spacja>

Krótko trwające uderzenia najczęściej w znacznych odstępach czasu w stosunku do czasu trwania uderzenia. W celu zmniejszenia wywołanego tym hałasu uderzenie powinno nastąpić w materiał podatny, pochłaniający energię kinetyczną masy uderzającej na

znacznej drodze, jeżeli funkcja spełniana przez element uderzający nie wymaga „twardego" uderzenia. W tym ostatnim przypadku, jeśli element uderzany ma małą masę (jest np. cienką płytą) w porównaniu z elementem uderzającym, wówczas skutecznie zmniejszy

drgania elementu uderzanego umieszczenie dużej masy po drugiej stronie miejsca uderzenia (rys. 1.2). Ponadto dzięki temu uderzenie będzie jeszcze „twardsze".

<spacja>

Zespoły z materiałów o dużej impedancji falowej akustycznej. Moc akustyczna wypromieniowana w powietrze przez ciało drgające w przybliżeniu jest proporcjonalna do jego powierzchni.

<spacja>

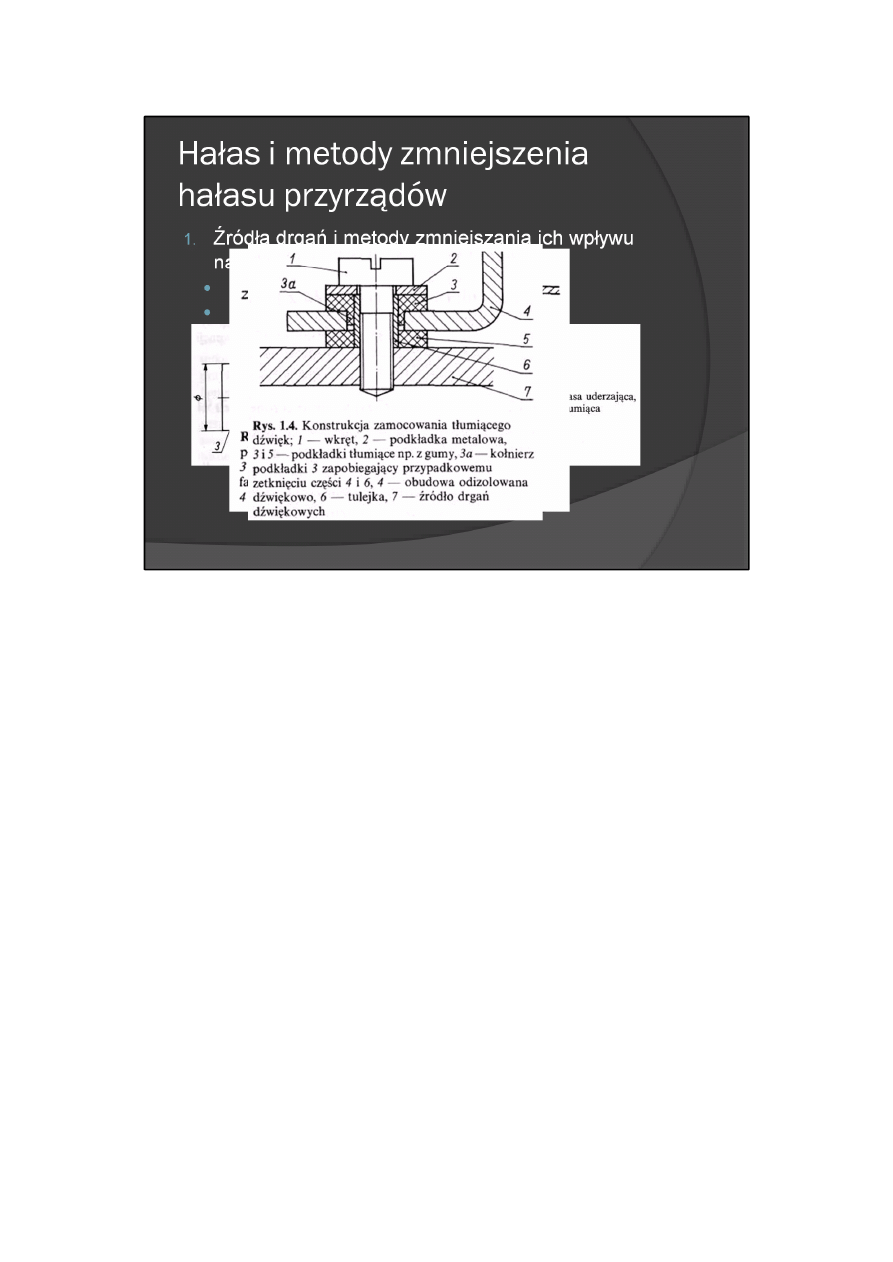

W celu zmniejszenia tej mocy należy odizolować akustyczne źródło drgań od reszty przyrządu, a zwłaszcza od budowy. Uzyskuje się to przez umieszczenie pomiędzy źródłem drgań a innymi częściami przyrządu elementów wibroizolacyjnych. Wówczas część fali

dźwiękowej na styku, np. stali z gumą, zostaje odbita. Określa to współczynnik odbicia zależny od różnicy impedancji falowych, reszta fali dźwiękowej przenika do gumy, gdzie dalej ulega wytłumieniu. Jeśli druga część przyrządu, do której powinno przenik nąć jak

najmniej energii akustycznej, jest wiotka i ma małą masę, wtedy korzystne będzie przytwierdzenie do niej masy dodatkowej (jak na rys. 1.3)

<spacja>

W celu uzyskania dobrych efektów wibroizolacji zespół będący źródłem drgań nie może dotykać do części metalowej, od której ma być odizolowany (rys. 1.4).

<spacja>

Mechanizmy bardzo hałaśliwe. Mechanizmy, które ze względu na zasadę działania są bardzo hałaśliwe, umieszcza się w zamkniętych obudowach wyłożonych wewnątrz materiałami dźwiękochłonnymi. Skuteczność tłumienia drgań takich układów wydatnie

zmniejszają nawet małe otwory, które w przyrządach precyzyjnych są konieczne do wyprowadzenia wałków i kabli (otwór stanowiący 1% powierzchni obudowy może powiększyć hałas nawet o 20 - 30 dB). Należy te otwory uszczelnić, najlepiej uszczelką z porowatej

gumy.

Osłony metalowe płaskie i cienkie. W celu zmniejszenia drgań takich osłon wykleja się je materiałami dźwiękochłonnymi. Dawniej stosowano w tym celu wojłok; nie jest to wskazane ze względu na mole, które niszczą ten materiał, co może spowodować wpadnięcie

jego resztek do ruchomych części mechanizmu i ich uszkodzenie. Poźniej stosowano w tym celu wojłok nasycony środkami przeciwmolowymi lub, lepiej, specjalne materiały głuszące w postaci past albo naklejanych folii.

8

W większości przyrządów precyzyjnych znajdują się układy elektroniczne i elektryczne, które podczas pracy wydzielają ciepło, co powoduje podwyższenie temperatury zespołów i całego przyrządu. Podwyższenie temperatury wydatnie zmniejsza niezawodność

układów elektronicznych, zmienia charakterystyki elementów elektronicznych czynnych i biernych, co może spowodować wadliwe ich działanie, wpływa niekorzystnie na działanie układów mechanicznych, a przy nadmiernym wzroście temperatury może

spowodować nawet zniszczenie poszczególnych zespołów. Po włączeniu zasilania temperatura zespołów i przyrządu wzrasta do chwili, gdy ilość ciepła przejmowana przez otoczenie stanie się równa ilości ciepła wydzielanego przez przyrząd. Przejmowanie ciepła

przez otoczenie odbywa się przez przewodzenie, promieniowanie, unoszenie (konwekcję) za pomocą płynu (najczęściej powietrza), rzadziej przez zmianę stanu skupienia (topnienie, wrzenie) lub wykorzystanie zjawiska Peltiera, przy czym trzy pierwsze sposoby

przejmowania ciepła w przyrządach zwykle występują równocześnie.

Ze względu na różną problematykę odprowadzania ciepła należy rozróżnić przyrządy precyzyjne umieszczone w obudowie skrzynkowej i przyrządy sterowane mikrokomputerem umieszczonym na szkielecie przyrządu.

<spacja>

Opracowując układ chłodzenia przyrządu należy zestawić bilans cieplny (ustalić moc zamienianą na ciepło, maksymalną temperaturę powietrza w otoczeniu przyrządu, dopuszczalną temperaturę każdego elementu) i określić wymiary konstrukcyjne oraz kształt

przyrządu, a zwłaszcza powierzchni wydzielających ciepło. Na tej podstawie należy podjąć wstępną decyzję o wyborze sposobu odprowadzania ciepła. Przy założeniu przegrzania elementów względem ośrodka odprowadzającego ciepło o 30°C przyjmuje się różne

sposoby odprowadzania ciepła w zależności od gęstości wydzielanej mocy (tabl. 1.1).

Najwygodniejszym w eksploatacji i najprostszym sposobem chłodzenia jest zastosowanie unoszenia ciepła przez swobodnie przepływające powietrze, przy czym należy uwzględnić to, że przy tym rodzaju odprowadzania ciepła następuje równocześnie

odprowadzanie przez promieniowanie prawie takiej samej ilości ciepła co przez unoszenie. W obudowie przyrządu, w jego dnie i górnej powierzchni, wykonuje się otwory wentylacyjne o powierzchni stanowiącej przynajmniej 0,1 część całkowitej powierzchni

obudowy, przy czym muszą one być rozmieszczone tak, aby zapewniały dopływ powietrza do wszystkich chłodzonych powierzchni.

<spacja>

Przyrząd powinien być umieszczony na nóżkach, aby był umożliwiony dopływ powietrza z dołu. Jeśli jest to niemożliwe, należy umieścić otwory doprowadzające u dołu z boku przyrządu. Wnętrze przyrządu należy ukształtować tak, aby powietrze miało swobodny

przepływ wzdłuż chłodzonych elementów. Szczeliny do przepływu powietrza w dowolnym przekroju poprzecznym przyrządu powinny być nie mniejsze niż 10-20% tego przekroju.

<spacja>

Wiele elementów elektronicznych wydziela dużo ciepła na jednostkę ich objętości. W celu zapobieżenia ich przegrzaniu powiększa się powierzchnię oddającą ciepło powietrzu przez zastosowanie rozpraszaczy ciepła. Wykonuje się je z materiałów o dobrej

przewodności cieplnej (najczęściej ze stopów aluminium) i zamocowuje się na elementach elektronicznych tak, aby opór cieplny styku rozpraszacz-element był jak najmniejszy.

Elementy dużej mocy wypromieniowują znaczne ilości energii cieplnej. Dlatego w ich pobliżu należy umieszczać elementy mniej czułe na przegrzanie. W tych przypadkach stosuje się także ekrany cieplne starannie polerowane o małej emisyjności cieplnej, chro niące

inne elementy przed wypromieniowanym ciepłem.

<spacja>

W przypadku konieczności zastosowania układu odprowadzania ciepła przez unoszenie wymuszone stosuje się zwykle na wejściu przyrządu wentylatory sprężające powietrze. Doboru wentylatora należy dokonać na podstawie obliczonej ilości powietrza niezbędnego

do chłodzenia oraz spadku ciśnienia powietrza wywołanego oporami przepływu przez przyrząd . Wtedy konieczne jest także zastosowanie filtrów powietrza zatrzymujących kurz, który działa szkodliwie zarówno na elementy elektroniczne (m.in. zmniejsza zdolność

oddawania ciepła), jak i mechaniczne (zużycie części ruchomych, ślizgających się po sobie, np. zębów kół zębatych).

Wentylatory wywołują hałas (nawet do 80 dB) spowodowany niewyważeniem mas, ułożyskowaniami oraz turbulencją powietrza

<spacja>

Mikrokomputer jest umieszczony bezpośrednio na szkielecie przyrządu. Jeśli układy wielkiej integracji mikrokomputera wydzielają tyle ciepła, że jest konieczne chłodzenie, wtedy stosuje się rozpraszacze ciepła płytowe. W takich przyrządach, jak również w

przyrządach typu skrzynkowego, często stosuje się mikrosilniki. Mają one zwykle małą sprawność i należy przewidzieć ich chłodzenie. Jeśli elementami wykonawczymi są elektromagnesy szybko działające z dużą częstotliwością, wtedy jest konieczne chłodzenie ty ch

elektromagnesów przez umieszczenie ich na szkieletach dobrze odprowadzających ciepło.

9

Jeśli mechanizmy przyrządu muszą być umieszczone w jego obudowie w temperaturze podwyższonej w stosunku do otoczenia, wtedy przy ich

konstruowaniu należy to uwzględnić.

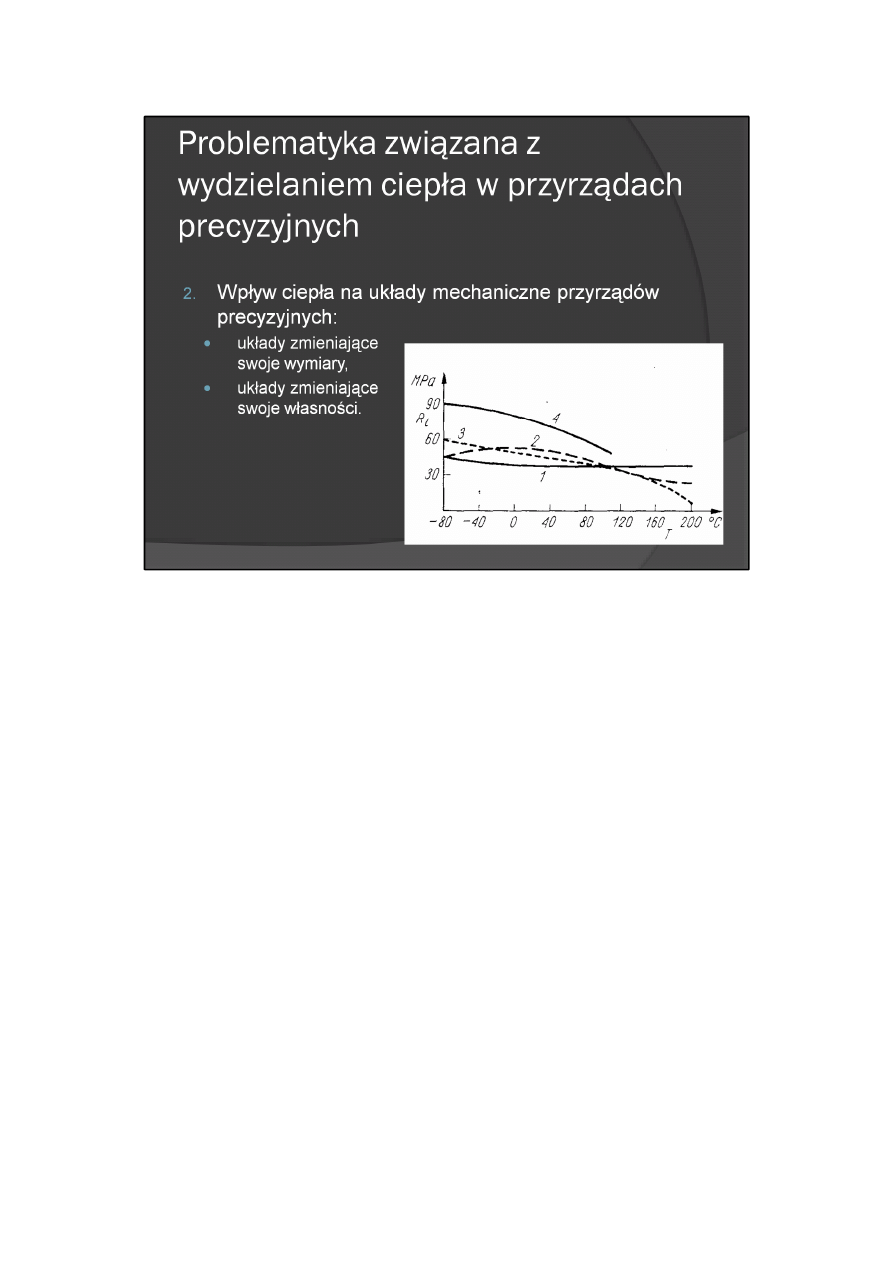

Układy zmieniające swoje wymiary. Podczas wzrostu temperatury od chwili uruchomienia chłodnego przyrządu aż do jej ustalenia się wymiary

wszystkich elementów przyrządu będą się zmieniać na skutek ich rozszerzalności cieplnej. Jeżeli elementy współpracujące mechanizmu są wykonane z

różnych materiałów o różnych współczynnikach rozszerzalności cieplnej, to od chwili ustalenia się temperatury całego mechanizmu luzy pomiędzy

współpracującymi elementami przyjmą inne wartości niż w mechanizmie chłodnym. Zmniejszą się one, gdy element obejmowany będzie miał większy

współczynnik rozszerzalności niż element obejmujący. W skrajnym przypadku może nastąpić zakleszczenie mechanizmu (luz ujemny). W celu

zapobieżenia temu należy albo zastosować te same materiały na oba elementy (pierwszy sposób), albo zmniejszyć wymiar elementu obejmowanego

bez zmiany materiału (drugi sposób). Zmniejszenie luzu będzie proporcjonalne do tego zmniejszenia.

Zagadnienie komplikuje się, jeśli stawia się wymaganie dotyczące poprawnej pracy mechanizmu od chwili jego rozruchu (mechanizm chłodny). Ze

względu na różną objętość i pojemność cieplną elementów oraz różne szybkości przejmowania przez nie ciepła - szybkość zmiany wymiarów

elementów, nawet wykonanych z tego samego materiału, będzie w funkcji czasu różna. W tym przypadku pierwszy sposób będzie mało skuteczny,

zaleca się stosowanie tylko drugiego sposobu.

Układy zmieniające swoje własności. Jeśli elementy mechanizmu będą wykonane z materiału, który przy wzroście temperatury ponad pewną wartość

graniczną zmienia swoje własności, a zwłaszcza ulega zniszczeniu (dotyczy to przede wszystkim tworzyw sztucznych), należy wtedy tak dobrać

materiały, aby ta graniczna temperatura była zdecydowanie wyższa od temperatury ustalonej przyrządu w miejscu, w którym znajduje się element z

tworzywa sztucznego. W przypadku łożysk ślizgowych, zwłaszcza z tworzyw sztucznych, których przewodność cieplna jest mała, należy ponadto

uwzględnić ich nagrzewanie się z powodu tarcia czopa i panewki.

10

Ponieważ większość urządzeń precyzyjnych służy do przekazywania sygnałów, zatem pierwszoplanowym zadaniem konstruktora jest takie skonstruowanie urządzenia precyzyjnego, aby przekazywało ono sygnały z dokładnością niezbędną do spełnienia przez nie

postawionego mu zadania. Urządzenia precyzyjne, zwłaszcza spełniające skomplikowane funkcje, coraz częściej konstruuje się jako sterowane za pomocą elektronicznego zespołu sterującego zespołami wykonawczymi, najczęściej mechanicznymi. Natomiast

urządzenia prostsze funkcjonalnie buduje się często jako, wyłącznie lub prawie wyłącznie, mechaniczne z napędami elektrycznymi.

Jeżeli błędy mechanizmu mają charakter systematyczny, spowodowany jego strukturą, wówczas można uważać go za mechanizm idealny, tzn. bez występującego w nim tarcia i luzów między jego członami, wykonanymi na wymiary nominalne (bez odchyłek

wykonawczych), pozbawionymi masy, sztywnymi, nie zmieniającymi wymiarów pod działaniem temperatury. Charakterystyka takiego mechanizmu idealnego, zwana funkcją położenia, wiąże jednoznacznie sygnał - przesunięcie na wejściu z sygnałem - przesunięcie

na wyjściu.

Przełożenie przekładni zębatych, ciernych i cięgnowych z członami walcowymi, ułożyskowanymi w środku walca, uważanych za mechanizmy idealne, jest stałe, natomiast przełożenie mechanizmów dźwigniowych, korbowodowych i innych jest prawie zawsze

zmienne, jednak przy małych przesunięciach może być przyjmowane jako stałe, z pomijalnym błędem.

Mechanizmy dźwigniowe przy większych przesunięciach wykazują w miarę wzrostu przesunięcia coraz większe odchylenia od liniowości. Najczęściej konstruktorzy starają się zbliżyć kształt ich charakterystyk do postaci liniowej, tj. zmniejszyć błąd nieliniow ości.

Można to uzyskać przez justowanie albo zastosowanie dodatkowych członów dźwigniowych lub mechanizmów.

<spacja>

Niech idealną żądaną charakterystykę liniową y = f(x) będzie prosta 1. Przypuśćmy, że rzeczywistą charakterystykę układu dźwigniowego odwzorowuje krzywa 2. Przez justowanie, czyli zmianę wymiaru jednego z członów mechanizmu, zmieniamy przełożenie tak, a by

charakterystyka po justowaniu przecinała charakterystykę idealną prostoliniową w punkcie A, w którym średni błąd kwadratowy będzie najmniejszy. W ten sposób np. błąd maksymalny przed justowaniem wynosił e1 a po justowaniu — e2, przy czym e2 < e1. Zmianę

wymiaru członu podczas justowania uzyskuje się różnymi sposobami, tj. przez zastosowanie np.: elementów gwintowanych, mimośrodów unieruchamianych po justowaniu, dodatkowej obróbki elementów lub ich trwałego odkształcenia podczas montażu. Ostatni

sposób stosuje się często w produkcji masowej elementów z blachy, gdyż jest on względnie tani, ma jednak tę wadę, że części odkształcone wykazują opóźnienie sprężyste, tzn. z upływem czasu element odkształcony zmienia kształt, a więc i justowany wymiar.

<spacja>

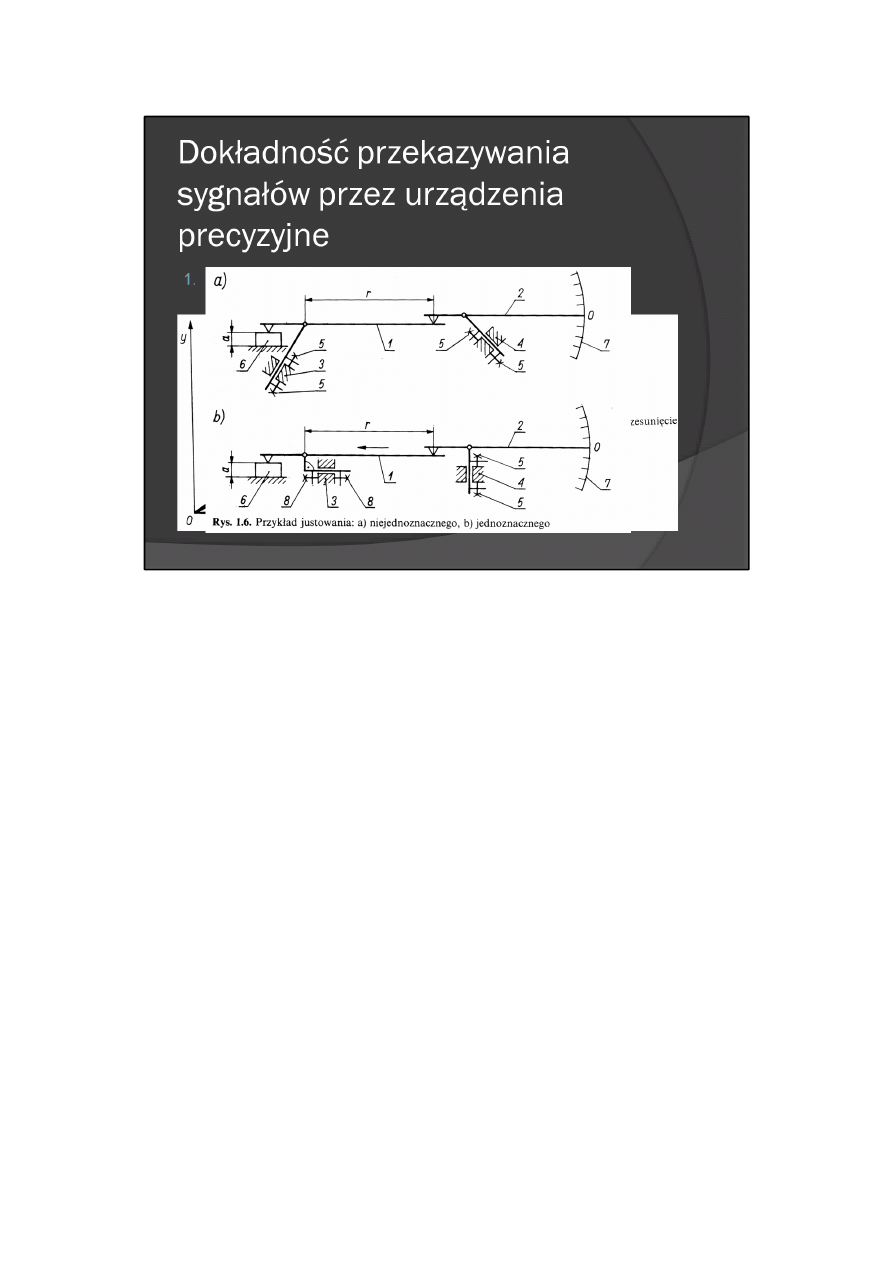

Justowanie powinno być jednoznaczne, tzn. jeden zabieg justowania nie powinien równocześnie zmieniać kilku parametrów układu (np. położenia początkowego elementu wyjściowego i przełożenia), utrudnia to bowiem justowanie, albo może uczynić je

niemożliwym do zrealizowania. Każdy z tych parametrów powinien być przy justowaniu zmieniany oddzielnie. Pokazano to przykładowo na rys. 1.6. Przesuwanie skośne ułożyskowania dźwigni 1 połączonej z łożyskiem 3 lub wskazówki 2 z łożyskiem 4 (rys. 1.6a)

powoduje równoczesną zmianę położenia początkowego wskazówki 2 i przełożenia mechanizmu, a więc uniemożliwia skorygowanie za pomocą płytek wzorcowych 6 położenia początkowego i działek na podzielni z przesuwem kątowym wskazówki. Wykonanie tych

zabiegów justowania (rys. 1.6b) przez przesuw łożyskowania 4 dźwigni 2 w kierunku prostopadłym do dźwigni 1 i przesuw tej dźwigni w kierunku strzałki umożliwia oddzielne, prawie niezależne, justowanie początkowego położenia wskazówki 2 za pomocą śrub 5

oraz dobranie przełożenia mechanizmu do podziałki na podzielni 7 za pomocą śrub 8.

<spacja>

Przez zastosowanie na wyjściu mechanizmu dodatkowych członów dźwigniowych lub układu niemechanicznego (np. elektronicznego) o charakterystyce wg krzywej 4 (rys. 1.5) dobranej tak, aby wypadkowa charakterystyka (przez dodanie rzędnych krzywych 2 i 4)

przebiegała po prostej określającej charakterystykę mechanizmu idealnego 1 lub w jej pobliżu. Ten sposób pozornie wydaje się lepszy niż omówiony przy zastosowaniu justowania, gdyż umożliwia uzyskanie żądanej charakterystyki prostoliniowej lub bardzo do niej

zbliżonej, podczas gdy za pomocą justowania otrzymuje się z reguły charakterystykę krzywoliniową. Jednak w praktyce mamy do czynienia nie z mechanizmami idealnymi, lecz rzeczywistymi, które mają wszystkie poprzednio wyszczególnione źródła błędów.

<spacja>

W mechanizmie rzeczywistym występuje tarcie (w przegubach, łożyskowaniach i zazębieniach), luzy (w ułożyskowaniach i międzyzębne albo między innymi członami), podatność i odchyłki wymiarowe członów wykonanych w produkcji seryjnej, zmiany wymiarów

pod działaniem temperatury; człony poruszają się tak wolno, że można zaniedbać siły spowodowane bezwładnością poruszających się mas. W tym przypadku należy rozważyć błędy spowodowane odchyłkami wymiarów i kształtu oraz błędy przypadkowe i histerezy.

Wymiary i kształt członów rzeczywistego mechanizmu mają odchyłki od wartości teoretycznych, bowiem rzeczywisty wymiar czy kształt zwykle różni się od teoretycznego. Wskutek tego powstaje na wyjściu błąd mechanizmu rzeczywistego (w porównaniu z

teoretycznym idealnym).

Luzy w łożyskowaniach i prowadnicach, bicie pierścienia wewnętrznego względem zewnętrznego w łożyskach tocznych, luzy międzyzębne i niedokładności wykonania uzębienia w przekładniach zębatych, bicie kół w przekładniach ciernych i cięgnowych powodują

przypadkowe i systematyczne błędy położenia mechanizmu na wyjściu, zmienne podczas ruchu mechanizmu, zwłaszcza podczas zmiany kierunku ruchu.

W celu zniwelowanie tych błędów stosuje się sprężyny zwrotne kasujące luzy międzyzębne, w celu zmniejszenia luzów w łożyskach ślizgowych i tocznych stosuje się łożyska o podwyższonej dokładności. Człony mechanizmy wykonuje się możliwie sztywne oraz lekkie

co zmniejsza siły grawitacji i obciążeń dynamicznych.

11

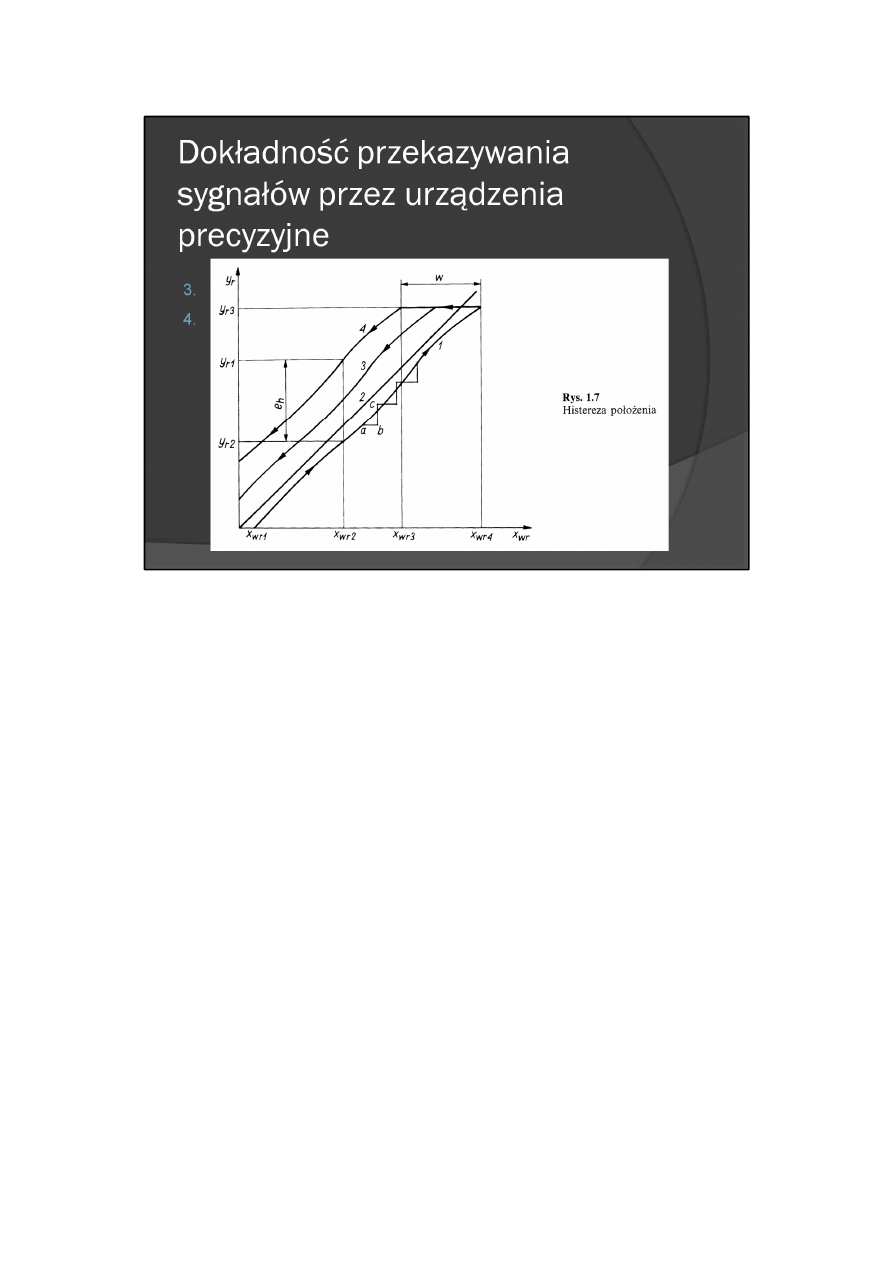

Rozpatrując mechanizm rzeczywisty pracujący w warunkach kwazistatycznych,

poruszający się ruchem powolnym. Przypuśćmy, że taki mechanizm poruszając się

kierunku strzałki zatrzymał się w punkcie a (rys. 1.7).

<spacja>

W chwili ruszenia mechanizmu z tego punktu (ze spoczynku) podczas wzrastania siły przyłożonej na wejściu, jego człony początkowo odkształcają się sprężyście, aż do chwili, gdy siły tarcia spoczynkowego w parach ciernych (ułożyskowania, prowadnice, zazębien ia)

zostaną przekroczone. Wówczas następuje przesunięcie członu wejściowego z punktu a do b, bez przesunięcia członu wyjściowego (yrab jest stałe). W chwili przekroczenia siły tarcia spoczynkowego przez siłę przyłożoną na wejściu następuje gwałtowny poślizg w

parach ciernych i odkształcenia sprężyste członów maleją, ponieważ siły tarcia ruchowego w parach ciernych mechanizmu są mniejsze niż siły tarcia spoczynkowego. Człon wyjściowy przesuwa się skokowo przy równoczesnym małym przesunięciu członu

wejściowego. Następuje przesunięcie z punktu b do c. Zjawisko cyklicznie się powtarza (jak pokazano to na rys. 1.7), powstają drgania cierne, człon wyjściowy nie porusza się płynnie, lecz skokowo. Uniemożliwia to uzyskanie bardzo dokładnych przesunięć czło nu

wyjściowego i jego dokładne pozycjonowanie odpowiadające przesunięciom na wejściu.

Zastosowanie łożyskowania lub prowadnic tocznych czy też ślizgowych, w których materiały pary trącej są tak dobrane, że współczynnik tarcia spoczynkowego jest niewiele większy od współczynnika tarcia ruchowego (np. elementy metalowe porowate nasycane

teflonem współpracujące z elementami stalowymi), umożliwia zmniejszenie wpływu tego zjawiska na dokładność pozycjonowania członu wyjściowego. Całkowite wyrugowanie drgań ciernych i uzyskanie dokładnego pozycjonowania jest możliwe np. przez

zastosowanie ułożyskowań lub prowadnic areostatycznych, w których opory tarcia spoczynkowego są równe zeru.

<spacja>

Człony mechanizmu niezrównoważone statycznie względem nieruchomych osi obrotu, w warunkach drgań i udarów ośrodka, mogą powodować drgania układu ruchomego mechanizmu. Przekładnie cięgnowe i zębate oraz cierne, w których środek ciężkości członów

zwykle znajduje się na osi obrotu, łatwo jest wykonać z taką dokładnością, aby nie drgały one na skutek drgań prostoliniowych, natomiast usunięcie wpływu drgań skrętnych jest trudniejsze.

Mechanizmy dźwigniowe mogą być przyczyną występowania drgań części ruchomych mechanizmu.

Drgania układu ruchomego mechanizmu spowodowane drganiami i udarami zewnętrznymi można zmniejszyć stosując następujące sposoby:

- niezrównoważone statycznie elementy mechanizmu zaopatruje się w przeciwwagi lub stosuje się równoważne mechanizmy symetryczne względem mechanizmu przenoszącego sygnał; ten ostatni sposób jest stosowany w celu usunięcia przede wszystkim wpływu

drgań skrętnych, ale komplikuje on konstrukcję układu mechanizmu i powiększa jego masy ruchome, co może być szkodliwe ze względu na jego działanie;

- precyzyjne i dokładne przyrządy zawiesza się na elementach sprężynujących, a jeszcze lepiej i tłumiących drgania, tak aby częstotliwość drgań własnych układu przyrząd — zawieszenie była mała, znacznie mniejsza od częstotliwości wymuszającej ośrodka.

Szybkozmienne przesunięcia na wejściu mechanizmu mogą powodować drgania jego członów. W celu zapobieżenia powstaniu drgań rezonansowych układu ruchomego mechanizmu, częstotliwości drgań własnych całego zespołu ruchomego, jak i poszczególnych

członów lub ich zespołów powinny znacznie różnić się od częstotliwości wymuszającej. W przypadku gwałtownych chwilowych impulsów, np. skokowej zmiany przesunięcia na wejściu mechanizmu, spowodowane tym drgania powinny być skutecznie wytłumione. W

tym celu wykorzystuje się tarcie w łożyskowaniach i stosuje się w układzie kinematycznym mechanizmu tłumiki drgań cierne lub wiskotyczne (składające się np. z tulei nieruchomej i umieszczonej w niej współosiowo tulei ruchomej, przy czym szczelina pomiędzy

nimi jest wypełniona olejem), albo pneumatyczne, czy też oparte na zasadzie prądów wirowych.

Drgania członu wyjściowego mechanizmu powstające w wyniku jednej z omówionych przyczyn powodują błąd dynamiczny urządzenia. Ponadto drgania, a nie siły czynne przenoszone przez mechanizm, są często przyczyną przedwczesnego zużycia mechanizmu,

m.in. kół zębatych i łożyskowań, oraz zmęczeniowego zużycia jego członów. Dlatego usunięcie drgań mechanizmu lub przynajmniej zmniejszenie ich amplitudy jest ważnym zadaniem, które powinien rozwiązać konstruktor.

12

Konstrukcja jest technologiczna wtedy, gdy przez zastosowanie metod produkcji dostosowanych do serii produkcyjnej, można uzyskać przy niskich

kosztach wykonania, wyrób o wystarczająco dobrej jakości.

Przy konstruowaniu urządzenia należy wykorzystać możliwie najwięcej z zespołów i elementów znormalizowanych, stypizowanych i wytwarzanych

masowo przez wyspecjalizowanych producentów. Dzięki temu ich koszt wytwarzania może być niski, a jakość dobra. Jest to szczególnie istotne w

produkcji przyrządów precyzyjnych, gdzie korzysta się z masowo produkowanych zespołów elektronicznych, elektrycznych, pneumatycznych,

hydraulicznych, optycznych, mechanicznych (np. przekładni zębatych) czy też elementów złącznych.

W produkcji małoseryjnej, a zwłaszcza jednostkowej, składamy urządzenie z dużej liczby elementów o prostych kształtach geometrycznych

przystosowanych do kształtowania bez specjalnego oprzyrządowania. Natomiast w produkcji masowej możemy znacznie zmniejszyć liczbę części

składowych, zwłaszcza przez wykonywanie skomplikowanych odlewów wtryskowych z tworzyw sztucznych lub metalowych odlewów ciśnieniowych.

Przy konstruowaniu skomplikowanych urządzeń precyzyjnych, zwłaszcza produkowanych masowo, należy dążyć do podziału urządzenia na zespoły, z

których urządzenie montuje się w montażu ostatecznym. Jeśli zakład produkuje rodzinę podobnych wyrobów, należy dążyć do ich rozdzielenia na

typowe zespoły wspólne dla całej rodziny (konstrukcja modułowa), które nawet w małoseryjnej produkcji poszczególnych wyrobów mogą być

produkowane masowo (na magazyn), a więc taniej.

W produkcji jednostkowej zwykle udział kosztu materiału w stosunku do kosztu robocizny jest mały. Większość elementów jest obrabiana skrawaniem,

a ze względu na małą liczbę sztuk uzyskanie materiału w postaci zapewniającej optymalną (małą) ilość materiału skrawanego jest trudne. Dlatego

konstruktor zwykle jest zobowiązany dobrać materiał o jakości dostosowanej do wymagań eksploatacyjnych, nie jest natomiast zwykle możliwe i

celowe dobranie postaci materiału, zapewniającej jego optymalne zużycie.

Sytuacja jest odmienna w produkcji masowej. W tym przypadku udział kosztu materiału w stosunku do robocizny wykonania elementów jest zwykle

duży. Należy tak dobrać postać materiału i tak ukształtować elementy, aby odpadów materiału było możliwie mało; w miarę możności należy stosować

metody obróbki bezwiórowej. Ponadto ze względu na wymagania technologiczne jest konieczne stosowanie materiałów wysokojakościowych,

jednorodnych pod względem właściwości.

W szczególności należy stosować:

- blachy o wysokiej jakości powierzchni (pokrycia ochronne blach złej jakości są bardzo kosztowne, ze względu na konieczność ich czyszczenia), o

dokładnej grubości (zwłaszcza ze względu na przyrządy do gięcia i tłoczenia), o utrzymanych w wąskich granicach wartościach parametrów

wytrzymałościowych (ze względu na przyrządy do gięcia i tłoczenia);

- tworzywa sztuczne o stabilnym skurczu odlewniczym;

- materiały prętowe o dokładnych tolerancjach średnic i parametrach skrawania (ze względu na obróbkę na automatach do toczenia wzdłużnego).

W masowej produkcji urządzeń precyzyjnych zwykle znacznie obniża się koszt robocizny wykonania elementów przez zastosowanie mechanizacji i

automatyzacji. Z tego względu koszt robocizny montażu, zwłaszcza jeśli jest on ręczny, może niekiedy przekroczyć nawet 50% kosztu całkowitej

robocizny. Konstruktor może znacznie obniżyć ten koszt przez właściwe ukształtowanie elementów i całego urządzenia, tak aby montaż był łatwy do

wykonania.

Wytyczne kształtowania zmierzające do obniżenia robocizny montażu są następujące:

- podczas magazynowania elementów nie powinny się one sczepiać; dotyczy to zwłaszcza elementów blaszanych o skomplikowanych kształtach oraz

elementów z otworami i występami;

- części powinny być tak ukształtowane, aby można było uniknąć pomyłek w ich usytuowaniu podczas montażu; najlepsze są kształty, jeśli jest to

możliwe do uzyskania, symetryczne.

- korzystny jest podział przyrządu na zespoły montażowe, których niezależny od siebie montaż jest prostszy, a montaż ostateczny ułatwiony (z

nielicznych zespołów); jeśli zespoły te są ze sobą sprzężone mechanicznie, należy przewidzieć między nimi punkty regulacyjne, łatwo dostępne,

umożliwiające justowanie;

- należy dążyć do zmniejszenia liczby elementów, zwłaszcza przez zastosowanie szkieletów odlewanych wtryskowo z tworzyw sztucznych, zwłaszcza

metodą „outsert", lub ciśnieniowo z metali, albo też wykonywanych przez wykrawanie i tłoczenie z blachy; na wybór decydująco wpływa rachunek

ekonomiczny i wyposażenie zakładu;

- należy stosować możliwie mało typów elementów złącznych (wkrętów, śrub, nakrętek, kołków, nitokołków, pierścieni osadczych);

13

Wyszukiwarka

Podobne podstrony:

Podstawy konstruowania urządzeń precyzyjnych 01

Podstawy konstruowania urządzeń precyzyjnych 09

Podstawy konstruowania urządzeń precyzyjnych 11

Podstawy konstruowania urządzeń precyzyjnych 04

Podstawy konstruowania urządzeń precyzyjnych 03

Podstawy konstruowania urządzeń precyzyjnych 05

Podstawy konstruowania urządzeń precyzyjnych 10

Podstawy konstruowania urządzeń precyzyjnych 08

Podstawy konstruowania urządzeń precyzyjnych 09

Podstawy konstruowania urządzeń precyzyjnych 11

Podstawy konstruowania urządzeń precyzyjnych 09

Podstawy konstruowania urządzeń precyzyjnych 08

Podstawy konstruowania urządzeń precyzyjnych 05

Podstawy konstruowania urządzeń precyzyjnych 10

Podstawy konstruowania urządzeń precyzyjnych 03

Podstawy konstruowania urządzeń precyzyjnych 04

podstawy konstrukcji urządzeń cyfrowych i mikroprocesorowych

mechanik automatyki przemyslowej i urzadzen precyzyjnych 731[01] z2 04 n

więcej podobnych podstron