Zarządzanie jakością w logistyce

dr inż. Anna Olszewska

a.olszewska@pb.edu.pl

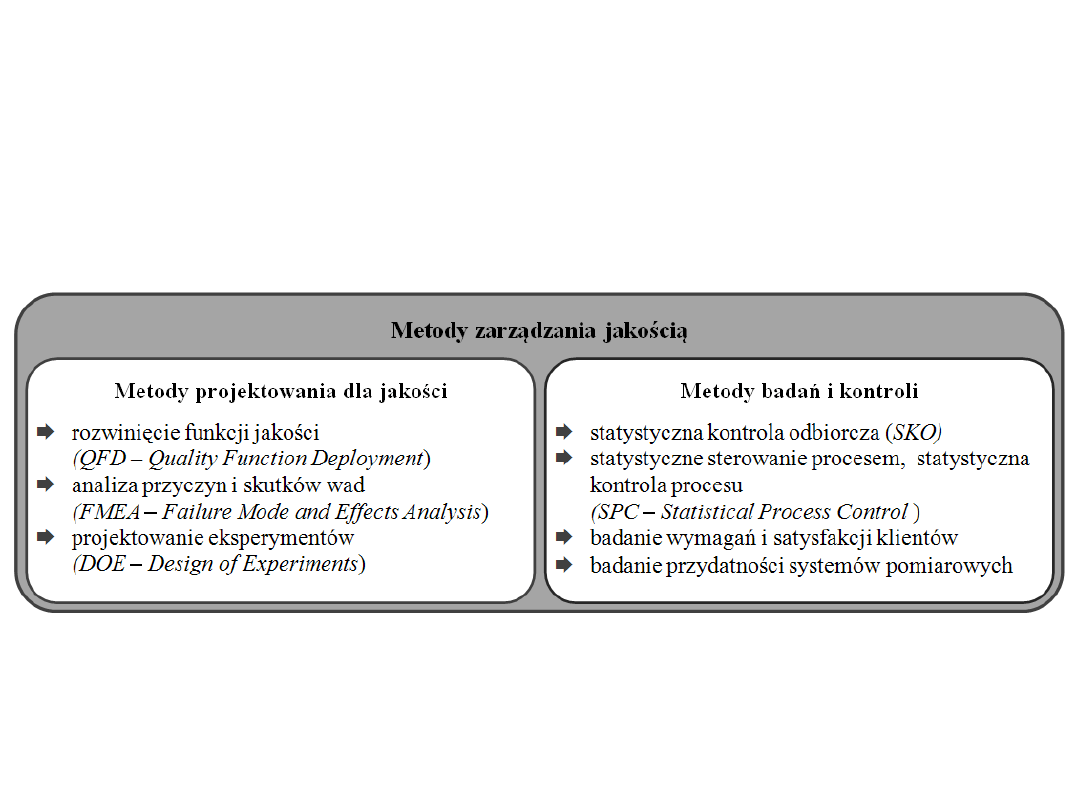

Metody wspomagające zarządzanie jakością

Metody wspomagające

zarządzanie jakością

Rozwinięcie funkcji jakości QFD

Pierwszą z wymienionych metod projektowych jest QFD (ang. Quality Function

Deployment), tłumaczona jako rozwinięcie funkcji jakości. Została ona

opracowana w Japonii w latach sześddziesiątych przez Yoji Ako. Jest to forma

przeniesienia informacji pochodzących od klienta na język projektantów,

konstruktorów i technologów. Jej idea została oparta na zasadzie, iż produkt

zaprojektowany i wykonany poprawnie nie przyniesie firmie oczekiwanych

korzyści, jeżeli nie zaakceptuje go klient. Stąd powstał pomysł wykorzystania na

każdym jej etapie narzędzia nazywanego ze względu na swój kształt „domem

jakości”.

Rozwinięcie funkcji jakości QFD

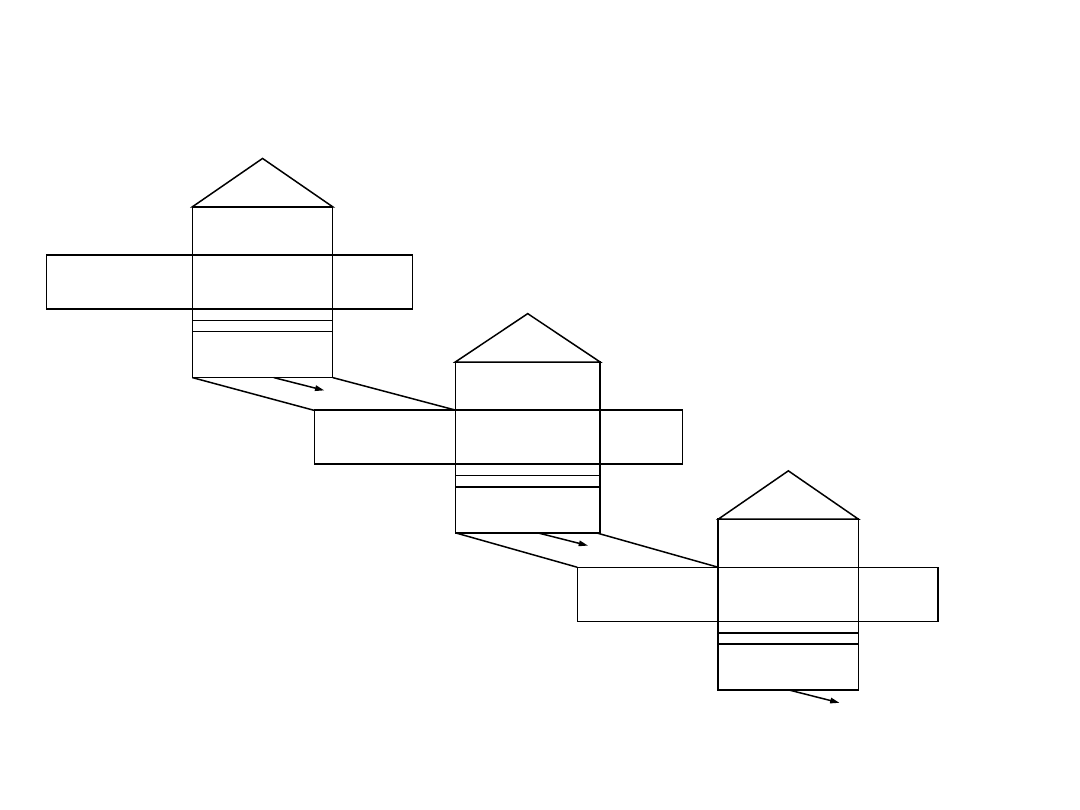

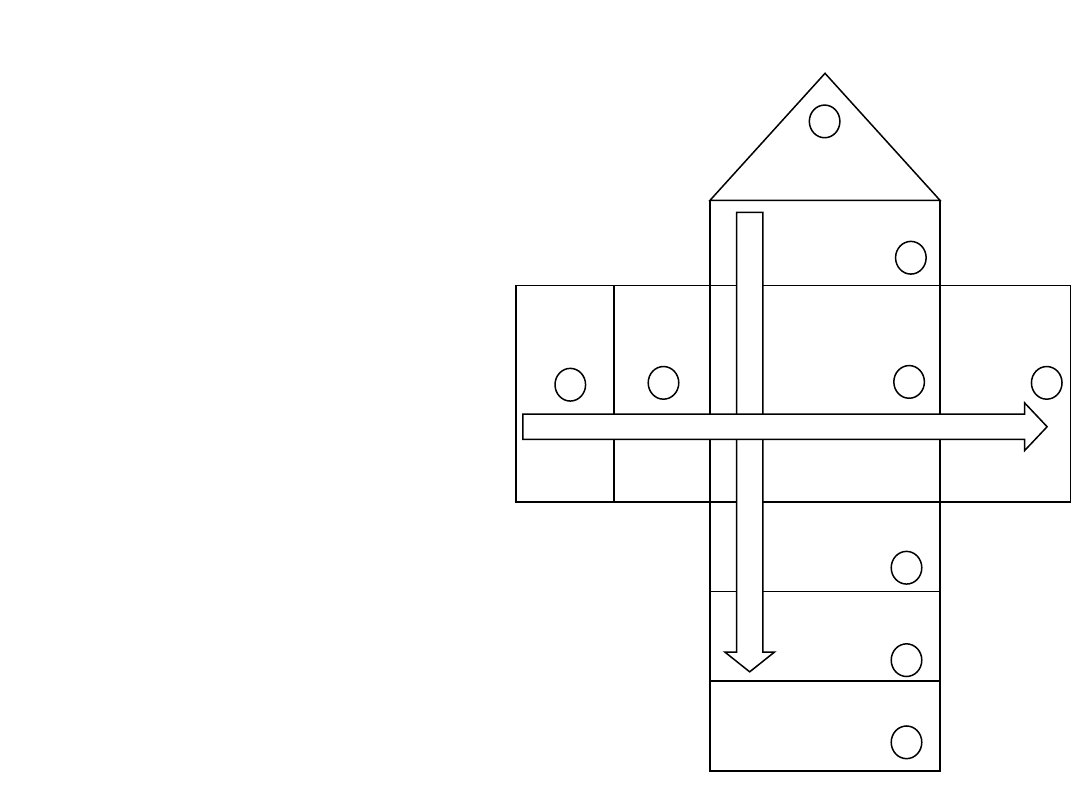

„Dom jakości” nie jest konstruowany jednorazowo w metodzie QFD. Tego typu

narzędzie wykorzystywane jest wielokrotnie przez różne osoby w kolejnych fazach.

W pierwszej realizacji przekształcane są wymagania klientów na parametry

techniczne. Informacje stąd pochodzące przekazywane są do kolejnej fazy, w której

konstruktor przenosi je na zespoły i części. Następnie informacje te przekształcane

są przez technologa na operacje procesu technologicznego i montażu.

Metoda wielokrotnego wykonywania domów jakości, która jest istotą QFD, może

byd stosowana zarówno w produkcji, jak też w usługach, czy w opracowaniach

systemów komputerowych. Jej przydatnośd została wielokrotnie wykazana w

praktyce. Pozwala ona przede wszystkim na dokładne odzwierciedlenie w

produkcie czy usłudze oczekiwao klienta, co często jest trudne, zwłaszcza w

procesach przebiegających masowo.

Przenoszenie wymagao poprzez dom jakości

JAK

(2)

CELE

(2)

CO

(2)

JAK

(1)

CELE

(1)

CO

(1)

JAK

(3)

CELE

(3)

CO

(3)

Klienci/

/Rynek

Projektant

Konstruktor

Technolog

Domy jakości

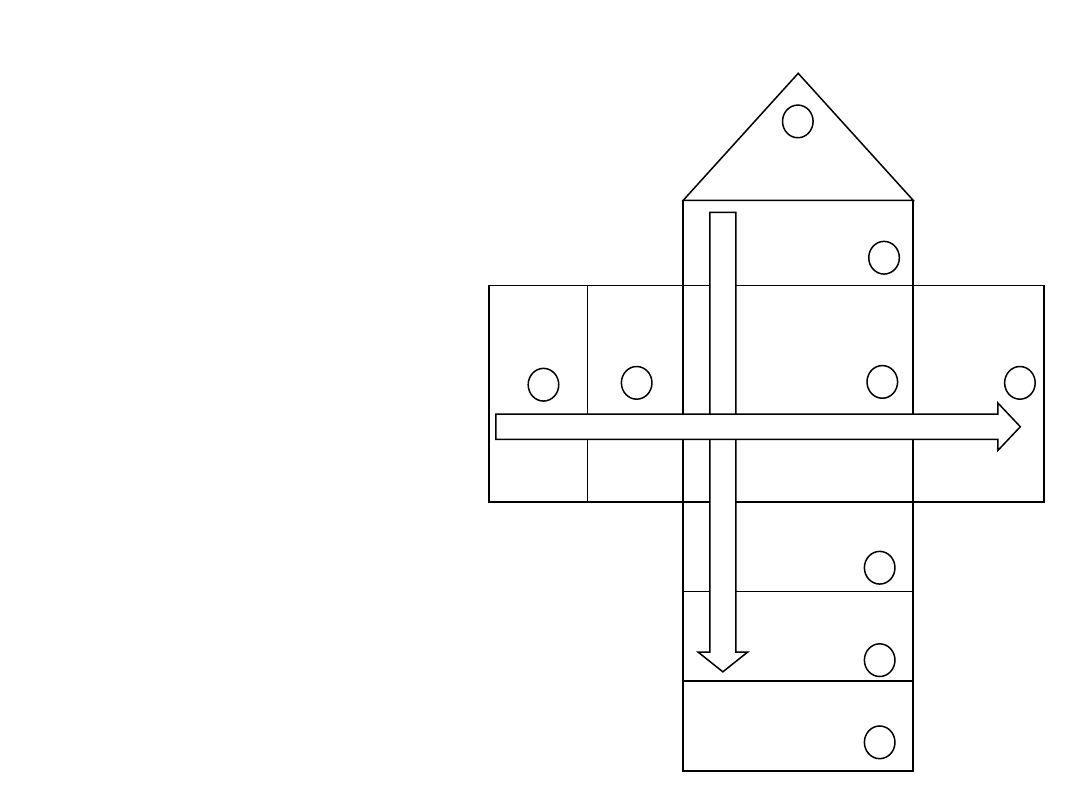

Wzbogacenie macierzowej analizy

danych o diagram macierzowy ułatwia

wykorzystanie narzędzia nazywanego

„domem jakości” (ang. House of Quality).

Jest to diagram zależności pomiędzy

ocenami klienta wydawanymi w

odniesieniu do pewnych charakterystyk

produktu, a rzeczywistym ich poziomem.

Konstrukcja domu jakości przebiega

etapami.

I.

zbierane są od klienta informacje o

jego oczekiwaniach. Podawany

wówczas opis zazwyczaj

pozbawiony jest typowo

inżynierskich określeo, bazujący na

niesprecyzowanych oczekiwaniach

takich jak „łatwy w obsłudze”,

„trwały”, „estetycznie wykonany”

czy ”atrakcyjne wyglądający”.

II.

Nadanie przez klienta wag

poszczególnym, wymienionym

oczekiwaniom.

Parametry

techniczne

produktu

Zależności

wymagań

i parametrów

technicznych

Ważność

parametrów

technicznych

Docelowe

wartości

parametrów

technicznych

Wskaźniki technicznej trudności

wykonania

Porównanie

wyrobu

własnego

z konkurencyjnymi

Ważność

wymagań

według

klientów

Wymagania

klientów

Zależność pomiędzy

parametrami technicznymi

I

N

F

O

R

M

A

C

J

E

T

E

C

H

N

I

C

Z

N

E

INFORMACJE MARKETINGOWE

VI

III

IV

VII

V

VIII

IX

II

I

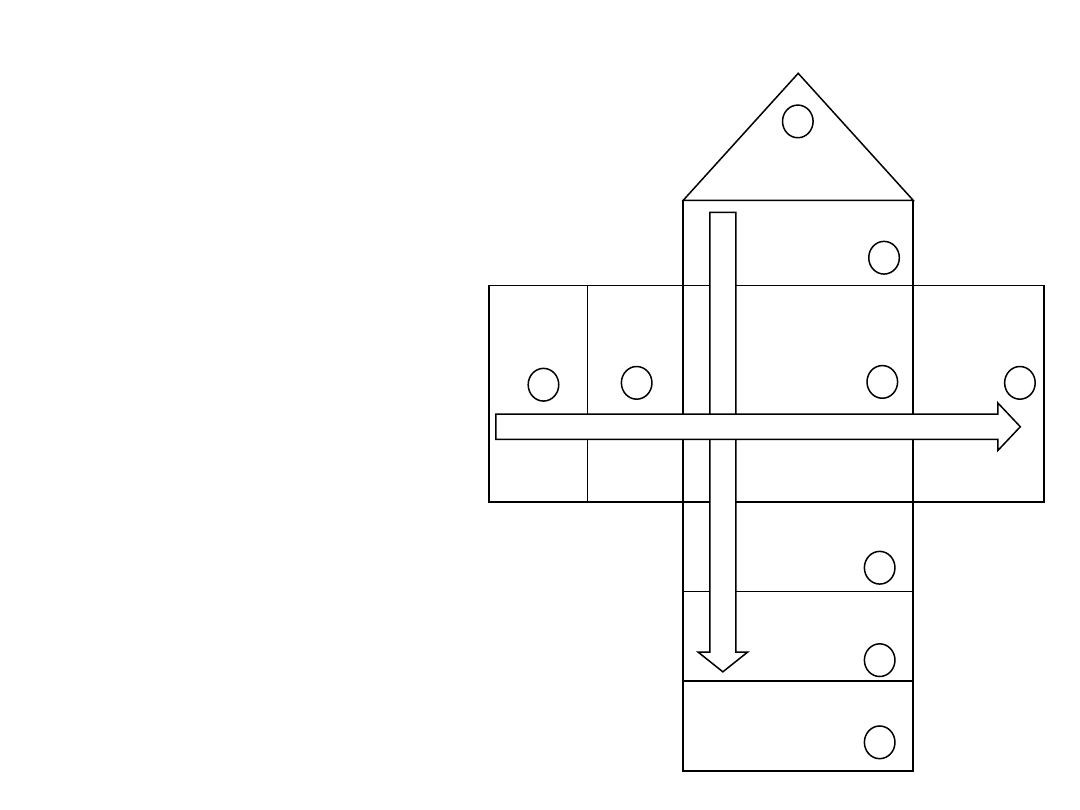

Domy jakości

III.

przełożenie wag i wymagao na konkretne

parametry techniczne. Odbywa się

to poprzez ustalenie typu zmiennej

(nominanta, stymulanta czy destymulanta)

IV.

określenie zależności pomiędzy

wymaganiami klienta, a konkretnymi

parametrami technicznymi produktu.

Odbywa się to poprzez nadanie wag, np. 9-

silne oddziaływanie, 3-pośrednie i 1-słabe.

W przypadku braku zależności

przypisywane są wartości zerowe.

V.

zdefiniowanie ważności parametrów

technicznych poprzez wyznaczenie sum

iloczynów tych parametrów. Wyznaczone w

ten sposób wartości ułatwiają

zdiagnozowanie problemów kluczowych,

które są istotne dla klienta, a tym samym

decydują o sukcesie produktu

Parametry

techniczne

produktu

Zależności

wymagań

i parametrów

technicznych

Ważność

parametrów

technicznych

Docelowe

wartości

parametrów

technicznych

Wskaźniki technicznej trudności

wykonania

Porównanie

wyrobu

własnego

z konkurencyjnymi

Ważność

wymagań

według

klientów

Wymagania

klientów

Zależność pomiędzy

parametrami technicznymi

I

N

F

O

R

M

A

C

J

E

T

E

C

H

N

I

C

Z

N

E

INFORMACJE MARKETINGOWE

VI

III

IV

VII

V

VIII

IX

II

I

Domy jakości

VI.

przypisywanie zależności pomiędzy parametrami

technicznymi. Odbywa się to przez wstawienie

znaków odzwierciedlających zależności: znak „+”

jako dodatnia, zaś „-” jako ujemna. Przewaga

znaków mówiących o oddziaływaniu przeciwnym

(-) wskazuje, że nie istnieją możliwości zmian

w poziomie parametrów bez jednoczesnego

obniżenia poziomu innych. W przypadku, gdy

przeważają oddziaływania neutralne lub

dodatnie (+) możliwym jest ulepszenie produktu,

tak by pełniej można było zrealizowad

oczekiwania klienta, zaś przeprowadzone zmiany

nie niosłyby negatywnych skutków dla

pozostałych parametrów.

VII.

porównanie własnego wyrobu z konkurencją

Przypisane wówczas punkty wskazują na

produkt, który najpełniej spełnia oczekiwania

klienta. Wysokie wartości stają się wówczas

ważną informacją marketingową.

VIII.

określenie wartości docelowych parametrów,

które mogą byd zmienione,

IX.

wskazanie trudności w ich realizacji

Parametry

techniczne

produktu

Zależności

wymagań

i parametrów

technicznych

Ważność

parametrów

technicznych

Docelowe

wartości

parametrów

technicznych

Wskaźniki technicznej trudności

wykonania

Porównanie

wyrobu

własnego

z konkurencyjnymi

Ważność

wymagań

według

klientów

Wymagania

klientów

Zależność pomiędzy

parametrami technicznymi

I

N

F

O

R

M

A

C

J

E

T

E

C

H

N

I

C

Z

N

E

INFORMACJE MARKETINGOWE

VI

III

IV

VII

V

VIII

IX

II

I

Analiza przyczyn skutków i wad

Metoda FMEA (ang. Failure Mode and Effects Analysis) w literaturze

tłumaczona jako analiza przyczyn i skutków wad. Metoda ta powstała w latach

sześddziesiątych XX wieku w Stanach Zjednoczonych. Jej koncepcja, zgodnie z

przyjętą nazwą, opiera się na analizie mogących jeszcze się ujawnid lub już

istniejących wad. W metodzie tej odpowiednio dobrany zespół ekspertów

szacuje szanse wystąpienia wady, analizuje przyczyny jej wystąpienia, jak też

bada konsekwencje. Oprócz tej analizy zespół ten zastanawia się nad

możliwościami wyeliminowania powstałej niezgodności, proponując

rozwiązania prewencyjne czy korygujące.

Analiza przyczyn skutków i wad

W literaturze wyróżnia się dwa typy FMEA:

1.

dotyczące wyrobu (konstrukcji) – ma na celu wyeliminowanie możliwości

powstania wad w projektowanym wyrobie, jeszcze przed podjęciem

działao projektowych i konstrukcyjnych, oraz produkcję

2.

procesu. – ma na celu wskazanie punktów, które mogą utrudniad

właściwą realizację procesu.

Jednak metody te różnią się nie tylko kryterium i przedmiotem analizy – różnic

tych jest więcej. Są to m. in. różne rodzaje stawianych problemów, sposoby

opisu wad, przyczyn i skutków.

Analiza przyczyn skutków i wad

Metodę tą można także w różny sposób prowadzid:

1.

problemowo – analizowane są jedynie obszary objęte problemem

2.

systemowo – analizowany jest problem całościowo.

FMEA prowadzona w odniesieniu do konkretnego problemu jest prostsza w

realizacji, ale jednocześnie ogranicza możliwośd wykrycia wszystkich zagrożeo.

W podejściu systemowym takie ograniczenie nie występuję, ale jednocześnie

sprawia to, iż jest ono zdecydowanie bardziej złożone i trudniejsze w realizacji.

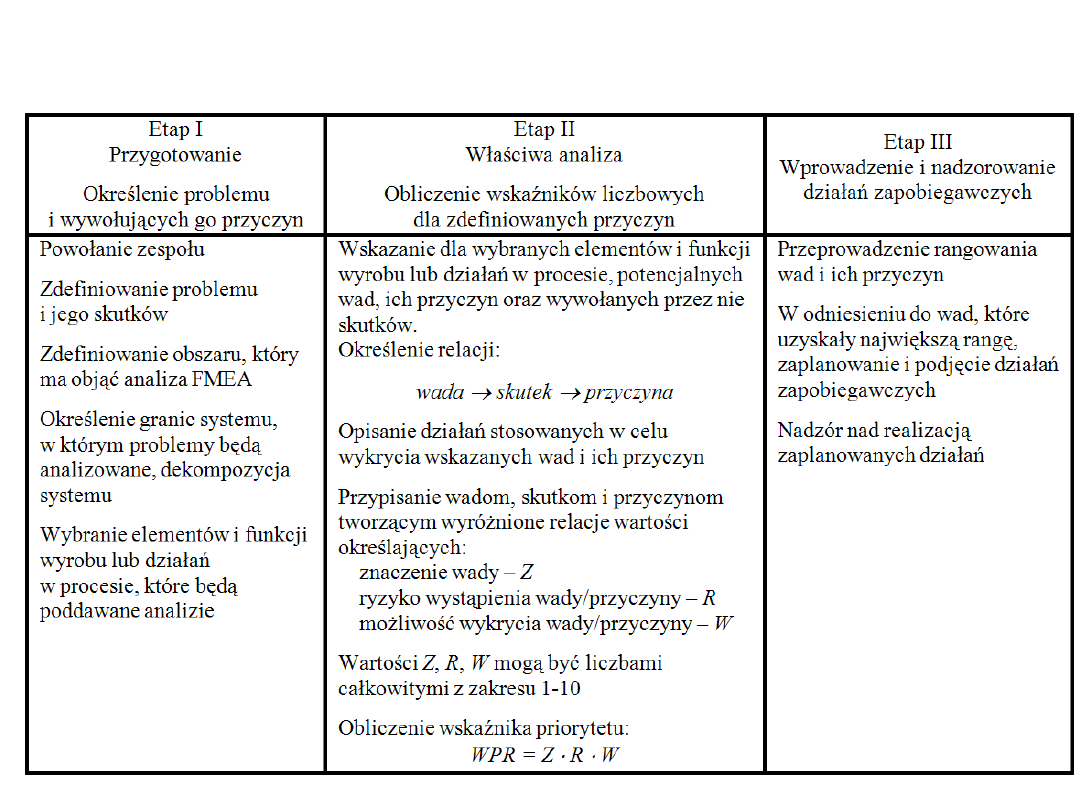

Metoda FMEA, zarówno dotycząca wyrobu, jak też procesu, przebiega w

trzech fazach:

1.

przygotowanie,

2.

właściwa analiza,

3.

wprowadzenie i nadzorowanie działao prewencyjnych.

Analiza przyczyn skutków i wad

W pierwszym etapie prowadzenia projektu FMEA powoływany jest zespół

ekspertów, z którego wybierany jest lider. Grupa ta identyfikuje problem, wybiera

sposób prowadzenia i określa zakres, który metoda ma objąd.

Kolejny etap metody – właściwa analiza – zawiera identyfikację możliwych wad,

które mogą zostad ujawnione na każdym etapie życia produktu. Wadom tym

przypisywane są wskaźniki oznaczające znaczenie wady w rozumieniu skutków,

jakie może ona powodowad (Z), ryzyko jej wystąpienia (R), jak też możliwośd

wykrycia (W). Iloczyn określonych w ten sposób wskaźników (WPR – wskaźnik

priorytetu) umożliwia wskazanie wad o największej szkodliwości. Określane w ten

sposób rangi, wraz z zaplanowaniem i podjęciem działao naprawczych stają się

początkiem ostatniego etapu wprowadzenia metody FMEA, kooczącego się

nadzorowaniem poprawności prowadzonych działao.

Metoda ta, ze względu na złożonośd, jak też wymóg doboru grupy ekspertów, jest

stosowana w sytuacjach, które mogą narazid producenta na znaczne straty

lub wymagana jest wysoka niezawodnośd wyrobów. Stąd liczne jej zastosowania

w astronautyce, technice jądrowej, przemyśle lotniczym czy samochodowym.

Jednakże, mimo szeregu zalet posiada również wady, wśród których najistotniejszą

jest, iż opiera się ona na oszacowaniach nie zawsze będących obiektywnymi

ocenami.

Planowanie eksperymentu – DOE

Początki rozwoju Planowanie eksperymentu (DOE – Design of Experiments)

sięgają lat dwudziestych XX wieku, a związane są z pracami Ronalda

A. Fishera, który opracował statystyczne modele doświadczeo rolniczych

i biologicznych.

Planowanie eksperymentu – DOE

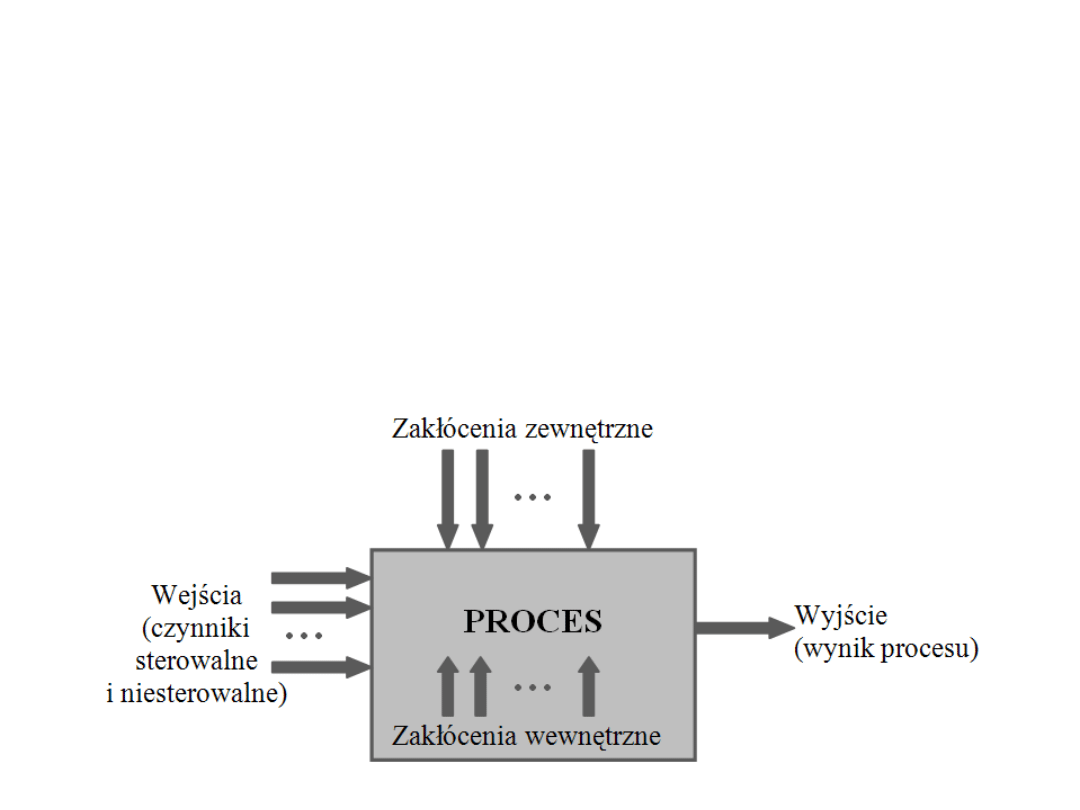

Metoda planowania eksperymentów wiąże się z pojęciem procesu. Jako

proces rozumiany jest układ posiadający wejścia i wyjście. W grupie wejśd

należy wyróżnid te, które poddają się kontroli, jak też te, których nie można

kontrolowad. Często pierwsza grupa nazywana jest czynnikami sterowalnymi,

zaś druga niesterowalnymi. Wyróżniana jest też grupa wejśd nazywanych

zakłóceniami, pochodzącymi z zewnątrz procesu lub jego wnętrza.

Planowanie eksperymentu – DOE

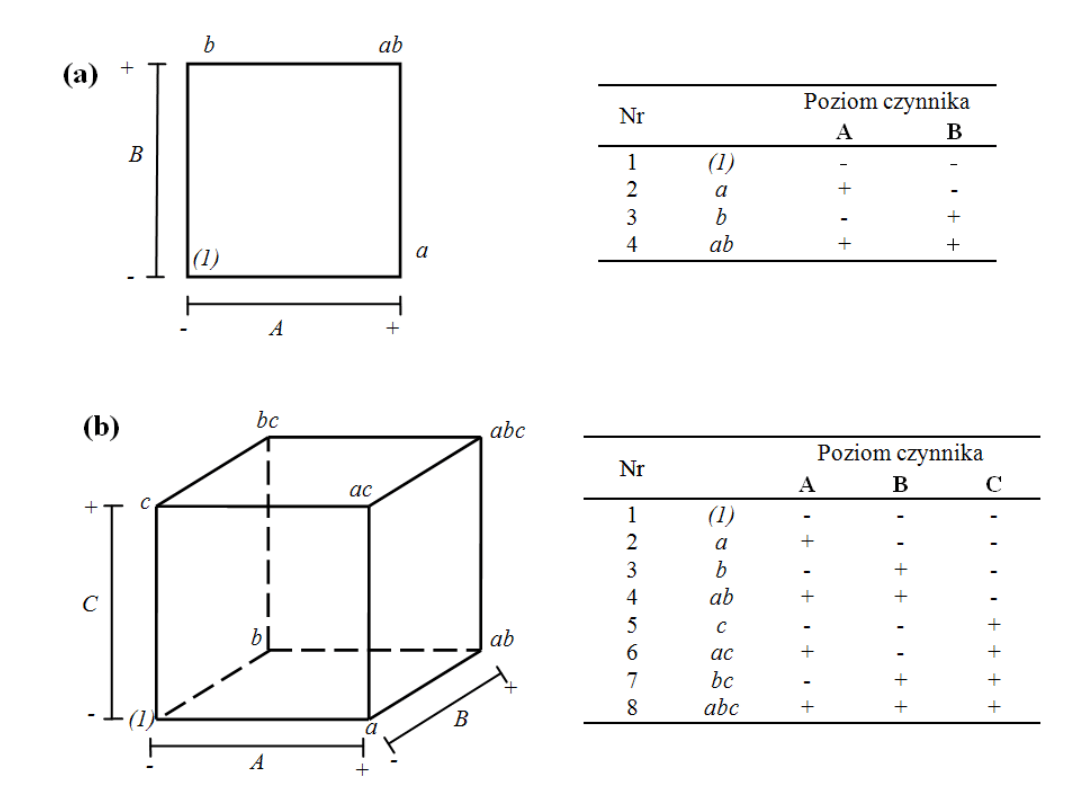

Planowanie eksperymentu polega na opracowaniu matematycznego modelu,

który opisuje zależności pomiędzy wielkościami wejściowymi, a wyjściową,

przy określonych czynnikach zakłócających. Zbudowany model poddawany

jest statystycznej weryfikacji. W praktyce korzysta się z dwóch modeli:

1.

plan pełny (kompletny czy czynnikowy)

Zakładając, że czynniki sterowalne mogą przyjmowad dwa poziomy:

maksymalny i minimalny, przypisane zostaną im odpowiednio znaki „+” i „–”.

Planując eksperyment pełny należy się liczyd z wystąpieniem 2

k

liczby

eksperymentów (k

liczba czynników).

I tak w przypadku dwóch czynników liczba eksperymentów wynosi 4, zaś przy

trzech czynnikach już 8.

Planowanie eksperymentu – DOE

2.

układy ułamkowe

W pierwszym kroku redukuje się liczbę czynników za pomocą różnych narzędzi

i sprowadzając do 2-4 czynników wykonuje się analizę pełną lub jej

modyfikacje. Przykładami działao redukujących są: karty zmienności,

systematyczna zmiana elementów, porównanie parami, systematyczna

zmiana czynników. W wymienionych schematach wykorzystuje się wiele

narzędzi zarówno klasycznych (np. wykres Pareto), jak też statystycznych

(np. testy parametryczne, estymacja, analiza wariancji, analiza regresji).

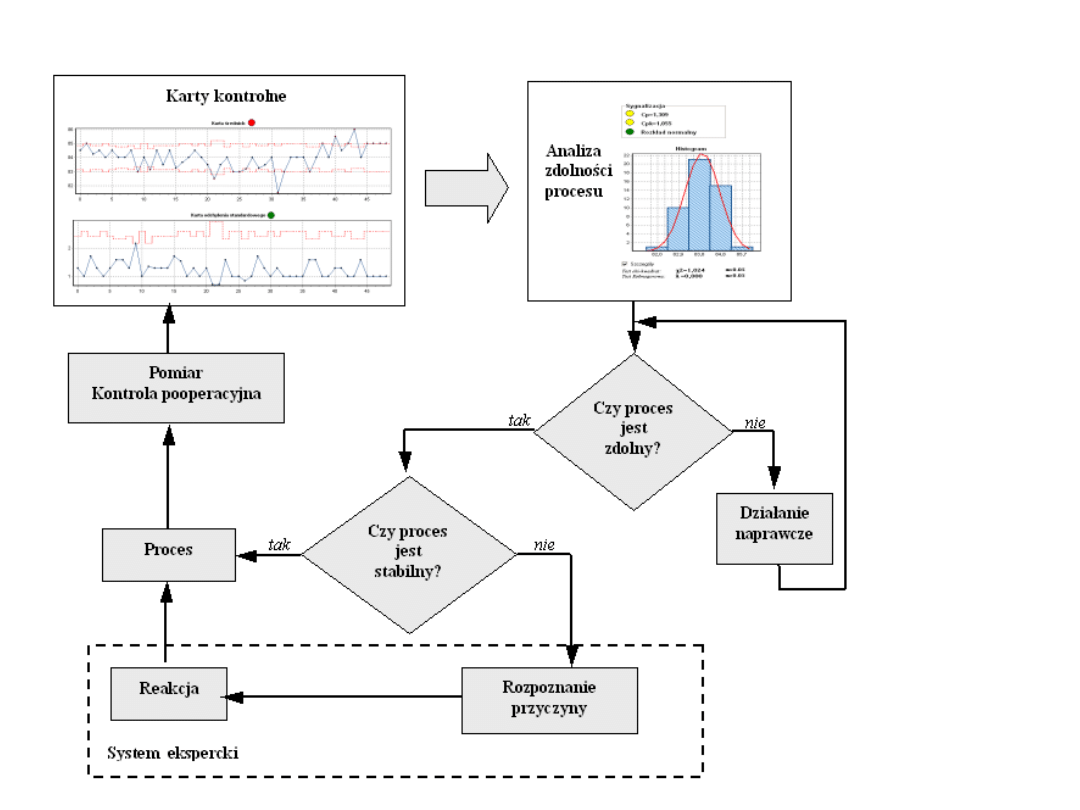

Metody kontroli

W metodach kontroli wskazuje się na:

statystyczną kontrolę procesu,

statystyczną kontrolę odbiorczą.

Pierwsza ukierunkowana jest na proces, zaś druga na produkt.

Obie polegają na pobieraniu z procesu próbek i ocenianiu na ich podstawie

poprawności wykonania, z tą różnicą, że w kontroli procesu weryfikowany jest

wpływ czynników specjalnych, zaś przy odbiorczej podejmowana jest decyzja

o przyjęciu partii lub poddaniu jej kontroli 100-procentowej.

Kontrola 100-procentowa jest metodą zdecydowanie najbardziej

czasochłonną i jednocześnie kosztowną. Jest ona stosowana jedynie przy

produktach wytwarzanych w małych seriach lub w badaniach nieniszczących

przy pewnym poziomie automatyzacji tych pomiarów.

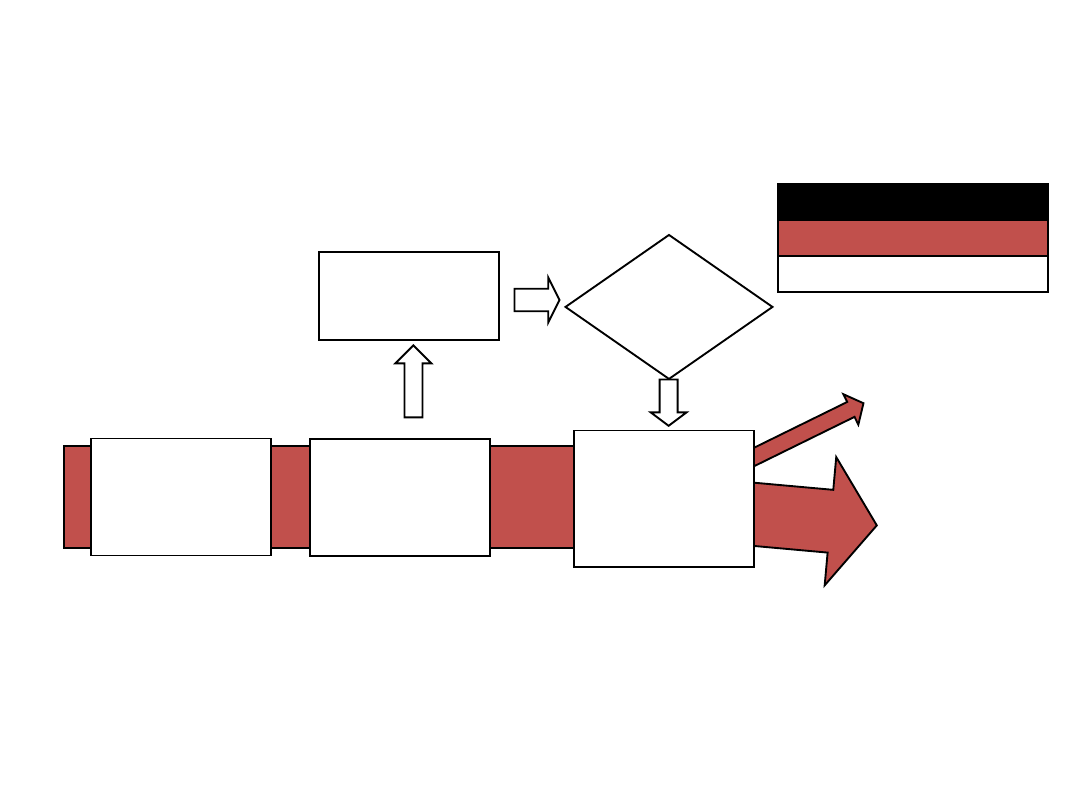

Schemat kontroli 100-procentowej

Źródło: Hamrol A., Mantura W., Zarządzanie jakością. Teoria i praktyka, Wydawnictwo

Naukowe PWN, Warszawa, 2002.

OCENA

DECYZJA

WYBÓR

DOSTAWCA

Wyroby kontrolowane

Strumień wyrobów

Przepływ informacji

KONTROLA

SELEKCJA

Jednostki

niezgodne

Jednostki

zgodne

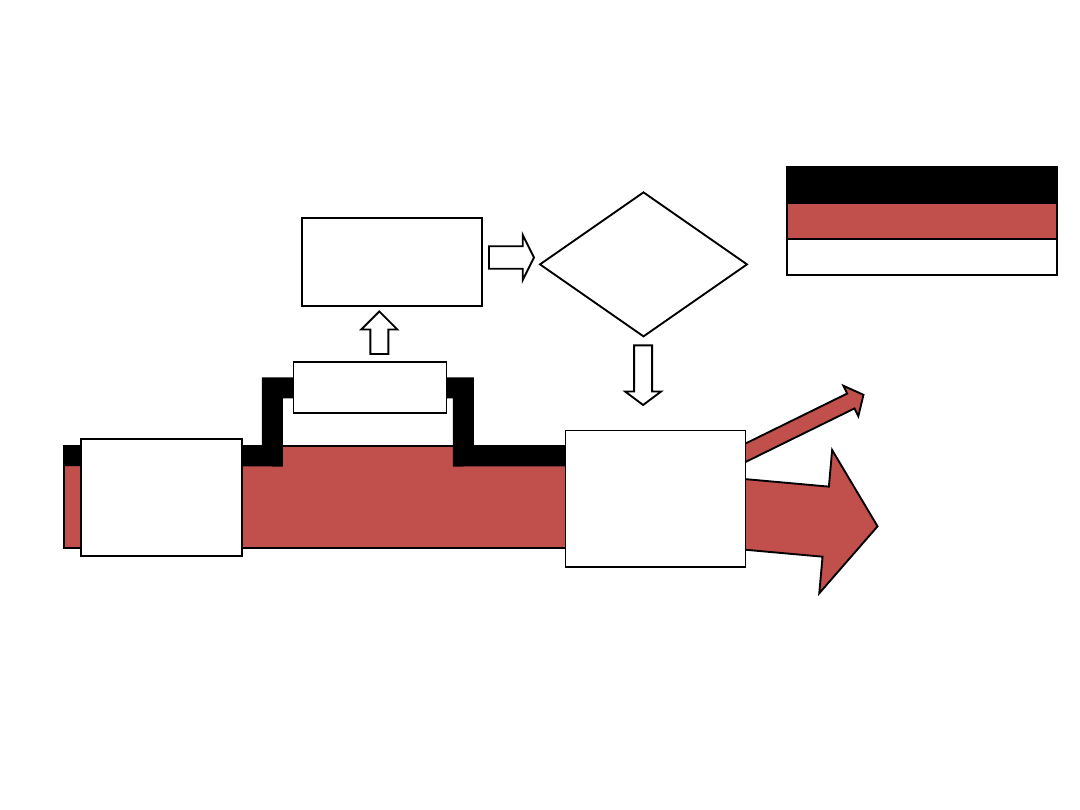

Schemat statystycznej kontroli odbiorczej (SKO)

Źródło: Hamrol A., Mantura W., Zarządzanie jakością. Teoria i praktyka, Wydawnictwo

Naukowe PWN, Warszawa, 2002.

OCENA

DECYZJA

Wyroby kontrolowane

Strumień wyrobów

Przepływ informacji

KONTROLA

SELEKCJA

WYBÓR

DOSTAWCA

Partie

zakwalifikowane

jako niezgodne –

zawierają jednostki

zgodne i niezgodne

Partie zakwalifikowane

jako zgodne – zawierają

jednostki zgodne i

niezgodne

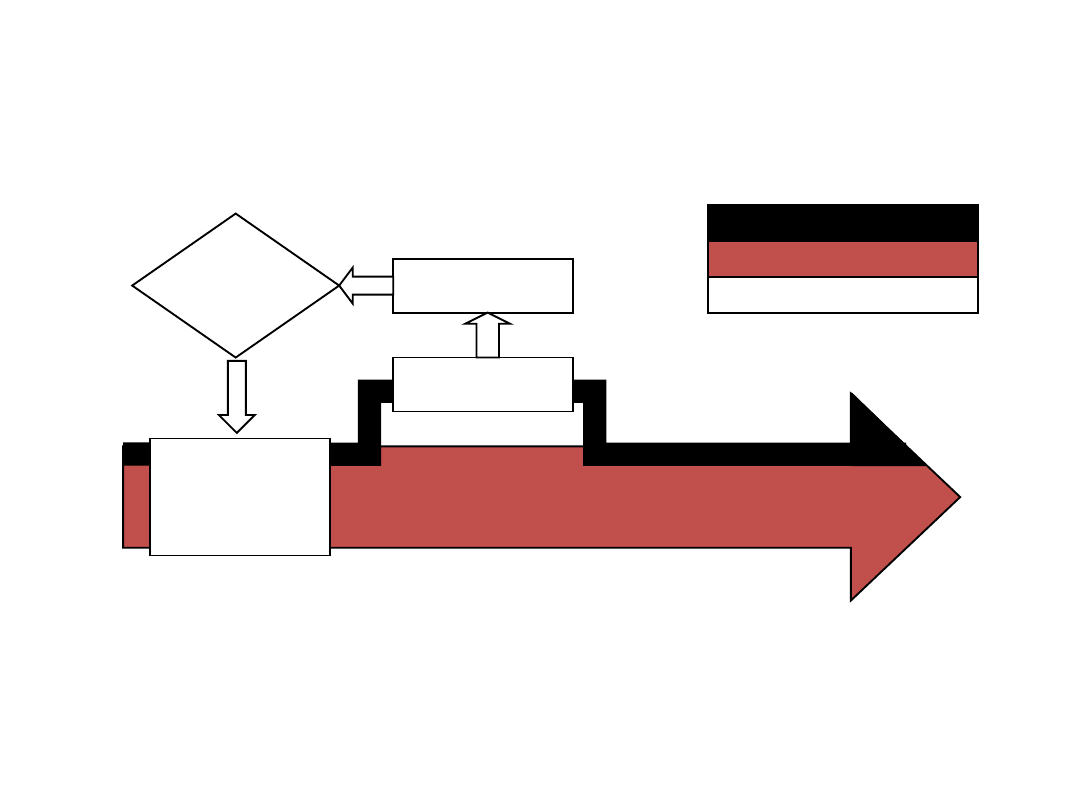

Schemat statystycznej kontroli procesu

Źródło: Hamrol A., Mantura W., Zarządzanie jakością. Teoria i praktyka, Wydawnictwo

Naukowe PWN, Warszawa, 2002.

KONTROLA

OCENA

REGULACJA

PROCES

STRUMIEŃ

WYROBÓW

Wyroby kontrolowane

Strumień wyrobów

Przepływ informacji

Tylko

jednostki

zgodne

St

aty

sty

czna k

on

tr

ola pr

oce

su (SK

P)

Analiza wymagao i satysfakcji klienta

Jako wymaganie rozumiana jest potrzeba, czy oczekiwanie, które powinno byd

zrealizowane, zaś jako satysfakcja – stan zadowolenia wynikający ze spełnienia tegoż

wymagania.

Opracowano wiele narzędzi wykorzystywanych do określenia wymagao klienta i poziomu

satysfakcji. Pierwszy etap jest zawsze identyczny, jest to pozyskanie danych od adresata

produktu czy usługi. Odbywa się to poprzez metody

1.

pośrednie

▫

analizą trendów rynkowych,

▫

pozorne zakupy,

▫

obserwacje,

▫

sugestie i skargi klientów

2.

bezpośrednie

▫

wywiad

▫

badania ankietowe.

Pozyskane w ten sposób dane poddawane są obróbce, z której wyniki przedstawiane są w

różnych formach, dając tym samym informacje o postrzeganiu przez klienta produktu czy

usługi na różnych płaszczyznach. Przykładem takiej analizy może byd mapa jakości czy

konstrukcja modeli satysfakcji.

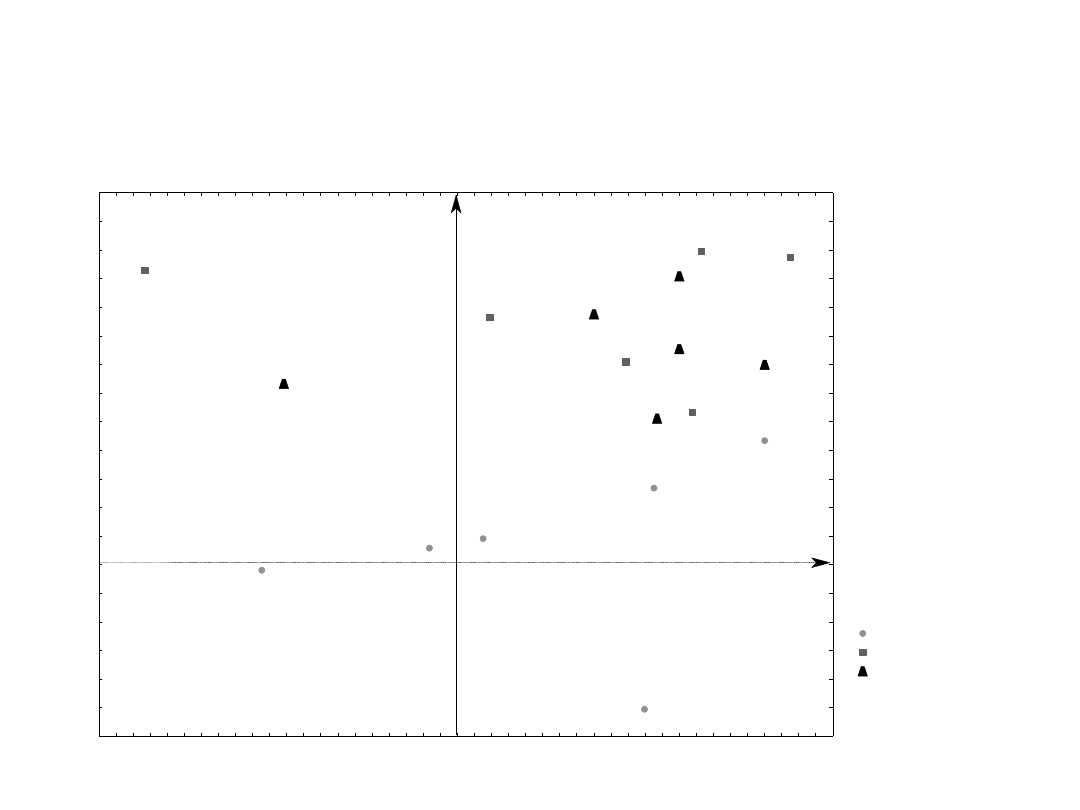

Mapa jakości

powierz c hnia

k olory s ty k a

gęstość

grubość

format

lic z ba s z t.

powierz c hniakolorystyka

gęstość

grubość

format

lic z ba s z t.

powierz c hnia

k olory s ty k a

gęstość

grubość

format

lic z ba s z t.

wagi

o

ce

n

y

Prawdziwe mocne strony

Prawdziwe słabe strony

Słabości małej wagi

Fałszywe poczucie bezpiecze

Marka M1

Marka M2

Marka M3

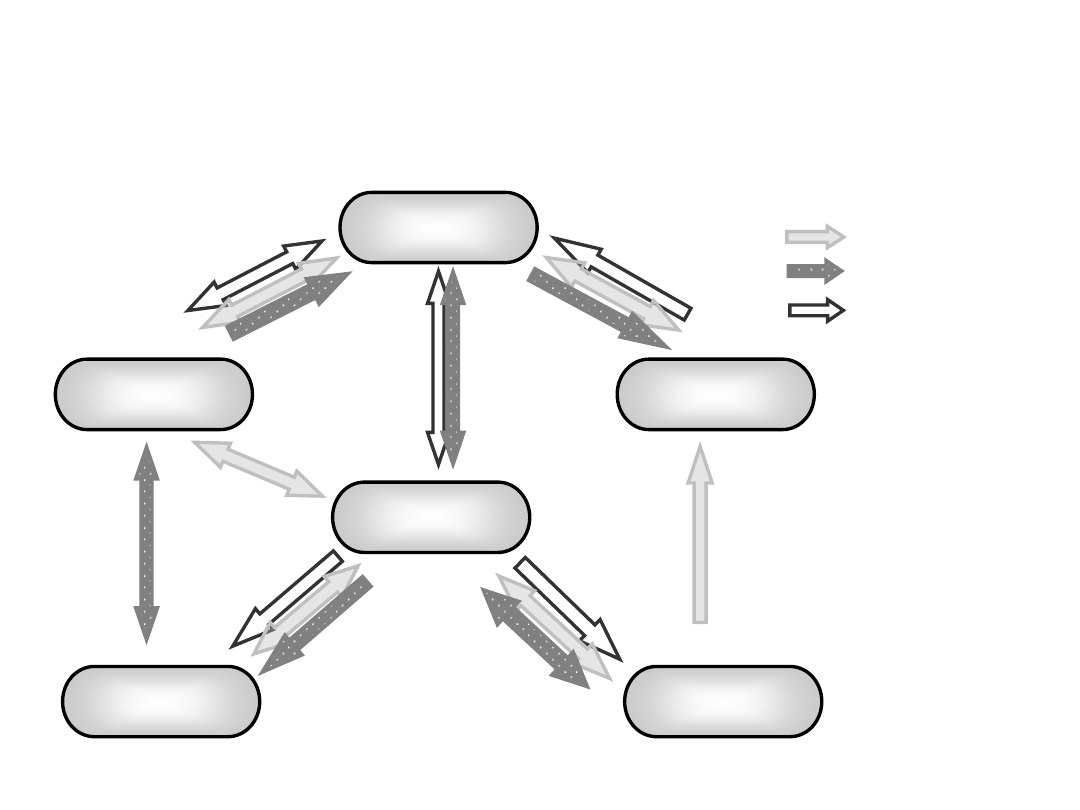

Przykład modelu satysfakcji

Satysfakcja

Lojalność

Cena

Wizerunek firmy

Ocena produktu

Jakość

Marka M3

Marka M2

Marka M1

Wyszukiwarka

Podobne podstrony:

METODY I TECHNIKI ZARZ¦äDZANIA JAKO ÜCI¦ä notatka

Edukacja dzieci z autyzmem z wykorzystaniem metody Wspomaganej Komunikacji(1)(1)

pytanie4, wisisz, wydzial informatyki, studia zaoczne inzynierskie, statystyczne metody wspomagania

sylabmiedzy-system-zarz-jak-2010, ISO, ISO

pytania swd z odpowiedziami mini, wisisz, wydzial informatyki, studia zaoczne inzynierskie, statysty

Alfabetyczny spis treści pojęć na egzamin z zarz jak

Metody wspomagania?cyzji X

Metody organizacji i zarz╣dzania (2) , 1

Metody wspomagajace proces rehabilitacji

Metody wspomagające rozwój ucznia u umysłowo

mechaniczne metody wspomagania krążenia 2

Wybrane metody wspomagające wentylację płuc

METODY WSPOMAGAJĄCE LECZENIE ZCURNŻ

Techniki i metody wspomagające proces

więcej podobnych podstron