Podstawy Konstrukcji Urządzeń Precyzyjnych

„Materiały pomocnicze

do

ćwiczeń projektowych "

Materiały konstrukcyjne i powłoki ochronne

Opracował:

Dr inż. Wiesław Mościcki

Warszawa 2015

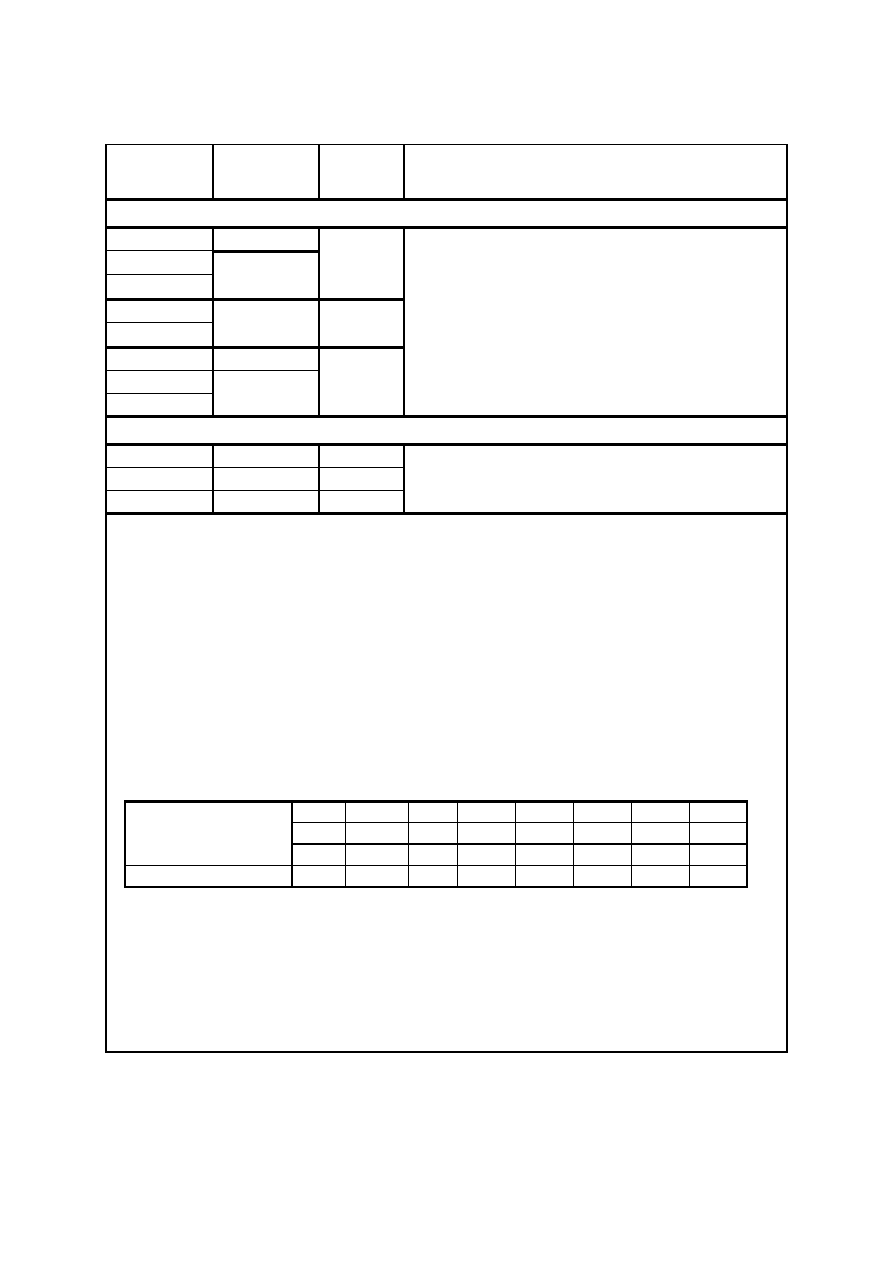

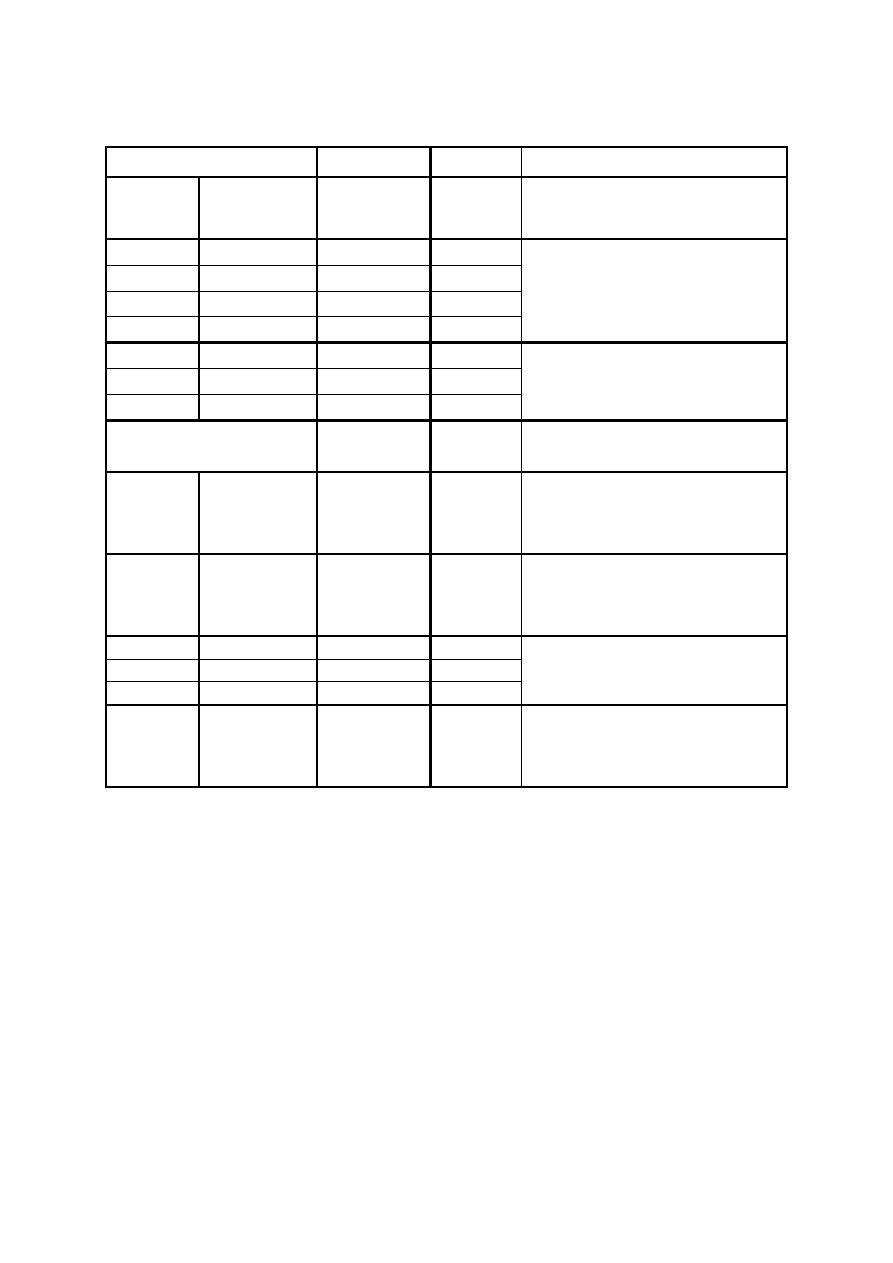

Stale konstrukcyjne niestopowe walc

owane na gorąco

PN-EN

10025:2002

PN-H-

84020:1988

R

m

MPa

Zastosowanie

Stale na konstrukcje stalowe

S235JR

St3S, St37

340-470

proste nieodpowiedzialne części konstrukcyjne;

podstawy, korpusy urządzeń, części mniej

odpowiedzialne, nieobrabiane na automatach

S235J2G3

St3W, St37

S235J0

S275J0

St4W, St44 410-560

S275J2G3

S355JR

St52, St6S

490-630

S355J0

St6W

S355J2G3

Stale stosowane w przemyśle maszynowym

E295

St5

470-610

proste elementy o większych wymiarach; wałki,

osie, tuleje, kołki nieobrabiane na automatach,

twarde bez obróbki cieplnej, części nietłoczone.

E335

St6

570-710

E360

St7

670-830

Oznaczenia:

wg PN-H-84020:1988: S – stal do spawania, W – stal walcowana na gorąco

wg PN-EN 10025:2002: G – staliwo, S – stale konstrukcyjne, P – stale pracujące pod

ciśnieniem, E – stale maszynowe, L – stale na rury przewodowe, H – wyroby płaskie

walcowane na zimno ze stali o podwyższonej wytrzymałości.

Liczba za nimi umieszczona jest minimalną granicą plastyczności w N/mm

2

dla

najmniejszego zakresu grubości wyrobu, np. P430, S275, E335, L360

Grupa 1 symboli dodatkowych

: J – udarność (praca łamania) stali w dżulach, M –

walcowane termomechanicznie, N – normalizowane lub walcowane normalizująco, Q –

ulepszane cieplnie, T – na rury, B – na butle gazowe, S – na proste zbiorniki ciśnieniowe, G

– inne cechy (w razie potrzeby), dalej oznaczane jedną lub dwoma cyframi. Przykład:

S275N, S420M, P460Q, P265B

Symbole dodatkowe przewidziane tylko dla stali konstrukcyjnych (S)

U

U

d

d

a

a

r

r

n

n

o

o

ś

ś

ć

ć

(

(

p

p

r

r

a

a

c

c

a

a

ł

ł

a

a

m

m

a

a

n

n

i

i

a

a

)

)

w

w

d

d

ż

ż

u

u

l

l

a

a

c

c

h

h

J

J

2

2

4

4

J

J

J

J

R

R

J

J

0

0

J

J

2

2

J

J

3

3

J

J

4

4

J

J

5

5

J

J

6

6

4

4

0

0

J

J

K

K

R

R

K

K

0

0

K

K

2

2

K

K

3

3

K

K

4

4

K

K

5

5

K

K

6

6

6

6

0

0

J

J

L

L

R

R

L

L

0

0

L

L

2

2

L

L

3

3

L

L

4

4

L

L

5

5

L

L

6

6

T

T

e

e

m

m

p

p

e

e

r

r

a

a

t

t

u

u

r

r

a

a

p

p

r

r

ó

ó

b

b

y

y

o

o

C

C

2

2

0

0

0

0

-

-

2

2

0

0

-

-

3

3

0

0

-

-

4

4

0

0

-

-

5

5

0

0

-

-

6

6

0

0

Przykład: S235JR, S275J0, S355J2G3

Grupa 2 symboli dodatkowych:

C – do formowania na zimno, F – do kucia, H – do

stosowania w wysokich temperaturach, L – do stosowania w niskich temperaturach, R –do

stosowania w temperaturze pokojowej, X – do pracy w wysokiej i niskiej temperaturze, O –

na platformy morskie, W – odpornych na korozję atmosferyczną, (Cu) – symbole

chemiczne wymaganych dodatków z cyfrą oznaczającą 10x średnią zawartość pierwiastka

Przykład: S420NL, S355K2C, S960QL, P355SH

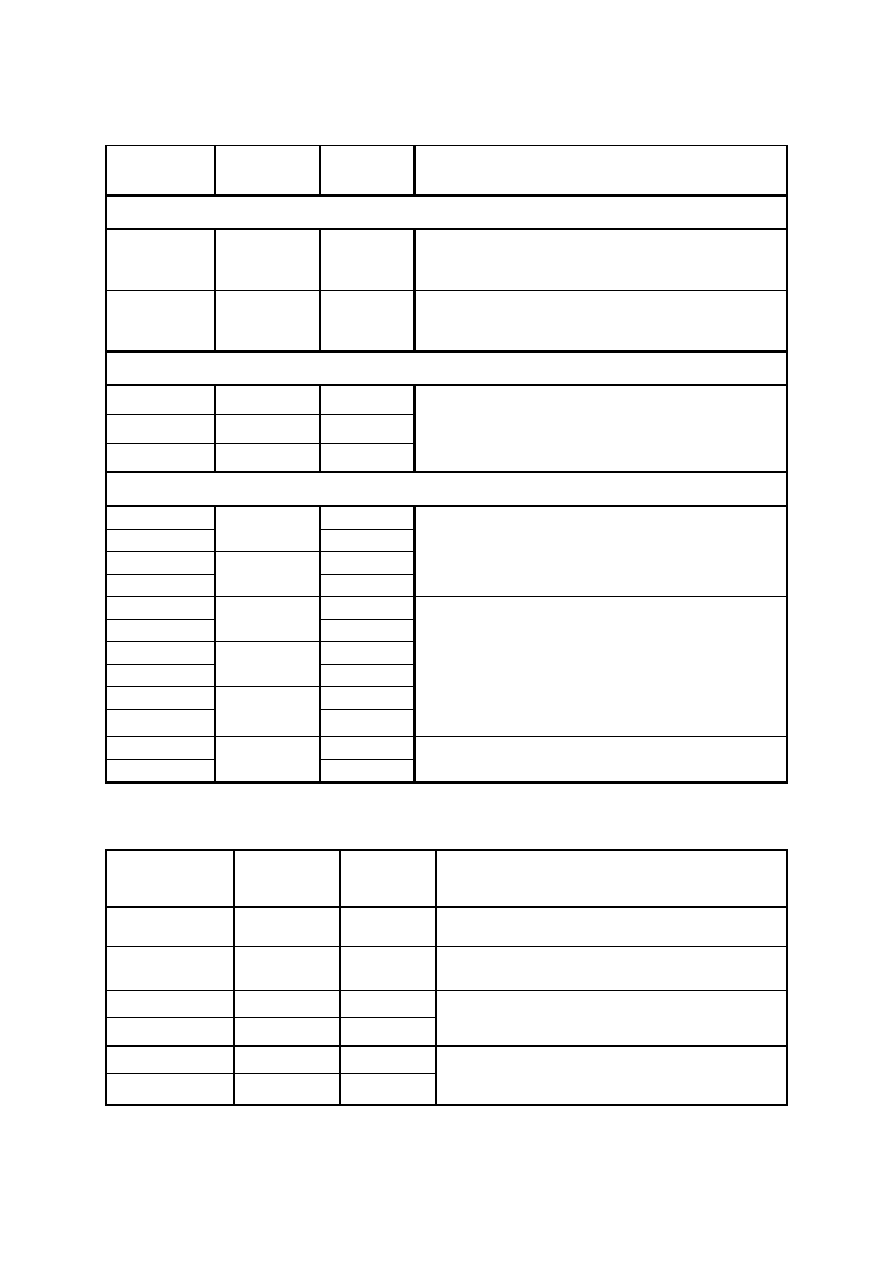

Stale konstrukcyjne niestopowe ogólnego stosowania

PN-EN

10277-2:2002

PN-H-

84019:1993 R

m

w MPa

Zastosowanie

stal ogólnego przeznaczenia

S235JRG2C

St3S

340-470

spawane, proste elementy, korpusy, podstawy,

mało odpowiedzialne części gięte, ciągnione,

obudowy

S355J2G3C

16G2

490-630

części spawane o zwiększonej wytrzymałości na

rozciąganie, części gięte, części wykonywane

skrawaniem

stal do nawęglania

C10E

10

490-640

części z gwintem nawalcowanym, roznitowywane

lub obrabiane plastycznie, części głęboko tłoczne,

gdy wymagane są właściwości wytrzymałościowe,

dźwignie, czopy, rolki, śruby, sworznie

C15E

15

590-780

C16E

15G

stal do ulepszania cieplnego

C22

20

410

części spawane, osie, wałki, koła zębate, nakrętki,

podkładki, części których nie wykonuje się z

S235J2G3 (St3) ze względu na wyższe

wymagania jakości, a zwłaszcza gładkości

C22E

470-620

C25

25

440

C25E

500-650

C35

35

520

małe części, nieznacznie obciążone, poddawane

ulepszaniu cieplnemu (stale z oznaczeniem E),

osie, wałki, tuleje, słupki, koła zębate, zderzaki,

dźwignie, ślimaki, gdy wymagana wyższa

wytrzymałość bez obróbki cieplnej (stale bez

oznaczenia E, normalizowane), dość trudno

obrabialne toczeniem

C35E

600-750

C45

45

580

C45E

650-800

C55

55

620

C55E

750-850

C60

60

670

elementy sprężynujące oraz bez wymaganej

obróbki skrawaniem

C60E

800-950

Stale automatowe

PN-EN

10277-3:2003

PN-H-

84026:1973

R

m

w MPa

Zastosowanie

11SMn30

A10X

380-570

n

ie nadaje sie do obróbki cieplnej; części małe

nieznacznie obciążone; dźwignie, wałki

10S20

A11

360-530

stal do nawęglania; części małe odporne na

ścieranie; wałki trzpienie, kołki

35S20

A35

520-680

n

ie poddawana obróbce cieplnej; większe

części silniej obciążone; wałki, koła zębate

46S20

A45

590-760

35SPb20

600-750

stal do ulepszania cieplnego; większe części

silniej obciążone; wałki, wrzeciona, koła

zębate

46SPb20

650-800

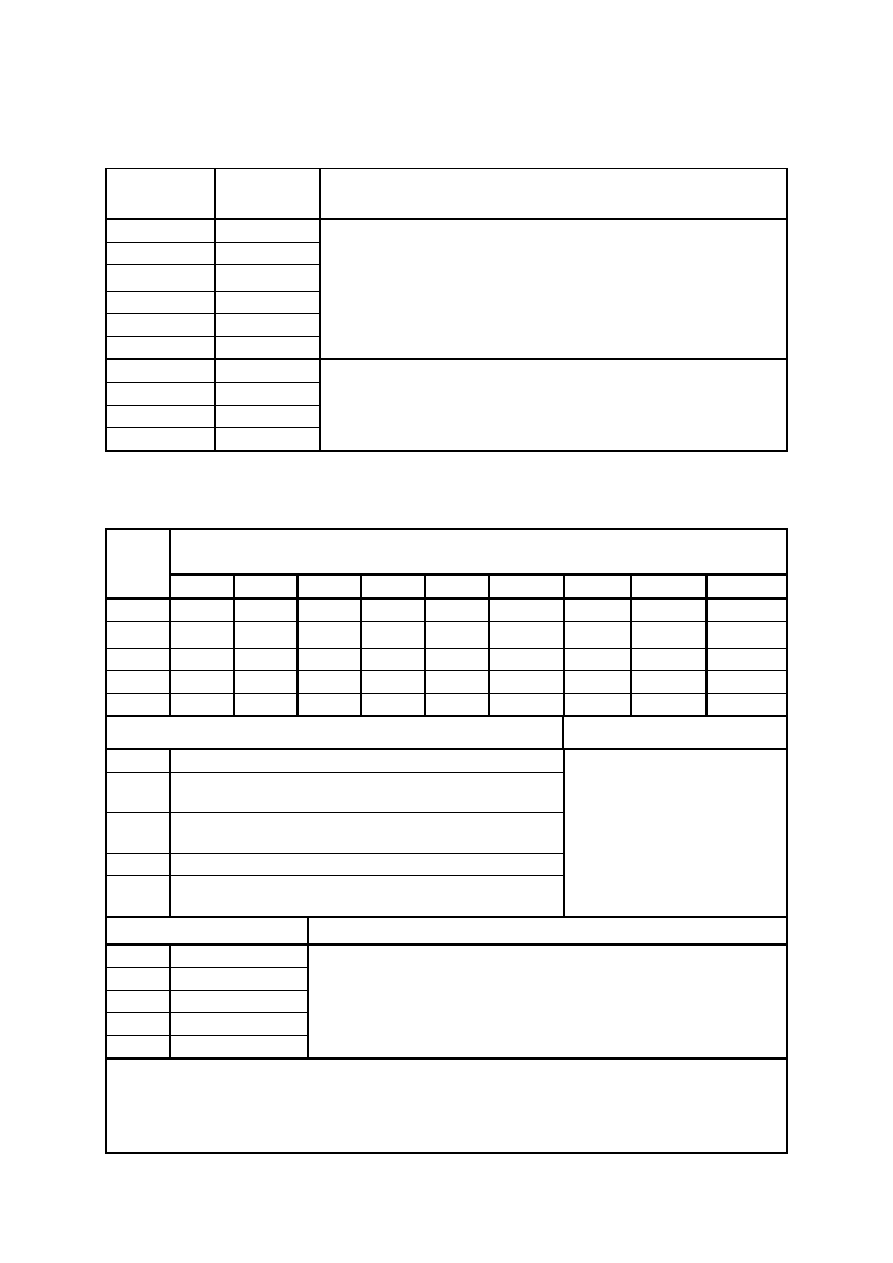

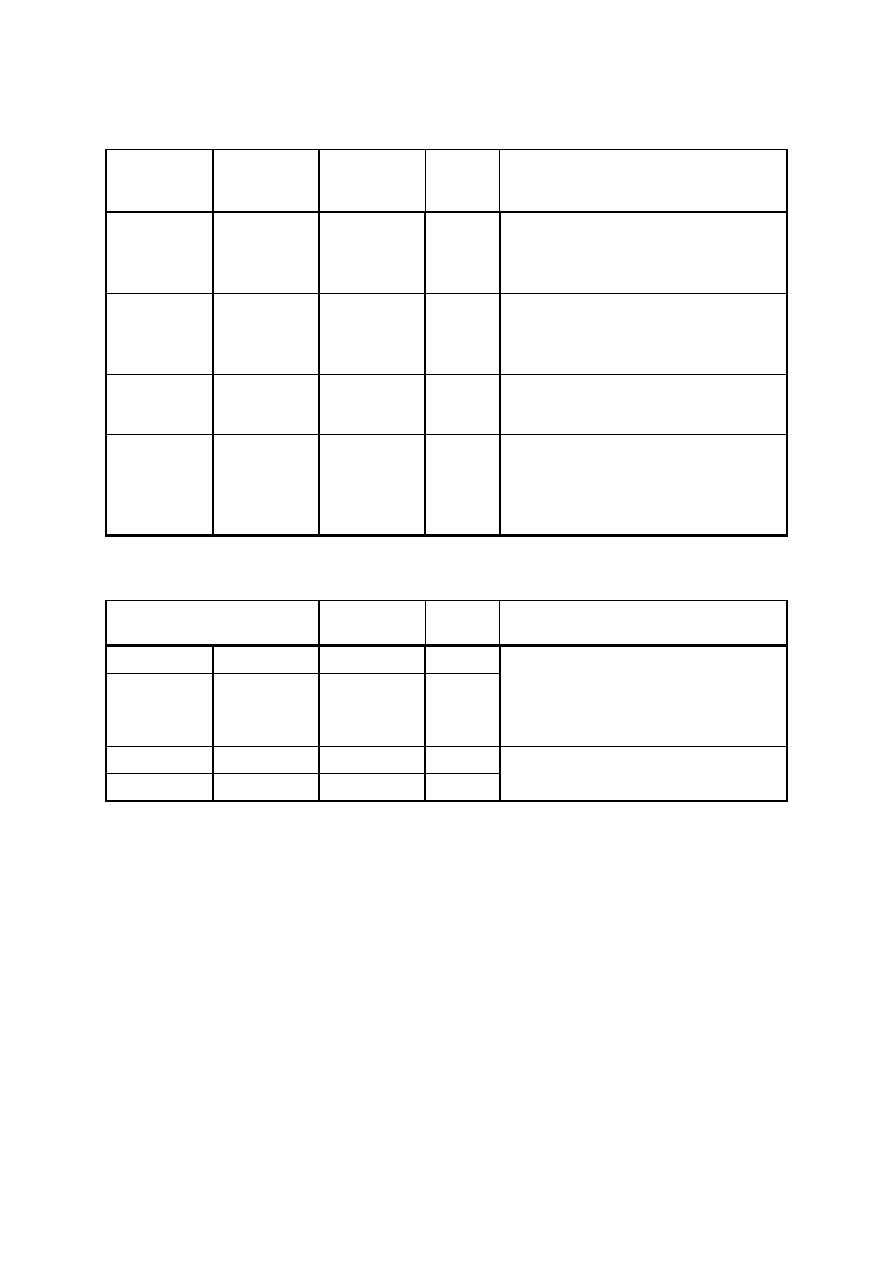

Stale niestopowe do ciągnienia i walcowania na zimno

(drut na

sprężyny i elementy sprężynujące)

PN-EN

10016-2:1999

PN-H-

84028:1991

Zastosowanie

C38D

D35

sprężyny zwykłej jakości, mało i średnio obciążone, szprychy,

parasole i inne elementy pracujące statycznie, wałki giętkie,

galanteria metalowa, przemysł zabawkarski

C48D

D45

C56D

D55

C66D

D65

C76D

D75

C86D

D85

C66D2

D65A

sprężyny wyższej jakości i inne elementy z drutu

„patentowanego” średnio i mocno obciążone, pracujące

dynamicznie, drut fortepianowy, struny instrumentów

muzycznych, sprężyny spiralne z drutu płaskiego

C76D2

D75A

C80D2

D80A

C86D2

D85A

Drut stalowy na sprężyny, ciągniony na zimno, patentowany

wg PN EN 10270-1:2004

Rodzaj

drutu

Minimalna wytrzymałość na rozciąganie R

m

w MPa w odniesieniu do średnic

nominalnych d w mm

0,5

0,8

1,0

1,5

2,0

2,5

3,0

3,5

4,0

SL

-

-

1720 1600 1510

1460

1410

1370

1320

SM

2200 2050 1980 1850 1740

1690

1630

1590

1530

SH

2480 2310 2330 2090 1970

1900

1840

1790

1740

DM

2200 2050 1980 1850 1740

1690

1630

1590

1530

DH

2480 2310 2230 2090 1970

1900

1840

1790

1740

Warunki stosowania,

Zastosowanie

SL

niewielkie obciążenie statyczne

sprężyny naciskowe,

naciągowe i skrętne w

przyrządach i maszynach,

gatunek DH także do sprężyn

kształtowych

SM

średnie obciążenie statyczne lub rzadko występujące

obciążenie dynamiczne

SH

wysokie obciążenie statyczne lub niewielkie

obciążenie dynamiczne

DM

średnie obciążenie dynamiczne

DH

wysokie obciążenie statyczne lub średnie obciążenie

dynamiczne

Powłoka ochronna

Wykonywanie sprężyn

Symbol

Powłoka

Sprężyny nawija się na zimno. Zwoje bierne lub zaczepy dogina

się potem gorąco. Po ukształtowaniu sprężynę należy:

Odpuszczać w temperaturze 210

10

0

C.

Sprężyn nie wolno hartować po nawinięciu, gdyż niszczy to

własności sprężyste drutu!!!.

ph fosforanowanie

cu

miedziowanie

Z

ocynkowanie

ZA z powłoką Zn/Al

Drut wysokiej wytrzymałości na obciążenia statyczne, o średnicy nominalnej 0,80

mm, z powłoką fosforanową:

Drut sprężynowy PN EN 10270-1 - SH - 0,80 ph

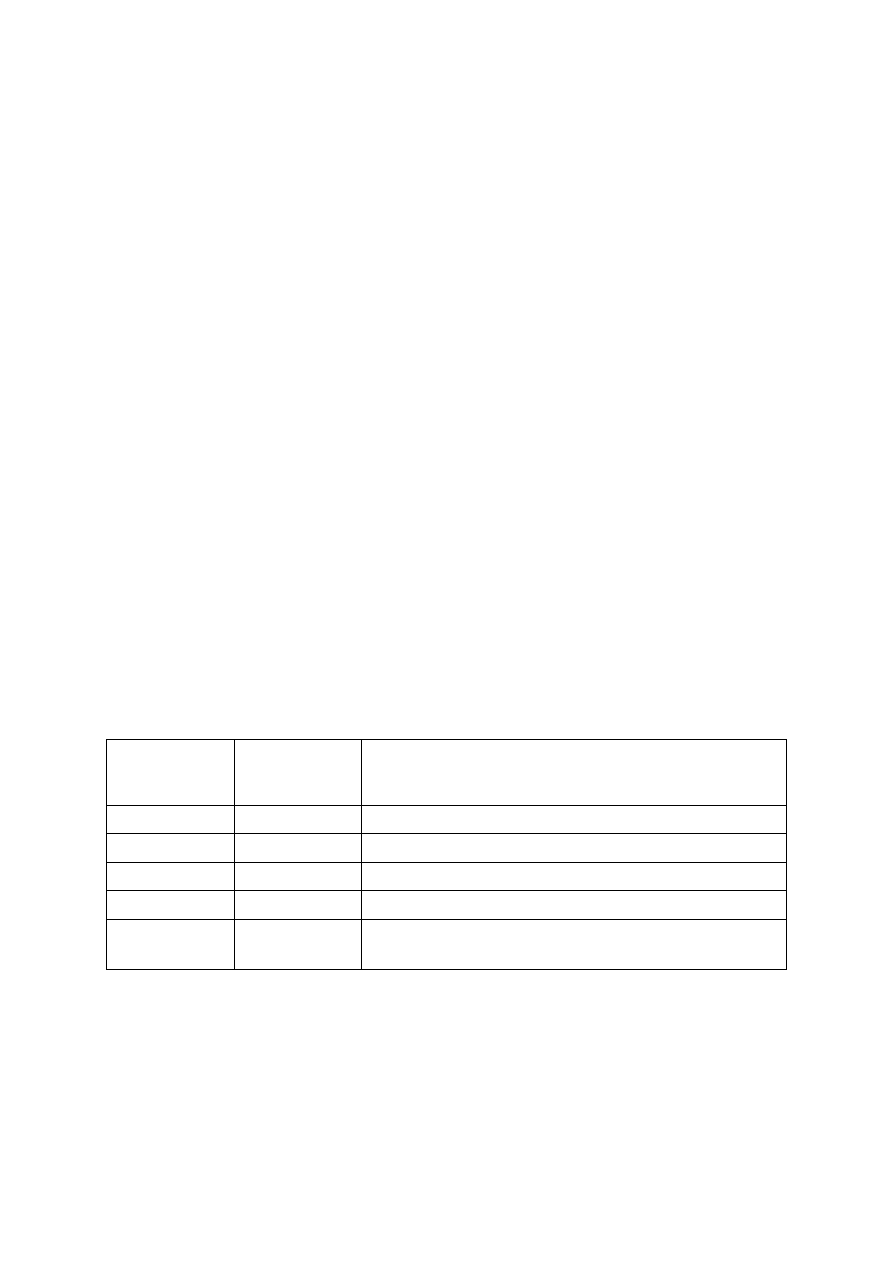

Stale nierdzewne

PN-EN

10088:2005

PN-H-

86020:1971 R

m

w MPa

Zastosowanie

Stale austenityczne

X6CrNiTi18-10

1H18N9T

520-720 przedmioty gospodarstwa domowego, części w

przemyśle fotograficznym

0H18N10T

X2CrNi18-10

00H18N10

550-750 urządzenia w mleczarniach i browarach,

naczynia ciśnieniowe

X5CrNi18-10

0H18N9

540-750 części głęboko tłoczone w przemyśle środków

spożywczych, dobrze się polerują

X4CrNi18-12

-

500-700 przemysł chemiczny, śruby, nakrętki

Stale ferrytyczne

X6Cr13

0H13

400-600 odporna na wodę i parę, okucia, urządzenia

gospodarstwa domowego

X6Cr17

H17

450-630 dobrze odkształcalna na zimno, dobra do

polerowania, sztućce, zderzaki

Stale martenzytyczne

X12Cr13

1H13

650-850

odporna na wodę i parę, przemysł środków

spożywczych

X20Cr13

2H13

750-950

osie, wałki, części pomp,

X30Cr13

3H13

850-1000 śruby, nakrętki, sprężyny

X46Cr13

4H13

700-800

stal hartowalna, noże stołowe i maszynowe

Mosiądze i brązy do przeróbki plastycznej

P

P

N

N

E

E

N

N

(

(

b

b

r

r

a

a

k

k

)

)

P

P

N

N

-

-

H

H

-

-

8

8

7

7

0

0

2

2

5

5

R

m

w MPa

Z

Z

a

a

s

s

t

t

o

o

s

s

o

o

w

w

a

a

n

n

i

i

e

e

C

C

W

W

4

4

1

1

0

0

J

J

C

C

u

u

N

N

i

i

1

1

8

8

Z

Z

n

n

2

2

7

7

M

M

Z

Z

N

N

1

1

8

8

g

g

ł

ł

ę

ę

b

b

o

o

k

k

o

o

t

t

ł

ł

o

o

c

c

z

z

n

n

y

y

,

,

d

d

u

u

ż

ż

a

a

o

o

p

p

o

o

r

r

n

n

o

o

ś

ś

ć

ć

w

w

ł

ł

a

a

ś

ś

c

c

i

i

w

w

a

a

,

,

o

o

k

k

u

u

c

c

i

i

a

a

,

,

p

p

r

r

z

z

e

e

m

m

y

y

s

s

ł

ł

e

e

l

l

e

e

k

k

t

t

r

r

o

o

t

t

e

e

c

c

h

h

n

n

i

i

c

c

z

z

n

n

y

y

C

C

W

W

5

5

0

0

6

6

L

L

C

C

u

u

Z

Z

n

n

3

3

3

3

M

M

6

6

7

7

p

p

o

o

d

d

a

a

t

t

n

n

e

e

d

d

o

o

o

o

b

b

r

r

ó

ó

b

b

k

k

i

i

p

p

l

l

a

a

s

s

t

t

y

y

c

c

z

z

n

n

e

e

j

j

n

n

a

a

z

z

i

i

m

m

n

n

o

o

i

i

g

g

o

o

r

r

ą

ą

c

c

o

o

,

,

s

s

k

k

r

r

a

a

w

w

a

a

l

l

n

n

e

e

,

,

ł

ł

a

a

t

t

w

w

e

e

d

d

o

o

p

p

o

o

l

l

e

e

r

r

o

o

w

w

a

a

n

n

i

i

a

a

;

;

ś

ś

r

r

u

u

b

b

y

y

,

,

n

n

i

i

t

t

y

y

z

z

e

e

s

s

p

p

ę

ę

c

c

z

z

a

a

n

n

y

y

m

m

i

i

ł

ł

b

b

a

a

m

m

i

i

,

,

r

r

u

u

r

r

k

k

i

i

c

c

h

h

ł

ł

o

o

d

d

n

n

i

i

c

c

,

,

w

w

y

y

r

r

o

o

b

b

y

y

a

a

r

r

t

t

y

y

s

s

t

t

y

y

c

c

z

z

n

n

e

e

C

C

W

W

5

5

0

0

7

7

L

L

C

C

u

u

Z

Z

n

n

3

3

6

6

M

M

6

6

4

4

C

C

W

W

5

5

0

0

8

8

L

L

C

C

u

u

Z

Z

n

n

3

3

7

7

M

M

6

6

3

3

3

3

1

1

0

0

-

-

4

4

4

4

0

0

C

C

W

W

5

5

0

0

9

9

L

L

C

C

u

u

Z

Z

n

n

4

4

0

0

M

M

6

6

0

0

3

3

4

4

0

0

C

C

W

W

6

6

1

1

4

4

N

N

C

C

u

u

Z

Z

u

u

3

3

9

9

P

P

b

b

3

3

M

M

0

0

5

5

8

8

A

A

3

3

6

6

0

0

-

-

5

5

5

5

0

0

b

b

a

a

r

r

d

d

z

z

o

o

d

d

o

o

b

b

r

r

z

z

e

e

s

s

k

k

r

r

a

a

w

w

a

a

l

l

n

n

e

e

,

,

c

c

z

z

ę

ę

ś

ś

c

c

i

i

t

t

o

o

c

c

z

z

o

o

n

n

e

e

n

n

a

a

a

a

u

u

t

t

o

o

m

m

a

a

t

t

a

a

c

c

h

h

;

;

k

k

o

o

ł

ł

a

a

z

z

ę

ę

b

b

a

a

t

t

e

e

,

,

p

p

ł

ł

y

y

t

t

y

y

ł

ł

o

o

ż

ż

y

y

s

s

k

k

o

o

w

w

e

e

,

,

C

C

W

W

6

6

1

1

2

2

N

N

C

C

u

u

Z

Z

n

n

3

3

9

9

P

P

b

b

2

2

M

M

0

0

5

5

9

9

3

3

6

6

0

0

-

-

5

5

5

5

0

0

C

C

W

W

6

6

1

1

7

7

N

N

C

C

u

u

Z

Z

n

n

4

4

0

0

P

P

b

b

2

2

M

M

0

0

5

5

8

8

3

3

6

6

0

0

-

-

5

5

5

5

0

0

P

P

N

N

E

E

N

N

(

(

b

b

r

r

a

a

k

k

)

)

P

P

N

N

-

-

H

H

-

-

9

9

7

7

0

0

5

5

0

0

:

:

1

1

9

9

9

9

2

2

Z

Z

a

a

s

s

t

t

o

o

s

s

o

o

w

w

a

a

n

n

i

i

e

e

CW116C CuSi3Mn1

BK31

d

d

u

u

ż

ż

a

a

w

w

y

y

t

t

r

r

z

z

y

y

m

m

a

a

ł

ł

o

o

ś

ś

ć

ć

,

,

o

o

d

d

p

p

o

o

r

r

n

n

o

o

ś

ś

ć

ć

n

n

a

a

k

k

o

o

r

r

o

o

z

z

j

j

ę

ę

,

,

s

s

p

p

a

a

w

w

a

a

l

l

n

n

y

y

,

,

ż

ż

a

a

r

r

o

o

o

o

d

d

p

p

o

o

r

r

n

n

y

y

;

;

s

s

p

p

r

r

ę

ę

ż

ż

y

y

n

n

y

y

,

,

m

m

e

e

m

m

b

b

r

r

a

a

n

n

y

y

,

,

c

c

z

z

ę

ę

ś

ś

c

c

i

i

a

a

p

p

a

a

r

r

a

a

t

t

u

u

r

r

y

y

c

c

h

h

e

e

m

m

i

i

c

c

z

z

n

n

e

e

j

j

CW101C CuBe2

BB2

d

d

u

u

ż

ż

a

a

w

w

y

y

t

t

r

r

z

z

y

y

m

m

a

a

ł

ł

o

o

ś

ś

ć

ć

,

,

s

s

p

p

r

r

ę

ę

ż

ż

y

y

s

s

t

t

o

o

ś

ś

ć

ć

,

,

o

o

d

d

p

p

o

o

r

r

n

n

y

y

n

n

a

a

ś

ś

c

c

i

i

e

e

r

r

a

a

n

n

i

i

e

e

,

,

n

n

i

i

e

e

i

i

s

s

k

k

r

r

z

z

y

y

,

,

b

b

.

.

m

m

a

a

ł

ł

a

a

h

h

i

i

s

s

t

t

e

e

r

r

e

e

z

z

a

a

s

s

p

p

r

r

ę

ę

ż

ż

y

y

s

s

t

t

a

a

;

;

s

s

p

p

r

r

ę

ę

ż

ż

y

y

n

n

y

y

,

,

m

m

e

e

m

m

b

b

r

r

a

a

n

n

y

y

CW450K CuSn4

B4

o

o

d

d

p

p

o

o

r

r

n

n

y

y

n

n

a

a

k

k

o

o

r

r

o

o

z

z

j

j

ę

ę

,

,

s

s

k

k

r

r

a

a

w

w

a

a

l

l

n

n

y

y

,

,

d

d

o

o

l

l

u

u

t

t

o

o

w

w

a

a

n

n

i

i

a

a

,

,

s

s

p

p

a

a

w

w

a

a

n

n

i

i

a

a

,

,

k

k

o

o

ł

ł

a

a

z

z

ę

ę

b

b

a

a

t

t

e

e

,

,

s

s

p

p

r

r

ę

ę

ż

ż

y

y

n

n

y

y

m

m

a

a

n

n

o

o

m

m

e

e

t

t

r

r

ó

ó

w

w

,

,

m

m

e

e

m

m

b

b

r

r

a

a

n

n

y

y

CW452K CuSn6

B6

3

3

4

4

0

0

-

-

5

5

5

5

0

0

CW453K CuSn8

B8

3

3

9

9

0

0

-

-

6

6

2

2

0

0

CW456K CuSn4PbZn3 B443

o

o

d

d

p

p

o

o

r

r

n

n

y

y

n

n

a

a

k

k

o

o

r

r

o

o

z

z

j

j

ę

ę

,

,

b

b

a

a

r

r

d

d

z

z

o

o

d

d

o

o

b

b

r

r

e

e

w

w

ł

ł

a

a

ś

ś

c

c

i

i

w

w

o

o

ś

ś

c

c

i

i

p

p

r

r

z

z

e

e

c

c

i

i

w

w

c

c

i

i

e

e

r

r

n

n

e

e

,

,

p

p

o

o

d

d

a

a

t

t

n

n

y

y

n

n

a

a

z

z

i

i

m

m

n

n

o

o

,

,

s

s

k

k

r

r

a

a

w

w

a

a

l

l

n

n

y

y

,

,

d

d

o

o

l

l

u

u

t

t

o

o

w

w

a

a

n

n

i

i

a

a

,

,

n

n

a

a

t

t

u

u

l

l

e

e

j

j

k

k

i

i

ł

ł

o

o

ż

ż

y

y

s

s

k

k

o

o

w

w

e

e

Stopy aluminium do obróbki plastycznej

PN-EN

573-1:2006

PN-EN

573-2:2006

PN-H-

88026:1979

R

m

w

MPa

Zastosowanie

EN AW 5251 Al Mg2Mn0,3

PA2

150-240

plastyczne, odporne na korozję, do

polerowania, anodowania, spawalne,

elementy dekoracyjne i ozdobne o

złożonych kształtach

EN AW 6082 Al Si1MgMn

PA4

150-300

jw. oraz duża wytrzymałość na zmę-

czenie, średnio obciążone elementy

konstrukcji lotniczych, odporne na

korozję wody morskiej

EN AW 2017

Al MgSi1

PA6

220-380

mało plastyczny, elementy konstruk-

cji lotniczych, średnia odporność na

korozję

EN AW 2024 Al Cu4Mg1

PA7

220-425

większa wytrzymałość niż 2017, za-

bezpieczany przed korozją za pomocą

platerowania, silnie obciążone ele-

menty konstrukcji lotniczych, maszyn,

urządzeń precyzyjnych

Odlewnicze stopy aluminium

PN-EN

1676:2002/Ap1

PN-H-

88027:1976

R

m

w

MPa

Zastosowanie

EN AC 42000

Al Si7Mg

AK7

160-200 odporne na działanie atmosferyczne,

cienkościenne części średnio

obciążone o skomplikowanym

kształcie; przemysł precyzyjny i

optyczny

EN AC 44100

EN AC 44200

EN AC 44300

Al Si12

AK11

160-280

EN AC 45300 Al Si5Cu1Mg

AK51

160-230 duże elementy bardzo obciążone

EN AC 45100 Al Si5Cu3Mg

AK52

160-240

Klasyfikacja powłok galwanicznych

w zależności od ich przeznaczenia

Powłoki galwaniczne, z punktu widzenia ich przeznaczenia, można podzielić na

następujące grupy:

p

p

o

o

w

w

ł

ł

o

o

k

k

i

i

o

o

c

c

h

h

r

r

o

o

n

n

n

n

e

e

- mające za zadanie wyłącznie ochronę metalu podłoża

przed korozją,

p

p

o

o

w

w

ł

ł

o

o

k

k

i

i

d

d

e

e

k

k

o

o

r

r

a

a

c

c

y

y

j

j

n

n

e

e

- nakładane dla poprawy wyglądu zewnętrznego

powierzchni (barwa, połysk, gładkość),

p

p

o

o

w

w

ł

ł

o

o

k

k

i

i

o

o

c

c

h

h

r

r

o

o

n

n

n

n

o

o

-

-

d

d

e

e

k

k

o

o

r

r

a

a

c

c

y

y

j

j

n

n

e

e

- stosowane jako ochrona przed korozją z

jednoczesnym nadaniem i zachowaniem własności dekoracyjnych powierzchni

metalu podłoża,

p

p

o

o

w

w

ł

ł

o

o

k

k

i

i

t

t

e

e

c

c

h

h

n

n

i

i

c

c

z

z

n

n

e

e

(

(

f

f

u

u

n

n

k

k

c

c

j

j

o

o

n

n

a

a

l

l

n

n

e

e

)

)

- stosowane w celu uzyskania

określonych własności fizycznych lub technologicznych powierzchni, np.

- zwiększenie odporności na ścieranie,

- zmiana współczynnika tarcia,

- poprawa własności elektrycznych powierzchni,

- poprawa zdolności łączenia przez lutowanie,

- zmiana wymiarów pokrywanych części,

- regeneracja zużytych powierzchni,

- uzyskanie zwiększonego stopnia odbicia i połysku powierzchni,

- zabezpieczenie określonych powierzchni w czasie wykonywania innych

procesów obróbki powierzchniowej,

- uzyskiwania grubych warstw w galwanoplastyce.

Klasyfikacja z punktu widzenia sposobów nakładania

lub wytworzenia powłok

powłoki elektrolityczne

a) jednowarstwowe,

b) wielowarstwowe,

powłoki osadzane metodą chemiczną (chemiczne),

powłoki konwersyjne

a) wytwarzane chemicznie,

b) wytwarzane elektrochemicznie.

Klasyfikacja z punktu widzenia stanu powierzchni

i struktury powłoki

powłoki matowe

powłoki błyszczące

powłoki półbłyszczące,

powłoki z połyskiem lustrzanym,

powłoki mikrospękane,

powłoki mikroporowate,

powłoki szczelne (bez porów i spękań).

Klasyfikacja z punktu widzenia dodatkowej obróbki powłok

po ich osadzeniu lub wytworzeniu

powłoki polerowane (mechanicznie, chemicznie lub

elektrochemicznie),

powłoki obtapiane (dotyczy wyłącznie powłok cynowych),

powłoki barwione,

powłoki uszczelniane,

powłoki impregnowane.

Klasyfikacja z punktu widzenia mechanizmu ochrony

metalu podłoża przez powłoki

p

p

o

o

w

w

ł

ł

o

o

k

k

i

i

a

a

n

n

o

o

d

d

o

o

w

w

e

e

- z metalu, który w określonym środowisku korozyjnym

wykazuje potencjał niższy od potencjału metalu podłoża i w związku z tym nie

tylko izoluje go od otaczającego środowiska, lecz również chroni

elektrochemicznie, ulegając sam korozji; w przypadku powstania ogniwa

elektrochemicznego korozji ulega metal powłoki (np. powłoki cynkowe i

kadmowe na stali),

powłoki katodowe

- z metalu, który w określonym środowisku korozyjnym

wykazuje potencjał elektrochemiczny wyższy od potencjału metalu podłoża i w

związku z tym chroni go przez odizolowanie jego powierzchni od otaczającego

środowiska; w przypadku powstania ogniwa elektrochemicznego korozji ulega

metal podłoża (np. powłoki niklowe na stali).

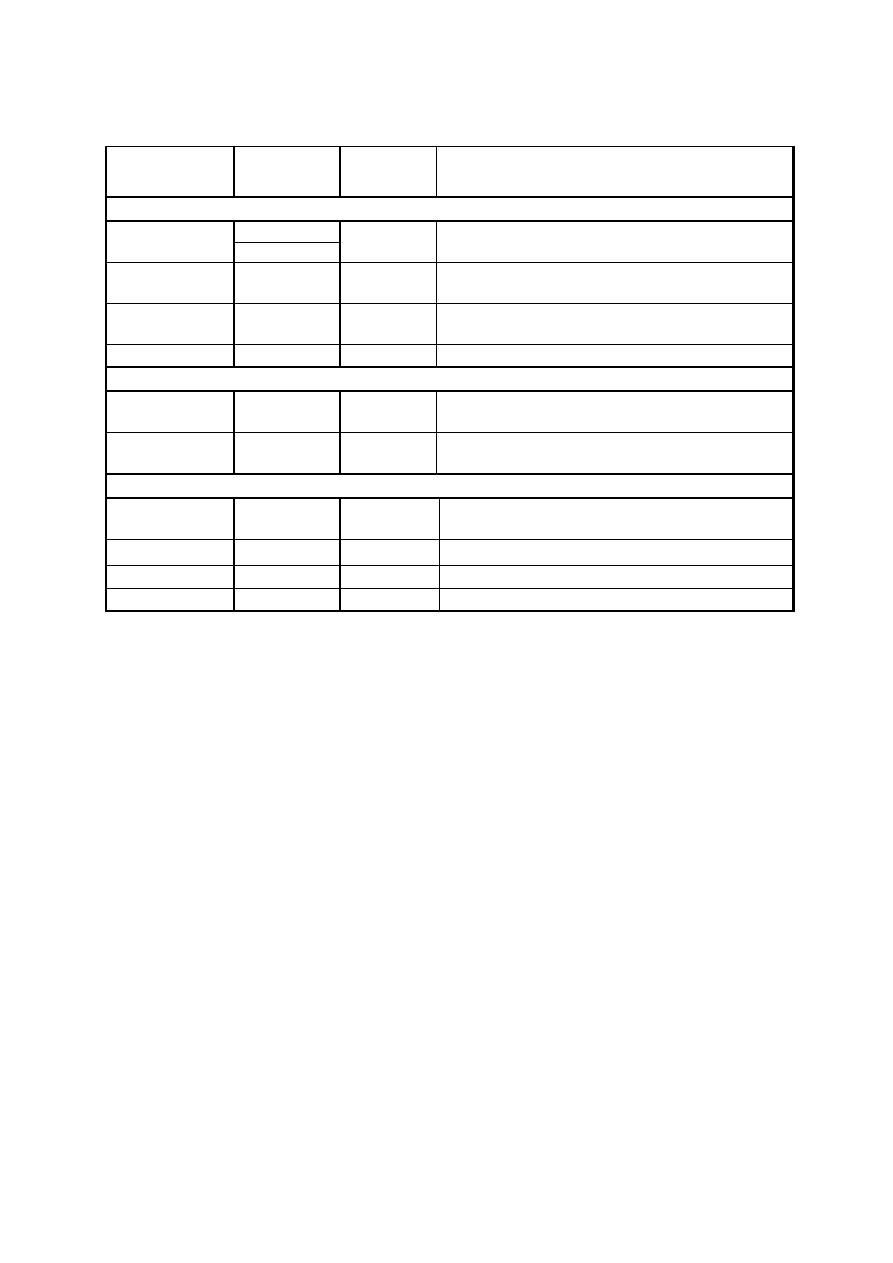

Klasyfikacja z punktu widzenia warunków użytkowania wyrobów

pokrywanych powłokami

Oznaczenie

warunków

użytkowania

Czas badania

we mgle

solnej

Warunki użytkowania

0

48h

do celów dekoracyjnych

1

72h

wewnątrz pomieszczeń, ciepła i sucha atmosfera

2

120h

w miejscach gdzie może pojawić się kondensacja

3

192h

na zewnątrz w warunkach umiarkowanych

4

360h

na zewnątrz w warunkach o silnym oddziaływaniu

korozyjnym, np. morskich lub przemysłowych

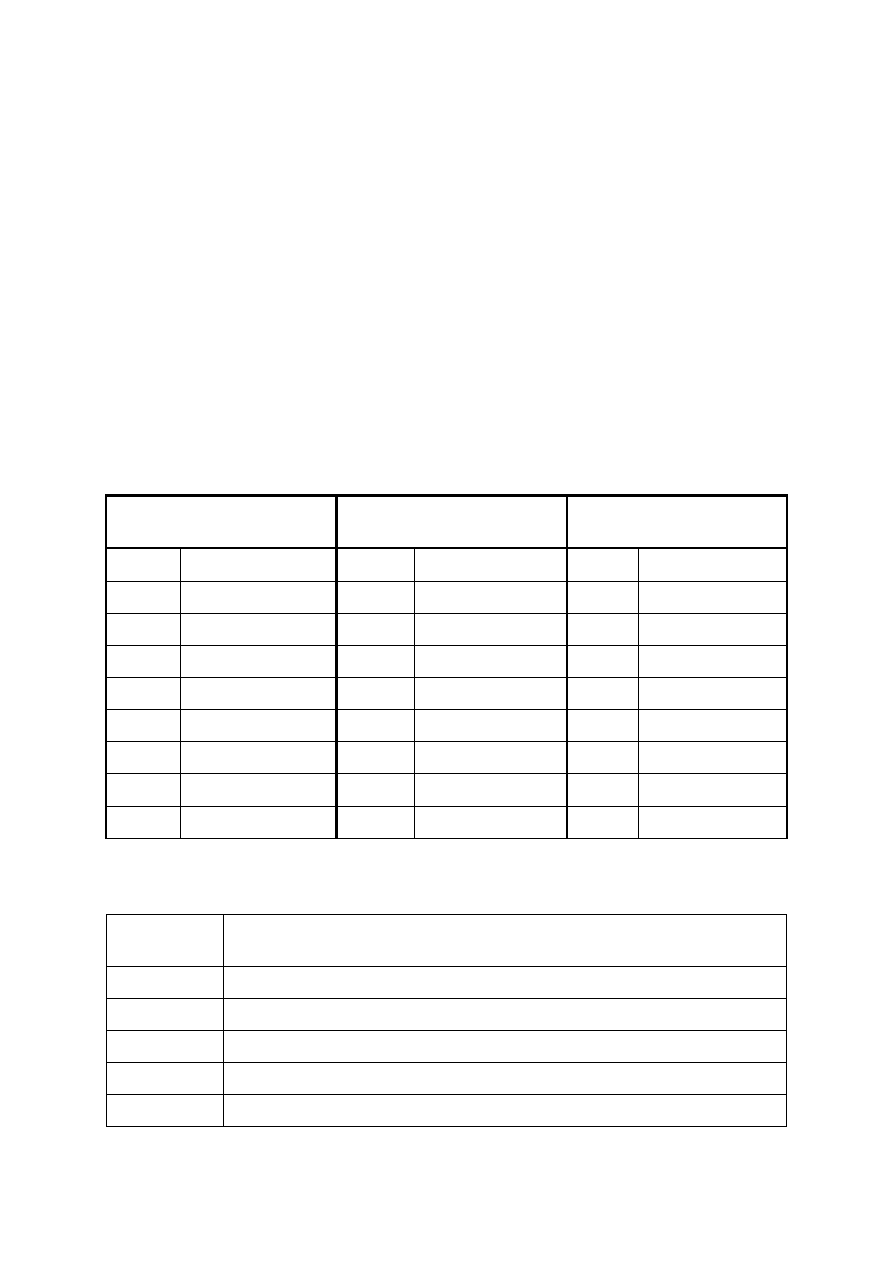

Podział i oznaczenia powłok galwanicznych i konwersyjnych

wg PN-EN ISO 27830:2013-12E

Oznaczenie powłoki podawane w dokumentacji powinno zawierać:

a) napis "powłoka elektrolityczna";

b) numer normy europejskiej (lub krajowej), której wymagana

powłoka powinna odpowiadać;

c) łącznik

d) kod metalu podłoża

e) ukośnik;

f) kod powłoki – symbol chemiczny

g) grubość powłoki w

m,

h) literowe oznaczenie typu powłoki,

i) dodatkowo stosowane kody, oddzielone za pomocą ukośników, dla

każdego etapu nakładania powłoki (w kolejności nakładania)

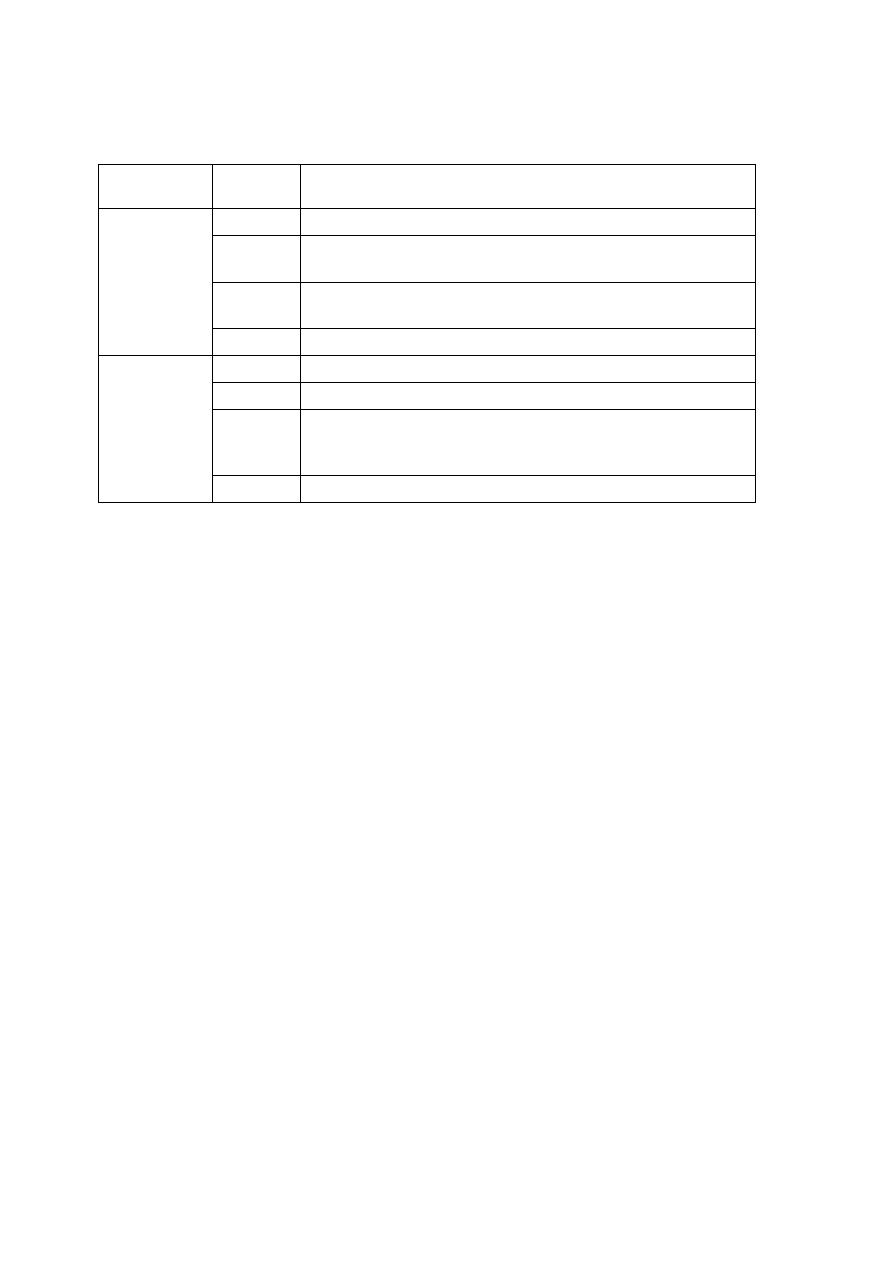

Przykłady kodów stosowanych w oznaczeniach

Kod metalu podłoża

Kod powłoki

elektrolitycznej

Kod chromianowania

konwersyjnego

F

F

e

e

żelazo lub stal

Zn

cynk

A

bezbarwne

Z

Z

n

n

cynk

Sn

cyna

B

rozjaśnione

C

C

u

u

miedź

Cd

kadm

C

opalizujące

A

A

l

l

aluminium

Pb

ołów

D

matowe

Ni

nikiel

F

czarne

Cu

miedź

Cr

chrom

Ag

srebro

Au

złoto

Kod oznaczania dodatkowej powłoki lub obróbki

Kod

obróbki

Opis powłoki lub obróbki

T1

stosowanie farb, lakierów bezbarwnych, lakierów proszkowych

T2

stosowanie organicznych i nieorganicznych uszczelniaczy

T3

stosowanie barwników organicznych

T4

stosowanie smaru, oleju lub innych materiałów smarnych

T5

stosowanie wosku

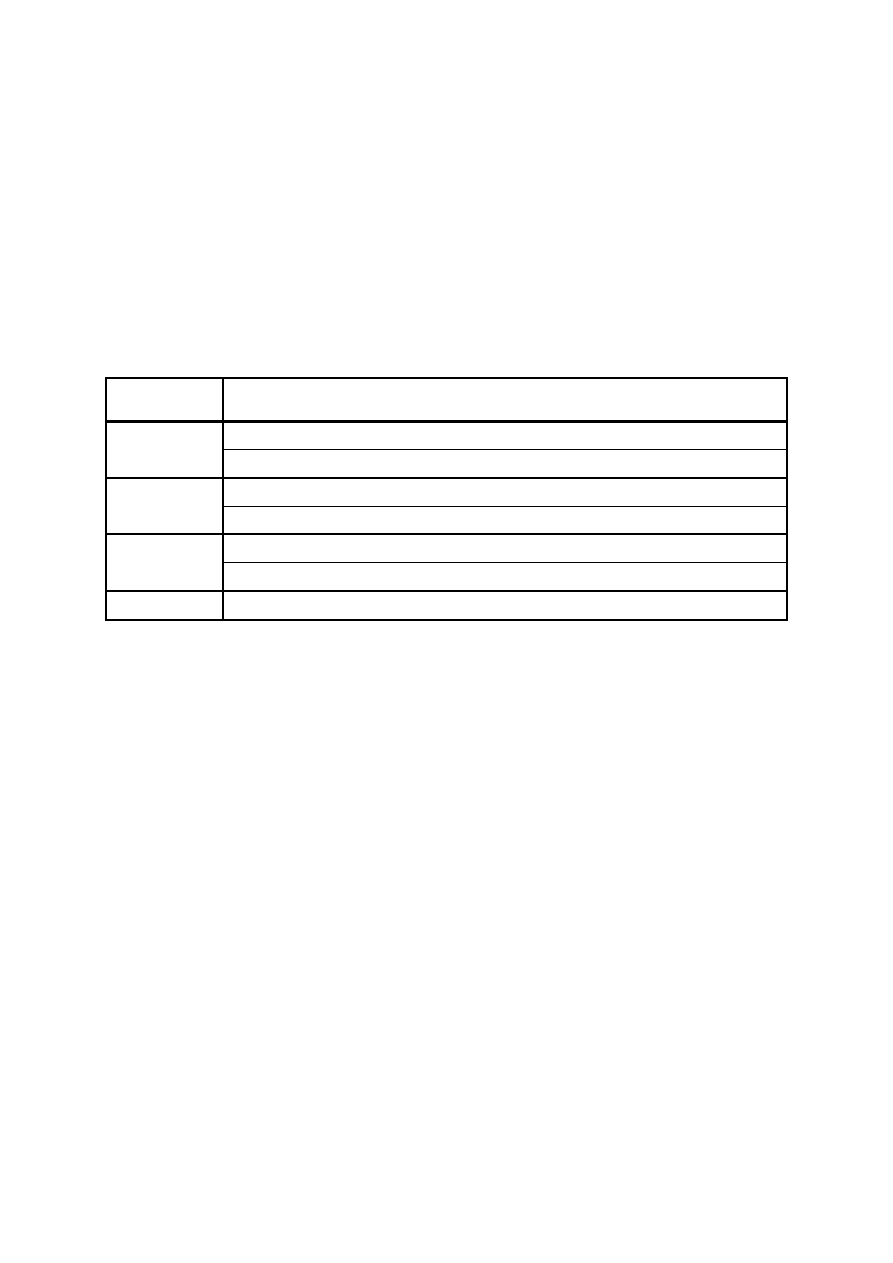

Rodzaje powłok niklowych i chromowych

Symbol

chemiczny

Symbol

powłoki

Właściwości powłoki

Ni

b

powłoka błyszcząca

p

matowa lub półbłyszcząca wymagająca mechanicznego

polerowania

s

matowa, satynowa lub półbłyszcząca, nie wymagająca

mechanicznego polerowania

d

podwójna i potrójna powłoka

Cr

r

zwykła powłoka Cr o grubości 0,3

m

b

powłoka czarnego chromu

mc

powłoka mikrospękanego chromu, która powinna mieć

więcej niż 250 pęknięć na cm w każdym kierunku i postać

zwartej siatki na całej powierzchni

mp

powłoka mikroporowata

Przykłady oznaczeń

Przykład 1

Oznaczenie powłoki elektrolitycznej o grubości 20 µm miedzi (Cu20) plus 20 µm

błyszczącego niklu (Ni20b) plus 0,3 µm mikrospękanego chromu (Crmc) na żelazie

lub stali (Fe). Powłoka odpowiada umiarkowanym warunkom użytkowania (3)

Powłoka elektrolityczna EN 12540 - Fe//Cu20/Ni20b/Crmc

Podwójne ukośniki wskazują pomijane etapy, np. że nie zastosowano obróbki

cieplnej.

Przykład 2

Oznaczenie powłoki elektrolitycznej o grubości 15 µm miedzi (Cu15) plus 20 µm

podwójnej warstwy niklu (Ni20d) plus 0,3 µm mikrospękanego chromu (Crmc) na

odlewach cynkowych (Zn).

Powłoka odpowiada umiarkowanym warunkom użytkowania (3)

Powłoka elektrolityczna EN 12540 - Zn/Cu15/Ni20d/Crmc

P

rzykład 3

Oznaczenie elektrolitycznej powłoki niklowej satynowej o grubości 12 μm (Ni12s)

osadzonej elektrolitycznie na

części ze stali (Fe), którą poddano obróbce cieplnej

przez 2 h w minimalnej temperaturze 190

o

C [HT(190)2],

na którą nałożono

dodatkowo powłokę zabezpieczającą przed śladami dotykania polegającą na

stosowaniu lakieru transparentnego (T1):

Powłoka elektrolityczna EN 12540 - Fe/HT(190)2/Ni12s//T1

Podwójny ukośnik następujący po grubości oznacza "pominięty etap", to jest

niezastosowanie obróbki cieplnej po osadzeniu powłoki.

P

rzykład 4

Przykłady powłok niklowych, niklowo-chromowych i miedziowo-niklowo-chromowych

na stali dla różnych warunków eksploatacji:

Warunki

użytkowania

Oznaczenie powłoki

4

Fe//Ni40d/Crr; Fe//Ni30d/Crb; Fe//Ni30p/Crmc; Fe//Ni30p/Crmp;

Fe//Cu20/Ni30d/Crr; Fe//Cu20/Ni25d/Crmc; Fe//Cu20/Ni25p/Crmp;

3

Fe//Ni30s; Fe//Cu20/Ni25b; Fe//Ni30d/Crr; Fe//Ni25p/Crmc;

Fe//Cu20/Ni30s/Crr; Fe//Cu20/Ni20b/Crmc; Fe//Cu15/Ni25d/Crr;

2

Fe//Ni10d; Fe//Cu12/Ni12p; Fe//Ni20d/Crr; Fe//Ni15p/Crmc;

Fe//Cu20/Ni10s/Crr; Fe//Cu20/Ni10s/Crb; Fe//Cu20/Ni10b/Crmp;

1

Fe//Ni10p; Fe//Cu6/Ni6s; Fe//Ni10s/Crr; Fe//Ni10b/Crmc;

P

rzykład 5

Grubość elektrolitycznych powłok tlenkowych na aluminium i jego stopach dobiera

się w zależności od warunków eksploatacji:

B(0) - 5

m; L(1) - 10

m; U(2) - 15

m; C(3) - 25

m; W(4) - 25

m;

Odmiany powłok: u (uszczelniana), i (impregnowana), br (barwiona)

Oznaczenie powłoki o grubości 15

m, uszczelnionej i barwionej:

An 15 u br PN-H-97023:1980

Wyszukiwarka

Podobne podstrony:

Materiały konstrukcyjne

Dobór materiałów konstrukcyjnych – projekt oprawki do okularów

Dobieranie materiałów konstrukcyjnych u

Utwardzanie wydzieleniowe stopów aluminium, WAT, LOTNICTWO I KOSMONAUTYKA, WAT - 1 rok lotnictwo, co

7. zauwy-biuro-handlowe-Toszek, Studia, Projekt - materialy konstrukcyjne, 15. Zasuwy zaporowe

sprawko2, SIMR 1ROK, SIMR SEM2, LAB. MATERIAŁY KONSTRUKCYJNE

MC W Wyklad 08 Tlenkowe Materialy Konstrukcyjne

Pytania i Odpowiedzi materiały konstrukcyjne, SIMR 1ROK, SIMR SEM 1, MATERIAŁY KONSTRUKCYJNE, 1 kolo

10. zwrotne-klapowe-biuro-handlowe-Toszek, Studia, Projekt - materialy konstrukcyjne, 26. Zawory zwr

21-30Norbi, ZiIP Politechnika Poznańska, Wytrzymałość materiałów i konstrukcji - OSTWALD

WŁASCIWOŚCI MATERIAŁÓW, Konstrukcje drewniane i murowe

03 Stosowanie materiałów konstrukcyjnych

Materiały konstrukcyjne

mk sciaga2, WAT, LOTNICTWO I KOSMONAUTYKA, WAT - 1 rok lotnictwo, cos inne rozne, Materiały konstruk

sprawozdanie całość, ZUT-Energetyka-inżynier, I Semestr, Materiały konstrukcyjne, Metale, 2. Stale w

materiały kolos II, WAT, LOTNICTWO I KOSMONAUTYKA, WAT - 1 rok lotnictwo, cos inne rozne, Materiały

więcej podobnych podstron