Konspekt wykładów do przedmiotów:

Systemy CAD

Inżynierskie pakiety oprogramowania CAD/CAM/CAE

Marcin Pluciński

30 marca 2009

Spis treści

1 Wiadomości podstawowe

2

1.1 Wstęp . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2

1.2 Istota KWP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2

1.3 Klasyfikacja systemów wspomagających prace inżynierskie . . . . . . . . . . . .

3

1.4 Zastosowanie systemów CAx . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4

1.5 Historia systemów CAD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7

1.6 Zakres KWP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9

1.7 Znaczenie systemów KWP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

1.8 Ogólna budowa systemów KWP . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

1.9 Typy i format zapisu grafiki komputerowej . . . . . . . . . . . . . . . . . . . . . 13

1.10 Modelowanie geometryczne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

2 Podstawy teoretyczne projektowania

24

2.1 Klasyfikacja zadań projektowych . . . . . . . . . . . . . . . . . . . . . . . . . . 24

3 Literatura

25

1

Rozdział 1

Wiadomości podstawowe

1.1

Wstęp

Projektowanie jest procesem przetwarzania dużych ilości informacji, a najlepszym narzędziem

do przetwarzania informacji jest komputer. Naturalne jest więc, że od początku rozwoju kom-

puterów poświęcono im szczególnie dużo uwagi w tej klasie zastosowań.

Projektowanie jest w swojej istocie działaniem twórczym (opiera się na procedurach heury-

stycznych).

Heurystyczny – prowadzący do poznania nowych prawd.

Heurystyka – umiejętność wykrywania nowych faktów i związków między faktami, dzięki

którym dochodzi się do poznania nowych prawd. Stawianie hipotez. Samodzielne poszu-

kiwanie i rozwiązywanie zagadnień, wymagające aktywnego i samodzielnego myślenia.

Czy w procesie projektowania można zastosować komputer, który realizuje jedynie działania

algorytmiczne?

TAK. Gdyż w procesie projektowania, oprócz działań twórczych, jest także wiele działań

jednoznacznie zdefiniowanych, algorytmicznych (np. obliczenia, rysowanie, wyszukiwanie infor-

macji) i te zadania można powierzyć komputerowi, który staje się niezawodnym, dokładnym

pomocnikiem projektanta.

Działania algorytmiczne można bez trudu zakodować i włączać do systemów komputero-

wych. Na nich oparte są programy i systemy Komputerowego Wspomagania Projektowania

(KWP).

W latach 60-tych uważano, że w przyszłości będzie możliwe wykonanie takich programów i

takiego sprzętu, który w całości zastąpi projektanta – mówiono o automatyzacji projektowania.

1.2

Istota KWP

Niestety ściśle algorytmiczne działanie komputera spowodowało, że szybko wyczerpały się moż-

liwości nowych technik komputerowych w projektowaniu.

W latach 70-tych stało się oczywiste, że należy dokonać rozdziału czynności projektowych

na: algorytmiczne i heurystyczne (twórcze i decyzyjne). Dla tych pierwszych można stworzyć

oprogramowanie i wykonywać je na komputerze, natomiast drugie pozostawić człowiekowi-

projektantowi (zwanemu operatorem systemu KWP).

Przebieg sesji komputerowej jest rozdzielony pomiędzy komputer i użytkownika i właśnie

taki rozdział decyduje o jej skutecznym przebiegu.

2

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

3

Komputer przechowuje wszystkie bieżące dane i rezultaty poprzednich działań projektowych

i wyprowadza je na żądanie operatora w dowolnej przewidzianej postaci (wykres, rysunek, ko-

munikat, wynik obliczeń) oraz „podpowiada” operatorowi, jaka powinna lub jaka może być

następna czynność, zgodnie z przyjętą metodyką projektowania dla danego przypadku. Wypro-

wadza też komunikaty o błędach i ostrzeżenia.

Operator podejmuje wszelkie niealgorytmiczne decyzje o dalszym przebiegu sesji projekto-

wej. Tak zorganizowane systemy działania nazywa się dialogowymi lub interaktywnymi. Istotne

tu jest:

• rozdział czynności między komputer i operatora,

• wykorzystanie baz danych,

• sposób komunikacji między operatorem i komputerem.

Ponieważ każda procedura heurystyczna, zawiera jakieś działania algorytmiczne, można

się spotkać z wykorzystaniem komputera jako narzędzia wspomagającego. Mówi się wtedy o

projektowaniu wspomaganym komputerem.

Komputerowym wspomaganiem projektowania – nazywa się proces użytkowania zbioru

metod i środków informatycznych (komputerowych) wzmacniających możliwości twórcze

konstruktora czy projektanta.

Jest to zatem pewien system składający się z trzech elementów:

1. konstruktora (projektanta),

2. sprzętu komputerowego,

3. oprogramowania.

Taki trójelementowy układ nazywa się w literaturze systemem KWP (lub systemem CAD).

Należy tu podkreślić, że KWP jest narzędziem wspomagającym pracę człowieka przy użyciu kompu-

tera, a nie eliminującym go z procesu projektowania. Jak wspomniano, w przeszłości stawiano sobie za

cel automatyzację projektowania. Teraz powszechnie uznawany jest pogląd, że nie dojdzie do tego w da-

jącej się przewidzieć przyszłości i mówimy obecnie o komputerowym wspomaganiu prac inżynierskich,

a nie o ich automatyzacji.

System KWP (CAD) – to taki system człowiek-komputer, który w sposób najefektywniejszy wy-

korzystuje jednocześnie możliwości obu tych elementów i pracuje w sposób interaktywny (dialogowy).

Takie ujęcie umożliwia ponadto tworzenie stosunkowo uniwersalnych pakietów programowych. Np. Au-

toCAD – wspomagający wszelkie rodzaje rysowania, prac kreślarskich.

1.3

Klasyfikacja systemów wspomagających prace inży-

nierskie

Należy zauważyć, że w procesie projektowania konstrukcji powstają informacje potrzebne w

kolejnych etapach procesu zaspakajania potrzeb: w projektowaniu procesu technologicznego, w

wytwarzaniu, testowaniu, uruchamianiu i podczas eksploatacji. W etapach tych również wyko-

rzystywane są komputery – istnieje wiele efektywnych pakietów.

Powstała więc idea łączenia programów w większe całości, tzw. systemy programowe, w

których programy te mogą wzajemnie przekazywać obie dane (np. za pomocą plików). W rezul-

tacie dostępne są duże pakiety programowe, realizujące kompleksowe działania wspomagające

prace inżynierskie.

Przyjęły się odpowiednie nazwy klas tych pakietów.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

4

CAD – Computer Aided Design

konstruowanie i projektowanie wspomagane komputerowo.

CADD – Computer Aided Design and Drafting

wspomagane komputerowo geometryczne modelowanie (rysowanie) w zintegrowanym pro-

cesie konstruowania i projektowania.

CAM – Computer Aided Manufacturing

wspomagane komputerowo sterowanie procesem wytwarzania z wykorzystaniem obrabia-

rek sterowanych numerycznie (NC – numerical control) i obrabiarek sterowanych mikro-

procesorami (CNC – computer numerical control ).

CAD/CAM – Computer Aided Design and Manufacturing

zintegrowane (komputerowo wspomagane) konstruowanie i sterowanie produkcją z możli-

wością automatycznego tworzenia plików z danymi pośrednimi między kolejnymi fazami

realizacji programu komputerowego.

CIM – Computer Integrated Manufacturing

zintegrowany, komputerowo wspomagany system technicznego i organizacyjnego przygo-

towania produkcji oraz nadzoru procesu wytwarzania (czasem niezbyt poprawnie używany

jako krótsza nazwa CAD/CAM).

CAT – Computer Aided Testing

sterowany komputerowo proces kontroli technicznej w procesie wytwarzania.

CAE – Computer Aided Engineering

łączne określenie komputerowych systemów wspomagających prace inżynierskie, tzn. sys-

temów łączących CAD, obliczenia, analizę (np. wytrzymałościową – np. metodą elemen-

tów skończonych MES, kinematyczną), symulacje, obsługę eksperymentów, komputerowe

sterowanie obiektami, edytory tekstów, bazy danych i inne.

Niekiedy jako KWP uważa się tylko taki proces, w którym komputer jest używany w każdym etapie

projektowania.

Łączenie kilku programów w jeden system, uwalnia użytkownika od konieczności ręcznego wpisywa-

nia danych do każdego programu osobno (oszczędność czasu, mniejsza możliwość pomyłki), a jedno-

cześnie umożliwia integrację procesu wytwórczego (korzystanie z informacji o bieżącym stanie maga-

zynów, bezpośrednie sterowanie obrabiarkami numerycznymi). Dzięki temu możliwe (opłacalne) staje

się realizowanie bardzo krótkich serii czy nawet produkcja jednostkowa lub projektowanie optymalnych

konstrukcji z uwzględnieniem indywidualnych wymagań.

1.4

Zastosowanie systemów CAx

Częste

1

modernizacje produktów, jak również zapotrzebowanie rynku na nowe wyroby po-

wodują, że cykl życia urządzeń mechanicznych i elektronicznych uległ znacznemu skróceniu.

Przykładem może być rozwijająca się telefonia cyfrowa, kusząca klientów coraz to nowymi mo-

delami aparatów. Z pomocą przychodzi oprogramowanie CAx, zapewniające obniżenie kosztów

i skrócenie czasu zarówno projektowania, jak i wytwarzania wyrobu.

Algorytm wytworzenia detalu z zastosowaniem systemów CAx oparty jest na głównej linii:

idea – model bryłowy – programy generujące kody i sterujące obrabiarkami CNC – produkcja

– gotowy wyrób. Biorą w nim także udział programy liczące, symulujące i kontrolujące, dzięki

1

Podrozdział na podstawie artykułu Artura Grochowskiego z CADCAM Forum (marzec 2000)

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

5

którym można sprawdzić poprawność konstrukcji, dokonać symulacji procesów wytwarzania

oraz prowadzić bieżącą kontrolę powstawania wyrobu.

Aby dokonać wyboru systemu spełniającego założenia algorytmu, należy także odpowiedzieć

na kilka podstawowych pytań. Ile możemy zapłacić za system? Na jakich stacjach roboczych

będziemy pracować? Czy mamy już jakieś oprogramowanie CAx oraz na jakim jądrze jest ono

oparte? Oprogramowanie inżynierskie możemy umownie podzielić na dwie grupy.

Pierwszą z nich stanowią kompleksowe systemy, takie jak Pro/ENGINEER, Unigraphics,

Cadds5, CATIA oraz I-Deas. Twórcy podzielili je na moduły, które można kupić oddzielnie.

Wszystkie pracują na tym samym jądrze, dzięki czemu wymiana plików nie wymaga żadnej

konwersji. Programy te w pełni zadowalają inżyniera, są jednak bardzo drogie. Mają również

wysokie wymagania sprzętowe, a niektóre z nich nie są przystosowane do pracy z Windows.

Należy jednak podkreślić, że są najbardziej zaawansowane i dają inżynierom największe moż-

liwości.

Drugą grupę stanowią programy nie będące kompleksowymi systemami, o mniejszych wy-

maganiach sprzętowych, pracujące w Windows. Oprogramowanie z tej grupy oparte jest na

uniwersalnych jądrach modelowania bryłowego. Oczywiście, dobierając odpowiedni pakiet, na-

leży pamiętać o bezwzględnej komunikacji między poszczególnymi programami. Problem ten

został zauważony również przez samych twórców oprogramowania, którzy zaczęli gromadzić

wokół siebie podwykonawców, udostępniając im swoje środowiska programistyczne. Autodesk

stworzył grupę MAI (Mechanical Application Initiative), której zadaniem jest grupowanie nie-

zależnych producentów oprogramowania, tworzących na podstawie rozbudowanego środowiska

programistycznego API nakładki na AutoCAD-a. Podobne rozwiązanie zastosował producent

SolidWorks, tworząc program Partner.

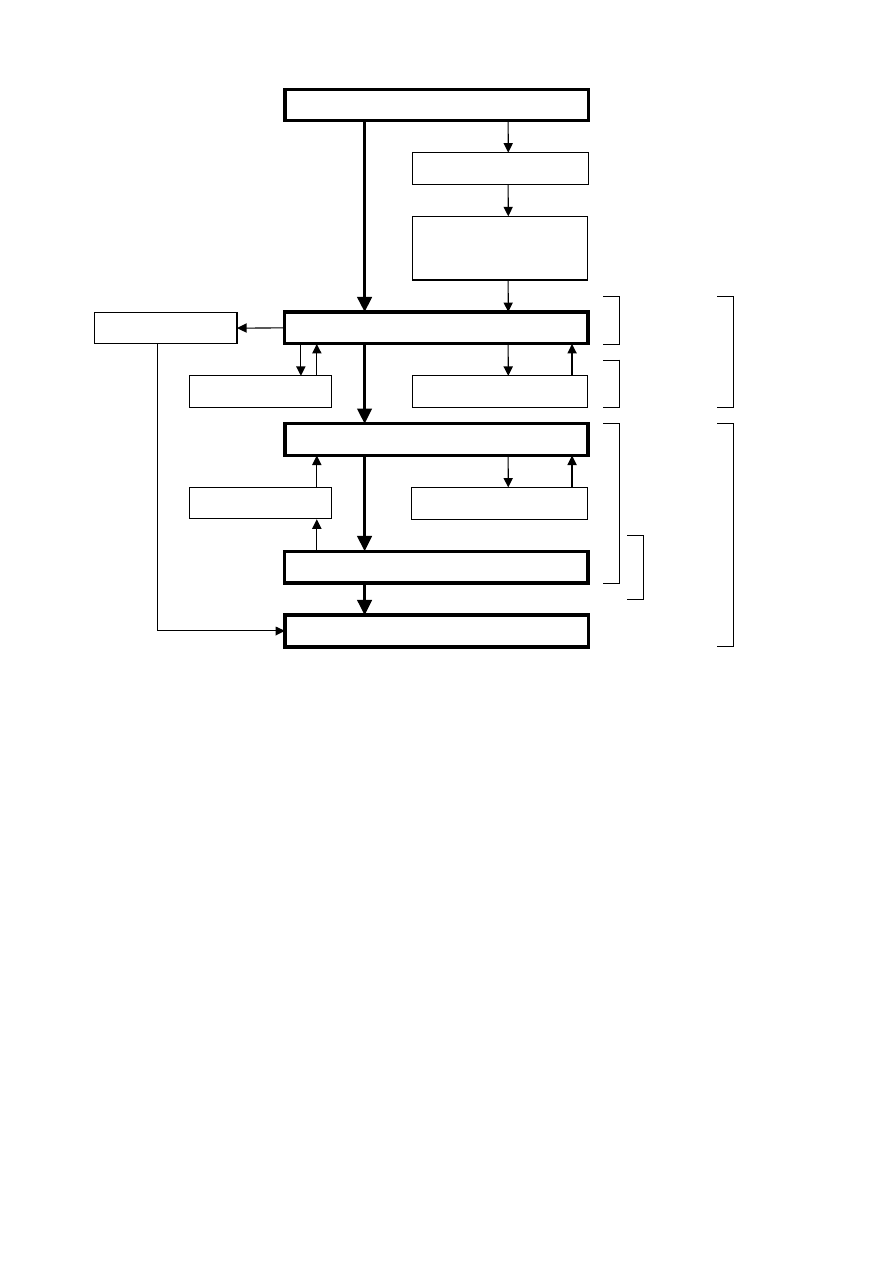

Wracając do algorytmu (rys. 1.1) – pomysł musimy zapisać w postaci modelu bryłowego.

W tym celu posłużymy się oprogramowaniem typu CAD. Obecnie na uwagę zasługuje mo-

delowanie bryłowe 3D, gdyż ta forma zapisu niesie ze sobą informacje niezbędne w procesie

wytwarzania. Rysunki płaskie 2D mogą zostać wygenerowane z modelu bryłowego i chociaż w

wielu firmach stanowią jedyny lub przynajmniej podstawowy sposób przekazywania informacji,

nie są niezbędne w tworzeniu wyrobu (przy założeniu, że korzystamy z systemów CAx).

Parametryczny model bryłowy jest komputerowym odzwierciedleniem bryły. Umożliwia

szybką i prostą zmianę geometrii modelu, dzięki czemu projektowanie i wytwarzanie zostaje

zautomatyzowane. Można wymienić następujące zalety modelu bryłowego:

• model bryłowy niesie ze sobą wszystkie informacje o bryle;

• jego powstawaniu towarzyszy generowanie historii modelu, co znacznie ułatwia śledzenie

projektowania oraz dokonywanie zmian umożliwiające powrót do określonej operacji;

• przez zmianę parametru modyfikujemy kształt i geometrię modelu;

• możemy łączyć programy CAD z zewnętrznymi bazami, stworzonymi np. w Microsoft

Excel, co w jeszcze większym stopniu automatyzuje powstawanie gotowego wyrobu;

• model bryłowy przenosi niezbędną informację o detalu do programów wspomagających

wytwarzanie wyrobu, tj. programów CAM;

• umożliwia przeprowadzenie symulacji kinematycznych;

• bywa potrzebny w programach obliczeniowych;

• pozwala określić cechy fizyczne modelu, takie jak masa, powierzchnia, objętość, momenty

bezwładności;

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

6

Idea

Model fizyczny

Urz

ądzenie pomiarowe

Skaner 3D

Model bryłowy parametryczny 3D

Obliczenia wytrzymało

ściowe

Symulacja działania

Programy generuj

ące kody i sterujące obrabiarkami CNC

Symulacja procesu obróbki

Produkcja

Gotowe urz

ądzenie

Monitoring jako

ści

Dokumentacja 2D

CADD

CAE

CAM

CAT

CIM

CAD

Rysunek 1.1: Algorytm wytwarzania detalu w systemie CAx.

• zapewnia symulację odlewania i projektowania formy;

• wykrywa błędy w konstrukcji;

• po zastosowaniu renderingu pozwala stworzyć realistyczną prezentację wyrobu;

• łatwo można wygenerować dokumentację 2D na podstawie rysunku 3D.

Warto w tym momencie kolejny raz podkreślić, że podczas projektowania współbieżnego

każda korekta przeprowadzona na modelu bryłowym zostaje wprowadzona automatycznie do

programów CAM oraz dokumentacji technicznej 2D.

Obecnie na rynku jest wiele programów CAD, za pomocą których dokonuje się parametrycz-

nego modelowania 3D. Producenci programów, takich jak Mechanical Desktop, MicroStation

Modeler, CATIA, Pro/ENGINEER, Solid Edge i wielu innych, prześcigają się w staraniach, aby

ich programy były jak najbardziej funkcjonalne oraz intuicyjne w obsłudze. Zapewniają również

użytkownikom możliwość ingerencji w program i jego dostosowanie do wymagań. Aby wykonać

dowolny model bryłowy, należy najpierw narysować profil odwzorowujący ogólny zarys bryły.

Możemy posłużyć się tu prymitywami, np. kostką, walcem, kulą, stożkiem czy torusem, lub

narysować profil i poleceniem „wyciągnij bryłę” lub „obróć profil” utworzyć żądaną bryłę. Ko-

lejnym etapem jest poddanie jej operacjom Boole’a oraz operacjom wykańczającym wiercenia

otworów, fazowania i zaokrąglania.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

7

Uzyskany model bryłowy importujemy do programu CAM, generującego kody sterujące ob-

rabiarkami CNC. W zależności od programu wykorzystywana jest cała bryła lub tylko jej profil.

Systemy CAM są najczęściej zintegrowane z programami do symulacji obróbki. Obecnie na ryn-

ku znajdziemy wiele programów CAM, m.in. KSP, GTJ, AlphaCAM, MasterCAM, EdgeCAM,

SpectraCAM. Producenci oprogramowania starają się, aby ich programy były przyjazne i proste

w obsłudze. Wszystkie spełniają poniżej wymienione funkcje:

• import rysunków w 2D lub 3D,

• dobór optymalnego narzędzia do danej obróbki (program ma bazy narzędziowe i mate-

riałowe, które można rozbudowywać i modernizować),

• wybór rodzaju obrabiarki,

• wybór metody obróbki powierzchni oraz sposobu przejść narzędzia,

• określenie półfabrykatu, z którego powstanie wyrób,

• symulację zaprojektowanego procesu i sprawdzenie jego poprawności, kontroli kolizyj-

ności narzędzia z obrabianym materiałem oraz obrabiarką, eliminację zbędnych przejść

narzędzia,

• generowanie kodów NC.

Systemy CAE (do analizy kosztów, obliczeń wytrzymałościowych i symulacji układów ki-

nematycznych) są natomiast niezbędne do zapewnienia poprawności konstrukcji. Obliczenia

wytrzymałościowe zarówno elementów, jak i całych zespołów, przeprowadzamy przy użyciu

programów MES. Symulacje kinematyczne mają na celu zbadanie, czy nie występuje zjawisko

przenikania, ustalenie minimalnych odległości między elementami, ocenę zakresu ruchu z jedno-

czesnym wyliczeniem prędkości i przyspieszeń podzespołów (najczęściej z możliwością zapisania

wyników symulacji np. w arkuszach kalkulacyjnych).

Kolejnym ważnym oprogramowaniem CAE są systemy symulujące pracę wtryskarek i form.

Dzięki nim możemy ocenić poprawność umieszczenia elementów grzejnych, wyliczyć czas za-

pełniania formy oraz zlokalizować miejsca powstawania wad elementów wtryskowych. Warto

również zasygnalizować przydatność innych programów sterujących pracą maszyn do wykony-

wania szybkich prototypów, skanerów 3D oraz urządzeń pomiarowych.

Podsumowując, można stwierdzić, że zastosowanie modelowania bryłowego umożliwia szyb-

kie reagowanie na zmienne potrzeby rynku. Programowanie procesów na komputerach, a nie

jak dawniej bezpośrednio na obrabiarkach, przyspiesza dostosowywanie linii produkcyjnych do

nowych wymagań. Zastosowanie tej techniki umożliwia poprawę jakości wyrobu, a jednocześnie

obniżenie kosztów produkcji i skrócenie czasu wytwarzania.

Wprowadzenie systemów CAx stało się podstawowym wymogiem dla każdego nowoczesnego

przedsiębiorstwa pragnącego konkurować na współczesnym rynku produkcji i usług.

1.5

Historia systemów CAD

1950 – Servomechanisms Laboratory at the Massachusetts Institute of Technology opracowało

sterowaną za pomocą komputera maszynę mielącą (jest to przykład systemu CAM).

1963 – W MIT opracowano SKETCHPAD. Operator pracował przy specjalnej konsoli. Po-

wstały pomysły wykorzystywane do dziś w programach graficznych, jak tzw. „rubber

band lines” - dynamiczne zmienianie linii, obroty, powiększanie, itd.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

8

1964 – General Motors opracowuje system DAC-1 (Design Augmented by Computer) – sprzęt

opracowany jest przez IBM. System bardziej nastawiony jest na robienie kopii projektu.

1965 – Bell Telephone Laboratories opracował system GRAPHIC 1 – system został utwo-

rzony do geometrycznego rozmieszczania elementów na płytkach oraz połączeń między

nimi. Służył także do projektowania schematów blokowych, schematów elektronicznych,

projektów okablowania, edycji tekstu. Pierwszy system CAD z prawdziwego zdarzenia.

Bardzo istotne jest też to, że praca była tu możliwa na kilku lokalnych stacjach roboczych,

współpracujących z centralnym komputerem.

1966 – IBM Components Division – system wspomagający projektowanie modułów do kom-

puterów projektowanych i produkowanych przez IBM.

Początek lat 70-tych – entuzjazm naukowców i ludzi rozwijających systemy CAD. Rozwój

wielu teorii, powstaje wiele algorytmów wykorzystywanych w systemach CAD do dziś.

Rozwój teorii elementów skończonych. Rozwój wielu algorytmów grafiki komputerowej

takich jak np. metody ukrywania linii na rys. 3D, metody cieniowania, itd.

1973 – Lockheed – wykazał nie tylko skuteczność w procesie projektowania, ale także korzyści

ekonomiczne. Wykorzystanie baz danych. Podział na CAD – rysowanie i CAE – analiza,

optymalizacja.

Lata 70-te – przejście od prototypów i opracowań naukowych do atrakcyjnych ekonomicznie

rozwiązań w wielu dziedzinach.

Lata 80-te – rozwój rynku systemów, zastosowanie powszechne.

Lata 90-te to szereg ważnych faktów w rozwoju systemów KWP. Między innymi:

• lawinowy rozwój możliwości sprzętowych (spadek cen pamięci, zwiększenie szybkości prze-

twarzania, zwiększenie możliwości grafiki – w tym sprzętowe wspomaganie wielu operacji

graficznych, zwiększenie szybkości transmisji danych, rozwój systemów sieciowych),

• rozwój systemów z przetwarzaniem równoległym,

• rozwój algorytmów sztucznej inteligencji,

• rozwój sieci komputerowych, w których można instalować zintegrowane systemy opro-

gramowania z rozproszonymi bazami danych, np. połączenie systemów CAD, CAM, CAP

(Computer Aided Planning), CAT w jeden system CIM z wielodostępem dla różnych użyt-

kowników o zróżnicowanych prawach do czytania, wprowadzania i modyfikacji danych,

dzięki czemu możliwe stało się projektowanie współbieżne lub równoczesne (Concurrent

Engineering).

W ostatnim czasie udało się również zrealizować za pomocą komputera wiele takich działań,

które mają charakter czynności przypisywanych dotychczas wyłącznie osobom inteligentnym

(np. rozpoznawanie obrazów, stawianie diagnoz w oparciu o nieprecyzyjne przesłanki, przybli-

żone wnioskowanie). Są to zagadnienia sztucznej inteligencji – ich rozwój ma istotny wpływ na

rozwój systemów KWP.

Jedną z głównych barier rozwoju systemów KWP jest brak algorytmów dla działań twór-

czych (heurystycznych). W tej sytuacji komputer powinien przejąć rolę wydajnego pomocnika,

opracowującego dla projektanta potrzebne informacje i prezentującego je w najdogodniejszej

dla człowieka postaci.

Podsumowując, dla dalszego rozwoju systemów CAD – ważne są prace zmierzające do kom-

puterowego wspomagania procesów heurystycznych w projektowaniu. Kierunek rozwoju syste-

mów CAD, to tworzenie systemów umożliwiających:

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

9

• skuteczne projektowanie osobom o niewielkim doświadczeniu i talencie,

• poprawianie jakości uzyskiwanych konstrukcji,

• obniżanie kosztów procesu projektowania,

• przyspieszanie procesu projektowania,

• ułatwianie projektantom współpracy w grupie,

• ułatwianie projektantom pracy zdalnej.

Postęp w rozwoju systemów KWP sprawił, że stały się one obecnie podstawową platformą

działań projektanta w normalnej praktyce przemysłowej. Komputer i jego oprogramowanie słu-

ży nie tylko do wybranych czynności, lecz jako podstawowy system projektowania, obejmujący

cały proces przygotowania produkcji i bieżącego zarządzania produkcją, łącznie ze sterowaniem

maszynami produkcyjnymi i innymi urządzeniami w czasie rzeczywistym.

1.6

Zakres KWP

Do typowych działań, które mogą być realizowane przez komputer w procesie projektowania

zalicza się:

• wykonywanie dokumentacji rysunkowej (np. konstrukcyjnej), rysowanie brył na rysunkach

2D i 3D, transformacje rysunków, łączenie rysunku zbiorczego z części, itp.,

• wykonywanie obliczeń:

– w jednym przejściu, np. obliczanie naprężeń dla zadanej konstrukcji i dla zadanych

obciążeń, wykonywanie obliczeń wytrzymałościowych, cieplnych, bilansów energe-

tycznych, automatycznego zbierania danych i statystycznej obróbki danych (cha-

rakterystyczne jest tu to, że operuje się zwykle na dużych zbiorach danych i że

realizowane są złożone obliczenia oraz wymagana jest stosunkowo prosta grafika),

– iteracyjnych, jak np. przy optymalizacji czy w symulacjach – np. zadania optymali-

zacji statycznej (w konstrukcji) i zadania optymalizacji dynamicznej (w planowaniu

procesów) (charakterystyczne jest tu to, że realizowane są złożone, powtarzające się

i długotrwałe obliczenia oraz, że użytkownik powinien mieć możliwość interwencji w

trakcie obliczeń, np. po każdej iteracji czy etapie symulacji),

• rysowanie różnego rodzaju wykresów (np. 3D, słupkowych, itp.),

• wyszukiwanie informacji (np. o zadanych własnościach materiału, wyszukiwanie doku-

mentacji, przeszukiwanie katalogów),

• edycję tekstów (np. opisów technicznych),

• wizualizację projektu (np. budynku, osiedla),

• wspomaganie podejmowania decyzji (systemy ekspertowo-doradcze) – system zadaje użyt-

kownikowi szereg pytań, przy czym kolejne pytania zwykle zależą od wcześniej uzyskanych

odpowiedzi; na podstawie uzyskanych informacji, system proponuje decyzje.

Wymienione działania mogą być realizowane osobno, bądź w zintegrowanych pakietach.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

10

1.7

Znaczenie systemów KWP

Najważniejsze korzyści wynikające ze stosowania systemów CAD:

• znaczne skrócenie czasu projektowania, w szczególności jego końcowych pracochłonnych

etapów związanych z przygotowaniem dokumentacji,

• ułatwienie (a często nawet umożliwienie) wyznaczenia rozwiązania optymalnego,

• podwyższenie jakości uzyskanego rozwiązania, np. przez to, że do obliczeń wykorzystuje

się dokładniejsze modele matematyczne,

• odciążenie projektanta od czasochłonnych i często żmudnych (nudnych) prac rutynowych

(jak np. kreślenie czy obliczenia), co zachęca go do działań twórczych, np. do projekto-

wania wielowariantowego,

• umożliwienie korzystania z istniejących (często sprawdzonych w praktyce) rozwiązań pro-

jektowych – dzięki wykorzystaniu komputerowych baz danych istniejących rozwiązań,

katalogów części, norm, itp.,

• możliwość fotorealistycznej wizualizacji projektu, np. domu,

• umożliwienie przeprowadzenia symulacji zachowania się projektowanego obiektu w róż-

nych warunkach – jeszcze na etapie projektowania, bez konieczności budowy prototypu i

przeprowadzania kosztownych badań laboratoryjnych lub eksploatacyjnych,

• możliwość pracy zdalnej nad projektem,

• ułatwienie (często nawet umożliwienie) pracy grupowej.

Systemy CAD zwiększają konkurencyjność produktów i zmniejszają koszty własne – stąd

ich znaczenie stale rośnie.

W USA tylko w branży budowlanej w 1983 r. zakupiono ok. 3000 systemów za ok. 1,5

mln. dolarów. W 1988 r., w tej samej branży zakupiono już ok. 14000 systemów za ok. 6 mld.

dolarów. Roczny wzrost na rynku wyniósł 36%. Koszt sprzętu w systemie CAD to jedynie ok.

20% kosztów całego systemu – mimo stosowania zwykle dość wysokiej jakości (i tym samym

drogich) urządzeń wejścia/wyjścia.

1.8

Ogólna budowa systemów KWP

W każdym systemie KWP (głównie z punktu widzenia twórcy systemu) można mówić o ośrodku

integracji systemu – logicznym rdzeniu systemu. Jest to pewien program lub algorytm, któremu

podporządkowane są inne moduły systemu. Takim ośrodkiem integracji może być:

• algorytm obliczeniowy (np. przy konstruowaniu jakiegoś elementu dokonujący jego analizy

wytrzymałościowej) w systemach CAE (np. MATLAB),

• moduł graficzny w systemach CADD (np. wspomagających projektowanie architektonicz-

ne),

• moduł zarządzający bazą danych (np. w systemach wspomagania decyzji, w systemach

CAP).

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

11

Typowe systemy CAD składają się z kilku części – modułów. Często mogą to być osobne

programy (autonomiczne) uruchamiane niezależnie od siebie przez użytkownika (np. programy

wykonujące obliczenia wytrzymałościowe i przeprowadzające symulację działania projektowa-

nego obiektu). Jeśli nie są to oddzielne programy, to modułem staje się wyraźnie wydzielona

funkcjonalnie część programu głównego.

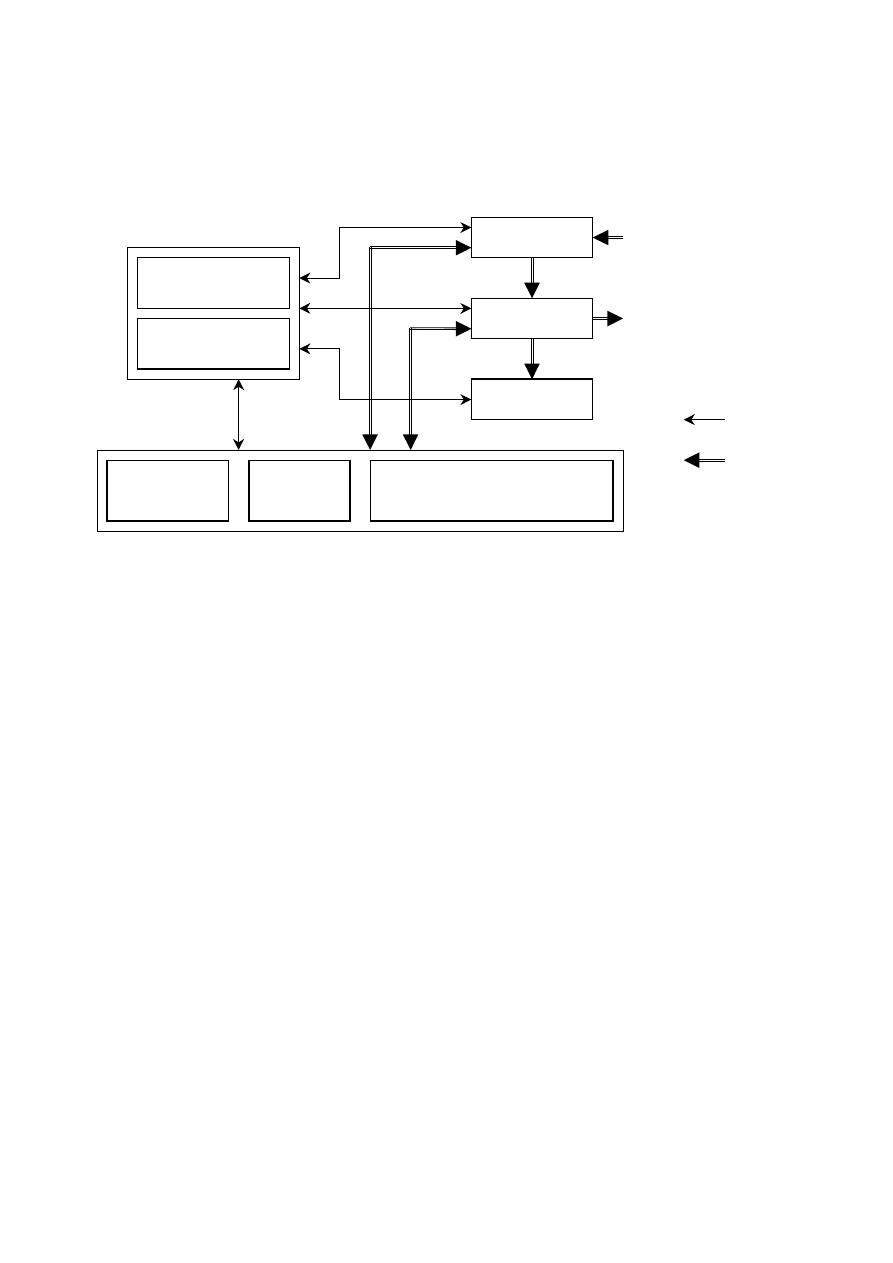

Preprocesor

Solver

Postprocesor

System

ekspertowy

Bazy

danych

Metody sztucznej inteligencji

(systemy rozmyte, sieci neuronowe)

Biblioteka procedur

globalnych

Główny program

zarz

ądzający

wej

ście

wyj

ście

przepływ

danych

dost

ęp lub

wywołanie

Rysunek 1.2: Schemat zamkniętego systemu CAD.

Modułów może być kilka, a najważniejsze wymienione są poniżej.

Preprocesor – ułatwia wprowadzanie danych przez użytkownika. Może to być moduł mode-

lowania graficznego, który umożliwia dialogowe wprowadzanie cech konstrukcyjnych w

formie graficznej i zapisanie ich w odpowiedniej formie w pamięci komputera.

Solver – realizuje wszelkie wymagane obliczenia, np. wytrzymałościowe, dynamiczne.

Postprocesor – umożliwia wyprowadzenie wyników obliczeń w formie najbardziej komunika-

tywnej dla użytkownika, w szczególności w postaci graficznej.

Biblioteka procedur – procedury przewidziane do wykorzystania w kilku modułach.

Baza danych – można tu wyróżnić bazę danych stałych wprowadzoną przez twórcę sys-

temu, których użytkownik nie może zmienić czy usunąć (np. pewne reguły decyzyjne,

komunikaty dla użytkownika) albo, które może zmieniać lub uzupełniać, lecz robi się

to rzadko (np. dane o własnościach materiałów konstrukcyjnych, normy, katalogi części,

itp.). Drugi typ bazy to baza danych zmiennych, która automatycznie jest uzupeł-

niana przez system w miarę postępu prac nad projektem (np. informacje o wymiarach

projektowanego elementu, o elementach na schemacie elektronicznym, itp.).

Główny program zarządzający – umożliwia użytkownikowi sterowanie przebiegiem proce-

su obliczeń, wprowadzanie nowych danych, obsługę komunikacji między modułami, itp.

Z punktu widzenia użytkownika systemy CAD można podzielić na dwie kategorie:

• systemy zamknięte (typu ”black box”), w których użytkownik otrzymuje zamknięty pro-

gram, nie ma i nie może mieć dostępu do modułów programowych – rys. 1.2.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

12

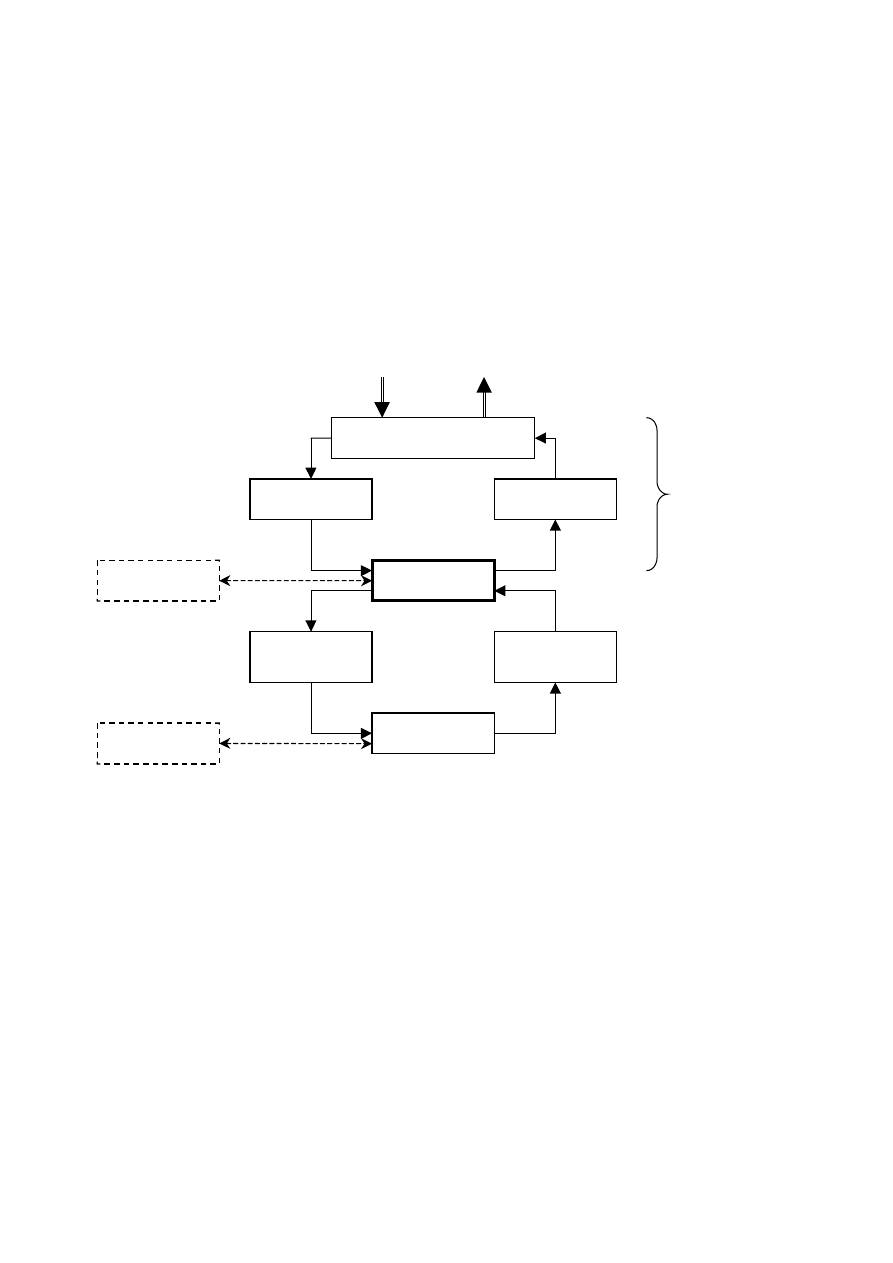

• systemy otwarte (programowalne), gdzie może on zmieniać lub uzupełniać brakujące frag-

menty programu, np. dodawać podsystemy do specjalizowanych obliczeń, optymalizacji

czy symulacji – rys. 1.3.

Na rys. 1.2, ze względu na podobną funkcję głównego programu zarządzającego oraz biblio-

teki procedur globalnych, zostały one zgrupowane w jednym module. Funkcjonalna rola systemu

ekspertowego i metod sztucznej inteligencji oraz ich powiązania w systemie, jest podobna do

baz danych, stąd zostały one również przedstawione w jednym module.

Celem projektowania jest określenie postaci konstrukcyjnej urządzenia, zespołu lub elemen-

tu. Połączenie fazy projektowania szczegółowego (konstruowania) i wykonania dokumentacji

konstrukcyjnej z wykorzystaniem wspomagania komputerowego umożliwia zbudowanie otwar-

tego systemu CAD.

wej

ście

wyj

ście

Eksport danych

Import danych

Bufor danych

Edytor graficzny

Interpretator

danych

Formatowanie

wyników

Solver

Bazy danych

Bazy danych

Pre- i postprocesor

Rysunek 1.3: Schemat otwartego systemu CAD.

System otwarty – umożliwia i wspiera niezależną rozbudowę przez dowolnego użytkownika,

poprzez udostępnienie udokumentowanych mechanizmów rozszerzeń.

System otwarty wykorzystuje profesjonalny edytor graficzny (ulokowany w dowolnym miej-

scu systemu CAD), funkcjonujący jako pre- i/lub postprocesor. Elementy otwartego systemu

CAD wymienione i opisane są poniżej.

Edytor graficzny – program lub pakiet programów, przystosowany do prowadzenia prac

projektowo-konstrukcyjnych. Ważną cechą edytora, funkcjonującego w opisywanym sys-

temie, jest jego otwartość, tzn. możliwość modyfikacji i dostęp do obiektów poddawanych

edycji. Otwartość edytora graficznego jest warunkiem niezbędnym eksportu danych do

bufora danych oraz importu wyników. Eksport danych i import wyników, związany jest

z właściwościami edytora. W przypadku współczesnych edytorów, problem ten rozwią-

zują dołączone do pakietów lub wbudowane w edytor, problemowo zorientowane języki

programowania (np. AutoLISP w AutoCAD-zie czy MDL w Microstation).

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

13

Bufor danych – w schemacie systemu widać tylko bufor danych, chociaż kierowany jest do

niego również strumień wyników. Niewyróżnianie oddzielnego bufora wyników jest zwią-

zane z identyczną rolą bufora przy przejmowaniu danych i wyników. Z drugiej strony,

rozróżnienie danych i wyników jest umowne. Przy rozwiązywaniu złożonych problemów,

podczas ich dekompozycji, wyniki jednego kroku obliczeń, mogą stanowić dane dla kroku

drugiego. Najprostszą postacią bufora jest pamięć masowa, a dane i wyniki ,mają postać

plików.

Interpretator danych – program komputerowy (lub jego moduł), którego postać musi być

ściśle związana z formatem danych eksportowanych z edytora graficznego oraz własno-

ściami języka programowania, użytego do stworzenia programu obliczeniowego.

Program obliczeniowy (solver) – szczegółowe rozwiązanie danego systemu.

Bazy danych – element opcjonalny dla programu obliczeniowego oraz innych modułów.

Formatowanie wyników – moduł wyprowadzający wyniki obliczeń do bufora i dalej do edy-

tora graficznego jako postprocesora w postaci np. rysunków.

1.9

Typy i format zapisu grafiki komputerowej

Obraz monitorowy jest tworzony w dyskretnej przestrzeni 2D, a jego istota (w dużym uproszcze-

niu) polega na zapalaniu lub gaszeniu punktu (piksela) na ekranie. Liczba i współrzędne pikseli

zależą od rozdzielczości monitora, natomiast ilość informacji opisującej piksel (ilość bitów na

piksel) zależy od dostępnej w systemie komputerowym palety kolorów.

Obraz monitorowy jest reprezentacją pewnego obszaru pamięci komputera. Oznacza to, że

stan bitów tego obszaru decyduje o tym, który piksel obrazu jest widoczny. Opis obrazu moni-

torowego, w postaci mapy bitowej określonego obszaru pamięci komputera sterującej obrazem,

jest nazywany grafiką rastrową.

Pośrednim sposobem tworzenia obrazu monitorowego jest identyfikacja i opisanie obiektów

za pomocą właściwych im parametrów. Obiektami są elementy geometryczne takie jak punkt,

odcinek, okrąg – natomiast parametry to współrzędne punktów charakterystycznych i inne wiel-

kości skalarne, np. promień okręgu. Taki opis grafiki nosi nazwę grafiki wektorowej. Rastrowy

obraz monitorowy jest tworzony przez odpowiednie procedury programów komputerowych ope-

rujących grafiką wektorową.

Określony sposób zapisu informacji nazywa się formatem zapisu. Mamy więc formaty ra-

strowe i wektorowe.

Każdy system KWP, najczęściej stosuje swój wektorowy format zapisu (np. DWG – w

AutoCAD-zie, DGN – w Microstation). Istnieją także formaty uniwersalne, a jednym z nich

jest (opracowany przez firmę AutoDesk) format DXF.

Pliki graficzne w formacie DXF są standardowymi plikami tekstowymi ASCII. Struktura

danych w pliku jest ściśle określona. W pliku wyróżniamy sekcje, w sekcjach obiekty, a w

obiektach grupy. Każda grupa opisana jest przez 2 linie: w pierwszej podany jest kod grupy

(liczba całkowita większa od 0, określająca charakter informacji zapisanej w grupie), druga to

wartość grupy (a jej typ zależy od kodu grupy). Przykładowo:

• kod grupy z przedziału 0-9, informuje, że wartość ma charakter tekstowy,

• kod grupy z przedziału 10-59, informuje, że wartość jest liczbą rzeczywistą,

• kod grupy z przedziału 60-79, informuje, że wartość jest liczbą całkowitą.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

14

To jaką informację zapisano w grupie, zależy od obiektu w jakim się ona znalazła (znajomość

tyko wartości grupy nie pozwala na poprawną jej interpretację). Sekwencja grup, opisująca

obiekt umożliwia nadanie odpowiednim wartościom grup właściwego znaczenia. W tabelach

1.1 i 1.2 pokazano przykłady 2 obiektów.

Obiekt w DXF Znaczenie

0

kod grupy, oznaczający początek obiektu i jego nazwę

LINE

nazwa (typ) obiektu

8

kod grupy, określający nazwę warstwy

0

nazwa warstwy (wartość tekstowa)

10

kod grupy, określający x-ową współrzędną punktu początkowego

5.1

x-owa współrzędna punktu początkowego

20

kod grupy, określający y-ową współrzędną punktu początkowego

3.0

y-owa współrzędna punktu początkowego

11

kod grupy, określający x-ową współrzędną punktu końcowego

6.3

x-owa współrzędna punktu końcowego

21

kod grupy, określający y-ową współrzędną punktu końcowego

3.5

y-owa współrzędna punktu końcowego

Tabela 1.1: Przykładowy fragment pliku DXF, opisujący obiekt typu linia.

Obiekt w DXF Znaczenie

0

kod grupy, oznaczający początek obiektu i jego nazwę

CIRCLE

nazwa (typ) obiektu

8

kod grupy, określający nazwę warstwy

0

nazwa warstwy (wartość tekstowa)

10

kod grupy, określający x-ową współrzędną środka okręgu

5.1

x-owa współrzędna środka okręgu

20

kod grupy, określający y-ową współrzędną środka okręgu

3.0

y-owa współrzędna środka okręgu

40

kod grupy, określający promień okręgu

6.3

promień okręgu

Tabela 1.2: Przykładowy fragment pliku DXF, opisujący obiekt typu okrąg.

Kody grup: 10, 20, 30 – opisują odpowiednio współrzędne x, y, z. Interpretacja współ-

rzędnych może być jednak różna dla różnych obiektów. Dla linii – to współrzędna punktu

początkowego, dla okręgu – to współrzędne jego środka.

Wadą formatu DXF jest duży rozmiar plików. Stąd, stosowane są też binarne pliki DXF,

mające rozszerzenie DXB. Zajmują one dużo mniej miejsca – zwykle ok. 25% oryginalnego

pliku DXF. Innym popularnym standardem zapisu danych jest standard IGES (Initial Graphics

Exchange Standard). Pliki tego typu mają rozszerzenie IGS.

Jak już wspomniano, rastrowy obraz monitorowy jest tworzony przez odpowiednie pro-

cedury programów operujących grafiką wektorową. Procedury te dokonują konwersji zapisu

wektorowego na zapis rastrowy, na podstawie znajomości cech monitora, układów odniesienia i

zależności geometrycznych. Jest to stosunkowo prosty zabieg. Procedura odwrotna (format ra-

strowy → format wektorowy) jest bardzo skomplikowana. Zwykle konieczna jest potem ręczna

korekta uzyskanego opisu wektorowego.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

15

1.10

Modelowanie geometryczne

Całość zagadnień związanych z tworzeniem trójwymiarowych odwzorowań komputerowych, na-

zywana jest modelowaniem geometrycznym. W zależności od sposobu definiowania modelu roz-

różnia się:

• modele krawędziowe,

• modele powierzchniowe,

• modele bryłowe.

Model krawędziowy

Model krawędziowy (ang. wire-frame) tworzą te same elementy geometryczne, które stosuje się

w rysunkach 2-wymiarowych, tzn. punkt i linia. Taki najprostszy model 3D można utworzyć

trzema sposobami:

1. łączymy liniami prostymi lub krzywymi punkty opisane trzema współrzędnymi x, y, z w

globalnym układzie współrzędnych,

2. j.w. tylko punkty mogą być definiowane w lokalnych układach współrzędnych – odpo-

wiednio rozmieszczonych w przestrzeni,

3. definiujemy płaskie obiekty w jednym układzie współrzędnych, a następnie przesuwamy

i obracamy je w przestrzeni.

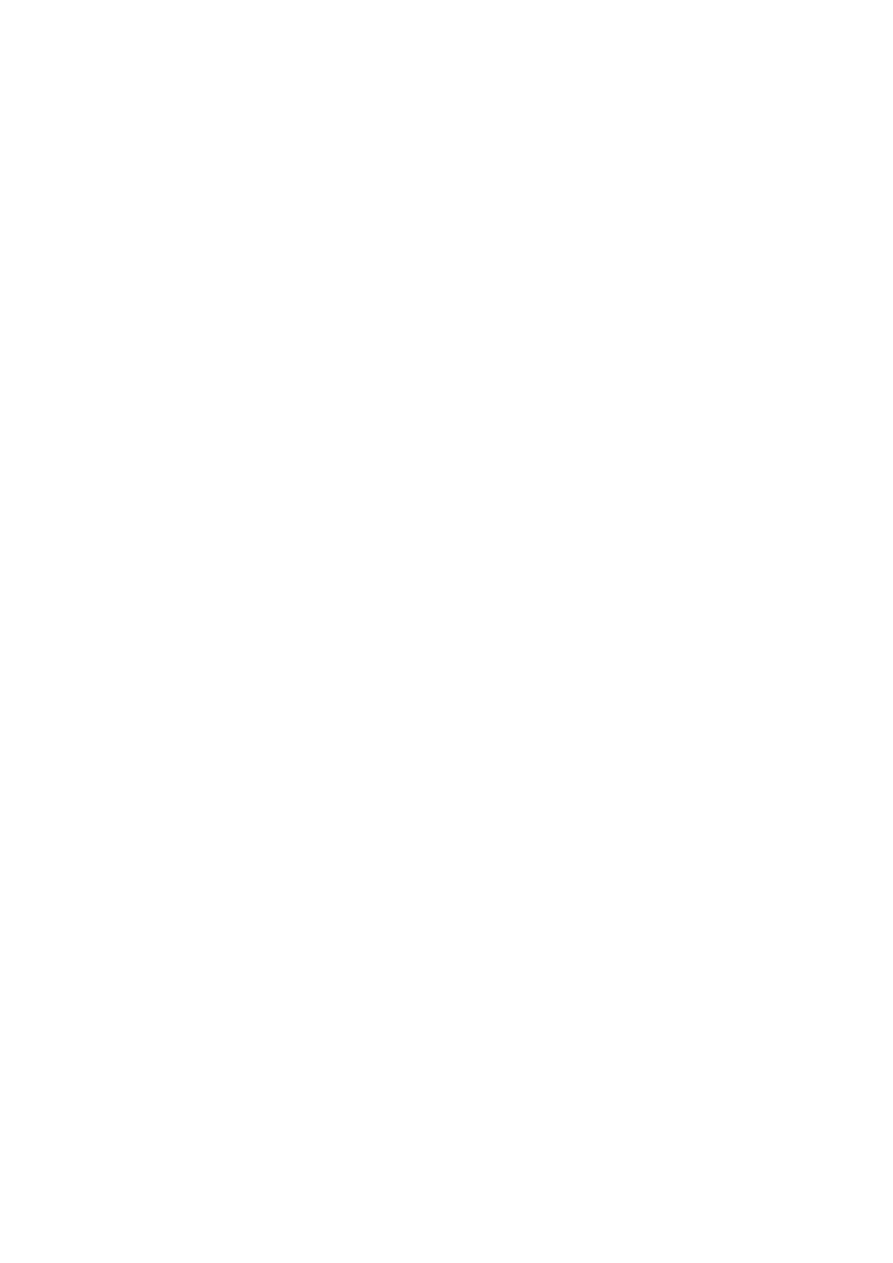

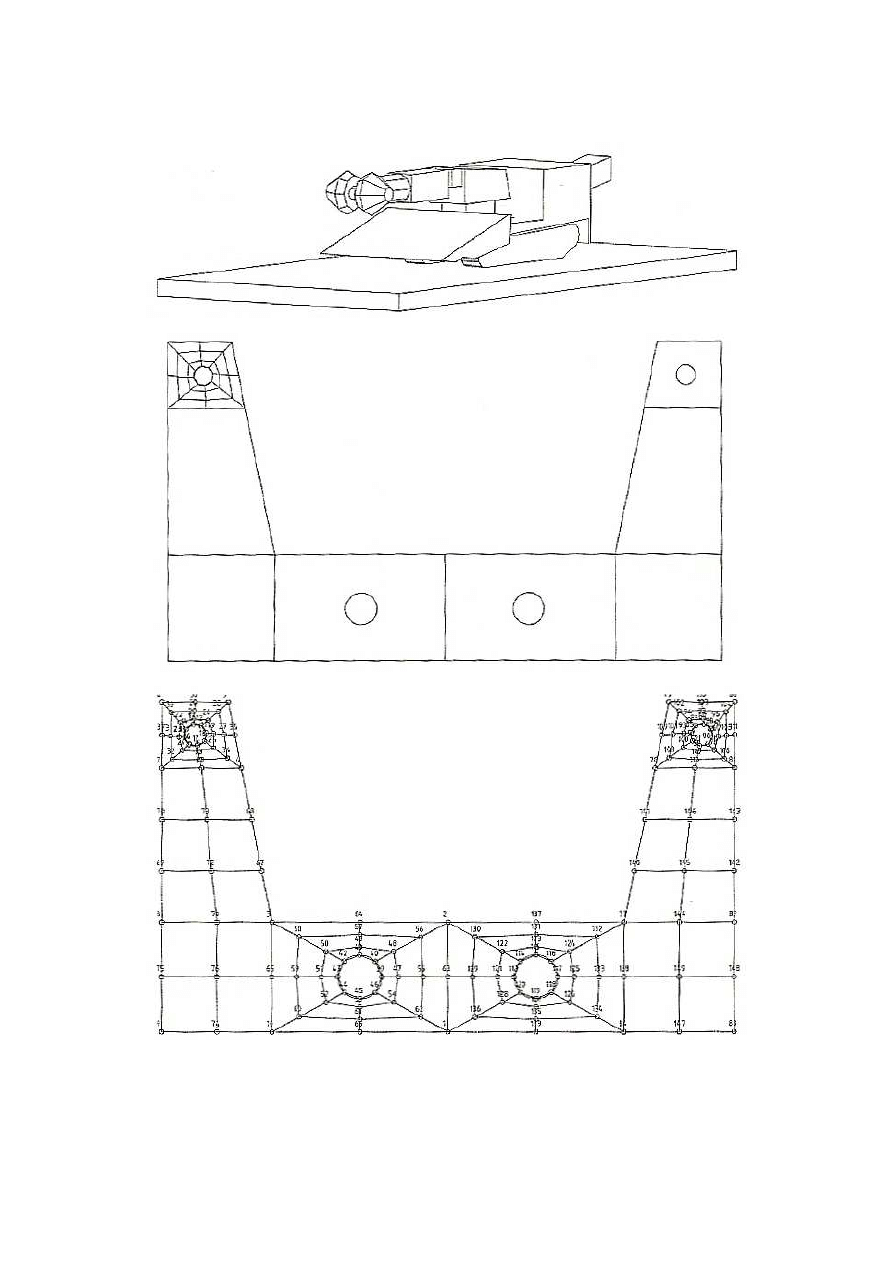

Przykład modelu krawędziowego pokazuje rys. 1.4.

Model powierzchniowy

W tym przypadku przestrzeń zajmowaną przez model ograniczają ściany, definiujące krawę-

dzie i naroża modelu. W spotykanych w praktyce obiektach rzeczywistych, ściany modelu są

utworzone przez powierzchnie, które ze względu na sposób ich opisu są podzielone na 2 grupy:

a) powierzchnie opisane analitycznie w sposób zupełny,

b) powierzchnie nie dające się opisać analitycznie, zwane też powierzchniami swobodnymi.

Dla powierzchni, należących do grupy a), znane są analityczne i wykreślne metody uzyskiwa-

nia przekrojów, rozwinięć oraz linii przenikania. Metody takie mogą być łatwo implementowane

w systemach CAD. Powierzchnie tej grupy przedstawia się za pomocą trójwymiarowych siatek

wielokątnych – segmenty tych siatek są płaskie. Obrazują one przybliżony przebieg powierzchni

rzeczywistych. Każdą powierzchnię definiują pewne parametry. Należy do nich, między innymi,

liczba użytych segmentów siatki, od której zależy dokładność zobrazowania powierzchni.

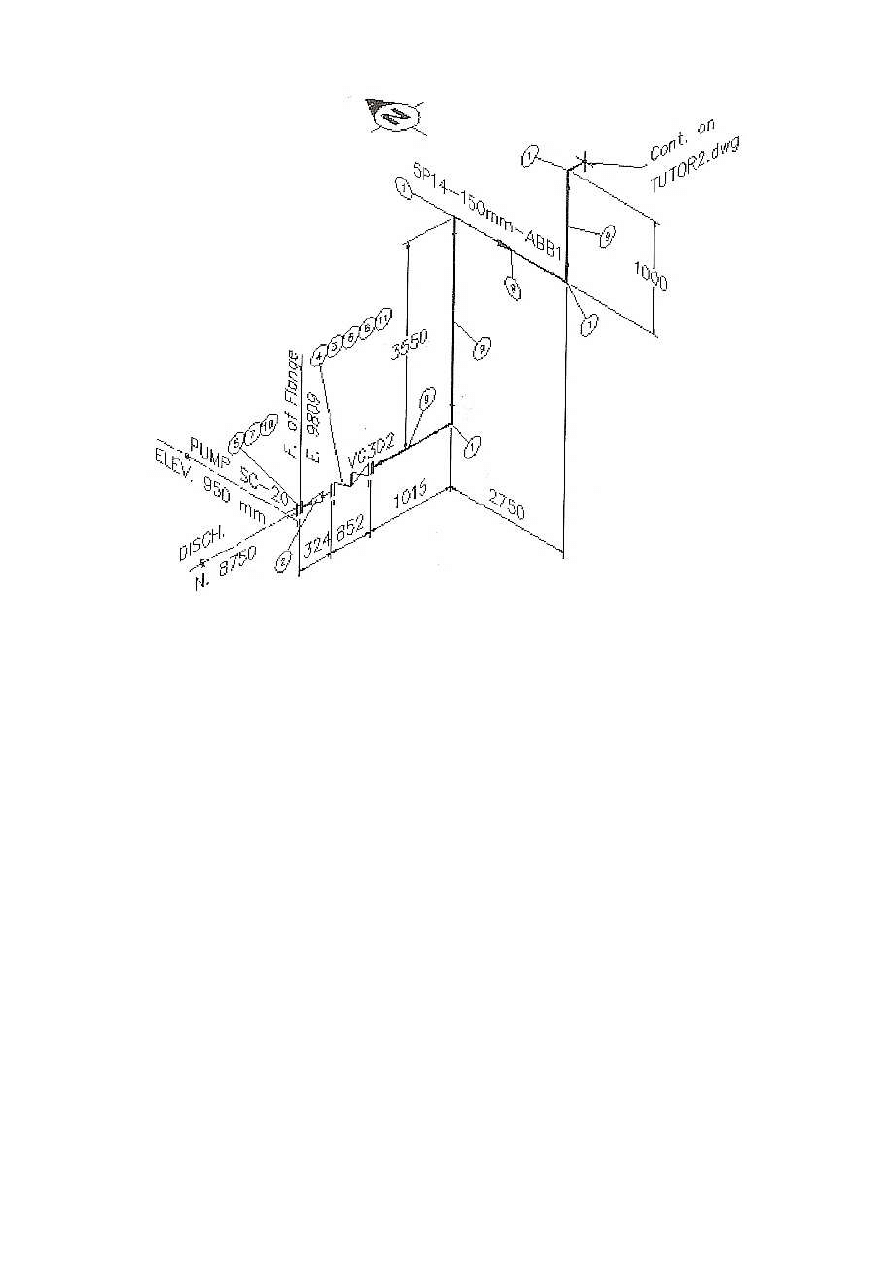

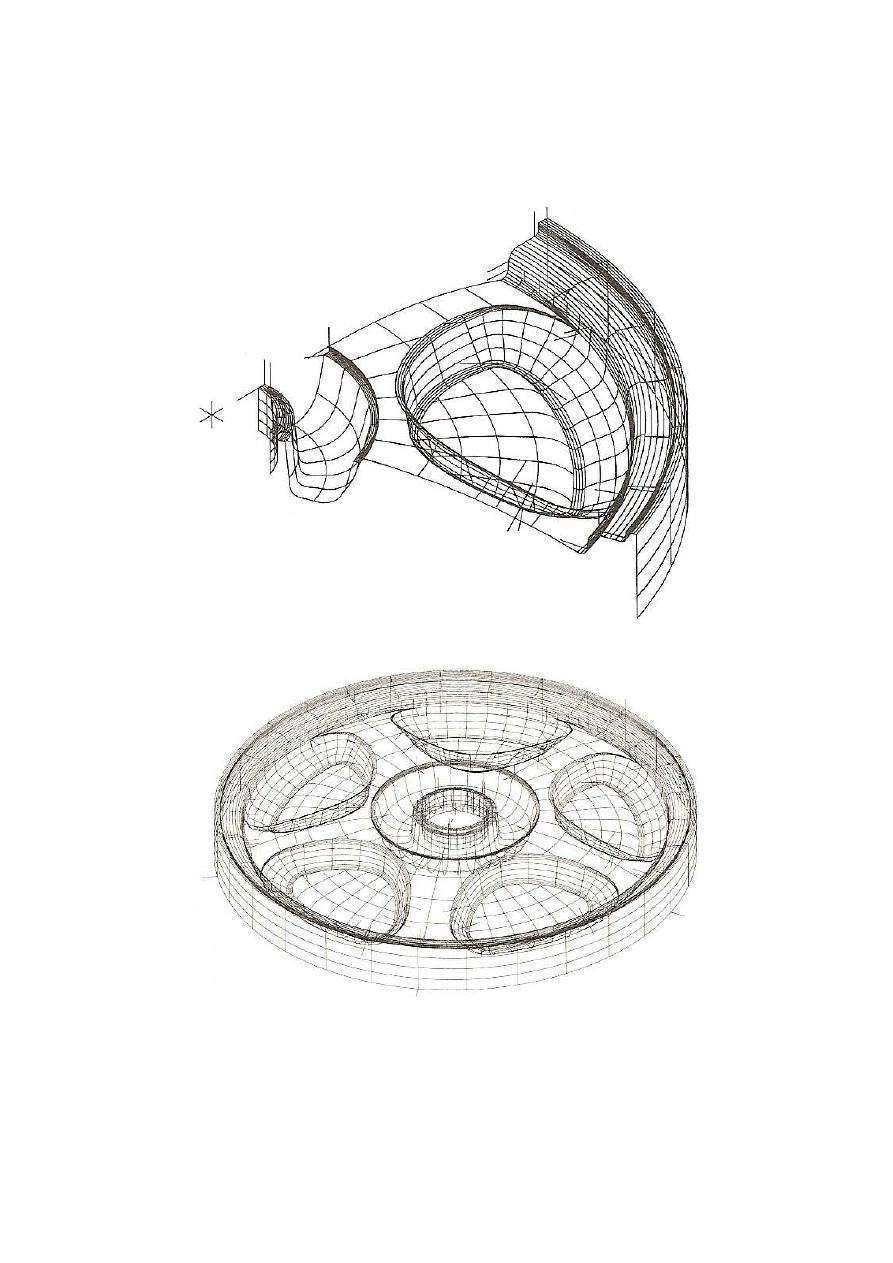

Do zbioru najczęściej stosowanych powierzchni tego typu należą: sfera, półsfera, prostopa-

dłościan, stożek, klin, ostrosłup, torus, walec, itd., rys. 1.5.

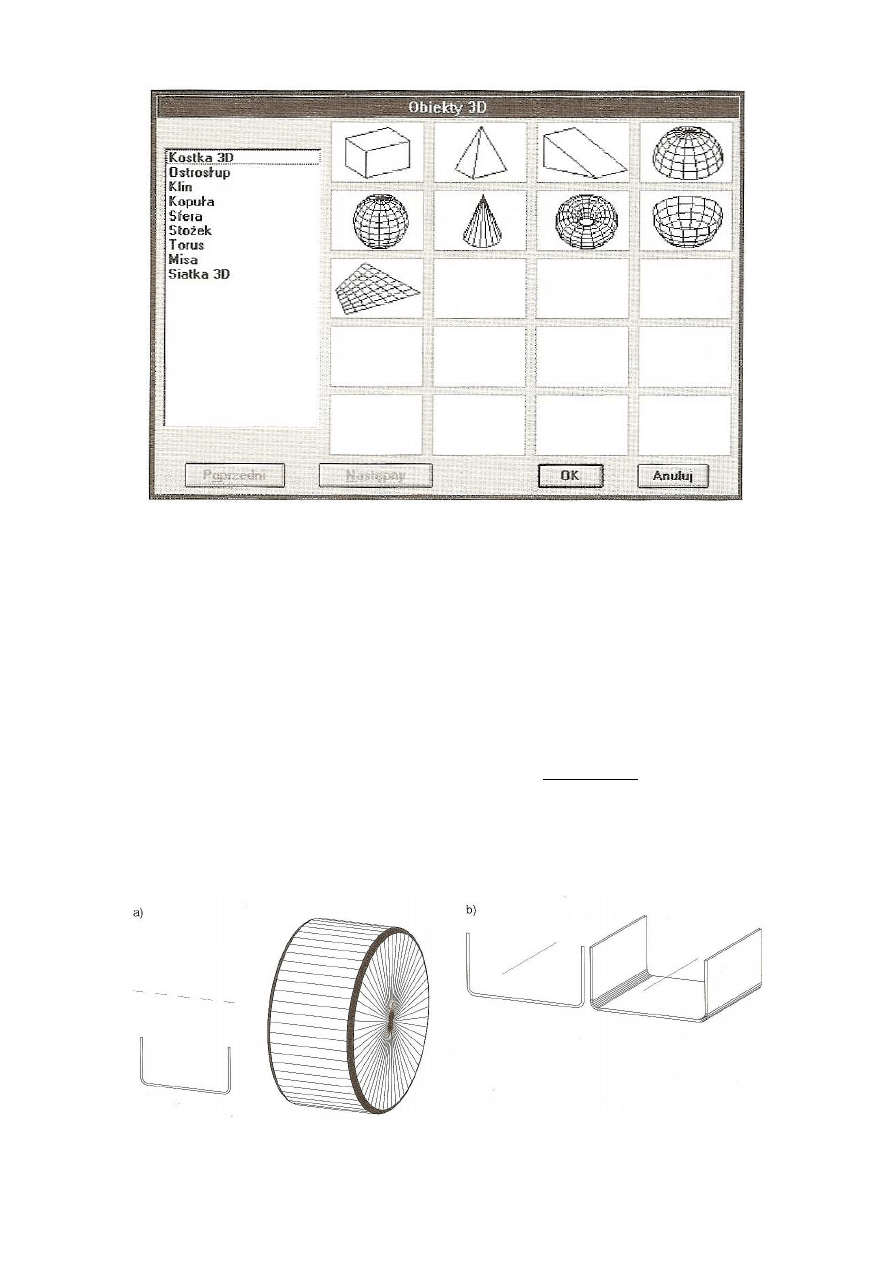

Tworzenie modeli powierzchniowych upraszcza się, jeśli powstają one w wyniku przesunięcia

równoległego wzdłuż zadanej ścieżki lub obrotu figur płaskich (a w zasadzie ich krawędzi) wokół

wybranej osi (powierzchnie obrotowe), rys. 1.6. Dokładność odwzorowania zależy tu od liczby

segmentów siatek w kierunku poosiowym i obwodowym. Oczywiście, aby powierzchnia mogła

być opisana analitycznie, także obracana lub przesuwana figura musi mieć możliwość opisu

matematycznego.

Nie zawsze powierzchnie daje się pokryć siatką regularną. Niekiedy wygodniejsze jest przed-

stawienie powierzchni w formie uogólnionych siatek wielokątnych. Każdy segment siatki jest

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

16

Rysunek 1.4: Przykład modelu krawędziowego – fragment rurociągu.

wtedy definiowany oddzielnie przez podanie współrzędnych wierzchołków i kolejność łączenia

wierzchołków ze sobą, rys. 1.7.

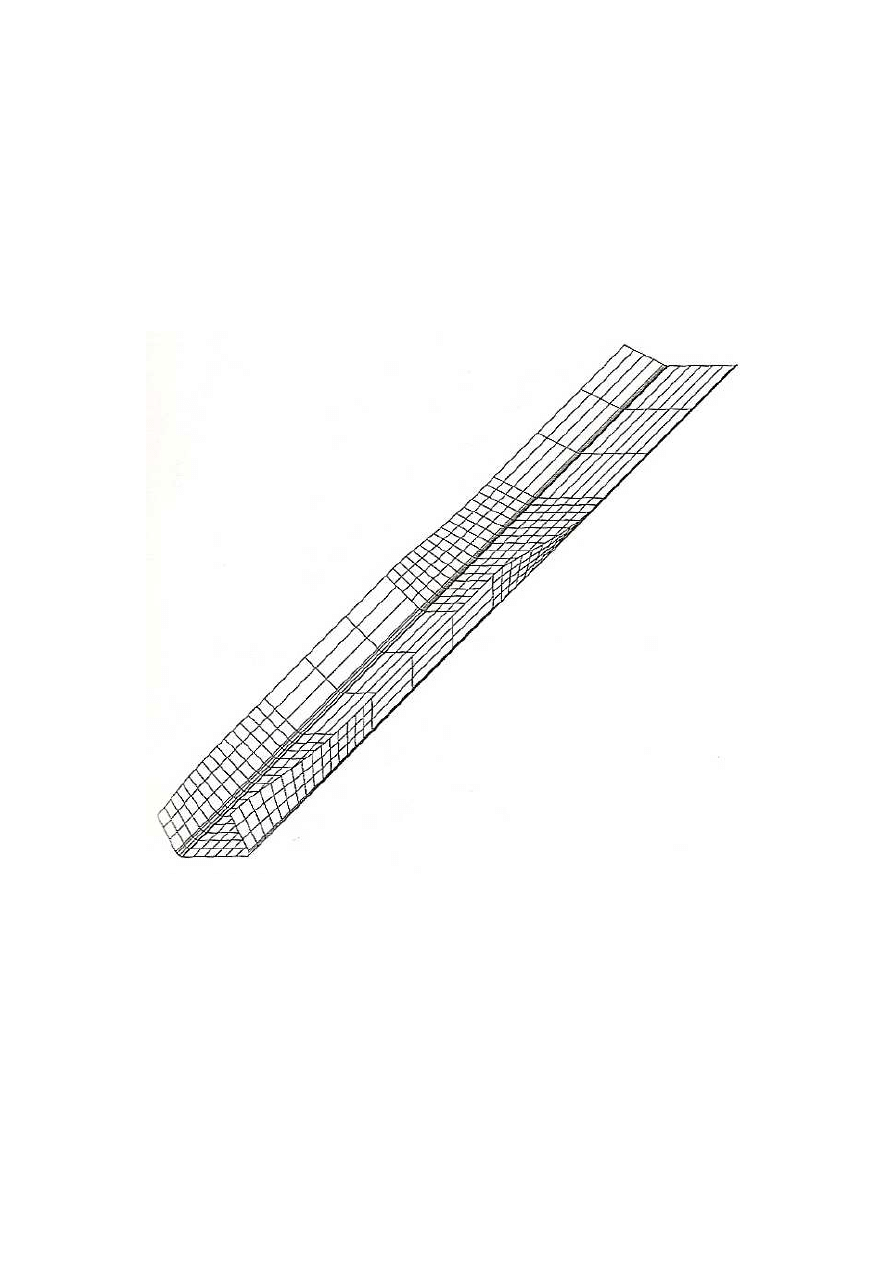

W wielu praktycznych przypadkach, przedstawione powyżej sposoby tworzenia modeli po-

wierzchniowych są niewystarczające. Znacznej części obiektów rzeczywistych nie da się bowiem

opisać metodami analitycznymi w sposób zupełny. W grupie elementów maszyn należą do nich

odlewy, odkuwki, a w szczególności także elementy z blach jak: karoserie samochodów, kadłuby

samolotów i statków. Są to tzw. powierzchnie swobodne (ang. free-form surfaces).

Szkieletem modelu powierzchniowego jest model krawędziowy. Krawędzie pomagają w de-

finiowaniu przyszłych powierzchni. Model krawędziowy nie musi przy tym opisywać w sposób

zupełny obiektu rzeczywistego. Przykłady powierzchni swobodnych pokazują rys. 1.8, rys. 1.9

i rys. 1.10.

Pierwowzorem współczesnych komputerowych modeli powierzchniowych były modele fizycz-

ne obiektów rzeczywistych. Również i obecnie taka forma zapisu konstrukcji jest stosowana i

stanowi prototyp modeli komputerowych. Z manualnych działań na modelach rzeczywistych wy-

wodzą się dzisiejsze metody tworzenia komputerowych modeli powierzchniowych. W przeszłości

bowiem opracowano wiele praktycznych metod, polegających na dzieleniu takich obiektów-

modeli za pomocą linii, których wzajemne zależności były identyfikowane przez modelarzy.

Wspólną cechą tych zależności był brak metod analitycznych opisujących te linie w sposób

zupełny.

Uzupełniające wymagania techniczne, estetyczne i wykonawcze pomagały usunąć te

braki.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

17

Rysunek 1.5: Przykłady powierzchni opisanych analitycznie w sposób zupełny.

Model bryłowy

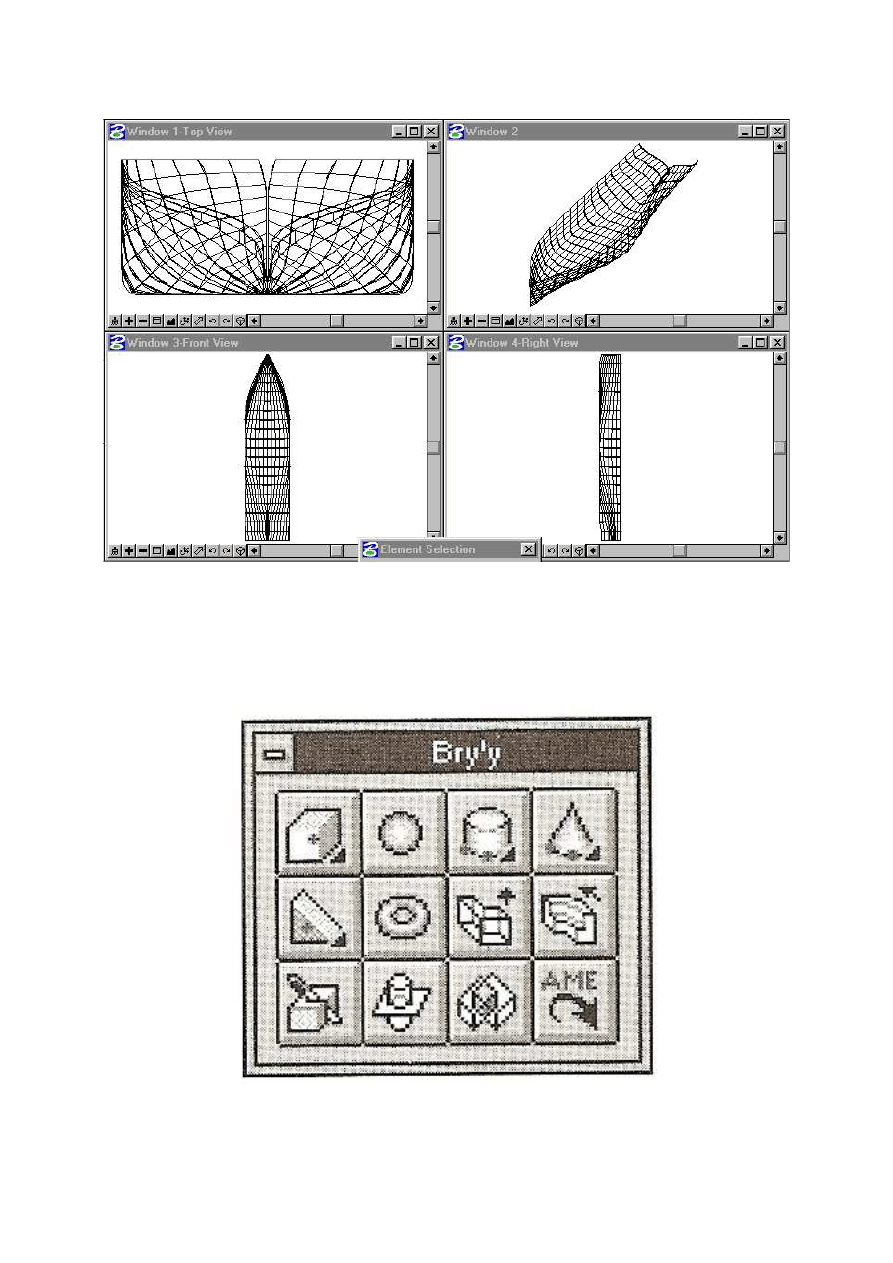

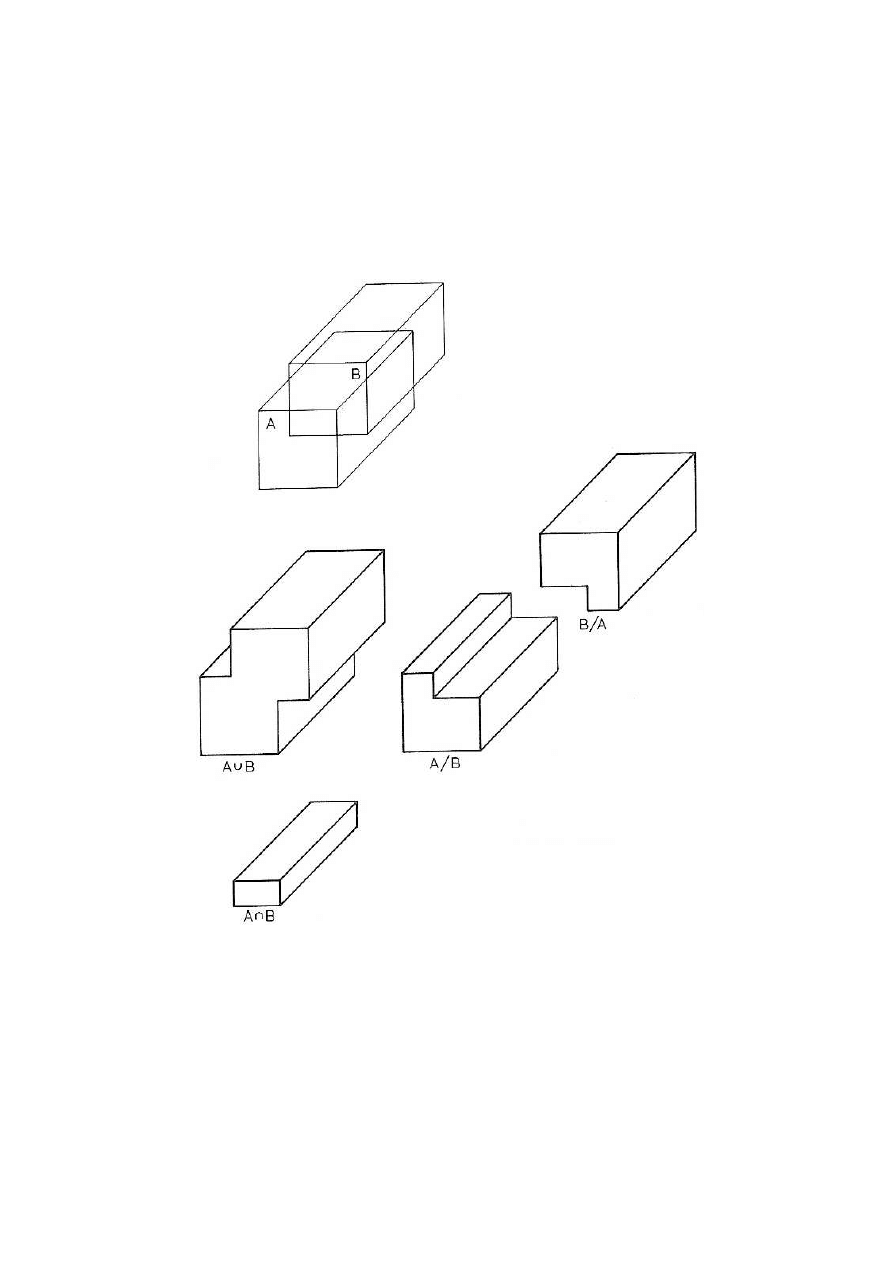

Modele bryłowe – są tworzone z podstawowych elementów bryłowych (ang. primitives), takich

jak prostopadłościan, stożek, walec, kula, torus, klin, itd., rys. 1.11. Elementy te są zwykle

sparametryzowane i mogą być przywoływane w określone miejsce na ekranie. Elementy te, są

ze sobą kojarzone przy użyciu operacji logicznych sumowania, iloczynu i odejmowania. Taki

sposób modelowania nosi nazwę konstruktywnej geometrii brył (ang. Constructive Solid

Geometry – CSG), rys. 1.12.

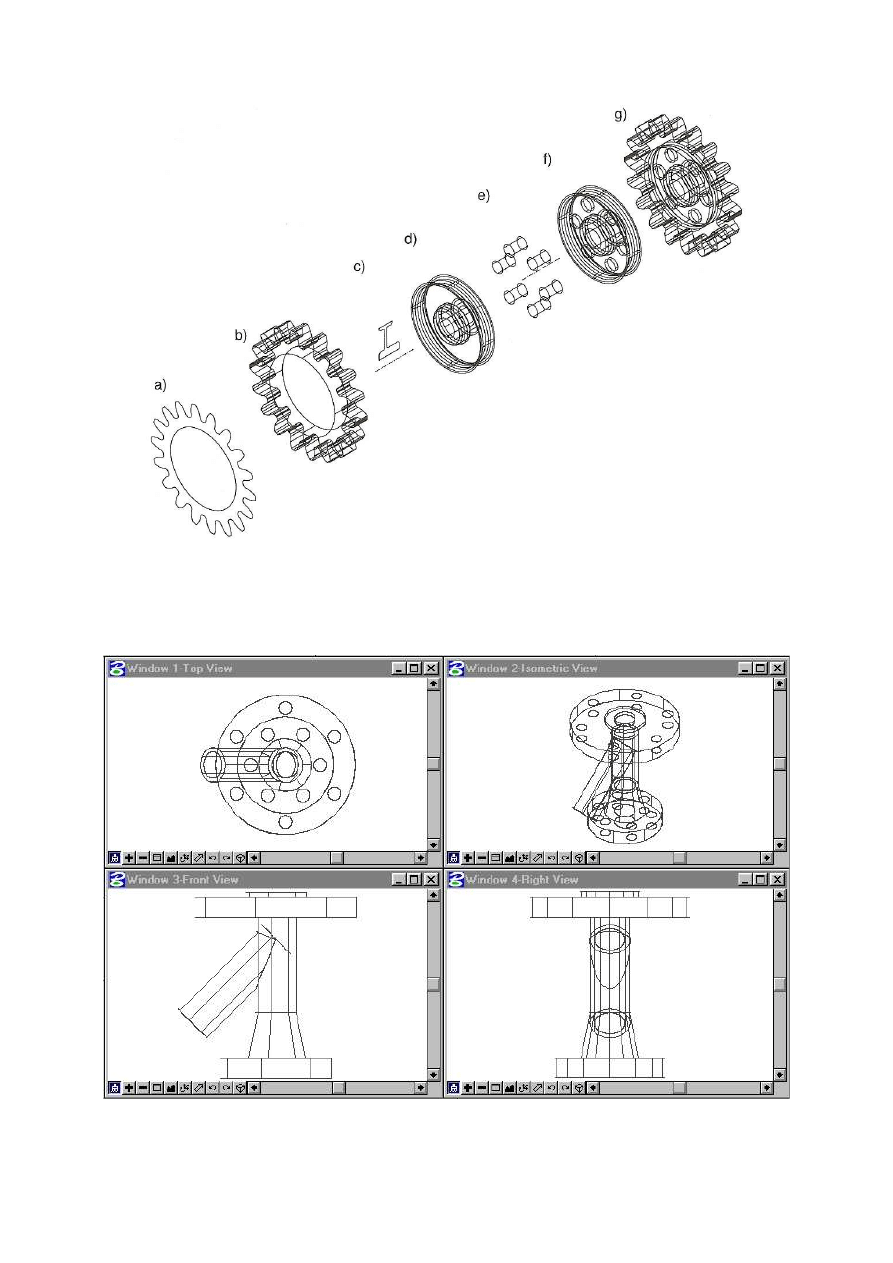

Innym sposobem tworzenia modeli bryłowych jest obrót zamkniętego konturu wokół osi lub

jego przesunięcie wzdłuż linii kierunkowej. W praktyce, stosuje się oba sposoby, rys. 1.13.

Rysunek 1.6: Przykłady modeli powierzchniowych uzyskanych w wyniku obrotu i przesunięcia.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

18

Rysunek 1.7: Przykład modelu powierzchniowego przedstawionego w formie uogólnionej siatki

wielokątnej.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

19

Rysunek 1.8: Model powierzchniowy swobodny, obrazujący kształt obręczy koła.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

20

Rysunek 1.9: Symulacja procesu walcowania opisana swobodnym modelem powierzchniowym.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

21

Rysunek 1.10: Kształt kadłuba statku opisany swobodnym modelem powierzchniowym.

Rysunek 1.11: Podstawowe elementy stosowane w modelowaniu bryłowym.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

22

Rysunek 1.12: Przykład operacji logicznych, wykorzystywanych w modelach bryłowych.

ROZDZIAŁ 1. WIADOMOŚCI PODSTAWOWE

23

Rysunek 1.13: Przykład tworzenia modelu bryłowego koła zębatego.

Rysunek 1.14: Przykład modelu bryłowego wykonanego w środowisku Microstation 95.

Rozdział 2

Podstawy teoretyczne projektowania

2.1

Klasyfikacja zadań projektowych

1. Zadanie może być proste lub złożone. Proste jest wówczas, gdy może je rozwiązać

jeden specjalista, ponieważ w projektowanym urządzeniu zachodzą jednorodne zjawiska

(np. mechaniczne czy elektryczne), a urządzenie nie zawiera wielu różnych elementów.

Przykładowo: proste elementy mechaniczne, mebel.

Złożone: dom, samolot.

2. Zadanie może być klasyczne lub nowe. Klasyczne jest wtedy, gdy podobne zadania były

już wcześniej z powodzeniem rozwiązywane i istnieje odpowiednie doświadczenie. Może

tu wystąpić wiele różnych pośrednich sytuacji praktycznych: np. rozwiązania rutynowe –

powtarzalne, adaptacja klasycznych rozwiązań do nowych celów, adaptacja klasycznych

rozwiązań do nowych warunków, aż po rozwiązania całkowicie nowe.

3. Zadanie może polegać na znalezieniu nowej konstrukcji lub ulepszeniu istniejącej.

Często chodzi tylko o niewielkie modyfikacje już istniejącego urządzenia. Jest to istotne

z punktu organizacji prac projektowych.

4. Zadanie może być zdefiniowane dobrze lub zdefiniowane niewystarczająco (np. popraw

sterowność samolotu).

5. Celem projektowania jest wytwór, który ma służyć jednemu znanemu odbiorcy czy

użytkownikowi (np. domek jednorodzinny) lub użytkownikowi masowemu (np. samo-

chód). W pierwszym przypadku mamy z wytwarzaniem jednostkowym lub krótką serią

(np. osiedle domków jednorodzinnych). W drugim przypadku, wyrób trafia na rynek i tam

konkuruje z innymi wyrobami (ani użytkownik, ani warunki eksploatacji nie są wcześniej

jednoznacznie rozpoznane).

6. Obiekt może być wytwarzany jednostkowo, seryjnie lub masowo przez znanego lub

nieznanego producenta.

Wymienione aspekty zadania decydują o rodzaju projektowania, jakie powinno być zasto-

sowane:

• o tym kto ma projektować (kwalifikacje, wielkość zespołu, potrzebny czas, nakłady, ...),

• jaki ma być proces projektowania (metody, jaka kolejność i zakres prac, jaka kontrola

prac i weryfikacja rezultatów).

Podział zadań projektowych ze względu na rodzaj obiektu (samochód, mebel, zabawka, ...)

oraz branżę (budowa maszyn, budownictwo, elektronika, ...) jest drugorzędny.

24

Rozdział 3

Literatura

1. W. Tarnowski — Podstawy projektowania technicznego

(seria: Wspomaganie komputerowe CAD/CAM)

2. T. Winkler — Komputerowy zapis konstrukcji

(seria: Wspomaganie komputerowe CAD/CAM)

rozdz.: Modelowanie geometryczne

3. E. Chlebus — Techniki komputerowe CAx w inżynierii produkcji

4. R. Knosala — Komputerowe systemy zarządzania produkcją

5. R. Rohatyński, D. Miller (ed.) — Problemy metodologii i komputerowego wspomagania

projektowania technicznego

6. Z. Jędrzykiewicz, Ł. Węsierski, P. Łebkowski, M. Bober — Wprowadzenie do projekto-

wania i komputerowo wspomagane projektowanie elementów i układów automatyki

7. A. Grochowski — Zastosowanie systemów CAx, CADCAM Forum, marzec 2000

25

Wyszukiwarka

Podobne podstrony:

Technologia Maszyn CAD CAM

Autodesk Inventor CAD

cad demo 1

CAD CAM KWPPWPS Zad graf PDF

cad 1 I Cw 08 2014

CAD ZADANIA 1 2009 id 107691 Nieznany

AutoCAd, CAD 3 wydruk

droga cad 1, 4

Focha 102 13 ALEJA3MAJACZB CAD

TEKST, rar cad

CAD, Instalacje elektryczne(3)

cad

94693452120-cad wersja mikro, Grafika komputerowa

projekt nr 1 rys cad

CAD 490 Polish

feas1, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, cad

więcej podobnych podstron