I STAL KONSTRUKCYJNA

W budowie maszyn wyróżnia się następujące grupy stali konstrukcyjnych:

•

niskostopowe o podwyższonej wytrzymałości i mikroskopowe

•

do ulepszania cieplnego

•

do utwardzania powierzchniowego

•

łożyskowe

•

sprężynowe

•

do pracy w obniżonych temperaturach

•

do pracy w podwyższonych temperaturach

Stale niskostopowe o podwyższonej wytrzymałości i mikroskopowe

• C, Mn,

• Cu zwiększa odporność na korozję atmosferyczną

• mikrododatki (ok. 0,1%): V, Ti, Nb, N

• poddawane regulowanemu walcowaniu

• Re i Rm: 960-980 MPa

• dobra odporność na pełzanie dzięki mikrododatkom

• poddawane normalizowaniu

• stosowane dla budownictwa, przemysł motoryzacyjny

• dobra spawalność

•

18G2, 15GA

Stale do ulepszania cieplnego:

●

Zbliżoną twardość mają stale krzemowo-manganowe, zarówno stale manganowe, krze-

mowomanganowe jak i chromowe mogą być stosowane na większe części maszyn i

urządzeń w stanie normalizowany lub po hartowaniu, gdy nie wymagamy zastosowania

na wskroś,

●

Stale chromowo-molibdenowe podobna średnica krytyczna do ok 100mm, dodatek wa-

nadu zwiększa średnicę krytyczną do ok 200mm z możliwością podwyższenia temp. Od-

puszczania do ok. 550-600°C co zwiększa odporność stali.

●

Stale chromowo-niklowo-molibdenowe to stale przeznaczone do wytwarzania części

maszyn w których równomierne właściwości możemy uzyskać nawet na przekrojach

powyżej 300mm

●

Odrębną grupę stanowią stale z borem, temp. Hartowania to ok. 800-900°C średnica

krytyczna w granicach 40-50mm po hartowaniu w wodzie oraz 30-40mm po hartowa-

niu w oleju,

●

Stale do wytwarzania części przez wyciskanie, spęczanie, przewężenie rzędu 60%

Przykład: C40E, C40R

Stale do utwardzania powierzchniowego:

Metody utwardzania powierzchniowego:

●

obróbka cieplno-chemiczna: nawęglanie, azotowanie

●

hartowanie powierzchniowe

1/27

a) stale do nawęglania:

●

niestopowe 0,1 – 0,15%C

●

węglowe 0,15 – 0,2 %C

Zwiększenie hartowności, twardości, odporności na ścieranie. Dzięki podwyższonej hartowno-

ści można poddawać hartowaniu elementy o większych przekrojach,

●

chrom 1,5 – 2% główny pierwiastek stopowy do nawęglania, obniża stopień dyfuzji

węgla, zapewnia wysoką twardość, jest węglikotworczy

●

mangan, nikiel – większa twardość, ciągliwość rdzenia, ilość austenitu szczątkowego,

niższa temp. Przemiany martenzytycznej

●

molibden, tytan lub wanad – likwidują niekorzystny wpływ chromu, a przede wszystkim

manganu, który prowadzi do rozrostu ziarn, zwiększają drobnoziarnistości stali

Przykład: C10E, 17Cr3

b) Stale do azotowania:

Azotowanie – zwiększa twardość, odporność na ścieranie, odporność na korozję (antykorozyj-

nemu azotowaniu można poddać każdy rodzaj stali)

•

hartowanie 870-970°C

•

odpuszczanie – często łączy się z procesem azotowania. Najlepsze efekty po azotowa-

niu uzyskuje się dla stali z dodatkiem aluminium.

Przykład: 31CrMo12, 31CrMoV9

c) Stale do hartowania powierzchniowego

• Stosuje się stale węglowe i stopowe do ulepszania o średnich zawartościach C (0,3-

0,5%)

•

35SG, 40HM, 50H,

• Elementy o większych przekrojach poddaje się ulepszaniu na wskroś

• twarda powierzchnia

• rdzeń o dużej wytrzymałości i ciągliwości

Stale sprężynowe:

●

pierwiastki stopowe: krzem, chrom, mangan, pierwiastki które podwyższają granicę

sprężystości przede wszystkim w stanie znormalizowanym. Rolą pierwiastków stopo-

wych jest zwiększenie hartowności – wytwarzanie takich elementów to ukształtowanie

a następnie obróbka cieplna

●

hartowanie 860-890°C w oleju

●

odpuszczanie 400-500°C

●

krzemowe 38-58%Si – stosowane głownie do transportu szynowego

●

chromowe, chromowo-molibdenowe – w pojazdach samochodowych

●

z wanadem – na bardzo obciążone sprężyny

●

wytrzymałość rzędu 1500MPa

●

granica plastyczności >1000MPa

Wszystkie elementy sprężyste pracują zmęczeniowo, przy takich obciążeniach ważna jest ja-

kość powierzchni (pęknięcia).

Właściwości eksploatacyjne sprężyn można polepszyć przez obróbkę:

●

cieplno-mechaniczną

●

plastyczną na zimno

Korzystne jest również wprowadzenie do warstwy wierzchniej naprężeń ściskających

2/27

Półprodukty: walcowane długie pręty, druty przygotowane wyłącznie do produkcji sprężyn.

Przykład: 38Si7, 60Cr3

Stale łożyskowe:

Łożyska – elementy które uniemożliwiają przemieszczanie się względem siebie elementów ru-

chowych. Wymagania dla materiałów na łożyska: wysoka twardość i odporność na ścieranie.

Stale na elementy łożysk tocznych:

●

Nadeutektoidalne 100Cr6, 100CrMo7

●

Do nawęglania 20Cr3, 20Cr4

●

Do hartowania powierzchniowego C56E2, 56Mn4, 70Mn4

●

Odporne na korozję, wysokochromowe X47Cr14, X65Cr14

●

Żarowytrzymałe 13MoCrNi42-16-14, 80MoCrV42-16

Materiały stosowane na:

●

Łożyska małe i średnie:

stale nadeutektoidalne

nie dopuszcza się obecności zanieczyszczeń

1%C – duża twardość i odporność na ścieranie

1,5%Cr, Si, Mn – hartowność

0,5%Mo

obróbka: kucie (duża twardość)

jednorodność struktury

duża wytrzymałość zmęczeniowa i statyczna

odpowiednia ciągliwość

obróbka cieplna:

Wyżarzanie steroidyzujące (do uzyskania bardzo drobnego równomiernie rozłożone-

go cementytu kulkowego na tle ferrytu stopowego)

Hartowanie 820-840°C w oleju

Niskie odpuszczanie 180°C / 1-2h

twardość: 58-65HRC (po obróbce cieplnej)

mają strukturę niskoodpuszczonego martenzytu drobnolistwowego z równomiernie roz-

mieszczonymi drobnymi ziarnami cementytu stopowego

(po obróbce cieplnej)

●

Elementy dużych łożysk

stale do nawęglania, w których utwardzamy przez nawęglanie tylko warstwę

wierzchnią,

●

Elementy łożysk tocznych w warunkach szczególnych

stale odporne na działanie środowiska

zachowują swoje własności w podwyższonej temperaturze

Muszą spełniać bardzo ostre wymagania dotyczące ograniczonego stężenia szkodliwych do-

mieszek (P, S, O). Uzyskuje się to stosując specjalne procesy metalurgiczne, np.

wytapianie

próżniowe oraz przetapianie próżniowe lub elektrożużlowe

. Elementy łożysk tocznych również

tych małych i średnich wytwarza się także ze stali specjalnych jakimi są stale szybkotnące.

Przykład: 100Cr6, 20Cr3

3/27

Stale do pracy w obniżonych temperaturach:

• niskowęglowe

• drobnoziarniste

• Mn, C, Ni

• struktura sorbityczna i austenityczna

• Ni zwiększa ciągliwość w obniżonych temperaturach

• zachowują wysoką udarność nawet do -100

o

C

• Na zbiorniki na ciekłe gazy

• dobra spawalność

• można też stosować stale Cr-Ni lub Cr-Mn-Ni.

Stale do pracy w podwyższonych temperaturach:

• niskowęglowe, Cr i Mo

• spawalne

• odporność na odkształcenie plastyczne (pełzanie) do 600

o

C

• w urządzeniach energetycznych, aparaturze chemicznej, rury kotłowe

•

20HM, 15HM, K18, 16M

• w temperaturze powyżej 600

o

C należy stosować stale o wyższych zawartościach węgla

II STAL NARZĘDZIOWA

Stale narzędziowe to grupa stopów żelaza przeznaczonych do wytwarzania narzędzi. Narzę-

dzia przeznaczone do rozdzielania i kształtowania różnorodnych materiałów, na narzędzia po-

miarowe, odlewnicze. Zakres stosowania wymusza szerokie i zmienne właściwości tych stali.

Wymagane do stali narzędziowych są:

•

stałość kształtu

•

przenoszenie obciążeń statycznych, dynamicznych, cieplnych

•

duża trwałość i twardość

•

odporność na ścieranie

•

odpowiednia hartowność

•

odporność na odpuszczające działanie podwyższonych temperatur, (zdolność do za-

chowania wysokiej twardości i odporności na ścieranie).

Dzielimy je na trzy grupy:

•

niestopowe stale narzędziowe,

•

stopowe stale narzędziowe do pracy na zimno/na gorąco,

•

stale specjalne (szybkotnące)

1. Narzędziowe stale węglowe (niestopowe):

●

swoje właściwości zawdzięczają głownie zawartości węgla i obróbce cieplnej z czego

wynika ich twardość C70, C90, C120.

●

zastosowanie:

Narzędzia do obróbki ręcznej

Narzędzia do obróbki materiałów niemetalowych

Narzędzia do obróbki skrawaniem stopów metali nieżelaznych

Drobne narzędzia do obróbki stali

4/27

●

obróbka cieplna:

Hartowanie 740-840°C (w zależności od zawartości węgla) chłodzenie w wodzie

Odpuszczanie 150-180°C

Trwałość martenzytu jest bardzo mała, nagrzanie powyżej tej temp. Powoduje gwałtowny

spadek twardości,

●

twardość 58-66HRC

Przykład: C45U, C70U

2. Stopowe stale narzędziowe:

●

Do pracy na zimno:

podział ze względu na zawartość:

Węgla:

➔

średniowęglowe 0,35 – 0,6%

➔

wysokowęglowe 0,95 – 1,05%

Chromu:

➔

niskochromowe

➔

wysokochromowe >5%

Kombinacja tych pierwiastków pozwala uzyskać różnorodne własności tych stali.

Wysoka zawartość węgla i chromu – większa twardość odporność na ścieranie za-

stosowanie na narzędzia do obróbki skrawaniem, piły, gwintowniki, drobne noże to-

karskie. Większość tych stali to stale ledeburytyczne.

Obróbka cieplna to hartowanie i odpuszczanie.

Hartowanie:

➔

niskochromowe 800°C

➔

wysokochromowe 950°C

W zależności od wielkości, kształtu hartowanie w rożnych ośrodkach.

Odpuszczanie: 180-250°C (dobór w zależności od przeznaczenia). Stale wysoko-

chromowe wykazują zjawisko twardości wtórnej możemy je odpuszczać w wyż-

szej temp. 400-450°C, są stosowane na duże kowadła, matryce itd.

Przykład: 21MnCr5, 105V, 102Cr6

●

Do pracy na gorąco:

mogą się nagrzewać do 500-600°C

zastosowanie: narzędzia do przeróbki plastycznej na gorąco np. formy odlewnicze

dla materiałów niemetalowych, osprzęt odlewniczy, matryce do przeróbki plastycz-

nej

mniejsza zawartość węgla -> mniejsza hartowność tych stali,

ze złożonością składu chemicznego rośnie trudność przetwarzania i obróbki cieplnej,

problemy z nagrzaniem

hartowanie w sposób przerywany lub izotermicznie

obróbka cieplna:

Hartowanie 1000-1100°C (bezpośrednio po hartowaniu izotermicznym odpusz-

czamy)

Odpuszczanie

większość tych stali wykazuje zjawisko twardości wtórnej

twardość 50HRC

zwiększona odporność na ścieranie

5/27

trwałość zależy od właściwego przygotowanie do pracy, eksploatacji w czasie pracy i

zakończenia po pracy.

Przykład: 55NiCrMoV7

3. Specjalne stale narzędziowe (szybkotnące):

●

stosowane na elementy łożysk tocznych, ciągadeł, urządzeń pomiarowych, płytki wzor-

cowe,

●

skład chemiczny – ok 1%C, 4,2%Cr, (W, Mo, V, Co – zróżnicowana ilość)

●

oznaczenie HS-0-4-1, HS-10-4-3-10 liczby oznaczają odpowiednio zawartość W, Mo, V,

Co (jeżeli nie zawiera wanadu tylko 3 cyfry),

obróbka cieplna:

hartowanie 1100-1300°C – krotki czas przetrzymania, wszystkie te stale są lede-

burytyczne, zbyt długie wytrzymanie mogłoby powodować nadtopienia, chłodze-

nie w oleju, na powietrzu, izotermiczne (w kąpielach solnych 550°C)

odpuszczanie 550-560°C – bezpośrednio po hartowaniu, pozwala pozbyć się na-

prężeń austenitu szczątkowego (jego ilość po hartowaniu może dochodzić do

25%)

●

twardość 60-65HRC

●

mogą nagrzewać się do temp. 650-700°C nie tracąc swoich właściwości

wyróżniamy stale szybkotnące:

bezkobaltowe

kobaltowe

bezkobaltowe o zwiększonym stężeniu węgla

kobaltowe o zwiększonym stężeniu węgla

dzielą się na:

wysokowydajne

średnio-wydajne

nisko-wydajne

Przykład: HSO-4-1, HS1-4-2

III STALE I STOPY ŻELAZA O SZCZEGÓLNYCH WŁAŚCIWOŚCIACH

Obejmują stale, staliwa, żeliwa często o znacznej zawartości pierwiastków dochodzącej do

55% oraz stopy metali nieżelaznych.

Można podzielić je na 3 grupy:

●

o szczególnych właściwościach chemicznych (odporne na korozję)

●

o szczególnych właściwościach chemicznych i mechanicznych (żaroodporne, żarowy-

trzymałe, zaworowe)

●

o szczególnych właściwościach fizycznych (odporne na ścieranie, o szczególnych wła-

ściwościach elektrycznych i magnetycznych, o określonym współczynniku rozszerzalno-

ści)

6/27

1) Stale o szczególnych właściwościach:

a) Chemicznych

●

Chromowe, ferrytyczne stale nierdzewne

odporne na korozję w atmosferze powietrza, pary wodnej, ropy i produktów ropopo-

dobnych, alkoholi rozcieńczonych kwasów i soli,

odporność na korozję wynika ze zmiany potencjału elektrochemicznego stopu żelaza

z chromem przy zawartości ok. 12,5-12,6%Cr, co powoduje utworzenie na po-

wierzchni cienkiej, trwałej odpornej na korozję warstwy tlenku, który zabezpiecza

stal przed korozją (pasywacja stali). Dlatego w stalach odpornych na korozję pod-

stawowym pierwiastkiem jest chrom.

stale chromowe wykorzystywane praktycznie zawierają Cr w trzech przedziałach 13-

14% oraz 17-18%, i ok. 25%, dwa ostatnie przedziały posiadają stabilna strukturę

ferrytyczną.

Stale zawierające 13-14%Cr dzielą się na:

Ferrytyczne poniżej 0,1%C

Ferrytyczno-austenityczne powyżej 0,1%C w temp > 900°C

Austenityczne powyżej 0,3%C

Lub drugi podział:

Czysto ferrytyczne

Połmartenzytyczne (ferrytyczno-martenzytyczne)

Martenzytyczne

dodatkami w stalach ferrytycznych są: Mo, Ni, Ti, Nb, Zr które stabilizują strukturę

ferrytyczną

obróbka cieplna:

Wyżarzanie 700-900°C

wytrzymałość 500-600MPa

plastyczne, rozciągliwe, spawalne

●

Chromowo-niklowe stale

dodatek niklu do niskowęglowych (C<0,1%) stali wysokochromowych pozwala uzy-

skać w całym zakresie temp. stabilną strukturę austenityczną która charakteryzuje

się wyższą wytrzymałością, twardością, plastycznością

bardziej odporne na korozje,

spawalne, zgrzewalne

występuje zjawisko korozji międzykrystalicznej (powyżej 400-450°C na granicach

ziarn wydziela się wysokochromowy węglik chromu – lokalnie w tych obszarach za-

wartość chromu spada, co powoduje brak łączności miedzy ziarnami) – pod wpły-

wem tego zjawiska stal przestaje być odporna na korozję. Zapobiegać temu zjawi-

sku można przez:

▪

Obniżenie zawartości węgla do ok 0,04 – 0,05%C

▪

Dodanie pierwiastków o większym powinowactwie z węglem niż chrom

▪

Przesycanie stali 1000-1100°C

●

Staliwa

chromowe

austenityczne 0,15 – 0,2%C co umożliwia spawanie

●

Żeliwa

niklowe – mają strukturę austenityczną, manganowe, krzemowe

7/27

b) Chemicznych i Mechanicznych

●

przede wszystkim stopy żaroodporne i żarowytrzymałe

żaroodporność – odporność na działanie czynników chemicznych w temp. Powyżej

600°C, wynika z możliwości utworzenia na powierzchni warstwy tlenków,

żarowytrzymałość – odporność na odkształcenia w temperaturze powyżej 500-

600°C

●

stosowane w energetyce cieplnej

●

stale żaroodporne i żarowytrzymałe dzielą się na:

chromowe o strukturze ferrytycznej – mała zdolność przenoszenia obciążeń

chromowo-niklowe o strukturze austenitycznej – wysoka wytrzymałość czasowa

(odporność na pełzanie)

●

staliwa żaroodporne i żarowytrzymałe są odpowiednikami stali pod względem składu

chemicznego

●

żeliwa żaroodporne i żarowytrzymałe to żeliwa:

chromowe

aluminiowe

krzemowe

chromowo-niklowe

●

stale zaworowe – przeznaczone na elementy zaworów silników spalinowych są to stale

martenzytyczne po obróbce cieplnej (chromowe z dodatkiem Si, Mo, hartowane 1000-

1100°C w oleju i odpuszczane 700-800°C)

●

stale austenityczne chromowo-niklowe – zwiększona odporność na pełzanie, zwiększo-

na żarowytrzymałość

c) Fizycznych:

●

odporne na ścieranie

●

między innymi stale manganowe (stal Hadfielda)

●

stopy o zawartości 1,1 -1,3%C mają stabilną strukturę austenityczną dopiero powyżej

900-1000°C, ochładzane powoli tworzą strukturę złożoną z ferrytu, ochładzane szybko

zachowują strukturę austenityczną. W stanie austenitycznym stal Hadfielda cechuje się

dużą skłonnością do umocnienia, ponieważ pod wpływem zgniotu tworzą się mikrobliź-

niaki.

IV STOPY ALUMINIUM

Odlewnicze stopy aluminium obejmują 4 przypadki:

●

Al – Si

●

Al – Mg

●

Al – Cu

●

Al – Zn

1) Al – Si (Siluminy)

●

Ich struktura wynika z układu równowagi Al- Si

●

Są najczęściej stosowane

●

Stosowane są stopy od ok. 3-33% Si,

●

Dzielą się na:

Nadeutektyczne

Eutektyczne

8/27

Podeutektyczne

Przykład: AlSi11

Stopy podeutektyczne i eutektyczne: poddaje się modyfikacji sodem lub jego solami w

celu polepszenia ich własności. Efekt modyfikacji wynika z tego że sód nie rozpuszcza się w

aluminium, pokrywa wydzielenia krzemu cienką warstwą, co powoduje rozdrobnienie struktu-

ry (przede wszystkim rozdrobnienie wydzieleni Si) równocześnie następuje przechłodzenie eu-

tektyki – dodatkowe rozdrobnienie struktury. Efekt modyfikacji sodem jest nietrwały, na sku-

tek wypalania się sodu zanika:

●

dobra lejność

●

odnawialność kształtu (odlewanie złożonych korpusów)

●

dodatki:

Mg – możliwość zastępcza obróbki cieplnej

Cu – zwiększenie wytrzymałości, umożliwia pracę w podwyższonych temperaturach

polepsza obrabialność, obniża odporność na korozje

Mn – obniża niekorzystny rozkład wydzieleni fazy żelazowej (iglastej) która obniża

wytrzymałość, powoduje utworzenie ziarnistej struktury

●

Obróbka cieplna:

Wyżarzanie odprężające 230-250°C

Utwardzanie dyspersyjne: przesycanie 480-500°C, starzenie 150-180°C

Stopy nadeutektyczne:

●

podczas ich krystalizacji wydzielają się znacznej wielkości wydzielenia krzemu

●

modyfikacja ma za zadanie rozdrobnić te wydzielenia, prowadzi się ją dodając fosfor ->

fosforek aluminium – ośrodek krystalizacji wydzieleni krzemu

●

stosowane głownie w motoryzacji

●

duża odporność na ścieranie

●

odporność do pracy w podwyższonych temperaturach

●

mały współczynnik rozszerzalności

●

trudno obrabialne

2) Al – Cu

●

wyższa wytrzymałość

●

gorsze własności odlewnicze

●

porowatość

●

skłonność do pęknięć

●

obróbka cieplna:

Wyżarzanie odprężające

Utwardzanie dyspersyjne

Przykład:AlCu10

3) Al – Mg:

●

stosowane stopy odlewnicze zawierają 8-10% Mg

●

do przeróbki plastycznej stosuje się niższą zawartość Mg.

●

dodatki: Si, Fe, Mn, Cu, Ti, Zn, Ni

●

trudne w zastosowaniu w procesie odlewniczym (mikropęknięcia)

●

najwyższa wśród stopów odlewniczych odporność na korozję (zaw. Cu do ok. 4%)

●

obróbka cieplna:

9/27

Wyżarzanie ujednorodniające

Wyżarzanie odprężające

Utwardzanie dyspersyjne: przesycanie 500-515°C, starzenie 150°C

●

stosowane w środowiskach korozyjnych

Przykład: AlMg10

4) Al – Zn

●

zawierają ok. 4-5% Zn

●

wytrzymałość ok. 300MPa

Przykład:

5) Al – Mn

●

najwyższa wytrzymałość i odporność na korozję

●

po odlaniu mają strukturę gruboziarnistą

●

dodatki V, Zr – działają modyfikująco

●

obróbka cieplna:

Wyżarzanie ujednorodniające 500-520°C

Wyżarzanie rekrystalizujące 350-400°C

●

spawalne, zgrzewalne

Przykład:

6) Hydronalium

●

stopy Al-Mg do przeróbki plastycznej

●

odporne działanie wody

●

spawalne

●

podatne do głębokiego tłoczenia

●

dodatki: Si – zwiększenie wytrzymałości

Przykład:

7) Wieloskładnikowe stopy Al – Cu – Mg

●

handlowa nazwa duraluminium

●

mała lub całkowity brak odporności na korozję

●

złożony skład chemiczny powoduje dużą ilość faz tworzących się w procesie rekrystali-

zacji

●

zróżnicowana temperatura topnienia

●

obróbka cieplna:

Wyżarzanie ujednorodniające w procesie dwustopniowym lub trzystopniowym

Utwardzanie dyspersyjne: przesycanie 500-510°C, starzeniu 120-150°C (proporcje

składu chemicznego mają wpływ na efekt starzenia)

●

dodatki:

Zn – podwyższa wytrzymałość do ok. 400MPa

●

Na bazie durali produkuje się również żarowytrzymałe stopy aluminium,

Przykład:

8) Stopy SAP

●

stopy tlenku aluminium otrzymywane przez spiekanie i poddawanie przeróbce plastycz-

nej,

10/27

●

mogą długotrwale pracować w temp. 300-500°C, krótkotrwale nawet w temp. 1000°C

Przykład:

9) Stopy SAS

●

stopy aluminium z krzemem, niklem lub żelazem (nawet do 20-30%)

●

znikomy współczynnik rozszerzalności liniowej

Przykład:

10) Stopy do przeróbki plastycznej

●

Al – Mn

●

Al – Mg

●

Al – Fe

●

Al – Cu – Mg

V STOPY MIEDZI

Stosowane stopy miedzi dzielą się na 3 grupy:

●

miedzio-nikle

●

mosiądze

●

brązy

1) Miedzio-nikle:

●

duża odporność na korozję

●

znacznie wyższa od czystej miedzi wytrzymałość

●

stosowane jako stopy odlewnicze i przerabiane plastycznie

●

znajdują zastosowanie na np. blachy, elementy klimatyzacji, w przemyśle zbrojeniowym

●

20%Ni – nikielina

●

40%Ni – konstantan

Przykład: CuNi25

2) Mosiądze:

●

ich budowa oparta jest na układzie Cu-Zn

●

do ok. 38% Zn

ma strukturę roztworu stałego α – miękki, plastyczny

●

dzielą się na:

Dwuskładnikowe

Wieloskładnikowe

●

do ok. 10% Zn niewiele odbiegają właściwościami od Cu – odporne na korozję, stoso-

wane na łuski pocisków małokalibrowych, jako wymienniki ciepła,

●

ze wzrostem zawartości Zn zmienia się barwa mosiądzu z czerwonego na złoty 10-12-

20% Zn – stosowane szeroko w zdobnictwie, w przemyśle chemicznym (odp. Na koro-

zję)

●

30-32% Zn – największa plastyczność – elementy wytwarzane metodą tłoczenia stoso-

wane na łuski pocisków wielkokalibrowych, urządzenia chemiczne

●

35-36% Zn – optymalne własności, wytrzymałość w stanie wyżarzanym ok. 350-

400MPa

●

powyżej 20% Zn ulegają redukowaniu – na powierzchni tworzy się gąbczasta warstwa

11/27

●

dodatki:

Pb 2-3% - zwiększenie odporności na ścieranie

Al, Sn rzędu setnych części – zwiększenie odporności na korozję

Fe, Ni rzędu setnych części – zwiększenie wytrzymałości

●

Stopy o strukturze jednofazowego roztworu – nie można zastosować zasadniczej ob-

róbki cieplnej, wyżarzanie ujednorodniające, wyżarzanie rekrystalizujące przeróbka pla-

styczna na zimno to jedyne metody zmiany ich właściwości

●

powyżej 38% Zn

w strukturze mosiądzu pojawia się twarda krucha faza β’

●

39-40% Zn utrudnia przeróbkę plastyczną na zimno, przerabia się je na gorąco

●

przy jeszcze większej zawartości Zn stopy przeznaczone głownie do odlewania

Przykład: CuZn15, CuZn30

3) Brązy (7):

●

podstawową grupą brązów są stopy Cu-Sn, ale nazwa obejmuje również stopy miedzi z

innymi pierwiastkami,

●

budowa brązów cynowych wynika z układu równowagi Cu-Sn

●

do ok 9% Sn – struktura jednofazowego roztworu stałego α

●

15-18% Sn – struktura α+β

●

do przeróbki plastycznej wykorzystywane są głownie dwuskładnikowe brązy cynowe

●

brązy cynowe:

Duża odporność na korozję

Odporność na ścieranie

Odporność na obciążenia dynamiczne

Silnie umacniają się przez zgniot

Są dostarczane w stanie wyżarzonym, twardym, sprężystym

Stosowane na panewki łożysk ślizgowych, elementy sprężyste w urządzeniach po-

miarowych

Przykład: CuSn4, CuSn8

●

brązy wieloskładnikowe:

Zawierają do 5% Sn oraz dodatki Zn, Pb (przeznaczone do odlewania 7-12% Sn,

Zn, Pb do ok 7-8%)

Zwiększona wytrzymałość

Właściwości ślizgowe

Przykład: CuSn4Pb4Zn3

●

brązy aluminiowe:

Do ok. 8% Al.

Jednofazowa struktura α

Dobra plastyczność

Właściwości ślizgowe

Odporność na korozję (w tym wodę morską)

, wynika to z pasywacji tlenków na po-

wierzchni

Utwardzane przez zgniot

Zastosowanie:

śruby okrętowe, sprężyny

Powyżej 8%Al pojawia się faza elektronowa β, która rozpada się w wyniku przemia-

12/27

ny o charakterze eutektoidalnym na α+γ –> utwardzenie eutektoidu – umożliwia

obróbkę cieplną: hartowanie 900°C (martenzyt miedziowy), odpuszczanie 550°-

600°C

Wytrzymałość 1000MPa

Przykład: CuAl15As

●

brązy krzemowe:

do przeróbki plastycznej ale mogą być też na odlewy

odporne na

korozję chemiczną i erozje

stosowane na panewki łożysk ślizgowych, sprężyny

Przykład: CuSi3Mn1

●

brązy manganowe:

zawierają do ok. 10-12% Mn (specjalne >20%)

bardzo mała lub bardzo duża

rezystywność

(oporniki)

wysoka

żaroodporność

do ok 400°C (łopatki turbin)

Przykład:

●

brązy berylowe:

zawierają do ok. 2% Be

stopy niemetaliczne

umacniają się przez zgniot

utwardza się je dyspersyjnie

,

przesycanie

800°C,

starzeniu

300°C po takiej obróbce

wytrzymałość to 1300MPa

nie iskrzą podczas tarcia oraz uderzeń

stosowane w górnictwie

Przykład: CuBe2Ni

●

wysokoołowiowe:

zawartość do 40% Pb (otrzymywane przez szybkie chłodzenie roztworu ciekłego)

dwuskładnikowe (dwufazowa struktura miedzi i ołowiu)

dobre odporność na ścieranie, wysoka wytrzymałość zmęczeniowa, bardzo dobra

przewodność cieplna

stosowane na panewki łożysk ślizgowych

Przykład:

VI STOPY INNYCH METALI

1) Stopy magnezu (Mg)

●

mają zastosowanie w budowie samolotów

●

mała odporność na korozję

●

czysty magnez znajduje zastosowanie w metalurgii jako odtleniacz (wysokie powino-

wactwo z tlenem), modyfikator, sferoidyzator żeliwa, dodatek stopowy w stopowy w

stopach Al i Cu.

●

magnez jako metal na strukturę A3, jest kruchy, dodatek Al. do ok 6% zwiększa pla-

styczność i wytrzymałość, powyżej 6% umożliwia utwardzanie dyspersyjne, dodatek Zn

poprawia wytrzymałość dodatkowo w obecności Al i Mn zwiększa plastyczność, dodatek

Si poprawia własności odlewnicze, metale ziem rzadkich podwyższają możliwą tempe-

13/27

raturę pracy.

●

stopy odlewnicze – możliwość odlewania bardzo cienkościennych wyrobów,

●

można je przerabiać plastycznie

●

obróbka cieplna:

Wyżarzanie ujednorodniające 350-400°C (przed przeróbka plastyczną)

Wyżarzanie rekrystalizujące (po przeróbce plastycznej)

Utwardzanie dyspersyjne: przesycanie 350-400°C, starzenie 150-200°C (nie zawsze

opłacalne przez niewielki wzrost właściwości)

Przykład: MgAl8Zn1, MgAl5Mn, MgAl4Si

2) Stopy Cynku (Zn)

●

stosowane na odlewy korpusów sprzętu gospodarczego, panewki łożysk ślizgowych

●

dodatki:

Al do ok. 30% - polepsza wytrzymałość, właściwości odlewnicze,

Cu – w mniejszej ilości – zwiększa wytrzymałość, twardość co za tym idzie odpor-

ność na ścieranie, zwiększa też odporność na korozję

●

obróbka cieplna:

Wyżarzanie ujednorodniające 350-400°C

Wyżarzanie odprężające 200-220°C

Utwardzanie dyspersyjne: przesycanie 360°C, starzenie 100°C (bardzo rzadko stoso-

wane)

Przykład: ZP3, ZP5, ZL1110

3) Stopy cyny i ołowiu (Sn i Pb)

●

znaczna odporność na korozję

●

jako materiał konstrukcyjny stosuje się głownie stopy cyny – stopy łożyskowe

●

wyróżnia się stopy cynowe w których nie ma Pb i ołowiowe nie zawierające Sn

●

dodatki: antymon, miedź, rzadziej arsen, kadm i nikiel

●

niewielka twardość 20HB,

●

bardzo dobre własności ślizgowe,

●

odporne na ścieranie

●

bardzo dobrze przewodzą ciepło

●

mają zróżnicowana strukturę

●

są miękkie, plastyczne

●

stosowane na panewki łożysk ślizgowych (stopy B – stopy ołowiu z niewielkimi dodat-

kami Na, Li, Cd, Ca)

●

mają zróżnicowaną mikrostrukturę, osnowę stanowią roztwory stałe i eutektyka pod-

stawowych pierwiastków, baza nośna, twarda jest faza SnSb, gęstość tej fazy prawie

dwukrotnie przekracza gęstość osnowy

●

podczas krystalizacji silnie segreguje grawitacyjnie aby temu zapobiec dodaje się Cu.

Przykład: PbSn20Tl10

14/27

V WPŁYW RZECZYWISTEJ I IDEALNEJ STRUKTURY

NA WŁASNOŚCI METALI I ICH STOPÓW

1. Idealna budowa krystaliczna

Struktura krystaliczna - uporządkowana budowa jaką charakteryzują się ciała krystaliczne,

polegająca na okresowym powtarzaniu się w przestrzeni elementów fizycznych (atomy,

cząsteczki) położonych w równych odstępach w co najmniej trzech nierównoległych

kierunkach. Elementy te tworzą

przestrzenną sieć krystaliczną

.

Sieć przestrzenna – jest to model rozmieszczenia punktów (węzłów) w przestrzeni,

okresowo powtarzających się, charakterystyczny dla każdego kryształu. Węzły w przestrzeni

mają identyczne otoczenie.

Komórka elementarna – to fragment sieci przestrzennej wyodrębniony przez 6 płaszczyzn

parami równoległymi, który poddany translacji w 3 nierównoległych kierunkach odtwarza całą

sieć przestrzenną. Kształt i wymiary równoległościanu, będącego komórką elementarną sieci

można opisać za pomocą 3 parametrów kątowych (alfa, beta, gamma) i 3 parametrów

liniowych (a, b, c).

Liczba koordynacyjna - liczba najbliższych i równoodległych węzłów od dowolnego węzła

sieci. Wybór węzła nie ma znaczenia.

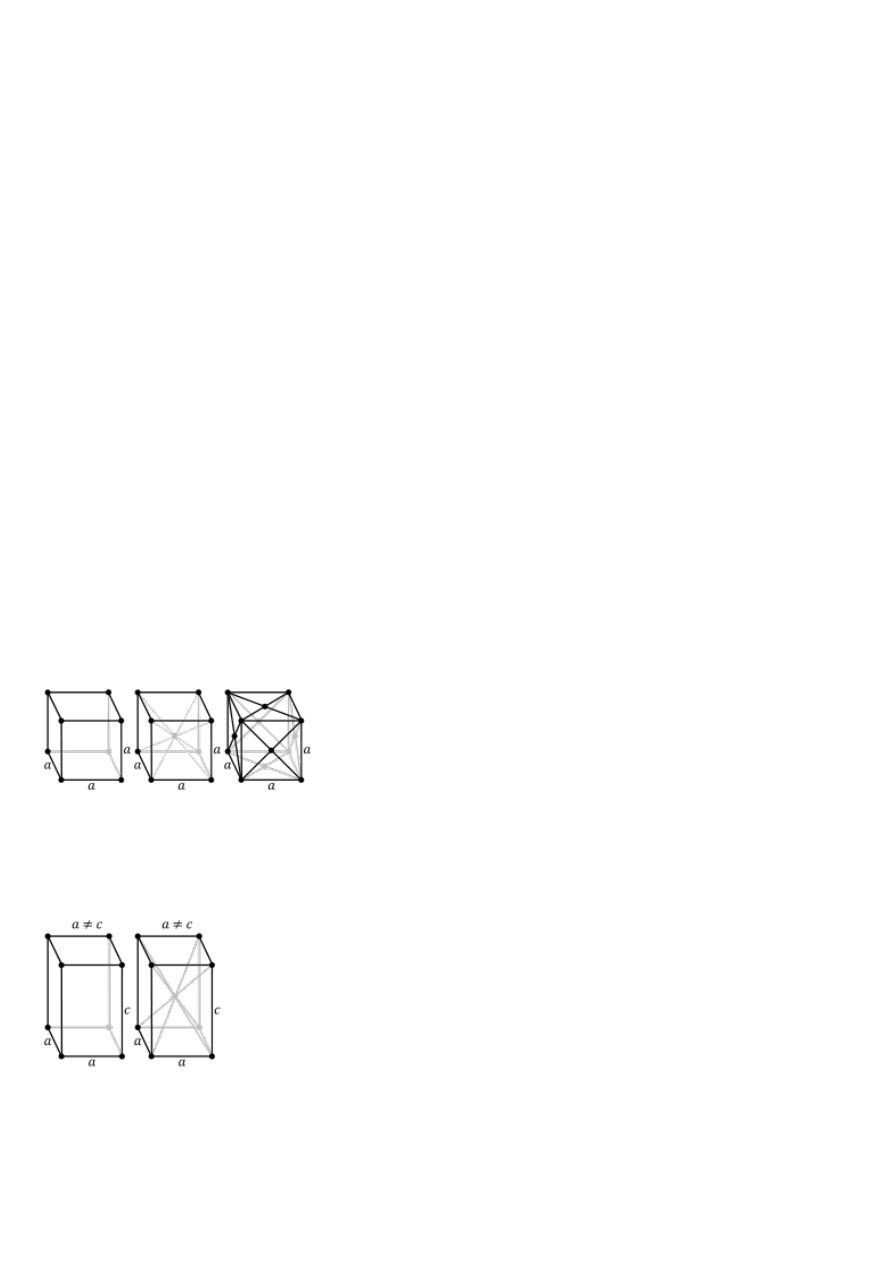

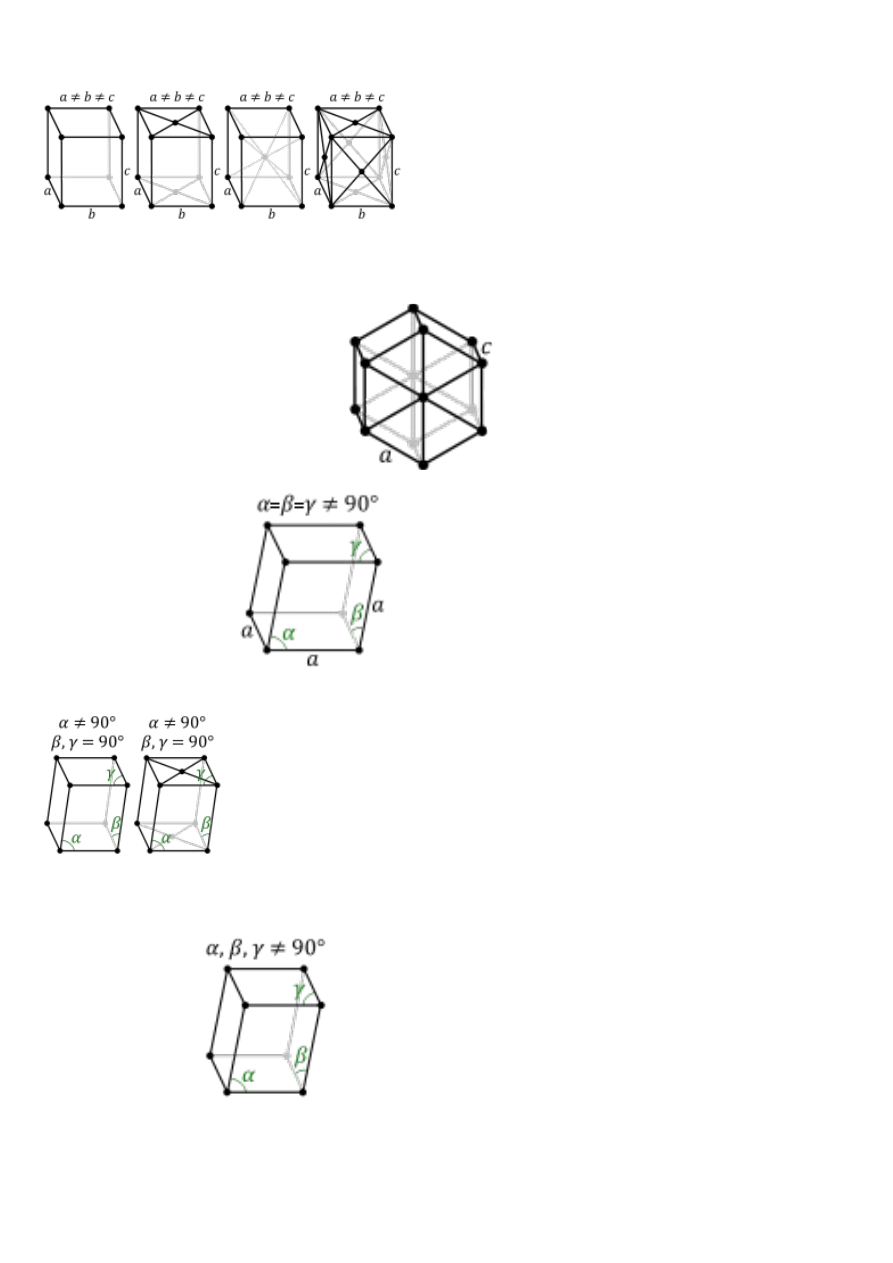

Układy krystalograficzne i typy sieci Bravais’go (7):

a) regularny:

α = β = γ = 90°; a = b = c

P I F

P- prymitywny, I - przestrzennie centrowany, F - ściennie centrowany,

b) tetragonalny:

α = β = γ = 90°

P I

P - prymitywny, I - przestrzennie centrowany,

15/27

c) rombowy:

α = β = γ = 90°

P C I F

P - prymitywny, C - centrowany na podstawie, I – przestrzennie centrowany, F - ściennie

centrowany,

d) heksagonalny:

α = β = 90°, γ = 120°; a = b ≠ c

P – prymitywny,

e) romboedryczny:

a = b = c

P - prymitywny

f) jednoskośny:

a ≠ b ≠ c

P C

P - prymitywny, C - centrowany na podstawie,

f) trójskośny:

a ≠ b ≠ c

P - prymitywny.

16/27

2. Rzeczywista struktura

Występujące w rzeczywistości kryształy w przeciwieństwie do modelu idealnej struktury mają

szereg wad, które nazywamy defektami. Te wady odgrywają znaczną rolę w kształtowaniu

tworzyw krystalicznych. Mają znaczny wpływ na właściwości kryształów oraz materiałów kry-

stalograficznych. Z termodynamicznego punktu widzenia wady możemy podzielić na termody-

namiczne trwałe i nietrwałe, z uwagi na geometrię i zasięg wad dzielimy je na:

●

punktowe,

●

liniowe,

●

przestrzenne,

●

powierzchniowe,

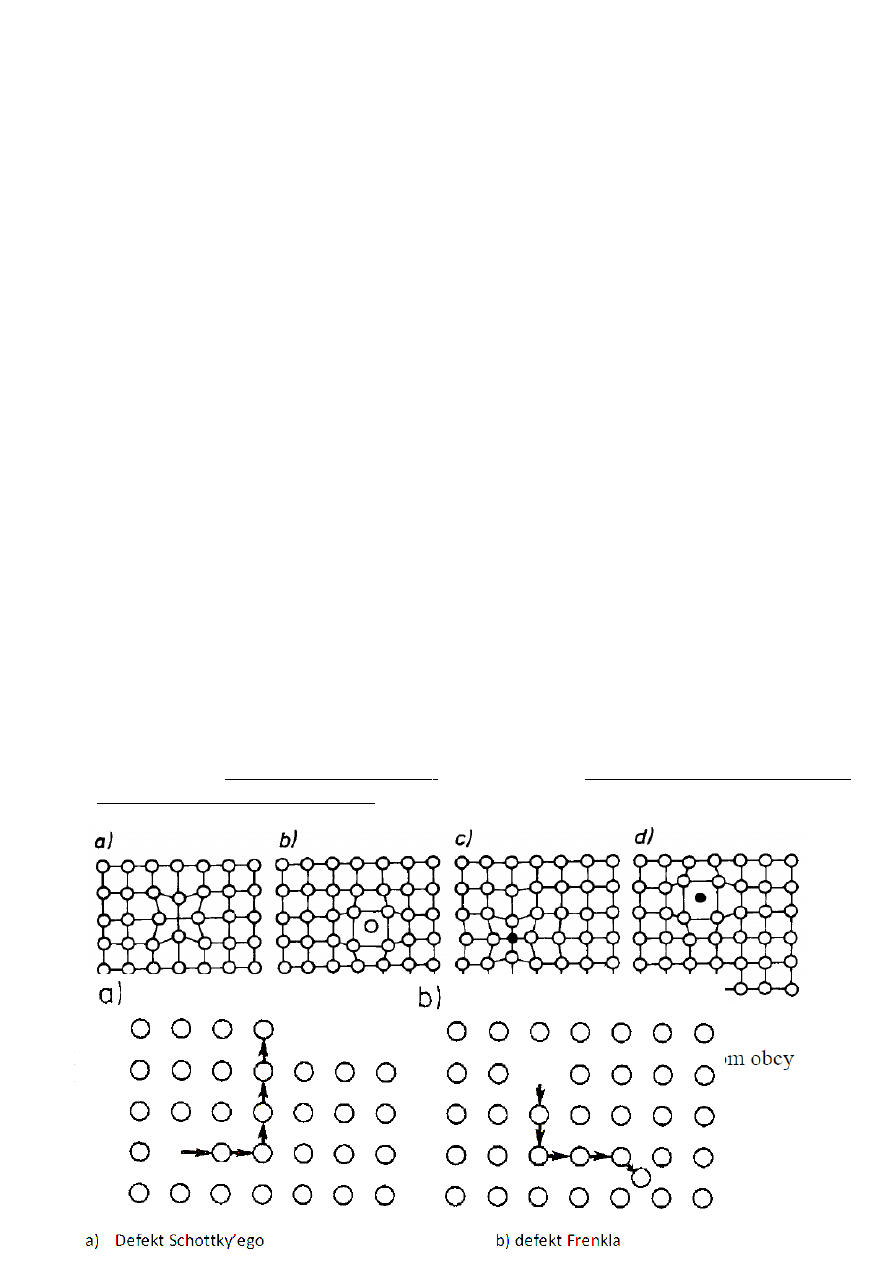

1) Defekty punktowe:

●

wymiary porównywalne do wielkości atomów

●

należą do nich:

Wakanse

Atomy międzywęzłowe

Obce atomy w strukturze

●

wtórnymi wadami punktowymi są:

Defekty Schottky’ego

Defekty Frenkla

●

Wakans – wolne nieobsadzone miejsce w strukturze kryształu,

●

atom międzywęzłowy – atom znajdujący się między geometrycznymi węzłami struktury,

●

zarówno wakanse jak i atomy międzywęzłowe są wadami aktywowanymi cieplnie co

oznacza że ich ilość zależy od temperatury,

●

wtórnymi wadami punktowymi obrazującymi powstawanie wakansu czy atomów mię-

dzywęzłowych są defekty Schottky’ego i Frenkla opisujące wędrówkę atomów w struk-

turze kryształu,

●

Defekty punktowe wywołują naruszenie równowagi odległości między atomami są przy-

czyną zniekształcenia struktury, podwyższają energię układu co prowadzi do umocnie-

nia kryształu i

podwyższenia twardości

, co za tym idzie

zwiększają wytrzymałość obni-

żając jednocześnie plastyczność.

17/27

Dyfuzja – przemieszczanie się obcych atomów,

Samodyfuzja – przemieszczanie się rodzimych atomów

●

ilość defektów punktowych rośnie wraz ze wzrostem temperatury,

●

obce atomy w strukturze kryształu:

Umiejscowione w węzłach (rys. 2.16 c)

Umiejscowione w międzywęźlu (rys. 2.16 d)

2) Defekty liniowe:

●

nazywane dyslokacjami

●

w zależności od zasięgu dzielą się na:

Całkowite

Częściowe

Kątowe

●

ze względu na kształt i geometrię:

Krawędziowe

Śrubowe

Mieszane

●

ułatwiają odkształcenie plastyczne kryształu

Umocnienie roztworowe –

dodanie

do struktury

obcych atomów

w sposób punktowy,

ha-

mujący przemieszczanie dyslokacji

co umacnia materiał. Wydzielenie cząstek fazy umacniają-

cej można wywołać w tych stopach które wykazują zmienną rozpuszczalność składników w

funkcji temp. Wykazują zmienną rozpuszczalność składników w funkcji temperatury.

Utwar-

dzenie wydzieleniowe

składa się z dwóch zabiegów: przesycania i starzenia.

Przesycanie pole-

ga na nagrzaniu stopu do temperatury maksymalnej rozpuszczalności drugiego składnika i

szybkim oziębieniu w wodzie. W ten sposób uzyskuje się przesycony roztwór stały. Dyfuzja

drugiego składnika prowadzi do jego wydzielenia ten proces zachodzi zazwyczaj w dłuższym

czasie i zwany jest starzeniem, prowadzi do maksymalnego umocnienia. Wyróżniamy starze-

nie: naturlane-samorzutne, lub przyśpieszone – nagrzanie do temperatury niższej od tempe-

ratury przesycania (im wyższa temperatura tym krótszy czas starzenia, jednak łączy się to ze

wzrostem wielkości wydzielanych cząstek i spadkiem ich ilości). Węgiel, azot – wykazują

zmienną rozpuszczalność w ferrycie.

3) Wady powierzchniowe:

●

błędy ułożenia – zaburzenia w sekwencji ułożenia płaszczyzn, podwyższają energię

układu np. prawidłowe ułożenie ABC ABC ABC ułożenie wywołane błędem ABABABC

●

granice ziarn – oddzielają części kryształu o tym samym składzie chemicznym, budowie

i właściwościach ale rożniących się orientacją krystalograficzną, w zależności od wielko-

ści dezorientacji krystalograficznej dzielą się na:

Wąskokątowe

Szerokokątowe (kąt przekracza 1 lub 2 minuty stopnia), dzielą się na niesprzężone i

sprzężone

Granica bliźniacza charakteryzuje się tym że wyrożnić w strukturze kryształu można

płaszczyznę względem ktorej dwie części kryształu tworzą lustrzane odbicie,

charakterystyczną cechą granic bliźniaczych jest to że zazwyczaj występuje kilka lub

18/27

kilkanaście takich granic

●

granice międzyfazowe – granice oddzielające od siebie rożne pod względem składu

chemicznego, budowy, właściwości elementy materiału, ktore nazywamy fazami

Dzielą się na:

koherentne

niekoherentne

półkoherentne

Koherencja – dopasowanie do osnowy

VI OBRÓBKA PLASTYCZNA JAKO METODA KSZTAŁTOWANIA STRUKTURY METALI

Plastyczność – jedna z najważniejszych własności metali i stopów polegająca na zdolności do

trwałego odkształcenia się bez naruszenia spójności. Przy wzrastającym obciążeniu metal po-

czątkowo odkształca się sprężyście, a po przekroczeniu pewnej wartości (granicy sprężysto-

ści) już trwale.

Dzięki plastyczności możliwa jest obróbka polegająca na:

●

walcowaniu

●

kuciu

●

prasowaniu

●

ciągnieniu

Celem obróbki plastycznej jest uzyskanie produktów i półproduktów hutniczych jak: pręty,

kształtowniki, rury, druty, blachy, odkuwki. W zależności od wymaganych własności produk-

tów hutniczych oraz rodzaju obrabianego metalu lub

stopu obróbka plastyczna może odbywać się:

●

na zimno (w temperaturze niższej od temp. rekrystalizacji)

●

na gorąco (powyżej temp. rekrystalizacji)

1) Obróbka plastyczna na zimno.

●

silnie zmienia strukturę i właściwości metali i stopów,

●

podwyższa twardość, wytrzymałość,

●

obniża plastyczność,

●

prowadzi się ją w celu:

Uzyskania gotowych półwyrobów i wyrobów,

Uzyskania gładkiej i czystej powierzchni,

Podwyższenia dokładności kształtowo-wymiarowej,

Podwyższenia wytrzymałości w szczególności zmęczeniowej,

Wytworzenia specyficznej struktury, tekstury gniotu, w celu uzyskania konkretnych

właściwości,

●

jest jedynym sposobem zmiany, podwyższenia własności mechanicznych czystych me-

tali, stopów o strukturze jednofazowej nieulegających przemianom w stanie stałym

●

zgniot – określa stan umocnienia, całokształt zmian mikrostruktury, naprężeń i wła-

sności (mechanicznych, fizycznych),

●

gniot – miara odkształcenia plastycznego

z=

Δ

F

F

0

∗

100

%

(procentowa zmiana przekroju)

●

do mechanizmów odkształcenia plastycznego należą:

19/27

Poślizg – nie uzyskujemy jednoliniowego odkształcenia w całej objętości, tworzą

się pewne odkształcone obszary zwane

pasmami poślizgu

, w trakcie takiego od-

kształcenia nie zmienia się orientacja krystaliczna poszczególnych części

Bliźniakowanie – polega na jednorodnym

ścinaniu (skręcaniu) struktury wzdłuż

określonych płaszczyzn

, zmienia kierunkowość struktury, powstają równolegle do

siebie odkształcone pasma,

Pełzanie (dyslokacyjne, dyfuzyjne)

Poślizg na granicach ziarn

2) Obróbka plastyczna na gorąco:

●

umożliwia obróbkę bardziej twardych, niekiedy wielofazowych stopów (ze wzrostem

temp. Obniża się granica plastyczności),

●

powoduje co najwyżej nieznaczną zmianę struktury i właściwości ponieważ

nie wywo-

łuje umocnienia,

●

umożliwia znaczny stopień przeróbki plastycznej

●

ze względu na sposób oddziaływania siłami na metal realizuje się je sposobami:

Dynamicznymi

– na młotach, kowadłach (głownie na gorąco)

Statycznymi

– prasowanie i walcowanie (głownie na gorąco)

Wyciskanie

(głownie na gorąco)

Przeciąganie

(głownie na zimno)

●

mechanizm odkształcenia:

Pełzanie dyslokacyjne – w ślad za odkształceniem plastycznym na gorąco prze-

biegają dynamiczne procesy aktywowane cieplnie usuwające częściowo lub całkowi-

cie skutki

umocnienia zgniotowego: zdrowienie dynamiczne, rekrystalizacja dyna-

miczna,

Poślizg dyslokacji – początkowy proces odkształcenia,

Wspinanie dyslokacji

Poślizg poprzeczny – polega na zmianie płaszczyzn poślizgu przez dyslokacje śru-

bowe pod działaniem przestrzennie dużych naprężeń.

●

Poślizg poprzeczny i wspinanie dyslokacji stanowią

zdrowienie dynamiczne

w odróżnie-

niu od wspinania dyslokacji poślizg poprzeczny nie ulega ograniczeniu w temperaturze

niższej od temp. rekrystalizacji, dlatego podczas odkształcenia plastycznego na zimno

proces zdrowienia dynamicznego również może przebiegać jednak w ograniczonym

stopniu

●

W przypadku odkształcenia na gorąco zwłaszcza w metalach o małej energii błędu uło-

żenia przebiega

rekrystalizacja dynamiczna

. Rekrystalizacja ta zachodzi w czasie same-

go odkształcenia plastycznego. Nowe ziarna utworzone w wyniku przejścia frontu re-

krystalizacji dynamicznej nasycają się ponownie dyslokacjami w następnym etapie od-

kształcenia. Proces ten nie powoduje więc wystąpienia struktury stabilnej.

Zdrowienie dynamiczna: uzyskuje się strukturę poligonalną o wyższych parametrach wy-

trzymałościowych, ale o niższej plastyczności.

Zdrowienie + odkształcenie = zdrowienie dyna-

miczne.

Rekrystalizacja dynamiczna: w wyniku tworzenia nowych ziarn prowadzi do zwiększenia

plastyczności, kosztem zmniejszenia wytrzymałości.

Rekrystalizacja + odkształcenie = rekry-

stalizacja dynamiczna

(przeróbka plastyczna na gorąco).

20/27

VII PROCESY AKTYWOWANE CIEPLNIE ZACHODZĄCE PODCZAS WYŻARZANIA ME-

TALI UPRZEDNIO ODKSZTAŁCANYCH PLASTYCZNIE NA ZIMNO

Zdrowienie obejmuje wszystkie przemiany i procesy bez przemieszczania się szerokokątnych

granic ziarn, głownie obniżają się naprężenia, następuje porządkowanie wewnątrz zniekształ-

conych ziarn ale nie mamy do czynienia z ruchem. Dla niskotopliwych metali i stopów proces

zdrowienia lub jego część może zachodzić równocześnie z odkształceniem – zdrowienie dyna-

miczne.

Zdrowienie statyczne:

Odkształcenie plastyczne na zimno powoduje

zatrzymanie energii zmagazynowanej

podczas

odkształcenia plastycznego nie zamienianej na ciepło, stanowiącej do ok. 10% energii od-

kształcenia. Energia ta powoduje

wzrost energii metalu

odkształconego plastycznie na zimno,

w wyniku tworzenia defektów sieciowych

.

Energia

zmagazynowana charakterystyczna dla sta-

nu metastabilnego

wyzwala się podczas wygrzewania metalu

uprzednio odkształconego pla-

stycznie na zimno, powodując

przejście metalu ze stanu metastabilnego do stanu równowagi

.

Zdrowienie statyczne jest procesem aktywowanym cieplnie, zachodzącym podczas wyżarzania

poniżej temp. rekrystalizacji. Proces ten jest związany ze zmniejszeniem stężenia defektów

punktowych, gęstości dyslokacji oraz zmianami w ich przestrzennym rozmieszczeniu. Podczas

zdrowienia następuje dyfuzja oraz anihilacja (likwidowanie) defektów punktowych, poślizg i

wspinanie dyslokacji, anihilacja dyslokacji różnoimiennych, kurczenie się i zanik pętli dysloka-

cji.

Metastabilność

– własność delikatnej równowagi stanów, które są stabilne dla małych odchy-

leń od położenia równowagi, ale większe wychylenie powoduje zmianę stanu i przejście do

równowagi pełnej, lub ew. innego stanu metastabilnego.

Zdrowienie statyczne:

1. Zatrzymanie energii zmagazynowanej podczas odkształcenia plastycznego nie zamienionej

na ciepło, stanowiącej ok. 1-10% energii odkształcenia.

2. Wzrost energii metalu odkształconego plastycznie na zimno, w wyniku utworzenia defek-

tów sieciowych.

3. Energia zmagazynowana, wyzwala się podczas wygrzewania metalu.

4. Przejście metalu ze stanu metastabilnego do stanu równowagi.

•

proces aktywowany cieplnie, zachodzący podczas wyżarzania poniżej temperatury re-

krystalizacji w metalach uprzednio odkształconych plastycznie na zimno.

Następuje:

•

zmniejszenie stężenia defektów punktowych

•

zmniejszenie gęstości dyslokacji

•

dyfuzja

•

likwidacja defektów punktowych

•

poślizg i wspinanie dyslokacji

•

zdrowienie + odkształcenie = zdrowienie dynamiczne

Rekrystalizacja

obejmuje wszystkie procesy związane z ruchem szerokokątnym granic

21/27

ziarn.

Ten etap rekrystalizacji pierwotnej kończy się z chwilą powrotu mikrostruktury i właści-

wości sprzed odkształcenia. Całkowicie zanikają naprężenia, rośnie plastyczność, wzrasta

wielkość ziarn. Dalsze nagrzewanie prowadzi do dalszego wzrostu wielkości ziarn.

Jeżeli re-

krystalizacja dokonuje się równocześnie z odkształceniem nazywamy ją rekrystalizacją dyna-

miczną

– charakterystyczną dla przeróbki plastycznej na gorąco. Dalsze nagrzewanie prowa-

dzi już nie do równomiernego a do selektywnego rozrostu ziarn. W wyniku czego otrzymuje-

my zróżnicowaną pod względem wielkości mikrostrukturę.

●

W celu wywołania rekrystalizacji niezbędne jest wcześniejsze odkształcenie materiału

większe od pewnego minimum,

●

im mniejszy stopień odkształcenia tym wyższa musi być temp. rekrystalizacji,

●

z wydłużeniem czasu wyżarzania obniża się temp. rekrystalizacji

●

końcowy wymiar ziarn zależy od stopnia odkształcenia, w mniejszym stopniu od temp.

●

w celu uzyskania drobniejszego ziarna konieczne jest większe odkształcenie i niższa

temp. wyżarzania,

●

im większe jest ziarno wyjściowe tym większe musi być odkształcenie plastyczne aby

wywołać rekrystalizację

●

materiał rekrystalizuje tym łatwiej im mniej zawiera zanieczyszczeń,

●

największe ziarno uzyskuje się po gniocie rzędu 2-15% (gniot krytyczny, należy go uni-

kać ze względu na niskie właściwości materiałów gruboziarnistych).

Rekrystalizacja:

•

obejmuje wszystkie procesy związane z ruchem szerokokątnym granic ziarn

•

całkowicie zanikają naprężenia

•

rośnie plastyczność

•

wzrasta wielkość ziarn (z powodu nagrzewania)

•

rekrystalizacja + odkształcenie = rekrystalizacja dynamiczna (przeróbka plastyczna na

gorąco)

VIII WPŁYW PRZEMIAN FAZOWYCH NA STRUKTURĘ METALI.

RODZAJE PRZEMIAN FAZOWYCH

Dyfuzja:

●

zależy od:

Struktury

Wielkości atomów

Temperatury atomów

●

drogami dyfuzji (miejscami przemieszczania się atomów) są:

Powierzchnia metalu

Granice ziarn

Wnętrze ziarn

22/27

●

może dokonywać się następującymi mechanizmami:

Wakansowym

Międzywęzłowym

Reaktywnym

Rodzaj obróbki cieplnej stosowanej zależy od: przemian fazowych.

W zależności od tego jak daleko w ich trakcie przemieszczają się atomy, przemiany dzielimy

na:

●

dyfuzyjne – atomy przemieszczają się na znaczne odległości, zależą od czasu

●

bezdyfuzyjne – przemieszczenie jest co najwyżej rzędu długości atomu/ odległości mię-

dzy atomami.

1) Przemiana bezdyfuzyjna (chłodzenie):

●

martenzytyczna:

Bezdyfuzyjna

Przemiana austenitu

Przemiana alotropowa Feγ–>Feα

Nie wchodzi zmiana stężenia węgla

Warunki konieczne do wykonania przemiany:

Prędkość krytyczna,

Przechłodzenie stali poniżej pewnej charakterystycznej temperatury początku

przemiany martenzytycznej.

Polega na tym że w wyniku zmiany warunków termodynamicznych dokonuje się

przemiana alotropowa żelaza γ w żelazo α o nieco zmienionej strukturze w kierunku

tetragonalnym (martenzyt)

Przy szybkim chłodzeniu przekroczeniu temperatury Ms (martenzyt start) z prędko-

ścią zbliżoną do prędkości dźwięku zachodzi przemiana w której dyfuzja praktycznie

nie ma miejsca,

Warunkiem postępu tej przemiany jest ciągłe obniżanie temperatury aż do osiągnię-

cia Mf (martenzyt finish) końca przemiany martenzytycznej dalsze obniżanie tempe-

ratury nie daje już zmian struktury mimo że pozostaje pewna ilość nieprzemienione-

go austenitu, wynika to ze znacznego wzrostu naprężeń wywołanego tym że gę-

stość martenzytu jest mniejsza od gęstości austenitu – taki nieprzemieniony auste-

nit nazywany jest austenitem szczątkowym,

Austenit szczątkowy – podwyższa odporność na ścieranie, kruchość pękania, wy-

trzymałość zmęczeniową ale obniża twardość i ogólna wytrzymałość stali, przyczynia

się do niestabilności wymiarowej oraz pęknięć szlifierskich

Dla danego gatunku stali temp. początku i końca przemiany martenzytycznej

nie za-

leży od prędkości chłodzenia

Zakres temperatury początku i końca przemiany martenzytycznej

zależy od zawarto-

ści węgla i objętości innych pierwiastków

w składzie stali.

3) Dyfuzyjna przemiana podczas nagrzewania.

●

etapy przemiany:

tworzenie się austenitu niejednorodnego

ujednorodnienie austenitu

23/27

rozrost ziarn austenitu

●

po nagrzaniu do temp. powyżej A1 różnica energii swobodnych powoduje dokonanie

się przemiany perlitu w austenit

●

zarodkowanie dokonuje się heterogenicznie na granicach ferryt-cementyt w perlicie

utworzony austenit rozrasta się i nastaje ujednorodnienie węgla.

4) Dyfuzyjna przemiana austenitu / Przemiana perlityczna przy chłodzeniu

●

podczas chłodzenia stali

eutektoidalnej po przechłodzeniu

poniżej Ar

1

D

rozpoczyna się

przemiana austenitu w perlit

●

perlit składa się w 87.5% z ferrytu zawierającego ok 0.02%C i w 12.5% z cemen-

tytu zawierającego ok 6.67%C z tych zależności wynika grubość poszczególnych faz w

perlicie

●

zarodki perlitu tworzą się homogenicznie na nierozpuszczonych składnikach, cząstkach

cementytu i ferrytu na granicach ziarn austenitu,

●

utworzony perlit charakteryzuje się rożną odległością i grubością płytek a tym samym

zróżnicowanymi właściwościami

, przy małym przechłodzeniu grubość i odległość mię-

dzy płytkami jest większa a twardość perlitu mniejsza

●

ze wzrostem przechłodzenia nie rośnie dyspersja i twardość perlitu, także prawdopodo-

bieństwo zarodkowania (spadek dyspersji)

5) Dyfuzyjny rozpad produktów przemiany bezdyfuzyjnej (nagrzewanie)

●

w wyniku

nagrzania uprzednio zahartowanej

stali do temp. poniżej A1, wytrzymania w

tej temp. następuje rozkład martenzytu w mieszaninę faz złożoną z ferrytu i

węglików

●

zmiana stanu zahartowanej stali z metastabilnego na stabilny

●

oprócz rozkładu martenzytu dokonuje się

przemiana austenitu szczątkowego

, wydziele-

nie i przemiany węglików ich koagulacja oraz migracja ziarn ferrytu

●

wszystkie te procesy

zmieniają właściwości

uprzednio zahartowanej stali – odpuszcza-

nej

●

intensywność procesów dokonujących się w trakcie odpuszczenia zależy głownie

od

temperatury ale i od pierwiastków stopowych

●

procesy dokonujące się w trakcie odpuszczania wywołują zmiany energii , zmiany wła-

ściwości fizycznych, zmiany objętości, co wykorzystujemy w metodach badań procesu

odpuszczania.

Hartowanie jest to zabieg cieplny polegający na nagrzaniu przedmiotu do temperatury au-

stenityzowania, wygrzaniu w niej, z następnym szybkim chłodzeniem celem otrzymania struk-

tury martenzytycznej lub bainitycznej. Wygrzewanie stali w wysokiej temperaturze wpływa na

powstanie gruboziarnistego austenitu, co określa się również pojęciem przegrzania, a po ozię-

bieniu powstaje martenzyt gruboziarnisty zwany także gruboiglastym oraz austenit szczątko-

wy. Im wyższa temperatura przegrzania, tym ilość austenitu szczątkowego większa.

Odpuszczanie – proces polegający na zmianie właściwości zahartowanej stali. Zwiększa cią-

gliwość stali, celem jest wydzielenie węgla z roztworu przesyconego. W zależności od zakresu

temperatury odpuszczanie dzieli się na:

•

niskie (100 – 250 °C) – poddawane są głównie narzędzia, które powinny cechować wy-

soka twardość i odporność na ścieranie,

24/27

•

średnie (250 – 450 °C) – nadaje obrabianym elementom wysokiej granicy sprężystości

przy jednoczesnym polepszeniu ich właściwości plastycznych np. sprężyny i resory,

•

wysokie (450 – 600 °C) - własności wytrzymałościowe maleją, plastyczne wzrastają.

Połączenie zabiegu hartowania z wysokim lub średnim odpuszczaniem nazywamy ulepsza-

niem cieplnym stali.

IX ŻELIWA

●

stopy odlewnicze na osnowie żelaza

●

dzielą się na stopowe i niestopowe

●

2,5-4,5%C w postaci cementytu lub grafitu.

●

0,5-5%Si –

ma wpływ na proces modyfikowania grafitu i na proces grafityzacji.

●

Mn –

tworzy bardziej trwałe niż cementyt węgliki. W rezultacie zapobiega grafityzacji.

Łatwo wiąże się z siarką, usuwając jej niekorzystny wpływ w żeliwie.

●

0,2-1,8%P

●

Siarka

jest domieszką szkodliwą

.

●

szeroko stosowane w budowie maszyn

●

wytapianie w piecach zwanych żeliwiakami, wsadem jest: surówka wielkopiecowa, złom

żeliwny, koks, topniki

●

Ze względu na charakter osnowy wyróżniamy żeliwo szare:

ferrytyczne, perlityczne,

ferrytyczno-perlityczne.

Ze wzrostem ilości perlitu w osnowie wzrasta wytrzymałość i

twardość żeliwa a maleje wydłużenie.

●

dzielą się na:

Szare – nazwa od ciemnego przełomu spowodowanego obecnością grafitu

Zwykłe:

➔

węgiel występuje w postaci grafitu płatkowego

➔

przełom ma szary kolor

➔

dobra skrawalność

➔

dobra wytrzymałość

➔

mały skurcz odlewniczy

➔

niski koszt wytwarzania

➔

duża zdolność tłumienia drgań

➔

dobra odporność na ścieranie

➔

Łatwość odlewania skomplikowanych kształtów w formach piaskowych lub

metalowych

➔

wytwarza się z niego odlewy korpusów, obudów, bloków pomp, sprężarek i

silników

Sferoidalne:

➔

zmiana kształtu grafitu z płatkowego na kulisty przez wprowadzenie substan-

cji silnie redukujących np. Mg

➔

dobre własności wytrzymałościowe

➔

dobre własności ślizgowe

➔

może ulegać odkształceniu bez uszkodzeń

➔

odporne na ściskanie i zginanie

➔

odporne na wysokie ciśnienia

25/27

➔

Zastosowanie: wały korbowe, pierścienie tłoków, łożyska, koła zębate

➔

Przykład: PN-EN GJL-200

Białe – nazwa pochodzi od jasnego przełomu

bardzo twarde

bardzo kruche

nie obrabialne mechanicznie przez skrawanie

jedyna obróbka przez szlifowanie

półprodukt żeliwa ciągliwego

Ciągliwe:

otrzymane w wyniku długotrwałego wyżarzania żeliwa białego (wyżarzanie grafi-

tyzujące)

mają pewną ciągliwość

bardzo dobre własności wytrzymałościowe (porównywalne do żeliwa sferoidalne-

go i stali)

elementy po odlaniu muszą mieć strukturę żeliwa białego

wytwarzane dwoma metodami:

➔

Żeliwo ciągliwe czarne

(metoda amerykańska) – wyżarzanie odlewów w at-

mosferze obojętnej

➔

Żeliwo ciągliwe białe

(metoda europejska) – wyżarzanie odlewów w atmosfe-

rze utleniającej

Przykład: EN-GJMW-400-5

Żeliwo stopowe:

odporne na korozję

żaroodporne, żarowytrzymałe

o podwyższonych własnościach mechanicznych

produkowane poprzez wprowadzenie rożnych pierwiastków stopowych: Si, Al, Cr,

Mo, Ni

Przykład: ZlCr2,5; ZlSi5Cr, ZlCr32

X CHARAKTERYSTYKA WIĄZAŃ MIĘDZY ATOMAMI,

WŁAŚCIWOŚCI METALI, CERAMIK, POLIMERÓW.

Wiązanie jonowe – powstaje między dodatnim i ujemnym jonem, które tworzą się wskutek

przyłączenia jednego lub kilku elektronów walencyjnych jednego atomu przez drugi atom, tak

że każdy z nich uzyskuje w zewnętrznej powłoce elektronowej trwałą konfiguracje oktetowi

(8-elektronową), charakterystyczną dla gazów szlachetnych. Istotą tego wiązania są siły elek-

trostatycznego oddziaływania różnoimiennych jonów. Jest to wiązanie bezkierunkowe, silne.

Wiązania atomowe (kowalencyjne) – powstaje między atomami, które oddają po jednym,

lub więcej elektronów walencyjnych na wspólny użytek obu atomów, tak że każdy z nich uzy-

skuje chwilową konfiguracje oktetową. Wiązanie to ma charakter kierunkowy, silny.

26/27

Wiązania Van der Waalsa (międzycząsteczkowe) – powstaje pomiędzy cząsteczkami na

skutek występowania sił oddziaływania pomiędzy dipolami tworzącymi się na skutek chwilo-

wych zmian rozkładu ładunku elektrycznego w cząsteczce. Energia wiązania jest proporcjo-

nalna do wielkości cząsteczek. Wiązanie to występuje w polimerach i w skroplonych gazach,

np. H2O, NH3. Jest słabe.

Wiązanie metaliczne - powstaje wskutek oddziaływania jonów dodatnich (rdzeni atomo-

wych) z elektronami walencyjnymi, które nie stanowią własności poszczególnych atomów,

lecz tworzą tzw. gaz elektronowy (są własnością całej sieci krystalicznej). Wiązanie to ma

charakter bezkierunkowy, silny.

Wiązanie wodorowe – polega głównie na przyciąganiu elektrostatycznym między atomem

wodoru i innym atomem elektroujemnym zawierającym wolne pary elektronowe, np. H2O.

Jest to wiązanie stosunkowo słabe.

Pierwotnym źródłem wszelkich właściwości materiału, a zatem i potencjalnych funkcji pełnio-

nych przez materiał, są wiązania chemiczne, czyli konfiguracja elektronowa składników mate-

riałów.

Metale:

- wysoka przewodność cieplna i ciepło właściwe,

- wysoka przewodność elektryczna malejąca ze wzrostem temperatury,

- nieprzeźroczystość i połysk metaliczny,

- odporność na obciążenia udarowe,

- podatność na odkształcenia plastyczne,

- wysoka podatność do krystalizacji w czasie krzepnięcia (stan amorficzny przy bardzo dużej

szybkości chłodzenia).

Ceramika:

- wysoka twardość i zarazem kruchość,

- większa od metali odporność na działanie wysokiej temperatury i agresywność środowiska,

- mała przewodność i rozszerzalność cieplna,

- właściwości izolacyjne, ale także półprzewodniki i wysokotemperaturowe nadprzewodniki.

Polimery:

-mała wytrzymałość mechaniczna i cieplna,

- mała gęstość,

- odporność na czynniki atmosferyczne i chemiczne,

- właściwości izolacyjne - elektryczne i cieplne,

- słabo odbijają światło - mają tendencje do przeźroczystości.

27/27

Wyszukiwarka

Podobne podstrony:

Egzamin z Materiałów Konstrukcyjnych i podstaw obróbki cieplnej

Egzamin materialy id 153600 Nieznany

1 2 Materialy na konstrukcje b Nieznany (2)

Egzamin materialy WM MECHTRONIK Nieznany

Egzamin material id 152443 Nieznany

NA EGZAMIN, Studia, Materiały Konstrukcyjne - PNOM

Opracowanie pytań na egzamin z materiałoznawstwa, Energetyka Politechnika Krakowska Wydział Mechanic

5 Materialy konstrukcyjne 2008 Nieznany

mechanika, Egzamin statystyka, Założenie jednorodności mówi, że we wszystkich punktach materiały kon

Materiały konstrukcyjne

AUTOPREZENTACJA materialy szkol Nieznany

konta egzaminacyjne id 246765 Nieznany

polski egzamin probny podstawow Nieznany

Dobór materiałów konstrukcyjnych – projekt oprawki do okularów

Dobieranie materiałów konstrukcyjnych u

algetra EGZAMINY id 57432 Nieznany

Utwardzanie wydzieleniowe stopów aluminium, WAT, LOTNICTWO I KOSMONAUTYKA, WAT - 1 rok lotnictwo, co

więcej podobnych podstron