OPTYMALIZACJA W

LOGISTYCE

Modele produkcji (cz

ęść

1)

Opracowano na podstawie : Stanisław Krawczyk, Metody ilo

ś

ciowe w logistyce ( przedsi

ę

biorstwa ),

Wydawnictwo C. H. Beck, Warszawa 2001

Wprowadzenie

Proces produkcji

– jest cz

ęś

ciowo uporz

ą

dkowanym zbiorem czynno

ś

ci i

operacji

w wyniku których okre

ś

lony zbiór obiektów wej

ś

ciowych ( surowców ),

doprowadzony do postaci zbioru obiektów wyj

ś

ciowych ( produktów finalnych )

tego

procesu. Obiektami procesu produkcyjnego s

ą

:

•

produkty finalne ( ko

ń

cowe ),

•

półprodukty,

•

cz

ęś

ci jednostkowe,

•

surowce.

Produkt finalny ( ko

ń

cowy )

– ka

ż

dy obiekt na wyj

ś

ciu procesu, który mo

ż

e by

ć

przedmiotem sprzeda

ż

y.

Półprodukt

– obiekt powstaj

ą

cy w toku procesu , którego wytworzenie wymaga

pracy

na okre

ś

lonym stanowisku z mo

ż

liwo

ś

ci

ą

okre

ś

lenia jej podstawowych

parametrów.

Cz

ęść

jednostkowa

– specyficzny obiekt, który w zasadzie jest doł

ą

czany do

grupy

surowców lub półproduktów, uzyskiwany jest jako efekt elementarnej operacji

wytwarzania niezale

ż

nej od wła

ś

ciwego procesu produkcji. W analizie

Surowiec

– dowolny obiekt o ró

ż

nym stopniu zło

ż

ono

ś

ci, który jest nabywany

poza

przedsi

ę

biorstwem i jest wprowadzany do dalszego przetwarzania w procesie

produkcji z magazynu.

W uj

ę

ciu modelowym obiekty i operacje na nich wykonywane b

ę

d

ą

przedstawiane za .

Pomoc

ą

liczb i symboli, które b

ę

d

ą

odpowiadały nazwom i warto

ś

ciom

pomiarów

cech obiektów i operacji. Liczby b

ę

d

ą

wyst

ę

powały w postaci jawnej i

symbolicznej.

Wa

ż

ne jest jak

ą

rol

ę

dana liczba lub zapis ma do odegrania w modelu.

B

ę

dziemy

wyró

ż

nia

ć

:

•

Dane – wielko

ś

ci zadane z góry, których nie wolno zmienia

ć

,

•

Parametry – wielko

ś

ci, które mog

ą

by

ć

zmieniane w okre

ś

lonych granicach

ale w czasie analizy s

ą

traktowane jak dane.

•

Zmienne – wielko

ś

ci, których poziom jest poszukiwany i jest uwarunkowany

przez warto

ś

ci danych i parametrów,

•

Warto

ś

ci wynikowe – wielko

ś

ci, których poziom jest bezpo

ś

redni

ą

konsekwencj

ą

poziomów danych, parametrów i wyznaczonych na ich podstawie warto

ś

ci

zmiennych

Zakładamy,

ż

e na podstawie znajomo

ś

ci popytu na wytworzenie dobra mo

ż

na

wyznaczy

ć

zapotrzebowanie na surowce i półprodukty. W zwi

ą

zku z tym

proces .

Produkcji mo

ż

na przedstawi

ć

nast

ę

puj

ą

co:

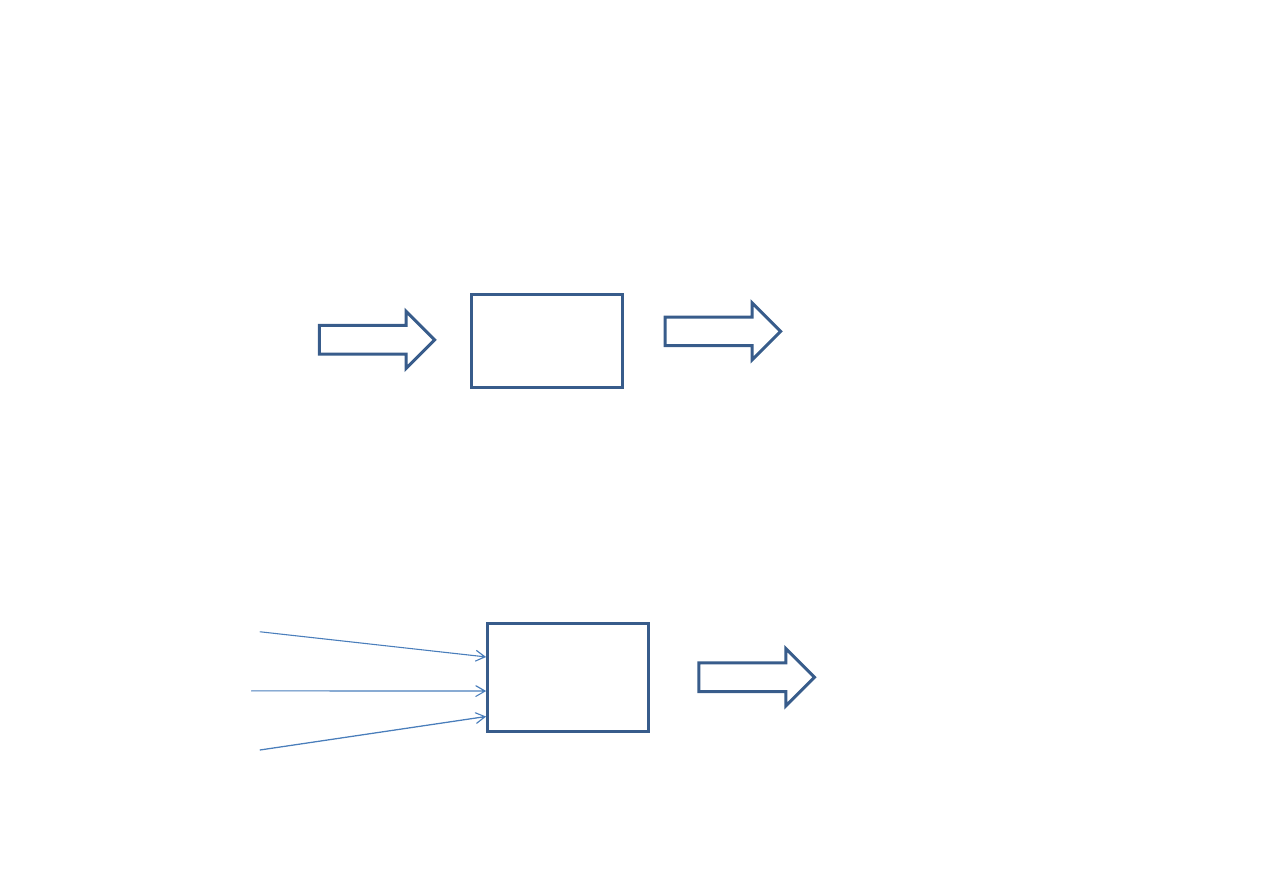

B

ę

dziemy rozpatrywa

ć

procesy, w których mi

ę

dzy wej

ś

ciem a wyj

ś

ciem

zachodzi

zwi

ą

zek typu „ jeden obiekt na wej

ś

ciu” – „ jeden obiekt na wyj

ś

ciu” lub bardziej

zło

ż

one „wiele obiektów na wej

ś

ciu” – „jeden obiekt na wyj

ś

ciu”.

Proces

Wej

ś

cie

I

Wyj

ś

cie

O

I

1

I

2

I

3

O

I = f

1

(O)

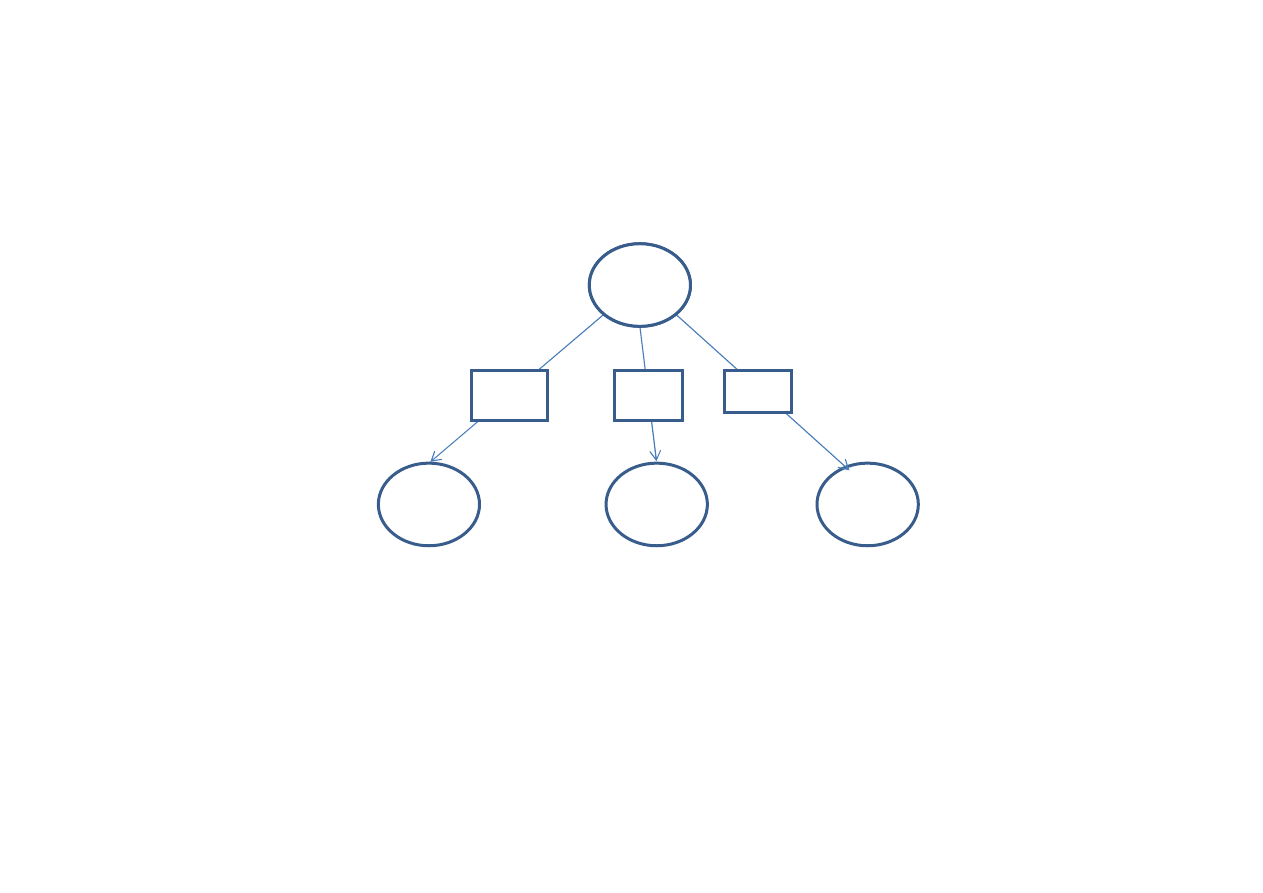

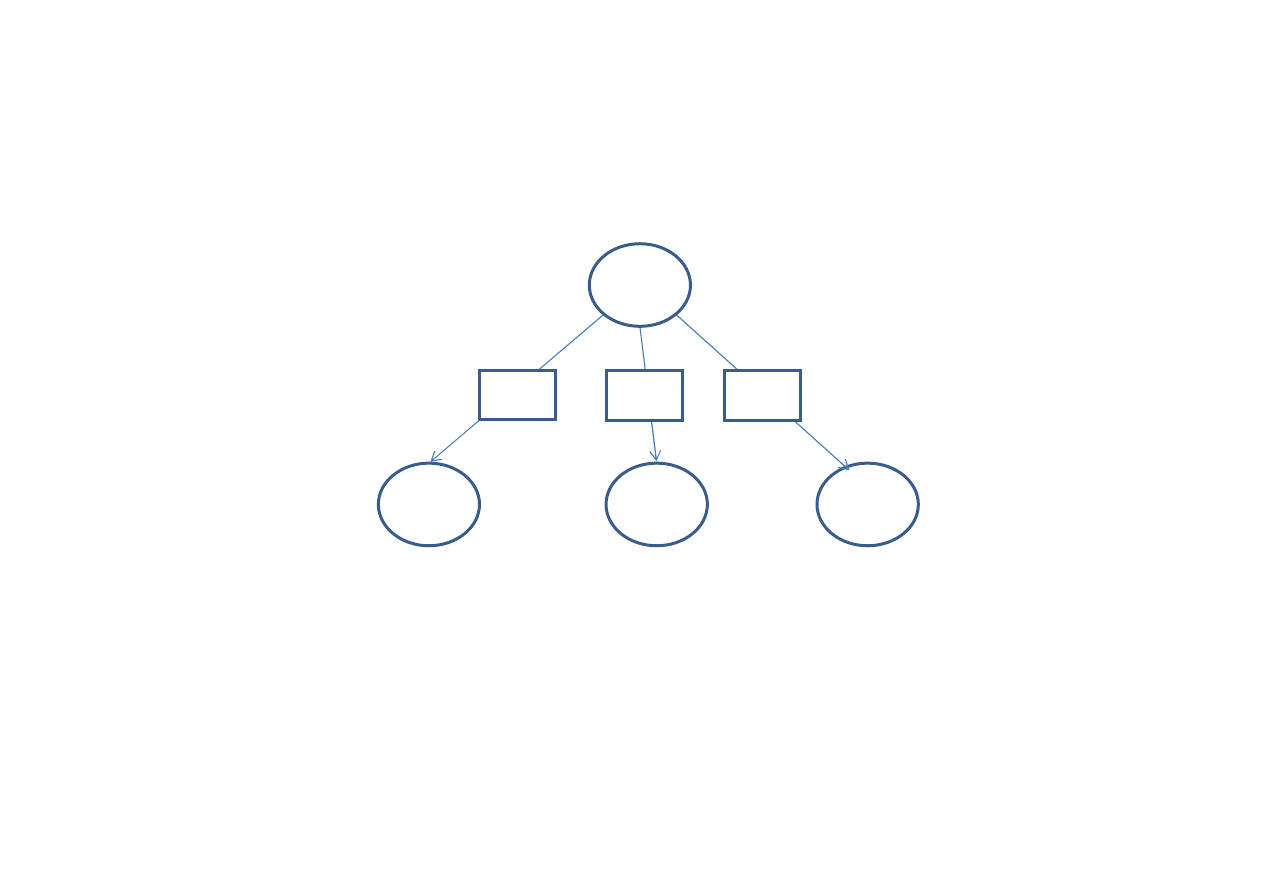

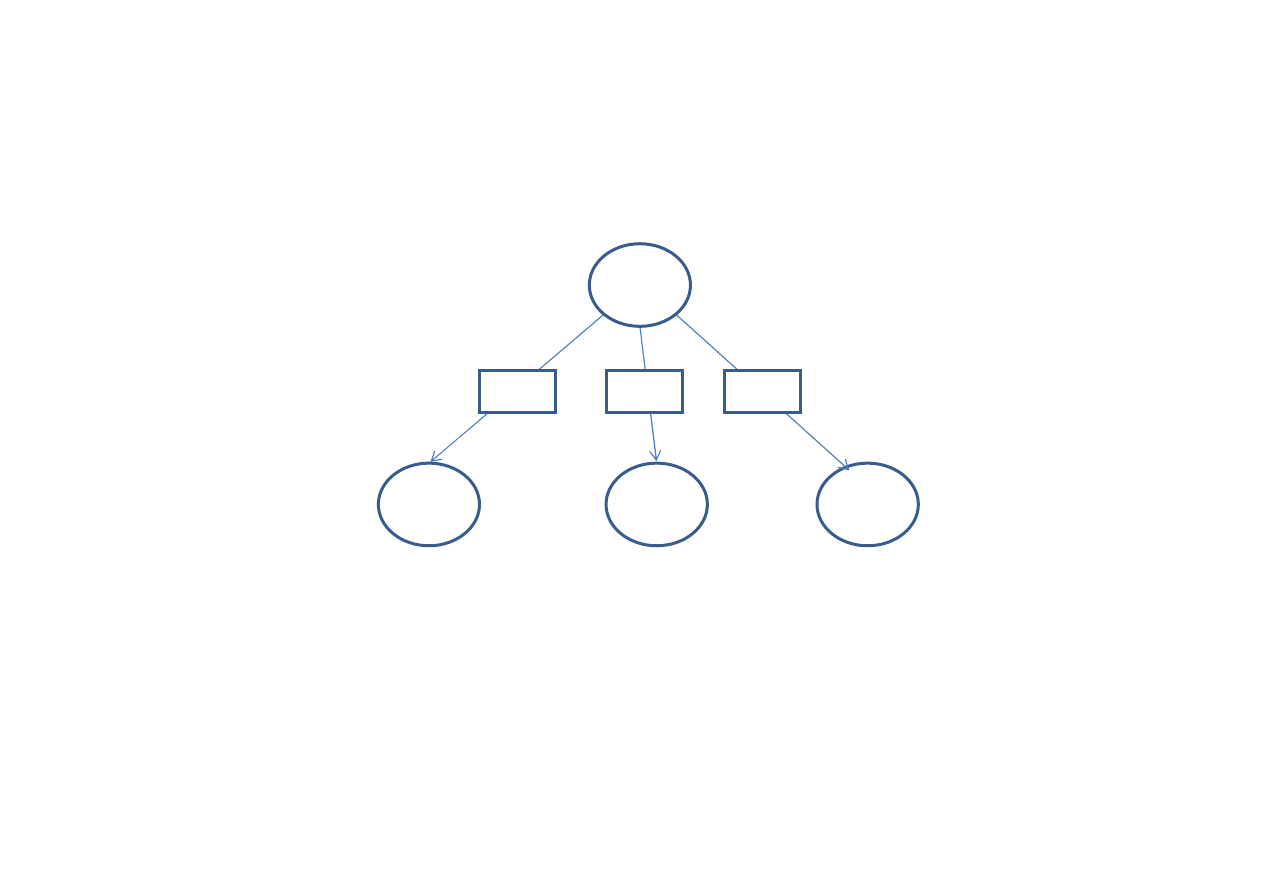

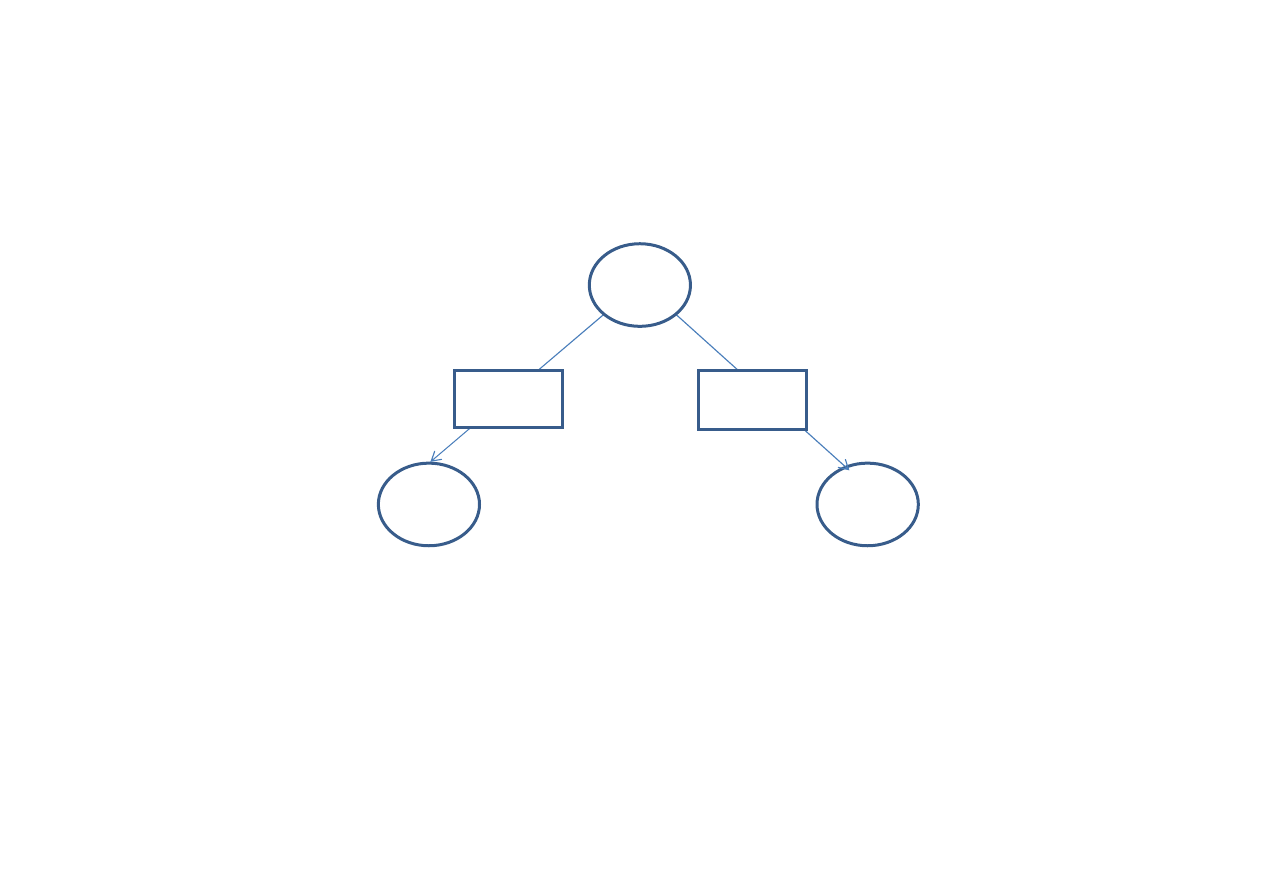

Drzewo produktu.

Proces produkcji jednego produktu finalnego mo

ż

na przedstawi

ć

graficznie

odzwierciedlaj

ą

c kolejne etapy wytwarzania za pomoc

ą

okre

ś

lonych elementów

graficznych. Uzyskany w ten sposób obraz powstawania produktu jest grafem,

który

nazywamy drzewem produktu. Odzwierciedlanymi aktywno

ś

ciami b

ę

d

ą

:

•

Operacje i czynno

ś

ci na stanowiskach pracy lub okre

ś

lonych etapach

produkcji (w

ę

zły)

•

Przemieszczenia materiałowe mi

ę

dzy stanowiskami (strzałki lub kraw

ę

dzie

gdy kierunek przemieszczania jest oczywisty).

W

ę

zeł powinien odzwierciedla

ć

czynno

ś

ci lub operacje spełniaj

ą

ce nast

ę

puj

ą

ce

warunki:

•

Dla powstaj

ą

cego wyrobu musz

ą

by

ć

jednoznacznie okre

ś

lone obiekty i ich

ilo

ś

ci

niezb

ę

dne do jego wytworzenia.

•

Czas wytwarzania wyrobu musi by

ć

jednoznacznie okre

ś

lony.

Ka

ż

dej strzałce przedstawiaj

ą

cej przemieszczanie mi

ę

dzy stanowiskiem

(w

ę

złem) i

oraz j przyporz

ą

dkowujemy liczb

ę

( współczynnik bezpo

ś

rednich nakładów .

Jednostkowych)informuj

ą

c

ą

, ile jednostek wyrobu wytworzonego na

stanowisku i.

Musi by

ć

przekazane do stanowiska j w celu wytworzenia 1 jednostki wyrobu.

Drzewo produktu jest okre

ś

lone przez:

•

W

ę

zły odpowiadaj

ą

ce stanowiskom wytwarzania półproduktów, a w

przypadku surowców – magazynowi,

•

Strzałki lub kraw

ę

dzie przedstawiaj

ą

ce bezpo

ś

rednie przepływy

materiałowe mi

ę

dzy stanowiskami,

•

liczby przyporz

ą

dkowane strzałkom lub kraw

ę

dziom okre

ś

laj

ą

ce wielko

ś

ci

współczynników bezpo

ś

rednich nakładów jednostkowych.

W trakcie tworzenia drzewa produktu nale

ż

y:

1. Poda

ć

słowny opis procesu powstawania produktu finalnego z

wyró

ż

nieniem stanowisk wytwarzania półproduktów,

2. Wprowadzi

ć

odpowiednie symbole dla stanowisk i powstaj

ą

cych na nich

wyrobów,

3. Dla ka

ż

dego stanowiska okre

ś

li

ć

, z jakich stanowisk b

ę

d

ą

bezpo

ś

rednio

dostarczane wyroby i surowce oraz jakie s

ą

współczynniki bezpo

ś

rednich

nakładów jednostkowych,

4. Utworzy

ć

graf b

ę

d

ą

cy drzewem produktu

Przykład

Proces produkcji fotela:

1. Opis słowny

Ko

ń

cowy produkt powstaje na stanowisku, na którym szkielet, oparcie i

siedzenie, dostarczone z innych stanowisk, s

ą

pokrywane tkanin

ą

obiciow

ą

i ł

ą

czone w jedn

ą

cało

ść

.

2. Wprowadzanie symboli dla stanowisk i półproduktów.

Stanowisko b

ę

dziemy identyfikowali przez symbol wytwarzanego na nim

półproduktu. W tym przypadku wyró

ż

nimy trzy typy stanowisk:

– stanowiska, na których powstaj

ą

produkty ko

ń

cowe P

k

– stanowiska, na których powstaj

ą

półprodukty PP

j

– magazyn, z którego pobierane s

ą

surowce S

i

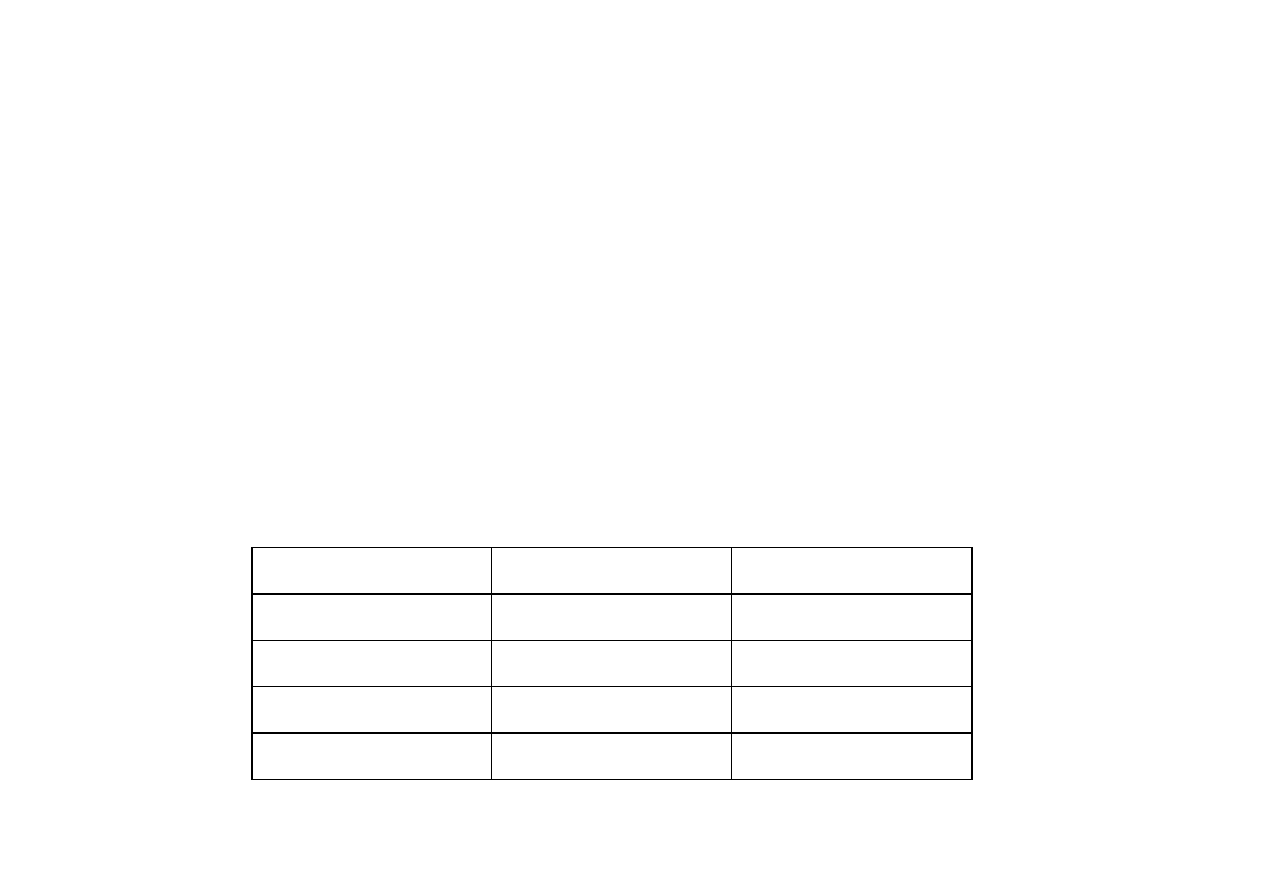

Symbol

Nazwa obiektu

Jednostka

P

1

Fotel

Szt.

PP

1

Stela

ż

Szt.

PP

2

Szkielet fotela

Szt.

PP

3

Siedzenie i

oparcie

Szt.

Symbol

Nazwa obiektu

Jednostka

S

1

Tarcica iglasta

S

2

Pianka poliuretanowa

mb

S

3

Mechanizm

spr

ęż

ynowy

szt.

S

4

Tkanina obiciowa

mb.

S

5

Ś

ruba

szt.

S

6

Tkanina do pianki

mb.

S

7

Nici

mb.

2

m

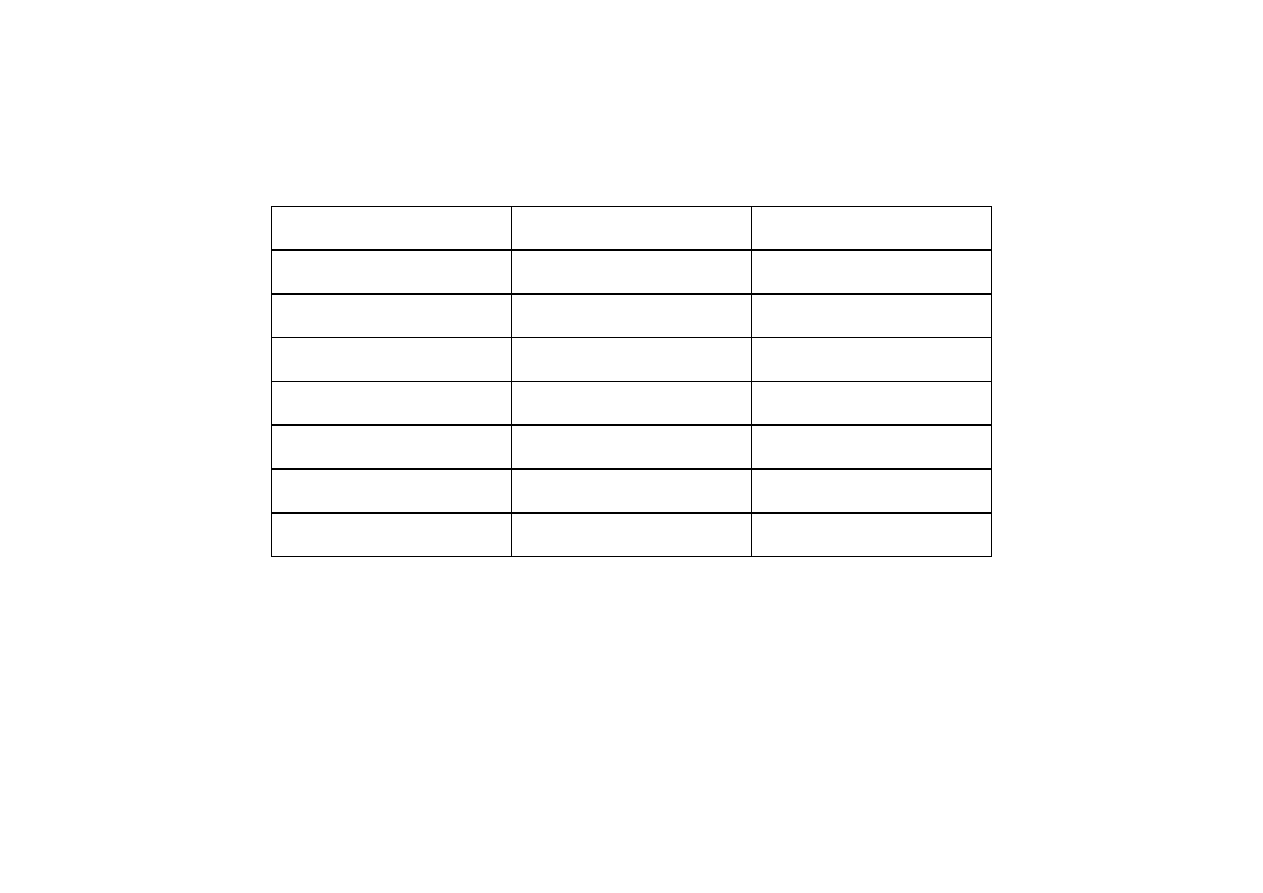

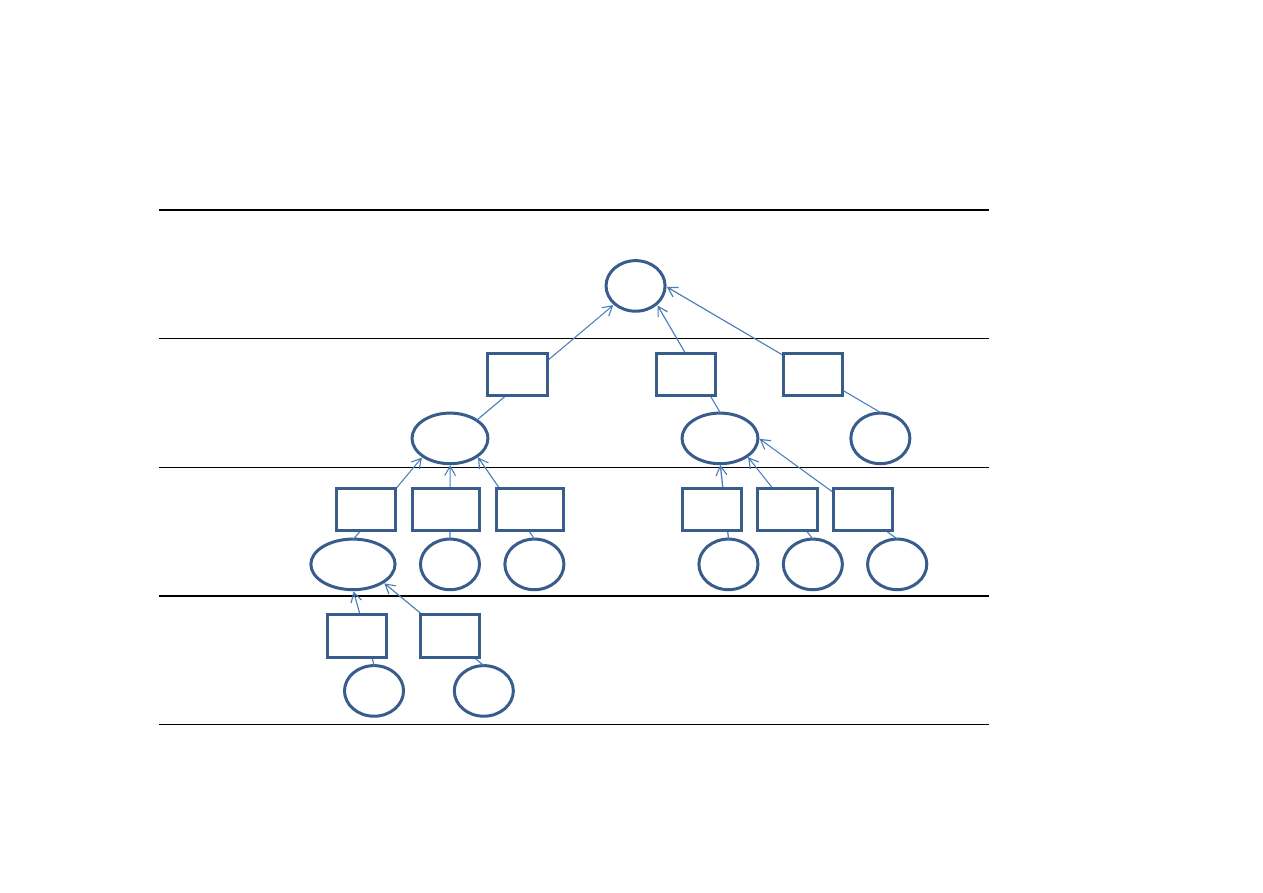

3. Okre

ś

lenie dopływu materiałów

P

1

PP

3

PP

4

PP

2

P

1

3.4

1

2

S

5

S

3

PP

1

PP

2

1

16

4

S

6

S

7

S

2

PP

3

1.6

1.8

52

S

5

S

1

PP

1

2.6

18

4. Ł

ą

czenie wykresów cz

ą

stkowych w drzewo produktu

Poziom 0

Poziom 1

Poziom 2

Poziom 4

S5

S1

S7

S6

S2

S3

S5

PP1

S4

PP3

PP2

P1

1

2

3.4

1

1.6

1.8

52

2.6

18

16

4

Tworzenie listy materiałowej

Lista materiałowa podaje dla ka

ż

dego w

ę

zła k, jakie jest ł

ą

czne

zapotrzebowanie

na reprezentowany przez ten w

ę

zeł wyrób, aby mogła powsta

ć

1 jednostka

produktu ko

ń

cowego. Oznaczenia pomocnicze:

•

P – w

ę

zeł, w którym powstaje produkt ko

ń

cowy,

•

V – zbiór wszystkich w

ę

złów drzewa,

•

V

k

- Zbiór poprzedników w

ę

zła k,

•

Y

k

- zapotrzebowanie wewn

ę

trzne na wyrób reprezentowany przez w

ę

zeł k,

•

A

jk

- współczynnik bezpo

ś

redniego nakładu wyrobu w

ę

zła j na jednostk

ę

wyrobu wytwarzanego w w

ęź

le k,

•

i - numer poziomu wykonawczego,

•

W

i

– w

ę

zły i-tego poziomu wykonawczego.

Algorytm

Zło

ż

enia startowe

W

0

= { P } , Y

p

= 1, Y

j

= 0

Iteracja i

I = 0,1,…..

Krok 1

Dla ka

ż

dego w

ę

zła k W

i

okre

ś

lamy zbiór poprzedników V

k

. Je

ż

eli dla

ż

adnego.

k W

i

nie istnieje zbiór poprzedników ko

ń

czymy post

ę

powanie.

Krok 2

W

ę

zły wchodz

ą

ce w skład zbiorów poprzedników V

k

( b

ę

d

ą

ce w

ę

złami

poziomu i+1 )

grupujemy w zbiór W

i+1

Krok 3

Rozpatrujemy kolejno zbiory V

k

na poziomie W

i+1

. Znaj

ą

c zapotrzebowanie Y

k

dla .

Dla ka

ż

dego j V

k

obliczamy zapotrzebowanie Y

j

korzystaj

ą

c z

zale

ż

no

ś

ci:

Y

j

:= Y

j

+ A

jk *

Yk

Po rozpatrzeniu wszystkich w

ę

złów zbioru W

i+1

przechodzimy do iteracji i + 1.

∈

∈

∈

Przykład

Przyjmujemy

ż

e : W

o=

{ P

1

} i y

p

1

= 1 . Dla wszystkich pozostałych w

ę

złów

przyjmujemy .

Y

j

:= 0

Iteracja i = 0

V

P1

= { PP

2

, PP

3

, S

4

} , Y

P1

= 1

W

1

= { PP

2

, PP

3

, S

4

}

Wykorzystuj

ą

c dane zapisane przy strzałkach drzewa produktu, kolejno

obliczamy:

Y

PP2

:= 0 + 1*1 =1

Y

PP3

:= 0 + 2*1 = 2

Y

S4

:= 0 + 3,4*1 = 3,4

Iteracja i = 1

Mamy:

V

PP2

= { PP

1

, S

3

, S

5

} , Y

PP2

= 1

V

PP3

= { S

2

, S

6

, S

7

} , Y

PP3

= 2

V

S4

= Ø, Y

S4

= 3,4

W

2

= { PP

1

, S

2

, S

3

, S

5

, S

6

, S

7

}

Dla w

ę

złów zbioru V

PP2

= { PP

1

, S

3

, S

5

} mamy:

Y

PP1

:= 0 + 1*1 = 1

Y

S3

:= 0 + 4*1 = 4

Y

S5

:= 0 + 16*1 = 16

Dla w

ę

złów zbioru V

PP3

= { S

2

, S

6

, S

7

} mamy:

Y

S2

:= 0 + 1,6*2 = 3,2

Y

S6

:= 0 + 1,8*2 = 3,6

Y

S7

:= 0 + 52*2 = 104

Iteracja i = 2

Mamy:

V

PP1

= { S

1

, S

5

}, Y

PP1

= 1

V

S2

= Ø , Y

S2

= 3,2

V

S3

= Ø , Y

S3

= 4

V

S5

= Ø , Y

S5

= 16

V

S7

= Ø , Y

S7

= 104

W

3

= { S

1

, S

5

}

Dla w

ę

złów zbioru V

PP1

= { S

1

, S

5

}

Y

S1

:= 0 + 2,6*1 = 2,6

Y

S5

:= 16 + 18*1 = 34

Iteracja i = 3

ś

aden z w

ę

złów W

3

= { S

1

, S

5

} nie ma nast

ę

pnika. Post

ę

powanie zako

ń

czone.

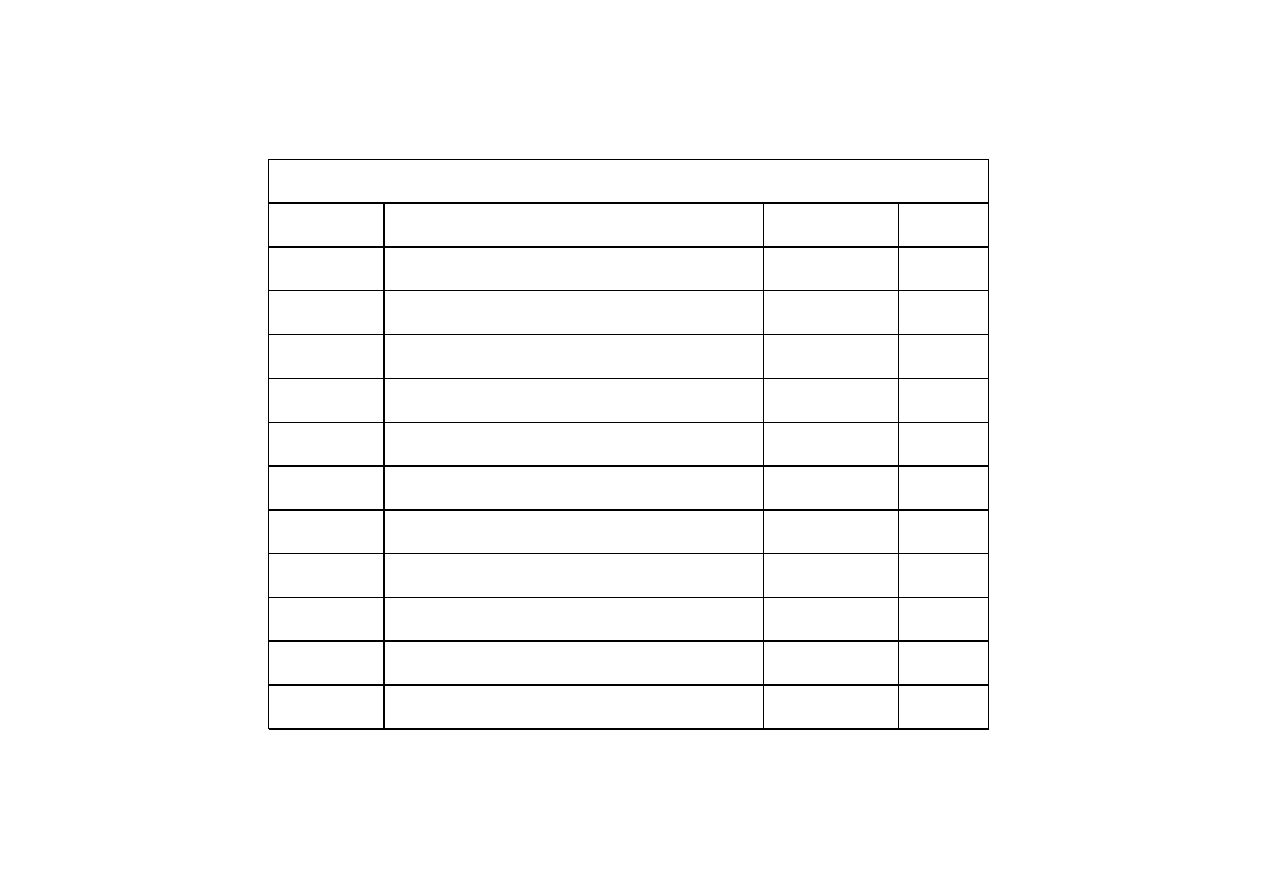

Lista materiałowa dla produktu P

1

Symbol

Nazwa obiektu

Jednostk

a

Ilo

ść

P

1

Fotel

szt.

1

PP

1

Stela

ż

szt.

1

PP

2

Szkielet fotela

szt.

1

PP

3

Siedzenie i oparcie

szt.

2

S

1

Tarcica iglasta

2,6

S

2

Pianka poliuretanowa

mb

3,2

S

3

Mechanizm spr

ęż

ynowy

szt.

4

S

4

Tkanina obiciowa materiałowa

mb

3,4

S

5

Ś

ruba

szt.

34

S

6

Tkanina do obszywki pianki

mb

3,6

S

7

Nici

mb

104

2

m

Wyszukiwarka

Podobne podstrony:

Jadczak R Badania operacyjne, Wykład 1 Optymalizacja w logistyce

Jadczak R Badania operacyjne, Wykład 2 Optymalizacja w logistyce

Jadczak R - Badania operacyjne Wykład 3, Optymalizacja w logistyce

Jadczak R Badania operacyjne, Wykład 3 Optymalizacja w logistyce

Jadczak R Badania operacyjne, wyklad teoria podejmowania decyzji

Jadczak R, Badania operacyjne wyklad teoria podejmowania decyzji

Jadczak R - Badania operacyjne Wykład 3, programowanie całkowitoliczbowe

Jadczak R Badania operacyjne, Wykład 5 zarządzanie projektami (LESS)

Jadczak R - Badania operacyjne Wykład 5, zarządzanie projektami (LESS)

Jadczak R - Badania operacyjne Wykład 2, liniowe modele decyzyjne

Jadczak R Badania operacyjne, Wykład 2 liniowe modele decyzyjne

Jadczak R - Badania operacyjne Wykład 4, zarządzanie projektami (CPM, PERT)

Jadczak R Badania operacyjne, wyklad teoria masowej obslugi

Jadczak R Badania operacyjne, Wykład 1 teoria podejmowania decyzji

Jadczak R Badania operacyjne, wyklad zagadnienia transportowe i przydziału

Jadczak R Badania operacyjne, Wykład 3 programowanie całkowitoliczbowe

Badania operacyjne wyklad 2 id Nieznany

więcej podobnych podstron