„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Wojciech Kacprzak

Wykonywanie konserwacji i napraw instalacji gazowych

713[07].Z1.10

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Małgorzata Skowrońska

inż. Zygfryd Gajewski

Opracowanie redakcyjne:

mgr Wojciech Kacprzak

Konsultacja:

mgr inż. Jarosław Sitek

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 713[07].Z1.10.

„Wykonywanie konserwacji i napraw instalacji gazowych” zawartego

w modułowym programie nauczania dla zawodu monter instalacji gazowych 713[07].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej obowiązujące

podczas wykonywania konserwacji i napraw instalacji i przyłączy gazowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 11

4.1.3. Ćwiczenia 11

4.1.4. Sprawdzian postępów 12

4.2. Konserwacja i naprawa instalacji i przyłączy gazowych

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające 32

4.2.3. Ćwiczenia 33

4.2.4. Sprawdzian postępów 35

4.3. Przeglądy okresowe instalacji gazowych

36

4.3.1. Materiał nauczania

36

4.3.2. Pytania sprawdzające 42

4.3.3. Ćwiczenia 42

4.3.4. Sprawdzian postępów 43

5. Sprawdzian osiągnięć

44

6. Literatura

49

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o zasadach konserwacji instalacji

i przyłączy gazowych, technologii prac naprawczych i demontażowych, pracach, które należy

wykonywać przy obowiązkowych okresowych kontrolach instalacji, także o zasadach

bezpieczeństwa pracy i ppoż. przy wykonywaniu prac gazoniebezpiecznych.

Poradnik zawiera:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę uzupełniającą.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność. Po

przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: Wykonywanie konserwacji i napraw instalacji gazowych, której treści

teraz poznasz, jest jednym z modułów koniecznych do zapoznania się z całokształtem prac

związanych z montażem i eksploatacją instalacji gazowych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

713[07].Z1

Technologia montażu instalacji gazowych

713[07].Z1.01

Wykonywanie prac przygotowawczo-zakończeniowych

podczas montażu instalacji gazowych

713(07).Z1.02

Wykonanie połączeń rur stalowych

w instalacjach gazowych

713[07].Z1.03

Wykonywanie połączeń rur miedzianych

w instalacjach gazowych

713[07].Z1.04

Wykonywanie połączeń rurociągów gazowych

z tworzyw sztucznych

713[07].Z1.05

Wykonywanie przyłączy do budynku

713[07].Z1.06

Instalowanie armatury i aparatury pomiarowej

713[07].Z1.07

Instalowanie szafek gazowych

i ich wyposażenia

713[07].Z1.08

Wykonywanie instalacji na gaz ziemny

713[07].Z1.09

Wykonywanie instalacji na gaz płynny

713[07].Z1.10

Wykonywanie konserwacji i napraw instalacji gazowych

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Wykonywanie konserwacji

i napraw instalacji gazowych” powinieneś umieć:

− organizować stanowisko pracy zgodnie z wymaganiami ergonomii,

− określać właściwości fizyczne i chemiczne gazu ziemnego i paliw płynnych,

− dobierać i obsługiwać narzędzia monterskie,

− wykonywać przyłączenia rur stalowych, miedzianych i z tworzyw sztucznych,

− dokonywać pomiarów elementów składowych instalacji gazowej,

− oceniać stan techniczny rur i łączników stalowych i miedzianych wykorzystywanych do

montażu,

− wykonywać połączenia rozłączne rur instalacyjnych stalowych i miedzianych,

− wykonywać połączenia nierozłączne rur instalacyjnych stalowych metodą spawania

gazowego,

− wykonywać prace podczas montażu instalacji gazowej zgodnie z obowiązującymi

przepisami bhp i ochrony ppoż.,

− wykonywać prace przygotowawczo-zakończeniowe podczas montażu instalacji gazowych,

− wykonywać przyłącza gazowe do budynków,

− instalować armaturę i aparaturę pomiarową,

− instalować szafki gazowe wraz z ich wyposażeniem,

− wykonywać montaż instalacji gazowej na przegrodach budowlanych,

− demontować uszkodzone odcinki instalacji gazowej,

− klasyfikować urządzenia gazowe,

− stosować wytyczne lokalizacji urządzeń gazowych w pomieszczeniach,

− dobierać elementy uzbrojenia podejścia pod przybory gazowe,

− posługiwać się dokumentacją budowlaną,

− wykonywać przedmiary i obmiary robót,

− wykonywać pomiary i rysunki inwentaryzacyjne,

− uczestniczyć w dyskusji i wymieniać doświadczenia,

− korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− zastosować przepisy bhp i ochrony ppoż. obowiązujące podczas konserwacji i napraw

instalacji oraz przyłączy gazowych,

− zorganizować i zlikwidować stanowisko konserwacji i napraw instalacji oraz przyłączy

gazowych,

− posłużyć się dokumentacją techniczną dotyczącą instalacji i przyłączy gazowych,

− zaplanować kolejność prac,

− dobrać narzędzia i sprzęt potrzebny do konserwacji i napraw instalacji oraz przyłączy

gazowych,

− ocenić stan techniczny materiałów stosowanych do konserwacji i napraw instalacji oraz

przyłączy gazowych,

− zlokalizować miejsce uszkodzenia instalacji i przyłączy gazowych,

− zastosować wymagania dotyczące konserwacji i napraw instalacji oraz przyłączy gazowych,

− sprawować nadzór nad eksploatacją instalacji i przyłącza gazowego,

− sprawdzić szczelność instalacji gazowych,

− posłużyć się przyrządami pomiarowymi podczas badania instalacji gazowych,

− sprawdzić funkcjonowanie armatury gazowej, urządzeń zabezpieczających

i sygnalizujących,

− wykonać konserwację (smarować zawory) armatury gazowej,

− dokonać wymiany armatury gazowej, urządzeń zabezpieczających i sygnalizacyjnych,

− dokonać wymiany gazomierzy i reduktorów gazu,

− przeprowadzić próbę szczelności naprawionej instalacji i przyłącza gazowego,

− udrożnić instalację,

− odpowietrzyć instalacje gazowe,

− napełnić instalację gazem,

− uruchomić instalacje gazowe,

− usunąć gaz z uszkodzonego odcinka instalacji gazowej,

− zdemontować instalacje gazowe,

− przeprowadzić przegląd okresowy instalacji gazowych,

− wydać zalecenia pokontrolne,

− wykonać obmiar prac, rozliczyć robociznę, materiały i sprzęt,

− przygotować instalacje i przyłącza do odbioru,

− wykonać prace zgodnie z warunkami technicznymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Przepisy

bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej obowiązujące podczas wykonywania

konserwacji i napraw instalacji gazowych

4.1.1. Materiał nauczania

Znajomość przepisów i zasad obowiązujących przy wykonywaniu konserwacji i napraw

instalacji gazowych jest szczególnie ważna w związku ze specyfiką i własnościami

fizyko-chemicznymi stosowanych w gospodarce komunalnej paliw gazowych.

Każdy monter instalacji gazowych wykonujący konserwację i naprawy instalacji gazowych

powinien zdawać sobie sprawę z niebezpieczeństwa, jakie gaz stwarza dla życia i zdrowia

ludzkiego (niebezpieczeństwo wybuchu, zatrucie organizmu). Wszelkie instalacje i urządzenia

gazowe muszą być absolutnie szczelne. Osoby zatrudnione przy konserwacji i naprawach

instalacji gazowych nie mogą używać otwartego ognia iskrzących narzędzi i elektronarzędzi oraz

iskrzących urządzeń elektrycznych. Muszą posiadać świadectwo kwalifikacyjne uprawniające do

wykonywania takich prac, wydane zgodnie z Rozporządzeniem Ministra Gospodarki, Pracy

i Polityki Społecznej z dnia 28 kwietnia 2003 r. (Dz.U. Nr 62 poz. 828) oraz Ustawę z 4 marca

2005 r. O zmianie ustawy – Prawo Energetyczne (Dz.U. Nr 62 poz. 552).

Podczas wykonywania prac konserwacyjno-remontowych pracownik może być narażony na

niebezpieczeństwo zatrucia lub wybuchu. Prace tego typu zalicza się do prac

gazoniebezpiecznych. Chcąc zminimalizować występujące tu zagrożenia, sprawę niezmiernie

ważną jest poznanie właściwości fizyko-chemicznych gazów stosowanych w gospodarce

komunalnej, środków ochrony osobistej a także poznania podstawowych zasad postępowania

podczas udzielania pierwszej pomocy.

Paliwa gazowe należą do najlepszych paliw ze względu na ich właściwości fizyczne. Można

je łatwo transportować rurociągami na dość duże odległości i doprowadzać w sposób prosty do

odbiorników, łatwo się spalają przy małych nadmiarach powietrza, a więc uzyskuje się wysoką

sprawność spalania, nie zanieczyszczają urządzeń, nie zapylają atmosfery, a przy tym można

w stosunkowo prosty sposób wprowadzać automatykę do sterowania procesem spalania.

BHP i Ochrona Zdrowia przy konserwacji i montażu

Paliwo gazowe stwarza niebezpieczeństwo dla życia i zdrowia ludzkiego. Z jednej strony

zmieszane z powietrzem lub innymi gazami posiada zdolność tworzenia mieszanin

wybuchowych, a z drugiej zaś strony szkodliwy i niebezpieczny jest jego bezpośredni wpływ na

organizm ludzki.

Z uwagi na powyższe, niezmiernie ważną sprawą jest świadomość zagrożenia użytkownika

paliw i stosowanie do jego usunięcia odpowiednich środków zabezpieczających życie i zdrowie

montera instalatora instalacji gazowych.

Gazy palne wykorzystywane w instalacjach i urządzeniach gazowych nie różnią się między

sobą prawie wcale pod względem zagrożenia wybuchem i wobec tego można stosować przy

wszystkich rodzajach gazów palnych takie same środki bezpieczeństwa.

Właściwości toksyczne gazów palnych

Z punktu widzenia fizjologicznego człowieka, gazy palne znacznie różnią się od siebie.

Oddziaływanie fizjologiczne gazów naturalnych, z których najczęściej spotykanym jest metan,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

polega, w przypadku dużej jego koncentracji w powietrzu, na duszącym działaniu,

spowodowanym brakiem tlenu niezbędnego do oddychania.

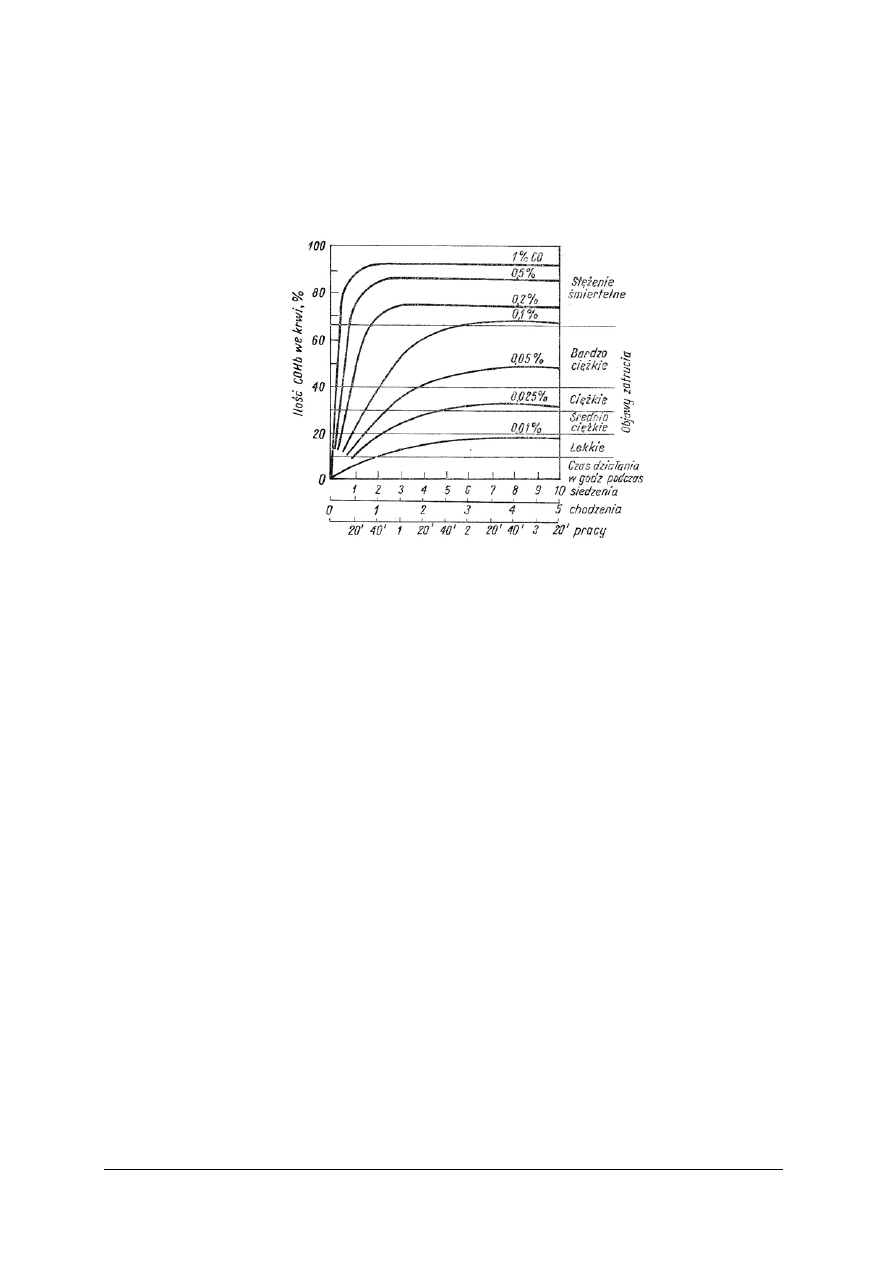

Oddziaływanie sztucznych gazów palnych, do których zalicza się między innymi gaz

koksowniczy, generatorowy i miejski jest bardzo szkodliwe ze względu na toksyczne działanie

tlenku węgla. Toksyczne działanie tlenku węgla na organizm ludzki w zależności od stężenia

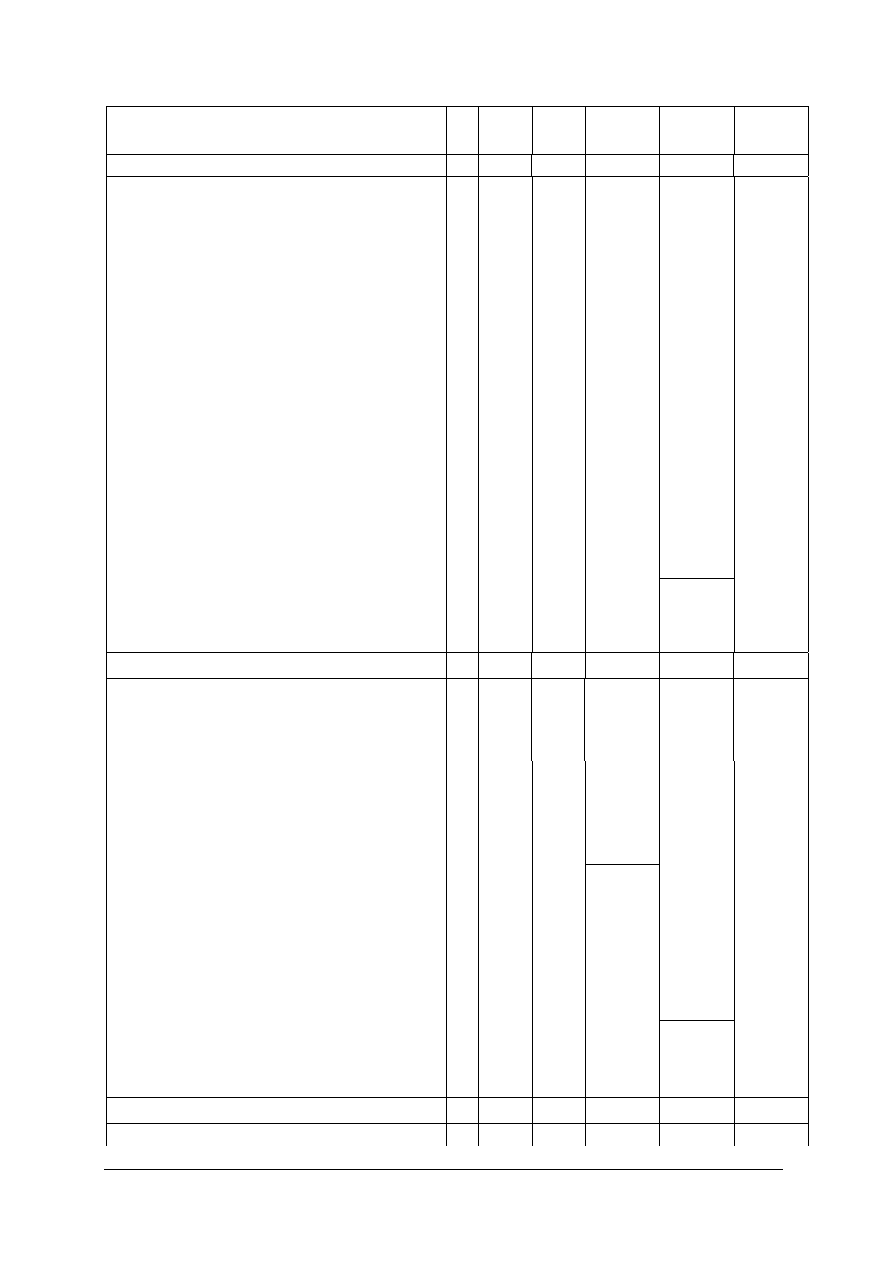

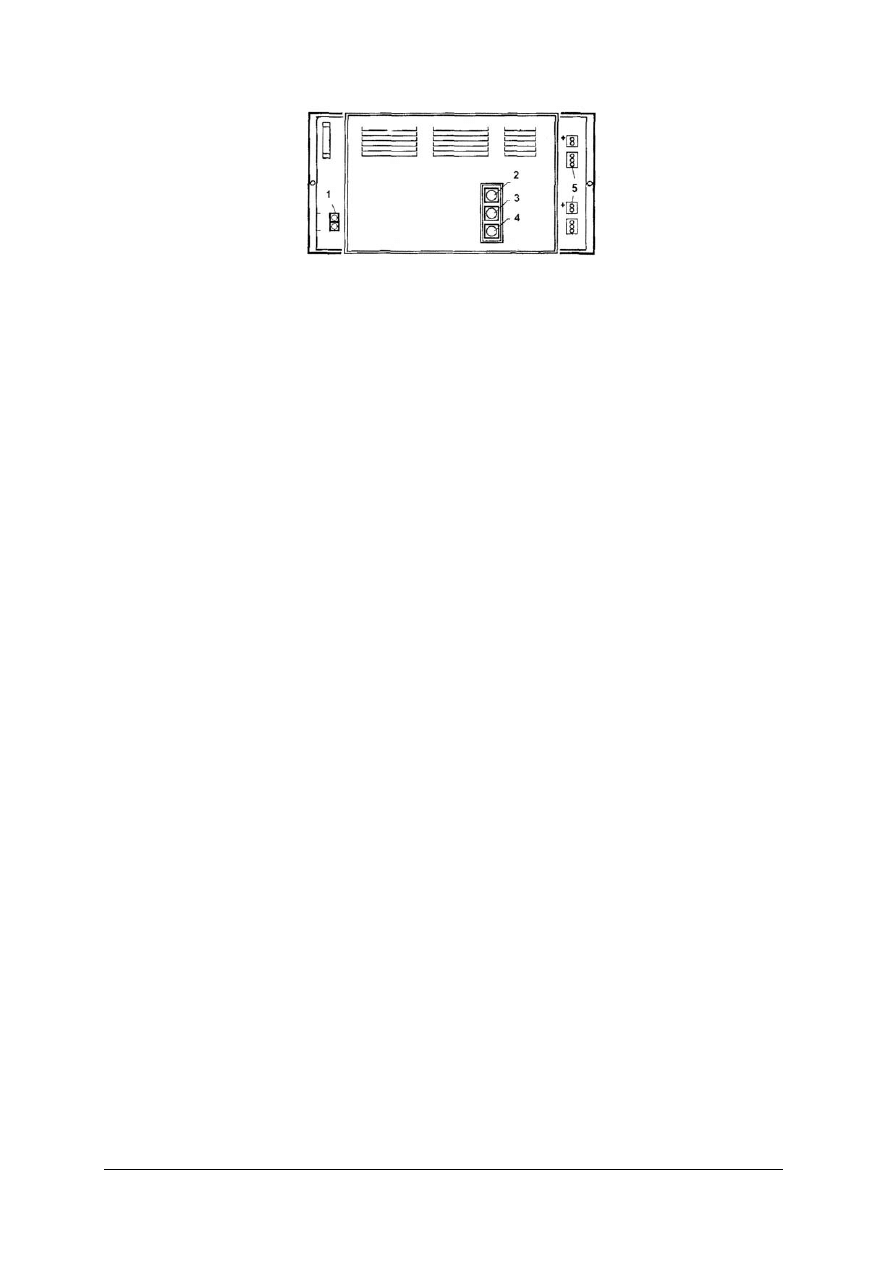

i czasu działania obrazuje wykres pokazany na rysunku 1.

Rys. 1. Właściwości trujące tlenku węgla [5, s. 131]

Tlenek węgla, który stanowi jeden z podstawowych składników sztucznych gazów palnych,

a także występuje w gazach spalinowych powstałych przy niepełnym spalaniu paliw stałych,

ciekłych i gazowych, wykazuje bardzo silne własności trujące. Tlenek węgla jest gazem, który

według statystyk powoduje największą liczbę zatruć na świecie. Zatrucie następuje przez drogi

oddechowe i polega na tym, że tlenek węgla jest 250÷300 razy szybciej wiązany przez

hemoglobinę zawartą we krwi, niż tlenek pobierany z powietrza, co doprowadza do niedoboru

tlenu w organizmie. Tlenek węgla działa przede wszystkim na ośrodkowy układ nerwowy:

występuje ból głowy - zwykle szum w okolicy czoła, uczucie ściskania głowy, rozsadzania

czaszki, szum w uszach, nudności, wymioty i duszność. Śmierć przy zatruciu ostrym następuje

wskutek porażenia układu krążenia lub oddychania.

Najczęstszymi przyczynami zanieczyszczenia powietrza tlenkiem węgla w praktyce

gazowniczej jest:

– nieszczelność w przewodach i urządzeniach gazowych,

– niepełne spalanie paliwa,

– wadliwa praca palników gazowych,

– niewłaściwa wentylacja pomieszczeń.

Czysty tlenek węgla jest gazem bez zapachu i bezbarwnym. Gaz ziemny, suchy

i odsiarczony, składający się głównie z metanu, nie jest toksyczny, ale przy zawartości

w powietrzu powyżej 10% może działać dusząco na skutek niedoboru tlenu w powietrzu.

Gaz płynny węglowodorowy w dużych stężeniach ma własności narkotyczne. Może

wywołać lekkie zatrucie objawiające się bólem głowy, wymiotami i ogólnym osłabieniem. Przy

stężeniach powyżej 10% objawy te mogą już się pojawiać po 2 minutach wdychania.

Niezależnie od tego może, podobnie jak gaz ziemny oddziaływać dusząco na skutek braku tlenu

w powietrzu.

Środki z dziedziny techniki i bezpieczeństwa w gospodarce gazem służą do zapewnienia

następujących warunków:

a) szczelności instalacji gazowej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

b) prawidłowości działania przyborów i urządzeń,

c) szybkiego wykrywania miejsc uchodzenia gazu a następnie bezzwłocznego usuwania

uszkodzeń,

d) szybkiego usuwania ulatniającego się do pomieszczeń gazu oraz spalin, ze względu na

możliwość powstania toksycznej lub wybuchowej mieszaniny gazu z powietrzem,

Warunki zapewniające szczelność instalacji to:

a) używanie do budowy instalacji gazowych rur, osprzętu i przyborów, których jakość

została potwierdzona certyfikatem na znak bezpieczeństwa,

b) prawidłowe wykonanie robót instalacyjno-montażowych,

c) przeprowadzenie ścisłej kontroli wykonania robót i działania przyborów i urządzeń,

d) systematyczna konserwacja i okresowa kontrola działania instalacji i przyborów w czasie

eksploatacji.

Z uwagi na omówione poprzednio wybuchowe i toksyczne własności gazów palnych,

szczególną ostrożność należy zachować przy następujących robotach:

a) odpowietrzaniu instalacji gazowych,

b) remoncie instalacji napełnionych gazem,

c) opróżnianiu i oczyszczaniu odwadniaczy,

d) czyszczeniu instalacji gazowych,

e) odcinaniu i demontażu odciętych przewodów gazowych,

f) przy pracach w pomieszczeniach zagazowanych (piwnice itp.),

g) wmontowywaniu trójników, pierścieni, kołnierzy do czynnych instalacji gazowych,

h) demontażu i naprawie przyborów gazowych.

Przy wymienionych pracach nie wolno posługiwać się otwartym ogniem, oraz iskrzącymi

urządzeniami elektrycznymi. W wypadkach, gdy roboty wykonywane są w pomieszczeniach

zagazowanych, należy używać masek ochronnych lub aparatów tlenowych.

Środki ochrony osobistej

Dla ochrony pracowników wykonujących czynności w warunkach grożących zatruciem lub

wybuchem stosuje się następujące ochrony osobiste: odzież ochronną, obuwie, rękawice, okulary

ochronne, maski itd.

Szczególnie ważne jest dobranie właściwej ochrony dróg oddechowych.

Do ochrony dróg oddechowych stosuje się aparaty izolujące umożliwiające oddychania

czystym powietrzem lub tlenem doprowadzonym z pewnej odległości z zewnątrz pomieszczenia

za pośrednictwem węży. Wadą tego urządzenia jest ograniczenie swobody ruchów konserwatora

instalacji gazowych. Znacznie bardziej wygodne są aparaty tlenowe izolujące. Mogą być one

używane w każdych warunkach zanieczyszczenia atmosfery trującymi gazami.

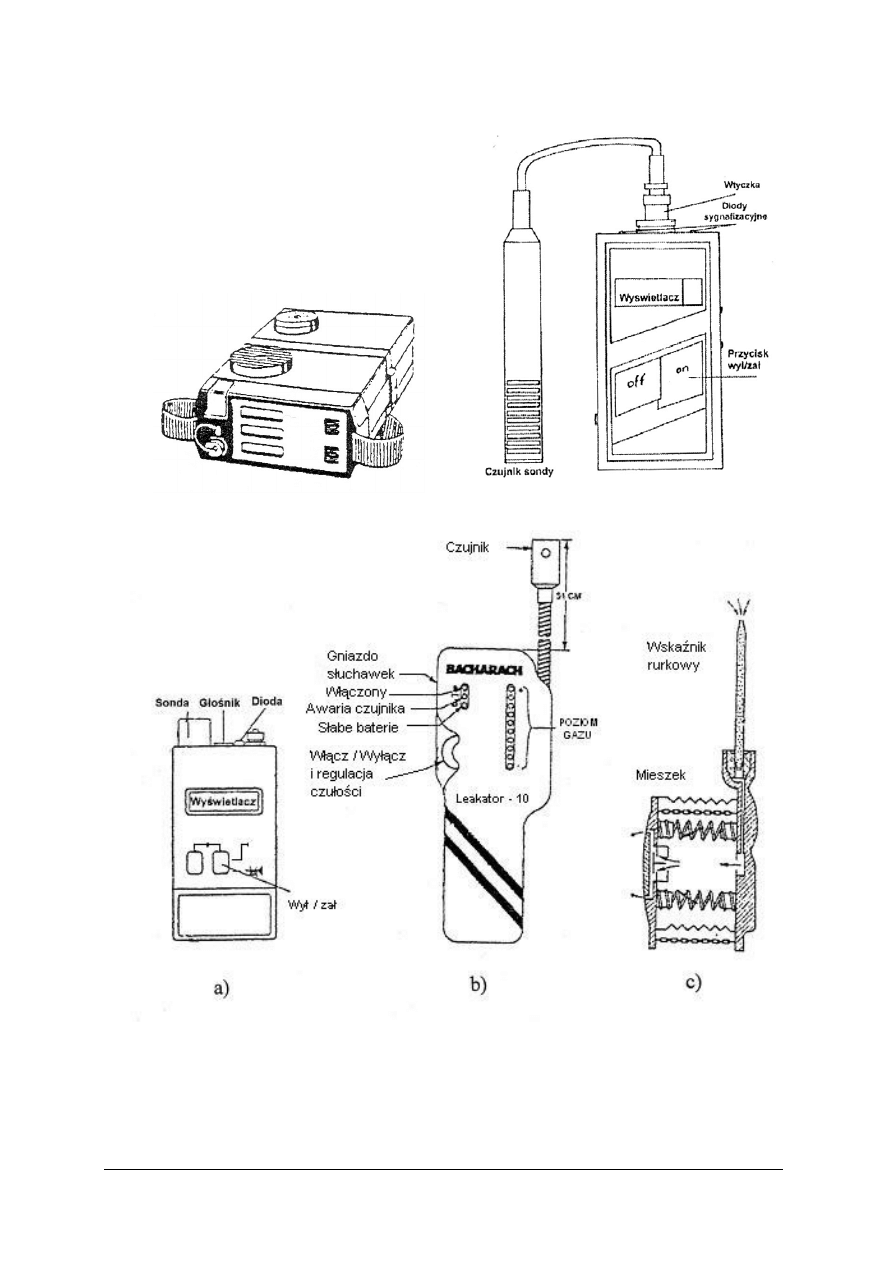

Wykrywanie gazu

Instalacje gazowe po pewnym okresie eksploatacji mogą wykazywać większe lub mniejsze

nieszczelności, a więc gazy palne i spaliny mogą się rozprzestrzeniać w pomieszczeniach

stanowiąc poważne zagrożenie dla bezpieczeństwa monterów instalacji gazowej.

Do wykrywania związków palnych i toksycznych w obrębie instalacji i urządzeń gazowych

stosuje się różnego rodzaju urządzenia do wykrywania gazu określane ogólnie urządzeniami

gazometrycznymi.

Urządzenia te można ogólnie podzielić na:

- eksplozymetry,

- metanomierze,

- wykrywacze gazu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Przyrządy gazometryczne mogą być stosowane zarówno do wykrywania nieszczelności

w instalacjach jak też, do wykonywania pomiarów zawartości gazu w powietrzu, a więc do

określenia stopnia zagrożenia wybuchem.

Szelki i pasy bezpieczeństwa.

Przy pracach w atmosferze zagazowanej, wykonywanych wewnątrz urządzeń i poniżej

terenu, monter, powinien założyć szelki bezpieczeństwa, przy użyciu których ciało przybiera

położenie wzdłuż kierunku ciągnienia. Wolny koniec linki powinien być uwiązany i trzymany

w rękach przez drugiego pracownika nadzorującego znajdującego się w strefie wolnej od gazu.

Ponieważ nie można mieć pewności, że jedna osoba poradzi sobie z wyciągnięciem

zemdlonego, pracownik nadzorujący powinien mieć zapewnioną pomoc przynajmniej jeszcze

jednego człowieka.

Do prac na wysokościach używa się pasa bezpieczeństwa z linką mocowaną do rusztowania.

Prace wykonywane przy pomocy elektronarzędzi

Podczas prac konserwacyjnych i remontowych w powszechnym użytkowaniu stosowane są

elektronarzędzia.

Do najczęściej występujących zagrożeń przy użytkowaniu elektronarzędzi można zaliczyć:

– porażenie prądem,

– oparzenia łukiem elektrycznym,

– powstanie pożaru.

Warunki bezpiecznego użytkowania elektronarzędzi.

Do pracy można dopuścić tylko elektronarzędzia i sprzęt z zasilaniem elektrycznym

posiadającym aktywne gwarancje producenta lub badania potwierdzające sprawność techniczną

i odpowiednią ochronę przeciwpożarową oraz posiadać znak bezpieczeństwa B zgodnie z normą

PN-85/B08400/02.

Sprzęt i elektronarzędzia powinny posiadać jednoznacznie określony numer (np. fabryczny)

i oznaczenie daty ostatniego badania kontrolnego. Każdorazowo przed rozpoczęciem pracy

należy sprawdzić wzrokowo stan wtyczki i przewodu zasilającego. Eksploatacja

elektronarzędzia z uszkodzonymi wtyczkami lub przewodami zasilającymi grozi porażeniem

prądem elektrycznym, oparzeniem łukiem elektrycznym i powstaniem pożaru. Przewody

zasilające elektronarzędzia należy zabezpieczyć tak, aby w czasie pracy nie została uszkodzona

izolacja i nie występowały naprężenia mechaniczne. Elektronarzędzia można podłączyć do

obwodów elektrycznych wykonanych zgodnie z przepisami i normami oraz odpowiednimi

zabezpieczeniami gwarantującymi dostatecznie szybkie samoczynne wyłączenie w przypadku

zwarcia. Szybkie zadziałanie zabezpieczenia decyduje o bezpieczeństwie obsługi

i o bezpieczeństwie przeciwpożarowym. Przy włączaniu elektronarzędzia należy sprawdzić

położenie wyłącznika. Osadzenie wtyczki w gnieździe wtyczkowym dozwolone jest tylko przy

wyłączonym elektronarzędziu.

Przy odłączeniu zasilania w pierwszej kolejności należy wyłączyć elektronarzędzie,

a w drugiej odłączyć przewód zasilający z gniazda wtykowego. Nie przestrzeganie powyższych

zasad grozi poparzeniem łukiem elektrycznym i ewentualnym porażeniem prądem elektrycznym.

Gdy elektronarzędzie znajduje się pod napięciem, nie wolno dotykać jego części

pracujących, np. piły, wiertła itp.

W razie zaniku napięcia należy wyjąć wtyczkę z gniazda.

Zabrania się użytkowania elektronarzędzi, które uległy uszkodzeniu, zalaniu wodą, mają

negatywne wyniki badań, u których w czasie pracy występuje nadmierne iskrzenie na

komutatorze, drgania lub inny rodzaj nieprawidłowej pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Zabrania się użytkowania elektronarzędzi:

– na otwartym terenie podczas opadów atmosferycznych, w przypadku gdy elektronarzędzie

nie jest przystosowane do takich warunków pracy,

– w czynnych magazynach materiałów łatwopalnych i pomieszczeniach, w których istnieje

zagrożenie wybuchem (możliwość powstania pożaru względnie wybuchu od iskrzących

elementów napędu),

– przeciążenie elektronarzędzi przez nadmierny docisk, względnie nie uwzględnianie przerw

w pracy przy elektronarzędziach dostosowanych do pracy przerywanej.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zagrożenia stwarza paliwo gazowe dla życia i zdrowia ludzkiego?

2. Co to są prace gazoniebezpieczne?

3. Jakie urządzenia stosuje się do wykrywania gazu?

4. Jakie są przyczyny zanieczyszczenia powietrza tlenkiem węgla?

5. Jakie są objawy zatrucia tlenkiem węgla?

6. Jakie znasz środki ochrony osobistej pracowników w warunkach prac gazoniebezpiecznych?

7. Jakie zagrożenia występują przy używaniu elektronarzędzi?

4.1.3. Ćwiczenia

Ćwiczenie 1

Opracuj instrukcję użytkowania udarowej wiertarki elektrycznej.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania w zakresie zagrożeń występujących przy pracy

elektronarzędziami (pkt. 4.1.1),

2) dokonać analizy materiału jednostki modułowej ze szczególnym uwzględnieniem

bezpiecznego użytkowania wiertarki,

3) wykonać ćwiczenie,

4) zaprezentować wykonanie ćwiczenia,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– stół,

– krzesło,

– zeszyt,

– ołówek,

– gumka,

– katalog elektronarzędzi,

– plansze elektronarzędzi,

– dokumentacja techniczno-ruchowa typowej wiertarki,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Ćwiczenie 2

Dokonaj podziału urządzeń gazometrycznych i opisz ich zastosowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania w zakresie rodzajów urządzeń gazometrycznych

(pkt. 4.1.1),

2) dokonać analizy materiału nauczania ze szczególnym uwzględnieniem typów urządzeń i ich

przeznaczenia,

3) zapoznać się z instrukcją obsługi eksplozymetru,

4) wykonać ćwiczenie,

5) zaprezentować wykonanie ćwiczenia,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– stół,

– krzesło,

– zeszyt,

– ołówek,

– plansze stosowanych urządzeń gazometrycznych,

– instrukcja obsługi eksplozymetru,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) zorganizować stanowisko do wykonania ćwiczeń?

2) wymienić jakie są najczęstsze przyczyny zanieczyszczenia

powietrza tlenkiem węgla?

3) rozpoznawać objawy zatrucia tlenkiem węgla?

4) wymienić aparaty do ochrony dróg oddechowych?

5) obsługiwać elektronarzędzia?

6) obsługiwać eksplozymetr?

7) wskazać zagrożenia występujące przy używaniu elektronarzędzi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Konserwacja i naprawy instalacji gazowych

4.2.1. Materiał nauczania

Pod pojęciem konserwacji instalacji gazowych rozumieć należy ich ochronę przed

uszkodzeniami i niedrożnością oraz usuwanie drobnych uszkodzeń powodujących w skutkach

uszkodzenie poważniejsze. Konserwacja instalacji polega przede wszystkim usuwaniu

zaistniałych usterek, na jej zaizolowaniu farbą ochronną po uprzednim usunięciu rdzy, na

sprawdzeniu stanu jej zamocowania do ścian i stropów.

Do obowiązków montera w dziedzinie konserwacji, czyli obsługi zapobiegawczej instalacji

gazowej oraz urządzeń gazowych należy:

a) planowany przegląd przewodów gazowych, sprawdzanie ich szczelności i likwidowanie

miejsc nieszczelności,

b) sprawdzanie szczelności i należytego funkcjonawania kurków, jak również smarowanie,

docieranie i umocowywanie kurków na instalacji i przy urządzeniach gazowych,

c) sprawdzanie stanu gazomierzy i prawidłowości ich funkcjonowania,

d) uzupełnienie drobnych części brakujących w armaturze gazowej,

e) kontrola prawidłowości pracy urządzeń i zastosowanej automatyki,

f) sprawdzanie prawidłowości ciągu w kanałach spalinowych (do których przyłączone są

odbiorniki gazowe) i w kanałach wentylacyjnych,

g) odmrażanie domowych przewodów rozdzielczych w razie zamarzania w nich wilgoci,

powstałej z wilgotnego gazu (w terenie gdzie taki gaz występuje),

h) przeczyszczanie i przedmuchiwanie domowych instalacji gazowych,

i) systematyczne pouczanie pracowników administracji domów i ich mieszkańców

o przepisach bezpiecznego i racjonalnego posługiwania się gazem, w szczególności

wyjaśniania postępowania w razie stwierdzenia, że gaz się ulatnia.

Remontem nazywamy wszystkie czynności, jakie należy wykonać w celu doprowadzenia

instalacji, urządzeń gazowych do stanu pełnej sprawności technicznej. W zakres remontów

wchodzą prace związane z demontażem, czyszczeniem, naprawą lub wymianą części i zespołów,

montażem, przeprowadzeniem regulacji, sprawdzeniem szczelności i działania.

Każdy remont jest w zasadzie następstwem długotrwałej eksploatacji powodującej normalne

i przewidziane zużycie. Zdarzają się jednak przypadki, gdy remont jest następstwem całkowitego

braku konserwacji lub też konserwacji wykonywanej nieprawidłowo, niedbale

i niesystematycznie, co staje się powodem przedwczesnego wyeksploatowania i awarii.

Sumiennie i właściwie wykonywane czynności konserwacyjne i remontowe przedłużają

znacznie okres używalności instalacji i urządzeń gazowych oraz gwarantują prawidłową,

oszczędną i bezpieczną ich eksploatację. Zabiegi konserwacyjne i remontowe powinny być

wykonywane przez pracowników wykwalifikowanych i posiadających odpowiednie świadectwo

kwalifikacyjne.

Przed przystąpieniem do wykonywania prac konserwacyjnych lub naprawczych instalacji

gazowych należy ustalić wielkość zapotrzebowania materiałowego niezbędnego

do zrealizowania zamierzonej naprawy czy też konserwacji instalacji gazowej.

Zapotrzebowanie materiałowe do wykonania prac konserwacyjnych i naprawczych

instalacji gazowych

Ze względu na to, że prace konserwacyjne i remontowe dotyczą określonego fragmentu

instalacji gazowej podlegającej naprawie czy konserwacji, znajomość opracowania zasad

zestawień materiałów przez montera instalacji gazowych jest konieczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Zapotrzebowanie materiałowe jest potrzebne do zakupu materiałów, z których będzie

wykonana naprawa lub konserwacja instalacji gazowej.

W przypadku, gdy na dany zakres naprawy została wykonana dokumentacja techniczna

należy przede wszystkim sporządzić przedmiar robót określający całą ilość i rodzaje materiałów,

jakie będą użyte przy planowanym zakresie prac. Przedmiar jest elementem wyjściowym do

wykonania kosztorysu, w którym zostanie rozliczona robocizna, materiał i sprzęt.

W praktyce, przy pracach naprawczych i konserwacyjnych, często zapotrzebowanie

koniecznych materiałów ustala się z natury. Mierzenie ilości robót, materiałów, nazywa się

obmiarem i dokonuje się w celu rozliczenia się montera ze zleceniodawcą remontu czy

konserwacji. Prawidłowo przygotowane zapotrzebowanie materiałowe jest warunkiem dobrej

organizacji pracy.

Powinno zawierać wykaz potrzebnych materiałów i ich ilości. Obliczenia niezbędnych

materiałów dokonuje się na podstawie Katalogów Nakładów Rzeczowych lub Katalogów

Normatywnych, które uwzględniają ubytki materiału w procesie technologicznym.

Zestawienie materiałowe rozpoczyna się od określenia materiałów podstawowych, a na

zakończenie podaje się potrzebne materiały pomocnicze. Określenie ilości materiałów

podstawowych nie nastręcza trudności, gdyż ilości te otrzymuje się na podstawie albo projektu

albo obmiaru. Natomiast ilości materiałów pomocniczych uzyskuje się z katalogów bądź na

podstawie doświadczeń. Zużycie materiałów pomocniczych nie wymienionych w KNR

używanych do wykonania danego zakresu robót, określa się procentowo od wartości materiałów

wymienionych w tablicy. Wielkość wskaźnika procentowego materiałów pomocniczych jest

różna w zależności od pozycji kosztorysowej (tj. nakładów, rodzajów robót). Pomierzone,

obliczone i dobrane materiały podstawowe i pomocnicze wpisuje się w tabele zachowując

odpowiedni układ.

Rozliczenie robocizny, materiałów i sprzętu.

Podstawą do rozliczenia wykonanych robót jest prawidłowo sporządzony przedmiar.

Przedmiar robót wykonujemy na podstawie dokumentacji technicznej, która oprócz rysunków

technicznych, opisów szczegółowych dotyczących wykonywanych prac naprawczych czy też

konserwacyjnych, zawiera również opisy techniczne określające sposób wykonania naprawy,

konserwacji, rodzaje i wymiary zastosowanych materiałów, oraz typy i parametry

zastosowanych urządzeń.

Przedmiar przedstawiony w formie tabelarycznej, w której podajemy takie dane jak:

− numer pozycji obmiarowej,

− oznaczenie elementu robót (np. roboty demontażowe, instalacyjne, zakończeniowe, itp.),

− opis pozycji kosztorysowej w formie skróconej,

− jednostka miary,

− ilości obmiarowe.

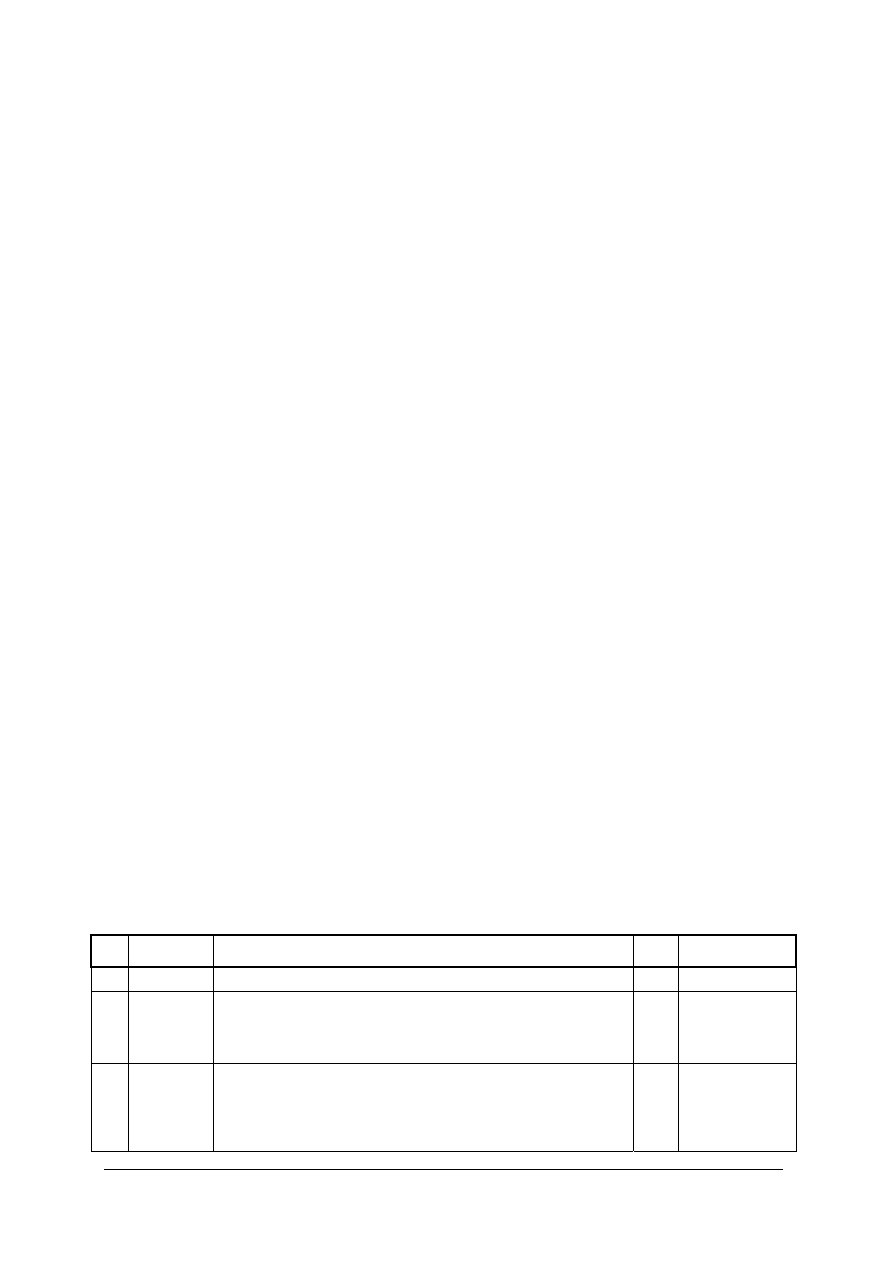

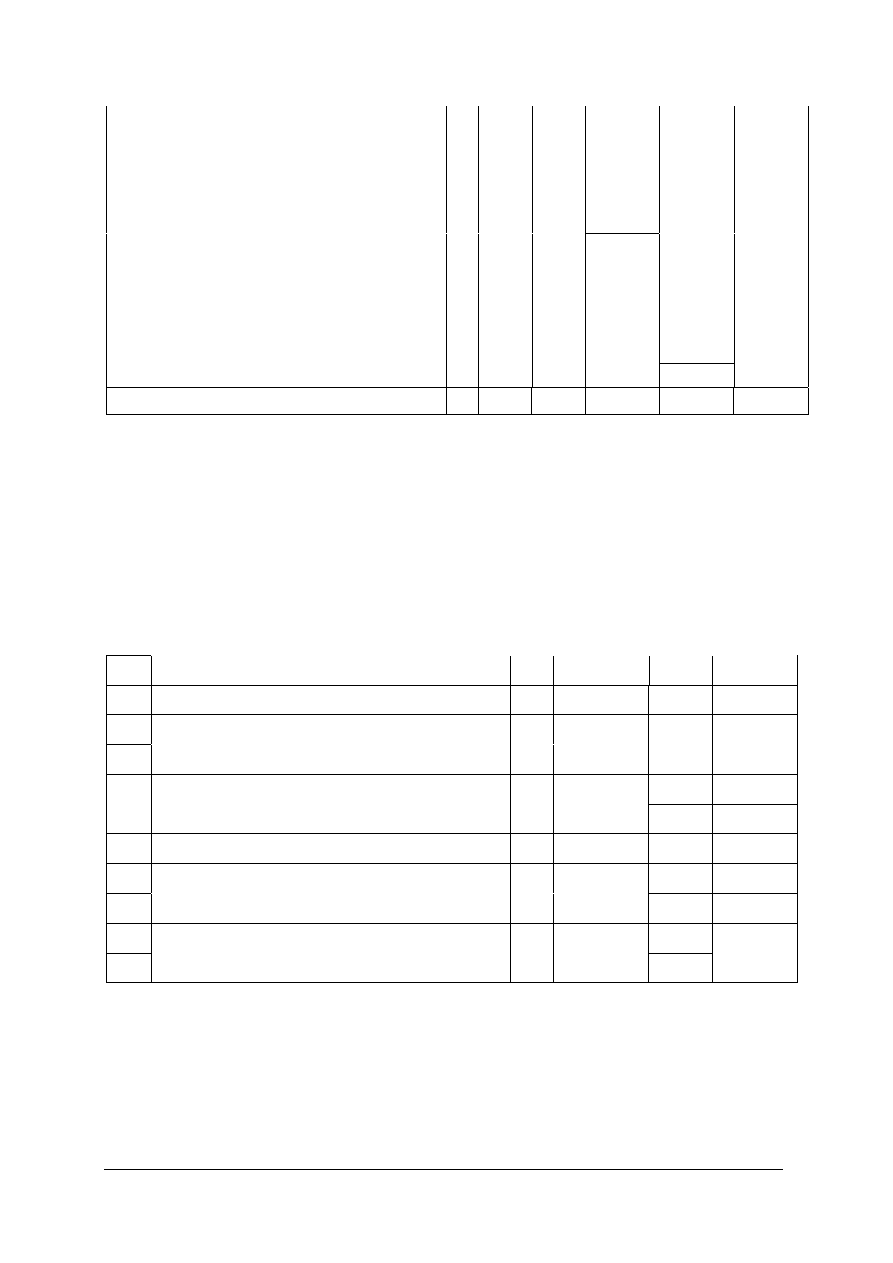

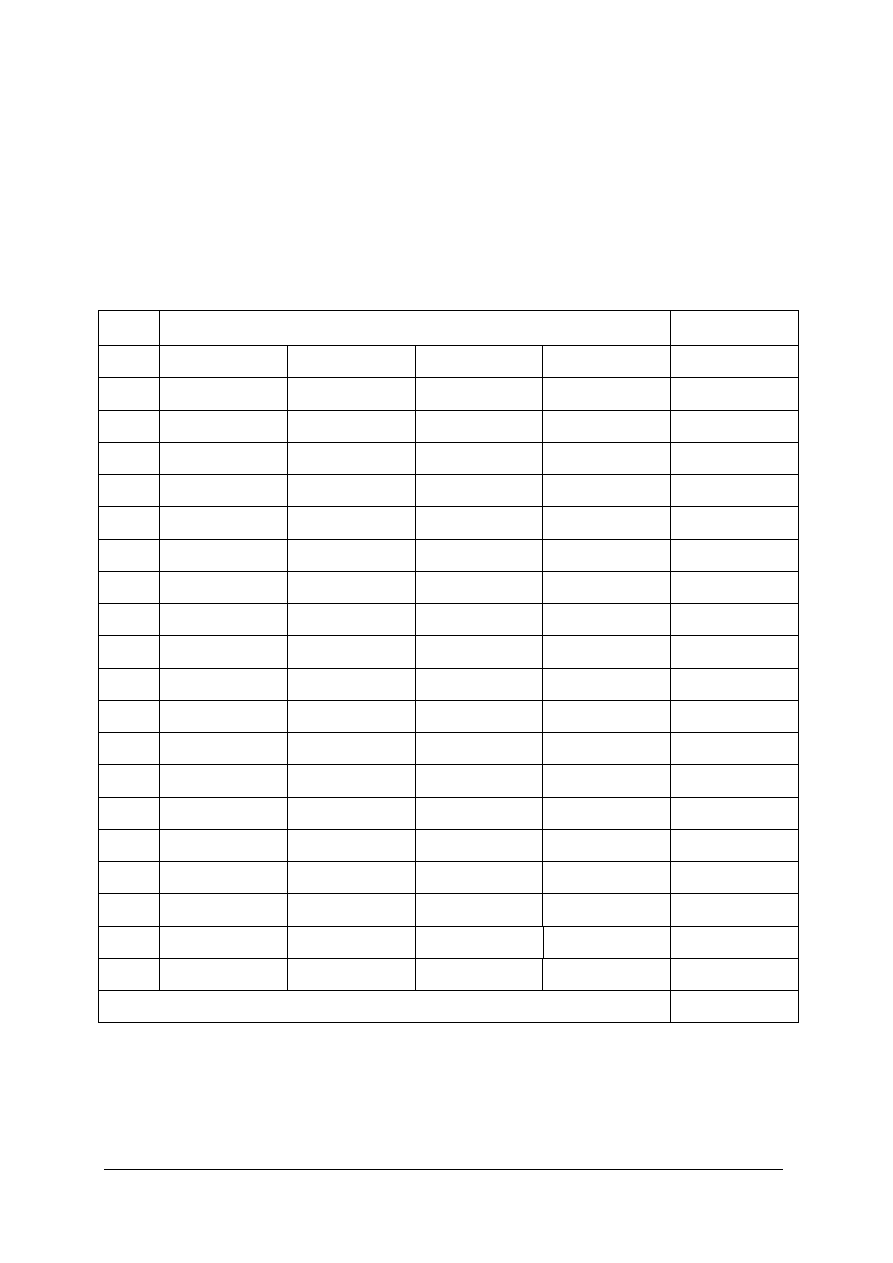

Tab. 1. Przykładowy przedmiar prac demontażowo-instalacyjnych [źródło własne ]

Nr Podstawa

Opis robót

Ilość

Roboty demontażowe

1

KNR

4-02

Demontaż rurociągów stalowych średnicy 25-32mm.

0308/02

szt

10,0

2

KNR

4-02

Demontaż kurka gazowego średnicy 15-50mm w instalacji.

0310/05

szt

1,0

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Roboty instalacyjne

3

KNR

2-15

Rurociągi instalacji gazowych o średnicy nominalnej 32mm

o połączeniach spawanych, na ścianach w budynkach

mieszkalnych.

0303/01

m

8,0

4

KNR Rurociągi instalacji gazowych o średnicy nominalnej 25mm

2-15

o połączeniach gwintowanych, na ścianach w budynkach

mieszkalnych.

0301/03

m

3,0,

5

KNR

2-15

Kurki gazowe przelotowe o średnicy 20-25mm.

0310/02

Szt.

1,0

Zasady przedmiarowania poszczególnych rodzajów robót podane są w założeniach ogólnych

i szczegółowych części opisowej Katalogów Nakładów Rzeczowych (KNR) lub innych

Katalogów Normatywnych stosowanych do rozliczania robót. Katalogi te stanowią materiał

źródłowy, w którym znajdują się:

− normy robocizny, czyli czas pracy potrzebny do wykonania określonego rodzaju czynności,

− materiały potrzebne do wykonania danego zakresu robót np.: ilość, rodzaj, średnicę rur

zastosowanych w instalacji, ilość kształtek lub łączników występujących na określonym

odcinku przewodu instalacji oraz materiały pomocnicze i procentowy naddatek dla

materiałów użytych w instalacji wynikający z nieuniknionych ubytków i odpadów

związanych z procesem technologicznym powstałym przy wbudowywaniu tych materiałów,

− czas pracy sprzętu potrzebnego do wykonania danego rodzaju pracy.

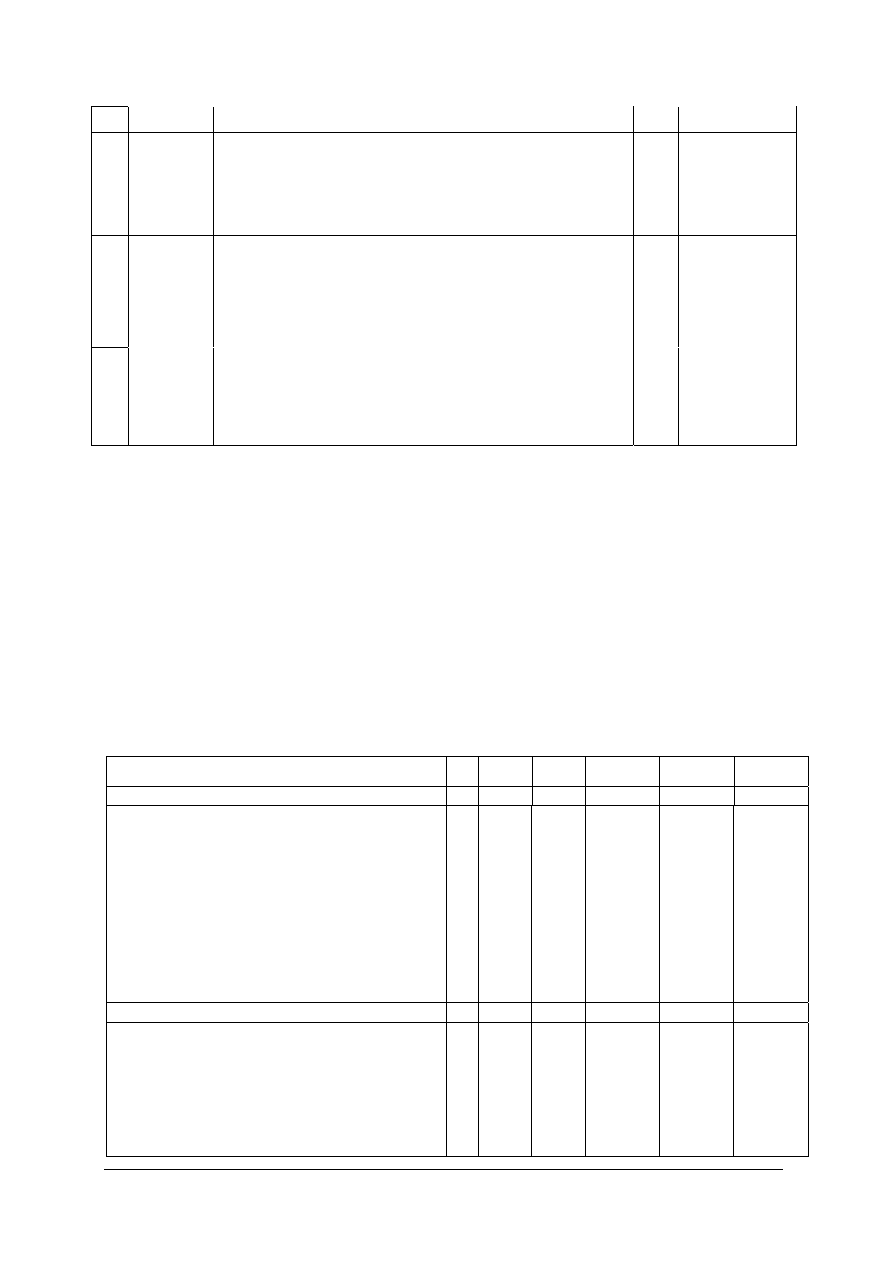

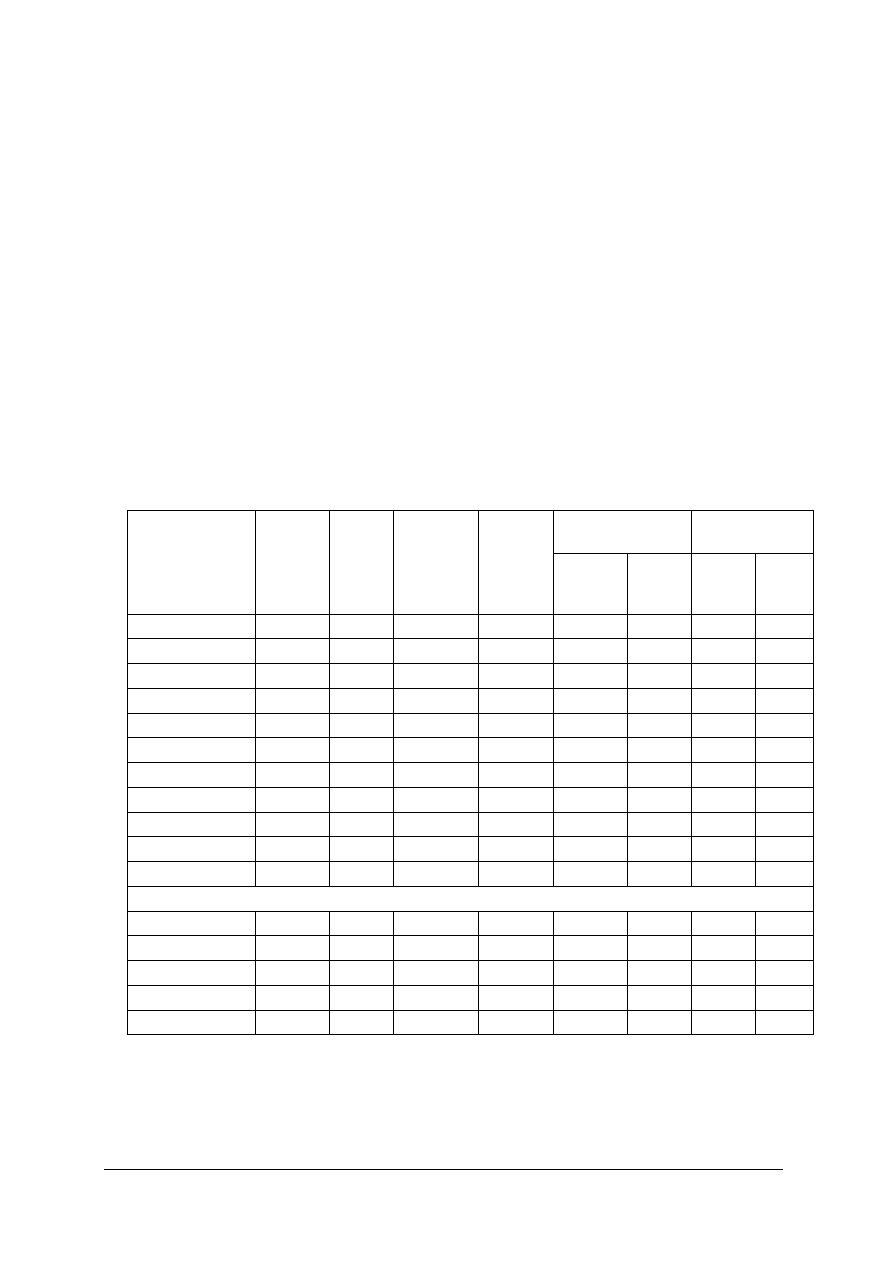

Tab. 2. Przykładowy kosztorys dla naprawy instalacji gazowej [źródło własne ]

Nr, Podstawa, opis robót, nakłady

Jm Norma Cena Robocizn Materiały Sprzęt

Roboty demontażowe

1 KNR 4-02 0308/02 Demontaż rurociągów

stalowych średnicy 25-32mm

10 m

Robocizna

Monterzy instalacji sanit.

r-g 0,08 0,00

0,00

Robotnicy gr.I

r-g

0,07 0,00

0,00

0,00

Materiały pomocnicze (od R)

10

0,00

Razem pozycja 0,00

2 KNR 4-02 0310/05

Demontaż kurka gazowego średnicy 15-50mm

w instalacji.

1 szt

Robocizna

Monterzy instalacji sanit.

r-g 0,28 0,00

0,00

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Materiały pomocnicze (od R)

%

10

0,00

Razem pozycja 0,00

Roboty instalacyjne

3 KNR 2-15 0303/01 Rurociągi instalacji

gazowych o średnicy nominalnej 32mm o

połączeniach spawanych, na ścianach w

budynkach mieszkalnych.

8 m

Robocizna

Monterzy instalacji sanit.

r-g 0,2206 0,00

0,0

Spawacze gr. II

r-g 0,5908 0,00

0,0

Robotnicy gr. I

r-g 0,1739 0,00

0,0

0,0

Materiały

Rury stalowe czarne dn=32mm.

m 1,03 0,00

0,00

Haki i uchwyty do rur.

szt 0,66 0,00

0,00

Tlen techniczny sprężony.

m3 0,014

0,00

0,00

Acetylen techniczny rozpuszczony.

kg 0,013 0,00

0,00

Drut stalowy do spawania.

kg 0,019 0,00

0,00

Materiały pomocnicze.

°/

1,1

0,00

0,00

Sprzęt

Samochód skrzyniowy 5t.

m-g 0,0189 0,00

0,00

Razem pozycja 0,00

4 KNR 2-15 0301/03 Rurociągi instalacji

gazowych o średnicy nominalnej 25mm o

połączeniach gwintowanych, na ścianach w

budynkach mieszkalnych.

3 m

Robocizna

Monterzy instalacji sanit.

r-g 0,3677 0,00

0,00

Robotnicy gr.I

r-g 0,1804 0,00

0,00

0,00

Materiały

Rury stalowe S czarne gwintowane d=25mm.

1,04 0,00

0,00

Łączniki żeliwne czarne 25mm.

szt 0,906 0,00

0,00

Haki i uchwyty do rur.

szt

0,76 0,00

0,00

Materiały pomocnicze

%

1,4

0,00

0,00

Sprzęt

Samochód skrzyniowy 5t.

m-g 0,0161 0,00

0,00

Razem pozycja 0,00

5 KNR 2-15 0310/02 Kurki gazowe przelotowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

średnicy 20-25mm.

1 szt

Robocizna

Monterzy instalacji sanit.

r-g 0,19 0,00

0,00

Robotnicy gr.I

r-g 0,11 0,00

0,00

0,00

Materiały

Kurki gazowe mosiężne przelotowe d=20mm.

szt

1

0,00

0,00

Klucze do zaworów gazowych.

szt

1

0,00

0,00

Materiały pomocnicze.

%

0,6

0,00

0,00

Razem pozycja 0,00

Na podstawie przedmiarów i tablic KNR sporządzamy zestawienie potrzebnych materiałów.

Przedmiar robót i Katalogi Nakładów Rzeczowych oprócz rozliczenia robocizny i sprzętu

określają nam ilości materiałów do wykonania określonego zakresu robót.

Wpisane do tabeli materiały powinny mieć wszystkie oznaczenia i ewentualnie podany

numer PN. Opisy te powinny być zgodne z oznaczeniami występującymi na rysunkach i opisem

technicznym projektu technicznego.

Podanie dokładnych danych jest bardzo ważne, gdyż wiąże się to z prawidłowym

wykonaniem instalacji, jej funkcjonowaniem i bezpieczeństwem pracy.

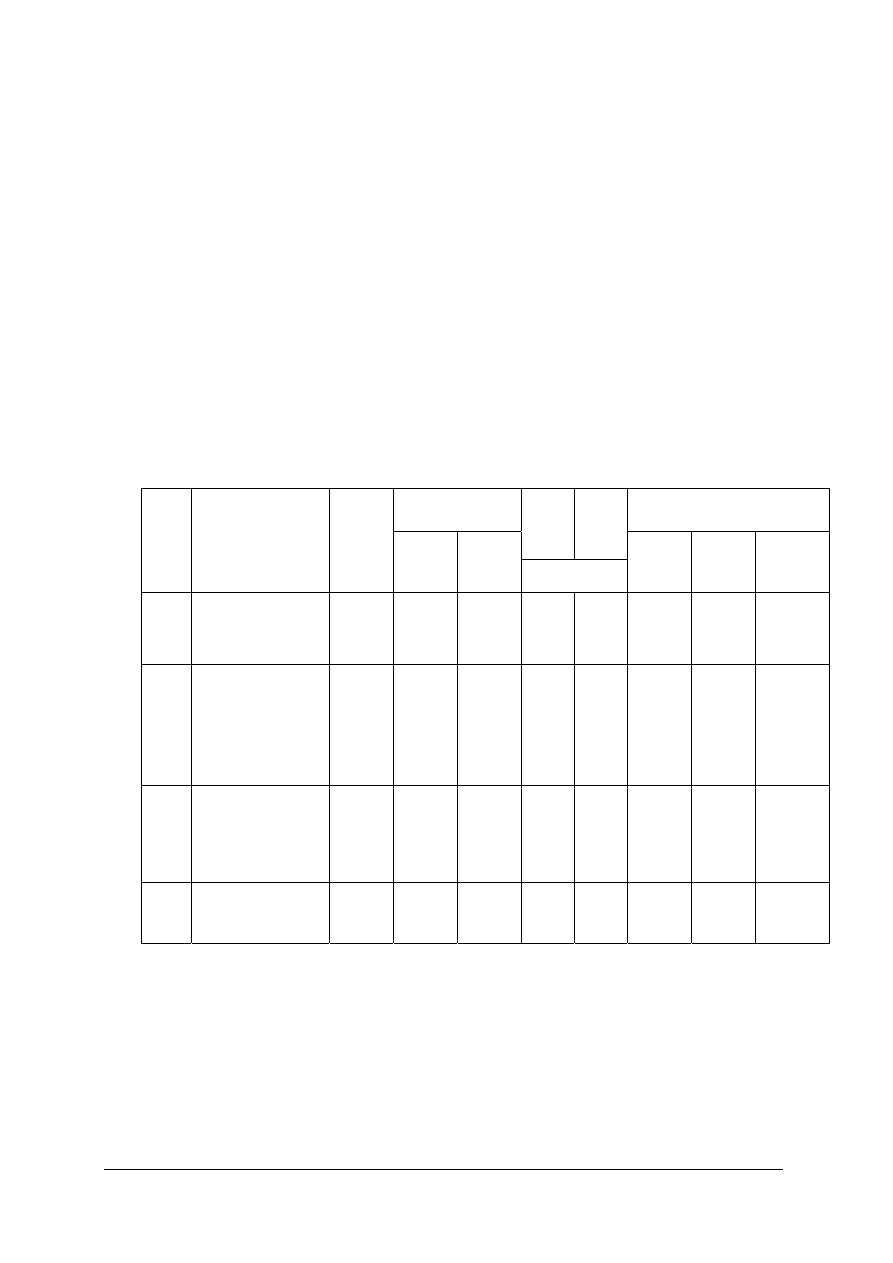

Tab. 3. Przykładowe zestawienie materiałów [źródło własne ]

Lp

Nazwa

Jm

Ilość

Cena Wartość

1 Acetylen techniczny rozpuszczony.

kg

0,104

0,00

0,00

2 Drut stalowy do spawania.

kg

0,152

0,00

0,00

3 Haki i uchwyty do rur.

szt

7,560,

0,00

0,00

4 Klucze do zaworów gazowych.

szt

1,0001

;

0,00

0,00

5 Kurki gazowe mosiężne przelotowe d=20rrun.

szt

1,000

0,001

0,00

6 Łączniki żeliwne czarne 25mm.

szt

2,718

0,00

0,00

7 Rury stalowe czarne dn=32mm.

szt

8,240

0,00

0,00

8 Rury stalowe S czarne gwintowane d=25mm.

m

3,120

0,00

0,00

9 Tlen techmczny sprężony.

m3

0,112

0,00

0,00

Razem

0,00

W związku z faktem, że monter zajmujący się konserwacją i naprawami instalacji gazowych

ma do czynienia na co dzień z różnego rodzaju gazami palnymi, powinien posiadać wiedzę

na temat rodzajów gazów i ich właściwości fizyko-chemicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Podział paliw gazowych

Paliwa gazowe stosowane w gospodarce komunalnej w kraju i rozprowadzane wspólną

siecią są objęte polską normą

:

PN-C-04750 „Paliwa gazowe. Klasyfikacja, oznaczenia

i wymagania”

Zgodnie z tą normą, paliwa w zależności od sposobu ich pozyskiwania dzieli się na 4 grupy,

które z kolei obejmują kilka podgrup określonych nominalnymi wartościami liczby Wobbego.

Podzial jest następujący:

- grupa I(GS) - gazy sztuczne z przetworzenia paliw stałych, ciekłych i gazowych

oraz ich mieszaniny z gazem ziemnym lub propanem i butanem; grupa obejmuje

trzy podgrupy: 25, 30 i 35;

- grupa II (GZ) - gazy ziemne pochodzenia naturalnego, których głównym

składnikiem jest metan (gazy wysokometanowe, zaazotowane, kopalniane); grupa

obejmuje 5 podgrup: 25, 30, 35, 41,5 i 50;

- grupa III (GPB) – propan-butan techniczny, propan techniczny, butan techniczny

i butan (gazy węglowodorowe płynne C

3-

C

4

);

- grupa IV (GP) - mieszaniny propanu i butanu technicznego z powietrzem.

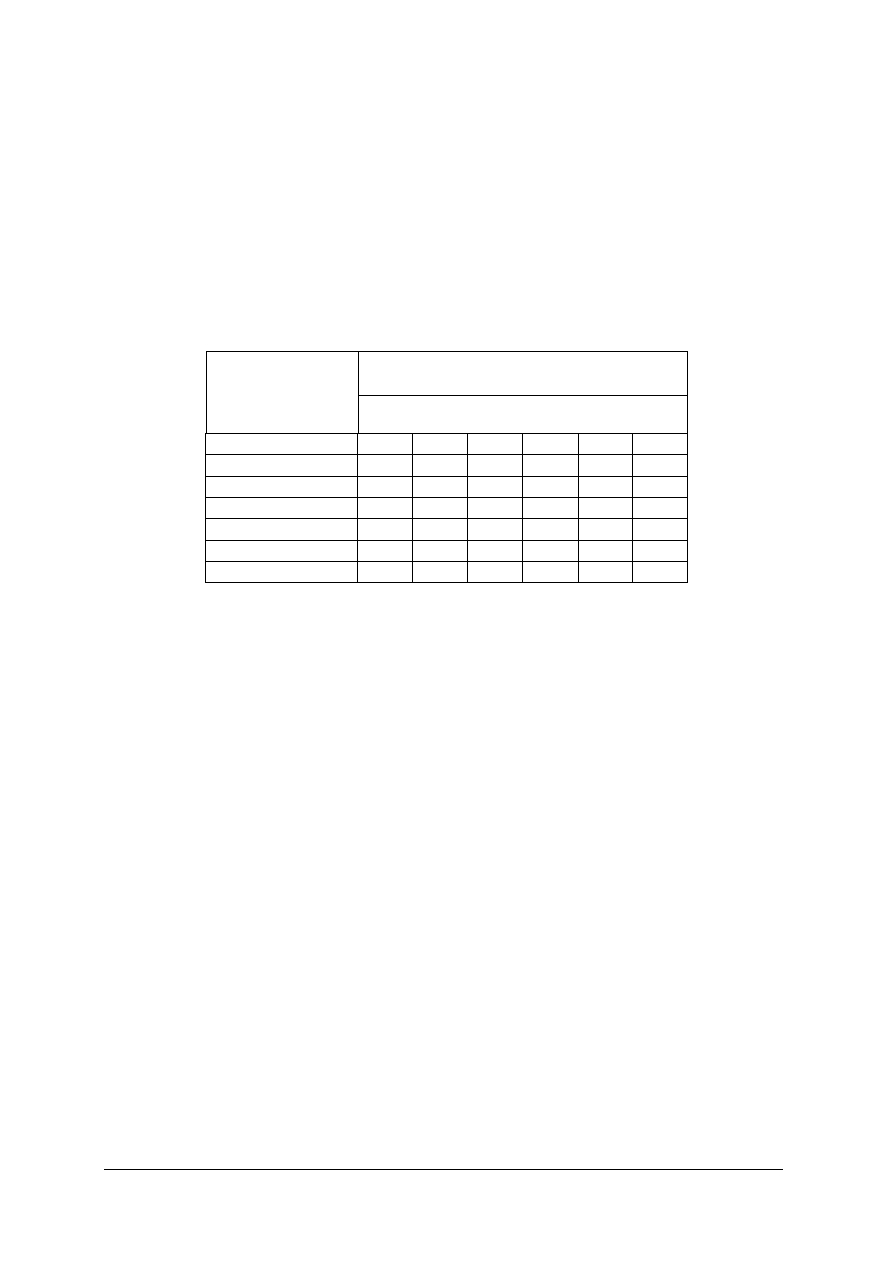

Klasyfikację ogólną paliw zestawiono w tab. 4.

Tab. 4. Klasyfikacja paliw gazowych [8, s. 204].

Liczba Wobbiego

MJ/m

3

Ciśnienie przed palnikiem KPa

Ciepło

spalania

MJ/m

3

Wartość

opałowa

MJ/m

3

Grupa Rodzaj

gazu

Podgrupa

Nr

Wartość

nominalna

Dopuszcz.

Zakres

wartości

Nie mniej niż

minimalne nominalne maksymalne

I

GS – gazy sztuczne

25

30

35

25

30

35

23-27

27-32,5

32,5-37,5

16,5

18,5

20

15

16,5

17,5

0,60

0,80

0,80

0,80

1,00

1,00

1,10

1,20

1,20

II

GZ – gazy ziemne

pochodzenia naturalnego

25

30

35

41,5

50

25

30

35

41,5

50

23-27

27-32,5

32,5-37,5

37,5-45

45-54

18

22

16

30

34

16

20

24

27

31

0,60

1,05

1,05

1,75

1,60

0,80

1,30

1,30

2,00

2,00

1,10

1,60

1,60

2,30

2,50

III

GPB – gazy

węglowodorowe płynne –

PN-82/C-96000

(daneorjentacyjne dla par

propano-butanu z butli)

87

118

108

3,0

3,60

4,20

IV

GP – mieszanina

propanobutanu

z powietrzem

25 25

23-27

24

22

0,60

0,80 1,10

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Własności fizyko-chemiczne paliw gazowych

Podstawowymi właściwościami paliw gazowych są: ciepło spalania i wartość opałowa,

gęstość i gęstość względna, liczba Wobbego, prędkość spalania, granice zapłonu, granica

wybuchowości oraz zapotrzebowanie na powietrze do spalania.

• ciepło spalania Q

c

określa ilość ciepła w kJ/m

3

pozyskiwaną podczas spalania, do

produktów finalnych 1 m

3

gazu, przy czym woda występuje w produktach spalania

w postaci cieczy, a temperatura produktów jest równa temperaturze gazu przed spaleniem,

• wartość opałowa Q

w

określa ciepło spalania pomniejszone o ciepło parowania wody

wydzielanej w czasie spalania; ciepło spalania jest wyższe od wartości opałowej o około

10%.

Ponieważ w większości urządzeń, w których są spalane paliwa chemiczne, woda jest

wydalana z resztą spalin w postaci pary, dlatego za dyspozycyjną ilość ciepła doprowadzaną

do urządzenia z paliwem przyjmuje się jego wartość opałową, a nie ciepło spalania, odnosząc

właśnie do niej użyteczny efekt cieplny w celu określenia sprawności przetworzenia. Jest to

powszechnie obowiązująca zasada. W technice kotłowej istnieją tzw. kotły kondensujące,

w których następuje schłodzenie spalin poniżej temperatury punktu rosy i wykroplenie

zawartej w nich pary wodnej oddającej swoje ciepło skraplania. W tych warunkach

sprawność przetworzenia (sprawność cieplna kotła) może być nawet większa niż 100%.

• Gęstość właściwa gazu jest stosunkiem jego masy do objętości i ma wymiar kg/m

3

.

Wyraża ona masę 1 m

3

gazu w warunkach normalnych.

• Gęstość względna gazu jest stosunkiem mas jednakowych objętości gazu i powietrza,

znajdujących się w takich samych warunkach ciśnienia i temperatury. Jest wielkością

bezwymiarową i oznacza się ją symbolem d.

• Liczba Wobbego W jest ilorazem ciepła spalania gazu i pierwiastka kwadratowego

z gęstości względnej, wyrażanym najczęściej w MJ/m

3

.

Liczba Wobbe’go jest parametrem określającym ilość ciepła dostarczonego przez palnik

gazowy podczas spalania gazu przy zachowaniu stałego ciśnienia gazu,

W=

d

Q

c

gdzie: Q

c

– ciepło spalania gazu w kJ/m

3

, lub kcal/m

3

,

d – gęstość względna gazu; stosunek gęstości gazu do gęstości powietrza

przy jednakowym ciśnieniu i temperaturze,

Liczba Wobbe’go służy do porównania obciążenia cieplnego aparatów gazowych przy

stosowaniu różnych gazów palnych. Dąży się do tego, aby stosując różne gazy, uzyskiwać

jednakowe wartości liczby Wobbe’go przy zachowaniu tych samych ciśnień dostarczania

gazu.

• Szybkość spalania gazu (cm/s) jest to szybkość, z jaką przesuwa się płomień mieszaniny

gazu z powietrzem lub tlenem względem tej mieszaniny; szybkość spalania gazu zależy od

jego składu – największą szybkość spalania mają gazy zawierające dużą ilość wodoru, a

małą, mieszaniny zawierające węglowodory.

• Granice zapłonu określają procentowe graniczne zawartości paliwa gazowego

w mieszaninie z powietrzem (minimalną i maksymalną), pomiędzy którymi zachodzi

proces jej spalania. Poza tymi granicami mieszanka jest niepalna. Przyczyną niepalności

w obu przypadkach jest niedostateczne stężenie jednego ze składników (gazu lub

powietrza), co powoduje, że wywiązujące się ilości ciepła po rozpoczęciu procesu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

spalania są niewystarczające do podgrzania sąsiadujących cząstek mieszaniny do

temperatury zapłonu i podtrzymania palenia się mieszaniny.

• Granice wybuchowości gazu – jest to przedział wartości liczbowych, ograniczony dolną

i górną granicą wyrażoną w procentach ilości gazu palnego w stosunku do ogólnej ilości

mieszaniny gazowo-powietrznej; w granicach tych zawsze istnieje groźba wybuchu.

Każda wartość pośrednia między dolną (DGW) a górną granicą (GGW) jest mieszanką

wybuchową.

Paliwa gazowe, które posiadają niską dolną granicę wybuchowości, są szczególnie

niebezpieczne.

• Zapotrzebowanie na powietrze do spalania, zależy od składu procentowego mieszaniny

gazowej (do pełnego spalania gazu w aparatach gazowych niezbędny jest nadmiar

powietrza rzędu 10-30%);

• Skład spalin zależy również od składu mieszaniny gazów. Produktami pełnego spalania są:

dwutlenek węgla (CO

2

), woda (H

2

O), tlenki azotu (NO);

W tabeli 5 zestawiono wartości liczbowe własności fizykochemicznych gazów palnych

będących głównym składnikiem paliw gazowych.

Tab. 5. Fizykochemiczne własności gazów [8, s. 207]

Ilość teoretyczna

Granica

wybuchowości

Nazwa gazu

Gęstość w

warunkach

normalnych

kg/m

3

Gęstość

względna

Ciepło

spalania

MJ/m

3

Wartość

opałowa

MJ/m

3

powietrza

do spalania

m

3

/m

3

spalin

mokrych

m

3

/m

3

dolna

% obj.

górna

% odj.

Wodór

0,09 0,07 12,950 10,910 2,39 2,88 4,0 75,0

Tlenek węgla CO

1,25

0,967

12,810

12,810

2,39

2,88

12,5

75,0

Metan CH

4

0,717 0,55 40,400 36,280 9,52 10,52 4,9 15,4

Etan C

2

H

6

1,35

1,05

71,400

65,240

16,66

18,16

3,0

15,4

Propan C

3

H

8

2,019

1,56

103,220

94,870

23,80

25,80

2,1

9,5

Butan C

4

H

10

2,703

2,9

133,830

125,200

31,10

33,44

1,5

8,4

Powietrze 1,293

1

Para wodna

0,804

0,622

Azot N

2

1,251

0,967

Dwutlenek węgla CO

2

1,975 1,527

Tlen O

2

1,429

1,105

Orientacyjne wartości do mieszanin

Gaz węglowy 0,65 0,5 21,000 19,000 4,6 5,3 5,3

31,0

Gaz

koksowniczy 0,65 0,5 19,000 17,000 4,1 4,8 - -

Gaz wodny

0,7

0,55

12,000

11,000

2,2

3,0

6,0

70,0

Gaz ziemny

0,75

0,58

39,000

35,000

9,5

10,5

4,8

13,5

Gaz płynny

(pary) 2,35 1,82 117,000 109,000 27,5 29,0 1,8 9,0

Gazy płynne

W procesach rafinacji ropy naftowej powstają również gazy porafineryjne, jako produkty

uboczne tych procesów. Gazy te składają się z cięższych węglowodorów gazowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

pokrewnych składnikom ropy naftowej i gazu ziemnego i stanowią źródło otrzymywania tak

zwanego gazu płynnego.

Pod nazwą gaz płynny rozumie się gazy: propan, propylen, butan i butylen oraz

mieszaniny tych gazów. W praktyce najczęściej używane są gazy propan i butan. Gazy te

w temperaturze otoczenia oraz pod stosunkowo niewielkim ciśnieniem par własnych ulegają

skraplaniu. Niewielkie ciśnienie potrzebne do skraplania tych gazów, umożliwia ich

magazynowanie w stosunkowo cienkościennych, a tym samym i lekkich butlach

i zbiornikach. Ciśnienie wywierane przez pary mieszaniny propanu i butanu zależne jest od

temperatury oraz udziału procentowego tych gazów w mieszaninie. Ciśnienie par propanu

i butanu i ich mieszanin w zależności od temperatury podaje tabela 6 [11, s. 41].

Tab. 6. Ciśnienie par propanu, butanu i ich mieszanin (w MPa) [11, s. 41]

Propan %

100 80

60

40

20

-

Temperatura par

°

C

Butan %

-

20

40

60

80

100

-10

0,24 0,197 0,15 1,10 0,04 -

0

0,385 0,325 0,255 0,18 0,10

-

+10

0,57 0,48 0,39 0,29 0,175 0,045

+20

0,77 0,66 0,54 0,42 0,27 0,12

+ 30

1,02 0,88 0,74 0,575 0,40 0,195

+ 40

1,33 1,17 0,98 0,78 0,55 0,30

+ 50

1,73 1,50 0,27 1,02 0,74 0,42

Gaz płynny jest korzystny w użyciu między innymi ze względu na niskie koszty

transportu w porównaniu z innymi paliwami

Gaz płynny transportowany w butlach nie wymaga wysokich ciśnień, gdyż ciśnienie

nasycenia, czyli ciśnienie, przy którym następuje zmiana fazy gazowej w ciekłą

i odwrotnie, zależy od temperatury i składu gazu.

Podczas odbioru par gazu z butli następuje jego odparowywanie. W przypadku

propanu parowanie jego ustaje, gdy temperatura gazu osiągnie -43°C, a w przypadku

butanu 0

°

C. Z butli można więc pobierać tylko taką ilość gazu, jaka odparuje z fazy

ciekłej w wyniku doprowadzenia ciepła z otoczenia. Podczas eksploatacji butli, przy

poborze w fazie gazowej następuje zmiana składu mieszaniny w butli. Prędzej odparowuje

propan, a pod koniec eksploatacji w butli może pozostać prawie czysty butan, którego

parowanie ustaje w temperaturze 0°C.

Ze względu na znaczny przyrost ciśnienia i objętości gazu płynnego przy wzroście

temperatury, nie należy napełniać gazem całej objętości butli. Dla butli gazowej

napełnienie gazem płynnym nie powinno przekraczać 90% objętości natomiast dla

zbiorników 85%.

Porównując ciężary właściwe powietrza – [1,293 kg/m

3

], propanu – [2,019 kg/m

3

] i butanu

– [2,703 kg/m

3

] widać, że pary propanu i butanu są cięższe od powietrza. Gaz płynny

w fazie gazowej, niezależnie od jego składu, jest zawsze cięższy od powietrza i w fazie

gazowej spływa szybko ku ziemi, wypiera powietrze i opada podobnie jak woda. Wypełnia

on każde wgłębienie i może je długo zalegać, gdyż wolno miesza się z powietrzem. Dlatego

zbiorników z gazem płynnym nie należy ustawiać w pomieszczeniach, w których podłogi leżą

poniżej poziomu terenu.

Ciężar 1 dm

3

ciekłego gazu wynosi: propanu - 0,511 kg, butanu 0,580 kg.

Objętość 1 kg ciekłego gazu wynosi: propanu - 1,96 dm

3

, butanu - 1,72 dm

3

.

Wartość opałowa propanu Q

w

=93400 kJ/m

3

lub Q

w

=46300 kJ/kg.

Wartość opałowa butanu Q

w

=128500 kJ/m

3

lub Q

w

=45650 kJ/kg.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Zużycie gazu płynnego określa się w kilogramach. Jednakże można również określić

zużycie gazu w litrach wiedząc, że przy 15

°

C z 1 kg ciekłego propanu otrzymuje się 522,5 dm

3

gazu, a z 1 kg ciekłego butanu 395 dm

3

gazu (przy ciśnieniu normalnym).

Konserwacje i naprawy instalacji gazowej

Wśród szeregu prac konserwacyjnych przy instalacjach gazowych największy kłopot może

sprawić konserwatorom częściowe lub całkowite zatkanie się przewodu gazowego. Brak

drożności może być spowodowany wytrącaniem się z gazu wody lub naftalenu (w przypadku

gazów sztucznych),

a najczęściej tlenków żelaza, czyli rdzy. Woda lub naftalen, przy braku

odpowiedniego spadku nie spływa do odwadniacza, lecz pozostaje w przewodzie gazowym.

Tego typu zatkanie można rozpoznać po zachowaniu się płomienia na palnikach kuchni

gazowej, który będzie się raz zwiększał, raz malał, inaczej mówiąc płomień będzie „falował”.

Tlenki żelaza, które się zbierają przeważnie w dolnych partiach instalacji poziomej,

powstają na skutek korozji ścianek wewnętrznych stalowych rur gazowych. Rdza w postaci

drobnych odprysków (łusek) nagromadzona w jednym punkcie przewodu, najczęściej

w miejscach, gdzie następuje zmiana kierunku przepływu gazu, powoduje stopniowe

zmniejszanie przekroju, aż do całkowitego jego zatkania. Oczywiście tego rodzaju zakłócenia

najczęściej występują w starych instalacjach gazowych. Nowe instalacje są na to mniej narażone

i tego typu zatkania są rzadko spotykane. Materiały obecnie stosowane przy budowie instalacji

gazowych są lepszej jakości i mniej narażone na utlenianie się. Ponadto coraz częściej stosowane

instalacje wykonywane z rur miedzianych zmniejszają ten problem do minimum.

Samo stwierdzenie braku drożności instalacji jest stosunkowo proste w porównaniu

z trudnościami wynikającymi z ustalenia miejsca powstania „korka”. Przed przystąpieniem

jednak do czynności lokalizowania miejsca zatkania się przewodu należy dokładnie się upewnić,

czy przypadkiem spostrzeżone zakłócenia spadku ciśnienia lub złego palenia się gazu nie

dotyczą tylko jednego palnika lub przyboru. Jeśli okaże się, że zatkanie nie nastąpiło w palniku,

należy sprawdzić działanie gazomierza, który może być również powodem zablokowania

przepływu gazu, a w następnej kolejności dokonać sprawdzenia instalacji dopływowej.

Sprawdzania instalacji najlepiej dokonywać posługując się tak zwaną „U-rurką” na zasadzie

pomiaru ciśnienia gazu w poszczególnych dostępnych odcinkach instalacji gazowej. Miejsce

zatkania ustala się dokonując kolejno pomiarów ciśnień, począwszy od punktu poboru gazu do

punktu normalnego ciśnienia, sprawdzając w kierunku przeciwnym do kierunku przepływu gazu.

Miejsce szukane będzie się znajdowało między dwoma ostatnimi pomiarami ciśnienia

(pomiarem wykazującym ciśnienie niższe i pomiarem ciśnienia normalnego). Dokładność

zlokalizowania „korka” będzie zależeć od odległości między punktami pomiarów. Im odcinki

będą krótsze, tym prawdopodobieństwo dokładnego ustalenia miejsca będzie większe.

Przeczyszczania odcinków instalacji gazowej możemy dokonywać przez przedmuchiwanie

sprężonym powietrzem, azotem lub dwutlenkiem węgla oraz metodą mechaniczną za pomocą

zastosowania drutu, spirali itp. W przypadkach trudniejszych należy dany odcinek wymienić

na nowy.

Po opróżnieniu instalacji z gazu, kondensat oraz suchą rdzę łatwo usunąć, natomiast

usunięcie wilgotnej warstwy rdzy sprawia wiele trudności. W przewodach ułożonych

prawidłowo woda zbiera się w odwadniaczach, skąd łatwo ją można usunąć przez otwarcie

odwadniacza. W innych przypadkach , tzn. gdy woda znajduje się w przewodzie, usuwa się ją

przez wydmuchanie.

Zatkane przewody czyści się za pomocą sprężonego powietrza lub butli gazowych

ze sprężonym azotem lub dwutlenkiem węgla. Przedmuchiwanie prowadzi się od najmniejszego

przekroju w kierunku większego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Zbiornik sprężarki łączy się wężem gumowym z przewodem gazowym, a następnie szybko

otwiera zawór zbiornika, skąd powietrze pod ciśnieniem wpada do przewodów usuwając

zanieczyszczenia.

Przedmuchiwanie prowadzić należy aż do całkowitego usunięcia zanieczyszczenia.

Przewody odkryte można przy tym lekko opukiwać młotkiem, aby ułatwić odpadanie

przylegających do ścianek warstewek rdzy i zanieczyszczeń. Chcąc uniknąć zanieczyszczenia

pomieszczeń można na wylocie umocować worek jutowy nasączony wodą lub inny materiał

przepuszczający powietrze, ale zatrzymujący stałe cząstki osadów.

Jeżeli sprężonym powietrzem nie można usunąć zatkania, wówczas należy posługiwać się

drutem, a jeżeli i to nie wystarczy, przewody należy rozebrać.

Sprężany dwutlenek węgla (CO

2

) w butlach jest używany tylko w wyjątkowych

przypadkach do czyszczenia przewodów, tzn. tam, gdzie sprężarka powietrzna nie wystarcza,

a mianowicie, gdy chodzi o wyższe ciśnienie, nieosiągalne sprężarką powietrzną. W żadnym

przypadku ciśnień wyższych niż 2÷3 MPa (ciśnienie w butli CO

2

wynosi 15 MPa)

nie należy

używać z uwagi na możliwość uszkodzenia instalacji; powodują one często zerwanie instalacji.

Przy stosowaniu metody przedmuchiwania należy zabezpieczyć urządzenia gazowe

i gazomierz przed ewentualnymi zanieczyszczeniami poprzez odcięcie od naprawianej instalacji.

Nie wolno używać do przedmuchiwania instalacji tlenu w butlach. Po przedmuchaniu tlen

pozostaje w przewodach, łączy się następnie z gazem i daje mieszaninę łatwo wybuchającą,

groźniejszą w skutkach od zwykłej mieszaniny gazu z powietrzem. Po przedmuchaniu

przewodów sprężonym powietrzem czy dwutlenkiem węgla należy wykonać próbę szczelności

przed uruchomieniem instalacji, gdyż w czasie przedmuchiwania mogły powstać niewidoczne

uszkodzenia przewodów, połączeń gwintowanych, kurków, kształtek itp.

W pomieszczeniu, w którym stwierdzano powonieniem obecność gazu, należy wszystkie

kurki przyborów gazowych zamknąć. Okna i drzwi otworzyć oraz zamknąć kurek przy

gazomierzu. Nie wchodzić do tych pomieszczeń z otwartym płomieniem, nie zapalać zapałek

i nie palić papierosów ze względu na niebezpieczeństwo eksplozji.

Gaz w mieszkaniach może pochodzić z nieszczelnych kurków i ruchomych połączeń

przyborów, np. węży gumowych. Powodem mogą być także nieszczelne przewody gazowe.

Obecność gazu w pomieszczeniach mieszkalnych szczególnie w zimie spowodowana może być

pęknięciem przewodu głównego na ulicy wskutek zamarznięcia ziemi. Gaz szukając drogi ujścia

przedostaje się przez mury budynków, wzdłuż kabli, innych przewodów lub gromadzi się

w rurach kanałów odpływowych.

W przypadku stwierdzenia nieszczelności instalacji na kurkach gazowych, powstałych

w wyniku np. przedmuchania instalacji, można tę nieszczelność usunąć przez dotarcie stożka

w gnieździe za pomocą pasty do docierania, a w przypadku gdy nie da to pozytywnego rezultatu

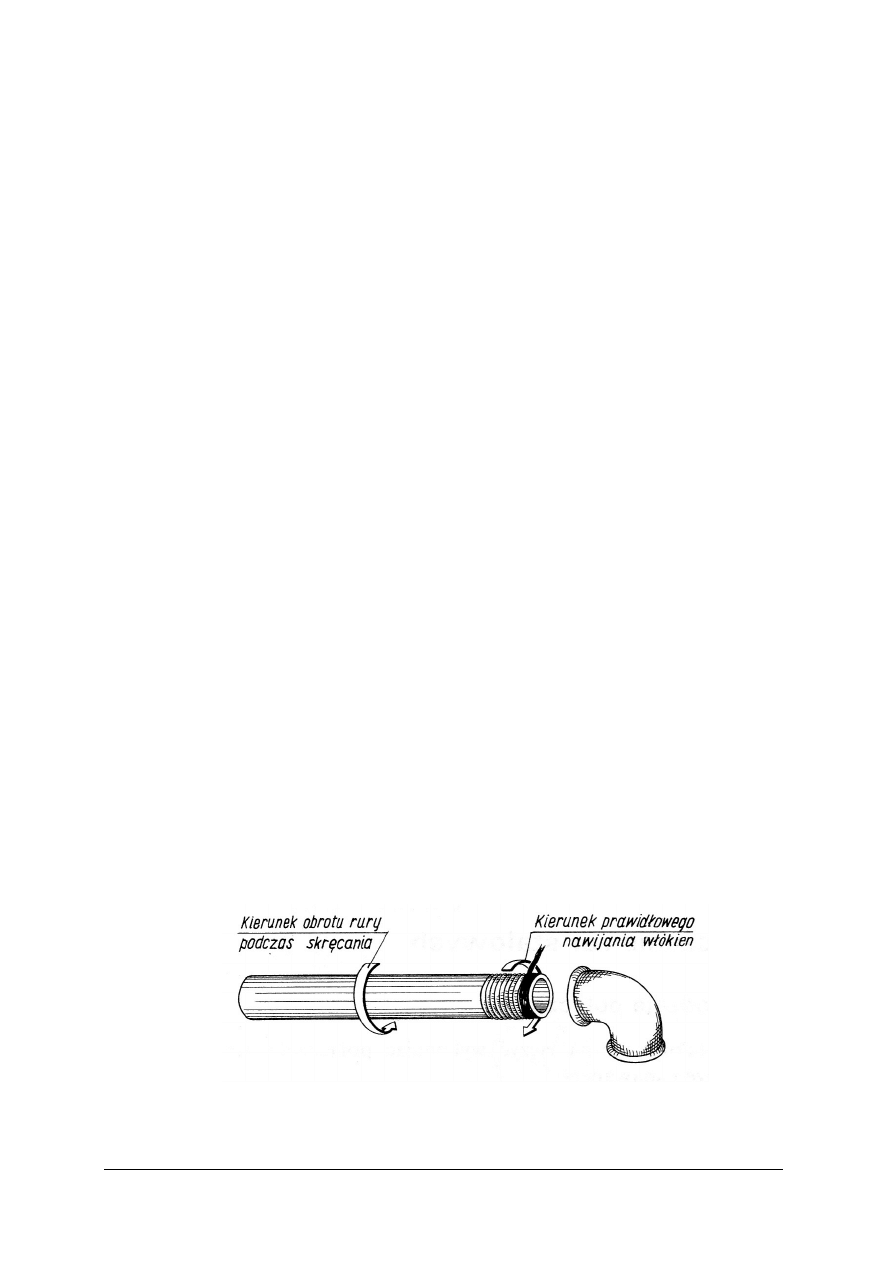

kurek wymienia się na nowy. Przy stwierdzeniu nieszczelności na połączeniach gwintowanych

należy nieszczelne połączenia rozłączyć i ponownie skręcić po ich doszczelnieniu.

Rys. 2. Prawidłowe nawijanie pakuł [6, s. 62]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rura powinna być wkręcana od minimum 1,5 do 2,0 cm długości gwintu, w złączkę.

Prawidłowość i szczelność skręcenia sprawdza się następująco: rura musi obracać się bardzo

ciężko, a na obwodzie styku rury z kształtką lub złączką powinien być widoczny wyciśnięty przy

skręcaniu materiał uszczelniający.

W przypadku, gdy w trakcie, skręcania widać, że złączka swą krawędzią spycha owinięte na

gwincie rury szczeliwo należy rurę wykręcić, oczyścić z uszczelnienia i ponownie uszczelnić

.

Wspomniane wyżej zjawisko może być spowodowane zbyt grubą warstwą nawiniętych

konopi lub zbyt płytkim nacięciem gwintu. W tym drugim przypadku należy gwint pogłębić

za pomocą gwintownicy. Na szczelneść skręcanych połączeń i dobre ich wykonanie należy

w czasie montażu instalacji gazowych zwracać szczególną uwagę, żeby uniknąć konieczności

rozmontowywania całego przewodu w przypadku trzy krotnych negatywnych wyników próby na

szczelność instalacji gazowej.

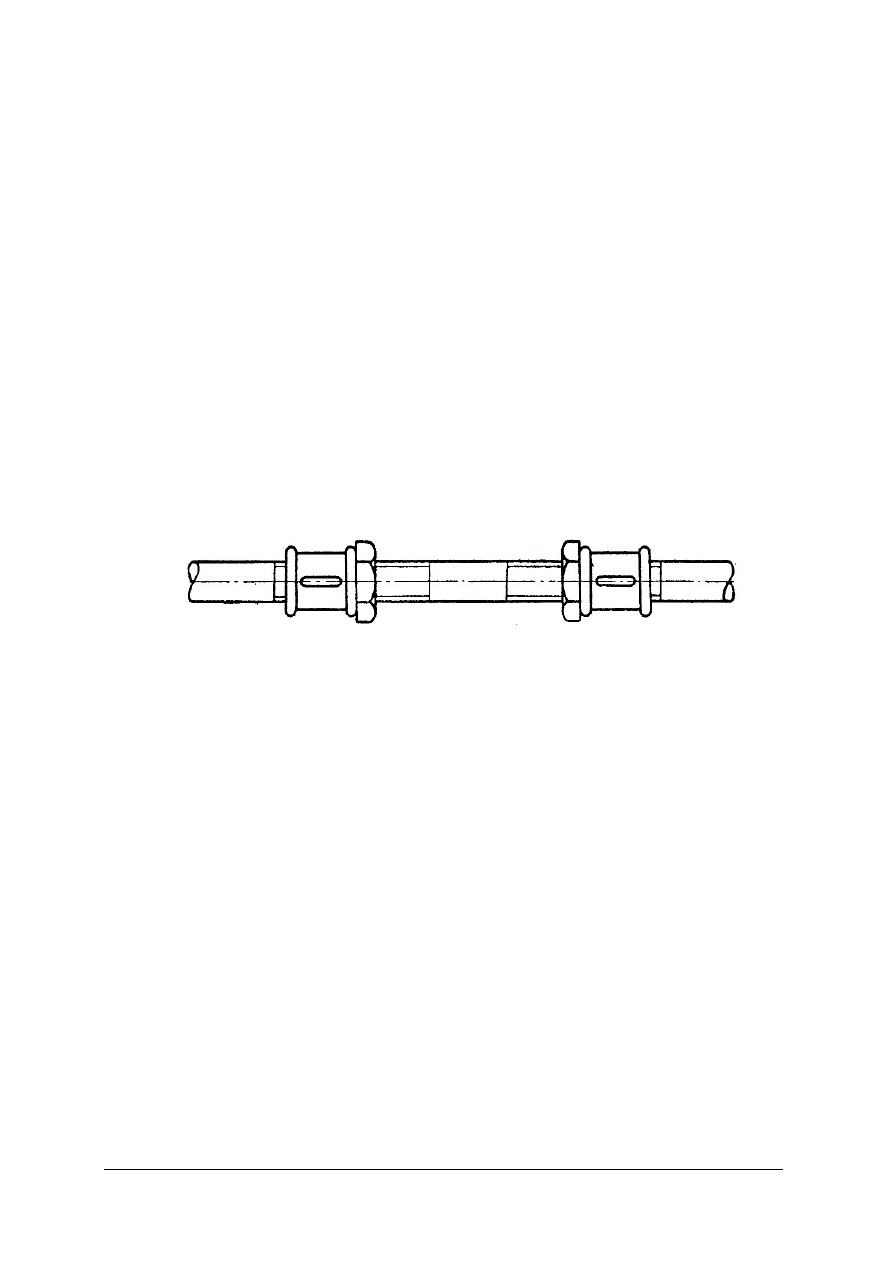

Celem ułatwienia rozłączania instalacji, np. dla jej oczyszczenia, najczęściej wmontowuje

się tzw. długie gwinty. Są to krótkie odcinki rur z dwóch stron nagwintowane, na długości

dwukrotnie większej niż normalnie. Na długi gwint nakręca się przeciwnakrętkę przed

wkręceniem gwintu do złączki. Przeciwnakrętkę dociska się kluczem do krawędzi złączki

(rys. 3).

Dodatkowo należy jeszcze podkreślić, że zbyt silne skręcanie gwintów przy użyciu kluczy

o długim ramieniu grozi w konsekwencji zerwaniem gwintu lub urwaniem rury. Ta sama uwaga

dotyczy dociskania nakrętek na długich gwintach.

Rys. 3. Długi gwint [5, s. 19]

Nieszczelności w instalacjach gazowych szczególnie w instalacjach starego typu

powodowane są często tym , że były uszczelniane farbą i pokostem. Materiały te po wyschnięciu

zmniejszają swoją objętość co powoduje , że połączenia przestają być szczelne.

Tradycyjnie przeprowadzony remont instalacji gazowej, polegający na zdemontowaniu

starych i zamontowaniu nowych rur, jest kosztowny i uciążliwy dla lokatorów. Alternatywą jest

doszczelnienie instalacji przy użyciu emulsji polimeryzującej. Remont polega na wprowadzeniu

do instalacji gazowej emulsji pod ciśnieniem około 0,7 MPa. Uszczelnia ona, od zaworu

głównego do odbiorników, nawet najmniejsze uszkodzenia i połączenia gwintowane instalacji

gazowej. Maksymalna grubość powłoki uszczelniającej wynosi około 0,5mm, uszczelnianie nie

zmniejsza więc średnicy rur i można je wykonywać kilkakrotnie. Zaletą takiej metody jest też

fakt, że podczas naprawy instalacji nie prowadzi się uciążliwych prac murarskich i malarskich.

Doszczelnienie będzie skuteczne przez wiele lat, pod warunkiem, że połączenia gwintowane nie

zostaną rozkręcone podczas eksploatacji. Technologia ta jest już stosowana w Polsce od kilku lat

i staje się coraz bardziej popularna. Stosuje się ją w budynkach mieszkalnych jedno

i wielorodzinnych, a także w obiektach zabytkowych. Emulsja uszczelniająca jest niepalna i nie

wydziela związków szkodliwych dla zdrowia. Jest to dyspersja żywic syntetycznych.

Do uszczelnienie instalacji długości 25 m i przekroju od 1” do 1 ½” zużywa się około 2 kg

emulsji. Prace należy prowadzić w temperaturze powyżej +10

o

C. Emulsję w fabrycznie

zamkniętych pojemnikach można przechowywać do 24 miesięcy. Po polimeryzacji tworzywo

uszczelniające pozostaje trwale elastyczne – nie pęka pod wpływem odkształceń konstrukcji

budynku, nie jest wrażliwe na wibracje. Rury zabezpieczone takim preparatem nie korodują.

Po zakończeniu pracy urządzenia i narzędzia można umyć wodą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Aby przeprowadzić kompletne uszczelnienie instalacji gazowych, należy:

– zdemontować gazomierze i urządzenia gazowe,

– oczyścić instalację sprężonym azotem,

– napełnić instalację emulsją uszczelniającą za pomocą pompy membranowej (stałe ciśnienie

wynoszące minimum 0,6 MPa powinno być utrzymywane w instalacji przez co najmniej

2 godziny),

– zlać nadmiar środka uszczelniającego,

– osuszyć instalację za pomocą dmuchawy – czas schnięcia wynosi od 2 do 24 h

(w zależności od długości instalacji), jeżeli preparat nie będzie wysuszony, może spływać

po ściankach instalacji,

– przeprowadzić próbę ciśnieniową – przez 30 minut instalacja nie może wykazać spadku

ciśnienia.

Właściwą konserwację gazomierzy powinien przeprowadzać dostawca gazu, który jest

właścicielem, a zarazem jedyną jednostką odpowiedzialną za ich stan techniczny. Stąd też rola

konserwatora domowych urządzeń gazowych jest w tym przypadku ograniczona i sprowadzać

się może tylko do kontroli szczelności obudowy i połączeń gwintowych gazomierza z punktu

widzenia bezpieczeństwa odbiorcy gazu.

Dotyczy to równieź reduktorów średniego ciśnienia, wbudowanych obok gazomierzy,

usytuowanych przeważnie na ścianach zewnętrznych budynków mieszkalnych.

Niezależnie od powyższego, konserwatorzy powinni zwracać uwagę na stan czystości tych

urządzeń oraz na stopień ich zabezpieczenia przed ewentualnymi szkodliwymi wpływami

atmosferycznymi. W przypadku stwierdzenia jakichkolwiek nieprawidłowości zagrażających

bezpieczeństwu użytkownika lub jego otoczenia, należy niezwłocznie powiadomić o stanie

zagrożenia dostawcę gazu.

Prace naprawcze instalacji są często konsekwencją nieprawidłowości w instalacjach

gazowych nieodpowiednio wykonanych lub zaprojektowanych. Zdarzają się też dość często

poprawki w instalacjach gazowych wykonywane przez monterów, nie posiadających

dostatecznej wiedzy i kwalifikacji zawodowych. Wykonywane przez nich zmiany nie spełniają

wymagań, jakie stawiają aktualne warunki techniczne, jakim powinny odpowiadać instalacje

gazowe. Naprawa urządzeń gazowych polega prawie wyłącznie na wymianie uszkodzonych

części instalacji i armatury na nowe oraz usuwaniu stwierdzonych nieprawidłowości

w wykonaniu instalacji gazowej.

Przed rozpoczęciem naprawy przewodów gazowych należy kurki zamknąć na czas

potrzebny da usunięcia nieszczelności. O zamknięciu i otwarciu dopływu gazu do instalacji

gazowej muszą być powiadomieni użytkownicy instalacji gazowej.

Najczęściej występujące nieprawidłowości w instalacji gazowej dotyczą:

1. przyłączy, w których:

− zastosowano połączenia skręcane w miejscach, w których powinny być one spawane,

− występują przewężenia przewodów przy łączeniu rur o różnych średnicach,

− wadliwie wykonano połączenie spawane,

− wadliwie wykonano połączenie przewodów z polietylenu i stali,

− zastosowano polietylen nie dopuszczony aprobatą techniczną,

− połączenia rur polietylenu i stali zamontowano zbyt blisko budynku,

− jest zły stan techniczny kurków głównych,

− niewłaściwie zlokalizowano kurki główne,

− utrudniono dostęp lub go nie przewidziano do kurków głównych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Jednym z najpoważniejszych uszkodzeń w przyłączach jest uszkodzenie rurociągu

gazowego. W przypadku uszkodzenia izolacji stalowego rurociągu gazowego w przyłączu do

budynku należy wykonać naprawę uszkodzonej powierzchni. Naprawę można wykonać ręcznie

taśmami polietylenowymi na zimno.

Najczęściej usuwanie uszkodzeń odbywa się następująco:

– usunąć uszkodzoną izolację z nadmiarem po około 20 cm z każdej strony,

– oczyścić powierzchnię rury,

– pokryć odkryty odcinek warstwą roztworu butylokauczuku i żywic termokurczliwych

w toluenie,

– osuszyć miejsce i położyć łatę z butylomastiku,

– owinąć odkryte miejsca pierwszą warstwą taśmy izolacyjnej z naddatkiem po około 10 cm

z każdej strony,

– owinąć drugą warstwą zewnętrzną taśma izolacyjna z naddatkiem po około 15 cm z każdej

strony.

Taśmy mają właściwości samowulkanizujące na zimno i zespalają się ze sobą w obrębie

nałożonych warstw. Izolacje taśmami polietylenowymi miejsca uszkodzonego pokazuje

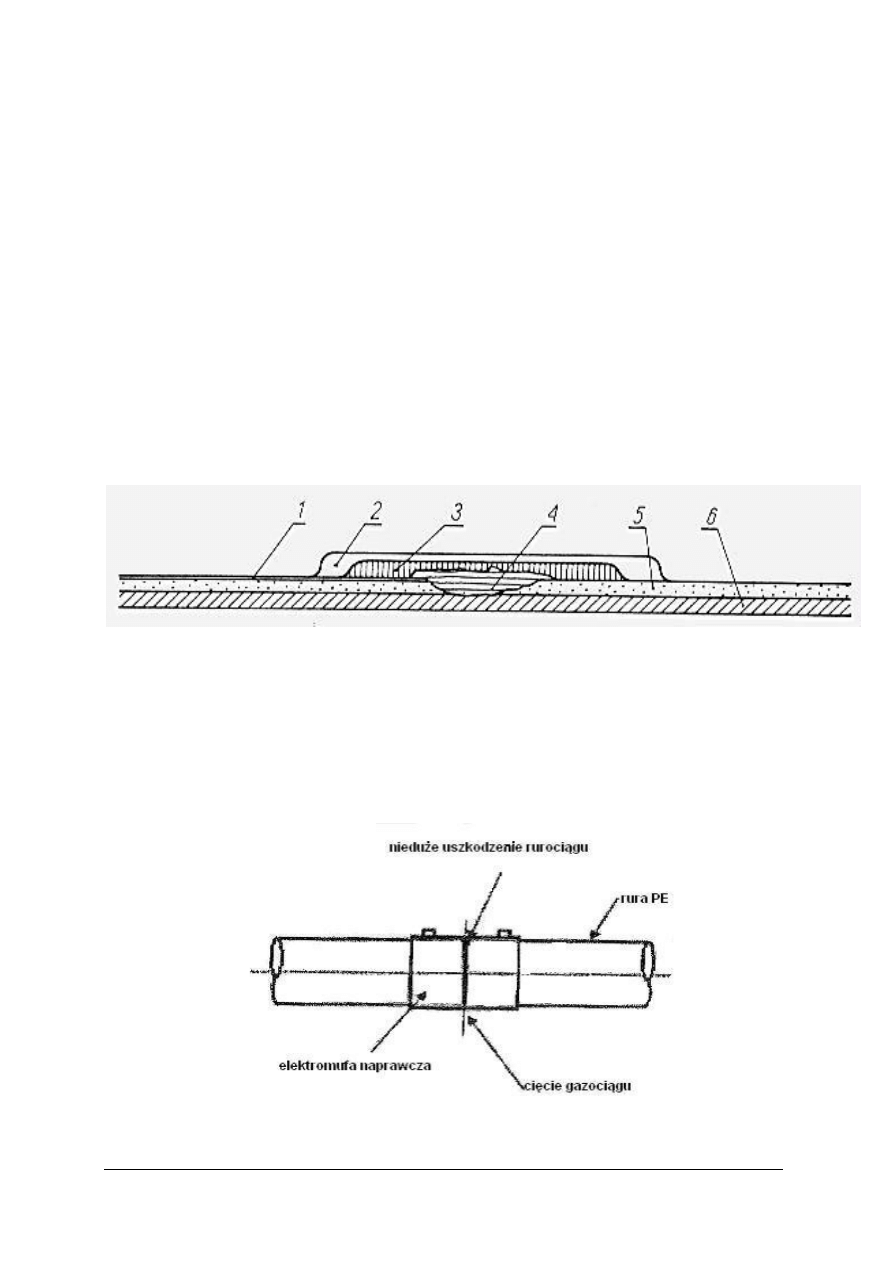

rysunek 4.

1- podkład butylokauczukowy, 2- taśma zewnętrzna, 3- taśma wewnętrzna, 4- wypełnienie ubytku butylomastikiem,

5- istniejąca izolacja, 6- rura stalowa

Rys. 4. Naprawa uszkodzonej izolacji na zimno. [ 2, s. 175]

Prace naprawcze rurociągów polietylenowych w przyłączu do budynku wykonuje się

za pomocą odpowiednich kształtek lub specjalistycznych urządzeń. Metoda naprawy jest różna

w zależności od rodzaju i wielkości uszkodzenia.

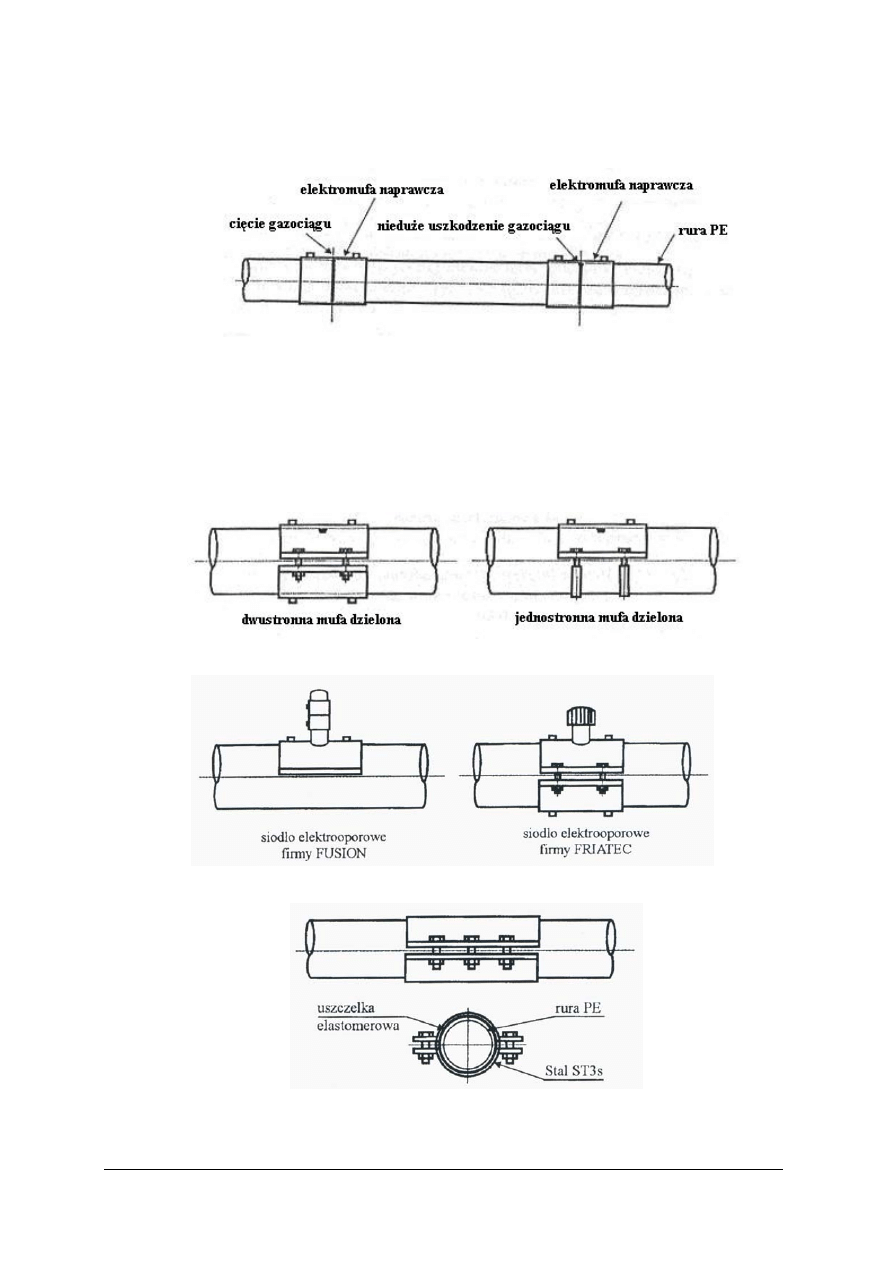

W przypadku niedużych uszkodzeń najczęściej stosuje się naprawę z zastosowaniem

elektromufy naprawczej (rys. 5)

Rys. 5. Naprawa uszkodzenia z jednym cięciem gazociągu przy zastosowaniu elektromyfy naprawczej. [ 1, s. 200]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Niekiedy naprawa rurociągu wymaga cięcia gazociągu w jednym lub w dwóch miejscach,

a do usunięcia trzeba zastosować więcej niż jedną elektromufę (rys. 6).

Rys. 6. Naprawa uszkodzenia z jednym cieciem gazociągu przy zastosowaniu dwóch elektromuf

(w tym jednej naprawczej). [ 1, s. 200]

Naprawy rurociągów polietylenowych nie wymagających cięcia wykonuje się przy

zastosowaniu różnego rodzaju urządzeń w postaci muf dzielonych , siodeł elektrooporowych czy

też opasek jedno lub dwuczęściowych (rys. 7, 8, 9).

Wybór rodzaju zastosowanego urządzenia uzależniony jest od rodzaju uszkodzenia

i parametrów rurociągu. Posiadają certyfikaty na znak bezpieczeństwa.

Rys. 7. Naprawa uszkodzenia bez cięcia gazociągu przy zastosowaniu elektromufy dzielonej [1, s. 200]

Rys. 8. Naprawa uszkodzenia bez cięcia gazociągu przy zastosowaniu siodła elektrooporowego [1, s. 201]

Rys. 9. Zabezpieczenie uszkodzenia bez cięcia gazociągu przy zastosowaniu obejmy (opaski) dwudzielnej stalowej

lub opaski jednoczęściowej [ 1, s. 201]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Po wykonaniu prac naprawczych należy dokonać sprawdzenia jakości połączenia

naprawczego oraz sprawdzić jego szczelność przy pomocy eksplozymetru lub pianki w aerozolu.

2. reduktorów ciśnienia gazu, w których:

− dokonano lokalizacji baterii reduktorów lub pojedynczych reduktorów wewnątrz budynku,

− nieprawidłowo dobrano liczę i rodzaj reduktorów,

− zaniechano synchronizacji w regulacji reduktorów,

− połączono króćce od strony zasilania gazem bez możliwości kompensacji wydłużeń,

− zastosowano zbyt duże naprężenia na połączeniach króćców dolotowych do reduktorów od

strony zasilania oraz na połączeniach I i II stopnia redukcji,

− jest niedrożność filtrów reduktora,

− jest brak przewodu upustowego z reduktora,

− jest niesprawność zaworów dolotowych,

− są nieprawidłowości połączeń kulisto-stożkowych od strony zasilania połączeń

gwintowanych po stronie odbioru niskiego ciśnienia,

− są uszkodzenia korpusów reduktorów.

3. instalacji

doprowadzających gaz do mieszkań, w których:

− brak uszczelnień przy przejściach przez ścianę zewnętrzną budynku,

− nieprawidłowo rozmieszczono przewody gazowe w stosunku do innych instalacji,

− brak tulei przy przejściach przewodów przez ściany i stropy budynku,

− jest nadmiernie rozbudowana instalacja rozprowadzająca na poziomie piwnic

i oszczególnych kondygnacjach,

− jest zbyt duża liczba zastosowanych kształtek i kurków,

− są zbyt małe średnice przewodów,

− są wadliwie wykonane połączenia skręcane,

− jest nieprawidłowa lokalizacja urządzeń gazowych na poziomie piwnic,

− są wady techniczne połączeń urządzeń gazowych z przewodem,

− są wady techniczne urządzeń gazowych,

− jest korozja przewodów i innych elementów instalacji.

4. gazomierzy, w których:

− stwierdzono umieszczenie gazomierzy w nieodpowiednich pomieszczeniach,

− stwierdzono nieprawidłowe usytuowanie gazomierzy,

− są błędy rozwiązania połączeń gazomierzy z instalacją,

− są wady techniczne gazomierzy.

5. instalacji w mieszkaniach lub innych pomieszczeniach budynku, w których:

− niewłaściwe poprowadzono przewody gazowe w stosunku do innych instalacji,

− zastosowano nieodpowiednie materiały, z których wykonano przewody,

− stwierdzono wady techniczne połączeń poszczególnych odcinków instalacji,

− stwierdzono niewłaściwą lokalizację urządzeń gazowych,

− jest zły stan techniczny urządzeń gazowych,

− są nieszczelności lub niesprawność kurków odcinających przed urządzeniami gazowymi,

− są nieprawidłowo dobrane długości przewodu podłączeniowego do urządzenia,

− jest brak możliwości dostępu do zaworu odcinającego dopływ gazu do urządzenia,

− jest korozja przewodów i innych elementów instalacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

6. przewodów spalinowych oraz kanałów wentylacyjnych i spalinowych, w których:

− stwierdzono niedrożność przewodów i kanałów,

− są zbyt małe przekroje przewodów i kanałów,

− są nieprawidłowości podłączenia urządzeń gazowych do przewodów spalinowych,

− stwierdzono podłączenie przewodów spalinowych do kanałów wentylacyjnych,

− stwierdzono korozję przewodu spalinowego (szczególnie kolanek),

− stwierdzono niesymetryczne osadzenie przewodu spalinowego w stosunku do czopucha

urządzenia,

− są nieszczelności połączenia przewodu spalinowego z kanałem spalinowym,

− stwierdzono wyprowadzenie przewodu spalinowego bezpośrednio przez ścianę zewnętrzną,

− stwierdzono ułożenie przewodu spalinowego bez spadku w kierunku urządzenia,

− zastosowano przewód spalinowy złej jakości.

Części zapasowe i zamienne

Przy dokonywaniu zabiegów konserwacyjno-remontowych konieczne jest posiadanie

odpowiedniej ilości części zapasowych gwarantujących szybką wymianę i doprowadzenie

urządzenia do pełnej sprawności ruchowej. Asortyment części zamiennych uzależniony jest od

rodzaju odbiorników gazowych oraz od stopnia ich wyposażenia w urządzenia dodatkowe.

Części zapasowe powinny charakteryzować się pełną wymiennością, bez konieczności ich

dopasowywania, a w żadnym przypadku przerabiania.

Materiały pomocnicze

Przy pracach konserwacyjno-remontowych oprócz narzędzi i części zamiennych niezbędne

są materiały pomocnicze do przemywania, smarowania, uszczelniania, zabezpieczania

antykorozyjnego itp.

W celu zmniejszenia tarcia między powierzchniami ciernymi oraz nadmiernego zużywania

się elementów automatyki bądź też innych części urządzeń gazowych stosuje się smary stałe lub

płynne.

Smary stałe są to zawiesiny cząsteczek soli kwasów organicznych w olejach mineralnych

w postaci mazi, natomiast smary płynne są to oleje, głównie pochodzenia mineralnego,

otrzymywane w procesie destylacji ropy naftowej.

Do konserwowania kurków gazowych szczególnie narażonych na wpływ temperatury

należy stosować smary stałe o odpowiedniej charakterystyce, odpowiadającej warunkom pracy

w określonym środowisku. Użycie niewłaściwego smaru powoduje zapiekanie, a nawet

zaklinowanie (zatarcie) kurka, zwłaszcza w podwyższonej temperaturze.

Smary płynne stosowane są bardzo rzadko, tylko w niektórych elementach automatyki

i to ściśle według wskazań producenta. Jeżeli nie ma wyraźnych przeciwwskazań, zaleca się

stosowanie oleju transformatorowego.

Do przemywania konserwowanych elementów automatyki lub innych części urządzeń

gazowych można używać naftę, olej napędowy, benzynę ekstrakcyjną, spirytus skażony, pod

warunkiem zachowania jak najdalej idących środków ostrożności ze względu na własności palne

i wybuchowe tych płynów. Podobne wymagania obowiązują przy stosowaniu antykorozyjnych

powłok ochronnych, niektórych rodzajów farb, lakierów i emalii.

Stosowanie materiałów uszczelniających, jak: klingeryt, guma, tworzywa sztuczne, konopie,

minia ołowiowa, pasty uszczelniające itp., wymaga uwzględniania ich własności

fizykochemicznych i mechanicznych, w zależności od ich przeznaczenia i warunków pracy.

Tworzywa sztuczne stosowane są w postaci gotowych wymiarowych uszczelek, które

w zależności od rodzaju materiału mogą być używane dla każdych warunków pracy.

Do uszczelniania połączeń gwintowanych używa się tradycyjnie włókien konopnych

z uszczelniającymi pastami, taśmy teflonowe oraz tworzywa anaerobowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Narzędzia

Każdy konserwator powinien być wyposażony w komplet narzędzi monterskich w ilościach

i w składzie przewidzianym dla danego zakresu robót konserwacyjno-naprawczych oraz

w urządzenia gazometryczne. Do przenoszenia i przechowywania narzędzi i niezbędnych

materiałów pomocniczych powinna służyć specjalnie do tego celu przeznaczona i dostosowana

torba monterska. Narzędzia powinny znajdować się w należytym stanie technicznym, bez

widocznych uszkodzeń, ubytków, śladów korozji lub przemęczenia materiału.

Nie wolno używać kluczy lub podobnych narzędzi, które mogłyby powodować uszkodzenie

elementów demontowanych lub montowanych. Jest to szczególnie ważne przy pracach

konserwacyjnych układów automatyki gazowej.

Do prac gazowych najbardziej wskazany i zalecany jest zestaw narzędzi tzw. nieiskrzących.

Są to narzędzia wykonywane z twardych stopów metali kolorowych bądź też stalowe

powlekane warstwą zabezpieczającą przed ewentualnym zaiskrzeniem w momencie zetknięcia

się ze stalą. Narzędzia te są jeszcze mało rozpowszechnione, mimo że są już od dawna

stosowane w przemyśle, gdzie istnieje większe zagrożenie powstania mieszaniny wybuchowej.

Prace konserwacyjno-remontowe są pracami, przy których pracownik jest lub może być

narażony na niebezpieczeństwo wybuchu lub zatrucia. Prace takie mogą być wykonywane przez

ludzi posiadających ważne świadectwo kwalifikacyjne w zakresie eksploatacji przy urządzeniach

i instalacjach gazowych. Pomimo tego, że prace gazoniebezpieczne należą do wyjątków

w gospodarce komunalnej nie można wykluczyć jednak takich przypadków. Prace te nie są

wykonywane przez pojedynczego pracownika, co jest podyktowane zwiększeniem

bezpieczeństwa pracowników, polegającym na tym, że pracownik pracujący w strefie

niebezpiecznej jest ubezpieczany przez drugiego pracownika znajdującego się w strefie

bezpiecznej. W takim układzie pracownik ubezpieczający w razie potrzeby zawsze jest w stanie

zorganizować natychmiastową pomoc zagrożonemu.

Do prac tzw. gazoniebezpiecznych związanych z instalacją gazową należą:

−

podłączenia nowych odbiorników gazowych,

− wyłączanie i podłączanie po remontach,

− podłączanie przyłączy domowych do instalacji gazowej,

− usuwanie skutków awarii,

− likwidacja nieszczelności instalacji gazowej,

− podłączanie nowych reduktorów,