Technologie wstДҷpnego oczyszczania

paliw ze zwiД…zkГіw siarki.

InЕјynieria Еҡrodowiska grupa IV

Krzysztof PierzchaЕӮa

PrzemysЕӮaw Polny

Hubert Serwatka

Artur Filipiak

2

Spis treЕӣci

3

Technologie wstДҷpnego oczyszczania paliw ze zwiД…zkГіw siarki.

1. Wprowadzenie

Ochrona powietrza ma kluczowe znaczenie w zapobieganiu degradacji Еӣrodowiska, poniewaЕј

zanieczyszczenia powietrza, dziДҷki klimatycznemu transportowi, mogД… siДҷ przemieszczad na duЕјe

odlegЕӮoЕӣci od obszarГіw ЕәrГіdeЕӮ emisji i skaЕјad Еӣrodowisko w zupeЕӮnie nieoczekiwanych miejscach.

WiДҷkszoЕӣd paliw energetycznych:wДҷgiel, gaz ziemny, ropa naftowa, zawiera w swoim skЕӮadzie min.

pewne iloЕӣci zwiД…zkГіw siarki. Zmniejszenie emisji zwiД…zkГіw siarki, ktГіre powstajД… w procesach

zwiД…zanych z przemysЕӮem, jest obecnie jednym z najwaЕјniejszych zagadnieo ochrony Еӣrodowiska.

GЕӮГіwne sposoby ograniczenia emisji zwiД…zkГіw siarki, pochodzД…cych z procesГіw spalania i technologii

przemysЕӮowych to:

1. Zmiany technologiczne procesu odsiarczania spalin

2. Usuwanie siarki w czasie spalania

3. Ograniczenie zawartoЕӣci siarki w paliwach i surowcach

WЕӮaЕӣnie tym ostatnim sposobem zapobiegania emisji zwiД…zkГіw siarki zajmiemy siДҷ w naszej pracy.

1.1. Podstawowe informacje o siarce

Siarka (ЕӮac. Sulphur) to niemetal, w temperaturze pokojowej (ok. 25stopni C) ciaЕӮo staЕӮe o jasnoЕјГіЕӮtej

barwie, jest ona maЕӮo reaktywna. Siarka elementarna zaleЕјnie od warunkГіw moЕјe tworzyd czД…steczki

o pierЕӣcieniowym lub ЕӮaocuchowym ukЕӮadzie atomГіw. DziДҷki temu siarka wykazuje bogactwo odmian

w stanie staЕӮym i ciekЕӮym. Jest niezbДҷdna do Ејycia, ale w postaci pyЕӮu dziaЕӮa draЕјniД…co na bЕӮony

Еӣluzowe oczu i gГіrnych drГіg oddechowych. Nie jest przyczynД… silnych zatrud, jednak wiДҷkszoЕӣd

zwiД…zkГіw siarki jest uznanych za toksyczne.

1.2. ZwiД…zki siarkoorganiczne

ZwiД…zki organiczne zawierajД…ce wiД…zanie wДҷgiel-siarka to zwiД…zki wystДҷpujД…ce powszechnie w

organizmach Ејywych i materii organicznej, np. wДҷglu kamiennym, naftowej i gazie ziemnym.Е№rГіdЕӮem

pierwotnej siarki organicznej sД… aminokwasy, ktГіre zawierajД… w swojej budowie siarkДҷ, wystДҷpujД…ce

w roЕӣlinach i mikroorganizmach. ZawartoЕӣd siarki organicznej w wДҷglu waha siДҷ w granicach od maЕӮej

czДҷЕӣci procenta do okoЕӮo 8% mas. WystДҷpujДҷ w postaci aromatycznych i alifatycznych tioli, sulfidГіw, i

disulfidГіw oraz zwiД…zkГіw heterocyklicznych takich jak tiofen, benzotiofen i dibenzotiofen i ich

pochodnych, gЕӮownie metylowych.

1.2.1.

Tiofen

(inaczej tiol, tiofuran)- C

4

H

4

S to heterocykliczny zwiД…zek aromatyczny. Zawiera

jeden heteroatom вҖ“ siarkДҷ. Pod wzglДҷdem wЕӮaЕӣciwoЕӣci jest zbliЕјony do benzenu. Tiofen

ЕӮatwo ulega reakcjom wymiany elektrofilowej, ale jest odporny na utlenianie.

Trudnorozpuszczalny w wodzie.

1.2.2.

Sulfidy

вҖ“ dawniej tioetery to zwiД…zki zawierajД…ce dwuwartoЕӣciowy atom siarki. SkЕӮadajД…

siДҷ z grup organicznych poЕӮД…czonych atomem siarki, R-S-RвҖҷ. SД… organicznymi pochodnymi

siarkowodoru. Siarkowe odpowiednikiestrГіw.

4

1.2.3.

Disulfidy

вҖ“skЕӮadajД… siДҷ z grup organicznych

poЕӮД…czonych z parД… atomГіw siarki, R-S-S-RвҖҷ.

PowstajД… przez utlenienie (uwodorowienie).

1.2.4.

Merkamptany i tiole

- (obie nazwy sД… poprawne) to siarkowe odpowiedniki alkoholi,

o wzorze ogГіlnym (R-SH). SД… to palne gazy lub ciecze o nieprzyjemnym, czasem

odraЕјajД…cym zapachu, tworzД… trudno rozpuszczalne sole rtДҷciowe (merkaptydy). SД… o

kilka rzДҷdГіw silniejszymi kwasami od alkoholi, naleЕјД… do silnych trucizn. Trudno

rozpuszczalne w wodzie, dobrze rozpuszczalne w rozpuszczalnikach organicznych.

R oznacza grupДҷ alkilowД… lub arylowД….

1.3. ZwiД…zki siarki nieorganicznej:

1.3.1.

Siarka pirytowa

- to gЕӮГіwnie disiarczek Ејelaza (FeS

2

) ktГіry wystДҷpuje jako piryt i

markazyt, chociaЕј ten drugi wystДҷpuje rzadziej. Ponadto do siarki pirytowej zalicza siДҷ teЕј

mineraЕӮy siarczkowe takie jak galena PbS, sfaleryt ZnS, chalkozyn Cu

2

S, chalkopiryt CuFeS

2

i arsenopiryt FeAsS. Piryt moЕјe stanowid ponad 50% siarki caЕӮkowitej w wДҷglu

1.3.2.

Siarka siarczanowa

- to sole lub estry kwasu siarkowego. W wДҷglu wystДҷpujД…

gЕӮГіwnie gips CaSo

4

H

2

O i baryt BaSO

4

. JeЕјeli wДҷgiel jest dЕӮugo w kontakcie z powietrzem,

widoczna jest obecnoЕӣd siarczanГіw Ејelaza (II) i (III), ktГіre sД… produktami utlenienia

disiarczkГіw Ејelaza do siarczanГіw.

1.3.3.

Siarka elementarna

- Tworzy biaЕӮe naloty w szczelinach i pДҷkniДҷciach pokЕӮadГіw

wДҷglowych. Tworzy siДҷ w wyniku utleniania pirytu na powietrzu lub w reakcji z udziaЕӮem

mikroorganizmГіw, ktГіre utleniajД… piryt.

1.4.

Siarka w Paliwach.

Procesy ktГіre prowadzД… do usuniДҷcia zwiД…zkГіw siarki z paliw przed procesem spalania, sД… zaleЕјne od

rodzaju paliwa i formy wystДҷpujД…cych w nim zwiД…zkГіw siarki. Siarka moЕјe wystДҷpowad w paliwach w

postaci zwiД…zkГіw nieorganicznych i organicznych. Siarka wystДҷpuje we wszystkich typach paliw

staЕӮych. ZawartoЕӣd siarki caЕӮkowitej w wДҷglu mieЕӣci siДҷ od 0,3% do okoЕӮo 5% caЕӮkowitej masy, w

Polsce jest to Еӣrednio 1,2%. Nie jest zaleЕјna od typu wДҷgla, a od warunkГіw, w ktГіrych tworzyЕӮ siДҷ

wДҷgiel. Siarka organiczna jest chemicznie zwiД…zana z substancjД… wДҷglowД…, natomiast siarka

nieorganiczna wystДҷpuje gЕӮГіwnie w postaci pirytu. W znacznie mniejszych iloЕӣciach w porГіwnaniu z

pirytem, obecne sД… w wДҷglu mineraЕӮy siarczanowe i siarka elementarna. W gazie ziemnym moЕјe

znajdowad siДҷ siarkowodГіr, ktГіry zazwyczaj wynosi poniЕјej 1% objДҷtoЕӣci. Dopuszczalna zawartoЕӣd

siarkowodoru w gazie ziemnym wynosi 0,005g/m

3

. W gazie koksowniczym rГіwnieЕј siarka wystДҷpuje

gЕӮГіwnie w postaci siarkowodoru, a w mniejszej iloЕӣci jako dwusiarczek wДҷgla i tlenosiarczek wДҷgla. W

ropie naftowej siarka pojawia siДҷ w postaci zwiД…zkГіw organicznych i moЕјe wynosid do 5% ogГіlnej

masy. Technologie wstДҷpnego oczyszczania sД… zaleЕјne od rodzaju paliwa i formy wystДҷpujД…cych w

nich zwiД…zkГіw siarki.

2. Metody Fizyczne

Wydobywany na powierzchniДҷ wДҷgiel kamienny przybiera roЕјnej wielkoЕӣci ziarna. Aby mГіgЕӮ

stanowid wartoЕӣciowy produkt handlowy musi byd dostosowany do potrzeb uЕјytkownika. CzynnoЕӣd

ta polega na usuwaniu nieuЕјytecznych skЕӮadnikГіw(substancji mineralnej) urobku. Substancja

mineralna jest niepoЕјД…dana poniewaЕј obniЕјa jakoЕӣd surowca, a w konsekwencji jakoЕӣd produktu.

Wydobyty wДҷgiel poddajemy m.in. procesom wzbogacania. W metodach fizycznych wДҷgiel jest

rozdrabniany na frakcje i klasyfikowany wedЕӮug rozmiarГіw.

5

2.1. Metoda wzbogacania na mokro

Najbardziej rozpowszechnionymi technologiami wzbogacania jest wzbogacanie grawitacyjne,

w tym separacja we wzbogacalnikach z cieczД… ciДҷЕјkД… oraz wzbogacanie w osadzarkach wodnych przy

wykorzystaniu faktu, Ејe piryt jest cztery razy ciДҷЕјszy niЕј wДҷgiel kamienny. Do wzbogacania

drobniejszych klas wДҷgla stosuje siДҷ wzbogacanie w hydrocyklonach, cyklonach z cieczД… ciДҷЕјkД… i

wzbogacalnikach spiralnych. Najdrobniejsze klasy ziarnowe wДҷgla wzbogacane sД… we flotownikach.

WiДҷkszoЕӣd stosowanych w praktyce procesГіw wzbogacania wДҷgla obejmuje wzbogacanie

grawitacyjne mokre (w wodzie i cieczach ciДҷЕјkich) oraz wzbogacanie grawitacyjne suche. SkutecznoЕӣd

procesГіw wzbogacania w cieczach ciДҷЕјkich zwiДҷksza siДҷ przez stosowanie hydrocyklonГіw, w ktГіrych

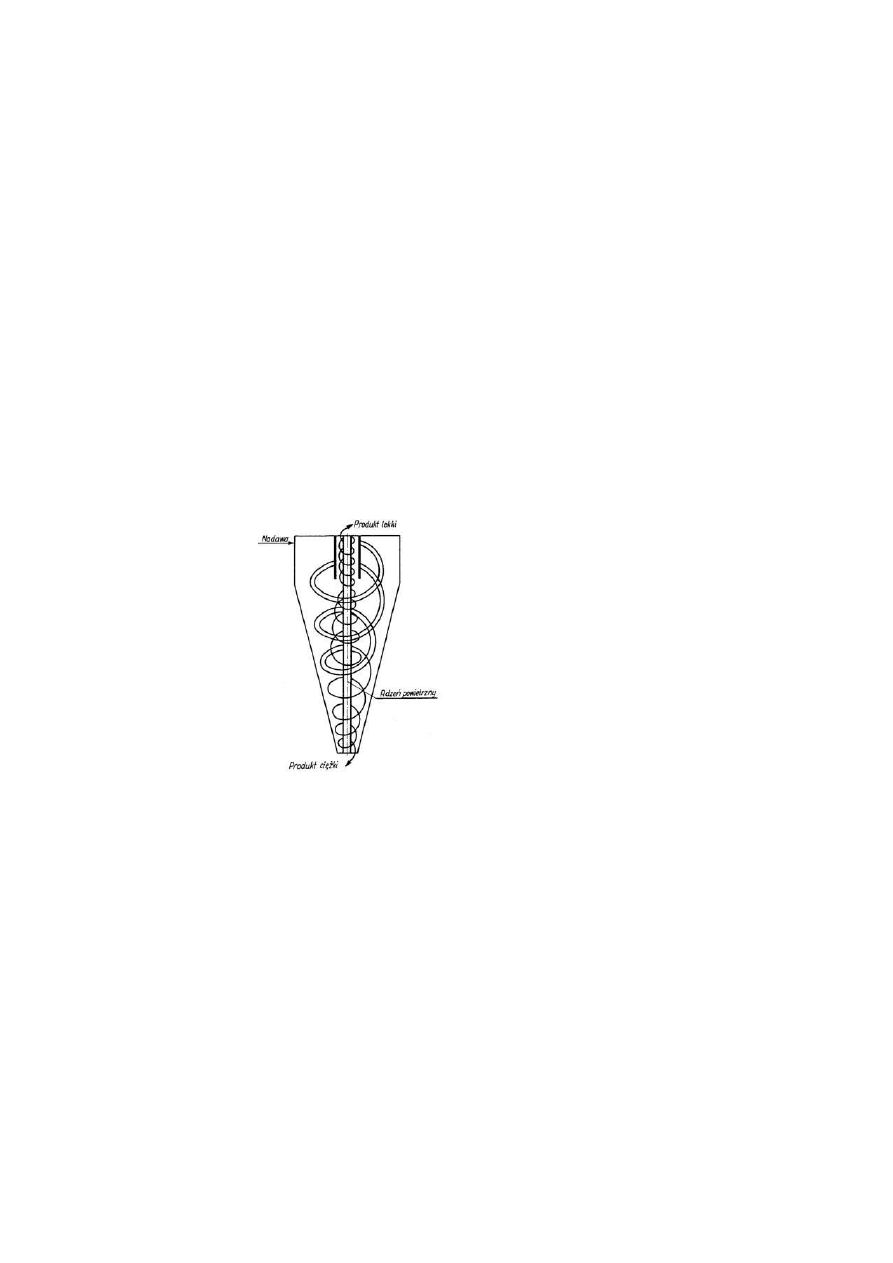

zawiesinДҷ wДҷgla wprawia siДҷ w ruch wirowy. ZasadДҷ dziaЕӮania hydrocyklonu przedstawia rysunek (1).

Do rozszerzonej czДҷЕӣci cylindrycznej wzbogacalnika doprowadza siДҷ stycznie pod ciЕӣnieniem nadawДҷ

wraz z cieczД… ciДҷЕјkД…. Pod naporem dopЕӮywajД…cej mieszaniny ciecz ciДҷЕјka z miaЕӮem przemieszcza siДҷ

ruchem wirowym w kierunku wylotu dolnego. Na wirujД…ce ziarna zawiesiny oraz nadawy dziaЕӮa siЕӮa

odЕӣrodkowa, ktГіra odrzuca ziarna najciДҷЕјsze na Еӣcianki hydrocyklonu. W ten sposГіb powstajД… dwie

wirujД…ce warstwy вҖ” zewnДҷtrzna warstwa zЕӮoЕјona z ziaren ciДҷЕјkich i wewnДҷtrzna warstwa ziaren o

mniejszym ciДҷЕјarze wЕӮaЕӣciwym. Przy odpowiednio dobranej Еӣrednicy wylotu dolnego wypЕӮynie przez

niego tylko warstwa zewnДҷtrzna, a warstwa wewnДҷtrzna, nie mogД…c siДҷ zmieЕӣcid w wylocie dolnym,

zmieni kierunek i wypЕӮynie wylotem gГіrnym. W efekcie otrzymuje siДҷ wylotem dolnym odpady z

zawiesinД… cieczy ciДҷЕјkiej, a wylotem gГіrnym koncentrat wraz z wodД…. Cyklony dziaЕӮajД… na podobnej

zasadzie jak hydrocyklony charakteryzujД… siДҷ tylko wiДҷkszymi stoЕјkami.

Kolejna metodД… wzbogacania jest flotacja wДҷgla. Termin flotacja obecnie uЕјywa siДҷ dla okreЕӣlenia

flotacji pianowej. Proces ten skЕӮada siДҷ z kilku operacji, a rozdziaЕӮ nastДҷpuje w mДҷtach flotacyjnych. W

procesie flotacji wykorzystuje siДҷ wЕӮaЕӣciwoЕӣci fizykochemiczne powierzchni czД…stek mineraЕӮГіw,

przewaЕјnie ich rГіЕјnej zwilЕјalnoЕӣci. MetodД… tД… wzbogaca siДҷ najmniejsze ziarna tzw. muЕӮy wДҷglowe.

Podstawowe operacje flotacji pianowej to : przygotowanie wЕӮaЕӣciwego zagДҷszczenia rozdrobnionego

mineraЕӮu w wodzie( stДҷЕјenie mДҷtГіw flotacyjnych przyjmuje siДҷ w granicach 15-40% czДҷЕӣci

staЕӮych),dodanie do mДҷtГіw flotacyjnych odpowiednich odczynnikГіw, mieszanie, prowadzenie do

mДҷtГіw flotacyjnych powietrza, usuniДҷcie z flotownika piany zawierajД…cej flotujД…cy mineraЕӮ,

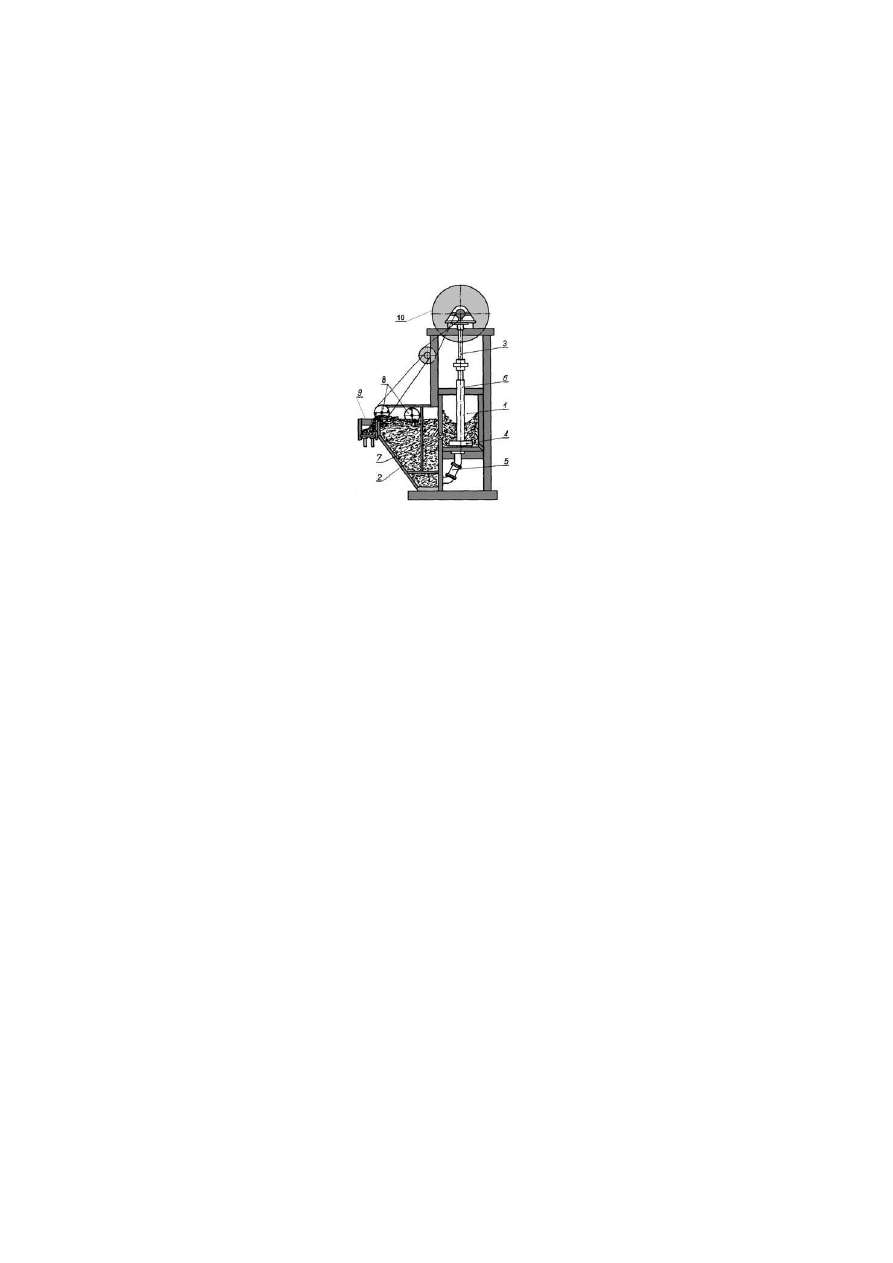

odwodnienie otrzymanych koncentratГіw.Proces wzbogacania flotacyjnego przebiega w maszynach

zwanych flotownikami, ktГіre skЕӮadajД… siДҷ z kilkunastu przedziaЕӮГіw. PrzedziaЕӮ taki (rys. 2) zЕӮoЕјony jest z

komГіr mieszalnikowych 1 i komГіr roboczych 2. WewnД…trz komory mieszalnikowej jest pionowy waЕӮ

wirnikowy 3 napДҷdzany silnikiem elektrycznym 10. Na jego dolnym koocu jest osadzony

wirnik 4 posiadajД…cy gГіrne i dolne ЕӮopatki. Dolne ЕӮopatki wirnika sЕӮuЕјД… do zasysania mДҷtГіw

flotacyjnych z rury dopЕӮywowej 5 i ich przetЕӮaczania do komory mieszalnikowej. GГіrne ЕӮopatki wirnika

sЕӮuЕјД… do wytwarzania wtГіrnego obiegu mДҷtГіw wewnД…trz komory. JednoczeЕӣnie gГіrna i dolna czДҷЕӣd

wirnika sЕӮuЕјД… do zasysania powietrza z atmosfery przez rurДҷ 6 otaczajД…cД… pionowy waЕӮ. Podczas

mieszania pДҷcherzyki powietrza i ziarna wДҷgla powlekajД… siДҷ bardzo cienkД… warstwД… oleju

Rysunek1

6

flotacyjnego, a nastДҷpnie szczelinami 7 mДҷty przepЕӮywajД… do komory roboczej 2.PДҷcherzyki powietrza

z przyczepionymi do nich ziarnami wДҷgla wypЕӮywajД… w komorze roboczej ku gГіrze. W ten sposГіb na

powierzchni mДҷtГіw tworzy siДҷ piana flotacyjna, naЕӮadowana ziarnami koncentratu. PianДҷ zgarnia siДҷ

dwoma obrotowymi zgarniakami ЕӮopatkowymi 8 do koryta 9. Ziarna skaЕӮy i przerostГіw oraz ziarna

wДҷgla, ktГіre nie zdД…ЕјyЕӮy przyczepid siДҷ do pДҷcherzykГіw powietrznych, opadajД… na dno komory 2. StД…d

przepЕӮywajД… rurД… do komory mieszalnikowej nastДҷpnego przedziaЕӮu flotownika i zostajД… poddane

powtГіrnej flotacji. Koncentrat flotacyjny kieruje siДҷ do prГіЕјniowego rozbijacza piany. W zbiorniku

prГіЕјniowym pДҷcherzyki powietrza pДҷkajД…, a koncentrat w postaci pЕӮynnego muЕӮu spЕӮywa na dno, skД…d

jest kierowany do filtru prГіЕјniowego gdzie nastДҷpuje ostateczne usuniecie wody.

2.2. Separacja elektryczna i magnetyczna

Kolejnymi metodami fizycznymi wstДҷpnego oczyszczania paliw ze zwiД…zkГіw siarki sД… separacja

elektryczna i magnetyczna. Separacja elektryczna wykorzystuje rГіЕјnice w przenikalnoЕӣci dielektycznej

warstwy powierzchownej mineraЕӮu uЕјytecznego i skaЕӮy pЕӮonnej.Metoda separacji magnetycznej

wДҷgla kamiennego jest stosowana w Chinach czy teЕј w USA, a jej szczegГіlny rozwГіj przypadЕӮ na czas

odkrycia wysokogradientowej separacji magnetycznej umoЕјliwiajД…cej wykorzystanie jej na skalДҷ

przemysЕӮowД…(HGMS). HGMS polega na aplikacji duЕјych pГіl magnetycznych oraz generowaniu duЕјych

pГіl magnetycznych oraz generowaniu duЕјych gradientГіw oddziaЕӮywajД…cych nawet na sЕӮabe czД…stki

magnetyczne, takich jak zwiД…zki siarki. Metoda separacji magnetycznej i elektrycznej jest doskonaЕӮym

uzupeЕӮnieniem dla klasycznych metod wzbogacania wДҷgla.

3. Oczyszczanie chemiczne

3.1. Paliwa staЕӮe

3.1.1. ЕҒugowanie z wykorzystaniem stopionej sody kaustycznej

Proces MCL jest metodД… chemicznego wzbogacania wДҷgla zdolnД… do obniЕјenia zawartoЕӣci

siarki w wДҷglu o 90%, przy jednoczesnym zmniejszeniu zawartoЕӣci popioЕӮu poniЕјej 1%. Proces ten

ma niezwykЕӮe moЕјliwoЕӣci usuwania siarki organicznej, jak i rГіwnieЕј nieorganicznej(pirytowej).

Instalacja badawcza procesu MCL skЕӮada siДҷ ze zbiornika zasilajД…cego piec obrotowy, w ktГіrym

jedna czДҷЕӣd wДҷgla jest potraktowana dwiema czДҷЕӣciami stopionego wodorotlenku sodowego w

temperaturze ok. 400бө’C przez 1-2 godziny. ZawartoЕӣd pieca jest wyЕӮadowywana do zbiornika z

rozpuszczalnikiem. PowstajД…ca wodna zawiesina zawierajД…ca 35-50% czД…stek sody ЕјrД…cej i wДҷgla

jest kierowana do siedmiostopniowego zespoЕӮu przeciwprД…dowych pЕӮuczek wodnych. W dwГіch

pierwszych stopniach zastosowane sД… filtry prГіЕјniowe, a w pozostaЕӮych piДҷciu zastosowano

Rysunek 2

7

wirГіwki. Na kaЕјdym stopniu wДҷgiel jest przepЕӮukiwany ok. 4,0 czДҷЕӣciami cieczy. Uzyskiwany filtrat

(koncentrat sodowy) jest przekazywany do sekcji usuwania substancji mineralnych i regeneracji.

Placek wДҷglowy opuszczajД…cy sekcjДҷ pЕӮukania wodД… przechodzi do drugiego ciД…gu pЕӮuczek, gdzie

oddziaЕӮuje na niego rozcieoczony kwas siarkowy w celu usuniДҷcia pozostaЕӮych zwiД…zkГіw

alkalicznych i Ејelazowych. NastДҷpnie produkt przechodzi trzy etapy przeciwprД…dowego pЕӮukania

wodД…. Po odwirowaniu uzyskany oczyszczony wДҷgiel zawiera 50% wilgoci. Produkt MCL moЕјe byd

wysuszony lub uЕјyty do wytworzenia mieszaniny wДҷglowo- wodnej. Uzyskiwany wДҷgiel nie traci

wartoЕӣci kalorycznej i czДҷЕӣci lotnych a tworzenie siДҷ wДҷglanГіw jest minimalne. Piec zazwyczaj

dziaЕӮ nieprzerywalnie przez 5 dni, dajД…c redukcjДҷ siarki caЕӮkowitej o 90% i siarki organicznej od 57-

90%.

Emisja siarki z prГіbek wДҷgla otrzymanych w procesie MCL byЕӮa niЕјsza od 85% do 90% niЕј z

wДҷgla macierzystego.

Produkt MCL ma pewne unikatowe wЕӮaЕӣciwoЕӣci, ktГіre wskazujД… na kilka moЕјliwych

alternatywnych zastosowao. OprГіcz tego, Ејe jest czystym paliwem do opalania elektrownianych

kotЕӮГіw na paliwo sproszkowane, moЕјe byd uЕјywany w mniejszych kotЕӮach przemysЕӮowych i

domowych urzД…dzeniach grzewczych, gdzie dodatkowe instalowanie pЕӮuczek nie jest

ekonomicznie uzasadnione. Paliwo o bardziej niskiej zawartoЕӣci popioЕӮu moЕјe byd stosowane jako

substytut paliw uzyskiwanych z ropy naftowej w silnikach diesla i turbinach. Niewielkie zmiany w

procesie mogД… dad w wyniku produkt nadajД…cy siДҷ do wytwarzania wysokiej jakoЕӣci elektrod

wДҷglowych, do produkcji aluminium lub koksu.

3.1.2. Metoda SRC- oczyszczanie wДҷgla rozpuszczalnikiem

Metoda SRC (SolventRefinedCoal) jest metodД… ktГіra opiera siДҷ na rozpuszczeniu

wДҷgla w aromatycznym rozpuszczalniku. Proces zachodzi w wysokiej temperaturze(ok.

450В°C) i pod duЕјym ciЕӣnieniem (14 at). Do zbiornika zawierajД…ca rozpuszczalnik dodaje

siДҷ rГіwnieЕј wodГіr, ktГіry uЕӮatwia reakcjДҷ przemiany siarki w H2S. WodГіr usuwa siДҷ z

bДҷdД…cego pod ciЕӣnieniem zbiornika i przerabia siДҷ standardowД… metodД… na siarkДҷ

elementarnД…. RoztwГіr rozpuszczalnika z wДҷglem filtruje siДҷ pod wysokim ciЕӣnieniem aby

oddzielid od niego popioЕӮy, a nastДҷpnie poprzez wyrГіwnanie ciЕӣnienia i ochЕӮodzenie

przywraca siДҷ do ubiegЕӮej postaci.

PowyЕјsza metoda odsiarczania wДҷgla nie zapewnia usuniДҷcia pirytu(

nadsiarczek

Ејelaza(II)) w stopniu wiДҷkszym niЕј 90% a siarki organicznej do 50%.

3.2. Paliwa ciekЕӮe

3.2.1. Katalityczne usuwanie zwiД…zkГіw siarki z produktГіw naftowych

Hydrorafinacja odnosi siДҷ do grupy procesГіw katalitycznych, w ktГіrych uwodornia siДҷ wДҷglowodory

nienasycone oraz usuwa siДҷ miДҷdzy innymi zwiД…zki siarki i metale zawarte w surowcach naftowych.

Hydroodsiarczanie (HDS) jest najwaЕјniejszym procesem. W procesach hydrorafinacji z surowca

naftowego usuwa siДҷ heteroatomy oraz w pewnym stopniu wysycanie wiД…zao nienasyconych oraz

uwodornienie aromatГіw. GЕӮГіwnym celem hydrorafinacji jest rozerwanie wiД…zao wДҷgiel- heteroatom

lub uwodornienie wiД…zao nienasyconych. W hydrorafinacji mniej niЕј 10% surowca zmniejsza swoja

pierwotna masДҷ . Hydroodsiarczanie przebiega w szerokim przedziale zmian temperaturowych,

czasie kontaktu oraz ciЕӣnienia. Warunki te zaleЕјД… od wЕӮaЕӣciwoЕӣci fizycznych odsiarczanego surowca,

od uwarunkowao aparaturowych oraz od rodzaju katalizatora. NajczДҷЕӣciej hydroodsiarczanie

zachodzi w temperaturze ok. 300-360В°C i ciЕӣnieniu 30-100 atm. Koocowym efektem HDS

jestwytworzenie siДҷ siarkowodoru. Aby usunД…d siarkowodГіr z obiegowego gazu wodorowego stosuje

siДҷ ukЕӮady w instalacjach HDS lub siarkowodГіr usuwany jest za pomocД… metody Clausa.

8

3.2.2. Metoda Clausa

Metoda Clausa polega na usuwaniu m.in. siarkowodoru, tlenkГіw siarki(SO2, SO3) z gazГіw

rafineryjnych wytwarzajД…cych siДҷ podczas przerГіbki rop naftowych w rafineriach.

Proces ten opiera siДҷ na utlenieniu siarkowodoru do wolnej siarki. Proces przebiega dwuetapowo.

Etap pierwszy- termiczny przebiega w tzw. kotle Clausa w wysokiej temperaturze(1000-1400В°C). Do

palnikГіw kotЕӮa zostaje dodana mieszanina powietrza z gazem kwaЕӣnym. W tej czДҷЕӣci spala siДҷ okoЕӮo

jednej trzeciej siarkowodoru.

2

H

2

S + 3O

2

вҶ’SO

2

+ 2H

2

O

Nieprzereagowany siarkowodГіr przechodzi do drugiego etapu- katalitycznego i reaguje z

wytworzonym w etapie termicznym dwutlenkiem siarki w temperaturze 200-350В°C, tworzД…c

siarkДҷ.Proces przebiega zgodnie z reakcjД… Clausa:

2H

2

S + SO

2

вҶ” 3S + 2H

2

O

Gaz resztkowy z procesu Clausa zawiera ok 1,0 obj. ditlenku siarki. JeЕјeli zastosuje siДҷ natomiast

zmodyfikowanД… metodДҷ Superclaus-99,5, to staje siДҷ moЕјliwe otrzymywanie gazu resztkowego

praktycznie niezawierajД…cego SO

2

, co upraszcza jego dalszД… przerГіbkДҷ.

3.3. Paliwa gazowe

3.

3.1. Metody mokre

3.3.1.1. Metoda mokra utleniajД…ca

Metody utleniajД…ce polegajД… na pochЕӮanianiu siarkowodoru z gazu przez alkaliczny roztwГіr

pЕӮuczkowy, nastДҷpnie siarkowodГіr jest utleniany w regeneratorze do siarki elementarnej.

3.3.1.2. Metoda mokra neutralizacyjna

Metoda polega na pochЕӮanianiu H

2

S ktГіra prowadzona jest za pomocД… roztworГіw sЕӮabych zasad i

sЕӮabych kwasГіw. NastДҷpnie siarkowodГіr wydziela siДҷ z podgrzanego roztworu w warunkach

podciЕӣnienia. SiarkowodГіr moЕјe zostad przerobiony na siarkДҷ elementarna za pomocД… instalacji

Clausa.

3.3.2. Suche oczyszczanie gazГіw z siarkowodoru

Suche oczyszczanie dotyczy przepЕӮywu zanieczyszczonych gazГіw przez warstwДҷ rudy darniowej.

Metoda jest w stanie usunД…d siarkowodГіr do zawartoЕӣci mniejszej niЕј 10(-3) g/m

3

.

Aby usunД…d siarkowodГіr(np. na platformach wiertniczych) lub inne zanieczyszczenia siarkowe,

stosuje siДҷ aktywowany ZnO, osadzany na rГіЕјnego typu noЕӣnikach.

SiarkowodГіr moЕјe zostad usuniДҷty przez adsorpcjДҷ na wДҷglu aktywnym. Na powierzchni adsorbentu

zachodzi proces utlenienia siarkowodoru podczas ktГіrej wydziela siДҷ siarka elementarna. SzybkoЕӣd

utlenienia zwiДҷksza siДҷ w obecnoЕӣci NH

3

oraz pary wodnej w temperaturze nie wiДҷkszej niЕј 330 K.

Wydzielona na wДҷglu siarkДҷ usuwa siДҷ przez ekstrakcjДҷ wДҷglem amonu, a nasycony roztwГіr

wielosiarczku rozkЕӮada siДҷ parД… wodnД….

4. Oczyszczanie biologiczne.

W zwiД…zku z postДҷpujД…cym rozwojem biologii, zwЕӮaszcza genetyki pojawiajД… siДҷ nowe perspektywy

dla energetyki.Thiobacillusferroxidans togatunek bakterii zdolnych do usuwania siarczkГіw metali.

Mikroby te wystДҷpujД… w Еӣrodowiskach o duЕјej zawartoЕӣci zwiД…zkГіw siarki, takich jak kopalnie,

oczyszczalnie ЕӣciekГіw, czy woda morska. SД… one przystosowane do ekstremalnych warunkГіw takich

9

jak temperatura 85st. C, ciЕӣnienie 2500psi, szeroki zakres pH i zasolenia, obecnoЕӣci metali ciДҷЕјkich.

OdgrywajД… waЕјnД… rolДҷ w biologicznych procesach odsiarczania wДҷgli. Wyhodowane gatunki bakterii

dokonujД… rozkЕӮadu zЕӮoЕјonych czД…steczek wДҷgla na prostsze molekuЕӮy, jednoczeЕӣnie usuwajД…

zanieczyszczenia w postaci siarki i toksycznych metali. Otrzymany wДҷgiel jest znacznie czystszy

chemicznie, oraz zapewnia wyЕјszД… sprawnoЕӣd przemiany energetycznej od wyjЕӣciowego paliwa.

Najlepsze wyniki moЕјna uzyskad przez wykorzystanie kombinacji rГіЕјnych nowych odmian bakterii, z

ktГіrych kaЕјda powoduje charakterystyczne przeksztaЕӮcenie zЕӮoЕјonej struktury wДҷglowodoru i

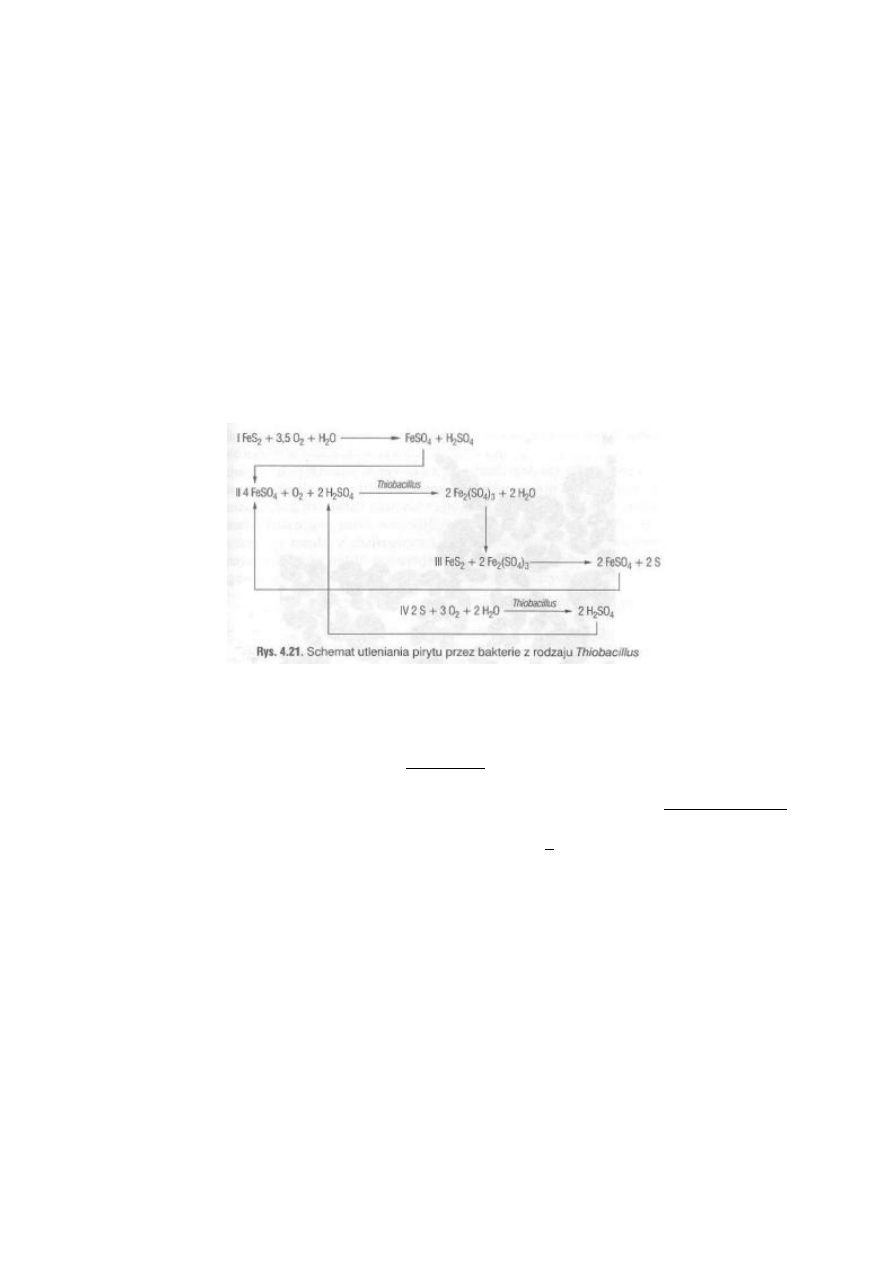

skutecznie eliminuje wybrany rodzaj zanieczyszczenia.Utlenianie pirytu do siarczanu Ејelaza (III) ma

dwuetapowy przebieg. W obecnoЕӣci atmosferycznego powietrza utlenianie pirytu do siarczanu

Ејelaza(II) zachodzi powoli. Mikrobiologiczne utlenianie siarczanu Ејelaza (II) z udziaЕӮem

At.Ferrooxidanszachodzi wielokrotnie szybciej. Produkt reakcji Fe

2

(SO

4

)

3

jest silnym utleniaczem,

dlatego utlenianie pirytu nie jest ograniczane szybkoЕӣciД… reakcji, poniewaЕј powstajД…cy w wyniku

utleniania bakteryjnego siarczanu Ејelaza (III) reaguje z pirytem. Produktem reakcji jest siarczan Ејelaza

(II) oraz siarka elementarna, utleniana nastДҷpnie do kwasu siarkowego przez bakterie At.

Thiooxidans.

Rysunek 3

W wyniku 21-dniowego procesu bakteryjnego ЕӮugowania wДҷgla w warunkach optymalnych,

wykazano obniЕјenie zawartoЕӣci siarki pirytowej o ok. 40%. Poza bakteriami chemoautotroficznymi,

stosuje siДҷ rГіwnieЕј do odsiarczania wДҷgla Thiobacillusthiooxidans, ktГіre ЕӮugujД… siarkДҷ organicznД….

PoniewaЕј siarka organiczna w wДҷglu stanowi nieodЕӮД…cznД… czДҷЕӣd matrycy wДҷglowej, jej usuniДҷcie

metodami mechanicznymi jest niemoЕјliwe. Bakterie termofilne, autotroficzne Solfolobusbrierleyi

mogД… usuwad w 60stopniach C okoЕӮo 90%siarki nieorganicznej, oraz mogД… ЕӮugowad w okoЕӮo 30%

siarkДҷ organicznД…. Podobne wЕӮaЕӣciwoЕӣci wykazujД… Pseudomonas. AtakujД… one tiofeny w strukturze

wДҷgla i usuwajД… siarkДҷ organicznД… do 50%.Dla podsumowania, bakterie ktГіre stosuje siДҷ do

oczyszczania

biologicznego

to:

Thiobacillusferrocidans,

Sulfolobus,

Acidianus,

Leptospirillumferroxidans, Pseudomonas.

5. Zgazowanie paliw staЕӮych

Zgazowanie paliw staЕӮych to proces przemiany termicznej(pod atmosferycznym lub zwiДҷkszonym

ciЕӣnieniem), ktГіrego celem jest przemiana paliwa staЕӮego o duЕјej zawartoЕӣci wДҷgla(wДҷgiel brunatny i

kamienny, torf, ЕӮupki bitumiczne) w paliwo gazowe, dziДҷki czynnikowi zgazowujД…cemu takiemu jak:

para wodna, dwutlenek wДҷgla, powietrze, tlen i wodГіr.

10

Proces zgazowania paliw staЕӮych moЕјna podzielid na dwa stadia: odgazowanie surowca, a

nastДҷpnie

zgazowanie

pozostaЕӮoЕӣci

koksowej(karbonizatu).

Odgazowanie

to

rozkЕӮad

termiczny(piroliza) paliwa w czasie ktГіrego wydzielajД… siДҷ czДҷЕӣci lotne. Natomiast zgazowanie

pozostaЕӮoЕӣci koksowej polega na poddaniu czynnika zgazowujД…cegoz karbonizatem reakcji

heterogenicznej.

Odgazowanie paliw staЕӮych moЕјe byd wykonywane nie w tym samym czasie, co zgazowanie, albo

odgazowanie moЕјe odbywad siДҷ w tym samym czasie co zgazowaniei wГіwczas podczas odgazowania

zostaje zmniejszone jawnie ciepЕӮo gazГіw wylotowych i zachodzД…cych reakcji i w wyniku tego procesu

w gazie pochodzД…cym ze zgazowania bДҷdД… znajdowad siДҷ niektГіre produkty karbonizacji, np.: pary

smГіЕӮ i wДҷglopochodnych oraz gazy pirolityczne.

Produktami zgazowania paliw staЕӮych sД… paliwa gazowe(gaz powietrzny, gaz powietrzno-wodny,

gaz wodny, gaz wodno-tlenowy ciЕӣnieniowy, gaz wodorowy) i popiГіЕӮ, jednak uzyskiwane sД… rГіwnieЕј

dodatkowo produkty uboczne( gazy pirolityczne, pyЕӮy paliw staЕӮych).

Przedstawienie

reakcji

termochemicznych

procesu

zgazowania

w

postaci

rГіwnao

stechiometrycznych uЕӮatwia przybliЕјyd ocenДҷ skЕӮadu wytworzonych gazГіw, ale naleЕјy przyjД…d

okreЕӣlone zaЕӮoЕјenia: rozwaЕјa siДҷ gЕӮownie reakcje zachodzД…ce pomiДҷdzy wДҷglem(C) a czynnikiem

zgazowujД…cym, poniewaЕј jest go najwiДҷcej w paliwach staЕӮych i rГіwnieЕј pomija siДҷ tworzenie innych

wДҷglowodorГіw niЕј metan. PrzykЕӮadowe rГіwnania:

-Otrzymywanie gazu wodnego: C + H

2

0 = CO + H

2

- Metanizacja: CO + 3H

2

вҶ’ CH

4

+ 2H

2

O

Technologiczny proces zgazowania paliw staЕӮych przeprowadza siДҷ w reaktorach zwanych

gazogeneratorami. WyposaЕјone sД… w urzД…dzenia do wprowadzania paliwa staЕӮego i czynnika

zgazowujД…cego, a takЕјe w instalacje do odprowadzania gazu i popioЕӮu. Jego konstrukcja zaleЕјy od

stosowanego paliwa staЕӮego, a takЕјe od poЕјД…danego gazu. Istnieje rГіwnieЕј podziaЕӮ technologii

zgazowania paliw staЕӮych ze wzglДҷdu na sposГіb pokrywania potrzeb cieplnych procesu:

-autotermiczny: w ktГіrym reakcje egzotermiczne pokrywajД… potrzeby reakcji endotermicznych,

-alotermiczny: w ktГіrym energia dostarczana z zewnД…trz pokrywa potrzeby reakcji

endotermicznych.

5.1.

Metody zgazowania paliw

Stosowane sД… rГіЕјne metody zgazowania paliw staЕӮych: w zЕӮoЕјu staЕӮym(Lurgi), w zЕӮoЕјu

fluidalnym(Winkler) i w strumieniu pyЕӮu lotnego(Koppers-Totzek). Oceniono, Ејe okoЕӮo 90% wДҷgla jest

zgazowywane w procesie Lurgi, 10% w reaktorach przepЕӮywowych Koppersa-Totzkai 1 % w

reaktorach fluidalnych Winklera.

Czas przebywania, temperatura i ciЕӣnienie

a)zЕӮoЕјe staЕӮe

b) zЕӮoЕјe fluidalne c) zgazowanie strumieniowe

30 min

5-10 min 1-3 s

550-600

o

C

800-950

o

C

1400-1600

o

C

2,5-3 MPa

0,1 MPa

0,1 MPa

11

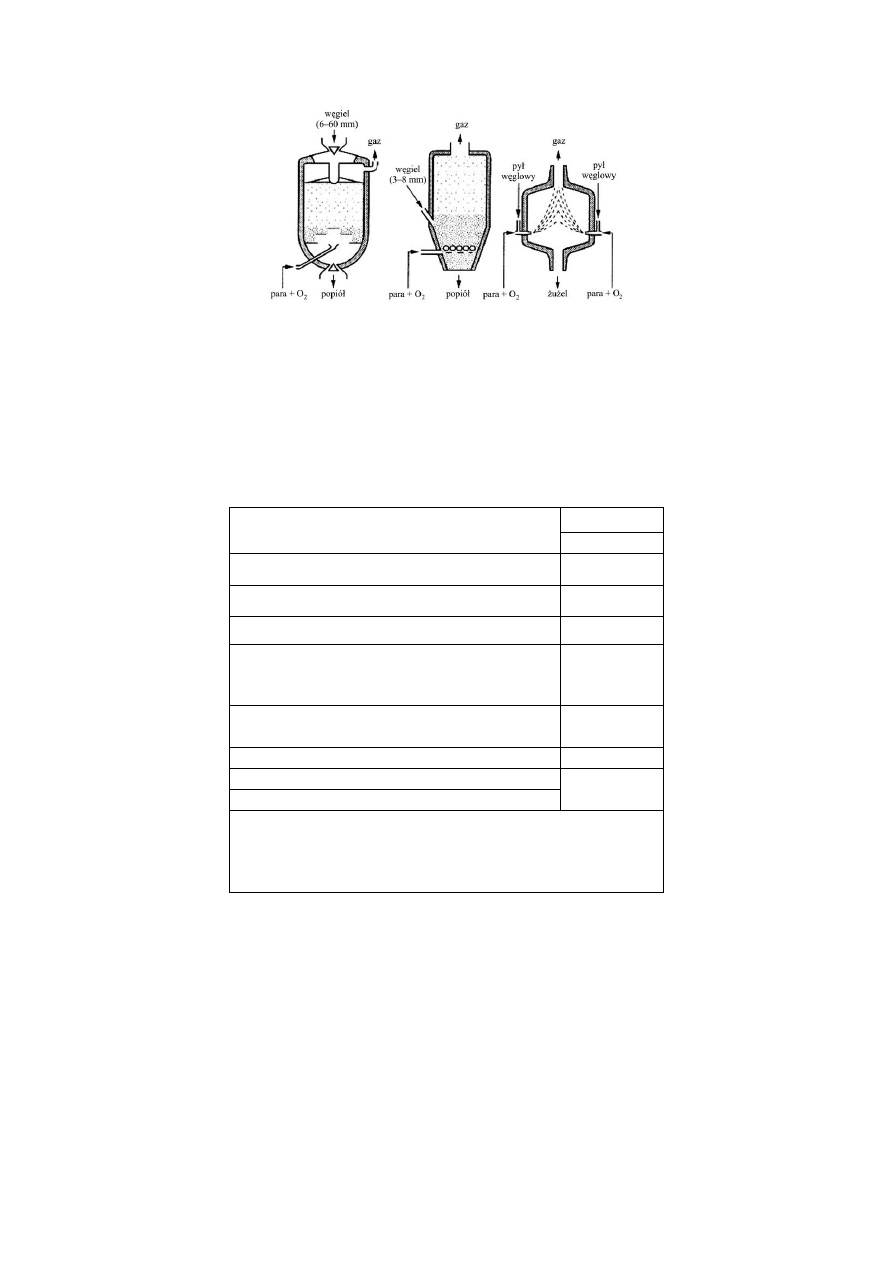

Rysunek 4 Trzy procesy zgazowania wДҷgla: a) Lurgi, b)Winklera, c) Koppersa-Totzka

W procesie Lurgi(a) zgazowanie wДҷgla odbywa siДҷ w zЕӮoЕјu staЕӮym w temperaturze

550-600

o

C pod ciЕӣnieniem atmosferycznym 2,5-3 MPa. WДҷgiel o granulacji 6-60mm jest podawany do

reaktora od gГіry, a od doЕӮu wprowadzana jest para wodna z tlenem i spodem reaktora

odprowadzany jest popiГіЕӮ.. W zЕӮoЕјu powstajД… charakterystyczne warstwy, w ktГіrych zachodzД…

poszczegГіlne stadia zgazowania: od doЕӮu jest warstwa popioЕӮu, nastДҷpnie spalania, zgazowania

koksu, odgazowania i suszenia wДҷgla. Czynnik gazowy, przepЕӮywajД…cy przez zЕӮoЕјe, reaguje z wДҷglem i

opuszcza reaktor jako gaz surowy. CiepЕӮo na potrzeby przemiany pochodzi z czДҷЕӣciowego spalania.

Tabela 1 Schemat procesГіw zgazowania wДҷgla w zЕӮoЕјu staЕӮym

WДҷgiel

вҶ“

Temperatura

293K

Podgrzewanie i suszenie

573K

Odgazowanie

873K

Podgrzewanie koksu

1073-1273K

wtГіrnej

Strefa redukcji

pierwotnej

1073K

1273K

Strefa spalania

1973K

1773K

Strefa ЕјuЕјla

1073K

Strefa chЕӮodzenia popioЕӮu

773K

ruszt

вҶ“ вҶ“ вҶ“

вҶ‘ вҶ‘ вҶ‘ Para + tlen

Popielnik

Reaktor Winklera(b) to zЕӮoЕјe fluidalne, do ktГіrego jest podawany wДҷgiel o granulacji 3-8mm, a

od spodu podawane sД… tlen i para wodna. TemperaturДҷ w zЕӮoЕјu 800-900

o

C uzyskuje siДҷ dziДҷki

czДҷЕӣciowemu spalaniu wДҷgla. Rezultatem zgazowania jest gaz surowy zawierajД…cy gЕӮownie tlenek

wДҷgla i wodГіr.

PrzepЕӮywowy reaktor Koppersa-Totzka zapewnia ciД…gЕӮe zgazowanie pyЕӮu wДҷglowego o uziarnieniu

poniЕјej 0,1mm mieszaninД… tlenu i pary wodnej. PyЕӮ wДҷglowy jest doprowadzany w strumieniu tlenu

dwoma palnikami do komory reakcyjnej, gdzie styka siДҷ z parД… wodnД… podanД… odrДҷbnymi dyszami.

DuЕјД… wydajnoЕӣd zgazowania pyЕӮu wДҷglowego w przepЕӮywie zapewnia wysoka temperatura w

reaktorze, siДҷgajД…ca 1500-1800

o

C.

12

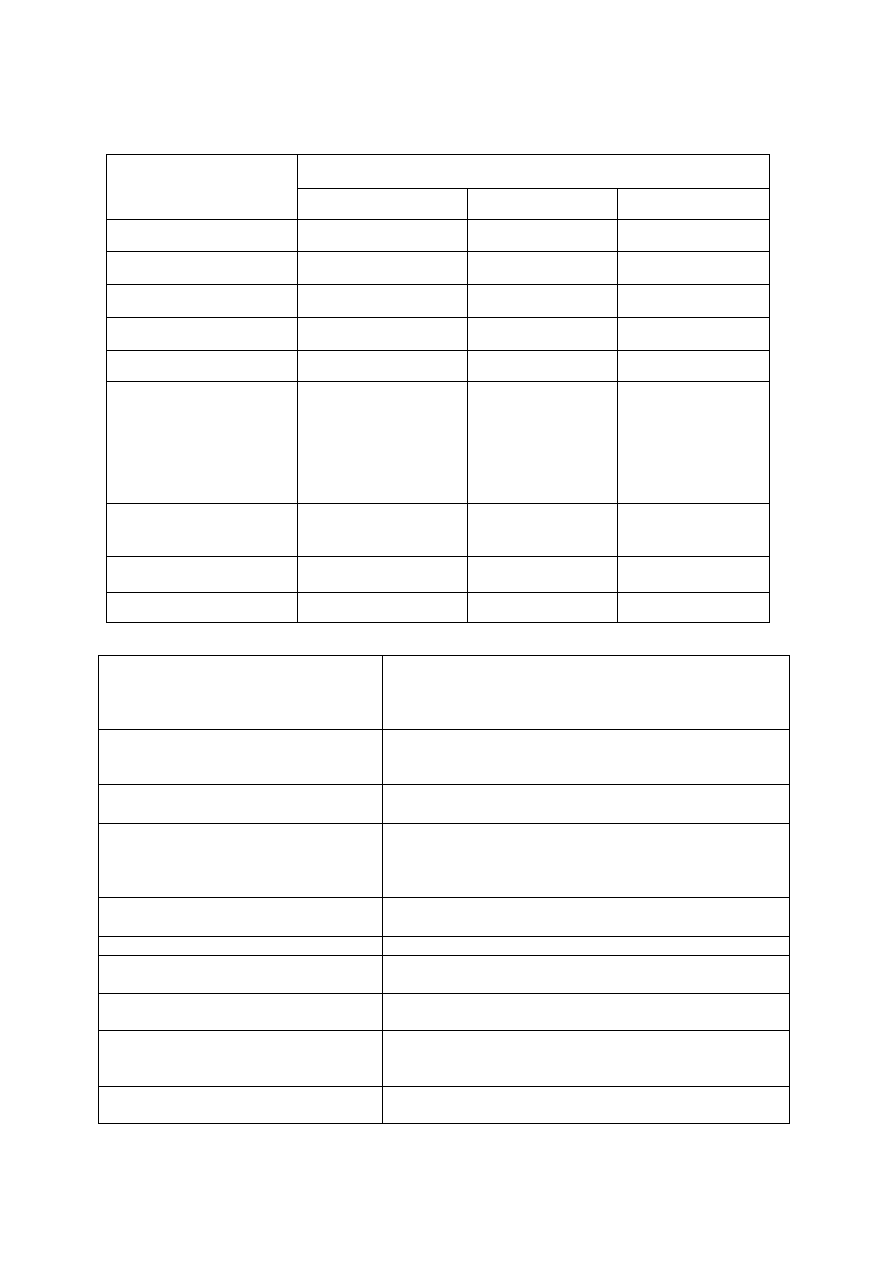

Tabela 2 PorГіwnanie warunkГіw zgazowania wДҷgla i niektГіrych parametrГіw otrzymywanego gazu dla trzech procesГіw

zgazowania

Dane

Proces zgazowania

Lurgi

Winklera

Koppersa-Totzka

Rodzaj wДҷgla

kamienny i brunatny

gЕӮГіwnie brunatny

dowolny

Granulacja

6-60mm

3-8mm

<0,1(pyЕӮ)

Medium zgazowujД…ce

Tlen z parД… wodnД…

Tlen z parД… wodnД…

Tlen z parД… wodnД…

CiЕӣnienie zgazowania

2,5-3 MPa

atmosferyczne

atmosferyczne

Temp. gazu surowego

Do 600

o

C

800-950

o

C

1400-1600

o

C

SkЕӮad gazu, %vol.

H

2

CO

CO

2

CH

4

36-40

18-25

27-32

9-10

35-46

30-50

13-25

1-3

21-32

55-65

7-12

0,1

ZdolnoЕӣДҮ przerobowa

gazogeneratora

30 Mg/h

Do 30 Mg/h

30-35 Mg/h

WartoЕӣДҮ opaЕӮowa gazu

11,2-11,7 MJ/m

3

9,2-13 MJ/m

3

10,6-11,8 MJ/m

3

WydajnoЕӣДҮ zgazowania

Do 99%

Do 90%

90-96%

Tabela 3 Tabela CharakteryzujД…ca i podsumowujД…ca

Fizyczne metody na mokro

Oddzielenie zwiД…zkГіw siarki od wДҷgla prowadzi siДҷ w

hydrocyklonach, cyklonach, wirГіwkach lub na stoЕӮach

koncentracyjnych. Wykorzystywane sД… rГіЕјnice w gДҷstoЕӣci,

ksztaЕӮcie czД…steczek oraz ich wЕӮaЕӣciwoЕӣciach powierzchniowych.

Separacja elektryczna i magnetyczna

Stwarza moЕјliwoЕӣd oddzielenia drobnych ziaren poniЕјej 0,1mm.

Niestety powoduje duЕјe straty wДҷgla i duЕјy koszt. DoskonaЕӮe

uzupeЕӮnienie klasycznych metod.

ЕҒugowanie z wykorzystaniem soli

kaustycznej

GorД…ce substancje zawierajД…ce zwiД…zki sodu i potasu reagujД… z

wДҷglem, z ktГіrego usuwajД… siarkДҷ i skЕӮadniki mineralne.

Metoda SRC

Rozpuszcza wДҷgiel w aromatycznym rozpuszczalniku, w

wysokiej temp i pod duЕјym ciЕӣnieniem, powstaЕӮy roztwГіr

filtruje siДҷ i przywraca do poprzedniej postaci dziДҷki

ochЕӮodzeniu i wyrГіwnaniu ciЕӣnienia. Kosztowna.

Katalityczne uwodorowienie ropy

naftowej (Hydrorafinacja)

GЕӮГіwnym celem jest rozerwanie wiД…zao wДҷgiel- heteroatom lub

uwodornienie wiД…zao nienasyconych.

Metoda Clausa

Opiera siДҷ na utlenieniu siarkowodoru do wolnej siarki.

Metody mokre

PochЕӮaniajД… H

2

S przez roztwory; przerabianie siarkowodoru w

odpowiednich warunkach na siarkДҷ elementarnД….

Metody suche-

Stosowana coraz rzadziej z powodu problemu z utylizacjД…

duЕјych mas posorpcyjnych

Metody biologiczne

DziaЕӮanie bakterii pozwala usunД…d siarkДҷ, metoda kosztowna,

ale pozwala usunД…d 90% pirytu z wДҷgla i siarkДҷ organicznД… do

50%.

Zgazowanie paliw staЕӮych

PowstaЕӮy gaz moЕјe zostad uЕјyty do produkcji energii

elektrycznej. Korzystna ekonomicznie i ekologicznie.

13

6.

Linkografia:

Strona Politechniki Krakowskiej

http://www.chemia.pk.edu.pl/~mariamikulska/images/alkohole.pdf

http://pl.wikipedia.org/wiki/Zgazowanie

http://portalwiedzy.onet.pl/24466,,,,zgazowanie_paliw_stalych,haslo.html

http://pl.wikipedia.org/wiki/Odgazowanie

http://www.edupedia.pl/words/index/show/544767_slownik_chemiczny-tiofen.html

http://yadda.icm.edu.pl/baztech/element/bwmeta1.element.baztech-article-LOD7-0024-0047

http://www.kierunekchemia.pl/artykul,2849,odsiarczanie-gazow-w-instalacjach-clausa-artykul-z-

chemii-przemyslowej-32010.html

http://www.nw.pwr.wroc.pl/~trawczynski/wyklady/Procesy_katalityczne_i_adsorpcyjne_CWICZENIA

_lab_INSTRUKCJE/%28_346wiczenie_7_i_8%29.pdf

http://www.nw.pwr.wroc.pl/~trawczynski/wyklady/HYDRORAFINACJA-WWW.pdf

http://www.biotechnologia.uni.opole.pl/biblioteka/docs/CWICZENIE-5_6-BAKTERYJNE-LUGOWANIE-

PIRYTU.pdf

7. Literatura:

Mazur M., 1990: Systemy ochrony powietrza, Uczelniane wydawnictwo N-D, KrakГіw.

StanisЕӮaw Leszczyoski. ;1976: Poradnik GГіrnika tom 5. Wyd. вҖһЕҡlД…skвҖқ, Katowice. (Surowce chemiczne)

Pod redakcjД… Stefana Jasienki, ;1995: Chemia i Fizyka wДҷgla, Oficyna Wydawnicza Politechniki

WrocЕӮawskiej, WrocЕӮaw.

W. Kordylewski(red.), ;2005: вҖһSpalanie i PaliwaвҖқ, Oficyna Wydawnicza Politechniki WrocЕӮawskiej,

WrocЕӮaw.

XII MiДҷdzynarodowy Kongres PrzerГіbki WДҷgla., 23-27 maja 1994: Nowe technologie i nowe

urzД…dzenia do przerГіbki wДҷgla.Polska Akademia Nauk, KrakГіw.

8. Spis Tabeli:

Tabela 1 Schemat procesГіw zgazowania wДҷgla w zЕӮoЕјu staЕӮym .......................................................... 11

Tabela 2 PorГіwnanie warunkГіw zgazowania wДҷgla i niektГіrych parametrГіw otrzymywanego gazu

dla trzech procesГіw zgazowania ........................................................................................................... 12

Tabela 3 Tabela ChakteryzujД…ca i podsumowujД…ca .............................................................................. 12

9. Spis rysunkГіw:

Rysunek 1 ................................................................................................................................................. 5

Rysunek 2 ................................................................................................................................................ 5

Rysunek 3 ................................................................................................................................................. 9

Rysunek 4 Trzy procesy zgazowania wДҷgla: a) Lurgi, b)Winklera, c) Koppersa-Totzka ........................ 11

Wyszukiwarka

Podobne podstrony:

oczyszczanie gleb ze zwiД…zkГіw ropopochodnych

chemia sprawdzian ze zwiazkow organicznych

Cwiczenia ze zwiazkami frazeologicznymi

Wirв”ңв”Ӯwki5 , Oczyszczanie paliw metodД… sedymentacji grawitacyjnej

W pewnych warunkach gДҷstoЕӣДҮ wstДҷpnie oczyszczonego gazu koksowniczego, semestr 1, Chemia, przykЕӮady

Cwiczenia ze zwiazkami frazeologicznymi(1), Pomoce , sprawdziany szk.podst

Adsorpcyjne oczyszczanie gazГіw z zanieczyszczeЕ„ zwiД…zkami organicznymi, ochrona Еӣrodowiska, ochrona

Zaliczenie wyjazdu technologicznego do oczyszczalni ЕӣciekГіw Kujawy

metody odzЕӮacania i wydzielania zЕӮota ze zwiД…zkГіw

30 wyklad 14 Jak utrzymac zaangazowanie i zadowolenie ze zwiazku

D19250416 RozporzД…dzenie Rady MinistrГіw z dnia 27 maja 1925 r o wydzieleniu miasta Gniezna ze zwiД…z

wiЕӣniewski,oczyszczanie wody,Procesy technologiczne stosowane w oczyszczeniu wody

Kriegelewicz Inteligencja emocjonalna a zadowolenie ze zwiД…zku str 431 452

Filtr wstДҷpnego oczyszczania odpowietrzenia skrzy ni

D19240168 RozporzД…dzenie Ministra Spraw WewnДҷtrznych z dnia 31 stycznia 1924 r w przedmiocie wyЕӮД…cz

Satysfakcja seksualna a satysfakcja ze zwiAZKOW homoseksualnych

D19250417 RozporzД…dzenie Rady MinistrГіw z dnia 27 maja 1925 r o wydzieleniu miasta InowrocЕӮawia ze

wiДҷcej podobnych podstron