ROZPYLACZ

WTRYSKIWACZA

SILNIKA

SPALINOWEGO

WYSOKOPRĘŻNEG

O

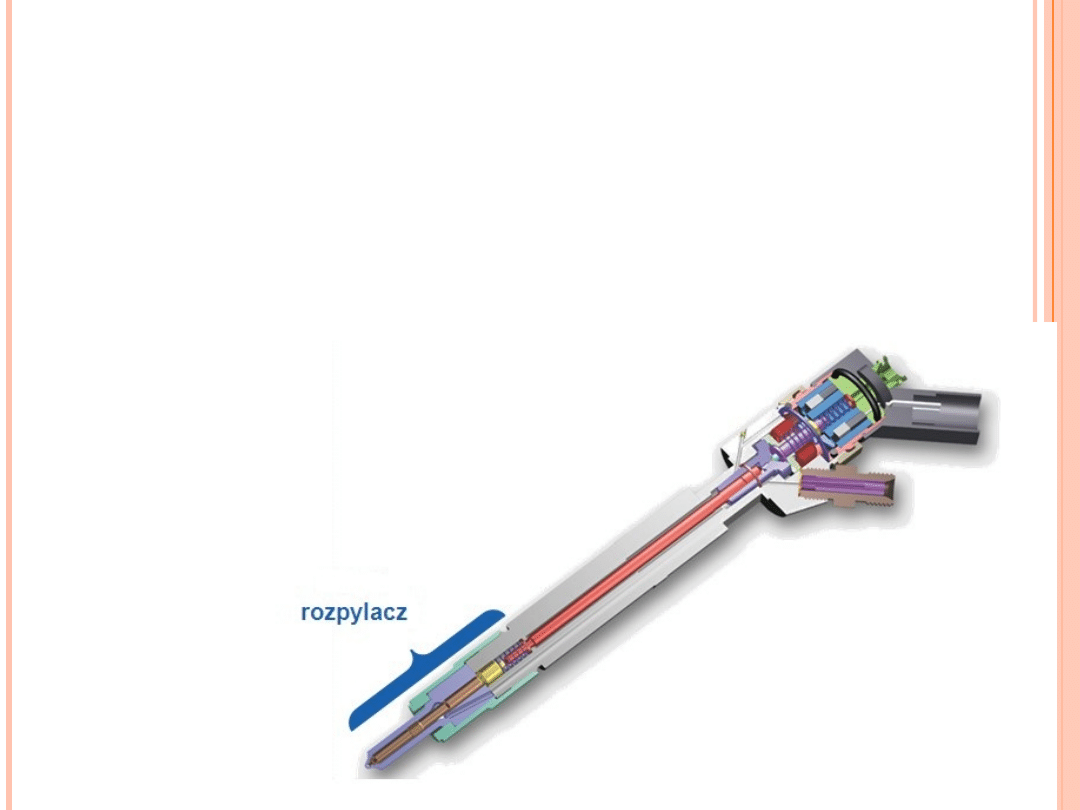

PRZEDSTAWIENIE WYROBU

Rozpylacz jest częścią wtryskiwacza odpowiedzialną za

rozdrobnienie strugi oleju napędowego oraz wtryśniecie

jej odpowiedniej dawki do komory spalania silnika pod

odpowiednim kątem oraz ciśnieniem.

WARUNKI

PRACY

ROZPYLAC

ZA

WYSOKA TEMPERATURA

Może ona pochodzić z:

-spalania mieszanki paliwowo-

powietrznej, w silnikach

wysokoprężnych dochodzi do ok. 2270°C,

jednak proces ten trwa max. kilkadziesiąt

milisekund, a komora cały czas zasilana

jest świeżą chłodną mieszanką, dlatego

średnia temperatura w komorze wynosi

do 900°C. Nie jest to jednak temperatura,

do której nagrzewa się rozpylacz, gdyż w

ciągły sposób chłodzony jest paliwem

przez niego przepływającym

-świecy żarowej, która rozgrzewa się do

ponad 1000°C i nagrzewa komorę

spalania przed uruchomieniem silnika do

ok. 850°C

ZMĘCZENIE CIEPLNE

Cykliczne zmiany temperatur w komorze silnika

2270°C podczas zapłonu

-20°C temperatura zasysanego powietrza(np.zimą)

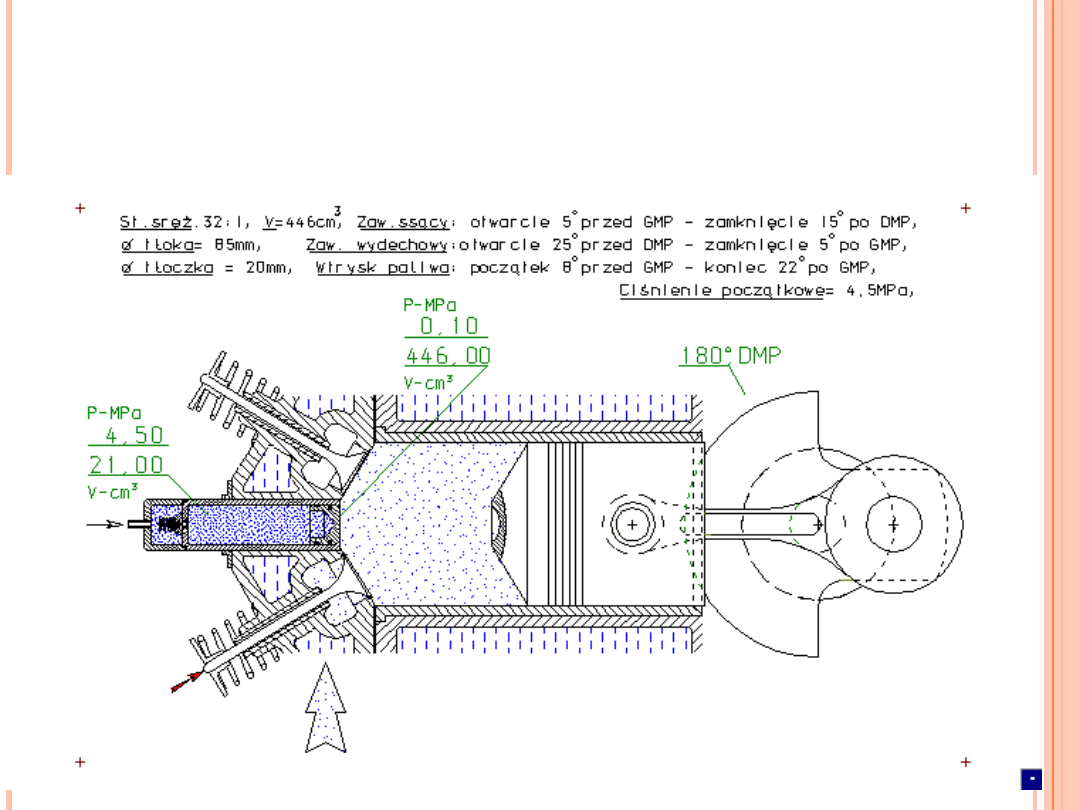

ZMIENNE OBCIĄŻENIA

MECHANICZNE

W korpusie rozpylacza występuje cykliczna

zmiana naprężeń spowodowana wzrostem

ciśnienia oleju napędowego nawet do 300bar i

jego spadkiem w chwili wtrysku.

TARCIE

Tarcie pary precyzyjnie pasowanej:

rozpylacz iglica domykająca wypływ paliwa

Podczas pracy

wtryskiwacza występuje:

-tarcie ślizgowe płynne

na pobocznicy walca iglicy

i rozpylacza

-tarcie półsuche w

stożku domykającym

otworki(klinowanie się obu

elementów).

EROZJA

We wnętrzu rozpylacza oraz przez otworki przepływa

pod dużym ciśnieniem olej napędowy(niekiedy

zanieczyszczony), który przez oddziaływanie

mechaniczne powodować może ubytki

powierzchniowe oraz zmianę wymiarów, np:

-zwiększenie luzu w pasowaniu iglica-rozpylacz

-zwiększyć średnice otworków(pogorszenie

właściwości rozpylających.

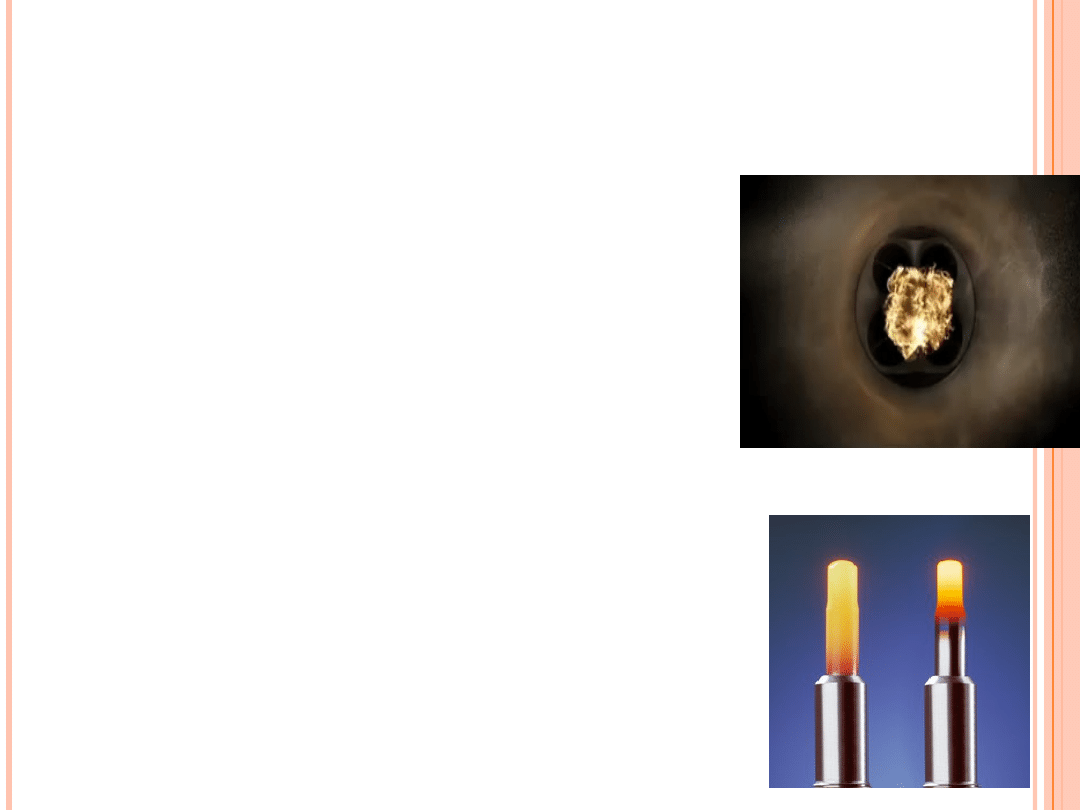

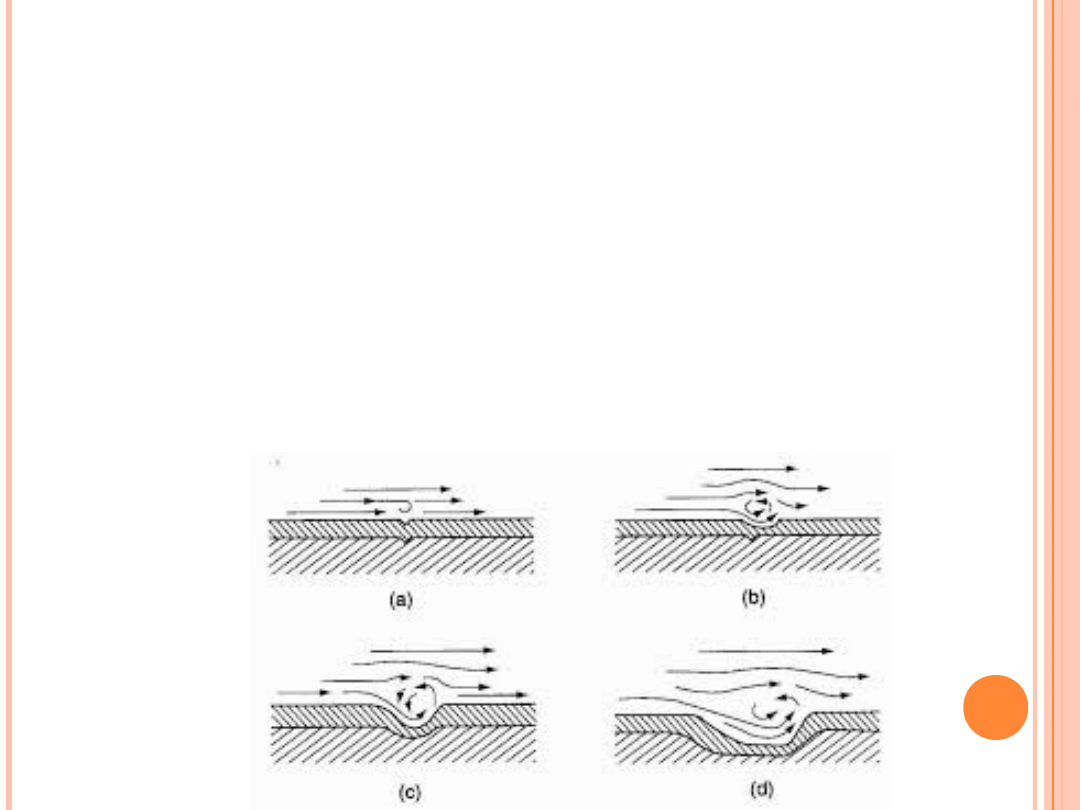

KAWITACJA

Niszczenie kawitacyjne (ang.

cavity = dziura, ubytek)

otworków występuje podczas

gwałtownego rozprężenia

cieczy podczas wtrysku.

Lokalny spadek ciśnienia

statycznego prowadzić może do

wrzenia cieczy i tworzenia się

pęcherzyków gazu. Kiedy paliwo

zaczyna opuszczać obszar

szybkiego przepływu(otworku),

ciśnienie statyczne ponownie

rośnie. Pęcherzyki zapadają się,

a często gwałtownie

implodują, co wytwarza fale

uderzeniowe i powierzchnia

otworków ulega powolnemu

niszczeniu.

Implozja

=

przeciwieństwo

eksplozji

ŚRODOWISKO KOROZYJNE

Powierzchnia wewnętrzna - wypełniona jest

olejem napędowym, który nie powoduje korozji na

elementach układu wtryskowego. W obecnych

paliwach stosuje się również inhibitory korozji co

zabezpiecza przed tym niekorzystnym zjawiskiem.

Powierzchnia zewnętrzna wraz z otworkami-

film olejowy osiadający na rozpylaczu w wyniku

spalania się oleju napędowego skutecznie chroni

rozpylacz przy zgaszonym silniku, jednak podczas

jego pracy może występować korozja

wysokotemperaturowa na powierzchni

rozpylacza(obecność w gazie takich produktów

spalania jak np. tlenki siarki czy siarkowodór)

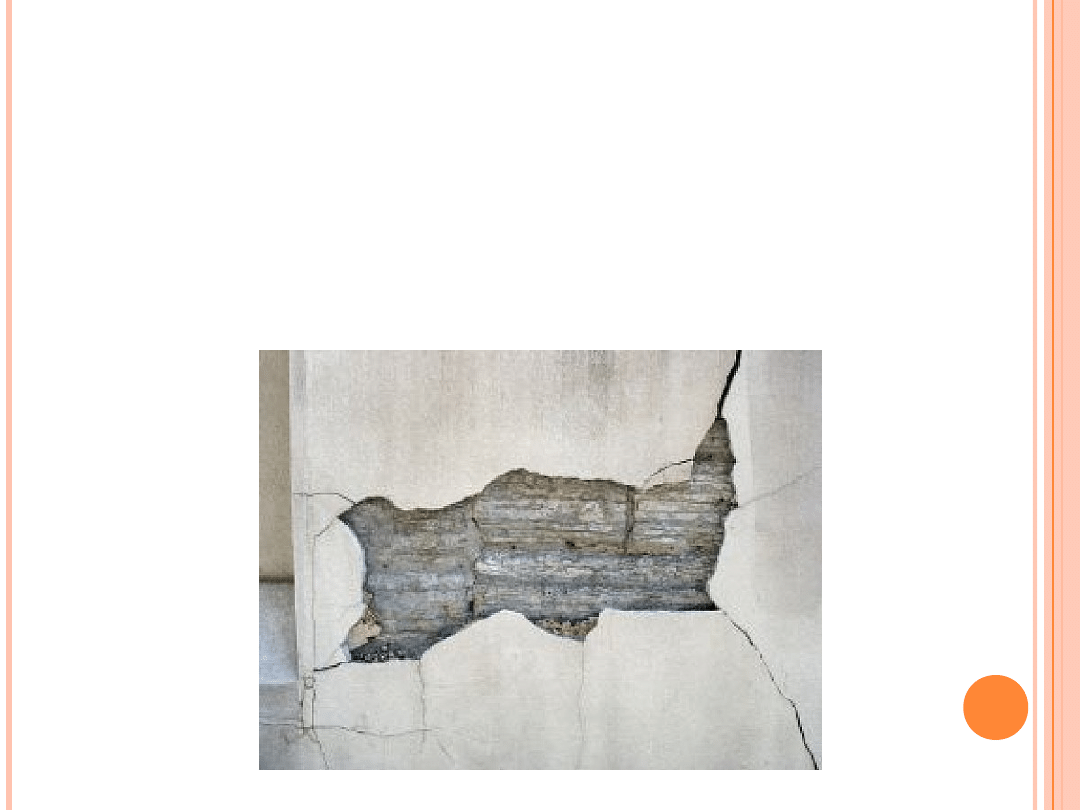

EWENTUALNE

USZKODZENIA

Rozpylacz może ulec uszkodzeniu wskutek:

-mechanicznego zatarcia się

przesuwających się elementów,

spowodowane głównie zanieczyszczonym

paliwem;

-ciernego zużycia przylgni iglicy

(przeciekanie paliwa, nie trzymanie ciśnienia);

-zmianie geometrii oraz wymiarów

otworków(utrata właściwości rozpylających).

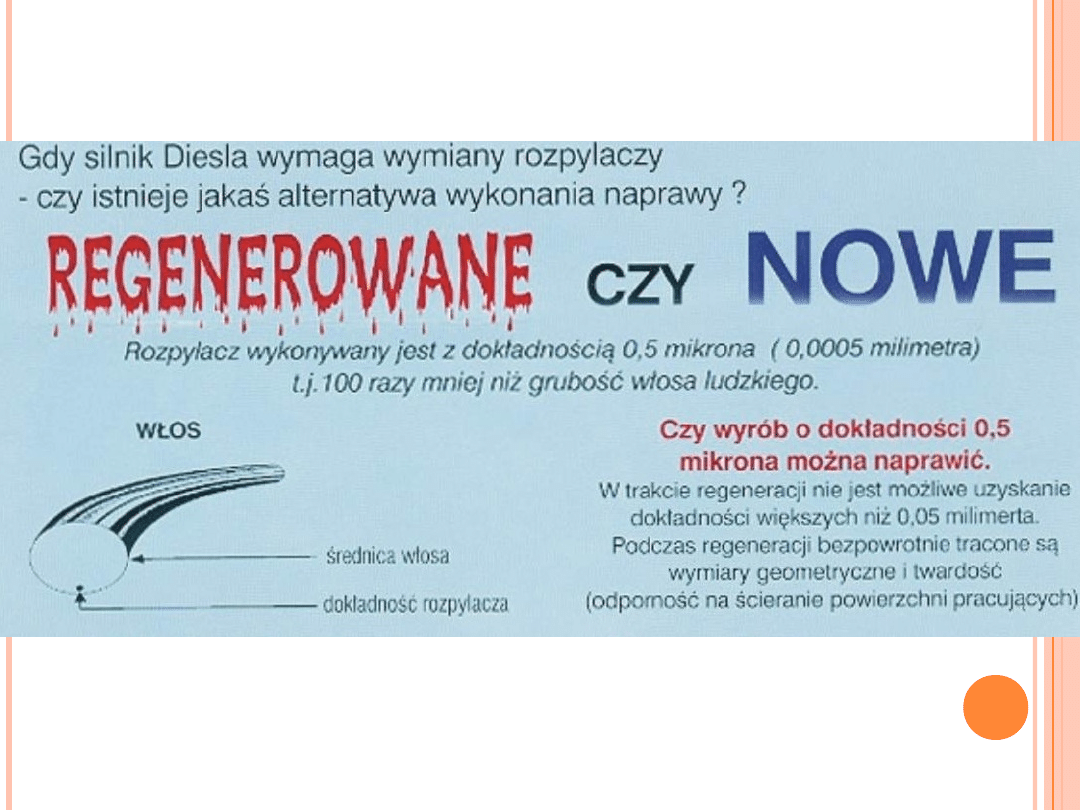

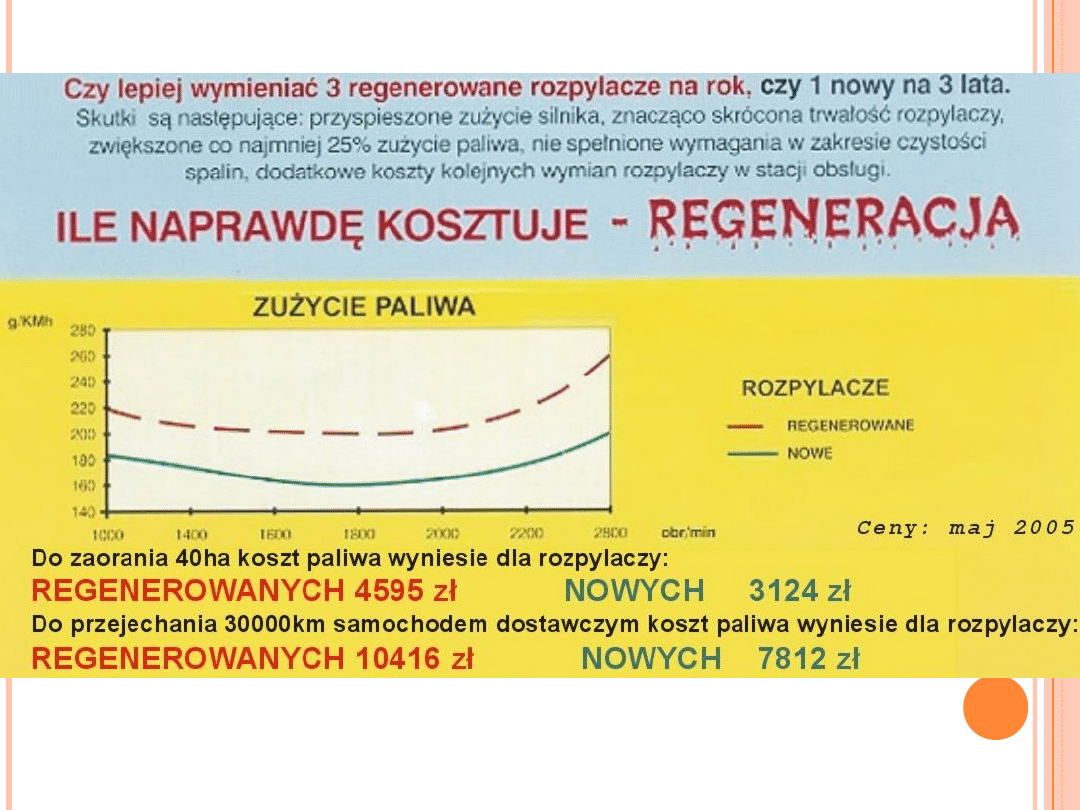

REGENERACJA

Zjawisko regeneracji rozpylaczy pojawiło

się w czasach kiedy brakowało wszelkich

części zamiennych do pojazdów. Warsztaty

naprawcze dużych baz transportowych z

konieczności wprowadziły procesy naprawcze

części, w tym rozpylaczy, gdyż była to

jedyna możliwość zapewnienia ciągłości

pracy taboru. Naprawy te były wykonywane

mimo świadomości, że żaden proces

regeneracji nie jest w stanie przywrócić

najważniejszych parametrów pracy

rozpylacza a w istocie powoduje

bezpowrotną utratę elementów geometrii i

charakterystyki wypływu, co w praktyce

oznacza jego zniszczenie.

RECYKLING

Rozpylacz wtryskiwacza(oryginalny i seryjnie

zamontowany w silniku pozwala na przejechanie 200-

300tysięcy kilometrów bez konieczności jego wymiany.

Przebieg ten przekłada się wiec na około 10lat.

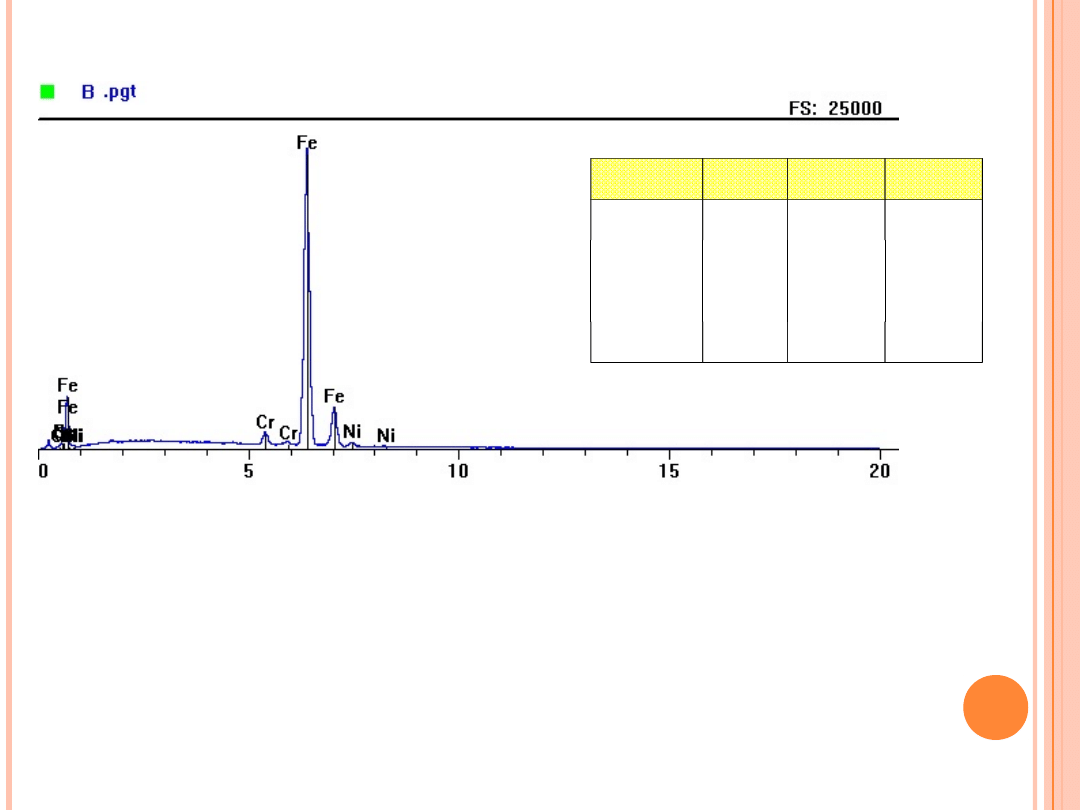

W celu zbadania materiału jednego z rozpylaczy

dostępnych na rynku pochodzącego z układu Common

Rail CDI z silnika Mercedesa wykonano mikroanalizę

rentgenowska EDS. Materiał okazał się stalą stopową z

niską zawartością składników stopowych( jedynie 2%Cr i

1,5%Ni) stal tą można zakwalifikować do złomu

stalowego wsadowego.

W związku z niewielką masą oraz jednolitym

materiałem w całej objętości idealnie nadaję się na

wsad żelazny( do przetopu w piecu bez konieczności

zmiany kształtu bądź oczyszczania).

MIKROANALIZA RTG EDS

Element

keV

Wt%

At%

Cr

5,414

2,05

2,20

Fe

6,403

96,43

96,35

Ni

7,477

1,53

1,45

Total

100,00

100,00

Zawartość węgla nie była możliwa do sprawdzenia, gdyż

badanie części używanej z silnika dałoby nieprawdziwe wyniki,

jednakże przy tak małej zawartości składników stopowych

spodziewać się można podwyższonej zawartości węgla(warunki

pracy- tarcie)

TECHNOLOGIA WYTWARZANIA

Rozpylacze to części, których wielkość

zazwyczaj nie przekracza 5cm długości i 2cm

średnicy, dlatego wytwarza się je za pomocą

obróbki skrawaniem z gotowych

półproduktów jakimi są pręty.

Technologie wytwarzania:

-zewnętrzna bryła powstaje w wyniku

toczenia i szlifowania;

-otwory wewnętrzne wytwarzane są za

pomocą precyzyjnego wiercenia lufowego;

-otworki rozpylające uzyskuje się stosując

elektrodrążenie.

PREZENTACJA

MATERIAŁÓW

STAL NARZĘDZIOWA SZYBKOTNĄCA

SW7M

Stal

Skład chemiczny [%]

C

Mn

Si

P

S

Cr

Ni

Mo

W

V

Co

Cu

SW7

M

0,8

2-

0,9

2

MAX

0,4

MAX

-0,5

MAX

0,03

MAX

0,03

3,5-

4,5

MAX

0,4

4,5-

5,5

6,0-

7,0

1,7-

2,1

MAX

0,5

MAX

0,3

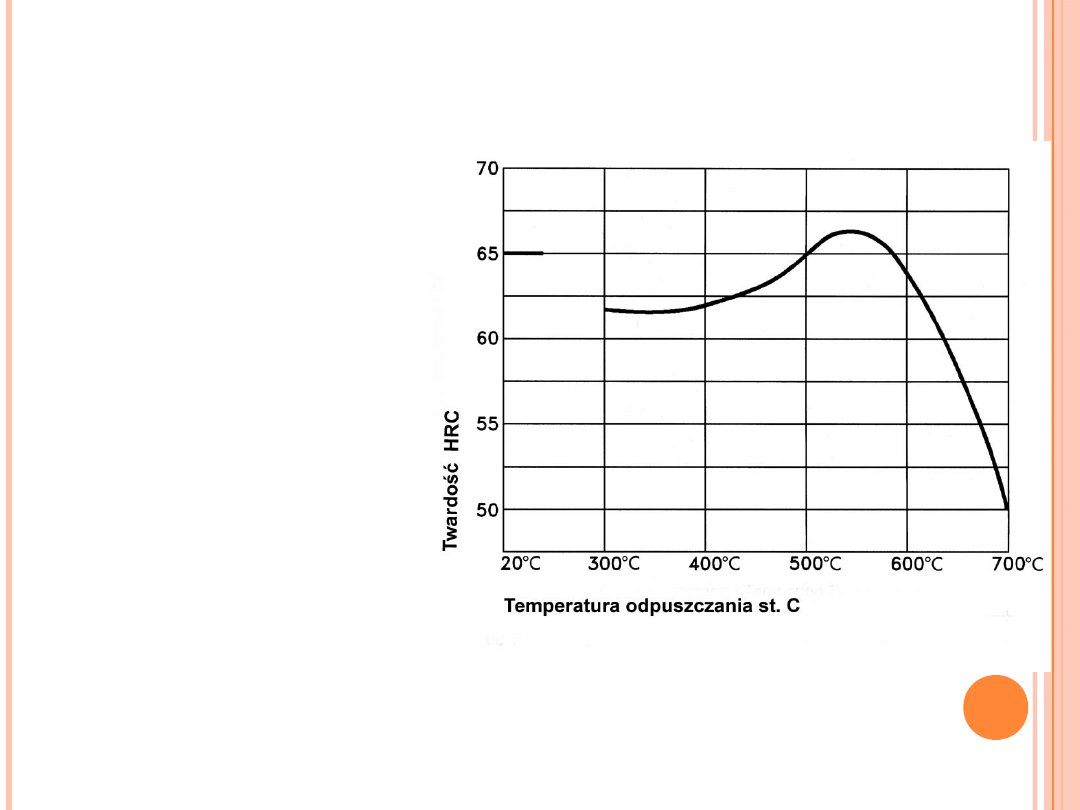

SW7M to najpowszechniej stosowana stal szybkotnąca, o dobrej

ciągliwości, udarności i odporności na ścieranie przy temperaturze

pracy do 600°C. HSS cechuje się dużą stabilnością wymiarową.

hartowanie

1170 - 1270 [°C]

odpuszczanie 550 - 570 [°C]

KRZYWA ODPUSZCZANIA NW7M

Twardość:

-w stanie zmiękczonym

207 - 269 HB

Twardości po hartowaniu

i odpuszczaniu znajdują

się na krzywej

odpuszczania tej stali:

STAL NARZĘDZIOWA DO

PRACY NA GORĄCO WCLV

Stal

Skład chemiczny [%]

C

Mn

Si

P

S

Cr

Ni

Mo

W

V

Co

Cu

WCLV

0,35

-

0,45

0,2

0,5

0,8

-1,2

MAX

0,03

MAX

0,03

4,5-

5,5

MAX

0,35

1,2-

1,5

MAX

0,3

0,8-

1,1

MAX

0,3

MAX

0,3

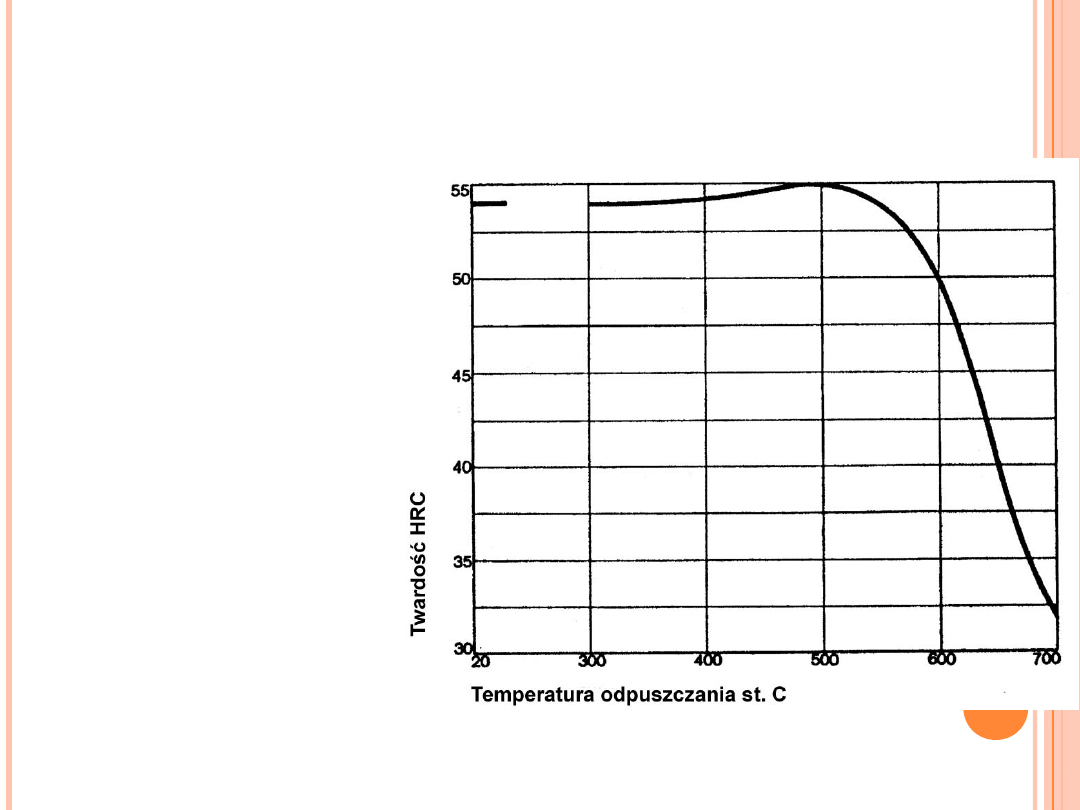

WCLV jest stosowana na narzędzia do obróbki plastycznej na gorąco i

do budowy form odlewniczych narażonych na bardzo wysokie

temperatury w czasie pracy. Wymaga się, by stale te zachowały swoje

właściwości do temperatury +600°C. Osiąga się to poprzez

zastosowanie wolframu i molibdenu.

hartowanie

1000 - 1050 [°C]

odpuszczanie 450 - 550 [°C]

KRZYWA ODPUSZCZANIA WCLV

Twardość:

-w stanie zmiękczonym

229HB

Twardości po hartowaniu

i odpuszczaniu znajdują

się na krzywej

odpuszczania tej stali:

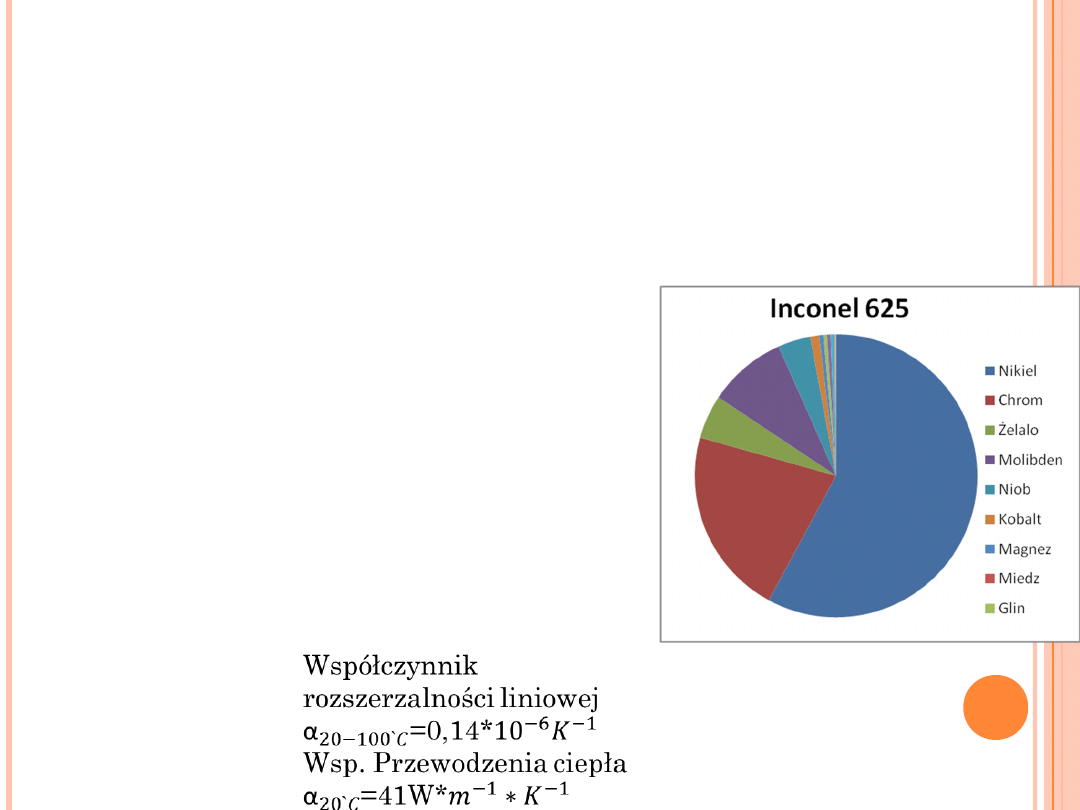

INCONEL 625

Fe

Skład chemiczny [%]

C

Mn

Si

P

S

Cr

Ni

Mo

Cb+

Ta

Al.

Co

Cu

5

MAX

0,1

MAX

0,5

MAX

-0,5

MAX

0,01

5

MAX

0,01

5

20-

23

MIN

58

8-10

3,15

-

4,15

MAX

0,4

MAX

1

MAX

0,5

INCONEL® jest zarejestrowanym znakiem

handlowym Special Metal Corporation

Odnosi się do rodziny austenitycznych

nadstopów niklowo-chromowych (tzw.

SuperAlloys).

Stopy Inconel są zazwyczaj używane do pracy w

wysokiej temperaturze. Należą do grupy stopów

żaroodpornych i żarowytrzymałych.

Niska rozszerzalność cieplna – stosuje się

przy budowie reaktorów jądrowych.

Wysoka wytrzymałość 480MPa bez

konieczności utwardzania

Twardość 35HRC

STAL ŻAROWYTRZYMAŁA H5M

Stal ferrytyczno perlityczna- stosowana do produkcji części kotłów,

rekuperatorów, części pomp ,pokrywy itp. żaroodporna w powietrzu

do temperatury około 650oC, pod obciążeniem może pracować w

temperaturze do 500oC.

Stal

Skład chemiczny [%]

C

Mn

Si

P

S

Cr

Ni

Mo

W

V

Co

Cu

H5

M

MAX

0,15

MAX

0,5

MAX

0,5

MAX

0,03

5

MAX

0,03 4,5-6

MAX

0,5

2-2,5

-

-

-

-

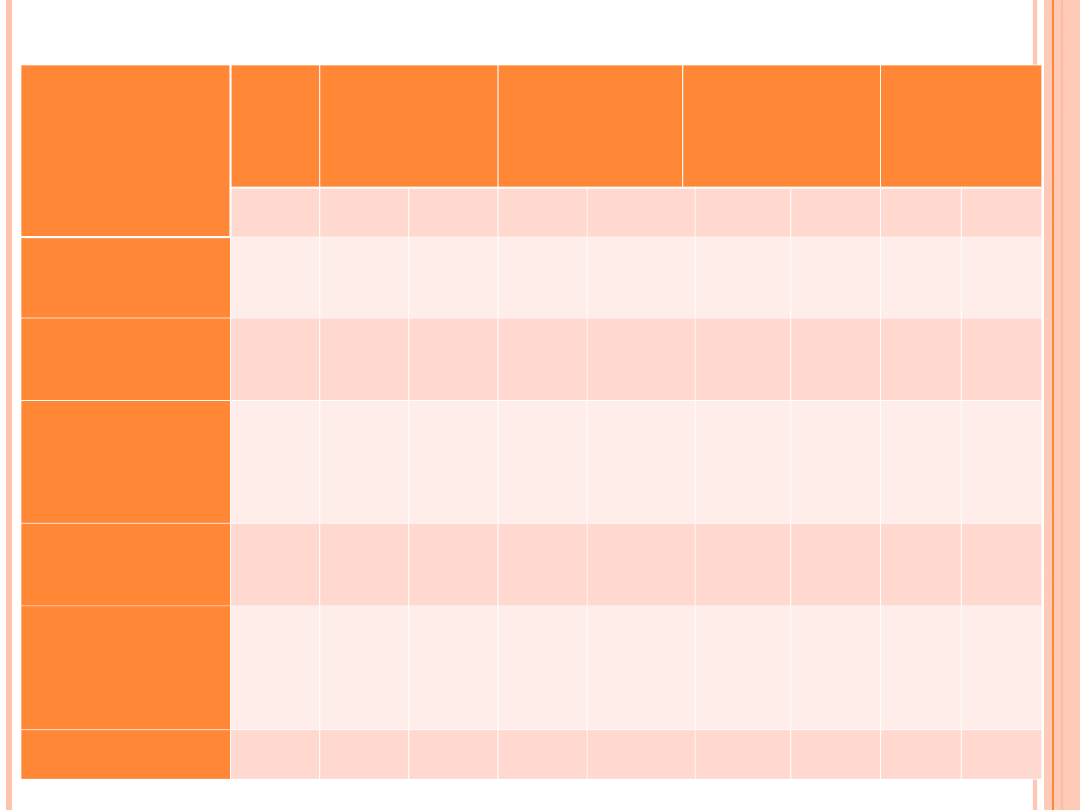

DOBÓR

Wymagania

a

HSS NW7M

Stal do pracy na

gorąco

INCONEL 625

Stal żaro-

wytrzymała

H5M

a

b

g

b

g

b

g

b

g

Twardość [HRC]

0,25

100

25

80

20

40

10

30

7,5

Skrawalność

0,15

100

15

90

13,5

50

7,5

90

13,5

Współczynnik

przewodzenia ciepła

0,20

70

14

100

20

80

16

90

18

Odporność

korozyjna

0,25

60

15

60

15

90

22,5

100

25

Zmienność

wymiarowa

0,15

95

14,

25

50

7,5

100

15

60

9

suma

1

83,5

76,5

71

73

STAL NARZĘDZIOWA SZYBKOTNĄCA

ZOSTAŁA WYŁONIONA PRZEZ DOBÓR

MATERIAŁU NA ROZPYLACZ METODĄ

WŁAŚCIWOŚCI WAŻONYCH. MA TO TEŻ

SWOJE POKRYCIE W KATALOGACH FIRM

PRODUKUJĄCYCH ROZPYLACZE, GDZIE W

KARCIE CHARAKTERYSTYKI JAKO MATERIAŁ

WIDNIEJE HSS

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

Wyszukiwarka

Podobne podstrony:

ustytuowanie wtryskiwacza, silniki spalinowe

pompa wtryskowa, Silniki Spalinowe i ekologia

Układy wtryskowe silników spalinowych

Przebiegi wtrysku, silniki spalinowe

SCHEMAT UKŁADU WTRYSKOWEGO SILNIKA WYSOKOPRĘŻNEGO

BUDOWA SILNIKA SPALINOWEGO LOKOMOTYWY ST, Maszynista-Pomocnik maszynisty 2013

sprzęgło, Samochody i motoryzacja, silniki spalinowe,

Maszyny Tech.2, silniki spalinowe

PRZEKRÓJ OPONY, Samochody i motoryzacja, silniki spalinowe,

Badanie emisji silnika o zapłonie ZI, Silniki Spalinowe i ekologia

Na zimę, Samochody i motoryzacja, silniki spalinowe,

Podział tłokowych silników spalinowych

Test z zakresu układów zasilania silników spalinowych, PRAWO JAZDY, DLA KIEROWCÓW CIĘŻARÓWEK, Trans

OBIEGI TEORETYCZNE TŁOKOWYCH SILNIKÓW SPALINOWYCH, MOTORYZACJA, ▼ Silniki Spalinowe ▼

sprawko silniki 2, AM Gdynia, Sem. V,VI, Silniki Spalinowe - Laborki

więcej podobnych podstron