Materiały do izolacji

termicznej

W Polsce obecnie najpopularniejszym

materiałem stosowanym od pół wieku

do izolacji cieplnej budynków jest

styropian.

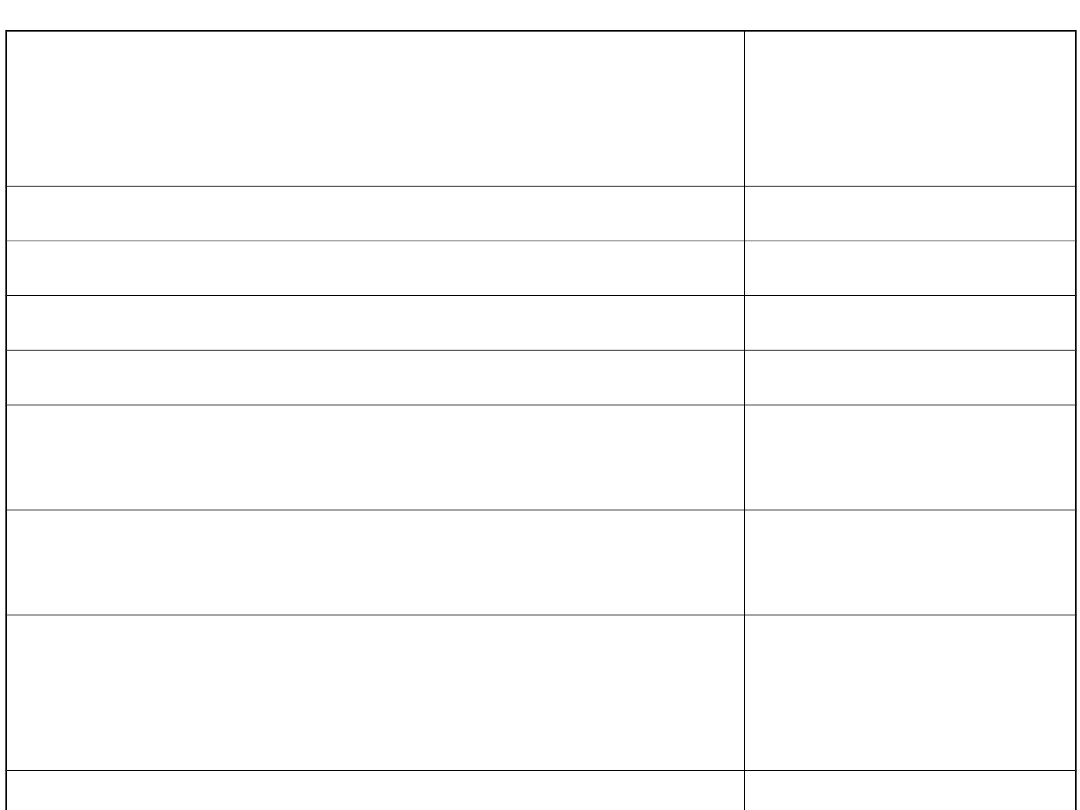

Styropian to polska nazwa handlowa

dla spienionego polistyrenu, czyli

porowatego tworzywa sztucznego

otrzymanego poprzez spienienie

granulek polistyrenu zawierających

porofor (substancję gazotwórczą lub

pianotwórczą służącą do produkcji

spienionych materiałów o zamkniętych

porach) – zwykle eter naftowy.

Spienienie uzyskuje się przez

podgrzanie granulek zazwyczaj parą

wodną, podgrzane sklejają się.

1

Styropian składa się z

zamkniętych komórek o obłych

kształtach (granulek), wewnątrz

których znajduje się pianka

polistyrenowa. Komórki są ze

sobą połączone i występują

między nimi niewielkie pustki

powietrzne (ich ilość

i wielkość zależy od gęstości

materiału), co uwidacznia się na

przełomie styropianu.

2

Styropian jest nieodporny na

działanie wielu rozpuszczalników

organicznych (np. aceton czy

rozpuszczalniki aromatyczne),

olejów, smarów. Przy produkcji

styropianu często dodaje się

środki obniżające jego palność.

Wytworzona w ten sposób

odmiana określana jest jako

samogasnąca, tzn. przestaje palić

się po odsunięciu od źródła ognia

(płomienia). Odmiany styropianu

oznacza się symbolami:

S – zwykłe, FS – samogasnące.

3

W budownictwie można stosować

tylko odmianę FS – samogasnącą. W

zależności od stopnia spienienia

uzyskuje się styropiany

o różnej gęstości. Styropiany o małej

gęstości pozornej są słabe

mechanicznie i łatwo ulegają

zgnieceniu, ale lepiej izolują cieplnie.

Większa gęstość pozorna oznacza

twardszy materiał, który może być

wykorzystany do wykonywania

niektórych elementów narażonych na

obciążenie (np. elementy do

formowania ścian i stropów

żelbetowych, meble, foteliki

samochodowe dla dzieci), ale kosztem

gorszej izolacyjności cieplnej.

4

Styropian w budownictwie jest

stosowany głównie jako lekki materiał

termoizolacyjny (gęstość pozorna od

około 10 do 40 kg/m

3

) odporny na

temperaturę do 80

o

C. Ze względu na

niską gęstość, nie jest skutecznym

izolatorem akustycznym. Najczęściej

stosowany w postaci płyt o grubości

od 10 do 500 mm (co 10 mm), czasami

o krawędziach frezowanych na

zakładkę. Do czasu

wejścia Polski do Unii Europejskiej

(2004 r.) stosowano oznaczenia FS

oraz liczby 12, 15, 20, 30 i 40

oznaczające gęstość pozorną

w kg/m

3

. Współczynnik przewodzenia

ciepła nie jest liniowo zależny od

gęstości pozornej!

5

Od 2004 r. norma europejska PN-EN

13163 „Wyroby do izolacji cieplnej w

budownictwie. Wyroby ze styropianu

(EPS) produkowane fabrycznie.

Specyfikacja” podała nowy podział.

W podziale tym jest skrót angielskiej

nazwy styropianu - EPS (Expanded

PolyStyrene – polistyren

ekspandowany czyli spieniony)

następnie wartość naprężeń

ściskających

w kilopaskalach przy 10%

odkształceniu względnym oraz

współczynnik przewodzenia ciepła

lambda. Dla odróżnienia od zwykłego

styropianu lepsze odmiany określane

są jako styropian w ciepłe kropki

(„dalmatyńczyk”).

6

Aktualne oznaczenia

Dotychczaso

we

oznaczenia

EPS 50 – 042 SZCZELINA

FS 12

EPS 70 – 040 FASADA

FS 15

EPS 80 – 036 FASADA

FS 15

EPS 100 – 038 DACH/PODŁOGA

FS 20

EPS 200 – 036

DACH/PODŁOGA/PARKING

FS 30

EPS 250 – 036

PODŁOGA/PARKING

FS 40

EPS 80 – 040 PŁYTY

WARSTWOWE Z OKŁADZINAMI

METALOWYMI

FS 15

EPS 80 – 038 PŁYTY

WARSTWOWE Z OKŁADZINAMI

Z PAPY - DACHY

FS 15

7

Styropian musi być zabezpieczony

przed oddziaływaniem

promieniowania UV, gdyż w

przypadku braku takiego

zabezpieczenia płyty

styropianowe żółkną, a w miarę

upływu czasu kruszą się. Dlatego

też przy stosowaniu na zewnątrz

obiektów powinny być

zabezpieczone przez wpływami

warunków atmosferycznych.

Trzeba pamiętać, że płyta

styropianowa

w prawie 98% składa się z

powietrza,

a jedynie nieco ponad 2% to

polistyren!

8

Styropian został wynaleziony właśnie

przez firmę BASF (Badische Anilin &

Soda-Fabrik)

w 1950 roku. Dzięki grafitowi w

surowcu Neopor ® firmy BASF po raz

pierwszy udało się w znacznej części

wyeliminować działanie

promieniowania cieplnego

(podczerwieni). Grafit pochłania i

odbija promieniowanie podczerwone.

Dzięki temu można uzyskać znacznie

lepszy efekt izolacji – użyć płyty

cieńszej o 20% od klasycznej białej

płyty styropianowej. Styropiany o

najniższych współczynnikach

przewodzenia ciepła (rzędu 0,032

W/mK) nazywane są pasywnymi –

służą do budowy budynków

pasywnych.

9

Do zalet styropianu można zaliczyć

stosunkowo niewielkie pylenie w

czasie pracy z tym materiałem, nie

wymaga także używania masek,

okularów oraz rękawic i nie powoduje

uczuleń u ludzi. O nietoksyczności

styropianu świadczy fakt, że może być

stosowany do bezpośredniego

kontaktu z produktami spożywczymi

(kubki na gorące napoje, tacki, itd.).

Nie jest radioaktywny – stężenie

pierwiastków promieniotwórczych

w styropianie jest 40 razy mniejsze

niż

w uznanej za bardzo zdrowy materiał

cegle ceramicznej. Ma niską

przepuszczalność pary wodnej -

wymóg dobrej wentylacji budynku.

10

Aby uniknąć wygryzania styropianu

przez gryzonie, przy ociepleniu

(dociepleniu) ściany zaczyna się od

listwy startowej – aluminiowej blachy,

na której opiera się dolna warstwa.

Wadą styropianu jest jego wrażliwość

na rozpuszczalniki organiczne, stąd

niebezpieczeństwo „zniknięcia”

styropianu przy jego kontakcie z

lepikami na zimno, które najczęściej

zawierają właśnie rozpuszczalniki

organiczne. Wyjątkiem są lepiki

„ekologiczne” czyli dyspersje wodne,

ale tu z kolei pojawia się problem

odprowadzenia wilgoci zawartej

w takiej dyspersji.

11

Stosowanie lepików na gorąco wiąże się

z ryzykiem przekroczenia temperatury

80

o

C, powyżej której styropian zaczyna się

topić, czyli też „znika”. Przy styropianie

należy więc unikać substancji

ropopochodnych (benzyna, oleje itd.) oraz

sytuacji, w których istnieje ryzyko

wystąpienia wysokiej temperatury.

Jest specjalny styropian elastyczny

(grubości 3 cm), który stosuje się do

wyciszania stropów żelbetowych - układa

jako jedną

z warstw podłogi pływającej. Płyty trzeba

ułożyć nie tylko na podłodze, ale także na

dolnych częściach ścian. Dzięki temu

podłoga nie styka się bezpośrednio ze

ścianami.

12

Polistyren ekstrudowany – XPS (nazwy

handlowe styrodur, duropian,

polyfoam itd.)

W odróżnieniu od polistyrenu

ekspandowanego, czyli styropianu,

posiada wyższą wytrzymałość

mechaniczną

i niższą nasiąkliwość wodą nawet przy

jej długotrwałym działaniu. Mimo

tego, że wyjściowy surowiec jest

identyczny (polistyren), otrzymujemy

inny produkt na skutek odmiennej

technologii produkcji. Polega ona na

wtłaczaniu do specjalnej formy, gdzie

następuje spienienie z

wykorzystaniem ekologicznych,

wolnych od związków freon gazów.

Jest także lepszym izolatorem ciepła.

13

Ze względu na przepisy

przeciwpożarowe powyżej 25

m wysokości budynku należy

stosować ocieplenie niepalne,

na bazie wełny mineralnej. Jest

to droższy materiał niż

styropian,

w związku z czym, często

możemy spotkać się z

sytuacją, kiedy budynki są

częściowo ocieplane

styropianem, a powyżej tej

granicy – wełną.

14

Jako genezę powstania pomysłu

produkcji wełny mineralnej podaje się

wyniki badań wulkanu Kilauea na

Hawajach. Podczas erupcji, skały były

topione przez temperaturę 1500

o

C i

wyrzucane z wielką siłą w powietrze w

postaci kłębów. Stygnąc na silnym

wietrze, część lawy zmieniała się w

włókna. Miejscowa legenda głosiła, że

są to włosy bogini – królowej wulkanu

Peleacute, rwącej sobie je

z głowy ze złości.

Wełna mineralna posiada

współczynnik przewodzenia ciepła

porównywalny do styropianu (zależny

od gęstości pozornej).

15

Wełna mineralna obejmuje dwa typy

materiałów: wełnę skalną i wełnę szklaną.

Oba są pochodzenia naturalnego, np.

wełna skalna najczęściej powstaje ze

zlepionych lepiszczem włókien

bazaltowych (włókna

z kolei tworzą się w czasie topienia

kamienia bazaltowego w temperaturze

1400

o

C). Włókna są hydrofobizowane, więc

nie chłoną wody. Nieco lepsze właściwości

izolacji cieplnej przy tej samej gęstości

zapewnia wełna szklana, ale kosztem

mniejszej wytrzymałości. Wełna mineralna

– w odróżnieniu od styropianu (który jest

głównie izolatorem termicznym) izoluje

także akustycznie i przeciwpożarowo.

16

Jeszcze pod koniec lat

osiemdziesiątych, produkowano w

Polsce wełnę mineralną

z żużli wielkopiecowych. Materiał ten,

pomimo podobnej struktury, posiadał

gorsze parametry użytkowe.

Bezpiecznie można było go stosować

w temperaturze do + 600°C. Ciężar

objętościowy 100 – 150 kg/m

3

. Był to

materiał silnie chłonący wodę (nie był

hydrofobizowany), często zawierał

liczne zanieczyszczenia np. siarką. Dla

rozróżnienia wełnę z żużla nazywano

też wełną żużlową,

a wełnę z kamienia bazaltowego wełną

bazaltową. Dzisiaj wełna żużlowa jest

jeszcze produkowana, ale poza

granicami Polski.

17

Wełnę szklaną wytwarza się z

piasku kwarcowego i stłuczki

szklanej, wytapianych w

temperaturze około 1000°C.

Stopione szkło wraz

z odpowiednimi dodatkami

mineralnymi poddawane jest

procesowi rozwłókniania, w

efekcie którego powstają

włókna szklane, do których

dodawane jest lepiszcze.

W ten sposób uzyskuje się

strukturę włóknistą.

18

19

Do zalet wełny w porównaniu

ze styropianem – oprócz

niepalności

i ognioodporności – należy

paroprzepuszczalność

(umożliwia to „oddychanie”, a

więc transport pary wodnej z

budynku na zewnątrz) oraz

odporność na gryzonie – nie

jest przez nie wygryzana.

Mankamentami wełny mineralnej są:

higroskopijność i nasiąkliwość

(pomimo hydrofobizacji). Większy

ciężar własny niż innych materiałów

izolacyjnych powoduje podwyższenie

kosztów montażu. Wymaga

zastosowania środków ochronnych ze

względu na to, że podczas montażu i

obróbki może dochodzić do

podrażnienia błon śluzowych układu

oddechowego oraz oczu drobinami

wełny.

20

Pianka poliuretanowa (PUR) powstaje

w wyniku reakcji chemicznej, z

połączenia dwóch płynnych

komponentów poliolu oraz

izocyjanianu. Składniki najczęściej

zmieszane w stosunku 1:1.

Współczynnik przewodzenia ciepła =

0,023 W/m*K (porównywalny z

polistyrenem ekstrudowanym). Trwała

odporność na temperaturę od -50

o

C do

+100

o

C, krótkotrwała odporność na

temperaturę do +250

o

C. Wytrzymałość

na ściskanie 500 kPa, gęstość

objętościowa 60 kg/m

3

, minimalna

grubość 30 mm.

Materiał o strukturze porów

zamkniętych

i bezspoinowej powierzchni.

21

Pianka poliuretanowa może być

nanoszona bezpośrednio na placu

budowy przez wymieszanie

składników przy ujściu z dyszy

pistoletu natryskowego. Oba

komponenty dostarczane są

pneumatycznie do miejsca

wbudowania wężami

wysokociśnieniowymi

w osłonie termicznej, na max

odległość 93 m. Składniki dostarczane

są w beczkach i po wymieszaniu

poprzez dysze natryskowe pistoletu,

nanoszone są w postaci delikatnego

sprayu na izolowany obiekt.

Natryskiwana mieszanina bardzo

szybko i silnie reaguje –

w ciągu kilku sekund - utwardza się,

przechodząc w sztywną pianę.

22

Ciekła mieszanka surowca o gęstości

ok. 1000 kg/m

3

w wyniku reakcji

chemicznej zwiększa objętość nawet

60-krotnie, tworząc przy tym strukturę

komórkową i staje się tworzywem

o odpowiednich właściwościach

fizyczno-mechanicznych - cały ten

proces trwa ok. 2 minut. Czas startu 2

– 5 s., czas żelowania 6 – 12 s., czas

wysychania powierzchni 8 – 16 s.

Pianka poliuretanowa niezastąpiona

jest przy izolacji obiektów o

nietypowych kształtach (np. łukowe),

chłodni, itd.

23

Pianka poliuretanowa stosowana

obecnie do termoizolacji jest

samogasnąca (podobnie jak

styropian). Jej zaletą jest także fakt,

że nie nasiąka wodą i jest przy tym

paroprzepuszczalna (w odróżnieniu od

styropianu). Posiada dobrą

przyczepność, więc odpada

konieczność mocowania

mechanicznego łącznikami.

Mankamentem jest zalecenie

prowadzenia prac przy temperaturze

podłoża i powietrza powyżej 15

o

C.

Koszt surowca do natrysku 1 m

2

pianki

o grubości 12 cm wynosi około 50 zł,

do tego dochodzą koszty sprzętu,

nadzoru i robocizny – kolejne ponad 20

zł.

24

Ekofiber

25

Początki termoizolacji z włókna celulozy

datuje się na koniec XIX wieku w Anglii –

na podstawie obserwacji os i dzikich

pszczół.

Technologię

produkcji

opracowano w połowie lat dwudziestych

XX wieku w Stanach Zjednoczonych

rozpowszechniając ją przeszło 70 lat

temu. Jako ekologiczny materiał do

termoizolacji w budownictwie sprawdza

się do dziś, a poprzez budowę włókien

oraz sposób pneumatycznego montażu

(wdmuchiwanie – blow in) jest o około 30

%

bardziej

skuteczny

w

porównaniu

do

tradycyjnych

materiałów termoizolacyjnych w postaci

mat

czy

płyt

o stałych wymiarach.

Dlaczego „eko” w nazwie ekofiber?

26

•Do produkcji izolacji celulozowej zużywa

się mniej energii niż w innych typach izolacji

termicznej. Dla przykładu do

wyprodukowania wełny szklanej potrzeba

10 razy więcej energii i 64 razy więcej do

wyprodukowania pianki poliuretanowej.

Wełna celulozowa ma największą zawartość

materiału pochodzącego z recyklingu

spośród wszystkich materiałów

izolacyjnych. Sięga ona 85%. Wykonywana

jest z makulatury gazetowej. Wełna szklana

wykorzystuje maksymalnie 40% materiałów

pochodzących z recyklingu.

Ekologiczna wełna celulozowa poprzez

odzysk makulatury papierowej zmniejsza

emisje metanu do atmosfery, do której

dochodzi, gdy makulatura jest

kompostowana.

Ekofiber - właściwości techniczne

27

•Współczynnik przewodzenia ciepła λ

dla ekologicznej wełny celulozowej

wynosi 0,039 – 0,042 W/mK. Gęstość

materiału, zależnie od zastosowania

wynosi średnio od 30 – 64 kg/m

3

.

Wełna celulozowa jest zabezpieczona

przed ogniem.

Ekologiczna wełna celulozowa, poprzez

odzysk makulatury papierowej

zmniejsza emisje metanu do atmosfery,

do której dochodzi gdy makulatura jest

kompostowana.

Dzięki zawartości związków boru,

ekologiczna wełna celulozowa jest

odporna na rozwój grzybów i pleśni.

•Rzeczywisty opór cieplny jest wyższy o około

20% od mierzonego laboratoryjnie. Wynika to

z faktu, że ze względu na swoją gęstość i

budowę włókien w bardzo niewielkim stopniu

dochodzi do konwekcyjnej wymiany ciepła

(infiltracja powietrza w materiale

izolacyjnym) czego badania laboratoryjne nie

uwzględniają. Tworząc barierę dla przepływu

ciepła ekofiber jednocześnie doskonale radzi

sobie

z przekazywaniem wilgoci nie gromadząc jej

w sobie

i w związku z tym nie wymaga stosowania

folii paroizolacyjnej. Nadaje się do

zastosowania w całej przestrzeni konstrukcji

budynku oprócz miejsc narażonych na

temperatury powyżej 80

o

C

i bezpośrednio pod wylewki. Doskonale chroni

tę konstrukcje przed zagrzybieniem, nie

sprzyjając ich korozji. Nie sprzyja również

osiedlaniu się gryzoni

i insektów.

28

• Postać - sypka, luźna włóknina

montowana metodą wdmuchiwania

bez strat technologicznych (100%

wykorzystania materiału).

• Stosowane gęstości montażowe:

- stropodachy, poddasza

nieużytkowe – 30÷35 kg/m

3

,

- połacie dachowe - 45÷50 kg/m

3

,

- ściany - 60÷65 kg/m

3

.

• Trudnopalność –

nierozprzestrzenianie ognia

(w przypadku pożaru temperatura

w warstwie izolacyjnej nie przekracza

95

o

C).

• Ochrona konstrukcji drewnianych

przed biodegradacją i konstrukcji

stalowych przed korozją.

29

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

Wyszukiwarka

Podobne podstrony:

Materiały do izolacji termicznych

Materiały do izolacji termicznych

Materiały do izolacji termicznych

odpowiedzi 2007, WSEIZ, Budownictwo, Semestr III, 3. Materiały do izolacji cieplnej

Materiały do izolacji przeciwwilgociowej

POBIERANIE MATERIALOW DO BADAN MIKROBIOLOGICZNYCH ppt

2 materiały do projektowaniaid 21141 ppt

Materiały do izolacji

materiał do izolacji, Budownictwo

Materiały do izolacji przeciwwilgociowej, Studia, II rok, Materiały Budowlane 2

MATERIAŁY DO IZOLACJI CIEPLNEJ W BUDOWNICTWIE

POBIERANIE MATERIALOW DO BADAN MIKROBIOLOGICZNYCH ppt

16 Dobieranie materiałów, narzędzi i sprzętu do izolacji akustycznych i przeciwdrganiowych

Warstwa izolacyjna Conseko, Materiały do budowy dróg

Charakterystyki termiczne tyrystora, Elektrotechnika-materiały do szkoły, Energoelektronika

więcej podobnych podstron