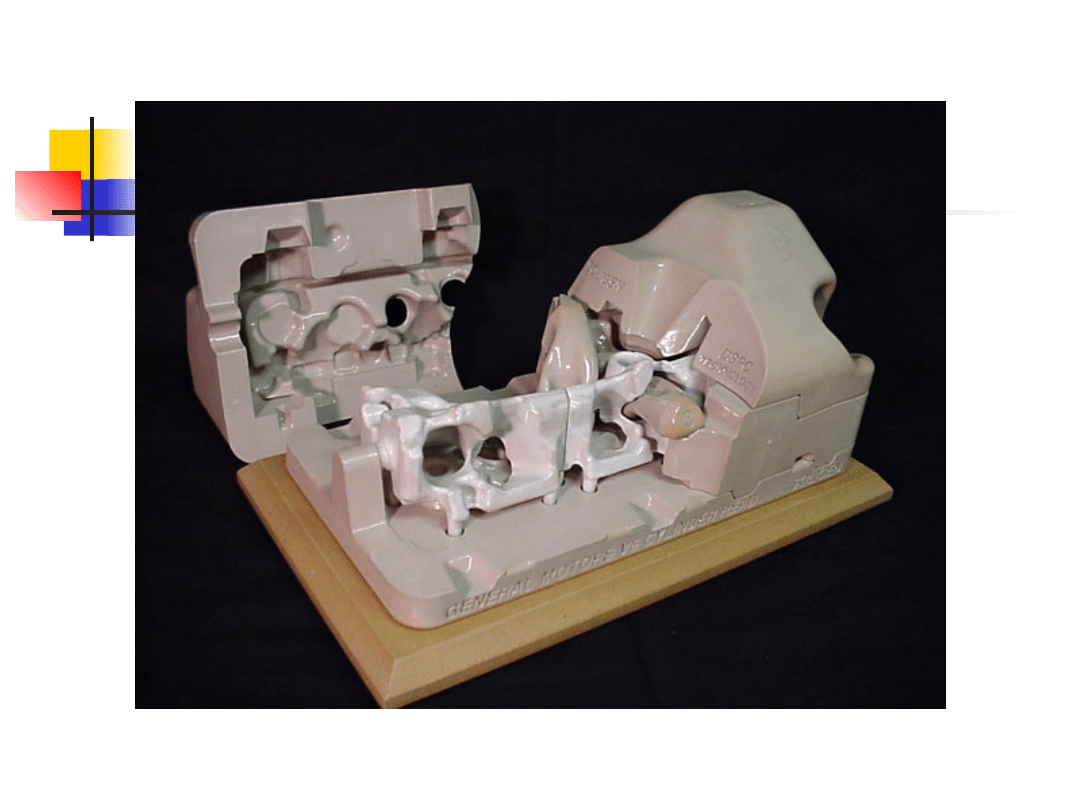

Projektowanie

wytwarzania odlewanych

części maszyn (2)

Dr hab.inż. Andrzej

Modrzyński

prof. nadzw. PP

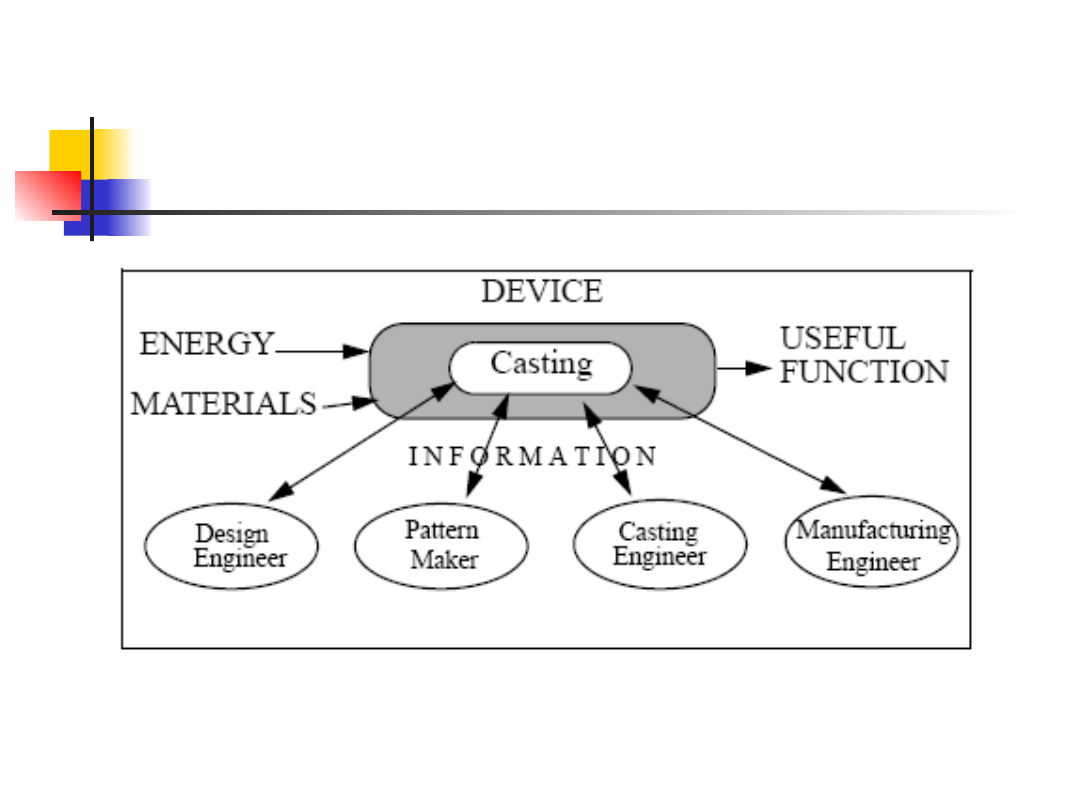

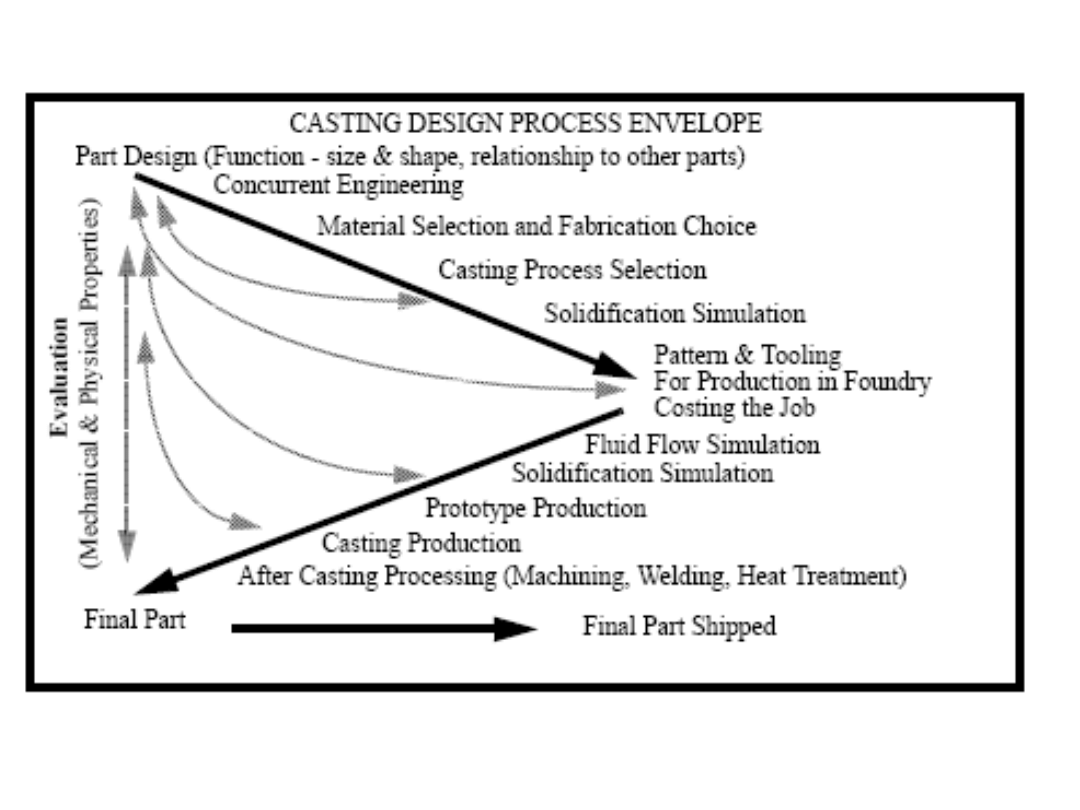

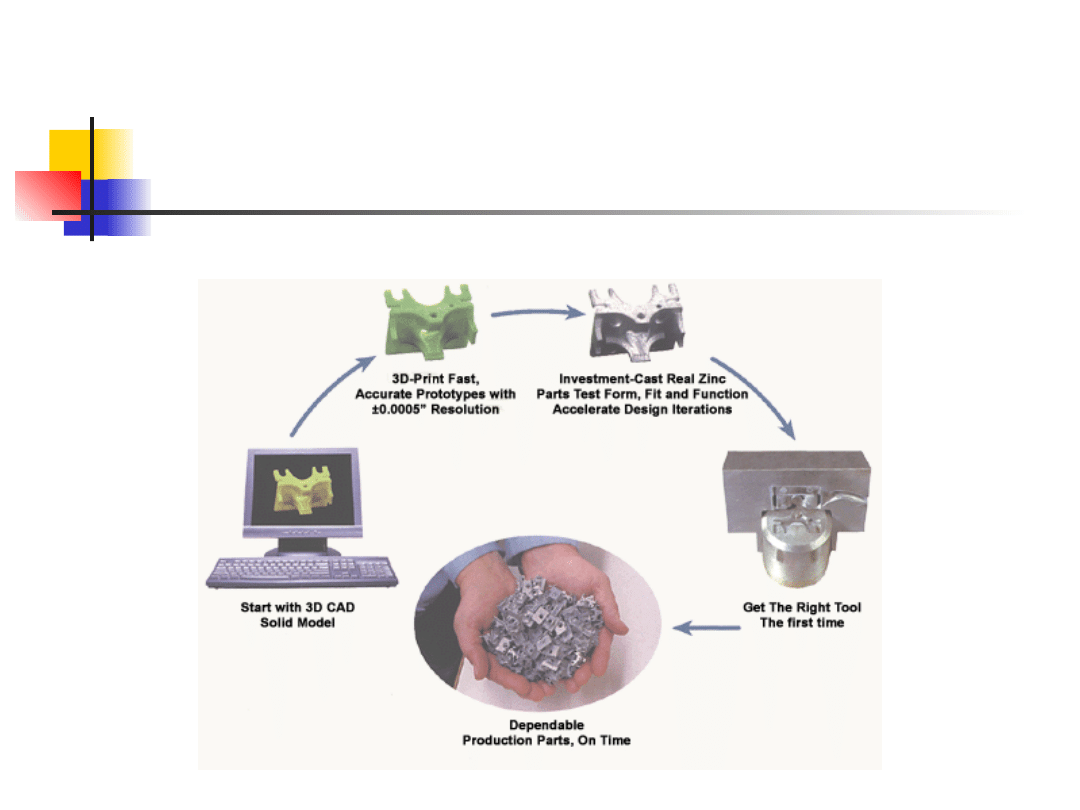

Schemat procesu

wykonywania odlewów

Projektowanie

Odlewy posiadają określony kształt ,

wymiary, skład chemiczny i strukturę

które są wyznaczone przez decyzje

inżynierskie podejmowane przez :

A. Projektanta (Mechanical Engineers)

B. Modelarza (Skilled craftsman, CAD)

C. Odlewnika ( Metallurgical Engineers)

D. Szefa Produkcji (Mechanical,

Metallurgical Engineers)

Warunki wytworzenia dobrego

odlewu

(I)

Należy zaprojektować:

1. Prawidłowy układ wlewowy , aby w sposób właściwy

dostarczyć ciekły metal do wnęki formy bez

zanieczyszczenia cząstkami żużla, masy i gazami.

2. Zaprojektować prawidłowy układ nadlewowy ,który

pozwoli uzupełnić ubytki ciekłego metalu w formie

podczas studzenia do temperatury likwidus i zakresie

temperatury krzepnięcia ( T

l

– T

s

).

Warunki wytworzenia dobrego

odlewu(II)

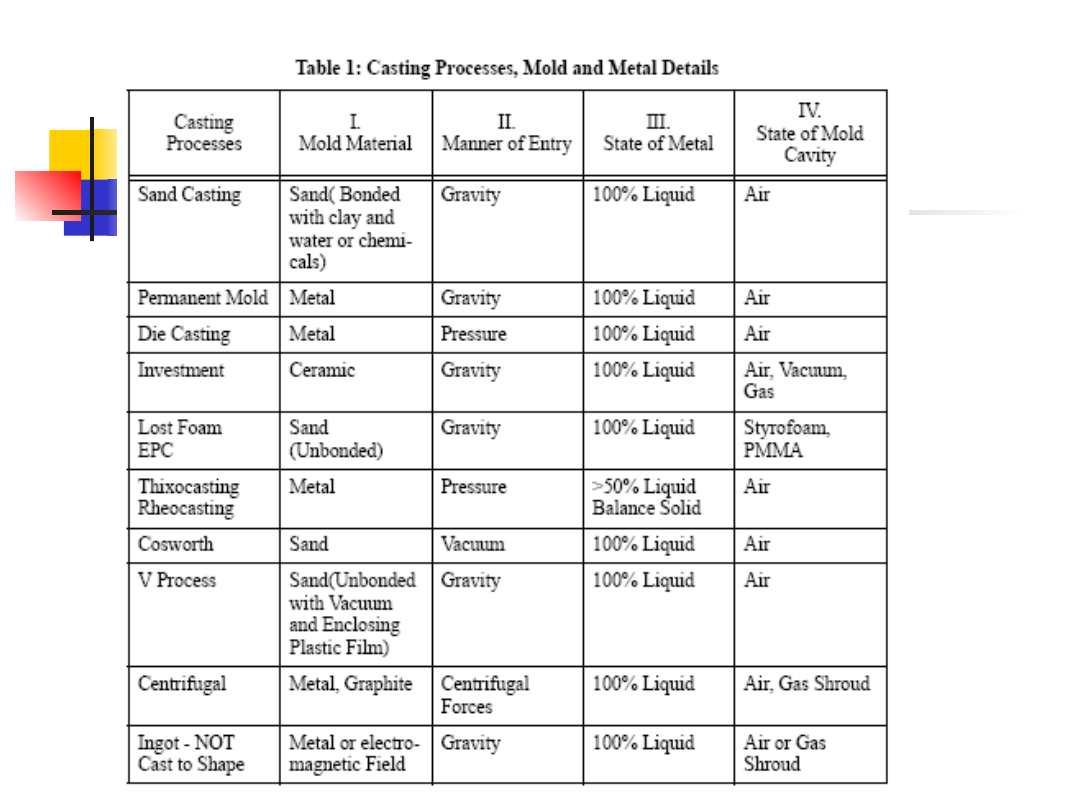

3. Kontrola procesu odprowadzenia ciepła z

powstającego odlewu w celu zapewnienia skutecznego

działania układu nadlewowego

4. Kontrola szybkości odprowadzenia ciepła, która ma

istotny wpływ na strukturę pierwotną odlewu.

Ważny jest dobór:

- Rodzaju materiału formy ( masa, forma trwała)

- Sposób wprowadzenia ciekłego metalu do formy

( grawitacyjne, pod ciśnieniem, zasysanie próżniowe

5. Stanu metalu ( ciekły, odlewanie tixotropowe)

6. Wypełnienia wnęki formy ( powietrze, próżnia,gaz

ochronny, ciało stałe – Proces Pełnej Formy )

Kolejne etapy w projektowaniu

(1)

1.Model fizyczny części przeznaczonej do wykonania :

propozycja kształtu, tolerancje wykonania, zmiany

wymiarów w czasie procesu, relacje z innymi

częściami wyrobu finalnego (Concurrent Engineering ).

2. Dobór tworzywa odlewniczego do wytworzenia

odlewu – właściwości mechaniczne i fizyczne, zdolność

do odwzorowania kształtu odlewu, zdolność do

płynięcia w formie.

3. Zaprojektowanie kształtu i wymiarów modeli i

rdzennic- uwzględnia się przy tym układ wlewowy i

nadlewowy, wypełnienie formy ciekłym metalem i

szybkość odprowadzania ciepła.

Kolejne etapy w projektowaniu

(2)

4.Wybór procesu wykonania odlewów –

ograniczenia w wytwarzaniu, waga odlewu,

wymiary odlewu, wymagania

wymiarowe( tolerancje ) i jakoścć powierzchni

odlewu, analiza kosztów wytwarzania

5. Planowane zabiegi po wytworzeniu odlewu-

obróbka mechaniczna i cieplna, spawanie

elementów.

6. Ocena kosztów wytwarzania

UWAGA !

Projektowanie procesów

odlewniczych jest procesem

interaktywnym wymagającym

doskonałej komunikacji na wszystkich

etapach procesu projektowania.

Te interaktywne oddziaływania są

zilustrowane na poniższym

schemacie strzałkami

UWAGA!

Projektant odlewów (bardzo często inżynier budowy maszyn )

powinien doskonale się orientować w podstawowych

właściwościach materiałów ( stopów ), ograniczenia w ich

stosowaniu oraz ograniczenia w stosowaniu do wykonywania

odlewów poszczególnych technologii.

Podstwowa wiedza projektanta powinna obejmować:

- zmiany w grubości ścian odlewów, eliminacje ostrych

krawędzi

- wymagania stawiane materiałom na odlewy,

- projektowanie procesów obróbki mechanicznej (bazy )

-możliwe do osiągnięcia tolerancje wymiarowe parametry

powierzchni,

- ograniczenia przy wytwarzaniu odlewów,

- warunki kontroli procsu i warunki odbioru odlewów.

Projekt przechodzi przez

pięć etapów

Etapy wstępne

1.Podjęcie decyzji o wykonywaniu

elementu metodą odlewania

2. Szczegółowy projekt CAD –

geometria 3-D

3. Kontakty komercyjne ; zapytania

ofertowe, uzgodnienia warunków

odbioru oraz redakcja zamówienia

Projekt przechodzi przez

pięć etapów

Etapy produkcyjne

4. Wytwarzanie niezbędnego

oprzyrządowania,

5. Proces odlewania i wykańczania

Inne ważne czynniki

Idealny i bardzo ścisły kontakt

zamawiającego z z projektantem i wytwórcą

(odlewnią ),

Posiadanie przez projektanta wiedzy z

zakresu z zakresu projektowania odlewów i

powstania odlewu w formie odlewniczej,

Dostosowanie metody wytwarzania do ilości

zamawianych odlewów w celu uzyskania

ekonomiczne uzasadnionej ceny odlewu

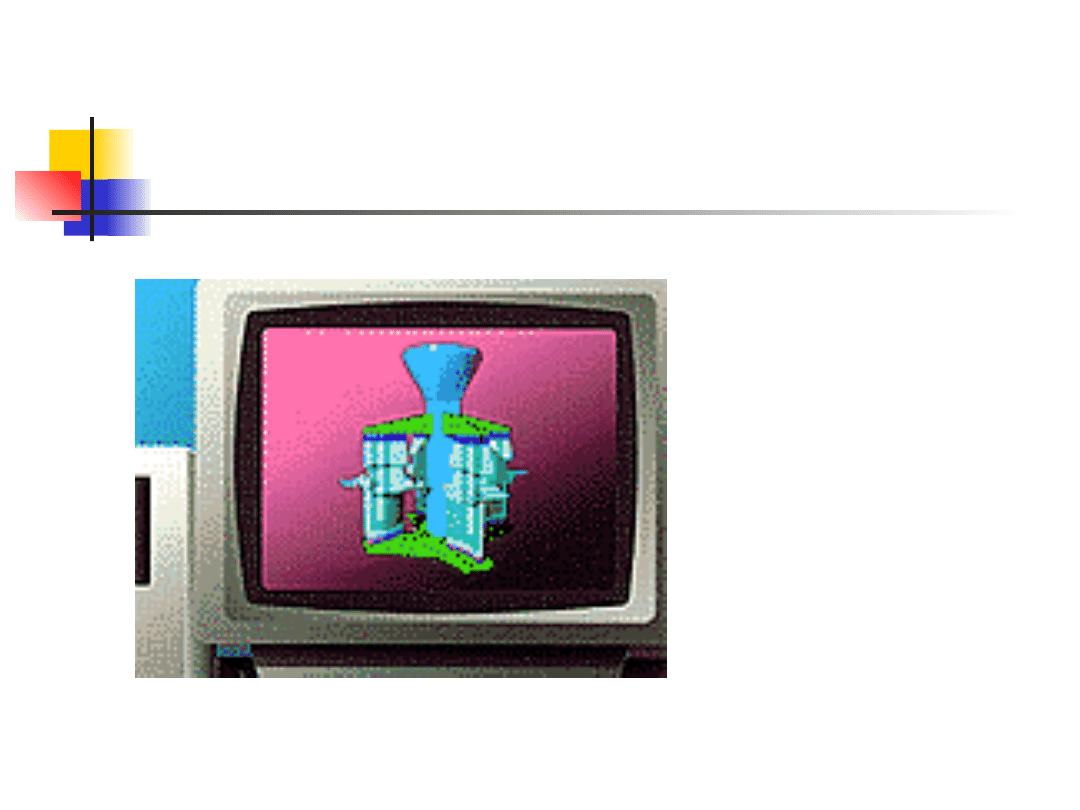

CAD/CAM i Rapid

Prototyping techniqes

CAD wymaga stworzenia geometrii

3D kształtu wyrobu,

Pozwala to na kolejnych etapach

wizualizację rozkładu naprężeń w

pracującym elemencie, modelowanie

procesu wypełniania formy ciekłym

metalem, budowę odlewu po

procesie krystalizacji i krzepnięcia

CAD/CAM i Rapid

Prototyping techniqes

CAD ogranicza konieczność wykonywania

serii prototypowej i umożliwia realizację

tego etapu na ekranie komputera przy

wykorzystaniu programów symulujących

proces odlewania,

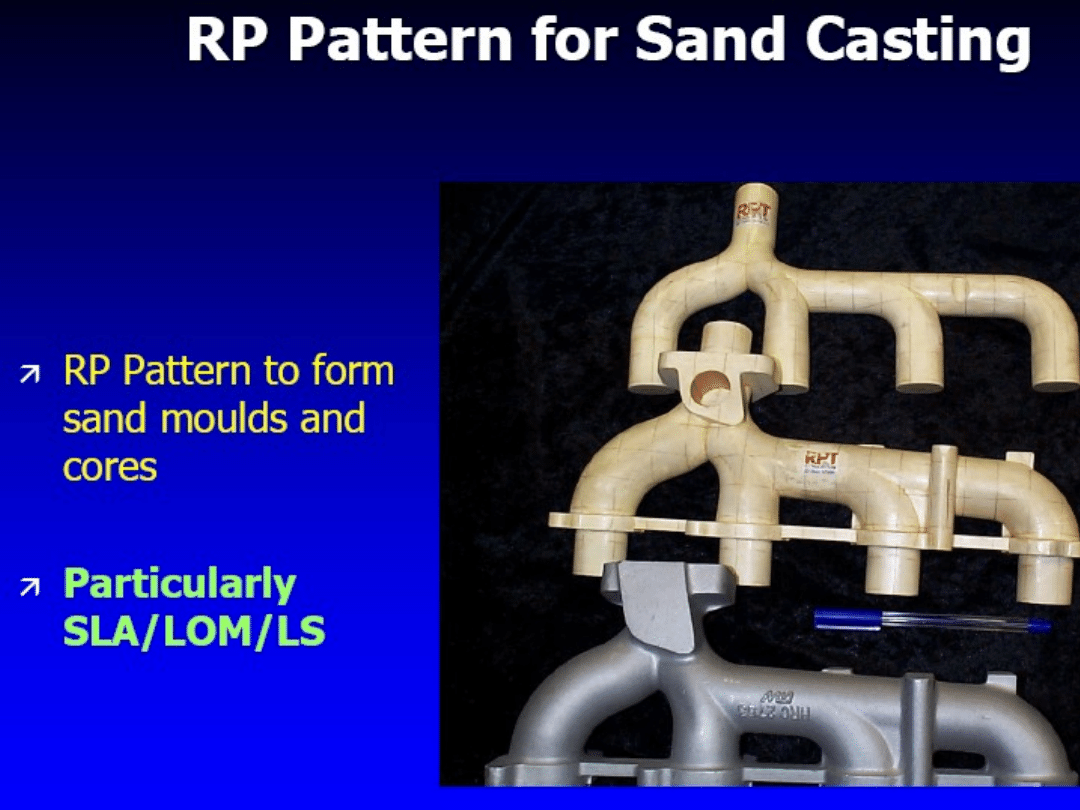

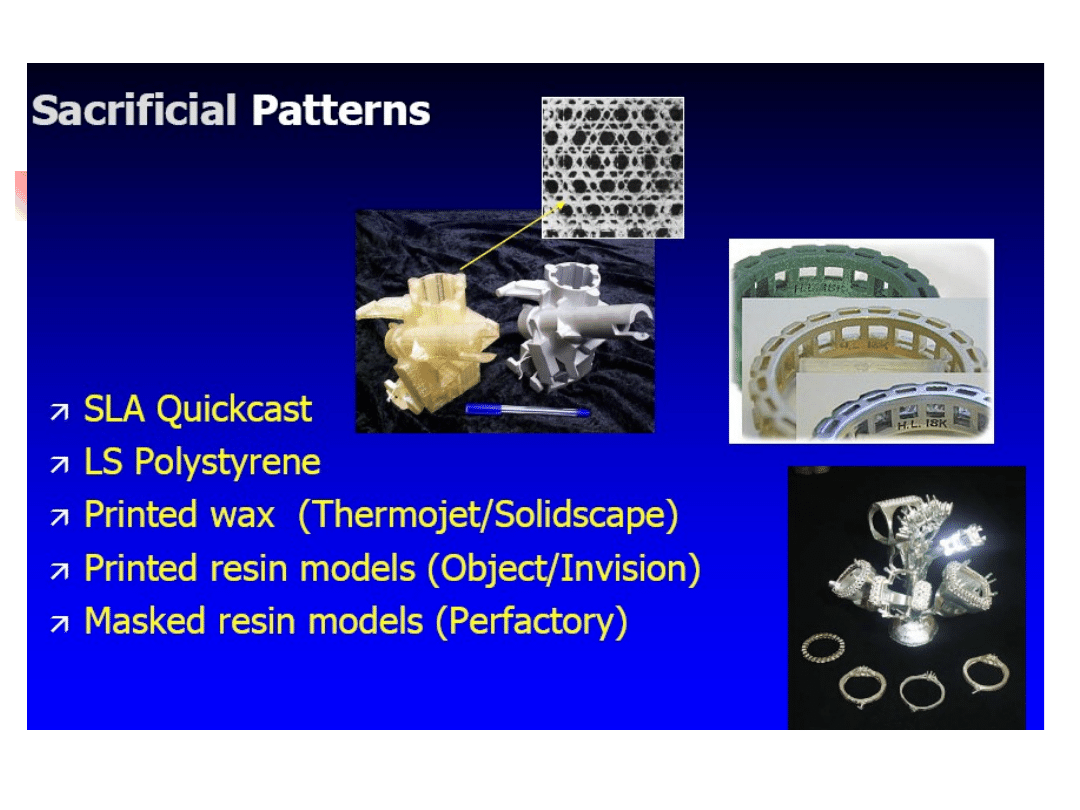

Technika Rapid Prototyping umożliwia

szybką kreację kształtu modelu dla

ukształtowania wnęki formy dla odlewu

próbnego

Rapid Prototyping

Technika ta jest oparta w swej

zasadzie na kształtowaniu modelu

metodą nakładania kolejnych

warstw,

Powstający z tworzyw sztucznych

lub innych materiałów model jest

kształtowany bezpośrednio przy

wykorzystaniu geometrii 3-D

Rapid prototyping

Dlaczego używamy RP?

Projektant woli mieć do dyspozycji model

fizyczny nowej części niż model

komputerowy w formie rysunku lub

rysunek techniczny

-

bardzo często stworzenie prototypu jest

integralną częścią procesu projektowania,

-

model wirtualny nie we wszystkich

przypadkach pozwalana pełną wizualizację

wyglądu projektowanej części,

-

możliwość weryfikacji fizycznej dzieła

Rapid Prototyping

Stosowane techniki:

-

usuwanie materiału przy

wykorzystaniu maszyn CNC

- materiał wyjściowy często wosk

- Maszyna CNC wyposażona w

przystawkę do mikroobróbki

- Dodawanie materiału – nakładanie

warstw materiału

Rapid Prototyping

Podział ze względu na materiał

wyjściowy:

Z materiału ciekłego,

Z materiału stałego,

Z proszków

Oparte na cieczach

systemy RP

Materiałem wyjściowym jest

ciekły monomer

Przykłady rozwiązań

-

Stereolitografia,

-

Metoda kroplowa

-

Spiekanie na ciało stałe

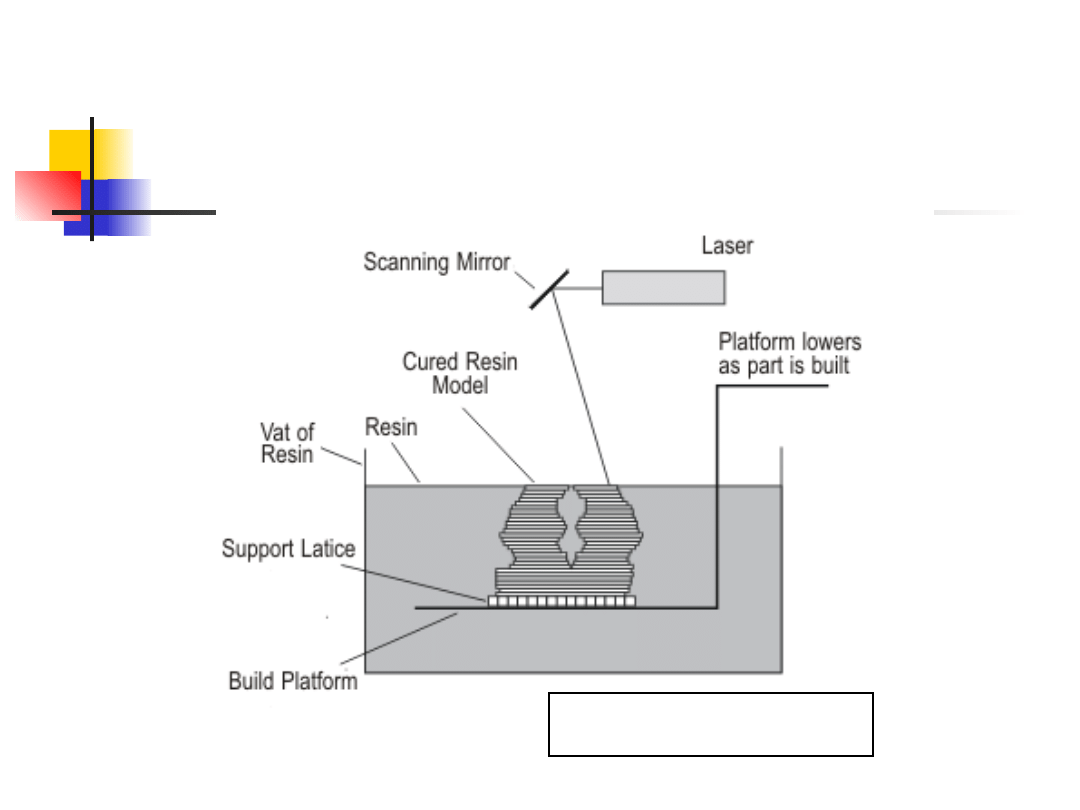

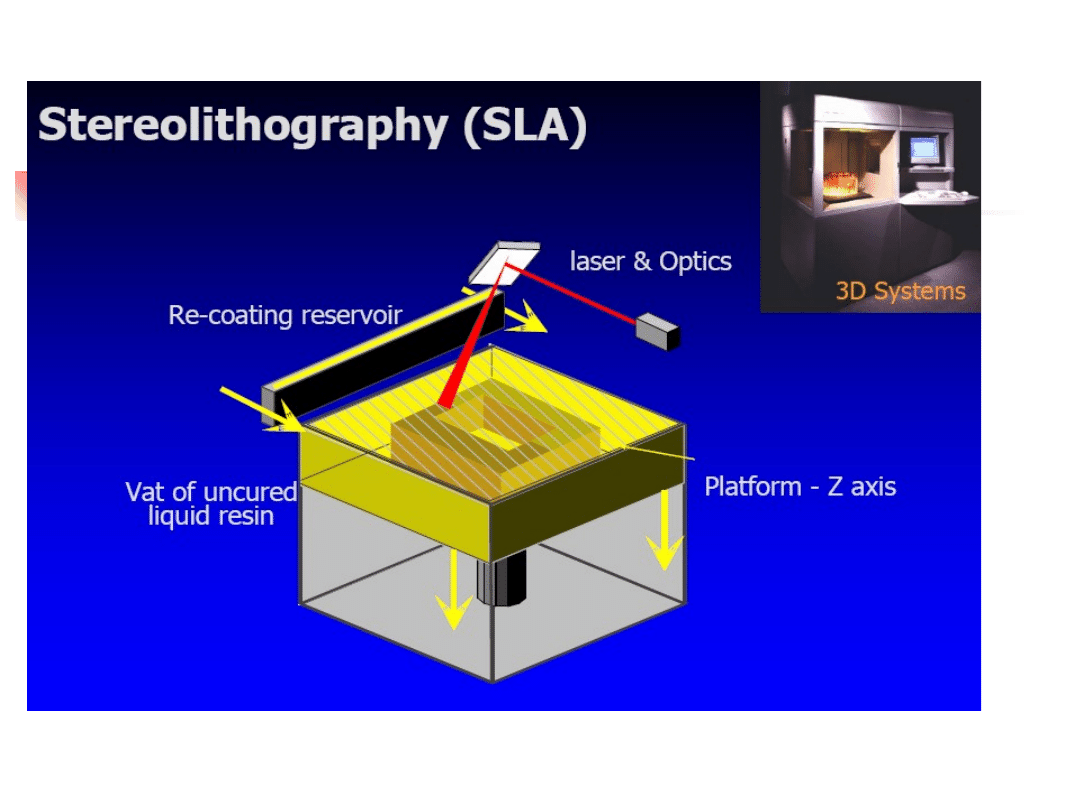

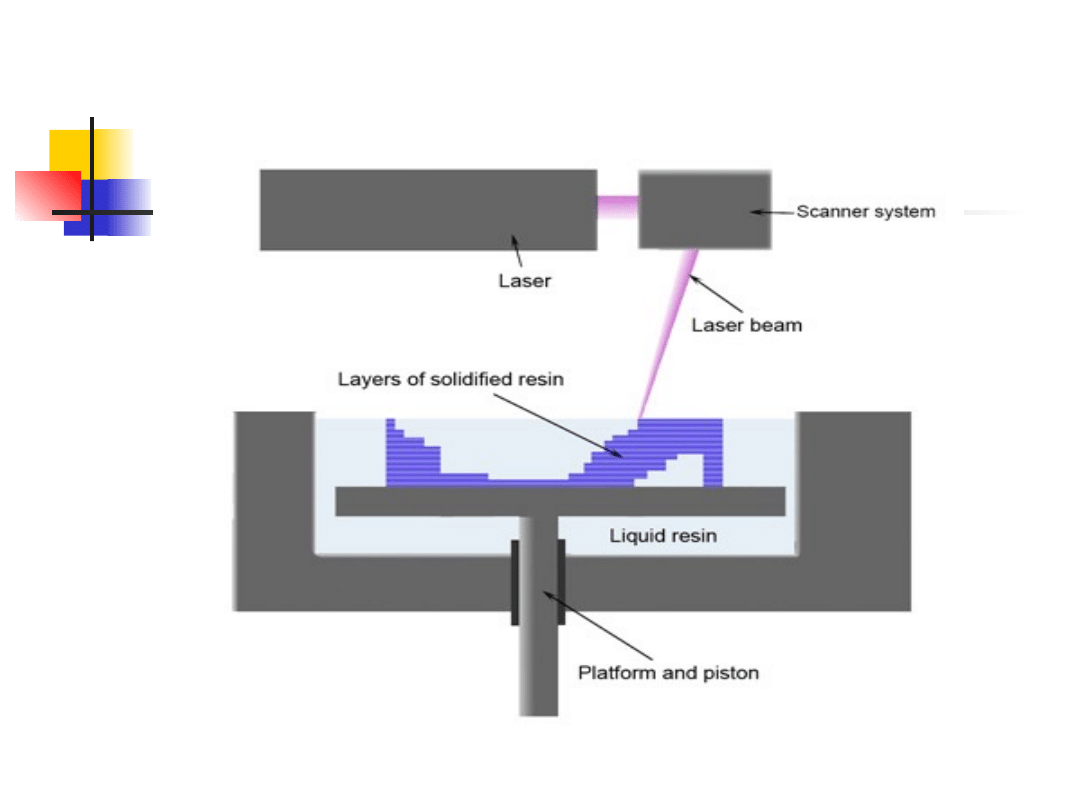

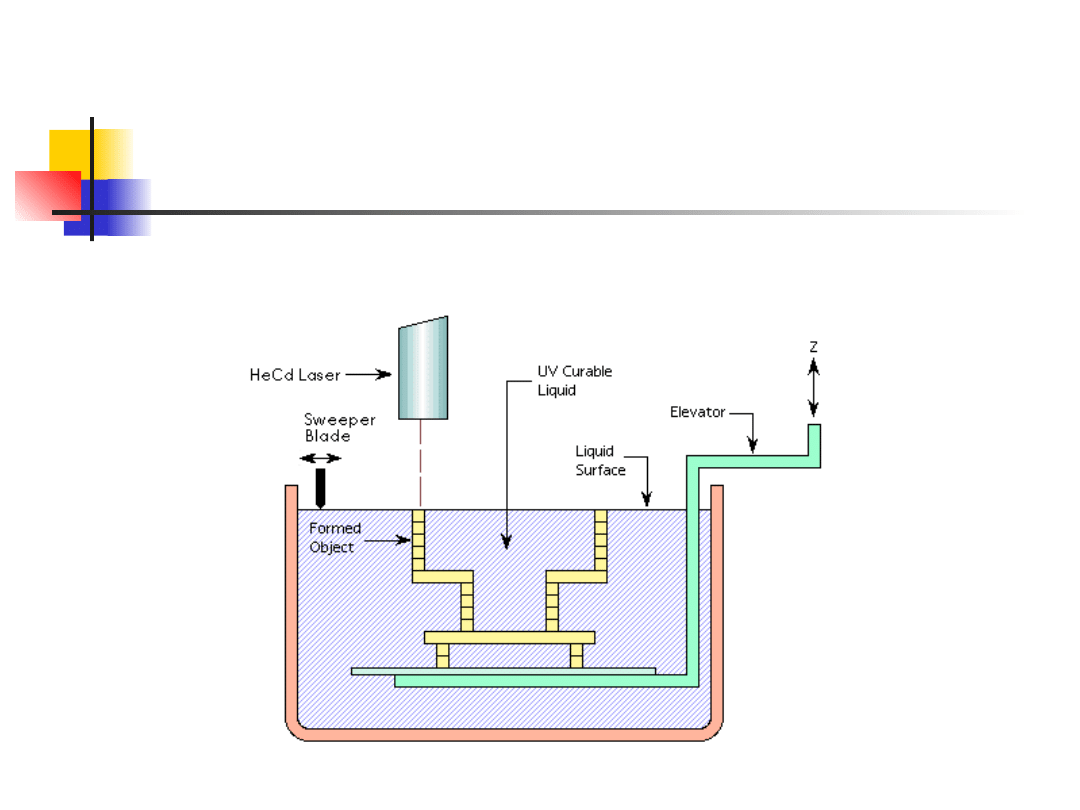

STEREOLITOGRAFIA

Stereolitografia jest jednym z częściej

stosowanych procesów addytywnej produkcji

elementów prototypowych w przemyśle

(

Rapid prototyping

) ,

Proces produkcji części z wykorzystaniem

stereolitografii opiera się na stopniowym

obrysowywaniu kolejnych przekrojów

poziomych produkowanej części za pomocą

na sukcesywnie zanurzanej platformie

w wannie z

.

STEREOLITOGRAFIA

Pod wpływem światła laserowego,

dochodzi do

i zestalenia

substancji blisko powierzchni roztworu,

Po obrysowaniu warstwy, platforma

jest obniżana dokładnie o grubość

wytworzonej warstwy, a cały proces

powtarza się ,aż do uzyskania całego

produkowanego elementu

STEREOLITIGRAPHY

STEREOLITIGRAPHY

Zasada – wytwarzanie stałych modeli

z tworzyw sztucznych wskutek

zjawiska fotosyntezy ciekłego polimeru

wskutek oddziaływania

bezpośredniego wiązki laserowej na

ciecz ,aby wywołać zjawisko

polimeryzacji

Pierwszy proces został wprowadzony

w 1988 r. do zastosowań technicznych

STEREOLITIGRAPHY

(ETAPY)

ETAPY:

A. Dane uzyskane z plików CAD-wskich są

przetwarzane na cienkie przekroje poprzeczne

B. Następnie sterowany przez oprogramowanie laser

( typu HeCd ) rysuje promieniem ultrafioletowym

pierwszy przekrój wygenerowany z pliku CAD-

owskiego na powierzchni ciekłego fotopolimeru

czułego na promieniowanie ultrafiletowe lub

ciekłego tworzywa sztucznego umieszczonego na

zaprojektowanej podstawie. Gdy promień laserowy

dotyka powierzchni ciekłego fotopolimeru

przechodzi on w stan stały i precyzyjnie otwarza

kształt przekroju.

STEREOLITIGRAPHY

(ETAPY)

C. Kiedy zakończy się proces utwardzania pierwszej

warstwy dźwignia z zamocowaną do niej podstawką

opuszcza się

i następna warstwa jest tworzona z ciekłego

fotopolimeru zgodnie z geometrią przekroju modelu

D. Grubość każdej warstwy waha się w granicach od 0.003-

- 0.015 cala.

E. Proces jest kontynuowany tak długo, aż cały kształt

zawarty w pliku CAD zostanie przetworzony w stały

model, prototyp lub model odlewniczy

F. Następnie jest on usuwany z podstawki i rozpoczyna się

obróbka wykańczająca ostateczne spieczenie i

wykańczanie powierzchni

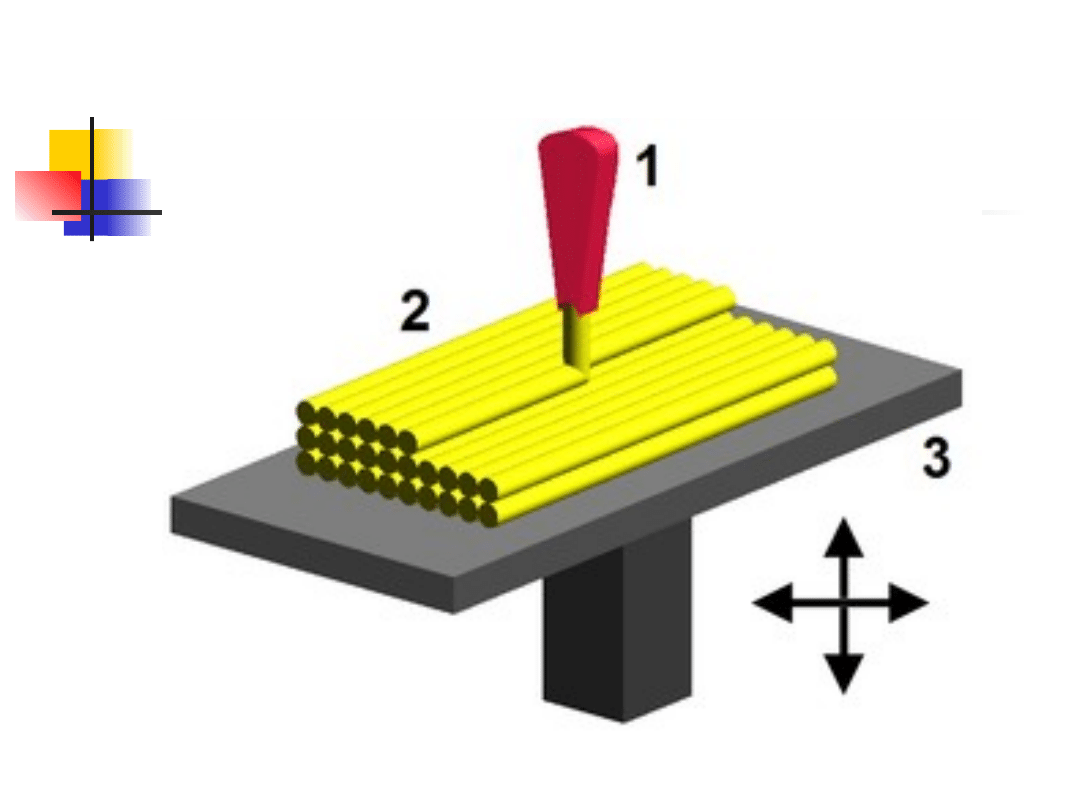

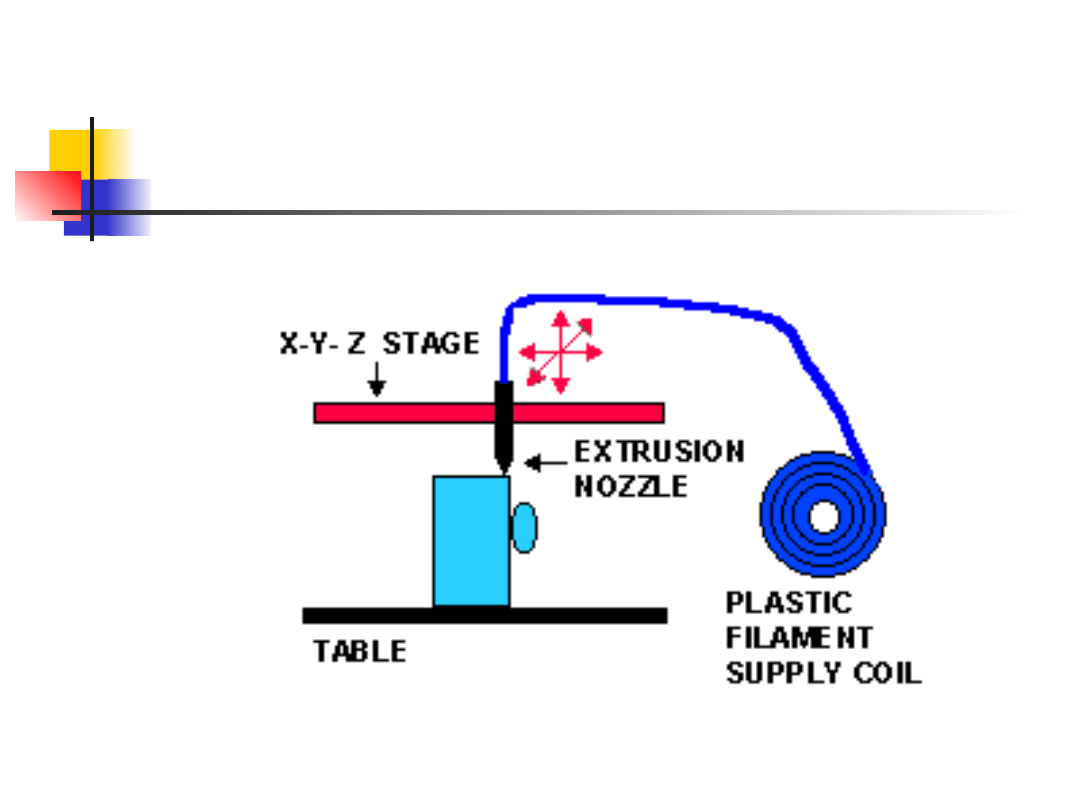

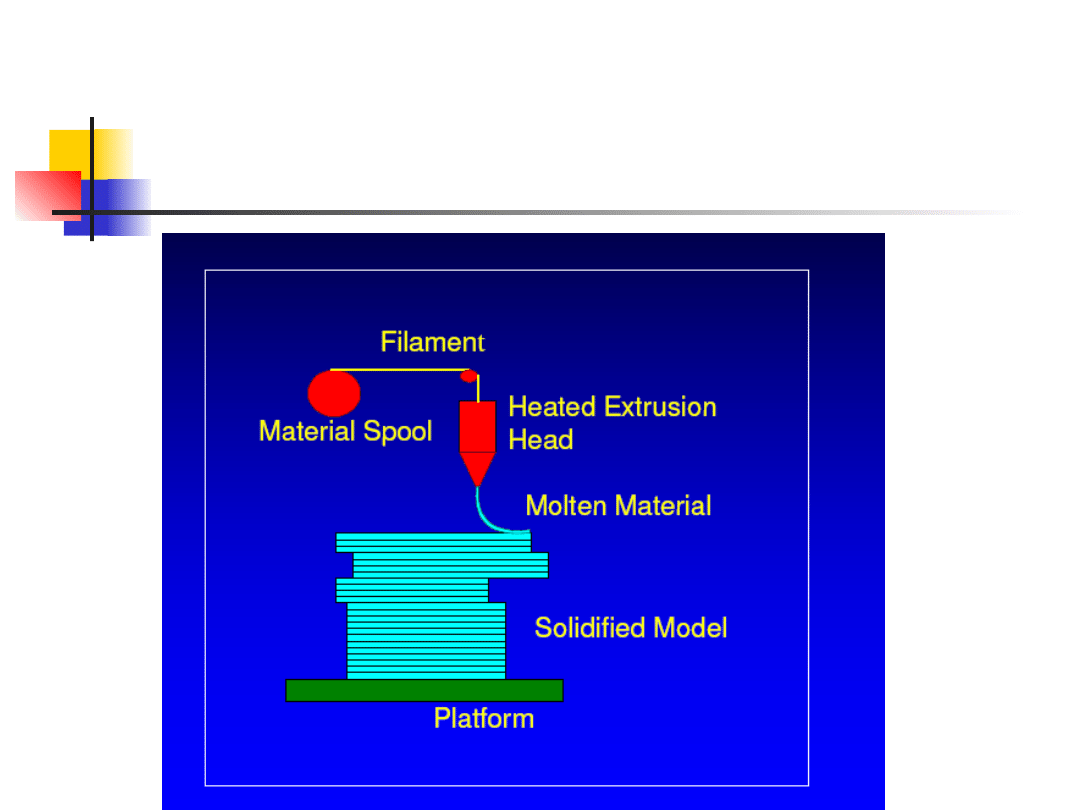

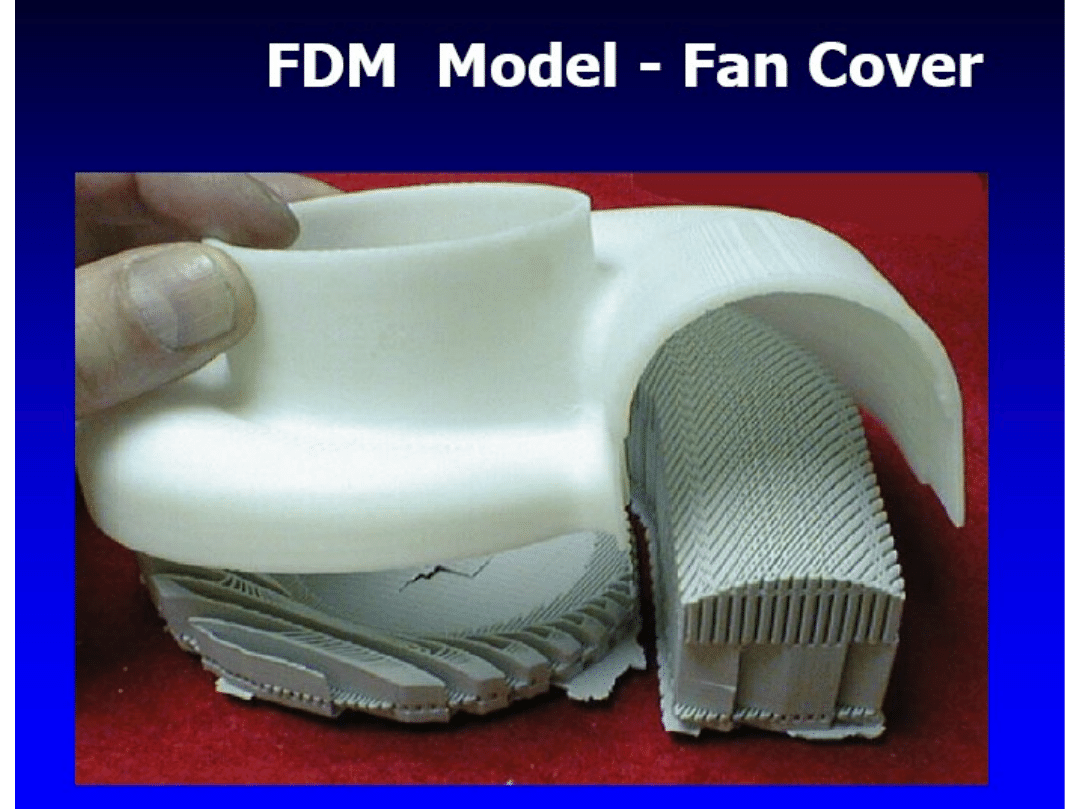

Fused Deposition Modeling -

FDM

Proces wytwarzania trójwymiarowego prototypu przez

nanoszenie przez specjalną głowicę tworzywa

termoplastycznego w postaci cienkiej warstwy.

Etapy:

A. Pliki CAD są przekształcane w poziome powierzchnie

B. Głowica wyposażona w programowany regulator

temperatury sterowana przez pliki wygenerowane z rys. CAD

podaje jednorazowo pierwszą warstwę termoplastyczny

materiału (ABS, wosk lub poliamid). Termoplastyczne medium

modelujące ma grubość około 0.070 cala i jest podawane z

głowicy maszyny modelującej wyposażone w urządzenie do

termoregulacji. Ten fakt umożliwia wyciskanie tworzywa z

głowicy w stanie stało-ciekłym .

Fused Deposition Modeling -

FDM

C. Głowica podaje i starannie układa na

postawie w postaci cienkiej warstwy .

Ruch głowicy jest sterowany przez pliki

kierunkowe , które są wprowadzane do

systemu FDM , który steruje

przemieszczeniami wzdłuż osi x,y i z.

D. Kiedy materiał przechodzi w stan stały

łączy się z poprzednią warstwą.

FDM

FDM

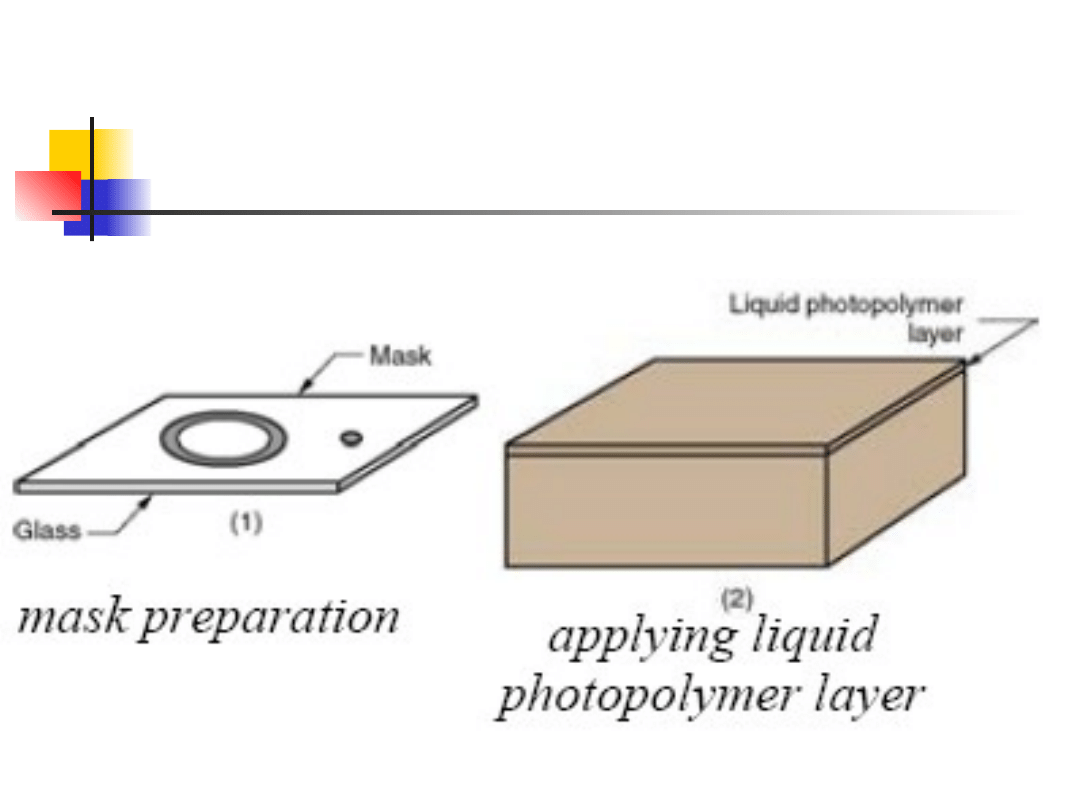

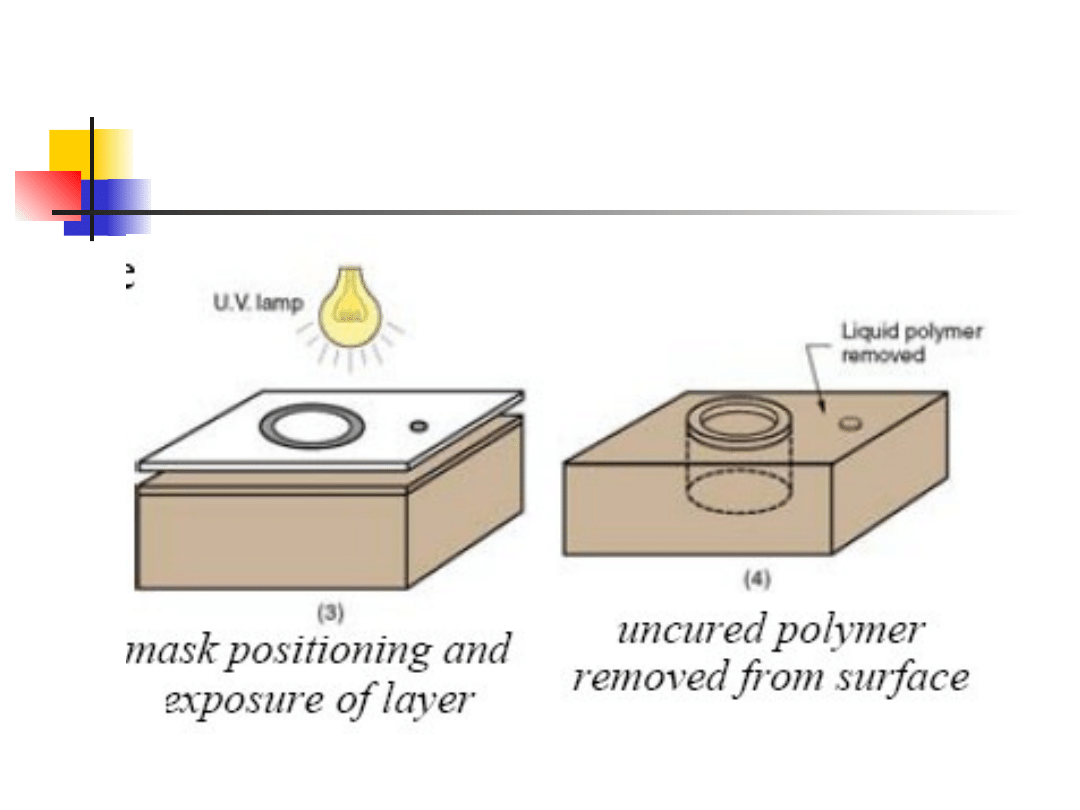

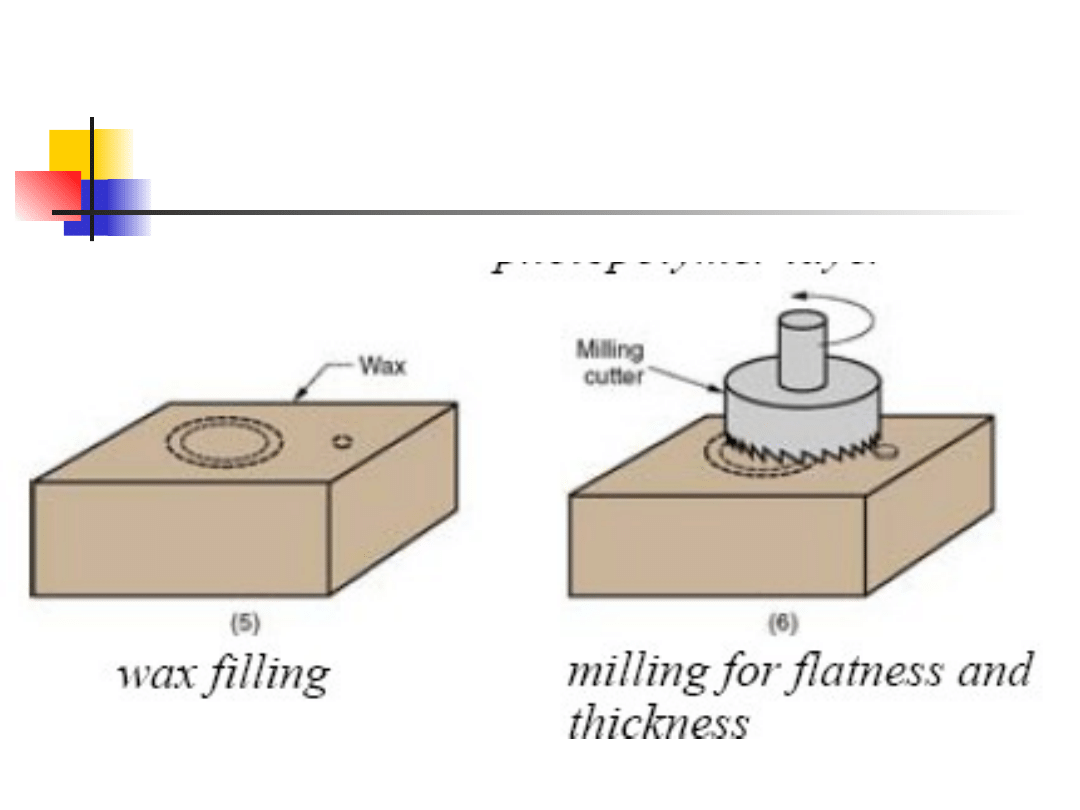

Solid Ground Curing

(SGS)

Spiekanie polimerów na drodze

fotosyntezy warstwa po warstwie na

podstawie wykreowanej geometrii CAD,

Zamiast zastosowania promienia

laserowego do spiekania może być

zastosowana wiązka promieniowania

UV skierowana na ciekły polimer,

proces utwardzenia warstwy trwa 2-3 s

SGS (Stage I)

SGS ( Stage II)

SGS ( Stage III )

Selective Laser Sintering

Solid-Based RP Systems

Materiał wyjściowy jest w stanie

stałym.

Wyróżnia się dwa systemy tej

metody RP należące do tej

grupy :

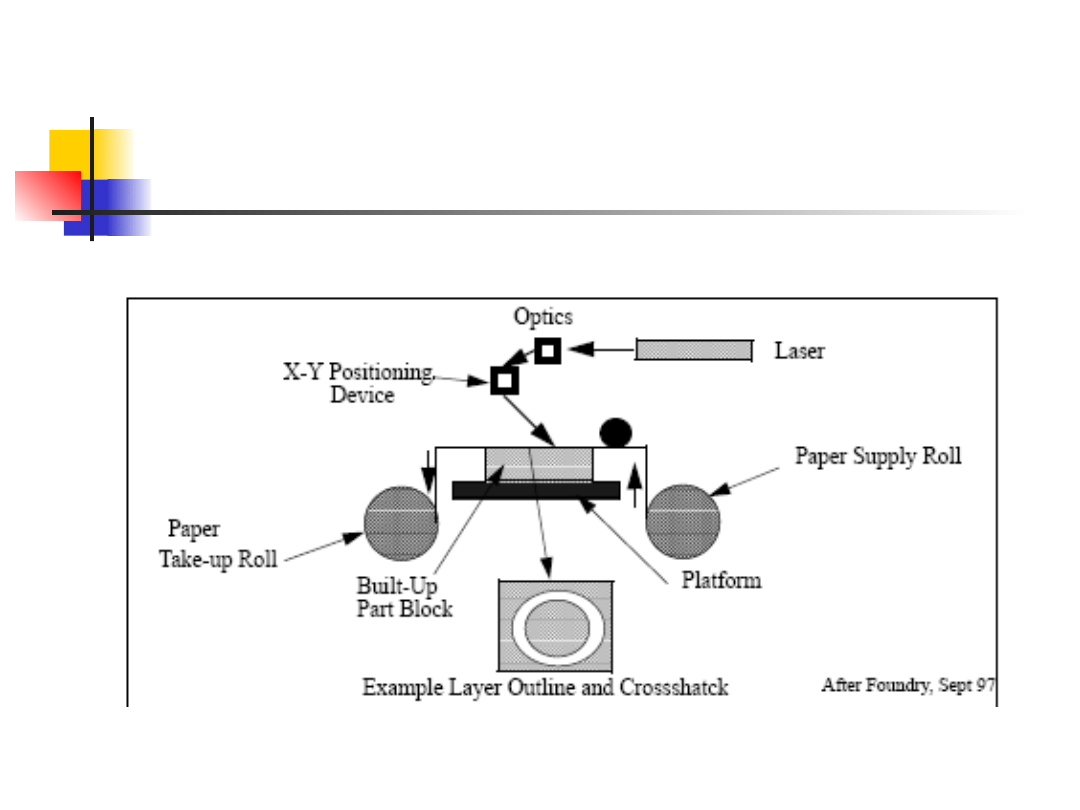

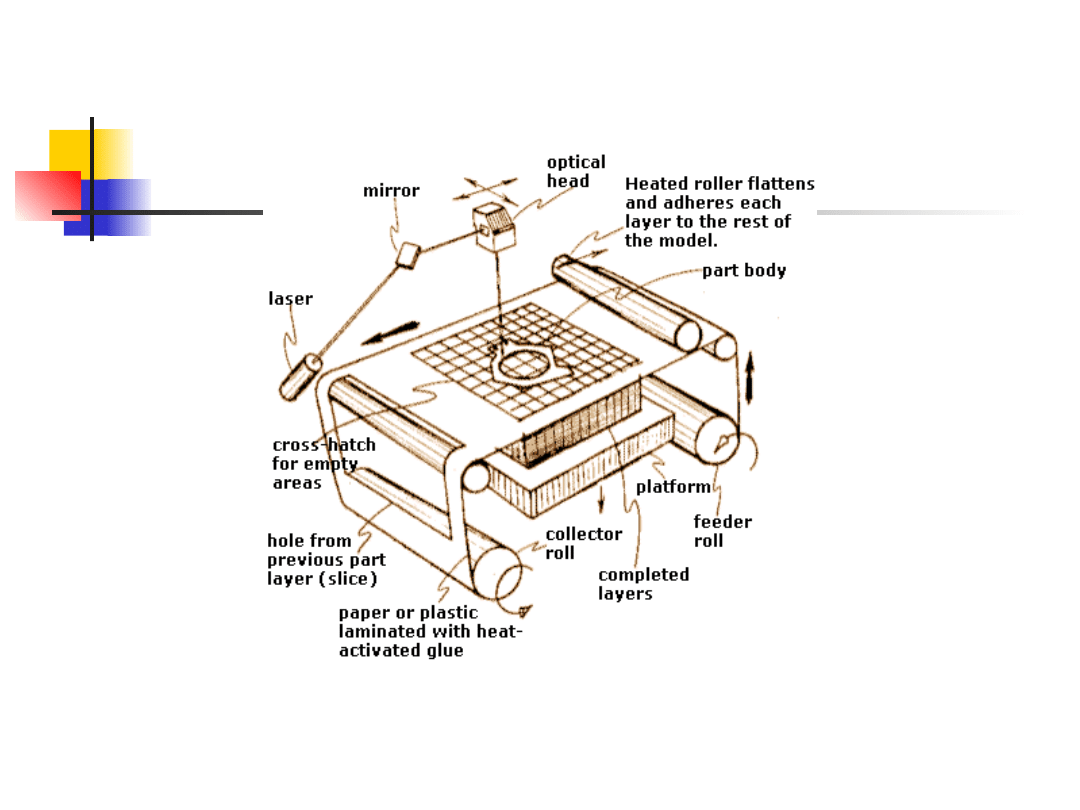

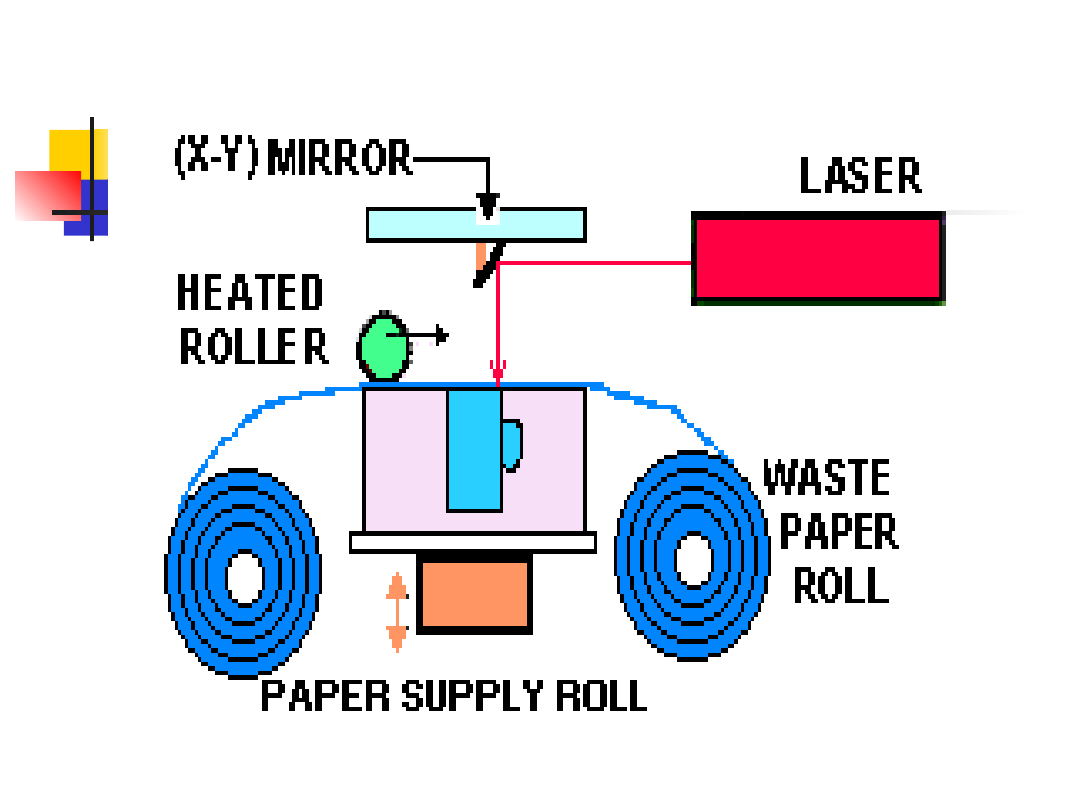

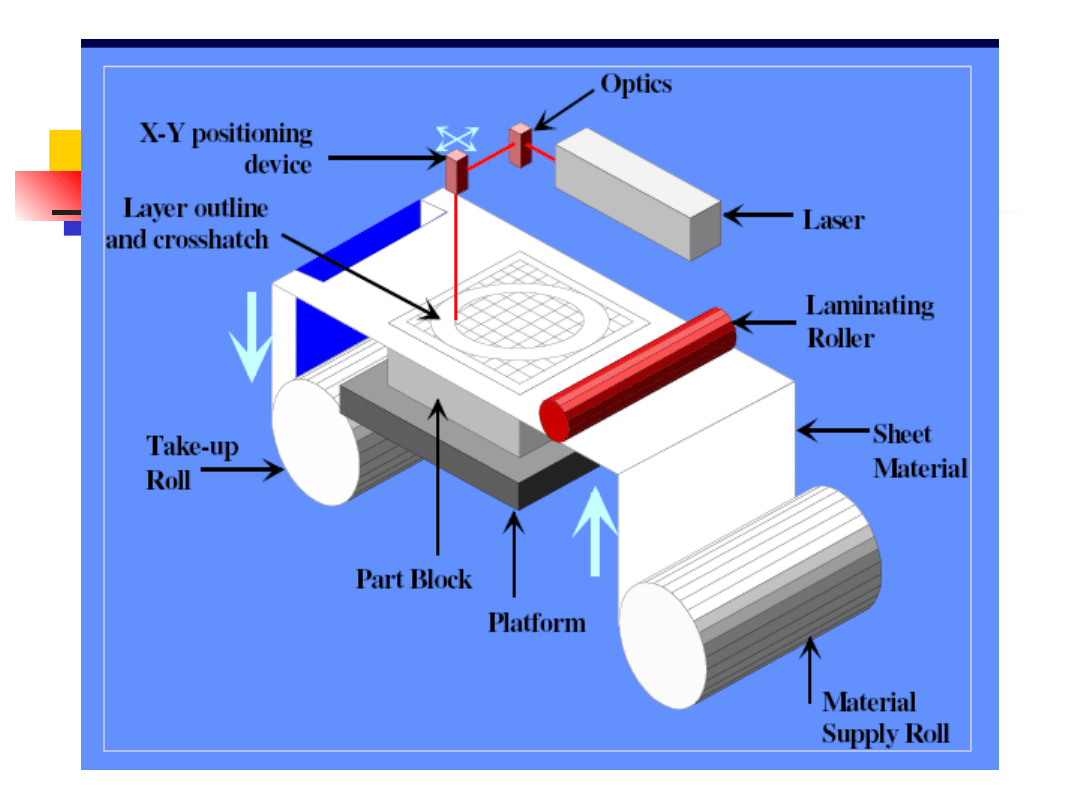

Laminated object manufacturing

(LOM)

Fused deposition modelling

LOM

Stały model fizyczny jest budowany

poprzez nakładanie kolejnych

warstw przy wykorzystaniu CAD -

owskiego modelu części

Materiał wyjściowy w formie arkuszy

takich materiałów jak papier,

tworzywo sztuczne, celuloza,

metale oraz zbrojona guma

LOM

Zrolowany materiał pokryty z

jednej strony adhezyjną powłoką –

materiał podstawowy.

Po przecięciu promieniem

laserowym materiał nadmiarowy

pozostaje na podstawie i stanowi

ochronę budowanego modelu

LOM

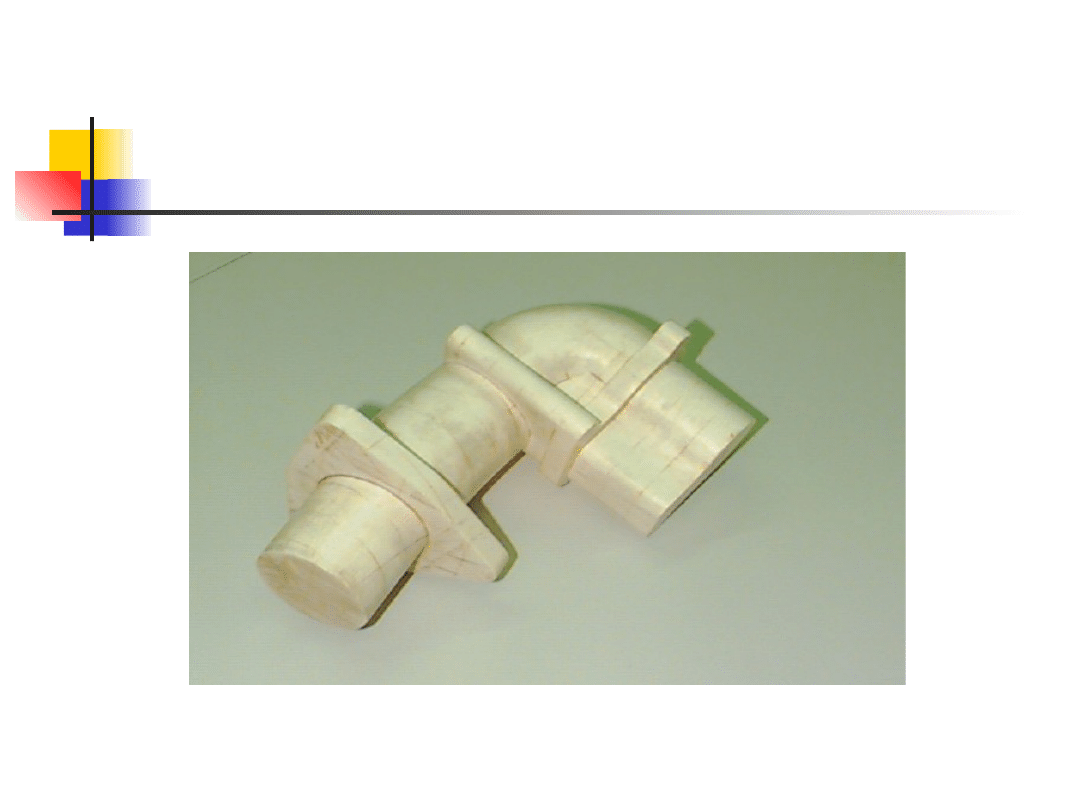

Metoda LOM polega na wytwarzaniu przez

wycinanie elementów z papieru czułego na

oddziaływanie promienia laserowego:

A. Promień lasera wycina kształt przekroju wyrobu na

podstawie geometrii pobranej z pliku CAD-

owskiego na warstwie papieru czułego na

promieniowanie termiczne

B. Kiedy pierwszy przekrój jest zakończony , następna

warstwa papieru jest umieszczana na tej

powierzchni i następna warstwa jest odtwarzana

przez laser. W wyniku oddziaływania ciepła

warstwy ulegają połączeniu (powstaje laminat )

Sand Casting Core -LOM

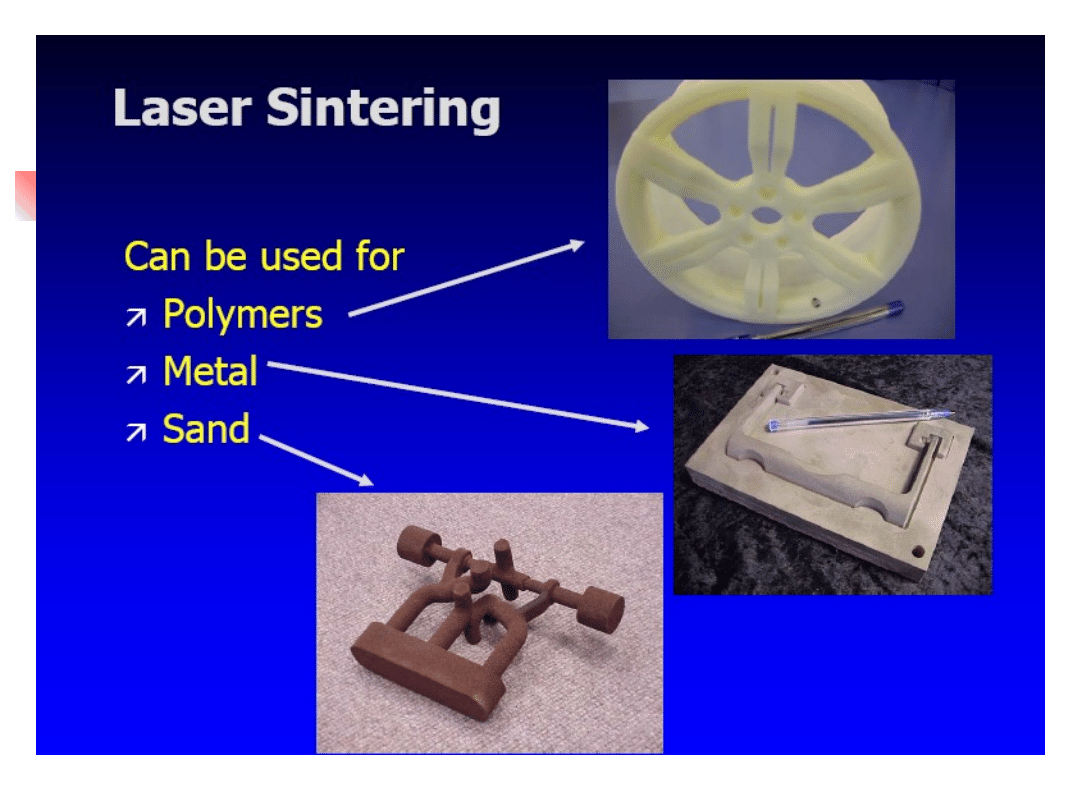

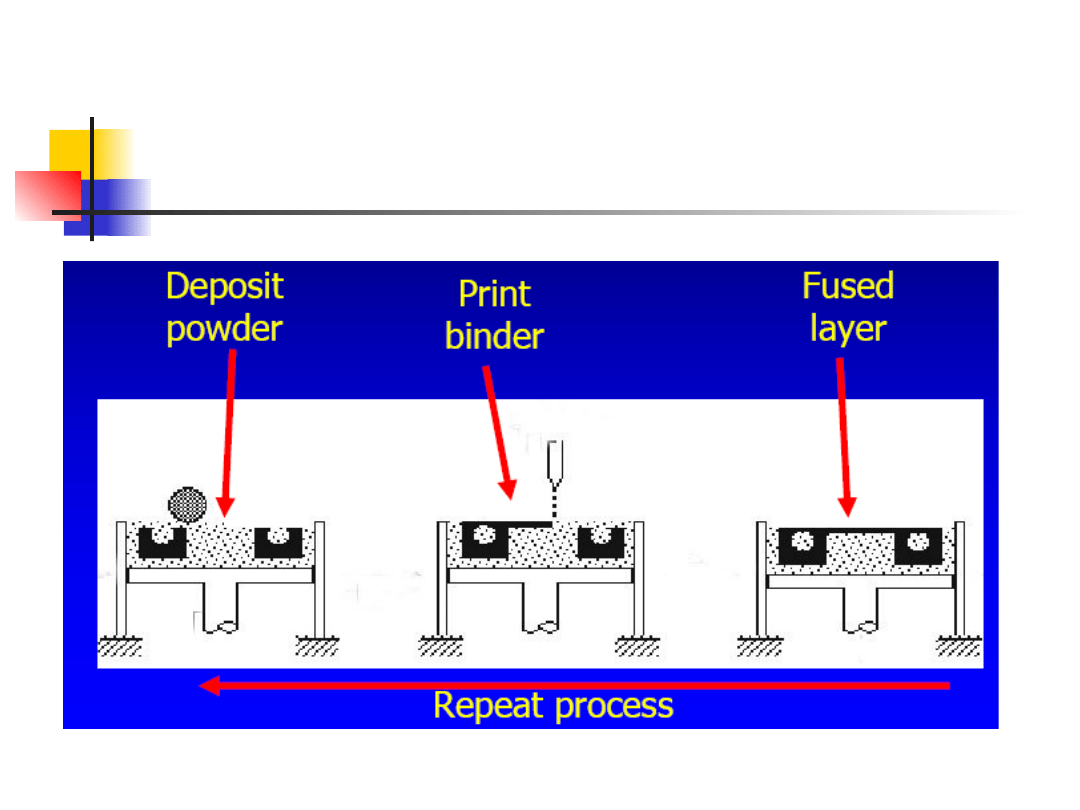

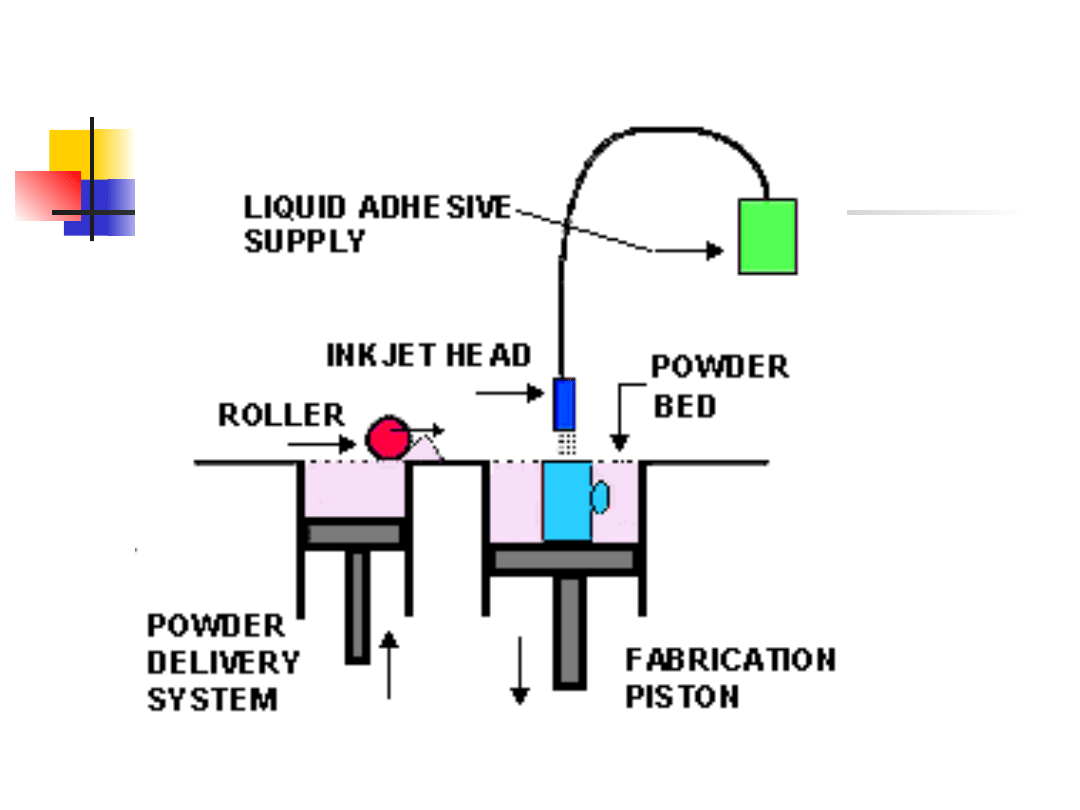

Powder-Based RP Systems

Materiałem wyjściowym jest

proszek.

Wyróżnia się dwa podstawowe

systemy :

Selective laser sintering

Three dimensional printing

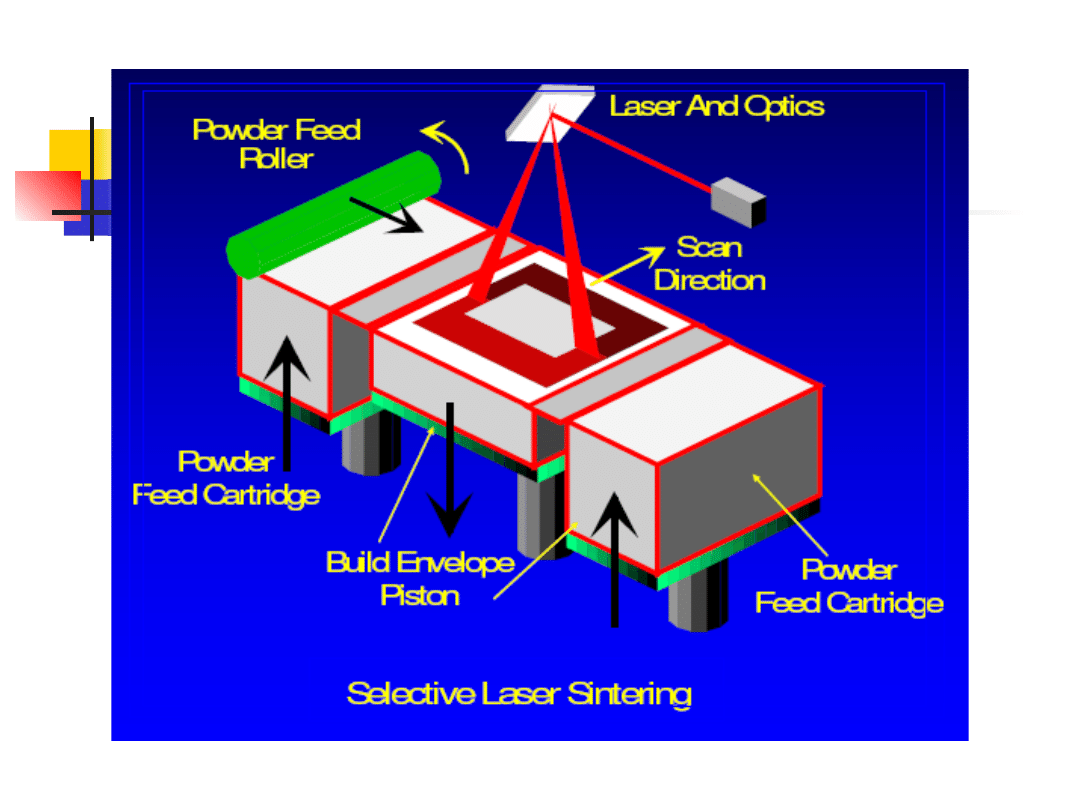

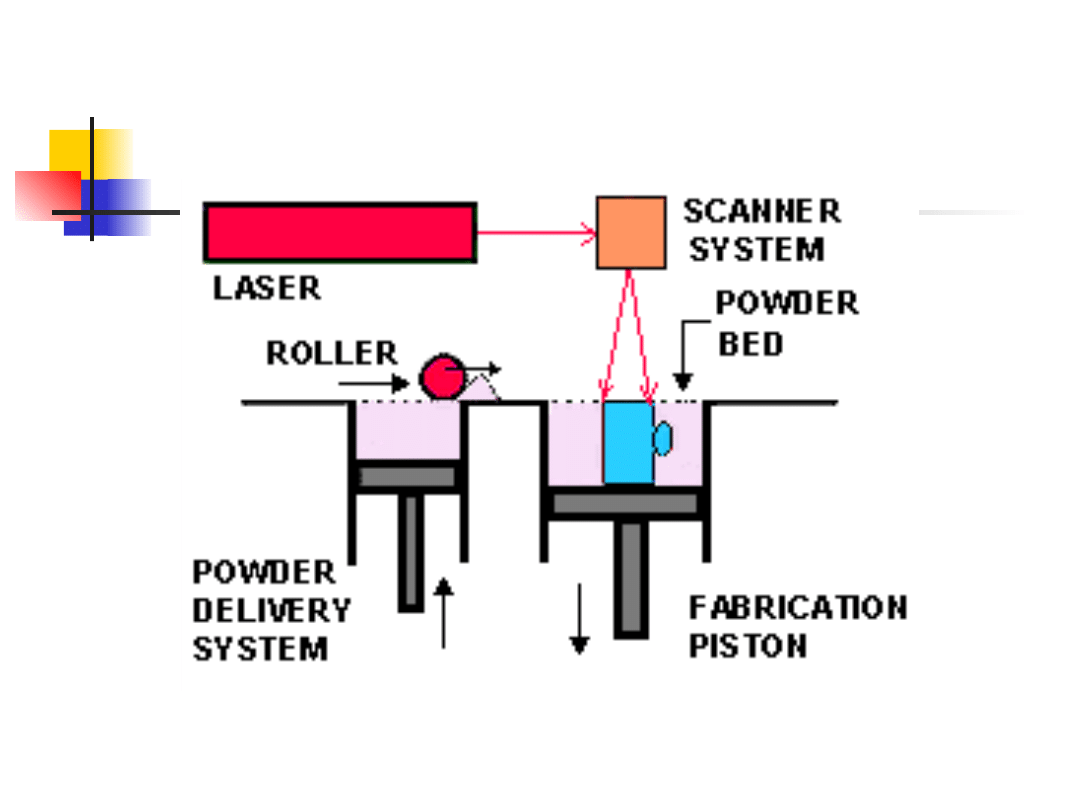

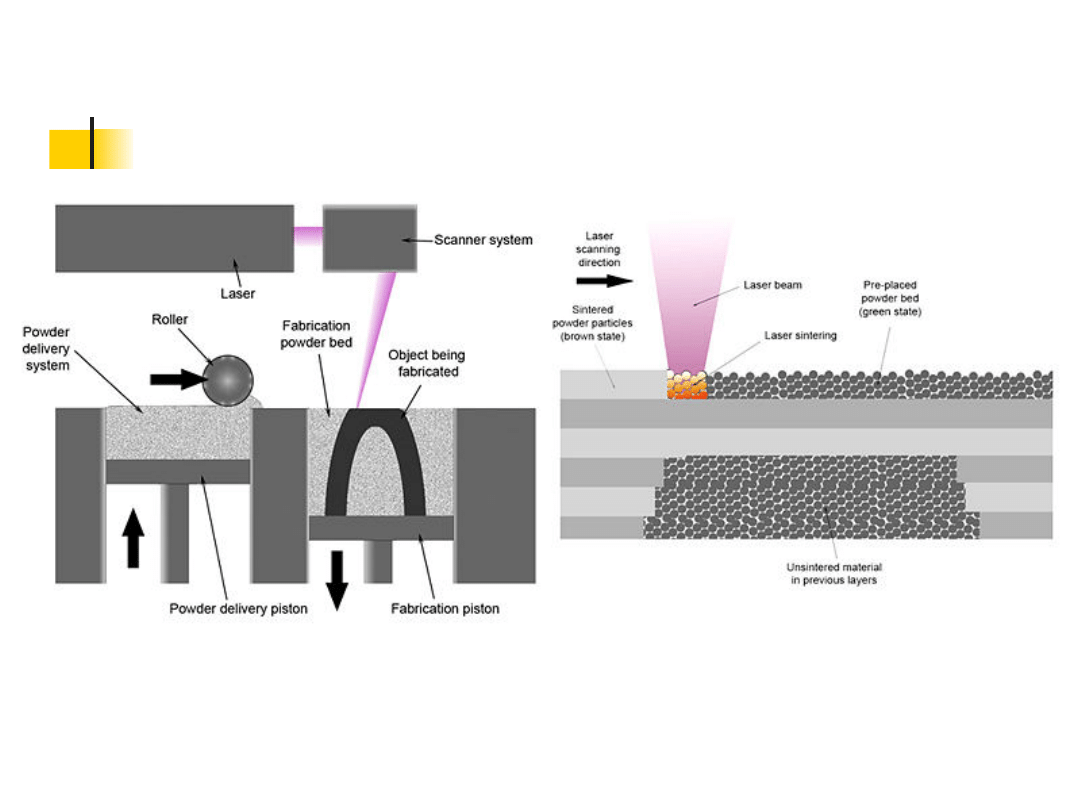

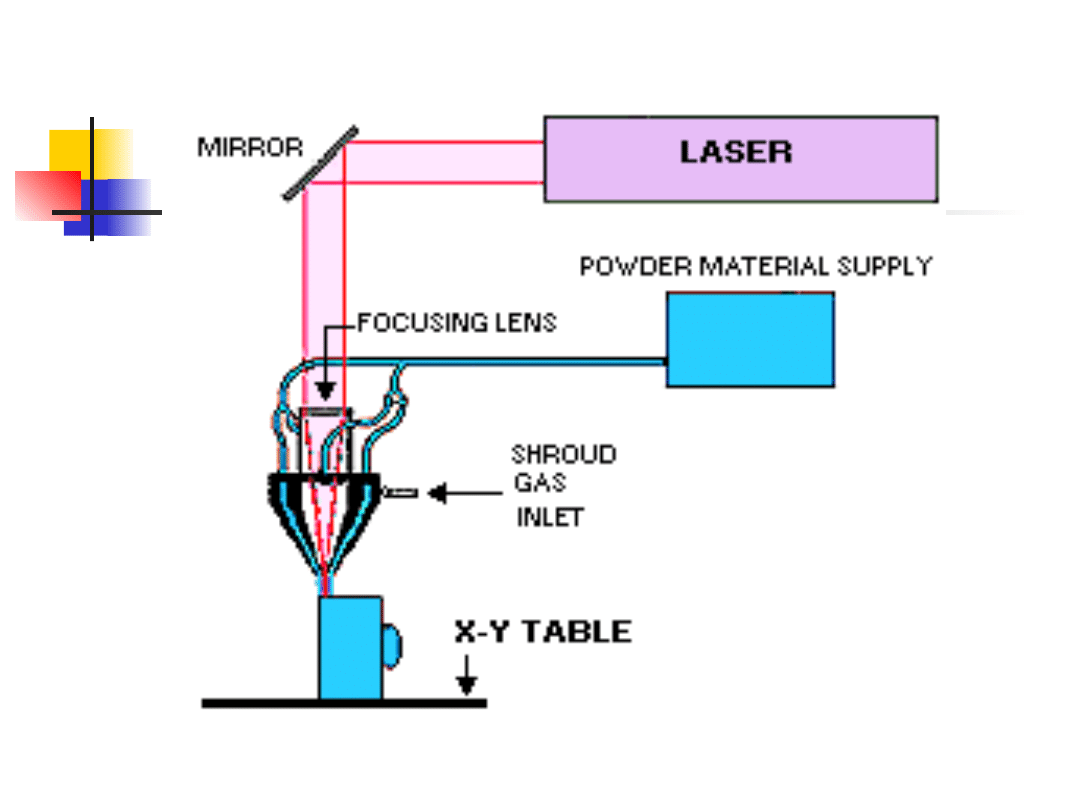

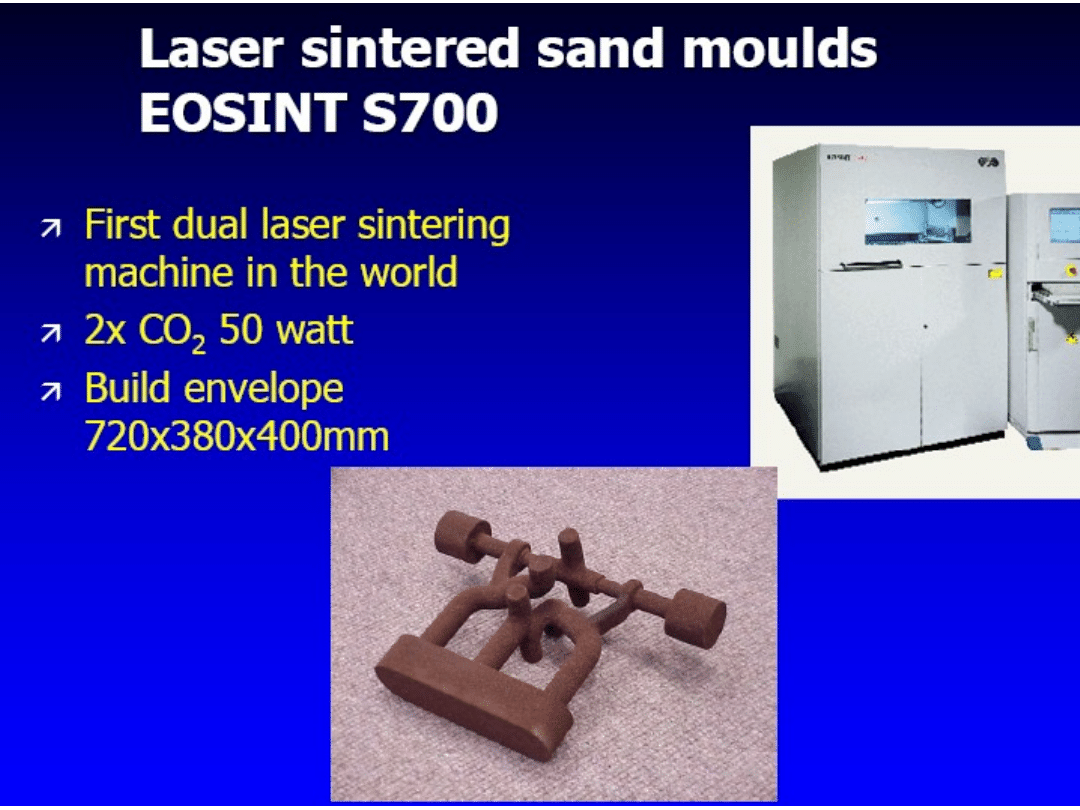

Selective laser sintering

Zasada:

Przemieszczający się laser spieka specjalnie

przygotowany proszek warstwami wykorzystując

geometrię CAD

Po utwardzaniu warstwy kolejna warstwa jest

spiekana po naprowadzeniu nowej warstwy proszku,

Kolejno warstwa na warstwie jest stopniowo

spiekana formując geometrię modelu zapisaną w

formie 3-D

Strefy nie spieczone przez promień lasera po

usunięciu odkrywają kształt modelu.

SLA

Technologia

A. Niezbędne dane kształtu z pliku CAD - wskiego

B. Cienka warstwa utwardzającego się pod wpływem ciepła

proszku ( jak polistyren, poliwęglan lub poliamid ) jest

umieszczana na platformie roboczej.

C. Pierwszy przekrój modelu jest odtwarzany przez

poddanie proszku działaniu Lasera CO

2

wytwarzającego

strumień ciepła .Temperatura proszku pod wpływem

promienia lasera osiąga temperaturę spiekania i jego

cząstki tworzą stały zarys kształtu modelu

D. Następnie nanoszona jest kolejna warstwa i proces się

powtarza- aż do ukończenia odwzorowania kształtu

modelu( prototypu )

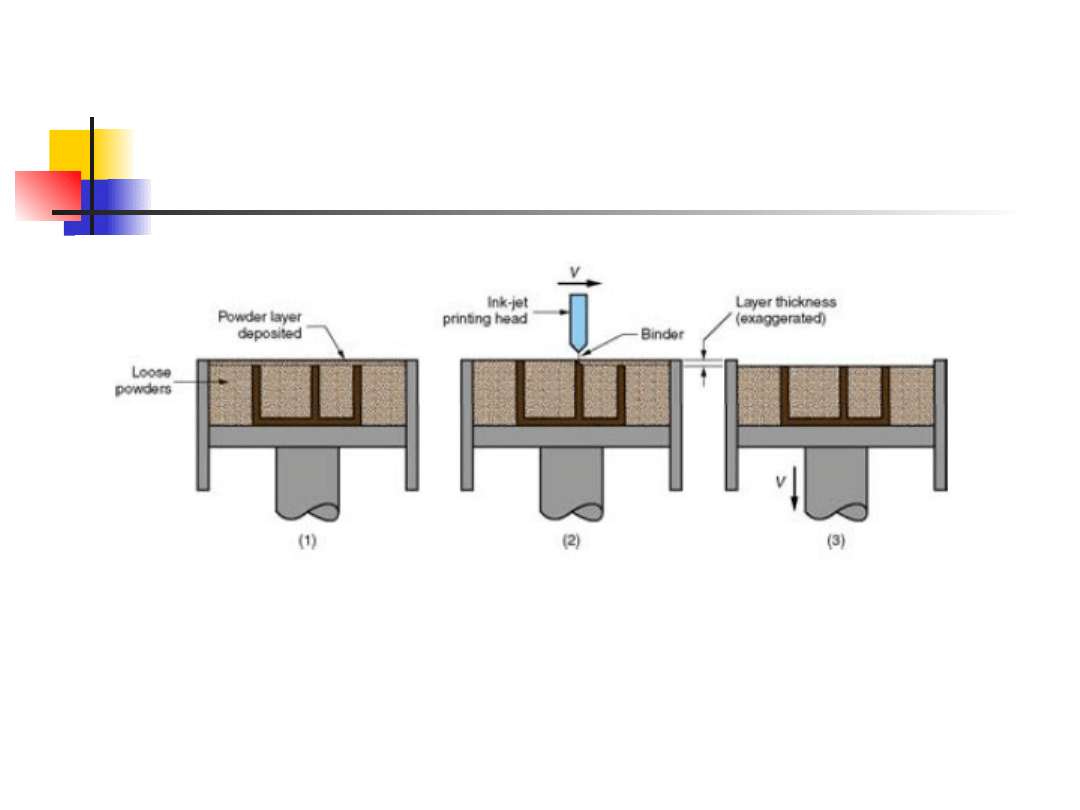

Three Dimensional

Printing (3DP)

W

metodzie 3DP, model części jest budowany

warstwa po warstwie przy wykorzystaniu drukarki

atramentowej w celu wprowadzenia materiału

wiążącego do proszku

Spoiwo rozkłada na powierzchni odpowiadającej

przekrojowi części modelowanej zgodnie z

geometrią CAD

Spoiwo łączy cząsteczki proszku i kreuje kształt

części , podczas gdy nie spieczony proszek jest

usuwany z urządzenia

W celu ostatecznego nadania modelowanej części

odpowiedniej wytrzymałości podlega ona spiekaniu

Three Dimensional

Printing (3DP)

3DP

3DP

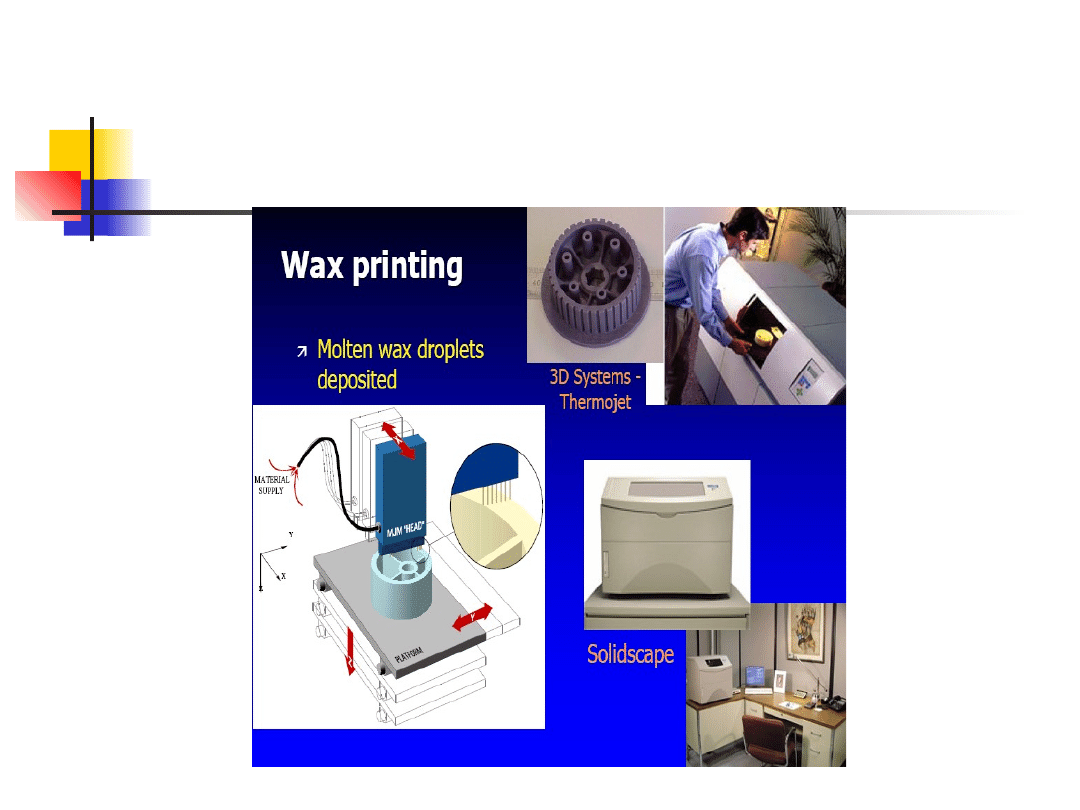

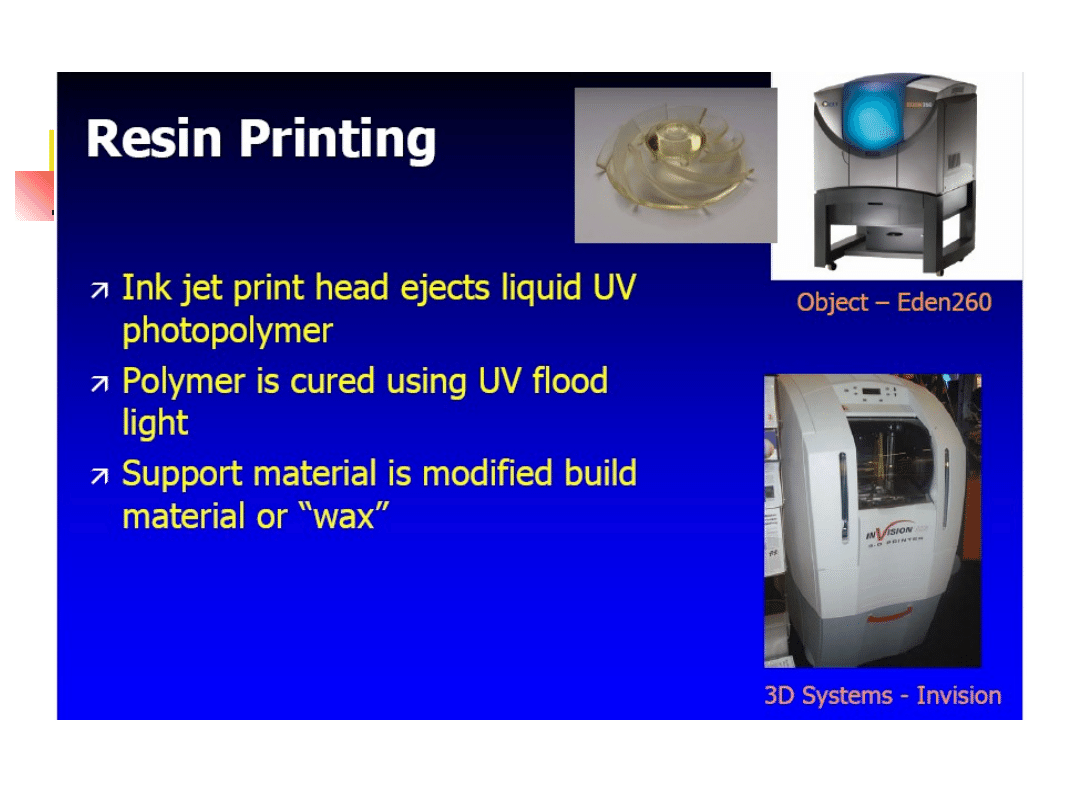

Drukowanie modeli z wosku

WAX PRINTING

SLA

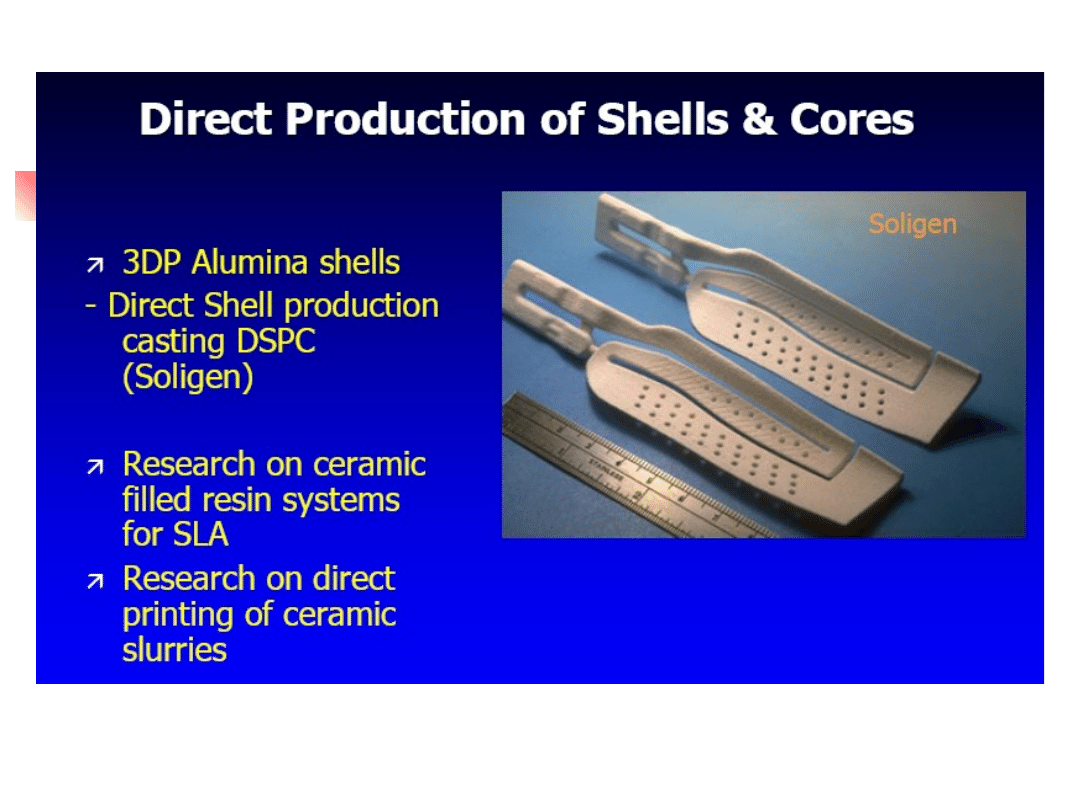

Direct Shell Production

Casting

DSPC

DSPC jest to proces w którym wytwarzana jest

ceramiczna forma na drodze nanoszenia na

podstawę kolejnych warstw materiału

ceramicznego, przez co eliminuje się koniczność

wytworzenia modelu. A. mold is generated in a

CAD file.

Procedura:

A. Forma ceramiczna jest budowana krok po kroku przez

nanoszenie kolejnych warstw ceramicznego

sproszkowanego materiału ceramic wg procedury

opracowanej na podstawie pliku CAD- wskiego formy

odlewniczej – przekształconego w pliki opisujące

kształt kolejnych przekrojów..

Direct Shell Production

Casting

DSPC

B.

Następnie powłoka ceramiczna jest utwardzana

przez głowicę drukarki podającej ciekły

utwardzacz na podstawie danych opisujących

kształtu przekroju modelu formy.

C.W ten sposób są nakładane kolejne warstwy , aż

do pełnego udtworzenia kształtu formy

odlewniczej,

D. Kiedy forma jest odwzorowana , może być

wypełniona ciekłym metalem w celu wytworzenia

prototypowego odlewu ( bez konieczności

przygotowania modelu )

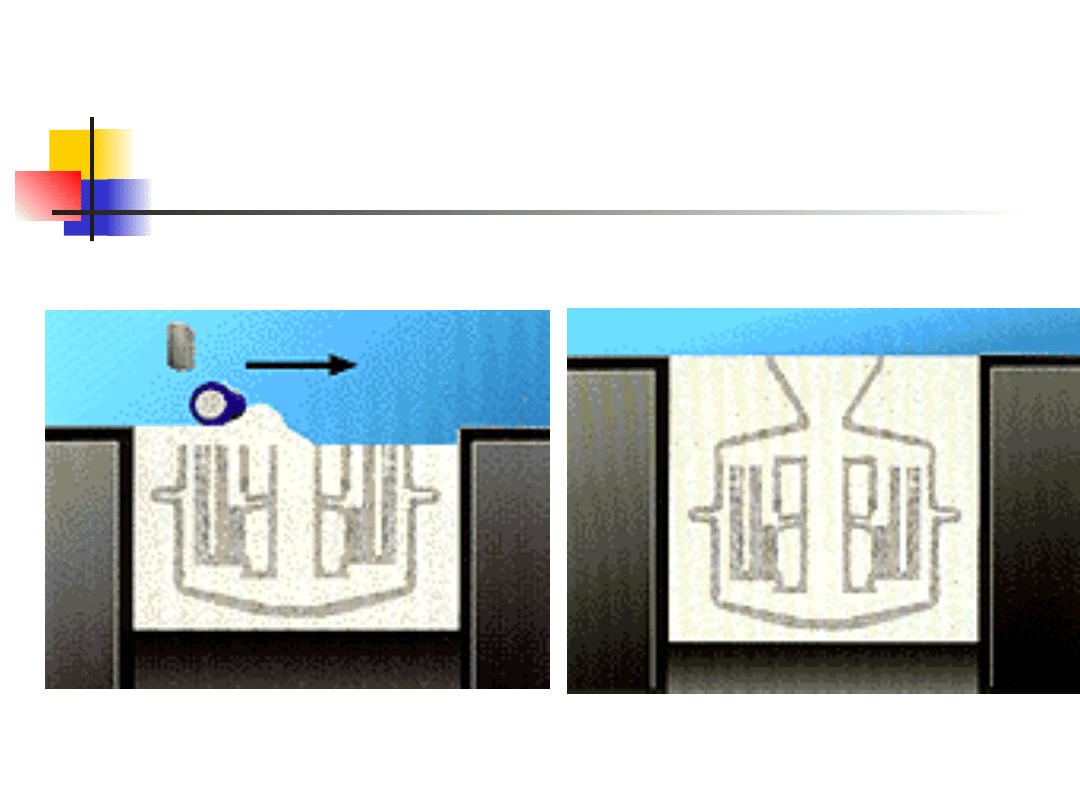

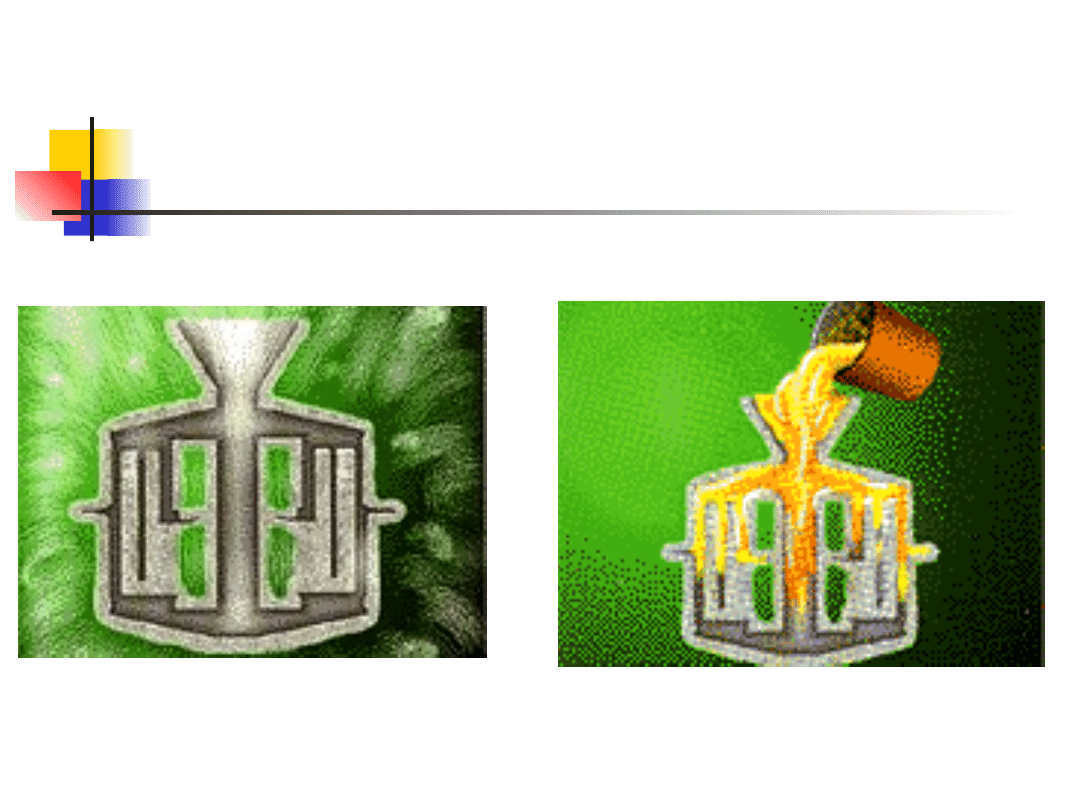

Etap 1

Rys. CAD Zamawiającego

Etap 2

Dodanie układu wlewowego i nadlewowego

Etap 3

Rys. formy

Etap 3.1-3.2

Budowa Formy RP

Etap 4 i 5

Gotowa forma

Zalewanie

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

- Slide 72

- Slide 73

- Slide 74

- Slide 75

- Slide 76

- Slide 77

- Slide 78

- Slide 79

- Slide 80

Wyszukiwarka

Podobne podstrony:

Unit 10Projektowanie wytwarzania odlewanych części maszyn (3)

05 Wytwarzanie prostych części maszyn i urządzeń

Części maszyn 13 - 15 BHP i ochrona środowiska, czesci maszyn

Feld M Podstawy projektowania procesów technologicznych typowych części maszyn

Dobór naddatków na obróbkę elementu odlewanego - Projekt, Uczelnia, Technologia budowy maszyn

Części maszyn 13 - 15 BHP i ochrona środowiska, czesci maszyn

Projektowanie węzłów i części maszyn Leonid W Kurmaz, Oleg L Kurmaz (2006)

więcej podobnych podstron