ZATĘŻANIE ROZTWORÓW

ZATĘŻANIE ROZTWORÓW WSTĘP

W wielu procesach technologicznych otrzymuje się

roztworu rozcieńczone (jak np. soki cukrownicze i

owocowe), które przed dalszym przetwarzaniem należy

zatężyć. Zatężanie roztworów może odbywać przez

odparowanie lub wymrożenie (kriokoncentracja).

Zatężanie roztworów przez odparowanie zachodzi w

aparatach wyparnych zwanych wyparkami. Proces ten

polega na odparowaniu z roztworu części rozpuszczalnika

po doprowadzeniu odpowiednich ilości ciepła. W

procesach technologicznych odparowuje się w celu

zatężenia przede wszystkim roztwory wodne.

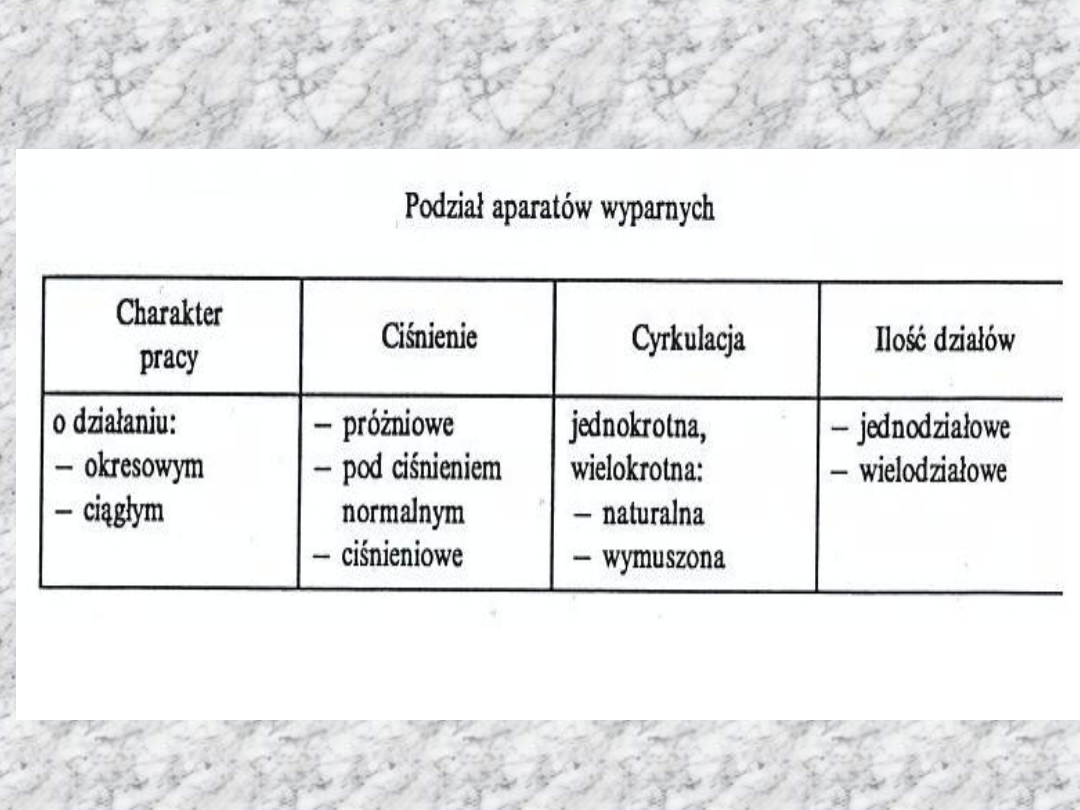

PODZIAŁ APARATÓW WYPARNYCH

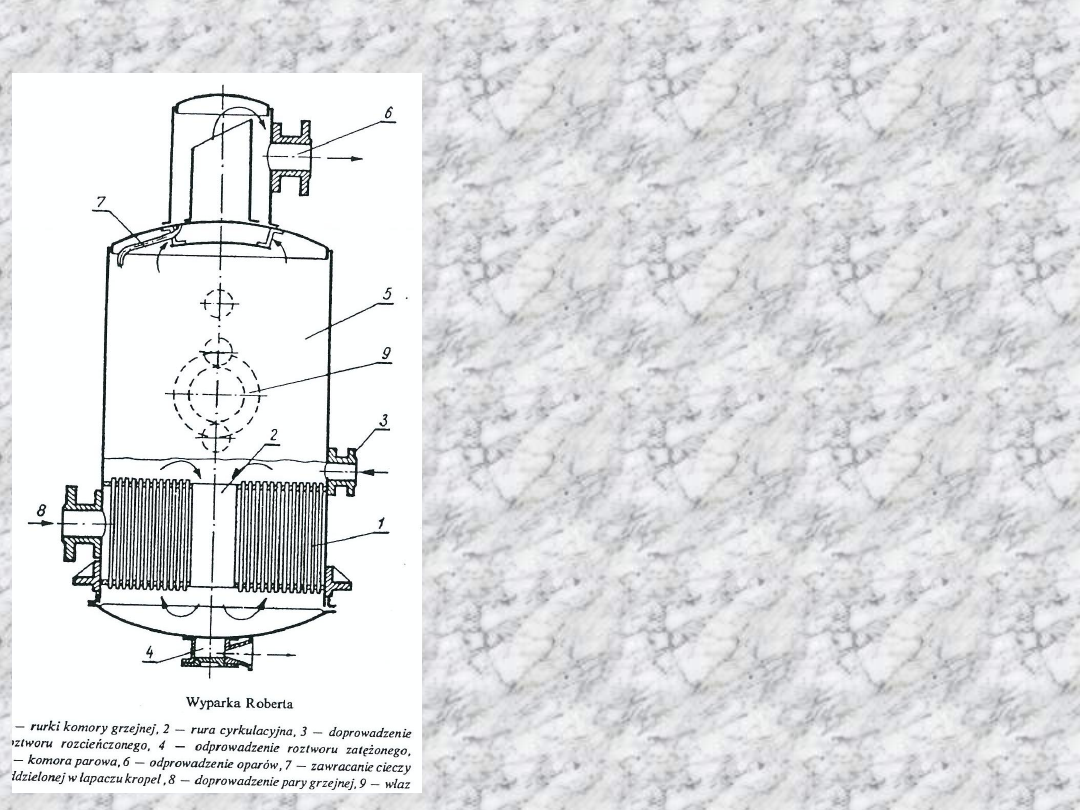

WYPARKA ROBERTA

Na rysunku przedstawiono aparat wyparny z

naturalną cyrkulacją. Krążenie roztworu

zachodzi w aparacie dzięki temu, że gęstość

roztworu w rurze cyrkulacyjnej jest większa niż

w rurkach, gdzie zachodzi intensywne tworzenie

pary.

Komora grzejna wyparki Roberta jest zbudowana

z rurek 1 umieszczonych między dwoma płytami

sitowymi. Średnice rurek wynoszą 37 – 57 mm, a

ich wysokość 1 – 4 m. W osi komory grzejnej jest

umieszczona rura cyrkulacyjna 2. Tworzy ona

wraz z rurkami układ naczyń połączonych, który

umożliwia krążenie roztworu (w rurze przepływ

do dołu, w rurkach do góry). Roztwór do

zatężania jest doprowadzany króćcem 3.

Roztwór zatężony odpływa króćcem 4. Para z

roztworu wydziela się do komory parowej 5,

przechodzi przez łapacz kropel i wpływa do

przewodu oparów 6. Ciecz wydzielona z oparów

jest zawracana do wyparki przewodem 7. Para

grzejna doprowadzana jest do przestrzeni

międzyrurkowej przewodem 8. W korpusie

aparatu są zainstalowane : wzierniki, zawór

odpowietrzający oraz właz.

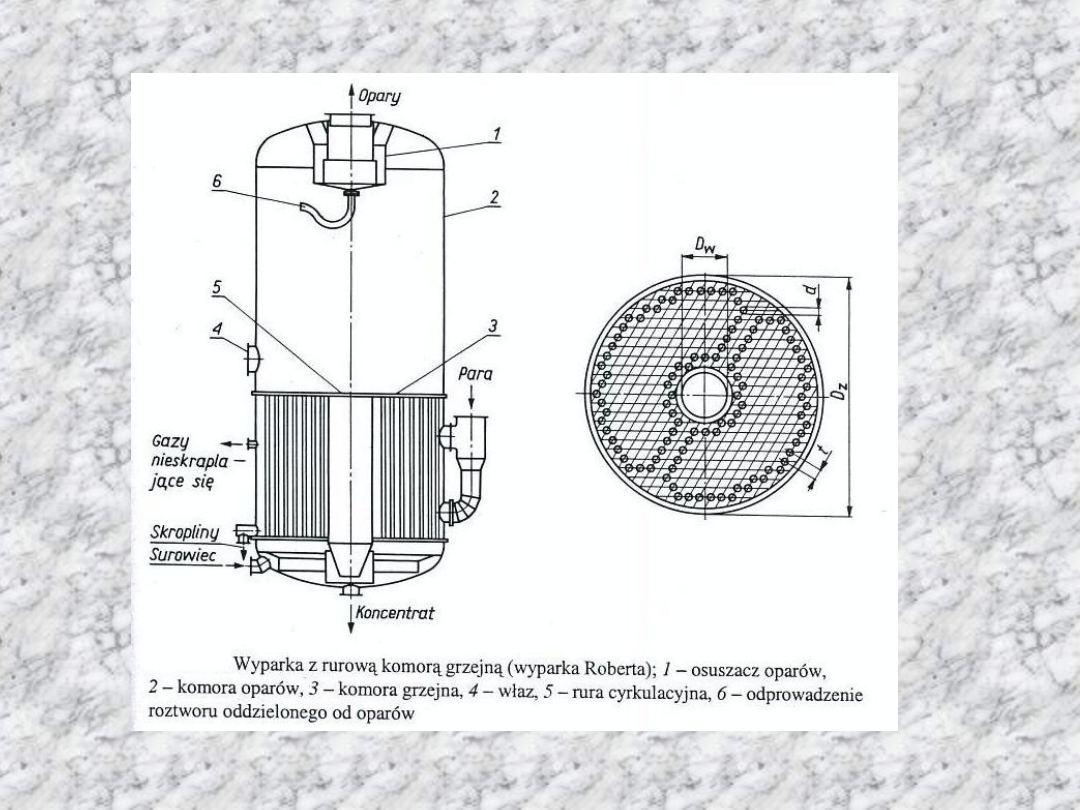

WYPARKA ROBERTA

Na rysunku przedstawiono inne rozwiązanie konstrukcyjne wyparki

Roberta.

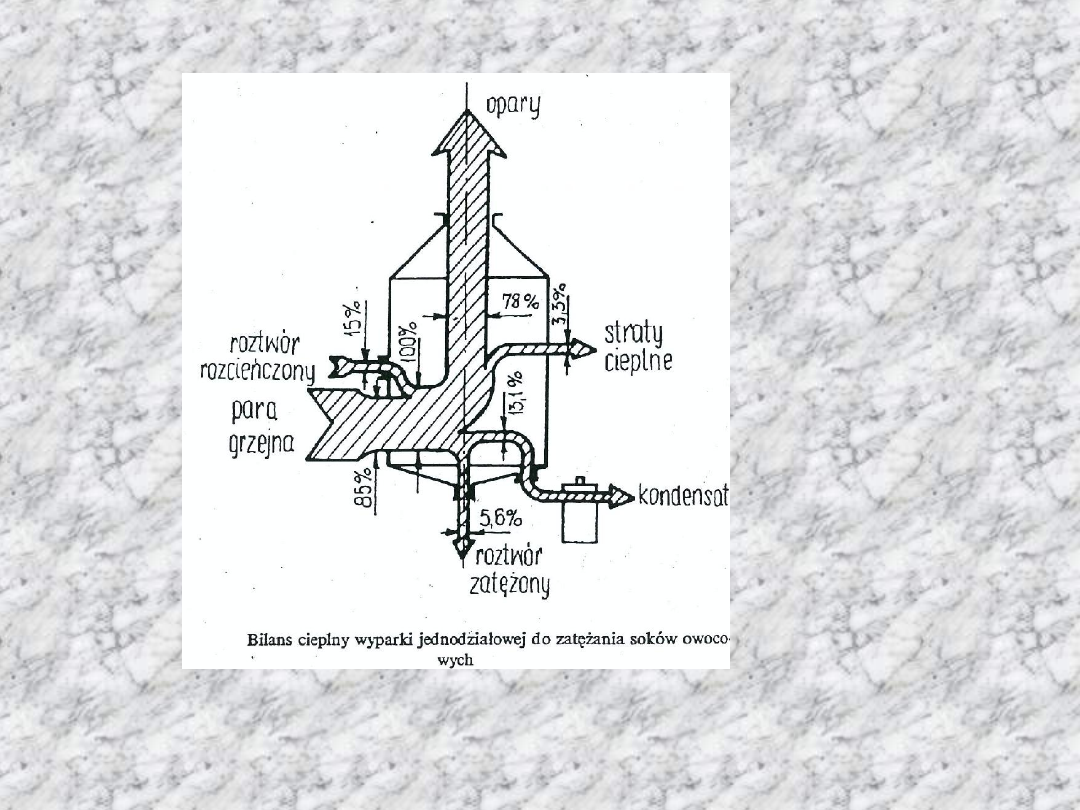

BILANS CIEPLNY WYPARKI JEDNODZIAŁOWEJ

Z bilansu cieplnego wyparki jednodziałowej wynika, że największa ilość ciepła

opuszcza wyparkę wraz z oparami (prawie 80%). Ciepło to można

wykorzystać budując wyparki wielodziałowe.

WYPARKI WIELODZIAŁOWE

Wyparka wielodziałowa składa się z kilku wyparek jednodziałowych,

najczęściej tego samego typu. Wyparka wielodziałowa umożliwia

wyeliminowanie większości wad wyparki jednodziałowej przy jednoczesnym

poprawieniu jakości gotowego produktu.

W wyparce wielodziałowej para z kotłowni jest dostarczana tylko do

pierwszej wyparki. Opary z tej wyparki są wykorzystywane jako czynnik

grzejny w następnej wyparce. W tym układzie komora grzejna wyparki

następnej pełni rolę skraplacza dla pierwszej wyparki. Temperatura wrzenia

w dziale pierwszym musi być wyższa od temperatury wrzenia w dziale

następnym, dlatego najwyższe ciśnienie panuje w dziale pierwszym

(wyparce, do której doprowadza się parę z kotłowni), a najniższe – w dziale

ostatnim.

Przyjmując teoretycznie, że jeżeli 1 kg pary odparuje 1 kg wody, to można

oczekiwać, że wyparka wielodziałowa umożliwia odparowanie tylu

kilogramów wody za pomocą 1 kg pary z kotłowni, ile jest działów w

instalacji. Jednak zwiększając liczbę działów, zwiększa się straty ciepła do

zewnątrz, przez co zużycie ciepła na odparowanie 1 kg wody jest większe od

wartości teoretycznej i różnica jest tym większa, im więcej jest działów.

W wyparce wielodziałowej tylko opary z ostatniego działu kieruje się do

skraplacza. Oznacza to, że proporcjonalnie mniej wody chłodzącej zużywa

się w skraplaczu niż w wyparce jednodziałowej.

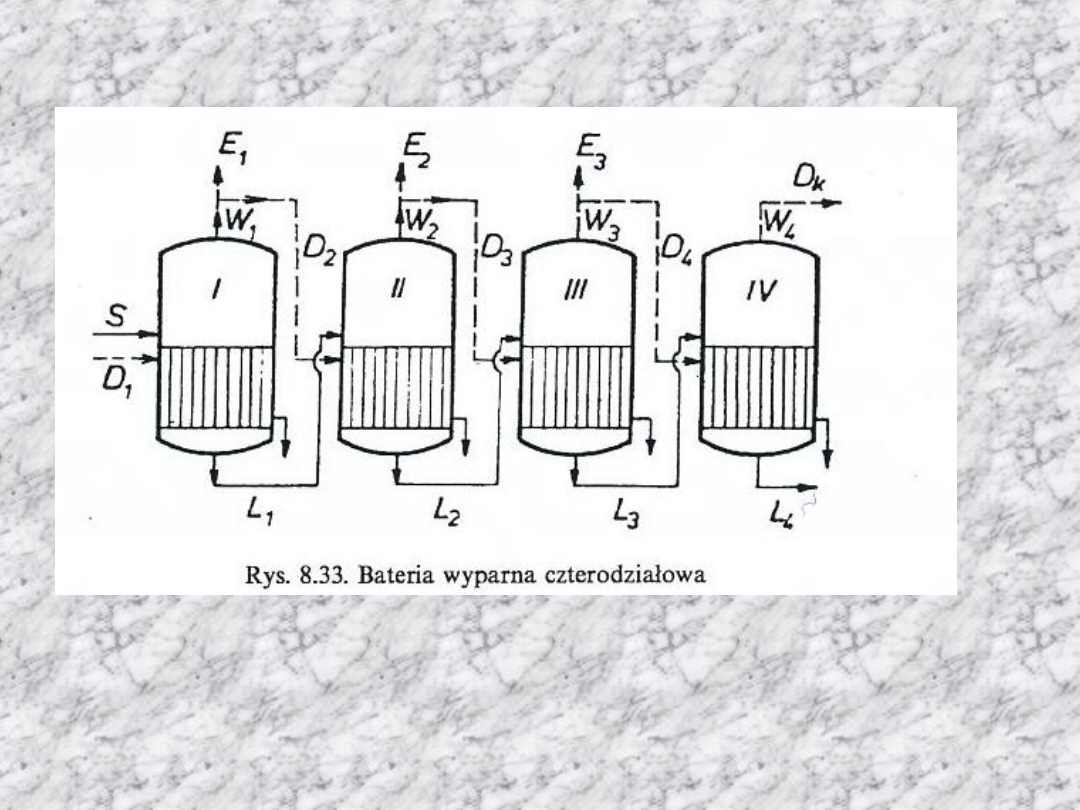

BATERIA WYPARNA CZTERODZIAŁOWA

Opary z roztworu (parę wtórną) można doprowadzić do komory grzejnej

drugiej wyparki. Jeżeli w tym drugim aparacie panuje nad roztworem takie

ciśnienie, że temperatura wrzenia roztworu jest niższa od temperatury

oparów.

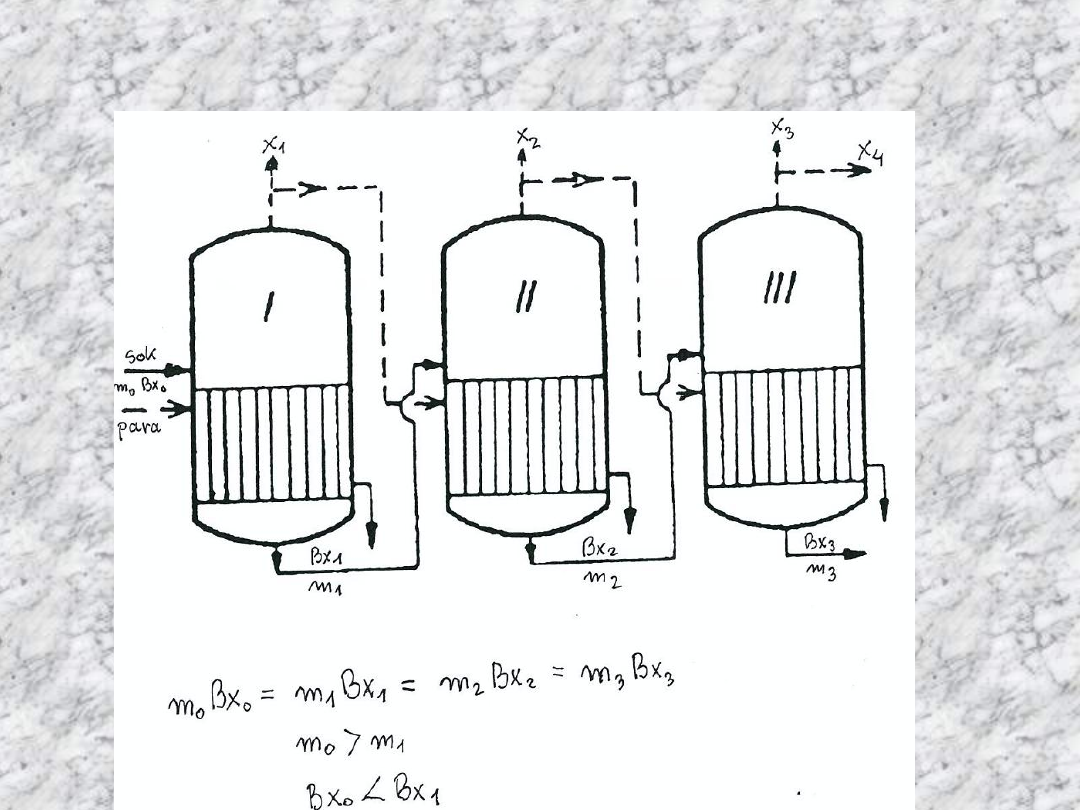

BATERIA WYPARNA

BATERIA WYPARNA – bilans masy

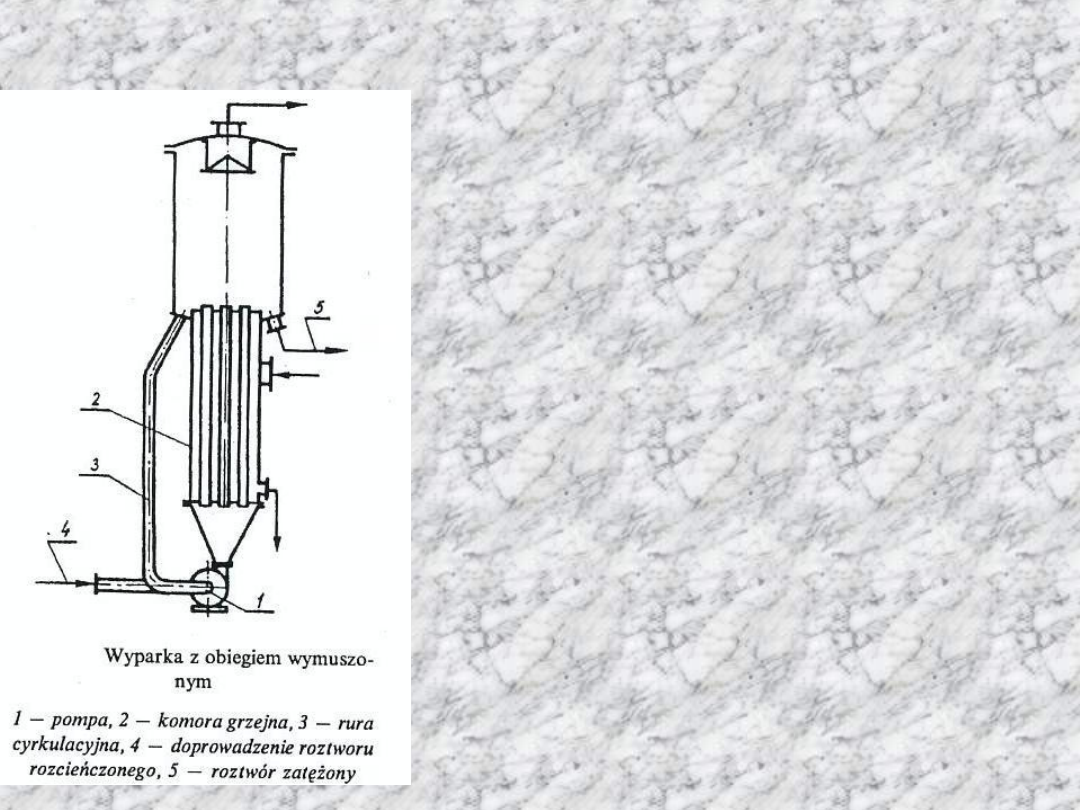

WYPARKA Z OBIEGIEM WYMUSZONYM

W celu zwiększenia prędkości przepływu w

rurkach wyparek stosuje się cyrkulację

wymuszoną za pomocą pompy lub mieszadła.

Na rysunku pokazano schemat wyparki z

obiegiem wymuszonym pompą. Pompa 1 tłoczy

roztwór do rurek komory grzejnej 2. Zassanie

cieczy przez pompę następuje z rury

cyrkulacyjnej 3 i przewodu doprowadzającego

świeży roztwór. Podczas przepływu cieczy w

rurkach roztwór ogrzewa się i wrze. Część

zatężonej cieczy jest odprowadzana

przewodem 5, a część cieczy rurą cyrkulacyjną

3 wraca do obiegu. Opary z komory parowej

płyną do przewodu odprowadzającego.

WYPARKI BŁONKOWE

W wyparkach błonkowych ze spływającą warstewką cieczy

zatężanie roztworu trwa bardzo krótko.

Rozróżnia się dwa typy tych urządzeń :

1. Wyparki z hydraulicznym wytwarzaniem błonki cieczy

2. Wyparki z mechanicznym wytwarzaniem błonki cieczy

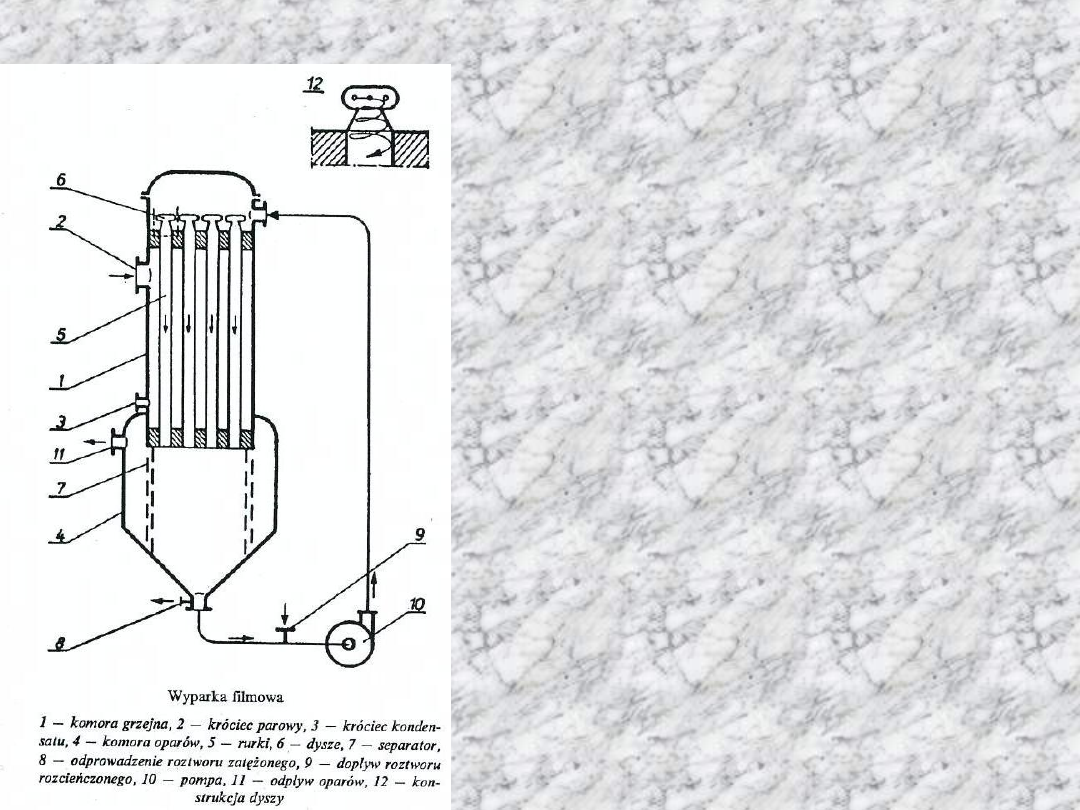

WYPARKA FILMOWA

Wyparka filmowa to wyparka z

hydraulicznym wytwarzaniem błonki cieczy.

Wyparka posiada komorę oparów 4

umieszczoną pod wymiennikiem ciepła 1.

Para grzejna dopływa króćcem 2, a

kondensat odpływa króćcem 3. Wszystkie

rurki 5 są u góry zamknięte kołpakami 6.

Każdy z nich posiada dysze, dzięki którym

dopływający roztwór uzyskuje w rurce ruch

wirowy. Wielkość otworów w dyszach jest tak

dobrana, aby roztwór spływał cienką

warstwą po wewnętrznej ściance rurki. W

komorze oparów następuje oddzielenie

zatężonego roztworu od oparów. Roztwór

zatężony jest częściowo odbierany króćcem

8, a częściowo pobierany przez pompę 10 i

podawany wraz ze świeżym roztworem do

górnej części wyparki. Opary są

odprowadzane króćcem 11, a roztwór

rozcieńczony dopływa króćcem 9.

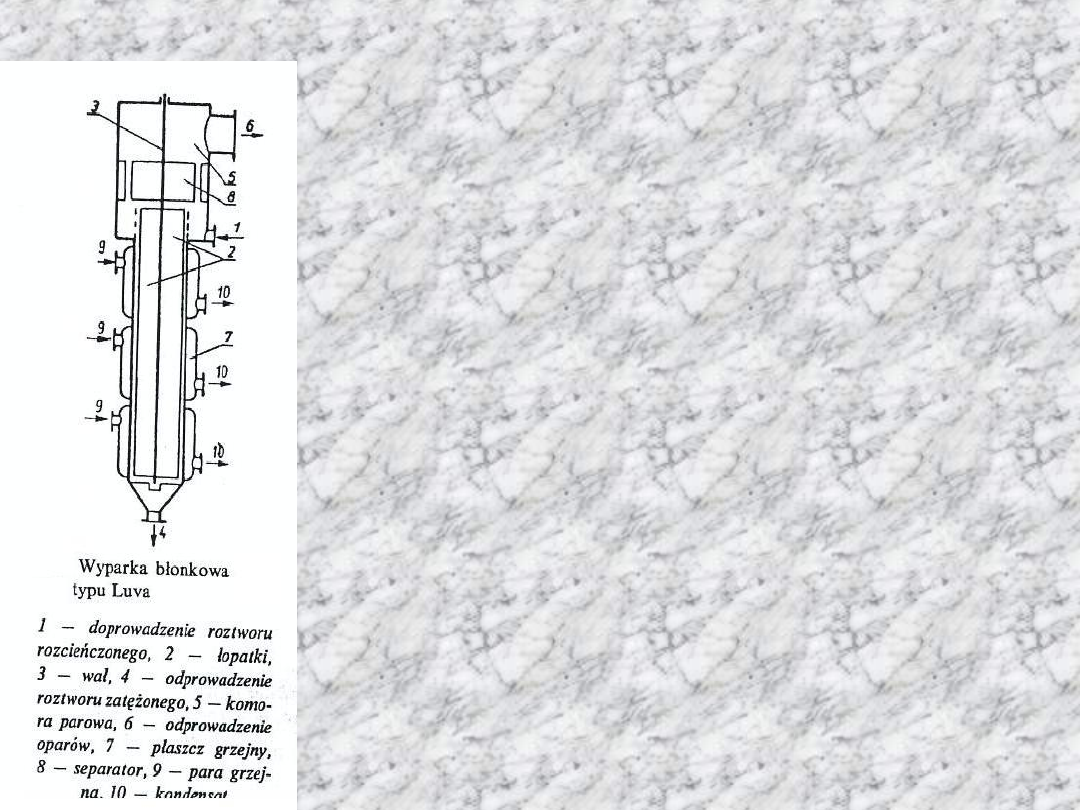

WYPARKA BŁONKOWA TYPU LUVA

Czas kontaktu roztworu z powierzchnią grzejną wyparki

można jeszcze skrócić stosując wyparki z wytwarzaniem

warstwy cieczy w sposób mechaniczny.

W wyparce Luva rozcieńczony roztwór doprowadza się

przewodem 1. Spływa on cienką warstewką w dół po

ściance aparatu. Grubość spływającej warstewki jest

ograniczona odległością między ścianką aparatu i

łopatkami 2 (do 8 sztuk), które są umieszczone na

obrotowym wale 3. Odległość ta wynosi zwykle 1 – 2

mm. Obrót łopatek mieszadła powoduje burzliwy ruch

warstewki cieczy i odrzucenie na ściankę aparatu kropli

cieczy porwanych przez intensywnie powstającą parę.

Zatężony roztwór jest odprowadzany u dołu aparatu

króćcem 4, a opary po przepłynięciu przez urządzenie

odkraplające komory parowej 5 są odprowadzane

króćcem 6. Aparat wyparny jest otoczony płaszczem

grzejnym 7, do którego doprowadza się parę grzejną.

Wielokrotne dzielenie płaszcza grzejnego umożliwia

odparowanie cieczy w różnych temperaturach.

Temperatura wrzenia roztworu rośnie wraz z jego

stężeniem, a więc dla roztworu stężonego na dole

aparatu jest najwyższa.

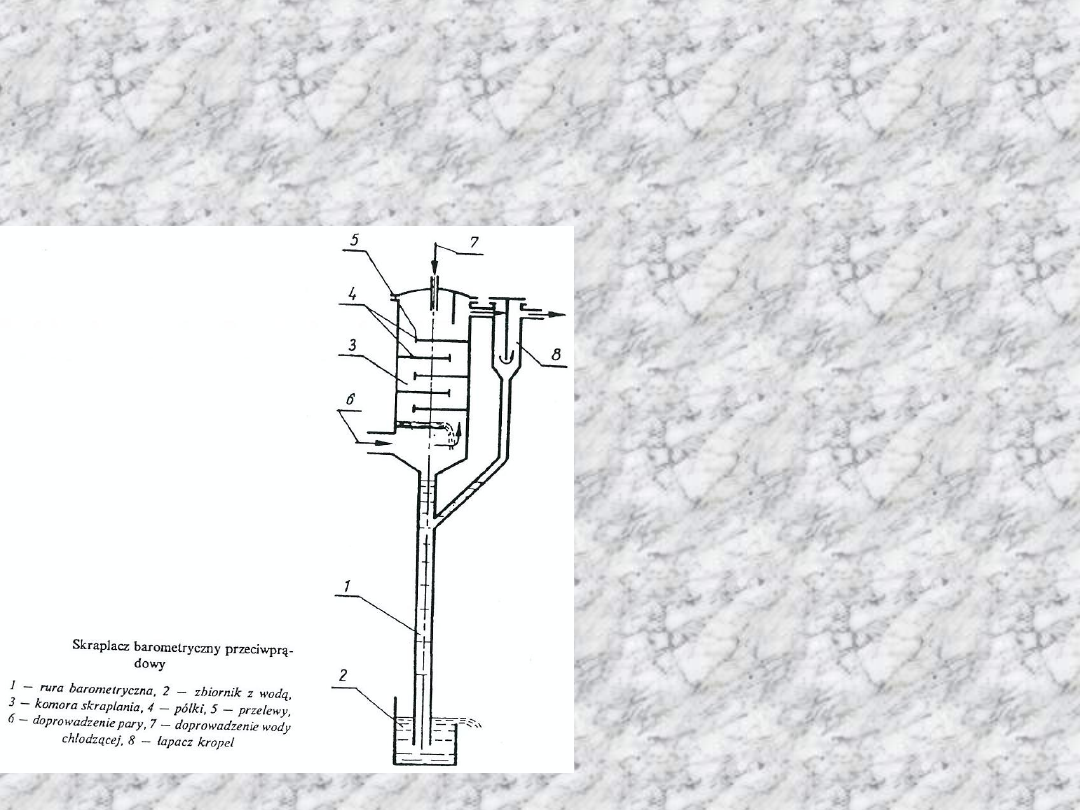

SKRAPLACZ BAROMETRYCZNY

W bateriach wyparnych najczęściej dział pierwszy pracuje pod ciśnieniem

wyższym od atmosferycznego, natomiast ostatni pod ciśnieniem obniżonym.

Z tego powodu jest konieczne zastosowanie skraplaczy, w których następuje

skroplenie zassanej pary oraz zrównoważenie różnicy ciśnień.

Przeciwprądowy skraplacz

barometryczny ma w dolnej swej

części długą rurę zwaną rurą

barometryczną 1 Jest ona zanurzona

w zbiorniku z wodą 2 a jej górę

stanowi komora skraplania

3,zabudowana półkami 4 z

przelewem 5. Para z ostatniego działu

baterii wyparnej wpływa króćcem i

płynąc do góry styka się z wodą

chłodzącą, która doprowadzana jest

przewodem 7. Para miesza się z wodą

chłodzącą i kondensuje Mieszanina

wody i skroplin spływa do rury

barometrycznej. Woda w rurze

barometry- cznej równoważy różnicę

ciśnień między ciśnieniem

atmosferycznym i podciśnie-niem w

skraplaczu. Gdy wysokość słupa cieczy

w rurze przewyższy podciśnienie w

skraplaczu woda wypływa z rury do

zbiornika

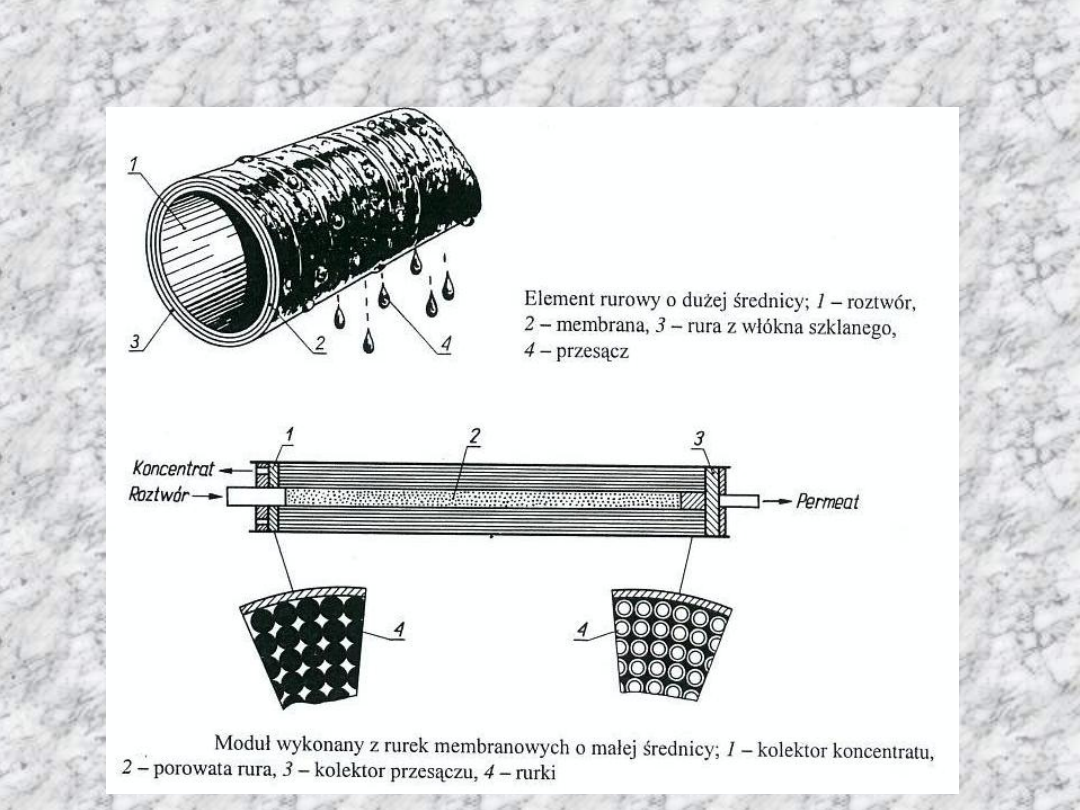

PROCESY MEMBRANOWE

Pod pojęciem procesów membranowych rozumie się te

wszystkie procesy, w których dwa roztwory są rozdzielone

membraną o określonej selektywności. Selektywność

membrany wynika z jej porowatości lub ładunku

elektrycznego. W zależności od wielkości porów w

membranie wyróżnia się mikrofiltrację, ultrafiltrację,

nanofiltrację oraz odwróconą osmozę. Gdy membrana

niesie na sobie ładunek elektryczny, mówi się ogólnie o

elektrodializie. Siła napędowa procesów membranowych

jest zależna od rodzaju prowadzonego procesu.

Mikrofiltrację można zaliczyć do procesów

mechanicznych, chociaż występują zasadnicze różnice

między tym procesem a filtracją. W ultrafiltracji,

nanofiltracji i odwróconej osmozie siłą napędową procesu

jest różnica stężeń, natomiast w elektrodializie – różnica

potencjałów elektrycznych.

MODUŁY MEMBRANOWE

MIKROFILTRACJA

Mikrofiltracja jest procesem w którym zatrzymaniu ulegają

cząstki o wielkości większej niż 0,05 mikrometra. A więc

sole, cukry, a także białka przechodzą przez membranę

wraz z wodą, czyli skład roztworu nie jest praktycznie

zmieniony. Stosowane są tu ciśnienia nie przekraczające

0,3 MPa. Mikrofiltrację stosuje się w procesach klarowania

soków owocowych, wina i piwa, a także do usuwania

mikroflory lub tłuszczu z mleka przy użyciu głównie

membran ceramicznych.

Mikrofiltarcja mleka odtłuszczonego umożliwia usunięcie

więcej niż 99,5% komórek bakteryjnych i przetrwalników.

W procesie mikrofiltracji soków, wina i piwa oprócz

komórek mikroflory usuwa się również te cząstki

zawiesiny, których nie usunięto w procesie filtracji. Dzięki

temu stabilność produktu jest większa.

Rodzaj stosowanych przegród i okres ich użytkowania,

wielkość zatrzymanych cząstek, brak warstwy osadu to

główne cechy różniące mikrofiltrację od filtracji.

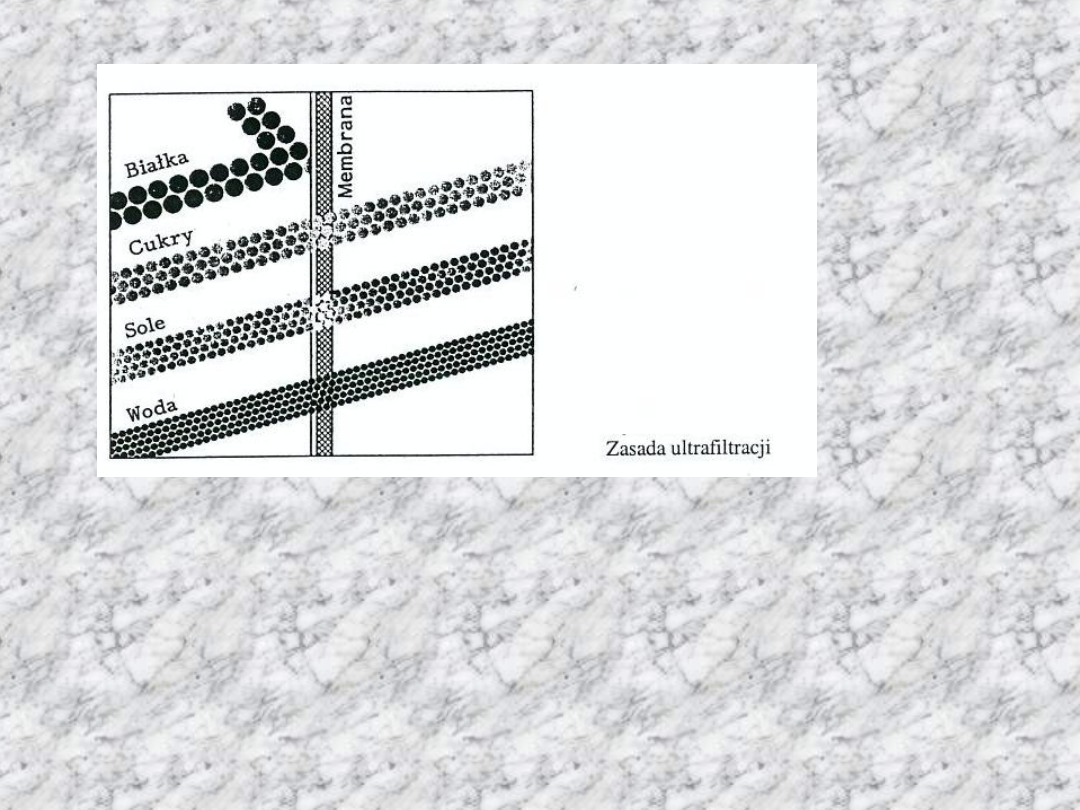

ULTRAFILTRACJA

Ultrafiltracja może być traktowana jako proces molekularnego przesiewania.

Zatrzymywa- ne są cząsteczki o rozmiarach większych niż 0,005 mikrometra,

a więc o jeden rząd wielkości mniejszych niż w mikrofiltracji. Sole i cukry

proste przechodzą przez membranę, a zatrzymują się takie substancje jak :

skrobia, białka, enzymy i inne związki wysoko – cząsteczkowe.

Ultrafiltrację stosuje się głównie do wydzielania frakcji białkowych z mleka i

serwatki, oczyszczania enzymów oraz usuwania substancji

niskocząsteczkowych z materiału, np. glukozy z białka jaja kurzego.

Ultrafiltracja znalazła również zastosowanie do oczyszczania soków

owocowych, piwa i wina.

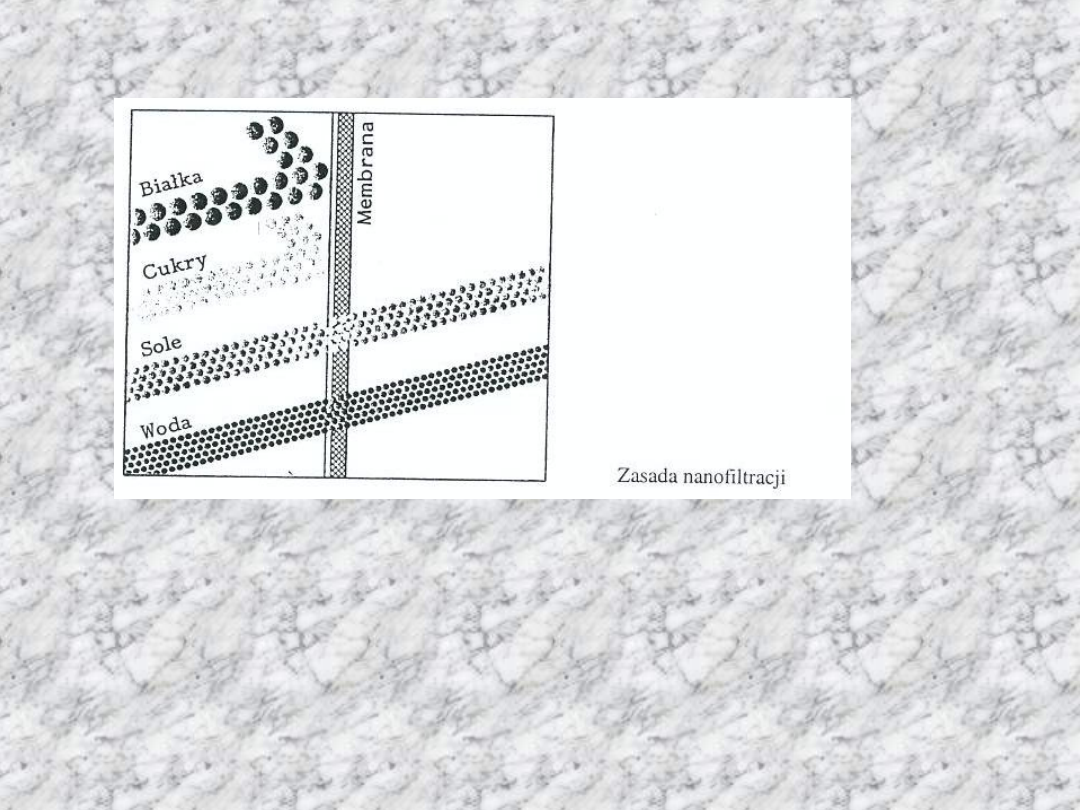

NANOFILTRACJA

W procesie nanofiltracji zatrzymaniu ulegają białka i pozostałe polimery, a

także część cukrów i kwasów organicznych. W zasadzie tylko woda i sole

mineralne przechodzą przez membranę.

Proces nanofiltracji z powodzeniem jest stosowany do odsalania wielu

materiałów, takich jak serwatka, ekstrakty, a także półprodukty biotechnologii

z jednoczesnym ich zagęszczaniem. Nanofiltracja umożliwia również

modyfikację składu mineralnego wielu produktów spożywczych.

ODWRÓCONA OSMOZA

Teoretycznie proces odwróconej osmozy powinien polegać

na przechodzeniu przez membranę tylko cząstek wody i

wtedy występowałoby zagęszczanie materiału bez zmiany

jego składu chemicznego. W rzeczywistości jednak

membrany, głównie ze względów na mechanizm

rozpuszczająco-dyfuzyjny, przepuszcza- ją małe cząstki i

tym samym przyczyniają się do modyfikacji składu

chemicznego produktu.

Odwróconą osmozę stosuje się głównie do odsalania wody

morskiej, oczyszczania ścieków i zagęszczania serwatki.

Proces ten zastosowano również do zagęszczania mleka i

soku pomidorowego, a także do zagęszczania soków

owocowych. Możliwe jest wydzielanie etanolu z roztworu

oraz zagęszczanie białka jaja kurzego.

KONIEC

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

Wyszukiwarka

Podobne podstrony:

ROZCIĘCZANIE I ZATĘŻANIE ROZTWORÓW

ZATĘŻANIE ROZTWORÓW

3 Równowagi jonowe w roztworach

stezenie molowe roztworow wodnych 2

,projektowanie materiałów inżynierskich, zadania i rozwiązania Umocnienie roztworowe

Ćw.1 Wybrane reakcje chemiczne przebiegające w roztworach wodnych ćwiczenie 1, Chemia ogólna i żywno

Roztwory, Chemia

Roztwory, Szkoła, penek, Przedmioty, Chemia, Laboratoria

Pomiary pH roztworów oraz wyznaczanie stałej dysocjacji słabego kwasu Ćw 4

Roztwory koloidalne i nefelometria sprawozdanie

Sprawozdanie Wyznaczanie pojemności buforowej roztworów

więcej podobnych podstron