Katedra Metaloznawstwa i Technologii

Materiałowych

Zakład Metaloznawstwa i Obróbki Cieplnej

Wykład 8:

OBRÓBKI POWIERZCHNIOWE

Cel i podział obróbek

powierzchniowych

Celem obróbek powierzchniowych jest uzyskanie

warstwy

wierzchniej

o wysokich własnościach ( twardości,

żaroodporności, odporności na korozję, odporności na

ścieranie i zmęczenie itp.), przy zachowaniu ciągliwego

rdzenia.

Obróbka

powierzchniowa

Obróbka nagniataniem

Obróbka cieplno-

chemiczna

Hartowanie

powierzchniowe

Implantacja jonów

Powłoki elektrolityczne

Natryskiwanie

plazmowe

Napawanie

Obróbka laserowa

Obróbka

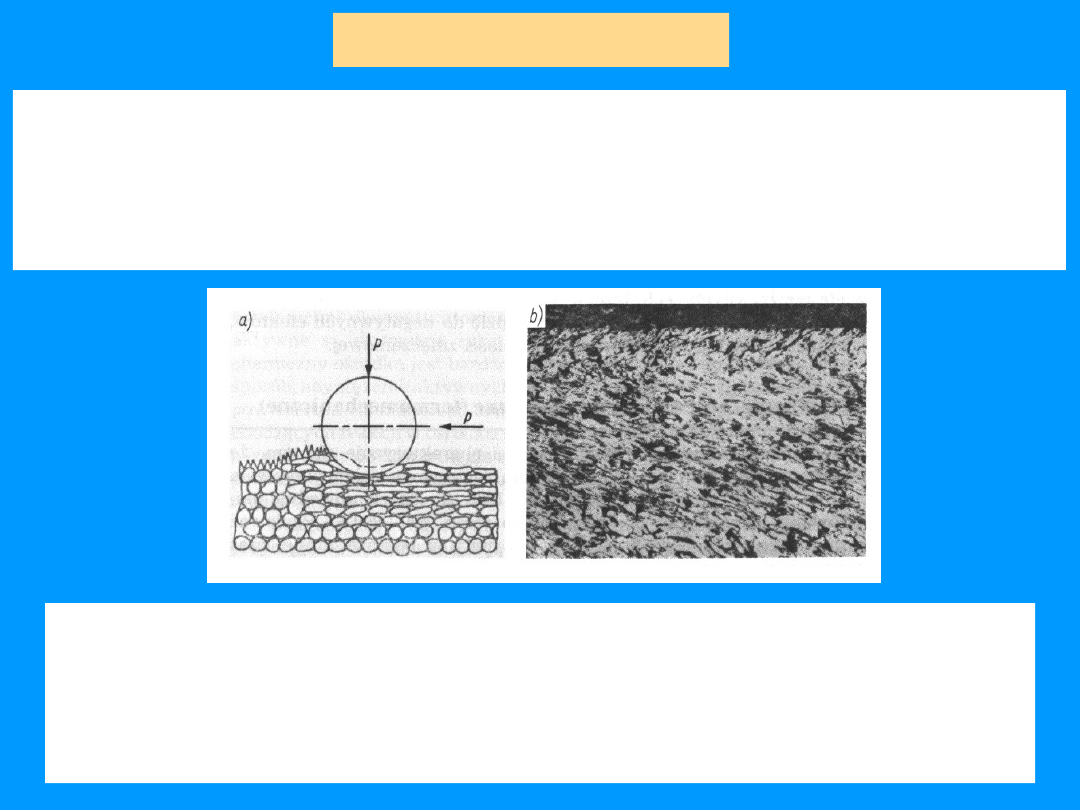

nagniataniem

Obróbka nagniataniem ma na celu powierzchniowe

umocnienie przez zgniot

elementów maszyn ( wały, otwory,

koła zębate ). Umocnienie powierzchniowe, objawiające się

wzrostem twardości od 10% ( dla struktur sorbitycznych ) do

80% ( dla struktur ferrytycznych ), poprawia odporność na

ścieranie i zmęczenie materiału.

Oprócz umocnienia głównymi celami nagniatania są:

- poprawa gładkości powierzchni,

- uzyskanie odpowiedniej tolerancji wymiarowej,

- uzyskanie topografii umożliwiającej lepsze smarowanie

lub poprawiającej

wygląd.

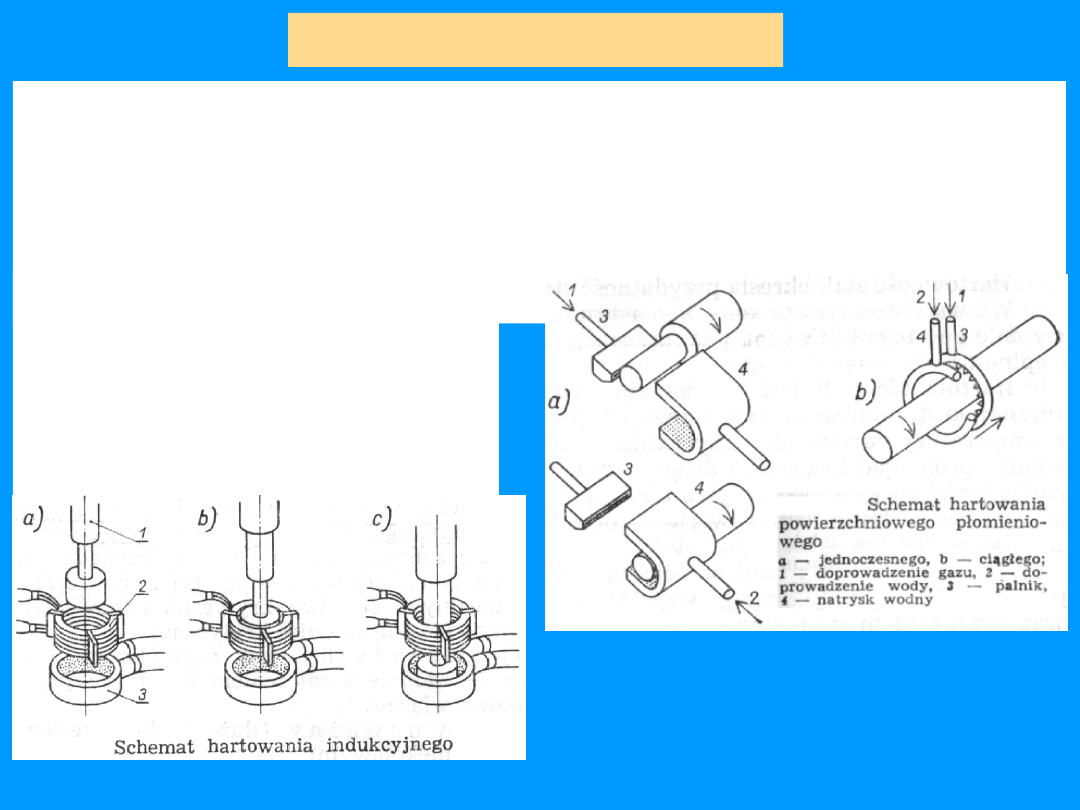

Hartowanie

powierzchniowe

Hartowanie powierzchniowe

- polega na szybkim nagrzaniu

powierzchni elementu powyżej temperatury A

3

, a następnie

ochłodzeniu natryskiem wody. Dzięki temu tworzy się struktura

martenzytyczna jedynie w cienkiej strefie przypowierzchniowej, bez

zmian strukturalnych w rdzeniu obrabianego elementu. Zwiększa to

twardość powierzchni oraz jej odporność na ścieranie i zmęczenie

przy zachowaniu ciągliwego rdzenia.

Sposoby

hartowania

powierzchniowego:

- płomieniowe

- indukcyjne

- kąpielowe

- elektrolityczne

Obróbka cieplno-

chemiczna

Obróbka cieplno-chemiczna

- połączenie zabiegów cieplnych z

celową zmianą składu chemicznego powierzchni ( nasyceniem

strefy przypowierzchniowej określonym pierwiastkiem w wysokiej

temperaturze na drodze dyfuzji ).

Procesy warunkujące kinetykę nasycania podczas obróbki cieplno-

chemicznej:

- reakcje chemiczne w ośrodku, które decydują o dostarczaniu

aktywnych atomów ( in

statu nascendi ),

- adsorpcja aktywnych atomów na powierzchni,

- dyfuzja zaadsorbowanych atomów w głąb metalu.

Obróbka cieplno-

chemiczna

Nawęglanie

Azotowanie

Borowanie

Metalizowanie

dyfuzyjne

Węgloazotowanie

Warstwy węglikowe i

azotkowe

Obróbka cieplno-chemiczna -

Nawęglanie

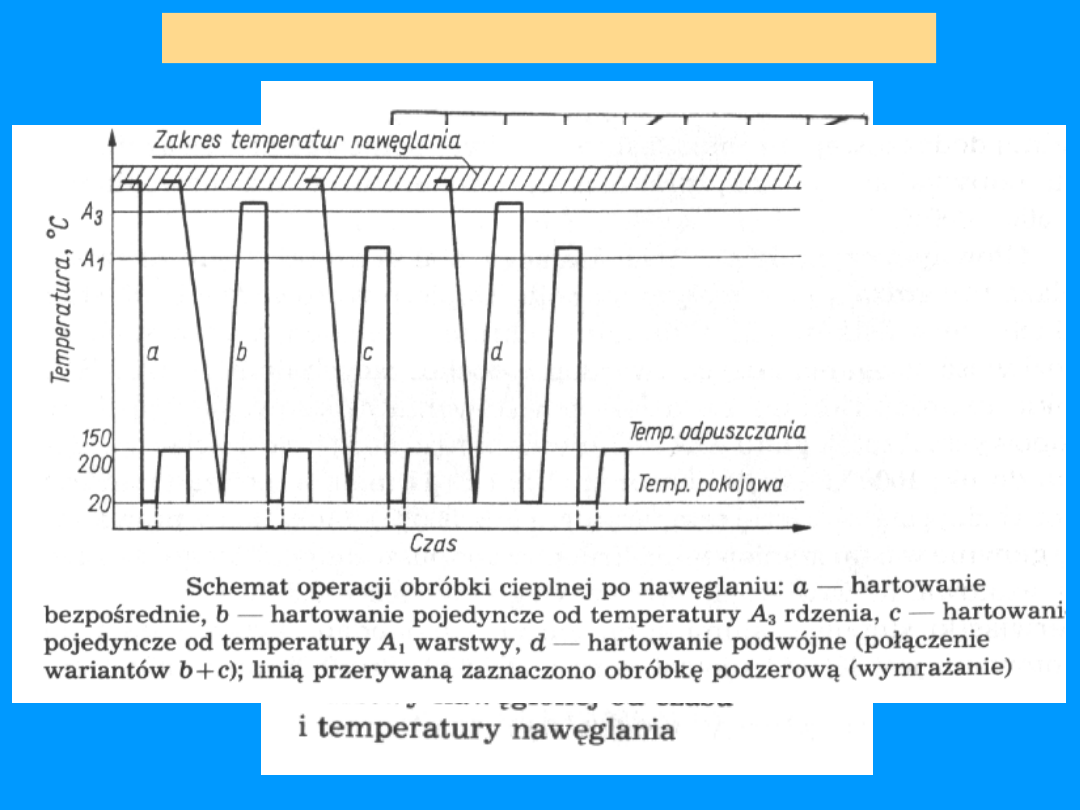

Nawęglanie

- dyfuzyjne nasycanie powierzchniowej warstwy stali

węglem. Przeprowadza się w proszkach ( z węgla drzewnego ) lub

ośrodkach gazowych ( w metanie - CH

4

).

Nawęglanie w skrzynkach.

Podstawowym składnikiem jest węgiel drzewny o granulacji 3-5mm,

zmieszany z aktywa- torami (10-30%), którymi mogą być: BaCO

3

,

K

2

CO

3

, Na

2

CO

3

. Elementy do nawęglania umieszcza się w

skrzynkach, obsypuje nawęglaczem, po czym wyżarza się w celu

spowodowania dyfuzji ( w temp. 900-950

0

C w czasie do 8 godzin),

uzyskując warstwę nawęgloną o grubości 0,5-2,5 mm, przy

koncentracji węgla na powierzchni ok. 1%.

Reakcje

zachodzące

podczas

nawęglania:

a) spalanie węgla

C + O

2

CO

2

b) rozkład węglanów

BaCO

3

BaO + CO

2 ,

Na

2

CO

3

Na

2

O + CO

2

c) reakcja Boudouarda

CO

2

+ CO 2CO

d) adsorpcja i dyfuzja węgla w głąb

stali

3Fe + 2CO Fe

3

C + CO

2

Obróbka cieplno-chemiczna -

Nawęglanie c.d.

Obróbka cieplno-chemiczna -

Azotowanie

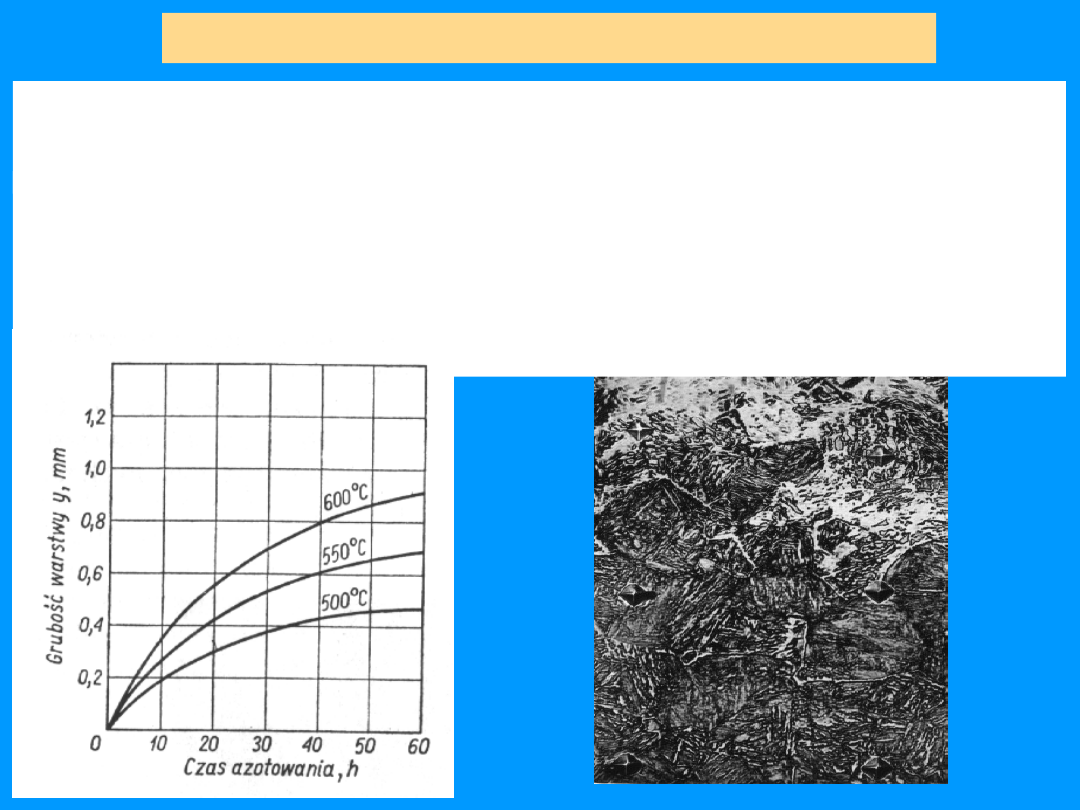

Azotowanie

- dyfuzyjne nasycanie powierzchniowej warstwy stali

azotem. Przeprowadza się w zdysocjowanym amoniaku ( NH

3

3H

+ N ).

Azotowaniu poddaje się elementy po ulepszaniu cieplnym, dzięki

czemu nie wymagają one już żadnej dodatkowej obróbki. Proces

azotowania odbywa się w temp. 500-600

0

C w czasie do 40 godzin.

Głównym czynnikiem utwardzającym stal są azotki zwłaszcza

aluminium, chromu, molibdenu ( do 1200 HV ). Typową stalą do

azotowania jest 38HMJ.

podłoże (sorbit)

azotki

Obróbka cieplno-chemiczna -

Węgloazotowanie

Węgloazotowanie

(cyjanowanie)

-

dyfuzyjne

nasycanie

powierzchniowej warstwy stali węglem i azotem. Połączenie dyfuzji

węgla i azotu w jednej operacji prowadzi do skrócenia czasu

obróbki.

Cyjanowanie

dzieli

się

na

wysokotemperaturowe

i

niskotemperaturowe.

Wysokotemperaturowe węgloazotowanie kąpielowe

- przeprowadza

się w zakresie temp. 750-900

0

C, czas procesu wynosi ok. 20 min.,

grubość uzyskiwanych warstw 0,1-0,2 mm. Jako ośrodek stosuje się

mieszaninę stopionych soli: Na

2

CO

3

+ NaCl + NaCN (lub KCN ).

Niskotemperaturowe węgloazotowanie kąpielowe

- przeprowadza

się w zakresie temp. 500-600

0

C, czas procesu wynosi 0,5-2 h.,

grubość uzyskiwanych warstw ok. 20m . Jako ośrodek stosuje się

mieszaninę stopionych soli: NaCN + KCN.

Cyjanki są śmiertelnie toksyczne!!!

Obróbka cieplno-chemiczna -

Borowanie

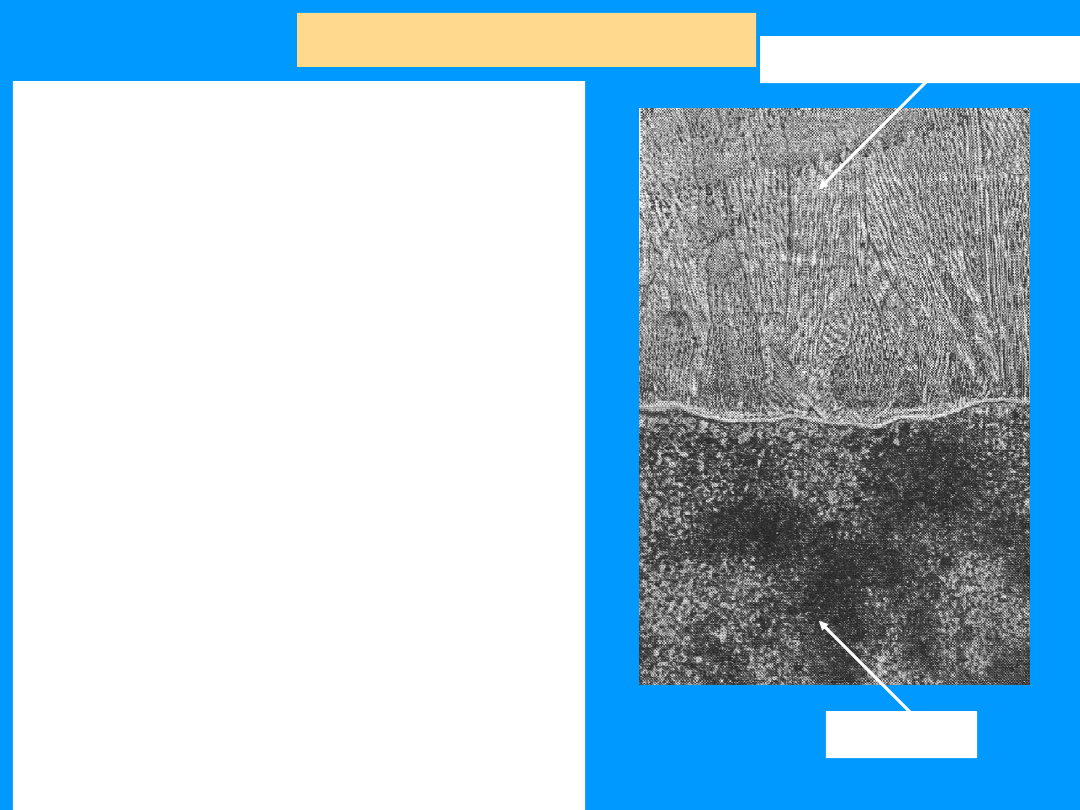

podłoże (stal)

FeB

Fe

2

B

Borowanie

- dyfuzyjne nasycanie powierzchniowej warstwy stali

borem, w wyniku czego powstają borki FeB i Fe

2

B o budowie

kolumnowej oraz twardościach odpowiednio 2300 i 1800 HV.

Głównym celem jest wytworzenie twardej, odpornej na ścieranie

warstwy, która ma także własności żaroodporne oraz antykorozyjne

i kwasoodporne.

Wadą warstw borowanych

jest ich znaczna kruchość oraz skłonność

do pękania wskutek naprężeń własnych spowodowanych znaczną

różnicą współczynników rozszerzalności cieplnej borków i podłoża.

Mniejszą kruchość wykazują warstwy jednofazowe złożone z borku

Fe

2

B.

Borowanie w ośrodkach stałych:

a) prowadzi się w mieszaninie:

B

4

C + Al

2

O

3

+ NaF ( lub NH

4

Cl )

lub

b) prowadzi się w mieszaninie:

B

2

O

3

+ Al + Al

2

O

3

+ NaF ( lub

NH

4

Cl )

temp. 950

0

C, czas wygrzewania do

6 godzin.

Po borowaniu elementy poddaje

się obróbce cieplnej.

Obróbka cieplno-chemiczna -

Metalizowanie dyfuzyjne

Metalizowanie dyfuzyjne

- polega na nasycaniu powierzchni części

maszyn metalami, które tworzą z żelazem roztwory substytucyjne i

dyfundują mechanizmem wakancyjnym. Dzięki temu powierzchnia

elementu pokrywa się jak gdyby warstewką stali wysokostopowej, co

z jednej strony utwardza ją, z drugiej zwiększa własności

antykorozyjne i żaroodporne. Do najczęściej stosowanych procesów

metalizowania dyfuzyjnego należą: aluminiowanie, chromowanie,

tytanowanie, wolframowanie, wanadowanie i krzemowanie.

Metalizowanie w ośrodkach stałych

- proces przeprowadza się

uszczelnionych skrzynkach, w których elementy są obsypywane

sproszkowaną mieszanką zawierającą pierwiastek, który chcemy

wprowadzić, masę wypełniającą ( Al

2

O

3

) oraz aktywator (NH

4

Cl ).

Temperatura procesu 950-1100

0

C, czas do kilkunastu godzin.

Metalizowanie w ośrodkach ciekłych

- stosowane głównie do

aluminiowania. Polega na zanurzeniu elementu w stopie Al + 6-8%

Fe w temp. 700-800

0

C i wytrzymaniu do 1 godziny. Następnie

przeprowadza się jeszcze wyżarzanie dyfuzyjne w temp. 900-1100

0

C

przez kilka godzin. Uzyskuje się nasycenie stali glinem na

głębokość do 0,5 mm.

Metalizowanie dyfuzyjne daje możliwość

oszczędności pierwiastków stopowych !!!

Obróbka cieplno-chemiczna -

Wytwarzanie warstw

węglikowych i azotkowych

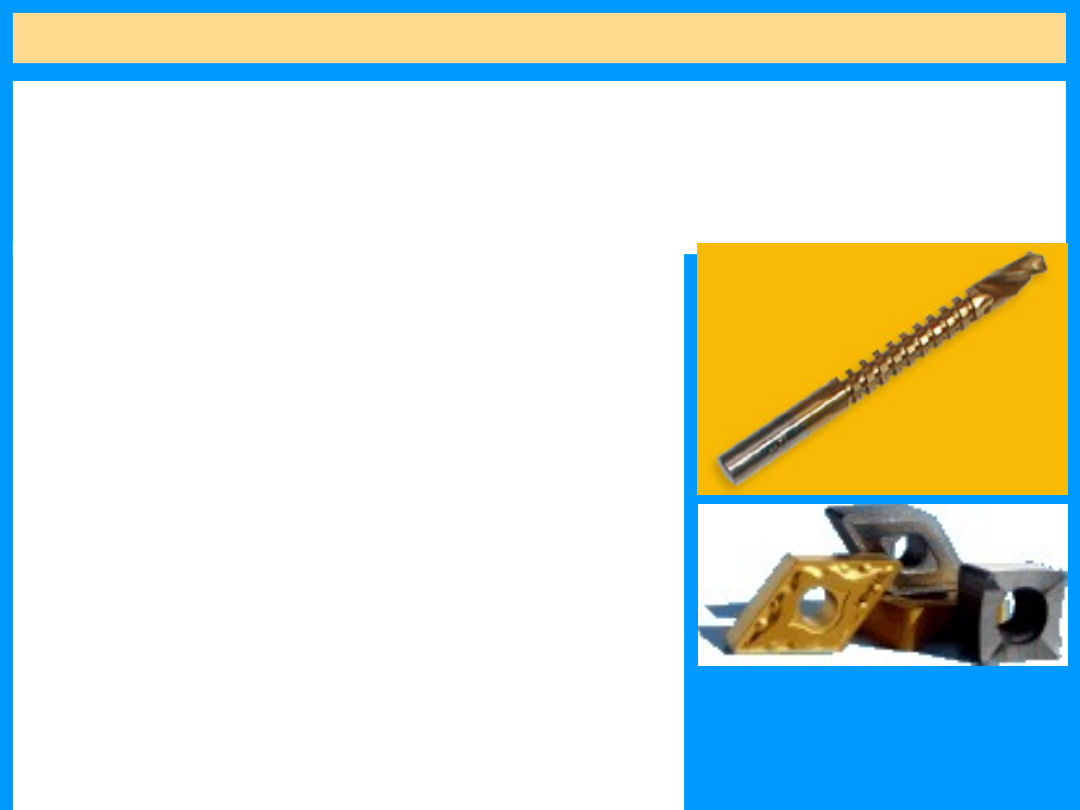

W ostatnich latach opracowano metody wytwarzania warstw

węglikowych i azotkowych, w których zarówno atomy metalu, jak i

węgla lub azotu konieczne do utworzenia związku pochodzą z

atmosfery retorty reakcyjnej. Są to tzw. metody CVD ( Chemical

Vapour Deposition ) oraz PVD ( Physical Vapour Deposition ).

Na przykład:

a) Węglik tytanu TiC wytwarza się z

atmosfery:

TiCl

4

+ CH

4

+ H

2

b) Azotek tytanu TiN wytwarza się z

atmosfery:

TiCl

4

+ NH

4

+ H

2

temperatura procesu 950-1050

0

C, czas 1-

1,5 godziny, grubość otrzymanej warstwy

do 15 m.

Warstwy

węglikowe

i

azotkowe

są

stosowane

przede

wszystkim

do

pokrywania narzędzi np. wieloostrzowych

płytek z węglików spiekanych, gdyż

hamują one dyfuzję kobaltu z osnowy

płytek do skrawanej stali.

Warstwy te zwiększają trwałość narzędzi

do 15%.

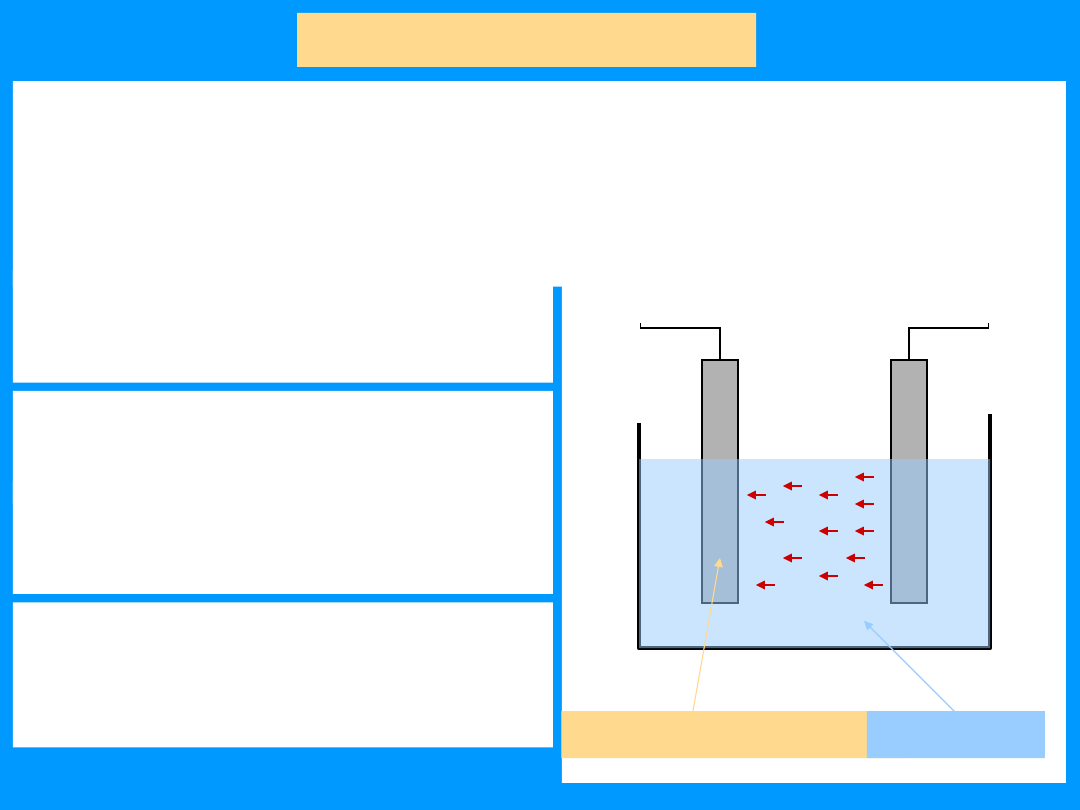

Powłoki

elektrolityczne

Powłoki elektrolityczne

- cechuje budowa krystaliczna słupkowa.

Wielkość ziarn maleje, a twardość rośnie ze wzrostem gęstości

prądu katodowego i obniżaniem temperatury elektrolitu oraz

stężenia pierwiastka wydzielanego w elektrolizie. Ważną cechą

powłok elektrolitycznych jest ich przyczepność, wynosząca od 100

do 460 MPa, co wystarcza do celów regeneracyjnych.

Niklowanie

-

skład

kąpieli:

NiSO

4

+NiCl

2

+ H

3

BO

3

o temp. ok.

60

0

C, gęstość prądu ok. 1A/dm

3

Żelazo-niklowanie

- skład kąpieli:

FeCl

2

+NiCl

2

+ HCl

o temp. ok.

85

0

C, gęstość prądu ok. 1A/dm

3

Chromowanie

- skład kąpieli:

CrO

3

+H

2

SO

4

, o temp. ok. 60

0

C,

wydajność

prądowa

niewielka

( anoda bierna stop Pb-Sn )

Żelazowanie

-

skład

kąpieli:

FeCl

2

+HCl

o temp. ok. 85

0

C, duża

wydajność prądowa

anoda

katoda

-

+

powlekany element

elektrolit

Napawanie

Napawanie

- polega na nałożeniu,

najczęściej

drogą

spawania

elektrycznego, na podłoże stalowe z

miękkiej stali spoiny o wyższej

twardości i odporności na ścieranie,

względnie warstwy o specjalnych

własnościach.

Warunkiem

napawania jest dobra spawalność

podłoża ( 0,2-0,25% C ).

Po napawaniu i normalizowaniu lub

wyżarzaniu

zmiękczającym

jest

możliwa obróbka skrawaniem, a

następnie obróbka

cieplna

zależna

od

rodzaju

napawanej warstwy.

Przykłady zastosowania napawania:

- walce hutnicze, matryce, zęby

świdrów napawane stellitem,

- wewnętrzne powierzchnie kotłów

energe-tycznych napawane stalą

autenityczną.

podłoże

napawana warstwa

Implantacja jonów

Implantacja jonów

- obróbka powierzchniowa, polegająca na

wzbogaceniu cienkiej, dochodzącej do kilkuset nm, warstwy w

wybrane

pierwiastki

drogą

bombardowania

jonami

tych

pierwiastków. Stosowane zakresy energii 150-350 keV.

Zastosowanie implantacji jonów:

- do wytwarzania elementów półprzewodnikowych i tranzystorów

bipolarnych,

- przy produkcji złącz p-n w bateriach słonecznych,

- uszlachetnianie warstwy wierzchniej narzędzi i części maszyn,

- zwiększenie odporności powierzchni na korozję,

- wytwarzanie cienkich warstw magnetycznych.

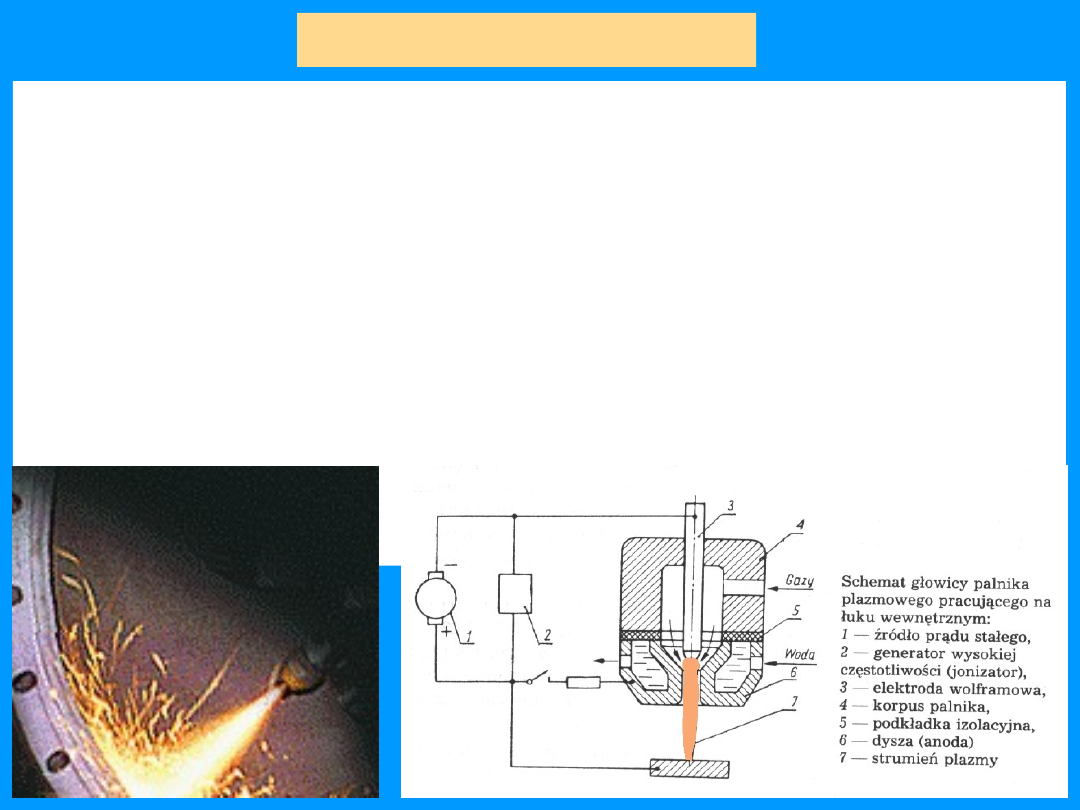

Natryskiwanie

plazmowe

Plazmę

- stanowi strumień gazu ( argonu lub mieszaniny Ar, H

2

i

N

2

) o wysokiej temperaturze i dużym stopniu zjonizowania. Plazma

powstaje w palniku, w którym wytwarza się łuk elektryczny między

elektrodą wolframową umieszczoną centralnie i miedzianą dyszą

chłodzoną wodą, która stanowi anodę. Przez palnik jest

przedmuchiwany gaz przechodzący w stan plazmy o temperaturze

dochodzącej do 10000

0

C. Sproszkowany materiał przeznaczony do

natryskiwania ulega stopieniu po czym zostaje naniesiony na

podstawioną powierzchnię stali, na której ulega kondensacji.

Warstwy natryskiwane plazmowo cechują się bardzo dobrą

przyczepnością do podłoża, ale na ogół są porowate.

Zastosowanie

natryskiwania plazmowego:

nanoszenie materiałów trudnotopliwych

(np. Al

2

O

3

), nanoszenie materiałów bardzo twardych ( węgliki

wolframu, wanadu, tytanu, azotki tytanu ).

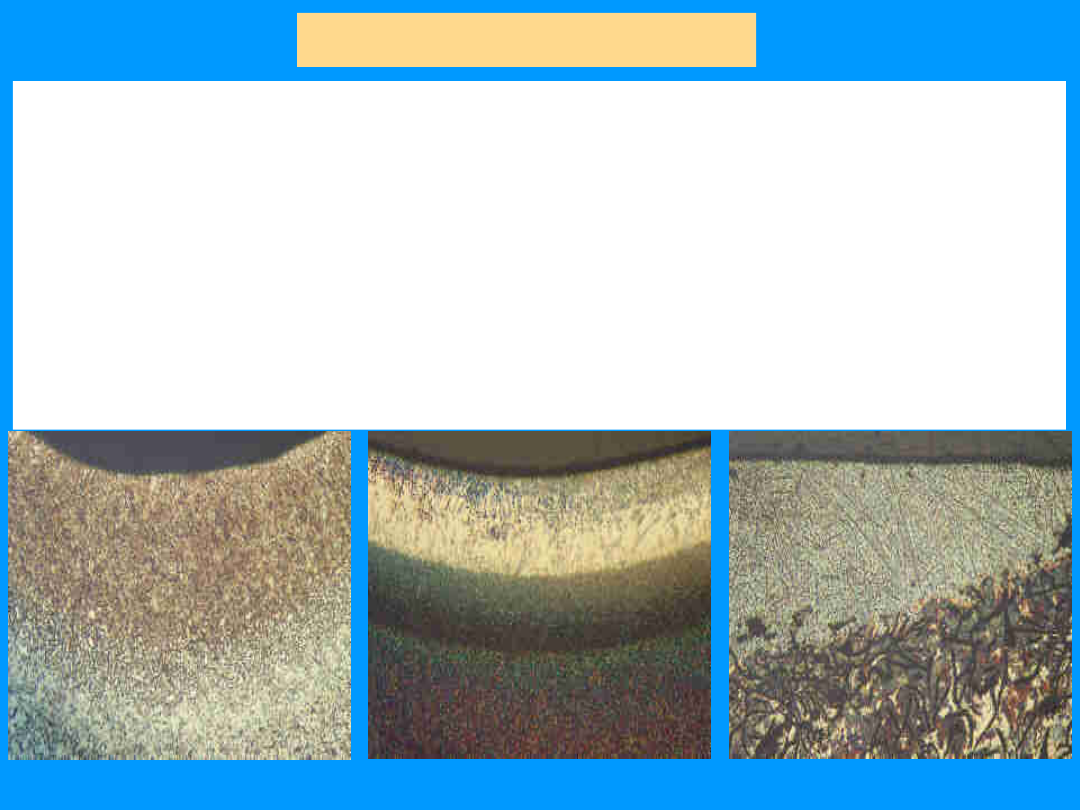

Obróbka laserowa

Laser

(

L

ight

A

mplification by

S

timulated

E

mission of

R

adiation ) -

jest generatorem monochromatycznego, koherentnego światła o

dużej mocy, dochodzącej do 210

10

kW.

Do obróbki metali wystarczają lasery o mocy rzędu 0,5-10kW, które

pozwalają na uzyskanie wymaganej do obróbki gęstości mocy 10

4

-

10

6

W/cm

2

.

Istotne jest, że nagrzewanie powierzchni następuje w ciągu ułamka

sekundy, po czym zachodzi bardzo szybkie studzenie strefy

nagrzanej przez zimną osnowę stali, a więc są stworzone warunki do

bardzo szybkiej krystalizacji i zajścia przemiany martenzytycznej.

Można rozróżnić dwa sposoby obróbki laserowej: bez przetopu i z

przetopem materiału.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

Wyszukiwarka

Podobne podstrony:

0203 11 03 2009, wykład nr 3 , Białka powierzchni komórkowej Cząsteczki adhezyjne

wykład+nr+7+ +Obróbka+cieplna+stali

Obróbka powierzchniowa i cieplna ściąga, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i powierz

Obróbka powierzchniowa i cieplna - ściąga 01, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i po

Wykład nr 4

Wykład nr 7

WYKŁAD NR 3 KB2 PŁYTY WIELOKIERUNKOWO ZBROJONE

Wykład nr 5 podstawy decyzji producenta

Hydrologia Wyklad nr 11

Ochrona Środowiska wykład Nr 1 z dnia 27 streszczenie, ochrona środowiska(1)

Wykład nr 1, materiał♫y z pedagogiki

Biochemia wykład nr 3 kopia

STANDARDY Wyklad nr 2

Wykład nr 7

Prawo karne wykład nr 3 z dn ) 10 2011

MSG wykład nr 6

więcej podobnych podstron