SPRAWOZDANIE

Analiza odkształceń płyty oraz folii

termoformowanej próżniowo

ZARYS ZAGADNIENIA

Eksperyment ma na celu zbadanie odkształceń

elementu termoformowanego z tworzywa

sztucznego oraz ocenę ,w których miejscach

odkształcenia te będą miały wartości największe i w

których miejscach będą rozmieszczone.

Grzegorz Sikorski 205554

Technologia wytwórstwa z tworzyw sztucznych

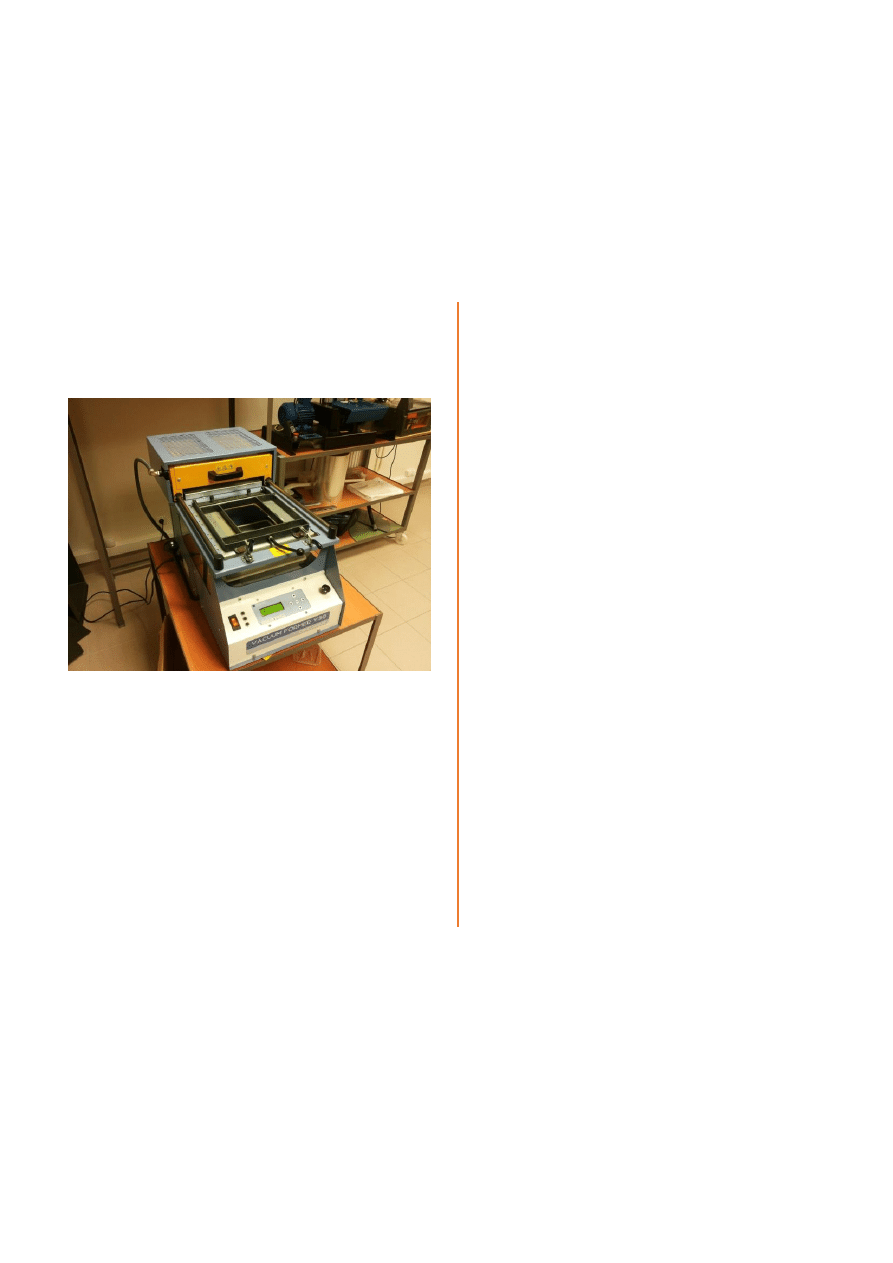

Formowanie próżniowe polega na ogrzaniu tworzywa do stanu wysokiej

elastyczności i nadaniu mu kształtu wyznaczonego formą za pomocą różnicy ciśnień,

powstałej dzięki wytworzonej próżni między folią czy płytą a formą.

Badanie odkształceń podczas termoformowania, rozpoczęliśmy od naniesienia siatki,

o równej szerokości, aby móc później różnice położenia poszczególnych punktów.

Pierwszą badaną próbką była płyta z PVC:

Po naniesieniu siatki oraz docięciu na wymiar płyty ,nagrzaliśmy płytę i

odkształciliśmy w termoformierce. Należało przedtem dobrać parametry

grzania,którymi były:

Moc

grzałek po stronie zewnętrznej Pz [%]

Moc

grzałek po stronie wewnętrznej Pw [%]

Czas grzania T[s]

Okazało się to zadaniem trudnym do zrealizowania na podstawie teorii,wzorów czy

też obliczeń ,dlatego eksperymentalnie próbowaliśmy wyznaczyć parametry tak, aby

płyta w pełni się odkształciła ,na kształt stempla unikając przypaleń.

Zastosowaliśmy następujący zestaw parametrów:

Pz=70%

Pw=50%

T=30s

Taki zestaw parametrów był powtarzany po każdym sprawdzeniu stanu nagrzania

płyty, w sumie 5 razy. Ogółem czas grzania wyniósł 150s.

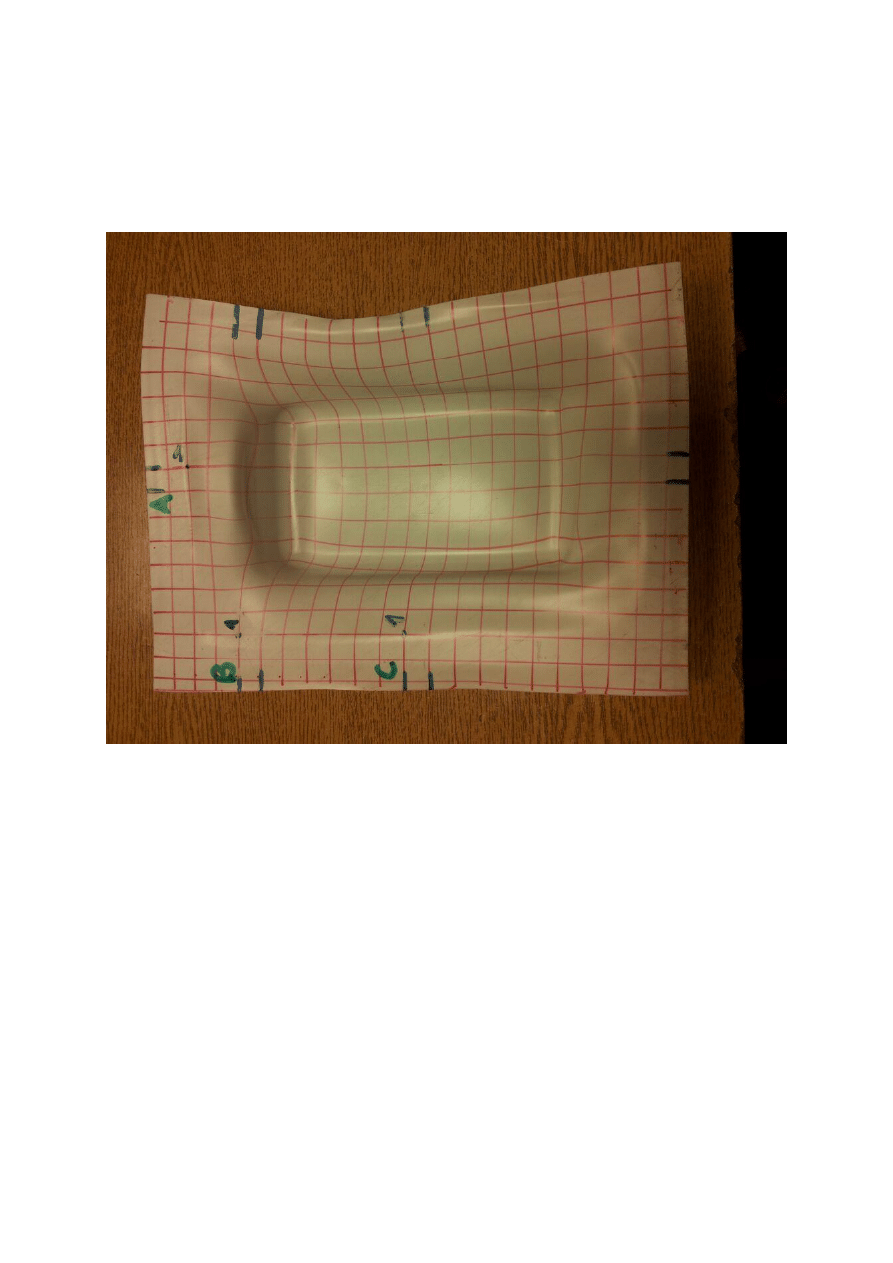

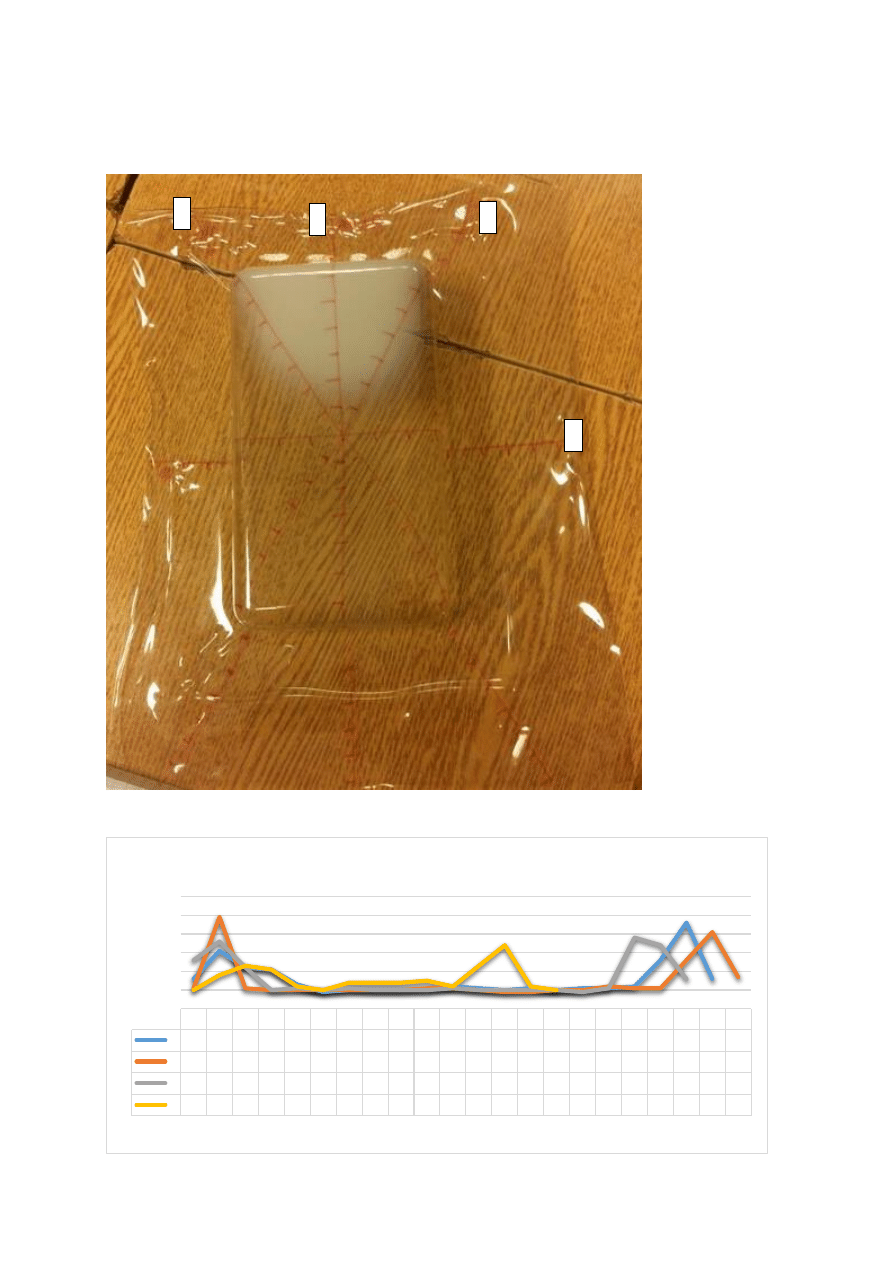

Tak wyglądała płyta po odkształceniu:

Litery oznaczają linie ,na których dokonywany był pomiar.”1” oznacza pierwszy punkt

pomiarowy na danej linii .Pom

iar dokonaliśmy za pomocą kartki papieru, zaznaczając

odstępy pomiędzy punktami, mierząc je później linijką. Szerokość siatki wynosi tutaj

10,75mm.

Analizowane zostaną odkształcenia liniowe na zewnętrznej powierzchni

płyty.

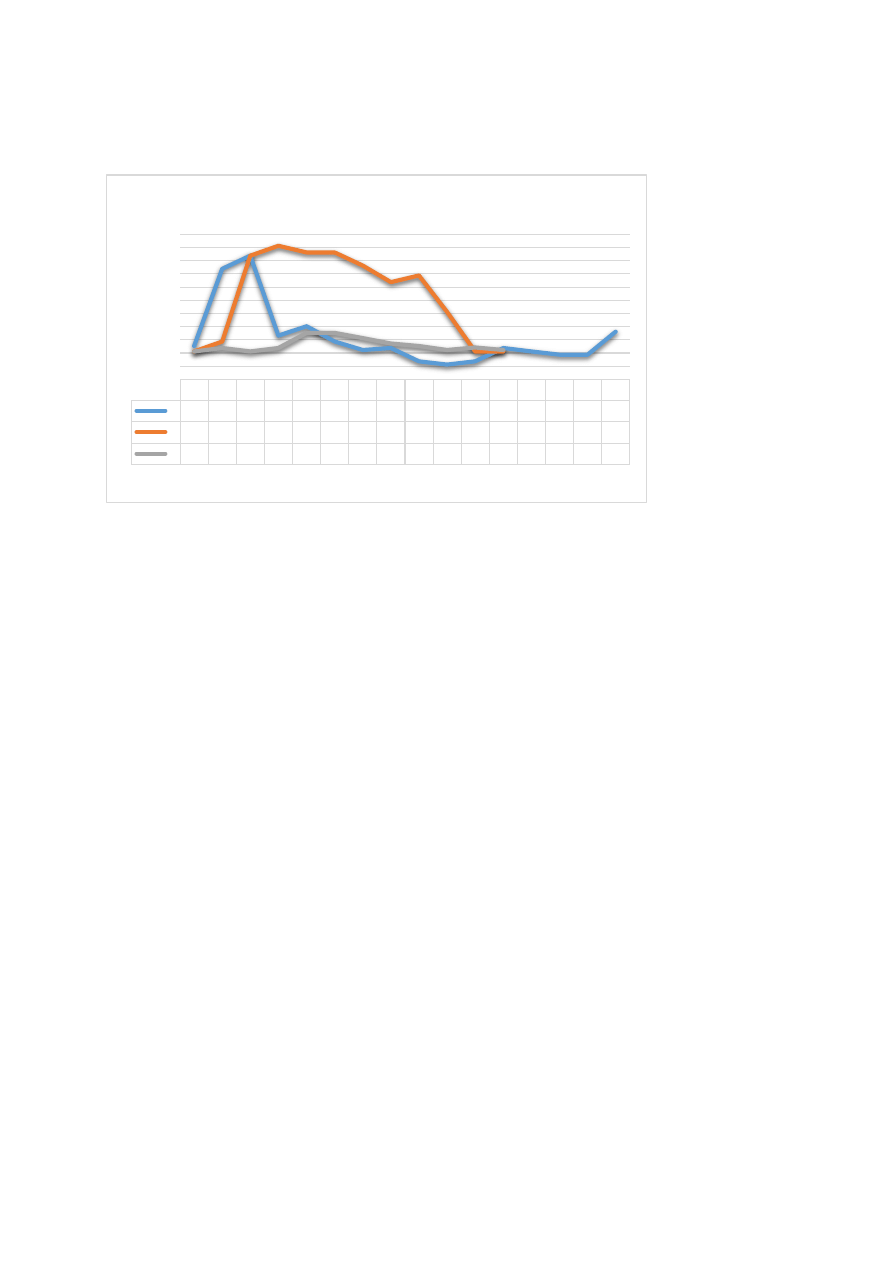

Poniżej przedstawiam wyniki w formie wykresu:

Analizując powyższy wykres można stwierdzić ,że:

Sumarycznie,

największe odkształcenia liniowe wystąpiły w przekroju „B” i były

to odkształcenia rozciągające

W przekroju

„C” odkształcenia były nieznaczne

W przekroju

„A”(wzdłużnym) w początkowych punktach odkształcenia były

mocno rozciągające, porównywalne z maksymalnymi, później nagle opadają,

a czym bliżej środka, osiągają nawet wartości ujemne ,czyli występuje

ściskanie.

Podobny schemat

czynności przygotowawczo-pomiarowych zastosowaliśmy przy

termoformowaniu folii. Folie wykonano z PET-u

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

A 1,05 12,8 14,8 2,65 4,05 1,75 0,45 0,75 -1,3 -1,8 -1,3 0,75 0,25 -0,3 -0,3 3,25

B 0,25 1,75 14,8 16,3 15,3 15,3 13,3 10,8 11,8 6,25 0,25 0,25

C 0,25 0,75 0,25 0,75 3,05 3,05 2,25 1,45 1,05 0,45 0,85 0,45

-4

-2

0

2

4

6

8

10

12

14

16

18

O

d

ks

ztał

ce

n

ie

Punkt pomiarowy

Rozkład odkształceń-płyta

Tym razem linie pom

iarowe zostały naniesione wzdłuż, w poprzek, oraz na ukos,

przechodząc przez punkt środkowy.

Zastosowano następujące parametry:

Tym razem cały proces przeprowadzono raz. Oto wygląd folii po termoformowaniu:

Pomiar odkształceń wykonany analogicznie do płyty. Oto wyniki:

1

2

3

4

5

6

7

8

9

10 11 12 13 14 15 16 17 18 19 20 21 22

A

3

11

6

5,5 1,5 -1

0

0

0

0

1

0,5

0

0,5

0

0,5 0,5

1

8

18

3

B 0,5 20 0,5

0

0

0

0

0

0

0,5 0,5

0

-1

-1

0

0

1

0,5 0,5

8

16 3,5

C

8

13

6

0

0,5

0

0,5

0

0

0

0,5

0

0

0

0

-1 0,5 14 12

3

D 0

4

6,5 5,5

1

0

2

2

2

2,5

1

6,5 12

1

0

-5

0

5

10

15

20

25

O

d

ks

ztał

ce

n

ie

Punkt pomiarowy

Rozkład odkształceń-folia

D

A

C

B

A

Analizując ten wykres można zauważyć ,że:

O

dkształcenia, na przekrojach wzdłużnych mają w przybliżeniu podobny

przebieg

Największe odkształcenia występują na zaokrągleniach

Fakty z obserwacji:

1. W przypadku płyty dogrzanie było niewystarczające, aby zdołać

odkształcić płytę w pełni ,natomiast w przypadku folii miejscowo

przegrzano płytę(w miejscu przegrzania utworzyła się struktura

częściowo krystaliczna.

2. W obu przypadkach w wyniku nieodpowiedniego zamocowania jedna z

obrzeż płyty „wysunęła” się z miejsca zamocowania, przez co między

stemplem a elementem formowanym nie mogła zaistnieć próżnia.

Krawędź ta została mocno zdeformowana. W przypadku folii dodatkowo

można zauważyć mocne pofalowanie na krawędziach.

3. W płycie na w pobliżu środka powierzchnia była wklęsła.

Wnioski i spostrzeżenia:

PŁYTA

Dobrany czas grzania okazał się niewystarczający aby nadać tworzywu

odpowiednią elastyczność do formowania. W celu poprawy wydajności

można by było spróbować zwiększyć również moc grzałek.

Wklęsła powierzchnia w pobliżu środka może świadczyć o tym, że zbyt

wolno proces został przeprowadzony, w wyniku czego płyta zapadła się i

ostygła przed uformowaniem przez stempel.

Folia

Dobrany czas grzania okazał się zbyt długi, gdyż nastąpiło przegrzanie.

Należałoby zmniejszyć czas grzania, pamiętając równocześnie, że tak

cienki materiał bardzo szybko się schładza więc dynamika procesu

odgrywa tu naprawdę istotną role.

C

zas ogrzewania formatki przed właściwym procesem formowania

próżniowego jest ważnym parametrem i zależy od takich parametrów jak

materiał, z którego jest ona wykonana, jej grubość, ciepło właściwe,

temp początku i końca płynięcia.

O

twory do wysysania powietrza z formy nie mogą być zbyt duże,

ponieważ formowany materiał mógłby się w nich obłożyć powodując

nieprawidłowy kształt wyrobu. Otwory do wysysania powietrza z formy

nie mogą być zbyt małe, ponieważ nie udałoby się wytworzyć próżni w

czasie, kiedy temperatura materiału umożliwia jego formowanie.

Zastosowanie odpowiedniego układu współrzędnych naniesionego na

element badany ma istotne znaczenie. Lepszy jest tu zdecydowanie ten

zastosowany na folii.

Z uwagi na to,

że podczas ustalania parametrów nie można oprzeć się

na podstawie gotowych tabel,

bądź wzorów staje się to zadaniem

problematycznym i wym

aga pewnego doświadczenia.

Wyszukiwarka

Podobne podstrony:

Technologia formowania prózniowego tworzyw sztucznych

3 Formowanie prozniowe

FORMOWANIE PROZNIOWE, TECHNOLOGIA FORMOWANIA PRÓŻNIOWEGO

FORMOWANIE PRÓŻNIOWE

formowanie prozniowe1, przetworstwo tworzyw sztucznych

3. Formowanie prozniowe

FORMOWANIE PRÓŻNIOWE WYROBÓW Z TERMOPLASTYCZNYCH TWORZYW SZTUCZNYCH, Robotyka, Metody kształtowania

Maszyny+do+formowania+próżniowego

Technologia formowania prózniowego tworzyw sztucznych

Formowanie prozniowe Pikutto poprawka

więcej podobnych podstron