„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marcin Januszewski

Eksploatowanie

środków

transportu

szynowego

311[47].Z1.05

Poradnik dla ucznia

Wydawca:

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Grzegorz Śmigielski

mgr inż. Krzysztof Bartosik

Opracowanie redakcyjne:

mgr inż. Marcin Januszewski

Konsultacja:

mgr inż. Danuta Pawelczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej311[47].Z1.05

„Eksploatowanie środków transportu szynowego”, zawartego w modułowym programie

nauczania dla zawodu Technik elektroenergetyk transportu szynowego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Planowanie napraw. Przeglądy techniczne taboru szynowego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

17

4.2. Naprawa taboru szynowego

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

26

4.2.3. Ćwiczenia

26

4.2.4. Sprawdzian postępów

27

4.3. Urządzenia hamujące w pojazdach szynowych

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

35

4.3.3. Ćwiczenia

36

4.3.4. Sprawdzian postępów

37

4.4. Próby taboru szynowego po naprawie. Urządzenia łączności. Stany

awaryjne

38

4.4.1. Materiał nauczania

38

4.4.2. Pytania sprawdzające

45

4.4.3. Ćwiczenia

45

4.4.4. Sprawdzian postępów

46

5. Sprawdzian osiągnięć

47

6. Literatura

52

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy związanej z eksploatacją

środków transportu szynowego.

W poradniku zamieszczono:

–

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

aby bez problemów opanować treści nauczania w ramach jednostki modułowej

„Eksploatowanie środków transportu szynowego”,

–

cele kształcenia, czyli wykaz umiejętności, jakie powinieneś nabyć podczas zajęć

w ramach tej jednostki modułowej,

–

materiał nauczania, czyli niezbędne minimum wiadomości teoretycznych, wymaganych

do opanowania treści jednostki modułowej,

–

zestaw zadań przydatny do sprawdzenia, czy już opanowałeś wymagane treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian osiągnięć, czyli przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze wykorzystałeś zajęcia i uzyskałeś niezbędną wiedzę

i umiejętności z zakresu tej jednostki modułowej,

–

wykaz literatury uzupełniającej.

Poradnik zawiera materiał nauczania składający się z 4 rozdziałów:

–

Planowanie napraw. Przeglądy techniczne taboru szynowego.

–

Naprawa taboru szynowego.

–

Urządzenia hamujące w pojazdach szynowych.

–

Próby taboru szynowego po naprawie. Urządzenia łączności. Stany awaryjne.

Podczas wykonywania ćwiczeń korzystaj zarówno z niniejszego poradnika jak i innej

literatury dostępnej w szkole.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

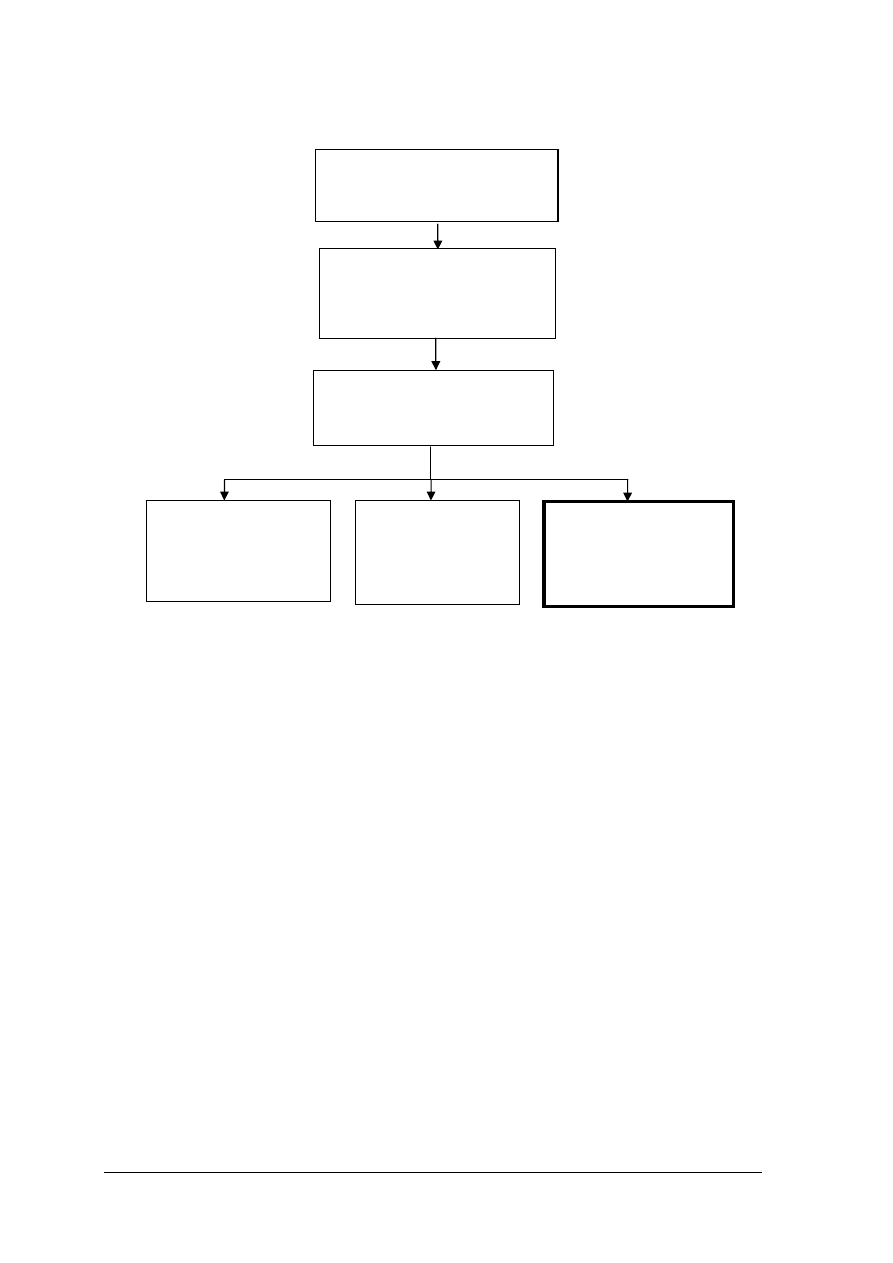

Schemat układu jednostek modułowych

311[47].Z1.01

Określanie budowy i

działania środków transportu

szynowego

311[47].Z1.02

Stosowanie przepisów

transportu szynowego

311[47].Z1

Podstawy transportu szynowego

311[47].Z1.04

Prowadzenie ruchu

szynowego

311[47].Z1.05

Eksploatowanie

środków transportu

szynowego

311[47].Z1.03

Analizowanie

budowy drogi

szynowej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

korzystać z różnych źródeł informacji,

–

wyszukiwać, selekcjonować i przetwarzać informacje potrzebne do wykonania zadań,

–

planować działania,

–

organizować stanowisko pracy zgodnie z przepisami bhp,

–

posługiwać się podstawowymi pojęciami z zakresu elektrotechniki i elektroniki,

–

rozróżniać podstawowe wielkości elektryczne i ich jednostki,

–

posługiwać się dokumentacją techniczną urządzeń elektroenergetyki kolejowej,

–

wykonywać montaż, naprawy, konserwacje i regulacje elementów instalacji

elektrycznych,

–

dokonywać pomiarów parametrów elektrycznych i ocenić techniczny stan instalacji

elektrycznych,

–

dokonywać pomiarów wielkości elektrycznych dobierając przyrządy i metody

pomiarowe oraz określać prawidłowość wykonania instalacji elektrycznej,

–

określać przyczyny i skutki przepięć, przeciążeń i zwarć,

–

posługiwać się schematami ideowymi i montażowymi instalacji elektrycznych,

–

dokonywać oględzin i prowadzić badania techniczne instalacji elektrycznych,

–

projektować i realizować nieskomplikowane zmiany w układach elektrycznych instalacji,

–

montować i eksploatować instalacje elektryczne,

–

użytkować komputer,

–

stosować jednostki układu SI.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

przeprowadzić pomiary dopuszczalnego zużycia części i elementów ruchomych

w taborze szynowym,

–

sgrupyfikować, sprawdzić i obsłużyć urządzenia hamujące taboru szynowego oraz

urządzenia kontroli ich działania,

–

sgrupyfikować i porównać zalety oraz wady systemów hamowania pojazdów trakcyjnych

i wagonów,

–

wykonać próby hamulców zespolonych,

–

wykonać próby hamulców dynamicznych,

–

rozpoznać typowe usterki w układzie hamulcowym i określić sposoby ich usuwania,

–

dokonać oceny stanu technicznego pojazdu szynowego,

–

obsłużyć urządzenia sprzęgowe i zderzne,

–

zdiagnozować urządzenia stosowane w taborze szynowym oraz sgrupyfikować je do

naprawy,

–

opracować harmonogramy napraw pojazdów trakcyjnych i wagonów pasażerskich,

–

dokonać codziennej obsługi pojazdów trakcyjnych i wagonów pasażerskich,

–

określić czas wykorzystania pojazdów trakcyjnych,

–

sporządzić plany pracy pojazdów trakcyjnych i ich obsługi,

–

posłużyć się urządzeniami komputerowymi w diagnostyce i obsłudze pojazdów

trakcyjnych i wagonów pasażerskich,

–

zastosować przepisy UIC dotyczące eksploatacji i naprawy taboru szynowego,

–

sporządzić dokumentację wykonywanych czynności służbowych,

–

posłużyć się urządzeniami łączności podczas wykonywania czynności służbowych,

–

zastosować procedury postępowania w stanach awaryjnych, zagrożenia bezpieczeństwa

ruchu i wypadkach taboru szynowego,

–

zastosować procedury zarządzania jakością ISO w obsłudze i pracy pojazdów

trakcyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1.

Planowanie

napraw.

Przeglądy

techniczne

taboru

szynowego

4.1.1. Materiał nauczania

Prawidłowe eksploatowanie środków transportu szynowego związane jest ściśle

z przeglądami technicznymi taboru oraz jego naprawą. Chodzi o to, aby podczas codziennej

eksploatacji nie dopuścić do nadmiernego zużycia m.in. maszyn, urządzeń czy części

i elementów ruchomych. Zwiększy to bezpieczeństwo ludzi oraz pozwoli w przyszłości

uniknąć kosztownych napraw.

Eksploatacja pojazdów kolejowych powinna odbywać się z zachowaniem wymagań

technicznych i organizacyjnych określonych:

–

w Rozporządzeniu Ministra Infrastruktury z dn. 28.10.2005 r w sprawie ogólnych

warunków technicznych eksploatacji pojazdów kolejowych,

–

w zależności od przeznaczenia pojazdu.

Utrzymanie pojazdów kolejowych powinno być wykonywane przez podmioty, które

posiadają wykwalifikowanych pracowników, odpowiednie zaplecze techniczne oraz warunki

organizacyjne gwarantujące prawidłowe wykonanie prac określonych w dokumentacji

technologicznej systemu utrzymania. Podmioty te powinny posiadać dokumentację

zawierającą:

–

opis organizacji utrzymania,

–

dane identyfikacyjne jednostek organizacyjnych własnych i innych wykonujących prace

w zakresie utrzymania,

–

wykaz

typów

pojazdów

kolejowych,

do

których

utrzymania

posiadają

wykwalifikowanych pracowników oraz niezbędne zaplecze techniczne,

–

określenie poziomów utrzymania (tabela 1), do których realizacji posiadają

wykwalifikowanych pracowników oraz niezbędne zaplecze techniczne,

–

opis zaplecza technicznego do utrzymania pojazdów kolejowych,

–

opis wykonywanych odbiorów technicznych.

Wszyscy przewoźnicy kolejowi, zarządcy infrastruktury, użytkownicy bocznic

kolejowych, przedsiębiorcy wykonujący przewozy w obrębie bocznicy kolejowej powinni

prowadzić dokumentację związaną z procesem utrzymania pojazdów kolejowych. Powinni

też zapewniać zgodność procesu utrzymania z wymaganiami zawartymi w dokumentacji

technologicznej systemu utrzymania.

Dokumentacja związana z procesem utrzymania pojazdów kolejowych może być

prowadzona w formie elektronicznej i obejmuje:

–

dokumentację projektowania systemu utrzymania pojazdów kolejowych,

–

dokumentację techniczną pojazdów kolejowych,

–

plan utrzymania,

–

dokumentację technologiczną systemu utrzymania,

–

dokumentację czynności związanych z utrzymaniem pojazdów kolejowych,

–

opis zarządzania dokumentacją technologiczną systemu utrzymania.

Spośród wymienionej dokumentacji szczególne znaczenie w prawidłowej eksploatacji

pojazdów szynowych ma dokumentacja techniczna pojazdów kolejowych, która powinna

przede wszystkim zawierać:

–

dokumentację techniczno-ruchową pojazdu kolejowego, jego zespołów i podzespołów tj.:

a) określenie przeznaczenia pojazdu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

b) dane techniczne,

c) opis budowy i zasady działania,

d) instrukcję obsługi,

e) rysunki poglądowe,

f) wymagania dotyczące użytkowania i bezpieczeństwa obsługi,

g) wytyczne dotyczące utrzymania i konserwacji,

h) opis metod sprawdzania stanu technicznego i zestawienie parametrów,

i) opis charakterystycznych usterek i metod ich usuwania,

j) wykaz części zamiennych,

k) załączniki obejmujące w szczególności: schematy blokowe, ideowe, montażowe,

wykresy, rysunki i algorytmy oprogramowania,

l) zasady recyklingu.

–

warunki techniczne odbioru pojazdu kolejowego, jego zespołów i podzespołów tj.:

a) określenie przedmiotu warunków,

b) zakres stosowania,

c) wykaz stosowanych określeń, jeśli nie są one zawarte w odpowiednich normach

krajowych,

d) wymagania techniczne, których dotrzymanie podlega sprawdzeniu pod kątem

zapewnienia wymaganego poziomu jakości w procesie przygotowania produkcji,

w produkcji i eksploatacji,

e) program, opis i ocenę wyników badań.

Równie ważna jest dokumentacja technologiczna systemu utrzymania, która powinna

zawierać dokumenty niezbędne do zarządzania utrzymaniem i utrzymania pojazdu

kolejowego, a w szczególności:

–

opis funkcjonalny pojazdu z podziałem na jego elementy składowe w procesie

utrzymania,

–

dokumentację zawierającą:

a) opisy czynności przeglądowych i naprawczych, instrukcje demontażu lub montażu,

b) zestawienie parametrów mierzonych w procesie przeglądu lub naprawy i opisy

metod pomiarowych,

c) wzory kart pomiarowych z wykazem wartości konstrukcyjnych, ponaprawczych

i kresowych parametrów dla zespołów, podzespołów i elementów pojazdu,

d) wykazy urządzeń i narzędzi specjalistycznych,

e) wykazy testów wykonywanych w trakcie utrzymania,

f) wymagania dotyczące kwalifikacji pracowników oraz wymagania szczególne

w zakresie czynności spawania i badań nieniszczących,

g) instrukcje lokalizacji i usuwania typowych usterek.

–

wykaz części zamiennych z opisem technicznym i wskazaniem ich producenta,

–

ograniczenia związane z bezpieczeństwem i interoperacyjnością dla podzespołów lub

części istotnych dla bezpieczeństwa i interoperacyjności, określające limity, których nie

można przekroczyć w czasie eksploatacji, łącznie z eksploatacją w trybie awaryjnym,

–

wykaz podzespołów objętych dozorem technicznym.

Dokumentacja związana z procesem utrzymania pojazdów kolejowych powinna być

aktualizowana po wykonaniu każdej czynności utrzymania i przechowywana przez okres co

najmniej 5 lat od jej utworzenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

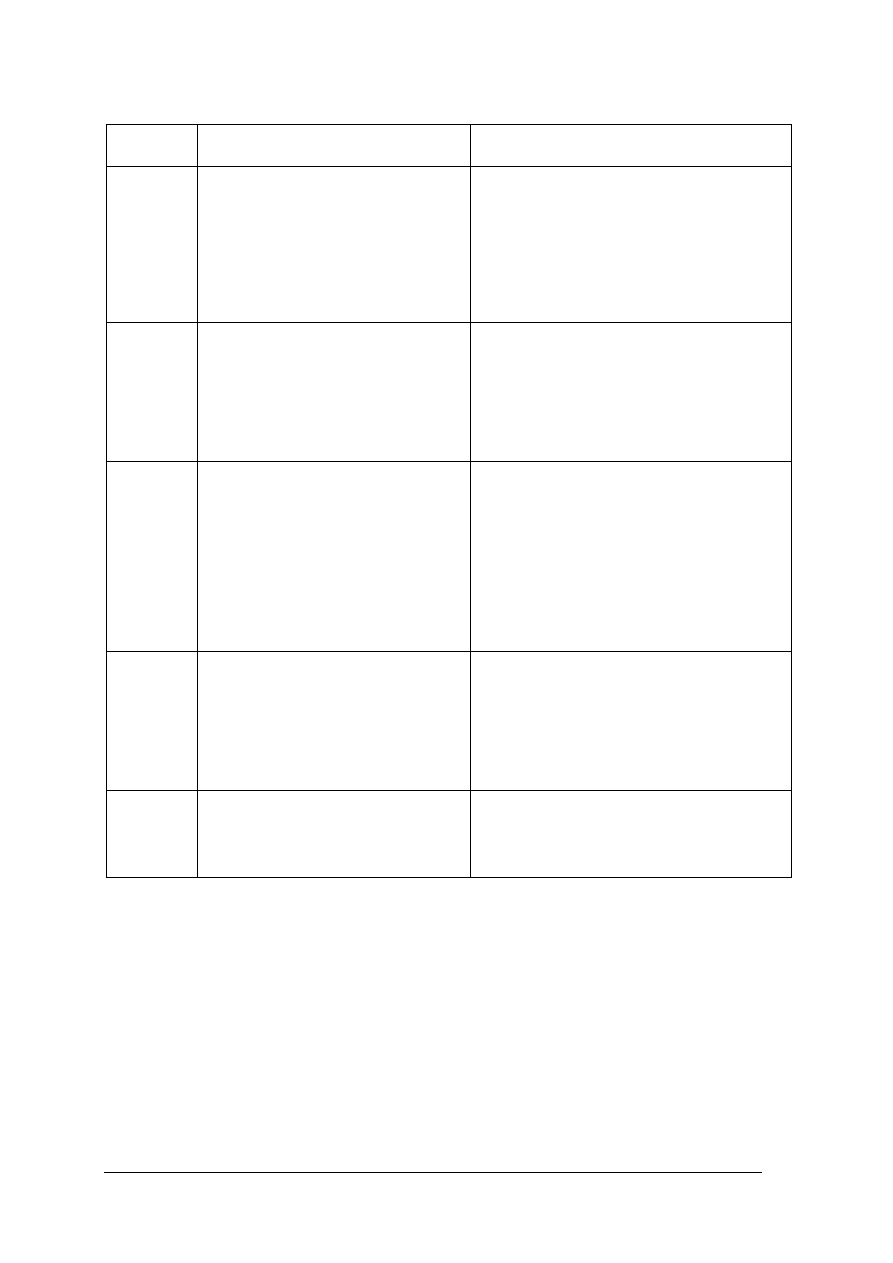

Tab. 1. Poziomy utrzymania pojazdów kolejowych [12]

Poziom

utrzymania

Charakterystyka

Ramowy zakres prac

Poziom 1

Czynności sprawdzające lub monitoring

dokonywane przed wyjazdem pojazdu

kolejowego na linię, w czasie jazdy lub po

zjeździe

pojazdu.

Niektóre

z

tych

czynności mogą być dokonywane przez

pracowników przewoźnika (maszynistę,

rewidenta)

lub

przy

użyciu

automatycznych urządzeń pokładowych

lub przytorowych.

1. Ocena

stanu

zasadniczych

zespołów,

podzespołów i układów pojazdu kolejowego,

mających wpływ na bezpieczeństwo ruchu

pojazdu.

2. Zaopatrzenie pojazdu kolejowego w materiały

eksploatacyjne.

3. Ewentualna wymiana zużytych w trakcie

eksploatacji elementów szybko zużywających

się.

Poziom 2

Czynności,

które

zapobiegają

przekroczeniom

limitów

zużycia,

wykonywane

na

specjalistycznych

stanowiskach, w przerwach między kolejną

planowaną

eksploatacją

pojazdu

kolejowego.

1. Szczegółowa

ocena

stanu

technicznego

pojazdu

kolejowego

przez

sprawdzenie

działania

jego

obwodów,

oględziny

dostępnych bez demontażu podzespołów,

przewidziane

w

dokumentacji

badania

diagnostyczne.

2. Naprawy

dokonywane

przez

wymianę

standardowych elementów.

Poziom 3

Czynności z zakresu utrzymania, które

zapobiegają

przekroczeniom

limitów

zużycia wykonywane na specjalistycznych

stanowiskach, z wyłączeniem pojazdu

kolejowego z planowanej eksploatacji.

1. Szczegółowa

ocena

stanu

technicznego

pojazdu kolejowego poprzez sprawdzenie

działania

jego

obwodów,

oględziny

dostępnych także po demontażu określonych

w

dokumentacji

podzespołów,

a także

przewidziane

w

dokumentacji

badania

diagnostyczne.

2. Planowe

wymiany

podzespołów

oraz

niewielkie naprawy zespołów i podzespołów

funkcjonalnych

wykonywane

na

wyspecjalizowanych stanowiskach.

Poziom 4

Czynności

wykonywane

z

zakresu

utrzymania naprawczego wykonywane w

zakładach

posiadających

zaplecze

techniczne i stanowiska pomiarowe.

1. Szczegółowe sprawdzenie stanu technicznego

przewidzianych w dokumentacji podzespołów

i zespołów połączone z ich demontażem

z pojazdu kolejowego.

2. Planowe wymiany podzespołów i zespołów.

3. Naprawy

zespołów

i

podzespołów

wykonywane

w

wyspecjalizowanych

warsztatach.

Poziom 5

Czynności mające na celu podniesienie

standardu pojazdu kolejowego lub jego

odnowienie

wykonywane

w

wyspecjalizowanych zakładach lub u

producenta.

1. Demontaż

zespołów

i

podzespołów

z pojazdów kolejowych i ich wymiana na

nowe lub zregenerowane.

2. Modyfikacje nadwozi pojazdów kolejowych

i układów biegowych.

Elementy opisu zaplecza technicznego do utrzymania pojazdów kolejowych:

–

długość torów zadaszonych, w tym długość i głębokość kanałów.

–

długość torów niezadaszonych, w tym długość i głębokość kanałów.

–

długość torów zakładowych.

–

wykaz poszczególnych elementów zaplecza technicznego z opisem.

–

rodzaj i pojemność połączeń telematycznych.

–

powierzchnia całkowita terenu zakładu.

–

powierzchnia zadaszona.

–

powierzchnia warsztatu.

–

powierzchnia magazynowa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Naprawy planowo-zapobiegawcze

Celem napraw planowo-zapobiegawczych taboru jest odtworzenie częściowego zużycia

taboru, które powstało w trakcie jego normalnej eksploatacji. W PKP w ramach działalności

konserwacyjno – naprawczej taboru kolejowego istnieje następujący podział wykonywanych

czynności:

–

utrzymanie bieżące, konserwacja – obejmuje przeglądy i naprawy bieżące taboru, jej

zadaniem jest zapewnienie normatywnych warunków użytkowania oraz zapobieganie

nadmiernemu zużyciu taboru,

–

przegląd okresowy – ma na celu utrzymanie obiektu w stanie technicznym

gwarantującym ciągłość i niezawodność jego pracy, bez potrzeby dokonywania napraw

między kolejnymi przeglądami okresowymi,

–

naprawa rewizyjna – polega na sprawdzeniu i naprawie zużytych części taboru dotyczy to

jego części i elementów, których łączna wartość nie przekracza 10% wartości taboru

kolejowego w stanie nowym,

–

naprawa średnia – polega na naprawie lub wymianie pewnej liczby ważniejszych części,

które uległy zużyciu w czasie pracy taboru, koszt naprawy łącznie z wymienionymi

elementami nie powinien przekraczać 30% wartości taboru w stanie nowym,

–

naprawa główna – polega na naprawie bądź wymianie podstawowych części taboru,

koszt takiej naprawy wynosi 30%–70% wartości taboru w stanie nowym, naprawa

główna może obejmować także modernizację naprawianego taboru.

Naprawa główna stanowi odnowę zdolności ruchowej taboru, natomiast naprawy średnie,

rewizyjne i bieżące służą zachowaniu tej zdolności.

Przeglądy, okresy międzynaprawcze

Do najważniejszych pojęć związanych z przeglądami i naprawą taboru zalicza się:

–

cykl przeglądu – okres między dwoma kolejnymi przeglądami tego samego rodzaju,

–

długość cyklu przeglądu okresowego – okres lub przebieg pojazdu wyrażony

w kilometrach między dwoma kolejnymi przeglądami okresowymi,

–

cykl napraw okresowych – okres między dwiema kolejnymi naprawami głównym,

–

długość cyklu naprawczego – okres w latach lub przebieg pojazdu w kilometrach między

dwiema kolejnymi naprawami głównymi, w ciągu jednego cyklu naprawczego jednostka

taborowa przechodzi naprawy rewizyjne i średnie,

–

przebieg lub okres międzynaprawczy – przebieg pojazdu między dwiema kolejnymi

naprawami okresowymi, wyrażony w kilometrach lub latach.

Najważniejszą naprawą w cyklu, która decyduje o jego stanie oraz dalszej przydatności

w eksploatacji jest naprawa główna (G). Tabor po zakończonej naprawie głównej powinien

być w takim stanie, aby przy prawidłowych warunkach eksploatacji wymiana lub naprawa

o większym zakresie zasadniczych jego podzespołów była potrzebna dopiero przy następnej

naprawie głównej. Dlatego po zakończeniu prac podstawowe podzespoły taboru powinny

mieć wymiary konstrukcyjne odpowiadające wymiarom nowego taboru. Mniejszy zakres prac

obejmuje naprawa średnia (S), roboty dotyczą tutaj zespołów i ich elementów, których

stopień zużycia nadal zapewnia prawidłową eksploatację taboru do następnej naprawy

średniej bądź głównej. Drobne naprawy urządzeń oraz przegląd podzespołów biegowych i

innych, decydujących o bezpieczeństwie i niezawodności ruchu kolejowego przeprowadzane

są w czasie napraw rewizyjnych (R). Prawidłowo przeprowadzone prace powinny zapewnić

prawidłową eksploatację taboru do następnej naprawy okresowej.

Długość cykli naprawczych oraz okresy międzynaprawcze ustalane są na podstawie

doświadczeń eksploatacyjnych oraz istniejących możliwości jednostek zaplecza technicznego.

Uzależnione są od wielu czynników m. in.: od jakości wyprodukowanego taboru, warunków

ich eksploatacji, jakości dokonywanych napraw czy przeglądów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Przebiegi i okresy międzynaprawcze są zwiększane w miarę poprawy jakości nowo

produkowanego taboru, a także unowocześnienia wyposażenia technicznego zakładów

naprawczych.

W zależności od rodzaju taboru na PKP obowiązują następujące cykle, przebiegi i okresy

międzynaprawcze.

Elektryczne pojazdy trakcyjne

G – naprawa

główna

S – naprawa

średnia

R – naprawa

rewizyjna

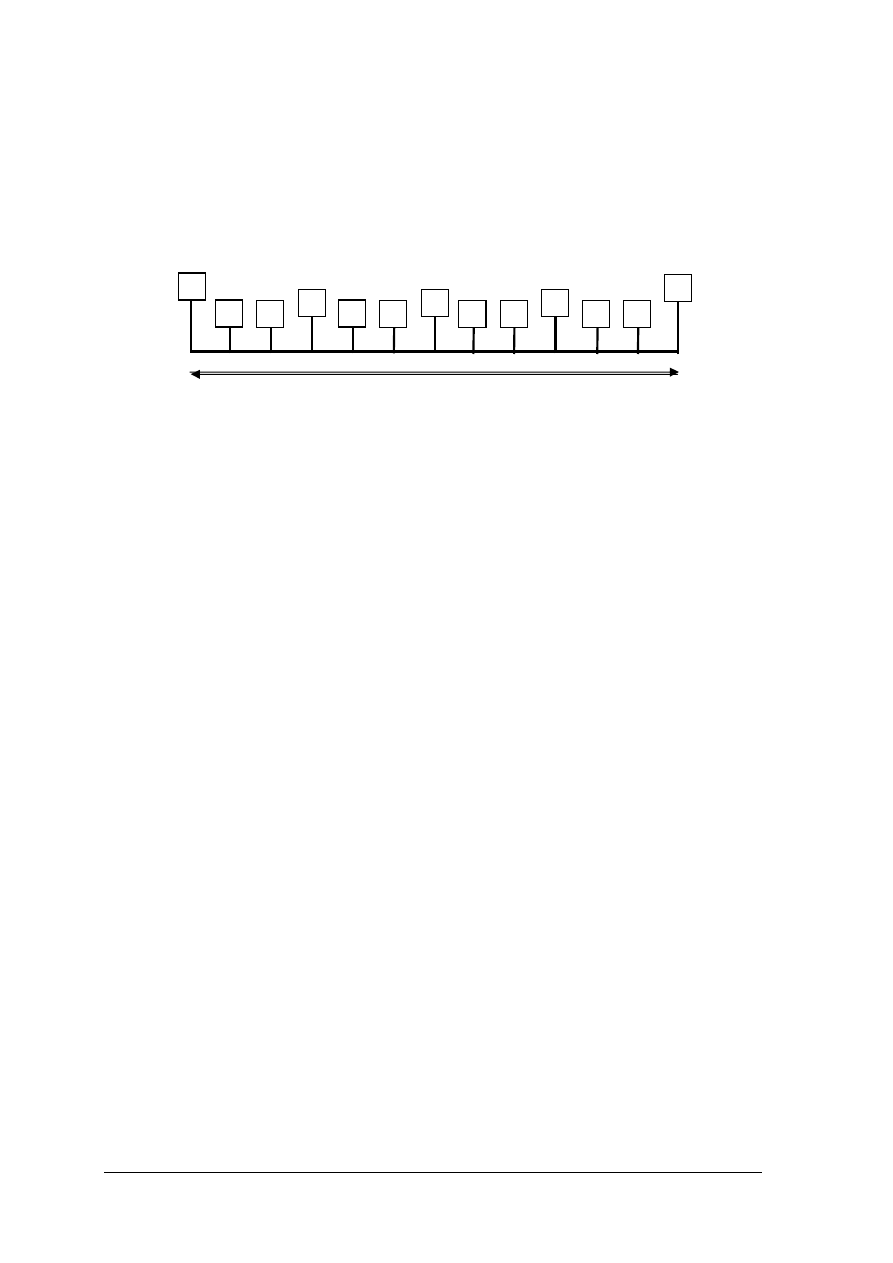

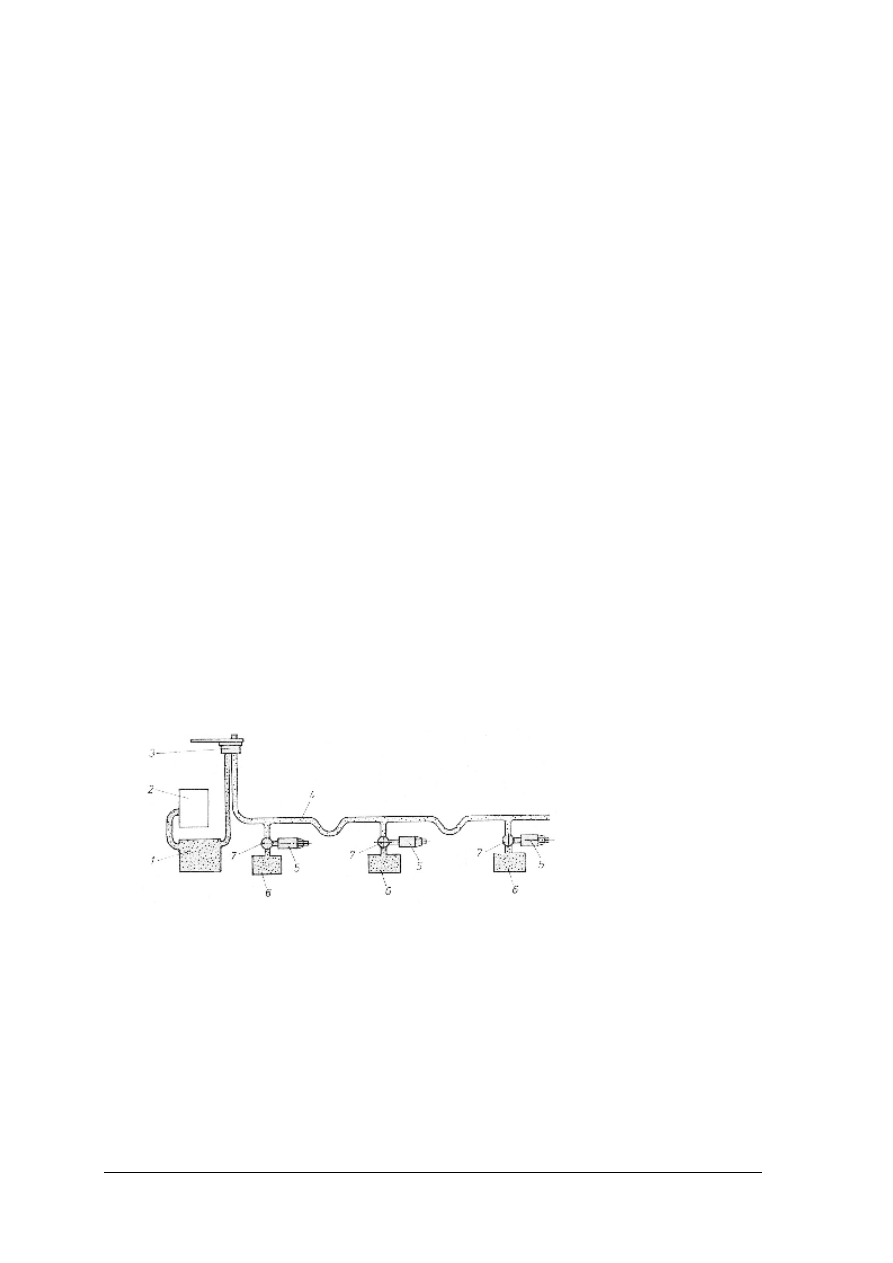

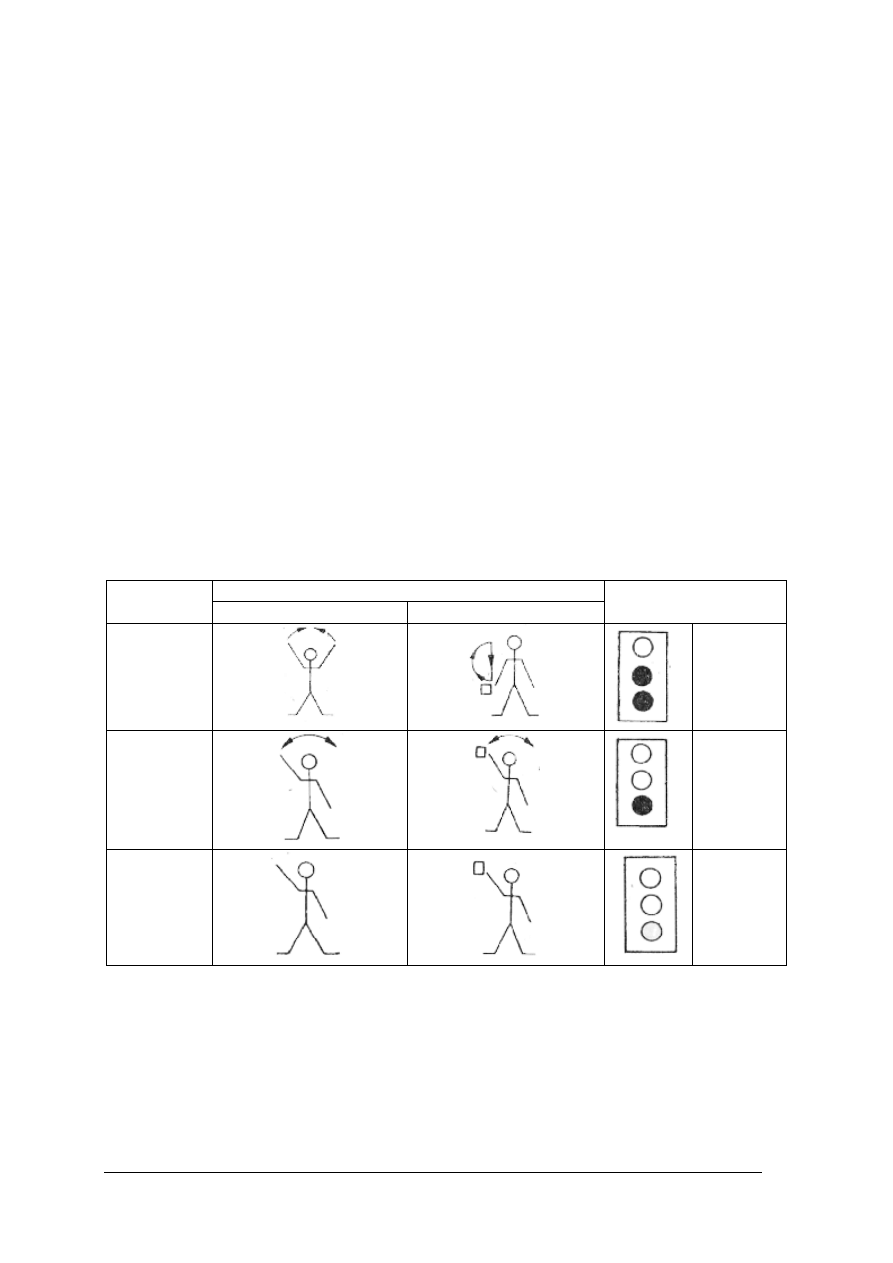

Rys. 1.

Graficzny obraz cykli naprawczych taboru elektrycznego [7]

Cykle naprawcze oraz normy przebiegu między poszczególnymi naprawami okresowymi

określają Przepisy utrzymania i naprawy elektrycznych pojazdów trakcyjnych (Mte71). I tak

przebiegi między naprawami wynoszą (rysunek 1):

–

dla lokomotyw elektrycznych w zależności od typu:

a) 160–300 tys. km między kolejnymi naprawami okresowymi,

b) 480–600 tys. km między naprawami średnimi,

c) 1600–2400 tys. km między naprawami głównymi,

–

dla elektrycznych zespołów trakcyjnych 3 kV:

a) 180–150 tys. km między kolejnymi naprawami okresowymi,

b) 360–450 tys. km między naprawami średnimi,

c) 1400–1800 tys. km między naprawami głównymi.

Między dwiema kolejnymi naprawami okresowymi przeprowadza się:

–

przeglądy codzienne (PC),

–

przeglądy okresowe (PO) – wykonywane są po przebiegu 5÷10 tys. km, odpowiada to

okresowi 10–20 dni, zależnie od rodzaju pracy i typu taboru: przeglądom okresowym

podlegają również pojazdy oddawane do ruchu, które nie pracowały dłużej niż 2 tyg.,

–

przeglądy sezonowe (PS) – wykonywane są dwa razy w roku, przed i po okresie

zimowym,

–

przeglądy okresowe rozszerzone (POR) – wykonywane są po przebiegu 150 tys. km

lokomotyw, których przebieg międzynaprawczy wynosi 300 tys. km, oraz w przypadku

konieczności przetoczenia obręczy zestawów kołowych przy innych pojazdach.

Tabor spalinowy

Cykle naprawcze oraz normy przebiegu między poszczególnymi naprawami okresowymi

ustalają

Przepisy

utrzymania

i

naprawy

spalinowych

pojazdów

trakcyjnych

normalnotorowych (Mts32).

G

R

R

S

R

R

S

R

R

S

R

R

G

9 LAT

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

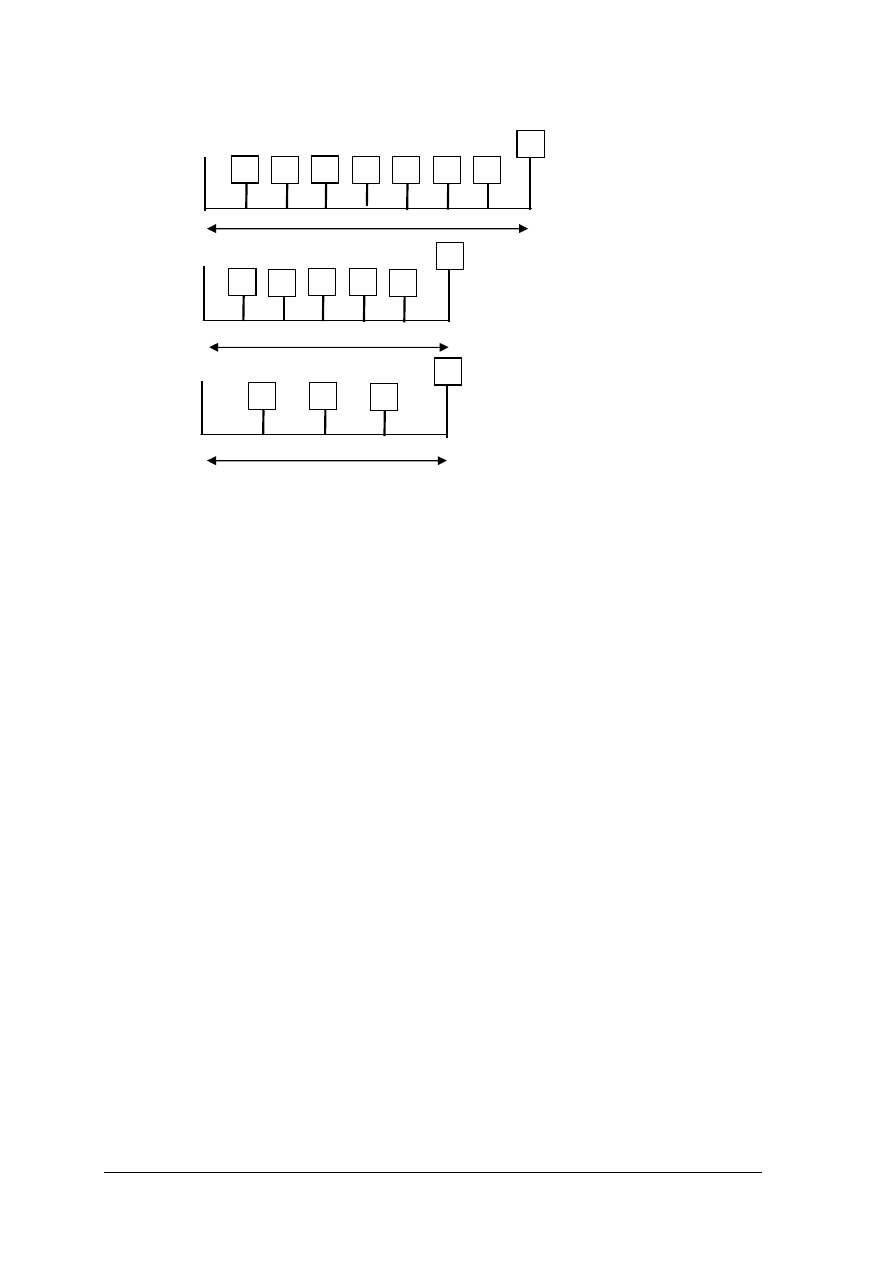

a) i

b)

dla

wagonów

spalinowych

i

lokomotyw o mocy do

588 kW

c) dla lokomotyw o mocy

1250÷1545 kW

Rys. 2. Cykl naprawczy taboru spalinowego [7]

Przebiegi między naprawami wynoszą:

–

dla lokomotyw spalinowych o małej i średniej mocy (do 588 kW) oraz wagonów

spalinowych:

a) 45–120 tys. km między naprawami rewizyjnymi,

b) 360–960 tys. km między naprawami głównymi.

–

dla lokomotyw spalinowych o dużej mocy (1250 do 1545 kW):

a) 300–360 tys. km między naprawami rewizyjnymi,

b) 1200–1440 tys. km między naprawami głównymi.

Między dwiema kolejnymi naprawami okresowymi przeprowadza się, w zależności od

serii taboru, następujące przeglądy okresowe:

–

przegląd kontrolny (PK) raz na 48 godzin,

–

przegląd mały (P1) co 15–30 dni,

–

przegląd średni (P2) co 1–2 miesięcy,

–

przegląd duży (P3) co 3–6 miesięcy,

–

przegląd duży o rozszerzonym zakresie (P3R), który przypada najbliżej połowy

przebiegu międzynaprawczego, wykonywany jako kolejny przegląd duży.

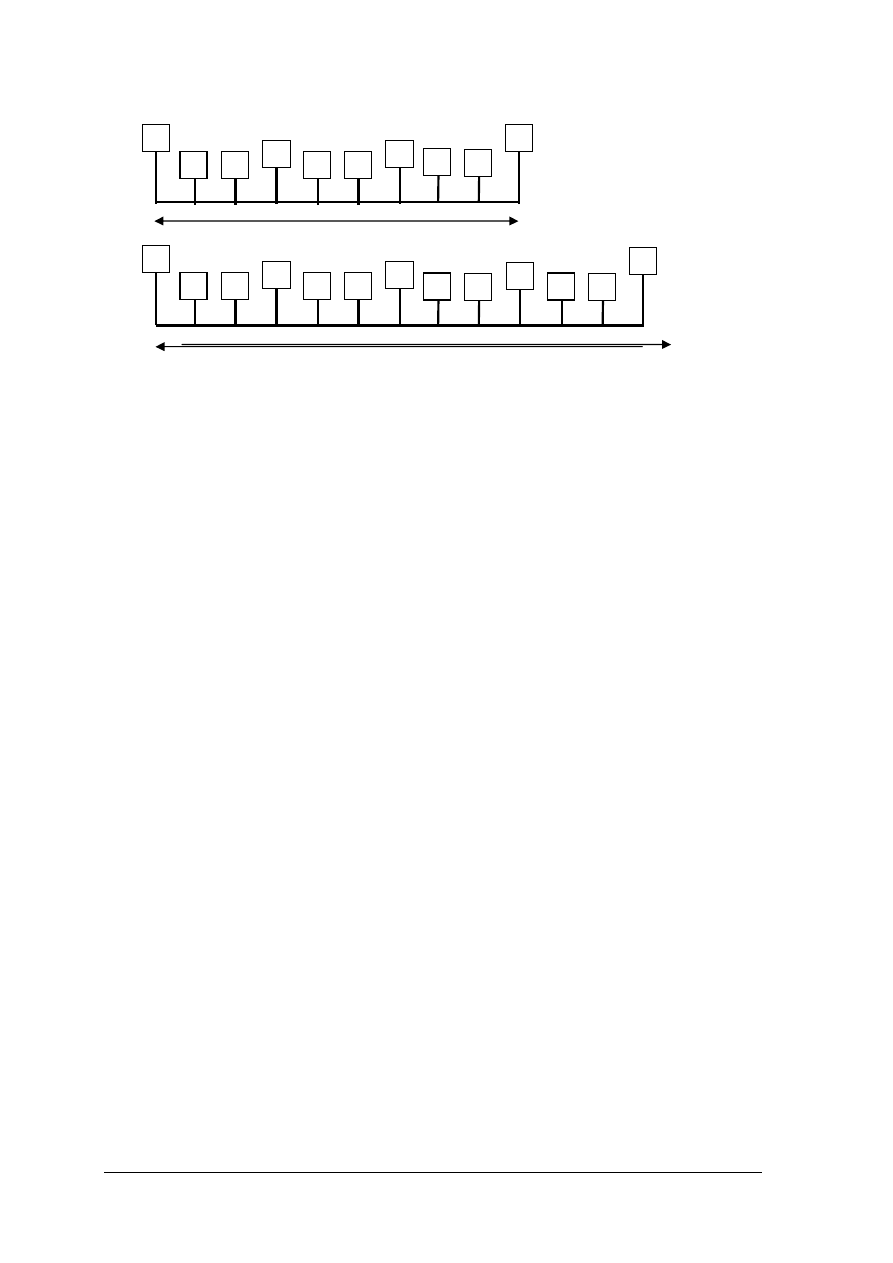

Wagony osobowe

Cykle naprawcze oraz okresy przebiegu między poszczególnymi naprawami zostały

ustalone w Przepisach o naprawie wagonów osobowych normalnotorowych (Mw40b). Okres

przebiegu wagonu osobowego między poszczególnymi naprawami wynosi 12 miesięcy, zaś

między przeglądami 3 miesiące.

Dla wagonów osobowych pierwsza naprawa główna przypada po 12 latach, następne zaś

po 9 latach eksploatacji (rysunek 3).

R

2

R

1

R

4

R

3

R

6

R

5

R

7

G

1

G

R

2

R

1

R

4

R

3

R

5

G

1

G

R

2

R

1

R

3

G

1

G

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

a)

b)

G

–

naprawa

główna

S

–

naprawa

średnia

R

–

naprawa

rewizyjna

a) kolejne cykle

napraw

(po

pierwszej napra –

wie głównej)

b) cykle napraw

do

czasu

pierwszej

naprawy głównej

Rys. 3.

Graficzny obraz cykli naprawczych wagonów osobowych [7]

Wagony towarowe

Cykle naprawcze oraz okresy przebiegu między poszczególnymi naprawami zostały

ustalone w Przepisach o naprawie wagonów towarowych normalnotorowych (Mw40a).

Planowe naprawy (okresowe) wagonów towarowych dzielą się na:

–

przeglądy okresowe (P),

–

naprawy rewizyjne (R),

–

naprawy średnie (S),

–

naprawy główne (G).

Okresy przebiegu wagonów towarowych między naprawami głównymi wynoszą 8 do 24

lat w zależności od rodzaju wagonu i jego przeznaczenia. Dla większości wagonów

eksploatowanych na PKP okres ten wynosi 12 lat.

Przeglądy codzienne (PC)

Przeprowadzane są w punkcie rewidenckim lub na stanowisku w hali lokomotywowni.

Zadaniem pracowników podczas przeglądu codziennego jest sprawdzenie ogólnego stanu

technicznego pojazdu. Podczas tego przeglądu należy wykryć i usunąć ewentualne usterki,

upewnić się, że wszystkie zespoły taboru są sprawne, a także przygotować pojazd do

bezpiecznej jazdy. Zanim pracownicy przystąpią do przeglądu, powinni wcześniej

zabezpieczyć pojazd poprzez (w przypadku pojazdu trakcji elektrycznej):

–

opuszczenie odbieraków prądu,

–

zahamowanie pojazdu hamulcem ręcznym,

–

wyłączenie napięcia z przewodu jezdnego i uszynienie go,

W trakcie przeglądu sprawdzane są:

–

urządzenia mechaniczne – zestawy kołowe i ułożyskowania, wózki (sprężyny i śruby),

zawieszenie silników trakcyjnych, zamocowanie urządzeń, działanie hamulca, przyrządy

wskaźnikowe i rejestrujące poziom oleju,

–

urządzenia elektryczne pojazdu – urządzenia nn i wn (czy nie występują przegrzania,

wytopienia i uszkodzenia izolacji oraz innych części tych urządzeń), sprawdza się stan

ślizgaczy odbieraków prądu, oświetlenie, działanie wyłączników, przycisków oraz

bezpieczniki,

–

przeprowadza się również prace sanitarno-porządkowe.

Po skończonym przeglądzie wykonuje się próbę działania tych urządzeń.

G

R

R

S

R

R

S

R

R

S

R

R

G

12 LAT

G

R

R

S

R

R

S

R

R

G

9 LAT

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Przeglądy okresowe (PO)

Zadaniem przeglądu okresowego jest usunięcie drobnych usterek i uszkodzeń pojazdów,

przeprowadzenie zabiegów konserwacyjnych, oczyszczenie poszczególnych urządzeń

i wymiana części zużytych. W trakcie przeglądu dokonuje się pomiarów, regulacji oraz prób

urządzeń elektrycznych i mechanicznych. Przegląd ten, może być dokonany tylko na

stanowisku rewizyjnym w hali bądź na stanowiskach warsztatowych lokomotywowni. Jeśli

zostaną wykryte uszkodzenia i elementy zużyte powyżej dopuszczalnej granicy to w miarę

możliwości naprawia się je lub wymienia na dobre. Wszystkie usterki stwierdzone przez

obsługę pojazdu powinny być usunięte podczas tego przeglądu.

Przegląd okresowy obejmuje czynności, które przeprowadza się podczas przebiegu

codziennego oraz dodatkowo:

W zakresie urządzeń mechanicznych należy:

–

oczyścić wózki ze smaru i zanieczyszczeń, sprawdzić profil obręczy zestawów kołowych

oraz stan wieszaków wahaczy, sprężyn, amortyzatorów i prowadnic maźnic, dokręcić

obluzowane śruby i nakrętki,

–

skontrolować miejsca skręcenia elementów i łożyska zawieszenia silnika trakcyjnego,

wymienić zużyte elementy oraz uzupełnić olej w maźnicach,

–

sprawdzić osłony przekładni głównej, nieszczelne lub uszkodzone osłony naprawić albo

wymienić oraz uzupełnić olej,

–

dokonać oględzin amortyzatorów hydraulicznych, elementów oparcia pudła na wózkach

oraz odbijaków i ograniczników,

–

sprawdzić urządzenia cięgłowe i zderzakowe, a obluzowane śruby i nakrętki dokręcić,

nasmarować części trące haka, trzony i tarcze zderzakowe,

–

skontrolować urządzenia hamulcowe i sprężonego powietrza (wymienić zużyte wstawki

hamulcowe), sprawdzić stan cięgieł i przekładni hamulcowych, działanie zaworów

hamulca zespolonego i niesamoczynnego, siłowników hamulcowych, zaworów

odcinających, bezpieczeństwa, redukcyjnych i zwrotnych oraz manometrów, szczelność

przewodów i urządzeń powietrznych, wyregulować układ hamulcowy, sprawdzić jego

działanie oraz działanie syren i wycieraczek okiennych,

–

dokonać szczegółowego przeglądu sprężarki zgodnie z instrukcją wytwórni,

–

sprawdzić stan urządzeń mechanicznych w pudle pojazdu i usunąć ewentualne

uszkodzenia takich części i zespołów, jak drzwi, okien, zamków oraz innego

wyposażenia przedziałów osobowych, blokad, żaluzji i wycieraczek, dokonać przeglądu

podłogi, pomostów i klap inspekcyjnych, sprawdzić działanie armatury wodnej,

przewodów zasilających i spustowych, zbiorników i kurków umywalek oraz urządzeń

sanitarnych.

Przy przeglądzie okresowym urządzeń elektrycznych należy:

–

zmierzyć rezystancję izolacji poszczególnych obwodów elektrycznych,

–

dokonać przeglądu okablowania sprawdzając stan zacisków, złącz oraz końcówek

przewodów elektrycznych wn i ran,

–

dokonać przeglądu silników trakcyjnych i innych maszyn elektrycznych zwracając uwagę

na stan komutatorów, szczotek i szczotkotrzymaczy (stan izolatorów, nacisk i działanie

sprężyn dociskających), bandaży oraz sprawdzić dokręcenie śrub w sprzęgach

elastycznych,

–

sprawdzić stan odbieraków prądu, ślizgaczy, napędu pneumatycznego, ramion i sprężyn,

izolatorów, oraz stan i szczelność przewodu powietrznego, po czym wyregulować

odbieraki,

–

dokonać oględzin elektrycznej aparatury łączeniowej: wyłączników, odłączników,

styczników, wałów kułakowych, nawrotników, nastawników jazdy, sprawdzając stan

części izolacyjnych aparatów, komór łukowych, styków, zacisków przyłączeniowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

połączeń prądowych oraz napędów, docisk styków głównych, sprawdzać dokręcenie śrub

i nakrętek oraz zabezpieczenie przed odkręceniem, nasmarować części aparatów zgodnie

ze szczegółowymi wymaganiami (zapadki, czopy, łożyska, segmenty stykowe, napędy),

–

sprawdzić działanie i nastawienie aparatury zabezpieczającej, np. wyłączników

głównych, przekaźników prądowych, różnicowych, napięciowych etc.

Po dokonaniu przeglądu okresowego elektrycznych pojazdów trakcyjnych należy

sprawdzić działanie urządzeń taboru w zakresie przeglądu codziennego, a ponadto działanie:

–

wyłącznika głównego,

–

nawrotnika,

–

nastawnika jazdy,

–

obwodów sterowania,

–

przyrządów pomiarowych i systemu sygnalizacyjnego.

Przeglądy sezonowe (PS)

Wykonuje się je łącznie z przeglądami okresowymi, a ich zadaniem jest przygotowanie

pojazdu do pracy w okresie zimowym lub letnim. Zakres przeglądu sezonowego jest szerszy

od zakresu przeglądu okresowego, gdyż podczas tego przeglądu całkowicie wymienia się

oleje i smary z letnich na zimowe i odwrotnie w zależności od pory roku, do której pojazd jest

przygotowywany.

Przeglądy okresowe rozszerzone (POR)

Przeglądy okresowe wymagają częściowego demontażu, np. odłączenia wózków od

pudła, rozebrania niektórych podzespołów lub zespołów w zależności od ich stanu

technicznego. Zakres przeglądu rozszerzonego zależy od stanu technicznego pojazdu, a tym

samym od jego konstrukcji, rodzaju pracy i warunków eksploatacji. Niemniej jednak

przeglądy okresowe rozszerzone obejmują pełny zakres przeglądu okresowego, a ponadto

sprawdzenie zespołów i węzłów konstrukcyjnych zgodnie z ustalonymi dla nich cyklami

przeglądowymi.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie przepisy dotyczą eksploatacji pojazdów kolejowych?

2. Co zawiera dokumentacja techniczna pojazdów kolejowych?

3. Jak długo powinno się przechowywać dokumentację związaną z procesem utrzymania

pojazdów kolejowych?

4. Na czym polega utrzymanie bieżące taboru?

5. Co oznacza pojęcie „cykl przeglądu”?

6. W jaki sposób organizuje się naprawę taboru szynowego?

7. Jakie rodzaje przeglądów dotyczą pojazdów taboru szynowego i na czym one polegają?

8. Co wpływa na częstość cykli naprawczych pojazdów taboru?

9. Jakie rodzaje przeglądów stosuje w eksploatacji taboru?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przygotuj informację dla pracowników przeprowadzających przeglądy taboru szynowego

na temat okresów badań: elektrycznych pojazdów trakcyjnych, taboru spalinowego, wagonów

osobowych i towarowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać informacji dotyczących okresów przeglądowych taboru z różnych źródeł

(w poradniku dla ucznia, w przepisach branżowych, korzystając z sieci Internet),

2) wykonać kartę informacyjną dotyczącą okresów wszystkich przeglądów oraz napraw

taboru z uwzględnieniem przebiegu pojazdu i czasu jego eksploatacji,

3) zaprezentować wyniki pracy na forum grupy.

Wyposażenie stanowiska pracy:

–

komputer z dostępem do sieci Internet,

–

przepisy branżowe,

–

papier, przyrządy do pisania.

Ćwiczenie 2

Wypisz listę czynności wykonywanych podczas przeglądu okresowego. Dokonaj

podziału czynności na te, które dotyczą urządzeń mechanicznych oraz urządzeń

elektrycznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać informacje dotyczące przeglądów okresowych (PO) taboru z różnych źródeł (w

poradniku dla ucznia, w przepisach branżowych, korzystając z sieci Internet),

2) zapisać jaki jest cel takiego przeglądu,

3) wynotować czynności wykonywane w ramach przeglądu PO,

4) zaprezentować wyniki pracy na forum grupy.

Wyposażenie stanowiska pracy:

–

komputer z dostępem do sieci Internet,

–

przepisy branżowe,

–

papier, przyrządy do pisania.

Ćwiczenie 3

Uzupełnij wykaz czynności opisanych w ćwiczeniu 2, o czynności wykonywane

w ramach przeglądu okresowego rozszerzonego (POR).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać informacje dotyczące przeglądów okresowych (PO) taboru z różnych źródeł

(w poradniku dla ucznia, w przepisach branżowych, korzystając z sieci Internet),

2) zapisać jaki jest cel takiego przeglądu,

3) wynotować czynności wykonywane w ramach przeglądu POR, z pominięciem czynności

z przeglądu PO,

4) zaprezentować wyniki pracy na forum grupy.

Wyposażenie stanowiska pracy:

–

komputer z dostępem do sieci Internet,

–

przepisy branżowe,

–

papier, przyrządy do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić na czym polega utrzymanie bieżące taboru?

2) wyjaśnić jak często oraz w jakim celu przeprowadza się przeglądy

okresowe?

3) wyjaśnić na czym polegają przeglądy średnie i główne?

4) wskazać przepisy dotyczące utrzymania i naprawy pojazdów taboru

szynowego?

5) omówić strukturę cykli naprawczych pojazdów trakcyjnych?

6) wymienić przepisy dotyczące eksploatacji pojazdów kolejowych?

7) wyjaśnić co zawiera dokumentacja techniczna pojazdów kolejowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Naprawa taboru szynowego

4.2.1. Materiał nauczania

Zgodnie z Rozporządzeniem Ministra Transportu i Gospodarki Morskiej z dnia 10

kwietnia 2000 r. w sprawie warunków technicznych eksploatacji pojazdów szynowych,

naprawy okresowe taboru szynowego należy wykonywać zgodnie z opracowanym cyklem

przeglądowo-naprawczym dla danego typu pojazdu szynowego, na podstawie dokumentacji

technologicznej napraw okresowych. Do zakresu czynności dokonywanych podczas napraw

okresowych należą:

–

demontaż maszyn, urządzeń, podzespołów, zespołów i elementów wraz z ich

oczyszczeniem,

–

weryfikacja elementów, podzespołów i zespołów,

–

naprawa lub wymiana elementów, podzespołów i zespołów nie spełniających kryteriów

określonych w warunkach technicznych odbioru, dokumentacji techniczno-ruchowej,

Polskich Normach oraz instrukcjach wewnętrznych wykonującego naprawy,

–

dokonywanie przez wykonującego naprawy kontroli jakości wykonanych napraw,

–

próby, badania i odbiory końcowe.

Naprawy pozaplanowe (bieżące i poawaryjne) należy wykonywać na podstawie

warunków technicznych określonych w dokumentacji technologicznej danego typu pojazdu

szynowego. Wszystkie rodzaje przeglądów technicznych oraz napraw powinny być

wykonywane przez wyspecjalizowane podmioty.

Naprawy pozaplanowe wykonuje się na pojeździe szynowym znajdującym się w składzie

pociągu lub po jego wyłączeniu ze składu. W przypadku wyłączenia pojazdu szynowego ze

składu pociągu, oprócz prac wykonywanych w ramach naprawy pozaplanowej, każdorazowo

należy sprawdzić stan techniczny pojazdu szynowego, a w szczególności:

–

stan układu biegowego,

–

działanie hamulca.

Ponadto należy oczyścić i nasmarować sprzęgi śrubowe i części trące, jak również usunąć

stwierdzone usterki.

Zespoły, podzespoły i części poddanego czynnościom przeglądowo-naprawczym pojazdu

szynowego podlegają odbiorowi i kontroli naprawiającego, a następnie przewoźnika

kolejowego lub przedsiębiorcy wykonującego przewozy kolejowe w obrębie bocznicy albo

osób upoważnionych przez nich do badania sprawności technicznej pojazdów szynowych.

Zarząd kolei określa sposób postępowania, oznaczania oraz dokumentowania wyłączeń

i czasowych ograniczeń w eksploatacji pojazdów szynowych nie spełniających warunków

technicznych.

Tabor poddany naprawie składa się z wielu zespołów i części, których regeneracja

lub wyprodukowanie wymagają niejednokrotnie skomplikowanych rozwiązań technicznych

i organizacyjnych. Z tego też powodu, przygotowując proces naprawczy należy dokonać

takich prac i ustaleń, które pozwolą określić podstawowe parametry potrzebne do planowego

kierowania naprawą. Zalicza się do nich:

–

postój niezbędny do prawidłowego wykonania demontażu wszystkich zespołów

podlegających regeneracji i ich montażu, jest to długość cyklu naprawczego. Całkowity

postój stanowi podstawę do wyznaczenia terminów naprawy poszczególnych zespołów,

gwarantujących dotrzymanie terminu naprawy całego pojazdu,

–

pracochłonność naprawy poszczególnych zespołów przez specjalistyczne stanowiska

naprawcze, co stanowi podstawę do planowania obciążenia stanowisk roboczych,

–

ustalenie potrzebnej liczby części zamiennych i zespołów rotacyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

W Zakładach Napraw Taboru Kolejowego (ZNTK) stosuje się przede wszystkim

następujące systemy napraw: system stanowiskowy, system grupowo-stanowiskowy i system

potokowo-taktowy.

Pierwszy z nich, system stanowiskowy, charakteryzuje się naprawą taboru wykonywaną

na jednym stanowisku przez tę samą brygadę naprawczą lub przez wyspecjalizowane brygady

naprawcze dokonujące naprawy określonych podzespołów. Harmonogram obejmujący cykl

naprawczy przy tym systemie naprawy określa czas postoju taboru na stanowisku oraz

terminy demontażu, naprawy i montażu poszczególnych podzespołów i zespołów.

System grupowo-stanowiskowy charakteryzuje się wykonywaniem napraw na

wydzielonej grupie stanowisk.

Natomiast system potokowo-taktowy polega na tym, że naprawa jest wykonywana na

stanowiskach lub grupach stanowisk usytuowanych w kolejności odpowiadającej fazom

procesu naprawczego. Powoduje to, że liczba stanowisk naprawczych, zakres prac oraz liczba

pracowników muszą być dobrane w taki sposób, aby postój taboru na poszczególnych

stanowiskach linii naprawczej był jednakowy. Przestawianie taboru na stanowiska naprawcze

musi odbywać się rytmicznie, według z góry ustalonego taktu. Zorganizowane w ten sposób

stanowiska

naprawcze

stanowią

linie

naprawcze.

W

tym

systemie

na

linii

potokowo-taktowej są wykonywane w zasadzie tylko czynności demontażowe i montażowe,

natomiast naprawy części, zespołów i podzespołów odbywają się na stanowiskach stałych lub

na taśmach naprawczych o ściśle określonych specjalnościach. System ten wymaga więc

organizowania oddziałów i gniazd specjalistycznych, zabezpieczających utrzymanie rytmu

naprawy taboru na taśmie. System potokowo-taktowy jest nowoczesną formą organizacji

napraw i w miarę rozbudowy oraz modernizacji zakładów zastępuje mniej wydajne

i przestarzałe systemy stanowiskowe i grupowo-stanowiskowe.

Ponieważ najbardziej uniwersalne, zbliżone do zakresu napraw lokomotyw i wagonów

osobowych są zakresy poszczególnych napraw okresowych elektrycznych zespołów

trakcyjnych to naprawy rewizyjne (R), średnie (S) i główne (G) taboru zostaną omówione

właśnie na ich przykładzie.

Naprawy rewizyjne (R)

Podczas napraw rewizyjnych w pierwszej kolejności następuje wymycie taboru

w specjalnych myjniach, a następnie wstawienie go do hali montażowo-naprawczej,

wyposażonej w przesuwnice i stojaki lub podnośniki oraz wózki technologiczne. Tam

zdejmuje się pudło z wózków, a następnie dokonuje się demontażu podzespołów i części

(całkowicie lub częściowo). Podzespoły, które zostały zdemontowane przewozi się do

naprawy w warsztatach specjalistycznych, pozostałe urządzenia są naprawiane razem

z pudłem. Podczas naprawy rewizyjnej wykonuje się roboty ślusarskie, stolarskie, lakiernicze

i porządkowe. Wózki przetacza się na stanowiska wyposażone w kanały i urządzenia

dźwigowe, służące do demontażu i przenoszenia silników trakcyjnych na stanowiska

naprawcze, natomiast ich ostoje i zestawy kołowe myje się w specjalnych myjniach, po czym

poddaje się je oględzinom i dokładnym pomiarom. Kolejnym krokiem jest badanie zestawu

kołowego defektoskopem ultradźwiękowy, który pozwala wykryć wewnętrzne wady lub

pęknięcia. Po dokonaniu pomiarów i badań, podczas których określa się zakres naprawy,

zestaw kołowy przetacza się na specjalistyczne stanowisko naprawcze. Niektóre części

wózków zużywają się wskutek tarcia, dlatego konieczna jest ich naprawa na kolejny wymiar

naprawczy lub wymienia się je na nowe. Dość dokładnie sprawdzane są wieszaki oraz

sprężyny piórowe i śrubowe, gdyż odgrywają one ważną rolę w bezpieczeństwie ruchu. Po

skończonej naprawie zestaw kołowy ponownie mierzy się i bada, a następnie się go maluje,

suszy i oddaje do montażu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Naprawa

urządzeń

hamulcowych

obejmuje

części

mechaniczne

układu

dźwigniowo-cięgłowego, przewody rurowe, siłowniki hamulcowe, zbiorniki powietrza,

samoczynne nastawiacze klocków hamulcowych oraz zawory. Naprawy te są wykonywane w

oddzielnych warsztatach specjalistycznych. Po naprawieniu i zmontowaniu cały układ

hamulcowy sprawdza się na szczelność dokonując pomiaru spadku ciśnienia w określonym

czasie. Sprawdza się także wielkość skoku tłoka siłowników hamulcowych, ciśnienie

w cylindrach oraz działanie całości urządzeń hamulcowych przy różnych położeniach

sterownika.

Sprężarki zdejmuje się z pudła i przewozi do warsztatu specjalistycznego. Przed

rozbiórką wskazane jest uruchomić sprężarkę i sprawdzić jej pracę w celu ujawnienia

wszystkich usterek. Następnie sprężarkę należy rozebrać, umyć poszczególne części

i sprawdzić ich zużycie. Podczas sprawdzania ustala się zakres napraw poszczególnych części

bądź kwalifikuje je do wymiany. Po naprawie sprężarkę przewozi się do stacji prób, gdzie

sprawdza się jej wydajność i zachowanie w czasie pracy.

Sprzęgi i zderzaki są ważnymi podzespołami taboru, zwłaszcza dla bezpieczeństwa

ruchu. Dostarczane do naprawy sprzęgi są myte, demontowane i dokładnie czyszczone.

Następnie poszczególne części sprzęgów sprawdza się szczegółowo i ustala zakres ich

naprawy bądź wymiany. Zmontowane sprzęgi samoczynne poddaje się próbom końcowym na

urządzeniu umożliwiającym sprzęgnięcie z drugim sprzęgiem, rozłączenie oraz sprawdzenie

działania zaworu i szczelności urządzeń pneumatycznych.

Maszyny i aparaty elektryczne przeważnie są wymontowywane z pojazdów i naprawiane

w specjalizowanych gniazdach naprawczych. W zależności od potrzeb są one rozbierane

i naprawiane, a następnie badane i skalowane na stanowiskach próbnych.

Po naprawie tabor jest szczegółowo sprawdzany na stanowiskach odbiorczych, po czym

odbywa próby ruchowe na torach PKP (z wyjątkiem wagonów towarowych).

Naprawy średnie (S)

Naprawa średnia dotyczy tylko niektórych rodzajów taboru. Przy naprawie średniej

wykonuje się wszystkie zabiegi przewidziane w naprawie rewizyjnej, z tym że zakres ich jest

większy, a tolerancje wykonawcze bardziej zaostrzone. Zachodzi więc konieczność

demontażu większej liczby podzespołów z pudła naprawianej jednostki i dokonywania ich

naprawy w warsztatach specjalistycznych: dotyczy to drzwi, ławek, grzejników, urządzeń

okiennych etc. Zasadniczo jednak naprawa średnia różni się od naprawy rewizyjnej zakresem

robót przy naprawie pudła. Na przykład podczas naprawy średniej po wymontowaniu drzwi,

ławek, półek bagażowych i grzejników wykonuje się gruntowną naprawę podłogi, ścian

wewnętrznych oraz blach zewnętrznych pudła. Następnie pudło jest całkowicie malowane

wewnątrz i z zewnątrz oraz zabezpieczane przed korozją na okres do następnej naprawy

średniej.

Naprawy główne (G)

Zakres robót wykonywanych przy naprawie głównej różni się od zakresu robót

wykonywanych przy naprawach rewizyjnej i średniej przede wszystkim tym, że podczas tej

naprawy dokonuje się wymiany dużej liczby części i podzespołów. Zakres naprawy

podzespołów (wózków, sprężarek itp.) jest bardzo duży i w większości przypadków

przewiduje doprowadzenie ich wymiarów do wielkości konstrukcyjnych.

Podczas tej naprawy z pudła demontuje się wszystkie podzespoły i odsyła do warsztatów

naprawczych. Demontuje się także całe wewnętrzne wyposażenie pudła, tj. ławki,

wewnętrzne poszycie ścian, sufitów, podłogi, instalację elektryczną i pneumatyczną oraz

izolację

cieplno-akustyczną. Następnie puste pudło przewozi się do śrutowni, gdzie dokładnie usuwa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

się powłokę ochronną wewnętrzną i zewnętrzną. Tak oczyszczone pudło przewozi się na

stanowisko naprawcze, na którym szczegółowo sprawdza się poszycie (blachy) i szkielet.

W razie potrzeby wymienia się lub prostuje poszczególne elementy. Następnie sprawdza się

stan blach i ich grubość. Zbyt cienkie blachy (skorodowane przeważnie pod oknami)

wymienia się na nowe. Sprawdza się i w razie potrzeby prostuje na gorąco ostoję pudła.

Całkowicie naprawione pudło zabezpiecza się przed korozją przez nałożenie powłoki

ochronnej, podobnie jak przy budowie nowego taboru. Po wykonaniu naprawy głównej

dokonuje się szczegółowego odbioru, a następnie prób ruchowych.

Naprawy bieżące (B)

Naprawy bieżące są uzależnione od rodzaju uszkodzeń jakie zaistniały w danej chwili.

Przyczyną tych uszkodzeń mogą być nagłe awarie pojazdów powstałe w wyniku uszkodzenia

np. zespołów lub podzespołów silników trakcyjnych czy przekładni głównej, a niekiedy

nawet uszkodzenia powstałe w wyniku wykolejenia się pojazdów szynowych. Zakres napraw

bieżących nie jest ściśle ustalony. Jeżeli uszkodzeń nie można naprawić w lokomotywowni to

pojazd kieruje się do ZNTK, gdzie po wykonaniu naprawy bieżącej przeprowadza się próby

działania urządzeń naprawionych lub wymienionych oraz urządzeń z nimi współpracujących.

Organizacja produkcji i regeneracji części taboru

Specjalizacja i koncentracja napraw taboru jest podstawowym przedsięwzięciem

technicznym

i

organizacyjnym,

gwarantującym

poprawę

wskaźników

techniczno-ekonomicznych i poziomu jakości napraw taboru. Istotą specjalizacji napraw jest

wprowadzenie takiej ich organizacji, przy której poszczególne stanowiska pracy wykonują

minimum operacji przy naprawie danej części lub podzespołu. Dla zapewnienia warunków

wprowadzenia specjalizacji konieczne jest:

–

skoncentrowanie w poszczególnych zakładach naprawy możliwie jednego rodzaju taboru

(specjalizacja ogólna),

–

skoncentrowanie w poszczególnych zakładach naprawy określonych serii taboru

(specjalizacja szczegółowa).

Specjalizacja i koncentracja napraw taboru wpływa korzystnie, gdyż przyczynia się do

zwiększenia

zdolności

naprawczej

danego

zakładu.

Umożliwia

maksymalne

zmechanizowanie robót, opracowanie i wprowadzenie nowych technologii i metod napraw,

organizowanie nowoczesnych oddziałów oraz gniazd specjalistycznych naprawy i produkcji

części zamiennych. Organizacja oddziałów i gniazd produkcji oraz naprawy podzespołów

i części zamiennych umożliwia wykonywanie napraw taboru systemem potokowo-taktowym

z wymianą części i podzespołów, gdyż gwarantuje przygotowanie odpowiednich ich zapasów,

zapobiegając przestojom stanowisk montażowych. Produkcja oraz naprawa podzespołów

i części powinny odbywać się w specjalistycznych gniazdach, warsztatach i wytwórniach

części zamiennych. Dlatego też program specjalizacji i koncentracji w zakresie regeneracji

oraz produkcji podzespołów i części zamiennych powinien obejmować:

–

specjalizację produkcji oraz napraw podzespołów i części, wynikającą ze specjalizacji

napraw taboru tzw. oddziały specjalistyczne w zakładach,

–

specjalizację produkcji i regenerację podzespołów i części w ramach koncentracji

w określonych zakładach,

–

specjalizację i koncentrację produkcji podzespołów i części w wydzielonych zakładach,

które produkują je dla wszystkich zakładów i użytkowników taboru.

Stanowiska produkcji oraz regeneracji podzespołów i części zamiennych mogą być

zgrupowane w linie lub gniazda naprawcze.

Linię naprawczą stanowi zespół stanowisk roboczych maszynowych lub ręcznych bądź

mieszanych,

zgrupowanych

według

kolejności

operacji

procesu

produkcyjnego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

wykonywanego zespołu albo podzespołu. Dla każdej operacji powinno być co najmniej jedno

stanowisko robocze lub kilka stanowisk równoległych, przy czym warunkiem wprowadzenia

linii

naprawczej

jest

zsynchronizowanie

wszystkich

operacji.

Utworzenie

linii

produkcyjnej/naprawczej powinno być poprzedzone analizą ekonomiczną oraz opracowaniem

szczegółowej organizacji pracy poszczególnych stanowisk roboczych. Linie te są typowe dla

produkcji i naprawy dużej liczby zespołów i podzespołów, jak zestawy kołowe, sprężyny

nośne, zderzaki.

Gniazda naprawcze to zespoły stanowisk roboczych zgrupowanych w liczbie

odpowiadającej potrzebom wyprodukowania i naprawy części lub podzespołów podobnych

technologicznie. Należą do nich np. uzwojenia maszyn elektrycznych, sprężarki, odbieraki

prądu, wózki, maszyny elektryczne czy silniki spalinowe. W odróżnieniu do linii

produkcyjnej można wykonywać kilka operacji na jednym stanowisku roboczym.

Podstawę do organizacji gniazda stanowią:

–

zestawienie części lub podzespołów, które mają być produkowane bądź naprawiane

w gnieździe,

–

dokumentacja techniczno-produkcyjna wraz z normami czasu roboczego,

–

plany ilościowe naprawianych części lub podzespołów w określonym czasie (rok, miesiąc

lub dzień).

Organizacja gniazda obejmuje następujące zagadnienia:

–

określenie rodzaju i liczby potrzebnych stanowisk roboczych:

–

ustalenie okresu powtarzalności wykonywania poszczególnych podzespołów i części:

–

opracowanie planu pracy poszczególnych stanowisk:

–

określenie liczby robotników potrzebnych do obsługi gniazda:

–

opracowanie racjonalnego rozmieszczenia stanowisk roboczych:

–

określenie ilościowe zapasów międzyoperacyjnych tj. robót w toku lub części

zamiennych dla poszczególnych stanowisk roboczych gniazda oraz zapasu

magazynowego materiałów i części dla zapewnienia nieprzerwanej pracy gniazda.

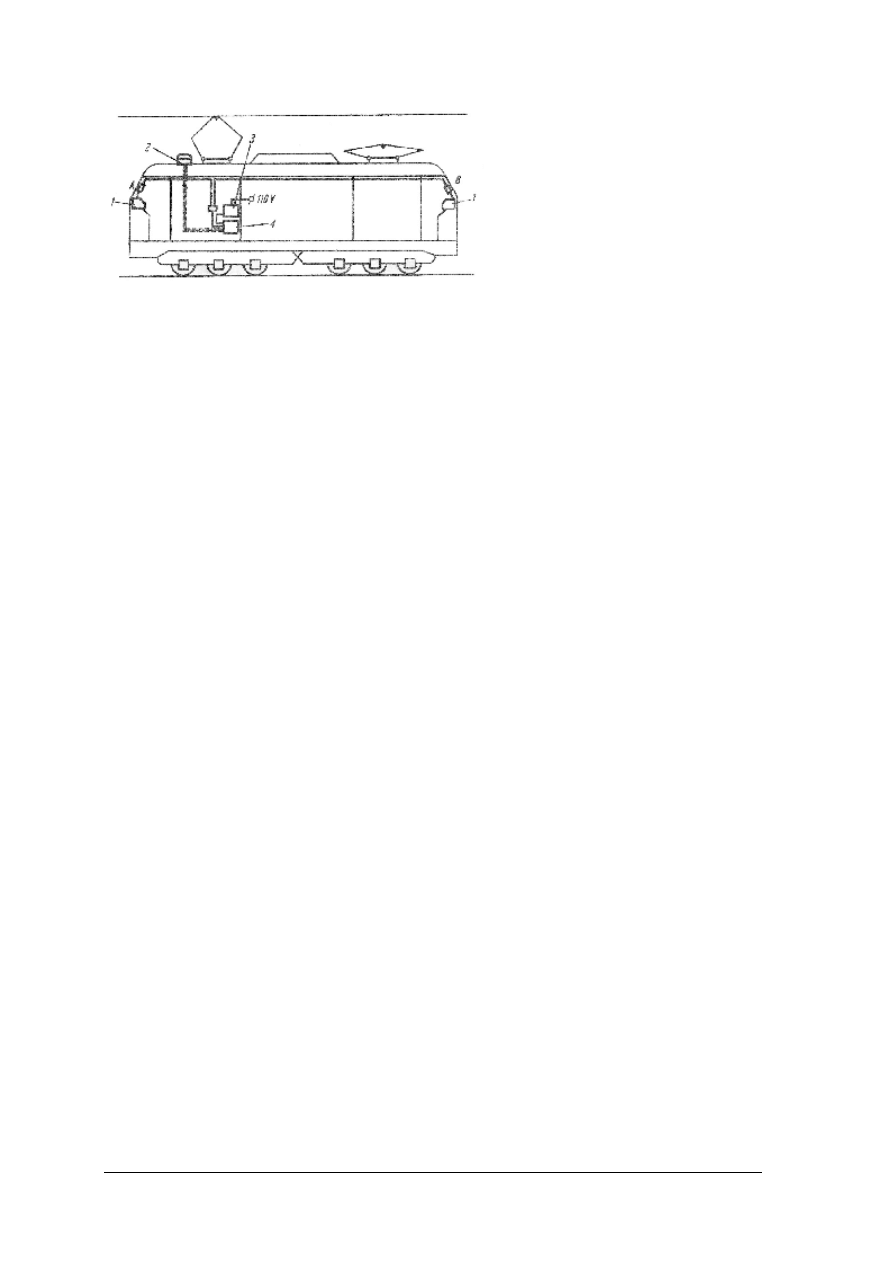

Etapy napraw taboru kolejowego na przykładzie naprawy lokomotywy elektrycznej

Odebrana w zakładzie naprawczym lokomotywa jest przyjmowana od użytkownika

protokołem zdawczo-odbiorczym. W tym czasie przedstawiciel zakładu naprawczego przy

udziale przedstawiciela użytkownika lokomotywy sprawdza stan pojazdu i jego wyposażenie.

Wszystkie uszkodzenia oraz braki w wyposażeniu przekraczające zakres danej naprawy są

wpisywane do protokołu. Jednocześnie z protokołem zostają przekazane zakładowi

naprawczemu dokumenty tej lokomotywy oraz zamówienie na jej naprawę. Następnie

lokomotywa podlega wymyciu, skąd jest transportowana na stanowisko demontażowe, gdzie

następuje zdjęcie pudła z nadwozia. Dalej wymontowuje się odbieraki prądu, rezystory

rozruchowe i pozostałe wyposażenie z pudła lokomotywy m.in. stojaki z aparaturą wn i nn,

sprężarki, wentylatory, maszyny elektryczne etc. Po wymontowaniu podzespoły

przekazywane są do specjalistycznych oddziałów, gdzie dokonuje się ich naprawy. Pudło

lokomotywy ustawia się na wózkach technologicznych, a następnie przestawia

przeciągarkami i przesuwnicami na stanowiska naprawcze. Po wymontowaniu wszystkich

elementów oraz instalacji elektrycznej i pneumatycznej transportuje się je do śrutowni, gdzie

usuwa się z niego powłokę lakierniczą i oczyszcza z korozji. Tam po dokładnym

oczyszczeniu i odkażeniu, pudło lokomotywy pokrywa się specjalną powłoką zabezpieczającą

przed korozją, po czym przystępuje się na stanowisku naprawczym do jego naprawy. Montuje

się ponownie instalacje i wyposażenie, a po zakończeniu tych prac pudło podlega

szpachlowaniu i malowaniu. Podczas montażu końcowego, pudło stawiane jest na naprawione

wcześniej zmontowane wózki. Ostatnią czynnością przed przystąpieniem do pomiarów jest

zamontowanie urządzeń na dachu lokomotywy i połączenie wózka z pudłem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Po przeprowadzeniu omówionych wcześniej prac lokomotywa jest gotowa do testowania.

W tym celu wstawia się ją na stanowisko kontrolno – pomiarowe i poddaje odpowiednim

próbom, a zalicza się do nich:

–

próbę hamulca i urządzeń pneumatycznych, do jej poprawnego przeprowadzenia

stanowisko musi być wyposażone w kanał rewizyjny oraz urządzenie do prób układu

pneumatycznego lokomotywy.

–

próbę działania urządzeń nn i wn wykonuje się również na stanowisku wyposażonym

w kanał rewizyjny, pomost montażowy, urządzenia pomiarowe i pulpity sterownicze oraz

linię 3 kV.

Kolejnym etapem podczas napraw lokomotywy jest specjalistyczne badanie szczelności

jej pudła. Badanie to przeprowadza się na specjalnym stanowisku wyposażonym w natrysk

wodny. Następnie pojazd przestawia się na stanowisko wyposażone w wagę, na którym

sprawdza się nacisk na zestawy kołowe i przeprowadza regulację. Po przeprowadzeniu tych

prób lokomotywa jest przekazywana do jazdy próbnej na torach PKP i jeśli nie wystąpią

żadne usterki (lub po ich ewentualnym usunięciu), po skończonej jeździe lokomotywa wraz

z wyposażeniem jest przekazywana protokolarnie użytkownikowi do eksploatacji.

Nad prawidłowym przebiegiem napraw w ZNTK nadzór sprawuje szef produkcji przy

udziale pracowników podległego mu działu oraz kierowników oddziałów, mistrzów

i brygadzistów. Podstawowymi obowiązkami nadzoru produkcyjnego w zakresie napraw

taboru jest:

–

sporządzanie kwartalnych harmonogramów napraw taboru,

–

sporządzanie operatywnych miesięcznych harmonogramów napraw taboru i jego

podzespołów,

–

przyjmowanie taboru do naprawy,

–

sporządzanie opisu robót,

–

sporządzanie zestawień materiałów i wystawianie dokumentów potrzebnych do pobrania

materiałów z magazynu,

–

dyspozycja pracy i kontrola przebiegu produkcji.

Harmonogramy kwartalne napraw taboru są sporządzane na podstawie rocznego planu

napraw, z podziałem na poszczególne miesiące i dnie miesiąca. Z kolei na ich podstawie

sporządza się operatywne plany miesięczne, w których podaje się następujące informacje:

–

terminy wejścia taboru do naprawy,

–

terminy wykonania napraw poszczególnych podzespołów danego pojazdu,

–

plan pracochłonności i zatrudnienia,

–

termin zakończenia naprawy,

–

termin jazdy próbnej i przekazania taboru do eksploatacji.

Na podstawie uzgodnionego między użytkownikiem a ZNTK harmonogramu

kwartalnego pojazdy są przyjmowane do naprawy.

Pojazd do naprawy jest przyjmowany komisyjnie. Z przyjęcia taboru sporządza się

protokół, w którym jako podstawowe zamieszcza się następujące dane:

–

seria i numer pojazdu,

–

data przyjęcia i zakończenia naprawy,

–

rodzaj naprawy,

–

wykaz brakujących części i robót przekraczających zakres danej naprawy.

Fragment umowy na wykonanie naprawy rewizyjnej lokomotywy:

§

1.

Przedmiot umowy

1. Przedmiotem umowy jest wykonanie naprawy rewizyjnej lokomotywy spalinowej serii

TEM2 – 277 wraz z odbiorem komisarycznym.

2. Zakres naprawy rewizyjnej lokomotywy spalinowej dzieli się na:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

–

stały zakres naprawy, tj. ramowy zakres prac naprawczych obejmujący wykonanie prac

wyszczególnionych

w

Dokumentacji

Technologicznej

Systemu

Utrzymania

Eksploatacyjnego (DTSUE) Zamawiającego stanowiącej załącznik nr 1, rozszerzony

o czynności wymienione w załączniku nr 2

–

prace wykraczające poza stały zakres naprawy – prace konieczne do wykonania dla

uzyskania stanu technicznego określonego w przepisach i warunkach technicznego

odbioru oraz DTSUE Zamawiającego, lecz nie występujące w stałym zakresie naprawy,

a wymienione w załączniku nr 3.

–

uzupełnienie braków, za które uważa się brakujące wg dokumentacji konstrukcyjnej

danej serii lokomotywy części, podzespoły i zespoły, których wykaz ustala się

komisyjnie z udziałem upoważnionych przedstawicieli obu Stron w trakcie przyjęcia

lokomotywy spalinowej do naprawy.

3. W przypadku konieczności wymiany lub naprawy części – podzespołu podczas naprawy

rewizyjnej wykraczających poza stały zakres Wykonawca powiadamia Zamawiającego

o terminie zwołania komisji weryfikacyjnej. W przypadku zakwalifikowania części do

wymiany komisja sporządza protokół kasacyjny.

4. Lokomotywa spalinowa będzie dostarczona do naprawy wraz z koniecznymi

dokumentami określonymi w DTSUE Zamawiającego.

5. Podstawą do rozpoczęcia naprawy jest protokół przyjęcia lokomotywy sporządzony, po

dostarczeniu lokomotywy spalinowej do naprawy, na terenie Wykonawcy w obecności

Zamawiającego.

6. Zamawiający zastrzega demontaż i montaż tych samych zespołów i podzespołów

budowy lokomotywy TEM2 – 277 za wyjątkiem uszkodzonych, kwalifikujących się do

wymiany lub kasacji.

§

4.

Termin naprawy

1. Lokomotywa spalinowa zostanie naprawiona w terminie ……… dni roboczych od daty

podpisania protokołu przyjęcia lokomotywy do naprawy.

2. Odbiór techniczny lokomotywy spalinowej po wykonanej naprawie zostanie

przeprowadzony z udziałem przedstawiciela Zamawiającego i Wykonawcy w zakładzie

Wykonawcy, co będzie stanowić podstawę do sporządzenia protokółu odbioru

technicznego i wystawienia faktury handlowej.

3. Za datę wykonania naprawy przyjmuje się datę podpisania protokółu odbioru

technicznego lokomotywy po naprawie, o którym mowa w § 4 ust 2, przez

przedstawiciela Zamawiającego.

4. Zamawiający ma obowiązek odbioru technicznego lokomotywy spalinowej od

Wykonawcy w ciągu 3 dni roboczych od daty otrzymania powiadomienia o ukończeniu

naprawy. W przypadku uzasadnionym Strony mogą wspólnie uzgodnić inny termin

odbioru.

5. Jeżeli Zamawiający z własnej winy nie stawi się w terminie określonym w ustępie 4, to

uznaje się, że naprawa została wykonana w terminie, w którym odbiór techniczny miał

się odbyć zgodnie z otrzymanym powiadomieniem o ukończeniu naprawy.

6. Koszty transportu lokomotywy spalinowej do naprawy i po wykonanej naprawie do

Zamawiającego ponosi Zamawiający.

7. Koszty konwojowania lokomotywy do naprawy i po wykonanej naprawie do

Zamawiającego ponosi Zamawiający.

Załącznik nr 2 do umowy nr ……………………

Zakres podstawowy naprawy rewizyjnej lokomotywy TEM2 – 277:

1. Silnik spalinowy, podzespoły silnika spalinowego, część mechaniczna lokomotyw,

podwozie lokomotywy oraz część elektryczna w zakresie koniecznym – całkowity

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

demontaż, mycie części, pomiary, weryfikacja montaż zgodny z DTSU, wymóg

konieczny.

2. Silnik spalinowy szlif wału korbowego, wymiana panewek podporowych.

3. Silnik spalinowy naprawa i regeneracja głowic.

4. Podwozie przetulejowanie układów zawieszenia i hamulcowego, naprawa układu

hamulcowego, cięgłowo – zderznego, amortyzatorów metalowo-gumowych.

5. Przeobręczowanie zestawów kołowych.

6. Rewizja dozorowa zbiorników powietrznych hamulcowych wymóg konieczny.

7. Naprawa zaworu hamulcowego oraz kranów głównych i pomocniczych maszynisty.

8. Naprawa urządzeń elektrycznych szafy WN, przedziału maszynowego, przyrządów

pomiarowo-kontrolnych, oświetlenia oraz maszyn elektrycznych. Czynności nie

uwzględniają

materiałów

użytych

do

napraw

za

wyjątkiem

przyrządów

pomiarowo-kontrolnych.

9. Naprawa i badanie szybkościomierzy Hasler.

10. Malowanie kompleksowe lokomotywy.

11. Ważenie lokomotywy z określeniem nacisków kół wymóg konieczny.

12. Jazda próbna wymóg konieczny.

13. Odbiór końcowy z wystawieniem świadectwa sprawności technicznej wymóg konieczny.

14.

Sporządzenie pełnej dokumentacji po naprawie zgodnie z wymogami dokumentacji

DTSU wymóg konieczny.

Zamawiający:

Wykonawca:

.

.

Załącznik nr 3 do umowy nr ……………………….

Zakres robót dodatkowych nie ujętych w zakresie podstawowym ujmujący materiały i ich

wymianę:

1. łożysko silnika trakcyjnego NU 330 ……………… zł

2. łożysko osiowe zestawu kołowego ………………. zł

3. przezwojenie wirnika silnika trakcyjnego ……….zł

4. stojan silnika trakcyjnego …………………….zł

5. przezwojenie wirnika prądnicy głównej ………….zł

6. wałek rozrządu ……………………….zł

7. wirnik turbosprężarki ……………….…….zł

8. łożysko silnika trakcyjnego NUP 417 ……….……zł

9. pompa wody dużego obiegu ………………….…zł

10. chłodnica powietrz turbosprężarki …………………zł

Zamawiający:

Wykonawca:

.

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie przepisy dotyczą warunków technicznych eksploatacji pojazdów szynowych?

2. Jakie systemy napraw stosuje się w ZNTK?

3. Na czym polegają naprawy rewizyjne (R)?

4. Jakie czynności należy wykonać podczas napraw średnich (S)?

5. Jakie są etapy pracy podczas naprawy lokomotywy elektrycznej?

6. Jakie elementy powinna zawierać umowa na wykonanie naprawy rewizyjnej np.

lokomotywy?

7. Jakie są zasady bhp podczas napraw taboru?

4.2.3. Ćwiczenia

Ćwiczenie 1

Opracuj harmonogram naprawy (tj. poszczególne etapy pracy) lokomotywy elektrycznej,

po przyjęciu jej do zakładu naprawczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) sporządzić listę dokumentów potrzebnych w momencie przyjęcia lokomotywy do

naprawy,

2) opracować wykaz poszczególnych czynności, jakim lokomotywa zostanie poddana

podczas naprawy,

3) uwzględnić czynności sprawdzające stan pojazdu i jego wyposażenie przed naprawą,

4) omówić przygotowany harmonogram naprawy lokomotywy.

Wyposażenie stanowiska pracy:

–

karta informacyjna na temat aktualnego stanu przyjętej lokomotywy,

–

dokumentacja techniczna lokomotywy,

–

papier, przyrządy do pisania.

Ćwiczenie 2

Wyjaśnij na czym polegają naprawy rewizyjne. Kiedy się je przeprowadza i czego

dotyczą. Wynotuj zakres prac wykonywanych podczas tego typu napraw.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać informacje dotyczące napraw rewizyjnych (R) – w poradniku dla ucznia bądź

w przepisach branżowych, korzystając z sieci Internet,

2) wynotować czynności wykonywane w ramach naprawy rewizyjnej,

3) omówić zapisany zakres prac na forum grupy.

Wyposażenie stanowiska pracy:

–

komputer z dostępem do sieci Internet,

–

przepisy branżowe,

–

papier, przyrządy do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Ćwiczenie 3

Przygotuj

instrukcję

bezpiecznego

wykonywania

prac

dla

pracowników

przeprowadzających naprawy bieżące taboru.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zidentyfikować i wynotować zagrożenia występujące na określonym stanowisku pracy,

2) zaproponować środki ochrony indywidualnej dla pracowników,

3) zaproponować środki techniczne i organizacyjne zapewniające bezpieczeństwo pracy,

4) uwzględnić sytuacje awaryjne mogące wystąpić podczas pracy – zaproponować sposoby

postępowania w takiej sytuacji,

5) napisać instrukcję bezpiecznego wykonywania prac dla wybranego stanowiska pracy.

Wyposażenie stanowiska pracy:

–

komputer z dostępem do sieci Internet,

–

przepisy branżowe opisujące środowisko pracy elektromonterów,

–

papier, przyrządy do pisania.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać przepisy dotyczące warunków technicznych eksploatacji

pojazdów szynowych?

2) omówić systemy napraw stosowane w ZNTK?

3) omówić

podstawowe

czynności

jakie

przeprowadzają

elektromonterzy podczas napraw rewizyjnych?

4) wymienić jakie elementy powinna zawierać umowa na wykonanie

naprawy rewizyjnej lokomotywy?

5) omówić zasady bhp podczas napraw taboru?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Urządzenia hamujące w pojazdach szynowych

4.3.1. Materiał nauczania

Do zatrzymania pociągu, zmniejszenia jego prędkości, niedopuszczenia do nadmiernego

zwiększenia prędkości podczas jazdy na spadkach potrzebna jest odpowiednio duża siła

skierowana przeciwnie do kierunku jazdy pociągu. Do wytwarzania takiej siły, nazywanej siłą

hamującą, służą hamulce. Podczas hamowania pociągu siła hamująca, podobnie jak siła

pociągowa, nie może przekroczyć wartości określonej przez warunki przyczepności kół

pojazdu i szyn toru kolejowego.

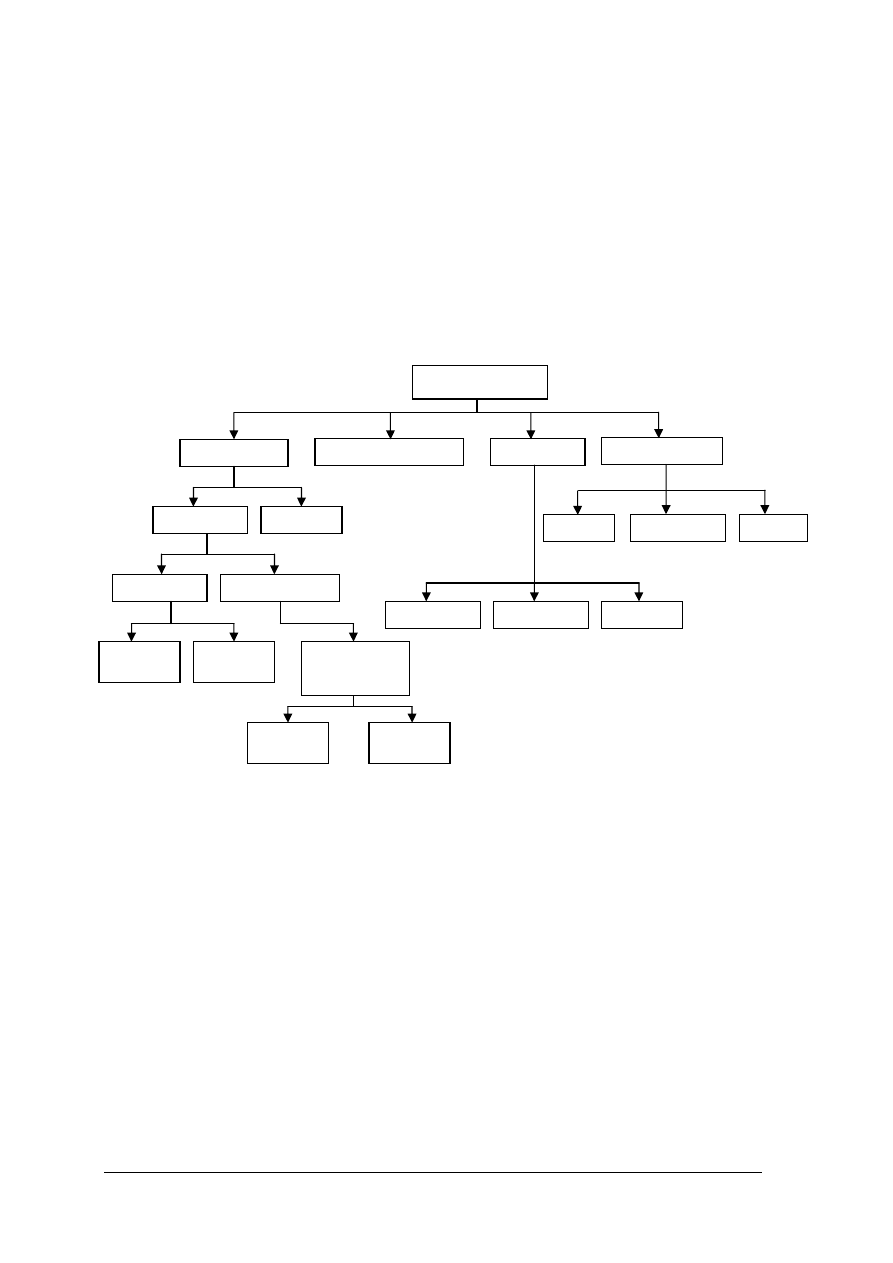

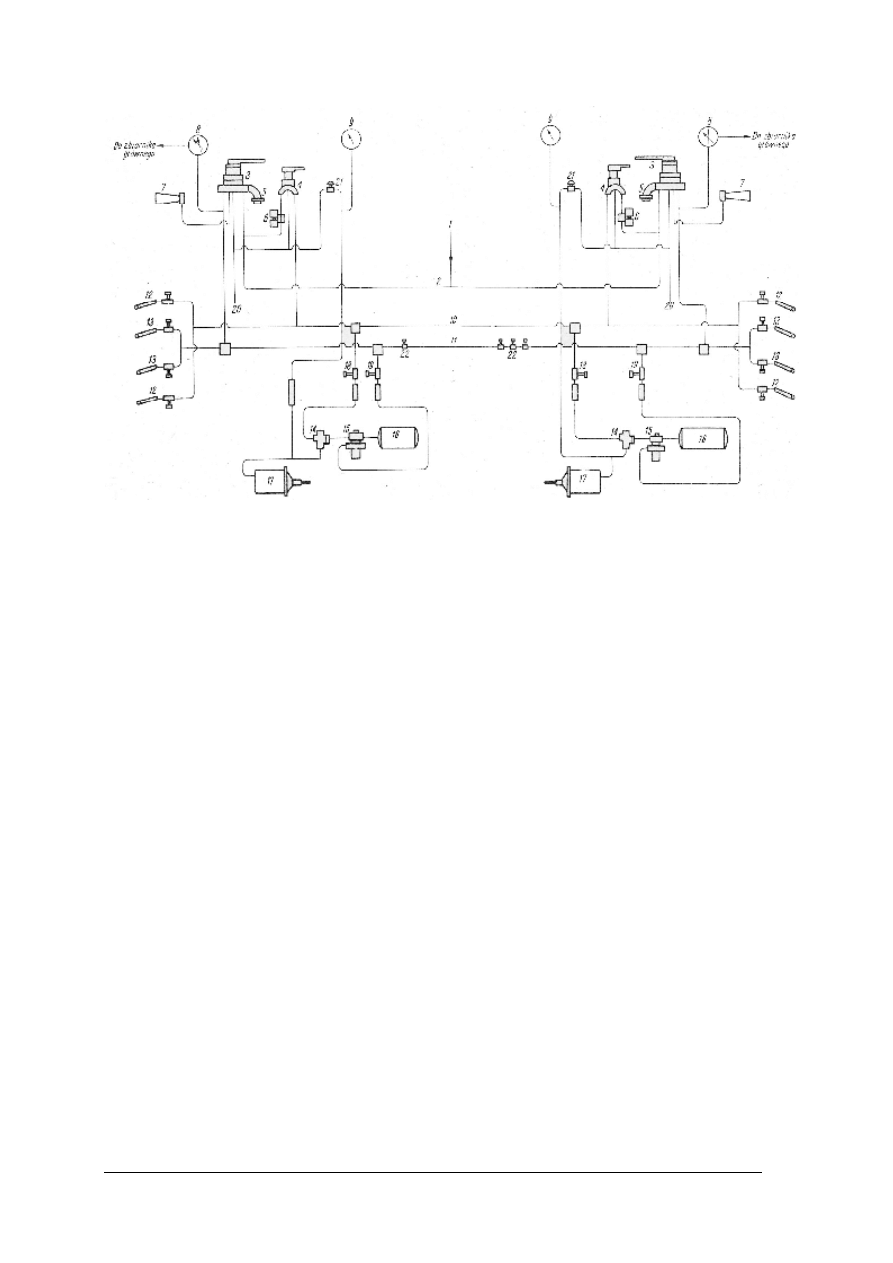

W taborze kolejowym stosuje się różne systemy hamulców (rysunek 4).

Rys. 4. Podział hamulców stosowanych w taborze szynowym [8]

W pojazdach trakcyjnych eksploatowanych na PKP stosuje się na ogół samoczynne

zespolone hamulce pneumatyczne różnych systemów. Dąży się również do ujednolicenia

systemów hamulców i jako podstawowy przyjmuje się system Oerlikona. Elektryczne zespoły

trakcyjne są wyposażone również w hamulce elektropneumatyczne. Natomiast lokomotywy

spalinowe serii SP32 oraz lokomotywy elektryczne serii EP09 i ET42, podobnie jak

elektryczne zespoły trakcyjne serii EW58 mają też hamulce elektrodynamiczne. Ich działanie

opiera się na zasadzie wyzyskiwania elektrycznych silników trakcyjnych jako prądnic

hamujących pojazd. Energia elektryczna wytwarzana w silnikach trakcyjnych przy

hamowaniu elektrodynamicznym jest zamieniana w układzie rezystorów na energię cieplną.

Siła hamowania w hamulcach pneumatycznych i elektropneumatycznych zależy od

nacisku klocków i wielkości współczynnika tarcia między wstawkami hamulcowymi

a obręczami zestawów kołowych. Można zmieniać wielkość siły hamowania zmieniając

nacisk klocków hamulcowych. Siła docisku klocków hamulcowych w taborze wyposażonym

w nowoczesne urządzenia hamulcowe zwykle powinna wynosić 100% masy wagonu

pasażerskiego.

Pod względem zasady działania i sposobu obsługi hamulce dzieli się na:

Hamulce kolejowe

Pneumatyczne

Elektro

–

Elektryczne

Ręczne

Samoczynne

Sterowane

Śrubowe

Dźwigowe

Płazowe

Wyczerpalne

Niewyczerpalne

Wolno

działające

Szybko

działające

Ze stopniowym

hamowaniem

i luzowaniem

Wolno

działające

Szybko

działające

Rezystorowe

Odzyskowe

Szynowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

–

hamulce zespolone, które umożliwiają hamowanie większej liczby pojazdów lub

wagonów z jednego stanowiska obsługi,

–

hamulce indywidualne obsługiwane w każdym pojeździe trakcyjnym bądź wagonie.

Uruchamianie hamulców i sterowanie hamulcami zespolonymi jest pneumatyczne lub

elektryczne. Lokomotywy są wyposażone w hamulce zespolone samoczynne do hamowania

składu pociągu, a także w hamulec pneumatyczny niesamoczynny, który służy jako hamulec

dodatkowy do hamowania lokomotywy podczas jazdy luzem. Podstawowym warunkiem jaki

jest stawiany urządzeniom hamulcowym jest ich samoczynne działanie w razie rozerwania się

składu pociągu. W takiej sytuacji każda część składu powinna zahamować samoczynnie.

Dlatego hamulce zespolone muszą być hamulcami samoczynnymi.

Ze względu na zapewnienie bezpieczeństwa ruchu i niezawodność działania hamulce

należą do najważniejszych urządzeń taboru kolejowego. Wymagania techniczne stawiane

urządzeniom hamulcowym są wyjątkowo wysokie, urządzenia te muszą ściśle odpowiadać

obowiązującym normom. Hamulce dopuszczone do ruchu międzynarodowego powinny

spełniać wymagania zawarte w przepisach UIC i OSŻD.

Każdy układ samoczynnego hamulca zespolonego w taborze szynowym składa się z:

–

części pneumatycznej, złożonej z przewodu hamulcowego, rozdzielaczy powietrza,

powszechnie nazywanych zaworami rozrządczymi, zbiorników sprężonego powietrza

i cylindrów (siłowników) hamulcowych,

–

części mechanicznej, złożonej z przekładni hamulcowych, dźwigni i klocków ciernych,

–

urządzeń służących do wytwarzania sprężonego powietrza, tj. sprężarek powietrza,

–

urządzeń służących do sterowania i kontrolowania procesu hamowania i odhamowywania

taboru, tj. sterowników nazywanych nastawnikami hamulca pociągowego, oraz

manometrów.

Części te odpowiednio przystosowane do współpracy są instalowane w pojazdach

trakcyjnych oraz specjalnych wagonach do badania hamulców, w taborze wagonowym zaś

występuje tylko część pneumatyczna i mechaniczna. Odpowiednio połączone ze sobą części

pneumatyczna i mechaniczna oraz urządzenia i aparatura hamulcowa tworzą układ

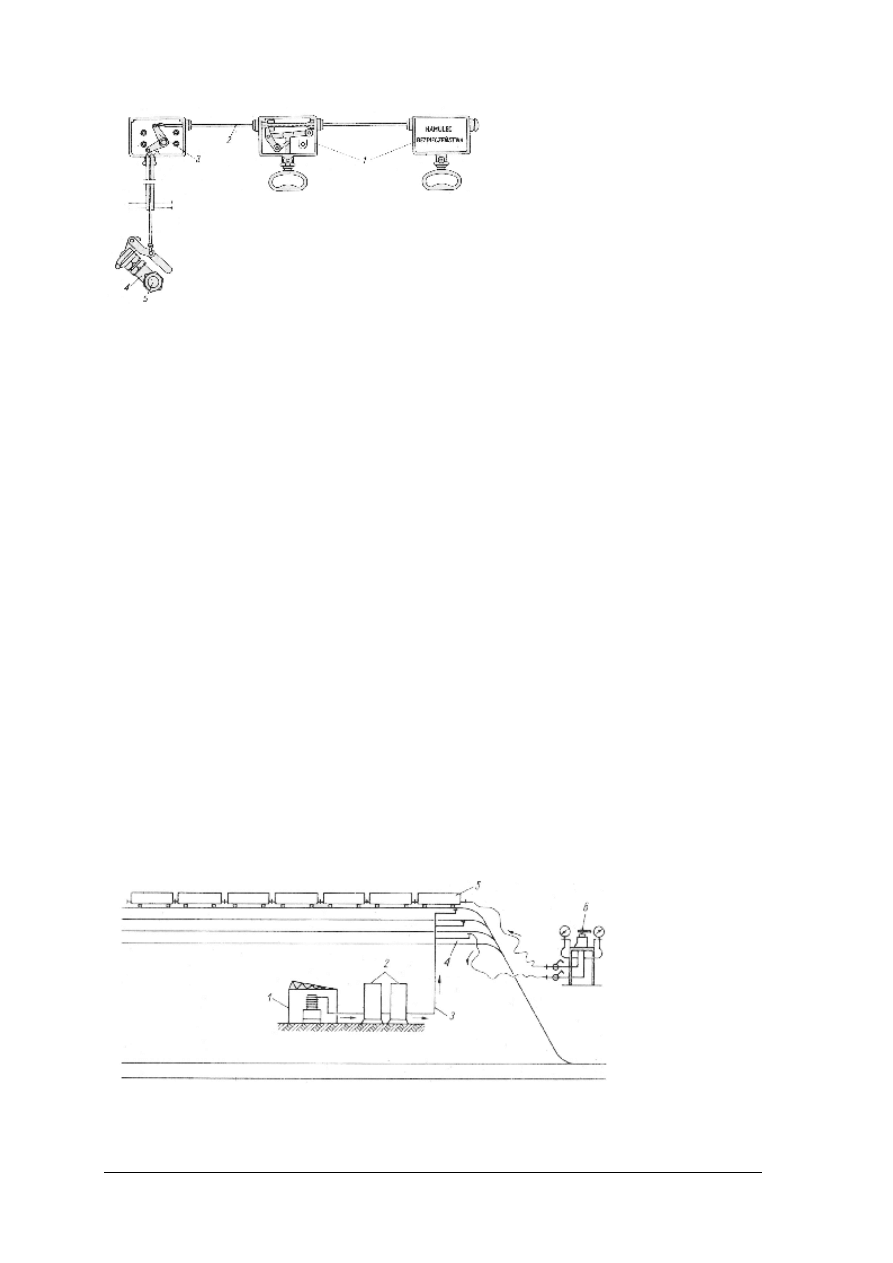

samoczynnego hamulca zespolonego w składzie pociągu (rysunek 5).

1 – zbiornik główny

2 – sprężarka powietrza

3 – nastawnik hamulca

4 – przewód hamulcowy

5 – cylindry hamulcowe

6 – zbiorniki pomocnicze powietrza

7 – zawory rozrządcze

Rys. 5. Schemat ideowy samoczynnego hamulca zespolonego w składzie pociągu [8]

Układy hamulcowe w lokomotywach

Każda lokomotywa ma co najmniej trzy rodzaje hamulców:

–

pneumatyczny zespolony, samoczynny-pociągowy,

–

pneumatyczny, niesamoczynny-lokomotywowy,

–

ręczny (lokomotywowy).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Układy hamulca samoczynnego tj. podstawowego łączone są z urządzeniami

hamulcowymi składu wagonów pociągu za pomocą przewodu hamulcowego i elastycznych

sprzęgów hamulcowych. Sterowanie układem hamulcowym odbywa się z kabiny

lokomotywy, która jest wyposażona w nastawniki hamulcowe, nazywane również zaworami

hamulcowymi.

Układ hamulca zespolonego samoczynnego pełni bardzo ważną funkcję w zachowaniu

bezpieczeństwa ruchu kolejowego. W razie rozerwania składu wagonów podczas jazdy każda

część składu lub pojedyncze wagony są natychmiast hamowane samoczynnie, aż do

zatrzymania się. W układzie hamulca dodatkowego, niesamoczynnego nie ma połączenia

z urządzeniami hamulcowymi, które znajdują się w składzie wagonów. Dlatego hamulec ten

służy jako dodatkowy do hamowania samej lokomotywy. Nowe lokomotywy są wyposażone

w nowoczesne hamulce systemu Oerlikona, które są hamulcami podstawowymi. Jest to

hamulec niewyczerpalny, umożliwiający wielostopniowe hamowanie i odhamowanie składu

taboru w pociągu. Zaletą hamulca systemu Oerlikona jest brak części i elementów trących.

Elementami sterującymi są gumowe membrany, a nie tłoczki, jak w innych systemach

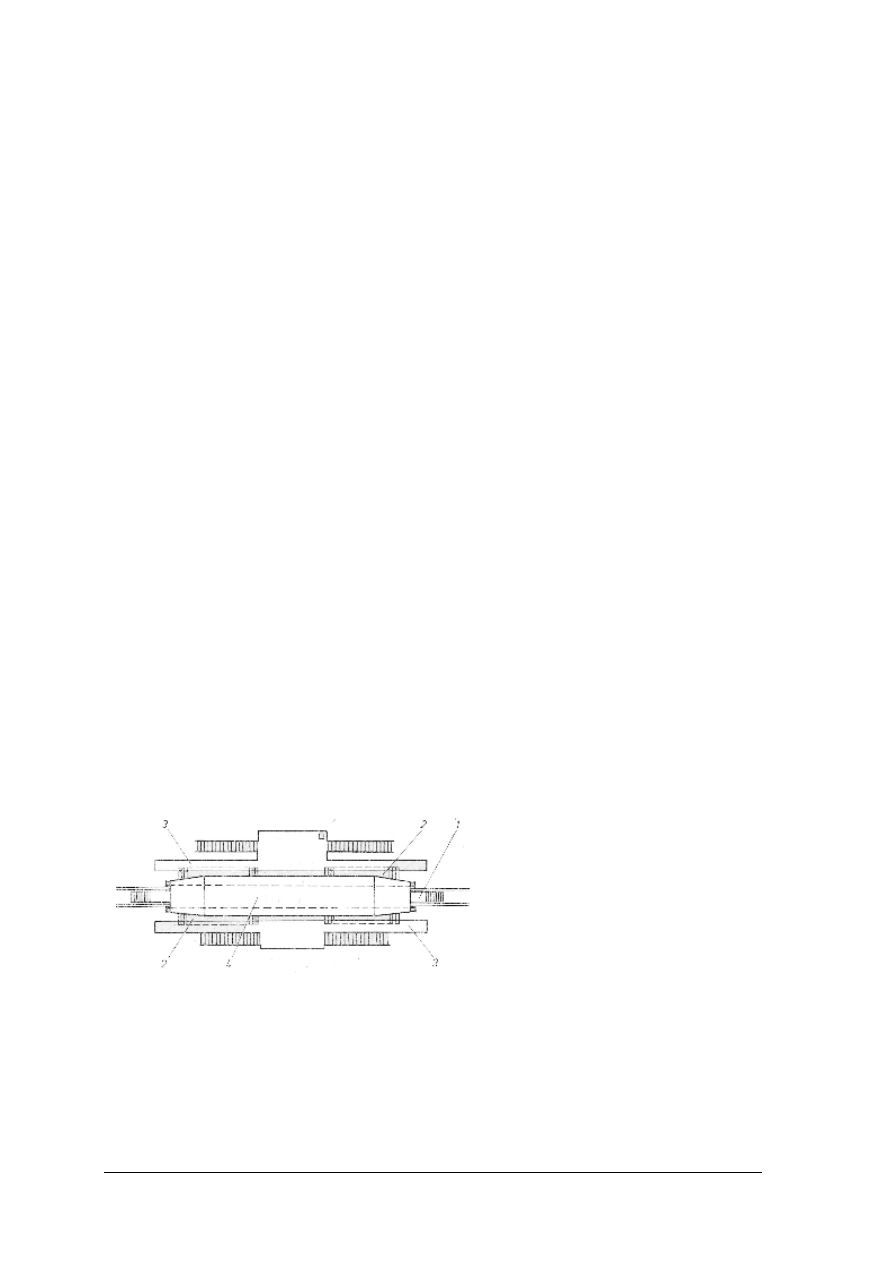

hamulców taboru szynowego. Typowy układ hamulca zespolonego samoczynnego ze

wszystkimi urządzeniami zasadniczymi hamulca przedstawia rysunek 6. Układ ten jest

stosowany w lokomotywie dwukabinowej o dwóch wózkach taborowych.

W lokomotywie są zainstalowane dwa niezależne od siebie pneumatyczne urządzenia

hamulcowe, wyposażone w nastawniki i cylindry hamulcowe. Jedno urządzenie jest

hamulcem samoczynnym, drugie zaś pełni funkcję hamulca dodatkowego, niesamoczynnego.