1

OBLICZENIA ZBIORNIKA CIŚNIENIOWEGO

SPAWANEGO

Zbiornik ciśnieniowy przeznaczony do wytwarzania pary

nasyconej z wody (walczak, kocioł, parownik, wymiennik

ciepła ze ścianą sitową)

1. Założenia

a) ciśnienie obliczeniowe 0.07

≤

p

o

≤

4.5 [MPa] ,

b) zbiornik ciśnieniowy stały o powłoce walcowej z dnami

elipsoidalnym,

c) konstrukcja spawana,

d) pozycja pracy - pozioma,

e) zbiornik podparty na dwóch podporach spawanych

f) zbiorniki zaopatrzony w dwa króćce wodne, jeden parowy i

jeden rewizyjny (włazowy),

g) poziom wody w zbiorniku 100 do 150 mm nad osią poziomą

zbiornika,

h) armatura, osprzęt zbiornika (m.in. zawór bezpieczeństwa),

obmurowanie, izolacja ciepłochronna nie są przedmiotem

projektu.

Dane do projektu (wersja nr 1):

a) ciśnienie obliczeniowe - p

o

[MPa],

b) średnica wewnętrzna zbiornika - D

w

[mm],

c) długość części walcowej zbiornika - L

w

[mm],

d) sposób ogrzewania - promieniowanie (PR), konwekcja (KO),

nie ogrzewany (NO).

Dane do projektu (wersja nr 2):

a) pojemność zbiornika V [m

3

],

b) ciśnienie obliczeniowe p

o

[MPa],

2

c) temperatura obliczeniowa t

o

[

o

C] lub sposób ogrzewania.

Obliczenia w oparciu o przepisy Urzędu Dozoru Technicznego

(UDT).

Dodatkowe wymagania:

Próba ciśnieniowa (próba hydrauliczna)

p

pr

= 1.25 p

o

dla p

o

≥

0.4 [MPa]

p

pr

= p

o

+ 0.1 dla 0 < p

o

< 0.4 MPa .

Temperatura płynu: od +10

o

C do +40

o

C.

Odległość spoin wzdłużnych w kier. obwodowym L

≥

200 mm.

Odległość spoin wzmocnień od podpór L

≥

200 mm.

2. Klasyfikacja zbiornika - f (p

o

, t

o

)

a) p

o

[M Pa] – ciśnienie robocze (dane),

b) t

o

[°C] - temperatura pracy wg p

o

i rodzaju ogrzewania

t

w

=

temperatura wody (pary nasyconej)

t

w

=

f(p

a

=p

o

+0.l) odczytać z tabeli termodynamicznej,

t

o

=

t

w

- zbiornik nie ogrzewany (II kanał)

t

o

=

t

w

+ 25°C - zbiornik ogrzewany na drodze konwekcji

t

o

=

t

w

+ 50°C - zbiornik ogrzewany przez promieniowanie

(palenisko)

Klasa

zbiornika

T

o

[°C] temp.oblicz.

p

o

[M Pa] ciśn. oblicz.

A

-40

≤

t

o

≤

200

0.07

≤

p

o

≤

2.0

B

200 < t

o

≤

300

2.0

≤

p

o

≤

5.0

C

300 < t

o

≤

450

p

o

> 5.0

D

t

o

> 450

p

o

> 0.07

E

t

o

<-40

p

o

>0.07

N

1

t

o

≥

-40

p

o

≤

0.07

N

2

t

o

<-40

p

o

≤

0.07

3

3. Dobór materiałów (wg tabeli II-1, str.54) wg przeznaczenia

i temp. pracy

Blachy: St3S, ST4S, 10, 15, 20, St36K, St41K, St44K,

15HM, 20H

Rury: R35, R45, K10, K18, 16M, 15HM

Śruby: St3S, St5, 35, 45, 16M, 15HM, 25HM

Nakrętki: St3S, St4S, 25, St5, 35

Materiały z gwarantowaną udarnością:

St36K, St41K, St44K, 16M, 20M, 15HM, 25HM, K10, K18.

Pozostałe materiały nie mają gwarantowanej udarności.

Dokładny wykaz w tab.II-1.

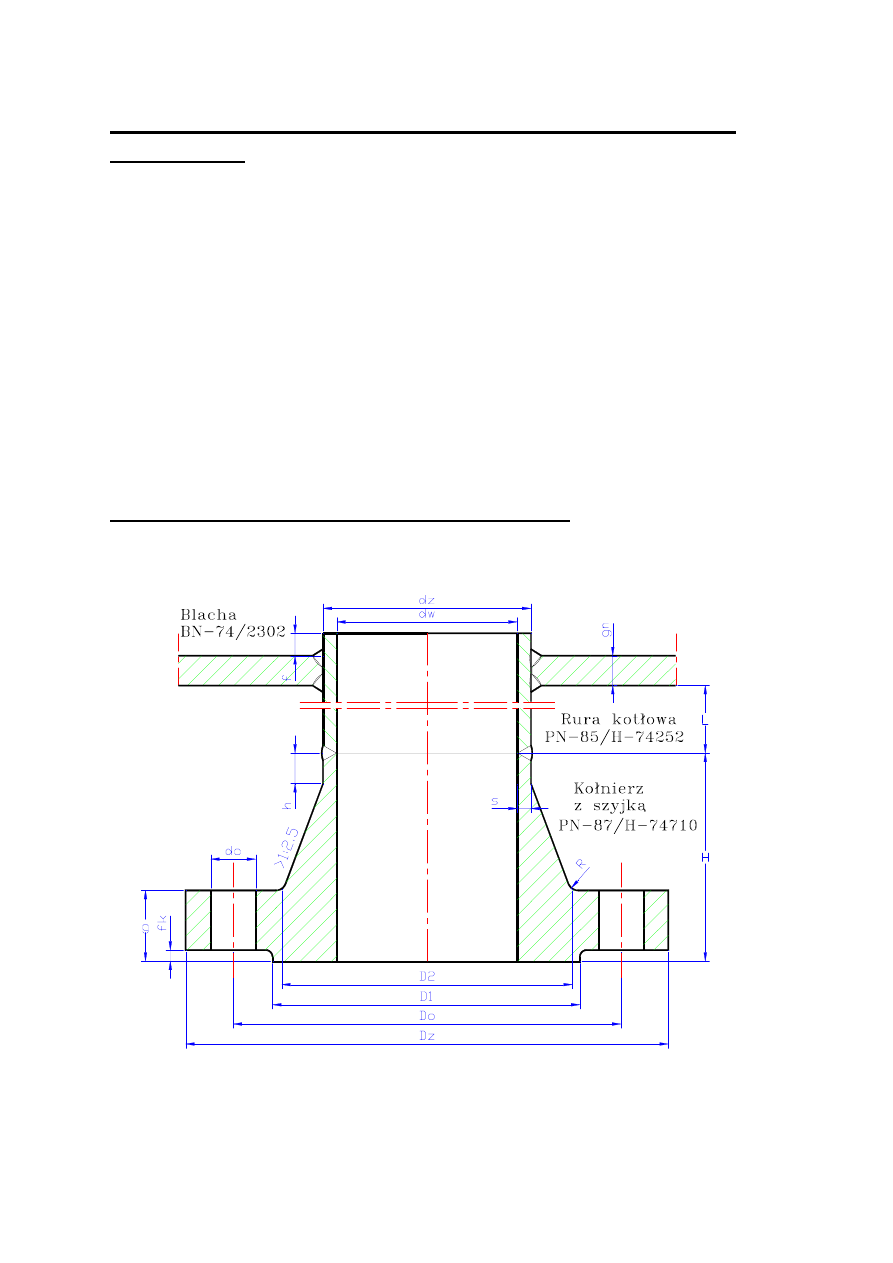

4. Obliczenia króćców (wodne, parowe, właz)

Określenie wymiarów króćców i dobór kołnierzy

Rys.2. Wymiarowanie króća (rury z kołnierzem)

Króciec= kołnierz z szyjką+ rura kotłowa

4

Rura kotłowa= rura bez szwu walcowana na gorąco.

4.1. Średnice króćców:

Średnice obliczeniowe d

o

i nominalne d

n

króćców

Dla króćca wodnego:

d

o(1,2)

=(0.1

÷

0.2) D

w

= d

o(1,2)min

÷

d

o(1,2)max

(wpisać zakres średnic)

Średnica króćca parowego:

d

o3

=(0.15

÷

0.25) D

w

= d

o3min

÷

d

o3max

Średnica króćca włazowego: d

o4

=d

w4

.

≥

400 mm.

4.2. Dobór kołnierzy z szyjką

wg PN-87/H-74710

Kołnierze z szyjką przyjmuje się na ciśnienia nominalne p

n

≥

p

o

, w

zakresie ciśnień: p

n

={ 0.63 MPa , 1.0, 1.6, 2.5, 4.0 MPa} .

Dla podanego zakresu ciśnień występują następujące średnice

nominalne kołnierzy d

n

: 10 mm, 15, 20, 25, 32, 40, 50, 65, 80, 100,

125, 150, 175, 200, 225, 250, 300, 350, 400, 450, 500, 600 mm.

Średnice nominalne są umowne (zazwyczaj zbliżone do średnicy

wewnętrznej rury).

Dobrać średnice nominalne kołnierzy d

n

mieszczące się w wyżej

obliczonych zakresach d

o1,2

i d

o3,4

, czyli dla króćców wodnych

d

o(1,2)min

≤

d

n(1,2)

≤

d

o(1,2)max

Podobnie dla króćca parowego: d

o3min

≤

d

n3

≤

d

o3max

.

Dla króćca włazowego przyjąć d

n4

=450 mm.

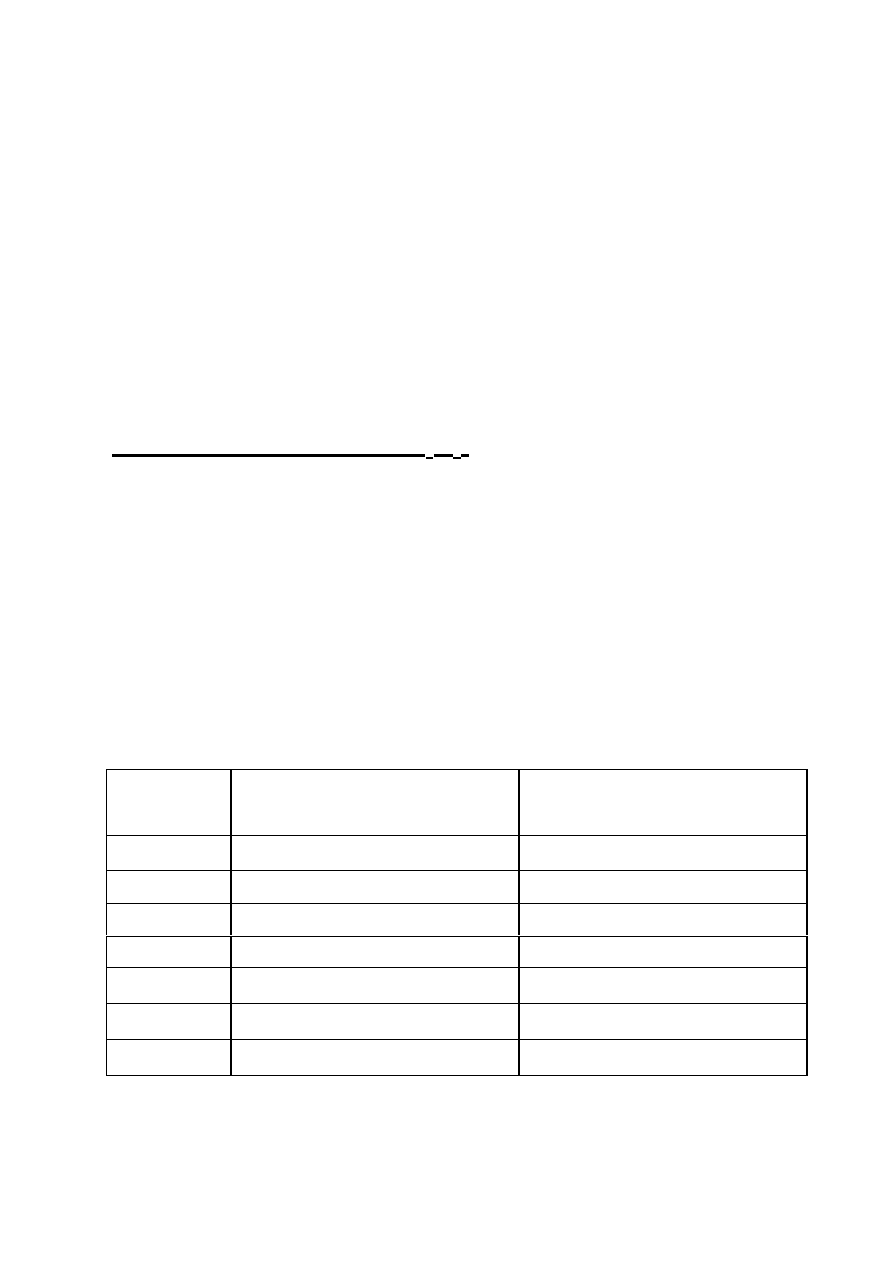

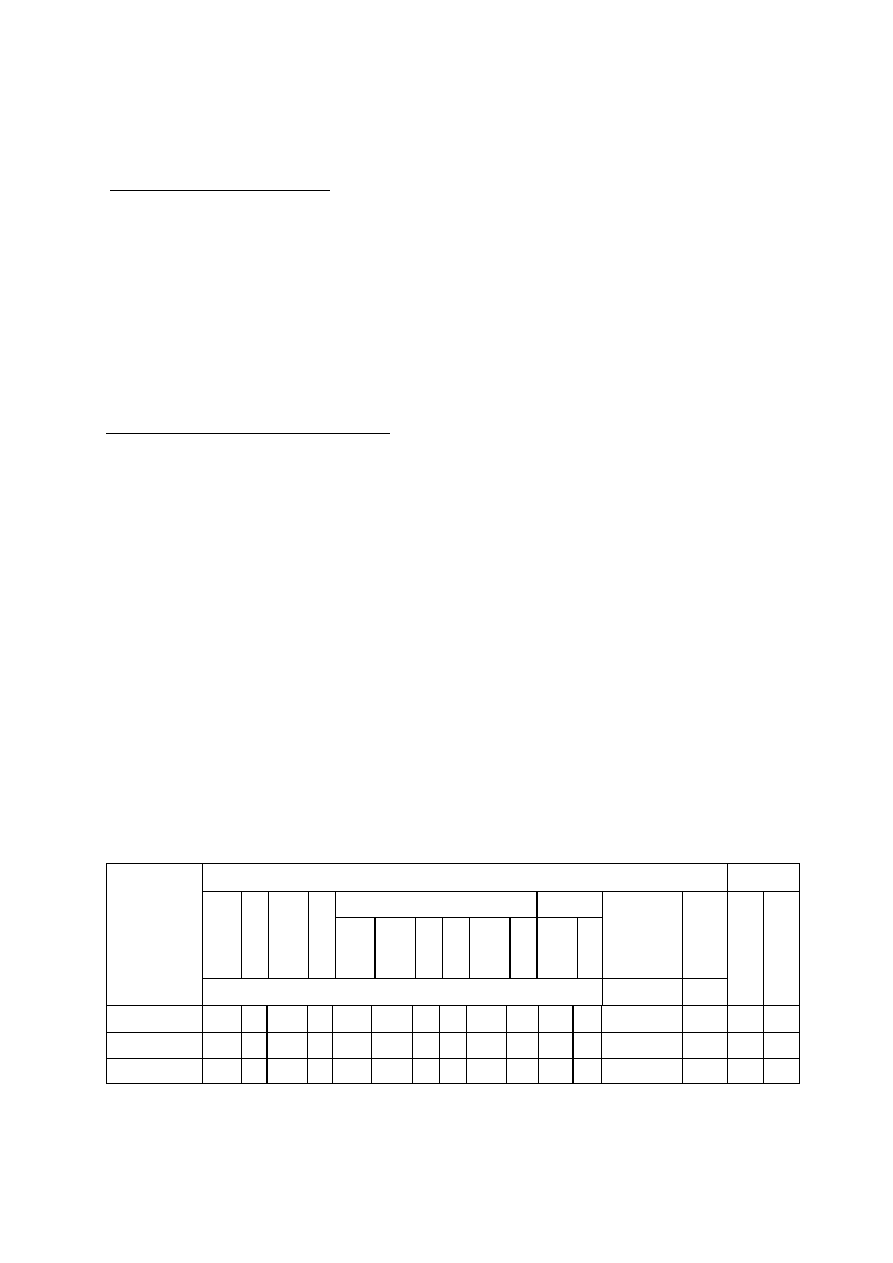

Kołnierz na ciśn. nom. pn=0.63 Mpa

śruby

Szyjka

Przylga

D

z

g

D

o

do

d

z

D

2

H

h

s

1

R

D

1

f

Wskaźnlk wy

trzymałości

dla kołnierza z

przylgą

Masa

Średnica nom.

Według

PN-83/H-

02651

Dn

mm

mm

3

kg

licz

ba

gwint

200

320

22

280

16

219,1

236

55

15

6,3

8

258

3

62292

8,31

8

M16

300

460

24

395

22

323,9

342

62

15

8

10

365

4

69964

14,10

12

M20

450

595

24

550

22

457

492

65

15

8.8

12

520

4

104423

24,64

16

M20

Przykład wydruku wymiarów dla trzech kołnierzy z szyjką o

5

wymiarach nominalnych d

n

=200, 300, 450 mm (p

n

=0.63 MPa).

Narysować kołnierz wraz z oznaczeniami wymiarów. Utworzyć

tabelkę z oznaczeniami i wymiarami kołnierzy i śrub. Odczytać

średnicę zewnętrzną kołnierza d

z

i przyjąć taką samą średnicę

zewnętrzną rury d

z

. Grubość nominalna rury króćca g

n

kr

powinna być

zbliżona do grubości kołnierza 's' . Sprawdzić średnice rur i grubości w

normach rur kotłowych wg PN-85/H-74252.

Przykład oznaczania kołnierza z szyjką, z przylgą zgrubną (z), na

ciśnienie nominalne 0.63 MPa , o średnicy nominalnej D

n

= 65 mm, o

średnicy zewnętrznej szyjki 76.1 mm, grubości ścianki szyjki s= 2.9

mm, ze stali St3S

Kołnierz z szyjką z-0.63/65/76, 1x2.9- St3S PN-87/H-74710/ 02.

4.3. Długości króćców

l

(1,2)

= (1.5 do 3.0) d

w(1,2)

l

(3)

= (1.5 do 2.5) d

w(3)

l

(4)

= (0.3 do 0.5) d

w(4)

f

≥

3 g

kr

n

,

gdzie: f jest minimalną głębokością wpuszczenia rury do zbiornika.

Zaokrąglić długości króćców z dokładnością do 10 mm.

4.4. Obliczenia grubości ścianek rury dla króćców

(wodnych, parowych i włazu):

Wyprowadzenie wzoru na grubość rury w dodatku A.

a) Grubość obliczeniowa:

]

mm

[

o

p

kz

3

.

2

z

d

o

p

kr

o

g

+

α

≥

,

d

z

[mm] - średnica zewnętrzna rury, p

o

[MPa] - ciśnienie oblicz.,

z=1 (wsp.osłabienia spoiną dla rur bez szwu z=1)

x

rto

Q

k

=

,

Q

rto

[MPa]= granica plastyczności rury w temp. pracy

Q

rto

należy interpolować liniowo (między temperaturami

6

podanymi w tabeli).

Przykładowo, obliczmy Q

rto

dla określonej stali w temperaturze

t

o

=230, jeśli znane są wartości (wg tab.II-2) dla Q

rt

(t

1

) i Q

rt

(t

2

):

Q

rto

=Q

rt

(t

1

)-

∆

q

rt

*

∆

t /

∆

T,

gdzie:

∆

q

rt

=Q

rt

(t

1

)-Q

rt

(t

2

), t

1

=200, t

2

=250,

∆

t=t

o

-t

1

,

∆

T=t

2

-t

1

.

W podobny sposób oblicza się Q

rto

dla części walcowej zbiornika.

x=1.65 (dla stali z gwarant. udarnością i stali stopowych),

x=1.80 (dla pozostałych stali (bGU))

α

=1, gdy d

z

/d

w

<1.4,

b) Najmniejsza wymagana grubość ścianki rury

g

kr

=g

o

kr

+c

2

+c

3

,

c

2

=2 (naddatek na korozję), c

3

=0 (naddatek na obciąż.dynam.)

c) Grubość nominalna

g

n

kr

≥

g

kr

+ c

1

c

1

= f(d

z

)

c

1

=0.10 g

n

kr

, gdy d

z

≤

133 mm,

c

1

=0.125 g

n

kr

, gdy 133 < d

z

≤

324 mm,

c

1

=0.15 g

n

kr

, gdy d

z

> 324 mm,

Uwaga: Grubość nominalną przyjąć według normy rur kotłowych PN-

85/H-74252 równą lub mniejszą niż grubość szyjki kołnierza „s”

(g

n

kr

≈

s ). Obliczenia można potraktować jako sprawdzające, gdy

przyjmie się, że g

n

kr

=s .

Obliczenie wewnętrznych średnic rur:

d

wi

=d

zi

-2g

ni

kr

Sprawdzenie cienkościenności rur

β

i

= d

zi

/d

wi

<1.4 , dla i=1 do 4.

5. Obliczenia grubości części walcowej zbiornika

Wyprowadzenie wzoru na grubość ścianki w dodatku A.

5.1. Obliczenie grubości ścianki części walcowej zbiornika

]

mm

[

o

p

kz

3

.

2

z

D

o

p

o

p

kz

3

.

2

w

D

o

p

o

g

+

α

=

−

α

≥

Jednostki:

7

p

o

[MPa] - ciśnienie obliczeniowe,

D

w

[mm] - średnica wewnętrzna zbiornika;

D

z

[mm] - średnica zewnętrzna zbiornika (lub rury),

k [MPa] = naprężenie dopuszczalne materiału zbiornika

x

rto

Q

k

=

,

gdzie: Q

rto

= granica plastyczności materiału w temp.pracy

Q

rto

należy interpolować liniowo (między temperaturami

podanymi w tabeli)

x=1.65 dla stali z gwarantowaną udarnością

x=l .8 dla pozostałych stali węglowych bGU

z=min {z

1

, 2z

2

, z

3

}

z

1

= współczynnik osłabienia materiału dla spoiny wzdłużnej

z

2

= współczynnik osłabienia materiału dla spoiny obwodowej

z

1,2

=z’

1,2

z

dop

z

dop

= współczynnik jakości spoiny (w zakresie od 0.5 do 1, zależny

od technologii i umiejętności spawacza, dla spawania

automatowego z

dop

=1)

z

dop

=0.8 (należy założyć w projekcie)

z’ =1 (od 0.6 do 1.0, zależy od rodzaju spoiny, z’=1 dla spoiny X,

z’=1 dla V z podspawaniem, z’=0.8 dla V bez podspawania).

Dla spoin wzdłużnych z’=1, dla obwodowych może być z’=0.8.

z

3

= współczynnik osłabienia zbiornika otworami na tworzącej,

z

3

=(L-

Σ

d

zi

)/L (na jednej tworzącej)

z

3

=1 (dla walczaka prawidłowo wzmocnionego)

α

=1, gdy

β

=d

z

/d

w

<1.4.

5.2. Najmniejsza wymagana grubość części walcowej

g=g

o

+ c

2

+ c

3

gdzie: c

2

= odchyłka na korozję ,

c

3

= 0 (naddatek na obciążenia dynamiczne)

c

2

= 2 mm

c

2

= s

τ

, s = szybkość korozji,

τ

= czas eksploatacji (50 lat)

5.3. Grubość nominalna części walcowej

g

n

≥

g + c

1

c

1

= bezwzględna wartość odchyłki minusowej wykonania

8

blachy (wg norm blach PN-80/H-92200)

Grubość nominalną blachy i jej wymiary (szerokość x długość)

należy przyjąć wg normy PN-80/H-92200, uwzględniając

maksymalną szerokość walców walcarek do zwijania blachy, np.

3000 mm (skrypt,str.65).

Dobór arkuszy blach na część walcową zbiornika

Średnica średnia D

s

=(D

w

+D

z

)/2

Długość arkusza L=

π

D

s

, przy czym L(PN)

≥

L

Szerokość arkusza wynika z podziału długości zbiornika L na 2 lub 3

segmenty (n=2 lub 3)

s= L / n , tak aby s = {2000, 2250, 2500, 3000} .

Przykład oznaczania blachy grubej o grubości 8 mm, szerokości 1500

mm i długości 6000 mm, o zwykłej dokładności wykonania grubości,

z brzegami naturalnymi (bn), nieprostowanej, ze stali 36K w stanie

surowym:

Blacha gruba 8 x 1500 bn x 600 St36K PN-81/H-92123.

5.4. Rzeczywista grubość ścianki elementu

g

rz

= g

n

– c

1

Sprawdzenie grubościenności zbiornika

β

=D

z

/D

w

<1.4 ,

gdzie D

z

=D

w

+2 g

n

6. Obliczenia grubości dennicy

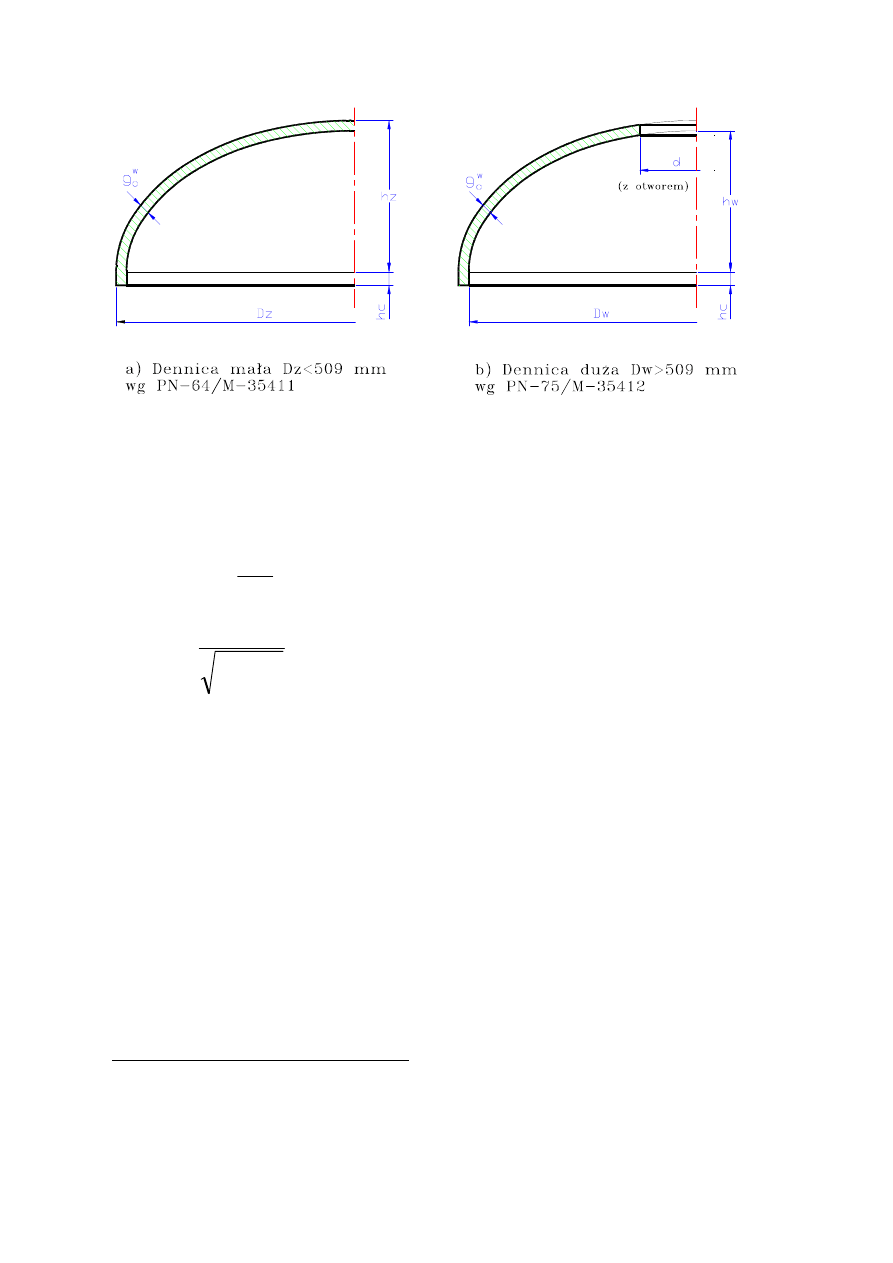

Wyprowadzenie wzoru na grubość dennicy w dodatku B.

6.1. Obliczenia grubości dennic, dobór dennic

(wymiary den elipsoidalnych wg PN-75/M-35412)

a) Grubość obliczeniowa

w

y

k

4

o

p

z

D

w

o

g

=

D

z

[mm] - średnica zewnętrzna części walcowej,

p

o

[M Pa] - ciśnienie obliczeniowe,

x

rto

Q

k

=

[M Pa]

Q

rto

= granica plastyczności dla materiału dennicy w temp.pracy

9

Rys.4. Wymiary dennicy

x = współczynnik bezpieczeństwa

x=1.4 – dla stali z gwarant. udarnością i dla stali stopowych

x=1.55 – dla pozostałych stali węglowych (bGU)

ω

=

,

z

D

z

H

f

w

y

z tab.1 (przep.UDT, str.94 lub skrypt)

w

rz

g

z

D

d

=

ω

d = średnica otworu w dennicy

ω

=0 dla dennicy pełnej (bez otworu) oraz dla prawidłowego

wzmocnionego otworu.

W przypadku dennicy pełnej współczynnik y

w

=2 (dla H

z

/D

z

=0.25,

i

ω

=0). Wówczas wzór na obliczenie grubości dennicy (według UDT)

pokrywa się ze wzorem teoretycznym dla warunku wytężenia, przy

założeniu, że a=D

z

/2.

Uwaga:

gdy

ω

>5 wzmacniamy otwór niezależnie od grubości ścianki lub

przenosimy otwór na część walcową zbiornika.

Gdy 2d

≤

0.8 D

w

, to w dennicy o średnicy D

w

do 1000 mm (1200

mm) nie należy umieszczać włazu.

b) Nominalna grubość dennicy

(przyjąć wg PN-75/M-35412)

g

n

w

≥

g

o

w

+ c

1

+ c

2

+ c

3

c

1

= 2 mm (odchyłka minusowa blachy plus ścienienie przy

10

tłoczeniu lub wyoblaniu)

c

2

= 2 mm (naddatek na korozję) , c

3

=0.

g

rz

w

= g

n

w

– c

1

Przykład oznaczania wymiarów dna elipsoidalnego o średnicy

wewnętrznej Dw=1500 mm i grubości ścianki g=16 mm:

Dno elipsoidalne 1500 x 16 PN-75/M.-35412 .

c) Sprawdzenie różnicy grubości części walcowej i dennicy

∆

g =|g

rz

w

-g

rz

|/g

rz

≤

30 %

Do 15% łączymy elementy bez ukosowania.

W przypadku przekroczenia 15 % należy dennicę ukosować

na długości 3 g

n

w

. Części walcowej nie można ukosować. Gdy

grubość dennicy jest mniejsza, a błąd grubości przekracza 15%,

należy wtedy przyjąć większą grubość nominalną dennicy.

Inne zalecenia podają, że można łączyć blachy bez ukosowania jeśli

spełniony jest jednocześnie warunek (g

2

-g

1

)

≤

0.2g

1

oraz g

2

-g

1

≤

3 mm,

przy czym g

2

>g

1

.

d) Wartości pojemności V części elipsoidalnej dna

i masę dna oblicza się ze wzorów:

V=0.1309 D

w

3

10-6 [dm3],

m=6.17 D

kr

2

g 10-6 [kg] ,

gdzie:

D

w

[mm] - średnica wewnętrzna dna,

D

kr

[mm] - średnica obliczona wg wzoru

D

kr

=0.7854 (D

w

+ 2 h

w

)+2 h

c

[mm]

g [mm] - grubość nominalna ścianki dna,

h

w

[mm]- wysokość części walcowej dna, przy czym

h

w

=0.25 D

w

7. Sprawdzenie poziomego elementu walcowego na dodatkowe

naprężenia gnące, wywołane ciężarem własnym

Sprawdzenie na dodatkowe naprężenia gnące polega na ustaleniu,

czy spełniona jest zależność

2

k

2

2

)

3

g

2

z

2

(

2

)

3

1

(

2

)

g

2

z

2

1

(

≤

σ

−

σ

+

σ

+

σ

−

σ

+

σ

−

σ

−

σ

,

11

gdzie poszczególne naprężenia w [MPa] wynoszą:

rz

g

2

w

D

o

p

1

=

σ

, - naprężenia obwodowe,

rz

g

)

rz

g

w

D

(

4

2

w

D

o

p

2

+

=

σ

- naprężenie wzdłużne,

2

o

p

3

=

σ

- naprężenie promieniowe,

g

W

max

g

M

g

=

σ

- globalne naprężenie gnące,

Wg=

π

(D

z

4

-D

w

4

)/(32 D

z

)

gdzie: M

g

[Nmm] - moment gnący, wywołujący największe

naprężenia gnące (w środku długości zbiornika lub na podporach),

W

g

[mm

3

]- wskaźnik wytrzymałości na zginanie przekroju pierścienia

w którym występuje moment Mg

max

. Moment gnący obliczyć jak dla

belki o przekroju pierścieniowym, uwzględniając obciążenie ciągłe

od ciężaru zbiornika, den i wody do objętości 2/3 zbiornika.

Jeżeli wartość

σ

g

nie spełnia warunku na wytężenie, to należy

środkami konstrukcyjnymi obniżyć

σ

g

, albo zwiększyć grubość

ścianki przez naddatek c

3

.

Obliczenie rozstawu podpór

Wysokość dennicy h

z

h

z

=h

w

+g

n

Zastępcza długość zbiornika

L'=L

w

+2h

c

+1.5h

z

Optymalny rozstaw podpór z warunku równości momentów gnących

na podporach Mg1 i w środku długości zbiornika Mg2

R=L

p

=0.58L'

Obliczanie maksymalnego momentu gnącego

Objętość części walcowej zbiornika

V

w

=

π

D

w

2

L

w

/4

Objętość dennicy V

d

=0.1309 D

w

3

Objętość zbiornika V

zb

= V

w

+ 2 V

d

Objętość wody V

wody

=2/3 V

zb

Masa wody M

wody

=V

wody

ρ

w

, gdzie

ρ

w

= 1000 kg/m

3

.

Powierzchnia części walcowej zbiornika

12

A

w

=

π

D

w

L

w

Masa części walcowej M

w

=A

w

g

ρ

b

,

gdzie

ρ

b

= 7860 kg /m

3

gęstość blachy , g - grubość blachy

Masa den M

d

=2 m

d

(wg normy PN-75/M-35412)

Masa całkowita M

cz

M

cz

= M

w

+ M

d

+M

wody

+0.075 (M

w

+M

d

)

Ciężar całkowity Q

c

=M

cz

g , gdzie g=9.81 m/s

2

Obciążenie jednostkowe q=Q

c

/L'

Reakcje w podporach R

A

=R

B

=q L'/2

Odległość podpory a od lewego brzegu a=(L'-R)/2

Moment gnący w funkcji x

2

(w drugim przedziale)

Mg(x

2

)=-q x

2

2

/2+R

A

(x

2

-a)

Maksymalny moment gnący dla x

2

=b=L'/2 (w środku długości)

Mg

max

=Mg(b)=-q b

2

/2+R

A

(b-a)

8. Koncentracja naprężeń i wzmacnianie otworów

Największy wymiar otworu w elemencie walcowym może wynosić

0.35 D

z

- jeżeli D

z

≥

1500 mm,

0.5 D

z

- jeżeli D

z

≤

1500 mm, jednak nie więcej niż 500 mm.

Kryteria dla otworów podlegających wzmacnieniu, wg UDT

a) Największa średnica d

n

bez wzmocnienia w części walcowej:

3

)

rz

z

1

)(

2

c

rz

g

(

w

D

1

.

8

'

d

−

−

=

[mm]

d”=0.35 D

z

[mm]

d”’ = 200 [mm]

−

α

−

+

=

2

c

rz

g

k

3

.

2

2

c

rz

g

w

D

o

p

rz

z

d

n

= min {d’,d”, d”’} = max. średnica otworu niewzmacnianego

Wszystkie otwory powyżej 200 mm na pewno należy wzmacniać.

Gdy: d

otw

≤

d

n

, wtedy otworu nie należy wzmacniać.

b) Kryterium wzmacniania dla dennicy (włazu)

- osłabienie otworem uwzględnione w y

w

przez wzrost g

n

w

- jeżeli

∆

g> 30%, to wzmacniamy otwór, pod warunkiem, że

średnica wzmocnienia

Φ

wzm

=2d

≤

0.8 D

z

13

- jeśli

Φ

wzm

> 0.8 D

z

to otwór włazowy wykonuje się w części

walcowej zbiornika

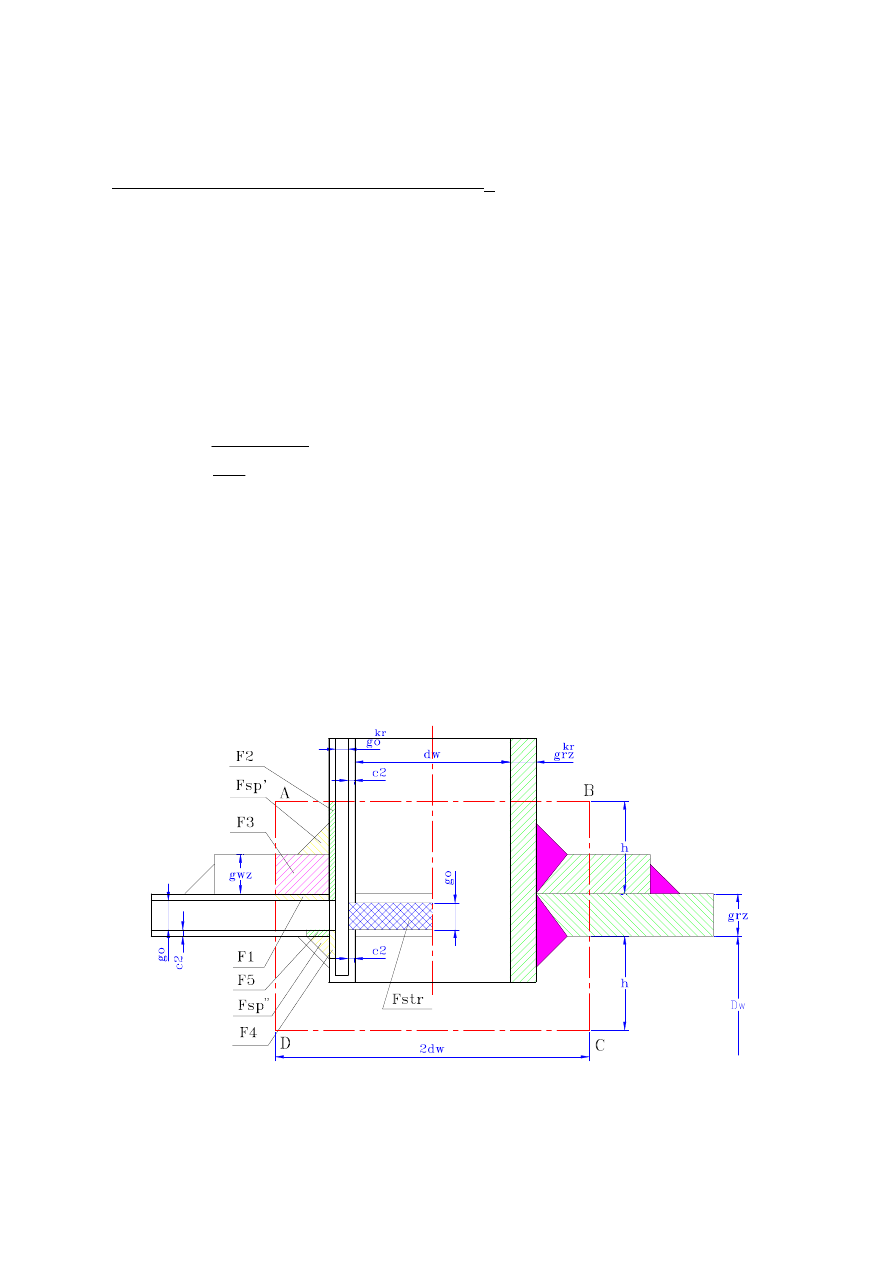

c) Określenie grubości wzmocnienia g

w

Warunkiem wzmocnienia jest spełniony, jeśli pole stracone F

str

jest

mniejsze od sumy pól wzmocnienia F

wzm

(w polu wzmocnienia

ABCD o wymiarach podstawy AB=2d

w

i wysokości BC

=(2h+g

rz

)), czyli:

F

str

≤

F

wzm

gdzie: d

w

- średnica otworu.

h= min (2.5 g

rz

, 2.5 g

rz

kr

)

F

str

= g

o

’ (d + 2 c

2

)

o

p

k

3

.

2

w

D

o

p

'

o

g

−

α

=

F

wzm

=2 (F

1

+ F

2

+ F

3

+ F

4

+ F

5

+ F

sp

’+ F

sp

”

)

F

1

=(0.5d

w

-g

rz

kr

)(g

rz

-g

o

-c

2

)

F

2

=(g

rz

kr

-g

o

kr

-c

2

)(h+g

rz

- g

o

-c

2

)

F

3

=g

wz

(0.5d

w

-g

rz

kr

-1)

F

4

=(g

rz

kr

-g

o

kr

-c

2

)(g

rz

kr

+c

2

)

F

5

=g

rz

kr

c

2

F

sp

’+ F

sp

”= (g

rz

kr

)

2

Rys.6. Rozmieszczenie pól wzmacniających przy otworze

Ze względów technologicznych g

wz

=(0.65 do 1) g

n

. Średnica zew-

14

nętrzna wzmocnienia powinna być równa d

zw

=2d

w

Obliczenia można potraktować jako sprawdzające po uprzednim

przyjęciu g

w

.

Szerokość spoiny a=g

n

kr

(aby uniknąć przepalenia króćca).

Uwaga: maksymalna średnica otworu d

max

<0.25 D

w

, w przeciwnym

przypadku stosować wzmocnienia żebrowe.

9. Obliczenie połączeń kołnierzowo- śrubowych

a) Obliczenie wymaganej średnicy rdzenia śruby (dla kołnierza)

d

r

(PN)

≥

max (d

r

’, d

r

” )

d

r

(PN) – średnica rdzenia śruby z norm

( z doboru kołnierzy: gwint M, liczba śrub i)

średnica rdzenia śruby dla naciągu montażowego

i

1

k

m

N

13

.

1

'

r

d

ψ

=

1

x

r

Q

1

k

=

Q

r

= granica plastyczności mat. śrub dla temp.otoczenia,

x

1

= 1.1 współcz. bezp. dla stali z gwar.udarnością i stopowych,

x

1

= 1.2 dla pozostałych stali,

i – ilość śrub ( z normy dotycz. kołnierzy),

ψ

- współczynnik wytrzymałościowy uwzgl. jakość śrub zależnie od

obróbki zgrubnej (0.5), dokładnej (1.0), śruby walcowane (1.0),

ψ

= {0.5, 0.75, 1.0}, najczęściej przyjmuje się

ψ

=0.75 (dla średniej)

N

m

[N] – naciąg montażowy,

średnica rdzenia śruby dla naciągu ruchowego

i

2

k

r

N

13

.

1

"

r

d

ψ

=

2

x

rto

Q

2

k

=

(dla temp.pracy t

ośr

)

Q

rto

= granica plastyczności mat. śrub w temp.pracy

t

ośr

= t

o

, gdy t

o

≤

300

o

C

t

ośr

= f (t

o

) z UDT, gdy t

o

> 300

o

C

x

2

= 1.5 współczynnik bezp. dla mat. z gwar.udarn. i stali stop.

15

x

2

= 1.65 dla pozost. stali

N

r

[N] – naciąg ruchowy.

Materiały uszczelek do zbiorników ciśnieniowych parowych:

- masa azbestowo- kauczukowa (AK) (tab.I-8)

- azbest - miedź (AM),

- miedź (M).

Obliczanie naciągu montażowego i ruchowego

N

m

= max (N

m

’, N

m

”),

N

m

’ =

π

D

u

u

cz

σ

s

’

N

m

” = c N

r

,

σ

s

' - naprężenie ściskające (tabl. I-6) w uszczelce, wywołane

naciągiem montażowym, przy którym materiał uszczelki wypełni

nawet włoskowate kanaliki w powierzchniach przylgowych

kołnierzy lub obrzeży,

c- współczynnik określający jaki naciąg jest konieczny, aby przy

parametrach p

o

, t

o

działał na uszczelkę nacisk, nie mniejszy od

wymaganego, gdzie:

c =1.2 dla D

u

≤

500 mm,

c = 1.4 dla D > 500 mm.

N

r

= P + b S,

P - siła osiowa od ciśnienia wewnętrznego,

b - współczynnik zabezpieczający, aby siła S nie spadła (na skutek

pełzania materiału uszczelki) poniżej wartości wymaganej

(tablica

I-7)

o

p

400

2

u

D

P

π

=

,

S=

π

D

u

u

cz

σ

s

”

S - nacisk na uszczelkę dla wywołania w niej naprężenia ściskającego

σ

s

” wg tablicy I-6, niezbędnego do zapewnienia szczelności

połączenia kołnierzowo- śrubowego przy ciśnieniu p

o

i temperatury

pracy t

o

.

2

d

D

u

D

+

=

[mm] = średnia średnica uszczelki,

2

d

D

u

−

=

[mm] = szerokość uszczelki,

u

cz

= czynna szerokość uszczelki.

16

Dla uszczelki miękkiej i metalowej:

Gdy u

≤

12 mm , wtedy u

cz

= u (lub u

cz

=w), gdzie 'w' jest

rzeczywistą szerokością kontaktu (szerokością występu, tab.I-5).

Dla u >12 mm u

cz

=3.47 u (lub u

cz

=3.47 w ).

d) Sprawdzenie średnicy rdzenia śruby:

d

r

(PN)

≥

max (d

r

', d

r

"),

gdzie d

r

(PN) jest średnicą rdzenia śruby z norm kołnierzy.

W przypadku braku sprawdzenia tego warunku zaleca się

zastosowanie jednego z podanych niżej sposobów:

- zastosować lepszy materiał na śruby,

- dobrać kołnierz na większe ciśnienie,

- zmienić sposób zabudowy uszczelki,

- lub zwiększyć grubość uszczelki.

Naciąg montażowy w śrubach można wywołać za pomocą siłownika

hydraulicznego lub ręcznie za pomocą klucza dynamometrycznego.

Obliczenie momentu potrzebnego do wywołania naciągu

montażowego za pomocą klucza.

Ms=0.5 N

m.

[d

s

tg (

γ

+

ρ

')+d

T

µ

]/i ,

gdzie: d

s

- średnica podziałowa gwintu=(d

gw

+d

r

)/2

γ

- kąt wzniosu gwintu, tg

γ

=p/(

π

d

s

), p- skok gwintu,

tg

ρ

'=

µ

/cos 30

o

,

µ

=0.15 - współczynnik tarcia,

d

T

- średnia średnica tarcia nakrętki o kołnierz.

i - liczba śrub .

9. Kołnierze okrągłe

a) Rodzaje przylg

Ze względu na rodzaj powierzchni uszczelniającej (przylgi) norma

PN-85/H-74307 rozróżnia kołnierze z:

- przylgami zgrubnymi - z,

- przylgami gładkimi - g,

- występami - w,

- - rowkami - r,

- -wypustami - y,

- wpustami - p,

17

- oraz dla uszczelek gumowych typu (yg), (pg), (s), (rt).

b) Określenie grubości okrągłego dna płaskiego

(podlegającego ciśnieniu wewnętrznemu)

Grubość obliczeniowa

k

o

p

u

CD

o

g

=

gdzie współczynnik C dla stosunku D

o

/D

u

≤

1.3 wynosi

C=

−

1

.

0

u

D

o

D

2

1

Dla ilorazu D

o

/D

u

> 1.3 grubość den sprawdza się według przepisów

UDT DT/O-219/63.

Dopuszczalne naprężenia k oblicza się następująco:

k=R

etk

/x ,

gdzie: R

etk

- minimalna gwarantowana granica plastyczności materiału

dna (kołnierza) w temperaturze kołnierza.

Współczynnik bezpieczeństwa x wynosi:

x = 1.5 - dla stali węglowych z gwarantowaną udarnością,

x = 1.65 - dla pozostałych stali węglowych

Nominalną grubość dna ustala się tak jak dla grubości części

walcowej zbiornika. Sprawdzenie grubości znormalizowanego

kołnierza nie jest wymagane, gdy temperatura czynnika nie

przekracza 300

o

C przy zastosowaniu uszczelki azbestowo-

kauczukowej o grubości 2 mm.

c) Wyznaczenie grubości pokrywy włazowej

Obliczeniową grubość pokrywy włazowej oblicza się ze wzoru:

k

o

p

w

d

45

.

0

o

g

=

,

a obliczeniową grubość pokryw eliptycznych ze wzoru:

k

o

p

w

b

45

.

0

o

g

=

,

pod warunkiem, że b

w

≥

0.5 a

w

,

gdzie: a

w

[mm] - wielka oś eliptycznej pokrywy mierzona wzdłuż

otworu,

b

w

[mm] - mała oś eliptycznej pokrywy mierzona wzdłuż

18

otworu,

Dodatek A

Wyprowadzenie wzoru na grubość zbiornika

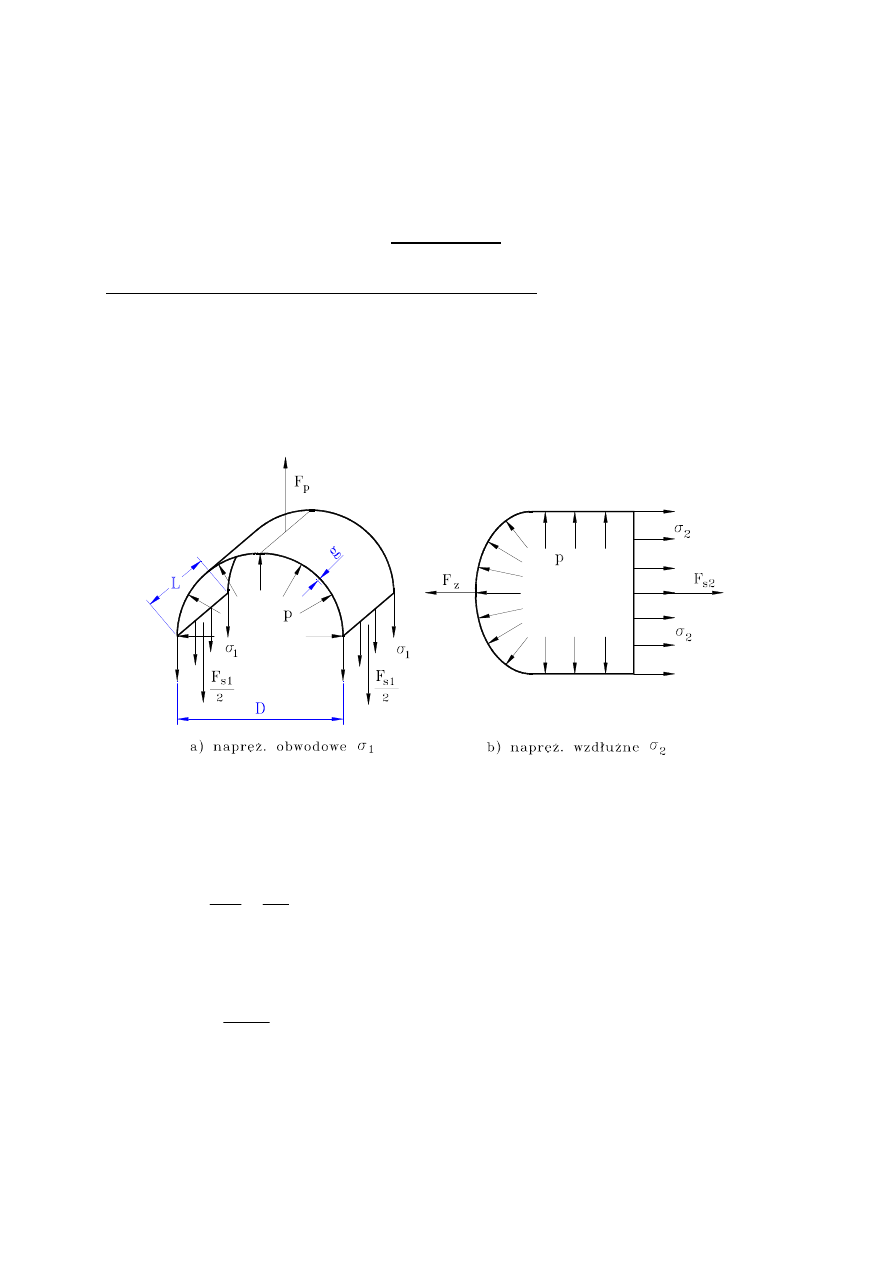

Z równowagi sił pionowych (rys.3a) wynika:

F

p

= p D L

F

s1

=2

σ

1

g L

Rys.3. Obciążenia w powłoce walcowej

F

p

= F

s1

! p D L = 2

σ

1

g L

Stąd

σ

1

=

g

pa

g

2

pD

=

Z równowagi sił poziomych (rys.3b)

F

z

=

4

2

D

p

π

F

s2

=

π

D g

σ

2

19

F

z

= F

s2

!

=

π

4

2

D

p

π

D g

σ

2

,

Stąd

σ

2

=

g

2

pa

g

4

pD

=

, czyli

σ

1

= 2

σ

2 ,

naprężenia obwodowe są dwa razy większe

niż wzdłużne (osiowe).

g

pa

1

=

σ

(naprężenia obwodowe )

g

2

pa

2

=

σ

; (naprężenia wzdłużne )

a=(D

w

+ g)/2 ; (średni promień powłoki),

D

w

= średnica wewnętrzna zbiornika, g = grubość zbiornika

Wytężenie w powłoce wg hipotezy HMH:

k

2

2

2

2

1

2

1

red

≤

σ

+

σ

σ

−

σ

=

σ

stąd:

g

3

.

2

)

g

w

D

(

p

3

g

4

)

g

w

D

(

p

3

g

2

pa

red

+

=

+

=

=

σ

Zakładamy, że wytężenie

σ

red

jest równe naprężeniu dopuszczalnemu

k, czyli

σ

red

= k . Po przekształceniu powyższego wzoru ze względu

na grubość g, otrzymujemy wzór kotłowy, czyli na grubość

obliczeniową części walcowej zbiornika.

]

mm

[

o

p

kz

3

.

2

z

D

o

p

o

p

kz

3

.

2

w

D

o

p

o

g

+

α

=

−

α

≥

Dodatek B

Wyprowadzenie wzorów dla dennicy elipsoidalnej

Wzór Laplace’a

20

g

p

2

2

1

1

=

ρ

σ

+

ρ

σ

lub

p

2

r

N

1

r

N

=

θ

+

ϕ

,

gdzie: siła południkowa N

ϕ

=

σ

ϕ

g , siła równoleżnikowa N

θ

=

σ

θ

g .

Równowagę powłoki w kier. osi z (pionowej) opisuje równanie

2

π

r

o

N

ϕ

sin

ϕ

- R=0

gdzie r

o

= r

2

sin

ϕ

.

Dla powłoki eliptycznej:

R=

π

r

o

2

p (wypadkowa siła pionowa od ciśnienia),

2 N

ϕ

sin

ϕ

= r

o

p

ϕ

−

=

θ

N

1

r

2

r

p

2

r

N

Promienie krzywizny elipsoidy wynoszą:

2

/

3

2

cos

2

b

2

sin

2

a

2

b

2

a

1

r

ϕ

+

ϕ

=

2

/

1

cos

2

b

sin

2

a

2

a

2

r

ϕ

+

ϕ

=

a = duża półoś elipsy, b = mała półoś elipsy

Jeśli przyjmiemy według normy den elipsoidalnych, że b = a/2, wtedy

w punkcie A (na osi pionowej dennicy):

ϕ

=0, r

1

=r

2

=a

2

/b=2a

N

ϕ

= N

θ

= pa ,

σ

1

= N

θ

/g=pa/g ,

σ

2

=pa/g , a wytężenie:

k

g

/

pa

2

2

2

2

1

2

1

red

≤

=

σ

+

σ

σ

−

σ

=

σ

.

W punkcie B (na osi poziomej) :

ϕ

=

π

/2, r

1

=b

2

/a=a/4, r

2

=a

N

θ

= -pa (naprężenia obwodowe ujemne)

N

ϕ

=pa/2

Dla porównania, dla powłoki walcowej w punkcie B:

N

θ

= 2 N

ϕ

= pa (naprężenia obwodowe dodatnie)

Przy przejściu z powłoki eliptycznej do walcowej następuje

przeskok naprężeń obwodowych z ujemnych do dodatnich, co powo-

duje pojawienie się dodatkowych naprężeń giętnych w powłoce.

Profil den elipsoidalnych i koszykowych powinien odpowiadać

21

warunkom:

H

z

≥

0.18 D

z

R

w

≤

D

z

r

w

≥

0.1 D

z

gdzie:

w

rz

g

2

z

D

w

rz

g

z

H

2

w

rz

g

2

z

D

2

w

rz

g

z

H

2

2

w

rz

g

2

z

D

w

rz

g

2

z

D

2

w

rz

g

z

H

2

2

w

rz

g

2

z

D

2

w

rz

g

z

H

2

2

w

rz

g

2

z

D

w

r

−

−

+

−

−

+

−

−

−

−

−

+

−

−

+

−

=

w

rz

g

z

H

2

w

r

w

rz

g

z

D

2

w

rz

g

z

H

2

2

w

rz

g

2

z

D

w

R

−

−

−

−

+

−

=

Jeżeli w dnach wykonane są otwory, to ich rozmieszczenie powinno

spełniać następujące wymagania:

- odległość l

z

mierzona w rzucie na płaszczyznę prostopadłą do osi

dna nie powinna być mniejsza niż 0.1 D

z

,

- odległość mostka l

o

między każdymi dwoma nie wzmocnionymi

otworami powinna być nie mniejsza od średnicy mniejszego z tych

dwóch otworów. Jeżeli wymaganie to nie jest spełnione, to takie

dwa otwory należy traktować przy obliczeniu ścianki jako jeden

otwór o średnicy zastępczej równej średnicy koła opisanego na obu

otworach.

22

Wyszukiwarka

Podobne podstrony:

Schemat obliczeń" 03 2013

SCHEMAT OBLICZENIOWY DLA PŁYTY Z LEFF, SCHEMAT OBLICZENIOWY DLA PŁYTY + OBCIĄŻENIA:

schemat obliczen

SCHEMAT OBLICZENIOWY DLA PODCIĄDU OBWIEDNIA, SCHEMAT STATYCZNY PRACY I OBCIĄŻENIA:

Schemat obliczeń przeponowego wymiennika ciepła

SCHEMAT OBLICZANIA DAWEK LEKÓW PODAWANYCH DROGĄ WSTRZYKNIĘĆ

schemat obliczeń

schematy obliczania osiadań

taśma schemat obliczeń

Obliczanie wartosci wielomianów schemat Hornera

SF011 Schemat blokowy Obliczenia obciążeł wiatrem

SF028a Schemat blokowy Model obliczeniowy spawanych węzłów kratownic rurowych

Obliczanie wartosci wielomianów schemat Hornera

SF011a Schemat blokowy Obliczenia obciążeń wiatrem

Obliczenie grubo ci obudowy szybowej Walczak(1)

SCHEMAT 1A OBLICZENIA

SCHEMAT 1B OBLICZENIA

Raport obliczeń ścianki oporowej Anna Walczak

28 Zasady obliczeń i schematy statyczne tuneli płytkich i głębokich

więcej podobnych podstron