1.

KARTA SCENARIUSZY ROZWOJU TECHNOLOGICZNEGO

TECHNOLOGIE GÓRNICZE – TECHNOLOGIE PODSTAWOWE

TECHNOLOGIE EKSPLOATACYJNE

- SYSTEM UBIERKOWY POPRZECZNY

Z PODSADZKĄ HYDRAULICZNĄ

SYMBOL

PEU2

1. WYRÓśNIKI TECHNOLOGII

SYSTEM UBIERKOWY:

- długość frontu: 10÷50 m,

- mechanizacja: kompleksowa (obudowa zmechanizowana, maszyna urabiająca, przenośnik

zgrzebłowy),

- likwidacja wybranej przestrzeni za postępem przodka.

SYSTEM UBIERKOWY POPRZECZNY:

- wyrobiska przyubierkowe (pochylnie lub diagonale) nachylone do ~30

0

.

SYSTEM UBIERKOWY POPRZECZNY Z PODSADZKĄ HYDRAULICZNĄ:

- likwidowanie wybranej przestrzeni poprze wypełnienie jej materiałem podsadzkowym.

MASZYNY I URZĄDZENIA:

- kombajn ścianowy,

- przenośnik zgrzebłowy.

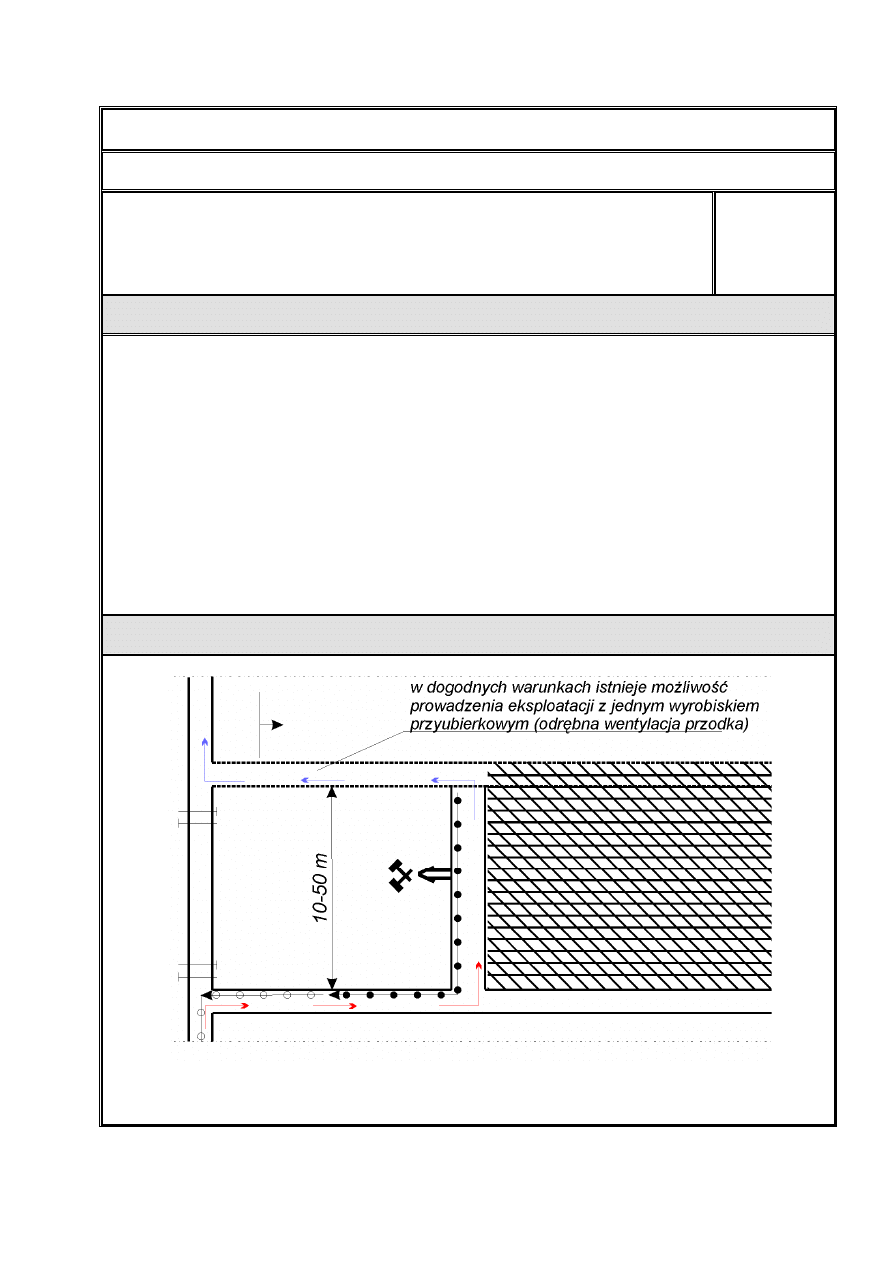

2. SZKIC TECHNOLOGII

System ubierkowy poprzeczny z podsadzką hydrauliczną

3. OPIS TECHNOLOGII

Charakterystyka stanu obecnego

System aktualnie stosowany niezwykle rzadko. W kraju ostatnie przodki ubierkowe z podsadzką

hydrauliczną (o długości 30-40) prowadzono w KWK „Kazimierz-Juliusz” w latach 80-tych obrębie

resztkowych obszarach złóż węgla kamiennego w pokł. 510. Technologia robót eksploatacyjnych

jest analogiczna jak w przypadku poprzecznego systemu ścianowego z podsadzką hydrauliczną.

System polega na urabianiu pokładu węgla kombajnem ścianowym pomiędzy dwoma pochylniami

przyubierkowymi wykonanymi w odległości od 10 do 50 m. Dla obniżenia kosztów robót

przygotowawczych istnieje możliwość prowadzenia wyrobiska eksploatacyjnego wzdłuż

pojedynczej pochylni („ślepy przodek”). Technologia eksploatacji systemem ubierkowym z

podsadzką hydrauliczną ze „ślepym przodkiem” nie była stosowana w Polsce, ale i nie ma także

przykładów jej stosowania poza granicami kraju.

Opis wyposażenia

Wyposażenie przodka jest analogiczne jak w systemie ścianowym. Dobór typu maszyny urabiającej

zależy głównie od miąższości pokładu oraz długości przodka wybierkowego. Dla ubierek

dłuższych, tj. 30-50 m, urabianie calizny może być realizowane kombajnem dwuorganowym. Dla

krótszych frontów, urabianie może być prowadzone kombajnem jednoorganowym (do niedawna

stosowano w górnictwie polskim kombajny KGU). Zabezpieczenie przodka stanowią sekcje

obudowy zmechanizowanej sprzężone z przenośnikiem zgrzebłowym. Sekcje zazwyczaj budowane

są w odstępach do 1,5 m dla umożliwienia wprowadzenia drewna do przestrzeni poeksploatacyjnej

w celu jej zabezpieczenia na okres wykonywania tamy czołowej oraz procesu podsadzania pustki.

Organizacja robót

Na pełny cykl produkcyjny, podobnie jak w systemie ścianowym, składa się:

−

mechaniczne urabianie calizny węglowej,

−

przesuwaniu obudowy zmechanizowanej,

−

przesuwaniu przenośnika,

−

zabudowie wybranej przestrzeni oraz czynnościach związanych z podsadzaniem (budowa

tam podsadzkowych, przekładka przenośnika i podsadzanie).

Czynności te zwane cyklem produkcyjnym następują kolejno po sobie a realizuje je załoga

zatrudniona w ścianie składająca się z: przodowego, kombajnisty, obsługi przenośnika i operatorów

obudowy zmechanizowanej. Najczęściej dwie lub trzy zmiany są zmianami produkcyjnymi a

zmiana kolejna zmianą konserwacyjno-remontową, która zazwyczaj przeznaczona jest do

podsadzania wybranej przestrzeni.

Wentylacja

W rozwiązaniu typowym, wentylacja przodka odbywa się obiegowym prądem powietrza w

systemie na „U”, „Y”, „Z” gdzie świeże powietrze płynie chodnikiem odstawczym, przepływa

przez ubierkę i jako zużyte odprowadzane jest chodnikiem wentylacyjnym w kierunku szybu

wydechowego. W sytuacji prowadzenia przodka wzdłuż pojedynczego chodnika przyubierkowego,

wentylacja przodka ma charakter odrębny.

Efekty produkcyjne

Stosunkowo

niewielka

długość

przodka

oraz

konieczność

podsadzania

przestrzeni

poeksploatacyjnej powodują, dla przedmiotowych ubierek realnym jest uzyskanie produkcji

dobowej na poziomie do 1500 t.

4. SCENARIUSZ ROZWOJU MECHANIZACJI TECHNOLOGII DO ROKU 2020

Systemy ubierkowe dominowały w górnictwie węglowym do lat 70-tych ubiegłego stulecia i wyparte

zostały przez zmechanizowane systemy ścianowe o długich przodkach. Systemy te aktualnie stosowane

są sporadycznie dla wybierania nieregularnych parcel eksploatacyjnych, pól resztkowych itp.

Jest prawdopodobnym, że kilka czynników, głównie związanych z kurczącą się bazą zasobową we

ciągu najbliższych kilkudziesięciu lat spowoduje wzrost zainteresowania tym systemem. Najistotniejsze

czynniki mogące mieć wpływ na rozwój technologii zostały omówione poniżej.

1.

Baza zasobowa. W obszarach górniczych kopalń w schyłkowej fazie istnienia zakładu

górniczego, systematycznie spadają zasoby węgla mogące być przedmiotem eksploatacji

ś

cianowej. Pozostają jednak istotne zasoby węgla zalegające w obrębie pól resztkowych, filarów

ochronnych oraz w polach o silnie rozwiniętej tektonice. Zasoby takie zazwyczaj traktowane są

jako straty lub mogą zostać wyeksploatowane systemami wąskofrontowymi (ubierkowymi) lub

chodnikowymi.

2.

Warunki górniczo-geologiczne. Istotna część zasobów węgla w rejonie GZW zalega w

strefach o rozwiniętej siatce zaburzeń tektonicznych oraz w zasięgu wpływów krawędziach

eksploatacyjnych. Czynniki te czasami mogą uniemożliwiać eksploatację ścianową. Systemy

krótkofrontowe ze względu na mniejsze długości przodków mogą pozwolić na ograniczenie

strat eksploatacyjnych spowodowanych powyższymi czynnikami.

3.

Zagrożenia. Technologia wybierania systemami ścianowymi i ubierkowymi jest bardzo

zbliżona. Systemy ubierkowe nie intensyfikują istniejących zagrożeń, a w niektórych

przypadkach zmniejszają poziom zagrożenia. Dotyczy to głównie zagrożenia metanowego i

pyłowego, które są ściśle uzależnione od wielkości wydobycia.

4.

Czyste wybieranie. Systemy ubierkowe pozwalają na znaczne obniżenie strat eksploatacyjnych

w stosunku do systemów chodnikowych, w których koniecznym jest pozostawianie filarów lub

płotów ochronnych dla chodników eksploatacyjnych.

5.

Koszty wydobycia i wydajność. Przodkowe koszty operacyjne procesu wydobycia systemami

ubierkowymi są znacznie niższe niż w przypadku systemów chodnikowych, a to głównie za

sprawą znacznie wyższej wydajności dołowej. Głównym czynnikiem hamującym rozwój

przedmiotowej technologii są stosunkowo wysokie koszty przodkowe w porównaniu z

wysokowydajnymi ścianami. W tym wypadku systemy ścianowe przy takim samym lub nieco

większym obłożeniu pozwalają na uzyskanie kilkukrotnie wyższego poziomu produkcji.

6.

Uniwersalność technologii. Technologia eksploatacji systemami ubierkowymi jest analogiczna

jak w systemach ścianowych. W większości przypadków jest możliwość adaptacji istniejącej

bazy maszynowej systemów ścianowych dla potrzeb systemów ubierkowych.

7.

Bezpieczeństwo. Wdrożenie systemów ubierkowych nie zmienia poziomu bezpieczeństwa w

stosunku do systemów ścianowych.

8.

Ochrona środowiska. Systemy ubierkowe z podsadzką hydrauliczną pozwalają na bezpieczną

eksploatację złóż także w rejonach o wysokim stopniu ochrony powierzchni. Systemy

ubierkowe z podsadzką hydrauliczną nie zmieniają poziomu wpływu na środowisko w stosunku

do systemów ścianowych z zawałem stropu. W tradycyjnej technologii (z tradycyjnym

wygradzaniem przestrzeni poeksploatacyjnej) system ten wiąże się z dużym zapotrzebowaniem

na drewno. Bez zmiany technologii w tym aspekcie, może to okazać się jednym z dwóch

głównych powodów do jego zaniku. Drugim powodem jest stosunkowo duże zapotrzebowanie

na materiał podsadzkowy, tj. gł. piasek.

Poniżej przedstawiono prawdopodobne kierunki rozwoju technologii eksploatacji system

ubierkowym poprzecznym z podsadzką hydrauliczną do roku 2020.

Ze względu na brak przesłanek technicznych mogących ograniczać stosowanie tej technologii,

głównym warunkiem jej rozwoju będzie konieczność obniżenia dołowych kosztów wydobycia.

Redukcja tych kosztów może odbywać się dwutorowo poprzez: zwiększenie wydajności oraz

zmniejszenie nakładów na roboty przygotowawcze.

1.

Zwiększenie wydajności. Wzrost wydajności będzie warunkowany rozwojem mechanizacji

systemów ubierkowych, co omówiono w zadaniu 4. Aktualne rozwiązania szczególnie w

zakresie małogabarytowych kombajnów ścianowych nie pozwalają na uzyskanie

zadawalających postępów przodków, a co za tym idzie znacznie ograniczają możliwości

wydobywcze. Z drugiej strony wzrost wydajności będzie związany z ograniczeniem załóg

przodkowych do niezbędnego minimum. Przy zastosowaniu automatyki pozwalającej na

dyspozytorski nadzór nad pracą przodka (tak jak w ścianach strugowych) realnym jest

zmniejszenie liczby zatrudnionej załogi w obrębie krótkiego przodka ubierkowego do 3-4

pracowników. Drugim elementem mogącym poprawić wydajność jest wprowadzenie

udoskonalonych technologii z mechaniczną tamą czołową dla podsadzki hydraulicznej i

wyeliminowanie załogi niezbędnej w tradycyjnym rozwiązaniu z tamą drewnianą.

2.

Stosowanie systemów podsadzkowych jest warunkowane m.in. odpowiednio dobrymi

warunkami stropowymi, a to ze względu na konieczność utrzymywania przy froncie

stosunkowo dużego otwarcia stropu (niejednokrotnie ~10 m od linii ociosu przodka do linii

podsadzki. Jednym z wariantów poprawy wydajności w szczególnie dobrych warunkach

stropowych będzie możliwość zwiększenia zabioru w przodku poprzez zastosowanie

kombajnów o szerszych organach urabiających lub przejścia na technologię z urabianiem

kombajnem chodnikowym typu continius miner z kotwieniem ścieżki stropowej (technologia

zbliżona do systemu zabierkowo-ubierkowego).

3.

Jednym z podstawowych czynników wpływających na koszty wydobycia jest koszt robót

przygotowawczych. Okonturowanie parceli ubierkowej w sposób analogiczny, jak w przypadku

systemu ścianowego, tj. poprzez wykonanie dwóch wyrobisk przyścianowych, w dużej mierze

ogranicza celowość rozwoju tej technologii. Podstawowym, jeśli nie najistotniejszym,

kierunkiem

rozwoju

systemów

ubierkowych

będzie

redukcja

ilości

wyrobisk

przygotowawczych do pojedynczego chodnika odstawczego. Takie rozwiązania znane w

górnictwie światowym, wymagać będą pewnych nowelizacji polskiego prawa górniczo-

geologicznego. Ślepy przodek eksploatacyjny w takim wypadku posiada bowiem tylko jedno

wyjście. Na takie rozwiązanie nie zezwala aktualnie obowiązujące prawo.

5. KIERUNKI PRAC BADAWCZO-ROZWOJOWYCH GWARANTUJĄCE ROZWÓJ

TECHNOLOGII

Najistotniejsze kierunki prac badawczych powinny dotyczyć określenia możliwości i uwarunkowań

prowadzenia eksploatacji systemem ubierkowym wzdłuż pojedynczego wyrobiska eksploatacyjnego w

warunkach GZW.

Niezwykle istotnym będzie konieczność prowadzenia prac badawczych w zakresie mechanizacji i

automatyzacji robót w obrębie przodka ze szczególnym uwzględnieniem skutecznego rozwiązania

zmechanizowanej tamy czołowej.

Ważnym elementem prac badawczo-rozwojowych będzie analiza możliwości zwiększenia zabioru, m.

in. poprzez zastosowanie kombajnów urabiających liniowo typu continius miner z kotwieniem przodka.

Wyszukiwarka

Podobne podstrony:

PEU2

PEU2

więcej podobnych podstron